Клей сварка для пластика: Холодная сварка для пластика | Главный механик

Клей холодная сварка для пластика:инструкция по применению

В строительство и промышленности клей холодная сварка стал очень активно применяться в последнее время, не говоря уже о бытовом ремонте. Это очень быстро, удобно и универсально, а от самого пользователя не требуется каких-либо специальных навыков. Данная смесь обеспечивает достаточно высокое качество соединения, с которым не сможет сравниться клей какого-либо другого типа. Холодная сварка для пластика является одним из лучших современных решений. Ведь она не использует нагрев, что вредно для пластмассы во многих приборах.

Клей холодная сварка для пластика

Здесь нет привязки к определенному типу материала, так что главное подобрать качественный клей для соединения. Таким веществом можно соединять предметы, работающие под большой нагрузкой или просто сломанные детали. Клеем можно заделать трещины и сколы, причем крепость будет довольно высокой, относительно основного материала.

Типы холодной сварки для пластика

Холодная сварка для пластика выпускается в трех основных типах. Первым является стержень, в котором соединяются два основных компонента состава. Внутри этого стержня содержится один компонент, а внешне его покрывает второй. Чтобы приготовить его к использованию, достаточно все перемешать для получения однородной консистенции.

Первым является стержень, в котором соединяются два основных компонента состава. Внутри этого стержня содержится один компонент, а внешне его покрывает второй. Чтобы приготовить его к использованию, достаточно все перемешать для получения однородной консистенции.

Стержень холодной сварки для пластика

Второй разновидностью является тот вариант, где два компонента поставляются в раздельных емкостях. Для использования нужно отмерить равное количество, после чего приступить к перемешиванию. Как и в предыдущем варианте, здесь нужно получить однородную консистенцию, которая потом и будет использоваться.

Холодная варка в виде клея для пластика

Третьим вариантом является жидкая субстанция, которая похожа на обыкновенный клей. Она не так часто используется как две предыдущие, так как уступает по техническим характеристикам. Он не требует специального предварительного приготовления и сразу готов к использованию.

Клей холодная сварка для пластика

Область применения

Пластик в последние годы все чаще применяется в различных видах техники и прочих областях. Соответственно, холодная сварка для пластмассы становится с каждым годом более востребованной. Стоит выделить основные области применения данного материала:

Соответственно, холодная сварка для пластмассы становится с каждым годом более востребованной. Стоит выделить основные области применения данного материала:

- Ремонт пластмассовых корпусов приборов;

- Шпаклевка бамперов на автомобилях;

- Ремонт удочек для рыбалки;

- Заделка течи в пластиковых трубах;

- Склеивание пластмассовых элементов.

Стоит отметить, что клей холодная сварка для пластика способен присоединять к нему и другие материалы, что расширяет сферу его применения.

Подходящие марки

Существует много марок, которые могут подойти к данному делу. Ведь здесь выдвигаются не столь высокие требования как, к примеру, к холодной сварке для нержавейки. Одной из наиболее простых в применении и распространенных марок является ЕР380. Она обладает следующими параметрами:

Параметр | Значение |

| Крепость соединения | 3 500 PSI |

| Максимальная рабочая температура | 93 градуса Цельсия |

| Время застывания | 15 минут |

| Время схватывания | 4 минуты |

| Объем | 14 мл |

Помимо этого имеется еще более надежный вариант, которым является холодная сварка для пластика Poxipol. Она относится к двухкомпонентным, в которых каждый материал находится в отдельной емкости. Данная смесь обладает следующими параметрами:

Она относится к двухкомпонентным, в которых каждый материал находится в отдельной емкости. Данная смесь обладает следующими параметрами:

Параметр | Значение |

| Испытание на сдвиг | 237 Н |

| Напряжение на отрыв | 5,4 МПа |

| Время первичного застывания | 1 час |

| Время сохранения пластичного состояния | 10 минут |

| Время полного застывания | 24 часа |

| Максимальная сила среза соединения | 993 Н |

| Среднее напряжение среза | 2,2 МПа |

Выбор холодной сварки для пластмассы

Подбор подходящей марки является достаточно сложным делом, так как на рынке существует масса различных вариантов, которые трудно перечислить. Чтобы сделать правильный выбор, требуется ориентироваться по техническим параметрам изделия. Если планируется эксплуатация при высоких температурах, то желательно узнать, какую температуру выдерживает холодная сварка, так как нередко она оказывается более низкой, чем у самого пластика, что может воспрепятствовать нормальной работе.

Особенности холодной сварки пластика

Одним из главных параметров является крепость соединения, так что нужно знать данные на разрыв и сдвиг, в зависимости от того, каким нагрузкам будет подвергаться изделие. Крепость соединения также способствует сопротивлению вибрационным нагрузкам. Если вам требуется средство для быстрого ремонта, то нужно подбирать материал с быстрым засыханием. Разброс в данном параметре составляет от 3 до 15 минут.

«Важно!

Этот параметр ни как не влияет на качество, но зависит от температуры применения.»

Инструкция по применению

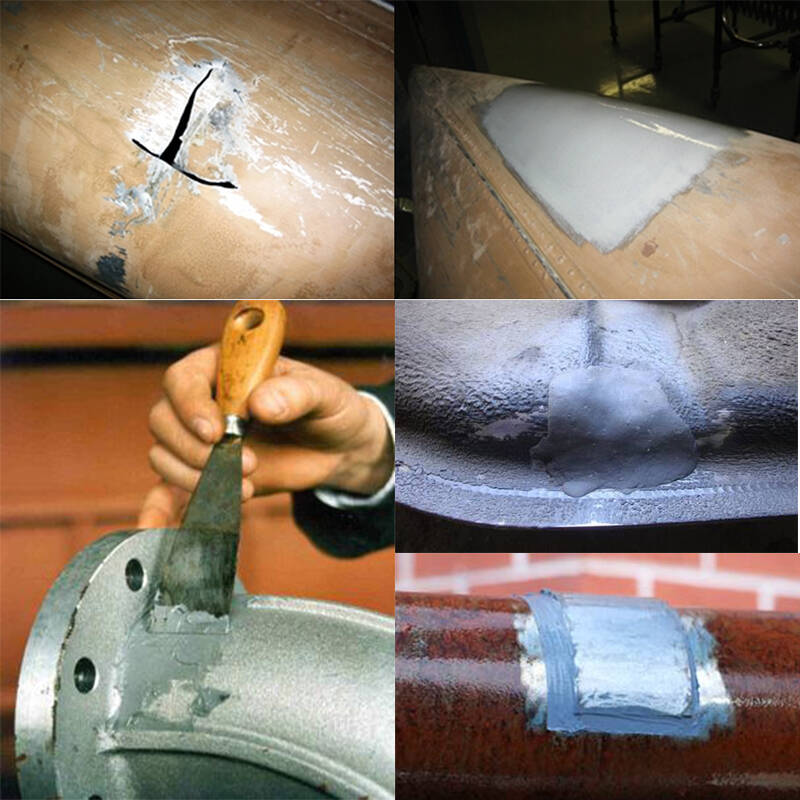

Инструкция по применению холодной сварки для пластика требует четкого выполнения порядка действий. Первым этапом является подготовка поверхности, которая будет соединяться. Обработка осуществляется при помощи растворителей и наждачной бумаги, чтобы убрать жир и увеличить площадь соединения. Без обезжиривания качество соединения начинает резко падать.

Подготовка поверхности для холодной сварки пластика

После этого нужно отмерить количество используемой холодной сварки, так как после размешивания она уже не сможет применяться повторно. При подготовке нужно отмерить равное количество каждого компонента. Потом нужно приступить к перемешиванию должна получиться однородная смесь мягкой консистенции. С нее можно лепить фигуры для заделки трещин и сколов, а также использовать в качестве клея. Через несколько минут после разминания смесь начнет твердеть, так что нужно не затягивать процесс ремонта.

При подготовке нужно отмерить равное количество каждого компонента. Потом нужно приступить к перемешиванию должна получиться однородная смесь мягкой консистенции. С нее можно лепить фигуры для заделки трещин и сколов, а также использовать в качестве клея. Через несколько минут после разминания смесь начнет твердеть, так что нужно не затягивать процесс ремонта.

«Обратите внимание!

Теплый воздух способствует более быстрому засыханию, тогда как при низкой температуре этот процесс длится несколько длиннее.»

После нанесения на поверхность нужно придавить смесь чем-либо. Если соединяются трубы, то желательно использовать жгут. В ином случае можно сделать какой-либо пресс самостоятельно.

Меры безопасности

Как и многие другие материалы, холодная сварка для пластика требует выполнения определенных мер безопасности. Ведь это не самое безопасное средство для здоровья. Следует избегать следующих ситуаций:

- Попадание состава массы в глаза человека или на открытые участки кожи;

- Хранение средства под прямыми лучами солнечного света;

- Вести работы со смесью без защитных средств, таких как перчатки и очки;

- Хранение в доступном для детей месте;

- Контакт холодной сварки с продуктами питания и другими посторонними предметами, с которыми потом будет контактировать человек.

При попадании смеси на слизистую оболочку нужно как можно быстрее промыть ее водой. После этого желательно обратиться к врачу. Если произошел контакт с кожей, то это не так страшно и можно обойтись тщательным вымыванием при помощи мыла.

Холодная сварка пластика

Холодная сварка для пластика – изобретение, которое перевернуло все представления о ремонте пластиковых изделий. Самое главное, что с помощью этого состава можно легко без всяких усилий своими руками склеить треснутое изделие, приклеить отломившийся кусочек и так далее. При этом стык по прочности не уступить монолиту пластмассы. Поэтому многие предметы обихода после использования холодной сварки становятся практически новыми, и их уже не выбрасывают.

Итак, холодная сварка – это клей, в состав которого входят две смолы: аминовая и эпоксидная, а также наполнитель: минеральный или металлический. Кстати, многие наполнители фирмами-производителями засекречены, потому что от этих веществ зависят технические характеристики сварочного компонента. А именно: теплостойкость, быстрота застывания, прочность, способность взаимодействия с водой и так далее.

А именно: теплостойкость, быстрота застывания, прочность, способность взаимодействия с водой и так далее.

К преимуществам, кроме прочности соединения, можно отнести отсутствие нагревательных процессов, простота склеивания без особых требований к специальным навыкам, проведение ремонта приборов, которые постоянно при работе вибрируют под действием значительных нагрузок. К тому же клей для пластика стоит недорого. Сварка без температуры очень важна во многих ситуациях, особенно если она проводится во взрывоопасных помещениях.

Холодная сварка для пластмассы быстро стала популярной среди профессионалов и обывателей. Ее сегодня используют для ремонта пластиковых деталей и узлов в автомобилях, для соединения пластиковых труб, для стыковки пластиковой изоляции в электропроводке, при ремонте бытовой техники, ремонте пластмассовых ручек ножей, удочек и так далее. В общем, список, где можно применить клей для холодной сварки, огромен.

Содержание страницы

- 1 Инструкция по применению холодной сварки

- 1.

1 Виды холодной сварки

1 Виды холодной сварки - 1.2 Полезные советы

- 1.

В первую очередь необходимо ознакомиться с мерами предосторожности.

- Остерегайтесь попадания клеевого состава на открытые участки кожи и в глаза, поэтому рекомендуется в процессе использования надевать защитные очки и перчатки.

- Тюбик с клеем надо хранить в недоступном месте для детей и животных.

- Хранить нужно в темном месте.

- Продукты питания надо держать подальше от места работы с клеевым веществом.

Внимание! Если клей внутри тюбика стал твердым, то его можно довести до жидкого состояния путем нагрева в течение 15-20 минут. К примеру, опустить тюбик в горячую воду.

Виды холодной сварки

Сегодня производители предлагают холодную сварку для пластика в трех исполнениях.

- В виде трубочки, наружный слой которой – это отвердитель, внутренний – эпоксидная смола. Способ использования таков: отрезается от трубки небольшой кусочек, объем которого бы покрывал нужную ремонтную плоскость, после чего материал разминается пальцами до получения однородной и мягкой массы, похожей на пластилин.

- Двухкомпонентный клей. Наполнитель и смола поступают в разных тарах. Их в равных количествах смешивают до получения однородного состава.

- Однокомпонентный. Этот состав, готовый к применению, очень похож на обычный канцелярский клей. Его можно отнести к категории универсальных, потому что в быту используют чаще всего его, и склеивать он может практически любые виды пластмасс.

Сам процесс холодной сварки очень прост. Для этого склеиваемые поверхности нужно зачистить наждачной бумагой, чтобы увеличить шероховатость, которая влияет на адгезионные свойства пластика. После чего обязательно проводится обезжиривание, для этого можно использовать любой раствор на основе спирта.

Пластиковый клей наносится на поверхность изделия, к которой прижимается вторая пластиковая деталь. Через 3-4 минуты произойдет схватывание, через 15 минут полное присоединение с необходимой прочностью.

Полезные советы

- Немного нагреть соединяемые поверхности – это увеличить качество конечного результата.

- Но необходимо учитывать тот момент, что при повышенных температурах клеевой состав холодной сварки быстро застывает, что может привести к снижению прочности сварочного шва. Поэтому стоит подумать перед тем, как выбирать способ нагрева. К примеру, фен для этого лучше не использовать.

- Если свариваемые детали подвергаются сильным вибрациям, то, наверное, стоит подумать над тем, а не заменить ли их на новые. Ведь клеевой состав для холодной сварки может таких нагрузок не выдержать. Поэтому к его выбору стоит отнестись более ответственно. К примеру, взять не универсальный вид, а специализированный, который специально предназначается для сильных вибраций.

- Не последнее место в некоторых ситуациях будет занимать внешний вид свариваемых деталей. Ведь не всегда склеенные стык – это красиво. Может быть, стоит поискать другие варианты, к примеру, как и в предыдущем случае, провести замену на новые детали.

- Холодную сварку можно проводить и на мокрых поверхностях (для этого нужно использовать специальный состав).

К примеру, таким способом можно заделать течь в пластиковых трубах, в которых вода перемещается под небольшим давлением. Но учтите, что это временная мера.

К примеру, таким способом можно заделать течь в пластиковых трубах, в которых вода перемещается под небольшим давлением. Но учтите, что это временная мера.

Очень важно перед покупкой смеси холодной сварки знакомиться с этикеткой, на которой проставлена дата, состав и инструкция к применению. С датой понятно – просроченный товар лучше не покупать. С составом тоже понятно. А вот инструкцию надо обязательно прочитать внимательно. Как уже было сказано выше, у каждого производителя свои секреты по компонентам материала. И именно от некоторых из них зависит качество сварочного шва, а точнее, от правильного применения самого клея. Небольшие нарушения в технологии, могут привести к снижению качества, особенно прочности.

К примеру, холодная сварка марки ЭДП. Ее можно использовать только при температуре +20-25С, а эксплуатировать от -60С до +150С. При этом на полимеризацию необходимо выделить 0,5-1,0 час. Марка HG6505. Можно использовать даже под водой или при сваривании масляных поверхностей. Схватывание происходит уже через 5 минут, через 15 минут заканчивается полимеризаций, но о полной прочности можно говорить только через 1 час. Такая холодная сварка может выдержать температуру до +204С.

Схватывание происходит уже через 5 минут, через 15 минут заканчивается полимеризаций, но о полной прочности можно говорить только через 1 час. Такая холодная сварка может выдержать температуру до +204С.

Как видите, всего лишь два разных клеевых состава, но у каждого из них свои технические характеристики. К тому же при сварке придется учитывать время на прижимания материала к ремонтируемым поверхностям. Если в первой позиции ускорить проведение работ, то это сильно повлияет на качество шва. То есть, марку ЭДП нужно обязательно удерживать на стыке подольше. К тому же ее использовать под водой или на масляных поверхностях не рекомендуется. Придется провести обезжиривание. В этом плане вторая марка намного лучше. Она избавляет проводить подготовительные работы.

Итак, холодная сварка на самом деле идеальный материал, с помощью которого в настоящее время можно провести соединение пластиковых деталей без каких-либо проблем. Процесс прост, клей дешевый, главное – точно следовать инструкции от производителя.

https://www.youtube.com/watch?v=Sj5uJcbv5Ak

Сварка/склеивание пластмасс: инновационные приложения

Сварка и склеивание пластмасс – инновационные приложенияАвторы: Ewen J C Kellar и Ian A Jones Металлообработка, 2000, т. 1, с. 68, № 10,

, ноябрь/декабрь, стр. 13-15, DMG World Media

Home

Д-р Юэн Дж. Келлар

Юэн присоединился к TWI в 1996 году и в настоящее время работает в отделе передовых материалов и процессов в качестве главного руководителя проекта по технологии клеев. Он получил степень бакалавра (с отличием) по химии в Эдинбургском университете, а затем докторскую степень в Университете Восточной Англии. С тех пор он работал в различных областях, включая науку о полимерах, биомедицинские приложения, спектроскопию, оптоэлектронику, адгезивы и композитные материалы.

Доктор Ян А. Джонс

Джонс

Ян присоединился к TWI в 1989 году после получения степени в области материаловедения в колледже Иисуса в Кембридже. С тех пор он работал над широким спектром приложений лазерной обработки и исследованиями в области развития, включая разработку лазерной сварки высокой мощности для широкого спектра металлов и неметаллов. В частности, они включали улучшение качества лазерной сварки алюминия для легких транспортных средств, рекомендации по лазерной сварке конструкционной стали для судостроения и фундаментальное исследование лазерной сварки пластмасс с пропусканием света.

Практически для всех коммерческих продуктов, особенно тех, которые производятся более чем из одного компонента, соединения являются фактом жизни. Таким образом, технология соединения имеет решающее значение в производственном мире. Несмотря на то, что многие традиционные методы соединения могут быть успешно применены, возможности для инноваций все еще существуют. Действительно, инновационный подход может иметь значительные экономические преимущества, связанные со снижением производственных затрат, повышением качества продукции и большей свободой выбора материалов для разработки и производства новых продуктов.

В последнее время компания TWI активно внедряет две принципиально разные технологии соединения – склеивание и сварку пластмасс. Полученные процессы называются AdhFAST TM и Clearweld® соответственно. Оба предлагают возможности в области увеличения производственных возможностей/гибкости, сокращения времени выхода на рынок и улучшения функциональности компонентов.

AdhFAST

ТМ AdhFAST TM представляет собой, по сути, гибридную соединительную систему, в которой клеи и застежки сочетаются друг с другом, чтобы максимизировать преимущества каждого метода, то есть скорость и простота использования застежки в сочетании с герметизирующей способностью и высокой усталостной прочностью клея. Обычные гибридные соединения формируются в непрерывном линейном процессе, когда сначала на поверхности наносится клей, затем соединение закрывается, а затем используется система крепления (например, контактная сварка, заклепка, гайка и болт и т. д.) для фиксации и удержания соединения. скрепляйте структуру, пока клей затвердевает. Такие процессы широко используются в автомобильной промышленности.

д.) для фиксации и удержания соединения. скрепляйте структуру, пока клей затвердевает. Такие процессы широко используются в автомобильной промышленности.Применяя инновационный подход, процесс можно разбить на два этапа: этап «сухой» сборки, за которым следует этап впрыска клея. В действительности это означает, что эти операции могут выполняться в разных географических точках или в разное время в зависимости от производственных и трудовых ресурсов. При правильном выборе предварительной обработки поверхности, где возможно окно склеивания в дни или недели, можно было бы предусмотреть хранение готовых к склеиванию сухих собранных деталей с возможностью разборки и повторного использования в случае изменения или дополнения заказа.

Отличительной особенностью этого процесса является добавление новых функций к используемому креплению. Традиционная застежка имеет две основные функции:

- Расположение — удержание компонентов в правильном положении

и - Ретенция — крепление частей вместе

Крепление AdhFAST TM добавляет:

- Интервал – регулирует расстояние между соединяемыми материалами, что позволяет легко вводить клей и определяет конечную толщину клея в соединении.

Этот второй фактор помогает в расчете механических свойств клеевого соединения

Этот второй фактор помогает в расчете механических свойств клеевого соединения - Инъекция — осуществляется либо через центральное отверстие, либо через специальные отверстия по бокам застежки.

Конструкция крепежа абсолютно гибкая и может принимать различные формы, от гаек и болтов до систем заклепок и шурупов. Общие конструкции показаны на рис. 1 . Элемент застежки может иметь различные формы, включающие либо центральное отверстие с выходными отверстиями, либо модифицированную головку в сочетании с вертикальными канавками или плоскостями по длине застежки. Распорный элемент может быть выполнен за одно целое с корпусом застежки (не показано) или может иметь форму профилированной шайбы, которая имеет элементы, позволяющие клею проникать в полость соединения. Таким образом, клей можно прокачивать через застежку, заполняя шов изнутри наружу, как показано на рис. 9.0074 Рисунок 2

Рис. 1. Универсальные компоненты AdhFAST TM с отдельным дистанционным элементом

Рис. 2. Введение клея в полость сустава с помощью креплений AdhFAST TM

Использование AdhFAST TM позволяет получить следующие преимущества:

- или без внешнего зажима

- Упрощенная сухая сборка с точным размещением и проверкой допусков

- Защита предварительно обработанных поверхностей перед склеиванием от чрезмерного атмосферного воздействия и загрязнения оператором

- Минимальное воздействие незатвердевшего клея на оператора

- Упрощенный процесс нанесения клея

- Возможность заполнения швов сложной геометрии

- Точный контроль линии склеивания и дозирование клея в шве

- Возможность точного управления профилем галтели

- Возможность рассмотреть полу- или полную автоматизацию.

Эта технология может быть адаптирована практически к любому сектору промышленности, будь то высококачественная высокоточная титановая заклепка для аэрокосмической отрасли, недорогой низкоточный стальной винт и прокладка для самостоятельного изготовления или модифицированная структурная гайка и шпилька для строительства. торговля.

торговля.

Ключевое слово — система — использование «клея» в качестве основного метода соединения конструкций часто вызывает сомнения, но если клей используется в строго контролируемом процессе, обеспечивающем повышенный уровень гарантии качества, то можно добиться полной уверенности. Хорошим примером того, как это уже было достигнуто, является технология клееного бруса, при которой небольшие участки дерева соединяются вместе для создания больших конструкционных балок, используемых в зданиях. Gluelam представлен как высококачественная система, а не как кусочки дерева, склеенные вместе. AdhFAST 9Система 0041 TM может предложить такую же степень уверенности во всей обрабатывающей промышленности.

Многие отрасли промышленности могут извлечь выгоду из этой технологии. Сложные швы могут быть заполнены за один раз, что позволяет создавать более эффективные конструкции с лучшим дизайном. Аэрокосмическая промышленность потребляет сотни тысяч заклепок на самолет. Алюминий по-прежнему является основным конструкционным материалом, но с ростом использования композитов и других материалов в фюзеляже конструкционное клеевое соединение станет необходимостью, открывая возможности для AdhFAST 9.Система 0041 ТМ .

Алюминий по-прежнему является основным конструкционным материалом, но с ростом использования композитов и других материалов в фюзеляже конструкционное клеевое соединение станет необходимостью, открывая возможности для AdhFAST 9.Система 0041 ТМ .

Придание жесткости и усиление моста часто достигается путем приклеивания, болтового соединения или сварки стальных листов с нижней частью конструкции. Процессы, хотя и хорошо отработаны, при использовании клеев являются грязными и требуют много времени; не столь эффективен в случае болтового соединения и трудоемок там, где требуется сварка. Использование системы крепления AdhFAST TM может значительно упростить процесс и устранить необходимость сварки.

Морская и судостроительная отрасли также являются вероятными кандидатами на AdhFAST TM либо при изготовлении переборок (композитных конструкций), либо для крепления второстепенных конструкций. Специализированный автомобильный сектор все чаще ищет «новые» материалы и клеи для их соединения, чтобы сделать автомобили лучше, легче и быстрее. Для максимального доверия потребителей требуется высокий уровень контроля качества.

Для максимального доверия потребителей требуется высокий уровень контроля качества.

Крепеж можно также использовать при ремонте, например, при ремонте. поврежденный кузов автомобиля, дефекты стен тоннелей, повреждения переборок судов, трещины в трубах и т. д.

Компания TWI подала заявку на патент AdhFAST TM и ведет подробные переговоры с мировым производителем крепежных изделий. Обе стороны оценивают ключевые области применения этой передовой технологии в производственном мире.

Clearweld®

Разработана технология лазерной сварки пластмасс с использованием сварочных материалов, поглощающих инфракрасное излучение, позволяющая создать соединение, почти невидимое для человеческого глаза. Обычно в качестве поглощающей среды для лазерного излучения используется сажа, однако этот новый подход позволяет соединить два одинаковых прозрачных (или цветных) пластика с минимальной линией сварки. Сварка может выполняться с использованием Nd:YAG-лазера (длина волны 1064 нм) или с использованием относительно новых мощных диодных лазеров (обычно 808 нм и 9длина волны 40 нм).

В традиционном методе лазерной сварки пропускающим светом для верхней части используется пропускающий пластик, а для нижнего слоя — пластик, наполненный техническим углеродом. Углеродная сажа поглощает и нагревается в лазерном луче, образуя сварной шов на границе раздела двух частей. Процесс ограничен тем, что одна сторона компонента должна быть черной. Пример можно увидеть на рис. 3 .

Рис. 3. Лазерная сварка полипропилена толщиной 4 мм с использованием Nd:YAG-лазера мощностью 100 Вт со скоростью 1,6 м/мин. Сварной шов находится на границе между светлым и темным материалами

Расширение процесса трансмиссионной лазерной сварки, которое позволяет сваривать полностью прозрачные компоненты или компоненты аналогичного цвета с использованием поглощающей среды, прозрачной в видимом диапазоне спектра, но предназначенной для сильного поглощения определенной длины волны используемого лазерного луча. , был разработан. [1] Этот метод получил название Clearweld®.

Характер среды означает, что длина волны лазера поглощается с высокой эффективностью, поэтому требуется относительно небольшое количество расходуемого материала на границе раздела между двумя свариваемыми компонентами. Разработка процесса проводилась с использованием испытательных образцов полиметилметакрилата (ПММА), а пример сварного шва внахлест, выполненного путем нанесения пропитанной пленки на область соединения двух прозрачных листов ПММА толщиной 3 мм, можно увидеть на рисунке 9.0074 Рисунок 4 . Когда падающий лазерный свет поглощается, присутствующие в среде молекулы рассеивают поглощенную энергию в основном в виде тепла.

Рис. 4. Лазерная сварка внахлест прозрачного ПММА, выполненная с использованием поглощающей инфракрасное излучение пленки на границе раздела

Хотя пример на рис. использоваться для соединения нескольких других материалов, цветных или иных, а также текстиля и гибких материалов.

Для осуществления сварки поглощающие инфракрасное излучение расходные материалы должны отсутствовать на верхнем пластике и должны быть локализованы хотя бы на поверхности нижнего пластика. Могут быть использованы следующие методы нанесения:

Могут быть использованы следующие методы нанесения:

- Абсорбирующие сварочные материалы могут быть включены в тонкую пленку, которую можно поместить на стык свариваемых пластиковых деталей

- Абсорбирующая среда может быть введена в объем полимера.

- Пропитанная пленка может быть добавлена в качестве вкладыша формы для покрытия формованного изделия.

- Поверхность твердого или тканевого материала может быть покрыта абсорбирующей средой. Это может быть покрытие погружением, заливка, покраска, распыление, печать, сухое полирование, нанесение пасты и т. д.

- Свариваемый материал может быть соэкструдирован с полимером, содержащим абсорбирующую среду.

- Пластиковая деталь может быть отформована, чтобы обеспечить узкую полосу в выбранной области.

Сварка происходит при выделении тепла в поглощающей среде. Обычно глубина шва составляет порядка ≈ 0,1 мм. Выделение тепла на границе определяется коэффициентом поглощения среды и параметрами обработки. Основными параметрами являются мощность лазера, размер пятна луча и скорость сварки.

Основными параметрами являются мощность лазера, размер пятна луча и скорость сварки.

Процесс сварки с использованием расходных материалов, поглощающих инфракрасное излучение, также может быть применен к пленкам и тканям или тканям с покрытием. На рис. 5 показаны непрерывные и герметичные сварные швы внахлест, выполненные на водонепроницаемой ткани Goretex TM с использованием этого метода с помощью лазерного луча Nd:YAG мощностью около 100 Вт. Скорость сварки 500 мм/мин.

Рис. 5. Непрерывные швы внахлест, выполненные с использованием материалов, поглощающих инфракрасное излучение, в ткани Goretex TM

Рис. 6 показывает рубашку из полиэстера/вискозы, сваренную с помощью диодного лазера. Это иллюстрирует потенциал для дальнейшей автоматизации производства одежды в таких областях, как непромокаемая одежда, защитная одежда и другие текстильные изделия.

Рис. 6. Рубашка из полиэстера/вискозы, сваренная с помощью диодного лазера

Подводя итог, можно сказать, что теперь полимерные материалы можно сваривать лазером с использованием среды, поглощающей ближний инфракрасный диапазон, в качестве механизма для выделения тепла и локализованного плавления. Полученные сварные швы имеют косметический вид, а верхняя и нижняя поверхности материала не затрагиваются процессом. Сварочный процесс эффективно осуществляется с использованием очень компактных диодных лазерных источников, имеющихся в настоящее время в продаже, и легко поддается высокому уровню автоматизации.

Полученные сварные швы имеют косметический вид, а верхняя и нижняя поверхности материала не затрагиваются процессом. Сварочный процесс эффективно осуществляется с использованием очень компактных диодных лазерных источников, имеющихся в настоящее время в продаже, и легко поддается высокому уровню автоматизации.

Процесс Clearweld® был изобретен компанией TWI и является предметом патентной заявки. Его коммерциализирует Gentex Corporation. В процессе используются имеющиеся в продаже лазеры и расходные материалы для сварки, поглощающие инфракрасное излучение, которые в настоящее время находятся в стадии разработки, но предполагается создать линейку расходных материалов, совместимых с имеющимися в продаже системами доставки (например, чернилами для струйных принтеров, чернилами для систем дозирования жидкости, тонкими пленками). так далее.).

| № | Автор | Название |

|---|---|---|

| 1 | Джонс И.А., Хилтон Пенсильвания, Саллаванти Р. и Гриффитс: и Гриффитс: | «Использование инфракрасных красителей для трансмиссионной лазерной сварки пластмасс». ИКАЛЕО99 |

Дополнительная информация

Дополнительную информацию можно найти на веб-сайте Clearweld® — www.clearweld.com.

На конференции SPE ANTEC 2000, проходившей в Орландо, штат Флорида, США, в мае 2000 года, был также представлен соответствующий документ по Clearweld — «Использование инфракрасных красителей для лазерной сварки пластмасс на просвет».

Соединение пластмасс, сварка и склеивание пластмасс

Существует ряд различных методов сварки пластмасс для соединения термопластичных материалов вместе для изготовления изделий в аэрокосмической, автомобильной, медицинской или розничной отраслях. Независимо от того, есть ли у вас существующий продукт или вы создаете прототип нового, эксперты Trinetics Group готовы проконсультировать вас, чтобы изучить наиболее эффективный способ соединения пластиковых материалов для производства в вашей компании. Поскольку сегодня на рынке представлено так много различных типов пластмасс, лучше всего работать с нашими высококвалифицированными инженерами-профессионалами, обладающими глубокими знаниями и фундаментальным пониманием обширной индустрии пластмасс, чтобы определить, какие пластмассы обладают нужными свойствами для соединения. склеиванием, сваркой вращением, инфракрасной или ультразвуковой сваркой.

Поскольку сегодня на рынке представлено так много различных типов пластмасс, лучше всего работать с нашими высококвалифицированными инженерами-профессионалами, обладающими глубокими знаниями и фундаментальным пониманием обширной индустрии пластмасс, чтобы определить, какие пластмассы обладают нужными свойствами для соединения. склеиванием, сваркой вращением, инфракрасной или ультразвуковой сваркой.

Склеивание или склеивание растворителем

В то время как многие предприятия используют традиционное склеивание, растворители или клеи для соединения пластмасс в процессе сборки, существуют более совершенные технологии, позволяющие выполнить такое же склеивание с меньшими затратами и более качественной обточкой. около времени. Наши очень довольные клиенты знают, что Trinetics Group имеет многолетний опыт в различных типах склеивания для сварки пластмасс, которые более долговечны и надежны, чем использование клея или клея. Эти лучшие технологические варианты включают такие процессы склеивания или соединения, как: сварка вращением, инфракрасная сварка и ультразвуковая сварка.

Многие производители сталкиваются с проблемами при использовании склеивания или склеивания растворителем, что является устаревшим методом соединения термопластов. Склеивание растворителем включает в себя покрытие пластиков растворителем и скрепление их вместе. Растворитель смягчает пластик, и когда он испаряется, пластик склеивается, но соединение не является однородным.

Кроме того, использование клеев и клея требует времени на производство, правильных температурных условий на заводе, и, как правило, это не самый долговечный метод герметизации пластмасс. Три причины НЕ использовать традиционные клеи или клеи: процесс значительно медленнее, клей и клейкий материал дороги, а химические вещества воздействуют на рабочих (ЛОС), поэтому для обеспечения безопасности сотрудников должно быть установлено соответствующее вентиляционное оборудование.

Сварка и склеивание пластмасс

Лучшей альтернативой соединению клеем или растворителем является сварка пластмасс. Сварка пластмасс включает в себя процесс использования вибрации и/или сварки вращением для соединения пластмасс друг с другом на молекулярном уровне, что обеспечивает однородное соединение, более прочное и долговечное для ваших изделий.

Сварка пластмасс включает в себя процесс использования вибрации и/или сварки вращением для соединения пластмасс друг с другом на молекулярном уровне, что обеспечивает однородное соединение, более прочное и долговечное для ваших изделий.

Независимо от того, используете ли вы спиновую сварку, инфракрасную сварку или ультразвуковую сварку, соединение, которое вы используете для своего продукта, будет достаточно прочным, чтобы выдержать со временем и сократить количество заводских доработок в любой отрасли, включая аэрокосмическую, автомобильную, медицинскую или Розничная торговля. Работа с бракованной продукцией означает потерю времени для ваших сотрудников и потерю дохода для вашей компании. Это напрямую влияет на конечный результат.

Компания Trinetics всегда была в авангарде технологий сварки пластмасс. У нас есть готовые решения для вашей организации, и мы проконсультируем вас и ваших руководителей о том, как использовать эти эффективные новые технологии в вашей организации. Внедрение спиновой сварки, инфракрасной сварки или ультразвуковой сварки в вашу производственную линию обеспечит бережливое преобразование для вашей организации, максимизирует эффективность ваших сотрудников и принесет вам признание, которого вы заслуживаете за свои дальновидные методы.

Внедрение спиновой сварки, инфракрасной сварки или ультразвуковой сварки в вашу производственную линию обеспечит бережливое преобразование для вашей организации, максимизирует эффективность ваших сотрудников и принесет вам признание, которого вы заслуживаете за свои дальновидные методы.

Вы также получите доступ к партнерским отношениям Trinetics Group с ведущими отраслевыми поставщиками оборудования для сварки пластмасс. Мы поможем вам с новейшим и лучшим сварочным оборудованием, поскольку наша команда постоянно в курсе достижений и передовых технологий, которые сэкономят ваше время и деньги в долгосрочной перспективе. Мы можем найти индивидуальное решение для всех ваших потребностей в соединении пластмасс, даже если это означает создание новой машины для вашего инновационного продукта. Мы все о решениях. Когда у вас есть идеальный сварной шов на вашем продукте, это приведет к экономии средств, более продуктивному использованию времени сотрудников и общему повышению качества продукта для ваших клиентов.

1 Виды холодной сварки

1 Виды холодной сварки

К примеру, таким способом можно заделать течь в пластиковых трубах, в которых вода перемещается под небольшим давлением. Но учтите, что это временная мера.

К примеру, таким способом можно заделать течь в пластиковых трубах, в которых вода перемещается под небольшим давлением. Но учтите, что это временная мера. Этот второй фактор помогает в расчете механических свойств клеевого соединения

Этот второй фактор помогает в расчете механических свойств клеевого соединения