Сайлентблоки полиуретановые: Автозапчасти, мотозапчасти от производителя, сайлентблоки и втулки из полиуретана.

Полиуретановые сайлентблоки и втулки стабилизатора

Подвеска автомобиля служит для амортизации ударов в кузов, передаваемых от колес автомобиля при движении по дорожному покрытию. Условно подвеску автомобиля можно разделить на две части:

— детали, которые держат его над дорожным полотном – пружины (рессоры, пневмоподушки, торсионы) – упругие части подвески

— детали, которые сохраняют направление движение автомобиля, передают усилие от упругих частей и несущих частей кузова к колесам. К таким деталям относятся рычаги, тяги, тяги стабилизатора, цапфы;

— детали, которые амортизируют колебания от дороги, либо от несущих деталей кузова – амортизаторы.

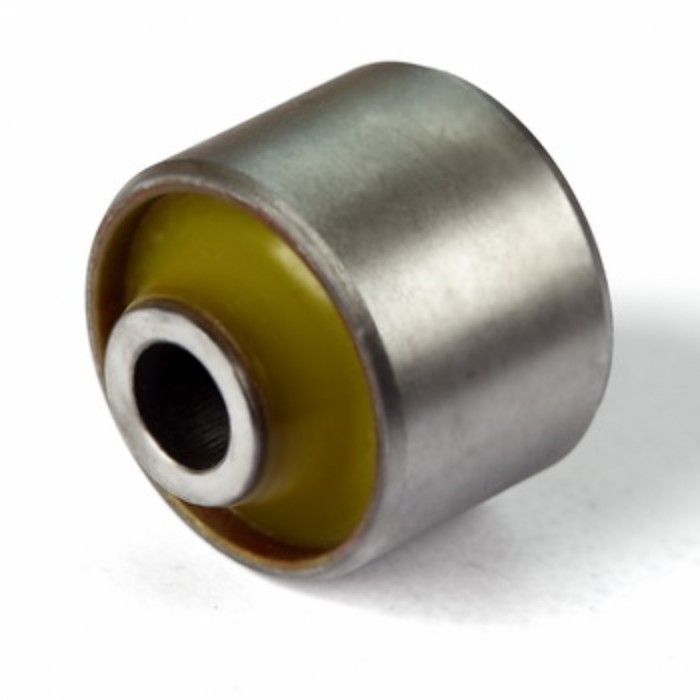

Сайлентблоки

Эластичность (комфортность) подвески автомобиля зависит от нескольких факторов: степени жесткости упругих деталей, настроек амортизаторов и эластичности крепления подвески к жестким частям кузова. Для поглощения вибрации и ударов в месте крепления подвески к кузову установлены сайлентблоки.

Большинство производителей сайлентблоков используют резину, но в последние годы все чаще для этих целей используют полиуретан. Полиуретан – эластичный полимер, имеющий разные степени упругости, от крайне жёсткого (например, набойки для обуви), до максимально мягкого. Все виды полиуретанов объединяет высокая износоустойчивость, долгий срок службы и хорошая устойчивость к условиям внешней среды (кислоты, щелочи, соли, нефтепродукты и прочие), а также больший рабочий диапазон температур (от -45 до +85°С). Формула полиуретана более стабильна в сравнении с резиной, что позволяет полиуретану иметь больший срок службы, выдерживать долговременно большие нагрузки на растягивание и поглощение ударов.

Самыми сложными для сайлентблоков, являются следующие виды нагрузок — постоянные динамические нагрузки в разных плоскостях относительно точек крепления.

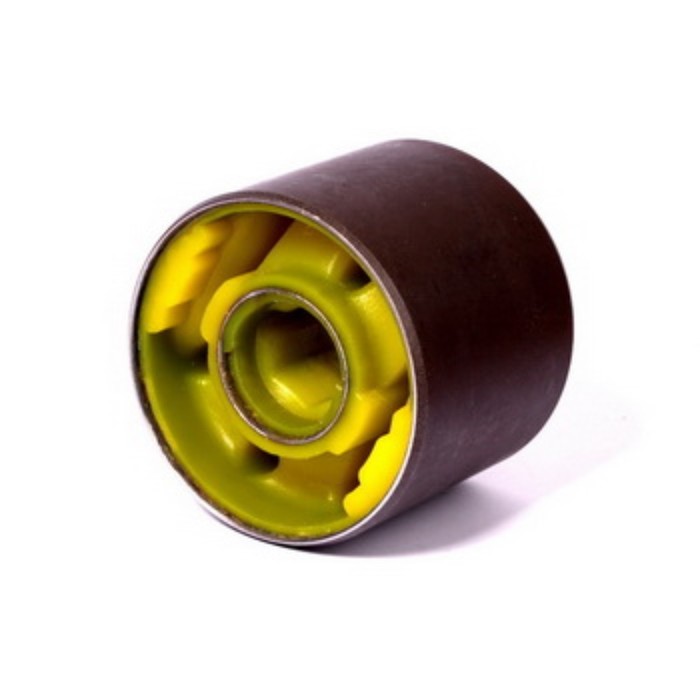

Втулки стабилизатора

Такие же преимущества имеют полиуретановые втулки стабилизатора в сравнении с резиновыми. Их срок службы в 3-5 раз дольше благодаря долговечности полиуретана. Этот материал значительно меньше подвержен старению, если сравнивать с резиной. Втулки стабилизатора из полиуретана от «Точки опоры» имеют такие же показатели упругости, как и оригинальные резиновые втулки. Этот параметр находится в диапазоне от 60 до 80 Ед по Шору. Самый распространенный показатель – 65 ед. Втулки с упругостью 80 ед. встречаются крайне редко и изготовлены в соответствии с необходимым сопротивлением нагрузкам, которые они получают в подвеске автомобиля.

Этот материал значительно меньше подвержен старению, если сравнивать с резиной. Втулки стабилизатора из полиуретана от «Точки опоры» имеют такие же показатели упругости, как и оригинальные резиновые втулки. Этот параметр находится в диапазоне от 60 до 80 Ед по Шору. Самый распространенный показатель – 65 ед. Втулки с упругостью 80 ед. встречаются крайне редко и изготовлены в соответствии с необходимым сопротивлением нагрузкам, которые они получают в подвеске автомобиля.

Бытует мнение, что втулки из полиуретана «вытирают» металл тяги стабилизатора и после замены втулок потребуется замена тяги стабилизатора. Это мнение неверное и основано на старых представлениях о полиуретане, который использовался с спорте. Его упругость была максимально высокой для того, чтобы выдерживать максимальные нагрузки, которые возникали во время соревнований. Упругость этих деталей доходила до 90 ед. по Шору. Полиуретан на авто от Точки Опоры имеет «гражданское» назначение и его упругость приравнивается к оригинальным резиновым деталям.

Резюмируя все вышеописанное можно выделить такие преимущества полиуретановых сайлентблоков и втулок стабилизатора от «Точки опоры», которые можно купить на всей территории Украины, в частности в Киеве:

— срок службы полиуретановых деталей в 3-5 раз больше резиновых благодаря набору физико-химических свойств материала, которые позволяют работать в большем диапазоне температур и при больших нагрузках

— после установки полиуретановых сайлентблоков и втулок стабилизатора автомобиль лучше управляется и становится более устойчивый на дороге, меньше теряет связь с дорожным полотном, уменьшаются крены кузова в поворотах

— установка полиуретановых деталей подвески позволяет увеличить межремонтный интервал и уменьшить финансовые затраты на обслуживание автомобиля

— детали подвески (полиуретановые подвески) от Точки опоры изготавливаются отдельно от рычагов и агрегатов, что позволяет значительно сэкономить на ремонте, так как значительная часть оригинальных деталей подвески изготавливается целыми узлами, такими как рулевые рейки, втулки стабилизатора в сборе с тягами, сайлентблоки только совместно с рычагами.

Для чего понадобятся полиуретановые сайлентблоки?

Продукция из полиуретана применяется в виде искусственного заменителя резины. Полиуретановые детали выигрывают в прочности, без повреждений эксплуатируются в агрессивной среде, почти не имеют физического старения, отличаются низкой температурой стеклования, высокой устойчивостью к механическому истиранию, ультрафиолету и органическим растворителям. Если смотреть по компоновке материалов, то связи «металл-полиуретан» намного крепче, чем «резина-металл». Полиуретан позволил добиться возникновения материала, который по своим свойствам обогнал каучук.

В автомобильной индустрии из полиуретана используют тюнинговые сайлентблоки. Они представляют собой шарниры, в составе которых находятся 2 металлические втулки и резиновая промежуточная вставка. Сайлентблоки выпускаются разных цветов. Для чего это делается – необъяснимо, ведь сам полиуретан практически бесцветен. Возможно, что какой-то позитивный технолог впервые добавил при производстве несколько видов красителей.

Сайлентблок предназначен для скрепления деталей подвески. А упругая вставка блокирует передачу колебаний от одного узла сборки в другому.

Если рассматривать функционал подвески, то она используется для гашения возникающих при движении автомобиля колебаний кузова. Чем лучше подвеска конструкционно спроектирована и сделана, тем плавнее будет осуществляться ход машины. Так как езда не всегда бывает ровной и прямолинейной, то в процессе перемещения возникают колебания разной частоты и направленности. И каждая из деталей подвески используется для снижения определённой частоты колебаний.

В частности, роль сайлентблока — нивелирование сильных ударов, которые воздействуют на кузов, а также противостояние возникающим деформациям и нагрузкам. Сайлентблок формирует 3 вида геометрических вмешательств: обеспечивает радиальную, осевую и угловую податливость.

В передней подвеске сайлентблоки необходимы для фиксации мотора, коробки передач, амортизаторов.

Срок службы сайлентблоковЕсли бы автомобиль передвигался постоянно по дорогам европейского уровня, то полиуретановые сайлентблоки могли бы выдержать до 100 тысяч км. В России они сумеют прослужить в 2 раза меньше. Если повезёт и после осмотра не обнаружится растрескивание материала или отслоение резины, тогда на них можно ещё покататься.

С возросшим люфтом шутить нельзя. Вовремя поставленные новые сайлентблоки не дадут деформироваться посадочным местам в креплениях шарниров. В противном случае надо ожидать замены переднего рычага автомобильной подвески. Визуально это будет замечено по езде, напоминающей болтание лодки в морской шторм (из стороны в сторону). Ну и резина на колёсах будет «съедена» неравномерно.

Запрессовка деталей возможна при наличии специального инструмента (оправка и станок для распрессовки и запрессовки). Умельцы, «набившие» руку, умудряются выполнять замену при помощи тяжёлой кувалды и определённой длины куска трубы. Но, во-первых, надо видеть, как делать, чтоб повторить у себя в автомобиле, а во-вторых – уметь так выполнять ремонт. Операция по замене полиуретановых сайлентблоков в узлах фиксации мотора, коробке передач потребует значительного опыта, иначе дорогие запчасти повредятся без восстановления. Дополнительно можно установить фитинг, чтобы при профилактических работах было удобнее смазывать сайлентблок.

Преимущества при установке полиуретановых сайлентблоков 1) При любых дорогах и скоростных режимах детали создадут все условия для сбережения подвески и получения контроля над управлением.

2) Повысится комфорт для людей в машине.

3) Детали станут меньше изнашиваться и реже выходить из строя.

4) Подвеска получит защиту от продуктов общей и органической химии и воды, которые являются неизбежными «соседями» автомобиля на дорожном покрытии.

5) Полиуретан сохраняет эластичность зимой и летом, не портится от сильных нагрузок, устойчив к стекленению структуры.

6) Сайлентблоки выполняют функции амортизаторов и служат в 4-5 раз дольше резиновых изделий (то есть до 5-ти лет).

7) В ремонт автомобиля вкладывается меньше средств. А если выполняются работы по установке нового сайлентблока вместе с тягой, рычагом и амортизатором, тогда финансовые затраты значительно снижаются.

Полезные советы при установке сайлентблоков- Устраните ржавчину и остатки резины. Если площадь потёртости весьма значительная, тогда потребуется заменить фиксацию или очистить металлические запчасти от окислительных налётов наждачкой и впоследствии отполировать. Эти места обрабатывают быстросохнущей нитроэмалью.

- Удалите все имеющиеся заусенцы.

- Замените повреждённые и имеющие физический износ детали подвески. При помощи следующих продуктов установка будет выполняться быстрее: смазка на основе Литол-24, медная смазка MOLYKOTECU 7439, силиконовая MOLYKOTECU-54, -110.

Чтобы полиуретановые сайлентблоки отслужили свой срок полностью и не сломались раньше времени, нужно соблюдать ряд требований по правильной эксплуатации. Абсолютно недопустимо, чтобы колёса очень долго стояли без движения, когда руль до упора вывернут в сторону. Даже если машина не выезжает, можно завести её, прогреть и попроворачивать руль в разные стороны. Иначе сайлентблокам придется выдерживать дополнительные деформации, а за длительный период времени они могут потерять свою способность восстанавливаться. Или вообще расслоятся. Тогда уже замены не миновать.

Полиуретановые сайлентблоки используют уже на протяжении двух десятилетий. Вначале это были единичные случаи, больше для проверки и опробирования. Но постепенно появился спрос на эти изделия. Единственное, что останавливает покупателей – несоизмеримо высокая цена. Хотя это объяснимо, ведь детали изготавливать сложнее, чем из резины или каучука.

Вначале это были единичные случаи, больше для проверки и опробирования. Но постепенно появился спрос на эти изделия. Единственное, что останавливает покупателей – несоизмеримо высокая цена. Хотя это объяснимо, ведь детали изготавливать сложнее, чем из резины или каучука.

Поэтому сегодня полиуретановые сайлентблоки можно встретить в дорогих машинах и спортивных болидах. Хотя, если верить производителям, затраты на приобретение полиуретановых запчастей окупаются где-то за год-два.

Полиуретановые сайлентблоки, их изготовление

Большинство автолюбителей на определенном этапе сталкиваются с проблемой замены сайлентблоков, даже если у вас хорошая Тойота, Мазда, Хонда, Митсубиси или Ниссан. Происходит это из-за низкого качества отечественных дорог, а также слабой прочности исходных элементов. Все элементарно: от качества дорожного покрытия напрямую зависит срок эксплуатации сайлентблоков.

Довольно часто на данную деталь компании-производители предоставляют гарантию до 1-го года, однако она распространяется исключительно на резиновые элементы. Что касается автозапчастей, а в частности, и сайлентблоков из полиуретана, в таком случае ситуация обстоит иным образом, более оптимистично для владельцев авто. Это значит, что о необходимости замены таких деталей вам не придется вспоминать часто.

Что из себя представляют полиуретановые сайлентблоки?

Данные механизмы выполняют важные функции: сцепление компонентов подвески, подавление вибраций, которые по цепной реакции передаются между узлами. В максимально элементарном виде конструкция сайлентблока являет собой 2 втулки из металла с вклиненной либо запрессованной резиновой деталью между ними.

После того, как подвеска начинает выполнять движение вперед, сайлентблок постепенно деформируется, предоставляя возможность транспортировать ее составляющие. А потому, базовая задача сайлентблоков заключается в обеспечении эластичности, подвижности деталей подвески по отношению к кузову, к прочим элементам. И все же этим их функциональное предназначение не ограничивается.

И все же этим их функциональное предназначение не ограничивается.

Еще одна функция сайлентблоков – гарантия комфорта авто. Благодаря им кузов машины защищен от лишнего шума, вибраций в процессе функционирования подвески. Из-за наличия толстого шара полиуретана, который отличается отменными шумо-, виброизоляционными параметрами, значительной гибкостью удается добиться таких результатов.

Сложно переоценить воздействие данных конструкций на параметры управляемости автотранспорта. По этой причине, пытаясь максимально качественно скомбинировать надежность управляемости, высокий комфорт, технологи используют конструкции с разными видами резины, разнообразных по форме, армированные, с конструкцией из различных материалов.

Полиуретановые сайлентблоки имеют следующие достоинства:

— Долговечные. По сравнению с резиновыми, у полиуретановых сайлентблоков рудиментарные деформации существенно ниже. Из-за этого детали из эластичного полиуретана существенно повышают свою исправность. Посредством повышенной масло-, бензо-, влаго- и износоустойчивости гарантирован продолжительный период эксплуатации эластичных полиуретановых деталей даже в максимально сложных условиях климата, в непростых дорожных условиях. К тому же, рабочая эффективность такого рода сайлентблоков – более высокая, нежели у резиновых, по крайней мере в пять раз.

Посредством повышенной масло-, бензо-, влаго- и износоустойчивости гарантирован продолжительный период эксплуатации эластичных полиуретановых деталей даже в максимально сложных условиях климата, в непростых дорожных условиях. К тому же, рабочая эффективность такого рода сайлентблоков – более высокая, нежели у резиновых, по крайней мере в пять раз.

— Надёжные. В случае появления мощной деформации, полиуретан способен намного дольше сохранять свою эластичность, упругость, по сравнению с резиной. А потому полиуретановые детали по причине своей стойкости, упругости сберегают рабочее состояние даже после продолжительных сильных нагрузок.

— Прочные. По сравнению с резиной, предельная величина прочности полиуретана – более высокая. Эластичные полиуретановые детали практически не подвержены уничтожению, намного эффективнее справляются с граничными нагрузки. Сайлентблоки из полиуретана намертво сцепляются с металлическими элементами посредством клея, таким образом исключена их отслойка, отрыв друг от друга во время максимальных нагрузок.

Что необходимо для изготовления полиуретановых сайлентблоков?

Прежде чем приступить к производственному процессу, важно протестировать качественные параметры материала. Для разработки деталей используется исключительно высококачественный полиуретан, сталь. Важно отметить, из стали разрабатывается обойма сайлентблока. В таком процессе сталь порошкового литья абсолютно не применяют, тогда как полиуретан выбирают средней твердости, высокой прочности. Чтобы произвести высококачественный элемент, используют полиуретан, показатели твёрдости которого варьируются в пределах 65 – 70-ти ед., в соответствии с методикой вычисления твердости по Шору.

Процедура производства полиуретановых сайлентблоков

По времени производственный процесс выпуска полиуретановых сайлентблоков – более продолжительный, по сравнению с разработкой резиновых деталей. Алгоритм и технология производства прямо зависят от модели и марки машины. Практически нереально создать отменный сайлентблок из полиуретана самостоятельно в домашних условиях без применения специализированного оснащения, не придерживаясь базовых технологических операций, требований, без обеспечения корректных пропорций всех составляющих с последующим их корректным соединением.

Чтобы разработать высококачественные сайлентблоки из полиуретана как минимум необходимо специальное оснащение, гарантирующее последующую верную, соразмерную дозировку всех требуемых составляющих с их последующим соединением. В том случае, если все требуемые компоненты перемешать посредством, к примеру, перфоратора, это приведет к возникновению многих необратимых проблем, самая распространенная из них – образование пузырьков воздуха на готовом сайлентблоке.

Просмотров страницы: 1315

Полиуретановые сайлентблоки. Плюсы и минусы

Скрипы, стуки и люфты в подвеске любого автомобиля совершенно нежелательны. Кроме того, неисправности такого характера влияют на управляемость, износ резины, комфорт передвижения. Когда приходит время ремонта и обслуживания подвески, приходится менять практически все резино-металлические и резиновые детали. Часто их заменяют полиуретановыми аналогами. Многие после этого разочарованы, многие в восторге. Кто прав, постараемся разобраться прямо сейчас.

Содержание:

- Резиновые или полиуретановые?

- Свойства и особенности

- Почему сайлентблоки цветные

- Почему полиуретан не ставят на конвейере

Резиновые или полиуретановые?

Резино-металлическая втулка, сайлентблок, применяется для демпфирования колебаний, вибраций и шума, при этом он обеспечивает необходимый угол перемещения рычага или реактивной тяги, в которой установлен. Резиновые втулки в амортизаторах, стабилизаторах поперечной устойчивости, прокладки и демпферы, отбойники также изготовлены из однотипной технической резины, причём и на отечественных автомобилях, и на импортных. Многие владельцы, начитавшись рекламы и заказных статей, спешат тут же заменить все резиновые детали, в том числе и на полиуретановые сайлентблоки Плюсы и минусы такой замены очевидны.

Перед тем как заменить резиновые сайлентблоки на полиуретановые, необходимо изучить матчасть, а только потом, если характеристики детали устроят, устанавливать её в подвеску. На самом деле, все очень просто. Нужно хотя бы знать что такое полиуретан и какие у него свойства, тогда и вопросы к нему отпадут автоматически.

На самом деле, все очень просто. Нужно хотя бы знать что такое полиуретан и какие у него свойства, тогда и вопросы к нему отпадут автоматически.

Свойства и особенности

Полиуретан — синтетический эластомер, многокомпонентный полимерный материал с регулируемыми во время производства свойствами. Это значит, что при производстве полиуретановой детали ей можно придать точно такие же характеристики, как и у резиновой, но можно их изменить в ту или иную сторону. Полиуретан в принципе может предложить кучу уникальных характеристик, которые будут кстати не только в автомобиле:

он не боится агрессивных сред, стоек и дорожным реагентам, маслу, бензину, растворителям;

полиуретаны могут не терять свойств при температуре от -60 до +80⁰С;

допустим краткосрочный (около 20 часов) нагрев до +120⁰С;

материал практически не подвержен старению;

не подвержен абразивному износу;

не меняет свойств под УФ-лучами, стоек к морской воде;

не растрескивается и не расслаивается.

Судя по приведённым свойствам, прекрасный заменитель резине. Вот его подробные технические характеристики.

Почему сайлентблоки цветные

Самое полезное качество материала заключается в том, что его можно программировать. Именно это и не учитывают те владельцы, которые бездумно устанавливают полиуретановые втулки и сайлентблоки, а потом жалуются на жёсткость и скрипы. В таблице чётко сказано, что твёрдость резины практически неизменна, а полиуретан может быть как вдвое мягче её (40 единиц по Шнору), так и вдвое жёстче (до 100 единиц).

Для того чтобы отличать более жёсткие детали от более мягких, правильные производители окрашивают материал в разные цвета — оранжевый, жёлтый, красный, синий, зелёный, чёрный. Ещё раз заметим — не для красоты, а для обозначения твёрдости. К сожалению, об этом не всегда знают даже продавцы сайлентблоков и втулок, поэтому и возникают претензии к материалу. Кстати, очень многие компании, которые занимаются производством полиуретановых сайлентблоков и втулок, изготовят деталь необходимой твёрдости на заказ, что ещё больше адаптирует подвеску к стилю езды и требованиям к комфорту. Словом, основные претензии к полиуретановым сайлентблокам, жёсткость и скрип, могут быть сняты в два счета, если подобрать деталь правильно по твёрдости.

Словом, основные претензии к полиуретановым сайлентблокам, жёсткость и скрип, могут быть сняты в два счета, если подобрать деталь правильно по твёрдости.

Почему полиуретан не ставят на конвейере

Если полиуретан такой хороший, почему его не устанавливают на серийные автомобили, спросит автолюбитель и будет совершенно прав. Для автозавода этот материал просто невыгоден. Сырье для производства полиуретана стоит в 10 раз дороже сырья для резины, а ресурс полиуретановой детали выше резиновой в десятки раз. При этом цена нового автомобиля с такой подвеской значительно бы выросла, а предприятий, готовых выпускать полиуретановые аналоги резиновым деталям подвески огромными тиражами, нет. Нет по той причине, что производственный цикл от сырья до готовой детали выше резины в 85 раз.

Кроме того, в процессе кастомизации подвески, можно подобрать полиуретан не только по твёрдости, но и по конструкции. К примеру, многие производители продают сайлентблоки различной твёрдости как с наружной металлической обоймой, так и без неё, как с приваренной внутренней втулкой, так и с запрессованной. Едва ли кто-то задумывался о разнице между ними, не правда ли? Но разница есть. Благодаря тому что материал практически не истирается, появилась возможность исключить из конструкции сайлентблока внешнюю втулку, что значительно облегчает монтаж и замену своими руками, а также исключает возможные скрипы.

Едва ли кто-то задумывался о разнице между ними, не правда ли? Но разница есть. Благодаря тому что материал практически не истирается, появилась возможность исключить из конструкции сайлентблока внешнюю втулку, что значительно облегчает монтаж и замену своими руками, а также исключает возможные скрипы.

Выбрав правильные сайлентблоки из полиуретана, можно надолго забыть о ремонте подвески, но выбирать их нужно очень тщательно. Бесшумной всем подвески и ровных дорог!

Читайте также:

Сайлентблоки полиуретановые: последние отзывы, описание, характеристики

Одной из самых актуальных проблем российских автовладельцев является часто выходящая из строя подвеска, за что стоит сказать «спасибо» плохим дорогам. В большинстве случаев после таких поездок требуется срочное вмешательство во «внутренности» автомобиля ввиду непонятных стуков. Одной из наиболее вероятных причин является вышедший из строя сайлентблок. Это, конечно, не самое приятное, что может случиться с машиной, однако вполне исправимо.

Это, конечно, не самое приятное, что может случиться с машиной, однако вполне исправимо.

Итак, что же это такое — сайлентблок? Для чего он предназначен, почему выходит из строя? И самое главное – какой купить сайлентблок: полиуретановый или резиновый?

Предназначение и причины поломок

По сути, сайлентблок – это связывающий элемент между отдельными частями подвески. Предназначается он для устранения колебаний и придания автомобилю мягкости и устойчивости хода.

Конструкция сайлентблока – шарнир из двух металлических втулок и либо полиуретановой, либо резиновой вставки, в функции которой и входит поглощение ударов подвески. Основной причиной выхода детали из строя является, как правило, поломка резиновой или полиуретановой части – именно она больше остальных составляющих подвержена старению, износу и деформации. Максимально негативное влияние на сайлентблоки оказывают химические и температурные воздействия, уменьшающие в разы срок эксплуатации детали и, как следствие, приводящие к необходимости ее регулярной замены.

Как проверить сайлентблоки?

Средний срок службы сайлентблоков в среднем составляет 100 000 километров пробега. Однако с учетом российских дорог и условий их диагностику желательно проводить в два раза чаще – каждые 50 тысяч километров пробега. Определить, износился сайлентблок или нет, достаточно просто – нужно прислушаться к автомобилю. Ухудшение реакции на управление, слишком тяжелый ход, задержка поворота руля – явные признаки того, что шарниры придется менять. Чтобы удостовериться в необходимости замены, желательно провести диагностику в автосервисе.

Визуальный осмотр проводится на смотровой яме путем проверки очищенного от грязи сайлентблока. Резиновые или полиуретановые втулки не должны иметь никаких повреждений и разрывов. Косвенным свидетельством неисправности такой детали является изменение развала-схождения, если ранее он был корректным. При наличии разрывов сайлентблоков рычаги могут немного, но уходить в стороны.

Желательно также провести проверку люфта и при чрезмерной величине параметра заменить детали.

Несвоевременная замена неисправных сайлентблоков может стать причиной увода автомобиля в сторону на большой скорости. Признаком неисправности также может служить неравномерный износ покрышек. Они могут стать причиной разрушения посадочных мест крепления шарниров, что может привести к необходимости замены переднего рычага подвески.

Какой комплект сайлентблоков выбрать на замену?

Буквально несколько лет назад вопрос о том, какие именно сайлентблоки ставить, даже не возникал у автовладельцев. Все спокойно приобретали резиновые и пользовались ими. Однако в последнее время с развитием технологий появилась новинка – сайлентблоки полиуретановые. Отзывы о них положительные. Многие устанавливают их на свои авто. В чем же кроются их преимущества и какой выбрать сайлентблок — полиуретановый или резиновый? Чем отличаются детали друг от друга?

Полиуретановые сайлентблоки: плюсы и минусы

Преимущества:

- Повышенная устойчивость к высоким нагрузкам.

- По сравнению с резиновыми аналогами у них больший срок эксплуатации.

- Повышают жесткость и собранность подвески. Нередко это улучшает маневренность и управляемость автомобиля.

- Устойчивы к воздействию температур и их перепадам. Резиновые аналоги боятся слишком высоких и низких температур, в то время как полиуретан не рассыхается и не трескается.

- Устойчивы к агрессивным средам, не боятся воздействия нефтепродуктов, реагентов и прочих веществ, разрушающе воздействующих на резину.

Минусы полиуретановых сайлентблоков:

- Повышенная жесткость. Далеко не для каждого автомобиля слишком жесткая подвеска – это хорошо. Нередко это может привести только к дискомфорту в управлении.

- Повышенная жесткость подвески может привести к деформациям деталей кузова, амортизаторов и ходовой части. Сайлентблоки полиуретановые, отзывы это подтверждают, порой способствуют тому, что текут амортизаторы или срывается нижнее крепление стойки.

- Цена. По сравнению с резиновыми аналогами полиуретановые стоят в 4-5 раз больше, при этом купить можно неоригинальные запчасти, срок эксплуатации которых находится под большим вопросом.

- Несмотря на высокую прочность полиуретана и его способность выдержать высокие нагрузки, он не может противостоять скручиванию, что и является одной из основных причин его деформации.

Три причины приобрести резиновые сайлентблоки

- Привычка. Большинство автомобилей выпускаются с завода именно с резиновыми деталями, за время эксплуатации с ними не происходит никаких неприятностей.

- Мягкость. Полиуретановые втулки более жесткие, поэтому для любителей мягкой и комфортной езды они не подойдут.

- Стоимость. Цена на резиновые сайлентблоки значительно ниже, чем на полиуретановые.

Три причины приобрести полиуретановые сайлентблоки

- Надежность. Высокая прочность, минимум требований к эксплуатации, большая устойчивость к различным воздействиям.

- Длительный срок эксплуатации.

- Безопасность. Улучшается маневренность, динамика и управляемость автомобиля.

Как подобрать сайлентблоки для автомобиля?

В конструкцию подвески современных моделей машин входят резинометаллические шарниры, именуемые сайлентблоками и располагающиеся как на задних, так и передних рычагах колес, креплениях подрамников, реактивных тягах и стабилизаторах.

Все перечисленные автозапчасти ВАЗ являются расходным материалом и требуют регулярной замены в зависимости от пробега авто. С условием использования классического сайлентблока на отечественных дорогах он способен прослужить как минимум 100 000 километров пробега, однако технический осмотр и диагностику желательно проводить каждые 30 тысяч. Определить, требуют ли шарниры замены, можно по следующим признакам:

- При визуальном осмотре заметна деформация эластичной вставки.

- Автомобиль при раскачивании в разные стороны скрипит.

- Во время движения в салоне слышен стук подвески.

- Резина изнашивается неравномерно.

При появлении любого из перечисленных выше признаков и проведения полной диагностики меняются сайлентблоки, если это требуется. Делать это можно как самостоятельно, так и в автосервисе, где имеется необходимое оборудование и подъемник либо смотровая яма. При самостоятельной смене можно столкнуться с определенными сложностями, особенно если нет подходящих инструментов и нет навыков того, как запрессовать сайлентблок.

На рынках автомобильных запчастей можно найти полиуретановые сайлентблоки «Ниссан» от разных производителей. Несмотря на то что большинство деталей оригинальные, можно столкнуться и с некачественной подделкой, установка которой приведет к ее смене через некоторое время.

Как уже было сказано, сайлентблоки полиуретановые, отзывы о которых в большинстве своем положительные, смогли завоевать популярность у автовладельцев. Подобные изделия отличаются повышенной прочностью и меньше подвержены износу, хотя плюсы и минусы, безусловно, учитывать нужно.

Длительный эксплуатационный срок сайлентблоков объясняется их способностью сохранять упругость, эластичность и прочность даже при условии воздействия больших нагрузок и деформаций. Помимо этого, полиуретан обладает устойчивостью к температурным воздействиям без потери физико-химических свойств.

Конструктивные особенности полимера в несколько раз повышают срок службы полиуретановых сайлентблоков, в отличие от классических резиновых аналогов. Они способны выдерживать тяжелые условия эксплуатации на протяжении длительного времени, не теряя своих характеристик.

Они способны выдерживать тяжелые условия эксплуатации на протяжении длительного времени, не теряя своих характеристик.

Резиновые шарниры отличаются меньшей стоимостью, чем выполненные из полимеров, однако их срок эксплуатации в разы меньше.

Наиболее качественные сайлентблоки и прочие детали подвески производятся компаниями HANSE, TOCHKA OPORY и LYNX: изделия выполняются только из материалов высокого качества по инновационным технологиям. Они отличаются длительным сроком эксплуатации, прочностью, устойчивостью к механическому износу, неравномерным физическим нагрузкам и температурным перепадам в пределах от -45 до +50 градусов.

Что нужно узнать перед покупкой деталей

В зависимости от конкретной марки и модели автомобиля будут меняться и размеры сайлентблоков. Поэтому, для того чтобы приобрести подходящую деталь, необходимо не только знать год выпуска авто, но и номер его кузова. Кроме того, немаловажную роль играют размеры сайлентблоков, их внутренний и наружный диаметр и длина детали.

Почти все параметры можно узнать, не снимая запчасть, однако с внутренним диаметром могут возникнуть проблемы. Дело в том, что у многих деталей имеются специальные втулки, предназначенные для снижения износа. По этой причине во время выбора сайлентблоков эти погрешности учитывают в обязательном порядке.

Прежде чем выбирать, какие полиуретановые сайлентблоки лучше, желательно ознакомиться с компаниями-производителями, занимающимися их выпуском. Наиболее качественные автозапчасти ВАЗ и других марок авто производят такие компании, как Lemforder, Mood, Corteko и Boge.

Установка и запрессовка

В рычаг сайлентблок вставляется с определенными усилиями. Просто его установить не место невозможно – для этого необходимо использование специального пресса, имеющегося в автосервисе, либо набора инструментов, при помощи которых можно произвести процедуру самостоятельно.

Чтобы понять, как запрессовать сайлентблок, нужно получить минимальные сведения о его конструкции и обзавестись необходимыми инструментами. Сама процедура проста: сначала снимается старая деталь, зачищается посадочное место на рычаге и запрессовывается новая. Удалить полиуретан несложно, а вот над металлической частью придется потрудиться.

Сама процедура проста: сначала снимается старая деталь, зачищается посадочное место на рычаге и запрессовывается новая. Удалить полиуретан несложно, а вот над металлической частью придется потрудиться.

Чтобы снять полиуретановый сайлентблок переднего рычага, необходимо аккуратно распилить металлическую часть лобзиком и выбить ее при помощи молотка. Выбрасывать ее не стоит – она может понадобиться позднее.

Посадочное место очищается от острых кромок и заусенцев. Поверхность должна быть идеально гладкой и ровной. Если в новом сайлентблоке нет наружной металлической обоймы, то его смазывают либо специальной смазкой, либо мыльным раствором.

После этого приступают к запрессовке сайлентблока. Самый простой вариант – это при помощи кувалды загнать втулку на место. Однако этот метод требует сноровки и аккуратности: можно легко повредить не только сайлентблок балки, к примеру, но и саму балку.

В чем разница полиуретана и резины

Многие автолюбители устанавливают на свои автомобили втулки, опоры стабилизаторы и сайлентблоки из каучука. Объясняется это небольшой ценой на такие изделия и приемлемым сроком эксплуатации при условии соблюдения всех требований. Резиновые детали могут прослужить порядка 50-100 тысяч километров пробега, если автомобиль не участвует в гонках и не используется для езды по грунтовым дорогам или бездорожью.

Объясняется это небольшой ценой на такие изделия и приемлемым сроком эксплуатации при условии соблюдения всех требований. Резиновые детали могут прослужить порядка 50-100 тысяч километров пробега, если автомобиль не участвует в гонках и не используется для езды по грунтовым дорогам или бездорожью.

Полиуретановые сайлентблоки, плюсы и минусы которых известны многим автолюбителям, способны выдержать более тяжелые условия эксплуатации. По этой причине их нередко используют в машинах, участвующих в гонках, когда комфорт езды отодвигается на последнее место в угоду управляемости авто. Срок эксплуатации таких деталей дольше в несколько раз, поскольку полимер менее подвержен износу и истиранию, в отличие от резины.

Сайлентблоки полиуретановые отзывы не всегда получают положительные – можно встретить автовладельцев, недовольных установкой таких деталей. Как правило, причина возможных неполадок – приобретение некачественного товара в попытке сэкономить денежные средства. Помимо этого, запчасти могут быть установлены неправильно без обращения в сервисный центр.

В результате неправильной установки полиуретановые детали требуют замены спустя 20-50 тысяч километров пробега, в то время как их средний срок эксплуатации составляет 80-100 тысяч.

Полиуретановая подвеска имеет и свои слабые места. Плотность полимера повышается при снижении температуры окружающей среды ниже 20 градусов, что приводит к его деформации при повышении нагрузок. Сайлентблоки и втулки стабилизатора будут исправно работать только при условии исправности всей подвески. При наличии каких-либо неисправностей срок эксплуатации деталей снижается в несколько раз.

Установка полиуретановых деталей намного сложнее, чем резиновых, что связано с их повышенной прочностью. Помимо этого, цена на них несколько выше, чем на произведенные из каучука.

Условия длительной эксплуатации сайлентблоков

Детали, выполненные из полиуретана, прослужат долго при условии соблюдения определенных требований:

- Приобретение продукции высокого качества только от надежных производителей.

- Проведение капитального ремонта подвески одновременно со сменой сайлентблоков.

- Установка новых деталей при помощи специального оборудования.

- Полиуретановая опора обрабатывается силиконовой смазкой либо литолом.

- Регулярная проверка подвески и ее деталей.

- Эксплуатация авто при температуре окружающего воздуха не менее -20 градусов.

Изделия, изготавливаемые из полиуретана

Технология производства автомобильных деталей из каучука и полиуретана значительно отличаются. По этой причине запчасти, выполненные из полимера, могут быть разной формы. Специальная обработка материала позволяет улучшить прочность соединения с металлическими частями, что позволяет повысить эксплуатационные характеристики готовых деталей. Изделия, произведенные из полиуретана, широко используются в автомобильной промышленности.

Стоимость таких изделий в несколько раз выше, чем резиновых аналогов, что объясняется сложностью и ресурсоемкостью технологии производства. По этой причине детали из полимера не могут повсеместно заменить каучуковые, несмотря на это, полиуретан довольно широко используются в сферах, где требуется именно качество материалов.

По этой причине детали из полимера не могут повсеместно заменить каучуковые, несмотря на это, полиуретан довольно широко используются в сферах, где требуется именно качество материалов.

Профессиональный тюнинг подвески автомобилей требует использования деталей, отличающихся надежностью, высоким качеством и износостойкостью. Конечно, изменение подвески гоночных машин или внедорожников требует только запчастей повышенной прочности и надежности, но при этом полиуретановые изделия могут использоваться и в подвеске обычного автомобиля.

Подвеска, выполненная из полиуретана, улучшает управляемость автомобиля и комфортабельность езды. Высокий уровень износостойкости, устойчивость к температурным перепадам положительно сказываются на динамичности машины, делая ее более удобной при вождении. Выполненные из полимера детали не теряют прочности при низких температурах, более устойчивы к износу при длительных нагрузках.

Полиуретановые сайлентблоки, в отличие от резиновых, отличаются устойчивостью к воздействию химических реагентов, используемых на дорогах, грязи и пыли, что значительно продлевает срок службы автомобиля.

Поведение машины на дороге значительно улучшается благодаря использованию полиуретановых деталей. Сайлентблоки позволяют снизить деформацию подвески и устранить эффект «выжимания», который характерен для выполненных из каучука деталей. Проще говоря, подвеска авто будет всегда работать только в одном режиме, не испытывая лишних нагрузок. Правильно подобранные и установленные детали из полиуретана снижают шум и вибрации, поглощают удары значительно лучше, чем резиновые аналоги.

Полиуретановые сайлентблоки в Украине — завод Тимол

Каждый автовладелец желает обеспечить наилучший контроль управляемости своего транспортного средства. Полиуретановые сайлентблоки, производимые заводом Тимол, предназначены для поглощения вибраций и ударов в месте крепления подвески. Установка этих комплектующих предотвращает быстрый износ шин, предупреждает нарушение обратной связи с рулевым управлением.

Выпускаемые нами изделия, примеры и описания которых представлены в каталоге, обеспечат великолепный контроль над транспортом даже в самых экстремальных ситуациях. Для получения подробной информации обратитесь к менеджерам.

Для получения подробной информации обратитесь к менеджерам.

Полимер или резина?

Сайлентблок представляет собой главный компонент автомобильной подвески, отвечающей за плавное комфортное передвижение. Эта деталь связывает между собой иные составляющие ходовой части. Сложнее всего механизм переносит непрерывные интенсивные нагрузки в точках крепления. Это приводит к разрушению эластомера, его отрыву от металлических компонентов.

Благодаря применению полиуретана при изготовлении запчастей повышается их способность выдерживать повышенные нагрузки (в 2-3 раза больше, чем у резины). Немаловажным преимуществом изделий является возможность быстрого возвращения материала в спокойное состояние. В отличие от стандартных резиновых моделей, подвеска с сайлентблоком из полиуретана после удара в три раза быстрее занимает свою прежнюю позицию. Это значит, что транспортное средство не потеряет управляемость, что служит залогом безопасной езды.

Полимерная продукция обладает рядом преимуществ, благодаря которым она получила широкое распространение:

- стойкость к внешним негативным факторам;

- долгий срок службы;

- повышенная твердость;

- минимальная подверженность износу;

- устойчивость к резким температурным перепадам;

- сохранение исходных качеств при взаимодействии с агрессивными веществами, используемыми для посыпки дорог в зимнее время года.

Цена полиуретановых сайлентблоков на порядок выше резиновых изделий, однако расходы компенсируются отличными эксплуатационными характеристиками.

Как и любой другой материал, полиуретан имеет определенные недостатки. Он обеспечивает лучшую управляемость, но увеличивает при этом жесткость передвижения. В холодное время года детали сильнее подвержены износу. Поэтому перед покупкой сайлентблока для машины профессионалы рекомендуют:

- определить свой стиль вождения (спокойный, интенсивный, экстремальный)

- оценить условия эксплуатации автомобиля.

Где приобрести хороший продукт?

Интересуют хорошие полиуретановые сайлентблоки по доступной цене? Посетите сайт предприятия «Тимол», где собраны лучшие предложения. Большой ассортимент позволит подобрать максимально подходящий вариант для вашего транспортного средства. Мы производим изделия для различных отраслей промышленности. В процессе изготовления используется отборное сырье, которой проходит жесткий контроль. Также у нас можно заказать нестандартные варианты деталей по индивидуальным образцам. Все товары сертифицированы, соответствуют действующим стандартам качества.

Наша продукция ничем не уступает европейским аналогам, а по отдельным параметрам даже превосходит их. Широкий выбор конструкций позволит сэкономить время при поиске нужного товара. Предлагаем привлекательные расценки, оказываем всестороннюю помощь при подборе.

Чтобы купить полиуретановые сайлентблоки, свяжитесь с менеджерами по телефону или через интернет. Они помогут оформить заказ, предоставят подобные консультации по способам доставки и оплаты.

Они помогут оформить заказ, предоставят подобные консультации по способам доставки и оплаты.

Полиуретановые бесшумные блоки (втулки) для Lada Niva

MER Informasjon

Mer Informasjon

подходит в

Lada Niva, все модели, изготовленные до 12. 2008.содержит следующие запчасти

| Lada Запасная часть № | Описание | Количество | |

|---|---|---|---|

| 2121-2 0 -41 2121-2 0 -41 2121-2 040-499 | 4 | 4 | |

| 2101-2 04 | 2101-2 0 -4 | Silent Block для верхней руки | 4 |

Другие данные

⭐ Средний срок службы полиуретана примерно в 20 раз больше, чем у резины.

Вот некоторые из параметров, используемых при сравнении полиуретана с резиной:

Прочность на растяжение (Разрывная сила)

Наиболее важным параметром является прочность на растяжение. Прочность на растяжение — это сила, необходимая для постоянного изменения (разрыва) материала.

Прочность на растяжение (для материала ТПТ Полиуретан) 312 кг/см, серийной резины LADA 100 кг/см.

Превышение прочности на растяжение приведет к внутренним разрывам/трещинам, и втулка быстро разрушится.

Чем выше предел прочности при растяжении, тем ниже вероятность отказа. Но, вещи не линейны! Увеличение предела прочности в 2 раза — снижение вероятности разрывов/трещин в 8-10 раз.

Температура

Прочность на растяжение уменьшается при понижении/падении температуры. Морозостойкость материала важна для тех из вас, кто живет в очень холодных условиях. Полиуретановая смесь ТПТ изготовлена для российских условий и безопасна (не меняет характеристик) до -50 °С.

Циклы усталости/долговечности/разрушения

Еще один способ сломать материал – подвергнуть материал скручиванию – большому количеству скручиваний, пока в материале не произойдет необратимое изменение.

Ниже приведены некоторые номера ТПТ Полиуретановая смесь в сравнении с другими российскими производителями.

| © ЛАДА Мир | БРТ | ДААЗ | ТПТ | ПОЛИНА | ||

| Предел прочности при растяжении [кг / см] | 100 | 140 | 312 | 320 | ||

| Максимальное удлинение [%] | 190 | 190 | 523 | 523 | 550 | |

| морозостойкий [° C] | -28 | -35 | -50 | -55 | ||

| Массовое увеличение агрессивной среды [%] | 40 | 35 | 58 | 5 | 5 | Максимальный угол кручения [градусов] | 12 | 18 | 29 | 55 |

| Циклы разрушения [Твисты] | 700.000 | 300.000 | — | > 2.000.000 |

☝ PS: Качество деталей из полиуретана сильно различается.

| БРБАМ-А[25-150/1]-Б[25-100/1]-Т[6-30/1]-Ф0-Н[0,3,4,5,6 ,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| BRBAM-A[25-150/1]-B[25-100/1]-T[6-30/1]-F0-Z[3, 4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БРБАМ-А[25-150/1]-Б[25-100/1]-Т[6-30/1]- F[9-141/1]-N[0,3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БРБАМ-A[25-150/1]-B [25-100/1]-T[6-30/1]-F[9-141/1]-Z[3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| BRBCM-A[25-150/1]-B[25-100/1]-T[6-30/1]-F0-N[0,3,4,5,6, 8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| BRBCM-A[25-150/1]-B[25-100/1]-T[6-30/1]-F0-Z[3,4, 5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| BRBCM-A[25-150/1]-B[25-100/1]-T[6-30/1]-F[ 9-141/1]-N[0,3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| BRBCM-A[25-150/1]-B[25 -100/1]-T[6-30/1]-F[9-141/1]-Z[3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БРБФМ-А[25-150/1]-В[25-100/1]-Т[6-30/1]-F0-Н[0,3,4,5,6,8, 10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| BRBFM-A[25-150/1]-B[25-100/1]-T[6-30/1]-F0-Z[3,4,5 ,6,8,10,12] 900 22 | ||||||||||||||||||||||||||||||||||||||||||||||||

| БРБФМ-А[25-150/1]-В[25-100/1]-Т[6-30/1]-Ф[9-141/1]-Н[0,3, 4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БРБФМ-А[25-150/1]-Б[25-100/1]-Т[6-30/1]- F[9-141/1]-Z[3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БРБНМ-A[25-150/1]-B[25- 100/1]-T[6-30/1]-F0-N[0,3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БРБНМ-А[25 -150/1]-B[25-100/1]-T[6-30/1]-F0-Z[3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БРБНМ-А[25-150/1]-Б[25-100/1]-Т[6-30/1]-Ф[9-141/1]-Н[0,3,4, 5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БРБНМ-А[25-150/1]-Б[25-100/1]-Т[6-30/1]-Ф[ 9-141/1]-Z[3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БРБСМ-A[25-150/1]-B[25-100/ 1]-T[6-30/1]-F0-N[0,3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БРБСМ-А[25-150 /1]-B[25-100/1]-T[6-30/1]-F0-Z[3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БРБСМ-А[25-150/1]-Б[25-100/1]-Т[6-30/1]-Ф[9-141/1]-Н[0,3,4,5 ,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БРБСМ-А[25-150/1]-Б[25-100/1]-Т[6-30/1]-Ф[9- 141/1]-Z[3,4,5,6,8 ,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| BUNSE-A[25-150/1]-B[25-100/1]-T[6-30/1]-F0-N[0,3, 4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БУНС-А[25-150/1]-В[25-100/1]-Т[6-30/1]- F0-Z[3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БУНСЕ-A[25-150/1]-B[25-100/1]-T[ 6-30/1]-F[9-141/1]-N[0,3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БУНСЕ-A[25 -150/1]-B[25-100/1]-T[6-30/1]-F[9-141/1]-Z[3,4,5,6,8, 10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БУТН-А[25-150/1]-Б[25-100/1]-Т[6-30/1]-Ф0-Н[0,3,4, 5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БУТН-А[25-150/1]-В[25-100/1]-Т[6-30/1]-F0- Z[3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БУТН-А[25-150/1]-В[25-100/1]-Т[6- 30/1]-F[9-141/1]-N[0,3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| BUTHN-A[25-150 /1]-В[25-100/1]-Т[6-30/1]-F[9-141/1]-Z[3,4,5,6,8,10, 12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БУТЛ-А[25-150/1]-Б[25-100/1]-Т[6-30/1]-Ф0-Н[0,3,4,5 ,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БУТЛ-А[25-150/1]-Б[25-100/1]-Т[6-30/1]-F0-Z[ 3,4,5,6,8,10, 12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БУТЛ-А[25-150/1]-Б[25-100/1]-Т[6-30/1]-Ф[9-141/1]-Н[0, 3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БУТЛ-А[25-150/1]-Б[25-100/1]-Т[6-30/ 1]-F[9-141/1]-Z[3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БУТМ-A[25-150/1]-B [25-100/1]-T[6-30/1]-F0-N[0,3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| BUTM- А[25-150/1]-В[25-100/1]-Т[6-30/1]-F0-Z[3,4,5,6,8,10,12 ] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БУТМ-А[25-150/1]-Б[25-100/1]-Т[6-30/1]-Ф[9-141/1]-Н[0,3, 4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БУТМ-А[25-150/1]-Б[25-100/1]-Т[6-30/1] -Ф[9-141/1]-З[3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БУЦН-А[25-150/1]-В[25 -100/1]-T[6-30/1]-F0-N[0,3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БУЦН-А[ 25-150/1]-B[25-100/1]-T[6-30/1]-F0-Z[3,4,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

| БУЦН-А[25-150/1]-Б[25-100/1]-Т[6-30/1]-Ф[9-141/1]-Н[0,3,4 ,5,6,8,10,12] | ||||||||||||||||||||||||||||||||||||||||||||||||

БУЦН-А[25-150/1]-Б[25-100/1]-Т[6-30/1]-Ф [9-141/1]-Z[3,4,5,6, 8,10,12]. 9 (28), 2015 9 (28), 2015126 •трение в элементах рулевой арки, •быстрый, неравномерный износ протектора шин. Для обеспечения безопасности движения и правильного вождения автомобиля обязательна переборка подвески, если в процессе ее диагностики обнаружены признаки износа. Для обеспечения надлежащих параметров при эксплуатации рекомендуется заменять эти элементы попарно с обеих сторон.От драйвера требуется постоянный контроль состояния, могут иметь следы износа. Недопустимо продолжать эксплуатацию автомобиля с выявленным износом этих узлов. Чем позже оператор ТС выбирает на обмене, тем дороже это становится [3–6]. Втулки с гладкими и длинными цилиндрическими поверхностями показанные на рисунке 1 могут использоваться для жесткой подвески или для работы с более высокими нагрузками.Особенностью конструкции , представленной на рис. ure 1b, является их использование для легковых автомобилей из-за короткой средней поверхности . отображены на рис. 1в–е. Варианты, представленные на рис. 1g, h, основаны на использовании твердой резины. Амортизирующие свойства в вертикальной плоскости достигаются применением соответствующих форм во втулках.Карта , представленная на рис. 1, представляет собой типичный силентблок , в котором используются две втулки из полиуретана . Также встречаются втулки из полиуретана итана без внутренних металлических втулок. В таких чехлах они имеют повышенную твердость. ЭКСПЕРИМЕНТАЛЬНЫЕ МЕТОДЫ Объектом исследования является сайлентблок, , геометрическая форма и расчетная модель которого el отображены на рисунке 2.При численном анализе с использованием программы MSC.MARC применялись расчетные процедуры: Ньютона-Рапсона, Коши, большие перемещения. Расчет основан на двухпараметрической математической модели резинового материала Муни-Ривлина. моделирования угловых перемещений выполнялась с использованием узлового объекта RBE2. Расчеты проводились по двум моделям материалов втулок модулей : G1 = 16000 МПа (табл. 2а, в), G2 = 10000 МПа (табл. 2б, г–е) [8–11]. РЕЗУЛЬТАТЫ Сравнивая результаты численных расчетов сайлент-блока для поворота вокруг оси X, находящегося в плоскости Y0Z, как показано в таблице 2а, б, можно сделать вывод, что в был получен материал с более низкой твердостью за вычетом значений напряжения. Имеется один интересный случай, ситуация, при которой система была нагружена в X, Y и угловом перемещении вокруг оси Y, то есть в плоскости X0Y (табл. 2в,г) .При этом значения напряжений значительно уменьшились для материала с меньшей твердостью . Полученные значения полного смещения (табл. 2д) и их сопоставление позволяют системе увидеть значительную деформацию резиновой втулки . ВЫВОДЫ Проведенное исследование позволяет идентифицировать эти наблюдения. Наибольшую нагрузку в исследуемой системе несет внутренняя втулка Таблица 1. Сравнение свойств сайлентблоков Резиновая втулка Полиуретановая втулка Лучшие демпфирующие свойства. Длительное время реакции, Снижение точности условий вождения автомобиля Снижение воспринимаемого шума и вибрации внутри автомобиля, Повышение комфорта при движении, Небольшая износостойкость, Способность к быстрому износу, Медленная износ при первых признаках износа. Используется в основном в легковых автомобилях. Худшие амортизирующие свойства. Быстрое время отклика, Повышенная точность управления транспортным средством. Повышенная твердость и жесткость, Долгий срок службы, Возможно растрескивание компонентов шасси и кузова. Быстрая реакция, Повышенная устойчивость к динамическим нагрузкам, Лавинный износ после первых признаков износа Используется в основном во внедорожных, гоночных, тяжелонагруженных автомобилях и т. д. Паспорта безопасности и технические данныеВсе продукты, предлагаемые HandiFoam®, предназначены только для профессионального использования. Пожалуйста, ознакомьтесь с инструкциями по эксплуатации и инструкциями по безопасному обращению с Паспортом безопасности (SDS) и Техническим паспортом (TDS) перед использованием наших продуктов.

HandiFoam® AFS Однокомпонентный пенополиуретановый клей низкого давления (OCF)

HandiFoam® Черный однокомпонентный пенополиуретановый герметик низкого давления (OCF)

Заполнение каналов HandiFoam® EF Заливная полиуретановая пена низкого давления (PIP)

Заполнение канала HandiFoam® Пенополиуретан для заливки под низким давлением (PIP)

Заполнение канала HandiFoam® Пенополиуретан для заливки на месте под низким давлением (PIP) – низкий ПГП

HandiFoam® Коммерческий автомобиль (HFO)

HandiFoam® Распыляемая полиуретановая пена низкого давления (SPF) для коммерческого транспорта

HandiFoam® Cylinder Foam Однокомпонентный пенополиуретановый герметик низкого давления (OCF)

HandiFoam® E84 – низкий ПГП

HandiFoam® E84, класс 1(A), распыляемая полиуретановая пена низкого давления (SPF)

HandiFoam® Однокомпонентный пенополиуретановый герметик для сверхнизких давлений (OCF)

HandiFoam® Fireblock Однокомпонентный пенополиуретановый герметик низкого давления (OCF)

HandiFoam® Fireblock West Однокомпонентный пенополиуретановый герметик низкого давления (OCF)

HandiFoam® Пенополиуретан высокой плотности для распыления при низком давлении (SPF)

Клей для подкладки HandiFoam®

HandiFoam® Распыляемая полиуретановая пена низкого давления низкой плотности (SPF)

HandiFoam® Однокомпонентный пенополиуретановый герметик низкого давления (OCF)

Клей HandiFoam® Pro (OCF)

Пенополиуретан с медленным подъемом HandiFoam® для заливки на месте низкого давления (PIP)

Пенополиуретан HandiFoam® с медленным подъемом и низким давлением, заливаемый на месте (PIP) – низкий ПГП

HandiFoam® Однокомпонентный пенополиуретановый герметик для окон и дверей низкого давления (OCF)

HandiFoam® Window and Door West Однокомпонентный пенополиуретановый герметик низкого давления (OCF)

Герметик для шахтной вентиляции Silent-Seal® VCF

Панели из пенополиуретана с изоляцией | Полиуретановые плитыКомпозитная звукоизолирующая система из пенополиуретана

Пенополиуретан легко воспламеняется. Тестирование продукта и информацияХарактеристики продуктаПолиуретановая акустическая пена, приклеенная к 1 фунту. – Виниловый шумозащитный экран с массовой нагрузкой на квадратный фут с виброразвязывающим элементом из пенополиуретана Эта полиуретановая плита идеально подходит для облицовки корпусов оборудования. Обычно используется для облицовки стен и потолков подсобных или технических помещений для поглощения и локализации источника шума.Используйте эту пенополиуретановую изоляционную панель там, где необходимы звукопоглощение, шумоподавление и контроль вибрации. 24″×48″; Специальные размеры доступны по запросу. Черный туфтан, майлар с алюминиевым покрытием, краска для полиуретановой плиты доступна по запросу. Доступна клейкая задняя часть PSA. UL-94/HFI – Пройдено. ASTM E84 — без рейтинга ASTM-D-412-ДИЭ С = 358. Акустический клей или клейкая основа, чувствительная к давлению. Используйте механическое крепление панели из пенополиуретана с изоляцией для потолочной установки. Демонстрация реверберации

драйверов TaylorMade Stealth с углеродным волокном

С выпуском драйвера Stealth компания TaylorMade приветствует игроков в гольф в начале эры Carbonwood. В некотором смысле драйвер Stealth представляет собой кульминацию 20-летних исследований и разработок, описанных TaylorMade как «20-летнее путешествие». С другой стороны, TaylorMade только начинает использовать технологию углеродного покрытия. Говоря языком инноваций, TaylorMade рассматривает Stealth как начало новой S-образной кривой.Образно говоря, гонщик Stealth — это начало новой гонки, в которой TaylorMade уже не в строю, а ее конкуренты пробиваются через квалификационные заезды. Если непонятно, в моей версии этой метафоры «квалификационные заезды» представляют водителей с титановым лицом. Суть в том, что с введением Stealth Carbonwood компания TaylorMade считает себя не столько впереди планеты всей, сколько начиная с совершенно другого направления. Хотя это может показаться немного преувеличенным для игроков в гольф, привыкших к большим обещаниям и малому в плане реальной выгоды, мы давно заявляем, что настоящая выгода неизменно является результатом новых материалов или новых технологий производства. Итак, покончив с действительно большой картиной, давайте посмотрим, сможем ли мы ответить на некоторые из ваших вопросов. Что (TF) представляет собой углеродную древесину?Проще говоря, Carbonwood — это драйвер с лицевой панелью из углеродного волокна. Для TaylorMade Carbonwood — это эволюция металлического дерева. Он представляет собой позицию TaylorMade, согласно которой обычные драйверы с титановым покрытием устарели (или, во всяком случае, почти близки к этому).Конечно, в драйвере Stealth все еще много титана, но что отличает его от любого другого драйвера, который вы увидите, так это его лицевая сторона из углеродного волокна. TaylorMade настолько предан углеродному дереву, что заявил, что никогда не будет производить драйверы с титановым покрытием. На самом деле это настолько серьезно, что названия должностей меняются. Парни буквально заменили Metalwood в своих заданиях на Carbonwood . Возможно, это странно. На самом деле, это определенно странно, но это иллюстрирует приверженность и уверенность TaylorMade в водителях с карбоновым покрытием сейчас и в будущем. Не первая карбоновая древесинаДля ясности: TaylorMade не заявляет, что она первая вышла на рынок с лицевой головкой из углеродного волокна. Callaway сделал это с C4. И хотя это был взрывной провал, он, вероятно, послужил хотя бы намеком на то, что TaylorMade решилась на космическую экспансию. Stealth — даже не первый водитель TaylorMade с карбоновым покрытием. Водитель Gloire Reserve 2013 года для японского рынка удостоился этой награды. Итак, в каком-то смысле мы уже были здесь раньше.Gloire Reserve не был тем, что вы бы назвали переломным моментом, но TaylorMade считает, что технология продвинулась до такой степени, что водители с углеродным покрытием не только могут добиться успеха на уровне массового рынка, но и с точки зрения производительности они могут доминировать. Реальность всего этого, конечно, подлежит уточнению, но драйвер Stealth, несомненно, окажется самым смелым продуктом для гольфа, который появится на прилавках магазинов в 2022 году . Почему он называется TaylorMade Stealth?Водитель с ярко-красным лицом не собирается пролетать незаметно или подкрадываться к кому-либо, поэтому в этом отношении название Stealth может показаться немного странным. Имя не столько о самом драйвере, сколько о том, что он представляет. «Stealth» призван передать тот факт, что, несмотря на долгую и легендарную историю в мире оборудования для гольфа, TaylorMade по-прежнему может удивлять инновациями. Конечно, нет ничего более удивительного, чем назвать нового водителя Jet Speed II (еще более удивительны римские цифры), но Stealth, я полагаю, неплох. Почему у водителя Stealth от TaylorMade лицо из углеродного волокна? Как вы, наверное, догадались, TaylorMade утверждает, что углеродное волокно прочнее, легче и быстрее титана. Начнем с последних битов. В то время как титан с годами улучшился — настолько, что, несмотря на 20 лет инвестиций, TaylorMade чуть не свернул проект Carbonwood — компания считает, что популярный в отрасли облицовочный материал достиг зрелой фазы своей инновационной кривой. Титан по-прежнему будет жизнеспособным, но TaylorMade считает, что титан достиг своего потолка в том, что касается возможностей для дальнейшего совершенствования. Наоборот, TaylorMade считает, что с облицовкой из углеродного волокна он добился успеха на первом этаже. Некуда идти, кроме как вверх. Имея это в виду, справедливо сказать, что разрыв между тем, где сегодня находятся титановые и углеродные технологии, невелик, но TaylorMade считает, что он будет быстро увеличиваться. Будучи первым из стартовых блоков с , наиболее значительным изменением материала за более чем два десятилетия, он имеет значительное технологическое преимущество перед своими конкурентами. Опять же, реалии изготовления лицевой панели из углеродного волокна подлежат уточнению, но это увлекательная история, и TaylorMade — единственная, кто ее рассказывает. После этого давайте разберем преимущества производительности динамиков TaylorMade Stealth из углеродного волокна. Углеродное волокно легчеСудя по цифрам, углеродное волокно Stealth на 40% легче , чем аналогичный титан. Как правило, именно здесь я бы рассказал вам о том, как вся эта экономия веса была расположена низко и так высоко, что вы получаете более высокий запуск, больше прощения и йада йада йада. Нет. На этот раз нам нужно думать иначе. Реальность такова, что это действительно rev 1 или, может быть, rev 1.b (если считать Gloire Reserve) для TaylorMade в мире карбоновых лиц. Помните, что это только начало эры Carbonwood, и TaylorMade все еще учится оптимизировать и уменьшать вес структур, поддерживающих лицевую сторону из углеродного волокна. Безусловно, нет никого в отделе исследований и разработок где-либо в Карлсбаде (или в районе Финикса), который не хотел бы играть с четырьмя граммами дискреционного веса, но выигрыш не так значителен, как эти 40- число процентов говорит само за себя. Итак, опять же, дело в том, что TaylorMade считает, что это лишь малая часть того, что возможно с углеродным волокном. Ожидается, что в ближайшие годы разрыв между углеродом и титаном увеличится. Итак, если дело не только в снижении веса, что в этом такого? Углеродное волокно быстрее Так как сама грань легче (и свойства материала принципиально другие), грань прогибается больше. В конечном счете, введение углеродного волокна меняет соотношение между лицом и телом, так что лицо больше изгибается при ударе, в то время как опорные титановые конструкции почти не изгибаются. Истории о скорости всегда вызывают удивление, когда речь заходит о правилах снаряжения, поэтому, что касается полиции скорости в USGA, нам нужно помнить о двух вещах. Во-первых, COR (старый стандарт управления скоростью) и CT (новый стандарт) не совсем коррелируют. Кто-то скажет, что они в лучшем случае слабо коррелированы. Суть в том, что при любом данном CT вы найдете более высокие драйверы COR и более низкие драйверы COR. В этом отношении предел CT не является абсолютным ограничением скорости мяча; это скорее приблизительная конструкция. Правило CT не было введено в действие для увеличения максимальной скорости. CT заменил COR как средство сделать тестирование на соответствие воспроизводимым и возможным «в полевых условиях». Шаровые пушки, необходимые для тестирования COR, усложняют последовательную настройку, и они не особенно портативны. Вторая важная информация заключается в том, что маятниковый тест USGA для компьютерной томографии был разработан с учетом драйверов с титановым покрытием. Изменение материалов может привести к дальнейшему использованию разрыва между CT и COR. Это не значит, что TaylorMade сошла с ума от скорости, и, безусловно, она подбирает слова с точностью Тайгера Вудса. Компания заявляет, что в восторге от прироста скорости видится с драйвером Stealth, но утверждает, что он все еще находится на хорошей стороне линии тренда между CT и COR. Все, что мы можем сделать из этого, это то, что драйвер Stealth соответствует требованиям, а также то, что TaylorMade полагает, что он окажется быстрее, чем что-либо еще на рынке в этом году . С этой целью TaylorMade заявляет о скорости мяча. Для юридического отдела TaylorMade номер, который подходит для печати, — 1.На 1 милю в час быстрее, чем SIM2 . Имейте в виду, что это для игроков в гольф, которые качаются +/- 105 миль в час. Большинство согласится с тем, что три ярда не являются чем-то ошеломляющим — и это совсем другая дискуссия о том, стоит ли один дополнительный шаг по фервею 600 долларов, — но, в более широком контексте, это ставит прирост скорости мяча в скачок по сравнению с SIM2. к драйверу TaylorMade Stealth в 13 раз больше, чем от M5 и до первой SIM-карты. И снова 1.1 миля в час — это число, с которым юристу TaylorMade удобно. Безопасное число всегда является наименьшим числом. Как ни странно, хотя компания TaylorMade не дает никаких обещаний, она видела, как игроки разгоняются от трех до пяти миль в час и более, и она особенно взволнована тем, какие преимущества она может получить благодаря своему персоналу PGA TOUR. На верхнем уровне это примерно пять больших шагов дальше по фервею. Мы еще не знаем, насколько широка пропасть между маркетингом и реальностью, но если успехи реальны, они должны проявиться во время тестирования Most Wanted. Углеродное волокно прочнееВсе мы знаем, что углеродное волокно — прочный материал. Он использовался в различных частях драйверов в течение многих лет. Из них строят самолеты и космические корабли. Тем не менее, большинство из нас не думает об углеродном волокне как об ударном материале. Как игроки в гольф, мы пришли к пониманию, что плохие вещи случаются, когда стержни из углеродного волокна вступают в прямой контакт практически с чем угодно на скорости. Я попал в драйвер TaylorMade Stealth. Ребята из TaylorMade провели меня через это, но, по общему признанию, мне все еще трудно уложить в голове мысль, что драйвер из углеродного волокна может быть таким же долговечным, как титановый. Традиционные способы использования углеродного волокна хороши по-разному, и, безусловно, необходимо сделать некоторые вещи, чтобы сделать углеродное волокно жизнеспособным в сценарии удара, например, что происходит, когда вы ударяете по мячу для гольфа водителем Stealth. Мы рассмотрим это в разделе 60x, но суть в том, что нет причин думать, что лицевая сторона драйвера TaylorMade Stealth из углеродного волокна не выдержит так же хорошо, как что-либо еще.И это в основном потому, что TaylorMade, по-видимому, не настолько глуп, чтобы продавать драйвер с лицом, которое ломается после пары сотен ударов. Tiger уже играл на Stealth в чемпионате PNC, и вскоре сотрудники TaylorMade, которые качаются еще сильнее, чем Tiger, введут его в игру. Я думаю, что мы, вероятно, в порядке здесь. Лица из углеродного волокна более однородны В материале не обязательно есть какое-то волшебство, которое делает его более однородным, но TaylorMade говорит, что производственный процесс, используемый для изготовления лица, создает меньше вариаций от детали к детали, чем с титаном.Выпуклость и изгиб лица, а также технологии TaylorMade, такие как Twist Face и Inverted Cone, запекаются в процессе наслоения углеродного волокна. А поскольку лицевая сторона приклеена (приклеена) к корпусу, нет сварных швов, которые нужно полировать (шлифовать). Как мы уже говорили в наших статьях о драйверах COBRA с фрезерованной поверхностью, процесс полировки может привести к изменению выпуклости и валика и даже повлиять на CT. TaylorMade также утверждает, что углеродное волокно менее подвержено деформации с течением времени.Это означает, что лицевые поверхности драйвера TaylorMade Stealth не будут сплющиваться, как это происходит с некоторыми титановыми гранями. Процесс изготовления лицевых поверхностей из углеродного волокна также приводит к более стабильному CT и менее склонен к ползучести CT (лица становятся более горячими и превышают пределы USGA) с течением времени. Добавленная согласованность устраняет необходимость в скоростном впрыске TaylorMade, облегчает жизнь игрокам Тура и, ко всеобщей выгоде, позволяет TaylorMade немного повысить свои цели CT, обеспечивая более жесткие допуски. В реальном мире TaylorMade полагает, что даже без увеличения MOI его поверхности из углеродного волокна будут обеспечивать постоянную скорость мяча по поверхности, которая будет конкурировать с чем-либо на рынке. Лицевые панели из углеродного волокна более индивидуальныНаконец, имейте в виду, что инновации не обязательно связаны с производительностью. В то время как TaylorMade утверждает, что производительность углеродного дерева (включая драйвер Stealth) существенна, возможности настройки, которые он позволяет, могут быть почти такими же захватывающими. Я расскажу об этом более подробно, когда мы рассмотрим программу MyStealth , но для игроков в гольф, которым нужна максимальная настройка драйвера, я укажу, что вы можете настроить цвет лицевой стороны драйвера TaylorMade Stealth. С титаном этого не сделаешь. В этом году не предлагается, но этот узор в виде сот на лицевой стороне на самом деле просто наклейка. Нет причин, по которым его нельзя было бы поменять местами для дальнейшей настройки драйвера. Из-за того, как сделано лицо, не исключено, что в будущем будет возможность настройки для удовлетворения конкретных потребностей отдельного игрока в гольф. Отбросив причины, давайте рассмотрим некоторые тонкости истории драйвера TaylorMade Stealth . Почему на корпусе драйвера Stealth от TaylorMade написано «60x Carbon Fiber»?Причина, по которой это на лицевой стороне, в основном заключается в маркетинге гольф-клуба 101.Если у вас есть технология, даже если это всего лишь технология, вы обязательно должны задокументировать ее где-нибудь в самом клубе. Вот почему так много утюгов имеют штамп Tungsten и Forged и почему в косметике для водителей Callaway есть ссылки на AI и Jailbreak . Если самой технологии не видно, тем больше причин обратить на нее внимание. Следовательно, печать 60-кратного углеродного волокна на лице, которое вы уже окрасили в красный цвет. 60x Carbon Fiber — это отсылка к тому факту, что лицевая сторона динамика TaylorMade Stealth состоит из 60 отдельных слоев углеродного волокна.Изменяя ориентацию отдельных слоев, TaylorMade может укрепить материал и оптимизировать его характеристики. В дополнение к слоям, которые обеспечивают эту структурную прочность, слои «снежинки» используются для медленного создания технологии перевернутого конуса TaylorMade, улучшающей зону наилучшего восприятия. Twist Face также встроен в дизайн слоев. Лицо водителя Stealth из углеродного волокна по сравнению с титановым Лицо из углеродного волокна 60x заметно толще, чем лицо из титана.Толщина, как правило, нежелательна, но даже со всеми этими слоями лицевая сторона Stealth из 60-кратного углеродного волокна значительно легче и, по словам TaylorMade, более отзывчива. Все это возвращает нас к более сильным и быстрым. Слои углеродного волокна покрыты тонким слоем холста, который содержит графический рисунок (так TaylorMade может настраивать цвет). Без покрытия драйвер TaylorMade Stealth и его лицевая панель из углеродного волокна с 60-кратным увеличением нежизнеспособны. TaylorMade Stealth Driver – покрытие с нанотекстуройНанотекстурное покрытие (полиуретановая смесь) отвечает за полулипкие тактильные ощущения, обеспечиваемые лицевой панелью TaylorMade Stealth. Его цель — обеспечить защиту основного углеродного волокна и создать стабильное вращение в любых условиях. Деталь защиты простая.Нанотекстурное покрытие предотвращает прямой контакт шарика с композитом. Перемещение части ударной нагрузки помогает водителю Stealth выдержать тысячи выстрелов, как и любому другому водителю. Нанотекстура также содержит канавки и немного дополнительной текстуры, которая помогает поддерживать эффективность вращения в любых условиях. В начале процесса проектирования лица из углеродного волокна — мы говорим о 2003 году — компания TaylorMade выяснила, что для того, чтобы композит был жизнеспособным в качестве материала для лица, ему потребуется какой-то защитный колпачок. Как вам нестандартное мышление? Титан сохранил целостность лица, но замедлил его до такой степени, что он был медленнее, чем… ну… титан. Хлопок в гольф, ребята. Не идеально. Попутно TaylorMade также выяснил, что необработанное углеродное волокно не особенно хорошо обеспечивает стабильные свойства вращения в изменяющихся условиях. Чтобы добавить некоторые цифры, когда голые поверхности из углеродного волокна намокают, скорость вращения падает примерно на 2000 об/мин.Даже для тех из нас, кому нужно сбросить обороты, это не совсем желательно. USGA также не одобряет такое изменение производительности. Итак, в разгар 20-летнего пути TaylorMade к тому, что в конечном итоге стало драйвером Stealth, было отдельное трехлетнее путешествие, чтобы найти материал и дизайн канавки, которые могли бы сохранить целостность и свойства вращения поверхности. После того, как ряд хороших идей обернулись неудачей, они нашли полиуретановое покрытие и формованные канавки, которые впоследствии стали нанотекстурой. Для создания нанотекстуры TaylorMade полиуретан впрыскивается в форму, которая формирует канавки и создает пилообразную текстуру (это немного похоже на дизайн клина «паз в канавке») перед соединением с лицевой стороной. В общем, покрытие имеет толщину в доли миллиметра, и, хотя углеродное покрытие — это, безусловно, крутая история, нанотекстура — в значительной степени причина, по которой оно работает. Три модели стелс-драйверов