Что находится в верхней головке шатуна: Конструкция шатуна — RacePortal.ru

Конструкция шатуна — RacePortal.ru

На шатун воздействуют большие знакопеременные и изменяющиеся по величине усилия, вызванные давлением расширяющихся в цилиндре газов и инерцией деталей поршневой группы. Для уменьшения вибрации и повышения максимальных оборотов двигателя, что необходимо для повышения максимальной мощности двигателя, конструкторы стремятся сделать шатун, как и все остальные детали, совершающие возвратно-поступательное движение, как можно легче. Но это стремление вступает в противоречие с необходимостью обеспечения прочности шатуна, работающего под воздействием больших и разнообразных нагрузок. Кроме этого в массовом производстве большое значение имеет себестоимость материалов, из которых изготавливаются шатуны, и стоимость изготовления самого шатуна.

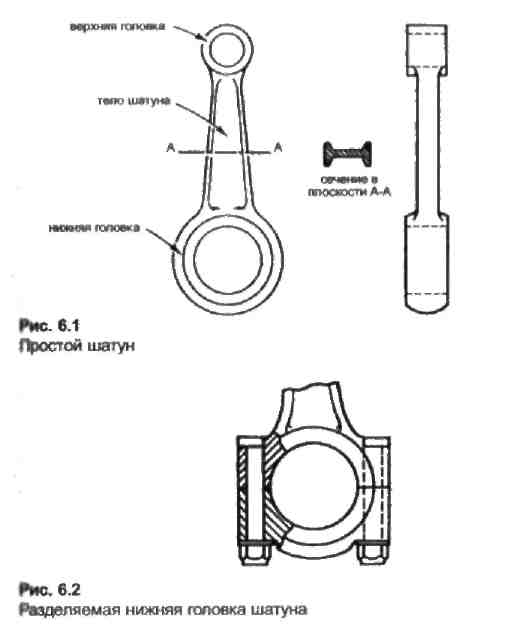

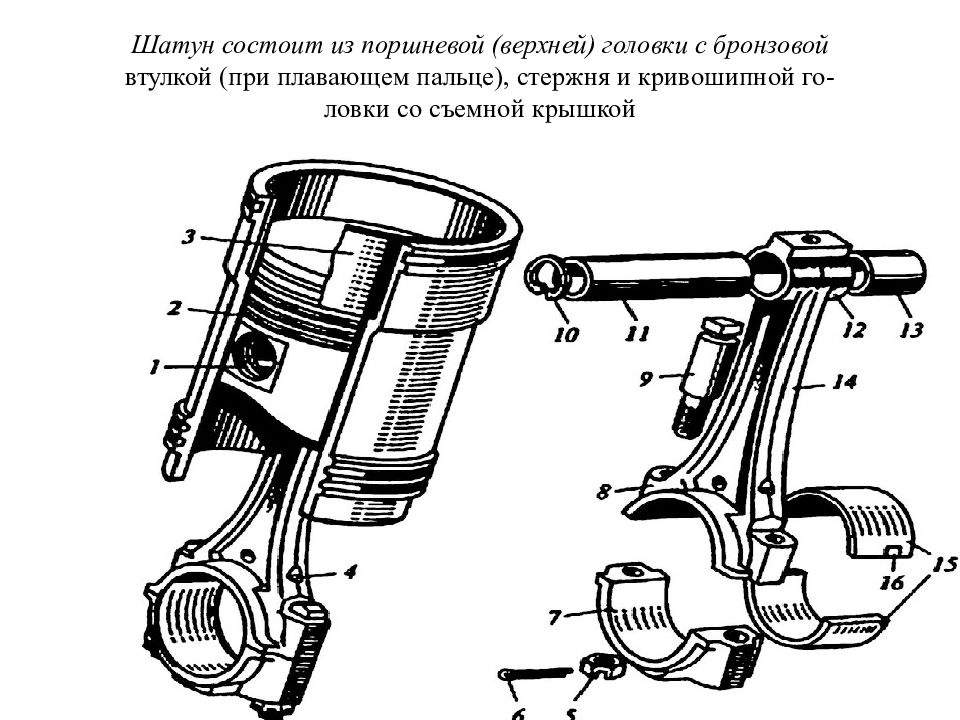

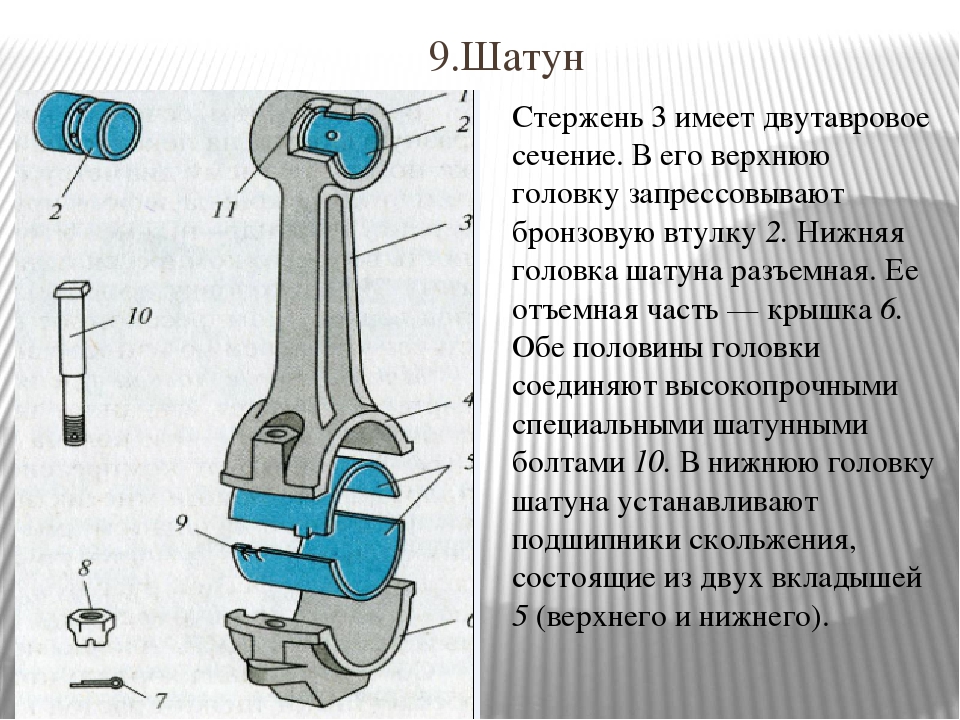

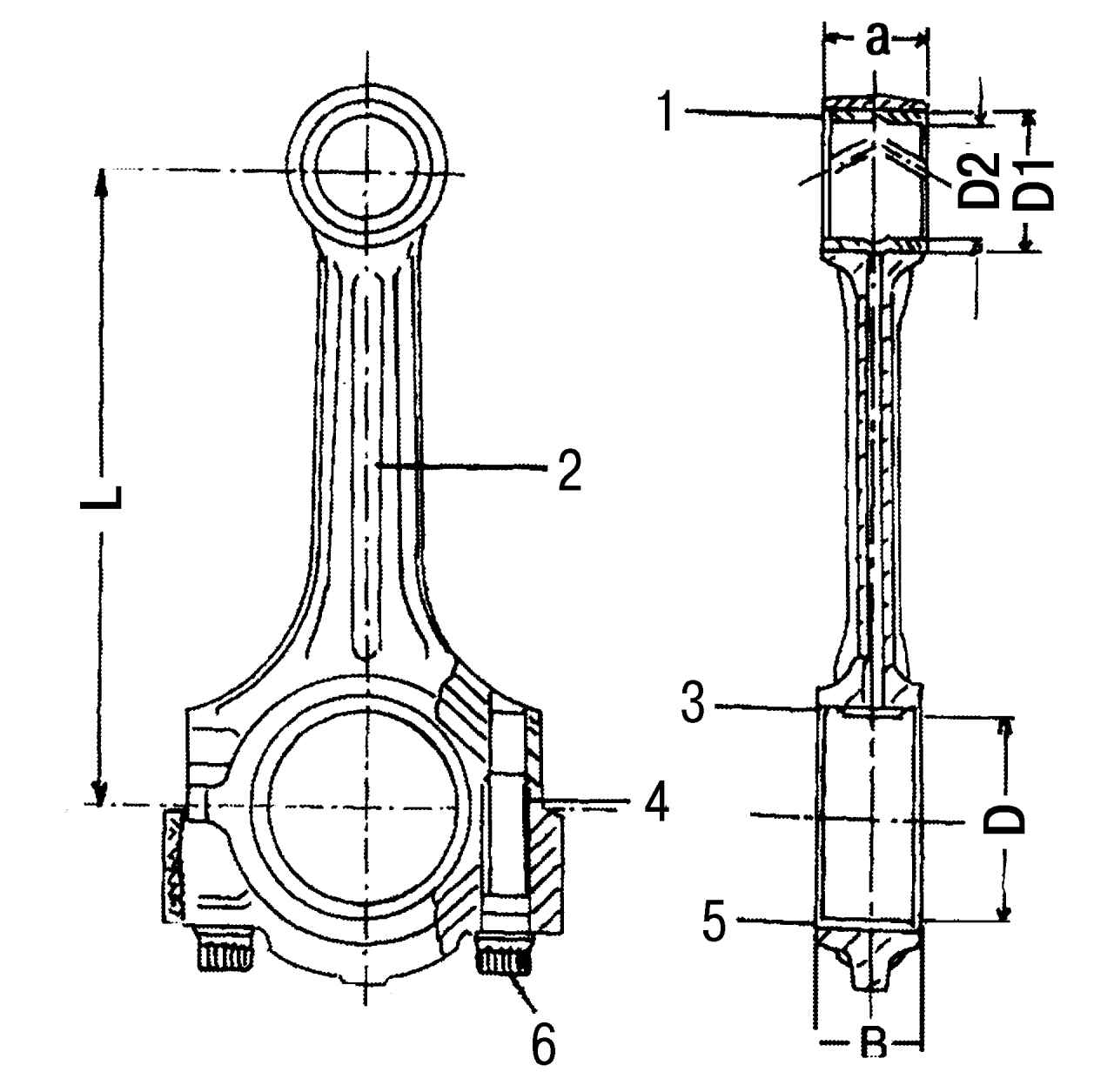

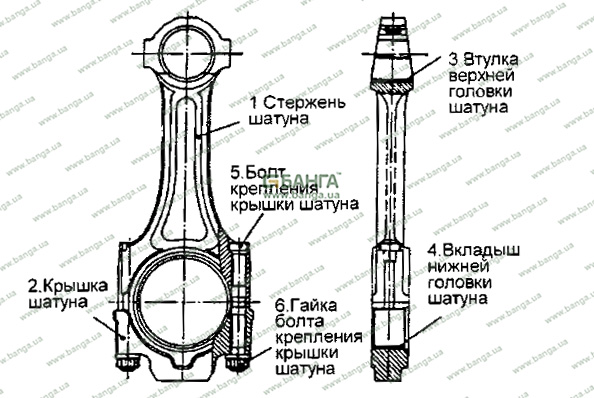

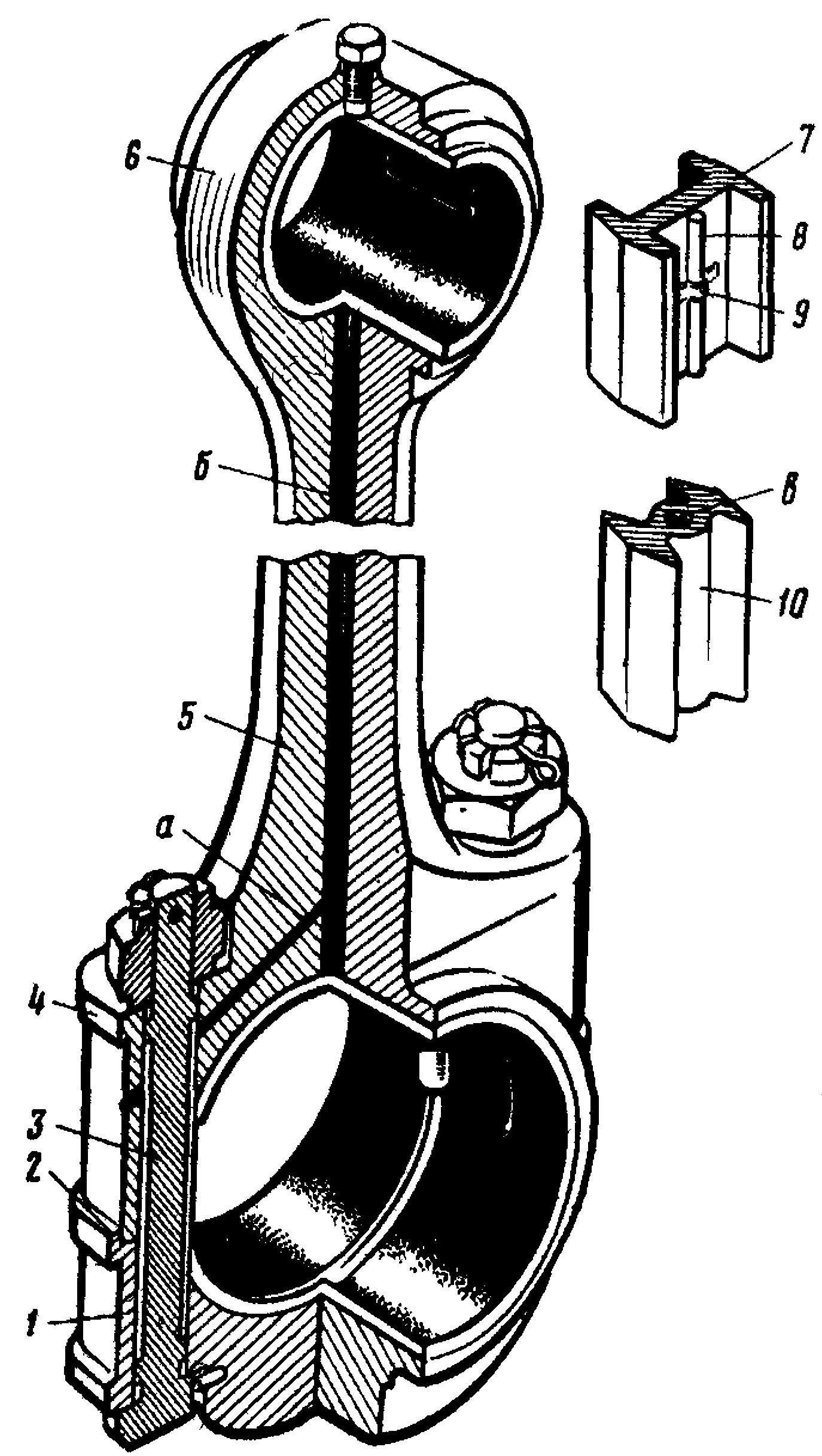

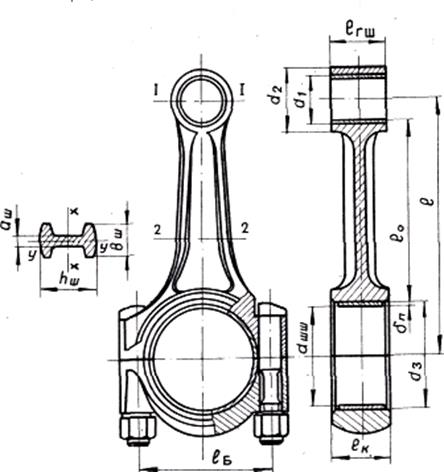

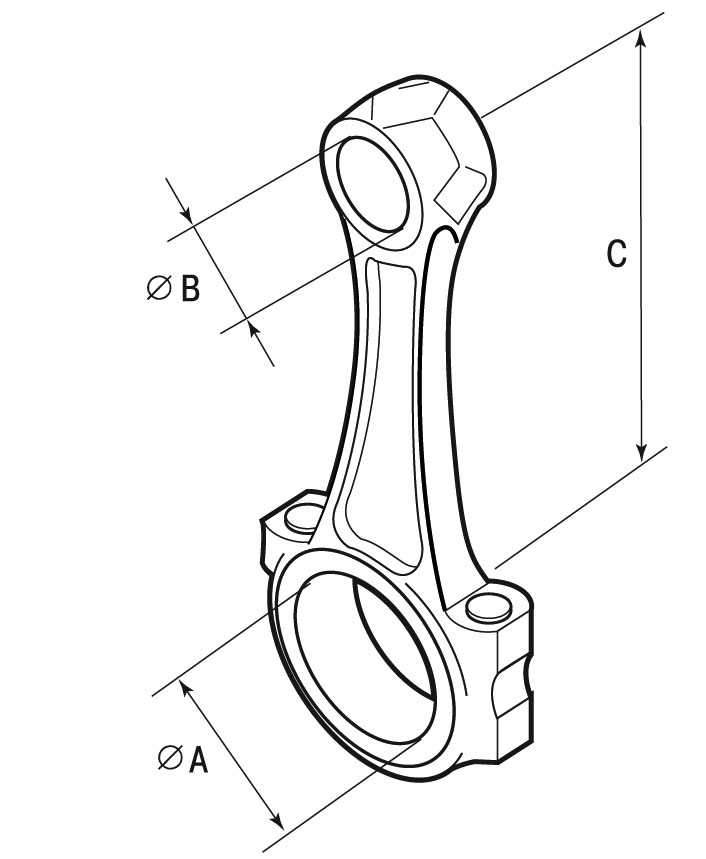

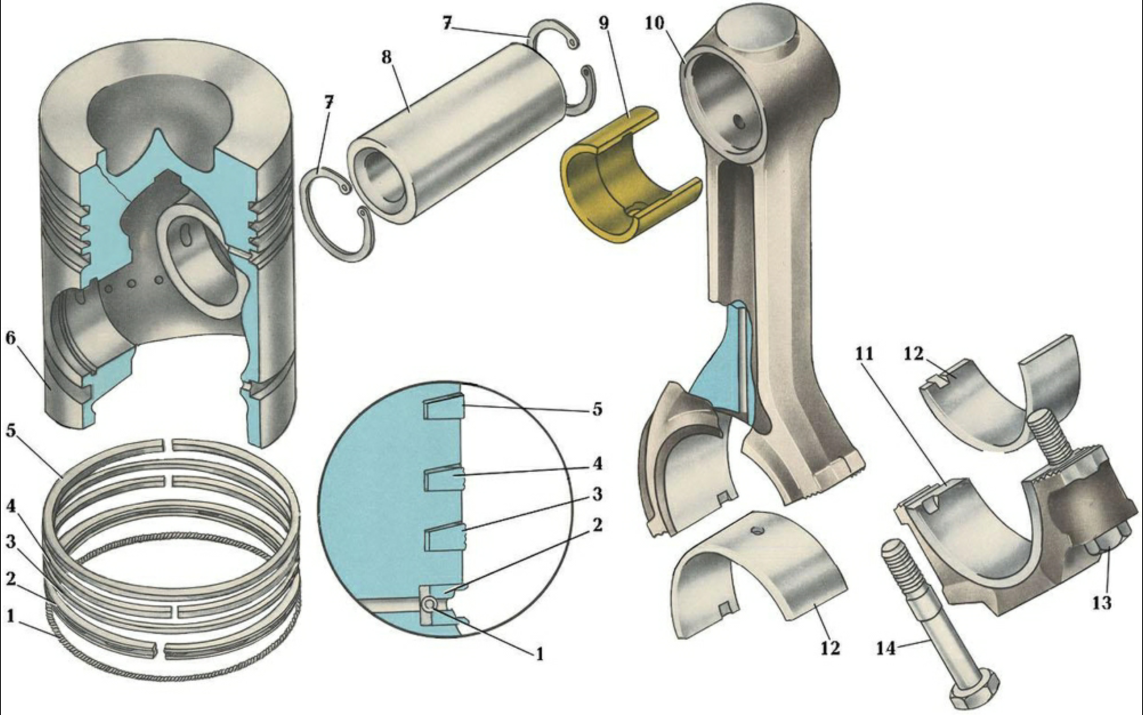

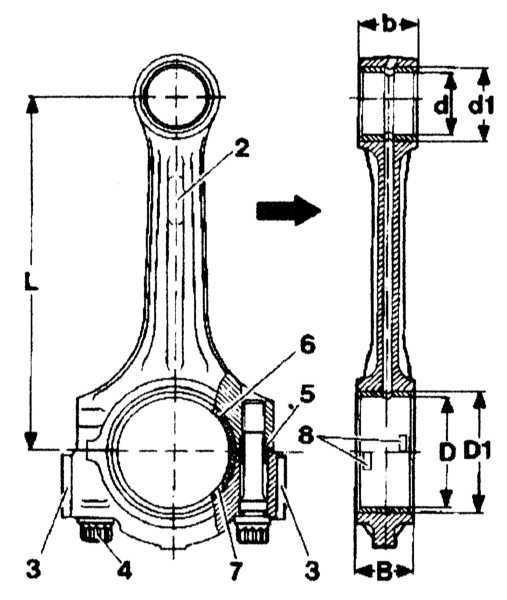

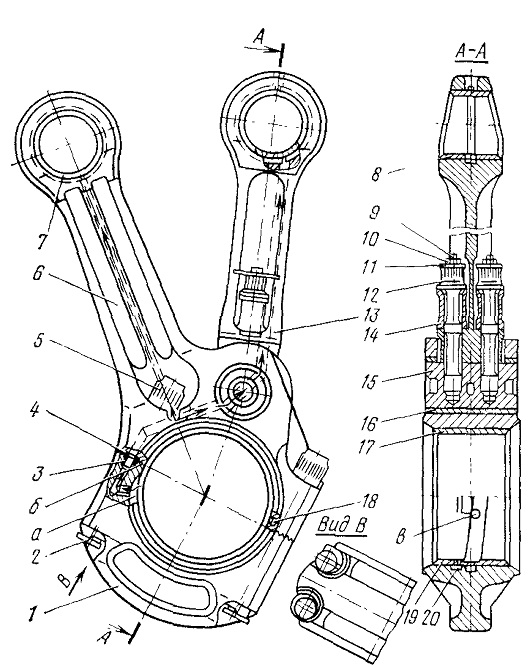

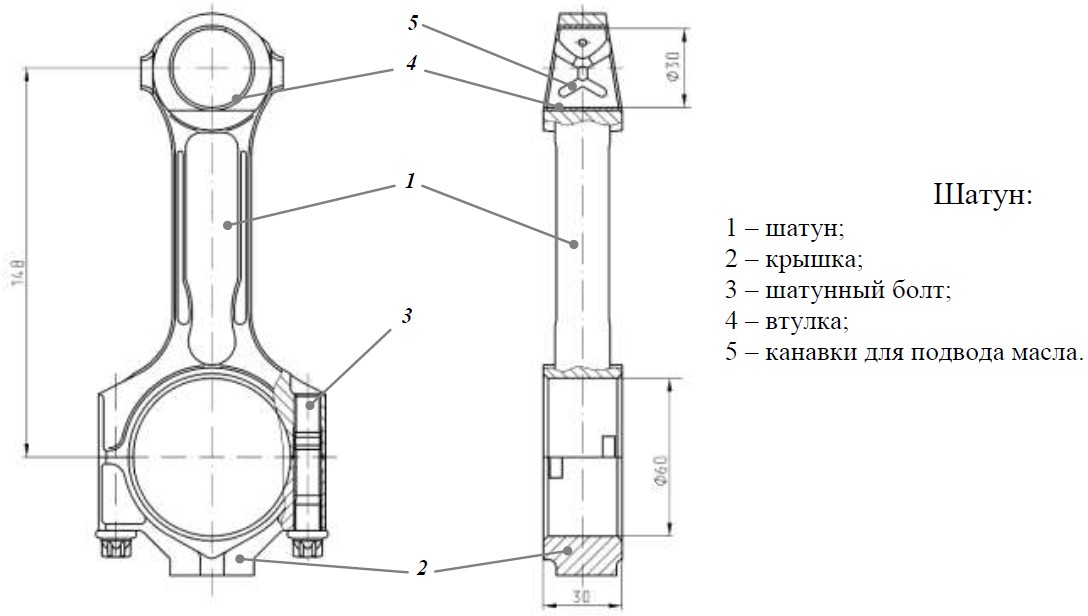

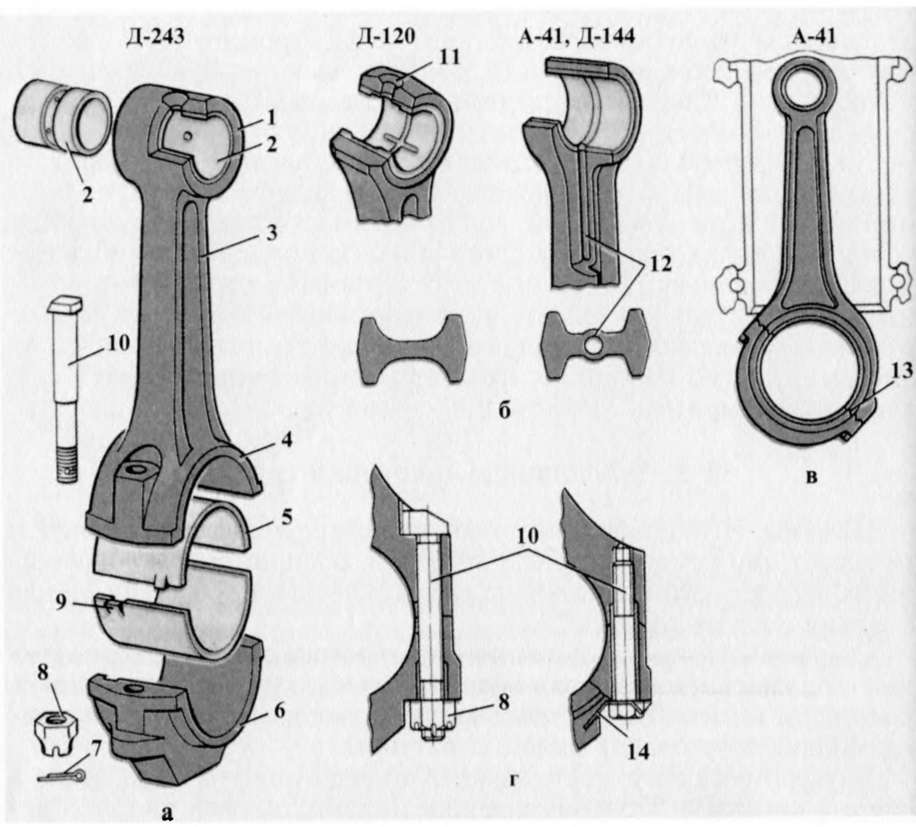

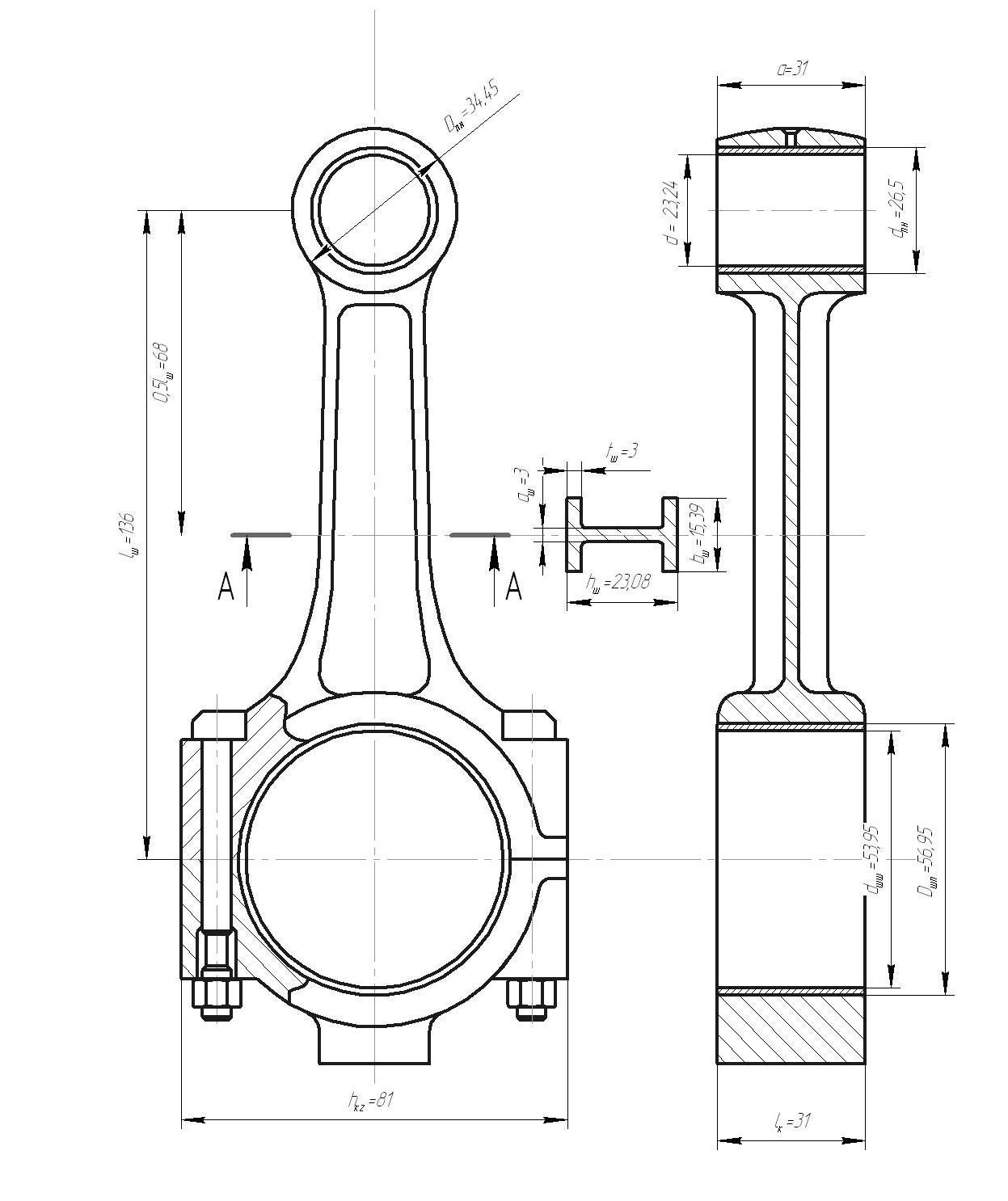

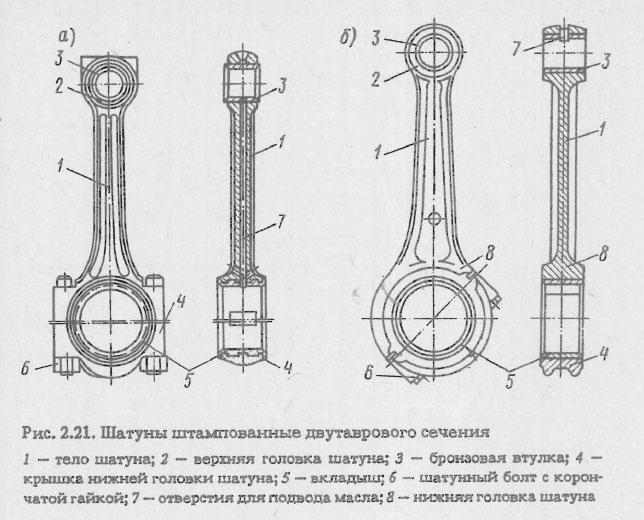

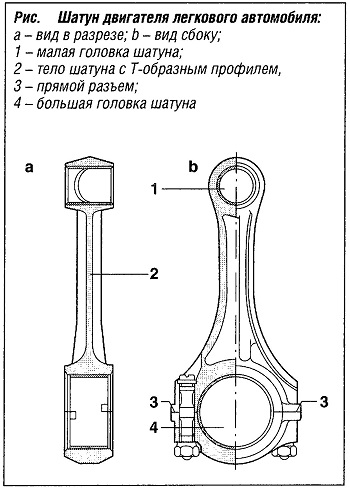

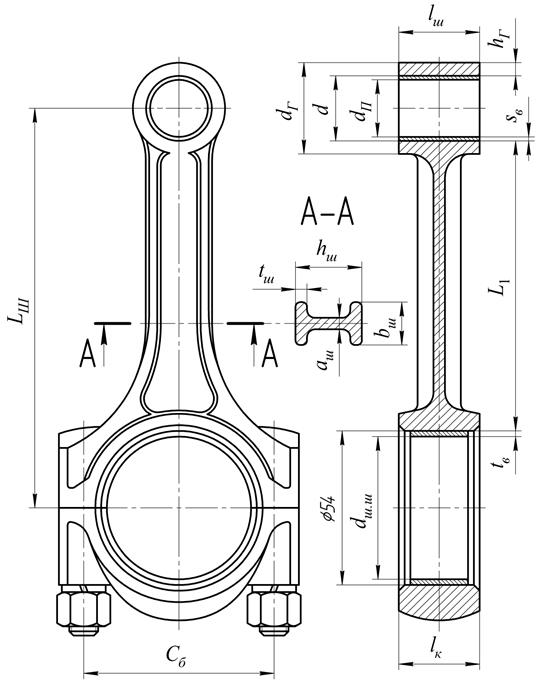

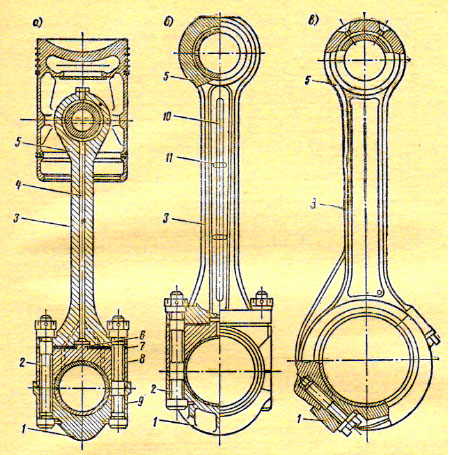

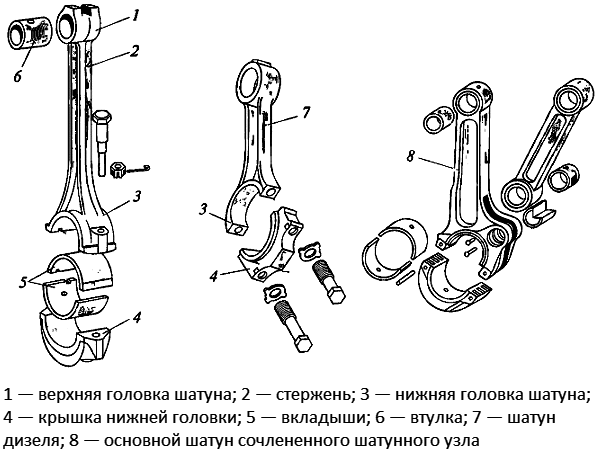

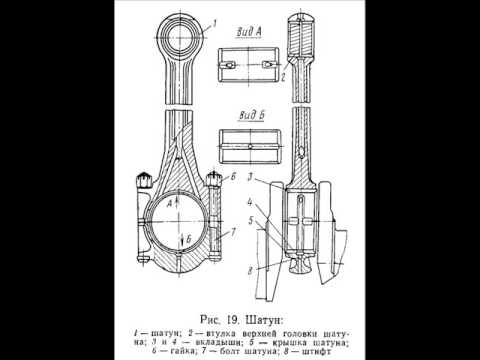

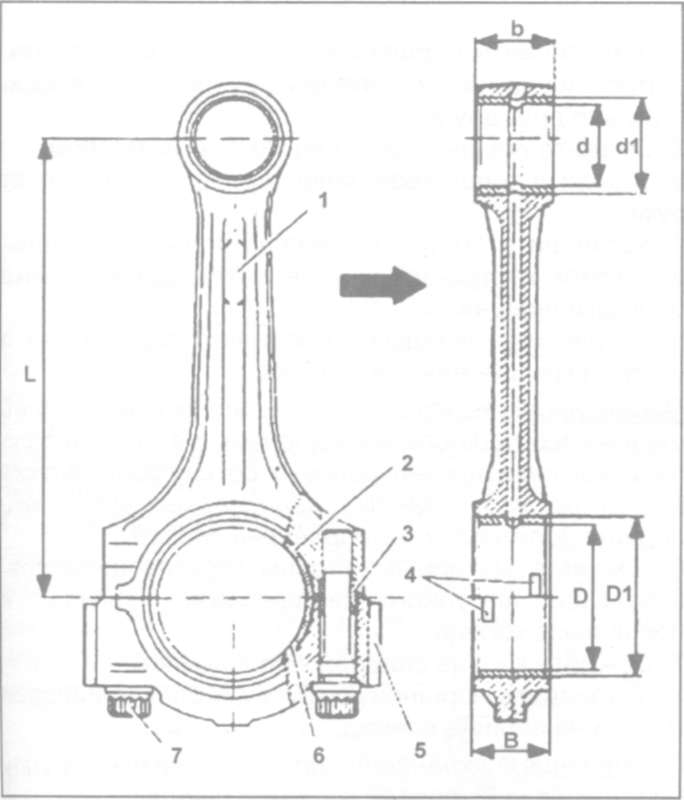

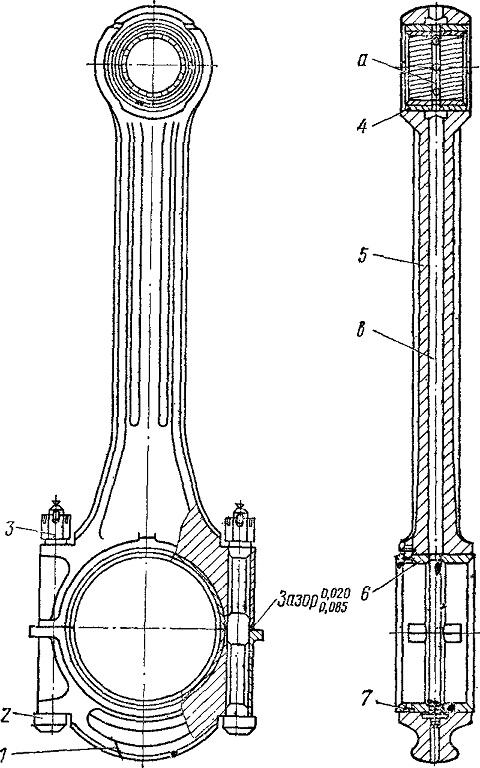

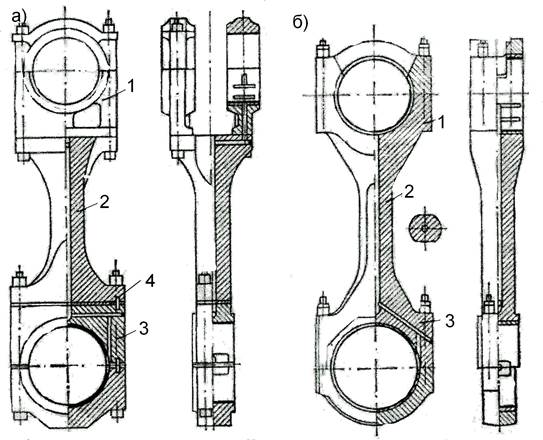

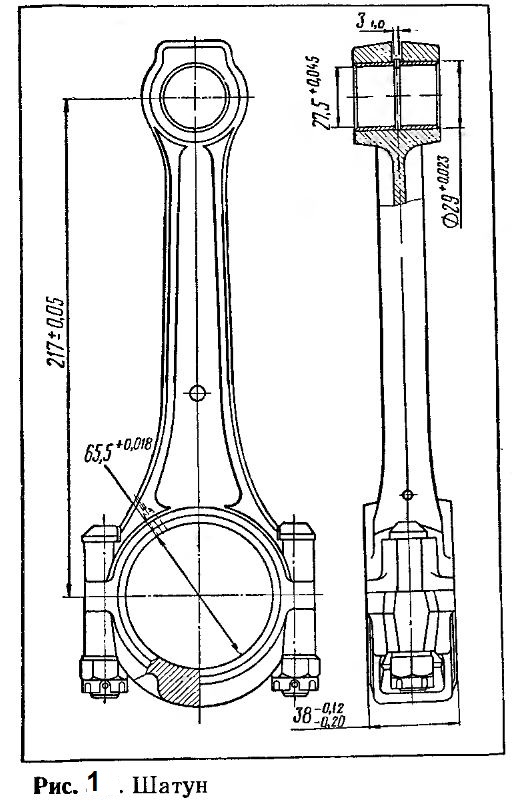

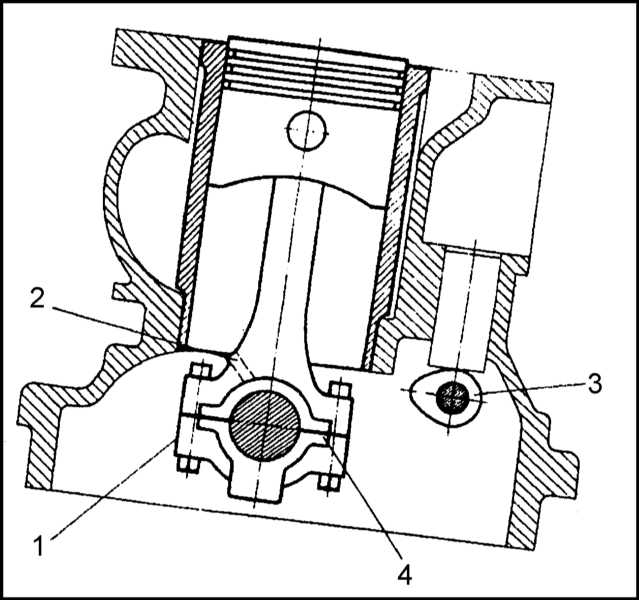

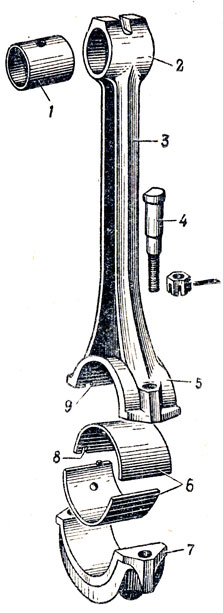

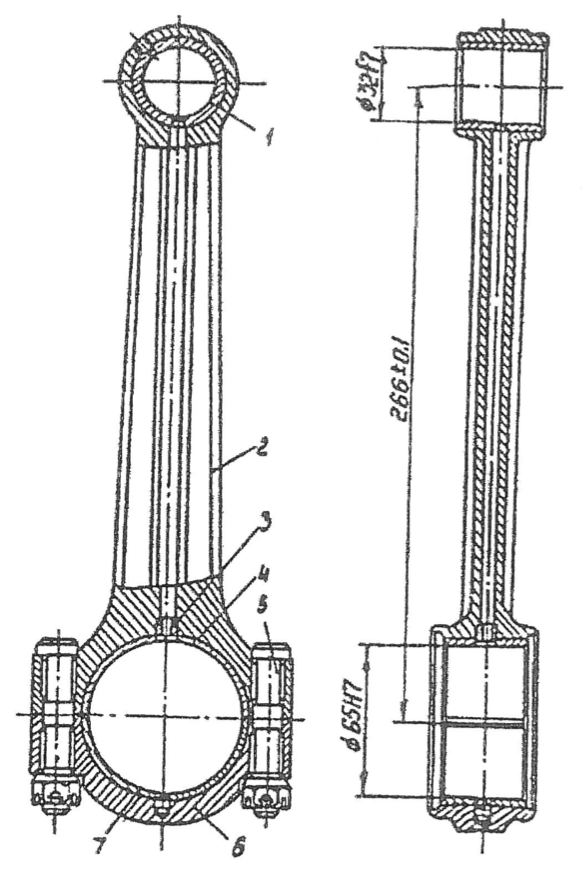

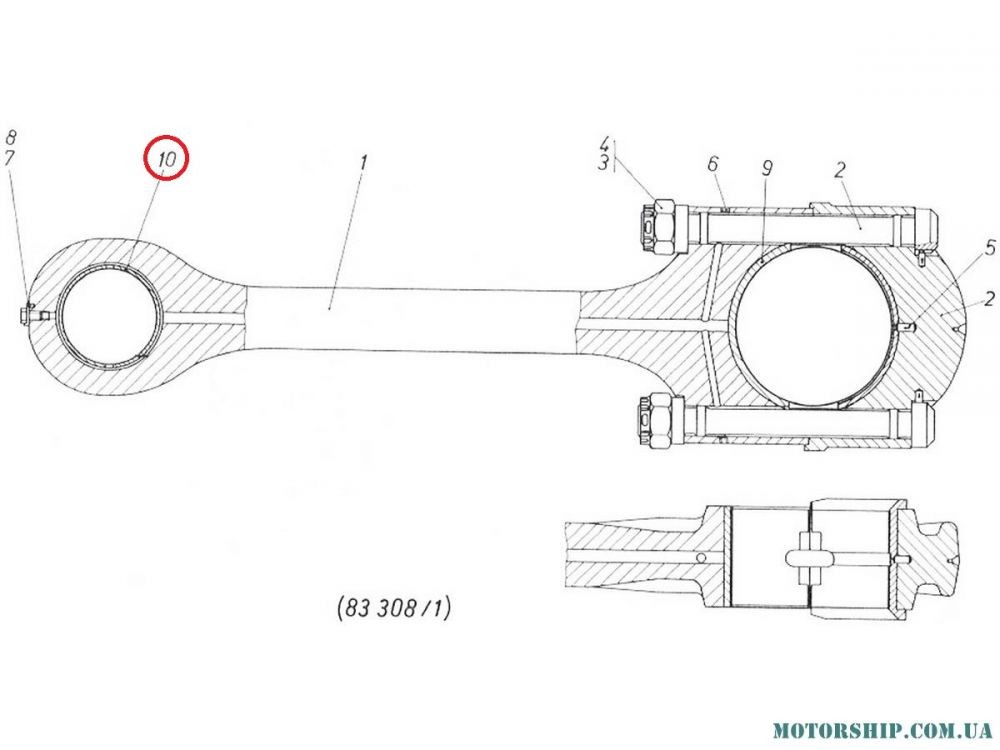

Как и везде в технике, принятие технического решения, это постоянный выбор наиболее приемлемого компромисса для данных условий. Шатун состоит из двух головок и соединяющего их силового стержня. Верхняя головка шатуна (поршневая), меньшего размера, через поршневой палец соединяется с поршнем, а нижняя головка шатуна (кривошипная) соединяется с шатунной шейкой коленчатого вала.

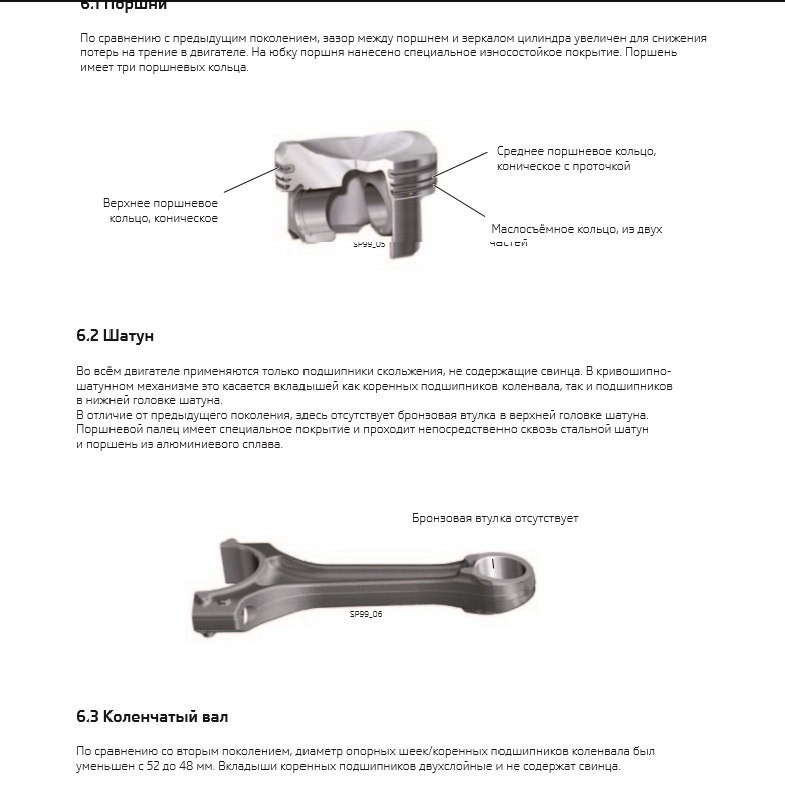

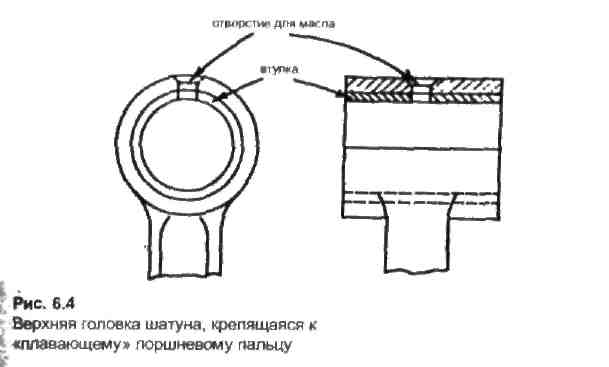

Соединением с натягом, при котором диаметр вала, вставляемого в отверстие несколько больше внутреннего диаметра отверстия. Существует несколько методов сборки таких соединений – запрессовка при помощи пресса, нагрев детали с отверстием или, наоборот, сильное охлаждение вала. Если поршневой палец плавающего типа, в верхнюю головку шатуна запрессовываются бронзовые или биметаллические втулки, изготовленные из стали с залитым во втулку тонким слоем бронзы.

Но существуют двигатели с плавающим пальцем в верхней головке шатуна, в которой отсутствует втулка. В этом случае поршневой палец вращается непосредственно в отверстии верхней головки шатуна. Плавающий поршневой палец устанавливается в верхней головке шатуна с установленным зазором (0,015 ÷ 0,020 мм). Для смазывания плавающего поршневого пальца в верхней головке шатуна может быть сделано отверстие, через которое масло из внутренней полости поршня подаётся к поршневому пальцу. Поскольку нагрузки на нижнюю часть поршневой головки шатуна значительно ниже, чем на верхнюю часть верхняя головка шатуна форсированных двигателей делается в виде трапеции, что увеличивает опорную поверхность пальца во время рабочего хода поршня.

Плавающий поршневой палец устанавливается в верхней головке шатуна с установленным зазором (0,015 ÷ 0,020 мм). Для смазывания плавающего поршневого пальца в верхней головке шатуна может быть сделано отверстие, через которое масло из внутренней полости поршня подаётся к поршневому пальцу. Поскольку нагрузки на нижнюю часть поршневой головки шатуна значительно ниже, чем на верхнюю часть верхняя головка шатуна форсированных двигателей делается в виде трапеции, что увеличивает опорную поверхность пальца во время рабочего хода поршня.

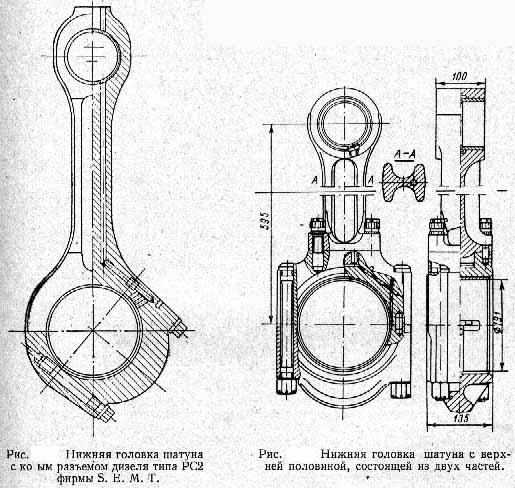

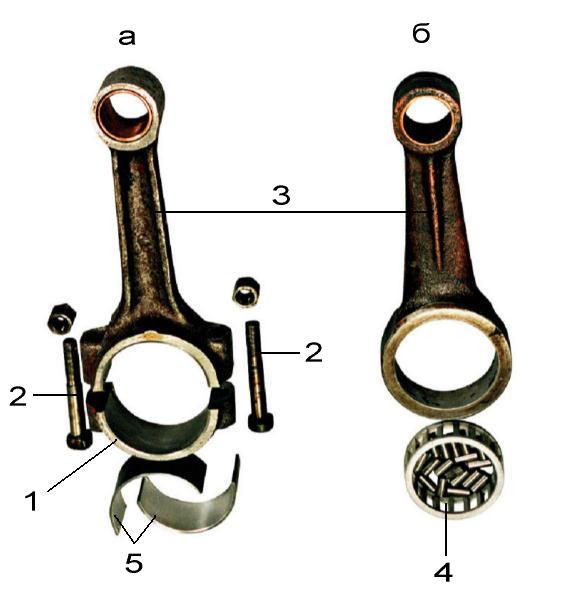

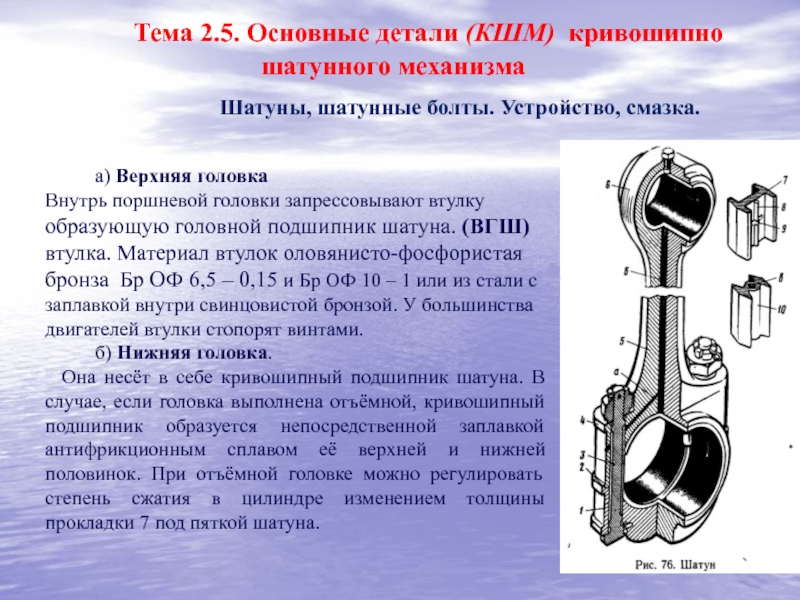

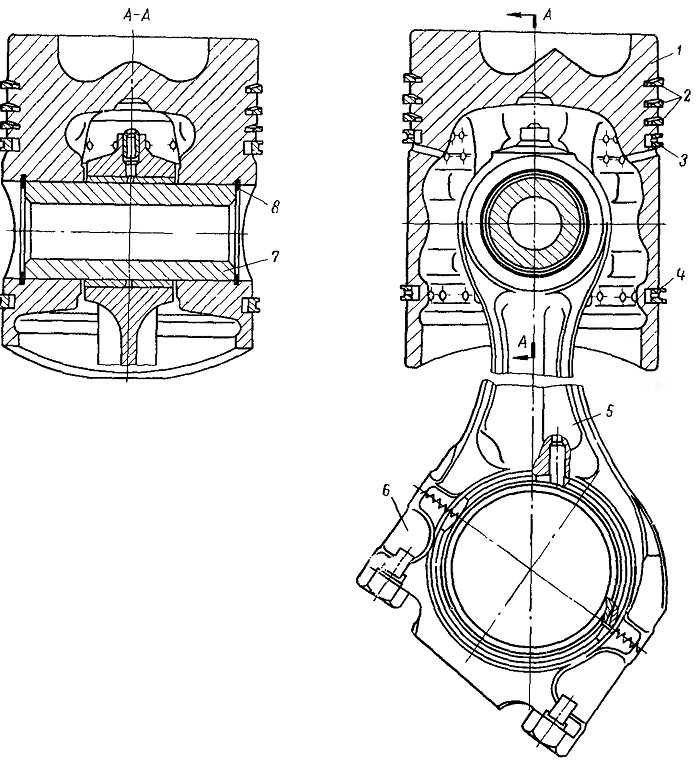

Нижняя (шатунная) головка шатуна разборная. Состоит из верхней части, изготовленной как одно целое с шатуном и крышки нижней головки. Отверстие нижней головки шатуна растачивается на заводе при установленной крышке. Поэтому крышка нижней головки может использоваться только со своим шатуном. Во время ремонта двигателя не допускается замена крышки или установка крышки обратной стороной. Перед разборкой двигателя обязательно ознакомьтесь с видом совместных меток, и с какой стороны коленчатого вала они установлены.

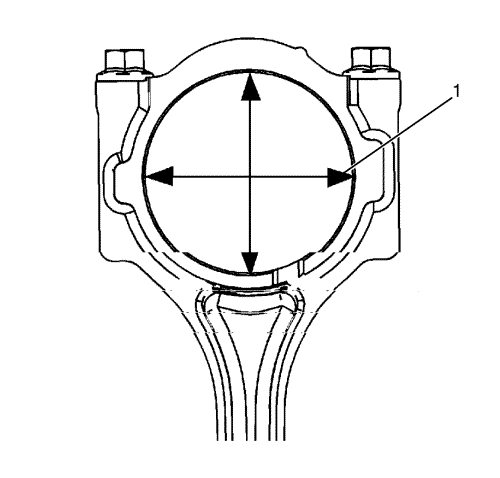

Крышка шатуна соединяется с шатуном при помощи шатунных болтов. Шатунные болты работают под очень большой нагрузкой. Поскольку крышка устанавливается относительно шатуна с высокой точностью, шатунные болты чаще всего являются направляющей деталью, определяющей совместное положение крышки относительно шатуна. Для этого большинство шатунных болтов имеют центрирующие участки, позволяющие точно установить крышку головки относительно шатуна. Шатунные болты чаще всего запрессовываются в шатун, поэтому при замене шатунных болтов для их выпрессовки из шатуна может потребоваться применение пресса. Выпрессовывайте шатунные болты только в случае их необходимой замены. Никогда не заменяйте шатунные болты и гайки шатунных болтов, на болты и гайки непредназначенные для этих целей. Всегда затягивайте гайки шатунных болтов только при помощи динамометрического ключа, даже когда устанавливаете крышку для контрольного замера размеров отверстия нижней головки шатуна. При любом подозрении, что шатунный болт начал вытягиваться, замените болт с гайкой на новые.

.

Различные типы болтов крепления крышки шатуна. На некоторых болтах видны места, предназначенные для центровки крышки шатуна Для правильной установки крышки шатуна центрирование крышки также может осуществляться при помощи направляющих втулок или направляющих штифтов.

В нижнюю головку шатуна вставляются тонкостенные вкладыши подшипников скольжения. По своей конструкции эти вкладыши практически не отличаются от вкладышей коренных подшипников коленчатого вала. Вкладыши подшипника нижней головки шатуна изготавливаются из тонкой стальной ленты, внутренняя поверхность которой залита специальным сплавом, обладающим высокими антифрикционными свойствами и обладающим высоким сопротивлением износу. Для каждого типа двигателя существуют различные типы антифрикционных сплавов, обладающих различными свойствами. Есть сплавы, которые легко притираются, но не обладают достаточной сопротивляемостью ударным нагрузкам, есть сплавы, которые наоборот обладают способностью выдерживать высокие ударные нагрузки, но имеют более низкие другие технические характеристики. По этому при ремонте двигателя необходимо использовать вкладыши подходящие не только по размеру, но и по материалу из которого изготовлены вкладыши. Тонкостенные вкладыши нижней головки шатуна изготавливаются номинального и несколько ремонтных размеров, под шатунную шейку коленчатого вала с уменьшенным, после необходимого ремонта, диаметром. Это позволяет при ремонте двигателя производить перешлифовку изношенных шеек коленчатого вала под следующий ремонтный размер, что удешевляет стоимость ремонта двигателя, поскольку стоимость перешлифовки коленчатого вала, меньше стоимости нового вала.

Есть сплавы, которые легко притираются, но не обладают достаточной сопротивляемостью ударным нагрузкам, есть сплавы, которые наоборот обладают способностью выдерживать высокие ударные нагрузки, но имеют более низкие другие технические характеристики. По этому при ремонте двигателя необходимо использовать вкладыши подходящие не только по размеру, но и по материалу из которого изготовлены вкладыши. Тонкостенные вкладыши нижней головки шатуна изготавливаются номинального и несколько ремонтных размеров, под шатунную шейку коленчатого вала с уменьшенным, после необходимого ремонта, диаметром. Это позволяет при ремонте двигателя производить перешлифовку изношенных шеек коленчатого вала под следующий ремонтный размер, что удешевляет стоимость ремонта двигателя, поскольку стоимость перешлифовки коленчатого вала, меньше стоимости нового вала.

Вкладыш изготавливается в виде дуги переменного радиуса, в месте замка большего, чем диаметр посадочного отверстия. Кроме того, длина вкладыша обеспечивает небольшой выступ вкладыша над плоскостью разъёма головки шатуна, этим обеспечивается необходимый натяг, предотвращающий проворачивание вкладыша в головке.

Антифрикционный материал имеет высокую износостойкость только в условиях работы с достаточной смазкой. Масло в подшипник нижней головки шатуна поступает из отверстия в шатунной шейке коленчатого вала. Некоторые шатуны имеют специальные дренажные отверстия, позволяющие регулировать прохождение масла через подшипник. Это необходимо потому, что масло кроме своей основной функции – смазка трущихся поверхностей, ещё служит для охлаждения этих поверхностей. Всегда необходимо точно выдерживать зазор в подшипнике шатуна. Наиболее точным измерением зазора является метод с применением специальной измерительной пластмассовой проволоки.

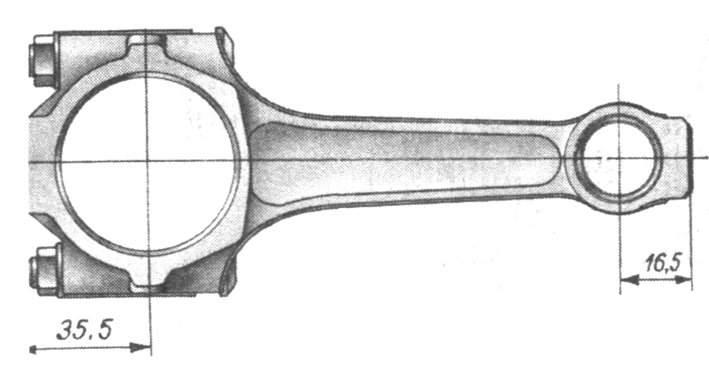

Стержень большинства шатунов массовых двигателей имеет двутавровую форму и расширяется к нижней головке шатуна. Существуют стержни другой формы, особенно у шатунов спортивных двигателей, изготовленных из алюминиевых сплавов. Шатуны дизельных двигателей обычно более массивные и более прочные по сравнению с шатунами бензиновых двигателей.

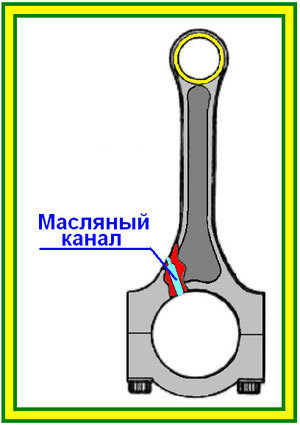

В некоторых двигателях стержень шатуна имеет внутри просверленный масляный канал для подачи масла к верхней головке шатуна. Иногда в верхней части нижней головки шатуна делается отверстие, из которого масло под давлением разбрызгивается во внутренней полости поршня и цилиндра.

Для уменьшения вибраций двигателя необходимо чтобы все шатуны двигателя имели одинаковый вес, более того должен быть одинаковым не только общий вес каждого шатуна, но и вес каждой верхней и каждой нижней головки шатуна. Для взвешивания каждой головки шатуна применяются точные (электронные) весы со специальным приспособлением (установочной скалкой). Сначала взвешиваются все шатуны двигателя, и результаты взвешивания записываются в специальную таблицу с отдельным указанием веса нижней и верхней головок каждого шатуна. Подгонка веса осуществляется по самому лёгкому шатуну, за счёт аккуратного снятия части металла со специальных наплывов (бобышек), расположенных на верхней головке шатуна и на крышке нижней головки. Иногда наплывы в нижней части шатуна расположены не на крышке нижней головки, а на стержне шатуна чуть выше нижней головки в месте нахождения центра тяжести шатуна.Стрелками отмечены бобышки, с которых снимается часть металла при подгонке веса шатунов одного двигателя.

Сначала взвешиваются все шатуны двигателя, и результаты взвешивания записываются в специальную таблицу с отдельным указанием веса нижней и верхней головок каждого шатуна. Подгонка веса осуществляется по самому лёгкому шатуну, за счёт аккуратного снятия части металла со специальных наплывов (бобышек), расположенных на верхней головке шатуна и на крышке нижней головки. Иногда наплывы в нижней части шатуна расположены не на крышке нижней головки, а на стержне шатуна чуть выше нижней головки в месте нахождения центра тяжести шатуна.Стрелками отмечены бобышки, с которых снимается часть металла при подгонке веса шатунов одного двигателя.

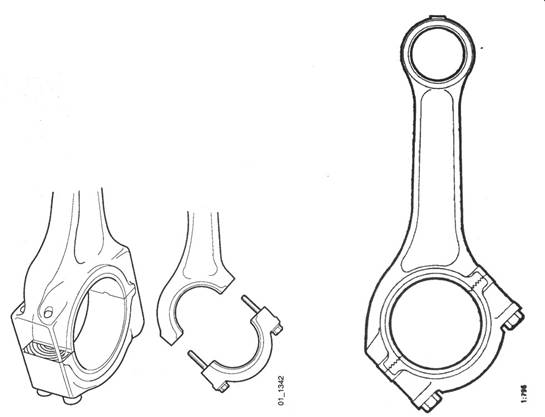

Материалы, из которых изготавливаются шатуны с целью уменьшения себестоимости производства шатуны массовых двигателей изготавливаются методом литья из специального чугуна, что в полнее обеспечивает требования двигателей работающих на бензине. Шатуны высоконагруженных двигателей, особенно дизельных двигателей с наддувом, изготавливаются методом горячей штамповки (ковки) из специальных легированных сталей. Кованые шатуны прочнее литых, но дороже в изготовлении. Кованый шатун легко отличить от литого по боковому шву. Боковой шов кованого шва широкий, а литого узкий. Шатуны некоторых современных двигателей изготавливаются методом спекания из порошковых металлов, такие шатуны обладают более высокой прочностью. Линия соединения нижней головки такого шатуна с крышкой шатуна имеет неровный колотый разъём, поскольку отделение крышки от шатуна происходи методом разлома. В этом случае обеспечивается наиболее точная установка крышки относительно шатуна.

Кованые шатуны прочнее литых, но дороже в изготовлении. Кованый шатун легко отличить от литого по боковому шву. Боковой шов кованого шва широкий, а литого узкий. Шатуны некоторых современных двигателей изготавливаются методом спекания из порошковых металлов, такие шатуны обладают более высокой прочностью. Линия соединения нижней головки такого шатуна с крышкой шатуна имеет неровный колотый разъём, поскольку отделение крышки от шатуна происходи методом разлома. В этом случае обеспечивается наиболее точная установка крышки относительно шатуна.

Для уменьшения веса, что необходимо для обеспечения повышения оборотов двигателя, шатуны двигателей дорогих спортивных автомобилей, где цена материала не имеет большого значения, изготавливаются из алюминиевых или титановых сплавов. Шатун, изготовленный из титановых или алюминиевых сплавов весит меньше чем стальной шатун на 50%. Особенно высокие требования предъявляются к материалам, из которых изготавливаются болты крепления крышки головки шатуна. Обычно они изготавливаются из высоколегированных сталей обладающих очень высоким пределом текучести превышающий этот показатель 2 ÷ 3 раза по сравнению с углеродистыми сталями.

Обычно они изготавливаются из высоколегированных сталей обладающих очень высоким пределом текучести превышающий этот показатель 2 ÷ 3 раза по сравнению с углеродистыми сталями.

При ремонте некоторых высокофорсированных спортивных двигателей требуется обязательная замена болтов и гаек крепления крышки головки шатуна.Во время ремонта двигателя многие автомеханики практически не контролируют состояние шатуна. Они уверенны, что неисправными могут быть только детали, подвергающиеся износу: поршневые кольца, сами поршни, стенки цилиндров, направляющие втулки клапанов другие трущиеся детали. А в шатуне, особенно с фиксированным поршневым пальцем, непосредственно трущихся деталей нет. Поэтому принимается, что шатун всегда исправен, и шатуны устанавливаются в ремонтируемый двигатель не только без ремонта, но и вообще без проверки их технического состояния.

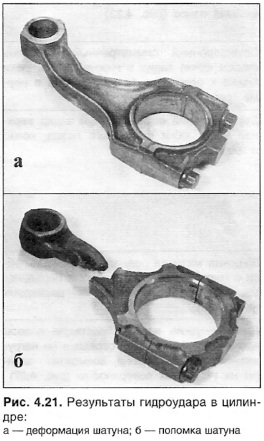

Довольно часто шатуны имеют деформацию, не допускающую их установку в ремонтируемый двигатель. Даже если двигатель автомобиля не подвергался аварийным неисправностям с последующим ремонтом, шатун может быть деформирован под воздействием штатных нагрузок. Тем более повышается вероятность деформации шатуна, если в результате обрыва ремня привода ГРМ, при котором от удара поршня были погнуты клапаны двигателя, если двигатель подвергся гидроудару, вследствие попадания воды в цилиндры двигателя или произошло прокручивание вкладыша и, соответственно перегрев нижней головки шатуна.

Тем более повышается вероятность деформации шатуна, если в результате обрыва ремня привода ГРМ, при котором от удара поршня были погнуты клапаны двигателя, если двигатель подвергся гидроудару, вследствие попадания воды в цилиндры двигателя или произошло прокручивание вкладыша и, соответственно перегрев нижней головки шатуна.

Деформация шатуна может произойти из-за неправильного ремонта, когда при установке фиксированного поршневого пальца, для нагрева верхней головки шатуна использовалась газовая горелка. Отверстие нижней головки шатуна, под воздействием ударных нагрузок, может принять овальную форму при неправильном моменте затяжки болтов крепления крышки головки шатуна или вытягивания болтов крепления крышки. Поэтому проверка геометрии и, в случае необходимости, ремонт или замена шатуна являются обязательными при ремонте двигателя. Сначала необходимо измерить диаметр, овальность и конусность отверстий верхней и нижней головок шатуна. Сделать это можно при помощи универсального нутромера, но в специализированных мастерских для этой цели может применяться специальные точные приспособления

Очень важным показателем геометрии шатуна является параллельность осей отверстий головок шатуна. Деформация стержня шатуна может привести к тому, что оси этих отверстий будут не параллельны. Это приведёт к перекосу поршня в цилиндре и, соответственно, повышенной шумности при работе двигателя, преждевременному износу поршня, стенок цилиндра, опорной поверхности нижней головки шатуна и коленчатого вала, а при сильном перекосе поршневого пальца и к разрушению поршня. Точно проверить параллельность осей отверстий шатуна можно только при помощи специальных приспособлений. К сожалению, такие приспособления часто отсутствуют даже в специализированных мастерских. А для проверки деформации стержня шатуна при помощи поверочной плиты или лекальной линейки требуется определённый опыт, да и эти, не очень удобные мерительные инструменты, бывают не во всех ремонтных предприятиях. Кроме того, на некоторых V-образных двигателях нижняя головка шатуна расположена несимметрично относительно стержня и верхней головки шатуна. И тогда проверить геометрию шатуна при помощи поверочной плиты вообще не удастся.

Деформация стержня шатуна может привести к тому, что оси этих отверстий будут не параллельны. Это приведёт к перекосу поршня в цилиндре и, соответственно, повышенной шумности при работе двигателя, преждевременному износу поршня, стенок цилиндра, опорной поверхности нижней головки шатуна и коленчатого вала, а при сильном перекосе поршневого пальца и к разрушению поршня. Точно проверить параллельность осей отверстий шатуна можно только при помощи специальных приспособлений. К сожалению, такие приспособления часто отсутствуют даже в специализированных мастерских. А для проверки деформации стержня шатуна при помощи поверочной плиты или лекальной линейки требуется определённый опыт, да и эти, не очень удобные мерительные инструменты, бывают не во всех ремонтных предприятиях. Кроме того, на некоторых V-образных двигателях нижняя головка шатуна расположена несимметрично относительно стержня и верхней головки шатуна. И тогда проверить геометрию шатуна при помощи поверочной плиты вообще не удастся. Стержень шатуна может иметь спиральную закрутку или осевой искривление. В любом из этих случаев ось поршневого пальца будет не параллельна оси коленчатого вала, а ось поршня будет не параллельна оси цилиндра. Проверка наличия искривления стержня шатуна

Стержень шатуна может иметь спиральную закрутку или осевой искривление. В любом из этих случаев ось поршневого пальца будет не параллельна оси коленчатого вала, а ось поршня будет не параллельна оси цилиндра. Проверка наличия искривления стержня шатуна

Подшипники верхней и нижней головок шатуна

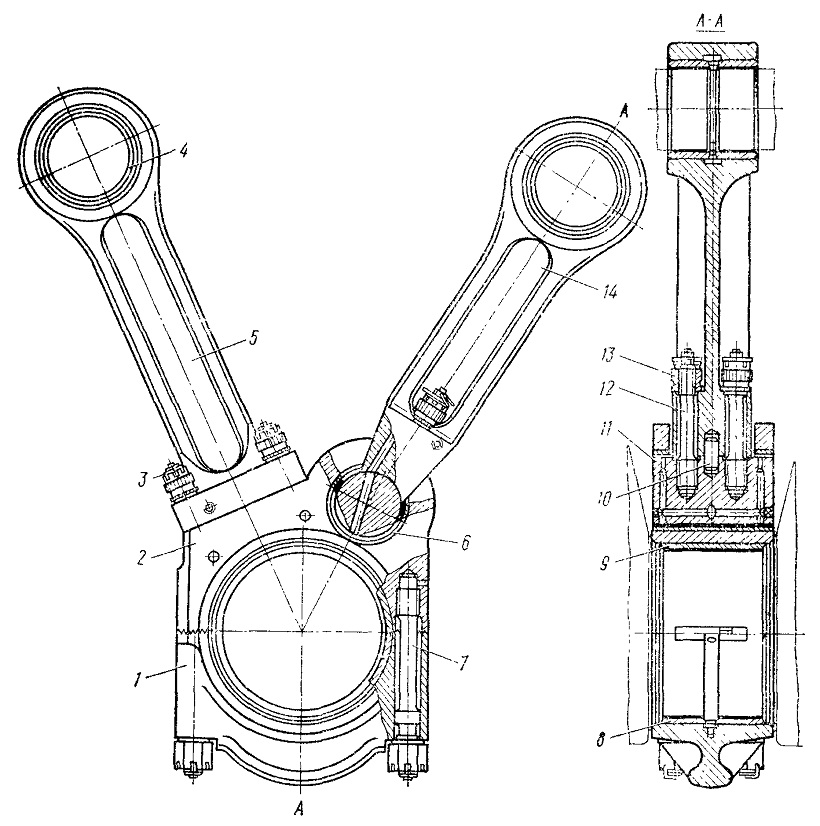

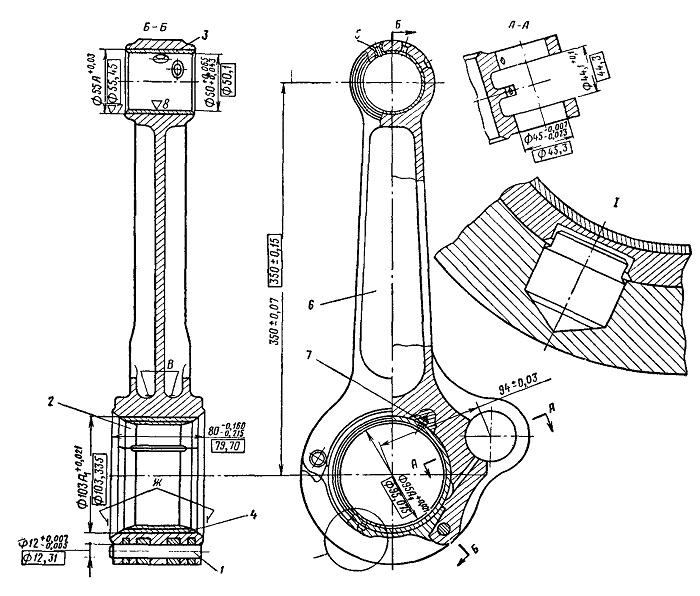

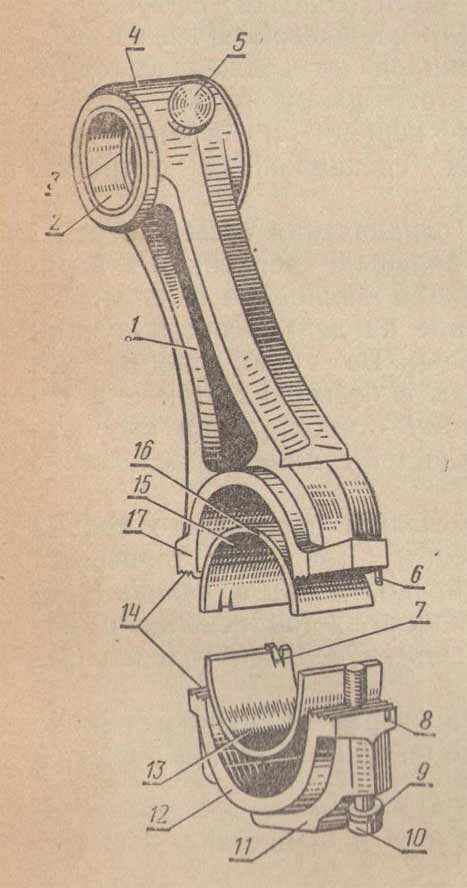

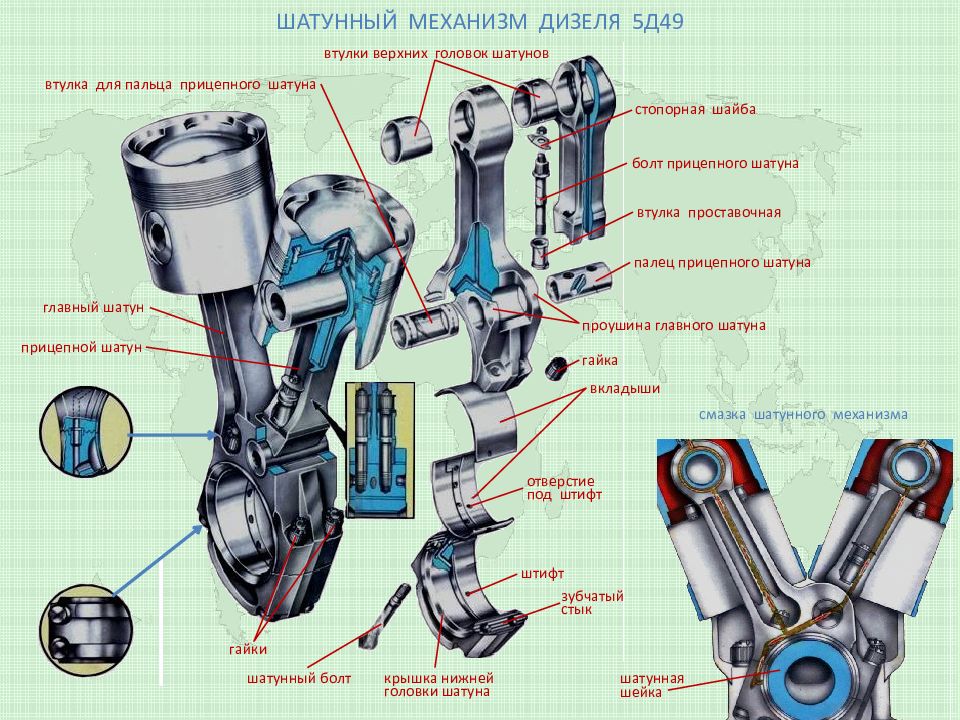

Ответственной деталью кривошипно-шатунного механизма является шатун (рис. 261), предназначенный для соединения коренного вала с поршнем или крейцкопфом. Верхние головки шатунов выполнены неразъемными, и в них запрессовывают бронзовые втулки, нижние головки имеют горизонтальный или косой разъем. В нижней головке шатуна расположены вкладыши подшипников с баббитовой заливкой. [c.380] Точным мерительным инструментом- обмеряют основные детали двигателя зеркало цилиндра, поршень (включая канавки колец), штоки клапанов и их направляющие, поршневой палец и втулку верхней головки шатуна с целью установления износа этих деталей. Снимают шатун и осматривают состояние подшипника нижней головки шатуна. [c.147]

[c.147]

Затем тщательно проверяется перпендикулярность шатуна к оси шейки кривошипа (коленчатого вала). Для этого нижняя головка шатуна соединяется с кривошипом. Затянув болты подшипника нижней головки, устанавливают кривошип в верхней мертвой точке, причем нижнюю головку шатуна размещают посередине шейки кривошипа, а верхнюю головку по оси цилиндра. Среднее положение [c.449]

Непараллельность верхней образующей постели мотылевого подшипника (нижней головки шатуна) и оси верхней головки шатуна проверяют линейным индикатором со стойкой на проверочной плите по схеме, приведенной на рис. 145. Непараллельность должна быть пе более 0,02 мм на 100 мм длины. [c.251]

Рамы компрессоров, представляющие собой отливки коробчатой формы, имеют различную конфигурацию, в зависимости от схемы расположения цилиндров и конструктивного исполнения машины. Шатуны — штампованные или кованые. В нижних головках шатунов устанавливают подшипники скольжения, в верхних — подшипники скольжения или качения. Крейцкопфы — чугунные или стальные, цельнолитые или со съемными башмаками, с баббитовой заливкой или без нее. Для лучшей уравновешенности машин поршни ступеней низкого давления обычно изготовляют литыми из легких сплавов или сварными из стали. [c.14]

В нижних головках шатунов устанавливают подшипники скольжения, в верхних — подшипники скольжения или качения. Крейцкопфы — чугунные или стальные, цельнолитые или со съемными башмаками, с баббитовой заливкой или без нее. Для лучшей уравновешенности машин поршни ступеней низкого давления обычно изготовляют литыми из легких сплавов или сварными из стали. [c.14]

На всасывающей линии масляного шестеренчатого насоса 2 устанавливают фильтр 1 (грубой очистки). На нагнетательной линии насоса в средних и крупных компрессорах устанавливают щелевые пластинчатые фильтры 4 (тонкой очистки). Эти фильтры периодически очищают проворачиванием их вручную. Щелевой фильтр снабжен перепускным клапаном 5, который в случае резкого повышения давления масла сбрасывает его из нагнетательного маслопровода в картер. Масло, пройдя щелевой фильтр, направляется по наружному маслопроводу 10 к сальнику, а затем по сверлениям в валу — к подшипникам вала и к нижним головкам шатунов. Верхние головки шатунов могут смазываться разбрызгиванием масла из картера или от насоса по сверлению в шатуне. При использовании коренных подшипников скольжения к ним подводят все масло от насоса, которое затем по масляным каналам коленчатого вала поступает к шатунам и сальнику. [c.92]

При использовании коренных подшипников скольжения к ним подводят все масло от насоса, которое затем по масляным каналам коленчатого вала поступает к шатунам и сальнику. [c.92]

В компрессорах по стуку определяют величину зазоров в подшипниках верхней и нижней головки шатуна и коренных подшипниках скольжения, поломку пластин и пружин клапанов, ослабление буферных пружин крышек безопасности. В подшипниках скольжения поршневых компрессоров по мере увеличения зазоров возрастают ударные нагрузки, что легко обнаружить по интенсивности звука. Изношенные подшипники качения издают повышенный дребезжащий звук. Поломка клапанов характеризуется появлением посторонних дребезжащих шумов. Ослабление буферных пружин обнаруживают по сильным ударам (хлопанью) крышки безопасности удары возникают в моменты наибольшей загрузки компрессора, например при пуске или влажном ходе. [c.187]

Затем собирают подшипник нижней головки шатуна, равномерно затягивают шатунные болты, устанавливают всасывающий клапан и приступают к замеру боковых зазоров между поршнем и стенками цилиндров.

Зазоры измеряют щупом в четырех положениях поршня — в верхней и нижней мертвых точках и в двух промежуточных положениях. [c.170]

Зазоры измеряют щупом в четырех положениях поршня — в верхней и нижней мертвых точках и в двух промежуточных положениях. [c.170]Ремонт подшипников нижней головки шатуна (залитых баббитом) ничем не отличается от ремонта коренных подшипников. Параллельность образующих постелей верхней и нижней головок шатунов больших размеров проверяют при помощи контрольных пальцев (валиков) и уровня по схеме, показанной на рис. 146. [c.253]

Ремонт шатунов в большинстве случаев сводится к ремонту или замене подшипников верхней и нижней головок, шатунных болтов и редко к правке погнутого шатуна (стержня). В отъемных шатунах (к которым поршневые пальцы крепятся болтами) ремонту подлежит опорная часть шатуна, где в результате ударных нагрузок может появиться наклеп. Прогиб стержня шатуна устраняют домкратами или специальными оправками в холодном состоянии или с подогревом. Способ устранения прогиба выбирают после тщательного осмотра и об.мера. Шатуны со стрелой прогиба более 10 мм рекомендуется выравнивать с применением подогрева при вынутых подшипниках верхней и нижней головок. После выравнивания стержня шатун подвергают дефектоскопии для выявления трещин. Недопустимы даже незначительные трещины. Изогнутые и скрученные шатуны, как правило, ремонту не подлежат, их заменяют новыми. Наклеп устраняют опиливанием с последующим шабрением по плите или контрольному пальцу в шатунах с цилиндрической поверхностью сопряжения с пальцем. После исправления поверхностей неперпендикулярность обрабатываемого торца к оси стержня шатуна не должна превышать 0,02 мм на 100 мм ширины торца, а пятна краски должны равномерно распределяться по всей поверхности торца с густотой не менее трех пятен на квадрате со стороной 25 мм. Наклеп на верхней опорной поверхности отъемной нижней головки шатуна устраняют опиливанием и шабрением с последующей проверкой по плите. [c.238]

После выравнивания стержня шатун подвергают дефектоскопии для выявления трещин. Недопустимы даже незначительные трещины. Изогнутые и скрученные шатуны, как правило, ремонту не подлежат, их заменяют новыми. Наклеп устраняют опиливанием с последующим шабрением по плите или контрольному пальцу в шатунах с цилиндрической поверхностью сопряжения с пальцем. После исправления поверхностей неперпендикулярность обрабатываемого торца к оси стержня шатуна не должна превышать 0,02 мм на 100 мм ширины торца, а пятна краски должны равномерно распределяться по всей поверхности торца с густотой не менее трех пятен на квадрате со стороной 25 мм. Наклеп на верхней опорной поверхности отъемной нижней головки шатуна устраняют опиливанием и шабрением с последующей проверкой по плите. [c.238]

Шатун штампованный из углеродистой стали, стержень шатуна круглого сечения, пустотелый. В верхней головке шатуна установлен игольчатый подшипник. Нижняя головка шатуна отъемная, выполнена в виде стальной штамповки из двух половин, которые заливаются баббитом. Нижняя головка кренится к шатуну двумя болтами. [c.169]

Нижняя головка кренится к шатуну двумя болтами. [c.169]

Смазке подлежат все трущиеся пары в компрессоре поршень в цилиндре, палец в поршне или в крейцкопфе, палец к верхней головке шатуна, крейцкопф в направляющих, кривошипная шейка вала в нижней головке шатуна, вал в коренных подшипниках, уплотнение вала или штока (сальник), механизм передачи движения от вала к масляному насосу. [c.323]

Шатуны изготовлены из стали 35. Нижние головки шатунов выполнены разъемными. В головках установлены вкладыши подшипников, залитые баббитом марки Б-83. В верхние головки шатунов запрессованы бронзовые втулки, в которые вставляют пальцы поршней. [c.91]

Общее устройство компрессора показано На рис. 38. В верхней части чугунного корпуса П находится цилиндр 1, внизу которого с одной стороны расположен задний подшипник коленчатого вала 11, с другой — гнездо для переднего подшипника 13. Передний подшипник съемный, что сделано для возможности монтажа вала. Подшипник фиксируется от проворачивания стопором 15 и закрепляется замочным кольцам 14. На кривошипной шейке вала закреплен своей нижней головкой шатун 10, верхняя головка которого соединена с поршнем 2 при помощи поршневого пальца. [c.60]

Подшипник фиксируется от проворачивания стопором 15 и закрепляется замочным кольцам 14. На кривошипной шейке вала закреплен своей нижней головкой шатун 10, верхняя головка которого соединена с поршнем 2 при помощи поршневого пальца. [c.60]

Коленчатый вал стальной, цельнокованый с привернутыми чугунными противовесами, установлен в корпусе на двух сферических шариковых подшипниках и соединен с поршнями посредством шатунов, имеющих в нижних головках подшипники с баббитовой заливкой, а в верхних головках — бронзовые втулки. Подшипники нижней головки шатуна разъемные и для регулировки зазора в разъеме имеют набор прокладок. [c.92]

Верхняя И нижняя головки шатуна снабжены игольчатыми или самоустанавливающимися роликовыми подшипниками, которые собираются на консистентной смазке. Периодически раз в 3 месяца смазку обновляют. [c.331]

Нижние головки шатунов разъемные с вкладышами, залитыми баббитом Б83. В верхней головке шатунов устанавливаются игольчатые подшипники. Маслосъемные кольца вмонтированы в корпус газового сальника, промежуточный фонарь не предусмотрен. [c.112]

Маслосъемные кольца вмонтированы в корпус газового сальника, промежуточный фонарь не предусмотрен. [c.112]

Механизмы движения со смазкой разбрызгиванием (фиг. 17) обычно конструируются на подшипниках качения. Коленчатый вал выполняется разрезным с тем, чтобы в нижней головке шатуна можно было поставить подшипник качения. Верхняя головка шатуна монтируется в крейцкопф на игольчатых или конических подшипниках. Рабочая поверхность крейцкопфа заливается баббитом. [c.221]

Верхняя и нижняя головки шатуна имеют игольчатые подшипники, которые собираются на эксплуатационной смазке, и затем периодически смазка обновляется. [c.308]

Насосы. В малых холодильных компрессорах применяют центробежные, шнековые и объемные (шестеренчатые и ротационные) насосы. Основной тип насосов компрессоров с вертикальным валом — центробежный, не требующий дополнительных деталей, наиболее простой и надежный. Работа такого насоса не зависит от направления вращения вала, что необходимо в компрессорах с трехфазными электродвигателями. Наиболее распространены центробежные насосы со сверлением в валу, смещенным относительно его оси (рис. 85, а). Масло под действием центробежной силы проходит по радиальному отверстию и вертикальному каналу и далее направляется к парам трения. Иногда в валу располагают два или несколько таких сверлений по одному из них масло поступает к нижней головке шатуна, по другому — к верхнему коренному подшипнику вала эта конструкция, показанная на рис. 85, а, принята в компрессоре ФГ 0,7 3. Диаметр входного отверстия в валу обычно равен 5—6 мм, радиальных и эксцентрично расположенных сверлений — 3—4 мм. Иногда вместо радиальных сверлений применяют пазы на торце вала. Следует учесть, что в таких насосах масло не может проходить по сверлению, пересекающему ось вала. Вертикальные каналы обычно смещены не менее чем на 6—7 мм от оси. [c.142]

Наиболее распространены центробежные насосы со сверлением в валу, смещенным относительно его оси (рис. 85, а). Масло под действием центробежной силы проходит по радиальному отверстию и вертикальному каналу и далее направляется к парам трения. Иногда в валу располагают два или несколько таких сверлений по одному из них масло поступает к нижней головке шатуна, по другому — к верхнему коренному подшипнику вала эта конструкция, показанная на рис. 85, а, принята в компрессоре ФГ 0,7 3. Диаметр входного отверстия в валу обычно равен 5—6 мм, радиальных и эксцентрично расположенных сверлений — 3—4 мм. Иногда вместо радиальных сверлений применяют пазы на торце вала. Следует учесть, что в таких насосах масло не может проходить по сверлению, пересекающему ось вала. Вертикальные каналы обычно смещены не менее чем на 6—7 мм от оси. [c.142]

Одновременно с осмотром поршня вертикального компрессора необходимо проверить верхнюю и нижнюю головки шатуна.

Слабина нижней головки может быть устранена посредством выемки прокладок и затягивания шатунных болтов. В верхней головке слабина устраняется сменой втулки. В случае работы со слабым подшипником нижней головки шатуна возможен обрыв болтов головки и авария компрессора. [c.181]

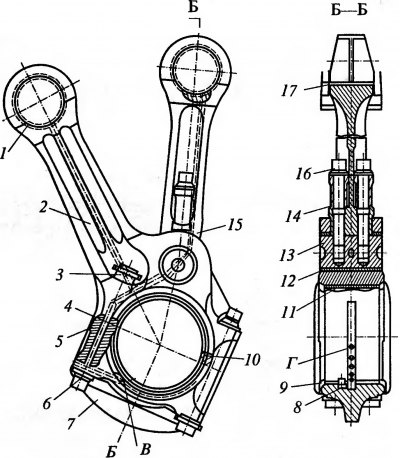

Слабина нижней головки может быть устранена посредством выемки прокладок и затягивания шатунных болтов. В верхней головке слабина устраняется сменой втулки. В случае работы со слабым подшипником нижней головки шатуна возможен обрыв болтов головки и авария компрессора. [c.181] Верхняя головка шатунов в большинстве случаев выполняется неразъемной и служит для соединения шатуна с поршнем или крейцкопфом. Для снижения механического трения в условиях высоких радиальных нагрузок в верхнюю головку шатуна запрессовывается бронзовая втулка. На рабочей поверхности втулки выполняют продольные или винтовые канавки, обеспечивающие распределение смазочного масла по всей поверхности поршневого пальца. Если сила, воспринимаемая шатуном, не изменяет своего направления за цикл, то доступ масла к нагруженной стороне шатунных подшипников затруднен, что приводит к увеличению износа трущихся элементов. Во избежание этого в верхней головке шатуна в ряде случаев применяют игольчатые подшипники. В конструкциях У-образных и вертикальных компрессоров применяют шатуны, у которых верхняя головка выполнена в виде вилки. Вильчатый шатун более сложен в изготовлении, но в сочетании с соответствующим ему крейцкопфом открытого типа позволяет приблизить шток к пальцу крейцкопфа и уменьшить осевые размеры компрессора. К недостаткам вильчатых шатунов следует отнести повышенную массу верхней головки и возможность деформации, что приводит к нарушению работы подшипникового узла в верхней головке шатуна. При выполнении нескольких ступеней компрессора в одном ряду с дифференциальным поршнем в целях компенсации технологических неточностей верхняя головка шатуна может иметь сферическую форму (рис. 6.21). В нижней головке в этом случае предусматривают дополнительный разъем, позволяющий регулировать мертвое пространство в смежных ступенях за счет изменения толщины специальной регулировочной пластины, установленной между стержнем шатуна и нижней головкой. Центровка разъемной головки со стержнем шатуна осуществляется с помощью центрирующих выступа и выточки.

В конструкциях У-образных и вертикальных компрессоров применяют шатуны, у которых верхняя головка выполнена в виде вилки. Вильчатый шатун более сложен в изготовлении, но в сочетании с соответствующим ему крейцкопфом открытого типа позволяет приблизить шток к пальцу крейцкопфа и уменьшить осевые размеры компрессора. К недостаткам вильчатых шатунов следует отнести повышенную массу верхней головки и возможность деформации, что приводит к нарушению работы подшипникового узла в верхней головке шатуна. При выполнении нескольких ступеней компрессора в одном ряду с дифференциальным поршнем в целях компенсации технологических неточностей верхняя головка шатуна может иметь сферическую форму (рис. 6.21). В нижней головке в этом случае предусматривают дополнительный разъем, позволяющий регулировать мертвое пространство в смежных ступенях за счет изменения толщины специальной регулировочной пластины, установленной между стержнем шатуна и нижней головкой. Центровка разъемной головки со стержнем шатуна осуществляется с помощью центрирующих выступа и выточки. [c.164]

[c.164]

Система циркуляционной смазки обслуживает следующие узлы коренные подшипники, кривошипные и крейцкопфные головки шатунов, направляющие крейцкопфа. Движение масла к точкам смазки осуществляется по трем направлениям 1) к коренным подшипникам и от них по сверлениям в коленчатом валу к кривошипным головкам шатуна и далее по сверлениям в стержне шатуна к крейцкопфным головкам 2) к нижней направляющей крейцкопфа 3) к верхней направляющей крейцкопфа. После прохождения через узлы трения масло самотеком сливается в нижнюю часть картера и далее в маслосборник. [c.340]

Перпендикулярность осей цилиндров к оси коленчатого вала проверяют с помощью струны и стрелок или специальным приспособлением. Перекос осей не должен превышать 0,02 мм на 100 мм их длины. Кроме того, проверяют прилегание подшипников нижних головок шатунов, затяжку шатунных гаек, зазор между пальцем н втулкой верхней головки шатуна, посадку пальца в отверстии поршня и установку поршневых колец. Разница зазоров, замеряемых между поршнем и цилиндром в [c.223]

Разница зазоров, замеряемых между поршнем и цилиндром в [c.223]

Верхние головки штампованных шатунов / неразъемные. В них размещены игольчатые подшипники без внутреппен обоймы. Нижние головки шатунов разъемные, с вкладышами, залитыми баббитом. Крышка нижней головки соединяется с телом щатуна двумя шатунными болтами из термически обработанной хромоник левой стали. [c.225]

Корпус приводной части насоса состоит из литой чугунной рамы 1 и картера. Коренной вал 2 прямой, смонтирован на трех роликовых сферических подшипниках. На ступенчатых участках коренного вала расположены эксцентрики, на которые посажены роликовые подшипники (с внутренним диаметром 300 мм), вмонтированные в нижние головки шатунов 3, верхние головки шатунов снабжены игольчатыми подшипниками. Крейцкопфы 4 снабжены баббитовой заливкой и работают в стальных направляющих втулках, запрессованных в расточки картера. Для уменьшения удельной нагрузки на направляющие втулки ось коренного вала смещена на 30 мм по отношению к вертикальной плоскостд, проходящей через оси крейцкопфов. [c.91]

[c.91]

В шатунно-поршневой группе сильно изнашиваются поршни, поршневые кольца, поршневые пальцы, подшипники верхней головки шатуна (втулки, вкладыши), подшипники нижней головки шатуна (мотылевые подшипники), штоки, башмаки, пальцы и подшипники пальцев крейцкопфов, шатунные болты. [c.237]

Насос (рис. 44) имеет пять вертикально расположенных цилиндров и общий вал. Приводная его часть 1 состоит из картера 2 и рамы 3, в которой на трех сферических роликовых нодшинниках 4 установлен коренной вал 5 насоса. На вал напрессованы эксцентрики на них насажены роликоподшипники 7, через которые с эксцентриками соединена нижняя головка шатуна 8. В верхнюю головку шатуна 9 запрессован игольчатый подшипник. Ползуны 10, имеюпще баббитовую заливку, движутся в стальных направляющих. [c.81]

ПОДДОН картера, 2 и / —ведомая и ведущая шестерни, 5 —коленчатый вал, 5 и /5 — коренной и шатунный подшипники, 6 — картер, 7 — шатун с поршнем, 8 — поршневой палец, 9 — цилиндру 10 и 75 — отверстия в верхней и нижней головках шатуна, // —отверстие в бобышке поршня, 12 — заливная горловина, /3 — сетчатыЛ фильтр, /4 —сетка, /7 — разбрызгиватель шатуна, 75 — верхняя ванна поддона, 19 — сливная пробка, 20 — карман картера, 21 п 25 — малый и большой отсеки, 22 — пластинчатая пружина, 23 и 24 — половины верхней масляной ванны, — 1цуп [c. 65]

65]

Перед пуском компрессора после окончания всех отделочных работ производят ревизию основных узлов. В процессе ревизии промывают и проверяют коленчатый вал, шатуны, поршни, сальники, всасывающие и нагнетательные клапаны. Тщательно проверяют вкладыши коренных и мотылевых подшипников и щейки вала. Проверку производят на краску. Степень прилегания каждого вкладыша должна соответствовать восьми пятнам краски на площади 25X25 мм рабочей поверхности вкладыша. Зазор между шейками вала и верхними вкладышами допустим в пределах 0,06—0,1 мм. Осевые зазоры у коренных подшипников должны быть 0,06—0,35 мм. Зазоры можно увеличить за счет шабровки баббита вкладышей. Величина зазоров между поршнем и зеркалом цилиндра не должна превышать 10% размеров, предусмотренных чертежами завода-изготовителя. Зазор между нижними головками шатунов и шейкой коленчатого вала должен быть 0,03—0,06 мм. Картер компрессора промывают керосином и заливают чистым маслом. Масло компрессорное 12 применяют в зимнее время года, масло компрессорное 19> — в летнее. [c.236]

[c.236]

Распрессовывают ротор с шейки коленчатого вала. Если на шейке вала в результате распрессовки останутся риски, то шейку надо тщательно зачистить во избежание порчи коренного подшипника вала. Снимают маслоприемник, отвернув два винта отвинчивают два болта нижней головки шатуна и снимают крышку нижней головки. Снимают запорное пружинное кольцо переднего подшипника, устанавливают вал шатунной шейкой в нижнее крайнее положение и, сдвинув поршень с шатуном в крайнее верхнее положение (не поворачивая поршень), вынимают вал из корпуса вместе с передним подшипником и фиксирующим штифтом. После демонтажа вала вынимают из цилиндра поршень с шатуном (рекомендуется сразу же собрать шатун с крышкой, чтобы не перепутать их в дальнейшем). [c.197]

Шатуны. Шатуны компрессоров (рис. 18) представляют собой стержни с двумя головками. Верхней головкой шатуны соединяются шарнирно с поршнем. Головка делается неразъемной с бронзовой втулкой (БроФ-6,5-1,5), запрессованной в ее отверстие. Нижней головкой шатун соединяется с коленчатым валом. Она делается разъемной, и части скрепляются двумя шатунными болтами. В плоскости разъема нижней головки с двух сторон устанавливается одинаковый набор металлических прокладок толщиной от 0,05 до 1 мм для регулирования теплового зазора в подшипнике.. В шатунах с прямым разъемом внутренняя поверхность головки заливается баббитом марки Б-83, Б-16, БН (баббит марки Б-83 применяют на быстроходных крупных компрессорах). [c.72]

Нижней головкой шатун соединяется с коленчатым валом. Она делается разъемной, и части скрепляются двумя шатунными болтами. В плоскости разъема нижней головки с двух сторон устанавливается одинаковый набор металлических прокладок толщиной от 0,05 до 1 мм для регулирования теплового зазора в подшипнике.. В шатунах с прямым разъемом внутренняя поверхность головки заливается баббитом марки Б-83, Б-16, БН (баббит марки Б-83 применяют на быстроходных крупных компрессорах). [c.72]

Детали автомобильных двигателей в основном изготовляются из следующих металлов блоки цилиндров из чугуна, головки блоков цилиндров из чугуна или из алюминиевого сплава нижний картер (масляный) из листовой стали поршни из алюминиевого сплава или чугуна шатуны из стали верхняя головка шатуна с бронзовой втулкой нижняя головка шатуна со сталебаббитовыми вкладышами коленчатый вал из стали коренные подшипники со стале-баббитовыми вкладышами или из сплавов цветных металлов маховик из чугуна распределительный вал из стали. [c.267]

[c.267]

Цилиндровый блок I снабжен охлаждающей рубашкой 2, охватывающей со всех сторон рабочий объем цилиндров. Поршень компрессораЗ—тронкового типа сдвумярядами колец. Нижний ряд поршневых колец закрывает сообщение полости картера 4 с полостью всасывания и задерживает увлечение засасываемым газом смазочного масла. Всасывающие клапаны расположены в поршнях, а нагнетательные—в крышках цилиндра. Поршень компрессора является одновременно и ползуном. Поршневой палец 5 вставляется в бобышки поршня и входит в верхнюю головку шатуна. Нижняя головка шатуна является подшипником для мотылевой шейки коленчатого вала 6. Компрессор работает следующим образом при движении поршня вниз в цилиндре открываются прорези, соединенные со всасывающим трубопроводом. Воздух проходит в среднюю часть поршня, открывает пластины всасывающих клапанов и наполняет компрессор. При движении поршня вверх происходит сжатие и выталкивание газа, который движется все время снизу вверх, осуществляя принцип прямоточности, обеспечивающий большую величину коэффициента подогрева [53]. [c.97]

[c.97]

Коренные шейки вала лежат в двух подшипниках станины. Подшипники—разъемные со вкладышами, залитыми баббитом. Коленчатый вал с двумя мотылевыми шейками снабжен противовесами для уравновешивания сил инерции кривошипно-шатунного механизма. Станина компрессора—закрытого типа, с крышками для осмотра механизма движения. Она одновременно является сборником масла, из которого через фильтр производится его засасывание, а затем нагнетание под давлением в коренные подшипники. Затем масло через отверстия, просверленные в коленчатом валу, подается в нижние головки шатунов и по трубкам, укрепленным на них, в верхние головки к поршневым пальцам. Циркуляция масла осуществляется шестеренчатым масляным насосом, приводимым в движение от коленчатого вала. [c.98]

Всасывание парообразного аммиака происходит через пластинчатый пружинный клапан, расположенный в днище поршня, а выталкивание—через нагнетательные клапаны, находящиеся в ложной крышке цилиндра, прижатой буферной пружиной к своему седлу. Ложная крышка, являющаяся одновременно верхней крышкой цилиндра, предохраняет кривошипно-шатунный механизм от гидравлического удара. Трон-ковые поршни имеют в верхней своей части уплотнительные, а в нижней—маслослизывающие кольца. В средней части поршня в плоскости, перпендикулярной оси вала, расположена его крейцкопфная часть, служащая для воспринятия нормальных составляющих сил, действующих вдоль шатуна. В средней части поршня в плоскости, параллельной оси вала, имеются окна, соединенные со всасывающими окнами цилиндра и патрубком. Цилиндры в верхней своей части имеют водяную рубашку. Картер герметически закрыт глухими боковыми крышками. Коленчатый вал многоопорный. Каждая шатунная шейка вала расположена между двумя коренными подшипниками. Приводной конец коленчатого вала уплотнен мягким сальником. Смазка кривошипно-шатунного механизма производится под давлением шестеренчатым масляным насосом, расположенным на торце свободного конца коленчатого вала. Цилиндры и поршни смазываются маслом, разбрызгиваемым из торцевых зазоров между нижними головками шатунов и галтелями коленчатого вала [c.

Ложная крышка, являющаяся одновременно верхней крышкой цилиндра, предохраняет кривошипно-шатунный механизм от гидравлического удара. Трон-ковые поршни имеют в верхней своей части уплотнительные, а в нижней—маслослизывающие кольца. В средней части поршня в плоскости, перпендикулярной оси вала, расположена его крейцкопфная часть, служащая для воспринятия нормальных составляющих сил, действующих вдоль шатуна. В средней части поршня в плоскости, параллельной оси вала, имеются окна, соединенные со всасывающими окнами цилиндра и патрубком. Цилиндры в верхней своей части имеют водяную рубашку. Картер герметически закрыт глухими боковыми крышками. Коленчатый вал многоопорный. Каждая шатунная шейка вала расположена между двумя коренными подшипниками. Приводной конец коленчатого вала уплотнен мягким сальником. Смазка кривошипно-шатунного механизма производится под давлением шестеренчатым масляным насосом, расположенным на торце свободного конца коленчатого вала. Цилиндры и поршни смазываются маслом, разбрызгиваемым из торцевых зазоров между нижними головками шатунов и галтелями коленчатого вала [c. 244]

244]

Отличительной особенностью компрессора является закрытый картер 8 с односторонней съемной крышкой, в которой на двух разнесенных роликовых конических подшипниках смонтирован кованый вал с консольным кривошипом 6 и присоединенными к нему шатунами 5, имеющими неразъемные нижние головки с устройствами для разбрызгивания масла. С правой стороны к кривошипу крепится съемный противовес, выполненный совместно с автоматическим регулятором начального давления 7, обеспечивающим разгрузку компрессора в период пуска. На левом конце вала монтируется устройство 1, выполняющее одновременно функции шкива, маховика и вентилятора. Для сокращения затрат мощности и обеспечения заданного расхода воздуха вентилятор имеет профилированные лопатки. Основной поток воздуха направлен на промежуточный холодильник 2, выполненный в виде крльца из оребренных металлических труб, и частично на цилиндры и крышки. Расточки под цилиндры 1-й и П-й ступеней имеют одинаковый диаметр, что позволяет при небольших конечных давлениях повысить производительность компрессора при работе в режиме одноступенчатого сжатия путем замены цилиндра И-й ступени на цилиндр 1-й ступени. Цилиндры выполнены из чугуна с круговым оребрением в зоне камеры сжатия и крепятся к картеру шпильками через нижний фланец. На верхнем фланце цилиндров устанавливается комбинированный клапан 3, который вместе с крышками крепится к цилиндру шпильками. Для обеспечения надежности работы поршневой палец имеет увеличенный диаметр и смазывается маслом, снимаемым с цилиндров маслосъемными кольцами. Очистка газа на входе в компрессор осуществляется с помощью шумопоглощающего комбинированного фильтра, представляющего собой совокупность циклона и сухого фильтрующего элемента, пропитанного силиконом. Компрессоры снабжены системами автоматического управления работой в зависимости от их назначения. [c.316]

Цилиндры выполнены из чугуна с круговым оребрением в зоне камеры сжатия и крепятся к картеру шпильками через нижний фланец. На верхнем фланце цилиндров устанавливается комбинированный клапан 3, который вместе с крышками крепится к цилиндру шпильками. Для обеспечения надежности работы поршневой палец имеет увеличенный диаметр и смазывается маслом, снимаемым с цилиндров маслосъемными кольцами. Очистка газа на входе в компрессор осуществляется с помощью шумопоглощающего комбинированного фильтра, представляющего собой совокупность циклона и сухого фильтрующего элемента, пропитанного силиконом. Компрессоры снабжены системами автоматического управления работой в зависимости от их назначения. [c.316]

Смазка поршневых головок шатунов — Энциклопедия по машиностроению XXL

Форма и размеры поршневых головок шатунов выбраны с учетом высоких удельных давлений в месте сочленения с поршнем при повышенной температуре и при недостаточной смазке. Поршневая головка шатуна подвергается изгибу силами инерции посту-пательно-движущихся масс поршневой группы и силами давления газов. Напряжения изгиба имеют максимальное значение в месте перехода головки в стержень шатуна. Для уменьшения напряжений переход сделан плавно с максимально возможным радиусом. Подшипники поршневых шатунов представляют собой стальные втулки, в которых запрессованы бронзовые втулки из бронзы ОС-8-12. Косые шлицы на поверхности бронзовых втулок служат для охлаждения маслом. Поверхности втулок поршневых головок обработаны не ниже 8-го класса шероховатости.

[c.46]

Поршневая головка шатуна подвергается изгибу силами инерции посту-пательно-движущихся масс поршневой группы и силами давления газов. Напряжения изгиба имеют максимальное значение в месте перехода головки в стержень шатуна. Для уменьшения напряжений переход сделан плавно с максимально возможным радиусом. Подшипники поршневых шатунов представляют собой стальные втулки, в которых запрессованы бронзовые втулки из бронзы ОС-8-12. Косые шлицы на поверхности бронзовых втулок служат для охлаждения маслом. Поверхности втулок поршневых головок обработаны не ниже 8-го класса шероховатости.

[c.46]

В бобышках поршня допускают меньшие удельные давления, чем Б поршневой головке шатуна, что объясняется более высокой их температурой и худшими условиями смазки. [c.171]

Если поршневой палец смазывается не принудительно, то для его смазки в верхней части поршневой головки шатуна предусматривается отверстие 1 (рис. 105, б) или прорезь 2 (рис. 105, в).

[c.175]

105, б) или прорезь 2 (рис. 105, в).

[c.175]

Шатуны имеют двутавровое сечение стержня. Крышка нижней головки шатуна, имеющая плоский разъем, крепится двумя прИзонными болтами с корончатыми гайками. В верхней головке шатуна запрессована втулка из антифрикционной оловянистой бронзы. Через отверстие, просверленное в стержне шатуна, подводится масло для смазки поршневого подшипника шатуна и охлаждения поршня. [c.230]

Шатуны, штампованные из легированной стали, имеют стержень двутаврового сечения с каналом подвода масла для смазки поршневого пальца и охлаждения порщня. Кривошипная головка крепится к стержню шатуна четырьмя шпильками. Между стержнем и кривошипной головкой установлена прокладка для регулирования степени сжатия. В поршневые головки шатунов запрессованы втулки, состоящие из наружной стальной обоймы и внутренней бронзовой втулки с прямыми канавками. Для удобства монтажа шатунные болты всех щатунов установлены головками вниз. [c.243]

[c.243]

Вывод перегретых газов из-под поршня обязателен, так как служит для улучшения смазки верхней головки шатуна, поршневых колец и охлаждения самого поршня. [c.69]

Перед сборкой следует проверить наличие смазочных отверстий. для смазки поршневого кольца. Для того, чтобы обеспечить в сочленении поршень — поршневой палец требуемый натяг 0,01 — 0,03 мм и при этом не повредить рабочую поверхность приливов поршня, его предварительно нагревают в горячей воде до 60—75°. Нагретый поршень 2 устанавливают на призмы 3 приспособления так, чтобы дно поршня касалось упора 4. Во внутреннюю полость поршня вводят верхнюю головку щатуна 1 и укладывают на торец прилива поршня, совмещая оси отверстий для поршневого пальца. Кривошипную головку шатуна укладывают на подставку 5, укрепленную на плите приспособления. Слегка смазав маслом поршневой палец, вводят его в отверстие в стенке поршня и легким нажимом досылают внутрь, соединяя поршень с шатуном, Остается по-

[c. 171]

171]

Поршни И, отлитые из серого чугуна, соединены с шатунами 12 поршневыми пальцами, которые закреплены от осевого смещения в поршнях пружинными кольцами. Нижние головки шатунов имеют разъемные подшипники с крышками, залитые баббитом в верхние головки запрессованы бронзовые втулки. На поршни надеты по два компрессионных и по два маслосъемных кольца. Для смазки 70 [c.70]

Для смазки трущихся поверхностей верхней головки шатуна и поршневого пальца вдоль тела шатуна имеется капал 8, по которому масло из нижней головки шатуна под давлением поступает к верхней головке и поршневому пальцу 14. Через дозирующее отверстие /5 масло посту-пает к внутренней поверхности днища поршня для его охлаждения. [c.180]

Поршневой палец предназначен для шарнирного соединения поршня с шатуном и является осью колебательного движения шатуна. Во время работы поршневой палец подвергается воздействию переменных по величине и направлению нагрузок, носящих большей частью ударный характер. Вследствие высоких температур в бобышках поршня и благодаря переменному вращению поршневой палец работает в условиях полужидкостного трения, что в свою очередь вызывает повышение температуры, ухудшение смазки и повышенный износ трущихся пар (палец — бобышки поршня и палец — верхняя головка шатуна).

[c.167]

Вследствие высоких температур в бобышках поршня и благодаря переменному вращению поршневой палец работает в условиях полужидкостного трения, что в свою очередь вызывает повышение температуры, ухудшение смазки и повышенный износ трущихся пар (палец — бобышки поршня и палец — верхняя головка шатуна).

[c.167]

В автомобильных и тракторных V-образных двигателях в подавляющем большинстве случаев применяют шатуны, расположенные на шатунной шейке рядом. При таком расположении можно применять шатуны обычной конструкции и выполнять оба шатуна одинаковыми. К числу преимуществ расположенных рядом шатунов относится также возможность осуществления смазки поршневого пальца и охлаждения днища поршня через сверления в стержне и верхней головке шатуна. [c.198]

Шатун стальной, двутаврового сечения. В верхнюю головку шатуна запрессована бронзовая втулка, в которой выфрезерована канавка и просверлено отверстие для подвода смазки к поршневому пальцу. Нижняя головка разъемная. [c.29]

[c.29]

Верхняя головка шатуна поршневым пальцем соединяется с поршнем. При плавающем пальце для уменьшения трения в головку шатуна запрессовывают бронзовую втулку 21. Для смазки трущихся поверхностей в головке и втулке сделаны отверстия. [c.111]

У вихрекамерного двигателя в верхней головке шатуна три отверстия для смазки поршневого пальца. У двигателей с камерой в поршне шатуны имеют осевое сверление в стержне. [c.41]

Верхняя головка шатуна делается обычно неразъемной цилиндрической формы. В нее запрессовывается бронзовая втулка или вставляются стальные вкладыши с тонким слоем антифрикционного сплава, являющиеся подшипником поршневого пальца. Иногда втулку в верхней головке шатуна стопорят болтом, чтобы предотвратить ее проворачивание и перемещение в осевом направлении. Масло для смазки подшипника верхней головки шатуна подводится от шатунной шейки коленчатого вала по каналу в стержне шатуна или забрасывается при

[c. 90]

90]

Поршневые пальцы плавающего типа. В холодном состоянии соединение пальца со втулкой верхней головки шатуна характеризуется зазором в несколько микрометров, а с бобышками поршней — небольшим натягом. Поршневые пальцы для сохранения точных посадок подбирают к поршням и шатунам методом селективной сборки. Так как поршневой палец работает в особо тяжелых условиях (высокие тепловые нагрузки, передача больших сил и затрудненность смазки), чистота его рабочей поверхности обычно самая высокая по сравнению с чистотой поверхностей других деталей двигателя. Палец фиксируется в поршне двумя стопорными кольцами. [c.213]

Шатун 24, изготовленный штамповкой из стали, имеет неразъемную верхнюю и разъемную нижнюю головки. В нижней головке шатуна установлены два вкладыша. Крышка 23 нижней головки шатуна крепится к его телу двумя болтами 22. В верхнюю головку шатуна запрессованы две втулки с винтовыми канавками на внутренней поверхности. Между втулками образуется кольцевой зазор, по которому масло для охлаждения поршня подводится к форсунке 14, орошающей днище поршня. Масло для смазки поршневого пальца и охлаждения поршня поступает по каналу в теле шатуна.

[c.225]

Масло для смазки поршневого пальца и охлаждения поршня поступает по каналу в теле шатуна.

[c.225]

Поршневая головка (фиг. 63) шатуна обычно цилиндрическая, неразрезная. Внутрь головки шатуна запрессовывают бронзовую втулку для уменьшения трения и упрощения ремонта. Во избежание смещения втулку укрепляют различными стопорами — штифтами или специально развальцованными трубками. Обычно рабочая поверхность втулки гладкая. Для лучшего распространения смазки иногда на рабочей поверхности втулок делаются канавки. [c.99]

Подбор поршневого пальца к шатуну производят без смазки на ощупь. Хорошо подобранный поршневой палец под усилием большого пальца руки входит в отверстие втулки верхней головки шатуна. [c.444]

Шатун состоит из верхней головки, с помощью которой он соединен с поршневым пальцем, стержня и нижней головки, опирающейся на роликоподшипник пальца кривошипа. В верхнюю головку шатуна запрессована бронзовая втулка. В верхней головке шатуна сделано два сквозных отверстия для смазки поверхности поршневого пальца.

[c.24]

В верхнюю головку шатуна запрессована бронзовая втулка. В верхней головке шатуна сделано два сквозных отверстия для смазки поверхности поршневого пальца.

[c.24]

Шатуны и их крышки изготовляют из углеродистых или легированных сталей. Тело шатуна обычно имеет двутавровое сечение, которое постепенно увеличивается от верхней головки к нижней. Такая форма придает шатуну необходимую прочность и жесткость при минимальном весе. Для смазки поршневого пальца в теле шатуна вдоль его оси просверливается канал. [c.33]

Для смазки поршневого пальца в верхней головке шатуна имеется вырез, а во втулке — круглое отверстие, совпадающее с ним. [c.22]

Для эффективного осуществления столь важных функций, выполняемых моторным маслом, современные двигатели имеют разветвленную систему циркуляционной смазки трущихся деталей (рис. 1.2). Под давлением масло поступает почти во все подшипники скольжения двигателя. В некоторых двигателях под давлением смазываются направляющие толкателей, поршневые пальцы в подшипнике верхней головки шатуна, подшипники вала привода распределителя зажигания, вала привода водяного насоса и плунжерные пары насоса высокого давления. К остальным трущимся поверхностям (цилиндры, поршни, шестерни распределения и др.) масло поступает разбрызгиванием.

[c.27]

К остальным трущимся поверхностям (цилиндры, поршни, шестерни распределения и др.) масло поступает разбрызгиванием.

[c.27]

Шатун дизеля (рис. 78) имеет малую 4 и большую 1 головки и стержень 5. Малая головка шатуна предназначена для соединения его с поршневым пальцем, а большая с отъемной крышкой 7 — для соединения с коленчатым валом. Сечение стержня выполняется для прочности близким к двутавру в нем просверлен по оси канал, по которому подается масло для смазки и охлаждения поршня. В верхнюю головку шатуна впрессовывают втулку для охвата пальца 5, а в нижнюю вставляют два бронзовых вкладыша 6, залитых баббитом Бк2 2 — шатунные болты с гайками. [c.105]

Система смазки двигателя автомобиля КамАЗ показана на рис. 29. Из поддона масло через маслоприемник засасывается двумя секциями масляного насоса. Через канал в правой стенке масло из нагнетательной секции насоса подается в корпус полнопоточного фильтра, где оно очищается, проходя через два фильтрующих элемента, и поступает в главную масляную магистраль. Из главной масляной магистрали масло по каналам в перегородках блока подводится к коренным подшипникам коленчатого вала, к подшипникам распределительного вала, втулкам коромысел и по каналу в штангах клапанов — к толкателям. К шатунным подшипникам коленчатого вала масло подается по каналам в коленчатом валу. Масло, снимаемое со стенок цилиндров маслосъемным кольцом, через отверстия в канавке кольца и сверления в поршне отводится внутрь него и смазывает опоры поршневого пальца в бобышках порш ня и верхней головке шатуна. Из канала в задней стенке блока масло поступает под давлением по трубке к подшипникам компрессора. Из канала в передней стенке блока — для смазки подшипников топливного насоса высокого давления. Из главной масляной магистрали масло под давлением подается к термосиловому датчику, который расположен в переднем торце блока и управляет работой гидромуфты привода вентилятора в зависимости от температуры жидкости в системе охлаждения.

[c.53]

Из главной масляной магистрали масло по каналам в перегородках блока подводится к коренным подшипникам коленчатого вала, к подшипникам распределительного вала, втулкам коромысел и по каналу в штангах клапанов — к толкателям. К шатунным подшипникам коленчатого вала масло подается по каналам в коленчатом валу. Масло, снимаемое со стенок цилиндров маслосъемным кольцом, через отверстия в канавке кольца и сверления в поршне отводится внутрь него и смазывает опоры поршневого пальца в бобышках порш ня и верхней головке шатуна. Из канала в задней стенке блока масло поступает под давлением по трубке к подшипникам компрессора. Из канала в передней стенке блока — для смазки подшипников топливного насоса высокого давления. Из главной масляной магистрали масло под давлением подается к термосиловому датчику, который расположен в переднем торце блока и управляет работой гидромуфты привода вентилятора в зависимости от температуры жидкости в системе охлаждения.

[c.53]

Сопряжение поршневой палец — втулка верхней головки шатуна проверяют на уровне ВМТ при малой частоте вращения коленчатого вала с резким переходом на среднюю. Сильный звук высокого тона, похожий на частые удары молотком по наковальне, указывает на ослабление сопряжения, плохую смазку или чрезмерно большое опережение начала подачи топлива.

[c.123]

Сильный звук высокого тона, похожий на частые удары молотком по наковальне, указывает на ослабление сопряжения, плохую смазку или чрезмерно большое опережение начала подачи топлива.

[c.123]

Шатун 15 двигателей ЯМЗ имеет масляный канал, в который запрессована втулка, дозирующая поступление масла для смазки поршневого пальца. Плоскость разъема крышки 17 нижней головки шатуна расположена под углом 55° к оси стержня шатуна. Такая конструкция позволяет монтировать шатун через цилиндр. Для надежной фиксации крышки на плоскости разъема сделаны треугольные шлицы. [c.17]

Система смазки двигателей ЗИС-ИО, ЗИС-120, Москвич и ЯАЗ-204 отличается от описанной выше системы смазки (двигателя ГАЗ-51) тем, что у указанных двигателей дополнительно смазываются под давлением поршневые пальцы, к которым масло подводится от шатунных подшипников через сверления, выполненные в теле шатунов. У двигателей ЗИС-110, ЗИС-120 и Москвич масляные радиаторы не применяются. У двигателя ЯАЗ-204 установлен масляный радиатор с водяным охлаждением масла, включенный последовательно с фильтром грубой очистки. В этом двигателе применено также охлаждение днищ поршней маслом, которое подается на их нижнюю поверхность через отверстия, выполненные в верхних головках шатунов.

[c.46]

У двигателя ЯАЗ-204 установлен масляный радиатор с водяным охлаждением масла, включенный последовательно с фильтром грубой очистки. В этом двигателе применено также охлаждение днищ поршней маслом, которое подается на их нижнюю поверхность через отверстия, выполненные в верхних головках шатунов.

[c.46]

Смазка всех основных подшипников двигателя осуществляется под давлением цилиндры, поршни, верхние головки шатунов, поршневые пальцы смазываются путем разбрызгивания. Масло подается от шестеренчатого масляного насоса под давлением 6—9 ama. Малый фильтр проволочно-щелевой. Регулятор двигателя всережимный, центробежного типа, механический — непосредственного действия, смонтирован в одном блоке с топливным насосом. [c.109]

Шатуны стальные двутаврового сечеНия. Нижняя голойкй шатуна отъемная. Вкладыши головки стальные и залиты баббитом БН. Смазка верхней головки шатуна осуш,ествляется через два маслоуловителя, расположенные с торцов поршневого пальца. [c.99]

[c.99]

Внешняя характеристика двигателя представлена на фиг. 13. Порядок работы цилиндров 1—6—2—5—8—3—7-4. Цилиндры чугунные, отлиты заодно с верхней частью картера, расположены вертикально в ряд. Нижний картер штампованный из листовой стали. Головка цилиндров съёмная, общая для всех цилиндров, чугунная. Поршни алюминиевые, с двумя уплотнительными и одним маслосъёмным кольцами. Поршневые пальцы плавающего типа. Шатуны двутаврового сечения, стальные, имеют сверление для смазки поршневого пальца. Вкладыши шатунных подшипников тонкостенные, стальные, с баббитовой заливкой, взаимозаменяемые. [c.96]

Смазка поршневого пальца может осуществляться 1) подводом масла, разбрызгиваемого кривошипным механизмом,через отверстия в верхней головке шатуна и сверления в бобышках поршня, 2) через отверстия маслосъёмного кольца и 3) по трубке или сверлению в теле шатуна. [c.

119]

119]ДОЛЖНЫ перекрещиваться (фиг. 142, в — концентрация напряженнй в узлах). Применявшиеся прежде концентрические ребра (фиг. 142, а) способствовали повышенной отдаче тепла головке шатуна и ухудшали смазку поршневого пальца.I Поскольку больше всего тепла отводится от дншца через боковые стенки поршня и поршневые кольца в стенки цилиндра, целесообразнее применять ребра, изображенные на фиг. 142, б. Бобышки [c.604]

Вместо втулки иногда для посадки поршневого пальца в головке шатуна применяют игольчатый роликоподшипник. В двухтактных двигателях внутреннего сгорания сила действует на палец всегда в одном направлении, что затрудняет смазку. Поэтому в двигателях этого типа удельное давление на опорной поверхности поршневого пальца должно быть достаточно низким, что достигается увеличением опорной поверхности, как сделано в конструкции по фиг. 158, г. С этой точки зрения более совершенной является колструкция, показанная на фиг. 158, д. [c.611]

Шатун / (рис. 7) стальной, двутаврового сечения. Нижняя головка шатуна имеет разъем под углом 45° для удобства снятия шатуна через цилиндр. Подшипники нижней головки шатуна по устройству аналогичны коренным подшипникам коленчатого вала. Вкладыши подшипников удерживаются от проворачивания усиками, входящими в углубления в стыках половин головки цилиндров. Нижняя половина головки шатуна крепится к верхней двумя болтами (момент затяжки 22 кГм). Верхний вкладыш имеет отверстие для выбрызгивания масла на стенки цилиндров. В верхнюю головку шатуна запрессована бронзовая втулка с прорезью для подвода смазки. Шатун соединяется с поршнем через поршневой палец 2 плавающего типа.

[c.13]

7) стальной, двутаврового сечения. Нижняя головка шатуна имеет разъем под углом 45° для удобства снятия шатуна через цилиндр. Подшипники нижней головки шатуна по устройству аналогичны коренным подшипникам коленчатого вала. Вкладыши подшипников удерживаются от проворачивания усиками, входящими в углубления в стыках половин головки цилиндров. Нижняя половина головки шатуна крепится к верхней двумя болтами (момент затяжки 22 кГм). Верхний вкладыш имеет отверстие для выбрызгивания масла на стенки цилиндров. В верхнюю головку шатуна запрессована бронзовая втулка с прорезью для подвода смазки. Шатун соединяется с поршнем через поршневой палец 2 плавающего типа.

[c.13]

Шатун (фиг. 23, 24) изготовляется из стали, имеет стержень двутаврового сечения. В верхней части стержень шатуна переходит в головку, при помощи которой шатун соединяется поршневым пальцем с поршнем. В верхнюю головку шатуна запрессована бронзовая втулка. Для смазки поршневого пальца в верхней головке шатуна просверлены три отверстия дизели с камерой в поршне, кроме этого, имеют шатуны с осевым сверлением. Нижняя головка шатуна имеет съемную крышку, которая снаружи усилена ребром и крепится при помощи шатунных болтов, изготовленных из высоколегированной стали. Корончатые гайки шатунных болтов шплинтуются. Вкладыши нижней головки шатуна — биметаллические, взаимозаменяемые, состоят из двух половин. Верхняя половина вкладыша фиксируется цилиндрическим штифтом, запрессованным в гнездо на шатуне нижняя половина вкладыша фиксируется цилиндрическим штифтом, запрессованным в гнедо на крышке шатуна.

[c.42]

Нижняя головка шатуна имеет съемную крышку, которая снаружи усилена ребром и крепится при помощи шатунных болтов, изготовленных из высоколегированной стали. Корончатые гайки шатунных болтов шплинтуются. Вкладыши нижней головки шатуна — биметаллические, взаимозаменяемые, состоят из двух половин. Верхняя половина вкладыша фиксируется цилиндрическим штифтом, запрессованным в гнездо на шатуне нижняя половина вкладыша фиксируется цилиндрическим штифтом, запрессованным в гнедо на крышке шатуна.

[c.42]

Система смазки принудительная. Под давлением смазываются коренные и шатунные подшлпники коленчатого вала, подшипники распределительного вала, поршневые пальцы и зубья приводных шестерен. Стержни толкателей смазываются из специальных карманов самотеком. На стенки цилиндров масло подается направленным разбрызгиванием через отверстия в нижних головках шатунов [c.117]

В верхнюю головку шатуна запрессована тонкостенная втулка из оловяни-стой бронзы, которая имеет отверстие для смазки поршневого пальца, совпадающее с прорезью в верхней головке шатуна. На верхнем конце шатуна и на

[c.25]

На верхнем конце шатуна и на

[c.25]

Шатун двигателей ЯМЗ имеет масляный канал, в который запрессована втулка, юзируюн1ая поступление масла для смазки поршневого пальца. Плоскость разъема крышки нижней головки шатуна расгюложена под углом 55 к оси стержня шатуна. [c.24]

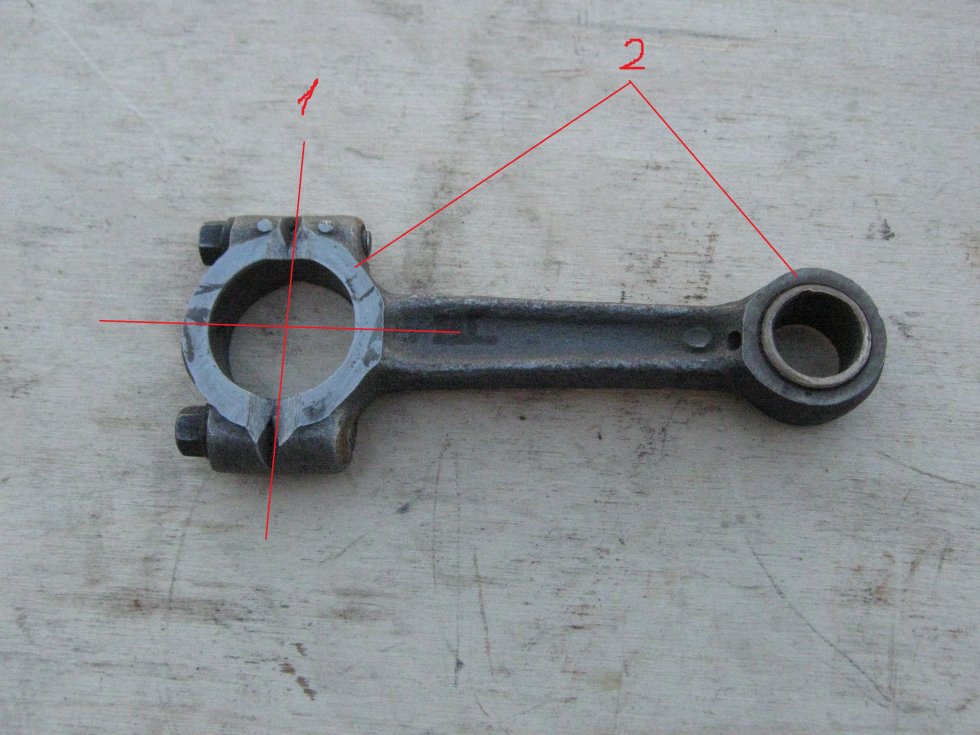

Шатун поршня двигателя (Часть1). — Автомастер

Шатун поршня двигателя (Часть1).

- Подробности

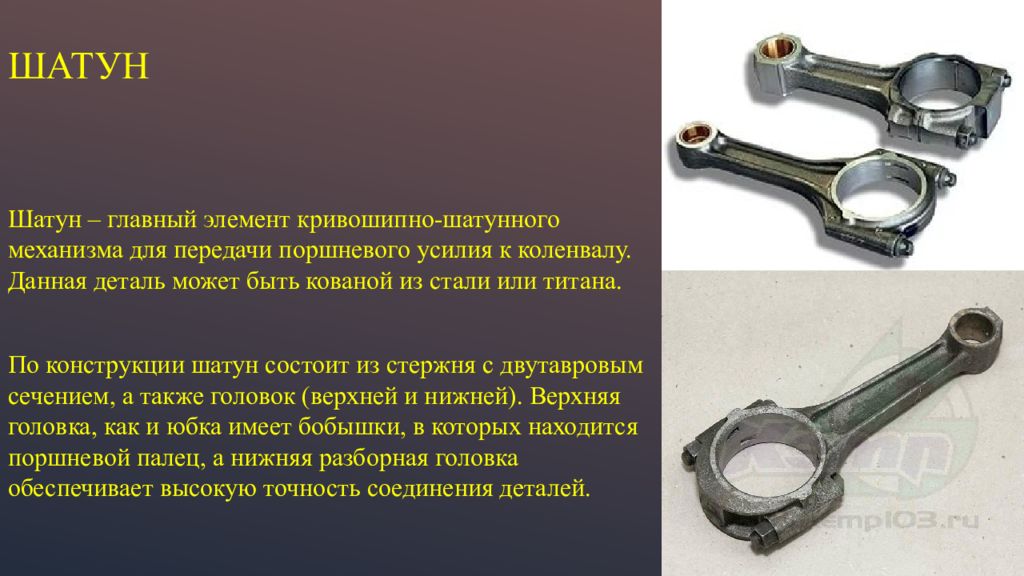

Шатун поршня в двигателе внутреннего сгорания играет очень важную роль, он является соединяющим звеном цепочки: поршень — коленчатый вал. Он преобразует вращение коленвала в поступательные движения поршня. При работе двигателя шатун испытывает на себе переменные циклические нагрузки, поэтому одной из важных характеристик отвечающих за его ресурс, является усталостная прочность.

Усталостная прочность шатуна достигается изготовлением его из правильно подобранного материала, удачной конструкции и соблюдении всех технологий.

Для изготовления шатунов применяют стали с содержанием углерода 0,3 — 0,45%:

- марганцовистые;

- хромистые;

- хромоникелевые;

- хромомолибденовые.

Шатун состоит из стержня, нижней и верхней головки по краям. Через поршневой палец на верхней головке крепится поршень, на нижней, которая является разъемной — коленчатый вал.

Заготовки шатунов получают штамповкой в несколько этапов с промежуточной термообработкой. Это дает высокую вязкость и пластичность при невысокой твердости.

При проектировании двигателя, в шатун закладывается высокая прочность его конструкции путем снятия или максимального уменьшения напряжений в опасных местах.

Для придания прочности конструкции должны быть выполнены следующие условия:

- Переход между верхней головкой и стержнем должен быть максимально широким, в идеальном случае он должен равняться радиусу верхней головки.

- Стержень должен расширяться к нижней головке.

- Середина крышки нижней головки должна иметь большое сечение.

- Площадки под болты и гайки нижней головки не должны ослаблять конструкцию.

Для надежной работы шатуна, должен обладать высокой прочностью не только сам шатун, но и болты, соединяющие две половинки его нижней головки. Так как болты, как и сам шатун подвержены цикличным нагрузкам. Для придания прочности их изготавливают из стали с низким содержанием углерода 0.3%. Резьба на болтах не нарезается, а накатывается, так как катаная резьба прочнее нарезной на 20-30%. Шаг резьбы на болтах: чаще всего М8х1, М9х1 и М10х1, реже применяется М10х1.25, еще реже М8х0.75.

Для центрирования крышек применяются разные варианты.

На большинстве двигателей применяются шатуны с плоским стыком крышки, так как его нижняя часть беспрепятственно проходит сквозь цилиндр (при установке на двигатель поршня и шатуна в сборе). Но встречаются двигатели, где это сделать проблематично, например, на некоторых дизельных двигателях, где шатун из-за больших нагрузок на него выполнен массивнее. При плоском стыке нижняя головка может не пройти в цилиндр, поэтому на таких двигателях делают косой стык по треугольным или прямоугольным шлицам.

При плоском стыке нижняя головка может не пройти в цилиндр, поэтому на таких двигателях делают косой стык по треугольным или прямоугольным шлицам.

Из-за облегчения центрирования нижней крышки по отверстиям на последних двигателях VOLVO, а также ALFA ROMEO применена конструкция с треугольными шлицами на прямом стыке. У них есть один минус, при разрушении шатунного вкладыша, такие шатуны гораздо сложнее в ремонте.

На некоторых последних двигателях именитых марок BMW и FORD применяются “колотые” шатуны. У таких шатунов стыком разъема крышки является хрупкий излом. Огромным преимуществом такой конструкции шатунов является высокая точность отверстия нижней головки, она составляет порядка 0.001-0.002 мм. Но при этом они обладают большим минусом, они практически не ремонтопригодны.

Шатун является довольно точной деталью. Основной параметр закладывается в параллельности осей верхней и нижней головки. Здесь его точность должна лежать в пределах 0.02 — 0. 03 мм на расстоянии 100 мм. В одном двигателе шатуны могут отличаться по массе не более чем на 1% от массы шатуна.

03 мм на расстоянии 100 мм. В одном двигателе шатуны могут отличаться по массе не более чем на 1% от массы шатуна.

Для уравновешенности всей кривошипно-шатунной системы необходимо провести развесовку шатунов и поршней. Так вот, когда речь идет о развесовке шатунов, то их вес учитывается по отдельности. Для уравновешенности коленчатого вала учитывается вес только нижней головке шатуна, так как именно она совершает вращательное движение и должна быть уравновешенна противовесом коленчатого вала.

Масса нижней его части может быть определена путем ее взвешивания, когда верхняя головка находится на шарнирной опоре.

Масса верхней его части определяется аналогично, только в этом случае на весах взвешивается его передняя часть, а задняя часть находится на шарнирной опоре.

В сумме оба веса должны дать общую массу шатуна.

В следующей части статьи шатун поршня двигателя мы поговорим о верхней головке шатуна.

Шатун не терпит суеты.

Изнашивание шатуна. Проверка шатуна. Ремонт шатуновСпросите любого механика: какие детали традиционно ремонтируют при капитальном ремонте двигателя? Ответ будет незамедлительным: блок цилиндров и коленчатый вал. Далее многие укажут головку блока цилиндров. И лишь некоторые добавят к этому «комплекту» шатуны.

Изнашивание шатуна. Проверка шатуна. Ремонт шатуновСпросите любого механика: какие детали традиционно ремонтируют при капитальном ремонте двигателя? Ответ будет незамедлительным: блок цилиндров и коленчатый вал. Далее многие укажут головку блока цилиндров. И лишь некоторые добавят к этому «комплекту» шатуны.А между тем шатун — деталь не менее ответственная, чем поршень, вкладыш коленчатого вала или направляющая втулка клапана. И никак не второстепенная — дефекты шатунов встречаются в ремонтной практике буквально на каждом шагу.

Почему же о них забывают? Предпочитают сразу менять на новые? Или просто не замечают дефектов? А может быть, не все знают, как проверить и отремонтировать шатуны?

Иными словами, есть над чем поразмыслить…

Некоторые заблуждения и «мифы», связанные с шатунами, довольно живучи. Начнем с основного заблуждения: большинство механиков считают, что шатуны не изнашиваются! Да и чему изнашиваться — поверхности шатуна, к примеру, ВАЗОВСКОГО двигателя сами не образуют пар трения — в нижней головке шатуна устанавливаются вкладыши, а в верхней неподвижно запрессован поршневой палец. Правда, боковые поверхности нижней головки шатуна трутся о щеки коленвала, но степень износа здесь настолько мала, что ее можно даже не принимать во внимание.

Правда, боковые поверхности нижней головки шатуна трутся о щеки коленвала, но степень износа здесь настолько мала, что ее можно даже не принимать во внимание.

Что же получается — установил новые поршни и пальцы, заменил вкладыши в нижней головке — и собирай двигатель? Многие так и делают, собирают, как говорится, не думая. Да и о чем думать, если клиент над душой стоит, торопит?

Торопливость — она известно, где хороша, но только не в моторном деле. Когда автомобиль с недавно отремонтированным, но уже стучащим мотором вернется обратно, начинается поиск виновных. А здесь так: или сам водитель виноват — не умеет ездить, или шлифовщик — плохо сделал коленвал. И невдомек иному механику, что это его «работа». Потому что…

Точно определить, параллельны ли оси отверстий головок, можно с помощью специальных измерительных приспособлений фирмы Sunnen.

Шатун тоже изнашивается

Возьмите в руки старый шатун с изрядно походившего мотора — на первый взгляд ничего примечательного. Но только на первый взгляд.

Но только на первый взгляд.

Это удобно! Актуальные новости и профессиональные статьи.

Всё о рынке Automotive Aftermarket: авторемонт, автозапчасти, моторные масла, автохимия, оборудование для СТО, автобизнес в лицах, шины, грузовой сервис.

Вспомним: шатун — один из элементов кривошипно-шатунного механизма, в котором он связывает поступательно движущийся поршень и вращающийся коленчатый вал. Нагрузки на шатун могут достигать десятков тонн, причем являются знакопеременными, т. е. сжатие и растяжение шатуна чередуются в течение одного оборота коленвала.

Теперь представим: в таком режиме шатун работает многие годы, сотни тысяч километров. Поэтому не будет ничего удивительного в том, что в металле шатуна будут накапливаться остаточные деформации. Невооруженным глазом их не видно, но стоит воспользоваться соответствующими приборами, как картина прояснится — «потянут» шатун, деформировался.

Еще хуже, когда на какой-нибудь …надцатой тысяче автомобиль заедет в глубокую лужу. Гидроудар в цилиндре, сами знаете, дело серьезное (см. № 4/2000), но, допустим, обошлось. Только шатун все равно хоть немного, но деформировался. А потом, много позже, случилось, к примеру, еще одно происшествие: зубчатый ремень оборвался, клапаны погнулись. Головку сняли, все, что надо, заменили, но глубоко в двигатель залезать не стали — не тот, вроде бы, случай. А зря — при ударе поршня по клапанам действие получается равным противодействию. И шатун может еще немного деформироваться.

В общем, когда такой двигатель попадает в ремонт, внешний вид шатунов оказывается весьма обманчивым — за мнимым благополучием могут скрываться серьезные дефекты — следы прошлых поломок и нештатных ситуаций в эксплуатации. Выявить их не так просто. Но что вы скажете, если в двигатель при сборке попадает явно дефектный шатун?

Стандартная ситуация — застучал шатунный вкладыш. Многие механики сразу бросаются в бой: ну просто бегут со всех ног шлифовать коленчатый вал в следующий ремонтный размер. Спросите у них, где шатун, который стоял на поврежденной шейке? Больше половины ответят, что он нормальный. А некоторые, особо умелые, вообще себя не утруждают-вынимают, а затем ставят коленвал с новыми вкладышами, даже не разбирая двигателя.

Спросите у них, где шатун, который стоял на поврежденной шейке? Больше половины ответят, что он нормальный. А некоторые, особо умелые, вообще себя не утруждают-вынимают, а затем ставят коленвал с новыми вкладышами, даже не разбирая двигателя.

Между тем шатун после перегрева, задира, расплавления или проворачивания вкладышей повреждается со стопроцентной вероятностью. Это покажут не только измерительные приборы, но и просто внешний осмотр: нижняя головка будет иметь характерный перегретый вид со следами цветов «побежалости», а ее отверстие станет некруглым, овальным.