Что находится в верхней головке шатуна: Шатун поршня: конструкция, причины неисправности, ремонт

Шатун поршня: конструкция, причины неисправности, ремонт

Шатун поршня обеспечивает передачу энергии от поршня к коленчатому валу. Первое применение таких деталей датируется концом III века н.э. Устройства, похожие на современные шатуны использовались на лесопилках в Малой Азии, принадлежавшей Римской империи. Они служили для преобразования вращательного движения водяного колеса в поступательно для привода пилы. Подобные конструкции были обнаружены при раскопках в Эфесе, которые датируются VI веком н.э.

Шатун в процессе работы совершает 2 вида движения – круговые, в месте соединения нижней головки с коленвалом, и возвратно-поступательные, в месте соединения верхней головки и поршня. При эксплуатации двигателя на данную деталь постоянно воздействуют высокие нагрузки.

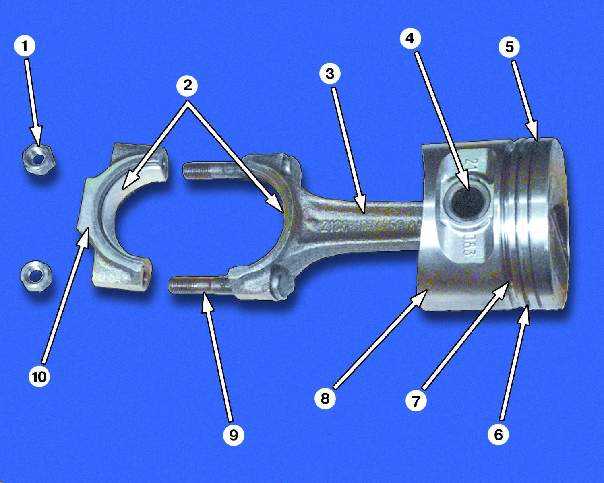

В шатун входят следующие элементы:

- Верхняя головка (поршневая)

- Нижняя головка (кривошипная)

- Силовой стержень

Поршневая головка

Поршневой палец соединяет верхнюю головку с поршнем.

В первом случае в верхнюю головку пальца впрессовываются бронзовые или биметаллические втулки. Но это относится не ко всем двигателям. Существуют модификации, где этих втулок нет, а сам палец свободно вращается в отверстии головки шатуна благодаря зазору. Для обеспечения работоспособности подобной детали важно обеспечить смазывание поршневого пальца.

Для установки фиксированных пальцев в головке шатуна проделывается отверстие цилиндрической формы, изготовленное с очень высокой точностью. Диаметр этого отверстия меньше, чем диаметр поршневого пальца. Благодаря этому обеспечивается необходимый натяг при соединении двух деталей.

Верхняя головка шатуна имеет форму трапеции. Это позволяет увеличить опорную площадь поверхности при работе поршня и снизить разрушительное воздействие очень высоких нагрузок.

Кривошипная головка

Кривошипная головка служит для соединения шатуна и коленвала. В большинстве шатунов этот элемент разъемный, что обусловлено методом сборки двигателя. Крышка головки фиксируется на шатуне болтами, но в некоторых случаях для этих целей используют штифты или бандажное крепление.

На шатуне можно использовать лишь ту крышку, которая была установлена на заводе. Это обусловлено тем, что она имеет определенный вес и размер, и потому не может быть заменена на другую.

Разъем головки относительно расположения стержня может быть прямым (90° к оси) или косым (под определенным углом к оси). В V-образных ДВС применяется последний вид.

В нижней части шатунной головки находятся подшипники скольжения, схожие с коренными вкладышами коленчатого вала. Для их производства используется стальная лента, с внутренней стороны покрытая антифрикционным материалом, который обладает высокими противоизносными характеристиками.

Для подшипников скольжения шатунов, коренных подшипников коленвала, юбок поршней, распределительных валы, втулок пальцев, в дроссельной заслонке подходит антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Данный материал эффективно снижает трение и износ, предотвращает заклинивание поршня в цилиндре и задир поверхностей. Он не разрушается при длительном воздействии моторного масла, предотвращает движение рывками, работает в режиме масляного голодания.

Благодаря аэрозольной упаковке с выверенными параметрами распыления нанесение покрытия не вызывает затруднений. Полимеризация материала происходит как при комнатной температуре, так и при нагреве.

Силовой стержень

Стержень шатуна имеет двутавровую форму и расширяется от верхней головки к нижней. В дизельных двигателях, в отличие от бензиновых, шатуны более прочные и массивные. В спорткарах для производства этих деталей используется алюминий, что способствует снижению массы автомобиля.

В дизельных двигателях, в отличие от бензиновых, шатуны более прочные и массивные. В спорткарах для производства этих деталей используется алюминий, что способствует снижению массы автомобиля.

Все шатуны в двигателе должны иметь одинаковую массу. В противном случае при работе ДВС будут сильные вибрации. Это требование распространяется также на обе головки детали. Для выравнивания веса шатунов их взвешивают на очень точных весах. После этого, выбрав самый легкий шатун, подгоняют массу других деталей под него путем снятия части металла на головках детали и с бобышек на стержне.

Каждый автопроизводитель стремиться снизить затраты на производство и уменьшить вес деталей кривошипно-шатунного механизма. Но, ввиду того, что при работе шатуны испытывают высокие нагрузки, уменьшение их массы может отрицательно отразиться на прочности.

Для бензиновых серийных ДВС при массовом производстве шатунов применяется метод литья из специального чугуна. При такой технологии изготовления обеспечивается идеальный баланс между себестоимостью и прочностью детали.

При такой технологии изготовления обеспечивается идеальный баланс между себестоимостью и прочностью детали.

Шатуны для дизельных силовых агрегатов производятся методом горячей ковки или штамповки из легированной стали, так как использование литья для таких ДВС неуместно. Прочность таких изделий гораздо выше, чем у литых, но их стоимость и производство обходится дороже.

В автомобилях с форсированными ДВС и спорткарах используются шатуны из алюминиевых и титановых сплавов. Это позволяет повысить мощность двигателя и снизить его вес. Вес таких деталей на 50 % меньше, чем у стальных и чугунных шатунов.

Болты крепления крышки шатунной головки изготавливают из высоколегированной стали. В отличие от обычной углеродистой стали предел текучести такого материала в 2-3 раза выше.

Износ деталей – основная причина выхода из строя шатуна. Ремонт верхней головки производится редко, а срок службы втулки эквивалентен ресурсу всего ДВС. Но существуют явления, при которых шатун может изогнуться или полностью разрушаться. Это происходит вследствие столкновения поршня с головкой блока, гидроудара или попадания в камеру абразивных веществ и посторонних предметов.

Но существуют явления, при которых шатун может изогнуться или полностью разрушаться. Это происходит вследствие столкновения поршня с головкой блока, гидроудара или попадания в камеру абразивных веществ и посторонних предметов.

Подшипники нижней головки изнашиваются по причине неудовлетворительного смазывания. Об этом свидетельствует удлинение шатунных болтов, изменение цвета частей вкладышей (чернеют) и шатунной головки (становится темно-синей), замятие вкладышей. В случае, если смазывание обеспечивалось должным образом, причиной поломки служит разрушение или износ самих подшипников.

Причинами поломки шатуна может быть засорение фильтров, недостаточный уровень моторного масла и его несвоевременная замена, потеря маслом рабочих свойств, попадание в цилиндр загрязнений и абразивов.

Ремонт шатунов возможен в следующих случаях:

-

При деформации стержня

-

При износе зазора в верхней головке

-

При износе зазора и поверхности нижней части головки

Ремонтные работы начинаются с тщательного осмотра деталей.

После осмотра можно производить ремонт. Качество работ напрямую зависит от точности специального оборудования.

Добиться нужного размера зазора нижнего шатуна позволяет снятие некоторого количества металла с поверхности крышки головки. Затем крышку следует установить на штатное место и зафиксировать при помощи болтов.

При расточке отверстия головки нужно учитывать заданный размер детали. Операция выполняется на расточном или универсальном станке. После этого выполняется хонингование.

Операция выполняется на расточном или универсальном станке. После этого выполняется хонингование.

При увеличенном зазоре под поршневой палец необходимо поменять бронзовую втулку под верхнюю головку. Новая деталь в процессе приработке примет нужный размер. Следует учитывать, что отверстия втулки и головки должны совместиться, иначе моторное масло, выходящее из поршня, не попадет на поршневой палец.

После расточки следует взвесить шатуны и подогнать их по массе. Для этой процедуры используется самая легкая деталь.

Шатунные вкладыши дополнительно следует обработать антифрикционным покрытием MODENGY Для деталей ДВС.

Возврат к списку

Шатун поршня: назначение, конструкция, основные неисправности

Конструкция шатуна

Шатун передает энергию от поршня к коленчатому валу. При этом он совершает два вида движения: круговое и возвратно-поступательное. Первое происходит в месте соединения его нижней головки с коленвалом, второе – в зоне соединения верхней головки с поршнем. Вследствие такой конструкции шатун постоянно испытывает высокие нагрузки во время работы.

Первое происходит в месте соединения его нижней головки с коленвалом, второе – в зоне соединения верхней головки с поршнем. Вследствие такой конструкции шатун постоянно испытывает высокие нагрузки во время работы.

Шатун поршня состоит из следующих элементов.

Поршневая головка

Верхняя (поршневая) головка представляет собой цельную неразборную конструкцию, которая соединяется с поршнем при помощи пальца: плавающего или фиксированного.

В верхней головке плавающего пальца обычно расположены бронзовые или биметаллические втулки. Если их нет, палец свободно двигается в отверстии головки шатуна. Для того, чтобы данный механизм функционировал нормально, ему требуется достаточное количество смазки.

Чтобы обеспечить необходимый уровень натяга, фиксированный палец вставляется в цилиндрическое отверстие меньшего диаметра.

Так как на верхнюю головку действуют очень высокие нагрузки, она имеет трапециевидную форму. Это позволяет увеличить опорную поверхность при работе поршня.

Это позволяет увеличить опорную поверхность при работе поршня.

Кривошипная головка

Нижняя (кривошипная) головка соединяет коленчатый вал и шатун. Многие шатуны обладают разъемной кривошипной головкой, что зависит от метода сборки двигателя. Крышку головки с шатуном соединяют болты, штифты или бандажное крепление.

На каждый шатун можно установить только ту крышку, которой он оснащался с завода, так как она обладает определенным весом и размером. При ремонте данную деталь заменить нельзя.

По расположению стержня головка может быть прямой или косой. Последняя характерна для V-образных двигателей и используется для уменьшения размеров силового агрегата.

В нижней части шатунной головки располагаются подшипники скольжения, схожие с коренными вкладышами коленчатого вала. Их изготавливают из стальной ленты, которая изнутри обработана антифрикционным материалом с высокими износостойкими характеристиками. Особенностью этого слоя является то, что он работает только в присутствии моторного масла, а в режиме «сухого трения» очень быстро истирается.

Особенностью этого слоя является то, что он работает только в присутствии моторного масла, а в режиме «сухого трения» очень быстро истирается.

Покрытие может наноситься как на заводе-изготовителе, так и при дальнейшем обслуживании двигателя в условиях гаража или автосервиса. Для защиты подшипников скольжения и других деталей силового агрегата оптимально подходит антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Чаще всего его применяют на юбках поршней, дроссельных заслонках, вкладышах распредвала, подшипниках скольжения.

MODENGY Для деталей ДВС обладает следующими преимуществами:

- Имеет широкий диапазон рабочих температур: от -70 до +260 °C

-

Повышает КПД двигателя

-

Снижает трение и износ

-

Защищает детали от задиров в режиме масляного голодания

-

Снижает расход топлива

-

Отверждается при комнатной температуре

Совместно с покрытием рекомендуется использовать Специальный очиститель‑активатор MODENGY. Он не только убирает разнородные загрязнения с поверхностей, но и образует пленку, улучшающую адгезию покрытия с основанием.

Он не только убирает разнородные загрязнения с поверхностей, но и образует пленку, улучшающую адгезию покрытия с основанием.

Силовой стержень

Силовой стержень многих шатунов имеет двутавровую форму и расширяется от верхней головки к нижней. В дизельных двигателях используются более прочные и массивные детали, чем в бензиновых. В спорткарах устанавливаются шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

Все шатуны должны иметь одинаковый вес, в противном случае усилятся вибрации при работе силового агрегата.

Из чего изготавливают шатуны?

Каждый производитель стремится уменьшить вес деталей КШМ и снизить производственные затраты. Но так как на шатуны в процессе работы двигателя воздействуют высокие нагрузки, уменьшать их массу нежелательно – это может пагубно отразиться на прочности изделий.

При массовом производстве шатуны для бензиновых двигателей изготавливают из специального чугуна методом литься. Это позволяет добиться практически идеального соотношения прочности и стоимости деталей.

В дизельных силовых агрегатах шатуны испытывают более высокие нагрузки, поэтому их производят из легированной стали методом горячей ковки или горячей штамповки. Получаемые детали прочнее, но при этом дороже литых.

В мощных автомобилях и спорткарах используются шатуны из титановых и алюминиевых сплавов. Они в два раза легче стальных и чугунных, что позволяет снизить вес двигателя и увеличить его оборотистость.

Большое значение играет конструкционный материал, из которого изготовлены болты крепления крышки шатунной головки. Их производят из высоколегированной стали, предел текучести которой в 2-3 раза больше, чем у обычной углеродистой.

Почему шатуны выходят из строя?

Основной причиной выхода шатунов из строя является износ деталей. Верхняя головка редко подвергается ремонту, а рабочий ресурс втулки нередко оказывается равен ресурсу самого двигателя.

Верхняя головка редко подвергается ремонту, а рабочий ресурс втулки нередко оказывается равен ресурсу самого двигателя.

Нарушение формы или разрушение шатуна может произойти вследствие гидроудара, попадания внутрь двигателя абразивных веществ и посторонних предметов, соударения головки блока и поршня.

Подшипники нижней головки могут выйти из строя вследствие недостаточного смазывания. Определить такую неисправность можно по замятию вкладышей, удлинению шатунных болтов, темно-синему окрасу шатунной головки и потемнению вкладышей.

К поломке шатуна приводит недостаточный уровень масла в двигателе, засорение масляного фильтра, загрязнение цилиндра абразивами и посторонними предметами.

Ремонт шатунов

Шатуны нуждаются в ремонте, если наблюдаются:

Перед началом работ шатун тщательно осматривается, при помощи нутрометра измеряется диаметр детали, зазоры в верхней и нижней части.

Если все показатели в норме, менять шатун не потребуется. При деформации стержня отверстия головок перестают быть параллельными, что приводит к перекосу цилиндра. Об этом свидетельствуют повышенная шумность двигателя при работе на холостом ходу, следы износа на коленвале, головке шатуна, поршне и стенках цилиндра. Еще одним методом проверки шатуна на деформацию является его раскачка на специальной проверочной плите.

После проведения всех необходимых измерений приступают к ремонту.

Чтобы получить нужную геометрию зазора нижнего шатуна, необходимо убрать небольшое количество металла с поверхности крышки головки. После этого крышка ставится назад и фиксируется при помощи болтов.

Расточка отверстия головки по требуемому размеру производится на расточном или универсальном станке. После операции выполняется хонингование.

Если зазор под поршневой палец увеличен, бронзовая втулка под верхнюю головку меняется, и новая деталь принимает нужный размер. Очень важно, чтобы отверстия головки и втулки совместились. В этом случае масло не будет попадать на поршневой палец.

Очень важно, чтобы отверстия головки и втулки совместились. В этом случае масло не будет попадать на поршневой палец.

Шатунные вкладыши и юбки поршней рекомендуется дополнительно обработать антифрикционным покрытием.

ДЕСЯТЬ ВЕЩЕЙ, КОТОРЫЕ НУЖНО ЗНАТЬ О ШАТУНАХ

(1) Шатун. Шатун является связующим звеном между поршнем и кривошипом. Шатуны постоянно находятся под большими нагрузками при движении вверх и вниз внутри цилиндра, поднимая и опуская поршень при вращении коленчатого вала. Повышенная мощность, будь то за счет поршня с высокой степенью сжатия, агрессивных фаз газораспределения, выхлопной трубы или других модификаций, увеличит нагрузку на шток.

(2) Как делают стержни. Лучшие шатуны кованые. Метод ковки под высоким давлением выравнивает зернистую структуру материала, делая его прочнее; однако ковка нерентабельна, если только компания не производит тысячи одинаковых стержней. Crank Works CNC изготавливает свои стержни из заготовки, а затем завершает обширный процесс термообработки и дробеструйной обработки для повышения прочности.

(3) Длинный стержень. Более длинный шток улучшает мощность на средних и высоких оборотах (без изменения рабочего объема двигателя). Более длинный шток снижает нагрузку на поршень и цилиндр; однако более длинный шток может стать вредным, если вы не втягиваете достаточно воздуха в двигатель, чтобы компенсировать это. В 2020 году Yamaha добавила к своему YZ450F стержень на 1,5 мм длиннее. Благодаря этому трение было снижено на 2 процента, что привело к меньшему нагреву, более быстрому набору оборотов и значительному сокращению декомпрессионного торможения при движении по инерции в поворотах.

(4) Укороченный стержень. По сравнению с четырехтактными двигателями старого образца современный двигатель имеет очень короткий ход поршня и большой диаметр цилиндра. В то время как более длинный шатун обеспечивает более плавное вращение в цилиндре, более короткий шатун прижимает поршень к стенкам цилиндра под более крутым углом, создавая большее сопротивление и торможение двигателем, обеспечивая при этом более высокие обороты. Более короткий шток также оказывает большую нагрузку на поршень, кольца и поршневой палец, что снижает долговечность. Иногда длинная тяга двигателя снижает мощность на низах, а это означает, что менее опытным гонщикам будет легче ездить с более коротким шатуном.

(5) Ходовой двигатель. Шатун соединен с кривошипом с помощью пальца. Специалисты по настройке двигателей послепродажного обслуживания используют такие компании, как Crank Works, для перемещения большого конца шатуна в новое место на кривошипе, увеличивая или уменьшая его радиус, чтобы удлинить или сократить ход двигателя. Это называется «погладить двигатель». Удлинение хода увеличивает количество воздуха и газа, которые могут поместиться в цилиндре. Кроме того, при более длинном ходе потребуется установить прокладку под цилиндр и фрезеровать головку, чтобы освободить место в цилиндре.

Это называется «погладить двигатель». Удлинение хода увеличивает количество воздуха и газа, которые могут поместиться в цилиндре. Кроме того, при более длинном ходе потребуется установить прокладку под цилиндр и фрезеровать головку, чтобы освободить место в цилиндре.

(6) Вращающаяся масса. Большинство людей удивляются, узнав, насколько сильно двигатель мотоцикла влияет на его способность проходить повороты. Вращающиеся металлические детали внутри двигателя создают эффект гироскопа, действуя как волчок, который всегда стремится вернуться прямо вверх. Чем легче юла, тем легче ее опрокинуть. Чем тяжелее волчок, тем труднее его опрокинуть. Точно так же двигатель с тяжелыми вращающимися частями хочет встать в середине поворота при повороте дроссельной заслонки. Вместо того, чтобы оставаться в колее, мотоцикл будет подниматься. Более легкий шатун может улучшить управляемость, одновременно увеличивая приемистость и мощность.

(7) Подшипники. Когда поршень совершает более 200 оборотов в секунду, на шатун и его подшипники действуют огромные нагрузки. Прочность стержня и его способность плавно вращаться на обоих концах имеют решающее значение. В стандартных двухтактных шатунах используются игольчатые подшипники на верхнем и нижнем концах. Поршни четырехтактных двигателей должны перемещаться вверх и вниз в два раза чаще, что увеличивает износ. В четырехтактных двигателях ранее использовались игольчатые подшипники в верхней и нижней части штока, но в последнее время конструкторы двигателей перешли на втулки (подшипники скольжения) в верхней и нижней части для увеличения срока службы. Дополнительный ход без искры на четырехтактном двигателе может разрушить топовый игольчатый подшипник.

Прочность стержня и его способность плавно вращаться на обоих концах имеют решающее значение. В стандартных двухтактных шатунах используются игольчатые подшипники на верхнем и нижнем концах. Поршни четырехтактных двигателей должны перемещаться вверх и вниз в два раза чаще, что увеличивает износ. В четырехтактных двигателях ранее использовались игольчатые подшипники в верхней и нижней части штока, но в последнее время конструкторы двигателей перешли на втулки (подшипники скольжения) в верхней и нижней части для увеличения срока службы. Дополнительный ход без искры на четырехтактном двигателе может разрушить топовый игольчатый подшипник.

(8) В наличии. В 2020 году KTM перешла с втулки верхней части штока с покрытием на бронзовые втулки на своих четырехтактных моделях для повышения долговечности. Yamaha, Kawasaki и Honda в настоящее время используют покрытия, снижающие трение, на своих топовых шатунных подшипниках.

(9) Допуски. Более жесткие допуски уменьшают раскачивание и флаттер поршня, что помогает, когда тюнеры ищут незначительное увеличение мощности. Более жесткие допуски также уменьшают потери мощности. Если поршневой палец слишком ослаблен, он позволяет поршню раскачиваться вперед и назад, и кольца не будут должным образом уплотняться в отверстии.

Более жесткие допуски также уменьшают потери мощности. Если поршневой палец слишком ослаблен, он позволяет поршню раскачиваться вперед и назад, и кольца не будут должным образом уплотняться в отверстии.

(10) Кривошип со смещением. Большинство людей считают, что поршень установлен прямо на одной линии с центром кривошипа. Не правда. В последние годы был сделан шаг к радиальному смещению поршня по отношению к кривошипу (перпендикулярно оси их вращения). В большинстве случаев поршень смещен на несколько миллиметров в сторону выпускной стороны цилиндра. Почему? Постоянная остановка и запуск поршня создает нагрузку на кривошип, шток и поршень. При смещении поршня от центра встречная нагрузка уменьшается. Цель кривошипов со смещением — уменьшить трение, а трение максимально во время такта сгорания, потому что поршень толкается в сторону цилиндра с наибольшей силой. Разработчик двигателя ориентируется на определенный диапазон оборотов, тот, который, по его мнению, гонщики используют чаще всего (от 5000 до 8000 об/мин), а затем выбирает количество миллиметров смещения, чтобы соответствовать этому целевому диапазону оборотов. Например, кривошип Yamaha YZ450F находится на 12 мм впереди центральной линии цилиндра.

Например, кривошип Yamaha YZ450F находится на 12 мм впереди центральной линии цилиндра.

Объяснение скорости поршня, угла штока и увеличения рабочего объема. K1 Technologies

Интенсивный взгляд на ход коленчатого вала и его влияние на среднюю скорость поршня, инерцию и контроль огромных разрушительных сил, действующих внутри двигателя.

Производители двигателей уже давно рассчитывают среднюю скорость поршня своих двигателей, чтобы определить возможную потерю мощности и опасные пределы оборотов. Это математическое упражнение было особенно важно при увеличении полного рабочего объема с помощью коленчатого вала с поршнем, потому что средняя скорость поршня будет увеличиваться по сравнению со стандартным ходом, работающим при тех же оборотах в минуту.

Но что, если бы была другая динамика двигателя, которая могла бы дать строителям лучшее представление о долговечности возвратно-поступательного узла?

youtube.com/embed/62Uw_3aqOXE» frameborder=»0″ allowfullscreen=»allowfullscreen»>На видео выше показаны два двигателя, один с короткоходным коленчатым валом, а другой со значительно более длинным ходом. Обратите внимание, что оба поршня достигают ВМТ и НМТ одновременно, но поршень в двигателе с более длинным ходом поршня (слева) должен двигаться значительно быстрее.

«Вместо того, чтобы сосредотачиваться на средней скорости поршня, обратите внимание на влияние силы инерции на поршень», — предлагает Дэйв Фасснер, руководитель отдела исследований и разработок K1 Technologies.

Давайте сначала рассмотрим определение средней скорости поршня, также называемой средней скоростью поршня. Это эффективное расстояние, которое поршень проходит в заданную единицу времени, и для целей сравнения оно обычно выражается в футах в минуту (fpm). Стандартное математическое уравнение довольно простое:

Средняя скорость поршня (фут/мин) = (ход x 2 x об/мин)/12

Существует более простая формула, но о математике позже. Скорость поршня постоянно изменяется по мере его перемещения от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ) и обратно в ВМТ за один оборот коленчатого вала. В ВМТ и НМТ скорость равна 0 футов в минуту, и в какой-то момент во время хода вниз и вверх он будет ускоряться до максимальной скорости, прежде чем замедлиться и вернуться к 0 футов в минуту.

Скорость поршня постоянно изменяется по мере его перемещения от верхней мертвой точки (ВМТ) к нижней мертвой точке (НМТ) и обратно в ВМТ за один оборот коленчатого вала. В ВМТ и НМТ скорость равна 0 футов в минуту, и в какой-то момент во время хода вниз и вверх он будет ускоряться до максимальной скорости, прежде чем замедлиться и вернуться к 0 футов в минуту.

Существуют формулы для расчета скорости поршня при каждом градусе поворота коленчатого вала, но обычно это гораздо больше информации, чем требуется большинству производителей двигателей. Традиционно они смотрят на среднюю или среднюю скорость поршня при вращении кривошипа и, возможно, рассчитывают максимальную скорость поршня.

Средняя скорость поршня равна общему расстоянию, которое проходит поршень за один полный оборот коленчатого вала, и умножается на число оборотов двигателя. Скорость поршня, очевидно, увеличивается с увеличением оборотов, и скорость поршня также увеличивается с увеличением хода. Давайте рассмотрим быстрый пример.

Чтобы просмотреть все предложения коленчатых валов K1 Technologies, нажмите ЗДЕСЬ

Большой блок Chevy с коленчатым валом с ходом 4000 дюймов, работающим со скоростью 6500 об/мин, имеет среднюю скорость поршня 4333 футов в минуту. Давайте еще раз рассмотрим формулу, используемую для расчета этого результата. Умножьте ход на 2, а затем умножьте это число на число оборотов в минуту. Это даст вам общее количество дюймов, пройденных поршнем за одну минуту. В этом случае формула 4 (ход) x 2 x 6500 (об/мин), что равняется 52 000 дюймов. Чтобы прочитать это в футах в минуту, разделите на 12. Вот полная формула:

(4 x 2 x 6 500)/12 = 4 333 футов в минуту

Вы можете упростить формулу с помощью небольшого математического трюка. Разделите числитель и знаменатель этого уравнения на 2, и вы получите тот же ответ. Другими словами, умножьте ход поршня на число оборотов в минуту, а затем разделите на 6.

Разделите числитель и знаменатель этого уравнения на 2, и вы получите тот же ответ. Другими словами, умножьте ход поршня на число оборотов в минуту, а затем разделите на 6.

(4 x 6500)/6=4333 футов в минуту

С помощью этой более простой формулы мы рассчитаем среднюю скорость поршня при увеличении хода до 4500 дюймов.

(4,5 x 6500)/6=4875 футов в минуту

Как видите, средняя скорость поршня увеличилась почти на 13 процентов, хотя число оборотов не изменилось.

Уменьшение веса поршня играет огромную роль в создании вращающегося узла, способного выдерживать высокие обороты. Кажущийся незначительным вес поршня в граммах экспоненциально увеличивается с увеличением числа оборотов в минуту. Опять же, это средняя скорость поршня за весь ход. Чтобы рассчитать максимальную скорость, которой достигает поршень во время хода, требуется немного больше вычислений, а также длина шатуна и угловатость шатуна в зависимости от положения коленчатого вала. Существуют онлайн-калькуляторы, которые вычисляют точную скорость поршня при любом заданном вращении коленчатого вала, но вот основная формула, часто используемая производителями двигателей, которая не требует длины штока:

Существуют онлайн-калькуляторы, которые вычисляют точную скорость поршня при любом заданном вращении коленчатого вала, но вот основная формула, часто используемая производителями двигателей, которая не требует длины штока:

Максимальная скорость поршня (фут/мин)=((Ход x дюйм)/12)x об/мин )x 6 500 = 7 658 футов в минуту

Путем преобразования футов в минуту в мили в час (1 футов в минуту = 0,011364 мили в час) этот поршень движется от 0 до 87 миль в час примерно за два дюйма, а затем возвращается к нулю в пределах оставшегося пространства Цилиндр глубиной 4,5 дюйма. Теперь представьте, что поршень BBC весит около 1,3 фунта, и вы можете получить представление об огромных силах, воздействующих на коленчатый вал, шатун и поршневой палец — вот почему Фусснер предлагает смотреть на силу инерции.

«Инерция — это свойство материи, которое заставляет ее сопротивляться любым изменениям в своем движении», — объясняет Фусснер. «Этот принцип физики особенно важен при разработке поршней для высокопроизводительных приложений».

Сила инерции является функцией массы, умноженной на ускорение, и величина этих сил увеличивается пропорционально квадрату скорости двигателя. Другими словами, если вы удвоите скорость вращения двигателя с 3000 до 6000 об/мин, силы, действующие на поршень, не удвоятся, а учетверятся.

«Начав подниматься вверх по цилиндру, поршень и связанные с ним компоненты пытаются продолжить движение», — напоминает Фусснер. «Его движение останавливается и немедленно реверсируется только под действием шатуна и импульса коленчатого вала».

Из-за угловатости шатуна, на которую влияет длина шатуна и ход двигателя, поршень Максимальная скорость движения вверх или вниз не достигается примерно до 76 градусов до и после ВМТ, при этом точные положения зависят от соотношения длины штока и хода поршня», – говорит Фусснер.

– Это означает, что поршень имеет примерно 152 градуса вращения коленчатого вала, чтобы перейти от максимальной скорости к нулю и обратно к максимальной скорости в верхней половине хода. А затем примерно 208 градусов, чтобы пройти ту же последовательность в нижней половине хода. Следовательно, сила инерции, направленная вверх, больше, чем сила инерции, направленная вниз».

Если не учитывать шатун, существует формула для расчета первичной силы инерции:

0,0000142 x Вес поршня (фунты) x RPM2 x Ход (дюймы) = Сила инерции

Поршень вес включает кольца, штифт и фиксаторы. Давайте рассмотрим простой пример одноцилиндрового двигателя с ходом поршня 3000 дюймов (такой же, как у малоблочных двигателей Chevy 283ci и 302ci) и поршнем в сборе весом 1000 фунтов (453,5 грамма), работающим при 6000 об/мин:

0,0000142 x 1 x 6000 x 6000 x 3 = 1534 фунта

С помощью некоторых дополнительных математических вычислений, используя длину штока и ход, можно получить поправочный коэффициент для повышения точности результатов силы инерции.

Кривошип Радиус÷Длина шатуна

«Из-за действия шатуна сила, необходимая для остановки и перезапуска поршня, максимальна в ВМТ», — говорит Фусснер. «Эффект шатуна заключается в увеличении первичной силы в ВМТ и уменьшении первичной силы в НМТ на этот коэффициент R/L».

В этом примере радиус равен половине хода коленчатого вала (1,5 дюйма), деленной на длину штока 6000 дюймов, что дает коэффициент 0,25 или 383 фунта (1534 x 0,25 = 383). Этот коэффициент добавляется к исходной силе инерции при движении вверх и вычитается при движении вниз.

Кривошип слева и справа находится в одной и той же точке при соответствующем вращении. Однако поршень слева должен двигаться намного быстрее, чтобы достичь верхней мертвой точки одновременно с поршнем справа. «Итак, фактическая восходящая сила в ВМТ становится равной 1 917 фунтам, а фактическая нисходящая сила в НМТ становится равной 1 151 фунту», — говорит Фусснер. «Эти силы изменяются прямо пропорционально весу поршня в сборе и длине хода штока, а также пропорционально квадрату скорости двигателя. Следовательно, эти цифры можно принять за базовые для простой оценки сил, создаваемых в двигателе любого другого размера». максимальная скорость поршня (используя нашу предыдущую формулу) составляет 4712 футов в минуту.

Следовательно, эти цифры можно принять за базовые для простой оценки сил, создаваемых в двигателе любого другого размера». максимальная скорость поршня (используя нашу предыдущую формулу) составляет 4712 футов в минуту.

Что произойдет, если увеличить ход с 3000 дюймов до 3250 дюймов? Во-первых, средняя скорость поршня увеличивается до 3250 футов в минуту, а максимальная скорость поршня подскакивает до 5105 футов в минуту. Затем первичная сила увеличивается с 1534 фунтов до 1661 фунтов. Также есть изменения при добавлении нового коэффициента R/L, равного 0,27 (1,625 × 6,000). Фактическая восходящая сила в ВМТ становится равной 2109 фунтов, а фактическая нисходящая сила в НМТ становится равной 1213 фунтам.

«Если мы увеличим скорость двигателя с ходом 3,250 дюйма до 7000 об/мин, оставив все остальные детали равными, первичная сила увеличится до 2261 фунта», — говорит Фусснер. «Затем примените коэффициент R/L, равный 0,27, и фактическая сила, направленная вниз, составит 1651 фунт. Фактическая восходящая сила в ВМТ становится равной 2871 фунту. Это почти полторы тонны!»

Фактическая восходящая сила в ВМТ становится равной 2871 фунту. Это почти полторы тонны!»

Теперь рассмотрим эффекты более легкого поршня. При сохранении хода поршня 3,20 дюйма и 7000 об/мин, но переходе на поршень весом 340 граммов (0,750 фунта), максимальное усилие снижается с 2871 фунта до 2154 фунтов, или на 717 фунтов меньше силы. Эта же более легкая конфигурация поршня будет иметь силу 1238 фунтов, необходимую для остановки и перезапуска поршня в НМТ, что на 413 фунтов меньше.

«Таким образом, с каждым полным оборотом двигатель будет испытывать на 1130 фунтов меньше силы инерции с более легким поршневым узлом», — говорит Фусснер. «Это уменьшение силы инерции, конечно, будет применяться к каждому цилиндру в многоцилиндровом двигателе. Двигатель, работающий на 7 000 об/мин, будет останавливать и запускать каждый поршень 14 000 раз в минуту».

Когда поршень достигает верхней мертвой точки на такте выпуска, у него нет подушки сжатия, которая могла бы замедлить его. Вместо этого шатун принимает на себя всю тяжесть силы, которая тянет его балку и пытается отделить ее крышку. Качественные шатуны имеют первостепенное значение для мощного двигателя с высокими оборотами. Ищете кованые шатуны? Кликните сюда!

Вместо этого шатун принимает на себя всю тяжесть силы, которая тянет его балку и пытается отделить ее крышку. Качественные шатуны имеют первостепенное значение для мощного двигателя с высокими оборотами. Ищете кованые шатуны? Кликните сюда! Средние и максимальные скорости поршня по-прежнему являются важными расчетами для любого производителя двигателей, который вносит изменения в проверенную формулу. Превышение средней скорости поршня 5000 футов в минуту должно привлечь ваше внимание и побудить переосмыслить выбор деталей. Чрезмерная скорость поршня может привести к непостоянной смазке стенок цилиндра, и в некоторых ситуациях поршень будет ускоряться быстрее, чем фронт пламени во время сгорания. В то время как первое может привести к поломке деталей, второе приводит к потере мощности.

И поршни также должны быть максимально легкими без ущерба для требуемой прочности и долговечности. Силы инерции будут растягивать шатуны и препятствовать ускорению коленчатого вала, что опять же может привести к выходу из строя деталей и снижению мощности.

«Нам известно, что в течение многих лет общепринятой мерой, используемой для определения зоны опасности структурной целостности поршня в работающем двигателе, является средняя скорость поршня», — резюмирует Фусснер. «Как сказал инструктор по прыжкам с парашютом своему ученику, больно не от скорости падения, а от внезапной остановки. Так и с поршнями. Поэтому вместо того, чтобы сосредотачиваться только на средней скорости поршня, давайте также решим рассмотреть влияние силы инерции на поршень и то, что мы можем сделать, чтобы уменьшить эту силу. А если это невозможно, убедитесь, что компоненты достаточно прочны, чтобы выдержать поставленную нами задачу».

«Хотя увеличение длины штока смягчит инерционную нагрузку за счет изменения вышеупомянутого соотношения R/L, это не уменьшит среднюю скорость поршня, поскольку до тех пор, пока не изменится ход поршня», — продолжает Фусснер. «Поршень по-прежнему должен проходить одинаковое расстояние за один оборот коленчатого вала, независимо от длины штока.