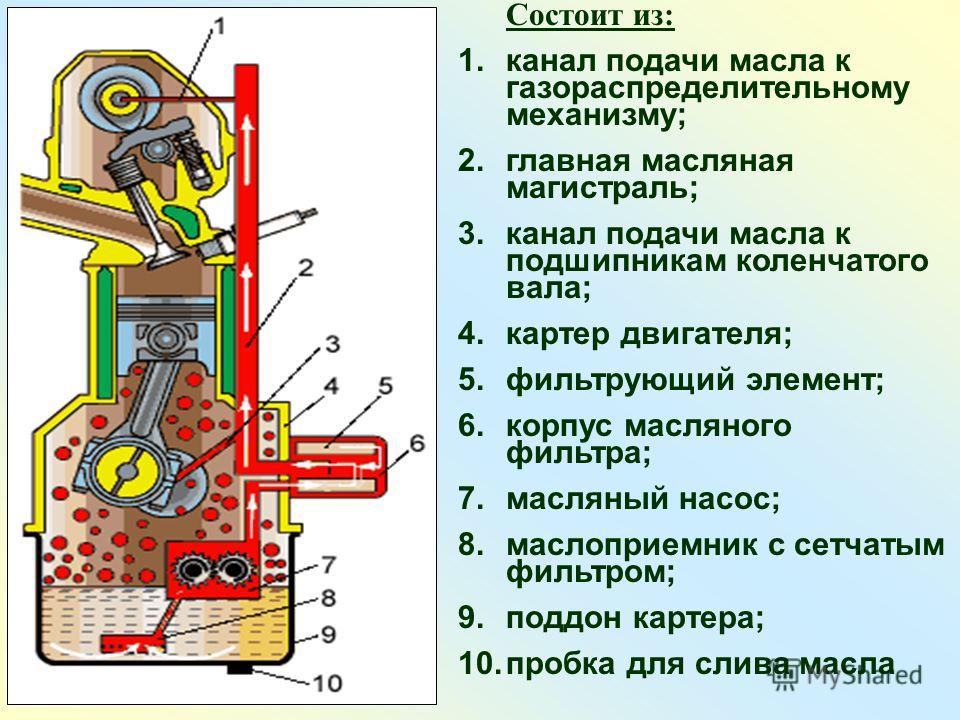

Грм состоит из: Грм состоит из

Общее устройство грм грузовых автомобилей. Типы ГРМ: плюсы и минусы

Четырехтактный двигатель внутреннего сгорания – наиболее распространенный силовой агрегат, использующийся в современном автомобилестроении. Свое название он получил по количеству фаз, необходимых для осуществления одного цикла работы, или поворота коленчатого вала на 720 градусов.

Фаза впрыска топлива или топливно-воздушной смеси , сжатие рабочего тела поршнем, рабочий ход и выпуск отработанных газов. В модели идеального двигателя все фазы разнесены во времени, перекрытие между ними отсутствует, что, в свою очередь, обеспечивает получение максимально возможных рабочих значений мощности, крутящего момента и оборотов двигателя.

На практике, к сожалению, дела обстоят несколько хуже. Устройство газораспределительного механизма, отвечающего за исполнение фазы впрыска топлива и удаление выхлопных газов, его схема и принцип работы – основная тема данной статьи.

Общая схема и взаимодействие частей

Своевременное открытие впускных и выхлопных клапанов в цилиндрах двигателя внутреннего сгорания обеспечивается работой газораспределительного механизма или ГРМ.

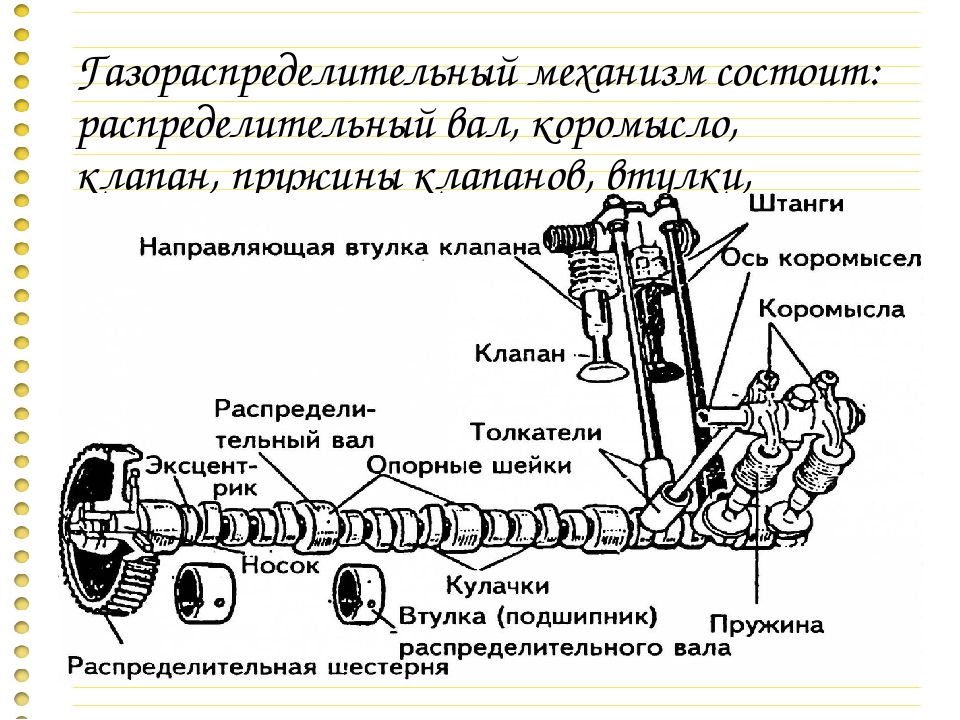

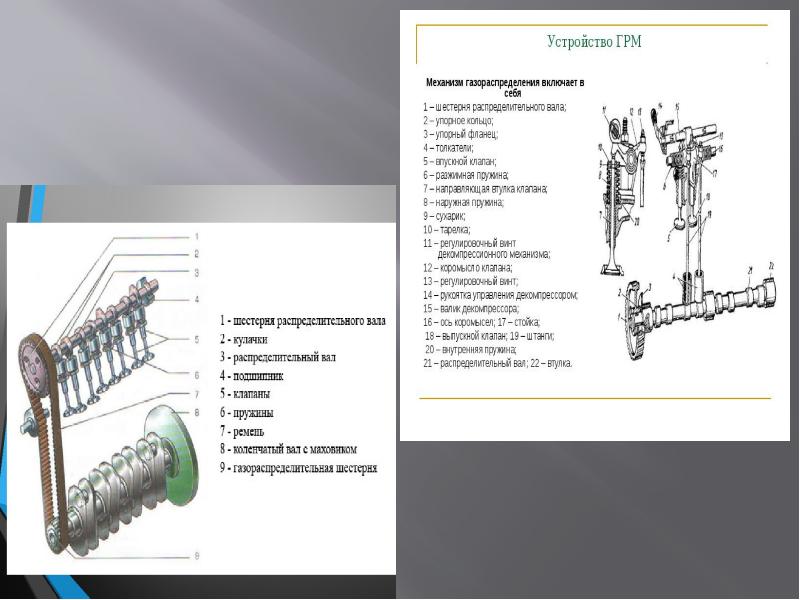

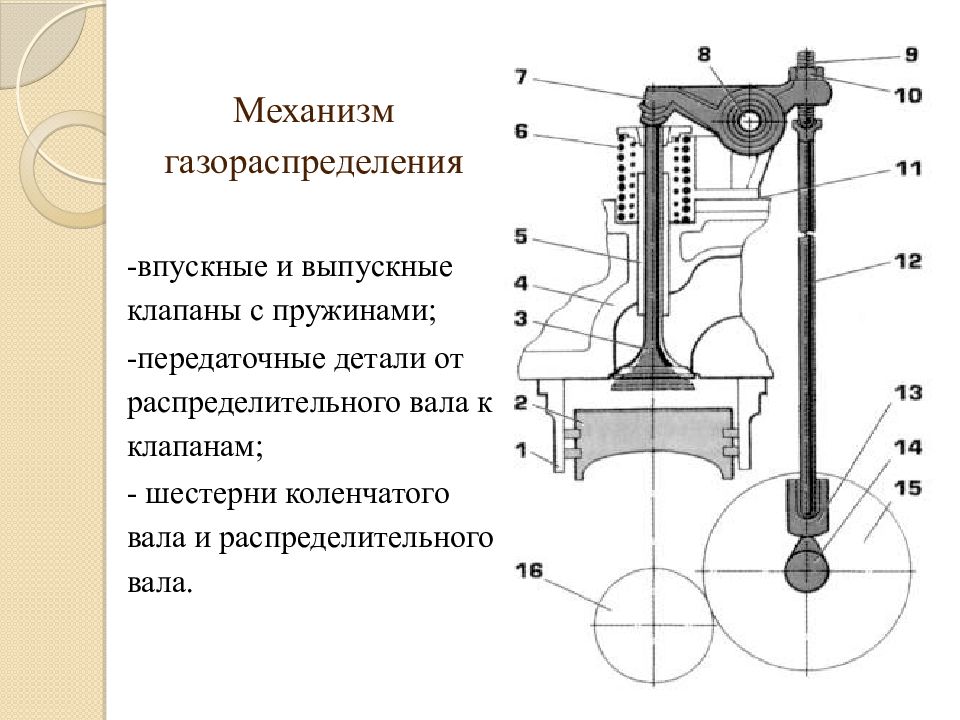

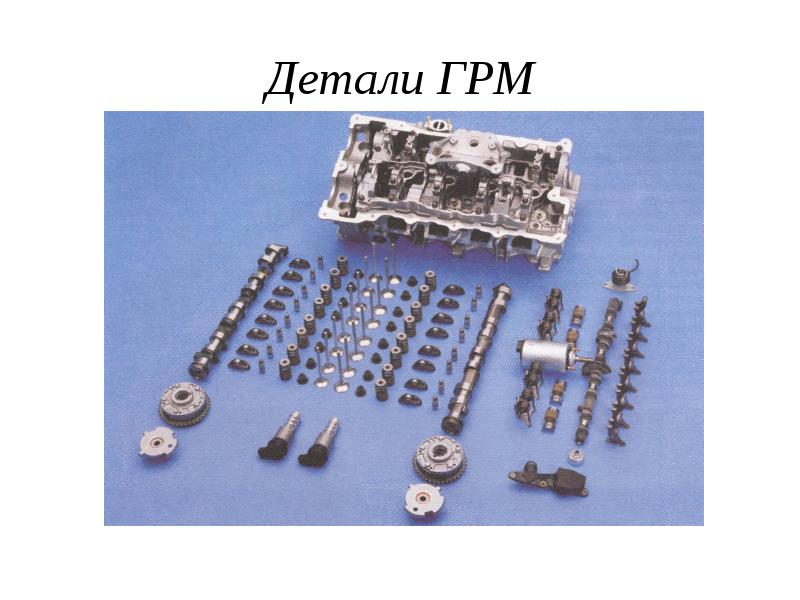

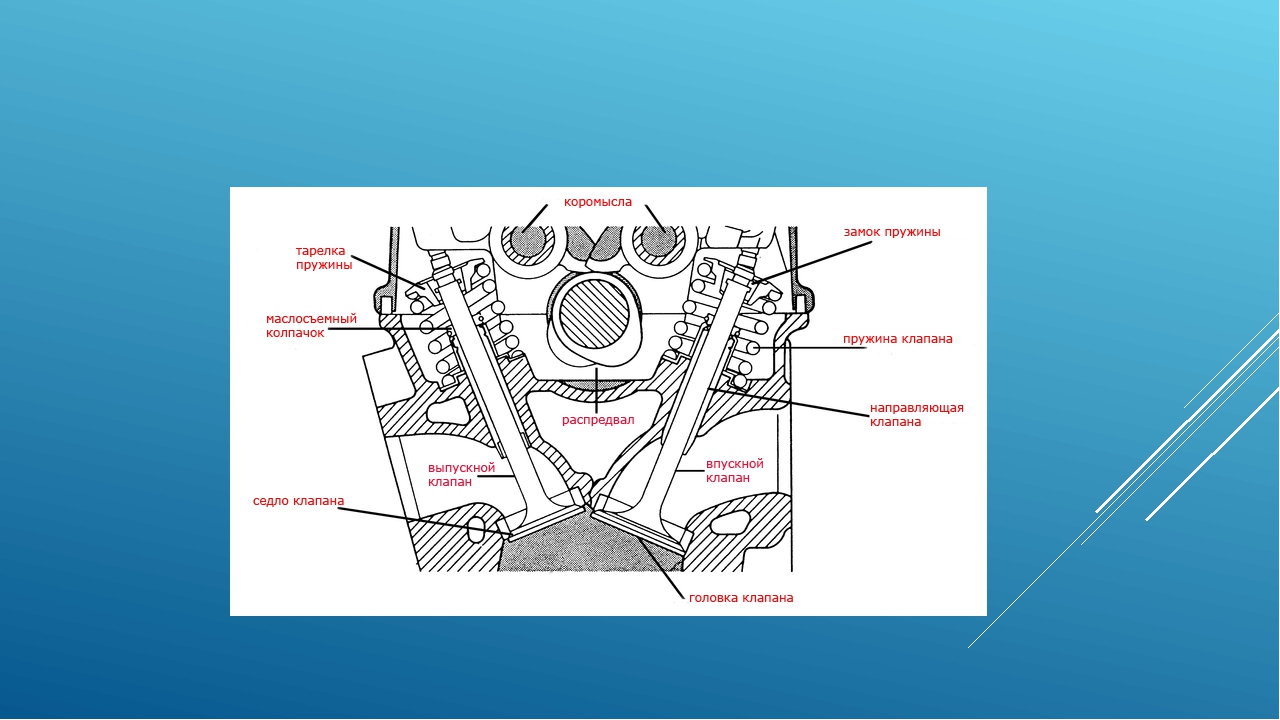

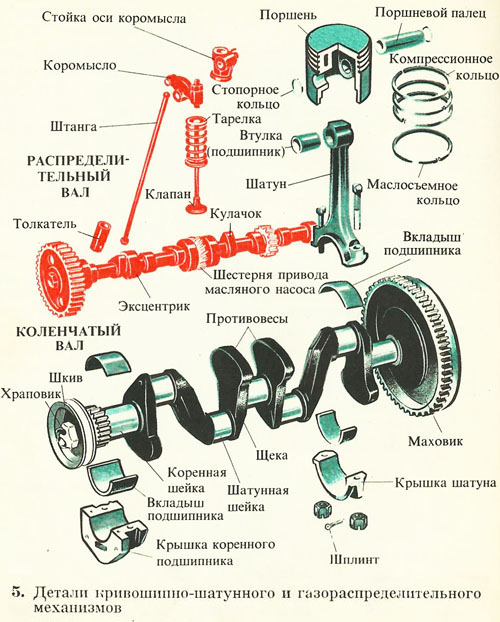

Данное устройство состоит из распределительного вала с кулачками, необходимого количества коромысел или толкателей клапанов, пружин и собственно клапанов. Шестерня распредвала, ремень или цепь, используемые для передачи вращения от коленвала, и механизм натяжения цепи так же являются частью ГРМ.

Для достижения такой точности по времени открытия впускных и выхлопных клапанов, газораспределительный механизм синхронизирован с оборотами коленчатого вала двигателя. Ремень или цепь передает вращение распределительному валу, кулачки которого, нажимая на коромысла, открывают поочередно впускные и выпускные клапаны ГРМ.

Классификация ГРМ

Нижнеклапанные двигатели

Газораспределительный механизм двигателя внутреннего сгорания прошел долгий путь от 1900-х годов до наших дней.

Нижнеклапанные двигатели с распредвалом в блоке цилиндров, использовались повсеместно, вплоть до середины двадцатого века. Схема и устройство впускных и выпускных клапанов, расположенных в ряд тарелками вверх, обеспечивала простоту изготовления и малошумность двигателя.

Газораспределительный механизм такого вида использовался вплоть до 90-х годов двадцатого столетия в грузовых автомобилях. Пример тому – ГАЗ 52, выпуск которого закончился в 1991 году.

Смешанное расположение клапанов

Попытки повысить мощностные характеристики ДВС привели к созданию двигателя со смешанным расположением клапанов. Впускные находились в головке блока цилиндров, а выпускные – в блоке, как у обычного «нижнеклапанника».

Распределительный вал один, так же расположенный в блоке цилиндров. Клапана, отвечающие за впуск топливно-воздушной смеси управлялись посредством штанг – толкателей, через которые передавалось усилие с распредвала, выхлопные – с помощью привычного коромысла.

Такая компоновочная схема обеспечивала более низкую температуру ТВС, и, как следствие, более высокую мощность, по сравнению с нижнеклапанными двигателями внутреннего сгорания.

Верхнеклапанные двигатели

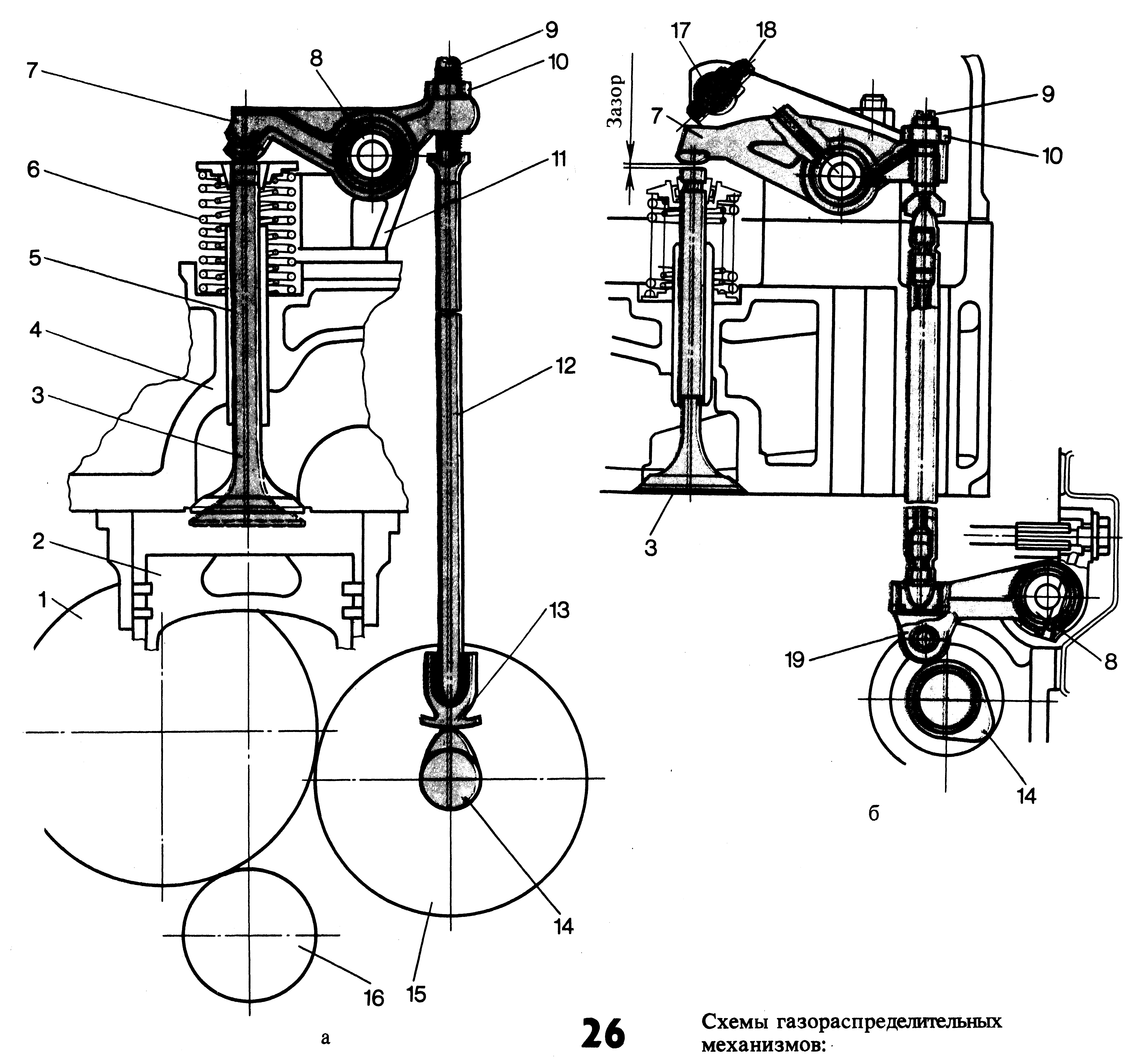

Газораспределительный механизм, клапаны впускной и которого находятся в головке блока цилиндров, а распредвал – в самом блоке, был сконструирован Дэвидом Бьюиком в самом начале двадцатого столетия. Управление клапанами осуществлялось посредством штанг – толкателей, воздействовавших на коромысла.

Подобная компоновочная схема обладает высокой надежностью, за счет передачи вращения от коленчатого вала к распределительному, с помощью шестерни. Зубчатый ремень, изношенный в процессе эксплуатации, может оборваться, нанеся серьезные повреждения клапанному механизму ГРМ, изношенная же передаточная шестерня лишь немного сдвинет фазы газораспределения, что опытный водитель заметит по изменениям в работе двигателя.

Минусом является некоторая инерционность подобной конструкции, что накладывает ограничения на обороты двигателя, а, следовательно, на крутящий момент и степень форсирования. Использование более чем двух клапанов на цилиндр приводит к усложнению газораспределительного механизма и увеличению габаритных размеров двигателя. Четырехклапанные двигатели такой компоновки используются в грузовых автомобилях КамАЗ, дизельных тепловозных двигателях.

Четырехклапанные двигатели такой компоновки используются в грузовых автомобилях КамАЗ, дизельных тепловозных двигателях.

Газораспределительный механизм автомобиля «Волга» двадцать первой модели был устроен именно по верхнеклапанной схеме.

- Двигатели, в которых распредвал и клапаны газораспределительного механизма располагаются в головке блока цилиндров, обозначаются аббревиатурой SOHC. Принцип действия и устройство механизма управления клапанами ГРМ отличается большим разнообразием. Существует схема открытия клапанов при помощи коромысел, рычагов и толкателей. Наибольшее распространение подобное устройство двигателей получило в период с середины 60-х до конца 80-х годов двадцатого столетия. В данный момент такие двигатели устанавливаются на недорогие легковые автомобили.

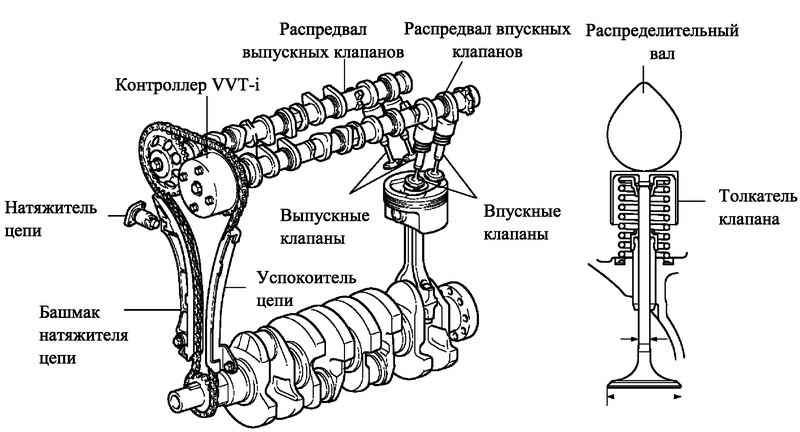

- Двигатели, газораспределительный механизм которых включает в себя два распредвала, обозначается аббревиатурой DOHC. При использовании двух клапанов на цилиндр, каждый распределительный вал открывает свой ряд клапанов.

Такое устройство ГРМ позволяет уменьшить инерцию коленчатого вала, и тем самым значительно увеличивает обороты и мощность ДВС. Принцип работы двигателя , использующего четыре и более клапана на цилиндр, ничем не отличается от вышеописанного. Подобные силовые агрегаты демонстрируют большую, чем у двухклапанных аналогов, мощность и устанавливаются на большинство современных автомобилей.

Такое устройство ГРМ позволяет уменьшить инерцию коленчатого вала, и тем самым значительно увеличивает обороты и мощность ДВС. Принцип работы двигателя , использующего четыре и более клапана на цилиндр, ничем не отличается от вышеописанного. Подобные силовые агрегаты демонстрируют большую, чем у двухклапанных аналогов, мощность и устанавливаются на большинство современных автомобилей.

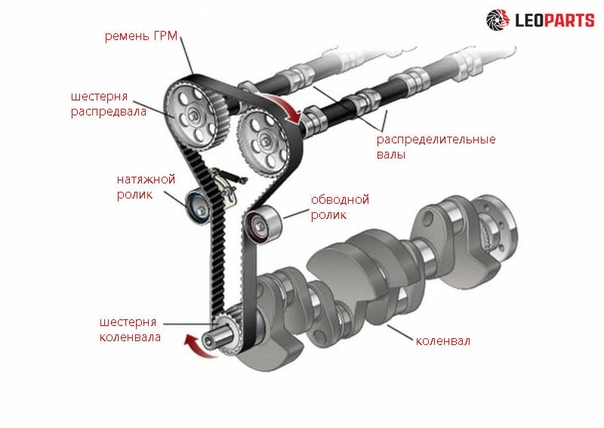

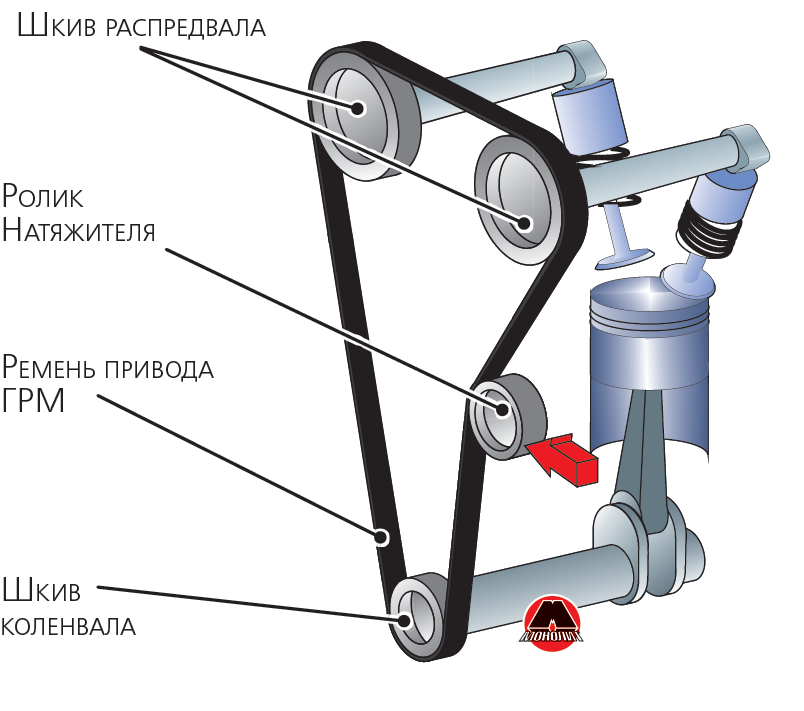

В двигателях с подобным типом газораспределительного механизма важную роль играет устройство привода распредвалов. В качестве передаточного элемента используется цепь, находящаяся в герметично закрытом объеме, и омывающаяся маслом, или зубчатый ремень, находящийся на внешней стороне двигателя.

Поломка привода ГРМ зачастую приводит к печальным последствиям. Оборвавшийся ремень, износившийся в процессе эксплуатации, вызывает мгновенную остановку распределительного вала, вследствие чего некоторые клапаны остаются в открытом состоянии. Удар поршня по выступающей тарелке наносит серьезные повреждения головке блока цилиндров. В особо тяжелых случаях ремонт невозможен и требуется замена данного элемента двигателя.

В особо тяжелых случаях ремонт невозможен и требуется замена данного элемента двигателя.

Устройство десмодромного газораспределительного механизма

Для двигателей, конструкция ГРМ которых допускает использование пружин для закрывания клапанов, существует ограничение по максимальному количеству оборотов в минуту. При достижении значения в 9000 об/мин пружины не смогут обеспечить нужную скорость срабатывания, что неизбежно приведет к поломке двигателя.

Принцип десмодромного ГРМ заключается в использовании двух распределительных валов, один из которых производит открытие, а второй, закрытие клапанов. В таком двигателе нет ограничения на развиваемые обороты, ведь скорость срабатывания механизма напрямую зависит от скорости вращения коленвала.

Создание газораспределительного механизма с изменяемыми фазами стало возможным относительно недавно, с началом использования в двигателестроении бортовых компьютеров и электронных управляющих блоков. Система электромагнитных клапанов, меняющая режим работы согласно команд микропроцессора, позволяет снимать с двигателя мощность, приближающуюся к расчетной, при минимальном расходе топлива.

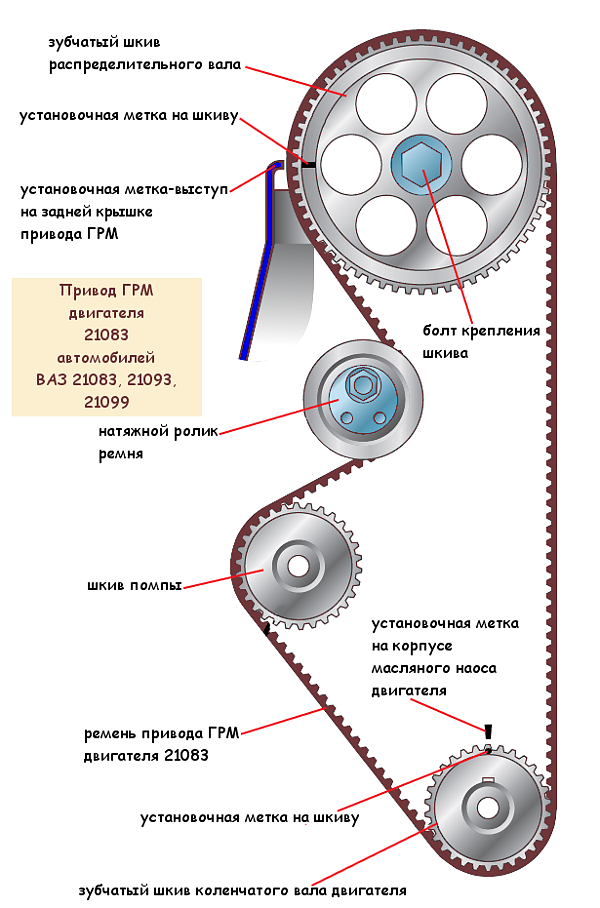

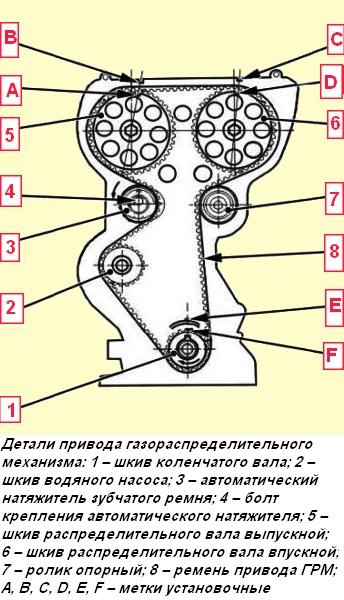

Замена ремня ГРМ своими руками

Снимая изношенный ремень, и устанавливая на его место новый, легко изменить взаимное расположение коленчатого и распределительного валов. В этом случае сместятся фазы газораспределения двигателя, что приведет к нарушениям в работе, вплоть до поломки. Метки на шестернях приводного механизма служат для визуального контроля настройки ГРМ.

Сняв непригодный ремень, необходимо совместить метки шестерней коленчатого и распределительного валов с прорезями в кожухе приводного механизма. Назначение этой операции – установка условного «нуля», с которого и начнется работа двигателя. Далее следует аккуратно установить запасной ремень, стараясь не сместить метки на шестернях.

Следующий шаг – осмотр и регулировка усилия натяжного ролика. Назначение этого узла в удержании ремня на шестернях приводного механизма. Правильность регулировки ролика можно проверить, повернув натянутый ремень пальцами. Если удастся провернуть на девяносто градусов – натяжной механизм отрегулирован хорошо.

Очень важно при монтаже не брать ремень ГРМ промасленными руками. Это может привести к проскакиванию на шестернях приводного механизма.

Купленный на придорожной АЗС ремень следует тщательно осмотреть. При нарушении условий хранения, даже новый ремень привода ГРМ пойдет трещинами и не сможет быть использован по назначению.

Видео, иллюстрирующее работу ГРМ

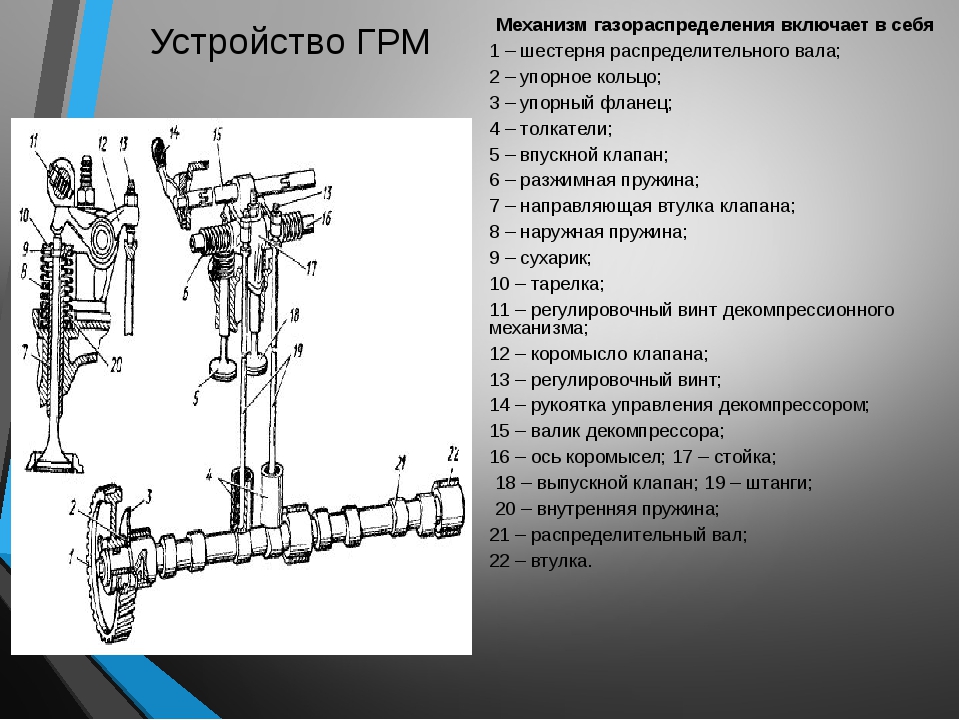

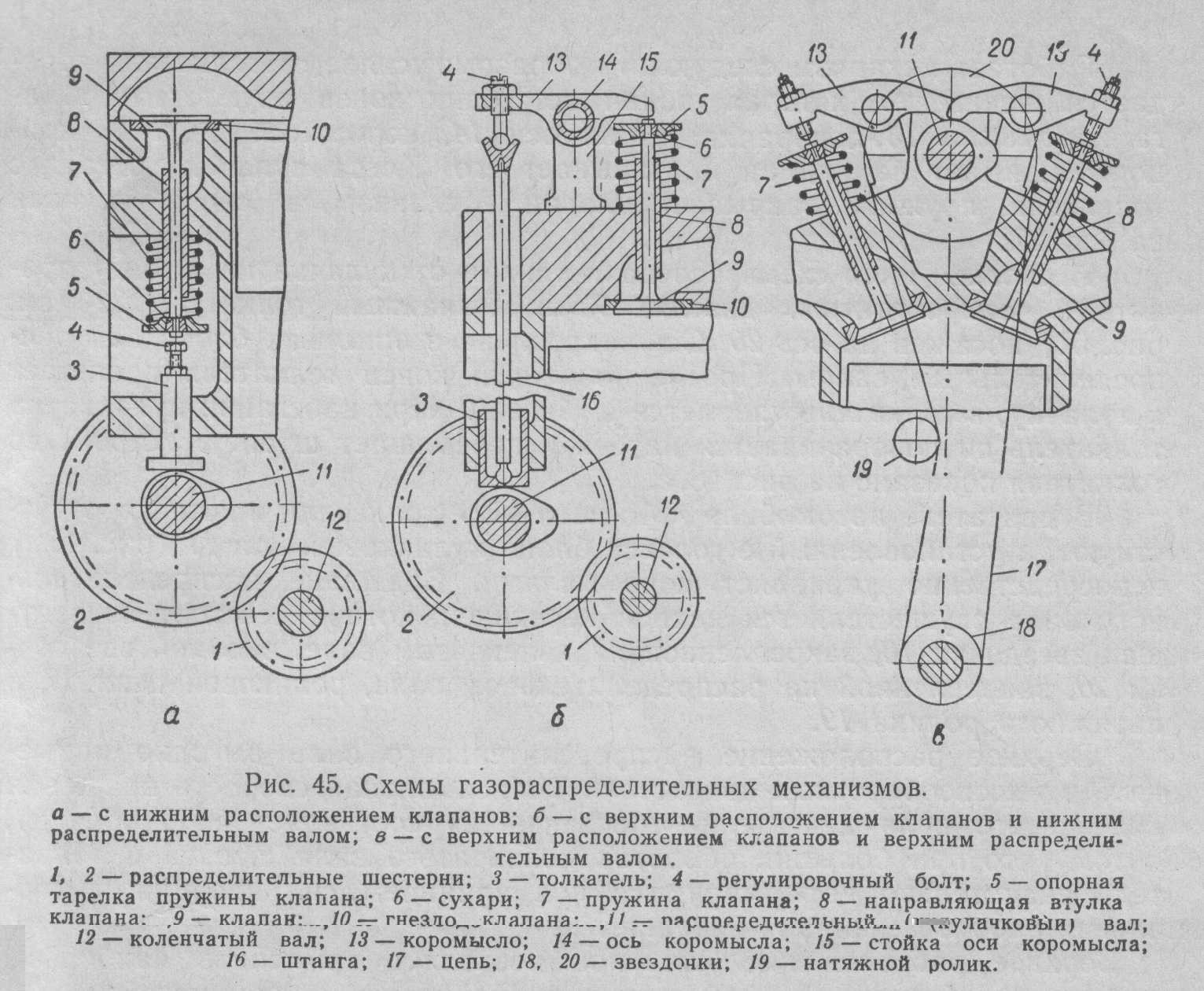

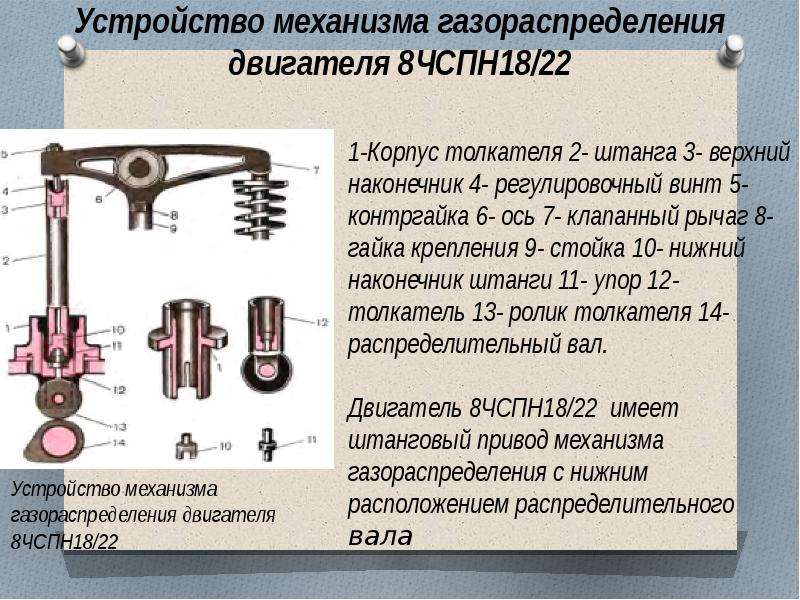

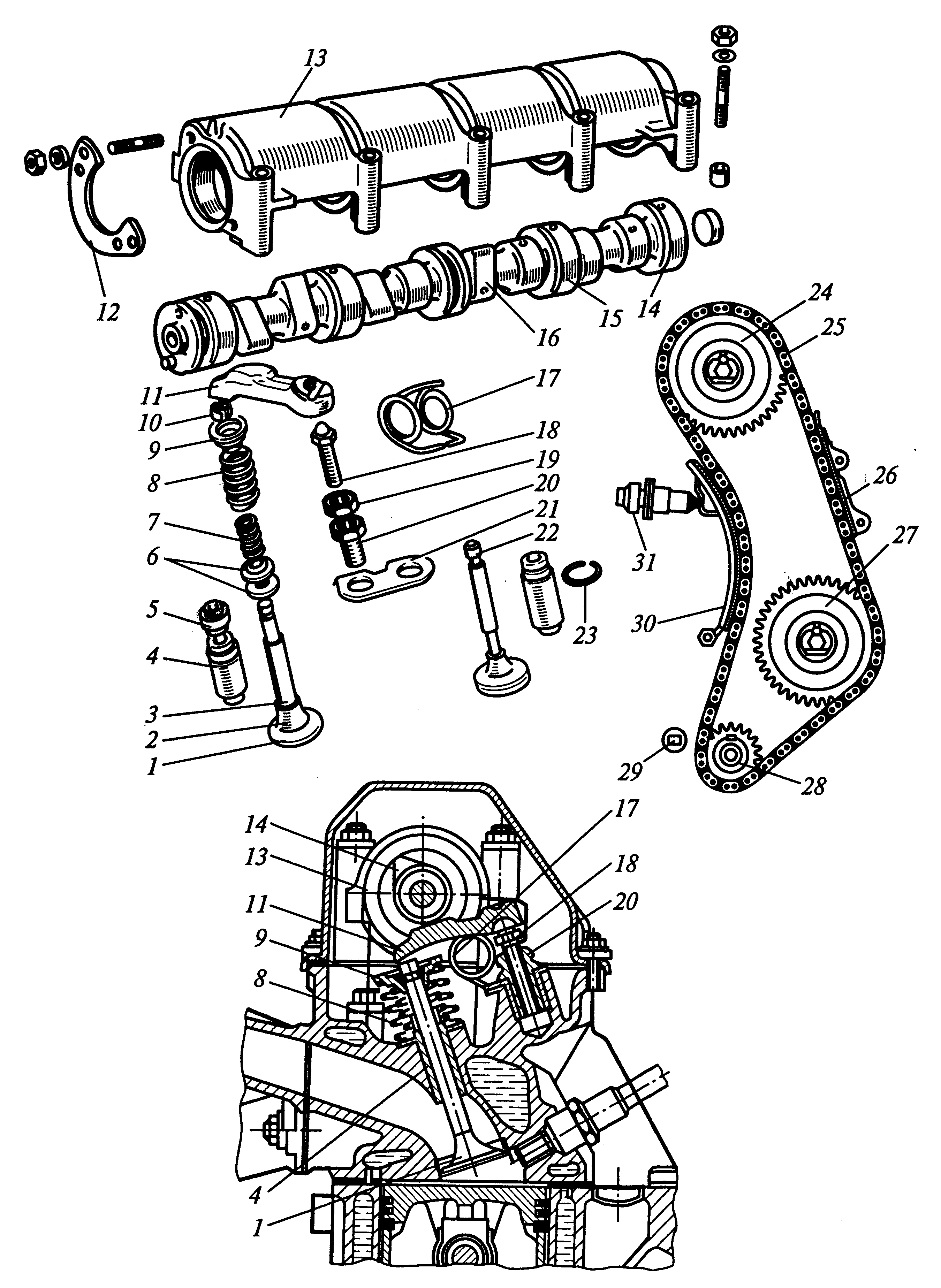

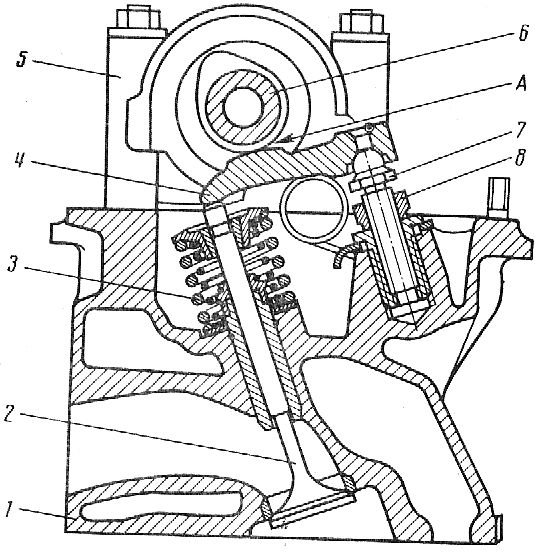

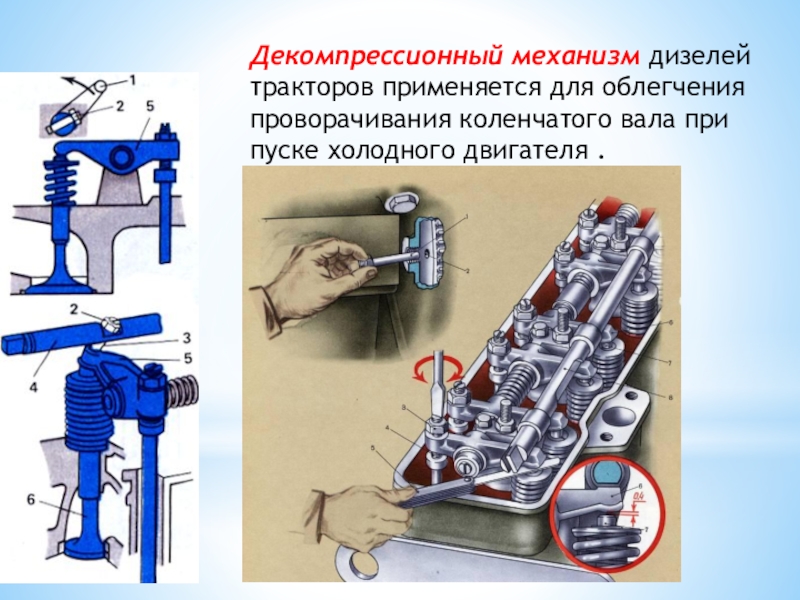

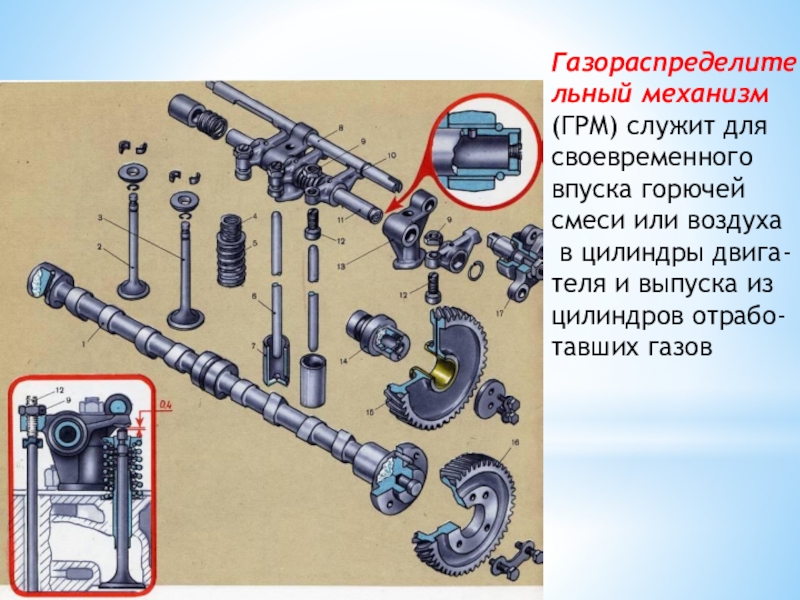

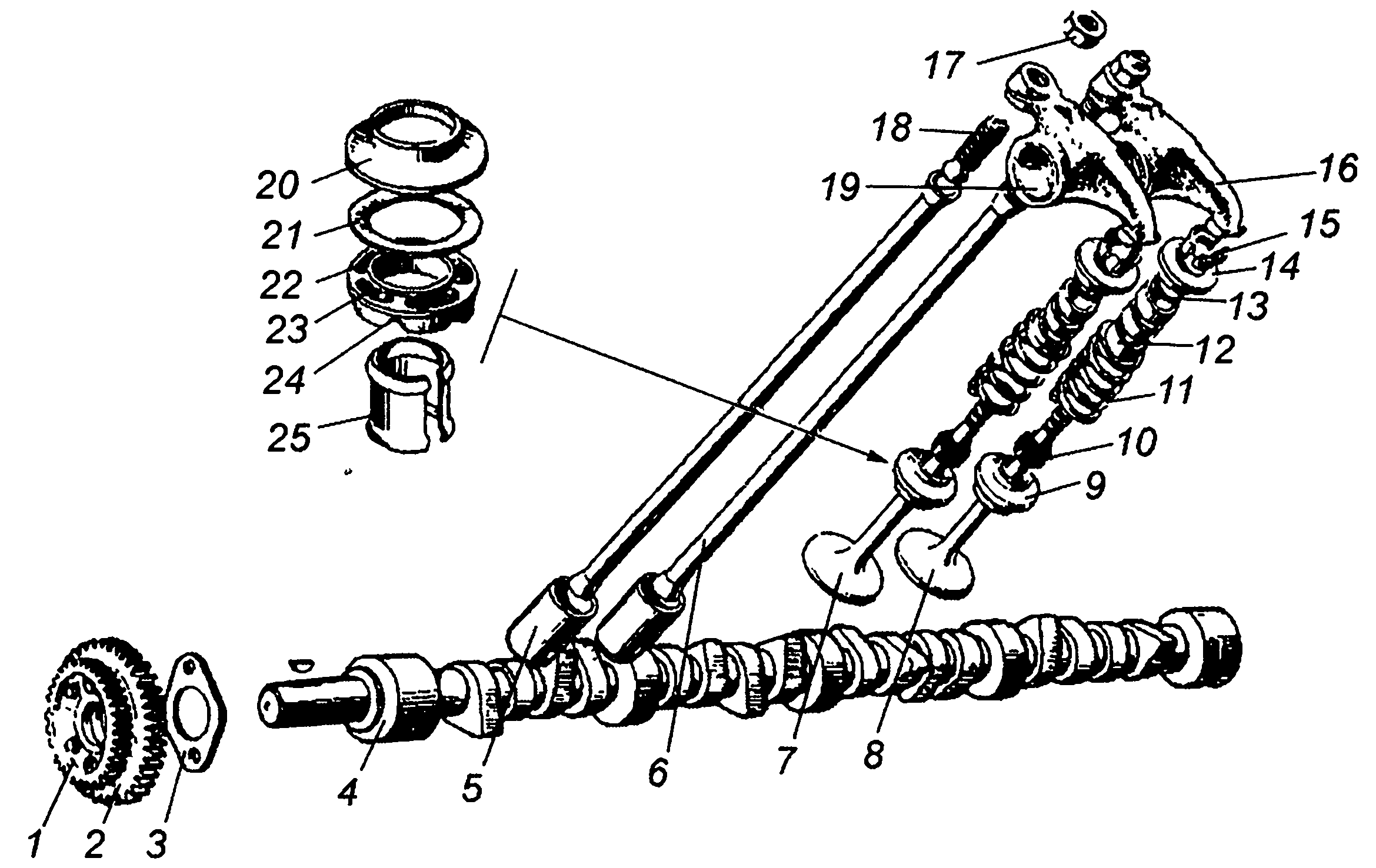

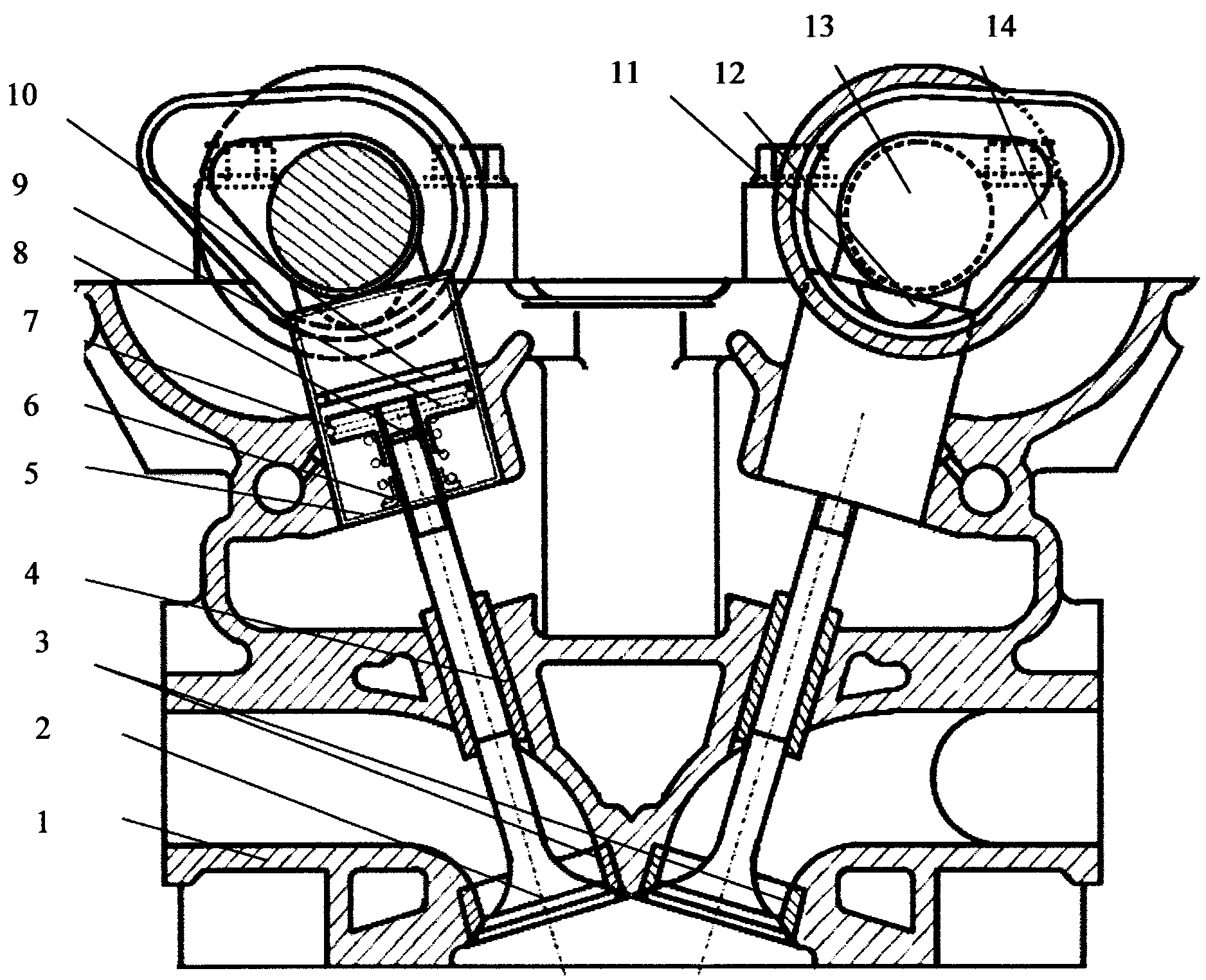

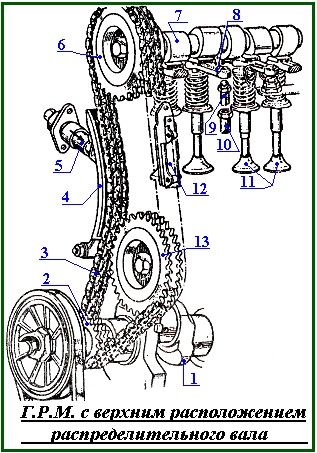

Механизм газораспределения предназначен для своевременного впуска в цилиндры воздуха (дизели) или горючей смеси (карбюраторные и газовые двигатели) и выпуска из них отработавших газов. Механизм газораспределения может иметь верхнее расположение клапанов (в головке цилиндров) или нижнее (в блоке цилиндров). В современных автомобильных двигателях применяют механизм газораспределения с верхним расположением клапанов, которое позволяет получить компактную камеру сгорания, обеспечить лучшее наполнение цилиндров горючей смесью и облегчить регулировку тепловых зазоров.

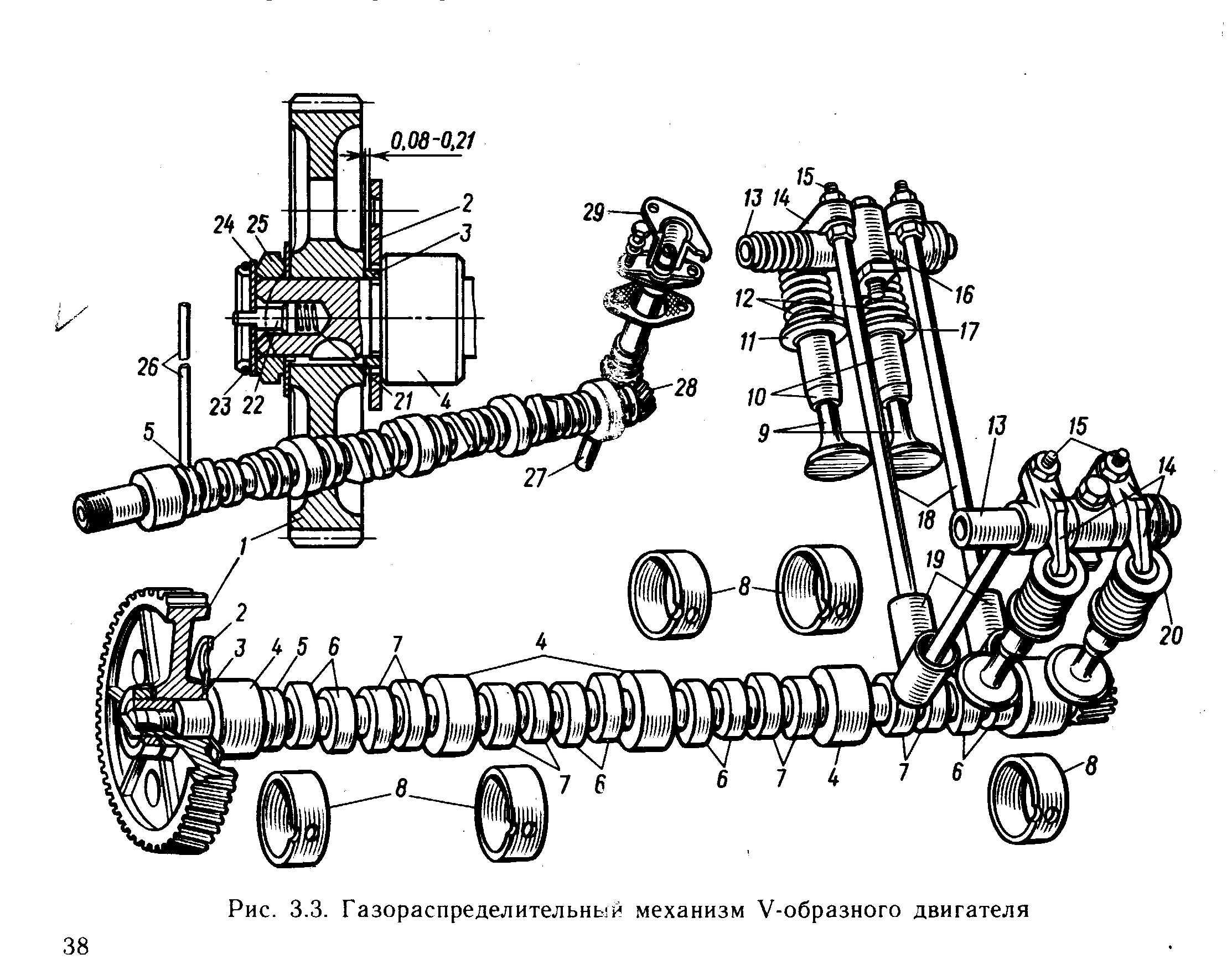

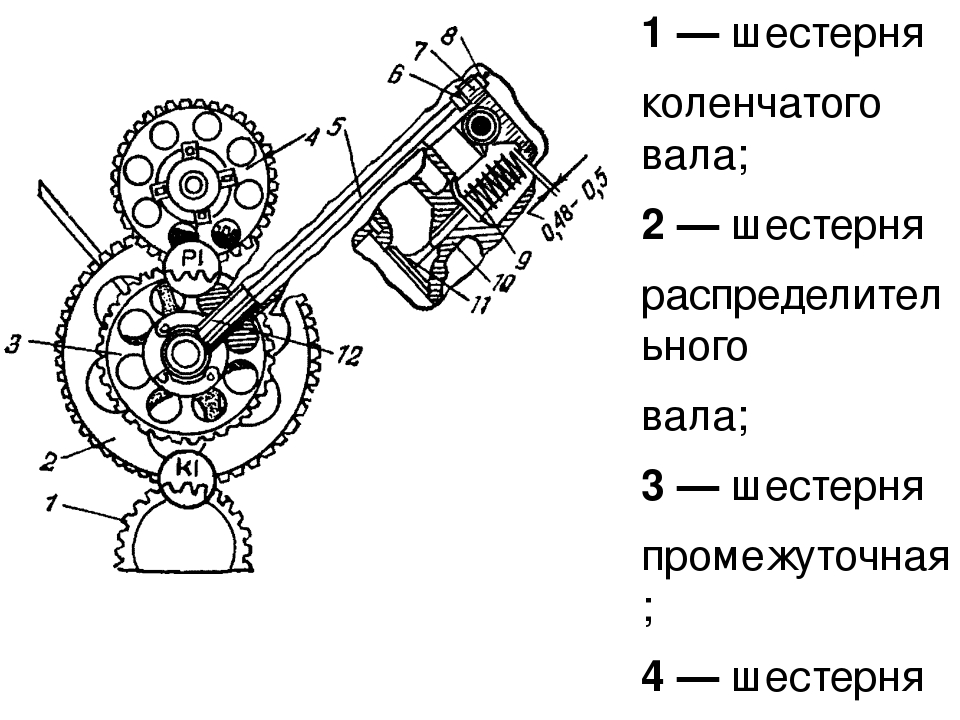

Механизм газораспределения:

1 — шестерня распределительного вала, 2 — упорный фланец, 3 — распорное кольцо, 4 — опорные шейки,

5 — эксцентрик привода топливного насос, 6 — кулачки выпускных клапанов, 7 — кулачки впускных клапанов,

8 – втулки, 9 — впускной клапан, 10 -направляющая втулка, 11 — упорная шайба, 12 — пружина,

13 — ось коромысел, 14 — коромысло, 15 — регулировочный винт, 16 -стойка оси коромысел,

17 — механизм поворота выпускного клапана, I8 — выпускной клапан, 19 — штанга, 20 — толкатели,

21 — шестерня привода масляного насоса и прерывателя-распределителя

Механизм газораспределения с верхним расположением клапанов.

На рисунке показан механизм газораспределения двигателя ЗИЛ-130. Усилие от кулачков 6 и 7 распределительного вала через толкатели 20, штанги 19 и коромысла 14 передается клапанам, которые открываются, сжимая пружины 12. Закрытие клапанов происходит под действием сжатых пружин. На общем для обоих рядов цилиндров распределительном вале имеются также шестерни 21 привода масляного насоса и прерывателя-распределителя, а также эксцентрик 5 привода топливоподкачивающего насоса. Распределительный вал расположен в блоке цилиндров и шестерней 1 приводится от коленчатого вала; частота вращения распределительного вала должна быть в два раза меньше частоты вращения коленчатого вала.

Распределительный вал расположен в блоке цилиндров и шестерней 1 приводится от коленчатого вала; частота вращения распределительного вала должна быть в два раза меньше частоты вращения коленчатого вала.

Для ограничения осевых перемещений распределительного вала между шестерней 1 и передней опорной шейкой 4 установлено распорное кольцо 3, которое обеспечивает зазор (0,1 — 0,2 мм) между упорным фланцем 2 и шестерней 1.

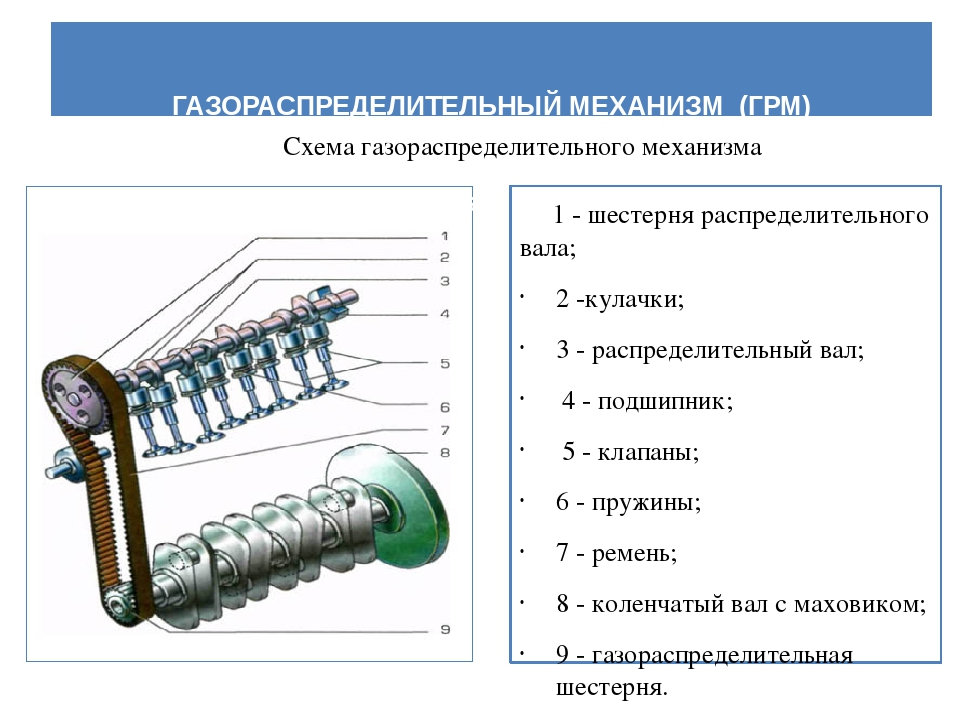

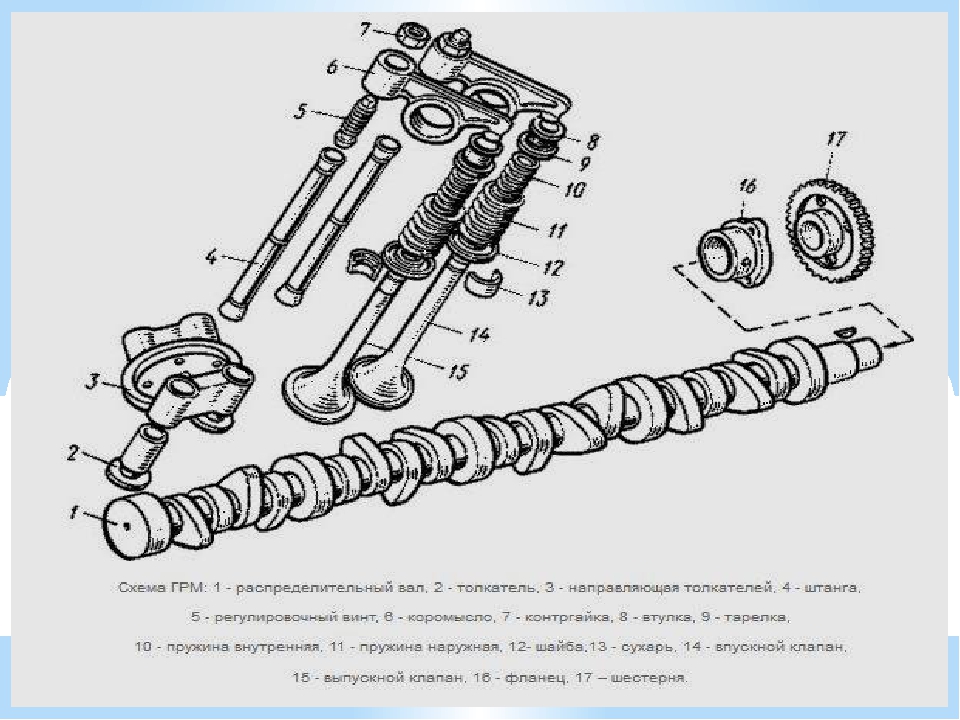

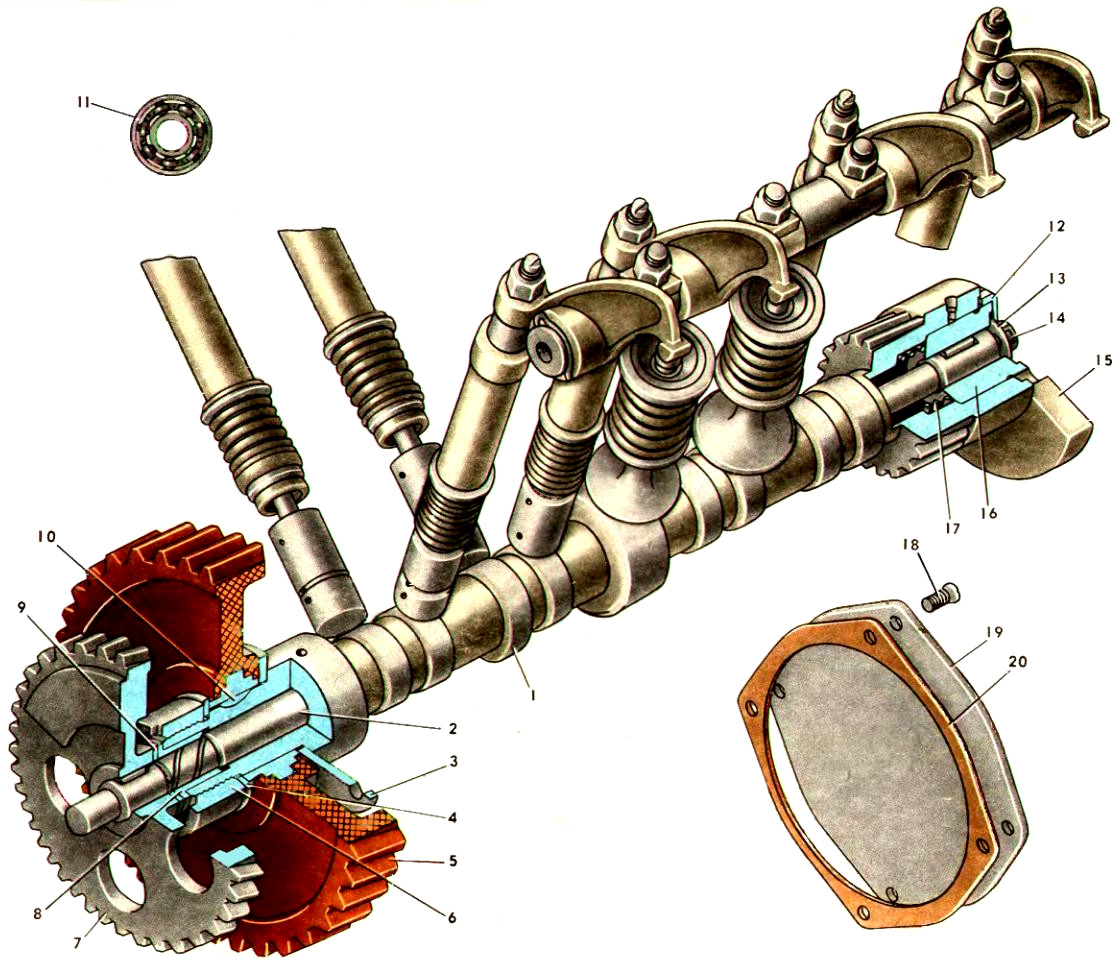

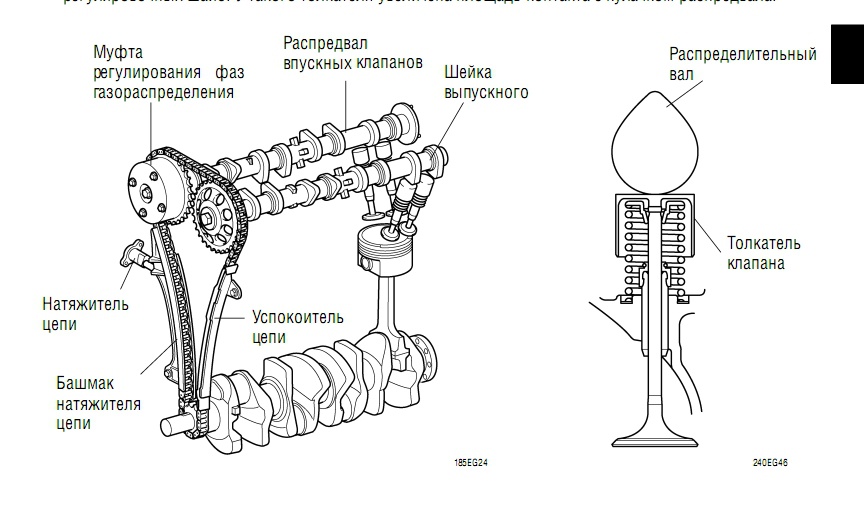

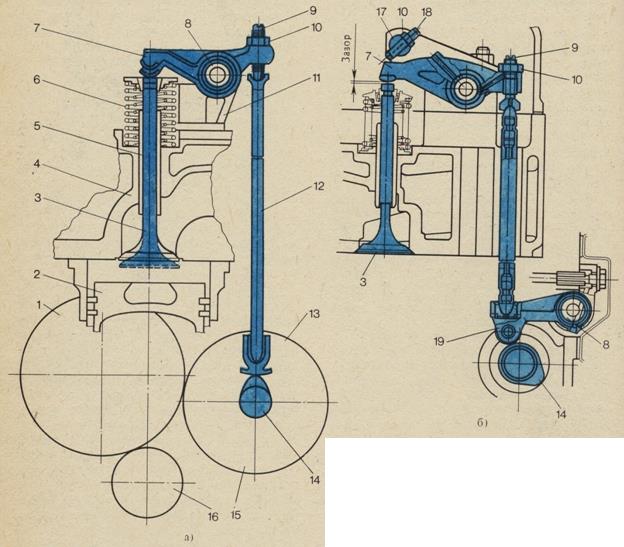

Механизм газораспределения дизеля КамАЗ-740 также имеет один распределительный вал 1 с шестерней привода 17, установленной на заднем конце вала.

1 — распределительный вал, 2 — толкатель, 3 — направляющая толкателей, 4 — штанга,

5 — регулировочный винт, 6 — коромысло, 7 — контргайка, 8 — втулка, 9 — тарелка,

10 — пружина внутренняя, 11 — пружина наружная, 12- шайба, 13 — сухарь, 14 — впускной клапан,

15 — выпускной клапан, 16 — фланец, 17 – шестерня.

Стальной распределительный вал установлен в развале блока цилиндров на пяти подшипниках скольжения.

Осевое перемещение вала ограничено корпусом заднего подшипника, в торцы которого с одной стороны упирается ступица шестерни 17, а с другой — упорный борт задней опорной шейки вала.

Стальные толкатели 2 грибкового типа пустотелые с цилиндрической направляющей частью. Тарелка толкателя имеет наплавку отбеленным чугуном.

Направляющая 3 толкателей делается съемной, общей для четырех толкателей, что облегчает ее ремонт. Впускной 14 и выпускной 15 клапаны изготовлены из жаропрочной стали. Стержни клапанов на длине 120 мм от верхнего торца покрыты графитом для лучшей приработки. Во время работы двигателя клапаны поворачиваются относительно седла за счет специальной конструкции разъемного соединения (втулка 8 — тарелка 9), что повышает продолжительность их эксплуатации без ремонта.

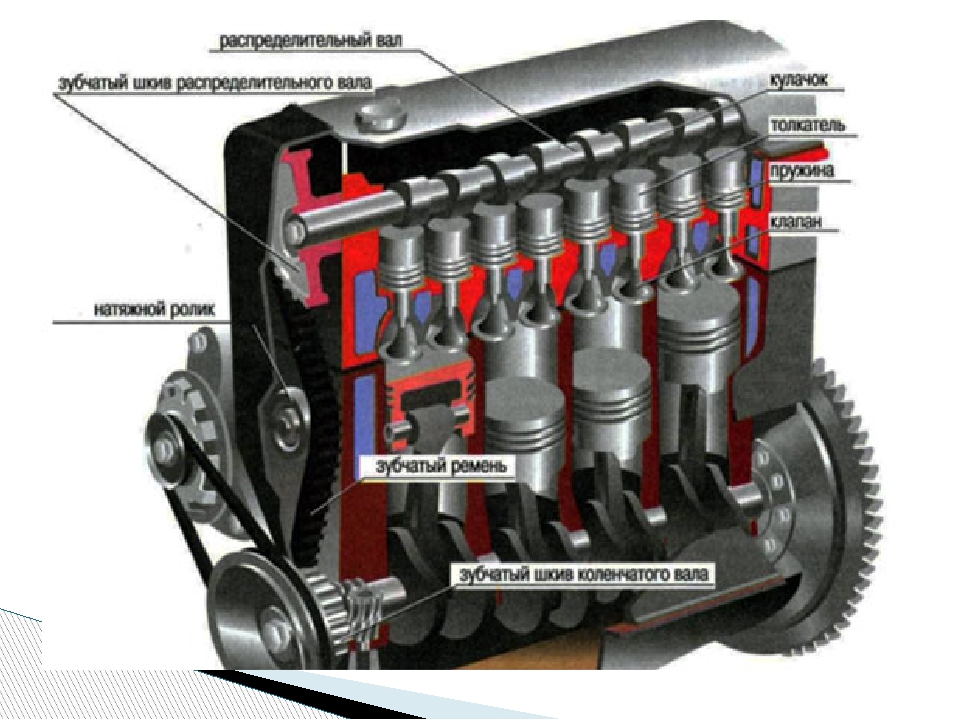

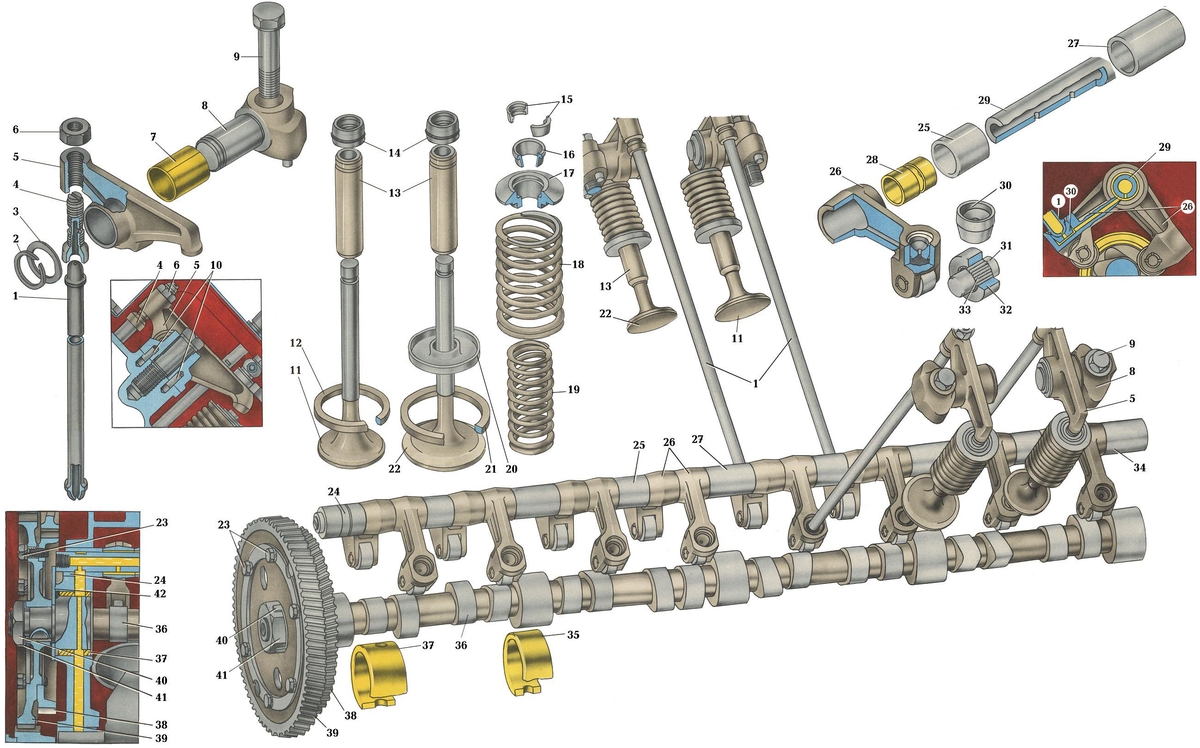

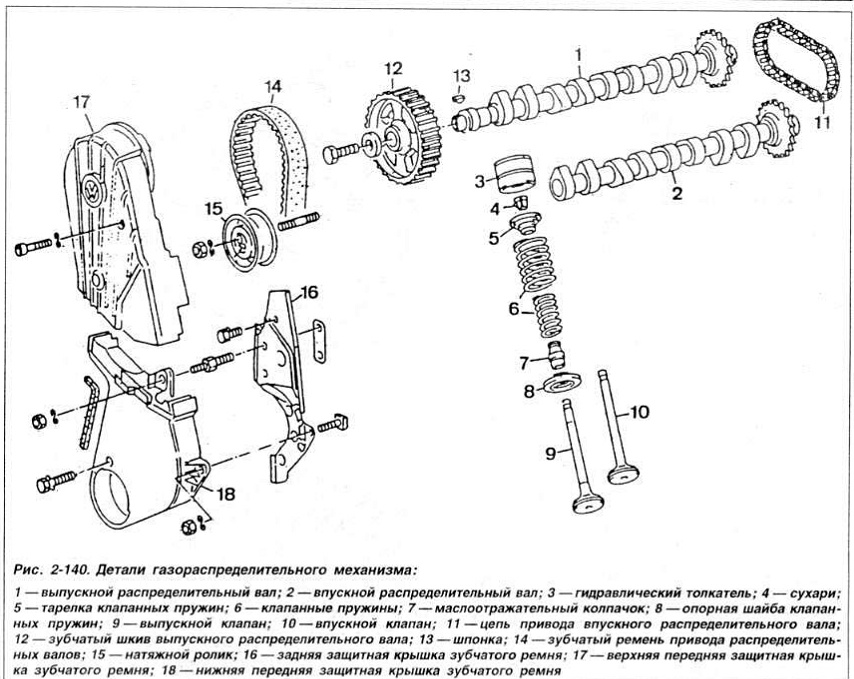

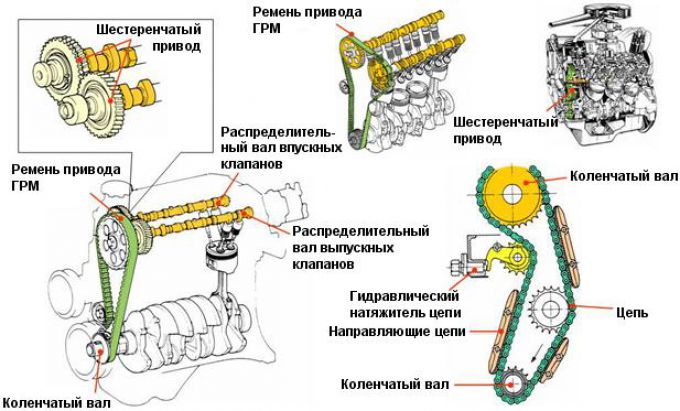

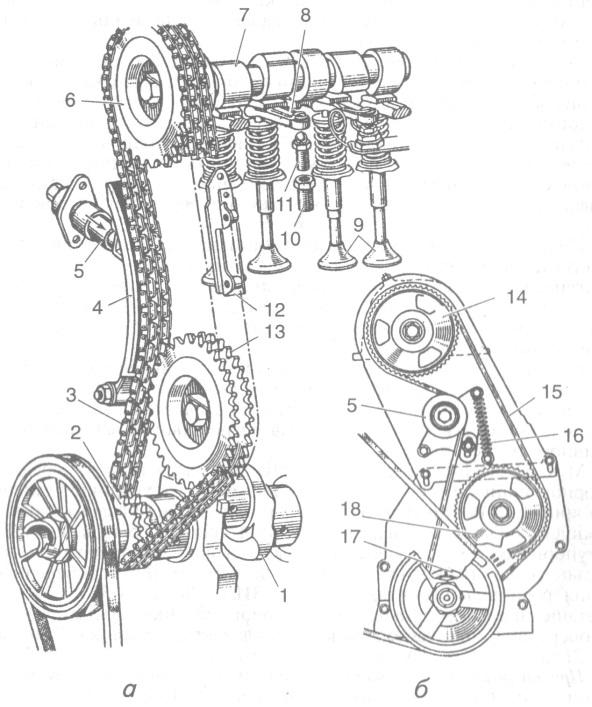

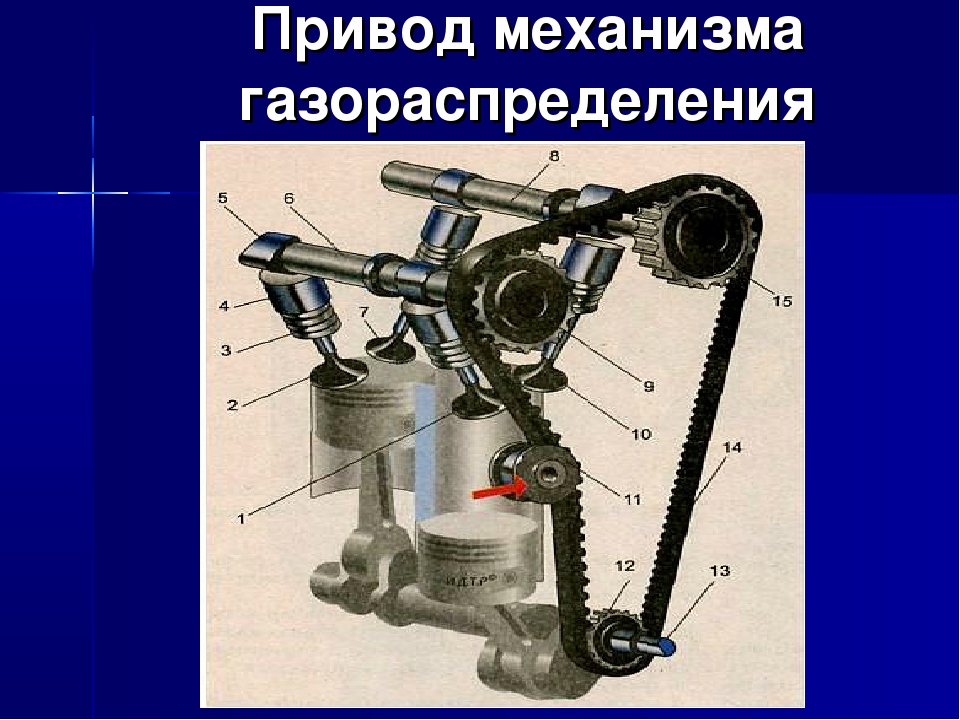

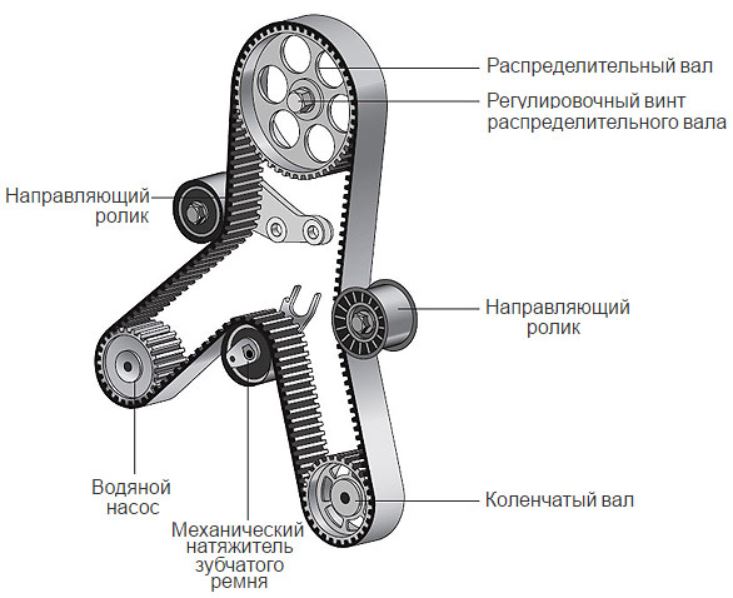

В современных высокооборотных двигателях легковых автомобилей ВАЗ и «Москвич» распределительный вал установлен на головке блока цилиндров, что упрощает кинематическую связь между кулачками и клапанами. Такое расположение распределительного вала называется верхним, оно позволяет упростить блок цилиндров и уменьшить шум при работе механизма газораспределения. При верхнем расположении распределительный вал приводится цепью или зубчатым ремнем.

Такое расположение распределительного вала называется верхним, оно позволяет упростить блок цилиндров и уменьшить шум при работе механизма газораспределения. При верхнем расположении распределительный вал приводится цепью или зубчатым ремнем.

Привод механизма газораспределения с верхним расположением распределительного вала:

а — цепью, б — зубчатым ремнем; 1 — коленчатый вал, 2 — ведущая звездочка, 3 — цепь,

4 — башмак натяжного устройства, 5 — натяжное устройство, 6 — ведомая звездочка,

7 — распределительный вал, 8 — рычаг привода клапана, 9 — клапаны,

10 — втулка регулировочного болта, 11 — регулировочный болт, 12 — успокоитель цепи,

13 — звездочка привода масляного насоса и прерывателя-распределителя,

14, 16, 17 — зубчатые шкивы, 15 — зубчатый ремень, 18 — болт

Например, на двигателях автомобилей ВАЗ-2101 «Жигули» (рис. а) чугунный распределительный вал 7 расположен в пяти опорах, алюминиевый корпус которых устанавливается на шпильки и притягивается сверху к головке цилиндров гайками.

Кулачки распределительного вала действуют на рычаги 8, которые, поворачиваясь на сферической головке регулировочного болта 11, другим концом нажимают на стержень клапана и открывают его. Регулировочный болт ввернут во втулку 10 головки цилиндров и стопорится контргайкой. Закрывается клапан двумя пружинами. Вращение от коленчатого вала 1 к распределительному валу 7 передается втулочно-роликовой цепью 3. Этой же цепью приводится во вращение ведомая звездочка 13 привода масляного насоса и прерывателя-распределителя зажигания. Для уменьшения колебаний цепи служит успокоитель 12, закрепленный на торце двигателя. Для натяжения цепи предусмотрено натяжное устройство 5 с башмаком 4.

Привод распределительного вала в двигателе автомобиля ВАЗ-2105 осуществляется зубчатым ремнем. Для этого на коленчатом и распределительном валах (рис. б) установлены шкивы 14 и 16 с наружными зубьями специального профиля. Шкивы 14 и 16 охватываются ремнем 15, на внутренней поверхности которого также имеются зубья. Ремень охватывает также зубчатый шкив 17 привода масляного насоса. Ремень изготовлен из специальной резины, армированной стеклокордовым шнуром, а его рабочая зубчатая поверхность покрыта специальной эластичной тканью.

Ремень охватывает также зубчатый шкив 17 привода масляного насоса. Ремень изготовлен из специальной резины, армированной стеклокордовым шнуром, а его рабочая зубчатая поверхность покрыта специальной эластичной тканью.

В конструкции привода предусмотрено натяжное устройство, состоящее из закрепленного на поворотной пластине гладкого ролика, который прижимается к наружной поверхности ремня 15 пружиной. Чтобы натяжение ремня сделать нормальным, достаточно отпустить болт 18, проходящий сквозь прорезь в пластине. Это позволит пружине подтянуть пластину вместе с роликом 5, после чего болт 18 следует затянуть.

Весь привод распределительного вала не нуждается в смазке; от пыли и грязи защищен легкими пластмассовыми крышками. Привод зубчатым ремнем позволяет (по сравнению с цепным) снизить металлоемкость и шум механизма газораспределения.

Поверхности кулачков и опорных шеек распределительного вала дизеля КамАЗ-740 отцементированы и закалены токами высокой частоты. Втулки подшипников сделаны из биметаллической ленты и запрессованы в перегородки блока. Шестерни привода распределительного вала расположены на заднем торце блока цилиндров.

Втулки подшипников сделаны из биметаллической ленты и запрессованы в перегородки блока. Шестерни привода распределительного вала расположены на заднем торце блока цилиндров.

Между каждой парой опорных шеек вала имеются четыре кулачка — для клапанов одного цилиндра правого ряда и одного цилиндра левого ряда. Углы взаимного расположения кулачков зависят от порядка работы цилиндров и фаз газораспределения.

Каждый цилиндр имеет по одному впускному и одному выпускному клапану. Для некоторых двигателей распределительные валы изготовляют из чугуна, в этом случае их кулачки и шейки подвергают отбеливанию.

Шестерни распределительных валов карбюраторных двигателей делают из чугуна или из текстолита. Зубья у шестерен косые, что вызывает появление силы, стремящейся переместить распределительный вал в осевом направлении.

Толкатели изготовляют из стали или чугуна. Стальные толкатели имеют наплавленную чугунную пятку, соприкасающуюся с кулачком. Толкатели бывают цилиндрическими, грибовидными или роликовыми. Толкатели имеют углубления, в которые входят нижние концы штанг. Перемещаются толкатели в направляющих, выполненных в блоке цилиндров, или в привернутых к нему корпусах направляющих.

Толкатели имеют углубления, в которые входят нижние концы штанг. Перемещаются толкатели в направляющих, выполненных в блоке цилиндров, или в привернутых к нему корпусах направляющих.

Штанги изготовляют полыми из стали или из дюралюминия со стальными сферообразными наконечниками, которыми штанга упирается с одной стороны в толкатель, а с другой — в сферическую поверхность регулировочного винта.

Коромысло изготовляют из стали или чугуна. Плечо коромысла со стороны клапана длиннее, чем со стороны штанги толкателя. Это позволяет уменьшить высоту подъема толкателя и штанги. В отверстие коромысла запрессована бронзовая втулка. Устанавливают коромысла на полых осях, которые бывают общими для всех цилиндров или выполняют отдельно для каждого цилиндра.

Клапаны открывают и закрывают впускные и выпускные каналы. Клапан состоит из тарельчатой плоской головки и стержня. Диаметр головки впускного клапана больше, чем выпускного. Впускные клапаны изготовляют из хромистой стали; выпускные клапаны (или их головки) — из жаростойкой стали. Вставные седла клапанов, запрессованные в головку или блок цилиндров, изготовляют из жаростойкого чугуна. На рабочую поверхность головки выпускных клапанов иногда наплавляют жаростойкий сплав. Для лучшего охлаждения внутреннюю полость некоторых выпускных клапанов заполняют металлическим натрием, который имеет высокую теплопроводность и температуру плавления 98°С. При движении клапана расплавленный натрий, перемещаясь внутри стержня, отводит теплоту от головки к стержню, которая затем передается направляющей втулке 10.

Вставные седла клапанов, запрессованные в головку или блок цилиндров, изготовляют из жаростойкого чугуна. На рабочую поверхность головки выпускных клапанов иногда наплавляют жаростойкий сплав. Для лучшего охлаждения внутреннюю полость некоторых выпускных клапанов заполняют металлическим натрием, который имеет высокую теплопроводность и температуру плавления 98°С. При движении клапана расплавленный натрий, перемещаясь внутри стержня, отводит теплоту от головки к стержню, которая затем передается направляющей втулке 10.

Рабочая поверхность головки клапана (фаска) обычно имеет угол 45°; только у впускных клапанов двигателя ЗИЛ-130 этот угол равен 30°. Фаску головки клапана тщательно обрабатывают и притирают к седлу.

Стержень клапана имеет выточку, в которую вставляют сухарики 7 для крепления упорной шайбы 6 пружины клапана. Стержни клапанов перемещаются в направляющих втулках 10 — чугунных или металлокерамических.

Клапан прижимается к седлу одной или двумя пружинами. При двух пружинах направление их витков должно быть различным, чтобы при поломке одной из них ее витки не могли попасть между витками другой.

При двух пружинах направление их витков должно быть различным, чтобы при поломке одной из них ее витки не могли попасть между витками другой.

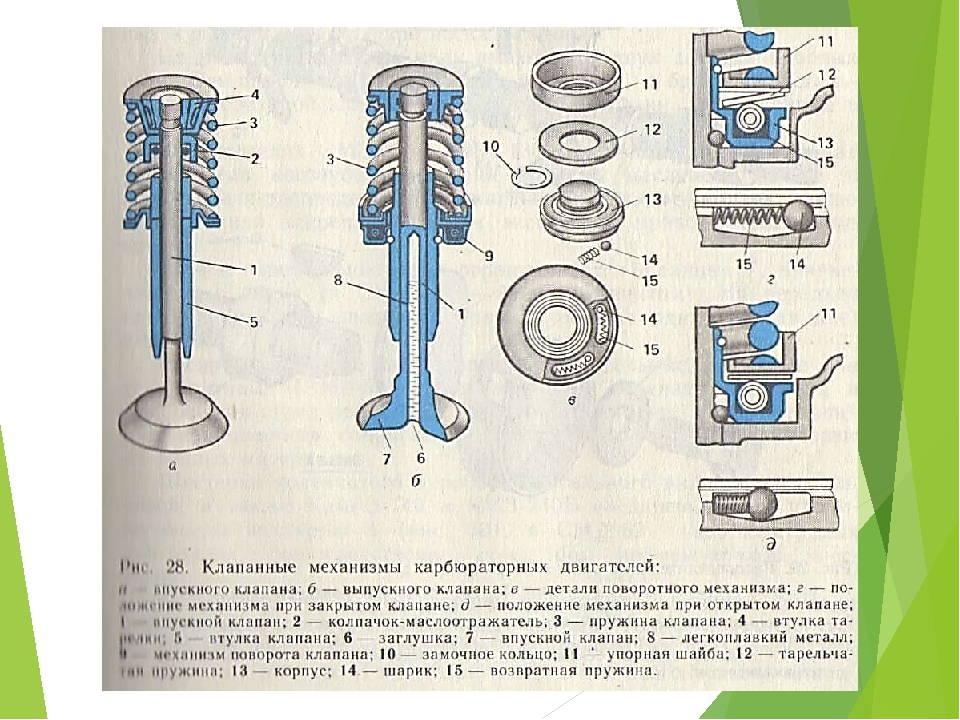

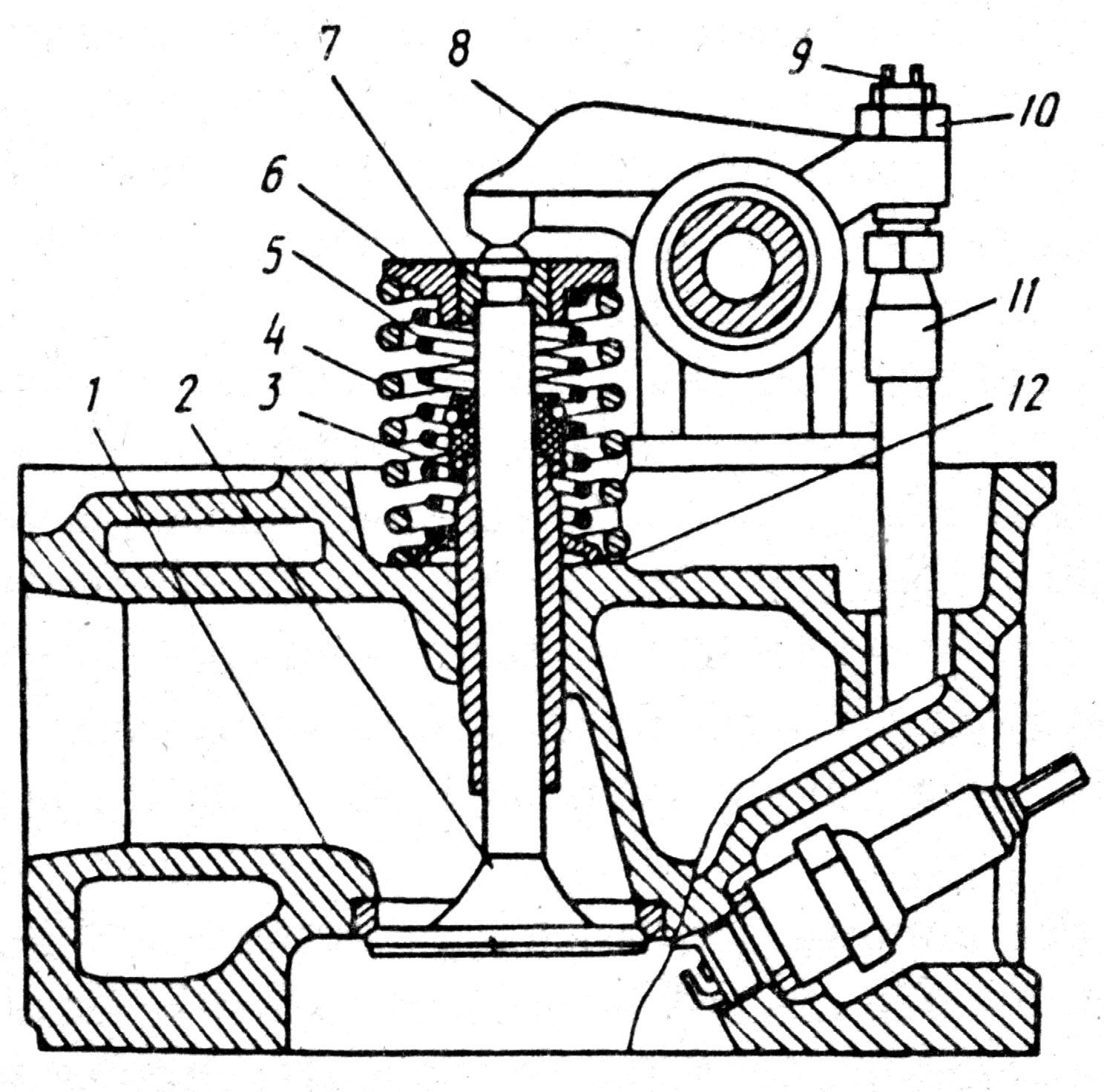

а — выпускной клапан, б — клапан закрыт, в — клапан открыт, г — детали механизма;

1 — корпус механизма поворота, 2 — шарики, 3 — опорная шайба, 4 — замочное кольцо, 5 — пружина клапана,

6 — упорная шайба пружины, 7 — сухарики, 8 — дисковая пружина, 9 — возвратная пружина,

10 — направляющая втулка, 11 — металлический натрий

Выпускные клапаны двигателей принудительно поворачиваются при работе, что предотвращает их заедание и обгорание. Механизм поворота состоит из неподвижного корпуса 1 (рис. а-г), пяти шариков 2 с возвратными пружинами 9, дисковой пружины 8 и опорной шайбы 3 с замочным кольцом 4. Корпус 1 установлен на направляющей втулке 10 клапана в углублении головки цилиндров и имеет секторные пазы для шариков 2. Опорная шайба 3 и дисковая пружина 8 с зазором надеты на выступ корпуса. При закрытом клапане (рис. б), когда усилие его пружины 5 невелико, дисковая пружина 8 выгнута наружной кромкой кверху, а внутренней кромкой опирается на заплечик корпуса /. При открытии клапана усилие его пружины 5 увеличивается, дисковая пружина 8 распрямляется и ложится на шарики 2 (рис. в). Усилие пружины 8 передается на шарики 2, и они, перекатываясь по секторным пазам корпуса, поворачивают дисковую пружину и опорную шайбу, а следовательно, пружину клапана и клапан.

б), когда усилие его пружины 5 невелико, дисковая пружина 8 выгнута наружной кромкой кверху, а внутренней кромкой опирается на заплечик корпуса /. При открытии клапана усилие его пружины 5 увеличивается, дисковая пружина 8 распрямляется и ложится на шарики 2 (рис. в). Усилие пружины 8 передается на шарики 2, и они, перекатываясь по секторным пазам корпуса, поворачивают дисковую пружину и опорную шайбу, а следовательно, пружину клапана и клапан.

При закрытии клапана усилие его пружины уменьшается, дисковая пружина 8 прогибается и упирается в заплечик корпуса, освобождая шарики 2, которые под действием пружины 9 возвращаются в исходное положение.

Для предотвращения попадания масла в цилиндр по зазору между стержнем клапана и направляющей втулкой 2 на ней или стержне клапана устанавливают резиновое уплотнение в виде колпачка 1 или сальника 3.

а — ЗМЗ-24, б — ВАЗ-2105;

1 — колпачок, 2 — направляющая втулка, 3 — сальник, 4 — лабиринтное уплотнение

В настоящее время за рубежом все шире применяют так называемую четырехклапанную конструкцию (в первую очередь для двигателей легковых автомобилей), т. е. установку в каждом цилиндре двух впускных и двух выпускных клапанов. Это позволяет улучшить наполнение цилиндров свежей смесью, а значит, увеличить литровую мощность двигателя (до 50 кВт/л). Свеча у четырехклапанных карбюраторных двигателей расположена в центре камеры, что сокращает время сгорания смеси и улучшает топливную экономичность двигателя.

е. установку в каждом цилиндре двух впускных и двух выпускных клапанов. Это позволяет улучшить наполнение цилиндров свежей смесью, а значит, увеличить литровую мощность двигателя (до 50 кВт/л). Свеча у четырехклапанных карбюраторных двигателей расположена в центре камеры, что сокращает время сгорания смеси и улучшает топливную экономичность двигателя.

Фазы газораспределения и порядок работы цилиндров

Фазы газораспределения.

Под фазами газораспределения понимают моменты начала открытия и конца закрытия клапанов, выраженные в градусах угла поворота коленчатого вала относительно мертвых точек. Для лучшей очистки цилиндров от отработавших газов выпускной клапан должен открываться до достижения поршнем НМТ, а закрываться после ВМТ. С целью лучшего наполнения цилиндров смесью впускной клапан должен открываться до достижения поршнем ВМТ, а закрываться после прохождения НМТ. Период, в течение которого одновременно открыты оба клапана (впускной и выпускной), называют перекрытием клапанов.

Фазы газораспределения подбирают на заводах опытным путем в зависимости от быстроходности двигателя и конструкции его впускной и выпускной систем. При этом стремятся использовать колебательное движение газов во впускной и выпускной системах таким образом, чтобы к концу закрытия впускного клапана перед ним оказалась бы волна давления, а к концу закрытия выпускного клапана за ним была бы волна разрежения. При таком подборе фаз газораспределения удается одновременно улучшить заполнение цилиндров свежей смесью и их очистку от отработавших газов.

Заводы указывают фазы газораспределения для своих двигателей или в виде диаграмм. Диаграмма показывает, что впускной клапан начинает открываться за 10° до ВМТ, а заканчивает закрываться через 46° после НМТ. Выпускной клапан начинает открываться за 66° до НМТ и заканчивает закрываться через 10° после ВМТ. Перекрытие клапанов в этом случае составляет 20°.

1 — впуск, 2 — выпуск

Правильность установки механизма ВМТ газораспределения определяется зацеплением распределительных шестерен с имеющимися на них метками. Отклонение при установке фаз газораспределения хотя бы на два зуба шестерни или звездочки распределительного вала приводит к удару клапана о поршень, потери компрессии, выходу из строя клапана или двигателя.

Отклонение при установке фаз газораспределения хотя бы на два зуба шестерни или звездочки распределительного вала приводит к удару клапана о поршень, потери компрессии, выходу из строя клапана или двигателя.

Постоянство фаз газораспределения сохраняется только при соблюдении теплового зазора в клапанном механизме. Увеличение этого зазора приводит к уменьшению продолжительности открытия клапана, и наоборот.

Порядок работы цилиндров.

Последовательность чередования одноименных тактов в различных цилиндрах называют порядком работы цилиндров двигателя. Порядок работы зависит от расположения цилиндров, расположения шеек коленчатого и кулачков распределительного валов.

У четырехтактного четырехцилиндрового однорядного двигателя такты чередуются через 180°, порядок работы может быть 1-3-4-2 («Москвич-2140», ВАЗ-2106 «Жигули») или 1-2-4-3 (ГАЗ-24 «Волга»).

В V-образных восьмицилиндровых четырехтактных двигателях шатунные шейки располагаются под углом 90°. Угол между двумя рядами цилиндров тоже 90°. Когда поршень одного цилиндра находится в какой-либо мертвой точке, поршень соседнего цилиндра находится примерно на середине своего хода. Поэтому такты, происходящие в левом ряду цилиндров, смещаются относительно соответствующих тактов, происходящих в цилиндрах правого ряда, на 90°, или 1/4 оборота, коленчатого вала.

Угол между двумя рядами цилиндров тоже 90°. Когда поршень одного цилиндра находится в какой-либо мертвой точке, поршень соседнего цилиндра находится примерно на середине своего хода. Поэтому такты, происходящие в левом ряду цилиндров, смещаются относительно соответствующих тактов, происходящих в цилиндрах правого ряда, на 90°, или 1/4 оборота, коленчатого вала.

— в начало —

В легковом автомобиле двигатель не сможет функционировать должным образом без четкой и слаженной работы ГРМ. Он отвечает за своевременный впрыск горючего в цилиндры, а также выводит из системы отработанный газ. Еще одна важная особенность — метки ГРМ. Нужно четко соблюдать их, в противном случае впрыск и выпуск газов собьются.

Это устройство обладает сложной конструкцией. ГРМ состоит из таких деталей и механизмов: приводные элементы, распределительный вал и распределительная шестерня, элементы привода клапана, непосредственно клапан и пружины, а также направляющие втулки. Работа газораспределительного механизма синхронизируется с зажиганием и впрыском.

Распределительный вал

Работа распределительного вала заключается в том, чтобы открывать клапаны в том порядке, который необходим для правильного функционирования двигателя. Для производства этих деталей используют чугун либо же специальную сталь. Чтобы уменьшить износ детали, ее поверхности закаляются при помощи тока высокой частоты, при этом они нагреваются.

Есть два места, в которых может располагаться распредвал. Это либо картер двигателя, либо головка блока цилиндров. Также есть варианты двигателей, когда в головке находятся сразу два распредвала (многоклапанные ДВС). Вращается распредвал на специальных опорных шейках.

Классификация двигателей в зависимости от числа распредвалов

В зависимости от количества распредвалов двигатели подразделяют на двойные (DOHC — Double Overhead Camshaft) и одинарные (SOHC — Single Overhead Camshaft). Если рассматривать двигатель типа DOHC, то там один распредвал управляет впускными, а другой — выпускными клапанами. В SOHC эти функции выполняет один распредвал.

Привод клапанов выполняется с помощью кулачков, которые закреплены на распредвале. Их число напрямую зависит от количества клапанов. В зависимости от конструкции двигателя оно может колебаться от двух до пяти на один цилиндр. Есть различные конфигурации клапанов: два впускных и один выпускной, по два каждого типа, три впускных и два выпускных. Форма же кулачков отвечает за то, как именно будет открываться и закрываться клапан, время его открытия и высоту подъема.

Привод распредвала: общая информация

Привод распредвала от коленвала может осуществляться тремя различными способами: с помощью ремня (ременная передача), цепи (цепная передача), а если конфигурация двигателя предусматривает нижнее расположение распредвала, то с помощью зубчатых шестеренок. Самым надежным по праву считается именно цепной привод, но он отличается сложностью конструкции и высокой ценой. Ременной же привод гораздо проще, но и ресурс работы у его ремня ниже, а если тот порвется, последствия могут быть плачевными.

Если ремень обрывается, то работа распредвала останавливается, а коленвал продолжает работать. Чем же это грозит? Если двигатель многоклапанный, то при работе поршни будут ударяться о клапаны, которые остаются в открытом состоянии. Это может не только повредить стержни, но и направляющие втулки. Может даже разрушиться сам поршень. В простых двуклапанных двигателях такой проблемы нет, поэтому там ремонт ограничивается всего лишь заменой ремня.

Если обрывается ремень газораспределительного механизма на дизельном двигателе, то последствия будут еще тяжелее, чем на бензиновом. Поскольку камера сгорания находится в поршнях, у клапанов очень мало места. Так что если клапан зависает в открытом положении, то разрушаются на только стержни и втулки, но и распредвал, подшипники, толкатели, есть высокий шанс деформации шатунов. А если ремень обрывается на высоких оборотах, то можно даже повредить блок цилиндров.

Привод газораспределительного механизма: разновидности

В зависимости от расположения распредвала существует несколько видов привода ГРМ. Если распредвал имеет нижнее расположение, то усилие на клапаны передается с помощью толкателей, штанг и коромысел. Если же распредвал находится вверху, есть три варианта работы привода: коромыслами, толкателями и рычагами.

Если распредвал имеет нижнее расположение, то усилие на клапаны передается с помощью толкателей, штанг и коромысел. Если же распредвал находится вверху, есть три варианта работы привода: коромыслами, толкателями и рычагами.

Коромысла также называют рокерами или роликовыми рычагами, они изготавливаются из стали, крепятся на ось, которая установлена в головке цилиндра на стойки. Коромысла упираются в кулачки распредвала, а также воздействуют на торец стрежня клапана. Для того чтобы уменьшить трение во время их работы, в отверстие запрессовывают специальную втулку.

Если распредвал располагается над клапанами, то они приводятся в движение посредством рычагов. Кулачки распредвала воздействуют на стержень клапана. Есть разновидности ГРМ, в которых ставится гидрокомпенсатор между рычагом и клапаном. Такие экземпляры не требуют регулировки зазора.

В третьем варианте распредвал воздействует непосредственно на сам толкатель клапана. Толкатели бывают механическими, гидро- и роликовыми. Первые практически не используют, так как они слишком шумные, а также требуют регулировки зазора. Самым популярным является второй тип, поскольку гидротолкатели не требуют такой регулировки и работают на порядок тише. Они действуют на основе моторного масла, оно постоянно заполняет внутренние полости и таким образом смещает поршень при появлении зазора.

Первые практически не используют, так как они слишком шумные, а также требуют регулировки зазора. Самым популярным является второй тип, поскольку гидротолкатели не требуют такой регулировки и работают на порядок тише. Они действуют на основе моторного масла, оно постоянно заполняет внутренние полости и таким образом смещает поршень при появлении зазора.

Часто роликовые толкатели используют в форсированных двигателях, так как они улучшают динамику за счет снижения трения. Все дело в том, что при взаимодействии кулачок катится по толкателю, а не трется, так как в том месте расположен ролик.

Клапаны

Клапанное распределение получило наибольшее распространение в силу своей простоты и высокой надежности. Оно позволяет наиболее эффективно воплощать в жизнь назначение газораспределительного механизма.

Задача клапанов — это открытие впускных и выпускных каналов в определенное время. Сам клапан имеет довольно простое строение — головка и стержень. Для впускных и выпускных клапанов головки имеют разные диаметры. Поскольку выпускные при работе нагреваются гораздо больше (так как они контактируют с отработанными нагретыми газами), их делают из теплоустойчивой стали.

Поскольку выпускные при работе нагреваются гораздо больше (так как они контактируют с отработанными нагретыми газами), их делают из теплоустойчивой стали.

На стержнях в верхней части есть выточка для крепления деталей клапанной пружины. Сами они изготовлены полыми, с наполнением из натрия (обеспечивается лучшее охлаждение). Стержни закреплены во втулках, которые делаются из металлокерамики или чугуна. Втулки, в свою очередь, запрессовываются в головки цилиндра.

Возможные неисправности в ГРМ

Так как газораспределительный механизм состоит из большого количества деталей, логично будет предположить, что существует большой риск его поломки. Среди самых распространенных причин можно выделить следующие:

Износ подшипников или толкателей клапана — можно определить по повышенному шуму мотора;

Неполадки с гидрокомпенсаторами — проявляются в виде стука при работе двигателя;

Прогорание клапанов или образование нагара в системе;

Износ сальников клапана — масло попадает в систему и начинает сгорать в цилиндрах;

Износ ремня или цепи ГРМ — падает мощность двигателя, он шумит, происходят сбои в фазах работы.

Стоит сказать, что на современных авто ГРМ выполнен достаточно качественно, это значительно повышает его эксплуатационный срок. Ведь если, например, взять газораспределительный механизм ВАЗ 2106, то можно увидеть, что он нуждался в постоянном уходе, регулировке клапанов и замене тех или иных деталей.

Признаки, по которым можно определить, что газораспределительный механизм неисправен, — это посторонние звуки в выпускном и впускном трубопроводах (хлопки или шум), уменьшение компрессии, металлический стук или падение мощности двигателя. Появление этих признаков сигнализирует о том, что ГРМ неисправен и необходим его ремонт.

Рабочий цикл двигателя и ГРМ

По стандарту рабочий цикл ДВС осуществляется за 2 поворота коленвала. В этот промежуток времени должны открыться и закрыться в определенной последовательности клапаны каждого цилиндра. Поэтому распредвал всегда вращается медленнее, чем коленвал. Соответственно, размеры шестерен у этих валов разные (у распредвала больше). Клапаны же открываются в зависимости от направления и движения цилиндров в двигателе. То есть во время такта впуска впускные клапаны открыты, и наоборот — при выпуске они закрыты. Именно с этой целью на шестерни наносятся метки ГРМ.

Клапаны же открываются в зависимости от направления и движения цилиндров в двигателе. То есть во время такта впуска впускные клапаны открыты, и наоборот — при выпуске они закрыты. Именно с этой целью на шестерни наносятся метки ГРМ.

Газораспределительные фазы

Теория говорит, что клапаны должны открываться в моменты прохождения цилиндров через мертвые точки. Но поскольку процесс инерционен, а также при учете повышенных оборотов коленвала, этого времени явно недостаточно для впрыска смеси и выпуска отработанных газов. Поэтому впускной клапан открывается еще до того как цилиндр займет положение в верхней мертвой точке (с упреждением примерно 9-24 градуса поворота коленвала), а закрытие происходит во время прохождения цилиндром нижней мертвой точки (упреждение 51-64 градуса).

Выпускной клапан открывается примерно за 44-57 градусов до того как цилиндр займет положение в нижней мертвой точке. Закрывается он примерно на 13-27 градусах прохождения ее цилиндром.

В процессе работы двигателя бывают моменты, когда открыты оба клапана. Это положение предназначено для продувки цилиндров свежей горючей смесью с целью их очистки от излишних продуктов сгорания. Оно называется перекрытием клапанов.

Это положение предназначено для продувки цилиндров свежей горючей смесью с целью их очистки от излишних продуктов сгорания. Оно называется перекрытием клапанов.

Моменты, когда происходит открытие или закрытие клапана относительно мертвых точек, называются фазами газораспределения, они рассчитываются в градусах поворота коленвала.

Естественно, что такая важная часть автомобиля, как ГРМ, просто не потерпит небрежного обращения. Конечно, газораспределительный механизм двигателя — достаточно надежный узел, но даже его можно сломать полностью. Одной из причин поломок может стать некачественный ремонт. Поэтому стоит внимательно относиться к этому.

Что нужно знать?

Первое, что нужно знать, перед тем как проводить ремонт газораспределительного механизма своими руками, — то, что его выполнить очень трудно. Для этого нужны технические навыки, которые вряд ли есть у обычного автомобилиста. Также будут необходимы определенные инструменты, которые можно найти далеко не в каждом гараже. Да и любое неосторожное движение может вызвать последствия, которые окажутся гораздо хуже, чем первоначальная поломка. Поэтому всегда стоит доверять ремонт ГРМ своего автомобиля только проверенным специалистам.

Да и любое неосторожное движение может вызвать последствия, которые окажутся гораздо хуже, чем первоначальная поломка. Поэтому всегда стоит доверять ремонт ГРМ своего автомобиля только проверенным специалистам.

Устройство газораспределительного механизма таково, что чаще всего в процессе его эксплуатации выходят из строя движущиеся части: клапаны, кулачки, распредвал. Ели повреждения или неисправности не критические, вполне можно обойтись и без замены каких-либо деталей. Но если они будут серьезными, нужно быть готовым тратить деньги на покупку и установку новых запчастей. Определенную сумму придется также выложить и за саму процедуру ремонта.

Как и любая другая техника, автомобиль может работать долго и безотказно, если его правильно эксплуатировать. И наоборот, небрежное обращение с ним только увеличит шанс поломок.

Газораспределительный механизм — это одна из важнейших частей, без которых двигатель не сможет функционировать. Поэтому забота о нем — фактор, который не стоит упускать из виду.

Как же уберечь ГРМ от поломок?

Во-первых, всегда нужно использовать только качественное топливо. Если оно будет с посторонними примесями, могут засориться выходы клапанов, будет давать перебои двигатель. То же самое касается и комплектующих — бракованные запчасти долго не проработают и нанесут только вред. Так что всегда стоит выбирать для своего авто только лучшие детали и расходные материалы.

Не менее важный фактор — правильная эксплуатация. Не стоит подвергать автомобиль перегрузкам, которые будут вредными для него. Перегрев двигателя, работа с неисправными узлами, длительная эксплуатация без техобслуживания снижают срок работы машины и разрушают ее узлы и детали. Поэтому правилами эксплуатации авто также не стоит пренебрегать.

Распредвал представляет собой ось с проточенными на ней кулачками. Кулачки расположены по валу так, что в процессе вращения, соприкасаясь с толкателями клапанов, нажимают на них точно в соответствии с .

Существуют двигатели и с двумя распредвалами (DOHC) и большим числом клапанов. Как и в первом случае, шкивы приводятся в действие одним ремнем ГРМ и цепью. Каждый распредвал закрывает один тип клапанов впускных или выпускных.

Как и в первом случае, шкивы приводятся в действие одним ремнем ГРМ и цепью. Каждый распредвал закрывает один тип клапанов впускных или выпускных.

Клапан нажимается коромыслом (ранние версии двигателей) или толкателем. Различают два вида толкателей . Первый – толкатели, где зазор регулируется калибровочными шайбами, второй – гидротолкатели. Гидротолкатель смягчает удар по клапану благодаря маслу, которое находится в нем. Регулировка зазора между кулачком и верхней частью толкателя не требуется.

Принцип работы ГРМ

Весь процесс газораспределения сводится к синхронному вращению коленчатого вала и распределительного вала. А так же открыванию впускных и выпускных клапанов в определенном месте положения поршней.

Для точного расположения распредвала относительно коленвала используются установочные метки

. Перед надеванием ремня газораспределительного механизма совмещаются и фиксируются метки. Затем надевается ремень, «освобождаются» шкивы, после чего ремень натягивается натяжным(и) роликами.

При открывании клапана коромыслом происходит следующее: распредвал кулачком «наезжает» на коромысло, которое нажимает на клапан, после прохождения кулачка, клапан под действием пружины закрывается. Клапаны в этом случае располагаются v-образно.

Если в двигателе применены толкатели, то распредвал находится непосредственно над толкателями, при вращении, нажимая своими кулачками на них. Преимущество такого ГРМ малые шумы, небольшая цена, ремонтопригодность.

В цепном двигателе весь процесс газораспределения тот же, только при сборке механизма, цепь надевается на вал совместно со шкивом.

Другими словами, в момент нажатия на педаль газа водитель открывает дроссельную заслонку, что означает больший приток воздуха во впускной коллектор. Большее количество воздуха приводит к образованию большего количества топливно-воздушной смеси. Задачей ГРМ становится немедленное увеличение пропускной способности для лучшего наполнения камеры сгорания и дальнейший выпуск отработавших газов. Для этого необходимо увеличение частоты открытия и закрытия .

Для этого необходимо увеличение частоты открытия и закрытия .

Привод ГРМ напрямую реализован от двигателя. Клапаны двигателя приводятся в действие распределительным валом. Получается, что увеличение частоты вращения коленвала заставляет вращаться быстрее, что и увеличивает частоту открытия и закрытия клапанов. Результатом становится увеличение оборотов двигателя и повышение отдачи от силового агрегата. Взаимосвязь распределительного и коленчатого валов позволяет ДВС эффективно получить и сжечь топливно-воздушную смесь в том количестве, которое необходимо для того или иного режима работы мотора.

Эволюция: верхняя и нижняя компоновка клапанов

Двигатель внутреннего сгорания в процессе эволюции получил нижнеклапанную и верхнеклапанную схему компоновки клапанов. Нижнеклапанный двигатель представляет собой ДВС с нижним расположением клапанов. Конструкция газораспределительного механизма двигателя с нижним расположением клапанов подразумевает то, что тарелка клапана направлена вверх. Клапаны перевернуты и расположены не сверху цилиндра двигателя, а сбоку. Моторы с нижнеклапанной схемой получили аббревиатуру SV (англ. side-valve), что означает «боковой клапан».

Клапаны перевернуты и расположены не сверху цилиндра двигателя, а сбоку. Моторы с нижнеклапанной схемой получили аббревиатуру SV (англ. side-valve), что означает «боковой клапан».

Главным отличием моторов типа SV становится относительная простота нижнеклапанного двигателя сравнительно с моторами типа OHV, SOHC, DOHC и т.д. К недостаткам относят низкую эффективность наполнения камеры сгорания топливно-воздушной смесью. Это означает, что нижнеклапанный двигатель менее эффективен и потенциально имеет меньшую степень форсировки. Вторым серьезным недостатком стала явная склонность моторов подобного типа к перегреву.

Нижнеклапанные двигатели были широко распространены на гражданских авто и другой технике до середины 20-го века, хотя с самого начала эпохи двигателестроения высокофорсированные гоночные авто получали более совершенные схемы устройства механизма газораспределения.

Сегодня подавляющее большинство ДВС оснащены газораспределительными механизмами с верхним расположением клапанов. Такая схема компоновки быстро вытеснила нижнеклапанную в 60-е, когда мощность двигателя стала приоритетной задачей для инженеров. Верхнеклапанный ГРМ позволял избавиться от множества дополнительных деталей, которые конструктивно необходимы для реализации нижнеклапанной схемы. Верхнее расположение позволило кулачкам распредвала напрямую и без потерь давить на штоки клапанов. Устойчивая работа ДВС на максимальных оборотах, эффективное наполнение цилиндров и возросшая мощность стали результатом применения верхнеклапанной схемы.

Такая схема компоновки быстро вытеснила нижнеклапанную в 60-е, когда мощность двигателя стала приоритетной задачей для инженеров. Верхнеклапанный ГРМ позволял избавиться от множества дополнительных деталей, которые конструктивно необходимы для реализации нижнеклапанной схемы. Верхнее расположение позволило кулачкам распредвала напрямую и без потерь давить на штоки клапанов. Устойчивая работа ДВС на максимальных оборотах, эффективное наполнение цилиндров и возросшая мощность стали результатом применения верхнеклапанной схемы.

Верхнее расположение клапанов заметно упростило ремонт и обслуживание силового агрегата. Размещение распределительного вала в верхней части мотора сделало возможным снижение общей массы, уровня шума и вибраций в процессе работы силового агрегата. Более того, верхнеклапанная конструкция позволила ГРМ и двигателю эволюционировать дальше, так как стало возможным увеличение количества клапанов на один цилиндр (сегодня моторы могут иметь 8,16, 24 и более клапанов). Также появилась возможность реализовать установку не одного, а сразу двух распредвалов (один вал для впускных, а другой вал для выпускных клапанов). Главным недостатком верхнеклапанной конструкции считается цепная или ременная система привода клапанов.

Также появилась возможность реализовать установку не одного, а сразу двух распредвалов (один вал для впускных, а другой вал для выпускных клапанов). Главным недостатком верхнеклапанной конструкции считается цепная или ременная система привода клапанов.

Устройство газораспределительного механизма

Механизм газораспределения состоит из ряда составных элементов, которые выполняют следующие функции:

- механизм привода распредвала вращает вал с нужной скоростью;

- распределительный вал открывает и закрывает клапаны;

- клапаны осуществляют открытие и закрытие впускных и выпускных каналов;

Основой всего ГРМ являются клапаны и распределительный вал (кулачковый вал). Распредвал представляет собой элемент, на котором выполнены так называемые кулачки. Распредвал свободно вращается на подшипниках. В процессе вращения распределительного вала указанные кулачки нажимают на толкатели клапанов в тот самый момент, когда в цилиндре двигателя происходит такт впуска или выпуска.

Механизм газораспределения частично расположен в верхней зоне блока цилиндров ДВС. Местом установки стала . В головке находится распредвал и его подшипники, сами клапаны, коромысла или толкатели клапанов. Верх головки прикрывает клапанная крышка. Данная крышка клапанов устанавливается на головку блока цилиндров с использованием специальной уплотнительной прокладки.

Ремень и цепь ГРМ: особенности привода

Шкив привода распредвала вынесен из ГБЦ. Для предотвращения утечек масла шейка распредвала имеет сальник. Механизм газораспределения приводится в действие ремнем или цепью. Цепь или зубчатый ремень ГРМ надевается на шкив распределительного вала или ведомую звездочку с одной стороны, а с другой стороны усилие передается от шестерни коленчатого вала.

Цепной или ременной привод клапанов обеспечивает важнейшее требование — неизменное положение коленчатого и распределительного вала (или нескольких валов) по отношению друг к другу. Даже малейшее отклонение приведет к отсутствию синхронизации и сбоям в работе двигателя. Более серьезные нарушения немедленно проявляются в виде серьезной поломки ДВС.

Более серьезные нарушения немедленно проявляются в виде серьезной поломки ДВС.

Цепная передача с использованием роликовой цепи считается более надежной, но присутствуют определенные сложности с обеспечением необходимого натяжения. Основным недостатком ремня ГРМ является потенциальный риск его обрыва, который в ряде случаев приводит к загибу клапанов.

В списке дополнительных элементов также находятся натяжные ролики для натяжения ремня ГРМ, для цепи используется натяжитель цепи ГРМ («башмак» цепи). К недостаткам цепного привода ГРМ также относят повышенный шум в процессе работы. Минусом ремня ГРМ считается необходимость его замены каждые 50-60 тыс. км, а также контроль состояния ремня и роликов с определенной периодичностью.

Клапанный механизм

Что касается клапанного механизма, сюда относятся направляющие втулки, седла клапанов, возвратные пружины, механизм вращения клапана и другие детали. Распределительный вал в нужный момент передает усилие сразу на шток (стержень) клапана или же через промежуточное звено — рокер (коромысло клапана).

Конструктивно встречаются ГРМ, которые требуют периодической регулировки. В конструкции предусмотрены специальные регулировочные болты и шайбы для выставления допустимых зазоров. Существует также решение, когда требуемый зазор постоянно поддерживается автоматически. Регулировка зазора в таких механизмах осуществляется посредством гидрокомпенсаторов.

Управление фазами газораспределения

В конструкции современного двигателя за последние годы произошли серьезные изменения. Речь идет о появлении управляющих систем на основе микропроцессоров (ЭБУ). На фоне постоянного роста цен на топливо и ужесточения экологических норм приоритетной задачей двигателестроения стала не только мощность агрегатов, но и экономичность.

Понизить расход топлива и улучшить эксплуатационные показатели ДВС без потерь мощности удалось благодаря появлению распределенного впрыска и систем контроля работы ГРМ. Такие системы изменения фаз газораспределения (англ. Variable Valve Timing, VVT) получили международное признание и активно используются ведущими автопроизводителями по всему миру.

Изменение фаз газораспределения (среди автомехаников данная система получила обиходное наименование «фазовращатель») позволят реализовать оптимальную синхронизацию впуска и выпуска применительно к конкретным условиям работы двигателя на разных режимах.

Работа указанной системы заключается в том, что она контролирует скорость вращения распредвалов ГРМ. Система немного проворачивает распределительный вал в направлении его вращения, позволяя клапанам открываться раньше при необходимости. Это означает, что в современном моторе распредвал больше не вращается с неизменной скоростью относительно коленвала.

Главной задачей становится наиболее эффективное наполнение цилиндров в зависимости от режима работы мотора. Представим машину, которая движется практически по инерции, хотя водитель продолжает слегка нажимать на газ. Система динамично определяет отсутствие нагрузки на двигатель в такие моменты и регулирует фазы газораспределения. Для режима холостого хода потребление топлива должно быть сведено к минимуму, так как подавать рабочую топливно-воздушную смесь в полном объеме не имеет никакого смысла. Система VVT постоянно следит за работой силового агрегата и активно управляет вращением распределительных валов.

Система VVT постоянно следит за работой силового агрегата и активно управляет вращением распределительных валов.

Дальнейшее развитие подобных систем привело к появлению решений, в которых отмечено использование кулачков распредвала различной формы. Такая схема позволила ступенчато изменять продолжительность открытия и высоту подъема клапана. Данная система изменения фаз газораспределения является наиболее совершенной и активно развивается сегодня, основываясь на динамичном регулировании высоты подъема впускных клапанов.

Газораспределительный механизм (ГРМ)

Газораспределительный механизм (ГРМ) является узлом, обеспечивающим открытие и закрытие впускных и выпускных клапанов двигателя в определенный момент времени. Основная задача ГРМ заключается в своевременной подаче топливовоздушной смеси в камеру сгорания и выпуск отработавших газов.

В состав газораспределительного механизма входят следующие основные элементы:

- Распределительный вал.

В зависимости от конструкции ГРМ распредвал может устанавливаться в головке блока цилиндров или в картере двигателя (такая компоновка не применяется на современных двигателях). Это основная деталь, которая отвечает за последовательное открытие и закрытие клапанов.На валу имеются опорные шейки и кулачки, которые и толкают стержень клапана или коромысло. Форма кулачка имеет строго определенную геометрию, поскольку от этого зависит длительность и степень открытия клапана. Также кулачки выполнены разнонаправленными, чтобы обеспечивать попеременную работу цилиндров.

В зависимости от конструкции ГРМ распредвал может устанавливаться в головке блока цилиндров или в картере двигателя (такая компоновка не применяется на современных двигателях). Это основная деталь, которая отвечает за последовательное открытие и закрытие клапанов.На валу имеются опорные шейки и кулачки, которые и толкают стержень клапана или коромысло. Форма кулачка имеет строго определенную геометрию, поскольку от этого зависит длительность и степень открытия клапана. Также кулачки выполнены разнонаправленными, чтобы обеспечивать попеременную работу цилиндров.

- Привод ГРМ. Крутящий момент от коленчатого вала передается через привод на распределительный вал. Шестерня коленвала в два раза меньше шестерни распредвала. Таким образом, коленчатый вал вращается в два раза быстрее. Как правило привод ГРМ делят на два типа: цепной привод и ременной привод, однако встречается шестеренчатый тип привода.

- Впускные и выпускные клапаны как правило отличаются по конструкции и размеру. Впускной изготавливается цельной деталью. Также он имеет больший диаметр тарелки для обеспечения лучшего наполнения цилиндра. Выпускной часто изготавливают из жаропрочной стали и с полым стержнем для лучшего охлаждения, так как в работе он подвергается более высоким температурам. Внутри полости находится натриевый наполнитель, который легко плавится и отводит часть тепла от тарелки к стержню. На тарелках клапанов сделаны специальные фаски, которые обеспечивают более плотное прилегание к отверстиям в головке блока цилиндров. Это место называется седлом клапана.

Кроме самих клапанов, в механизме предусмотрены дополнительные элементы:

- Пружины. Возвращают клапаны в исходное положение после нажатия.

- Маслосъемные колпачки. Уплотнители, которые не допускают попадания масла в камеру сгорания по стержню клапана.

- Направляющая втулка. Устанавливается в корпус ГБЦ и обеспечивает точное движение клапана.

- Сухари. С их помощью пружина крепится на стержне клапана.

- Толкатели. Через толкатели передается усилие от кулачка распредвала на стержень клапана. Толкатели бывают разных видов (механические (стаканы или шайбы), роликовые, гидрокомпенсаторы).

- Коромысло или рычаги. Простое коромысло представляет собой двуплечный рычаг, который совершает качательные движения. В различной компоновке коромысла могут работать по-разному.

- Системы изменения фаз газораспределения. Данные системы могут иметь различную конструкцию и устанавливаются не на все двигатели. Работу таких систем мы рассмотрим в отдельной статье.

Основная задача газораспределительного механизма — это вовремя открыть и закрыть клапана на определенный промежуток времени. Соответственно на такте впуска открываются впускные, а на такте выпуска — выпускные. Технически это происходит следующим образом: Коленчатый вал передает крутящий момент посредством привода на распределительный вал. Кулачок на распределительном валу нажимает на толкатель или коромысло. Клапан перемещается внутрь камеры сгорания, открывая доступ свежему заряду или отработавшим газам. После того как кулачок проходит активную фазу воздействия, клапан возвращается на место под действием пружины. За полный рабочий цикл распредвал совершает 2 оборота, попеременно открывая клапана в каждом цилиндре. Например, при схеме работы 1-3-4-2 в один и тот же момент времени в первом цилиндре будут открыты впускные клапаны, а в четвертом выпускные. Во втором и третьем клапаны будут закрыты.

Соответственно на такте впуска открываются впускные, а на такте выпуска — выпускные. Технически это происходит следующим образом: Коленчатый вал передает крутящий момент посредством привода на распределительный вал. Кулачок на распределительном валу нажимает на толкатель или коромысло. Клапан перемещается внутрь камеры сгорания, открывая доступ свежему заряду или отработавшим газам. После того как кулачок проходит активную фазу воздействия, клапан возвращается на место под действием пружины. За полный рабочий цикл распредвал совершает 2 оборота, попеременно открывая клапана в каждом цилиндре. Например, при схеме работы 1-3-4-2 в один и тот же момент времени в первом цилиндре будут открыты впускные клапаны, а в четвертом выпускные. Во втором и третьем клапаны будут закрыты.

Типы ГРМ

Двигатели могут иметь различную компоновку газораспределительного механизма:

По расположению распределительного вала.

Существуют два типа положения распредвала: нижнее; верхнее. При нижнем расположении распредвал находится в блоке цилиндров рядом с коленчатым валом. Данный тип расположения на современных моторах не применяется. При верхнем положении распредвал находится в головке блока цилиндров (ГБЦ) непосредственно над клапанами. При таком положении могут быть реализованы различные варианты воздействия на клапаны: через толкатели, коромысла или рычаги.

При нижнем расположении распредвал находится в блоке цилиндров рядом с коленчатым валом. Данный тип расположения на современных моторах не применяется. При верхнем положении распредвал находится в головке блока цилиндров (ГБЦ) непосредственно над клапанами. При таком положении могут быть реализованы различные варианты воздействия на клапаны: через толкатели, коромысла или рычаги.

По количеству распределительных валов.

На рядных двигателях могут быть установлены один или два распределительных вала. Моторы с одним распредвалом имеют аббревиатуру SOHC (Single Overhead Camshaft), а с двумя — DOHC (Double Overhead Camshaft). При двухвальной конструкции — один вал отвечает за открытие впускных, а другой за открытие выпускных клапанов. В двигателях c V-образной компоновкой используются два или четыре распредвала, по одному или по два на каждый ряд цилиндров соответственно.

По количеству клапанов.

От количества клапанов на один цилиндр будет зависеть количество и форма распредвалов и количество кулачков на них. Клапанов может быть два, три, четыре или пять. Самый простой вариант с двумя клапанами: один работает на впуск, другой на выпуск. В трехклапаном двигателе два работают на впуск и один на выпуск. При четырех клапанах: два на впуск и два на выпуск. Пять клапанов: три на впуск и два на выпуск. Чем больше клапанов на впуске, тем больше объем поступающей топливовоздушной смеси в камеру сгорания. Повышается мощность и динамика двигателя. Наиболее часто встречается схема с четырьмя клапанами на цилиндр.

Клапанов может быть два, три, четыре или пять. Самый простой вариант с двумя клапанами: один работает на впуск, другой на выпуск. В трехклапаном двигателе два работают на впуск и один на выпуск. При четырех клапанах: два на впуск и два на выпуск. Пять клапанов: три на впуск и два на выпуск. Чем больше клапанов на впуске, тем больше объем поступающей топливовоздушной смеси в камеру сгорания. Повышается мощность и динамика двигателя. Наиболее часто встречается схема с четырьмя клапанами на цилиндр.

По типу привода.

Различают три типа привода распределительного вала:

- Шестеренчатый. Главное преимущество такого привода – надежность. Однако применяется такой тип привода редко.

- Цепной. Этот привод считается более надежным. Но использование цепи требует особых условий. Для гашения колебаний устанавливаются успокоители, а натяжение цепи регулируется натяжителями. В зависимости от количества валов могут применяться несколько цепей.

Ресурса цепи хватает в среднем на 150-200 тысяч километров пробега. Главной проблемой цепного привода считается поломка натяжителей, успокоителей или разрыв самой цепи. При плохом натяжении цепь может перескакивать между зубьев в ходе работы, что приводит к нарушению фаз газораспределения и повреждению клапанного механизма.

Ресурса цепи хватает в среднем на 150-200 тысяч километров пробега. Главной проблемой цепного привода считается поломка натяжителей, успокоителей или разрыв самой цепи. При плохом натяжении цепь может перескакивать между зубьев в ходе работы, что приводит к нарушению фаз газораспределения и повреждению клапанного механизма. - Ременный. Ременный привод не требует смазки, в отличие от цепного. Ресурс ремня также ограничен и в среднем он равен 60-90 тысячам километров пробега. Для лучшего сцепления и надежности используются зубчатые ремни. Такой привод более прост. Разрыв ремня при работающем двигателе приведет к тем же последствиям, что и при разрыве цепи. Главными преимуществами ременного привода является простота эксплуатации и замены, дешевизна и бесшумная работа.

От правильной работы всего газораспределительного механизма зависит работа двигателя, его динамика и мощность. Чем больше количество и объем цилиндров, тем сложнее будет устройство ГРМ.

При написании статьи использовались материалы портала ТехАвтоПорт

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ (ГРМ)

Все о газораспределительном механизме — ГРМ — устройство, функции, ремонт

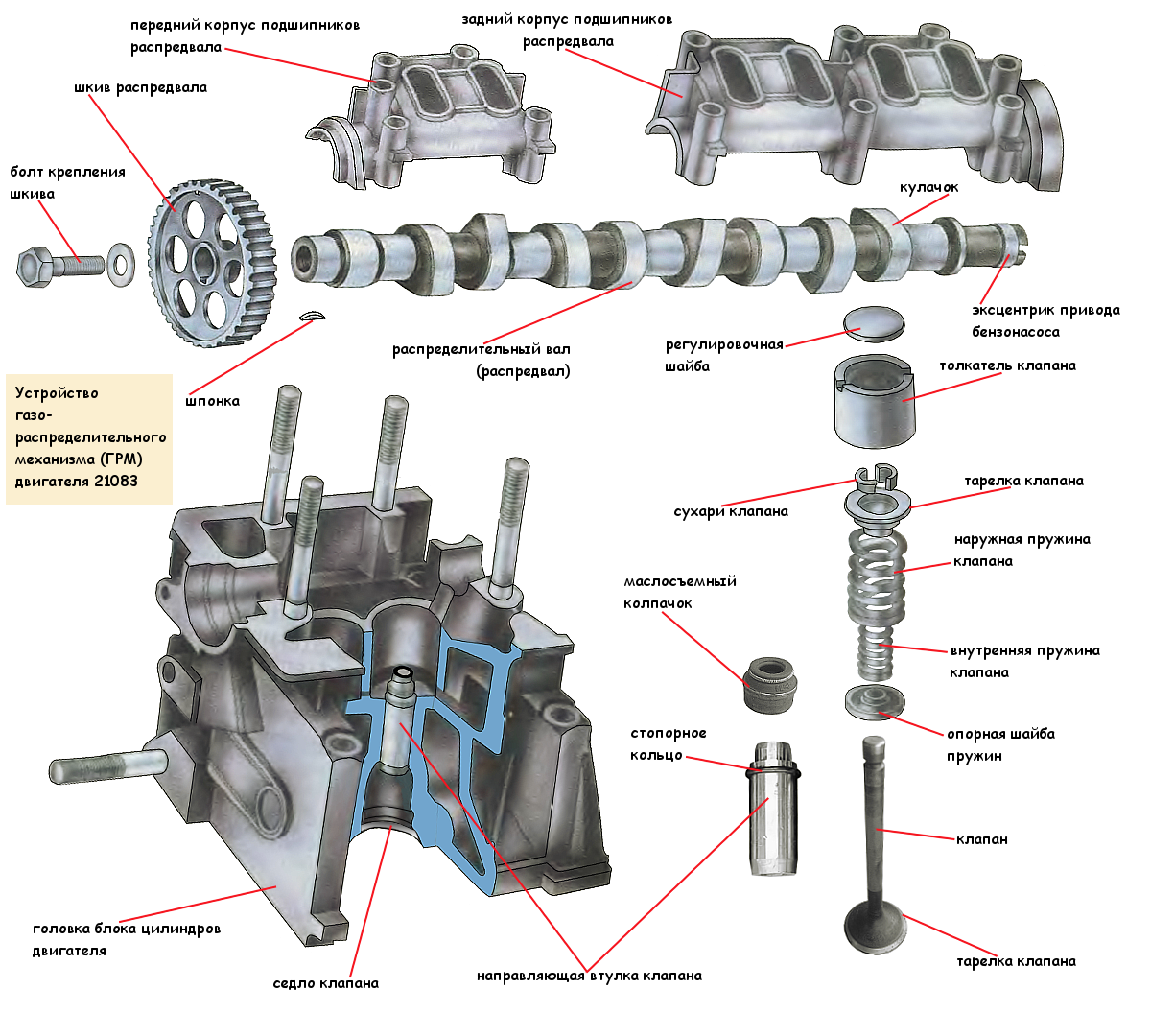

ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМГазораспределительный механизм обеспечивает наполнение цилиндров двигателя горючей смесью и выпуск отработавших газов в соответствии с принятым для двигателя порядком работы цилиндров и фазами газораспределения. К деталям механизма относятся: распределительный вал, клапаны и направляющие втулки, пружины с деталями крепления, рычаги привода клапанов. Газораспределительный механизм состоит из:

• распределительного вала,

• рычагов,

• впускных и выпускных клапанов с пружинами,

• впускных и выпускных каналов.

Распределительный вал располагается в большинстве случаев в верхней части головки блока цилиндров. Существуют двигателя с различным расположением распределительного вала и с двумя распределительными валами. Составной частью вала являются его кулачки, количество которых соответствует количеству впускных и выпускных клапанов двигателя. Иными словами, над каждым клапаном расположен свой кулачок. Именно эти кулачки, при вращении распределительного вала, обеспечивают своевременное, согласованное с движением поршней в цилиндрах, открытие и закрытие клапанов.

Составной частью вала являются его кулачки, количество которых соответствует количеству впускных и выпускных клапанов двигателя. Иными словами, над каждым клапаном расположен свой кулачок. Именно эти кулачки, при вращении распределительного вала, обеспечивают своевременное, согласованное с движением поршней в цилиндрах, открытие и закрытие клапанов.

Распределительный вал приводится во вращение от коленчатого вала двигателя с помощью цепной передачи или зубчатого ремня. Натяжение цепи привода регулируется специальным натяжителем, а ремня — натяжным роликом.

Как же устроен и работает газораспределительный механизм?

Клапанный механизм- состоящий из клапана, направляющей втулки клапана, впрессованной в тело головки блока цилиндров, седла клапана, маслоотражательного колпачка, надетого на шток клапана и предназначенного для предотвращения попадания масла в цилиндр двигателя, две клапанные пружины, опирающиеся на верхнюю и нижнюю тарельчатые шайбы. В верхней шайбе установлены сухари, конической формы. Сухари входят в зацепление с канавками , имеющимися в верхней части штока клапана и удерживают клапан от самопроизвольного выпадения.

Сухари входят в зацепление с канавками , имеющимися в верхней части штока клапана и удерживают клапан от самопроизвольного выпадения.

Пружины принудительно удерживают клапан в закрытом состоянии, в целях равномерного распределения нагрузки витки пружин направлены в разные стороны. В случае поломки одной из пружин клапанный механизм продолжает функционировать, хотя и с меньшей эффективностью.

На пружины надет свободно перемещающийся стакан с регулировочной шайбой, обеспечивающей необходимый тепловой зазор в механизме.

Для чего нужен тепловой зазор? Тепловой зазор между кулачком распредвала и штоком клапана необходим для правильной работы газораспределительного механизма. Как известно при нагревании предметы расширяются. Это происходит и с деталями газораспределительного механизма двигателя. Если между штоком клапана и кулачком распредвала не будет зазора, то при нагреве деталей кулачок всё больше и больше будет нажимать на шток клапана и клапан будет открываться, а это значит, что в цилиндре двигателя не будет создаваться необходимое давление (компрессия) и двигатель будет работать с перебоями, и на определённом этапе совсем перестанет работать. Кроме этого отсутствие теплового зазора в клапанном механизме приводит к сгоранию самого клапана. При слишком большом тепловом зазоре в клапанном механизме наблюдается стук ,падение мощности двигателя. Большой тепловой зазор препятствует своевременному и полному открытию клапана, что приводит к плохому наполнению цилиндра горючей смесью и плохой вентиляции цилиндра во время такта выпуска отработанных газов. Тепловые зазоры для различных типов двигателей рассчитываются с учётом коэффициента расширения материалов, используемых в двигателе.

Кроме этого отсутствие теплового зазора в клапанном механизме приводит к сгоранию самого клапана. При слишком большом тепловом зазоре в клапанном механизме наблюдается стук ,падение мощности двигателя. Большой тепловой зазор препятствует своевременному и полному открытию клапана, что приводит к плохому наполнению цилиндра горючей смесью и плохой вентиляции цилиндра во время такта выпуска отработанных газов. Тепловые зазоры для различных типов двигателей рассчитываются с учётом коэффициента расширения материалов, используемых в двигателе.

Величины тепловых зазоров клапанного механизма для двигателя вашего автомобиля указаны в руководстве по его эксплуатации.

Основные неисправности газораспределительного механизма двигателя.

Стуки в газораспределительном механизме появляются по причине увеличенных зазоров в клапанном механизм, износе подшипников или кулачков распределительного вала, рычагов, а также из-за поломки пружин клапанов.

Для устранения стуков необходимо отрегулировать тепловой зазор, а изношенные детали и узлы следует заменить.

Повышенный шум цепи привода распределительного вала появляется вследствие износа шарнирных соединений звеньев цепи и ее удлинения, а также поломки деталей натяжителя цепи.

Следует отрегулировать натяжение цепи, а при чрезмерном ее износе — заменить на новую.

Потеря мощности двигателя и повышенная дымность выхлопных газов происходят при нарушении теплового зазора в клапанном механизме, неплотном закрытии клапанов, износе маслоотражательных колпачков.

Зазор следует отрегулировать, изношенные колпачки поменять, а клапаны »притереть» к седлам.

Как это сделать?

1 Можно поехать на станцию техобслуживания, откуда вы вернётесь без денег

2 Можно и нужно научиться делать это самостоятельно!

1 Поиск неисправностей

Прежде, чем устранять надо найти.

Если двигатель работает неустойчиво, глохнет на малых оборотах, не тянет, перегревается, дымит из выхлопной трубы- одной из причин может быть поломка в газораспределительном механизме (ГРМ)

Начнём с самой простой причины и постепенно будем переходить к более сложным в устранении с технической точки зрения.

Самое простое- нет теплового зазора в клапанном механизме

Сложнее- механическая поломка деталей ГРМ

Как устранить? Необходимо отрегулировать зазор. Попутно будем осматривать детали ГРМ

Для того, чтобы это сделать вам понадобятся : набор гаечных ключей, отвёртки ,набор торцевых ключей, плоский щуп, свечной ключ. Если у вас есть возможность приобрести специнструмент для регулировки клапанов на вашу модель авто- покупайте. Дешевле обойдётся.

Зазор регулируется НА ХОЛОДНОМ двигателе. Порядок работы:

Отключите аккумулятор, снимите воздушный фильтр, отсоедините тросики дроссельной и воздушной заслонок от карбюратора, отсоедините топливопровод от карбюратора и закройте его пробкой чтобы топливо не вытекало, снимите клапанную крышку. Соблюдайте осторожность- не уроните мелкие детали в карбюратор- обычно туда падают гайки и потом их тяжело доставать.

Теперь мы видим распредвал и часть клапаннного механизма, а также нам видна цепь привода и звёздочка распредвала. Осмотрите все видимые детали на предмет явных механических повреждений, проверьте натяжение цепи-цепь не должна болтаться ,но и не должна быть натянута как струна. Под нажимом рукой цепь должна немного прогнуться. На звёздочке не должно быть отколотых зубьев, сама звёздочка не должна болтаться. Распредвал должен иметь равномерный износ по всей поверхности кулачков, не допускаются сколы и трещины на рабочих поверхностях вала. Посмотрите нет ли кусочков металла ,стружки, поступает ли к распредвалу смазка- распредвал не должен быть сухим.

Осмотрите все видимые детали на предмет явных механических повреждений, проверьте натяжение цепи-цепь не должна болтаться ,но и не должна быть натянута как струна. Под нажимом рукой цепь должна немного прогнуться. На звёздочке не должно быть отколотых зубьев, сама звёздочка не должна болтаться. Распредвал должен иметь равномерный износ по всей поверхности кулачков, не допускаются сколы и трещины на рабочих поверхностях вала. Посмотрите нет ли кусочков металла ,стружки, поступает ли к распредвалу смазка- распредвал не должен быть сухим.

Регулировка клапанов

Прежде, чем приступить к регулировке клапанов необходимо установить такое положение распредвала, когда оба клапана регулируемого цилиндра закрыты.Это достигается путём проворачивания заводной рукояткой коленвала двигателя до необходимой точки. Обычно на всех двигателях имеются установочные метки. Используйте метку на звёздочке распредвала- обычно это насечка или сверление ,хорошо различимые на корпусе звёздочки. На головке блока цилиндров или на корпусе распредвала должна быть метка в виде выступа или прилива . Совместите эти метки. Если метки совмещены правильно клапана первого цилиндра будут закрыты.Нумерация цилиндров двигателя всегда начинается от его передней части(там где ремень генератора и вентилятора)

На головке блока цилиндров или на корпусе распредвала должна быть метка в виде выступа или прилива . Совместите эти метки. Если метки совмещены правильно клапана первого цилиндра будут закрыты.Нумерация цилиндров двигателя всегда начинается от его передней части(там где ремень генератора и вентилятора)

Что делать если нет или не нашёл меток, или не уверен, что это те метки ?

Выкрутите свечу первого цилиндра, возьмите тонкую отвёртку и вставьте её в свечное отверстие, понемногу проворачивайте коленвал двигателя и поймайте момент, когда поршень будет находиться в верхней мёртвой точке, возьмите высоковольтный провод, который был подключен к свече этого цилиндра и пройдите по нему до крышки распределителя зажигания, запомните в какое гнездо вставлен провод, осторожно снимите крышку и посмотрите положение бегунка- если он смотрит контактом на нужное гнездо ,значит сейчас вы установили клапана первого цилиндра в положение для регулировки, если бегунок смотрит в противоположную сторону проверните коленвал на один полный оборот. Проворачивайте по часовой стрелке. Если нет заводной рукоятки двигатель можно провернуть при помощи гаечного ключа, надетого на болт крепления звёздочки распредвала или рукой за шкив генератора или вентилятор(чтобы было легче крутить выньте свечи). Не перепутайте провода!

Проворачивайте по часовой стрелке. Если нет заводной рукоятки двигатель можно провернуть при помощи гаечного ключа, надетого на болт крепления звёздочки распредвала или рукой за шкив генератора или вентилятор(чтобы было легче крутить выньте свечи). Не перепутайте провода!

Регулировка

Вставьте плоский щуп в зазор между кулачком распредвала и регулировочной шайбой или коромыслом (в зависимости от устройства ГРМ) и проверьте зазор. Если зазор регулируется при помощи регулировочной шайбы, то подберите шайбу нужной толщины. Если зазор регулируется при помощи регулировочного болта, то ослабьте контргайку и вращением болта установите необходимый зазор и затяните контргайку .

Повторите процедуру со всеми цилиндрами двигателя, проворачивая коленвал перед регулировкой следующего цилиндра на 90 градусов. Цилиндры регулируются по порядку их работы. На большинстве двигателей порядок работы 1-3-4-2. На некоторых 1-2-4-3. Порядок работы двигателя можно увидеть по надписи в виле прилива на головке блока цилиндров или проследить по высоковольтным проводам, зная провод первого цилиндра и направление вращения бегунка распределителя зажигания. Направление указано стрелкой на крышке распределителя или на его корпусе.

Направление указано стрелкой на крышке распределителя или на его корпусе.

После регулировки установите снятые детали на место, заведите двигатель, проверьте не подтекает ли масло из под клапанной крышки, послушайте как работает двигатель , нет ли стука в его верхней части. Глухой стук в районе распредвала говорит об износе опорных подшипников распредвала, щёлкающий- большой зазор в клапанном механизме, дребезжащий в передней части двигателя- слабая цепь, повреждение натяжителя цепи.

_______________________________________

Без газообмена, при котором в цилиндры поступает горючая смесь, а продукты сгорания удаляются, работа двигателя невозможна в принципе. Это аксиома. Далеко не последнюю роль в газообмене играют клапаны — впускной и выпускной.

________________________________________

Время и сечение. В теории газораспределения эти два параметра идут, что называется, рука об руку. Именно характеристика «время-сечение» служит для оценки пропускной способности клапана. Чем больше значение «время-сечение», тем эффективнее работает газораспределительный механизм.

Чем больше значение «время-сечение», тем эффективнее работает газораспределительный механизм.

Однако существует несколько основополагающих причин, по которым самые простые способы увеличения пропускной способности клапана не могут быть реализованы. Мощность, отдаваемая двигателем, напрямую зависит от числа рабочих тактов, совершенных за единицу времени. Следовательно, чтобы повысить отдачу мотора, необходимо увеличивать частоту вращения коленчатого вала. Поэтому время, отводимое на впуск свежего заряда и выпуск отработанных газов, сокращается. Расширить этот промежуток, открывая клапаны раньше и закрывая позднее, можно, но при этом наверняка станет больше период перекрытия, когда впускной и выпускной клапаны открыты одновременно. В результате часть горючей смеси, не дождавшись воспламенения, вслед за отработанными газами покинет цилиндр. Какая уж тут эффективность?

Остается увеличивать геометрическое сечение впускного и выпускного отверстий. Но тогда клапан становится массивнее, а это силы инерции, обуздать которые при высоких оборотах двигателя совсем непросто. Примечательно, что как раз поломки клапанных пружин, не выдерживающих инерционные нагрузки от тяжелых клапанов, натолкнули инженеров на светлую мысль поставить вместо одного клапана два — меньших размеров. Попутно, поскольку суммарное сечение пары клапанов оказалось больше, был решен коренной вопрос газообмена в отношении лучшего наполнения цилиндров горючей смесью и своевременного удаления выхлопных газов.

Примечательно, что как раз поломки клапанных пружин, не выдерживающих инерционные нагрузки от тяжелых клапанов, натолкнули инженеров на светлую мысль поставить вместо одного клапана два — меньших размеров. Попутно, поскольку суммарное сечение пары клапанов оказалось больше, был решен коренной вопрос газообмена в отношении лучшего наполнения цилиндров горючей смесью и своевременного удаления выхлопных газов.

Что дает многоклапанное газораспределение, можно судить из представленной таблицы. Данные приведены для автомобилей 1995 года выпуска, потому что 10 лет назад двигатели DOHC (или Twin Cam) еще можно было рассматривать как разновидность обычных моторов с двумя клапанами на цилиндр. Сейчас положение изменилось: каждый из указанных типов силовых агрегатов занимает собственную нишу, в большей или меньшей степени отягощен технологиями, напрямую не связанными с количеством клапанов, поэтому их сравнение теперь не вполне корректно.

Как видим, при очевидном преимуществе многоклапанных двигателей в мощности и крутящем моменте они практически не уступают моторам с двумя клапанами на цилиндр и по потреблению горючего. Однако тут надо заметить, что долгое время потенциал «многоклапанников» оставался невостребованным. Характеристики двигателей улучшались, но другими методами. Почему?

Однако тут надо заметить, что долгое время потенциал «многоклапанников» оставался невостребованным. Характеристики двигателей улучшались, но другими методами. Почему?