Как устроены шатуны и коленчатый вал: Шатун и коленчатый вал

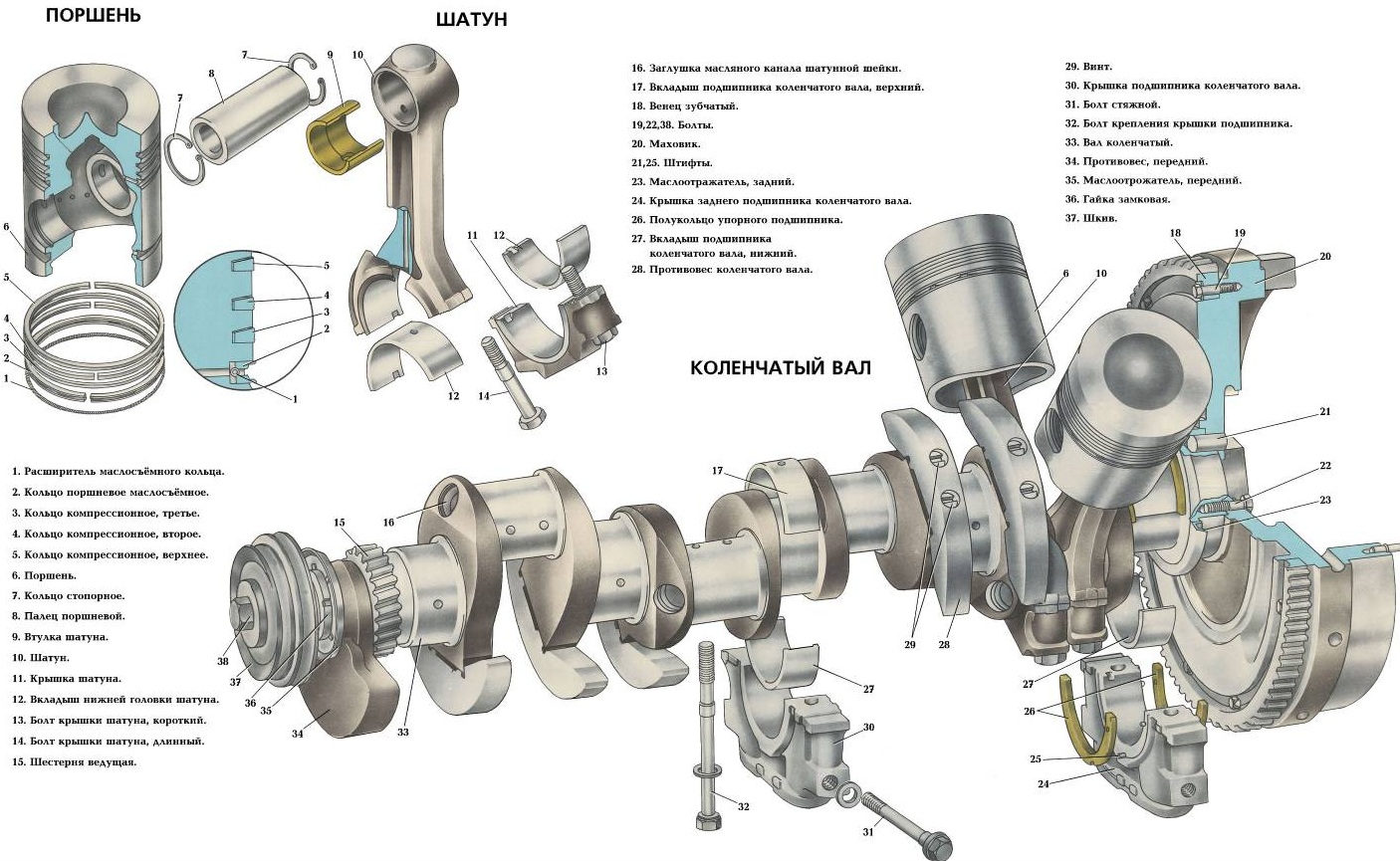

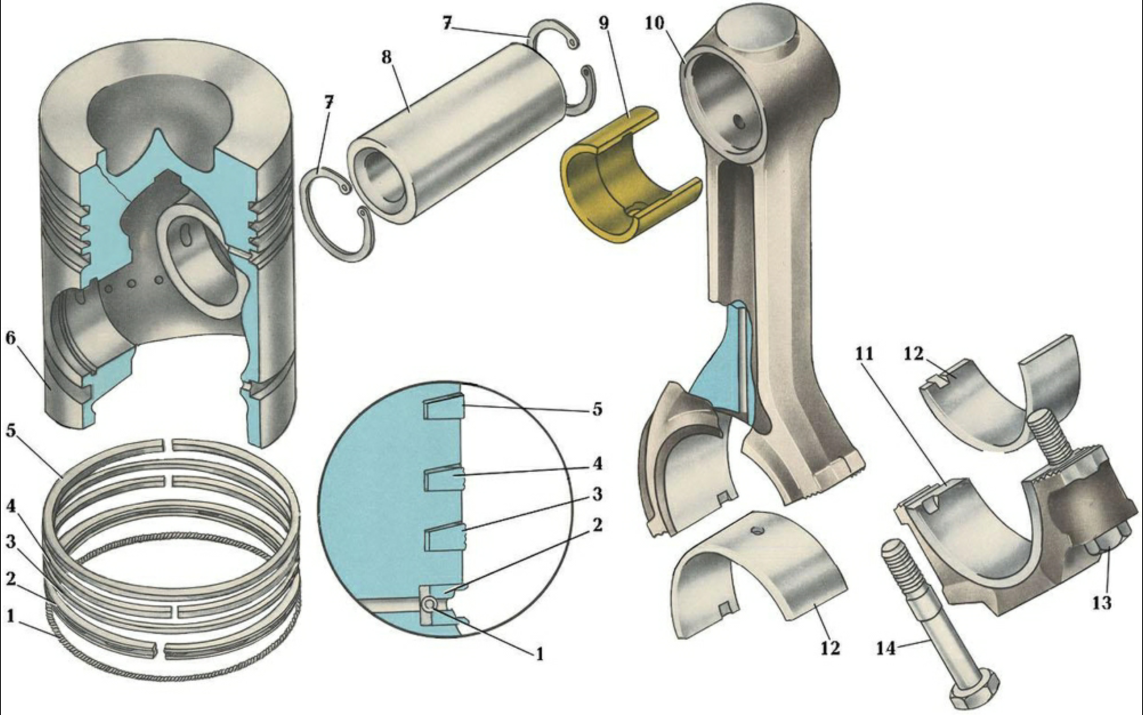

Устройство шатуна

Шатун необходим для соединения поршня с коленчатым валом и передачи усилия от поршня к коленчатому валу. Шатун штампуется из стали.

Для повышения прочности шатуна его подвергают дробеструйной обработке.

Устройство шатуна:

1) верхней головки 1;

2) стержня 3;

3) нижней головки 4 (с крышкой 6).

В верхней головке запрессовывается бронзовая втулка 2 . Во втулке и верхней головке шатуна есть специальные отверстия для подвода масла к изнашиваемой поверхности поршневого пальца. А стержень шатуна выполнен в двутавровом сечении.

Нижняя головка шатуна разъемная. Съемная часть нижней головки шатуна называется крышкой шатуна. Крепится крышка к шатуну с помощью двух болтов с лысками (которые служат для того чтобы болты не проворачивались).

СОДЕРЖАНИЕ:

1. Запрессовка поршневых пальцев из шатуна

2. Выпрессовка поршневых пальцев из шатуна

Выпрессовка поршневых пальцев из шатуна

3. Ремонт шатуна современного двигателя грузового автомобиля

4. Звуки неисправностей двигателя (стуки двигателя)

5. Признаки и причины неисправностей двигателя автомобиля

6. Как проводится диагностика двигателя автомобиля

Шатуны и коленчатый вал — Энциклопедия по машиностроению XXL

Примером осуществления конструктивной преемственности в производстве автомобильных и тракторных двигателей и аммиачных компрессоров может служить унификация шатунов и коленчатых валов указанных машин. [c.103]Конструкция центрального ползуна и шатуна показана на фиг. 97. Дополнительные задние салазки ЗС соединяются с главными передними салазками ПС жёсткой ребристой переходной частью, расположенной над шатуном и коленчатым валом.

Произвести полную сборку узла ползуна, соединив его с шатуном и коленчатым валом [c.

869]

869]Выкрашивание может быть и в результате усталостных напряжений, например выкрашивание баббитового слоя на вкладышах подшипников шатунов и коленчатого вала, на беговых дорожках колец шариковых подшипников, на профилях зубьев колес и т. п. [c.9]

Двигатель внутреннего сгорания можно рассматривать как средство преобразования шума в механическую энергию — это звучит весьма странно, но так оно и есть. А так как машин с к. п. д., равным 100%, не существует, то не удивительно, что наша шумовая машина выпускает некоторое количество звуковой энергии в окружающ,ее пространство. Вся работа в поршневом двигателе внутреннего сгорания осуществляется в камерах сгорания. Газы, расширяясь, давят на дно поршня, и работа давления через шатуны и коленчатый вал преобразуется в энергию вращения. Если для одного оборота вала измерить зависимость давления в камере сгорания обычного дизельного двигателя от времени и результаты измерений нанести на график, то получится кривая, изображенная на рис.

Увеличение диаметра шатунных шеек нецелесообразно, так как хотя при этом крутильная и изгибная жесткости коленчатого вала повышаются, но одновременно увеличиваются и веса шатуна и коленчатого. вала, а также противовесов и в некоторых случаях картера. [c.224]

Поршень подвергается воздействию значительных механических (от действия газовых и инерционных сил) и термических нагрузок. Он должен надежно уплотнять камеру сгорания, препятствовать попаданию в нее излишнего количества масла и передавать действующие на него силы шатуну и коленчатому валу.

[c.291]

Он должен надежно уплотнять камеру сгорания, препятствовать попаданию в нее излишнего количества масла и передавать действующие на него силы шатуну и коленчатому валу.

[c.291]

Замена штампованных шатунов и коленчатых валов литыми. [c.522]

Индикаторная работа, совершаемая газами в цилиндрах, передается на фланец отбора мощности через поршень, шатун и коленчатый вал. Эта передача сопровождается механическими потерями вследствие трения поршней и колец о стенки цилиндров, трения в подшипниках кривошипно-шатунного механизма. Кроме того, часть индикаторной работы затрачивается на преодоление аэродинамических потерь, возникающих при вращении и колебании деталей, на приведение в действие механизма газораспределения, топливных, масляных, водяных и продувочных насосов и других вспомогательных механиз-. MOB двигателя. В четырехтактных двигателях часть индикаторной работы тратится также на удаление продуктов сгорания и заполнение цилиндра свежим зарядом.

Поршень, являющийся одной из самых напряженных деталей двигателя, в особенности двухтактного, выполняет следующие функции воспринимает давление газов и передает его на поршневой палец, шатун и коленчатый вал

Поршень, шатун и коленчатый вал составляют подвижную часть кривошипно-шатунного механизма. [c.24]

ПОЛЗУНЫ, ШАТУНЫ И КОЛЕНЧАТЫЕ ВАЛЫ [c.30]

Как устроены шатун и коленчатый вал [c.28]

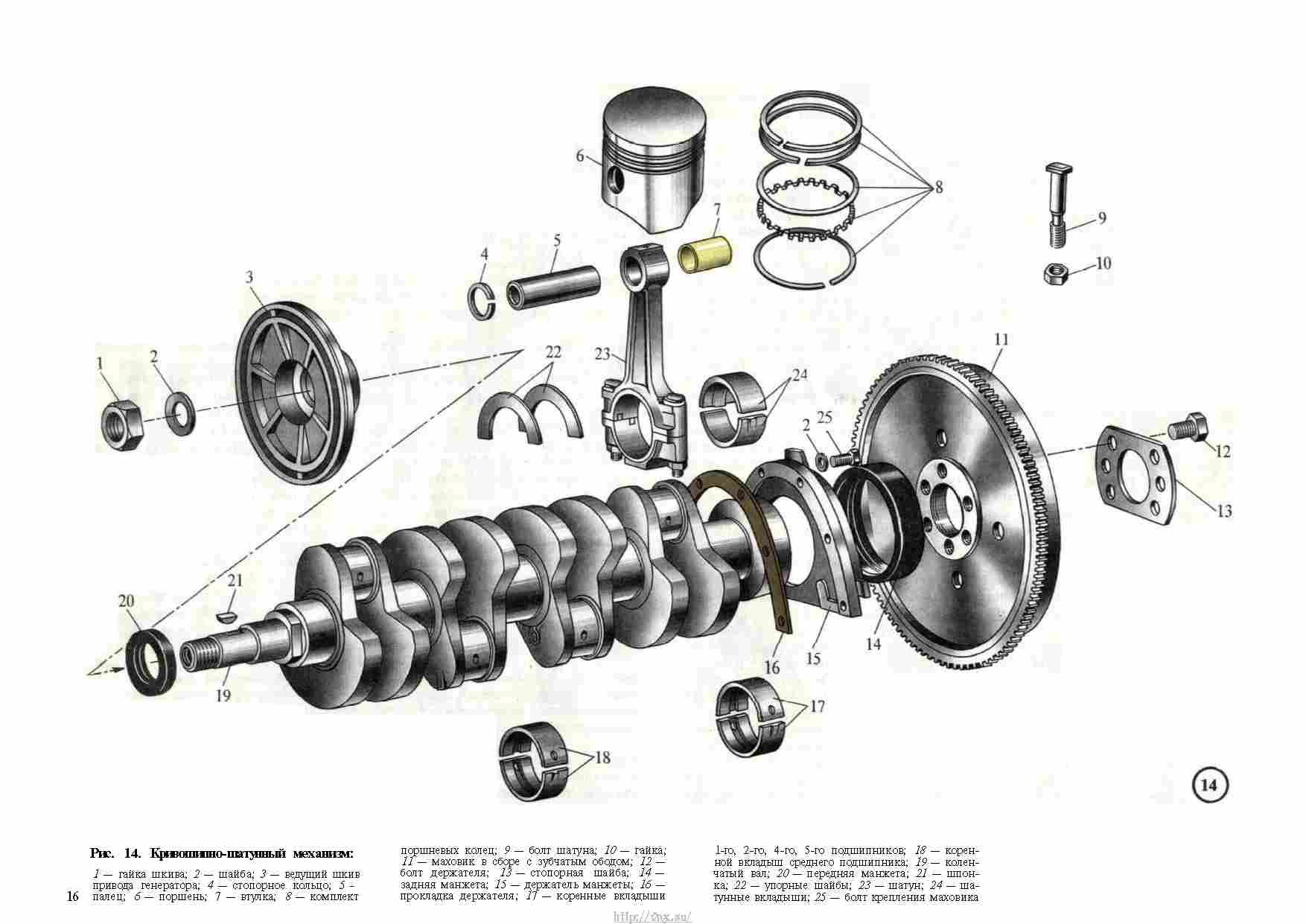

Кривошипно-шатунный механизм. Состоит из блока цилиндров, поршня с шатуном и коленчатого вала с маховиком. [c.6]

Свободной ковкой изготовляют поковки (фиг. 39) разнообразного назначения. Так, куются судовые (прямые и коленчатые) валы весом 120 т и более, турбинные диски, роторы генераторов, валы гидротурбин (170 т), колонны гидравлических прессов (230 т), кольца диаметром до 4 м, барабаны котлов высокого давления, валки прокатных станов (55 т), вагонные оси, крюки и траверсы мостовых кранов, шатуны и коленчатые валы двигателей, фланцы, шестерни, рычаги и т.

Назначение. Для изготовления шатунов и коленчатых валов дизелей Л бО, М3 и М4 методом горячей обработки. [c.319]

Кривошипный механизм двигателя состоит из цилиндра (или блока цилиндров), поршня с кольцами, поршневого пальца, шатуна и коленчатого вала с маховиком. [c.21]

Обрыв шатунов и коленчатого вала [c.212]

В процессе сжатия поршень перемещается от н. м. т. до в. м. т., при этом объем газов, поступивших в цилиндр во время впуска, постепенно уменьшается. Для перемещения поршня, сжимающего газы, необходима затрата некоторого количества работы, подводимой через шатун и коленчатый вал от маховика и других цилиндров двигателя. По мере перемещения поршня и сокращения объема сжимаемых газов постепенно возрастают их давление и в меньшей степени их температура.

Разрушение деталей машин (например, шатунов и коленчатых валов двигателей) при повторно-переменных нагрузках, изменяющихся как по величине, так и по знаку (растяжение — сжатие), происходит при напряжениях, значительно меньших величины предела текучести, определенного при статических испытаниях (однократном нагружении). В изломе металла после разрушения

[c.19]

В изломе металла после разрушения

[c.19]

Надежность и долговечность вкладышей подшипников зависят от целого ряда факторов, основными из которых являются величины й характер нагрузок жесткость и стабильность размеров блока цилиндров, рамы дизеля, шатунов и коленчатого вала конструкция подшипников и их вкладышей материал корпуса и заливки вкладышей материал коленчатых валов и способ обработки шеек вала качество смазки и фильтраций ее качество монтажа и способы эксплуатации подшипников и др. [c.140]

Смолистые отложения (осадки) — мазеобразные сгустки, состоящие из продуктов физико-химического изменения топлива и масла, смешанных с механическими примесями — продуктами изнашивания деталей и пыли. Осадки откладываются чаще всего на поверхностях, омываемых маслом в картере дизеля, маслопроводах, в каналах шатунов и коленчатых валов, на дне баков для масла, фильтрах и т. п. [c.35]

Поршень подвергается воздействию значительных механических и термических нагрузок от действия газовых и инерционных сил. Он надежно уплотняет камеру сгорания, препятствует попаданию в нее лишнего количества масла и передает действующие на него силы шатуну и коленчатому валу. Обеспечение надежной работы поршня при форсировании дизеля является одной из наиболее трудных задач. Повышение температуры поршня сверх допустимых пределов приводит к прогарам днища и загоранию поршневых колец. Материал поршня должен обладать малой плотностью, хорошей износоустойчивостью и прочностью при работе в условиях повышенных температур, а также невысоким коэффициентом линейного расширения. Форма днища поршня зависит от способа смесеобразования. На двигателях с непосредственным впрыском применяется камера сгорания с кольцевым углублением по периферии поршня, обеспечивающим отвод тепла от днища и предохраняющим зоны поршневых колец от перегрева.

Он надежно уплотняет камеру сгорания, препятствует попаданию в нее лишнего количества масла и передает действующие на него силы шатуну и коленчатому валу. Обеспечение надежной работы поршня при форсировании дизеля является одной из наиболее трудных задач. Повышение температуры поршня сверх допустимых пределов приводит к прогарам днища и загоранию поршневых колец. Материал поршня должен обладать малой плотностью, хорошей износоустойчивостью и прочностью при работе в условиях повышенных температур, а также невысоким коэффициентом линейного расширения. Форма днища поршня зависит от способа смесеобразования. На двигателях с непосредственным впрыском применяется камера сгорания с кольцевым углублением по периферии поршня, обеспечивающим отвод тепла от днища и предохраняющим зоны поршневых колец от перегрева.

Главный исполнительный механизм (рис 4.10) состоит из ползуна с пуансонной головкой, шатуна и коленчатого вала.

[c.147]

[c.147]Шатуны и коленчатый вал преобразуют это движение во вращательное. [c.12]

Для шатунов и коленчатых валов двухтактного двигателя со смешанной смазкой применяют подшипники качения. В мотоциклах шатун часто снабжается подшипниками со сплошными роликами без сепаратора. Следует следить за тем, чтобы у такого подшипника суммарный зазор (между первым и последним роликами) был по возможности меньше. Он должен быть равен [c.369]

Поршень, шатун и коленчатый вал составляют кривошипный механизм. [c.27]

Аналогично строится размерная цепь и при левом крайнем положении поршня, шатуна и коленчатого вала. [c.90]

Построение схемы размерной цепи рекомендуется начинать с вектора замыкающего звена Ад, придавая ему отрицательное направление (справа налево). Далее в размерную цепь включают размеры всех деталей, влияющих на величину замыкающего звена Ад, путем последовательного перемещения от конца вектора Ад по размеру А, к контакту 1 между шатуном и коленчатым валом и далее по размеру А2 к контакту 2, по размеру А3 к контакту 3, по размеру А( к контакту 4, по размеру А5 к контакту 5 и по размеру А к концу вектора Ад, замыкая размерную цепь. Полученная таким образом геометрическая схема основной размерной цепи А показана на рис. 1.48.

[c.90]

Полученная таким образом геометрическая схема основной размерной цепи А показана на рис. 1.48.

[c.90]

Решение. Механическая система состоит из двух тел шатуна и коленчатого вала. Систему считаем находящейся в равновесии в данный момент времени, т. е. при незначителыюм увеличении силы Р вал приобретает ускорение. [c.83]

Методы расчета деталей машин на. ударную нагрузку весьма сложны. Кроме динамических нагрузок, при проектировании машин и некоторых сооружений очень часто приходится встречаться с переменными нагрузками, вызывающими переменные напряжения, периодически изменяющиеся во времени. Так, например, в поршневом двигателе нагрузки, действующие на шатун и коленчатый вал, непрерывно изменяются и повторяются с каладым оборотом (двухтактный двигатель) или с каждыми двумя оборотами (четырехтактный двигатель). Здесь мы рассмотрим простейшие примеры расчета при динамическом действии нагрузки и несколько более подробно методы расчета деталей при переменных нагрузках. [c.338]

[c.338]

При заводском и деповском ремонтах компрессоров Э400 и Э500 сливают масло из картера, снимают верхнюю крышку, клапанную коробку с цилиндров, освобождают шарнирный болт крепления откидной крышки нижней головки одного из шатунов и проворачивают коленчатый вал так, чтобы головка шатуна заняла наивысшее положение. В этом положении шатун и коленчатый вал разъединяют и извлекают поршень из цилиндра. Таким же способом вынимают второй поршень с шатуном. Затем разбирают подшипники коленчатого вала, извлекают вал из компрессора и устанавливают на специальные подставки. После этого отвинчивают гайку крепления ведущей шестерни на конце вала якоря электродвигателя и с помощью специальной струбцины снимают шестерню. [c.278]

Износу подвергаются все трущиеся поверхности в сопряжениях деталей поршневой группы иногда наблюдается также изгиб стержня шатуна и коленчатого вала. Вследствие износз увеличивается зазор между стенками цилиндра н поршня, кроме того, поверхности обеих деталей приобретают повышенную конусность и овальность, на них образуются задиры. Поршневые кольца становятся менее упругими, увеличивается зазор в

[c.217]

Поршневые кольца становятся менее упругими, увеличивается зазор в

[c.217]

Движущий механизм, состоящий из поршней, шатунов и коленчатого вала, служит для преобразования работы газов в цилинд- [c.231]

Перед пуском открывают индикаторные (декомпрессионные) клапаны и проворачивают коленчатый вал двигателя не менее чем на один оборот, чтобы проверить, нет ли в цилиндре воды. Вода мол ет попасть в цилиндр, если лопнула крышка или стала пропускать прокладка. Пуск дизеля при наличии воды в цилиндре приведет к удару (так как вода практически несжимаема), выходу из строя головки, изгибу шатуна и коленчатого вала. Дизель надатго выйдет из строя. [c.255]

Поршень, шатун и коленчатый вал составляют кршошипно-шатунный механизм, преобразующий поступательное движение поршня во вращательное движение вала. [c.212]

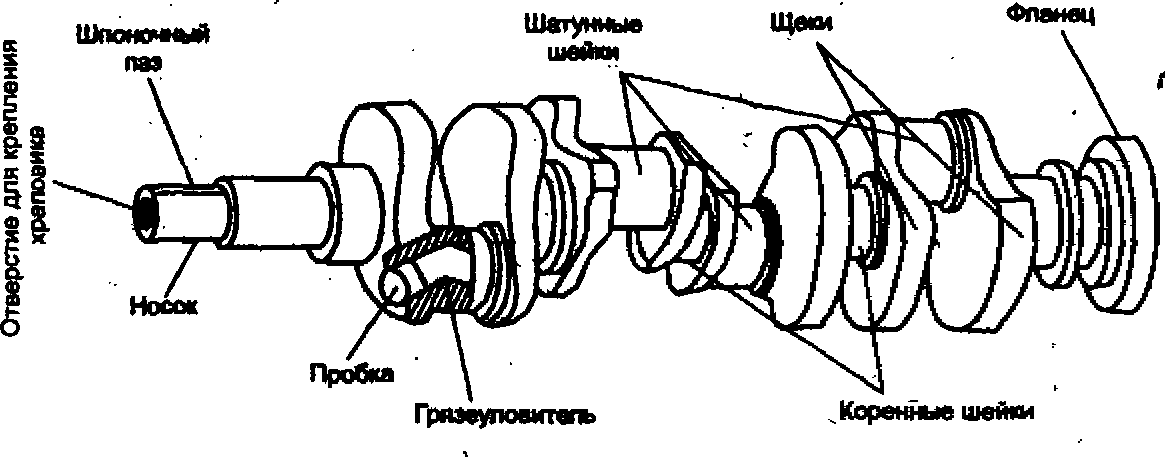

Общее устройство. Двигатель состоит из цилиндра 5 и картера 6, который снизу закрыт поддоном 9 (рис. 1.3, а). Внутри цилиндра перемещается поршень 4 с компрессионными (уплотнительными) кольцами 2, имеющий форму стакана с днищем в верхней части. Поршень через поршневой палец 3 и шатун 14 связан с коленчатым валом 8, который вращается в коренных подшипниках, расположенных в картере. Коленчатый вал состоит из коренных шеек 13, щек 10 и шатунной шейки 11. Цилиндр, поршень, шатун и коленчатый вал составляют так называемый крившипн о-ш атунный механизм, преобразующий возвратно-поступательное движение поршня во вращательное движение коленчатого вала (см. рис. 1.3,6).

[c.11]

1.3, а). Внутри цилиндра перемещается поршень 4 с компрессионными (уплотнительными) кольцами 2, имеющий форму стакана с днищем в верхней части. Поршень через поршневой палец 3 и шатун 14 связан с коленчатым валом 8, который вращается в коренных подшипниках, расположенных в картере. Коленчатый вал состоит из коренных шеек 13, щек 10 и шатунной шейки 11. Цилиндр, поршень, шатун и коленчатый вал составляют так называемый крившипн о-ш атунный механизм, преобразующий возвратно-поступательное движение поршня во вращательное движение коленчатого вала (см. рис. 1.3,6).

[c.11]

Методом электрошлакового переплава получают высококачественные высоколегированные стали типа 18Х2Н4МА для изготовления шатунов и коленчатых валов дизелей (с. 319), шарикоподшипниковую сталь ШХ15СГ для изготовления крупногабаритных подшипников подвижного железнодорожного состава (с. 324). ЭШП применяется в производстве быстрорежущей стали. Уменьшение величины карбидов и карбидной ликвации приводит к повышению стойкости режущего инструмента. [c.312]

[c.312]

Номенклатура деталей, подвергающихся дробеструйной обработке, с каждым днём расширяется и охватывает уже клапанные пружины, шатуны и коленчатые валы авиационных, танковых и автомобильных двигателей, ьшстерни и валы коробок передач и заднего моста, поворотные кулаки, крестовины кар- ,ана, полуоси, пружины подвесок и рессоры втомобилей, пружины и рессоры и другие ,етали подвижного состава железных дорог. [c.577]

Энергия расширяющихся газов, при такте рабочий ход, от поршня через поршневой палец, шатун и коленчатый вал передается маховику /. Этой энергии оказывается достаточно для проведения следующего четвертого такта — выпуска, а также рассмотренных выше тактов впуска и сжатия последующего цикла, преодоления трения и внешней нагрузки. После полноценно осушествив- шегося такта рабочего хода двигатель в дальнейшем обычно работает самостоя- тельно без принудительного прокручивания коленчатого вала от постороннего источника энергии (заводной рукояткой, стартером, пусковым двигателем и т.

п.).

[c.24]

п.).

[c.24]Шатун поршня: назначение, конструкция, основные неисправности

Рассмотрим конструкционные особенности шатуна поршня, основные проблемы, которые могут возникать при его работе, и способы их профилактики.

Конструкция шатуна

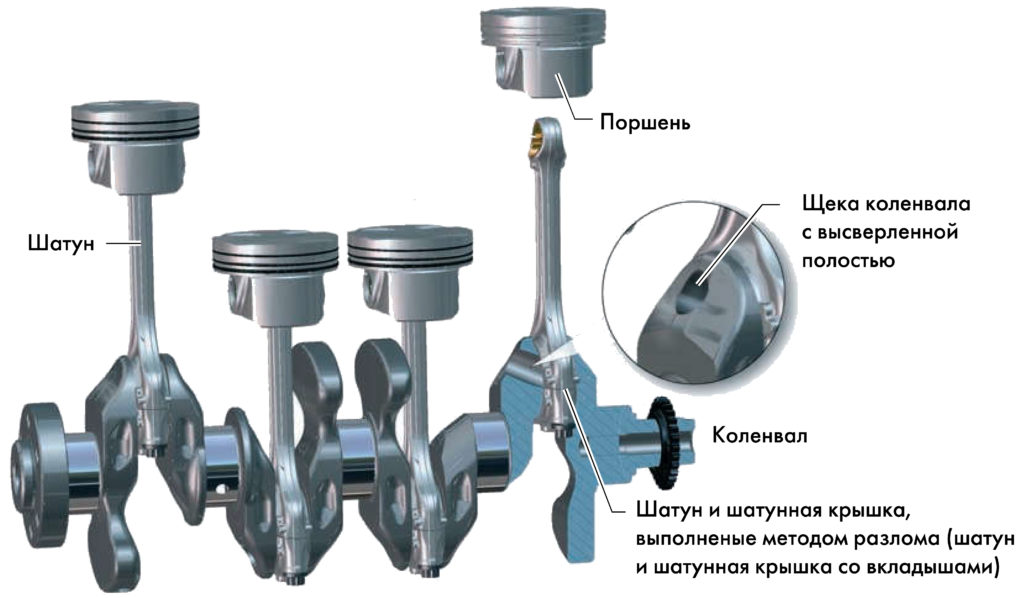

Шатун передает энергию от поршня к коленчатому валу. При этом он совершает два вида движения: круговое и возвратно-поступательное. Первое происходит в месте соединения его нижней головки с коленвалом, второе – в зоне соединения верхней головки с поршнем. Вследствие такой конструкции шатун постоянно испытывает высокие нагрузки во время работы.

Шатун поршня состоит из следующих элементов.

Поршневая головка

Верхняя (поршневая) головка представляет собой цельную неразборную конструкцию, которая соединяется с поршнем при помощи пальца: плавающего или фиксированного.

В верхней головке плавающего пальца обычно расположены бронзовые или биметаллические втулки. Если их нет, палец свободно двигается в отверстии головки шатуна. Для того, чтобы данный механизм функционировал нормально, ему требуется достаточное количество смазки.

Чтобы обеспечить необходимый уровень натяга, фиксированный палец вставляется в цилиндрическое отверстие меньшего диаметра.

Так как на верхнюю головку действуют очень высокие нагрузки, она имеет трапециевидную форму. Это позволяет увеличить опорную поверхность при работе поршня.

Кривошипная головка

Нижняя (кривошипная) головка соединяет коленчатый вал и шатун. Многие шатуны обладают разъемной кривошипной головкой, что зависит от метода сборки двигателя. Крышку головки с шатуном соединяют болты, штифты или бандажное крепление.

На каждый шатун можно установить только ту крышку, которой он оснащался с завода, так как она обладает определенным весом и размером. При ремонте данную деталь заменить нельзя.

При ремонте данную деталь заменить нельзя.

По расположению стержня головка может быть прямой или косой. Последняя характерна для V-образных двигателей и используется для уменьшения размеров силового агрегата.

В нижней части шатунной головки располагаются подшипники скольжения, схожие с коренными вкладышами коленчатого вала. Их изготавливают из стальной ленты, которая изнутри обработана антифрикционным материалом с высокими износостойкими характеристиками. Особенностью этого слоя является то, что он работает только в присутствии моторного масла, а в режиме «сухого трения» очень быстро истирается.

Покрытие может наноситься как на заводе-изготовителе, так и при дальнейшем обслуживании двигателя в условиях гаража или автосервиса. Для защиты подшипников скольжения и других деталей силового агрегата оптимально подходит антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Чаще всего его применяют на юбках поршней, дроссельных заслонках, вкладышах распредвала, подшипниках скольжения._Teh_perevod_Iin_yaz_022900_2006/Image105.jpg)

MODENGY Для деталей ДВС обладает следующими преимуществами:

- Имеет широкий диапазон рабочих температур: от -70 до +260 °C

-

Повышает КПД двигателя

-

Снижает трение и износ

-

Защищает детали от задиров в режиме масляного голодания

-

Снижает расход топлива

-

Отверждается при комнатной температуре

Совместно с покрытием рекомендуется использовать Специальный очиститель‑активатор MODENGY. Он не только убирает разнородные загрязнения с поверхностей, но и образует пленку, улучшающую адгезию покрытия с основанием.

Силовой стержень

Силовой стержень многих шатунов имеет двутавровую форму и расширяется от верхней головки к нижней. В дизельных двигателях используются более прочные и массивные детали, чем в бензиновых. В спорткарах устанавливаются шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

В дизельных двигателях используются более прочные и массивные детали, чем в бензиновых. В спорткарах устанавливаются шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

Все шатуны должны иметь одинаковый вес, в противном случае усилятся вибрации при работе силового агрегата.

Из чего изготавливают шатуны?

Каждый производитель стремится уменьшить вес деталей КШМ и снизить производственные затраты. Но так как на шатуны в процессе работы двигателя воздействуют высокие нагрузки, уменьшать их массу нежелательно – это может пагубно отразиться на прочности изделий.

При массовом производстве шатуны для бензиновых двигателей изготавливают из специального чугуна методом литься. Это позволяет добиться практически идеального соотношения прочности и стоимости деталей.

В дизельных силовых агрегатах шатуны испытывают более высокие нагрузки, поэтому их производят из легированной стали методом горячей ковки или горячей штамповки. Получаемые детали прочнее, но при этом дороже литых.

Получаемые детали прочнее, но при этом дороже литых.

В мощных автомобилях и спорткарах используются шатуны из титановых и алюминиевых сплавов. Они в два раза легче стальных и чугунных, что позволяет снизить вес двигателя и увеличить его оборотистость.

Большое значение играет конструкционный материал, из которого изготовлены болты крепления крышки шатунной головки. Их производят из высоколегированной стали, предел текучести которой в 2-3 раза больше, чем у обычной углеродистой.

Почему шатуны выходят из строя?

Основной причиной выхода шатунов из строя является износ деталей. Верхняя головка редко подвергается ремонту, а рабочий ресурс втулки нередко оказывается равен ресурсу самого двигателя.

Нарушение формы или разрушение шатуна может произойти вследствие гидроудара, попадания внутрь двигателя абразивных веществ и посторонних предметов, соударения головки блока и поршня.

Подшипники нижней головки могут выйти из строя вследствие недостаточного смазывания. Определить такую неисправность можно по замятию вкладышей, удлинению шатунных болтов, темно-синему окрасу шатунной головки и потемнению вкладышей.

К поломке шатуна приводит недостаточный уровень масла в двигателе, засорение масляного фильтра, загрязнение цилиндра абразивами и посторонними предметами.

Ремонт шатунов

Шатуны нуждаются в ремонте, если наблюдаются:

-

Деформация стержня

-

Износ зазора в верхней головке цилиндра

-

Износ поверхности и зазора в нижней части головки

Перед началом работ шатун тщательно осматривается, при помощи нутрометра измеряется диаметр детали, зазоры в верхней и нижней части.

Если все показатели в норме, менять шатун не потребуется. При деформации стержня отверстия головок перестают быть параллельными, что приводит к перекосу цилиндра. Об этом свидетельствуют повышенная шумность двигателя при работе на холостом ходу, следы износа на коленвале, головке шатуна, поршне и стенках цилиндра. Еще одним методом проверки шатуна на деформацию является его раскачка на специальной проверочной плите.

После проведения всех необходимых измерений приступают к ремонту.

Чтобы получить нужную геометрию зазора нижнего шатуна, необходимо убрать небольшое количество металла с поверхности крышки головки. После этого крышка ставится назад и фиксируется при помощи болтов.

Расточка отверстия головки по требуемому размеру производится на расточном или универсальном станке. После операции выполняется хонингование.

Если зазор под поршневой палец увеличен, бронзовая втулка под верхнюю головку меняется, и новая деталь принимает нужный размер. Очень важно, чтобы отверстия головки и втулки совместились. В этом случае масло не будет попадать на поршневой палец.

Очень важно, чтобы отверстия головки и втулки совместились. В этом случае масло не будет попадать на поршневой палец.

Шатунные вкладыши и юбки поршней рекомендуется дополнительно обработать антифрикционным покрытием.

Шатун двигателя: устройство, предназначение

При работе двигателя шатун принимает на себя большую нагрузку т.к. совершает самую тяжёлую работу. Шатун передаёт мощность двигателя на колёса автомобиля, тем самым обеспечивая их необходимым крутящим моментом для движения. Делает он это благодаря возвратно-поступательному движению коленчатого вала и поршня.

Несмотря на то, что на всех двигателях шатуны выполняют одну и ту же работу — устроены они везде по разному. В первую очередь это зависит от типа двигателя: бензиновый или дизельный. Так же немаловажную роль играет компоновка двигателя: V-образная или рядная.

В первую очередь это зависит от типа двигателя: бензиновый или дизельный. Так же немаловажную роль играет компоновка двигателя: V-образная или рядная.

Для улучшения работы и снижения веса конструкторы стараются видоизменять шатуны и делать их более лёгкими, при этом сохраняя или даже увеличивая их заводскую прочность. Однако, проблема заключается в том, что, например, для дизельных двигателей шатуны всегда будут тяжелее, чем для бензиновых. Это обусловлено принципом работы самого ДВС.

Теперь давайте разберёмся из каких же составляющих состоит шатун двигателя внутреннего сгорания. В нём есть 3 основные детали: верхняя головка, стержень, нижняя головка. Верхняя головка имеет меньший диаметр и соединяется со стержнем поршневым пальцем. Соединение головки большего диаметра (кривошипной) происходит с помощью шейки коленчатого вала. Так у шатуна есть крышка, которая расположена в нижней головке и болты, закрепляющие её.

Подшипники скольжения очень тонкие и через отверстие в коленвале, которые сделаны на шатунных шейках, на них подаётся масло, под давлением создаётся масляная плёнка, в результате чего происходит скольжение между частицами масла.

Следующая важная деталь, о которой следует рассказать — это поршень. Он принимает на себя давление газов и дальше передаёт это усилие через шатун на коленчатый вал. В целом поршень — очень сложная техническая деталь, выполненная из алюминиевого сплава. Поршень должен быть очень прочным и лёгким, при этом при высоких температурах он не должен расширяться.

Диаметр поршня имеет немного меньший диаметр, чем цилиндр. Сделано это для того чтобы между стенками могло проходить масло и при этом не было трения металла об металл.

Поршневые кольца устанавливаются в специальные канавки в поршне и служат для уплотнения поршня с цилиндром. Сами кольца могут быть компрессионными и маслосъёмными. Компрессионных колец обычно два и они не дают газам прорываться, а маслосъёмное кольцо снимает масло со стенок цилиндров. Диаметр колец немного больше диаметра цилиндра, для лучшего уплотнения.

Определение поломки шатуна и пути решения проблемыРемонт шатунов двигателя — работа не сложная. Хотя при поломке последствия могут быть очень плачевными, поэтому важно уметь определять поломку этой детали и пути быстрого ремонта.

Хотя при поломке последствия могут быть очень плачевными, поэтому важно уметь определять поломку этой детали и пути быстрого ремонта.

Первый признак поломки — стук в двигателе. Но многие могут спутать его со звукам распредвала, клапана или других элементов двигателя. Перепутать стук шатунов двигателя с другими звуками очень сложно. Он очень сильно похож на частый и громкий стук молотка.

Для того чтобы проверить в каком цилиндре поломка нужно попробовать снять провода с крышки трамблёра, но делать это нужно последовательно. Сняв один из проводов звук в двигателе уменьшится — это значит, что поломка скрыта именно в этом цилиндре.

На инжекторных двигателях сделать это немного сложнее. На модификации с фишками, нужно снять фишку с катушки зажигания, тем самым отключив нужный цилиндр.

После того как вы определили в каком цилиндре поломка — разберите двигатель и проверьте все шатуны. Если окажется что помимо сломанного шатуна в двигателе есть ещё и гнутые, то проблема может возникнуть в том, что с одной стороны поршень будет испытывать большее трение, а с другой пропускать масло, что впоследствии приведёт к образованию нагара.

Определить гнутый шатун очень просто. Для этого вам понадобится плоская поверхность и наждачная бумага. Натяните бумагу на поверхность и потрите об неё каждый шатун поршневой головкой. Если шатун ровный, то поверхность верхней головки будет равномерно блестящая. Если же шатун кривой, то поверхность будет блестеть не равномерно. В случае если шатун кривой — его так же следует заменить.

Менять шатун нужно в нескольких случаях:

- Деформирован стержень

- Появились зазоры в верхней или нижней части головки

Какие же могут быть причины обрыва шатуна в двигателе? Очень просто!

- Поддерживайте достаточный уровень масла

- Меняйте фильтр, не допускайте его загрязнения

- Меняйте масло каждые 7-12 тыс км

Перед началом восстановления шатунов двигателявнимательно осмотрите все шатуны и проверьте какие из них можно отремонтировать, а какие следует заменить.

Чтобы хорошо и правильно отремонтировать шатун, желательно использовать специализированное оборудование, если у вас такого оборудования нет, то лучше доверить дело профессионалам.

Во-первых, для того чтобы привести нижний шатун в идеальное заводское состояние — вам нужно обточить крышку головки. Слой, который вы снимите, должен быть минимальным. После проведения операции установить головку в прежнее положение и затяните болты.

Во-вторых, помните, что нельзя растачивать головку больше установленного диаметра. Для того чтобы не превысить допустимое значение — расточку следует выполнять на специализированном станке.

В-третьих, после расточки шатуна может увеличиться зазор под поршневым пальцем в головке. Для решения этой проблемы нужно заменить бронзовую втулку, после чего она примет требуемый диаметр.

Коленчатый вал двигателя: строение, назначение, как сохранить

Коленчатый вал – неотъемлемая деталь всех двигателей внутреннего сгорания классической конструкции. Для чего он нужен, и что может вывести его из строя — сейчас и поговорим.

Общепринятое определение длинное и довольно сложное для понимания. Оно звучит как «коленчатый вал – вал сложной формы, предназначенный для преобразования возвратно-поступательного движения (например, поршня) во вращательное вокруг своей оси, имеет шейки, смещенные от оси вращения для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент».

Читайте также: Поршень: из чего состоит, как работает, почему прогорает

Но для того, чтобы понять принцип работы коленчатого вала, стоит вспомнить, как устроен педальный узел велосипеда. Разница лишь в том, что вместо ног велосипедиста на педали давят шатуны (тоже деталь двигателя). Задача коленчатого вала (как и педального механизма велосипеда) – превратить возвратно-поступательное движение в круговое.

Строение

Коленчатые валы современных автомобилей имеют довольно сложное строение. На первый взгляд у них есть шейки: коренные и шатунные. Обычно шейка является частью подшипника скольжения. Также на коленчатом вале довольно массивные балансиры. С неочевидного – большинство коленвалов пустотелые и имеют внутри масляную магистраль.

Также на коленчатом вале довольно массивные балансиры. С неочевидного – большинство коленвалов пустотелые и имеют внутри масляную магистраль.

Коленвал – очень прочная деталь, ведь она назначена для выдерживания больших нагрузок и высоких оборотов. Ее изготовление требует очень высокой точности. Также обязательное условие – сбалансированность относительно центра массы.

Проблемы и трудности

Частая проблема с коленчатыми валами – естественный износ. Быстрее в коленвале изнашиваются шатунные шейки – они теряют округлую форму и становятся эллипсовидными. Во время капитального ремонта двигателя эти шейки шлифуют (уменьшают в диаметре) и устанавливают ремонтные вкладыши (подшипники скольжения). В большинстве легковых автомобилей уменьшение в диаметре происходит на 0,25 мм с каждым ремонтом.

Вторая проблема гораздо серьезнее – задиры. Обычно она возникает, когда есть проблемы с подачей смазки. Часть подшипника скольжения прилипает к шейке коленвала и повреждает ее. Такие неисправности не всегда можно исправить шлифовкой – иногда применяют метод наварки, но чаще приходится менять коленвал.

При гидроударе (когда в камеру сгорания попадает жидкость и поршень не может ее сжать) коленвал может деформироваться или даже треснуть. Такие неисправности коленчатого вала обычно не исправляют, а просто меняют его на новый или подержанный, но исправный.

Также иногда случаются проблемы, связанные с некорректным обслуживанием или ремонтом. В передней части обычно крепится шкив, через который приводятся ремни навесных агрегатов. Если центральный болт, который держит шкив, не закрутить с заказным (достаточно высоким) крутящим моментом – коленвал может треснуть. В таком случае коленвал также подлежит замене.

В таком случае коленвал также подлежит замене.

Как сохранить свой коленвал

Поскольку наиболее уязвимым элементом являются шейки – прежде всего надо заботиться о хороших условиях их работы. Для смазки на шейки под давлением подается моторное масло. Значит, надо всегда следить за уровнем масла в моторе и вовремя его менять. Заливать нужно только то масло, которое рекомендует автопроизводитель (важно чтобы масло имело соответствующий допуск указанный в сервисной книге). Не стоит также ставить сомнительные фильтра для масла, поскольку они могут ухудшить подачу смазки.

Вторая рекомендация – для продления срока службы не стоит нагружать не прогретый до рабочей температуры двигатель. Пока масло не достигло нужной температуры оно не может как следует выполнять свою функцию.

Читайте также: Двигатель внутреннего сгорания может быть экологически чистым: инженеры

Третья рекомендация – не ездить “внатяг”. Когда обороты двигателя минимальны, а педаль акселератора нажата почти полностью – самый тяжелый момент для коленвала. Лучше дать двигателю немного раскрутиться (хотя бы до средних оборотов) и уже тогда нажимать акселератор полностью.

Лучше дать двигателю немного раскрутиться (хотя бы до средних оборотов) и уже тогда нажимать акселератор полностью.

В общем коленвал достаточно надежная деталь, с которой редко возникают проблемы. Если двигатель хорошо обслуживается – коленвал может служить очень долго.

Шатун: надежное плечо кривошипно-шатунного механизма

Шатун: надежное плечо кривошипно-шатунного механизмаВ работе кривошипно-шатунного механизма поршневых двигателей одну из ключевых ролей играют детали, соединяющие поршни и коленчатый вал — шатуны. О том, что такое шатун, каких типов бывают эти детали и как они устроены, а также о правильном выборе, ремонте и замене шатунов — читайте в данной статье.

Что такое шатун и какое место он занимает в двигателе?

Шатун — компонент кривошипно-шатунного механизма поршневых ДВС всех типов; разъемная деталь, предназначенная для соединения поршня с соответствующей шейкой коленчатого вала.

Эта деталь выполняет несколько функций в двигателе:

- Механическое соединение поршня и коленвала;

- Передача от поршня на коленчатый вал моментов, возникающих во время рабочего хода;

- Преобразование возвратно-поступательных движений поршня во вращательное движение коленвала;

- Подача смазочного материала на поршневой палец, стенки поршня (для дополнительного охлаждения) и цилиндра, а также на детали ГРМ в силовых агрегатах с нижним расположением распределительного вала.

В моторах число шатунов равно числу поршней, каждый шатун верхней частью соединен с поршнем (через бронзовую втулку и палец), а нижней — с соответствующей шейкой коленвала (через подшипники скольжения). В результате образуется шарнирная конструкция, обеспечивающая свободное движение поршня в вертикальной плоскости.

Шатуны играют важную роль в работе силового агрегата, и их поломка зачастую полностью выводит мотор из строя. Но для верного выбора и замены этой детали необходимо разобраться в ее конструкции и особенностях.

Типы и конструкция шатунов

Конструкция шатуна

Сегодня существует два основных конструктивных типа шатунов:

- Стандартные — обычные шатуны, используемые во всех типах поршневых двигателей;

- Спаренные (сочлененные) — узел, состоящий из обычного шатуна и шарнирно соединенного с ним шатуна без кривошипной головки, такие узлы находят применение в V-образных моторах.

Конструкция шатунов ДВС устоялась и практически доведена до совершенства (насколько это возможно при современном развитии техники), поэтому, несмотря на огромное разнообразие двигателей, все эти детали устроены принципиально одинаково.

Шатун — разборная (составная) деталь, в которой выделяются три части:

- Стержень;

- Поршневая (верхняя) головка;

- Кривошипная (нижняя) головка со съемной (отъемной) крышкой.

Стержень, верхняя головка и половина нижней головки являются одной деталью, все эти части формируются сразу при изготовлении шатуна. Крышка нижней головки является отдельной деталью, которая тем или иным способом соединяется с шатуном. Каждая из частей шатуна имеет свои конструктивные особенности и функционал.

Крышка нижней головки является отдельной деталью, которая тем или иным способом соединяется с шатуном. Каждая из частей шатуна имеет свои конструктивные особенности и функционал.

Стержень. Это основа шатуна, соединяющая головки и обеспечивающая передачу усилия от поршневой головки на кривошипную. От длины стержня зависит высота поршней и их ход, а также и общая высота двигателя. Стержням для достижения необходимой жесткости придаются различные профили:

- Двутавровый с расположением полок перпендикулярно или параллельно осям головок;

- Крестообразный.

Наиболее часто стержню придается двутавровый профиль с продольным расположением полок (справа и слева, если смотреть на шатун вдоль осей головок), остальные профили используются реже.

Внутри стержня высверлен канал для подачи масла от нижней головки на верхнюю, в некоторых шатунах выполняются боковые отводы от центрального канала для разбрызгивания масла на стенки цилиндра и другие детали. На двутавровых стержнях вместо высверленного канала может использоваться металлическая маслоподводящая трубка, соединенная со стержнем металлическими скобами.

Обычно на стержень наносится маркировка и метки для верного монтажа детали.

Поршневая головка. В головке выточено отверстие, в которое запрессована бронзовая втулка, играющая роль подшипника скольжения. Во втулку с небольшим зазором устанавливается поршневой палец. Для смазки поверхностей трения пальца и втулки в последней выполнено отверстие, обеспечивающее поступление масла из канала внутри стержня шатуна.

Кривошипная головка. Эта головка — разъемная, ее нижняя часть изготовлена в виде съемной крышки, монтируемой на шатун. Разъем может быть:

- Прямой — плоскость разъема находится под прямым углом к стержню;

- Косой — плоскость разъема выполнена под некоторым углом.

| Шатун с прямым разъемом крышки | Шатун с косым разъемом крышки |

Конструкция шатунов различных типов

Наиболее широко распространены детали с прямым разъемом, шатуны с косым разъемом чаще используются на V-образных силовых агрегатах и на дизелях, они более удобны для монтажа и снижают размеры силового агрегата. Крышка может крепиться к шатуну с помощью болтов и шпилек, реже используется штифтовое и иные соединения. Болтов может быть два или четыре (по два на каждую сторону), их гайки фиксируются специальными стопорными шайбами или шплинтами. Болты для обеспечения максимальной надежности соединения могут иметь сложный профиль и дополняться вспомогательными деталями (центрирующими втулками) поэтому крепеж шатунов различных типов не взаимозаменяем.

Крышка может изготавливаться заодно с шатуном или отдельно. В первом случае после формирования шатуна нижняя головка раскалывается на две части для изготовления крышки. Для обеспечения надежного соединения и обеспечения устойчивости соединения при возникновении поперечных моментов поверхности стыкования шатуна и крышки выполняются профилированными (зубчатыми, с прямоугольным замком и т.д.). Независимо от технологии изготовления шатуна, отверстие в нижней головке растачивается в сборе с крышкой, поэтому данные детали должны использоваться только в паре, они не взаимозаменяемы. Для предотвращения распаривания шатуна и крышки на них выполняются маркеры в виде меток различной формы или цифр.

Внутрь кривошипной головки устанавливается коренной подшипник (вкладыш), выполненный в виде двух полуколец. Для фиксации вкладышей внутри головки имеются две или четыре выточки (пазы), в которые входят соответствующие усы на вкладышах. На внешней поверхности головки может быть предусмотрен выход масляного канала для разбрызгивания масла на стенки цилиндра и другие детали.

У сочлененных шатунов над головкой выполняется выступ с расточенным отверстием, в который вставляется палец нижней головки прицепного шатуна. Сам прицепной шатун имеет аналогичное обычному шатуну устройство, однако его нижняя головка имеет малый диаметр и неразборная.

Шатуны изготавливаются штамповкой или ковкой, однако крышка нижней головки может быть литой. Для изготовления этих деталей используются различные марки углеродистых и легированных сталей, которые могут нормально работать под высокими механическими и тепловыми нагрузками.

Вопросы обслуживания, ремонта и замены шатунов

Шатуны во время работы двигателя подвергаются незначительному износу (так как основные нагрузки воспринимают вкладыши в нижней головке и втулка в верхней), а деформации и поломки в них возникают либо при серьезных неисправностях двигателя или в результате его длительной интенсивной эксплуатации. Однако при выполнении некоторых ремонтных работ приходится демонтировать и разбирать шатуны, а капитальный ремонт силового агрегата зачастую сопровождается заменой шатунов и сопряженных с ними деталей.

Разборка, демонтаж и последующий монтаж шатунов требует соблюдения некоторых правил:

- Крышки нижних головок должны устанавливаться только на «родные» шатуны, поломка крышки требует полной замены шатуна;

- При монтаже шатунов необходимо соблюдать их порядок установки — каждый шатун должен занимать свое место и иметь правильную пространственную ориентацию;

- Затяжка гаек или болтов должна выполняться с определенным усилием (с применением динамометрического ключа).

Особое внимание необходимо уделять ориентации шатуна в пространстве. На стержне обычно имеется метка, которая при монтаже на рядный мотор должна быть обращена к его передней части и совпадать с направлением стрелки на поршне. В V-образных моторах в одном ряду метка и стрелка должны смотреть в одну сторону (обычно это левый ряд), а на втором ряду — в разные. Таким расположением обеспечивается балансировка КШМ и мотора в целом.

При поломке крышки, в случае возникновения кручений, прогибов и других деформаций, а также при разрушении шатуны полностью заменяются. Новый шатун должны быть того же типа и каталожного номера, что и установленный на моторе ранее, однако эту деталь еще необходимо подбирать по весу для сохранения балансировки двигателя. В идеальном случае все шатунно-поршневые группы двигателя должны иметь одинаковый вес, однако в реальности все шатуны, поршни, пальцы и вкладыши имеют неодинаковые массы (особенно, если используются детали ремонтных размеров), поэтому детали приходится взвешивать и комплектовать по весу. Вес шатунов определяется с учетом веса каждой из его головок.

Разборку, замену и сборку шатунов и шатунно-поршневых групп необходимо выполнять в строгом соответствии с инструкцией по ремонту и ТО транспортного средства. В дальнейшем шатуны не нуждаются в специальном обслуживании. При правильном подборе и монтаже шатунов двигатель будет обеспечивать необходимые рабочие характеристики в любых условиях эксплуатации.

Другие статьи

#Бачок ГЦС

Бачок ГЦС: надежная работа гидропривода сцепления14.10.2020 | Статьи о запасных частях

Многие современные автомобили, особенно грузовые, оснащаются гидравлическим приводом выключения сцепления. Достаточный запас жидкости для работы главного цилиндра сцепления хранится в специальном бачке. Все о бачках ГЦС, их типах и конструкции, а также о выборе и замене этих деталей читайте в статье.

Коленчатый вал это перегнутый много раз стержень и всунутый в блок

Первая деталь, которую я научился узнавать, учась в автошколе, был коленчатый вал.

Вот и мы сегодня поговорим о назначении и конструктивных особенностях коленчатого вала, а также о материалах из которых его делают.

Коленчатый вал. Назначение

Коленчатый вал это, одна из важных деталей двигателя. Он преобразует поступательное движение поршня во вращательное, которое через трансмиссию передается к колесам.

Несмотря на относительную сложность устройства, его принцип работы достаточно простой. В камере сгорания сжигается топливо и выделяются газы, которые толкают поршни, и придают им поступательное движение.

Поршни через шатуны отдают механическую энергию на шейку коленвала, в результате поступательное движение преобразуется во вращательное.

Как только вал поворачивается на 180˚, шатун начинает двигаться в обратном направлении, возвращая поршень в исходную позицию ‒ цикл повторяется.

Коленчатый вал это конструкция, короче много раз изогнутая железяка

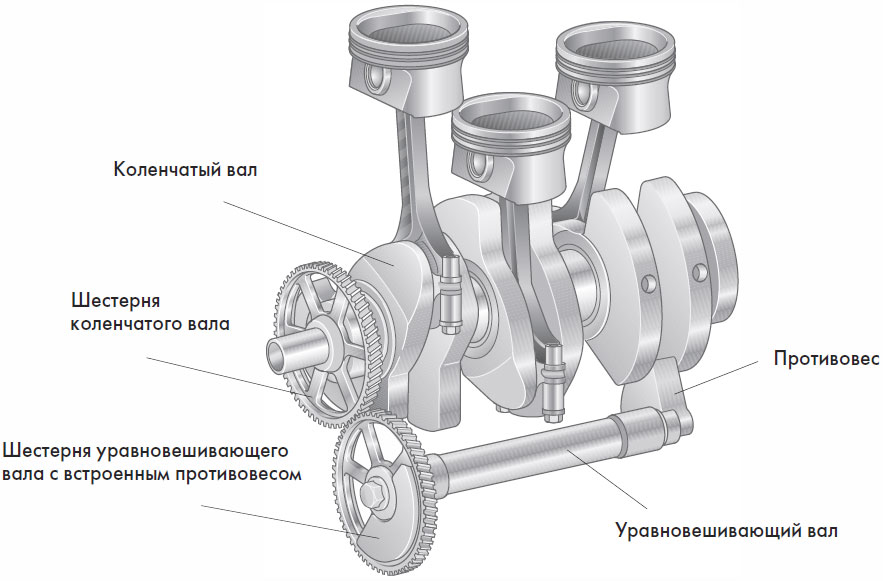

Коленвал представляет собой расположенные на одной оси коренные шейки, соединенные щеками и шатунные шейки, количество которых определяется числом цилиндров. При помощи шатунов шейки коленвала соединены с поршнями.

В зависимости от того как расположены коренные шейки, коленвал бывает:

- полноопорный – если коренные шейки располагаются по обе стороны от шатунной шейки;

- неполноопорный – если коренные шейки располагаются только с одной стороны от шатунной шейки.

Большинство современных автомобильных двигателей оснащены полноопорными коленчатыми валами.

Основные элементы КВ

К основным элементам относятся:

- Коренная шейка – это главная часть узла, которая находится на коренных подшипниках (вкладышах), расположенных в картере;

- Шатунная шейка – соединяет коленчатый вал с шатунами. Смазываются шатунные механизмы через специальные масляные каналы. Шатунные шейки смещены в стороны;

- Щеки коленвала – соединяют коренные и шатунные шейки;

- Противовесы – уравновешивают вес поршней и шатунов;

- Передняя, фронтальная часть или носок – элемент механизма, оснащенный зубчатым колесом (шкивом) и шестерней, а в отдельных случаях еще и гасителем колебаний. Он контролирует мощность привода газораспределительного механизма (ГРМ) и других устройств;

- Задняя часть (хвостовик) – элемент механизма, соединенный с маховиком с помощью маслоотражающего гребня и маслосгонной резьбы, выполняет отбор мощности.

Тыльная и фронтальная стороны коленчатого вала уплотняются защитными сальниками. Они не допускают протекания масла в местах, где маховик выходит за пределы блока цилиндров.

Свободное вращение коленчатого вала гарантируют подшипники скольжения, которые представляют собой тончайшие стальные вкладыши, со специальным антифрикционным слоем.

Чтобы не допустить осевое смещение, существует упорный подшипник, устанавливаемый на коренную шейку (крайнюю или среднюю).

Материалы для изготовления

Коленчатый вал это трудяга, который подвергается действию сильных, быстроизменяющихся нагрузок. Показатели его надёжности определяются конструктивными особенностями и материалами, из которого он сделан.

У этого элемента двигателя, обычно, цельная структура. Так что материалы для его изготовления должны использоваться максимально прочные, потому что от этого зависит стабильная работа системы. Лучшие материалы ‒ углеродистая и легированная сталь и высокопрочный чугун.

Коленчатые валы изготавливают методом литья, ковки из стали, а затем их вытачивают. Заготовки производят горячей штамповкой или литьем.

Важный момент ‒ расположение волокон материалов в заготовке. Чтобы они не перерезались в процессе обработки, применяют гибочные ручьи. Когда заготовка изготовлена, её еще раз обрабатывают высокой температурой и освобождают от окалины.

Материал и технология производства зависит от класса и типа автомобиля.

- Для серийных моделей коленвалы производятся методом литья из чугуна. Это уменьшает себестоимость.

- Для дорогих спортивных моделей берут кованные стальные коленвалы. Такой вариант обладает рядом преимуществ по размерам, весу и показателям прочности, и все чаще используются в автомобилестроении.

- Для супер дорогих двигателей изделие вытачивается из цельных стальных болванок. При этом приличная часть материала остается в отходах.

Конструктивные особенности

Теперь вы знаете, что кроме серийных, есть и спортивные коленвалы.

Они дают возможность ускорить ход поршня в крайней точке сжатия, благодаря специальной форме шатунных шеек. У стандартного вала они круглые, а у спортивного ‒ немного вытянутые, за счет этого характеристики двигателя изменяются.

Многие автомобилисты считают, что по маркировке коленчатого вала можно узнать о его характеристиках. Это заблуждение – маркировка лишь номер в каталоге производителя, который используют для подбора запчасти. К свойствам изделия она не имеет отношения.

Поздравляю вас, господа. Теперь вы в курсе, что коленчатый вал это не только тяжелая железяка, но и незаменимая деталь, от которой зависит комфортная езда, ресурс двигателя и его узлов.

А ещё она обеспечивает многие устройств автомобиля крутящим моментом: трансмиссию, генератор, карданы, и так далее до колес.

Конечно рассказывать об этом своей любимой девушке не обязательно, а вот друзьям автомобилистам через социальные сети сообщите. Пусть тоже читают наш блог – будет много интересного.

И до скорой встречи.

Шатуны — обзор

10.6.3 Характеристики трения подшипников поршневого узла

Шатунные малые и большие подшипники составляют подшипники в поршневом узле. Они работают в суровых условиях при высоких динамических нагрузках и относительно низких скоростях шейки (например, Zhang et al. , 2004). Их моменты трения важны для точности расчета динамики поршневого узла. Сила трения поршневого пальца напрямую влияет на наклон юбки поршня.Их моменты трения необходимо включить в баланс моментов уравнений динамики поршневого узла. Их моменты трения в подшипниках могут быть рассчитаны либо с помощью упрощенного подхода с использованием эквивалентного граничного коэффициента трения, умноженного на действующую нагрузку и радиус подшипника, либо с помощью более сложного подхода, включающего уравнения трения гидродинамической смазки, представленные в предыдущем разделе.

Сухара и др. (1997) измерил трение в подшипнике выступа поршневого пальца полуфланцевого запрессованного поршневого пальца автомобильного бензинового двигателя.Они обнаружили, что сила трения подшипника поршневого пальца увеличивается с давлением в цилиндре во второй половине такта сжатия, такте расширения и первой половине такта выпуска. Они отметили резкий скачок силы трения при полной нагрузке сразу после ВМТ срабатывания, когда давление в цилиндре было самым высоким. Еще один гораздо меньший выброс произошел при угле поворота коленвала 90 ° после ВМТ срабатывания, когда шатун изменил направление. Пики силы трения указывали на характеристики граничной смазки поршневого пальца в этих областях.Сухара и др. (1997) обнаружил, что трение поршневого пальца находилось в диапазоне от 6,5% (при половинной нагрузке) до 16% (при полной нагрузке) среднего эффективного давления трения (FMEP) юбки поршня и колец, и им нельзя было пренебречь. Их результаты очень похожи на результаты аналитического моделирования, когда при моделировании предполагается граничное трение для поршневого пальца (Xin, 1999). Поршневой палец и узкий конец шатуна лишь слегка качаются вперед и назад. Силу трения поршневого пальца можно рассчитать, умножив нагрузку на палец на эквивалентный коэффициент трения.

Очень интересная диаграмма Стрибека была опубликована Suhara et al. (1997 г.) для подшипника поршневого пальца. Они заметили, что коэффициент трения уменьшается по мере уменьшения рабочего параметра во второй половине такта сжатия, что указывает на операцию гидродинамической смазки. Коэффициент трения резко увеличивается по мере дальнейшего уменьшения рабочего параметра в течение первой половины хода расширения, указывая на то, что подшипник поршневого пальца работает в режиме смешанной смазки.Сухара и др. (1997) полагал, что повышающийся высокий коэффициент трения с рабочим параметром во второй половине такта расширения был вызван очень тонкой масляной пленкой, которая не утолщалась при увеличении рабочего параметра. Это свидетельствовало о недостаточных поставках смазочного масла в этом регионе. Они отметили, что необходимо сделать упор на усовершенствование конструкции для уменьшения трения как для режима граничной смазки в первой половине такта расширения, так и для режима масляного голодания во второй половине такта расширения.

Небольшое уменьшение шероховатости поверхности может значительно снизить трение поршневого пальца, как указано Suhara et al. (1997) в своем обширном экспериментальном исследовании различных эффектов конструкции на трение поршневого пальца. Улучшение материала подшипника втулки пальца также имеет большое влияние на снижение трения. Уменьшение зазора в подшипнике выступа поршневого пальца, например, для снижения шума, может привести к увеличению трения в режиме граничной смазки из-за более серьезных неровностей контактов, особенно при полной нагрузке и высоком давлении в цилиндре.Чрезмерное уменьшение длины поршневого пальца и толщины стенки по причине уменьшения веса может привести к значительному увеличению нагрузки на агрегат и деформации подшипника выступа пальца. Это может привести к увеличению граничного трения и износа, если не будут приняты другие конструктивные меры для противовеса (например, использование лучшего материала подшипника, уменьшение шероховатости поверхности, улучшение подачи масла).

Шатуны

Шатуны

Шатуны должны быть легкими и в то же время прочными. достаточно, чтобы передать тягу поршней на коленчатый вал.Шатуны выкованы из стали. сплав, способный выдерживать большие нагрузки без изгиб или скручивание. Отверстия на верхнем и нижнем концах обработаны для обеспечения точной установки подшипников. Эти отверстия должны быть параллельны.

Верхний конец шатуна соединен с поршень за поршневой палец. Если поршневой палец заблокирован в бобышках поршневого пальца или если он плавает в обоих поршнях и шатун, верхнее крепление соединительного шток будет иметь цельную опору (втулку) из бронзы или аналогичный материал.Как нижний конец шатуна вращается вместе с коленчатым валом, верхний конец вынужден поворачивайте поршневой палец вперед и назад. Хотя это движение небольшое, втулка необходима из-за высокое давление и температура. Если поршневой палец полуплавающий, втулка не нужна.

Рисунок 12-19.-Коленчатый вал четырехцилиндрового двигателя.

Нижнее отверстие в шатуне разделено на разрешите его зажать вокруг коленчатого вала.В нижняя часть, или колпачок, изготавливается из того же материала, что и стержень и крепится двумя или более болтами. Поверхность что опирается на коленчатый вал, как правило, подшипник материал в виде отдельной разъемной оболочки; в нескольких корпусах, он может быть центрированным или литым внутри стержня и колпачок при изготовлении. Две части отдельные подшипники устанавливаются в штоке и крышке с помощью установочные штифты, выступы или короткие латунные шурупы. Расколоть подшипники могут быть прецизионными или полутонкими.

Подшипник прецизионного типа точно доведен до подходит для шатунной шейки и не требует дополнительной установки во время установки. Позиционируется выступами на раковина, сочетающаяся с рельефами стержня и крышки. В выступы предотвращают смещение подшипников вбок и предотвратить вращательное движение стержня и крышки.

Подшипник полуточного типа обычно крепится для литья под давлением со стержнем и крышкой. Перед установкой, он обработан и подогнан под надлежащий внутренний диаметр с крышкой и стержнем, скрепленными вместе болтами.

Коленчатый вал

Поскольку поршни в совокупности могут рассматриваться как сердце двигателя, поэтому коленчатый вал может быть считается позвоночником (рис. 12-19). Он связывает воедино реакции поршней и шатунов, преобразовывая их возвратно-поступательное движение во вращательное движение. Он передает мощность двигателя через маховик, сцепление, трансмиссия и дифференциал для управления вашим транспортное средство.

Коленчатый вал кованный или отлитый из сплава сталь и никель. Он обработан гладко, чтобы обеспечить

Рисунок 12-20.-Обычно используемые механизмы коленчатого вала и хода.

опорных поверхностей для шатунов и основных подшипники. Цементация (покрытие в печи легированные медью и углеродом). Эти несущие поверхности называется журналы.Противовесы коленчатого вала мешают центробежная сила шатуна и узла прикреплены к броскам или точкам опоры. Эти броски необходимо выполнять так, чтобы они уравновешивали друг с другом.

Коленчатый вал и ходовые части четырех-, шести-, и восьмицилиндровые двигатели показаны на рис. 12-20. Коленчатые валы четырехцилиндрового двигателя имеют либо три, либо пять основных опорных подшипников и четыре броска в одной плоскости. Как показано на рисунке, четыре броска для числа 1 и 4 цилиндры (четырехцилиндровый двигатель) 180 с для цилиндров номер 2 и 3.На шестицилиндровом коленчатые валы двигателя, каждая из трех пар ходов устроил 120 из двух других. Такие коленчатые валы могут поддерживаться семью коренными подшипниками один на каждом конце вала и по одному между каждой парой коленвал забрасывает. Коленчатые валы восьмицилиндровые V-образные двигатели аналогичны четырехцилиндровым. рядный тип. У них может быть каждый из четырех бросков фиксируются под углом 90 друг к другу (как на рис. 12-20) для лучшего баланс и более плавная работа.

ДвигателиV-образного типа обычно имеют два шатуна. прикручены бок о бок на одном ходу коленвала. С этим расположение, установлен один ряд цилиндров двигателя немного впереди друг друга, чтобы две штанги могли очистить друг с другом.

Бензиновый двигатель | Британника

Бензиновый двигатель , любой из класса двигателей внутреннего сгорания, которые вырабатывают энергию за счет сжигания летучего жидкого топлива (бензина или бензиновой смеси, такой как этанол) с воспламенением, инициируемым электрической искрой.Бензиновые двигатели могут быть построены для удовлетворения требований практически любого возможного применения в силовых установках, наиболее важными из которых являются легковые автомобили, малые грузовики и автобусы, самолеты авиации общего назначения, подвесные и малые внутренние морские агрегаты, стационарные насосные установки среднего размера, осветительные установки и т. станки и электроинструменты. Четырехтактные бензиновые двигатели используются в подавляющем большинстве автомобилей, легких грузовиков, средних и больших мотоциклов и газонокосилок. Двухтактные бензиновые двигатели встречаются реже, но они используются для небольших подвесных судовых двигателей и во многих ручных инструментах для озеленения, таких как цепные пилы, кусторезы и воздуходувки.

V-образный двигательПоперечный разрез V-образного двигателя.

Encyclopædia Britannica, Inc.Типы двигателей

Бензиновые двигатели можно сгруппировать в несколько типов в зависимости от нескольких критериев, включая их применение, метод управления подачей топлива, зажигание, расположение поршня и цилиндра или ротора, количество ходов за цикл, систему охлаждения, а также тип и расположение клапана. В этом разделе они описаны в контексте двух основных типов двигателей: поршневых двигателей и роторных двигателей.В поршневом двигателе давление, создаваемое при сгорании бензина, создает силу на головке поршня, которая перемещает цилиндр по длине возвратно-поступательным или возвратно-поступательным движением. Эта сила отталкивает поршень от головки цилиндра и выполняет работу. Роторный двигатель, также называемый двигателем Ванкеля, не имеет обычных цилиндров, оснащенных возвратно-поступательными поршнями. Вместо этого давление газа действует на поверхности ротора, заставляя ротор вращаться и, таким образом, выполнять работу.

бензиновые двигателиТипы бензиновых двигателей включают (A) двигатели с оппозитными поршнями, (B) роторные двигатели Ванкеля, (C) рядные двигатели и (D) двигатели V-8.

Британская энциклопедия, Inc.Большинство бензиновых двигателей относятся к поршнево-поршневым двигателям возвратно-поступательного действия. Основные компоненты поршнево-цилиндрового двигателя показаны на рисунке. Почти все двигатели этого типа работают по четырехтактному или двухтактному циклу.

Типовая схема поршневой цилиндр бензинового двигателя.

Британская энциклопедия, Inc.Четырехтактный цикл

Из различных методов восстановления мощности процесса сгорания наиболее важным до сих пор был четырехтактный цикл, концепция, впервые разработанная в конце 19 века. Четырехтактный цикл показан на рисунке. При открытом впускном клапане поршень сначала опускается на такте впуска. Воспламеняющаяся смесь паров бензина и воздуха втягивается в цилиндр за счет создаваемого таким образом частичного вакуума.Смесь сжимается, когда поршень поднимается на такте сжатия при закрытых обоих клапанах. По мере приближения к концу хода заряд воспламеняется электрической искрой. Затем следует рабочий ход, когда оба клапана все еще закрыты, а давление газа обусловлено расширением сгоревшего газа, давящим на головку или головку поршня. Во время такта выпуска восходящий поршень вытесняет отработанные продукты сгорания через открытый выпускной клапан. Затем цикл повторяется. Таким образом, каждый цикл требует четырех тактов поршня — впуска, сжатия, мощности и выпуска — и двух оборотов коленчатого вала.

Двигатель внутреннего сгорания: четырехтактный циклДвигатель внутреннего сгорания имеет четыре такта: впуск, сжатие, сгорание (мощность) и выпуск. Когда поршень перемещается во время каждого хода, он поворачивает коленчатый вал.

Британская энциклопедия, Inc. Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасНедостатком четырехтактного цикла является то, что завершается только половина тактов мощности по сравнению с двухтактным циклом ( см. Ниже ), и только половину такой мощности можно ожидать от двигателя данного размера при заданная рабочая скорость.Однако четырехтактный цикл обеспечивает более эффективную очистку выхлопных газов (продувку) и повторную загрузку цилиндров, уменьшая потерю свежего заряда в выхлопе.

№ 2671: Сколько цилиндров?

Сколько сегодня цилиндров? Инженерный колледж Хьюстонского университета представляет эту серию о машинах, которые делают нашу цивилизацию бегут, и люди, чья изобретательность создала их.

Итак, сколько цилиндров должно быть в двигателе автомобиля? Большинство наших автомобилей имеют либо четыре цилиндра подряд, либо цилиндры в одном ряду. V-образное расположение — по два или по три с каждой стороны. Итак, к чему все это воображение? Почему не один большой цилиндр?

Что ж, представьте себе поршень, который движется вперед и назад в цилиндре, делая коленчатый вал проворачивается. Он кратковременно приводит вал в движение каждые два оборота. Наши автомобильные двигатели работают четырехтактные циклы.Возгорание происходит, и поршень толкает вниз. Затем он очищает выхлоп, когда он возвращается вверх. Далее это втягивает новую смесь воздуха и бензина по пути вниз. Наконец, это поднимается, сжимая эту смесь. Затем еще одно зажигание, и цикл повторяется.

Одноцилиндровый двигатель набирает обороты на первом такте; затем он замедляется во время оставшиеся два оборота четырехтактного цикла. Это вызвало бы такой двигатель трясти и трясти.

Итак, нам нужен большой маховик, чтобы он двигался между зажиганиями. С более цилиндров и поршней, мы можем прикрепить шатун каждого поршня к разному угловое расположение на коленчатом валу — тогда рассчитываем взрывы так, чтобы каждый один запускает вращение во время двух оборотов. И маховик может быть намного меньше.

Карл Бенц использовал одноцилиндровый двигатель в своем первом автомобиле 1885 года. Первый Двигатель модели Т имел четыре цилиндра в ряд.Некоторые роскошные автомобили 1920-х годов имел рядные двигатели с восемью цилиндрами. Двигатели с Было использовано 12 или более цилиндров подряд, но в основном в больших морских и стационарные двигатели.

Конечно, плавный ход — это только одна цель. Чем больше цилиндров, тем меньше маховик вес, но они также означают более высокие затраты на производство и содержание. Тогда есть компактность. Прямая восьмерка Duesenberg была фаворитом богатых кинозвезд 20-х годов.Но у него была 12-футовая колесная база. Представить параллельная парковка этого зверя.

Ответом был двигатель V-8 — два ряда по четыре, образующие V. Эвен Карл Бенц экспериментировал с двигателем V-2 после того, как построил свой одноцилиндровый двигатель. V-образное расположение может даже позволить двум цилиндрам приводить в движение общий шатун кривошипа, толкая это в разных угловых положениях. И здесь усложнение увеличивается: Инженеры создали всевозможные умные конструкции коленчатого вала для использования с цилиндрами в всевозможные позиции — V-4, V-6, Flat-4, Flat-6.

Самолеты накладывали разные конструктивные ограничения. Встроенный движок предлагает мало лобовое сопротивление. Братья Райт использовали рядный четырехцилиндровый двигатель, но с хорошими характеристиками. тяжелый маховик. Тогда первые строители перешли к двигателям с девятью цилиндрами, излучающими от центрального узла. Поршни вращались вокруг вала и не нуждались в маховике. ни системы охлаждения.

Многие новые технологии сводятся к одной лучшей форме. Но некоторые находят более одного хороший вариант, тогда продолжайте жульничать среди конкурентов.Просто подумайте о ПК vs. Mac’s, классическая музыка против музыки кантри — только подумайте о цилиндрах в их кажущейся бесконечные договоренности.

Я Джон Линхард из Хьюстонского университета, где нас интересуют изобретательные умы Работа.

(Музыкальная тема)Смотрите записи в Википедии по всем соответствующим темам.Искать такие слова, как автомобильные двигатели, рядные 4-цилиндровые, плоские 6-цилиндровые, 8-цилиндровые, 4-тактные двигатели и т. д. Google будет также отправлю вас на множество простых и понятных сайтов, как этот.

Все фото Й. Линхард. Двигатели Toyota любезно предоставлены Майком Калвертом Toyota, Хьюстон, Техас.

онлайн-курсов PDH. PDH для профессиональных инженеров. ПДХ Инжиниринг.

«Мне нравится широта ваших курсов по HVAC; не только экологичность или экономия энергии

курсов.»

Russell Bailey, P.E.

Нью-Йорк

«Это укрепило мои текущие знания и научило меня еще нескольким новым вещам.

, чтобы познакомить меня с новыми источниками

информации.

Стивен Дедак, P.E.

Нью-Джерси

«Материал был очень информативным и организованным.Я многому научился, и их было

очень быстро отвечает на вопросы.

Это было на высшем уровне. Будет использовать

снова . Спасибо. «

Blair Hayward, P.E.

Альберта, Канада

«Простой в использовании веб-сайт. Хорошо организованный. Я действительно буду снова пользоваться вашими услугами.

проеду по твоей роте

имя другим на работе.»

Roy Pfleiderer, P.E.

Нью-Йорк

«Справочные материалы были превосходными, и курс был очень информативным, особенно потому, что я думал, что я уже знаком

с деталями Канзас

Авария City Hyatt «

Майкл Морган, P.E.

Техас

«Мне очень нравится ваша бизнес-модель.Мне нравится просматривать текст перед покупкой. Нашел класс

информативно и полезно

на моей работе »

Вильям Сенкевич, П.Е.

Флорида

«У вас большой выбор курсов, а статьи очень информативны. Вы

— лучшее, что я нашел ».

Рассел Смит, П.E.

Пенсильвания

«Я считаю, что такой подход позволяет работающему инженеру легко зарабатывать PDH, давая время на просмотр

материал «.

Хесус Сьерра, П.Е.

Калифорния

«Спасибо, что разрешили мне просмотреть неправильные ответы. На самом деле

человек узнает больше

от сбоев.»

John Scondras, P.E.

Пенсильвания

«Курс составлен хорошо, и использование тематических исследований является эффективным.

способ обучения »

Джек Лундберг, P.E.

Висконсин

«Я очень впечатлен тем, как вы представляете курсы, т.е. позволяете

студент, оставивший отзыв на курс

материалов до оплаты и

получает викторину.»

Арвин Свангер, П.Е.

Вирджиния

«Спасибо за то, что вы предложили все эти замечательные курсы. Я определенно выучил и

получил огромное удовольствие ».

Мехди Рахими, П.Е.

Нью-Йорк

«Я очень доволен предлагаемыми курсами, качеством материалов и простотой поиска.

в режиме онлайн

курсов.»

Уильям Валериоти, P.E.

Техас

«Этот материал в значительной степени оправдал мои ожидания. По курсу было легко следовать. Фотографии в основном обеспечивали хорошее наглядное представление о

.обсуждаемых тем ».

Майкл Райан, P.E.

Пенсильвания

«Именно то, что я искал. Потребовался 1 балл по этике, и я нашел его здесь.»

Джеральд Нотт, П.Е.

Нью-Джерси

«Это был мой первый онлайн-опыт получения необходимых мне кредитов PDH. Это было

информативно, выгодно и экономично.

Я очень рекомендую

всем инженерам »

Джеймс Шурелл, П.Е.

Огайо

«Я понимаю, что вопросы относятся к« реальному миру »и имеют отношение к моей практике, и

не на основании какой-то неясной секции

законов, которые не применяются

— «нормальная» практика.»

Марк Каноник, П.Е.

Нью-Йорк

«Отличный опыт! Я многому научился, чтобы перенести его на свой медицинский прибор

.организация.

Иван Харлан, П.Е.

Теннесси

«Материалы курса имели хорошее содержание, не слишком математическое, с хорошим акцентом на практическое применение технологий».

Юджин Бойл, П.E.

Калифорния

«Это был очень приятный опыт. Тема была интересной и хорошо изложенной,

и онлайн-формат был очень

доступный и простой

использовать. Большое спасибо ».

Патрисия Адамс, P.E.

Канзас

«Отличный способ добиться соответствия требованиям PE Continuing Education в рамках ограничений по времени лицензиата.»

Джозеф Фриссора, P.E.

Нью-Джерси

«Должен признаться, я действительно многому научился. Помогает иметь распечатанный тест во время

.Обзор текстового материала. Я

также оценил просмотр

фактических случаев предоставлено.

Жаклин Брукс, П.Е.

Флорида

«Документ» Общие ошибки ADA при проектировании объектов «очень полезен.

испытание потребовало исследований в

документ но ответов было

в наличии »

Гарольд Катлер, П.Е.

Массачусетс

«Я эффективно использовал свое время. Спасибо за широкий выбор вариантов.

в транспортной инженерии, что мне нужно

для выполнения требований

Сертификат ВОМ.»

Джозеф Гилрой, П.Е.

Иллинойс

«Очень удобный и доступный способ заработать CEU для моих требований PG в Делавэре».

Ричард Роудс, P.E.

Мэриленд

«Я многому научился с защитным заземлением. До сих пор все курсы, которые я прошел, были отличными.

Надеюсь увидеть больше 40%

курсов со скидкой.»

Кристина Николас, П.Е.

Нью-Йорк

«Только что сдал экзамен по радиологическим стандартам и с нетерпением жду возможности сдать еще

.курсов. Процесс прост, и

намного эффективнее, чем

вынуждены ехать «.

Деннис Мейер, P.E.

Айдахо

«Услуги, предоставляемые CEDengineering, очень полезны для профессионалов

Инженеры получат блоки PDH

в любое время.Очень удобно ».

Пол Абелла, P.E.

Аризона

«Пока все отлично! Поскольку я постоянно работаю матерью двоих детей, у меня мало

время исследовать где на

получить мои кредиты от.

Кристен Фаррелл, П.Е.

Висконсин

«Это было очень познавательно и познавательно.Легко для понимания с иллюстрациями

и графики; определенно делает это

проще поглотить все

теорий. «

Виктор Окампо, P.Eng.

Альберта, Канада

«Хороший обзор принципов работы с полупроводниками. Мне понравилось пройти курс по

.мой собственный темп во время моего утром

метро

на работу.»

Клиффорд Гринблатт, П.Е.

Мэриленд

«Просто найти интересные курсы, скачать документы и взять

викторина. Я бы очень рекомендую

вам на любой PE, требующий

CE единиц. «

Марк Хардкасл, П.Е.

Миссури

«Очень хороший выбор тем из многих областей техники.»

Randall Dreiling, P.E.

Миссури

«Я заново узнал то, что забыл. Я также рад оказать финансовую помощь

по ваш промо-адрес электронной почты который

пониженная цена

на 40%.

Конрадо Казем, П.E.

Теннесси

«Отличный курс по разумной цене. Воспользуюсь вашими услугами в будущем».

Charles Fleischer, P.E.

Нью-Йорк

«Это был хороший тест и фактически подтвердил, что я прочитал профессиональную этику

кодов и Нью-Мексико

правил.

Брун Гильберт, П.E.

Калифорния

«Мне очень понравились занятия. Они стоили потраченного времени и усилий».

Дэвид Рейнольдс, P.E.

Канзас

«Очень доволен качеством тестовых документов. Буду использовать CEDengineerng

.при необходимости дополнительных

сертификация. «

Томас Каппеллин, П.E.

Иллинойс

«У меня истек срок действия курса, но вы все же выполнили свое обязательство и дали

мне то, за что я заплатил — много

оценено! «

Джефф Ханслик, P.E.

Оклахома

«CEDengineering предлагает удобные, экономичные и актуальные курсы.

для инженера »

Майк Зайдл, П.E.

Небраска

«Курс был по разумной цене, а материалы были краткими, а

хорошо организовано.

Глен Шварц, П.Е.

Нью-Джерси

«Вопросы подходили для уроков, а материал урока —

.хороший справочный материал

для деревянного дизайна.

Брайан Адамс, П.E.

Миннесота

«Отлично, я смог получить полезные рекомендации по простому телефонному звонку.»

Роберт Велнер, P.E.

Нью-Йорк

«У меня был большой опыт работы в прибрежном строительстве — проектирование

Building курс и

очень рекомендую .»

Денис Солано, P.E.

Флорида

«Очень понятный, хорошо организованный веб-сайт. Материалы курса этики Нью-Джерси были очень хорошими

хорошо подготовлены. »

Юджин Брэкбилл, P.E.

Коннектикут

«Очень хороший опыт. Мне нравится возможность загружать учебные материалы на

.обзор где угодно и

всякий раз, когда.»

Тим Чиддикс, P.E.

Колорадо

«Отлично! Поддерживаю широкий выбор тем на выбор».

Уильям Бараттино, P.E.

Вирджиния

«Процесс прямой, без всякой ерунды. Хороший опыт».

Тайрон Бааш, П.E.

Иллинойс

«Вопросы на экзамене были зондирующими и продемонстрировали понимание

материала. Тщательно

и комплексное.

Майкл Тобин, P.E.

Аризона

«Это мой второй курс, и мне понравилось то, что мне предложили курс

поможет по моей линии

работ.»

Рики Хефлин, P.E.

Оклахома

«Очень быстро и легко ориентироваться. Я определенно буду использовать этот сайт снова».

Анджела Уотсон, P.E.

Монтана

«Легко выполнить. Нет путаницы при подходе к сдаче теста или записи сертификата».

Кеннет Пейдж, П.E.

Мэриленд

«Это был отличный источник информации о солнечном нагреве воды. Информативный

и отличное освежение ».

Луан Мане, П.Е.

Conneticut

«Мне нравится подход к регистрации и возможность читать материалы в автономном режиме, а затем

вернуться, чтобы пройти викторину «

Алекс Млсна, П.E.

Индиана

«Я оценил объем информации, предоставленной для класса. Я знаю

это вся информация, которую я могу

использовать в реальных жизненных ситуациях »

Натали Дерингер, P.E.

Южная Дакота

«Обзорные материалы и образец теста были достаточно подробными, чтобы позволить мне

успешно завершено

курс.»

Ира Бродская, П.Е.

Нью-Джерси

«Веб-сайт прост в использовании, вы можете скачать материалы для изучения, а затем вернуться

и пройдите викторину. Очень

удобно а на моем

собственный график «

Майкл Гладд, P.E.

Грузия

«Спасибо за хорошие курсы на протяжении многих лет.»

Деннис Фундзак, П.Е.

Огайо

«Очень легко зарегистрироваться, получить доступ к курсу, пройти тест и распечатать PDH

Сертификат . Спасибо за изготовление

процесс простой ».

Фред Шейбе, P.E.

Висконсин

«Опыт положительный.Быстро нашел курс, который соответствовал моим потребностям, и закончил

один час PDH в

один час. «

Стив Торкильдсон, P.E.

Южная Каролина

«Мне понравилось загружать документы для проверки содержания

и пригодность, до

имея платить за

материал .»

Ричард Вимеленберг, P.E.

Мэриленд

«Это хорошее напоминание об ЭЭ для инженеров, не являющихся электротехниками».

Дуглас Стаффорд, П.Е.

Техас

«Всегда есть возможности для улучшения, но я ничего не могу придумать в вашем

.процесс, которому требуется

улучшение.»

Thomas Stalcup, P.E.

Арканзас

«Мне очень нравится удобство участия в онлайн-викторине и получение сразу

сертификат. «

Марлен Делани, П.Е.

Иллинойс

«Учебные модули CEDengineering — это очень удобный способ доступа к информации по

.много различных технических зон за пределами

по своей специализации без

надо ехать.»

Гектор Герреро, П.Е.

Грузия

ХАРАКТЕРИСТИКИ ДВИГАТЕЛЯ В ЗАВИСИМОСТИ ОТ РАСПОЛОЖЕНИЯ ЦИЛИНДРА И КАРТЕРА JSTOR