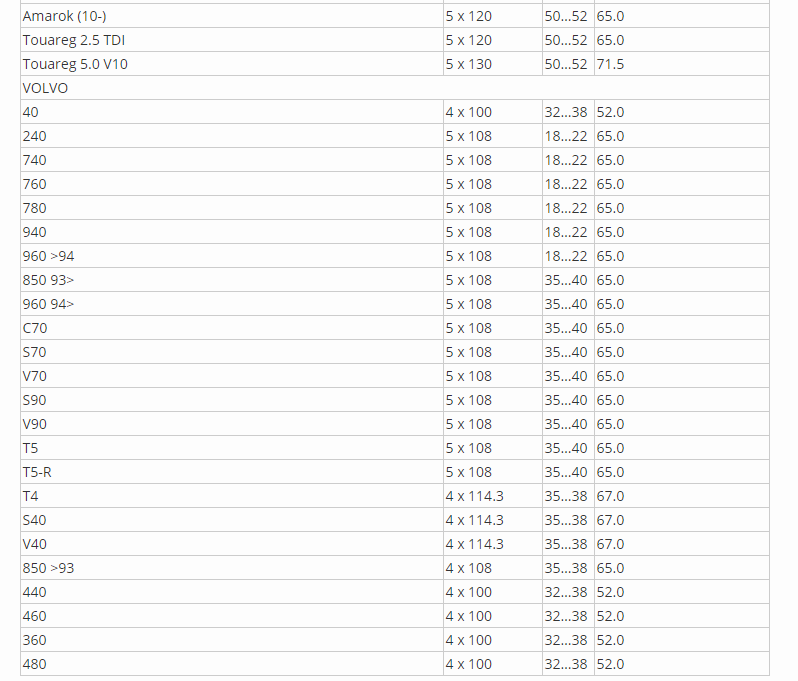

Какая сверловка: Таблица сверловок дисков на все марки и модели авто. Какие колеса подходят?

Размеры шин и дисков на Toyota Allion (2001-2021)

Toyota Allion II (2007 — 2021)

Дополнительная информация

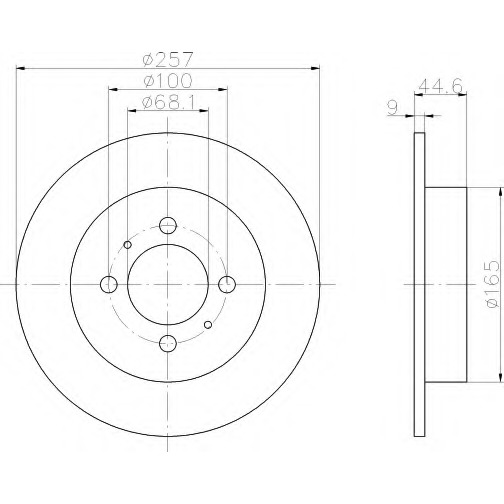

- Сверловка (PCD): 5×100

- Вылет (ET): 45 — 45 мм

- Диаметр центрального отверстия (DIA): 54.1 мм

- Крепеж к ступице: Гайка

- Резьба: M12 x 1.5

Размер

Индекс нагрузки

Индекс скорости

Давление

Размер

Вылет

Сверловка

I4, Бензин, 1.5 VVT-i (NZT260) 107 л.с.

185/65R1588

S

2.3

6Jx15ET45

5×100

I4, Бензин, 1.5 VVT-i (NZT260) 109 л.с.

185/65R1588

S

2.3

6Jx15ET45

5×100

I4, Бензин, 1.8 VVT-i (ZRT260) 134 л.

86

V

2.2 / 2

6Jx16ET45

5×100

I4, Бензин, 1.8 VVT-i (ZRT260) 141 л.с.

185/65R1588

S

2.3

6Jx15ET45

5×100

195/55R1687

V

2.2 / 2

6Jx16ET45

5×100

195/55R1686

V

2.2 / 2

6Jx16ET45

5×100

I4, Бензин, 1.8 VVT-i (ZRT265) 129 л.с.

195/65R1591

S

2.3

6Jx15ET45

5×100

I4, Бензин, 2.0 VVT-i (ZRT261) 150 л.с.

195/65R1591

S

2.3

6Jx15ET45

5×100

195/55R1687

V

2.2 / 2

6Jx16ET45

5×100

195/55R1686

V

2. 2 / 2

2 / 2

ET45

5×100

I4, Бензин, 2.0 VVT-i (ZRT261) 156 л.с.

195/65R1591

S

2.3

6Jx15ET45

5×100

195/55R1686

V

2.2 / 2

6Jx16ET45

5×100

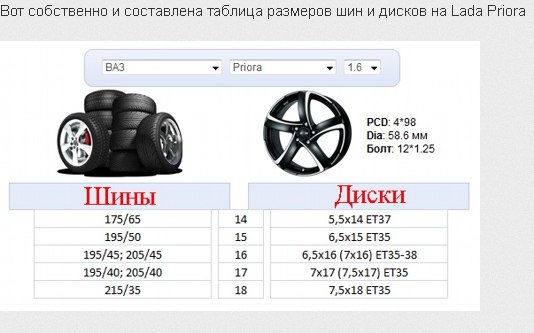

Какая сверловка на ваз 2114

Какая сверловка на ВАЗ-2114: фото и видео

Красота, конечно, требует жертв, но выходить за границы здоровой логики все же не стоит. При выборе дисков на ВАЗ-2114 нужно руководствоваться не только и не столько дизайном литья или штамповок, но и размерами в первую очередь. Соответствие заводских посадочных размеров размерам новых дисков будут гарантировать безопасную эксплуатацию автомобиля.

Какая сверловка на ВАЗ-2114

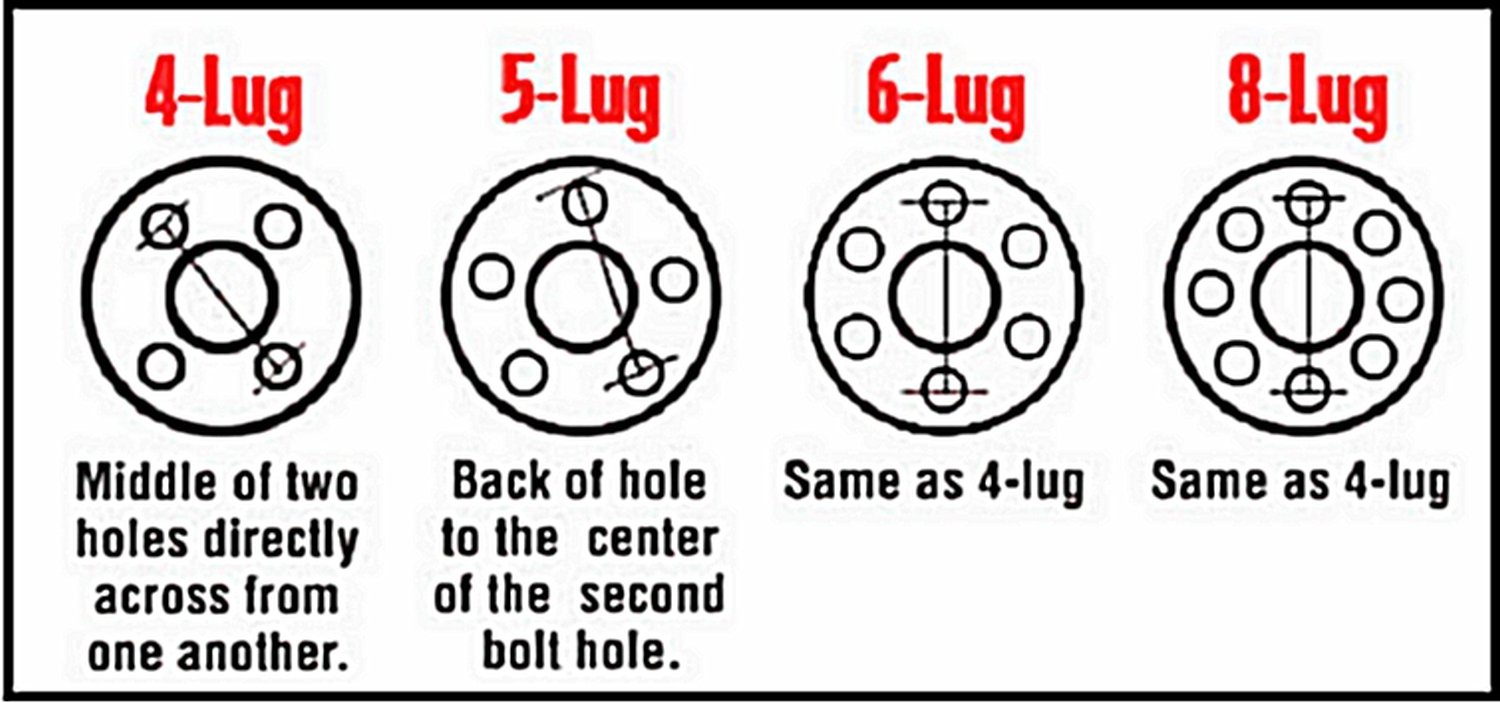

Одним из основных параметров, на которые следует обращать внимание при замене штатных дисков на автомобиле ВАЗ-2114 — размеры, расположение и диаметры крепёжных отверстий, PCD, pitch circle diametr, а по-простому, сверловка или разболтовка.

Разболтовка на диске ВАЗ-2114

Разболтовка — эта характеристика выражается двумя цифрами и указывает на расстояние между центрами крепёжных отверстий и их количество.

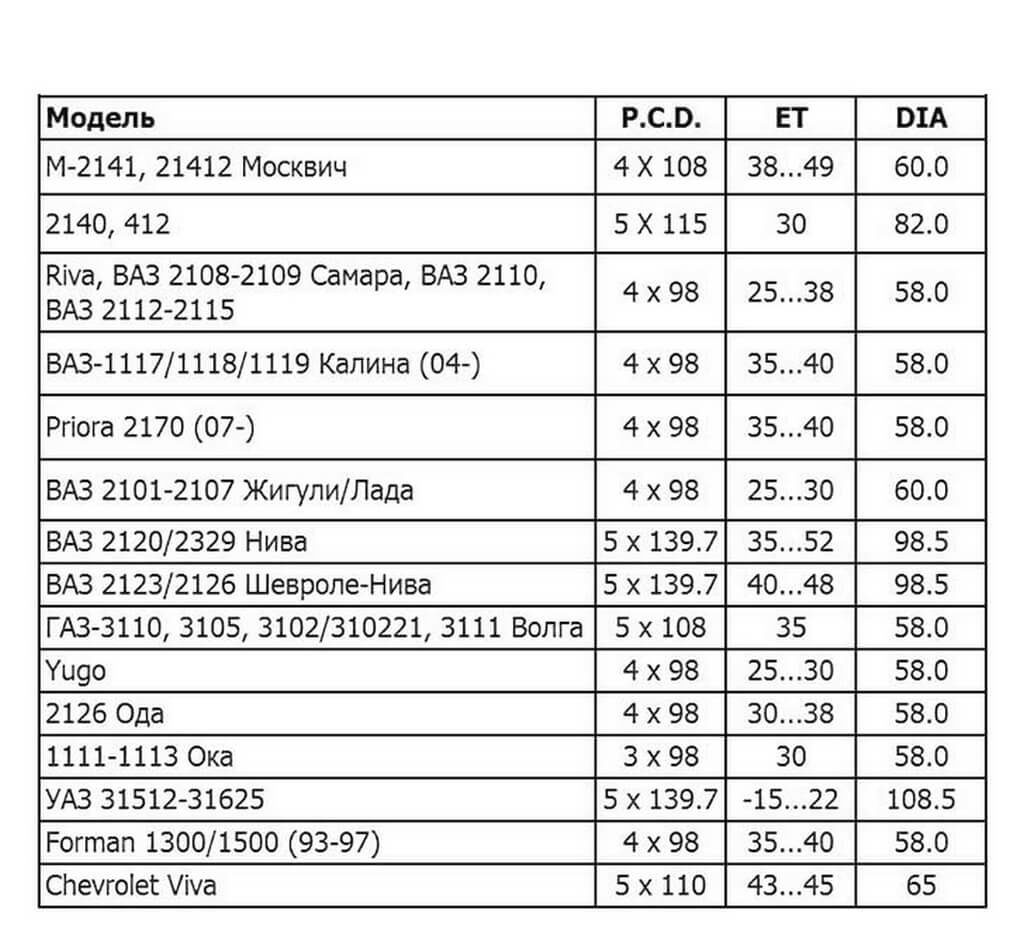

Сверловка для всех автомобилей ВАЗ (кроме Оки и Нивы) — 4х98, четыре отверстия, центры которых расположены на расстоянии 98 мм друг от друга.

Тем не менее это упрощённое обозначение для пользователя. Производитель дисков обязан учитывать как диаметр отверстия, их количество, расстояние между их центрами, так и диаметр, по которому центра отверстий расположены. Такое обозначение усложнило бы выбор дисков пользователем, поэтому знать сверловку в формате «количество отверстий/расстояние между ними» считается достаточным.

Ещё несколько параметров колёсного диска

Сверловку можно замерить по запаске. Н всех САМАРах сверловка 4*98

Есть ещё несколько параметров, которые касаются родных колёсных дисков ВАЗ-2114 — это ширина стокового диска 5.0J, вынос диска ЕТ45, диаметр центровочного отверстия по ступице — 58,5.

Как поставить диск 4х100 на ВАЗ-2114

Большинство престарелых иномарок имеют сверловку 4х100. Это даёт возможность разнообразить выбор дисков практически до бесконечности. Однако надо учитывать, что простая установка, без доработок, дисков 4х100 на посадку 4х98 ни к чему хорошему не приведёт. Дело в том, что допуск при изготовлении диска не превышает 0,7-1 мм. То есть надеть диск с посадкой 4х100 теоретически можно, но это приведёт к тому, что только один болт из четырёх сядет точно по конусу. Остальные крепления просто не прожмутся до конца и, как следствие, диск сядет с перекосом, который на глаз проверить практически невозможно.

Диск с разболтовкой 4*100

Диск не приляжет привалочной плоскостью к ступице, а это приведёт к тому, что он будет иметь биение.

Систематическое биение может не только привести к тому, что единственный закрученный правильно болт быстро ослабнет, но и к мгновенному износу ступичного подшипника, а остальные болты будут ослабляться сами собой. Выход из этой ситуации есть.

Выход из этой ситуации есть.

Биение диска приводит к быстрому износу подшипника ступицы

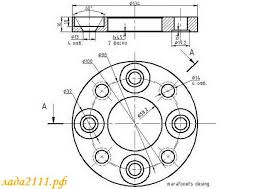

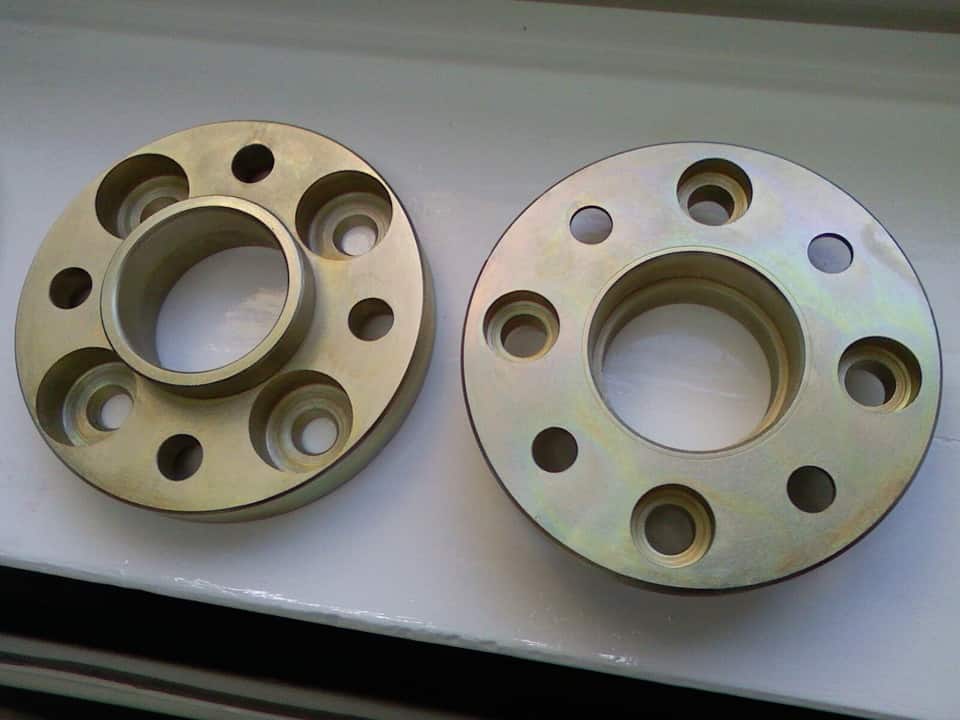

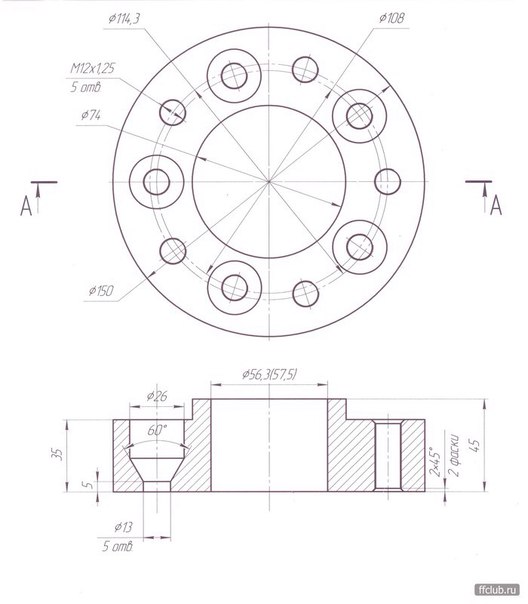

Для установки диска с разболтовкой 4*100 нужно либо ставить проставку, либо устанавливать шпильки с гайками вместо болтов.

Менее надёжный вариант — установка болтов со смещённой головкой. Не совсем правильный вариант — установка шпилек, к примеру, от головки блока и гаек от Нивы, но шпильки не рассчитаны на усилие на кручение, поэтому самым надёжным вариантом будет установка проставок. Их можно выточить своими руками, либо купить готовыми.

Но и здесь нужно учитывать несколько нюансов:

- Ширина проставки должна быть не менее 20 мм, поскольку только в этом случае мы обеспечим надлежащую прочность резьбы.

- При этом вынос диска увеличится на тех же 20 мм, что нужно учитывать при подборе диска.

- Диск при этом необходимо выбирать с минимальным вылетом, чтобы снять нагрузку со ступицы и как-то компенсировать разницу в выносе.

Видео об установке проставок для изменения сверловки на ВАЗ-2114

youtube.com/embed/aqN12lCHDT0?feature=oembed&wmode=opaque»/>Заключение

Относитесь внимательно к замене дисков на нестандартные и помните, что самый убойный внешний вид никогда не заменит безопасность, тем более на высоких скоростях. Удачной и безопасной всем дороги!

Разболтовка ВАЗ 2114 1.5i 2114x 2001-2013

Выпуск модели ВАЗ 2114 1.5i 2114x осуществлялся с 2001 по 2013 год. Таблица штатных и подходящих размеров дисков на VAZ 2114 1.5i 2114x.

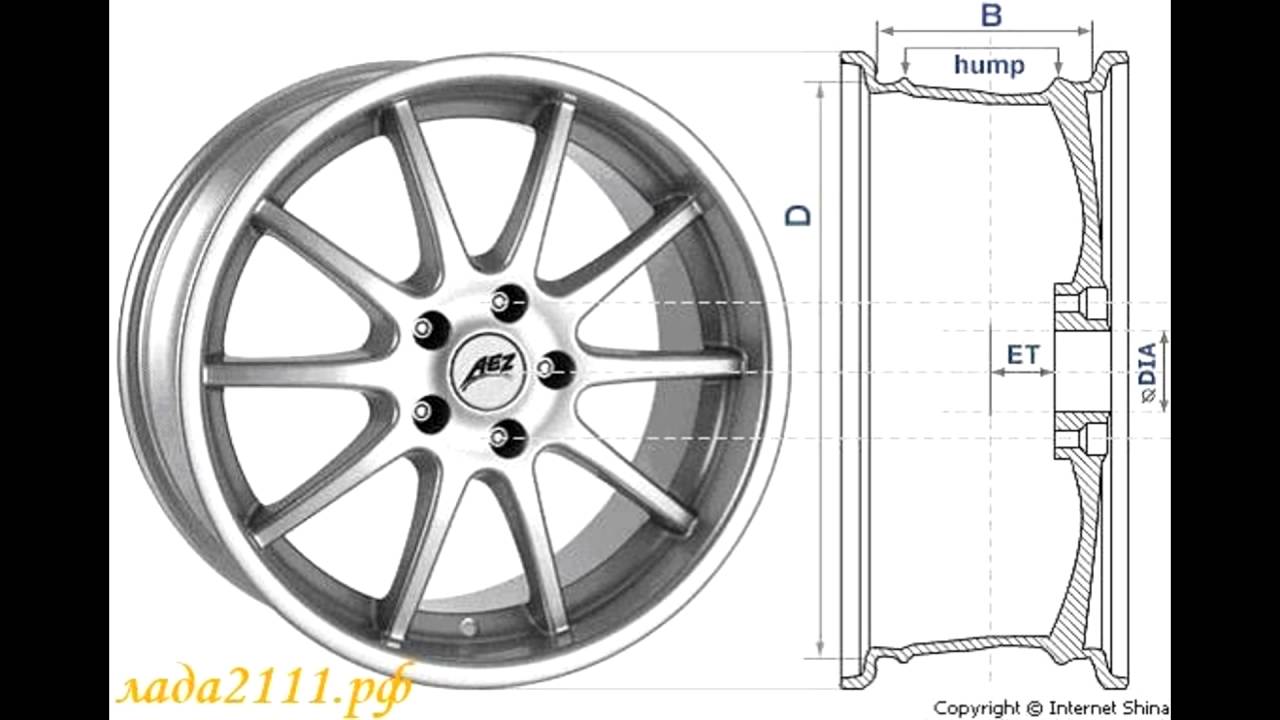

Параметры сверловки диска, обычно назывют разболтовкой:

- LZ (количество отверстий)

- PCD (диаметр окружности центров отверстий)

- ET (вылет диска)

- DIA (диаметр отверстия)

| VAZ 2114 1.5i 2114x | 2001 | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58. 6 6 | Допустимый |

| VAZ 2114 1.5i 2114x | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской | |

| VAZ 2114 1.5i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 2002 | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской |

| VAZ 2114 1.5i 2114x | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый | |

VAZ 2114 1. 5i 2114x 5i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 2003 | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской |

| VAZ 2114 1.5i 2114x | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58. 6 6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 2004 | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый |

| VAZ 2114 1.5i 2114x | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской | |

| VAZ 2114 1.5i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 2005 | 5Jx13 4/98 ET35 d58. 6 6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской |

| VAZ 2114 1.5i 2114x | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 2006 | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской |

| VAZ 2114 1.5i 2114x | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 |  6 6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 2007 | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской |

| VAZ 2114 1.5i 2114x | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5. 5Jx14 4/98 ET35 d58.6 5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 2008 | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый |

| VAZ 2114 1.5i 2114x | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской | |

| VAZ 2114 1.5i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58. 6 6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 2009 | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской |

| VAZ 2114 1.5i 2114x | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 2010 | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской |

VAZ 2114 1. 5i 2114x 5i 2114x | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 2011 | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый |

| VAZ 2114 1.5i 2114x | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской | |

| VAZ 2114 1.5i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58. 6 6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 2012 | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый |

| VAZ 2114 1.5i 2114x | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской | |

| VAZ 2114 1.5i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

VAZ 2114 1. 5i 2114x 5i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 2013 | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской |

| VAZ 2114 1.5i 2114x | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.5i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый |

ВАЗ 2114 2013 — Размеры колеc и шин, PCD, вылет диска и другие спецификации

Внимание! Выделенные записи означают заводские размеры, остальные — это возможные варианты замены

– Поколение: 2114x [2001 . . 2013] [EUDM] – Мощность: 76 hp | 57 kW | 77 PS

. 2013] [EUDM] – Мощность: 76 hp | 57 kW | 77 PS– Двигатель:

– Дата производства: [2001 .. 2013]

| 175/70R13 82T | 1.9 28 | ||

| 175/70R13 82T | 1.9 28 | ||

| 175/65R14 82T | 2 29 | ||

| 185/60R14 82T | 2 29 | ||

| 175/65R14 82T | 2 29 | ||

| 185/60R14 82T | 2 29 | ||

| 175/65R14 82H | 2 29 | ||

| 185/60R14 82H | 2 29 |

. 2013] [EUDM] – Мощность: 80 hp | 60 kW | 82 PS

. 2013] [EUDM] – Мощность: 80 hp | 60 kW | 82 PS– Двигатель:

– Дата производства: [2007 .. 2013]

| 175/70R13 82T | 1.9 28 | ||

| 175/70R13 82T | 1.9 28 | ||

| 175/65R14 82T | 2 29 | ||

| 185/60R14 82T | 2 29 | ||

| 175/65R14 82T | 2 29 | ||

| 185/60R14 82T | 2 29 | ||

| 175/65R14 82H | 2 29 | ||

| 185/60R14 82H | 2 29 |

. 2013] [EUDM] – Мощность: 89 hp | 66 kW | 90 PS

. 2013] [EUDM] – Мощность: 89 hp | 66 kW | 90 PS– Двигатель:

– Дата производства: [2007 .. 2013]

| 175/70R13 82T | 1.9 28 | ||

| 175/70R13 82T | 1.9 28 | ||

| 175/65R14 82T | 2 29 | ||

| 185/60R14 82T | 2 29 | ||

| 175/65R14 82T | 2 29 | ||

| 185/60R14 82T | 2 29 | ||

| 175/65R14 82H | 2 29 | ||

| 185/60R14 82H | 2 29 |

Внимание! Нашли ошибку в данных? Есть вопросы по размерам колес и дисков на ВАЗ 2114 2013? Напишите свой комментарий!

2001 2002 2003 2004 2005 2006 2007 2008 2009 2010 2011 2012 2013

Новости и обновленияМы постоянно обновляем нашу базу данных

На сайт было добавлено много новых марок машин и их моделей, включая модельный ряд 2019 года

RazmerKoles.

ru (РазмерКолес.RU) использует адаптивный дизайн. Информация на сайте легко доступна на любом мобильном устройстве

ru (РазмерКолес.RU) использует адаптивный дизайн. Информация на сайте легко доступна на любом мобильном устройствеНа сайте доступны все данные по автомобилям японского и корейского производства

Шины для ВАЗ 2114 2013

- Диаметр: 13.0» — 14.0»

- Ширина (мм): 175 — 185

- Профиль шины (%): 60 — 70

- Самый маленький размер шин: 175/70R13

- Самый большой размер шин: 185/60R14

Диски для ВАЗ 2114 2013

- Сверловка 4×98

- Диаметр: 13.0» — 14.0»;

- Ширина (дюймы): 5 — 6;

- Вылет (мм): 35.

Разболтовка ВАЗ 2114 1.6i 2114x 2007-2013

Выпуск модели ВАЗ 2114 1.6i 2114x осуществлялся с 2007 по 2013 год. Таблица штатных и подходящих размеров дисков на VAZ 2114 1.6i 2114x.

Параметры сверловки диска, обычно назывют разболтовкой:

- LZ (количество отверстий)

- PCD (диаметр окружности центров отверстий)

- ET (вылет диска)

- DIA (диаметр отверстия)

VAZ 2114 1. 6i 2114x 6i 2114x | 2007 | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской |

| VAZ 2114 1.6i 2114x | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 2008 | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской |

| VAZ 2114 1.6i 2114x | 5.5Jx13 4/98 ET35 d58. 6 6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 2009 | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый |

| VAZ 2114 1.6i 2114x | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской | |

| VAZ 2114 1.6i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58. 6 6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 2010 | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской |

| VAZ 2114 1.6i 2114x | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

VAZ 2114 1. 6i 2114x 6i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 2011 | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской |

| VAZ 2114 1.6i 2114x | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 2012 | 5.5Jx13 4/98 ET35 d58.6 | 5. 5 5 | 13 | 4×98 | 35 | 58.6 | Допустимый |

| VAZ 2114 1.6i 2114x | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской | |

| VAZ 2114 1.6i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 2013 | 5.5Jx13 4/98 ET35 d58.6 | 5.5 | 13 | 4×98 | 35 | 58.6 | Допустимый |

| VAZ 2114 1.6i 2114x | 5Jx13 4/98 ET35 d58.6 | 5 | 13 | 4×98 | 35 | 58.6 | Заводской | |

VAZ 2114 1. 6i 2114x 6i 2114x | 6Jx14 4/98 ET35 d58.6 | 6 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 5Jx14 4/98 ET35 d58.6 | 5 | 14 | 4×98 | 35 | 58.6 | Допустимый | |

| VAZ 2114 1.6i 2114x | 5.5Jx14 4/98 ET35 d58.6 | 5.5 | 14 | 4×98 | 35 | 58.6 | Допустимый |

Какая сверловка на мазда демио. Шины и диски для Mazda Demio, размер колёс на Мазда Демио. Подробнее о представленном ассортименте

Предлагаемый нашим клиентам автоматический подбор шин и дисков для автомобиля Mazda Demio позволяет решить проблему с совместимостью и соответствием рекомендациям автопроизводителей. Это обусловлено весомой ролью, которая исполняется ими в обеспечении целого ряда эксплуатационных характеристик любого современного транспортного средства. Кроме того, нельзя не отметить важность шин и колесных дисков, как элементов активной безопасности. Именно поэтому к их выбору следует подходить максимально ответственно, т. е. со знанием о целом ряде параметров этих комплектующих.

Именно поэтому к их выбору следует подходить максимально ответственно, т. е. со знанием о целом ряде параметров этих комплектующих.

К сожалению, такими техническими нюансами владеет лишь небольшая часть автовладельцев. Независимо от этого автоматическая система подбора окажется крайне полезной, т. е. позволяет свести к минимуму вероятность принятия неправильного решения при выборе тех или иных шин и колесных дисков. А он весьма широк, что обусловлено разнообразием представленного в интернет-магазине «Мосавтошина» ассортимента таких изделий.

Стиль экстерьера зависит не только от типа окраса кузова, каких-то тюнингованых элементов, но и внешнего облика колес, а в частности – дисков. Однако подходить к подбору данных комплектующих следует не только со стороны эстетических ценностей, но и соответствия размера заводским требованиям Mazda Demio Все 1.4L/1.5L 2000, а так же показателей эксплуатационных характеристик. В последнем случае на фоне штамповки в значительной степени выигрывают изделия из легкосплавных металлов. Однако в финансовом плане не каждый автомобилист может себе их позволить.

Однако в финансовом плане не каждый автомобилист может себе их позволить.

Подробнее о представленном ассортименте

Относительно к кованым изделиям литые диски в Москве являются недорогими конструкциями, но они обходятся дороже автомобилистам по сравнению со стальными ободками. Однако они пользуются огромным спросом в связи с возможностями технологии литья производить настоящие шедевры по стилистике легкосплавных изделий. Легкие по весу конструкции способны стать главной изюминкой экстерьера Mazda Demio Все 1.4L/1.5L 2000 . Они оказывают достойное сопротивление коррозии, чего не скажешь о стальных дисках, и демонстрируют превосходные ходовые качества.

Изготавливаются легкосплавные ободки из алюминиевого или титанового сплава, которые ценятся за счет превосходных физико-химических свойств. При этом в плане прочности данные легированные металлы не особо уступают стали. С легкосплавными дисками владельцы Mazda Demio Все 1.4L/1.5L 2000 может не переживать за сохранность скоростных показателей.

Кроме того литые диски ценятся за счет топливной экономичности, которая обеспечивается легкостью конструкции и низким коэффициентом сопротивления качению. Кроме того, они обладают превосходной теплопроводностью, что позволяет предотвратить вероятность перегрева тормозной и ходовой систем. Данное свойство позволяет водителям чувствовать несколько больше уверенности в безопасности передвижения. Легкосплавные изделия сбалансированы и обладают высокой точностью геометрических параметров.

Сложности выбора

Такой широкий ассортимент предложений дисков, который предлагают сегодня отечественные и зарубежные производители создают определенные сложности при покупке комплектующих в Москве. Ведь, порой, бренды за одни и те же технические характеристики изделий выставляют совершенно разные цены. Однако действительно ли качество соответствует заявленным показателям?

На сайте интернет-магазина «Колеса даром» вы можете ознакомиться с различными отзывами автомобилистов, которые уже успели на практике оценить все преимущества и недостатки различных дисков на Mazda Demio Все 1. 4L/1.5L 2000 и сделать свой выбор. Так же вы можете проконсультироваться с компетентными менеджерами нашего магазина, которые смогут не просто подобрать для вас оптимальный вариант колес по качеству и стоимости, но и ответят на все возникающие вопросы.

4L/1.5L 2000 и сделать свой выбор. Так же вы можете проконсультироваться с компетентными менеджерами нашего магазина, которые смогут не просто подобрать для вас оптимальный вариант колес по качеству и стоимости, но и ответят на все возникающие вопросы.

При выборе дисков стоит отметить важность фактора качества дорог, по которым вы передвигаетесь. Если вам приходится ежедневно преодолевать экстремальные сложности рельефа, то имеет смысл отдать предпочтение только бюджетным штампованным комплектующим.

Если вы располагаете ограниченным бюджетом всегда можно приобрести более доступную по цене, но не менее качественную реплику. Тем более, что сегодня множество брендов создают копии оригинальных колес, которые ни чем не уступают в показателях эксплуатационных характеристик «родным» деталям.

Почему стоит купить диски у нас в Москве?

Мы предлагаем не тратить время на долгие поиски надежных дистрибьютеров автомобильных комплектующих и заказать колесные детали в интернет-магазине «Колеса даром». У нас широкий ассортимент моделей дисков различных видов от проверенных временем производителей. Уверены, вы останетесь довольны качеством нашего обслуживания и непосредственно – приобретенного товара.

У нас широкий ассортимент моделей дисков различных видов от проверенных временем производителей. Уверены, вы останетесь довольны качеством нашего обслуживания и непосредственно – приобретенного товара.

Содержимое

Здравствуй, уважаемый читатель сайта сайт! В этой статье я хотел бы рассказать тебе какие штатные размеры у дисков и шин на мазда демио…

Давление:

- передние: 30(PSI) 2,0(BAR)

- задние: 30(PSI) 2,0(BAR)

Посадочное отв.: 4х100

Центральное отв.: 54,0

Резьба болта: M12x1,50

Обозначение дисков

Все автомобильные колеса, прошедшие сертификацию, имеют заводскую маркировку, содержащую информацию об их основных параметрах. Например, обозначение колеса 5.5JR14 ET25 4x100x54 (некоторые стандарты допускают другую последовательность обозначений) расшифровывается следующим образом.

5.5 – посадочная ширина обода – расстояние между внутренними поверхностями бортовых закраин колеса (измеряется, как правило, в дюймах). Определяет возможную ширину профиля устанавливаемой шины. Допускается отклонение посадочной ширины на 0,5-1 дюйм, однако для низкопрофильных шин оно должно быть минимальным.

Определяет возможную ширину профиля устанавливаемой шины. Допускается отклонение посадочной ширины на 0,5-1 дюйм, однако для низкопрофильных шин оно должно быть минимальным.

J – условное обозначение бортовой закраины обода. Может отсутствовать. В большинстве случаев не влияет на возможность применения какого-либо вида шин.

R14 – посадочный диаметр – диаметр кольцевой части обода, на которую опирается шина (измеряется в дюймах). Должен точно соответствовать посадочному диаметру используемой шины.

ЕТ25 – вылет (может обозначаться, как ЕТ, е, offset) – расстояние от привалочной плоскости колеса (прилегающей к ступице) до плоскости, проходящей через середину посадочной шины обода (измеряется в миллиметрах). Для каждого автомобиля изготовителем предусматривается перечень допустимых вариантов замены колес. Ему соответствует диапазон отклонений от штатного вылета (поле допусков), в пределах которого изменения характеристик подвески незначительны. Как правило, отклонение вылета +5мм несущественно.

- если вылет больше предусмотренного, то перед приобретением колеса необходимо «примерить» его к ступице автомобиля. Перед примеркой тормозные механизмы с подвижным суппортом (меняющим свое положение в зависимости от износа колодок) следует перевести в состояние, соответствующее новым (неизношенным) тормозным колодкам. После окончания примерки надо обязательно восстановить работоспособность тормозных механизмов, нажав на педаль тормоза несколько раз;

- установка колес с вылетом. Значительно меньшим предусмотренного, приводит к существенному снижению устойчивости автомобиля в поворотах, повышенной чувствительности рулевого управления к дорожным неровностям и неравномерности тормозных усилий.

Не допускается применение колес, вылет и посадочная ширина которых не соответствуют предусмотренным изготовителем автомобиля.

4 – количество крепежных отверстий. На легковых автомобилях может быть 3, 4, 5, 6 отверстий.

100 – диаметр окружности центров крепежных отверстий (PCD), измеряется, как правило, в миллиметрах. Эта величина должна точно соответствовать штатной, иначе невозможно добиться надежной фиксации колеса на ступице. Например, замена колес у «Фольксвагена гольф 2» (PCD=100) на похожие от ВАЗ (PCD=98) обязательно приведет к перекосу элементов крепления (болтов).

Эта величина должна точно соответствовать штатной, иначе невозможно добиться надежной фиксации колеса на ступице. Например, замена колес у «Фольксвагена гольф 2» (PCD=100) на похожие от ВАЗ (PCD=98) обязательно приведет к перекосу элементов крепления (болтов).

54 – диаметр центрального отверстия (ЦО) должен соответствовать (с минимальным зазором) диаметр центрирующего выступа на ступице автомобиля (измеряется в миллиметрах). Допускается отклонение его величины в большую сторону. В этом случае для установки колеса используют переходные центровочные кольца (иногда входят в комплект легкосплавных колес).

Обозначение шин

Пример: 165х70R13

165 — ширина профиля в мм

70 — высота профиля в % от ширины

R13 — посадочный диаметр в дюймах

Ни гвоздя, ни жезла тебе!

Сверловка дисков на рено дастер — Какая сверловка на ВАЗ-2114

Красота, конечно, требует жертв, но выходить за границы здоровой логики все же не стоит. При выборе дисков на ВАЗ-2114 нужно руководствоваться не только и не столько дизайном литья или штамповок, но и размерами в первую очередь. Соответствие заводских посадочных размеров размерам новых дисков будут гарантировать безопасную эксплуатацию автомобиля.

При выборе дисков на ВАЗ-2114 нужно руководствоваться не только и не столько дизайном литья или штамповок, но и размерами в первую очередь. Соответствие заводских посадочных размеров размерам новых дисков будут гарантировать безопасную эксплуатацию автомобиля.

Содержание

Какая сверловка на ВАЗ-2114

Одним из основных параметров, на которые следует обращать внимание при замене штатных дисков на автомобиле ВАЗ-2114 — размеры, расположение и диаметры крепёжных отверстий, PCD, pitch circle diametr, а по-простому, сверловка или разболтовка.

Разболтовка — эта характеристика выражается двумя цифрами и указывает на расстояние между центрами крепёжных отверстий и их количество.

Сверловка для всех автомобилей ВАЗ (кроме Оки и Нивы) — 4×98, четыре отверстия, центры которых расположены на расстоянии 98 мм друг от друга.

Тем не менее это упрощённое обозначение для пользователя. Производитель дисков обязан учитывать как диаметр отверстия, их количество, расстояние между их центрами, так и диаметр, по которому центра отверстий расположены. Такое обозначение усложнило бы выбор дисков пользователем, поэтому знать сверловку в формате «количество отверстий/расстояние между ними» считается достаточным.

Такое обозначение усложнило бы выбор дисков пользователем, поэтому знать сверловку в формате «количество отверстий/расстояние между ними» считается достаточным.

Ещё несколько параметров колёсного диска

Есть ещё несколько параметров, которые касаются родных колёсных дисков ВАЗ-2114 — это ширина стокового диска 5.0J, вынос диска ЕТ45, диаметр центровочного отверстия по ступице — 58,5.

Как поставить диск 4×100 на ВАЗ-2114

Большинство престарелых иномарок имеют сверловку 4×100. Это даёт возможность разнообразить выбор дисков практически до бесконечности. Однако надо учитывать, что простая установка, без доработок, дисков 4×100 на посадку 4×98 ни к чему хорошему не приведёт. Дело в том, что допуск при изготовлении диска не превышает 0,7-1 мм. То есть надеть диск с посадкой 4×100 теоретически можно, но это приведёт к тому, что только один болт из четырёх сядет точно по конусу. Остальные крепления просто не прожмутся до конца и, как следствие, диск сядет с перекосом, который на глаз проверить практически невозможно.

Диск не приляжет привалочной плоскостью к ступице, а это приведёт к тому, что он будет иметь биение.

Систематическое биение может не только привести к тому, что единственный закрученный правильно болт быстро ослабнет, но и к мгновенному износу ступичного подшипника, а остальные болты будут ослабляться сами собой. Выход из этой ситуации есть.

Для установки диска с разболтовкой 4*100 нужно либо ставить проставку, либо устанавливать шпильки с гайками вместо болтов.

Менее надёжный вариант — установка болтов со смещённой головкой. Не совсем правильный вариант — установка шпилек, к примеру, от головки блока и гаек от Нивы, но шпильки не рассчитаны на усилие на кручение, поэтому самым надёжным вариантом будет установка проставок. Их можно выточить своими руками, либо купить готовыми.

Но и здесь нужно учитывать несколько нюансов:

- Ширина проставки должна быть не менее 20 мм, поскольку только в этом случае мы обеспечим надлежащую прочность резьбы.

- При этом вынос диска увеличится на тех же 20 мм, что нужно учитывать при подборе диска.

- Диск при этом необходимо выбирать с минимальным вылетом, чтобы снять нагрузку со ступицы и как-то компенсировать разницу в выносе.

Видео об установке проставок для изменения сверловки на ВАЗ-2114

Заключение

Относитесь внимательно к замене дисков на нестандартные и помните, что самый убойный внешний вид никогда не заменит безопасность, тем более на высоких скоростях. Удачной и безопасной всем дороги!

Какая сверловка на колёсном диске ВАЗ-2114

Красота, конечно, требует жертв, но выходить за границы здоровой логики все же не стоит. При выборе дисков на ВАЗ-2114 нужно руководствоваться не только и не столько дизайном литья или штамповок, но и размерами в первую очередь. Соответствие заводских посадочных размеров размерам новых дисков будут гарантировать безопасную эксплуатацию автомобиля.

Соответствие заводских посадочных размеров размерам новых дисков будут гарантировать безопасную эксплуатацию автомобиля.

Одним из основных параметров, на которые следует обращать внимание при замене штатных дисков на автомобиле ВАЗ-2114 — размеры, расположение и диаметры крепёжных отверстий, PCD, pitch circle diametr, а по-простому, сверловка или разболтовка.

Разболтовка на диске ВАЗ-2114

Разболтовка — эта характеристика выражается двумя цифрами и указывает на расстояние между центрами крепёжных отверстий и их количество.

Сверловка для всех автомобилей ВАЗ (кроме Оки и Нивы) — 4х98 , четыре отверстия, центры которых расположены на расстоянии 98 мм друг от друга .

Тем не менее это упрощённое обозначение для пользователя. Производитель дисков обязан учитывать как диаметр отверстия, их количество, расстояние между их центрами, так и диаметр, по которому центра отверстий расположены

. Такое обозначение усложнило бы выбор дисков пользователем, поэтому знать сверловку в формате «количество отверстий/расстояние между ними» считается достаточным.

Ещё несколько параметров колёсного диска

Сверловку можно замерить по запаске. Н всех САМАРах сверловка 4*98

Есть ещё несколько параметров, которые касаются родных колёсных дисков ВАЗ-2114 — это ширина стокового диска 5.0J , вынос диска ЕТ45 , диаметр центровочного отверстия по ступице — 58,5 .

Как поставить диск 4х100 на ВАЗ-2114

Большинство престарелых иномарок имеют сверловку 4х100. Это даёт возможность разнообразить выбор дисков практически до бесконечности. Однако надо учитывать, что простая установка, без доработок, дисков 4х100 на посадку 4х98 ни к чему хорошему не приведёт. Дело в том, что допуск при изготовлении диска не превышает 0,7-1 мм . То есть надеть диск с посадкой 4х100 теоретически можно, но это приведёт к тому, что только один болт из четырёх сядет точно по конусу. Остальные крепления просто не прожмутся до конца и, как следствие, диск сядет с перекосом, который на глаз проверить практически невозможно.

Диск с разболтовкой 4*100

Диск не приляжет привалочной плоскостью к ступице, а это приведёт к тому, что он будет иметь биение.

Систематическое биение может не только привести к тому, что единственный закрученный правильно болт быстро ослабнет, но и к мгновенному износу ступичного подшипника, а остальные болты будут ослабляться сами собой. Выход из этой ситуации есть.

Биение диска приводит к быстрому износу подшипника ступицы

Для установки диска с разболтовкой 4*100 нужно либо ставить проставку, либо устанавливать шпильки с гайками вместо болтов.

Менее надёжный вариант — установка болтов со смещённой головкой. Не совсем правильный вариант — установка шпилек, к примеру, от головки блока и гаек от Нивы, но шпильки не рассчитаны на усилие на кручение, поэтому самым надёжным вариантом будет . Их можно выточить своими руками, либо купить готовыми.

Но и здесь нужно учитывать несколько нюансов:

- Ширина проставки должна быть не менее 20 мм, поскольку только в этом случае мы обеспечим надлежащую прочность резьбы.

- При этом вынос диска увеличится на тех же 20 мм, что нужно учитывать при подборе диска.

- Диск при этом необходимо выбирать с минимальным вылетом, чтобы снять нагрузку и как-то компенсировать разницу в выносе.

Видео об установке проставок для изменения сверловки на ВАЗ-2114

Заключение

Относитесь внимательно к замене дисков на нестандартные и помните, что самый убойный внешний вид никогда не заменит безопасность , тем более на высоких скоростях. Удачной и безопасной всем дороги!

Сверловка дисков на рено логан

Красота, конечно, требует жертв, но выходить за границы здоровой логики все же не стоит. При выборе дисков на ВАЗ-2114 нужно руководствоваться не только и не столько дизайном литья или штамповок, но и размерами в первую очередь. Соответствие заводских посадочных размеров размерам новых дисков будут гарантировать безопасную эксплуатацию автомобиля.

Соответствие заводских посадочных размеров размерам новых дисков будут гарантировать безопасную эксплуатацию автомобиля.

Содержание

Какая сверловка на ВАЗ-2114

Одним из основных параметров, на которые следует обращать внимание при замене штатных дисков на автомобиле ВАЗ-2114 — размеры, расположение и диаметры крепёжных отверстий, PCD, pitch circle diametr, а по-простому, сверловка или разболтовка.

Разболтовка — эта характеристика выражается двумя цифрами и указывает на расстояние между центрами крепёжных отверстий и их количество.

Сверловка для всех автомобилей ВАЗ (кроме Оки и Нивы) — 4×98, четыре отверстия, центры которых расположены на расстоянии 98 мм друг от друга.

Тем не менее это упрощённое обозначение для пользователя. Производитель дисков обязан учитывать как диаметр отверстия, их количество, расстояние между их центрами, так и диаметр, по которому центра отверстий расположены. Такое обозначение усложнило бы выбор дисков пользователем, поэтому знать сверловку в формате «количество отверстий/расстояние между ними» считается достаточным.

Такое обозначение усложнило бы выбор дисков пользователем, поэтому знать сверловку в формате «количество отверстий/расстояние между ними» считается достаточным.

Ещё несколько параметров колёсного диска

Есть ещё несколько параметров, которые касаются родных колёсных дисков ВАЗ-2114 — это ширина стокового диска 5.0J, вынос диска ЕТ45, диаметр центровочного отверстия по ступице — 58,5.

Как поставить диск 4×100 на ВАЗ-2114

Большинство престарелых иномарок имеют сверловку 4×100. Это даёт возможность разнообразить выбор дисков практически до бесконечности. Однако надо учитывать, что простая установка, без доработок, дисков 4×100 на посадку 4×98 ни к чему хорошему не приведёт. Дело в том, что допуск при изготовлении диска не превышает 0,7-1 мм. То есть надеть диск с посадкой 4×100 теоретически можно, но это приведёт к тому, что только один болт из четырёх сядет точно по конусу. Остальные крепления просто не прожмутся до конца и, как следствие, диск сядет с перекосом, который на глаз проверить практически невозможно.

Остальные крепления просто не прожмутся до конца и, как следствие, диск сядет с перекосом, который на глаз проверить практически невозможно.

Диск не приляжет привалочной плоскостью к ступице, а это приведёт к тому, что он будет иметь биение.

Систематическое биение может не только привести к тому, что единственный закрученный правильно болт быстро ослабнет, но и к мгновенному износу ступичного подшипника, а остальные болты будут ослабляться сами собой. Выход из этой ситуации есть.

Для установки диска с разболтовкой 4*100 нужно либо ставить проставку, либо устанавливать шпильки с гайками вместо болтов.

Менее надёжный вариант — установка болтов со смещённой головкой. Не совсем правильный вариант — установка шпилек, к примеру, от головки блока и гаек от Нивы, но шпильки не рассчитаны на усилие на кручение, поэтому самым надёжным вариантом будет установка проставок. Их можно выточить своими руками, либо купить готовыми.

Но и здесь нужно учитывать несколько нюансов:

- Ширина проставки должна быть не менее 20 мм, поскольку только в этом случае мы обеспечим надлежащую прочность резьбы.

- При этом вынос диска увеличится на тех же 20 мм, что нужно учитывать при подборе диска.

- Диск при этом необходимо выбирать с минимальным вылетом, чтобы снять нагрузку со ступицы и как-то компенсировать разницу в выносе.

Видео об установке проставок для изменения сверловки на ВАЗ-2114

Заключение

Относитесь внимательно к замене дисков на нестандартные и помните, что самый убойный внешний вид никогда не заменит безопасность, тем более на высоких скоростях. Удачной и безопасной всем дороги!

Что такое сверление? — Определение, процесс и советы

Что такое сверление? Сверление — это процесс резки, при котором сверло используется для вырезания отверстия круглого сечения в твердых материалах. Сверло обычно представляет собой вращающийся режущий инструмент, часто многогранный. Бита прижимается к заготовке и вращается со скоростью от сотен до тысяч оборотов в минуту. В результате режущая кромка прижимается к заготовке, что удаляет стружку из отверстия при сверлении.

Сверло обычно представляет собой вращающийся режущий инструмент, часто многогранный. Бита прижимается к заготовке и вращается со скоростью от сотен до тысяч оборотов в минуту. В результате режущая кромка прижимается к заготовке, что удаляет стружку из отверстия при сверлении.

При бурении горных пород отверстие обычно не делается круговым режущим движением, хотя долото обычно вращается. Вместо этого отверстие обычно делается путем забивания сверла в отверстие быстро повторяющимися короткими ударами.

Ударное воздействие может быть выполнено снаружи скважины (буровое долото с верхним ударником) или внутри ствола скважины (буровое долото глубинного типа, погружное буровое долото). Сверла, которые используются для горизонтального бурения, называются дрелью.

Связанный: Что такое сверлильный станок?

В редких случаях сверла специальной формы используются для вырезания отверстий с некруглым поперечным сечением; возможно квадратное сечение.

Процесс сверления Просверленные отверстия характеризуются острой кромкой на входной стороне и наличием заусенцев на выходной стороне. Кроме того, внутри отверстия обычно имеются следы винтовой подачи.

Кроме того, внутри отверстия обычно имеются следы винтовой подачи.

Сверление может повлиять на механические свойства заготовки за счет создания низких остаточных напряжений вокруг отверстия отверстия и очень тонкого слоя высоконапряженного и нарушенного материала на вновь сформированной поверхности. Это приводит к тому, что заготовка становится более восприимчивой к коррозии и распространению трещин на нагруженной поверхности.Чтобы избежать этих неблагоприятных условий, можно выполнить чистовую операцию.

Для рифленых сверл любая стружка удаляется через канавки. Стружка может образовывать длинные спирали или мелкие чешуйки, в зависимости от материала и параметров процесса. Тип образовавшейся стружки может быть показателем обрабатываемости материала, при этом длинная стружка указывает на хорошую обрабатываемость материала.

По возможности просверленные отверстия должны располагаться перпендикулярно поверхности заготовки. Это сводит к минимуму тенденцию бурового долота «гулять», то есть отклоняться от намеченной центральной линии отверстия, что приводит к смещению отверстия. Чем выше отношение длины к диаметру бурового долота, тем больше склонность к хождению. Склонность к ходьбе также предотвращается различными другими способами, включая:

Чем выше отношение длины к диаметру бурового долота, тем больше склонность к хождению. Склонность к ходьбе также предотвращается различными другими способами, включая:

- Установка центрирующей метки или элемента перед сверлением, например:

- Точечное сверление (т. механическая обработка определенного участка отливки или поковки для создания точно расположенной поверхности на шероховатой поверхности.

- Ограничение положения сверла с помощью сверлильного кондуктора с буровыми втулками

Шероховатость поверхности при сверлении может составлять от 32 до 500 микродюймов.Чистовая обработка создаст поверхности размером около 32 микродюймов, а черновая обработка составит около 500 микродюймов.

Смазочно-охлаждающая жидкость обычно используется для охлаждения бурового долота, увеличения срока службы инструмента, увеличения скорости и подачи, улучшения чистоты поверхности и облегчения выброса стружки. Нанесение этих жидкостей обычно осуществляется путем заливки заготовки охлаждающей жидкостью и смазкой или путем распыления аэрозоля.

При принятии решения о том, какое сверло использовать, важно учитывать стоящую перед ним задачу и оценивать, какое сверло лучше всего выполнит эту задачу.Существует множество стилей упражнений, каждый из которых служит разным целям. Подземная буровая установка способна сверлить более одного диаметра. Перьевая дрель используется для сверления отверстий большего диаметра. Сменное сверло полезно для удаления стружки.

Для большинства самодельщиков, скорее всего, наступит время, когда вам придется просверлить отверстие в куске металла. Инструменты и методы, используемые для этого, почти так же разнообразны, как и различные типы металлов.

Сверлить металл не намного сложнее, чем сверлить дерево, но для этого требуются несколько иные методы и дополнительные материалы.Вы можете использовать любую переносную дрель (или сверлильный станок, если он у вас есть), а лучшие сверла — это те же самые стандартные сверла, которые также подходят для дерева.

Связанный: Что такое сверла?

Наиболее важными правилами сверления металла являются следование нескольким основным советам по безопасности и использование правильных методов, таких как медленное сверление во избежание перегрева. Те же методы работают для большинства металлических материалов, от листового металла до алюминия и толстых стальных листов.

Те же методы работают для большинства металлических материалов, от листового металла до алюминия и толстых стальных листов.

Вот 12 советов, которые сделают работу быстрой, легкой и безопасной.

1. Сверла, необходимые для сверления отверстий в металлеПочти любое спиральное сверло общего назначения хорошо справляется со сверлением отверстий в металле. Фактически, большинство сверл по металлу изготавливаются для сверления различных материалов, включая дерево и пластик. Самые дешевые спиральные насадки изготовлены из быстрорежущей стали (HSS), и эти базовые насадки отлично подходят для большинства задач по сверлению металла.

Если вы будете сверлить много отверстий или вам нужно просверлить твердые абразивные металлы, такие как нержавеющая сталь или чугун, потратьте еще пару долларов на черную окись или сверло из кобальтовой стали для металла.Эти биты просверлят больше отверстий, прежде чем затупятся.

Некоторые биты также имеют специальное покрытие, называемое нитридом титана (TIN), которое, по утверждению производителей, помогает лучше противостоять нагреву и трению, благодаря чему эти биты служат в шесть раз дольше, чем стандартные биты из быстрорежущей стали.

Достаточно одного крошечного металлического осколка, чтобы нанести серьезную травму глазам, поэтому при сверлении металла необходима надлежащая защита глаз. Для лучшей защиты выбирайте защитные очки, закрывающие лицо по бокам.

3. Изготовление кернераСверла имеют тенденцию блуждать, когда вы только начинаете сверлить. Чтобы предотвратить это, измерьте и отметьте место, где вы хотите сделать отверстие, а затем используйте кернер и молоток, чтобы сделать небольшую ямку. Это дает кончику вашего сверла место, в которое можно въехать, когда вы начинаете сверлить.

4. Сверла со смазкой служат дольше Для сверления отверстий в стали толщиной 1/8 дюйма или более используйте смазочно-охлаждающую жидкость или универсальное масло, такое как 3-IN-ONE.Смазывание сверла снижает трение и накопление тепла, что облегчает бурение, а ваши сверла служат дольше. Для легко сверлимых металлов, таких как алюминий, латунь или чугун, смазка обычно не требуется.

Никогда не держите металл одной рукой, пытаясь просверлить его другой рукой. Сверло по металлу может зацепиться, мгновенно заставив заготовку вращаться, ударять и резать (острые края металла врезаются в кость!).Всегда используйте как минимум два зажима, чтобы надежно удерживать заготовку.

6. Начните с маленького отверстияНужно большое отверстие? Начните с малого! Большинство спиральных насадок доступны в размерах до 1 дюйма в диаметре, но вы получите наилучшие результаты, начав с 1/4 дюйма. отверстие и сверлите последовательно большие отверстия с помощью сверла по металлу, пока не достигнете желаемого размера. Узнайте больше о том, какие спиральные сверла выбрать.

7. Удаление заусенцев с отверстия После сверления отверстия в металле рекомендуется удалить все острые края или оставшиеся заусенцы.Вы можете купить причудливые инструменты для удаления заусенцев, чтобы сгладить острые края, но прежде чем тратить деньги на один, попробуйте этот трюк: возьмите спиральную коронку диаметром немного больше, чем отверстие, которое вы только что просверлили, и осторожно прокрутите ее рукой поверх отверстия. Это сгладит края отверстия и удалит любые заусенцы.

Это сгладит края отверстия и удалит любые заусенцы.

Для больших отверстий кольцевая пила выполняет работу чисто и быстро. Как и спиральные сверла, кольцевые пилы вставляются прямо в дрель и прорезают тонкие листовые металлы, такие как алюминий и сталь.Используйте кусок фанеры в качестве подложки для направляющей коронки кольцевой пилы и для защиты рабочей поверхности.

9. Дрель на медленной скорости Чем быстрее вращается бит, тем горячее становится. И жар быстро притупляет биты. В целом рекомендуется сверлить металл на как можно более низкой скорости сверлом по металлу. Твердые металлы, такие как сталь и более крупные сверла, требуют еще более низких скоростей. С небольшим спиральным сверлом (от 1/16 дюйма до 3/16 дюйма) вы можете сверлить большинство металлов со скоростью 3000 об/мин.Для более крупных спиральных долот (от 11/16 дюйма до 1 дюйма) рекомендуется от 350 до 1000 об/мин.

Для получения чистых и точных отверстий в тонком металлическом листе сделайте деревянный сэндвич. Просто вставьте лист металла между двумя кусками дерева и закрепите все на столе или верстаке. Деревянные «хлебные» слои сэндвича удерживают листовой металл плоским и предотвращают блуждание сверла при просверливании листового металла.

11. Попробуйте ступенчатое сверлоСтупенчатые сверла предназначены для сверления отверстий в листовом металле и других тонких материалах.Это то, что вам нужно, когда вам нужно чистое отверстие идеального размера в стальной распределительной коробке, электрической сервисной панели или даже раковине из нержавеющей стали.

Ступенчатое сверло по металлу позволяет сверлить отверстия различного диаметра, а некоторые из них позволяют просверливать металл толщиной до 3/8 дюйма. Обратная сторона? Ступенчатые биты дороже, чем обычные биты.

12. Переходите на сверлильный станок Хотя просверлить большинство отверстий в металле довольно легко, используя только ручную дрель, вы почти всегда получите большую точность и лучшие результаты, используя сверлильный станок. Большинство сверлильных станков на самом деле созданы для металлообработки. Потянув за рукоятку вниз, сверло погружается прямо в заготовку и делает очень точное отверстие.

Большинство сверлильных станков на самом деле созданы для металлообработки. Потянув за рукоятку вниз, сверло погружается прямо в заготовку и делает очень точное отверстие.

Сверлильные станки также поставляются с массивными чугунными столами с регулировкой наклона и высоты и допускают различные варианты зажима. Для изменения скорости достаточно открыть крышку и переместить резиновый ремень с одного шкива на другой. Самые дорогие сверлильные станки — это напольные модели, но вы можете купить приличный настольный станок примерно за 100 долларов.

Часто задаваемые вопросы.

Что такое бурение?Сверление – это процесс резания, в котором используется сверло для вырезания отверстия круглого сечения в твердых материалах . Сверло обычно представляет собой вращающийся режущий инструмент, часто многогранный. Вместо этого отверстие обычно делается путем забивания сверла в отверстие быстро повторяющимися короткими движениями.

Что такое сверление Сверление — это процесс резания, при котором сверло используется для вырезания отверстия в круглом поперечном сечении в твердых материалах. Сверло обычно представляет собой вращающийся режущий инструмент, часто многогранный. Бита прижимается к заготовке и вращается со скоростью от сотен до тысяч оборотов в минуту.

Сверло обычно представляет собой вращающийся режущий инструмент, часто многогранный. Бита прижимается к заготовке и вращается со скоростью от сотен до тысяч оборотов в минуту.

Сверло — это инструмент, используемый для проделывания круглых отверстий или забивания крепежных деталей. Он оснащен битой, либо дрелью, либо патроном. при этом популярность ручных устройств резко снижается, а количество беспроводных устройств с батарейным питанием растет. Сверла обычно используются в деревообработке, металлообработке, строительстве, производстве станков, строительстве и коммунальных услугах.Специально разработанные версии выполнены в виде миниатюрных приложений.

СВЯЗАННЫЕ СООБЩЕНИЯКакие действия происходят при бурении? | Фредерик, CO

Действия, связанные с бурением, включают первоначальное посещение площадки, расчистку и подготовку площадки, установку буровой установки, бурение, локализацию и удаление любых отходов, стабилизацию площадки, установку проверки насоса, установку линии сбора и передачи и установка резервуарного парка, а также восстановление нарушенной растительности, установка ограждения и ограждающей бермы вокруг буровой площадки или ее сооружений.

Бурение является промышленной деятельностью и может сопровождаться шумом, запахами или пылью. Соответственно, Комиссия по нефти и газу установила стандарты для бурения и текущих операций, включая уровни шума. Государственные нормативные акты также требуют, чтобы газовые компании снижали уровень пыли и загрязнения воздуха во время строительства и эксплуатации. Пыль и загрязнение воздуха регулируются Департаментом здравоохранения штата, и для этих выбросов требуются различные разрешения. Кроме того, любые загрязненные почвы должны быть удалены и утилизированы в соответствии с федеральными нормами.Если вас беспокоит шум или другие выбросы, создаваемые бурением или существующей скважиной, свяжитесь с полевым инспектором COGCC, чтобы провести измерения звука и согласовать их с оператором буровой установки (303.894.2100), и владелец скважины может сделать все необходимое. исправления. Вы также можете обратиться за помощью к оператору буровой или скважины или к уполномоченному представителю города.

Установка колодца от начала до конца займет целых пять-шесть недель. Однако, если необходимо пробурить несколько скважин, время нахождения буровой установки на площадке может быть больше.Дополнительно:

- В зависимости от местоположения может быть построена подъездная дорога.

- Территория в три акра вокруг буровой будет огорожена.

- Экскаваторное оборудование будет доставлено на площадку для подготовки к бурению.

- Заедет буровая установка и необходимое оборудование, а локация будет построена (размещена).

- Поверхностная обсадная труба устанавливается в самой верхней части скважины для защиты пресноводных

зон и пластов.

- Бурение (которое продолжается 24 часа в сутки) длится от шести до восьми дней, в зависимости от глубины скважины.

- По завершении бурения стальная обсадная труба опускается в скважину и цементируется.

- Буровая установка и оборудование вывозятся с площадки, и начинается операция заканчивания.

Для этого требуется буровая установка меньшего размера, используемая для гидроразрыва скважины, временные резервуары для воды и насосное оборудование. Эта операция обычно завершается в течение 24–48 часов на скважину.

Для этого требуется буровая установка меньшего размера, используемая для гидроразрыва скважины, временные резервуары для воды и насосное оборудование. Эта операция обычно завершается в течение 24–48 часов на скважину. - Поток нефти, воды и газа на поверхность через устье скважины и в подземный стальной выкидной трубопровод к производственным объектам.

- На поверхности установлены производственные объекты, в том числе резервуары для хранения нефти и воды, сепаратор и система учета газа.

Введение в бурение нефтяных и газовых скважин

Анализ и обработка всего этого огромного массива информации дает инженерам-буровикам необходимые элементы для составления программы бурения.

Эти данные доступны из существующих документов, таких как:

- Геологические профили; журналы скважин; Отчеты о давлении; отчеты по бурению; отчеты по буровым растворам; Отчеты о цементировании; и т. д.

Каждая скважина имеет свои особенности (глубинная, разведочная, эксплуатационная или оценочная, наземная или морская, вертикальная, наклонно-направленная или горизонтальная. ..), но основные критерии одинаковы для всех типов скважин.

..), но основные критерии одинаковы для всех типов скважин.

Первый шаг, который должны предпринять инженеры для разработки программы бурения, — это построение тренда кривых градиента давления в зависимости от глубины (геостатические градиенты, градиенты порового давления и трещины) для расчета профиля обсадной трубы скважины.

Буровая установка, устье скважины и превентор на выбор

Уровень обсадной колонны, диаметры и вес колонны, соответствующие давления и температуры, а также объемы используемого бурового раствора — все это аспекты, участвующие в определении типа буровой установки, систем предотвращения выбросов (превентор, дроссельный манифольд, гидравлический контур) и устья скважин.

Выбор оснастки тесно связан с желаемой глубиной и весом струн.

В зависимости от веса обрабатываемых колонн используются буровые установки с различными характеристиками, и основное значение имеет прочность всего узла (талевой блок, кронблок, крюк и пол вышки), из которого натягивается колонна. висит при опускании в колодец.

висит при опускании в колодец.

В морской деятельности выбор буровой установки определяется не только весом струн, но и глубиной воды в районе работ.

Буровые установки, устанавливаемые на морских судах или платформах, сконструированы таким образом, чтобы достигать максимально возможных глубин и иметь на борту все материалы и оборудование, необходимые для бурения.

Состав устья скважины зависит от давлений, которые могут быть достигнуты на различных этапах работы — как при бурении, так и при добыче, — а также от диаметров колонн, спускаемых в скважину.

Управление буровыми работами

Большая сложность процесса бурения, его высокая стоимость, необходимость обеспечения полной эффективности буровой установки и соблюдение техники безопасности и охраны окружающей среды требуют постоянной оптимизации операций, что достигается за счет контроля и обработки всех имеющиеся данные, как геологические, так и буровые.

Для достижения этих целей каждая буровая установка, и в особенности те, которые должны бурить сложные, глубокие и, следовательно, дорогостоящие скважины, оснащаются более или менее совершенными блоками каротажа бурового раствора, которые позволяют – с помощью соответствующих датчиков и деятельности специализированного персонала – получение, обработка и интерпретация широкого спектра информации, представляющей интерес как для геолога, так и для инженера-буровика.

Блоки бурового каротажа оснащены датчиками, расположенными в соответствующих частях буровой установки, позволяющими автоматически, непрерывно получать наиболее важные параметры, и передовыми информационными системами, основанными также на экспертных системах, как средства управления операциями в режиме реального времени, с последующим сокращением времени и затрат.

Технологии бурения – обзор

4.4 Бурение

Технологии бурения значительно усовершенствовались со времени исследования конструкции глубокой скважины Вудворда-Клайда в 1983 г. Достижения в основном связаны с контролем направления, что связано с бумом бурения нефтяных и газовых скважин. связанных с горизонтальными скважинами. В то время как в настоящее время исследуется захоронение глубоких скважин в вертикальных скважинах, та же технология наклонно-направленного бурения может использоваться для поддержания прямолинейности ствола скважины (т.т. е. степень искривления или максимальное угловое отклонение на заданном расстоянии) и вертикальность (т. е. отвесность ствола скважины), даже если структура горной породы, ткань или трещины могут привести к отклонению бурового долота от вертикали.

е. отвесность ствола скважины), даже если структура горной породы, ткань или трещины могут привести к отклонению бурового долота от вертикали.

Мы широко группируем соответствующие методы глубокого бурения по способу приложения крутящего момента к буровому долоту, способу поддержания контроля направления и типу бурового долота. Недавний обзор достижений в области бурения опубликован Li et al. (2016). Исторически сложилось так, что буровые установки передавали крутящий момент на буровое долото через бурильную трубу самой верхней секцией «ведущей трубы».Келли представляет собой кусок бурильной трубы некруглого сечения, который вращается с помощью двигателя, соединенного с втулкой аналогичной формы, закрепленной на вращающемся столе на полу буровой установки. Вся длина бурильной трубы закручивается для поворота бурового долота на дне скважины. Труба добавляется к нижней части ведущей секции при продвижении скважины.

Совсем недавно для поворота бурильной колонны стали использовать двигатели с верхним приводом. Они включают в себя вращающийся двигатель, непосредственно соединенный с бурильной трубой в ее верхней части.Узел роторного двигателя перемещается вверх и вниз по мачте буровой установки во время буровых работ. Хотя это механически более сложно, чем использование стационарной ведущей системы, оператору бурения предоставляется больший контроль, включая вращение при подтягивании.

Они включают в себя вращающийся двигатель, непосредственно соединенный с бурильной трубой в ее верхней части.Узел роторного двигателя перемещается вверх и вниз по мачте буровой установки во время буровых работ. Хотя это механически более сложно, чем использование стационарной ведущей системы, оператору бурения предоставляется больший контроль, включая вращение при подтягивании.

Забойные забойные двигатели представляют собой современный альтернативный метод приложения крутящего момента к буровому долоту. В этих системах бурильная труба не вращается; объемный двигатель является частью нижней части бурильной колонны над буровым долотом.Закачивание бурового раствора вниз по бурильной колонне (т. е. прямая циркуляция) затем приводит в действие насос, что приводит к крутящему моменту, приложенному непосредственно к буровому долоту.

Системы с верхним и ведущим приводом могут быть сконфигурированы для использования обратной циркуляции, при которой буровой раствор закачивается вверх по бурильной трубе, а не вниз по бурильной трубе. Этот подход часто приводит к извлечению шлама с большей глубиной, чем прямая циркуляция, при которой буровой раствор циркулирует вверх по кольцевому пространству ствола скважины. В скважинах очень большого диаметра иногда требуется обратная циркуляция для эффективного удаления шлама, поскольку скорость потока бурового раствора падает по мере увеличения диаметра кольцевого пространства (более крупный шлам выпадает из бурового раствора при его замедлении), в то время как скорость в бурильной трубе остается высокой.Обратная циркуляция несовместима с некоторыми современными методами бурения (например, с забойными двигателями или бурением с ударом) или требует специального оборудования.

Этот подход часто приводит к извлечению шлама с большей глубиной, чем прямая циркуляция, при которой буровой раствор циркулирует вверх по кольцевому пространству ствола скважины. В скважинах очень большого диаметра иногда требуется обратная циркуляция для эффективного удаления шлама, поскольку скорость потока бурового раствора падает по мере увеличения диаметра кольцевого пространства (более крупный шлам выпадает из бурового раствора при его замедлении), в то время как скорость в бурильной трубе остается высокой.Обратная циркуляция несовместима с некоторыми современными методами бурения (например, с забойными двигателями или бурением с ударом) или требует специального оборудования.

Недавно появилось несколько различных типов гибридных роторных управляемых систем для управления направлением движения. Эти методы обычно требуют поворота бурильной колонны (через ведущую трубу или верхний привод), но имеют компьютеризированные активные средства управления направлением, расположенные в нижней части бурильной колонны над буровым долотом. Существующие методы либо динамически прикладывают горизонтальную силу к бурильной трубе (т.например, подушки динамически прижимаются к стенке ствола скважины, чтобы отклонить долото в определенном направлении) на несколько метров выше бурового долота, или динамически изгибают бурильную колонну во время вращения, чтобы получить правильное направление бурового долота. Эти роторные управляемые системы могут быть намного дороже, чем забойные забойные двигатели или более традиционные методы бурения, но они могут поддерживать точный контроль прямолинейности и вертикальности ствола скважины за счет непрерывной съемки и замеров во время бурения. В буровой скважине KTB в Германии использовались забойные двигатели и многоступенчатая управляемая система, которая обеспечивала превосходное управление направлением на глубине примерно 6 км (Bram et al., 1988), но скважинная электроника отказала при более высоких, чем ожидалось, температурах ниже этой глубины (Engeser, 1995). Современная электроника в роторных управляемых системах обычно устойчива к высоким температурам, что делает этот подход более осуществимым.

Существующие методы либо динамически прикладывают горизонтальную силу к бурильной трубе (т.например, подушки динамически прижимаются к стенке ствола скважины, чтобы отклонить долото в определенном направлении) на несколько метров выше бурового долота, или динамически изгибают бурильную колонну во время вращения, чтобы получить правильное направление бурового долота. Эти роторные управляемые системы могут быть намного дороже, чем забойные забойные двигатели или более традиционные методы бурения, но они могут поддерживать точный контроль прямолинейности и вертикальности ствола скважины за счет непрерывной съемки и замеров во время бурения. В буровой скважине KTB в Германии использовались забойные двигатели и многоступенчатая управляемая система, которая обеспечивала превосходное управление направлением на глубине примерно 6 км (Bram et al., 1988), но скважинная электроника отказала при более высоких, чем ожидалось, температурах ниже этой глубины (Engeser, 1995). Современная электроника в роторных управляемых системах обычно устойчива к высоким температурам, что делает этот подход более осуществимым.

Буровые долота, используемые в твердых породах, обычно представляют собой вращающиеся долота шарошечного типа, которые имеют несколько вращающихся компонентов, покрытых твердосплавными выступами, которые вращаются и разрушают породу на дне скважины из-за разрушения при сжатии.Поликристаллические алмазные компактные долота (PDC) — это новый тип бурового долота, разработанный для использования в осадочных породах. У этих долот нет движущихся частей, и вместо этого они разрушают породу из-за разрушения при сдвиге; режущие поверхности протаскивают по дну скважины. Долота PDC намного дороже шарошечных долот, но они имеют очень высокую скорость проходки и обычно служат гораздо дольше (требуется меньше выездов из скважины для замены долота). Недавно были разработаны некоторые усовершенствованные долота PDC и гибридные долота шарошечного типа/PDC для бурения в крепких породах, но опыта работы с кристаллическими породами меньше, по сравнению с недавним обширным опытом использования долот PDC в осадочных породах и длительной историей использования трикона. биты в кристаллической породе.

биты в кристаллической породе.

Ударное бурение представляет собой альтернативный метод бурения и тип бурового долота, который концептуально заменяет забойный двигатель буровым молотком, активируемым буровым раствором. Затем молот сжимает породу на дне скважины быстрым вертикальным движением вверх-вниз. Традиционно бурение с ударом в большинстве случаев выполняется с использованием воздуха в качестве бурового раствора, но доступны некоторые экспериментальные методы бурения с ударом на водной основе. В то время как ударное бурение может обеспечить очень высокую скорость проходки в твердых породах, использование воздуха в качестве бурового раствора часто нежелательно на значительной глубине.Может быть трудно удалить воду, поступающую в скважину, только с циркуляцией воздуха, сжимаемость воздуха и утечка воздуха из соединений в бурильной колонне становятся значительными при очень длинной бурильной колонне, а бурение с использованием воздуха требует бурения на депрессии. подход, исключающий вес бурового раствора как возможный инструмент управления стабильностью ствола скважины.

Ключевые критерии выбора подходящей современной (т. е. способной к наклонно-направленному бурению) буровой установки, помимо глубины скважины, диаметра и типа породы, включают ожидаемый вес бурильной колонны и вес устанавливаемой обсадной колонны/хвостовика.Доступны буровые установки для нефтяных месторождений мощностью до 4000 лошадиных сил с грузоподъемностью до 900 метрических тонн (Beswick, 2008). Среди доступных наземных буровых установок есть несколько буровых установок, способных бурить скважину большого диаметра до 5 км в кристаллической породе фундамента.

Вращательное бурение с верхним приводом в кристаллическом фундаменте, вероятно, будет выполняться с использованием твердосплавной вставки из карбида вольфрама, подшипника скольжения, шарошечного долота. Забойный забойный двигатель может быть оснащен гибридными шарошечными долотами/PDC.Глубокое захоронение скважин должно использовать последние достижения в технологии бурения и заканчивания, но мы не должны использовать экспериментальные подходы, если только последствия неудачи для этих подходов не будут приемлемо низкими.

Выбор метода бурения и выбор конкретных долот и рабочих параметров (скорость вращения, вес долота и гидравлика бурового раствора) будет определяться местным опытом бурения и характеристиками породы на площадке. Бурение в кристаллической породе будет медленным, скорость проходки может составлять всего 1 м в час.Твердая кристаллическая порода фундамента обычно ограничивает срок службы бурового долота. Частая замена долот увеличивает количество проходов в скважину и из нее. В сочетании с большими диаметрами это означает, что стоимость бурения несколько неопределенна. При бурении глубоких скважин в твердых породах количество времени, затрачиваемое на спуско-подъемное оборудование для бурения и испытаний в скважине и из нее (например, для замены бурового долота, извлечения образцов керна, проведения испытаний бурильной колонны или проведения испытаний гидроразрыва пласта), может составлять значительную часть общего времени.Это можно свести к минимуму за счет использования более длинных секций бурильных труб, буровых долот с увеличенным сроком службы, включая новые гибридные типы, альтернативных методов бурения и отбора керна на кабеле.

Система циркуляции жидкости состоит из насосов, соединений с бурильной колонной, оборудования для сбора жидкости и наземного оборудования для подпитки жидкости и удаления шлама. В зависимости от метода бурения циркулирующая жидкость может состоять в основном из воды, нефти или воздуха. Его функции заключаются в охлаждении и смазке долота, смазке бурильной колонны, вымывании шлама из ствола скважины, очистке скважины от оползней и поглощений, а также в контроле забойного давления.Буровой раствор или буровой раствор часто оказывают существенное влияние на стоимость скважины, особенно когда скважина имеет большой диаметр или имеет поглощение. Буровой раствор, используемый при бурении вскрышной части ствола скважины, будет выбираться таким образом, чтобы эффективно поддерживать стабильность ствола скважины поперек вскрыши (например, жидкость на водной или нефтяной основе с бентонитом). В зависимости от геологии вскрышных пород и возможности осыпания или набухания глины, в некоторых участках скважины может потребоваться жидкость на нефтяной основе (например,например, для набухающих глин) или рассол (например, там, где присутствуют эвапоритовые минералы).

Операции по цементированию важны для обеспечения устойчивости обсадных колонн и хвостовиков. Цементирование также можно использовать для герметизации проницаемых зон и трещин во время бурения, когда наблюдается потеря циркуляции и другие методы не работают. Диаграммы цементных связей зацементированных, обсаженных интервалов завершенных скважин используются для подтверждения надлежащей укладки цемента. На дне обсаженных интервалов можно проводить расширенные испытания на утечку для проверки характеристик цемента.

буровой раствор | раскопки | Британика

буровой раствор , также называемый буровым раствором , в нефтяной технике, тяжелая, вязкая жидкая смесь, используемая при бурении нефтяных и газовых скважин для выноса шлама на поверхность, а также для смазки и охлаждения бурового долота. Буровой раствор за счет гидростатического давления также помогает предотвратить обрушение неустойчивых пластов в скважину и проникновение воды из водоносных пластов, с которыми можно столкнуться.

Буровые растворы традиционно изготавливаются на основе воды, будь то пресная вода, морская вода, природные рассолы или приготовленные рассолы. Многие буровые растворы имеют масляную основу, в них в качестве жидкой матрицы используются прямые продукты нефтепереработки, такие как дизельное топливо или минеральное масло. Кроме того, различные буровые растворы на так называемой синтетической основе готовятся с использованием высокоочищенных жидких соединений, которые изготавливаются с более строгими характеристиками свойств, чем традиционные масла на нефтяной основе. В целом буровые растворы на водной основе подходят для менее требовательного бурения обычных вертикальных скважин на средней глубине, в то время как буровые растворы на масляной основе лучше подходят для больших глубин или для наклонно-направленного или горизонтального бурения, которые создают большую нагрузку на буровой аппарат.Растворы на синтетической основе были разработаны в ответ на экологические проблемы, связанные с жидкостями на нефтяной основе, хотя состав всех буровых растворов строго регулируется, а в некоторых случаях определенные комбинации запрещены к использованию в определенных средах.

Типичный буровой раствор на водной основе содержит глину, обычно бентонит, для придания ему вязкости, достаточной для переноса стружки на поверхность, а также минерал, такой как барит (сульфат бария), для увеличения веса колонны, достаточной для стабилизировать скважину.Могут быть добавлены меньшие количества сотен других ингредиентов, таких как каустическая сода (гидроксид натрия) для повышения щелочности и уменьшения коррозии, соли, такие как хлорид калия, для уменьшения проникновения воды из бурового раствора в горную породу и различные нефтяные продукты. буровые смазки. Буровые растворы на нефтяной и синтетической основе содержат воду (обычно рассол), бентонит и барит для вязкости и веса, а также различные эмульгаторы и детергенты для смазывающей способности.

Буровой раствор закачивается вниз по полой бурильной трубе к буровому долоту, где он выходит из трубы, а затем вымывается обратно в скважину на поверхность.По экономическим и экологическим причинам буровые растворы на нефтяной и синтетической основе обычно очищаются и рециркулируются (хотя некоторые буровые растворы, особенно буровые растворы на водной основе, могут сбрасываться в окружающую среду регулируемым образом). Более крупный буровой шлам удаляют, пропуская возвращенный буровой раствор через одно или несколько вибрационных сит, а иногда мелкий шлам удаляют, пропуская буровой раствор через центрифуги. Очищенный буровой раствор смешивается с новым буровым раствором для повторного использования в скважине.

Более крупный буровой шлам удаляют, пропуская возвращенный буровой раствор через одно или несколько вибрационных сит, а иногда мелкий шлам удаляют, пропуская буровой раствор через центрифуги. Очищенный буровой раствор смешивается с новым буровым раствором для повторного использования в скважине.

Буровые растворы также используются при бурении скважин на воду.

Эта статья была недавно отредактирована и обновлена Робертом Керли.Решения для обработки: сверление или растачивание

Сверление и растачивание иногда путают, но эти два процесса используются для разных целей. Процесс сверления создает отверстие в заготовке, а процесс растачивания увеличивает уже существующее отверстие. Сверление может использоваться для создания более жестких допусков и более качественной обработки просверленных отверстий.

Что такое бурение?

Сверление использует сверло, которое быстро вращается при движении через заготовку, эффективно срезая твердый материал и создавая круглое отверстие. Сверла доступны в широком диапазоне размеров для облегчения отверстий разных размеров. Производители оборудования для режущего инструмента постоянно находятся в состоянии исследований и разработок, чтобы предоставить своим клиентам наиболее экономически эффективное решение. Важно работать с технически подкованными продавцами инструментов, чтобы вы всегда были в авангарде того, что доступно.

Сверла доступны в широком диапазоне размеров для облегчения отверстий разных размеров. Производители оборудования для режущего инструмента постоянно находятся в состоянии исследований и разработок, чтобы предоставить своим клиентам наиболее экономически эффективное решение. Важно работать с технически подкованными продавцами инструментов, чтобы вы всегда были в авангарде того, что доступно.

Сверла являются многолезвийными инструментами, что означает наличие как минимум двух режущих кромок. Таким образом, процесс сверления достаточно эффективен и особенно полезен для увеличения осевой длины отверстия.Глубина и диаметр отверстия напрямую зависят от размера сверла.

Важно отметить, что неправильная эвакуация стружки может быть проблемой в этом процессе, особенно на станках вертикального типа при сверлении более глубоких отверстий. В большинстве случаев эту проблему решает охлаждающая жидкость под высоким давлением. Машинисты должны использовать правильную стратегию обработки для надлежащего удаления стружки, а не продолжать сверлить без паузы.