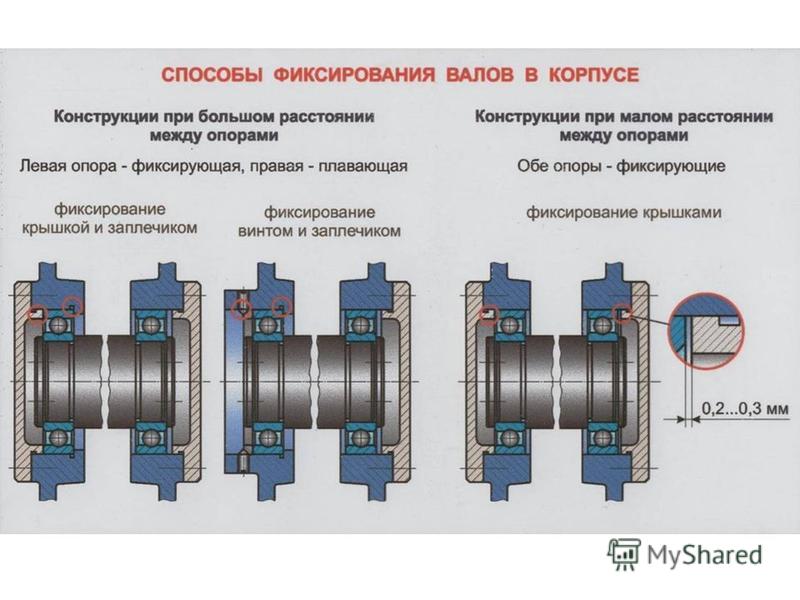

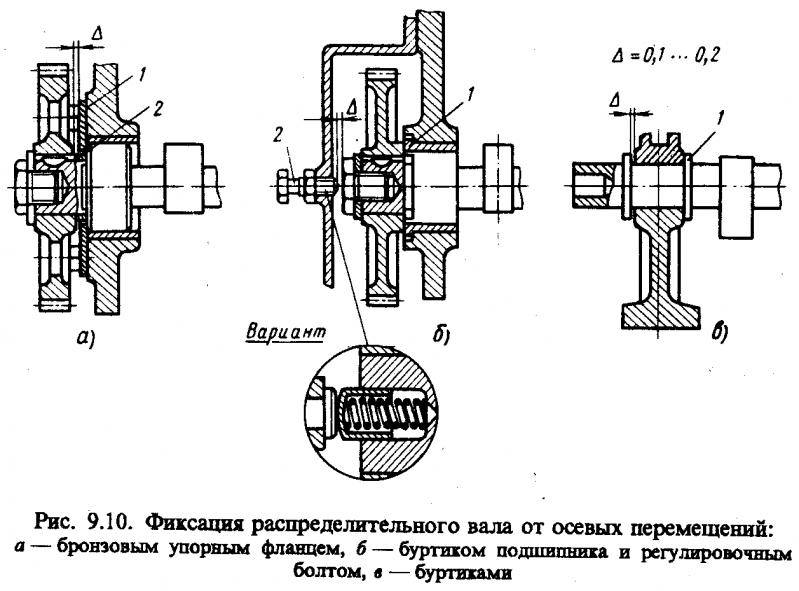

Коленчатый вал фиксируется от осевого смещения: Фиксация распределительного вала от осевых перемещений

Как удерживается распределительный вал от осевого перемещения?

В процессе вращения распределительного вала возникают осевые усилия, которые передаются на упорные фланцы либо винты. Распределительный вал двигателя (ЗМЗ-53, ЯМЗ, ЗИЛ-130, А-01, Д-240, СМД-60) фиксируется от осевых перемещений посредством упорных фланцев.

От осевого смещения вторичный вал удерживается вместе с задним подшипником его установочным кольцом. На вторичном валу на игольчатых подшипниках с пластмассовыми сепараторами установлены ведомые шестерни I, II, III и IV передач и два синхронизатора. … Аналогично установлены на валу и шестерни III и IV передач.

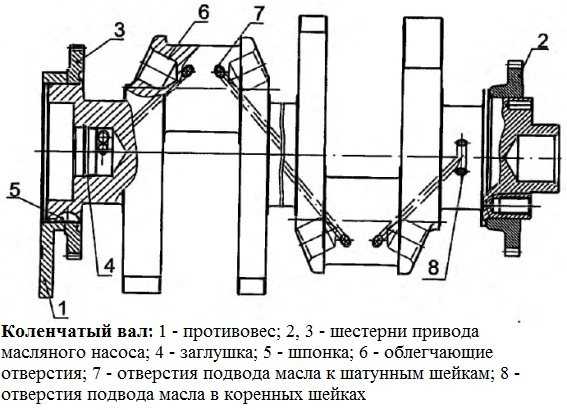

Коренные шейки КВ в картере двигателя располагаются в опорных коренных подшипниках (по количеству коренных шеек). Опорные коренные подшипники воспринимают радиальные усилия, возникающие в результате действия давления газов в цилиндрах и сил инерции неуравновешенных масс КШМ.

Осевое перемещение распределительного вала предотвращается упорным фланцем, который прикреплен болтами к блок-картеру. … Осевое перемещение распределительного вала ограничивается упорной шайбой, закрепленной на валу и вращающейся между упорной плитой, прикрепленной к блоку, и блоком.

… Осевое перемещение распределительного вала ограничивается упорной шайбой, закрепленной на валу и вращающейся между упорной плитой, прикрепленной к блоку, и блоком.

Для V-образных или оппозитных двигателей распредвал устанавливается на каждый из блоков цилиндров отдельно (один общий на ряд или по два на ряд), либо один общий распредвал на все цилиндры (ставится по центру, в развале двигателя).

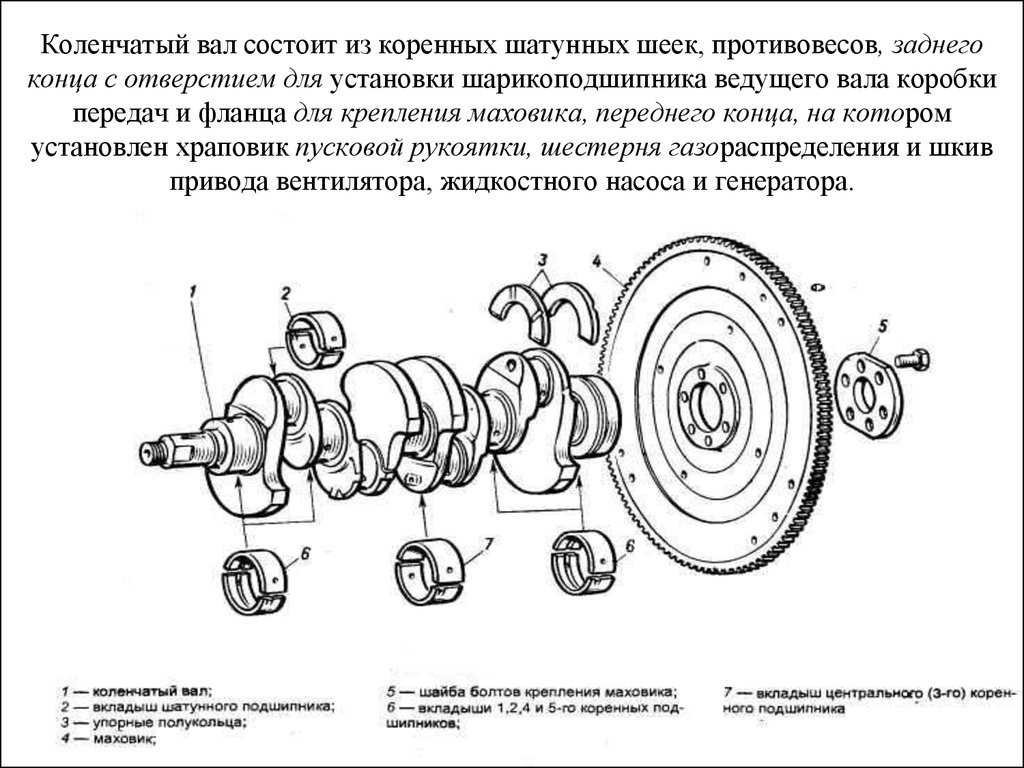

Полукольца или полумесяцы, шайбы — называют их по-разному, имеют особое предназначение. Они удерживают коленвал от осевого смещения или продольного люфта.

От осевого перемещения распределительные валы двигателей автомобилей КамАЗ, ЗИЛ-433100, ГАЗ-3307, ГАЗ-31029 «Волга», «ГАЗель» удерживаются упорным фланцем и распорной втулкой. Наружный диаметр распорной втулки меньше, чем внутренний диаметр отверстия упорного фланца, поэтому втулка находится внутри упорного фланца.

Шестерня коленчатого вала удерживается от осевых смещений храповиком через ступицу шкива коленчатого вала. Шестерня распределительного вала закрепляется на нем болтом, завертываемым в торец вала. Под болт устанавливаются толстая стальная и пружинная шайбы.

Шестерня распределительного вала закрепляется на нем болтом, завертываемым в торец вала. Под болт устанавливаются толстая стальная и пружинная шайбы.

Распределительный вал двигателя (ЗМЗ-53, ЯМЗ, ЗИЛ-130, А-01, Д-240, СМД-60) фиксируется от осевых перемещений посредством упорных фланцев. В дизельном двигателе Д-240 [рис. 1, а)] упорная шайба (1) зажата между опорной шейкой вала и ступицей приводной шестерни (11).

Рядные двигатели с одной парой клапанов на каждый цилиндр (по одному клапану впуска и выпуска) оснащаются одним распределительным валом. В рядных двигателях с двумя парами клапанов (по два клапана впуска и выпуска) устанавливают два распределительных вала.

Если выставить распредвал на «опережение», то впускной клапан будет подниматься больше, чем выпускной, — это даст прирост мощности на высоких оборотах. Установка на «запаздывание» обеспечит больший подъем выпускного клапана, чем впускного, и увеличение тяги в области низких оборотов.

Осевое перемещение — коленчатый вал

Cтраница 2

Нагрев клапанной коробки в процессе работы компрессора не должен превышать температуры 180 С. Допускаемое осевое перемещение коленчатого вала после сборки компрессора должно быть в пределах: 0 415 — 1 185 мм. Диаметр нагнетающего трубопровода должен быть в пределах 37 мм. [16]

Как показывают результаты тензомет-рирования, эти напряжения достигают 20 — 30 % напряжений сжатия. Эксцентричное приложение нагрузки, когда продольные оси поршня н стержня шатуна не совпадают, объясняется осевым перемещением коленчатого вала относительно упорного подшипника. [17]

Частота его зависит от частоты вращения коленчатого вала. Если осевое перемещение коленчатого вала значительно больше нормы, стук приобретает резкий тон с неравномерными промежутками, особенно замет ными при плавном увеличении или снижении частоты вращения вала. [18]

| Задний конец коленчатого вала с маховиком.

[19] | Задний конец коленчатого вала с маховиком.

[19] |

Винтовое уплотнение сочетается с центробежным, которое выполняется буртом а. При вращении вала масло отбрасывается центробежной силой на кромку бурта и стекает в картер. Одновременно бурт ограничивает осевое перемещение коленчатого вала. [20]

Смазка к десятому коренному подшипнику подводится через радиальные отверстия в шейке из внутренней полости вала, куда мавло поступает через радиальные отверстия в шейке девятого коренного подшипника. Металлическое кольцо 12, через которое проходит стержень / /, предохраняет стержень от вибрации. Бурты Е и Ж служат ограничителями осевого перемещения коленчатого вала. На кольцо 15 со сферической поверхностью опирается якорь тягового генератора. [21]

Ниже укрупненно рассмотрен порядок сборки и испытания двигателя ЗИЛ-130. Перед сборкой блок цилиндров комплектуют крышками коренных подшипников, втулками распределительного вала, краниками системы охлаждения, заглушками масляной системы.

Стальные вкладыши подшипников коленчатого вала заливаются свинцовистой бронзой. Рабочим поверхностям вкладышей при расточке придается специальная форма. Для лучшей приработки они покрываются слоем сплава олова и свинца толщиной в несколько микрометров. Оба вкладыша фиксируются от проворачивания и осевого смещения штифтами.  [23]

[23]

| Коренные подшипники тихоходных двигателей. [24] |

В крышке устанавливается штуцер 2 ( рис. 24, а) для подвода масла к подшипнику. В подвесных подшипниках ( рис. 25, б) крышки ( подвески) делают более массивными. Подвески изготовляют литыми или коваными и крепят их к картеру с помощью шпилек или болтов. Один из коренных подшипников, обычно расположенный ближе к маховику, делают упорным. Он ограничивает осевые перемещения коленчатого вала. Для восприятия осевых сил вкладыш 4 упорного подшипника ( см. рис. 24) снабжают заплечиками, залитыми антифрикционным сплавом, или устанавливают упорные шайбы в гнездах перегородки картера и в подвеске подшипника. Гнезда для подшипников качения делают преимущественно в цельных ( неразъемных) перегородках туннельного картера, поэтому вал в этом случае приходится устанавливать с торца. [25]

Вследствие износа деталей кривошипно-шатунного механизма в их сопряжениях увеличиваются зазоры. Увеличение зазоров в подшипниках коленчатого вала вызывает падение давления масла в магистрали двигателя. Если давление масла в главной магистрали будет ниже допустимого, то, прежде чем проверять зазор в подшипниках, необходимо убедиться в правильности показаний манометра, проверить загрязненность фильтра и состояние других элементов системы смазки. Зазор в подшипниках проверяют, измеряя диаметры шеек коленчатого вала и вкладышей, зажатых крышками в постелях блока и шатунов. Износ упорных полуколец допускается до величины, при которой

Увеличение зазоров в подшипниках коленчатого вала вызывает падение давления масла в магистрали двигателя. Если давление масла в главной магистрали будет ниже допустимого, то, прежде чем проверять зазор в подшипниках, необходимо убедиться в правильности показаний манометра, проверить загрязненность фильтра и состояние других элементов системы смазки. Зазор в подшипниках проверяют, измеряя диаметры шеек коленчатого вала и вкладышей, зажатых крышками в постелях блока и шатунов. Износ упорных полуколец допускается до величины, при которой

Страницы: 1 2

Осевой люфт (осевой зазор) в упорном подшипнике: Kingsbury

Разработка инновационных технологий для повышения мощности, скорости и эффективности.

Осевой люфт упорного подшипника (осевой зазор) Основные сведения

Область применения:

- Назначение осевого люфта (EP)

- Типовые значения и допуски

- Настройка конечного проигрывания

- Изменения в End Play

Осевой люфт упорного подшипника предназначен для обеспечения осевого зазора между упорным кольцом и узлами упорного подшипника. Осевой люфт допускает образование масляной пленки, перекос и тепловое расширение компонентов подшипника. Осевой люфт — это общее расстояние, на которое вал может перемещаться между двумя упорными подшипниками, и иногда его называют плавающим зазором, зазором упорного подшипника или осевым зазором.

Осевой люфт допускает образование масляной пленки, перекос и тепловое расширение компонентов подшипника. Осевой люфт — это общее расстояние, на которое вал может перемещаться между двумя упорными подшипниками, и иногда его называют плавающим зазором, зазором упорного подшипника или осевым зазором.

Типичные значения осевого зазора можно рассчитать по следующей формуле:

EP (милы) = 0,9 * Внешний диаметр баббита. (дюйм) + 6

Пример: для упорного подшипника размером 10,5 дюйма потребуется осевой зазор 0,015 дюйма. Обычный допуск составляет 0,005 дюйма, поэтому диапазон EP будет составлять 0,013–0,018 дюйма.

Хотя эти значения являются типичными, часто используются большие или меньшие значения. По мере увеличения осевого зазора в ненагруженном (провисшем) подшипнике будет наблюдаться больший зазор.В некоторых случаях флаттер провисающей боковой колодки может возникать, если зазор, скорость и вязкость масла точно соответствуют значениям, вызывающим его.На многих машинах , вибрация колодок никогда не возникает независимо от осевого люфта.

Еще одна проблема, которая может возникнуть при работе с малонагруженными упорными подшипниками, — качание вала. В этом случае весь вал качается вперед и назад между нагруженным и ослабленным упорным подшипником.

При меньших значениях осевого зазора на обеих сторонах подшипника образуется прочная масляная пленка, что увеличивает жесткость и демпфирование подшипника. Значения половины типичного осевого люфта с большим успехом использовались для уменьшения шатания и флаттера колодки. Проблема с уменьшенным осевым люфтом заключается в допуске. Идея состоит в том, чтобы уменьшить осевой люфт настолько, чтобы решить проблему, не делая его слишком тугим, что может привести к повышению температуры масляной пленки из-за увеличения сил.

Настройка и проверка осевого люфта является важным этапом настройки машины. Существует несколько методов, используемых в процессе настройки осевого зазора. Один из методов заключается в том, чтобы обработать упорный подшипник и полость до очень точного значения, чтобы осевой люфт был рассчитан. Однако наиболее распространенным методом является использование прокладок или накладных пластин за упорным подшипником, которые можно использовать для регулировки подшипников в целом. высота (уложенная высота). Этот метод также позволяет позиционировать ротор внутри машины, устанавливая один подшипник больше или меньше другого.

Для первоначальной настройки осевого зазора необходимо измерить имеющееся пространство между корпусом подшипника и упорным кольцом, а также общую высоту подшипника. Для уравновешивающих подшипников высота должна быть проверена с помощью плоской пластины, помещенной на башмаки подшипника или положенной на плоскую поверхность баббитом лицевой стороной вниз. Имея эту информацию, можно определить толщину прокладок или накладных пластин, необходимых за подшипниками.

Имея эту информацию, можно определить толщину прокладок или накладных пластин, необходимых за подшипниками.

После определения толщины регулировочных прокладок или пластин-заполнителей можно установить компоненты подшипника в корпуса подшипников с установленной крышкой. Осевой люфт следует проверять, проверяя осевое перемещение вала. Вал следует перемещать в каждом направлении и нагружать с усилием, равным нагрузке подшипникового узла от 50 до 150 фунтов на кв. дюйм. Это важно для того, чтобы убедиться, что башмаки подшипников и выравнивающие пластины установлены в правильном положении, а прокладки и пластины-наполнители плоские.

Если для измерения перемещения вала используется циферблатный индикатор, он должен располагаться как можно ближе к подшипнику. В идеале для измерения зазора следует использовать осевые бесконтактные датчики вместе с циферблатными индикаторами для подтверждения настройки датчиков.

Иногда могут происходить изменения осевого люфта. Гидродинамические упорные подшипники предназначены для работы на масляной пленке без контакта металла с металлом. В этом случае поверхность подшипника из баббита не будет изнашиваться, однако существуют условия, которые могут привести к уменьшению толщины баббита. Скорость снижения будет варьироваться в зависимости от причины и тяжести. Несколько факторов, которые могут способствовать такой ситуации, включают эрозию, кавитацию, химическое воздействие, электростатический разряд и блуждающие электрические токи. Эти условия в конечном итоге приведут к износу и отказу подшипника, если их не устранить. Износ баббита также может происходить в машинах, которые запускаются и останавливаются под нагрузкой; однако даже при большом количестве циклов пуска/останова износ будет минимальным при использовании чистого масла.

В этом случае поверхность подшипника из баббита не будет изнашиваться, однако существуют условия, которые могут привести к уменьшению толщины баббита. Скорость снижения будет варьироваться в зависимости от причины и тяжести. Несколько факторов, которые могут способствовать такой ситуации, включают эрозию, кавитацию, химическое воздействие, электростатический разряд и блуждающие электрические токи. Эти условия в конечном итоге приведут к износу и отказу подшипника, если их не устранить. Износ баббита также может происходить в машинах, которые запускаются и останавливаются под нагрузкой; однако даже при большом количестве циклов пуска/останова износ будет минимальным при использовании чистого масла.

Потерю баббита можно определить путем измерения высоты башмака и профиля поверхности. Еще одним методом определения потерь баббита является рутинный анализ масла. Анализ может выявить микроэлементы баббита (олова) в смазочном масле, однако он не указывает количество или место потери.

Изменения контролируемого положения вала или осевого люфта также могут происходить в результате упругой и пластической деформации компонентов подшипника. Линейные и точечные контакты в компонентах подшипника создают высокие контактные напряжения, которые могут привести к небольшим постоянным вмятинам. Большая часть этой деформации возникает в начале работы системы, а затем выравнивается (см. приложение). Осевой люфт и положение можно отрегулировать в следующем цикле технического обслуживания до указанного осевого люфта. Если подшипник разбирается, важно вернуть компоненты на свои места. После этой первой регулировки осевой люфт должен измениться очень мало.

Другой причиной увеличения осевого люфта является осевая вибрация вала. Распространенным источником является колебание воротника, когда выравнивающие пластины постоянно работают, чтобы выровнять верхнюю точку вращения воротника. Выравнивающие упорные подшипники не рассчитаны на высокие динамические нагрузки или нагрузки наклонной шайбы. Эти нагрузки вызывают износ точек контакта выравнивающих пластин, уменьшая высоту подшипника и приводя к увеличению осевого люфта. Перед установкой важно проверить биение собранного кольца и вала.

Эти нагрузки вызывают износ точек контакта выравнивающих пластин, уменьшая высоту подшипника и приводя к увеличению осевого люфта. Перед установкой важно проверить биение собранного кольца и вала.

Ниже приводится цитата из каталога Kingsbury 1966 года: «Можно сэкономить много времени, если понять, что для большинства установок величина осевого зазора не является строгим вопросом. Обычно номинальная величина, плюс-минус несколько тысячных, вполне удовлетворительна». Хотя это может оставаться верным и сегодня, я бы посоветовал оставить конечный люфт на меньшей стороне, а не на большей.

Выполнение роторно-динамических анализов коленчатого вала поршневого двигателя

При вращении коленчатого вала поршневого двигателя возникают автоколебания. Эти вибрации возникают из-за эксцентриситета шатунной шейки и уравновешивающих масс механической части. Здесь мы подробно изучим реакцию роторов и орбиты баланса масс на валу с помощью модуля «Динамика ротора», нового дополнительного продукта к программному обеспечению COMSOL Multiphysics® и модулю «Механика конструкций». Опираясь на эти результаты, вы можете улучшить конструкцию коленчатого вала, чтобы уменьшить вибрации и оптимизировать работу двигателя.

Опираясь на эти результаты, вы можете улучшить конструкцию коленчатого вала, чтобы уменьшить вибрации и оптимизировать работу двигателя.

Анализ различных компонентов поршневого двигателя

В поршневом двигателе — основном электрогенераторе в автомобильной промышленности — выход из строя одной детали может привести к выходу из строя всего двигателя. Это элемент, который мы выделили в предыдущем сообщении в блоге, где мы анализировали усталость шатунов поршневого двигателя. Хотя этот подход обеспечивает ценный способ оптимизации конструкции двигателя и увеличения срока его службы, необходимо также учитывать множество других деталей двигателя.

Прогноз усталостной долговечности шатунов трехцилиндрового поршневого двигателя.

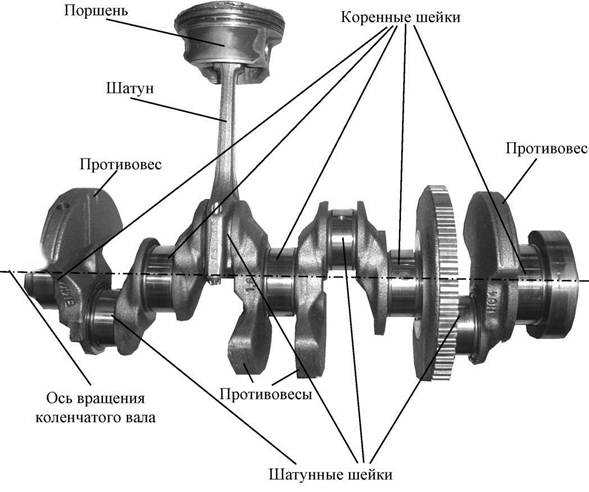

Рассмотрим, например, коленчатый вал двигателя. Эта механическая часть воспринимает возвратно-поступательное движение поршней, соединенных с коленчатым валом, и преобразует его во вращательное движение. По своей конструкции шатунные шейки, иногда называемые шатунными шейками, эксцентричны по отношению к оси вращения вала, чтобы обеспечить преобразование между этими двумя движениями. Но этот эксцентриситет шатунной шейки создает неуравновешенные силы, когда коленчатый вал вращается. Чтобы уравновесить такие силы, на коленчатый вал добавляются мертвые массы или уравновешивающие массы. Однако из-за осевого смещения мертвых масс от шатунной шейки создается неуравновешенный изгибающий момент по длине детали. Поэтому расположение уравновешивающих масс выбирается таким образом, чтобы свести к минимуму этот неуравновешенный изгибающий момент, также известный как балансировка ротора.

Но этот эксцентриситет шатунной шейки создает неуравновешенные силы, когда коленчатый вал вращается. Чтобы уравновесить такие силы, на коленчатый вал добавляются мертвые массы или уравновешивающие массы. Однако из-за осевого смещения мертвых масс от шатунной шейки создается неуравновешенный изгибающий момент по длине детали. Поэтому расположение уравновешивающих масс выбирается таким образом, чтобы свести к минимуму этот неуравновешенный изгибающий момент, также известный как балансировка ротора.

Эксцентриситет этих шатунных шеек и противовесов, а также осевое смещение между ними могут вызывать самовозбуждающиеся колебания коленчатого вала при вращении. Как и в случае с другими машинами, в состав которых входят вращающиеся части, эти вибрации могут повлиять на безопасность и производительность отдельных частей, а также всей системы, которую они поддерживают.

Новый модуль роторной динамики включает функции, позволяющие выполнять точный анализ вибрации коленчатого вала двигателя. Сегодня мы рассмотрим пример из нашей галереи приложений, демонстрирующий эти функции.

Сегодня мы рассмотрим пример из нашей галереи приложений, демонстрирующий эти функции.

Пример модели: роторно-динамический анализ коленчатого вала

Начнем с рассмотрения геометрии нашей модели. Для этого примера мы используем коленчатый вал от трехцилиндрового поршневого двигателя. Геометрия коленчатого вала изображена на схеме ниже, где выделены места расположения маховика и подшипников.

Геометрия коленчатого вала двигателя.

При анализе предполагается, что ротор подвергается только самовозбуждающимся колебаниям, которые вызываются эксцентричными массами. Нагрузкой на шатунную шейку от поршня пренебречь. Для снижения высокочастотных вибраций на ротор наносится демпфирующий материал.

В установившемся режиме угловая скорость коленчатого вала составляет 3000 об/мин. Тем не менее, изначально он имеет линейное ускорение, чтобы обеспечить плавный запуск. Длина рампы выбрана таким образом, чтобы ротор совершал оборот с линейно возрастающей скоростью от 0 до 3000 об/мин и далее продолжал с этой постоянной угловой скоростью.

Чтобы точно смоделировать узел коленчатого вала и подшипника, мы можем использовать цельный ротор с гидродинамическим подшипником , мультифизическую муфту. Эта муфта состоит из следующего:

- A Твердотельный ротор Физический узел

- A Гидродинамический подшипник узел

- A Муфта с цельным подшипником ротора Мультифизический соединительный узел

Для учета потока тонкой пленки жидкости в опорном подшипнике можно использовать функцию Hydrodynamic Journal Bearing , доступную в интерфейсе Hydrodynamic Bearing .

Оценка результатов моделирования

На следующем графике показан профиль напряжения для коленчатого вала. Как видно из графика, подшипник, расположенный рядом с маховиком, испытывает максимальную нагрузку, создавая максимальное напряжение в соответствующей шейке. Подшипник рядом с маховиком также является местом, где создается самый высокий уровень давления.