Коленчатый вал фиксируется от осевого смещения: Осевая фиксация коленчатого вала — Энциклопедия по машиностроению XXL

Осевая фиксация коленчатого вала — Энциклопедия по машиностроению XXL

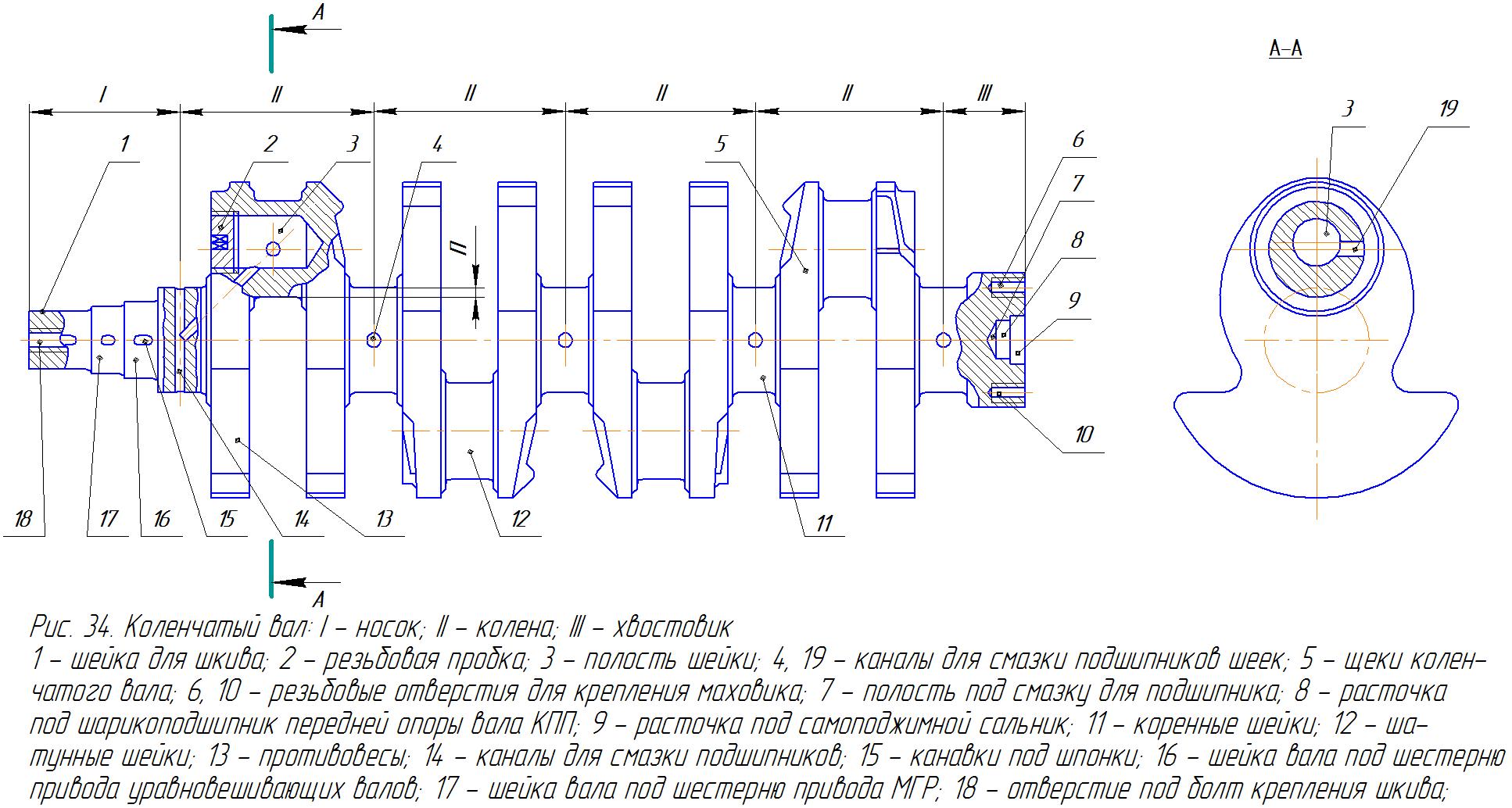

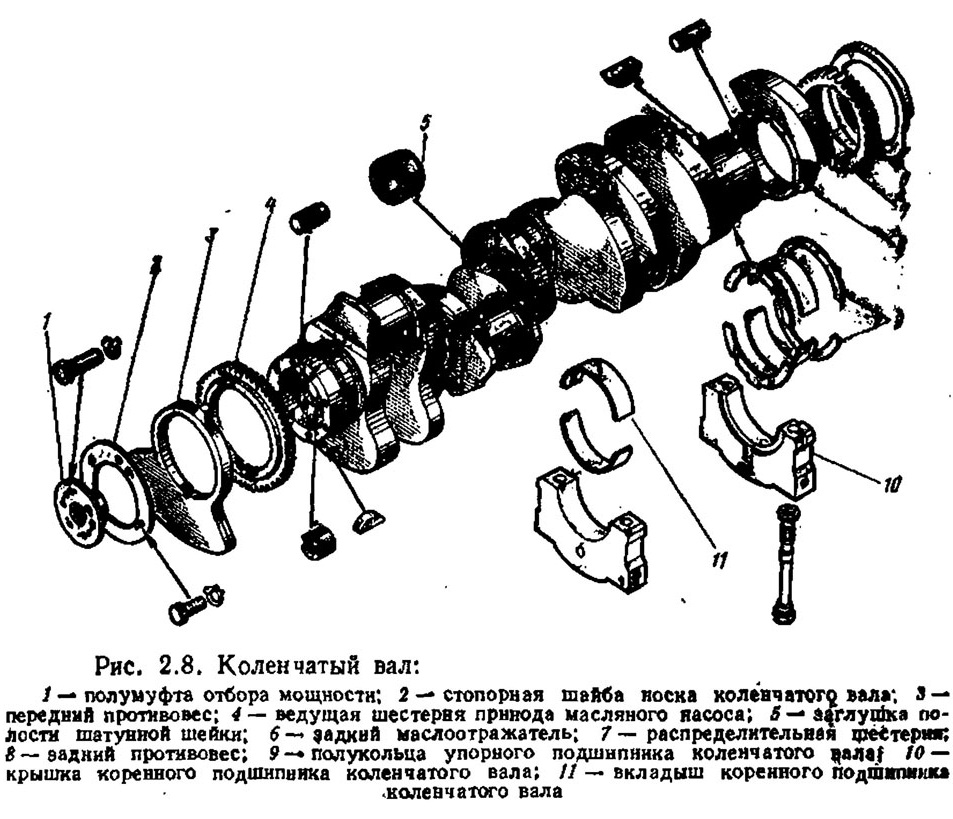

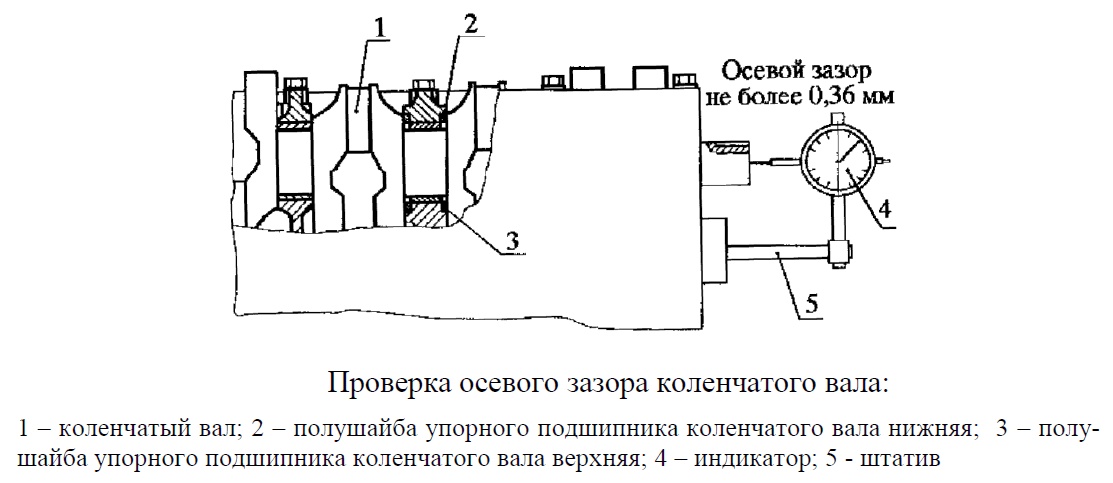

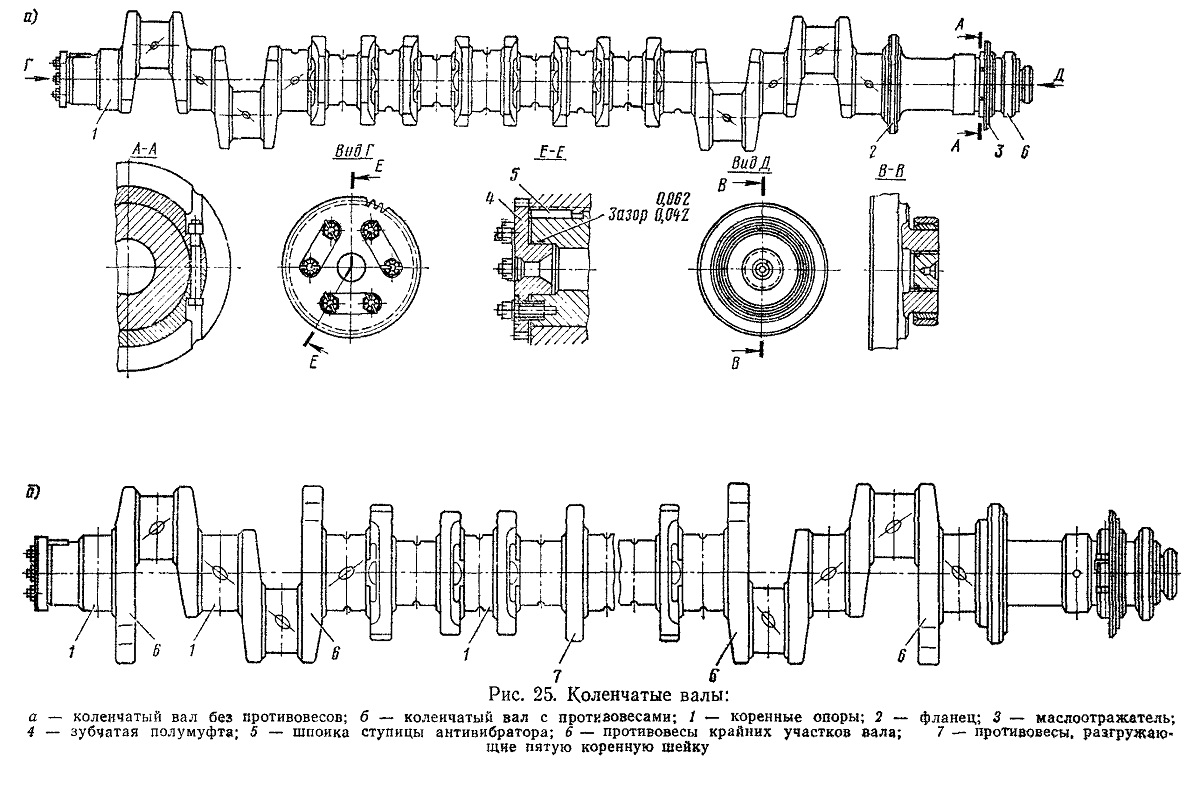

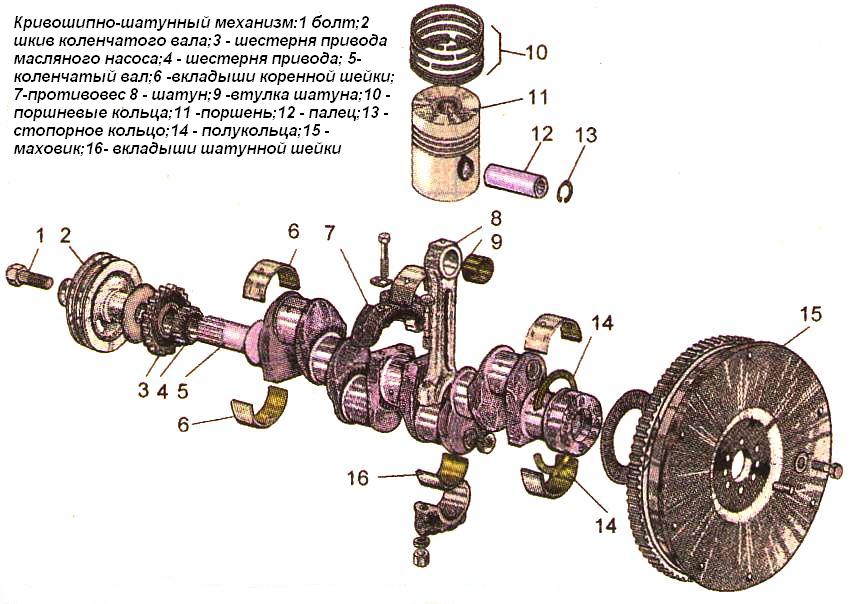

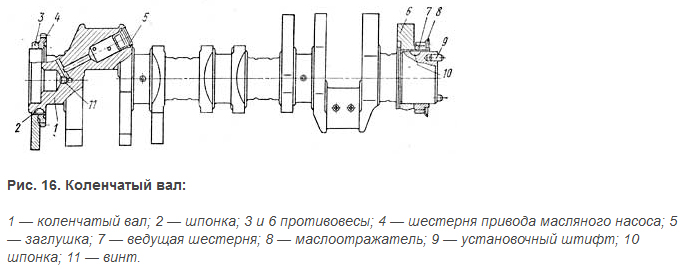

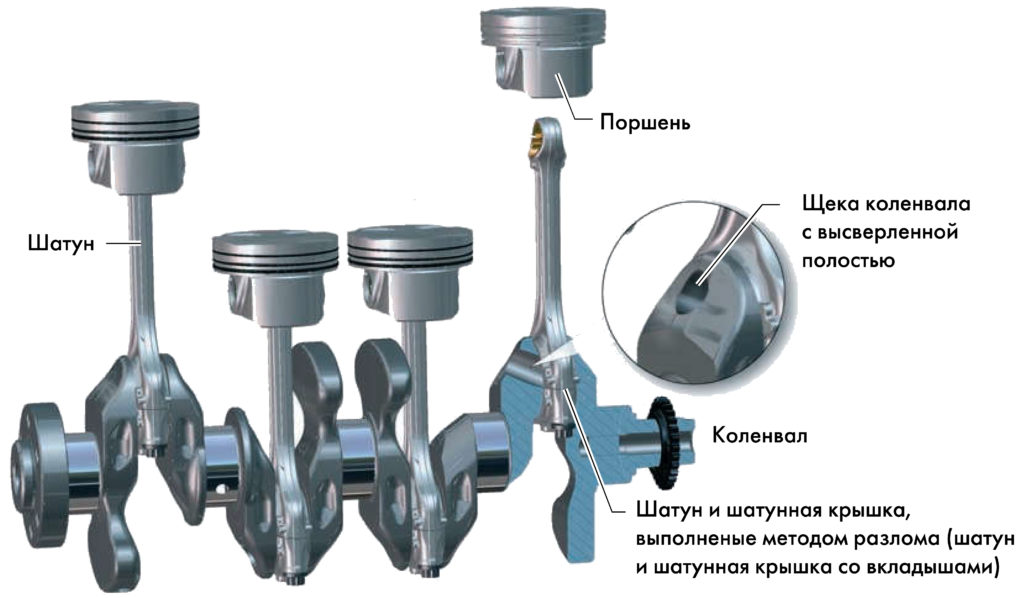

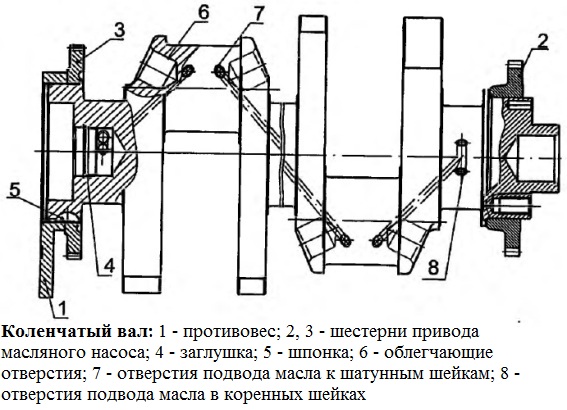

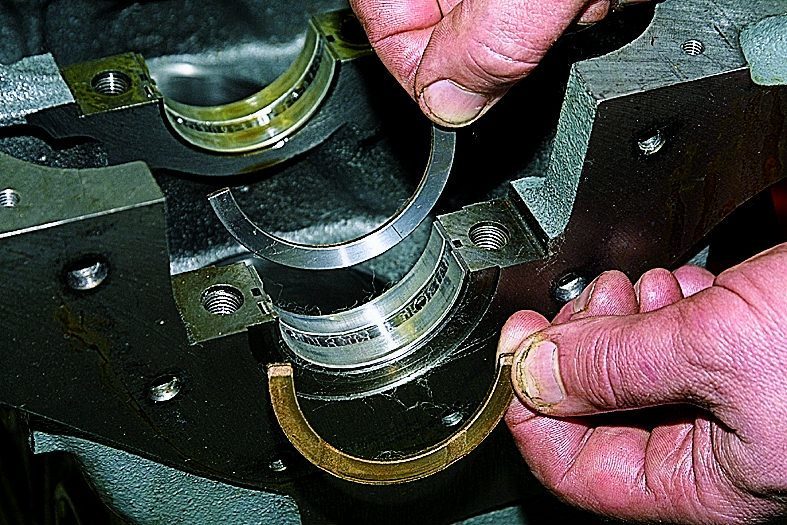

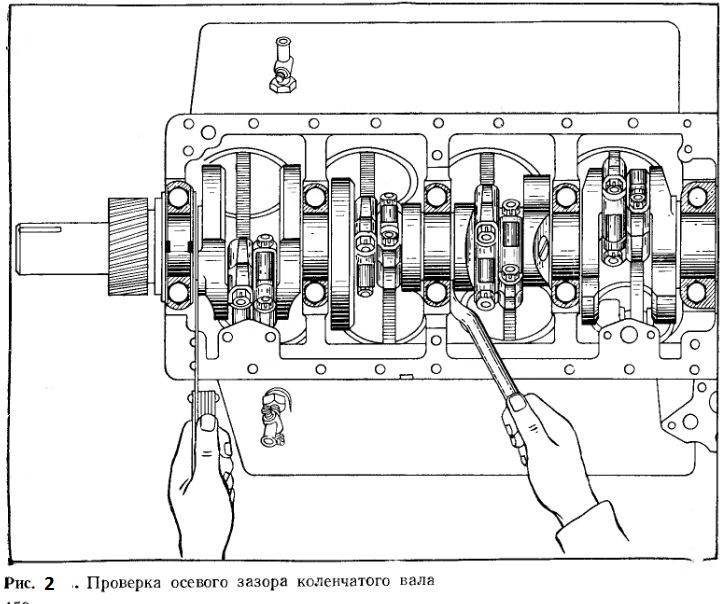

Противовесы служат для разгрузки коренных подшипников от вредного действия центробежных сил. Для подвода смазки от коренных шеек к шатунным просверлены каналы. Коренными шейками коленчатый вал устанавливается в постели картера и крепится крышками. Осевая фиксация коленчатых валов обеспечивается упорными подшипниками. [c.15]Осевая фиксация коленчатого вала производится упорными полукольцами 21 (рис. 2.7), установленными в торцах гнезда подшипника 3-й коренной шейки в блоке. Осевой зазор в этом соединении равен 0,054,..0,306 мм. [c.38]

Вкладыши коренных и шатунных подшипников — стальные с тонкослойной заливкой из свинцовистой бронзы. Упорный подшипник имеет четыре бронзовых полукольца для фиксации коленчатого вала от перемещений в осевом направлении.

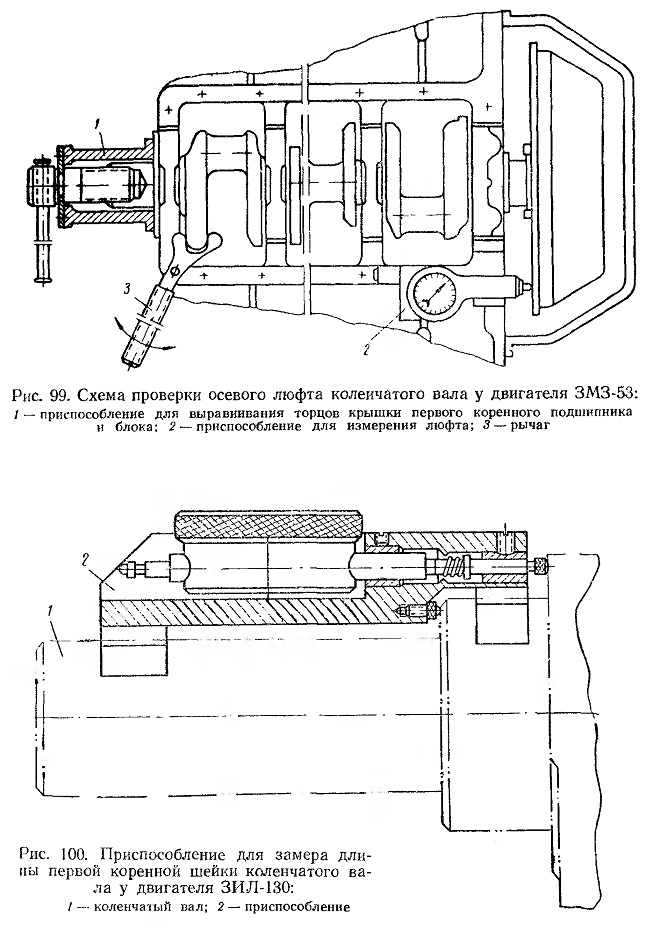

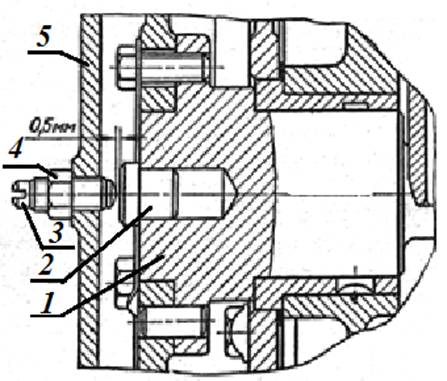

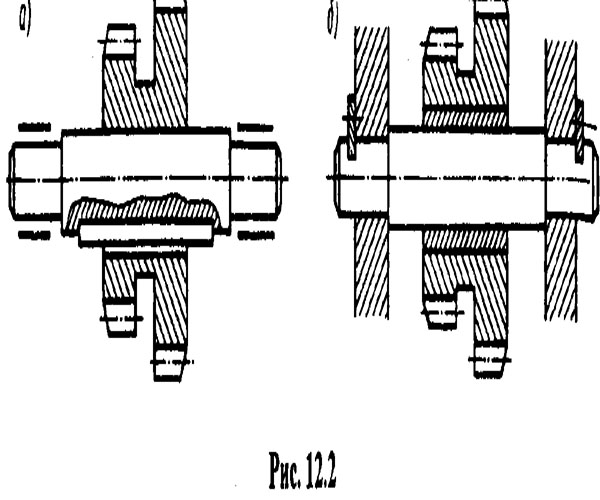

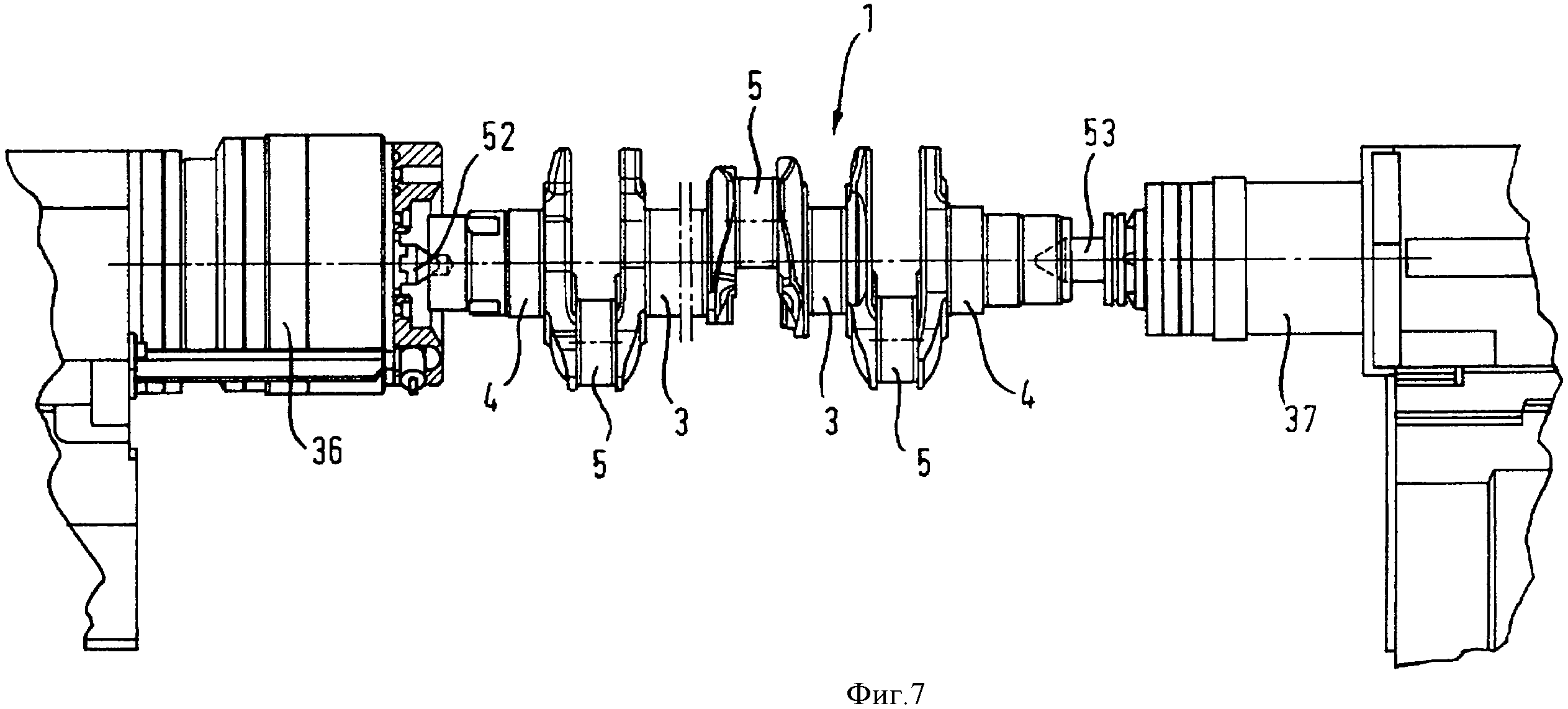

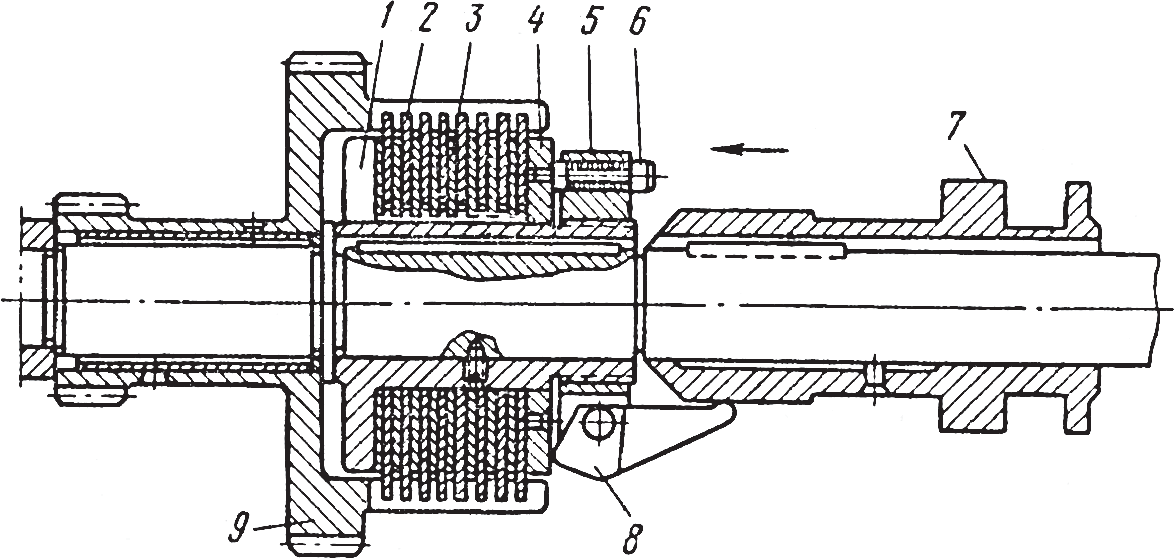

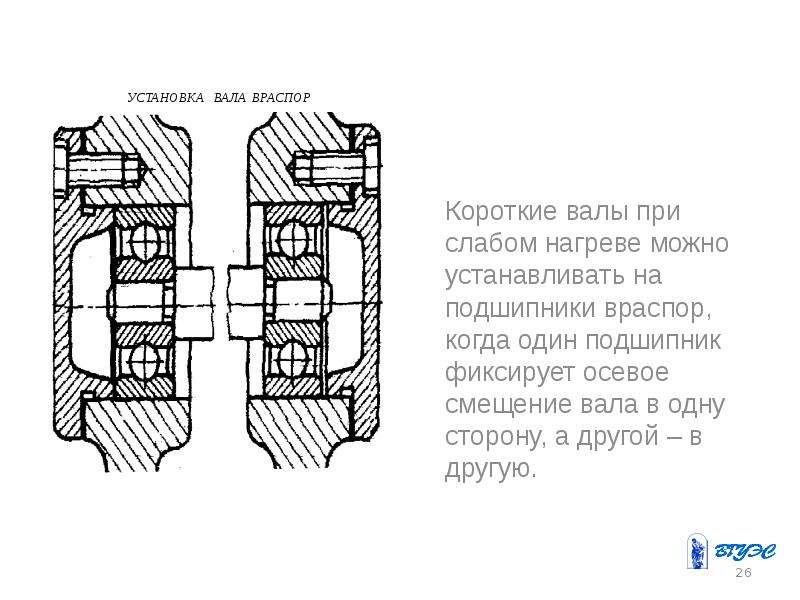

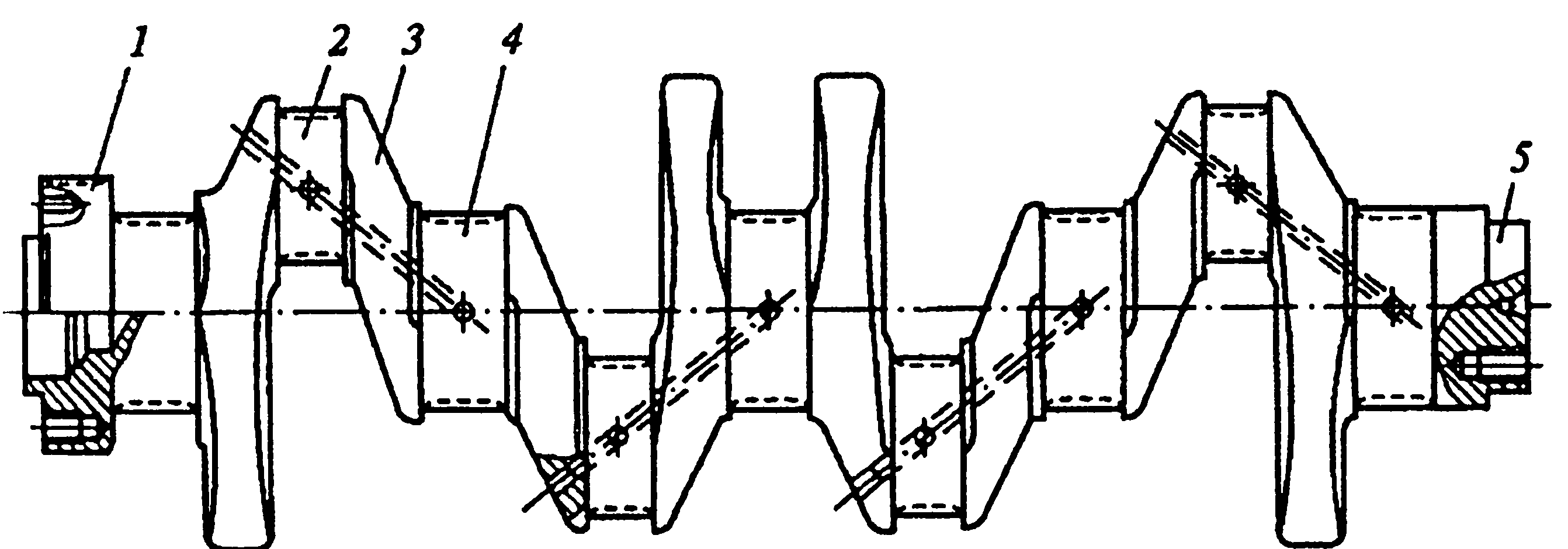

| Рис. 4.12. Способы фиксации осевого перемещения коленчатого вала |

[c.51]

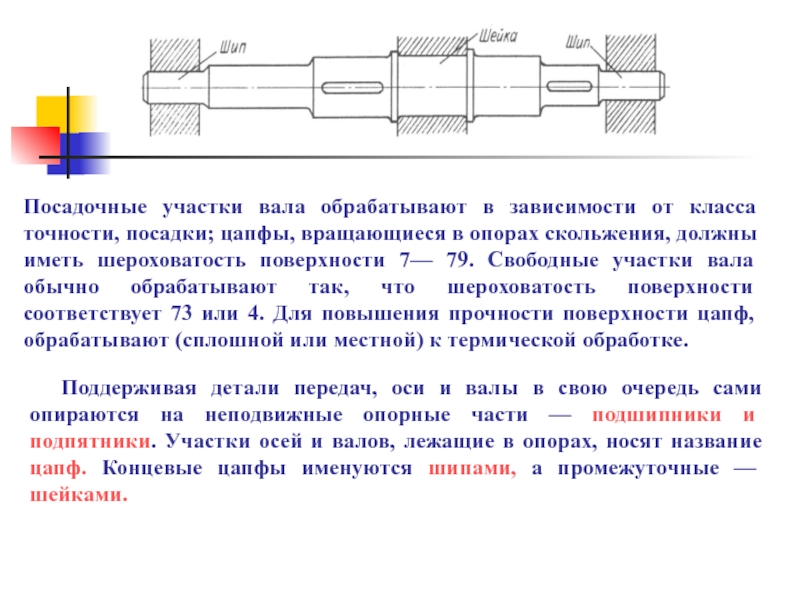

[c.51]По конструкции валы можно разделить на прямолинейные, коленчатые и гибкие (рис. 10.1). Широко применяют прямолинейные валы ступенчатой конструкции. Такая форма вала удобна при монтаже, так как позволяет установить деталь с натягом без повреждения соседних участков и обеспечить ее осевую фиксацию. Уступы валов могут воспринимать значительные осевые нагрузки. Однако в местах сопряжения участков разного диаметра возникает концентрация напряжений, что снижает прочность вала. [c.147]

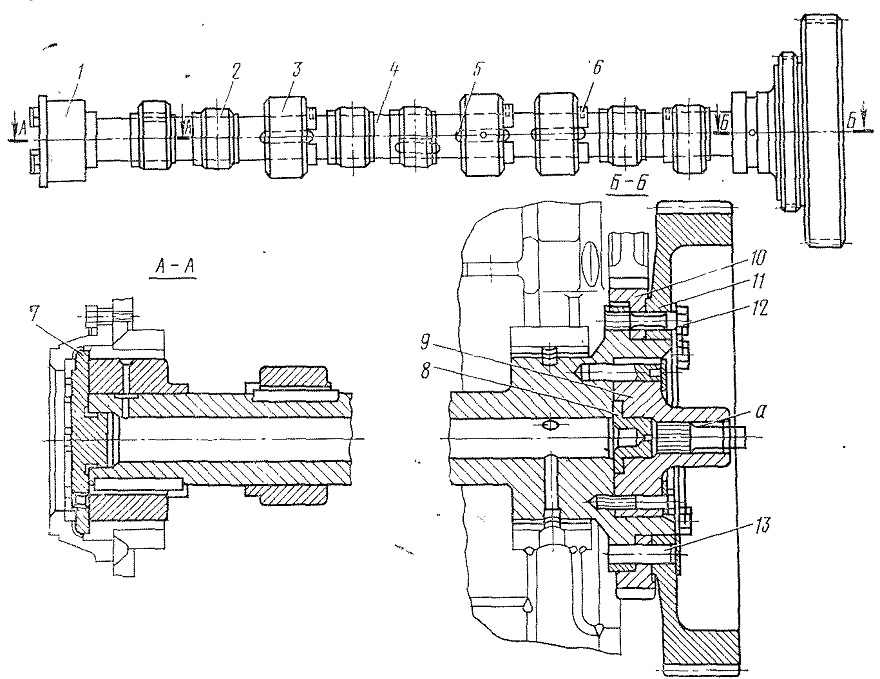

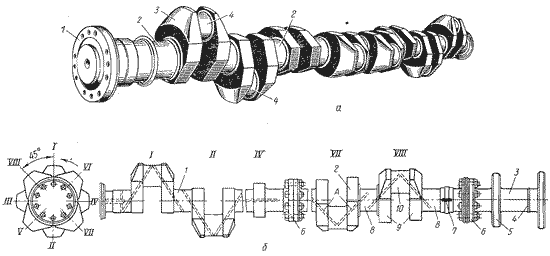

Распределительные валы. Распределительный вал (рис. 157) предназначен для передачи движения клапанам от коленчатого вала. Он выполняется обычно за одно целое с кулачками и элементами привода некоторых агрегатов двигателя (бензонасосов, топливных и масляных насосов, прерывателей-распределителей и т. д.). Распределительный вал устанавливается, как правило, в стале-баббитовых или алюминиевых подшипниках, число которых большей частью равно числу коренных подшипников коленчатого вала.

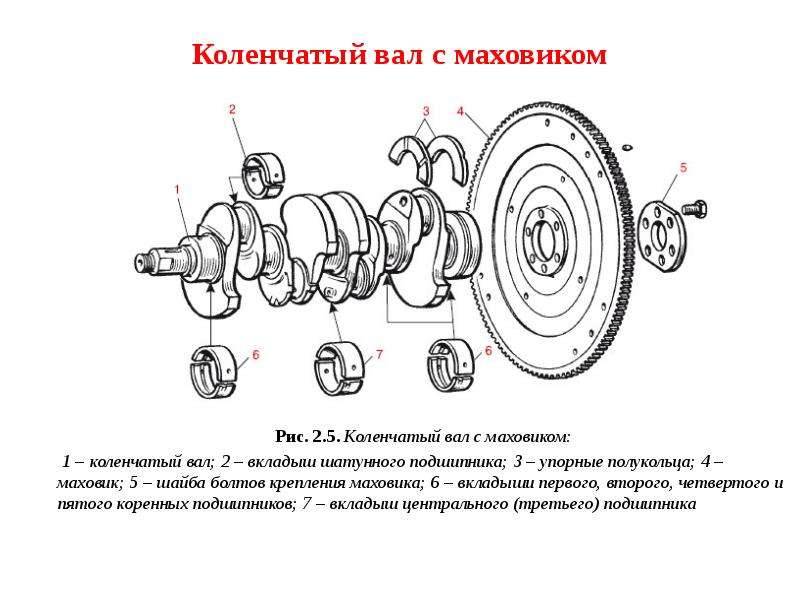

Для фиксации вала от осевого смещения в выточках заднего коренного подшипника установлены четыре бронзовых полукольца 15. В заднем торце коленчатого вала выточено гнездо для шарикового подшипника первичного вала коробки передач. Коленчатый вал в сборе с маховиком подвергается динамической балансировке. [c.23]

Задний конец коленчатого вала в торцевой части имеет два отверстия для запрессовки штифтов фиксации маховика, одно осевое отверстие для опорного подшипника первичного вала коробки передач, а также резьбовые отверстия для болтов крепления маховика. [c.41]

[c.41]

Распределительный вал сделан полым внутри него проходит уравновешивающий вал 18, установленный в распределительном валу на двух опорах и приводимый во вращение от шестерни 9 коленчатого вала.На концах уравновешивающего вала закреплены противовесы 19 и 29. Для фиксации распределительного и уравновешивающего валов в осевом направлении служит упорный штифт 17 с пружиной.

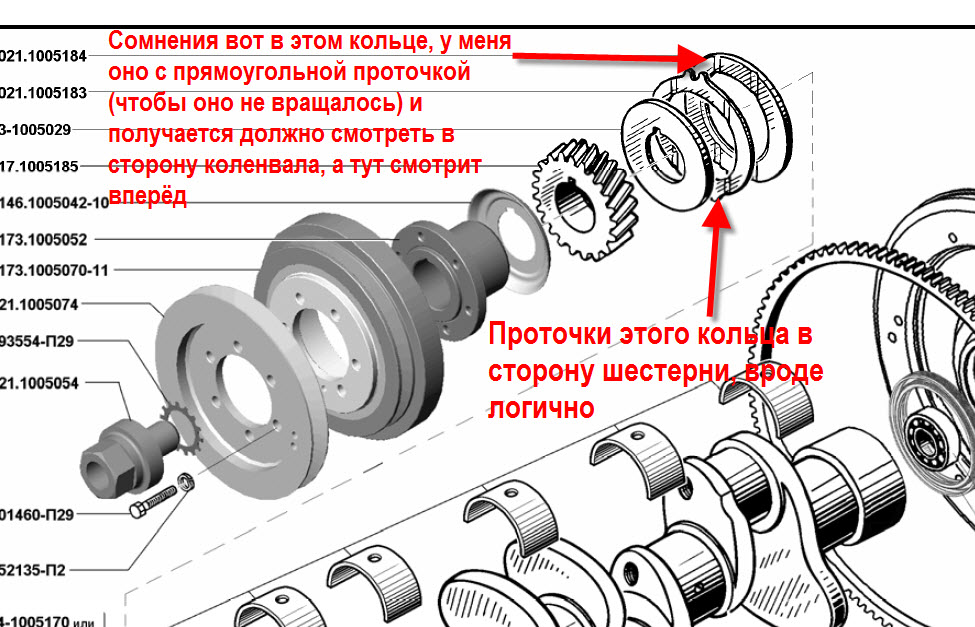

Основным вопросом конструкции ведущей шестерни, соединенной с коленчатым валом, является система ее осевой фиксации. [c.327]

В другом варианте ведущая шестерня связана с коленчатым валом посредством осевых или торцевых шлиц и имеет возможность перемещаться по валу в осевом направлении, сохраняя постоянство зазора в зацеплении. Центрируется она или на хвостовике вала или в задней части картера. Осевая фиксация и передача осевого усилия ведущей шестерни осуществляются шариковыми подшипниками или подпятниками, расположенными в задней крышке картера. [c.327]

[c.327]

Классификация. По геометрической форме валы делятся на прямые, коленчатые и гибкие . По конструк-пин прямые валы и оси делятся на гладкие и ступенчатые (рис. 3.136). Гладкие, т. е. валы одного номинального диаметра, по всей длине обеспечивают хорошее центрование насаживаемых деталей и имеют повышенные прочность и жесткость из-за отсутствия проточек, являющихся концентраторами напряжений для получения требуемых посадок участки вала отличаются допусками на диаметр и шероховатостью поверхности. Для сборки насаживаемых на валы деталей необходимы специальные приспособления. Ступенчатые валы и оси имеют более широкое распространение. Они обеспечивают удобную сборку (разборку) и фиксацию насаживаемых деталей от осевого смещения. Кроме того, уступы на валах воспринимают осевую нагрузку. [c.400]

Осевая фиксация коленчатого вала осуществляется средним коренным подшипником,, вследствие чего вал может свободно удлиняться в обе стороны. Двигатель не имеет вставных, цилиндровых гильз. Если износ цилиндров достигает максимально допустимого предела, необходимо подвергнуть блок расшлифовкг и установить поршни соответственно увеличенного диаметра. Поршни имеют лишь по одному маслосъемному кольцу, расположенному выше поршневого пальца. Система смазки обычная, циркуляционная, под давлением. Масляный насос шестеренного типа, горизонтальный, с приводом от шестерни на распределительном валу. Впускные и выпускные клапаны, как у всех дизелей, верхние, подвесные. Привод клапанов нормальный, при помощи толкателей, штанг толкателей и коромысла. Головка цилиндра общая на все четыре цилиндра. Для регулирования топливоподачи применяется описанный выше пневматический регулятор. 3

Двигатель не имеет вставных, цилиндровых гильз. Если износ цилиндров достигает максимально допустимого предела, необходимо подвергнуть блок расшлифовкг и установить поршни соответственно увеличенного диаметра. Поршни имеют лишь по одному маслосъемному кольцу, расположенному выше поршневого пальца. Система смазки обычная, циркуляционная, под давлением. Масляный насос шестеренного типа, горизонтальный, с приводом от шестерни на распределительном валу. Впускные и выпускные клапаны, как у всех дизелей, верхние, подвесные. Привод клапанов нормальный, при помощи толкателей, штанг толкателей и коромысла. Головка цилиндра общая на все четыре цилиндра. Для регулирования топливоподачи применяется описанный выше пневматический регулятор. 3

Каждый ряд цилиндров закрыт общей головкой 7, также отлитой из алюминиевого силава. В камере, расноложенной между обеими секциями блока, проходят штанги толкателей. Камера закрыта сверху крышкой, в которой отлиты впускные трубопроводы. Конструкции поршней 6 с кольцами, поршневых пальцев и шатунов 10 в основном аналогичны конструкции одноименных деталей двигателя автомобиля М-21 Волга . В картере двигателя на пяти подшипршках установлен отлитый из специального чугуна коленчатый вал 2 с полыми шейками, имеющий четыре кривошипа с противовесами. В шатунных шейках вала имеются грязеуловители. Нижние головки шатунов, цилиндров, расположенных в общей поперечной плоскости, посажены на одну общую шатунную шейку коленчатого вала. Вкладыши коренных и шатунных нодшипников тонкостенные, сталебаббитовые, трехслойные, с металлокерамическим подслоем (60% меди и 40% никеля), что значительно повышает срок службы вкладышей. Осевая фиксация коленчатого вала осуществляется упорными кольцами в переднем коренном подшипнике. Снизу к блок-картеру присоединен стальной штампованный поддон 1.

[c.87]

Конструкции поршней 6 с кольцами, поршневых пальцев и шатунов 10 в основном аналогичны конструкции одноименных деталей двигателя автомобиля М-21 Волга . В картере двигателя на пяти подшипршках установлен отлитый из специального чугуна коленчатый вал 2 с полыми шейками, имеющий четыре кривошипа с противовесами. В шатунных шейках вала имеются грязеуловители. Нижние головки шатунов, цилиндров, расположенных в общей поперечной плоскости, посажены на одну общую шатунную шейку коленчатого вала. Вкладыши коренных и шатунных нодшипников тонкостенные, сталебаббитовые, трехслойные, с металлокерамическим подслоем (60% меди и 40% никеля), что значительно повышает срок службы вкладышей. Осевая фиксация коленчатого вала осуществляется упорными кольцами в переднем коренном подшипнике. Снизу к блок-картеру присоединен стальной штампованный поддон 1.

[c.87]

В некоторых рядных двигателях со скользящими коренными опорами, как, например, Испано 12-№г, осевая фиксация коленчатого вала осуществляется торцовыми поверхностями вкладыша переднего коренного подшипника.

В случае выполнения шестерен редуктора с шевронным зубом, как, например, в двигателях Кертис-Конкверор, АМ-34, осевая фиксация коленчатого вала обеспечивается упорным подшипником вала редуктора. [c.174]

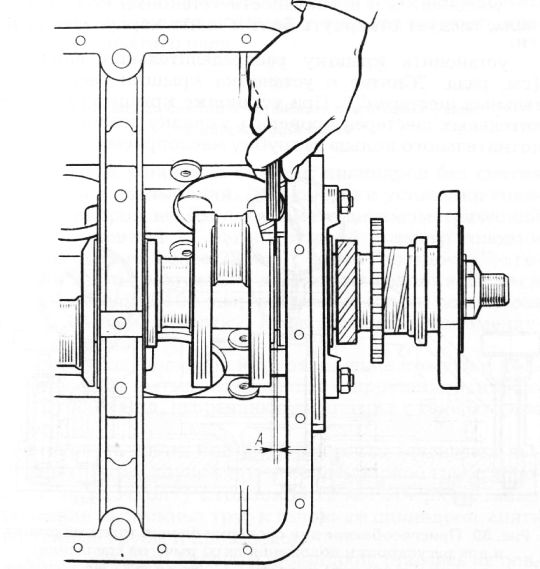

Осевой зазор коленчатого вала замеряют после установки распределительной шестерни. В двигателях ГАЗ-51, М-20 и ЗИЛ-120 шестерни напрессовывают ijp упора в стальную упорную шайбу коленчатого вала, а у двигателя Москвич -400 и Москвич -402 до упора в торец передней шейки с меткой для установки газораспределения наружу. Замеренный осевой зазор между торцом передней шайбы упорного подшипника и торцом сопряженной с ней детали (стальной упорной шайбы у двигателя ГАЗ и шестерни у двигателя ЗИЛ-120) допускается в пределах 0,075—0,175 мм у двигателей ГАЗ и 0,05—0,23 мм у двигателей ЗИЛ-120.

Ввиду возможных деформаций картера все похшинники коленчатого валз1 должны иметь специальные зазоры, величина которых устанавливается с уче-том длины и температуры картера. Заедание коленчатого вала в подшипниках приводит к их выплавлению. Один из крайних коренных подшипников-должен обеспечивать фиксацию коленчатого вала от осевых перемещений с этой целью в направлении действия усилия при выключении сцепления иногда устанавливается упорный шарикоподшипник.

Стальной распределительный вал 9 установлен на пяти опорах в картере в середине блока у основания цилиндров. Подшипники вала выполнены в виде тонкостенных сталебаббитовых втулок. Осевая фиксация распределительного вала осуществляется упорным фланцем. Распределительный вал приводится от коленчатого вала шестеренчатой передачей. Шестерни закрыты литой алюминиевой крышкой. Впускные каналы у каждой головки расположены с внутренней стороны, и к ним присоединяется общий трубопровод.

[c.87]

Распределительный вал приводится от коленчатого вала шестеренчатой передачей. Шестерни закрыты литой алюминиевой крышкой. Впускные каналы у каждой головки расположены с внутренней стороны, и к ним присоединяется общий трубопровод.

[c.87]

Снизу к блоку болтами крепятся подвески коренных подшипников коленчатого вала. На торцах выносного и смежного с ним подшипников имеются упорные кольца для фиксации вала в осевом направлетти. [c.136]

Коленчатый вал нуждается в фиксации от осевых перемещений, возникающих вследствие его температурных расширений и возможных осевых усилий от косозубых шестерен. Осевая фиксация осуществляется специальным устройством — одного из коренных подшипников (чаще всего передним) через упорную стальную шайбу установленную впереди подшипника, и два сталебаббитовых кольца 9 и IO, установленных по обеим сторонам подшипника (стальной стороной к подшипнику). Известны конструкции валов, в которых фиксирующей является средняя или крайняя задняя шейка вала. Величина осевого зазора составляет 0,075—0,2 мм.

[c.44]

Величина осевого зазора составляет 0,075—0,2 мм.

[c.44]

Остов дизеля — это стальной сварной У-образпый блок цилиндров, развал меледу которыми равен 45°. Снизу к блоку крепятся подвески для крепления подшипников коленчатого вала. Вкладыши подшипников тонкостенные из свинцовистой бронзы фиксируются от проворота усиками и штифтами. Для фиксации вала в осевом направлении на торцах девятой подвески установлены на винтах упорные кольца из бронзы, залитой баббитом. [c.24]

Предварительная обработка отверстий под втулки противовесов в задней части коленчатого вала заключается в сверлении, раззенковывании и развертывании. Эти операции выполняются на радиально-сверлильных или на вертикально-сверлильных станках (фиг. 130). Деталь устанавливается по внутренней плоскости, по осевому отверстию в коренной шейке и по установочному отверстию в шеке. Для фиксации служат пальцы 2 и 3. При обработке отверстий [c.163]

Цилиндрические полые толкатели 11 изготовлены из стали с торцовой рабочей поверхностью, наплавленной отбеленным чугуном. Толкатели установлены в каналах прилива блока и выходят в камеру, закрытую снаружи двумя крышками 10. Стальной расиределительный вал 12 установлен в перегородках блок-картера на пяти опорах со сталебаббитовыми тонкостенными втулками. На валу, кроме кулачков, имеются шестерня привода масляного насоса и распределителя и эксцентрик привода бензонасоса. Кулачки имеют конусную поверхность. Рабочие поверхности распределительного вала закалены. Осевая фиксация вала осуш ествляется упорным фланцем. На переднем конце вала закреплена на чугунной ступице текстолитовая шестерня 19, зацепляющаяся с шестерней 16 коленчатого вала.

[c.87]

Толкатели установлены в каналах прилива блока и выходят в камеру, закрытую снаружи двумя крышками 10. Стальной расиределительный вал 12 установлен в перегородках блок-картера на пяти опорах со сталебаббитовыми тонкостенными втулками. На валу, кроме кулачков, имеются шестерня привода масляного насоса и распределителя и эксцентрик привода бензонасоса. Кулачки имеют конусную поверхность. Рабочие поверхности распределительного вала закалены. Осевая фиксация вала осуш ествляется упорным фланцем. На переднем конце вала закреплена на чугунной ступице текстолитовая шестерня 19, зацепляющаяся с шестерней 16 коленчатого вала.

[c.87]

Па переднем конце вала на шпонке гайкой закреплена чугунная шестерня 21, зацепляющаяся с шестерней коленчатого вала. Осевая фиксация вала осуя1,ествляется упорным фланцем 22. [c.98]

Каналы впускных клапанов 3 (фиг. 69) выведены к внутретшей стороне головок и соединяются с впускным трубопроводом 1, а каналы выпускных клапанов 15 выведены к наружной стороне головок, где к ним крепятся выпускные трубопроводы. Правый трубопровод имеет клапан-термостат 12 подогрева горючей смеси. Распределительный вал 13 изготовлон из чугуна и установлен посередине блок-картера у основания цилиндров на пяти опорах, снабженных тонкостенными сталебаббитовылш втулками. На переднем конце вала закреплена звездочка 29, соединяемая бесшумной цепью со звездочкой 24 коленчатого вала. Осевая фиксация вала осуществляется упорным фланцем. Цепная передача закрыта крышкой 26.

[c.106]

Правый трубопровод имеет клапан-термостат 12 подогрева горючей смеси. Распределительный вал 13 изготовлон из чугуна и установлен посередине блок-картера у основания цилиндров на пяти опорах, снабженных тонкостенными сталебаббитовылш втулками. На переднем конце вала закреплена звездочка 29, соединяемая бесшумной цепью со звездочкой 24 коленчатого вала. Осевая фиксация вала осуществляется упорным фланцем. Цепная передача закрыта крышкой 26.

[c.106]

В редукторном двигателе коленчатый вал разгружен от силы тяги, однако осевая фиксация его необходима в этом случае от случайных сил, хотя бы непостоянных по времени и незначительных по величине. В двигателе Нэпир Х1-А эта фиксация выполнена задним опорным роликовым подшипником (фиг. 64). [c.173]

Длина коренных подшипников обычно меньше длины шейки вала, чем обеспечивается торцовый зазор для расширения коленчатого вала. Упорный коренной подшипник устанавливается с минимальным зазором для предупреждения осевого перемещения вала. Его лучше размещать на крайней коренной шейке с той стороны, на которой отбирается от двигателя мощность. Вкладыши упорного подшипника имеют торцовые упорные поверхности. Стопорный штифт для фиксации вкладышей установлен в крышке, а не в опоре подшипника, с тем чтобы был возможен демонтаж обоих вкладышей. При тонком слое заливки вкладышей пригонка шабровкой их недопустима. Внутреннюю поверхность вкладышей (баббитовый слой) обрабатывают алмазной расточкой. Толщина вкладыша после расточки в середине должна быть на 0,1—0,13 мм больше, чем у торцов. Изготовленные таким образом вкладыши имеют квазиэллипти-ческий вид.

[c.191]

Упорный коренной подшипник устанавливается с минимальным зазором для предупреждения осевого перемещения вала. Его лучше размещать на крайней коренной шейке с той стороны, на которой отбирается от двигателя мощность. Вкладыши упорного подшипника имеют торцовые упорные поверхности. Стопорный штифт для фиксации вкладышей установлен в крышке, а не в опоре подшипника, с тем чтобы был возможен демонтаж обоих вкладышей. При тонком слое заливки вкладышей пригонка шабровкой их недопустима. Внутреннюю поверхность вкладышей (баббитовый слой) обрабатывают алмазной расточкой. Толщина вкладыша после расточки в середине должна быть на 0,1—0,13 мм больше, чем у торцов. Изготовленные таким образом вкладыши имеют квазиэллипти-ческий вид.

[c.191]

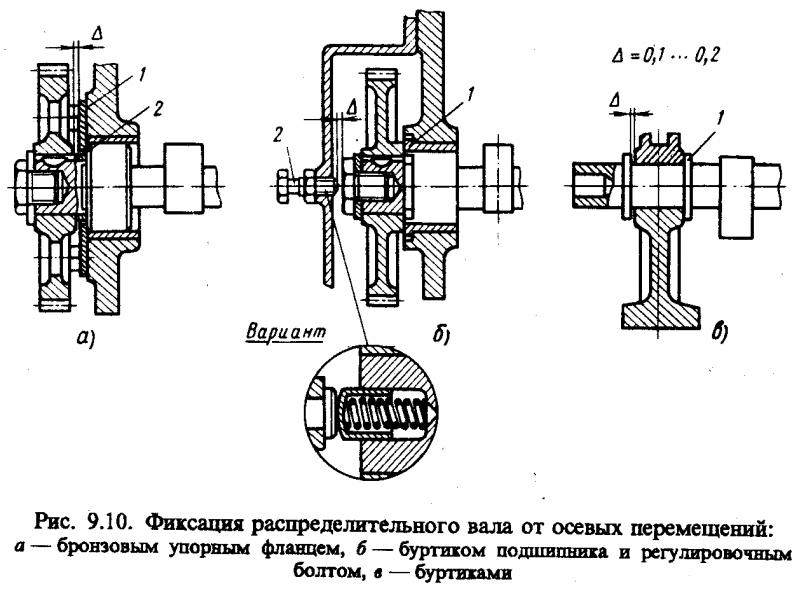

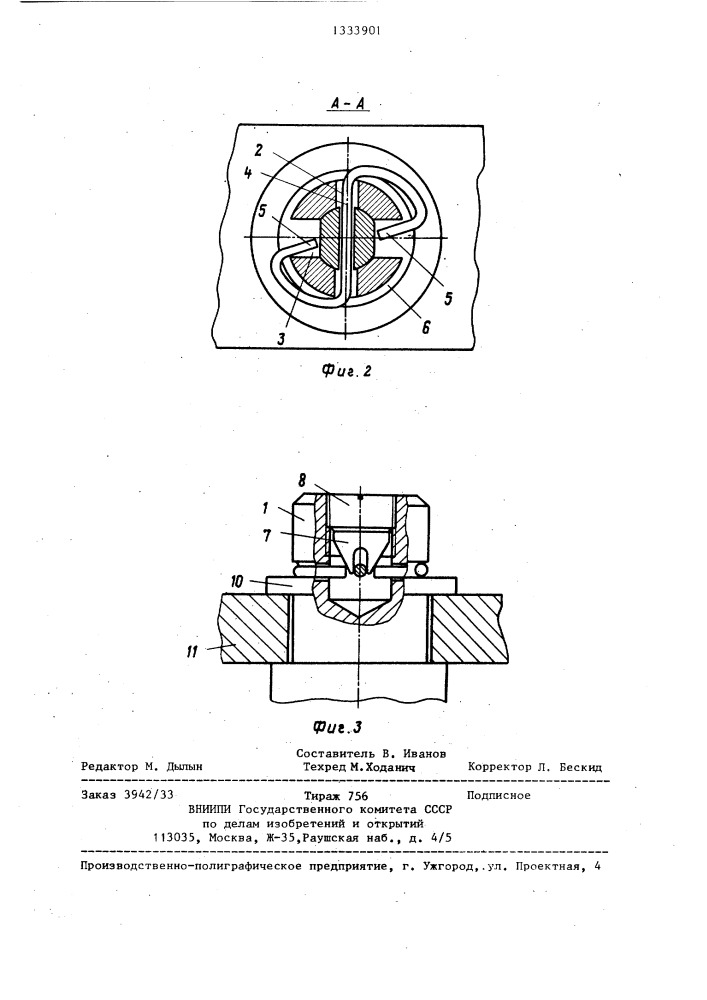

Фиксация распределительного вала от осевых перемещений

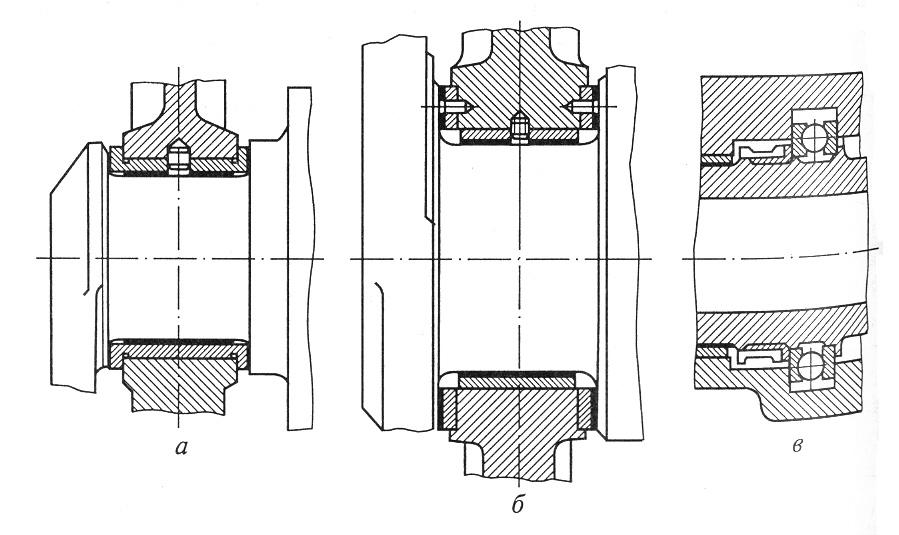

В процессе вращения распределительного вала возникают осевые усилия, которые передаются на упорные фланцы либо винты. Распределительный вал двигателя (ЗМЗ-53, ЯМЗ, ЗИЛ-130, А-01, Д-240, СМД-60) фиксируется от осевых перемещений посредством упорных фланцев. В дизельном двигателе Д-240 [рис. 1, а)] упорная шайба (1) зажата между опорной шейкой вала и ступицей приводной шестерни (11). Осевое перемещение шайбы (4), а следовательно, и распределительного вала, ограничивается торцом втулки (10) с одной стороны, и упорным фланцем (6), который прикреплён к стенке блок-картера (посредством винтов (5)), с другой стороны.

В дизельном двигателе Д-240 [рис. 1, а)] упорная шайба (1) зажата между опорной шейкой вала и ступицей приводной шестерни (11). Осевое перемещение шайбы (4), а следовательно, и распределительного вала, ограничивается торцом втулки (10) с одной стороны, и упорным фланцем (6), который прикреплён к стенке блок-картера (посредством винтов (5)), с другой стороны.

Рис. 1. Способы фиксации осевого перемещения распределительного вала.

а) – Фиксация распределительного вала дизельного двигателя Д-240 посредством упорного фланца;

б) – Фиксация распределительного вала дизельного двигателя СМД-14 посредством упорного винта;

1) – Упорная шайба;

2) – Болт;

3) – Замковая шайба;

4) – Шайба;

5) – Винт;

6) – Упорный фланец;

7) – Шпонка;

8) – Распределительный вал;

9) – Блок-картер;

10) – Втулка;

11) – Шестерня распределительного вала;

12) – Крышка;

13) – Подпятник;

14) – Контргайка;

15) – Регулировочный винт.

В дизельном двигателе СМД-14 осевое перемещение распределительного вала ограничивается упорным винтом (15) [рис. 1, б)], который завёрнут в резьбовое отверстие передней крышки (12) распределительных шестерён. Вал при этом упирается фланцем в бурт втулки (10) с одной стороны, тогда как с другой стороны его перемещение ограничивает винт (15), который упирается в подпятник (13).

Осевые усилия в разъёмных подшипниках могут восприниматься специальными буртиками, которые выполнены на распределительном валу и упираются в торцы упорного подшипника (М-2140, ВАЗ).

17*

Похожие материалы:

Тест по дисциплине «Устройство, ТО и ремонт АТ»

Вариант 1

Тема: «Классификация и общее устройство автомобилей»

1. Какое понятие отсутствует в общей классификации автомобилей:

а) транспортные;

б) специальные;

в) рыночные;

г) специализированные.

2. Какая группа механизмов входит в устройство автомобиля:

а) ремиссия;

б) абсмиссия;

в) трансмиссия;

г) форсмиссия.

3. Что на автомобиле является источником механической энергии:

а) кузов;

б) двигатель;

в) шасси;

г) аккумуляторная батарея;

4. Расшифруйте и опишите модель автомобиля КамАЗ-53201:

___________________________________________________________

___________________________________________________________

___________________________________________________________

___________________________________________________________

___________________________________________________________

5. Расшифруйте и опишите колёсную формулу 8х6:

___________________________________________________________

___________________________________________________________

___________________________________________________________

Тема: «Классификация двигателей. Механизмы и системы двигателя внутреннего сгорания. Основные понятия»

Механизмы и системы двигателя внутреннего сгорания. Основные понятия»

1. В каких двигателях внутреннего сгорания происходит образование рабочей смеси внутри его цилиндров:

а) карбюраторных;

б) инжекторных;

в) дизельных;

г) газовых.

2. Какой механизм преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала:

а) кривошипно-шатунный;

б) карбюраторный;

в) инжекторный;

г) газораспределительный;

3. Какой такт в работе четырёхтактного двигателя внутреннего сгорания изображён на (рис.1):

а) Рабочий ход

б) Впуск

в) Выпуск

г) Сжатие

Рисунок 1

4. Перечислите по порядку название тактов в работе четырёхтактного двигателя:

а) Нет правильного ответа.

б) Выпуск, сжатие, впуск, рабочий ход.

в) Рабочий ход, впуск, сжатие, выпуск.

г) Впуск, сжатие, рабочий ход, выпуск.

5. Что такое ВМТ:

а) комплекс последовательных периодически повторяющихся процессов (впуск, сжатие, сгорание, расширение и выпуск), в результате которых энергия топлива преобразуется в механическую работу.

б) положение поршня в цилиндре, при котором расстояние от него до оси коленчатого вала двигателя наименьшее.

в) положение поршня в цилиндре, при котором расстояние от него до оси коленчатого вала двигателя наибольшее.

г) это сумма рабочих объемов всех его цилиндров, выраженная в литрах.

6. Что такое литраж двигателя:

а) часть рабочего цикла, происходящая за время движения поршня от одной мертвой точки до другой

б) положение поршня в цилиндре, при котором расстояние от него до оси коленчатого вала двигателя наименьшее.

в) положение поршня в цилиндре, при котором расстояние от него до оси коленчатого вала двигателя наибольшее.

г) это сумма рабочих объемов всех его цилиндров, выраженная в литрах.

Тема: «Кривошипно-шатунный механизм»

Как называется деталь соединяющая поршень с шатуном?

Стопорное кольцо

Вкладыш

Поршневой палец

Коленчатый вал

Как называется деталь к которой крепятся шатуны?

Стопорное кольцо

Вкладыш

Поршневой палец

Коленчатый вал

Как называется верхняя часть поршня?

Юбка

Бобышка

Днище

Крышка

Какая часть шатуна разъемная?

Нижняя головка шатуна

Верхняя головка шатуна

Шейка

Никакая

Какая деталь КШМ совершает возвратно-поступательное движение?

Поршень

Шатун

Коленчатый вал

Маховик

Какая деталь КШМ совершает вращательное движение?

Поршень

Шатун

Поршневой палец

Коленчатый вал

Какая деталь не относится к КШМ?

Коленчатый вал

Поршневой палец

Клапан

Шатун

Какая деталь КШМ сделана из алюминиевого сплава?

Стопорное кольцо

Коленчатый вал

Поршневой палец

Поршень

Какая деталь отсутствует в поршне?

Юбка

Днище

Грязевая камера

Бабышка

Какой из поршней, одной марки двигателя, имеет наибольший диаметр?

Номинальный

Первого ремонта

Второго ремонта

Третьего ремонта

Тема: «Газораспределительный механизм»

Для чего предназначен газораспределительный механизм дизельного двигателя?

Для подачи топлива

Для подачи воздуха

Для впуска воздуха и выпуска отработанных газов

Для распределения газов по цилиндрам двигателя

Какая из деталей больше всего нагревается при работе двигателя?

Штанга

Выпускной клапан

Впускной клапан

Распределительный вал

Какая деталь закрывает клапана?

Штанга

Коромысло

Распределительный вал

Пружины

Какая деталь отсутствует в газораспределительном механизме?

Шатун

Штанга

Распределительный вал

Толкатель

Какая деталь поднимает штангу?

Распределительный вал

Толкатель

Клапан

Пружина

Тепловой зазор появляется на:

Перегретом двигателе

Холодном двигателе

Прогретом двигателе

Заглушенном двигателе

С какой скоростью вращается распределительный вал?

В два раза быстрее коленчатого вала

В два раза медленнее коленчатого вала

Со скоростью вращения коленчатого вала

В четыре раза быстрее коленчатого вала

Какая деталь закрепляет клапан в сборе с пружинами?

Тарелка

Шплинт

Сухарики

Стопорное кольцо

В каком положении должен находиться поршень при регулировке клапанов?

В ВМТ в конце такта сжатия

В НМТ в конце такта сжатия

В ВМТ в конце такта выпуска

В ВМТ в конце такта впуска

Как называется часть распределительного вала поднимающая толкатель?

Шейка

Хвостовик

Рычаг

Кулачек

Вариант 2

Тема: «Классификация и общее устройство автомобилей»

1. Трансмиссия – это …

Трансмиссия – это …

а) механизмы тормозной системы автомобиля;

б) механизмы рулевого управления автомобиля;

в) агрегат, вырабатывающий электроэнергию на автомобиле;

г) блок механизмов, которые передают крутящий момент, от коленчатого вала двигателя к ведущим колёсам автомобиля.

2. Какие агрегаты не входит в состав шасси автомобиля:

а) трансмиссия; г) механизмы управления;

б) ходовая часть; д) грузовая платформа;

в) двигатель; е) топливный насос.

3. Что не является основной частью автомобиля:

а) шасси;

б) ходовая часть;

в) двигатель;

г) кузов;

д) грузовая платформа;

4. Расшифруйте и опишите модель автомобиля ВАЗ-21099:

___________________________________________________________

___________________________________________________________

___________________________________________________________

___________________________________________________________

___________________________________________________________

5. Расшифруйте и опишите колёсную формулу 6х6:

Расшифруйте и опишите колёсную формулу 6х6:

___________________________________________________________

___________________________________________________________

___________________________________________________________

Тема: «Классификация двигателей. Механизмы и системы двигателя внутреннего сгорания. Основные понятия»

1. Как правильно называется объём, высвобождаемый при движении поршня в цилиндре от верхней мёртвой точки к нижней мёртвой точке:

а) полный;

б) рабочий;

в) камеры сгорания;

г) картера.

2. С помощью какой системы в двигателе внутреннего сгорания идёт трансформация тока низкого напряжения в ток высокого напряжения:

а) системы питания;

б) системы охлаждения;

в) системы смазки;

г) системы отопления;

д) системы зажигания;

3. Перечислите по порядку название тактов в работе четырёхтактного двигателя (рис. 1).

1).

а) Нет правильного ответа.

б) Выпуск, сжатие, впуск, рабочий ход.

в) Рабочий ход, впуск, сжатие, выпуск.

г) Впуск, сжатие, рабочий ход, выпуск.

Рисунок 1

4. Дать определение понятию «степень сжатия»:

а) отношение полного объема цилиндра к объему камеры сжатия, показывающее, во сколько раз полный объем цилиндра больше объема камеры сжатия;

б) комплекс последовательных периодически повторяющихся процессов (впуск, сжатие, сгорание, расширение и выпуск), в результате которых энергия топлива преобразуется в механическую работу.

в) положение поршня в цилиндре, при котором расстояние от него до оси коленчатого вала двигателя наименьшее

г) это сумма рабочих объемов всех его цилиндров, выраженная в литрах.

5. Дать определение понятию «такт»:

а) отношение полного объема цилиндра к объему камеры сжатия, показывающее, во сколько раз полный объем цилиндра больше объема камеры сжатия;

б) комплекс последовательных периодически повторяющихся процессов (впуск, сжатие, сгорание, расширение и выпуск), в результате которых энергия топлива преобразуется в механическую работу.

в) часть рабочего цикла, происходящая за время движения поршня от одной мертвой точки до другой

г) это сумма рабочих объемов всех его цилиндров, выраженная в литрах.

6. Что такое рабочий цикл двигателя:

а) комплекс последовательных периодически повторяющихся процессов (впуск, сжатие, сгорание, расширение и выпуск), в результате которых энергия топлива преобразуется в механическую работу.

б) положение поршня в цилиндре, при котором расстояние от него до оси коленчатого вала двигателя наименьшее.

в) положение поршня в цилиндре, при котором расстояние от него до оси коленчатого вала двигателя наибольшее.

г) это сумма рабочих объемов всех его цилиндров, выраженная в литрах.

Тема: «Кривошипно-шатунный механизм»

Материал изготовления блоков цилиндров

чугун

алюминий

сталь

железо

Базовой деталью КШМ и всего двигателя является

маховик

коленвал

блок цилиндров

поршни

шатуны

К подвижным деталям КШМ относятся

шатуны е) бугеля

поршни ж) вкладыши

блок цилиндров з) поршневые кольца

клапана и) маховик

коленвал к) сухари

К неподвижным деталям КШМ относятся

а) шатуны е) бугеля

б) поршни ж) вкладыши

в) блок цилиндров з) поршневые кольца

г) клапана и) маховик

д) коленвал к) сухари

Прорези на юбке поршня предназначены для …

снижения нагрева

уменьшения массы поршня

увеличения прочности поршня

компенсации теплового расширения

отвода масла со стенок цилиндров

Материал вкладышей

сплав стали и алюминия

сплав меди и свинца

бронза

Маслосъёмные кольца служат для …

упрочнения поршня г) снятия излишек масла со стенок цилиндра

уплотнения цилиндра д) снижения детонации

уменьшения массы е) поршня снижения масла на угар

С помощью чего коленвал фиксируется от осевого смещения?

стопорной шайбой

вкладышами

упорными полукольцами

упорными шарикоподшипниками

В каком положении должен находиться поршень при регулировке клапанов?

В ВМТ в конце такта сжатия

В НМТ в конце такта сжатия

В ВМТ в конце такта выпуска

В ВМТ в конце такта впуска

Какая деталь не входит в шатунно-поршневую группу?

Шейка

Поршневой палец

Поршень

Кулачек

Тема: «Газораспределительный механизм»

1. Какую функцию в двигателе выполняет ГРМ:

Какую функцию в двигателе выполняет ГРМ:

а) приготавливает горючую смесь из паров топлива и воздуха;

б) отводит лишнее тепло от деталей двигателя;

в) своевременно впускает в цилиндры двигателя горючую смесь (воздух) и выпускает отработавшие газы;

г) подаёт смазку к трущимся поверхностям деталей двигателя.

2. Правильное соотношение вращения газораспределительной шестерни и шестерни коленчатого вала:

а) 1 : 1; б) 1 : 2; в) 1 : 3; г) 1 : 4.

3. Штанга передаёт усилие:

а) от газораспределительного вала к толкателю;

б) от толкателей к коромыслам;

в) от толкателей к клапану;

г) от клапана к газораспределительной шестерне.

4. Из какого материала выполнена направляющая втулка клапанов:

а) асбеста; б) алюминиевая бронза; в) чугуна; г) металлокерамики.

5. Фазы газораспределения – это…

а) скорость, с которой выхлопные газы выходят из глушителя;

б) количество вредных веществ в выхлопных газах;

в) моменты открытия и закрытия клапанов относительно мёртвых точек, выраженные в градусах поворота коленчатого вала;

г) скорость открытия и закрытия клапанов относительно мёртвых точек

6. Внешними признаками неисправности ГРМ двигателя являются:

Внешними признаками неисправности ГРМ двигателя являются:

а) уменьшение компрессии и хлопки во впускном и выпускном трубопроводах;

б) падение мощности двигателя и металлические стуки;

в) все перечисленные факторы.

7. Плохое прилегание клапана к седлу возможно вследствие:

а) коробления головок клапанов;

б) заедания стержня клапана в направляющей втулке;

в) отсутствия зазора между стержнем клапана и коромыслом;

г) всех перечисленных факторов;

8. Регулировка теплового зазора в клапанах производится для:

а) обеспечения плотной посадки клапана в седле;

б) обеспечения плотной посадки клапана в направляющей втулке;

в) обеспечения плотного прилегания клапана к коромыслу;

г) обеспечения бесшумной работы газораспределительной шестерни.

9. Какая деталь закрепляет клапан в сборе с пружинами?

а) Тарелка

б) Шплинт

в) Сухарики

г) Стопорное кольцо

10. В каком положении должен находиться поршень при регулировке клапанов?

В каком положении должен находиться поршень при регулировке клапанов?

а) В ВМТ в конце такта сжатия

б) В НМТ в конце такта сжатия

в) В ВМТ в конце такта выпуска

г) В ВМТ в конце такта впуска

Вариант 3

Тема: «Классификация и общее устройство автомобилей»

1. Какие системы относятся к механизмам управления автомобилем:

а) система питания;

б) тормозная система;

в) система зажигания;

г) система рулевого управления.

2. Шасси – это…

а) система, объединяющая в себе механизмы, которые передают энергию двигателя к ведущим колесам;

б) устройство, преобразующее какой-либо вид энергии в механическую работу;

в) часть автомобиля или другого транспортного средства, предназначенная для размещения пассажиров и груза;

3. Какой агрегат отсутствует в ходовой части:

а) Колеса; г) КПП;

б) Мост; д) Главная передача;

в) Кузов; е) Подвеска.

4. Расшифруйте и опишите модель автомобиля ЛиАЗ-5256:

___________________________________________________________

___________________________________________________________

___________________________________________________________

___________________________________________________________

___________________________________________________________

5. Расшифруйте и опишите колёсную формулу 6х4:

___________________________________________________________

___________________________________________________________

___________________________________________________________

Тема: «Классификация двигателей. Механизмы и системы двигателя внутреннего сгорания. Основные понятия»

1. Назовите механизмы двигателя:

а) пуска; д) корреляции;

б) смазки; е) газораспределения;

в) питания; ж) кривошипно-шатунный.

г) охлаждения;

2. Степень сжатия бензиновых ДВС составляет:

а) 8-12; б) 14-18; в) 16-20; г) 6-10;

3. Укажите количество тактов ДВС в современных автомобилях:

а) два б) четыре в) шесть г) восемь

4. Дать определение понятию «полный объем цилиндра»:

а) отношение полного объема цилиндра к объему камеры сжатия, показывающее, во сколько раз полный объем цилиндра больше объема камеры сжатия;

б) комплекс последовательных периодически повторяющихся процессов (впуск, сжатие, сгорание, расширение и выпуск), в результате которых энергия топлива преобразуется в механическую работу.

в) сумма объема камеры сжатия и рабочего объема цилиндра, т. е. пространство над поршнем, когда он находится в н. м. т.

г) это сумма рабочих объемов всех его цилиндров, выраженная в литрах.

5. Дать определение понятию «нижняя мертвая точка»:

а) отношение полного объема цилиндра к объему камеры сжатия, показывающее, во сколько раз полный объем цилиндра больше объема камеры сжатия;

б) положение поршня в цилиндре, при котором расстояние от него до оси коленчатого вала двигателя наименьшее.

в) часть рабочего цикла, происходящая за время движения поршня от одной мертвой точки до другой

г) это сумма рабочих объемов всех его цилиндров, выраженная в литрах.

6. Какое количество основных систем и механизмов имеет двигатель?

а) 2 механизма и 2 системы;

б) 4 механизма и 2 системы;

в) 2 механизма и 5 систем;

г) 4 механизма и 4 системы

Тема: «Кривошипно-шатунный механизм»

1. Какие из перечисленных деталей жестко крепятся к коленчатому валу?

а) Храповик

б) Шатун

в) Маховик

г) Шкив

2. Какие кольца установлены ближе к днищу поршня?

а) Компрессорные

б) Маслосъемные.

в) Компрессионные или маслосъемные в зависимости от конструктивных особенностей поршня

г) Отражатели

3. В чем состоит назначение КШМ?

а) Сжатие смеси в цилиндрах двигателя

б) Преобразование возвратно-поступательного движения

в) Передача усилия

г) Соединение деталей двигателя

4. Какая деталь КШМ сделана из алюминиевого сплава?

Какая деталь КШМ сделана из алюминиевого сплава?

а) Стопорное кольцо

б) Коленчатый вал

в) Поршневой палец

г) Поршень

5. Какая деталь отсутствует в поршне?

а) Юбка

б) Днище

в) Грязевая камера

г) Бабышка

6. Какой из поршней, одной марки двигателя, имеет наибольший диаметр?

а) Номинальный

б) Первого ремонта

в) Второго ремонта

г) Третьего ремонта

7. Маслосъёмные кольца служат для …

а) упрочнения поршня г) снятия излишек масла со стенок цилиндра

б) уплотнения цилиндра д) снижения детонации

в) уменьшения массы поршня е) снижения масла на угар

8. С помощью чего коленвал фиксируется от осевого смещения?

а) стопорной шайбой

б) вкладышами

в) упорными полукольцами

г) упорными шарикоподшипниками

9. Какая деталь не входит в шатунно-поршневую группу?

а) Шейка

б) Поршневой палец

в) Поршень

г) Кулачек

10. Какой технологической операции из перечисленных, подвергают коленчатый вал в сборе с маховиком?

Какой технологической операции из перечисленных, подвергают коленчатый вал в сборе с маховиком?

а) взвешиванию для определения центра тяжести

б) окраске и лакировке для уменьшения коррозии

в) статической и динамической балансировке

г) проводят все операции, указанные в пунктах а) и б)

Тема: «Газораспределительный механизм»

1. Какие типы газораспределительных механизмов получили наибольшее распространение на автомобильных двигателях?

а) золотниковые

б) клапанные

в) оба типа механизмов

2. Какой ГРМ имеет меньшее количество деталей?

а) с нижним расположением клапанов

б) с верхним расположением клапанов

в) имеют одинаковое количество деталей.

3. Каким способом осуществляется привод газораспределительного механизма?

а) зубчатыми колесами

б) цепным или зубчатым ремнем

в) в зависимости от типа и модели двигателя способом, указанным в пункте а) или б).

4. Для чего предназначен толкатель ГРМ?

а) для передачи усилия от распределительного вала

б) для передачи усилия от поршня

в) для поворота клапана вокруг своей оси.

5. В каком ответе перечислены только детали ГРМ?

а) распределительный вал, штанга толкателя, коромысло, поршневой палец, клапан выпускной

б) толкатель, седло клапана, сухари, тарелка пружины клапана, направляющая толкателя

в) направляющая втулка клапана, ось коромысел, головка цилиндров, пружина клапана.

6. Как крепится тарелка пружины клапана к стержню клапана?

а) установочным штифтом

б) при помощи резьбы

в) контактной сваркой

г) сухариками.

7. Сколько опорных шеек имеет распределительный вал двигателя?

а) в 2 раза меньше коренных шеек коленвала;

б) в 2 раза меньше шатунных шеек коленвала;

в) такое же количество как и шатунных шеек коленвала;

г) такое же количество как и коренных шеек коленвала.

8. Как отличить впускной клапан от выпускного одного двигателя?

а) по длине стержня клапана

б) по диаметру тарелки клапана

в) по маркировке.

9. Какой клапан при работе двигателя нагревается до более высокой температуры?

а) впускной

б) выпускной

в) клапана одного цилиндра нагреваются до одинаковой температуры.

10. Какие детали ГРМ заставляют клапана открываться и закрываться?

а) открывает и закрывает распределительный вал

б) открывает кулачек распредвала, закрывает пружина

в) открывает пружина, закрывает кулачек распредвала.

Вариант 4

Тема: «Классификация и общее устройство автомобилей»

1. Что на автомобиле является источником механической энергии:

а) кузов;

б) двигатель;

в) шасси;

г) аккумуляторная батарея;

2. Какие преимущества имеет V- образный двигатель перед рядным?

а) компактность и увеличенная жесткость коленвала;

б) уменьшение высоты двигателя;

в) увеличение длины и ширины двигателя;

г) нет преимуществ.

3. Какие автомобили относятся к легковым?

а) автомобили длиной менее 5 метров;

б) автомобили с двигателем менее 1,8 литров;

в) пассажирские автомобили вместимостью не более 8 человек;

г) автомобили массой не более 2 тонн

4. Расшифруйте и опишите модель автомобиля ПАЗ-32053:

___________________________________________________________

___________________________________________________________

___________________________________________________________

___________________________________________________________

___________________________________________________________

5. Расшифруйте и опишите колёсную формулу 4х2:

___________________________________________________________

___________________________________________________________

___________________________________________________________

Тема: «Классификация двигателей. Механизмы и системы двигателя внутреннего сгорания. Основные понятия»

Механизмы и системы двигателя внутреннего сгорания. Основные понятия»

1. За сколько оборотов коленчатого вала совершается рабочий цикл в четырехтактном двигателе:

а) За 1 оборот (360o)

б) За 2 оборота (720°)

в) За 4 оборота (1440°)

2. Назовите системы двигателя:

а) пуска; г) охлаждения;

б) смазки; д) газораспределения;

в) питания; е) кривошипно-шатунный.

3. Из какого материала изготавливают блок цилиндров:

а) серый чугун;

б) углеродистая сталь;

в) легированная сталь;

г) алюминиевый сплав.

д) высокопрочная легированная сталь.

4. Дать определение понятию «полный объем цилиндра»:

а) отношение полного объема цилиндра к объему камеры сжатия, показывающее, во сколько раз полный объем цилиндра больше объема камеры сжатия;

б) комплекс последовательных периодически повторяющихся процессов (впуск, сжатие, сгорание, расширение и выпуск), в результате которых энергия топлива преобразуется в механическую работу.

в) сумма объема камеры сгорания и рабочего объема цилиндра, т. е. пространство над поршнем, когда он находится в н. м. т.

г) это сумма рабочих объемов всех его цилиндров, выраженная в литрах.

5. Дать определение понятию «нижняя мертвая точка»:

а) отношение полного объема цилиндра к объему камеры сжатия, показывающее, во сколько раз полный объем цилиндра больше объема камеры сжатия;

б) положение поршня в цилиндре, при котором расстояние от него до оси коленчатого вала двигателя наименьшее.

в) часть рабочего цикла, происходящая за время движения поршня от одной мертвой точки до другой

г) это сумма рабочих объемов всех его цилиндров, выраженная в литрах.

6. Поршень движется от НМТ к ВМТ, открыт выпускной клапан. Какой такт происходит в цилиндре двигателя?

а) Впуск;

б) Сжатие;

в) Рабочий ход;

г) Выпуск.

Тема: «Кривошипно-шатунный механизм»

1. Назовите геометрические параметры КШМ:

Назовите геометрические параметры КШМ:

а) ход поршня; д) ширина двигателя;

б) рабочий объем; е) объем камеры сгорания;

в) степень сжатия; ж) полный объем цилиндра.

г) длина двигателя;

2. Сколько шатунов крепится на 1 шатунной шейке коленвала 8-ми цилиндрового V-образного двигателя?

а) один б) два в) четыре г) восемь

3. Рядный четырехцилиндровый двигатель имеет коленвал на котором……

а) 4 коренных и 4 шатунных шеек

б) 5 коренных и 4 шатунных шеек

в) 4 коренных и 5 шатунных шеек

г) 5 коренных и 5 шатунных шеек.

4. По назначению поршневые кольца делятся на ……

а) уплотнительные и маслосъемные

б) компрессионные и уплотнительные

в) компрессионные и маслосъемные.

г) уплотнительные и стопорные

5. Каким способом фиксируется поршневой палец в поршне?

а) стопорными кольцами

б) стопорными штифтами

в) установочными болтами

6. Какая деталь КШМ обеспечивает требуемую форму камеры сгорания, герметичность внутрицилиндрового пространства и передает силу давления газов на шатун?

Какая деталь КШМ обеспечивает требуемую форму камеры сгорания, герметичность внутрицилиндрового пространства и передает силу давления газов на шатун?

а) гильза цилиндра

б) головка цилиндра

в) поршень

7. Что является направляющей для поршня при его перемещениях в двигателе?

а) блок-картер

б) гильза цилиндра

в) коленвал

8. Какую гильзу называют «мокрой»?

а) гильза, внутренняя поверхность которой смазывается маслом

б) гильза, наружная поверхность которой омывается охлаждающей жидкостью

в) гильза, которая охлаждается воздухом.

9. Какой технологической операции из перечисленных, подвергают коленчатый вал в сборе с маховиком?

а) взвешиванию для определения центра тяжести

б) окраске и лакировке для уменьшения коррозии

в) статической и динамической балансировке

г) проводят все операции, указанные в пунктах а) и б)

10. Какая часть шатуна разъемная?

Какая часть шатуна разъемная?

а) Нижняя головка шатуна

б) Верхняя головка шатуна

в) Шейка

г) Никакая

Тема: «Газораспределительный механизм»

1. Какова частота вращения распределительного вала по сравнению с коленчатым валом на четырехтактном двигателе?

а) вращается в 2 раза быстрее коленвала

б) вращается с такой же скоростью как коленвал

в) вращается в 2 раза медленнее коленвала

г) вращается независимо от коленвала.

2. Штанга передает усилие от толкателя к коромыслу. Может ли конструкция ГРМ обходиться без штанг?

а) не могут, так как такой механизм не сможет работать

б) может, в ГРМ с нижним расположением клапанов

в) могут в ГРМ с верхним расположением клапанов и распределительного вала.

3. Какие детали входят в клапанный узел ГРМ?

а) впускной клапан, седло клапана, пружина клапана, направляющая втулка клапана, компрессионное кольцо

б) впускной клапан, тарелка пружины клапана, маслосъемное кольцо, сухари, механизм вращения клапана

в) впускные и выпускные клапана, опорная шайба пружины клапана, седло клапана, сухари.

4. Каким термином называют моменты открытия и закрытия клапанов относительно мертвых точек, выражая в градусах поворота коленчатого вала?

а) перекрытием клапанов

б) фазами газораспределения

в) порядком работы цилиндров.

г) угол опережения зажигания

5. В какой последовательности передается усилие в приводе клапанов?

а) распредвал, толкатель, штанга толкателя, регулировочный винт, коромысло, клапан

б) распредвал, толкатель, регулировочный винт, штанга толкателя, коромысло, клапан

в) распредвал, толкатель, штанга толкателя, клапан, коромысло, регулировочный винт.

6. Что обеспечивает герметичность сопряжений клапан-седло клапана?

а) их шлифовка и притирка по месту пастами

б) подгонка по месту с применением уплотнителей

в) установка самоподжимных манжет.

7. Для чего предназначен газораспределительный механизм дизельного двигателя?

а) Для подачи топлива

б) Для подачи воздуха

в) Для впуска воздуха и выпуска отработанных газов

г) Для распределения газов по цилиндрам двигателя

8. Какая из деталей больше всего нагревается при работе двигателя?

Какая из деталей больше всего нагревается при работе двигателя?

а) Штанга

б) Выпускной клапан

в) Впускной клапан

г) Распределительный вал

9. Фазы газораспределения – это…

а) скорость, с которой выхлопные газы выходят из глушителя;

б) количество вредных веществ в выхлопных газах;

в) моменты открытия и закрытия клапанов относительно мёртвых точек, выраженные в градусах поворота коленчатого вала;

г) скорость открытия и закрытия клапанов относительно мёртвых точек

10. Внешними признаками неисправности ГРМ двигателя являются:

а) уменьшение компрессии и хлопки во впускном и выпускном трубопроводах;

б) падение мощности двигателя и металлические стуки;

в) все перечисленные факторы.

Коренные подшипники

Надежность работы вкладышей коленчатого вала в значительной степени определяет надежность и моторесурс дизеля и зависит от правильного подбора конструктивных параметров вкладышей, материала и условий смазывания, жесткости коленчатого вала, блока н постелей под вкладыши и от многих других факторов.

Вкладыши коренных подшипников бывают толстостенные (у дизелей типа Д100) и тонкостенные (у дизелей типов Д49, 11Д45, ПД1М и др.). Толстостенные вкладыши постепенно уступили место в современных быстроходных дизелях тонкостенным. Тонкостенные вкладыши, имеющие меньшие размеры и массу, более экономичны для серийного производства и позволяют обеспечить взаимозаменяемость при сборке и ремонте без пришабровки и пригонки. Благодаря постановке тонкостенных вкладышей в постели подшипника с некоторым натягом достигается необходимая плотность их прилегания к полостям, что плохо обеспечивается при толстостенных вкладышах.

Коренные вкладыши дизелей 10Д100 (рис. 61) выполнены из бронзы и залиты слоем свинцовистого баббита БК 2 толщиной 0,5-0,7 мм. Толщина новых вкладышей 19 мм. Необходимость применения толстостенных вкладышей вызвана тем, что постели под вкладыши верхнего коленчатого вала в средней части сужены (чтобы можно было вынуть цилиндровые втулки из блока) и это значительно уменьшает опорную поверхность вкладышей. В этих условиях только толстостенные вкладыши обеспечивают необходимую жесткость опоры. Стремясь к унификации, вкладыши нижнего вала выполняют также толстостенными.

В этих условиях только толстостенные вкладыши обеспечивают необходимую жесткость опоры. Стремясь к унификации, вкладыши нижнего вала выполняют также толстостенными.

В зависимости от нагрузки, воспринимаемой вкладышами, их делят на рабочие и нерабочие. Основную нагрузку от давления газов и сил инерции несут рабочие вкладыши (рис. 61, а, б), расположенные в крышках подшипников нижнего и верхнего валов. Нерабочие вкладыши (рис. 61, в), уложенные в постели блока, выполнены одинаковыми для нижнего и верхнего подшипников. Они в середине имеют отверстие и канавку по всей полуокружности внутренней поверхности. Отверстие и канавка служат для подвода масла от масляного канала коленчатого вала. Эти вкладыши называют канавочными.

Рабочие вкладыши выполнены бес-канавочными. Для нижнего и верхнего подшипников они неодинаковы. Рабочие вкладыши подшипников верхнего вала (см. рис. 61, б) по наружной поверхности имеют канавку, сообщающуюся по концам с внутренней поверхностью двумя отверстиями. Масло из маслоподводящего канала в крышке подшипника поступает сверху в канавку вкладыша и далее по отверстиям в маслозахватывающие карманы, откуда увлекается вращающимся валом на шейку подшипника.

Масло из маслоподводящего канала в крышке подшипника поступает сверху в канавку вкладыша и далее по отверстиям в маслозахватывающие карманы, откуда увлекается вращающимся валом на шейку подшипника.

Карманы у торцов вкладышей выполнены с плавным переходом поверхности для обеспечения «масляного клина» при вращении шейки.

Рабочие вкладыши подшипников нижнего вала смазываются маслом, попадающим в их карманы по канавке от верхних канавочных вкладышей. Отсутствие канавки у рабочего вкладыша подшипника создает более благоприятную эпюру давления масла в смазочном слое. Известно, что для хорошей работы подшипников скольжения необходимо жидкостное трение, обеспечиваемое масляным слоем определенной толщины. Для обеспечения жидкостного трения необходимо, чтобы в несущей части масляного слоя как в поперечном, так и в продольном направлениях развивались такие гидродинамические давления, при которых результирующая сила обеспечивала бы поднятие вала относительно подшипника (рис. 62) на вполне определенный минимальный размер, зависящий от высоты неровностей поверхностей вала и подшипника и от деформаций.

Наличие смазочных канавок или неблагоприятное расположение смазочных поверхностей может значительно уменьшить несущую способность подшипника за счет уменьшения давления внутри масляного слоя. Наглядно это показано на рнс. 62, бив. При бесканавочных вкладышах максимальное давление внутри масляного слоя значительно выше, чем при канавочных вкладышах. Вкладыши подшипников по толщине изготовляют по градационным размерам с интервалом между градациями 0,25 мм. Всего градаций семь. Толщина вкладыша нулевого градационного размера 19 мм.

Вкладыши от проворота и осевого смещения фиксируют штифтами. Одиннадцатые подшипники (см. рис. 61, г) нижнего и верхнего валов являются упорными. Онн отличаются от опорных наличием по торцам нерабочих вкладышей буртов, которыми вкладыши охватывают опоры подшипников. К буртам по отверстиям и канавкам подводится масло.

Коренные подшипники коленчатого вала дизеля 2А-5Д49 имеют тонкостенные стальные вкладыши, залитые тонким слоем свинцовистой бронзы, на которую лужением нанесен прирабо-точный слой свинцовистого сплава. Верхний вкладыш на внутренней поверхности имеет канавку, которая через отверстия сообщается с маслопод-водящей канавкой в стойке блока цилиндров. Нижний вкладыш бескана-вочный, около стыка имеет карманы для захвата и равномерного распределения масла по трущимся поверхностям подшипника. Вкладыши устанавливают в опорах с натягом, обеспечиваемым за счет выступания одного торца нижнего и верхнего вкладышей над плоскостью разъема подшипника на 0,22-0,26 мм. При затяжке болтов подшипника за счет натяга обеспечивается плотное прилегание вкладышей к постелям. Дополнительное положение вкладышей фиксируется штифтом, запрессованным в подвеску блока. Упорный подшипник состоит из сталь-

Верхний вкладыш на внутренней поверхности имеет канавку, которая через отверстия сообщается с маслопод-водящей канавкой в стойке блока цилиндров. Нижний вкладыш бескана-вочный, около стыка имеет карманы для захвата и равномерного распределения масла по трущимся поверхностям подшипника. Вкладыши устанавливают в опорах с натягом, обеспечиваемым за счет выступания одного торца нижнего и верхнего вкладышей над плоскостью разъема подшипника на 0,22-0,26 мм. При затяжке болтов подшипника за счет натяга обеспечивается плотное прилегание вкладышей к постелям. Дополнительное положение вкладышей фиксируется штифтом, запрессованным в подвеску блока. Упорный подшипник состоит из сталь-

Рис. 62. Эпюры гидродинамического давления в масляном слое подшипника:

о в поперечном сечении; 6 — в продольном сечении бесканавочного вкладыша: в н продольном сечении канавомного вктадьииа

Рис. 63. Коренные подшипники коленчатого вала дизеля ПД1М:

1 — опора вкладыша; 2 вкладыши опорных подшипников; — крышка; 4 — шпилька крепления крышки: 5 — вкладыш опорно упорного подшипника; а — отверстие подвода масла; б — холодильник; в — канавка кольцевая: г — отверстие; д — выступ ()ямок)

ных полуколец, прикрепленных винтами к девятой стойке и подвеске блока. Опорная поверхность полуколец покрыта тонким слоем бронзы.

Опорная поверхность полуколец покрыта тонким слоем бронзы.

Коренные подшипники дизеля ПДІМ (рис. 63) состоят из двух одинаковых бронзовых канавочных вкладышей 2, крышки <?, установленной на шпильках 4 на раме дизеля, и трубки, подводящей масло к отверстию а подшипника. Вкладыши установлены с натягом 0,26 мм, удерживающим их от проворачивания. От осевого смещения вкладыши фиксируются выступами д, входящими в пазы постелей рамы и крышек. По толщине вкладыши изготавливают по десяти градационным размерам. Толщина вкладыша нулевого градационного размера 7,5 мм, а десятого 10 мм. Толщина баббитовой заливки вкладышей 0,75 мм.

Вкладыши подшипников отличаются по ширине. У четвертого она

Рис. 64. Валоповоротный механизм равна 179 мм, у седьмого — 208 мм, а у остальных — 146 мм. Вкладыши седьмого подшипника б имеют бурты, которые ограничивают перемещение вала в подшипнике. Рабочие поверхности буртов также залиты баббитом. Крышки подшипников пригоняют к горизонтальным и вертикальным плоскостям опор блока по краске. Плотная посадка крышки в опоре разгружает шпильки 4 от срезывающих и изгибающих усилий.

Плотная посадка крышки в опоре разгружает шпильки 4 от срезывающих и изгибающих усилий.

Дизель-генераторные муфты и ва-лоповоротные механизмы. Для связи коленчатого вала дизеля с валом якоря генератора применяют полужесткие муфты. Для дизелей типов Д100 и Д49 муфты принципиально одинаковы. Они состоят из двух дисков 5, 6 (см. рис. 58), один из которых присоединен болтами к фланцу коленчатого вала, а второй — к фланцу вала якоря генератора. Между дисками установлен пакет тонких стальных пла-тин 4, притянутый болтами через сухари 3 к ведущему и ведомому дискам. Центрирование муфты осуществляется направляющими кольцами 7, установленными на ведущем фланце и выточке вала якоря. Благодаря зазорам в отверстиях между сухарями и дисками возможно некоторое проскальзывание ведущего диска относительно ведомого при особо резких перегрузках, предупреждающее поломки коленчатого вала.

Ведущий диск на наружной цилиндрической поверхности имеет зубья для червяка валоповоротного механизма. Валоповоротный механизм (рис. 64) служит для медленного проворачивания коленчатого вала при ремонте и регулировках дизеля. Он состоит из кронштейна 2, установленного на оси неподвижного кронштейна 1 и имеющего возможность поворачиваться на ней для ввода в зацепление червяка 4 с ведущим диском дизель-генераторной муфты. Вал 5 червяка установлен на бронзовых втулках. Кронштейн 2 застопорен штырем 6 и от произвольного включения удерживается пружинами.

64) служит для медленного проворачивания коленчатого вала при ремонте и регулировках дизеля. Он состоит из кронштейна 2, установленного на оси неподвижного кронштейна 1 и имеющего возможность поворачиваться на ней для ввода в зацепление червяка 4 с ведущим диском дизель-генераторной муфты. Вал 5 червяка установлен на бронзовых втулках. Кронштейн 2 застопорен штырем 6 и от произвольного включения удерживается пружинами.

В отключенном положении кронштейн с валом и червяком устанавливается в верхнее положение рукояткой 7 и стопорится штырем 6″. Конец штыря 6″ нажимает кнопку блокировочного переключателя 3 цепи пусковой системы дизеля, замыкает его контакты, обеспечивая возможность пуска дизеля. В рабочем положении штырь не замыкает контакты переключателя, цепь разомкнута и дизель не может быть пущен. Введя червяк 4 в зацепление с зубчатым диском муфты и фиксируя тем же штырем 6 кронштейн 2, проворачивают коленчатый вал ключом, установленным на шестигранную головку вала 5.

У дизеля ПД1М для проворачивания коленчатого вала на нем имеется специальный диск с отверстиями по наружному поясу для монтажного лома (см. рис. 60, поз. 1).

рис. 60, поз. 1).

Вертикальная передача дизеля 10Д100. Вертикальная передача (рис. 65) служит для передачи вращающего момента от верхнего коленчатого вала к нижнему. Эта передача осуществляется с помощью двух пар конических шестерен со спиральными зубьями, двух вертикальных валов 1 и 12, на концах которых с помощью шпонок закреплены малые шестерни 2 и 13, и торсионного вала 10. Валы 1 и 12 вращаются в подшипниках нижнего 1) и верхнего 4 корпусов. Между роликовыми 3 и радиально-упорными шариковыми 6″ подшипниками верхнего и нижнего валов установлены распорные втулки 5. Роликовые подшипники стопорятся в корпусе разрезными пружинными кольцами. Наружные кольца шарикоподшипников зажимаются фланцами корпусов. Между внутренними и наружными кольцами шарикоподшипников установлены регулировочные и проставочные кольца.

Для регулирования зазора между зубьями конических шестерен под фланцы крепления корпусов 4 н И к блоку дизеля ставят стальные прокладки. Для этой же цели прокладки установлены между фланцами коленчатых валов и большими шестернями.

Нижний вертикальный вал 12 выполнен полым для прохода торсионного вала 10, который своим нижним концом соединен с ним шлицами.

Рис 65. Вертикальная передача дизеля 1 ОД 100:

12 — нижний и верхний вертикальные валы; 2, 13 — конические шестерни; 3 — роликоподшипники; 4, И — корпуса; 5 — распорные втулки; 6 — шарикоподшипники; 7,3 — полумуфты; 9 — шлицевая втулка; 10 — торсионный вал

Верхним концом торсионный вал соединен со шлицевой втулкой 9, которая соединяется также шлицами с полумуфтой 8. Полумуфта 8 болтами присоединена к полумуфте 7, насаженной на конусный хвостик вертикального вала.

К шарикоподшипникам нижнего вертикального вала масло подается через угловой штуцер, ввернутый во фланец корпуса. Роликовый подшипник 3 смазывается маслом, стекающим из шариковых подшипников. Нижняя пара шестерен смазывается струями масла, подводимого по трубопроводу из нижнего масляного коллектора дизеля. Верхняя пара шестерен смазывается также струями масла, подводимого из верхнего масляного коллектора. По каналам в корпусе 4 масло поступает к роликовому подшипнику 3 и далее, стекая, смазывает шариковые подшипники 6″.

По каналам в корпусе 4 масло поступает к роликовому подшипнику 3 и далее, стекая, смазывает шариковые подшипники 6″.

⇐ | Коленчатые валы | | Тепловозы: Механическое оборудование: Устройство и ремонт | | Общие понятия о крутильных колебаниях коленчатого вала дизеля. Антивибраторы | ⇒

Описание и работа механизмов и систем двигателей

ОПИСАНИЕ И РАБОТА МЕХАНИЗМОВ И СИСТЕМ ДВИГАТЕЛЕЙБЛОК ЦИЛИНДРОВ является основной корпусной деталью двигателя и представляет собой отливку из чугуна. Блок цилиндров двигателя составляют два ряда полублоков под гильзы цилиндров, расположенных V-образно под углом 90° один к другому и представляющих одно целое с верхней частью картера. Левый ряд расточек под гильзы смещен относительно правого вперед (к вентилятору) на 29,5 мм, что обусловлено установкой двух шатунов на каждую шатунную шейку коленчатого вала.

В каждом ряду имеется по четыре цилиндра, выходящие на верхние обработанные плоскости, которые служат привалочными поверхностями для головок цилиндров. Прива-лочные поверхности отличаются высокой плоскостностью и параллельностью оси расточек под подшипники коленчатого вала.

Прива-лочные поверхности отличаются высокой плоскостностью и параллельностью оси расточек под подшипники коленчатого вала.

Каждый цилиндр имеет два соосных цилиндрических отверстия, выполненных в верхнем и нижнем поясках блока, по которым центрируются гильза цилиндра, и выточки в верхнем поясе, образующие кольцевые площадки под бурты гильз. Чтобы обеспечить правильную посадку гильзы в цилиндре, параметры плоскостности и перпендикулярности упорной площадки под бурт гильзы к общей оси центрирующих расточек должны быть выполнены с высокой точностью. На нижнем пояске выполнены две канавки под уплотнительные кольца, которые предотвращают попадание охлаждающей жидкости из полости охлаждения блока в полость масляного картера двигателя.

Бобышки болтов крепления головок цилиндров выполнены в виде приливов к поперечным стенкам, образующим рубашку охлаждения, равномерно распределены вокруг каждого цилиндра.

Поперечные перегородки в нижней части блока цилиндров заканчиваются толстостенными арками, образующими коренные опоры коленчатого вала, к обработанным площадкам которых крепятся крышки коренных подшипников.

Картерная часть блока связана с крышками коренных подшипников коренными и стяжными болтами. Крышка пятой коренной опоры центрируется в продольном направлении по двум вертикальным штифтам, обеспечивая точность совпадения расточек под упорные полукольца коленчатого вала на блоке и на крышках.

Порядок затяжки болтов крепления крышек коренных опор приведен в таблице 14 (см. раздел «Ремонт двигателя»).

Расточка блока цилиндров под вкладыши коренных подшипников производится в сборе с крышками, поэтому крышки коренных подшипников не взаимозаменяемы и устанавливаются в строго определенном положении. На каждой крышке нанесен порядковый номер опоры, нумерация опор начинается с переднего торца блока.

В картерной части развала блока цилиндров в виде бобышек выполнены направляющие толкателей клапанов. Ближе к заднему торцу выполнена перепускная труба полости охлаждения, между четвертым и восьмым цилиндрами, для улучшения циркуляции охлаждающей жидкости. Одновременно она придает блоку еще и дополнительную жесткость. Параллельно оси расточек под подшипники коленчатого вала выполнены расточки под втулки распределительного вала увеличенной размерности.

Параллельно оси расточек под подшипники коленчатого вала выполнены расточки под втулки распределительного вала увеличенной размерности.

С целью увеличения циркуляционного запаса масла на двигатель устанавливается масляный насос увеличенной производительности. Поэтому диаметры масляных каналов в блоке цилиндров существенно увеличены. В нижней части цилиндров отлиты заодно с блоком бобышки под форсунки охлаждения поршней.

Для установки на блок фильтра с теплообменником на правой стороне увеличены площадка и выполнены два дополнительных крепежных отверстия, а также сливное отверстие из фильтра. Блоки цилиндров под рядную и V-образную топливную аппаратуру не взаимозаменяемы!

ГИЛЬЗЫ ЦИЛИНДРОВ (см. рисунок 22 — Установка гильзы и форсунки охлаждения поршня)»мокрого» типа, легкосъемные, имеют маркировку 740.51-1002021 на конусной поверхности в нижней части,нанесенную ударным способом. Установка гильз с другой маркировкой недопустима, т.к. это приведет к ускоренному износу гильз и поршневых колец.

В соединении гильза-блок цилиндров полость охлаждения уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо в проточке гильзы, в нижней части — два кольца в расточки блока.

Рисунок 22 — Установка гильзы и форсунки охлаждения поршня: 1 — трубка форсунки; 2 — корпус форсунки; 3 — корпус клапана; 4, 6 — уплотнительные кольца; 5 — гильза

Гильза цилиндра изготавливается из серого специального чугуна, без упрочняющей термообработки. Микрорельеф на зеркале гильзы представляет собой редкую сетку впадин и площадок под углом к оси гильзы. При работе двигателя масло удерживается во впадинах, что улучшает прирабатываемость деталей цилиндропоршневой группы.

При сборке двигателя на нерабочем выступе торца гильзы наносится номер цилиндра и индекс варианта исполнения поршня.

ПРИВОД АГРЕГАТОВ (см. одноименный рисунок 23)осуществляется прямозубыми зубчатыми колесами и служит для привода механизма газораспределения, ТНВД, компрессора и насоса гидроусилителя рулевого управления автобуса. Зубчатые колеса устанавливаются на двигатель в строго определенном положении по метке «0»на зубчатом колесе привода распределительного вала, метке «Е»на зубчатом колесе привода ТНВД и рискам,выбитым на зубчатых колесах. Механизм газораспределения приводится в действие от ведущего зубчатого колеса (с модулем зуба 4,5 мм), закрепленного на хвостовике коленчатого вала, через блок промежуточных зубчатых колес, которые вращаются на двух рядах роликов 3, разделённых промежуточной втулкой 4 и расположенных на оси 1, закреплённой на заднем торце блока цилиндров. На хвостовик распределительного вала напрессовано зубчатое колесо 16 (с модулем зуба 3 мм), угловое расположение которого относительно кулачков вала определяется шпонкой. Зубчатое колесо 15 привода ТНВД установлено на вал 13 привода ТНВД с натягом и ориентируется шпонкой 14.

Зубчатые колеса устанавливаются на двигатель в строго определенном положении по метке «0»на зубчатом колесе привода распределительного вала, метке «Е»на зубчатом колесе привода ТНВД и рискам,выбитым на зубчатых колесах. Механизм газораспределения приводится в действие от ведущего зубчатого колеса (с модулем зуба 4,5 мм), закрепленного на хвостовике коленчатого вала, через блок промежуточных зубчатых колес, которые вращаются на двух рядах роликов 3, разделённых промежуточной втулкой 4 и расположенных на оси 1, закреплённой на заднем торце блока цилиндров. На хвостовик распределительного вала напрессовано зубчатое колесо 16 (с модулем зуба 3 мм), угловое расположение которого относительно кулачков вала определяется шпонкой. Зубчатое колесо 15 привода ТНВД установлено на вал 13 привода ТНВД с натягом и ориентируется шпонкой 14.

Привод ТНВД осуществляется от колеса 15, находящегося в зацеплении с колесом 16 привода распределительного вала. Вращение от вала к ТНВД передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность установки валов ТНВД и зубчатых колес. С колесом привода ТНВД находятся в зацеплении зубчатые колеса компрессора и насоса гидроусилителя рулевого управления.

С колесом привода ТНВД находятся в зацеплении зубчатые колеса компрессора и насоса гидроусилителя рулевого управления.

К заднему торцу блока цилиндров крепится картер агрегатов. В верхней части картера агрегатов есть расточки, в которые устанавливаются компрессор и насос гидроусилителя рулевого управления. По бокам картера агрегатов выполнены бобышки с отверстиями для слива масла из турбокомпрессоров и отверстием под указатель уровня масла.

В верхней части картера агрегатов и картера маховика слева выполнен прилив, предназначенный для установки коробки отбора мощности (КОМ). В случае отсутствия КОМ внутренние поверхности прилива не обрабатываются.

Привод агрегатов закрыт картером маховика, закреплённым к заднему торцу блока цилиндров через картер агрегатов.

При необходимости отбора мощности от двигателя, может быть установлен картер маховика с люком для установки коробки отбора мощности.

Рисунок 23 -Привод агрегатов: 1 — болт крепления роликового подшипника; 2 — промежуточное зубчатое колесо; 3 — болт; 4, 16 — шайбы; 5 — манжета; 6 — корпус заднего подшипника; 7 — прокладка; 8 — вал колеса привода ТНВД; 9, 19 — шпонки; 10, 12, 18 — подшипники; 11 — зубчатое колесо привода ТНВД; 13 — вал распределительный в сборе с зубчатым колесом; 15 — ось с фланцем; 18 — болт крепления оси ведущего колеса; 20 — ведущее зубчатое колесо привода распределительного вала; 21, 22 — кольца упорные; 23 — ведущее зубчатое колесо коленчатого вала

На картере маховика справа предусмотрено место под фиксатор маховика, применяемый для установки угла опережения впрыскивания топлива и регулирования тепловых зазоров в механизме газораспределения.

Ручка фиксатора при работе двигателя должна находиться в верхнем положении. В нижнее положение ее переводят при регулировочных работах, в этом случае фиксатор находится в зацеплении с маховиком (см. рисунок 24 — Положения ручки фиксатора маховика).В верхней части картера маховика выполнена расточка, в которую устанавливается корпус заднего подшипника вала привода ТНВД. Внизу в левой части картера имеется расточка, в которую устанавливается стартер. В середине картера выполнена расточка под манжету коленчатого вала.

Рисунок 24 — Положения ручки фиксатора маховика: а) — при эксплуатации; б) — при регулировке в зацеплении с маховиком

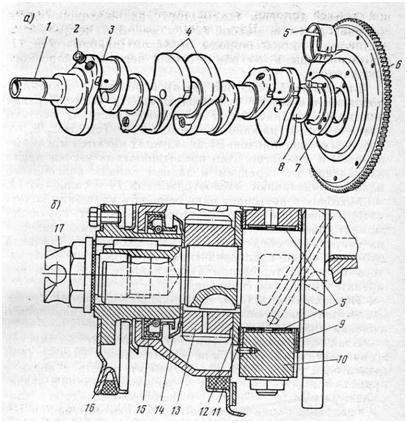

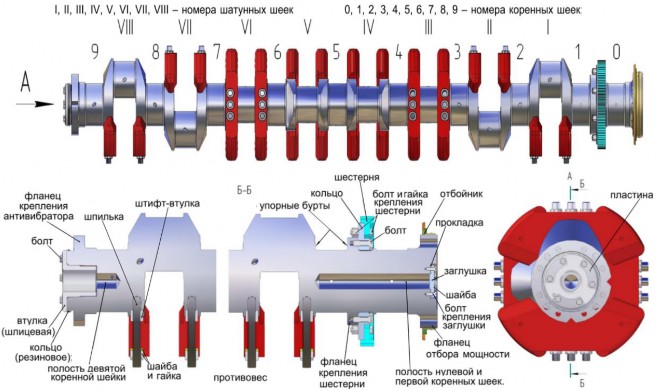

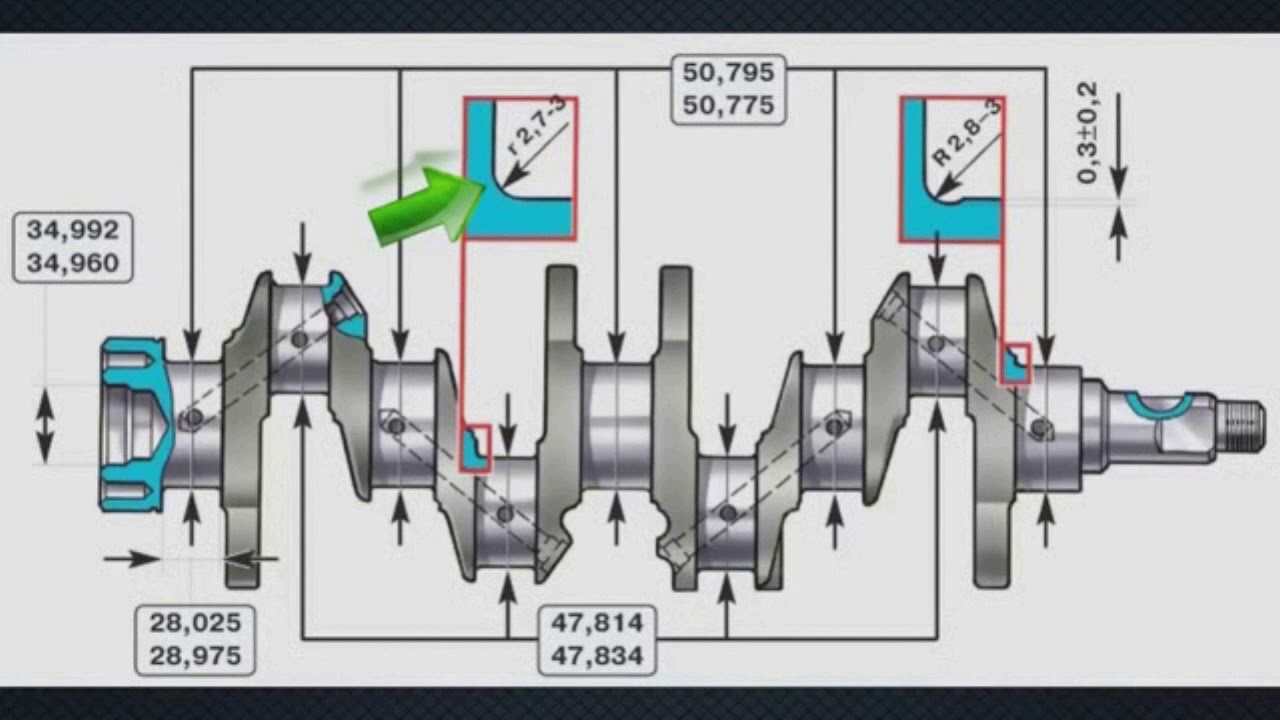

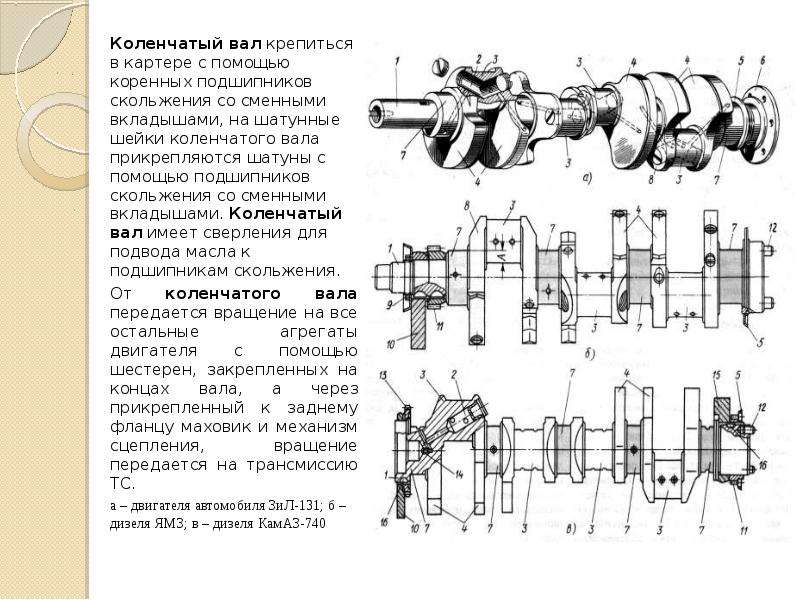

КОЛЕНЧАТЫЙ ВАЛ (см. рисунок 25)изготовлен из высококачественной стали с упрочнением методом карбонитрирования или азотирования.

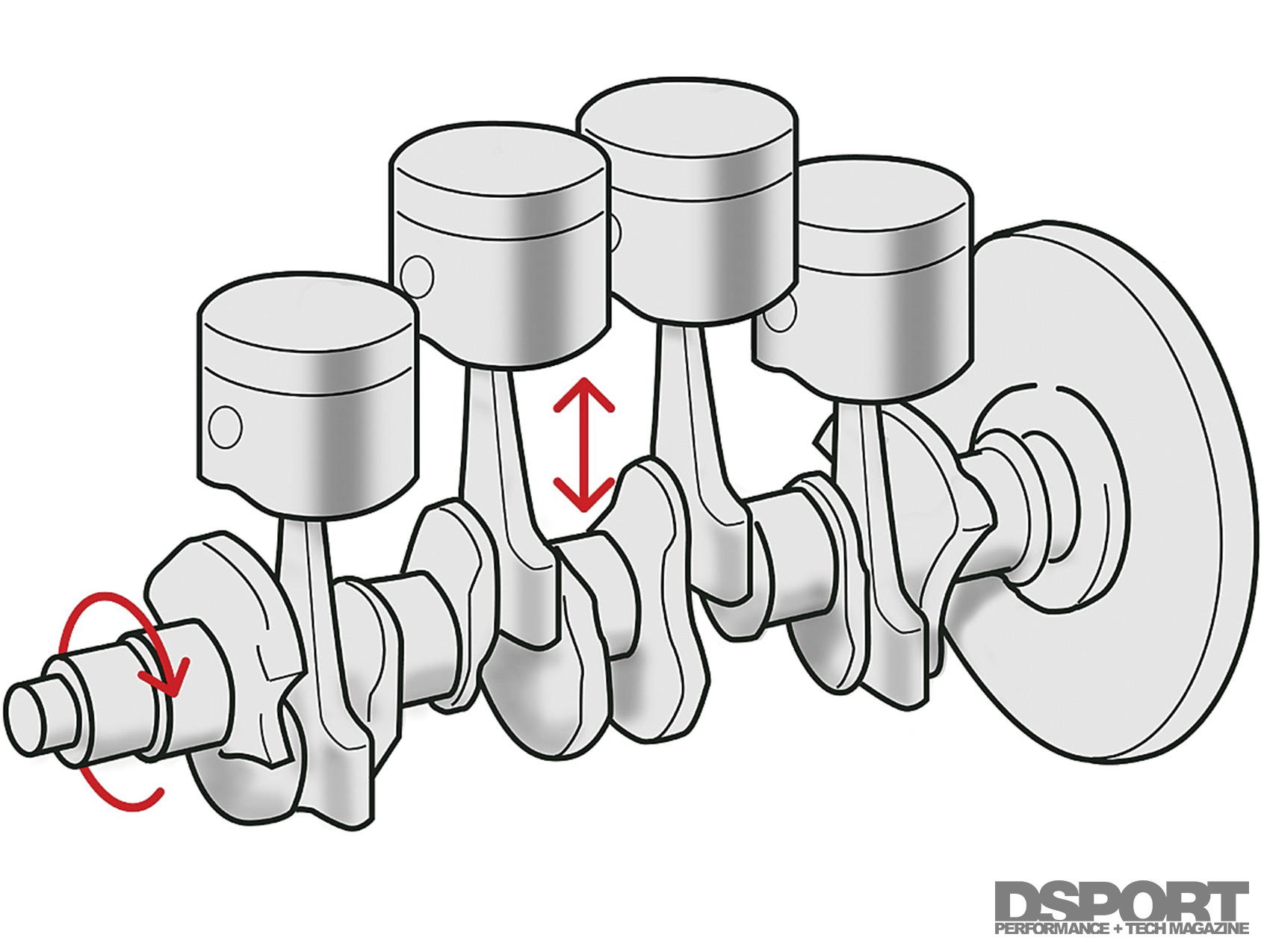

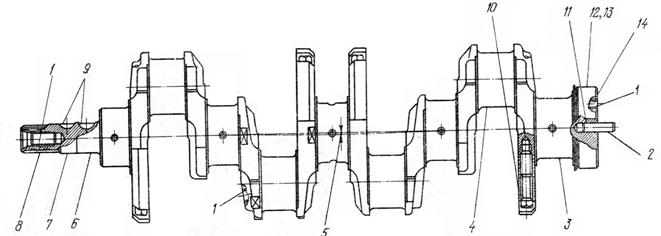

Валы имеют пять коренных и четыре шатунных шейки, связанные щеками и сопряженные с ними переходными галтелями.

Для равномерного чередования рабочих ходов расположение шатунных шеек коленчатого вала выполнено под углом 90°. На шатунные шейки устанавливаются по два шатуна: один для правого и один для левого рядов цилиндров (см. рисунок 28 — Поршень с кольцами в сборе с шатуном).

На шатунные шейки устанавливаются по два шатуна: один для правого и один для левого рядов цилиндров (см. рисунок 28 — Поршень с кольцами в сборе с шатуном).

Подвод масла к шатунным шейкам производится через отверстия 5 в коренных и отверстия 4 в шатунных шейках (см. рисунок 25 — Коленчатый вал).

Рисунок 25 — Коленчатый вал: 1 — противовес коленчатого вала передний; 2 — шпонка; 3 — шестерня привода масляного насоса; 4 — отверстие подвода масла к шатунным шейкам; 5 — отверстие подвода масла в коренных шейках

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов имеется дополнительный съемный противовес 1, напрессованный на вал, его угловое расположение относительно коленчатого вала определяется шпонкой 3.

На двигателях с электронной системой управления с топливной аппаратурой фирмы «BOSCH» съемный противовес 1 имеет зубчатый обод, предназначенный для работы индуктивного датчика, установленного в передней крышке блока цилиндров. На двигателях с рядным ТНВД имеется восемь пазов.

На двигателях с рядным ТНВД имеется восемь пазов.

Для обеспечения требуемого дисбаланса, на маховике выполнена выборка 15 (см. рисунок 26 — Установка полуколец, вкладышей подшипников, манжеты и маховика коленчатого вала).

От осевых перемещений коленчатый вал зафиксирован двумя верхними 7 и нижними 10 полукольцами, установленными в проточках задней коренной опоры блока цилиндров, так, что сторона с канавками прилегает к упорным торцам вала.

Уплотнение коленчатого вала осуществляется резиновой манжетой 12 безпружинной конструкции с уплотнительным элементом из PTFE (модифицированный фторопласт) с дополнительным уплотняющим элементом — пыльником 13. Манжета размещена в картере 2 маховика.

На хвостовике коленчатого вала выполнена шейка 20, по которой центрируется шестерня 3 (с модулем зуба 4,5 мм) привода газораспределительного механизма и маховик 1.

На носок коленчатого вала напрессована шестерня 3 (см. рисунок 25 — Коленчатый вал)привода масляного насоса.

На торце хвостовика коленчатого вала выполнено десять резьбовых отверстий М16х1,5-6Н для крепления шестерни коленчатого вала и маховика, на торце носка — восемь резьбовых отверстий М12х1,25-6Н для крепления гасителя крутильных колебаний (см. рисунок 29 — Установка гасителя крутильных колебаний, фланца отбора мощности и шкива).

рисунок 29 — Установка гасителя крутильных колебаний, фланца отбора мощности и шкива).

Номинальные диаметры шеек коленчатого вала:

— коренных — (95±0,015) мм;

— шатунных — (80±0,015) мм.

Коленчатые валы имеют маркировку 740.50-1005020, выполненную в поковке на третьем противовесе. Установка валов с другой маркировкой недопустима из-за значительных отличий от коленчатых валов других моделей двигателей.

ВКЛАДЫШИ КОРЕННЫХ И ШАТУННЫХ ПОДШИПНИКОВ (см. рисунок 26 -Установка полуколец, вкладышей подшипников, манжеты и маховика коленчатого вала и рисунок 28 — Поршень с кольцами в сборе с шатуном) изготовлены из стальной ленты, покрытой слоями свинцовистой бронзы, свинцовооловянистого сплава и олова.

Верхние 8 (см. рисунок 26 — Установка полуколец, вкладышей подшипников, манжеты и маховика коленчатого вала) и нижние 9 вкладыши коренных подшипников невзаимозаменяемые. В верхнем вкладыше имеется отверстие для подвода масла и канавка для его распределения.

Вкладыши 9 (см. рисунок 28 — Поршень с кольцами в сборе с шатуном) нижней головки шатуна взаимозаменяемы. От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока и шатуне, а также крышках подшипников.

рисунок 28 — Поршень с кольцами в сборе с шатуном) нижней головки шатуна взаимозаменяемы. От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока и шатуне, а также крышках подшипников.

Рисунок 26 — Установка полуколец, вкладышей подшипников, манжеты и маховика коленчатого вала: 1 — маховик; 2 — картер маховика; 3 — шестерня привода газораспределительного механизма; 4 — установочный штифт маховика; 5 — блок цилиндров; 6 — коленчатый вал; 7, 10 — полукольца упорного подшипника коленчатого вала; 8, 9 — вкладыши подшипника; 11 — задняя крышка подшипника вала; 12 — манжета уплотнения вала; 13 — пыльник манжеты; 14 — зубчатый венец маховика; 15 — выборка под дисбаланс; 16 — болт крепления маховика; 17 — шайба; 18 — втулка дистанционная; 19 — подшипник; 20 — центрирующая шейка вала; 21 — кольцо

Рисунок 27 — Установка крышек подшипников коленчатого вала: 1 — крышка подшипника коленчатого вала; 2 — коленчатый вал; 3 — коренные болты крепления крышки подшипника коленчатого вала; 4 — стяжной болт крепления крышки подшипника левый; 5 — шайбы; 6 — стяжной болт крепления крышки подшипника правый; 7 — блок цилиндров

Для восстановления двигателяпредусмотрены восемь ремонтных размеров вкладышей. Обозначение вкладышей подшипников коленчатого вала, диаметр коренной шейки коленчатого вала, диаметр отверстия в блоке цилиндров под эти вкладыши указаны в таблице 18 (см. раздел «Ремонт КШМ”).

Обозначение вкладышей подшипников коленчатого вала, диаметр коренной шейки коленчатого вала, диаметр отверстия в блоке цилиндров под эти вкладыши указаны в таблице 18 (см. раздел «Ремонт КШМ”).

В связи с высокими удельными нагрузками, действующими на подшипники в двигателях нового поколения, вкладыши имеют конструктивные отличия от ранее выпускаемых, направленные на повышение их работоспособности, при этом изменена маркировка вкладышей на 740.60-1004058 (шатунные), 740.60-1005170 и 740.60-1005171 (коренные).

При ремонте коленчатого вала допускается иерешлифовка коренных и шатунных шеек с уменьшением их диаметров на 0,25 мм и применением соответствующих ремонтных типоразмеров коренных и шатунных вкладышей (см. таблицы 18 и 19 , раздел «Ремонт двигателя»).Пределы допусков диаметров шеек ремонтного коленчатого вала при восстановлении двигателя должны быть такими же, как у диаметров шеек нового коленчатого вала. Клеймо ремонтного размера нанесено на тыльной стороне вкладыша.

При шлифовке коленчатого вала по коренным шейкам до диаметра менее 94,5 мм или по шатунным шейкам до диаметра менее 79,5 мм, необходимо коленчатый вал подвергнуть повторному азотированию по специальной технологии.

Внимание. Не рекомендуется замена вкладышей при ремонте на вкладыши с маркировкой 740, т.к. при этом произойдет существенное сокращение ресурса двигателя! Допустимо применение вкладышей номинального и ремонтного типоразмеров с маркировкой 7405.

КРЫШКИ КОРЕННЫХ ПОДШИПНИКОВ (см. рисунок 27 — Установка крышек подшипников коленчатого вала)изготовлены из высокопрочного чугуна.

Крепление крышек осуществляется с помощью вертикальных коренных 3 и горизонтальных стяжных 4 и 5 болтов, которые затягиваются по определенной схеме регламентированным моментом (см. таблицу 14, раздел «Ремонт двигателя»).