Коленвал это что: Что значит провернуло вкладыши, ремонт, замена своими руками

Что значит провернуло вкладыши, ремонт, замена своими руками

Иногда водители ощущают характерное стучание во время работы двигателя. Двигатель по-прежнему работает, но с стуком. Причиной этого может являться проворачивание шатунных вкладышей.

Содержание статьи:

- Что значит провернуло вкладыши.

- Отличие коренных вкладышей от шатунных.

- Почему проворачивает шатунный вкладыш.

- Что делать, если провернуло шатунный вкладыш.

- Замена вкладышей без разборки.

Что значит провернуло вкладыши

В конструкции двигателя есть такие сопряженные детали, как вкладыши и шейки коленчатого вала. Для шатунных шеек предназначены шатунные вкладыши, для коренных — коренные. Коленвал — это деталь, которая берет на себя большие нагрузки и которая сажается на подшипники, только это не подшипники качения, а скольжения.

На фото показаны изношенные вкладыши шатуна

Материалы для изготовления вкладышей используют следующие:

- олово;

- медь;

- свинец;

- алюминиевые сплав.

Рабочая поверхность вкладышей наносят специальное антифрикционное покрытие.

На простом языке неполадки связанные с коренными и шатунными вкладышами называют проворачивнием, «провернуло вкладыши» или «что-то стучит внизу двигателя».

Если провернуло шатунные вкладыши, то в этом случае ремонт сделать легче, чем, если бы провернуло коренные вкладыши. Такие неполадки и поломки считаются серьезными. В основном, это происходит по причине использование некачественно моторного масла. Подробный расклад по расшифровке маркировки моторных масел должен знать каждый водитель, поскольку там есть очень много нюансов, которые вы раньше не знали.

Отличие коренных вкладышей от шатунных

Шатунные вкладыши устанавливаются в постели между шатуном и шатунной шейкой коленчатого вала. Коренные вкладыши устанавливаются на коренные шейки коленвала ДВС.

Коренные от шатунных отличаются диаметрами и толщинами пластин. Коренные толще и в них есть масляные каналы через которые масло от коренного вала подается к шатунным подшипникам.

Почему проворачивает шатунный вкладыш

Вкладыши шатунов и коленвала ДВС — это подшипники скольжения, которые должны обильно смазываться, чтобы выполнять свои функции. Шейки коленвала и оверстия шатуна сидят плотно без люфта и зазоров, но благодаря смазке сила трения сопряженных пар минимальна.

Проворот вкладышей шатуна и коленчатого вала требует немедленного ремонта. Нельзя эксплуатировать автомобиль с такими поломками в двигателе, потому как может произойти дальнейшее разрушение деталей или узлов ДВС. Эту поломку определяют на слух, слышен стук коленвала и шатуна.

Вкладыши, они же подшипники скольжения сажают в места, которые называют постелями вкладышей. Вкладыши должны быть зафиксированы. Если на вкладышах есть отверстия, они должны быть совмещены с отверстиями сопряженной детали.

А известно ли вам, что за проходимость и управляемость автомобилем отвечает вид блокировки и перенатяг дифференциала.

Основные причины проворота вкладышей:

- не достаточно были зафиксированы вкладыши;

- вкладыши прикипели.

Коленчатый вал вращается относительно вкладышей, поверхность которых защищена антифрикционным (противотрущимся) материалом. Чтобы вкладыши не смещались и не проворачивались вместе с коленвалом ДВС, они удерживаются специальными усиками. Также они устанавливаются в натяжку, которые рассчитали заводы-изготовители.

Чем больше нагрузка на коленвал, тем меньше создается масляная пленка (прослойка, подушка). А если еще присутствует превышенная вибрация, то происходит разрушение масляного защитного слоя и резко повышается сила трения, из-за чего вкладышу все труднее и труднее удержаться в постели, усик предназначенный для защиты от проворота не может удерживать вкладыш.

Как правило, причиной проворачивания вкладышей является отсутствие смазки. Для смазки на коренных вкладышах предусмотрены отверстия, на шатунных — пазы. Если эти каналы для подачи масла закупорены, отверстия и каналы полностью или частично забиты, сила трения трущихся деталей повышается, появляется эффект масляного голодания. Из-за отсутствия смазки сильно нагреваются пара вкладыш-коленвал. Во время нагрева трущиеся детали прилипают друг к другу. После такой сварки начинают проворачиваться вкладыши.

Что делать, если провернуло шатунный вкладыш

При обнаружении симптомов проворота вкладышей следует доехать до автосервиса или до своего гаража, если собираетесь заменить их своими руками, а лучше заглушить двигатель и транспортировать на буксире или эвакуатором, если есть возможность.

Проворот вкладышей шатунных менее затратный и трудоемкий, если прекратить эксплуатацию при обнаружении стуков, чем проворот вкладышей коренных. Если не обращали внимание на посторонние стуки в двигателе и продолжали ездить в таком состоянии, то, возможно, провернутые шатунные вкладыши приведут к дорогостоящему капитальному ремонту двигателя.

В основном, если провернуло один шатунный вкладыш, то его меняют на новый и, на этом ремонт закончен. В таком случае, так как сам шатун не менялся, ресурс отремонтированной пары шейка коленвала-шатун будет меньше положенного.

Желательной работой по замене шатунного вкладыша является и замена соответствующего шатуна. Часто бывает, что, если провернуло шатунный вкладыш, то ломается замок шатуна.

Оптимально-эффективным ремонтом с проблемами вкладышей считается расточка коленчатого вала и замена вкладышей с шатунами. Шейка коленвала на котором сидел провернутый вкладыш имеет задиры, царапины. Поэтому надо проводить шлифовку коленвала. Все шатунные вкладыши имеют одинаковые размеры и полностью взаимозаменяемы между собой.

Порядок замены шатунных вкладышей в гаражных условиях:

- Устанавливаем автомобиль над ямой.

- Ставим противооткаты (башмаки).

- Открутить и убрать выхлопные штаны.

- Если конструкцией двигателя предусмотрены различные подвесы для коробки передач, то и их откручиваем и снимаем.

- Демонтируем поддон масляного картера. Удобно и быстро использовать для этого дела шуруповерт.

- Откручиваем маслоприемник.

- Отворачиваем крепления моста, убираем его.

- Теперь есть доступ к коленчатому валу ДВС. Поднимает домкратом переднее колесо и на установленной 4 или 5 передаче крутим поднятое колесо.

- Крутим колесо и выставляем шатуны не строго вертикально, а под углом.

- Далее, откручиваем гайки крепления шатунов и снимает постель, в котором посажен с натяжкой шатунный вкладыш.

- Снимаем второй вкладыш с шатунной шейки коленвала (ниже, на видео хорошо видно, как это делать).

- Смотрим на снятые подшипники скольжения. Провернутые подшипники имеют царапины и механические повреждения, часто их сплющивает.

- Протираем посадочные места постелей для шатунных вкладышей и устанавливаем в них новые вкладыши.

- Чтобы нижнюю постель не перепутать (так как его можно повернуть на 180 градусов и установить в другом положении) на торцы выбиты половинчатые цифры (часть цифры на торце постели, вторая половина цифры на шатуне).

Также выбиты цифры на нижней части постели, по которым можно сравнить, куда смотрят цифры на других постелях.

Также выбиты цифры на нижней части постели, по которым можно сравнить, куда смотрят цифры на других постелях. - Делаем монтаж. Закручиваем гайки постели динамометрическим ключом (перетягивать и не дотягивать нельзя). Для разных двигателей — разные моменты затяжек. Существуют таблицы с моментами затяжек для контретного двигателя конкретных деталей.

Замена вкладышей без разборки, если нет износа коленвала

Посмотрев, это 8-ми минутное видео по замене шатунных вкладышей, даже новичок может разобраться с таким ремонтом. Поэтому, рекомендую, не поленитесь и посмотрите это видео.

Из этого видео, вы узнаете, что для снятия коренных вкладышей не обязательно снимать коленвал. При помощи нехитрых манипуляций легко можно проверить состояние коренных подшипников и, если они изношены, заменить их не разбирая полностью двигатель.

Как менять шатунные и коренные вкладыши показаны на примере автомобиля Хонда Аккорд.

Автор публикации

15 Комментарии: 25Публикации: 324Регистрация: 04-03-2016Коренные подшипники коленчатого вала: обзор, особенности и виды

Совершенно любой двигатель – это достаточно сложный механизм, который состоит из множества различных компонентов. Каждая деталь этого механизма обеспечивает слаженную и правильную работу всей системы в целом. При этом одни детали в большом механизме могут играть серьезные роли, а другие не настолько функциональны. Коленчатый вал, как и прочие узлы и детали, которые имеют к нему прямое отношение – это наиболее значимая часть ДВС. Именно он обеспечивает вращение маховика путем превращения энергии горения топливной смеси в механическую работу.

Именно он обеспечивает вращение маховика путем превращения энергии горения топливной смеси в механическую работу.

Одна из важных деталей в устройстве двигателя – коренной подшипник. Это небольшая деталь в форме полукольца из металла средней жесткости, имеющая специальное антифрикционное покрытие. Когда двигатель эксплуатируется в течение длительного времени, эти подшипники или вкладыши подвергаются сильному износу. В статье подробнее рассмотрим эти небольшие, но очень важные элементы ДВС.

Общее описание

Коренной подшипник двигателя или вкладыш – это не что иное, как подшипник скольжения, обеспечивающий возможность вращения коленчатого вала. Процесс вращения проходит, как результат сгорания топливной смеси в камере сгорания. При активной работе двигателя детали испытывают трение – усиленные нагрузки, а также высокий скоростной режим может вывести мотор из строя. Чтобы предотвратить эту ситуацию и максимально снизить степень трения, главные значимые элементы покрыты тонким слоем смазки – в данном случае это моторное масло. Смазываются коренные подшипники коленчатого вала посредством штатной смазочной системы. При этом масляная пленка образуется только под воздействием высокого давления масла. На рабочей поверхности вкладышей имеются отверстия, а также кольцевые канавки для подачи смазочной жидкости к шейкам коленчатого вала.

Смазываются коренные подшипники коленчатого вала посредством штатной смазочной системы. При этом масляная пленка образуется только под воздействием высокого давления масла. На рабочей поверхности вкладышей имеются отверстия, а также кольцевые канавки для подачи смазочной жидкости к шейкам коленчатого вала.

Назначение

В двигателях любой конструкции и любого типа коленчатые валы постоянно подвержены огромным нагрузкам – физическим и температурным. В процессе работы двигателя коренной подшипник удерживает коленчатый вал на оси. Работа кривошипно-шатунного механизма поддерживается и обеспечивается только этими вкладышами. Шейки коленчатого вала представлены в форме внутренних обойм, а коренные вкладыши – наружные. Эти детали, как уже было замечено, смазываются через маслоканалы.

Устройство в подробностях

Итак, тонкостенным вкладышем является изогнутая в форму полукольца стальная лента. На рабочую поверхность детали нанесен специальный антифрикционный слой. Это оловянисто-алюминиевые сплавы. В моторах с повышенными нагрузками в качестве антифрикционного покрытия применяется свинцовистая бронза.

В моторах с повышенными нагрузками в качестве антифрикционного покрытия применяется свинцовистая бронза.

Материалы

Коренной подшипник изготавливается из нескольких слоев. Первый слой преимущественно медный – процент содержания меди составляет от 69 до 75 процентов. Второй изготавливают из свинца – он содержится в количестве от 21 до 25 процентов. В качестве третьего слоя применяется олово – не более 4 процентов.

Размеры

Толщина коренного подшипника-вкладыша составляет около 1,5-2 миллиметров. Нужно отметить, что иногда в качестве материалов для производства этой детали может применяться другой состав – вместо меди и свинцово-оловянных сплавов используют специальные сплавы на основе алюминия.

Но стандартизация материалов для изготовления этих изделий отсутствует – каждый производитель изготавливает вкладыш по своим уникальным формулам. Единственное, что объединяет изделия между собой – это стальная лента.

Практика показывает, что используются следующие размеры слоев при производстве подшипников скольжения. Так, толщина стальной основы составляет от 0,9 миллиметра и более. Основной слой имеет толщину до 0,75 миллиметра. Слой никеля – 0,001. Слой сплава олова и свинца – 0,02-0,04 миллиметра. Оловянный слой — 0,005.

Так, толщина стальной основы составляет от 0,9 миллиметра и более. Основной слой имеет толщину до 0,75 миллиметра. Слой никеля – 0,001. Слой сплава олова и свинца – 0,02-0,04 миллиметра. Оловянный слой — 0,005.

Любые сплавы, использующиеся в производстве, индивидуально подбираются для каждого мотора и рассчитываются, учитывая твердость материалов, из которых изготавливается коленчатый вал. Для повышения ресурса и работоспособности новых или ремонтных моторов рекомендуется применять только те детали, которые советует использовать производитель.

Чем тоньше коренной подшипник, тем более высокими характеристиками он обладает. Более тонкие изделия гораздо лучше лежат на постели, обладают лучшим отводом тепла, зазоры в них ниже. В современных моторах производители стараются использовать более тонкие подшипники скольжения.

Вкладыш должен быть изготовлен не только из правильно подобранных компонентов. Также очень важна и форма. Дело в том, что для правильного монтажа необходимо, чтобы подшипник имел натяг на диаметре постели коленчатого вала.

Натяг делают не только по диаметру изделия, но и по его длине. Так удается достичь отличного контакта между вкладышем-подшипником и постелью. Для валов диаметром до 40 миллиметров натяг должен составлять от 0,03 до 0,05 миллиметра. Для более крупных валов (70 миллиметров) и выше натяг составляет от 0,06 до 0,08 миллиметра.

В устройстве этой детали также имеется верхняя часть – это крышки коренных подшипников. Они фиксируются болтами или же шпильками на картере двигателя.

Производится данная деталь, а именно вкладыш, методом штамповки из стальной ленты. Штамп придает детали форму. А затем выполняется обработка торцевых частей и рабочей поверхности. Данная деталь очень точная. Допуск от номинального размера до 0,02 миллиметра на длину и до 0,005 по толщине.

Канавка и ее особенности

Чтобы к детали постоянно подавалась смазка, на всю длину коренного подшипника коленвала прорезана канавка – ширина ее составляет 3,0-4,5 миллиметров, а глубина – до 1,2. На двигателях старой конструкции данная канавка выполнялась на вкладыше и на его крышке. В современных моторах нижний вкладыш канавки не имеет. Если канавка все же имеется, тогда он отличается сниженной максимальной нагрузкой.

Отказ от нарезания канавки ведет к тому, что уровень максимальных нагрузок существенно повышается. Это позволяет снизить площадь подшипника.

Замок

Зачастую при штамповке этих деталей на нем делается замок. Устройство коренных подшипников предусматривает замок около середины. Чтобы замок был прочным, он выполняется без разрывов.

По традициям конструирования двигателей внутреннего сгорания, замки расположены в зависимости от того, в какую сторону вращается коленчатый вал. На коренном вкладыше он нужен больше для центровки при его монтаже и для подстраховки от проворачивания. Когда двигатель испытывает масляное голодание, подшипник интенсивно нагревается, и тогда его не спасут никакие замки – вкладыш проворачивается.

Основные виды

Вкладыши изготавливаются для каждого типа двигателя. Однако они различаются по внутреннему диаметру. В зависимости от модели мотора, диаметр вкладышей будет разным даже для одного конкретного мотора. Шаг размера составляет 0,25 мм. Размерный ряд – 0,25 мм, 0,5 мм, 0,75 мм и далее.

Подбирают те или иные виды подшипников по тому, в каком состоянии находятся шейки коленчатого вала. Со временем, вследствие естественного износа, шейки стачиваются. Для компенсации этого износа производителями выпускаются так называемые ремонтные коренные подшипники. Для подгонки шейки коленчатого вала под тот или иной подшипник вал шлифуют до следующего размера.

Проверка и замена

Так как коленчатый вал работает в тяжелых условиях под воздействием высоких температурных и других нагрузок, то на оси его могут удерживать только эти подшипники. Шейки выполняют роль внутренней обоймы, а вкладыши – наружных. Как и прочие элементы двигателя, эти детали также нужно периодически менять.

Меняют вкладыши чаще по причине износа, а также по причине проворота. Провернуть вкладыш может по следующим причинам. Это вязкое масло, попадание в масло абразива, малый натяг при установке крышки, недостаточная вязкость смазочного материала, эксплуатация в условиях перегрузок.

Признаки необходимости замены

Чтобы определить необходимость замены коренных подшипников, понадобится провести измерения микрометром. Но нередко удается выявить поломку визуально. Если вкладыши проворачиваются, то снятие и установка вместо них новых должна проводиться очень быстро. О том, нужна ли замена, можно понять по громкому стуку вала, снижению мощности, попыткам мотора заглохнуть.

Заключение

Итак, мы выяснили, что собой представляет коренной подшипник. Как видите, это очень важный элемент в кривошипно-шатунном механизме. От его состояния зависит работоспособность всего двигателя автомобиля. Поэтому подшипник должен быть максимально надежным и иметь высокий ресурс эксплуатации.

Коленчатый вал — принцип работы, на что влияет датчик положения коленчатого вала?

Датчик положения коленчатого вала – один из центральных элементов системы зажигания и впрыска топлива в двигателе современного автомобиля. Это главный и единственный датчик, без которого мотор работать не будет, машина не поедет.

ДПКВ должен отвечать за синхронизацию электронного управления с механизмом газораспределения мотора. Он создает сигналы для всех типов (тактового, цикличного и углового) управления впрыском топлива (инжектор или дизель) и системы зажигания (бензин).

Раньше в автомобильных двигателях применялся карбюратор – почти полностью механический прибор. После появления инжекторных систем производители стали от них отказываться, только последние модели карбюраторных двигателей использовали электромагнитный клапан. Такие системы были надежны, к поломкам могло привести только сильное загрязнение, неправильная регулировка или повреждения механизма.

Однако принцип работы карбюратора не мог гарантировать необходимую точность дозирования топлива, особенно при смене режимов работы мотора, поэтому расходовалось его слишком много.

На смену карбюраторной пришла инжекторная система, основанная на работе электронного блока управления. Действие новой системы позволило точнее определять количество топлива для более эффективной работы двигателя в конкретный момент. Расход топлива сократился на порядок.

С другой стороны, более точная электронная система потребовала более подробной информации о функционировании систем автомобиля, то есть – значительно большего количества разнообразных датчиков. Как любая электронная система, она менее надежна, чем механическая, но позволяет кроме экономии добиться повышения мощности двигателя.

ВАЖНО! Среди множества устройств, контролирующих двигатель, главным является датчик оборотов коленчатого вала. Коленвал – основная и самая дорогая деталь двигателя, поэтому контроль за его работой – важнейший процесс.

Сейчас автопроизводители применяют микропроцессорные системы, где угол зажигания зависит не только от частоты вращения коленвала, но и от температуры охлаждающей жидкости и всасываемого воздуха, сигналов детонации. Это позволяет максимально эффективно использовать двигатель, сокращая расход топлива.

Содержание:

- 1 Где расположен датчик

- 2 Описание 1G FE датчика

- 3 Схема датчика положения коленчатого вала Ауди А3

- 4 Принцип работы датчика коленвала

- 5 Какой датчик надежнее

- 6 Устройство датчика положения коленвала

- 6.1 Как проверить датчик положения коленвала

- 6.2 Признаки неисправности

- 6.3 Р0336 ошибка датчика и другие частые ошибки ДПКВ

- 6.4 Самостоятельная замена ДПКВ

- 6.5 Ошибка датчика синхронизации – как проверить осциллографом

Где расположен датчик

Датчик располагается рядом с коленвалом, способ доступа к нему зависит от конкретного автомобиля. Иногда его расположение таково, что проще добраться не через капот, а подняв автомобиль на стенд. Иногда (например, в случае с «Ленд Ровер Фрилендер») для этого придется снимать колесо и подкрылок.

Описание 1G FE датчика

Особенность расположение датчика в двигателях 1G FE состоит в том, что до 1996 года он располагался внутри трамблера, что осложняет его замену. Для демонтажа и установки такого датчика проще всего будет использовать яму или подъемник. Если попытаться достать его через капот – потребуется демонтировать большое количество деталей двигателя.

Схема датчика положения коленчатого вала Ауди А3

Принцип работы датчика коленвала

Задача ДПКВ заключается в образовании индуктивных сигналов. Это делается тремя методами, их суть одна. Проходящие рядом с датчиком зубья шкива коленвала создают импульсы тока. Ориентируясь на это, прибор фиксирует каждый поворот вала и обеспечивает синхронизацию работы топливных форсунок и зажигания в системе.

Российские автомобили, на которых стоит индуктивный ДПКВ:

- «Гранта».

- «Калина».

- «Шевроле Нива».

- «Газель Бизнес».

- «Шевроле Лачетти».

- «Чери Амулет».

- «Ленд Ровер Фрилендер.

- «Дэу Матиз».

- «Фольксваген Кадди».

- ВАЗ 2110.

- ВАЗ 2111.

- ВАЗ 2112.

- ВАЗ 2115.

- ВАЗ 2107.

- Volvo.

- Nissan.

ДПКВ управляет и другими системами и механизмами, функционирование которых так или иначе зависит от положения и частоты вращения вала. В том числе от него зависит, как будет работать распредвал или коробка-автомат (АКПП).

Угловые импульсы возникают благодаря синхронной работе датчика и диска синхронизации. Последний устроен таким образом, чтобы передавать данные о скорости вращения и положении коленвала в конкретный момент времени. Как правило, применяются диски 60-2 (58 зубцов, пропуск в 2 зубца). Показатели работы коленвала измеряются благодаря отсутствующим зубцам.

Какой датчик надежнее

Выпуском такого оборудования занимаются многие крупнейшие мировые бренды. Например, концерн «Сименс». Также среди популярных моделей датчики от Perkins, Kazuma и другие.

По степени надежности датчики можно разделить на три группы, основываясь на принципе их работы. Наиболее популярный – индуктивный. Это простой и надежный вариант, устанавливается в подавляющее большинство автомобилей во всем мире.

Кроме индуктивного (магнитного) типа, применяются еще два вида:

На основе эффекта Холла. Устройство находится в снабженном магнитопроводами корпусе, зубцы диска намагничены. В результате напряжение возникает при прохождении зубца рядом с датчиком. Возникает переменный электрический ток, сигнал поступает на ЭБУ. Такая конструкция применяется реже, чем индуктивная. Он не только сложнее конструктивно, для нее должно стоять отдельное питание. Зато гарантирует повышенную точность замеров работы коленвала. Такие датчики ставятся на автомобили марки «Приора».

Оптический. Его схема строится на измерении работы коленвала с помощью светодиода и фотодиода. Импульс тока возникает, когда между диодами проходит либо зубец, либо «пробел» на месте зубца. Этот тип применяется еще реже, чем основанный на эффекте Холла. Главные его недостатки – уязвимость к условиям эксплуатации и необходимость постоянной профилактики. Пыль, неизбежные загрязнения и т.д. часто заставляют устройство передавать неверный сигнал, что отрицательно сказывается на двигателе.

Устройство датчика положения коленвала

Стандартный (индуктивный) прибор монтируется у шкива привода генератора и конструктивно состоит из трех деталей:

Цилиндрический корпус из пластика или алюминия, снабженного следящим элементом.

Фланцевое основание крепления.

Кабель, включающий датчик в бортовую цепь.

Как проверить датчик положения коленвала

Обычно датчик или функционирует, или нет. Но есть ряд причин, которые оказывают отрицательное влияние на качество и срок его работы:

- Перегрев (регулярные нагрузки при повышенных температурах).

- Частые резкие смены температурного режима.

- Повышенный уровень влажности.

- Внешние или внутренние повреждения.

ВАЖНО! Самый частый вид неисправности – износ проводки, но причин отказа прибора больше. Поэтому необходимо регулярно проводить осмотр и диагностику ДПКВ.

На станциях технического обслуживания применяется специальный диагностический сканер, входящий в базовый инструментарий на любой городской СТО. Если датчик перестал работать в дороге между крупными населенными пунктами, проще будет поставить новый, а не искать СТО с диагностическим сканером.

Признаки неисправности

В большинстве современных автомобилей на поломку ДПКВ указывает сигнал «check engine» на панели. В этом случае надо проверить проводку, и, скорее всего, сменить устройство. Автомобили, выпущенные в прошлом веке такой функцией часто не оснащены, поэтому можно ориентироваться на следующие моменты:

- Мотор глохнет, нет холостого хода.

- На холостом ходу мотор работает нестабильно.

- Не срабатывает зажигание.

- Динамические характеристики автомобиля в целом резко упали.

- Мотор без причины глохнет во время езды.

- Мощность силового агрегата без причины резко падает.

- При нагрузке на двигатель возникает ощутимая детонация.

Появление этих проблем – симптом того, что датчик теряется работоспособность. Тем, более, если владелец авто проверяет его на работу не регулярно. Эффективнее всего обратиться в СТО, проверить и заменить прибор.

Если есть желание сэкономить деньги, протестировать и поменять датчик самостоятельно вполне реально. Его установка – простой процесс. При этом стоит помнить, что неисправный датчик – основная и самая вероятная, но не единственная причина проблем. Лучше всего провести диагностику всех элементов двигателя.

Р0336 ошибка датчика и другие частые ошибки ДПКВ

Одно из самых распространенных сообщений, которые выдает система – «ошибка датчика синхронизации». Сигнал говорит о проблемах с датчиком коленвала. Часто это связано не столько с датчиком, сколько с проводом или штекером. Если их замена не помогла, стоит заменить ДПКВ.

Другие частые ошибки могут быть связаны не с самим датчиком, а с проводами. Например, когда панель ВАЗ 2114 выдает Р0335 (Р0336 ошибка датчика) это говорит, скорее всего, об обрыве провода возле разъёма. Если это обнаружено при осмотре, можно заменить разъём, а не датчик. P0341 ошибка говорит он несоответствии датчика распредвала с датчиком коленвала (к датчику коленвала ошибка отношения не имеет).

Самостоятельная замена ДПКВ

Чтобы решить проблему без лишних затрат, надо аккуратно демонтировать датчик и провести его детальный осмотр. Если на корпусе есть трещины или он деформирован – надо заменять. Если с корпусом все нормально – проверяется на сопротивление обмотка. Это делается с помощью мультиметра. Допустимый уровень сопротивления – в пределах 600-900 Ом. Отклонения говорят о нарушениях в работе.

При работе двигателя на холостом ходу амплитуда напряжения должна составлять менее 6 Вт, при вращении двигателя стартером – превышать 5 Вт.

Альтернативный метод тестирования с помощью мультиметра – помахать рядом к датчиком предметом из металла, имитируя работу диска. Если измеритель зафиксирует скачки напряжения – устройство работает корректно.

Частая причина проблем – мусор, попавший между датчиком и диском синхронизации или другие, не связанные с неисправностью непосредственно датчика случаи. Они могут влиять на работу и двигателя.

ВАЖНО! Можно протестировать питание и возникновение искры на форсунках. Но это рискованный способ, подходит только опытным автовладельцам. Для этого со свечи зажигания удаляется высоковольтный провод и подносится к мотору, после чего прокручивается стартер. Если искры нет – ДПКВ не функционирует. Опасность состоит в том, что искра может вызвать слишком мощный разряд, что повредит ЭБУ.

Для определения питания на форсунках можно обойтись без мультиметра, хватит лампочки на 12 Вт. Если датчик работает, при вращении двигателя стартером лампочка загорится. Если этого не произойдет – надо менять прибор.

Заменить датчик без автомастера – простой, но требующий внимательности процесс. Потребуются обычные ключи (в российских автомобилях обычно на 10). Главное – зазор между сердечником датчика и синхронизационным диском. Перед демонтажем устройства желательно сделать метки по отношению болтов крепления к корпусу и положению датчика, провода питания. Установка нового проводится с использованием старых болтов. Особенности крепления датчика у каждого типа двигателя свои.

Ошибка датчика синхронизации – как проверить осциллографом

Электронный осциллограф позволяет проконтролировать не только показатели напряжения, но сам процесс формирования импульсов. Это даст максимально точные данные. Для безопасности датчик лучше снять, но можно провести проверку при работающем двигателе.

Процедура такова:

- Подсоединить осциллограф к выводам датчика, полярность может быть любой.

- Сымитировать работу диска, помахав перед датчиком предметом из металла.

- Если датчик функционирует корректно, будет воспроизведена осциллограмма.

Аналогичная проверка на работающем двигателе даст более точный результат.

Датчик частоты вращения коленчатого вала – самый важный элемент электронной системы автомобиля. Поэтому автовладельцы с богатым опытом решения проблем вместе с запасным колесом возят в багажнике запасной датчик коленвала. Особенно, если ранее был замечен признак его некорректной работы. Оригинальный ДПКВ стоит недорого, а установка – простая процедура. При этом оказаться в дороге с поломанным ДПКВ – серьезная проблема и если не располагать запасным, можно потерять много времени.

Коленчатый вал — Википедия

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

История

Впервые столь важную механическую деталь как коленчатый вал описал и сконструировал средневековый учёный Аль-Джазари в Османской империи в 13 веке. В 1206 году в трактате «Китаб фи марифат аль-хиял аль-хандасийя» (Книга знаний об остроумных механических устройствах) описан механизм вала.

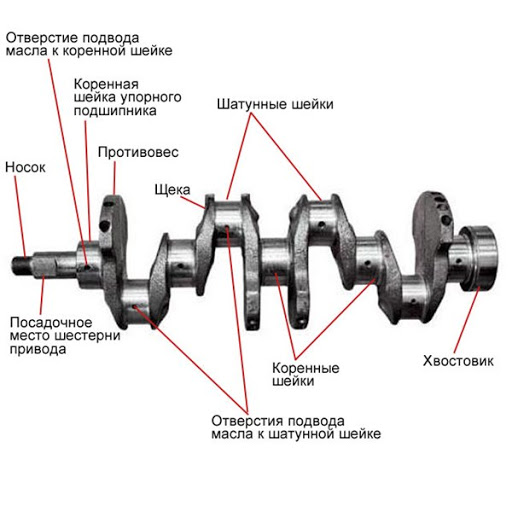

Основные элементы коленчатого вала

- Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя.

- Шатунная шейка — опора, при помощи которой вал связывается с шатунами (для смазки шатунных подшипников имеются масляные каналы).

- Щёки — связывают коренные и шатунные шейки.

- Передняя выходная часть вала (носок) — часть вала на которой крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

- Задняя выходная часть вала (хвостовик) — часть вала соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности.

- Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Материал и способы получения заготовок для коленчатых валов

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др. Преимуществом стальных валов является наивысшая прочность, возможность получения высокой твёрдости шеек азотированием, чугунные валы — дешевле.

Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах, при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.

В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине.

Литые заготовки коленчатых валов изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла и хорошее демпфирование крутильных колебаний, позволяющее часто отказаться от внешнего демпфера на переднем носке вала. В литых заготовках можно получить и ряд внутренних полостей при отливке.

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования», особенно в автоматизированном производстве.

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Масляные отверстия в коленвалах соединяют обычно соседние коренную и шатунную шейку, и выполняются сверлением. Отверстия в щёках при этом зачеканиваются либо закрываются пробками на резьбе.

Крупноразмерные коленчатые валы, такие как судовые, а также коленвалы двигателей с туннельным картером являются разборными, и соединяются на болтах. Коленвалы могут устанавливаться не только на подшипниках скольжения, но и на роликовых (шатунные и коренные), и шариковых (коренные в маломощных моторах). В этих случаях и к точности изготовления, и к твёрдости предъявляются более высокие требования. Такие валы всегда изготовляют стальными.

Механическая обработка коленчатых валов

Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также последовательности, сочетания операций и выбору оборудования. Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

При обработке шатунных шеек, которые в соответствии с требованиями технических условий должны иметь необходимую угловую координацию, опорной технологической базой являются специально фрезерованные площадки на щеках[1]. По окончании изготовления коленчатые валы обычно подвергают динамической балансировке в сборе с маховиком (автомобильные двигатели).

В большинстве случаев коленчатые валы предусматривают возможность их перешлифовки на ремонтный размер (обычно 4-6 размеров, ранее было до 8). В этом случае коленвалы шлифуют вращающимся наждачным кругом, причём вал проворачивается вокруг осей базирования. Конечно, эти оси для коренных и шатунных шеек не совпадают, что требует перестановки. При перешлифовке требуется соблюсти межцентровое состояние, и согласно инструкции, валы после шлифовки подлежат повторной динамической балансировке. Чаще всего это не выполняют, потому отремонтированные двигатели часто дают большую вибрацию.

При шлифовании важно соблюсти форму галтелей, и ни в коем случае не прижечь их. Неправильная обработка галтелей часто приводит к разрушению коленчатого вала.

Термическая и химико-термическая обработка валов

Коленчатые валы для увеличения прочности и износостойкости шеек подвергают термической, а иногда и химико-термической обработке: закалка ТВЧ, азотирование, закалка поверхностного слоя (стали регламентируемой прокаливаемости 55ПП, 60ПП). Получаемая твёрдость зависит от количества углерода (закалка ТВЧ, обычно не более 50..55 HRC), либо вида ХТО (азотирование даёт твёрдость 60 HRC и выше). Глубина закалённого слоя шеек позволяет обычно использовать 4-6 промежуточных ремонтных размеров шеек вала, азотированные валы не шлифуют. Вероятность задира шейки с ростом твёрдости значительно снижается.

При ремонте коленчатых валов используются также методы напыления, в том числе — плазменного. При этом твёрдость поверхностного слоя может повышаться даже выше заводских значений (для закалки ТВЧ), а заводские диаметры шеек восстанавливают до нулевого размера.

Неисправности и ремонт коленчатых валов

При эксплуатации из-за разных причин могут наблюдаться такие неисправности:

- износ вала по коренным или шатунным шейкам;

- изгиб;

- разрушение вала;

- износ посадочных поверхностей под маховик, сальник (сальники), переднюю шестерню.

При износе шеек выше допустимого или незначительном изгибе, устранимом перешлифовкой, коленчатый вал обрабатывают под следующий ремонтный размер. Однако при больших задирах (например, при выплавлении вкладышей с проворотом) иногда перешлифовывают «через размер», т.е. сразу на 2 размера. Все коренные шейки, а также все шатунные шлифуют в один размер — например, коренные могут быть 2-го ремонтного размера, а шатунные 3-го, в любой комбинации размеров. Коленчатые валы с подшипниками качения и азотированные перешлифовке не подлежат.

Однако руководства по армейскому полевому ремонту (двигатели боевых машин) обычно предписывают индивидуальный ремонт, поэтому шатунные/коренные шейки могут иметь разный диаметр после шлифовки, и даже не иметь стандартного ремонтного размера(!). Вкладыши при этом растачиваются парами, используются заготовки с минимальным внутренним диаметром. Плюсом является наивысшая скорость починки и унификация запчастей (вкладыши).

Разрушение вала происходит от усталостных трещин, возникающих иногда из-за прижога галтелей при шлифовке. Трещины развиваются в некачественном материале (волосовины, неметаллические включения, флокены, отпускная хрупкость) либо при превышении расчётных величин крутильных колебаний (ошибки при проектировании, самостоятельная форсировка по числу оборотов дизеля). Сломанный вал ремонту не подлежит.

При износе посадочных поверхностей могут применяться электрохимическая обработка, плазменная или электродуговая наплавка поверхностей. Коленчатые валы малого размера, возможно, дешевле в таком случае заменить.При образовании канавки от сальника опытные мотористы устанавливают новый так, чтобы он работал по другому месту (например, уменьшив ширину сальника его подтачиванием, или наоборот, садить на меньшую глубину). «Одноразовым» решением при износе посадочной поверхности под шестерню может быть лужение, обычно с предварительным многочисленным кернением поверхности (но шестерню потом трудно или невозможно снять).

См. также

Примечания

Литература

- Кулаев Д. Х. Динамика кривошипно-ползунного механизма с зазорами в шатунных подшипниках // Научный журнал НИУ ИТМО. Серия «Холодильная техника и кондиционирование». — 2009. — ISSN 2310-1148.

Ссылки

Коленвал – это что? Устройство, назначение, принцип работы

Коленвал – это один из главных элементов двигателя. Он является частью кривошипно-шатунного механизма. Она имеет сложное устройство. Что собой представляет данный механизм? Давайте рассмотрим.

Устройство и назначение

Коленчатый вал воспринимает усилия от поршня и преобразует их в механическую энергию. На этот механизм воздействуют силы вращения. Работает он постоянно под высокой нагрузкой. Поэтому, чтобы деталь не вышла преждевременно из строя, коленчатые валы изготавливают из качественных, высокопрочных чугунных сплавов. Затем все детали закаляются током высокой частоты. Различают валы с двойным противовесом или вовсе без противовеса. Располагается колневал двигателя непосредственно в корпусе мотора. Что касается конструкции, то она в целом зависит от двигателя. Несмотря на некоторые различия, в конструкциях есть очень много общего. Коленвал — это комплекс из нескольких деталей. В качестве опоры для этой конструкции используются коренные шейки – чаще встречаются модели с четырьмя шейками, но также есть и трехопорные. В шестицилиндровых моторах установлены валы, где таких опор 7. Для того чтобы коленчатый вал был уравновешен, применяют противовесы. Если цилиндры имеют небольшой диаметр, тогда используют одинарные противовесы. За счет этих деталей обеспечивается максимально плавная работа силового агрегата.

Вспомогательные механизмы

Итак, зная, для чего предназначен коленвал двигателя и какие силы воздействуют на него во время работы, можно понять, почему сопряжения между щеками и шатунными шейками немного закруглены. Это позволяет предотвратить преждевременные разрушения. Между щек расположена шатунная рейка. Механики, которые обслуживают двигатели, называют ее «коленом». Она предназначена для того, чтобы обеспечивалось равномерное воспламенение, чтобы работа двигателя была максимально уравновешенной, чтобы на вал действовали минимальные крутильные и изгибающие силы. Коленвал это – деталь, работающая при высоких оборотах. Вращение шатунов и самого вала на опорах обеспечивается за счет подшипников скольжения. Установлены упорные элементы на крайней или средней коренной шейке. В задачи этого подшипника входит предотвращение осевых смещений и перемещение механизма. Если учесть, сколько деталей должны слаженно и четко работать в одном механизме, нетрудно сказать, что в процессе производства коленчатый вал тщательно балансируется. Но иногда удается обнаружить и разбалансируемые детали. В продажу такие изделия не поступают.

Работа коленчатого вала изнутри

Принцип работы в целом простой. Когда поршень максимально удален, щеки и шатун коленчатого вала выстраиваются в одну линию. В этот момент в камерах сгорания воспламеняется топливо и выделяются газы, которые двигают поршень к коленчатому валу. С поршнем движется и шатун, головка которого проворачивает коленчатый вал. Когда последний развернется, шейка шатуна движется вверх и с ней перемещается поршень.

Система смазки

Важную роль играет смазка. Коленвал – это деталь вращения, а значит, он будет испытывать трение. От общей смазочной магистрали к опорам шеек обеспечен подвод смазки. Затем по каналам в щеках масло попадется и к шейкам шатунов. Смазка значительно повышает износостойкость всех деталей вала.

Неисправности

В силу высоких нагрузок данный механизм выходит из строя. Среди типовых неисправностей можно выделить ускоренный износ шеек. Он связан с проблемами в блоке цилиндров. Также нередко случаются задиры на поверхностях шеек. Это случается из-за неудовлетворительной циркуляции или отсутствия смазки, либо в связи с нарушением температурных режимов. Царапины на поверхностях шеек можно видеть особенно часто. Необходимо различать просто царапины и трещины, которые образуются вследствие усталости металла. Нередко случаются биения и прогиб детали. Это особенно актуально для двигателей высокооборотистых автомобилей. Еще одна типовая неисправность – отклонение шеек от их заводского размера. Но это более естественный процесс, чем все остальные. Нужно учитывать, что размеры коленвала имеют допуск не более 0,02 миллиметров. Любое несоответствие устраняется проточкой на специализированном оборудовании.

Как выполнить замену?

Конечно, при некоторых видах неисправностей можно обойтись ремонтом – шлифовкой либо проточкой. Но иногда восстановить вал не получается. В таком случае можно заменить старый механизм на новый. Кстати, в двигателе это наиболее дорогая составляющая. Особенно в дизельных силовых агрегатах.Прежде чем будет выполнена замена коленвала, проверяются осевые люфты. Это упростит подбор осевых вкладышей. Необходимо найти метки на вкладыше и блоке цилиндров. Они указывают направление установки крышек коренных подшипников. Все детали, которые мешают демонтировать вал, необходимо также снять. В руководствах по ремонту процесс демонтажа описывается по-разному, так как есть 8-ми и 16-клапанные двигатели, с рядной или V-образной системой расположения цилиндров. Затем необходимо установить новый коленчатый вал на место старого – нужно строго соблюдать инструкции производителя автомобиля и не перепутать положение коленвала. Ввиду высокой ответственности все работы нужно производить в специализированном сервисе.

Итак, мы выяснили устройство, назначение и принцип работы коленчатого вала автомобиля.

Коленчатый вал — RacePortal.ru

Шейки подшипников, в которых коленчатый вал вращается в блоке цилиндров, называются коренными шейками. Шейки подшипников, вращающиеся внутри нижней (большой) головки шатуна, называются шатунными шейками.

Именно коленчатый вал превращает возвратно-поступательное движение поршня в круговое вращение. Расстояние между осями коренных и шатунных шеек, называемое радиусом кривошипа (R), является одним из основных технических показателей коленчатого вала и всего двигателя. Длина хода поршня в цилиндре, равная удвоенной величине радиуса кривошипа, зависит только от этого показателя. А от длины хода поршня зависит объём цилиндра двигателя. Изменяя длину радиуса кривошипа, при неизменном диаметре цилиндра, можно изменять объём цилиндров двигателя. При этом, правда, изменяются некоторые технические характеристики двигателя, изменение которых можно использовать в необходимом направлении. При конструировании двигателя, для достижения желаемых технических характеристик, очень тщательно подбирается соотношение между длиной хода поршня и диаметром цилиндра. Двигатели, в которых ход поршня больше диаметра цилиндра, называются длиноходными. Двигатели, у которых ход поршня меньше диаметра цилиндра, называются короткоходными. Короткоходные двигатели позволяют поднять скорость вращения двигателя и благодаря этому увеличить максимальную мощность двигателя, но длиноходные двигатели имеют больший крутящий момент в диапазоне низких оборотов и они более экономичны. Это ещё один из примеров, что конструкторская работа это постоянное нахождение компромиссов в технике.

Далее мы убедимся, что изменение одного параметра двигателя (и автомобиля) почти всегда приводит к изменению других его параметров, причём, чаще всего, не в лучшую сторону, что довольно часто не учитывают специалисты по тюнингу.

Во время работы двигателя на коленчатый вал воздействуют очень большие изгибающие и закручивающие нагрузки, поэтому вал должен быть очень прочным. Способность вала сопротивляться нагрузкам зависит от материала, из которого сделан вал и от его конструкции, при этом стоимость изготовления вала тоже имеет большое значение в конкурентной борьбе.

Если с каждой стороны шатунной шейки находится коренная шейка, такой вал называется полноопорным. Ясно, что он будет лучше противостоять изгибающим нагрузкам. Коленчатый вал двигателя V8 значительно короче коленчатого вала рядного 8-ми цилиндрового двигателя, поэтому его способность сопротивляться закручивающим нагрузкам будет значительно выше. Для исключения концентрации напряжений, способных разрушить вал, переход каждой поверхности вала в другую (галтели) осуществляется под некоторым радиусом.

Сопряжение поверхностей

1.Поверхности радиального вкладыша 2.Галтель 3.Поверхность упорного вкладыша

Материалы, из которых изготовлен коленчатый вал

Прочность коленчатого вала зависит не только от его конструкции, но и от материалов, из которых изготовлен коленчатый вал. Подбор необходимого материала ещё один из примеров компромисса. Чаше всего возникает компромисс между ценой и прочностью, но при этом, для обеспечения необходимой надёжности, необходимо учитывать степень форсированности двигателя, весовые и геометрические характеристики вала. Коленчатый вал двигателей серийных автомобилей, в целях обеспечения расчётной себестоимости производства, изготавливается из литого чугуна. Двигатели более форсированных спортивных автомобилей имеют коленчатый вал, изготовленный методом ковки из низколегированной стали. Кованные коленчатые валы имеют явное преимущество по весовым, габаритным и прочностным характеристикам перед валами, изготовленными методом литья, поэтому эти валы, в последнее время, находят большее применение. Иногда, когда цена не имеет доминирующего значения, коленчатый вал может быть изготовлен методом точения и другой механической обработки, из целого куска высококачественной стали. При этом большая часть дорогого материала идёт в отходы, но так создаются дорогие валы для дорогих двигателей.

Как коренные, так и шатунные шейки коленчатого вала, вращаются в подшипниках скольжения. Есть очень небольшое количество коленчатых валов, вращающихся в подшипниках качения, но широкого распространения такие конструкции не имеют. Коленчатый вал, предназначенный для установки в подшипники качения должен быть разборным и поэтому иметь довольно сложную и не совсем надёжную конструкцию. Вращающиеся в подшипниках скольжения, шейки коленчатого вала должны иметь поверхность, имеющую очень высокую способность сопротивления износу. Поэтому эти поверхность, как и поверхности, контактирующие с сальниками, подвергаются различным способам поверхностного упрочнения, чаше всего закалкой при помощи токов высокой частоты, азотированием и качественной механической обработкой.

Конструкция коленчатого вала

Конструкция коленчатого вала очень сильно зависит от количества цилиндров двигателя и их конфигурации. От этого зависит количество и расположение коренных и шатунных шеек, а, например, в двигателях V6, в которых поршни двух рядов цилиндров подсоединены к общему коленчатому валу, в зависимости от угла развала блока цилиндров, имеется угловое смещение шатунных шеек по окружности вала. Расположение шатунных шеек также зависит от порядка работы цилиндров двигателя. В американских двигателях V8 применяется коленчатый вал, напоминающий крест, в то время как на европейских двигателях V8 спортивных автомобиле применяется плоский коленчатый вал.

Но в конструкции всех коленчатых валов есть много общего. Подшипники качения коренных и шатунных шеек имеют вкладыши, изготовленные из стальной ленты с внутренней поверхностью из износостойкого материала с низким коэффициентом трения. При наличии необходимой смазки, вкладыши обеспечивают легкое вращение вала в подшипниках продолжительное время. Для предотвращения проворачивания вкладышей подшипников вкладыши имеют специальные выступы, которые устанавливаются в выемки корпуса подшипников, но на некоторых современных двигателях применяются вкладыши, фиксируемые только за счёт тугой посадки. Во время ремонта, при необходимости, сильно изношенные вкладыши можно заменить. Более того, выпускаются специальные ремонтные вкладыши нескольких ремонтных размеров увеличенной толщины, которые позволяют проводить перешлифовку шеек коленчатого вала, что значительно снижает стоимость ремонта, поскольку новый коленчатый вал стоит достаточно дорого.

Вкладыши коренных подшипников имеют масляные канавки, по которым масло от коренных подшипников, через каналы в коленчатом валу, поступает к шатунным подшипникам. В последнее время канавку стали делать только в одном нижнем вкладыше. Это делается для снижения удельного давления на нижний, более нагруженный вкладыш, поскольку отсутствие масляной канавки увеличивает площадь поверхности вкладыша, контактирующей с поверхностью шейки вала. При установке вкладышей вкладыш без масляной канавки устанавливается в крышку коренного подшипника.

Специальные упорные полукольца (вкладыши) предотвращают осевое перемещение коленчатого вала. Эти упорные полукольца так же выпускаются увеличенной ремонтной толщины.

Коренные подшипники вала устанавливаются в постели, изготовленные непосредственно в блоке цилиндров. Сверху коренная шейка вала крепится крышкой коренного подшипника. При производстве базовые отверстия всех коренных подшипников обрабатывается одновременно, за один проход режущего инструмента. Поэтому не допускается замена крышек коренных подшипников, их перестановка в одном комплекте и установка их другой стороной. Перед снятием крышек коленчатого вала убедитесь, что на крышках имеются соответствующие установочные метки, однозначно определяющие место и направление установки каждой крышки. При отсутствии таких меток нанесите соответствующие метки самостоятельно, используя методы, описанные в специальной литературе. Предпочтительно не использовать метод кернения для нанесения меток на крышки коренных или шатунных подшипников. Лучше использовать специальные фломастеры, краску или алмазные надфили, но при этом необходимо учитывать, что перед сборкой все детали двигателя промываются в растворителях, в результате чего фломастер может быть смыт.

Нелишне напомнить, что затягиваются болты крепления крышек строго установленным моментом затяжки при помощи динамометрического ключа. Всё сказанное относится также и к крышкам шатунов.

Ранее было сказано, что вкладыши подшипников надёжно работают только при обеспечении необходимой смазки. Поэтому все коленчатые валы имеют внутренние масляные каналы, по которым масло под давлением подаётся от шейки коренного подшипника к шейке шатунного подшипника, а, иногда, по внутренним каналам шатунов подводится к верхней головке шатуна для смазывания поршневого пальца. К постелям коренных подшипников масло подаётся по масляным каналам блока цилиндров.

Во время работы двигателя поршень, с сопутствующими деталями совершает возвратно-поступательное движения. Для уравновешивания сил инерции этих деталей в вертикальном направлении, коленчатый вал изготавливается со специальными противовесами. Правда, при этом возникают горизонтальные колебания, но об этом будем говорить позже. К торцу заднего конца коленчатого вала крепится маховик или пластина крепления гидротрансформатора, при наличии автоматической коробки передач, с которых снимается полезная мощность двигателя. Если автомобиль укомплектован ручной коробкой передач и, соответственно маховиком, в торец заднего конца коленчатого вала вставляется передний подшипник первичного вала коробки передач. Спереди и сзади коленчатого вала имеются цилиндрические поверхности, контактирующие с уплотняющими кромками сальников, исключающих утечку масла из картера двигателя. Эти поверхности должны быть отполированы, и не иметь даже мельчайших неровностей или царапин. Кроме того, они должны быть строго параллельны центральной оси коленчатого вала. При наличии радиального биения этих поверхностей сальники быстро разбиваются, в результате чего появляется течь масла.

Во время работы многоцилиндрового двигателя рабочий такт в разных цилиндрах происходит поочерёдно в соответствии с порядком работы цилиндров. При этом возникают переменные усилия, старающиеся закрутить коленчатый вал, в результате этих усилий в валу возникают крутильные колебания.

Для противодействия крутильным колебаниям, на передний конец вала устанавливается гаситель крутильных колебаний, представляющий собой две массивные детали, соединённые упругим (резиновым) элементом. Чаще всего гаситель крутильных колебаний встроен в шкив привода вспомогательных агрегатов. Одновременно шкив служит задающим ротором датчика положения коленчатого вала.

Но в последнее время появились двигатели, в которых гаситель крутильных колебаний расположен в нутрии картера двигателя. В этом случае в виде упруго элемента применяется не резиновая вставка и цилиндрические пружины, установленные между внутренней и наружной частью гасителя. Гаситель крутильных колебаний, поглощая большое количество энергии, нагревается, поэтому гаситель, установленный внутри блока цилиндров, часто охлаждается струёй масла.

Гаситель крутильных колебаний

- Зубцы задающего ротора датчика положения коленчатого вала

- Наружный маховик гасителя крутильных колебаний

- Втулка

- Резиновый упругий элемент

- Шкив ремня привода вспомогательных механизмов

- Ступица гасителя крутильных колебаний

Коленчатый вал — 2.Датчик положения коленчатого вала — 1.Гаситель крутильных колебаний

На передний конец коленчатого вала устанавливаются ведущие элементы привода газораспределительного механизма (зубчатые шкивы или звёздочки) и насоса системы смазки двигателя, также на передний конец коленчатого вала устанавливается шкив ремня привода вспомогательных агрегатов.

Полноопорный коленчатый вал двигателя R4

- Фланец для подсоединения маховика

- Уплотняющая поверхность заднего сальника

- Коренные шейки

- Шатунные шейки

- Отверстие масляного канала коренной шейки

- Отверстие масляного канала шатунной шейки

- Противовес

- Удаление металла при балансировке

- Уплотняющая поверхность переднего сальника

Неполноопорный коленчатый вал двигателя R4

У этого коленчатого вала отсутствует коренная шейка между второй и третьей шатунными шейками.

Этот вал применялся на двигателе автомобиля Победа (М-20).

Расположение вкладышей коренных подшипников коленчатого вала

- Верхние вкладыши (с канавками)

- Масляные канавки (зелёные)

- Верхние упорные вкладыши

- Коленчатый вал

- Внутренние масляные каналы

- Нижние вкладыши (без канавок)

- Нижние упорные вкладыши

Установка осевого упорного вкладыша

- Верхние радиальные вкладыши

- Верхние осевые упорные вкладыши

- Коленчатый вал

- Нижние радиальные вкладыши

- Нижние осевые упорные вкладыши

- Крышки коренных подшипников

- Болт крышки, работающий за пределом текучести.

Коленчатый вал двигателя V8

У коленчатого вала двигателя V8 совместная шатунная шейка двух противоположных цилиндров имеет форму цилиндра.

Коленчатый вал двигателя V6

Шатунная шейка двух противоположных цилиндров коленчатого вала двигателя V6 разделена на две части, сдвинутых относительно друг друга на несколько градусов по окружности кривошипа относительно друг друга.

Передний подшипник первичного вала механической коробки передач, установленный в задний торец коленчатого вала

- Дистанционная проставка

- Коленчатый вал

- Защитная крышка

- Шариковый подшипник

- Болт крепления маховика

- Маховик

Измерение осевого люфта коленчатого вала

Установите штатив индикатора. Если блок цилиндров чугунный установите штатив на магнитной основе,если блок цилиндров из алюминиевого сплава установите кронштейн, используя любое резьбовое отверстие блока цилиндров. Используя шлицевую отвёртку как рычаг, до упора сдвиньте коленчатый вал в сторону передней части двигателя. Установите индикатора на «0». Для измерения осевого люфта при помощи отвёртки переместите вал назад. Определите показание индикатора. Если удобно, индикатор можно установить и на переднюю стенку блока цилиндров.

Снятие и установка коленчатого вала

Перед снятием коленчатого вала замерьте и запишите осевой люфт вала, это несколько облегчит подбор толщины упорных осевых вкладышей. Определите нахождение меток на крышках коренных подшипников и блоке цилиндров, определяющих место и направление установки крышек коренных подшипников. В случае отсутствия таких меток (что бывает крайне редко), нанесите метки, однозначно определяющие расположение крышек.

Будьте осторожны, не путайте метки расположения крышки на блоке с метками размерной группы установленных вкладышей, которые могут иметь цифровое обозначение. В случае необходимости обратитесь к руководству по ремонту автомобиля.

Снимите все детали, мешающие снятию коленчатого вала: шкив привода вспомогательных агрегатов с гасителем крутильных колебаний, зубчатый шкив или звёздочку привода газораспределительного механизма, передний и задний сальники коленчатого вала и маховик. Иногда необходимо снять маслоприемник масляного насоса, отдельный задающий ротор датчика положение коленчатого вала и другие детали, указанные в руководстве по ремонту.

В некоторых руководствах по ремонту (мануалах) указывается очерёдность и метод откручивания болтов крышек коренных подшипников коленчатого вала, но в большинстве руководств это не упоминается. Но, даже если в руководстве очерёдность откручивания болтов не указана, это совсем не значит, что можно откручивать болты в любой очерёдности. Просто составители руководств справедливо считают, что профессиональный автомеханик знает, как это правильно делается. Но у нас часто и профессиональные мотористы откручивают болты, начиная с одного края и до другого края за один проход. Довольно часто приходится слышать возражения, я так делаю 20 лет, и все собранные мной двигатели работали нормально. Это не совсем так, может при правильной сборке срок службы двигателя, зависящий от многих причин, мог быть больше или вибрации двигателя были бы меньше.

Если в руководстве по ремонту конкретного двигателя указана очерёдность откручивания болтов, выполняйте указания руководства. Если подобных указаний нет, откручивайте болты по спирали, начиная от краёв и постепенно перемещаясь к центру. Не откручивайте болты сразу за один проход, болты необходимо откручивать за несколько проходов. При первом проходе, перемещаясь строго по спирали, отверните каждый болт не более чем на 1/4 оборота. При втором проходе ещё несколько ослабьте затяжку болтов и только при третьем, или лучше четвёртом, проходе выверните болты полностью и снимите.

Метод спирали также используется при снятии и установке различных крышек и корпусных деталей. При этом при снятии начинайте откручивать крепёжные элементы, болты или гайки с краёв, постепенно с двух сторон перемещаясь к центру, а при установке начинайте затягивать крепёжные элементы, начиная от центра и перемещаясь к краям.

Снимите крышки коренных подшипников, не допуская падения вкладышей, и расположите их строго в последовательности как они стояли на двигателе.Снимите коленчатый вал. Если предполагается последующая установка снятого коленчатого вала совместно со старыми вкладышами, извлеките вкладыши из постелей блока цилиндров и расположите их так, чтобы была возможность установки каждого вкладыша именно на то место, откуда он был снят при разборке. Даже если вкладыши будут меняться, всё равно расположите снятые вкладыши в порядке из расположения на двигателе. Анализ состояния и износа вкладышей поможет определить некоторые неисправности двигателя.

Если коленчатый вал имеет общий корпус крышек коренных подшипников, как находящийся внутри масляного поддона, так и являющийся структурой двигателя, откручивайте болты строго в очерёдности, указанной в руководстве по ремонту и также за несколько проходов. Если руководством по ремонту допускается повторная установка болтов, сделайте из картона шаблон с отверстиями соответствующий по форме блоку крышек коренных подшипников, и устанавливайте каждый снятый болт в необходимое отверстие. Болты крепления блока крышек могут отличаться не только по диаметру, но и по шагу резьбы, общей длине болта или длины резьбовой части. При сборке каждый болт необходимо устанавливать строго на то место, откуда он был снят при разборке.

Тщательно проверьте состояние всех элементов – коленчатого вала, крышек коренных подшипников, радиальных и осевых вкладышей, болтов крепления крышек коренных подшипников.

Проявляйте особую осторожность при снятии коленчатого вала, не допускайте повреждения полированных поверхностей шеек подшипников или контактных поверхностей переднего и заднего сальников.

Очередность откручивания болтов

Очерёдность затяжки болтов

Проверка коленчатого вала

Визуально проверьте состояние поверхностей коленных и шатунных шеек на наличие рисок и задиров. Проверьте состояние упорных поверхностей коленчатого вала, контактирующих с осевыми упорными вкладышами. При помощи нутромера с часовым индикатором замерьте расстояние между опорными поверхностями вала, контактирующими с осевыми упорными вкладышами.

Проверьте поверхности, контактирующие с уплотняющими кромками переднего и заднего сальников коленчатого вала. Проверьте посадочные поверхности маховика, зубчатого шкива или звёздочки и гасителя крутильных колебаний. При обнаружении повреждения указанных поверхностей вал необходимо заменить или отремонтировать.

При помощи микрометра проведите необходимые замеры всех коренных и шатунных шеек для определения недопустимого износа, конусности и овальности шеек. На каждой шейке необходимо произвести не менее четырёх замеров. Диаметр шейки измеряется с каждой стороны шейки в двух перпендикулярных направлениях. После замеров вычтите из большего размера меньший и определите конусность и овальность каждой шейки. Для

Коленчатые валы

Коленчатый вал установлен в положении, параллельном продольной оси картера, и обычно поддерживается коренным подшипником между каждым ходом. Коренные подшипники коленчатого вала должны жестко поддерживаться в картере. Обычно это достигается с помощью поперечных перемычек в картере, по одной на каждый коренной подшипник. Перемычки составляют неотъемлемую часть конструкции и, помимо поддержки основных подшипников, повышают прочность всего корпуса. Картер разделен на две секции в продольной плоскости.Это разделение может быть в плоскости коленчатого вала, так что половина коренного подшипника (а иногда и подшипники распределительного вала) находится в одной секции корпуса, а другая половина — в противоположной секции. [Рис. 1-6] Другой метод состоит в том, чтобы разделить корпус таким образом, чтобы основные подшипники были прикреплены только к одной секции корпуса, к которой прикреплены цилиндры, тем самым обеспечивая средства снятия части картера для проверки без нарушение регулировки подшипника.

Рисунок 1-6.Типичный оппозитный двигатель разобран на узлы.Коленчатый вал — это основа поршневого двигателя. На него действует большинство сил, создаваемых двигателем. Его основное назначение — преобразовать возвратно-поступательное движение поршня и шатуна во вращательное движение для вращения винта. Коленчатый вал, как следует из названия, представляет собой вал, состоящий из одного или нескольких кривошипов, расположенных в определенных точках по его длине. Кривошипы, или ходы, формируются путем штамповки смещений в вал перед его обработкой.Поскольку коленчатые валы должны быть очень прочными, их обычно выковывают из очень прочного сплава, такого как хромоникель-молибденовая сталь.

Коленчатый вал может быть цельным или составным. На рис. 1-7 показаны два типичных типа цельных коленчатых валов, используемых в авиационных двигателях. Четырехходовая конструкция может использоваться как на четырехцилиндровых горизонтальных оппозитных двигателях, так и на четырехцилиндровых рядных двигателях. Шестиходовой вал используется в шестицилиндровых рядных двигателях, 12-цилиндровых двигателях V-образного типа и шестицилиндровых оппозитных двигателях.Коленчатые валы радиальных двигателей могут быть одноходовыми, двухходовыми или четырехходовыми, в зависимости от того, является ли двигатель однорядным, двухрядным или четырехрядным. Однонаправленный радиальный коленчатый вал двигателя показан на Рисунке 1-8. Независимо от того, сколько ходов он может иметь, каждый коленчатый вал состоит из трех основных частей — шейки, шатунной шейки и щеки кривошипа. Противовесы и демпферы, хотя и не являются настоящей частью коленчатого вала, обычно прикрепляются к нему для уменьшения вибрации двигателя.

Рисунок 1-7. Цельнолитые типы коленчатых валов.Рисунок 1-8. Коленчатый вал двигателя радиальный одноходовой.Журнал поддерживается коренным подшипником и вращается в нем. Он служит центром вращения коленчатого вала. Поверхность закалена для уменьшения износа. Шатунная шейка — это участок, к которому прикреплен шатун. Это не по центру от основных журналов, и его часто называют броском. Две кривошипные щеки и шатунная шейка совершают бросок. Когда к шатунной шейке прикладывается сила в любом направлении, кроме параллельного или перпендикулярного и через центральную линию коленчатого вала, это вызывает вращение коленчатого вала.Внешняя поверхность закаленные азотирования, чтобы увеличить его устойчивость к износу и обеспечить требуемую несущую поверхность. Шатунная шейка обычно полая. Это уменьшает общий вес коленчатого вала и обеспечивает проход для передачи смазочного масла. На ранних двигателях полая шейка кривошипа также служила камерой для сбора шлама, нагара и других посторонних материалов. Центробежная сила бросала эти вещества к наружной стороне камеры и держала их от достижения шатуна опорной поверхности.Из-за использования беззольных диспергирующих масел в новых двигателях больше не используются шламовые камеры. На некоторых двигателях в щеке коленчатого вала просверливается канал, позволяющий распылять масло из полого коленчатого вала на стенки цилиндра. Щека кривошипа соединяет шатунную шейку с главной шейкой. В некоторых конструкциях щека выходит за пределы шейки и несет противовес для уравновешивания коленчатого вала. Щека кривошипа должна иметь прочную конструкцию, чтобы обеспечить необходимую жесткость между шатунной шейкой и шейкой.

Во всех случаях тип коленчатого вала и количество шатунов должны соответствовать расположению цилиндров двигателя. Положение кривошипов коленчатого вала относительно других кривошипов того же вала выражается в градусах.

Самый простой коленчатый вал — одноходовой или 360 °. Этот тип используется в однорядном радиальном двигателе. Он может состоять из одной или двух частей. При использовании этого типа коленчатого вала предусмотрены два коренных подшипника (по одному на каждом конце).Двухходовой или 180 ° коленчатый вал используется на двухрядных радиальных двигателях. В двигателе радиального типа предусмотрен один ход на каждый ряд цилиндров.

Балансировка коленчатого вала

Чрезмерная вибрация в двигателе не только приводит к усталостному разрушению металлических конструкций, но и вызывает быстрый износ движущихся частей. В некоторых случаях чрезмерная вибрация вызвана несбалансированным коленчатым валом. Коленчатые валы сбалансированы для статического и динамического баланса.Коленчатый вал статически уравновешен, когда вес всей сборки шатунов, щек кривошипа и противовесов уравновешен вокруг оси вращения. При проверке статического равновесия его кладут на два лезвия. Если во время теста вал имеет тенденцию повернуться в одно положение, это означает, что он не сбалансирован.

Динамические амортизаторы

Коленчатый вал динамически уравновешивается, когда все силы, создаваемые вращением коленчатого вала и импульсами мощности, уравновешиваются внутри себя так, что при работе двигателя возникает небольшая вибрация или ее отсутствие.Чтобы свести к минимуму вибрацию во время работы двигателя, на коленчатый вал встроены динамические амортизаторы. Динамический демпфер — это просто маятник, прикрепленный к коленчатому валу так, что он может свободно двигаться по небольшой дуге. Он встроен в узел противовеса. Некоторые коленчатые валы включают в себя два или более таких узла, каждый из которых прикреплен к отдельной щеке кривошипа. Расстояние, на которое маятник движется, и, следовательно, его частота колебаний соответствует частоте импульсов мощности двигателя.Когда частота колебаний коленчатого вала возникает, маятник колеблется вне времени с вибрацией коленчатого вала, таким образом снижая вибрацию до минимума.

Рисунок 1-9. Принципы динамического демпфера.Конструкция динамического демпфера, используемого в одном двигателе, состоит из подвижного стального противовеса с прорезями, прикрепленного к щеке кривошипа. Два стальных шпильки в форме катушки входят в прорезь и проходят через большие отверстия в противовесе и щеке кривошипа. Разница в диаметре штифтов и отверстий дает эффект маятника.Аналог действия динамического демпфера показан на рисунке 1-9.

Flight Mechanic рекомендует

коленчатый вал — Перевод на итальянском языке — Esempi inglese

В базе al termine ricercato questi esempi potrebbero context parole volgari.

В base al termine ricercato questi esempi potrebbero context parole colloquiali.

Блок коленчатого вала из вольфрамового сплава часто используется в качестве противовеса.

Вольфрамовый блок в lega di albero motore spesso usato for contrappeso.А поршень приводит в движение коленвал .

Я как коленвал этой команды.

Речь идет о кованных поршнях, большем турбонагнетателе, новых шатунах, новом коленчатом валу .

Pistoni forgiati, un turbo più Potente, nuove bielle, nuovo albero a gomiti .Модернизация заключается в основном в замене коленчатого вала и подшипника крыльчатки.

La revisione consiste mainmente nella sostituzione del paraolio e del cuscinetto della girante.То же, что и IO-470-T, за исключением того, что коленчатый вал вращается в противоположном направлении для использования на двухмоторных самолетах.

Потерянный путь к IO-470-T, пересылка для того, чтобы двигаться дальше albero motore , находится в прямой противоположности для l’uso su Velivoli bimotore.Мы поставляем не только стандартный коленчатый вал , но и производим его в соответствии с вашими требованиями.

Forniamo albero motore non solo normal, ma anche la fabbricazione secondo le specifiche esigenze.Применение блока коленчатого вала из вольфрамового сплава — это попытка найти компромисс.

Блок-приложение из вольфрама albero motore является компромиссом.Результат: сгорание на каждый оборот коленвала .

Нажать в шутку, без малейшего усилия форсировать коленвал агрегата.

Premere scherzosamente, senza il minimo sforzo costretto un albero motore dell’unità.Используется в сочетании с нашей проставкой ergal, она заменяет оригинальный сальник коленвала RG500 .

Usato in abbinamento al nostro distanziale in ergal sostituisce il paraolio originale dell ‘ albero motore del Gamma 500.Легкий, точно сбалансированный вольфрамовый вал , коленчатый вал с силиконовой вставкой

Albero motore , leggero, bilanciamento Preciso al tungsteno con insert in with силиконовые вставкиОбеспечить надежное уплотнение на двигателе , коленчатый вал 2.

Для более точных расчетов можно также вставить инерцию коленчатого вала и трансмиссионного вала.

Per calcoli pi raffinati, Possono Essere Anche Inseriti i Valori di Inerzia dell ‘ albero motore e degli alberi del cambio.Применение Лазерная закалка бандажей коленчатого вала .

Высококачественные демпферы, поглощающие колебания коленчатого вала .

Качественный демпфер подъема в Grado di smorzare le vibrazioni trasmesse dall ‘ albero motore .Вышеупомянутые преимущества сделали шток из вольфрамового сплава идеальным материалом для коленчатого вала .

Мне нужны идеальные вольфрамовые материалы для albero motore .Коленчатый вал — это деталь, которая заставляет поршень вращаться.

L ‘ albero motore è la parte che sarà rende la rotazione del movimento del поршневой.Перед оценкой любого вмешательства необходимо знать баланс, который изначально имеет коленчатый вал .

Prima di valutare eventuali interventi è needario conoscere l’equilibratura che ha inizialmente l ‘ albero motore .Другой ключевой аспект связан с инерцией коленчатого вала .

L’altro aspetto fondamentale — это относительное устройство для всех автомобилей albero motore . Угол поворота коленчатого вала— Перевод на немецкий — примеры английский

Эти примеры могут содержать грубые слова на основании вашего поиска.

Эти примеры могут содержать разговорные слова, основанные на вашем поиске.

Сигналы синхронизированы друг с другом при угле поворота коленчатого вала для моделирования до четырех форсунок.

Für bis zu vier Injektor-Nachbildungen sind die Signale zueinander im Kurbelwellenwinkel синхрон.Способ по п.1 или 2, отличающийся тем, что угол коленчатого вала между отверстиями двух форсунок составляет не менее 4 градусов.

Verfahren nach Anspruch 1 или 2, dadurch gekennzeichnet, dass der Kurbelwellenwinkel zwischen dem Öffnen zweier Einspritzdüsen mindestens 4 Grad beträgt.Способ по одному из пп.1-4, отличающийся тем, что открытые периоды регулируют в диапазоне от примерно 0 ° до 180 ° от угла поворота коленчатого вала .

Verfahren nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, daß die Steuerzeiten in einem Bereich von etwa 0º bis 180º Kurbelwinkel verstellt werden.6. Способ по п.6, отличающийся тем, что выходной сигнал измерения датчика (3, 5) дискретизируется для каждого угла поворота a коленчатого вала a во время такта сгорания двигателя внутреннего сгорания (4, 6).

Verfahren nach Anspruch 6, dadurch gekennzeichnet, dass die Messsignalausgabe von dem Sensor (3, 5) für jeden Kurbelwinkel и während des Verbrennungshubes des Verbrennungsmotors (4, 6) ermittelt wird.Двигатель также содержит впрыскивающий клапан для дозирования топлива и свечу зажигания, которая регулирует угол коленчатого вала зажигания топливовоздушной смеси.

Ferner ist ein Einspritzventil vorgesehen, das Kraftstoff zumisst, und eine Zündkerze, mittels der der Kurbelwellenwinkel des Luft / Kraftstoff-Gemisches gesteuert wird.Способ по любому из предшествующих пунктов, отличающийся тем, что калибруемое устройство измеряет угол угла поворота коленчатого вала двигателя внутреннего сгорания.

Verfahren nach einem der vorhergehenden Ansprüche, wobei die zu kalibrierende Einrichtung den Kurbelwellenwinkel des Verbrennungsmotors erfaßt.Абсолютный угол коленчатого вала получается в динамическом и статическом состояниях с помощью колеса, снабженного циклическим кодом, установленным на коленчатом валу, и передается в блок управления.

Абсолютный Kurbelwellenwinkel wird im Dynamischen und statischen Zustand über ein an der Kurbelwelle montiertes Rad mit einem einschrittigen Code erfaßt und der Steuereinheit gemeldet.Положение фазы (PH) определяется в соответствии с обнаруженным углом коленчатого вала (CRK) и зарегистрированным углом распределительного вала (CAM).

Die Phasenlage (PH) wird abhängig von einem erfassten Kurbelwellenwinkel (CRK) und einem erfassten Nockenwellenwinkel (CAM) ermittelt.3. Способ по п.1, отличающийся тем, что второе окно измерения (окно измерения зажигания TZ) начинается с точки зажигания и простирается примерно на 10º от угла поворота коленчатого вала .

3. Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß das zweite Meßfenster (Zündmeßfenster TZ) mit dem Zündzeitpunkt beginnt und sich über etwa 10º Kurbelwellenwinkel erstreckt.Способ по п.2 или 3, в котором предварительно определенный угол поворота коленчатого вала меньше или равен примерно 100 ° после верхней мертвой точки поршня (24).