Композитный двигатель: Плох или хорош оппозитный двигатель? Разбираемся на примере моторов Subaru

Плох или хорош оппозитный двигатель? Разбираемся на примере моторов Subaru

Удивительно, но факт: дискуссии «плох или хорош горизонтально-оппозитный двигатель Subaru» продолжаются по сей день. Странно еще и то, что речь в диспутах не идет об оппозитниках вообще (моторы Porsche столь пристальное внимание обошло стороной), а на орехи достается лишь японской марке. Сторонники и противники в этом вопросе заняли непримиримые позиции. Впрочем, субаристы, для которых оппозитные моторы — «это наше все», на нападки злопыхателей просто не реагируют. Но есть еще и прослойка сомневающихся, считающих, что дыма без огня не бывает. В большей части именно для них мы решили вернуться к этой теме.

Станислав Шустицкий

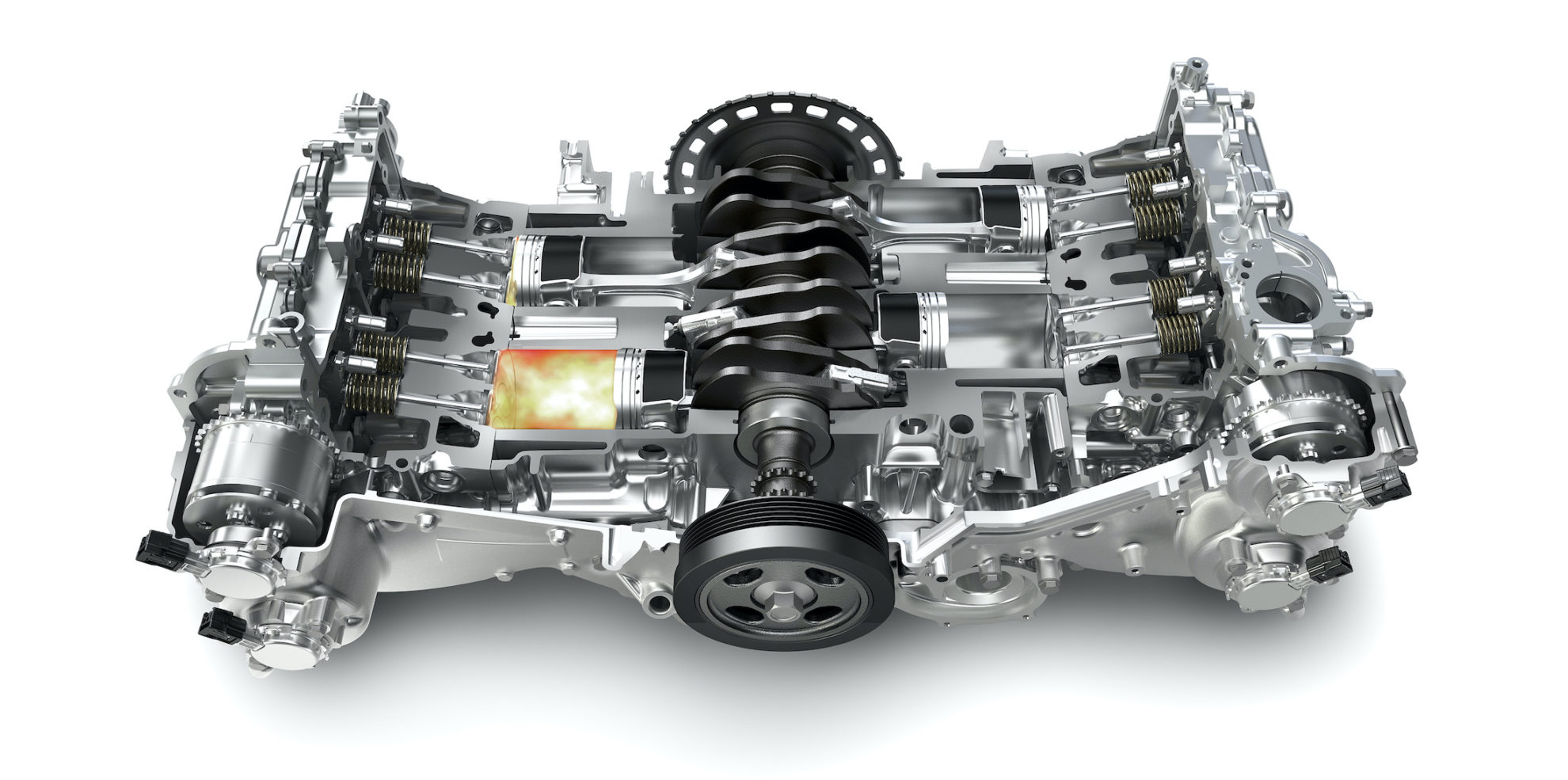

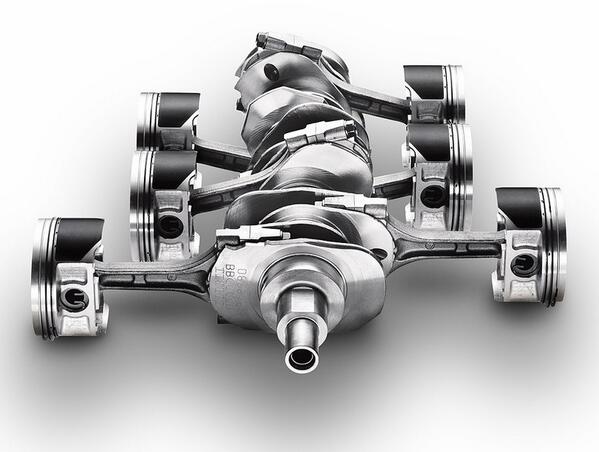

Сначала о тех положительных моментах, которые свойственны горизонтально-оппозитным моторам. Конструкция двигателя представляет собой два полублока с двумя цилиндрами в каждом, где расположенные под углом 180° поршни перемещаются в горизонтальной плоскости. При этом два соседних поршня всегда находятся в одинаковом положении относительно головки блока. Такое решение позволяет минимизировать вибрации, а значит, отказаться от дополнительных балансиров.

Конструкция двигателя представляет собой два полублока с двумя цилиндрами в каждом, где расположенные под углом 180° поршни перемещаются в горизонтальной плоскости. При этом два соседних поршня всегда находятся в одинаковом положении относительно головки блока. Такое решение позволяет минимизировать вибрации, а значит, отказаться от дополнительных балансиров.

Наиболее массивная часть такого двигателя расположена максимально низко, чем и обусловлен оптимальный центр тяжести. А это и устойчивость автомобиля при движении, и хорошая управляемость. Отдельно стоит сказать о пассивной безопасности — конструкция подрамника способствует тому, что в случае лобового столкновения вектор смещения «плиты» двигателя направлен под автомобиль.

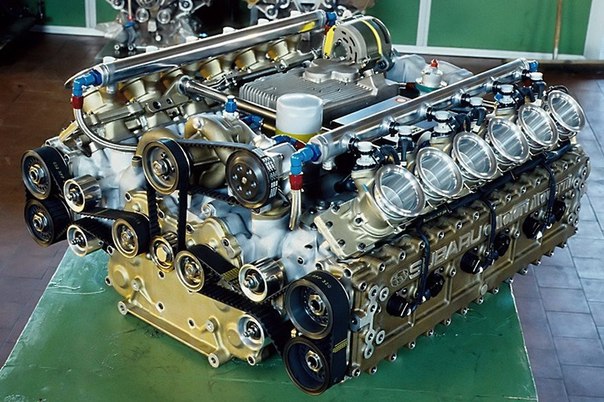

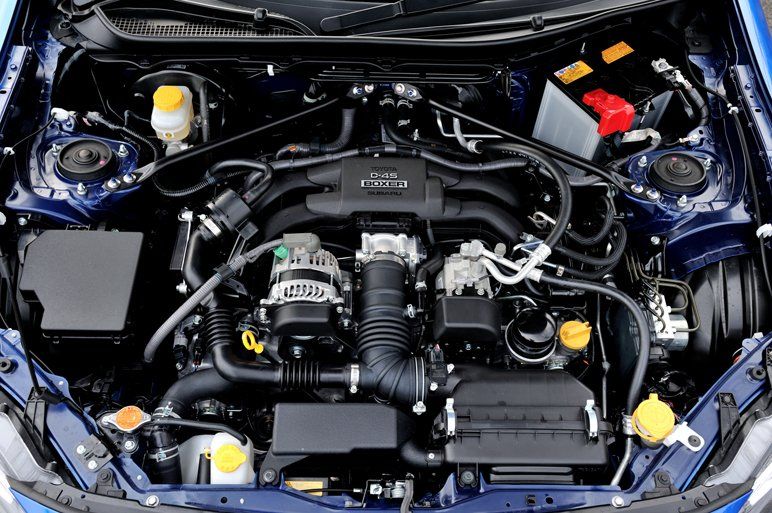

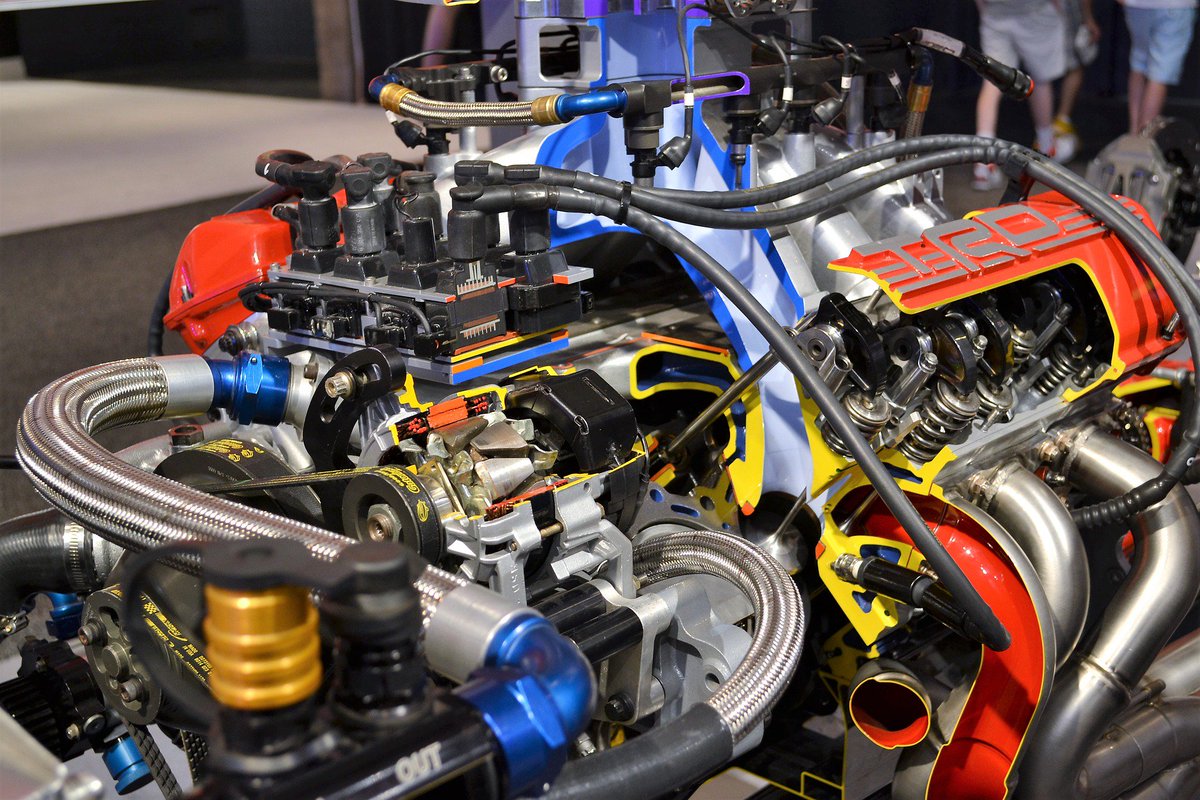

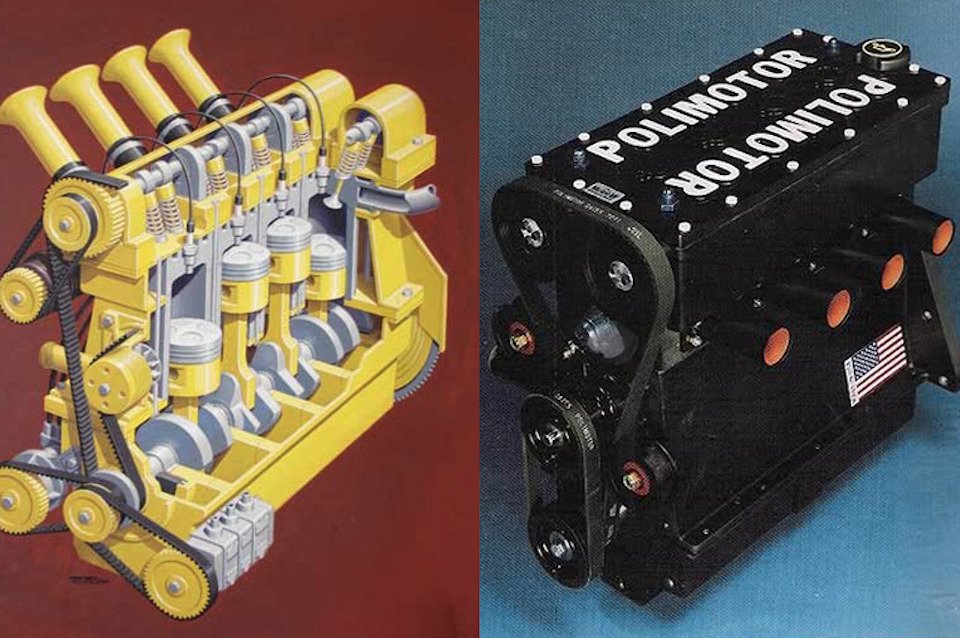

Этот двигатель Subaru обладает настоящим спортивным характером — им снаряжались и Subaru BRZ, и Toyota GT86.Теперь выясним, из-за чего ломают копья. Оппозитные двигатели чрезвычайно сложны по конструкции и дороги как по себестоимости, так и в обслуживании. В чем-то здесь можно согласиться. Но сначала небольшая ремарка — в этом материале мы будем говорить о современных 4‑цилиндровых моторах Boxer третьего поколения. Нельзя забывать, что появившиеся еще в 1963 году оппозитные моторы Subaru прошли длинный путь эволюции, позволивший на каждом из этапов устранять негативные моменты. Да, конструктивно оппозитник сложнее, скажем, рядной «четверки». К примеру, здесь две головки блока и, соответственно, четыре распределительных вала. Что касается обслуживания, плановое ТО Subaru Forester не дороже, чем у «одноклассников», а сам процесс работы с оппозитным мотором практически ничем не отличается от работ с традиционными конфигурациями двигателей. Более того, современные моторы Subaru серий FB и FA в конструкции газораспределительного механизма используют не ремень, а цепной привод, компонент, который в обслуживании просто не нуждается.

Оппозитные двигатели чрезвычайно сложны по конструкции и дороги как по себестоимости, так и в обслуживании. В чем-то здесь можно согласиться. Но сначала небольшая ремарка — в этом материале мы будем говорить о современных 4‑цилиндровых моторах Boxer третьего поколения. Нельзя забывать, что появившиеся еще в 1963 году оппозитные моторы Subaru прошли длинный путь эволюции, позволивший на каждом из этапов устранять негативные моменты. Да, конструктивно оппозитник сложнее, скажем, рядной «четверки». К примеру, здесь две головки блока и, соответственно, четыре распределительных вала. Что касается обслуживания, плановое ТО Subaru Forester не дороже, чем у «одноклассников», а сам процесс работы с оппозитным мотором практически ничем не отличается от работ с традиционными конфигурациями двигателей. Более того, современные моторы Subaru серий FB и FA в конструкции газораспределительного механизма используют не ремень, а цепной привод, компонент, который в обслуживании просто не нуждается.

Практически золотое сечение…«Фишка» оппозитного мотора (в центре) — низкий центр тяжести. Слева — компоновка с рядным мотором, справа — с V-образным.

Практически золотое сечение…«Фишка» оппозитного мотора (в центре) — низкий центр тяжести. Слева — компоновка с рядным мотором, справа — с V-образным.Обслуживание и ремонт моторов Subaru, вернее, сложность связанных с этим процессом операций, тоже плодит немало слухов. Некоторые утверждают, что за ремонт моторов Subaru берутся только единицы мастеров и их услуги крайне дороги. На самом деле, любой двигатель стоит доверять исключительно профессионалам. Что касается стоимости работ, определяемых сложностью манипуляций с моторами Subaru — это чистой воды миф. Так, весьма стойким стало убеждение, что замена свечей зажигания на двигателях Subaru невозможна без вывешивания мотора. На самом деле для этой операции достаточно иметь свечной ключ с карданным шарниром и удлинителем — такие есть в любом универсальном наборе инструментов. Единственная модель Subaru, замена свечей зажигания в которой требует вывешивания двигателя, — это BRZ. Связано это с тем, что лонжерон кузова очень близко расположен к «операционному полю», и такая архитектура не позволяет извлечь ни свечу, ни катушку зажигания.

Если же говорить о более серьезных ремонтах, включая капитальные, то и в этой части современные моторы Subaru вполне дружелюбны к специалистам сервисов. Например, на моторах серии EJ, знаменитых субаровских «ежиках», которые и сегодня используются на модели STI, для того чтобы снять поршни и коленчатый вал, сначала нужно через технологические отверстия с помощью специального инструмента извлечь поршневые пальцы. На нынешних моторах серии FB конструкторы развернули разъем шатуна, сделав его асимметричным — это решение позволяет мастерам без труда демонтировать поршневую группу.

Моторы Subaru прожорливы в плане потребления масла? Мнение, основанное на «делах давно минувших дней», когда действительно были определенные претензии к расходу масла, связанные с неравномерностью износа гильз цилиндров и не имеющие никакого отношения к современным горизонтально-оппозитным двигателям «плеяд».

Резюмируя все вышесказанное, можно с уверенностью утверждать, что сегодняшние горизонтально-оппозитные моторы Subaru ни одной из списка предписываемых им хронических болезней не страдают. Зато конструктивных обновлений за последнее время они получили немало. Это и новые технологии изготовления кривошипно-шатунного механизма, и внедрение системы изменения фаз газораспределения, и существенные доработки в системах смазки и охлаждения… Неизменным остался лишь сам принцип работы горизонтально-оппозитного двигателя. И звук. Тот самый звук, который наверняка оказывает свое влияние на постоянное пополнение рядов субаристов.

Оппозитный двигатель: устройство, принцип действия, применение

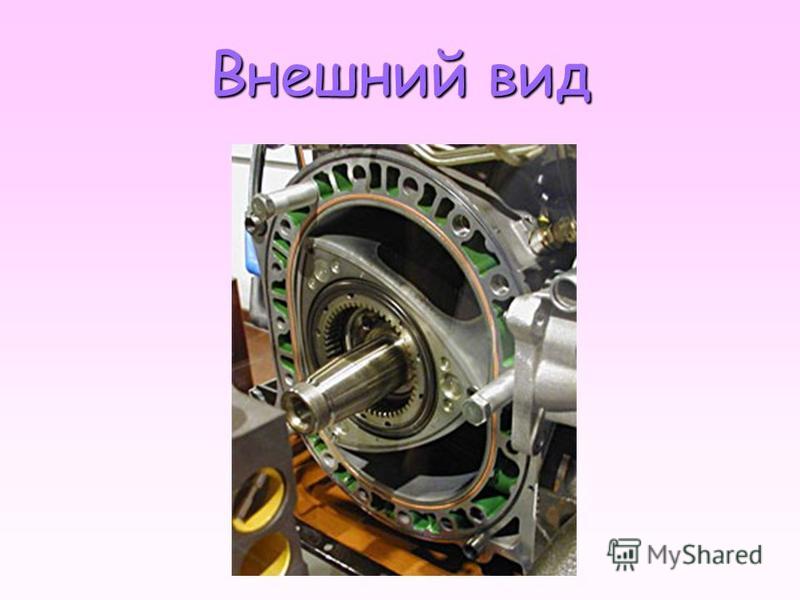

Оппозитный двигатель – одна из разновидностей поршневого ДВС (двигателя внутреннего сгорания), поршни в котором располагаются под углом в 180˚, совершая поступательные движения в горизонтальном направлении, как на сближение, так и на отдаление.

Запчасти для двигателей Cummins 2.8 можно приобрести в сервисе АВТОИНДУСТРИЯ: https://avtoindustriya.com/dvigatel-cummins/zapchasti-cummins-28/ АВТОИНДУСТРИЯ — это высокий уровень обслуживания и гарантированно качественные запчасти по приемлемой цене.

Основное отличие оппозитного двигателя от традиционного V-образного заключается в оппозитном (противоположном) расположении поршней, за счет чего достигается не только плавная работа двигателя внутреннего сгорания, но и снижение общего уровня вибраций. В оппозитном двигателе поршень с шатуном расположен на отдельной шатунной шейке вала и оснащается четным количеством рабочих цилиндров (от 2 до 12).

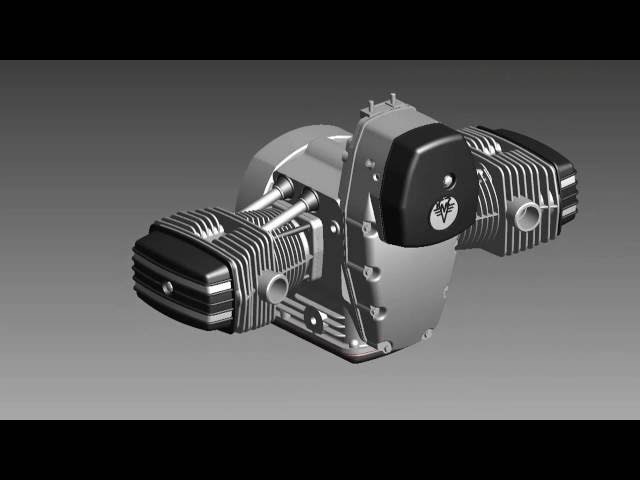

Современный оппозитный двигатель устанавливается практически во всех автомобилях марок Subaru, в некоторых моделях автомобилей Volkswagen и Porsche, мотоциклов Урал, Днепр, BMW и Honda, а также в автобусах марки Икарус. Чаще всего применяются 4-х и 6-ти цилиндровые оппозитные двигатели.

Оригинальная и эффективная конструкция оппозитного двигателя позволяет улучшить динамические и эксплуатационные характеристики автомобиля.

Преимущества оппозитного двигателя

Как и любой другой тип ДВС, оппозитный двигатель имеет существенные преимущества.

- Одно из самых главных его преимуществ – низкий центр тяжести, обеспечивающий более высокую устойчивость автомобилю при совершении скоростных поворотов.

Благодаря горизонтальному размещению рабочих цилиндров, а также оппозитному движению поршней достигается максимальный баланс в работе двигателя.

Благодаря горизонтальному размещению рабочих цилиндров, а также оппозитному движению поршней достигается максимальный баланс в работе двигателя. - Вторым важным преимуществом можно считать низкий уровень вибраций при работе двигателя. Это обеспечивается за счет встречного движения поршней, которые уравновешивают себя самостоятельно.

- Следующее преимущество – это большой ресурс прочности и надежности. Такие двигатели могут эксплуатироваться при больших нагрузках и длительном пробеге автомобиля вплоть до проведения первого капитального ремонта.

- Последнее неоспоримое преимущество – высокий уровень безопасности. При возможных столкновениях оппозитный двигатель смещается в нижнюю часть автомобиля, минимально деформируя кузов и салон, тем самым обеспечивая безопасность водителя и пассажиров на передних местах.

Недостатки оппозитного двигателя

Несмотря на явные преимущества, недостатки у такого типа двигателя также имеются.

- Наиболее существенным недостатком является сложность и дороговизна ремонта оппозитного двигателя.

Как уже было сказано ранее, ДВС такого типа имеет сложную и нестандартную конструкцию, которая отличается существенными габаритами и весом. Для проведения важных ремонтных и профилактических работ потребуется предварительное снятие двигателя. Это будет не только трудоемким, но и весьма затратным процессом для любого автовладельца.

Как уже было сказано ранее, ДВС такого типа имеет сложную и нестандартную конструкцию, которая отличается существенными габаритами и весом. Для проведения важных ремонтных и профилактических работ потребуется предварительное снятие двигателя. Это будет не только трудоемким, но и весьма затратным процессом для любого автовладельца. - Следующим недостатком является сложности процесса замены запчастей. Помимо того, что запчасти на такой двигатель являются достаточно дорогостоящими, да и их замена потребует не маленьких капиталовложений, сложность заключается в том, что в настоящее время оппозитными двигателями оснащаются не все марки автомобилей. А это значит, что найти нужные запчасти будет весьма проблематично и затруднительно.

Современные оппозитные двигатели в большинстве своем являются бензиновыми, имеющие распределительную систему подачи топлива и систему ГЗР с 4-мя клапанами. Они могут быть оснащены 1 или 2 распределительными валами.

Для снижения мгновенного расхода топлива, улучшения крутящего момента, уменьшения уровня токсичности, оппозитные двигатели нового поколения были значительно усовершенствованы за счет:

- снижения веса основных движущихся деталей – поршня, коленвала и шатуна;

- увеличения коэффициента сжатия путем уменьшения общего объема камеры сгорания и увеличения поршневого хода;

- применения масляного насоса, который способен увеличить ресурс работы оппозитного двигателя;

- применения системы охлаждения с отдельными контурами, как для блока, так и для головки цилиндра.

В большинстве моделей автомобилей установлены двигатели с 4-мя и 6-ю цилиндрами, в некоторых моделях гоночных автомобилей – 8 и 12 цилиндровые оппозиционные двигатели.

Оппозитный двигатель плюсы и минусы

Недочеты

Если б в данном виде у мотора были одни достоинства, то он бы устанавливался на всех автомобилях.

К огорчению, есть ряд минусов, которые добавляют «ложку дегтя»:

- Главный недочет — сложность выполнения ремонтных работ. Из-за горизонтального расположения подлезть к движку просто нереально. Часто приходится снимать весь узел, чтоб провести маленькие ремонтные работы.

- Практика эксплуатации показала, что из-за горизонтального расположения мотора гильзы цилиндра истираются неравномерно. Из-за этого уже через некое время эксплуатации движок начинает «есть масло».

- При выпуске данного мотора планировалось сберечь место под капотом, но по факту вышло напротив — оппозитник занимает много больше места. Просто и того, что размещен он мало ниже.

- Из-за трудности конструкции очень трудно отыскать спеца, готового взяться за суровый ремонт. Если же и выходит это сделать, то нужно быть готовому к значимым затратам.

Оппозитный мотор

Первая разработка подобной силовой установки датируется серединой тридцатых годов прошлого столетия. В то время инженеры немецкого концерна Volkswagen проводили собственные исследования, поочередно модернизируя то рядный, то V-образный моторы. В итоге, результатом одной из подобных модернизаций стала разработка первого в мире оппозитного мотора.

Инженерам попросту удалось расположить цилиндры V-образного силового агрегата под углом 180 градусов друг к другу. Поршни данного мотора двигаются навстречу друг другу, то есть оппозитно. И располагаются они в горизонтальной плоскости. Газораспределительные механизмы данного мотора размещаются в вертикальной плоскости. Еще одна интересная особенность подобного двигателя – два распределительных вала с каждой стороны. Главной задачей, которую удалось разрешить при помощи оппозитного мотора, является несбалансированность V-образного силового агрегата. Оппозитный же агрегат является очень сбалансированным, благодаря тому, что поршни являются своеобразными противовесами друг другу. Специалисты утверждаю, что лучшая сбалансированность присуща только шестицилиндровому рядному двигателю.Но есть у данного типа двигателей и другие «плюсы»:{typography list_number_bullet_blue}1

Оппозитный же агрегат является очень сбалансированным, благодаря тому, что поршни являются своеобразными противовесами друг другу. Специалисты утверждаю, что лучшая сбалансированность присуща только шестицилиндровому рядному двигателю.Но есть у данного типа двигателей и другие «плюсы»:{typography list_number_bullet_blue}1

Низкое размещение центра тяжести, что особо важно для спортивных авто. Ведь имеется возможность проходить виражи на значительно большей скорости благодаря снижению кренов.||2

Высокий ресурс. Многие подобные моторы «выхаживают» несколько сотен тысяч километров до капремонта.{/typography}Оппозитный мотор, конечно же, имеет и некоторые недостатки:{typography list_number_bullet_red}1. Сложность обслуживания ввиду особого расположения цилиндров. К примеру, даже банальную замену свечей необходимо осуществлять на СТО со специальным оборудованием.||2. Высокая стоимость самого агрегата благодаря особым технологиям, применяемым в его производстве.{/typography}Стоит отметить, что оппозитный мотор получил достаточное распространение и занял свою нишу на рынке. Так, первым массовым авто с таким двигателем стал культовый Volkswagen Beetle, который обрел немалую популярность и в Европе, и за океаном. Кроме того, с 60-х годов, весомый вклад в развитие данного типа моторов сделала японская компания Subaru. Многие ее модели оснащаются именно оппозитными силовыми агрегатами.Оппозитный мотор

Так, первым массовым авто с таким двигателем стал культовый Volkswagen Beetle, который обрел немалую популярность и в Европе, и за океаном. Кроме того, с 60-х годов, весомый вклад в развитие данного типа моторов сделала японская компания Subaru. Многие ее модели оснащаются именно оппозитными силовыми агрегатами.Оппозитный мотор

Как избежать дорогостоящего ремонта оппозитного двигателя

Любой оппозитный двигатель имеет плюсы и минусы, что вполне естественно. Чтобы избежать возникновения проблем, устранение которых может потребовать очень серьезные материальные затраты, имеет смысл прислушаться к советам специалистов, и эксплуатировать автомобиль с установленным оппозитным двигателем правильно

Первое, на что стоит обратить пристальное внимание – это точное соблюдение сроков прохождения технического обслуживания, которое должно проводиться на специализированных станциях и только квалифицированным персоналом

Огромную внимательность следует проявлять при выборе моторного масла. Предпочтение следует отдавать только известным брендам, приобретение делать либо в специализированных магазинах с безупречной репутацией, либо в фирменных центрах сервисного обслуживания. Использование некачественного продукта способно доставить немало хлопот чрезмерно экономному водителю. То же можно сказать и о качестве топлива. Горючее, содержащее большое количество «несанкционированных» добавок серьезно уменьшает ресурс двигателя, приводя к необходимости дорогостоящих ремонтных работ.

Предпочтение следует отдавать только известным брендам, приобретение делать либо в специализированных магазинах с безупречной репутацией, либо в фирменных центрах сервисного обслуживания. Использование некачественного продукта способно доставить немало хлопот чрезмерно экономному водителю. То же можно сказать и о качестве топлива. Горючее, содержащее большое количество «несанкционированных» добавок серьезно уменьшает ресурс двигателя, приводя к необходимости дорогостоящих ремонтных работ.

Многие автовладельцы, приобретающие транспортные средства с оппозитным двигателем, наслышаны о качественной и эффективной системе его охлаждения, поэтому не особо зацикливаются на этом моменте. Не следует нещадно гонять мотор, особенно в теплое время года – самая совершенная система охлаждения может не справиться со своей задачей. В немалой степени способствует затрудненному охлаждению и отсутствие периодической мойки двигателя – скапливающаяся грязь на моторе существенно затрудняет теплоотдачу, способствуя излишнему нагреву.

Несмотря на некоторые сложности, оппозитный двигатель отлично зарекомендовал себя, существенно повышая комфорт и безопасность вождения. При этом следует отметить, что бытующее мнение о крайней дороговизне владения автомобилем с таким мотором явно преувеличены. Для примера можно рассмотреть бренд «Субару», который давно выпускает автомобили именно с таким типом двигателя – они никогда не входили в число машин с чрезмерно дорогим обслуживанием, и многие авто со стандартными моторами обходятся своим владельцам куда дороже. Здесь сказывается и существенная экономия на горючем, которого требуется куда меньше – в зависимости от конкретной модели авто экономия на топливе может доходить до 50%.

Есть ли преимущества у оппозитного двигателя

Как и любой другой тип, оппозитный двигатель имеет преимущества и недостатки, которые обусловлены конструктивными особенностями. Несмотря на некоторые отрицательны стороны, преимущества такого типа моторов весьма многочисленны.

- Чем хорош оппозитный двигатель, так это своим низким расположением, что автоматически понижает центр тяжести транспортного средства.

Это существенно улучшает общую управляемость на высоких скоростях, и повышает устойчивость ТС на дороге.

Это существенно улучшает общую управляемость на высоких скоростях, и повышает устойчивость ТС на дороге. - Поскольку двигатель расположен низко, он находится практически на одном уровне с трансмиссией, что позволяет с минимальными потерями передавать крутящий момент – потери мощности при этом минимальны.

- Огромным преимуществом оппозитного двигателя является крайне низкий уровень вибрации даже при высокой скорости движения. Этого эффекта позволил добиться разворот поршневых групп по отношению друг к другу на 180 градусов, что обеспечило отличную балансировку двигателю и быстрое гашение лишней энергии. Соответственно, работа мотора становится на удивление плавной, а какие-либо рывки просто отсутствуют.

- За счет превосходной балансировки оппозитного двигателя его коленвал, как правило, устанавливается всего на трех подшипниках, а не на пяти, как в стандартных моторах. Это позволяет сделать его более коротким, а также снизить его массу.

- Именно оппозитный двигатель совершенно не имеет конкурентов в области пассивной безопасности – даже при сильном лобовом столкновении он никогда не «проникнет» в салон, а попросту упадет вниз, не причинив водителю и пассажирам вреда.

По статистике, такая особенность спасла не одну сотню человеческих жизней.

По статистике, такая особенность спасла не одну сотню человеческих жизней. - Любой оппозитный дизельный/бензиновый двигатель при корректной эксплуатации имеет огромный ресурс, который может составить до миллиона километров. Для этого автовладельцу потребуется всего лишь не пренебрегать заменой масла в установленные производителем сроки, а также своевременно менять остальные расходники.

Оппозитный двигатель Субару.

Наибольшую популярность эти двигатели получили на автомобилях такой марки, как Subaru. Оппозитный двигатель сегодня стал практически олицетворением этой марки, хотя помимо Subaru он используется (хотя и значительно реже) на автомобилях других марок, например Porsche. Кстати, знатоки советской мото-классики, наверняка, помнят такие мотоциклы с оппозитным расположением двигателя как «Днепр» и «Урал», с их характерным звуком работающего двигателя. Между прочим, звук работы оппозитного двигателя является еще одной его особенностью и маркетинговым преимуществом у производителей автомобилей. Так, Subaru преподносит это звучание и свои гоночные достижения как некую «изюминку» своих автомобилей и их отличие от всех остальных, что, в свою очередь, положительно отражается на продажах данной марки.

Так, Subaru преподносит это звучание и свои гоночные достижения как некую «изюминку» своих автомобилей и их отличие от всех остальных, что, в свою очередь, положительно отражается на продажах данной марки.

Полезные статьи

Варианты материала помпы моек высокого давления Керхер

Основным элементом любой мойки высокого давления является насос, который и создает требуемый напор воды.

Вся серия бытовых аппаратов высокого давления комплектуется тремя видами помп:

(K 2, K 3, K 4) N-Cor pump = Non corrosive pump = Устойчивая к коррозии помпа

Материал:

▪ Высококачественный композитный материал (50% полиамид, 50% стекловолокно).

▪ 100% устойчив к воздействию воды, чистящих средств и масел.

▪ Долговечен, обладает высокой устойчивостью к механической усталости материала.

▪ Имеет легкий вес.

▪ 100% пригодность для переработки.

Аналогичный материал используется в высокотехнологичной индустрии, в том числе, при производстве болидов Формулы 1 и авиалайнеров. Производство насосов из материала N-Cor является очень трудоемким. Чтобы достичь наивысшего качества, необходим навык и соблюдение целого ряда правил в получение исходного материала, изготовления пресс-формы, процесса литья необходимых составляющих помпы.

Производство насосов из материала N-Cor является очень трудоемким. Чтобы достичь наивысшего качества, необходим навык и соблюдение целого ряда правил в получение исходного материала, изготовления пресс-формы, процесса литья необходимых составляющих помпы.

(K 5) Би-компонентная помпа

Материал:

▪ Сделан из алюминия и композитного материала.

▪ Устойчив к коррозии на всех участках, контактирующих

с водой, в результате покрытия внутренней поверхности материалом N-Cor.

▪ Высокая износоустойчивость к напорным нагрузкам благодаря прочному алюминиевому корпусу.

▪ Меньший вес в сравнении с полностью алюминиевыми помпами.

▪ 100 % пригодность для переработки.

Используется при давлении свыше 120 бар

(K 7) Латунь и алюминий

Материал:

▪ Латунь

▪ Высококачественный и прочный, предназначенный для давлений свыше 140 Бар

▪ Очень высокая устойчивость к усталости материала

▪ Устойчив к химикатам

▪ Рассчитан на интенсивную эксплуатацию.

▪ Отсутствие коррозии вследствие высочайшего качества латуни

Латунные насосы используются в аппаратах высокого давления компании Kärcher уже свыше 50 лет.

Так же используются в K7 и алюминиевые помпы:

Материал:

▪ Сплав AlSi10Mg. Содержание Cu < 0,05%.

▪ Высококачественный, прочный и долговечный металл.

▪ Легкий вес.

▪ Стойкий к коррозии, за счет покрытия поверхности слоем оксида алюминия, защищающего поверхность от окисления.

▪ Рассчитан на интенсивную эксплуатацию.

▪ 100% пригодность для переработки.

Аналогичный материал используется в авиационной, авиакосмической, ракетной промышленности, а также для кухонной посуды, упаковки в пищевой промышленности.

Высокотехнологичный двигатель

Не менее важным элементом системы внутренних компонентов каждого аппарата высокого давления является двигатель.

В мини-мойках K3 — K7 устанавливается высоко технологичный мощный и долговечный двигатель водяного охлаждения.

▪ Более высокая эффективность работы в сравнении с двигателем воздушного охлаждения.

▪ Легче по весу, чем двигатель воздушного охлаждения с аналогичным показателем производительности.

▪ Вместо обычного вентилятора двигатель охлаждает используемая для чистки вода, постоянно протекающая через его корпус. Постоянное охлаждение двигателя вне зависимости от температуры окружающей среды.

▪ Меньше уровень шума в сравнении с двигателем воздушного охлаждения.

▪ Корпус мотора закрытый. Нет вентиляционных заслонок, через которые внутрь мотора может попасть грязь.

Двигатели v образного типа, описание появления и использования

Кроме уже отмеченных, есть и другие недостатки, присущие V образной компоновке, но они тем или иным способом решаются, и на сегодняшний день такой силовой агрегат является чрезвычайно распространенным в мире моторов. В то же время, кроме использования на легковом автомобиле у таких моторов есть и другие варианты применения, для примера можно остановиться на следующих:

Особого внимания заслуживает оппозитный двигатель как разновидность V образного. Такая его конструкция оказалась подходящей для мотоцикла, хотя некоторые производители применяют его в автомобилях.

Такая его конструкция оказалась подходящей для мотоцикла, хотя некоторые производители применяют его в автомобилях.

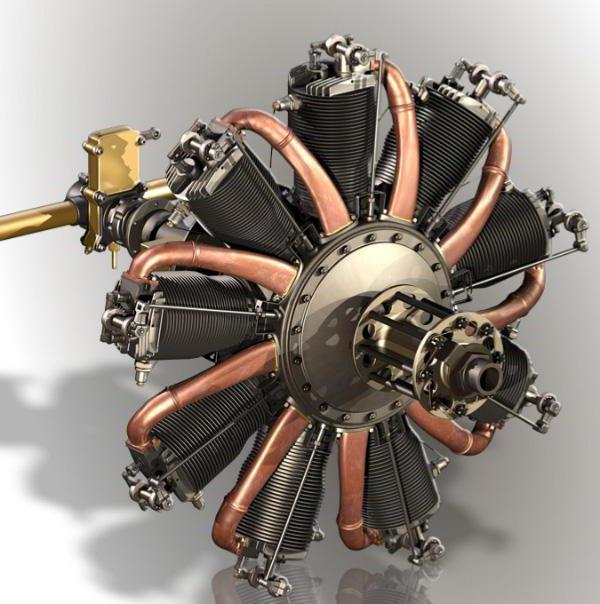

Первоначально, в течение длительного времени для мотоцикла хватало одноцилиндрового мотора.

Однако проблема роста мощности силового агрегата коснулась и мотоцикла, вследствие чего на нем появился V образный мотор (2-цилиндровый). Сейчас можно только отметить – в конструкции мотоцикла характерно использование большого числа самых разнообразных типов моторов.

Но стоит учесть, в настоящее время для всех видов мотоцикла характерно увеличение числа цилиндров, что позволяет поднять общую, «литровую» мощность мотора.

Конечно, у мотоцикла есть свои, присущие только ему особенности, но это не имеет отношения к его типу. А V образные многоцилиндровые, в том числе и оппозитные моторы, используемые при создании мотоцикла, не собираются уступать свое место другим.

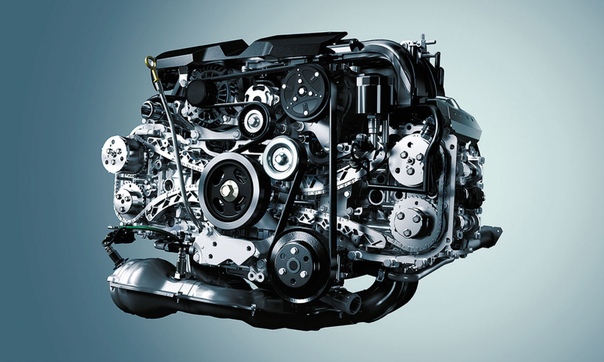

На сегодняшний день наибольшей популярностью в Европе пользуются автомобили, в которых применяется дизельный силовой агрегат. Обусловлено это его высокой экономичностью, а также отличными эксплуатационными показателями. Как пример можно привести дизельный двигатель TD6.

Обусловлено это его высокой экономичностью, а также отличными эксплуатационными показателями. Как пример можно привести дизельный двигатель TD6.

По своим техническим характеристикам он соответствует самым высоким требованиям, этот дизельный мотор имеет шесть, расположенных по V образной схеме, цилиндров, общий объем может составлять до 2,7 литров, он способен развивать мощность до двухсот семи л.с., обеспечивая крутящий момент до четырехсот сорока Нм.

При этом его вес не превышает двухсот двух кг.

Не касаясь других его характеристик, используемых в конструкции технических решений, стоит просто отметить, что по экспертным оценкам подобный дизельный силовой агрегат является несомненным лидером в классе шестицилиндровых V образных дизелей.

Однако это не единственный пример применения подобной концепции в построении двигателей. В тех случаях, когда требуется повышенная мощность при достаточно компактных размерах, чаще всего находит применение аналогичный дизельный силовой агрегат.

Вот пример из прошлого столетия – 12 цилиндровый четырехтактный дизельный двигатель, устанавливаемый на легендарных танках Т-34.

Это не единственный случай – высокая мощность и относительная компактность делает V образный двигатель незаменимым при создании самых разных устройств – от автомобилей до танков.

За не такую уж и длительную историю развития ДВС, были разработаны разные его модификации, отличающиеся различным исполнением и сложностью. Тем не менее, несмотря на все имеющиеся трудности в производстве и недостатки конструкции, V образный двигатель в настоящее время является одним из самых массовых вариантов ДВС.

Источник: https://ZnanieAvto.ru/dvs/v-obraznyj-dvigatel.html

V образный автомобильный двигатель: особенности, достоинства и недостатки

В общем случае v образный двигатель – это обычный двигатель внутреннего сгорания (ДВС), цилиндры которого конструктивно расположены друг против друга под определенным углом. Как и любой другой мотор, он во многом определяет конструкцию автомобиля.

Немного истории

Впервые ДВС, имеющий практическое применение, был построен немецкими инженерами Г. Даймлером и В. Майбахом в 1883 году. Этот одноцилиндровый силовой агрегат объемом 462 куб. см. развивал мощность 1,1 л. с.

Однако этой мощности было недостаточно и в дальнейшем ее наращивание осуществлялось путем увеличения рабочего объема цилиндра.

Совет

Но этот процесс не мог продолжаться бесконечно, поэтому конструкторы начали постепенно увеличивать количество цилиндров.

Так появились рядные двух- четырех- шести- и даже восьмицилиндровые двигатели. Правда, увеличение количества установленных в один ряд цилиндров более 6-ти значительно увеличивало габаритные размеры подкапотного пространства автомобиля. Кроме большой длины рядные моторы имеют и другие недостатки, например:

- большой вес;

- ограничение мощности;

- недостаточную сбалансированность и др.

В настоящее время разработкой рядных силовых агрегатов занимаются все ведущие производители автомобилей. Связано это с тем, что они просты как в изготовлении, так и в процессе эксплуатации. Отличаются они и высокой ремонтопригодностью.

Связано это с тем, что они просты как в изготовлении, так и в процессе эксплуатации. Отличаются они и высокой ремонтопригодностью.

Понимая, что расположение цилиндров в один ряд – это временное решение, тот же В. Майбах в 1889 году изобрел и запатентовал v образный двигатель. Однако первые такие ДВС начали изготавливать только начиная с 1905 года, причем не в Германии, а в США и Франции.

Особенности конструкции

Конструктивно v образный двигатель значительно сложнее стандартного рядного мотора. Ведь они оснащаются двумя головками блока цилиндров (ГБЦ) и имеют более сложные механизмы газораспределения (ГРМ) и впрыска топлива.

Большое значение в конструкции v образных двигателей играет угол размещения цилиндров относительно друг друга. В процессе эволюции создавались различные конструкции, в которых углы развала цилиндров изменялись от 1 до 180 градусов.

В результате многочисленных экспериментов разработчики пришли к выводу, что наиболее оптимальными являются углы 45, 60 и 90 градусов. Именно эти углы развала цилиндров имеет большинство современных v образных силовых агрегатов.

Именно эти углы развала цилиндров имеет большинство современных v образных силовых агрегатов.

Основным достоинством v образных моторов является их компактность. При этом, их несколько увеличенная ширина существенного значения на размеры подкапотного пространства автомобиля не оказывает.

Разные углы развала цилиндров используются в различных силовых агрегатах. Некоторые их конфигурации сбалансированы очень хорошо, другие требуют использования дополнительных механизмов. Так, например, v образные двигатели с оптимальным углом развала, такие как:

- v 16 – прекрасно уравновешены и обеспечивают равномерную работу всех цилиндров;

- v 12 (состоящий как-бы из 2-х шестицилиндровых силовых агрегатов) – независимо от угла развала цилиндров отлично уравновешен;

- v 10 и v 8 – требуют наличия противовесов на коленчатом валу;

- v 2, v 4, v 6 – отличаются повышенной вибрацией и требуют дополнительной балансировки.

Достоинства и недостатки

Широкое распространение v образные двигатели получили, в первую очередь, благодаря возможности получения максимального крутящего момента.

Достигается это за счет того, что в отличие от рядного мотора (R двигатель), в котором силы, направленные на коленчатый вал, ориентированы перпендикулярно, в v образном силовом агрегате они действуют по касательной с двух сторон.

При этом достигается максимальное ускорение коленчатого вала, так как инерция, создаваемая при работе, значительно выше той, которая используется в R-образных моторах.

Кроме того, v образный двигатель имеет большую жесткость коленчатого вала, что :

- повышает прочность всей конструкции силового агрегата;

- увеличивает срок службы мотора;

- позволяет динамично работать как на низких, так и на высоких (предельных) оборотах.

Силовые агрегаты с v-образным расположением цилиндров не свободны от недостатков. Среди них отмечают:

Среди них отмечают:

- высокую стоимость;

- большой уровень вибраций;

- сложности при балансировке и др.

Однако в настоящее время разработчики владеют соответствующими конструкторскими решениями и технологическими возможностями, позволяющими минимизировать влияние этих недостатков и улучшить ряд технических характеристик этих моторов.

Несмотря на то, что с момента изобретения v образных силовых агрегатов прошло более 100 лет, их потенциал полностью еще не раскрыт. Будущее автомобилестроения несомненно связано именно с этими моторами. Поэтому в этом направлении и работают сейчас многочисленные коллективы разработчиков, стараясь, чтобы их производство стало более технологичным и менее затратным.

Перспективные разработки

Наиболее распространенным среди v образных силовых агрегатов является двигатель v6.

Однако именно он отличается высоким уровнем вибраций и требует достаточно трудоемкой балансировки. В настоящее время существует несколько направлений, в которых эволюционируют двигатели v 6:

- Оппозитные силовые агрегаты

Оппозитный мотор – это v образный мотор, у которого угол развала цилиндров составляет 180 градусов. Такая конструкция позволяет значительно снизить центр тяжести и, что особенно важно, взаимно нейтрализовать вибрацию поршней, сделав рабочие характеристики мотора более плавными.

Такая конструкция позволяет значительно снизить центр тяжести и, что особенно важно, взаимно нейтрализовать вибрацию поршней, сделав рабочие характеристики мотора более плавными.

Лидером этого направления моторостроения является компания Fuji Heavy Indastries Ltd., которая уже много лет разрабатывает такие двигатели для автомобилей марки Subaru.

Оппозитная компоновка позволяет придать блоку цилиндров очень высокую прочность и жесткость, однако значительно усложняет ремонт мотора.

Обратите внимание

Для справки: оппозитные силовые агрегаты устанавливаются практически на все автомобили Subaru начиная с 1963 года.

Разработка VR образных силовых агрегатов – еще одно направление, по которому развиваются v-образные двигатели. Конструктивно такие моторы представляют собой симбиоз v образного и рядного силового агрегата и отличаются от обычныхŸ малым углом развала цилиндров (15 градусов) иŸ наличием одной ГБЦ, которая накрывает оба ряда цилиндров.

Такая компоновка позволяет получить компактный силовой агрегат, который меньше по длине, чем рядный 6-ти цилиндровый мотор и ширине, чем обычный двигатель v6.

Для справки: моторы VR 6 устанавливались на автомобили компании Volkswagen (Passat, Golf, Sharan и др.). Они имели заводские обозначения ААА (объем 2,8 л., мощность 174 л. с.) и ABV (объем 2,9 л., мощность 192 л. с.).

Источник: https://dvigatels.ru/uhod/v-obraznyj-dvigatel.html

Типы ДВС: плюсы и минусы V-образного двигателя

V-образным называется двигатель внутреннего сгорания, цилиндры которого размещены напротив друг друга наподобие латинской буквы «V». В зависимости от количества цилиндров, такие двигатели могут быть четырех, пяти, шести, восьми, десяти и двенадцатицилиндровыми. Также подобные силовые установки различаются в зависимости от угла наклона цилиндров.

V-образный двигатель

Первые V-образные двигатели эволюционировали от четырехцилиндровых рядных моторов. В начале ХХ века, когда автомобили в основном оснащались трех и четырехцилиндровыми силовыми установками, наибольшей проблемой таких моторов был их вес и размер, а также – несбалансированность, что приводило к возникновению вибраций, которые передавались на кузов и делали поездки малоприятными.

В 1905 году в Соединенных Штатах была запатентована новая технология производства двигателей – с V-образным расположением цилиндров. У такого мотора было четыре цилиндра, которые размещались друг напротив друга под определенным углом.

По сути, это был тот же рядный четырехцилиндровый двигатель, который распилили пополам и получившиеся половинки объединили в один агрегат в форме латинской буквы «V».

Таким образом, конструкторам удалось нивелировать два недостатка рядных двигателей – вес и размер, так как V-образный мотор занимал меньше места под капотом в длину и меньше весил.

Вместе с тем, в габаритном отношении у этого агрегата был свой недостаток — ширина: в длину он меньше рядного, а вот в ширину – больше. Однако, стараясь уменьшить именно длину подкапотного пространства, инженеры начали разрабатывать и совершенствовать V-образные моторы, делая их компактнее и сбалансированнее.

V-образный 10-цилиндровый мотором объемом 5,2 литра.

Немаловажное значение в конструкции таких силовых установок имеет угол, под которым цилиндры размещают друг напротив друга. История подобных двигателей знает немало агрегатов, где угол развала цилиндров составлял от 1 до 180 градусов.

Важно

В результате многочисленных испытаний конструкторы выяснили, что наиболее приемлемым вариантом размещения цилиндров являются углы в 45°, 60° и 90°. Большинство современных V-образных моторов как раз имеют такие значения углов расположения цилиндров.

Компактность расположения мотора позволила конструкторам увеличить объем цилиндров, так что подобные силовые установки редко имеют объем менее 3 литров.

Несмотря на явные конструктивные преимущества подобных моторов, они, тем не менее, имеют и свои недостатки. Речь – о несбалансированной конструкции некоторых V-образных двигателей, например, шестицилиндровых.

Для того, чтобы сбалансировать такой двигатель, приходится устанавливать дополнительные противовесы на коленвал, что, соответственно, увеличивает массу агрегата.

Более сбалансированными двигателями из этой категории считаются восьми-, десяти- и двенадцатицилиндровые моторы.

Последние, кстати, имеют практически и идеальную балансировку в силу того, что представляют собой, по сути, два рядных шестицилиндровых мотора, объединенных в одну композицию. А, как известно, именно шестицилиндровый рядный агрегат имеет самую уравновешенную конструкцию и наименее подвержен инерциями первого и второго порядка.

Суперкар Lamborghini Aventador оснащается V-образным 12-цилиндровым двигателем выдающим 700 лошадиных сил.

Источник: https://avtoexperts.ru/article/tipy-dvs-plyusy-i-minusy-v-obraznogo-dvigatelya/

Обзор V образного двигателя, его преимущества и недостатки

Сегодня уже никто не может представить свою жизнь без машин, а значит и без двигателей. Самой известным типом внутреннего сгорания мотора является V образный двигатель.

Он получил свое название за характерное расположение цилиндров, которые имеет различный уровень наклона по отношению друг другу. Диапазон угла вели, с 10 градусов и до 120.

Диапазон угла вели, с 10 градусов и до 120.

Рассматриваемый тип мотора работает по такому же принципу, как и любой двигатель внутреннего сгорания, различия состоят только в положении цилиндров.

v образный двигатель

Область применения

Главной причиной большой популярности рассматриваемой модели состоит в том, что данный мотор иметь большую область применения. Он успешно используется в таких отраслях, как машиностроение, постройка самолетов и кораблей. Помимо этого, стоит отметить, что v двигатели используются и в мотоциклах.

Как правило, сфера и область применения зависит от того, сколько цилиндров имеет рассматриваемая модели, а также особенности их расположения.

Особенности размещения цилиндров имеют немалое влияние на такие технические характеристики, как плавность работы, величина вибрации, сложность балансировки и так далее.

v образный двигатель для авиации

Классификация v двигателя

Обычно двигатели классифицируются по порядку работы, в данном случае порядок работы не так важен, так как основной критерий является наличие определенного количества цилиндров и особенности их расположения.

Стоит сразу отметить, то наиболее часто используемые углы в моделях двигателей составляют 45, 90 и 60 градусов. Обычно они применятся на машинах и мотоциклах.

В зависимости от количества цилиндров выделяют следующие типы двигателей:

- V2 используют в стандартных автомобилях

- V3

- V4

- V5

- V6 – наиболее популярный тип, применяется в машинах

- V8 часто используется в спорткарах

- V10

- V12

- V14

- V16

- V18

- V20

- V24

Сразу стоит выделить те отрасли, где применяется каждая модель двигателя. Моторы, которые обладают двумя и четырьмя цилиндрами используются в мотоциклах.

Но встречаются случаи, когда на спортивных моделях вы можете встретить двигатель, который обладает пятью или даже шестью цилиндрами.

Такие виды обладают невероятно большой мощностью по меркам мотоциклов, которая позволяет им достигать самых высоких скоростей.

Если вести речь об автомобилях, то тут самыми распространенными являются модели, которые имеют по 6 или 8 цилиндров, правда, также в спортивных моделях их число может достигать 10 а иногда даже 12. Это также производится для того, чтобы достичь максимальной мощности. Правда, при установке такой модели следует подготовить и все остальные системы.

В авиации и кораблестроение применятся больший ряд двигателей. Здесь вы можете встретить четырех, пяти, восьми, десяти, двенадцати, четырнадцати, шестнадцати, восемнадцати двадцати и двадцати четырех цилиндровые двигатели.

Применение их вызвано тем, что существует особый порядок работы во многих системах, которые требуют не только большой, но также порой и малой мощности, которая нужна для выполнения менее больших, но все же значимых задач.

Совет

Примером их могут послужит внутренние системы корабля, которые не требуют большого двигателя для полноценного обслуживания.

Как правило, рассматриваемое устройство располагается вверх. Это наиболее часто используемая форма расположения. Но встречаются случаи, когда инженеры делают наоборот и направляют их вниз. Как и для чего это делается.

Дело в том, что при определенной конструкции того или иного аппарата, стандартное расположение просто напросто неудобно, так как создает лишние проблемы, например, занимая большое количество места. Говоря о примерах, можно отметить авиацию.

Именно здесь активно применяется обратное расположение, которое нужно для того, чтобы ничего не мешало пилоту управлять самолетом, так как это может привести к необратимым последствиям. Но, все же всем больше нравиться стандартное расположение, так как именно его видят люди под капотом своих автомобилей.

v образный двигатель дна мотоцикле

Положительные и отрицательные стороны

Если затронуть такую тему, как преимущества, которые имеет v образный двигатель над моделью R образного мотора, то можно столкнуться с большим количеством различных мнений, которые говорят о том, то каждый специалист выделяет свои особенности эксплуатации каждого вышеупомянутого типа. Итак, в чем же основные преимущества двигателя, который имеет цилиндры, расположенные под углом?

Итак, в чем же основные преимущества двигателя, который имеет цилиндры, расположенные под углом?

В первую очередь стоит обратиться к истории создания рассматриваемого мотора.

Дело в том, что на начальном этапе разработки основной задачей, которая стояла перед инженерами, являлось достижение максимальной компактности при сохранении мощности у высокого крутящего момента.

Сразу можно сказать, то обе проблемы бы успешно решены, что и дало начало плюсам рассматриваемого типа. Итак, как же были решены данные проблемы?

В первую очередь стоит объяснить такое явление, как увеличение крутящего момента.

Дело в том, что в отличие от R образного мотора, где силы направлены прямо перпендикулярно, такая модель, как v образный двигатель имеет такой порядок работы, при котором силы действуют на вал по касательной с двух сторон.

Это позволяет достичь максимального ускорения вала, так как инерция, которая создается при работе значительно выше, чем та, которая появляется при функционирования моделей R.

Помимо увеличения крутящего модели можно отметить компактность. Мотор обладает меньшей высотой и длинной. Но не только эти положительные моменты можно выделить из порядка работы.

Итак, у моделей V типа можно отметить большую жесткость коленчатого вала, которая влияет не только на прочность конструкции, но также и на срок службы всей системы, большим диапазоном рабочих частот, это дает возможность двигателю не только быстро набирать обороты, но и динамично работать даже на пределе возможностей.

Обратите внимание

К сожалению, модели V состоят не толь из плюсов. Дело в том, что они обладают более сложной конструкцией, а поэтому стоят на порядок дороже, а также большая ширина мотора.

Но особенно важно то, что практически все они имеет немалый уровень вибрации и определенные сложность при балансировке.

Правда сейчас, чтобы избежать данных недостатков в работе, инженеры компаний намеренно утяжеляют ту или иную часть.

Будущее V двигателей

Несмотря на все недостатки, можно уверенно сказать, что будущее за данным видом двигателей. Конечно, каждый из них имеет ряд недостатков, но инженеры уже сегодня знают, как их ликвидировать.

Конечно, каждый из них имеет ряд недостатков, но инженеры уже сегодня знают, как их ликвидировать.

Также стоит отметить, что данный тип гораздо легче модифицировать и уже на сегодняшний день известно, что практически любой вид V двигателя, не полностью раскрыл свой потенциал, иными словами, для большинства есть еще определенный резерв, который позволит увеличить большое количество технических характеристик.

V образный двигатель был запатентован в США еще в 1905 году, сто лет назад, но за это время люди все еще полностью не раскрыли все его особенности. Сегодня инженеры работают над тем, чтобы производство моделей стало менее затратным, что позволит приобрести автомашину с хорошим мотором мог себе каждый человек, даже с малым или низким доходом.

Источник: https://autodont.ru/dvigatel/v-obraznyj-dvigatel

V-образный двигатель

Одним из ныне популярных видов двигателей внутреннего сгорания является V-образный двигатель. Этот вид моторов считается одной из стадий развития ДВС, поэтому его появление считается вполне логичным и не ассоциируется как великое достижение. История создания V-образного двигателя и его технические особенности – тема нашей сегодняшней статьи.

История создания V-образного двигателя и его технические особенности – тема нашей сегодняшней статьи.

Как появился этот вид двигателей?

Традиционным двигателем считается рядный, и когда-то увеличение мощности осуществлялось только путем увеличения объема цилиндров. Но, разумеется, всему есть свой предел, так же как и размерам цилиндров.

В этой свези, конструкторы вынуждены были придумать новый способ увеличения мощности, но в то же время, сохраняя габариты мотора.

И выход был найден, для получения большей мощности были созданы двигатели с 6-цилиндрами, что, пожалуй, является максимальным количеством для легкового автомобиля.

Однако и этого стало недостаточно, поэтому спустя некоторое время удалось сделать еще одно открытие – двигатель, в котором цилиндры располагались под углом напротив друг друга, то есть V-образный мотор.

Его конструкция позволяла сэкономить драгоценное место под капотом, и в результате широкое распространение получает как 6 цилиндровый v образный двигатель, так и 8-цилиндровый, что является идеальным сочетанием между габаритами и мощностью мотора.

Технические особенности V-образного двигателя

Несложно догадаться, что такой мотор очень сложен в техническом плане. По сути, так же как и бензиновый, дизельный v образный двигатель имеет 2 головки блока цилиндров, а также очень сложную систему ГРМ. При этом такой двигатель оснащен одним коленчатым валом, который может приводить в движение сразу 8-поршней. Разумеется, что и в обслуживании такой мотор крайне не дешевый.

Вместе с этим, имеющиеся недостатки не повлияли на популярность этого типа моторов, поэтому встретить можно v образный двигатель и у мотоцикла. Причиной такого массового распространения является экономичность мотора совместно с высокой мощностью.

V-образные двигатели полюбили многие знаменитые автоконцерны: BMW, Ford, Toyota, Mercedes, Mazda и многие другие.

Важно

В-образная конструкция позволяет создать максимально облегченный агрегат, что для многих автомобилей имеет огромное значение, так как вопрос снижение веса связан с другим не мене важным – вопросом расхода топлива.

Поэтому смело можно говорить о том, что после рядного двигателя по популярности идет V-образный, который во многих странах считается более перспективным и интересным с технологической точки зрения.

Источник: http://pro-tachku.ru/pro-avto/v-obraznyj-dvigatel.html

W-образные двигатели — много цилиндров в малом объеме

В своих материалах мы нередко упоминаем двигатели W8, W12, W16, ставшие своеобразной визитной карточкой концерна «Volkswagen». Читатели подробнее просят рассказать о том, что они из себя представляют. По принципу действия — ничего особенного: это обычные поршневые моторы. Их изюминка — в оригинальной конструкции.

V-образную схему, позволяющую поместить двигатель с достаточно большим числом цилиндров в тесное подкапотное пространство, используют почти все автопроизводители.

А в конце 80-х годов прошлого века на фольксвагеновских автомобилях «Passat» и «Golf» впервые появился VR6 — шестицилиндровый двигатель с малым углом развала блоков цилиндров.

Настолько малым (всего 15 градусов, в то время как у обычных V6 — от 60 до 90 градусов и больше), что вместо V-образной пары блоков по три цилиндра мотор внешне представляет собой один блок клиновидной формы с шестью цилиндрами.

Если форму V6 фигурально можно уподобить канцелярской «галочке», то VR6 той же «галочке» со сложенными «крыльями». Аббревиатура VR6 расшифровывалась как «рядно-V-образный шестицилиндровый». Само название говорило о том, что конструкция объединяет две схемы построения двигателей. Смотрелась эта «шестерка» чуть пошире и покороче рядной «четверки».

Эксперимент оказался удачным, и через несколько лет инженеры из Вольфсбурга разработали еще и пятицилиндровый двигатель. Не мудрствуя лукаво от «шестерки» убрали один цилиндр, и получился VR5.

Совет

Логично было сделать следующий шаг, и фольксвагеновцы его сделали: соорудили пару VR, по четыре цилиндра каждый, и соединили их в виде V под углом 72 градуса. Идея в том, что на каждом «крыле галочки» помещается вдвое больше цилиндров, чем в простом V-образном двигателе.

Новый мотор назвали W-образным чисто условно, поскольку на конфигурацию буквы W эта схема не похожа. Но смысл ясен: «W» — двойное «V».

От восьми до шестнадцати

Первый из этих двигателей — четырехлитровый W8 мощностью 275 сил – устанавливался на «VW Passat». Без проблем разместившись под капотом автомобиля «семейного» класса, он приблизил «Пассат» к более престижному бизнес-классу.

На «восьмерках» процесс, разумеется, не остановился. Флагман входящей в состав концерна VW марки «Audi» долго оставался без 12-цилиндрового мотора.

Такое положение дел было недопустимо: ведь конкуренты — BMW и Mercedes-Benz — уже полтора десятка лет выпускали представительские седаны с мощными V12. И в 2000 году «А8» обзавелась стратегическим «W12».

Мотор сделан по образу и подобию «W8»- только на «крыльях галочки» размещалось не по четыре, а по шесть цилиндров. Малогабаритный 420-сильный двигатель нашел себе место и на новом флагмане «Фольксвагена» — «Phaeton».

Но и этого немцам показалось мало, для перешедшей в 1998 году под эгиду VW марки «Bugatti» потребовался очень мощный и легкий силовой агрегат. Им стал уникальный сверхкомпактный и ультрамощный (1001 л.с.

) — W16. Мотор восьмилитрового объема образовали две «восьмерки», сращенные под прямым углом.

Почти квадритная форма (длина всего 71 см, зато высота 77 см) позволила вписать двигатель перед задней осью спорткара.

Похоже, это еще не последнее слово, которое могут сказать W-образные моторы. Главное их преимущество — возможность и дальше наращивать число цилиндров, не вылезая за рамки компактного подкапотного пространства.

Обратите внимание

Как водится, есть и обратная сторона медали — сложность и дороговизна в обслуживании и ремонте.

Неофициального сервиса такие двигатели не переносят, даже элементарная, казалось бы, замена свечей зажигания может обернуться головной болью для механиков, не знакомых с такими моторами.

Источник: https://carwow.ru/w-obraznye-dvigateli/

Двигатели внутреннего сгорания. Рядный. Оппозитный. V-образный

История двигателя строения формировалась спонтанно и хаотично. Первые двигатели были значительны по размеру и рабочему объему. При этом двигатели были простейшими по своей конструкции. Встречались 1 цилиндровые двигатели объемом порядка 8 литров. Здесь много причин, во первых технологии, во вторых низкий КПД, в конце концов отсутствие элементарного опыта и знаний.

На сегодняшний день даже у современных двигателей КПД составляет порядка 20 %, что ничтожно мало.

То есть только порядка 2 литров бензина из 10 залитых в бак тратиться на создание крутящего рабочего момента на валу двигателя, остальное просто вылетает в трубу, переходит в тепловую энергию, трансформируется в детонации, тратиться на силы трения и инерции и т.д.

Тем не менее уже сформировалось общее мнение эффективного двигателя внутреннего сгорания.

При этом поршни двигателя и соответственно рабочие камеры имеют довольно ограниченные размеры. Все дело в том, что компактные механизмы обладают меньшими силами инерции, меньше подвержены детонациям, но об этом далее.

Сейчас прежде всего хотелось сказать, что соотношения цилиндров к общему объему двигателя относятся с соотношением 1 цилиндр на 170-900 см кубических одной рабочей камеры.

Слишком маленькие поршни имеют ограничения по своим конструктивным характеристикам, так как даже при высокой компрессии порядка 14-16 атмосфер (бензиновый двигатель) миниатюрность ограничивает и передачу усилий на шатун от поршня. При слишком значительных размерах поршней невозможно добиться точной сбалансированности механизма и соответственно получить высокие обороты частоты вращения двигателя, вернее сказать это очень сложно и высокотехнологично.

Рис.

1 Так примером малолитражных автомобилей с маленькими цилиндрами являются: рядная «четвёрка» у Subaru R1 — 658 см³. трехцилиндровый Smart — 799 см³ , трехцилиндровый Matiz — 796 см³ , четырёхцилиндровый Matiz— 995 см³.

трехцилиндровый Smart — 799 см³ , трехцилиндровый Matiz — 796 см³ , четырёхцилиндровый Matiz— 995 см³.

, четырёхцилиндровый Hyundai i10 и Kia Picanto- 1086 см³. Автомобили с двигателями где встречаются цилиндр гиганты: V-образная «восьмёрка» купе Chevrolet Corvette Z06 – 7011 см³, рядная «шестёрка» Nissan Patrol TB48DE – 4758 см³.

Рядный двигатель

Наименование двигателя говорит само за себя. В таком двигателе все поршни в головке цилиндров расположены рядно – в один ряд. Такие двигатели наиболее просты по своей конструкции и технологии производства деталей к ним. Подобные двигатели ремонтопригодны в частных мастерских.

Это что говориться классика.

Обозначение двигателей начинается с буквы R. Так R2 значит что в двигателе 2 цилиндра в ряд, R3 три цилиндра в ряд и так далее. Если относительно расположения цилиндров все понятно, то их базирование на коленчатом валу может быть различным.

Смотрите на рисунок 2 ниже

Рис.

2 Пример А: трехцилиндровый рядный двигатель с углами между кривошипами 120 градусов, Равномерное по времени зажигание смеси за один период (оборот коленчатого вала) реализовано в конструкции двигателя по схеме В – двухтактных цикл работы (углы между кривошипами 180 градусов). Вариант С, фактически альтернатива одному большому поршню, при этом двигатель получается более компактным (такая конструкция двигателя применена на автомобиле «Ока»)

Вариант С, фактически альтернатива одному большому поршню, при этом двигатель получается более компактным (такая конструкция двигателя применена на автомобиле «Ока»)

Важно

Наиболее распространенными из рядных двигателей на сегодняшний момент являются четырехцилиндровые двигатели. Их объем вирируется, как правило в пределах от 1 литра до 2,4 литров.

Многое в эффективности двигателей зависит от подачи топливно-воздушной смеси, но это тема другой статьи. Несимметричная конструкция двигателя относительно коленчатого вала вносит свои коррективы. Так коленчатый вал выполнен с компенсирующими отливами.

Фактически они гасят инерционные силы от поступательного движения поршней при вращении коленчатого вала (хорошо видны на рисунке 7)

Рис.

3 Пример когда двухцилиндровый двигатель при реализации турбонаддува достигает столь высокой мощности Fiat 500 двигатель 0,9 л – 85 л.с. и самые простые и дешевые двухцилиндровые представители российская Ока и индийская Tata Nano

Рис.

4 Рядный пятицилиндровый двигатель от Mercedes Benz

Моторы с шестью цилиндрами в ряд также не популярны. Все дело даже не в том, что они потребляют много бензина, проблема рядных двигателей это их размеры. Такие двигатели хорошо только вписываются в фюзеляж самолета а в капот машины уже не каждой.

При установки многоцилиндровых двигателей приходится изощряться чтобы мотор и КПП поместились в одном моторном отсеке. Так Austin Maxi 2200 выпускавшийся в Англии в середине 60-х годов имел коробку передач размещенную под двигателем.

Автомобиль Volvo S80 с шестью цилиндрами в ряд имеет очень компактную коробкой передач (Рис.5 ). Каково же решение, если требуется повышение мощности, при условии что двигатель должен иметь более компактные формы.

Ответ прост половина цилиндров симметрично переноситься оппозитно – друг напротив друга. То есть угол между цилиндрами составляет 180 градусов. Отсюда и название оппозитные двигатели.

Рис.

5 Рядные многоцилиндровые моторы на Austin Maxi 2200 и Volvo S80

Оппозитный двигатель

Оппозитные двигатели маркируются буквой B. Что означает Boxer -аналогия перемещения рук от соперника к сопернику на боксерском ринге.

Что означает Boxer -аналогия перемещения рук от соперника к сопернику на боксерском ринге.

Так например B2 означает двухцилиндровый двигатель, B4 четырехцилиндровый и т.д. Плюсы оппозитников очевидны они короче рядных двигателей в два раза.

Это как два рядных двигателя, один напротив другого передающий свой крутящий момент на один коленчатый вал. (рис. 6)

Рис.

Совет

6 Двухцилиндровый оппозитный, хорошо знакомый в советском союзе мотор мотоцикла Урал и французский Citroen 2CV

Рис. 7 Четырехцилиндровый оппозитный мотор

Еще одним важным плюсом оппозитников является относительная уравновешенность. Фактически все элементы симметричны, что значительно уменьшает вибрации. Кроме того, конструктивной особенностью является жесткий блок, с центральным креплением вала, что также положительно сказывается на гашении вибраций.

Стоит заметить что двухцилиндровый оппозитный мотор не уравновешен относительно возникновения вибраций, в следствии того что перемещение двух цилиндров друг к другу или друг от друга пытаются создает крутящий момент для коленчатого вал в вертикальной оси.

Точка центра вращения крутящего момента находится между креплениями шатунов на коленчатом валу. Стоит добавить еще два цилиндра которые будут работать в противофазе первым и мы компенсируем этот недостаток оппозитного мотора.

С плюсами оппозитников мы разобрались, но ведь не бывает все так хорошо.

Да действительно, оппозитники фактически требуют две головки, раздвоенную систему питания, более сложную конструкцию и технологию изготовления блока (рис 8)

Рис.

8 Оппозитный двигатель от Porsche имеет две одинаковые головки клапанов. При этом привод распределительных валов – цепная передачи имеется спереди и сзади, для распределительного вала одной и второй головки.

V образный двигатель

Фактически V образные моторы это частный случай оппозитников, когда рядные моторы установлены не один напротив другого под 180 градусов, а с углом например 60 или 90 градусов.

Здесь возникает желание уменьшить угол между цилиндрами до такого чтобы минимизировать габариты двигателя. Так например выпускавшиеся автомобили Lancia Fulvia в 70-х годах прошлого века имели V образный мотор с углом развала блока 23° (Рис. 8).

Так например выпускавшиеся автомобили Lancia Fulvia в 70-х годах прошлого века имели V образный мотор с углом развала блока 23° (Рис. 8).

Так в чем же проблема? Дело не в том, что это невозможно разместить конструктивно поршни так близко к друг другу. Дело в том, что мы получаем очень неуравновешенную систему. Перемещение поршней и их инерционные силы не будут уравновешиваться, а даже наоборот будут складываться.

Опять получается сложная конструкция коленчатого вала с значительными противовесами. Чем меньше угол, тем сложнее укротить инерционную силу поршней.

Рис.

8 Lancia Fulvia с углом развала блока мотора между цилиндрами в 23 градуса

Обратите внимание

Кроме противовесов могут применяться компенсационные валы. Фактически такие валы вращаясь создают силу обратную силам вибрации. Так например подобные валы применялись компаниями Audi, VW, Saab, Ford, Fiat (Рис. 9)

Рис.

9 Двигатель с четырьмя цилиндрами в ряд и компенсационными валами. Компенсационные валы приводятся цепной передачей от коленчатого вала. В некоторых случая валы приводятся двумя независимыми цепными передачами от коленчатого вала.

Компенсационные валы приводятся цепной передачей от коленчатого вала. В некоторых случая валы приводятся двумя независимыми цепными передачами от коленчатого вала.

Частные случаи V образного двигателя

Сегодня вопрос мощности и компактности перед конструкторами ведущих авто производителей стоит на первом месте. В связи с этим появились W образные моторы с минимальным углом развала цилиндров – 15 градусов. Начало этой революционной серийной конструцкии мотора положил WV Golf VR6 третьего поколения.

Само обозначение двигателя VR говорит само за себя. V образный с минимальным углом развала таким, что можно добавить букву R рядный. Еще такие двигатели называют смещено рядными. Дальше больше, мотористы компании Volkswagen взяли два двигателя VR и расположили под углом один к другому (угол составил 72 градуса).

Так серийно выпускались двигатели W8, которыми был оборудован Passat. 12 цилиндровый W образник стоял на VW Roadster 1998 года Сложность изготовления таких моторов колоссальна. Начиная от конструирования и расчетов и заканчивая технологиями в производстве, что в итоге сказывается на их цене и серии производства.

Начиная от конструирования и расчетов и заканчивая технологиями в производстве, что в итоге сказывается на их цене и серии производства.

Сводная информация по детонациям в различных видах двигателей

Теперь после того как мы пробежались по все конструкциям двигателей немного сухой статистики подтверждающей нашу теорию. .

в таблице ниже приведена информация о присутствующих в двигателях внутреннего сгорания силах и о их уравновешенности при работе. Так зеленые клетки указывают на уравновешенность либо отсутствие детонаций.

Красные на проблемные силы проявляющиеся при той или иной конструкции мотора.

Таблица.1 Показатели различных проявляющихся вибраций в двигателях внутреннего сгорания (Для просмотра таблицы в увеличенном размере кликните на ее изображение)

* Поршни в противофазе. ** Уравновешиваются противовесами на коленчатом вале.

То есть согласно таблице максимально уравновешенные моторы рядный шестицилиндровый, восьмицилиндровый и оппозитный шестицилиндровый. К сожалению такие компоновки совсем не дешевы и как правило применяются уже в автомобилях бизнес класса.

Источник: https://autosecret.net/avtosecret/1121-dvigateli-vnutrennego-sgoranija

V6, W12 и рядная «четверка» — разбираемся в компоновках двигателей

Читая описания двигателей автомобилей, каждый из нас сталкивался с такими терминами, как «четырехцилиндровый», «V8» или «рядная шестерка». Но всегда ли мы четко представляем себе, что скрывается за этими понятиями? Предлагаем вам небольшой «путеводитель» по терминологии, связанный с компоновкой моторов наших «железных коней».

Для начала вспомним, как работает «сердце» автомобиля. В каждом двигателе внутреннего сгорания есть цилиндры, в которых происходит чрезвычайно важный процесс — сгорание смеси топлива и воздуха.

Энергия сгорания топливно-воздушной смеси и является той силой, которая приводит в движение автомобиль — вытесненные из цилиндров поршни толкают коленчатый вал, который в свою очередь, приводит в движение колеса автомобиля.

Мощность двигателя зависит, в основном, от двух факторов — размера цилиндров, а также их количества. При прочих равных условиях более мощным будет тот двигатель, в котором цилиндров больше, а сами они крупнее.

Если вы встретите в описании двигателя обозначение V6, это значит, что у данного мотора 6 цилиндров. Но что же такое «V»? Тут мы подходим непосредственно к вопросу о расположении цилиндров в двигателе. Рассмотрим основные компоновки двигателей.

Рядный двигатель(англ. inline engine, straight engine)

В английском языке также имеет обозначение I (сокр. от inline), например, I4 – это рядный двигатель с четырьмя цилиндрами или «рядная четверка». Также иногда рядный двигатель обозначают литерой R (R6 – рядный шестицилиндровый).

Все цилиндры такого двигателя расположены в одну линию, «лицом» вверх, как правило, в поперечном направлении, и приводят один общий коленвал. Такая конфигурация считается «классической» — ведь самый первый в истории автомобильный двигатель, состоявший всего из двух цилиндров, был рядным.

Важно

Рядными моторами оснащают большинство автомобилей. Случается, что цилиндры в рядном двигателе располагаются не в поперечном, а в продольном направлении. В английском языке продольное расположение рядного двигателя называется «straight» в отличие от поперечного — «inline».

Продольная компоновка часто встречается у автомобилей класса «премиум», например, у BMW.

Конструкция рядных двигателей проста и надежна, их удобно ремонтировать. Для чего же тогда понадобились другие компоновки? Все дело в том, что рядные моторы занимают под капотом слишком много места.

Разместить при такой конфигурации большое количество цилиндров проблематично, да и коленчатый вал при большой длине рядного двигателя испытывает чрезмерные торсионные нагрузки.

Именно поэтому рядные двигатели имеют не более шести цилиндров.

V-образный двигатель (англ. V engine, Vee engine)

Цилиндры такого двигателя поделены на два блока, расположенных под углом 60-90 градусов по отношению друг к другу. Иными словами, цилиндры V-образного мотора образуют латинскую букву «V», в основании которой находится общий коленвал.

V-образная конфигурация цилиндров двигателя позволяет разместить в том же объеме пространства большее количество цилиндров в сравнении с рядными двигателями. В основном, она присуща дорогим и спортивным автомобилям.

Оппозитный или боксерский двигатель (англ. flat engine, boxer engine)

Как и в случае с V-образным двигателем, цилиндры оппозитного мотора разделены на два ряда, но угол их развала составляет 180 градусов. Получается, что каждый из рядов как бы лежит на боку и «смотрит» в противоположную от другого сторону. Движение поршней напоминает удары боксеров, стоящих спиной друг к другу (отсюда и второе название двигателя).

Такая компоновка мотора обеспечивает низкий центр тяжести, что, как правило, улучшает управляемость автомобиля. Однако, «боксеры» имеют более сложное, чем у рядных агрегатов, устройство и занимают больше места в ширину. Сегодня оппозитные двигатели устанавливают на свои модели лишь два производителя — Porsche и Subaru. Боксерские моторы имеют обозначение B (от англ.

boxer) – например, B6.

VR-образныеи W-образные двигатели(англ. VR engine, W engine)

Совет

Двигатель типа VR (V-образный рядный) был разработан концерном Volkswagen. Он работает по тому же принципу, что и V-образный двигатель, однако угол, образуемый между рядами цилиндров, настолько мал (10-15 градусов против 60-90 градусов у V-образных моторов), что все цилиндры помещаются в одном блоке.

При этом цилиндры двух рядов, как правило, располагаются в шахматном порядке относительно друг друга. По сути VR – это нечто среднее между рядным и V-образным двигателем. Что же касается W-образного двигателя, то он попросту состоит из двух VR-моторов, соединенных под углом у оснований.

Коленвал у такого двигателя также один.

Двигатели VR сегодня используются редко, а W-конфигурациявстречается, например, у флагманского люксового седана Bentley Mulsanne.

Теперь, когда мы разобрались с основными компоновками двигателей, остановимся поподробнее на том, какое количество цилиндров может иметь мотор легкового автомобиля.

На заре автомобилестроения двигатели автомобилей могли оснащать всего одним цилиндром, но сейчас такая компоновка больше не встречается.

Двухцилиндровые агрегаты тоже встречаются крайне редко. В недавнем прошлом двухцилиндровым двигателем комплектовалась российская «Ока», а сегодня единственным легковым автомобилем, который оснащают двухцилиндровым двигателем, является ситикар Fiat 500. Кстати, благодаря технологии турбонаддува, «фиатовский» мотор с двумя цилиндрами развивает весьма приличные 85 л.с.

Трехцилиндровыми двигателями комплектуют, в основном, компактные городские автомобили, например, Smart ForTwo или «тройняшек» Citroen C1, Peugeot 107 и Toyota Aygo. Турбированные моторы с тремя цилиндрами встречаются и у более крупных авто — таких как Mini Cooper, Ford Focus и Peugeot 308.

Четырехцилиндровыми двигателями оснащают большинство автомобилей, ведь рядная «четверка» – это самый распространенный автомобильный двигатель в мире.

Обратите внимание

Моторы с четырьмя цилиндрами почти всегда бывают рядными. Исключение — оппозитные «четверки», устанавливающиеся на модели Subaru и Porsche.

Ранее применялись и двигатели V4 – их устанавливали на некоторые модели Ford, Saab, а также на наш «Запорожец».

Моторы с пятью цилиндрами появились сравнительно недавно — в середине 1970-х годов. Большой популярности они не приобрели — из-за нечетного количества цилиндров такие двигатели имеют проблемы с балансировкой и излишне вибрируют.

Среди немногочисленных автомобилей, которые сегодня оснащают пятицилиндровыми агрегатами — Audi RS3, Audi RS Q3 и пара моделей Volvo.

Шестицилиндровые двигатели часто используются в премиальных моделях — как в рядной, так и в V-конфигурации. Звук таких моторов отличается более высокой, «спортивной» тональностью. В некоторых суперкарах, таких как Ford GT, шестицилиндровый мотор оснащают большими турбинами, чтобы обеспечить мощность, которой раньше можно было ожидать только от двигателей с восемью или более цилиндрами.

Двигатели с восемью и более цилиндрами не бывают рядными — ведь расположить такое количество цилиндров в одну линию весьма проблематично. Такими агрегатами, как V8, V10 и V12 комплектуют суперкары и седаны класса «люкс». Некоторые топовые модели концерна Volkswagen оснащаются двигателями W12, а гиперкар Bugatti Veyron наделили мотором W16.

Конечно, число и расположение цилиндров — это далеко не единственные параметры двигателей внутреннего сгорания, однако знание этих базовых понятий необходимо для понимания принципов работы автомобиля и осознания собственных предпочтений при выборе машины. Надеемся, что данная статья поможет вам лучше ориентироваться в мире «железных коней».

Источник: https://autoportal.pro/tekhnichka/v6-w12-i-ryadnaya-chetverka-razbiraemsya-v-komponovkakh-dvigatelej

Оппозитный двигатель — Википедия. Что такое Оппозитный двигатель

Материал из Википедии — свободной энциклопедии Схема работы двигателя Различие между оппозитным (вверху) и V-образным с углом развала цилиндров 180 градусов (внизу) двигателями Двигатель UL260iОппозитный двигатель — поршневой двигатель внутреннего сгорания, в котором угол между рядами цилиндров составляет 180 градусов, а противостоящие поршни двигаются зеркально по отношению друг к другу (одновременно достигают верхней мёртвой точки). Следует отличать от V-образного двигателя с развалом цилиндров 180 градусов, в котором поршни двигаются синхронно (когда один поршень находится в верхней мёртвой точке, противостоящий ему находится в нижней).

Оппозитный двигатель лучше чем рядный с горизонтальным размещением цилиндров имеет более низкий центр тяжести, нежели двигатель, в котором цилиндры расположены вертикально или под углом, кроме того, оппозитное движение поршней позволяет им взаимно нейтрализовывать вибрации.

Наиболее широкое распространение оппозитный двигатель получил в модели Volkswagen Käfer выпущенной за годы производства (с 1938 по 2003 год) в количестве 21 529 464 штук.

Компания Porsche использует его в большинстве своих спортивных и гоночных моделей, таких как Porsche 911, Porsche Boxster и другие.

Оппозитный двигатель является также отличительной чертой автомобилей марки Subaru, который устанавливается практически во все модели Subaru c 1963 года. Большинство двигателей этой фирмы имеют оппозитную компоновку, которая обеспечивает очень высокую прочность и жёсткость блока цилиндров.

Также устанавливался на румынские автомобили Oltcit Club (является точной копией Citroen Axel), с 1987 по 1993 годы. В производстве мотоциклов оппозитные двигатели нашли широкое применение в моделях фирмы BMW и Honda, а также в советских тяжёлых мотоциклах «Урал» и «Днепр».

Оппозитный двигатель устанавливался на некоторых моделях марки Alfa Romeo.

Ferrari 512 Testarossa ’1984–92 тоже имела оппозитный двигатель мощностью 400 сил, объем — 4,9 литра.

Ссылки

Композитов в двигателях коммерческих самолетов, 2014-2023 гг.

Самолеты — творения экономики. Коммерческие транспортные самолеты перевозят пассажиров и грузы по всему миру за часы, но только в том случае, если они приносят прямую прибыль авиакомпаниям, которые летают на них. Бизнес-джеты приносят прибыль коммерческим предприятиям, хотя и косвенно, за счет того, что они делают то же самое для сознательных руководителей корпораций. Не подвергаясь оценке прибылей / убытков, военные самолеты, тем не менее, перевозят войска и оборудование и обеспечивают быструю и далеко идущую вооруженную оборону за счет прибыли, с трудом завоеванной теми, кто платит налоги, пошлины и пошлины правительствам, которые их направляют.Хотя эти летательные аппараты сильно различаются по мощности и возможностям, их объединяет то, что их эксплуатация сопряжена с растущими — и потенциально неустойчивыми — расходами для их владельцев.

Сегодня ни один из аспектов эксплуатационных расходов воздушного судна не может быть столь значительным, как расход топлива, или решить его легче. С 1990 г. стоимость авиакеросина росла в среднем на 7,7% в год. В результате он стал основным центром затрат, особенно для коммерческих авиаперевозчиков.На рубеже тысячелетий, по мнению International Air Transport Assn. (ИАТА, Монреаль, Квебек, Канада) на топливо приходилось 13-15% прямых эксплуатационных расходов. К 2006 году он вырос почти до 30%. В настоящее время на топливо приходится 33-40% глобальных расходов авиакомпаний, и даже при несколько умеренном росте цен они могут вскоре вырасти до 50% и более.

В ответ на озабоченность коммерческих перевозчиков производители самолетов посвятили десятилетия исследованиям снижения стоимости эксплуатации и владения самолетами.Эти усилия в совокупности привели к некоторым значительным улучшениям. С 1980 года средний расход топлива на самолет-километр снизился на следующие проценты:

• Региональные турбовинтовые 22%

• Региональные самолеты 35%

• Однонаправленные форсунки 35%

• Двухфюзеляжные форсунки 27%

• Джамбо-джеты 9%

Ожидается, что благодаря продолжающемуся совершенствованию конструкции самолетов и двигателей новейшие версии некоторых из наиболее успешных конструкций самолетов — коммерческих узкофюзеляжных транспортных средств (110-210 пассажиров) — будут почти на 50% более эффективными, чем аналогичные самолеты, представленные в 1980-х годах (см. Инжир.1, слева). Примеры включают предстоящий Airbus A320 neo , Boeing 737 MAX и Bombardier CSeries .

Благодаря дополнительным стратегиям экономии, ИАТА сообщает, что в период с 1990 по 2012 годы ее авиакомпании-члены смогли повысить свою общую эффективность на 46%, что значительно больше, чем указанная выше эффективность в расчете на один самолет. Некоторые дополнительные выгоды можно получить за счет усовершенствованных операционных методов. Замена старых самолетов в парке авиакомпаний более новыми моделями с улучшенной аэродинамикой и более эффективными двигателями стала самым большим подспорьем в усилиях авиакомпаний по предотвращению миллиардов долларов затрат на топливо для флота.Это одна из причин, по которой производители коммерческого транспорта смогли продолжить наращивать производство и продажи за последние несколько лет, несмотря на тяжелые экономические условия.

Конструкция приводов КПД