Кпд современных двс – КПД двигателя внутреннего сгорания. Сколько приблизительно равен, а также мощность в процентах

Двигатель ESTEC с самым высоким в мире тепловым КПД

Инженеры Toyota разработали способ применения цикла Аткинсона, используемого в тойотовских гибридах с 1997 года, для работы в двигателях обычных, не гибридных автомобилей. Цикл Аткинсона с высокой степенью сжатия – обычный способ, используемый в ДВС гибридов для повышения тепловой эффективности. Однако обратной стороной высокой степени сжатия является снижение крутящего момента, недостаток которого в гибридах компенсирует электромотор. Тепловая эффективность при малых нагрузках намного важнее для обычных ДВС, чем для ДВС, работающих в гибридных силовых установках. Похоже, что разработчикам Toyota удалось решить эту проблему.

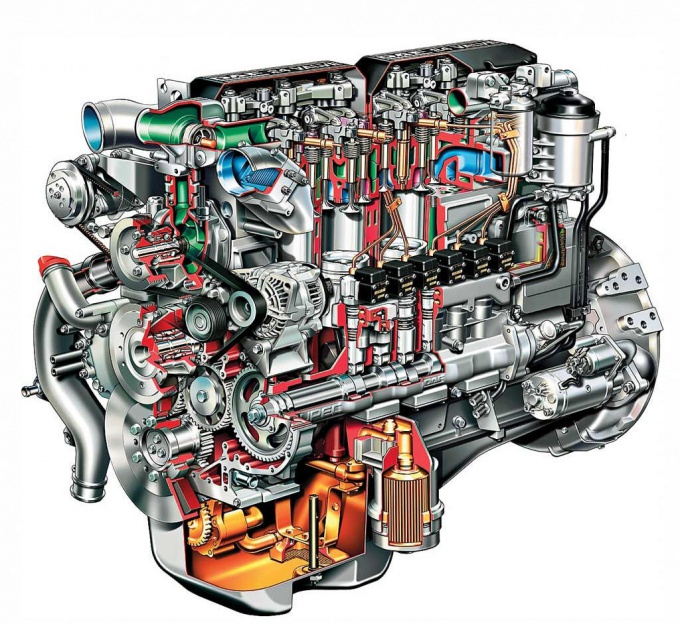

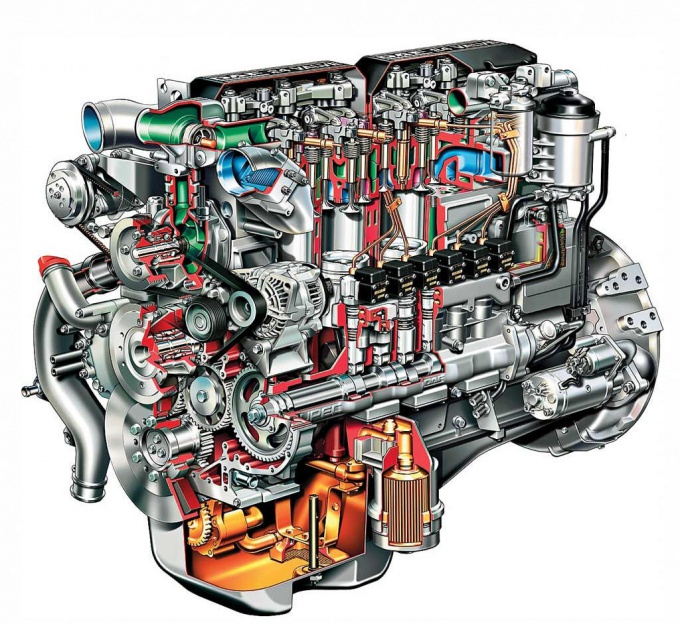

Результатом их работы стал новый 1,3-литровый рядный четырехцилиндровый бензиновый двигатель ESTEC (Economy with Superior Thermal Efficient Combustion). На русский язык это определение можно перевести как «Экономия с высокоэффективным сгоранием». По заводской классификации мотор получил обозначение 1NR-FKE. Он развивает мощность 99 л.с. – это на 4 л.с. больше, чем мощность двигателя 1NR-FE, используемого в тойотовских автомобилях А и В-сегмента, таких как Yaris, iQ и др. Термический КПД ESTEC достигает 38% – это столько же, как и у ДВС, используемых в гибридах. Кроме того, при малых нагрузках ESTEC имеет улучшенную на 11% топливную экономичность.

Термический КПД современных моторов находится в пределах 36%, в то время как у ДВС, используемых в гибридах, он превышает 38%. Для достижения такого показателя в гибридных ДВС, кроме цикла Аткинсона, применяется охлаждаемая система EGR, электрический насос ОЖ и технологии низкого трения.В будущем такие же решения будут использоваться и в обычных ДВС, а термический КПД обоих типов двигателей превысит 40%. Считается также, что улучшение тепловой эффективности позволит преодолеть слабость атмосферных бензиновых ДВС при малых нагрузках. Превышение 40% уровня КПД будет достигаться, в основном, применением охлаждаемых EGR и развитием технологий сжигания бедных смесей. В дополнение к этим основным направлениям рассматриваются также технологии снижения трения и улучшение систем подъема клапанов.

Содержание статьи

Базовые компоненты ESTEC

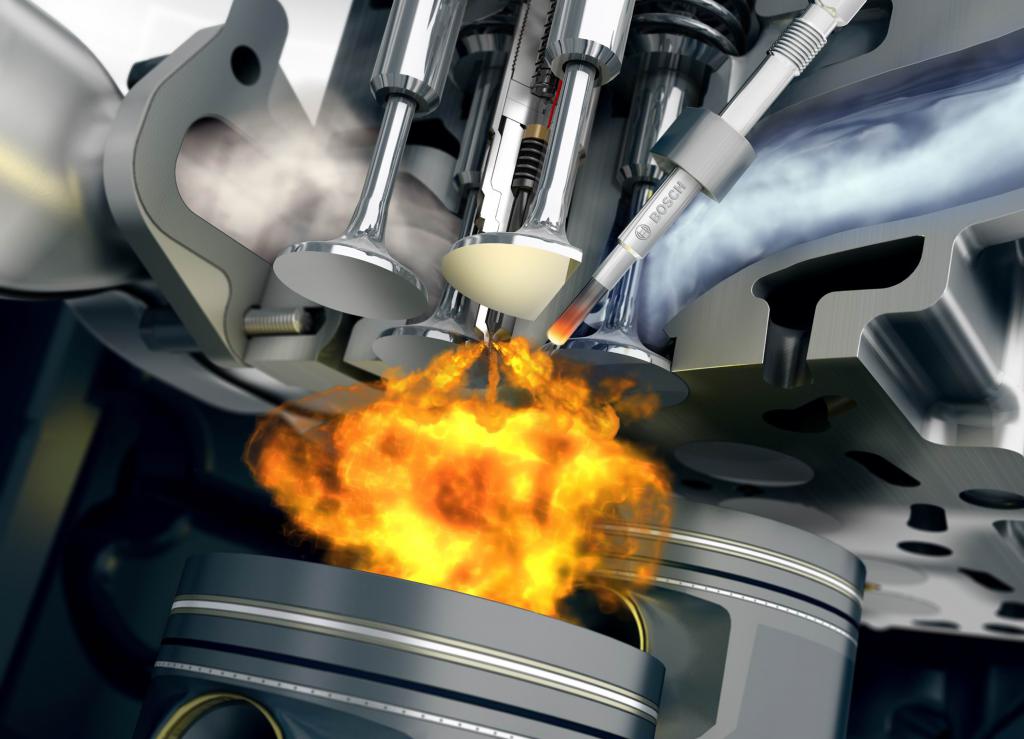

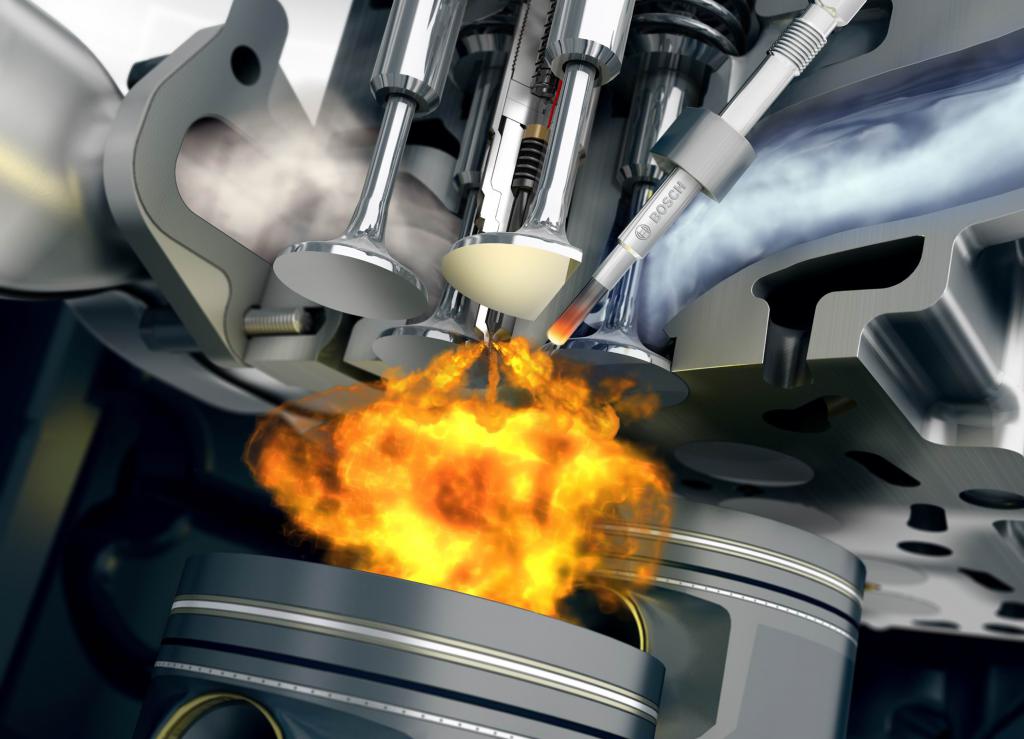

Основными конструктивными особенностями ESTEC являются цикл Аткинсона, геометрическая степень сжатия 13,5:1 и система EGR с жидкостным охлаждением (обычный 1NR-FE имеет степень сжатия 11,5:1 и внутреннюю рециркуляцию выхлопных газов). Система бесступенчатого регулирования фаз VVT-iE с электроприводом является ключевым элементом в реализации цикла Аткинсона. Она позволяет быстро и с высокой точностью регулировать подъем впускных клапанов и избежать затруднений, возникающих из-за разницы температуры и давления масла при холодном пуске и на прогретом моторе.

В системе рециркуляции выхлопных газов используется эффективный охладитель и быстродействующий клапан. Кроме того, впускной трубопровод, охладитель и клапан непосредственно соединены между собой для уменьшения образования конденсата от охладителя.

Оптимизированная форма впускных каналов обеспечивает быстрое наполнение цилиндров, а создаваемое завихрение способствует улучшенному сгоранию смеси. Чтобы удовлетворить требованиям, как к производительности, так и к расходу топлива, выпускной коллектор выполнен по схеме 4-2-1. Это позволяет уменьшить количество остаточных газов в цилиндрах двигателя.

Восстановление производительности

Увеличение степени сжатия до 13,5:1 снизило крутящий момент со 104 Нм до 96 Нм. Чтобы восполнить эту потерю, Toyota применила выпускной коллектор измененной формы, уменьшающий количество остаточных газов и температуру в цилиндре; новую водяную рубашку, поддерживающую оптимальную температуру поверхности цилиндров; оптимизацию времени впрыска. Комбинация этих мер (из которых главную роль играет измененный выпускной коллектор) позволила повысить крутящий момент до 105 Нм.

При малых нагрузках из-за работы охлаждаемой EGR происходят чрезмерные колебания крутящего момента. Для устранения этого недостатка используются система регулирования выпускных клапанов (Exhaust VVT) и внутренняя рециркуляция выхлопных газов. При средних и больших нагрузках работа Exhaust VVT приостанавливается, а шаг клапана системы EGR увеличивается.

Охлаждение является эффективной мерой против снижения крутящего момента у двигателей с высокой степенью сжатия. Однако одновременно это приводит к увеличению расхода топлива из-за повышения трения и потерь на охлаждение. В обычных моторах верхняя часть цилиндра нагревается больше, чем нижняя. Из-за неравномерного нагрева увеличивается трение в цилиндре. В ESTEC новая водяная рубашка со специальной прокладкой выравнивает температуру в разных частях поверхности цилиндра, снижая потери на трение и возможность возникновения детонации.

Цикл Аткинсона

Цикл Аткинсона

Цикл АткинсонаВ двигателе, работающем по циклу Аткинсона, на такте впуска впускной клапан закрывается не вблизи НМТ, а значительно позже. Это дает целый ряд преимуществ.

Во-первых, снижаются насосные потери, т. к. часть смеси, когда поршень прошел НМТ и начал движение вверх, выталкивается назад во впускной коллектор (и используется затем в другом цилиндре), что снижает в нем разрежение. Горючая смесь, выталкиваемая из цилиндра, также уносит с собой часть тепла с его стенок.

Так как длительность такта сжатия по отношению к такту рабочего хода уменьшается, то двигатель работает, по так называемому, циклу с увеличенной степенью расширения, при котором энергия отработанных газов используется более длительное время, т. е., с уменьшением потерь выпуска. Таким образом,получаем лучшие экологические показатели, экономичность и больший КПД, но меньшую мощность.

avtonov.info

Интервью с Дмитрием Европиным

Высказался в рамках следующего круглого стола:Эволюция ДВС

«Вопрос об эффективности усовершенствования старых технологий остается открытым».

12 марта 2012

Дмитрий Европин

главный редактор MotorPage.ruВ основе всего многообразия сложных механизмов, которыми мы пользуемся сегодня, лежат достижения технической революции конца XIX – начала XX веков. На протяжении всего прошлого столетия изобретения этого периода лишь оттачивались. Совершенствовались технологические процессы, уменьшались допуски, происходила автоматизация, внедрялись второстепенные инновации, направленные на улучшение характеристик той или иной продукции. Это касается и автомобильной промышленности, в особенности в части двигателестроения.

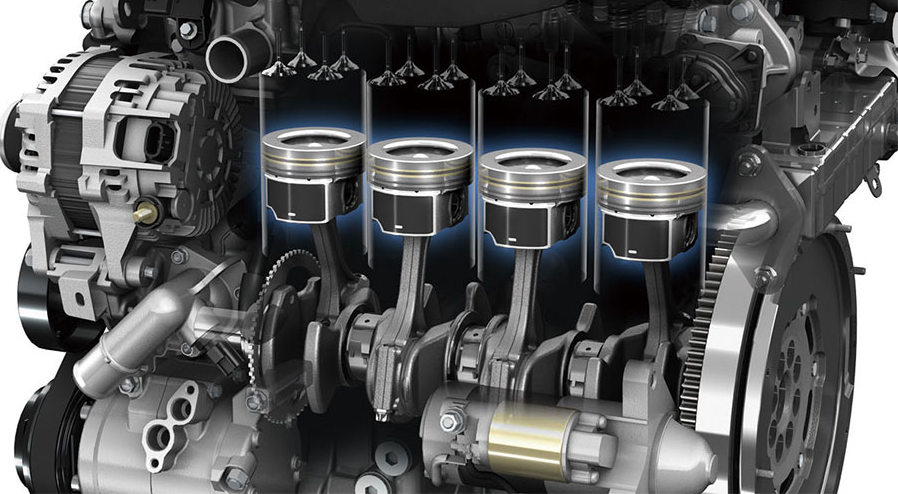

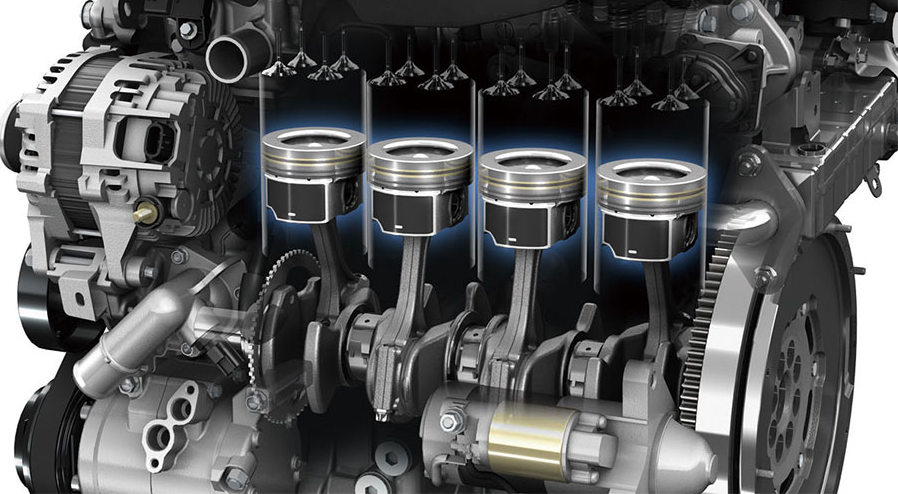

Дело в том, что четырехтактный двигатель внутреннего сгорания, ставший чуть менее ста лет назад основой автоиндустрии, имеет целый ряд недостатков, не позволяющих получать высокие показатели его общего КПД.

Так считается, что КПД классического автомобильного бензинового двигателя с принудительным искровым зажиганием составляет от 20 до 30%, дизельный двигатель может обеспечить 35-40%. В первой половине XX века это были выдающиеся характеристики на фоне пресловутого «КПД паровоза», который, как все мы помним из школьного курса физики, составлял 5-10%.

Впрочем, уже тогда инженерам было понятно, что необходимо добиваться лучших показателей, и уже в 1920 – 1940 годы для этого были разработаны практически все основные принципы, как то турбонаддув, прямой впрыск и т.д. К 1970 годам началась настоящая погоня за повышением эффективности, продолжающаяся по сей день. Были разработаны такие элементы как охлаждение рабочей смеси, изменение фаз газораспределения, поэтапный впрыск… Сегодня некоторые автопроизводители утверждают, что в современном бензиновом ДВС удается добиться общего КПД в 35-38%. Однако вопрос об эффективности усовершенствования старых технологий остается открытым.

Вся история ДВС – сплошная борьба инженеров с основополагающими особенностями конструкции. Если перечислять их вкратце, то это низкая топливная эффективность за счет слишком короткого цикла сгорания, 25-30% топлива в прямом смысле вылетает в трубу. Низкая механическая эффективность – большие потери на перемещение тяжелых деталей шатунно-поршневой группы, на трение, а так же на работу значительного количества навесного оборудования. Не следует забывать и о том, что в автомобиле ДВС, обладающий очень низким крутящим моментом на малых оборотах, нуждается в коробке передач, а это агрегат, в котором тоже теряется часть полученной энергии. Низкая термодинамическая эффективность – большая часть выделяемого тепла не переводится в полезную работу, ведь на это отведено лишь 0,25 всего цикла. Желающим более подробно ознакомиться с проблемой повышения КПД двигателя внутреннего сгорания могу порекомендовать следующую статью Игоря Исаева, разработчика одной из альтернативных конструкций двигателя.

Как правило, усилия конструкторов приводят к достижению выдающихся результатов в области распределения крутящего момента, повышения мощности и «эластичности» двигателя, снижения вибронагруженности…, но собственно КПД увеличивается не столь существенно, а значит затраты топлива на единицу полученной работы остаются относительно высокими.

Часто приходится сталкиваться с несоответствием реального и декларируемого производителем расхода бензина чуть ли не вдвое. Автомобиль с современными системами турбонаддува оказывается экономичным, только если очень бережно относится к педали газа и лишний раз ее не беспокоить.

Бывает и так, что новая модель автомобиля с двигателем, развивающим 150 л.с., ведет себя словно под капотом на пару десятков «лошадей» меньше, хотя в предыдущем поколении этой же модели ничего подобного не наблюдалось. Объясняется это, как правило, всего лишь новыми экологическими стандартами, ради достижения которых двигатель «душат» перенастройкой блока управления двигателем под использование в основном диапазоне оборотов обедненной смеси, а так же более эффективным каталитическим дожигателем.

Словом, складывается впечатление, что эволюция ДВС достигла своего пика, и в будущем нас ждет лишь увядание этой технологии. В последние годы это ощущение подкрепляется бурным развитием таких направлений, как гибриды и электромобили.

И все же уверенности в скором завершении эпохи ДВС у меня нет!

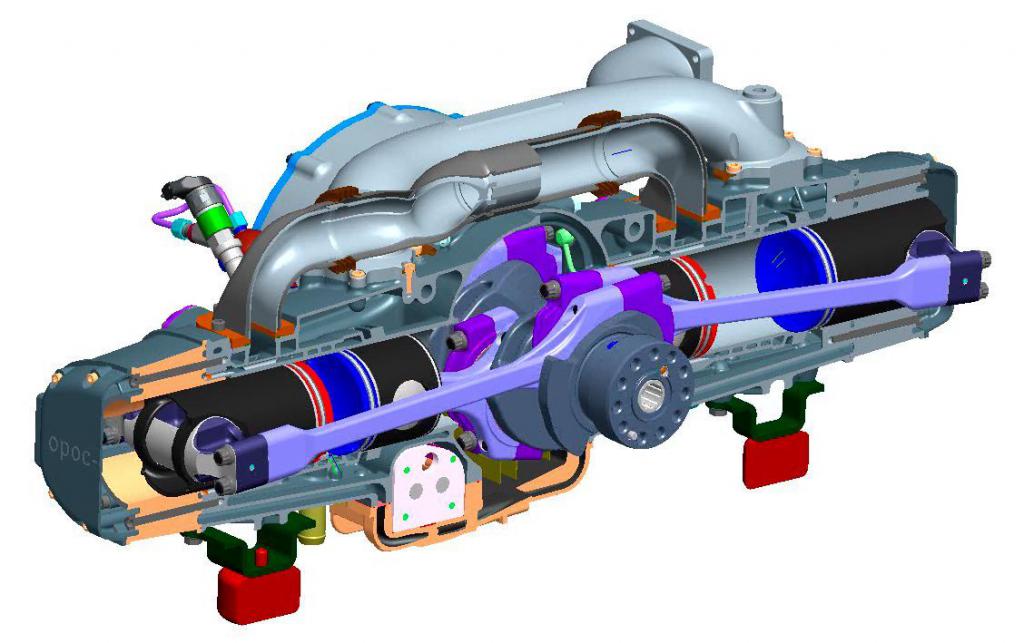

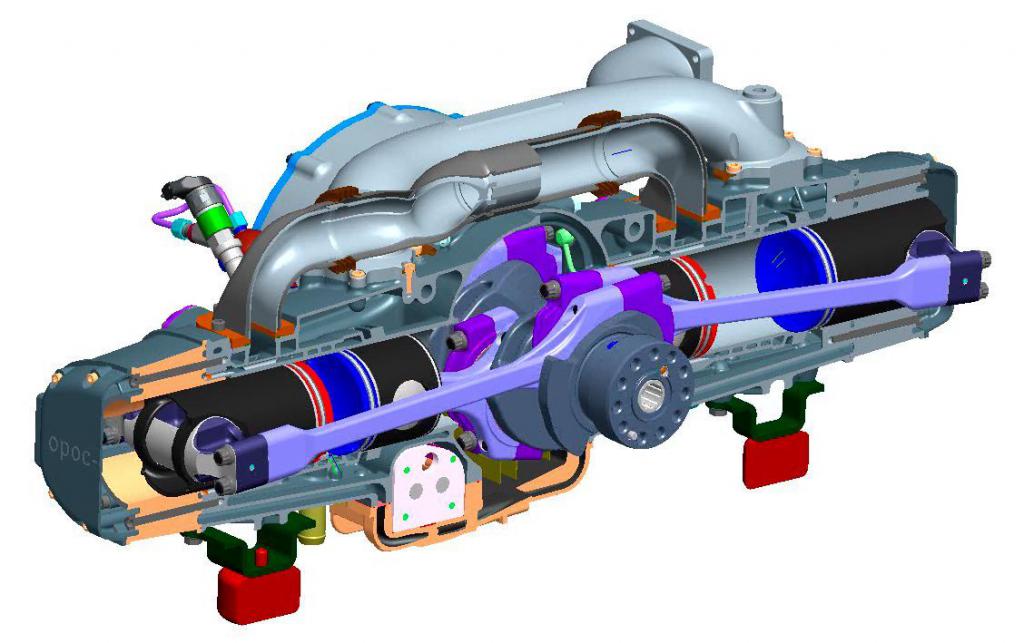

Не секрет, что параллельно с развитием двигателей Отто и Дизеля были попытки внедрения альтернативных конструкций – Аткинсона, Миллера, Стирлинга, Ванкеля. Есть и более экзотические, в том числе и отечественные, например двигатели Баландина и Фролова. Однако большого распространения они не получили. Пожалуй, только «роторы» Ванкеля применялись на немногочисленных моделях автомобилей вплоть до наших дней, но сейчас и они ушли в прошлое.

Победа силовым агрегатам Отто и Дизеля досталась по причине простоты конструкции, а значит и большей экономической эффективности в производстве. Но сейчас, когда стало возможным добиться гораздо большей механической точности, востребованными оказываются и некоторые, казалось бы, давно забытые идеи. Так для многих современных «гибридов» наиболее удачным оказался двигатель Аткинсона, изобретенный еще в конце XIX века. Его использует корпорация Toyota.

Предпринимаются и попытки внедрения принципиальных инноваций. Например, ученые из Университета Висконсин-Мэдисон в США разработали технологию, позволяющую одновременно использовать преимущества обоих видов топлива, бензина и дизеля, для двигателей внутреннего сгорания. Они предложили осуществлять впрыск дизельного топлива и бензина в цилиндр последовательно в ходе каждого цикла. Это необходимо для самовоспламенения топливной смеси, — вместо свечей зажигания работают капельки солярки, воспламеняющиеся под давлением. Пока эта технология не внедрена в производство, но вполне вероятно у нее есть перспективы.

В России компания «Ё-авто» занимается разработкой роторно-лопастного двигателя, в котором к минимуму сведены потери на трение. Разработчики этой конструкции уже заявляли, что КПД нового двигателя должен составить 42-45%, что весьма неплохо для бензинового агрегата.

Некоторые производители идут по пути дальнейшего увеличения степени сжатия, вплоть до почти «дизельных» значений, для достижения более полного сгорания бензиновой смеси. Не так давно компания Mazda начала производство бензиновых двигателей Skyaktiv-G, в которых степень сжатия составляет 14:1.

Если учесть, что двигатель внутреннего сгорания – это еще и обеспечение постоянного спроса на нефтепродукты, вряд ли в ближайшем будущем мир сможет отказаться от столь «ценной» технологии. Автопроизводители просто обречены заниматься ее дальнейшим совершенствованием. Впрочем, направления этой работы могут быть различны. Надеюсь, в рамках очередной дискуссии на нашем портале представители ведущих автомобильных марок расскажут о своих наиболее перспективных разработках в области повышения эффективности ДВС.

- Автор

- Дмитрий Европин, главный редактор журнала «MotorPage»

Также высказались:

Обзоров машин на сайте:

4 7 1 4www.motorpage.ru

КПД двигателя внутреннего сгорания — обзорная статья

17.01.2016

Коэффициент полезного действия (КПД) – широко используемая характеристика эффективности некоторой системы или устройства. В нашем случае этой системой выступает двигатель внутреннего сгорания. Казалось бы, о какой эффективности может идти речь в мире современных моторов, разве она не равна 100 процентам? Но оказывается, как нет в нашем мире идеально черного или белого, так нет и машины, у которой вся энергия, получаемая от горения топлива, полностью переходит в механическую энергию, а последняя в свою очередь в полезную энергию прижимающую пилота автомобиля в его кресло.

Что такое КПД двигателя внутреннего сгорания.

Отношение полезной энергии к полной (затраченной), выраженное в процентном отношении, и есть искомый КПД двигателя внутреннего сгорания. Разберемся, куда же теряется энергия.

На что тратиться полезная энергия?

Первый пункт здесь – это потери, возникающие непосредственно при горении топлива, ведь все топливо в двигателе никогда не сгорает, часть его улетает в выхлопную трубу. Эта часть, в среднем, составляет около 25%.

Следующим местом (точнее явлением), куда исчезает энергия, является тепло, выделяемое при горении. Возможно, кто-то из вас еще помнит со времен, проведенных на школьной скамье, что для получения тепла требуется энергия, соответственно, образуемое тепло – это есть потери энергии. Здесь стоит заметить, что тепла при работе двигателя внутреннего сгорания образуется с излишком, что требует внедрения серьезной системы охлаждения.

Далее, кроме тепла, выделяемого от горения, тепло выделяется и при самой работе двигателя, ведь все его части трутся, теряя тем самым часть своей энергии.

Подведя итог, получаем еще порядка 35-40% потерь энергии на образование тепла.

Ну, и третья группа потерь – это потери на обслуживание дополнительного оборудования. Помпа системы охлаждения, генератор, кондиционер и пр. – все они для своей работы тоже потребляют энергию. Энергия эта берется от работы двигателя – в размере порядка 10%.

Подведя итог, получаем, что, сжигая топливо, в реальности на «полезное» дело автомобиль затрачивает лишь четверть, а порой и вовсе пятую часть той энергии, которую вырабатывает его движок. Цифры средние, но разбежка в целом понятна.

КПД бензинового и дизельного двигателя.

При этом стоит оговориться, что у бензиновых и дизельных машин КПД двигателя внутреннего сгорания различен: 20% против 40% (соответственно). Данный факт имеет место быть потому, что несмотря на то, что потери на обслуживание механики и нагрев планеты в бензиновых моторах и «дизелях» сопоставимы, количество сжигаемого в процессе горения топлива у дизельных двигателей выше.

Подводя итоги и вспомнив историю появления двигателя внутреннего сгорания, когда КПД составлял немногим более 5%, можно сказать, что инженеры шагнули далеко вперед, а учитывая факт того, что 100% КПД, а по сути идеального двигателя, им вряд ли удастся добиться, можно утверждать, что современные двигатели, скорее всего, достигли своего верха возможного КПД, поэтому неудивительно, что сегодня все чаще автомобилистам предлагаются машины с гибридными двигателями и электромобили, ведь КПД движка у них (электромобилей) – для справки – порядка 90%.

Видео.

Рекомендую прочитать:

autoepoch.ru

Кпд двс в среднем — Автомобильный портал AutoMotoGid

Известно, что эффективность работы автомобильного двигателя внутреннего сгорания находится в прямой зависимости от величины коэффициента полезного действия. КПД двигателя выражается в виде соотношения мощностей, передаваемых на коленвал и поршни. Современные ДВС отличаются наибольшей эффективность, в сравнении с устаревшими аналогами. Например, мотор объемом 1,6 л., раньше развивал мощность не более 70 лошадиных сил, а теперь этот параметр часто достигает 150 л. с.

КПД парового двигателя

Для приведения в действие силового агрегата необходимо преобразовать тепловую энергию, появляющуюся при сжигании топливовоздушной смеси, в механическую. Раньше применялись паровые двигатели, в которых сгорало твердое топливо (уголь, дрова), поршни приходили в движение под воздействием расширяющегося пара. Размеры таких силовых установок были в несколько раз больше по габаритам, чем современные двигатели, работающие на топливе другого вида.

В паровых машинах поршневого типа КПД не превышает значения 10%. В настоящее время такие устройства почти не применяются, т. к. считается, что не существует кардинальных способов увеличить их коэффициент полезного действия.

С целью увеличения данного показателя, применяют источники тепла, обладающие наименьшей стоимостью. Например, на больших ТЭЦ используется атомная энергия. Вдобавок, применяются современные технологии, при которых отработанное тепло не уходит бесполезно в атмосферу, а используется для отопительных систем в многоквартирных домах. Потери здесь составляют не больше 10 процентов. Современные паровые турбины обладают коэффициентом КПД, равным 50 – 60%.

Интересно: В развитых странах Европы (Швейцарии, Австрии) большой популярностью пользуются паровозы. Их используют в качестве туристического транспорта для перевозки пассажиров по горным дорогам. Благодаря многочисленным усовершенствованиям, экономические показатели паровозов часто соперничают как с электровозами, так и тепловозами.

Чем отличаются КПД бензинового и дизельного двигателя

В отличие от паровых механизмов, топливом для двигателей внутреннего сгорания служит бензин или солярка. Двигатели внутреннего сгорания бензиновый и дизельный имеют схожие конструкции. Однако образование топливовоздушных смесей у них происходит по-разному.

В карбюраторном агрегате элементы поршневой группы функционируют при сверхвысоких температурах. Соответственно, они нуждаются в более качественном охлаждении. При этом наблюдается большой расход тепловой энергии. Вследствие неэффективного рассеивания тепла в окружающей среде, понижается коэффициент полезного действия бензинового силового агрегата.

- КПД бензинового двигателя равняется 25-30 %;

- дизельного – 40 %;

- с установкой турбонаддува достигает 50 процентов соответственно.

Роторно-поршневые тепловые двигатели обладают высоким КПД, его значение превышает 40%. Это намного выше бензиновых аналогов, но немного отстает от дизельных моторов.

Турбореактивные самолетные двигатели работают совершенно по другому принципу, который существенно отличается от автомобильных ДВС. Благодаря сравнительно высокому КПД, они пользуются большой популярностью в авиастроении. Чаще всего турбореактивные агрегаты устанавливаются на крупных лайнерах большой грузоподъемности.

Как написано в учебниках физики, чтобы найти КПД двигателя, нужно разделить значение выполненной работы на величину затраченной энергии. При расчете коэффициента полезного действия ДВС полезная работа делится на количество тепла, полученного при сгорании топлива.

Основные потери КПД в двигателях внутреннего сгорания происходят при:

- Неполном сгорании топлива в цилиндрах.

- Расходе тепла.

- Механических потерях.

При неполном сгорании эффективность снижается за счет выхода четвертой части объема топлива с отработавшими газами. Здесь потери КПД двигателя составляют почти 25%. Благодаря появлению инжекторов, работа топливных систем становится более эффективной, но не идеальной.

Часть тепловой энергии уходит на прогрев корпусных деталей двигателя, рабочих узлов, моторного масла, радиатора и пр. Тепло также уходит с выхлопными газами. На данном этапе потери КПД составляют не меньше 35 процентов.

Несмотря на смазывание трущихся поверхностей, энергия расходуется на преодоление сил трения. Это происходит при сопряжении таких элементов, как шатуны, цилиндры, поршни, маслосъемные, компрессионные кольца и т. д. При вырабатывании электричества генератор тоже отбирает немалую долю энергии двигателя. В результате механических потерь, КПД ДВС снижается еще на 20%.

КПД двигателя рассчитывается по специальным формулам, в которых участвуют показатели работы, энергии и потерь.

Интересно: Существуют некоторые методы повышения КПД бензиновых двигателей внутреннего сгорания:

- Цилиндры оснащаются двумя впускными, а также двумя выпускными клапанами, вместо привычных конструкций в одном экземпляре.

- Свечи зажигания комплектуются отдельными катушками зажигания.

- Вместо обыкновенного тросика управления дроссельной заслонкой, используется электрический привод.

От чего зависит КПД дизельного двигателя

Если сравнивать эффективность бензинового и дизельного моторов, выяснится, что второй обладает лучшими показателями:

- замечено, что, бензиновые двигатели преобразуют только одну четвертую часть использованной энергии в механическую работу;

- в то время, как дизельные – 40% соответственно;

- при установке турбонаддува в дизеле, КПД газотурбинного двигателя возрастает до 50 и более процентов.

Конструкция и принцип работы дизелей способствуют наибольшей эффективности в сравнении с карбюраторными двигателями. Причины лучшего КПД дизельного двигателя:

- Более высокий показатель степени сжатия.

- Воспламенение топлива происходит по другому принципу.

- Корпусные детали нагреваются меньше.

- Благодаря меньшему количеству клапанов, снижены расходы энергии на преодоление сил трения.

- В конструкции дизеля отсутствуют привычные свечи, катушки зажигания, на которые требуется дополнительная энергия от электрогенератора.

- Коленчатый вал дизеля раскручивается с меньшими оборотами.

В сравнении с дизелями, электрические двигатели считаются более эффективными. Двигатель с самым большим КПД – это электрический. При создании более долговечных аккумуляторных батарей, которым не страшны морозы, автомобильная промышленность постепенно перейдет на выпуск электромобилей в больших количествах.

КПД реактивного двигателя

Воздушно-реактивный тепловой мотор работает на химической энергии топливного состава. Его мощность расходуется на создание кинетической энергии ракеты и преодоление атмосферного сопротивления. Коэффициент полезного действия таких агрегатов минимальный, по своему значению он является самым маленьким, его значение не превышает даже 1%. Здесь более корректно обсуждать КПД не двигателя, а ракетного топлива, а также, насколько эффективно оно используется.

Резюме

При производстве современных двигателей внутреннего сгорания заводы-изготовители вкладывают большие средства в погоне за повышением КПД своей продукции хотя бы на несколько процентов. С этой целью, инженеры усовершенствуют и усложняют конструкции моторов, используют новые материалы для изготовления отдельных элементов.

Иногда случается, что финансовые затраты разработчиков нецелесообразны, в сравнении с полученным результатом в 2 – 3%. Поэтому бывает выгоднее подвергать стандартные двигатели различным форсированиям, доводкам, доработкам при помощи тюнинговых усовершенствований в небольших ремонтных мастерских. В результате чего увеличивается мощность и прочие тяговые характеристики силовых агрегатов.

Коэффициент полезного действия (КПД) – широко используемая характеристика эффективности некоторой системы или устройства. В нашем случае этой системой выступает двигатель внутреннего сгорания. Казалось бы, о какой эффективности может идти речь в мире современных моторов, разве она не равна 100 процентам? Но оказывается, как нет в нашем мире идеально черного или белого, так нет и машины, у которой вся энергия, получаемая от горения топлива, полностью переходит в механическую энергию, а последняя в свою очередь в полезную энергию прижимающую пилота автомобиля в его кресло.

Что такое КПД двигателя внутреннего сгорания.

Отношение полезной энергии к полной (затраченной), выраженное в процентном отношении, и есть искомый КПД двигателя внутреннего сгорания. Разберемся, куда же теряется энергия.

На что тратиться полезная энергия?

Первый пункт здесь – это потери, возникающие непосредственно при горении топлива, ведь все топливо в двигателе никогда не сгорает, часть его улетает в выхлопную трубу. Эта часть, в среднем, составляет около 25%.

Следующим местом (точнее явлением), куда исчезает энергия, является тепло, выделяемое при горении. Возможно, кто-то из вас еще помнит со времен, проведенных на школьной скамье, что для получения тепла требуется энергия, соответственно, образуемое тепло – это есть потери энергии. Здесь стоит заметить, что тепла при работе двигателя внутреннего сгорания образуется с излишком, что требует внедрения серьезной системы охлаждения.

Далее, кроме тепла, выделяемого от горения, тепло выделяется и при самой работе двигателя, ведь все его части трутся, теряя тем самым часть своей энергии.

Подведя итог, получаем еще порядка 35-40% потерь энергии на образование тепла.

Ну, и третья группа потерь – это потери на обслуживание дополнительного оборудования. Помпа системы охлаждения, генератор, кондиционер и пр. – все они для своей работы тоже потребляют энергию. Энергия эта берется от работы двигателя – в размере порядка 10%.

Подведя итог, получаем, что, сжигая топливо, в реальности на «полезное» дело автомобиль затрачивает лишь четверть, а порой и вовсе пятую часть той энергии, которую вырабатывает его движок. Цифры средние, но разбежка в целом понятна.

КПД бензинового и дизельного двигателя.

При этом стоит оговориться, что у бензиновых и дизельных машин КПД двигателя внутреннего сгорания различен: 20% против 40% (соответственно). Данный факт имеет место быть потому, что несмотря на то, что потери на обслуживание механики и нагрев планеты в бензиновых моторах и «дизелях» сопоставимы, количество сжигаемого в процессе горения топлива у дизельных двигателей выше.

Подводя итоги и вспомнив историю появления двигателя внутреннего сгорания, когда КПД составлял немногим более 5%, можно сказать, что инженеры шагнули далеко вперед, а учитывая факт того, что 100% КПД, а по сути идеального двигателя, им вряд ли удастся добиться, можно утверждать, что современные двигатели, скорее всего, достигли своего верха возможного КПД, поэтому неудивительно, что сегодня все чаще автомобилистам предлагаются машины с гибридными двигателями и электромобили, ведь КПД движка у них (электромобилей) – для справки – порядка 90%.

Видео.

Среди множества характеристик различных механизмов в автомобиле решающее значение имеет КПД двигателя внутреннего сгорания. Для того чтобы выяснить суть этого понятия, необходимо точно знать, что представляет собой классический двигатель внутреннего сгорания.

КПД двигателя внутреннего сгорания – что это такое?

В первую очередь, мотор преобразует тепловую энергию, возникающую при сгорании топлива, в определенное количество механической работы. В отличие от паровых машин, эти двигатели более легкие и компактные. Они гораздо экономичнее и потребляют строго определенное жидкое и газообразное топливо. Таким образом, КПД современных двигателей рассчитывается на основании их технических характеристик и прочих показателей.

КПД (коэффициент полезного действия) представляет собой отношение фактически передаваемой мощности на вал двигателя к мощности, получаемой поршнем за счет действия газов. Если провести сравнение КПД двигателей различной мощности, то можно установить, что это значение для каждого из них имеет свои особенности.

Эффективный КПД двигателя зависит от различных механических потерь на разных стадиях работы. На потери влияет движение отдельных частей мотора и возникающее при этом трение. Это поршни, поршневые кольца и различные подшипники. Эти детали вызывают наибольшую величину потерь, составляющие примерно 65 % от их общего количества. Кроме того, потери возникают от действия таких механизмов, как насосы, магнето и прочие, которые могут дойти до 18 %. Незначительную часть потерь составляют сопротивления, возникающие в топливной системе во время процесса впуска и выпуска.

Больше всего КПД снижается из-за тепловых потерь. Силовая установка прогревает все элементы системы, включая охлаждающую жидкость, радиатор охлаждения и отопителя, вместе с этим теряется тепло. Часть теряется вместе с выхлопными газами. В среднем на тепловые потери приходится до 35% от КПД, а на топливной эффективности ещё 25%. Ещё около 20% занимают механические потери, т.е. на элементы, создающие трение (поршни, кольца и т. д.). Снизить трение помогают качественные моторные масла, но полностью исключить этот фактор невозможно.

Учитывая низкий КПД двигателя можно представить потери более наглядно, например, на количестве топлива. При среднем расходе топлива 10 литров на сто километров пробега на прохождение этого участка уходит лишь 2-3 литра топлива, остальное потери. У дизеля потери меньше, как и к ДВС с газобаллонным оборудованием. Если вопрос высокого КПД двигателя принципиален, то есть на варианты с коэффициентом 90%, но это электромобили и авто с двигателем гибридного типа. Как правило, их стоимость несколько выше и из-за специфики эксплуатации (нужна регулярная подзарядка и ограничен запах хода) такие машины в нашей стране пока редкость.

Сравнение КПД двигателей – бензин и дизель

Если сравнивать между собой КПД бензинового и дизельного двигателя, то следует отметить, что первый из них недостаточно эффективен и преобразует в полезное действие всего 25-30 % произведенной энергии. Например, КПД стандартного дизеля достигает 40 %, а применение турбонаддува и промежуточного охлаждения повышает это значение до 50 %.

Оба двигателя, несмотря на схожесть конструкции, имеют различные виды смесеобразования. Поэтому поршни карбюраторного мотора работают при более высоких температурах, требующих качественного охлаждения. Из-за этого тепловая энергия, которая могла бы превратиться в механическую, рассеивается без всякой пользы, понижая общее значение КПД.

Тем не менее, для того чтобы повысить КПД бензинового двигателя, принимаются определенные меры. Например, на один цилиндр могут устанавливаться два впускных и выпускных клапана, вместо конструкции, когда размещается один впускной и один выпускной клапан. Кроме того, в некоторых двигателях на каждую свечу устанавливается отдельная катушка зажигания. Управление дроссельной заслонкой во многих случаях осуществляется с помощью электропривода, а не обыкновенным тросиком.

КПД дизельного двигателя – заметная эффективность

Дизель является одной из разновидностей двигателей внутреннего сгорания, в котором воспламенение рабочей смеси производится в результате сжатия. Поэтому давление воздуха в цилиндре намного выше, чем у бензинового двигателя. Сравнивая КПД дизельного двигателя с КПД других конструкций, можно отметить его наиболее высокую эффективность.

При наличии низких оборотов и большого рабочего объема показатель КПД может превысить 50 %.

Следует обратить внимание на сравнительно небольшой расход дизельного топлива и низкое содержание вредных веществ в отработанных газах. Таким образом, значение коэффициента полезного действия двигателя внутреннего сгорания полностью зависит от его типа и конструкции. Во многих автомобилях низкий КПД перекрывается различными усовершенствованиями, позволяющими улучшить общие технические характеристики.

automotogid.ru

Кпд двс автомобиля в процентах

Среди множества характеристик механизмов в автомобиле важное значение имеет КПД двигателя. Наверняка многие автовладельцы задаются вопросом: что собой представляет классический ДВС и его КПД, ведь от этого показателя напрямую зависит работа силового агрегата – чем он выше, тем эффективнее его работа. Сегодня самым эффективным считается электрический тип мотора, его КПД способен достигать 90-95 %, а вот двигатели внутреннего сгорания, будь то бензин или дизель, по этому значению далеки от идеала.

КПД двигателя – что это такое

КПД двигателя внутреннего сгорания означает значение соотношение двух величин: мощность, подающаяся в процессе функционирования мотора на коленчатый вал к мощности, которая получается поршнем посредством давления газов, образовавшихся при воспламенении топлива. Проще говоря, это преобразование тепловой или термической энергии, которая образуется при сгорании топливной смеси (бензин и воздух) в механическую.

На эффективность КПД двигателя влияют совокупность различных механических потерь, возникающих на разных стадиях функционирования, а также движение отдельных деталей двигателя, вызывающих трение. Эти детали вызывают наибольшие потери, составляющие примерно 70 % от их общего количества. К ним частям относятся поршни, поршневые кольца, подшипники. Помимо этого, потери возникают от функционирования таких механизмов, как магнето, насосы и пр., которые могут достигать до 20%. Наименьшую часть потерь составляют сопротивления, возникающие в процессе впуска/выпуска в топливной системе.

Сравнение КПД двигателей – бензин и дизель

Если сравнить КПД дизельного и бензинового моторов – эффективнее из них, конечно, дизель, причина в следующем:

- Бензиновый агрегат преобразует лишь 25 % энергии в механическую, в то же время дизельный до 40%.

- Дизельный двигатель, оснащенный турбонаддувом, достигнет 50-53% КПД, а это уже существенно.

Так в чем заключается эффективность дизельного мотора? Все очень просто – не смотря на практически идентичный тип работы (оба мотора являются ДВС) дизель функционирует намного эффективнее. Топливо у него воспламеняется совсем по другому принципу, а также у него большее сжатие. Дизель меньше нагревается, соответственно, происходит экономия на охлаждении, так же у него меньше клапанов (значительная экономия на трении). Кроме этого, у такого агрегата нет свечей, катушек, а значит, нет и энергетических затрат от генератора. Функционирует дизельный двигатель с меньшими оборотами (коленвал не приходится раскручивать). Все это его делает чемпионом по КПД.

КПД дизельного двигателя – заметная эффективность

Показатель КПД для разных двигателей отличается и зависит от некоторых факторов. Бензиновые агрегаты имеют относительно низкий КПД, поскольку для них характерно большое количество тепловых и механических потерь, образующихся в процессе функционирования силовой установки данного типа.

Второй фактор – трение, возникающее в результате взаимодействия сопряженных деталей. Дополнительные потери вызваны работой других систем, механизмов и навесного оборудования и т.д.

Если сравнить дизельный мотор и бензиновый, то КПД дизеля значительно превышает КПД бензиновой установки. Бензиновые моторы имеют КПД в пределах 25% от количества полученной энергии. Иными словами, из потраченных в процессе функционирования мотора двигателя 10 л бензина только 3 л израсходованы на выполнение полезной для системы работы. Остальная часть энергии, образовавшаяся от сгорания бензина, разошлась на различные потери.

Что касается КПД дизельного агрегата атмосферного, то этот показатель достаточно высокий и составляет до 40%. Установка современного турбокомпрессора позволяет эту отметку увеличить до внушительных 50%. Современные системы топливного впрыска, установленные на дизельных ДВС, в совокупности с турбиной позволяют добиться КПД даже 55%.

Такая существенная разница в производительности конструктивно похожих дизельных и бензиновых ДВС обусловлена рядом факторов, к ним относятся:

- Вид топлива.

- Способ образования топливно-воздушной смеси.

- Реализация воспламенения заряда.

Агрегаты, работающие на бензине, более оборотистые, чем дизельные, но имеют более существенные потери, которые вызваны расходом энергии на тепло. Соответственно, полезная энергия бензина менее эффективно преобразуется в полноценную механическую работу, в то же время большая доля рассеивается системой охлаждения.

Мощность и крутящий момент

Когда показатели рабочего объема одинаковые, мощность атмосферного бензинового двигателя выше, но достигается только при более высоких оборотах. Агрегат нужно сильнее «крутить», при этом потери возрастают, соответственно увеличивается расход топлива. Кроме этого, стоит упомянуть крутящий момент, под воздействием которого повышается сила, которая передается от двигателя на колеса и способствует движению автомобиля. Бензиновые двигатели выходят на максимальный уровень крутящего момента лишь высоких оборотах.

Атмосферный дизель с такими же параметрами достигает пика крутящего момента лишь при низких оборотах. Это способствует меньшему расходу топлива, необходимого для выполнения работы, в результате чего, КПД более высокий и топливо расходуется экономнее.

В равнении с бензином, дизельное топливо образует больше тепла, так как температура сгорания дизтоплива значительно выше, что способствует более высокой детонационной стойкости. Получается, у дизельного мотора полезная работа, произведенная на конкретном количестве топлива гораздо больше.

Энергетическая ценность солярки и бензина

В состав солярки входит больше тяжелых углеводородов, нежели в бензин. Меньший КПД такого мотора сравнительно с дизельным агрегатом обусловлен энергетической составляющей бензина и способом его сгорания. При сгорании равного количества бензина и солярки большее количество тепла характерно для бензина. Тепло в дизельном агрегате более полноценно преобразуется в механическую энергию. Соответственно, при сжигании равного количества топлива за определенное количество времени именно дизельный мотор выполнит больше работы.

Помимо этого, нужно учитывать особенности впрыска и условия, способствующие качественному сгоранию смеси. В дизельный агрегат топливо поступает отдельно от воздуха и впрыскивается напрямую цилиндр в конце сжатия, минуя впускной коллектор. Результатом этого процесса становится температура, более высокая, чем у бензинового мотора и максимальное сгорание топливно-воздушной смеси.

Подробнее о потерях

Если сравнивать бензиновый и дизельный и ДВС, можно сказать что КПД бензинового мотора находится на более низком уровне – в пределах 20-25 %. Это обусловлено рядом причин. Если, к примеру, взять поступающее в ДВС топливо и «перевести» его в проценты, то получится как бы «100% энергии», которая передается мотору, а дальше, потери КПД:

- Топливная эффективность. Далеко не все потребляемое топливо сгорает, его большая часть уходит с отработанными газами. Потери на этом уровне составляют до 25% КПД. Сегодня, конечно, топливные системы усовершенствуются, появился инжектор, но и это не решает проблему на 100%.

- Второе – это тепловые потери. Часть тепла уходит из ДВС с выхлопными газами, кроме этого, мотор прогревает себя и ряд других элементов: свой корпус, жидкость в ДВС, радиатор. На все это приходится еще в пределах 35%.

- Третье, на что расходуется КПД – это механические потери. К ним относятся составляющие силового агрегата, где есть трение: шатуны, кольца, всякого рода поршни и т.д. Также сюда можно отнести потери, обусловленные нагрузкой от генератора, к примеру, чем больше электричества он вырабатывает, тем сильнее он притормаживает вращение коленвала. Конечно, различные смазки для ДВС играют свою роль, но все-таки полностью проблему трения они не решают, а это еще дополнительные потери до 20 % КПД.

Таким образом, в остатке КПД не более 20%. Сегодня существует бензиновые варианты, у которых показатель КПД несколько увеличен – до 25%, но, к сожалению, их не так много. К примеру, если автомобиль расходует 10 л топлива на 100 км, то всего лишь 2 л уйдут на работу двигателя, а все остальные – это потери.

Конечно, есть вариант увеличить мощность за счет расточки головки, но к нему прибегают довольно редко, поскольку это вносит определенные изменения в конструкцию ДВС.

Конструкторы постоянно стремятся увеличить КПД как бензинового, так и дизельного агрегатов. Увеличение количества выпускных/впускных клапанов, управление топливным впрыском (электронное), дроссельная заслонка, активное использование систем изменения фаз газораспределения и другие эффективные решения позволяют значительно повысить КПД. Конечно, в большей степени это относится к дизельным установкам.

С помощью таких усовершенствований современный дизель способен практически полностью сжечь дизтопливо в цилиндре, выдав максимальный показатель крутящего момента. Именно низкие обороты означают незначительные потери во время трения и возникающее в результате этого сопротивление. По этой причине дизельный двигатель является одним из производительных и экономичных, КПД которого довольно часто превышает отметку в 50%.

Коэффициент полезного действия (КПД) – широко используемая характеристика эффективности некоторой системы или устройства. В нашем случае этой системой выступает двигатель внутреннего сгорания. Казалось бы, о какой эффективности может идти речь в мире современных моторов, разве она не равна 100 процентам? Но оказывается, как нет в нашем мире идеально черного или белого, так нет и машины, у которой вся энергия, получаемая от горения топлива, полностью переходит в механическую энергию, а последняя в свою очередь в полезную энергию прижимающую пилота автомобиля в его кресло.

Что такое КПД двигателя внутреннего сгорания.

Отношение полезной энергии к полной (затраченной), выраженное в процентном отношении, и есть искомый КПД двигателя внутреннего сгорания. Разберемся, куда же теряется энергия.

На что тратиться полезная энергия?

Первый пункт здесь – это потери, возникающие непосредственно при горении топлива, ведь все топливо в двигателе никогда не сгорает, часть его улетает в выхлопную трубу. Эта часть, в среднем, составляет около 25%.

Следующим местом (точнее явлением), куда исчезает энергия, является тепло, выделяемое при горении. Возможно, кто-то из вас еще помнит со времен, проведенных на школьной скамье, что для получения тепла требуется энергия, соответственно, образуемое тепло – это есть потери энергии. Здесь стоит заметить, что тепла при работе двигателя внутреннего сгорания образуется с излишком, что требует внедрения серьезной системы охлаждения.

Далее, кроме тепла, выделяемого от горения, тепло выделяется и при самой работе двигателя, ведь все его части трутся, теряя тем самым часть своей энергии.

Подведя итог, получаем еще порядка 35-40% потерь энергии на образование тепла.

Ну, и третья группа потерь – это потери на обслуживание дополнительного оборудования. Помпа системы охлаждения, генератор, кондиционер и пр. – все они для своей работы тоже потребляют энергию. Энергия эта берется от работы двигателя – в размере порядка 10%.

Подведя итог, получаем, что, сжигая топливо, в реальности на «полезное» дело автомобиль затрачивает лишь четверть, а порой и вовсе пятую часть той энергии, которую вырабатывает его движок. Цифры средние, но разбежка в целом понятна.

КПД бензинового и дизельного двигателя.

При этом стоит оговориться, что у бензиновых и дизельных машин КПД двигателя внутреннего сгорания различен: 20% против 40% (соответственно). Данный факт имеет место быть потому, что несмотря на то, что потери на обслуживание механики и нагрев планеты в бензиновых моторах и «дизелях» сопоставимы, количество сжигаемого в процессе горения топлива у дизельных двигателей выше.

Подводя итоги и вспомнив историю появления двигателя внутреннего сгорания, когда КПД составлял немногим более 5%, можно сказать, что инженеры шагнули далеко вперед, а учитывая факт того, что 100% КПД, а по сути идеального двигателя, им вряд ли удастся добиться, можно утверждать, что современные двигатели, скорее всего, достигли своего верха возможного КПД, поэтому неудивительно, что сегодня все чаще автомобилистам предлагаются машины с гибридными двигателями и электромобили, ведь КПД движка у них (электромобилей) – для справки – порядка 90%.

Видео.

КПД дизельного двигателя представляет собой отношение мощности, которая подается на коленчатый вал, к мощности, получаемой поршнем благодаря давлению газов, образующихся при воспламенении используемого топлива.

То есть эта величина является той энергией, которая преобразовывается из тепловой или термической энергии в механическую величину.

Бензиновые двигатели обладают принудительным зажиганием воздушно-топливной смеси искрой свечи.

Типы систем питания

Карбюраторный вариант предполагает смешивание воздуха и бензина во впускном трубопроводе карбюратора. В последнее время выпуск таких вариантов двигателей существенно снижается из-за несущественной экономичности подобных двигателей, их несоответствия экологическим нормам современности.

В вариантах впрысковых двигателей подача топлива происходит с помощью одного инжектора (форсунки) в центральный трубопровод.

В случае распределительного впрыска топливо попадает внутрь двигателя несколькими инжекторами. В таком случае увеличивается максимальная мощность, что существенно увеличивает КПД дизельного двигателя.

При этом снижаются расходы бензина и токсичность обработанных газов за счет фиксированной дозировки топлива электронными системами управления автомобильным двигателем.

Рассуждая над тем, каков КПД современного дизельного двигателя, необходимо знать о системе впрыска бензиновой смеси в камеру хранения. Если подача топлива осуществляется порциями, это гарантирует работу двигателя на обедненных смесях, что помогает снижать расход топлива, уменьшать выброс в атмосферу вредных газов.

Особенности дизельных двигателей

КПД бензинового и дизельного двигателя существенно отличаются между собой. Дизели являются теми двигателями, в которых после сжатия нагретая топливно-воздушная смесь воспламеняется. Они намного экономичнее бензиновых аналогов из-за большей степени сжатия, способствующей полному сгоранию воздушно-топливной смеси.

Достоинства дизелей

КПД дизельного двигателя можно увеличить при создании сопротивления движения воздуха из-за отсутствия дроссельной заслонки, но это приводит к повышению расхода топлива.

Наибольший крутящий момент развивают дизели на небольшой частоте вращения коленчатого вала.

Устаревшие конструкции дизельных двигателей от бензиновых аналогов отличаются определенными недостатками:

- большим весом и ценой при равной мощности;

- повышенным шумом, создаваемым при сгорании топлива в цилиндрах;

- меньшими оборотами коленчатого вала, повышенными инерциальными нагрузками.

Принцип деятельности

КПД современного дизельного двигателя определяется отношением полезной работы, совершаемой двигателем, к полной работе. Почти у всех автомобильных двигателей предполагается четыре такта:

- впуск топливно-воздушной смеси;

- сжатие;

- рабочий ход;

- выпуск отработанных газов.

Эффективность дизельного двигателя

КПД дизельного двигателя в процентах составляет порядка 35-40 процентов. Учитывая, что для бензинового агрегата показатель составляет до 25 %, дизель явно лидирует.

Если воспользоваться турбонаддувом, вполне модно увеличить КПД дизельного двигателя до 53 процентов.

Несмотря на сходство типа работы, дизель справляется с поставленной перед ним задачей намного качественнее и результативнее. Так как у него меньшее сжатие, воспламенение топлива происходит по другому принципу. Он будет меньше нагреваться, в результате чего на охлаждении происходит неплохая экономия. В дизеле нет свечей и катушек зажигания, следовательно, нет необходимости тратить дополнительную энергию генератора.

Для повышения эффективности работы бензинового двигателя добавляют пару выпускных и впускных клапанов, а на каждую свечу устанавливают отдельную катушку зажигания. Для управления дроссельной заслонкой используется электрический привод.

Эффективность топлива

Расчет КПД дизельного двигателя позволяет определить целесообразность его применения.

Дизель считается одним из вариантов двигателя внутреннего сгорания, для которого характерно после сжатия воспламенение рабочей смеси.

Для того чтобы выявить суть функционирования бензинового двигателя, и то, какой КПД дизельного двигателя, проводят математические расчеты.

Потери КПД

Сгорает не все топливо, некоторая его часть теряется вместе с выхлопными газами (теряется до 25 процентов КПД). В процессе функционирования двигатель тратит часть энергии на корпус, радиаторы, жидкость. Это приводит к дополнительной потере КПД. На все места, где существует трение: кольца, шатуны, поршни, потребляется дополнительная энергия, что негативно отражается на коэффициенте полезного действия.

Вариант определения

В технической документации можно найти информацию о мощности двигателя внутреннего сгорания. После заливки в него топлива и работы на максимальных оборотах в течение нескольких минут остатки топлива сливают. Вычтя из начального объема конечный результат, вооружившись плотностью, можно посчитать массу топливной смеси.

В настоящее время максимальной эффективностью обладает электрический силовой агрегат. Его КПД может достигать 95%, что является превосходным результатом. Если первые моторы при объеме двигателя 1,6 литра развивали не больше 70 лошадиных сил, то в наши дни этот показатель доходит до 150 лошадиных сил.

КПД – величина отношения мощности, подаваемой на коленчатый вал двигателя, к величине, получаемой от сгорания газовой смеси поршнем. В зависимости от того, какое топливо используется для работы автомобильного двигателя, КПД может варьироваться в диапазоне от 20 до 85 процентов. Безусловно, производители топливных систем ищут способы их улучшения, позволяющие существенно увеличить итоговую величину двигателя внутреннего сгорания.

Для снижения механических потерь от нагрузки генератора, трения в настоящее время в промышленности используют смазки. Но, несмотря на подобные достижения, полностью справиться с силой трения пока еще не удалось никому.

Даже после усовершенствований бензинового двигателя удалось добиться изменения у него коэффициента полезного действия до 20 процентов, только в некоторых случаях удается повышать КПД до 25 %.

Более высокий показатель коэффициента полезного действия свидетельствует о топливной эффективности. К примеру, при объеме дизельного двигателя 1,6 литра в городском цикле расход топлива составляет не более 5 литров. У бензинового аналога эта величина достигает 12 л. Сам дизельный агрегат гораздо легче и компактнее, к тому же считается более экологичным вариантом, чем бензиновый двигатель.

Эти положительные технические характеристики гарантируют дизелям более продолжительный эксплуатационный срок службы.

Заключение

Помимо многочисленных плюсов, есть у него и несколько недостатков, о которых также следует упомянуть. КПД двигателя внутреннего сгорания гораздо меньше 100 процентов, к тому же агрегат не выдерживает резкого понижения температуры воздуха.

Коэффициент полезного действия представляет собой величину, которая в процентном соотношении демонстрирует результативность функционирования механизма относительно преобразования тепловой энергии в полезную работу. ДВС осуществляет подобную деятельность, осуществляя преобразование тепловой энергии. Высвобождается она в результате сгорания в цилиндрах топливной смеси. КПД дизельного мотора является фактически совершенной механической работой, состоящей из отношения энергии, полученной от сгорания топлива, и мощности, отдаваемой установкой на коленчатом валу двигателя.

Эффективность работы современного дизельного агрегата определяется множеством различных факторов. В первую очередь, необходимо отметить тепловые и механические потери, возникающие в ходе работы двигателя такого типа. Кроме того, свою долю вносит в разнообразные потери и сила трения, которая появляется при тесном соприкосновении этих многочисленных деталей.

Основная часть расходуемой полезной энергии приходится на приведение в движение поршня, вращение внутри мотора различных деталей. Более 60 процентов сгорающего топлива требуется для обеспечения работы всех узлов автомобильного двигателя. При дополнительных потерях появляются существенные проблемы с дееспособностью навесного оборудования, разнообразных систем, механизмов.

Благодаря модернизации системы впрыска удалось внести позитивные изменения в значение коэффициента полезного действия, минимизировать потери.

litezona.ru

3 Возможности повышения эффективного кпд поршневых двс » СтудИзба

1. Возможности повышения эффективного кпд поршневых двс

На экономичность двигателя оказывает воздействие большое количество факторов. В данном разделе мы рассмотрим лишь те из них, которые связаны с одним из наиболее ответственных элементов рабочего процесса двигателя – подводом теплоты в цикле. Именно он в основном и определяет пути совершенствования поршневого ДВС согласно требованиям, обозначенным в предыдущем разделе. В ДВС подвод тепла осуществляется, в основном путем сжигания углеводородных топлив в воздухе.

Эталоном совершенства тепловой машины, к которым относятся и поршневые двигатели внутреннего сгорания, является тепловая машина, в которой реализуется цикл Карно. Как известно, КПД этого цикла зависит от температуры горячего источника Т1 и температуры холодильника Т2:

.

.

Практическая реализация этого цикла затруднена, что объясняется целым рядом факторов, главными из которых являются:

1. Сложность осуществления изотермических подвода и отвода теплоты.

2. Современные конструкционные материалы имеют предел по температурному режиму, что ограничивает допустимую максимальную температуру цикла. Если учесть, что КПД цикла Карно максимально в сравнении с другими циклами лишь при условии одинаковых температурных диапазонов в цикле, то в реальных условиях при заданных материалах другие циклы могут иметь более высокую максимальную температуру вследствие значительно меньшего времени воздействия ее на стенки рабочей камеры.

Представляет интерес сравнение КПД цикла Карно с циклами, реализуемыми в современных поршневых ДВС. Условия сравнения должны быть следующими:

1. Так как в современных ДВС в качестве окислителя используется кислород атмосферы, то в циклах должна быть общая начальная точка цикла, соответствующая параметрам окружающей среды.

2. В связи с тем, что основной схемой двигателя является поршневой двигатель с жестким кривошипно – шатунным механизмом, необходимо сравнивать эти циклы при одинаковой степени сжатия.

Рис. 1.1. Термодинамические циклы поршневого ДВС: Vz – изохора минимального объема; Va – изохора максимального объема; а – общая начальная точка циклов, соответствующая параметрам окружающей среды, с – точка конца сжатия для различных циклов; z – точка конца подвода теплоты для различных циклов

Если рассмотреть эти циклы в T-S координатах, то видно, что лишь при количестве тепла подведенном в цикле стремящемся к нулю, КПД цикла Карно и КПД с подводом теплоты при р = const становятся равными КПД цикла с изохорным подводом теплоты. Поэтому при указанных выше ограничениях более эффективен цикл с подводом тепла при постоянном объеме. Однако на практике, сокращать продолжительность меньше 40 – 50 градусов угла п.к.в. нецелесообразно ввиду сильного роста механической и тепловой нагрузки на двигатель. Таким образом, 40 – 50 град. является оптимальной продолжительностью сгорания.

Известно, что увеличение степени сжатия и показателя адиабаты рабочего тела приводит к однозначному росту термического КПД цикла. Для цикла с подводом теплоты при постоянном объеме термический КПД определяется по формуле:

.

.

Ниже приведены примерные значения показателя адиабаты для идеального газа: одноатомного – 1,67; двухатомного – 1,4; трех- и многоатомного – 1,29. Отсюда, нетрудно вычислить прирост термического КПД при переходе рабочего тела от трехатомной структуры к двухатомной. К двухатомным молекулам принадлежат кислород и азот, к трехатомным – продукты полного сгорания – углекислый газ и вода. Таким образом, все мероприятия, которые направлены на сокращение коэффициента остаточных газов в рабочей камере будут приводить к росту КПД. Это означает, что с точки зрения термического КПД необходимо стремиться к повышению коэффициента наполнения на режимах близких к полной нагрузке и к обеднению смеси, а, следовательно, отказу от дросселирования на частичных нагрузках.

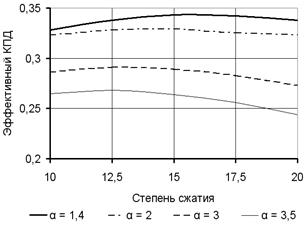

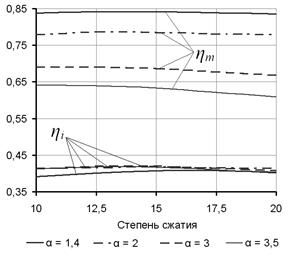

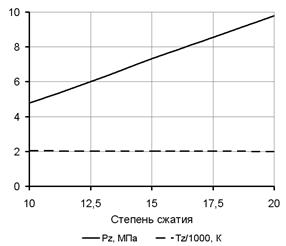

Характер изменения индикаторного и эффективного КПД в зависимости от степени сжатия и способа регулирования нагрузки более сложен. На рис. 1.2 представлены характерные зависимости эффективного КПД безнаддувного четырехтактного двигателя с качественным регулированием нагрузки от степени сжатия при различных нагрузках, полученные при частоте вращения коленчатого вала, соответствующей максимальному крутящему моменту. Продолжительность сгорания – 80 град. п.к.в. Видно, что повышение степени сжатия выше определенного значения приводит к падению эффективного КПД двигателя. Это обусловлено двумя основными причинами. Во-первых, увеличением механических потерь (рис. 1.3), поскольку с повышением степени сжатия растет давление газов в цилиндре двигателя (рис.1.4). При увеличении коэффициента избытка воздуха относительная доля механических потерь возрастает, соответственно снижается значение степени сжатия, соответствующее максимальному эффективному КПД.

Во-вторых, повышение степени сжатия при неизменной продолжительности сгорания влечёт большее отклонение от изохорного подвода теплоты. Это легко понять, если ввести условную величину:

где

∆Vh – часть рабочего объёма двигателя, на которую распространяется процесс теплоподвода. При изохорном подводе теплоты (∆Vh=0) это выражение переходит в известное выражение для степени сжатия (расширения):

Отношение этих величин характеризует отклонение от изохорности подвода теплоты в зависимости от объема камеры сгорания:

Видно, что с уменьшением объема камеры сгорания, а, следовательно, с увеличением степени сжатия, отклонение от изохорности при постоянной продолжительности теплоподвода увеличивается. Как следствие, с повышением степени сжатия (при неизменной продолжительности сгорания) индикаторный КПД будет расти гораздо медленнее термического и, при определённых условиях, даже снижаться (рис. 1.3). По этой же причине практически не увеличиваются максимальные значения температуры цикла (рис. 1.4). При меньшей продолжительности сгорания рост индикаторного КПД будет продолжаться до более высоких значений степени сжатия.

Таким образом, варьирование степени сжатия в диапазоне от 12,5 до 20 практически не влияет на эффективный КПД двигателя на полной нагрузке. Если учесть, что большинство транспортных двигателей эксплуатируется на частичных режимах (меньше половины максимальной мощности) до 50 – 70% общего времени, а на режимах холостого хода до 40%, то можно констатировать, что снижение степени сжатия до значений 12,5 — 15 не повлечёт ухудшения экономичности. При этом уровень нагрузок на элементы двигателя (рис. 1.4) значительно уменьшится (до 30%).

К тому же высокие степени сжатия приводят к необходимости увеличения массы и габаритов двигателя, что в условиях применения его в автомобилях и тракторах, как правило, приводит к увеличению расхода топлива, а также – к перерасходу материалов и энергии при производстве, как двигателей, так и агрегатов, на которые они устанавливаются.

Рис.1.2. Зависимость эффективного КПД от степени сжатия при различных нагрузках

Рис.1.3. Зависимость механического (hm) и индикаторного (hi) КПД от степени сжатия при различных нагрузках

Рис. 1.4. Зависимости максимального давления и максимальной температуры цикла от степени сжатия.

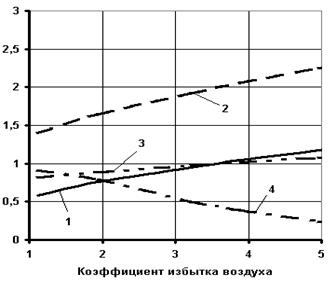

На рис. 1.5 представлены характерные зависимости показателей четырехтактного двигателя от коэффициента избытка воздуха, полученные на режиме близком к холостому ходу (обороты двигателя n = 1000 об/мин и цикловая доза топлива постоянны). Рост эффективной мощности четырехтактного двигателя с увеличением коэффициента избытка воздуха объясняется ростом индикаторного КПД, а соответственно и индикаторной мощности, и снижением насосных потерь. В расчетах мощность насосных потерь включена в индикаторную мощность. Поэтому кривая 2 есть результат суммирования их влияний. Мощность механических потерь состоит только из потерь на трение. Увеличение с ростом коэффициента избытка воздуха индикаторного КПД является следствием относительного уменьшения количества продуктов сгорания, содержащих в основном трехатомные компоненты, которые обладают более высокой теплоемкостью.

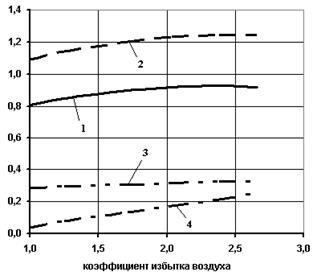

На рис. 1.6 представлены зависимости показателей двухтактного двигателя с кривошипно-камерной продувкой от коэффициента избытка воздуха, полученные на режиме, близком к холостому ходу (обороты двигателя n = 2000 об/мин и цикловая доза топлива постоянны). Зависимость 2 на этом рисунке представляет собой, как и в случае с четырехтактным двигателем индикаторную мощность за вычетом мощности, затрачиваемой на насосные ходы двигателя. Поэтому мощность механических потерь определяется только потерями на трение.

Рис.1.5. Распределение мощностей при работе двигателя на режиме близком к холостому ходу: 1 – эффективная мощность; 2 – индикаторная мощность; 3 – мощность механических потерь; 4 – мощность насосных потерь двигателя

В случае двухтактного двигателя с кривошипно-камерной продувкой рост индикаторной мощности с увеличением коэффициента избытка воздуха практически компенсируется соответствующим ростом насосных потерь, что наряду с увеличением мощности механических потерь приводит к тому, что эффективная мощность изменяется меньше, чем в четырехтактном ДВС. Следовательно, менее значительно будет меняться и расход топлива.

Дросселирование на впуске вызывает рост относительного количества остаточных газов. Разбавление смеси остаточными газами может создать в цилиндре двигателя такие условия, когда воспламенение смеси или вообще прекращается, или сгорание развивается вяло. Отсюда вытекает необходимость обогащения смеси по мере дросселирования, поскольку максимумы скоростей воспламенения и распространения пламени лежат в области богатых смесей. Это приводит к выбросу в атмосферу продуктов неполного сгорания и перерасходу топлива. Поэтому, на практике, при переходе с количественного регулирования нагрузки двухтактного ДВС на качественное, выигрыш в топливной экономичности, видимо, будет более значительным.

Рис. 1.6. Зависимости показателей двигателя от коэффициента

избытка воздуха; режим, близкий к холостому ходу:

1 – эффективная мощность; 2 – индикаторная мощность; 3 – мощность механических потерь; 4 – мощность насосных потерь двигателя

Таким образом, как для двухтактных, так и четырехтактных двигателей в безнаддувном исполнении для повышения эффективного КПД необходимо, чтобы рабочий процесс позволял реализовать следующие основные требования:

1. Подвод теплоты в цикле, близкий к изохорному (40 – 50 град.пкв).

2. Отсутствие ограничений по степени сжатия (оптимальная находится в диапазоне 12 – 15).

3. Качественное регулирование – работа в широком диапазоне изменения коэффициента избытка воздуха (1 – 6).

4. Учитывая, что двигатели находятся в составе автомобилей, экономичность которых также зависит от массы и размеров, необходимо добавить требование высокой удельной мощности, которая зависит и от частоты вращения. Как показала практика, достаточным диапазоном эксплуатации по целому ряду причин является диапазон, реализованный в современных двигателях с искровым воспламенением.

Необходимо упомянуть еще об одном требовании к рабочему процессу поршневого ДВС, которое, по всей видимости, в будущем может стать определяющим.

Массовое использование ископаемых источников сырья для производства моторных топлив привело к истощению углеводородных ресурсов. В свете надвигающегося глобального топливного кризиса многие ведущие научно-исследовательские организации и предприятия энергетической отрасли мира ведут широкомасштабные исследования по предотвращению его возможных негативных последствий. Анализ современных подходов позволил выделить два лидирующих направления в этом вопросе:

1. Увеличение энергоэффективности использования ископаемых топливных ресурсов

2. Замена современных товарных топлив на возобновляемые альтернативные топлива.

В современных условиях вопрос увеличения эффективности производства механической энергии не может быть решён без рассмотрения полного цикла производства и потребления топлива, что может быть описано системой «перерабатывающий завод – топливо – двигатель». С такой позиции можно установить взаимосвязь между эффективностью производства топлива и эффективностью его сжигания в традиционном поршневом ДВС. Так, например, увеличение коэффициента полезного действия бензинового двигателя обеспечивается за счёт повышения степени сжатия, что, в свою очередь, требует увеличения детонационной стойкости топлива, и, следовательно, существенное увеличение энергозатрат, усложнение производства и увеличение стоимости топлива.

Принципиальным решением этого вопроса могло бы стать использование нефтяных топлив широкого фракционного состава, что, по оценкам специалистов, должно значительно повысить эффективность переработки сырья за счёт отказа от дорогостоящих методов нефтепереработки, снижения требований к перерабатывающему оборудованию и экономии углеводородного сырья. Однако, традиционные типы поршневых двигателей не способны функционировать на таком топливе.

Осуществление второго пункта также имеет некоторые особенности. По данным ведущих двигателестроительных фирм мира, одним из наиболее предпочтительных альтернативных топлив, способным частично, а в перспективе и полностью, заменить традиционные нефтяные топлива, являются спирты, произведенные из лигноцеллюлозного сырья, в том числе биоэтанол. Объясняется это практически неисчерпаемой сырьевой базой (при производстве из органического сырья и отходов), простотой производства и хранения.

Тем не менее, как и в случае с традиционными топливами, анализ системы «перерабатывающий завод – топливо – двигатель» даёт более полное представление о перспективах внедрения этанола. В традиционных поршневых двигателях можно использовать только обезвоженный этанол (содержание воды менее 1%) ввиду необходимости добавления бензина, что объясняется низкой испаряемостью и, как следствие низкими пусковыми свойствами этанола. При этом производство обезвоженного этанола значительно дороже обводненного – примерно в полтора-два раза. И если для производства обезвоженного этанола требуется специальное высокоорганизованное производство, то обводненный этанол можно производить, в том числе, и в условиях крупного сельскохозяйственного предприятия из отходов обычных посевных культур, без высоких требований к квалификации обслуживающего персонала.

В то же время, добавление в рабочую камеру двигателя воды является наиболее перспективным способом понижения токсичности отработавших газов. Этанол является наилучшим топливом, с точки зрения добавления воды, поскольку он образует с водой устойчивые смеси, а с товарными топливами вода не смешивается. Применение обводнённого этанола в качестве топлива для поршневого ДВС позволило бы одновременно радикально улучшить экологические характеристики двигателя, решить проблемы исчерпания источников углеводородного сырья и роста количества парниковых газов в атмосфере. Тем не менее, как уже отмечалось выше, воспламенять и сжигать обводнённый этанол в традиционных поршневых двигателях не представляется возможным.

Таким образом, как в случае с нефтяными топливами, так и в случае с альтернативными топливами производители вынуждены идти на компромисс между эффективностью производства топлива и эффективностью двигателя, функционирующего на этом топливе.

Обобщая вышесказанное, необходимо ещё раз отметить, что в современных условиях вопрос увеличения КПД производства механической энергии не может быть решён без рассмотрения полного цикла производства и потребления топлива. Анализ системы «перерабатывающий завод – топливо – двигатель» показывает, что существенного результата в этом вопросе можно добиться, если обеспечить эффективную работу поршневого двигателя внутреннего сгорания на дешёвых и простых в изготовлении видах топлива.

Таким образом, еще одним требованием к рабочему процессу является возможность работы:

1. на любых современных товарных топливах (от дизельного топлива до высокооктановых бензинов;

2. на водных растворах этанола.

Рабочий процесс, реализующий все эти требования, обеспечит широкое применение нефтяных топлив широкого фракционного состава и водных растворов этанола в качестве моторного топлива и, одновременно, объединит лучшие качества дизелей и бензиновых двигателей. Широкое внедрение двигателя с таким рабочим процессом позволит добиться существенного повышения эффективности производства топлив без ухудшения эффективности самого двигателя, что означает повышение энергоэффективности всей системы «перерабатывающий завод – топливо – двигатель». С экономической точки зрения необходимо также, чтобы рабочий процесс реализовывался на базе традиционного поршневого ДВС, т.е. имелась возможность конвертирования традиционных поршневых двигателей (в том числе уже эксплуатируемых).

Традиционные бензиновые двигатели имеют к моменту воспламенения уже подготовленную, близкую к однородной, смесь. Это условие налагает два ограничения:

1. по максимальной (вблизи 10) степени сжатия, т.к. в однородных смесях при повышенных степенях сжатия возникает детонация,

2. по максимальному обеднению топливовоздушной смеси, т.к. в однородных смесях бедный концентрационный предел искрового воспламенения близок к составу с a » 1.

Эти же ограничения практически исключают возможность реализации работы на низкооктановых топливах. С другой стороны однородная стехиометрическая смесь, в сочетании с искровым воспламенением позволяют реализовать высокую удельную мощность.

Дизели имеют к моменту самовоспламенения неоднородную смесь, что позволяет реализовать качественное регулирование и бездетонационное сгорание. Однако снижение степени сжатия в быстроходных безнаддувных модификациях до вышеуказанного оптимального диапазона приводит к ухудшению процессов воспламенения и сгорания (будет рассмотрено в последующих разделах).

Дизели позволяют осуществить многотопливный цикл при высоких степенях сжатия (более 20). Повышенные значения максимального давления и жесткости сгорания цикла при высоких степенях сжатия определяют высокие нагрузки на детали цилиндропоршневой группы, что приводит к увеличению механических потерь и требует более прочной конструкции двигателя. При использовании топлив с низкими цетановыми числами (например, бензинов) указанные явления усиливаются, поэтому время работы дизеля на резервных топливах по техническим условиям не превышает 10% от общего ресурса двигателя. Снижение степени сжатия в дизелях до уровня 12 – 15 позволило бы снизить массу и габариты двигателя без увеличения расхода топлива. Однако в традиционном дизеле снижение степени сжатия менее 15 приводит к ухудшению смесеобразования, воспламенения и сгорания.

В связи с ограничениями по максимальной частоте вращения и минимальному значению коэффициента избытка воздуха дизели имеют низкую, относительно поршневых ДВС с искровым воспламенением, литровую мощность. Вес и габариты дизеля из-за высоких степеней сжатия достаточно большие. Соответственно, остается относительно низкой удельная мощность, что в условиях применения его в автомобилях и тракторах, как правило, приводит к увеличению расхода топлива, а также приводит к перерасходу материалов и энергии при производстве, как двигателей, так и агрегатов, на которые они устанавливаются.

Решение вышеперечисленных задач выдвигает ряд проблем смесеобразования, воспламенения и сгорания, которые необходимо разрешить в целях достижения высоких экологических и экономических показателей как двигателя, так и системы «перерабатывающий завод – топливо – двигатель» в целом.

Вопросы для самоконтроля

1. Цикл Карно. Причины отсутствия практической реализации цикла Карно.

2. Обоснуйте преимущества цикла двигателя с изохорным подводом теплоты. При каких условиях они справедливы. Причины необходимости увеличения продолжительности теплоподвода до 40 –50 град. угла пкв.

3. Каково влияние продолжительности теплоподвода на КПД? Как влияет на КПД величина теплоподвода?

4. Объясните причины влияния свойств рабочего тела на КПД двигателя.

5. Назовите способы регулирования мощности в поршневых ДВС, их суть. В каких типах поршневых двигателей они применяются?

6. Охарактеризуйте поведение индикаторного КПД в зависимости от степени сжатия. Как влияют на него свойства рабочего тела, скоростной режим двигателя?

7. Как изменяется зависимость индикаторного КПД от степени сжатия при различных нагрузках. Влияет ли способ регулирования мощности на их протекание?

8. Охарактеризуйте поведение эффективного КПД в зависимости от степени сжатия. Как влияют на него свойства рабочего тела, нагрузка, способ регулирования, скоростной режим двигателя?

9. Объясните причины влияния способа регулирования мощности на эффективный КПД двигателя. Влияет ли способ регулирования мощности на КПД при полной нагрузке?

10. Охарактеризуйте зависимость степени сжатия, соответствующей максимальному эффективному КПД, от нагрузки при качественном регулировании мощности.

studizba.com

Какой КПД дизельного двигателя? Дизельный и бензиновый двигатель

КПД дизельного двигателя представляет собой отношение мощности, которая подается на коленчатый вал, к мощности, получаемой поршнем благодаря давлению газов, образующихся при воспламенении используемого топлива.

То есть эта величина является той энергией, которая преобразовывается из тепловой или термической энергии в механическую величину.

Бензиновые двигатели обладают принудительным зажиганием воздушно-топливной смеси искрой свечи.

Типы систем питания

Карбюраторный вариант предполагает смешивание воздуха и бензина во впускном трубопроводе карбюратора. В последнее время выпуск таких вариантов двигателей существенно снижается из-за несущественной экономичности подобных двигателей, их несоответствия экологическим нормам современности.

В вариантах впрысковых двигателей подача топлива происходит с помощью одного инжектора (форсунки) в центральный трубопровод.

В случае распределительного впрыска топливо попадает внутрь двигателя несколькими инжекторами. В таком случае увеличивается максимальная мощность, что существенно увеличивает КПД дизельного двигателя.

При этом снижаются расходы бензина и токсичность обработанных газов за счет фиксированной дозировки топлива электронными системами управления автомобильным двигателем.

Рассуждая над тем, каков КПД современного дизельного двигателя, необходимо знать о системе впрыска бензиновой смеси в камеру хранения. Если подача топлива осуществляется порциями, это гарантирует работу двигателя на обедненных смесях, что помогает снижать расход топлива, уменьшать выброс в атмосферу вредных газов.

Особенности дизельных двигателей

КПД бензинового и дизельного двигателя существенно отличаются между собой. Дизели являются теми двигателями, в которых после сжатия нагретая топливно-воздушная смесь воспламеняется. Они намного экономичнее бензиновых аналогов из-за большей степени сжатия, способствующей полному сгоранию воздушно-топливной смеси.

Достоинства дизелей

КПД дизельного двигателя можно увеличить при создании сопротивления движения воздуха из-за отсутствия дроссельной заслонки, но это приводит к повышению расхода топлива.

Наибольший крутящий момент развивают дизели на небольшой частоте вращения коленчатого вала.

Устаревшие конструкции дизельных двигателей от бензиновых аналогов отличаются определенными недостатками:

- большим весом и ценой при равной мощности;

- повышенным шумом, создаваемым при сгорании топлива в цилиндрах;

- меньшими оборотами коленчатого вала, повышенными инерциальными нагрузками.

Принцип деятельности

КПД современного дизельного двигателя определяется отношением полезной работы, совершаемой двигателем, к полной работе. Почти у всех автомобильных двигателей предполагается четыре такта:

- впуск топливно-воздушной смеси;

- сжатие;

- рабочий ход;

- выпуск отработанных газов.

Эффективность дизельного двигателя

КПД дизельного двигателя в процентах составляет порядка 35-40 процентов. Учитывая, что для бензинового агрегата показатель составляет до 25 %, дизель явно лидирует.

Если воспользоваться турбонаддувом, вполне модно увеличить КПД дизельного двигателя до 53 процентов.

Несмотря на сходство типа работы, дизель справляется с поставленной перед ним задачей намного качественнее и результативнее. Так как у него меньшее сжатие, воспламенение топлива происходит по другому принципу. Он будет меньше нагреваться, в результате чего на охлаждении происходит неплохая экономия. В дизеле нет свечей и катушек зажигания, следовательно, нет необходимости тратить дополнительную энергию генератора.

Для повышения эффективности работы бензинового двигателя добавляют пару выпускных и впускных клапанов, а на каждую свечу устанавливают отдельную катушку зажигания. Для управления дроссельной заслонкой используется электрический привод.

Эффективность топлива

Расчет КПД дизельного двигателя позволяет определить целесообразность его применения.

Дизель считается одним из вариантов двигателя внутреннего сгорания, для которого характерно после сжатия воспламенение рабочей смеси.

Для того чтобы выявить суть функционирования бензинового двигателя, и то, какой КПД дизельного двигателя, проводят математические расчеты.

Потери КПД

Сгорает не все топливо, некоторая его часть теряется вместе с выхлопными газами (теряется до 25 процентов КПД). В процессе функционирования двигатель тратит часть энергии на корпус, радиаторы, жидкость. Это приводит к дополнительной потере КПД. На все места, где существует трение: кольца, шатуны, поршни, потребляется дополнительная энергия, что негативно отражается на коэффициенте полезного действия.

Вариант определения

В технической документации можно найти информацию о мощности двигателя внутреннего сгорания. После заливки в него топлива и работы на максимальных оборотах в течение нескольких минут остатки топлива сливают. Вычтя из начального объема конечный результат, вооружившись плотностью, можно посчитать массу топливной смеси.