Кулачки распределительного вала: Кулачок распределительного вала — Энциклопедия по машиностроению XXL

Кулачок распределительного вала — Энциклопедия по машиностроению XXL

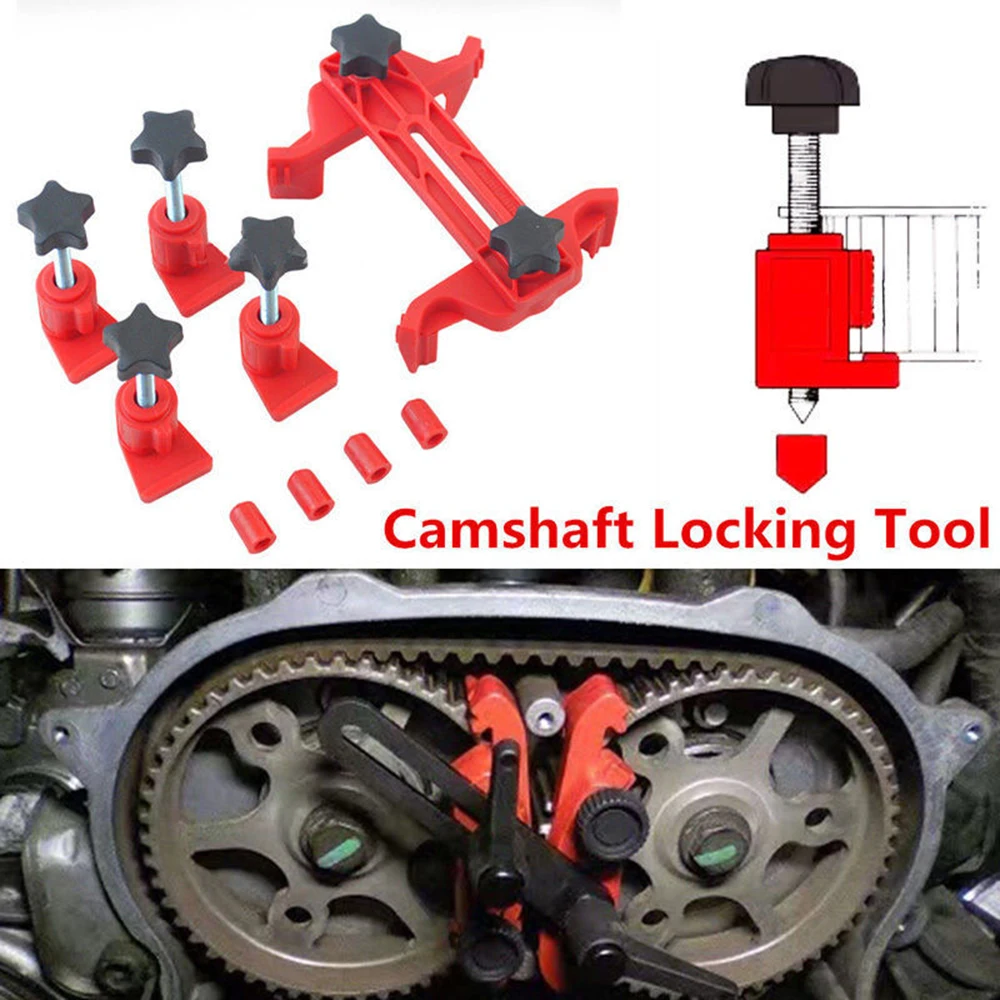

В аналоговых САУ значе-ния непрерывных сигналов являются непрерывными функциями времени, которые реализуются в виде изменения каких-либо физических элементов. Примерами аналоговых (]АУ являются систему с кулачками, распределительными валами, с устройствами изменения угла сдвига по фазе двух напряжений и т. д. [c.479]Кулачковый командоаппарат. Кулачковые командоаппараты принципиально не отличаются от кулачковых распределительных валов, однако в отличие от них отдельные или все кулачки распределительного вала могут быть использованы для воздействия на переключатели, с помощью которых вводятся в действие сервоприводы отдельных рабочих органов или механизмов. Система командоаппаратов применяется тогда, когда приведение в действие рабочих органов или механизмов машин-автоматов непосредственно от кулачков распределительного вала сопряжено с возникновением значительных усилий, изнашиванием деталей и др.

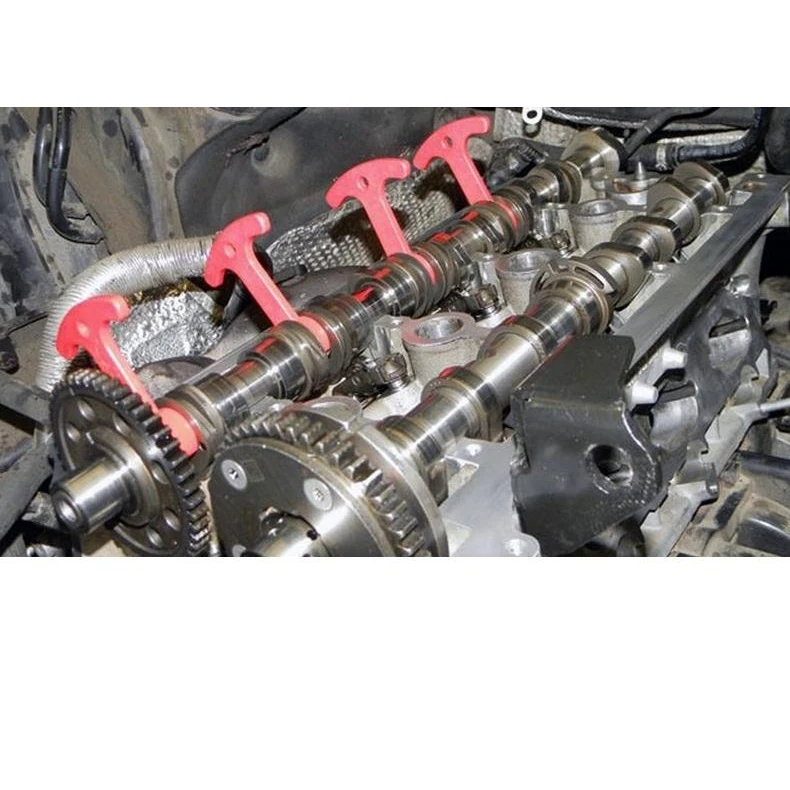

Рабочий цикл четырехтактного двигателя совершается за два оборота коленчатого вала (рис. 5.10). В крышке цилиндра двигателя расположены клапаны впуска 1 свежего заряда и выпуска 2 продуктов сгорания, форсунки или свечи зажигания и другие устройства. Клапаны удерживаются в закрытом состоянии силой упругости пружин и избыточным давлением в цилиндре. Открытие клапанов в нужные моменты производится с помощью газораспределительного механизма. Этот механизм обычно состоит из рычагов, штанг и толкателей, на которые воздействуют кулачки распределительного вала. Последний приводится в движение от коленчатого вала двигателя и имеет частоту вращения [c.231]

Это относится, например, к зубьям шестерен, кулачкам распределительных валов автотракторных двигателей и другим подвергающимся трению с ударами элементам деталей машин. [c.38]

В практике приходится закаливать детали более сложной геометрии, чем цилиндры. Это могут быть шестерни, валы с модульными шлицами, кулачки распределительных валов, валы топливных насосов, пазовые валы, т. е, тела сложной формы .

[c.31]

Это могут быть шестерни, валы с модульными шлицами, кулачки распределительных валов, валы топливных насосов, пазовые валы, т. е, тела сложной формы .

[c.31]

Носик кулачка распределительного вала при радиочастотном нагреве значительно опережал пятку и боковые части в нагреве, а при низкой частоте оставался незакаленным, [c.32]

Возвращаясь к конструкции индукторов, рассмотрим четырех-витковый цилиндрический индуктор для одновременной закалки четырех кулачков распределительного вала автомобильного двигателя (рис. 24) [5]. Он представляет собой как бы четыре активных провода одновитковых индукторов, подобных показанному на рис. 19, включенных последовательно и согласно друг с [c.44]

Многолетний опыт закалки кулачков распределительных валов в цилиндрических индукторах, одиночных — для закалки одного кулачка, двухпозиционных, в которых калятся одновременно по одному кулачку на двух валах, с магнитными экранами или без них, показывает, что на равномерность закалки поверхности неблагоприятно сказывается влияние соседних кулачков.

| Рис. 39. Макрошлиф поперечного (а) и продольного (б) разрезов кулачков распределительного вала, закаленного в разъемном бесконтактном индукторе. Частота 8 кГц |

В качестве примера на рис. 111, о показана схема механизма подъема шпиндельного барабана токарного многошпиндельного автомата. Барабан 4 поднимается на время его поворота (До = = 0,25- -0,3 мм),чтобы не изнашивались его постоянные опоры 5, являющиеся базовыми поверхностями. Подъем осуществляется от кулачка распределительного вала /, который, действуя на подшипник 2, приподнимает колодку 3 и фланец шпиндельного барабана 4. Ось подшипника и подъемной колодки помещена на качающемся рычаге 7. Функциональное назначение данного механизма состоит в подъеме барабана на такую величину, чтобы он отходил от своих постоянных опор 5.

Если износ деталей механизма возрастет настолько, что поворот барабана будет проходить на его постоянных опорах, то они будут интенсивно изнашиваться, и станок потеряет свою точность.

[c.338]

Если износ деталей механизма возрастет настолько, что поворот барабана будет проходить на его постоянных опорах, то они будут интенсивно изнашиваться, и станок потеряет свою точность.

[c.338]| Рис. 10-13. Индуктор для закалки шеек и кулачков распределительного вала с экранами из магнитопроводов и короткозамкнутых витков |

III. На позиции выгрузки захваты конвейера разжимаются, и завернутый пакет скатывается в лоток. Управление всеми движениями осуществляется через рычаги от кулачков распределительного вала, приводимого во вращение электродвигателем через червячный редуктор. При этом все рабочие движения осуществляются от пружин, а отвод механизмов — кулачками.

[c.470]

При этом все рабочие движения осуществляются от пружин, а отвод механизмов — кулачками.

[c.470]

Пуансон движется к подшипнику и заталкивает сформированную часть бумаги в отверстие подшипника (положение IV). После возвращения толкателя в исходное положение изделие выгружается в лоток. Привод движения всех механизмов осуществляется от кулачков распределительного вала. [c.473]

На рисунке 19 показаны три положения кулачка распределительного вала автомобиля. Слева изображено состояние, при котором кулачок начинает поднимать клапан для впуска рабочей смеси в цилиндр. В середине — положение наибольшего открывания клапана. При дальнейшем повороте кулачка клапан под действием пружины будет опускаться и закрывать отверстие, где проходят газы, В правом положении кулачок повернулся настолько, что клапан почти закрыл отверстие. Как видно на рисунке, подъем клапана происходит при повороте кулачка примерно на 90°, а в продолжение около половины оборота клапан закрыт и не пропускает газы и горючую смесь. [c.40]

[c.40]

Высокочастотная поверхностная закалка применяется для весьма обширной номенклатуры деталей (шейки коленчатых валов, кулачки распределительных валов, гильзы цилиндров двигателей внутреннего сгорания, зубья различных шестерён, валики, пальцы гусеничных траков, шпиндели и направляющие различных станков и многие другие детали) [1].

Кулачные шайбы 57 расположены таким образом, что сначала при вращении штурвала 3 шатуны 36 отводят ролики от кулачков распределительного вала 28, затем происходит продольная передвижка этого вала и, наконец, шатуны 36 вновь подводят ролики уже к другому комплекту кулачков. [c.343]

За этот период клапанные рычаги сначала продолжают подниматься, а затем возвращаются в положение, соответствующее началу этого периода. Наконец, во время поворота на последние 120° толкатели клапанов и топливных насосов опускаются на кулачки распределительного вала. Для фиксирования валика 5в крайних положениях служит стопор 12, входящий в вырез шайбы 13.

Детали двигателя смазываются под давлением и масляным туманом. Коренные и шатунные подшипники, подшипники распределительного вала, оси коромысел клапанов, упорный фланец и рабочие поверхности кулачков распределительного вала, шестерни привода смазочного насоса и распределителя зажигания, ведомая звездочка и цепь привода механизма газораспределения смазываются под давлением. [c.36]

Шеек и кулачков распределительных валов 0,32 30 0,8 [c.92]

Если колебания числа оборотов или нагрузки происходят только при определенном положении сервомотора и регулирующих клапанов, то причиной этого обычно являются неправильное парораспределение — слишком малая перекрыта какого-либо регулирующего клапана, отрыв клапана, попадание постороннего предмета под клапан, износ или неправильный профиль кулачка распределительного вала, большой износ ролика или его пальца у регулирующего клапана, местное заедание в распределительном вале, в поршне или штоке сервомоторов, в каком-либо регулирующем клапане паровое усилие под регулирующий клапан при значительном ослаблении или изломе пружины регулирующего клапана, при неисправном регуляторе давления пара (противодавления), при местной неисправности регулирования работающей в параллели более мощной турбины и др.

Основными причинами повышения числа оборотов турбины при сбросе полной нагрузки могут быть большая неравномерность 6 регулирования, т. е. большое сжатие (натяжение) пружин регулятора скорости большая нечувствительность регулирования в результате значительных заеданий или большого мертвого хода (слабины) в органах регулирования отставание роликов клапанов от своих кулачков распределительного вала повышенное трение штока стопорного клапана неплотное закрытие регулирующих клапанов и протечка через них пара из паропровода и паровой коробки регулирующих клапанов после стопорного клапана неплотное закрытие обратных клапанов на регенеративных отборах пара от турбины недостаточный запас хода муфты регулятора скорости на закрытие клапанов большой ход синхронизатора на увеличение числа оборотов недостаточное давление масла в системе регулирования большие зазоры между поршнем (или лопастью) и цилиндром сервомотора, т. е. малая мощность сервомотора недостаточное сечение окон в буксе золотника сервомотора для слива масла неправильная установка ограничителей хода (упоров) в сервомоторе большая частота тока сети и др.

Основными причинами повышения числа оборотов турбины при сбросе полной нагрузки могут быть большая неравномерность 6 регулирования, большая нечувствительность регулирования в результате значительного трения или люфтов в органах регулирования отставание роликов клапанов от своих кулачков распределительного вала неплотное закрытие обратных клапанов на регенеративных отборах пара от турбины недостаточный запас хода муфты регулятора скорости на закрытие клапанов большой ход синхронизатора на увеличение числа оборотов недостаточное давление масла в системе регулирования большие зазоры между поршнем (или лопастью) и цилиндром сервомотора, т. е. малая мощность сервомотора недостаточное сечение окон в буксе зо- [c.97]

Наличие на ремонтных предприятиях ленточно-полировального устройства позволяет расширить область применения финишной обработки при восстановлении различных деталей — поршневых пальцев, опорных шеек и кулачков распределительных валов, поверхностей цилиндрических деталей, контактирующих с сальниками, штоков гидравлических цилиндров и др. [c.340]

[c.340]

Алмазное выглаживание при восстановлении деталей автомобилей можно рекомендовать в качестве финишной операции при обработке опорных шеек и кулачков распределительных валов, крестовин кардана, валика ротора [c.341]

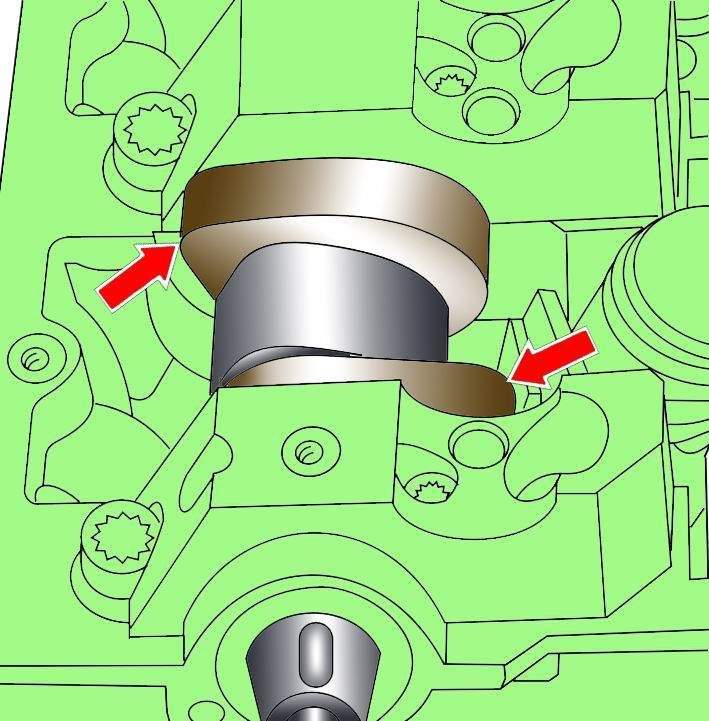

В механизме газораспределения с верхним расположением клапанов клапан 5 (рис. 7, б) находится над цилиндром. Он состоит из тарелки и стержня. На тарелке выполнен конусный поясок, который при закрытом клапане плотно прижат пружиной к седлу 6, имеющему также конусную поверхность. Когда вращающийся кулачок 9 (рис. 7, а) приподнимает толкатель 8, регулировочный болт 4 упирается в стержень клапана, клапан отходит от седла и сообщает цилиндр с»впускным или выпускным каналом. Кулачок распределительного вала приводится во вращение от коленчатого вала 3 шестернями 1 м 2. Так как в течение одного рабочего цикла в четырехтактном двигателе за два оборота коленчатого вала необходимо открыть каждый клапан один раз, то передаточное число привода равно 2 1. Когда выступ кулачка сходит с толкателя, пружина 7 плотно прижимает клапан к седлу, обеспечивая тем самым герметичность внутренней полости цилиндра. Каждый клапан поднимается своим кулачком. Клапанам приходится работать в условиях высоких температур. Поэтому для обеспечения плотной посадки клапана на седло необходимо, чтобы на прогретом двигателе в деталях привода был небольшой зазор. Для изменения этого зазора, называемого тепловым, в механизмах газораспределения имеются регулировочные устройства.

[c.31]

Когда выступ кулачка сходит с толкателя, пружина 7 плотно прижимает клапан к седлу, обеспечивая тем самым герметичность внутренней полости цилиндра. Каждый клапан поднимается своим кулачком. Клапанам приходится работать в условиях высоких температур. Поэтому для обеспечения плотной посадки клапана на седло необходимо, чтобы на прогретом двигателе в деталях привода был небольшой зазор. Для изменения этого зазора, называемого тепловым, в механизмах газораспределения имеются регулировочные устройства.

[c.31]

Одновременный способ используется, когда мощность генератора достаточна для нагрева всей детали или ее части, подлежащей закалке. При одновременном способе, меняя зазор к и ширину индуктирующего провода или применяя магнитопроводы, можно добиться требуемого распределения температуры даже при закалке тел сложной формы, таких как кулачки распределительных валов, конические детали и т. п. Ширина индуктирующего провода при нагреве всей детали или отдельного ее элемента берется примерно равной ширине нагреваемой зоны. Если нагревается участок детали, то ширина провода берется на 10—20% большей ширины участка, что позволяет компенсировать теплоотвод в соседние зоны и ослабление магнитного поля у краев индуктора. Индукторы для одновременного нагрева обычно не имеют поетоянного охлаждения индуктирующего провода. Тепло, выделяющееся в индукторе во время нагрева, аккумулируется медью индуктирующего провода, толщина которого выбирается из условия нагрева до температуры не свыше 250 °С. Это требование обычно выполняется, если принять == (2,5- 4,0) % при средних частотах н = 5- 6 мм при частотах раднодиапазона. Накопленное тепло уносится закалочной водой, подаваемой на закаливаемую поверхность через отверстия в индукторе. Время охлаждения обычно превышает время нагрева.

[c.178]

Если нагревается участок детали, то ширина провода берется на 10—20% большей ширины участка, что позволяет компенсировать теплоотвод в соседние зоны и ослабление магнитного поля у краев индуктора. Индукторы для одновременного нагрева обычно не имеют поетоянного охлаждения индуктирующего провода. Тепло, выделяющееся в индукторе во время нагрева, аккумулируется медью индуктирующего провода, толщина которого выбирается из условия нагрева до температуры не свыше 250 °С. Это требование обычно выполняется, если принять == (2,5- 4,0) % при средних частотах н = 5- 6 мм при частотах раднодиапазона. Накопленное тепло уносится закалочной водой, подаваемой на закаливаемую поверхность через отверстия в индукторе. Время охлаждения обычно превышает время нагрева.

[c.178]

На рис. 25 представлен профильный многопоэиционнын разъемный бесконтактный с трансформаторной связью между разъемными частями индуктор для закалки кулачков распределительного вала , разработанный во ВНИИ ТВЧ им.

В. П. Вологдина.

[c.45]

В. П. Вологдина.

[c.45]Такой же инду зазор между полуобмотками и поверх- [c.168]

Технология упрочнения разработана также и для поверхностей кулачков распределительного вала двухтактных двигателей внутреннего сгорания (рис. 85). Ввиду того, что площадь контактиру- [c.105]

Примером может служить легко отличимый на слух стук толкателей клапанов автодвигателя, для выяснения причин которого необходимо проверить зазор между толкателями и клапанами, правильность профиля кулачков распределительного вала и т. п. [c.629]

Технологические роторы для обработки инструментом содержат систему исполнительных органов, оснащенных технологическими инструментами, расположенными равномерно по начальной окружности ротора и перемещающимися по замкнутой траектории — окружности ротор, состоящий из сплошного или полого центрального вала, дисков блокодержателя с механизмами крепления инструментальных блоков систему ползунов, являющихся подвижными элементами привода рабочего движения исполнительных органов неподвижные элементы системы привода технологических движений, выполняющие функции кулачков распределительного вала в автоматах систему передачи транспортного, обычно вращательного, движения ротору через зубчатый или червячный редуктор систему управления технологическими движениями инструментов систему наблюдения и контроля правильности функционирования механизмов технологического ротора и состояния потока обрабатываемых деталей. [c.296]

[c.296]

Привод механизмов подналадчика осуществляется электродвигателем 75 через редуктор /4 и распределительный вал /б. После включения электродвигателя от реле времени подналадчик работает в сле-дующвй последовательности. Быстрый отвод прутка с помощью поджима его роликом 9, перемещающимся от кулачка распределительного вала, к непрерывно вращающемуся (в пределах цикла) ролику б с целью создания разрыва между контролируемым и следующим за ним обрабатываемым прутком. Отвод прутка осуществляется так, что [c.250]

Двигатель Дженерал Моторе (фиг. 2) имеет щелевую продувку и клапанный выхлоп. На каждый цилиндр поставлено но четыре клапана, приводимых попарно от двух кулачков распределительного вала. Продувочный воздух подаётся трёхлопастным насосом Рута, приводимым коленчатым валом через зубчатую передачу ротор и корпус насоса алюминиевые лопасти насоса винтовые. Давление [c.501]

Периодически включаемые червячные передачи применяются для поюрота шпиндельных блоков тяжёлых автоматов, где условия работы для мальтийских механизмов слишком тяжелы. Для предотвращения ударов при пуске червяк, сжимая пружину, мокет смещаться вдоль приводного вала. Управление включением и выключением производится кулачками распределительного вала.

[c.98]

Для предотвращения ударов при пуске червяк, сжимая пружину, мокет смещаться вдоль приводного вала. Управление включением и выключением производится кулачками распределительного вала.

[c.98]

Распределительный вал имеет одну скорость ираще-ния в течение всего цикла. Кулачки распределительного вала осуществляют все рабочие и вспомогательные ходы [c.221]

Поверхностная закалка применяется для шеек коленчатых валов, шеек и кулачков распределительных валов, гильз цилиндров, поршневых пальцев двигателей внутреннего сгорания, зубьев шестерен, валиков, шпинделей и направляющих станков, пальцев трака, паровозных параллелей и других деталей, изготовляемых главным образом из углеродистой и низколегированной стали со средним содержанием углерода марок 40, 45, 50, 40Х, 40ХН, 45Х, 40Г, 50Г, 40Г2, 45Г2. [c.676]

Из смазочной магистрали в (см. рис. 3.12) масло по каналам гид подводится к заднему подшипнику распределительного вала 6. Далее масло по кольцевой проточке на опорной шейке распределительного вала и по каналу е поступает к задней опоре и затем во внутреннюю полость оси коро.мысел выпускных клапанов. По каналам н и и масло из оси коромысел выпускных клапанов поступает к передней и средней шейкам распределительного вала. Из кольцевой проточки на передней шейке распределительного вала масло по каналу л поступает к передней опоре и далее во внутреннюю полость оси коромысел впускных клапанов. При вращении распределительного вала 6 и совмещении каждого из четырех каналов з в средней шейке с каналом и в средней опоре оси коромысел выпускных клапанов масло поступает в центральный канал вала. К подшипникам коромысел масло поступает по двум каналам ж. По канала.м к, просверленным в каждом кулачке распределительного вала, масло из центрального капала вала поступает для смазывания рабочих поверхностей кулачка и опорной пятки коромысла клапана.

[c.37]

Далее масло по кольцевой проточке на опорной шейке распределительного вала и по каналу е поступает к задней опоре и затем во внутреннюю полость оси коро.мысел выпускных клапанов. По каналам н и и масло из оси коромысел выпускных клапанов поступает к передней и средней шейкам распределительного вала. Из кольцевой проточки на передней шейке распределительного вала масло по каналу л поступает к передней опоре и далее во внутреннюю полость оси коромысел впускных клапанов. При вращении распределительного вала 6 и совмещении каждого из четырех каналов з в средней шейке с каналом и в средней опоре оси коромысел выпускных клапанов масло поступает в центральный канал вала. К подшипникам коромысел масло поступает по двум каналам ж. По канала.м к, просверленным в каждом кулачке распределительного вала, масло из центрального капала вала поступает для смазывания рабочих поверхностей кулачка и опорной пятки коромысла клапана.

[c.37]

Для расширения технологических возможностей шлифования в некоторых случаях целесообразно формировать рабочий цикл не только путем распределения припуска и поперечных подач, но также и варьированием частоты вращения шлифовального круга и обрабатываемой детали на этапах чернового и чистового съема. Примером эффективности подобного цикла может служить шлифование кулачков распределительного вала. При профильном шлифовании кулачков максимальную частоту вращения детали ограничивают 45 об/мин, чтобы избежать искажения профиля кулачка. В свою очередь, замедленное вращение детали вынуждает ограничивать скорость круга 35 м/с и уменьшать поперечную подачу, чтобы не вызвать шлифовочных при-жогов и снижения твердости кулачков. В новых станках частота вращения детали и скорость круга на этапе чернового съема увеличена в 2 раза (г = 60 м/с = 90 об/мин), благодаря чему значительно возросла поперечная подача и сократилось время снятия основного припуска. На этапах чистового съема и выхаживания, когда окончательно формируется профиль и качество рабочей поверхности кулачка, частота вращения детали и скорость круга уменьшаются в 2 раза.

[c.387]

Примером эффективности подобного цикла может служить шлифование кулачков распределительного вала. При профильном шлифовании кулачков максимальную частоту вращения детали ограничивают 45 об/мин, чтобы избежать искажения профиля кулачка. В свою очередь, замедленное вращение детали вынуждает ограничивать скорость круга 35 м/с и уменьшать поперечную подачу, чтобы не вызвать шлифовочных при-жогов и снижения твердости кулачков. В новых станках частота вращения детали и скорость круга на этапе чернового съема увеличена в 2 раза (г = 60 м/с = 90 об/мин), благодаря чему значительно возросла поперечная подача и сократилось время снятия основного припуска. На этапах чистового съема и выхаживания, когда окончательно формируется профиль и качество рабочей поверхности кулачка, частота вращения детали и скорость круга уменьшаются в 2 раза.

[c.387]

Для впуска свежего и выпуска отработанного пара в паровых машинах служит парораспределение. К нему относятся части, непосредственно воздействуюш,ие на открытие и закрытие впуска и выпуска пара (золотники, клапаны и краны), составляюш,ие собственно парораспределение, и части, управляюш,ие их работой, к которым относятся приводные механизмы (коленчатые рычаги, тяги, эксцентрики, кулачки, распределительные валы и пр. ).

[c.226]

).

[c.226]

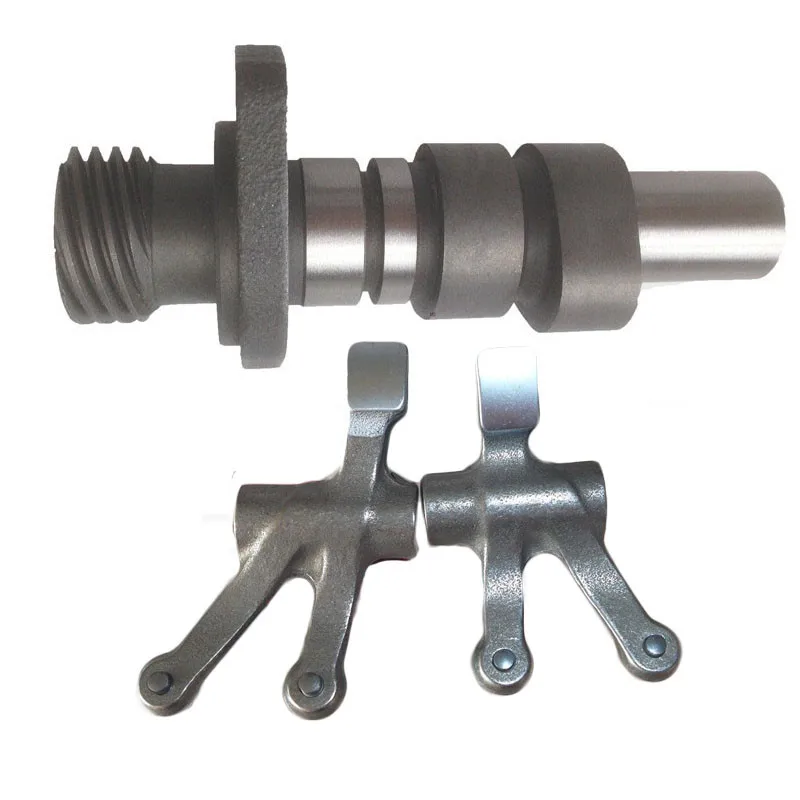

Дефектовка распределительного вала

Среди деталей двигателя именно распределительный вал Имеет кулачки, которые при вращении вала взаимодействуют с толкателями и обеспечивают выполнение машиной (двигателем) операций (процессов) по заданному циклу. является своеобразным «диспетчером» – он отвечает за порядок и продолжительность открывания клапанов. Если распредвал окажется сильно изношенным, двигатель не будет развивать полную мощность. А выход распредвала из строя, как правило, приводит к дорогому ремонту, вплоть до замены головки блока, клапанов и даже ремонта блока цилиндров. Грамотная дефектовка распределительного вала сбережёт немало времени и сил при ремонте.

Дефект 1. Сильный износ, задиры и царапины на поверхностях опорных шеек распределительного вала.

Причины:

- Работа двигателя с недостаточным давлением в системе смазки.

- Работа двигателя с недостаточным уровнем масла в картере.

- Работа двигателя на некачественном масле.

- Сильный перегрев, приводящий к разжижению масла.

- Попадание в масло топлива (бензина или дизтоплива), приводящее к разжижению масла.

- Работа двигателя с засоренным масляным фильтром.

- Работа двигателя на грязном масле.

- Большой пробег двигателя.

Действия:

- Капитальный ремонт двигателя. Замена распределительного вала. В некоторых случаях — шлифовка шеек распределительного вала в ремонтный размер и установка утолщённых (ремонтного размера) вкладышей или втулок. Проверка посадочных мест под распределительный вал в головке блока цилиндров или в блоке цилиндров. В некоторых случаях — ремонт посадочных мест под распредвал. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока. Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра.

Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

Дефект 2. Сильный износ и задиры на рабочих поверхностях кулачков распределительного вала.

Причины:

- Работа двигателя с недостаточным давлением в системе смазки.

- Работа двигателя с недостаточным уровнем масла в картере.

- Работа двигателя на некачественном масле.

- Сильный перегрев, приводящий к разжижению масла.

- Попадание в масло топлива (бензина или дизтоплива), приводящее к разжижению масла.

- Работа двигателя с засорённым масляным фильтром.

- Работа двигателя на грязном масле.

- Большой пробег двигателя.

- Неотрегулированный зазор в клапанном механизме.

- Дефекты гидрокомпенсаторов.

- Дефекты и повреждения деталей привода клапанов (толкателей, штанг, коромысел).

- Неверно установленные фазы газораспределения.

Действия:

- Замена распределительного вала.

Проверка, регулировка и при необходимости ремонт клапанного механизма. Замена гидрокомпенсаторов. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока. Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

Проверка, регулировка и при необходимости ремонт клапанного механизма. Замена гидрокомпенсаторов. Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса. Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока. Применение моторного масла надлежащего качества и регулярная, в предписанные производителем сроки, замена моторного масла и фильтра. Проверка системы охлаждения и при необходимости её ремонт. Проверка и при необходимости ремонт системы питания.

Дефект 3. Прогиб распределительного вала.

Во всех вышеизложенных случаях обязательно проверяйте изгиб распределительного вала. Распределительный вал укладывается на призмы, установленные на металлической плите. С помощью стрелочного индикатора, установленного на стойке, проверяем прогиб опорных шеек, вращая распред вал рукой. Изгиб не должен превышать: для легковых моторов 0,05 мм; для грузовых моторов 0,1 мм. При большем прогибе распредвал подлежит замене!

Дефект 4. Трещины распредвала.

Трещины распредвала.

Причины:

- Попадание в цилиндр посторонних предметов.

- Разрушение ремня или цепи привода газораспределительного механизма.

- Неверно установленные фазы газораспределения.

Действия:

- При наличии трещин распределительный вал ремонту не подлежит! Замена распредвала.

Примечание: Как правило, в результате описанных причин происходит соударение поршней и клапанов. Через детали привода клапанов энергия ударов передается распредвалу, что может привести к образованию трещин. В большинстве случаев трещины приводят к поломке распредвала прямо во время работы двигателя.

Дефект 5. Выработка и царапины на поверхности под сальники распределительного вала.

Причины:

- Длительная работа двигателя.

- Попадание посторонних частиц в моторное масло.

- Неаккуратное обращение с распредвалом при замене сальников на двигателе.

Действия:

- При наличии незначительных царапин возможна шлифовка поверхностей под сальники.

При наличии незначительной выработки устанавливаются новые сальники с небольшим осевым смещением. В противном случае — замена распредвала.

При наличии незначительной выработки устанавливаются новые сальники с небольшим осевым смещением. В противном случае — замена распредвала.

Дефект 6. Разрушение шпоночных пазов и посадочных мест под установочные штифты, а также под шкивы или шестерни привода распредвала.

Причины:

- Неправильная затяжка болтов, крепящих шкивы или шестерни.

- Биение шкивов или шестерён.

- Последствия аварии, при которой произошла деформация моторного отсека.

Действия:

- Замена распредвала.

Дефект 7. Разрушение резьбы в крепёжных отверстиях.

Причины:

- Неправильная затяжка крепёжных болтов.

Действия:

- Замена распредвала.

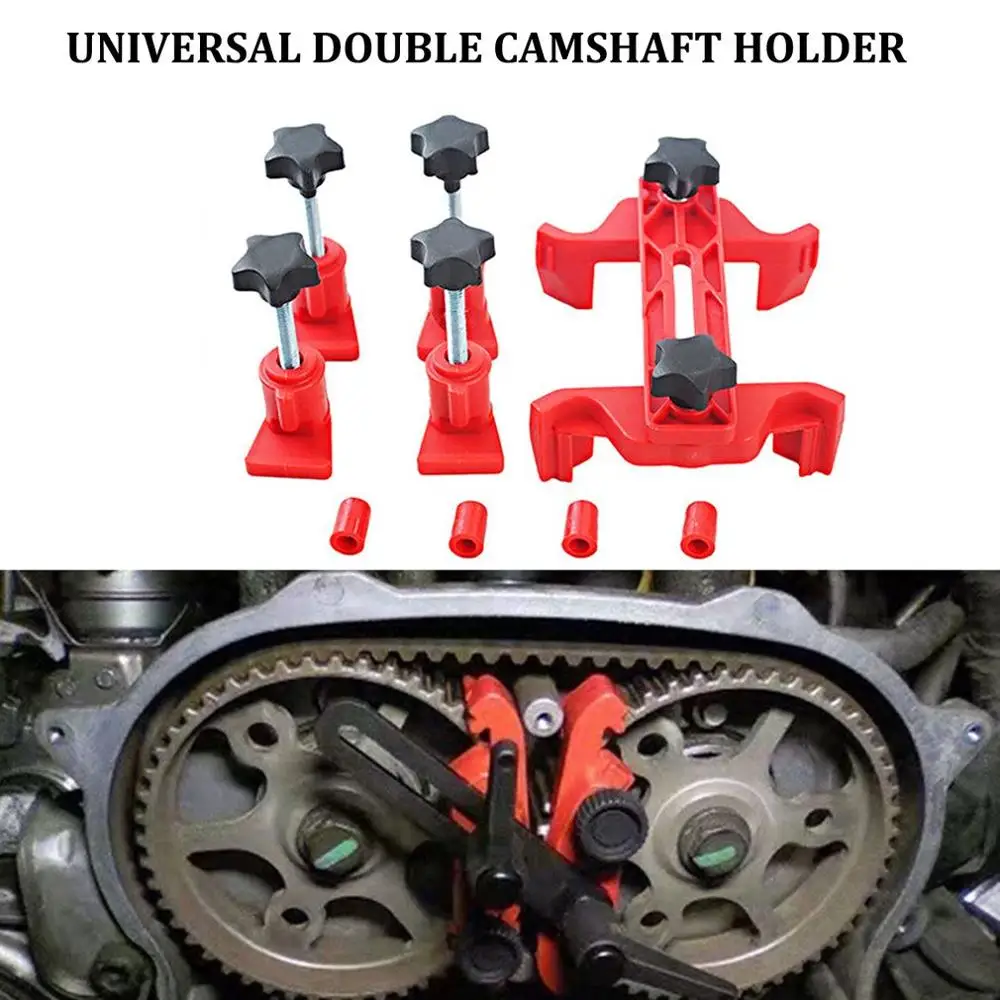

Типы грм. Назначение и характеристика 8 привод распределительного вала назначение и типы

Распределительный вал и его привод

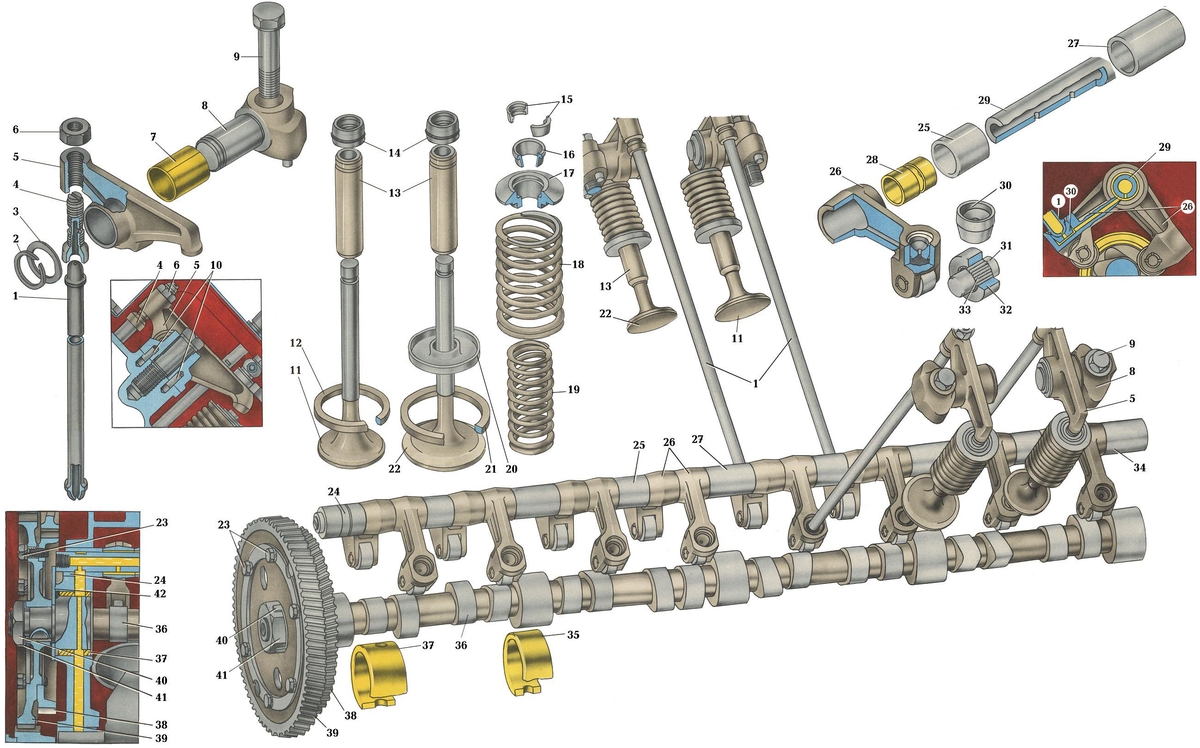

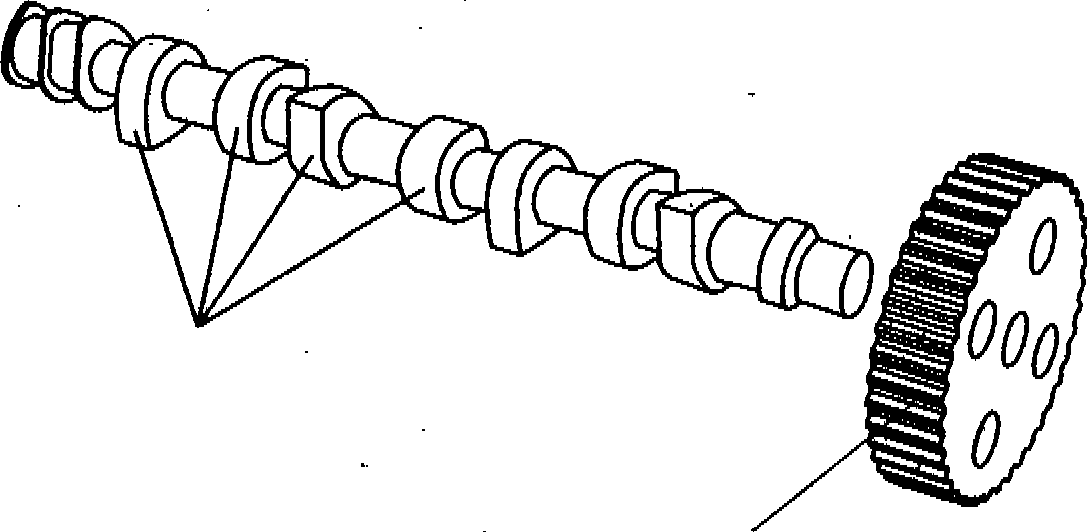

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Вал имеет впускные Г и выпускные Б кулачки, опорные шейки Л, шестерню Д для привода масляного насоса и распределителя системы зажигания и эксцентрик В для привода топливного насоса в карбюраторных двигателях.

Рис. 1. Типы распределительных валов

Вал штампуют из стали; кулачки и шейки его подвергают термической обработке для получения повышенной износостойкости, после чего шлифуют. Кулачки изготовляют как одно целое с валом. Применяют также литые чугунные распределительные валы.

Для каждого цилиндра у четырехтактных двигателей имеются два кулачка: впускной и выпускной. Форма (профиль) кулачка обеспечивает плавный подъем и опускание клапана и соответствующую продолжительность его открытия. Одноименные кулачки располагают в рядном четырехцилиндровом двигателе под углом 90° (рис. 1, а), в шестицилиндровом — под углом 60° (рис. 1, б). Разноименные кулачки устанавливают под углом, величина которого зависит от фаз газораспределения. Вершины кулачков располагаются в принятом для двигателя порядке работы с учетом направления вращения вала. По длине вала впускные и выпускные кулачки чередуются в соответствии с расположением клапанов.

В V-образных двигателях расположение кулачков на общем для обеих секций блока распределительном валу зависит от чередования тактов в цилиндрах, угла развала и принятых фаз газораспределения. Распределительный вал У-образного восьмицилиндрового карбюраторного двигателя показан на рис. 1, в.

Распределительный вал У-образного восьмицилиндрового карбюраторного двигателя показан на рис. 1, в.

В двухтактных дизелях (ЯАЗ -М204 и ЯАЗ -М206) для каждого цилиндра имеется по два выпускных кулачка, обращенных вершинами в одну сторону, и по одному кулачку, управляющему работой насос-форсунки.

При нижнем расположении распределительного вала его устанавливают в картере на опорах, представляющих собой отверстия в стенках и перегородках картера, в которые запрессованы стальные тонкостенные биметаллические или триметаллические втулки. Вал устанавливают иногда также в специальных вкладышах. Число опор распределительного вала для двигателей разных типов различно.

Осевые перемещения распределительного вала у большинства двигателей ограничиваются упорным фланцем (рис. 2), закрепленным на блоке и расположенным с определенным зазором между торцом передней шейки вала и ступицы шестерни; зазор между опорным фланцем и торцом шейки вала устанавливают для двигателей разных марок в пределах 0,05- 0,2 мм; величина этого зазора определяется толщиной распорного кольца, закрепленного на валу между торцом шейки и ступицей шестерни. У двухтактных дизелей ЯМЗ

осевые перемещения вала ограничиваются бронзовыми упорными шайбами, установленными по обеим сторонам переднего подшипника.

У двухтактных дизелей ЯМЗ

осевые перемещения вала ограничиваются бронзовыми упорными шайбами, установленными по обеим сторонам переднего подшипника.

Распределительный вал приводится во вращение от коленчатого вала с помощью зубчатой или цепной передачи. При зубчатой передаче на конце коленчатого и распределительного валов закрепляют распределительные шестерни.

Для повышения бесшумности и плавности работы шестерни изготовляют с косыми зубьями; шестерню распределительного вала обычно делают из пластмассы — текстолита, а шестерню коленчатого вала — из стали.

При цепной передаче, обеспечивающей большую бесшумность работы (автомобили ЗИЛ -111), на конце коленчатого вала и на конце распределительного вала закрепляются звездочки, соединенные стальной гибкой бесшумной цепью. Зубья цепи входят в зацепление с зубьями звездочек.

Рис. 2. Типы приводов распределительного вала: а — зубчатая передача; б — цепная передача

Распределительные шестерни или звездочки при сборке устанавливают одну относительно другой по меткам, имеющимся на их зубьях.

На новых моделях двигателей получает применение верхнее расположение распределительного вала (на головке блока). Привод вала осуществляется цепной передачей (автомобиль «Москвич-412»).

Газораспределительный механизм обеспечивает своевременное поступление в цилиндры двигателя горючей смеси (или воздуха) и выпуск отработавших газов.

Двигатели могут иметь нижнее расположение клапанов (ГАЗ -52, ЗИЛ -157К, ЗИЛ -1Э0К), при котором клапаны размещены в блоке цилиндров, и верхнее (ЗМЗ -24, 3M3-S3, ЗИЛ -130, ЯМЗ -740 и др.), когда они расположены в головке цилиндров.

При нижнем расположении клапанов усилие от кулачка распределительного вала передается клапану или через толкатель. Клапан перемещается в направляющей втулке, запрессованной в блок цилиндров. Закрытие клапана осуществляется пружиной, упирающейся в блок и шайбу, закрепленную двумя сухариками на конце стержня клапана.

При верхнем расположении клапанов усилие от кулачка распределительного вала передается толкателю, штанге, коромыслу и клапану. Преимущественно применяется верхнее расположение клапанов, так как такая конструкция позволяет получить компактную камеру сгорания, обеспечивает лучшее наполнение цилиндров, уменьшает потери тепла с охлаждающей жидкостью и упрощает регулировку клапанных зазоров.

Преимущественно применяется верхнее расположение клапанов, так как такая конструкция позволяет получить компактную камеру сгорания, обеспечивает лучшее наполнение цилиндров, уменьшает потери тепла с охлаждающей жидкостью и упрощает регулировку клапанных зазоров.

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Изготовляют его из стали или чугуна.

При сборке распределительный вал вставляют в отверстие торца картера двигателя, поэтому диаметры опорных шеек последовательно уменьшаются, начиная с передней шейки. Количество опорных шеек обычно равно количеству коренных подшипников коленчатого вала. Втулки 8 опорных шеек изготовляют из стали, бронзы (ЯМЗ -740) или из металлокерамики.

Внутреннюю поверхность стальных втулок заливают слоем баббита или сплава СОС -6-6.

На распределительном валу расположены кулачки, воздействующие на толкатели; шестерня привода масляного насоса и прерывателя-распределителя; эксцентрик привода топливного насоса. Кулачков имеется по два на каждый цилиндр. Углы их взаимного расположения зависят для одноименных кулачков — от числа цилиндров и чередования рабочих ходов в разных цилиндрах, для разноименных — от фаз газораспределения. Кулачки и шейки стальных распределительных валов подвергают закалке токами высокой частоты, а чугунных — отбеливанию. Кулачкам при шлифовании придают небольшую конусность, что в сочетании со сферической формой торца толкателей обеспечивает поворот толкателя во время работы.

Кулачков имеется по два на каждый цилиндр. Углы их взаимного расположения зависят для одноименных кулачков — от числа цилиндров и чередования рабочих ходов в разных цилиндрах, для разноименных — от фаз газораспределения. Кулачки и шейки стальных распределительных валов подвергают закалке токами высокой частоты, а чугунных — отбеливанию. Кулачкам при шлифовании придают небольшую конусность, что в сочетании со сферической формой торца толкателей обеспечивает поворот толкателя во время работы.

Рис. 3. Газораспределительный механизм с нижним расположением клапанов: а-схема, 6—детали; 1-распределительный вал, 2 — толкатель, 3- контргайка, 4- регулировочный болт, 5-сухарики, б — упорная. шайба пружины, 7- пружина клапана, 8—выпускной клапан, 9- направляющая втулка клапана, 10 — вставное седло выпускного клапана, 11 — впускной клапан

Между шестерней распределительного вала и передней опорной шейкой установлены распорная шайба и упорный фланец, который привертывается болтами к блоку цилиндров и удерживает вал от осевых перемещений.

Распределительный вал получает вращение от коленчатого вала. В четырехтактных двигателях рабочий цикл происходит за два оборота коленчатого вала. За этот период впускные и выпускные клапаны каждого цилиндра должны открываться один раз, а следовательно, распределительный вал должен повернуться на один оборот. Таким образом, распределительный вал должен вращаться в два раза медленнее коленчатого вала. Поэтому шестерня распределительного вала имеет в два раза больше зубьев, чем шестерня на переднем конце коленчатого вала. Шестерня коленчатого вала стальная, шестерня на распределительном валу чугунная (ЗИЛ -130) или текстолитовая (ЗМЗ -24, 3M3-53). Зубья у шестерен косые.

Рис. 4. Газораспределительный механизм с верхним расположением клапанов (ЗИГМЗО ): 1 — шестерня распределительного вала, 2 — упорный фланец, 3 — распорное кольцо, 4-опорные шейки, 5-эксцентрик привода топливного насоса, 6 — кулачки выпускных клапанов, 7 — кулачки впускных клапанов, 8- втул-ки, 9 — впускной клапан, 10 — направляющая втулка, 11-упорная шайба, 12 — пружина, 13 — ось коромысел, 14 — коромысло, 15 — регулировочный винт, 16-стойка оси коромысел, 17 — механизм поворота выпускного клапана, 18 — выпускной клапан, 19 — штанга, 20-толкатели, 21 — шестерня привода масляного насоса и прерывателя-распределителя

Распределительные шестерни двигателя ЯМЗ

-740 расположены на заднем торце блока цилиндров.

Распределительные шестерни входят в зацепление между собой при строго определенном положении коленчатого и распределительного валов. Это достигается совмещением меток на зубе одной шестерни и впадине между зубьями другой шестерни.

В высокооборотных двигателях («Москвич-412», ВАЗ -2101 «Жигули») распределительный вал располагается в головке цилиндров и его кулачки воздействуют непосредственно на коромысла, которые, поворачиваясь на осях, открывают клапаны. В таком клапанном механизме нет толкателей и штанг, упрощается отливка блока цилиндров, снижается шум при работе.

Ведомая звездочка распределительного вала приводится во вращение втулочно-роликовой цепью от ведущей звездочки коленчатого вала. Устройство для натяжения цепи имеет звездочку и рычаг.

Рис. 5. Газораспределительный механизм с верхним расположением распределительного вала («Москвич-412»): а- газораспределительный механизм, б — привод газораспределительного механизма; 1 — наконечник клапана, 2 — ось коромысел выпускных клапанов, 3,6 — коромысла, 4 — распределительный вал, 5 — ось коромысел впускных клапанов, 7 — контргайка, 8 — регулировочный винт, 9 — головка цилиндров, 10 — клапаны, 11 — ведущая звездочка, 12-звездочка натяжного устройства, 13 — рычаг, 14 — ведомая звездочка, 15 — цепь, 16 — коленчатый вал

К атегория: — Устройство и работа двигателя

Окт 26 2014

Двигатель автомобиля представляет собой сложнейший механизм, одним из важнейших элементов которого является распределительный вал, входящий в состав ГРМ. От точной и бесперебойной работы распределительного вала во многом зависит нормальная работа двигателя.

От точной и бесперебойной работы распределительного вала во многом зависит нормальная работа двигателя.

Одну из самых важных функций в работе двигателя автомобиля выполняет распределительный вал, который является составной частью газораспределительного механизма (ГРМ). Распредвал обеспечивает впуск-выпуск тактов работы двигателя.

В зависимости от того, каково устройство двигателя, газораспределительный механизм может иметь нижнее или верхнее расположение клапанов. На сегодняшний день чаще встречаются ГРМ с верхним расположением клапанов.

Такая конструкция позволяет ускорить и облегчить процесс обслуживания, включающий регулировку и ремонт распределительного вала, для которого потребуются запчасти на распредвал.

Устройство распределительного вала

С конструктивной точки зрения распределительный вал двигателя связан с коленвалом, что обеспечивается благодаря наличию цепи и ремня. Цепь или ремень распределительного вала надеваются на звездочку коленчатого вала или на шкив распредвала.

Такой шкив распредвала, как разрезная шестерня, считается наиболее практичным и эффективным вариантом, поэтому достаточно часто используется для тюнинга двигателей с целью увеличения их мощности.

Подшипники, внутри которых происходит вращение опорных шеек распредвала, располагаются на головке блока цилиндров. Если крепления шеек выходят из строя, для их ремонта используют ремонтные вкладыши распределительного вала.

Для того чтобы избежать осевого люфта, в конструкцию распределительного вала входят специальные фиксаторы. Непосредственно по оси вала проходит сквозное отверстие, предназначенное для смазки трущихся деталей. Это отверстие закрывается сзади при помощи специальной заглушки распределительного вала.

Важнейшей составной частью распредвала являются кулачки, количество которых указывает на количество впускных-выпускных клапанов. Кулачки отвечают за выполнение основной функции распределительного вала — регулирование фаз газораспределения двигателя и регулирование порядка работы цилиндров.

Каждый клапан оснащен кулачком. Кулачок набегает на толкатель, способствуя открыванию клапана. После того, как кулачок сходит с толкателя, мощная возвратная пружина обеспечивает закрывание клапана.

Кулачки распределительного вала находятся между опорными шейками. Газораспределительную фазу распредвала, зависящую от числа оборотов двигателя и от конструкции впускных-выпускных клапанов, определяют опытным путем. Подобные данные для конкретной модели двигателя можно найти в специальных таблицах и диаграммах, которые специально составляет производитель.

Как работает распределительный вал?

Конструктивно распредвал располагается в развале блока цилиндров. Зубчатая или цепная передача коленвала приводит в действие распредвал.

Когда распределительный вал вращается, кулачки оказывают воздействие на работу клапанов. Данный процесс будет происходить правильно только в случае строгого соответствия с порядком работы цилиндров двигателя и с фазами газораспределения.

Для того чтобы были установлены соответствующие фазы газораспределения, на приводной шкив или на распределительные шестерни наносятся специальные установочные метки. Кроме этого, необходимо, чтобы кулачки распределительного вала и кривошипы коленчатого вала находились в строго определенном положении по отношению друг к другу.

Когда установка производится по меткам, удается достичь соблюдения правильной последовательности тактов — порядка работы цилиндров двигателя, который, в свою очередь, зависит от расположения самих цилиндров, а также от особенности конструкции коленчатого и распределительного валов.

Рабочий цикл двигателя

Рабочим циклом двигателя называется период, за время которого впускной и выпускной клапаны открываются по одному разу. Как правило, период проходит за два оборота коленвала. За это время распределительный вал, шестерня которого имеет в два раза больше зубьев, чем шестерня коленчатого вала, делает один оборот.

Количество распределительных валов в двигателе

На количество распредвалов непосредственно влияет конфигурация двигателя. Двигатели, которые отличаются рядной конфигурацией, а также имеют одну пару клапанов на цилиндр, оснащаются одним распределительным валом. Если для каждого цилиндра предусмотрено по четыре клапана, двигатель оборудуется двумя распредвалами.

Двигатели, которые отличаются рядной конфигурацией, а также имеют одну пару клапанов на цилиндр, оснащаются одним распределительным валом. Если для каждого цилиндра предусмотрено по четыре клапана, двигатель оборудуется двумя распредвалами.

Двигатели оппозитные и V-образные отличаются наличием одного распредвала в развале либо имеют два распределительных вала, каждый из которых находится в головке блока. Бывают и исключения из общепринятых правил, связанные в первую очередь с конструктивными особенностями двигателя.

1. Подкатной гидравлический домкрат. Штатный домкрат автомобиля ваз 2107 часто или неудобен, или просто бесполезен при выполнении некоторых работ.

2. Опора под автомобиль, регулируемая по высоте и с допустимой нагрузкой не менее 1т. Желательно иметь четыре такие подставки.

3. Противооткатные упоры (не менее 2шт.).

4. Двухсторонние ключи для штуцеров

тормозной системы на 8, 10 и 13мм. Наиболее распространены два типа

таких ключей: зажимной ключ и накидной

ключ с прорезью. Зажимной ключ позволяет

отворачивать штуцеры с изношенными

гранями. Чтобы надеть ключ на штуцер

тормозной трубки, необходимо вывернуть

стяжной болт. Накидной ключ с прорезью

позволяет более оперативно выполнять

работу, однако такой ключ должен быть

изготовлен из качественной стали с

соответствующей термической обработкой.

Зажимной ключ позволяет

отворачивать штуцеры с изношенными

гранями. Чтобы надеть ключ на штуцер

тормозной трубки, необходимо вывернуть

стяжной болт. Накидной ключ с прорезью

позволяет более оперативно выполнять

работу, однако такой ключ должен быть

изготовлен из качественной стали с

соответствующей термической обработкой.

5. Специальные щипцы для снятия стопорных колец. Существует два типа таких щипцов: сдвижные — для извлечения стопорных колец из отверстий, и раздвижные — для снятия стопорных колец с валов, осей, тяг. Щипцы также бывают с прямыми и изогнутыми губками.

6. Съемник масляного фильтра.

7. Универсальный двухзахватный съемник для снятия шкивов, ступиц, шестерней.

8. Универсальные трехзахватные съемники для снятия шкивов, ступиц, шестерен.

9. Съемник карданного шарнира.

10. Съемник и оправка для замены маслосъемных колпачков.

11. Рассухариватель для разборки

клапанного механизма головки блока

цилиндров.

Рассухариватель для разборки

клапанного механизма головки блока

цилиндров.

12. Приспособление для снятия шаровых опор.

13. Приспособление для извлечения поршневого пальца.

14. Приспособление для выпрессовки и запрессовки сайлентблоков рычагов передней подвески.

15. Приспособление для снятия рулевых тяг.

16. Ключ храповика коленчатого вала.

17. Съемник пружин.

18. Ударная отвертка с набором насадок.

19. Цифровой мультиметр для проверки параметров электрических цепей.

20. Специальный щуп или контрольная лампа на 12В для проверки электрических цепей автомобиля ваз 2107, находящихся под напряжением.

21. Манометр для проверки давления в шинах (при отсутствии манометра на шинном насосе).

22. Манометр для измерения давления

в топливной рампе двигателя.

23. Компрессометр для проверки давления в цилиндрах двигателя.

24. Нутромер для измерения диаметра цилиндров.

25. Штангенциркуль с глубиномером.

26. Микрометры с пределом измерений 25-50 мм и 50-75 мм.

27. Набор круглых щупов для проверки зазора между электродами свечей зажигания. Можно использовать комбинированный ключ для обслуживания системы зажигания с набором необходимых щупов. Ключ имеет специальные прорези для подгибания бокового электрода свечи зажигания.

28. Набор плоских щупов для измерения зазоров при оценке технического состояния агрегатов.

29. Широкий щуп 0,15мм для проверки зазоров в клапанном механизме.

30. Оправка для центрирования ведомого диска сцепления.

31. Оправка для обжима поршневых колец при установке поршня в цилиндр.

32. Ареометр для измерения

плотности жидкости (электролита в

аккумуляторной батарее или антифриза

в расширительном бачке).

33. Специальное приспособление с металлическими щетками для очистки клемм проводов и выводов аккумуляторной батареи.

34. Масляный шприц для заливки масла в коробку передач и задний мост.

35. Нагнетательный шприц для смазки шлицов карданного вала.

36. Шланг с грушей для перекачки топлива. Шланги можно использовать для удаления топлива из бака перед его снятием.

37. Медицинский

шприц или груша для отбора жидкостей

(например, при необходимости снятия

бачка главного тормозного цилиндра

без слива всей тормозной жидкости из

системы). Шприц также незаменим для

чистки деталей карбюратора.При

выполнении ремонтных работ на автомобиле

ваз 2107 могут также потребоваться: технический фен (термопистолет),

электродрель с набором сверл по

металлу, струбцина, пинцет, шило,

рулетка, широкая слесарная линейка,

бытовой безмен, широкая емкость для

слива масла и охлаждающей жидкости

объемом не менее 10л.

Расположение данного механизма целиком зависит от конструкции ДВС, поскольку в некоторых моделях распредвал размещается внизу, в основании блока цилиндров, а в других – вверху, прямо в головке блока цилиндров. На данный момент оптимальным считается верхнее расположение распредвала, поскольку это существенно упрощает сервисный и ремонтный доступ к нему. Распредвал напрямую связан с коленвалом. Они соединяются между собой цепной или ременной передачей посредством обеспечения связи между шкивом на валу ГРМ и звездочкой на коленвале. Это необходимо потому, что приводится в движение распредвал именно коленвалом.

Устанавливается распределительный вал в подшипники, которые в свою очередь надежно закрепляются в блоке цилиндров. Осевой люфт детали не допускается за счет применения в конструкции фиксаторов. Ось любого распредвала имеет сквозной канал внутри, через который осуществляется смазка механизма. Сзади данное отверстие закрыто заглушкой.

Важными элементами являются кулачки распредвала. По количеству они соответствуют числу клапанов в цилиндрах. Именно эти детали выполняют основную функцию ГРМ – регулирование порядка работы цилиндров.

По количеству они соответствуют числу клапанов в цилиндрах. Именно эти детали выполняют основную функцию ГРМ – регулирование порядка работы цилиндров.

На каждый клапан приходится отдельный кулачок, открывающий его через нажим на толкатель. Освобождая толкатель, кулачок позволяет распрямиться пружине, возвращающей клапан в закрытое состояние. Устройство распределительного вала предполагает наличие двух кулачков для каждого цилиндра – по числу клапанов.

Следует отметить, что от распределительного вала также осуществляется привод топливного насоса и распределителя масляного насоса.

Принцип действия и устройство распредвала

Распределительный вал соединяется с коленвалом при помощи цепи или ремня, надетого на шкив распредвала и звездочку коленчатого вала. Вращательные движения вала в опорах обеспечивают специальные подшипники скольжения, благодаря этому вал воздействует на клапана, запускающие работу клапанов цилиндров. Этот процесс происходит в соответствии с фазами образования и распределения газов, а также рабочим циклом двигателя.

Установка фаз распределения газов происходит согласно установочным меткам, которые имеются на шестернях или шкиве. Правильная установка обеспечивает соблюдение последовательности наступления рабочих циклов двигателя.

Основной деталью распредвала являются кулачки. При этом количество кулачков, которыми оснащается распредвал, зависит от количества клапанов. Основное назначение кулачков – осуществление регулировки фаз процесса газообразования. В зависимости от типа конструкции ГРМ кулачки могут взаимодействовать с коромыслом или толкателем.

Кулачки устанавливаются между опорными шейками, по два на каждый цилиндр двигателя. Распредвалу во время работы приходится преодолевать сопротивление пружин клапанов, которые служат возвратным механизмом, приводя клапана в исходное (закрытое) положение.

На преодоление этих усилий расходуется полезная мощность двигателя, поэтому конструкторы постоянно думают, как можно уменьшить потери мощности.

Для того чтобы уменьшить трение между толкателем и кулачком, толкатель может оснащаться специальным роликом.

Помимо этого, разработан специальный десмодромный механизм, в котором реализована беспружинная система.

Опоры распределительных валов оснащены крышками, при этом передняя крышка является общей. Она имеет упорные фланцы, которые соединяются с шейками валов.

Распредвал изготавливается одним из двух способов – ковкой из стали или литьем из чугуна.

Поломки распредвала

Существует довольно много причин, по которым в работу двигателя вплетается стук распредвала, что свидетельствует о появлении проблем с ним. Вот только наиболее типичные из них:

Распределительный вал требует должного ухода: замену сальников, подшипников и периодичной дефектовке.

- износ кулачков, что ведет к появлению стука сразу только при запуске, а потом и все время работы двигателя;

- износ подшипников;

- механическая поломка одного из элементов вала;

- проблемы с регулировкой подачи топлива, из-за чего возникает асинхронность взаимодействия распредвала и клапанов цилиндров;

- деформация вала, ведущая к осевому биению;

- некачественное моторное масло, изобилующее примесями;

- отсутствие моторного масла.

По утверждениям специалистов при возникновении легкого стука распредвала автомобиль может ездить еще не один месяц, но это ведет к усиленному износу цилиндров и других деталей. Поэтому при обнаружении проблемы следует заняться ее устранением. Распредвал – разборный механизм, поэтому ремонт чаще всего осуществляется методом замены его всего или только некоторых элементов, например, подшипников.свобождение камеры от выхлопных газов, имеет смысл начать открывать впускной клапан. Что и происходит при использовании тюнингового распредвала.

ГЛАВНЫЕ ХАРАКТЕРИСТИКИ РАСПРЕДВАЛА

Известно, что среди главных характеристик распредвала конструкторы форсированных двигателей часто используют понятие продолжительности открывания. Дело в том, что именно этот фактор непосредственно влияет на производимую мощность двигателя. Так, чем клапаны дольше открыты, тем мощнее агрегат. Таким образом, получается максимальная скорость двигателя. Например, когда продолжительность открытия составляет больше стандартного показателя, то двигатель сможет выработать дополнительную максимальную мощность, которая будет получаться от работы агрегата на низких оборотах. Известно, что для гоночных автомобилей максимальная скорость двигателя является приоритетной целью. Что касается классических машин, то при их разработке силы инженеров направлены на крутящий момент при низких оборотах и приемистость.

Известно, что для гоночных автомобилей максимальная скорость двигателя является приоритетной целью. Что касается классических машин, то при их разработке силы инженеров направлены на крутящий момент при низких оборотах и приемистость.

Увеличение мощности может также зависеть от увеличения подъема клапана, которое может прибавить максимальную скорость. С одной стороны, дополнительная скорость будет получаться при помощи короткой продолжительности открывания клапанов. С другой стороны, приводы клапанов имеют не такой простой механизм. Например, при высоких скоростях движения клапанов у двигателя не получится выработать дополнительную максимальную скорость. В соответствующем разделе нашего сайта вы сможете найти статью про основные особенности системы выпуска выхлопных газов. Так, при низкой продолжительности открывания клапана после закрытого положения клапану остается меньше времени, чтобы добраться до исходной позиции. После продолжительность становится еще меньше, что, главным образом, отражается на выработке дополнительной мощности. Дело в том, что в этот момент требуются клапанные пружины, у которых будет как можно больше усилий, что считается невозможным.

Дело в том, что в этот момент требуются клапанные пружины, у которых будет как можно больше усилий, что считается невозможным.

Стоит отметить, что сегодня существует понятие надежного и практичного подъема клапана. В этом случае величина подъема должна быть более 12,7 миллиметров, что обеспечит высокую скорость открывания и закрывания клапанов. Продолжительность такта насчитывает от 2 850 оборотов в минуту. Однако такие показатели создают нагрузку на механизмы клапана, что в итоге приводит к недолгой службе клапанных пружин, стержней клапанов и кулачков распредвала. Известно, что вал с высокими показателями скорости подъема клапанов работают без сбоя первое время, например, до 20 тысяч километров. Все же сегодня автопроизводители разрабатывают такие двигательные системы, где распредвал имеет одинаковые показатели продолжительности открывания клапанов и их подъема, что заметно увеличивает их срок службы.

Кроме того, на мощность двигателя влияет такой фактор, как открывание и закрывание клапанов по отношению к положению распредвала. Так, фазы распределения распредвала можно найти в таблице, которая к нему прилагается. Согласно этим данным, можно узнать об угловых положениях распредвала в момент открытия и закрытия клапанов. Все данные обычно берутся в момент поворота коленчатого вала до и после верхней и нижней мертвых точек, указываются в градусах.

Так, фазы распределения распредвала можно найти в таблице, которая к нему прилагается. Согласно этим данным, можно узнать об угловых положениях распредвала в момент открытия и закрытия клапанов. Все данные обычно берутся в момент поворота коленчатого вала до и после верхней и нижней мертвых точек, указываются в градусах.

Что касается продолжительности открывания клапанов, то она рассчитывает, согласно фазам распределения газа, которые указаны в таблице. Обычно в этом случае нужно суммировать момент открывания, момент закрывания и прибавить 1 800. Все моменты указываются в градусах.

Теперь стоит разобраться с соотношением фаз распределения газа мощности и распредвала. В этом случае представим, что один распредвал будет А, другой – В. Известно, что оба этих вала имеют аналогичные формы впускных и выпускных клапанов, а также схожую продолжительность открывания клапанов, которая составляет 2 700 оборотов. В данном разделе нашего сайта вы сможете найти статью троит двигатель: причины и методы устранения. Обычно такиераспредвалы называются конструкциями с одним профилем. Все же между этими распредвалами есть некоторые отличия. Например, у вала А кулачки расположены так, что впускной открывается за 270 до верхней мертвой точки, а закрывается в 630 после нижней мертвой точки.

Обычно такиераспредвалы называются конструкциями с одним профилем. Все же между этими распредвалами есть некоторые отличия. Например, у вала А кулачки расположены так, что впускной открывается за 270 до верхней мертвой точки, а закрывается в 630 после нижней мертвой точки.

Что касается выпускного клапана вала А, то он открывается в 710 до нижней мертвой точки и закрывается за 190 после верхней мертвой точки. То есть, фазы газораспределения выглядят следующим образом: 27-63-71 – 19. Что касается вала В, то у него прослеживается другая картина: 23 o67 — 75 -15. Вопрос: Как валы А и В могут повлиять на мощность двигателя? Ответ: вал А создаст дополнительную максимальную мощность. Все же стоит отметить, что двигатель будет иметь характеристики хуже, кроме того, у него будет прослеживаться более узкая кривая мощности по сравнению с валом В. Сразу стоит отметить, что на такие показатели никак не влияет продолжительность открывания и закрывания клапанов, так как она, как мы отметили выше, одинакова. На самом деле на такой результат влияют изменения в фазах распределения газа, то есть, в углах, находящихся между центрами кулачков в каждом распределительном вале.

На самом деле на такой результат влияют изменения в фазах распределения газа, то есть, в углах, находящихся между центрами кулачков в каждом распределительном вале.

Этот угол представляет собой угловое смещение, которое происходит между впускным и выпускным кулачками. Стоит отметить, что в этом случае данные будут указываться в градусах поворота распределительного вала, а не в градусах поворота коленчатого вала, которые указывались ранее. Так, перекрытие клапанов зависит, главным образом, от угла. Например, в момент уменьшения угла между центрами клапанов впускной и выпускной клапаны будут перекрываться больше. Кроме того, в момент увеличения продолжительности открывания клапанов, их перекрытие тоже повышается.

Распределительный вал или попросту распредвал в газораспределительном механизме обеспечивает выполнение основной функции – своевременного открытия и закрытия клапанов, за счет чего производится приток свежего воздуха и выпуск отработавших газов. В общем виде распределительный вал управляет процессом газообмена в двигателе.

Для уменьшения инерционных нагрузок, увеличения жесткости элементов газораспределительного механизма распределительный вал должен располагаться как можно ближе к клапанам. Поэтому стандартное положение распредвала на современном двигателе в головке блока цилиндров – т.н. верхнее расположение распределительного вала .

В газораспределительном механизме используется один или два распределительных вала на ряд цилиндров. При одновальной схеме обслуживаются впускные и выпускные клапаны (два клапана на цилиндр ). В двухвальном газораспределительном механизме один вал обсуживает впускные клапаны, другой – выпускные (два впускных и два выпускных клапана на цилиндр ).

Основу конструкции распределительного вала составляют кулачки . На каждый клапан используется, как правило, один кулачок. Кулачок имеет сложную форму, которая обеспечивает открытие и закрытие клапана в установленное время, и его подъем на определенную высоту. В зависимости от конструкции газораспределительного механизма кулачок взаимодействует либо с толкателем, либо с коромыслом.

При работе распределительного вала кулачки вынуждены преодолевать усилия возвратных пружин клапанов и силы трения от взаимодействия с толкателями. На все это расходуется полезная мощность двигателя. Указанных недостатков лишена беспружинная система, реализованная в десмодромном механизме . Для уменьшения силы трения между кулачком и толкателем плоская поверхность толкателя может заменяться роликом . В отдаленной перспективе использование магнитной системы для управления клапанами, обеспечивающей полный отказ от распределительного вала.

Распределительный вал изготавливается из чугуна (литьем) или стали (ковкой). Распредвал вращается в опорах, которые представляют собой подшипники скольжения. Число опор на одно превышает число цилиндров. Опоры, в основном, разъемные, реже – неразъемные (выполнены как одно целое с головкой блока). В опорах, выполненных в чугунной головке, используются тонкостенные вкладыши, которые при изнашивании заменяются.

От продольного перемещения распредвал удерживают упорные подшипники, располагающиеся около приводной шестерни (звездочки). Распределительный вал смазывается под давлением. Предпочтительным является индивидуальный подвод масла к каждому подшипнику.

Значительно повышается эффективность газораспределительного механизма с использованием различных систем изменения фаз газораспределения , которые позволяют добиться повышения мощности, топливной экономичности, снижения токсичности отработавших газов. Различают несколько подходов к изменению фаз газораспределения:

Распределительный вал смазывается под давлением. Предпочтительным является индивидуальный подвод масла к каждому подшипнику.

Значительно повышается эффективность газораспределительного механизма с использованием различных систем изменения фаз газораспределения , которые позволяют добиться повышения мощности, топливной экономичности, снижения токсичности отработавших газов. Различают несколько подходов к изменению фаз газораспределения:

- поворот распределительного вала на различных режимах работы;

- использования нескольких кулачков с различным профилем на один клапан;

- изменение положения оси коромысла.

Распределительный вал приводится в действие от коленчатого вала двигателя . В четырехтактном двигателе внутреннего сгорания привод обеспечивает вращение коленчатого вала со скоростью в два раза медленнее коленчатого вала.

На двигателях легковых автомобилей привод распределительного вала осуществляется с помощью цепной или ременной передачи. Данные виды привода на равных используются как в бензиновых двигателях, так и дизелях. Ранее для привода использовалась шестеренная передача, но ввиду громоздкости и повышенного шума перестала применяться.

Данные виды привода на равных используются как в бензиновых двигателях, так и дизелях. Ранее для привода использовалась шестеренная передача, но ввиду громоздкости и повышенного шума перестала применяться.

Цепной привод объединяет металлическую цепь, которая обегает звездочки на коленчатом и распределительном валу. Помимо этого в приводе используются натяжитель и успокоитель. Цепь состоит из звеньев, соединенных шарнирами. Одна цепь может обслуживать два распределительных вала.

Цепной привод распределительного вала достаточно надежный, компактный, может использоваться на больших межосевых расстояниях. Вместе с тем, износ шарниров при эксплуатации, приводит к растяжению цепи, последствия которого могут быть самые печальные для ГРМ. Не спасают даже натяжитель с успокоителем. Поэтому цепной привод требует регулярного контроля состояния.

В ременном приводе распределительного вала используется зубчатый ремень, который охватывает соответствующие зубчатые шкивы на валах. Приводной ремень оборудуется натяжным роликом. Ременный привод компактный, почти бесшумный, достаточно надежный, что делает его популярным у производителей. Современные зубчатые ремни имеют значительный ресурс — до 100 тыс. км пробега и более.

Приводной ремень оборудуется натяжным роликом. Ременный привод компактный, почти бесшумный, достаточно надежный, что делает его популярным у производителей. Современные зубчатые ремни имеют значительный ресурс — до 100 тыс. км пробега и более.

Привод распределительного вала может использоваться для привода и других устройств – масляного насоса , топливного насоса высокого давления , распределителя зажигания.

Чем наварить кулачки распредвала

Восстановление (напыление) распредвалов своими руками

О том, что распредвал вашего двигателя требует ремонта или, как минимум диагностики, вы узнаете практически сразу. О неисправности вам подскажут: датчик распредвала и нарушение штатной работы двигателя. Ведь распредвал – это деталь, которая во многом влияет на фазы газораспределения, а значит за стабильную работу цилиндров и т.д.

И, прежде, чем сразу же бросаться в крайность и думать о замене распредвала, его нужно попробовать отремонтировать. Если, конечно, вы уже не задумывались о том, чтобы поменять свой штатный на тюнинговый спортивный распредвал.

Когда речь идёт о такой процедуре, как ремонт распредвала, то своими руками основную процедуру ремонта в гараже вы вряд ли сможете выполнить. Ваша задача, снять головку блока цилиндров и вместе с распредвалом приехать в мастерскую, где возможен ремонт или восстановление распредвалов.

Основные дефекты, при которых требуется восстановление распредвала: биение (деформация) вала, износ кулачков и износ шеек. Не забывайте, для чего мы привозим в мастерскую ГБЦ – дефектовка и, при необходимости ремонт постели распредвала, обязательная комплексная процедура.

Устранение деформации распредвала. Этот дефект устраняется способом поэлементной холодной правки, которая позволяет привести в порядок как стальные, так и чугунные распредвалы.

Биение (изгиб) распредвала устраняют на призмах при помощи пресса. При этом методе естественным образом должны быть учтены допуски производителя распредвала, относительно допустимого биения.

После устранения биения обязательно производится динамическая балансировка. Иначе все усилия были напрасны. Восстановление распредвалов таким методом производится на специальных станках.

Иначе все усилия были напрасны. Восстановление распредвалов таким методом производится на специальных станках.

Восстановление кулачков распредвала и износ шейки устраняется таким методом, как напыление распредвала либо шлифовкой.

Изношенный кулачок шлифуется до вывода износа и восстановления профиля. Не следует забывать, что после шлифовки кулачка высота подъёма клапана не должна измениться. Иначе будет нарушен процесс фаз газораспределения.

Восстановление кулачков распредвала методом шлифовки, рекомендуется выполнять всего один раз. В противном случае нарушается радиус вершины кулачка, и, соответственно, происходит сбой фазы газораспределения. То есть, следующим этапом, после первого ремонта распредвала, служит замена распредвала.

Для опорных шеек распредвала применяется расточка (шлифовка) до уменьшенных ремонтных размеров. При этом варианте ремонта распредвала, затем применяются втулки. Если же шейки наращивают, то другие детали растачивают под их размер. Для небольшого слоя наращивания применяется осталивание либо хромирование шеек.

Для небольшого слоя наращивания применяется осталивание либо хромирование шеек.

Реставрация методом напыления распредвала производится с применением порошковой проволоки многокомпонентного состава (алюминий – цинк). После процедуры напыления распредвала твёрдость покрытия не уступает заводским параметрам. Но, специалисты не рекомендуют проводить ремонт методом напыления более одного раза.

Необходимые параметры после ремонта распредвала

Реставрированный распредвал должен иметь следующие, обязательные параметры:

- допустимая шероховатость поверхности изделия – не ниже 8 класса;

- конусность и овальность элементов распредвала не более 0,01 мм;

- отреставрированные поверхности должны иметь твёрдость НКС 54-62.

Ремонт распредвала сопровождается обязательной заменой на новые, изношенных: роликов, осей, подшипников, втулок толкателей.

Удачи вам при восстановлении распредвала. Не торопитесь покупать новый распредвал, если не собирались этого делать.

Ремонт распределительного вала

Распределительный вал изготовляют из стали 13h4A, поверхность кулачков цементуют на глубину 1,3—2,0 мм. Твердость цементованной поверхности HRC≥58; нецементованной НВ 170.

Возможные неисправности детали следующие: износ шеек, износ поверхности буртика упорной шейки, износ вершины кулачков, износ шлицев, повреждение резьбы, прогиб вала и коррозия.

Технологический процесс ремонта распределительного вала состоит из таких операций:

- шлифования вершин кулачков;

- наплавки кулачков;

- шлифования торцов и профилей кулачков, правки вала;

- шлифования шеек под хромирование;

- хромирования шеек и буртиков;

- шлифования шеек после хромирования;

- полирования;

- оксидирования.

Износ кулачков допускается до размера h — 50 мм (см. рис. 38). Если размер кулачка не выходит за этот предел, то ограничиваются зачисткой вершины кулачка для придания ей плавной закругленной формы. Вблизи вершины кулачка допускаются следы износа шириной до 3 мм.

Вблизи вершины кулачка допускаются следы износа шириной до 3 мм.

Кулачки высотой менее 50 мм наплавляют твердым сплавом сормайт № 2. Перед наплавкой вершину кулачка срезают шлифовальным кругом до размера h = 48 мм. Затем деталь укладывают в призмы специальной ванны так, чтобы подлежащий наплавке кулачок выступал над поверхностью зеркала проточной воды на 7— 8 мм (рис. 115). Температура воды должна быть 30—45° С. После этого вершину кулачка подогревают ацетилено-кислородным науглероживающим пламенем с помощью горелки с наконечником № 4. Рис. 115. Схема наплавки кулачка. |

Для наплавки используют прутки диаметром 6 мм, флюсом служит порошок буры или состав с содержанием хлористого натрия. Флюс периодически добавляют в сварочную ванночку. Пруток copмайта помещают под пламенем горелки так, чтобы стекающие капли сормайта покрывали наплавленную поверхность кулачка.

Кулачок, наплавленный сплавом при температуре 870—900° С, быстро погружают в воду, поворачивая вал на 180°.

Разрешается наплавлять не более трех кулачков. Наплавленный слой должен быть плотным, без раковин, пор и трещин. Твердость наплавленного металла должна быть HRC≥48.

После наплавки кулачков вал подвергают отпуску при температуре 200—220° С в течение 30 мин. Затем его правят на призмах под реечным прессом.

При укладке вала 1-й и 6-й шейками в призмы допускается биение рабочих шеек и наружной поверхности шлицев не более 0,07 мм.

Механическую обработку наплавленных кулачков начинают с удаления с помощью шлифовального круга из электрокорунда зернистостью 34—46 и твердостью CM2—C1 наплывов металла на торцовых поверхностях кулачков. Ширина кулачка должна быть 16±0,4 мм. Профильную поверхность кулачка шлифуют кругом из электрокорунда на керамической связке зернистостью 60—80 и твердостью C2—CT1 на специальном профильно-шлифовальном станке по схеме, показанной на рис. 116.

Вал устанавливают в центры и жестко связывают со шпинделем 3, несущим копир 5. Рис. 116. Схема обработки профиля кулачка. |

Для того чтобы сохранить фазы газораспределения при сборке дизеля, не рекомендуется снимать слой металла в местах перехода рабочей части профиля в нерабочую.

Согласно техническим условиям нa регулировку дизеля зазор между затылком кулачка и тарелкой клапана (рис. 117, а) равен 2,34 мм, а расстояние от оси вала до тарелки клапана 20 мм.

Клапан начинает открываться в тот момент, когда точка А1 кулачка коснется тарелки клапана (рис. 117, б) и линия ОА1 будет перпендикулярна плоскости тарелки. Закрытие клапана закончится, когда точка А2 отойдет от тарелки. Рис. 117. Схема работы кулачка: а — кулачок в верхнем положении; б — начало открытия клапана. |

Если ОА1 = 17,66 мм и а = 0,1 мм, то β составит 6°. Следовательно, незначительная ошибка в расположении точки сопряжения боковых дуг профиля с параллельными участками вызывает значительный сдвиг фазы; в этом случае регулировка газораспределения дизеля становится невозможной.

Для того чтобы сохранились правильные фазы распределения, ось симметрии кулачка должна быть параллельна оси копира. Установку кулачка относительно копира производят с помощью стрелочного приспособления (рис. 118). По градуированной шкале копир устанавливают в нулевое (неходное) положение. Затем шкалу 6 приспособления устанавливают основанием 1 на качающийся стол против кулачка, который подлежит шлифованию. Скобу 3 стрелки 5 устанавливают так, чтобы упор 4 коснулся затылка кулачка. Покачиванием скобы на угол, ограничиваемый роликами 2, по шкале прибора определяют величину угла колебания стрелки. Распределительный вал поворачивают относительно неподвижного шпинделя до тех пор, пока стрелка не будет одинаково отклоняться вправо и влево от нулевой линии шкалы. После этого вал жестко связывают со шпинделем станка. Таким образом устанавливают каждую пару шлифуемых кулачков. Рис. 118 Стрелочное приспособление. |

При шлифовании кулачков не рекомендуется устанавливать вал по делительному устройству станка, так как весьма вероятно, что погрешности деления данного станка не совпадают с погрешностями станков, на которых кулачок шлифовался при изготовлении и ремонте; вследствие этого возможен значительный сдвиг фаз.

Точность обработки кулачка также зависит от формы копира, определяемой профилем кулачка и конструктивными элементами станка.

Изношенные шейки вала (диаметром менее 29,85 мм) восстанавливают хромированием. Для того чтобы шейкам придать правильную геометрическую форму, их предварительно шлифуют. Диаметр шеек после шлифования должен быть не менее 29,65 мм; овальность и конусность не более 0,04 мм.

Для того чтобы шейкам придать правильную геометрическую форму, их предварительно шлифуют. Диаметр шеек после шлифования должен быть не менее 29,65 мм; овальность и конусность не более 0,04 мм.

Для шлифования шеек вала рекомендуется круг из корунда на керамической связке зернистостью 46—60, твердостью C2—СT1.

После шлифования гаейки обрабатывают наждачным полотном и промывают бензином. Поверхности, не подлежащие хромированию, изолируют листовым целлулоидом или полихлорвиниловым пластикатом. К одной из средних шеек вала прикрепляют подвесное приспособление, представляющее собой стяжной хомут с крючком. Шейки вала, которые будут хромироваться в первый прием, обезжиривают бензином и кашицей кальциево-магниевой извести. Затем вал промывают холодной проточной водой, подвешивают в ванне для хромирования, декапируют и покрывают блестящим осадком хрома. Толщина хромового покрытия должна быть 0,15—0,20 мм. После промывки вала в дистиллированной и холодной проточной воде приступают к подготовке и хромированию остальных шеек вала. При необходимости также хромируют рабочие поверхности упорных буртиков первой шейки. Хромированные шейки шлифуют. Диаметр шейки после шлифования должен быть равен 30Ш-0,06-0,095 мм (см. рис. 38), ширина между буртиками первой шейки 44 Л+0,344+0,17 мм. Овальность и конусность не более 0,03 мм.

При необходимости также хромируют рабочие поверхности упорных буртиков первой шейки. Хромированные шейки шлифуют. Диаметр шейки после шлифования должен быть равен 30Ш-0,06-0,095 мм (см. рис. 38), ширина между буртиками первой шейки 44 Л+0,344+0,17 мм. Овальность и конусность не более 0,03 мм.

При срыве не более двух ниток резьбу в отверстии распределительного вала исправляют метчиком.

Следы коррозии на нерабочих поверхностях вала удаляют полированием войлочным кругом, накатанным корундовым порошком зернистостью 100—120. Для отделки рабочих поверхностей детали до металлического блеска применяют мягкий круг и пасту ГОИ. Отремонтированный вал для предохранения от коррозии оксидируют.

Архив! Самодельные распредвалы для моторов МеМЗ. Часть 2. Изготовление — ЗАЗ 1102, 1.1 л., 1991 года на DRIVE2

Продолжение. Начало статьи по ссылке.

По уцелевшему кулачку был сделан слепок с помощью пластичной холодной сварки. На кулачек накладывалась тонкая полоска из полиэтиленового пакета, а сверху, холодной сваркой облепливался как пластилином. При схватывании, сварка не прилипает к кулачку, а полиэтиленовая полоска легко отдирается от слепка. Получилась хорошая матрица для восстановления всего распредвала.

При схватывании, сварка не прилипает к кулачку, а полиэтиленовая полоска легко отдирается от слепка. Получилась хорошая матрица для восстановления всего распредвала.