Обработка скрытых полостей кузова автомобиля: Антикор скрытых полостей — средства и технологии

Антикор скрытых полостей — средства и технологии

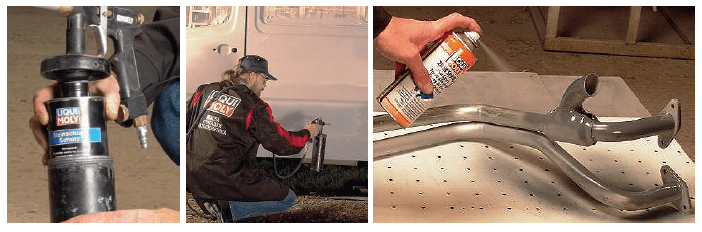

Одним из важных процессов антикоррозионной обработки является антикор скрытых полостей. Известно, что именно эта часть автомобиля наиболее подвержена коррозии. Влага попадающая в плохо вентилируемые полости, консервируется и начинает поражать металл. Постепенно ржавчина становится рыхлой и вылезает наружу и, тогда ее уже не остановить. Итак, к обработке. Используя насос низкого давления, мастер начинает процесс обработки подготовленного автомобиля с дверей в соответствии с технологической картой, предоставленной производителем автомобиля. Восковой жидкий препарат наносится на внутреннюю поверхность дверей. Препарат равномерно распределяется по листу металла, вытесняя с поверхности оставшуюся влагу и надежно защищая его от коррозии. Затем мастер переходит к капоту, багажнику и скрытым полостям автомобиля — порогам и коробам.

Средства для обработки скрытых полостей

Это тиксотропные препараты с высоким содержанием ингибиторов коррозии, восков и различных масел, предназначенные для обработки скрытых сечений автомобиля. Препараты хорошо проникают в микрозазоры и микротрещины. Они обладают высокими влаговытесняющими свойствами, эффективно пропитывают продукты коррозии (ржавчину), образуя эластичную плёнку с хорошей адгезией, благодаря чему надёжно защищают кузов автомобиля. Препараты не оказывают воздействия на лакокрасочное покрытие. В линейке концерна Аусон для обработки скрытых полостей имеются антикоры на растворительной, безрастворительной и водной основе. В их число входят:

Препараты хорошо проникают в микрозазоры и микротрещины. Они обладают высокими влаговытесняющими свойствами, эффективно пропитывают продукты коррозии (ржавчину), образуя эластичную плёнку с хорошей адгезией, благодаря чему надёжно защищают кузов автомобиля. Препараты не оказывают воздействия на лакокрасочное покрытие. В линейке концерна Аусон для обработки скрытых полостей имеются антикоры на растворительной, безрастворительной и водной основе. В их число входят:

- Noxudol 700

- Mercasol 1

- Mercasol 917 ND

- Mercasol 831

С каждым из препаратов Вы сможете ознакомиться на нашем сайте.

Оборудование для обработки скрытых полостей

Это профессиональное оборудование воздушного распыления для нанесения антикоррозионных составов на восковой и масляно-восковой основах в скрытые полости автомобиля.

Полупрофессиональное оборудование

Ручной насос используется для накачивания материала из бочки. Насос может использоваться для работы с различными емкостями, начиная от 20 л ведер и заканчивая 208 л бочками.

Пистолет SATA XPC (с баком) – применяется в полупрофессиональном оборудовании для нанесения материалов как в скрытые полости, так и на днище автомобиля. Поставляется в комплекте с бачком емкостью 1 литр, который прикручивается к пистолету. На ручке пистолета имеется вход для шланга, по которому подается воздух под давлением. В бачок наливается материал. Далее бачок прикручивается к пистолету, после чего на вход пистолета подается воздух под давлением от компрессора: пистолет готов к работе.

Виды насадок, применяемых для обработки скрытых полостей Для того, чтобы обработка скрытых полостей была эффективна существуют три типа насадок:

- 1 тип- это гибкий шланг длинной около одного метра с распылом вперёд и на 360 градусов в стороны для обработки порогов автомобилей,

- 2 тип- это жесткая металлическая насадка длиной около метра, с распылом вперёд и на 360 градусов по кругу для обработки лонжеронов, порогов и дверей автомобилей,

- 3 тип- это гибкий 30 сантиметровый шланг с жесткой Г-образной насадкой около 20 сантиметров длиной для обработки дверей, капота и крышки багажника автомобиля.

Для обработчиков полный комплект оборудования предоставлется нами бесплатно в бессрочное пользование.

Антикоррозийная обработка скрытых полостей авто в Челябинске

В современных автомобилях к сожалению антикоррозийная обработка не всегда делается на совесть, это можно понять взглянув на 4-7 летние иномарки, где уже выступили первые рыжики, я не говорю уже про российский автопром. Конечно эти рыжики постепенно превращаются в очаги коррозии и кузов постепенно начинает ржаветь и разрушаться.

Если вы хотите на долго сохранить кузов вашего авто и защитить его от коррозии, то необходимо проводить раз в несколько лет антикоррозийную обработку, мы предлагаем обработку от коррозии полностью и антикоррозийную обработку днища авто.

Закажите обратный звонок

Ваше сообщение получено

В ближайшее время по указанному номеру с Вами свяжется наш специалист

Так же мы проводим обработку антикором скрытых полостей автомобиля.

Скрытые полости включают в себя:

- Пороги автомобиля;

- Стойки;

- Усилители пола;

- Усилители крышки багажника;

- Лонжероны.

Все перечисленные элементы кузова необходимо тщательно и регулярно обрабатывать составом защищающим металл от коррозии. При чем, добраться и обработать эти скрытые полости возможно только через специальные технологические отверстия, которые обычно заделаны пластмассовыми или резиновыми заглушками.

Антикоррозийный состав впрыскивается в скрытые полости через данные технологические отверстия, а состав от коррозии, это своего рода состав, похожий на моторное масло, жидкий маловязкий материал, который в своем составе содержит ингибиторы коррозии, данный состав после обработки им скрытых полостей образует на стенках полостей жидкую пленку. Состав обладает хорошей проникающей способностью, заполняя все стыки, швы и щели, так же что не маловажно, антикоррозийный состав замечательно вытесняет воду и влагу.

Позвоните нам!

Если Вам нужен ремонт и у Вас есть вопросы, то просто позвоните нам. Предоставим всю необходимую информацию, сориентируем по ценам и запишем Вас на удобное время для ремонта или осмотра.

Этапы проведение антикоррозийной обработки

- Самый первый этап это конечно же разборка и снятие необходимых деталей и мойка, без нее нет смысла начинать обработку, так как состав просто не будут держаться на поверхности и только малая его часть попадет непосредственно на поверхность кузова авто. Мы работаем на совесть и сперва поднимаем авто на подъемнике и тщательно моем нижнюю часть автомобиля, что бы не осталось ни следа от грязи;

- На втором этапе мы проводим сушку кузова авто, используя для этого сжатый воздух, для того что бы выдуть остатки воды из швов и скрытых полостей, не редко используем калорифер с теплым воздухом, так сушка проходит значительно быстрее;

- На данном этапе мы начинаем наносить антикоррозийное покрытие на участки кузова и впрыскивать его в скрытые полости предварительно все обезжирив;

- Удаление лишнего антикоррозийного состава с поверхностей авто которые не нужно было обрабатывать и сборка автомобиля.

Конечно в ходе работы необходимо учесть много мелочей, что мы и делаем, так как невнимательно отнестись к работе мы не можем, от этого будет зависеть качество и результат.

Мы не рекомендуем первые 2-3 дня эксплуатировать авто на полную, состав должен впитаться и для этого автомобилю необходимо постоять, но если вы не можете без автомобиля, то хотя бы эксплуатируйте его в щадящем режиме, для коротких поездок, скажем от работы до дома и наоборот.

Если вам потребовалась качественная обработка кузова антикоррозийным составом, то обратитесь к нам, мы сделаем данную работу качественно, используя при этом только современную химию и составы.

По всем вопросам обращайтесь по телефону 8-912-313-09-90

Антикоррозийная обработка кузова автомобиля

Агрессивное воздействие окружающей среды приводит к коррозии кузова автомобиля и других его металлических деталей. Осадки, конденсат, посыпанные реагентом дороги – все эти факторы обуславливают разрушительное воздействие, причем кумулятивный эффект всех факторов заведомо превышает эффект каждого из них по отдельности. Начинается коррозия практически сразу после схода автомобиля с конвейера, поэтому затягивать с антикоррозийной обработкой кузова и днища авто не следует.

Начинается коррозия практически сразу после схода автомобиля с конвейера, поэтому затягивать с антикоррозийной обработкой кузова и днища авто не следует.

Некоторые модели имеют заводское напыление, однако его не всегда достаточно для российских условий эксплуатации. Поэтому рекомендуется сделать дополнительное покрытие. Обновлять его нужно раз в один-два года, в зависимости от исходного качества металла, из которого сделаны детали автомобиля и условий эксплуатации. Если металл кузова относительно однородный, разность потенциалов соседних участков кузова не слишком велика, ржавчина будет разъедать его медленнее, ингибиторов в слое антикора хватит на более долгий срок. Если же кузов изобилует участками с «хорошей» разностью потенциалов, ингибиторы в слое покрытия закончатся раньше и повторные обработки придется делать чаще. Восстановление антикоррозионного покрытия следует делать и после работ, называемых в народе «жестянка».

Обработку начинают с очищения необходимых поверхностей от уличной грязи и пыли.

Инструкция по самостоятельной обработке здесь.

Целесообразно начинать обработку с нанесения антикора для скрытых полостей. Для этого используют распыльное оборудование. Доступ в скрытые полости осуществляется через дренажные либо специально просверленные отверстия. Затем обрабатывают внешние поверхности, в первую очередь стыки, сгибы, крепежи и участки днища, тронутые коррозией, если таковые имеются.

Интенсивно рулить по лужам в стиле «больше газу — меньше ям» сразу после нанесения антикора не стоит – двое суток ездить следует аккуратно или, если погода совсем отвратительная, дать автомобилю отдохнуть в гараже или на стоянке.

Антикор

Наша специализация — антикор, защитные покрытия,

цель — сохранить кузов автомобиля от воздействий окружающей среды и времени.

Автомобиль ржавеет? Мы знаем что делать!

Защищаем кузов автомобиля:

• снизу (днище, арки),

• изнутри (скрытые полости),

• снаружи (защита лакокрасочного покрытия)

Основные услуги, предлагаемые нашей компанией:

• антикор обработка автомобилей

• защита лакокрасочного покрытия

• мойка днища автомобилей

• установка подкрылков, защит

• жидкие подкрылки

• антигравий, защитные покрытия

• защита выхлопной системы

• высокопрочные полиуретановые покрытия

• шумоизоляция, виброизоляция

• продажа материалов, обучение

Гарантия честной цены!

Никаких скрытых доплат!

• АНТИКОР. рф — антикоррозионная обработка автомобилей, защитные покрытия, начиная от простых битумных антикоров и до технологически сложных высококачественных полиуретановых покрытий высокой прочности.

рф — антикоррозионная обработка автомобилей, защитные покрытия, начиная от простых битумных антикоров и до технологически сложных высококачественных полиуретановых покрытий высокой прочности.

• Антикоррозионные материалы, шумопоглощающие составы, оборудование и технологии нанесения материалов Dinitrol (Динитрол), Tectyl (Тектил), Noxudol (Ноксудол), Rust Check (Раст Чек), Prim (Прим). Эти торговые марки включают антикоррозионные материалы для защиты наружных и внутренних поверхностей, скрытых полостей (ML-метод) кузова автомобиля, антигравийные материалы, усиленные армированные составы для колесных арок, жидкие подкрылки, цинковые грунты. Автомобиль ржавеет? Мы знаем что делать!

• Чтобы соответствовать высокому уровню качества материалов, в наших центрах мы стремимся обеспечить высокий уровень качества, культуры производства и обслуживания!

| | youtube.com/embed/LWxIOJzlVAU?rel=0″ frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/> |

Графический ролик технологии | | Графический ролик технологииобработки скрытых полостей |

• При проведении антикоррозийной обработки автомобиля, в зависимости от модели и состояния кузова, дается Гарантия на срок до 8 лет! Оформляется гарантийный сертификат, гарантия подразумевает отсутствие появления коррозии на обработанных поверхностях и отсутствие динамики в случае если коррозия уже имеется. Гарантийная система подразумевает БЕСПЛАТНЫЙ ежегодный осмотр в течение гарантийного срока.

Фото описание технологии антикоррозионной обработки

• Мы выбрали лучшие бренды антикоррозионных материалов. Благодаря постоянному поиску, исследованиям в области защиты от коррозии, производители и поставщики предлагают материалы и технологии антикоррозионной защиты высочайшего качества.

Благодаря постоянному поиску, исследованиям в области защиты от коррозии, производители и поставщики предлагают материалы и технологии антикоррозионной защиты высочайшего качества.

• Компания специализируется и на разработке и поставках технологического оборудования нанесения антикоров, начиная от гаражных комплектов, до оснащения промышленных линий, мы обеспечиваем комплексную техническую и информационную поддержку партнеров. образец технологической карты (PDF формат).

Фотогалерея

АНТИКОР.рф — компания со специализацией: защитные покрытия, вибро, шумоизоляция, антикор обработка автомобилей, продажа антикор материалов и оборудования для антикор обработки. Автомобиль ржавеет?

Мы знаем что делать!

Антикоррозионная обработка, нанесение защитных покрытий, от битумных антикоров до технологически сложных, высокопрочных полиуретановых покрытий. Читать дальше Нужно ли делать антикор? (на иномарку?)

зависит от Ваших планов на автомобиль, на иномарке среднего класса, при средних пробегах (20000-30000 км в год) 3-4 года видимых следов ржавчины, как правило, нет, потом постепенно, начинают появляться рыжие пятна вдоль швов… до сквозной коррозии обычно проходит еще 2-3 года. Впрочем все это очень приблизительно. Производители автомобилей сейчас не ставят целью производить долговечные кузова.

Впрочем все это очень приблизительно. Производители автомобилей сейчас не ставят целью производить долговечные кузова.

В любом случае, производя дополнительную антикоррозионную обработку Вы закладываете более долгую жизнь кузову!

НЕ СУЩЕСТВУЕТ однозначного определения, что такое АНТИКОР!

Любой производитель в той или иной степени заботится об обработке автомобиля, некоторые машины имеют высокую степень защиты (качественный металл кузовного листа, покрытие цинком, полимерные покрытия, воски), другие меньшую, но любой специалист в области антикоррозионной защиты скажет что максимальная защита стального листа обеспечивается цинкованием, качественной окраской и покрытием поверх органическими материалами.

.. Что такое скрытые полости?

кузов состоит, среди прочего, из деталей, имеющих замкнутый профиль, назовем их трубы сложного сечения, так называемые короба. Это основание кузова: пороги, лонжероны, поперечные балки, усилители пола…, верх кузова: стойки, двери, усилители капота, багажника, швы моторного отсека и т. д. Обработка внутренних («невидимых») поверхностей этих деталей — называется обработкой скрытых полостей. Что делать если уже имеется ржавчина?

.. Что такое скрытые полости?

кузов состоит, среди прочего, из деталей, имеющих замкнутый профиль, назовем их трубы сложного сечения, так называемые короба. Это основание кузова: пороги, лонжероны, поперечные балки, усилители пола…, верх кузова: стойки, двери, усилители капота, багажника, швы моторного отсека и т. д. Обработка внутренних («невидимых») поверхностей этих деталей — называется обработкой скрытых полостей. Что делать если уже имеется ржавчина? если не планируется покрытие полимерными составами типа «антигравий», то ржавчину достаточно очистить до состояния, что бы она не сыпалась и не слоилась. После зачистки, если ржавчина остается, она грунтуется МЛ составами, а затем, желательна обработка не высыхающими мастиками на восковой основе. В случае, когда коррозионные повреждения уже достаточно сильные (перфорированная, сквозная коррозия), то рекомендуется обработка МЛ материалами на масляной основе и скрытых полостей и внешних поверхностей.

После зачистки, если ржавчина остается, она грунтуется МЛ составами, а затем, желательна обработка не высыхающими мастиками на восковой основе. В случае, когда коррозионные повреждения уже достаточно сильные (перфорированная, сквозная коррозия), то рекомендуется обработка МЛ материалами на масляной основе и скрытых полостей и внешних поверхностей.

Антикоррозийная обработка / покрытие авто в Самаре. Цена/стоимость, фото, отзывы

Антикоррозийная обработка / покрытие авто в Самаре

Для того, чтобы защитить автомобиль от коррозии, наши специалисты применяют специальные антигравийные покрытия, консервант для скрытой полости автомобиля, специализированные составы для днища, а также растворы для крыльев и арок колёс. Антикоррозийная обработка автомобиля необходимо для одной главной цели — предотвращения преждевременного появления коррозий на всех сегментах кузова автомобиля.

Антикоррозионные материалы для днища автомобиля

Антикоррозионное покрытие автомобиля, которое готова предложить наша мастерская подразумевает применение прочных, эластичных и толстых защитных пленок, применяемых на днище автомобиля. Материалы необходимо наносить только на чистый и грунтованный металл. Если ваше днище покрыто ржавчиной, а в некоторых местах образовали трещины и дыры, мы обработаем его, снимем все остатки ржавчины, проварим трещины, прогрунтуем днище и обработаем его раствором. Средство содержит мелко дисперсионные порошки алюминия и ингибитор, который способен замедлить развитие ржавчины.

Материалы необходимо наносить только на чистый и грунтованный металл. Если ваше днище покрыто ржавчиной, а в некоторых местах образовали трещины и дыры, мы обработаем его, снимем все остатки ржавчины, проварим трещины, прогрунтуем днище и обработаем его раствором. Средство содержит мелко дисперсионные порошки алюминия и ингибитор, который способен замедлить развитие ржавчины.

Антикоррозионные материалы для арок колес

Если в арку колеса установить пластиковый подкрылок, то проблему можно считать решенной. Тем не менее, более современным методом является применение локеров —прочных эластичных средств, которые предотвращают процессы окисления и коррозию. Толстые слои локеров надолго и надежно защищают арки колес от абразивных износов.

Антикоррозионные материалы для скрытых полостей

Антикоррозийная обработка авто в Самаре — главная услуга по защите от коррозии, которую предлагают работники нашей мастерской. Мы применяем специальный консервант скрытой полости — жидкий, маловязкий материал, который содержит высокую концентрацию ингибиторов коррозии. После того как консерванты нанесены, они, высыхая, создают прочную пленку на внутренних поверхностях скрытых полостях автомобиля.

После того как консерванты нанесены, они, высыхая, создают прочную пленку на внутренних поверхностях скрытых полостях автомобиля.

Этапы антикоррозийной обработки

- Мойка.Очищение участка от грязи.

- Сушка. Просушивание необходимо, чтобы избежать окисления. Кроме того, материалы не станут ложиться на мокрый металл.

- Нанесение препарата. Материалы наносятся при помощи краскопультов и баллонов. Наши мастера наносят консерванты и локеры в 3,4 слоя при температуре выше 15 градусов. Все промежуточные слои, в обязательном порядке, сушатся.

Почему следует обращаться к нам?

Мы предоставляем самые лучшие услуги антикоррозийного покрытия авто в Самаре. Цена антикоррозийного покрытия авто, которую мы можем предложить самая низкая в городе. В нашей команде трудятся только самые квалифицированные мастера, а работы проводятся на продвинутом, высококлассном оборудовании, сертифицированном в странах Европы. Звоните нам и вы удивитесь, насколько низкой может быть стоимость антикоррозийного покрытия авто.

Антикоррозийная обработка — Авторемонт нового поколения

Кузова современных автомобилей и силовые элементы конструкции изготавливаются из железа. Железо при всех своих достоинствах (прочность и долговечность) имеет и существенный недостаток — оно подвержено разрушению при взаимодействии с водой, на металле образуется ржавчина (окись железа) и происходит коррозия автомобиля.

Снаружи кузов нового автомобиля хорошо защищён от образования коррозии лакокрасочным покрытием. Но в автомобиле площадь скрытых полостей больше , чем наружная площадь поверхности. И что бы не утверждали производители автомобилей — ни какой нормальной обработки в скрытых полостях НЕТ!!! Им не выгодно делать автомобили , эксплуатирующиеся десятилетиями. Так называемые «оцинкованные кузова» , так имеют небольшие участки с покрытием цинка на наружных поверхностях под лакокрасочным слоем (низы дверей 10-20 см, арки задних крыльев, пороги и всё!). Скрытые полости кузова иногда получают частично грунт и иногда на дорогих авто небольшую долю антикора , для успокоения совести. Дилеры вообще откровенно снимают деньги за «предпродажную подготовку» (бред полный, как будто в продажу поступают комплекты «сделай сам») и вешают снятые ими же грязезащитные брызговики, кладут обратно вытащенные коврики …. впрочем и всё))

Дилеры вообще откровенно снимают деньги за «предпродажную подготовку» (бред полный, как будто в продажу поступают комплекты «сделай сам») и вешают снятые ими же грязезащитные брызговики, кладут обратно вытащенные коврики …. впрочем и всё))

Учитывая наличие «голого» металла в скрытых полостях и образование конденсата на его поверхностях , вся внешняя коррозия кузова — это следствие гниения металла изнутри. Покупая новый автомобиль , будьте уверены ,что внутри кузова уже есть налёт окиси железа. И это правда.

СТО «Лабпар» производит антикоррозийную обработку скрытых полостей кузова и днища автомобиля материалами RustStop (Канада).

Почему РастСтоп? Отвечаем :

1. за годы работы данным материалом, проверены его антикоррозионные свойства.

2. относительная лёгкость его использования.

3. приятный запах после обработки , вы не используете автомобиль неделю с открытыми окнами, как после применения других материалов.

4. не портит наше оборудование.

РастСтоп в СТО Лабпар

РАСТ СТОП «А» — средство подавления коррозии (антикор) для скрытых полостей автомобиля

Сфера применения: защита кузова автомобиля от коррозии, профессиональная антикоррозийная обрабока автомобиля, обработка автомобиля антикором своими руками.

Экологически чистый не токсичный антикор на основе высокоочищенных масел с высоким содержанием ингибиторов коррозии. Красно-розового цвета.

Предназначен для обработки швов, стыков, отбортовок на дверях, крышке капота, багажника, металлических поверхностей под резиновыми уплотнителями, внутренних поверхностей кузова и т.д.

Не требует очистки и обезжиривания поверхностей под нанесение.

100% проникает во все микротрещины, швы и стыки в кузове автомобиля, останавливает уже начавшийся процесс коррозии. Обладает непревзойденными влаговытесняющими и антикоррозионными свойствами. Покрытие не растрескивается и не отслаивается, сохраняет подвижность в слое весь срок службы. Обладает способностью к «самозалечиванию» покрытия при небольших повреждениях. Блокирует вредное воздействие влаги, солей и кислорода на металлические поверхности, пассивирует поверхностный слой металла. Не имеет резкого запаха.

РАСТ СТОП «В» средство подавления коррозии (антикор ) для днища автомобиля

Не токсичный тиксотропный антикор на основе высокоочищенных масел с высоким содержанием ингибиторов коррозии. Медового цвета. Предназначен для обработки плоских металлических поверхностей открытой экспозиции. Проникает в микротрещины, вытесняет влагу, останавливает уже начавшийся процесс коррозии. Не требует подготовки поверхности (кроме удаления слабопристающих фрагментов старого покрытия) и сушки ни до ни после нанесения. Покрытие не растрескивается и не отслаивается, сохраняет подвижность в слое весь срок службы. Обладает способностью к «самозалечиванию» покрытия при небольших повреждениях. Блокирует вредное воздействие влаги, солей и кислорода на металлические поверхности, пассивирует поверхностный слой металла. Не имеет резкого запаха.

Стоимость обработки антикоррозионными материалами РастСтоп на СТО «Лабпар» :

| Класс автомобиля | Скрытые полости | Днище | Полная обработка |

| A , B | 4500 | 4500 | 8500 |

| C , E | 5000 | 5000 | 9500 |

| S | 5500 | 5500 | 10500 |

| Минивен, кроссовер | 6000 | 6000 | 11500 |

| Внедорожник, микроавтобус | 6500 | 6500 | 12500 |

В стоимость обработки включены материалы RustStop (Канада)

Произвести антикоррозионную обработку автомобиля вы можете по адресу СПб, ул. Кузнецовская д.52 к.8 на СТО «Лабпар» с 9.00 до 20.00 без выходных.

|

Начало продаж на мировом рынке – более 50 лет назад. Опираясь на многолетний опыт, компания Waxoyl создала широкую гамму материалов для автомобилей. Waxoyl имеет международную репутацию поставщика продукции высокого качества. Отличные качества продуктов постоянно подтверждаются как лабораторными исследованиями, так и практическим применением. Вся продукция, производится в соответствии со строгими техническими и научными нормами. Благодаря опыту и ноу-хау в области защиты от коррозии, а также в сфере ухода за автомобилем и оборудованием,Waxoyl занимают лидирующее положение в этой области. WAXOYL представлен в 80 странах по всему миру – теперь недалеко и от Вас тоже. Проверьте и убедитесь сами! |

Шведский концерн «Auson AВ» (основан в 1928 году) разрабатывает и производит антикоррозионные и шумовиброизоляционные материалы MERCASOL для автомобильной промышленности. Компания является ведущей европейской компанией, специализирующейся именно в этом направлении. Материал включает в себя от десяти до двадцати компонентов, включая современные мощные ингибиторы коррозии, которые не только предотвращают появление коррозии, но и останавливают уже начавшийся процесс. Материал MERCASOL сертифицирован в Европе, протестирован в единственной в нашей стране испытательной лаборатории АВТО ВАЗа одобрен и применяется на конвейерах Авто ГАЗ, Ижевского завода. Этим материалом обрабатываются автомобили по всему миру. Среди них такие производители, как VOLVO, MAN, SCANIA и многие другие. В составе производства есть современная хорошо оснащенная лаборатория. Компания находится в постоянном поиске, работе над новыми, прогрессивными, экологически чистыми материалами совместно со «Шведским Институтом Коррозии», что позволяет ей быть на переднем крае мировых технологий.

|

Полное руководство по изучению восковой эпителии | Защита автомобиля от ржавчины

Большинство людей считают, что ржавчина портит только эстетическую привлекательность автомобиля. Однако ржавчина действительно может разъедать наиболее функциональные части автомобиля, снижать его производительность и превращать его в бесполезный металлический лом.

Как избежать ржавчины?

От регулярной чистки салона и экстерьера автомобиля после каждой долгой поездки до частого осмотра уязвимых участков на предмет следов ржавчины — есть несколько способов избавиться от ржавчины.Одним из таких эффективных способов предотвращения ржавчины в автомобиле является использование воска для полостей.

Что такое воск для полостей и как он помогает предотвратить ржавчину?

Защищая автомобиль от ржавчины, владельцы транспортных средств обычно не обращают внимания на полости, имеющиеся на кузове автомобиля. Поскольку полости глубокие и закрытые, истирание не может быть потенциальной проблемой. Но эти полости могут легко удерживать влагу и, таким образом, способствовать образованию ржавчины. Воск для полостей (также называемый антикоррозийным воском) используется для обработки полостей кузова автомобиля и предотвращения образования ржавчины путем вытеснения влаги из полостей.

Абсолютно ли необходим воск для полостей?

Да. Никакой метод защиты от ржавчины не обращает особого внимания на полости кузова автомобиля, а воск для полостей best распыляется распылением, легко проникает в самые узкие места и устраняет все шансы появления ржавчины. Помимо борьбы с ржавчиной, воск для полостей также может защитить автомобиль от отслаивания краски или любых других повреждений, вызванных нормальным износом.

Нужен ли воск для полостей всех автомобилей?

Да.Любой среднестатистический водитель небольшого города желает защитить свой автомобиль от ржавчины. Герметизируя щели автомобиля, воск для полостей защищает автомобиль от влаги, пыли, грязи и соли с заснеженных дорог. Если вы планируете долгую поездку и уверены, что будете исследовать различные типы местности, то выберите воск для каверн, даже не задумываясь. Все автомобили большой грузоподъемности и коммерческие грузовики, тракторы, прицепы для кемперов должны подвергаться восковой обработке полости для продления срока службы транспортного средства.Игнорирование важности воска для полостей может привести к тому, что автовладельцы тратят слишком много денег на устранение повреждений автомобиля в долгосрочной перспективе.

Как нанести воск для полостей автомобиля?

Нанесение воска для полостей может быть выполнено в домашних условиях с помощью подходящего набора инструментов и лучшего воска для полости, доступного на рынке. Перед тем, как начать процесс нанесения, автовладелец должен быть в защитных перчатках и должен убедиться, что пол под автомобилем также хорошо защищен. Поскольку мы не можем видеть внутреннюю поверхность полости, воск для полости должен заполнять щели до тех пор, пока воск не начнет капать.

Воск для полостей при правильном нанесении надолго предотвращает ржавчину и продлевает срок службы ухода на многие-многие годы.

Как туман улучшает защиту полостей в автомобилестроении

В RoboBusiness Томас Коллмар из IPR обсудит инновационную технологию распыления для защиты полостей от коррозии.

Источник: IPR

Кейт Шоу |

Защита полостей предназначена не только для наших зубов — в автомобильной промышленности защита внутренних металлических деталей от ржавчины и коррозии является проблемой для многих автопроизводителей, особенно для деталей необычной геометрической формы.

Процедуры ручного вощения полости были недостаточны для защиты автомобилей как с точки зрения качества, так и с точки зрения безопасности процесса. Новые системы и процессы автоматизации направлены на улучшение защиты от коррозии.

Томас Коллмар, IPR

Один из этих новых процессов, туманообразование, представляет собой технологию распыления, разработанную IPR Worldwide, которая обеспечивает защиту от коррозии для всех кузовов автомобилей. Томас Коллмар, управляющий директор IPR (Intelligente Peripherien für Roboter), обсудит процесс туманообразования, приложения автоматизации и другие методы защиты от коррозии в автомобильной сфере на предстоящем мероприятии RoboBusiness, которое состоится в сентябре.25-27, 2018, Санта-Клара, Калифорния. ( Robotics Business Review производит RoboBusiness.)

Kollmar представит «Новые приложения и технологии в защите полостей: с чего начать?» в 3 часа дня. PST в четверг, 27 сентября, на форуме Robo Supplier & Tech Forum. Коллмар кратко обсудил сессию с Robotics Business Review перед мероприятием.

Существующие процессы защиты от коррозии автомобильных деталей

Существует несколько способов защиты полостей автомобильных деталей, включая распыление, заливку, запотевание и смешивание / безвоздушное смешивание:

- Распыление «охватывает полный спектр методов нанесения защитных слоев воска на распыляемые кузова автомобилей.”

- Затопление может быть горячим или холодным и обеспечивает автоматическую защиту полостей кузовов автомобилей, которые могут быть затоплены.

- Процесс запотевания помогает обеспечить защиту полостей за счет инновационной технологии распыления, покрывая труднодоступные геометрические формы, такие как пороги. Конкретные размеры, скорость и распределение капель позволяют наносить покрытие, когда они направлены в сторону от потока тумана, например, для поднутрений, сказал IPR.

- С помощью робота в процессах безвоздушного / безвоздушного смешивания наносится защитный восковой слой на навесные детали, двери и заслонки.Комбинированная головка обеспечивает целенаправленное меньшее покрытие сварных и паяных швов, а также целенаправленное покрытие поверхности для точек сварки, ламелей и резьбовых соединений без необходимости замены сопел или инструментов.

Пример процесса смешивания / безвоздушного смешения для защиты автомобиля от коррозии. Источник: ИПР

В RoboBusiness Kollmar подробнее остановится на процессе создания тумана и расскажет о преимуществах этой технологии для пользователей на рынке семиосевой робототехники, а также о том, как она может переопределить предыдущие тесты.

Сессия будет включать обсуждение компонентов, необходимых для создания тумана. Kollmar также расскажет о потенциальных применениях и проблемах, связанных с надежностью процесса, эксплуатационной готовностью оборудования и снижением производственных затрат. Кроме того, он объяснит, как это может повысить качество, гибкость и энергоэффективность.

IPR работает с OEM-производителями и автопроизводителями, чтобы помочь внедрить процессы защиты полостей. Например, компания работает со всеми основными поставщиками робототехники не только над защитой от коррозии, но и над различными этапами автомобильной производственной цепочки.

Коллмар выразил надежду, что участники уйдут с сессии с лучшим пониманием этого сложного процесса и что они могут быть применимы и к другим областям технологий.

Kollmar представит «Новые приложения и технологии в защите полостей: с чего начать?» в 3 часа дня. PST в четверг, 27 сентября, на форуме Robo Supplier & Tech Forum. Зарегистрируйтесь здесь для участия в РобоБизнесе.

Факты о ржавчине и вашем автомобиле

Ржавчина — это общее название оксида железа для описания процесса, когда железо или металл, содержащий железо, ослабляется из-за длительного воздействия кислорода и влаги.Этот процесс обычно проявляется на дверных петлях, велосипедных цепях и замках, особенно при воздействии погодных условий на открытом воздухе.

Из-за того, что нижняя часть шасси находится вне поля зрения и все еще находится на гарантии, многие владельцы не осознают, что автомобиль страдает от коррозии. Эффекты ржавчины также сокращают срок службы механических частей, включая тормозные рычаги и рычаги подвески, в результате чего автомобиль становится менее ценным. Многим владельцам транспортных средств предоставляется ложное ощущение безопасности, что они защищены гарантией производителя, однако она покрывает повреждение ржавчиной только в том случае, если полное корродированное отверстие появляется в металлическом кузове на очень поздних стадиях коррозии.DINITROL обладает более чем 70-летним опытом в области производства продуктов для защиты транспортных средств от коррозии.

В зимние месяцы риск коррозионного повреждения увеличивается примерно на 25% из-за дополнительного ухудшения, вызываемого дорожной солью и воздействием влаги. Кроме того, многие люди не защищают свой автомобиль из-за того, что на нем не видно ржавчины. Это серьезное недоразумение, даже когда ржавчина не видна, влага в скрытых полостях дверей, задней двери и рамы кузова уже вызывает значительные коррозионные повреждения.

Ржавчина — это проблема новых современных автомобилей?

Большинство современных новых автомобилей теперь имеют множество пластиковых кожухов, установленных вокруг днища шасси, чтобы уменьшить сопротивление ветру и улучшить экономию топлива. Однако большое количество влажной грязи может быстро скопиться между ходовой частью автомобиля и пластиковыми крышками, подвергая автомобиль сильной коррозии, и ржавчина становится очевидной. Также из-за того, что для полного удаления пластиковых крышек требуется около 17-20 минут, эффекты ржавчины обычно не обнаруживаются при обслуживании автомобиля или проверке ТО.Новые автомобили — это значительные финансовые вложения, и по этой причине мы рекомендуем проверять свой автомобиль самостоятельно каждый год или обращаться к профессионалу с просьбой провести осмотр из-за коррозии, начиная с минуты, когда вы выезжаете с привокзальной площади автосалона.

Моя машина уже заржавела, можно ли ее лечить?

Широкий ассортимент одобренных OEM-производителей средств защиты от коррозии DINITROL включает средства для обработки всех типов ржавых корродированных поверхностей. Также, если ваш автомобиль страдает от сильной ржавчины в области шасси и вокруг него, пожалуйста, не беспокойтесь, наши профессиональные продукты для защиты от коррозии, одобренные OEM, могут замедлить развитие ржавчины и продлить срок службы автомобиля.Большинство транспортных средств можно обработать двойной пропиткой DINITROL, если заметна лишь небольшая ржавчина, при наличии серьезных повреждений от ржавчины и коррозии требуется специальная обработка.

Вы просверливаете в автомобиле отверстия для доступа к полостям?

Во многих моделях автомобилей уже есть предварительно просверленные отверстия, которые закрыты маленькой пластиковой заглушкой, позволяющей нам получить доступ. Не следует сверлить в автомобиле отверстия для нанесения продуктов, которые могут ослабить конструкцию, а также привести к ржавчине обнаженного металла.Если вы назначаете поставщика услуг по обработке для применения антикоррозионных покрытий, мы настоятельно рекомендуем вам проверить и указать, что они НЕ должны сверлить отверстия в вашем автомобиле.

На моем автомобиле уже заметны обширные коррозионные повреждения и ржавчина?

Перед применением каких-либо средств защиты транспортного средства стандартная процедура состоит в том, чтобы тщательно промыть область шасси ходовой части и провести осмотр на предмет очевидных повреждений ржавчины и коррозии. Любые отслаивающиеся покрытия для защиты от ржавчины или коррозии от предыдущих обработок также необходимо удалить металлической щеткой.Вам также может потребоваться применить преобразователь ржавчины, содержащий сложную органическую хелатную основу и эпоксидную смолу, которая преобразует ржавчину на подложках в стабильный комплекс органического железа.

Как часто нужно менять мой автомобиль?

Мы рекомендуем ежегодно осматривать ваш автомобиль на предмет коррозионных повреждений и ремонтировать любые небольшие участки, которые стали обнаженными из-за повреждения слоя покрытия днища дорожным мусором. Кроме того, чтобы обеспечить максимальную защиту вашего автомобиля от коррозии, мы рекомендуем проводить полную замену покрытия каждые 2 года.

Могу ли я защитить свой автомобиль от ржавчины?

Можно защитить свой автомобиль с помощью продуктов, приобретенных через веб-сайт, включая наш D.I.Y. комплекты антикоррозийного комплекта. Однако мы настоятельно рекомендуем посетить местный лечебный центр DINITROL, так как наши специалисты прошли специальную подготовку и имеют большой профессиональный опыт. В наших лечебных центрах DINITROL также есть автомобильные подъемники, обеспечивающие легкий доступ к нижней части кузова, что позволяет наносить 100% защитное покрытие.

Обратите внимание: DINITROL® НЕ управляет и поддерживает какие-либо лечебные центры или поставщиков в Великобритании. По этой причине мы предоставили Контрольный список с вопросами, которые мы рекомендуем вам задать вашему предпочтительному поставщику лечения, прежде чем приступать к подаче каких-либо заявлений. Щелкните здесь, чтобы прочитать информацию, содержащую полезные вопросы, которые вам следует задать лечащему врачу.DINITROL® UK Интернет-магазин

Найдите врача

Объяснение технологии литья под давлением — Группа производственных решений

Литье под давлением

Термопластавтомат

Упрощенная схема процесса

Литье под давлением — это производство BrE или литье под давлением процесс изготовления деталей путем впрыскивания расплавленного материала в форму.Литье под давлением может выполняться с множеством материалов, в основном включая металлы (для которых процесс называется литьем под давлением), стекла, эластомеры, кондитерские изделия и, как правило, термопластичные и термореактивные полимеры. Материал для детали подается в нагретый цилиндр, смешивается (с помощью винта винтовой формы) и впрыскивается (принудительно) в полость формы, где он охлаждается и затвердевает до конфигурации полости. После того, как продукт спроектирован, обычно промышленным дизайнером или инженером, изготовитель пресс-форм (или инструментальщик) изготавливает формы из металла, обычно из стали или алюминия, и подвергаются прецизионной механической обработке, чтобы сформировать элементы желаемой детали.Литье под давлением широко используется для изготовления самых разных деталей, от мельчайших деталей до целых кузовных панелей автомобилей. Достижения в технологии 3D-печати с использованием фотополимеров, которые не плавятся во время литья под давлением некоторых более низкотемпературных термопластов, могут быть использованы для некоторых простых форм для литья под давлением.

Детали, подлежащие литью под давлением, должны быть очень тщательно спроектированы, чтобы облегчить процесс формования; Материал, используемый для детали, желаемая форма и характеристики детали, материал формы и свойства формовочной машины должны быть приняты во внимание.Универсальность литья под давлением достигается за счет такого разнообразия конструктивных соображений и возможностей.

Приложения

Литье под давлением используется для создания многих вещей, таких как катушки с проволокой, упаковка, крышки для бутылок, автомобильные детали и компоненты, игровые приставки, карманные гребни, некоторые музыкальные инструменты (и их части), цельные стулья и небольшие столики. , контейнеры для хранения, механические детали (включая шестерни) и большинство других пластиковых изделий, доступных сегодня. Литье под давлением — самый распространенный современный метод изготовления пластмассовых деталей; он идеально подходит для производства больших объемов одного и того же объекта.

Характеристика процесса

Гранулы термопластической смолы для литья под давлением

При литье под давлением используется поршень поршневого или винтового типа для нагнетания расплавленного пластического материала в полость формы; он затвердевает в форму, которая соответствует контуру формы. Чаще всего он используется для обработки как термопластов, так и термореактивных полимеров, при этом объем используемых первых значительно выше. Термопласты преобладают благодаря характеристикам, которые делают их очень подходящими для литья под давлением, таким как легкость, с которой они могут быть переработаны, их универсальность, позволяющая использовать их в самых разных сферах применения, а также их способность размягчаться и течь при нагревании.Термопласты также имеют элемент защиты от термореактивных материалов; если термореактивный полимер не выталкивается из цилиндра для литья под давлением своевременно, может произойти химическое сшивание, в результате чего винт и обратные клапаны заклинивают и потенциально могут повредить машину для литья под давлением.

Литье под давлением состоит из впрыска сырья под высоким давлением в форму, которая придает полимеру желаемую форму. Формы могут иметь одну или несколько полостей. В пресс-формах с несколькими полостями каждая полость может быть идентична и образовывать одни и те же детали или может быть уникальной и образовывать несколько различных геометрических форм в течение одного цикла.Формы обычно изготавливают из инструментальной стали, но для определенных применений подходят нержавеющие стали и алюминиевые формы. Алюминиевые формы обычно плохо подходят для крупносерийного производства или деталей с узкими допусками по размерам, поскольку они имеют худшие механические свойства и более склонны к износу, повреждению и деформации во время циклов литья под давлением и зажима; тем не менее, алюминиевые формы экономичны при небольших объемах производства, так как затраты и время на изготовление форм значительно снижаются.Многие стальные формы предназначены для обработки более миллиона деталей в течение срока их службы, и их изготовление может стоить сотни тысяч долларов.

При формовании термопластов обычно гранулированное сырье подается через бункер в нагретый цилиндр с возвратно-поступательным шнеком. При входе в цилиндр температура увеличивается, и силы Ван-дер-Ваальса, препятствующие относительному потоку отдельных цепочек, ослабевают в результате увеличения пространства между молекулами при более высоких состояниях тепловой энергии.Этот процесс снижает его вязкость, что позволяет полимеру течь под действием движущей силы узла впрыска. Шнек подает сырье вперед, смешивает и гомогенизирует термическое и вязкостное распределение полимера и сокращает необходимое время нагрева за счет механического сдвига материала и добавления значительного количества нагрева при трении к полимеру. Материал поступает вперед через обратный клапан и собирается в передней части шнека в объем, известный как дробь.Дробь — это объем материала, который используется для заполнения полости формы, компенсации усадки и обеспечения амортизатора (примерно 10% от общего объема дроби, который остается в стволе и не дает винту опускаться до дна) для передачи давления. от винта до полости формы. Когда собрано достаточно материала, материал под высоким давлением и скоростью нагнетается в полость, образующую деталь. Точная величина усадки зависит от используемой смолы и может быть относительно предсказуемой.Чтобы предотвратить скачки давления, в процессе обычно используется положение переноса, соответствующее заполнению полости на 95–98%, когда винт переключается с постоянной скорости на постоянное регулирование давления. Часто время впрыска составляет менее 1 секунды. Когда шнек достигает положения переноса, прикладывается давление уплотнения, которое завершает заполнение формы и компенсирует термоусадку, которая для термопластов довольно высока по сравнению со многими другими материалами. Давление уплотнения прикладывают до тех пор, пока затвор (вход в полость) не затвердеет.Из-за своего небольшого размера ворота обычно первым затвердевают по всей своей толщине. После затвердевания затвора в полость больше не может попадать материал; соответственно, шнек совершает возвратно-поступательное движение и захватывает материал для следующего цикла, в то время как материал внутри формы охлаждается, так что он может быть вытолкнут и сохраняет размерную стабильность. Эта продолжительность охлаждения значительно сокращается за счет использования охлаждающих линий, по которым циркулирует вода или масло от внешнего регулятора температуры. Как только необходимая температура будет достигнута, пресс-форма открывается, и появляется набор штифтов, гильз, съемников и т. Д.продвигаются вперед, чтобы демонтировать статью. Затем форма закрывается, и процесс повторяется.

Для пресс-формы с двумя дробями два отдельных материала объединены в одну деталь. Этот тип литья под давлением используется для придания мягкости ручкам, для придания продукту нескольких цветов, для производства деталей с несколькими рабочими характеристиками.

Для реактопластов обычно в цилиндр вводят два разных химических компонента. Эти компоненты немедленно начинают необратимые химические реакции, которые в конечном итоге сшивают материал в единую связанную сеть молекул.Когда происходит химическая реакция, два жидких компонента постоянно превращаются в вязкоупругое твердое тело. Затвердевание в нагнетательном цилиндре и шнеке может быть проблематичным и иметь финансовые последствия; поэтому минимизация отверждения термореактивного материала внутри цилиндра имеет жизненно важное значение. Обычно это означает, что время пребывания и температура химических предшественников в блоке впрыска сведены к минимуму. Время пребывания можно уменьшить за счет минимизации объема цилиндра и максимального увеличения продолжительности цикла.Эти факторы привели к использованию теплоизолированного блока холодного впрыска, который вводит реагирующие химические вещества в термически изолированную горячую форму, что увеличивает скорость химических реакций и приводит к более короткому времени, необходимому для получения затвердевшего термореактивного компонента. После затвердевания детали клапаны закрываются, чтобы изолировать систему впрыска и химические прекурсоры, и пресс-форма открывается для выталкивания отформованных деталей. Затем форма закрывается, и процесс повторяется.

Предварительно формованные или механически обработанные компоненты могут быть вставлены в полость, пока пресс-форма открыта, что позволяет материалу, впрыскиваемому в следующем цикле, формироваться и затвердевать вокруг них.Этот процесс известен как формование со вставкой и позволяет отдельным деталям содержать несколько материалов. Этот процесс часто используется для создания пластиковых деталей с выступающими металлическими винтами, позволяющими их многократно закреплять и откреплять. Этот метод также можно использовать для этикетирования в форме, а пленочные крышки также могут быть прикреплены к формованным пластиковым контейнерам.

На конечной части обычно присутствуют линии разъема, литник, следы от ворот и следы от выталкивающих штифтов. Ни одна из этих функций обычно не желательна, но они неизбежны из-за характера процесса.Следы от ворот появляются на воротах, которые соединяют каналы подачи расплава (литник и бегунок) с полостью, образующей деталь. Линия разделения и следы от выталкивающего штифта возникают из-за мельчайших перекосов, износа, газовых отверстий, зазоров для смежных деталей при относительном движении и / или различий в размерах сопрягаемых поверхностей, контактирующих с впрыскиваемым полимером. Различия в размерах можно объяснить неравномерной деформацией под давлением во время впрыска, допусками на обработку, а также неравномерным тепловым расширением и сжатием компонентов пресс-формы, которые подвергаются быстрой смене циклов на этапах впрыска, упаковки, охлаждения и выталкивания. .Компоненты пресс-формы часто конструируются из материалов с различными коэффициентами теплового расширения. Эти факторы невозможно учесть одновременно без астрономического увеличения стоимости проектирования, изготовления, обработки и контроля качества. Опытный дизайнер пресс-форм и деталей поместит эти эстетические недостатки в скрытые области, если это возможно.

История

Американский изобретатель Джон Уэсли Хаятт вместе со своим братом Исайей запатентовали первую литьевую машину в 1872 году.Эта машина была относительно простой по сравнению с машинами, используемыми сегодня: она работала как большая игла для подкожных инъекций, используя поршень для впрыскивания пластика через нагретый цилиндр в форму. С годами отрасль медленно развивалась, производя такие продукты, как перья для воротников, пуговицы и гребни для волос.

Немецкие химики Артур Эйхенгрюн и Теодор Беккер изобрели первые растворимые формы ацетата целлюлозы в 1903 году, который был гораздо менее воспламеняемым, чем нитрат целлюлозы. В конечном итоге он стал доступен в виде порошка, из которого его можно было легко формовать под давлением.Артур Эйхенгрюн разработал первый пресс для литья под давлением в 1919 году. В 1939 году Артур Эйхенгрюн запатентовал литье под давлением пластифицированного ацетата целлюлозы.

В 1940-х годах эта отрасль быстро развивалась, потому что Вторая мировая война создала огромный спрос на недорогую продукцию массового производства. В 1946 году американский изобретатель Джеймс Уотсон Хендри построил первую шнековую инжекционную машину, которая позволила гораздо более точно контролировать скорость впрыска и качество производимых изделий. Эта машина также позволяла смешивать материал перед инъекцией, так что цветной или переработанный пластик можно было добавить к первичному материалу и тщательно перемешать перед инъекцией.Сегодня винтовые инжекционные машины составляют подавляющее большинство всех инжекционных машин. В 1970-х годах Хендри разработал первый процесс литья под давлением с использованием газа, который позволил производить сложные полые изделия, которые быстро охлаждались. Это значительно улучшило гибкость конструкции, а также прочность и отделку изготавливаемых деталей, одновременно сократив время производства, стоимость, вес и количество отходов.

Отрасль литья пластмасс под давлением на протяжении многих лет развивалась от производства гребней и кнопок до производства широкого спектра продуктов для многих отраслей, включая автомобильную, медицинскую, аэрокосмическую, потребительские товары, игрушки, сантехнику, упаковку и строительство.

Примеры полимеров, наиболее подходящих для процесса

Можно использовать большинство полимеров, иногда называемых смолами, включая все термопласты, некоторые термореактивные пластмассы и некоторые эластомеры. С 1995 года общее количество доступных материалов для литья под давлением увеличивалось со скоростью 750 в год; на момент начала этой тенденции было доступно около 18 000 материалов. Доступные материалы включают сплавы или смеси ранее разработанных материалов, поэтому дизайнеры продуктов могут выбрать материал с наилучшим набором свойств из огромного множества.Основными критериями выбора материала являются прочность и функциональность, необходимые для конечной детали, а также стоимость, но также каждый материал имеет разные параметры для формования, которые необходимо учитывать. Обычные полимеры, такие как эпоксидная смола и фенол, являются примерами термореактивных пластиков, в то время как нейлон, полиэтилен и полистирол являются термопластами. До сравнительно недавнего времени пластмассовые пружины были невозможны, но улучшение свойств полимеров делает их теперь весьма практичными. Применения включают пряжки для закрепления и отсоединения ремней наружного оборудования.

Оборудование

Форма для скрепок, открытая в формовочной машине; форсунка видна справа

Термопластавтоматы состоят из бункера для материала, поршня для литья под давлением или плунжера винтового типа и нагревательного устройства. Также известные как плиты, они удерживают формы, в которых формируются компоненты. Прессы классифицируются по тоннажу, который выражает силу зажима, которую может проявить машина. Эта сила удерживает форму в закрытом состоянии во время процесса впрыска. Тоннаж может варьироваться от менее 5 тонн до более 9000 тонн, причем более высокие значения используются в сравнительно небольшом количестве производственных операций.Общая необходимая сила зажима определяется площадью проекции формованной детали. Эта проектируемая площадь умножается на усилие зажима от 1,8 до 7,2 тонны на каждый квадратный сантиметр проектируемой площади. Как показывает практика, для большинства продуктов можно использовать 4 или 5 тонн / дюйм2. Если пластик очень жесткий, потребуется большее давление впрыска для заполнения формы и, следовательно, больший усилие зажима для удержания формы в закрытом состоянии. Требуемая сила также может определяться используемым материалом и размером детали.Для более крупных деталей требуется более высокое усилие зажима.

Форма

Форма или матрица — это общие термины, используемые для описания инструмента, используемого для производства пластмассовых деталей при формовании.

Поскольку изготовление форм было дорогостоящим, они обычно использовались только в массовом производстве, где производились тысячи деталей. Типичные формы изготавливаются из закаленной стали, предварительно закаленной стали, алюминия и / или бериллиево-медного сплава. Выбор материала для изготовления пресс-формы в первую очередь является экономическим; Как правило, изготовление стальных форм обходится дороже, но их более длительный срок службы компенсирует более высокую начальную стоимость по сравнению с большим количеством деталей, изготовленных до износа.Формы из предварительно закаленной стали менее износостойкие и используются для небольших объемов или для более крупных компонентов; их типичная твердость стали составляет 38–45 по шкале Роквелла-С. Формы из закаленной стали после механической обработки подвергаются термообработке; они намного превосходят их по износостойкости и сроку службы. Типичная твердость составляет от 50 до 60 по шкале Роквелла-С (HRC). Алюминиевые формы могут стоить значительно дешевле, а при проектировании и обработке на современном компьютеризированном оборудовании они могут быть экономичными для формования десятков или даже сотен тысяч деталей.Бериллиевая медь используется в областях пресс-формы, которые требуют быстрого отвода тепла, или в областях, где выделяется наибольшее количество тепла сдвига. Формы могут изготавливаться либо с помощью обработки с ЧПУ, либо с использованием процессов электроэрозионной обработки.

Матрица для литья под давлением с боковыми вытягиваниями

Сторона «А» для 25% стеклонаполненного ацетила с двумя боковыми вытяжками.

Крупный план съемной вставки на стороне «A».

Сторона матрицы «B» с приводами бокового натяжения.

Вставка снята с матрицы.

Mold Design

Стандартный инструмент с двумя пластинами — сердечник и полость являются вставками в основе пресс-формы — «семейная пресс-форма» из пяти различных частей

Форма состоит из двух основных компонентов: пресс-формы для литья под давлением (пластина) и пресс-форму выталкивателя (пластина B). Эти компоненты также называют формовщиком и изготовителем форм.Пластиковая смола поступает в форму через литник или литник в форме для литья под давлением; литниковая втулка должна плотно прилегать к соплу цилиндра литьевого формования формовочной машины и позволять расплавленному пластику вытекать из цилиндра в форму, также известную как полость. Литниковая втулка направляет расплавленный пластик к изображениям полости через каналы, которые механически обработаны на лицевых сторонах пластин A и B. Эти каналы позволяют пластику проходить по ним, поэтому их называют полозьями. Расплавленный пластик протекает через направляющую и входит в один или несколько специализированных ворот и в геометрическую форму полости, образуя желаемую деталь.

Литниковый канал, литник и литники в реальном продукте для литья под давлением

Количество смолы, необходимое для заполнения литника, литника и полостей формы, составляет «порцию». Захваченный воздух в пресс-форме может выходить через вентиляционные отверстия, которые притерты к линии разъема пресс-формы, или вокруг выталкивающих штифтов и направляющих, которые немного меньше удерживающих их отверстий. Если захваченный воздух не может выйти, он сжимается под давлением поступающего материала и вдавливается в углы полости, где он препятствует заполнению, а также может вызвать другие дефекты.Воздух может даже стать настолько сжатым, что воспламеняется и сжигает окружающий пластик.

Чтобы обеспечить возможность удаления формованной детали из формы, элементы формы не должны выступать друг за друга в направлении открытия формы, если только части формы не предназначены для перемещения между такими выступами при открытии формы (с использованием компонентов называется лифтерами).

Стороны детали, которые кажутся параллельными направлению вытяжки (ось положения с сердцевиной (отверстия) или вставки параллельна движению формы вверх и вниз при ее открытии и закрытии), как правило, слегка наклонены, что называется уклоном. , чтобы облегчить извлечение детали из формы.Недостаточная тяга может вызвать деформацию или повреждение. Тяга, необходимая для смазки формы, в первую очередь зависит от глубины полости; чем глубже полость, тем больше требуется тяги. При определении требуемой тяги также необходимо учитывать усадку. Если оболочка слишком тонкая, то формованная деталь будет иметь тенденцию сжиматься на сердцевинах, которые образуются при охлаждении, и прилипать к этим сердцевинам, или деталь может деформироваться, скручиваться, пузыриться или треснуть при удалении полости.

Форма обычно конструируется так, что отформованная деталь надежно остается на стороне выталкивателя (B) формы, когда она открывается, и вытягивает бегунок и литник со стороны (A) вместе с деталями.Затем деталь свободно падает при выбросе со стороны (B). Затворы туннеля, также известные как затворы подводных лодок или опалубки, расположены ниже линии разделения или поверхности опалубки. В поверхности пресс-формы на линии разъема вырезается отверстие. Формованная деталь вырезается (формой) из направляющей системы при выталкивании из формы. Выталкивающие штифты, также известные как выбивные штифты, представляют собой круглые штифты, помещенные либо в половину формы (обычно в половину выталкивателя), которые выталкивают готовое формованное изделие, либо в направляющую систему из формы.выталкивание изделия с помощью булавок, гильз, съемников и т. д. может вызвать нежелательные вдавливания или искажения, поэтому при конструировании формы необходимо соблюдать осторожность.

Стандартный метод охлаждения заключается в пропускании охлаждающей жидкости (обычно воды) через ряд отверстий, просверленных в плитах формы и соединенных шлангами, образуя непрерывный канал. Охлаждающая жидкость поглощает тепло от формы (которая поглощает тепло от горячего пластика) и поддерживает надлежащую температуру формы для наиболее эффективного затвердевания пластика.

Для облегчения технического обслуживания и удаления воздуха полости и сердечники разделены на части, называемые вставками, и узлы, также называемые вставками, блоками или направляющими блоками. Заменяя сменные вставки, одна пресс-форма может создавать несколько вариаций одной и той же детали.

Более сложные детали формуются с использованием более сложных форм. Они могут иметь секции, называемые ползунами, которые перемещаются в полость перпендикулярно направлению вытяжки, чтобы сформировать выступающие элементы детали. Когда форма открыта, слайды оттягиваются от пластмассовой детали с помощью неподвижных «угловых штифтов» на неподвижной половине формы.Эти штифты входят в прорезь в салазках и заставляют салазки двигаться назад, когда движущаяся половина формы открывается. Затем деталь выталкивается, и форма закрывается. Закрывающее действие формы заставляет ползуны двигаться вперед вдоль угловых штифтов.

Некоторые формы позволяют повторно вставлять ранее отформованные детали, чтобы образовался новый пластиковый слой вокруг первой детали. Это часто называют дополнительным формованием. Эта система позволяет производить моноблочные шины и диски.

Клавиатуры, изготовленные методом литья под давлением с двумя впрысками, с клавиатуры компьютера

Пресс-формы с двойным или многократным выпуском предназначены для «перекрытия» в течение одного цикла формования и должны обрабатываться на специализированных термопластавтоматах с двумя или более узлами впрыска .На самом деле этот процесс представляет собой процесс литья под давлением, выполняемый дважды, и поэтому имеет гораздо меньшую погрешность. На первом этапе материалу основного цвета придается основная форма, в которой есть места для второго кадра. Затем в эти промежутки впрыскивается второй материал другого цвета. Например, кнопки и клавиши, изготовленные с помощью этого процесса, имеют маркировку, которая не стирается и остается читаемой при интенсивном использовании.

Пресс-форма может производить несколько копий одних и тех же деталей за один «выстрел».Количество «отпечатков» в форме этой детали часто ошибочно называют кавитацией. Инструмент с одним слепком часто называют формой для одного слепка (полости). Форма с двумя или более полостями для одних и тех же деталей, вероятно, будет называться пресс-формой для нескольких слепков (полостей). Некоторые пресс-формы для чрезвычайно больших объемов производства (например, для крышек бутылок) могут иметь более 128 полостей.

В некоторых случаях инструмент с несколькими полостями позволяет формовать серию различных деталей в одном и том же инструменте.Некоторые изготовители инструментов называют эти пресс-формы семейством пресс-форм, поскольку все части связаны между собой. Некоторые примеры включают комплекты пластиковых моделей.

Хранение форм

Производители прилагают все усилия для защиты нестандартных форм из-за их высоких средних затрат. Поддерживается идеальный уровень температуры и влажности, чтобы обеспечить максимально долгий срок службы каждой индивидуальной формы. Изготовленные на заказ формы, такие как те, которые используются для литья резины под давлением, хранятся в условиях контролируемой температуры и влажности, чтобы предотвратить деформацию.

Инструментальные материалы

Часто используется инструментальная сталь. Низкоуглеродистая сталь, алюминий, никель или эпоксидная смола подходят только для прототипов или очень коротких серий производства. Современный твердый алюминий (сплавы 7075 и 2024) с надлежащей конструкцией пресс-формы может легко изготавливать пресс-формы со сроком службы 100 000 или более деталей при надлежащем обслуживании пресс-форм.

Бериллиево-медная вставка (желтая) на пресс-форме для литья под давлением для АБС-смолы

Механическая обработка

Формы изготавливаются двумя основными методами: стандартной обработкой и EDM.Стандартная механическая обработка в ее традиционной форме исторически была методом изготовления литьевых форм. С развитием технологий обработка с ЧПУ стала преобладающим средством изготовления более сложных форм с более точными деталями за меньшее время, чем традиционные методы.

Электроэрозионная обработка (EDM) или электроэрозионная обработка стали широко использоваться при изготовлении пресс-форм. Помимо формирования форм, которые трудно поддаются механической обработке, этот процесс позволяет придавать предварительно закаленным формам такую форму, при которой не требуется термообработка.Замена закаленной формы путем обычного сверления и фрезерования обычно требует отжига для размягчения формы с последующей термообработкой для ее повторного упрочнения. Электроэрозионный электродвигатель — это простой процесс, при котором фигурный электрод, обычно сделанный из меди или графита, очень медленно опускается на поверхность формы (в течение многих часов), которая погружается в парафиновое масло (керосин). Напряжение, приложенное между инструментом и формой, вызывает искровую эрозию поверхности формы в форме, обратной электроду.

Стоимость

Количество полостей, встроенных в форму, будет напрямую зависеть от стоимости формования.Для меньшего количества полостей требуется гораздо меньше инструментов, поэтому ограничение количества полостей, в свою очередь, приведет к более низким начальным затратам на изготовление пресс-формы для литья под давлением.

Поскольку количество полостей играет жизненно важную роль в стоимости формования, также важна сложность конструкции детали. Сложность может быть включена во многие факторы, такие как чистовая обработка поверхности, требования к допускам, внутренняя или внешняя резьба, мелкая детализация или количество поднутрений, которые могут быть включены.

Дополнительные детали, такие как поднутрения или любые другие элементы, требующие дополнительных инструментов, увеличивают стоимость пресс-формы.Обработка поверхности сердцевины и полости пресс-формы еще больше повлияет на стоимость.

Процесс литья резины под давлением обеспечивает высокий выход долговечных изделий, что делает его наиболее эффективным и экономичным методом формования. Последовательные процессы вулканизации, включающие точный контроль температуры, значительно сокращают количество отходов.

Процесс литья под давлением

Небольшая машина для литья под давлением с бункером, соплом и областью фильеры

При литье под давлением гранулированный пластик подается с помощью форсунки из бункера в нагретый цилиндр.Поскольку гранулы медленно продвигаются вперед поршнем винтового типа, пластик выталкивается в нагретую камеру, где он расплавляется. По мере продвижения плунжера расплавленный пластик проталкивается через сопло, которое прилегает к форме, позволяя ему попасть в полость формы через систему затвора и бегунка. Форма остается холодной, поэтому пластик затвердевает почти сразу после заполнения формы.

Цикл литья под давлением

Последовательность событий во время литья под давлением пластмассовой детали называется циклом литья под давлением.Цикл начинается, когда форма закрывается, после чего следует впрыскивание полимера в полость формы. После заполнения полости поддерживается удерживающее давление для компенсации усадки материала. На следующем этапе винт поворачивается, подавая следующий выстрел на передний винт. Это заставляет винт втягиваться, когда готовится следующий выстрел. Когда деталь достаточно остынет, форма открывается, и деталь выталкивается.

Научное литье по сравнению с традиционным

Традиционно этап литья под давлением в процессе формования выполнялся при одном постоянном давлении для заполнения и уплотнения полости.Однако этот метод позволял значительно варьировать размеры от цикла к циклу. В настоящее время более широко используется научное или независимое формование, метод, впервые предложенный RJG Inc. В этом случае инжекция пластика «разделена» на этапы, чтобы обеспечить лучший контроль размеров детали и большее количество циклов от цикла к циклу. -шот в отрасли) постоянство. Сначала полость заполняется примерно на 98% с использованием контроля скорости (скорости). Хотя давление должно быть достаточным для обеспечения желаемой скорости, ограничения давления на этой стадии нежелательны.Когда полость заполнена на 98%, машина переключается с управления скоростью на управление давлением, при котором полость «набивается» при постоянном давлении, когда требуется скорость, достаточная для достижения желаемого давления. Это позволяет контролировать размеры деталей с точностью до тысячных долей дюйма или лучше.

Различные типы процессов литья под давлением

Хотя большинство процессов литья под давлением охватываются описанием обычного процесса, приведенным выше, существует несколько важных вариантов формования, включая, но не ограничиваясь по номеру:

- Литье под давлением

- Литье металла под давлением

- Литье под давлением с тонкими стенками

- Литье под давлением жидкого силиконового каучука

- Реакционное литье под давлением

Более полный список процессов литья под давлением можно найти здесь:

Поиск и устранение неисправностей в процессе

Как и все промышленные процессы, литье под давлением может производить дефектные детали.В области литья под давлением поиск и устранение неисправностей часто выполняется путем изучения дефектных деталей на предмет конкретных дефектов и устранения этих дефектов с учетом конструкции пресс-формы или характеристик самого процесса. Испытания часто проводятся перед полным производственным циклом, чтобы спрогнозировать дефекты и определить соответствующие спецификации для использования в процессе закачки.

При первом заполнении новой или незнакомой формы, когда размер дроби для этой формы неизвестен, техник / наладчик инструмента может выполнить пробный запуск перед полным производственным циклом.Они начинают с небольшого веса дроби и постепенно заполняются, пока форма не заполнится на 95-99%. Как только это будет достигнуто, будет приложено небольшое удерживающее давление и время выдержки увеличится до тех пор, пока не произойдет замерзание затвора (время затвердевания). Время остановки затвора можно определить, увеличив время выдержки, а затем взвесив деталь. Когда вес детали не изменяется, тогда известно, что шибер замерз, и материал больше не вводится в деталь. Время затвердевания ворот важно, так как оно определяет время цикла, а также качество и консистенцию продукта, что само по себе является важным вопросом в экономике производственного процесса.Давление выдержки увеличивают до тех пор, пока детали не выйдут из раковин и не будет достигнут вес детали.

Дефекты формования

Литье под давлением — сложная технология с возможными производственными проблемами. Они могут быть вызваны либо дефектами форм, либо, чаще, самим процессом формования.

Дефекты формования | Альтернативное название | Описания | Причины |

Волдыри | 975 Волдыри | Волдыри на поверхности | Инструмент или материал слишком горячие, часто из-за недостаточного охлаждения вокруг инструмента или неисправного нагревателя |

Следы ожогов | Горение воздуха / газа / дизельное топливо / следы газа / следы ударов | Черные или коричневые участки прожога на детали, расположенной в самых удаленных от ворот или в местах скопления воздуха | Инструмент не вентилирует, скорость впрыска слишком высокая |

Цветные полосы (США) | Цветные полосы (Великобритания) | локализованное изменение цвета | Мастер-смесь не смешивается g правильно, или материал закончился, и он начинает казаться только естественным.Ранее окрашенный материал «затягивается» в сопле или обратном клапане. |

Расслоение | Тонкие слюдяные слои, сформированные в части стенки | Загрязнение материала, например, ПП, смешанный с АБС, очень опасен, если деталь используется для критически важных с точки зрения безопасности приложений, поскольку материал имеет очень небольшую прочность при расслоении, поскольку материалы не могут сцепляться | |

Вспышка | Избыток материала в тонком слое превышение нормальной геометрии детали | Пресс-форма переполнена или линия разъема на инструменте повреждена, слишком большая скорость впрыска / впрыск материала, слишком низкое усилие зажима.Также может быть вызвано грязью и загрязнениями вокруг поверхностей инструментов. | |

Зараженные загрязнения | Застывшие частицы | Посторонние частицы (обожженные материалы или другие), внедренные в деталь | Частицы на поверхности инструмента, загрязненный материал или инородные частицы в цилиндре слишком много сдвигового тепла, сжигающего материал перед впрыском |

Метки потока | Линии потока | Волнистые линии или узоры с отклонением от тона | Слишком низкая скорость впрыска (пластик остыл слишком сильно снижена во время впрыска, скорость впрыска должна быть настолько высокой, насколько это соответствует используемому процессу и материалу) |

Румянец | Ореол или румянец | Круговой рисунок вокруг ворот, обычно только проблема с горячеканальными формами | Скорость впрыска слишком высокая, Размер шибера / литника / желоба слишком мал или температура расплава / формы слишком низкая. |

Промывка | Деталь, деформированная турбулентным потоком материала. | Плохая конструкция инструмента, положение ворот или направляющих. Установлена слишком высокая скорость впрыска. Плохая конструкция затворов, что приводит к слишком малому разбуханию штампа и разбрызгиванию. | |

Линии вязания | Линии сварки | Небольшие линии на обратной стороне стержней или окон в частях, которые выглядят как простые линии. | Возникает из-за того, что фронт расплава обтекает объект, гордо стоящий в пластиковой части, а также в конце заполнения, где фронт расплава снова сливается. Может быть сведено к минимуму или исключено с помощью исследования потока пресс-формы, когда пресс-форма находится на стадии проектирования. После изготовления формы и установки шибера этот недостаток можно свести к минимуму, только изменив температуру расплава и температуру формы. |

Разложение полимера | Разложение полимера в результате гидролиза, окисления и т. Д. | Избыточная вода в гранулах, чрезмерная температура в цилиндре, чрезмерная скорость вращения шнека, вызывающая высокую температуру сдвига, материалу позволяли находиться в цилиндре слишком долго, использовалось слишком много переточки. | |

Следы раковины | [опускаются] | Локальная депрессия (в более толстых зонах) | Время выдержки / давление слишком низкое, время охлаждения слишком мало, с литниками менее горячими литниками это также быть вызвано слишком высокой температурой ворот.Чрезмерный материал или слишком толстые стены. |

Short shot | Короткое заполнение или короткая форма | Частичная деталь | Недостаток материала, скорость впрыска или слишком низкое давление, форма слишком холодная, отсутствие вентиляционных отверстий |

Следы зазоров | Пятна от брызг или серебряные полосы | Обычно появляются в виде серебряных полос вдоль картины потока, однако в зависимости от типа и цвета материала они могут представлять собой небольшие пузырьки, вызванные захваченной влагой. | Влага в материале, обычно при неправильной сушке гигроскопичных смол. Улавливание газа в зонах «выступов» из-за чрезмерной скорости нагнетания в этих зонах. Материал слишком горячий или слишком сильно режется. |

Тягучесть | Струнная или длинная заслонка | Струна, похожая на остаток переноса предыдущей порции в новую порцию | Слишком высокая температура сопла. Затвор не замерз, нет декомпрессии винта, нет поломки литника, плохое размещение лент нагревателя внутри инструмента. |

Пустоты | Пустое пространство внутри детали (обычно используется воздушный карман) | Отсутствие удерживающего давления (удерживающее давление используется для уплотнения детали во время выдержки). Слишком быстрое заполнение, не позволяя краям детали схватываться. Также форма может быть не совмещена (когда две половинки не центрируются должным образом и стенки детали не одинаковой толщины). Предоставленная информация является общепринятым. Исправление: Отсутствие давления упаковки (не удерживающего) (давление упаковки используется для упаковки, даже если это часть во время выдержки).Слишком быстрое заполнение не вызывает этого состояния, поскольку пустота — это раковина, которой не было места. Другими словами, по мере усадки детали смола отделилась от самой себя, поскольку в полости не было достаточного количества смолы. Пустота может образоваться в любой области, или часть ограничена не толщиной, а потоком смолы и теплопроводностью, но более вероятно, что это произойдет на более толстых участках, таких как ребра или выступы. Дополнительной первопричиной образования пустот является отсутствие плавления в ванне расплава. | |

Линия сварки | Линия вязания / Линия плавления / Линия переноса | Обесцвеченная линия, где встречаются два фронта потока | Установлены слишком низкие температуры формы или материала (материал холодный, когда они встречаются , поэтому они не связаны).Время для перехода от впрыска к переносу (на упаковку и выдержку) слишком рано. |

Деформация | Скручивание | Деформация детали | Охлаждение слишком короткое, материал слишком горячий, отсутствие охлаждения вокруг инструмента, неправильная температура воды (детали наклоняются внутрь в сторону горячего стороны инструмента) Неравномерная усадка между участками детали |

Трещины | Трещины | Неправильное слияние двух потоков жидкости, состояние до линии сварки. | Резьбовой зазор между деталями из-за неправильного расположения затвора в деталях сложной конструкции, включая избыток отверстий (должны быть предусмотрены многоточечные затворы), оптимизация процесса, надлежащая вентиляция воздуха |

Такие методы, как промышленное компьютерное сканирование, могут помочь в поиске этих дефектов как снаружи, так и внутри.

Допуски