Пневматический тормоз: Sorry! This site is experiencing technical difficulties.

| Компоненты колесных транспортных средств: аппараты пневматического тормозного привода: агрегаты подготовки воздуха: влагоотделитель (осушитель воздуха тормозов) | 8421392009 |

| Оборудование гаражное для автотранспортных средств и прицепов: пневматический инструмент для прокачки тормозов, торговой марки «KAMASA-TOOLS» | 8467190000 |

| Запасные части для деревообрабатывающего оборудования: тормоз пневматический , артикул 175379 | 8466922000 |

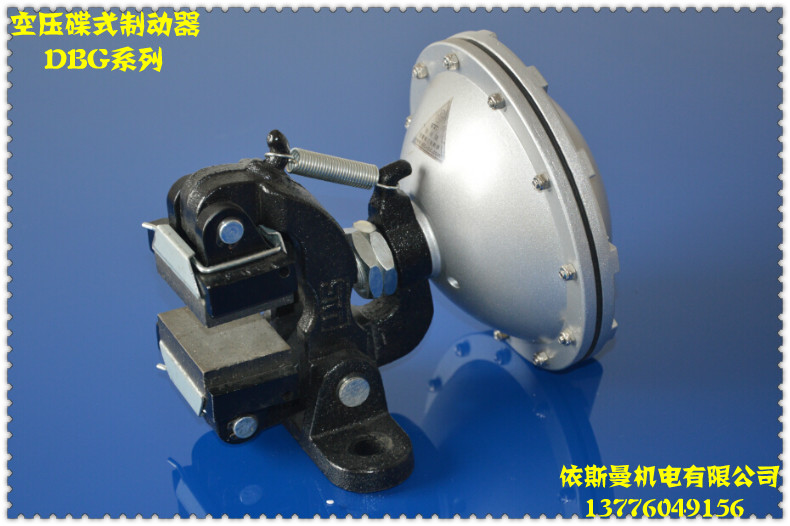

| Пневматический дисковый тормоз для промышленного оборудования, | 8412390009 |

| Манжеты для тормозов пневматических систем подвижного состава железных дорог из резины марки 7-7130 (группа 3) чертежи 4380.22.02, 4380.40.12, 4381.10.06, 4381.10.01, 4380.40.03, 3МД.02.07-01 | 4016930005 |

| Охлаждающие жидкости: Антифриз (осушитель) для пневматических систем и тормозов, | 3820000000 |

| антифриз-осушитель для пневматических систем и тормозов PEAK AIRBRAKE ANTIFREEZE | 3820000000 |

| Трубки и шланги (рукава резиновые для гидравлических и пневматических тормозов, рукава резиновые напорно-всасывающие с текстильным каркасом неармированные для систем подачи топлива двигателей транспортных средств, рукава р | 4009310000 |

Велосипеды детские двухколесные с пневматическими колесами радиусами 12`, 14`, 16`, 18`, 20` в т. ч. с ручным тормозом, поддерживающими роликами, багажниками, с маркировкой «Ocie». Контракт № 37DM/t от 14.01.2008 ч. с ручным тормозом, поддерживающими роликами, багажниками, с маркировкой «Ocie». Контракт № 37DM/t от 14.01.2008 | 8712003000 |

| Оборудование целлюлозно-бумажное: гидравлический раскат для бобин в комплекте с пневматическими четырехточечными тормозами | 8439200009 |

| Блоки БКМ конструкторская документация КЖИС.468314.017-06 (исполнение КЖИС.468314.017-06.02), КЖИС.468314.017-11 (исполнение КЖИС.468314.017-11.02 и контроллеры пневматического тормоза КПТ конструкторская документация АДИГ | 8536508000 |

| Универсальная установка для испытаний пневматических и электропневматических тормозов, | 9031200000 |

Производители пневматического тормоза из России

Продукция крупнейших заводов по изготовлению пневматического тормоза: сравнение цены, предпочтительных стран экспорта.

- где производят пневматический тормоз

- ⚓ Доставка в порт (CIF/FOB)

- пневматический тормоз цена 31.

12.2021

12.2021 - 🇬🇧 Supplier’s air brake Russia

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2021

- 🇺🇦 УКРАИНА (1057)

- 🇰🇿 КАЗАХСТАН (210)

- 🇱🇻 ЛАТВИЯ (197)

- 🇬🇪 ГРУЗИЯ (39)

- 🇨🇺 КУБА (26)

- 🇱🇹 ЛИТВА (23)

- 🇺🇿 УЗБЕКИСТАН (22)

- 🇵🇱 ПОЛЬША (14)

- 🇦🇲 АРМЕНИЯ (13)

- 🇲🇪 ЧЕРНОГОРИЯ (13)

- 🇨🇳 КИТАЙ (12)

- 🇫🇷 ФРАНЦИЯ (11)

- 🇪🇪 ЭСТОНИЯ (11)

- 🇫🇮 ФИНЛЯНДИЯ (11)

- 🇸🇩 СУДАН (10)

Выбрать пневматический тормоз: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

пневматический тормоз.

🔥 Внимание: на сайте находятся все крупнейшие российские производители пневматического тормоза, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки пневматического тормоза оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы по производству пневматического тормоза

Заводы по изготовлению или производству пневматического тормоза находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить пневматический тормоз оптом

Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить пневматический тормоз оптом

Пневматические тормоза и их части: чугунные или стальные литые

Изготовитель пневматические тормоза и их части железнодорожных локомотивов или моторных вагонов или подвижного состава

Поставщики Тормоза и тормоза с сервоусилителем

Крупнейшие производители силовые установки и двигатели пневматические линейного действия (цилиндры)

Экспортеры Клапаны регулирующие для пневматических силовых трансмиссий

Компании производители краны

Производство клапаны редукционные для регулировки давления

Изготовитель Компрессоры объемные возвратно-поступательные с избыточным рабочим давлением не более бар

Поставщики шайбы пружинные и стопорные

Крупнейшие производители Тормоза и тормоза с сервоусилителем

Экспортеры Части и принадлежности

Компании производители емкости из черных металлов для сжатого или сжиженного газа вместимостью менее л

Производство Ведущие тележки и ходовые балансирные тележки

устройства на напряжение не более В

—

регуляторы давления

фитинги для труб и трубок из черных металлов

—

зубчатые колеса

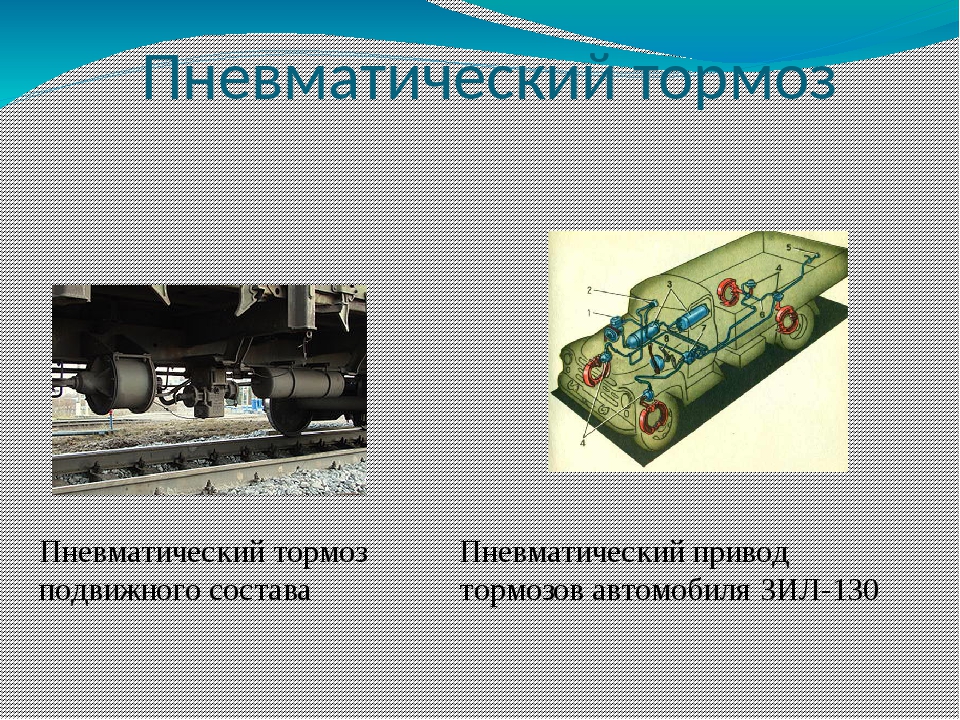

Автоматический пневматический тормоз — Машинист электропоезда

Автоматический пневматический тормоз непрямодействующего типа, при понижении давления сжатого воздуха в тормозной магистрали, обеспечивает автоматическое наполнение цилиндров тормозных блоков сжатым воздухом из питательной магистрали, через ограничитель давления автоматического тормоза (ОДА). При повышении давления в тормозной магистрали, автоматический пневматический тормоз обеспечивает отпуск тормозов.

При повышении давления в тормозной магистрали, автоматический пневматический тормоз обеспечивает отпуск тормозов.

Вам предоставлен отрывок из полного текста публикации, так как доступ к просмотру публикаций на Интернет-сайте ограничен, узнайте о своих возможностях работы с Интернет-сайтом на странице участника проекта

Поллный текст публикаций на Интернет-сайте доступен зарегистрированным пользователям Интернет-сайта, имеющим абонемент.

По RailID предоставляется возможность создания учётной записи на закрытой части Интернет-сайта, краткого ознакомления с содержанием ресурса перед принятием решения о приобретении абонемента.

Приносим свои извинения за доставленные неудобства.

Для служебного торможения электропоезда, контроллер «Тяга-торможение» переводят в область «2» (Торможение). При постановке контроллера «Тяга-торможение» в точку Bmin, в тяговые преобразователи 1 и 2 и блоки тормозного оборудования (БТО 420) каждого вагона подается команда «Торможение», при этом, в центральном блоке управления (ЦБУ) ведущего вагона происходит расчет величины силы торможения.

Автоматический пневматический тормоз непрямодействующего типа, при понижении давления сжатого воздуха в тормозной магистрали, обеспечивает автоматическое наполнение цилиндров тормозных блоков сжатым воздухом из питательной магистрали, через ограничитель давления автоматического тормоза (ОДА). При повышении давления в тормозной магистрали, автоматический пневматический тормоз обеспечивает отпуск тормозов.

Экстренное торможение выполняется автоматическим электропневматическим тормозом (петля безопасности) и автоматическим пневматическим тормозом с одновременным применением электрического тормоза (рекуперативное и/или реостатное). При переводе ручки крана машиниста 345 в положение VI, экстренное торможение производится только при помощи автоматического пневматического тормоза.

В данной публикации представлена информация о работе Контактора МПСУиД 3.01.К03 «Вмешательство в тормоз».

Сокращение времени срабатывания автоматических и электропневматических тормозов на экстренное торможение обеспечивается применением на электропоезде петель безопасности прямодействующего и непрямодействующего типа.

Если в режиме электропневматического торможения среднее значение величины давления во всех цилиндрах тормозных блоков в течение времени более 5 секунд менее 80 % заданной величины и отсутствует признак срабатывания противоюза на всех осях вагона, формируется команда «Нереализация ЭПТ» и происходит экстренное торможение.

Электрические контакты каждого стоп-крана пассажирского салона, включены в общую цепь петли экстренного торможения прямодействующего типа, состояние которой контролируется МПСУиД. Информация об активации стоп-крана выводится на монитор в активной кабине управления.

Режим полной остановки устанавливается системой управления МПСУиД, если выполнено одно из условий: скорость движения электропоезда менее или равна 0,5 км/ч в течение времени более 1 секунды и включен стояночный тормоз; скорость движения электропоезда менее или равна 0,5 км/ч в течение времени более 1 секунды и цилиндры тормозных блоков электропоезда наполнены сжатым воздухом до давления не менее 0,04 МПа.

На стоянке, тормоза электропоезда могут находиться в трех режимах: активирован стояночный тормоз; активирован удерживающий тормоз; стояночный и удерживающий тормоз отпущены. Стояночный тормоз предназначен для закрепления электропоезда во время стоянки без использования энергии сжатого воздуха, для чего, на каждой колесной паре установлен индивидуальный тормозной блок с цилиндром стояночного тормоза. Тормозное усилие стояночного тормоза создается при помощи усилия пружин цилиндров стояночного тормоза. Отпуск стояночного тормоза осуществляется путем подачи давления сжатого воздуха в цилиндры стояночного тормоза. Для управления стояночным пружинным тормозом, в кабине управления, на пульте машиниста расположены две кнопки «Включение стояночного тормоза» и «Отпуск стояночного тормоза».

При наличии одного из следующих условий, система управления МПСУиД производит блокировку задания силы тяги: приведен в действие стояночный тормоз; давление в питательной магистрали менее 0,6 МПа; давление в тормозной магистрали менее 0,45 МПа; наличие команды на экстренное торможение; наличие команды на аварийное торможение. ..

..

Программное ограничение скорости движения электропоезд при отключении или потере связи с БТО-420 на одном или нескольких вагонах приведено в таблице, находящейся в данной публикации.

По команде от системы управления МПСУиД «Подача песка» подается питание на включение вентилей подачи песка «Песок вперед» или «Песок назад» в зависимости от направления движения электропоезда. Подача песка осуществляется импульсами с периодом подачи песка, равным 2 секунды, с интервалом в 1 секунду. В случае если команда на подачу песка была получена кратковременно, то выполняется как минимум один цикл подачи песка в течение 1 секунды.

Сушка песка включается после нажатия импульсной кнопки 5.03.S02 «Обогрев аппаратов» и замыкания контактора 5.03.К02.

Задание команды на очистку тормозных дисков происходит при нажатии на пульте управления кнопки «Очистка дисков». При этом при скорости более 5 км/ч на каждом вагоне создается давление в цилиндрах тормозных блоков равное 0,06 МПа.

Требование на включение компрессоров устанавливается через 0,5 секунды после запуска ПСН.

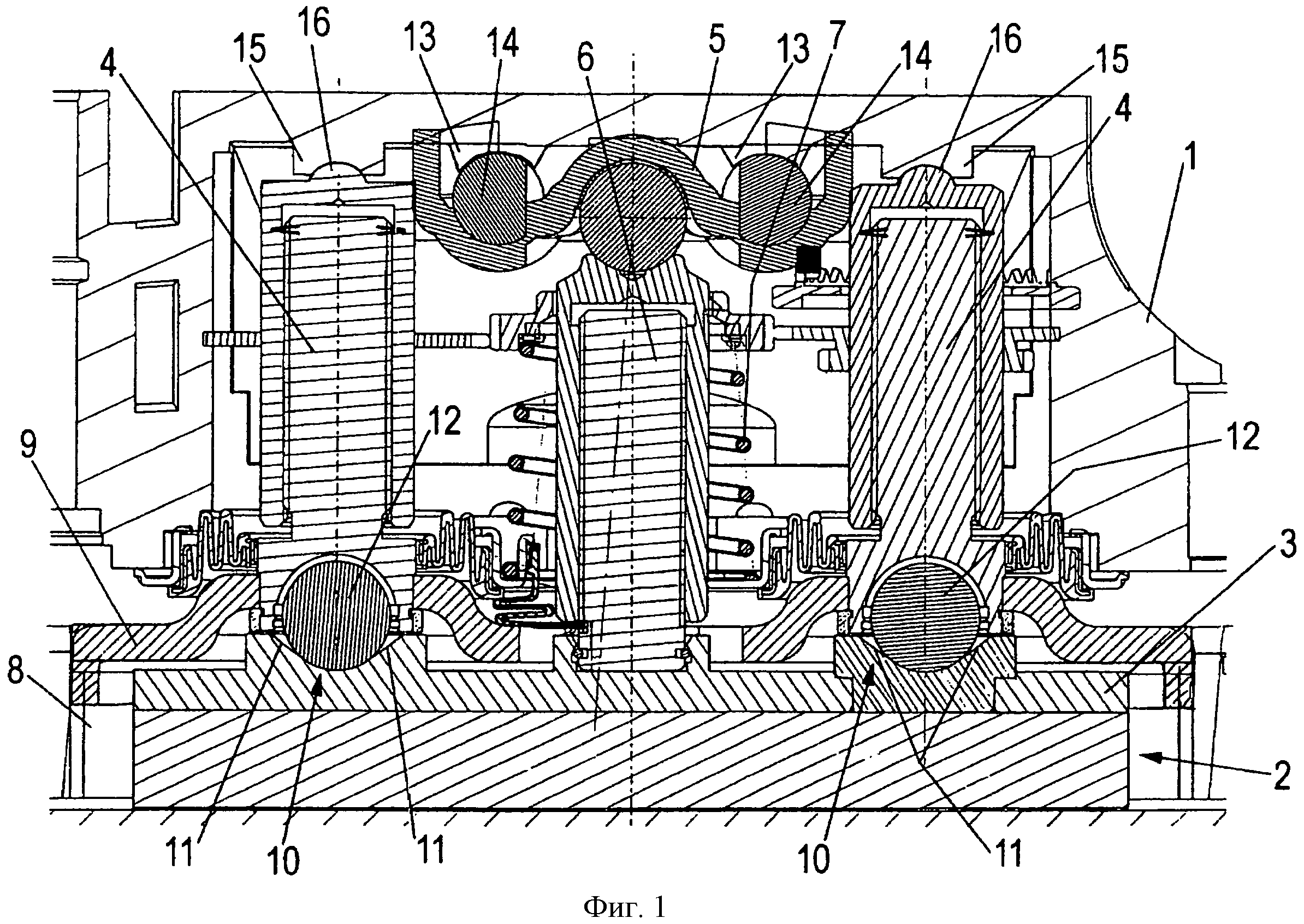

Электровоз ВЛ80C | Пневматический тормоз

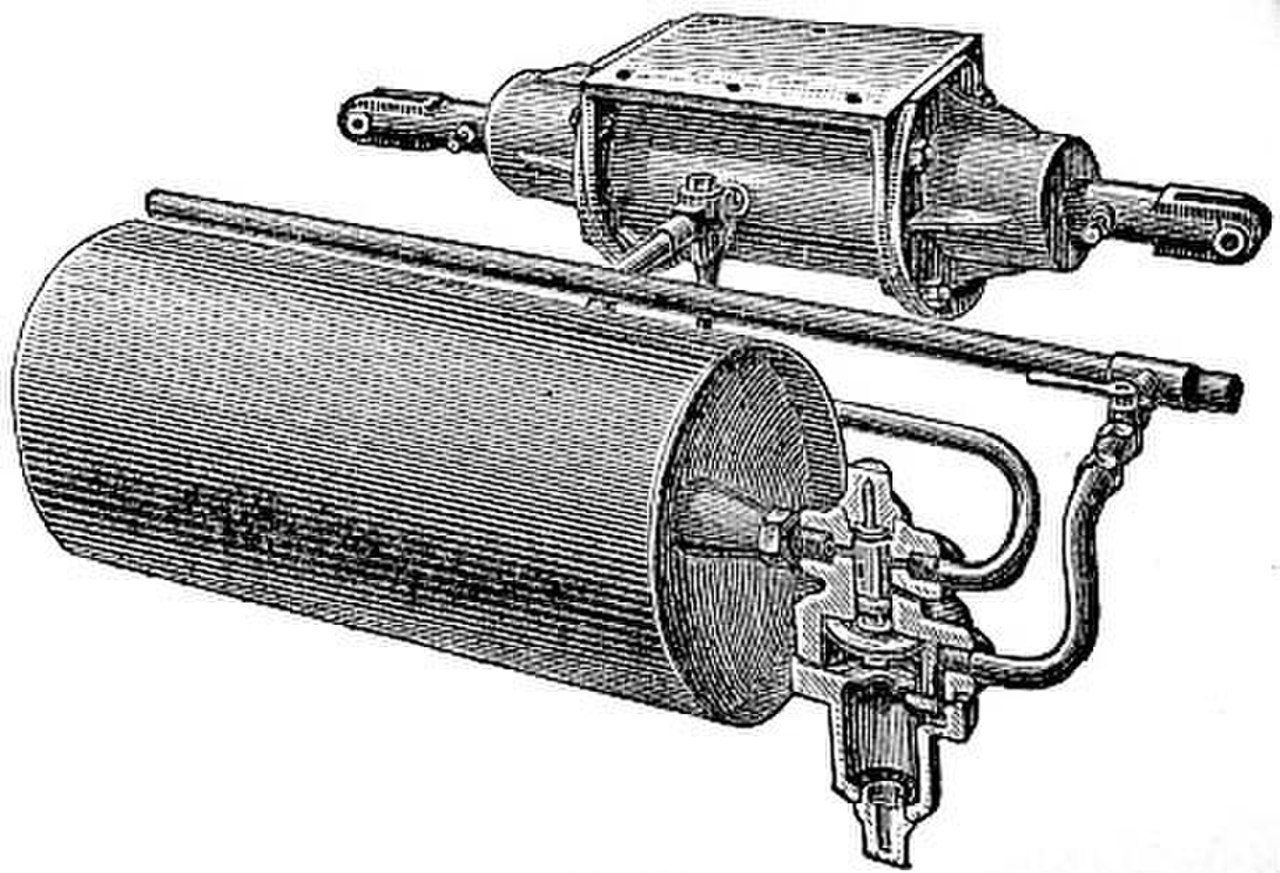

Пневматический тормоз предназначен для выполнения тормозных операций. Источником сжатого воздуха на электровозе являются два компрессора КМ1, установленные по одному на каждой секции. Наличие двух компрессоров обеспечивает необходимый запас сжатоговоздуха на электровозе. При выходе из строя одного из компрессоров схемой (рис. 298) предусмотрена работа электровоза от неповрежденного компрессора.

Всасываемый компрессором воздух очищается от пыли двумя фильтрами, установленными на.цилиндрах низкого давления компрессора. Для контроля давления масла в масляной системе компрессора на передней части его в районе промежуточного холодильника установлен манометр с разобщительным краном. Во избежание выхода из строя мономстра кран открывается только при контроле давления масла. В остальное время работы компрессора кран должен быть перекрыт.

В остальное время работы компрессора кран должен быть перекрыт.

Компрессор каждой секции накачивает воздух в три главных резервуара PCI, РС2 и РСЗ общей вместимостью 900 л до установленного верхнего предельного давления 0,9 МП а (9,0 ктс/см3), а затем автоматически отключается регулятором давления РГД и вновь запускается, когда давление в главных резервуарах упадет до 0,75 МПа (7,5 кгс/см2). На случай неисправности регулятора давления главные резервуары защищены предохранительными клапанами К.П1 и 1(/72, отрегулированными на срабатывание при давлении в главных резервуарах: со стороны компрессора перед обратным клапаном КП1 — 0,98 МПа (9,8 кгс/см2), после обратного клапана КП2 — 1,0 МПа (10 кгс/см2).

На напорном трубопроводе между компрессором и главными резервуарами установлен обратный клапан 1(О1, который в нормальном режиме разгружает клапаны компрессора при его остановках от противодавления сжатого воздуха, а при аварийном режиме (поломка компрессора) автоматически отключает аварийный компрессор от главных резервуаров, наполнение которых в этом случае будет производиться от компрессора второй секции. На этом же трубопроводе за обратным клапаном установлен маслоотделитель М01, очищающий сжатый воздух, нагнетаемый компрессором, от примеси паров масла. Для удаления конденсата из маслоотделителя служит спускной кран С.

На этом же трубопроводе за обратным клапаном установлен маслоотделитель М01, очищающий сжатый воздух, нагнетаемый компрессором, от примеси паров масла. Для удаления конденсата из маслоотделителя служит спускной кран С.

Выделяющийся в главных резервуарах и змеевиках конденсат скапливается в резервуарах-сборниках PC 11, PC 12 и PC 13, откуда периодически удаляется в атмосферу включением электропневматических клапанов дистанционной продувки КЭП10, КЭП11, КЭП12 (КП-110), управление которыми выведено на пост машиниста 1 н 11 секций. Продувку резервуаров и змеевиков производите путем последовательного включения четырех кнопок, установленных на пульте машиниста. Электропневматические клапаны имеют электрообогреватели, предохраняющие их от промерзания. Между резервуарами-сборниками и клапанами продувки установлены разобщительные краны КН4, КН5 и КН6, отключающие клапаны в случае выхода их из строя. Нормальное положение кранов открытое, ручка расположена вдоль трубы вверх.

Для зарядки резервуаров от постороннего источника сжатого воздуха питательная магистраль имеет выводы на буферные брусья кузова, оканчивающиеся концевыми кранами КНК1 и соединительными рукавами РУ1. В этом случае разобщительный кран КН9 перекрывается, концевой кран КНК1 и разобщительный кран ЦН23 открываются. Соединительный рукав питательной магистрали РУ1 соединяется с по-

В этом случае разобщительный кран КН9 перекрывается, концевой кран КНК1 и разобщительный кран ЦН23 открываются. Соединительный рукав питательной магистрали РУ1 соединяется с по-

сторонним источником сжатого воздуха. Сжатый воздух из питательной магистрали через кран машиниста КРМ (395.000-3) поступает в тормозную магистраль электровоза, которая, как и питательная магистраль, проходит вдоль всего электровоза и имеет выводы на буферные брусья, оканчивающиеся концевыми кранами КНК2 и соединительными рукавами РУ2. Давление в тормозной магистрали регулируется поворотом головки редуктора крана машиниста КРМ. Для пассажирских поездов оно равно 0,5-0,52 МПа (5,0-5,2 кгс/см2), для грузовых — 0,53-0,55 МПа (5,3-5,5 кгс/см2).

На постах машиниста в обеих кабинах установлено устройство блокировки тормозов АБТ, которое предназначено для обеспечения правильного включения тормозной системы двухкабинного локомотива при смене машинистом кабины управления, а также невозможности приведения в движение локомотива из нерабочей кабины. На локомотив выдается одна съемная ручка устройства блокировки тормозов, которая устанавливается на блокировке в рабочей кабине. Наличие одной ручки обеспечивает принудительное разобщение воздухопроводов в нерабочей кабине и необходимое соединение воздуховодов в кабине,, из которой производится управление электровозом. Для того чтобы снять ручку, необходимо привести в действие автоматический тормоз с полной разрядкой тормозной магистрали. Устройство блокировки тормозов переключается в нерабочее положение. При этом происходит разрыв электрической цепи управления электровоза, чем исключается приведение его в движение. Ручку следует спять с вала блокировки и при переходе в другую кабину одеть на хвостовик вала, после чего включить блокировку. Произойдет включение электрических цепей управления и зарядка тормозной магистрали сжатым воздухом. В устройстве блокировки тормозов размещен комбинированный кран КК, позволяющий производить экстренное торможение из нерабочей кабины.

На локомотив выдается одна съемная ручка устройства блокировки тормозов, которая устанавливается на блокировке в рабочей кабине. Наличие одной ручки обеспечивает принудительное разобщение воздухопроводов в нерабочей кабине и необходимое соединение воздуховодов в кабине,, из которой производится управление электровозом. Для того чтобы снять ручку, необходимо привести в действие автоматический тормоз с полной разрядкой тормозной магистрали. Устройство блокировки тормозов переключается в нерабочее положение. При этом происходит разрыв электрической цепи управления электровоза, чем исключается приведение его в движение. Ручку следует спять с вала блокировки и при переходе в другую кабину одеть на хвостовик вала, после чего включить блокировку. Произойдет включение электрических цепей управления и зарядка тормозной магистрали сжатым воздухом. В устройстве блокировки тормозов размещен комбинированный кран КК, позволяющий производить экстренное торможение из нерабочей кабины.

В каждой секции на отростке тормозной магистрали установлен воздухораспределитель ВР с рабочей камерой КВР, связанной с запасным резервуаром РС4 вместимостью 55 л и импульсной магистралью, которая соединяется с кранами вспомогательного тормоза КВТ обеих секций. Отключение воздухораспределителя от тормозной магистрали производится разобщительным краном КН8, от импульсной магистрали — краном КН20.

Отключение воздухораспределителя от тормозной магистрали производится разобщительным краном КН8, от импульсной магистрали — краном КН20.

В каждой секции установлено реле давления РД, работающее на одну пару тормозных цилиндров. Это реле предназначено для ускорения отпуска тормозов. На отростке трубопровода между питательной магистралью и реле давления установлен редуктор КРЗ, понижающий давление воздуха питательной магистрали, поступающего в реле давления, до 0,5 МПа (5,0 кгс/см2). Краны КН10 и КН28, установленные перед реле давления, предназначены для его отключения в случае повреждения.

При торможении электровоза любым из тормозных кранов одна пара тормозных цилиндров ЦЗ и Ц4 секции наполняется сжатым воздухом непосредственно через кран КВТ, вторая пара тормозных цилиндров Ц5 и Ц6 — через реле давления РД. Сжатый воздух тпоступающий в первую пару тормозных цилиндров, одновременно подает импульс на диафрагму реле давления, опуская ее. Воздух из питательной магистрали через редуктор КРЗ и реле давления РД поступает во вторую пару тормозных цилиндров.

При торможении краном машиниста КРМ производится снижение давления в тормозной магистрали путем установки рукоятки крана в соответствующее тормозное положение. Сжатый воздух из запасного резервуара РС4 через воздухораспределитель BP поступает в кран вспомогательного тормоза КВТ, отжимает его поршень и открывает доступ воздуха из питательной магистрали в магистраль тормозных цилиндров и далее в тормозные цилиндры. Происходит торможение электровоза с тормозами всего состава. Тормозные нажатня соответствуют степени разряжения тормозной магистрали.

При отпуске тормозов поезда краном машиниста КРМ воздухораспределитель BP, снижая давление воздуха, подводимого к крану КВТ, приводит его в действие и воздух из тормозных цилиндров выходит в атмосферу через кран КВТ и реле давления РД. Происходит полный или частичный отпуск тормозов электровоза совместно с тормозами состава. Кроме того, путем постановки ручки крана КВТ в отпускное положение можно произвести полный или частичный отпуск тормозов электровоза при заторможенном автоматическим тормозом составе. Для непосредственного отпуска тормоза рабочая камера КВР воздухораспределителя имеет ручной выпускной- клапан.

Для непосредственного отпуска тормоза рабочая камера КВР воздухораспределителя имеет ручной выпускной- клапан.

Помимо автоматического тормоза, электровоз имеет вспомогательный тормоз, который применяется при следовании одиночного электровоза, маневровой работе, при сжатии состава и экстренном торможении. При торможении краном вспомогательного тормоза КВТ воздух из питательной магистрали через кран КВТ и реле давления РД поступает в тормозные цилиндры. Перестановкой ручки крана КВТ из поездного положения в соответствующее тормозное положение можно получить любые возможные для крана КВТ ступени торможения.

На электровозе воздухораспределитель BP на одной секции отключается. Второй воздухораспределитель BP необходим только в случае выхода из строя первого воздухораспределителя или работы секции электровоза самостоятельно.

При следовании электровоза в недействующем состоянии (холодным резервом) воздух из тормозной магистрали ведущего локомотива, пройдя кран «холодного резерва» КН22, наполняет главные резервуары электровоза до зарядного давления тормозной магистрали ведущего локомотива и используется для торможения электровоза. Действие схемы в этом случае аналогично описанному выше.

Действие схемы в этом случае аналогично описанному выше.

В случае выхода из строя одного из тормозных цилиндров или обрыва соединительного рукава РУ9 или РУЮ тормозные цилиндры ЦЗ н 114 I и IV тележек отключаются кранами КН11, тормозные цилиндры Ц5 и Ц6 II и III тележек -■ кранами КН10 и КН28.

Для контроля давления сжатого воздуха в тормозной и питательной магистралях, в уравнительном резервуаре и тормозных цилиндрах па пульте машиниста установлены манометры. Контроль скорости движения электровоза осуществляется регистрирующим скоростемером

СМ. Положения разобщительных кранов с системе тормоза при различных режимах работы электровоза приведены в табл. 26. Обоз на че-пие кранов дано в соответствии с принципиальной пневматической схемой.

Система синхронизации-работы кранов машиниста КРМ предназ начеиа для обслуживания сдвоенных грузовых поездов, имеющих изолированные тормозные магистрали, и обеспечивает: управление с головного локомотива тормозами сцепленных грузовых поездов; снятие с режима тяги локомотива как первого, так и второго поезда в момент начала торможения; возможность торможения вспомогательным тормозом без выключения режима тяги.

Электровоз, работающий по системе синхронизации, оборудуется следующим образом: между уравнительным резервуаром ‘ РС7 вместимостью 20 л и краном машиниста КРМ установлен трехходовой кран КН53. В нормальном режиме (рукоятка трехходового крана КН53 расположена вертикально) крап машиниста КРМ соединяется

Таблица 26

|

I |

‘озиционнр |

£ ОС |

означение |

кранов |

||||||||||||

|

Режим работы |

1 |

|||||||||||||||

|

электровоза |

«•5 |

-о |

с^ |

-, |

КК |

КРМ |

||||||||||

|

л. |

s*: |

-< |

і’ |

|||||||||||||

|

Движение |

1 секция |

л. |

~г |

і г |

+ |

_ |

_ |

+ |

-!- |

Поездное |

Поездное |

|||||

|

электровоза |

||||||||||||||||

|

с составом |

2 секция |

— |

I 1 |

+ |

— |

— |

— |

1 , |

— |

— |

! !» |

Двойной |

Шестое |

|||

|

тяги |

||||||||||||||||

|

Движение |

1 секции |

1 і |

+ |

_ |

_ |

+ |

+ |

_ |

_ |

Поездное |

Поездное |

|||||

|

электровоза |

||||||||||||||||

|

резервом |

2 секция |

— |

+ |

+ |

— |

— |

— |

+ |

1 |

— |

— |

— |

Двойной |

Шестое |

||

|

тяги |

||||||||||||||||

|

Движение |

1 секция |

і «Г |

_ |

+ |

+ |

+ |

. |

_ |

_ |

_ |

Поездное |

Поездное |

||||

|

электровоза |

||||||||||||||||

|

«холодным |

||||||||||||||||

|

резервом» |

2 секция |

— |

— |

— |

— |

+ |

— |

— |

— |

— |

— |

Двойной |

Шестое |

|||

|

тяги |

||||||||||||||||

|

Движение |

1 секция |

+ |

+ |

«Г |

+ |

_ |

_ |

_ |

Поездное |

і Іоездное |

||||||

|

двух электро- |

||||||||||||||||

|

возов по систе- |

2 секция |

— |

+ |

— |

+ |

+ |

+ |

~г |

+ |

+ |

Двойной |

Шестое |

||||

|

ме многих еди- |

тяги |

|||||||||||||||

|

ниц |

3 секция |

— |

+ |

+ |

+ |

1 |

+ |

+ |

_L |

То же |

» |

|||||

|

4 секция |

— |

+ |

+ |

— |

-\- |

-1- |

_ |

+ |

а |

|||||||

Примечание. + крап открыт; — крап закрыт.

+ крап открыт; — крап закрыт.

Нормальное положение крапов, не указанных в таблице: КН15. КН18. КЛ35. кн39. КН41, КН42. КН45 — закрытое, остальных — открытоес уравнительным резервуаром. Когда рукоятка крана КН53 расположена горизонтально, уравнительный резервуар отключен от крана машиниста. Это положение рукоятки трехходового крана соответствует системе синхронизации.

На воздухораспределителе BP между камерой КВР и главной частью установлен пневмоэлектрпческий датчик контроля состояния тормозной магистрали ДПЭ, отключающий режим тяги при торможении или разрыве тормозной магистрали поезда.

При движении двумя составами питательная магистраль второго электровоза рукавом РУ1 соединяется с тормозной магистралью последнего вагона первого поезда. Кран К.НК2 передней секции второго электровоза и краны К23 обоих электровозов перекрываются. Кран КН9 на втором электровозе открывается. Перекрывайте кран К9 только в случае зарядки резервуаров электровоза от постороннего источника сжатого воздуха. Рукоятка трехходового крана КН53 на втором локомотиве устанавливается в положение синхронизации — горизонтально. Управление тормозами производится с головного электровоза.

Рукоятка трехходового крана КН53 на втором локомотиве устанавливается в положение синхронизации — горизонтально. Управление тормозами производится с головного электровоза.

В целях обеспечения нормальной работы пневмоэлектрического датчика контроля состояния тормозной магистрали ДПЭ при смене кабины управления в работу включаются воздухораспределители BP обеих секций, но при этом на одной (лобовой) секции перекрывается кран КН20 на воздухопроводе от воздухораспределителя к импульсной магистрали.

⇐ | Вентиляторы | | Электровоз ВЛ80с | | Пневматическая система. Вспомогательные цепи | ⇒

Тормоза пневматические — Энциклопедия по машиностроению XXL

Наименование о X о X а о н о о а Грузовой тормоз Пневматический тормоз [c.358]Замещение реостатного тормоза пневматическим на позиции 12А реостатного контроллера производится вентилем регенерации № 1, при возбуждении катушки которого в тормозные цилиндры подаётся сжатый воздух через редукционный клапан. Если по причине неисправности в цепях управления на данном вагоне автоматический реостатный тормоз не действует, то также происходит его замещение пневматическим, для чего служит вентиль регенерации Я 2.

[c.441]

Если по причине неисправности в цепях управления на данном вагоне автоматический реостатный тормоз не действует, то также происходит его замещение пневматическим, для чего служит вентиль регенерации Я 2.

[c.441]

II положение — питание тормозной магистрали и перекрыта электропневматического тормоза Пневматическая часть крана действует таким же образом, как и в положении II А. [c.126]

Управление тормозами — пневматическое, от цилиндра 17, шток 18 которого соединен с рычагом 19-, к этому рычагу шарнирно прикреплен подвижный конец тормозной ленты. Торможение осуществляется пружиной 20, а растормаживание — пневмоцилиндром при подаче в него сжатого воздуха. [c.202]

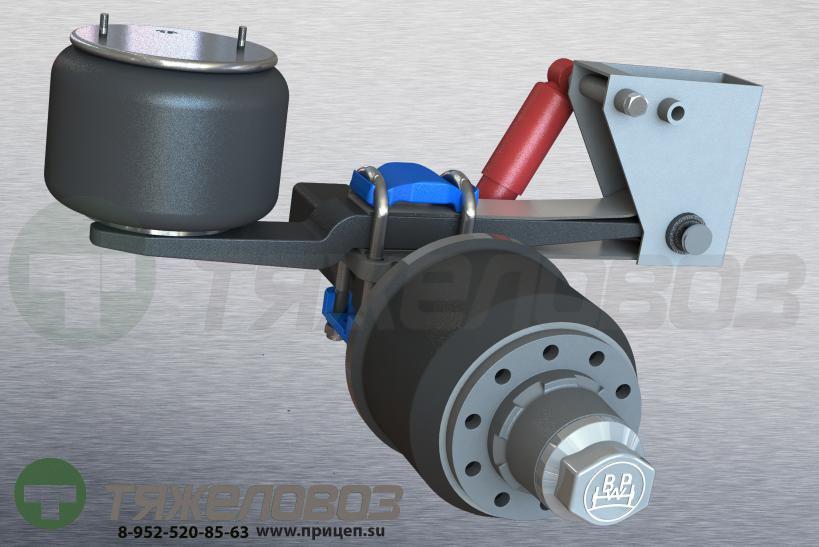

Тормоза предназначены для снижения скорости автомобиля, быстрой остановки и удержания его на стоянках. Автомобили семейства КамАЗ оборудованы рабочим, стояночным, запасным и вспомогательным тормозами, а также устройствами для пневматического и механического растормаживания стояночного тормоза. Привод тормозов пневматический.

[c.273]

Привод тормозов пневматический.

[c.273]

Тормоза—колодочные. Привод тормозов — пневматический, от педали из кабины тягача. Для затормаживания во время стоянки используется ручной тормоз. Во время стоянки без тягача и цемента цистерна—полуприцеп опирается на две опорные стойки. [c.585]

Для удобства обслуживания ленточный управляемый тормоз грузовой лебедки установлен на корпусе стрелоподъемной лебедки и соединен с червяком грузовой лебедки промежуточным валом (см. рис. 79). Тормоз состоит из шкива 4 (рис. 106) и стальной ленты 12 с фрикционной накладкой, размещенных в корпусе 5. Управление тормозом пневматическое. [c.217]

Для замещения электрического тормоза пневматическим при низких скоростях движения используется усилитель УСЗ и реле РТП, представляющие собой узел перехода на пневматическое торможение. На вход УСЗ подается сигнал по скорости с узла шах . При снижении скорости движения примерно до 30 км/ч реле РТП отпадает и выключает электрический тормоз, при этом происходит включение пневматического тормоза. [c.208]

[c.208]

Локомотивы с электрическим тормозом оборудуют дополнительно приборами управления, исключающими или ограничивающими совместное действие электрического и пневматического тормозов локомотива, а также обеспечивающими замещение электрического тормоза пневматическим. На маневровых тепловозах устанавливают дополнительные приборы и устройства для возможности обслуживания этих локомотивов в одно лицо. [c.5]

Пассажирские вагоны для скоростей движения до 120 км/ч имеют тормоз пневматический или электропневматический с чугунными колодками свыше 120 до 160 км/ч — электропневматический с композиционными колодками более 160 км/ч — сочетание двух типов тормозов пневматического с чугунными колодками и магнитно-рельсового 200 км/ч — электрический дисковый тормоз с композиционными колодками в сочетании с магнитно-рельсовым тормозом. [c.172]

Тепловоз оборудован тормозами пневматическим прямодействующим автоматическим, пневматическим прямодействующим неавтоматическим и ручным механическим.

Первым обеспечивается управление тормозами как состава, так и самого тепловоза, а вторым — управление тормозом только тепловоза. Ручной тормоз используется при стоянке тепловоза или в случае отказа в работе пневматического тормоза при движении тепловоза.

[c.228]

Первым обеспечивается управление тормозами как состава, так и самого тепловоза, а вторым — управление тормозом только тепловоза. Ручной тормоз используется при стоянке тепловоза или в случае отказа в работе пневматического тормоза при движении тепловоза.

[c.228]Скреперная установка КСУ-1 как навесное оборудование трактора. Эта установка, состоящая из двухбарабанной лебедки, закрепленной на заднем мосту трактира С-100, с комплектом скреперных ковшей и якорным приспособлением с блоком, оборудована пневматическим управлением для включения барабанов и тормозов. Пневматическое управление осуществляется установленным на дизеле трактора компрессором автомобиля ЗИЛ-164 с приводом от шкива вентилятора трактора. [c.408]

Тепловоз оборудован автоматическим и ручным тормозом, пневматическими стеклоочистителями, скоростемером, огнетушителями, приводом для расцепки автосцепки из кабины машиниста, воздушной системой для разгрузки саморазгружающихся вагонов, системой бдительности машиниста, местом под установку радиостанции и другими устройствами, облегчающими его эксплуатацию и повышающими безопасность движения. [c.13]

[c.13]

Колодочный (на всех колесах), привод тормозов пневматический [c.5]

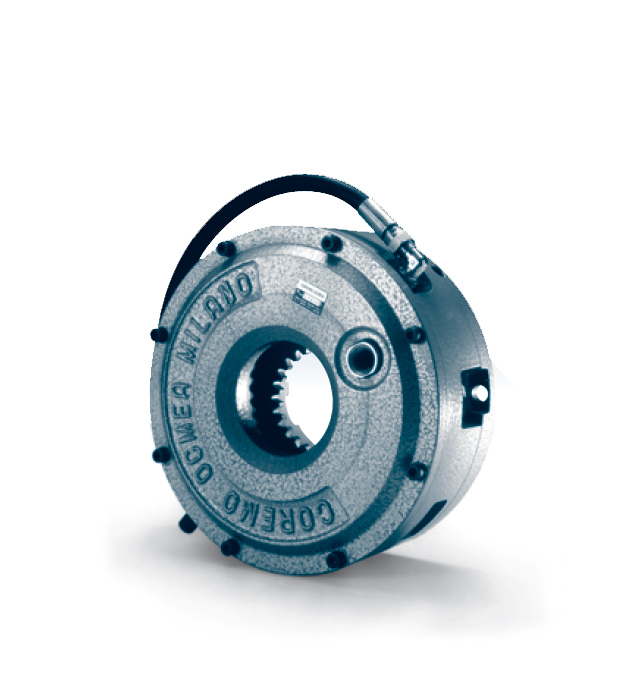

Муфта и тормоз — пневматические фрикционные однодисковые, сблокированные между собой. [c.158]

Тормоз — пневматический, ленточный, периодического действия. [c.81]

Тормоз — пневматический, фрикционный, однодисковый, служит для останова валков в исходном положении при отключении муфты. [c.88]

Муфта н тормоз пневматические фрикционные дисковые. [c.3]

Муфта 11 тормоз пневматические фрикционные однодисковые. [c.5]

Тормоз пневматический ленточный. [c.14]

Муфта и тормоз пневматические фрикционные однодисковые с электрической блокировкой. [c.43]

Муфта-тормоз пневматическая фрикционная ди-ковая смонтирована на приемном валу. [c.77]

Муфта-тормоз пневматическая фрикционная жестко сблокирована. [c.59]

[c.59]

Муфта-тормоз пневматическая фрикционная. Изготовитель — Воронежский завод кузнечно- [c.98]

Муфта-тормоз пневматическая, фрикционная, смонтированная в маховике. [c.100]

Муфта-тормоз пневматическая фрикционная многодисковая. [c.113]

Колодками 9 тормоза управляют с помощью рычагов 10, установленных на кронштейне 11. Нижние концы рычагов распирает пружина 13, которая поворачивает их относительно осей кронштейна и сжимает колодки 9 на тормозном диске 8, тормозя вал. Для включения тормоза пневматическая камера 14 с помощью тяг сводит нижние концы рычагов 10, сжимает пружину 13 и выключает тормозные колодки 9. [c.46]

На мотовозе МК-2/15 установлены двигатель мощностью 90 л. с. и пятискоростная коробка перемены передач. Кроме того, оп оборудован автосцепкой, а также специальными скобами для сцепления с платформами типа УП, тормозами, пневматическим звуковым сигналом типа Тайфун , электрозвуковым сигналом, спидометром, электроосвещением как внутри, так и снаружи кузова. Приборы управления 250

[c.250]

Приборы управления 250

[c.250]

Ходовая часть цистерны-полуприцепа заимствована от полуприцепа ЧМЗАП-5203. Тормоза — колодочные. Привод тормозов — пневматический от педали из кабины тягача. Для затормаживания во время стоянки используется ручной стояночный тормоз. Во время стоянки без тягача и цемента нистерна-полуприцеп опирается на две опорные стойки, которые поднимаются в транспортное положение лебедками ле- [c.588]

Отказ электрического тормоза вызывает также включение вентиля клапака 10 и через редуктор 11 и переключательный клапан сжатый воздух давлением 2,0—2,5 кгс/см поступает к крану 5. Происходит автоматическое замещение электрического тормоза пневматическим. [c.6]

При торможении краном мащиниста и давлении в тормозных цилиндрах более 0,6—0,8 кгс/см автоматически происходит сбор схемы реостатного тормоза, включается электроблокировочный клапан и сообщает тормозные цилиндры с атмосферой. Происходит автоматический переход с пневматического на реостатное торможение. В случае отказа реостатного тормоза и его истощения на малой скорости движения электроблокировочный клапан замещает реостатный тормоз пневматическим. В процессе реостатного торможения возможно применение вспомогательного тормоза локомотива, в этом случае заклинивание колесных пар предотвращается электропневматиче-ским выключателем управления, установленным на трубе к тормозным цилиндрам.

[c.8]

В случае отказа реостатного тормоза и его истощения на малой скорости движения электроблокировочный клапан замещает реостатный тормоз пневматическим. В процессе реостатного торможения возможно применение вспомогательного тормоза локомотива, в этом случае заклинивание колесных пар предотвращается электропневматиче-ским выключателем управления, установленным на трубе к тормозным цилиндрам.

[c.8]

Муфта и тормоз — пневматические, фрикционные, однодисковые, с быстросменными ретинаксо-выми вкладышами. [c.95]

В столе пресса расположены три пиевматичеокие подушки, используемые как нижний выталкиватель и для прижима заготовок при неглубокой вытяжке. Муфта и тормоз пневматические фрикционные дисковые. [c.49]

Пневматический привод тормозов дизельного авто — Часть 4. Тормозная камера автомобилей МАЗ-200 и МАЗ-205

13 июня, 2013

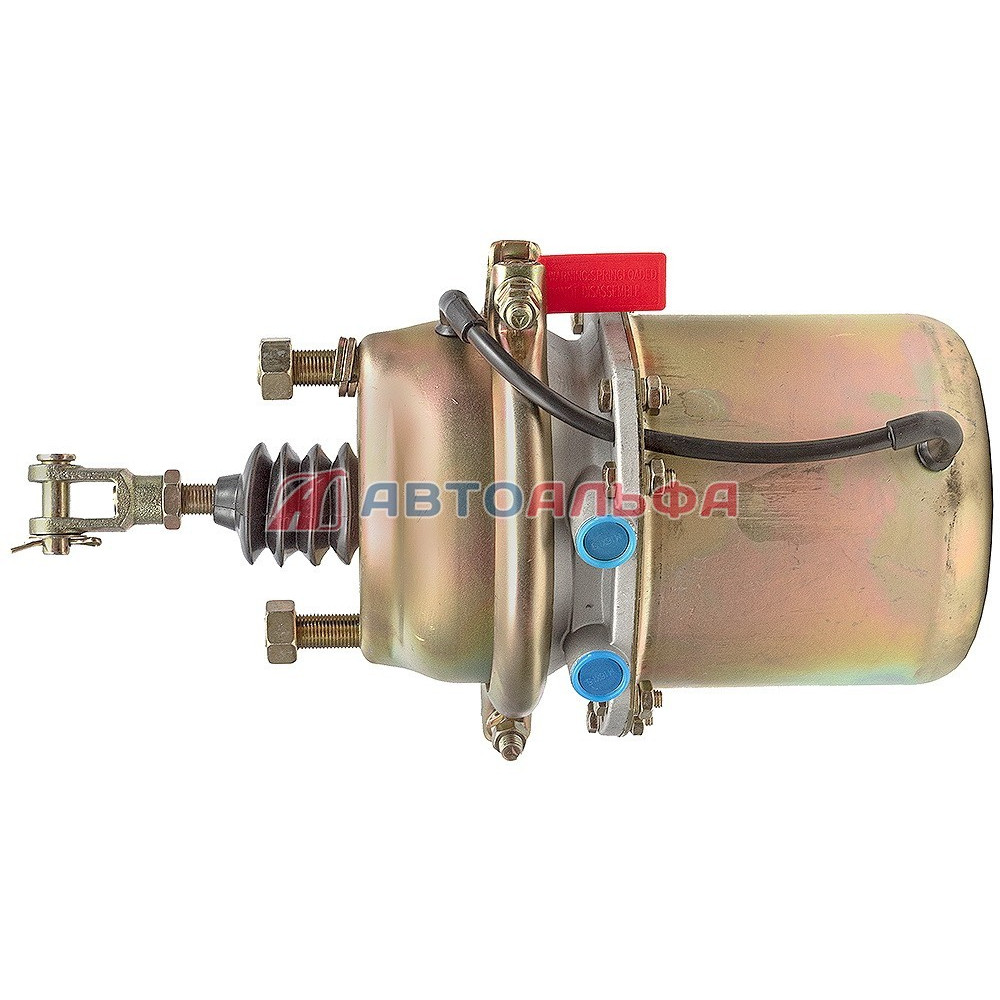

Тормозные камеры, прикрепленные на кронштейнах к мостам автомобиля около каждого из колес, служат для передачи при торможении силы давления сжатого воздуха рычагам, установленным на валах разжимных кулаков колесных тормозных механизмов.

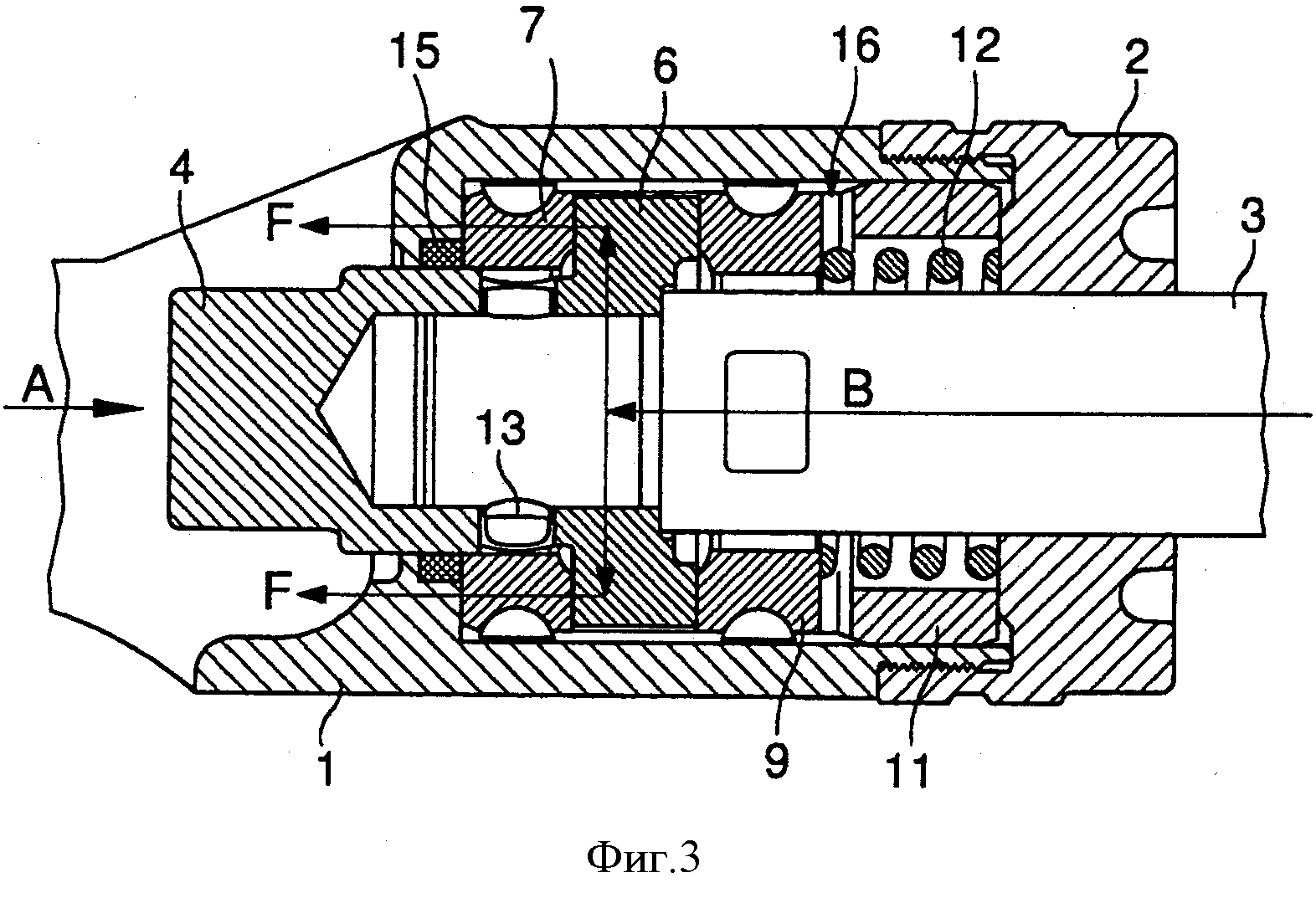

Тормозная камера автомобилей МАЗ-200 и МАЗ-205 (рис. 53) состоит из стального штампованного корпуса 4, а также крышки 2; между ними зажата резиновая диафрагма 3. При отпущенном ножном тормозе диафрагма прижата к крышке усилием пружин 1. Во время торможения сжатый воздух от тормозного крана начинает поступать в пространство между крышкой и диафрагмой. Давлением воздуха диафрагма выгибается и выдвигает шток 5 из корпуса тормозной камеры. Усилие от вилки штока передается рычагу вала разжимного кулака тормозного механизма, который раздвигает колодки. При отпускании педали тормоза полость под крышкой тормозной камеры сообщается через тормозной край с атмосферой и под действием пружин, имеющихся в тормозном механизме и тормозной камере, колодки и диафрагма со штоком возвращаются в первоначальное положение.

Рис. 53. Тормозная камера автомобилей МАЗ-200 и МАЗ-205: 1 — пружины диафрагмы; 2 — крышка корпуса; 3 — диафрагма; 4 —корпус; 5 — шток; 6 — наконечник (вилка) штока.

Задние тормозные камеры по диаметру несколько больше, чем передние; в остальном устройство задних и передних камер одинаковое. На автомобилях КрАЗ установлены тормозные камеры поршневого типа.

Соединительная головка, предназначенная для присоединения тормозной магистрали прицепа к тормозной системе автомобиля, снабжена обратным клапаном, который при отъединении от нес шланга прицепа (в случае обрыва сцепного устройства прицепа) предотвращает возможность выхода воздуха из тормозной системы автомобиля; воздух из магистрали тормозной системы прицепа в этом случае выходит в атмосферу, давление в магистрали уменьшается и прицеп автоматически затормаживается. Установленный перед соединительной головкой разобщительный кран 8 (см. рис. 50) при отъединении прицепа закрывают.

Кран отбора воздуха 10 стоит на левой продольной балке рамы. Для накачивания шин к крану присоединяют шланг. При снятии шланга на кран навертывают защитный колпачок на резьбе.

Воздухопроводы тормозной системы изготавливают из медных или из стальных трубок и частично из гибких шлангов, соединяющих участки воздухопроводов, закрепленные на раме и на мостах автомобиля. Отдельные участки воздухопроводов соединены между собой при помощи накидных гаек и конических уплотнительных муфт.

Отдельные участки воздухопроводов соединены между собой при помощи накидных гаек и конических уплотнительных муфт.

Рубрики: Дизельные автомобили |

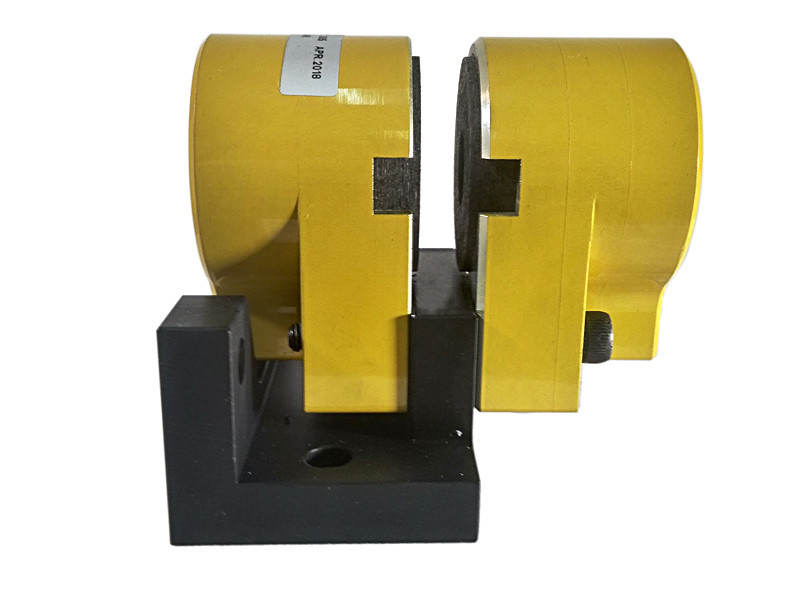

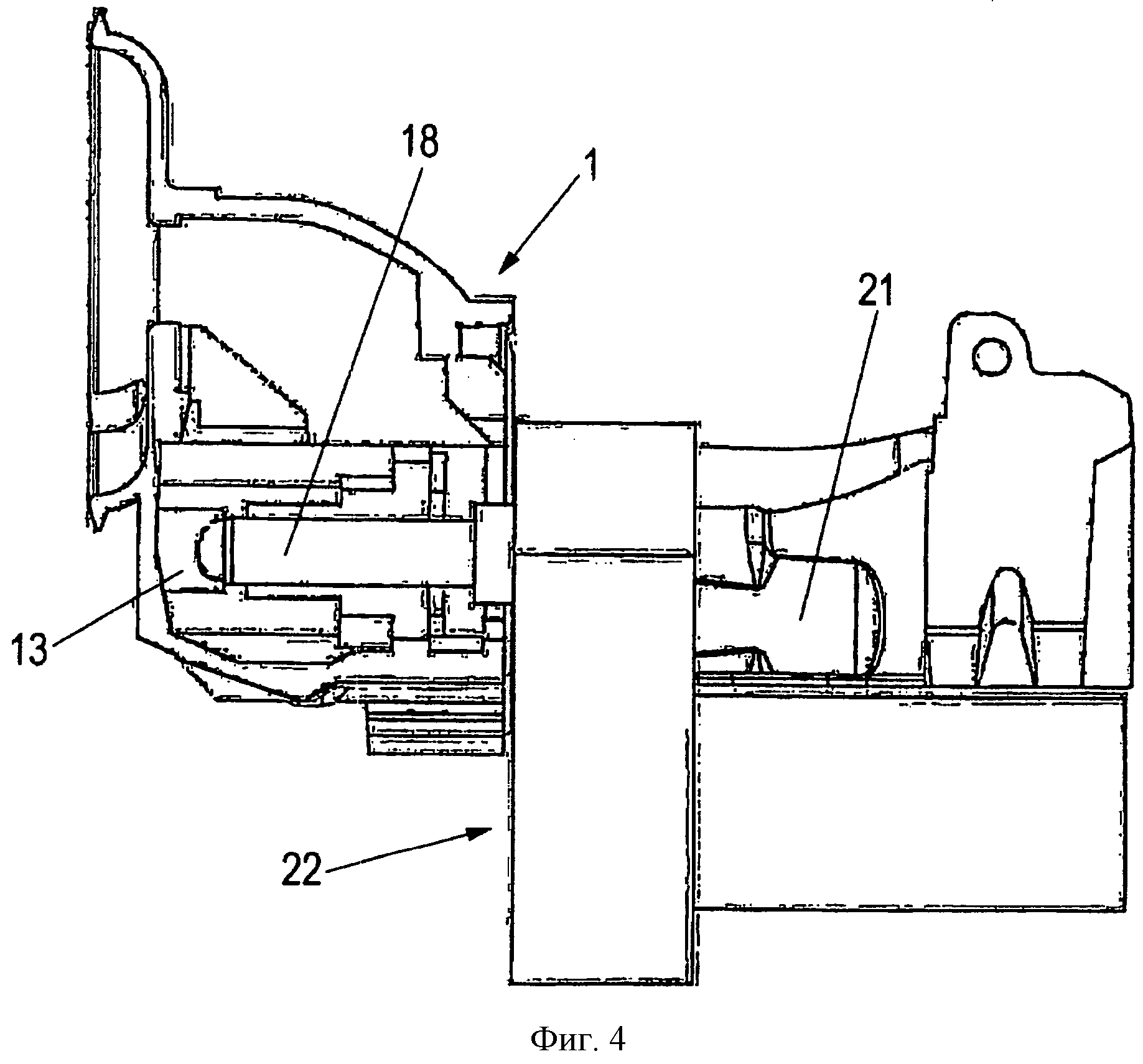

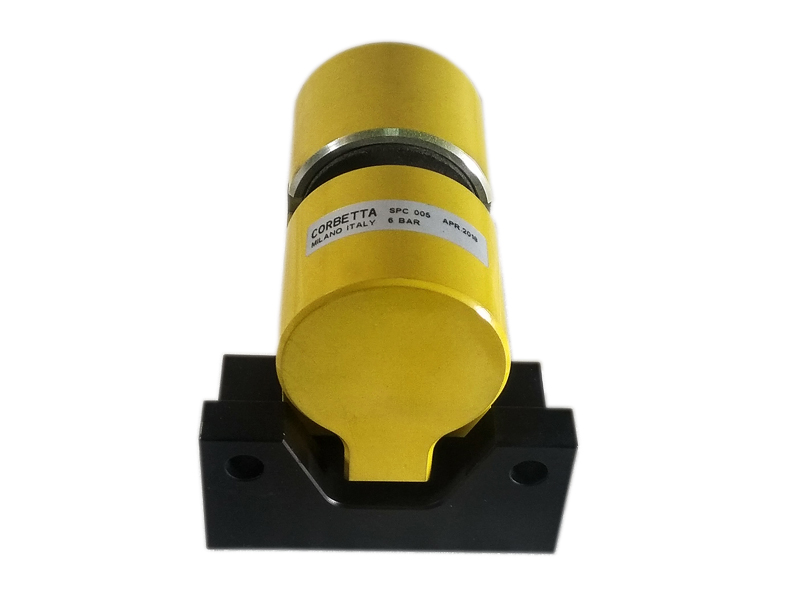

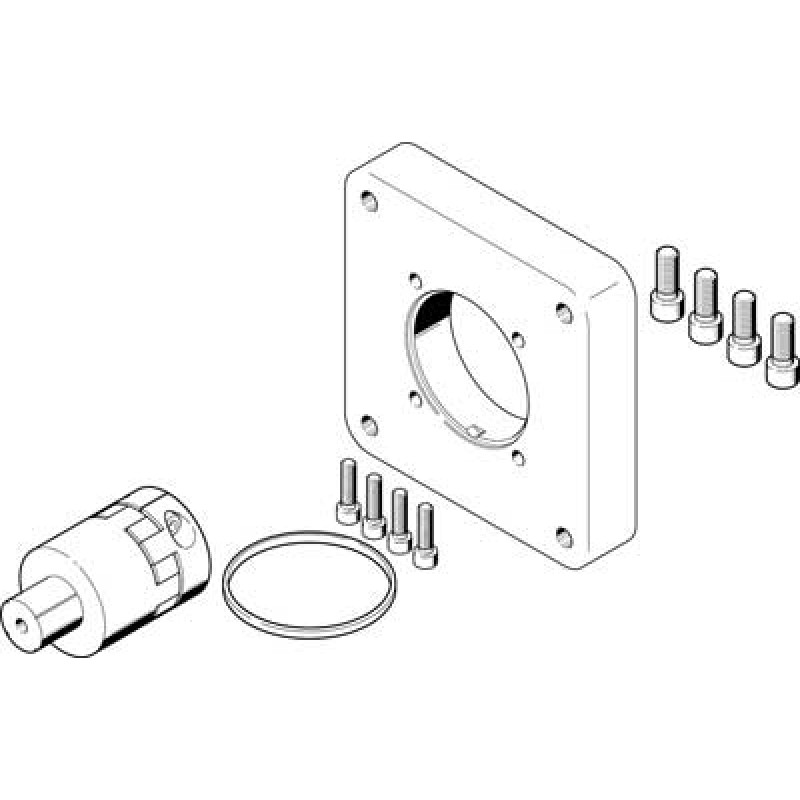

Пневматический тормоз EXtreme, контроль натяжения полотна

Информация о продукте

Пневматический тормоз Extreme, полностью запатентованный как по конструкции, так и по принципу действия. представляет собой новую эру в области промышленных тормозов.

Гарантирует высокую производительность, компактные размеры, срок службы колодок более 7 лет и бережное отношение к окружающей среде.

Время реакции — самое быстрое и постоянное, доступное на рынке; крутящий момент пневматического тормоза Extreme постоянный, стабильный и линейный во времени, а также изменяется рабочая температура.Благодаря всем этим характеристикам пневматический тормоз Extreme гарантирует более стабильное натяжение катушек, которые необходимо разматывать и обрабатывать.

Пневматический тормоз Extreme доступен в двух моделях: тормоз XT10 обычно используется для важных тормозных моментов, например, на стендах для прокатки гофрированного картона, тормоз XT7 был специально разработан для сектора узкого полотна, где требуется высокая стабильность крутящего момента. и отсутствие остаточного тока.

и отсутствие остаточного тока.

Успех всех наших пневматических тормозов является результатом тщательных исследований, испытаний и сотрудничества с крупнейшими производителями оригинального оборудования в течение более чем 40 лет деятельности, которые позволили нам стать мировым лидером.

Технические характеристики

| XT.7 | XT.10 | |

|---|---|---|

| Крутящий момент макс. 1 суппорт (динамическое скольжение) | 75 Нм | 250 Нм |

| Крутящий момент мин. 1 суппорт (динамическое скольжение) | 1 , 3 Нм | 4,166 Нм |

| Давление мин. / Макс. | 0,3 / 6 бар | 0,1 / 6 бар |

| Макс.об / мин | 3000 | 2500 |

| Общий вес | 6,5 кг | 19 кг |

| Теплоотвод без вентилятора | — | 2 кВт |

| Теплоотвод с вентилятором 24 В | 2 кВт | 6 кВт |

| Теплоотдача с вентилятор 110/220 В | — | 4,5 кВт |

Скачать

| Datasheet | Чертеж PDF | Чертеж | 3D | Руководство пользователя | |

Extreme XT. 7 7 | |||||

| Extreme XT.10 |

Что лучше всего подходит для моего приложения?

Когда вы пытаетесь решить, какой тип тормоза лучше всего подходит для вашего конкретного применения (например, механические, пневматические или гидравлические тормоза), важно понимать как причины торможения, так и различия в типах доступных дисковых тормозов суппорта. для промышленного оборудования, а также для торможения на дорогах и бездорожье.

Причины торможения

1. Динамическое торможение

Основная причина торможения — это, конечно, необходимость что-то остановить — также известное как «динамическое торможение». Диск движется, и ваша цель — заставить его полностью остановиться. Любые дорожные или внедорожные автомобили, автомобили для обслуживания самолетов, тележки для гольфа, строительная техника или даже ветряные турбины называют это «активным торможением».

2. Удерживающая позиция

Вторая причина связана с «удерживающим положением», обычным для промышленного оборудования с вращающимися частями.Лебедка — хороший пример торможения в стоячем положении. Когда выплата или размотка завершены, удерживаемая позиция может иметь решающее значение.

3. Регулировка скорости

Наконец, существует «натяжение», которое находится между динамическим торможением и удержанием и используется для управления скоростью. Все, что идет в рулоне, например, газета, фольга или лента, производится системой обработки полотна и требует натяжения. Натяжные тормоза применяются часто, поэтому их колодки имеют высокую степень износа, но их легко заменить.

Однако решение о том, какой тип тормоза использовать, будет зависеть от того, что лучше всего подходит для вашего применения, поэтому давайте еще раз «остановим его»…

ЧАСЫ: Что такое дисковый тормоз суппорта и как он работает?

youtube.com/embed/jlulLcqNPuI» title=»YouTube video player» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Понимание того, что приводит в действие тормоза

Существует столько же типов тормозов, сколько и бесчисленное множество применений, однако существует три основных категории тормозов, в зависимости от того, как они приводятся в действие: механические, пневматические и гидравлические тормоза.Вот несколько идеальных приложений для каждого.

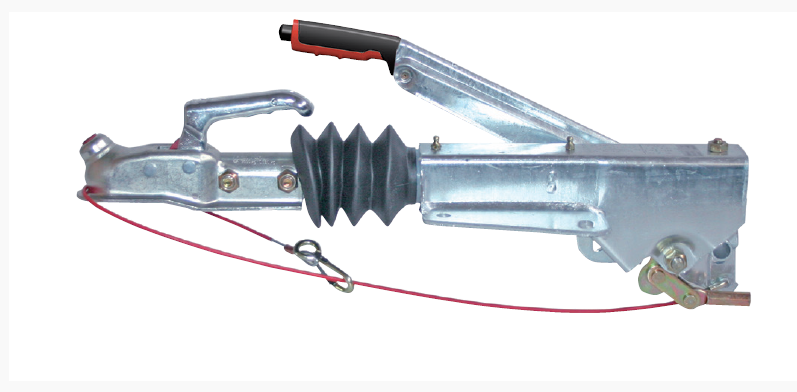

1. Когда использовать механические тормоза

Как бы то ни было, механические тормоза приводятся в действие с помощью рычага, для которого не требуется электропитание. Механические тормоза лучше всего подходят для приложений, требующих статического торможения, которое можно применять вручную. Лучшим примером этого может быть стояночный тормоз.

Механические тормоза могут хорошо подойти, когда не требуется ничего более сложного..jpg) Вы тянете за рычаг, и система останавливается.Это распространенный способ остановки ветряных турбин класса 5–10 кВт, обеспечивающий безопасность при эксплуатации.

Вы тянете за рычаг, и система останавливается.Это распространенный способ остановки ветряных турбин класса 5–10 кВт, обеспечивающий безопасность при эксплуатации.

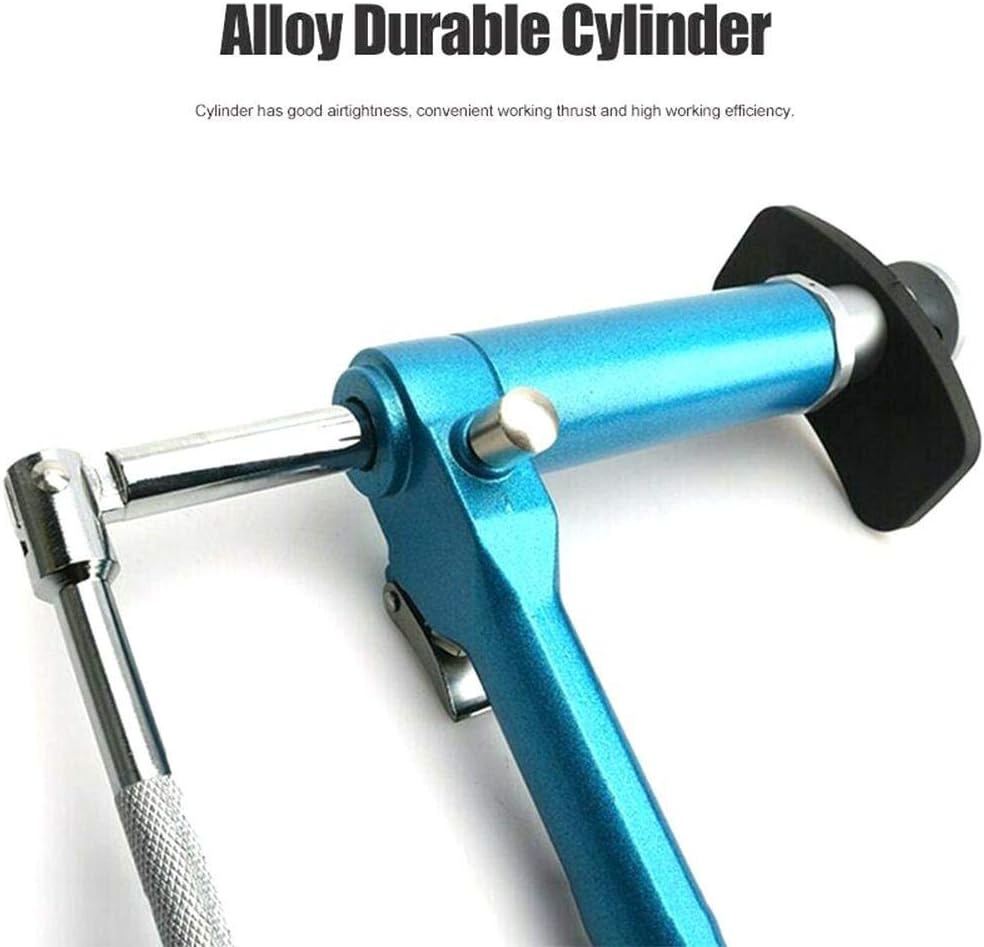

2. Когда использовать пневматические тормоза

В тормозах этого типа используется воздух, подаваемый в основном пневматическим насосом. Пневматические тормоза обычно работают при более низком давлении, чем гидравлические тормоза, около 70–120 фунтов на квадратный дюйм для большинства применений.

Пневматические тормоза обычно используются в промышленном оборудовании, требующем тормозов, поскольку на производственных предприятиях чаще всего имеется пневмокомпрессор.По этой причине мы обычно видим пневматические тормоза на заводах, где оборудование с вращающимися частями нуждается в тормозах.

3. Когда использовать гидравлические тормоза

Чаще всего эти тормоза приводятся в действие тормозной жидкостью, такой как гидравлическое масло для промышленного оборудования или автомобильная тормозная жидкость DOT 3/4 (полиэтиленгликоль). Под давлением жидкость создает силу в фунтах на квадратный дюйм. Гидравлические тормоза стремятся создать высокое давление, необходимое для правильной остановки, удержания или натяжения. Обязательно укажите тип жидкости, чтобы убедиться, что ваш тормоз оборудован уплотнениями, совместимыми с жидкостью.

Под давлением жидкость создает силу в фунтах на квадратный дюйм. Гидравлические тормоза стремятся создать высокое давление, необходимое для правильной остановки, удержания или натяжения. Обязательно укажите тип жидкости, чтобы убедиться, что ваш тормоз оборудован уплотнениями, совместимыми с жидкостью.

ЧИТАТЬ: Как гидравлические пружинные тормоза помогают питомникам Abrahamson работать безопаснее

Гидравлические источники питания распространены в большинстве транспортных средств, таких как тормозная система коммерческого и внедорожного типа. Эти тормоза могут быть рабочими тормозами для остановки транспортного средства или использоваться для удержания положения на механизмах. Например, грузовой автомобиль может иметь катушку для троса, которой необходимо управлять, и имеется гидравлическая мощность.

Пневматические и гидравлические тормоза

Мы часто видим, что гидравлические тормоза используются в приложениях, требующих торможения с более высоким крутящим моментом. По этой причине в нефтепромысловом и горнодобывающем оборудовании обычно используются гидравлические тормоза. Ветровые турбины мощностью 5–50 кВт часто имеют пневматические (или воздушные) тормоза. Ветряные турбины мощностью 50 кВт и выше чаще всего имеют гидравлические тормоза.

По этой причине в нефтепромысловом и горнодобывающем оборудовании обычно используются гидравлические тормоза. Ветровые турбины мощностью 5–50 кВт часто имеют пневматические (или воздушные) тормоза. Ветряные турбины мощностью 50 кВт и выше чаще всего имеют гидравлические тормоза.

Еще одно решение

В вашем приложении может потребоваться один из двух типов тормозов: «Тормоза двойного действия» (с двумя сторонами под напряжением) или «Плавающие тормоза» (с одной стороной под напряжением).

1. Тормоза двойного действия

Тормоз двойного действия закреплен с фиксированными поршнями с каждой стороны, которые при срабатывании входят в зацепление с тормозным диском.Очень важно, чтобы тормоз был точно отцентрован по диску, с биением +/- 10 дюймов, в противном случае тормозная колодка с одной стороны изнашивается быстрее, чем с другой.

2. Плавающие тормоза

Плавающий тормоз с одной токоведущей стороной является наиболее распространенным типом. Этот тип тормоза имеет поршень (или поршни) на одной рабочей стороне, который давит на ротор (или диск) при включении. Плавающий тормоз устанавливается на штанги, втулки или болты с буртиком, которые имеют гладкую поверхность и позволяют тормозу двигаться при включении.Диск неподвижен, что позволяет тормозу перемещаться к центру, так что тормозные колодки токоведущей и мертвой сторон тормозятся с равным и противоположным усилием зажима.

Этот тип тормоза имеет поршень (или поршни) на одной рабочей стороне, который давит на ротор (или диск) при включении. Плавающий тормоз устанавливается на штанги, втулки или болты с буртиком, которые имеют гладкую поверхность и позволяют тормозу двигаться при включении.Диск неподвижен, что позволяет тормозу перемещаться к центру, так что тормозные колодки токоведущей и мертвой сторон тормозятся с равным и противоположным усилием зажима.

Это основные моменты, которые следует учитывать при выборе лучшего тормоза для промышленного применения или внедорожной техники. ТУАЛЕТ. Компания Branham предлагает широкий ассортимент тормозов, включая пневматические или гидравлические пружины, а также комбинации гидравлических и механических тормозов для различных типов применений.

Основы пневматического тормоза — Военный торговец / Транспортные средства

Ежедневно взрывайте свои танки!

Стив Терчет

Опыт может быть лучшим учителем, но часто это трудный способ учиться и требует достаточной удачи, чтобы пережить ошибки, которые вы делаете. Мой первый опыт работы с воздушными тормозами был на U7144T, похожем на этот. Мой грузовик был моделью с закрытой кабиной. У него был бензиновый двигатель Hercules RXC 529-CID, пятиступенчатая несинхронизированная трансмиссия с повышающей передачей 5-й передачи, двухступенчатая раздаточная коробка и пневматическая тормозная система раннего стиля с механическим стояночным тормозом.

Мой первый опыт работы с воздушными тормозами был на U7144T, похожем на этот. Мой грузовик был моделью с закрытой кабиной. У него был бензиновый двигатель Hercules RXC 529-CID, пятиступенчатая несинхронизированная трансмиссия с повышающей передачей 5-й передачи, двухступенчатая раздаточная коробка и пневматическая тормозная система раннего стиля с механическим стояночным тормозом.

Опыт может быть лучшим учителем, но зачастую это трудный путь к обучению и требует достаточной удачи, чтобы пережить ошибки, которые вы делаете. Обучение на собственном опыте обычно требует больше времени, чем на обучение из квалифицированного источника.Это также может стоить вам гораздо больше денег, чем умение делать что-то правильно. Я многому научился на собственном опыте, потому что не было другого способа узнать это. Хотя мне повезло пережить свои ошибки, я потратил много времени и денег. Я надеюсь, что, написав эти статьи, я смогу спасти других от того же.

Обратите внимание на предохранительный клапан давления на резервуаре № 1 этой базовой пневматической тормозной системы. Все воздушные системы транспортного средства имеют многие из одних и тех же компонентов: воздушный компрессор, разгрузочный клапан (или регулятор), воздуховоды и резервуары для хранения воздуха.Помимо этих основных элементов для сжатия и хранения воздуха, различные системы различаются только тем, как этот воздух используется.

Все воздушные системы транспортного средства имеют многие из одних и тех же компонентов: воздушный компрессор, разгрузочный клапан (или регулятор), воздуховоды и резервуары для хранения воздуха.Помимо этих основных элементов для сжатия и хранения воздуха, различные системы различаются только тем, как этот воздух используется.

Мой первый опыт вождения транспортного средства с пневматическими тормозами был летом в подростковом возрасте, когда я работал резчиком по дереву в прибрежных горах Центральной Калифорнии. Меня поселили в старинном масонитском трейлере без электричества и водопровода, мне дали десятитонный тираннозавр или зубчатую пилу Мак-Куллоха, и заплатили шнуром за все дубы и мадрон, которые я мог доставить на машине за тридцать миль до города.Хотя было много свежего воздуха и солнечного света, были также оленьи мухи, желтые куртки и клещи.

Крутым перком этой работы был Truck . Это был Autocar U7144T 1943 года, бескапотный, полноприводный, и один из самых потрясающих автомобилей, которые я когда-либо видел до того времени.

Для читателей MVM , незнакомых с тяжелыми и менее известными военными грузовиками США времен Второй мировой войны, U7144T — наряду с аналогичными моделями, производимыми White, Kenworth и Marmon-Herrington — был построен как тягач как с открытой, так и с закрытой кабиной. .

Мой грузовик был модели с закрытой кабиной. У него был бензиновый двигатель Hercules RXC 529-CID, пятиступенчатая несинхронизированная трансмиссия с повышающей передачей 5-й передачи, двухступенчатая раздаточная коробка и пневматическая тормозная система раннего стиля с механическим стояночным тормозом.

Как и большинство тяжелых грузовиков времен Второй мировой войны, относительно немного примеров U7144T сохранилось до наших дней, хотя с конца 1940-х до 1970-х годов эти грузовики были предпочтительными транспортными средствами для компаний по переезду домов и других приложений, где требовалась грубая мощность на низких скоростях.Мой грузовик был оснащен решетчатой платформой для перевозки дров, но в остальном был стандартным, вплоть до затемняющих фонарей и крошечных круглых зеркал. Он был способен развивать скорость около 45 миль в час по шоссе, но мой босс предупредил меня, чтобы я никогда не превышал 35 миль в час, особенно при спуске с горы!

Он был способен развивать скорость около 45 миль в час по шоссе, но мой босс предупредил меня, чтобы я никогда не превышал 35 миль в час, особенно при спуске с горы!

Мне потребовалось около трех дней, чтобы рубить деревья, отмеченные моим начальником, разрезать и раскалывать снаряды, загружать грузовик и отвезти его в город. Там мне пришлось разгружать и складывать шнуры на лесном дворе. Мне, наверное, не пришлось так много работать — на самом деле, мой босс казался удивленным, что я это сделал — но, в конце концов, если бы я не рубил и не загружал дрова, я не мог бы водить грузовик!

Я чувствовал себя очень зрелым, чтобы довериться этой могучей машине, и делал все возможное, чтобы следовать инструкциям босса, хотя удерживать ее скорость спуска ниже 35 миль в час на крутых горных дорогах с грузом мокрого дерева и старомодными тормозами было невозможно.В грузовике не было тахометра, но было очевидно, что старый Hercules не любит высоких оборотов. Я останавливался на вершине каждой ступени и следил за тем, чтобы у меня был полный бак воздуха. Иногда заклинивает разгрузочный клапан — проблема, которую я научился решать на собственном опыте. Затем я начал спуск на самой низкой передаче, переключаясь на более высокую только тогда, когда двигатель начал возмущенно ревать. Я старался использовать минимум воздуха для тормозов. Тем не менее, я обычно достигал дна на высшей передаче, вращаясь на максимальных оборотах, и из тормозных барабанов вырывался дым, а также виляя с предупреждением о низком уровне воздуха.

Иногда заклинивает разгрузочный клапан — проблема, которую я научился решать на собственном опыте. Затем я начал спуск на самой низкой передаче, переключаясь на более высокую только тогда, когда двигатель начал возмущенно ревать. Я старался использовать минимум воздуха для тормозов. Тем не менее, я обычно достигал дна на высшей передаче, вращаясь на максимальных оборотах, и из тормозных барабанов вырывался дым, а также виляя с предупреждением о низком уровне воздуха.

В то лето я многому научился на собственном опыте, и мне посчастливилось пережить свои ошибки. Помимо того, как управлять транспортным средством с пневматической тормозной системой и обслуживать его (Правило номер один : Ежедневно продувайте баллоны со сжатым воздухом! ), я научился преодолевать узкие лесные тропы, используя только эти крошечные круглые зеркала. Представьте, как легко было после этого подпирать грузовик «настоящими» зеркалами!

Мой второй опыт работы с воздушными тормозами произошел в середине двадцатых годов, когда я устроился на работу в компанию по переработке металлолома в северной Аризоне. Грузовик представлял собой бескапотный десятиколесный трактор Diamond T 1966 года выпуска с двигателем Cummins 335 и 10-ступенчатой трансмиссией Road Ranger, который тянул сорокфутовый бортовой прицеп Freuhauf, оснащенный стальными бортиками. Моя задача заключалась в том, чтобы разрезать металлолом горелкой, загрузить в грузовик фронтальным погрузчиком, а затем доставить чугун на литейный завод в Фениксе. Законная максимальная полная масса в то время составляла 80 000 фунтов, но мой босс любил добавлять еще две тонны, утверждая, что «они оплатили поездку». Конечно, если бы меня остановили и взвесили, штраф был бы больше, чем стоил весь груз.

Грузовик представлял собой бескапотный десятиколесный трактор Diamond T 1966 года выпуска с двигателем Cummins 335 и 10-ступенчатой трансмиссией Road Ranger, который тянул сорокфутовый бортовой прицеп Freuhauf, оснащенный стальными бортиками. Моя задача заключалась в том, чтобы разрезать металлолом горелкой, загрузить в грузовик фронтальным погрузчиком, а затем доставить чугун на литейный завод в Фениксе. Законная максимальная полная масса в то время составляла 80 000 фунтов, но мой босс любил добавлять еще две тонны, утверждая, что «они оплатили поездку». Конечно, если бы меня остановили и взвесили, штраф был бы больше, чем стоил весь груз.

Восьмичасовая поездка в Феникс — обычно ночью после целого дня погрузки грузовика — была в основном подъемом и спуском, требуя постоянного переключения передач и частого использования тормозов. Сначала был спуск из города, затем подъем в горы, затем снова спуск на довольно ровный участок с последующим долгим подъемом в гору до Флагстаффа. От Флагстаффа до Феникса это было в основном под гору с одним длинным подъемом из долины Верде.

В наши дни вы можете видеть, как полуфабрикаты поднимаются на эти отметки со скоростью 60 миль в час, но тогда большинству больших грузовиков повезло подняться на них со скоростью 20 миль в час! Мой хронически перегруженный Diamond T обычно обходился гораздо дешевле.

Падение было еще одним опытом! Как и в случае со старым Auto-car, я начал спуск на самой низкой передаче, переключаясь на повышенную только тогда, когда тахометр показывал красный цвет. И снова я прибыл на дно на высшей передаче на максимальных оборотах с низким давлением воздуха и дымящимися тормозами.

Поддержание минимального давления было жизненно важным, потому что этот грузовик имел пневматическую систему более поздней модели с пружинными стояночными тормозами, которые автоматически включались, если давление упало ниже 60 фунтов на квадратный дюйм. Мне часто приходилось стиснуть зубы и не нажимать на педаль тормоза, в то время как перегруженный компрессор изо всех сил старался не отставать.Грузовик был настроен на скорость 70 миль в час, но мне потребовались все навыки, которые я усвоил на собственном горьком опыте, чтобы оставаться ниже 75, и к тому времени я управлял только сорока с лишним тонн безудержным автомобилем.

Оглядываясь назад, кажется удивительным, что я пережил эти испытания, которые происходили примерно три раза в неделю в течение нескольких лет. За это время я узнал много нового о пневматических тормозных системах и их компонентах, но правило номер один все еще применялось: Ежедневно продувайте баллоны со сжатым воздухом!

Регулятор давления в воздушной системе раннего образца.

Я не могу это особо подчеркнуть. Независимо от того, какой тип воздушной системы имеет ваш автомобиль, девяносто процентов наиболее распространенных проблем можно избежать, если продуть воздушных баллонов ежедневно !

Почему? При сжатии воздух становится горячим. Когда он охлаждается в резервуарах вашего автомобиля, образуется конденсат. Вода в воздушной системе сама по себе вызывает множество проблем. Находясь в вашем резервуаре, он также вызывает коррозию, в результате чего образуются хлопья ржавчины. Как указано выше, они обычно несут ответственность за девяносто процентов наиболее распространенных проблем с воздушной системой.

Этому не нужно учиться на собственном опыте.

ЧЕТЫРЕ БАЗОВЫХ СИСТЕМЫ

Относящиеся к большинству исторических военных транспортных средств (HMV) в хобби, есть четыре общие воздушные системы, перечисленные здесь в порядке распространенности:

1. Пневматическая надгидравлическая : Используется на большинство двойок М-серии.

2. Early Straight Air : Обычно с механическим стояночным тормозом — используется на многих тяжелых транспортных средствах времен Второй мировой войны.

3. Позже Straight Air : Используется на некоторых поздних и текущих моделях автомобилей M-серии.

4. CTIS (Центральная система накачки шин): используется на DUKW и некоторых современных моделях автомобилей серии M.

Все эти системы имеют много общих компонентов: воздушный компрессор, разгрузочный клапан (или регулятор), воздуховоды и резервуары для хранения воздуха. Помимо этих основных элементов для сжатия и хранения воздуха, они различаются тем, как этот воздух используется.

Регулятор давления в воздушной системе более позднего и нынешнего типа. Независимо от того, какой тип воздушной системы имеет ваш автомобиль, девяносто процентов наиболее распространенных проблем можно избежать, ежедневно продувая воздушные баллоны.

Пневматический надгидравлический

В пневматических надгидравлических системах сжатый воздух используется для увеличения тормозной силы обычных гидравлических тормозов с помощью устройства, которое иногда называют «воздушным узлом». Этот элемент похож на механические тормозные механизмы на многих легковых и средних грузовиках, за исключением того, что для работы в нем используется давление воздуха, а не вакуум. В большинстве этих систем педаль тормоза транспортного средства активирует обычный главный гидравлический цилиндр, который, в свою очередь, активирует воздушный пакет, который активирует другой главный гидравлический цилиндр, который, наконец, приводит в действие гидравлические колесные цилиндры транспортного средства, прижимая тормозные колодки к тормозным барабанам. .

.

Поскольку воздух используется только для увеличения тормозного усилия, гидравлические тормоза по-прежнему будут работать и замедлять или останавливать транспортное средство, даже если воздушная система выходит из строя, хотя при нажатии ноги водителя на педаль тормоза потребуется гораздо большее усилие. Стояночный тормоз транспортного средства обычно является механическим и не зависит от рабочей тормозной системы, а также может использоваться для замедления или остановки транспортного средства в случае отказа служебной системы.

Основным преимуществом этой системы является повышенная тормозная мощность при меньшем усилии водителя по сравнению с прямыми гидравлическими тормозами или тормозами с вакуумным усилителем.Основным недостатком является то, что помимо гидравлической тормозной системы, которую необходимо обслуживать, есть еще и воздушная система. Кроме того, пневмогидравлические тормоза не подходят для очень тяжелых транспортных средств, поскольку тепло, выделяемое тормозными колодками по отношению к тормозным барабанам, может вызвать кипение гидравлической жидкости.

Ремонт и обслуживание гидравлической части этих систем в основном такие же, как и у большинства обычных гидравлических тормозных систем. Прочтите ваше руководство.

Наиболее распространенными типами воздушных компрессоров являются двухцилиндровые модели.Большинство из них имеют одинаковый дизайн независимо от производителя. В большинстве случаев они устанавливаются на двигатель транспортного средства и имеют ременной привод от шкива коленчатого вала, хотя в некоторых дизельных двигателях используются компрессоры с шестеренчатым приводом. Они очень похожи на маленькие двигатели, имеют поршни, клапаны и коленчатый вал, а большинство из них имеют роликовые подшипники. Кроме того, большинство из них смазываются маслом из двигателя автомобиля, хотя некоторые из них имеют дополнительные внутренние масляные насосы. На некоторых старинных автомобилях есть компрессоры с автономной подачей масла, поэтому их картеры необходимо проверять, поддерживать в надлежащем состоянии и заменять отдельно от моторного масла.

Прямые пневматические системы (ранние и поздние)

Как в ранних, так и в более поздних версиях прямых пневматических систем педаль тормоза соединена с клапаном, который подает сжатый воздух — обычно через релейный клапан — или является его частью. в воздушные камеры (или «тормозные колодки») на колесах автомобиля, прикладывая тормозные колодки к тормозным барабанам. Если давление воздуха потеряно, тормоза тоже.

В большинстве систем раннего стиля, таких как мой Autocar, стояночный тормоз является механическим и не зависит от системы рабочего тормоза и может использоваться для замедления или остановки автомобиля… иногда. Основным преимуществом является гораздо большее тормозное усилие, чем у прямых гидравлических тормозов или гидравлических тормозов с усилителем, и гораздо большая устойчивость колесных механизмов к нагреву. Еще одно преимущество — относительная простота, поскольку необходимо обслуживать только воздушную систему. Главный недостаток, как уже говорилось, заключается в том, что если давление воздуха пропадает, вы можете только надеяться, что стояночный тормоз замедлит или остановит автомобиль.

Система прямой подачи воздуха более позднего типа работает в основном так же, как и более ранняя.Основное отличие состоит в том, что воздушные камеры колес — обычно только на задней оси или осях — имеют внутри мощные пружины. Когда в камере нет давления воздуха, пружина прижимает тормозные колодки к тормозному барабану. Это в первую очередь предназначено для использования стояночного тормоза.

При запуске автомобиля давление воздуха должно достигнуть определенного значения — обычно выше 60 фунтов на квадратный дюйм — прежде чем можно будет отпустить пружинный тормоз. После этого система работает как ранний тип.

Большинство автомобилей с такой системой не имеют механических стояночных тормозов.Если давление воздуха пропадает, автоматически включается режим пружинного тормоза, и водитель не может его предотвратить. В некоторых случаях это может замедлить или остановить транспортное средство, хотя водитель, вероятно, будет изо всех сил стараться сохранить контроль. В других случаях — таких как дикие поездки моего мистера Тоада на Diamond T — тормоза только сгорают, поэтому вы должны стараться поддерживать хотя бы минимальное давление. Молитва может помочь.

В других случаях — таких как дикие поездки моего мистера Тоада на Diamond T — тормоза только сгорают, поэтому вы должны стараться поддерживать хотя бы минимальное давление. Молитва может помочь.

CTIS (Центральная система накачки шин)

Система CTIS, знакомая владельцам DUKW, имеет большинство тех же компонентов, что и другие три, за исключением того, что воздух используется для накачивания шин транспортного средства.Рабочая тормозная система DUKW — гидравлическая с вакуумным усилителем, которая использовалась на большинстве CCKW и других двойках Второй мировой войны. Однако в некоторых более поздних и современных автомобилях также используется пневматическая система CTIS для усиления гидравлических тормозов. С другой стороны, некоторые автомобили используют свою пневматическую тормозную систему для работы CTIS.

Несмотря на то, что за десятилетия, прошедшие с тех пор, как я управлял бегущими грузовиками вниз по горам, было много доработок и усовершенствований систем пневматического тормоза, большинство любителей HMV владеют автомобилями с относительно простыми версиями четырех типов, описанных выше, поэтому мы теперь рассмотрим некоторые основные описания их различных компонентов, а также способы их устранения и обслуживания.

Регулировка типичного рычага регулировки зазора. Рукав вставляется прямо для регулировки. Никогда не пытайтесь повернуть рукав.

ОСНОВНОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Правило номер один: ежедневно продувайте воздушные баллоны!

Если вы только что приобрели свой первый HMV, оборудованный воздушной системой, и считаете этот термин довольно зловещим — или ярким — это просто означает открытие сливных клапанов на всех резервуарах для хранения воздуха вашего автомобиля после того, как вы управляли автомобилем и когда те танки по-прежнему находятся под давлением.Пожалуйста, поверьте кому-то, кто знает на собственном опыте: большинства проблем с воздушной системой можно избежать, следуя этому правилу.

Также, как и в случае с топливными баками, со временем может образовываться конденсат просто из-за изменений температуры. Поэтому, если ваш HMV долгое время простаивает без вождения, всегда продувайте воздушные баллоны при полном давлении после первого запуска.

Обратите внимание, что правильно отрегулированный регулятор зазора находится под углом девяноста градусов к своему валу при включении тормозов. Это обеспечивает максимальное тормозное усилие.

ОСНОВНЫЕ КОМПОНЕНТЫ

Помните, что это только основная статья о пневматических тормозах, посвященная основным компонентам. Конкретные процедуры обслуживания воздушной системы вашего автомобиля можно найти в руководстве по эксплуатации.

Для сжатия воздуха вам, очевидно, понадобится воздушный компрессор , и он есть во всех четырех системах. Наиболее распространены двухцилиндровые модели. Они в основном одинаковы по конструкции независимо от производителя. В большинстве случаев они устанавливаются на двигатель транспортного средства и имеют ременной привод от шкива коленчатого вала, хотя в некоторых дизельных двигателях используются компрессоры с шестеренчатым приводом.

Простая воздушная камера раннего стиля (или «горшок»).

Они очень похожи на маленькие двигатели, имеющие поршни, клапаны и коленчатый вал. Большинство из них имеют роликовые подшипники и смазываются маслом из двигателя транспортного средства, хотя некоторые имеют дополнительные внутренние масляные насосы. На некоторых старинных автомобилях есть компрессоры с автономной подачей масла, поэтому их картеры необходимо проверять, поддерживать в надлежащем состоянии и заменять отдельно от моторного масла.

В большинстве других применений то, что относится к уходу за двигателем транспортного средства — поддержание уровня масла на должном уровне, замена масла и фильтра через заданные интервалы — также обслуживает воздушный компрессор.Некоторые, обычно винтажные, компрессоры имеют собственные воздушные фильтры, которые необходимо регулярно проверять и чистить, а при работе в пыльной среде — чаще. Другие компрессоры забирают воздух через воздухоочиститель двигателя, поэтому он всегда должен содержаться в хорошем состоянии.

Многие компрессоры имеют жидкостное охлаждение за счет охлаждающей жидкости двигателя, в то время как другие компрессоры имеют воздушное охлаждение и должны содержаться в чистоте. Если компрессор вашего автомобиля имеет жидкостное охлаждение, имейте в виду, что если двигатель работает слишком горячо, то и компрессор тоже.

Если компрессор вашего автомобиля имеет жидкостное охлаждение, имейте в виду, что если двигатель работает слишком горячо, то и компрессор тоже.

Профилактическое обслуживание большинства компрессоров очевидно: их чистят, проверяют линии подачи масла и охлаждающей жидкости на герметичность и состояние, а также обеспечивают натяжение приводных ремней. Большинство компрессоров невероятно прочны и долговечны, но, как и в двигателях, вы должны прислушиваться к незакрепленным подшипникам и шуму поршней, указывающим на чрезмерный износ. Большинство компрессоров можно восстановить или заменить.

Все воздушные системы имеют воздуховодов , шлангов и трубопроводов различных типов. Профилактическое обслуживание заключается в регулярных проверках состояния и герметичности соединений и арматуры.Обратите особое внимание на главную линию подачи от компрессора, а также на любые гибкие линии, особенно линии к тормозным колодкам. Ищите любые ослабленные крепления или стропы, которые о что-то натирают.

Базовое колесо пневматического тормоза / колодка в сборе. Как и в случае с гидравлическими тормозами, правильная регулировка колодок обеспечивает максимальное тормозное усилие.

Разгрузочные клапаны (или регуляторы) поддерживают правильное давление воздуха в резервуарах для хранения воздуха транспортного средства, «сообщая» компрессору, когда включать, а когда отключать.Есть два основных типа разгрузчиков, которые мы можем просто назвать «ранним» и «более поздним» стилями.

Большинство автомобилей времен Великой Отечественной войны оснащены ранним типом. Это работает с трубкой Бурдона. Более поздние модели обычно подпружинены.

Некоторые ранние воздушные системы работали с максимальным давлением или давлением отключения компрессора 90 фунтов на квадратный дюйм. 120 фунтов на квадратный дюйм обычно для большинства более поздних систем.

Разгрузчики обычно являются наиболее частыми компонентами пневматической системы, вызывающими проблемы. Имейте в виду, что большинство проблем с разгрузчиком возникает из-за того, что воздушные баки не продуваются ежедневно.

Имейте в виду, что большинство проблем с разгрузчиком возникает из-за того, что воздушные баки не продуваются ежедневно.

Наиболее часто встречающаяся проблема — это «заедание» в разгрузочном положении, поэтому компрессор не создает давление в резервуарах. Почти всегда это вызвано чешуей ржавчины!

Часто разгрузчик — например, ранний тип на моем Autocar — можно «починить», просто постучав по нему рукояткой отвертки, хотя на самом деле это ничего не исправляет. Он только выбивает чешуйки ржавчины из внутреннего механизма. Хлопья со временем снова застрянут. Если одно или два касания не работают, вы часто можете «починить» устройство разгрузки раннего типа, сняв крышку, осторожно поработав механизм пальцами и нанеся на него WD-40 или что-то подобное.

Разгрузчики более позднего типа обычно можно разбирать и чистить. Однако единственный способ действительно исправить большинство заедающих разгрузчиков — это разобрать всю воздушную систему и тщательно очистить каждую линию и компонент.

Угадайте, как обычно удается избежать всей этой неприятности?

И хотя большинство разгрузчиков обычно застревают в разгрузочном положении, чаще всего это происходит во время первоначального запуска автомобиля, особенно если автомобиль простоял некоторое время. Однако, если вы едете и ваше давление воздуха начинает падать, застрявший разгрузчик находится в списке вещей, которые необходимо проверить после (надеюсь) остановки, вместе с более очевидными причинами, такими как утечка или обрыв воздуховодов, поскользнуться или обрыв ремня привода компрессора.

Чешуйки ржавчины могут также заклинить другие компоненты, такие как клапаны педали тормоза, реле клапана и воздушные блоки. Ежедневно продувайте баллоны с воздухом!

Что такое релейный клапан ? Во всех системах, кроме очень ранних, релейные клапаны используются для более быстрого и эффективного отклика при торможении.

По сути, вместо того, чтобы направлять воздух непосредственно от педального клапана к тормозным камерам, воздух направляется к релейному клапану и действует как сигнал для реле, которое, в свою очередь, направляет воздух из резервуаров для хранения в тормоз. камеры.Релейный клапан — это обычно то, что вы слышите шипение, когда снимаете ногу с педали, отпуская тормоза.

камеры.Релейный клапан — это обычно то, что вы слышите шипение, когда снимаете ногу с педали, отпуская тормоза.

В некоторых системах застрявший релейный клапан будет делать то же самое, что и застрявший разгрузчик, и давление воздуха в резервуарах не нарастает. Иногда, как в разгрузчике, заклинивший релейный клапан можно «исправить» несколькими легкими нажатиями. Или его, возможно, придется разобрать и почистить.

Можете ли вы угадать наиболее частую причину заедания релейных клапанов?

ПРИМЕНИТЕ ТОРМОЗА

Надеемся, что к настоящему времени первичное обслуживание резервуаров для хранения воздуха станет очевидным.Кроме того, вы должны регулярно проверять все крепления, фитинги и трубопроводы на герметичность и состояние. В большинстве воздушных систем по крайней мере один из резервуаров имеет предохранительный клапан для предотвращения чрезмерного давления. При проверке этого клапана следует обращаться к руководству по эксплуатации, чтобы убедиться, что он правильно настроен и работает.

Разрыв баллона со сжатым воздухом случается довольно редко, но баллоны со временем ржавеют изнутри и обнаруживают утечки — и намного быстрее, если вы не выполняете определенные ежедневные процедуры. При покупке старого автомобиля HMV следует внимательно осматривать баллоны со сжатым воздухом, особенно если он находится в эксплуатации долгое время, и особенно, если вы планируете поехать на нем домой.

Как и разгрузчики, воздушные камеры (или тормозные колодки) бывают двух основных видов: ранний и поздний. Кроме того, они могут быть одностороннего действия или оснащены внутренними пружинами, которые также действуют как стояночный тормоз.

Многие ранние модели скреплены болтами. Замена диафрагм — простая и очевидная процедура.

Многие более поздние типы скрепляются зажимными лентами. Замена их диафрагм — тоже простая и очевидная работа.

Пружинные тормозные камеры, однако, следует разбирать только после того, как вы прочитали правильное руководство для этого конкретного типа — эти пружины очень мощные. Хотя воздушный мешок, вероятно, не повредит вам, вы можете серьезно повредить его, если у вас нет подходящего руководства!

Хотя воздушный мешок, вероятно, не повредит вам, вы можете серьезно повредить его, если у вас нет подходящего руководства!

Регулировка большинства пневматических тормозных колодок обычно является простой процедурой, и, опять же, у вас должно быть правильное руководство для вашего конкретного автомобиля. Многие регуляторы зазора более позднего типа имеют стопорное кольцо, которое необходимо вдавить, прежде чем можно будет повернуть регулировочный болт. Если они застряли или заржавели, WD-40 и / или немного тепла обычно их освобождают.

Надеюсь, эта статья избавит некоторых людей от необходимости узнавать о своих пневматических тормозных системах только на собственном опыте.

Не забывайте: Ежедневно продувайте эти баллоны с воздухом!

Пневматический / пневматический тормоз | Как это работает

Проще говоря, тормоза — это компонент любого транспортного средства, который помогает снизить скорость или остановить транспортное средство. Чтобы задействовать тормоза, мы должны либо нажать на педаль, либо потянуть за рычаг. Но только подумайте, как эта передача силы происходит от педали / рычага к тормозам, расположенным на колесах? Для этого у нас есть различные системы (пневматический / пневматический тормоз) на выбор в зависимости от требований:

Чтобы задействовать тормоза, мы должны либо нажать на педаль, либо потянуть за рычаг. Но только подумайте, как эта передача силы происходит от педали / рычага к тормозам, расположенным на колесах? Для этого у нас есть различные системы (пневматический / пневматический тормоз) на выбор в зависимости от требований:

- Механический — стальные тросы должны задействовать тормоза на колесах в тот момент, когда вы нажимаете на рычаг тормоза.Ex — Стояночный тормоз автомобиля или Задний барабанный тормоз велосипеда обычно управляется через. кабели.