Система двигателя: Механизмы и системы двигателя

Механизмы и системы двигателя

Ход поршня зависит от величины радиуса кривошипа коленчатого вала и равен двойной величине радиуса кривошипа.

Крайние положения поршня, как верхнее, так и нижнее, соответствуют положениям, когда ось кривошипа вала, осевая линия шатуна и ось пальца поршня располагаются на одной прямой линии. Эти положения называются мертвыми положениями поршня, потому что усилием на поршень нельзя заставить повернуться коленчатый вал. Вся система может быть выведена из этого положения лишь внешними силами — силой инерции маховика или движением поршней других цилиндров, если двигатель многоцилиндровый.

Цилиндры большинства двигателей выполняются в виде отдельных отливаемых из специального чугуна гильз, вставленных в отверстия блока цилиндра.

Блок цилиндра — одна из основных частей двигателя. Верхняя часть блока закрыта головкой, в которой расположены впускные и выпускные клапаны, форсунки или запальные свечи.

Нижняя часть блока соединена с картером, служащим у некоторых двигателей основанием для коренных подшипников коленчатого вала, и камерой, в которой у четырехтактного двигателя помещается масло для смазки всех деталей.

Блок цилиндра (а также и головка) обычно делают двухстенным; в пространстве между стенками циркулирует вода, охлаждающая двигатель.

Поршень, воспринимающий на себя давление газов, отливают из специального чугуна или алюминия. Он имеет цилиндрическую форму. Верхняя его часть (донышко) может быть плоской, выпуклой или вогнутой.

В средней части поршень имеет с внутренней стороны приливы, называемые бобышками, в отверстиях которых помещается палец, соединяющий поршень с шатуном. Нижняя, наиболее тонкостенная часть поршня называется юбкой. Диаметр поршня обычно меньше диаметра цилиндра, и между поршнем и цилиндром имеется необходимый температурный зазор, в котором образуется тонкая масляная пленка, смазывающая трущиеся поверхности цилиндра.

На наружной боковой поверхности поршня имеются кольцевые канавки, в которые заводятся поршневые кольца. Часть колец служит для создания уплотнения между стенками цилиндра и поршня (так называемые компрессионные кольца), часть же колец (маслосбрасывающих) служит для удаления со стенок цилиндра излишков смазки.

Маслосбрасывающие кольца обыкновенно имеют на своей поверхности проточку, этим порышается удельное давление кольца на стенки цилиндра, в результате чего оно лучше снимает излишки масла с поверхности цилиндра.

Поршневой палец представляет собой полый стержень, изготовленный из легированной стали. Для уменьшения износа рабочую поверхность пальца обычно цементируют, калят и шлифуют. Во многих двигателях поршневой палец закрепляется лишь от продольного перемещения пружинными замками с тем, чтобы исключить возможность трения его о стенки цилиндра. При таком закреплении палец может проворачиваться как в бобышках поршня, так и во втулке шатуна. Такая посадка свободно плавающего пальца дает более равномерный его износ.

Шатун шарнирно соединяет поршень с коленчатым валом и передает воспринимаемые поршнем усилия валу. Шатун двигателей внутреннего сгорания в большинстве своем штампован из стали. Он состоит из стержня и двух головок: верхней с впрессованной в нее бронзовой втулкой и нижней, называемой кривошипной и снабженной вкладышами. Сечение стержня обычно двутавровое, что придает ему необходимую прочность при небольшом весе.

Сечение стержня обычно двутавровое, что придает ему необходимую прочность при небольшом весе.

Кривошипная головка шатуна выполняется разъемной; отъемная часть называется крышкой и крепится к основной части болтами. Болты эти испытывают весьма большие нагрузки и изготовляются из прочной хромистой стали.

Вкладыши шатуна, как и вкладыши коренных подшипников, делают в виде тонкостенных стальных широких полуколец. Внутреннюю рабочую поверхность этих вкладышей заливают антифрикционным сплавом, баббитом или свинцовистой бронзой.

Коленчатый вал — наиболее ответственная деталь двигателя. Он имеет несколько коренных опорных шеек и несколько кривошипных шеек или просто кривошипов, число которых соответствует числу цилиндров.

Для уравновешивания коленчатый вал снабжают противовесами, прикрепляемыми к щекам кривошипа со стороны, противоположной кривошипной шейке. На конце вала обычно крепится маховик.

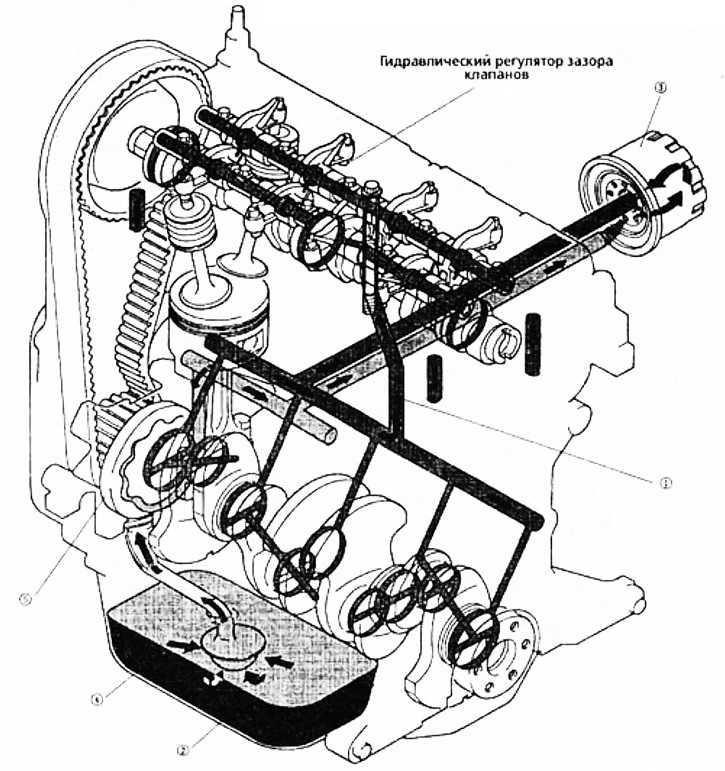

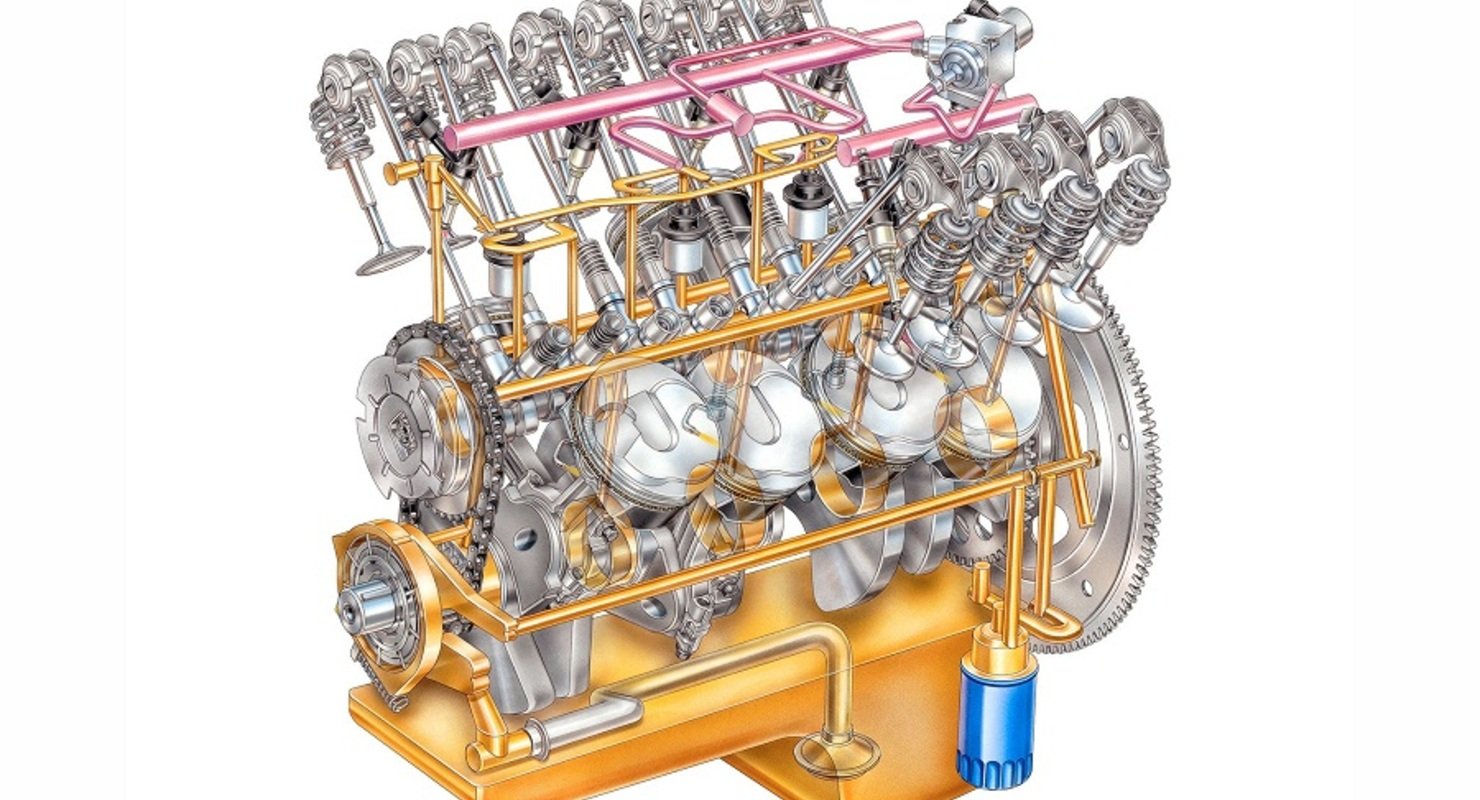

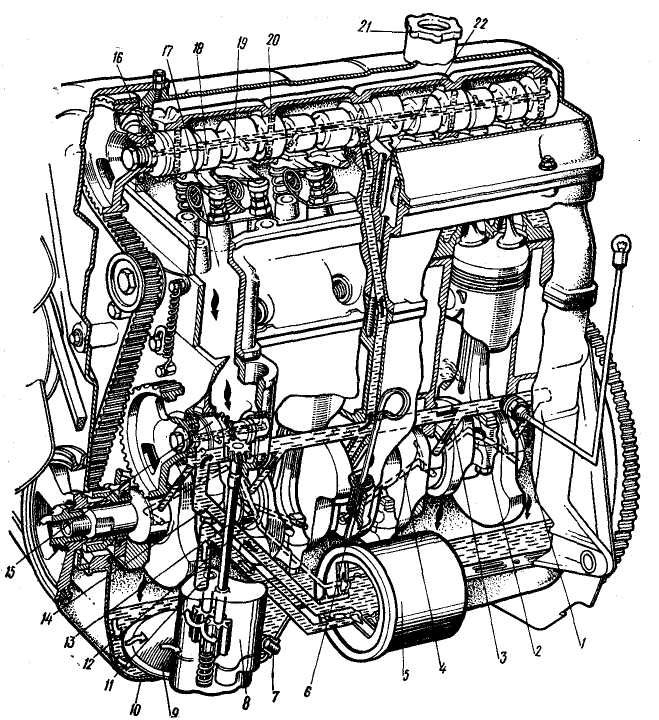

Газораспределительный механизм предназначен для подачи в цилиндр воздуха или горючей смеси в строго определенные моменты и для удаления из цилиндра продуктов сгорания также в определенные моменты.

В четырехтактных двигателях газораспределение осуществляется механизмом, состоящим из клапанов, перекрывающих отверстия в головке блока, пружин, удерживающих клапаны в закрытом состоянии, распределительного вала и передаточных деталей: толкателей, втулок, коромысел и т. д.

Распределительный вал, имеющий кулачки, приводится во вращение от коленчатого вала через шестеренчатую передачу.

Кулачки на валу расположены в определенной последовательности. При вращении распределительного вала кулачки, набегая на толкатели, поднимают их. Это движение толкателей передается на концы качающихся коромысел, вторые концы которых нажимают на стержни клапанов и, сжимая пружины, открывают их в строго установленном порядке.

Клапаны работают при высоких температурах, поэтому их изготовляют из специальных жаростойких сталей.

Система питания предназначена для подачи в цилиндры двигателя топлива или горючей смеси, необходимых для совершения рабочего процесса. Системы питания дизелей и карбюраторных двигателей различные

Общая схема питания дизеля показана на рис.

Рис. 1. Общая схема питания дизеля

Система питания карбюраторного двигателя включает в себя бак для топлива, отстойник карбюратор, воздухопровод и регулятор числа оборотов двигателя. Наиболее ответственной частью в этой системе является карбюратор. Он предназначен для приготовления горючей смеси, т. е. смеси паров топлива с вполне определенным количеством воздуха, необходимого для его сгорания

Существует несколько конструкций карбюраторов. На рис. 2 показана схема устройства простейшего карбюратора, состоящего из смесительной камеры, диффузора, распылителя, жиклера, поплавковой камеры, заслонок (дроссельной и воздушной), поплавка, иглы, канала и кнопки.

Смесительная камера представляет собой отрезок трубы, в которой смешивается распыленное топливо с воздухом. Эта камера имеет местное сужение, называемое диффузором, к которому проведен распылитель, подающий в камеру топливо.

Воздух, проходя через камеру смешения, повышает свою скорость в диффузоре, и над распылителем создается разрежение, способствующее лучшему всасыванию топлива, которое увлекается затем быстро движущейся струей воздуха, испаряется, хорошо перемешивается с воздухом и поступает в цилиндры.

Рис. 2. Схема устройства простейшего карбюратора

Топливо в распылитель подается через поплавковую камеру, предназначенную поддерживать одинаковый напор топлива в распылителе, что обеспечивается поддержанием постоянного уровня топлива в камере.

В канале на пути от поплавковой камеры к распылителю установлен жиклер, сделанный в виде пробки с точно калиброванным отверстием, через которое пропускается ограниченное количество топлива.

Дроссельная заслонка служит для регулирования количества смеси, подаваемой в цилиндр: при большем открытии дроссельной заслонки в цилиндры двигателя поступает больше смеси, поэтому двигатель развивает большую мощность. Наоборот, прикрывая дроссельную заслонку, уменьшают доступ смеси в цилиндры, в результате чего мощность двигателя снижается.

Наоборот, прикрывая дроссельную заслонку, уменьшают доступ смеси в цилиндры, в результате чего мощность двигателя снижается.

Горючая смесь, подаваемая в цилиндры, может быть «бедной» или «богатой» в зависимости от соотношения долей воздуха и топлива в ней. Чем больший процентный состав топлива, тем богаче смесь.

Воздушная заслонка служит для временного обогащения смеси, главным образом в момент пуска двигателя и установления режима его работы. Это обогащение достигается поворотом воздушной заслонки, уменьшающим живое сечение канала, вследствие чего скорость потока воздуха возрастает, создается большее разрежение и увеличивается, подача топлива.

Для нормальной работы двигателя важно иметь постоянное качество смеси, определяемое соотношением количества топлива и воздуха. Простейший карбюратор не обеспечивает этого постоянства. При прикрытии дроссельной заслонки уменьшается число оборотов двигателя и над распылителем создается меньшее разрежение, в результате чего истечение топлива будет слабее и смесь в цилиндры станет поступать обедненной. Наоборот, с полным открытием дроссельной заслонки истечение топлива повышается и смесь обогащается.

Наоборот, с полным открытием дроссельной заслонки истечение топлива повышается и смесь обогащается.

Устранение этого недостатка в карбюраторах достигается постановкой дополнительного устройства, называемого компенсационным жиклером. Его размещают между поплавковой камерой и компенсационным колодцем, через который топливные каналы соединены с атмосферой. Благодаря этому через компенсационный жиклер подается постоянное количество топлива независимо от величины разрежения в диффузоре, т. е. независимо от режима работы двигателя.

С увеличением числа оборотов двигателя подача топлива через основной главный жиклер увеличится и смесь обогатится, в то же время увеличится поступление воздуха, но так как компенсационный жиклер подаст прежнее количество топлива, качество смеси не изменится.

При снижении оборотов двигателя главный жиклер станет объединять смесь, в то же время компенсационный жиклер, подавая одно и то же количество топлива при меньшем поступлении воздуха, будет обогащать смесь, в итоге ее качество сохранится.

Система зажигания предназначена для воспламенения рабочей смеси в карбюраторных двигателях и состоит из магнето, запальных свечей и проводов высокого напряжения.

При вращении магнето силовые линии магнитного поля наводят в обмотке э. д. с, которая изменяется как по величине, так и по направлению. В моменты прохода полюсов магнита против колодок сердечника магнитный поток достигает максимального своего значения, а в моменты нахождения полюсов между колодками поток силовых линий изменяет свое направление. В результате изменения магнитного потока силовые линии пересекают витки обмотки из толстой изолированной проволоки, возбуждая в ней переменный ток низкого напряжения, называемый током первичной обмотки. В возникновении первичного тока можно легко убедиться, если в цепь первичной обмотки включить гальванометр. Однако ток, возникающий в первичной обмотке, недостаточен для того, чтобы получить искру в запальной свече. Поэтому в магнето поверх первичной обмотки намотана вторичная обмотка из тонкой проволоки и с большим количеством витков.

Однако ток, возникающий в первичной обмотке, недостаточен для того, чтобы получить искру в запальной свече. Поэтому в магнето поверх первичной обмотки намотана вторичная обмотка из тонкой проволоки и с большим количеством витков.

Когда в первичной обмотке возникает и исчезает электрический ток, вокруг нее возникает магнитное поле. Его силовые линии пересекают витки вторичной обмотки, вследствие чего в ней образуется ток высокого напряжения, способный дать искру в запальной свече.

Для резкого изменения магнитного поля вокруг первичной обмотки в ее цепь включен прерыватель с контактами, прерывающий первичный ток в моменты, когда он достигает наибольшей величины. Для уменьшения искрения, подгорания контактов прерывателя и увеличения резкости разрыва цепи параллельно контактам прерывателя включен конденсатор.

Рис. 3. Схема устройства элементов системы зажигания: 1—сердечник; 2 —магнит; 3 — стойка; 4 —первичная обмотка; 5 —вторичная обмотка; 5~свеча запальная; 7 —кулачок прерывателя; 8 — рычажок прерывателя; 9 — контакты прерывателя; 10 — пружина; 11 — искровой промежуток; 12 — провод высокого напряжения; 13 — конденсатор; 14 — кнопка замыкания первичной цепи

Замыкая первичную обмотку специальной кнопкой, выключают магнето, так как в этом случае разрыва в цепи не происходит, а следовательно, во вторичной обмотке не будет возникать ток высокого напряжения.

Как отмечалось ранее, чтобы получить наиболее полное сгорание рабочей смеси, воспламенение ее осуществляется с некоторым опережением. Степень опережения на различных режимах работы двигателя должна быть различной, поэтому в магнетосделан специальный автомат, изменяющий величину опережения в зависимости от числа оборотов коленчатого вала двигателя и увеличивающий опережение зажигания с повышением числа оборотов.

Запальная свеча состоит из стального корпуса, ввертываемого в гнездо головки блока, сердечника из изоляционного материала, тонкого стального стержня 3, выполняющего роль центрального электрода. Против нижнего конца центрального электрода расположен боковой электрод, закрепленный в корпусе свечи. Зазор между этими электродами образует искровой промежуток в 0,5—0,7 мм, через который проскакивает электрическая искра.

Корпус и сердечник свечи в собранном виде разделяются прокладкой. В верхней части свечи имеется гайка 6 с шайбой. Во избежание просачивания газов из цилиндров свеча завинчивается в гнездо на медно-асбестовой прокладке.

К верхнему концу центрального стержня присоединяется провод тока высокого напряжения, закрепляемый гайкой.

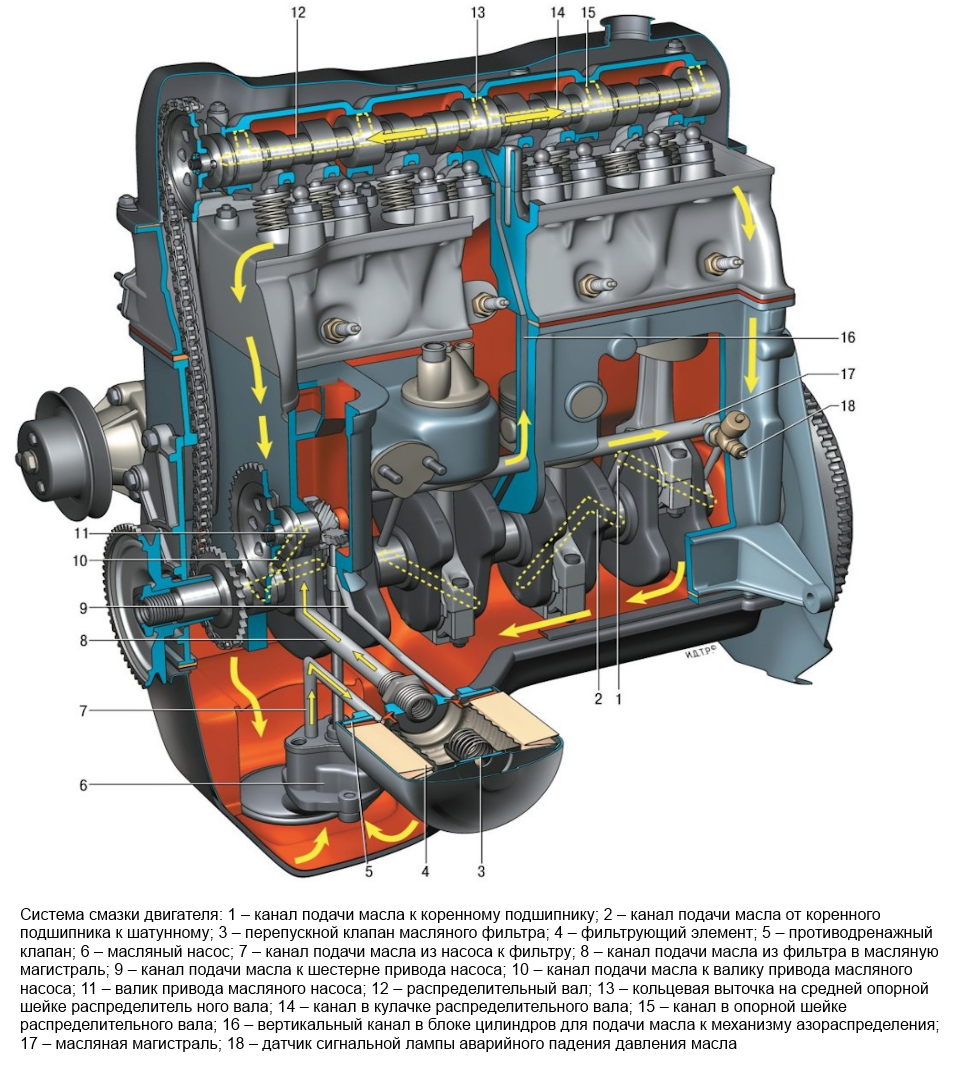

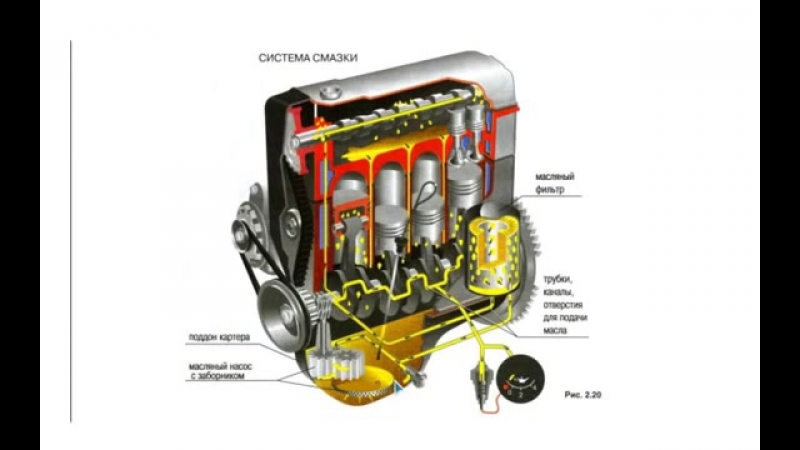

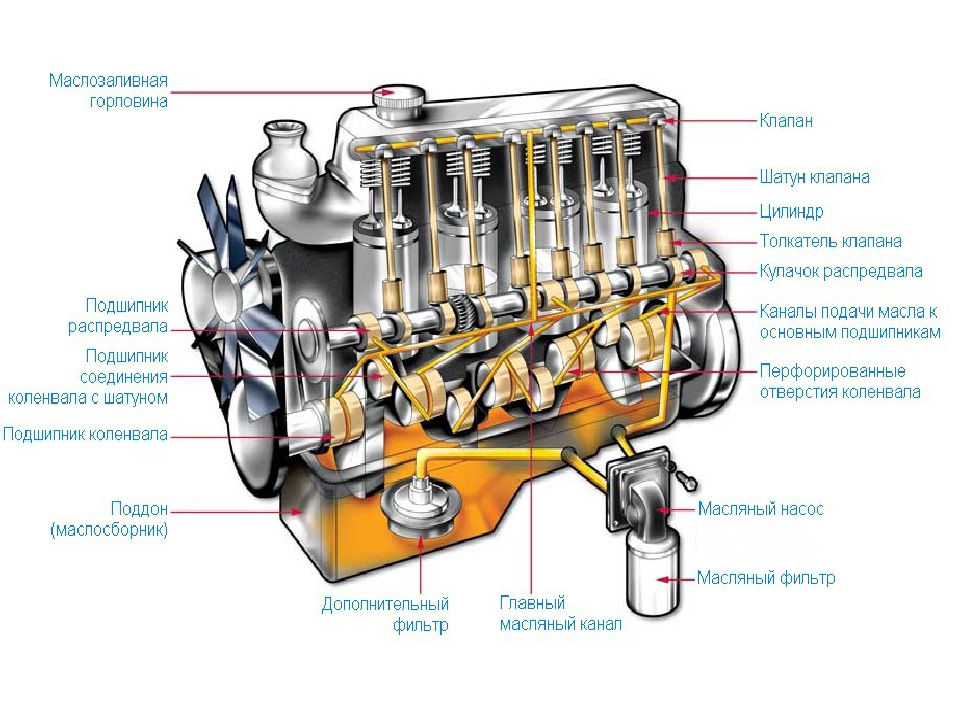

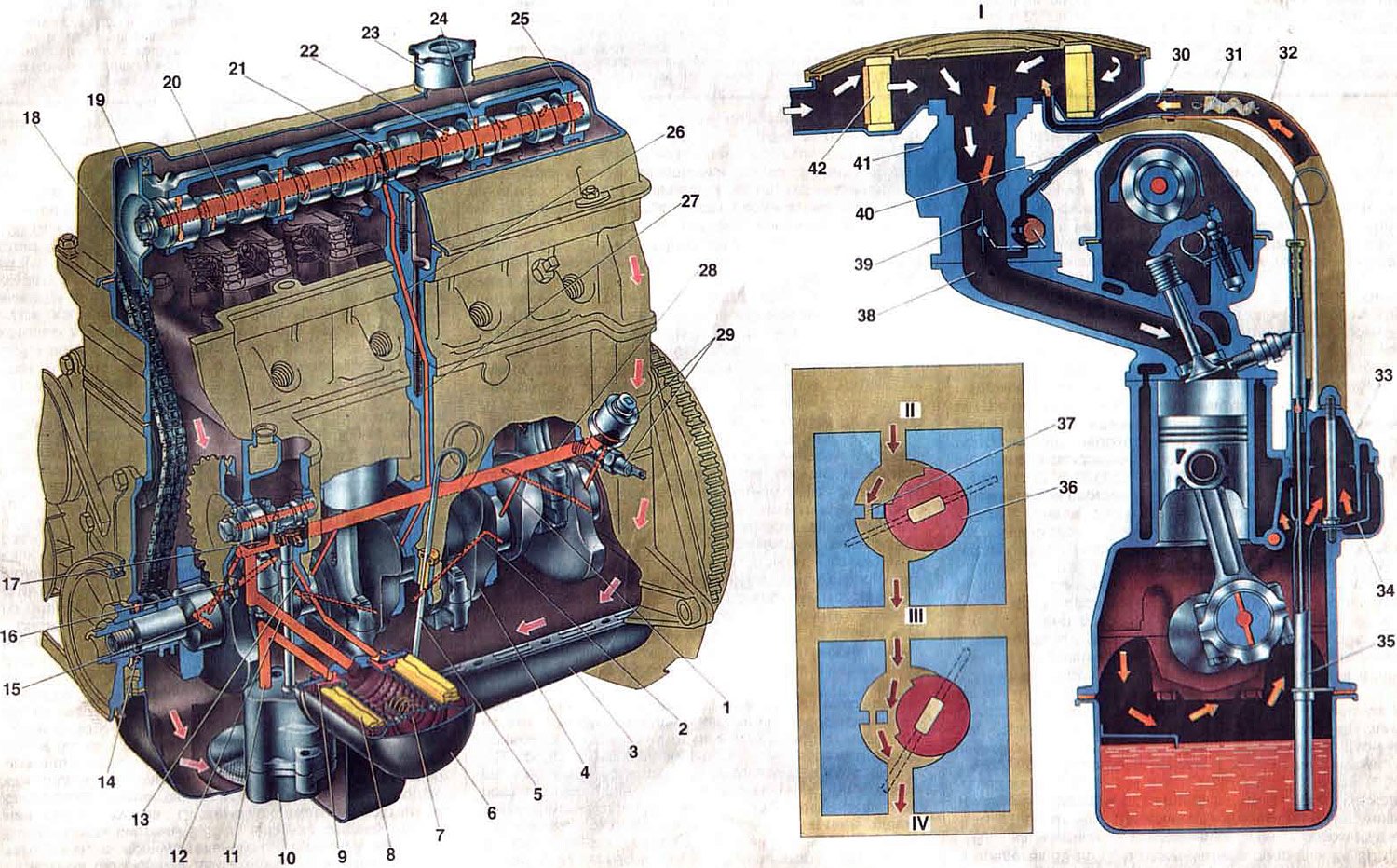

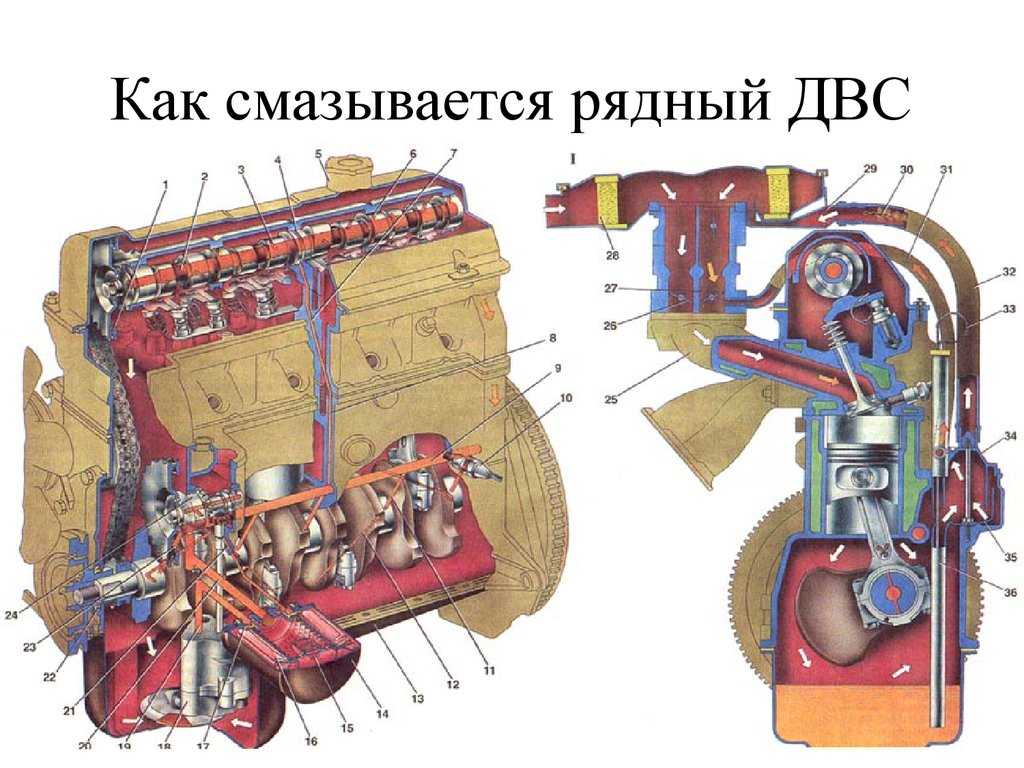

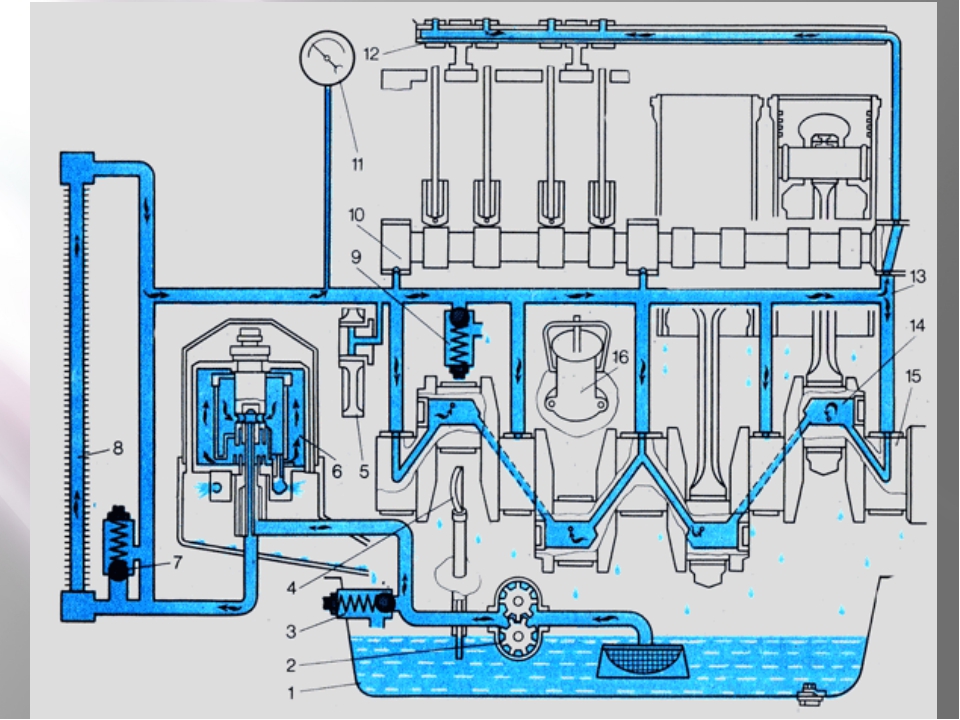

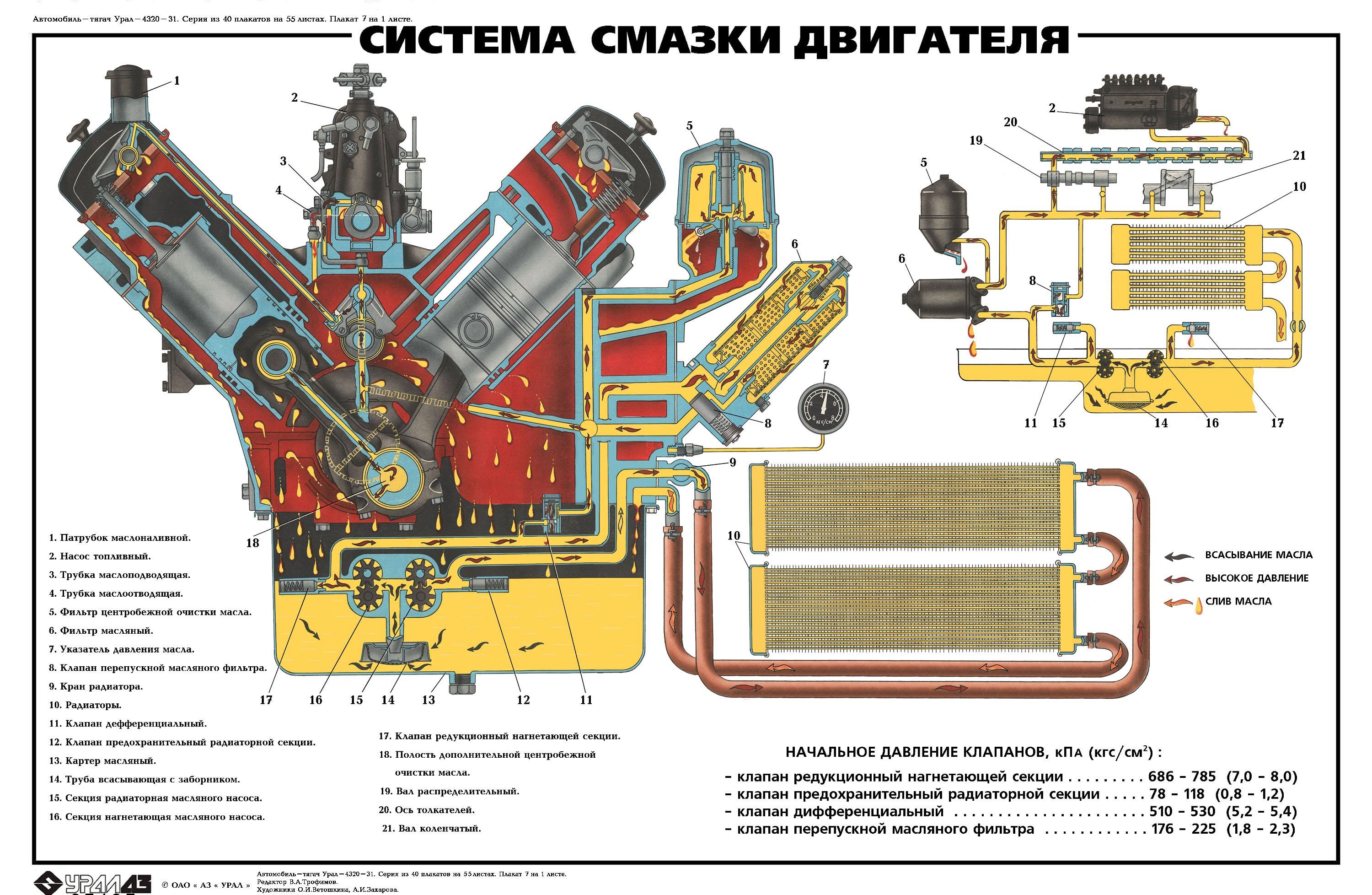

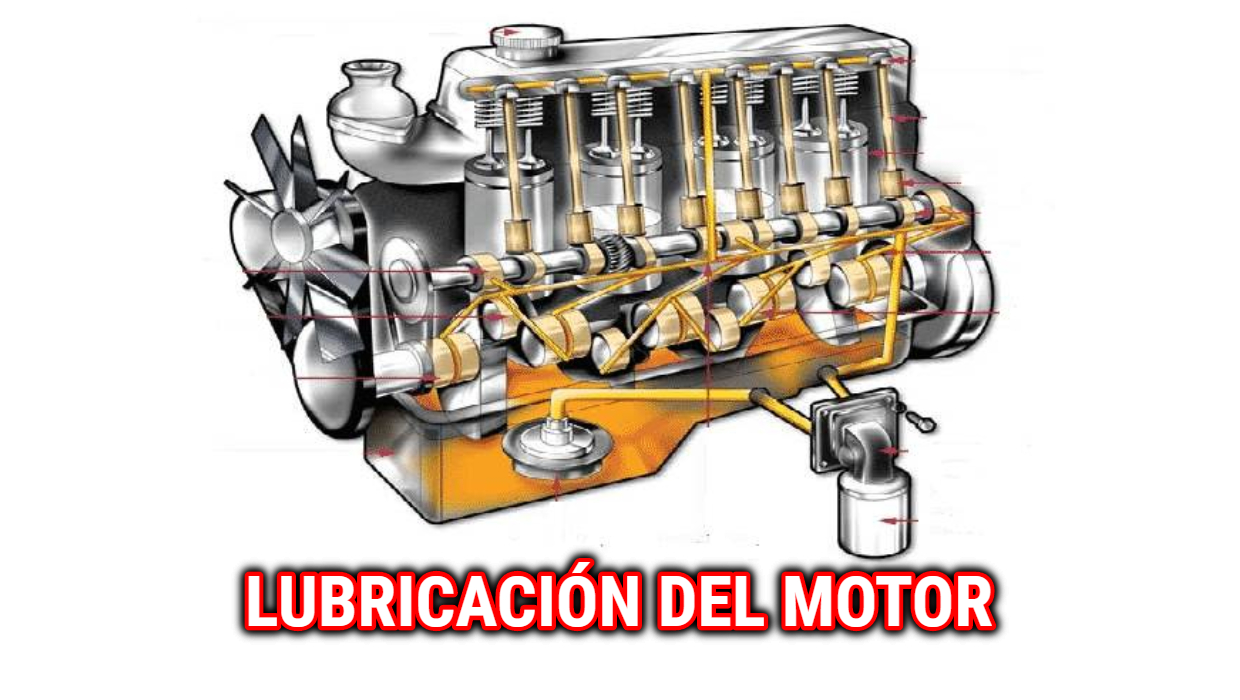

Смазка трущихся поверхностей двигателя имеет большое значение для его работы. Как бы хорошо ни были обработаны трущиеся поверхности, при скольжении их друг по Другу с большим усилием нажатия между ними возникает трение, на которое бесполезно затрачивается энергия и в результате которого повышается износ поверхностей и перегрев трущихся деталей.

Смазка трущихся поверхностей представляет собой не что иное, как разделение этих поверхностей друг от друга тонким слоем смазки. Вследствие того, что сила сцепления частиц смазки между собой меньше, чем сила сцепления частиц смазки с поверхностью трущихся деталей, возникнет трение не металла о металл, а трение в жидкостном слое. Непрерывно подаваемая на поверхности трения смазка уносит, кроме того, мельчайшие частицы сработанного металла и охлаждает трущиеся поверхности.

Рис. 4. Запальная свеча

Масло, применяемое для смазки трущихся поверхностей, в зависимости от характера смазываемых поверхностей и режима их работы должно обладать определенными качествами. Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

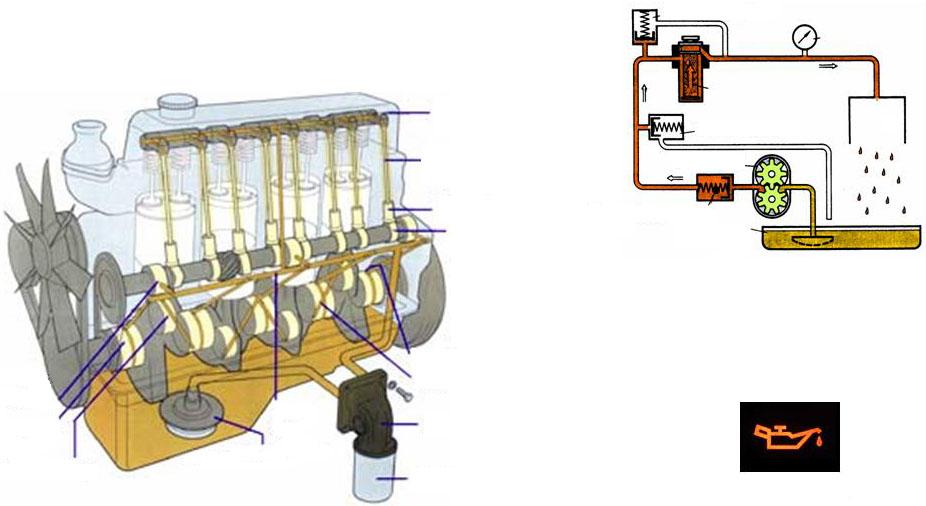

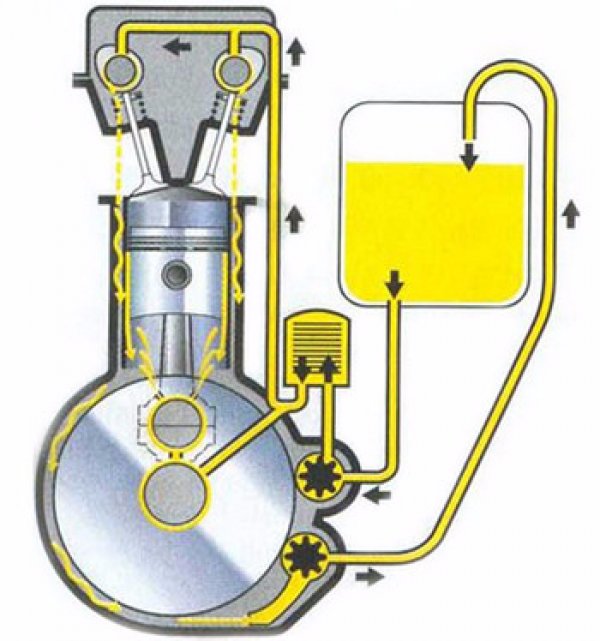

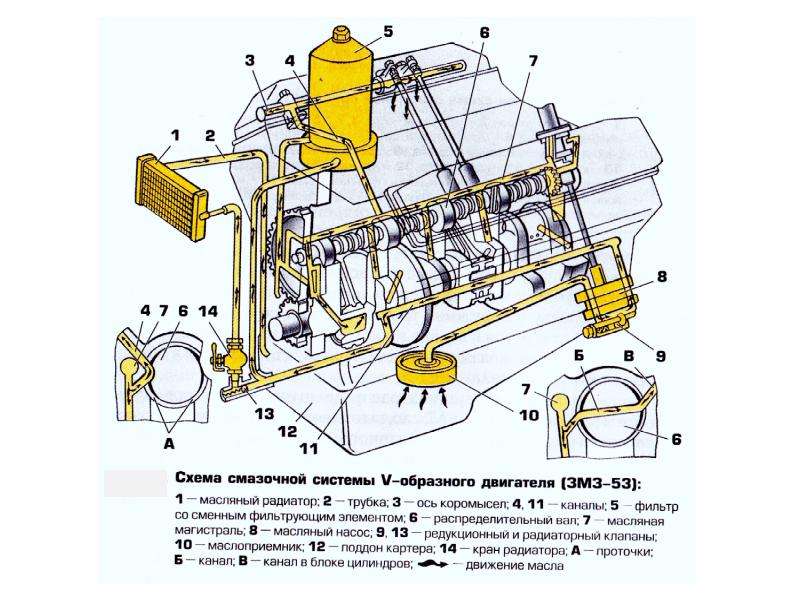

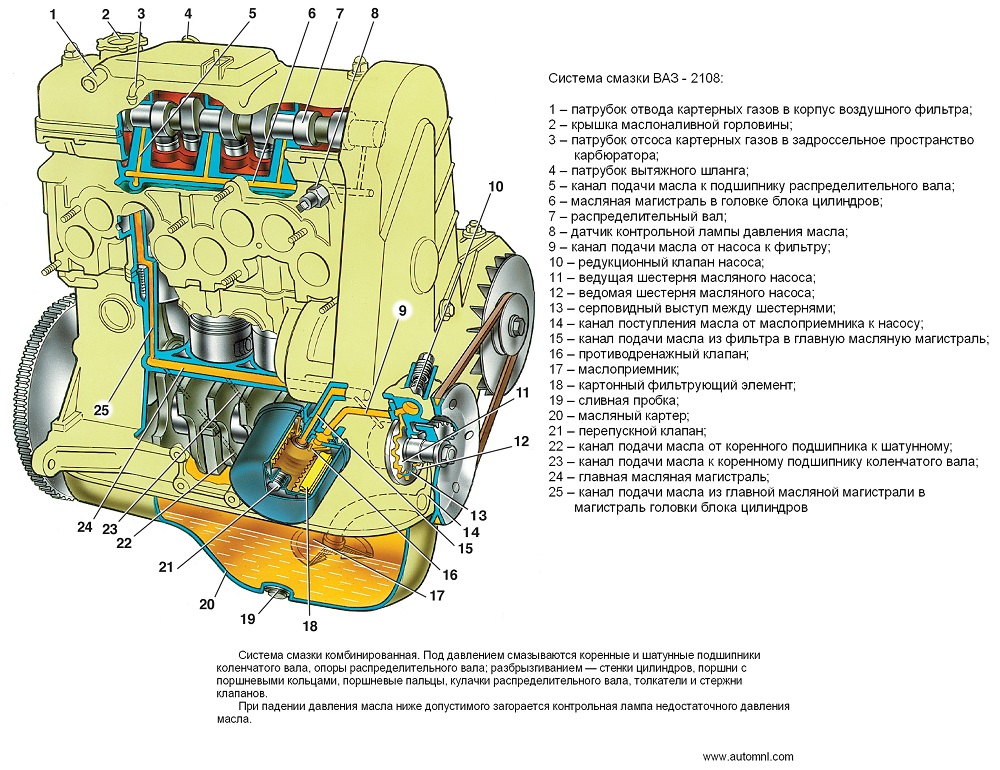

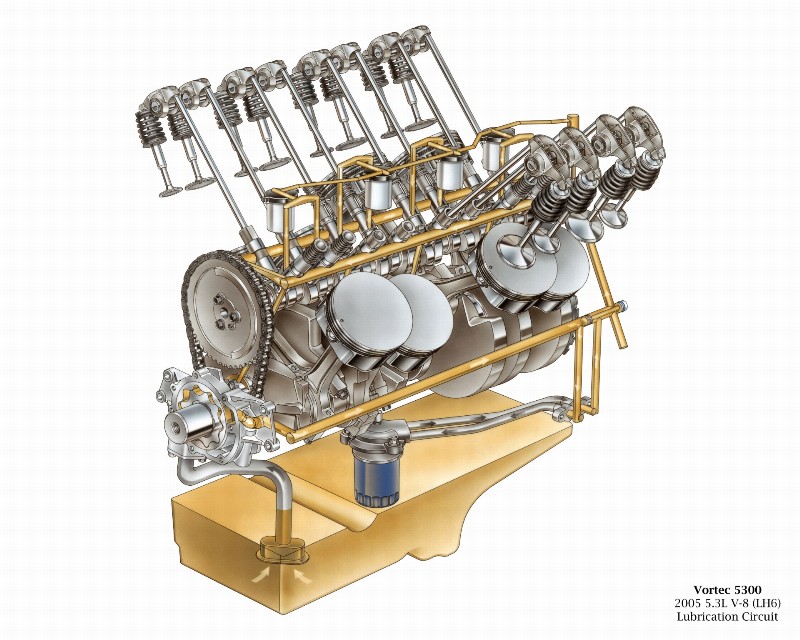

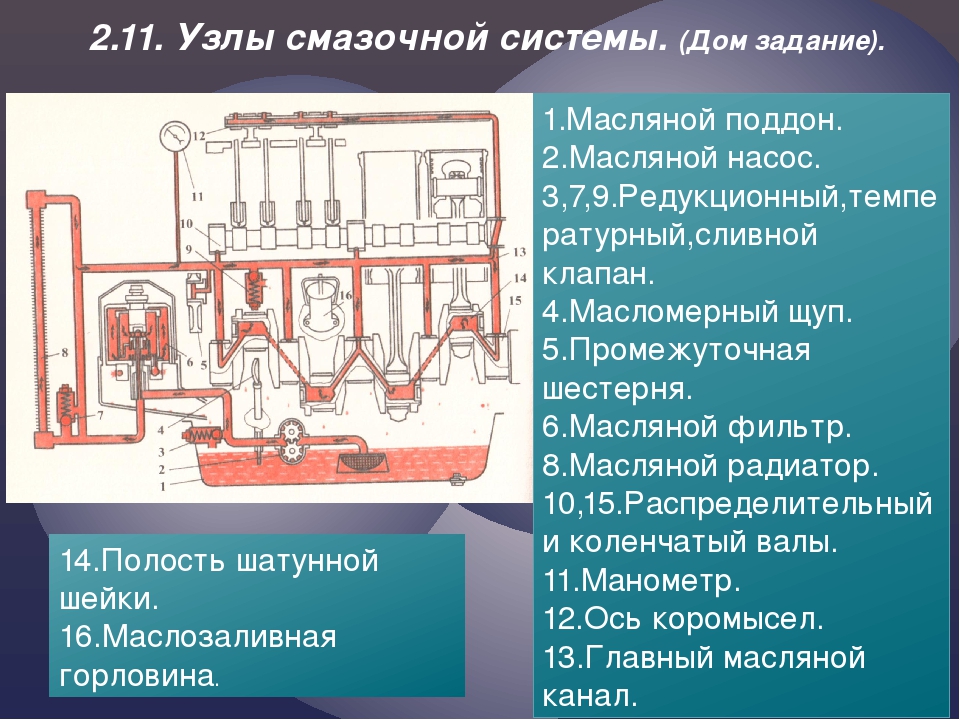

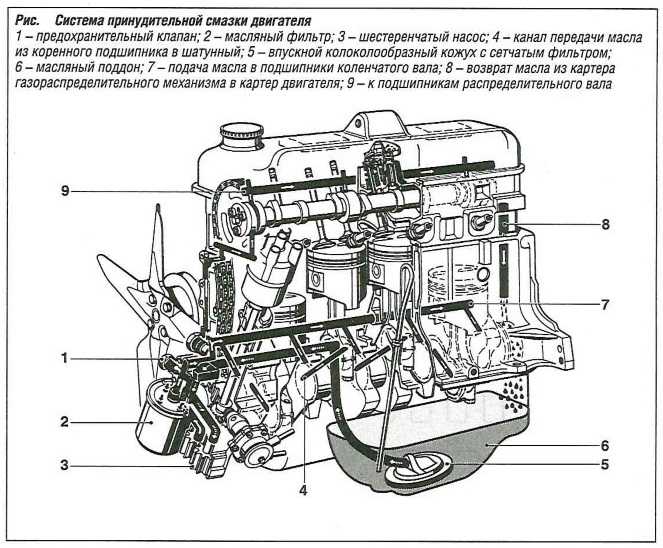

Трущиеся поверхности двигателя смазывают следующими способами: разбрызгиванием, принудительной подачей масла, а также комбинированным способом.

Наиболее простым способом смазки является разбрызгивание. В этом случае быстро движущиеся детали, главным образом шатунно-кривошипного механизма, захватывают масло из нижней части картера и разбрызгивают его по всей поверхности в виде мельчайших капелек. Избыток смазки стекает обратно в масляную ванну картера. Это большое преимущество способа разбрызгивания, однако он не обеспечивает должной смазки деталей в труднодоступных местах. Более надежно смазка осуществляется принудительным способом, когда подача масла к трущимся поверхностям происходит под давлением специальным масляным насосом обычно шестеренчатого типа, приводимым в движение от коленчатого вала двигателя.

Система принудительной смазки включает в себя манометр, показывающий давление масла в магистрали, и термометр для измерения температуры масла, а также радиатор для охлаждения отработавшего масла, отстойник и фильтры.

В двигателях применяется преимущественно комбинированная система смазки, при которой отдельные поверхности смазываются разбрызгиванием, а наиболее ответственные места — под давлением.

Система охлаждения двигателя. При работе двигателя выделяется большое количество тепла, вследствие чего повышается температура нагрева деталей, и если не принять мер к охлаждению их, то двигатель перегреется и его работа нарушится.

При перегреве масло теряет свою вязкость, условия смазки ухудшаются, масло начинает выгорать, наступает ускоренный износ деталей и на рабочих поверхностях могут появиться задиры, приводящие к авариям.

Охлаждение в двигателях достигается главным образом за счет пропуска охлаждающей воды через полости между двойными стенками деталей цилиндра и головки блока. Вода, омывая горячие стенки деталей, отнимает часть тепла от них, предотвращает чрезмерный их нагрев. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Вода, омывая горячие стенки деталей, отнимает часть тепла от них, предотвращает чрезмерный их нагрев. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Если вода в системе охлаждения циркулирует за счет разности в плотности нагретой и холодной воды, то такая система называется термосифонной. В этом случае вода, отнявшая часть тепла от стенок охлаждаемых деталей, поднимается вверх и поступает в радиатор, уступая место более холодной воде, выходящей из радиатора. Радиатор при этой системе обязательно должен быть расположен выше охлаждаемых деталей.

Термосифонная система недостаточно эффективно охлаждает детали, поэтому в современных двигателях используется система охлаждения с принудительной циркуляцией воды от водяного насоса преимущественно центробежного действия.

Радиатор представляет собой два бачка (верхний и нижний), соединенных между собой боковыми стойками и сердцевиной, состоящей из ряда вертикальных трубочек, пропущенных через горизонтальные пластинки, которые увеличивают поверхность охлаждения. Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Чтобы облегчить пуск двигателя, в особенности в зимнее время, в систему охлаждения заливают горячую воду. В некоторых мощных двигателях используют пусковой двигатель, система охлаждения которого соединена с системой охлаждения основного двигателя. Работая, пусковой двигатель нагревает воду в общей системе охлаждения, чем облегчает пуск основного двигателя.

—

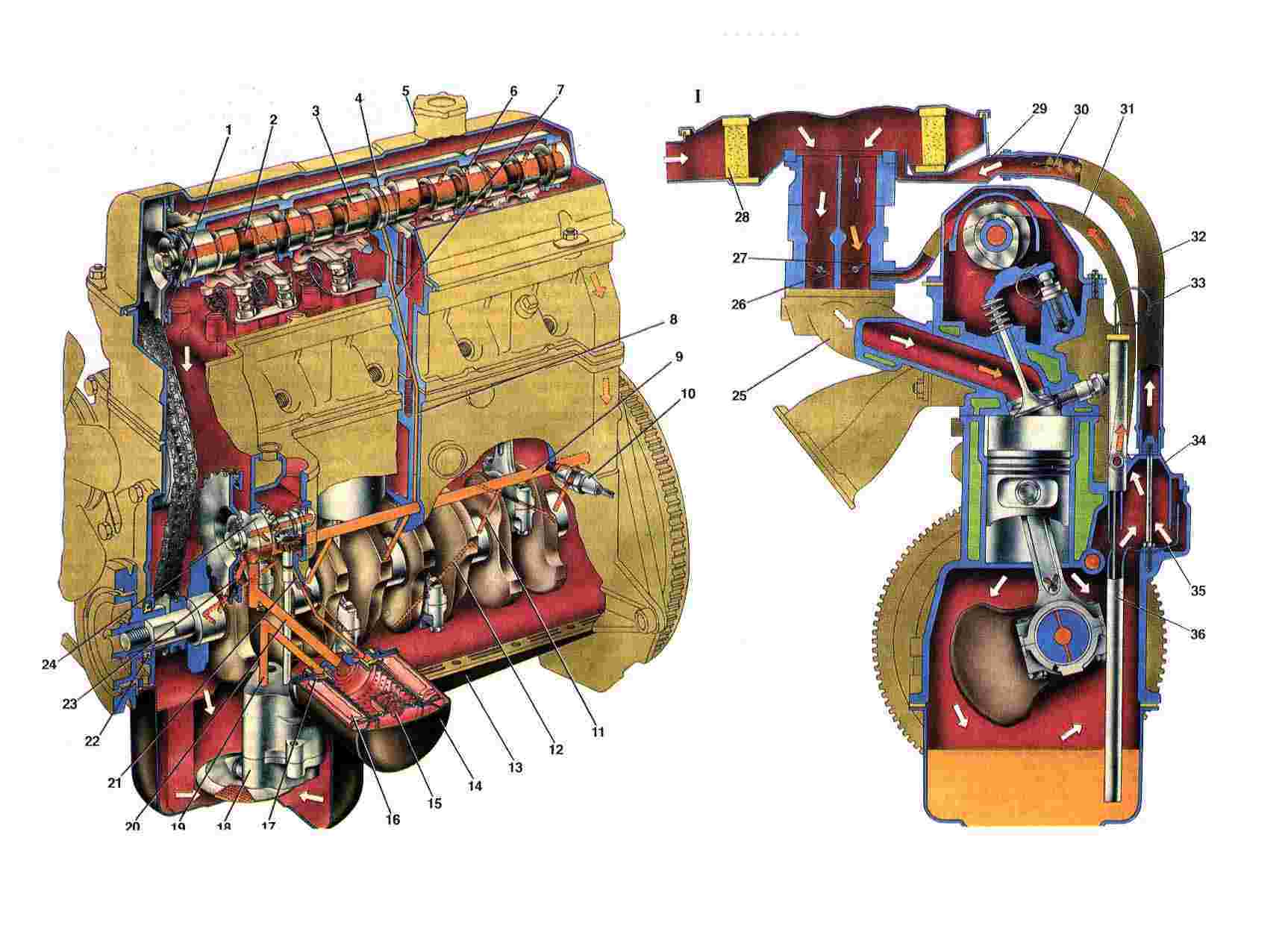

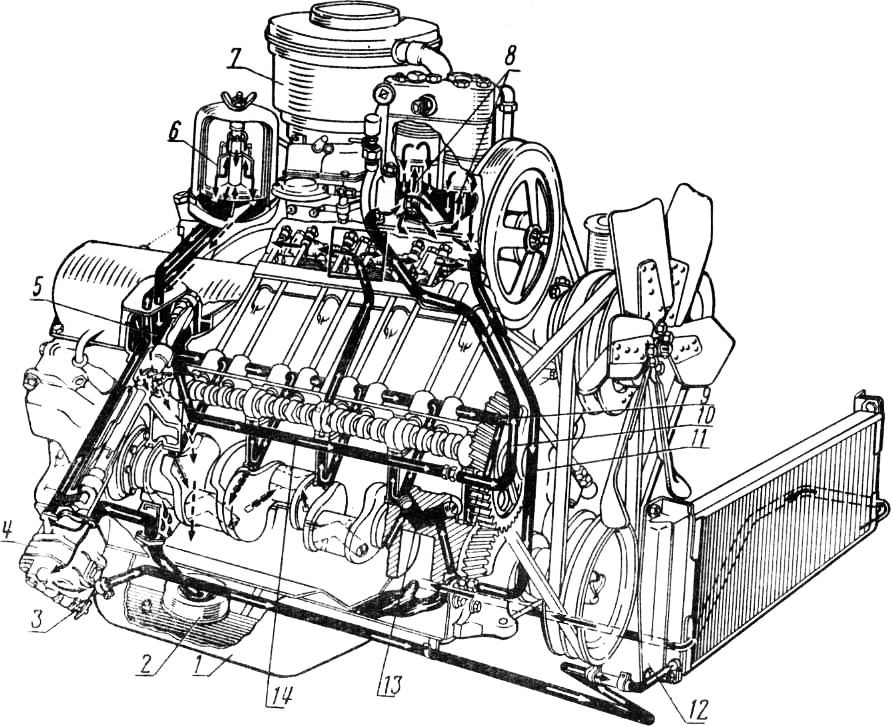

При изучении принципа работы двигателя была рассмотрена его упрощенная схема. В действительности же двигатель трактора или автомобиля имеет сложное устройство.

Он состоит из кривошипно-шатунного и распределительного механизмов, а также следующих систем: охлаждения, смазочной, питания и регулирования, пуска. Карбюраторный двигатель, кроме того, оборудован системой зажигания.

С помощью кривошипно-шатунного механизма возвратно-поступательное движение поршней в цилиндрах преобразуется во вращательное коленчатого вала.

Распределительный механизм открывает и закрывает клапаны, которые пропускают в цилиндры воздух или горячую смесь и выпускают из цилиндров отработавшие газы.

Система охлаждения поддерживает требуемый тепловой режим двигателя.

Смазочная система подает масло к трущимся деталям двигателя для уменьшения трения и их изнашивания.

Система питания очищает и подает в цилиндры воздух и топливо или горючую смесь, а с помощью регулятора автоматически регулируется требуемое количество топлива или смеси в зависимости от нагрузки двигателя.

Система пуска дизеля необходима для проворачивания коленчатого вала при пуске.

Система зажигания карбюраторного двигателя нужна для воспламенения рабочей смеси в его цилиндрах.

—

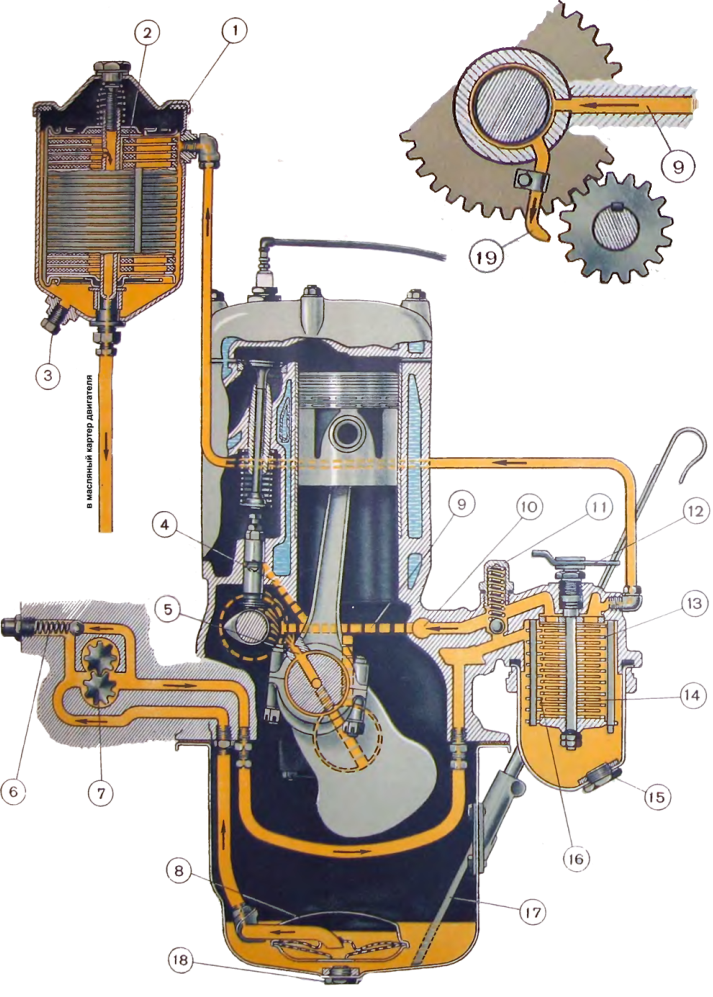

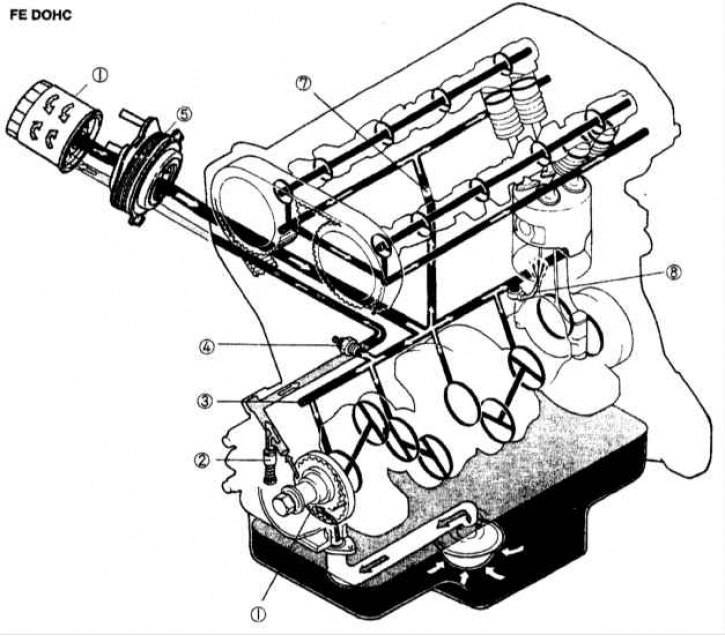

Поршневой двигатель внутреннего сгорания состоит из следующих механизмов и систем: кривошипно-шатунного и газораспределительного механизмов, а также систем — питания, охлаждения, смазки, зажигания и пуска.

Кривошипно-шатунный механизм воспринимает давление газов и преобразует прямолинейное возвратно-поступательное – движение поршня во вращательное движение коленчатого вала.

Газораспределительный механизм предназначен для впуска в цилиндр горючей смеси (карбюраторные и газовые двигатели) или воздуха (дизели) и выпуска отработавших газов.

Система охлаждения обеспечивает нормальный температурный режим двигателя, при котором он не перегревается и не переохлаждается.

Система смазки необходима для уменьшения трения, между деталями, снижения их износа и отвода тепла от трущихся поверхностей.

Систем.а питания служит для подачи отдельно топлива и воздуха в цилиндры дизеля или для приготовления горючей смеси из мелкораспыленного топлива и воздуха и для подвода смеси к цилиндрам карбюраторного или газового двигателей и отвода отработавших газов.

Система зажигания обеспечивает воспламенение рабочей смеси в.карбюраторных и газовых двигателях (в дизелях топливо воспламеняется от соприкосновения с раскаленным воздухом, поэтому они не имеют специальной системы зажигания).

Система пуска служит для пуска двигателя.

Механизмы и системы двигателя

Основными механизмами двигателя внутреннего сгорания являются шатунно-кривошипный и распределительный, а основными системами — системы питания, зажигания, смазки и охлаждения.

Шатунно-кривошипный механизм предназначен для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Этот механизм (рис. 53) состоит из цилиндра 5, поршня 4, с кольцами, поршневого пальца 3, шатуна 2, кривошипа 1 коленчатого вала.

Ход поршня зависит от величины радиуса кривошипа коленчатого вала и равен двойной величине радиуса кривошипа. Крайние положения поршня как верхнее, так и нижнее соответствуют положениям, когда ось кривошипа вала, осевая линия шатуна и ось пальца поршня располагаются на одной прямой линии. Эти положения называются мертвыми положениями поршня потому, что усилием на поршень нельзя заставить повернуться коленчатый вал. Вся система может быть выведена из этого положения лишь внешними силами — силой инерции маховика или движением поршней других цилиндров, если двигатель многоцилиндровый.

Цилиндры большинства двигателей выполняются в виде отдельных отливаемых из специального чугуна втулок, вставленных в отверстия блока цилиндра. Блок цилиндра — одна из основных частей двигателя. Верхняя часть блока закрыта головкой, в которой расположены впускные и выпускные клапаны, форсунки или запальные свечи.

Блок цилиндра — одна из основных частей двигателя. Верхняя часть блока закрыта головкой, в которой расположены впускные и выпускные клапаны, форсунки или запальные свечи.

Нижняя часть блока соединена с картером, служащим у некоторых двигателей основанием для коренных подшипников коленчатого вала, и камерой, в которой у четырехтактного двигателя помещается масло для смазки деталей.

Блок цилиндра (также и головку) обычно делают с двумя стенками, в пространстве между стенками циркулирует вода, охлаждающая двигатель. Он имеет цилиндрическую форму. Днище его может быть как плоским, так и фигурным с целью улучшения условий смешения воздуха и топлива в камере сгорания дизелей.

В средней части поршень имеет с внутренней стороны приливы, называемые бобышками, в отверстиях которых помещается палец, соединяющий поршень с шатуном. Нижняя, наиболее тонкостенная часть поршня называется юбкой. Диаметр поршня обычно меньше диаметра цилиндра, и между поршнем и цилиндром имеется необходимый температурный зазор, в котором образуется тонкая масляная пленка, смазывающая трущиеся поверхности.

На наружной боковой поверхности поршня расположены кольцевые канавки, в которые заводятся поршневые кольца. Часть колец создает уплотнения между стенками цилиндра и поршня (так называемые компрессионные кольца), часть же колец (маслосрезывающие) служит для удаления со стенок цилиндра излишков смазки. Маслосбрасывающие кольца обыкновенно имеют проточку, этим повышается удельное давление кольца на стенки цилиндра, в результате чего оно лучше снимает излишки масла с поверхности цилиндра.

Поршневой палец представляет собой полый стержень, изготовленный из легированной стали. Для уменьшения износа рабочую поверхность пальца обычно цементируют, калят и шлифуют. Во многих двигателях поршневой палец закрепляется лишь от продольного перемещения пружинными замками с тем, чтобы исключить возможность трения его о стенки цилиндра. При таком закреплении палец может проворачиваться как в бобышках поршня, так и во втулке шатуна. Свободно плавающий палец более равномерно изнашивается.

Шатун шарнирно соединяет поршень с коленчатым валом и передает воспринимаемые поршнем усилия валу. Шатун двигателей внутреннего сгорания стальной и, как правило, штампованный. Он состоит из стержня и двух головок: верхней с впрессованной в нее бронзовой втулкой и нижней, называемой кривошипной и снабженной вкладышами. Сечение стержня обычно двутавровое, что придает ему необходимую прочность при небольшом весе.

Шатун двигателей внутреннего сгорания стальной и, как правило, штампованный. Он состоит из стержня и двух головок: верхней с впрессованной в нее бронзовой втулкой и нижней, называемой кривошипной и снабженной вкладышами. Сечение стержня обычно двутавровое, что придает ему необходимую прочность при небольшом весе.

Кривошипная головка шатуна выполняется разъемной; отъемная часть называется крышкой и крепится к основной части болтами. Болты эти испытывают весьма большие нагрузки и изготовляются из прочной хромистой стали. Вкладыши шатуна, как и вкладыши коренных подшипников, делают в виде тонкостенных стальных широких полуколец. Внутреннюю рабочую поверхность этих вкладышей заливают антифрикционным сплавом, баббитом или свинцовистой бронзой.

Коленчатый вал — наиболее ответственная деталь двигателя. Он имеет несколько коренных опорных шеек и кривошипных шеек или просто кривошипов, число которых соответствует числу цилиндров. Для уравновешивания коленчатый вал снабжают противовесами, прикрепляемыми к щекам кривошипа со стороны, противоположной кривошипной шейке. На конце вала обычно крепится маховик.

На конце вала обычно крепится маховик.

Распределительный механизм управляет подачей в цилиндр воздуха или горючей смеси в строго определенные моменты и удаляет из цилиндра продукты сгорания также в определенные моменты.

В четырехтактных двигателях газораспределение очущест-вляется механизмом, состоящим из клапанов. 6 (см. рис. 53), перекрывающих отверстия в головке блока; пружин, удерживающих клапаны в закрытом состоянии; распределительного вала и передаточных деталей — толкателей, втулок, коромысел и т. д.

Распределительный вал, имеющий кулачки, приводится во вращение от коленчатого вала через зубчатую передачу. Кулачки на валу расположены в определенной последовательности’. При вращении распределительного вала кулачки, набегая на толкатели, поднимают их. Это движение толкателей передается на концы качающихся коромысел, вторые концы которых нажимают на стержни клапанов, и, сжимая пружины, открывают их в строго установленном порядке.

Клапаны работают при высоких температурах, поэтому их изготовляют из специальных жаростойких сталей.

Система питания предназначена для подачи в цилиндры двигателя топлива или горючей смеси, необходимых для совершения рабочего процесса. Системы питания дизелей и карбюраторных двигателей различны.

Общая схема питания дизеля показана на рис. 54. Топливо из бака 3 через расходный кран 4 попадает в фильтр грубой очистки и, пройдя через него, поступает к подкачивающему насосу 32. Этот насос прогоняет топливо через фильтр тонкой очистки, откуда оно поступает к топливному насосу высокого давления 33. Насос под большим давлением в определенные моменты подает топливо в форсунки 26, расположенные в головке блока двигателя.

Воздух, подаваемый в цилиндр, должен быть чистым, без примеси пыли, поэтому его очищают, пропуская через специальный воздухоочиститель. Для нормальной работы системы питания очень важно иметь в хорошем состоянии фильтры и воздухоочистители: несвоевременная их очистка нарушает работу системы питания и ухудшает работу двигателя.

Система питания карбюраторного двигателя включает в себя бак для топлива, отстойник, карбюратор, воздухопровод и регулятор частоты вращения двигателя. Наиболее ответственной частью в этой системе является карбюратор. Он предназначен для приготовления горючей смеси, т. е. смеси паров топлива с вполне определенным количеством воздуха.

Наиболее ответственной частью в этой системе является карбюратор. Он предназначен для приготовления горючей смеси, т. е. смеси паров топлива с вполне определенным количеством воздуха.

Существует несколько конструкций карбюраторов. На рис. 55 показано устройство простейшего карбюратора.

Смесительная камера 1 представляет собой отрезок трубы, в которой смешивается распыленное топливо с воздухом. Эта ка-

1 — крышка; 2 — фильтр бака; 3 — бак топливный; 4 — кран расходный; 5 — топливопровод бака; 6 — болт выпуска воздуха; 7 — колпак фильтра грубой очистки; 8 — крышка элемента; 9 — фильтрующий элемент; 10 — шпилька стержня; 11 — корпус фильтра грубой очистки; 12 — пробка спускная; 13 — топливопровод фильтра грубой очистки; 14 — фильтрующий элемент; 15 — вертикальный канал корпуса; 16 — корпус фильтра тонкой очистки; 17 — плита установочная; 18 — крышка корпуса фильтра; 19 — шайба пружины, 20 — пружина; 21 — шарик продувочного клапана; 22 — гайка уплотнения фильтра тонкой очистки; 23 — вентиль прОдувочиый; 24 — трубка фильтрующего элемента, 25 — трубка отвода просачивающегося через форсунку топлива; 26 — форсунка; 27 — вихревая камера; 28 — камера сжатия; 29 — топливопровод высокого давлення; 30 — топливопровод обратного слива; 31 — насос ручной подкачки; 32 — насос подкачивающий; 33 — насос топливный; 34 — поводок регулятора; 35 •- регулятор; 36 — топливопровод напорный; 37 — топливопровод к насосу; 38 — пробка спускная; 39 — крышка нижняя мера имеет местное сужение, называемое диффузором 3, к которому проведен распылитель 4, подающий в камеру топливо.

Воздух, проходя через смесительную камеру, повышает свою скорость в диффузоре, и над распылителем создается разрежение, способствующее лучшему всасыванию топлива, которое увлекается затем быстро движущейся струей воздуха, испаряется, хорошо перемешивается с воздухом и поступает в цилиндры.

Топливо в распылитель подается через поплавковую камеру 7 с поплавком 10, предназначенную поддерживать одинаковый напор топлива в распылителе 4, что обеспечивается поддержанием постоянного уровня топлива. В камере имеется обратный клапан 9, а для преднамеренного повышения уровня топлива кнопка 8, нажатием которой открывается клапан. В канале 6 на пути от поплавковой камеры 7 к распылителю 4 установлен жиклер 11, сделанный в виде пробки с точно калиброванным отверстием, через которое пропускается ограниченное количество топлива.

Дроссельная заслонка 2 служит для регулирования количества смеси, подаваемой в цилиндр: при большем открытии дроссельной заслонки в цилиндры двигателя поступает больше смеси, поэтому двигатель развивает большую мощность. Наоборот, прикрывая дроссельную заслонку, уменьшают доступ смеси в цилиндры, в результате чего мощность двигателя снижается.

Наоборот, прикрывая дроссельную заслонку, уменьшают доступ смеси в цилиндры, в результате чего мощность двигателя снижается.

Горючая смесь, подаваемая в цилиндры, может быть «бедной» или «богатой» в зависимости от соотношения долей воздуха и топлива. Чем больше процентный состав топлива, тем богаче смесь. Воздушная заслонка 5 служит для временного обогащения смеси, главным образом в момент пуска двигателя и установления режима его работы. Это обогащение достигается поворотом воздушной заслонки, уменьшающим живое сечение канала, вследствие чего скорость потока воздуха возрастает, создается большее разрежение и увеличивается подача топлива через главный жиклер 11.

Для нормальной работы двигателя важно иметь смесь постоянного качества. Простейший карбюратор не обеспечивает этого постоянства. При прикрытии дроссельной заслонки уменьшается частота вращения двигателя и над распылителем создается меньшее разрежение, в результате чего истечение топлива будет слабее и смесь в цилиндры станет поступать обедненной.

Наоборот, с полным открытием дроссельной заслонки истечение топлива повышается и смесь обогащается.

Устранение этого недостатка в карбюраторах достигается постановкой дополнительного устройства, называемого компенсационным жиклером Д. Его размещают между поплавковой камерой и компенсационным колодцем 13, через который топливные каналы соединены с атмосферой. Благодаря этому через компенсационный жиклер подается постоянное количество топлива независимо от величины разрежения в диффузоре, т. е. независимо от режима работы двигателя.

С увеличением частоты вращения двигателя подача топлива через основной главный жиклер 11 увеличится и смесь обогатится, в то же время увеличится поступление воздуха, но так как компенсационный жиклер 12 подаст прежнее количество топлива, качество смеси будет прежним.

При снижении оборотов двигателя главный жиклер станет обеднять смесь, в то же время компенсационный жиклер, подавая одно и то же количество топлива при меньшем поступлении воздуха, будет обогащать смесь, в итоге ее качество не изменится.

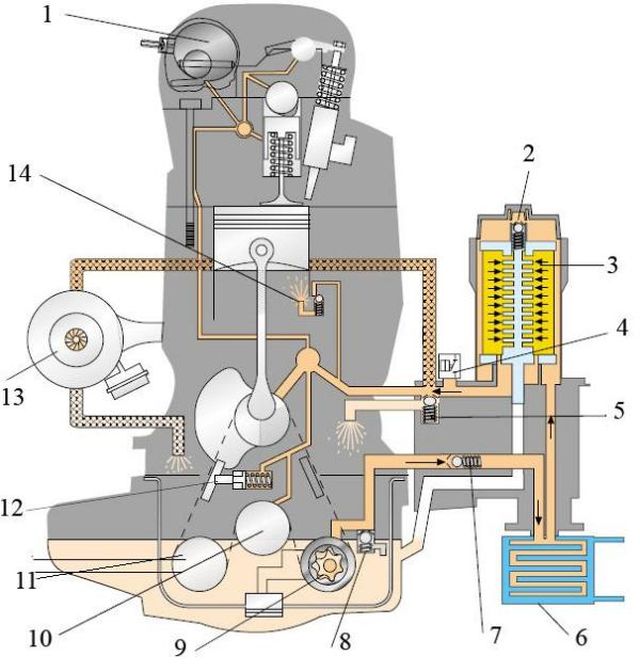

Система зажигания карбюраторного двигателя (рис. 56) обеспечивает получение и распределение тока высокого напряжения (15 000-20 000 В), необходимого для образования искры в свечах зажигания, воспламеняющей рабочую смесь в цилиндре.

Система зажигания включает в себя: источники тока — аккумуляторную батарею 10 и генератор 1 с реле-регулятором 12, катушку зажигания 4, вариатор 5, прерыватель 2 с конденсатором 3, распределитель 7, свечи зажигания 6, выключатель зажигания 8 и провода низкого и высокого напряжения.

Прерыватель 2 состоит из кулачка с числом выступов, равным числу цилиндров двигателя, неподвижного контакта (наковальни) и подвижного контакта (молоточка), который при вращении кулачка отжимается его каждым выступом и разрывает

Рис. 56. Схема зажигания карбюраторного двигателя:

1 -¦ генератор; 2 — прерыватель; 3 — конденсатор; 4 — катушка зажигания; 5 — вариатор; 6 — свечи зажигания; 7 — распределитель; 8 -• выключатель зажигания; 9 — амперметр; 10 — батарея аккумуляторная; 11 — выключатель стартера; 12 — реле-регулятор контакты. Прерыватель связан с распределителем, состоящим из ротора и сегментов по числу цилиндров, и сидит на одном с ним валике, вращающемся от распределительного вала двигателя в 2 раза медленнее вращения коленчатого вала.

Прерыватель связан с распределителем, состоящим из ротора и сегментов по числу цилиндров, и сидит на одном с ним валике, вращающемся от распределительного вала двигателя в 2 раза медленнее вращения коленчатого вала.

В момент размыкания контактов прерывателя исчезает магнитный поток, созданный первичной обмоткой; его силовые линии пересекают витки вторичной обмотки, индуктируя в ней ток высокого напряжения, который подается к ротору прерывателя и через соответствующие сегменты к свечам зажигания.

В работе системы зажигания следует различать следующие два момента. При включенном выключателе зажигания и на малых оборотах двигателя ток низкого напряжения протекает по следующей цепи: отрицательный полюс аккумуляторной батареи — масса — замкнутые контакты прерывателя — первичная обмотка катушки зажигания — вариатор — выключатель зажигания — амперметр 9 — положительный полюс батареи. Ток высокого напряжения протекает по следующей цепи: вторичная обмотка катушки зажигания — ротор распределителя — сегменты распределителя — свечи зажигания — масса — аккумуляторная батарея — выключатель стартера 11 — амперметр — выключатель зажигания — вариатор — первичная обмотка — вторичная обмотка катушки зажигания; при этом между ротором и сегментом, а также между электродами свечи проскакивает искра, последняя воспламеняет рабочую смесь в цилиндре.

На средней и большой частоте вращения двигателя система зажигания работает аналогично, как и на малых, лишь с изменением цепей прохождения токов низкого и высокого напряжения в силу того, что питание системы автоматически реле-регулятором 12 переключается на питание от генератора. Ток низкого напряжения в этом случае течет по цепи: отрицательный зажим генератора — масса — контакты прерывателя — первичная обмотка катушки — вариатор — выключатель зажигания — реле регулятора — положительный зажим генератора.

Так же изменяется и цепь питания тока высокого напряжения, а именно: вторичная обмотка — ротор распределителя — сегмент распределителя — свеча зажигания — масса — отрицательный зажим генератора — обмотка его якоря — реле-регулятор — выключатель зажигания — вариатор — первичная обмотка — вторичная обмотка.

По мере увеличения частоты вращения двигателя время замкнутого состояния контактов прерывателя уменьшается и в силу противодействия э. д. с. самоиндукции ток низкого напряжения не успевает достичь необходимого значения, создаваемое им магнитное поле ослабевает, в результате понижается высокое напряжение и двигатель работает неустойчиво.

Для устранения этого явления в цепь первичной обмотки включен вариатор (спираль сопротивления), который при снижении тока низкого напряжения остывает, сопротивление его снижается, в результате чего ток первичной обмотки повышается, а

Рис 57. Свеча зажигания следовательно, повышается и ток высокого напряжения. При малой же частоте вращения вала двигателя вариатор предохраняет катушку зажигания от перегрева. Конденсатор 3, включенный параллельно контактам прерывателя, ослабляет искрение и предохраняет контакт от обгорания.

Свеча зажигания (рис. 57) состоит из стального корпуса 5, ввертываемого в гнездо головки блока, сердечника б из изоляционного материала, тонкого стального стержня 2, выполняющего роль центрального электрода. Против нижнего конца центрального электрода расположен боковой электрод 1, закрепленный в корпусе свечи. Зазор между этими электродами образует искровой промежуток в 0,5-0,7 мм, через который проскакивает электрическая искра.

Корпус и сердечник свечи в собранном виде разделяются прокладкой 4.

В верхней части свечи имеется гайка 8 с шайбой 7. Во избежание просачивания газов из цилиндров свеча завинчивается в гнездо на медно-асбестовой прокладке 3. К верхнему концу центрального стержня присоединяется провод тока высокого напряжения, закрепляемый гайкой.

Смазка трущихся поверхностей двигателя имеет большое значение для его работы. К&к бы хорошо ни были обработаны трущиеся поверхности, между ними возникает трение, на которое бесполезно затрачивается энергия, в результате чего повышаются износ поверхностей и перегрев трущихся деталей.

Смазка трущихся поверхностей представляет собой не что иное, как разделение этих поверхностей друг от друга тонким слоем смазки. Вследствие того что сила сцепления частиц смазки между собой меньше, чем сила сцепления частиц смазки с поверхностью трущихся деталей, возникает трение не металла о металл, а трение в жидкостном слое.

Непрерывно подаваемая на поверхности трения смазка уносит, кроме того, мельчайшие частицы сработанного металла и охлаждает трущиеся поверхности.

Масло, применяемое для смазки трущихся поверхностей, в зависимости от характера смазываемых поверхностей и режима их работы должно обладать определенными качествами. Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

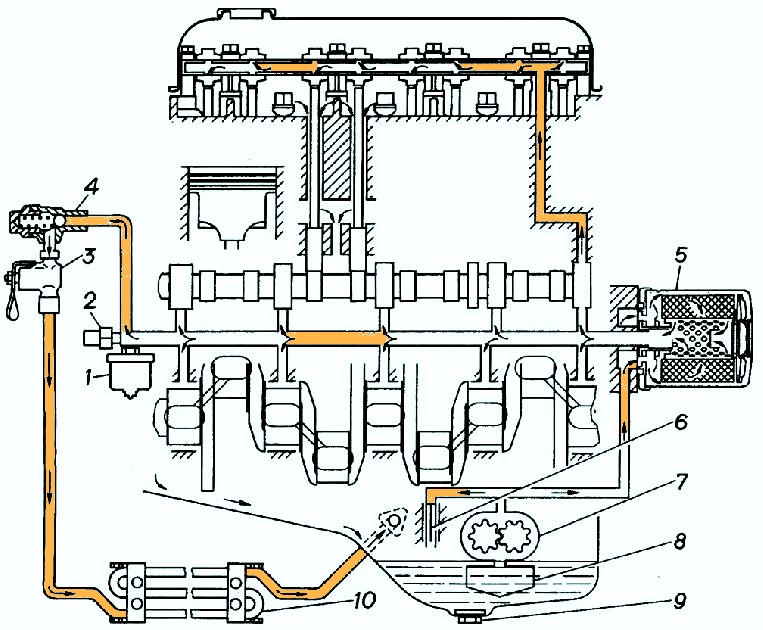

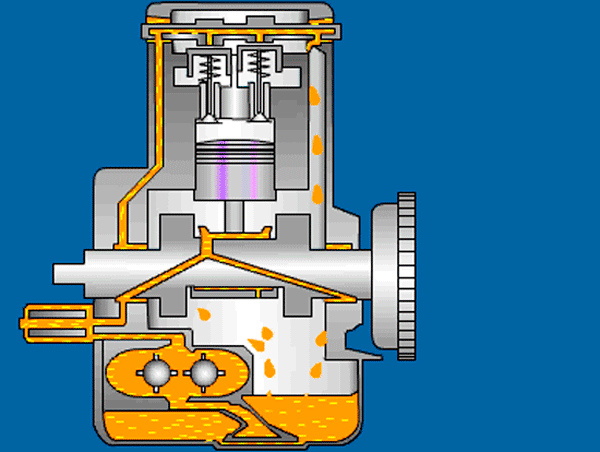

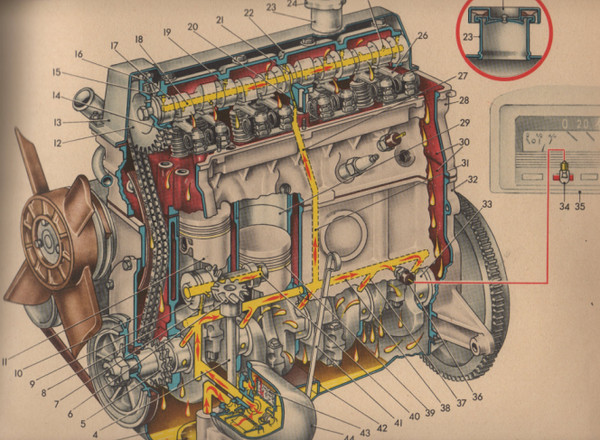

Трущиеся поверхности двигателя смазывают разбрызгиванием, принудительной подачей масла, а также комбинированным способом. Наиболее простым способом смазки является разбрызгивание. В этом случае быстродвижущиеся детали (главным образом шатунно-кривошипного механизма) захватывают масло из нижней части картера и разбрызгивают его по всей поверхности в виде мельчайших капелек. Избыток смазки стекает обратно в масляную ванну картера

Однако этот способ не обеспечивает должной смазки деталей в труднодоступных местах Более надежно смазка осуществляется принудительным способом, когда подача масла к трущимся поверхностям происходит под давлением специальным насосом, обычно зубчатого типа, приводимым в движение от колен чатого вала двигателя

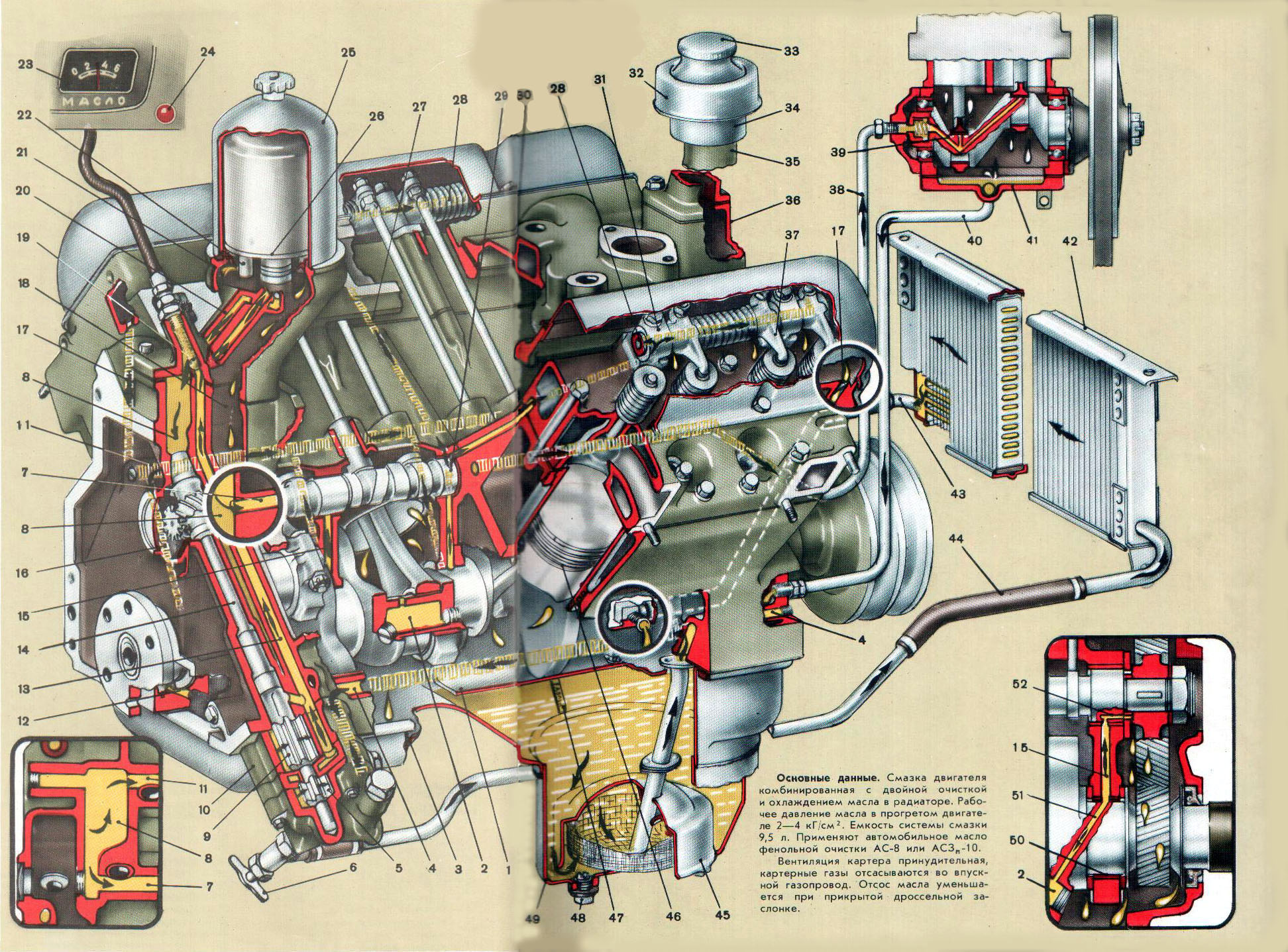

Система принудительной смазки включает в себя манометр, показывающий давление масла в магистрали, термометр для измерения температуры масла, а также радиатор для охлаждения отработанного масла, отстойник и фильтры. В двигателях применяется преимущественно комбинированная система смазки, при которой отдельные поверхности смазываются разбрызгиванием, а наиболее ответственные места — под давлением.

В двигателях применяется преимущественно комбинированная система смазки, при которой отдельные поверхности смазываются разбрызгиванием, а наиболее ответственные места — под давлением.

Система охлаждения двигателя. При работе двигателя выделяется большое количество тепла, вследствие чего повышается температура нагрева деталей, и если не принять мер к охлаждению их, то двигатель перегреется и нормальный режим работы нарушится

При перегреве масло теряет свою вязкость, условия смазки ухудшаются, масло начинает выгорать, наступает ускоренный износ деталей и на рабочих поверхностях могут появиться задиры, приводящие к авариям.

Охлаждение в двигателях достигается главным образом за счет пропуска охлаждающей воды через полости между двойными стенками деталей цилиндра и головки блока Вода, омывая горячие стенки деталей, отнимает часть тепла. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Если охлаждающая вода циркулирует за счет разности в плотности нагретой и холодной воды, то такая система называется термосифонной. В этом случае вода, отнявшая часть тепла от стенок охлаждаемых деталей, поднимается вверх и поступает в радиатор, уступая место более холодной воде, выходящей из радиатора. Радиатор этой системы обязательно должен быть расположен выше охлаждаемых деталей

В этом случае вода, отнявшая часть тепла от стенок охлаждаемых деталей, поднимается вверх и поступает в радиатор, уступая место более холодной воде, выходящей из радиатора. Радиатор этой системы обязательно должен быть расположен выше охлаждаемых деталей

Термосифонная система недостаточно эффективно охлаждает детали, поэтому в современных двигателях используется система охлаждения с принудительной циркуляцией воды от водяного насоса преимущественно центробежного типа.

Радиатор представляет собой два бачка (верхний и нижний), соединенных между собой боковыми стойками и сердцевиной, со стоящей из ряда вертикальных трубочек, пропущенных через горизонтальные пластинки, которые увеличивают поверхность охлаждения. Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Чтобы облегчить пуск двигателя, в особенности в зимнее время, в систему охлаждения заливают горячую воду. В некоторых мощных двигателях используют пусковой двигатель, система охлаждения которого соединена с системой охлаждения основного двигателя. Работая, пусковой двигатель нагревает воду в общей системе охлаждения, чем облегчает пуск основного двигателя.

Работая, пусковой двигатель нагревает воду в общей системе охлаждения, чем облегчает пуск основного двигателя.

⇐Двигатели внутреннего сгорания и принцип их работы | Грузоподъемные краны на железнодорожном ходу | Краткое Описание дизелей К-559 и К-661⇒

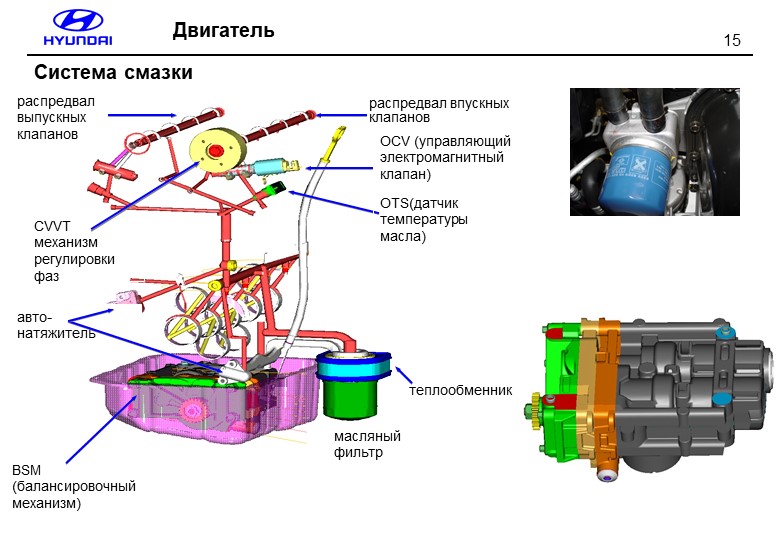

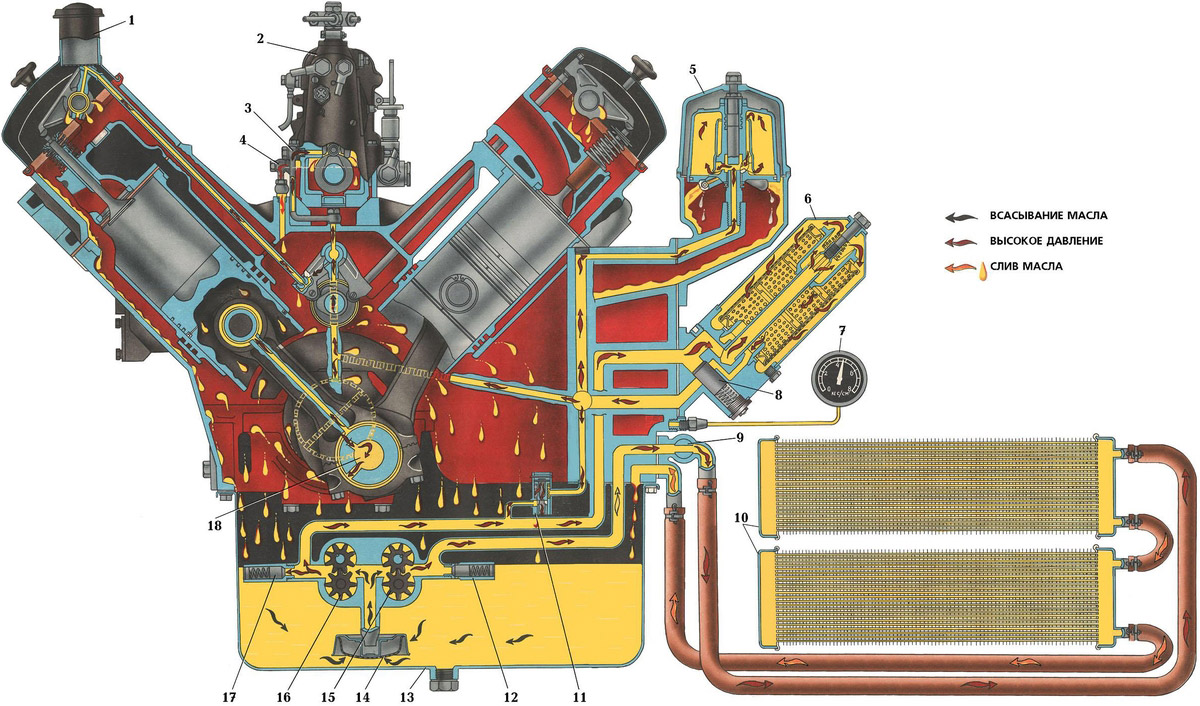

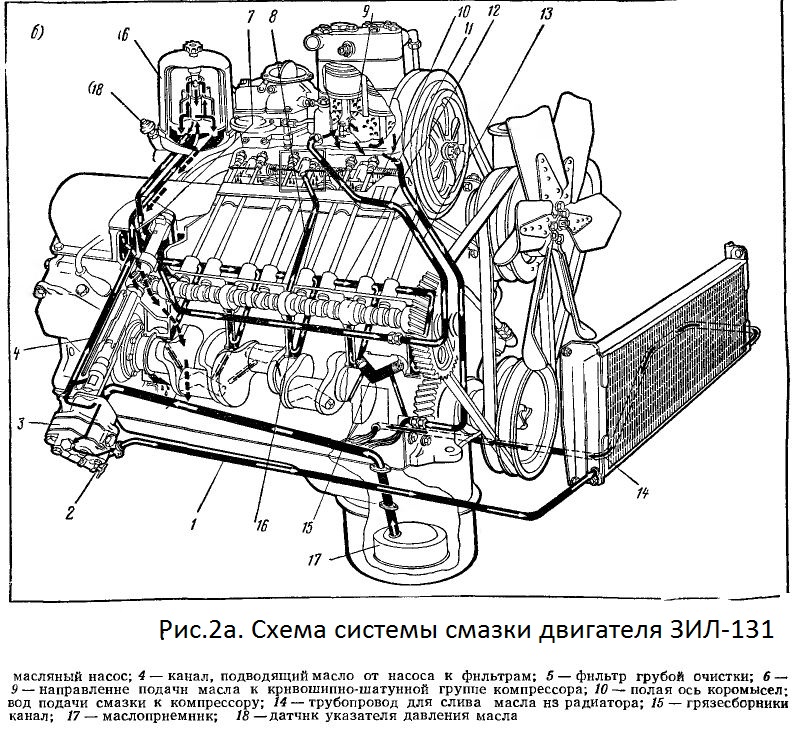

Смазочная система двигателя.

Система смазки двигателя

Назначение системы смазки и ее дополнительные функции

Смазочная система (система смазки) предназначена для подачи масла к трущимся поверхностям с целью уменьшения сил трения, а также для охлаждения деталей, удаления продуктов нагара и износа, предохранения деталей двигателя от коррозии.

Помимо этого, масло существенно уплотняет зазоры между сопряженными деталями.

Кроме перечисленных функций, смазочная система может выполнять и специфические задачи.

Моторное масло из смазочной системы применяется в гидрокомпенсаторах тепловых зазоров клапанов, гидронатяжителях привода газораспределительного механизма, в системах регулирования фаз газораспределения, в гидравлическом приводе вентилятора системы охлаждения и т. п.

п.

Если рабочие поверхности деталей, сопрягаемых в подвижном соединении, абсолютно сухие, то имеет место сухое трение, сопровождающееся интенсивным выделением теплоты, изнашиванием поверхностей, и требующее значительных затрат энергии на относительное перемещение деталей.

Трение между поверхностями, разделенными достаточно толстым слоем масла, называется жидкостным. В этом случае усилие, необходимое для относительного перемещения деталей, значительно сокращается и существенно уменьшается изнашивание их рабочих поверхностей.

В двигателе внутреннего сгорания стойкое жидкостное трение удается осуществить только в подшипниках коленчатого вала на рабочих режимах.

Остальные сопряженные пары движутся возвратно-поступательно или качаются, поэтому на их поверхностях не удается сохранить масляный слой достаточной толщины. Такое трение, когда рабочие поверхности разделены лишь тонкой пленкой масла (толщиной менее 0,1 мм) называется граничным.

В зависимости от толщины пленки граничное трение может быть полужидким или полусухим. Последнее характеризуется возможностью «схватывания» микровыступов трущихся поверхностей, склонностью к задирам и эрозивному изнашиванию.

Последнее характеризуется возможностью «схватывания» микровыступов трущихся поверхностей, склонностью к задирам и эрозивному изнашиванию.

Полужидкое трение наиболее характерно для деталей цилиндропоршневой группы. В паре «выпускной клапан – направляющая втулка» возможно возникновение полусухого трения.

Подача масла к трущимся поверхностям должна быть бесперебойной. При недостаточной смазке теряется мощность двигателя, повышается износ деталей и возрастает вероятность отказа из-за разрушения подшипников коленчатого вала, заклинивания поршней, распределительного механизма и т. п.

Нельзя допускать и избыточного смазывания, так как это может привести к попаданию масла в камеру сгорания и на электроды свечей зажигания, вследствие чего увеличивается нагарообразование в днищах поршней, стенках камеры сгорания и клапанах.

Это приводит к перегреву и перебоям в работе двигателя, а также к перерасходу масла.

***

Требования к системе смазки двигателя

Требования, предъявляемые к смазочной системе, основываются на ее функциях и задачах:

- бесперебойная подача масла к трущимся деталям на всех режимах работы двигателя, на подъемах и спусках автомобиля с уклоном до 35 % и при крене до 25 %, при температуре окружающей среды от +50 до -50 ˚С, при положительных и отрицательных горизонтальных и вертикальных ускорениях;

- достаточная степень очистки масла от механических примесей;

- прочная конструкция;

- удобство технического обслуживания;

***

Способы смазки деталей двигателя

В зависимости от способа подачи масла к трущимся поверхностям различают следующие способы смазывания:

- разбрызгиванием и посредством масляного тумана;

- под давлением;

- комбинированное.

Под давлением масло подводится к трущимся деталям из главной масляной магистрали, давление в которой создается насосом.

Смазка разбрызгиванием осуществляется специальными форсунками или подвижными деталями кривошипно-шатунного механизма (КШМ), а также путем создания масляного тумана из стекающего в картер масла.

Комбинированная система смазывания сочетает в себе первые два способа.

В современных автомобилях, как правило, система смазки имеет комбинированное устройство. Ее особенность заключается в следующем: к деталям, более всего подверженным износу, масло подается под давлением, а к тем, которые работают в более легких условиях, разбрызгиванием.

Под давлением масло подводится к коренным и шатунным подшипникам коленчатого вала, опорам распределительного вала, сочленениям привода газораспределительного механизма (ГРМ), зубчатым колесам привода распределительного вала, топливному насосу высокого давления (ТНВД) дизелей.

В некоторых двигателях под давлением смазываются сопряжения верхней головки шатуна с поршневым пальцем.

Разбрызгиванием масло подается на зеркало цилиндра из отверстия в кривошипной головке шатуна, а также разбрызгивается специальными форсунками на днище поршня. Масляные форсунки могут быть расположены у верхней головки шатуна или в нижней части цилиндра.

Подаваемое на днище поршня масло выполняет двоякие функции – во-первых, оно охлаждает днище поршня, во-вторых, при стекании по стенкам гильзы, оно смазывает сопрягаемую пару «поршень-гильза цилиндров», а далее, продолжая стекать в поддон и сталкиваясь с подвижными деталями КШМ, образует масляный туман, также смазывающий детали двигателя.

Существует способ смазывания самотеком, когда подача масла осуществляется по каналам из резервуаров, карманов, различных полостей и углублений, расположенных выше смазываемых поверхностей.

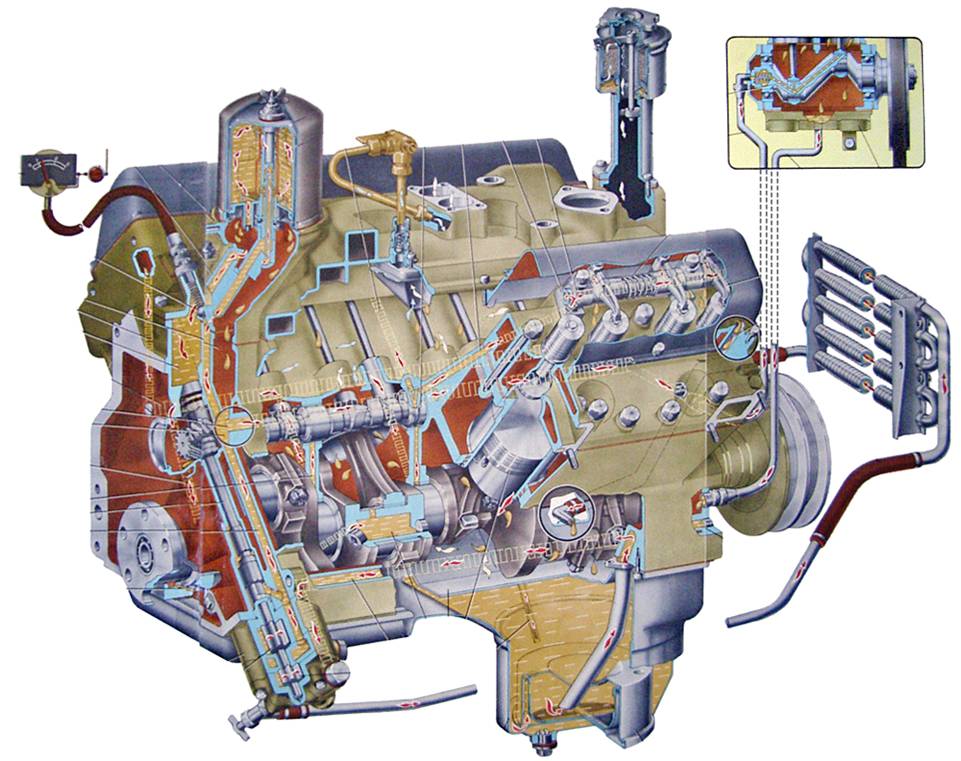

В зависимости от места размещения основного запаса масла смазочные системы могут быть с «мокрым» (рис. 1) или «сухим» (рис. 2) картером.

Для детального просмотра кликните по рисунку мышкой, и схема откроется в отдельном окне браузера.

Наибольшее распространение на автомобильных двигателях получили смазочные системы с «мокрым» картером, которые имеют более простую конструкцию. В этом случае основной запас масла находится в поддоне картера и при работе двигателя масло подается к трущимся деталям масляным насосом, затем оно самотеком возвращается обратно в поддон.

Это техническое решение имеет ряд недостатков, наиболее существенные из которых – вспенивание масла при высоких оборотах коленчатого вала, а также сильное плескание в картере, из-за чего может оголиться маслоприемник, что ведет к значительному снижению давления в системе смазки и масляному «голоданию».

Кроме того, относительно глубокий поддон негативно влияет на общие габариты и расположение центра тяжести двигателя и автомобиля в целом.

В системах с «сухим» картером основной запас масла содержится в отдельном масляном баке 5 (рис. 2) и масло подается к трущимся деталям нагнетающей секцией масляного насоса. Стекающее в поддон масло полностью удаляется из него откачивающими секциями масляного насоса 9 и вновь подается в масляный бак 5.

Такая смазочная система обеспечивает надежную смазку на крутых подъемах, спусках и уклонах без утечки масла через уплотнения между деталями двигателя, а также позволяет уменьшить высоту двигателя за счет менее глубокого поддона.

Кроме того, при «сухом» картере масло в меньшей мере нагревается от горячих деталей и подвергается вредному воздействию картерных газов, благодаря чему дольше сохраняет смазывающие свойства.

Из недостатков системы смазки с «сухим» картером можно отметить высокую стоимость, больший вес, более сложное устройство и больший заправочный объем в сравнении с системой смазки с «мокрым» картером.

Система смазки с «сухим» картером обычно применяется на автомобилях с высокофорсированными двигателями, предназначенными, например, для гонок, а также в некоторых моделях внедорожников, которым часто приходится передвигаться по бездорожью со сложным рельефом местности.

В некоторых случая такая система смазывания деталей двигателя используется для уменьшения габаритной высоты силового агрегата.

***

Работа системы смазки двигателя

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Топливная система судовых двигателей | Yanmar Russia

Ключевая задача топливной системы судового двигателя состоит в приеме, хранении, последующей перекачке топлива, а также его подготовке перед сжиганием. Кроме того, в конструкции системы присутствует несколько важных фильтров, обеспечивающих очистку топлива, от загрязнений и обводнения. Это позволяет снизить скорость износа двигателя, гарантировать надежность его работы в течение долгого времени.

Конструкция топливной системы

Оборудование топливной системы, установленной в судовых двигателях, включает:

- Устройства для подачи топлива: топливоподкачивающее оборудование и топливный фильтр сетчатого типа.

- Устройства для впрыска топлива под давлением: инжектор и топливный насос высокого давления.

- Отводящие устройства: соединительные трубопроводы и оборудование для отвода топлива.

Насос для впрыска топлива в целях защиты от деформаций оснащается специальным плунжерным цилиндром, который надежно закрепляется непосредственно на корпусе насосного оборудования. Использование двухходового нагнетательного клапана исключает в системе впрыска явление кавитации. Труба, по которой происходит впрыск, производится из кованной стали высокоуглеродистых марок. В условиях высокого давления такая труба устойчива к повреждениям.

В конструкции топливных систем используется пластинчатый трубопровод, размещенный вокруг насоса, что существенно упрощает процесс впрыска топлива. Это защищает топливопровод от образования трещин в отводной трубе. В конструкции нет сварных соединений, создающих риски вытекания топлива и его возможного возгорания.

Как функционирует топливная система судового двигателя

Из отстойных цистерн при помощи насосов высокого давления топливо подается на сепаратор (фильтр грубой очистки), где происходит его предварительная очистка и фильтрация. После очистки отфильтрованное топливо перенаправляется в расходные цистерны, а затем — в смесительную емкость. Из этой емкости при помощи топливоподкачивающих насосов дизельное топливо направляется непосредственно к двигателям и через форсунки подается в камеру сгорания.

Избыток топлива из насоса высокого давления перепускается в смесительную емкость. Под действием давления, которое поддерживается за счет функционирования клапана, а также рециркуляции в топливе не образуются воздушные пузырьки. Работа смесительной цистерны обеспечивает постоянную циркуляцию топлива в системе, предотвращает увеличение его вязкости даже в случае остановки двигателей судна.

Эксперт: у упавшего Ил-112В не сработала система пожаротушения двигателя

Причиной крушения Ил-112В под Кубинкой могла стать неисправность системы пожаротушения двигателя, сообщил «Газете. Ru» источник в Межгосударственном авиационном комитете (МАК).

Ru» источник в Межгосударственном авиационном комитете (МАК).

«Система пожаротушения не сработала так, как должна была сработать. Это возможная версия. Кроме того, испытания проходили в спешке. Готовились к форуму «Армия-2021», где должны были показать самолет», — сказал собеседник издания.

Эту версию как «вполне возможную» отметил президент фонда «Партнер гражданской авиации», председатель комиссии по гражданской авиации Общественного совета Ространснадзора Олег Смирнов.

«На кадрах видно, что самолет резко кренится вправо, переворачивается «на спину», «втыкается» в землю и взрывается. Такая картина может вырисовываться только по двум причинам. Или это отказ управления, или это лишение крыла самой возможности создавать подъемную силу, лишение его своей функции, — рассказал в беседе с «Газетой. Ru» Олег Смирнов. — Двигатель на этом самолете крепится к крылу. Он даже не висит на крыле, а крепится к нему.

Ru» Олег Смирнов. — Двигатель на этом самолете крепится к крылу. Он даже не висит на крыле, а крепится к нему.

Пожар выводит из строя силовые элементы крыла, и крыло перестает создавать подъемную силу. Поэтому самолет не кренится, а падает».

Возникает вопрос, на который должна ответить государственная комиссия: почему не сработала система пожаротушения двигателя, продолжил Смирнов.

«На современных самолетах, это уже общепринятый стандарт, создается трехзвенная система пожаротушения. Первая очередь — автоматическое включение. Вторая очередь включается также автоматически, если пожар не потушен. И третья очередь включается в ручном режиме, нажатием кнопки или рычага. И эта система не сработала», — отметил эксперт.

«Я посмотрел видео, раскадрировал его и даже высчитал время. От момента воспламенения, когда воспламенение было видно уже визуально, ведь оно могло быть и раньше, так вот — от момента, когда воспламенение визуально стало заметно, до удара о землю прошло всего 45 секунд. Это критически быстро», — заключил Смирнов.

Это критически быстро», — заключил Смирнов.

Вопросы к тому, как сработала система пожаротушения, возникли также у независимого авиаэксперта, бывшего конструктора ОКБ «Сухой» Вадима Лукашевича.

«Тут вопросы не к двигателю больше, а к системе пожаротушения. Она должна была локализовать, потушить пожар. И самолет на одном двигателе должен был дотянуть, естественно, — сказал Лукашевич. — То ли система не сработала, то ли ее не включили — она может включаться и автоматически, и в ручном режиме. То ли сработала и включили, но у нее не хватило эффективности. На видео хорошо видно, что горит даже не двигатель, а повреждены топливные магистрали и горит вытекающее топливо».

«Пожар двигателя, если он не прекращается, и приводит к таким последствиям. Видно, что машина неуправляема. Если бы это была высота, то был бы штопор. Они не просто на крыло свалились, а началось вращение. Крыло у самолета прямое, нулевой стреловидности. В принципе можно было и планировать. А пошло сваливание», — объяснил Лукашевич.

Они не просто на крыло свалились, а началось вращение. Крыло у самолета прямое, нулевой стреловидности. В принципе можно было и планировать. А пошло сваливание», — объяснил Лукашевич.

Ранее Telegram-канал WarGonzo со ссылкой на источник в ОАК сообщил, что у разбившегося в подмосковной Кубинке опытного образца Ил-112В ранее уже несколько раз выявляли проблемы с двигателем.

Как утверждает собеседник канала, после первого полета, который состоялся в 2019 году и также сопровождался проблемами, Ил-112В почти полтора года простоял на земле. Затем воздушное судно начали активно эксплуатировать и довольно быстро снова обнаружили у него проблемы с двигателем.

В свою очередь, Олег Смирнов утверждает, что проблемы с двигателем во время испытаний — «это один из возможных вариантов, к которым готовятся, ведь речь об испытаниях, а не штатном рейсе».

«Присмотреться надо не к двигателям скорее, а к системе пожаротушения. Такого быть не должно», — уверен Смирнов.

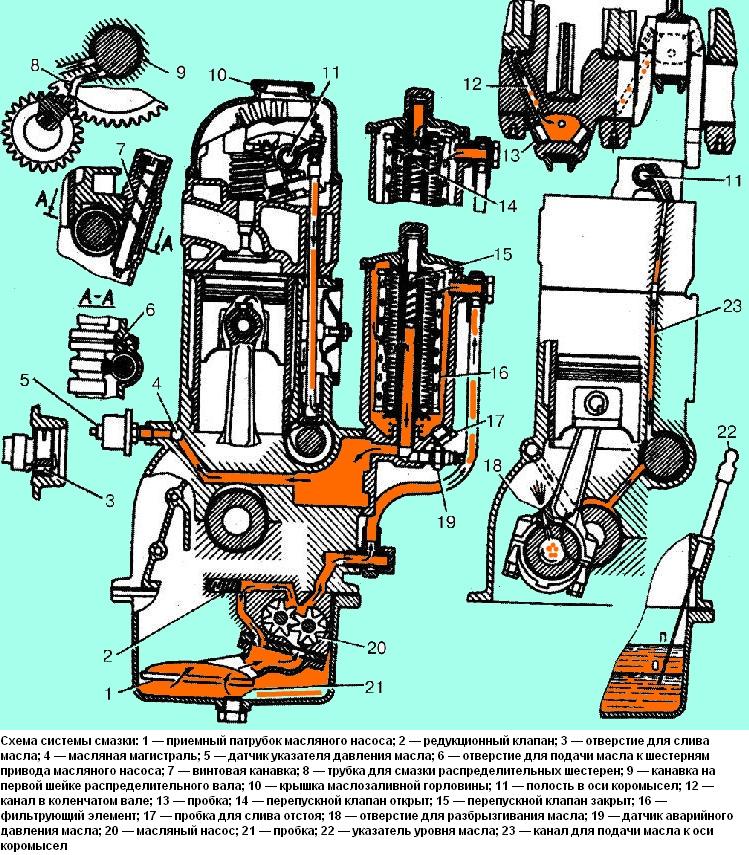

Смазочная система двигателя / Автомобили семейства МУСТАНГ / Техсправочник / Кама-Автодеталь

Смазочная система двигателя

Рис. 2-22. Схема смазочной системы:1 — насос масляный; 2 — клапан; 3 — фильтр; 4 — перепускной клапан; 5 — частично-поточный фильтроэлемент; 6 — водомасляный теплообменник; 7, 8 и 9 — приборы контроля; 10 — форсунки охлаждения поршней; 11 — термоклапан; 12 — полнопоточный фильтроэлемент; 13 — картер масляный; 14 — клапан предохранительный.

2-22. Схема смазочной системы:1 — насос масляный; 2 — клапан; 3 — фильтр; 4 — перепускной клапан; 5 — частично-поточный фильтроэлемент; 6 — водомасляный теплообменник; 7, 8 и 9 — приборы контроля; 10 — форсунки охлаждения поршней; 11 — термоклапан; 12 — полнопоточный фильтроэлемент; 13 — картер масляный; 14 — клапан предохранительный.

Смазочная система двигателя комбинированная, с «мокрым» картером. Система включает масляный насос, фильтр очистки масла, водомасляный теплообменник, картер масляный, маслоналивную горловину, направляющую трубку и указатель уровня масла.

Различные комплектации двигателя могут отличаться формой картера масляного, расположением и глубиной копильника масла. Соответственно, масляный насос имеет различные маслозаборники. Двигатели оснащаются маслозаливной горловиной и указателем уровня масла, расположенными в передней крышке или на картере маховика.

Схема смазочной системы показана на рис. 2-22. Из картера 13 масляный насос 1 подает масло в фильтр очистки масла 3 и через водомасляный теплообменник 6 в главную магистраль, и далее к потребителям. В смазочную систему также включены клапан 2 системы, обеспечивающий давление в главной масляной магистрали 392…539 кПа (4,0…5,5 кгс/см2) при номинальной частоте вращения коленчатого вала двигателя и температуре масла 80…95 °С, перепускной клапан 4, отрегулированный на срабатывание при перепаде давления на фильтре 147-216 кПа (1,5-2,2 кгс/см2) и термоклапан 11 включения водомасляного теплообменника.

В смазочную систему также включены клапан 2 системы, обеспечивающий давление в главной масляной магистрали 392…539 кПа (4,0…5,5 кгс/см2) при номинальной частоте вращения коленчатого вала двигателя и температуре масла 80…95 °С, перепускной клапан 4, отрегулированный на срабатывание при перепаде давления на фильтре 147-216 кПа (1,5-2,2 кгс/см2) и термоклапан 11 включения водомасляного теплообменника.

При температуре масла ниже 95 °С, клапан открыт и основной поток масла поступает в двигатель минуя теплообменник. При температуре масла более 110 °С, термоклапан закрыт и весь поток масла проходит через теплообменник, где охлаждается водой. Тем самым обеспечивается быстрый прогрев двигателя после запуска и поддержание оптимального температурного режима в процессе эксплуатации. Конструктивно термоклапан расположен в корпусе масляного фильтра. Максимальная температура масла в системе смазки 115 °С.

Рис. 2-23. Насос масляный: 1 — крышка; 2 — корпус; 3 — шестерня ведущая; 4 — ведомое зубчатое колесо; 5 — шпонка; 6 — гайка; 7 — зубчатое колесо; 8 — ось; 9 — шплинт; 10 — пробка; 11, 12 — пружины; 13 — клапан; 14 — шарик; 15 — шайбы регулировочные.

Масляный насос (рис. 2-23) закреплен на нижней плоскости блока цилиндров. Ведущее зубчатое колесо напрессовано на передний носок коленчатого вала и имеет 64 зуба, ведомое 52.

Зазор в зацеплении зубчатых колес привода регулируется прокладками, устанавливаемыми между привалочными плоскостями насоса и блока цилиндров и составляет 0,15-0,35 мм. Момент затяжки болтов крепления масляного насоса к блоку должен быть 49-68,6 Н-м (5-7 кгс-м).

Масляный насос шестеренчатый, односекционный. Содержит корпус 2, крышку 1, шестерни 3 и 7. В крышке расположен клапан смазочной системы 13, с пружиной 11, отрегулированный на давление срабатывания 392-439 кПа (4-4,5 кгс/см2). Также насос имеет предохранительный клапан, выполненный в виде шарика 14 подпружиненного пружиной 12. Давление срабатывания клапана 833-882 кПа (8,5-9,5 кгс/см2).

Фильтр масляный (рис. 2-24) закреплен на правой стороне блока цилиндров, состоит из корпуса 1, двух колпаков 9 и 11, в которых установлены полнопоточный 8 и частичнопоточный 4 фильтроэлементы.

Колпаки на резьбе вворачиваются в корпус. Уплотнение колпаков в корпусе осуществляются кольцами 2 и 3.

В корпусе фильтра также расположен перепускной клапан 15 и термоклапан включения водомасляного теплообменника. Очистка масла в фильтре комбинированная. Через полнопоточный фильтроэлемент 8 проходит основной поток масла перед поступлением к потребителям, тонкость очистки масла от примесей, при этом, составляет 40 мкм. Через частично-поточный фильтроэлемент 4 проходит 3…5 л/мин, где удаляются примеси размерами более 5 мкм. Из частично-поточного элемента масло сливается в картер. При такой схеме достигается высокая степень очистки масла от примесей.

Термоклапан (рис. 2-24) включения водомасляного теплообменника состоит из подпружиненного поршня 13 с термосиловым датчиком 6. При температуре ниже 95 °С поршень 13 находится в верхнем положении и основная часть потока масла, минуя теплообменник, поступает в двигатель. При достижении температуры масла омывающего термосиловой датчик 6 (95+2) °С, активная масса, находящаяся в баллоне, начинает плавиться и, увеличиваясь в объеме, перемещает шток датчика и поршень 13.

Рис. 2-24. Фильтр масляный с теплообменником:1 — корпус фильтра; 2, 3 — уплотнительные кольца; 4 — частично-поточный фильтрующий элемент; 5 — теплообменник; 6 — термосиловой датчик; 7 — прокладка; 8 — полнопоточный фильтрующий элемент; 9, 11 — колпаки; 12 — слибная пробка; 13 — поршень термоклапана; 14 — пружина термоклапана; 15 — перепускной клапан; 16 — пружина перепускного клапана.

При температуре масла (110+2) °С поршень 13 разобщает полости в фильтре до и после теплообменника и весь поток масла идет через теплообменник. При превышении температуры масла выше 115 °С срабатывает датчик температуры и на щитке приборов загорится сигнальная лампочка.

Водомасляный теплообменник 5 (рис. 2-24) установлен на масляном фильтре, кожухотрубного типа, сборный. Внутри трубок проходит охлаждающая жидкость из системы охлаждения двигателя, снаружи — масло. Со стороны масла трубки имеют оребрение в виде охлаждающих пластин. Поток масла в теплообменнике четыре раза пересекает трубки с водой, чем достигается высокая эффективность охлаждения масла.

Картер масляный 13 (рис. 2-22) штампованный, крепится к блоку цилиндров через прокладку.

Момент затяжки болтов крепления масляного картера 14… 17,8 Нм (1,4…1,8 кгс-м).

Система вентиляции картера (СВК) открытая, циклонного типа. Картерные газы отводятся из штанговой полости второго цилиндра, через угольник 1, в котором установлен завихритель 2. При работе двигателя картерные газы проходят через завихритель 2 и получают винтовое движение. За счет действия центробежных сил капли масла, содержащиеся в газах, отбрасываются к стенке трубы 4 и через трубку 6 сливаются обратно в картер. Очищенные картерные газы выбрасываются в атмосферу. СВК двигателей Евро-1 представлена на рис. 2-25, а для двигателя Евро-2 на рис. 2-26.

Рис. 2-26. Система вентиляции картера двигателя ЕВРО-2:1 — трубка слива масла; 3 — труба проводящая; 7 — патрубок сапуна; 8 — втулка; 12 — трубка слива масла; 15 — патрубок переходной; 16 — трубка отводов газа; 18 — угольник;

75200-19: Hot Test Bench MA-01 Системы измерения параметров двигателя

Назначение

Система измерения параметров двигателя Hot Test Bench MA-01 (далее по тексту -система или стенд) предназначена для измерений напряжения постоянного тока при стендовых испытаниях двигателей внутреннего сгорания.

Описание

Принцип действия системы заключается в измерении аналоговых поступающих с первичных измерительных преобразователей (далее по тексту — ПИП) и передаче последних в персональный компьютер (далее по тексту — ПК) верхнего уровня с последующим вычислением по заданной программе значений измеряемых физических величины для визуализации, математической обработки и контроля.

Система имеет модульную конструкцию, включающую в себя аналого-цифровые преобразователи и цифровую аппаратуру верхнего уровня (специализированные платы, компьютеры со специализированным программным обеспечением, мониторы).

Функционально система состоит из измерительных каналов (далее по тексту — ИК):

— ИК измерений напряжения постоянного тока.

Конструктивно стенд представляет собой распределительный шкаф (шкаф управления) с различными входными и выходными каналами, конфигурируемыми пользователем. Измеренный сигнал преобразуется аналогово-цифровым преобразователем (АЦП) в цифровой код, регистрируемый ПК, с последующим вычислением физической величины по индивидуальной функции преобразования ИК.

Внешний вид системы и рабочего места оператора приведены на рисунках 1-2.

Рисунок 2 — Шкаф управления

Программное обеспечение

Программное обеспечение (далее по тексту — ПО) не разделено на метрологически значимую и незначимую части и включает в себя специализированную программу MIEPAS-Hot, которое поставляется на диске с файлом лицензии и устанавливается на аппаратуре верхнего уровня (на рабочем месте оператора). После установки ПО не вносит дополнительных погрешностей, поскольку вычислительные операции в системе используются только для алгебраических преобразований, а метрологические характеристики ИК нормированы в целом, с учетом работы ПО. Конструкция средства измерений (далее по тексту — СИ) исключает возможность несанкционированного влияния на ПО СИ и измерительную информацию. Уровень защиты ПО от непреднамеренных и преднамеренных воздействий в соответствии с Р 50.2.077-2014 — «высокий».

Таблица 1 — Идентификационные данные ПО

|

Идентификационные данные (признаки) |

Значение |

|

Идентификационное наименование ПО |

MIEPAS-Hot ver |

|

Номер версии (идентификационный номер) ПО |

1. |

|

Цифровой идентификатор ПО |

— |

Технические характеристики

Основные метрологические и технические характеристики приведены в таблицах 2-3.

Таблица 2 — Метрологические характеристики системы

|

Наименование характеристики |

Значение |

|

Диапазон измерений напряжения постоянного тока, В |

от 0 до 5 |

|

Пределы допускаемой основной приведенной погрешности к верхнему пределу измерений напряжения постоянного тока, % |

±2,0 |

Таблица 3 — Технические характеристики системы

|

Наименование характеристики |

Значение |

|

Количество измерительных каналов измерений напряжения постоянного тока |

3 |

|

Параметры электрического питания (от трехфазной сети): — напряжение переменного тока, В — частота переменного тока, Гц |

3×380 50 |

|

Потребляемая мощность, кВ □ Ане более |

5 |

|

Габаритные размеры, (длинахширинахвысота), мм, не более — шкафа — рабочего места |

2956x1836x2240 2000x1000x680 |

|

Масса, кг, не более — шкафа — рабочего места |

1500 50 |

|

Рабочие условия применения — температура окружающей среды, °С — на рабочем месте оператора — в месте установки шкафа — относительная влажность (без конденсации), % — атмосферное давление, кПа |

от + 15 до + 25 от + 15 до + 25 от 20 до 90 от 95,3 до 104,9 |

|

Средний срок службы, лет, не менее |

10 |

|

Средняя наработка на отказ, ч |

5000 |

Знак утверждения типа

наносится на титульный лист паспорта типографским способом.

1 экз.

Поверка

осуществляется по документу МИ 2539-99 «ГСИ. Измерительные каналы контроллеров, измерительно-вычислительных, управляющих, программно-технических комплексов. Методика поверки», утвержденному ФГУП «ВНИИМС».

Основные средства поверки:

— калибратор многофункциональный FLUKE 5080A (регистрационный номер 52496-13). Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых СИ с требуемой точностью.

Знак поверки наносится на свидетельство о поверке и (или) в паспорт.

Сведения о методах измерений

приведены в эксплуатационном документе.

Нормативные документы

ГОСТ 22261-94 Средства измерений электрических и магнитных величин. Общие технические условия

ГОСТ Р 8.596-2002 ГСИ. Метрологическое обеспечение измерительных систем. Основные положения

ГОСТ 14014-91 Приборы и преобразователи измерительные цифровые напряжения, тока, сопротивления. Общие технические требования и методы испытаний

Общие технические требования и методы испытаний

ГОСТ 14846 -81 Двигатели автомобильные. Методы стендовых испытаний Техническая документация изготовителя фирмы Фирма Ма2ёа Ace Co., Ltd

Система двигателя – обзор

7.2.3 Система впрыска дизельного топлива

Конструкция топливной системы и ее согласование с системой сгорания и воздушной системой является очень важной и специализированной областью для дизельных двигателей с низким уровнем выбросов. Конструкция топливной системы очень сложна и включает в себя широкий спектр компонентов, таких как масляный насос низкого давления, масляный насос высокого давления, топливный насос, топливопровод, масло/топливная рампа, переходник форсунки и форсунки. Проблемы проектирования включают усталость, деформацию, вибрацию, шум, утечки, кавитацию, смазку, износ, задиры, закоксовывание, ограничение потока, распределение потока и колебания гидравлического давления при различных гидравлических, термомеханических, трибологических и механических воздействиях. нагрузки.Ухудшение характеристик привода с течением времени, смещение седла клапана форсунки и потеря расхода форсунки из-за лакирования являются распространенными проблемами долговечности. Различные типы топливных систем (например, насос-форсунка с электронным управлением, насос-форсунка или система Common Rail) имеют разные характеристики производительности, долговечности и компоновки.

нагрузки.Ухудшение характеристик привода с течением времени, смещение седла клапана форсунки и потеря расхода форсунки из-за лакирования являются распространенными проблемами долговечности. Различные типы топливных систем (например, насос-форсунка с электронным управлением, насос-форсунка или система Common Rail) имеют разные характеристики производительности, долговечности и компоновки.

Динамика впрыска топлива и производительность топливной системы в значительной степени влияют на выбросы, экономию топлива, возможность запуска двигателя, принятие нагрузки (ускорение) и шум сгорания.Давление впрыска топлива, номер форсунки, размер отверстия форсунки, скорость впрыска и многие другие параметры конструкции и калибровки необходимо оптимизировать. Воздушная система (например, для соотношения воздух-топливо и коэффициента завихрения) спроектирована так, чтобы соответствовать возможностям топливной системы для заданного целевого показателя выбросов. Как правило, при фиксированных оборотах двигателя в режиме нагрузки одновременное увеличение давления впрыска топлива (или начальной скорости впрыска) и скорости рециркуляции отработавших газов может уменьшить выбросы сажи при выходе из двигателя при сохранении постоянного значения NO x . Пилотный впрыск может уменьшить шум сгорания, особенно в режиме холостого хода или при низких скоростях/нагрузках.Тем не менее, предварительное впрыскивание иногда может неблагоприятно повлиять на соотношение NO x – сажа. Более того, стабильность впрыска становится труднее контролировать, когда пилотные количества становятся очень маленькими. Гибкий многократный впрыск желателен для управления выбросами, шумом сгорания, переходным режимом работы и регенерацией доочистки. Например, дополнительный впрыск топлива можно использовать для ускорения регенерации DPF. Тем не менее, есть проблемы с синхронизацией после впрыска. Слишком ранний дополнительный впрыск может вызвать трудности в управлении крутящим моментом двигателя, а слишком поздний дополнительный впрыск может привести к разжижению масла или проблемам с промывкой канала ствола.

Пилотный впрыск может уменьшить шум сгорания, особенно в режиме холостого хода или при низких скоростях/нагрузках.Тем не менее, предварительное впрыскивание иногда может неблагоприятно повлиять на соотношение NO x – сажа. Более того, стабильность впрыска становится труднее контролировать, когда пилотные количества становятся очень маленькими. Гибкий многократный впрыск желателен для управления выбросами, шумом сгорания, переходным режимом работы и регенерацией доочистки. Например, дополнительный впрыск топлива можно использовать для ускорения регенерации DPF. Тем не менее, есть проблемы с синхронизацией после впрыска. Слишком ранний дополнительный впрыск может вызвать трудности в управлении крутящим моментом двигателя, а слишком поздний дополнительный впрыск может привести к разжижению масла или проблемам с промывкой канала ствола.

Конструкция системы двигателя тесно связана со следующими областями топливной системы:

- •

влияние свойств обычного дизельного топлива на характеристики двигателя, выбросы и срок службы

- •

- -производительность и долговечность дизельного двигателя на топливе

- •

анализ затрат и выгод жизненного цикла для альтернативных и двухтопливных двигателей

- •

влияние впрыска топлива на характеристики двигателя, сгорание, выбросы, и шум; и стратегия требуемого профиля скорости впрыска топлива

- •

характеристика распыла впрыска топлива

- •

гидравлическая динамика системы впрыска топлива для прогнозного моделирования формы скорости впрыска топлива и оптимизации систем двигателя

- •

параметризация профилей скорости впрыска топлива для моделирования установившегося и переходного циклов двигателя

- •

паразитные потери мощности топливной системы, отвод тепла и влияние на BSFC двигателя и экономию топлива транспортного средства

- •

температура наконечника форсунки и закоксовывание форсунки

- •

моделирование гидравлической динамики топливной системы в реальном времени для разработки аппаратных средств управления (Woermann et al.

, 1999; обсуждается в Главе 14)

, 1999; обсуждается в Главе 14)- •

Обнаружение неравномерности подачи топлива и обнаружение пропусков зажигания, а также их управление на основе моделей на основе характеристик системы и динамических параметров (Масиан и др. , 2006; обсуждается в Главе 14)

- •

управление топливным трактом и регулятором на основе модели (например, управление частотой вращения двигателя для лучшей устойчивости и управляемости; обсуждается в главе 14).

Моделирование цикла двигателя тесно связано с проектированием и согласованием топливной системы.Профиль скорости впрыска топлива, используемый при моделировании цикла двигателя, может быть оценен эмпирически на основе данных стендовых испытаний топливной системы или данных гидравлического/динамического моделирования. Распыление топлива может быть смоделировано для прогнозирования вовлечения воздуха, испарения и сгорания с использованием феноменологической модели или модели KIVA. Можно проанализировать влияние конструкции топливной системы и согласования камеры сгорания на схему распыления топлива, выделение тепла и использование воздуха в цилиндре. На температуру наконечника форсунки влияет температура газа в цилиндре, тепловой поток и расход топлива.Закоксовывание форсунок напрямую зависит от температуры металла и присадок в топливе. Моделирование цикла двигателя при проектировании системы может обеспечить смоделированные тепловые граничные условия для головки блока цилиндров и форсунки во всей области скорости вращения двигателя при различных условиях эксплуатации. Это может помочь разработать алгоритмы управления двигателем для решения проблемы закоксовывания форсунок.

Можно проанализировать влияние конструкции топливной системы и согласования камеры сгорания на схему распыления топлива, выделение тепла и использование воздуха в цилиндре. На температуру наконечника форсунки влияет температура газа в цилиндре, тепловой поток и расход топлива.Закоксовывание форсунок напрямую зависит от температуры металла и присадок в топливе. Моделирование цикла двигателя при проектировании системы может обеспечить смоделированные тепловые граничные условия для головки блока цилиндров и форсунки во всей области скорости вращения двигателя при различных условиях эксплуатации. Это может помочь разработать алгоритмы управления двигателем для решения проблемы закоксовывания форсунок.