Система гидравлики: Принцип работы гидропривода

Принцип работы гидропривода

Гидравлический привод (объемный гидропривод) это совокупность объемных гидромашин, гидроаппаратуры и других устройств, предназначенная для передачи механической энергии и преобразования движения посредством жидкости. (Т.М Башта Гидравлика, гидромашины и гидроприводы).

В гидропривод входят один или несколько гидродвигателей, источники энергии жидкости, аппаратура управления соединительные линии.

Работа гидравлического привода основана на принципе гидравлического рычага

В данной системе усилие создаваемое на поршне 2 можно определить по зависимости:

Получается, что усилие зависит от отношения площадей, чем больше будет площадь второго поршня, и чем меньше площадь первого, тем значительнее будет разница между силами F1 и F2. Благодаря принципу гидравлического рычага можно получить большое усилие, приложив малое.

Выигрывая в усилии на гидравлическом рычаге, придется пожертвовать перемещением

Учитывая, что площадь поршня S2 больше площади S1, получим что перемещение l2 меньше чем l1.

Гидравлический привод не был бы так полезен, если бы потерю в перемещении не удалось скомпенсировать, а сделать это удалось благодаря особым гидравлическим устройствам — обратным клапанам.

Обратный клапан — это устройство для запирания потока движущегося в одном направлении, и свободного пропускания обратного потока.

Если в рассмотренном примере, на выход камеры с поршнем 1 установить обратный клапан, так чтобы жидкость могла выйти из камеры, а обратно перетечь не могла. Второй клапан нужно установить на между камерой с поршнем 1 и дополнительным баком с жидкостью, таким образом чтобы, жидкость могла попасть в камеру с поршнем, а из этой камеры обратно в бак перетечь не могла.

Новая система будет выглядеть следующим образом.

Приложив к поршню усилие F1 и переместив его на расстояние l1, получим перемещение поршня с усилием F2 на расстояние l2. Затем отведем поршень 1 в начальное расстояния, из камеры с поршнем 2 жидкость перетечь обратно не сможет — не позволит обратный клапан — поршень 2 останется на месте. В камеру с поршнем один поступит жидкость из бака. Затем, нужно вновь приложить усилие F1 к поршню 1 и переместить его на расстояние l1, в результате поршень 2 вновь переместится на расстояние l2 с усилием F2. А по отношению к начальному положению, за два цикла поршень 2 переместится на расстояние 2*l2. Увеличивая число циклов, можно получить большую величину перемещения поршня 2.

В камеру с поршнем один поступит жидкость из бака. Затем, нужно вновь приложить усилие F1 к поршню 1 и переместить его на расстояние l1, в результате поршень 2 вновь переместится на расстояние l2 с усилием F2. А по отношению к начальному положению, за два цикла поршень 2 переместится на расстояние 2*l2. Увеличивая число циклов, можно получить большую величину перемещения поршня 2.

Именно возможность увеличивать перемещение наращивая число циклов, позволила гидравлическому рычагу опередить механический с точки зрения возможного развиваемого усилия.

Приводы, где требуется развивать огромные усилия, как правило, гидравлические.

Узел с камерой и поршнем 1, а также с обратными клапанами в гидравлике называют насосом. Поршень 2 с камерой — гидравлическим двигателем, в данном случае — гидроцилиндром.

Распределитель в гидроприводе

Что делать, если в рассматриваемой системе нужно, вернуть поршень 2 в начальное положение? В текущей комплектации системы — это невозможно. Жидкость из под поршня 2 не может перетечь обратно — не позволит обратный клапан, значит необходимо устройство, позволяющее отправить жидкость в бак. Можно воспользоваться простым краном.

Жидкость из под поршня 2 не может перетечь обратно — не позволит обратный клапан, значит необходимо устройство, позволяющее отправить жидкость в бак. Можно воспользоваться простым краном.

Но в гидравлике есть специальное устройство для направления потоков — распределитель, позволяющий направлять потоки жидкости по нужной схеме.

Полученную систему можно считать простейшим гидравлическим приводом.

Устройства в гидравлических приводах

Современные гидроприводы представляют собой сложные системы, состоящие из множества элементов. Конструкция которых не отличается простотой. В представленном примере такие устройства отсутствуют, т.к. они предназначены, как правило, для достижения нужных характеристик привода.

Наиболее распространенные гидравлические аппараты

- Предохранительные клапаны

- Редукционные клапаны

- Регуляторы расхода

- Дроссели

Устройство и принцип работы гидропривода

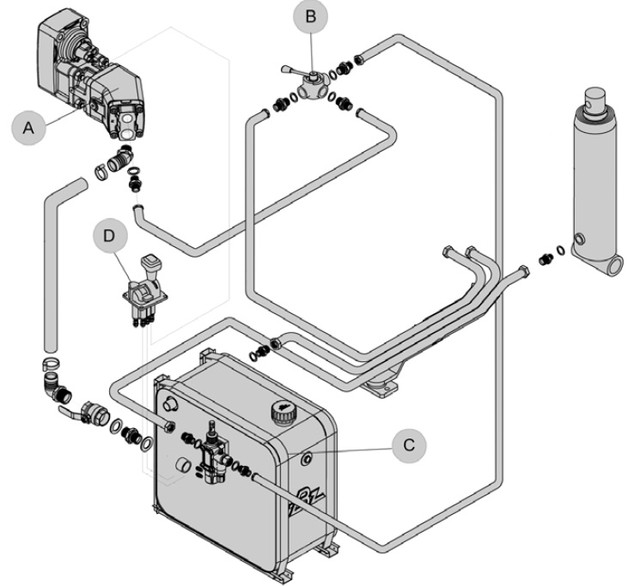

Структурно гидропривод состоит из насоса (-ов), контрольно-регулирующей и распределительной аппаратуры, гидродвигателя (-лей), рабочей жидкости, емкости (бака) для ее содержания и средств (фильтров и охладителей), сохраняющих ее качества, а также соединительной и герметизирующей арматуры.

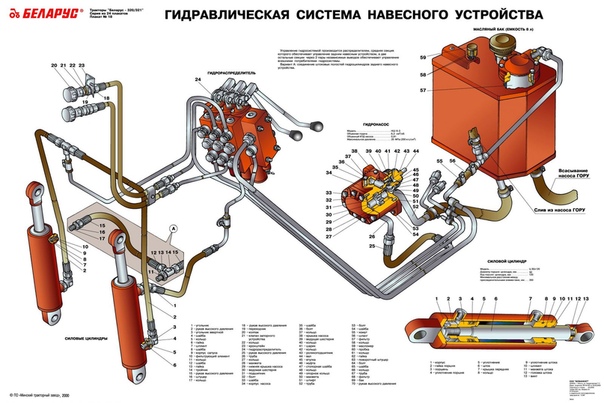

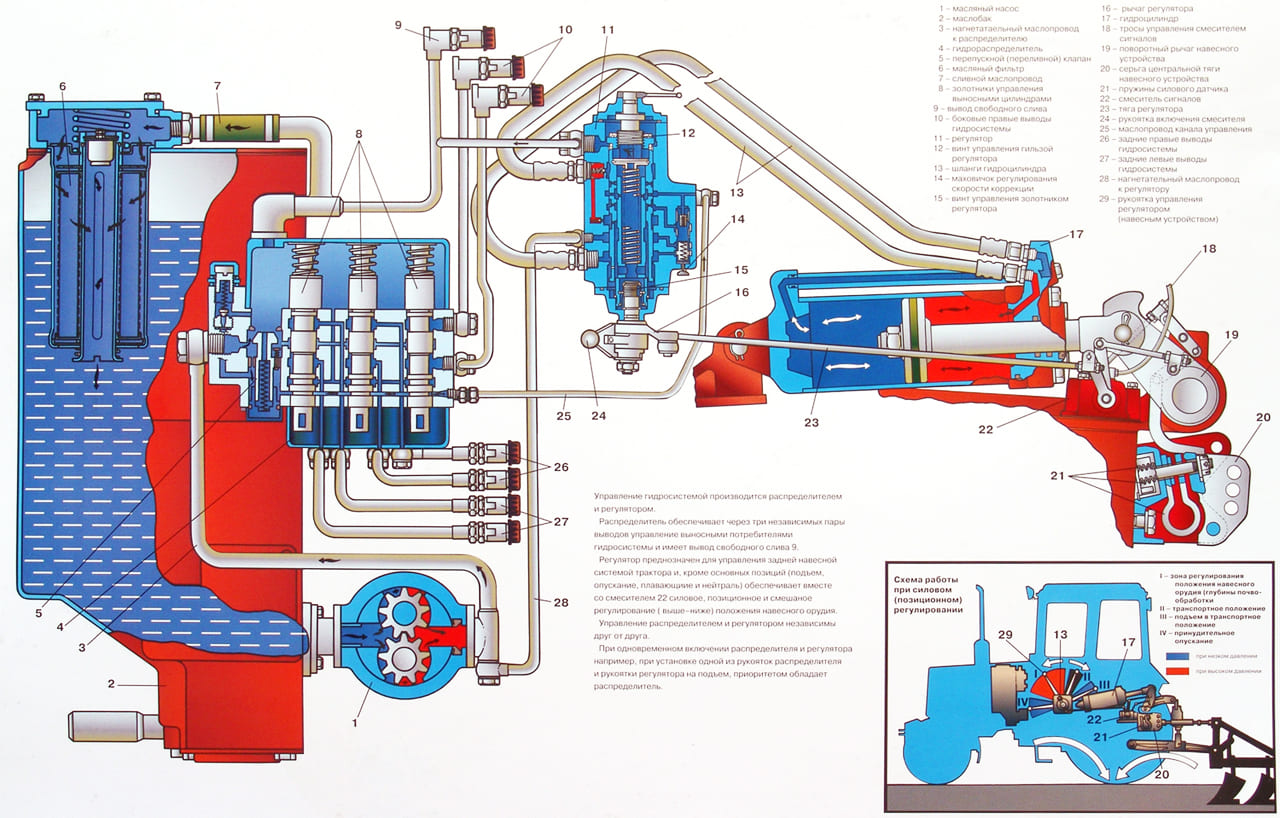

На рис. 2.1. изображена схема изучаемого объемного гидропривода состоящего из насоса 1, предохранительного клапана 2, распределителей 3 и 4, гидравлических двигателей – гидромотора 5 и гидроцилиндра 6, замедлительного устройства 7 опускания груза 8, бака и установленного в сливную гидролинию фильтра 9 сблокированного клапаном 10.

Рис. 2.1 Схема изучаемого гидропривода.

Насос 1 предназначен для преобразования механического энергетического потока, поступающего от первичного энергетического источника 11 (электрического или топливного двигателя) в гидравлический энергетический поток, т.е. в поток рабочей жидкости под давлением, который в зависимости от положений (позиций) затворов распределителей 3, 4 может направляться непосредственно (холостой режим) или через один или оба вместе гидравлические двигатели 5, 6 (рабочий режим) в бак. При этом величина давления на выходе из насоса зависит от совокупности сопротивлений, встречаемых потоком рабочей жидкости на пути от насоса до бака.

,

где – величины давлений необходимых для преодоления потоком рабочей жидкости сопротивлений, соответственно, участков гиролиний, распределителей и фильтра.

В тех случаях, когда по команде извне один или оба распределители 3, 4 переводятся в любое положение «Б» или «В», в работу включается (-ются), соответственно, один или оба гидродвигатели. Направление движения гидродвигателей зависит от положения «Б» и «В» их распределителей. Когда в работу включен только один гидродвигатель, например гидромотор 5, рабочее давление на выходе из насоса составит:

,

где – потери давления на преодоление сопротивления распределителя 3, 4

– потери давления на привод гидромотора 5, зависящие от преодолеваемой нагрузки на его валу.

В том случае, когда в работу одновременно включены гидромотор 5 и гидроцилиндр 6, то их совместная работа возможна только при одинаковых потребных давлениях. Если у одного из них потребное давление ниже, чем у другого, то их совместная работа невозможна, так как поток жидкости в основном будет уходить в сторону меньшего сопротивления и нарушать нормальную работу гидропривода в целом.

Если в гидроприводе потребное давление превышает допустимое, срабатывает предохранительный клапан 2 и отводит через себя поток рабочей жидкости от насоса 1 в бак (режим перегрузки), обеспечивающий этим ограничение давления в гидроприводе и защиту его элементов от разрушения.

Для обеспечения плавности опускаемых грузов (рабочих органов) в гидроприводах используются замедлительные устройства (см. рис. 2.1, поз 7), обычно состоящие из обратного клапана и дросселя. При подъеме груза (рабочего органа) рабочая жидкость в цилиндр поступает через обратный клапан и дроссель. При опускании груза жидкость из полости цилиндра уходит в бак только через дроссель, который оказывает ей сопротивление, величина которого зависит от величины ее потока и этим обеспечивает плавность его опускания.

Для визуального контроля давления в гидроприводе предназначен манометр 12. Для обеспечения очистки рабочей жидкости от твердых загрязнителей (абразивов, продуктов изнашивания), в гидроприводах используют различного конструктивного исполнения фильтры.

Что такое гидравлический насос, какие бывают типы и принцип работы

Инструменты и технические аппараты, работа которых связана с использованием энергии жидкостей, называют гидравлическими механизмами. В машиностроении их популярность основана на возможности передавать с потоком, через гибкие шланги и тонкие трубопроводы, огромные объемы энергии.

Что это, назначение и принцип работы устройства

Один из классов машин – гидравлический насос – является оборудованием по преобразованию механической энергии (вращения и крутящего момента приводного электрического двигателя; перемещения поршня при нажиме и поднятия рычага в ручной конструкции) в гидравлическую энергию жидкости (образование давления; подача или ход рабочего органа, например, штока гидроцилиндра).

Классификация и деление насосов на виды не влияет на общий принцип действия механизмов – вытеснение рабочей среды.

Работающий аппарат перемещает жидкость из полости всасывания (входной) в полость нагнетания (выходную) через изолированные камеры.

Выходящая из корпуса механизма жидкость имеет повышенное давление, обусловливающее ее перемещение по трубопроводу. Так как полости не соединены напрямую, устройства имеют идеальную адаптацию для работы в системах гидравлики с высоким давлением. Жидкость на выходе передает энергию поршню, перемещая его, или циркулирует в замкнутом контуре.

Гидравлические насосы высокого давления – обязательные элементы гидравлического привода, поэтому востребованы повсеместно. Основные области применения:

- Машиностроение, нефтепереработка, транспорт, сельское хозяйство, другие производственные и перерабатывающие отрасли.

- Оснащение мобильных моек, мастерских, предприятий коммунального хозяйства, строительных площадок.

- Системы чистки автомобилей, пожаротушения, подавления пыли, очистки труб, мытья улиц.

- Помпа – инженерная, погружная.

Технические характеристики и параметры выбора

Основными техническими характеристиками гидронасоса являются:

- Частота вращения, об/мин.

- Рабочий объем, вытесняемый за оборот вала, см3/об.

- Рабочее давление.

Выбор насоса для конкретной гидросистемы производится с учетом следующих критериев:

- Вид элемента, вытесняющего жидкость – поршень, шестерня, пластина.

- Требуется ручной или гидронасос с электроприводом.

- Пределы рабочего давления.

- Со средой какой вязкости сможет работать механизм.

- Рабочий объем.

- Частотный интервал работы.

- Легкость обслуживания.

- Габариты.

- Цена.

Виды

Ручные

Конструкция ручных стандартных помп представляет цилиндрическую полость с поршнем, который жестко соединен со штоком. Шток, в свою очередь, через шарнир соединяется с приводным рычагом. В поршне находится промежуточный клапан, он связывает полости – поршневую и штоковую. Поршневую полость от резервуара с маслом отделяет впускной клапан, перед которым стоит фильтр. Штоковая полость отделена от выходного порта изделия выпускным клапаном.

Шток, в свою очередь, через шарнир соединяется с приводным рычагом. В поршне находится промежуточный клапан, он связывает полости – поршневую и штоковую. Поршневую полость от резервуара с маслом отделяет впускной клапан, перед которым стоит фильтр. Штоковая полость отделена от выходного порта изделия выпускным клапаном.

Рычаг ручного (мускульного) аппарата высокого давления легко перемещается рукой или ногой (через педаль с возвращающей пружиной). При подъеме рычага поршень штоком поднимается, открывается впускной клапан и поршневая полость заполняется жидкостью. В это время закрытый промежуточный затвор не допускает ее переток из штоковой полости в поршневую. Во время движения рычага вниз давление жидкости закрывает впускной и поднимает промежуточный клапан. Жидкость попадает в штоковую полость, открывает выпускной затвор и вливается в гидросистему. С каждым циклом подъема-опускания рычага насос вытесняет в систему порцию воды или масла. Таков принцип работы механизма одностороннего действия.

В ручных механизмах двустороннего действия к верху и низу цилиндрической полости подведены параллельные линии всасывания жидкости из бака и ее нагнетания в трубопровод. При любом ходе поршня – вверх или вниз – один из пары впускных и выпускных клапанов открывается. В результате обеспечивается более производительная работа насоса с непрерывной и равномерной подачей рабочей жидкости.

Простое устройство гидроаппарата, требующего приложения мускульной силы, объясняет его широкое применение в производстве, индивидуальном хозяйстве, автосервисе, строительстве. Модели данного типа становятся составной частью различных механизмов:

- испытательных стендов;

- лабораторного оборудования;

- грузоподъемных кранов и платформ;

- статических гидроинструментов;

- водяных бытовых опрыскивателей;

- домкратов;

- прессового оборудования.

Главный минус – низкая производительность. К достоинствам можно отнести: надежность; простоту конструкции; низкую стоимость; работу без электропривода, следовательно, независимость от наличия источников электропитания; автономность; малый размер и вес; возможность быстро выполнить необходимый ремонт своими руками.

К достоинствам можно отнести: надежность; простоту конструкции; низкую стоимость; работу без электропривода, следовательно, независимость от наличия источников электропитания; автономность; малый размер и вес; возможность быстро выполнить необходимый ремонт своими руками.

Радиально-поршневые

Основное применение устройств данного типа – подъемное и прессовое оборудование, протяжные станки.

Типы поршневых гидравлических насосов с радиальным расположением цилиндров:

- Конструкции с ротором, смещенным относительно оси статора. Радиальные цилиндрические расточки ротора являются цилиндрами. В них располагаются поршни, при вращении ротора прижимаемые к стенкам обоймы неподвижного корпуса. Поршни вращающегося ротора приходят в возвратно-поступательное движение с ходом, равным удвоенному смещению (эксцентриситету). Внутри расположена неподвижная распределительная ось, выполняющая роль золотника. Проточки оси соединены с входной и напорной линией привода.

Поворот ротора на 180° приводит поршень в поступательное движение к максимально выдвинутому положению. В это время камера цилиндра увеличивает объем и всасывает масло через проточку распределительной оси. Совершая следующие пол-оборота, поршень возвращается в тело ротора и вытесняет масло уже в напорную полость распределителя. Изменяя величину эксцентриситета, регулируют производительность механизма. Меняя эксцентриситет по знаку, то есть, перемещая ротор к противоположной стенке корпуса, добиваются изменения потока жидкости – реверса.

Поворот ротора на 180° приводит поршень в поступательное движение к максимально выдвинутому положению. В это время камера цилиндра увеличивает объем и всасывает масло через проточку распределительной оси. Совершая следующие пол-оборота, поршень возвращается в тело ротора и вытесняет масло уже в напорную полость распределителя. Изменяя величину эксцентриситета, регулируют производительность механизма. Меняя эксцентриситет по знаку, то есть, перемещая ротор к противоположной стенке корпуса, добиваются изменения потока жидкости – реверса.

- С соосным расположением статора и ротора. Но группа поршней уже имеет радиальное расположение в статоре, а на роторе присутствует эксцентричный кулачок. В каждом поршне конструктивно заложены два клапана – всасывания и нагнетания. Вращение эксцентричного кулачка приводит к последовательной работе клапанов, обеспечивая переток рабочей жидкости. Конструкции этого типа чаще применяются в гидромоторах.

Преимущества конструкции:

- Надежность.

- В регулируемых вариантах конструкции легко настроить нужную производительность.

- Показаны к применению в реверсивных системах с изменяемым направлением потока жидкости.

- Пониженная шумность работы.

- Небольшой осевой габарит.

- Простота механизма.

Недостатки:

- Низкочастотность (до 2000 об/мин.) вращения ротора.

- Инерционность вращающегося ротора.

- Присутствие пульсации. Эффект значительно сглаживается при нечетном количестве поршней.

- Большой вес.

Аксиально-поршневые

Самые распространенные механизмы гидроприводов. Вытеснителем жидкости из цилиндра выступает плунжер или поршень. Все цилиндры находятся в едином блоке и они параллельны с осями блока. Возвратно-поступательный ход поршней обеспечивается наклоном блока цилиндров к диску ведущего вала или конструктивным наклонным исполнением самого диска. Работа группы цилиндров сходна с радиально-поршневым устройством.

Запомните! Утечки цилиндров отводятся по дренажному сливу. Если его заглушить, можно спровоцировать повышение внутреннего давления с последующим повреждением корпуса и разгерметизацией гидронасоса.

Достоинства:

• Большая мощность и скорость вращения при компактности и небольшом весе агрегатов.

• Вариативность конструктивных исполнений.

• Небольшие рабочие органы имеют малый инерционный момент.

Недостатки:

• Цена механизмов высокая.

• Подача и расход жидкости сопровождаются существенной пульсацией.

• Конструктивная сложность. Следовательно, чувствительность к неправильной эксплуатации, продолжительный ремонт.

Шестеренные

Роторные гидромашины этого вида нашли применение в системах смазки, дорожной и сельскохозяйственной спецтехнике, мобильных гидравлических конструкциях. К их плюсам относят:

- простоту конструктивного исполнения;

- работу на частотах до 5000 об/мин.

;

; - небольшой вес;

- компактность.

Заметные минусы:

- рабочее давление до 20 МПа;

- низкий КПД;

- небольшой ресурс;

- проблемы пульсации.

Рабочими вытесняющими элементами конструкции являются две шестерни. Они различаются по виду зацепления:

- Внешнее. Со стороны входа шестерни вращаются в разные стороны, захватывают жидкость впадинами зубьев и перемещают ее вдоль стенок корпуса к выходу из насоса. Когда зубья входят в зацепление, рабочая жидкость выталкивается из впадин к выходу из корпуса.

- Внутреннее. Принцип работы не меняется. Жидкость переносится в область нагнетания во впадинах между зубьями шестерни вдоль поверхности вспомогательного серпообразного разделителя. Пульсация давления и уровень шума в таких агрегатах снижаются.

Разновидностью рассматриваемой системы зацепления являются героторные (без разделителя, шестерни постоянно контактируют благодаря особому профилю зубьев) и винтовые конструкции.

Пластинчатые

В этих гидромашинах пластины, размещенные на роторе, выполняют основную работу. Специальные пружины усиливают их прижим к неподвижному корпусу. Соседние элементы становятся ограничителями объемной камеры, в ней рабочая среда при вращении ротора попадает из полости подачи к полости нагнетания. Присутствие двух и более областей всасывания и стольких же зон входа в систему свойственно конструкциям двукратного или многократного действия.

Достоинства пластинчатых насосов:

- Пониженная пульсация.

- Снижение рабочего шума.

- Пониженные требования к засоренности перемещаемой среды.

- Регулируемый рабочий объем.

Минусы:

- Подшипники ротора сильно нагружены.

- Низкое давление.

- Сложность при уплотнении пластин на торцах.

- Низкая ремонтопригодность.

Проголосовавших: 3 чел.

Средний рейтинг: 5 из 5.

Гидронасосы. Типы. Характеристики преимущества и недостатки различных конструкций.

Если вы хотите сказать спасибо автору, просто нажмите кнопку:2. Гидронасосы. Типы. Характеристики преимущества и недостатки различных конструкций.

Гидравлические насосы предназначены для преобразования механический энергии (крутящий момент, частоту вращения) в гидравлическую (подача, давление). Существует большое разнообразие типов и конструкций гидравлических насосов, но всех их объединяет единый принцип действия – вытеснение жидкости. Насосы использующие принцип вытеснения называются объемными. Во время работы внутри насоса образуются изолированные камеры, в которых рабочая жидкость перемещается из полости всасывания в полость нагнетания. Поскольку между полостями всасывания и нагнетания не существует прямого соединения, объемные насосы очень хорошо приспособлены для работы в условиях высокого давления в гидросистеме.

Основными параметрами гидронасосов являются:

• Рабочий объем (удельная подача) [см3/об] – это объем жидкости вытесняемый насосом за 1 оборот вала.

• Максимальное рабочее давлени [МПа, bar]

• Максимальная частота вращения [об/мин]

Классификация объемных насосов по типу вытесняющего элемента показана на Схеме 1.

Схема 1.

При выборе типа насоса для гидросистемы необходимо учитывать ряд факторов свойственных определенным типам насосов и особенности разрабатываемой гидросистемы. Основными критериями выбора насоса являются:

- Диапазон рабочих давлений

- Интервал частот вращения

- Диапазон значений вязкости рабочей жидкости

- Габаритные размеры

- Доступность конструкции для обслуживания

- Стоимость

Далее будут рассмотрены различные типы насосов с описанием их конструктивных преимуществ и недостатков.

1.Поршневые Насосы

1.1 Ручные насосы

Простейшим насосом использующим принцип вытеснения жидкости является ручной насос. Данный вид насосов используется в современной технике для обеспечения гидравлической энергией исполнительных гидродвигателей (в основном линейного перемещения) вспомогательных механизмов. Вторым, часто встречающимся, назначением ручных насосов в гидросистемах является использование его как аварийного источника гидравлической энергии.Давления развиваемые этими насосами лежат в диапазоне до 50МПа, но чаще всего данные насосы используют на давлениях не более 10-15МПа. Рабочий объем до 70 см3. Рабочий объем для ручного насоса это суммарный объем жидкости вытесняемый им за прямой и обратный ход рукоятки. Обычно насосы с малым рабочим объемом способны достигать больших величин рабочего давления, это связано с ограничением силы прикладываемой к рычагу пользователем.

Принцип действия ручного насоса одностороннего действия изображен на рис.1. При ходе поршня вверх через обратный клапан КО2 происходит всасывание жидкости из бака, клапан КО1 при этом закрыт. При ходе поршня вниз происходит вытеснение жидкости через клапан КО1 в напорный трубопровод, клапан КО2 – закрыт.

На рис. 2 показан ручной насос двустороннего действия. При ходе поршня вверх через обратный клапан КО4 происходит всасывание жидкости из бака в нижнюю полость. Одновременно происходит вытеснение рабочей жидкости внапорный трубопровод через клапан КО1. Клапана КО2 и КО3 при этом закрыты. При ходе поршня вниз через обратный клапан КО2происходит всасывание жидкости из бака в нижнюю полость. Одновременно происходит вытеснение рабочей жидкости в напорный трубопровод через клапан КО3. Клапана КО1 и КО4 при этом закрыты.

Внешний вид ручного насоса показан на рис. 3.

Рис. 1

Рис. 2

2

Рис. 3

Достоинства и недостатки:

Достоинства

- простота конструкции.

- высокая надежность.

- отсутствие приводного двигателя.

Недостатки

- Низкая производительность

1.2Радиально-поршневые насосы

Радиально-поршневые насосы это разновидность роторно-поршневыхгидромашин. Эти насосы применяются для гидросистем с высоким давлением (свыше 40МПа). Эти насосы способны длительно создавать давления до 100МПа.Отличительной особенностью насосов данного типа является их тихоходность, частота вращения насосов данного типакак правило не превышает 1500-2000 об/мин. Частоты вращения до 3000 об/мин можно встретить только для насосов рабочим объемом не более 2-3 см3/об.

Радиально-поршневые насосы бывают двух типов:

- С эксцентричным ротором

- С эксцентричным валом

Радиально-поршневой насос с эксцентричным ротором изображен на рис. 4. Конструктивно поршневая группа насоса установлена в роторе насоса. Ось вращения ротора и ось неподвижного статора смещены на величину эксцентриситета e. При вращении ротора поршни совершают поступательное движение. Величина хода составит 2e. Насос данной конструкции имеет золотниковое распределение. При вращении цилиндры поочередно соединяются с полостями слива и нагнетания разделенными перегородкой золотника, расположенного в центре.

4. Конструктивно поршневая группа насоса установлена в роторе насоса. Ось вращения ротора и ось неподвижного статора смещены на величину эксцентриситета e. При вращении ротора поршни совершают поступательное движение. Величина хода составит 2e. Насос данной конструкции имеет золотниковое распределение. При вращении цилиндры поочередно соединяются с полостями слива и нагнетания разделенными перегородкой золотника, расположенного в центре.

Рис.4

Радиально-поршневой насос с эксцентричным валом изображен на рис. 5. Конструктивно поршневая группа насоса установлена в статоре насоса. Ось вращения вала и ось неподвижного статора совпадают, но на валу имеется кулачок, который смещен на величину е относительно центра вращения вала. При вращении вала, кулачок заставляет поршни совершать поступательное движение. Величина хода составит 2e. Насос данной конструкции имеет клапанное распределение. При вращении вала поршни выдвигаясь из цилиндров наполняются жидкостью через клапана всасывания. Нагнетание жидкости происходит через клапана нагнетания при вхождении поршней в цилиндры.

Нагнетание жидкости происходит через клапана нагнетания при вхождении поршней в цилиндры.

Данная конструкция редко используется как насосная и намного чаще используется в гидромоторах, о которых будет рассказано в одной из следующих статей.

Рис.5

Рабочий объем гидромашин данного типа можно рассчитать по формуле:

где z – число поршней

dп – диаметр поршня

е – эксцентриситет

Радиально поршневые насосы могут иметь конструкцию с переменным рабочим объемом. Регулировка рабочего объема происходит за счет изменения величины эксцентриситета е.

Из двух описанных конструкций большее распостранение получили радиально-поршневые насосы с эксцентричным валом. Это явилось следствием более простой конструкции. Фотографии радиально-поршневых насосов с эксцентричным валом представлены на рис. 6.

6.

Рис. 6(а)

Рис. 6(б)

Достоинства и недостатки насосов радиально-поршневого:

Достоинства

- простота конструкции.

- высокая надежность.

- Работа на давлениях до 100МПа.

- Относительно малый осевой размер.

Недостатки

- Высокая пульсация давления

- Малые частоты вращения вала

- Больший вес конструкции по отношению к аксиально-поршневым машинам.

1.3Аксиально-поршневые насосы

Аксиально-поршневые насосы – это разновидность роторно-поршневых гидромашин с аксиальным расположением цилиндров (т.е. располагаются вокруг оси вращения блока цилиндров, параллельны или располагаются под небольшим углом к оси).Существует деление по типу вытеснителя на аксиально-плунжерные и аксиально-поршневые гидромашины. Отличаются они тем, что в первых в качестве вытеснителей используются плунжеры, а во вторых — поршни см. рис. 7.

Отличаются они тем, что в первых в качестве вытеснителей используются плунжеры, а во вторых — поршни см. рис. 7.

Рис. 7

Насосы данного типа являются самыми распространёнными в современных гидроприводах. По количеству конструктивных исполнений они во много раз превосходят прочие типы гидронасосов. Эти насосы обладают наилучшими габаритно-весовыми характеристики (иными словами имеют высокую удельную мощность), обладают высоким КПД.Насосы этого типа способны даватьдавление до 40МПа и работать на высоких частотах вращения (насосы общего применения имеют частоты до 4000 об/мин, но существуют специализированные насосы этого типа с частотами вращения до 20000 об/мин).

Все аксиально поршневые насосы можно разделить на 2 типа:

- Снаклонным блоком (ось вращения блока цилиндров располагается по углом к оси вращения вала)

- С наклоннымдиском (ось вращения блока цилиндров совпадает с осью вращения вала)

На рис. 8 показана конструктивная схема аксиально поршневого насоса с наклонным блоком. При вращении вала насоса, вращается шарнирно соединенный с ним блок цилиндров. При этом поршни совершают поступательные движения. Блок цилиндров прилегает к распределителю который имеет два паза: один паз соединен с линией всасывания, а другой с линией нагнетания. При выдвижении поршня цилиндр движется над пазом всасывания (см. вид А рис.8) и наполняется жидкостью. После прохождения нижней мертвой точки (точки в которой поршень находится в максимально выдвинутом состоянии) цилиндр соединяется с пазом нагнетания в распределителе и начинает вытеснять жидкость из цилиндра пока не достигнет верхней мертвой точки (точки в которой поршень находится в максимально утоленном в цилиндр состоянии). Далее Цилиндр снова соединяется с пазом всасывания и цикл повторяется. Система распределения используемая в данной конструкции насоса называется золотниковой.

8 показана конструктивная схема аксиально поршневого насоса с наклонным блоком. При вращении вала насоса, вращается шарнирно соединенный с ним блок цилиндров. При этом поршни совершают поступательные движения. Блок цилиндров прилегает к распределителю который имеет два паза: один паз соединен с линией всасывания, а другой с линией нагнетания. При выдвижении поршня цилиндр движется над пазом всасывания (см. вид А рис.8) и наполняется жидкостью. После прохождения нижней мертвой точки (точки в которой поршень находится в максимально выдвинутом состоянии) цилиндр соединяется с пазом нагнетания в распределителе и начинает вытеснять жидкость из цилиндра пока не достигнет верхней мертвой точки (точки в которой поршень находится в максимально утоленном в цилиндр состоянии). Далее Цилиндр снова соединяется с пазом всасывания и цикл повторяется. Система распределения используемая в данной конструкции насоса называется золотниковой.

Рис.8

Утечки из цилиндров во время нагнетания скапливаются в корпусе насоса. Чтобы не допустить роста давления в корпусе, на насосах данной конструкции имеется линия дренажа. Если ее заглушить, то это приведет к выходу из строя манжеты вала и нарушению герметичности насоса, а в некоторых случаях – к разрушению корпуса насоса.

Чтобы не допустить роста давления в корпусе, на насосах данной конструкции имеется линия дренажа. Если ее заглушить, то это приведет к выходу из строя манжеты вала и нарушению герметичности насоса, а в некоторых случаях – к разрушению корпуса насоса.

На рис.9 показана конструкция насоса с наклонным диском.

Принцип работы насоса с наклонным диском аналогичен работе насоса с наклонным блоком. Насос данной конструкции так-же имеет золотниковое распределение. Отличие конструкций состоит в соосности осей вала и блока цилиндров.

Рабочий объем аксиально-поршневых насосов можно рассчитать из следующего выражения:

где z – число поршней

dп – диаметр поршня

Dц– диаметр расположения цилиндров

γ – угол наклона диска(блока)

Для насосов конструкций рис. 8,9возможны исполнения с изменяемым рабочим объемом. Изменение рабочего объема происходит за чет изменения угла наклона диска или блока (в зависимости от конструкции).

Изменение рабочего объема происходит за чет изменения угла наклона диска или блока (в зависимости от конструкции).

Для аксиально-поршневых насосов необходим механизм синхронизации вращения приводного вала и блока цилиндров. Существует четыре основных способа такой синхронизации:

- Синхронизация одинарным (силовым) карданом

- Синхронизация двойным (несиловым) карданом

- Синхронизация шатунами поршней (бескарданная схема)

- Синхронизация коническим зубчатым зацеплением.

Аксиально-поршневой насос с наклонным блоком представлен на рис. 10. В данной конструкции синхронизация вращения вала и блока цилиндров осуществлена посредством конической зубчатой передачи.

Регулируемый аксиально-поршневой насос с наклонным диском представлен на рис. 11.

Рис. 11

Рассмотрим еще одну довольно распространённую конструкцию насоса с наклонным диском. Это конструкция аксиально-плунжерного насоса с неподвижным блоком, клапанным распределением и приводом плунжеровкулачкового типа (вращающейся наклонной шайбой). По ГОСТ 17398-72 этот тип насоса классифицируется как аксиально-кулачковый. Схема такого насоса показана на рис. 12.

Это конструкция аксиально-плунжерного насоса с неподвижным блоком, клапанным распределением и приводом плунжеровкулачкового типа (вращающейся наклонной шайбой). По ГОСТ 17398-72 этот тип насоса классифицируется как аксиально-кулачковый. Схема такого насоса показана на рис. 12.

Рис. 12

Эта конструкция имеет принципиальные отличия от конструкции изображенной на рис. 9. Насос на рис. 12 в отличие от предыдущей конструкции на рис. 9 имеет неподвижный блок цилиндров, совмещенный с корпусом, наклонный диск объединенный с валом и клапанное распределение рабочей жидкости. Ход плунжера определяется вращением наклонного диска. Система распределения работает следующим образом: выдвигаясь из цилиндра поршень создает в камере разряжение и через клапан всасывания камера наполняется жидкостью из полости корпуса, объединенной со всасыванием. При вхождении в цилиндр клапан всасывания находится в закрытом состоянии, происходит вытеснение рабочей жидкости из рабочей камеры через клапан нагнетания в линию нагнетания.

Некоторые конструкции аксиально-кулачковых насосов могут работать на давлениях до 70МПа.

Примечательным является факт отсутствия в данной конструкции линии дренажа так как всасывание осуществляется непосредственно из корпуса насоса. При этом в корпусе насоса абсолютное давления ниже атмосферного. По этой причине в данной ко

ГИДРАВЛИЧЕСКИЕ СИСТЕМЫ. НАЧАЛО РАЗГОВОРА

Автор: Прогресс Технологий 24.11.2014 3623 Просмотров

Этой вводной статьей мы открываем цикл материалов, посвященных гидравлическим системам, оборудованию и маслам. В будущих номерах журнала мы также планируем поместить обзоры продукции ведущих производителей гидравлического оборудования в России и мире, а, кроме того, снабжать каждый из них полезными практическими советами по обслуживанию таких систем.

Как это работает

Гидравлическими системами принято называть машины и инструменты, использующие мощность жидкости для того, чтобы проделать работу. При этом гидравлическая жидкость перекачивается высоким давлением и передается через различные приводы. Таким образом, с помощью гидростатического давления подобная система преобразует небольшое усилие в значительно большее.

При этом гидравлическая жидкость перекачивается высоким давлением и передается через различные приводы. Таким образом, с помощью гидростатического давления подобная система преобразует небольшое усилие в значительно большее.

В основе гидравлической системы находится насос. Он приводится в движение механическим способом либо электрическим двигателем. Движение жидкости контролируется регулирующим клапаном, а затем распределяется через шланги и трубки. Высокая мощность и широкий спектр приводов делают применение гидравлических систем популярными, в том числе – в спецтехнике. Гидравлический насос подает жидкость к компонентам системы, где, в ответ на нагрузки, будет развиваться давление. Насос соединен с электродвигателем через передачу, ремни или гибкую эластичную муфту.

Насосы бывают различных типов: шестеренные, пластинчатые или поршневые .

- Шестеренные насосы компактны, механически просты и относительно дешевы. Они часто используются в устройствах низкого давления (500 фунтов на квадратный дюйм / 34 бар) небольших передвижных устройств, например в землеройных машинах или экскаваторах.

- Пластинчатые насосы широко распространены и при одинаковом давлении могут нагнетать большее количество жидкости по сравнению с шестеренными насосами. Эти насосы часто используются в промышленном оборудовании при давлении до 1000 фунтов на квадратный дюйм / 68 бар.

- Поршневые насосы могут создавать гораздо более высокое давление (3000 фунтов на квадратный дюйм / 206 бар и выше), а также обеспечивать более высокую скорость потока по сравнению с шестеренными и пластинчатыми насосами. Поршневые насосы часто используются в стационарных и больших по величине передвижных устройствах.

Вращательное движение можно получить с помощью гидравлических моторов, которые аналогичны насосам, но принцип их действия при этом противоположен. Жидкость подается в устройство под давлением и выполняет механическую работу, поворачивая вал.

Гидравлические шланги разнятся в зависимости от давления и температуры, на которые они рассчитаны, а также по совместимости с гидравлическими жидкостями. Шланг окружен множеством слоев ткани, проволоки и резины для стойкости к истиранию. Радиус изгиба шланга тщательно просчитан, так как нарушение его целостности опасно. Вместо шлангов могут использоваться трубки, соединенные между собой сваркой или при помощи муфт и разного рода фитинговых соединений. Они прочнее шлангов и, кроме того, весят гораздо меньше. Для соединения с гидравлическим оборудованием они снабжены накидными гайками на концах. Также они могут быть сварными либо с плавающими муфтами и уплотнительными фитингами. Трубки для гидравлических систем обычно снабжены антикоррозийным покрытием или окрашены для предохранения от коррозии. Фитинги служат для совместимости различных стандартов, а также размещения компонентов гидросистемы под нужным углом. В частности, на спецтехнике их наличие позволяет быстро заменить навесное оборудование.

Шланг окружен множеством слоев ткани, проволоки и резины для стойкости к истиранию. Радиус изгиба шланга тщательно просчитан, так как нарушение его целостности опасно. Вместо шлангов могут использоваться трубки, соединенные между собой сваркой или при помощи муфт и разного рода фитинговых соединений. Они прочнее шлангов и, кроме того, весят гораздо меньше. Для соединения с гидравлическим оборудованием они снабжены накидными гайками на концах. Также они могут быть сварными либо с плавающими муфтами и уплотнительными фитингами. Трубки для гидравлических систем обычно снабжены антикоррозийным покрытием или окрашены для предохранения от коррозии. Фитинги служат для совместимости различных стандартов, а также размещения компонентов гидросистемы под нужным углом. В частности, на спецтехнике их наличие позволяет быстро заменить навесное оборудование.

Основной компонент

Наиболее важным компонентом любой системы интересующего нас рода является гидравлическая жидкость. Как правило, она состоит из базового масла (до 95%) и присадок (ингибиторы коррозии, антиокислительные, противоизносные, пеноподавляющие, эмульгаторы или деэмульгаторы и т.д.). Гидравлическая жидкость должна выполнять несколько функций.

- Передача энергии. Для эффективной передачи гидравлической энергии необходима жидкость, которая не сжимается и легко течет по гидравлическому контуру. Важно отметить, что нагрузка на гидравлические масла постоянно растет. Индекс нагрузки за последние 40 лет увеличился в 15 раз.

- Смазывание. Оборудование, используемое в гидравлических системах, изготавливается с высокой точностью. Все движущиеся детали должны быть соответствующим образом смазаны для минимизации трения и изнашивания. Гидравлическая жидкость постоянно используется для этой цели, также как для передачи энергии

- Охлаждение . Жидкость должна быть способна рассеивать любое количество тепла, выделяющееся в гидравлической системе

- Защита – система должна быть защищена от коррозии. Гидравлическая жидкость должна быть устойчива к воздействию тепла и окислению, а также не должна разлагаться с образованием отложений и шламов. Кроме того, она должна быстро отделять воду и легко фильтроваться для удаления твердых примесей, а также иметь гидролитическую стабильность.

Преимущества и сферы применения

Использование гидравлических систем обусловлено рядом очевидных преимуществ. Прежде всего, они обеспечивают эффективность перемещения тяжелых грузов с точной регулировкой. Также гидравлические системы обладают большой гибкостью для регулирования больших и малых усилий. Еще одно важное преимущество – надежность: оборудование можно защитить от перегрузки с помощью простых клапанов сброса давления. В сравнении с задачами, которые они решают, гидравлические системы компактны и экономичны.

Гидравлические системы используются почти во всех отраслях промышленности. Они широко распространены на производстве – например, в литьевых машинах, прессах, тяжелых манипуляторах, станках, роботах, формовочных машинах для пластмассы. Большую роль они играют в работе техники, предназначенной для горно- и нефтедобывающей промышленности, в мостах и шлюзовых воротах, спасательном оборудовании. Если говорить об узкоспециализированном применении, гидравлические системы используются в оборудовании технологического контроля, пилотажных и других тренажерах, испытательных стендах и ветровых турбинах. Не обходится без гидравлических систем и современный флот, как обычный, так и воздушный. И, возможно, одна из самых широких областей применения гидравлики – это самого разного рода спецтехника: экскаваторы и подъемные краны, погрузчики, автовышки, сельскохозяйственные, складские и многие другие типы машин.

Производители гидравлических систем для спецтехники

Производство гидравлических систем и компонентов для мобильной техники в современном мире представляет собой целую индустрию; ряд ее главных игроков работает на этом рынке многие десятилетия. А некоторые даже пару столетий – как, к примеру BoschRexroth, чьи гидромолоты и гидронасосы используются такими производителями дорожно-строительной техники, как Case, Bobсat, JCB, Locust, Caterpillar, Hyundai, Volvo, John Deere и другими. Другая крупная компания – Poclain Hydraulics; изготавливаемые ей инновационные радиальные-поршневые гидромоторы и гидронасосы нашли свое применение в роликах катков, конвейерах, в бурильном оборудовании, дорожно-строительных машинах, лесном хозяйстве, горнодобывающей промышленности.

Еще один известный производитель гидравлических систем и компонентов для мобильной техники – компанияSauer-Danfoss , чья продукция нашла применение в сельскохозяйственной, дорожно-строительной и других отраслях. Решения компании Hydac амортизируют кабины сельскохозяйственных машин и поддерживают гидравлические системы привода рабочего оборудования экскаваторов. Впечатляющий набор гидромотров и гидронасосов разных типов, предназначенных для спецтехники известных брендов, представляет компанияParker.

Кроме компаний, для которых разработка и изготовление гидросистем и компонентов является основным профилем деятельности, ряд всемирно известных производителей машин имеют собственные предприятия и подразделения, занятые производством гидравлики и достигших в этом направлении немалых успехов. В их числе – Liebherr, Kawasaki, Hitachi, Komatsu и ряд других.

Что касается производителей гидравлических систем и компонентов из нашей страны и государств СНГ, в числе ведущих отечественных предприятий можно выделить несколько заводов из России, Украины и Беларуси .

Широкий спектр силовых агрегатов и компонентов для гидросистем производит группа компаний «Гидросила» из украинского Кировограда: это аксиально-поршневые и шестеренные насосы и моторы, гидрораспределители и гидроцилиндры. Белорусский холдинг «Салео» изготавливает аксиально-поршневые гидромашины, гидрораспределители с различной пропускной способностью, а также насосы-дозаторы гидрообъемного рулевого управления.

Комплексные электрогидравлические системы управления гидравлической исполнительной, распределительной и управляющей аппаратурой производит «Ковровский электромеханический завод». Один из крупнейших на постсоветском пространстве производитель гидрокомпонентов (гидроцилиндры, рукава высокого давления и др.)– завод «Елецгидроагрегат». Гидравлику для сельскохозяйственной и дорожно-строительной спецтехники традиционно выпускает «Шахтинский завод Гидропривод». Среди других отечественных производителей гидросистем и компонентов также стоит упомянуть опытный механический завод «Леотек», предприятия «РГ-Ремсервис», «Гидроимпульс» и компании «Превмостроймашина», «Гидроаппарат». «Калугаремпутьмаш-Сервис».

Уход и текущее обслуживание

Гидравлическая система любой спецтехники – довольно сложный и точный механизм. От его безупречной работы во многом зависит производительность машины. Поэтому мы хотим завершить эту, первую в цикле, статью советами по уходу и текущему обслуживанию гидравлики от профессионала в этой области. Вот мнение на этот счет одного из признанных специалистов в этой сфере. Гарольд Такер – технический директор по применению смазочных материалов крупной компании – производителя масел, в том числе и гидравлических.

«Смазочная система гидравлики всегда должна быть чистой и ей необходим надлежащий уход. В другом случае вы поплатитесь проведением постоянных ремонтов, постоянными простоями производства и возможно даже незапланированным приобретением нового оборудования.

На современные гидравлические системы интенсивно воздействует высокое давление, скорость и температура. Очень часто замену гидравлической жидкости в системе производят только при ремонте. Скрипы и стуки в тормозах свидетельствуют об исчерпании фрикционных свойств гидравлической жидкости. Услышав скрип в тормозах, не спешите сразу же менять тормозные диски – сначала нужно попробовать сделать замену тормозной жидкости.

Гидравлическая жидкость должна иметь янтарный или темно-янтарный оттенок. Если вид гидравлической жидкости подобен отработанному дизельному смазочному маслу или имеет молочный цвет (верный признак наличия в жидкости воды), то требуется замена жидкости. У застоялой жидкости наблюдается густая консистенция; наличие водянистости – признак смешения с другой текучей средой. Большинство подобных аномалий – верный признак необходимости замены жидкости.

Для того чтобы оценить качество и чистоту жидкости используют программу анализа масла. Эта процедура предупредит потенциальные проблемы, а распечатанный протокол о надлежащем использовании жидкости окажет вам помощь при перепродаже. Цена таких программ весьма не дешевая. Для минимизации загрязнения жидкости не нужно оставлять шланги гидравлики на полу, нужно пользоваться специальными креплениями, а точки соединений нужно закрывать с помощью заглушек, если вы не пользуетесь оборудованием.

Главная причина выхода из строя подшипников – это грязь. Наличие одной песчинки в ненужном месте может принести вам огромнейшие убытки. Если вы собираетесь пользоваться гидравлическим оборудованием, взятым в прокате, то учтите, что этим оборудованием до вас уже пользовались – и, возможно, использовали на износ. Если жидкость, залитая в гидравлическую систему, имеет растительную основу, а вы используете жидкость, у которой минеральная основа, то вы должны выбрать другое оборудование, так как жидкости с различными основами нельзя смешивать.»

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Типы насосных систем и их влияние на эффективность и надежность насосного оборудования. Часть 1 — Статьи по теме гидравлических систем. Принципы работы инженерных сетей.

Часть 1: Тип гидравлической системы.

Насосная система — достаточно условное, обобщающие понятие, принятое для обозначения совокупности систем и групп оборудования используемых в искусственных напорных гидравлических системах.

Насосная система включает в себя трубопроводную систему, группу насосов, систему управления, диспетчеризации, запорной и регулирующей трубопроводной арматуры.

Соответственно, говоря о типах насосных систем, мы говорим и различных сочетаниях различных типов подсистем, выполняемых насосной системой задач.

Рассмотрим влияние отдельных подсистем и их видов на эффективность и надежность насосной системы в целом…

Первое, что нужно учитывать при анализе существующей насосной системы или проектировании новой, это тип гидравлической системы, который коррелирует с характером выполняемой задачи.

Обычно выделяют два вида гидравлических систем:

1. Закрытые (с закрытым контуром)

2. Открытые (с открытом контуром)

Закрытая гидравлическая система — это система циркуляции по закрытому для связи с атмосферой контуру.

Примером закрытой гидравлической системы является циркуляция в контре системы отопления/кондиционирования (рис. 1):

Основная особенность закрытой гидравлической системы — это отсутствие статической составляющей напора.

Открытая гидравлическая система — это система имеющая связь с атмосферой, выполняющая задачу перекачивания жидкости между двумя, имеющими геодезический перепад точками

Основная особенность открытой гидравлической системы — это наличие геодезического перепада высот между исходной и целевой точками перекачивания, т. е. наличие статической составляющей общего напора.

Примером открытой гидравлической системы являются системы водоснабжения, напорной канализации, дренажа.

Каким же образом, влияет тип гидравлической системы на эффективность и надежность насосной системы в целом?

Для того, чтобы это понять, необходимо вспомнить такое понятие как КПД насоса.

На рис. 2. представлена рабочая характеристика насоса с указанием номинальной рабочей точки.

Номинальная рабочая точка, характеризует производительность насоса в точке максимального КПД насоса (графически — проекция из очки максимального КПД на кривую характеристики насоса).

Максимальная эффективность насоса достигается при работе именно в точке максимального КПД (что в целом должно быть очевидно)

Об этом необходимо помнить при анализе эффективности системы и при подборе насосного оборудования для вновь проектируемой системы.

(На представленной диаграмме мы видим номинальную точку: расход: 323 м2/ч, напор — 46,35 м, КПД насоса — 82,6% )

При проектировании новой системы определяется расчетная рабочая точка. Она не всегда ложиться непосредственно на кривую характеристики насоса, но она должна быть обеспечена при работе насоса (быть ниже кривой характеристики).

Фактическая же рабочая точка, будет на пересечении кривой характеристики насоса и кривой гидравлического сопротивления системы, проходящей через расчетную рабочую точку. А вот вид кривой характеристики системы, как раз и зависит от типа применяемой гидравлической системы (закрытой или открытой).

Гидравлическая характеристика системы — это кривая гидравлического сопротивления трубопроводов (динамическая составляющая напора), скорректированная с учетом напора, необходимого для преодоления геодезического перепада высот в систем (статическая составляющая напора).

Гидравлическое сопротивление растет с ростом расхода по квадратичной зависимости.

Какие же будут различия закрытой и открытой гидравлических систем?

Как мы уже говорили, основное отличие закрытой и открытой системы заключается в статической составляющей напора. В закрытой системе её нет… Т.е. высота между различными точками трубопроводов в закрытой системе значения не имеет.

Проиллюстрируем на конкретном примере:

Допустим расчетная рабочая точка насоса — расход: 280 м2/ч, напор — 35 м.

Вот как будет выглядеть кривая характеристики насоса, кривая характеристики системы и результирующая фактическая рабочая точка в закрытой системе(рис. 3):

На рис. 3., мы видим:

-нашу расчетную точку (расход: 280 м2/ч, напор — 35 м).

—характеристику насоса (синяя линия)

—характеристика системы (Красная линия) — это кривая гидравлического сопротивления трубопроводов

—кривая КПД насоса (черная линия)

Как мы помним, максимальная эффективность насоса достигается в номинальной рабочей точке, соответствующей точке максимального КПД (нашем примере: расход: 323 м2/ч, напор — 46,35 м, КПД насоса — 82,6%)

Фактическая же точка в закрытой гидравлической системе в данном примере имеет параметры: расход: 322 м2/ч, напор — 46,45 м, КПД насоса — 82,6%.

Т.е. мы фактически попали в точку максимального КПД (расход и напор отличаются от номинальных незначительно, КПД полностью соответствует). С точки зрения надежности насоса это достаточно хороший подбор. Этот насос в этой конкретной системе будет работать долго и безотказно.

Однако, для достижения максимальной эффективности, при подборе нужно стремится, чтобы фактическая рабочая точка было максимально близко к расчетной

Такой подбор насоса, как в нашем примере оправдан только в том случае, если кривая характеристики ближайшего меньшего типоразмера насоса оказывается ниже расчетной точки. Для целей данной статьи, мы принимаем, что мы имеем именно такой случай.

В открытой системе картина будет отличаться на столько, на сколько велика статическая составляющая напора.

Статическая составляющая напора — это давление, необходимое для преодоления геодезического перепада в системе. Этот перепад, в отличие от гидравлического сопротивления системы, есть независимо от расхода в системе и нам всегда надо преодолевать этот перепад.

Статическая составляющая не зависит от расхода, как динамическая.

Соответственно, для нахождения фактической рабочей точки насоса, нам необходимо скорректировать кривую характеристики системы с учетом статической составляющей.

В этом случае, кривая характеристики системы строиться уже не из ноля координат, а из точки на оси напора, соответствующей его (напора) статической составляющей.

На рис. 4. представлена кривая характеристики открытой системы со статическим напором 5 м (геодезический перепад высот) с той же расчетной рабочей точкой (расход: 280 м2/ч, напор — 35 м).

При той же расчетной точке, фактическая рабочая точка уже сдвигается… расход: 327 м2/ч, напор — 45,98 м. КПД уже падает на 0,1% (82,5%)…

Если геодезический перепад будет значительным — параметры фактической рабочей точки могут измениться критически!

На следующей диаграмме (рис. 5) представлена система с все той же расчетной точкой 280 м2/ч, 35 м, но со статической составляющей напора в 27 м.

Как видно, фактическая точка отличается значительно (расход: 372 м2/ч, напор — 41,2 м. КПД упал уже на 2%) и опасно приблизилась к краю рабочей характеристики насоса.

Если статическую составляющую принять — 29 м, то фактически этот насос в такой системе работать уже не будет…

Как видно из рис. 6, программа подбора характеристику системы уже не строит…. Фактической рабочей точки на кривой характеристики насоса просто нет…

Неработоспособность насоса в системе, это хоть и самая серьезная, но только одна из опасностей невнимательного отношения к типу гидравлической системы и игнорирования статической составляющей напора.

В данном примере насос работать просто не будет, и неправильный подбор будет налицо… Есть с кого спросить…

Есть и другие случаи, которые не столько очевидны, но имеют не менее серьезные последствия… И неочевидность их лишь усугубляет решение проблем, которые, порой, длятся годами…

Еще два момента необходимо учитывать:

1. Если фактическая рабочая точка насоса далеко от номинальной, а, соответственно, от точке максимального КПД насос, то имеет место очевидное снижение эффективности насосной системы. В нашем примере снижение КПД не велико, однако не все электродвигатели имеют такую пологую кривую КПД, и отклонения от точки максимального КПД насоса может повлечь значительное снижение КПД насоса (на 10 и даже 20%).

2. Отклонение от номинальной рабочей точки влечет также снижение надежности насоса. Выход рабочей точки за пределы рабочего диапазона насоса резко снижает надежность его работы. Подробнее об этом читайте в статье «КПД насоса и его надежность».

Грамотный подбор насосов и анализ системы требует квалификации, времени, но уделять внимание этому вопросу необходимо, так как любая из описанных ситуаций в конечном итоге ведет к потере денег, ресурсов, а, зачастую, и репутации.

Поэтому всегда лучше обратиться за помощью к узким специалистам для решения подобных специфических задач.

Желаем Вам Успехов в вашей работе!

Все статьиПримеры гидравлической системы

Краткое описание

Гидравлическая система будет циркулировать несжимаемые гидравлические жидкости из одной части системы в другую по трубам / трубам для выработки энергии. Гидравлические системы имеют много преимуществ перед другими, такими как электрические и пневматические. Некоторые преимущества гидравлических систем: снизить уровень шума системы, доступность резервного насоса, увеличить время безотказной работы машин и операций высокого давления.

Гидравлика — это обширная отрасль, имеющая множество применений в нашем мире.Перечислить все области применения и примеры гидравлических систем невозможно. В этой статье мы можем обсудить некоторые из примеров гидравлической системы . Тормоза транспортных средств, рулевое управление и подъемники — обычные области применения гидравлической системы в повседневной жизни.

1. Гидравлические подъемники

Гидравлические подъемники используются для вертикального перемещения товаров или людей. Ножничные подъемники, двухстоечные подъемники, четырехстоечные подъемники, карусельные подъемники и мезонинные подъемники — это разные типы используемых гидравлических подъемников.Гидравлические подъемники используются в автомобилях, судоходстве, вывозе мусора и строительстве. Кабели с этими подъемниками не используются. Таким образом, исключается риск возникновения тупиковой ситуации.

Также читайте: Гидравлические лифты: почему сегодня так популярны

Плунжер, насос, двигатель и клапан являются основными компонентами гидравлического подъемника. Насос, двигатель и жидкость хранятся в машинном отделении. Насос будет оказывать давление на поршень для перемещения подъемника вверх, а подъемник перемещается вниз при открытии клапана.Для остановки лифта на определенных этажах питание насоса отключается.

2. Гидравлические тормоза

Тормозная система транспортного средства — важный пример гидравлики. Они классифицируются по механизму фрикционного контакта (барабанный тормоз и дисковый тормоз) и распределению тормозных сил (одностороннего и двустороннего действия).

Главный и подчиненный цилиндры, трубопроводы, колодки, тормозная жидкость и ротор являются компонентами гидравлической тормозной системы. Обычно используемые тормозные жидкости — это жидкость DOT или минеральное масло.Когда вы нажимаете ногой на педаль тормоза, это оказывает давление на жидкость внутри тормозных магистралей. Согласно принципу Паскаля, это давление, проходящее через тормозные магистрали, будет оказывать давление на другой цилиндр, вызывая контакт тормозных колодок и колодок автомобиля.

3. Гидравлическое рулевое управление

Гидравлический усилитель рулевого управления — важная часть транспортных средств, помогающая изменять направление движения транспортного средства влево или вправо. Эта система снижает усилия водителей и поглощает удары на дороге.Регулирующий клапан, шестерня, напорные / возвратные линии, поршень и картер рейки являются основными компонентами, используемыми для гидроусилителя рулевого управления. При вращении рулевого колеса по и против часовой стрелки клапан, прикрепленный к корпусу стойки, открывается и закрывается. Это вытолкнет жидкость из резервуара в корпус стойки.

4. Гидравлические домкраты

Гидравлические домкраты прочнее и могут поднимать более тяжелые грузы. Бутылочные домкраты и напольные домкраты — это классификации гидравлических домкратов.Гидравлический домкрат состоит из цилиндра и насосной системы для хранения и перекачки гидравлической жидкости. Насосная система содержит насос с ручным или механическим приводом для приложения давления к жидкости. Односторонний клапан толкает жидкость к цилиндру домкрата и не позволяет стекать обратно. Работа основана на принципе Паскаля (давление внутри закрытой поверхности будет одинаковым).

Также читайте: Применения гидравлики и пневматики

5.Тяжелая техника

Тяжелое оборудование на основе гидравлики будет иметь больше прочности и способности быстро двигаться. Большая часть строительной индустрии использует такое оборудование. Бульдозеры, экскаваторы-погрузчики, дровоколы, лопаты, погрузчики, вилочные погрузчики и краны — вот некоторые из используемых машин. В экскаваторах с обратной лопатой движение стрелы основано на гидравлике. Бульдозеры используют гидравлическую систему для движения ножей. Самосвал поднимает коробчатую часть грузовика с помощью гидравлики.

6. Самолеты

Гидравлика применяется в самолетах и реактивных самолетах во многих случаях, таких как регулировка крыльев, втягивание и выдвижение шасси, открытие / закрытие дверей, тормоза, рулевое управление и т. Д.Рабочее давление будет варьироваться от 200 фунтов на квадратный дюйм до 5000 фунтов на квадратный дюйм в зависимости от гидравлической системы. Гидравлика имеет множество преимуществ, таких как рентабельность, простота обслуживания и эффективная работа в любых условиях.

7. Гидравлические амортизаторы

Это устройство, используемое для поглощения и гашения ударных импульсов. Цилиндр с гидравлическим маслом и поршень — компоненты, используемые для разработки амортизатора. Поршень будет двигаться вверх и вниз в зависимости от сжатия и расширения струны.

Poclain Hydraulics: Домашняя страница

Poclain Group- Главная

- О нас

- Презентация

- Наши ценности

- Наша торговля

- Рынки

- НИОКР

- Качественный

- Новости

- Мировые новости

- Новости продуктов

- Следующее мероприятие

- Локации

- Продукты

- Презентация

- Высокая производительность

- Двигатели

- Поиск

- Насосы

- Поиск

- Клапаны

- Поиск

- Электроника

- Гидравлические силовые агрегаты

- Каталоги

- Технические каталоги

- Системы

- Обзор

- Внедорожные приложения

- строительство

- сельское хозяйство

- Обработка

- Окружающая обстановка

- Подземная добыча

- По железной дороге

- Лесное хозяйство

- Дорожные приложения

- Грузовик

- Промышленное применение

- Обработка сыпучих материалов

- Производственное оборудование

- морской

- Переработка отходов

- Туннельная бурильная машина

- Решения

- Внедорожный

- Ускоренное торможение

- Электронная противоскользящая система

- Сохранение энергии

- Гидравлическая противоскользящая система

- На дороге

- AWD для грузовика

- Постоянный и низкоскоростной привод

- Внедорожный

- Сервисы

- Презентация

- Послепродажное обслуживание

- Служба поддержки

- Запчасти

- Тестирование

- PHast

- Программного обеспечения

- Сертифицированные ремонтные центры

- Новости

- Мировые новости

- Новости продуктов

- Следующее мероприятие

- Карьера

- Прием на работу

- Самопроизвольное применение

- Прием на работу

- Связаться с нами

- Сеть продаж

- Растения

- Дистрибьюторам

- Язык

- EN

- ES

- FR

- ЭТО

- 日本語

- 中文

- Легальная информация

- Карта сайта

- Поиск

Мой доступ к PH

- Добро пожаловать

- Главная

ЧАСТЬ 2 ГИДРАВЛИЧЕСКАЯ СИСТЕМА ВИЛОЧНОГО ПОГРУЗЧИКА

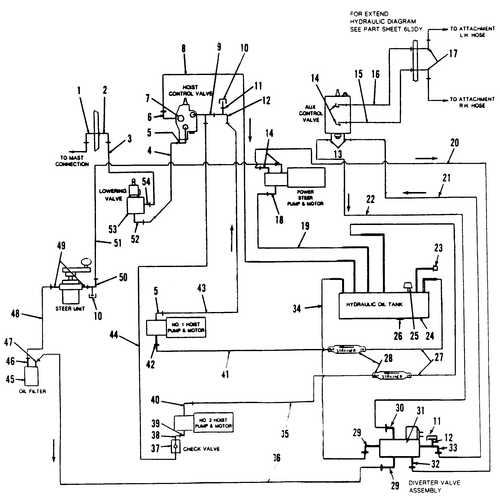

1 ЧАСТЬ 2 ГИДРАВЛИЧЕСКАЯ СИСТЕМА ВИЛОЧНОГО ПОГРУЗЧИКА Глава 1 Описание и работа Расположение компонентов и схемы контуров 1 Гидравлический насос 11 Регулирующий клапан 14 Потоки масла в клапанной секции 15 Антикавитационный клапан 22 Предохранители скорости 24 Комплект клапана опускания и перехода 26 M50 / M8 / M40 / M5 (P1_R5) Январь 2008 г.

2 Moffett Forklift Руководство по техническому обслуживанию ГИДРАВЛИЧЕСКАЯ СИСТЕМА ВИЛОЧНОГО ПОГРУЗЧИКА — ОПИСАНИЕ И РАБОТА МОДЕЛИ MOFFETT Информация в Руководстве по обслуживанию охватывает несколько моделей модельного ряда Moffett.Многие компоненты, системы, их испытания и капитальный ремонт аналогичны моделям, описанным в руководстве, поэтому ссылки на руководства, как показано ниже, будут использоваться только в тех случаях, когда информация является уникальной для конкретной модели. Справочник по руководству Обозначение модели в США Остальное слово Группа обозначений модели M50 / M40 M8 / M5 ПРИМЕЧАНИЯ M50 / M8 / M40 / M5 (P1_R5) Январь 2008 г. i

3 В этой главе описываются функции и работа гидравлической системы вилочного погрузчика, конструкция и работа мачты и каретки рассматриваются отдельно в главе 1 части 1.Все гидроцилиндры двойного действия, функция опускания подъемного цилиндра используется для подъема вилочного погрузчика в транспортное положение на задней части грузовика. РИСУНОК 1. КОМПОНЕНТЫ ВИЛОЧНОГО ПОГРУЗЧИКА 1. Внутренняя мачта 2. Рама 3. Стабилизатор 4. Каретка вил 5. Каретка мачты 6. Подъемные цепи 7. Наружная мачта РИСУНОК 2. РЫЧАГИ УПРАВЛЕНИЯ ВИЛЛОМАТИЧЕСКИМ ПОГРУЗЧИКОМ A. Подъем и опускание мачты B. Подъем и опускание каретки мачты C. Наклон вил — вверх и вниз D. Боковое смещение мачты E. Подъем и опускание стабилизаторов ПРИМЕР НАКЛЕЙКИ ПАНЕЛИ — УПРАВЛЕНИЕ РЫЧАГОМ 1

4 РИСУНОК 3.РАСПОЛОЖЕНИЕ КОМПОНЕНТОВ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ 1. Резервуар гидравлического масла 8. Цилиндр рулевого управления 2. Обратный фильтр гидросистемы 9. Цилиндры каретки 3. Всасывающий фильтр гидравлической системы 10 Цилиндр бокового переключения 4. Запорный клапан гидравлической системы 11. Цилиндры наклона (2) 5. Приоритет рулевого управления Клапан 12. Подъемный цилиндр (и) 6. Гидравлический насос 13. Цилиндры стабилизатора 7. Регулирующий клапан вилочного погрузчика 2

5 РИСУНОК 4.ПЛАН КОМПОНЕНТОВ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ 1. Цилиндр рулевого управления 2. Обратный фильтр 3. Рулевое управление с приоритетным клапаном 4. Насос 5. Блок клапанов — Гидравлический насос всасывает масло из резервуара посредством всасывающего усилия, а затем подает масло к приоритетному клапану рулевого управления и гидрораспределитель. Обратное масло из рулевой и гидравлической систем проходит через сменный элемент возвратного фильтра. 3

6 РИСУНОК 5.ПЛАН КОМПОНЕНТОВ ПОДЪЕМНОГО КОНТУРА 1. Регулирующий клапан 5. Односторонний ограничитель 2. Подъемный цилиндр 6. Предохранительный клапан сервисного порта — конец поршня цилиндра * 3. Предохранитель скорости 7. Предохранительный клапан сервисного порта — конец штока цилиндра * 4. Предохранитель скорости A. Клапан Подъемная секция * NB Предохранительные клапаны сервисного порта имеют антикавитационную функцию. Подъемный контур управляет работой вил. Цилиндр защищен двумя предохранительными клапанами сервисного порта. Односторонний ограничитель в регулирующем клапане ограничивает скорость падения цилиндра под нагрузкой.Предохранители скорости, расположенные в цилиндре, замедляют движение цилиндра в случае отказа шланга. 4

7 РИСУНОК 5. ПЛАН КОМПОНЕНТОВ ПОДЪЕМНОГО КОНТУРА 1. Регулирующий клапан 5. Односторонний ограничитель 2. Подъемный цилиндр 6. Предохранительный клапан сервисного порта — конец поршня цилиндра * 3. Предохранитель скорости 7. Предохранительный клапан сервисного порта — конец цилиндра * 4. Предохранитель скорости A. Подъемная секция клапана * NB Предохранительные клапаны порта обслуживания имеют противокавитационную функцию.5

8 РИСУНОК 6. ПЛАН КОМПОНЕНТОВ ЦЕПИ ПЕРЕВОЗКИ 1. Регулирующий клапан 3. Цилиндр правой каретки 2. Цилиндр левой каретки B. Секция клапана каретки Цепь каретки контролирует положение мачты вилочного погрузчика в раме, при этом мачта перемещается вперед для подбора груза перед передними колесами и назад для транспортировки груза между колесной базой.6

9 РИСУНОК 7. ПЛАН КОМПОНЕНТОВ КОНТУРА НАКЛОНА 1. Регулирующий клапан 4. Ограничитель одностороннего действия 2. Цилиндр наклона влево 5. Антикавитационный клапан 3. Цилиндр наклона справа C. Секция клапана наклона Контур наклона регулирует угол наклона мачты и вилы, мачта откидывается назад для транспортировки. Антикавитационный клапан и односторонний ограничительный клапан, расположенные в портах клапана, предотвращают кавитацию цилиндра при выдвижении цилиндра для поворота груза вперед или при сбросе давления с помощью блока на монтажном комплекте грузового автомобиля.7

10 РИСУНОК 8. ПЛАН КОМПОНЕНТОВ ЦЕПИ БОКОВОГО ПЕРЕМЕЩЕНИЯ 1. Регулирующий клапан 3. Односторонний ограничитель — поршневой конец цилиндра 2. Цилиндр бокового переключения D. Секция клапана бокового переключения Цепь бокового переключения регулирует положение мачты и вил в раме. Ограничитель, расположенный в концевом отверстии поршня цилиндра, ограничивает скорость втягивания и выдвижения цилиндра, предотвращая нестабильность, возникающую в результате быстрого бокового смещения при повышенной нагрузке.8

11 РИСУНОК 9. ПЛАН КОМПОНЕНТОВ ЦЕПИ СТАБИЛИЗАТОРА 1. Регулирующий клапан 5. Предохранитель скорости 2. Левый цилиндр стабилизатора 6. Односторонний ограничитель 3. Правый цилиндр стабилизатора E. Секция клапана стабилизатора 4. Предохранитель скорости Цепь стабилизатора управляет опорами домкрата которые опускаются, чтобы устройство могло поднимать грузы с полностью выдвинутой мачтой. Односторонний ограничитель, расположенный в концевом отверстии поршня клапана, ограничивает втягивание цилиндра при подъеме опор с нагруженными вилками.Предохранители скорости, расположенные в портах поршня цилиндра, предотвращают быстрое втягивание цилиндра в случае отказа шланга. 9

12 РИСУНОК 10. СХЕМА ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ Выше показано расположение и соединения гидравлической системы вилочного погрузчика с использованием международных символов для обозначения компонентов. 1. Золотниковый клапан подъемной секции 12. Предохранительный клапан системы 2. Каретка 13.Блок клапанов 3. Наклонная секция 14. Всасывающий фильтр 4. Секция бокового смещения 15. Обратный фильтр * 5. Секция домкрата 16. Гидравлический бак 6. Односторонний ограничитель — 2 отверстия 17. Гидравлический насос 7. Антикавитационный клапан 18. Предохранитель скорости 3 / 8 8. Разгрузка сервисного порта — каретка 19. Ограничитель — боковое смещение P 9. Разгрузка сервисного порта — лифт R 20. Гидравлический выпускной клапан 10. Разгрузка сервисного порта — срок службы P 21. Предохранитель скорости 1 / Ограничитель одностороннего действия — 4 отверстия * Примечание. В моделях M5 / M40 используются возвратный трубопровод и фильтр повышения давления на всасывании (RKM).10

13 РИСУНОК 11. ЦЕПНАЯ СХЕМА СИСТЕМЫ PANTOGRAPH Выше показаны схема и соединения пантографической системы с использованием международных символов для обозначения компонентов. 1. Золотниковый клапан подъемной секции 14. Всасывающий фильтр 2. Секция каретки 15. Обратный фильтр * 3. Наклонная секция 16. Гидравлический бак 4. Секция бокового смещения 17. Гидравлический насос 5. Секция подъемной стойки 18.Предохранитель скорости 3/8 6. Ограничитель одностороннего действия — 2 отверстия 19. Ограничитель — сдвиг в сторону P 7. Клапан защиты от кавитации 20. Клапан гидравлического сброса 8. Разгрузка порта обслуживания — каретка 21. Предохранитель скорости 1/2 9. Разгрузка порта обслуживания — Лифт R 22 Реле давления цилиндра подъема R 10. Разгрузка сервисного отверстия — Срок службы P 23. Предохранитель скорости 1 / односторонний ограничитель — 4 отверстия 24. Переключающий клапан пантографа 12. Предохранительный клапан системы 25. Контрольный клапан пилотного оператора 13. Блок клапанов 26 . Уравновешивающий клапан * Примечание. В моделях M5 / M40 используются возвратный трубопровод и фильтр повышения давления на всасывании (RKM).11

14 ГИДРАВЛИЧЕСКИЙ НАСОС Гидравлический насос шестеренчатого типа установлен на гидростатическом насосе. Насосы приводятся в действие непосредственно от маховика двигателя через шлицевую муфту. Вращение шестерен направляет масло через всасывающий фильтр к впускному отверстию насоса. Масло разносится по внешней стороне шестерен между зубьями шестерни и корпусом и выталкивается из выпускного отверстия под действием зубьев зацепляющейся шестерни.РИСУНОК 12. УСТАНОВКА ГИДРАВЛИЧЕСКОГО НАСОСА 1. Уплотнительное кольцо. РИСУНОК 14. ПОТОК МАСЛА ШЕСТЕРНИЧНОГО НАСОСА Ведущая и ведомая шестерни вращаются внутри корпуса насоса, зазор между зубьями шестерни и корпусом минимален. Рисунок 13. Гидравлический насос — ДЕТАЛИРОВОЧНЫЙ VIEW 1. Торцевая крышка и уплотнительное кольцо 6. Уплотнение 2. Резервные уплотнения 7. Фланец и уплотнительное кольцо 3. Кусты (блоков подшипников) 8. Уплотнение вала 4. Корпус насоса 9. CIRCLIP 5. Ведущая и ведомая шестерни 10. Стяжной болт 12

15 РИСУНОК 15.ОБЛАСТЬ КОМПЕНСАЦИИ ДАВЛЕНИЯ Насос создает поток масла, нагрузки контура создают давление. Под нагрузкой давление создается за счет зацепления зубьев шестерни, создавая несбалансированную внешнюю нагрузку на опорные блоки. Чтобы поддерживать сбалансированную внутреннюю нагрузку на подшипниковые узлы и поддерживать минимальный зазор между шестернями и подшипниками, насос оснащен подшипниковыми узлами с компенсацией давления. Между корпусом насоса и внешней поверхностью подшипниковых блоков установлены Е-образные уплотнения. Это позволяет создаваемому насосу давлению нагружать внешнюю поверхность подшипниковых блоков, тем самым удерживая подшипниковые блоки равномерно относительно шестерен под нагрузкой.Подшипниковые блоки с компенсацией давления поддерживают максимальную эффективность насоса под нагрузкой. Регулярное плановое обслуживание фильтров гидравлической системы обеспечит максимальное количество часов работы насоса. Загрязненное масло создает следы быстрого износа в корпусе, увеличивая зазор зубьев шестерни и, как следствие, снижая эффективность насоса. R P P R P R P R P R S E T D C S1 B T S2 A P2_C1_F17 РИСУНОК 16. ГАЛЕРЕЯ МАСЛА УПРАВЛЯЮЩЕГО КЛАПАНА И ИДЕНТИФИКАЦИЯ ОТВЕРСТИЙ СЕКЦИИ КЛАПАНА: A. ПОДЪЕМ: B. ПЕРЕНОС: C. НАКЛОН: D. БОКОВОЕ СМЕЩЕНИЕ: E. СТАБИЛИЗАТОРЫ: ПОРТЫ КЛАПАНА:КОНЕЦ ПОРШНЯ ЦИЛИНДРА R. КОНЕЦ ШТОКА ЦИЛИНДРА S. НАСОС ДАВЛЕНИЕ МАСЛО T. ВОЗВРАТ МАСЛА В ГАЛЕРЕИ МАСЛА БАКА: S1: ГАЛЕРЕЯ ОТКРЫТОГО ЦЕНТРА S2: ПАРАЛЛЕЛЬНАЯ ГАЛЕРЕЯ T: ГАЛЕРЕЯ ВОЗВРАТА БАКА 13

16 РИСУНОК 17. КОНТРОЛЬНЫЙ КЛАПАН СХЕМА ПОТОКА МАСЛА СЕКЦИИ КЛАПАНА: A. ПОДЪЕМ: B. ТРАНСПОРТИРОВКА: C. НАКЛОН: D. БОКОВОЙ СДВИГ: E. СТАБИЛИЗАТОРЫ: МАСЛЯНЫЕ ГАЛЕРЕИ: S1: ГАЛЕРЕЯ ОТКРЫТОГО ЦЕНТРА S2: ПАРАЛЛЕЛЬНАЯ ГАЛЕРЕЯ T: ВОЗВРАТ БАКА ГАЛЕРЕЯ 14

17 МАСЛО ГАЛЕРЕИ УПРАВЛЯЮЩЕГО КЛАПАНА Потоки масла в регулирующем клапане описаны ниже и на рисунках 16 и 17.Потоки масла в секциях описаны со ссылкой на рисунки 21, 22 и 23. Основные масляные каналы проходят продольно через секции клапана между концевыми крышками. Открытая центральная галерея, S1, простирается от крышки впускного конца к противоположной торцевой крышке, где она переходит в обратные галереи резервуара, T. Возвратные галереи проходят через обе стороны секций клапана обратно к входной торцевой крышке. Параллельный канал S2 проходит от крышки впускного конца через секции, но заканчивается у последней секции клапана E, и этот канал всегда находится под давлением насоса.Когда золотники находятся в нейтральном положении, насосное масло течет в канал S по смещенной открытой центральной галерее в торцевую крышку, откуда оно возвращается в канал T по возвратным каналам. Когда один из управляющих золотников перемещается из нейтрального положения для работы контура, центральная часть золотника блокирует открытый центральный канал, результирующее нарастание давления в параллельном канале открывает обратный клапан секции клапана, и масло в насосе течет через регулирующий золотник в цилиндр. Обратное масло из противоположного конца цилиндра течет через управляющий золотник в обратный канал.Работа предохранительных клапанов системы и сервисного порта, антикавитационных и ограничительных клапанов, расположенных в блоке регулирующего клапана, описана в следующих разделах. ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН СИСТЕМЫ Предохранительный клапан системы защищает насос от избыточного рабочего давления и расположен в крышке впускного конца между подающим каналом S1 и обратным каналом резервуара T. СЕЧЕНИЯ КЛАПАНА: РИСУНОК 18. УПРАВЛЯЮЩИЙ КЛАПАН — РАЗБОРНЫЙ ВИД A. ПОДЪЕМ: B. ПЕРЕВОЗКА: C. НАКЛОН: D. БОКОВОЙ СДВИГ: E. СТАБИЛИЗАТОРЫ: 1.Впускная концевая секция 8. Ограничитель (2 отверстия) — конец поршня стабилизатора 2. Предохранительный клапан порта обслуживания — конец поршня 9. Торцевая крышка 3. Ограничитель (4 отверстия) 10. Обратный клапан (1 на секцию) 4. Предохранительный клапан сервисного порта — Конец штока 11. Золотник регулирующего клапана 5. Пробка 12. Корпус секции клапана 6. Ограничитель (2 отверстия) Наклонный конец штока 13. Предохранительный клапан системы 7. Антикавитационный клапан 15

18 ПОТОКИ МАСЛА В СЕКЦИИ Потоки масла в клапанной секции описаны ниже и указаны на рисунках 21, 22 и 23.РИСУНОК 19. ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН СИСТЕМЫ ЗАКРЫТ Если давление подачи насоса превышает настройку предохранительного клапана системы, давление откроет клапан против давления пружины, позволяя маслу течь из канала S1 в канал T и ограничивая максимальное давление насоса до 193 бар / 2800 фунт-сила / дюйм 2. Поршневая часть предохранительного клапана предотвращает колебания клапана при работе под давлением продувки. Предохранительный клапан регулируется. В нейтральном положении центральное положение золотника клапана позволяет маслу насоса течь по открытому центральному каналу в обратный канал в торцевой крышке.Наружные части золотника клапана удерживают масло на обоих концах цилиндра. Когда золотник клапана перемещается для выдвижения или втягивания цилиндра, центральная часть золотника блокирует открытую центральную галерею. Давление насоса в параллельном канале быстро растет до тех пор, пока обратный клапан не откроется против остаточного давления в цилиндре, позволяя маслу насоса течь в порт цилиндра через канал обратного клапана и золотник клапана. Обратное масло из противоположного конца цилиндра течет через золотник клапана в обратный канал.Обратный клапан секции предотвращает возврат остаточного давления в цилиндре к насосу и, таким образом, предотвращает первоначальное отрицательное движение цилиндра во время повышения давления в насосе. РИСУНОК 20. ГАЛЕРЕЯ СБРОСНОГО КЛАПАНА ОТКРЫТОГО МАСЛА: S1: ГАЛЕРЕЯ ОТКРЫТОГО ЦЕНТРА S2: ПАРАЛЛЕЛЬНАЯ ГАЛЕРЕЯ T: ГАЛЕРЕЯ ОБРАТНОГО БАКА 1. Секция впускного конца 2. Пружина предохранительного клапана 3. Корпус клапана 4. Предохранительный клапан РИСУНОК 21. СБРОСНЫЙ КЛАПАН ОТКРЫТОГО МАСЛА ГАЛЕРЕИ: S1: ГАЛЕРЕЯ ОТКРЫТОГО ЦЕНТРА S2: ПАРАЛЛЕЛЬНАЯ ГАЛЕРЕЯ T: ГАЛЕРЕЯ ОБРАТНОГО БАКА V: ГАЛЕРЕЯ ОБРАТНОГО КЛАПАНА ОТВЕРСТИЯ КЛАПАНА: P.ТОЧКА ПОРШНЯ ЦИЛИНДРА ПРАВАЯ ТОЧКА ШТОКА ЦИЛИНДРА 1. Золотник клапана 2. Центрирующая пружина 3. Обратный клапан 16