Система питания дизельного двигателя common rail: Система питания Common Rail дизельного двигателя.

Система питания Common Rail дизельного двигателя.

Система впрыска Common Rail

Общие сведения о системе питания Common Rail

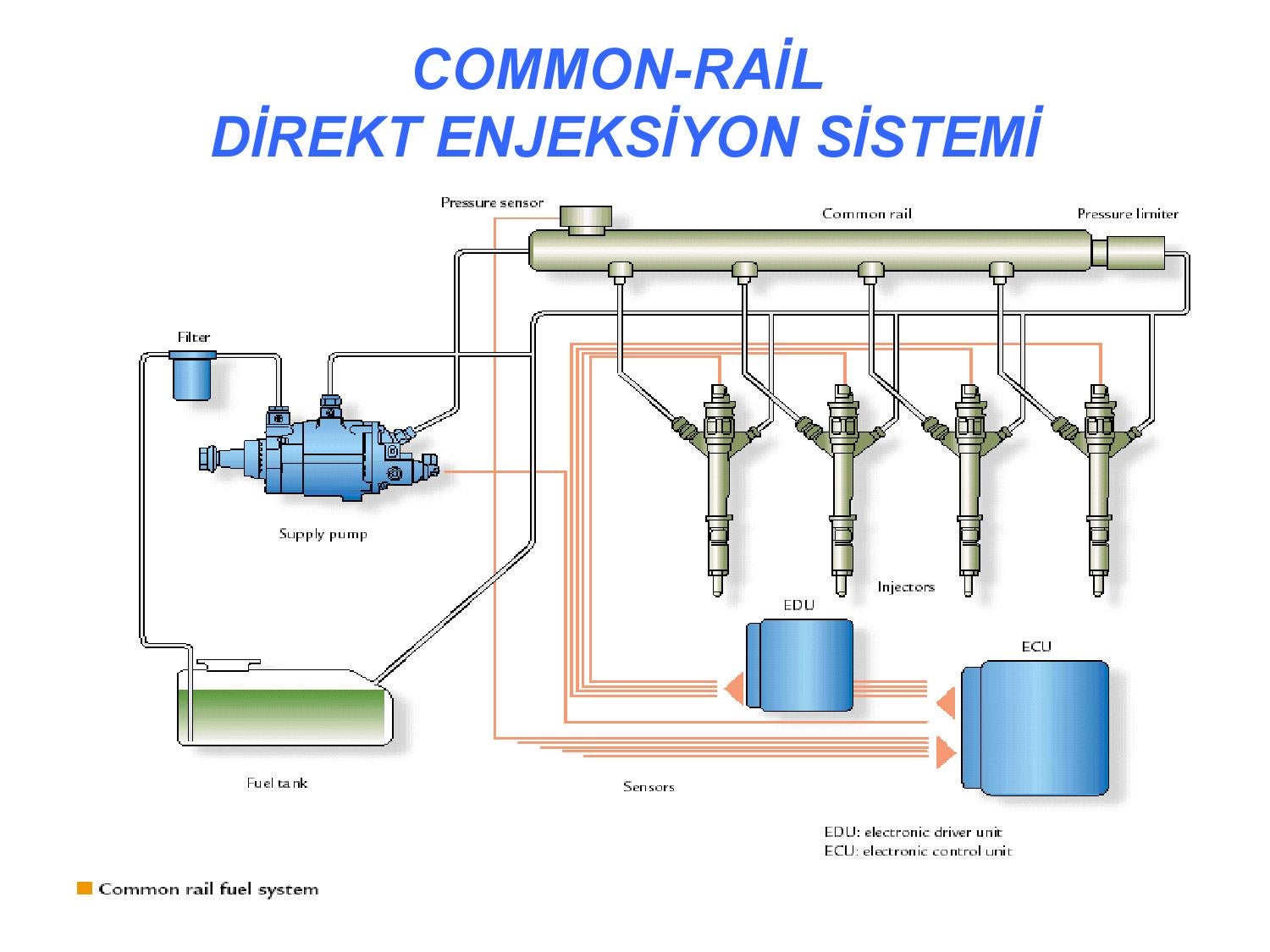

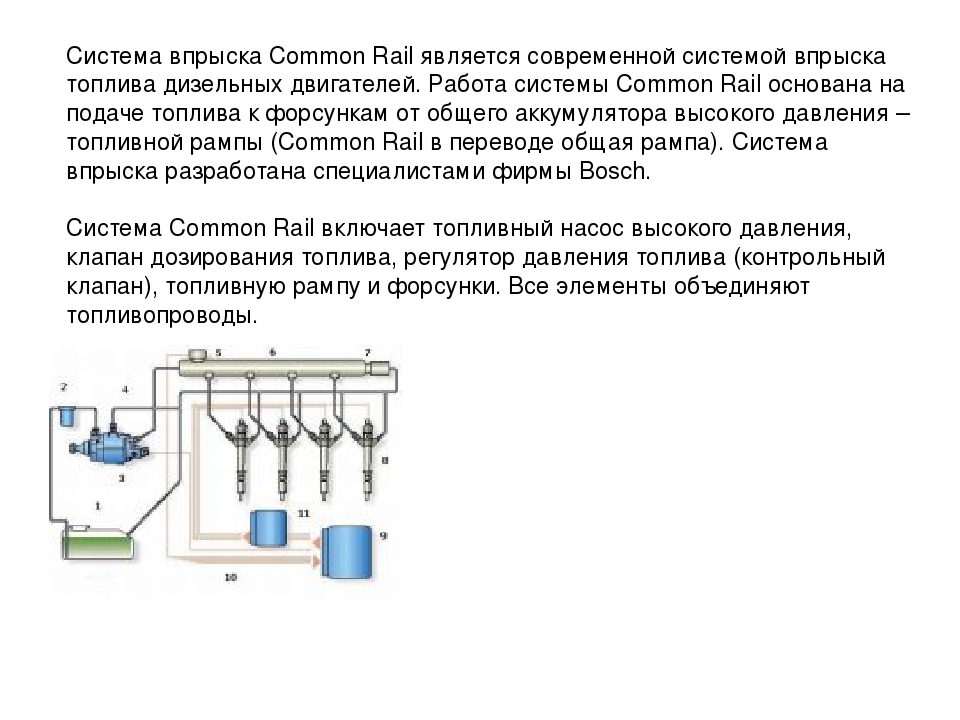

Система впрыска Common Rail (Common Rail в переводе с английского — «общий путь», «общая рампа») является современной системой впрыска топлива дизельных двигателей. Впрочем, аналог такой системы применяется и в бензиновых двигателях с принудительным впрыском топлива, т. е. инжекторных двигателях.

Разработчиками системы Common Rail являются специалисты известной германской фирмы Bosch. На серийных автомобилях с применением электронного управления такие системы появились в 1997 году.

В настоящее время работы по применению систем Common Rail ведутся практически во всех фирмах-производителях ТПА (R.Bosch, Lucas, Siemens, L’Orange).

Основное принципиальное отличие системы Common Rail от рассмотренной в предыдущей статье классической системы питания заключается в том, что топливо к форсункам подается не непосредственно от ТНВД, а от общего накопителя – топливной рампы.

В нужный момент блок управления формирует управляющий сигнал на электромагнитный (или пьезоэлектрический) клапан форсунки, форсунка открывается и топливо впрыскивается в цилиндр.

Таким образом, главной отличительной особенностью системы Common Rail является разделение процессов создания давления и впрыска топлива, что позволяет получить ряд преимуществ в работе.

Применение данной системы позволяет снизить расход топлива, токсичность отработавших газов, уровень шума дизеля, а также значительно улучшить его динамические характеристики. По сравнению с обычным дизелем система Common Rail позволяет снизить расход топлива до 40% при уменьшении токсичности отработавших газов и снижении шумности при работе на 10 %.

Главным преимуществом системы Common Rail является возможность управления подачей топлива посредством компьютера (электронного блока управления), что позволяет осуществлять широкий диапазон регулирования давления, количества и момента начала впрыска топлива.

Конструктивно система впрыска Common Rail составляет контур высокого давления топливной системы классического дизельного двигателя. В системе используется непосредственный впрыск топлива, т.е. дизельное топливо впрыскивается непосредственно в камеру сгорания.

Система Common Rail включает топливный насос высокого давления, клапан дозирования топлива, регулятор давления топлива (контрольный клапан), топливную рампу и форсунки. Все элементы объединяют топливопроводы.

Топливный насос высокого давления (ТНВД) служит для создания высокого давления топлива и его накопления в топливной рампе. На современных дизелях, оборудованных системой питания Common Rail применяют топливные насосы высокого давления радиально-плунжерного или плунжерного типа.

Более подробно о ТНВД радиально-плунжерного типа здесь.

Клапан дозирования топлива регулирует количество топлива, подаваемого к топливному насосу высокого давления в зависимости от потребности двигателя. Клапан конструктивно объединен с ТНВД.

Регулятор давления топлива предназначен для управления давлением топлива в системе, в зависимости от нагрузки на двигатель. Он устанавливается в топливной рампе.

Топливная рампа предназначена для выполнения нескольких функций: накопления топлива и содержание его под высоким давлением, смягчения колебаний давления, возникающих вследствие пульсации подачи от ТНВД, распределения топлива по форсункам.

Форсунка — важнейший элемент системы, непосредственно осуществляющий впрыск топлива в камеру сгорания двигателя. Форсунки связаны с топливной рампой топливопроводами высокого давления. В системе используются электрогидравлические форсунки или пьезофорсунки.

Впрыск топлива электрогидравлической форсункой осуществляется за счет управления электромагнитным клапаном. Активным элементом пьезофорсунки являются пьезокристаллы, значительно повышающие скорость работы форсунки.

Активным элементом пьезофорсунки являются пьезокристаллы, значительно повышающие скорость работы форсунки.

Управление работой системы впрыска Common Rail обеспечивает система управления дизелем, которая объединяет датчики, блок управления двигателем и исполнительные механизмы систем двигателя.

Основными исполнительными механизмами системы впрыска

***

Принцип действия системы впрыска Common Rail

Принцип работы системы питания Common Rail достаточно прост, и попытки ее применения известны достаточно давно – более полувека назад. Тем не менее, максимального эффекта от использования такой системы питания удается получить лишь с помощью компьютерного управления работой двигателя, поэтому широкое распространение подобные системы получили лишь недавно.

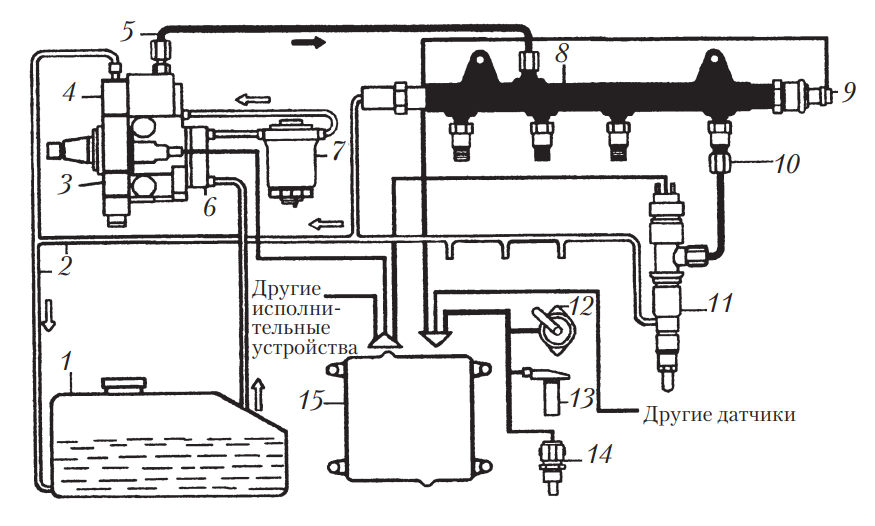

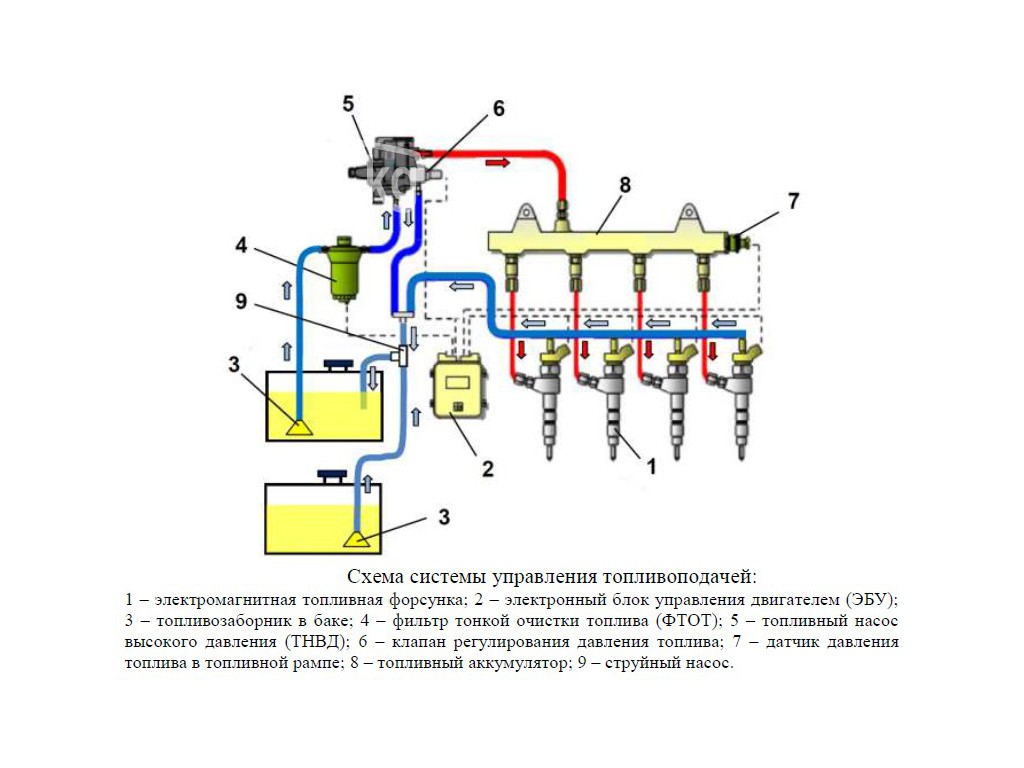

Рассмотрим подробнее работу Common Rail на приведенной ниже схеме (рис. 2).

2).

С помощью топливоподкачивающего насоса (ТПН) топливо закачивается из топливного бака и через фильтр с влагоотделителем подается в радиально-плунжерный насос высокого давления (ТНВД) , который с помощью эксцентрикового вала приводит в движение три плунжера.

От ТНВД топливо под большим давлением поступает в гидроаккумулятор (топливную рампу), откуда поступает на электро- или пьезогидравлические форсунки, управляемые компьютером.

Излишки топлива от форсунок и ТНВД сливаются в топливный бак через топливопроводы слива (магистраль обратного слива).

Схему можно увеличить в отдельном окне браузера, щелкнув по ней мышкой.

В нужный момент блок управления (ЭБУ) дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки. В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

Начало впрыска и количество топлива, подаваемого в цилиндры двигателя через форсунки, зависит от начала и продолжительности сигнала электронного блока управления, формируемого на основании информации от датчиков. Этот сигнал зависит от нескольких параметров, в первую очередь — от режима работы двигателя.

Система управления дизелем включает датчики оборотов двигателя, положения коленчатого вала (датчик Холла), положения педали акселератора, расходомер воздуха, температуры охлаждающей жидкости, давления воздуха, температуры воздуха, давления топлива, кислородный датчик (лямбда-зонд) и некоторые другие.

Давление в системе регулируется по сигналу блока управления с помощью регулятора. На холостом ходу оно минимальное, что снижает шум работы форсунок и ТНВД, а при разгоне максимальное для обеспечения лучшей приемистости.

Многократный впрыск в системе Common Rail

Поскольку давление впрыска не зависит от оборотов двигателя и нагрузки, фактическое начало, давление и продолжительность впрыска могут быть свободно выбраны в широком диапазоне значений.

Кроме того, появляется возможность применения предварительного впрыска (или даже нескольких впрысков), регулируемого в зависимости от потребностей двигателя, что приводит к существенному сокращению шума двигателя наряду с улучшением процесса сгорания и сокращением выброса вредных веществ с отработавшими газами.

С целью повышения эффективной работы двигателя в системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя. При этом различают: предварительный впрыск, основной впрыск и дополнительный впрыск.

Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов. В зависимости от режима работы двигателя производится:

- два предварительных впрыска — на холостом ходу;

- один предварительный впрыск — при повышении нагрузки;

- предварительный впрыск не производится — при полной нагрузке;

- основной впрыск обеспечивает работу двигателя в режиме частичных и номинальных нагрузок.

Дополнительный впрыск производится для повышения температуры отработавших газов и сгорания частиц сажи в сажевом фильтре (регенерация сажевого фильтра).

***

Достоинства и недостатки системы Common Rail

Как уже отмечалось выше, использование в дизелях системы питания Common Rail вместо классической системы питания дает ощутимый прирост мощности, экологичности и экономичности двигателю. Уменьшение расхода топлива, выброса вредных веществ, шума, наряду с повышением динамических показателей достигается возможностью компьютерного управления всеми процессами впрыска, что невозможно осуществить в традиционных системах питания, даже самых сложных и совершенных.

К существенным недостаткам системы Common Rail следует отнести сложность обслуживания, требующего от технического персонала высокой квалификации и необходимость применения специального оборудования для тестирования работы системы. Поэтому, если автомобиль эксплуатируется в условиях ограниченного технического сервиса невысокого уровня, надежнее использовать классическую систему питания.

Следует отметить, что система питания Common Rail подвергает моторное масло значительным тепловым нагрузкам. Из-за более интенсивного горения верхняя часть (головка) поршней нагревается гораздо сильнее, чем у классического дизельного двигателя. Если головка поршня у классического дизеля непосредственного впрыска нагревается до 320-350 °C

В результате моторное масло выгорает и окисляется значительно интенсивнее. По этой причине в смазочной системе дизелей с впрыском типа Common Rail необходимо использовать синтетические или полусинтетические моторные масла.

***

Перспективы развития системы питания Common Rail

Совершенствование системы питания Common Rail осуществляется по пути увеличения давления впрыска. Очевидно, что чем выше давление в системе в момент впрыска, тем больше топлива успевает попасть в цилиндр за равный промежуток времени и, соответственно, реализовать большую мощность двигателя. Кроме того, впрыск под большим давлением обеспечивает высокое качество распыливания топлива форсункой, что благотворно сказывается на процессах смесеобразования и горения.

Кроме того, впрыск под большим давлением обеспечивает высокое качество распыливания топлива форсункой, что благотворно сказывается на процессах смесеобразования и горения.

В современных двигателях повышение давления впрыска ограничивается прочностью аккумулятора топлива (рампы) и топливопроводов высокого давления, которые подвержены пульсирующим и вибрационным нагрузкам при работе двигателя и способны разрушиться.

Тем не менее, за полтора десятка лет инженерными решениями удалось увеличить давление на впрыске более, чем в полтора раза – у современных дизелей с системой питания Common Rail оно достигает 220 МПа и даже более.

Высокое давление впрыска надежнее обеспечить, используя систему питания типа насос-форсунка, о которой пойдет рассказ в следующей статье.

***

Устройство и принцип работы ТНВД системы Common Rail

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Система впрыска Common Rail

Система впрыска Common Rail – это современная система впрыска дизельных двигателей. Работа системы Common Rail заключается в подаче топлива к форсункам от топливной рампы. Система впрыска была разработана специалистами фирмы Bosch.

Работа системы Common Rail заключается в подаче топлива к форсункам от топливной рампы. Система впрыска была разработана специалистами фирмы Bosch.

Система Common Rail обеспечивает снижение расхода топлива, уменьшает шум работы дизельного двигателя и снижает выброс отработавших газов в атмосферу. Основное преимущество системы Common Rail — широкий диапазон регулирования давления топлива и момента начала впрыска, чего удалось достичь благодаря разделению процессов создания давления и впрыска.

Устройство системы впрыска Common RailСистема впрыска Common Rail представляет собой контур высокого давления системы питания дизельного двигателя. Дизельное топливо впрыскивается непосредственно в камеру сгорания. Система Common Rail состоит из: топливного насоса высокого давления (ТНВД), дозирующего клапана, регулятора давления топлива, топливной рампы и форсунок. Все элементы объединены топливопроводами.

1 — топливный бак; 2 — топливный фильтр; 3 – топливный насос высокого давления; 4 – топливопроводы; 5 — датчик давления топлива; 6 — топливная рампа; 7 — регулятор давления топлива; 8 – форсунки; 9 — электронный блок управления; 10 — сигналы от датчиков; 11 — усилительный блок.

ТНВД предназначен для образования высокого давления топлива в топливной рампе. На современных автомобиля применяют ТНВД плунжерного типа. Регулятор давления изменяет подачу топлива к ТНВД в зависимости от режима работы двигателя.

Дозирующий клапан топлива предназначен для управления давлением топлива в системе, в зависимости от нагрузки на двигатель. Он устанавливается в топливной рампе.

Топливная рампа служит для накопления и поддержания высокого давления топлива, балансировки колебаний давления, распределения топлива по форсункам.

Форсунка — элемент системы впрыска, который отвечает за впрыск топлива в камеру сгорания двигателя. Форсунки соединены с топливной рампой топливопроводами высокого давления. В системе Common Rail применяются пьезофорсунки и электрогидравлические форсунки.

Управление системой впрыска Common Rail осуществляет электронная система управления в дизеле, которая состоит из датчиков электронного управления.

Основные исполнительные механизмы системы впрыска Common Rail: форсунки, дозирующий клапан и регулятор давления топлива.

Как работает система впрыска Common RailНа блок управления двигателя подается сигнал от датчиков, благодаря которым регулируется необходимое количество топлива, которое подается топливным насосом высокого давления через клапан дозирования топлива. ТНВД накачивает топливо в топливную рампу.

В определенный момент блок управления двигателем подает команду открытия клапана форсунки. Таким образом, блок управления управляет системой впрыска в зависимости от режимов работы двигателя.

Чтобы добиться высокой эффективности работы двигателя в системе Common Rail применяют многократный впрыск топлива на протяжении одного цикла работы двигателя. Виды впрысков: предварительный впрыск, основной впрыск и дополнительный впрыск.

- два предварительных впрыска — на холостом ходу;

- один предварительный впрыск — при повышении нагрузки;

- предварительный впрыск не производится — при полной нагрузке.

Основной впрыск реализует работу двигателя.

Дополнительный впрыск производится для регенирации сажевого фильтра за счет повышения температуры отработавших газов.

Система следует следующему принципу, чем выше давление, тем больше топлива можно впрыснуть в цилиндр за один и тот же промежуток времени, что приведет к увеличению мощности.

Система питания дизеля COMMON RAIL

1. СИСТЕМА ПИТАНИЯ ДИЗЕЛЯ COMMON RAIL

2. Какие основные конструктивные решение в изменении сложившейся системы привели к конструкции Common Rail

3. Особенностью Common Rail стало использование аккумуляторного узла (резервуара), который содержит распределительный трубопровод

(общая рампа), линии подачи топлива,форсунки и ЭБУ .

4. В чем отличие Common Rail от других систем питания дизелей?

5. В отличие от других систем питания дизелей, управляющих работой кулачковых механизмов, система Common Rail является

аккумуляторной системой, в которойтопливо находится под высоким давлением в аккумуляторном узле (Rail).

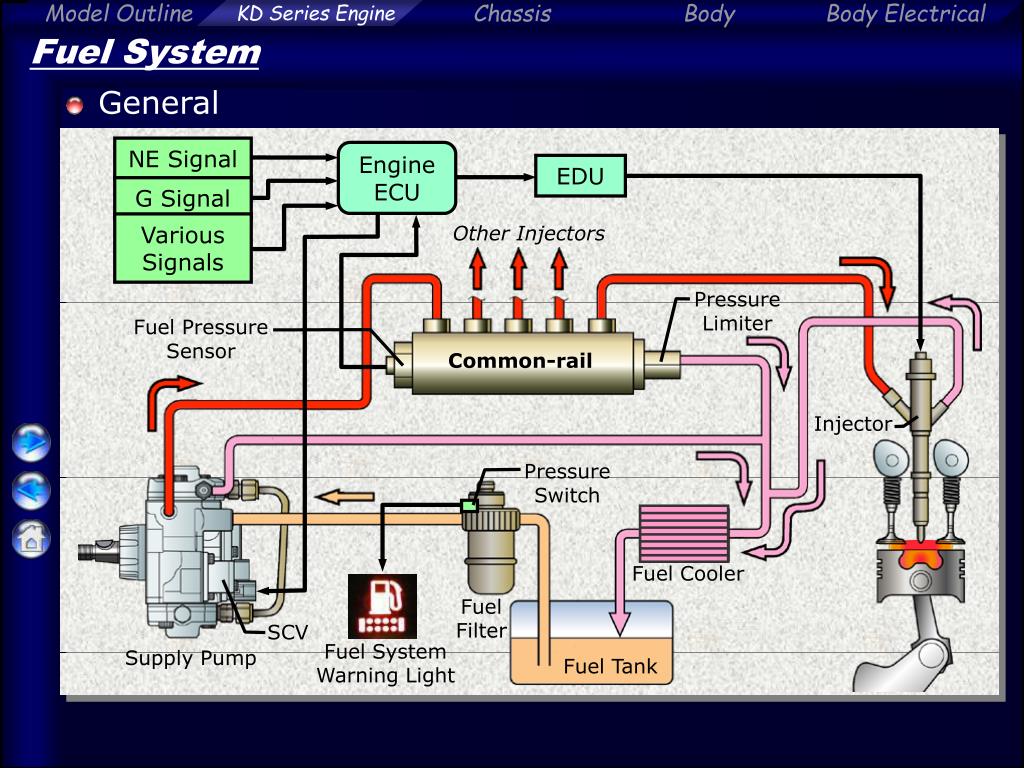

6. Система Common Rail состоит из трех основных частей: контура низкого давления, контура высокого давления и системы датчиков.

7. Что входит в контур низкого давления системы питания дизельного двигателя Common Rail ?

8. В контур низкого давления входят: топливный бак, подкачивающий насос, топливный фильтр и соединительные трубопроводы.

9. Что входит в контур высокого давления системы питания дизельного двигателя Common Rail ?

10. Контур высокого давления состоит из насоса высокого давления (заменяющего традиционный ТНВД) с контрольным клапаном,

аккумуляторного узла высокогодавления (рампы) с датчиком, контролирующим в ней давление, форсунок и

соединительных трубопроводов высокого давления.

11. Назначение, устройство топливной рампы – аккумуляторного узла?

12. Аккумуляторный узел представляет собой длинную трубу с поперечно расположенными штуцерами для подсоединения форсунок и выполнен

двухслойным (внутренний слой изготовлен из химически инертного материала).

13. Назначение ЭБУ?

14. Электронный блок управления системы Common Rail получает электрические сигналы от следующих датчиков: положения коленчатого

вала, положенияраспределительного вала, перемещения педали «газа», давления наддува,

температуры воздуха, температуры охлаждающей жидкости, массового расхода

воздуха и давления топлива в аккумуляторном узле.

15. Назначение датчиков Common Rail ?

16. Датчики определяют значения соответствующих физических величин, а ЭБУ на основе полученных сигналов вычисляет необходимое

количество подаваемого топлива, даеткоманду на начало впрыска, определяет продолжительность открытия форсунки,

корректирует параметры впрыска и управляет работой всей системы.

17. Принцип работы контура низкого давления?

18. В контуре низкого давления подкачивающий насос засасывает топливо из бака, пропускает его через фильтр, в котором задерживаются

загрязнения, и доставляет его к контуру высокогодавления.

19. При каком давлении топливо подается ТНВД в контур высокого давления?

20. В контуре высокого давления насос высокого давления подает топливо в аккумуляторный узел, где оно находится при максимальном

давлении 135 МПа с помощью контрольногоклапана.

21. Расположение датчиков и принцип работы Common Rail ?

22. Если контрольный клапан насоса высокого давления открывается по команде ЭБУ, топливо от насоса по сливному трубопроводу

поступает в топливный бак.23. Каждая форсунка соединяется с аккумуляторным узлом отдельным трубопроводом высокого давления, а внутри форсунки имеется

управляющийсоленоид (электромагнитный клапан). При получении командного электрического

сигнала от ЭБУ форсунка начинает впрыскивать топливо

в соответствующий цилиндр.

24. Впрыск топлива продолжается до тех пор, пока электромагнитный клапан форсунки не отключится по команде блока управления,

которыйопределяет момент начала впрыска и количество топлива, получая данные от

датчиков и сравнивая полученные значения со специальной программой,

заложенной в памяти компьютера

25.

В качестве подкачивающего насоса используются электрические насосы, которые могут устанавливаться как внутри бака, так и в трубопроводе между баком и фильтром.

В качестве подкачивающего насоса используются электрические насосы, которые могут устанавливаться как внутри бака, так и в трубопроводе между баком и фильтром.Конструкция таких насосов сходна с электрическими бензонасосами, которые применяют в

системах впрыска.

26. Топливоподкачивающий насос объединяет в себе электродвигатель и роликовый насос. Топливо протекает через электродвигатель и

охлаждает его.Насосы, расположенные внутри бака, лучше охлаждаются и, как правило,

имеют меньшие размеры. На выходе из насоса имеется обратный клапан,

необходимый для обеспечения стекания топлива из трубопровода обратно в

бак.

27. Где располагается ТНВД?

28. Насос высокого давления этой системы располагается в подкапотном пространстве автомобиля, обычно в том же месте, где и ТНВД.

Насос создаетвысокое давление, необходимое для впрыска топлива на всех режимах работы

дизеля.

29. Насос высокого давления приводится в действие от коленчатого вала двигателя посредством зубчатой, цепной или ременной передачи.

Насос смазывается и охлаждается

Насос смазывается и охлаждаетсясамим топливом. На входе в насос установлен предохранительный клапан, не

допускающий падения давления в системе.

30. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ТНВД?

31. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ТНВД?

Схема устройства ТНВД: а — продольный разрез:1 — вал привода;

2 — эксцентриковый

кулачок;

3 — плунжер со втулкой;

4 — камера над плунжером;

5 — впускной клапан;

6 — электромагнитный клапан отключения плунжерной

секции;

7 — выпускной клапан;

8 — уплотнение;

9 — штуцер магистрали, ведущей к аккумулятору

высокого давления;

10 — клапан

регулирования давления;

11 — шариковый клапан;

12 — магистраль обратного слива

топлива;

13 — магистраль подачи топлива к ТНВД;

14 — защитный клапан с дроссельным отверстием;

15 — перепускной канал низкого давления;

32. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ТНВД?

б — поперечный разрез:1 — вал привода;

2 — эксцентриковый

кулачок;

3 — плунжер с втулкой;

4 — впускной клапан;

5 — выпускной

клапан;

6 — подача топлива

33.

ЗАДАНИЕ ! Дома в тетради : 1) опишите устройство, 2) принцип работы роторного ТНВД

ЗАДАНИЕ ! Дома в тетради : 1) опишите устройство, 2) принцип работы роторного ТНВД34. Плунжера приводятся в действие эксцентриком, установленным на вале насоса. При движении плунжера вниз под действием пружины

открывается клапан и топливо заполняетпространство над плунжером. При ходе плунжера вверх клапан закрывается и топливо сжимается

плунжером

35. Как работает аккумуляторный узел – топливная рампа и из чего состоит?

36. Аккумуляторный узел – топливная рампа состоит из…. и устроена… ?

Аккумуляторный узел является общимдля всех цилиндров двигателя.

Применение

аккумуляторного узла

соответствующего объема снижает

пульсации давления топлива.

Для того чтобы максимально снизить

пульсации давления, объем рампы

должен быть как можно большим,

хотя, с другой стороны, это может

привести к задержке при заполнении

этого узла топливом, а

следовательно, к задержке пуска

двигателя. В связи с этим

конструкторам приходится идти на

определенный компромисс.

Изготавливается узел из

высокопрочной стали.

37. Контрольный клапан давления в топливной рампе, управляется компьютером, входящим в блок управления, и поддерживает постоянное

давление ваккумуляторном узле. Применяются два варианта установки клапана: на насосе

высокого давления или непосредственно на аккумуляторном узле.

38. На основе сигнала от датчика давления ЭБУ определяет давление в аккумуляторном узле

39. Устройство и принцип работы форсунок в системе Common Rail ?

40. В форсунках двигателя имеются электромагниты, которые управляют работой этих форсунок, получая электрические сигналы от ЭБУ

41. Распылитель форсунки закрыт иглой, которая прижимается к седлу распылителя за счет совместного действия усилия сжатия пружины и

силы давления топлива.Электромагнитный клапан служит только для управления давлением топлива, и при подаче

электрического тока на его обмотку уменьшает силу давления, препятствующую поднятию

иглы форсунки и началу процесса впрыска.

42. При отключении электромагнита форсунка закрывается и впрыск топлива прекращается. Топливо, просачивающееся из форсунки,

попадает в сливную магистраль.43. Опишите из чего состоит и как работает форсунка?

44. Опишите устройство и принцип работы системы питания дизельного двигателя — Common Rail

45. За что отвечает датчик – «Положения коленвала и где он установлен»?

46. Зачем нужен и где находится датчик положения коленвала системы питания дизельного двигателя — Common Rail?

47. Дает сигнал ЭБУ где находятся поршни, служит для пуска ДВС

48. Зачем нужен и где находится датчик распредвала системы питания дизельного двигателя — Common Rail ?

49. Дает сигнал ЭБУ где находятся клапан, служит для впрыска топлива

50. Зачем нужен и где находится датчик педали «газа» системы питания дизельного двигателя — Common Rail ?

51. Дает сигнал ЭБУ где сколько топлива нужно подать в цилиндр, служит для впрыска топлива

52.

Зачем нужен и где находится датчик «дроссельной заслонки» системы питания дизельного двигателя — Common Rail ?

Зачем нужен и где находится датчик «дроссельной заслонки» системы питания дизельного двигателя — Common Rail ?53. Дает сигнал ЭБУ где сколько топлива нужно подать в цилиндр, служит для впрыска топлива

54. Зачем нужен и где находится датчик «массового расхода воздуха» системы питания дизельного двигателя — Common Rail ?

Зачем нужен и где находится датчик «массового расходавоздуха» системы питания дизельного двигателя Common Rail ?

55. Дает сигнал ЭБУ где сколько воздуха поступило в цилиндр, служит для впрыска топлива

56. Зачем нужен и где находится датчик «детонации» системы питания дизельного двигателя — Common Rail ?

57. Дает сигнал ЭБУ начала детонации в цилиндре, служит для избежания «разноса» ДВС

58. Зачем нужен и где находится датчик «температуры двигателя» системы питания дизельного двигателя — Common Rail ?

59. Дает сигнал ЭБУ начала детонации в цилиндре, служит для избежания «заклинивания» ДВС

60. Зачем нужен и где находится датчик «кислорода» системы питания дизельного двигателя — Common Rail ?

61.

Дает сигнал ЭБУ сигнал «пропуска зажигания», служит для сокращения вредных выбросов и расхода топлива ДВС

Дает сигнал ЭБУ сигнал «пропуска зажигания», служит для сокращения вредных выбросов и расхода топлива ДВС63. ЭБУ по заданной программе передает управляющий сигнал к соленоиду форсунки, которая подает топливо в камеру сгорания двигателя

64. На основании сигналов каких датчиков ЭБУ определяет количество топливо которое необходимо впрыснуть в цилиндр?

65. Какая из приведенных топливных систем является

66. ЗАДАНИЕ ! Запомните и напишите в тетради схему устройства и принципа работы системы Common Rail на всех режимах работы

двигателя67. Опишите устройство и принцип работы системы питания дизельного двигателя — Common Rail

68. Какая это система питания дизельного двигателя и почему?

69. Какая это система питания дизельного двигателя, почему и чего в ней нет?

70. Какая это система питания дизельного двигателя и почему?

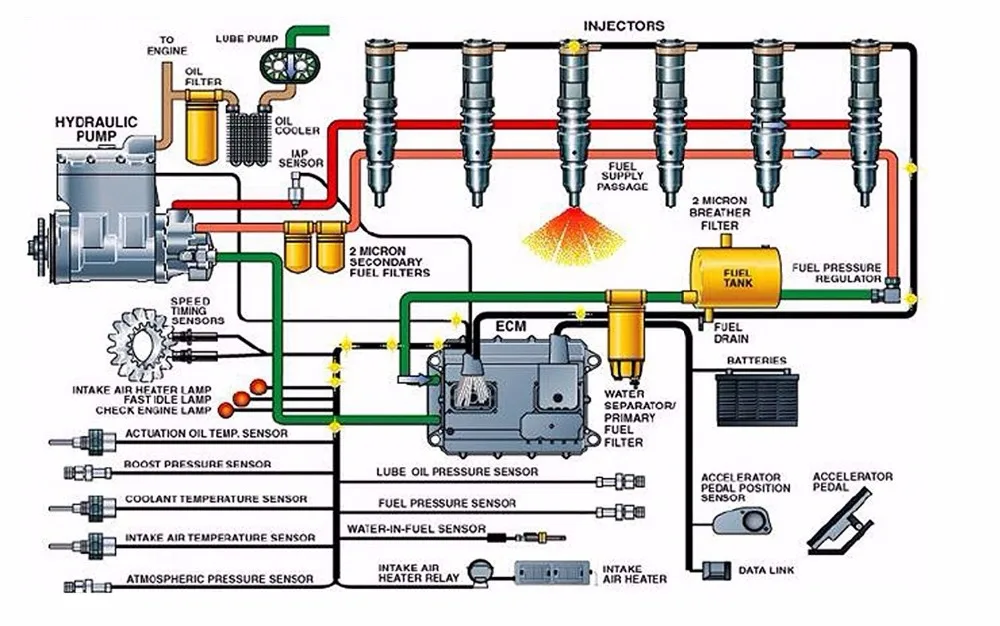

72. В последнее время все большее применение на грузовых автомобилях и автобусах находит система подачи топлива HEUT (Hydraulically

Actuated Unit Ignition)— электронная гидравлическая система впрыска.

73. Что является основным узлом HEUT (Hydraulically Actuated Unit Ignition) — электронная гидравлическая система впрыска.

74. Основным узлом системы HEUT является насос-форсунка; кулачковый вал привода исполнительных механизмов насос-форсунок здесь

Основным узлом системы HEUT является насос-форсунка;кулачковый вал привода исполнительных механизмов насосфорсунок здесь заменен гидроприводом.

Масло подается в насосфорсунку по специальной

магистрали из системы

смазки двигателя под

давлением около 25 МПа.

Попадая в насос-форсунку,

масло воздействует на

соответствующий масляный

плунжер, перемещающий

топливный плунжер. Этот

плунжер из-за своего

меньшего диаметра создает

высокое давление впрыска

(свыше 160 МПа), что дает

возможность добиться

лучшего распыления

топлива и оптимизации его

смешивания с воздухом.

75. Какие + у системы HEUT?

76. В отличие от других систем давление в системе HEUT абсолютно не зависит от частоты вращения двигателя и обеспечивает подачу

топлива вкамеру сгорания в нужный момент времени и в оптимальном количестве.

77. THE END

Система Common rail: принцип работы и самостоятельная диагностика

Учёные, занимающиеся разработкой современных двигателей, стремятся максимально оптимизировать работу агрегата внутреннего сгорания. Улучшения, которые реализуются в дизельных двигателях, направлены прежде всего на снижение потребления топлива, увеличения мощности и уменьшения концентрации вредных веществ в отработанных газах.

Все перечисленные требования можно с успехом реализовать на практике, если для впрыска дизельного топлива использовать систему «Коммон рейл»

Принцип работы системы «Коммон рейл»

Название системы впрыска топлива «Common Rail» переводится с английского, как «общая магистраль». Данный термин очень точно характеризует принцип подачи топлива к форсункам двигателя. Давление в топливной системе Коммон рейл может достигать 2 000 атмосфер. Чтобы обеспечить доставку топлива к форсункам, в систему питания «Коммон рейл делфи» устанавливается аккумулятор, в котором дизельное топливо находится под постоянным высоким давлением.

Форсунки common rail представляют собой устройство с электромагнитным способом открытия игольчатого клапана. Электронная система позволяет с высокой точностью установить момент впрыска топлива, что делает работу двигателя максимально производительной.

Достоинства системы прямого впрыска топлива

Если на автомобиле установлена топливная система common rail, то эксплуатация такого транспортного средства будет обходиться значительно дешевле, в сравнении с машинами оснащёнными простыми дизельными установками, благодаря значительно меньшему расходу топлива на 100 км пробега. Для людей, заботящихся о чистоте окружающей среды, приобретение автомобиля, оснащённого дизельным двигателем Common rail delphi, является разумной альтернативой между машиной с бензиновым двигателем и электромобилем.

Высокие требования к деталям автомобиля, работающим на дизельном автомобиле с прямым впрыском, позволяет эксплуатировать двигатель долгое время без каких-либо дополнительных финансовых расходов.

К сожалению, система питания «Сommon rail» имеет не только достоинства, но и значительные недостатки, которые следует учитывать при эксплуатации дизеля.

Недостатки коммон рейл

Среди основных недостатков, которые могут возникнуть, при эксплуатации дизельного двигателя, оснащённого этой системой, можно назвать высокую требовательность к качеству топлива. Очень тонкие распылительные каналы форсунки, могут быть блокированы находящимися в топливе мельчайшими твёрдыми частицами. Также по причине усложнённой конструкции форсунок их замена потребуется значительно ранее, чем деталей, установленных на обычные дизельные двигатели. Топливная аппаратура, приобретение которой потребуется уже во время первого капитально ремонта, не будет стоить дёшево, и даже если осуществлять самостоятельный ремонт форсунок common rail, потребуется потратить немалые финансовые средства на приобретение запчастей, инструментов и оборудования для проведения ремонтных и диагностических работ. Сommon rail своими руками, в гаражных условиях, очень сложно настроить и отремонтировать, а мастерской, в которой имелись бы квалифицированные специалисты, может не оказаться в непосредственной близости от стоянки транспортного средства. Самостоятельная регулировка такой системы возможна только при наличии знаний об устройстве дизельного двигателя.

Сommon rail своими руками, в гаражных условиях, очень сложно настроить и отремонтировать, а мастерской, в которой имелись бы квалифицированные специалисты, может не оказаться в непосредственной близости от стоянки транспортного средства. Самостоятельная регулировка такой системы возможна только при наличии знаний об устройстве дизельного двигателя.

Диагностика системы «Коммон рейл»

Высокое качество запчастей, которые изготавливаются для системы Common rail delphi, позволяет осуществить полное восстановление работоспособности двигателя. После большого пробега либо при эксплуатации двигателя на топливе неудовлетворительного качества возможны различные негативные проявления в работе агрегата. Неисправность системы Common rail delphi может проявляться следующими «симптомами»:

- Нестабильной работой двигателя на «холостых» оборотах;

- Двигатель не развивает полной мощности;

- При движении автомобиля наблюдаются рывки и толчки, а при попытке ускорения — провалы.

Данные проявления, могут сопровождаться чрезмерной шумностью двигателя, а также значительным увеличением расхода топлива.

Если двигатель автомобиля с установленной системой common rail denso стал работать нестабильно, то дальнейшая эксплуатация приведёт только к усугублению проблемы, поэтому следует незамедлительно обратиться в специализированный сервис для осуществления диагностики дизеля.

Современная диагностика common rail осуществляется с применением компьютеризированного комплекса, который позволяет точно определить проблемную форсунку. Производить диагностику многочисленных датчиков системы «Коммон рейл денсо» должен только квалифицированный специалист, который в состоянии однозначно интерпретировать показания электронных диагностических приборов.

При выявлении серьёзных неисправностей, система впрыска common rail должна быть отремонтирована опытным мастером.

Самостоятельная диагностика

При отсутствии дорогостоящей аппаратуры в гаражных условиях можно осуществить некоторые диагностические мероприятия самостоятельно. Если двигатель не заводится или, запустившись, работает крайне нестабильно, то первое, что можно испытать на исправность — калильные свечи.

Если двигатель не заводится или, запустившись, работает крайне нестабильно, то первое, что можно испытать на исправность — калильные свечи.

Свечи накала очень просто проверить, если пропустить через них напряжение двенадцать вольт, а на выходе подключить лампу накаливания такого же напряжения мощностью 20 — 60 В. Если лампа будет ярко светиться, то свеча исправна, при тусклом свечении или его отсутствии потребуется заменить неисправную деталь.

Если при попытке завести дизельный двигатель не происходит воспламенение рабочей смеси, то следует проверить топливную систему на наличие в ней топлива. Давление, при котором система питания common rail delphi может обеспечить стабильный запуск агрегата, должно быть не менее 150 атмосфер. Проверка топливной системы осуществляется в такой последовательности:

- Необходимо тщательно осмотреть топливную рейку и все топливные трубки. При выявлении утечки топлива из системы необходимо незамедлительно восстановить герметичность участка топливопровода;

- Следует отпустить на несколько оборотов штуцер ведущий к одной из форсунок, провернуть двигатель стартером на несколько оборотов и по вытекающему из этого места топливу убедиться в работоспособности насоса высокого давления.

Если в системе питания будет отсутствовать топливо, или его давление будет отличаться в меньшую сторону от минимально необходимого, то потребуется проверить ТНВД, а также насос подкачки, который осуществляет перекачку топлива из бака автомобиля.

Если в системе питания будет отсутствовать топливо, или его давление будет отличаться в меньшую сторону от минимально необходимого, то потребуется проверить ТНВД, а также насос подкачки, который осуществляет перекачку топлива из бака автомобиля.

Проверка насоса низкого давления осуществляется с помощью обратного манометра. Измерительный прибор должен показать не менее минус 1,5 атмосфер. Только в этом случае будет открываться заборный клапан, и в систему начнёт поступать топливо в необходимом объёме. Дизельные топливные насосы высокого давления, лучше проверять демонтировав эту деталь с двигателя. Гаражные мастера занимающиеся самостоятельным ремонтом конструируют самодельные стенды на которых насос надёжно фиксируется и запускается с помощью электрической тяги. К насосу подводится топливный шланг с дизельным топливом, а на выходе устанавливается манометр, который позволит измерить давление в топливной системе. Измерительный прибор должен быть рассчитан на большое давление, иначе правильно диагностировать поломку насоса не получится. Работающий насос может нагнетать топливо до 2000 атмосфер, поэтому следует все соединительные муфты надёжно закрепить, прежде чем включать систему. Такая схема позволит определить исправность насоса высокого давления. Если деталь окажется неисправной, то следует произвести её замену либо отремонтировать насос на станции технического обслуживания.

Работающий насос может нагнетать топливо до 2000 атмосфер, поэтому следует все соединительные муфты надёжно закрепить, прежде чем включать систему. Такая схема позволит определить исправность насоса высокого давления. Если деталь окажется неисправной, то следует произвести её замену либо отремонтировать насос на станции технического обслуживания.

Не следует опасаться использовать новейшие технологии в повседневной жизни. В ближайшем будущем каждый дизельный двигатель будет оборудован системой Common rail delphi, поэтому приобретая автомобиль с таким видом дизеля можно не опасаться за то, что силовой агрегат быстро устареет, и на него невозможно будет найти оригинальные запчасти. Если постоянно следить за качеством топлива, заливаемого в топливный бак, то количество пройденных километров до первого капитального ремонта двигателя, оснащённого системой Common rail delphi, будет исчисляться сотнями тысяч, при этом каждый пройденный километр позволит сэкономить деньги на приобретении топлива.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

Система Common Rail дизельного двигателя ЗМЗ-51432 CRS Евро-4 на Уаз

Главным преимуществом аккумуляторной системы впрыска топлива Common Rail является широкий диапазон изменений давления топлива и момента начала впрыскивания. Все это реализуется путем разделения процессов создания давления и обеспечения впрыскивания.

Эта система позволяет обеспечить более широкие, в отличие от вариантов с механическим управлением ТНВД, требования по впрыску топлива, а именно : повышенное давление впрыскивания до 1450 бар, гибкое управление моментом начала впрыскивания, обеспечение предварительного и дополнительного впрыскивания, регулирование давления впрыскивания в пределах 230-1450 бар в зависимости от условий эксплуатации автомобиля.

Применение системы Common Rail в дизельном двигателе ЗМЗ-51432 CRS Евро-4 позволило повысить его удельную мощность, снизить расход топлива, а также уменьшить уровень шума и эмиссии отработавших газов.

Система Common Rail дизельного двигателя ЗМЗ-51432 CRS Евро-4.

Система Common Rail примененная на дизельном двигателе ЗМЗ-51432 состоит из : контура низкого давления, а также агрегатов подачи топлива; контура высокого давления, включая ТНВД, топливный аккумулятор высокого давления, электромагнитные форсунки и топливопроводы высокого давления; системы электронного регулирования работы дизеля, датчиков и исполнительных механизмов.

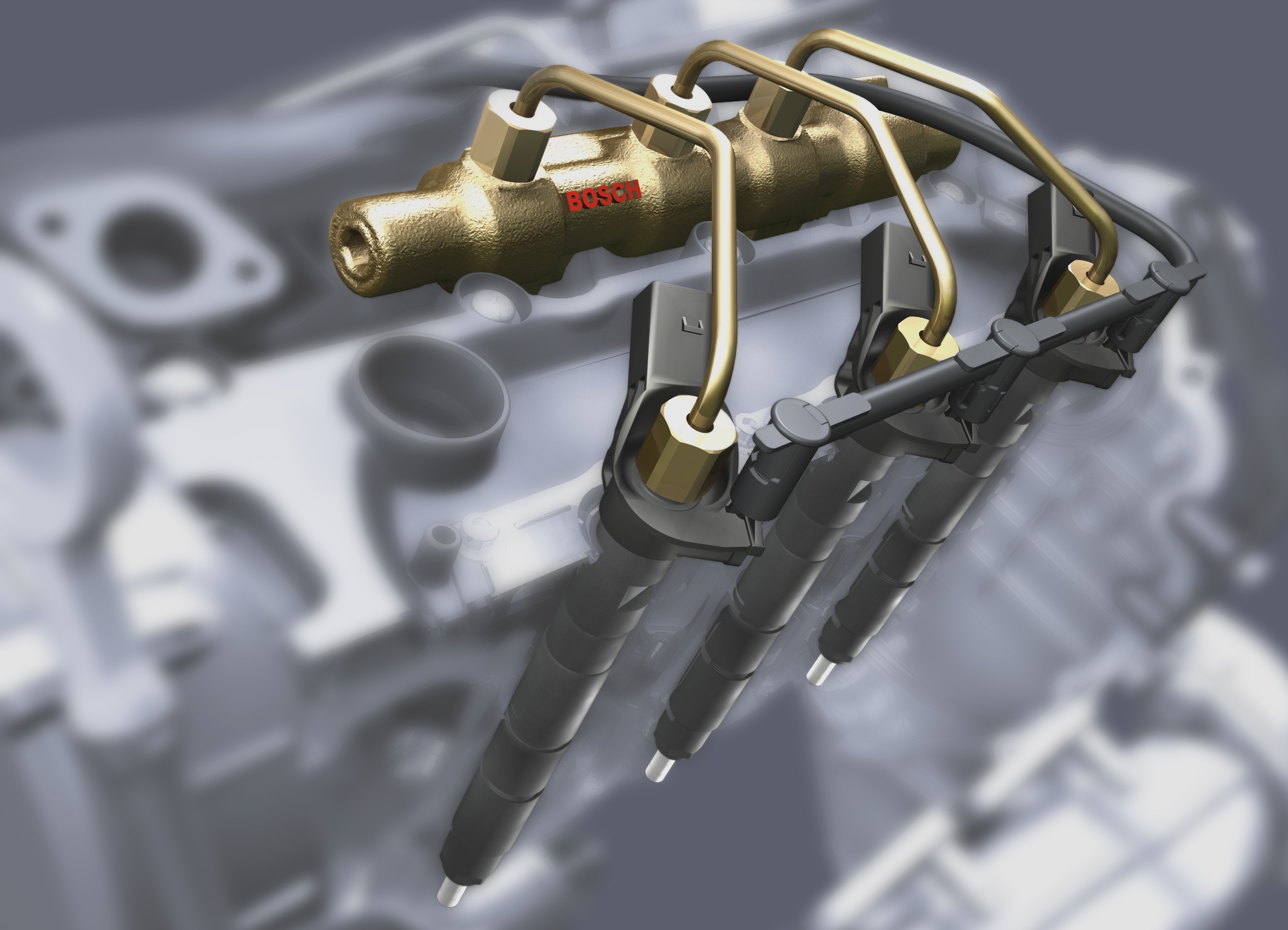

Важнейшим элементом аккумуляторной системы впрыска, является топливная форсунка с быстродействующим электромагнитным клапаном. Он открывает и закрывает распылитель, регулируя процессы впрыска топлива в каждом цилиндре. Все форсунки подсоединены к топливному аккумулятору высокого давления.

Принцип действия аккумуляторной системы впрыска топлива Common Rail.

Действие аккумуляторной системы впрыска топлива Common Rail основано на том, что процессы создания высокого давления и обеспечения впрыскивания разделены. Система электронного регулирования работы дизеля раздельно управляет работой всех узлов.

Создание высокого давления.

Работающий топливный насос высокого давления (ТНВД) с тремя плунжерами обеспечивает постоянную величину давления в топливном аккумуляторе, оптимальную для заданного режима работы двигателя и его нагрузки независимо от частоты вращения коленчатого вала и расхода топлива.

Трех плунжерный ТНВД в данной системе за счет программного управления всегда работает в режиме, с минимально возможными пиковыми нагрузками в отличие от традиционных систем впрыска. Привод не требует синхронизации с частотой вращения коленчатого вала, что позволяет совместить его с приводом других агрегатов.

Регулирование давления топливоподачи происходит с помощью клапана регулирования давления установленного на ТНВД. В аккумулятор подается топливо под давлением и в объеме, оптимальными для работы двигателя на заданном режиме, без переизбытка, что обеспечивает высокие экологические и экономические показатели.

Впрыск топлива в системе Common Rail.

Топливо из аккумулятора по топливопроводам высокого давления поступает к электромагнитным форсункам, которые впрыскивают его в камеры сгорания. Каждая форсунка состоит из распылителя и быстродействующего электромагнитного клапана, который управляет распылителем через механический привод. Электромагнитные клапаны приводятся в действие сигналами от блока управления работой двигателя.

Количество впрыскиваемого топлива при постоянном давлении в топливном аккумуляторе пропорционально времени включения электромагнитного клапана и не зависит при этом от частоты вращения коленчатого вала двигателя или частоты вращения вала ТНВД.

Управление и регулирование в системе Common Rail.

Электронный блок управления работой двигателя учитывает с помощью датчиков положение педали газа и конкретные параметры эксплуатации автомобиля. К ним относятся среди прочих :

— угол поворота распределительного вала;

— частота вращения коленчатого вала;

— давление в топливном аккумуляторе;

— температуры воздуха на впуске, топлива и охлаждающей жидкости;

— расход воздуха;

— скорость движения автомобиля.

Блок управления обрабатывает входящие сигналы и за короткое время генерирует сигналы управления для ТНВД, электромагнитный форсунок и других исполнительных механизмов, таких, как клапан рециркуляции отработавших газов и дроссельная заслонка с электроприводом.

Требуемое быстродействие включения форсунок достигается благодаря оптимизации работы электромагнитных клапанов и особой системы регулирования. Система «угол – время» сравнивает временной момент впрыскивания с показаниями датчиков положения коленчатого и распределительного валов во время работы двигателя. Система электронного регулирования работы дизеля подразумевает строгую дозировку впрыскиваемого топлива.

Контур высокого давления системы Common Rail делится на три части: создания давления, его аккумулирования, дозировки топлива. Топливный насос высокого давления снабжен клапаном регулирования давления . С помощью ТНВД высокое давление аккумулируется в аккумуляторе давления, оснащенном датчиком давления. Электромагнитные форсунки служат для своевременной подачи топлива в нужном количестве. Топливопроводы высокого давления связывают все эти части друг с другом.

Похожие статьи:

- Проверка компрессии в цилиндрах двигателя Cummins ISF2.8 на Газель NEXT, нормальные значения, выяснение причин недостаточной компрессии в цилиндрах двигателя.

- Диагностика технического состояния двигателя ЗМЗ-4062, расход топлива, компрессия в цилиндрах, расход и давление масла, оценка шумности работы двигателя ЗМЗ-4062.

- Система питания топливом двигателя ЗМЗ-4062, устройство, принцип работы, обслуживание, каталожные номера узлов и деталей системы питания топливом ЗМЗ-4062.

- Поиск неисправностей в системе управления двигателем ЗМЗ-405, ЗМЗ-406 и ЗМЗ-409 Евро-2 с блоками управления Микас-5.4, Микас-7.1 или Микас-7.2.

- Масляный насос 406.1011010-03, привод масляного насоса, масляный фильтр и масляный радиатор двигателя ЗМЗ-4062, устройство, принцип работы.

- Головка цилиндров, клапанный механизм и привод распределительных валов двигателей ЗМЗ-405, ЗМЗ-406, ЗМЗ-409, места контроля, предельные размеры, устранение дефектов.

Common rail принцип работы

Система впрыска топлива Common Rail дизельных ДВС

Система впрыска Common Rail является самой современной системой впрыска топлива дизельных двигателей.

Работа системы Common Rail основана на подаче топлива к форсункам от общего аккумулятора высокого давления – топливной рампы, наподобие бензиновых ДВС (Common Rail в переводе означает общая рампа). Система впрыска разработана специалистами фирмы Bosch.

Применение данной системы позволяет достигнуть снижения расхода топлива, токсичности отработавших газов, уровня шума дизеля.

Главным преимуществом системы Common Rail является широкий диапазон регулирования давления топлива и момента начала впрыска, которые достигнуты за счет разделения процессов создания давления и впрыска.

Конструктивно система впрыска Common Rail составляет контур высокого давления топливной системы дизельного двигателя.

В системе используется непосредственный впрыск топлива, т.е. дизельное топливо впрыскивается непосредственно в камеру сгорания.

Система Common Rail включает топливный насос высокого давления, клапан дозирования топлива, регулятор давления топлива (контрольный клапан), топливную рампу и форсунки.

Все элементы объединяют топливопроводы.

Принцип действия системы впрыска Common Rail

На основании сигналов, поступающих от датчиков, блок управления двигателем определяет необходимое количество топлива, которое топливный насос высокого давления подает через клапан дозирования топлива. Насос накачивает топливо в топливную рампу.

Там оно находится под определенным давлением, обеспечиваемым регулятором давления топлива.

В нужный момент блок управления двигателем дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки.

В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.С целью повышения эффективной работы двигателя в системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя.

При этом различают: предварительный впрыск, основной впрыск и дополнительный впрыск.

Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов.

Дополнительный впрыск производится для повышения температуры отработавших газов и улучшения сгорания частиц сажи в сажевом фильтре (регенерация сажевого фильтра).

Электрогидравлическая форсунка

Используется на дизельных двигателях, в том числе на оборудованных системой впрыскивания Common Rail.

В конструкцию электрогидравлической форсунки входит электромагнитный клапан, камера управления, впускной и сливной дроссели.

Принцип работы этой форсунки основан на использовании давления топлива, как при впрыскивании, так и при его прекращении.

В начальном положении электромагнитный клапан обесточен и закрыт, иголка форсунки прижата к седлу по средствам силы давления топливной жидкости на поршень в камере управления.

Впрыскивание топливной жидкости не происходит.

При этом давление топлива на иголку, ввиду разности площадей контакта, меньше давления на поршень.

По точной команде электронного блока управления запускается работа электромагнитного клапана, открывая сливной дроссель.

Топливная жидкость из камеры управления идёт через дроссель к сливной магистрали.

Впускной дроссель при этом препятствует быстрому выравниванию давлений в камере управления и в магистрали впуска. Давление на поршень снижается, а давление топлива на иглу не претерпевает изменений.

Игла поднимается, происходит впрыск топливной жидкости.

Пьезоэлектрическая форсунка (пьезофорсунка)

Это самое совершенное устройство, обеспечивающее впрыск топливной жидкости. Форсунка устанавливается на дизельных двигателях, оборудованных системой впрыска Common Rail.

К преимуществам пьезофорсунки относят: быстроту срабатывания (в 4 раза быстрее электромагнитного клапана), как следствие этого, возможность многократного впрыскивания топливной жидкости в течение одного цикла работы, точную дозировку впрыскиваемой топливной жидкости.

Всё вышеперечисленное стало возможным благодаря использованию пьезоэффекта в управлении форсункой.

Он основан на изменении длины пьезокристалла, которое происходит под действием напряжения.

Конструкция самой пьезоэлектрической форсунки включает следующие элементы : пьезоэлемент, толкатель, клапан переключения и иголку.

Все они помещены в корпус.

В работе форсунки данного вида, так же как и в электрогидравлическом аналоге, используют гидравлический принцип.

В начальном положении иголка сидит на седле в результате высокого давления топливной жидкости.

Во время подачи электрического сигнала на пьезоэлемент, увеличивается его длина.

Передается усилие на поршень толкателя, открывается переключающий клапан и топливная жидкость поступает в сливную магистраль.

Давление выше иглы снижается.

Иголка за счет давления в нижней части поднимается, таким образом производится впрыск топливной жидкости.

Как работает система Коммон Рейл

Принцип работы Common Rail такой: электронасос подает топливную смесь к ТНВД. Подача совершается под давлением 2,6-7 бар, и давление продолжает нагнетаться. Оно может достичь и 600 бар, если прокручивать двигатель стартером. А запуск мотора приведет к нагнетанию давления до 1500-2000 бар.

В рейке давление все время поддерживается на нужном уровне. Управляет уровнем специальный датчик. Излишки топливной смеси поступают в магистраль возвратного слива. Регулирующее устройство размещают как в корпусе ТНВД, так и в топливной рейке. В рейке может находиться дроссель быстрого сброса топлива, способный предотвратить образование трещин на стенках при возникновении нештатной ситуации.

На некоторых системах стоят температурные датчики для более точной работы. Иногда встречается отдельная форсунка, которая нужна для увеличения дозировки топливной смеси и прожигания отложений в сажевом фильтре. Есть системы, где прожиг сажевых отложений в фильтре осуществляется путем изменения подаваемой в цилиндры дизеля топливной массы или корректировки момента впрыска при помощи ЭБУ.

Устройство

Система Common Rail состоит из следующих компонентов:

- Насос для подкачивания топливной смеси. Производит подачу топливной смеси в трубопровод.

- Топливный и сетчатый фильтрующие механизмы. В конструкции первого предусмотрен клапан промежуточного нагрева. При пониженной температуре воздуха он препятствует засорению фильтра кристаллизированными частицами. Сетчатый фильтр защищает ТНВД от проникновения инородных частиц.

- Датчики температуры и давления. Первый служит для измерения настоящей температуры топливной смеси, а второй — для измерения давления в магистрали.

- ТНВД. Обеспечивает давление, при котором работает система впрыска.

- Дозировочный топливный и редукционный клапаны. Дозировочный клапан регулирует подачу горючего в топливную рампу, а топливный меняет магистральное давление.

- Регулятор давления горючего и форсунки.

Чем отличается от ТНВД

Основное отличие в том, что подача горючего производится от одной топливной рампы ко всем форсункам сразу. Нужно регулировать цикл подачи в зависимости от пропускной способности отдельной форсунки. Это требует настройки ЭБУ после смены форсунок.

Одно из главных преимуществ Commonrail — возможность поддерживать давление независимо от скорости оборотов коленвала. Давление всегда поддерживается на высоком уровне — это дает важность корректировать сгорание при работе мотора с неполной нагрузкой.

При использовании аккумуляторной системы инжекции горючего начало и окончание процесса полностью контролируются ЭБУ. Можно производить точную дозировку топливной смеси либо во время цикла осуществлять подачу горючего порционно — что важно для его полного выгорания. Механизм очень надёжен — при этом он гораздо проще, чем ТНВД, ремонтировать его легче.

Однако конструкция форсунок здесь более замысловатая, и менять их приходится чаще. Если одна из форсунок выйдет из строя, вся система утратит работоспособность. Поэтому Коммон Рейл важно использовать только с качественным горючим.

Типы впрыска

Всего есть 3 типа впрыска:

- Предварительный. Производится перед главным для повышения температурного режима в камере сгорания. Позволяет снизить шум при работе силового агрегата. Частота предварительного впрыска зависит от режима работы мотора. Например, на холостых оборотах он осуществляется 2 раза, на повышенных — 1 раз, а при полноценной нагрузке не производится вообще.

- Основной. Обеспечивает работу силового агрегата.

- Добавочный. Необходим для понижения токсичности выхлопа. Электронной системе приходит сигнал с датчика подачи кислорода, далее производится впрыск еще одной дозы горючего. Дожиг оставшихся вредных веществ происходит в сажевом фильтре.

Поколения Common Rail

Первое поколение увидело свет в 1999 году. Агрегаты выдавали давление 145 МПа. Через пару лет появилось еще одно поколение с давлением в 160 МПа. В 2005 году вышла третья серия устройств подачи топливной смеси. А сегодня есть уже и четвертое поколение с форсунками, работающими под давлением 220 МПа.

Давление важно, поскольку определяет количество топлива, подаваемого в цилиндры. Чем больше давление, тем выше КПД.

Заключение

У Common Rail очень большой потенциал. Горючее становится всё дороже, и экономичность двигателя выходит на первый план. Не так давно компания Bosch выпустила стомиллионный силовой агрегат со впрыском Commonrail для дизелей и легковых машин. Компания планирует дальше модернизировать систему и выпускать новые ее версии, которые будут отвечать возрастающим требованиям автолюбителей.

Toyota Rav4: техника, подкрепленная высокотехнологичными инженерными решениямиmashinapro.ruКак определить и устранить факторы увеличенного потребления топливной смесиmashinapro.ruВпрыск топлива: прямой vs распределенный.mashinapro.ruСкачут обороты двигателя на холостом ходу: что делать?mashinapro.ruЧто такое ДМРВ в машине?mashinapro.ru

Топливная система Common Rail — что это такое?

Система впрыска Common Rail появилась благодаря ужесточению экологических норм по выбросу вредных веществ, которые предъявлялись к дизельным двигателям. В данной статье узнаем, что такое топливная система впрыска Common Rail, устройство и принцип работы. Что такое Common Rail? Если открыть автомобильный англо-русский словарь, то термин Common Rail можно перевести как «общая магистраль». Она характеризуется впрыском топлива в цилиндр под высоким атмосферным давлением, благодаря чему снижается расход топлива на 15 процентов, а мощность двигателя вырастает почти на 40 процентов.

Это не все достоинства. Было отмечено уменьшения шума при работе двигателя, притом, что крутящий момент дизеля был увеличен. Благодаря своему преимуществу, система впрыска Common Rail приобрела широкую популярность, и на данное время, каждый второй автомобиль с дизельным двигателем оснащен этой системой впрыска.

К недостаткам комон рейл относят более высокие требования к качеству дизельного топлива. При попадании мелких посторонних частиц в топливную систему, которая выполнена с большой точностью, управляемые электроникой форсунки могут выйти из строя. Поэтому в дизелях Common Rail использование качественного топлива является обязательным условием. Принцип работы Common Rail Принцип работы основан на подаче топлива к форсункам от общего аккумулятора высокого давления – топливной рампы. Давление в топливной системе создается и поддерживается независимо ни от частоты вращения коленчатого вала двигателя, ни от количества впрыскиваемого топлива. Сами форсунки впрыскивают топливо по команде контроллера блока EDC, посредством встроенных в них магнитных соленоидов, активация которых, происходит с блока управления.

Особенностью системы Common Rail стало использование аккумуляторного узла, который содержит распределительный трубопровод, линии подачи топлива и форсунки. ЭБУ по заданной программе передает управляющий сигнал к соленоиду форсунки, которая подает топливо в камеру сгорания двигателя. Использование здесь принципа разделения узла, создающего давление, и узла впрыскивания обеспечивает повышение точности управления процессом сгорания, а также увеличение давления впрыскивания. Устройство системы Common Rail Common Rail состоит из трех основных частей: контура низкого давления, контура высокого давления и системы датчиков. В контур низкого давления входят: топливный бак, подкачивающий насос, топливный фильтр и соединительные трубопроводы.

Контур высокого давления состоит из насоса высокого давления (заменяющего традиционный ТНВД) с контрольным клапаном, аккумуляторного узла высокого давления (рампы) с датчиком, контролирующим в ней давление, форсунок и соединительных трубопроводов высокого давления. Аккумуляторный узел представляет собой длинную трубу с поперечно расположенными штуцерами для подсоединения форсунок и выполнен двухслойным.

Электронный блок управления Common Rail получает электрические сигналы от следующих датчиков: положения коленвала, положения распредвала, перемещения педали «газа», давления наддува, температуры воздуха, температуры охлаждающей жидкости, массового расхода воздуха и давления топлива. ЭБУ на основе полученных сигналов вычисляет необходимое количество подаваемого топлива, дает команду на начало впрыска, определяет продолжительность открытия форсунки, корректирует параметры впрыска и управляет работой всей системы.

В контуре низкого давления подкачивающий насос засасывает топливо из бака, пропускает его через фильтр, в котором задерживаются загрязнения, и доставляет его к контуру высокого давления.

В контуре высокого давления насос высокого давления подает топливо в аккумуляторный узел, где оно находится при максимальном давлении 135 Мпа с помощью контрольного клапана. Если контрольный клапан насоса высокого давления открывается по команде ЭБУ, топливо от насоса по сливному трубопроводу поступает в топливный бак. Каждая форсунка соединяется с аккумуляторным узлом отдельным трубопроводом высокого давления, а внутри форсунки имеется управляющий соленоид (электромагнитный клапан).

При получении электрического сигнала от ЭБУ, форсунка начинает впрыскивать топливо в соответствующий цилиндр. Впрыск топлива продолжается, пока электромагнитный клапан форсунки не отключится по команде блока управления, который определяет момент начала впрыска и количество топлива, получая данные от датчиков и анализируя полученные значения по специальной программе, заложенной в памяти компьютера.

Кроме того, блок производит постоянный контроль работоспособности системы. Поскольку в аккумуляторном узле топливо находится при постоянном и высоком давлении, это дает возможность впрыска небольших и точно отмеренных порций топлива. Появилась возможность впрыска предварительной порции топлива перед основной, что дает возможность значительно улучшить процесс сгорания. Будущее системы Common Rail Благодаря высокой точности электронного управления и высокому давлению впрыска, сгорание топлива в двигателе происходит с максимальной отдачей, что соответствует оптимальной работе двигателя. На каждом из режимов работы двигателя достигается оптимальные результаты. Из-за этого, уменьшается расход топлива и уровень токсичности выхлопных газов.

Система Common Rail повлекла развитие дизельных двигателей, т.к. обладает значительным потенциалом. Ведь мы знаем, что экологические нормы по токсичности повышаются постоянно и это способствуют дальнейшему развитию топливной системы.

Устройство автомобилей

Общие сведения о системе питания Common Rail

Система впрыска Common Rail (Common Rail в переводе с английского — «общий путь», «общая рампа») является современной системой впрыска топлива дизельных двигателей. Впрочем, аналог такой системы применяется и в бензиновых двигателях с принудительным впрыском топлива, т. е. инжекторных двигателях.Разработчиками системы Common Rail являются специалисты известной германской фирмы Bosch. На серийных автомобилях с применением электронного управления такие системы появились в 1997 году.В настоящее время работы по применению систем Common Rail ведутся практически во всех фирмах-производителях ТПА (R.Bosch, Lucas, Siemens, L’Orange).

Основное принципиальное отличие системы Common Rail от рассмотренной в предыдущей статье классической системы питания заключается в том, что топливо к форсункам подается не непосредственно от ТНВД, а от общего накопителя – топливной рампы. Топливная рампа (аккумулятор топлива) представляет собой толстостенный цилиндрический сосуд, способный выдерживать высокое давление, развиваемое ТНВД. В рампе поддерживается постоянное давление топлива с помощью ТНВД и регулятора давления, и каждая форсунка соединена топливопроводом с рампой.В нужный момент блок управления формирует управляющий сигнал на электромагнитный (или пьезоэлектрический) клапан форсунки, форсунка открывается и топливо впрыскивается в цилиндр.Таким образом, главной отличительной особенностью системы Common Rail является разделение процессов создания давления и впрыска топлива, что позволяет получить ряд преимуществ в работе.

Применение данной системы позволяет снизить расход топлива, токсичность отработавших газов, уровень шума дизеля, а также значительно улучшить его динамические характеристики. По сравнению с обычным дизелем система Common Rail позволяет снизить расход топлива до 40% при уменьшении токсичности отработавших газов и снижении шумности при работе на 10 %. Главным преимуществом системы Common Rail является возможность управления подачей топлива посредством компьютера (электронного блока управления), что позволяет осуществлять широкий диапазон регулирования давления, количества и момента начала впрыска топлива.

Конструктивно система впрыска Common Rail составляет контур высокого давления топливной системы классического дизельного двигателя. В системе используется непосредственный впрыск топлива, т.е. дизельное топливо впрыскивается непосредственно в камеру сгорания.Система Common Rail включает топливный насос высокого давления, клапан дозирования топлива, регулятор давления топлива (контрольный клапан), топливную рампу и форсунки. Все элементы объединяют топливопроводы.

Топливный насос высокого давления (ТНВД) служит для создания высокого давления топлива и его накопления в топливной рампе. На современных дизелях, оборудованных системой питания Common Rail применяют топливные насосы высокого давления радиально-плунжерного или плунжерного типа. Более подробно о ТНВД радиально-плунжерного типа здесь.

Клапан дозирования топлива регулирует количество топлива, подаваемого к топливному насосу высокого давления в зависимости от потребности двигателя. Клапан конструктивно объединен с ТНВД.

Регулятор давления топлива предназначен для управления давлением топлива в системе, в зависимости от нагрузки на двигатель. Он устанавливается в топливной рампе.

Топливная рампа предназначена для выполнения нескольких функций: накопления топлива и содержание его под высоким давлением, смягчения колебаний давления, возникающих вследствие пульсации подачи от ТНВД, распределения топлива по форсункам.

Форсунка — важнейший элемент системы, непосредственно осуществляющий впрыск топлива в камеру сгорания двигателя. Форсунки связаны с топливной рампой топливопроводами высокого давления. В системе используются электрогидравлические форсунки или пьезофорсунки. Впрыск топлива электрогидравлической форсункой осуществляется за счет управления электромагнитным клапаном. Активным элементом пьезофорсунки являются пьезокристаллы, значительно повышающие скорость работы форсунки.

Управление работой системы впрыска Common Rail обеспечивает система управления дизелем, которая объединяет датчики, блок управления двигателем и исполнительные механизмы систем двигателя. Основными исполнительными механизмами системы впрыска Common Rail являются форсунки, клапан дозирования топлива, а также регулятор давления топлива.

***

Принцип действия системы впрыска Common Rail

Принцип работы системы питания Common Rail достаточно прост, и попытки ее применения известны достаточно давно – более полувека назад. Тем не менее, максимального эффекта от использования такой системы питания удается получить лишь с помощью компьютерного управления работой двигателя, поэтому широкое распространение подобные системы получили лишь недавно. Рассмотрим подробнее работу Common Rail на приведенной ниже схеме (рис. 2).

С помощью топливоподкачивающего насоса (ТПН) топливо закачивается из топливного бака и через фильтр с влагоотделителем подается в радиально-плунжерный насос высокого давления (ТНВД) , который с помощью эксцентрикового вала приводит в движение три плунжера. Топливный насос высокого давления напрямую связан с распределительным валом и подает порцию топлива в рампу при каждом обороте, а не так как в обычном двигателе один раз за два оборота. От ТНВД топливо под большим давлением поступает в гидроаккумулятор (топливную рампу), откуда поступает на электро- или пьезогидравлические форсунки, управляемые компьютером. Излишки топлива от форсунок и ТНВД сливаются в топливный бак через топливопроводы слива (магистраль обратного слива).

Схему можно увеличить в отдельном окне браузера, щелкнув по ней мышкой.

В нужный момент блок управления (ЭБУ) дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки. В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

Начало впрыска и количество топлива, подаваемого в цилиндры двигателя через форсунки, зависит от начала и продолжительности сигнала электронного блока управления, формируемого на основании информации от датчиков. Этот сигнал зависит от нескольких параметров, в первую очередь — от режима работы двигателя.Система управления дизелем включает датчики оборотов двигателя, положения коленчатого вала (датчик Холла), положения педали акселератора, расходомер воздуха, температуры охлаждающей жидкости, давления воздуха, температуры воздуха, давления топлива, кислородный датчик (лямбда-зонд) и некоторые другие.

Давление в системе регулируется по сигналу блока управления с помощью регулятора. На холостом ходу оно минимальное, что снижает шум работы форсунок и ТНВД, а при разгоне максимальное для обеспечения лучшей приемистости.

Многократный впрыск в системе Common Rail

Поскольку давление впрыска не зависит от оборотов двигателя и нагрузки, фактическое начало, давление и продолжительность впрыска могут быть свободно выбраны в широком диапазоне значений.Кроме того, появляется возможность применения предварительного впрыска (или даже нескольких впрысков), регулируемого в зависимости от потребностей двигателя, что приводит к существенному сокращению шума двигателя наряду с улучшением процесса сгорания и сокращением выброса вредных веществ с отработавшими газами.

С целью повышения эффективной работы двигателя в системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя. При этом различают: предварительный впрыск, основной впрыск и дополнительный впрыск.

Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов. В зависимости от режима работы двигателя производится:

- два предварительных впрыска — на холостом ходу;

- один предварительный впрыск — при повышении нагрузки;

- предварительный впрыск не производится — при полной нагрузке;

- основной впрыск обеспечивает работу двигателя в режиме частичных и номинальных нагрузок.

Дополнительный впрыск производится для повышения температуры отработавших газов и сгорания частиц сажи в сажевом фильтре (регенерация сажевого фильтра).

***

Достоинства и недостатки системы Common Rail

Как уже отмечалось выше, использование в дизелях системы питания Common Rail вместо классической системы питания дает ощутимый прирост мощности, экологичности и экономичности двигателю. Уменьшение расхода топлива, выброса вредных веществ, шума, наряду с повышением динамических показателей достигается возможностью компьютерного управления всеми процессами впрыска, что невозможно осуществить в традиционных системах питания, даже самых сложных и совершенных.

К существенным недостаткам системы Common Rail следует отнести сложность обслуживания, требующего от технического персонала высокой квалификации и необходимость применения специального оборудования для тестирования работы системы. Поэтому, если автомобиль эксплуатируется в условиях ограниченного технического сервиса невысокого уровня, надежнее использовать классическую систему питания.

Следует отметить, что система питания Common Rail подвергает моторное масло значительным тепловым нагрузкам. Из-за более интенсивного горения верхняя часть (головка) поршней нагревается гораздо сильнее, чем у классического дизельного двигателя. Если головка поршня у классического дизеля непосредственного впрыска нагревается до 320-350 °C, при работе с системой питания Common Rail — свыше 400 °С.В результате моторное масло выгорает и окисляется значительно интенсивнее. По этой причине в смазочной системе дизелей с впрыском типа Common Rail необходимо использовать синтетические или полусинтетические моторные масла.

***

Перспективы развития системы питания Common Rail

Совершенствование системы питания Common Rail осуществляется по пути увеличения давления впрыска. Очевидно, что чем выше давление в системе в момент впрыска, тем больше топлива успевает попасть в цилиндр за равный промежуток времени и, соответственно, реализовать большую мощность двигателя. Кроме того, впрыск под большим давлением обеспечивает высокое качество распыливания топлива форсункой, что благотворно сказывается на процессах смесеобразования и горения.В современных двигателях повышение давления впрыска ограничивается прочностью аккумулятора топлива (рампы) и топливопроводов высокого давления, которые подвержены пульсирующим и вибрационным нагрузкам при работе двигателя и способны разрушиться.Тем не менее, за полтора десятка лет инженерными решениями удалось увеличить давление на впрыске более, чем в полтора раза – у современных дизелей с системой питания Common Rail оно достигает 220 МПа и даже более.

Высокое давление впрыска надежнее обеспечить, используя систему питания типа насос-форсунка, о которой пойдет рассказ в следующей статье.

***

Устройство и принцип работы ТНВД системы Common Rail

Главная страница

- Страничка абитуриента

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

Common Rail — что это такое? Принцип работы

В последние годы все больше автомобилистов предпочитают использовать дизельные автомобили. Ранее такие моторы устанавливались лишь на коммерческую технику. Однако сейчас они активно используются и на легковых авто, особенно в странах Европы. Наверняка каждый из нас слышал о такой системе, как Common Rail. Что это такое и как она устроена, рассмотрим в нашей статье.

Характеристика

«Коммон Райл» — это система впрыска топлива для дизельных ДВС. Ее принцип работы основывается на подаче горючего к форсункам от общего давления рампы.

Система была разработана немецкими специалистами компании «Бош». Common Rail Bosch повсеместно используется на таких автомобилях, как «Вольво», «Мерседес», БМВ и прочих.

В чем особенность?

Главная отличительная черта системы – способность выдавать нужную мощность при минимальном потреблении топлива. Также топливная Common Rail способна снизить уровень токсичности выхлопных газов. Отзывы автомобилистов говорят, что машина с такой системой впрыска работает гораздо тише (нет такого характерного «рокота», как на старых дизелях). «Коммон Рейл» обладает широким диапазоном регулирования давления горючего и моментов начала впрыска.

Устройство

По своей конструкции система Common Rail представляет собой контур высокого давления. При работе двигателя осуществляется непосредственный впрыск топлива (то есть горючее поступает сразу в камеру цилиндров). Есть несколько элементов, которые связаны с работой системы Common Rail. Что это за составляющие? В первую очередь это топливный насос высокого давления. Также в работе используется клапан дозирования и регулятор давления.

Кроме этого, в конструкции есть топливная рампа и форсунки. Common Rail – достаточно сложная система, и чтобы понять ее принцип работы, рассмотрим особенности каждой составляющей.

Насос

Итак, ТНВД. Данный механизм служит для создания высокого давления жидкости. Уровень зависит от загруженности двигателя и оборотов коленчатого вала. Как известно, на дизелях обороты регулируются не открытием дроссельной заслонки, а именно порцией подаваемого топлива. За это и отвечает ТНВД. Устройство довольно сложное, поэтому данный элемент – самая дорогая составляющая в дизельном автомобиле (кончено, за исключением основных агрегатов, таких как ДВС и КПП).

Регулятор и клапан Common Rail

Что это за элемент? Клапан служит для регулировки количества топлива, которое подается к насосу.

Конструктивно элемент объединен с ТНВД. Существует также регулятор давления топлива. Он устанавливается в топливной рампе и управляет работой двигателя в зависимости от его нагрузки.

Рампа

Данный узел выполняет сразу несколько функций. Это накопление горючего под высоким давлением, смягчение колебаний давления и распределение топлива по форсункам. Является частью системы впуска.

Форсунки

Стоит отметить, что таковые устанавливаются как на бензиновые (инжектор), так и на дизельные двигатели. Однако их главное отличие – это давление, которое они создают. В нашем случае форсунка «Коммон Рейл» еще и управляет количеством топлива, что подается непосредственно в цилиндр. Элемент связан непосредственно с рампой. На данный момент используется два вида форсунок:

- Пьезофорсунки («Бош»).

- Электрогидравлические (основной производитель – «Дэлфи»).

В последнем случае подача топлива производится за счет работы электромагнитного клапана.

В пьезофорсунках за это отвечают специальные кристаллы. Скорость работы таких элементов на порядок выше, поэтому они более распространены. Однако ремонт Common Rail (форсунок) произвести своими руками невозможно из-за сложности конструкции и точных настроек. Поэтому все работы по обслуживанию системы осуществляются только на специализированных СТО. Это и есть главный недостаток таких автомобилей.

Как работает?

Работа системой впрыска контролируется системой управления дизелем. В последнюю входят исполнительные механизмы, датчики и ЭБУ. Учитываются все параметры – положение педали газа, температура охлаждающей жидкости, количество подаваемого воздуха и даже состав выхлопных газов (лямбда-зонд). Что касается исполнительных механизмов, ими и являются вышеперечисленные форсунки, рампа, ТНВД, регулятор и клапаны.

Итак, как действует данная система? На основании сигналов, что воспринимают контролирующие датчики, системой формируется нужное количество топлива. Оно подается через дозирующий клапан. Горючее попадет в насос, а затем под давлением идет на рампу. Нужное давление в ней удерживается специальным регулятором. В определенный момент от ЭБУ поступает сигнал на форсунки, и те осуществляют открытие каналов на определённый промежуток времени. В зависимости от режима работы двигателя, количество топлива и давление может автоматически меняться системой на основании данных из кислородного датчика. Однако разбег должен быть небольшим. Существенные отклонения говорят о неисправностях с системой «Коммон Рейл».

Электромагнитные форсунки работают по несколько иному принципу. Они также открываются давлением топлива, но и запираются им-же. Это вызвано тем, что давление топлива, подающееся на электромагнитную форсунку постоянно. Топливо в закрытом положении давит на хвостовик плунжерной пары, уравновешивая открывающее усилие с другой стороны. При подаче напряжения на катушку электромагнита открывается перепускной канал, который сбрасывает давление на хвостовик плунжера, и игла открывается, при закрытии канала давление вырастает и закрывает иглу.

Конструктивные особенности

Устройство Common Rail в значительной степени напоминает систему подачи топлива в инжекторных бензиновых двигателях. Перед впрыском дизельного топлива в цилиндры происходит аккумулирование давления, в результате чего такую конструкцию нередко называют аккумуляторной топливной системой.

Конструкция Common Rail предусматривает три основных элемента: стандартные для любого дизельного двигателя контуры высокого и низкого давления, а также дополняющий их электронный блок контроля и управления. Контур низкого давления практически не отличается от обычных системы и состоит из стандартного набора частей, включающего:

- топливный бак;

- топливный фильтр;

- подкачивающий насос;

- комплект соединительных трубопроводов.

Основные отличия Common Rail от обычного дизельного двигателя заключаются в устройстве контура высокого давления, состоящего из таких элементов:

- насос, который заменяет стандартный ТНВД и оснащается контрольным клапаном;

- аккумуляторный узел или рампа, также оборудованная датчиком для контроля давления. Она изготавливается в виде достаточно длинной двухслойной трубы, на которой размещаются штуцеры, предназначенные для фиксации форсунок;

- форсунки;

- комплект соединительных трубопроводов.

Важное значение для эффективной эксплуатации рассматриваемой системы имеет работа электронного блока управления или ЭБУ. Он включает в себя несколько датчиков, в автоматическом режиме передающих сигналы о следующих параметрах и характеристиках двигателя:

- положения распределительного и коленчатого вала;

- положение педали «газа»;

- уровень давления наддува;

- температура воздуха и охлаждающей жидкости;

- уровень давления топлива;

- массовый расход воздуха.