Системы питания карбюраторных двигателей – —

Система питания карбюраторных двигателей.

Система питания карбюраторного двигателя

Система питания карбюраторного бензинового двигателя с искровым зажиганием служит для хранения топлива, его очистки от механических примесей, приготовления горючей смеси, а также для подачи горючей смеси в цилиндры двигателя и отвода из них отработавших газов. Кроме того, в функции системы питания входит очистка воздуха, используемого для приготовления горючей смеси.

Горючая смесь состоит из топлива и воздуха, соединенных в определенной пропорции и тщательно перемешанных друг с другом. При сгорании горючей смеси в цилиндрах двигателя выделяется тепловая энергия, преобразуемая затем в механическую энергию.

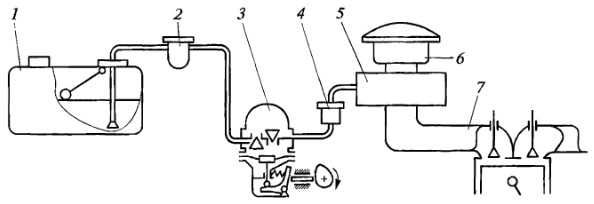

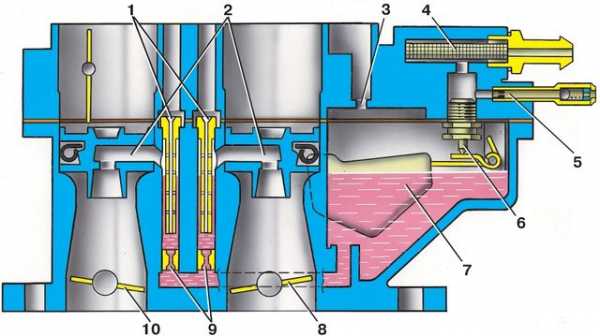

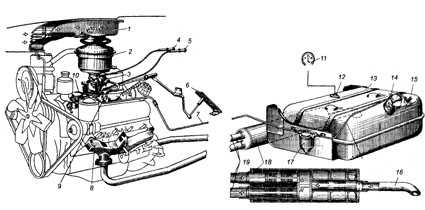

Система питания карбюраторного двигателя (Рис. 1) состоит из топливного бака 6, топливного насоса 7, воздушного фильтра 1, карбюратора 4, топливопроводов

Основным топливом, используемым для работы карбюраторных двигателей с принудительным воспламенением, является бензин – жидкий продукт переработки нефти, горючая смесь лёгких углеводородов.

***

Схема работы карбюраторной системы питания

Топливо (бензин) из бака подается насосом 7 по топливопроводам 5 в карбюратор 4. Через воздушный фильтр 1 в карбюратор поступает воздух. Приготовленная в карбюраторе из топлива и воздуха горючая смесь подается в цилиндры двигателя по впускному трубопроводу 2. Отработавшие газы отводятся из цилиндров двигателя в окружающую среду через выпускной трубопровод 3, приемную трубу 8 глушителей, основной 10 и дополнительный 9 глушители.

В системе питания бензиновых двигателей автомобилей обязательными элементами являются фильтры очистки топлива (у двигателей грузовых автомобилей — фильтры грубой и тонкой очистки), а также воздушный фильтр.

Топливо из бака через фильтры насосом подается к карбюратору, где смешивается в определенной пропорции с воздухом, поступающим через воздухоочиститель. Полученная горючая смесь из-за разрежения в цилиндрах двигателя с большой скоростью перемещается по впускному трубопроводу, при этом дополнительно перемешиваясь, и попадает в цилиндры двигателя, где и сгорает посредством искрового воспламенения от электрической свечи.

За счет давления образовавшихся при сгорании горючей смеси газов, воздействующих на детали и узлы кривошипно-шатунного механизма, осуществляется работа двигателя.

***

Автомобильный бензин

k-a-t.ru

Система питания топливом бензинового (карбюраторного) двигателя

Система питания топливом бензинового двигателя

Бензин, как и дизельное топливо, является продуктом перегонки нефти и состоит из различных углеводородов. Число атомов углерода, входящих в молекулы бензина, составляет 5 — 12. В отличие от дизелей в бензиновых двигателях топливо не должно интенсивно окисляться в процессе сжатия, так как это может привести к детонации (взрыву), что отрицательно скажется на работоспособности, экономичности и мощности двигателя. Детонационная стойкость бензина оценивается октановым числом. Чем больше оно, тем выше детонационная стойкость топлива и допустимая степень сжатия. У современных бензинов октановое число составляет 72—98. Кроме антидетонационной стойкости бензин должен также обладать низкой коррозионной активностью, малой токсичностью и стабильностью.

Поиск (исходя из экологических соображений) альтернатив бензину как основному топливу для ДВС привел к созданию этанолового топлива, состоящего в основном из этилового спирта, который может быть получен из биомассы растительного происхождения. Различают чистый этанол (международное обозначение — Е100), содержащий исключительно этиловый спирт; и смесь этанола с бензином (чаще всего 85 % этанола с 15 % бензина; обозначение — Е85). По своим свойствам этаноловое топливо приближается к высокооктановому бензину и даже превосходит его по октановому числу (более 100) и теплотворной способности. Поэтому данный вид топлива может с успехом применяться вместо бензина. Единственный недостаток чистого этанола — его высокая коррозионная активность, требующая дополнительной защиты от коррозии топливной аппаратуры.

К агрегатам и узлам системы питания топливом бензинового двигателя предъявляются высокие требования, основные из которых:

- герметичность

- точность дозирования топлива

- надежность

- удобство в обслуживании

В настоящее время существуют два основных способа приготовления горючей смеси. Первый из них связан с использованием специального устройства — карбюратора, в котором воздух смешивается с бензином в определенной пропорции. В основу второго способа положен принудительный впрыск бензина во впускной коллектор двигателя через специальные форсунки (инжекторы). Такие двигатели часто называют инжекторными.

Независимо от способа приготовления горючей смеси ее основным показателем является соотношение между массой топлива и воздуха. Смесь при ее воспламенении должна сгорать очень быстро и полностью. Этого можно достичь лишь при хорошем смешении в определенной пропорции воздуха и паров бензина. Качество горючей смеси характеризуется коэффициентом избытка воздуха а, который представляет собой отношение действительной массы воздуха, приходящейся на 1 кг топлива в данной смеси, к теоретически необходимой, обеспечивающей полное сгорание 1 кг топлива. Если на 1 кг топлива приходится 14,8 кг воздуха, то такая смесь называется нормальной (а = 1). Если воздуха несколько больше (до 17,0 кг), смесь обедненная, и а = 1,10… 1,15. Когда воздуха больше 18 кг и а > 1,2, смесь называют бедной. Уменьшение доли воздуха в смеси (или увеличение доли топлива) называют ее обогащением. При а = 0,85… 0,90 смесь обогащенная, а при а < 0,85 — богатая.

Когда в цилиндры двигателя поступает смесь нормального состава, он работает устойчиво со средними показателями мощности и экономичности. При работе на обедненной смеси мощность двигателя несколько снижается, но заметно повышается его экономичность. На бедной смеси двигатель работает неустойчиво, его мощность падает, а удельный расход топлива возрастает, поэтому чрезмерное обеднение смеси нежелательно. При поступлении в цилиндры обогащенной смеси двигатель развивает наибольшую мощность, но и расход топлива также увеличивается. При работе на богатой смеси бензин сгорает неполностью, что приводит к снижению мощности двигателя, росту расхода топлива и появлению копоти в выпускном тракте.

Карбюраторные системы питания

Рассмотрим сначала карбюраторные системы питания, которые еще недавно были широко распространены. Они более просты и дешевы по сравнению с инжекторными, не требуют высококвалифицированного обслуживания в процессе эксплуатации и в ряде случаев более надежны.

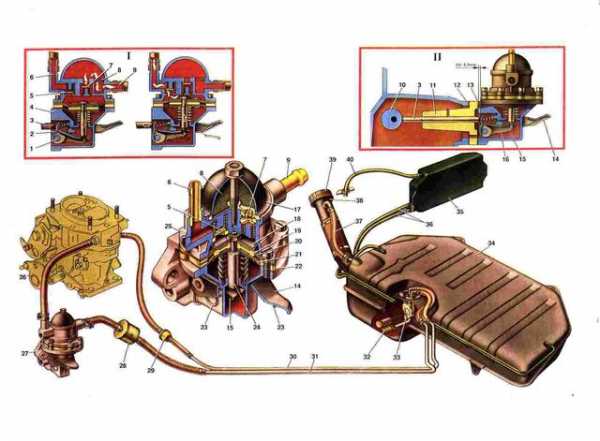

Система питания топливом карбюраторного двигателя включает в себя топливный бак 1, фильтры грубой 2 и тонкой 4 очистки топлива, топливоподкачивающий насос 3, карбюратор 5, впускной трубопровод 7 и топливопроводы. При работе двигателя топливо из бака 1 с помощью насоса 3 подается через фильтры 2 и 4 к карбюратору. Там оно в определенной пропорции смешивается с воздухом, поступающим из атмосферы через воздухоочиститель 6. Образовавшаяся в карбюраторе горючая смесь по впускному коллектору 7 попадает в цилиндры двигателя.

Топливные баки в силовых установках с карбюраторными двигателями аналогичны бакам систем питания дизелей. Отличием баков для бензина является лишь их лучшая герметичность, не позволяющая бензину вытечь даже при опрокидывании ТС. Для сообщения с атмосферой в крышке наливной горловины бака обычно устанавливают два клапана — впускной и выпускной. Первый из них обеспечивает поступление в бак воздуха по мере расходования топлива, а второй, нагруженный более сильной пружиной, предназначен для сообщения бака с атмосферой, когда давление в нем выше атмосферного (например, при высокой температуре окружающего воздуха).

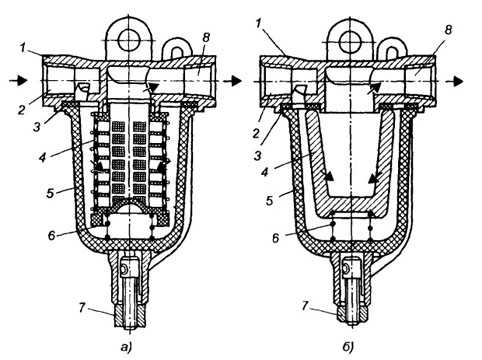

Фильтры карбюраторных двигателей аналогичны фильтрам, применяемым в системах питания дизелей. На грузовых автомобилях устанавливаются пластинчато-щелевые и сетчатые фильтры. Для тонкой очистки используют картон и пористые керамические элементы. Кроме специальных фильтров в отдельных агрегатах системы имеются дополнительные фильтрующие сетки.

Топливоподкачивающий насос служит для принудительной подачи бензина из бака в поплавковую камеру карбюратора. На карбюраторных двигателях обычно применяют насос диафрагменного типа с приводом от эксцентрика распределительного вала.

В зависимости от режима работы двигателя карбюратор позволяет готовить смесь нормального состава (а = 1), а также обедненную и обогащенную смеси. При малых и средних нагрузках, когда не требуется развивать максимальную мощность, следует готовить в карбюраторе и подавать в цилиндры обедненную смесь. При больших нагрузках (продолжительность их действия, как правило, невелика) необходимо готовить обогащенную смесь.

Рис. Схема системы питания топливом карбюраторного двигателя:

1 — топливный бак; 2 — фильтр трубой очистки топлива; 3 — топливоподкачивающий насос; 4 — фильтр тонкой очистки; 5 — карбюратор; 6 — воздухоочиститель; 7 — впускной коллектор

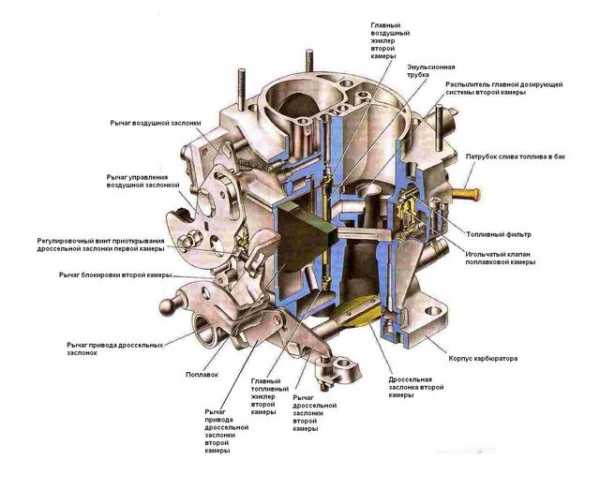

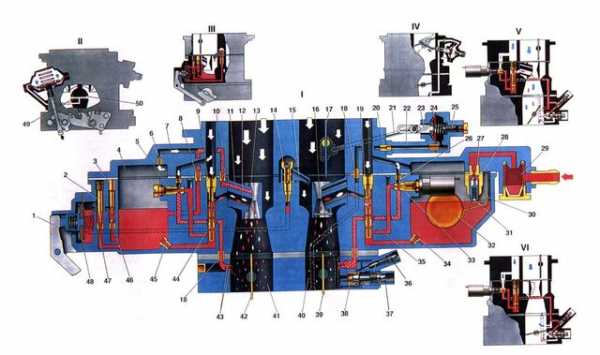

В общем случае в состав карбюратора входят главное дозирующее и пусковое устройства, системы холостого хода и принудительного холостого хода, экономайзер, ускорительный насос, балансировочное устройство и ограничитель максимальной частоты вращения коленчатого вала (у грузовых автомобилей). Карбюратор может содержать также эконостат и высотный корректор.

Главное дозирующее устройство функционирует на всех основных режимах работы двигателя при наличии разрежения в диффузоре смесительной камеры. Основными составными частями устройства являются смесительная камера с диффузором, дроссельная заслонка, поплавковая камера, топливный жиклер и трубки распылителя.

Пусковое устройство предназначено для обеспечения пуска холодного двигателя, когда частота вращения проворачиваемого стартером коленчатого вала невелика и разрежение в диффузоре мало. В этом случае для надежного пуска необходимо подать в цилиндры сильно обогащенную смесь. Наиболее распространенным пусковым устройством является воздушная заслонка, устанавливаемая в приемном патрубке карбюратора.

Система холостого хода служит для обеспечения работы двигателя без нагрузки с малой частотой вращения коленчатого вала.

Система принудительного холостого хода позволяет экономить топливо во время движения в режиме торможения двигателем, т. е. тогда, когда водитель при включенной передаче отпускает педаль акселератора, связанную с дроссельной заслонкой карбюратора.

Экономайзер предназначен для автоматического обогащения смеси при работе двигателя с полной нагрузкой. В некоторых типах карбюраторов кроме экономайзера для обогащения смеси используют эконостат. Это устройство подает дополнительное количество топлива из поплавковой камеры в смесительную только при значительном разрежении в верхней части диффузора, что возможно лишь при полном открытии дроссельной заслонки.

Ускорительный насос обеспечивает принудительный впрыск в смесительную камеру дополнительных порций топлива при резком открытии дроссельной заслонки. Это улучшает приемистость двигателя и соответственно ТС. Если бы ускорительного насоса в карбюраторе не было, то при резком открытии заслонки, когда расход воздуха быстро растет, из-за инерционности топлива смесь в первый момент сильно обеднялась бы.

Балансировочное устройство служит для обеспечения стабильности работы карбюратора. Оно представляет собой трубку, соединяющую приемный патрубок карбюратора с воздушной полостью герметизированной (не сообщающейся с атмосферой) поплавковой камеры.

Ограничитель максимальной частоты вращения коленчатого вала двигателя устанавливается на карбюраторах грузовых автомобилей. Наиболее широко распространен ограничитель пневмоцентробежного типа.

Инжекторные топливные системы

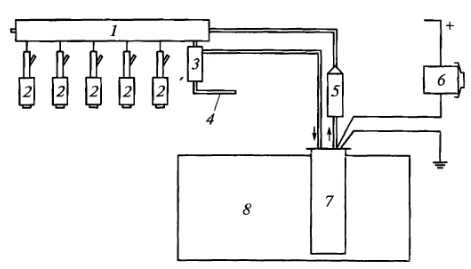

Инжекторные топливные системы в настоящее время применяются гораздо чаще карбюраторных, особенно на бензиновых двигателях легковых автомобилей. Впрыск бензина во впускной коллектор инжекторного двигателя осуществляется с помощью специальных электромагнитных форсунок (инжекторов), установленных в головку блока цилиндров и управляемых по сигналу от электронного блока. При этом исключается необходимость в карбюраторе, так как горючая смесь образуется непосредственно во впускном коллекторе.

Различают одно- и многоточечные системы впрыска. В первом случае для подачи топлива используется только одна форсунка (с ее помощью готовится рабочая смесь для всех цилиндров двигателя). Во втором случае число форсунок соответствует числу цилиндров двигателя. Форсунки устанавливают в непосредственной близости от впускных клапанов. Топливо впрыскивают в мелко распыленной виде на наружные поверхности головок клапанов. Атмосферный воздух, увлекаемый в цилиндры вследствие разрежения в них во время впуска, смывает частицы топлива с головок клапанов и способствует их испарению. Таким образом, непосредственно у каждого цилиндра готовится топливовоздушная смесь.

В двигателе с многоточечным впрыском при подаче электропитания к электрическому топливному насосу 7 через замок 6 зажигания бензин из топливного бака 8 через фильтр 5 подается в топливную рампу 1 (рампу инжекторов), общую для всех электромагнитных форсунок. Давление в этой рампе регулируется с помощью регулятора 3, который в зависимости от разрежения во впускном патрубке 4 двигателя направляет часть топлива из рампы обратно в бак. Понятно, что все форсунки находятся под одним и тем же давлением, равным давлению топлива в рампе.

Когда требуется подать (впрыснуть) топливо, в обмотку электромагнита форсунки 2 от электронного блока системы впрыска в течение строго определенного промежутка времени подается электрический ток. Сердечник электромагнита, связанный с иглой форсунки, при этом втягивается, открывая путь топливу во впускной коллектор. Продолжительность подачи электрического тока, т. е. продолжительность впрыска топлива, регулируется электронным блоком. Программа электронного блока на каждом режиме работы двигателя обеспечивает оптимальную подачу топлива в цилиндры.

Рис. Схема системы питания топливом бензинового двигателя с многоточечным впрыском:

1 — топливная рампа; 2 — форсунки; 3 — регулятор давления; 4 — впускной патрубок двигателя; 5 — фильтр; 6 — замок зажигания; 7 — топливный насос; 8 — топливный бак

Для того чтобы идентифицировать режим работы двигателя и в соответствии с ним рассчитать продолжительность впрыска, в электронный блок подаются сигналы от различных датчиков. Они измеряют и преобразуют в электрические импульсы значения следующих параметров работы двигателя:

- угол поворота дроссельной заслонки

- степень разрежения во впускном коллекторе

- частота вращения коленчатого вала

- температура всасываемого воздуха и охлаждающей жидкости

- концентрация кислорода в отработавших газах

- атмосферное давление

- напряжение аккумуляторной батареи

- и др.

Двигатели с впрыском бензина во впускной коллектор имеют ряд неоспоримых преимуществ перед карбюраторными двигателями:

- топливо распределяется по цилиндрам более равномерно, что повышает экономичность двигателя и уменьшает его вибрацию, вследствие отсутствия карбюратора снижается сопротивление впускной системы и улучшается наполнение цилиндров

- появляется возможность несколько повысить степень сжатия рабочей смеси, так как ее состав в цилиндрах более однородный

- достигается оптимальная коррекция состава смеси при переходе с одного режима на другой

- обеспечивается лучшая приемистость двигателя

- в отработавших газах содержится меньше вредных веществ

Вместе с тем системы питания с впрыском бензина во впускной коллектор имеют ряд недостатков. Они сложны и поэтому относительно дорогостоящи. Обслуживание таких систем требует специальных диагностических приборов и приспособлений.

Наиболее перспективной системой питания топливом бензиновых двигателей в настоящее время считается довольно сложная система с непосредственным впрыском бензина в камеру сгорания, позволяющая двигателю длительное время работать на сильно обедненной смеси, что повышает его экономичность и экологические показатели. В то же время из-за существования ряда проблем системы непосредственного впрыска пока не получили широкого распространения.

Видео: Система питания двигателя. Инжектор

ustroistvo-avtomobilya.ru

Система питания карбюраторного двигателя: характеристика, устройство

Долгое время для изготовления и доставки горючей смеси в цилиндры ДВС, для выведения отработанных газов применялась система питания карбюраторного двигателя. Она выполняет следующие задачи:

- смешивает воздух и горючее в нужном соотношении;

- готовит однородную смесь;

- транспортирует её к цилиндрам;

- выводит из ДВС отработанные газы.

Производство топливно-воздушной смеси называется карбюрацией. Общее устройство карбюраторного мотора состоит из следующих функциональных узлов:

- Приборы, в которых хранится бензин и измеряется его объем.

- Топливные фильтры.

- Устройства для доставки горючего.

- Фильтры воздуха.

- Приборы для изготовления топливно-воздушной смеси.

- Устройства, которые подают её в цилиндры.

- Приборы для выведения отработавших газов и снижения шума при их выходе.

Как работает простейший карбюратор

В функционировании системы питания карбюратора можно выделить следующие этапы:

- Горючее из бака откачивается насосом и течёт по трубопроводу, попадая в карбюратор. При этом уровень топлива в бензобаке контролируется указателем, в электрической цепи которого присутствует датчик.

- Бензин очищается с помощью фильтра-отстойника и фильтра тонкой очистки.

- Воздух попадает в карбюратор после воздушного фильтра.

- Изготовленная топливно-воздушная смесь из карбюратора поступает в цилиндры через впускной трубопровод. В нем она нагревается.

- Отработанные газы выводятся из двигателя системой выпуска. В неё входит трубопровод, труба и глушитель, снижающий уровень шума при выпуске газов.

Образование топливной струи

Из бензобака горючее поступает в поплавковую камеру. Топливо в ней всегда находится на постоянном уровне. Для этого используются поплавок и топливный клапан. Когда бак наполняется горючим до предельного уровня, то поплавком игла прижимается к седлу. Таким образом, поступление бензина останавливается.

Когда уровень горючего снижается, поплавок начинает опускаться. В результате открывается доступ бензина в камеру. Возрастания расхода бензина вызывает снижение его уровня. Это приводит к увеличению проходного сечения для горючего. Зазор для бензина образовывается между иглой и седлом. К поплавковой камере присоединена труба.

Даже при максимальной наполненности бензин в ней находится ниже, чем края выходного отверстия распылителя. Благодаря этому горючее не вытекает, когда ДВС не работает.

Воздух в карбюратор поступает по главному воздушному каналу. Посередине его сечение уменьшается. За счёт этого создаётся диффузор. Он ускоряет поток воздуха, улучшает испарение бензина и смесеобразования, увеличивает тягу в распылителе. Самая узкая часть диффузора соединена с концом распылителя. За счёт дроссельной заслонки регулируется количество топливно-воздушной смеси, которая поступает в цилиндры.

Заслонка соединена с педалью. При нажатии на неё она меняет своё положение. Чем больше заслонка открывается, тем больший объем топливно-воздушной смеси попадает в цилиндры. В результате растёт мощность, которую вырабатывает мотор. Так регулируется объем горючей смеси, которая поступает в цилиндры.

Распад топливной струи

Из жиклёра горючее поднимается в распылитель, при этом расходуется энергия. Когда разница между скоростями бензина и воздуха достигает 4-6 м/c, топливная струя распадается. Капли в размере достигают 20-120 мкм, оптимальным значением, считается 50 мкм.

Чем больше температура горючего, тем мельче капли. Это объясняется более низким коэффициентом поверхностного натяжения, возрастанием разницы между скоростями бензина и воздуха.

За счет чего движется бензин

Воздушный поток движется в 25 раз быстрее, чем бензин. Карбюратор работает по такому же принципу, что и пульверизатор. Между камерой с поплавком и диффузором имеется перепад давлений. Это приводит к тому, что бензин покидает поплавковую камеру, двигаясь по топливному калиброванному отверстию и распылителю к диффузору.

Затем горючее оказывается в главном воздушном канале. На сегодняшний день давление, при котором начинается транспортировка бензина, составляет 100 Па. Если же значение меньше, то по карбюратору двигается лишь воздушный поток.

Скорость воздушного потока, проходящего через диффузор, растёт. По этой причине давление в распылительной области снижается. Когда мотор не работает, разность давлений между камерой с поплавком и распылительной областью отсутствует.

Во время запуска мотора при всасывании в цилиндре возникает тяга. Т.к. распылительная область сообщается с цилиндром с помощью впускного трубопровода и главноговоздушного калиброванного отверстия, то тяга из цилиндра достигает распылительной зоны.

После этого появляется перепад давлений между камерой с поплавком и диффузором, что приводит к движению бензина из камеры в распылитель. Затем в главном воздушном канале горючее образует смесь с воздухом и движется к цилиндрам.

Движение воздуха и топливно-воздушной смеси

Ускорению воздуха при движении по диффузору способствует образованию тяги в распылительной области. Уменьшение размеров диффузора возможно лишь до определённого значения. В противном случае настанет момент, когда уменьшение диффузора приведёт к увеличению сопротивления для движения воздушного потока.

В результате упадёт мощность двигателя, потому что цилиндры станут меньше наполняться. Часть трубки, которая соединяет горловину диффузора с осью дроссельной заслонки, называется «смесительная камера».

При образовании топливно-воздушной смеси участвует не весь бензин. Это происходит по причине того, что часть бензина не испаряется и не перемешивается с воздушным потоком. Незадействованные капли горючего двигаются вместе с воздухом. Встречая на своём пути стенки смесительной камеры и выпускного трубопровода, остатки топлива откладываются на них.

При этом образуется плёнка, медленно движущаяся. Для её испарения производится нагрев впускного трубопровода во время работы ДВС. Существуют 2 вида подогрева:

- с помощью жидкости, для этого используют систему охлаждения двигателя;

- за счёт тепла выхлопных газов.

Виды карбюраторов

Топливно-воздушная смесь окончательно образовывается во впускном трубопроводе ДВС. Воздушный поток в смесеобразовательном приборе может двигаться в разных направлениях. Поэтому карбюраторы бывают нескольких видов:

- Устройства, в которых поток смеси падает, т.е. течёт сверху вниз. Они отличаются большой мощностью, экономичностью, удобным для ремонта расположением на моторе.

- Приборы, в которых поток смеси восходящий, т.е. она двигается снизу вверх. Это устаревшие конструкции.

Как улучшить образование топливно-воздушной смеси

Сложность изготовления топливно-воздушной смеси заключается в том, что данный процесс осуществляется очень быстро. Воздух и смесь проходят через впускной тракт мотора со скоростью 30 — 100 м/c, а время образования смеси не превышает 20 мс. Факторы, которые улучшают смесеобразование и испарение бензина:

- легкоиспаряющаяся жидкость в качестве горючего;

- расширение площади парообразования за счёт распыливания бензина и обдува топливных капель;

- уменьшение давления в той среде, в которую попадает горючее;

- нагревание бензина и воздуха;

- введение эмульсионной жидкости с помощью распылителя.

Усовершенствованные карбюраторные двигатели

Увеличение открытия дроссельной заслонки приводит к возрастанию воздуха, который проходит через карбюратор. В результате он ускоряется и создаёт дополнительную тягу в диффузоре. Это выступает причиной повышения расхода бензина. При этом необходимое соответствие между увеличением количества воздуха и горючего не выполняется.

За счёт этого топливно-воздушная смесь, изготовленная при большом открывании заслонки, является обогащённой Т.к. режимы работы ДВС разные, то смесь, произведённая простым карбюратором, по составу не соответствует требуемой. Во время малых нагрузок тяга в диффузоре такая низкая, что приготовить топливно-воздушную смесь вообще невозможно.

Чтобы убрать указанный недостаток устройство системы питания карбюратора укомплектовывают дополнительными приборами. При их использовании топливно-воздушная смесь, приготовленная во время разных режимов, очень близка к требуемой.

Машины на карбюраторах работают в следующих режимах:

- Пуск мотора. В этот момент топливо плохо испаряется, поэтому необходимо использовать богатую смесь.

- Холостой ход и малые нагрузки.

- Частичные нагрузки.

- Полные нагрузки.

- Резкое открывание заслонки. В таком режиме не должно быть смеси с повышенным содержанием воздуха.

Разные режимы функционирования ДВС сопровождаются включением соответствующих систем и устройств:

- прибор для пуска;

- система холостого хода;

- главный дозирующий прибор;

- экономайзер;

- ускоряющий насос.

Опишем подробно каждый:

- Прибор для пуска уменьшает количество воздуха, который двигается по карбюратору. Одновременно растёт тяга в диффузоре. В результате распылитель основной системы дозировки опустошается, т.к. содержащийся в нем бензин вытекает и создаётся топливно-воздушная смесь. После того как произошла первая вспышка, воздух движется по автоматическому клапану на приборе для пуска. При нагревании мотора пусковое устройство необходимо приоткрывать вручную. Для автоматизации процесса на некоторых ДВС используется автоматика.

- Система холостого хода производит смесь во время бездействия главной дозирующей системы. Она состоит из распылителя с двумя отверстиями, регулировочного винта, двух каналов, воздушного и топливного калиброванных отверстий.

- Главный дозирующий прибор от простого карбюратора отличает наличие колодца, воздушного калиброванного отверстия. Последний соединяет колодец с атмосферой.

- Экономайзер вступает в работу на полных нагрузках. В зависимости от привода он может быть двух видов: механический или пневматический. В состав первого входят клапан, калиброванное отверстие, толкатель и его подвижная стойка. Длина толкателя регулируется. При определённой длине включается экономайзер. Пневматический прибор запускается при определённой частоте вращения коленвала.

- Ускоряющий насос функционирует при особых условиях движения машины. Например, при обгоне, подъёме

Применение описанных устройств позволяет сделать работу карбюраторного ДВС более эффективной, повысив его мощность и снизить расход топлива.

Сбои в работе карбюратора

Опишем основные неисправности системы питания карбюраторного двигателя, и способы их устранения:

- Неисправности в топливном фильтре. При наличии сбоев в работе системы питания карбюраторного двигателя в первую очередь проверяют фильтр топлива. Для его осмотра надо будет открутить колпачок и извлечь фильтр. Далее потребуется промывание с помощью бензина. При обнаружении повреждения фильтра и подводящего патрубка требуется их заменить.

- В камере с поплавком мало бензина, либо его нет совсем. Одновременно с этим неполадки в сетчатом фильтре отсутствуют. Данный сбой в работе мог произойти вследствие, скопления грязи в игольчатом топливном клапане, связанном с крышкой поплавковой камеры. Грязь создала препятствия для поступления горючего. Для нормального функционирования карбюратора необходимо свободное движение клапана в гнезде и отсутствие зависаний шарика. Для удаления грязи в клапане достаточно его промыть и продуть.

- Сбился поплавок. О данной неполадке свидетельствует нестабильная работа мотора, наличие рывков, резкое увеличение расхода бензина, отклонения от нормы уровня горючего в камере с поплавком. Для настройки работы иглы в клапане необходимо, чтобы горючее находилось на нужном уровне. Вдобавок к этому требуется сделать небольшой сгиб специально предназначенного язычка и ограничителя хода для поплавка. Если отверстие в последнем небольшое и сейчас нет времени устранять неисправность, то на короткий период поплавок может поработать заклеенным.

- Трудности при пуске мотора, при этом горючего в камере достаточно. Необходимо проверить калиброванные отверстия и каналы карбюратора на наличие загрязнений. Потребуется частично разобрать карбюратор. Это сведётся к снятию крышки с камеры. Устранить грязь помогает промывка каналов и калиброванных отверстий с помощью бензина, продувание их насосом с использованием сжатого воздуха.

- Сложно завести ДВС после длительной стоянки. Причиной может служить износ диафрагмы, которая связана с пусковым прибором карбюратора. Если в данный момент нет возможности ликвидировать неполадку, то на короткий период можно предпринять следующие действия. Взять маленький кусочек проволоки из алюминия и один её конец согнуть в виде петли. Далее прикрепить проволоку туда, где карбюратор соединён с воздухоочистителем. При этом её следует так зафиксировать, чтобы гайка была над ней. Затем второй согнутый конец проволоки устанавливается в месте прижатия верхней части воздушного регулятора в первом баллоне. Благодаря этому образуется зазор размером 3 — 4 мм, разделяющий воздушный регулятор и стенку первого баллона. Наличие образованного зазора поможет запустить мотор. Но данный метод пригоден лишь на короткое время, после которого надо будет устранить причину неполадки.

- Сбои в работе двигателя. Например, он перестаёт функционировать после того, как водитель отпустил педаль газа. Такая неисправность может проявляться из-за загрязнения в системе холостого хода калиброванного отверстия, через которое проходит эмульсия. Для устранения неполадки потребуется извлечь калиброванное отверстие. Для этого надо будет освободить фильтр воздуха от корпуса. При большой загрязнённости калиброванного отверстия оно подлежит очистке с помощью заточенной деревянной палочки, смоченной ацетоном.

- Нарушена герметичность соединения впускной трубы с карбюратором. Обнаружить проблемный участок можно по следам сажи, по наличию тонкой плёнки горючего.

- Разрыв в соединениях выпускной трубы с фланцем, корпуса заслонки с впускной трубой. В результате в систему проникает воздух, увеличивая объем потребляемого бензина. При этом работа глушителя может сопровождаться сильными хлопками. Для обнаружения негерметичности можно применяют мыльную пенку. На участках разрыва она будет иметь отверстие.

- Плавают обороты двигателя на холостом ходу, и ДВС глохнет. О скачущих оборотах свидетельствует прыгающая стрелка тахометра. Причин может быть несколько. Нарушение регулировки состава горючей смеси, неполадки в электромагнитном клапане или в управляющем контуре, загрязнённые каналы и калиброванные отверстия в системе холостого хода, неисправный экономайзер на принудительном холостом ходу (трещина в мембране). Устранить указанные неполадки поможет замена неисправного механизма и восстановление электропроводки.

Для комфортной и безопасной езды необходимо регулярно проводить ТО и использовать качественный бензин. При обнаружении нарушений в работе карбюратора требуется как можно быстрее выявить причину и устранить неполадку.

avtodvigateli.com

Устройство системы питания карбюраторного двигателя

Дорогие друзья, мы прекрасно знаем, какими невероятными темпами идёт развитие современных технологий, и автомобильная промышленность не пасёт задних в этой гонке инноваций. Тем не менее, не стоит забывать о проверенной временем классике, которая не только до сих пор встречается на наших дорогах, но и является образцом инженерной мысли. Об одной из таких систем мы сегодня и поговорим, а если точнее, изучим устройство системы питания карбюраторного двигателя – настоящей классики автомобильного жанра.

При слове «карбюратор» у многих из Вас, наверняка, в числе первых ассоциаций возникают, конечно же, «Жигули». Оно и не мудрено. Эти творения АвтоВАЗа плотно пересекаются с жизнью людей на всём постсоветском пространстве и, по сути, являются самыми доступными машинами.

Особенно часто на них обращают внимание начинающие водители, коих среди наших читателей много, поэтому знать принцип работы того, что находится под капотом у матёрого «Жигуля» или «Лады» не только интересно, но и полезно.

Знакомство с карбюратором

Приступим. Как мы знаем, для того чтобы двигатель заработал, в его цилиндры необходимо подать смесь бензина и воздуха, которая, воспламеняясь, приводит в движение поршни. В общем-то, именно способом перемешивания и подачи топлива в цилиндры и отличаются между собой разновидности моторов, и до прихода эры электронного управления впрыском этим процессом заведовали карбюраторы. Существует несколько основных разновидностей этого устройства:

- барботажный;

- мембранно-игольчатый;

- поплавковый.

Барботажный

Карбюратор такого типа – самый несовершенный, он не применяется в данное время на современных автомобилях. Суть карбюратора заключалась в следующем: в верху бензобака расположены на общей раме два патрубка. В один поступает воздух, из другого он выходит, смешанный с парами топлива. Так получается топливная смесь для двигателя.

Дроссельная заслонка существует отдельно от двигателя. Барботажный карбюратор очень требователен к фракционному составу топлива, да и крайне взрывоопасен, нет возможности к регулировке и соответственно большой размер конструкции. Короче говно полное.

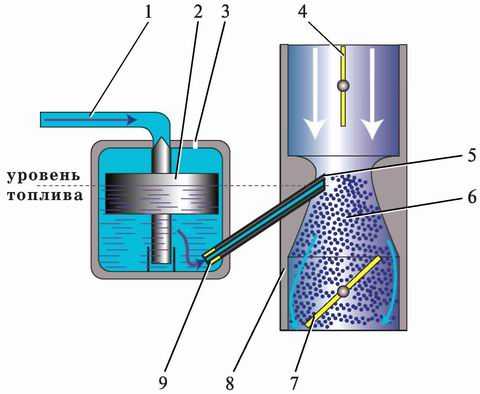

Мембранно-игольчатый

Мембранно-игольчатый карбюратор состоит из нескольких камер с мембранами. Мембраны крепятся на штоке, конец которого имеет вид иглы, которая открывает и закрывает подачу топлива. Такой карбюратор довольно сложный.

Клапан перемещаясь под действием мембран. Первая разделяет воздушные камеры низкого и высокого давлений. Вторая делит топливные камеры, высокого и низкого давлений.

Дроссельная заслонка регулирует количество воздуха, следовательно смеси, которая поступает в двигатель. В камере 1, в результате напора воздуха, давление повышается, а в камере 2, сообщающейся с диффузором, наступает разрежение (чем меньше сечение, тем больше скорость, и меньше давление).

Под воздействием разности давлений, мембрана прогибается и открывает клапан. Клапан открывается и топливо поступает в камеру 4. Из камеры 4 топливо проходит через дозирующий жиклер и проходя через форсунку поступает в смесительную камеру, где распыляется и смешивается с воздухом. Топливная камера 3, в следствии движения мембраны, наполняется топливом по каналу из-за жиклера. Так как давление в камере ниже, чем в камере 4.

В результате расхода топлива мембраны отклоняются и стремятся закрыть клапан поступления топлива. Когда наступает равновесие между давлениями на мембраны, тогда устанавливается режим работы двигателя.

Карбюраторы такого типа работают довольно точно, в каком бы положении не находился двигатель. Однако конструкторы отошли от такого типа карбюраторов, ввиду сложности его регулировки. В данное время на автомобилях не применяется.

Впрыскивающие карбюраторы работают точно и надежно при любом положении двигателя. Однако, из-за сложности регулировок и обслуживания в автомобильных двигателях не применяются.

Поплавковый

Сегодня мы рассмотрим упрощённую схему самого популярного в автомобилестроении поплавкового карбюратора. В его конструкции можно выделить несколько основных функциональных элементов:

- поплавковую камеру;

- распылитель с топливным жиклёром;

- воздушный фильтр;

- диффузор;

- смесительную камеру;

- дроссельную и воздушную заслонки.

Устройство системы питания карбюраторного двигателя

Теперь попробуем разобраться, как все эти детали работают вместе.

Схема простейшего карбюратораПоплавковая камера представляет собой небольшой бак, в котором поддерживается постоянный уровень бензина, попадающего туда непосредственно из топливопровода автомобиля.

Из поплавковой камеры горючее через канал-распылитель подаётся в смесительную камеру, где и происходит главное действо по объединению в одну субстанцию топлива и воздуха.

Этот процесс становится возможным благодаря движению поршней – они всасывают воздух, который проходит через фильтр, воздушную заслонку, ускоряется в диффузоре, образовывая разряжение в области выхода распылителя, и уже вместе с распылённым бензином оказывается возле дроссельной заслонки. Эта заслонка регулирует количество воздушно-топливной смеси в цилиндрах и именно она открывается, когда Вы нажимаете педаль «газа».

Мы рассмотрели лишь упрощённую схему работы карбюраторной системы питания двигателя, реальные устройства на самом деле гораздо сложнее. В них, в процессе развития, появлялись элементы, позволяющие моторам эффективно работать на разных режимах. К примеру, системы пуска и холостого хода, экономайзеры, блоки подогрева и др.

Помимо этого, автопроизводители уделяли внимание повышению экономичности и экологичности силовых агрегатов, что тоже усложняло конструкцию карбюраторов. Чтобы охватить все возможные разновидности этого узла и его вспомогательных элементов понадобится не то чтобы цикл статей, а, скорее, несколько томов технической литературы.

Ну что ж, уважаемые читатели, надеюсь, что вы поняли устройство системы питания карбюраторного двигателя, а вот чтобы не пропустить подобные беседы, которые появляются здесь регулярно, подписывайтесь, да в общем не лишним будет и поделиться ссылочками со своими друзьям.

Углубляйте знания в автоделе!

auto-ru.ru

Карбюраторный двигатель: устройство, принцип работы, характеристики

Карбюраторный двигатель — это отдельный вид двигателя внутреннего сгорания (ДВС) с наружным формированием смеси. В карбюраторном двигателе внутреннего сгорания горючая смесь по коллектору проходит в цилиндры двигателя и вырабатывается в карбюраторе.

Карбюратор — конструкция в системе питания двигателей внутреннего сгорания, которая служит для перемешивания бензина с воздухом, образовывает горючую смесь и корректирует ее потребление. На сегодняшний день карбюраторные системы заменяются инжекторными.

Смесь представляет собой пары бензина смешанные с воздухом. Когда она проходит в цилиндры двигателя происходит перемешивание с отработанными газами и образование рабочей смеси, которая в конкретный момент поджигается системой зажигания. Поджигание смеси производится благодаря тому, что бензин поступает в газообразном виде и имеется достаточное количество воздуха для горения.

Карбюраторные двигатели подразделяются на четырехтактные и двухтактные. Рабочий цикл четырехтактного карбюраторного двигателя складывается из четырех тактов, они состоят из четырех полуоборотов коленчатого вала; двухтактные же состоят из двух полуоборотов коленчатого вала. Двухтактные двигатели наиболее легкие и получили свое применение в мотоциклах, мотокультиваторах, бензопилах и в других аппаратах.

Двигатели этого типа делятся на два подтипа:

- Атмосферные, где рабочая смесь проходит благодаря разреживанию в цилиндре при вбирающем движении поршня;

- Двигатели с наддувом. В них запуск горючей смеси в цилиндр осуществляется под воздействием давления, которое производится компрессором для расширения мощности двигателя. В различные времена использовались спирт, газ, керосин, бензин, но наиболее используемыми остались бензиновые и газовые двигатели.

Устройство карбюраторного двигателя

Общее устройство наиболее простого карбюратора заключает в себе поплавковую камеру с поплавком, жиклёр с распылителем, диффузор и дроссельную заслонку.

Если рассмотреть строение двигателя Л-12/4, то в блоке имеется четыре цилиндра. Вращение коленвала происходит на трех подшипниках. Центральный подшипник прикреплен к валу втулкой. На передней части вала прикрепляется маховик, который приводит в действие детали механизма и скапливает кинетическую энергию, она нужна для движения коленвала в период подготовительных тактов.

Смазка деталей происходит благодаря разбрызгиванию, шестеренчатый насос помогает началу движения распредвала и подает масло, которое разбрызгивается черпаками, происходит зажигание. Радиатор оснащен вентилятором, который служит для охлаждения воды.

На картере установлен сапун, который снижает давление благодаря выпуску газов.

Также имеется глушитель, который уменьшает шум от выхода отработанных газов. Количество оборотов коленчатого вала в автоматическом режиме устанавливает регулятор.

У двигателей ГАЗ-МК верхний отдел картера сделан из чугуна вместе с устройством цилиндров, которые охвачены водяной рубашкой и перекрыты головкой из чугуна, где и расположены камеры сгорания. Также имеются разъемы для свечей зажигания.

Водяная рубашка подсоединена к системе охлаждения. Низ двигателя затянут стальным поддоном, который выполняет функцию емкости для масла. Также там закреплен масляный насос, который приводит в движение распредвал.

Вращение коленчатого вала происходит также на трех подшипниках. Их вкладыши заполнены баббитом, где имеются смазочные канавки.

Чугунные крышки подшипников прикрепляются к блоку двумя болтами.

Передний сальник коленвала сделан из двух частей и представляет сердечник, который окружен платиной асбеста. Поршни сделаны из алюминия и скреплены шатуном полым стальным пальцем. Маховик прикреплен к коленвалу. Распредвал вращается на трех подшипниках и приводится в движение двумя шестернями.

Клапаны двигателя находятся справа. Система питания включает в себя бензобак, бензопроводы, отстойник, карбюратор и воздушный фильтр.

Бензобак находится выше карбюратора, поэтому топливо поступает самотеком.

Уровень масла в картере определяется специальным щупом. Охлаждение двигателя водяное. Радиатор размещен с задней стороны двигателя, водяной насос — с передней стороны. Вода, которая двигается по трубкам радиатора, остывает при помощи воздушного потока от вентилятора.

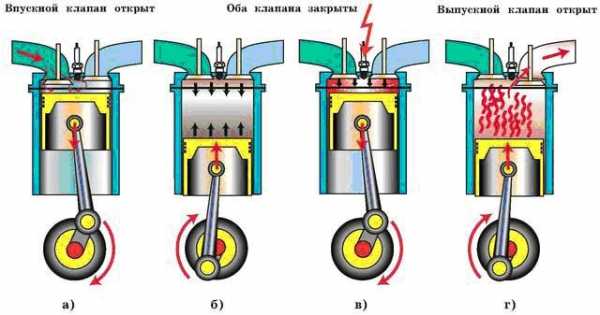

Принцип работы карбюраторного двигателя

Принцип действия карбюраторного двигателя относительно простой и складывается из четырех тактов, которые совпадают с движением вверх и вниз в последовательности один за одним:

- Первый такт — впуск; клапан впуска отворяется и в цилиндр доставляется новая смесь от системы питания.

- Второй такт — сжатие; поршень сдавливает горючую смесь в камере сгорания. Все клапаны прикрыты.

- Третий такт — расширение; происходит возгорание сдавленной горючей смеси от свечи зажигания. Смесь сжигается достаточно быстро при неизменном объеме, который соответствует объему самой камеры сжатия. Это основная характерность работы карбюраторного двигателя. При перегорании формируются газы, которые двигают поршень книзу и передают движение коленвалу.

- Четвертый такт — впрыск; коленвал вращается и выбрасывает из цилиндра отработанные газы через приоткрытый клапан выпуска.

На этом один рабочий цикл карбюраторного двигателя заканчивается.

При первом такте клапан впуска уже в открытом виде при подходе поршня и благодаря высокой скорости движения поршня рабочая смесь продвигается к цилиндру и еще какое-то время при поднятии поршня во втором такте.

Искра поджигает рабочую смесь до того, как в цилиндре образуется высокое давление. В четвертом такте клапан выпускает отработанные испарения, чем очищает цилиндр еще до подхода поршня. Однако выход газов не прекращается даже после подхода поршня. Затем происходит запуск новой порции рабочей смеси, которая опять проходит в цилиндр.

Отсюда следует, что в работе между первым и четвертым тактом единовременно открываются клапаны впуска и выпуска, то есть происходит перекрытие клапанов. За момент перекрытия цилиндр очищается и в нем происходит разрежение, которое помогает выгоднее заполнить цилиндр горючей смесью при первом такте.

В таком двигателе происходит наружное образование рабочей смеси с ее сжатием и вынужденным поджиганием. На сегодняшний день как топливо чаще используется бензин, но они могут отлично выполнять свою работу и на газу.

Также популярны дизельные двигатели, где поджигание происходит от сжатия, их принцип работы зависит от нагревания газа при сжатии. Когда сжатие повышается, температура также поднимается. В это время в камеру сгорания через форсунку происходит впрыск топлива, которое поджигается и от полученных газов поршень передвигается. Сгорание топлива происходит после начала движения поршня.

Выше указан принцип работы одноцилиндрового двигателя, но он не способен создать условия непрерывного вращения с одинаковой скоростью. Расширенные газы оказывают действие на коленвал для его 1/4 части оборота, оставшиеся ¾ оборота движения поршня происходят по инерции.

Для ликвидации такой недоработки двигатели делают многоцилиндровыми, что способствует наиболее равномерному вращению и неизменному крутящему моменту.

Характеристики карбюраторного двигателя

Работа двигателя определяется его мощностью, действенным давлением, крутящим моментом, скоростью и частотой вращения коленчатого вала и потребление топлива.

Мощность карбюраторного двигателя, а также его крутящий момент подчиняются скорости вращения коленвала и высоты давления.

Скоростная характеристика карбюраторного двигателя устанавливается наивысшей мощностью, которую реально получить от давления при разной частоте вращения коленвала.

При небольшой скорости движения коленчатого вала давление в цилиндрах невысокое и мощность двигателя, соответственно, тоже небольшая. При ускорении вращения коленвала и давление поднимается, так как горючая смесь сгорает быстрее.

Потребление топлива увеличивается при небольшой частоте вращения коленчатого вала, так как процесс сгорания проходит медленнее, теплоотдача большая, а при увеличении частоты вращения механические и тепловые затраты увеличиваются.

Скоростная характеристика дизельного двигателя определяется при недвижимой рейке топливного насоса, который дает высокую подачу топлива на конкретном режиме скорости и бездымной эксплуатации.

При заведенном двигателе автомобиля количество вращений коленвала меняется. Если беспричинно увеличивается потребление топлива, то происходит это благодаря ухудшению рабочего процесса двигателя.

Управление карбюратором

Как правило, действиями карбюратора руководит водитель автомобиля. На отдельных моделях карбюраторов применялись вспомогательные системы, которые немного автоматизировали управление карбюратором.

Для того чтобы управлять дроссельной заслонкой наиболее часто пользуются педалью газа, которая обуславливает ее подвижность при содействии системы тяг либо тросового привода. Тяга, как правило, лучше, однако механизм привода куда сложнее и сдерживает способность механизма по компоновке подкапотной площади. Привод тягами был популярен до 1970 года, потом стали чаще использоваться тросики из металла.

На старых машинах чаще предполагалась двойная система привода дроссельной заслонки карбюратора: вручную рычагом либо от ноги, при помощи педали. Если надавливать на педаль, то рычаг не двигается, а если перемещать рычаг, то педаль опускается.

Последующее открытие дросселя можно совершать педалью. Когда педаль опускается — дроссель остается в таком же положении, в котором зафиксировался при управлении рукой. К примеру, на «Волге» ГАЗ-21 на панели приборов был размещен рычаг для управления рукой, при его движении можно достичь постоянного функционирования холодного двигателя без действия воздушной заслонки либо применять «постоянный газ». На грузовиках «постоянный газ» применялся для облегчения передвижения задним ходом.

Воздушная заслонка может быть оснащена механическим либо автоматическим приводом. Если привод механический, то водитель закрывает ее при участии рычага. Автоматический привод очень популярен в других странах, а в России не «прижился» из-за своей ненадежности и недолгим сроком службы.

Регулировки карбюратора

Карбюратор — устройство, которое имеет наименьшее количество регулировок, но нуждается в хорошо отлаженной системе. Неорганизованная эксплуатация карбюратора сильно действует на функциональность двигателя в целом. При плохой регулировке карбюратора снижается экономичность двигателя и повышается токсичность отработанного газа.

Подходящие виды регулирования карбюратора:

- «Винт количества» — функционирование на холостом ходу;

- «Винт качества» — насыщенность рабочей смеси (как результат, повышение токсичности выхлопных газов) на холостом ходу.

В период использования нужно прослеживать дееспособность нижеуказанных узлов:

- Действие клапана и схема холостого хода.

- Работа насоса (запаздывание действия, объем и время впрыска бензина).

- Размеренность работы, беспрепятственное движение, возврат пружиной и нужная степень открытия дроссельной заслонки.

- Действие холодного запуска (закрывание воздушной и степень открывания дроссельной и воздушной заслонок)

- Деятельность поплавковой конструкции (необходимое количество топлива в поплавковой камере, непроницаемость клапана).

- Пропускная возможность жиклеров.

На работоспособность карбюратора воздействуют:

- Система регулирования карбюратора.

- Установка пропуска воздуха (воздушный фильтр, обогрев воздуха).

- Система подачи топлива (бензонасос, фильтры, заборники).

- Трубка для слива излишков бензина.

- Непроницаемость впускного канала, который расположен за карбюратором.

- Нарушение клапанного устройства.

- Качество топлива.

avtodvigateli.com

Система питания

Система питания двигателя служит для приготовления горючей смеси из паров топлива и воздуха в определенных пропорциях, подачи ее в цилиндры двигателя и отвода из них отработавших газов. За подачу топлива в цилиндры в современных автомобилях отвечает система впрыска топлива, основными элементами, которой являются форсунки.

Устройство системы питания

В систему питания карбюраторного двигателя входят: топливный бак, фильтр-отстойник, топливопроводы, топливный насос, фильтр тонкой очистки топлива, карбюратор, воздухоочиститель, впускной трубопровод, выпускной трубопровод, приемные трубы, глушитель, приборы контроля уровня топлива.

Работа система питания

При работе двигателя топливный насос засасывает топливо из топливного бака и через фильтры подает в поплавковую камеру карбюратора. При такте впуска в цилиндре двигателя создается разрежение и воздух, пройдя через воздухоочиститель, поступает в карбюратор, где смешивается с парами топлива и в виде горючей смеси подается в цилиндр, и там, смешиваясь с остатками отработавших газов, образуется рабочая смесь. После совершения рабочего хода, отработавшие газы выталкиваются поршнем в выпускной трубопровод и по приемным трубам через глушитель в окружающую среду.

Системы питания и выпуска отработавших газов двигателя автомобиля:

1 — канал подвода воздуха к воздушному фильтру; 2 — воздушный фильтр; 3 — карбюратор; 4 — рукоятка ручного управления воздушной заслонкой; 5 — рукоятка ручного управления дроссельными заслонками; 6 — педаль управления дроссельными заслонками; 7 — топливо проводы; 8 — фильтр-отстойник; 9 — глушитель; 10 — приемные трубы; 11 — выпускной трубопровод; 12 — фильтр тонкой очистки топлива; 13 — топливный насос; 14 — указатель уровня топлива; 15 — датчик указателя уровня топлива; 16 — топливный бак; 17— крышка горловины топливного бака; 18 — кран; 19 — выпускная труба глушителя.

Топливо. В качестве топлива в карбюраторных двигателях обычно используют бензин, который получают в результате переработки нефти.

Требования, предъявляемые к бензинам:

• быстрое образование топливовоздушной смеси;

• скорость сгорания не более 40 м/с;

• минимальное коррозирующее воздействие на детали двигателя;

• минимальное отложение смолистых веществ в элементах системы питания;

• минимальное вредное воздействие на организм человека и окружающую среду;

• способность длительное время сохранять свои свойства.

Автомобильные бензины в зависимости от количества легко испаряющихся фракций подразделяют на летние и зимние.

Для автомобильных карбюраторных двигателей выпускают бензины А-76, АИ-92, АИ-98 и др. Буква «А» обозначает, что бензин автомобильный, цифра — наименьшее октановое число, характеризующее детонационную стойкость бензина. Наибольшей детонационной стойкостью обладает изооктан, (его стойкость принимают за 100), наименьшей — н-гептан (его стойкость равна 0). Октановое число, характеризующее детонационную стойкость бензина, — процентное содержание изооктана в такой смеси с н-гептаном, которая по детонационной стойкости равноценна испытуемому топливу. Например, исследуемое топливо детонирует так же, как смесь 76 % изооктана и 24 % н-гептана. Октановое число данного топлива равно 76. Октановое число определяется двумя методами: моторным и исследовательским. При определении октанового числа вторым методом в маркировке бензина добавляется буква «И». Октановое число определяет допустимую степень сжатия.

Топливный бак. На автомобиле устанавливают один или несколько топливных баков. Объем топливного бака должен обеспечивать 400—600 км пробега автомобиля без заправки. Топливный бак состоит из двух сварных половинок, выполненных штамповкой из освинцованной стали. Внутри бака имеются перегородки, придающие жесткость конструкции и препятствующие образованию волн в топливе. В верхней части бака приварена наливная горловина, которая закрывается пробкой. Иногда для удобства заправки бака топливом используют выдвижную горловину с сетчатым фильтром. На верхней стенке бака крепится датчик указателя уровня топлива и топливо заборная трубка с сетчатым фильтром. В днище бака имеется резьбовое отверстие для слива отстоя и удаления механических примесей, которое закрыто пробкой. Наливную горловину бака закрывают плотно пробкой, в корпусе которой имеется два клапана — паровой и воздушный. Паровой клапан при повышении давления в баке открывается и выводит пар в окружающую среду. Воздушный клапан открывается, когда идет расход топлива и создается разрежение.

Топливные фильтры. Для очистки топлива от механических примесей применяют фильтры грубой и тонкой очистки. Фильтр-отстойник грубой очистки отделяет топливо от воды и крупных механических примесей. Фильтр-отстойник состоит из корпуса, отстойника и фильтрующего элемента, который собран из пластин толщиной 0,14 мм. На пластинах имеются отверстия и выступы высотой 0,05 мм. Пакет пластин установлен на стержень и пружиной поджимается к корпусу. В собранном состоянии между пластинами имеются щели, через которые проходит топливо. Крупные механические примеси и вода собираются на дне отстойника и через отверстие пробки в днище периодически удаляются.

Топливный бак (а) и работа выпускного (б) и впускного (в) клапанов: 1— фильтр-отстойник; 2 — кронштейн крепления бака; 3 — хомут крепления бака; 4 — датчик указателя уровня топлива в баке; 5 — топливный бак; 6 — кран; 7 — пробка бака; 8 — горловина; 9 — облицовка пробки; 10 — резиновая прокладка; П — корпус пробки; 12 — выпускной клапан; 13 — пружина выпускного клапана; 14 — впускной клапан; 15 — рычаг пробки бака; 16 -пружина впускного клапана.

Фильтр-отстойник: 1 — топливо провод к топливному насосу; 2 — прокладка корпуса; 3 — корпус-крышка; 4 — топливо провод от топливного бака; 5 — прокладка фильтрующего элемента; 6 — фильтрующий элемент; 7— стойка; 8 — отстойник; 9— сливная пробка; 10 — стержень фильтрующего элемента; 11 — пружина; 12 — пластина фильтрующего элемента; 13 — отверстие в пластине для прохода очищенного топлива; 14 — выступы на пластине; 15 — отверстие в пластине для стоек; 16 — заглушка; 17 — болт крепления корпуса-крышки.

Фильтры тонкой очистки топлива с фильтрующими элементами: a — сетчатый; б — керамический; 1— корпус; 2— входное отверстие; 3— прокладка; 4— фильтрующий элемент; 5— съемный стакан-отстойник; 6 — пружина; 7— винт креплении стакана; 8— канал для отвода топлива.

Фильтр тонкой очистки. Для очистки топлива от мелких механических примесей применяют фильтры тонкой очистки , которые состоят из корпуса, стакана-отстойника и фильтрующего сетчатого или керамического элемента. Керамический фильтрующий элемент — пористый материал, обеспечивающий лабиринтное движение топлива. Фильтр удерживается скобой и винтом.

Топливо проводы соединяют приборы топливной системы и изготовляются из медных, латунных и стальных трубок.

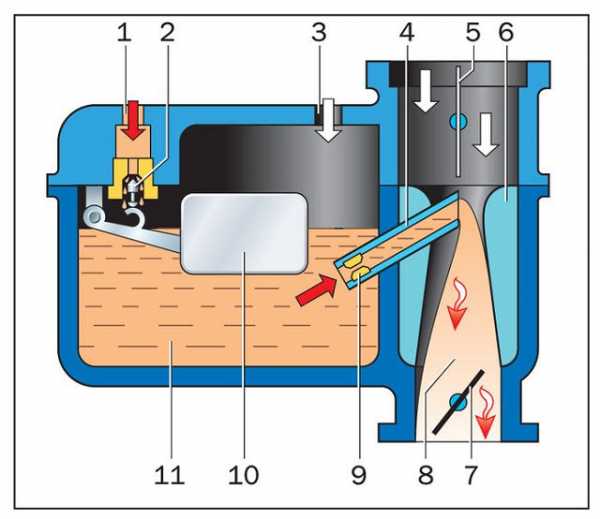

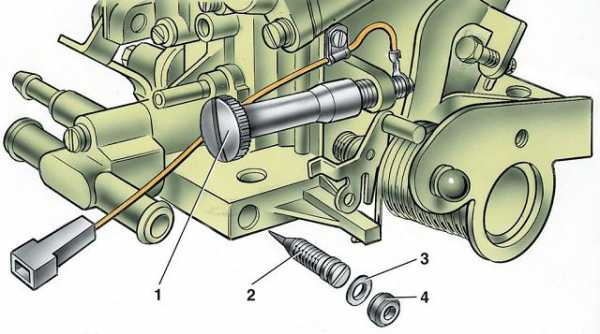

Топливный насос системы питания

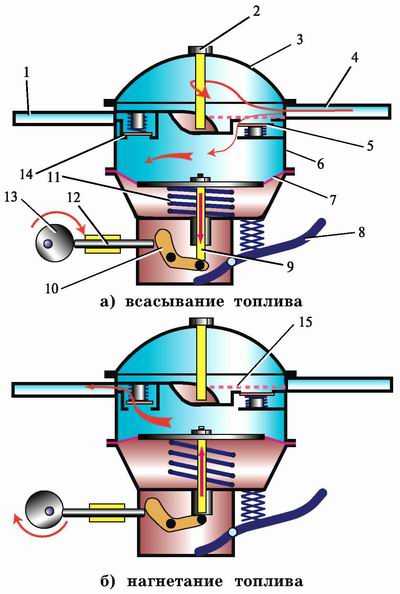

Топливный насос служит для подачи топлива через фильтры из бака в поплавковую камеру карбюратора. Применяют насосы диафрагменного типа с приводом от эксцентрика распределительного вала. Насос состоит из корпуса, в котором крепится привод — двуплечий рычаг с пружиной, головки, где размещены впускные и нагнетательные клапаны с пружинами, и крышки. Между корпусом и головкой зажаты края диафрагмы. Шток диафрагмы к рычагу привода крепится шарнирно, что позволяет диафрагме работать с переменным ходом.

Когда двуплечий рычаг (коромысло) опускает диафрагму вниз, в полости над диафрагмой создается разрежение, за счет чего открывается впускной клапан и наддиафрагменная полость заполняется топливом. При сбегании рычага (толкателя) с эксцентрика диафрагма поднимается вверх под действием возвратной пружины. Над диафрагмой давление топлива повышается, впускной клапан закрывается, открывается нагнетательный клапан и топливо поступает через фильтр тонкой очистки в поплавковую камеру карбюратора. При смене фильтров поплавковую камеру заполняют топливом с помощью устройства для ручной подкачки. В случае выхода диафрагмы из строя (трещина, прорыв и т. п.) топливо поступает в нижнюю часть корпуса и вытекает через контрольное отверстие.

Воздушный фильтр служит для очистки воздуха, поступающего в карбюратор, от пыли. Пыль содержит мельчайшие кристаллы кварца, который, оседая на смазанных поверхностях деталей, вызывает их изнашивание.

Требования, предъявляемые к фильтрам:

• эффективность очистки воздуха от пыли;

• малое гидравлическое сопротивление;

• достаточная пылеемкость:

• надежность;

• удобство в обслуживании;

• технологичность конструкции.

По способу очистки воздуха фильтры делятся на инерционно-масляные и сухие.

Инерционно-масляный фильтр состоит из корпуса с масляной ванной, крышки, воздухозаборника и фильтрующего элемента из синтетического материала.

При работе двигателя воздух, проходя через кольцевую щель внутри корпуса и, соприкасаясь с поверхностью масла, резко изменяет направление движения. Вследствие этого крупные частицы пыли, находящиеся в воздухе, прилипают к поверхности масла. Далее воздух проходит через фильтрующий элемент, очищается от мелких частиц пыли и поступает в карбюратор. Таким образом, воздух проходит двухступенчатую очистку. При засорении фильтр промывают.

Воздушный фильтр сухого типа состоит из корпуса, крышки, воздухозаборника и фильтрующего элемента из пористого картона. При необходимости фильтрующий элемент меняют.

www.autoezda.com

Система питания карбюраторного двигателя

⇐ ПредыдущаяСтр 4 из 21Следующая ⇒

Автомобиль с двигателем внутреннего сгорания на одной заправке топливом может проехать 500–600 и более километров. Это расстояние называется запасом ходаавтомобиля. Конечно, максимальный пробег машины «на одном баке» зависит от многих факторов, но основным из них является правильная работа системы питания двигателя.

Система питания двигателя предназначенадля хранения, очистки и подачи топлива, очистки воздуха, приготовления горючей смеси и подачи ее в цилиндры двигателя. На различных режимах работы двигателя количество и качество горючей смеси должно быть различным, и это тоже обеспечивается системой питания.

Поскольку в этой книге мы рассматриваем работу бензинового двигателя, то в дальнейшем под топливом будет подразумеваться именно бензин.

Рис. 13. Схема расположения элементов системы питания карбюраторного двигателя:1 – заливная горловина с пробкой; 2 – топливный бак; 3 – датчик указателя уровня топлива с поплавком; 4 – топливозаборник с фильтром; 5 – топливопроводы; 6 – фильтр тонкой очистки топлива; 7 – топливный насос; 8 – поплавковая камера карбюратора с поплавком; 9 – воздушный фильтр; 10 – смесительная камера карбюратора; 11 – впускной клапан; 12 – впускной трубопровод; 13 – камера сгорания

Система питания состоит из(рис. 13):

– топливного бака;

– топливопроводов;

– фильтров очистки топлива;

– топливного насоса;

– воздушного фильтра;

– карбюратора.

Топливный бак –это емкость для хранения топлива. Обычно он размещается в задней, более безопасной при аварии части автомобиля. От топливного бака к карбюратору бензин поступает по топливопроводам,которые тянутся вдоль всего автомобиля, как правило, под днищем кузова.

Первая ступень очистки топлива – это сетка на топливозаборнике внутри бака. Она не дает возможности содержащимся в бензине крупным примесям и воде попасть в систему питания двигателя.

Количество бензина в баке водитель может контролировать по показаниям указателя уровня топлива, расположенного на щитке приборов (см. рис. 67).

Емкость топливного бака среднестатистического легкового автомобиля обычно составляет 40–50 литров. Когда уровень бензина в баке уменьшается до 5–9 литров, на щитке приборов загорается соответствующая желтая (или красная) лампочка – лампа резерва топлива. Это сигнал водителю о том, что пора подумать о заправке.

Топливный фильтр(как правило, устанавливается самостоятельно) – второй этап очистки топлива. Фильтр располагается в моторном отсеке и предназначен для тонкой очистки бензина, поступающего к топливному насосу (возможна установка фильтра и после насоса). Обычно применяется неразборный фильтр, при загрязнении которого требуется его замена.

Топливный насос –предназначен для принудительной подачи топлива из бака в карбюратор.

Насос состоит из (рис. 14): корпуса, диафрагмы с пружиной и механизмом привода, впускного и нагнетательного (выпускного) клапанов. В нем также находится сетчатый фильтр для очередной третьей ступени очистки бензина.

Рис. 14. Схема работы топливного насоса:1 –нагнетательный патрубок; 2 – стяжной болт; 3 – крышка; 4 – всасывающий патрубок; 5 – впускной клапан с пружиной; 6 – корпус; 7 – диафрагма насоса; 8 – рычаг ручной подкачки; 9 – тяга; 10 – рычаг механической подкачки; 11 – пружина; 12 – шток; 13 – эксцентрик; 14 – нагнетательный клапан с пружиной; 15 – фильтр очистки топлива

Топливный насос приводится в действие от валика привода масляного насоса или от распределительного вала двигателя. При вращении вышеуказанных валов, имеющийся на них эксцентрик набегает на шток привода топливного насоса. Шток начинает давить на рычаг, а тот, в свою очередь, заставляет диафрагму опускаться вниз. Над диафрагмой создается разряжение и впускной клапан, преодолевая усилие пружины, открывается. Порция топлива из бака засасывается в пространство над диафрагмой.

При сбегании эксцентрика со штока диафрагма освобождается от воздействия рычага и за счет жесткости пружины поднимается вверх. Возникающее при этом давление закрывает впускной клапан и открывает нагнетательный. Бензин над диафрагмой поступает к карбюратору. При очередном набегании эксцентрика на шток процесс повторяется.

Обратите внимание на то, что подача бензина в карбюратор происходит лишь за счет усилия пружины, которая поднимает диафрагму. Это означает, что когда поплавковая камера карбюратора будет заполнена и игольчатый клапан (см. рис. 16) перекроет путь бензину, диафрагма топливного насоса останется в нижнем положении. До тех пор, пока двигатель не израсходует часть топлива из карбюратора, пружина будет не в состоянии «вытолкнуть» из насоса очередную порцию бензина.

Так как топливный бак расположен ниже карбюратора, то возникает необходимость в принудительной подаче бензина. Если предположить, что бак находится на крыше автомобиля, то потребность в насосе отпадает. В этом случае бензин будет поступать в карбюратор самотеком, что и используют некоторые водители в «безвыходной» ситуации при отказе насоса в работе. Закрепив канистру с бензином в положении, явно выше карбюратора и соединив их между собой, можно продолжить поездку (не забывая при этом правил противопожарной безопасности).

Воздушный фильтр(рис. 15)–необходим для очистки воздуха, поступающего в цилиндры двигателя. Фильтр устанавливается на верхней части воздушной горловины карбюратора.

Рис. 15. Воздушный фильтр:1–крышка; 2 – фильтрующий элемент; 3 – корпус; 4 – воздухозаборник

При загрязнении фильтра возрастает сопротивление движению воздуха, что может привести к повышенному расходу топлива, так как горючая смесь будет слишком обогащаться бензином. Чем это грозит кроме лишних финансовых затрат, вы узнаете через несколько страниц.

Карбюратор предназначендля приготовления горючей смеси и подачи ее в цилиндры двигателя. В зависимости от режима работы двигателя карбюратор меняет качество (соотношение бензина и воздуха) и количество смеси.

Карбюратор, это одно из самых сложных устройств автомобиля. Он состоит из множества деталей и имеет несколько систем, которые принимают участие в приготовлении горючей смеси, обеспечивая бесперебойную работу двигателя. Давайте разберемся с устройством и принципом работы карбюратора на несколько упрощенной схеме.

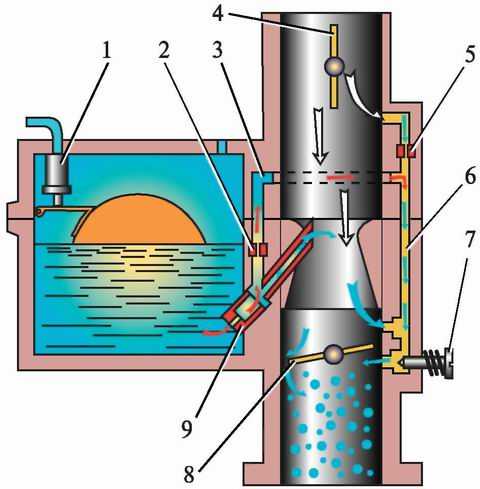

Рис. 16. Схема устройства и работы простейшего карбюратора:1 –топливная трубка; 2 – поплавок с игольчатым клапаном; 3 – отверстие для связи поплавковой камеры с атмосферой; 4 – воздушная заслонка; 5 – распылитель 6 – диффузор; 7 – дроссельная заслонка; 8 – корпус карбюратора; 9 – топливный жиклер

Простейший карбюратор состоит из(рис. 16):

– поплавковой камеры;

– поплавка с игольчатым запорным клапаном;

– распылителя;

– смесительной камеры;

– диффузора;

– воздушной и дроссельной заслонок;

– топливных и воздушных каналов с жиклерами.

При движении поршня в цилиндре от верхней мертвой точки к нижней (такт впуска), над ним создается разряжение. Поток воздуха с улицы, через воздушный фильтр и карбюратор, устремляется в освободившийся объем цилиндра (см. рис. 13).

При прохождении воздуха через карбюратор, из поплавковой камеры через распылитель, который расположен в самом узком месте смесительной камеры (диффузоре), вытекает топливо (рис. 16). Это происходит по причине разности давлений в поплавковой камере карбюратора, которая связана с атмосферой, и в диффузоре, где создается значительное разрежение.

Поток воздуха дробит вытекающее из распылителя топливо и смешивается с ним. На выходе из диффузора происходит окончательное перемешивание бензина с воздухом, и затем эта горючая смесь поступает в цилиндр.

Каждый из вас периодически пользуется каким-либо устройством, где применен принцип пульверизации. Не важно, что это – флакон с духами, банка с краской и насадкой к пылесосу или бачок-опрыскиватель для увлажнения цветов. В любом случае, за счет разности давлений из некой емкости высасывается жидкость, которая затем дробится и смешивается с воздухом.

Для примера можно взять даже обычный чайник, который вместе со своим носиком очень похож на поплавковую камеру с распылителем.

Нальем в чайник воду так, чтобы уровень в его носике не доходил до края примерно на 1–1,5 мм. Если вы создадите сильный поток воздуха (например, вентилятором или феном), то он будет высасывать воду из носика чайника, смешиваться с ней и «увлажнять» пол в вашей квартире. Примерно так это происходит и в карбюраторе, но здесь тщательно распыленный и смешанный с воздухом бензин попадает в цилиндры двигателя.

Из схемы работы простейшего карбюратора (рис. 16) можно понять, что двигатель не будет работать нормально, если уровень топлива в поплавковой камере (воды в чайнике) выше нормы, так как в этом случае бензина будет выливаться больше чем надо. Если уровень бензина будет меньше нормы, то и его содержание в смеси будет тоже меньше, что опять-таки нарушит правильную работу двигателя. Следовательно, количество бензина в камере всегда должно быть неизменным.

Уровень топлива в поплавковой камере карбюратора регулируется специальным поплавком (рис. 16), который, опускаясь вместе игольчатым запорным клапаном, позволяет бензину поступать в камеру. Когда поплавковая камера начинает наполняться, поплавок всплывает и закрывает игольчатым клапаном проход для бензина.

В салоне автомобиля у водителя под правой ногой имеется педаль«газа», предназначенная для управления карбюратором. А на что конкретно, на какую деталь карбюратора передается усилие ноги?

Когда водитель «давит на газ», на самом деле он управляет той заслонкой, которая обозначена на рисунке 16 как дроссельная.

Дроссельная заслонкасвязана с педалью «газа» посредством рычагов или троса. В исходном положении заслонка закрыта. Когда водитель нажимает на педаль, заслонка начинает открываться и поток воздуха, проходящего через карбюратор, увеличивается. При этом чем больше открывается дроссельная заслонка, тем больше высасывается топлива, так как повышаются объем и скорость потока воздуха, проходящего через диффузор и «высасывающее» разряжение увеличивается.

Когда водитель отпускает педаль «газа», заслонка под воздействием возвратной пружины начинает закрываться. Поток воздуха уменьшается, и в цилиндры поступает все меньше и меньше горючей смеси. Двигатель теряет обороты, уменьшается скорость вращения колес автомобиля, и соответственно, мы с вами едем медленнее.

А если совсем убрать ногу с педали «газа»?

Тогда дроссельная заслонка закроется полностью. И тут же возникает вопрос. А как теперь со смесеобразованием? Ведь мотор заглохнет!

Оказывается, для поддержания работы двигателя на холостом ходу в карбюраторе есть свои каналы, по которым воздух может попасть под дроссельную заслонку, смешиваясь по пути с бензином (рис. 17 а, поз. 6).

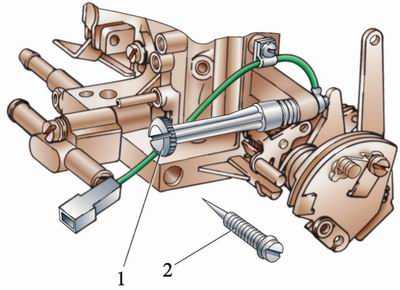

Рис. 17а. Схема работы системы холостого хода:1 –игольчатый клапан поплавковой камеры карбюратора; 2 – топливный жиклер системы холостого хода; 3 – топливный канал системы холостого хода; 4 – воздушная заслонка; 5 – воздушный жиклер системы холостого хода; 6 – канал системы холостого хода; 7 – винт «качества» системы холостого хода; 8 – дроссельная заслонка; 9 – топливный жиклер

При закрытой дроссельной заслонке воздуху не остается другого пути, кроме как проходить в цилиндры по каналу холостого хода. По пути он высасывает бензин из топливного канала и, смешиваясь с ним, превращается в горючую смесь. Почти готовая к «употреблению» смесь попадает в поддроссельное пространство и затем через впускной трубопровод поступает в цилиндры.

На рисунке 17а (поз. 7) показан один из двух винтов регулировки карбюратора. С помощью этого винта регулируется качество смеси (соотношение воздуха и бензина), необходимое для работы двигателя на холостом ходу. Вторым винтом, «количества» смеси (рис. 17б, поз. 1), регулируется плотность прикрытия дроссельной заслонки, от положения которой зависит объем проходящего через карбюратор потока воздуха.

Рис. 17б. Винты регулировки карбюратора:1 –винт «количества»; 2 – винт «качества»

На холостом ходу, при нормально работающей системе подачи топлива и отрегулированном карбюраторе, коленчатый вал двигателя должен устойчиво вращаться со скоростью примерно 800–900 об/мин.

В объеме этой книги не хотелось бы затрагивать работу других систем карбюратора, так как у всех вас будут различные модели этого весьма сложного устройства. Карбюраторы «Озон» отличаются от своих «собратьев» серии «Солекс», «пятерочные» (ВАЗ-2105) отличается от «восьмерочных» (ВАЗ-2108, 2109), а об «иномарочных» и говорить не стоит. Поэтому хочется еще раз напомнить вам о том, что существует литература по конкретным моделям вашихавтомобилей.

Тем не менее в карбюраторных автомобилях отечественного производства есть и кое-что общее. В частности, на панели приборов (или под ней) располагается рукоятка «подсоса»,которая управляет воздушной заслонкойкарбюратора (рис. 16 и 17). Если прикрывать эту заслонку (вытягивать рукоятку «подсоса» на себя), то разрежение в смесительной камере карбюратора будет увеличиваться. Вследствие этого топливо из поплавковой камеры начинает высасываться более интенсивно и горючая смесь обогащается, что необходимо для запуска холодного двигателя.

По мере прогрева двигателя, водитель должен постепенно задвигать рукоятку «подсоса» (приоткрывать заслонку), не допуская очень больших оборотов коленчатого вала, так как повышенные обороты не полностью прогретого двигателя резко сокращают его ресурс. По окончании прогрева воздушную заслонку следует открыть полностью (это ее нормальное положение).

О степени прогрева двигателя вам «расскажет» стрелочный указатель температуры охлаждающей жидкости, который расположен на щитке приборов (см. рис. 67). Вертикальное положение стрелки говорит о том, что двигатель прогрелся полностью.

При вытягивании рукоятки «подсоса» на щитке приборов включается лампочка, подсвечивающая окошко (обычно желтого цвета) с соответствующим символом. Погаснет эта лампочка только тогда, когда воздушная заслонка будет полностью открыта (рукоятка «подсоса» полностью задвинута).

Карбюратор смешивает бензин с воздухом в строго определенной пропорции. Горючая смесь называется нормальной,если на одну часть бензина приходится пятнадцать частей воздуха (1:15). В зависимости от различных факторов качество смеси(соотношение бензина и воздуха) может меняться. Если воздуха будет больше, то смесь становится обедненной или бедной.Если воздуха меньше, то смесь превращается в обогащенную или богатую.

Обедненная и бедная смеси – это «голодная» пища для двигателя, в них топлива меньше нормы. Обогащенная и богатая смеси – слишком калорийная пища, так как топлива в них больше, чем надо. Вышеприведенной терминологии соответствует известные слова: «недоедание» и «голод» или «переедание» и «обжорство». Если подумать о своем здоровье, то из четырех предложенных вариантов для постоянного рациона лучше выбрать легкое «недоедание», чем три другие «убивающие» диеты.

Режимы работы карбюратора

Для каждого режима работы двигателя карбюратор готовит горючую смесь соответствующего качества.

Пуск холодного двигателя.При этом режиме воздушную заслонку карбюратора следует полностью закрыть. Это означает, что рукоятка «подсоса» должна быть вытянута на себя «до упора». Педаль «газа» при пуске холодного двигателя трогать не рекомендуется, поэтому дроссельная заслонка будет тоже полностью закрыта. Состав горючей смеси для пуска холодного двигателя должен быть, и получается, богатым.

Режим холостого хода.Автомобиль стоит на месте или движется «накатом». Двигатель (полностью прогретый) работает на оборотах холостого хода. Воздушная заслонка открыта, а дроссельная закрыта. Состав смеси при этом получается обогащенным.

Режим частичных (средних) нагрузок.Машина движется со скоростью около 60 км/час или близко к этому. Включена высшая передача, нога водителя слегка нажимает педаль «газа», поддерживая средние обороты коленчатого вала двигателя. Состав смеси получается обедненный.

Режим полных нагрузок.Водитель плавно, почти до конца нажал педаль «газа», автомобиль движется с большой скоростью. Для поддержания этого режима состав смеси должен быть обогащенным.

Режим ускорения.Водитель резко нажал педаль «газа» «до пола», для ускорения автомобиля при обгоне, при «отрыве» от потока транспорта и т. п. Состав смеси получается обогащенным, близким к богатому.

Обратите внимание, наиболее экономичный режим работы карбюратора получается в случае частичных (средних) нагрузок!

Если в вашем автомобиле имеется прибор «эконометр»,то на средней скорости движения автомобиля он покажет минимальный расход топлива.

Любая «грубая» работа педалью «газа» значительно увеличивает расход топлива, резко возрастают нагрузки на все механизмы и детали двигателя. При этом страдают еще и детали агрегатов трансмиссии, через которые крутящий момент передается на ведущие колеса.

Вождение автомобиля с резкими ускорениями и замедлениями крайне нежелательно. Расход бензина при таком стиле вождения резко увеличивается, уменьшается ресурс двигателя, загрязняется окружающая среда, тратятся нервы, а выигрыш во времени составляет мизерную величину или вообще отсутствует. Разница во времени прибытия в конечную точку маршрута протяженностью 40–50 километров в городских условиях, у «нормальных» и «дерганых» водителей, составляет не более 5–6 минут. Так стоит ли «дергаться»?

Рекомендуемые страницы:

lektsia.com