Тормозная система автобуса – Тормозная система автобуса

Тормозная система автобусов — Энциклопедия по машиностроению XXL

Двухконтурный пневмопривод рабочей тормозной системы автобусов ЛАЗ имеет два тормозных крана, приводимых в работу общей педалью. От одного крана сжатый воздух поступает к тормозным камерам тормозов передней оси, а от другого — к камерам задней оси автобуса. Сжатым воздухом каждый контур питается от отдельного баллона. При выходе из строя одного контура торможение автобуса осуществляется исправным контуром. [c.278]Тормозная система автобуса Икарус-556 принципиально аналогична тормозной системе автобуса ЛиАЗ-677, но устройство приборов, [c.145]

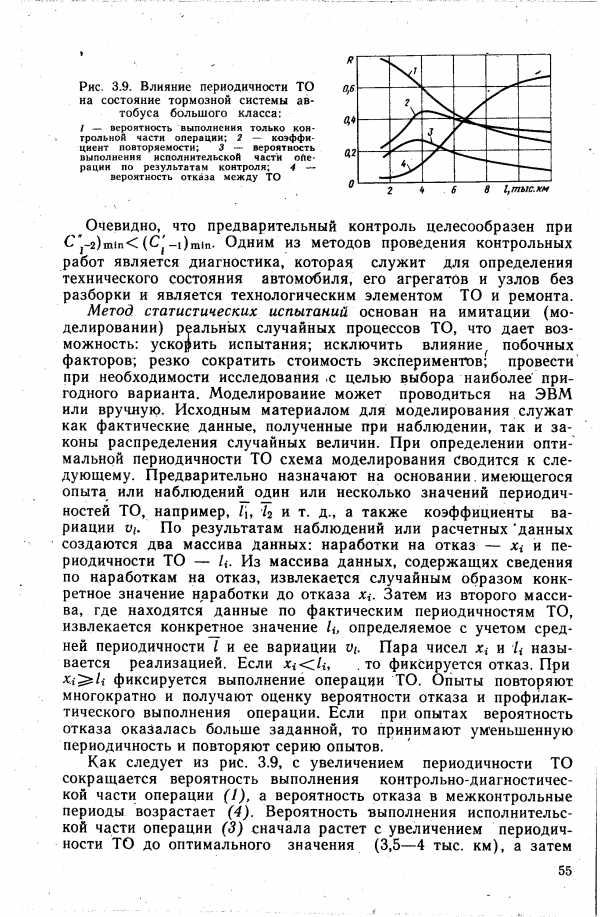

| Рис. 3.9. Влияние периодичности ТО на состояние тормозной системы автобуса большого класса |  |

Вспомогательная тормозная система обязательна для автотранспортных средств полной массой свыше 12 т, а также автомобилей и автобусов, предназначенных для эксплуатации в горных районах. [c.224]

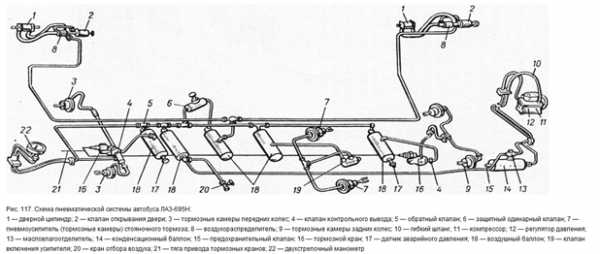

На рис. 105 показана схема пневматической системы автобуса ЛиАЗ-677. Пневматический привод тормозов состоит из компрессора 28 с регулятором давления, воздушных баллонов 5, Ни 22,тормозного крана 23, тормозных камер 20 и 2, двухстрелочного манометра 29, предохранительного клапана I2 и трубопроводов. [c.138]

Механизм для открывания и закрывания дверей. На автобусах ЛАЗ, ЛиАЗ, Икарус привод открывания дверей пневматический от привода тормозной системы. Дверной механизм пневматического привода представляет собой цилиндр 15 (рис. 122), закрытый крышками 4 и /6 с уплотнительными кольцами 2, 3, 5, которые стянуты шпильками 12 при помощи пружинных шайб 11 и гаек 10. Левая крышка 16 имеет отверстие с резьбой для присоединения штуцера трубопровода от крана управления дверьми. Правая крышка 4. имеет большое отверстие для штока поршня и отверстие для присоединения штуцера трубопровода к воздушному баллону. [c.161]

Для повышения надежности действия тормозной системы у автобусов ПАЗ-672 применен раздельный гидравлический привод тормозов передних и задних колес. [c.214]

БСК. Эта тормозная жидкость — смесь (в отношении 1 1) бутилового спирта и рафинированного касторового масла. Обладает хорошими смазывающими свойствами. Работоспособна до температуры минус 20°С. Для сохранения работоспособности тормозной системы при более низких температурах жидкость разбавляют этиловым или бутиловым спиртом в отношении 1 1. Из-за недостаточно высокой температуры кипения (плюс 115°С) непригодна для использования на автомобилях с дисковыми тормозами. При добавлении воды расслаивается. Не смешивается с тормозными жидкостями Нева и ГТЖ-22м. Огнеопасна. Окрашена в красный цвет. Ее используют на всех легковых автомобилях с барабанными тормозами ( Запорожец , Москвич , ИЖ, ГАЗ-24 Волга , УАЗ), на грузовых автомобилях ГАЗ-51А, -52-04, -53А, Урал , автобусах КАвЗ-685 и ПАЗ-672.

Для проверки эффективности действия тормозной системы (ножных тормозов) в качестве показателей используют наибольший допустимый тормозной путь и наименьшее допустимое замедление для автомобилей без нагрузки и с номинальной нагрузкой (проверку интенсивности торможения легковых автомобилей и автобусов по условиям безопасности движения производят без пассажиров). [c.163]

Для повышения безопасности движения, ограничения скорости автомобиля на спусках и уменьшения износа тормозов основной тормозной системы на автобусы и грузовые автомобили средней и большой грузоподъемности устанавливают замедлитель (дополнительную тормозную систему). В зависимости от конструкции замедлители разделяют на механические, воздушные, гидравлические и электродинамические. [c.175]

Стояночная тормозная система легкового автомобиля (автобуса) в снаряженном состоянии должна удерживать его на месте при испытании на уклоне крутизной не менее 25%, то же для грузового [c.88]

Вспомогательная тормозная система (тормоза замедлителя), предназначенная для длительного торможения АТС при движении на затяжных спусках. Этот тип тормоза обычно применяется на автомобилях и автобусах, работающих в горных районах и в местностях с холмистым рельефом. Средние величины замедления автомобилей с тормозами-замедлителями составляют 0,6—2,0 м/с . При испытаниях тормоз-замедлитель должен нормально действовать на спуске с уклоном в 7% при скорости 30 км/ч на расстоянии 6 км.

Жигули , ГАЗ-24 Волга , автобусы ПАЗ-672 и ЛиАЗ-677), когда колесные тормозные механизмы имеют как бы два самостоятельных параллельно действующих привода, при повреждении одного из которых тормозная система сохраняет свою работоспособность. [c.162]

Установленная эффективность стояночной тормозной системы должна быть получена при усилии на ручном органе управления не более 392 Н для легкового автомобиля и автобуса и 582 Н для грузового. [c.125]

Тормозные системы с пневматическим приводом обладают высокой эффективностью, ие требуют большого усилия водителя, но сложнее и дороже гидравлических. Применяют их иа грузовых автомобилях и автобусах. [c.54]

Тормозные механизмы стояночной тормозной системы должны обеспечивать неподвижность автотранспортного средства полной массы на подъеме с уклоном 16%, в снаряженном состоянии — с уклоном 23 % (автобусы, легковые автомобили и их модификации) и 31 % (грузовые автомобили, автомобили-тягачи и грузовые автопоезда). Указанные параметры должны быть получены при усилии на ручном органе управления не более 392 Н (40 кгс) для легковых автомобилей и автобусов и 582 Н (60 кгс) для грузовых автомобилей, автомобилей-тягачей и грузовых автопоездов. Рукоятка стояночного тормоза должна надежно удерживаться запирающим устройством. [c.68]

В настоящее время в тормозных системах транспортных средств (автомобилей, тракторов, трамваев, троллейбусов, автобусов, поездов и др.) в качестве тормозного материала, к сожалению, до сих пор используется асбест с наполнителями. Как уже отмечалось, асбест как канцерогенное вещество директивой Европейского экономического сообщества 80/ 1107/ЕС от 27 ноября 1980 г. и 83/477/ЕС от 19 сентября 1983 г. запрещен к применению в странах ЕС для изготовления фрикционных материалов, решением ЮНЕСКО. В 1990 г. Россия также присоединилась к этому решению. [c.553]

Пневматическое оборудование в автобусах ЗИС-154 и ЗИС-155, кроме привода тормозной системы, используют также для автоматического открывания и закрывания дверей кузова, для привода стеклоочистителей и для питания сигнала. [c.654]

Наличие у автомобиля пневматической тормозной системы позволяет использовать сжатый воздух для торможения прицепов, накачивания шин, привода стеклоочистителей, дверей (в автобусах) и т. п. [c.314]

Испытания рабочей тормозной системы проводят на горизонтальном участке дороги с ровным, сухим, чистым цементно- или асфальтобетонным покрытием при начальной скорости торможения 40 км/ч — для автомобилей и автобусов и 30 км/ч — для мотоциклов, мопедов (при одновременном воздействии на ручной и ножной приводы тормозов). Результаты испытания считаются недействительными, если для сохранения прямолинейного направления в процессе торможения водитель должен исправлять траекторию движения. [c.49]

Повышает конкурентоспособность и экономичность троллейбусов их унификация с городскими автобусами и между собой. Унификация осуществляется прежде всего по конструкции рамы, мостам, шинам, рулевому механизму, узлам тормозной системы и некоторым другим элементам. Подвергается определенной переделке каркас кузова автобуса с целью усиления крыши в связи с установкой на ней штанг и другого электрооборудования. - [c.15]

Примечания 1. Испытания проводятся на горизонтальном участке дороги с ровным, сухим, чистым цементно или асфальтобетонным покрытием при скорости в начале торможения 40 км/ч — для автомобилей, автобусов и автопоездов и 30 км/ч — для мотоциклов и мопедов Транспортные средства испытывают путем однократного воздействия на орган управ ления рабочей тормозной системой Масса транспортного средства при испытаниях не должна превышать разрешенной максимальной массы [c.46]

Стояночная тормозная система не обеспечивает неподвижное состояние транспортных средств с полной нагрузкой — на уклоне до 16% включительно, легковых автомобилей и автобусов в снаряженном состоянии — на уклоне до 23%

Р у ч н о й тормоз автобуса Икарус (рис. П9) механический, действует на задние колеса тягача. Дистанционное управление осуществляется системой тяг и рычагов. Тормозной эффект увеличивается тем, что тяга, присоединенная к тормозному рычагу при помощи ро.ч>и-ка, может перемещаться по наклонной плоскости. [c.152]

В задней пневматической подвеске городских автобусов ЛАЗ-698 и ЛАЗ-696 (рис. 86) упругие элементы 4 установлены на опорной балке 6, которая одновременно является и резервуаром сжатого воздуха. Сжатый воздух из пневматической системы подается по мере необходимости в упругие элементы или выпускается из них в атмосферу. Регуляторы 1 расположены по обе стороны заднего моста. Тормозные и реактивные силы и моменты воспринимаются тягами 2 и 7. [c.175]

Тормозная система автобусов ЛиАЗ-677 и ЛАЗ-695Л1 состоит из двух независимых тормозов ножного и ручного. [c.136]

Пневматический тормозной привод работает за счет давления сжатого воздуха, создаваемого компрессором, приводимым в движение от двигателя автомобиля. Приборы, входящие в систему пневматического привода тормозов, показаны на схеме тормозной системы автобуса ЛАЗ-695Е (рис. 120). [c.250]

Тормозная система автобусов ЗИС-15 и ЗИС-155. Тормозная система, устанавливаемая на автобусах ЗИС-154 и ЗИС-155 с пневматическим приводом включает компрессор, предохранительный клапан, регулятор давления, фильтр вла-гомаслоотделитель (с 1952 г. не устанавливается), воздушные баллоны, кран управления, трубопроводы с гибкими шлангами, тормозные камеры передних и задних колес и колодочные тормоза колес. [c.630]

Схема пневматической системы автобуса ЛиАЗ-677 приведена на рис. 69. Компрессор 28 подает сжатый воздух в очистный воздушный баллон 11, откуда он проходит через влагомаслоотделитель 10 в противозамора-живатель 9, являющийся испарителем. Заливаемый в противозамораживатель технический спирт испаряется и смешивается с воздухом, благодаря чему понижается температура замерзания влаги, попадающей в пневматическую систему. Далее сжатый воздух поступает в баллоны 5 Я 22 тормозной системы и в ресиверы 14 и 15, непосредственно обеспечивающие питание воздухом пневматической подвески.

Рис, 120. Общая схема пневматической системы и тормозной привод автобуса ЛАЗ-695Е [c.251]

На автобусах и тяжелых грузовых автомобилях (МАЗ-500) устанавливают двухсекционные (комбинированные) краны управления. У автобусов от одной секции приводятся тормоза передних колес, от другой — задних. У автомобилей МАЗ-500 одна секция используется для привода тормозов лвтомооили,. 1 другая — прицепа. С пневматическим приводом тормозной системы связан ряд 252 [c.252]

Баллоны для сжатого воздуха. Запас сжатого воздуха, необходимый для работы пневматического привода тормозной системы и вспомогательных механизмов, находится в стальных баллонах. На автобусах ЛАЗ-695Е и на автомобилях МАЗ-500 установлено по два баллона емкостью 23 л каждый. Для соединения с воздухопроводами в баллоны ввернуты штуцера, а для удаления конденсата в нижней части каждого баллона установлен сливной кран. Конденсат образуется при охлаждении воздуха, содержащего водяные и масляные пары и нагретого при сжатии в компрессоре. Сливать конденсат рекомендуется ежедневно, не допуская его скопления более 1,5 л в одном цилиндре. [c.258]

На грузовых автомобилях ГАЗ-51 и ГАЗ-63 до начала 1950г. устанавливали для накачивания шин специальный компрессор. Шины на грузовых автомобилях ЗИС-150, ЗИС-151, МАЗ-200, МАЗ-205 и автобусах ЗИС-154 и ЗИС-155 можно накачивать от пневматического привода тормозной системы через кран отбора воздуха. [c.653]

ЯМЗ-206Д МОЩНОСТЬЮ 180 л. с., расположенный в задней части кузова. Наибольшая скорость автобуса 95 км/ч. Контрольный расход топлива 40 л/100 км. Автобус оборудован тормозной системой повышенной надежности действия п гидроусилителем рулевого управления. [c.28]

В основном, конструкция кузова троллейбуса аналогична конструкции кузова городского автобуса. Унификация осуществляется прежде всего по конструкции рамы, щасси, мостам, шинам, рулевому механизму, узлам тормозной системы. Вместе с тем, подвергается определенной переделке каркас кузова с целью усиления крыши в связи с установкой на ней штанг и другого оборудования. [c.35]

Дехнич обвинялся в том, что он, будучи водителем автобуса и перевозя пассажиров по маршруту Ногинск—Москва—Ногинск, проявил невнимательность, не следил за состоянием тормозной системы, в результате чего не обнаружил снижения ее эффективности из-за выхода из строя задней тормозной камеры. Приближаясь к зоне действия дорожного знака Пешеходный переход и автобусной остановке, Дехнич не избрал скорость, безопасную для движения, и не принял мер к своевременной остановке автобуса. Обнаружив снижение эффективности действия ножного торможения, он не принял всех возможных мер для остановки автобуса в том ряду, по которому двигался, а повернул вправо и но посадочной площадке автобусной остановки совершил наезд на граждан. В результате Дониленко от полученных повреждений скончался, Оськиной причинены тяжкие телесные повреждения. [c.32]

При сезонном техническом обслуживании а) по автобусам ЗИЛ-127 (проходившим ТО-2) — перебрать тормозные камеры (при необходимости заменить диафрагмы), разобрать тормозной кран, промыть детали, заменить изношенные б) по автомоби лям М-21 Волга — снять и осмотреть тормозные барабаны, очистить детали тормозного механизма, разобрать и промыть 1лавный и колесные тормозные цилиндры, промыть трубопроводы (спиртом или тормозной жидкостью) в) по автомобилям ЯАЗ —смазать приводные рычаги тормозных механизмов (разобрать, промыть и полностью набить солидолом) и оси тормозных колодок после 12 000 км пробега необходимо промыть в керосине фильтр нижнего цилиндра тормозного крана, проверить герметичность тормозного крана и оттормаживаюшее давление в магистрййи прицепов по манометру (при необходимости отрегулировать затяжку уравновешивающей пружины) после 15 000 км пробега — проверить четкость включения и выключения регулятора давления прп установленных давлениях и отсутствие утечки воздуха через клапаны после 24 ООО км пробега — снять тормозной кран для полной разборки и проверки, продуть воздухопроводы пневматической системы. [c.213]

Тормоз автобуса Л.- 3-695Е с системой принудительного воздушного охлаждения сжатым воздухом, подаваемым непосредственно в зоны трения фрикционных пар по окончании процесса торможения (рнс. 2.53) 112]. состоит из тормозного барабана /. колодок 3 фрикционных накладок 2, [c.103]

Принцип действия пневматического привода тормозов. Тормозную систему с пневматическим приводом применяют на большегрузных грузовых автомобилях и больших автобусах. Тормоз-иое усилие в пневматическо.м приводе создается воздухом, поэтому при торможении водитель прикладывает к тормозной педали небольшое усилие, управляющее только подачей воздуха к тормозным механизмам. По сравнению с гидравлическим приводом пневмопривод имеет менее жесткие требования к герметичности всей системы, так как небольшая утечка воздуха при работе двигателя восполняется компрессором. Однако сложность конструкции приборов пневмопривода, их габаритные размеры и масса значительно выше чем у гидропривода. Особенно усложняются системы пневмопривода на автомобилях, имеющих двухконтурную или многоконтурную схемы. Такие пневмоприводы применяют, например, на автомобилях МАЗ, ЛАЗ, КамАЗ и ЗИЛ-130 (с 1984 г.). [c.250]

mash-xxl.info

устройство, принцип работы. Виды тормозных систем.

Тормозная система автомобиля служит для снижения скорости движения, остановки и удержания автомобиля в неподвижном состоянии.

Торможение автомобиля обеспечивается путем создания искусственного сопротивления вращению колес. С этой целью тормозной момент прикладывается непосредственно к самим колесам (колесные тормозные механизмы) или к барабану, установленному на одном из валов трансмиссии (центральный тормозной механизм).

Принцип действия тормозов основан на использовании силы трения, возникающей между двумя поверхностями (подвижной и неподвижной деталями).

Различают несколько видов тормозных систем: рабочую, стояночную, вспомогательную.

Рабочая тормозная система служит для регулирования скорости автомобиля и остановки его с определенной эффективностью (ножной тормозной механизм).

Стояночная тормозная система служит для удержания автомобиля на месте (ручной тормозной механизм).

Вспомогательная тормозная система предназначена для длительного поддержания постоянной скорости и регулирования скорости (моторный тормоз).

На автобусах применяют колесные тормозные механизмы барабанного типа. Тормозные механизмы смонтированы в колесах автомобиля. Принципиальное устройство тормозных механизмов изучаемых автобусов аналогично, отличие состоит в размерах и конфигурации деталей, в разжимном и регулировочных приспособлениях.

Привод тормозных механизмов — это система агрегатов, узлов и приборов, обеспечивающих их эффективную работу по воле водителя при нажатии на педаль тормоза.

Усилие к тормозным механизмам может передаваться посредством гидравлического, пневматического, механического приводов.

На автобусах ЛиАЗ-677, ЛАЗ-695М, Икарус-260 привод пневматический, т. е. приведение в действие тормозных механизмов осуществляется сжатым воздухом. На автобусе ПАЗ-672 привод гидравлический (жидкостный) с вакуумным усилителем.

aboutavtobus.ru

Тормозная система Икарус

На автобусах Икарус-260 установлена сложная и совершенная тормозная система. Безотказная работа тормозной системы обеспечивает безопасность движения, а ремонт приборов сводится, как правило, к замене неисправной детали или целого прибора.

Тормозная система автобуса Икарус-260 построена по максимальной схеме. На каждый мост имеются индивидуальные приводы колесных цилиндров от баллона. Сжатый воздух, необходимый для работы других пневматических устройств (упругие элементы подвески и др.), находится в специальных вспомогательных воздушных баллонах.

Для того чтобы в начале работы компрессора в первую очередь наполнялись воздушные баллоны тормозной системы в соединительные трубопроводы установлены перепускные клапаны, открывающиеся только после достижения давления 5,5 кгс/см2 в воздушных баллонах тормозной системы. Все баллоны в нижней части имеют клапаны с ручным приводом для спуска конденсата. При нажатии на педаль тормозного крана в тормозных камерах и цилиндрах создается давление, пропорциональное ходу педали тормоза (следящее действие тормозного крана). В наполнительные магистрали каждого воздушного баллона установлены предохранительные воздушные клапаны, предназначенные для обеспечения наполнения баллона исправного тормозного контура при неисправности (разгерметизации) другого контура.

Действие автономных контуров происходит следующим образом. Сжатый воздух из компрессора нагнетается во влагомаслоотделитель, далее в регулятор давления и общий воздушный баллон, через предохранительный клапан в воздушные баллоны тормозной системы. От воздушного баллона воздух поступает к тормозному крану. При нажатии на педаль через открытый клапан крана воздух поступает к автоматическому регулятору тормозных сил и далее к тормозным камерам переднего моста.

Аналогично воздух поступает от воздушного баллона к тормозным камерам цилиндров заднего моста.

От воздушного баллона при нерабочем состоянии клапана обратного действия стояночной тормозной системы сжатый воздух подводится в цилиндры энергоаккумуляторов задних колес.

Если появилась внезапно неисправность и давление в контуре заднего моста упало ниже 4,5 кгс/см2, то автоматически срабатывают энергоаккумуляторы тормозных механизмов задних колес. Происходит самозатормаживание автобуса. Это приспособление не позволяет тронуться с места при низком давлении в системе и обеспечивает остановку автобуса при внезапном возникновении неисправности во время движения. Кроме вышеперечисленных тормозных механизмов, автобус Икарус-260 имеет тормоз-замедлитель, который дает возможность получить пониженное продолжительное торможение автобуса с использованием отработавших газов.

Сущность устройства тормоза-замедлителя состоит в том, что поток газов, выходящих по выпускной трубе, перекрывается заслонкой, и отработавшие газы не могут выходить в атмосферу. Создавшееся давление газов перед заслонкой создает упругую систему, развивая тормозной эффект двигателя.

Тормоз-замедлитель управляется электропневматическим клапаном. При нажатии на ножной выключатель срабатывает клапан и приводит в действие рабочий цилиндр заслонки. Заслонка, закрываясь, перекрывает путь отработавшим газам и одновременно стопорит тяги педали подачи топлива в положении малой частоты вращения вала двигателя. При отпускании ножного выключателя торможение автоматически прекращается.

Воздушный компрессор и влагомаслоотделитель автобуса Икарус-260 аналогичны ранее рассмотренным.

Четырехлинейный предохранительный клапан разделяет подводимый поток сжатого воздуха на четыре контура привода тормозных механизмов: контур переднего моста с баллоном, контур��%��% t��8�%��%@��% механизма с баллоном и контур вспомогательного баллона. Четырехлинейный предохранительный клапан представляет собой спаренный двойной предохранительный клапан.

Сжатый воздух от компрессора поступает в корпус клапана, отжимает плоские клапаны и направляется по четырем выводам в соответствующие баллоны.

Если давление в баллонах соответствует давлению 7,5 кгс/см2, при котором регулятор отключает пневмосистему от компрессора, клапаны закрываются (закрываются подобные клапаны и второй половины).

При утечке воздуха (например, из правого вывода) поршень с плоским клапаном под действием давления в левом выводе прижимается к поршню. Плоский клапан остается прижатым пружиной, вставленной в поршень, до тех пор, пока давление имеет определенную величину, и как только давление в крестообразном отверстии поршня будет больше усилия, развиваемого пружиной, плоский клапан отходит от поршня, и избыточный воздух проходит в негерметичный контур. Этим поддерживается нормальное давление в исправном контуре в пределах 5,5 кгс/см2.

В случае повышенного расхода воздуха в одном из контуров действие клапана аналогично описанному.

Перепускной клапан позволяет наполнять воздушные баллоны пневматических рессор и запасной воздушный баллон компрессора только после достижения нормального давления в воздушных баллонах тормозной системы. Если в воздушных баллонах давление воздуха понижается, перепускной клапан пропускает воздух из других баллонов в баллоны тормозной системы.

Антифризный насос. Для предотвращения замерзания конденсата в пневматической системе на автобусе Икарус-260 установлен антифризный насос. Он состоит из корпуса и прикрепленного к нему жидкостного бачка. В корпусе установлен резиновый клапан, который прижимается к седлу пружиной. Корпус с бачком соединены пустотелым стяжным болтом, внутри которого помешается резиновый поршень штока. В пустотелом болте выполнены отверстия, через которые жидкость, заливаемая в бачок, поступает в пространство ниже поршня. Для заправки бачка необходимо снять крышку и залить около 300 г антифриза или спирта.

Антифризный ручной насос работает следующим образом: при закрытом клапане воздух от регулятора давления поступает в корпус через отверстие и выходит к воздушному баллону.

Для ввода паров незамерзающей жидкости в воздушную систему необходимо несколько раз нажать на рукоятку штока. При этом давлением жидкости, находящейся под поршнем штока, открывается клапан и в корпус впрыскивается за каждый ход штока около 1,5 см3 жидкости. Под действием пружин шток и клапан возвращаются в исходное положение.

Тормозной кран состоит из дюралюминиевого двухсекционного корпуса. Внутри каждой цилиндрической полости корпуса установлен пустотелый поршень с нажимной и возвратной пружинами. Под поршнем установлены седло с верхней и нижней конусными поверхностями и двойной клапан, которые снизу поджимаются пружинами, упирающимися в пробку. Клапаны и седла изготовлены из прочной пластмассы.

Полости V1 и V2 соединены с воздушными баллонами, а полости Z1 и Z2—с тормозными камерами переднего и заднего мостов независимо друг от друга. Кроме того, при отторможенном состоянии они соединены через пустотелые поршни с атмосферой.

При нажатии на педаль усилие передается через толкатель на коромысло и одновременно на оба поршня через нажимную пружину. Поршень, преодолевая сопротивление возвратной пружины, опускается вниз и своим пустотелым наконечником упирается в головку двойного клапана. Так тормозные камеры разъединяются с атмосферой.

При дальнейшем перемещении поршня клапан опускается вниз, и, отрываясь от своего седла, соединяет полость V1 с Z1, а V2 Z4 и воздух из воздушных баллонов поступает в тормозные камеры. Нажимная пружина и возвратная пружина выполняют роль следящего устройства, т. е. усилие этих пружин обеспечивает пропорциональность эффективности торможения усилию нажатия на площадку педали тормоза. По окончании торможения все детали крана возвращаются в исходное положение. Происходит растормаживание.

Для регулировки свободного и полного хода 120 мм служат регулировочные болты. Свободный ход измеряют на расстоянии 200 мм от центра оси педали и регулируют начало действия крана после прохождения хода 25 мм (угол 7°). Другие регулировки крана и его проверку производят на специальном стенде.

Стояночная тормозная система автобуса Икарус-260 управляется рукояткой, расположенной на пульте управления слева от водителя.

Тормозными механизмами стояночной тормозной системы являются рабочие тормозные механизмы заднего моста. Привод стояночных тормозных механизмов состоит из ручного тормозного крана, воздушного баллона, трубопроводов и тормозной камеры с энергоаккумулятором. Кран управления стояночными тормозными механизмами состоит из корпуса и крышки с рукояткой. Внутри корпуса смонтированы: выпускной клапан с пружинами, поршень, уравновешивающая пружина.

Сжатый воздух из системы подводится к выводу крана. При этом под действием пружин шток удерживается в нижнем положении и седло прижато к выпускному клапану. Сжатый воздух через седло и отверстие, выполненное в поршне, проходит к выводу и далее в управляющую магистраль ускорительного клапана.

При этом через отверстие в клапане воздух выходит из вывода в атмосферу через вывод до тех пор, пока давление воздуха в полости А не превысит силы уравновешивающей пружины и давления воздуха над поршнем в полости. При увеличении давления в полости А пружина сжимается и клапан прижимается к седлу, тем самым прекращая выпуск воздуха в атмосферу.

Таким образом, осуществляется следящее действие крана, позволяющее притормаживать автобус.

Стопор крана имеет профиль, обеспечивающий возврат рукоятки вправо.

Только в крайнем заднем положении фиксатор рукоятки входит в специальный вырез в стопоре и фиксирует рукоятку. При этом воздух из вывода III полностью выходит в атмосферный вывод II. Для выключения тормозной системы необходимо вытянуть рукоятку из паза стопора и подать ее вправо до упора. При частичном торможении рукоятку следует удерживать в требуемом положении для предотвращения полного торможения.

При утечке сжатого воздуха из тормозных камер (например, из-за поломки трубопровода) независимо от водителя происходит самозатормаживание автобуса срабатыванием энергоаккумуляторов тормозных камер задних колес.

Тормозная камера с пружинным энергоаккумулятором предназначена для приведения в действие рабочих тормозных механизмов при подаче сжатого воздуха и для приведения в действие стояночной или аварийной тормозной системы при выпуске или отсутствии сжатого воздуха в системе.

Тормозная камера с энергоаккумулятором состоит из корпуса камеры, цилиндра энергоаккумулятора, фланца, поршня с уплотнением.

В корпусе камеры расположены: диафрагма, опорный диск, шток с возвратной пружиной. Шток соединен с валом регулировочного рычага тормозного механизма. В отверстии фланца расположен подпятник толкателя с уплотнительным кольцом.

Между днищем цилиндра и поршнем установлена силовая пружина энергоаккумулятора.

К днищу цилиндра приварена бобышка, в которую ввернут винт механизма аварийного растормаживания, помещенный внутри толкателя.

Сжатый воздух подводится по двум патрубкам: по одному полость цилиндра энергоаккумулятора, по другому фрагменное пространство тормозной камеры.

При отсутствии торможения воздух подается только в полость цилиндра энергоаккумулятора и в полость под поршнем канал А.

При этом поршень вместе с толкателем занимает верхнее положение, сжимая пружину. При сжатии пружины воздух, вытесняемый из надпоршневого пространства, выходит в атмосферу через патрубок.

При торможении рабочими тормозными механизмами воздух подается в наддиафрагменное пространство тормозной камеры через патрубок. При этом диафрагма прогибается и действует на диск и далее на шток.

Шток, перемещаясь, поворачивает регулировочный рычаг с разжимным кулаком рабочей тормозной системы, который прижимает колодки к тормозному барабану с силой, пропорциональной величине повышения давления воздуха в наддиафрагменном пространстве. При этом поршень в цилиндре энергоаккумулятора находится в исходном положении под действием давления воздуха в цилиндре.

По окончании торможения сжатый воздух через тормозной кран выходит в атмосферу, и под действием возвратной пружины все детали тормозной камеры возвращаются в исходное положение, — происходит растормаживание.

При пользовании стояночной тормозной системой или при аварийном торможении в случае обрыва в магистрали или большой утечки воздуха из контура рабочей тормозной системы сжатый воздух из полости цилиндра под поршнем энергоаккумулятора через ускорительный клапан, управляемый ручным краном, выходит в атмосферу.

При снижении давления воздуха под поршнем поршень под действием силовой пружины перемещается вниз и через толкатель прогибает диафрагму, перемещая шток. Шток поворачивает регулировочный рычаг с разжимным кулаком, прижимая колодки к барабану с силой, пропорциональной величине снижения давления воздуха под поршнем.

При повышении давления под поршнем он возвращается в исходное положение, освобождает шток тормозной камеры, который под действием возвратной пружины возвращает разжимный кулак в расторможенное состояние.

Такая работа энергоаккумулятора самопроизвольно затормаживает автобус при внезапном падении давления в контуре рабочей тормозной системы (аварийное торможение). При необходимости дальнейшего движения автобуса при отсутствии сжатого воздуха в системе необходимо вывернуть винт, ввернутый в бобышку цилиндра. При вывертывании винта он действует на упорную шайбу, перемещает в верхнее положение поршень, сжимая тормозную пружину. Труба, впрессованная в отверстие поршня, перемещается вместе с толкателем вверх, освобождая шток, и под действием возвратной пружины происходит растормаживание.

aboutavtobus.ru

Тормозная система ЛиАз

Каждый тормозной механизм имеет барабан, установленный на ступице колеса, а, следовательно, вращающийся вместе с ней. Внутри барабана расположены две тормозные колодки с наклепанными фрикционными накладками. Колодки крепятся на неподвижном опорном диске, установленном на фланце картера заднего моста и на поворотных цапфах передних колес.

Внизу колодки установлены на эксцентриковых пальцах, позволяющих сцентрировать колодки с тормозным барабаном при регулировке тормозов.

Вверху колодки упираются в разжимный кулак, к которому они прижимаются стяжными пружинами. Установленные на колодках ролики уменьшают трение. Разжимный кулак выполнен как одно целое с валом, который шлицами установлен в червячную шестерню регулировочного рычага. В рычаге имеется регулировочное приспособление для регулировки зазора между тормозным барабаном и колодками, состоящее из червячной шестерни и червяка.

Рычаг через палец соединяется с вилкой штока тормозной камеры.

Тормозная камера состоит из корпуса и крышки, между которыми зажата диафрагма, выполненная из специальной прорезиненной ткани. В середине диафрагмы установлена стальная тарелка, опирающаяся на диск штока.

Полость камеры со стороны крышки соединена трубопроводом с тормозным краном.

При торможении сжатый воздух поступает в камеру и отжимает диафрагму влево вместе со штоком. При этом шток поворачивает рычаг, а вместе с ним и вал с кулаком. Кулак, поворачиваясь, разводит колодки, прижимая их к барабану. Происходит торможение.

После прекращения торможения диафрагма отходит в обратном направлении под действием двух спиральных пружин, а колодки — от барабана под действием стяжных пружин. Происходит растормаживание.

Пневматический привод тормозных механизмов. На автобусах пневматическая система используется для привода тормозных механизмов, открывания дверей и для создания давления в баллонах пневматической подвески, в пневматическом приводе гидромеханической передачи.

Пневматический привод тормозных механизмов состоит из компрессора с регулятором давления, воздушных баллонов, тормозного крана, тормозных камера, двухстрелочного манометра, предохранительного клапана и трубопроводов.

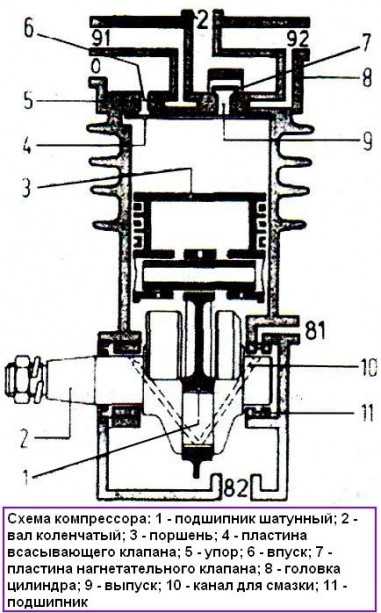

Компрессор — двухцилиндровый, имеет ременный привод от вентилятора. Смазка компрессора — принудительная, картер сухой, охлаждение жидкостное. В верхней полости блока цилиндров расположены два впускных клапана с пружинами, а в головке — два нагнетательных клапана. Блок, головка и картер компрессора отлиты из чугуна.

Под впускными клапанами находится разгрузочное устройство, состоящее из двух плунжеров и коромысла с пружиной. Разгрузочное устройство каналом соединено с регулятором давления и работает вместе с ним. При движении поршня вниз в цилиндре компрессора создается разрежение, открывается впускной клапан и воздух поступает в цилиндр. При движении поршня вверх воздух сжимается, впускной клапан закрывается, а нагнетательный, открывается. Воздух поступает по трубопроводу в пневматическую систему.

Для поддержания максимального давления, определяемого по манометру, установленному на щитке приборов, служит регулятор давления. На автобусах ЛиАЗ-677 и JIA3-J505H регуляторы с шариковыми клапанами, на Икарус-260 —пластинчатыми.

Регулятор давления поддерживает максимальное давление не более 7—7,4 кгс/см2.

В корпусе регулятора, закрытом кожухом, под регулировочным колпаком установлен шток, нагруженный сверху пружиной с двумя фиксирующими шариками.

В корпусе под штоком имеются два шариковых клапана: верхний — выпускной, нижний — впускной. Через штуцер регулятор соединен с разгрузочным устройством компрессора, а трубопроводом — с воздушным баллоном.

Работа регулятора протекает следующим образом. При давлении воздуха в баллонах ниже максимального пружина штока удерживает впускной клапан в закрытом состоянии. Когда давление воздуха в системе превысит максимальное, воздух, поступающий к регулятору по трубопроводу от воздушного баллона, преодолеет сопротивление пружины и поднимет вверх шариковые клапаны. При этом атмосферный канал закроется, а впускной откроется. Воздух через открытый впускной клапан регулятора будет поступать через штуцер в разгрузочное устройство компрессора. Плунжеры разгрузочного устройства одновременно будут подниматься вверх и откроют впускные клапаны компрессора. Воздух из одного цилиндра компрессора будет перекачиваться в другой. Компрессор будет работать вхолостую.

При падении давления ниже 6,0—5,6 кгс/см² шариковые клапаны опускаются вниз, открывается атмосферный канал регулятора и воздух из-под плунжеров разгрузочного устройства выходит в атмосферу. Плунжеры, опускаясь, освобождают впускные клапаны компрессора и компрессор снова создает давление в баллонах.

Воздушные баллоны служат для очистки, накопления и сохранения запаса воздуха для торможения и для питания воздухом пневматической подвески автобусов и механизмов открывания дверей. На автобусах ЛАЗ-695Н установлены три баллона, на автобусе ЛиАЗ-677 и Икарус — пять.

На одном из воздушных баллонов установлен предохранительный клапан, который предохраняет пневматическую систему от чрезмерного давления при отказе в работе регулятора давления. Кроме того, на нижнем баллоне установлены кран для слива конденсата и кран для отбора воздуха при накачке шин. Для сохранения воздуха в баллонах при обрыве трубки в подводящей магистрали установлен обратный клапан на входе в первый воздушный баллон. Все баллоны воздушной системы соединены между собой.

Влагомаслоотделитель. Воздух, нагнетаемый компрессором, содержит в себе влагу и пары масла. Масло оказывает вредное влияние на резиновые детали, а влага, конденсируясь в узлах системы, в холодное время может замерзнуть и нарушить работу узла.

Для очистки воздуха, поступающего в воздушные баллоны, передними устанавливают влагомаслоотделитель. Он состоит из корпуса, в котором помещен фильтрующий элемент, поджимаемый пружиной со стороны крышки. Для слива конденсата в крышку ввернут сливной кран. Воздух из компрессора поступает через отверстие, проходит через фильтр и далее поступает в воздушные баллоны.

Для питания пневматической системы автобуса ЛиАЗ-677 при буксировке автобуса с неисправным двигателем в передней части автобуса установлен буксирный клапан. Для обеспечения подачи воздуха в пневматическую систему автобуса нужно резиновый шланг с накидной гайкой навернуть на штуцер буксирного клапана. На кронштейне рамы воздушных баллонов автобуса установлены два разобщительных крана, которые позволяют доехать до гаража при отказе в работе пневматического привода на один мост. При разрыве диафрагмы тормозной камеры или шланга необходимо закрыть один из кранов и продолжать движение в гараж, пользуясь тормозными механизмами одного моста.

Тормозные краны. На автобусах ЛАЗ-695Н и ЛиАЗ-677 установлено по два одинаковых тормозных крана, которые служат для пропуска воздуха из воздушного баллона к тормозным камерам при торможении, для выпуска воздуха из тормозных камер при растормаживании, а также для обеспечения соответствия давления в тормозных камерах усилию, прилагаемому водителем к педали тормоза.

Одинарный тормозной кран состоит из трех разъемных частей: крышки рычага, корпуса, крышки клапанов. В крышке рычага на оси установлен рычаг, шарнирно связанный с тягой.

В корпусе помещены стакан с уравновешивающей пружиной и клапан выпускного окна.

Между корпусом и крышкой клапанов зажата диафрагма из прорезиненной ткани, в которой установлен пустотелый направляющий стакан, являющийся одновременно седлом 8 выпускного клапана.

В крышке клапанов на общем штоке установлены впускной и выпускной конические клапаны, возвратные пружины диафрагмы клапанов. В крышке выполнены резьбовые отверстия для присоединения трубопроводов от воздушного баллона к тормозным камерам одного моста.

Два крана автобуса ЛАЗ-695Н расположены в непосредственной близости к мостам.

На автобусе ЛиАЗ-677 эти краны спарены при помощи кронштейна.

Правый кран приводит в действие тормозные механизмы передних колес, а левый — задних.

Работа крана. В отторможенном состоянии выпускной клапан открыт. Тормозные камеры автобуса через выпускное окно тормозного крана сообщены с атмосферой. Впускной клапан закрыт, и сжатый воздух в тормозные камеры не поступает.

При торможении усилие от педали тормоза через тягу передается на рычаг тормозного крана. Рычаг через уравновешивающую пружинку воздействует на седло выпускного клапана и закрывает клапан; затем открывается впускной клапан, и сжатый воздух поступает в тормозные камеры, приводящие в действие колесные тормозные механизмы.

При оттормаживании уравновешивающая пружина разжимается, впускной клапан закрывается, седло под действием пружин отходит влево, открывается выпускной клапан и сжатый воздух из тормозных камер через каналы направляющего стакана, выпускное окно выходит в атмосферу — происходит растормаживание.

Установка двух тормозных кранов делает раздельным привод тормозов на передний и задний мост, что позволяет безопасно доехать до места стоянки при отказе привода тормоза на один из мостов.

Каждый тормозной кран имеет следящее устройство, которое позволяет регулировать эффективность торможения пропорционально величине нажатия на педаль тормоза. Принцип работы следящего устройства заключается в следующем: если давление в полости Б превысит усилие пружины, которое увеличивается от силы нажатия на педаль, то диафрагма вместе с клапанами переместится влево, впускной клапан закроется и доступ воздуха к тормозным камерам прекратится.

Этим устройством достигается пропорциональность действия пневматического привода тормозных механизмов усилию, приложенному к педали тормоза.

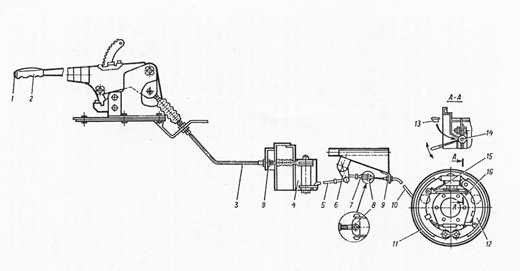

Стояночная тормозная система автобуса ЛиАЗ-677 имеет дистанционный двухступенчатый механический привод на тормозные механизмы задних колес.

Передний вал установлен в подшипниках скольжения на левой продольной балке рамы.

С одной стороны он соединен с системой тяг, а с другой — на него насажен зубчатый сектор, на который свободно посажен рычаг тормозного механизма.

Привод работает следующим образом. При повороте рычага вместе с ним поворачивается и зубчатый сектор, так как он сблокирован с рычагом при помощи защелки с пружиной. Вместе с зубчатым сектором поворачивается передний вал и сектой троса. Далее усилие передается через трос, систему рычагов и тяг на разжимные кулаки.

Для полного затормаживания необходимо дважды повернуть рычаг на себя.

При возвращении рычага в исходное положение после первого поворота зубчатый сектор остается в положении притормаживания колес при повороте рычага второй раз зубчатый сектор еще раз поворачивается в сторону увеличения натяжения троса. Этим увеличивается эффективность торможения.

Для растормаживания рычаг тормоза необходимо подать вперед до отказа и нажать на рычаг тяги.

На автобусах ЛАЗ-695Н стояночная тормозная система действует на карданный вал. Устройство тормозного механизма аналогично устройству тормозного механизма рабочей тормозной системы. Барабан фланцем насажен на шлицевый конец ведомого вала коробки передач и закреплен гайкой.

Привод стояночного тормозного механизма состоит из рычага, вала с рычагом, промежуточного рычага, двух тяг. Тяги имеют регулировочные вилки. Положение рычага фиксируется в секторе защелкой. С тормозным механизмом привод соединяется пальцем.

aboutavtobus.ru

Тормозная система паз 3205, тормоза схема

Загрузка…

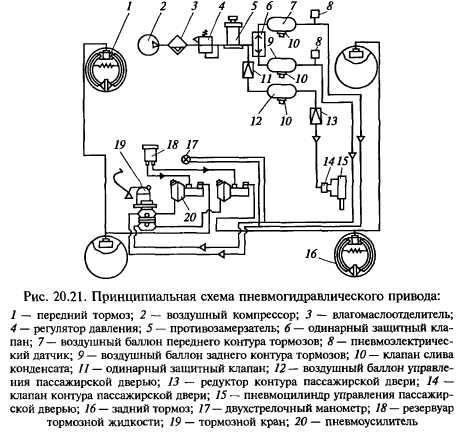

На автобусе ПАЗ-3205 применена пневмогидравлическая тормозная система, состоящая из независимых друг от друга рабочего и стояночного тормозов. Рабочие тормоза имеют два отдельных контура — передний и задний, обеспечивающий торможение при выходе из строя одного из контуров.

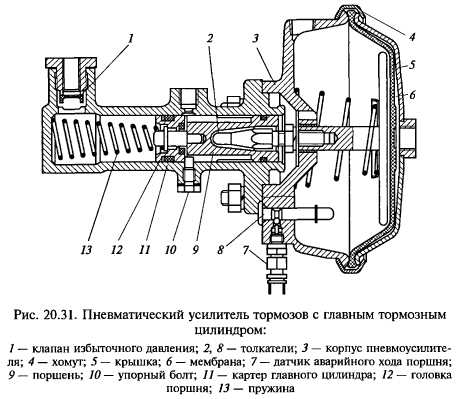

В тормозную систему ПАЗ-3205 входят основные узлы и агрегаты: воздушный компрессор, влагомаслоотделитель, регулятор давления воздуха, противозамерзатель, тормозной кран, пневмоусилители, главные и рабочие гидравлические цилиндры, трубопроводы, воздушные баллоны, а также передние и задние тормоза. Компрессор предназначен для нагнетания воздуха в систему автобуса. Регулятор давления поддерживает на постоянном уровне давление воздуха в пневмосистеме. Сжатый воздух применяется в автобусе как для тормозов, так и для открывания и закрывания дверей.

Тормозной кран — это агрегат, который управляется тормозной педалью и подает воздух на пневмоусилители. Они, в свою очередь, воздействуют на главные гидравлические цилиндры тормозной системы. Тормозная жидкость поступает в рабочие цилиндры колес, в результате тормозные колодки давят на барабаны и происходит торможение автобуса.

Для безопасной работы системы при любых погодных условиях на автобусе установлены влагомаслоотделитель и противозамерзатель. В самих названиях этих агрегатов заключается их работа в тормозной системе. В противозамерзателе используется спирт, который впрыскивается в воздушную систему тормозов автобуса. Спирт препятствует замерзанию конденсата при низких температурах окружающей среды. Отделения масла и влаги также способствуют надежной работе тормозной системы автобуса. На приборной доске водителя находится двухстрелочный манометр, показывающий общее давление воздуха в системе и давление во время торможения.

avtobuspaz3205.ru

Пневматическая система тормозов автобуса ПАЗ

Страница 1 из 3

Пневматическая система тормозов автобуса состоит из компрессора, пневмоаппаратов и трубопроводов.

В целях предупреждения отказов пневмоаппаратов тормозной системы от засорения, на входе в тормозной кран, осушитель, четырехконтурный защитный клапан и в модуляторы (по 2) устанавливается сетчатый фильтр очистки сжатого воздуха.

Первую проверку состояния фильтров следует проводить после обкатки автобуса.

В случае засоренности сетки, необходимо вывернуть плоскогубцами фильтр из штуцера корпуса пневмоаппарата и очистить сжатым воздухом.

Последующие проверки состояния фильтров рекомендуется выполнять при сезонном техническом обслуживании.

Компрессор — (рис. 1) одноцилиндровый поршневого типа, с воздушным охлаждением блока цилиндров и с водяным охлаждением головки цилиндров.

Привод компрессора ременный от шкива коленчатого вала. Регулировка натяжения ремней производится перемещением кронштейна компрессора.

Масло к шатунной шейке подается в сверление коленчатого вала компрессора через заднюю крышку по шлангу из системы смазки двигателя.

Шарикоподшипники, поршневые пальцы и стенки цилиндра смазываются разбрызгиванием. Из компрессора масло сливается в масляный картер двигателя.

При обслуживании компрессора проверяется крепление компрессора к кронштейну, крепление кронштейна к двигателю, крепление шкива, натяжение приводного ремня, крепление головки цилиндров компрессора, а также состояние и крепление нагнетательного шланга компрессора и шлангов подвода охлаждающей жидкости к головке цилиндров.

Протяжку гаек головки цилиндров следует выполнять равномерно по диагонали в несколько приёмов, каждый приём не более чем на 1…2 грани.

Окончательная затяжка производится моментом 18…25 Нм (1,8…2,5 кгс м).

При установке нового компрессора после 15 минутной обкатки следует проверить натяжение приводных ремней.

Для компрессора производства ОАО «АК АДВИС» рекомендуется один раз в год при сезонном обслуживании, но не более чем через 100000 км пробега произвести очистку от нагара поршней и клапанов.

Признаками неисправности компрессора являются: появление шума и стука в нем, чрезмерный нагрев (более 190˚С), увеличенное содержание масла в конденсате, сливаемом из воздушных баллонов.

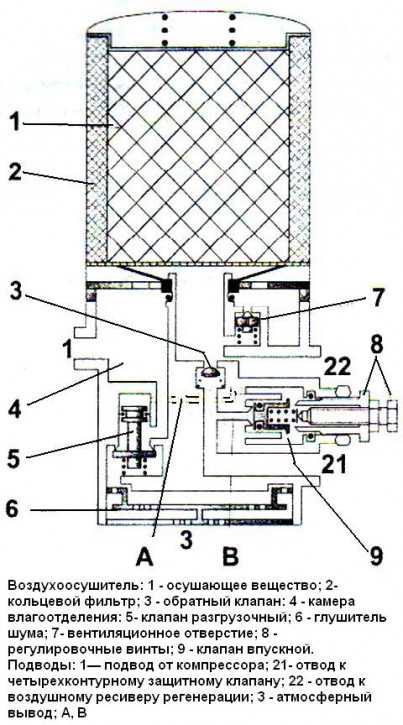

Воздухоосушитель с встроенным регулятором давления (рис. 2) предназначен очистки сжатого воздуха от влаги и загрязнений, а также для автоматического поддержания рабочего давления в системе пневматического привода тормозов.

Подаваемый воздушным компрессором воздух проходит через кольцевой фильтр 2, где происходит его предварительная очистка от загрязнений. Там же воздух охлаждается, а часть влаги, содержащейся в нем, собирается в камере влагоотделения 4.

Затем воздух осушается, проходя через гранулообразный порошок 1, и поступает к обратному клапану 3, открывает его и проходит через отвод 21 к четырехконтурному защитному клапану и далее к воздушным ресиверам. Одновременно через жиклер и отвод 22 наполняется воздушный ресивер емкостью 5л для регенерации осушающего элемента.

Внимание! Осушитель воздуха имеет электроподогрев клапанного узла, включающийся кнопкой на щитке приборов.

Электроподогрев включается автоматически при температуре окружающего воздуха менее +10°С и отключается после нагрева до +30° С.

Специального обслуживания осушитель не требует.

Для контроля нормальной работы осушителя следует ежедневно проверять отсутствие конденсата в баллоне расположенном после осушителя и следить за герметичностью пневматического привода тормозной системы.

При правильной эксплуатации фильтрующий элемент осушителя обеспечивает качественную очистку воздуха в течение двух лет.

При появлении в ресиверах конденсата необходимо заменить фильтрующий элемент. При наличии в конденсате масла необходимо отремонтировать компрессор, так как замасливание гранул порошка осушителя резко снижает срок его работы.

autoruk.ru

Тормозная система Паз

Рабочая тормозная система автобуса ПАЗ-672 имеет раздельный гидравлический привод с гидровакуумными усилителями на передний и задний мосты.

Устройство тормозного механизма аналогично тормозным механизмам, рассмотренным ранее. Отличие состоит в размерах, в разжимном и регулировочных приспособлениях.

Разжимным устройством является колесный тормозной цилиндр. Регулировочным приспособлением являются опорные пальцы с эксцентриковыми бронзовыми шайбами и регулировочные эксцентрики. В качестве тормозной жидкости в гидроприводе применяют спиртово-касторовые смеси (БСК и ЭСК).

Гидравлический привод состоит из: главного тормозного цилиндра, создающего давление жидкости в системе привода, с резервуаром, заполненным тормозной жидкостью; колесных цилиндров, передающих давление тормозной жидкости на тормозные колодки; соединительных трубопроводов и шлангов; педали и гидровакуумного усилителя с фильтром, соединенного через запорный клапан со впускным трубопроводом двигателя.

Вся система постоянно заполнена тормозной жидкостью. Водитель, нажимая на педаль, через шток перемещает поршень в главном тормозном цилиндре, который давит на тормозную жидкость. Давление передается через шариковый клапан дополнительного цилиндра а по трубкам в колесные тормозные цилиндры, поршни которых разводят тормозные колодки, прижимая их к барабанам. После прекращения давления на педаль тормоза возвратные пружины отводят колодки от барабанов, поршни тормозных цилиндров сближаются и тормозная жидкость выдавливается по трубкам в главный цилиндр

Устройство приборов гидравлического привода тормозных механизмов автобуса ПАЗ-672.

Главный тормозной цилиндр выполнен как одно целое с резервуаром, разделенным на две части.

Верхняя часть резервуара закрыта крышкой со штуцером для присоединения трубки от наливного бачка. Для удаления воздуха из резервуара при заполнении его жидкостью выполнено отверстие, закрытое пробкой. Резервуар сообщается с главным цилиндром через четыре отверстия. Два из них Ø0,7 мм являются компенсационными, а два других Ø6 мм — перепускными.

Внутренняя полость главного цилиндра делится на две части разделительным кольцом. С правой стороны кольца помещен первичный поршень с уплотнительной манжетой и возвратной пружиной, а с левой — вторичный поршень.

Между первичным и вторичным поршнями образуется полость А, которая соединяется трубопроводами с тормозными механизмами задних колес. Слева от вторичного поршня имеется аналогичная полость Б, соединенная с тормозными механизмами передних колес.

Каждая секция главного тормозного цилиндра работает следующим образом: под действием усилия от педали перемещается первичный поршень, как только кромка резиновой манжеты поршня перекроет компенсационное отверстие, перед поршнем создается давление, под действием которого перемещается вторичный поршень. Давлением жидкости открывается нагнетательный (выпускной) клапан, и жидкость перетекает по трубопроводам и давит на поршни рабочих цилиндров, заставляя их раздвигаться и прижимать колодки к барабанам.

При снятии усилия с педали тормоза каждый поршень под действием возвратной пружины возвращается в исходное положение.

При обратном ходе поршней главного тормозного цилиндра заполнение рабочей полости цилиндра жидкостью отстает от перемещения поршня вследствие сопротивления трубопроводов и обратного клапана. Поэтому в цилиндре создается некоторое разрежение. Под действием этого разрежения жидкость из нерабочей полости цилиндра перетекает через перепускные отверстия в головках поршней, отжимая кромки уплотнительных манжет в рабочую полость.

Наличие обратного и нагнетательного клапанов сохраняет избыточное давление в трубопроводах и в колесных цилиндрах в отторможенном состоянии в пределах 0,8—1,5 кгс/см2, что обеспечивает плотное прилегание манжет в колесных цилиндрах, устраняя попадание воздуха в гидропривод.

После каждого хода поршня рабочая часть цилиндра всегда заполнена жидкостью и главный тормозной цилиндр готов к быстрому повторному торможению.

Колесные цилиндры передних и задних колес одинаковы, они отличаются только диаметром (35 мм — передних, 38 мм — задних).

Во внутренней полости цилиндра установлены поршни, резиновые уплотнительные манжеты с распорными чашками. Распорные чашки с пружиной постоянно прижимают кромки манжет к зеркалу цилиндра, чем обеспечивается лучшее уплотнение цилиндра. От попадания пыли и грязи внутренняя полость цилиндра защищена резиновыми колпаками.

В цилиндре выполнены два отверстия: нижнее для соединения с гидравлическим приводом и верхнее для выпуска воздуха из системы при заполнении ее жидкостью. В это отверстие ввернут перепускной клапан, который имеет коническое седло, обеспечивающее герметичность при плотно завернутом клапане, и сообщение с атмосферой при отвернутом на 0,5 оборота клапана.

Клапан закрывается резиновым колпачком для предотвращения попадания грязи.

Главный тормозной цилиндр соединен с колесными цилиндрами системой трубопроводов, состоящей из металлических трубок, тройников, штуцеров и резиновых гибких шлангов.

Концы трубок развальцованы и соединяются с тройниками и штуцерами стяжными гайками. Герметичность соединений обеспечивается затяжкой развальцованного конца трубки, опирающейся на коническое седло тройника или штуцера. В местах, где трубки могут быть повреждены, они защищены надетыми на них цилиндрическими пружинными оболочками.

Гидровакуумный усилитель. В каждую ветвь привода включено по одному гидровакуумному усилителю, которые повышают эффективность действия тормозных механизмов и облегчают работу водителя.

Принцип действия усилителя основан на использовании разрежения во впускном трубопроводе двигателя для создания дополнительного давления на тормозные колодки.

При отказе в работе одного усилителя другой сохраняет работоспособность, но действует на одну ветвь. При отказе в работе обоих усилителей увеличивается путь торможения и усилие, прилагаемое к педали тормоза.

Гидровакуумный усилитель состоит из камеры усилителя, гидравлического дополнительного цилиндра и клапана управления.

Камера усилителя собрана из двух штампованных половин, между которыми зажата резинотканевая диафрагма. Диафрагма соединена через шток с пластинчатым толкателем и отжата в исходное положение пружиной.

Полость А камеры соединена шлангом с впускным трубопроводом полость Б — с клапаном управления. К камере прикреплен цилиндр с поршнем, имеющим шариковый клапан и манжету.

Левая полость цилиндра соединена с главным тормозным цилиндром а правая — с рабочими цилиндрами.

В корпусе клапана управления установлены диафрагма, поршень и два клапана. Клапаны соединены стержнем и закрываются пружиной. Диафрагма зажата в плоскости разъема корпуса, к ней прикреплена тарелка с отверстием, которое закрывается вакуумным клапаном.

Полость над диафрагмой сообщается с полостью Б камеры, а полость под диафрагмой — с полостью А.

При отпущенной педали тормоза давление в гидроприводе близко к атмосферному, диафрагма клапана опущена вниз. При этом вакуумный клапан открыт, атмосферный — закрыт.

Разрежение, создаваемое двигателем, из впускного трубопровода передается в полость А камеры и в полость клапана управления и через открытый вакуумный клапан по гибкому шлангу в полость Б камеры.

При этом диафрагма камеры находится в левом положении, а следовательно, и поршень цилиндра занимает левое положение.

При нажатии на педаль тормоза жидкость от главного цилиндра из полости первичного поршня поступает к усилителю задних тормозных механизмов, а по второму трубопроводу — к усилителю передних тормозных механизмов. Параллельно и независимо срабатывают оба усилителя. Давлением жидкости открывается шариковый клапан дополнительного цилиндра, и жидкость через канал в поршне дополнительного цилиндра поступает к тормозным цилиндрам колес. Происходит торможение автобуса без участия усилителя. Почти одновременно с этим торможением срабатывает клапан управления.

Под давлением жидкости поднимается поршень клапана управления и закрывает вакуумный, а открывает атмосферный клапан. Через фильтр и открытый атмосферный клапан воздух по гибкому шлангу поступает в полость Б камеры.

При этом диафрагма прогибается, шток действует на пластинчатый толкатель, который закрывает канал в поршне дополнительного цилиндра, а затем давит на поршень. Поршень, перемещаясь вправо, создает дополнительное давление в рабочих тормозных цилиндрах и, создает дополнительное усилие на тормозные колодки.

Воздух через воздушный клапан в полости Б будет подаваться до тех пор, пока сила давления воздуха над диафрагмой клапана не будет равна силе, с которой жидкость давит на поршень клапане управления. При равновесии сил оба клапана закрываются. Таким образом, клапан управления обеспечивает давление в системе колесных цилиндров пропорционально усилию, прикладываемому к педали тормоза.

При растормаживании снижается усилие с педали тормоза, давление в главном цилиндре падает, клапан под действием пружины опускается вниз, создается вакуум в полостях Б и А камеры усилителя. Диафрагма камеры усилителя под действием пружины возвращается в исходное положение. Под действием стяжных тормозных пружин жидкость из колесных цилиндров будет выдавливаться в главный цилиндр. Под действием давления жидкости поршень дополнительного цилиндра будет возвращаться влево до тех пор, пока шарик клапана в поршне не упрется в конус пластинчатого толкателя и не откроется клапан.

При открытии шарикового клапана жидкость из правой полости цилиндра будет проходить по трубопроводам в главный цилиндр. Произойдет полное растормаживание автобуса.

При неработающем двигателе для поддержания вакуума в камерах гидроусилителей служит запорный клапан, который при падении разрежения во впускном трубопроводе закрывается и этим поддерживает максимальное разрежение в воздушном баллоне. Это позволяет осуществить несколько торможений с полным усилием.

Стояночная тормозная система автобуса ПАЗ-672 имеет механический привод. Тормозной механизм — колодочный, барабанного типа, расположен непосредственно за коробкой передач и действует на карданный вал.

Опорный тормозной диск прикреплен болтами к задней крышке коробки передач, к нему крепится корпус разжимного механизма. В отверстия корпуса вставлены толкатели, в пазы которых входят концы колодок. Толкатели с внутренней стороны на торцах имеют цилиндрические выемки, расположенные под углом к оси детали.

По этим выемкам перемещаются шарики, которые находятся в корпусе.

Другие концы колодок входят в опоры колодок. Колодки прижимаются к пазам с помощью пружин. Первичная колодка прижимается более слабыми пружинами, окрашенными для отличия в красный цвет, вторичная колодка — более сильными пружинами 18, окрашенными в черный цвет.

Колодки взаимозаменяемы. Тормозной барабан центрируется на буртике фланца кардана и крепится к нему через вилку кардана четырьмя болтами. Снизу тормозной механизм имеет отражатель для защиты его рабочей поверхности от масла и грязи.

aboutavtobus.ru