Устройство кпп робот: Устройство роботизированной коробки передач

Роботизированная коробка передач, все плюсы и минусы правильного выбора

На чтение 6 мин. Просмотров 316

Роботизированная коробка передач — достойный выбор автовладельцев, сочетающий в себе надежность «механики» и удобство «автомата».

Прогресс не стоит на месте, а желание человека сделать свой быт более удобным, подталкивает его на все новые изобретения. Стараясь облегчить жизнь водителя по многочисленным пробкам, производители автомобилей постоянно совершенствуют свои детища, применяя всевозможные новшества. Вот и к механической коробке передач на автомобиле придумали автоматическое сцепление. Сложив совместно понятия автомат и механика, конструкторы получили устройство под названием роботизированная коробка передач, совместившее в себе плюсы и минусы обоих агрегатов.

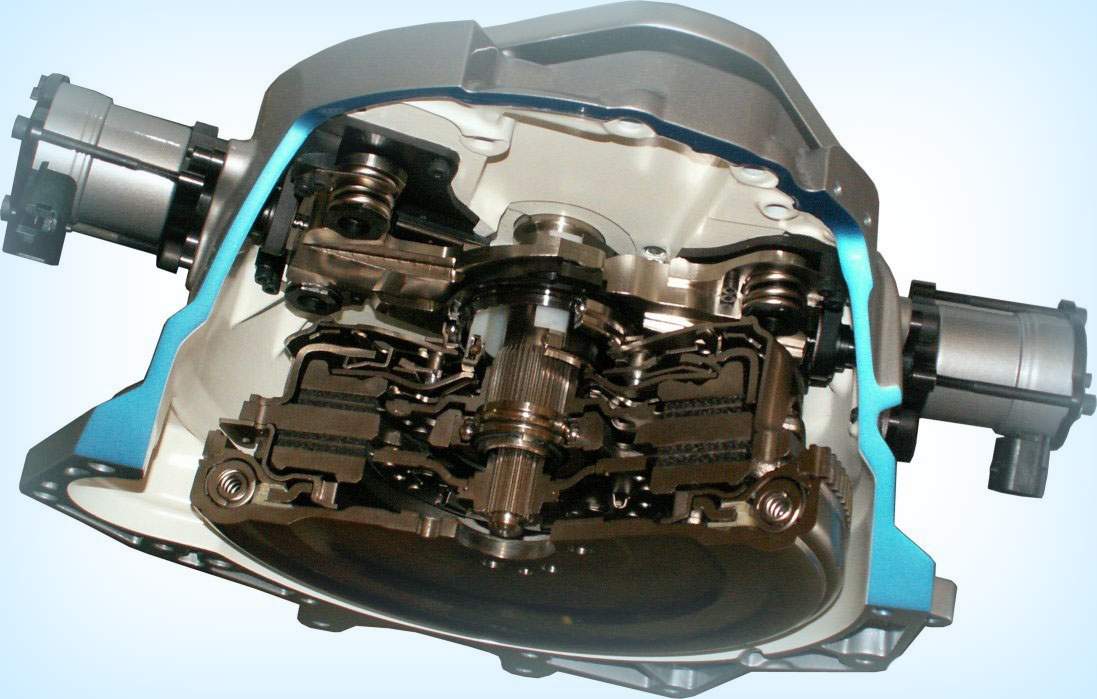

Роботизированная коробка передачУстройство роботизированной коробки

Многие автовладельцы полагают, что роботизированная коробка представляет собой обычный автомат с какими-то особенностями. Но это не так. За основу конструкции разработчики взяли механическую коробку, более надежную, чем автоматическая, добавив к ней специальные устройства, отвечающие за выжим сцепления с переключением передач.

Но это не так. За основу конструкции разработчики взяли механическую коробку, более надежную, чем автоматическая, добавив к ней специальные устройства, отвечающие за выжим сцепления с переключением передач.

В обычной механике переключением передачи с выжимом сцепления заведует непосредственно водитель. Он самостоятельно, ориентируясь на дорожную ситуацию используя педаль сцепления с рычагом КПП, выбирает необходимую передачу согласно времени ее включения. Изобретатели решили исключить водителя из этой цепи, доверив все действия автоматике и компьютеру. Установив узлы-актуаторы, они сделали возможным автоматическое переключение роботизированной коробки, основой которой осталась механика.

Роботизированная механическая коробка передач, совместила положительные моменты постой механики и автомата — топливную экономичность, простоту ремонта и прочее с возможностью езды в автоматическом режиме без использования педали сцепления. При этом она сохранила возможность ручного управления при помощи рычага или подрулевых переключателей по принципу Типтроника.

Принцип работы

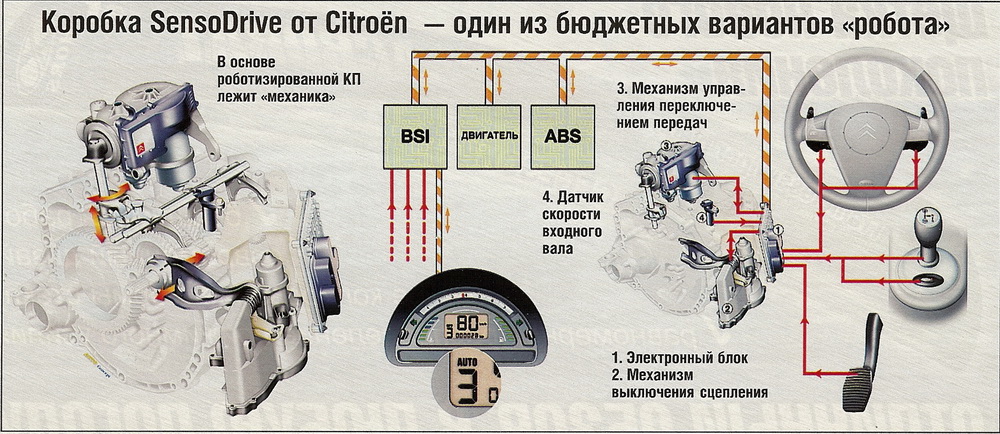

Коробка робот работает при помощи узлов-актуаторов. Получая информацию о скорости движения, оборотах двигателя, датчиков ABS и ESP с бортового компьютера и действуя через свою механическую часть, они выжимают сцепление, перемещают синхронизаторы в коробке, выбирая необходимую передачу. Сервопривод, ответственный за сцепление, приняв необходимую команду, рассоединяет первичный вал с двигателем. В это время второй сервопривод, выбрав нужную передачу, включает ее. После включения первый актуатор восстанавливает сцепление, и автомобиль продолжает движение.

Устройство роботизированной коробки передачСервоприводы, которые имеет робот, могут быть двух видов — электрические и гидравлические. Электрический представляет собой шаговый электродвигатель, перемещающий через редуктор свою исполнительную часть. Гидравлический привод воздействует через гидроцилиндр, получающий команды от электронного блока управления. Поэтому его еще называют электрогидравлическим.

Плюсы и минусы роботизированной коробки передач

- Коробка робот, выполненная на базе механики, обладает высокой надежностью по сравнению с автоматом и вариатором;

- Рабочий объем роботизированной коробки значительно меньше автоматической, и, значит, меньше количество используемого масла;

- Сцепление робота имеет увеличенный на 30 процентов ресурс;

- Почти все модификации имеют функцию переключения передач вручную по принципу Типтроника на автомате;

- Робот дешевле при производстве и ремонте по сравнению с вариаторной и автоматической коробками;

- Роботизированная коробка передач весит намного меньше, чем автоматическая, что дает ей преимущество для установки на малолитражные автомобили;

- Позволяет снизить расход топлива при равных условиях по сравнению с использованием всех остальных видов коробок передач.

Помимо достоинств робот имеет следующие недостатки:

- Коробка передач робот с электрическим сервоприводом обладает значительной задержкой переключения, достигающей 2-х секунд, которая вызывает дискомфорт при разгоне и динамичной езде;

- При использовании гидравлического привода применяется тормозная жидкость, которая постоянно находится под давлением, ускоряя процесс переключения до 0,05 секунды.

Но гидравлический привод существенно дороже в устройстве, он повышает энергонагруженность мотора, являясь уделом дорогих автомобилей или спорткаров;

Но гидравлический привод существенно дороже в устройстве, он повышает энергонагруженность мотора, являясь уделом дорогих автомобилей или спорткаров; - На обычном роботе отсутствует возможность адаптации под стиль езды водителя. Если автомат может подстроиться, то робот поддерживает только один стиль, который установлен как прошивка в блоке управления.

Преселективная коробка передач. Движение в верном направлении

Из-за своих недостатков коробка переключения передач робот была встречена первыми покупателями довольно негативно. Основная претензия была в том, что робот работает с рывками во время движения. Но конструкторы, видя перспективу конструкции в ее простоте и дешевизне, не отказались от производства, продолжив поиски решения.

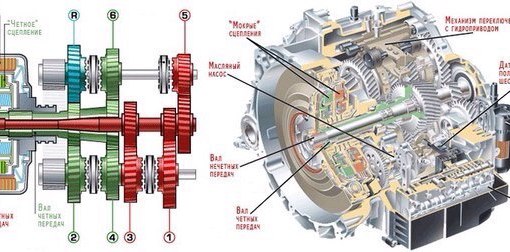

Для исправления ситуации, с целью избежать задержек переключения, производители предложили использовать коробку с двумя независимыми сцеплениями. Такое решение позволило полностью избавиться от рывков и задержек, увеличив динамику автомобиля, добавив комфорт водителю с пассажирами.

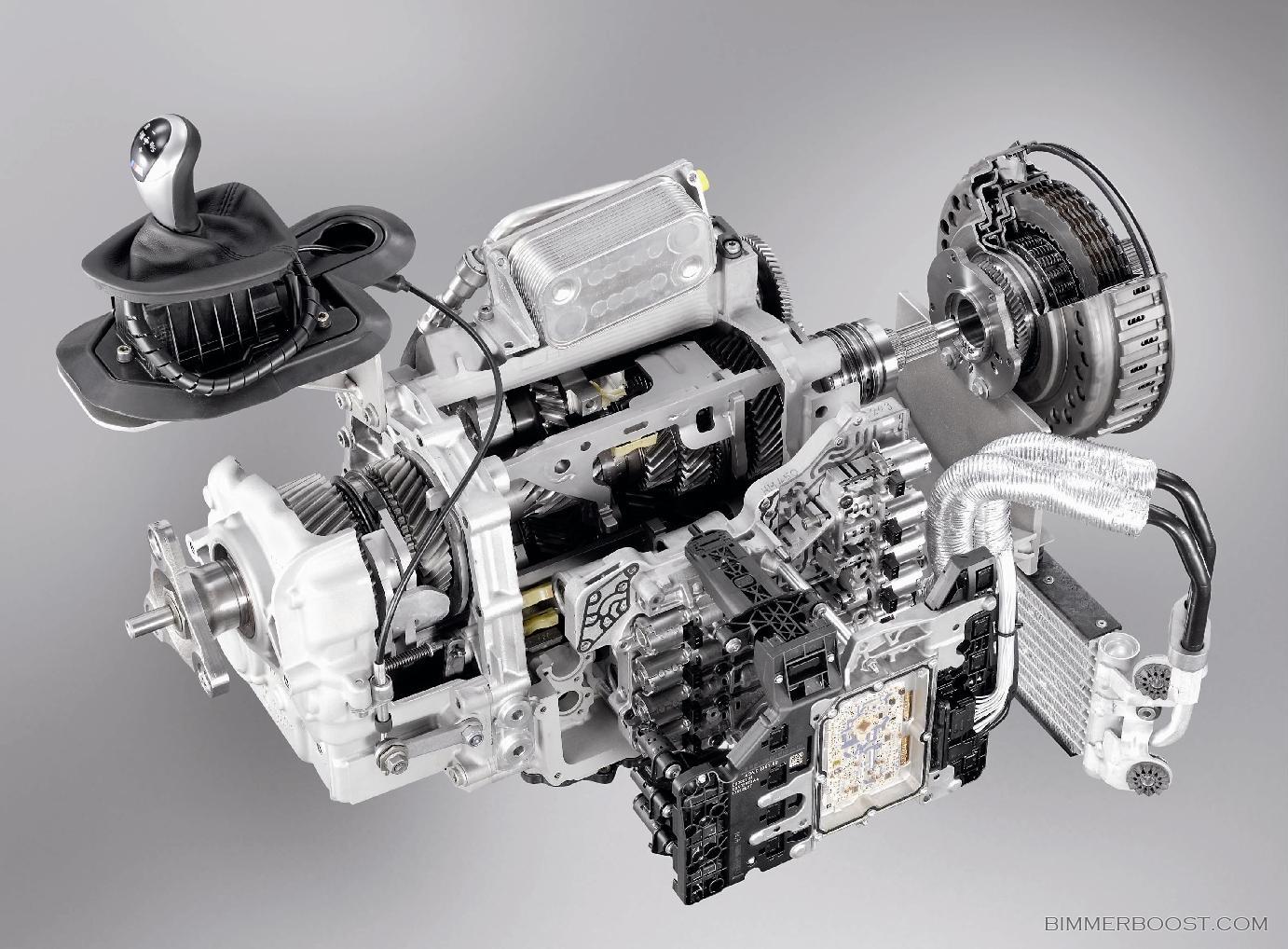

Первыми, кто начал серийно выпускать такие устройства, были Ауди и Фольксваген, начавшие устанавливать коробки DSG и S-Tronic на свои автомобили с 2003 года.

Двойное сцепление дало возможность включать последующую передачу при уже включенной передаче, переходя на нее без перерыва в работе коробки, сохранив тягу в полном объеме. Поэтому другое название коробки с двойным сцеплением — преселективная, что означает предварительно выбранная.

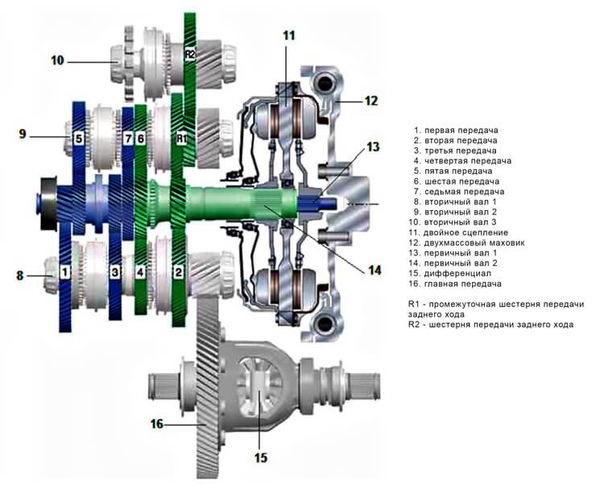

Если обычная коробка в устройстве имеет по одному первичному и вторичному валу, то такая получила в свою конструкцию их по два, предназначенных для четных и нечетных передач. При этом первичные валы вставлены один в другой по принципу матрешки, соединяясь с двигателем каждый отдельным многодисковым сцеплением.

При включении первой передачи на одном из вторичных валов в начале движения замыкается первое сцепление, автомобиль трогается. Умная электроника, понимая, что дальше должна быть вторая замыкает следующую шестерню на другом вторичном валу, но второе сцепление остается при этом разомкнутым, не внося конфликта в работу коробки. Как только необходимая скорость будет достигнута, произойдет одновременное выключение первого сцепления с включением второго. И так далее. При торможении процесс аналогичный, только в обратную сторону. Получается, что у такой коробки одновременно включены две передачи, что еще раз подтверждает ее название преселективная.

Как только необходимая скорость будет достигнута, произойдет одновременное выключение первого сцепления с включением второго. И так далее. При торможении процесс аналогичный, только в обратную сторону. Получается, что у такой коробки одновременно включены две передачи, что еще раз подтверждает ее название преселективная.

Скорость переключения преселективной коробки робота очень высока, превышающая по своим показателям скорости работы некоторых спортивных автомобилей. Например, робот серийного Гольфа имеет скорость переключения 8 миллисекунд, что меньше времени моргания глаза, а у Феррари Энзо роботизированная коробка переключается за 150 миллисекунд. Почувствуйте разницу, как говорят.

Достоинства и недостатки

Совместив лучшее от всех разработок, коробки передач с двойным сцеплением стали экономичнее и быстрее обычных механических. При этом они более комфортны для пассажиров, чем другие. Обладая малыми габаритами, роботы предпочтительнее в использовании для малолитражных автомобилей по сравнению с автоматическими коробками.

Но несмотря на обилие плюсов, есть значительные минусы. Недостатками преселективной коробки является ее сложность ремонта при высокой стоимости производства. До недавнего времени также была проблема при передаче большого крутящего момента, но сейчас она уже решена.

Подводя итоги

И сегодня многие именитые производители, такие как Ауди, Фольксваген, Опель, Фиат, и даже Порше признали перспективность этого направления, все больше склоняясь к использованию роботов в массовом производстве. Учитывая все положительные моменты при удешевлении производства, роботизированные коробки скоро полноценно войдут в жизнь автомобилистов, значительно потеснив механику с автоматом.

Как правильно обслуживать роботизированную КПП

Механическую коробку переключения передач с автоматическим управлением обычно называют роботизированной. У каждого автомобильного концерна есть в арсенале такая разновидность коробки передач. Создавая роботизированную КПП, компании преследовали цель занять привлекательную рыночную нишу между дешевой МКПП и дорогой АКПП.

Создавая роботизированную КПП, компании преследовали цель занять привлекательную рыночную нишу между дешевой МКПП и дорогой АКПП.

Роботизированная коробка передач (КПП) на легковых автомобилях у каждого производителя имеет свое название: Quickshift («Рено»), 2-tronic («Пежо»), Allshift, Twin Clutch SST, Sporttronic («Мицубиси»), Easytronic («Опель»), Durashift EST («Форд»), Dualogic, Speedgear («Фиат»), MultiMode, SMT («Тойота»), i-Shift («Хонда»), SensoDrive, EGS или BMP («Ситроен»), Selespeed («Альфа Ромео»), Automatic Stickshift, DSG («Фольксваген»), Sequentronic («Мерседес-Бенц»), SMG/SSG («БМВ»), S-Tronic («Ауди»), PDK («Порше»).

Принцип работы

Роботизированная КПП состоит из механической коробки передач, оборудованной исполнительными механизмами и блоком управления. Блок управления считывает информацию либо с датчиков вращения коленчатого вала, либо с датчика скорости и, при необходимости, осуществляет переключение передач посредством гидравлического либо электрического исполнительного механизма. Вот почему «роботроник» иногда классифицируется как «автомат» – при переключении передач вам не надо выжимать сцепление. Однако это не совсем верно.

Вот почему «роботроник» иногда классифицируется как «автомат» – при переключении передач вам не надо выжимать сцепление. Однако это не совсем верно.

Дело в том, что отсутствие педали сцепления в салоне не исключает самого диска сцепления из всего механизма. Типичная проблема всех роботизированных коробок заключается в разрыве потока мощности при переключении передач, что порой выливается в неприятные рывки при переключении.

Казалось бы, подобная проблема существует и в МКПП, но не следует сбрасывать со счетов человеческий фактор. Человек, управляющий автомобилем с МКПП, способен быстро подстраиваться под любую дорожную ситуацию, оценивая ее наперед, и делать переключение передач практически незаметным.

Различные компании используют разные настройки для «роботроников». Например, фирма Opel устанавливает на свои модели роботизированную КПП под названием Easytronic, которая обеспечивает максимально комфортное переключение передач при спокойном вождении и вызывает дискомфорт при активной езде.

Ford устанавливает Durashift специально для любителей быстрой, агрессивной езды, но… в условиях города, медленного передвижения в пробках, в отличие от «роботроников». Кстати, «роботроник» позволяет тормозить двигателем, в отличие от автоматической коробки. Для водителей, любящих держать процесс поездки под контролем, такая функция просто незаменима. Также роботизированная КПП позволяет переключать передачи в ручном режиме, что делает процесс езды более динамичным.

Основные проблемы «роботов»

Изначально роботизированные коробки устанавливались на автомобили класса «B», такие как Opel Corsa, Ford Fiesta и т.д. Сейчас сфера применения роботизированных КПП значительно расширилась. Теперь «роботроники» устанавливаются на автомобили гольф-класса – Ford Focus, VW Golf и многие другие, а также на компактные мини-вэны и кроссоверы. Для потребителя, не располагающего достаточной суммой денег на покупку автомобиля с АКПП и не желающего «путаться в педалях», роботизированная коробка кажется просто незаменимой.

Впрочем, все виды коробок передач имеют свою «ахиллесову пяту», в том числе и роботизированная. Из-за ее схожести с МКПП есть проблема замены диска сцепления. С другой стороны, сам процесс замены диска сцепления не намного сложнее замены сцепления в механической коробке.

Еще одна актуальная проблема роботизированных коробок передач – стабильная работа контактов. Система управления «роботроником» имеет массу контактов, разъемов, а также электрические приводы. При нарушении одного из контактов «роботроник» перестает функционировать. Подобная остановка коробки приводит к тому, что переключение передач становится невозможным. Крайне неприятно, если такое случилось не в нейтральном положении «роботроника». При такой остановке коробки буксировать автомобиль нельзя, придется вызывать эвакуатор и транспортировать машину к месту ремонта.

Помимо перечисленных проблем у роботроников бывают сбои в системной плате. Подобная проблема «лечится» перепрошивкой чипа. Остальные проблемы схожи с проблемами механической коробки передач: при большом пробеге изнашиваются синхронизаторы, иногда требуются настройка сцепления, регулировка тяги.

Особенности обслуживания и эксплуатации

Независимые СТО предлагают свои услуги по ремонту трансмиссии с учетом объективной ситуации местного рынка. А это значит, что у новосибирских мастеров автосервиса накоплен опыт обслуживания преимущественно автоматических коробок передач, вариаторов и, конечно же, классической «механики».

«Подержанные машины с роботизированными коробками поступают в Россию в основном из Западной Европы, – говорит Константин Зайцев, управляющий автосервисом «Мастерская по ремонту АКПП». – По таким машинам пока еще недостаточно информации, на рынке их мало. К нам эти машины поступают в основном со вторичного рынка, и их пока еще немного в Новосибирске».

Однако Константин Зайцев упомянул в числе наиболее часто встречающихся «болезней» роботизированных коробок проблемы с электронным блоком – тем самым, который руководит работой сцепления.

В силу объективных причин, на базе которых формируется рынок автомобилей Новосибирска, дилерские автосервисы имеют значительно больший опыт ремонта машин с роботизированными коробками передач.

«Многое зависит от того, насколько грамотно водитель управляет машиной с роботизированной коробкой, – рассказывает Андрей Владимиров, заместитель начальника СТО сервисного центра «Сибтрансавто Новосибирск», официального дилера Opel, Chevrolet. – «Робот» управляет сцеплением, с его помощью происходит включение/выключение сцепления, и поэтому, если водитель не выключает передачу, а стоит на светофоре с включенной передачей, у его автомобиля в итоге быстро изнашиваются диски сцепления. То есть это происходит от неправильной эксплуатации и незнания особенностей работы роботизированной КПП».

Несмотря на то что общий принцип работы коробок передач – «роботов» схож, каждый производитель выпускает на рынок свой собственный, немного отличный от других вариант этого узла автомобиля. Поэтому ремонт роботизированных коробок передач требует знаний всех рекомендованных производителем технологий, а также наличия необходимого оборудования и одобренных изготовителем запасных частей и расходных материалов.

Поэтому ремонт роботизированных коробок передач требует знаний всех рекомендованных производителем технологий, а также наличия необходимого оборудования и одобренных изготовителем запасных частей и расходных материалов.

В гарантийный период диски сцепления чаще всего меняются за счет дилера, а по истечении срока гарантии – за счет владельца автомобиля. Поэтому владельцам таких машин рекомендуется ремонтировать роботизированные коробки в постгарантийный период у дилера, так как все запчасти в данном случае точно будут оригинальными, с завода-изготовителя – это значительно увеличит ресурс «робота».

Еще раз напомним, что современная роботизированная КПП буквально нашпигована электроникой. Ремонт большинства из них порой невозможно выполнить без дилерского сканера. Или же, устранив механическую поломку, без необходимого дилерского оборудования нельзя выполнить электронное перепрограммирование коробки передач. Если этого не сделать – она опять выйдет из строя.

Владельцам автомобилей с роботизированной коробкой передач следует помнить, что «робот» – это, скорее, усовершенствованная электроникой «механика». Такие машины имеют свои особенности эксплуатации, которые следует неукоснительно соблюдать.

Такие машины имеют свои особенности эксплуатации, которые следует неукоснительно соблюдать.

http://www.auto-sib.com/remont/detail/7522.html

Коробка робот, роботизированная коробка передач

Роботизированная коробка передач или как ее по простому называют коробка робот получила широкое применение в автомобилестроении, поскольку имела ряд важных преимуществ над автоматической коробкой передач, и для любителей “свободных рук” за рулем, над механической коробкой передач.

Принцип действия роботизированной коробки передач

Коробка робот очень похожа по своему действию на механическую коробку передач, за исключением того, что робот (специальный блок управления коробкой) выполняет за человека такие функции, как работа сцеплением и непосредственное переключение передач. От человека требуется только указать режим работы. Их может быть 2: автоматический и механический (данный режим называется tiptronic). В автоматическом режиме работы блок управления сам определяет необходимую передачу, сам регулирует плавность сцепления. В механическом режиме водитель может выбирать передачи самостоятельно, а блок управления будет их переключать.

В механическом режиме водитель может выбирать передачи самостоятельно, а блок управления будет их переключать.

Роботизированная коробка переключения передач

Плюсы коробки робота

- В отличии от автоматической коробки, коробка робот требует намного меньший объем масла (в среднем для робота необходимо 3 литра масла, в то время как на автоматическую коробку понадобиться в районе 9 литров).

- Робот позволяет достигать меньшего расхода топлива, приблизительно на 8-9%.

- Имеет хорошую степень надежности.

Минусы

- Отсутствует плавность переключения передач. Большинство моделей автомобилей, которые оснащены коробкой роботом имеют довольно заметный “пинок” при переключении передач.

- Роботы сделанные по электрическому типу (разницу между типами читайте ниже) имеют достаточно заметную степень задумчивости. Если выразиться просто коробка “тупит” перед переключением передачи.

- Не хватает должной надежности. Робот появился сравнительно недавно и еще не успел пройти “обкатку” временем, в следствии чего у владельцев авто с роботом до сих пор возникает много претензий и вопросов.

Разница между электрическим и гидравлическим приводом коробки робота.

При электрическом приводе коробкой управляет механизм переключения передач и электродвигатель, который в нужное время (во время переключения передачи), нагнетает давление в систему с помощью гидроклапанов, в следствии чего и происходит переключение. Данный факт и объясняет “задумчивость” при переключении.

Более дорогим вариантом является гидравлический привод. Он постоянно поддерживает необходимое давление в системе, что обеспечивает переключение передач гораздо быстрее. Но при этом имеет большие энергозатраты, поскольку давление удерживается даже тогда, когда это не требуется.

Скорость переключения передач

Для сравнения, примерная скорость переключения передач роботов с электрическим и с гидравлическим приводом:

- У роботизированных коробок с электрическим приводом диапазон времени переключения: 0,3-0,6 секунд.

- С гидравлическим приводом 0,05-0,08 секунд

Разница довольно существенна. Стоит отметить, что последним вариантом роботов оснащены дорогие суперкары от Lamborghini и Ferrari.

Стоит отметить, что последним вариантом роботов оснащены дорогие суперкары от Lamborghini и Ferrari.

Самые популярные роботизированные коробки передач

- SMG, DCT M Drivelogic от BMW;

- DSG от Volkswagen;

- S-Tronic от Audi;

Самой быстрой из них считается коробка DSG нового поколения от Volkswagen.

Понравилась статья?

Поделитесь ссылкой с друзьями в социальных сетях:

А еще у нас интересные e-mail рассылки, подписывайтесь! (1 раз в неделю)

Интересные материалы

Робототехника

английский- английский

- Francais

- Меню

- ТЕРМАЛЬНЫЙ АВИД

- ABRA

- Адафрут

- Искусственный мыслитель

- Американские образовательные продукты

- Аналоговые устройства

- АРАНИ

- Ардуино

- Атмель

- неизолированный провод

- BK Precision

- Борнс

- Системы прототипов BusBoard

- Чип Quik

- Проверка цепи

- Клэр

- Creality

- Дагу

- Dallas Semiconductor

- DFRobot

- Digi International

- Digilent

- Digistump

- DIYode CodeShield

- Дремель

- Каждый

- Пластиковые устройства Eagle

- Инструменты Eclipse

- Eisco

- EKI

- ELECFREAKS

- Электроу

- Elenco

- EMAX

- Эспрессиф

- Злой безумный ученый

- Экстек

- FeeTech

- Freescale Semiconductor

- GC Waldom

- GEEEKUS

- Ginsberg Scientific Inc.

- Глобальные специальности

- Gratten

- Грейхилл

- Hakko

- Хаммонд Производство

- Сервоприводы Hitec

- Instek

- Интерсил

- ITEAD Studio

- Компоненты Джонсон

- JYE Tech

- Продукция K&H

- LW Измерения

- M5STACK

- Марка

- Makeblock

- Makerfabs

- MakerPlot

- MaxBotix Inc.

- Maxim Integrated Products

- Макситроникс

- МакГроу Хилл / Таб

- Средняя скважина

- MG Химикаты

- Микробот

- Микрочип

- Миллер

- MODE Электроника

- Монах делает

- Мюллер

- NeuLog

- Концепции новой волны

- NinjaTek

- NTE Electronics Inc.

- NVIDIA

- Omron

- Лук Омега

- OpenBuilds

- Инструменты паладина

- Panasonic

- PanaVise

- Параллакс

- Частица

- ПИК

- Филмор-Датак

- PICAXE

- Пиморони

- Пололу

- Помона

- PowerFilm

- Компоненты прецизионной электроники

- Прайм Технология

Обратный ход | Энрике дель Соль

В робототехнике наблюдается тенденция к использованию приводов с задним приводом по нескольким причинам. Одна из них — необходимость делиться окружающей средой с людьми. Такому роботу нужна гибкость, чтобы приспособиться к различиям между реальными условиями окружающей среды и предполагаемыми условиями окружающей среды. Шарнирные соединения робота, возможно, должен будет выполнять человек, и для этого потребуются приводы с высокой степенью обратного хода и низким коэффициентом трения.

Одна из них — необходимость делиться окружающей средой с людьми. Такому роботу нужна гибкость, чтобы приспособиться к различиям между реальными условиями окружающей среды и предполагаемыми условиями окружающей среды. Шарнирные соединения робота, возможно, должен будет выполнять человек, и для этого потребуются приводы с высокой степенью обратного хода и низким коэффициентом трения.

Есть много других приложений, где требуется привод с обратным приводом, например, в дистанционном управлении, когда реализовано позиционное управление. При дистанционном управлении ведущим устройством управляет человек-оператор, а ведомое устройство, помещенное в безопасную зону, имитирует движения ведущего устройства. Position-Position использует разницу в положениях между ведущим и ведомым устройством для расчета сил обратной связи для оператора. Чем больше позиционная погрешность, тем больше силы. Эта позиционная ошибка была бы намного меньше уменьшена с приводами без обратного привода, и тогда было бы труднее обеспечить обратную связь с оператором. В конце концов, все, что вы хотите в своем рабском устройстве, — это вести себя как человек, реагировать на внешние силы так, как поступил бы человек. Если бы раб был очень жестким, позиционная ошибка была бы минимальной в обычных задачах, и оператор ничего не почувствовал бы.

В конце концов, все, что вы хотите в своем рабском устройстве, — это вести себя как человек, реагировать на внешние силы так, как поступил бы человек. Если бы раб был очень жестким, позиционная ошибка была бы минимальной в обычных задачах, и оператор ничего не почувствовал бы.

В любых обстоятельствах, когда требуется оценка внешних сил , предпочтителен привод с обратным приводом. Это также может относиться к шагающим роботам, когда важно почувствовать удар между ногой и землей и соответствующим образом отреагировать с определенной податливостью.

Возможность движения назад важна для безопасной работы робота-манипулятора рядом с людьми; работа в неструктурированной среде; для стабильного контроля контактных сил; и для безопасного использования Якобиана-Транспонирования для обеспечения декартова контроля сил, тактильных объектов и прямого декартова контроля траекторий.

Возможность движения назад — это способность интерактивной передачи силы между входной и выходной осями. Чтобы добиться высокой управляемости задним ходом, мы должны значительно снизить трение передачи мощности. Возможность движения назад обеспечивает приводы с высокой чувствительностью к усилию и высокой ударопрочностью, которые механически адаптируются к быстрой внешней силе.

Чтобы добиться высокой управляемости задним ходом, мы должны значительно снизить трение передачи мощности. Возможность движения назад обеспечивает приводы с высокой чувствительностью к усилию и высокой ударопрочностью, которые механически адаптируются к быстрой внешней силе.

В реабилитационной робототехнике, особенно в робототехнике верхних конечностей, приводы должны обеспечивать высокий крутящий момент при низкой скорости.Поэтому многие реабилитационные роботы приводятся в движение комбинацией мотор-редуктор. В отличие от двигателей с прямым приводом, у редукторных приводов низкая управляемость задним ходом из-за трения в коробке передач. Обратный вращающий момент sb может быть определен как величина крутящего момента, который человек должен приложить к роботизированному соединению, чтобы выполнить движение, управляемое пользователем. Идеальная обратная управляемость достигается, если sb = 0 .

В [1] предполагается, что передаточное число более 60 в гармонических приводах создает приводы без обратного привода.

Управляемость машины задним ходом коробки передач сильно коррелирует с трением и эффективностью. Таким образом, давайте посмотрим на эффективность различных типов шестерен, чтобы получить первое впечатление о них.

В [2] показано сравнение приводов Harmonic и Cycloid . В их исследованиях приводы Cycloid подходят к корпусу того же диаметра, что и гармонические приводы, с равной способностью генерировать крутящий момент.В своих исследованиях они продемонстрировали множество преимуществ перед гармоническими приводами, в том числе значительно более высокую эффективность (особенно при низких крутящих моментах) и меньшую отраженную инерцию, а также часто обеспечивали более тонкий профиль. Однако эти преимущества были компенсированы существенными недостатками, включая значительный люфт и колебания передаточного числа.

Они пришли к выводу, что ни Cycloid , ни гармонические приводы не являются универсально лучшими для всех приложений и условий. Тем не менее, циклоидные приводы следует рассматривать для применения в антропоморфных роботах и протезах, особенно в тех, в которых размер, инерция и эффективность имеют приоритет над люфтом и пульсацией крутящего момента.

Таблица сравнения КПД передач

| № | Тип | Диапазон нормального отношения | Диапазон эффективности |

| 1 | Шпора | от 1: 1 до 6: 1 | 94-98% |

| 2 | Прямой скос | от 3: 2 до 5: 1 | 93-97% |

| 3 | Спирально-коническая | от 3: 2 до 4: 1 | 95-99% |

| 4 | Червь | от 5: 1 до 75: 1 | 50-90% |

| 5 | Гипоид | от 10: 1 до 200: 1 | 80-95% |

| 6 | Винтовой | от 3: 2 до 10: 1 | 94-98% |

| 7 | Циклоида | от 10: 1 до 100: 1 | от 75% до 85% |

Двойные косозубые зубчатые передачи считаются более эффективными, чем одинарные косозубые зубчатые колеса.

Шестерни цилиндрические

Прямые конические шестерни

Спирально-конические шестерни

Гипоидные шестерни.

Циклоидный механизм.

Двойные косозубые шестерни.

Цилиндрические шестерни

Червячные передачи.

Обратный ход ШВП

Ознакомьтесь с моей статьей об управляемости ШВП задним ходом, чтобы узнать об основных параметрах, которые делают их управляемыми задним ходом.

[1] Инструментальные гармонические приводы для маневров роботов. Х. Казеруни.

[2] Циклоидные и гармонические приводы для использования в одноступенчатых роботизированных трансмиссиях с высоким передаточным числом. Джонатон В. Сенсинджер, член IEEE и Джеймс Х. Липси, 2012 Международная конференция IEEE по робототехнике и автоматизации

RiverCentre, Сент-Пол, Миннесота, США

Нравится:

Нравится Загрузка …

Редукторы и редукторы скорости для приложений управления движением

Продукты / Услуги

Быстрый выбор:Выберите категорию) Дополнительные продуктыСистемная интеграцияПоддержка / Сервис

ВЫБЕРИТЕ ПОДКАТЕГОРИЮ Приводы / Редукторные двигатели Шариковинтовые и ходовые винты Муфты / ТормозаСоединения / Хомуты Редукторы / Редукторы Скоростные ступени / Пневматические подшипниковые системы Линейные направляющие / Подшипники / Салазки для позиционирования валов / Линейные блоки Роботы

Редукторы и редукторы скорости — это механическое редукторное оборудование, используемое в системах автоматического управления.

Редукторы скорости — это механические устройства, обычно используемые для двух целей. Основное использование — умножение крутящего момента, создаваемого входным источником питания, для увеличения объема полезной работы. Они также снижают скорость входного источника питания для достижения желаемой выходной скорости.

Редукторыиспользуются для увеличения крутящего момента при снижении скорости выходного вала первичного двигателя (например, коленчатого вала двигателя). Выходной вал коробки передач вращается медленнее, чем входной, и это снижение скорости дает механическое преимущество, увеличивая крутящий момент.Коробку передач можно настроить так, чтобы она действовала наоборот и обеспечивала увеличение скорости вала при уменьшении крутящего момента.

Редукторы скорости с закрытым приводом, также известные как зубчатые передачи и редукторы, имеют две основные конфигурации: рядный и прямоугольный, в которых используются различные типы зубчатых передач. Линейные модели обычно состоят из косозубых или прямозубых шестерен, планетарных шестерен, циклоидальных механизмов или генераторов гармонических волн.