Виброизоляция авто: Виброизоляция для авто — купить в розницу и оптом. Низкие цены. Доставка по России!

шумо и виброизоляция автомобиля принцип работы и материалы

Автор BlackSV На чтение 37 мин. Просмотров 24k. Обновлено

Перед тем, как заниматься непосредственно установкой автозвука в свой автомобиль и познавать этот удивительный безграничный мир творчества и фантазии, необходимо обеспечить будущей системе и её слушателям достойные условия. Дело в том, что закрытая акустика внутреннего пространства салона автомобиля подчиняется всё тем же законами физики, что и любой другой замкнутый объём, в котором можно слушать музыку. Таким образом, конечное звучание будущей аудиосистемы будет в большей степени зависеть именно от акустических характеристик салона автомобиля, а уже во вторую очередь от способностей компонентов самой системы.

Именно поэтому подготовительному этапу по улучшению акустических свойств экстерьера машины следует уделить самое пристальное и тщательное внимание в самом начале вступления на нелёгкий, тернистый, но увлекательный путь. Этап будет заключаться в основном в проведении вибро и звукоизоляционных работ. Каким-то автомобилям данный комплекс мер просто необходим, другие могут обойтись лишь частичной обработкой, тогда как изначально тихим авто с повышенным комфортом «преимум» класса можно вовсе обойтись без этих мер (или же сделать их в минимальном объёме). Подробнее об этом написано в соответствующей статье. Попробуем разобраться, что же из себя представляет шумо и виброизоляция автомобиля.

Этап будет заключаться в основном в проведении вибро и звукоизоляционных работ. Каким-то автомобилям данный комплекс мер просто необходим, другие могут обойтись лишь частичной обработкой, тогда как изначально тихим авто с повышенным комфортом «преимум» класса можно вовсе обойтись без этих мер (или же сделать их в минимальном объёме). Подробнее об этом написано в соответствующей статье. Попробуем разобраться, что же из себя представляет шумо и виброизоляция автомобиля.

С какими задачами может справиться комплекс мер по вибро и звукоизоляции?

- Улучшить акустический комфорт в салоне автомобиля и сделать тише во всех режимах эксплуатации. Это, пожалуй, основная задача всего комплексного мероприятия, за которой гонятся как любители высококачественной или громкой музыки, так и просто те автовладельцы, кто ценит комфорт и тишину в своей машине, с возможностью меньше утомляться за рулём, свободно разговаривать с собеседником без повышения голоса и т.

п. И задача вполне себе решаема, правда зависит от степени изначальной «запущенности» автомобиля и его предрасположенности к комфорту, т.к. чудес всё таки ждать не стоит.

п. И задача вполне себе решаема, правда зависит от степени изначальной «запущенности» автомобиля и его предрасположенности к комфорту, т.к. чудес всё таки ждать не стоит.

- Улучшить акустический комфорт в салоне автомобиля и сделать тише во всех режимах эксплуатации. Это, пожалуй, основная задача всего комплексного мероприятия, за которой гонятся как любители высококачественной или громкой музыки, так и просто те автовладельцы, кто ценит комфорт и тишину в своей машине, с возможностью меньше утомляться за рулём, свободно разговаривать с собеседником без повышения голоса и т.

- Изменить характеристики распространения звуковых волн в салоне, сделав его пространство более мягким и приятным на слух. Пункт важен для всех меломанов и любителей качественного звучания, в первую очередь. Поскольку салон автомобиля представляет собой замкнутый объём для предполагаемого будущего звучания аудиосистемы, то его характеристики распространения звуковых волн и переотражения оказывают главенствующую роль на качество звучания системы, на тембральную окраску звука и т.п. Звук может быть гулким и звонким как в пещере (если машина плохо зашумлена), а может быть сухим и глухим, безжизненным (если слишком перешумлена). Поэтому во всём нужна мера и понимание процессов, влияющих на распространение и переотражение звуковых волн. Комплекс мер по вибро-звукоизоляции способен значительно влиять на характер звучания того или иного звука в салоне авто, тем самым является инструментом для его корректировки по желанию владельца.

- Изменить характеристики распространения звуковых волн в салоне, сделав его пространство более мягким и приятным на слух. Пункт важен для всех меломанов и любителей качественного звучания, в первую очередь. Поскольку салон автомобиля представляет собой замкнутый объём для предполагаемого будущего звучания аудиосистемы, то его характеристики распространения звуковых волн и переотражения оказывают главенствующую роль на качество звучания системы, на тембральную окраску звука и т.п. Звук может быть гулким и звонким как в пещере (если машина плохо зашумлена), а может быть сухим и глухим, безжизненным (если слишком перешумлена). Поэтому во всём нужна мера и понимание процессов, влияющих на распространение и переотражение звуковых волн. Комплекс мер по вибро-звукоизоляции способен значительно влиять на характер звучания того или иного звука в салоне авто, тем самым является инструментом для его корректировки по желанию владельца.

- Улучшить теплоизоляционные свойства автомобиля и его герметичность. Скорее побочным действием комплекса мер по ШВИ будет улучшение теплоизоляционных свойств в машине. Салон станет более герметичным и замкнутым, а внутренняя температура будет дольше удерживаться и сохраняться, поскольку оставляет меньше возможности тёплому или холодному воздуху «утекать» из салона и смешиваться с уличным. Зимой в такой машине дольше будет сохраняться тепло, а летом будет удерживаться прохлада от кондиционера (если есть). Особенно это зависит от применения звукоизолирующих материалов в комбинации «сэндвич» слоёв, т.к. звукоизоляторы работают исключительно на отражение и по сути являют собой аналог теплоизоляции.

- Повысить конструктивную прочность кузова и сделать его более жёстким. Так же больше побочный, но вместе с тем приятный момент, поскольку бОльшая прочность кузова может сыграть положительную роль и в случае ДТП, да и просто плотный слой виброизоляции создаёт прочную защитную плёнку, которая работает по совместительству на манер брони, укрепляя и стягивая всю конструкцию словно дополнительными усиливающими мерами.

- Повысить конструктивную прочность кузова и сделать его более жёстким. Так же больше побочный, но вместе с тем приятный момент, поскольку бОльшая прочность кузова может сыграть положительную роль и в случае ДТП, да и просто плотный слой виброизоляции создаёт прочную защитную плёнку, которая работает по совместительству на манер брони, укрепляя и стягивая всю конструкцию словно дополнительными усиливающими мерами.

- Улучшает коррозийную стойкость кузова. При правильном нанесении профильных виброизоляционных материалов на обезжиренную поверхность кузова происходит дополнительный эффект защиты от коррозии, т.к. между основным клейким слоем вибродемпфера и металлом кузова не остаётся воздушного пространства или иных полостей, в которых могла бы быть влага и т.п. В таких изолированных условиях ржавчина не прогрессирует, если только не развивается изнутри, под слоем краски.

Если автовладелец твёрдо решил улучшить акустический комфорт своего автомобиля, тем более если он решил сделать это своими силами, тогда необходимо будет достаточно глубокое понимание теории того, как именно звуковые волны распространяются в салоне автомобиля, откуда приходят и что может служить хорошей преградой их распространению. Досконально изучить теорию может быть затруднительно, т.к. процессов образования различных звуков в автомобиле невообразимо много, к тому же они достаточно сложны для анализа и каких-то выводов. Но это не мешает всё несколько упростить и воспользоваться основами, чтобы значительно повлиять на комфорт в салоне автомобиля в лучшую сторону. Поэтому для начала стоит чётко определиться и уяснить, какая изоляция требуется в том или ином случае и что конкретно она может изменить. Прежде чем шумо и виброизоляция автомобиля начнёт работать на практике, необходимо строга разграничить понятия. Существуют два основополагающих типа изоляции, применяемых в автомобиле, способных повлиять именно на звуковую картину в салоне на месте прослушивания — это виброизоляция и звукоизоляция. Что представляет собой каждый из них рассмотрим далее.

Но это не мешает всё несколько упростить и воспользоваться основами, чтобы значительно повлиять на комфорт в салоне автомобиля в лучшую сторону. Поэтому для начала стоит чётко определиться и уяснить, какая изоляция требуется в том или ином случае и что конкретно она может изменить. Прежде чем шумо и виброизоляция автомобиля начнёт работать на практике, необходимо строга разграничить понятия. Существуют два основополагающих типа изоляции, применяемых в автомобиле, способных повлиять именно на звуковую картину в салоне на месте прослушивания — это виброизоляция и звукоизоляция. Что представляет собой каждый из них рассмотрим далее.

Виброизоляция автомобиля и всё о ней

Виброизоляция применяется для устранения резонансов кузова и для борьбы со звуками, распространяющиеся через любые поверхности и его элементы. Тут стоит уяснить раз и навсегда, что виброизоляция не решает задачу звукоизоляции, т.е. она никак не предназначена для снижения уровня непосредственных шумов двигателя, КПП/РКПП, колёс, валов или приводов, в общем любых источников звука в машине, кроме самого кузова (который так же является излучателем звука в определённых ситуациях). Поэтому клеить виброизоляцию в ожидании тишины или значительного снижения неприятных шумов ярко выраженных излучателей в автомобиле заведомо бессмысленно!

Поэтому клеить виброизоляцию в ожидании тишины или значительного снижения неприятных шумов ярко выраженных излучателей в автомобиле заведомо бессмысленно!

Ну а на что способна виброизоляция и зачем она вообще нужна? Прямая задача виброизоляции заключается в устранении резонансов кузова и в гашении тех звуковых волн, которые распространяются через структуру металла и других барьерных (с точки зрения звуковой волны) элементов. Теперь необходимо разобраться в том, что есть что.

- Резонансы кузова и других поверхностей.Все поверхности кузова (особенно ничем неукреплённые и большие по площади) подвержены возникновению резонанса. Так же этому явлению подвержены и поверхности других элементов в салоне и прочих материалов, например, стекло и пластик. Само по себе явление резонанса объясняется достаточно просто и доступно каждому: у любой твёрдой поверхности имеется какая-то своя резонансная частота, которая зависит в первую очередь от материала, а уже потом от формы непосредственной детали/элемента.

Такая собственная резонансная частота означает, что объект/тело наиболее «охотно» колеблются на данной конкретной частоте без приложения внешних сил. Т.е. если бы данному элементу кузову придать некий единоразовый колебательный импульс или приложение силы, то он начнёт самостоятельно колебаться именно на своей резонансной частоте. Для примера возьмём достаточно тонкий лист металла внешней двери, в котором нет никаких усиливающих конструкций. Затем придадим ему некий импульс, которым может служить внешний удар или же встреча со звуковым фронтом, — в результате лист целиком начнёт колебаться на своей резонансной частоте, которая составит примерно 50 Гц.

Значение собственной резонансной частоты крайне важно для понимания сути резонанса. Теперь представим кузов автомобиля в реальных условиях, окружённый многочисленными звуками самых разных частот. Это могут внешние звуки уличного шума (гул проезжающих машин, шум ветра, общий фон складывающихся разнородных шумов), могут быть звуки агрегатов и узлов автомобиля (работающий двигатель, вращающиеся шарниры и шестерёнки) или же какие угодно звуки от других источников/излучателей звука (в реальности их очень много).

Все эти звуки, очевидно, распространяются волнами в широком диапазоне слышимых частот, но особо остро они будут проявляться именно на собственной резонансной частоте, вызывая эффект резонанса или попросту говоря — резонируя с кузовом.

Все эти звуки, очевидно, распространяются волнами в широком диапазоне слышимых частот, но особо остро они будут проявляться именно на собственной резонансной частоте, вызывая эффект резонанса или попросту говоря — резонируя с кузовом.Как именно это происходит? Пришедший к металлу двери волновой фронт или энергетический импульс передаёт колебания структуре металла, но именно на собственной резонансной частоте листа происходит многократное и резкое увеличение амплитуды, как и гласит теория резонанса. Т.е. внешний импульс определённой частоты заставляет металл двери колебаться с удвоенной силой, и чем сильнее будет этот импульс на данной частоте, тем сильнее и отчётливее будет эффект резонанса. В данном случае можно так же сказать, что металл двери сам начинает активно излучать звук («играть» на подобии музыкального инструмента) на собственной резонансной частоте. Естественно, резонанс хорошо и отчётливо прослушивается на фоне остальных звуков, превращаясь в неприятный и утомительный, совершенно нежелательный гул.

Избавиться от него (или снизить эффект в значительной степени) поможет как раз обработка поверхности виброизолирующими материалами.

Избавиться от него (или снизить эффект в значительной степени) поможет как раз обработка поверхности виброизолирующими материалами. - Распространение звуковых волн твёрдой средой металла кузовных и прочих элементов. Вторым случаем возникновения нежелательных звуков будет само распространение волнового фронта внутри структуры твёрдых тел, того же кузова, элементов салона и т.п. Данный случай классический, однако слегка отличается от возникновения резонанса. Если в случае резонанса амплитуда звука на определённой частоте значительно и сильно возрастает, то в случае обычного волнового процесса в структуре твёрдого тела амплитуда будет ровной и умеренной, но и она всё-равно может хорошо прослушиваться и вносить серьёзный негативный вклад. По сути данное явление просто демонстрирует случай распространения звука в твёрдой среде, который попал туда либо из других сред (воздушной или водной), либо из сопрягаемых колебающихся поверхностей. Поэтому даже без резонанса звук существует в металле, вынуждает его колебаться с некоторой силой и передавать эти колебания в другие сопрягаемые среды, в частности в воздушную, делая его слышимым для человека.

С данной проблемой так же призвана бороться виброизоляция.

С данной проблемой так же призвана бороться виброизоляция.

Что даёт обработка виброизоляцией и как это работает? Слой виброизоляции (любой качественной, независимо от типа), при условии хорошей и надёжной адгезии к сопрягаемой поверхности металла (или любого другого материала) как бы создает одну цельную, монолитную конструкцию. Структура металла или пластика фактически стягивается и удерживается в таком состоянии на постоянной основе, виброизоляция не даёт сопрягаемому материалу «гулять» или значительно деформироваться. За счёт этого появляется дополнительная прочность и жёсткость, благодаря которым лист металла перестаёт резонировать на своей собственной частоте, и это значение частоты смещается обычно за границы слышимого диапазона (в область инфразвука, который не слышим человеческим ухом). Поскольку резонансная частота металла чаще всего находится в узком низкочастотном диапазоне в районе 20-1000 Гц, то именно её и призвана устранить хорошая виброизоляция. Обширная поверхность площади той или иной детали, покрытая плотным слоем виброизолятора, фактически меняет свои свойства жёсткости и толщины таким образом, что лист металла двери уже смело можно рассматривать не в отдельности, а как одно общее целое с добавившимся слоем виброизоляции и некими новыми получившимися свойствами.

Обширная поверхность площади той или иной детали, покрытая плотным слоем виброизолятора, фактически меняет свои свойства жёсткости и толщины таким образом, что лист металла двери уже смело можно рассматривать не в отдельности, а как одно общее целое с добавившимся слоем виброизоляции и некими новыми получившимися свойствами.

В основе состава любой вибороизоляции лежит обычно какой-то вязко-упругий материал (битум, каучук, мастика, жидкая резина и т.п.), который обеспечивает непосредственное гашение как резонанса, так и волн, распространяющихся в металле или любой другой твёрдой поверхности. Суть работы виброизоляции примерно следующая: волна распространяется по структуре металла, затем «натыкается» на область с нанесённым виброизолятором, в которой встречает значительное сопротивление за счёт внутреннего трения вязкоупругого материала в основе виброизолирующего слоя. В результате этого трения происходит процесс превращения механической колебательной энергии звуковой волны в тепловую энергию внутри структуры слоя виброизолятора. Благодаря этому колебательная волна структурного шума в значительной степени гасится и её амплитуда уменьшается. Степень снижения амплитуды и гашения зависит во многом от: самой структуры виброизолирующего слоя, адгезии, толщины вязкоупругого материала, температуры окружающей среды (которая может в значительной степени повлиять на структуру виброизоляции, снижая КПД последней) или обобщённо от коэффициента механических потерь (КМП) изоляции. Поэтому, выбирая качественную и действительно эффективные звукоизолирующие материалы, имеет смысл смотреть именно на параметр коэффициента механических потерь, обязательно на толщину материала и конечно же на его структуру.

Благодаря этому колебательная волна структурного шума в значительной степени гасится и её амплитуда уменьшается. Степень снижения амплитуды и гашения зависит во многом от: самой структуры виброизолирующего слоя, адгезии, толщины вязкоупругого материала, температуры окружающей среды (которая может в значительной степени повлиять на структуру виброизоляции, снижая КПД последней) или обобщённо от коэффициента механических потерь (КМП) изоляции. Поэтому, выбирая качественную и действительно эффективные звукоизолирующие материалы, имеет смысл смотреть именно на параметр коэффициента механических потерь, обязательно на толщину материала и конечно же на его структуру.

Основной характеристикой вибродемпфирующего материала является, как уже выяснили, коэффициент механических потерь или сокращённо КМП. Именно на данную характеристику (притом желательно реальную, а не обманную маркетинговую) стоит опираться при выборе соответсвующих материалов. Логично, что при увеличении этого коэффициента у материала, увеличивается так же и вес и некоторые другие характеристики. Характеристика по сути показывает количество потерь энергии колебаний, которые может предоставить тот или иной изолятор или простыми словами означает то, насколько хорошо и эффективно материал «работает» по своему прямому назначению. КМП считается от 0 до 1, при этом нулевое значение означает случай отсутствия поглощения вибрации, а единица означает полное их поглощение (идеализированный случай). К хорошим вибродемпфирующим материалам относятся любые, которые имеют коэффициент вибропоглощения не менее 0,4.

Характеристика по сути показывает количество потерь энергии колебаний, которые может предоставить тот или иной изолятор или простыми словами означает то, насколько хорошо и эффективно материал «работает» по своему прямому назначению. КМП считается от 0 до 1, при этом нулевое значение означает случай отсутствия поглощения вибрации, а единица означает полное их поглощение (идеализированный случай). К хорошим вибродемпфирующим материалам относятся любые, которые имеют коэффициент вибропоглощения не менее 0,4.

Если рассматривать борьбу с нежелательным звуковым фронтом с позиции частотного диапазона, то виброизоляция предназначается для борьбы со звуками преимущественно низких частот (НЧ), эффективно работая в диапазоне 20 Гц до 1000 Гц. Тем самым важно запомнить, что на другие звуки она практически не способна оказать никакого воздействия! Конечно виброизоляция может возыметь какое-то минимальное едва ощутимое влияние на снижение общего звукового фона лишь за счёт того, что увеличивается общая толщина самого барьера, который представляет собой весь кузов и отдельные его элементы, особенно с точки зрения проникновения звуков извне или снаружи (поскольку именно для них толщина барьера имеет значение). Но снижение уровня шума (за исключением низкочастотного диапазона) не является задачей виброизоляции!

Но снижение уровня шума (за исключением низкочастотного диапазона) не является задачей виброизоляции!

Виброизоляция способна улучшить акустический комфорт в автомобиле любого класса и уровня шума, изначально присутствующего. Таким образом, процедура обработки салона виброизоляцией рекомендуется практически любому автомобилю, хотя бы в минимальных количествах, она не способна привнести никакого негативного эффекта, кроме повышения общего веса автомобиля. Особенно рекомендуется обработка виброизоляцией наиболее проблемных автомобилей, с большим количеством ничем не гасимых резонансов, в частности сюда относятся внедорожники, поскольку у них часто имеется несколько несогласованных источников паразитного шума (двигатель, КПП и РКПП), распространяющих вибрации вдоль всей поверхности кузова в виде ощутимого низкочастотного гула. Если в машине наблюдается большое число тактильный вибраций, подрагиваний, и если ощущается сильный низкочастотный гул во время набора скорости, то грамотная виброизоляция способна значительно улучшить ситуацию.

Звуко/шумоизоляция автомобиля и всё о ней

Звукоизоляция, в отличие от виброизоляции, требует уже более углубления понимания основ физики и того, как происходит процесс гашения звуковых волн. Мы уже выяснили, что виброизоляция предназначена для борьбы со структурными резонансами, а так же звуками в узком низкочастотном диапазоне (примерно до 1000 Гц). Конечно, различные материалы-виброизоляторы могут справляться и со звуками средних частот, но это будет скорее исключением из правил. Таким образом, если мы успешно погасили виброизоляцией нижний диапазон слышимых шумов (притом не самый значительный), то что же делать с оставшимся средним и высоким? Как раз в этом случае на помощь приходит непосредственно звуко или шумоизоляция, которая будет направлена именно на диапазон от 1000 Гц до 10000 Гц (до верхней слышимой границы). Хотя на практике актуальнее всего будет погасить среднечастотный диапазон и слегка затронуть высокие частоты несогласованных шумов в салоне автомобиля.

С какими шумами эффективно борется звукоизоляция и откуда они берутся? Большая часть нежелательных звуковых волн приходит всё так же из структуры твёрдых поверхностей кузова и сопрягаемых элементов, распространяясь внутри них и переходя из одной среды в другую. Поскольку виброизоляция способна задержать лишь волны узкого низкочастотного диапазона в своей структуре, то волны остальных слышимых частот спокойно пройдут «сквозь» неё и распространятся в салоне автомобиля. Чтобы этого не допустить, вторым барьерным слоем за виброизоляторами наносятся как раз звукопоглотители, задерживающие остаточный частотный диапазон, он же наиболее интенсивный и громкий по своей природе. Если гул низкочастотных колебаний можно и не ощущать на себе в полной мере, то среднечастотный диапазон всегда акцентирован просто в силу изначального природного устройства слухового аппарата человека. Вдобавок, звукоизоляция может весьма ощутимо помочь и в процессе гашения тех звуков, что распространяются уже внутри салона автомобиля в воздушной среде, независимо от источника их излучения. Т.е. часть волн может проскочить из различных щелей и сопрягаемых отверстий в кузове, часть может излучаться объектами внутри салона. Во всех этих случаях звукоизоляционные материалы так же будут прекрасно работать, сглаживая общий фон в салоне, делая пребывание в нём более комфортным.

Т.е. часть волн может проскочить из различных щелей и сопрягаемых отверстий в кузове, часть может излучаться объектами внутри салона. Во всех этих случаях звукоизоляционные материалы так же будут прекрасно работать, сглаживая общий фон в салоне, делая пребывание в нём более комфортным.

С теорией звукоизоляции всё с самого начала не так просто. Казалось бы, необходимо каким-то способом (по аналогии с виброизоляцией) погасить амплитуду звуковой волны оставшегося диапазона, чтобы справится с задачей по устранению совсем нежелательных шумов и призвуков.. Это действительно так, но среди всего многообразия материалов шумоизоляторов существуют те, которые отличаются хорошими способностями по поглощению и рассеиванию звуковых волн; а есть и те, которые работают уже скорее на отражение волн, пришедших преимущественно из сопрягаемой воздушной среды. Из-за такого разнообразия свойств необходимо сделать чёткое разделение по способам материалов взаимодействовать с волнами колебательной природы. Поэтому, материалы для шумо/звукоизоляции подразделяются на два вида, принцип действия которых принципиально отличается, и это важно понимать:

Поэтому, материалы для шумо/звукоизоляции подразделяются на два вида, принцип действия которых принципиально отличается, и это важно понимать:

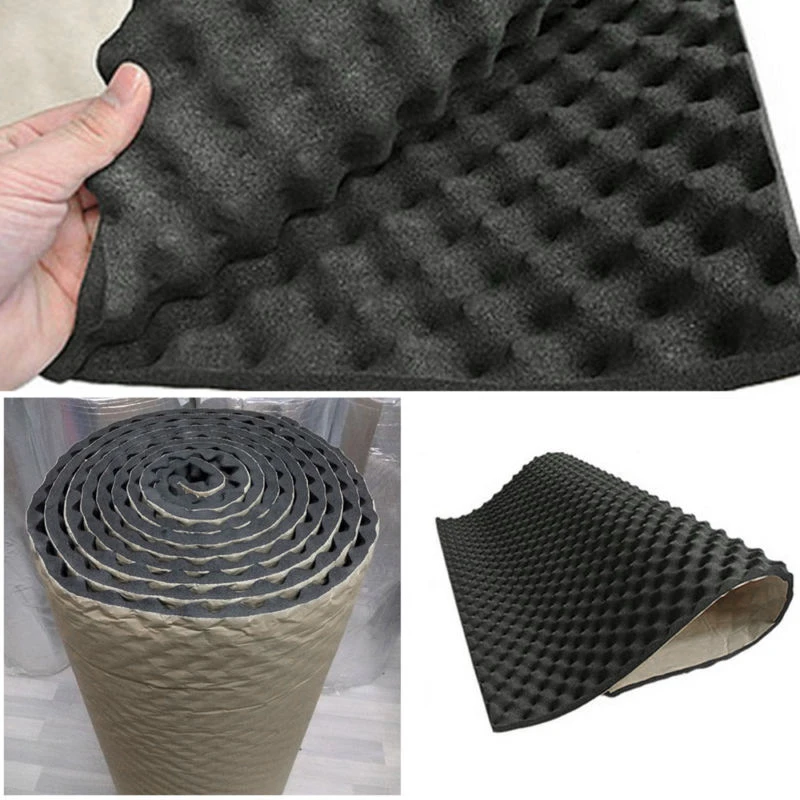

- Шумопоглотители или звукопоглотители. Данная категория материалов включает только те, которые по своей структуре или свойствам способны хорошо поглощать звуковые волны достаточно широкого диапазона частот, чтобы охватить разрозненный по своей природе шум. Чаще всего такие материалы представляют собой объёмную пористую или волокнистую структуру (поролон, войлок, ворсовые ковры, различные композитные материалы и т.д.), состоящую из перемежающихся воздушных полостей или т.н. пустот (диаметром не более 2 мм) и непосредственно частиц самого материала. Именно такой состав материала и его организация позволяют хорошо поглощать звуки разных частот — от достаточно низких до высоких по частоте. Ощутимым недостатком многих звукопоглотителей является слабая влагоустойчивость — многие пористые материалы набирают/впитывают в себя воду на подобие губки и задерживают её внутри, что крайне нежелательно в условиях агрессивных и непостоянных сред в салоне автомобиля.

Принцип работы звукопоглотителей следующий: звуковая волна попадает в достаточно сложную и неоднородную структуру материала, начинает в нём распространяться и постепенно гаситься, т.к. при попадании в пустоты/полости структуры её энергия активно преобразуется в тепловую, что происходит ступенчато, поскольку за областью открытой полости идёт по сути волокно, выступающее в роли границы раздела сред. Поэтому звуковая волна «путается» в такой структуре, рассеиваясь энергией трения в воздушных полостях и заметно ослабевая на многочисленных волокнистых границах, которые не только обуславливают потерю энергии, но также вынуждают волну менять траекторию движения, отражаться в других направлениях и т.д. Представленная модель в миниатюре напоминает устройство безэховой камеры, только таких ячеек-камер бесчисленное множество.

Всё это в совокупности хорошо работает на ослабевание нежелательного звукового волнового фронта, степень поглощения (как и в случае с виброизоляцией) будет зависеть от: структуры самого материала (очень важный и основополагающий момент, который может показаться неочевидным), диаметра и формы ячейки с воздушной полостью, от общей толщины, формы и площади поверхности поглотителя (чем больше толшина, тем эффективность поглощения выше).

Соответственно, название группы материалов «звукопоглотители» почти полностью отражает суть их работы в процессе взаимодействия со звуковыми волнами, которые поглощаются/рассеиваются самой структурой материала.

Соответственно, название группы материалов «звукопоглотители» почти полностью отражает суть их работы в процессе взаимодействия со звуковыми волнами, которые поглощаются/рассеиваются самой структурой материала.Шумоизоляция, в отличие от виброизоляции, наиболее эффективно гасит волны среднего и высокочастотного диапазона, покрывая достаточно широкий частотный диапазон от 1000 Гц до 10000 Гц (т.е. идеальна для дополнения к виброизоляции для полного покрытия всего слышимого человеком диапазона). Такое частотное ограничение обусловлено в том числе и тем, что у звуковых волн средней и высоких частот не такая большая проникающая способность и небольшая длина волны (в сравнении с НЧ).

Основным недостатком почти всех шумопоглощающих материалов является их гигроскопичная структура, сильно подверженная впитыванию влаги на манер «губки». По сути, многие поглотители и являются своеобразной её вариацией. Из-за этого недостатка, такие материалы следует с осторожностью применять в салоне автомобиля или отдельных его зонах, поскольку в привычных условиях эксплуатации и при разнице температур за бортом влага образуется постоянно в виде конденсата, или же попадает в салон извне через многочисленные сообщающиеся отверстия, служащие изначально для вентиляции кузова.

Опасность задерживания влаги звукопоглотителем заключается в том, что кузову крайне нежелательно контактировать с ней длительное время, будь то зачищенный участок металла, или же покрашенный и проантикоренный, не столь важно, — и в том и в другом случае это сильно повышает риск возникновения или же ускорения коррозионных процессов, сильно и быстро убивающих кузов. Помимо прочего, при напитывании звукопоглотителем влаги длительное время, материал обычно приходит в негодность, он может подгнивать, разрушаться, источать неприятный запах, и, самое главное, он теряет свои свойства по задерживанию звуковых волн, т.е. становится фактически бесполезным. По этой причине применение звукопоглотителей с хорошей степенью впитывания влаги стоит разумно ограничить в особо опасных местах, потенциально подверженных коррозии.

Основной характеристикой эффективности процесса звукопоглощения и гашения звуковых волн у звукоизоляторов является коэффициент звукопоглощения материала или сокращённо КЗМ.

От данного показателя по сути напрямую зависит КПД материала или то, насколько эффективно тот или иной материал справляется с задачей поглощения звуковых волн преимущественно средних и средневысоких частот. Данный коэффициент являет собой не что иное как показатель процента поглощённой энергии, пришедшей к материалу звуковой волны, от всей энергии в целом. КЗМ считается от 0 до 1, при этом нулевое значение означает случай полного отражения звука, а единица означает полное поглощение. К звукопоглощающим материалам относятся любые, которые имеют коэффициент звукопоглощения не менее 0,4 на частоте 1000 Гц. По данному коэффициенту так же легко и правильно оценивать принадлежность материала к тому или иному типу, различая материал как поглотитель или как отражатель, поскольку это весьма важное уточнение.

От данного показателя по сути напрямую зависит КПД материала или то, насколько эффективно тот или иной материал справляется с задачей поглощения звуковых волн преимущественно средних и средневысоких частот. Данный коэффициент являет собой не что иное как показатель процента поглощённой энергии, пришедшей к материалу звуковой волны, от всей энергии в целом. КЗМ считается от 0 до 1, при этом нулевое значение означает случай полного отражения звука, а единица означает полное поглощение. К звукопоглощающим материалам относятся любые, которые имеют коэффициент звукопоглощения не менее 0,4 на частоте 1000 Гц. По данному коэффициенту так же легко и правильно оценивать принадлежность материала к тому или иному типу, различая материал как поглотитель или как отражатель, поскольку это весьма важное уточнение. - Звукоизоляторы. Эта категория материалов включает в себя те, которые по своему строению или же сочетанию материалов наилучшим образом отражают приходящие звуковые волны.

Обычно это объясняется составом материала, бОльшей плотностью, а так же наличием непроницаемой лицевой плёнки, которая работает в качестве границы раздела. Благодаря перечисленным особенностям материал приобретает низкий коэффициент звукопоглощения, работая тем самым исключительно на отражение (как отражающий экран). Так же способность звукоизоляторов отражать волны сильно зависит от самого материала и его индивидуальной структуры. Весомым преимуществом данной группы материалов (особенно в сравнении со звукопоглотителями) является влагоустойчивость, данные материалы могут практически не впитывать в себя влагу.

Обычно это объясняется составом материала, бОльшей плотностью, а так же наличием непроницаемой лицевой плёнки, которая работает в качестве границы раздела. Благодаря перечисленным особенностям материал приобретает низкий коэффициент звукопоглощения, работая тем самым исключительно на отражение (как отражающий экран). Так же способность звукоизоляторов отражать волны сильно зависит от самого материала и его индивидуальной структуры. Весомым преимуществом данной группы материалов (особенно в сравнении со звукопоглотителями) является влагоустойчивость, данные материалы могут практически не впитывать в себя влагу.Эти материалы уже целесообразно применять в качестве дополнения к звукопоглотителям, чтобы увеличивать их эффективность и «не выпускать» звуковую волну, всё-таки прошедшую через слой поглощающего материала (пусть и сильно ослабленную). В таком сочетании звукоизоляторы будут отражать волну обратно в структуру пористого поглотителя, тем самым выступая в роли ещё одной серьёзной преграды.

Так же звукоизоляторы, в силу особенностей строения, очень часто отличаются великолепными теплоизолирующими свойствами, что так же может быть использовано сознательно на этапе монтажа с целью улучшения не только акустического комфорта в салоне, но и сохранения тепла зимой или же прохлады в летний период.

Так же звукоизоляторы, в силу особенностей строения, очень часто отличаются великолепными теплоизолирующими свойствами, что так же может быть использовано сознательно на этапе монтажа с целью улучшения не только акустического комфорта в салоне, но и сохранения тепла зимой или же прохлады в летний период.Звукоизоляторы по своей структуре, в отличие от поглотителей, чаще всего не впитывают влагу, поэтому являются более неприхотливыми для монтажа в любой части салона автомобиля или даже с внешней стороны (например, для использования в районе колёсных арок). Но это никак не компенсирует их способность к отражению звуковых волн, следовательно, такие материалы не могут применяться с целью серьёзного гашения звуковых волн средних и высоких частот. Другими словами: нет никакого смысла оклеивать салон автомобиля звукоизоляторами в ожидании существенного снижения шума и гашения амплитуды колебаний, поскольку они просто не способны решить такую задачу технически, для этого подходят только звукопоглотители.

Объяснение этому простое: категория изоляторов способна лишь отражать пришедший звуковой фронт под неким углом обратно, а вовсе не ослаблять амплитуду звуковой волны, сопровождающуюся постерями энергии. Поэтому, часть пришедших волн звукоизолятор отражает обратно, но поскольку они не находят выхода там, откуда они пришли, то они отражатся снова и начинают многократно «гулять» в замкнутом пространстве между вибродемпфером и новым отражателем. В конечном итоге, не сильно ослабнув, они всё-таки вырываются наружу с некоторыми частотными изменениями. Эффективность такого подхода минимальна.

Помимо прочего, любой пористый материал (изолятор или поглотитель) может быть открыто-ячеистым и закрыто-ячеистым.

- В первом случае открытых ячеек — полости в структуре могут сообщаться между собой, и процент жёсткого материала (волокон) в сравнении с газонаполненными пустотами крайне низок.

Такие полимеры обычно мягкие, эластичные и лёгкие на ощупь, они менее прочные и более воздушные. Лучше впитывают влагу, что нежелательно в условиях автомобиля.

Такие полимеры обычно мягкие, эластичные и лёгкие на ощупь, они менее прочные и более воздушные. Лучше впитывают влагу, что нежелательно в условиях автомобиля.

- В первом случае открытых ячеек — полости в структуре могут сообщаться между собой, и процент жёсткого материала (волокон) в сравнении с газонаполненными пустотами крайне низок.

- Во втором случае закрытых ячеек, они более редкие и всегда изолированные друг от друга. За счёт подобного устройства молекулярных связей структура материала упрочняется и он будет более жёстким и монолитным на ощупь, но и более тяжёлым по весу. Такой материал хорошо влагозащищён и, как правило, обладает лучшими теплоизоляционными свойствами (в сравнении с открытыми ячейками).

Чаще всего звукопоглотитель от звукоизолятора отличает именно открытоячеистая структура материала, хотя бывают и исключения, поэтому правильнее всего оценивать свойства поглощения/отражения по специальному коэффициенту звукопоглощения материала или КЗМ. На практике, заметно лучшими звукопоглощающими свойствами обладают материалы с открытоячеистой структурой, поскольку процент воздушных сообщающихся полостей большой, следовательно звуковая волна претерпевает значительное сопротивление воздуха, натыкаясь на волокнистые границы раздела, так же испытывая эффект гашения и снижения амплитуды. В разрезе происходит как бы ступенчатый процесс гашения энергии, который развивается по мере передвижения волнового фронта от ячейки к ячейке.

В разрезе происходит как бы ступенчатый процесс гашения энергии, который развивается по мере передвижения волнового фронта от ячейки к ячейке.

Теперь есть представление о том, что такое шумо и виброизоляция автомобиля, а так же очевидны возможные способы борьбы с шумом, возникающим неизбежно в любом автомобиле. Остаётся рассмотреть основные материалы, подходящие на роль вибро и звуко изоляторов соответственно. На данном этапе необходимо сделать важное уточнение: рассматриваемые материалы подразумевают использование именно в автомобиле, а значит автоматически происходит сужение критериев и достаточно жёсткая фильтрация, поскольку всё подряд бездумно укладывать в автомобиль нельзя и даже в ряде случаев категорически запрещено! т.к. может повлечь за собой плачевные последствия: от возможности возникновения пожара, травмоопасных ситуаций или катализации коррозийных процессов в следствие халатности по незнанию. Поэтому в данной статье будут рассматриваться и подразумеваться только специализированные материалы, разработанные специально для применения в условиях автомобиля, в которых были учтены требования по безопасности и просто те нестабильные часто агрессивные условия сред, что наблюдаются в салоне любой машины в процессе её эксплуатации.

Такие материалы изготавливаются достаточно известными производителями, хорошо зарекомендовавшими себя на рынке автомобильной звукоизоляции: STP (стандартпласт), Шумоff, Vikar (Викар), SGM (СГМ), Комфорт-авто. Среди всех перечисленных, максимально хорошим качеством, эффективностью и прозрачностью в предоставлении разборчивой по классификации информации может похвастаться только компания Шумоff, так же предлагающая линейку «премиальных» материалов, не имеющих аналогов по толщине и по рабочему КПД. Сайт nopoint рекомендует выбор материалов именно этого производителя для оклеивания своего автомобиля с целью достигнуть максимально возможный на сегодняшний день результат.

Наиболее подходящие материалы и варианты для виброизоляции автомобиля

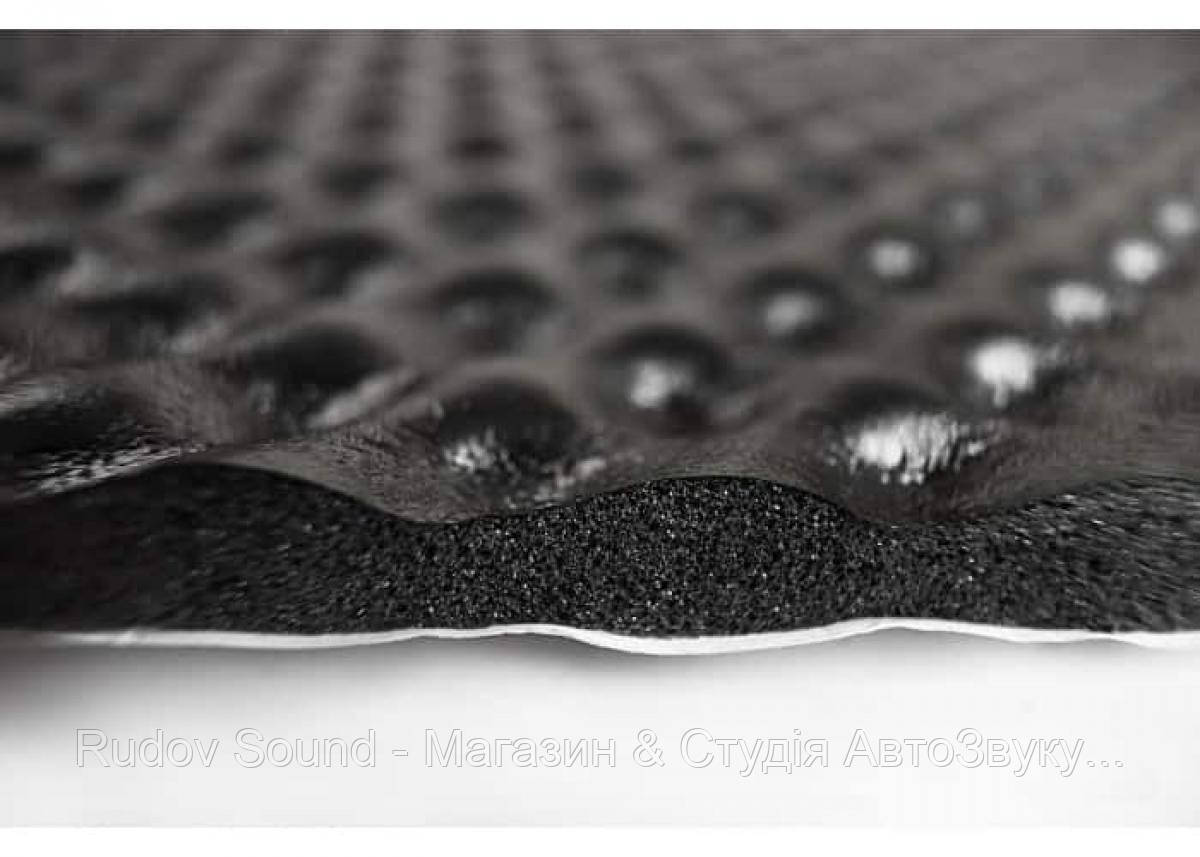

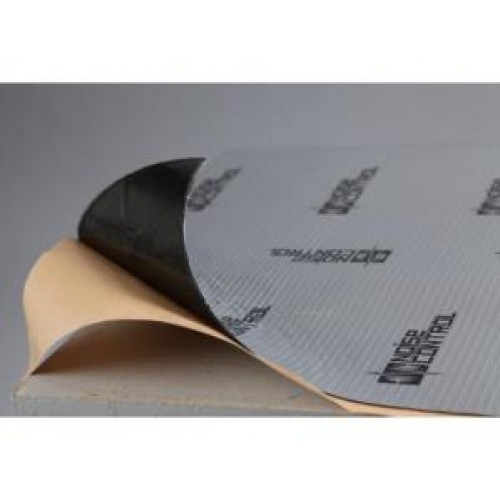

- Традиционная виброизоляция. Материалы для виброизоляции значительно отличаются от всех прочих по составу и используемым материалам в основе. Для применения в автомобиле производители чаще всего изготавливают специализированный вариант, который не только наносится и держится практически в любых температурных условиях и при различных показателях влажности, но также представляет собой уникальный «готовый» формат, совмещающий в себе несколько функциональных слоёв.

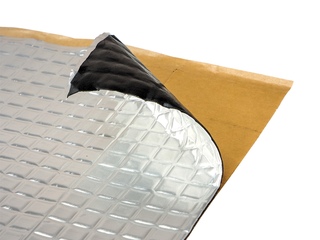

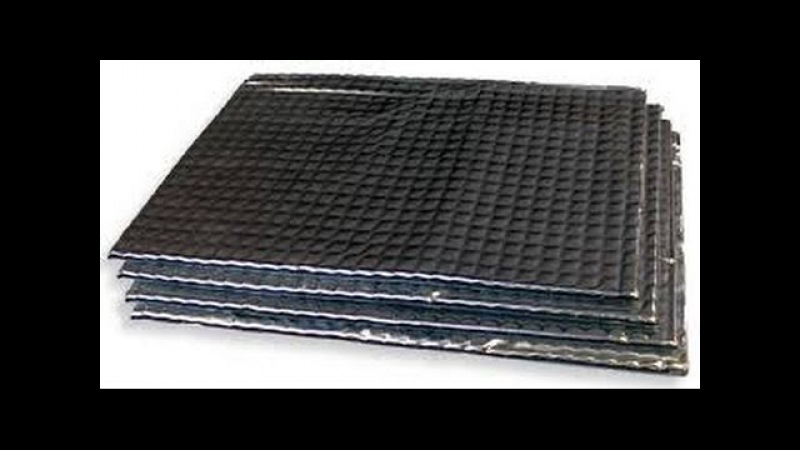

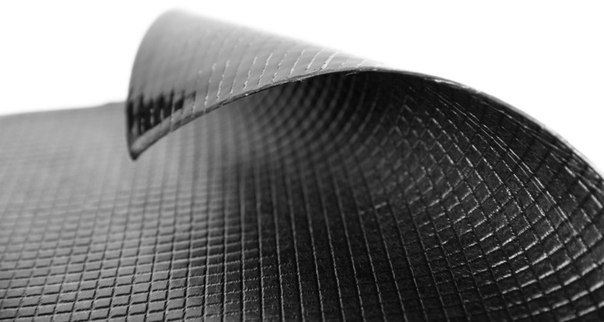

Типичная узконаправленная виброизоляция для авто — это битумная, мастичная, мастично-битумная (комбинированная) или каучуковая основа, одновременно являющаяся клейким слоем (при определённых условиях), а так же второй защитный слой из тонкой метализированной фольги, которая вместе с тем является защитной оболочкой с конкретным функционалом. Структура виброизолятора может отличаться, например, фольгированная оболочка может отсутствовать, но описанное эталонное сочетание является оптимальным и наиболее эффективным не только в отношении КПД виброизолятора, но так и же и в вопросе удобства сочетания различных материалов друг с другом, в частности виброизоляции и шумоизоляции, поскольку клеить шумоизолятор гораздо целесообразнее поверх твёрдой и ровной поверхности фольги.

Типичная узконаправленная виброизоляция для авто — это битумная, мастичная, мастично-битумная (комбинированная) или каучуковая основа, одновременно являющаяся клейким слоем (при определённых условиях), а так же второй защитный слой из тонкой метализированной фольги, которая вместе с тем является защитной оболочкой с конкретным функционалом. Структура виброизолятора может отличаться, например, фольгированная оболочка может отсутствовать, но описанное эталонное сочетание является оптимальным и наиболее эффективным не только в отношении КПД виброизолятора, но так и же и в вопросе удобства сочетания различных материалов друг с другом, в частности виброизоляции и шумоизоляции, поскольку клеить шумоизолятор гораздо целесообразнее поверх твёрдой и ровной поверхности фольги.Материалы, помимо прочего, отличаются по способу нанесения или наклеивания. Битумные или комбинированные чаще всего требуют предварительного сильного нагрева (обычно при помощи строительного фена) для хорошей адгезии к листу металла или пластика (нагрев тем больше, чем больше толщина материала), тогда как другие типы основы вибродемпфера могут приклеиваться без дополнительного нагрева, на собственный липкий слой.

На практике, эффективность и непосредственная КПД заметно выше именно у материалов, которые требуют предварительного нагрева.

На практике, эффективность и непосредственная КПД заметно выше именно у материалов, которые требуют предварительного нагрева.При выборе виброизоляции стоит учесть и особенности того или иного материала, прямопропорциональные основным рабочим характеристикам. Так, например, вибродемпферы на битумной основе могут менять свои свойства в зависимости от понижения температуры: если она понижается до нуля или принимает отрицательные значения, то битумная основа твердеет, её КМП ухудшается и фактически перестаёт работать по прямому назначению. Способ решения этой проблемы заключается или в выборе альтернативного по составу материала (точнее его основы), или же в предпочтении так называемых «микс» вариантов, где в одном вибродемпфере сочетается несколько слоёв битума с мастикой и прослойкой из бумаги или иного пограничного слоя. В таком случае в работу «включаются» нужные слои, которые не теряют своих свойств при низких температурах.

- Жидкая виброизоляция.

Достаточно современный вид вибродемпфера, который наносится обычно методом напыления, представляет собой подобие жидкой резины с различными присадками, которая застывает и полимеризуется после нанесения, образуя стойкий слой. Применяется обычно в особо агрессивных местах, постоянно контактирующих с влагой или грязью, например на днище или в зоне колёсных арок. У такой виброизоляции есть свои неоспоримые плюсы: материал наносится достаточно легко; он стойкий ко внешнему воздействию среды, не боится влаги и холода; при соблюдении правильной технологии нанесения жидкая виброизоляция выполняет роль качественного антикора, защищая днище от образования очагов ржавчины; легко наносится на сложные по форме поверхности; незначительно повышает вес машины. Однако есть и существенные недостатки: срок службы такого активного слоя составляет 5 лет, после чего слой надо обновлять; эффективность «работы» такой виброизоляции достаточно низкая; виброизоляция сильно затвердевает образуя подобие корки, что так же негативно сказывается на КПД и КЗМ характеристике материала.

Достаточно современный вид вибродемпфера, который наносится обычно методом напыления, представляет собой подобие жидкой резины с различными присадками, которая застывает и полимеризуется после нанесения, образуя стойкий слой. Применяется обычно в особо агрессивных местах, постоянно контактирующих с влагой или грязью, например на днище или в зоне колёсных арок. У такой виброизоляции есть свои неоспоримые плюсы: материал наносится достаточно легко; он стойкий ко внешнему воздействию среды, не боится влаги и холода; при соблюдении правильной технологии нанесения жидкая виброизоляция выполняет роль качественного антикора, защищая днище от образования очагов ржавчины; легко наносится на сложные по форме поверхности; незначительно повышает вес машины. Однако есть и существенные недостатки: срок службы такого активного слоя составляет 5 лет, после чего слой надо обновлять; эффективность «работы» такой виброизоляции достаточно низкая; виброизоляция сильно затвердевает образуя подобие корки, что так же негативно сказывается на КПД и КЗМ характеристике материала. Нанесение такой виброизоляции целесообразно лишь там, где любая другая быстро придёт в негодность или не сможет нормально держаться, т.е. в особо жёстких условиях: обычно с нижней стороны днища и колёсных арках.

Нанесение такой виброизоляции целесообразно лишь там, где любая другая быстро придёт в негодность или не сможет нормально держаться, т.е. в особо жёстких условиях: обычно с нижней стороны днища и колёсных арках.

Наиболее подходящие материалы и варианты для звукоизоляции автомобиля

- Материалы для поглощения звуковых волн, они же звукопоглотители. Являют собой суть и основу качественной звукоизоляции, это чащего всего пенополиуретаны или другие композиты с открытоячеистой структурой, которая и обеспечивает основные рабочие свойства. На ощупь чаще всего мягкий, гибкий и лёгкий. Шумопоглотители так же оснащаются клеящимся слоем в основании, без необходимости нагрева и прочих манипуляций. Однако существенный недостаток многих шумопоглотителей заключается в способности хорошо напитывать влагу и какое-то время удерживать её в себе, что крайне нежелательно в отдельных местах, где возможно появление влаги, поэтому применение материала может быть ограничено там, где вероятно образование конденсата или попадание воды извне.

Некоторые современные композиты хоть и впитывают влагу, но достаточно быстро выводят её наружу и быстро просыхают, что так же является хорошим «плюсом» в сторону выбора такого варианта.

Некоторые современные композиты хоть и впитывают влагу, но достаточно быстро выводят её наружу и быстро просыхают, что так же является хорошим «плюсом» в сторону выбора такого варианта.Чтобы не ошибиться в выборе шумопоглотителя и не спутать его со звукоизолятором, достаточно ориентироваться на открытоячеистую структуру, ну и конечно же смотреть на коэффициент звукопоглощения того или иного материала (который у поглотителей должен быть больше 0.4). Почти все звукопоглотители похожи по внешнему виду на губчатый материал и впитывают в себя влагу, что так же может быть хорошим отличительным признаком. Большинство современных поглотителей подвергаются дополнительной заводской обрабротке различными химическими составами, которые придают им свойства пониженной горючести, защищают их от плесени, грибков и процессов гниения, препятсвуют впитыванию и удержанию воды. Однако полагаться полностью на эффективность такой обработки не стоит, т.к. она не даёт 100% гарантии и защиты.

На этапе выбора звукопоглотителя так же стоит учесть его основную особенность — потерю свойств в случае деформации, сжатия или приминания.

Если на наклеенный шумопоглотитель положить вплотную пластик и плотно прижать с деформацией, то поглотитель автоматически теряет свои свойства и перестаёт эффективно задерживать звуковую волну, поскольку структура его открытых ячеек меняется. Данная особенность так же сильно ограничивает возможность установки поглотителя в некоторые места и выбор его по критерию эффективности КПД с учётом толщины. Таким образом, поклеенный шумопоглотитель нельзя приминать пластиковыми панелями, так же нежелательно укладывать его на пол и класть сверху коврики и прочие материалы, т.к. они будут по аналогии деформировать структуру мягкого материала.

Если на наклеенный шумопоглотитель положить вплотную пластик и плотно прижать с деформацией, то поглотитель автоматически теряет свои свойства и перестаёт эффективно задерживать звуковую волну, поскольку структура его открытых ячеек меняется. Данная особенность так же сильно ограничивает возможность установки поглотителя в некоторые места и выбор его по критерию эффективности КПД с учётом толщины. Таким образом, поклеенный шумопоглотитель нельзя приминать пластиковыми панелями, так же нежелательно укладывать его на пол и класть сверху коврики и прочие материалы, т.к. они будут по аналогии деформировать структуру мягкого материала. - Материалы для звукоизоляции и для отражения звука, они же теплоизоляторы — представляют собой чаще всего вспененный полимерный материал (например вспененная резина или полиэтилен) или аналоги с закрытоячеистой структурой, которая и будет основным отличительным признаком категории «отражателей» или изоляторов. У таких материалов предусмотрен самоклеящийся слой и они не требуют нагрева при нанесении.

Звукоизоляторы чаще всего не впитывают влагу (или не делают это так сильно как поглотители), однако их клейкий слой в отдельных случаях может не выдержать длительного контакта с водой, что несколько ограничивает места нанесения материала (зависит от конкретного производителя и технологии изготовления клейкой основы). На ощупь такие материалы обычно плотные и достаточно жёсткие, однако сохраняют некоторую степень гибкости и способность к деформации.

Звукоизоляторы чаще всего не впитывают влагу (или не делают это так сильно как поглотители), однако их клейкий слой в отдельных случаях может не выдержать длительного контакта с водой, что несколько ограничивает места нанесения материала (зависит от конкретного производителя и технологии изготовления клейкой основы). На ощупь такие материалы обычно плотные и достаточно жёсткие, однако сохраняют некоторую степень гибкости и способность к деформации.Несмотря на то, что звукоизоляторы очень привлекательны из-за своей практичности и неприхотливости в применении, целесообразность их использования в реальных условиях ограничена и лишена смысла (если целью ставится снижение шума), поскольку данный тип материала не способен задерживать звуковую волну или снижать её амплитуду, а может только лишь изменять её направление распространения. Тем самым, переотражённая многократно волна создаёт целый ряд других призвуков или даже выходит наружу, при этом практически не потеряв своей энергии. Но звукоотражатели чаще всего выгодно отличаются хорошими теплоизоляционными свойствами и прокладка салона автомобиля такими материалами значительно увеличивает температурный комфорт в автомобиле, сохраняя тепло зимой и прохладу летом гораздо дольше.

Неподверженность воздействию влаги допускает использование этих материалов в тех рискованных местах, где постоянно скапливается влага, например на полу, в области колёсных арок с внешней стороны и т.д.

Неподверженность воздействию влаги допускает использование этих материалов в тех рискованных местах, где постоянно скапливается влага, например на полу, в области колёсных арок с внешней стороны и т.д.

- Материалы для поглощения звуковых волн, они же звукопоглотители. Являют собой суть и основу качественной звукоизоляции, это чащего всего пенополиуретаны или другие композиты с открытоячеистой структурой, которая и обеспечивает основные рабочие свойства. На ощупь чаще всего мягкий, гибкий и лёгкий. Шумопоглотители так же оснащаются клеящимся слоем в основании, без необходимости нагрева и прочих манипуляций. Однако существенный недостаток многих шумопоглотителей заключается в способности хорошо напитывать влагу и какое-то время удерживать её в себе, что крайне нежелательно в отдельных местах, где возможно появление влаги, поэтому применение материала может быть ограничено там, где вероятно образование конденсата или попадание воды извне.

- «Антискрип» или тоненькие мягкие прокладки под панели, тесно соприкасающиеся друг с другом. Обычно тканевые или тонкие пористые материалы на основе тех же композитов или карпета, которые применяются в качестве прокладки между различными поверхностями, издающими скрип при взаимном соприкосновении или трении. Обладают клейким основанием без необходимости нагрева и достаточно низкой толщиной, поскольку предназначены для укладки между поверхностями с минимальными зазорами. Призваны устранять различные мелкие призвуки, возникающие между трущимися деталями, такими как скрипы, «сверчки», щелчки и т.п. Иногда выпускаются в форме удобной ленты, т.к. «антискрип» целесообразно применять на стыках любых без исключения пластиковых салонных деталей.

Правильный подбор/сочетание материалов для максимального эффекта

Несмотря на кажущуюся прозрачность, шумо и виброизоляция автомобиля не так проста, как это может выглядеть и крайне важно подойти к сочетанию материалов с полным пониманием происходящих процессов. Наиболее работоспособная, проверенная практическим опытом и подтверждённая теорией правильная схема сочетания различных по своим свойствам и назначению материалов следующая:

Наиболее работоспособная, проверенная практическим опытом и подтверждённая теорией правильная схема сочетания различных по своим свойствам и назначению материалов следующая:

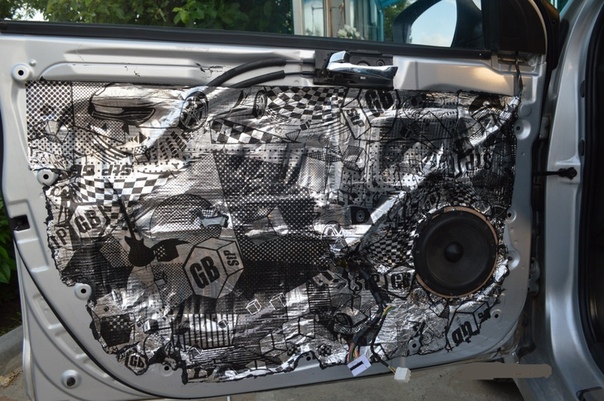

- Первым слоем наносится виброизоляция, которая эффективно гасит резонансы и большую часть низкочастотного спектра, распространяющегося по кузову. Толщина виброизоляции должна быть максимальная с учётом условий и места её нанесения (чем больше, тем эффект будет заметнее, а эффективность выше).

- Вторым слоем наносится звукопоглотитель, притом укладывается/клеится поверх виброизоляции. Данный материал будет принимать на себя «удар» средне и высокочастотного спектра звука, попадающего в салон как извне, так и изнутри (в том числе из поверхности металла, пластика и пр). Толщина звукопоглотителя должна быть максимальная с учётом условий и места нанесения (чем больше, тем эффект будет заметнее, а эффективность выше)

- Третьим слоем наносится звукоизолятор (материал, работающий на отражение волн, а так же часто с хорошими теплоизоляционными свойствами).

Данный материал будет завершать картину, доводя её практически до идеала: остаточные волны всего частотного спектра шума, каким-то образом прошедшие через виброизолятор и шумопоглотитель, встретят на своём пути преграду ввиде границы раздела, которой будет выступать звукоизолятор. Они отразятся от этой преграды обратно в слой шумопоглотителя, где амплитуда так же продолжит угасать. Как и в случае с остальными материалами, толщина звукоизолятора должна быть максимальная с учётом условий и места нанесения (чем больше, тем эффект будет заметнее, а эффективность выше)

Данный материал будет завершать картину, доводя её практически до идеала: остаточные волны всего частотного спектра шума, каким-то образом прошедшие через виброизолятор и шумопоглотитель, встретят на своём пути преграду ввиде границы раздела, которой будет выступать звукоизолятор. Они отразятся от этой преграды обратно в слой шумопоглотителя, где амплитуда так же продолжит угасать. Как и в случае с остальными материалами, толщина звукоизолятора должна быть максимальная с учётом условий и места нанесения (чем больше, тем эффект будет заметнее, а эффективность выше)

Механизм гашения волн в такой правильной схеме будет выглядеть следующим образом: волновой фронт разрозненного по частотам шума во всём слышимом спектре будет приходить в салон автомобиля извне (будь то шум с улицы, или же посредством металла кузова распространяясь в его структуре, или же сквозь различные щели и сквозные отверстия). Первая «оборонительная часть», встречающая звуковой фронт, будет виброизоляция или вибродемпфер. Во-первых, он не даёт металлу (или пластику) колебаться и быть излучателем звука, стягивая и постоянно удерживая его структуру. Т.е. устраняет резонанс обработанной поверхности. Во-вторых, вибропоглотитель встречает звуковую волну и, на слышимой частоте от 20 Гц до 1000 Гц эффективно гасит её за счёт преобразования механических потерь в тепловую энергию. Притом касается это как звука снаружи автомобиля, так и структурного, гуляющего внутри металла, пластика и т.д.

Во-первых, он не даёт металлу (или пластику) колебаться и быть излучателем звука, стягивая и постоянно удерживая его структуру. Т.е. устраняет резонанс обработанной поверхности. Во-вторых, вибропоглотитель встречает звуковую волну и, на слышимой частоте от 20 Гц до 1000 Гц эффективно гасит её за счёт преобразования механических потерь в тепловую энергию. Притом касается это как звука снаружи автомобиля, так и структурного, гуляющего внутри металла, пластика и т.д.

Таким образом, звуковой фронт после виброизоляции теряет низкочастотную составляющую и дальше распространяется уже без неё в диапазоне от 1000 Гц до 20000 Гц. Конечно, случай это больше идеализированный, но для рассмотрения и моделирования он лучше подходит, тогда как на практике часть НЧ волны всё равно может пройти сквозь барьер вибропоглотителя (зависит от многих нюансов, в том числе и от его КМП). Теперь остаётся погасить средне и высокочастотный диапазон, чем занимается шумопоглотитель, который встречает оставшийся звуковой фронт вторым барьерным слоем. Волна, попадая в открытоячеистый материал достаточной толщины, начинает значительно ослабевать по амплитуде, путаясь в его ячейках степнчато и поэтапно, переходя из одной ячейки в другую. Таким образом, оставшийся СЧ и ВЧ диапазон шума существенно ослабевает, но до конца не исчезает, тут на помощь приходит третий слой звукоизолятора, который встречается на пути у заметно ослабленной звуковой волны и отражается обратно в структуру поглотителя, где вновь начинает процесс затухания. Вот такой идеализированной предстаёт в развёрнутом виде схема борьбы с нежелательным шумом в автомобиле.

Волна, попадая в открытоячеистый материал достаточной толщины, начинает значительно ослабевать по амплитуде, путаясь в его ячейках степнчато и поэтапно, переходя из одной ячейки в другую. Таким образом, оставшийся СЧ и ВЧ диапазон шума существенно ослабевает, но до конца не исчезает, тут на помощь приходит третий слой звукоизолятора, который встречается на пути у заметно ослабленной звуковой волны и отражается обратно в структуру поглотителя, где вновь начинает процесс затухания. Вот такой идеализированной предстаёт в развёрнутом виде схема борьбы с нежелательным шумом в автомобиле.

Только при указанном комплексном подходе к звукоизоляции с обозначенным сочетанием и порядком укладывания материалов становится возможным как-то повлиять на улучшение акустического комфорта в салоне автомобиля и действительно снизить амплитуду колебательной природы, притом сделать это научно-обоснованно. Соответственно, эффективность принятых мер по вибро и шумоизоляции, как уже неоднократно было сказано, зависит напрямую от толщины материала. Но тут же кроется серьёзная «побочная» проблема: чем толще будет слой вибро или звукоизоляторов, тем меньше вероятность собрать автомобиль в том первозданном виде, в котором он был до проведения работ. Пластик обшивки, обивка крыши и прочие панели — все они не будут вставать на прежние места. Приходится искать некий компромисс между конечным результатом и сохранности первозданного облика автомобиля.

Но тут же кроется серьёзная «побочная» проблема: чем толще будет слой вибро или звукоизоляторов, тем меньше вероятность собрать автомобиль в том первозданном виде, в котором он был до проведения работ. Пластик обшивки, обивка крыши и прочие панели — все они не будут вставать на прежние места. Приходится искать некий компромисс между конечным результатом и сохранности первозданного облика автомобиля.

Приоритет следует отдавать сохранению рабочих свойств вибро и звукопоглотителей, т.е. лучше соблюсти технологию и тщательно прикатать вибродемпфер, а на него положить чуть более тонкий звукопоглотитель, но обязательно без деформации и сжатия, чем выбирать максимально толстые материалы, а потом приминать их с усилием пластиковыми панелями — в этом случае они вообще не будут работать по прямому назначению и все усилия сведутся «на нет».

Если результат хорошего КПД звукоизоляции крайне необходим и востребован, а следовательно закрыть глаза на толщину материалов никак не получится, — тогда имеется вариант вовсе пренебречь установкой пластиковых элементов, или же придумать им самодельные/модифицированные заменители. Ещё возможен вариант переноса креплений пластиковых элементов с таким расчётом, чтобы материал полностью помещался в образовавшуюся полость, правда способ достаточно затратный и трудоёмкий, и скорее всего в результате таких действий пострадает эстетика салона, поэтому чем-то приходится жертвовать.

Ещё возможен вариант переноса креплений пластиковых элементов с таким расчётом, чтобы материал полностью помещался в образовавшуюся полость, правда способ достаточно затратный и трудоёмкий, и скорее всего в результате таких действий пострадает эстетика салона, поэтому чем-то приходится жертвовать.

Так же на практике чаще всего происходит ситуация, когда пластиковые панели внутренней декоративной отделки салона сидят достаточно близко вплотную к металлу кузова, вследствие этого практически не остаётся места для укладки материала достаточной толщины в имеющихся полостях. Именно по этим причинам в реальных условиях указанная выше схема последовательного нанесения и сочетания материалов упраздняется как минимум до двух: 1-м слоем клеится виброизоляция, 2-м слоем наносится звукопоглотитель с таким расчётом, чтобы его структура не сминалась и не деформировалась внешними пластиковыми элементами. А уже прилегающие пластиковые панели необходимо и достаточно будет обработать вибродемпферами с таким расчётом, чтобы элементы собрались обратно и встали на свои положенные места. В данном случае звукоизолятор и не потребуется, т.к. его роль частично будет выполнять сам пластик с нанесённым вибродемпфером — они в совокупности создают необходимо достаточную по толщине границу раздела, которая так же будет отражать волну обратно в поглотитель, из которого она и придёт изначально.

Альтернативные материалы для звукоизоляции

Так сложилось, что шумо и виброизоляция автомобиля представляет собой творческий и многогранный процесс. За счёт большого разнообразия материалов и составов на рынке вибро и звукоизоляционных материалов, зачастую возникает соблазн сэкономить средства и применить в качестве вибродемпфера или же звукопоглотителя какой-то дешёвый аналог специализированным автоматериалам. Обычно используются такие составы, которые применяются при строительстве домов и т.д. Однако делать так крайне нежелательно, поскольку у подобных материалов могут быть совсем иные эксплуатационные свойства, требования к укладке и адгезии. Наконец, подобные материалы могут быть даже токсичными и нести в себе ощутимый вред для здоровья! Подход с альтернативной изоляцией априори всегда ниже по эффективности, даже если соблюдены все требования в момент нанесения.

Однако рассмотрим основные и наиболее часто используемые альтернативные материалы.

- Среди вибродемпферов это может строительная резино-битумная мастика или, например, гидростеклоизол (ГСУ). У таких решений сразу же можно обнаружить массу недостатков, вытекающих из совершенно другого предназначения. Любые мастики достаточно тягучи и непластичны, они традиционно требуют подогрева для разжижения состава и последующего нанесения, но даже в этом случае не будут отличаться необходимой агдезией. Более того, при изменении температуры окружающей среды они так же значительно меняют свои свойства и характеристики — на морозе дубеют, а на сильной жаре становятся текучими. Большинство мастик отличает въедливый и крайне токсичный запах, который не выветривается долгове время и впитывается всеми поверхностями в автомобиле — пластиком и различными мягкими обшивками. Наконец, вдыхать такой запах длительное время крайне вредно для здоровья, а пары мастики, витающие в воздухе, вполне могут вызывать приступ головокружения, тошноты, головной боли, рези в глазах, так же могут способствовать аллергической реакции. Самое главное: в мастиках и гидроизоляторах сама структура материала не расчитана на гашение энергии волн сложной природы с высокими потерями, тем самым значительно уступая в КПД специализированным, даже существенно ниже толщиной.

- С альтернативной звукоизоляцией происходит примерно та же история. Типичными заменителями выступают поролон, шерстяной войлок, стекловата и прочие выдумки. Как и в случае с виброизоляцией, эффективность таких заменителей по прямому назначению практически равна нулю из-за структуры самого материала и, даже если у войлока она может показаться достаточной, то всё равно уступает специализированным аналогам. Зачастую альтернативные материалы не подвергаются дополнительной обработке, тем самым прекрасно напитывают влагу, легко воспламеняются (это пожароопасно в условиях автомобиля!) и наконец являются достаточно благоприятной средой для развития нежелательных микроорганизмов, которые могут подорвать здоровье водителя и пассажиров в машине. Поролон сам по себе весьма интересный материал с одной маленькой негативной особенностью — он легко и быстро разрушается на свету, что сильно ограничивает его применение, при этом по КПД он значительно уступает более плотным волокнистым материалам. Наконец стекловата ядовита и токсична сама по себе, человеку даже нежелательно дышать воздухом в одном с ней помещении/объёме.

В итоге, использовать альтернативную звукоизоляцию или же нет — каждому решать для себя, но перед этим желательно всё взвесить и крепко подумать, ведь такие материалы несут потенциальную угрозу как для самого автомобиля, так и для людей в нём находящихся! А так же возникает совершенно реальный риск угрозы пожара, гниения материала со всеми вытекающими последствиями и преждевременная коррозия металла, вызванная соприкосновением с непросыхающим влажным материалом. При всех серьёзных недостатках, у альтернативной звукоизоляции нет ни одного преимущества по части эффективности в звуко или вибропоглощении, что автоматически отвечает на вопрос о целесообразности подобной затеи.

В следующих статьях рассмотрим наиболее целесообразные места в автомобиле для обработки вибро и звукопоглотителями, а так же рассмотрим саму технологию оклейки и работы с материалами в общем. Наконец разберём наиболее частые ошибки и заблуждения, которые люди совершают по незнанию или в отсутствие опыта.

Виброизоляция автомобильная по отличной цене (аналог вибропласт)

Описание

Самоклеящийся виброизолирующий мастичный материал с фольгированным покрытием для шумоизоляции автомобиля обеспечит поглощение вибрации без лишних трат — езда в машине без шума станет комфортной!

Толщина листа 1.5 мм, 2 мм, 3 мм, 4 мм. Цена указана за лист виброизоляции.

Характеристики виброизоляции

- размер листа 50х70 см,

- толщина армирующей фольги 80 микрон

- 1 лист = 0,35 кв.м, производитель ТД «Шумоизоляция»

- прочность связи с поверхностью 5 Н/см

- самоклеющийся, прикатывается валиком, не требует нагрева.

- продается в листах поштучно и упаковками

| Толщина | В упаковке | Снижение шума | Удельный вес | КМП при 200 ГЦ | Зона обработки |

| 1.5 мм | 20 листов или 7 кв.м | 20,9% | > 2.5 кг/м2 | 0.23 ед. | технологические отверстия |

| 2 мм | 20 листов или 7 кв.м | 28,9% | > 3 кг/м2 | 0.29 ед. | весь пластик |

| 3 мм | 15 листов или 5,25 кв.м | 43,5% | > 4.5 кг/м2 | 0.36 ед. | все железо, кроме днища |

| 4 мм | 10 листов или 3,5 кв.м | 49,1% | >5.45 кг/м2 | 0.41 ед. | пол салона и багажника |

КМП — коэффициент механических потерь, меняется в пределах от 0 до 1 и характеризует насколько быстро материал гасит вибрацию. Чем больше значение коэффициента, тем эффективней материал.

Основные преимущества

- качественный мастичный вибродемпфер

- поглощает вибрации и звук низких частот

- легко устанавливается

- доступная цена

- удобный размер листа

- совмещает свойства герметика

- безопасный, негорючий, не поглощает влагу.

Описание виброизоляции в листах

Самоклеящийся виброизолирующий мастичный материал с фольгированным покрытием для шумоизоляции автомобиля в четырех вариантах толщины листа. Поглощает вибрации металлических и пластиковых частей кузова, работает в расширенном температурном диапазоне. Отличные вибродемпфирующие свойства и показатель по коэффициенту механических потерь. Оптимальный по эффективности вибропоглощения бюджетный вариант виброизоляции. Листы удобного размера. Клей мощный.

Состав листа

- слой алюминиевой фольги с тиснением;

- мастичный полимерный слой на каучуковой основе;

- защитная антиадгезионная бумажная подложка.

Куда клеить виброизоляцию

Вибрик — первый слой при шумоизоляции автомобиля, клеится на подготовленную металлическую поверхность любой конфигурации за исключением силовых элементов кузова. Чем больше толщина используемого материала, тем лучше поглощение вибрации. Однако, с увеличением слоя увеличивается удельный вес и цена материала.

Оптимально использовать листы максимальной толщины на участки кузова с максимальной вибрацией, поэтому на пол кладем наибольшую толщину — 4 мм, все остальное железо прокатываем листами в 3 мм, на пластик клеим 2 мм, технологические отверстия монтажим листами по 1,5 мм.

Как посчитать сколько нужно купить листов виброизоляции

- Определяем какие и сколько деталей будут проклеены.

- Измеряем элементы авто, которые будут обклеены

- Считаем количество листов исходя из размера поверхностей и площади одного листа

- Покупаем материал с запасом 10-15% на проклейку изгибов

Порядок нанесения виброизоляции при проклейке

Шаг 1.

Проклейку проводим в чистом рабочем помещении при температуре от 18С до 30С.

Отстегиваем клипсы обшивки, демонтируем салон до металлической поверхности кузова.

Шаг 2.

Готовим поверхность: убираем грязь, ржавчину. Обезжириваем. Даем поверхности высохнуть.

Шаг 3.

Готовим материал: переносим контуры детали на картонную выкройку, отрезаем ненужное. Удаляем слой адгезионной бумаги.

Шаг 4. Проклеиваем: плотно прижимаем виброизоляцию к металлической поверхности. Прикатываем валиком.

Для самостоятельной проклейки виброизоляции не забудьте купить обезжириватель, прикаточный валик и набор инструментов для снятия обшивки и клипс.

Материалы той же категории:

- Виброизоляция Шумофф М,

- Вибропласт StP Gold,

- Вибропласт StP Aero

Посмотрите видеоотзыв о нашей виброизоляции:

Только зарегистрированные клиенты, купившие этот товар, могут публиковать отзывы.

Ржавеет ли авто под виброизоляцией?

11/ февраля 2020Один из самых устойчивых мифов о виброизоляции авто гласит, что под ней корпус машины ржавеет. Почему это миф, откуда он пошел и может ли под виброй появиться коррозия – читайте ниже.

Есть ржавчина или нет?

Ответим сразу на главный вопрос: никакой коррозии под виброизоляцией нет и быть не может. И вот почему.

Для появления ржавчины нужны три фактора: воздух, влага и металл. Однако перед установкой вибры поверхность тщательно очищается и сушится. А сам материал прикатывается настолько плотно, что ни вода, ни воздух просто не могут под него попасть. То есть нет никаких условий для возникновения ржавчины. Напротив, автомобильная вибра, по сути, выполняет функции антикоррозионной защиты.

Правда, есть один нюанс: монтаж виброизоляции должен быть выполнен по всем правилам. При несоблюдении этого и появляются проблемы.

Снял вибру – а там ржавчина…

Может ли такое быть? Да. Но говорит это не о том, что виброизоляция опасна для машины. А лишь о том, что она была неправильно установлена.

Перед установкой металлическая поверхность обязательно чистится от пыли и грязи и обезжиривается. Это нужно для хорошей адгезии металла и виброизоляционного материала. Чтобы сцепление было еще лучше, материал не просто приклеивают, а плотно прикатывают при помощи прикаточного валика.

А вот если пренебречь подготовкой или не прикатать материал как следует, начнутся проблемы. Между кузовом и виброизоляцией появятся воздушные пузыри, в которых при перепаде температур образуется конденсат. То есть будут в наличии все факторы, нужные для коррозии.

Что если коррозия уже есть?

Если после демонтажа авто для последующей виброизоляции вы обнаружили пятна ржавчины, не расстраивайтесь. Если они не сквозные, их можно удалить: зачистить, загрунтовать и закрасить.

Оставлять их ни в коем случае нельзя. Они ухудшат адгезию металла и виброизоляционного материала, что приведет к появлению воздушных пузырей, конденсата и т.д. То есть, игнорирование проблемы приведет к еще большим неприятностям.

Дополнительные меры безопасности

При резком перепаде температуры конденсат может скапливаться в порогах, задних крыльях, дверях. Поэтому производители позаботились об отводе лишней влаги. Для этого в авто имеются дренажные отверстия. При установке виброизоляции необходимо следить, чтобы они оставались открытыми.

Подведем итоги

Сама по себе автомобильная виброизоляция не вызывает коррозию. Проблемы создает только ее неправильный монтаж. Это доказывает и эксперимент, проведенный специалистами «Стандартпласт».

Шумо- и виброизоляция. Советы автомобилисту

Как известно, хорошая шумо- и виброизоляция салона автомобиля является одним из ключевых факторов, влияющих на комфорт при езде, как для водителя, так и для пассажиров. Ведь чем тише в салоне при движении, тем менее утомительной становится длительная поездка для пассажиров, и тем более комфортно они себя чувствуют. К тому же это способствует концентрации внимания на дороге самого водителя.

Но далеко не все автомобили имеют хорошую шумо- и виброизоляцию салона, установленную на конвейере завода-изготовителя. Как правило, только дорогие авто знатных фирм могут похвастаться низким уровнем шумов в салоне при движении. Если лет 20-25 назад в борьбе за покупателя многие автомобильные производителя старались делать автомобили тише, используя для этого дорогие и качественные материалы, то сейчас многие стараются снизить стоимость автомобилей, особенно в сегменте малого класса.

Одними из первых стали экономить на шумоизоляции корейские производители, а вслед за ними и японцы. Немцы, правда, к этому еще не пришли, но их автомобили стоят заметно дороже корейских и японских аналогов. О нашем же автопроме говорить особо нечего, потому как все наши новые автомобили нуждаются в дополнительной шумо- и виброизоляции салона. Но не стоит расстраиваться, если вы являетесь владельцем автомобиля, уровень шумов и вибраций в салоне которого далек от идеала, ведь это не так трудно исправить.

Доработать шумо- и виброизоляционную защиту можно практически на любом автомобиле, независимо от того сколько ему лет. Это можно сделать с помощью современных автомобильных шумоизоляционных материалов, ассортимент которых в наше время велик. Причем вы можете воспользоваться услугами СТО, где цена будет зависеть от уровня самой защиты, которую вам предложат специалисты, качества используемых материалов и конструктивных особенностей салона автомобиля. А можете все сделать своими руками, если у вас есть небольшие навыки в разборке и сборке салона своего автомобиля.

Факторы, вызывающие шумы и вибрации в салоне

Перед тем как приступить к процессу доработки стандартной шумоизоляции вашего автомобиля следует, прежде всего, выявить слабые места в салоне, которые больше всего подвержены проникновению посторонних шумов из окружающей среды, а также его составляющих частей, которые сами могут быть источниками вибраций при движении автомобиля.

Как известно основными источниками шумов, проникающих в салон автомобиля, является работа двигателя, особенно при неисправной выхлопной системе; шумы в трансмиссии (неисправности в КПП, шрусах или заднем редукторе) и конечно же сами покрышки, которые при движении взаимодействуют с дорожным покрытием (разные модели покрышек издают разные уровни шума, проникающие в салон через колёсные арки). Да и сам кузов при движении взаимодействует с набегающими потоками воздуха и образует всевозможные завихрения, издающие шумы, а иногда даже своеобразные посвистывания (в основном от автомобильных антенн, боковых зеркал и зазоров между кузовными деталями).

При этом конструирование правильной системы шумоизоляции — задача отнюдь не из лёгких. Заводы-производители при разработке новых моделей испытывают их в специальных лабораториях, оснащённых дорогостоящим современным оборудованием, поэтому в кустарных условиях обычной автомастерской или гаража добиться при проектировании и сборке дополнительной виброшумоизоляции таких результатов как в заводской лаборатории не получится. Но, тем не менее, сделать автомобиль несколько тише с помощью современных поглощающих материалов под силу каждому, тем более что эта работа никоим образом не отразится на эксплуатационных показателях автомобиля.

Чтобы улучшить изоляцию салона вам понадобятся два типа материалов — шумопоглотители и вибродемпферы. Шумопоглощающий материал похож на поролон с мелкими ячейками, только в отличие от обычного поролона, где ячейки выстроены в ряд, у шумопоглотителей они имеют одинаковые размеры, но расположены в хаотичном порядке, что не дает шуму проходить прямолинейно и он теряется в неупорядоченной паутине самых ячеек.

Шумо- и виброизоляция. Советы автомобилисту

Как известно, хорошая шумо- и виброизоляция салона автомобиля является одним из ключевых факторов, влияющих на комфорт при езде, как для водителя, так и для пассажиров. Ведь чем тише в салоне при движении, тем менее утомительной становится длительная поездка для пассажиров, и тем более комфортно они себя чувствуют. К тому же это способствует концентрации внимания на дороге самого водителя.

Но далеко не все автомобили имеют хорошую шумо- и виброизоляцию салона, установленную на конвейере завода-изготовителя. Как правило, только дорогие авто знатных фирм могут похвастаться низким уровнем шумов в салоне при движении. Если лет 20-25 назад в борьбе за покупателя многие автомобильные производителя старались делать автомобили тише, используя для этого дорогие и качественные материалы, то сейчас многие стараются снизить стоимость автомобилей, особенно в сегменте малого класса.

Одними из первых стали экономить на шумоизоляции корейские производители, а вслед за ними и японцы. Немцы, правда, к этому еще не пришли, но их автомобили стоят заметно дороже корейских и японских аналогов. О нашем же автопроме говорить особо нечего, потому как все наши новые автомобили нуждаются в дополнительной шумо- и виброизоляции салона. Но не стоит расстраиваться, если вы являетесь владельцем автомобиля, уровень шумов и вибраций в салоне которого далек от идеала, ведь это не так трудно исправить.

Доработать шумо- и виброизоляционную защиту можно практически на любом автомобиле, независимо от того сколько ему лет. Это можно сделать с помощью современных автомобильных шумоизоляционных материалов, ассортимент которых в наше время велик. Причем вы можете воспользоваться услугами СТО, где цена будет зависеть от уровня самой защиты, которую вам предложат специалисты, качества используемых материалов и конструктивных особенностей салона автомобиля. А можете все сделать своими руками, если у вас есть небольшие навыки в разборке и сборке салона своего автомобиля.

Факторы, вызывающие шумы и вибрации в салоне