Защита от коррозии авто – — 3

Популярные методы защиты авто от коррозии

Какой бы не была модель авто, со временем каждый автовладелец сталкивается с коррозией корпуса транспортного средства. Кузов машины постоянно подвергается воздействию ряда факторов: перепадов температур, загазованности воздуха, соли и песка на дороге и пр.

Различают три вида коррозии автомобиля, а именно: химическую, электрохимическую, механическую.

Коррозия автомобиля химическая возникает вследствие окисления металлических деталей под воздействием окружающей среды, а электрохимическая — под действием воды и содержащихся в ней примесей. Если же при первых двух видах коррозии металлическая поверхность подвергается также вибрациям или повышенному трению, то возникает механическая коррозия.

Самым распространённым видом коррозии для авто остается электрохимическая коррозия. Особенно возрастает риск появления ржавчины зимой, когда на дорогах посыпан песок или соль. Как известно, в их составе есть ряд примесей, которые при контакте с водой (снег, дождь) растворяются и формируют электролиты, отрицательно воздействующие на металлические поверхности.

Чтобы предотвратить коррозию авто требуется постоянно следить за состоянием кузова и проводить антикоррозийную обработку.

Наиболее эффективным способом борьбы с ржавчиной выступает оцинковка. Она позволяет защитить авто не только электрохимическим, но и барьерным способом. При оцинковке в большую емкость, наполненную цинком (расплавленным), полностью погружается кузов авто. На поверхности кузова автомобиля образуется сплав, который защищает его от сколов и царапин. Сначала разрушению поддастся слой цинка, а затем уже сам кузов.

Оцинковку кузова можно заменить с помощью УКПЗ (устройства катодно-протекторной защиты). В основе его действия лежит принцип поляризации металла. В процессе поляризации между электродом и металлом образуется гальваническая пара, а благодаря отрицательному заряду, передаваемому железу от устройства, оно не окисляется. Особенно эффективен этот метод при регулярном применении устройства.

Главное преимущество данного устройства заключается в антикоррозийной обработке труднодоступных поверхностей, к примеру, таких как:

— внутренняя часть дверей, багажника, крышки капота и полости крыльев;

— потолок салона;

— пороги авто;

— днище.

Для замедления процесса износа кузовных панелей авто можно укрыть их специальной полимерной пленкой. Это особый бесцветный материал, с одной стороны которого нанесен слой клея. Такой метод еще называют ламинированием. В отличие от других методов защиты ламинирование обладает рядом преимуществ:

— пленка, которая прикреплена на пораженный ржавчиной участок, абсолютно незаметна;

— это отличный метод для защиты крыльев, дверец и капота, а также внешних поверхностей других деталей кузова;

— ламинирование выполняется легко и очень быстро;

— с помощью пленки можно защитить особо уязвимые места;

— полимерная пленка устойчива к перепадам температуры и не отклеится, а также позволяет надолго сохранить товарный вид авто.

Конечный результат ламинирования зависит именно от качественной подготовки поврежденного участка. Прослужит такая пленка около 2-3 лет, а затем ее без труда можно заменить.

Но самым оптимальным по цене и времени методом считается обработка кузова с помощью специальных антикоррозийных средств.

Сегодня их выбор весьма богат и зависит от обрабатываемой поверхности. К примеру, сланцевыми мастиками обрабатывают днище и внешнюю сторону колесных арок. Образуемая мастикой битумная пленка полностью изолирует части кузова от влаги. Для обработки еще и наружной части днища авто, колесных арок понадобится резинобитумная мастика. Она устойчива к сильным морозам, эластична (до –60 оС), практически не подвержена деформациям, не растрескивается, не отслаивается и защищает днище от атак гравием. Чтобы защитить от ржавчины не только внутренние, но и внешние поверхности колесных арок, порогов, багажника или днища, не покрытых лакокрасочными материалами, применяют битумно-каучуковую мастику.

Большой популярностью пользуется среди автомобилистов мовиль. Любой стык или место соединения будет надежно и эффективно защищено вместе с ним. Мовиль хорошо проникает в поверхность, растекается и формирует своеобразный слой воска, вытесняющий влагу с поверхности металла. Мовили можно использовать после нанесения других средств. Сегодня существует много разновидностей мовилей (силиконовые, преобразующие ржавчину и пр.).

Для защиты порогов и дверей, стоек и других деталей авто от окислителей используется пороговый автомобильный консервант. Также он может на непродолжительный срок защитить днище, арки и краску на стыках от повреждений. Его также можно наносить на скрытые полости, но только после их обработки консервирующим составом. Автоконсервантам не страшна влага и коррозия, так как они успешно с ними борются.

Места, наиболее подверженные механическим повреждениям (арки, спойлеры, порог и двери), отлично защищает антигравий. Он может быть черного или серого цвета. За основу антигравия взят каучук, битум и смолы. Данное покрытие способно защитить авто не только от влаги и коррозии, но и от камней, вылетающих из-под колес и соли. Антигравий поддается окраске любой доступной на рынке краской.

Важно помнить, что при повторной антикоррозийной обработке автомобиля есть несколько нюансов, о которых важно помнить. Традиционно повторная обработка проводится с использованием средств, не требующих особой подготовки. Также не стоит забывать о том, что нет смысла обрабатывать поверхность мастикой по мастике, воском по воску. Все дело в том, что если под предыдущим слоем есть ржавчина, то новый слой мастики никак на нее не подействует и она продолжит распространяться. По этой причине при выборе средства для повторной обработки металлических поверхностей стоит отдать предпочтение масляным средствам, так как они сумеют добраться до влаги и коррозии даже сквозь толщу другого вещества.

www.okorrozii.com

Защищаем кузов своего автомобиля от коррозии. Описание методик и практические советы.

Рано или поздно каждый автовладелец сталкивается с необходимостью защиты своего автомобиля от коррозии. Последствия ДТП, сколы на краске от камней, царапины, нанесенные случайно или умышленно, конденсат в полостях труднодоступных деталей — все это создает очаги коррозии.

Нельзя исключать и такой немаловажный факт, как заводской брак или то, что браком в общем случае почему-то не считается: использование недостаточно стойких к этому процессу материалов для деталей, очевидно подвергающихся агрессивным внешним воздействиям. Представляется вполне обоснованным, чтобы защита автомобиля от коррозии начиналась с работы над проектом будущей модели, благо, риски уже давно изучены, статистика накоплена, свойства тех или иных материалов известны… Единственная причина, по которой это не делается, лежит на поверхности: производителю невыгодно, чтобы потребитель ездил на машине долго. Производителю выгодно чтобы потребитель регулярно покупал новую машину за все большие деньги.

Понятно, что потребитель преследует совершенно иные цели, и поэтому защита кузова автомобиля от коррозии ложится на его плечи. Почему в первую очередь кузова — тоже вполне очевидно: в отличие от других деталей, изготовленных из не подверженных коррозии сплавов (как, например, алюминиевый «колокол» АКПП), кузов делается, во-первых, из стали, а во-вторых, сталь эта достаточно тонкая, то есть последствия коррозии для деталей корпуса значительно серьезнее, чем, например, для толстенной трубы карданного вала.

Понятно, что потребитель преследует совершенно иные цели, и поэтому защита кузова автомобиля от коррозии ложится на его плечи. Почему в первую очередь кузова — тоже вполне очевидно: в отличие от других деталей, изготовленных из не подверженных коррозии сплавов (как, например, алюминиевый «колокол» АКПП), кузов делается, во-первых, из стали, а во-вторых, сталь эта достаточно тонкая, то есть последствия коррозии для деталей корпуса значительно серьезнее, чем, например, для толстенной трубы карданного вала.

Однако было бы несправедливо совсем отказывать производителям в желании сделать качественную вещь. В конце концов, прежде чем машина попадет к потребителю, на ее долю неизбежно выпадет некоторое количество внешних воздействий, которые она должна перенести без утраты ценности. Поэтому многие автопроизводители, заботясь о своей репутации, принимают меры по антикоррозийной защите кузова.

Какие же существуют методы и средства борьбы с таким «разрушением» кузова?

Содержание статьи

При всем многообразии методов, основываются они на двух принципах: создание барьера, непроницаемого для агрессивных сред, и создание покрытия, которое будет взаимодействовать с агрессивной средой вместо основного металла.

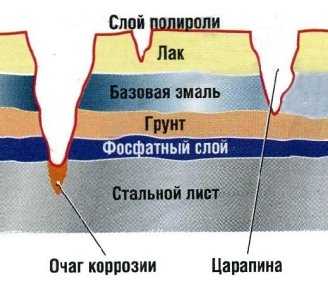

К первому типу относятся лакокрасочные покрытия, ламинирование и прочие способы, создающие на поверхности прочную защитную пленку. Отдельно надо отметить процедуру грунтования: сама по себе грунтовка, как правило, не защищает основной металл, но создает лучшие условия для сцепления с ним защитного покрытия. Правда, есть метод фосфатирования, смысл которого состоит в нанесении специальной грунтовки, образующей на поверхности фосфатную пленку. Эта пленка несет двоякую функцию: и улучшает сцепление краски с деталью, и до некоторой степени защищает деталь сама.

К первому типу относятся лакокрасочные покрытия, ламинирование и прочие способы, создающие на поверхности прочную защитную пленку. Отдельно надо отметить процедуру грунтования: сама по себе грунтовка, как правило, не защищает основной металл, но создает лучшие условия для сцепления с ним защитного покрытия. Правда, есть метод фосфатирования, смысл которого состоит в нанесении специальной грунтовки, образующей на поверхности фосфатную пленку. Эта пленка несет двоякую функцию: и улучшает сцепление краски с деталью, и до некоторой степени защищает деталь сама.

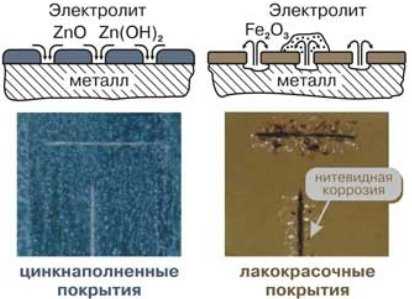

Ко второму типу относятся методы, которые можно объединить под общим названием «электрохимические», и самый частый из них, применяемый на заводах-производителях — оцинковка кузова. Деталь корпуса погружают в расплавленный цинк, который покрывает ее поверхность сплошным слоем толщиной 1-2 мкм. Цинк, как более электроотрицательный металл, чем железо, «принимает на себя» основной удар стихии. Однако в силу наличия в таком покрытии микропор, доступных для влаги, срок службы его редко превышает 1 год, так что для машин почтенного возраста произведенная на заводе оцинковка, вопреки устоявшемуся мнению, не является панацеей. Впрочем, сейчас существует (и некоторыми производителями уже успешно применяется) технология катафорезного нанесения, позволяющая увеличить толщину цинкового покрытия до 6-9 мкм, а срок его службы — до 10-12 лет.

Неким слабым кустарным подобием этого способа является так называемая катодная защита. В роли катода здесь выступает стальной корпус автомобиля, а в роли так называемого «жертвенного анода» — пластина из металла-протектора, более активного, чем сталь. Это может быть хром, магний, алюминий, но самый распространенный — опять же цинк. Пластину из металла-протектора крепят на кузов и при попадании влаги он «перехватывает» ее, защищая собой основной металл. Недостаток способа в том, что для крепления защитной пластины надо сверлить лишнее отверстие, а также в том, что крайне сложно подобрать цинковую пластину, закрывающую все подверженные коррозии детали.

Неким слабым кустарным подобием этого способа является так называемая катодная защита. В роли катода здесь выступает стальной корпус автомобиля, а в роли так называемого «жертвенного анода» — пластина из металла-протектора, более активного, чем сталь. Это может быть хром, магний, алюминий, но самый распространенный — опять же цинк. Пластину из металла-протектора крепят на кузов и при попадании влаги он «перехватывает» ее, защищая собой основной металл. Недостаток способа в том, что для крепления защитной пластины надо сверлить лишнее отверстие, а также в том, что крайне сложно подобрать цинковую пластину, закрывающую все подверженные коррозии детали.

Второй способ организации катодной защиты состоит в использовании внешнего источника постоянного тока (станции катодной защиты), и все способы, называемые в просторечии «электрическими» и «электронными» базируются именно на этом принципе. Недостаток способа в возможном возникновении эффекта перезащиты, в ходе которого выделяется водород, изменяется состав приэлектродного слоя и происходят другие процессы, ускоряющие коррозию защищаемого объекта или внешних объектов, контактирующих с ним. Но в целом способ неплохо подходит для защиты труднодоступных мест — в том числе по низу корпуса.

Второй способ организации катодной защиты состоит в использовании внешнего источника постоянного тока (станции катодной защиты), и все способы, называемые в просторечии «электрическими» и «электронными» базируются именно на этом принципе. Недостаток способа в возможном возникновении эффекта перезащиты, в ходе которого выделяется водород, изменяется состав приэлектродного слоя и происходят другие процессы, ускоряющие коррозию защищаемого объекта или внешних объектов, контактирующих с ним. Но в целом способ неплохо подходит для защиты труднодоступных мест — в том числе по низу корпуса.

Как же выбрать наиболее подходящий способ защиты?

Начать надо с определения защищаемой области.

Барьерные методы

Для наружных поверхностей — двери, крылья, крыша, капот — подходят нанесение лакокрасочных покрытий (ЛКП) поверх заводской краски. Сейчас помимо лакировки поверхности применяются и другие способы защиты, например, ламинирование.  Процедура до крайности похожа на одноименное действие, которому подвергают, например, водительские удостоверения. Суть его состоит в нанесении на поверхность прозрачного полимерного покрытия в виде пленки. И если в случае лакирования пленка образуется прямо на поверхности в процессе нанесения лака, то при ламинировании используются готовые пленки. Такая пленка незаметна на поверхности, хорошо противостоит истиранию, воздействию агрессивных веществ, и даже пригодна для маскировки мелких дефектов окраски. Кроме того, она имеет отличное сцепление с основанием, и не ухудшает своих свойств ни при пониженных, ни при повышенных температурах. Недостатки у такого покрытия тоже есть: оно не наносится на загрязненные поверхности, не прекращает уже начавшийся под ним процесс коррозии и обходится достаточно недешево. Впрочем, если подходить к вопросу с позиций сохранения товарного вида автомобиля с целью его перепродажи в обозримом будущем, то ламинирование — идеальный вариант для наружных, видимых поверхностей. Здесь надо отметить, что существуют пленки, применение которых создает эффект матовой поверхности, пленки, позволяющие несколько изменить цвет исходной краски и прочие изыски, направленные на повышение эстетической привлекательности.

Процедура до крайности похожа на одноименное действие, которому подвергают, например, водительские удостоверения. Суть его состоит в нанесении на поверхность прозрачного полимерного покрытия в виде пленки. И если в случае лакирования пленка образуется прямо на поверхности в процессе нанесения лака, то при ламинировании используются готовые пленки. Такая пленка незаметна на поверхности, хорошо противостоит истиранию, воздействию агрессивных веществ, и даже пригодна для маскировки мелких дефектов окраски. Кроме того, она имеет отличное сцепление с основанием, и не ухудшает своих свойств ни при пониженных, ни при повышенных температурах. Недостатки у такого покрытия тоже есть: оно не наносится на загрязненные поверхности, не прекращает уже начавшийся под ним процесс коррозии и обходится достаточно недешево. Впрочем, если подходить к вопросу с позиций сохранения товарного вида автомобиля с целью его перепродажи в обозримом будущем, то ламинирование — идеальный вариант для наружных, видимых поверхностей. Здесь надо отметить, что существуют пленки, применение которых создает эффект матовой поверхности, пленки, позволяющие несколько изменить цвет исходной краски и прочие изыски, направленные на повышение эстетической привлекательности.

Для порогов, подножек и прочих деталей с повышенным контактным износом часто применяются пластиковые накладки. Конечно, они защищают основную часть поверхности детали, но для их крепления необходимо сверлить отверстия, которые требуют отдельной защиты — с помощью мастик или подобных препаратов. Минус пластиковых накладок в том, что они не рассчитаны на постоянные снятие/установку для контроля наличия очагов коррозии под накладкой. Это взгляду туда проникнуть затруднительно, а вода, как известно, дырочку всегда найдет…

Впрочем, есть очень ответственная область, где накладки, безусловно, оправданы. Применяются они исключительно в комплекте с мастиками или иными способами — уж очень место подверженное самым разным внешним воздействиям. Речь идет о колесных арках, куда летят камешки из-под колес, абразивная грязь, зимой — снежная каша с агрессивным противогололедным реагентом. В этих местах поверх мастичного покрытия устанавливаются (зачастую еще на заводе) пластиковые подкрылки, которые существенно снижают повреждение металла корпуса.

Для труднодоступных полостей (например, поверхности внутри двери) подходят жидкие затекающие препараты, которые, прекрасно дополняя заводскую оцинковку, надолго избавляют вас от головной боли по поводу коррозии этих деталей из-за образования в полости конденсата. Средства эти могут называться по-разному, но у них есть общие свойства: они все обладают антикоррозионным эффектом и имеют консистенцию при нанесении гораздо более жидкую, чем привычные мастики.

Для труднодоступных полостей (например, поверхности внутри двери) подходят жидкие затекающие препараты, которые, прекрасно дополняя заводскую оцинковку, надолго избавляют вас от головной боли по поводу коррозии этих деталей из-за образования в полости конденсата. Средства эти могут называться по-разному, но у них есть общие свойства: они все обладают антикоррозионным эффектом и имеют консистенцию при нанесении гораздо более жидкую, чем привычные мастики.

Электрохимические методы

Все это, как можно заметить, были барьерные методы защиты. А что же по поводу электрохимических? А в общем, ничего особо неожиданного: вполне очевидно, что они прекрасно сочетаются со всем вышеизложенным. Какой из них выбрать, зависит только от ваших предпочтений, планируемой суммы и энергичности того или иного продавца. Отдельно надо отметить, что уже появившуюся ржавчину не устраняют никакие способы защиты — необходимо сначала механически зачистить деталь от нестойкого покрытия, рыхлой ржавчины, в идеале — до чистого металла. И только после этого применять катодную защиту или барьерные методы.

Обрабатываем днище вашего авто

Внешность, скрытые полости, поверхности, подверженные контактному истиранию… Осталось поговорить о защите днища. Оно находится ближе всего к дороге, и на него действует полный набор негативных факторов: ударные воздействия от отлетающих из-под колес предметов, механическое истирание вращающихся частей из-за проникновения тонких абразивных песчаных фракций, химическое воздействие со стороны противогололедных реагентов и банальное ржавление от постоянного контакта с водой.

Под дном также проходит выхлопная труба, имеющая особенность то нагреваться, то остывать, генерируя конденсат, что увеличивает риск появления ржавчины. Учитывая, что в автомобилях с несущим кузовом помимо перечисленного днище является ответственным элементом конструкции, имеющим к тому же сложную геометрию, его защита становится делом едва ли не более важным, чем сохранение пригодного к продаже экстерьера.

Плюс к тому, применительно к защите автомобилей от коррозии, известную истину по поводу двух исконных бед России можно сформулировать несколько иначе: сейчас у автомобилистов самая главная беда — это когда первая российская беда ремонтирует вторую.

Речь идет о столь милых нашему сердцу дорожных неровностях — естественных, а местами и искусственных, созданных нетвердой рукой неквалифицированного персонала, и зачастую имеющих вместо положенных по стандарту параметров те, которые получились. В итоге нередко при проезде по таким «лежачим полицейским» их цепляют днищем даже джипы с просветом 20-21 см. То есть появляются участки, подверженные и такому воздействию…

Наиболее оправданным в данном случае выглядит использование мастик. В самом деле, поверхность с одной стороны открытая, а с другой — не на виду. Поэтому эстетическое совершенство покрытия здесь роли не играет, важнее именно его защитные свойства. И тут идеально подходят мастики — составы на основе каучуковых или битумных смол. Они имеют великолепное сцепление с основанием, покрывают его толстым слоем, очень стойким к агрессивным средам, и в силу своей упругости после застывания, отлично отражают удары вылетающих из-под колес камешков.

Наносится мастика также на подготовленную поверхность, очищенную от грязи, пыли, масла и ржавчины. Зачищенная поверхность предварительно обрабатывается жидким антикоррозионным средством для повышения срока службы защищаемых деталей и затем просушивается.

Есть у мастик и недостатки — поскольку их основа достаточно густая, они плохо растекаются, поэтому очень слабо пригодны для защиты труднодоступных полостей. Помимо смолы в состав мастики входят обычно волокнистый наполнитель, повышающий прочность покрытия, графит и масла, препятствующие смачиванию деталей водой, и, соответственно, повышающие коррозионную стойкость всего комплекса покрытия.

Вот вкратце и весь обзор способов антикоррозийной защиты автомобиля. За кадром остался процесс подбора конкретного способа нанесения покрытия и используемых материалов, вопросы стоимости покрытия и работ по его нанесению и гарантии на него. Однако зная, «как» и «зачем», выбрать «что именно» уже значительно проще.

krasimauto.com

катодный, анодный методы борьбы с ржавчиной

Коррозия – наиболее распространенная причина разрушения металлических поверхностей вашего автомобиля. Продукт коррозионного процесса – это ржавчина – оксид железа. Коррозия металла не останавливается ни на секунду – она начинается в момент рождения автомобиля и распространяется по кузову, днищу, что неизменно приведет в негодность автомобиль, если ничего с этим не делать. Электрохимическая защита автомобиля от коррозии – один из лучших вариантов уберечь свою машину от ржавения.

Причины коррозии

Зачастую виновниками появления коррозии выступают вода и дорожные реагенты, используемые дорожными службами в холодный период. Таким образом, железо в сочетании с соленым раствором, который создается в результате, подвергается разрушительному влиянию коррозии. Осевшая грязь выполняет роль губки, притягивая молекулы воды из воздуха. Колебания температуры, вибрация, состояние лакокрасочного покрытия – все это влияет на скорость коррозии.

Как защитить автомобиль

Есть три эффективных способа электрохимической защиты от коррозии:

- Пассивные методы борьбы. Принцип базируется на изоляции автомобиля от губительного воздействия агрессивной среды.

- Метод активной защиты. Это комплекс работ по защите металлических поверхностей автомобиля.

- Преобразующий метод. Направлен на борьбу с уже возникшей ржавчиной: удаление, выжигание, модификация ржавчины.

Наиболее действенный способ – активный, а самой перспективной считают электрохимическую защиту кузова от коррозии. Методов защиты от электрохимической коррозии есть два:

- катодный метод;

- анодный метод.

Катодная электрохимическая защита

Самым популярным методом является катодная защита – это метод подразумевает сдвиг потенциала корпуса в отрицательную сторону.

Принцип катодной защиты заключается в прохождении тока, вызванного разницей потенциалов между металлом кузовных деталей машины и средой вокруг нее. Более активный материал при этом окисляется, менее активный — восстанавливается.

Электрозащита выполняется с помощью прибора, подключенного к источнику постоянного тока, – этот тип принято называть электронной защитой.

Для этого нужен электронный модуль, который можно приобрести либо изготовить самостоятельно. Он монтируется в салоне автомобиля и подсоединяется к бортовой сети.

Защитный прибор временами следует отключать, так как слишком сильное смещение потенциала может спровоцировать растрескивание металла – этот нюанс можно назвать единственным недостатком катодной защиты от коррозии.

Гаражное хранение – отличный способ защиты

Обезопасить автомашины от ржавения, которые находятся в неподвижном состоянии, можно в гараже, поскольку он предохраняет автомобиль от негативного воздействия. Достаточно подключить кузов к одной из металлических стен. Использование металлического гаража в качестве анода – самый простой и доступный метод электрохимической защиты. Если гаража нет, можно также использовать контур заземления на открытой стоянке.

Если в гараже пол выполнен из металла или есть открытые участки с железной арматурой, то днище машины тоже будет защищено. Летом металлические гаражи создают парниковый эффект, но если выполнить электрохимическую защиту, то он не будет разрушать металлические поверхности, а, наоборот, будет защищать кузов от коррозии.

Есть смысл обеспечить оградить свою технику от коррозии, чтобы не подвергать ее действиям ржавчины и в будущем не плакать над изможденным кузовом.

Для эффективной работы любой из систем, изучите принцип действия электрохимической защиты, придерживайтесь рекомендаций, следуйте инструкциям и тогда ваш автомобиль получит хороший щит, который обеспечит внешний вид машине и отличное настроение ее владельцу.

Катодная защита от коррозии для движущегося автомобиля

Как своими руками защитить движущуюся машину? Автомобиль в этом случае выступает в качестве катода, а в роли анода водители используют заземление, как защиту автомобиля – резиновый «хвост» или защитные электроды.

«Хвост» — простейший метод профилактики коррозии. С виду это резиновая полоска с вставленными металлизированными элементами. Как правило, ее крепят к задней части машины таким образом, чтобы она свисала и создавала разницу потенциалов между кузовом автомобиля и покрытием дороги.

Огромный плюс «хвоста» — контроль над статическим напряжением. К примеру, на транспортных средствах, перевозящих огнеопасные грузы, применяют в качестве анодов-«хвостов» металлические цепи, которые контактируют с дорогой – так удаляется статика, по причине которой может возникнуть возгорание.

Применение анодной методики

Принцип анодной защиты от коррозии – это принцип некой жертвенности. Пластины, выполненные из цинка, алюминия или меди, устанавливаются в местах, где коррозионные процессы наиболее активны, и перетягивают губительный процесс окисления на себя – в данном случае корпус автомобиля является анодом. Протекторы зачастую устанавливают в зоне крепления брызговиков, на внутренних поверхностях порожков и т.п.

Защитить кузов автомобиля от коррозии можно своими руками, изготовив подобные защитные протекторы. Металл, из которого выполнены защитные электроды, может быть разным. Существует два варианта:

Разрушающиеся протекторы. Такие электроды недолговечны – их нужно менять раз в четыре года. Это алюминиевые протекторы, магниевые протекторы, нержавейка, цинковые протекторы.

Неразрушающиеся. Служат намного дольше, однако, и стоимость их гораздо выше. Платина, графит, магнетит – все эти металлы используют в качестве протекторов.

Необходимо знать правила инсталляции таких анодов:

- форма протектора прямоугольная или круглая. Площадь колеблется от 4 до 10 кв. см.;

- один элемент способен обезопасить до 35 см площади автомобиля;

- устанавливать электрод можно на лакокрасочное покрытие при помощи эпоксидного клея, но в некоторых случаях пластины нужно присверливать к корпусу – это уже определенный недостаток, которым располагает протекторная защита автомобиля;

- пластину следует устанавливать навстречу брызгам.

Оцинковка кузова

Оцинковку кузова выполняет завод-изготовитель. Как правило, кузовные элементы будущей машины погружаются в емкость с расплавленным цинком. Толщина металла, который осядет на поверхности, не больше 2 мкм. Здесь действует принцип, основанный на электрохимических процессах, а именно цинк отбирает окислительные процессы на себя.

Вообще, оцинковка может выполняться тремя способами:

- Термический, о котором говорилось выше.

- Гальванический способ. Деталь погружают в электролит и цинк налипает на деталь.

- Холодный способ. Деталь окрашивают цинкосодержащим составом.

Цинковое покрытие имеет один недостаток – все дело в микропорах, которые есть в цинке.

Буквально через год оцинковка перестает работать должным образом. Большую эффективность предоставляет современный метод катафорез, который предусматривает нанесение 7-9 мкм. цинка. Таким образом срок эксплуатации покрытия возрастает до 10 лет.

Защита машины – процесс обязательный и автовладелец должен это понимать. Все перечисленные способы хороши и действенны, но катодный способ все же намного лучше остальных.

infokuzov.ru

Катодная (электрохимическая) защита кузова автомобиля от коррозии

Возникновение коррозии — одна из самых распространённых причин выхода автомобиля из строя. Под действием ржавчины поверхность кузова машины очень быстро приходит в негодность и разрушается. Поэтому защита кузова от коррозии — одна из самых важных и обязательных задач, стоящих перед каждым владельцем автомобиля. Перед тем как говорить о том, каким образом может быть организована защита кузова автомобиля от ржавчины, давайте рассмотрим, что собой представляет процесс коррозии и каковы причины его возникновения.

Коррозия капота автомобиля

Коррозия капота автомобиляПо сути, процесс коррозии — это окисление металла, которое ведёт к дальнейшему его разрушению. От появления ржавчины большую часть кузова автомобиля защищает лакокрасочное покрытие. Нарушение этого покрытия создаёт незащищённые участки на поверхности кузова автомобиля. Туда попадает влага с различными химически активными добавками. Слой грязи способствует тому, что влага задерживается в трещинках и микроповреждениях лакокрасочного слоя, что приводит к появлению ржавчины. Можно выделить следующие участки автомобиля, где повышена опасность возникновения очагов коррозии:

- элементы, расположенные в непосредственной близости к поверхности дороги;

- швы после неграмотно выполненной сварки после ремонта автомобиля;

- незащищённые участки с плохой вентиляцией, где проблематично быстрое высыхание влаги.

Очень важно помнить, что своевременное удаление ржавчины — необходимый пункт автомобильного сервиса. Периодически осматривайте свою машину и в случае обнаружения очагов окисления обеспечьте их немедленное удаление. Игнорирование очагов ржавчины или несвоевременное устранение приведут к разрушению структуры металла.

Ржавчина на дверях авто

Ржавчина на дверях автоКатодная (электрохимическая) защита: принцип функционирования

Защита кузова автомобиля от коррозии может осуществляться разными путями. Одним из интересных вариантов решения проблемы является катодная (электрохимическая) защита, носящая название «нержавейка».

Это активный способ защиты, он препятствует возникновению причин для развития коррозии. Он использует особенности окислительно-восстановительных химических реакций. Мы при помощи отрицательного электрического заряда воздействуем на тот участок, которому требуется защита от ржавчины.

Потенциал на аноде

Потенциал на анодеПринцип этого метода заключается в том, что между металлом кузова и средой вокруг машины проходит электрический ток, вызванный разницей потенциалов. При этом более активный материал окисляется, а менее активный — восстанавливается.

Поэтому пластины из негативно заряженных металлов принято называть жертвенными анодами. Однако здесь нужно соблюдать определённую осторожность: если сдвиг потенциала слишком велик, может выделяться водород, меняться структура при электродного слоя, наблюдаться «деградация» материала, а не его защита. Катодом в данной схеме выступает поверхность кузова, а положительным зарядом назначаются любые объекты из окружающей среды. Это могут быть части автомобиля, влажная поверхность дороги и т.п. Следует помнить, что для анода нужен активный материал: магний, алюминий, цинк или хром. Эффективность работы такой схемы напрямую зависит от размера анода.

Катодная защита кузова от коррозии — цинковый анод

Катодная защита кузова от коррозии — цинковый анодКатодная защита от коррозии своими руками для авто в гараже

Для автомобиля, который неподвижно хранится в гараже, организовать своими руками электрохимический заслон очень просто. Как уже говорилось выше, в качестве катода выступает сама машина. Анодом может быть назначено само здание гаража, если он сделан из металла. Либо это может быть заземляющий контур, если гараж неметаллический, или машина стоит на стоянке. Металлический пол или открытые участки из металла снизу будут препятствовать появлению ржавчины на днище машины.

Заземляющий контур создаётся таким образом — вокруг машины забиваем в землю 4 металлических штыря. Их длина должна быть не менее 1 метра. Натягиваем вокруг этих штырей металлическую проволоку. Контур готов — в отличие от металлического здания он будет взаимодействовать только с днищем вашего авто.

Подключение контура или гаража выполняем через резистор — коммутируем его с положительным разъёмом автомобильного аккумулятора.

Подключаем контур через резистор к аккумулятору

Подключаем контур через резистор к аккумуляторуКатодная защита от коррозии для движущегося автомобиля

Теперь давайте разберём, как своими руками защитить таким способом от коррозии движущуюся машину. Как и в описанном выше способе, авто выступает в роли катода. В качестве анода мы можем использовать заземляющийся«хвост» из резины или защитные электроды.

«Хвост» — это самый простой метод профилактики возникновения ржавчины. Это полоска резины с прикреплёнными металлизированными элементами. Он крепится на задней части транспортного средства таким образом, чтобы свисать и создавать разницу потенциалов между машиной и мокрым покрытием дороги.

С увеличением влажности автоматически возрастает эффективность защиты от окисления. На него попадают брызги из-под колёс машины, что служит на пользу для протекания электрохимического процесса. Дополнительным плюсом «хвоста» является удаление статического напряжения. Например, транспорт с огнеопасным грузом использует даже такое средство, как металлические цепи, которые волочатся по дороге — таким образом происходит удаление статического заряда, по причине которого может возникнуть искра и спровоцировать возгорание.

Заземляющий «хвост» из резины

Заземляющий «хвост» из резиныИспользование защитных электродов годится как для движущихся машин, так и для неподвижного транспорта. Для создания эффективной системы нужно поставить на авто около 15—20 элементов. Это круглые или квадратные пластинки размером от 4 до 10 квадратных сантиметров. Для их изготовления годятся алюминий, нержавейка, магнетит, графит, платина. Алюминий и нержавейка со временем разрушаются — их нужно будет менять через каждые 4 года.

Такие элементы имеют следующие свойства:

- действуют в радиусе до 0,35 м;

- ставятся лишь на окрашенные участки машины;

- крепятся при помощи эпоксидного клея или шпатлёвки;

- перед монтажом необходима зачистка;

- наружная сторона не покрывается никакими изолирующими материалами;

- необходима изоляция электродов от отрицательно заряженного кузова авто

Заключение

Каждый владелец авто должен уделять должное внимание профилактике возникновения коррозии на кузове авто. Для этого следует периодически проводить осмотр и удаление очагов ржавчины, контролировать целостность лакокрасочного покрытия и пользоваться антикоррозионными мастиками для незащищённых участков.

Очень эффективным средством профилактики процессов окисления является катодная защита кузова машины. Такая схема выглядит довольно несложно и может быть реализована без особых проблем своими руками.

Чтобы такая система работала эффективно, хорошо изучите принцип действия электрохимического метода и придерживайтесь всех рекомендаций в процессе работы. Если вы будете точно следовать всем пунктам инструкции, ваше авто получит надёжный щит, который будет препятствовать возникновению ржавчины на любых участках.

[democracy]

[democracy]

okuzove.ru

Как защитить свой автомобиль от коррозии?

При покупке б/у автомобиля, особенно старше 10 лет (отечественные от 5), страшный сон любого автомобилиста — коррозия. Для развития коррозии много не надо, всего два компонента — воздух и вода, а если еще и «посолить» (в зимнее время соль на дороге обязательный элемент), то скорость возникновения и развития ржавчины впечатляет. Давайте рассмотрим несколько способов борьбы с этим безобразием. Коррозия — это тот случай, когда лучше предотвратить, чем устранить. Если ржавчина появилась на кузове автомобиля, то от способа устранения зависит как быстро она появится опять, а в том что появиться сомневаться не приходиться. От стадии поражения коррозией напрямую зависит стоимость и сложность устранения, поэтому чем раньше Вы обнаружите и удалите ржавчину с кузова, тем меньше проблем будет в ближайшие 5 лет жизни автомобиля.

Крепче спят владельцы автомобилей с оцинкованным кузовом. Но «оцинковка», к сожалению, не является гарантией отсутствия коррозии, особенно если это касается подержанного автомобиля. У разных производителей толщина цинка отличается, также «оцинковка» бывает одно и двухсторонняя. Причем качество защиты от коррозии разных моделей одного производителя отличается. Например, согласно исследований, которые проводил шведский журнал «Vi Bilagare», среди автомобилей после 1998-го года выпуска, Volvo S60 (S70 и S80 тоже) получили высшую оценку заводской антикоррозионной защиты от коррозии, а Volvo S40 — низшую.

Цинковое покрытие испаряется во время сварочных работ и повреждается во время рихтовочных, поэтому если на 10-ти летнем авто с оцинкованным кузовом есть следы ржавчины, стоит задуматься. Причем замена детали целиком (дверь, крыло, капот), без рихтовки, не дает гарантии долговечности, так как во многих случаях новые детали кузова поставляются без цинкового покрытия, даже у официальных дилеров (не говоря уже о заменах неизвестного происхождения). В случае ДТП (тьфу-тьфу-тьфу), можно рассмотреть вариант покупки детали с разборки, при тщательной проверке, можно получить оригинальную деталь за разумные деньги.

Цинковое покрытие испаряется во время сварочных работ и повреждается во время рихтовочных, поэтому если на 10-ти летнем авто с оцинкованным кузовом есть следы ржавчины, стоит задуматься. Причем замена детали целиком (дверь, крыло, капот), без рихтовки, не дает гарантии долговечности, так как во многих случаях новые детали кузова поставляются без цинкового покрытия, даже у официальных дилеров (не говоря уже о заменах неизвестного происхождения). В случае ДТП (тьфу-тьфу-тьфу), можно рассмотреть вариант покупки детали с разборки, при тщательной проверке, можно получить оригинальную деталь за разумные деньги.

Защита от коррозии

В первую очередь необходимо защитить самые уязвимые места: днище автомобиля, арки, капот и передний бампер. Эти части берут на себя все удары грязи, камней, гравия и другого мусора, которого на наших дорогах в изобилии. Вода камень точит, так и «враждебная» дорожная среда постепенно уничтожает все заводские антикоррозионные средства. И как только «голый» метал станет контактировать с водой и воздухом, запуститься сложно обратимый процесс коррозии. Поэтому не следует пренебрегать такими базовыми мерами защиты как:

1. Подкрылки — не каждый производитель заботиться о хорошей защите колесных ниш, часто с завода идут автомобили со слабенькими пластиковыми щитками, которых не достаточно. Подкрылки стоят не дорого, а пороги и арки начинают гнить как раз в местах где их нет.

2. Антикоррозионная обработка днища — это может быть банальная мастика или более специализированные и дорогие средства. Но если Вы планируете эксплуатировать свой автомобиль долго, то стоит позаботиться о защите днища, так как если начнут гнить лонжероны, то сварочные работы обойдутся дорого, а эффект будет не долгим. Вода может проникать даже в малейшие микро трещинки и при замерзании постепенно расширяет их до макро размера.

Самый бюджетный вариант — обработка днища битумной мастикой. Крепкая, особо не реагирует на перепады температур, улучшает звукоизоляцию, но с коррозией не борется, ее основная задача — защита от механических повреждений и «консервация» металла от контакта с воздухом и влагой. У мастики плохая проникающая способность, поэтому перед нанесением, следует обработать днище автомобиля «мовилеподобными» средствами, которые содержат ингибиторы коррозии и проникают вглубь щелей.

Самый бюджетный вариант — обработка днища битумной мастикой. Крепкая, особо не реагирует на перепады температур, улучшает звукоизоляцию, но с коррозией не борется, ее основная задача — защита от механических повреждений и «консервация» металла от контакта с воздухом и влагой. У мастики плохая проникающая способность, поэтому перед нанесением, следует обработать днище автомобиля «мовилеподобными» средствами, которые содержат ингибиторы коррозии и проникают вглубь щелей.

Главное правило успешной антикоррозионной обработки днища — тщательно подготовленная поверхность. Не допускается ни грязь, ни влага, ни ржавчина, иначе Вы получите сгнившее днище под слоем антикора. Поэтому эту процедуру не стоит доверять кому попало. Следует тщательно выбирать исполнителей, и требовать у них соблюдения всех технологических процессов.

3. Оклейка передней части автомобиля бронированной пленкой — отличный способ защитить переднюю (и не только) часть автомобиля от сколов и других механических повреждений ЛКП. Такая пленка сможет защитить даже от царапин от легкого удара при ДТП. Разновидности пленок, а также их плюсы и минусы рассматривались в предыдущей статье.

При всех преимуществах, есть один главный минус — цена. Базовый набор оклейки (бампер, передняя часть капота и передних крыльев, оптика, зеркала заднего вида и места под ручками), вместе с работой обойдется $400-600, в зависимости от материалов и жадности мастеров. Если Вы захотите оклеить защитной пленкой весь автомобиль, то дешевле перекрасить.

Предотвратить или устранять, каждый автомобилист выбирает сам, а с учетом менталитета 80% выбирают второй вариант. Поэтому скоро будет опубликована статья о способах устранения коррозии, не пропустите.

avtogeek.ru

Защита кузова автомобиля от коррозии

«Коррозия, ржавление, ржа — это самопроизвольное разрушение металлов и сплавов в результате химического, электрохимического или физико-химического взаимодействия с окружающей средой. Разрушение по физическим причинам не является коррозией, а характеризуется понятиями «эрозия», «истирание», «износ». Причиной коррозии служит термодинамическая неустойчивость конструкционных материалов к воздействию веществ, находящихся в контактирующей с ними среде». [1]

Коррозия является большой угрозой для кузова. Если вовремя не предпринять должные меры, в дальнейшем, коррозия может привести в непригодное состояние

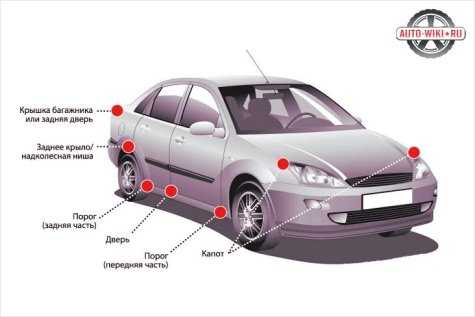

Рис. 1. Части кузова наиболее подвергающиеся коррозии

Причиной образования коррозийных процессов является сам кузов, так как изготавливается он из металла, структура которого в значительной степени подвержена окислительным процессам. В связи с этим, большинство владельцев автомобилей, с некоторой периодичностью, сталкиваются с подобными проблемами. Чтобы мелкий очаг не перерос в более значительный, осуществляется постоянный мониторинг состояния лакокрасочного покрытия кузова.

Одним из обязательных требований в эксплуатации автомобиля является проведение планового технического осмотра. Осматривая лакокрасочное покрытие на предмет повреждений, незамедлительной нейтрализации подвергаются даже незначительные царапинки или сколы. Если отнестись к этому без должного внимания, то скорость износа кузова автомобиля, в значительной степени, увеличивается. Восстановить участок кузова с развившимся очагом разрушения, является достаточно сложной задачей.

Рис. 2. Пример образования коррозии на крыле автомобиля

Основные типы разрушения кузова автомобиля

Выделяют следующие типы окислительных процессов:

- Местное окисление

В данном случае разрушение имеет точечный характер, развиваясь на небольшом участке. Подобный тип можно считать начальной фазой более значительных последствий;

- Общее окисление

Здесь, распространение ржавчины предполагает значительный охват металлической поверхности, с высоким уровнем разрушения. Согласно настоящим исследовательским данным, в области ремонта автомобильной техники, разрушительные процессы коррозии, в основном, отличаются по окислительному воздействию. Соответственно, каждому виду окисления, выделяются также дополнительные уровни, подразумевающие частные особенности негативного воздействия на металлическую поверхность, либо идентичные детали. Подходя к решению проблемы без чьей-либо помощи, стоит получить, либо уже иметь, необходимые знания о причинах появления ржавчины и ее особенностях. Имеющийся арсенал знаний позволит предотвратить возникновение новых очагов разрушения, за счет проведения обязательного технического осмотра, со знанием основных моментов его осуществления.

Рис. 3. Воздействие коррозии на кузов

Источники возникновения разрушительных процессов

Основными источниками являются:

- Воздействие механического характера

Вид разрушения металлической структуры, вызванной взаимодействием процессов окисления с непосредственным присутствием вибраций и трения;

- Воздействие химического характера

Подобный тип разрушения кузова подразумевает активное вмешательство в структуру корпуса транспортного средства химических элементов из внешней среды;

- Воздействие электрохимического характера

Основным источником электрохимической коррозии является вода, которая, в большинстве случаев, содержит различные примеси химического свойства. Природа происхождения подобных составов определяется уровнем загрязнения дорожного покрытия различного рода реагентами. Попадание этих веществ происходит в процессе изменения погоды. Здесь главным образом подразумевается дождь или резкое потепление, при котором активные вещества, находящиеся в растворенном состоянии, легко попадают на кузов транспортного средства. В результате этого запускается начальный этап окисления металлической поверхности. Если относится к техническому осмотру недостаточно серьезно, то мелкое повреждение легко преобразуется в активный очаг разрушения.

В целях сохранения должной работоспособности транспортного средства, необходимо, на постоянной основе, проводить техническое обслуживание. Однако, вновь обнаруженные очаги развития, следует устранять на корню. Удаление последствий коррозии, с последующим восстановлением поверхности, подразумевает использование различных средств. На сегодняшний день, средства высокого качества доступны не только профессиональным специалистам. Их можно приобрести в любом автомобильном магазине.

Рис. 4. «Особенности механизма защитного действия цинкнаполненных и лакокрасночных покрытий» [2]

Ламинирование кузова

Процесс ламинирования кузова подразумевает нанесения на поверхность лакокрасочного покрытия специальной пленки, основу которой составляет полимерная структура. Такой способ достаточно удобный, так как после монтажа, она становится незаметной. Помимо высокой степени прозрачности пленки, незаметность также достигается за счет контакта высокой плотности. Использование такого способа защиты оправданно в местах с высокой степенью уязвимости поверхности. К ним относят двери, крылья и капот.

Вдобавок к высокой степени прозрачности, пленка отлично переносит резкие перепады температуры, позволяя тем самым сохранить поверхность автомобиля в первозданном состоянии на длительный период времени. Как правило, использование подобного средства защиты поверхности практикуется у автомобилистов, часто меняющих транспортные средства.

Оцинковка поверхности

Положительные характеристики данного способа защиты позволяют противостоять электрохимическому типу разрушения, являющегося наиболее распространенным. Процесс оцинковки, в большинстве случаев, осуществляется в процессе производства автомобиля, непосредственно на заводе. Условиями данного процесса предусматривается погружение корпуса будущего автомобиля в ванну с цинком.

Кристаллизация цинкового слоя позволяет обеспечить основному металлу качественную защиту. Таким образом, при получении повреждения, разрушается в первую очередь слой цинка. Только после этого воздействию подвергается основной металл. Замедление разрушительного процесса позволяет вовремя принять меры.

Рис. 5. Нанесение грунта

Грунтование

Использование грунтовок в качестве защитного средства кузова автомобиля, является одним из самых популярных способов. Высокую популярность грунтовка получила по причине относительно низкой стоимости и простоты в эксплуатации. По истечении определенного временного промежутка, кристаллизованная грунтовка, помимо основной функции, приобретает изоляционные характеристики. Нанесение слоя грунтовки предполагает последующее нанесение краски.

Добившись нужного результата, создается совокупная защита, позволяющая уберечь металл от негативного воздействия воды и кислорода. Однако, воздействие ржавчины настолько сильное, что говорить о полной защите не приходится. Подобный способ позволяет снизить скорость развития процессов окисления, но не исключить их полностью. Таким образом, если не оказывать должного внимания лакокрасочному покрытию, то со временем также появятся очаги разрушения.

Защита лакокрасочным покрытием

Красящие вещества, активно применяемые автолюбителями, помимо создания внешней привлекательности, создают отличную преграду различным воздействиям из внешней среды. Однако, процесс восстановления поврежденных участков с помощью краски требует должной сноровки, так как вновь окрашенный участок, с нарушением техники нанесения, более чем заметен.

Таким образом, покраска поврежденного слоя требует проведения ряда мероприятий, основанных на выборе более подходящей красящей структуры. Ее функции должны отвечать всем требованиям стойкости, отличному взаимодействию с грунтовкой и быть максимально безопасной в эксплуатации. В большинстве случаев, поверхность, доведенная до первоначального состояния, сохраняет свои положительные качества на достаточно длительный период.

Процесс организации защиты воздействиям коррозии является достаточно требовательным с точки зрения наличия обширных знаний и некоторого опыта. Главным образом, это необходимость выбора правильного требуемого материала и способа его эксплуатации.

Литература:

- https://ru.wikipedia.org/wiki/ %D0 %9A %D0 %BE %D1 %80 %D1 %80 %D0 %BE %D0 %B7 %D0 %B8 %D1 %8F // Википедия. URL: (дата обращения: 25.11.2016).

- http://www.kolorit-ind.ru/stati/protect_zink/ // Колорит Индастриал. URL: (дата обращения: 25.11.2016).

Основные термины (генерируются автоматически): лакокрасочное покрытие, металлическая поверхность, транспортное средство, большинство случаев, воздействие коррозии, основной металл, должное внимание, главный образ, внешняя среда, способ защиты.

moluch.ru

Защита кузова автомобиля от коррозии

В новом автомобиле, на кузове которого, конечно нет, и не может быть ржавчины, а заводское покрытие блестит как у кота… глаза 8), то это скорее меры предупредительного порядка. Однако правильная антикоррозийная обработка дает максимальный эффект при своевременном ее выполнении.

Эта статья, скорее будет полезна для потребителей отечественного автопрома и стареньких иномарок, нежели владельцам новых забугорных автомобилей.

Как факт, следует признать, что кузов подержанного автомобиля в большей или меньшей Степени уже поражен коррозией и полностью избавиться от нее невозможно. Следовательно, в этом случае, надо максимально возможно приостановить (локализовать) ее действие и защитить непораженные участки.

Что нам потребуется из инструментов и материалов для защиты кузова от коррозии?

- корщетка (можно использовать насадку на дрель),

- скребок (стамеска, заточенная отвертка),

- кисти разных размеров,

- компрессор.

- уайт-спирит,

- преобразователь ржавчины,

- антикоррозионная мастика,

- мовиль (или другие антикоррозийные составы),

- наждачная бумага,

- акриловый грунт,

- ветошь.

Прочитать подробнее о материалах, их свойствах и применении можно в статье — «Материалы для подготовки и покраски автомобиля».

Приступая к обработке кузова автомобиля, следует помнить, что ваш труд и средства будут потрачены не зря лишь при условии грамотной подготовки обрабатываемых полостей и поверхностей. Все обрабатываемые места необходимо тщательно очистить от грязи, ржавчины и всякого рода жиров. Только на чистой и обезжиренной поверхности сцепление антикоррозионных материалов с поверхностью будет надежным.

Промыть обрабатываемые полости и поверхности лучше всего струей воды под давлением, желательно применение моющих средств. Затем, все следует тщательно просушить и избавиться от остатков воды. Лучше всего для этих целей подойдет продувание сжатым воздухом из компрессора.

Избавившись от грязи, можно увидеть, в каком состоянии находится старое покрытие. Если краска начала отслаиваться или вспучилась, необходимо при помощи корщетки, стамески и грубой наждачки зачистить поверхность от ржавчины до металла.

Выполнив зачистные работы, поверхности обезжириваем с помощью уайт-спирита. Следующий этап – нанесение преобразователя ржавчины. Как всегда, перед употреблением взбалтываем и широкой кистью наносим на голый металл.

Далее следуем инструкциям, напечатанным на этикетке преобразователя (Ждем, смываем — не смываем).

Обработанные преобразователем поверхности и полости готовы для нанесения на них кислотного и акрилового грунта. Можно просто кистью, если это открытая поверхность (например, внутренний низ двери или участок днища.).

Если же это внутренняя полость (порог или лонжерон) то без компрессора уже не обойтись. Правда, еще можно воспользоваться аэрозольным баллончиком.

Более подробно про борьбу с коррозией я изложил в статье «Убираем сквозную коррозию кузова автомобиля».

На загрунтованные и просушенные места, можно наносить мастику и другие антикоррозийные составы.

Наиболее технологичны для нанесения кистью битумные мастики. Они, отлично противостоят действию влаги и соли, но слабы к воздействию песка и щебня, а также имеют низкую морозостойкость. При морозах покрытие из мастики становится хрупким, и достаточно удара маленького камешка, чтобы откололся кусок. Поэтому, рекомендую поверх покрытия из мастики наносить слой «антигравия». Этим обеспечивается меньшая хрупкость антикоррозийной мастики при низких температурах.

Помните! «Антигравий» не является антикоррозийным составом и легко пропускает воду! Следовательно, его следует использовать только поверх мастики и других антикоррозионных составов.

Для защиты внутренних полостей (двери, пороги, лонжероны и всякие карманы) следует использовать жидкие антикоррозийные составы. Отечественным препаратом, который используют для нанесения материала в скрытые полости, обычно служит «Мовиль» или его производная «Мовин». Препарат интересен тем, что его можно наносить на поверхности, которые затронуты коррозией. Это важно, так как далеко не всегда удается очистить труднодоступные внутренние поверхности коробчатых конструкций от ржавчины.

Для равномерного нанесения препарата в скрытых полостях нужно создать давление 4-6 атмосфер. А без компрессора, такое давление не осилить. Хотя наши «самоделкины» и «Кулибины» приспосабливают даже компрессоры от холодильника!

Защита от коррозии нового автомобиля

Данный способ скорее подойдет для отечественного и китайского автопрома, иномарки, особенно немецкие и японские, как правило защищены достаточно мощно уже при изготовлении на заводе.

Для новых авто технология процесса та же, разве, что ржавчину скоблить не надо.

- Очистите от пыли и грязи колесные ниши, днище и другие элементы поверхности снизу.

- Нанесите дополнительный слой мастики на поверхности колесных ниш, открытые места кузова в местах сварки, а также на пороги снизу.

- Жидкими препаратами (консервантами) с помощью компрессора обработайте скрытые полости, не забывайте подкапотное пространство.

- Все крепежные элементы подвески снизу и в моторном отсеке полезно обработать консервантом. В дальнейшем при демонтаже или ремонте ходовой, не раз вспомните себя добрым словом.

И помните простую истину, что профилактика – дешевле лечения. Следите за кузовом, мойте, полируйте его, и он будет надежно защищен.

Днище, даже обработанное поливинилхлоридным пластизолем, не может длительное время (более 3 лет) сопротивляться воздействию песка, гравия, соли и температурных перепадов. Под воздействием этих факторов заводское покрытие постепенно разрушается.

Поэтому, как к зубному доктору, каждые пол года на подъемник или эстакаду, на осмотр.

sam-avtomaster.com