Дизель мотор: Дизельные двигатели — цена на 150 моделей от 3,5 до 30 лс

Преимущества и недостатки дизельных двигателей

Споры между сторонниками бензиновых и дизельных двигателей в последние годы поутихли. Дизели постепенно избавились от своих неприглядных особенностей: стали тише, их меньше трясет, они по-прежнему экономные и теперь соответствуют современным экологическим стандартам. Последним аргументом против моторов на тяжелом топливе была скорость. Даже хороший крутящий момент на низких оборотах не позволял машине набирать высокую скорость авто. Так было раньше, а сейчас технологии вроде уникальных систем впрыска и турбин помогли дизелям на равных соперничать с «традиционными» бензиновыми собратьями даже в спортивных автомобилях.

И все-таки, при выборе той или иной модели необходимо знать про преимущества и недостатки дизельных двигателей.

Преимущества современного «дизеля»

- Низкий расход топлива. Дизельные ДВС потребляют примерно на треть меньше горючего, чем бензиновые двигатели.

- Уверенный разгон при отличной тяге.

Большой крутящий момент помогает автомобилю ровно и уверенно разгоняться на любой скорости.

Большой крутящий момент помогает автомобилю ровно и уверенно разгоняться на любой скорости. - Низкий уровень токсичности вредных выбросов. Эффективные системы переработки топлива сделали из «грязного» дизеля миф прошлых лет.

- Большой ресурс. Дизельные агрегаты обычно служат на порядок больше, чем бензиновые аналоги.

- Высокий КПД. Дизельное топливо сгорает с большей «отдачей», чем бензиновое, благодаря особому способу воспламенения и продуманной конструкции камеры сгорания. Оптимальное давление, создаваемое в камере с высокой степенью сжатия, обеспечивает экономичный расход топлива с достижением максимальной мощности. Получается, что дизельный двигатель вырабатывает больше энергии, а значит — способен выдавать больше мощности, по сравнению с мотором на бензине.

Несмотря на очевидные преимущества дизельного двигателя над бензиновым, такой силовой агрегат, как и любое сложное техническое устройство, имеет свои недостатки. Так почему же многие автолюбители по-прежнему выбирают автомобили на бензине?

Недостатки дизельных моторов:

- Стоимость.

Цена на машину с дизельным агрегатом обычно на треть выше. Низкий расход топлива иногда очень долго окупает эту разницу, если автомобиль ездит мало.

Цена на машину с дизельным агрегатом обычно на треть выше. Низкий расход топлива иногда очень долго окупает эту разницу, если автомобиль ездит мало. - Низкая цена на вторичном рынке. Через 5-7 лет эксплуатации дизельные варианты продаются сложнее. Все знают, что ремонт мотора с большим пробегом может обойтись в копеечку. Отсюда следующий пункт.

- Дорогой ремонт. Восстановление работоспособности форсунок и прочие вещи, связанные с ремонтов дизельного двигателя нагоняют ужас на будущих владельцев. Это вовсе не значит, что бензиновые двигатели всегда дешевле в обслуживании, но обычно именно агрегаты на тяжелом топливе тянут с владельцев много денег (если что-то случилось).

- Долгий прогрев двигателя в холодную погоду. Экономичное потребление топлива при высоком КПД делает дизельный агрегат более «холодным». Минимальный расход энергии на «самообслуживание» увеличивает время прогрева мотора.

Учитывая все плюсы и минусы дизельного двигателя, важно знать об особенностях его эксплуатации в зимний период. В отличие от бензиновых моторов, прогреть «дизель» тяжелее. Силовые агрегаты такого вида разогреваются до оптимальной температуры только в пути, когда нагрузка на систему достаточно велика. К сожалению, подобный принцип работы может стать причиной сокращения ресурса ДВС.

В отличие от бензиновых моторов, прогреть «дизель» тяжелее. Силовые агрегаты такого вида разогреваются до оптимальной температуры только в пути, когда нагрузка на систему достаточно велика. К сожалению, подобный принцип работы может стать причиной сокращения ресурса ДВС.

Большинство владельцев автомобиля с дизельным двигателем знают и о том, как долго прогревается салон в холодную погоду. Решается это проблема с помощью дополнительной климатической техники, за которую, конечно, придется доплатить.

Особенно пристальное внимание следует обратить на качество топлива для дизельного двигателя. Так называемая солярка бывает как летней, так и зимней. Летняя на морозе быстро становится густой массой из-за образования в ней парафина, в то время как в зимнее топливо добавляют присадки против кристаллизации. Чтобы избежать дорогостоящего ремонта необходимо искать заправочные станции с качественным горючим и не забывать вовремя переходить на зимнее топливо. Специально для облегчения процесса холодного пуска двигателя разработаны системы предпускового подогрева.

Очевидно, что обслуживание и ремонт дизельного двигателя обходятся дороже, чем устранение неисправностей бензинового мотора. Независимо от объема, агрегат требует более частой замены масла, смазки и фильтров. Межсервисный интервал для машин с дизельным ДВС примерно в два раза короче, чем для авто с бензиновым «движком».

При любой неисправности двигателя и появлении значка индикации на панели управления незамедлительно обращайтесь к профессионалам сервисных станций. Специалисты технических центров ГК FAVORIT MOTORS оказывают весь перечень услуг по ремонту и обслуживанию автомобилей с дизельными двигателями любой модификации. Все работы выполняются с помощью современного оборудования и с использованием качественных запасных частей. Не рискуйте дорогостоящей силовой установкой вашего автомобиля. Только квалифицированный мастер, прошедший обучение в учебных центрах автопроизводителя, способен найти верное решение возникшей проблемы.

Самый большой дизельный двигатель в мире

14.01.2020

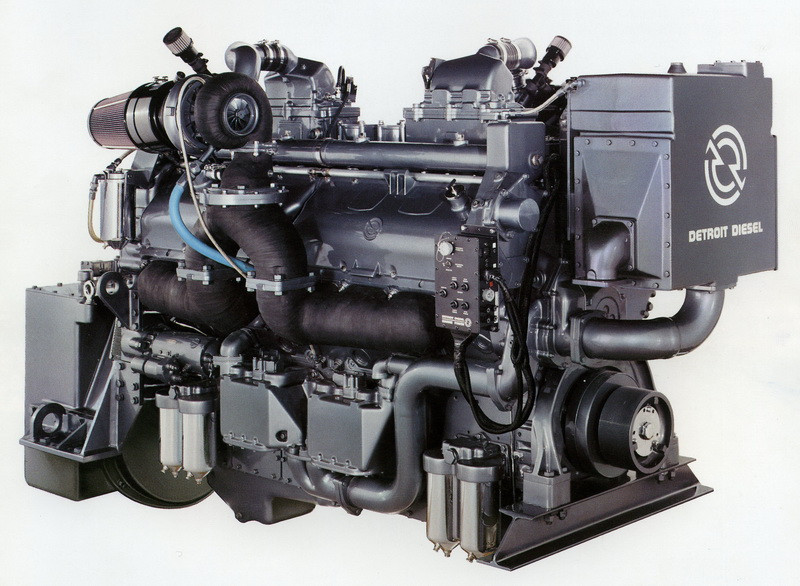

Сегодня дизельные двигатели используются повсеместно: на тепловозах и грузовиках, судах и тракторах, легковых автомобилях и дизельных электростанциях.

Дизельный двигатель основан на воспламенении в цилиндре распыленного топлива (воспламенение происходит от воздуха, нагретого при сжатии). Дизельный двигатель может использовать низкосортное топливо, выдает высокий вращающий момент при низких оборотах и имеет высокий КПД (40-45%), что делает его экономичнее бензиновых двигателей, где около 70% топлива сгорает, не преобразовываясь в механическую энергию.

Дизельный двигатели могут быть очень большими. Наиболее крупные размеры имеет судовые агрегаты, установленные на больших судах. Но среди этих гигантов выделяется одна модель, которая по праву занимает почетное звание самого большого дизельного двигателя в мире.

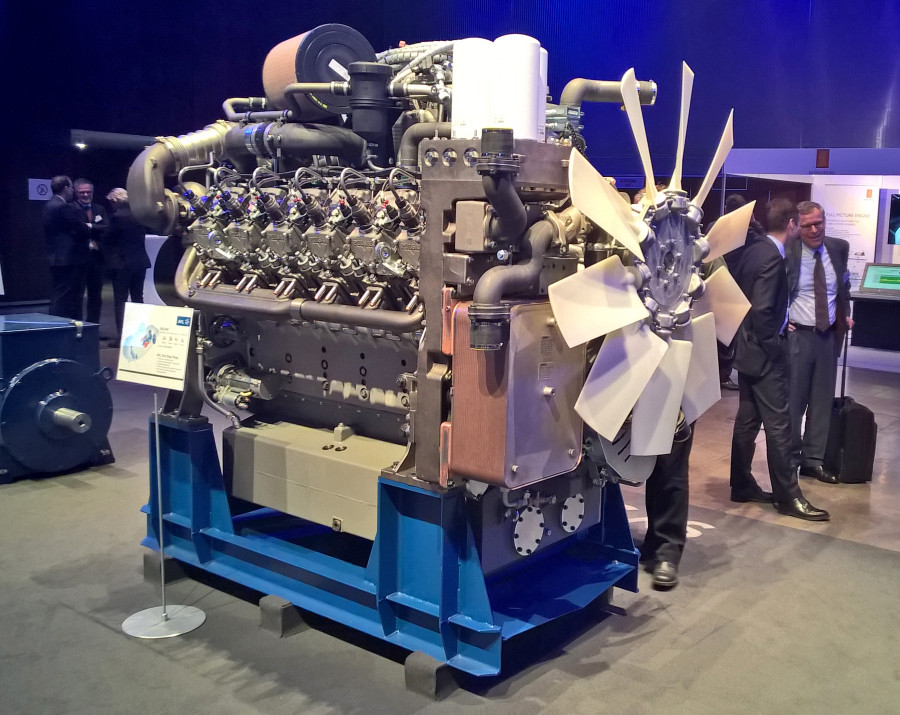

Компания Wartsila хорошо известна всем специалистам. Она специализируется на производстве судовых энергетических установок. Одна из них – RTA-96C. Это и есть линейка двигателей, поражающих воображения обывателя.

Она специализируется на производстве судовых энергетических установок. Одна из них – RTA-96C. Это и есть линейка двигателей, поражающих воображения обывателя.

Технически RTA-96C представляет собой двухтактный турбокомпрессорный двигатель, число цилиндров может варьироваться от 6 до 14. Версия с 14 цилиндрами является крупнейшим поршневым ДВС и устанавливается на крупнотоннажные контейнеровозы. Высота этого двигателя превышает 13 метров, длина – 27 метров, вес – свыше 2,3 тыс. тонн.

Максимальная мощность, которую способен развить этот гигант, равна почти 109 тыс. лошадиных сил. Первым судном, получившим такой двигатель, стала знаменитая «Emma Maersk», которая с вместимостью 11 тыс. TEU совсем недавно была самым большим контейнеровозом в мире.

Диаметр каждого цилиндра составляет почти метр (960 мм) при ходе поршня в 2500 мм. Объем цилиндров равен 25,5 тыс. литров.

Максимальное количество оборотов традиционно небольшое – 102, но крутящий момент при этом развивается свыше 7,5 млн Нм. Удельный расход топлива составляет 3,8 л/с, в час же агрегат «съедает» 13 тыс. литров бункера при максимальной мощности.

Удельный расход топлива составляет 3,8 л/с, в час же агрегат «съедает» 13 тыс. литров бункера при максимальной мощности.

КПД этого двигателя-гиганта является самым высоким среди всех произведенных когда-либо дизельных двигателей – более 50%.

Некоторые сравнения, чтобы оценить мощность двигателя: он может обеспечить электроэнергией небольшой город. При 102 оборотов в минуту он производит 80 млн Ватт электроэнергии. Если средняя бытовая электролампа потребляет 60 Вт, 80 миллионов Ватт вполне достаточно для 1,3 млн ламп. Если в среднестатистической квартире одновременно горит 6 осветительных ламп, двигатель будет производить достаточное количество электроэнергии, чтобы осветить 220 тыс. домовладений. Этого достаточно для обеспечения электроэнергией города с 500 тыс. населения.

Коленчатый вал

Стоимость работы двигателя

Двигатель Wartsila-Sulzer RTA96 потребляет 13 тыс. литров топлива в час. Если в барреле нефти 158,76 литра, самый большой двигатель в мире потребляется 81,1 баррелей нефти в час.

Поршни

Новости по теме

15.07.2020

Кабелеукладчик для ветрогенераторов

Норвежская Ulstein поделилась роликом прибытия корпуса кабелеукладчика «Nexans Aurora» на Ulstein Verft для завершения […]

08.12.2020

Seaspan заказал 5 контейнеровозов

Корпорация Seaspan заключила контракт на строительство пяти контейнеровозов вместимостью 12,2 тыс. TEU каждый, сообщает […]

Помните: для этого контента требуется JavaScript.

Войти

Запомнить меня

Помните: для этого контента требуется JavaScript.

Помните: для этого контента требуется JavaScript.

Bosch превращает дизельный завод в Южной Каролине в завод по производству электродвигателей стоимостью 260 миллионов долларов

сделано в США —

Джонатан М. Гитлин —

Увеличить / Рабочий Bosch собирает электродвигатель на заводе компании в Чарльстоне, Южная Каролина.

Bosch

Во вторник компания Bosch официально объявила о начале производства электродвигателей на своем заводе в Чарльстоне, Южная Каролина, заняв площади, которые ранее использовались для производства компонентов для дизельных двигателей. Bosch заявляет, что инвестирует 260 миллионов долларов в расширение своих электрифицированных продуктов в Чарльстоне и добавит в общей сложности 350 новых рабочих мест к 2025 году9.0007

Bosch заявляет, что инвестирует 260 миллионов долларов в расширение своих электрифицированных продуктов в Чарльстоне и добавит в общей сложности 350 новых рабочих мест к 2025 году9.0007

«Мы расширили наш бизнес по электрификации во всем мире и здесь, в североамериканском регионе, — сказал Майк Мансуетти, президент Bosch в Северной Америке. «Мы инвестировали более 6 миллиардов долларов в развитие электромобилей, и в 2021 году наши глобальные заказы на электромобили впервые превысили 10 миллиардов долларов. Местное производство помогает продвигать региональные стратегии электрификации наших клиентов и еще больше поддерживает рыночный спрос на электрификацию. .»

Завод в Чарльстоне будет производить роторы и статоры и выполнять окончательную сборку с выходной мощностью от 67 до 670 л.8 процентов. Двигатели подходят для легковых автомобилей, таких как легковые автомобили, грузовики и внедорожники, и первым клиентом Bosch станет Rivian, хотя стартап в конечном итоге планирует производить собственные двигатели.

В настоящее время производство электродвигателей занимает примерно 200 000 квадратных футов (18 581 м2), или чуть менее четверти от 900 000 квадратных футов (83 613 м2) завода в Чарльстоне, но Bosch планирует добавить 75 000 квадратных футов (6 968 м2) к концу 2023.

«Мы находимся в разгаре серьезных изменений в области мобильности, и история переизобретения в Чарльстоне является моделью того, как производство электрификации может развиваться на существующем объекте. Мы опираемся на многолетний опыт и приверженность команды Чарльстона. с этой новой постановкой», — сказал Мансуэтти.

Электродвигатели — не единственная передовая силовая установка, которую Bosch будет производить в Южной Каролине. В августе Bosch также объявила, что будет адаптировать 147 000 квадратных футов (13 657 м2) на площадке в Андерсоне для создания стеков водородных топливных элементов.

Эти топливные элементы будут предназначены для использования в грузовиках класса 8 — самых больших, разрешенных для движения по дорогам США, — но производство топливных элементов начнется только в 2026 году, говорит Bosch. Это обойдется Bosch еще в 200 миллионов долларов, чтобы начать работу, и добавит 350 рабочих мест на объекте.

Это обойдется Bosch еще в 200 миллионов долларов, чтобы начать работу, и добавит 350 рабочих мест на объекте.

← Предыдущая история Следующая история →

Новая система модернизирует дизельные двигатели для работы на 90-процентном водороде.

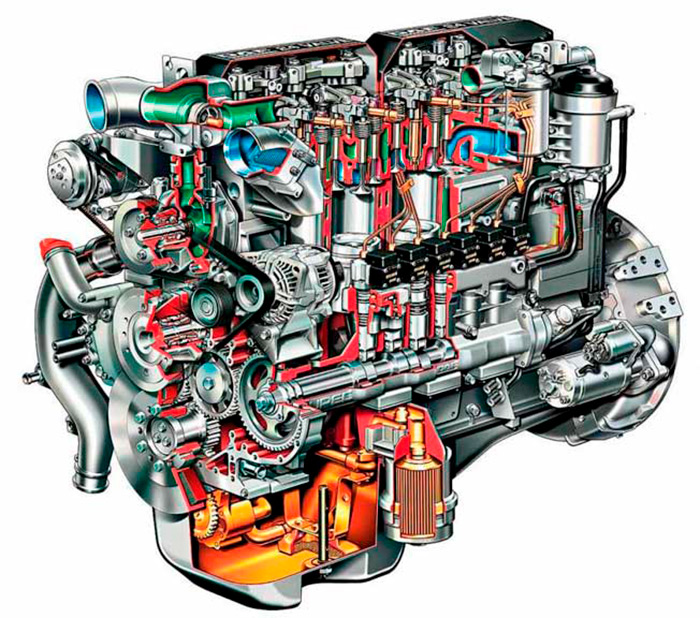

Инженеры Университета Нового Южного Уэльса в Сиднее успешно преобразовали дизельный двигатель в гибридный водородно-дизельный двигатель, сократив выбросы CO 2 более чем на 85 процентов.

Команда под руководством профессора Шона Кука из Школы машиностроения и машиностроения потратила около 18 месяцев на разработку двухтопливной системы с прямым впрыском водорода и дизельного топлива, которая означает, что существующие дизельные двигатели могут работать на 90-процентном водороде в качестве топлива.

Исследователи говорят, что любой дизельный двигатель, используемый в грузовых автомобилях и энергетическом оборудовании в транспортной, сельскохозяйственной и горнодобывающей промышленности, в конечном итоге может быть модернизирован для новой гибридной системы всего за пару месяцев.

Зеленый водород, который производится с использованием чистых возобновляемых источников энергии, таких как ветер и солнечная энергия, гораздо безопаснее для окружающей среды, чем дизель.

Двухтопливная система прямого впрыска водорода и дизельного топлива, разработанная в Университете Нового Южного Уэльса, позволяет переоборудовать традиционный дизельный двигатель для работы в качестве гибридного водородно-дизельного двигателя. Фото профессора Шона Кука

В статье, опубликованной в International Journal of Hydrogen Energy, команда профессора Кука показывает, что использование их запатентованной системы впрыска водорода снижает выбросы CO 2 выбросы всего до 90 г/кВтч, что на 85,9 % меньше, чем у дизельного двигателя.

«Эта новая технология значительно снижает выбросы CO 2 от существующих дизельных двигателей, поэтому она может сыграть большую роль в уменьшении нашего углеродного следа, особенно в Австралии со всей нашей горнодобывающей, сельскохозяйственной и другой тяжелой промышленностью, где дизельные двигатели широко используется», — говорит профессор Кук.

«Мы показали, что можем преобразовать существующие дизельные двигатели в более чистые двигатели, работающие на водородном топливе.

«Возможность модернизировать дизельные двигатели, которые уже существуют, намного быстрее, чем ждать разработки совершенно новых систем топливных элементов, которые могут быть недоступны в больших масштабах в течение как минимум десяти лет.

«В связи с проблемой выбросов углерода и изменения климата нам нужны более немедленные решения для решения проблемы этих многих дизельных двигателей, используемых в настоящее время».

Непосредственный впрыск водорода под высоким давлением

Решение проблемы, предложенное командой UNSW, сохраняет исходный впрыск дизельного топлива в двигатель, но добавляет впрыск водорода непосредственно в цилиндр.

Совместное исследование, проведенное с доктором Шоном Ченом и профессором Эваттом Хоуксом, показало, что непосредственный впрыск водорода с синхронизацией по времени контролирует состояние смеси внутри цилиндра двигателя, что устраняет вредные выбросы оксидов азота, которые были основным препятствием для коммерциализации водорода. двигатели.

«Если вы просто заполните двигатель водородом и позволите всему этому смешаться, вы получите много выбросов оксида азота (NO x ), что является серьезной причиной загрязнения воздуха и кислотных дождей», — говорит профессор Кук. .

«Но мы показали в нашей системе, если вы сделаете ее расслоенной — то есть в одних областях больше водорода, а в других меньше водорода — тогда мы можем уменьшить выбросы NO x ниже, чем у чисто дизельного двигателя. ».

Водородно-дизельная двухтопливная система с непосредственным впрыском топлива обеспечивает независимый контроль момента прямого впрыска водорода, а также момента впрыска дизельного топлива, что позволяет полностью контролировать режимы сгорания – сгорание водорода с предварительным смешиванием или смешиванием. Изображение профессора Шона Кука

Изображение профессора Шона Кука

Важно отметить, что новая двухтопливная система с прямым впрыском водорода и дизельного топлива не требует водорода чрезвычайно высокой чистоты, который должен использоваться в альтернативных системах водородных топливных элементов и является более дорогим в производстве.

По сравнению с существующими дизельными двигателями, дизель-водородный гибрид продемонстрировал повышение эффективности более чем на 26 процентов.

Эта повышенная эффективность достигается за счет независимого управления моментом прямого впрыска водорода, а также моментом впрыска дизельного топлива, что позволяет полностью контролировать режимы сгорания – сгорание водорода с предварительным смешиванием или смешиванием.

Исследовательская группа надеется вывести новую систему на рынок в ближайшие 12-24 месяца и готова проконсультироваться с потенциальными инвесторами.

Они говорят, что наиболее быстрое потенциальное применение новой технологии находится в промышленных зонах, где уже есть постоянные линии подачи водородного топлива.

Большой крутящий момент помогает автомобилю ровно и уверенно разгоняться на любой скорости.

Большой крутящий момент помогает автомобилю ровно и уверенно разгоняться на любой скорости. Цена на машину с дизельным агрегатом обычно на треть выше. Низкий расход топлива иногда очень долго окупает эту разницу, если автомобиль ездит мало.

Цена на машину с дизельным агрегатом обычно на треть выше. Низкий расход топлива иногда очень долго окупает эту разницу, если автомобиль ездит мало.