Двигатель наружного сгорания принцип работы: Принцип работы двигателя

Двигатель Стирлинга — Энциклопедия журнала «За рулем»

Всего около ста лет назад двигателям внутреннего сгорания пришлось в жестокой конкурентной борьбе завоевывать то место, которое они занимают в современном автомобилестроении. Тогда их превосходство отнюдь не представлялось столь очевидным, как в наши дни. Действительно, паровая машина — главный соперник бензинового мотора — обладала по сравнению с ним огромными достоинствами: бесшумностью, простотой регулирования мощности, прекрасными тяговыми характеристиками и поразительной «всеядностью», позволяющей работать на любом виде топлива от дров до бензина. Но в конечном итоге экономичность, легкость и надежность двигателей внутреннего сгорания взяли верх и заставили примириться с их недостатками, как с неизбежностью.

В 1950-х годах с появлением газовых турбин и роторных двигателей начался штурм монопольного положения, занимаемого двигателями внутреннего сгорания в автомобилестроении, штурм, до сих пор не увенчавшийся успехом.

Физика процесса

Принцип действия всех без исключения тепловых двигателей основан на том, что при расширении нагретого газа совершается большая механическая работа, чем требуется на сжатие холодного. Чтобы продемонстрировать это, достаточно бутылки и двух кастрюль с горячей и холодной водой. Сначала бутылку опускают в ледяную воду, а когда воздух в ней охладится, горлышко затыкают пробкой и быстро переносят в горячую воду. Через несколько секунд раздается хлопок и нагреваемый в бутылке газ выталкивает пробку, совершая механическую работу. Бутылку можно снова возвратить в ледяную воду — цикл повторится.

Нужна лишь какая-то емкость, в которой можно было бы запасать тепло, отнятое у газа при охлаждении, и снова отдавать ему при нагревании.

Нужна лишь какая-то емкость, в которой можно было бы запасать тепло, отнятое у газа при охлаждении, и снова отдавать ему при нагревании.Но, увы, даже это очень важное усовершенствование не спасло двигатель Стирлинга. К 1885 году достигнутые здесь результаты были весьма посредственны: 5—7 процентов к.п.д., 2 л. с. мощности, 4 тонны веса и 21 кубометр занимаемого пространства.

Двигатели внешнего сгорания не были спасены даже успехом другой конструкции, разработанной шведским инженером Эриксоном. В отличие от Стирлинга, он предложил нагревать и охлаждать газ не при постоянном объеме, а при постоянном давлении. 8 1887 году несколько тысяч небольших эриксоновских двигателей отлично работало в типографиях, в домах, на шахтах, на судах. Они наполняли водонапорные баки, приводили а действие лифты. Эриксон пытался даже приспособить их для привода экипажей, но они оказались чересчур тяжелыми. В России до революции большое количество таких двигателей выпускалось под названием «Тепло и сила».

Однако попытки увеличить мощность до 250 л. с. окончились полным провалом. Машина с цилиндром диаметром 4,2 метра развивала меньше 100 л. е., огневые камеры прогорели, и судно, на котором были установлены двигатели, погибло.

Инженеры без сожаления распрощались с этими слабосильными мастодонтами как только появились мощные, компактные и легкие бензомоторы и дизели. И вдруг, в 1960-е, спустя почти 80 лет о «стирлингах» и «эриксонах» (будем условно называть их так по аналогии с дизелем) заговорили как о грозных соперниках двигателей внутреннего сгорания. Разговоры эти не утихают и поныне. Чем же объясняется такой крутой поворот во взглядах?

Цена методичности

Когда узнаешь о старой технической идее, возродившейся в современной технике, сразу же возникает вопрос: что же препятствовало ее осуществлению раньше? В чем состояла та проблема, та «зацепка», без решения которой она не могла проложить себе дорогу в жизнь? И почти всегда выясняется, что своим возрождением старая идея обязана либо новому технологическому методу, либо новой конструкции, до которой не додумались предшественники, либо новому материалу. Двигатель внешнего сгорания можно считать редчайшим исключением.

Двигатель внешнего сгорания можно считать редчайшим исключением.

Теоретические расчеты показывают, что к.п.д. «стирлингов» и «эриксонов» могут достигать 70 процентов — больше, чем у любого другого двигателя. А это значит, что неудачи предшественников объяснялись второстепенными, в принципе устранимыми факторами. Правильный выбор параметров и областей применения, скрупулезное исследование работы каждого узла, тщательная обработка и доводка каждой детали позволили реализовать преимущества цикла. Уже первые экспериментальные образцы дали КПД 39 процентов! (к.п.д. бензиновых двигателей и дизелей, которые отрабатывались годами, соответственно 28—30 и 32—35 процентов.) Какие же возможности «просмотрели» в свое время и Стирлинг и Эриксон?

Правда, его плохую работу можно в определенной степени компенсировать повышением давления.

Правда, его плохую работу можно в определенной степени компенсировать повышением давления.Вторая причина неуспеха была в том, что первые установки работали на воздухе при атмосферном давлении: их размеры получались огромными, а мощности — малыми.

Доведя к.п.д. регенератора до 98 процентов и заполнив замкнутый контур сжатым до 100 атмосфер водородом или гелием, инженеры наших дней увеличили экономичность и мощность «стирлингов», которые даже в таком виде показали к.п.д. более высокий, чем у двигателей внутреннего сгорания.

Уже одного этого было бы достаточно, чтобы говорить об установке двигателей внешнего сгорания на автомобилях. Но только высокой экономичностью отнюдь еще не исчерпываются достоинства этих возрожденных из забвения машин.

Как работает Стирлинг

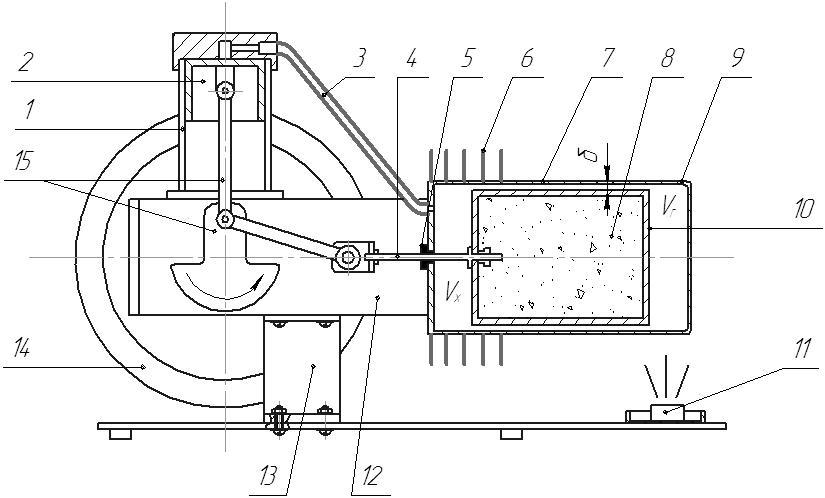

Принципиальная схема двигателя внешнего сгорания:

1 — топливная форсунка;

2 — выпускной патрубок;

3 — элементы воздухоподогревателя;

4 — подогреватель воздуха;

5 — горячие газы;

6 — горячее пространство цилиндра;

7 — регенератор;

8 — цилиндр;

9 — ребра охладителя;

10 — холодное пространство;

11 — рабочий поршень;

12 — ромбический привод;

13 — шатун рабочего поршня;

15 — камера сгорания;

16 — трубки нагревателя;

17 — горячий воздух;

18 — поршень-вытеснитель;

19 — воздухоприемник;

20 — подвод охлаждающей воды;

21 — уплотнение;

22 — буферный объем;

23 — уплотнение;

24 — толкатель поршня-вытеснителя;

25 — толкатель рабочего поршня;

26 — ярмо рабочего поршня;

27 — палец ярма рабочего поршня;

28 — шатун поршня-вытеснителя;

29 — ярмо поршня-вытеснителя;

30 — коленчатые валы.

Красный фон — контур нагрева;

точечный фон — контур охлаждения

В современной конструкции «стирлинга», работающего на жидком топливе, — три контура, имеющих между собой лишь тепловой контакт. Это контур рабочего тела (обычно водорода или гелия), контур нагрева и контур охлаждения. Главное назначение контура нагрева — поддерживать высокую температуру в верхней части рабочего контура. Контур охлаждения поддерживает низкую температуру в нижней части рабочего контура. Сам контур рабочего тела замкнут.

Такт I — охлаждение рабочего тела. Поршень-вытеснитель 18 движется вверх, выжимая рабочее тело через регенератор 7, в котором запасается тепло нагретого газа, в нижнюю, охлаждаемую часть цилиндра. Рабочий поршень 11 находится в НМТ.

Такт III — нагревание рабочего тела. Поршень-вытеснитель 18, почти примкнув к рабочему поршню 11, вытесняет газ в горячее пространство через регенератор 7, в котором к газу возвращается тепло, запасенное при охлаждении.

Такт IV — расширение рабочего тела — рабочий такт. Нагреваясь в горячем пространстве, газ расширяется и совершает полезную работу. Часть ее запасается в сжатом газе буферного объема 22 для последующего сжатия холодного рабочего тела. Остальное снимается с валов двигателя.

Контур нагрева. Воздух вентилятором нагнетается в воздухоприемник 19, проходит через элементы 3 подогревателя, нагревается и попадает в топливные форсунки.

Получившиеся горячие газы нагревают трубки 16 нагревателя рабочего тела, обтекают элементы 3 подогревателя и, отдав свое тепло воздуху, идущему на сжигание топлива, выбрасываются через выпускной патрубок 2 в атмосферу.

Получившиеся горячие газы нагревают трубки 16 нагревателя рабочего тела, обтекают элементы 3 подогревателя и, отдав свое тепло воздуху, идущему на сжигание топлива, выбрасываются через выпускной патрубок 2 в атмосферу.Контур охлаждения. Вода через патрубки 20 подается в нижнюю часть цилиндра и, обтекая ребра 9 охладителя, непрерывно охлаждает их.

«Стирлинги» вместо ДВС

Первые же испытания, проведенные пол-века назад, показали, что «стирлинг» почти идеально бесшумен. У него нет карбюратора, форсунок с высоким давлением, системы зажигания, клапанов, свечей. Давление в цилиндре, хотя и повышается почти до 200 атм, но не взрывом, как в двигателе внутреннего сгорания, а плавно. На двигателе не нужны глушители. Ромбовидный кинематический привод поршней полностью уравновешен. Никаких вибраций, никакого дребезжания.

Говорят, что, даже приложив руку к двигателю, не всегда удается определить, работает он или нет. Эти качества автомобильного двигателя особенно важны, ибо в крупных городах остро стоит проблема снижения шума.

А вот другое качество — «всеядность». По сути дела, нет такого источника тепла, который не годился бы для привода «стирлинга». Автомобиль с таким двигателем может работать на дровах, на соломе, на угле, на керосине, на ядерном горючем, даже на солнечных лучах. Он может работать на теплоте, запасенной в расплаве какой-нибудь соли или окисла. Например, расплав 7 литров окиси алюминия заменяет 1 литр бензина. Подобная универсальность не только сможет всегда выручить водителя, попавшего в беду. Она разрешит остро стоящую проблему задымления городов. Подъезжая к городу, водитель включает горелку и расплавляет соль в баке. В черте города топливо не сжигается: двигатель работает на расплаве.

А регулирование? Чтобы сбавить мощность, достаточно выпустить из замкнутого контура двигателя в стальной баллон нужное количество газа. Автоматика сразу же уменьшает подачу топлива так, чтобы температура оставалась постоянной независимо от количества газа. Для повышения мощности газ нагнетается из баллона снова в контур.

Вот только по стоимости и по весу «стирлинги» пока уступают двигателям внутреннего сгорания. На 1 л. с. у них приходится 5 кг, что намного больше, чем у бензинового и дизельного моторов. Но не следует забывать, что это еще первые, не доведенные до высокой степени совершенства модели.

Теоретические расчеты показывают, что при прочих равных условиях «стирлинги» требуют меньших давлений. Это — важное достоинство. И если у них найдутся еще и конструктивные преимущества, то не исключено, что именно они окажутся самым грозным соперником двигателей внутреннего сгорания в автомобилестроении. А вовсе не турбины.

«Стирлинг» от компании GM

Серьезная работа по усовершенствованию двигателя внешнего сгорания, начавшаяся через 150 лет после его изобретения, уже принесла свои плоды. Предложены различные конструктивные варианты двигателя, работающего по циклу Стирлинга. Есть проекты моторов с наклонной шайбой для регулирования хода поршней, запатентован роторный двигатель, в одной из роторных секций которого происходит сжатие, в другой — расширение, а подвод и отвод тепла осуществляется в соединяющих полости каналах. Максимальное давление в цилиндрах отдельных образцов доходит до 220 кГ/см2, а среднее эффективное давление — до 22 и 27 кГ/см2 и более. Экономичность доведена до 150 г/л.с./час.

Максимальное давление в цилиндрах отдельных образцов доходит до 220 кГ/см2, а среднее эффективное давление — до 22 и 27 кГ/см2 и более. Экономичность доведена до 150 г/л.с./час.

Наибольшего прогресса достигла компания General Motors, которая в 1970-е годы построила V-образный «стирлинг» с обычным кривошипно-шатунным механизмом. Один цилиндр у него рабочий, другой — компрессионный. В рабочем находится только рабочий поршень, а поршень-вытеснитель — в компрессионном цилиндре. Между цилиндрами расположены подогреватель, регенератор и охладитель. Угол сдвига фаз, иначе говоря угол отставания одного цилиндра от другого, у этого «стирлинга» равен 90°. Скорость одного поршня должна быть максимальной в тот момент, когда скорость другого равна нулю (в верхней и нижней мертвых точках). Смещение фаз в движении поршней достигается расположением цилиндров под углом 90°. Конструктивно это самый простой «стирлинг». Но он уступает двигателю с ромбическим кривошипным механизмом в уравновешенности. Для полного уравновешивания сил инерции в V-образном двигателе число его цилиндров должно быть увеличено с двух до восьми.

Для полного уравновешивания сил инерции в V-образном двигателе число его цилиндров должно быть увеличено с двух до восьми.

Принципиальная схема V-образного «стирлинга»:

1 — рабочий цилиндр;

2 — рабочий поршень;

3 — подогреватель;

4 — регенератор;

5 — теплоизолирующая муфта;

6 — охладитель;

7 — компрессионный цилиндр.

Рабочий цикл в таком двигателе протекает следующим образом.

В рабочем цилиндре 1 газ (водород или гелий) нагрет, в другом, компрессионном 7 — охлажден. При движении поршня в цилиндре 7 вверх газ сжимается — такт сжатия. В это время начинает двигаться вниз поршень 2 в цилиндре 1. Газ из холодного цилиндра 7 перетекает в горячий 1, проходя последовательно через охладитель 6, регенератор 4 и подогреватель 3 — такт нагревания. Горячий газ расширяется в цили

Термоакустический двигатель – двигатель Стирлинга без поршней / Хабр

Двигатель Стирлинга – двигатель с внешним подводом тепла. Внешний подвод тепла – это очень удобно, когда есть необходимость использовать в качестве источника тепла не органические виды топлива. Например, можно использовать солнечную энергию, геотермальную энергию, бросовое тепло с различных предприятий.

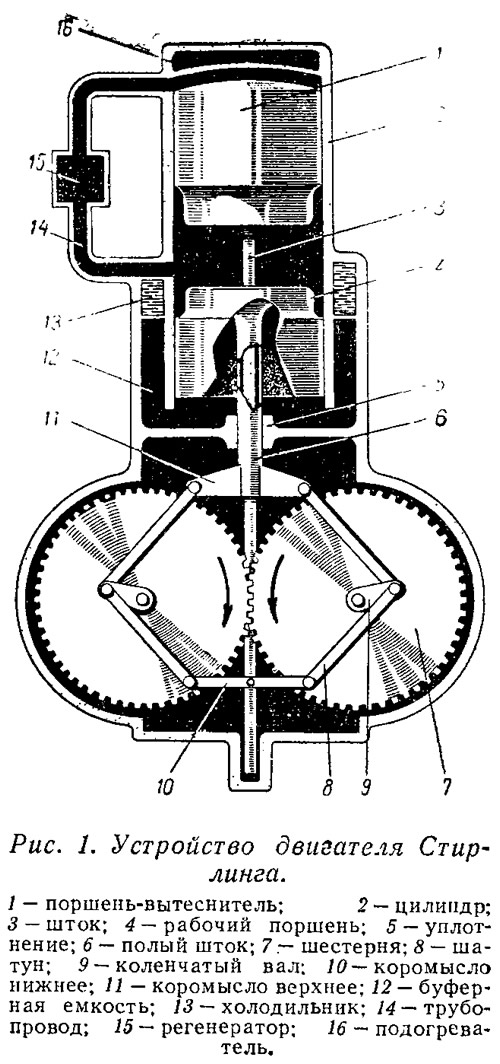

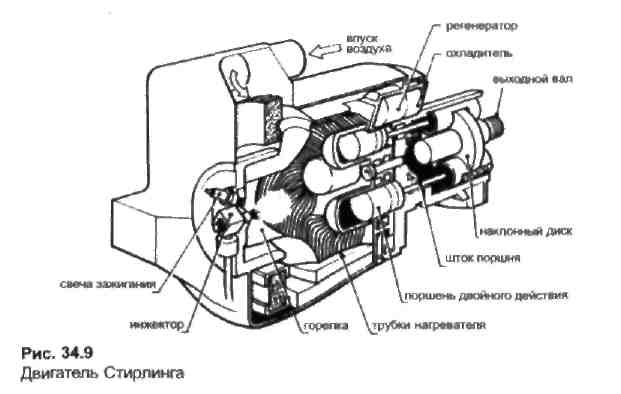

Например, можно использовать солнечную энергию, геотермальную энергию, бросовое тепло с различных предприятий. Приятная особенность цикла Стирлинга – это то, что его КПД равен КПД цикла Карно [1]. Естественно у реальных двигателей Стирлинга эффективность ниже и зачастую намного. Двигатель Стирлинга начал своё существование с устройства, имеющего множество подвижных деталей, таких как поршни, шатуны, коленчатый вал, подшипники [2]. К тому же еще и ротор генератора крутился (Рисунок 1).

Рисунок 1 – Двигатель Стирлинга альфа типа

Посмотрите на двигатель Стирлинга Альфа типа. При вращении вала поршни начинают перегонять газ то из холодного в горячий цилиндр, то наоборот, из горячего в холодный. Но они не просто перегоняют, а ещё и сжимают и расширяют. Совершается термодинамический цикл. Можно мысленно представить на картинке, что когда вал повернётся так, что ось, на которую крепятся шатуны, окажется вверху, то это будет момент наибольшего сжатия газа, а когда внизу, то расширения. Правда это не совсем так из-за тепловых расширений и сжатий газа, но примерно всё же всё это так.

Правда это не совсем так из-за тепловых расширений и сжатий газа, но примерно всё же всё это так.

Сердцем двигателя является так называемое ядро, которое состоит из двух теплообменников – горячего и холодного и между ними находится регенератор. Теплообменники обычно делаются пластинчатыми, а регенератор – это чаще всего стопка, набранная из металлической сетки. Зачем нужны теплообменники понятно – нагревать и охлаждать газ, а зачем нужен регенератор? А регенератор – это настоящий тепловой аккумулятор. Когда горячий газ движется в холодную сторону, он нагревает регенератор и регенератор запасает тепловую энергию. Когда газ движется из холодной на горячую сторону, то холодный газ подогревается в регенераторе и таким образом это тепло, которое без регенератора бы безвозвратно ушло на нагрев окружающей среды, спасается. Так что, регенератор – крайне необходимая вещь. Хороший регенератор повышает КПД двигателя примерно в 3,6 раза.

Любителям, которые мечтают построить подобный двигатель самостоятельно, хочу рассказать подробнее про теплообменники. Большинство самодельных двигателей Стирлинга, из тех что я видел, вообще не имеют теплообменников (я про двигатели альфа типа). Теплообменниками являются сами поршни и цилиндры. Один цилиндр нагревается, другой охлаждается. При этом площадь теплообменной поверхности, контактирующей с газом совсем мала. Так что, есть возможность значительно увеличить мощность двигателя, поставив на входе в цилиндры теплообменники. И даже на рисунке 1 пламя направлено прямиком на цилиндр, что в заводских двигателях не совсем так.

Большинство самодельных двигателей Стирлинга, из тех что я видел, вообще не имеют теплообменников (я про двигатели альфа типа). Теплообменниками являются сами поршни и цилиндры. Один цилиндр нагревается, другой охлаждается. При этом площадь теплообменной поверхности, контактирующей с газом совсем мала. Так что, есть возможность значительно увеличить мощность двигателя, поставив на входе в цилиндры теплообменники. И даже на рисунке 1 пламя направлено прямиком на цилиндр, что в заводских двигателях не совсем так.

Вернёмся к истории развития двигателей Стирлинга. Итак, пускай двигатель во многом хорош, но наличие маслосъёмных колец и подшипников снижало ресурс двигателя и инженеры напряжённо думали, как его улучшить, и придумали.

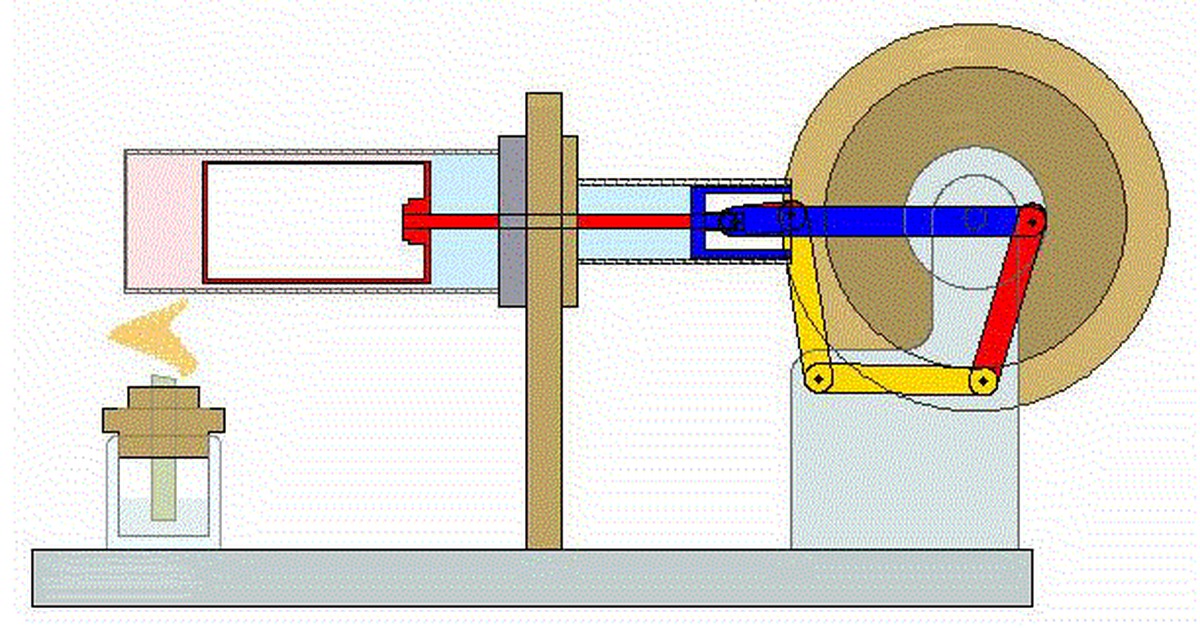

В 1969 году Вильям Бейл исследовал резонансные эффекты в работе двигателя и позже смог сделать двигатель, для которого не нужны ни шатуны ни коленчатый вал. Синхронизация поршней возникала из-за резонансных эффектов. Этот тип двигателей стал называться свободнопоршневым двигателем (Рисунок 2).

Рисунок 2 – Свободнопоршневой двигатель Стирлинга

На рисунке 2 показан свободнопоршневой двигатель бета типа. Здесь газ переходит из горячей области в холодную, и наоборот, благодаря вытеснителю (который движется свободно), а рабочий поршень совершает полезную работу. Вытеснитель и поршень совершают колебания на спиральных пружинах, которые можно видеть в правой части рисунка. Сложность в том, что их колебания должны быть с одинаковой частотой и с разностью фаз в 90 градусов и всё это благодаря резонансным эффектам. Сделать это довольно трудно.

Таким образом, количество деталей уменьшили, но при этом ужесточились требования к точности расчётов и изготовления. Но надёжность двигателя, несомненно, возросла, особенно в конструкциях, где в качестве вытеснителя и поршня применяются гибкие мембраны. В таком случае в двигателе вообще отсутствуют трущиеся детали. Электроэнергию, при желании, с такого двигателя можно снимать с помощью линейного генератора.

Но и этого инженерам оказалось не достаточно, и они начали искать способы избавиться не просто от трущихся деталей, а вообще от подвижных деталей. И они нашли такой способ.

И они нашли такой способ.

В семидесятых годах 20-го века Петер Цеперли понял, что синусоидальные колебания давления и скорости газа в двигателе Стирлинга, а также тот факт, что эти колебания находятся в фазе, невероятно сильно напоминают колебания давления и скорости газа в бегущей звуковой волне (рис.3).

Рисунок 3 — График давления и скорости бегущей акустической волны, как функция времени. Показано, что колебания давления и скорости находятся в фазе.

Эта идея пришла Цеперли не случайно, так как до него было множество исследований в области термоакустики, например, ещё сам лорд Рэлей в 1884 качественно описал это явление.

Таким образом, он предложил вообще отказаться от поршней и вытеснителей, и использовать только лишь акустическую волну для контроля над давлением и движением газа. При этом получается двигатель без движущихся частей и теоретически способный достичь КПД цикла Стирлинга, а значит и Карно. В реальности лучшие показатели – 40-50 % от эффективности цикла Карно (Рисунок 4).

Рисунок 4 – Схема термоакустического двигателя с бегущей волной

Можно видеть, что термоакустический двигатель с бегущей волной – это точно такое же ядро, состоящее из теплообменников и регенератора, только вместо поршней и шатунов здесь просто закольцованная труба, которая называется резонатором. Да как же работает этот двигатель, если в нём нет никаких движущихся частей? Как это возможно?

Для начала ответим на вопрос, откуда там берётся звук? И ответ – он возникает сам собой при возникновении достаточной для этого разницы температур между двумя теплообменниками. Градиент температуры в регенераторе позволяет усилить звуковые колебания, но только определённой длины волны, равной длине резонатора. С самого начала процесс выглядит так: при нагреве горячего теплообменника возникают микро шорохи, возможно даже потрескивания от тепловых деформаций, это неизбежно. Эти шорохи – это шум, имеющий широкий спектр частот. Из всего этого богатого спектра звуковых частот, двигатель начинает усиливать то звуковое колебание, длина волны которого, равна длине трубы – резонатора. И неважно насколько мало начальное колебание, оно будет усилено до максимально возможной величины. Максимальная громкость звука внутри двигателя наступает тогда, когда мощность усиления звука с помощью теплообменников равна мощности потерь, то есть мощности затухания звуковых колебаний. И эта максимальная величина порой достигает огромных величин в 160 дБ. Так что внутри подобного двигателя действительно громко. К счастью, звук наружу выйти не может, так как резонатор герметичен и по этому, стоя рядом с работающим двигателем, его еле слышно.

И неважно насколько мало начальное колебание, оно будет усилено до максимально возможной величины. Максимальная громкость звука внутри двигателя наступает тогда, когда мощность усиления звука с помощью теплообменников равна мощности потерь, то есть мощности затухания звуковых колебаний. И эта максимальная величина порой достигает огромных величин в 160 дБ. Так что внутри подобного двигателя действительно громко. К счастью, звук наружу выйти не может, так как резонатор герметичен и по этому, стоя рядом с работающим двигателем, его еле слышно.

Усиление определённой частоты звука происходит благодаря всё тому же термодинамическому циклу – циклу Стирлинга, который осуществляется в регенераторе.

Рисунок 5 – Стадии цикла грубо и упрощённо.

Как я уже писал, в термоакустическом двигателе вообще нет движущихся частей, он генерирует только акустическую волну внутри себя, но, к сожалению, без движущихся частей снять с двигателя электроэнергию невозможно.

Обычно добывают энергию из термоакустических двигателей с помощью линейных генераторов. Упругая мембрана колеблется под напором звуковой волны высокой интенсивности. Внутри медной катушки с сердечником, вибрируют закрепленные на мембране магниты. Вырабатывается электроэнергия.

Упругая мембрана колеблется под напором звуковой волны высокой интенсивности. Внутри медной катушки с сердечником, вибрируют закрепленные на мембране магниты. Вырабатывается электроэнергия.

В 2014 году Kees de Blok, Pawel Owczarek и Maurice Francois из предприятия Aster Thermoacoustics показали, что для преобразования энергии звуковой волны в электроэнергию, годится двунаправленная импульсная турбина, подключенная к генератору [3].

Рисунок 6 – Схема импульсной турбины

Импульсная турбина крутится в одну и ту же сторону вне зависимости от направления потока. На рисунке 6 схематично изображены лопатки статора по бокам и лопатки ротора посередине.

А так турбина выглядит у них в реальности:

Рисунок 7 – Внешний вид двунаправленной импульсной турбины

Ожидается, что применение турбины вместо линейного генератора сильно удешевит конструкцию и позволит увеличить мощность устройства вплоть до мощностей типичных ТЭЦ, что невозможно с линейными генераторами.

Так же, я разрабатываю собственный термоакустический двигатель, подробнее о котором можно узнать в этой статье:«Создание и запуск термоакустического двигателя»

Список использованных источников

[1] М.Г. Круглов. Двигатели Стирлинга. Москва «Машиностроение», 1977.

[2] Г. Ридер, Ч. Хупер. Двигатели Стирлинга. Москва «Мир», 1986.

[3] Kees de Blok, Pawel Owczarek. Acoustic to electric power conversion, 2014.

Роторные двигатели внешнего сгорания

Первые тепловые машины созданные человечеством были машинами внешнего сгорания. Они широко (для того времени) использовались в различных отраслях промышленности и на транспорте. Как правило, основой преобразования энергии газа во вращательное движение была кинематика поршневого двигателя с кривошипно-шатунным механизмом. После создания двигателей внутреннего сгорания, сфера применения двигателей с внешним подводом тепла значительно сократилась. В последнее время в связи с развитием технологии, появлением новых материалов появились перспективы реализовать потенциальные возможности двигателей внешнего сгорания. Их относительная экологическая чистота, возможность применения помимо традиционного другого разнообразного топлива или источников тепла (солнечной, ядерной энергии) меньшая шумность возродила интерес к ним.

Их относительная экологическая чистота, возможность применения помимо традиционного другого разнообразного топлива или источников тепла (солнечной, ядерной энергии) меньшая шумность возродила интерес к ним.

Одним из самых конструктивно и технологически проработанным (не считая турбин) двигателем внешнего сгорания является двигатель Стирлинга, который к тому же имеет довольно высокий теоретический (до 70 %) КПД. Правда, основные модификации (альфа, бета, гамма) таких двигателей конструктивно сложны и громоздки, а схема преобразования теплоты, содержащейся в топливе, предполагает значительные потери механической энергии, и небольшую по сравнению с обычным ДВС, удельную мощность. Кроме того, сложно решить вопросы уплотнения и герметизации рабочего тела. И попытки обойти эти проблемы в существующих схемах, даже с учетом новых технологий, пока не привели к созданию конкурентоспособной с обычным ДВС силовой установки.

Авторы предлагают варианты схем построения двигателей внешнего сгорания, лишенных, на их взгляд, некоторых из вышеописанных, существенных недостатков. Такие схемы позволяют иметь высокие удельные характеристики двигателей, меньшие требования к уплотнениям, использование распространенных компонент в качестве рабочего тела и более низкие значения средних давлений цикла без потери эффективности. Тип расширительной машины и схемы построения двигателя позволяют иметь два важных свойства.

Такие схемы позволяют иметь высокие удельные характеристики двигателей, меньшие требования к уплотнениям, использование распространенных компонент в качестве рабочего тела и более низкие значения средних давлений цикла без потери эффективности. Тип расширительной машины и схемы построения двигателя позволяют иметь два важных свойства.

Первое – однонаправленностьпроцесса исключает потери, связанные с изменением направления движения рабочего тела. Возвратно–поступательное движение поршневой машины (большинство построенных двигателей имеет этот тип кинематики), создает и соответственное движение рабочего тела. А это, при больших паразитных объемах и на высоких частотах вращения, приводит к уменьшению перемещаемой массы рабочего тела в системе согласно тактам цикла. В существующих двигателях с возвратно поступательным движением, порции рабочего тела не могут в цикле находится более чем в двух смежных тактах. Приходится резко ограничивать объемы теплообменников и трубопроводов. Ограничение объемов теплообменников свою очередь ведет к снижению скорости теплообмена. И тогда, для построения двигателей с высокими удельными характеристиками полученных за счет значительных оборотов, надо использовать рабочее тело с большим коэффициентом теплопередачи (водород, гелий). А ограничение объемов трубопроводов приводит к большим газодинамическим потерям (уменьшение проходного сечения).

Ограничение объемов теплообменников свою очередь ведет к снижению скорости теплообмена. И тогда, для построения двигателей с высокими удельными характеристиками полученных за счет значительных оборотов, надо использовать рабочее тело с большим коэффициентом теплопередачи (водород, гелий). А ограничение объемов трубопроводов приводит к большим газодинамическим потерям (уменьшение проходного сечения).

Однонаправленность, же позволяет иметь в устоявшемся режиме относительно постоянную скорость рабочего тела в системе и темне позволяет пружинить рабочим телом, что значительно уменьшает потери от паразитных объемов. Используя это свойство можно иметь в теплообменнике 2-3 «порций» рабочего тела. Отсюда, при сквозном проходе рабочего тела по закольцованному контуру, время теплообмена можно увеличить в 2-3 раза, и при этом иметь более развитую площадь теплообмена за счет больших теплообменников. А это в свою очередь увеличит и скорость теплообмена. Похожие схемы имеют двигатель Нисковских и частично Цвауэра.

Второе – параллелизм, кратно увеличивающий (при равном количестве рабочих тактов в единицу времени) время такта в цикле т.к. каждый такт в параллельных секциях происходит одновременно и синфазно, что приводит и соответственному увеличению времени теплообмена. К примеру, это время вчетверо больше, чем в существующих двигателях Стирлинга любой модификации с последовательным чередованием тактов цикла. И это качество, при равных условиях, позволяет иметь меньшую скорость рабочего тела, тем самым значительно уменьшая и газодинамические потери.

В итоге, реализуя оба свойства длительность теплообмена можно увеличить на порядок. А это – повышение удельных показателей двигателей использующих доступный газ, к примеру азот (воздух) на уровень двигателей, где в качестве рабочего тела используется вещество с большим коэффициентом передачи теплоты (водород и гелий). И поэтому появляется возможность создания относительно дешевых двигателей с высокими удельными характеристиками, с меньшими требованиями к уплотнениям, с функцией компенсации потери рабочего тела(воздух) и поддержании среднего давления цикла посредством подкачки (компрессор с независимым приводом или от двигателя, ресивер и т. д.) из атмосферы. Кроме того, более высокая масса воздуха (по сравнению с водородом), при однонаправленном движения рабочего тела, способствует накоплении энергии, чем выравниваются возникающие пульсации потока.

д.) из атмосферы. Кроме того, более высокая масса воздуха (по сравнению с водородом), при однонаправленном движения рабочего тела, способствует накоплении энергии, чем выравниваются возникающие пульсации потока.

Естественно в качестве рабочего тела можно использовать и другие газы, а с применением водорода или гелия можно кратно увеличить удельную мощность (за счет оборотов) по отношению к существующим двигателям, до пределов механических ограничений.

Сердце данных двигателей его силовая часть, основа преобразования – роторная машина расширения (Рис.1).

Машина расширения для двигателя внешнего сгорания содержит неподвижный корпус представляющий полый цилиндр, который с торцов прикрыт крышками, ротор в виде посаженного на вал колеса и имеющего n П-образных выдвигающихся, посредством выдвижного устройства (ВУ), пластин –лопаток расположенных в спицах. Внутренняя ободная поверхность корпуса и внешняя ободная поверхность ротора образуют n синусоидальнообразных полостей с впускными и выпускными окнами каждая.

Внутренняя ободная поверхность корпуса и внешняя ободная поверхность ротора образуют n синусоидальнообразных полостей с впускными и выпускными окнами каждая.

Конструктивные особенности машины расширения позволяют иметь довольно значительные объемы полостей, при небольших общих габаритах. Самым оптимальным является трехлопаточный вариант, (и при дальнейшем увеличении лопаток — кратно трем) обеспечивающий при минимальном диаметре ротора максимальное значение опорной части лопаток при их полном выдвижении, и наибольшую величину этого выдвижения.

Механизм ВУ обладает несложной кинематикой и суть вспомогательное устройство, а не элемент преобразования энергии, и служит для согласования выдвижения лопаток с углом поворота ротора. Механизм ВУ не подвергается большим динамическим нагрузкам и не является источником значительных механических потерь.

Герметизацию полостей машины расширения можно обеспечить путем лабиринтных уплотнений. В внутриободном пространстве ротора можно иметь избыточное давление без потерь КПД ( в отличии альфа модификаций, где подпоршневое давление в картере уменьшает КПД). Лопатки находятся в закрытых (изолированных от внутриободного пространства ротора) каналах расположенных в спицах с выходом только в рабочие полости и соединенных с элементами ВУ (толкателями) через легко уплотняемые штоки. Последние, в свою очередь, могут быть защищены гофрированными втулками от масла. Внутриободное пространство ротора в свою очередь должно быть отделено (не показано) от подверженного смазке около осевого пространства (где расположены элементы ВУ). В каналах лопаток (лучше с выталкивающей стороны) расположены желобки, для подвода рабочего тела к тыльной грани лопаток, что бы избежать тормозящего разряжения.

В внутриободном пространстве ротора можно иметь избыточное давление без потерь КПД ( в отличии альфа модификаций, где подпоршневое давление в картере уменьшает КПД). Лопатки находятся в закрытых (изолированных от внутриободного пространства ротора) каналах расположенных в спицах с выходом только в рабочие полости и соединенных с элементами ВУ (толкателями) через легко уплотняемые штоки. Последние, в свою очередь, могут быть защищены гофрированными втулками от масла. Внутриободное пространство ротора в свою очередь должно быть отделено (не показано) от подверженного смазке около осевого пространства (где расположены элементы ВУ). В каналах лопаток (лучше с выталкивающей стороны) расположены желобки, для подвода рабочего тела к тыльной грани лопаток, что бы избежать тормозящего разряжения.

Работа машины расширения осуществляется следующим образом (Рис.2).

Рабочее тело через впускное окно подается в рабочую полость и, воздействуя на заднюю грань (по ходу вращения) лопатки, заставляет ротор вращаться. А в дальнейшем лопатка своей передней гранью выталкивает отработанное рабочее тело через выпускное окно, чем обеспечивается его прямоточное движение внутри расширительной машины.

А в дальнейшем лопатка своей передней гранью выталкивает отработанное рабочее тело через выпускное окно, чем обеспечивается его прямоточное движение внутри расширительной машины.

Построение двигателя как комбинации нескольких размещенных на одном валу модулей (секций машин расширения) с подобранными объемами полостей и расположением зон нагрева и охлаждения, позволяет задать любой термодинамический цикл его работы (с учетом параметров рабочего тела, конструкционных материалов, и используемого топлива), к примеру цикл Стирлинга, Эриксона и т.д. Варианты схем построения двигателей ограниченны только рациональностью и здравым смыслом и показывают гибкость данной конструкции.

Классический цикл Стирлинга реализуется в двигателе, в котором на всех этапах цикла используется только газообразное рабочее тело с четырьмя переменными объемами и с использованием регенераторов (Рис3. схема построения).

Двигатель составлен из последовательно расположенных на одном валу секций-модулей Si (где i = 1,2…k), каждая из которых имеет N полостей определенного (условного) объема Vi. И двигатель состоит из двух четко разделенных частей. Одна – нагревается (горячая) Dh, а другая – охлаждается (холодная) Dc.. Участки корпуса и ротора, принадлежащие к разным частям, теплоизолированы друг от друга. Основные элементы Ву (кривошипы, коромысло) расположены в «холодной» части двигателя. Водило с расположенными на нем элементами, организующими качание вала выдвижного устройства, может быть общим для всех секций двигателя. А вал ВУ проходит по геометрической оси через общий полый вал роторов модулей и «поэтажно» имеет рычаги с толкателями лопаток. Этим обеспечивается синфазное выдвижение лопаток всех модулей. Каждая часть состоит из двух секций S. Соотношение объемовVполостей соответствующих секций Si (модулей), ( V1 = V2, V3 = V4для цикла Стирлинга).

И двигатель состоит из двух четко разделенных частей. Одна – нагревается (горячая) Dh, а другая – охлаждается (холодная) Dc.. Участки корпуса и ротора, принадлежащие к разным частям, теплоизолированы друг от друга. Основные элементы Ву (кривошипы, коромысло) расположены в «холодной» части двигателя. Водило с расположенными на нем элементами, организующими качание вала выдвижного устройства, может быть общим для всех секций двигателя. А вал ВУ проходит по геометрической оси через общий полый вал роторов модулей и «поэтажно» имеет рычаги с толкателями лопаток. Этим обеспечивается синфазное выдвижение лопаток всех модулей. Каждая часть состоит из двух секций S. Соотношение объемовVполостей соответствующих секций Si (модулей), ( V1 = V2, V3 = V4для цикла Стирлинга). Выпускные окна полостей одной секции (Si)последовательно соединены трубопроводами с впускными окнами другой Si+1 (последующей по циклу). А так, как не имеет значения, из какой полости секции (Si) рабочее тело перейдет в конкретную полость следующей по циклу секции (Si+1), то можно выходы одной секции и входы следующей свести в один коллектор кольцевого типа, охватывающий двигатель и исполняющий роль теплообменника, причем значительная площадь его поверхности будет этому способствовать. В определенном месте (в соответствии с термодинамическим циклом) в разрез трубопроводов противонаправленных потоков рабочего тела вставлены вращающиеся вокруг своей оси дисковые регенераторы (регенератор) рабочеготела Rg 1. Регенераторимеет радиальное разделение его насадок на секторы теплоизоляционными продольными пластинами (в поперечном разрезе – как цитрусовые).

Выпускные окна полостей одной секции (Si)последовательно соединены трубопроводами с впускными окнами другой Si+1 (последующей по циклу). А так, как не имеет значения, из какой полости секции (Si) рабочее тело перейдет в конкретную полость следующей по циклу секции (Si+1), то можно выходы одной секции и входы следующей свести в один коллектор кольцевого типа, охватывающий двигатель и исполняющий роль теплообменника, причем значительная площадь его поверхности будет этому способствовать. В определенном месте (в соответствии с термодинамическим циклом) в разрез трубопроводов противонаправленных потоков рабочего тела вставлены вращающиеся вокруг своей оси дисковые регенераторы (регенератор) рабочеготела Rg 1. Регенераторимеет радиальное разделение его насадок на секторы теплоизоляционными продольными пластинами (в поперечном разрезе – как цитрусовые). Трубопроводы различных направлений (относительно зон нагрева и охлаждения), в разрез которых вставлен диск-кассета, чередуясь, последовательно разнесены с учетом направления вращения диска с насадками (причем на один диск могут подводится трубопроводы от нескольких полостей, или их общего коллектора). Скорость вращения диска регенератора и толщина насадок должна быть согласована со скоростью вращения ротора, с учетом привода от двигателя (возможный и независимый привод). Задавая направленность рабочего тела (подсоединением трубопроводов к соответствующим сторонам диска регенератора), можно еще использовать и резонансный эффект.

Трубопроводы различных направлений (относительно зон нагрева и охлаждения), в разрез которых вставлен диск-кассета, чередуясь, последовательно разнесены с учетом направления вращения диска с насадками (причем на один диск могут подводится трубопроводы от нескольких полостей, или их общего коллектора). Скорость вращения диска регенератора и толщина насадок должна быть согласована со скоростью вращения ротора, с учетом привода от двигателя (возможный и независимый привод). Задавая направленность рабочего тела (подсоединением трубопроводов к соответствующим сторонам диска регенератора), можно еще использовать и резонансный эффект.

Для предотвращения потерь связанных с холостым проходом рабочего тела рабочих полостей, в модуле расширения (или в других модулях в зависимости от цикла), при нахождении лопаток в зоны перехода, нужна перекрывающая задвижка перед впускным окном соответствующего модуля. Диск регенератора также может исполнять роль запирающей задвижки, перекрывающей трубопровод в момент прохождения лопаткой зону перехода, когда соответствующий сектор будет глухо закрыт пластиной.

Нагрев рабочего тела происходит в нагревателе Hот любого источника тепла ((в представленном – горелки). Охлаждение рабочего тела в холодильнике С посредством охлаждающей жидкости с последующим отводом тепла через радиатор Rd. Нагрев и охлаждение также захватывают стенки модулей в соответствии расположении последних в определенных зонах (частях ) двигателя. Для более эффективного использования тепла рабочего тела служит и предварительный теплообменник НС 1 выравнивающий температуру отходящего и входящего потока рабочего тела. Для регулировки мощности служит золотник Z , управляемый посредством штока, и перепускной канал, соединяющий выпускной трубопровод секции S1 с впускным. Выдвигаясь, при регулировании, золотник отсекает часть потока рабочего тела выходящего из модуля «холодного» отдела и следующего в «теплый» и возвращает во входящий трубопровод данного модуля. Тем самым определяется количество рабочего тела проходящего через зону нагрева, что и соответственно влияет на изменение мощности с высокой степенью реакции.

Тем самым определяется количество рабочего тела проходящего через зону нагрева, что и соответственно влияет на изменение мощности с высокой степенью реакции.

Подвод воздуха к горелкам (для источников тепла требующих кислород) происходит посредством нагнетателя, через воздушный регенератор Rg 2( построенного аналогично Rg 1) и встроенного в противонаправленные каналы подвода воздуха и отвода отработанных газов. Тем самым идет подогрев воздуха к горелкам и уменьшаются тепловые потери. Для той же цели также используется и воздушный предварительный теплообменник НС 2. Такая обвязка позволяет максимально исключить (уменьшить) тепловые потери.

В данном исполнении термодинамический цикл, благодаря синфазности выдвижения лопаток будет более полно соответствовать теоретическому циклу Стирлинга.

Полезная работа двигателя будет

L= Pср. h (V2 –V1) – Pср.c(V3 – V4) – Lспр.

h (V2 –V1) – Pср.c(V3 – V4) – Lспр.

где, Pср. h — среднее давление в горячем отделе

Pср.c — среднее давление в холодном отделе

Pср. h = Pср.c *(T2 ) / (T1 ) ,

где T1 — температура (K) холодильника ( в отделе C), T2 – температура (K) нагревателя (в отделе H)

L спр. – работа сил механического, газодинамического и др. сопротивления.

– работа сил механического, газодинамического и др. сопротивления.

Мы уже отмечали гибкость системы для построения двигателей по различным термодинамическим циклам. И, как вариант, исключим одну малую «горячую» секцию с условным объемом V2.Образующая система с подобранными объемами V1, V3. V4. и рабочим процессом при трех тактах будет реализовывать следующий термодинамический (в теории естественно) цикл.

Это естественно, приведет к некоторой потере эффективности. Но, помимо упрощения конструкции двигателя и снижения его массогабаритных показателей, можно иметь важное преимущество. В «горячей» области в секции с условным объемом V3, давление, перед и после лопатки существенно не различимо (естественно будут определенные незначительные отклонения). Отсюда в самой термически нагруженной части двигателя значительно упрощаются требования к уплотнениям лопаток. Достаточно иметь технологические зазоры (как в турбине) между стенками рабочей полости и торцами лопатки. Это возможно, так как выдвижение лопаток согласованно с углом поворота ротора. А в оставшихся «холодной» секции с почти «комнатной» температурой, проблемы уплотнений (включая материал изготовления) решить значительно проще.

Это возможно, так как выдвижение лопаток согласованно с углом поворота ротора. А в оставшихся «холодной» секции с почти «комнатной» температурой, проблемы уплотнений (включая материал изготовления) решить значительно проще.

Также можно позволяют построить паровой двигатель с использованием регенераторов (общий вид рис.1).

В двигателе, в качестве рабочего тела используются две компоненты, одна постоянно пребывающая в цикле в газообразном состоянии — газовый носитель, и компоненты изменяющей свое фазовое состояние. Газовая составляющая в двухобъемном варианте, может и не является рабочим телом. Это несущая и вспомогательная субстанция позволяющая использовать регенераторы в паровой машине. И газовая составляющая изначально находится при повышенном давлении.

Для построения данного двигателя используем две секции (модуля), первая S1 с условным объемом V1 является насосом газовой составляющей, а вторая S3 с условным большим объемом V3- непосредственно машина расширения (Рис. 5).

5).

Рабочее тело (в газообразном состоянии) с газовым носителем, пройдя после расширения регенератор Rg 1, в конденсаторе-сепараторе Cs, конденсируется и становится жидкостью, а газовая составляющая попадает в малую «холодную» секцию S1 (V1).

На выходе этой секции перед регенератором или через открытый торец его обода компоненты опять смешиваются, там жидкообразная распыляется форсункой F, а газовая несущая позволяет создавать направленность потока и осуществляет перенос компоненты изменяющей фазовое состояние.

Трубопровод перед регенератором разделен камеры таким образом сначала в первой камере (по чередованию прохождения насадки) происходит смешивание компонент. Пройдя регенератор жидкая составляющая опять становится газом (паром), и поступает через нагреватель в зону расширения всекцию S3 (V3). В итоге получается паровая машина с регенераторами, где газовая составляющая является постоянной компонентой замкнутого цикла. Форсунка Fa расположенная в зоне нагрева служит для максимально быстрого изменения – акселерации (увеличения) мощности.

В итоге получается паровая машина с регенераторами, где газовая составляющая является постоянной компонентой замкнутого цикла. Форсунка Fa расположенная в зоне нагрева служит для максимально быстрого изменения – акселерации (увеличения) мощности.

Если задействовать в паровой машине три секции(и более) получим более перспективное направление – двигатели, использующие смешанное двухкомпонентное рабочее тело. Здесь газовая компонента суть рабочее тело, иуже будет совершать работу, содействуя приросту КПД. Наиболее перспективным выглядит двухкомпонентный двигатель и с тремя секциями S1,S3,S4 с условными объемами V1, V3 , V4 (Рис.6).

Основным достоинством такого рабочего тела является возможность получения при существующих уровнях среднего давления рабочего тела удельной мощности, почти в 2 раза большей, чем в случае однокомпонентного газового топлива. Кроме того, процессы парообразования и конденсации, наблюдаемые при фазовом переходе компонентов, характеризуется высокими коэффициентами теплоотдачи. Поэтому процессы сжатия и расширения в большей степени приближенны к изотермическим, чем в цикле с газовым рабочим телом. Важно и то, что при этом значительно (на две-три сотни градусов) снижается максимальная температура цикла и начальное давление газообразного рабочего тела. При этом чувствительность мощности двигателя к изменению «мертвого» объема оказывается чрезвычайно низкой.

Кроме того, процессы парообразования и конденсации, наблюдаемые при фазовом переходе компонентов, характеризуется высокими коэффициентами теплоотдачи. Поэтому процессы сжатия и расширения в большей степени приближенны к изотермическим, чем в цикле с газовым рабочим телом. Важно и то, что при этом значительно (на две-три сотни градусов) снижается максимальная температура цикла и начальное давление газообразного рабочего тела. При этом чувствительность мощности двигателя к изменению «мертвого» объема оказывается чрезвычайно низкой.

Таким образомширокий выбор вариантов построения двигателя с определенным циклом, способом организации рабочего процесса, при однонаправленном движением рабочего тела, в сочетании с простотой расширительной машины и использованием вращающихся регенераторов позволяет с помощью дешевых и доступных материалов добиться повышения КПД и удельных характеристик двигателя. Сохраняя при этом уже известные достоинства двигателей данного типа– малошумность, «всеядность», высокий крутящий момент в очень широком диапазоне частот вращения выходного вала, увеличенный ресурс и низкие затраты на обслуживание при длительной эксплуатации. А указанные способы регулирования мощности позволяют применять данный двигатель не только в качестве стационарной силовой установки, но и стать реальной альтернативой мобильным (транспортным) ДВС.

А указанные способы регулирования мощности позволяют применять данный двигатель не только в качестве стационарной силовой установки, но и стать реальной альтернативой мобильным (транспортным) ДВС.

Литература.

- Уокер Г. Пер.с англ. – М.: Машиностроение,1985.

- Г.Т.Ридер, Ч.Хупер.. М., Наука, 1986.

- Двигатели Стирлинга / [В.Н. Даниличев, С.И. Ефимов, В.А. Звонок и др.]; под ред. М.Г. Круглова. – М.: «Машиностроение», 1977.

- Патент РФ 2454546. Роторный преобразователь энергии и двигатель внешнего сгорания с его использованием. Чантурия И.Г., Чантурия О.Г.

О.ЧАНТУРИЯ, И.ЧАНТУРИЯ.

ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ

Двигатель внутреннего сгорания (ДВС) был доминирующим двигателем в нашем обществе с момента его изобретения в последней четверти XIX века [подробнее см., Например, Heywood (1988)]. Его цель — генерировать механическую энергию из химической энергии, содержащейся в топливе и высвобождаемой при сгорании топлива внутри двигателя. Именно этот конкретный момент, когда топливо сжигается внутри производственной части двигателя, дает двигателям внутреннего сгорания их название и отличает их от других типов, таких как двигатели внешнего сгорания.Хотя газовые турбины удовлетворяют определению двигателя внутреннего сгорания, этот термин традиционно ассоциируется с двигателями с искровым зажиганием (иногда их называют Otto, бензиновые или бензиновые двигатели ) и дизельными двигателями (или двигателями с воспламенением от сжатия ).

Его цель — генерировать механическую энергию из химической энергии, содержащейся в топливе и высвобождаемой при сгорании топлива внутри двигателя. Именно этот конкретный момент, когда топливо сжигается внутри производственной части двигателя, дает двигателям внутреннего сгорания их название и отличает их от других типов, таких как двигатели внешнего сгорания.Хотя газовые турбины удовлетворяют определению двигателя внутреннего сгорания, этот термин традиционно ассоциируется с двигателями с искровым зажиганием (иногда их называют Otto, бензиновые или бензиновые двигатели ) и дизельными двигателями (или двигателями с воспламенением от сжатия ).

Двигатели внутреннего сгорания используются в самых разных областях, от судовых силовых установок и энергетических установок мощностью более 100 МВт до ручных инструментов, где передаваемая мощность составляет менее 100 Вт.Это означает, что размер и характеристики современных двигателей сильно различаются между большими дизелями, имеющими диаметр цилиндра более 1000 мм и совершающим возвратно-поступательное движение со скоростью до 100 об / мин, и маленькими бензиновыми двухтактными двигателями с диаметром цилиндра около 20 мм. К этим двум крайностям относятся среднеоборотные дизельные двигатели, автомобильные дизели для тяжелых условий эксплуатации, двигатели грузовых и легковых автомобилей, авиационные двигатели, двигатели мотоциклов и небольшие промышленные двигатели. Среди всех этих типов бензиновые и дизельные двигатели легковых автомобилей занимают видное место, поскольку они, безусловно, являются крупнейшими производимыми двигателями в мире; как таковые, их влияние на социальную и экономическую жизнь имеет первостепенное значение.

К этим двум крайностям относятся среднеоборотные дизельные двигатели, автомобильные дизели для тяжелых условий эксплуатации, двигатели грузовых и легковых автомобилей, авиационные двигатели, двигатели мотоциклов и небольшие промышленные двигатели. Среди всех этих типов бензиновые и дизельные двигатели легковых автомобилей занимают видное место, поскольку они, безусловно, являются крупнейшими производимыми двигателями в мире; как таковые, их влияние на социальную и экономическую жизнь имеет первостепенное значение.

Большинство поршневых двигателей внутреннего сгорания работают в так называемом четырехтактном цикле (рис. 1), который разделен на четыре процесса: впуск, сжатие, расширение / мощность и выпуск. Для каждого цилиндра двигателя требуется четыре хода поршня, что соответствует двум оборотам коленчатого вала, чтобы завершить последовательность, которая приводит к выработке мощности.

Рисунок 1. Цикл четырехтактного двигателя.

Такт впуска инициируется движением вниз поршня, который втягивает в цилиндр свежую топливно-воздушную смесь через узел порта / клапана и заканчивается, когда поршень достигает нижней мертвой точки (НМТ). Смесь создается либо с помощью карбюратора (как в обычных двигателях), либо путем впрыска бензина под низким давлением во впускной канал через инжектор игольчатого типа с электронным управлением (как в более совершенных двигателях). Фактически, процесс впуска начинается с открытия впускного клапана непосредственно перед верхней мертвой точкой (ВМТ) и заканчивается, когда впускной клапан (или клапаны в четырехклапанных двигателях на цилиндр) закрывается вскоре после НМТ. Время закрытия впускного клапана (ов) является функцией конструкции впускного коллектора, которая влияет на газовую динамику и объемный КПД двигателя, а также скорость двигателя.

Смесь создается либо с помощью карбюратора (как в обычных двигателях), либо путем впрыска бензина под низким давлением во впускной канал через инжектор игольчатого типа с электронным управлением (как в более совершенных двигателях). Фактически, процесс впуска начинается с открытия впускного клапана непосредственно перед верхней мертвой точкой (ВМТ) и заканчивается, когда впускной клапан (или клапаны в четырехклапанных двигателях на цилиндр) закрывается вскоре после НМТ. Время закрытия впускного клапана (ов) является функцией конструкции впускного коллектора, которая влияет на газовую динамику и объемный КПД двигателя, а также скорость двигателя.

За тактом впуска следует такт сжатия , который фактически начинается при закрытии впускного клапана. Его цель — подготовить смесь к горению за счет повышения ее температуры и давления. Горение инициируется энергией, выделяемой через свечу зажигания в конце такта сжатия, и связано с быстрым ростом давления в цилиндре.

Такт увеличения мощности или расширения начинается с поршня в ВМТ сжатия и заканчивается в НМТ. В этот момент газы с высокой температурой и давлением, образующиеся при сгорании, толкают поршень вниз, заставляя кривошипно вращаться. Непосредственно перед тем, как поршень достигнет НМТ, выпускной клапан (ы) открывается, и сгоревшие газы могут выйти из цилиндра из-за разницы давлений между цилиндром и выпускным коллектором.

В этот момент газы с высокой температурой и давлением, образующиеся при сгорании, толкают поршень вниз, заставляя кривошипно вращаться. Непосредственно перед тем, как поршень достигнет НМТ, выпускной клапан (ы) открывается, и сгоревшие газы могут выйти из цилиндра из-за разницы давлений между цилиндром и выпускным коллектором.

Этот ход выхлопа завершает цикл двигателя, откачивая цилиндр от сгоревших, частично сгоревших или даже несгоревших газов, выходящих из процесса сгорания; следующий цикл двигателя начинается, когда впускной клапан открывается около ВМТ, а выпускной клапан закрывается на несколько градусов позже.

Важно отметить, что свойства бензина в сочетании с геометрией камеры сгорания оказывают значительное влияние на продолжительность горения, скорость повышения давления и образования загрязняющих веществ . При определенных условиях смесь конечного газа может самовоспламеняться до того, как пламя достигнет этой части цилиндра, что приведет к детонации , которая вызывает колебания давления высокой интенсивности и частоты.

Способность бензинового топлива противостоять самовоспламенению и, таким образом, предотвращать возможное повреждение двигателя в результате детонации характеризуется своим октановым числом .До недавнего времени добавление небольшого количества свинца в бензин было предпочтительным методом подавления детонации, но связанные с этим риски для здоровья в сочетании с необходимостью использования катализаторов для снижения выбросов выхлопных газов вызвали необходимость введения неэтилированного бензина. Это требует уменьшения степени сжатия двигателя (отношения объема цилиндра в НМТ к объему в ВМТ), чтобы предотвратить детонацию с нежелательным влиянием на термический КПД.

Как уже упоминалось, четырехтактный цикл, также известный как цикл Отто по имени его изобретателя Николауса Отто, который построил первый двигатель в 1876 году, обеспечивает рабочий ход на каждые два оборота коленчатого вала.Один из способов увеличить выходную мощность двигателя заданного размера — преобразовать ее в двухтактный цикл (рис. 2), в котором мощность вырабатывается при каждом обороте двигателя.

2), в котором мощность вырабатывается при каждом обороте двигателя.

Рисунок 2. Цикл двухтактного двигателя.

Поскольку этот режим работы приводит к увеличению выходной мощности — хотя и не до двойного уровня, ожидаемого из простых вычислений, — он широко используется в мотоциклах, легковых автомобилях и морских судах как с искровым зажиганием, так и с дизельными двигателями.Дополнительным преимуществом является простая конструкция двухтактных двигателей, поскольку они могут работать с боковыми отверстиями в гильзе, закрытыми и открытыми движением поршня, вместо громоздкой и сложной конструкции верхнего кулачка.

В двухтактном цикле такт сжатия и начинается после того, как впускные и выпускные боковые порты закрываются поршнем; топливно-воздушная смесь сжимается, а затем воспламеняется свечой зажигания, подобно зажиганию в четырехтактном бензиновом двигателе, чтобы инициировать сгорание около ВМТ.В то же время свежий заряд может поступать в картер перед его последующим сжатием движущимся вниз поршнем во время хода мощности или расширения . В этот период сгоревшие газы толкают поршень, пока он не достигнет НМТ, что позволяет открыть сначала выпускные отверстия, а затем впускные (переходные) отверстия. Открытие выпускных отверстий позволяет сгоревшим газам выходить из цилиндра, в то время как частично в то же время свежий заряд, который был сжат в картере, входит в цилиндр через правильно ориентированные перекачивающие каналы.

В этот период сгоревшие газы толкают поршень, пока он не достигнет НМТ, что позволяет открыть сначала выпускные отверстия, а затем впускные (переходные) отверстия. Открытие выпускных отверстий позволяет сгоревшим газам выходить из цилиндра, в то время как частично в то же время свежий заряд, который был сжат в картере, входит в цилиндр через правильно ориентированные перекачивающие каналы.

Перекрытие тактов впуска и выпуска в двухтактных двигателях является причиной того, что часть свежего заряда вытекает непосредственно из цилиндра во время процесса продувки. Несмотря на различные попытки уменьшить масштаб этой проблемы путем введения дефлектора в поршень (рис. 2) и направления входящего заряда от места расположения выпускных отверстий, эффективность зарядки в обычных двухтактных двигателях остается относительно низкой. Решение этой проблемы состоит в том, чтобы подавать топливо непосредственно в цилиндр, отдельно от свежего воздуха, через форсунки с подачей воздуха в период, когда и выпускное, и передаточное отверстия закрыты. Несмотря на короткий период, доступный для смешивания, распылители с подачей воздуха могут создавать однородную обедненную смесь во время воспламенения за счет образования капель бензина со средним диаметром менее 40 мкм, которые очень легко испаряются во время такта сжатия.

Несмотря на короткий период, доступный для смешивания, распылители с подачей воздуха могут создавать однородную обедненную смесь во время воспламенения за счет образования капель бензина со средним диаметром менее 40 мкм, которые очень легко испаряются во время такта сжатия.

Среди различных типов двигателей внутреннего сгорания дизельный двигатель или двигатель с воспламенением от сжатия славится своим высоким КПД, пониженным расходом топлива и относительно низкими общими выбросами газов. Его название происходит от немецкого инженера Рудольфа Дизеля (1858–1913), который в 1892 году описал в своем патенте вид двигателя внутреннего сгорания, который не требует внешнего источника воспламенения и в котором горение инициируется самовоспламенением жидкого топлива, впрыскиваемого в воздух с высокой температурой и давлением в конце такта сжатия.

Преимущества, присущие дизельному двигателю с точки зрения эффективности, проистекают из его бедных общих соотношений компонентов смеси, высоких степеней сжатия двигателя, обеспечиваемых из-за отсутствия воспламенения (детонации) отходящих газов и больших степеней расширения. Как следствие, дизельные двигатели в двухтактной или четырехтактной конфигурации традиционно были предпочтительными силовыми установками для коммерческих применений, таких как корабли / катера, энергогенераторы, локомотивы и гусеницы, и в течение последних 20 лет или около того. , легковые автомобили, особенно в Европе.

Как следствие, дизельные двигатели в двухтактной или четырехтактной конфигурации традиционно были предпочтительными силовыми установками для коммерческих применений, таких как корабли / катера, энергогенераторы, локомотивы и гусеницы, и в течение последних 20 лет или около того. , легковые автомобили, особенно в Европе.

Недостаток низкой выходной мощности дизельных двигателей был устранен за счет использования нагнетателей или турбонагнетателей, которые увеличивают отношение мощности к весу двигателя за счет увеличения плотности воздуха на входе. Ожидается, что турбокомпрессоры станут стандартными компонентами всех будущих дизельных двигателей, независимо от области применения.

Работа дизельного двигателя отличается от двигателя с искровым зажиганием, главным образом, тем, как смесь образуется перед сгоранием.Только воздух вводится в двигатель через винтовой или направленный канал, и топливо смешивается с воздухом во время такта сжатия после его впрыска под высоким давлением в форкамерный дизельный двигатель с косвенным впрыском или IDI) или в главную камеру (дизельное топливо с прямым впрыском. или DI) непосредственно перед началом горения.

или DI) непосредственно перед началом горения.

Необходимость в достижении хорошего смешивания топлива с воздухом в дизельных двигателях удовлетворяется за счет систем впрыска топлива под высоким давлением, которые создают капли со средним диаметром около 40 мкм. Для легковых автомобилей системы впрыска топлива состоят из роторного насоса, подающих трубок и форсунок топливных форсунок, конструкция которых различается в зависимости от области применения; В дизельных двигателях с прямым впрыском используются форсунки с отверстиями, в то время как в дизелях с непрямым впрыском используются форсунки игольчатого типа.В более крупных дизельных двигателях используются насосы с рядным впрыском топлива, насос-форсунки (насос и форсунка, объединенные в один блок) или отдельные одноствольные насосы, которые устанавливаются рядом с каждым цилиндром.

За последние 20 лет или около того осознание того, что ресурсы сырой нефти ограничены и что окружающая среда, в которой мы живем, становится все более и более загрязненной, побудило правительства принять законы, ограничивающие уровней выбросов выхлопных газов транспортных средств. и двигатели всех типов. С момента их введения в Японии и США в конце 60-х годов и в Европе в 1970 году нормы выбросов постоянно становятся более строгими, и производители двигателей сталкиваются с самой серьезной проблемой, связанной со стандартами, согласованными на 1996 год и позднее, которые кратко изложены для легковых автомобилей в таблице. 1.Ожидается, что новые стандарты, которые будут введены в Европе в 2000 году, будут еще ниже, после калифорнийских уровней, которые требуют нулевых уровней выбросов после начала века. Однако неясно, будут ли существующие двигатели соответствовать этим ограничениям, несмотря на отчаянные попытки инженеров по всему миру.

и двигатели всех типов. С момента их введения в Японии и США в конце 60-х годов и в Европе в 1970 году нормы выбросов постоянно становятся более строгими, и производители двигателей сталкиваются с самой серьезной проблемой, связанной со стандартами, согласованными на 1996 год и позднее, которые кратко изложены для легковых автомобилей в таблице. 1.Ожидается, что новые стандарты, которые будут введены в Европе в 2000 году, будут еще ниже, после калифорнийских уровней, которые требуют нулевых уровней выбросов после начала века. Однако неясно, будут ли существующие двигатели соответствовать этим ограничениям, несмотря на отчаянные попытки инженеров по всему миру.

Таблица 1. Европейские стандарты выбросов для 1996 г.

Рисунок 3. Модель трехкомпонентного каталитического нейтрализатора.

Из таблицы 1 видно, что основными загрязнителями в двигателях с искровым зажиганием являются углеводороды (HC), монооксид углерода (CO) и оксиды азота (NO x = NO + NO 2 ), а в дизельных двигателях. , NO x и твердые частицы, состоящие из частиц сажи, образующихся при сгорании смазочного масла и углеводородов, являются наиболее вредными.

, NO x и твердые частицы, состоящие из частиц сажи, образующихся при сгорании смазочного масла и углеводородов, являются наиболее вредными.

В настоящее время трехкомпонентные катализаторы, которые являются стандартным компонентом современных легковых автомобилей, оснащенных двигателем с искровым зажиганием, работающим на неэтилированном бензине, позволяют примерно на 90% снизить выбросы HC, CO и NO x путем их преобразования в диоксид углерода ( CO 2 ), вода (H 2 O) и N 2 .

К сожалению, эти катализаторы требуют стехиометрической (соотношение воздух-топливо ~ 14,5) работы двигателя, что нежелательно как с точки зрения расхода топлива, так и с точки зрения выбросов CO 2 .Альтернативным подходом является концепция сжигания обедненной смеси, которая обещает одновременное снижение расхода топлива и выбросов выхлопных газов за счет удовлетворительного сжигания бедных смесей с соотношением воздух-топливо, намного превышающим 20. Ожидается, что разработка катализаторов сжигания обедненной смеси с эффективностью преобразования более 60% может позволить двигателям сжигания бедной смеси соответствовать будущему законодательству по выбросам; это область активных исследований как в промышленности, так и в академических кругах. С другой стороны, новые дизельные двигатели зависят от двухкомпонентных или окислительных катализаторов для уменьшения количества твердых частиц в выхлопных газах за счет преобразования углеводородов в CO 2 и H 2 O, а также от рециркуляции выхлопных газов и замедленного времени впрыска для снижения NO. x уровней.

Ожидается, что разработка катализаторов сжигания обедненной смеси с эффективностью преобразования более 60% может позволить двигателям сжигания бедной смеси соответствовать будущему законодательству по выбросам; это область активных исследований как в промышленности, так и в академических кругах. С другой стороны, новые дизельные двигатели зависят от двухкомпонентных или окислительных катализаторов для уменьшения количества твердых частиц в выхлопных газах за счет преобразования углеводородов в CO 2 и H 2 O, а также от рециркуляции выхлопных газов и замедленного времени впрыска для снижения NO. x уровней.

ССЫЛКИ

Аркуманис, К. (Ред.) (1988) Двигатели внутреннего сгорания . Академическая пресса.

Блэр, Г. П. (1990) Базовая конструкция двухтактных двигателей . Общество Автомобильных Инженеров.

Фергюсон, К. Р. (1986) Двигатели внутреннего сгорания . Джон Вили и сыновья.

Хейвуд, Дж. Б. (1988) Основы двигателя внутреннего сгорания . Макгроу Хилл.

Б. (1988) Основы двигателя внутреннего сгорания . Макгроу Хилл.

Стоун Р. (1992) Введение в двигатели внутреннего сгорания .Macmillan Education Ltd. 2-е изд.

Уивинг, Дж. Х. (ред.) (1990) Техника внутреннего сгорания: наука и технологии . Прикладная наука Elsevier.

Как работает двигатель внутреннего сгорания? (с иллюстрациями)

Двигатель внутреннего сгорания используется для питания почти всех наземных транспортных средств, а также многих транспортных средств водного и воздушного базирования. В двигателе внутреннего сгорания топливо, такое как бензин, заполняет камеру, а затем воспламеняется от свечи зажигания, вызывая небольшой взрыв, который вызывает работу.

Свеча зажигания, часть двигателя внутреннего сгорания.

Перегретый расширяющийся газ, создаваемый взрывом, толкает поршень, который приводит в движение коленчатый вал, обычно соединенный с осью.Ось соединена с колесами, которые поворачиваются для движения вперед транспортного средства, например автомобиля.

Цилиндры, которые соединены с коленчатым валом и приводят в движение его, зажигаются вверх и вниз за счет взрыва топливно-воздушной смеси в двигателе внутреннего сгорания. Вся сборка камеры, свечи зажигания, поршня, коленчатого вала и клапанов, пропускающих топливо и воздух, известна как цилиндр. В то время как в небольших приборах, таких как бензопилы, используется только один цилиндр, в автомобилях обычно используется от четырех до восьми. В исторических самолетах было 28 цилиндров, которые приводили в движение их пропеллеры.

В исторических самолетах было 28 цилиндров, которые приводили в движение их пропеллеры.

Двигатель внутреннего сгорания отличается от двигателей внешнего сгорания (например, паровых двигателей) тем, что энергия, генерируемая при сгорании топлива, эффективно удерживается внутри цилиндра. В паровых двигателях топливо используется для преобразования воды в пар, который затем движется через механизм и обеспечивает работу.Для совершенствования двигателей внутреннего сгорания потребовалось некоторое время, поскольку цилиндр должен выдерживать износ многих тысяч взрывов в течение всего срока службы.

Хотя инженеры экспериментировали с автомобилями с различными типами двигателей с 18 века, только в конце 19 века немцы Даймлер и Бенц создали двигатели внутреннего сгорания, пригодные для массового производства и коммерциализации.Это положило начало современной эре двигателей внутреннего сгорания, используемых для самых разных целей. Широко используется уже более века, и может пройти некоторое время, прежде чем наши инженеры разработают новый стандарт двигателей для нашего множества машин.

Паровые двигатели — это тип двигателя внешнего сгорания.

Двигатели внутреннего сгорания (ДВС) — Документация на самолет

Бензиновый трикоптер Canberra UAV. См. Сообщение в блоге здесь

Двигатели внутреннего сгорания могут увеличить время полета, но необходимо соблюдать осторожность, чтобы справиться с повышенной сложностью и повышенной вибрацией.

Подключение и настройка

Выключатель зажигания двигателя и (опционально) стартер должны быть подключены к выходам сервопривода автопилота, Ignition и Starter (см. Раздел ICE в функциях выхода автопилота).

- Установите ICE_ENABLE = 1, чтобы включить функцию ICE (вам может потребоваться перезагрузить параметры после установки, чтобы увидеть параметры ниже)

- Установите ICE_START_CHAN на номер канала, соответствующий переключателю на передатчике, который будет использоваться для запуска двигателя

Эти параметры также могут потребовать корректировки:

- Set ICE_PWM_STRT_ON — это значение ШИМ, отправляемое на стартер для запуска двигателя

- Set ICE_STARTER_TIME — время (в секундах), в течение которого стартер должен запустить двигатель для запуска двигателя

- Set ICE_PWM_IGN_ON — это значение ШИМ, отправляемое на переключатель мощности зажигания, когда двигатель должен работать

- Set ICE_PWM_IGN_OFF — это значение ШИМ, отправляемое на переключатель мощности зажигания, когда двигатель должен быть остановлен

При использовании бортового стартера важно настроить датчик частоты вращения для двигателя. Это позволит ArduPilot обнаружить отказ двигателя в полете и попытаться перезапустить двигатель. ArduPilot поддерживает стандартные импульсные тахометры, подключенные к контактам GPIO (например, вспомогательные контакты сервопривода на PixHawk или Cube). Тахометр может быть изготовлен с использованием простой ИС переключателя на эффекте Холла. В качестве альтернативы некоторые модули зажигания поддерживают выход тахометра, который может быть подключен непосредственно к контактам GPIO. Модули электронного зажигания Desert Aircraft V2 поддерживают выход тахометра на сигнальном контакте входного разъема питания.Обратите внимание, что при подключении датчика частоты вращения к выводу AUX важно убедиться, что этот вывод не настроен на вывод значения ШИМ. На PixHawk или Cube Aux 5 и 6 по умолчанию не выводят ШИМ. Если вам нужно использовать другой вывод Aux, вам может потребоваться отрегулировать BRD_PWM_COUNT.

Это позволит ArduPilot обнаружить отказ двигателя в полете и попытаться перезапустить двигатель. ArduPilot поддерживает стандартные импульсные тахометры, подключенные к контактам GPIO (например, вспомогательные контакты сервопривода на PixHawk или Cube). Тахометр может быть изготовлен с использованием простой ИС переключателя на эффекте Холла. В качестве альтернативы некоторые модули зажигания поддерживают выход тахометра, который может быть подключен непосредственно к контактам GPIO. Модули электронного зажигания Desert Aircraft V2 поддерживают выход тахометра на сигнальном контакте входного разъема питания.Обратите внимание, что при подключении датчика частоты вращения к выводу AUX важно убедиться, что этот вывод не настроен на вывод значения ШИМ. На PixHawk или Cube Aux 5 и 6 по умолчанию не выводят ШИМ. Если вам нужно использовать другой вывод Aux, вам может потребоваться отрегулировать BRD_PWM_COUNT.

Для настройки датчика частоты вращения необходимо установить следующие параметры:

- Установите RPM_TYPE на 2 для стандартного входного контакта GPIO.

- Установите RPM_PIN на соответствующее значение для используемого вспомогательного вывода.

- Установите оставшиеся параметры «RPM_ *» в соответствии с вашей системой.

- Установите ICE_RPM_CHAN на 1.

Управление дроссельной заслонкой двигателя ДВС аналогично управлению стандартным бесщеточным ESC. Сервопривод дроссельной заслонки может быть подключен к любому серво выходу с SERVOx_FUNCTION , установленным на 70 (канал 3 настроен таким образом по умолчанию). Важно установить минимальные и максимальные значения PWM на этом выходе сервопривода, чтобы они находились в пределах механических ограничений вашего узла дроссельной заслонки (с использованием SERVOx_MIN и SERVOx_MAX ).При этом также убедитесь, что сервопривод движется в правильном направлении по отношению к ручному вводу газа. Обратите внимание, что сервопривод дроссельной заслонки не будет двигаться, если автомобиль не поставлен на охрану. Рекомендуется поставить автомобиль на охрану с отключенным зажиганием, чтобы проверить сервопривод дроссельной заслонки.

После настройки пределов сервопривода газа необходимо установить следующие параметры:

- Установите THR_MIN на желаемое значение на холостом ходу. Это будет найдено эмпирическим путем во время испытаний двигателя.

- Установите для THR_SLEWRATE значение, подходящее для вашего двигателя. 20% / с — хорошая отправная точка.

- Установите THR_MAX, если вы не хотите, чтобы двигатель работал на полную мощность.

Если вы используете квадроцикл и хотите, чтобы двигатель ICE был отключен во время снижения вертикального взлета и посадки, чтобы снизить риск столкновения с винтом, установите Q_LAND_ICE_CUT на 1.

Расширенная конфигурация стартера

Для настройки процедуры запуска двигателя доступны различные параметры.Функция автоматического запуска будет пытаться запустить двигатель каждый раз, когда автомобиль поставлен на охрану, двигатель включен, а измеренное число оборотов ниже ICE_RPM_THRESH. Если двигатель не был успешно запущен в течение настраиваемого периода времени, программа будет ждать настраиваемую задержку перед повторной попыткой запуска. Важно помнить, что стартер будет работать в импульсном режиме. НЕ приближайтесь к двигателю между неудачными попытками запуска, поскольку стартер попытается запустить снова, если двигатель все еще включен.

Важно помнить, что стартер будет работать в импульсном режиме. НЕ приближайтесь к двигателю между неудачными попытками запуска, поскольку стартер попытается запустить снова, если двигатель все еще включен.

- ICE_START_PCT отменяет настройку дроссельной заслонки во время запуска.

- ICE_START_TIME определяет максимальное время, в течение которого стартер будет работать при каждой попытке запуска.

- ICE_START_DELAY устанавливает задержку между попытками запуска. Это может быть полезно, когда ваш стартер имеет ограниченный рабочий цикл.

- ICE_RPM_THRESH устанавливает минимальное значение числа оборотов в минуту для двигателя, которое считается работающим. Это должно быть установлено на значение ниже ваших оборотов холостого хода.

Запуск и остановка двигателя

При использовании библиотеки ArduPilot ICE для управления двигателем, двигатель можно включить или отключить с помощью переключателя RC, с помощью команды MAVLink или с помощью команды миссии. Обычно для управления двигателем используется трехпозиционный переключатель на передатчике RC. Этот переключатель имеет следующие три положения:

Обычно для управления двигателем используется трехпозиционный переключатель на передатчике RC. Этот переключатель имеет следующие три положения:

- Низкий: принудительное отключение двигателя. Это игнорирует команды MAVLink и элементы миссии, которые пытаются контролировать состояние двигателя.

- Mid: сохранить текущее состояние двигателя, но разрешить командам MAVLink и элементам миссии изменять состояние двигателя.

- Высокий: принудительное включение двигателя. Это игнорирует команды MAVLink и элементы миссии, которые пытаются контролировать состояние двигателя.

Если ICE_START_CHAN не настроен, поведение будет таким же, как когда переключатель находится в среднем положении.

Для запуска двигателя с дистанционным управлением:

- Поставить машину на охрану

- Поднимите выключатель стартера передатчика, чтобы запустить двигатель

- Если двигатель не имеет стартера, используйте ручной стартер для его запуска

Для остановки двигателя с дистанционным управлением:

- Опустите выключатель стартера передатчика

- Снять автомобиль с охраны

Quadplanes также может автоматически останавливать двигатель после входа в финальную фазу посадки вертикального взлета и посадки, задав для параметра Q_LAND_ICE_CUT значение 1.

Примечание

Двигатель можно запускать и останавливать в автономных миссиях с помощью команды миссии DO_ENGINE_CONTROL . Это полезно перед NAV_VTOL_TAKEOFF или NAV_VTOL_LAND для запуска или остановки двигателя, чтобы предотвратить удары винта при приземлении при ветре с опорой с низким просветом. См. Раздел «Команды миссии».

Виброизоляция