Двигатель с непосредственным впрыском топлива: За что любят и ненавидят непосредственный впрыск

Система непосредственного впрыска топлива

Система непосредственного впрыска топлива

- Информация о материале

- Автор: Владимир Бекренёв

- Просмотров: 31780

История создания

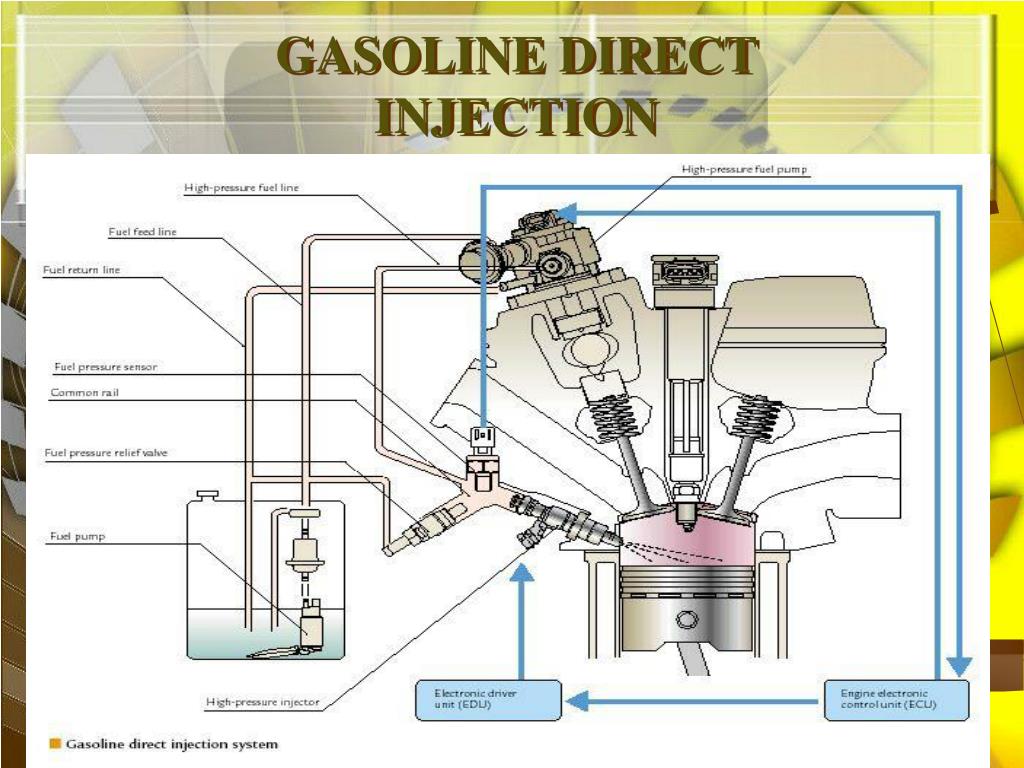

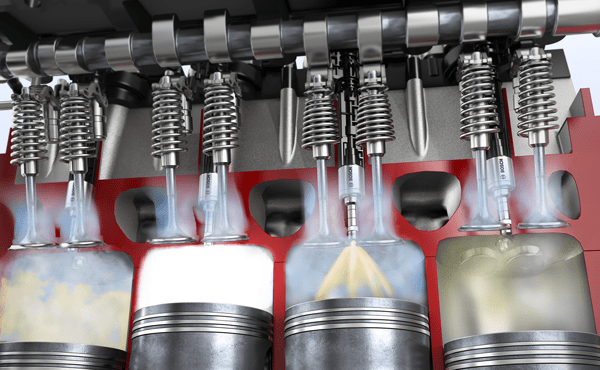

«Инжекторная система подачи топлива для бензиновых двигателей внутреннего сгорания с распределённым впрыском топлива, у которой форсунки расположены непосредственно возле цилиндров и впрыск топлива происходит непосредственно в цилиндры. Топливо подается под большим давлением в камеру сгорания каждого цилиндра в противоположность стандартной системе распределённого впрыска топлива, где впрыск производится во впускной коллектор. Такие двигатели более экономичны (до 15% экономии), отвечают более высоким экологическим стандартам, однако они более требовательны к обслуживанию и качеству топлива.»(цитата из Википедии — свободной энциклопедии.)

Впрыск топлива в цилиндр был известен еще на самой заре автомобилестроения. В начале 1890-х годов немец Рудольф Дизель и англичанин Герберт Акройд-Стюарт защитили права на собственные схемы двигателя внутреннего сгорания, работающего на мазуте. Теория Рудольфа Дизеля — экономичного теплового двигателя, который работает благодаря высокой степени сжатия в цилиндрах, впоследствии оказалась очень эффективной. Английский же инженер Акройд Стюарт также предложил двигатель, в котором всасываемый в цилиндр воздух сжимался, затем в конце такта сжатия поступал в колбу, в которую впрыскивалось топливо. Для запуска двигателя колба нагревалась при помощи паяльной лампы. После того, как двигатель запустился, он работал уже без внешнего подогрева. В двигателе Акройд-Стюарта впервые возникает прообраз насос-форсунки — (jerk pump). Акройд Стюарт не заинтересовался преимуществами, которые дает высокая степень сжатия и не заметил огромного преимущества экономии топлива предложенной в теории Дизеля. Инженер Йонас Хессельман (Jonas Hesselman) сумел объединить идеи обоих изобретателей в одной конструкции. В 1925 году он выпустил первый в истории транспорта двигатель с непосредственным бензиновым впрыском. Это был своеобразный гибридный двигатель, работавший на всем, что горит: топливом для него могли служить бензин, керосин, солярка, масло.

Теория Рудольфа Дизеля — экономичного теплового двигателя, который работает благодаря высокой степени сжатия в цилиндрах, впоследствии оказалась очень эффективной. Английский же инженер Акройд Стюарт также предложил двигатель, в котором всасываемый в цилиндр воздух сжимался, затем в конце такта сжатия поступал в колбу, в которую впрыскивалось топливо. Для запуска двигателя колба нагревалась при помощи паяльной лампы. После того, как двигатель запустился, он работал уже без внешнего подогрева. В двигателе Акройд-Стюарта впервые возникает прообраз насос-форсунки — (jerk pump). Акройд Стюарт не заинтересовался преимуществами, которые дает высокая степень сжатия и не заметил огромного преимущества экономии топлива предложенной в теории Дизеля. Инженер Йонас Хессельман (Jonas Hesselman) сумел объединить идеи обоих изобретателей в одной конструкции. В 1925 году он выпустил первый в истории транспорта двигатель с непосредственным бензиновым впрыском. Это был своеобразный гибридный двигатель, работавший на всем, что горит: топливом для него могли служить бензин, керосин, солярка, масло. .. Горючее любого вида впрыскивалось насосом в камеру сгорания через форсунку, подобную той, что применялась на дизелях. Заводился двигатель Хассельмана только на бензине (он зажигался в камере сгорания обычной свечой), а прогревшись до рабочей температуры, переключался на другое топливо. Никого не смущала заправка двух топливных баков разными видами топлива. На грузовики VOLVO такие ДВС устанавливали до 1947 года! Но полноценный бензиновый впрыск появился немного позже. До поры до времени пара насос-форсунка применялась лишь на дизельных двигателях. Перенести ее на бензиновые агрегаты мешало отсутствие эффективной внутренней смазки: в отличие от солярки бензин не имеет смазывающих свойств, поэтому экспериментальные насосы нередко заклинивало. Специалисты из “Bosch” долго боролись с этой проблемой в 30-е годы, но всё же решили её. Впервые применение непосредственного впрыска топлива с механическим управлением было реализовано на авиационном двигателе Daimler-Benz DB 601. По конструкции DB 601 традиционный V-образный — 12ти цилиндровый двигатель c жидкостным охлаждением, построен на базе карбюраторного DB 600.

.. Горючее любого вида впрыскивалось насосом в камеру сгорания через форсунку, подобную той, что применялась на дизелях. Заводился двигатель Хассельмана только на бензине (он зажигался в камере сгорания обычной свечой), а прогревшись до рабочей температуры, переключался на другое топливо. Никого не смущала заправка двух топливных баков разными видами топлива. На грузовики VOLVO такие ДВС устанавливали до 1947 года! Но полноценный бензиновый впрыск появился немного позже. До поры до времени пара насос-форсунка применялась лишь на дизельных двигателях. Перенести ее на бензиновые агрегаты мешало отсутствие эффективной внутренней смазки: в отличие от солярки бензин не имеет смазывающих свойств, поэтому экспериментальные насосы нередко заклинивало. Специалисты из “Bosch” долго боролись с этой проблемой в 30-е годы, но всё же решили её. Впервые применение непосредственного впрыска топлива с механическим управлением было реализовано на авиационном двигателе Daimler-Benz DB 601. По конструкции DB 601 традиционный V-образный — 12ти цилиндровый двигатель c жидкостным охлаждением, построен на базе карбюраторного DB 600. Оригинальный немецкий мотор ставили на: Dornier Do 215, Heinkel He 100, Henschel Hs 130A-0, Messerschmitt Bf 109, Messerschmitt Bf 110, Messerschmitt Me 210.

Оригинальный немецкий мотор ставили на: Dornier Do 215, Heinkel He 100, Henschel Hs 130A-0, Messerschmitt Bf 109, Messerschmitt Bf 110, Messerschmitt Me 210.

DB 601 был одним из лучших двигателей с непосредственным впрыском топлива времен 2-й Мировой войны. Положительной особенностью этого двигателя было то, что он создавался на базе надежною карбюраторного двигателя DB 600. При создании, двигатель получил достаточный запас прочности, допускавший дополнительное форсирование. Двигатель с непосредственным впрыском оказался на 6-7% мощнее традиционного карбюраторного двигателя. Кроме того, двигатель отличался необычайно равномерным дозированием топливно-воздушной смеси. Но что было важнее всего для авиации, двигатель с непосредственным впрыском топлива стабильно работал независимо от ориентации в пространстве. Впрыск также позволял снизить вероятность пожара и взрыва при повреждении топливной системы, а при форсировании не требовалось значительно увеличивать степень сжатия.

Были у двигателя и недостатки. Прежде всего, система непосредственного впрыска весила почти в два раза больше, чем карбюратор. Для системы требовался насос, развивающий давление 200-300 атмосфер. Система отличалась требовательностью к качеству топлива. Двигатель с непосредственным впрыском не мог развить более 2400 оборотов в минуту. Наконец, большую важность представляло соблюдение технологии производства. В 1936 году новый DB 60IA-1 мощностью 1100 л.с. (топливо В4, октановое число 87) пошел в серию. Этот двигатель устанавливали на истребителях Bf-109C и ВГ-109Е. Следующей модификацией мотора стал DB 601N. Его мощность составляла 1175 л.с. Он был приспособлен для работы на бензине СЗ (октановое число 95). Так начиналась эра двигателей с непосредственным впрыском топлива.Немного позже во время второй мировой войны Советские конструкторы в кратчайшие сроки пустили в серию авиационный мотор АШ-82ФН. Этот малогабаритный мотор представлял собой 14-цилиндровую двухрядную «звезду». С воздушным охлаждением.

Прежде всего, система непосредственного впрыска весила почти в два раза больше, чем карбюратор. Для системы требовался насос, развивающий давление 200-300 атмосфер. Система отличалась требовательностью к качеству топлива. Двигатель с непосредственным впрыском не мог развить более 2400 оборотов в минуту. Наконец, большую важность представляло соблюдение технологии производства. В 1936 году новый DB 60IA-1 мощностью 1100 л.с. (топливо В4, октановое число 87) пошел в серию. Этот двигатель устанавливали на истребителях Bf-109C и ВГ-109Е. Следующей модификацией мотора стал DB 601N. Его мощность составляла 1175 л.с. Он был приспособлен для работы на бензине СЗ (октановое число 95). Так начиналась эра двигателей с непосредственным впрыском топлива.Немного позже во время второй мировой войны Советские конструкторы в кратчайшие сроки пустили в серию авиационный мотор АШ-82ФН. Этот малогабаритный мотор представлял собой 14-цилиндровую двухрядную «звезду». С воздушным охлаждением.

Цилиндры мотора расположены в два ряда (двумя звездами), в шахматном порядке по семь цилиндров в каждом ряду. Мотор относится к числу короткоходовых моторов, так как отношение длинны хода поршня к диаметру цилиндра меньше единицы. Этим обеспечивается относительно малый диаметр мотора, а следовательно, сравнительно малый удельный лоб (отношение площади лба мотора к его мощности). Габарит мотора составлял всего 1260 мм. По характеристикам АШ-82ФН превосходил лучшие образцы зарубежных моторов того времени. АШ-82ФН снабжен агрегатом непосредственного впрыска топлива в цилиндры (НВ-3У ) вместо карбюратора. Двигатель М-82ФН с насосом НВ-3У обладал рядом преимуществ по сравнению с карбюраторным двигателем: увеличенной на 6…7 % мощностью; уменьшенным на 10 % расходом топлива; способностью работы на низкосортных топливах; высокой устойчивостью работы на всех режимах, в т.ч. на больших высотах и т.д. Кроме отличия в системе питания топливом, мотор отличался от карбюраторных моторов конструкцией отдельных деталей и узлов, допускающей форсирование. Двигатель М-82ФН был установлен на самолеты Ла-5. При этом специалистам моторостроительного конструкторского бюро А.

Мотор относится к числу короткоходовых моторов, так как отношение длинны хода поршня к диаметру цилиндра меньше единицы. Этим обеспечивается относительно малый диаметр мотора, а следовательно, сравнительно малый удельный лоб (отношение площади лба мотора к его мощности). Габарит мотора составлял всего 1260 мм. По характеристикам АШ-82ФН превосходил лучшие образцы зарубежных моторов того времени. АШ-82ФН снабжен агрегатом непосредственного впрыска топлива в цилиндры (НВ-3У ) вместо карбюратора. Двигатель М-82ФН с насосом НВ-3У обладал рядом преимуществ по сравнению с карбюраторным двигателем: увеличенной на 6…7 % мощностью; уменьшенным на 10 % расходом топлива; способностью работы на низкосортных топливах; высокой устойчивостью работы на всех режимах, в т.ч. на больших высотах и т.д. Кроме отличия в системе питания топливом, мотор отличался от карбюраторных моторов конструкцией отдельных деталей и узлов, допускающей форсирование. Двигатель М-82ФН был установлен на самолеты Ла-5. При этом специалистам моторостроительного конструкторского бюро А. Швецова удалось без увеличения массы двигателя довести его максимальную мощность до1850 л.с Итоги испытаний нового самолета превзошли все ожидания. Достаточно сказать, что максимальная скорость полета выросла до 635 км/ч. Теперь Ла-5 по праву вышел в число лучших истребителей мира. По скорости полета на малых и средних высотах, а также по характеристикам вертикального и горизонтального маневра он значительно превосходил немецкий истребитель FW 190A. Впервые самолеты Ла-5ФН в большом количестве были применены в воздушных боях на Курской дуге. Именно здесь они доказали свое превосходство над «фокке-вульфами», также брошенными в бой в массовом количестве.Особенно четко преимущество Ла-5ФН перед FW 190 проявлялось в ближнем маневренном бою. Всего за годы войны построено 10 000 Ла-5 и 5750 Ла-7.

Швецова удалось без увеличения массы двигателя довести его максимальную мощность до1850 л.с Итоги испытаний нового самолета превзошли все ожидания. Достаточно сказать, что максимальная скорость полета выросла до 635 км/ч. Теперь Ла-5 по праву вышел в число лучших истребителей мира. По скорости полета на малых и средних высотах, а также по характеристикам вертикального и горизонтального маневра он значительно превосходил немецкий истребитель FW 190A. Впервые самолеты Ла-5ФН в большом количестве были применены в воздушных боях на Курской дуге. Именно здесь они доказали свое превосходство над «фокке-вульфами», также брошенными в бой в массовом количестве.Особенно четко преимущество Ла-5ФН перед FW 190 проявлялось в ближнем маневренном бою. Всего за годы войны построено 10 000 Ла-5 и 5750 Ла-7.

После войны внедрение непосредственного впрыска в массы продолжила маленькая немецкая фирма Goliath. Впервые «гражданский» непосредственный впрыск бензина появился на двухтактном двухцилиндровом моторе маленького купе Goliath 700 Sport в 1951 году. Голиафовский мотор оснащался адаптированным вариантом дизельной топливной аппаратуры Bosch. Бензин впрыскивался двухплунжерным насосом в надпоршневое пространство под давлением по окончании выпуска. Кроме бензобака емкостью 44 л, под капотом находился трехлитровый маслобак системы смазки двигателя. Масло подавалось дозирующим насосом во впускной коллектор — в пропорции 1:40 с бензином. Впрыск бензина вместе с повышенной степенью сжатия увеличил отдачу мотора: если карбюраторный двигатель развивал 25 л.с., то со впрыском — все 29 л.с. «Впрысковые» Голиафы успели зарекомендовать себя как весьма экономичные машины. Так, в ходе тест-пробега седана GP 900 E на четыре с лишним тысячи километров пути ушло 280 л бензина и 7 л моторного масла. А в 1956 году Goliath 900 E выиграл экоралли Economy Run в Австралии со средним расходом топлива 5,3 л/100 км на дистанции в 1001 милю.Но даже непосредственный впрыск не излечил моторы Goliath от врожденной болезни двухтактных двигателей Отто — пропуска вспышек при низкой нагрузке.

Голиафовский мотор оснащался адаптированным вариантом дизельной топливной аппаратуры Bosch. Бензин впрыскивался двухплунжерным насосом в надпоршневое пространство под давлением по окончании выпуска. Кроме бензобака емкостью 44 л, под капотом находился трехлитровый маслобак системы смазки двигателя. Масло подавалось дозирующим насосом во впускной коллектор — в пропорции 1:40 с бензином. Впрыск бензина вместе с повышенной степенью сжатия увеличил отдачу мотора: если карбюраторный двигатель развивал 25 л.с., то со впрыском — все 29 л.с. «Впрысковые» Голиафы успели зарекомендовать себя как весьма экономичные машины. Так, в ходе тест-пробега седана GP 900 E на четыре с лишним тысячи километров пути ушло 280 л бензина и 7 л моторного масла. А в 1956 году Goliath 900 E выиграл экоралли Economy Run в Австралии со средним расходом топлива 5,3 л/100 км на дистанции в 1001 милю.Но даже непосредственный впрыск не излечил моторы Goliath от врожденной болезни двухтактных двигателей Отто — пропуска вспышек при низкой нагрузке. Под нагрузкой «Голиафы» вели себя превосходно — моторы работали ровно и исключительно тихо. Но на малом газу и на холостых оборотах они работали не стабильно, как и другие двухтактники! Ведь система впрыска Bosch была «усеченной» — на холостом ходу за подачу бензина отвечал своего рода «мини-карбюратор». А сизый дымок с характерным запахом из выхлопной трубы не давал забыть о смазке мотора. Кроме того, система впрыска оказалась намного сложнее привычного карбюратора в обслуживании и ремонте, что для небогатых тогда немцев представляло немаловажное обстоятельство. Поэтому в 1956 году в Бремене параллельно стали выпускать карбюраторный Goliath GP 900 V.

Под нагрузкой «Голиафы» вели себя превосходно — моторы работали ровно и исключительно тихо. Но на малом газу и на холостых оборотах они работали не стабильно, как и другие двухтактники! Ведь система впрыска Bosch была «усеченной» — на холостом ходу за подачу бензина отвечал своего рода «мини-карбюратор». А сизый дымок с характерным запахом из выхлопной трубы не давал забыть о смазке мотора. Кроме того, система впрыска оказалась намного сложнее привычного карбюратора в обслуживании и ремонте, что для небогатых тогда немцев представляло немаловажное обстоятельство. Поэтому в 1956 году в Бремене параллельно стали выпускать карбюраторный Goliath GP 900 V.

Следующим шедевром непосредственного впрыска стал снова Daimler-Benz с его «крылатым» купе Mercedes 300SL 1954 года.

После войны Германия получила запрет на разработку инжекторов для авиационных двигателей. И инженеры занялись адаптацией систем непосредственного впрыска для легковых автомобилей, обнаружив еще одно их немаловажное достоинство по сравнению с карбюраторами – экономичность. Система прямого впрыска – главный инженерный козырь «трехсотого». Это передовое решение применено на серийном автомобиле с четырехтактным двигателем впервые в мире. Традиционный 3-х литровый V6 не стали заменять на другой, а просто хорошенько “подкрутили” и обновили. Прежняя мощность увеличилась более, чем в два раза за счет установки новой механической системы топливной инъекции Bosch. Мощь двигателя возросла. С 86 kW (115 л.с.), до 180 kW (240 л.с.) при 6100 об/мин. Инжектор позволил развивать скорость до 250 км/ч. Такие показатели делали Mercedes-Benz 300SL одним из самых мощных и быстрых автомобилей своего времени. В 1956 году «трехсотый» Mercedes был приобретен для нужд Центрального НИИ топливной аппаратуры (ЦНИИТА) и доставлен в Ленинград. Отечественные специалисты были наслышаны о системе впрыска топлива и задумали создать советский аналог, для чего немецкую конструкцию разобрали буквально до винтика,… а вот скопировать не смогли – механизм оказался слишком сложным. «Наша» система впрыска так и осталась экспериментальной, а многострадальную и уникальную немецкую машину продали одному ленинградскому автоспортсмену.

Система прямого впрыска – главный инженерный козырь «трехсотого». Это передовое решение применено на серийном автомобиле с четырехтактным двигателем впервые в мире. Традиционный 3-х литровый V6 не стали заменять на другой, а просто хорошенько “подкрутили” и обновили. Прежняя мощность увеличилась более, чем в два раза за счет установки новой механической системы топливной инъекции Bosch. Мощь двигателя возросла. С 86 kW (115 л.с.), до 180 kW (240 л.с.) при 6100 об/мин. Инжектор позволил развивать скорость до 250 км/ч. Такие показатели делали Mercedes-Benz 300SL одним из самых мощных и быстрых автомобилей своего времени. В 1956 году «трехсотый» Mercedes был приобретен для нужд Центрального НИИ топливной аппаратуры (ЦНИИТА) и доставлен в Ленинград. Отечественные специалисты были наслышаны о системе впрыска топлива и задумали создать советский аналог, для чего немецкую конструкцию разобрали буквально до винтика,… а вот скопировать не смогли – механизм оказался слишком сложным. «Наша» система впрыска так и осталась экспериментальной, а многострадальную и уникальную немецкую машину продали одному ленинградскому автоспортсмену. Тот «подарил» «Мерседесу» карбюратор и успешно выступал на удивительном автомобиле в кольцевых гонках.В Европе и Соединенных Штатах до сих пор «бегает» множество представителей семейства 300 SL – как купе с «крыльями чайки», так и родстеров. Для поклонников ретротехники, красивых автомобилей, для любителей машин дорогих и спортивных Mercedes-Benz 300 SL стал пределом мечтаний, для многих эта машина является символом экономического возрождения 50-х годов, а главное, «трехсотый» стал одним из немногих автомобилей, о котором можно сказать «первый в мире» или «один из первых».

Тот «подарил» «Мерседесу» карбюратор и успешно выступал на удивительном автомобиле в кольцевых гонках.В Европе и Соединенных Штатах до сих пор «бегает» множество представителей семейства 300 SL – как купе с «крыльями чайки», так и родстеров. Для поклонников ретротехники, красивых автомобилей, для любителей машин дорогих и спортивных Mercedes-Benz 300 SL стал пределом мечтаний, для многих эта машина является символом экономического возрождения 50-х годов, а главное, «трехсотый» стал одним из немногих автомобилей, о котором можно сказать «первый в мире» или «один из первых».

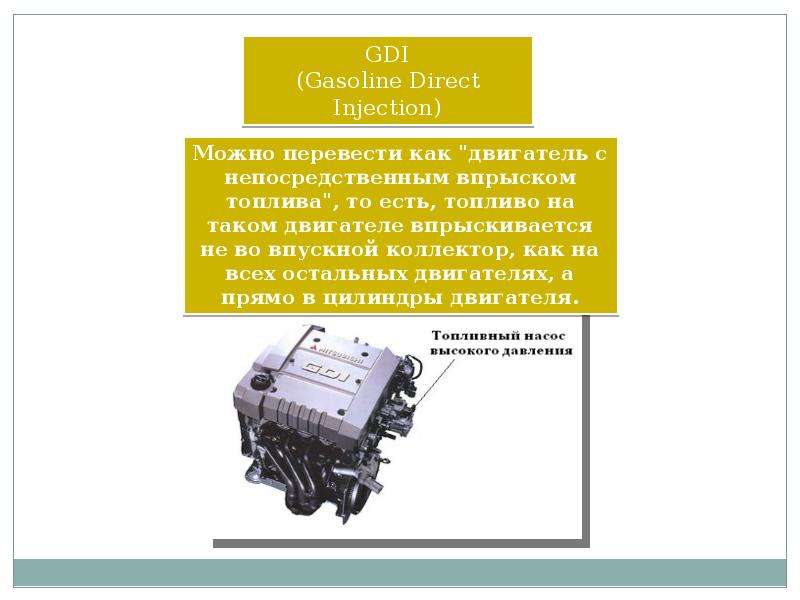

Следующий опыт применения непосредственного впрыска был предпринят в период нефтяного кризиса 70-ых годов Ford’ом, но успехом не увенчался. Механический впрыск был ограничен максимальными оборотами и был очень капризным. Дальнейшее развитие электроники в 90 годах прошлого века вновь натолкнула разработчиков двигателей на создание идеального мотора. И в 1995 году японская Mitsubishi Motors Corp представила миру первый автомобиль с двигателем GDI (Gasoline Direct Injection). Это уже была революция в моторостроении.Новейший двигатель оснастили семиплунжерным ТНВД с рабочим давлением в 48кг,была увеличена степень сатия,установлены топливные инжекторы с высоковольтным управлением.Изменены поршни ,камера сгорания,впускной коллектор. А новейшая система электронного управления мотором была в не конкуренци.Так закончилась эра разработок механического непоредственного впрыска топлива в бензиновых моторах и началась эра разработок электронного впрыска. Но это уже совсем другая история.

Это уже была революция в моторостроении.Новейший двигатель оснастили семиплунжерным ТНВД с рабочим давлением в 48кг,была увеличена степень сатия,установлены топливные инжекторы с высоковольтным управлением.Изменены поршни ,камера сгорания,впускной коллектор. А новейшая система электронного управления мотором была в не конкуренци.Так закончилась эра разработок механического непоредственного впрыска топлива в бензиновых моторах и началась эра разработок электронного впрыска. Но это уже совсем другая история.

Добавлять комментарии могут только зарегистрированные пользователи.У вас нет прав оставлять комментарии.

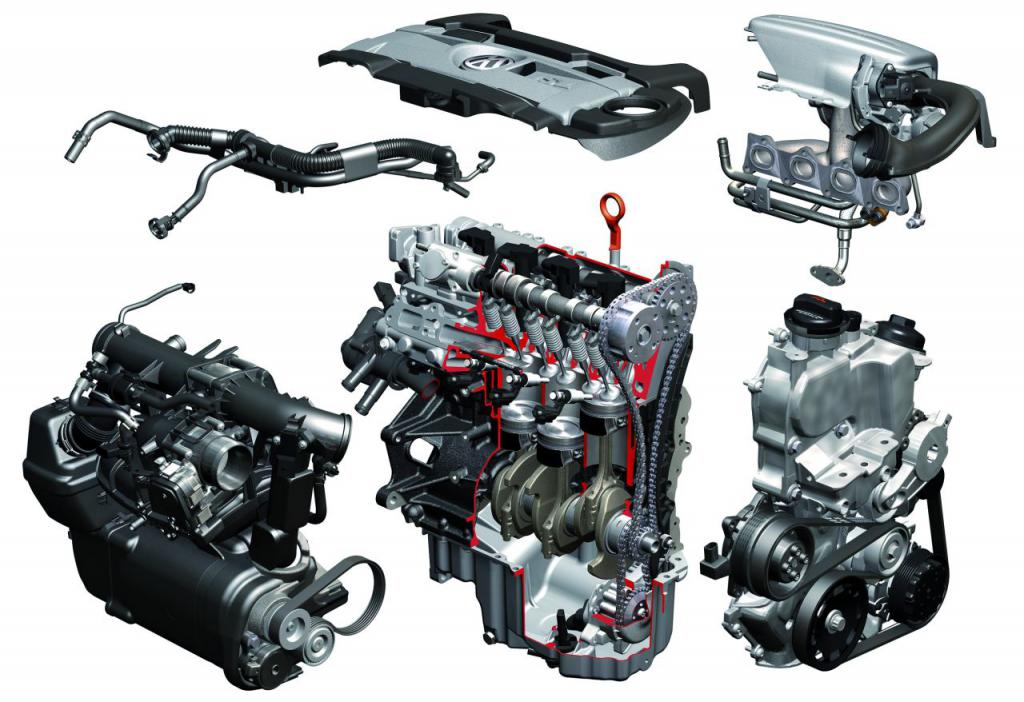

Hyundai Motor представляет новый двигатель с непосредственным впрыском топлива (GDI) для гибридных моделей и 8-ступенчатую автоматическую трансмиссию для переднего привода

- Растущий сегмент гибридов получает новый 1,6-литровый двигатель GDI, который пополнит многочисленное семейство Kappa

- Новая 8-ступенчатая автоматическая трансмиссия для переднего привода обеспечивает сокращения расхода топлива на 7,3%, а также улучшенную динамику и плавность хода по сравнению с 6-ступенчатой автоматической трансмиссией

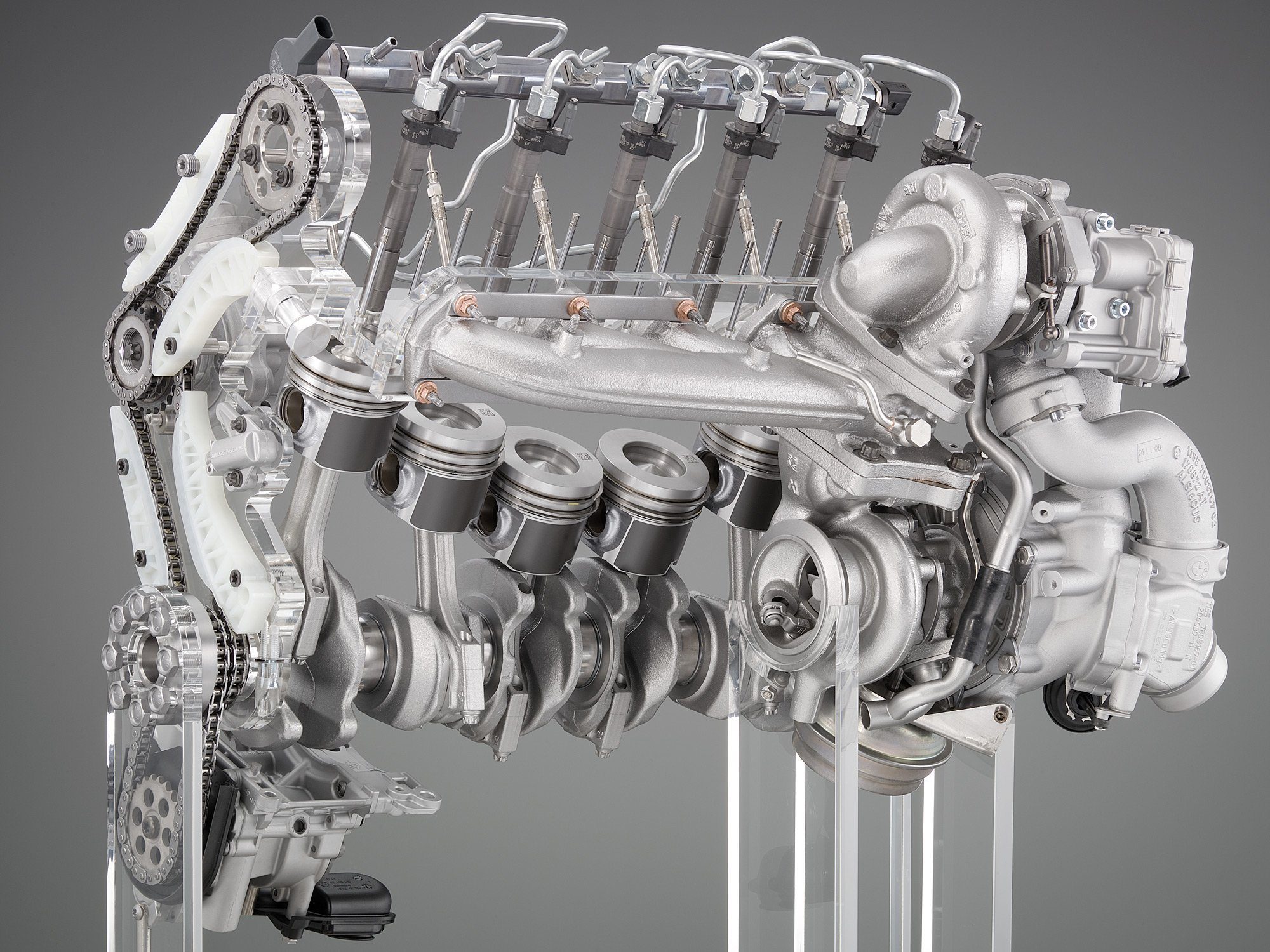

Hyundai Motor демонстрирует две новинки в области силовых агрегатов. На своей Международной конференции по силовым агрегатам Hyundai Motor представила новый 1,6-литровый двигатель с непосредственным впрыском топлива (GDI), который пополнит успешную и разнообразную линейку двигателей Kappa, а также современную 8-ступенчатую автоматическую коробку передач для переднего привода.

На своей Международной конференции по силовым агрегатам Hyundai Motor представила новый 1,6-литровый двигатель с непосредственным впрыском топлива (GDI), который пополнит успешную и разнообразную линейку двигателей Kappa, а также современную 8-ступенчатую автоматическую коробку передач для переднего привода.

Новый 1,6-литровый двигатель Kappa GDI

Новый 1,6-литровый двигатель Kappa GDI отличается повышенной мощностью, динамикой и топливной экономичностью, а также более низким расходом топлива и значением выбросов CO2 в растущем сегменте среднеразмерных гибридных электромобилей (HEV) и подключаемых гибридных электромобилей (PHEV). В работе и конструкции этого двигателя, который поступит на рынок в начале 2016 г., компания впервые применила цикл Аткинсона, охлаждаемую систему рециркуляции отработавших газов (EGR) и длинный ход поршней, что в совокупности обеспечивает максимальный тепловой КПД.

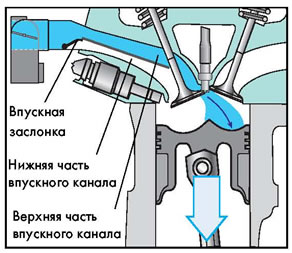

Цикл Аткинсона сокращает насосные потери за счет позднего времени закрытия впускного клапана, а также обеспечивает экономию топлива благодаря соответствующему увеличению коэффициента расширения. Благодаря объединению впускного клапана с масляно-гидравлическим приводом (OCV) с системой непрерывного изменения фаз газораспределения (CVVT) удалось упростить течение масла. Также был увеличен угол сдвига фазы в системе CVVT, что обеспечивает ускоренный отклик системы.

Система EGR, примененная в двигателе, рециркулирует отработавшие газы и направляет их обратно в цилиндры для повторного сгорания. Новый двигатель Kappa HEV обеспечивает снижение расхода топлива на 3% благодаря трем компонентам: возвращение до 20% отработанных газов обратно в камеры сгорания, эффективность охлаждения на кулере EGR в 98% и одноступенчатый клапан EGR с временем отклика 56,9 мс. Прямой впускной канал специальной конструкции увеличивает закручивание отработавших газов в вертикальный вихрь и обеспечивает быстрое сгорание смеси, что еще больше снижает расход топлива и повышает выходную мощность.

Более того, расход топлива также снижается за счет использования раздельных термостатов для охлаждающих контуров на блоке цилиндров (105℃) и головке цилиндров (88℃), что ведет к снижению трения и детонации без повышения температуры охлаждающей жидкости в блоке цилиндров. Блок цилиндров быстро нагревается, что ведет к снижению трения и повышению эффективности работы, а головка цилиндров функционирует при более низких температурах для снижения вероятности детонации и, следовательно, повышения топливной экономичности.

Помимо всего прочего, в новом двигателе используются форсунки непосредственного впрыска с шестью высокоточными отверстиями, изготовленными лазером, и топливная система высокого давления (макс. 200 бар), которые обеспечивают полное сгорание смеси, повышают экономичность и сокращают выброс в полном соответствии со всеми мировыми стандартами токсичности.

Внедрение этих технологий позволило увеличить тепловой КПД нового двигателя с 30% (обычный двигатель) до 40% и сохранить конкурентную динамику.

Новая 8-ступенчатая автоматическая трансмиссия для переднего привода

Новая 8-ступенчатая автоматическая трансмиссия для переднего привода снижает расход топлива на внушительные 7,3% по сравнению с существующей 6-ступенчатой автоматической трансмиссией. Эту трансмиссию, отличающуюся улучшенной динамикой и плавностью переключения за счет увеличенного диапазона передаточных отношений, Hyundai Motor предложит в качестве опции для своих двигателей из линеек Lambda, Theta Turbo GDI и R, ориентируясь, в первую очередь на сегменты больших и премиальных автомобилей.

Новая трансмиссия имеет уникальную конструкцию с дополнительной муфтой по сравнению с 6-ступенчатым «автоматом» от

Несмотря на все эти улучшения, массу также удалось сократить на 3,5 кг по сравнению с 6-ступенчатой автоматической трансмиссией.

Несмотря на все эти улучшения, массу также удалось сократить на 3,5 кг по сравнению с 6-ступенчатой автоматической трансмиссией.Снижение расхода топлива и повышение мощности в этом агрегате обусловлено несколькими факторами, включая управляющий клапан прямого действия, который обеспечивает управление сцеплением с помощью электромагнита напрямую, а не через несколько клапанов. Упрощенная конструкция корпуса клапана позволила сократить утечку масла в новой трансмиссии и повысить стабильность переключения передач.

Также был оптимизирован масляный насос. Этот цельный компонент снижает эффективную мощность большинства автоматических трансмиссий, поэтому инженерам Hyundai пришлось повысить эффективность 8-ступенчатой автоматической коробки передач, оптимизировав форму зубцов и сократив размер насосных шестерней.

Еще одним решением, которое позволяет снизить расход топлива и повысить динамику, стал гидротрансформатор с несколькими фрикционными дисками и контролем демпфера. Отдельная система, управляющая муфтой 4-дискового демпфера, вместо одного диска, позволяет увеличить диапазон блокировки и ускорить срабатывание демпфера.

Отдельная система, управляющая муфтой 4-дискового демпфера, вместо одного диска, позволяет увеличить диапазон блокировки и ускорить срабатывание демпфера.

В новой трансмиссии используется три новых решения для сокращения трения и сопутствующего снижения расхода топлива. Рисунок канавок повышает сцепление на малой тяге, а оптимизированная направляющая перегородка минимизирует потери на перемешивание трансмиссионного масла. Третьим пунктом стало уменьшение площади контакта между роликами в шарикоподшипниках, что способствует повышению экономичности двигателя.

4 главные проблемы (они не излечимы)

Двигатели с прямым (непосредственным) впрыском топлива в цилиндр давно перестали быть экзотикой на нашем рынке

Редакция

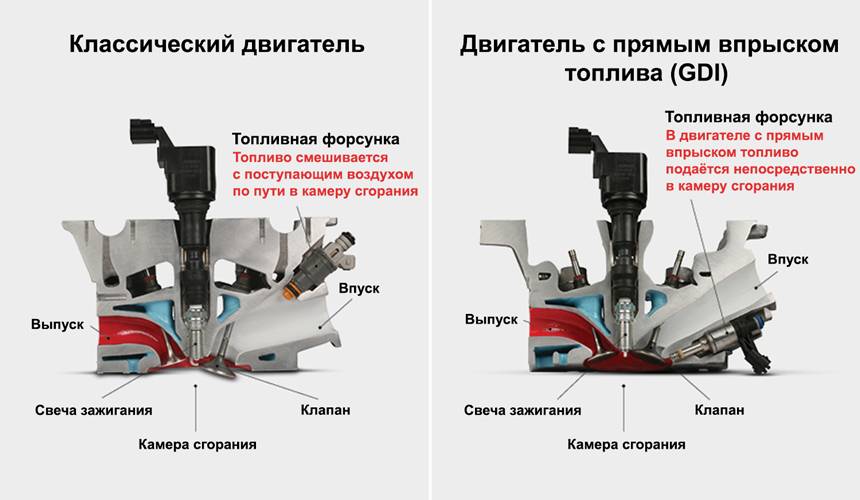

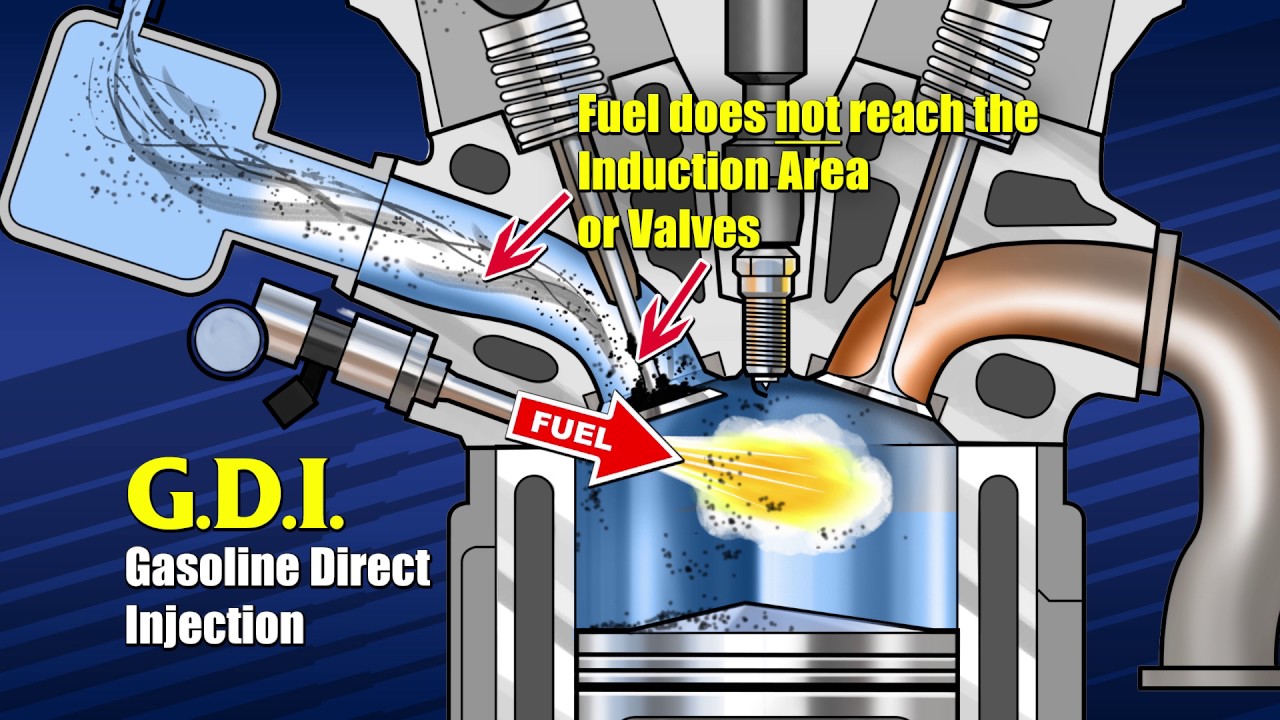

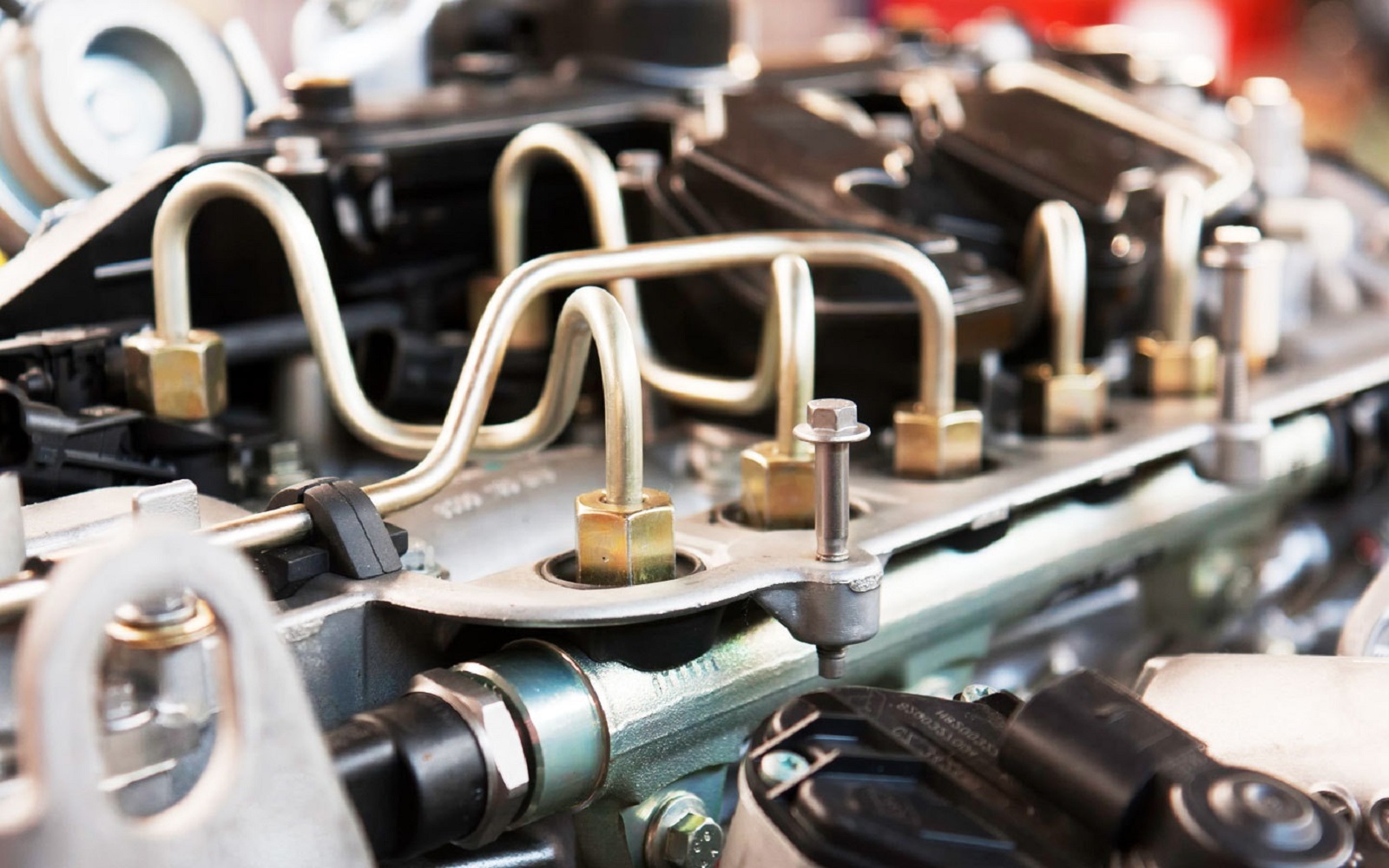

Почти все автопроизводители применяют такой впрыск хоть на некоторых моделях. Смысл простой: бензин подается не во впускной трубопровод, а прямо в цилиндры, под давлением до 250 бар. Основной посыл, как обычно, известен – экология и экономия. Но есть и врожденные проблемы.

Смысл простой: бензин подается не во впускной трубопровод, а прямо в цилиндры, под давлением до 250 бар. Основной посыл, как обычно, известен – экология и экономия. Но есть и врожденные проблемы.

1 Отложения на клапанах

Если у двигателей с распределенным впрыском поступающее в них топливо постоянно моет отложения и нагар на впускных клапанах, то при непосредственном впрыске бензин к ним не поступает. А потому любая частица грязи, каким-то образом осевшая на тарелке клапана, может прописаться там надолго, не давая тому герметично закрываться. В таких ситуациях иногда приходится демонтировать головку блока цилиндров: иначе до грязного клапана не добраться.

2 Топливная магистраль

Клапаны – это всего лишь одна составляющая особой изнеженности моторов с прямым впрыском: они физически не переносят грязи. В частности, они очень боятся плохого бензина с кучей различных примесей – от серы до фосфора. Топливный насос высокого давления для таких моторов изготовлен с микронными зазорами: твердые частицы для него смерти подобны. Поэтому топливный фильтр и сеточка на входе в насос низкого давления должны заменяться регулярно. Совсем уж тяжело приходится распылителям форсунок: они выступают в камеру сгорания и могут закоксовываться. Их необходимо периодически снимать для промывки – примерно раз в 50 – 60 тыс. км. Причем во дворе этого не сделать – надо посетить сервис.

Поэтому топливный фильтр и сеточка на входе в насос низкого давления должны заменяться регулярно. Совсем уж тяжело приходится распылителям форсунок: они выступают в камеру сгорания и могут закоксовываться. Их необходимо периодически снимать для промывки – примерно раз в 50 – 60 тыс. км. Причем во дворе этого не сделать – надо посетить сервис.

3 Моторное масло

С моторным маслом – совсем беда: никаких «шаг вправо – шаг влево». С одной стороны, нужно подбирать масло так, чтобы оно не сильно загаживало камеру сгорания и впускные клапаны – для этого зольность масла не должна быть выше 1,0-1,1 %. С другой стороны – надо думать о трущихся парах: кулачки распредвалов и толкатели клапанов, пластинчатая цепь Морзе и т.п. Хорошую износостойкость обеспечит только высокозольное масло. В итоге надо выбирать между повышенным износом чистого двигателя и малым износом грязного, готового заклинить… А еще есть такая нехорошая вещь как LSPI (Low-speed pre-ignition) – нежелательное раннее зажигание.

Специально для борьбы с таким явлением была введена новая спецификация масел – API SN Plus. На фоне подобных страшилок становится очевидным, что турбомоторы с прямым впрыском требуют более частой замены масла, чем прочие двигатели. Например, Hyundai/Kia на своих моторах T-GDI предлагает менять масло через 6 месяцев или через 7000-8000 километров.

4 Расход топлива

Обидный недостаток моторов с непосредственным впрыском – расход топлива. Дело в том, что классную экономичность они выдают только в городах и на дорогах местного значения, где скорости сравнительно невысоки. А вот при въезде на автомагистраль мотор переходит на стехиометрическую смесь, после чего перестает что-либо экономить по сравнению с «обычными» движками. Другое обидное обстоятельство – нелюбовь подобных двигателей к холодам. После холодного пуска они, при небольших нагрузках, очень медленно прогреваются. Непрогретый двигатель, конечно же, не особенно экономичен, а в салоне при этом довольно прохладно.

Само собой, что прямой впрыск – это однозначный шаг вперед в двигателестроении. Но и о возможных проблемах все-таки желательно помнить.

Редакция рекомендует:

Хочу получать самые интересные статьи

Главные плюсы и минусы двигателей с непосредственным впрыском топлива.

Системы впрыска топлива в двигатель Виды впрыска топлива бензиновых двигателей

Системы впрыска топлива в двигатель Виды впрыска топлива бензиновых двигателейМатериал из Энциклопедия журнала «За рулем»

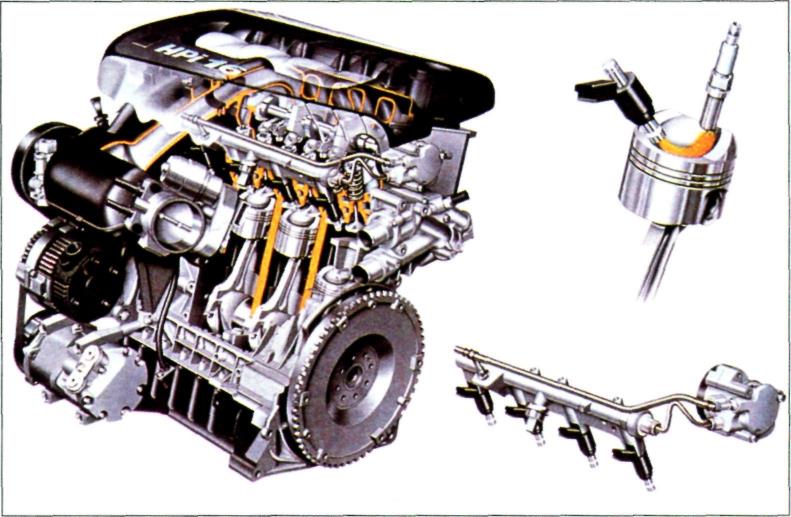

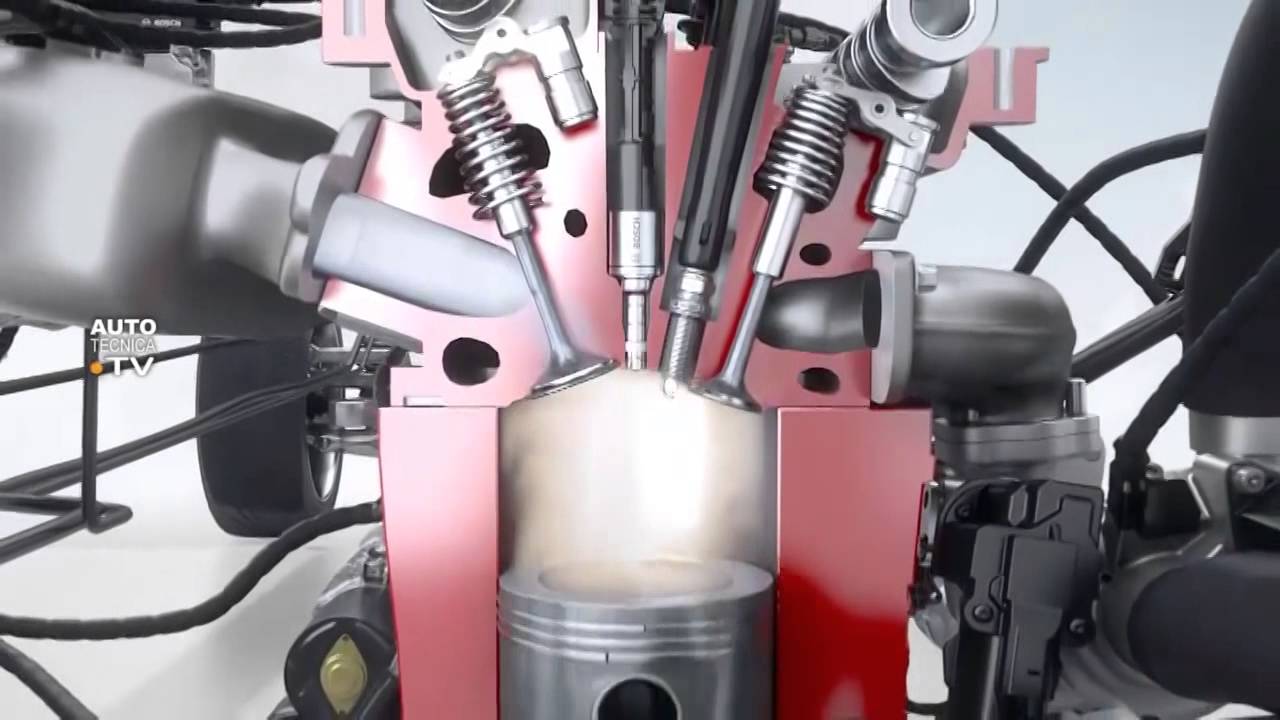

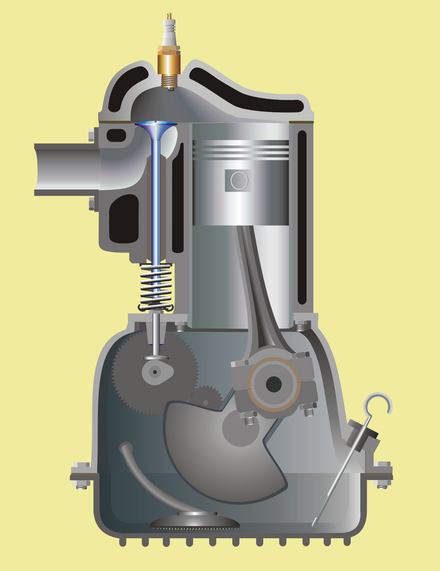

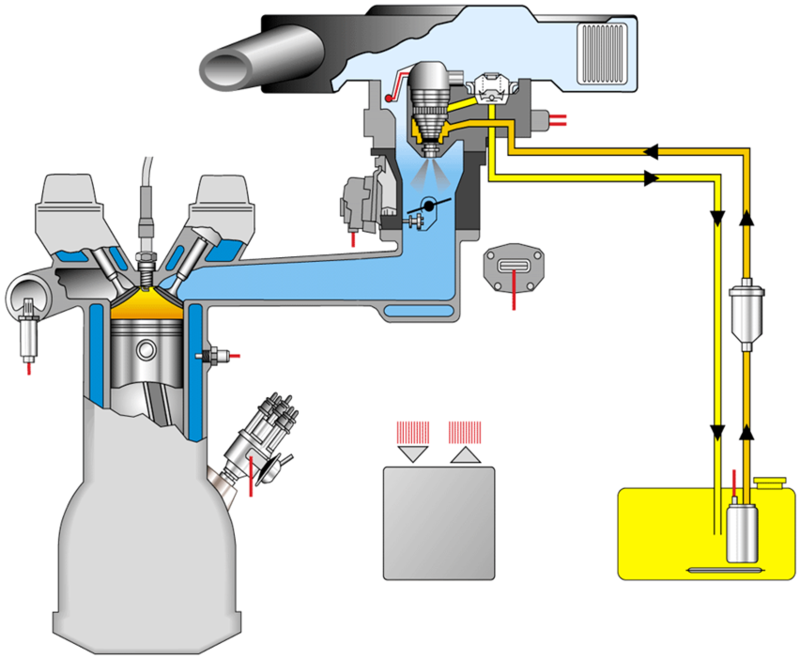

Схема двигателя Volkswagen FSI с непосредственным впрыском бензина

Первые системы впрыска бензина непосредственно в цилиндры двигателя появились еще в первой половине ХХ в. и использовались на авиационных двигателях. Попытки применения непосредственного впрыска в бензиновых двигателях автомобилей были прекращены в 40-е годы ХХ в., потому что такие двигатели получались дорогостоящими, неэкономичными и сильно дымили на режимах большой мощности. Впрыскивание бензина непосредственно в цилиндры связано с определенными трудностями. Форсунки для непосредственного впрыска бензина работают в более сложных условиях, чем те, что установлены во впускном трубопроводе. Головка блока, в которую должны устанавливаться такие форсунки, получается более сложной и дорогой. Время, отводимое на процесс смесеобразования при непосредственном впрыске, существенно уменьшается, а значит, для хорошего смесеобразования необходимо подавать бензин под большим давлением.

Со всеми этими трудностями удалось справиться специалистам компании Mitsubishi , которая впервые применила систему непосредственного впрыска бензина на автомобильных двигателях. Первый серийный автомобиль Mitsubishi Galant с двигателем 1,8 GDI (Gasoline Direct Injection — непосредственный впрыск бензина) появился в 1996 г.

Преимущества системы непосредственного впрыска заключаются в основном в улучшении топливной экономичности, а также и некоторого повышения мощности. Первое объясняется способностью двигателя с системой непосредственного впрыска работать

на очень бедных смесях. Повышение мощности обусловлено в основном тем, что организация процесса подачи топлива в цилиндры двигателя позволяет повысить степень сжатия до 12,5 (в обычных двигателях, работающих на бензине, редко удается установить степень сжатия свыше 10 из-за наступления детонации).

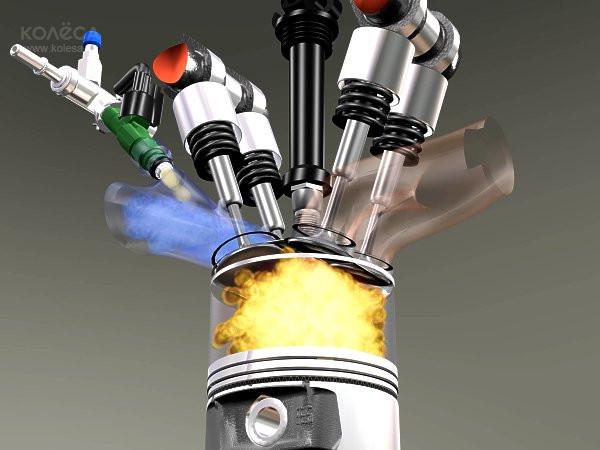

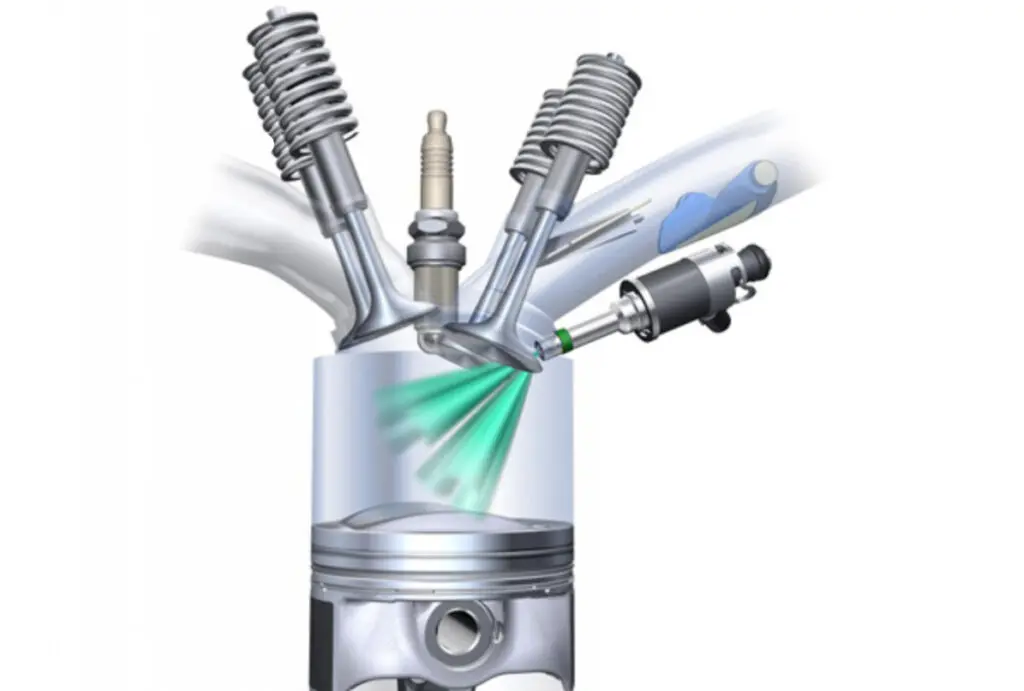

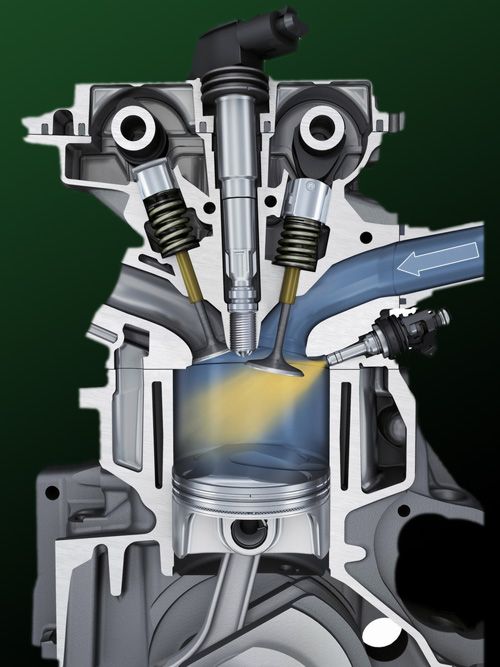

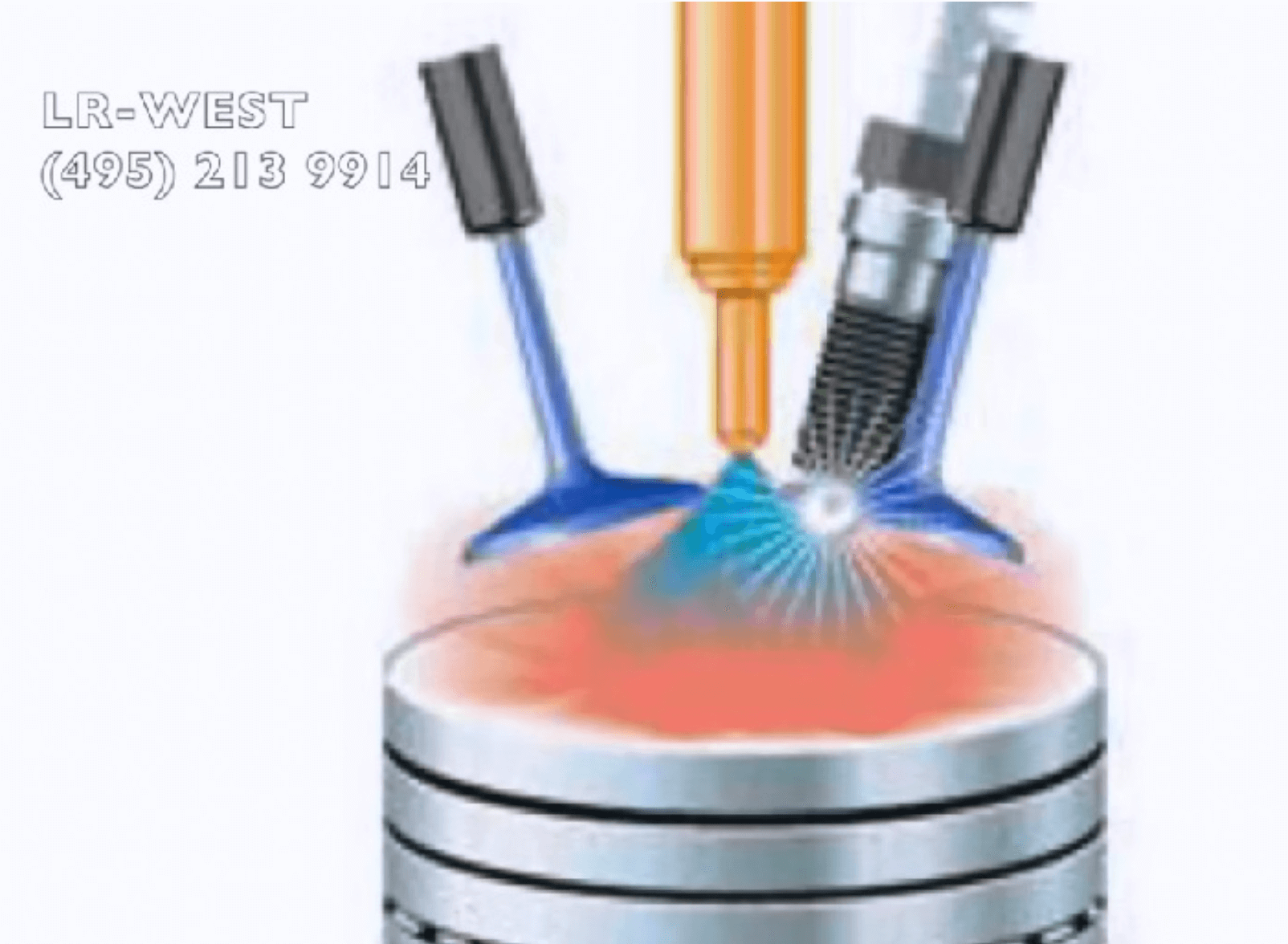

Форсунка двигателя GDI может работать в двух режимах, обеспечивая мощный (а) или компактный (б) факел распыленного бензина

В двигателе GDI топливный насос обеспечивает давление 5 МПа. Электромагнитная форсунка, установленная в головке блока цилиндров, впрыскивает бензин непосредственно в цилиндр двигателя и может работать в двух режимах. В зависимости от подаваемого электрического сигнала она может впрыскивать топливо или мощным коническим факелом, или компактной струей.

Электромагнитная форсунка, установленная в головке блока цилиндров, впрыскивает бензин непосредственно в цилиндр двигателя и может работать в двух режимах. В зависимости от подаваемого электрического сигнала она может впрыскивать топливо или мощным коническим факелом, или компактной струей.

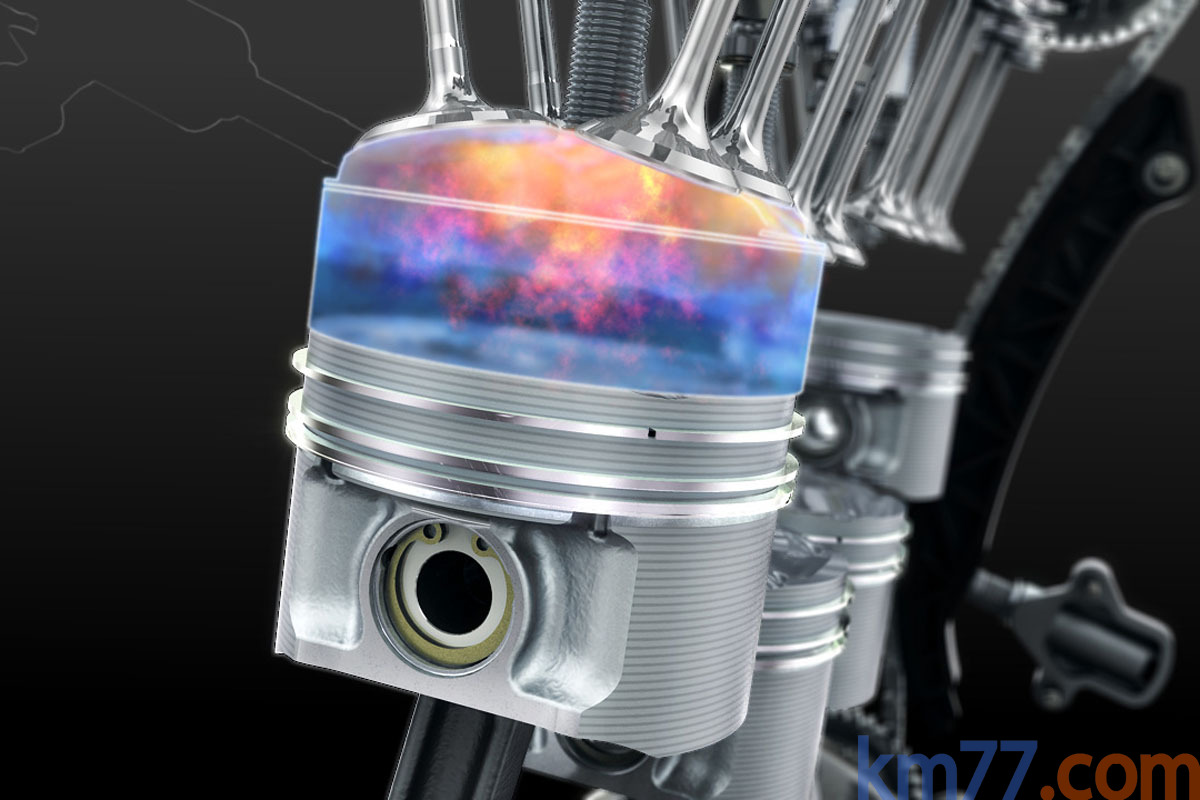

Поршень двигателя с непосредственным впрыском бензина имеет специальную форму (процесс сгорания над поршнем)

Днище поршня имеет специальную форму в виде сферической выемки. Такая форма позволяет закрутить поступающий воздух, направить впрыскиваемое топливо к свече зажигания, установленной по центру камеры сгорания. Впускной трубопровод расположен не сбоку, а вертикально сверху. Он не имеет резких изгибов, и поэтому воздух поступает с высокой скоростью.

В работе двигателя с системой непосредственного впрыска можно выделить три различных режима:

1) режим работы на сверхбедных смесях;

2) режим работы на стехиометрической смеси;

3) режим резких ускорений с малых оборотов;

Первый режим используется в том случае, когда автомобиль движется без резких ускорений со скоростью порядка 100–120 км/ч. На этом режиме используется очень бедная горючая смесь с коэффициентом избытка воздуха более 2,7. В обычных условиях такая смесь не может воспламениться от искры, поэтому форсунка впрыскивает топливо компактным факелом в конце такта сжатия (как в дизеле). Сферическая выемка в поршне направляет струю топлива к электродам свечи зажигания, где высокая концентрация паров бензина обеспечивает возможность воспламенения смеси.

На этом режиме используется очень бедная горючая смесь с коэффициентом избытка воздуха более 2,7. В обычных условиях такая смесь не может воспламениться от искры, поэтому форсунка впрыскивает топливо компактным факелом в конце такта сжатия (как в дизеле). Сферическая выемка в поршне направляет струю топлива к электродам свечи зажигания, где высокая концентрация паров бензина обеспечивает возможность воспламенения смеси.

Второй режим используется при движении автомобиля с высокой скоростью и при резких ускорениях, когда необходимо получить высокую мощность. Такой режим движения требует стехиометрического состава смеси. Смесь такого состава легко воспламеняется, но у двигателя GDI повышена степень сжатия, и для того чтобы не наступала детонация, форсунка впрыскивает топливо мощным факелом. Мелко распыленное топливо заполняет цилиндр и, испаряясь, охлаждает поверхности цилиндра, снижая вероятность появления детонации.

Третий режим необходим для получения большого крутящего момента при резком нажатии педали «газа», когда двигатель работает на малых оборотах. Этот режим работы двигателя отличается тем, что в течение одного цикла форсунка срабатывает два раза. Во время такта впуска в цилиндр для его охлаждения мощным факелом впрыскивается сверхбедная смесь (α=4,1). В конце такта сжатия форсунка еще раз впрыскивает топливо, но компактным факелом. При этом смесь в цилиндре обогащается и детонация не наступает.

Этот режим работы двигателя отличается тем, что в течение одного цикла форсунка срабатывает два раза. Во время такта впуска в цилиндр для его охлаждения мощным факелом впрыскивается сверхбедная смесь (α=4,1). В конце такта сжатия форсунка еще раз впрыскивает топливо, но компактным факелом. При этом смесь в цилиндре обогащается и детонация не наступает.

По сравнению с обычным двигателем с системой питания с распределенным впрыском бензина, двигатель с системой GDI примерно на 10 % экономичнее и выбрасывает в атмосферу на 20 % меньше углекислого газа. Повышение мощности двигателя доходит до 10 %. Однако, как показала эксплуатация автомобилей с двигателями такого типа, они очень чувствительны к содержанию серы в бензине. Оригинальный процесс непосредственного впрыска бензина разработала компания Orbital. В этом процессе в цилиндры двигателя впрыскивается бензин, заранее смешанный с воздухом с помощью специальной форсунки. Форсунка компании Orbital состоит из двух жиклеров, топливного и воздушного.

Работа форсунки Orbital

Воздух к воздушным жиклерам поступает в сжатом виде от специального компрессора при давлении 0,65 МПа. Давление топлива

составляет 0,8 МПа. Сначала срабатывает топливный жиклер, а затем в нужный момент и воздушный, поэтому в цилиндр, мощным факелом впрыскивается топливно-воздушная смесь в виде аэрозоля.

Форсунка, установленная в головке цилиндра рядом со свечой зажигания, впрыскивает топливно-воздушную струю непосредственно на электроды свечи зажигания, что обеспечивает ее хорошее воспламенение.

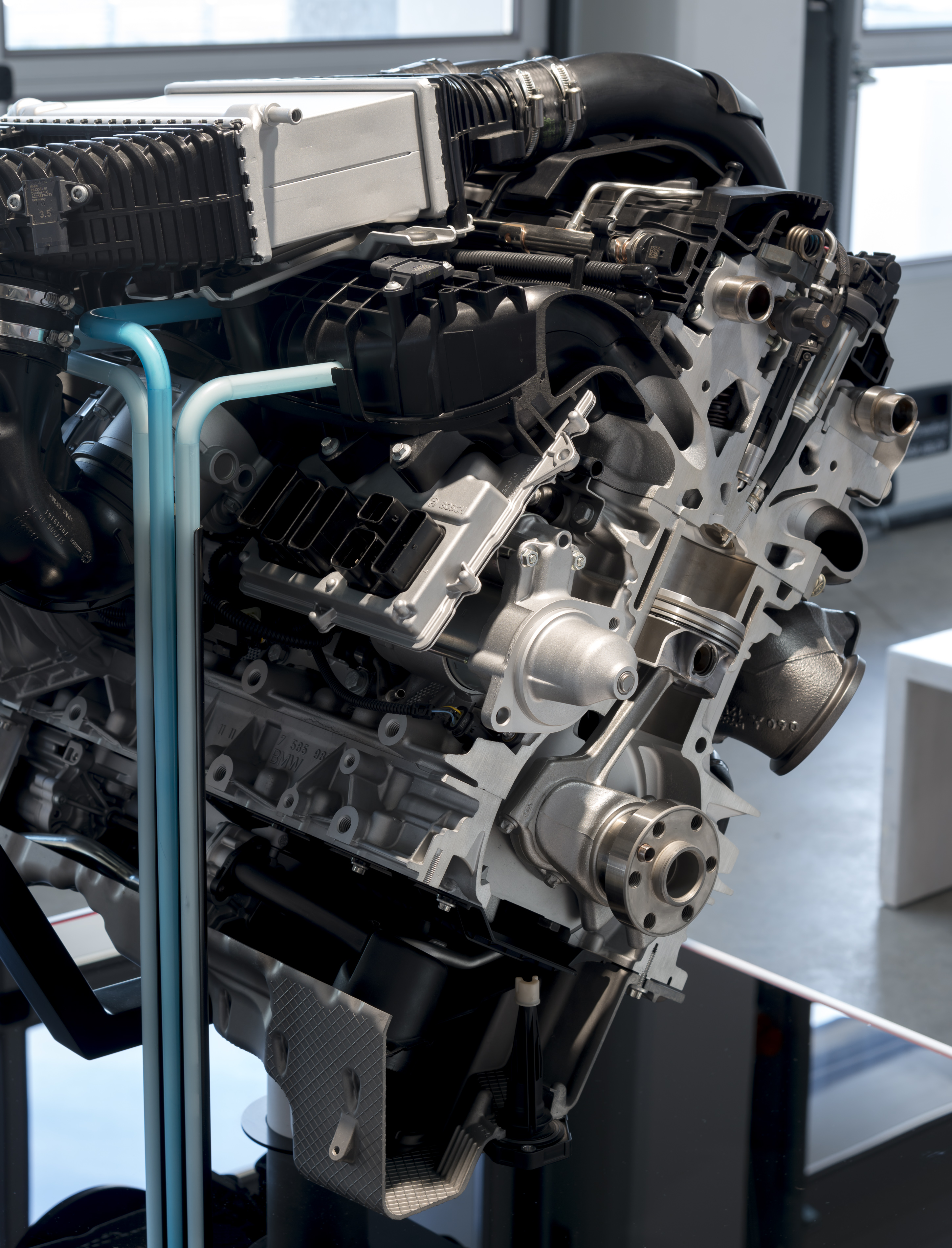

Конструктивные особенности двигателя с непосредственным впрыском бензина Audi 2.0 FSI

На чтение 5 мин.

В этой статье вы найдете всю главную информацию об такой части дорожного транспортного средства как система впрыска топлива. Начинайте читать уже сейчас!

В представленной нами статье вы легко сможете найти ответы на такие довольно распространенные вопросы:

- Что собой представляет и как работает система впрыска?

- Основные типы схем впрыскивания;

- Каким бывает впрыск топлива, и какое влияние он оказывает на характеристики двигателя?

Что собой представляет и как работает система впрыска топлива?

Современные автомобили оснащены различными системами подачи бензина. Система впрыска горючего или как ее еще называют инжекторной, обеспечивает подачу бензиновой смеси. На современных двигателях система впрыска полностью вытеснила карбюраторную схему питания. Несмотря на это, среди автомобилистов и по сей день нет единственного мнения о том, какая же из них лучше, потому как каждая из них имеет свои достоинства и недостатки. Прежде чем разбираться с принципом работы и типами систем впрыска топлива необходимо разобраться с ее элементами. Итак, система впрыска горючего состоит из таких основных элементов:

Система впрыска горючего или как ее еще называют инжекторной, обеспечивает подачу бензиновой смеси. На современных двигателях система впрыска полностью вытеснила карбюраторную схему питания. Несмотря на это, среди автомобилистов и по сей день нет единственного мнения о том, какая же из них лучше, потому как каждая из них имеет свои достоинства и недостатки. Прежде чем разбираться с принципом работы и типами систем впрыска топлива необходимо разобраться с ее элементами. Итак, система впрыска горючего состоит из таких основных элементов:

- Дроссельная заслонка;

- Ресивер;

- Четыре форсунки;

- Канал.

Теперь рассмотрим принцип работы системы подачи топлива в двигатель. Подача воздуха регулируется при помощи дроссельной заслонки, и прежде чем разделиться на четыре потока накапливается в ресивере. Ресивер нужен для правильного расчета массовых затрат воздуха, потому как проводится измерение общих массовых затрат или давления в ресивере. Ресивер должен быть достаточного размера для того, чтобы исключить возможность возникновения воздушного голодания цилиндров во время большого потребления воздуха, а также сглаживания пульсации на пуске. Четыре форсунки располагаются в канале в непосредственной близости от впускных клапанов.

Четыре форсунки располагаются в канале в непосредственной близости от впускных клапанов.

Система впрыска топлива применяется как на бензиновых, так и на дизельных двигателях. К тому же, конструкция и принцип работы подачи бензина дизельных и бензиновых двигателей имеют значительные различия. На бензиновых двигателях при помощи подачи топлива образовывается однородная топливовоздушная смесь, принудительно воспламеняющаяся от искр. На дизельных двигателях подача топливной смеси проходит под высоким давлением, доза топливной смеси смешивается с горячим воздухом и практически сразу воспламеняется. Давление определяет размер порции впрыскиваемой топливной смеси, а значит, и мощность двигателя. Поэтому мощность двигателя прямо пропорционально зависит от давления. То есть чем больше давления подачи топлива, чем больше будет мощность двигателя. Схема топливной смеси является составной частью транспортного средства. Главным рабочим «органом» абсолютно каждой схемы впрыскивания является форсунка.

Система впрыскивания топлива на бензиновых двигателях

Зависимо от метода образования топливовоздушной смеси различают такие системы центрального впрыскивания, непосредственного и распределенного типа. Система распределенного и центрального впрыскивания является схемой предварительного впрыскивания. То есть впрыскивание в них проходит, не доходя к камере сгорания, которая находится во впускном коллекторе.

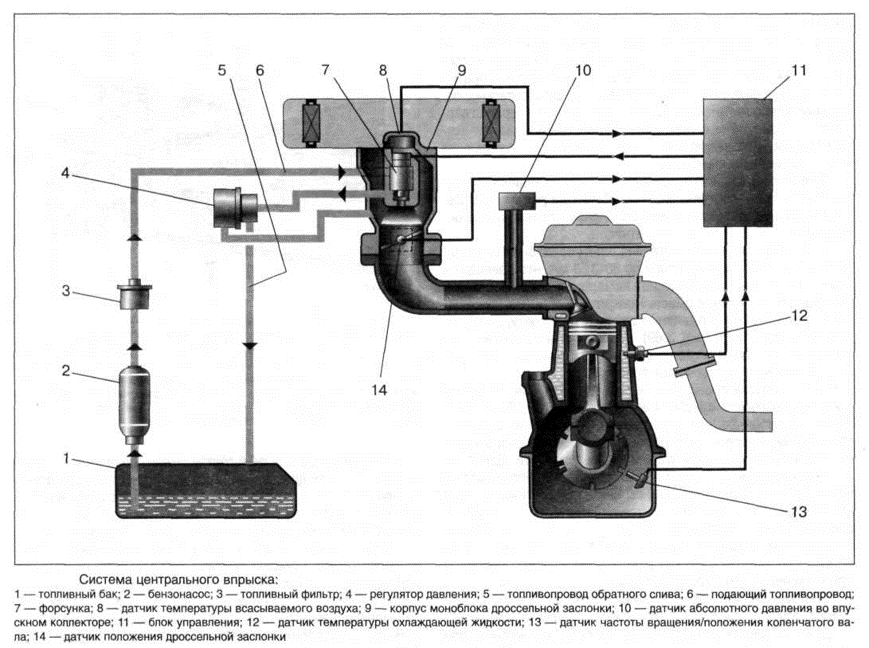

Центральное впрыскивание (или моновпрыск) проходит при помощи одной-единственной форсунки, которая устанавливается во впускном коллекторе. На сегодняшний момент система такого типа не производится, но еще встречается на легковых машинах. Такой тип достаточно простой и надежный, но имеет повышенные затраты горючего и низкие экологические показатели.

Распределительное впрыскивание горючего — это подача топливной смеси во впускной коллектор через отдельную для каждого цилиндра топливную форсунку. Образовывается топливовоздушная смесь во впускном коллекторе. Она является самой распространенной схемой впрыскивания топливной смеси на бензиновых двигателях. Первым и основным преимуществом распределенного типа является экономичность. К тому же, из-за более полного сгорания топлива за одни цикл машины с таким типом впрыскивания приносят меньше вреда окружающей среде вредными выбросами. При точном дозировании топливной смеси риск возникновения непредвиденных сбоев в функционировании на экстремальных режимах сводится практически к нулю. Недостаток этого типа системы впрыскивания заключается в довольно сложной и полностью зависящей от электроники конструкции. Из-за большого количества компонентов ремонт и диагностика этого типа возможна исключительно в условиях автомобильного сервисного центра.

Она является самой распространенной схемой впрыскивания топливной смеси на бензиновых двигателях. Первым и основным преимуществом распределенного типа является экономичность. К тому же, из-за более полного сгорания топлива за одни цикл машины с таким типом впрыскивания приносят меньше вреда окружающей среде вредными выбросами. При точном дозировании топливной смеси риск возникновения непредвиденных сбоев в функционировании на экстремальных режимах сводится практически к нулю. Недостаток этого типа системы впрыскивания заключается в довольно сложной и полностью зависящей от электроники конструкции. Из-за большого количества компонентов ремонт и диагностика этого типа возможна исключительно в условиях автомобильного сервисного центра.

Один из самых перспективных типов подачи горючего является непосредственная система впрыска топлива. Подача смеси проходит непосредственно в камеру сгорания всех цилиндров. Схема подачи дает возможность создавать оптимальный состав топливовоздушной смеси во время функционирования всех режимов работы двигателя, увеличить уровень сжатия, экономичность топлива, увеличение мощности, а также понижение вредных выбросов. Недостаток этого типа впрыскивания заключается в сложной конструкции, а также высоких эксплуатационных требований. Для того чтобы снизить уровень выброса твердых частиц в атмосферу вместе с отработанными газами используется комбинированное впрыскивание, которое объединяет схему непосредственной и распределенной подачей бензина на единственном двигателе внутреннего сгорания.

Недостаток этого типа впрыскивания заключается в сложной конструкции, а также высоких эксплуатационных требований. Для того чтобы снизить уровень выброса твердых частиц в атмосферу вместе с отработанными газами используется комбинированное впрыскивание, которое объединяет схему непосредственной и распределенной подачей бензина на единственном двигателе внутреннего сгорания.

Впрыск топлива в двигатель может иметь электронное или механическое управление. Самым лучшим считается электронное управление, которое обеспечивает значительную экономию горючей смеси, а также сокращение вредных выбросов.

Впрыскивание топливной смеси в схеме может проходить импульсно или непрерывно. Самым перспективным и экономичным считается импульсный впрыск горючей смеси, который использует все современные типы. В двигателе эта схема обычно объединяется с зажиганием и образовывает объединенную схему подачи горючей смеси и зажигания. Согласование функционирования схем подачи топлива обеспечивается благодаря схеме управления двигателем.

Надеемся, что данная статья помогла вам найти решение в проблемах и вы нашли ответы на все вопросы, которые относятся к этой теме. Соблюдайте правила дорожного движения и будьте бдительны во время поездок!

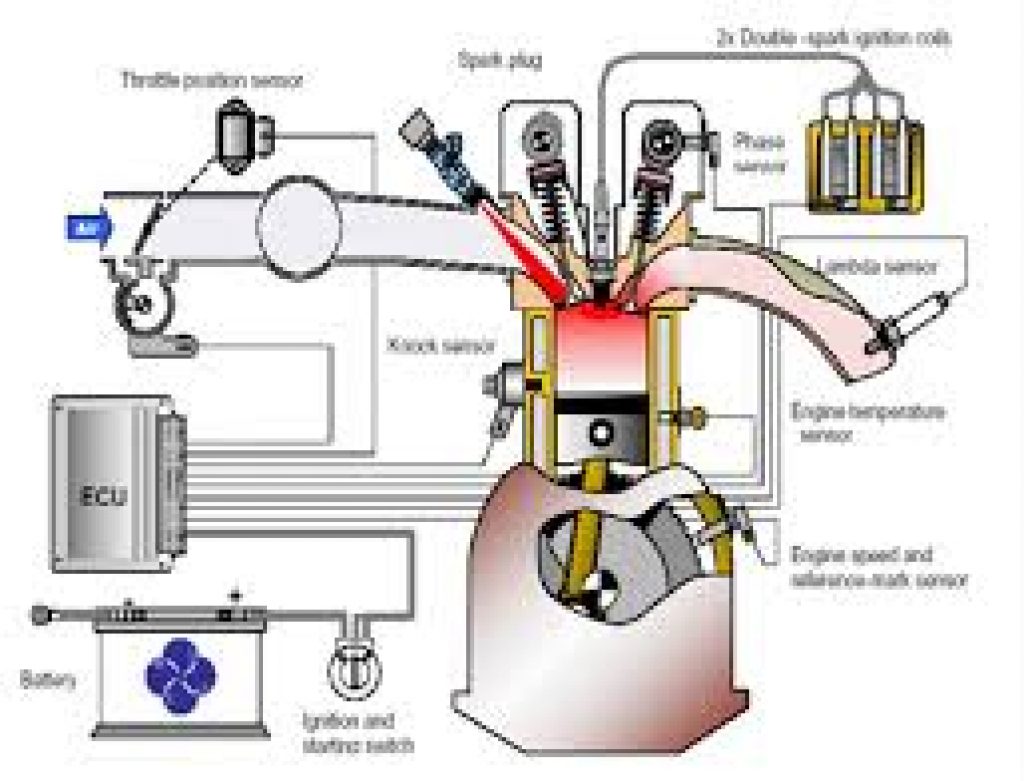

В случае с системой впрыска топлива Ваш двигатель все ещё сосёт, но вместо того, чтобы полагаться только на всасываемое количество топлива, система впрыска топлива стреляет точно правильное количество топлива в камеру сгорания. Системы впрыска топлива прошли уже несколько ступеней эволюции, в них была добавлена электроника — это, пожалуй, было самым большим шагом в развитии этой системы. Но идея таких систем осталась та же: электрически активируемый клапан (инжектор) распыляет отмеренное количество топлива в двигатель. На самом деле основное различие между карбюратором и инжектором именно в электронном управлении ЭБУ — именно бортовой компьютер подаёт точно нужное количество топлива в камеру сгорания двигателя.

Давайте посмотрим, как работает система впрыска топлива и инжектор в частности.

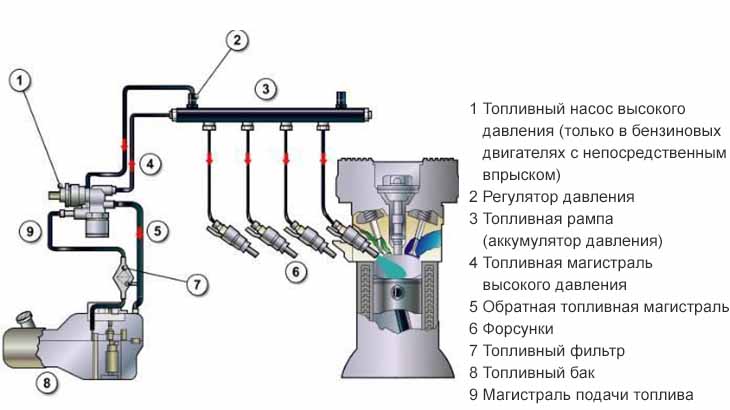

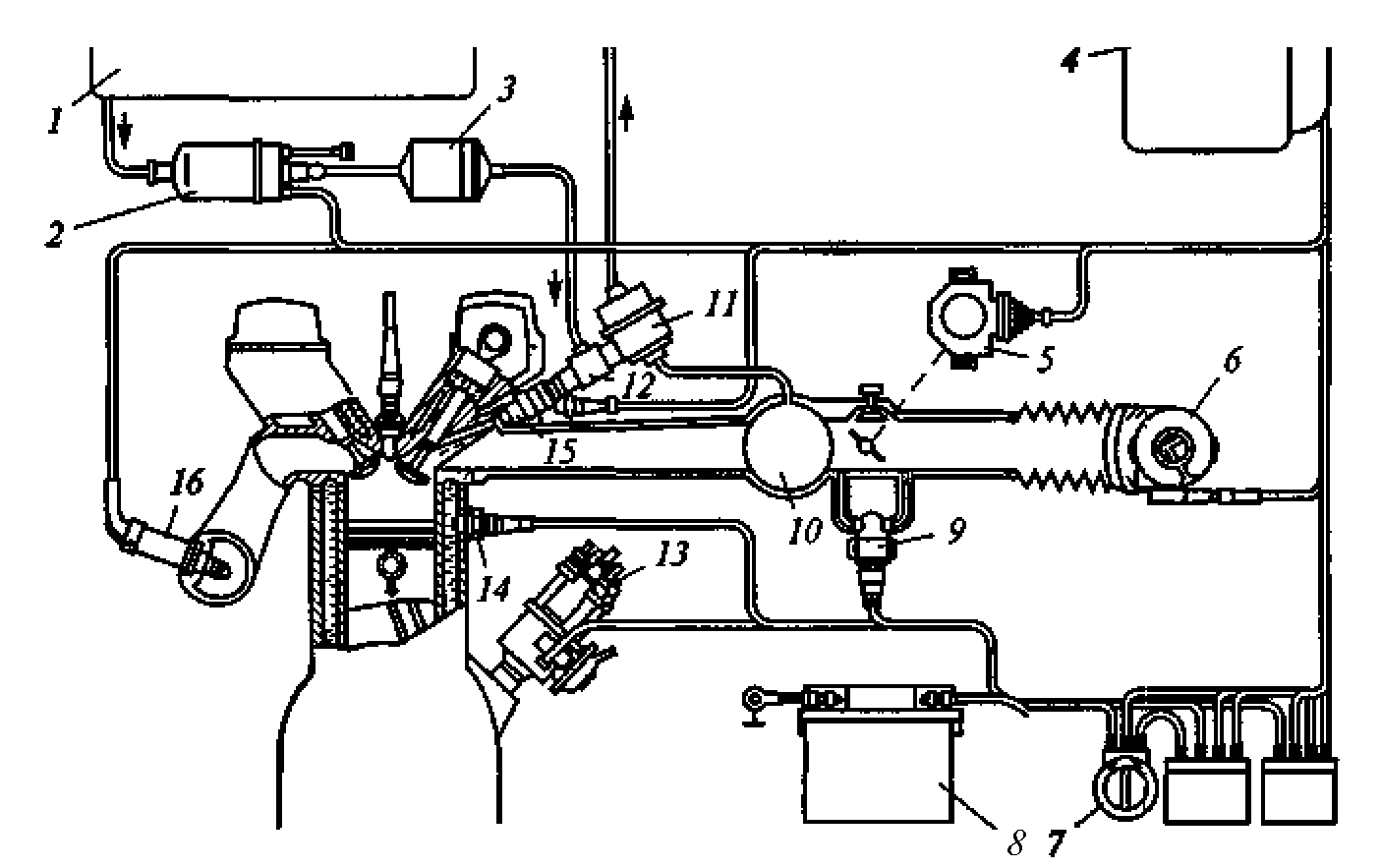

Так выглядит система впрыска топлива

Если сердце автомобиля — это его двигатель, то его мозг — это блок управления двигателем (ЭБУ). Он оптимизирует работу двигателя с помощью датчиков, чтобы решить, как управлять некоторыми приводами в двигателе. Прежде всего, компьютер отвечает за 4 основные задачи:

- управляет топливной смесью,

- контролирует обороты холостого хода ,

- несёт ответственность за угол опережения зажигания,

- управляет фазами газораспределения.

Прежде чем мы поговорим о том, как ЭБУ осуществляет свои задачи, давайте о самом главном — проследим путь бензина от бензобака до двигателя — это и есть работа системы впрыска топлива. Первоначально после того, как капля бензина покидает стенки бензобака, она всасывается с помощью электрического топливного насоса в двигатель. Электрический топливный насос, как правило, состоит из непосредственно насоса, а также фильтра и передающего устройства.

Регулятор давления топлива в конце топливной направляющей с вакуумным питанием гарантирует, что давление топлива будет постоянным по отношению к давлению всасывания. Для бензинового двигателя давление топлива, как правило, составляет порядка 2-3,5 атмосферы (200-350 кПа, 35-50 PSI (фунтов на квадратный дюйм)). Топливные форсунки инжектора подключены к двигателю, но их клапаны остаются закрытыми до тех пор, пока ЭБУ не разрешит отправить топливо в цилиндры.

Для бензинового двигателя давление топлива, как правило, составляет порядка 2-3,5 атмосферы (200-350 кПа, 35-50 PSI (фунтов на квадратный дюйм)). Топливные форсунки инжектора подключены к двигателю, но их клапаны остаются закрытыми до тех пор, пока ЭБУ не разрешит отправить топливо в цилиндры.

Но что же происходит, когда двигателю требуется топливо? Здесь в работу вступает инжектор . Обычно инжекторы имеют два контакта: один вывод подключен к аккумулятору через реле зажигания, а другой контакт проходит в ЭБУ. ЭБУ посылает пульсирующие сигналы в инжектор. За счёт магнита, на который и подаются такие пульсирующие сигналы, открывается клапан инжектора, и в его сопло подаётся некоторое количество топлива. Поскольку в инжекторе очень высокое давление (значение приведено выше), открывшийся клапан направляет топливо с высокой скоростью в сопло распылителя инжектора. Продолжительность, с которой открыт клапан инжектора, влияет на то, какое количество топлива подаётся в цилиндр, а продолжительность эта, соответственно зависит от ширины импульса (т. е. от того, сколько времени ЭБУ посылает сигнал к инжектору).

е. от того, сколько времени ЭБУ посылает сигнал к инжектору).

Когда клапан открывается, топливная форсунка передаёт топливо через распылительный наконечник, который, распыляя, превращает жидкое топливо в туман, непосредственно в цилиндр. Такая система называется системой с непосредственным впрыском . Но распылённое топливо может подаваться не сразу в цилиндры, а сначала в впускные коллекторы.

Как работает инжектор

Но как ЭБУ определяет, сколько на данный момент топлива нужно подать в двигатель? Когда водитель нажимает педаль акселератора, то на самом деле он открывает дроссельную заслонку на величину нажима педали, через которую в двигатель подаётся воздух. Таким образом, мы с уверенностью можем назвать педаль газа «регулятором подачи воздуха» в двигатель. Так вот, компьютер автомобиля руководствуется в том числе величиной открытия дроссельной заслонки, но не ограничивается этим показателем — он считывает информацию с множества датчиков, и давайте узнаем о них всех!

Датчик массового расхода воздуха

Перво-наперво датчик массового расхода воздуха (MAF) определяет, сколько воздуха входит в корпус дроссельной заслонки и посылает эту информацию в ЭБУ. ЭБУ использует эту информацию, чтобы решить, сколько топлива впрыснуть в цилиндры, чтобы держать смесь в идеальных пропорциях.

ЭБУ использует эту информацию, чтобы решить, сколько топлива впрыснуть в цилиндры, чтобы держать смесь в идеальных пропорциях.

Датчик положения дроссельной заслонки

Компьютер постоянно использует этот датчик, чтобы проверить положение дроссельной заслонки и узнать таким образом, сколько воздуха проходит через воздухозаборник для того, чтобы регулировать импульс, отправленный к форсункам, гарантируя, что соответствующее воздуху количество топлива входит в систему.

Кислородный датчик

Кроме того, ЭБУ использует датчик O2, чтобы выяснить, сколько кислорода содержится в выхлопных газах автомобиля. Содержание кислорода в выхлопных газах обеспечивает индикацию того, насколько хорошо топливо сгорает. Используя связанные данные от двух датчиков: кислородного и массового расхода воздуха, ЭБУ также контролирует насыщенность топливо-воздушной смеси, подаваемой в камеру сгорания цилиндров двигателя.

Датчик положения коленвала

Это, пожалуй, главный датчик системы впрыска топлива — именно от него ЭБУ узнаёт о количестве оборотов двигателя в данный момент времени и корректирует количество подаваемого топлива в зависимости от числа оборотов и, конечно же, положения педали газа.

Это три основных датчика, которые прямо и динамически влияют на количество подаваемого в инжектор и в последующем в двигатель топлива. Но есть ещё ряд датчиков:

- Датчик напряжения в электрической сети машины — нужен для того, чтобы ЭБУ понимал, насколько разряжен аккумулятор и требуется ли повысить обороты, чтобы зарядить его.

- Датчик температуры охлаждающей жидкости — ЭБУ повышает количество оборотов, если двигатель холодный и наоборот, если двигатель прогрелся.

Основным назначением системы впрыска (иное название — инжекторная система) является обеспечение своевременной подачи топлива в рабочие цилиндры ДВС.

В настоящее время подобная система активно используется на дизельных и бензиновых двигателях внутреннего сгорания. Важно понимать, что для каждого типа двигателя система впрыска будет в значительной мере отличаться.

Фото: rsbp (flickr.com/photos/rsbp/)

Так в бензиновых ДВС процесс впрыска способствует образованию топливовоздушной смеси, после чего происходит ее принудительное воспламенение от искры.

В дизельных же ДВС подача топлива осуществляется под высоким давлением, когда одна часть топливной смеси соединяется с горячим сжатым воздухом и почти моментально самовоспламеняется.

Система впрыска остается ключевой составной частью общей топливной системы любого автомобиля. Центральным рабочим элементом подобной системы является топливная форсунка (инжектор).

Как уже было сказано ранее в бензиновых двигателях и дизелях применяются различные виды систем впрыска, которые мы и рассмотрим обзорно в этой статье, а детально разберем в последующих публикациях.

Виды систем впрыска на бензиновых ДВС

На бензиновых двигателях используются следующие системы подачи топлива — центральный впрыск (моно впрыск), распределенный впрыск (многоточечный), комбинированный впрыск и непосредственный впрыск.

Центральный впрыск

Подача топлива в системе центрального впрыска происходит за счет топливной форсунки, которая расположена во впускном коллекторе. Поскольку форсунка всего одна, то эту систему впрыска называют еще — моновпрыск.

Поскольку форсунка всего одна, то эту систему впрыска называют еще — моновпрыск.

Системы этого вида на сегодняшний день утратили свою актуальность, поэтому в новых моделях автомобилей они не предусмотрены, впрочем, в некоторых старых моделях некоторых автомобильных марок их можно встретить.

К преимуществам моно впрыска можно отнести надежность и простоту использования. Недостатками подобной системы являются низкий уровень экологичности двигателя и высокий расход топлива .

Распределенный впрыск

Система многоточечного впрыска предусматривает подачу горючего отдельно на каждый цилиндр, оснащенный собственной топливной форсункой. При этом ТВС образуется только во впускном коллекторе.

В настоящее время большинство бензиновых двигателей оснащено системой распределенной подачи топлива. Преимуществами подобной системы являются высокая экологичность, оптимальный расход топлива, умеренные требования к качеству потребляемого топлива.

Непосредственный впрыск

Одна из наиболее совершенных и прогрессивных систем впрыска. Принцип работы подобной системы заключается в прямой подаче (впрыске) топлива в камеру сгорания цилиндров.

Принцип работы подобной системы заключается в прямой подаче (впрыске) топлива в камеру сгорания цилиндров.

Система непосредственной подачи топлива позволяет получать качественный состав ТВС на всех этапах работы ДВС с целью улучшения процесса сгорания горючей смеси, увеличения рабочей мощности двигателя, снижения уровня отработанных газов.

К недостаткам данной системы впрыска можно отнести сложную конструкцию и высокие требования к качеству топлива .

Комбинированный впрыск

Система данного типа объединила в себе две системы — непосредственный и распределенный впрыск. Зачастую она применяется для уменьшения выбросов токсичных элементов и отработанных газов, благодаря чему достигается высокие показатели экологичности двигателя.

Все системы подачи топлива, пнименяемые на бензиновых ДВС могут быть оснащены механическими или электронными устройствами управления, из которых последняя наиболее совершенна, поскольку обеспечивает наилучшие показатели экономичности и экологичности двигателя.

Подача топлива в подобных системах может осуществляться непрерывно или дискретно (импульсно). По мнению специалистов, импульсная подача топлива является наиболее целесообразной и эффективной и на сегодняшний день применяется во всех современных двигателях.

Виды систем впрыска дизельных ДВС

На современных дизельных двигателях применяются такие системы впрыска, как система насос-форсунки, система Сommon Rail, система с рядным или распределительным ТНВД (топливным насосом высокого давления).

Наиболее востребованные и считаются наиболее прогрессивными из них системы: Сommon Rail и насос-форсунки, о которых ниже поговорим чуть подробнее.

ТНВД является центральным элементом любой топливной системы дизельного двигателя.

В дизелях подача горючей смеси может осуществляться как в предварительную камеру, так и напрямую в камеру сгорания (непосредственный впрыск).

На сегодняшний день предпочтение отдается системе непосредственного впрыска, которую отличает повышенный уровень шума и менее плавная работа двигателя, по сравнению с впрыском в предварительную камеру, но при этом обеспечивается гораздо более важный показатель — экономичность.

Система впрыска насос-форсунки

Подобная система применяется для подачи и впрыска топливной смеси под высоким давлением центральным устройством — насос-форсунками.

По названию можно догадаться, что ключевой особенностью данной системы является то, что в единственном устройстве (насос-форсунке) объединены сразу две функции: создание давления и впрыск.

Конструктивным недостатком данной системы является то, что насос оснащен приводом постоянного типа от распредвала двигателя (не отключаемый), который приводит к быстрому износу конструкции. Из-за этого производители все чаще делают выбор в пользу системы впрыска Сommon Rail.

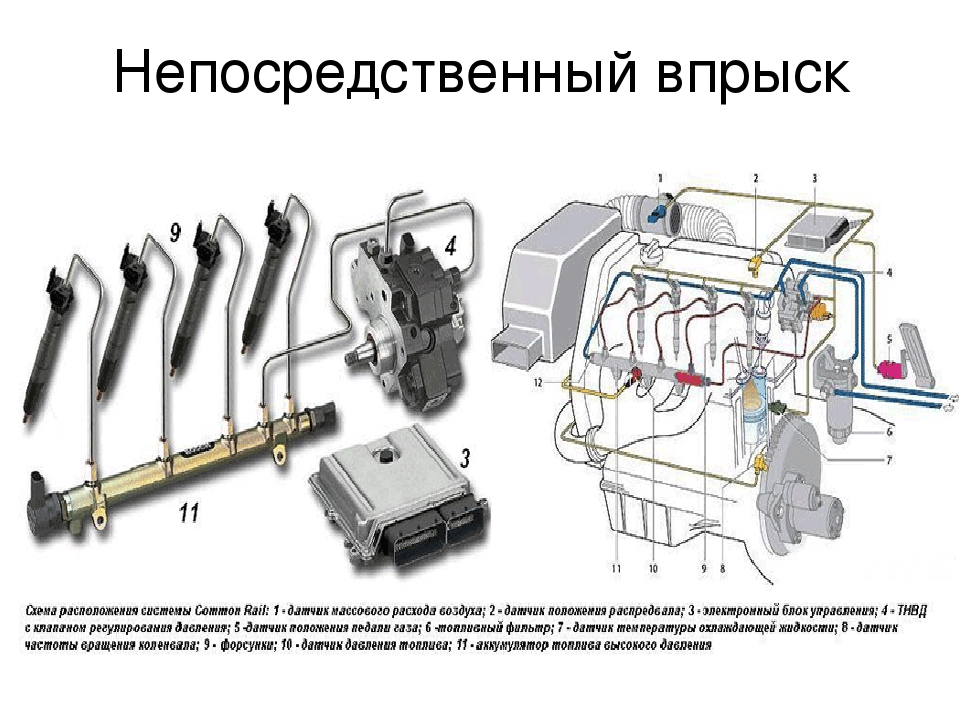

Система впрыска Сommon Rail (аккумуляторный впрыск)

Это более совершенная система подачи ТС для большинства дизельных двигателей. Ее название пошло от основного конструктивного элемента — топливной рампы, общей для всех форсунок. Сommon Rail в переводе с английского как раз и означает — общая рампа.

В такой системе топливо подается к топливным форсункам от рампы, которую еще называют аккумулятором высокого давления, из-за чего у системы появилось и второе название — аккумуляторная система впрыска.

В системе Сommon Rail предусмотрено проведение трех этапов впрыска — предварительного, основного и дополнительного. Это позволяет уменьшить шум и вибрации двигателя, сделать более эффективными процесс самовоспламенения топлива, уменьшить количество вредных выбросов в атмосферу.

Для управления системами впрыска на дизелях предусмотрено наличие механических и электронных устройств. Системы на механике позволяют контролировать рабочее давление, объем и момент впрыска топлива. Электронные системы предусматривают более эффективное управление дизельными ДВС в целом.

Система впрыска топлива применяется для дозированной подачи топлива в двигатель внутреннего сгорания в строго определенный момент времени. От характеристик данной системы зависит мощность, экономичность и . Системы впрыска могут иметь различную конструкцию и варианты исполнения, что характеризует их эффективность и сферу применения.

Краткая история появления

Инжекторная система подачи топлива начала активно внедряться в 70-х годах, явившись реакцией на возросший уровень выбросов загрязняющих веществ в атмосферу. Она была заимствована в авиастроении и являлась экологически более безопасной альтернативой карбюраторному двигателю. Последний был оснащен механической системой подачи топлива, при которой топливо поступало в камеру сгорания за счет разницы давлений.

Она была заимствована в авиастроении и являлась экологически более безопасной альтернативой карбюраторному двигателю. Последний был оснащен механической системой подачи топлива, при которой топливо поступало в камеру сгорания за счет разницы давлений.

Первая система впрыска была практически полностью механической и отличалась малой эффективностью. Причиной этого был недостаточный уровень технического прогресса, который не мог полностью раскрыть ее потенциал. Ситуация изменилась в конце 90-х годов с развитием электронных систем управления работой двигателя. Электронный блок управления стал контролировать количество впрыскиваемого топлива в цилиндры и процентное соотношение компонентов топливовоздушной смеси.

Виды систем впрыска бензиновых двигателей

Существует несколько основных видов систем впрыска топлива, которые отличаются способом образования топливовоздушной смеси.

Моновпрыск, или центральный впрыск

Схема работы системы моновпрыскаСхема с центральным впрыском предусматривает наличие одной , которая расположена во впускном коллекторе. Такие системы впрыска можно найти только на старых легковых автомобилях. Она состоит из следующих элементов:

Такие системы впрыска можно найти только на старых легковых автомобилях. Она состоит из следующих элементов:

- Регулятор давления — обеспечивает постоянную величину рабочего давления 0,1 МПа и предотвращает появление воздушных пробок в .

- Форсунка впрыска — осуществляет импульсную подачу бензина во впускной коллектор двигателя.

- — выполняет регулирование объема подаваемого воздуха. Может иметь механический или электрический привод.

- Блок управления — состоит из микропроцессора и блока памяти, который содержит эталонные данные характеристики впрыска топлива.

- Датчики положения коленчатого вала двигателя, положения дроссельной заслонки, температуры и т.д.

Системы впрыска бензина с одной форсункой работают по следующей схеме:

- Двигатель запущен.

- Датчики считывают и передают информацию о состоянии системы в блок управления.

- Полученные данные сравниваются с эталонной характеристикой, и, на основе этой информации, блок управления рассчитывает момент и длительность открытия форсунки.

- На электромагнитную катушку направляется сигнал об открытии форсунки, что приводит к подаче топлива во впускной коллектор, где он смешивается с воздухом.

- Смесь топлива и воздуха подается в цилиндры.

Распределенный впрыск (MPI)

Система с распределенным впрыском состоит из аналогичных элементов, но в такой конструкции предусмотрены отдельные форсунки для каждого цилиндра, которые могут открываться одновременно, попарно или по одной. Смешение воздуха и бензина происходит также во впускном коллекторе, но, в отличие от моновпрыска, подача топлива осуществляется только во впускные тракты соответствующих цилиндров.

Схема работы системы с распределенным впрыском

Управление осуществляется электроникой (KE-Jetronic, L-Jetronic). Это универсальные системы впрыска топлива Bosch, получившие широкое распространение.

Принцип действия распределенного впрыска:

- В двигатель подается воздух.

- При помощи ряда датчиков определяется объем воздуха, его температура, скорость вращения коленчатого вала, а также параметры положения дроссельной заслонки.

- На основе полученных данных электронный блок управления определяет объем топлива, оптимальный для поступившего количества воздуха.

- Подается сигнал, и соответствующие форсунки открываются на требуемый промежуток времени.

Непосредственный впрыск топлива (GDI)

Система предусматривает подачу бензина отдельными форсунками напрямую в камеры сгорания каждого цилиндра под высоким давлением, куда одновременно подается воздух. Эта система впрыска обеспечивает наиболее точную концентрацию топливовоздушной смеси, независимо от режима работы мотора. При этом смесь сгорает практически полностью, благодаря чему уменьшается объем вредных выбросов в атмосферу.

Схема работы системы непосредственного впрыска

Такая система впрыска имеет сложную конструкцию и восприимчива к качеству топлива, что делает ее дорогостоящей в производстве и эксплуатации. Поскольку форсунки работают в более агрессивных условиях, для корректной работы такой системы необходимо обеспечение высокого давления топлива, которое должно быть не менее 5 МПа.

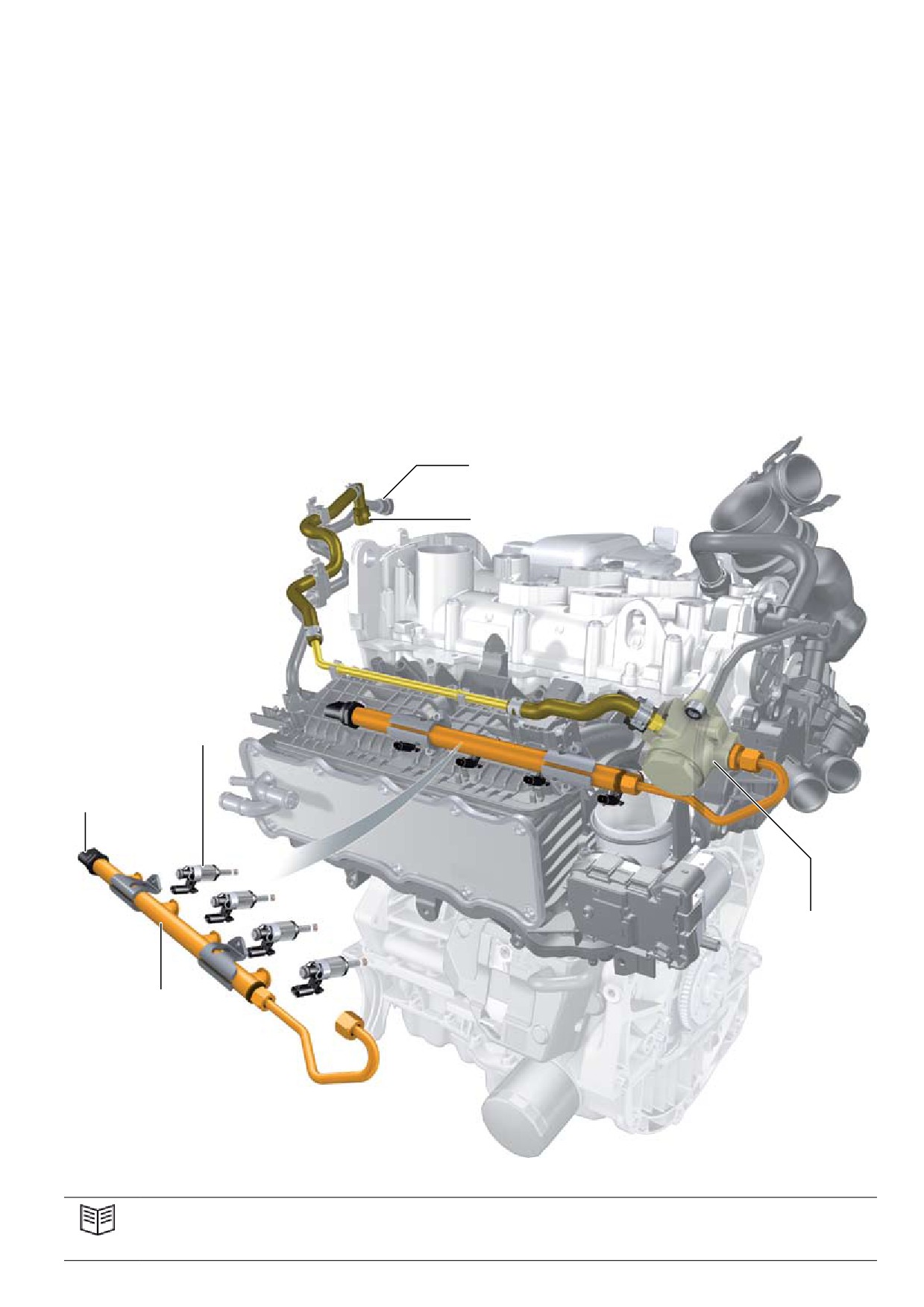

Конструктивно система непосредственного впрыска включает в себя:

- Топливный насос высокого давления.

- Регулятор давления топлива.

- Топливная рампа.

- Предохранительный клапан (установлен на топливной рампе для защиты элементов системы от повышения давления больше допустимого уровня).

- Датчик высокого давления.

- Форсунки.

Электронная система впрыска такого типа от компании Bosch получила наименование MED-Motronic. Принцип ее действия зависит от вида смесеобразования:

- Послойное — реализуется на малых и средних оборотах двигателя. Воздух подается в камеру сгорания на большой скорости. Топливо впрыскивается по направлению к и, смешиваясь на этом пути с воздухом, воспламеняется.

- Стехиометрическое. При нажатии на педаль газа происходит открытие дроссельной заслонки и осуществляется впрыск топлива одновременно с подачей воздуха, после чего смесь воспламеняется и полностью сгорает.

- Гомогенное. В цилиндрах провоцируется интенсивное движение воздуха, при этом на такте впуска происходит впрыск бензина.

В бензиновом двигателе — наиболее перспективное направление в эволюции систем впрыска. Впервые он был реализован в 1996 году на легковых автомобилях Mitsubishi Galant, и сегодня его устанавливают на свои автомобили большинство крупнейших автопроизводителей.

Двигатели с непосредственным впрыском. Что в них

17.01.2021, Просмотров: 234

На нынешнее время практически все двигатели автомобилей свежих годов выпуска, оснащены непосредственным впрыском топлива. Давайте же разбираться чем выгодно такое инженерное решение.

В отличи от распределённого впрыска, при котором топливо подаётся во впускной коллектор, при непосредственном впрыске, форсунки подают его непосредственно в камеру сгорания. Таким образом двигатель становится мощнее, за счёт подачи топлива сразу в камеру сгорания, и при этом порция бензина более обеднённая, а значит меньший расход. Также в результате полноценного сгорания и обеднённой смеси, достигается более экологический выброс.

Также в результате полноценного сгорания и обеднённой смеси, достигается более экологический выброс.

В то время, остальные производители двигателей также переняли эту систему, и начали обозначать её уже своими наименованиями:

- Alfa Romeo — JTS;

- Ford — TwinForce, SCTi, GTDi, в настоящее время используется торговая марка «EcoBoost»;

- Honda — I-CDTI;

- Mercedes-benz — CGI;

- Mitsubishi — GDI;

- Mazda — DISI;

- Nissan — NEO DI;

- Opel — Direct, SIDI;

- Renault — IDE;

- PSA (Peugeot, Citron) — HPi;

- Toyota — D4;

- VAG (Volkswagen, Audi, Skoda, Seat) — FSI, TSI, (Audi — TFSI).

Данная система и технически, и конструктивно более сложнее, так как она включает в себя топливные магистрали высокого давления, ТНВД, и фильтры тонкой очистки топлива. Соответственно такой двигатель капризный к качеству бензина.

Теперь стоит затронуть минусы непосредственного впрыска. Как я уже говорил, это требовательность к качеству топлива, жёсткая работа двигателя. Кстати об этом. Звук работы мотора, можно спутать с дизельным и за счёт этого, значительно возрастает нагрузка на шатунно-поршневую группу. Возьмите во внимание качество запчастей, их облегчённость, что итак сокращает срок службы. А тем более такие силовые агрегаты могут оснащать турбонаддувом, что ещё сильнее увеличивает нагрузку. Вот и сделайте вывод, насколько километров хватит такого мотора. Конечно всё ещё во многом зависит от качества бензина, обслуживания и от того как ездить.

Ещё один и наверное самый главный недостаток непосредственного впрыска, это его загрязнённость. После совсем небольшого пробега, на сёдлах и тарелках клапанов нарастает приличная «шуба» из нагара. Если с этим ничего не делать, скопившийся нагар будет препятствовать наполняемости цилиндров воздухом, что влечёт за собой неравномерную работу двигателя, потерю мощности и т.п. Также весь этот нагар оседает не только на клапанах и во впускных окнах, а даже в самом впускном коллекторе. Поэтому моторы с такой системой желательно чистить, чтобы избежать проблем.

После совсем небольшого пробега, на сёдлах и тарелках клапанов нарастает приличная «шуба» из нагара. Если с этим ничего не делать, скопившийся нагар будет препятствовать наполняемости цилиндров воздухом, что влечёт за собой неравномерную работу двигателя, потерю мощности и т.п. Также весь этот нагар оседает не только на клапанах и во впускных окнах, а даже в самом впускном коллекторе. Поэтому моторы с такой системой желательно чистить, чтобы избежать проблем.

Преимущества и недостатки прямого впрыска двигателя

Ещё в начале 2000-х годов в Украину начали попадать первые автомобили Mitsubishi с обозначениями GDI около индексов, указывающих на объём двигателя.

Под этой аббревиатурой скрывается непосредственный впрыск топлива в цилиндры двигателя — именно эта японская компания стала первой, начавшей серийное производство силовых агрегатов с такой системой впуска. Такой мотор заслужил очень неоднозначные отзывы, поэтому перед покупкой автомобилей Mitsubishi следует внимательно рассмотреть плюсы и минусы двигателя GDI.

Это будет полезным и покупателям машин других производителей, поскольку такие двигатели устанавливаются на автомобили Volkswagen, GM, Toyota, Mercedes и других марок.

Теоретическая часть

Обычный инжекторный двигатель, который использует коллекторную систему смесеобразования, предполагает подачу в цилиндры уже готового бензовоздушного состава. Такое смешивание воздуха и горючего происходит во впускном коллекторе, где устанавливаются форсунки, управляемые электроникой. Если же говорить про двигатель GDI, то в нём форсунка направлена непосредственно в камеру сгорания. Соответственно, через впускные клапаны подаётся только воздух, а процесс смесеобразования происходит непосредственно в цилиндрах.

Камера сгорания двигателя GDI

Естественно, добиться однородного состава топливовоздушной смеси в таких условиях очень сложно, поэтому двигатель GDI управляется сложным электронным блоком, в котором используется программное обеспечение, рассчитанное на несколько различных циклов работы. Кроме того, для достижения идеальных параметров смесеобразования необходимо использовать специальные вихревые форсунки, которые подают топливо внутрь в виде мелкодисперсионного тумана.

Стоит сказать, что основные плюсы двигатель GDI получает в результате работы на сверхобеднённой смеси, в которой содержание бензина по сравнению с воздухом уменьшено до 1:20, тогда как при распределённом впрыске соотношение поддерживается на постоянном уровне 1:14. Однако даже мотор с непосредственным впрыском не может работать постоянно в таком режиме, поэтому под нагрузками в его системе впуска восстанавливается нормальное смесеобразование.

За счёт этого двигатель GDI должен оснащаться двухступенчатой системой подачи топлива. Именно со всеми этими отличиями и связаны основные минусы конструкции — посмотрим, смогут ли их превзойти плюсы, полученные от перехода на непосредственный впрыск.

Именно со всеми этими отличиями и связаны основные минусы конструкции — посмотрим, смогут ли их превзойти плюсы, полученные от перехода на непосредственный впрыск.

Положительные стороны

Как уже говорилось выше, главные плюсы двигатель GDI получает благодаря возможности работы на сильно обеднённой смеси при отсутствии больших нагрузок. Преимуществом уменьшения соотношения с 1:14 до 1:20 является существенное снижение расхода топлива при движении в смешанном или городском цикле. Исследования специалистов показывают, что в городском заторе с длительной работой двигателя на постоянных оборотах холостого хода затраты горючего уменьшаются сразу на 20–25%. Однако говорить о таких же результатах при быстрой езде по трассе не приходится — двигатель GDI будет требовать столько же топлива, сколько и силовой агрегат с распределённым впрыском.

Двигатель KIA с системой GDI

Дополнительные плюсы удаётся получить и от смесеобразования, происходящего непосредственно в камере сгорания. Специалисты по двигателям автомобилей могут сказать, что горение в цилиндре происходит неравномерно — больше всего топлива удаётся поджечь в непосредственной близости к свече, тогда как дальние части камеры охватываются неравномерно, что и приводит к выбросу остатков горючего в выхлопную трубу. Компания Volkswagen впервые предложила технологию послойного прямого впрыска топлива, назвав её FSI — впоследствии другие автомобильные фирмы приняли на вооружение такую методику.

Специалисты по двигателям автомобилей могут сказать, что горение в цилиндре происходит неравномерно — больше всего топлива удаётся поджечь в непосредственной близости к свече, тогда как дальние части камеры охватываются неравномерно, что и приводит к выбросу остатков горючего в выхлопную трубу. Компания Volkswagen впервые предложила технологию послойного прямого впрыска топлива, назвав её FSI — впоследствии другие автомобильные фирмы приняли на вооружение такую методику.

За один обычный такт впуска форсунка может впрыскивать до пяти порций топлива, которые образуют неравномерную смесь, составленную с учётом всех нюансов процесса горения. Благодаря этому двигатели FSI и современные агрегаты GDI имеют меньший расход топлива, меньшую токсичность выхлопа, а также лучшую стабильность работы на невысоких оборотах.

Двигатель V6 FSI Audi

Такое изменение смесеобразования позволяет получить и другой положительный эффект, сущность которого заключается в повышении мощности и тяги приблизительно на 10–15%. Кроме того, двигатель GDI позволяет получить плюсы, связанные с уменьшением объёма нагара. Соответственно, увеличивается срок службы многих компонентов, а масло сохраняет большую часть своих свойств вплоть до момента замены. Плюсы заключаются и в снижении вероятности поломки мотора в результате закупорки масляных каналов продуктами сгорания топлива. Однако ни одна сложная конструкция не может обойтись без своих минусов — включая и мотор с непосредственным впрыском.

Кроме того, двигатель GDI позволяет получить плюсы, связанные с уменьшением объёма нагара. Соответственно, увеличивается срок службы многих компонентов, а масло сохраняет большую часть своих свойств вплоть до момента замены. Плюсы заключаются и в снижении вероятности поломки мотора в результате закупорки масляных каналов продуктами сгорания топлива. Однако ни одна сложная конструкция не может обойтись без своих минусов — включая и мотор с непосредственным впрыском.

Главные недостатки

Минусы двигателей с прямым впрыском связаны с использованием более сложной системы впуска, в состав которой входит и топливный насос высокого давления, похожий на аналогичную конструкцию в дизельном силовом агрегате. Применение таких агрегатов приводит к тому, что двигатель GDI становится чувствительным к качеству топлива. Это касается не только содержания твёрдых частиц, но также наличия в горючем соединений серы, железа, фосфора и многих других минералов. Минусы проявляются в частых поломках мотора при заправке некачественным топливом.

Схема системы питания двигателя GDI

Кроме того, проблемы двигателей с непосредственным впрыском связаны и с тем, что в них применяются очень специфические технологические решения, которые пока знакомы лишь немногим специалистам сервисных центров. За счёт этого отремонтировать двигатель GDI не так просто, как обычный агрегат с распределённым впрыском. Минусы этих двигателей могут быть связаны и с упомянутой в теоретической части двухступенчатой системой подачи топлива. Практически у каждого производителя есть свои специфические поломки:

- Моторы Toyota и Lexus с непосредственным впрыском страдают от поломки клапанов двухступенчатого насоса, приводимого распредвалом. В результате бензин поступает в картер двигателя, что приводит к его непоправимым поломкам в течение 1–2 дней;

- Двигатели Mitsubishi оснащаются двумя различными насосами — низкого и высокого давления. Второй узел достаточно часто забивается твёрдыми частицами, содержащимися в некачественном топливе.

В результате мотор может отлично работать на холостых и низких оборотах, но глохнуть при нажатии на педаль газа;

В результате мотор может отлично работать на холостых и низких оборотах, но глохнуть при нажатии на педаль газа; - В двигателях Cadillac применяются пьезофорсунки с особым напылением. При длительной работе на топливе с высоким содержанием серы они разрушаются, что приводит к необходимости ремонта стоимостью в 1500–2000 долларов.

Пьезофорсунка двигателя GDI

Минусы могут заключаться и в малой распространённости запчастей к таким двигателям — очень часто их приходится ожидать в течение 2–3 недель, что приводит к длительным простоям автомобиля. Поэтому, приобретая машину с прямым впрыском топлива, стоит серьёзно задуматься о вопросах её ремонта, а также о необходимости заправки качественным топливом на фирменных АЗС.

Стоит ли покупать?

Конечно, двигатели с непосредственным впрыском имеют более высокую мощность и тягу, а также способны обеспечивать экономию топлива. Однако у них есть существенные минусы, которые связаны с надёжностью и требованиями к качеству топлива. Поэтому их эксплуатация в украинских условиях может приводить к частым дорогостоящим ремонтам. Но в последнее время в продаже появились автомобили, которые прошли специальную адаптацию.

Поэтому их эксплуатация в украинских условиях может приводить к частым дорогостоящим ремонтам. Но в последнее время в продаже появились автомобили, которые прошли специальную адаптацию.