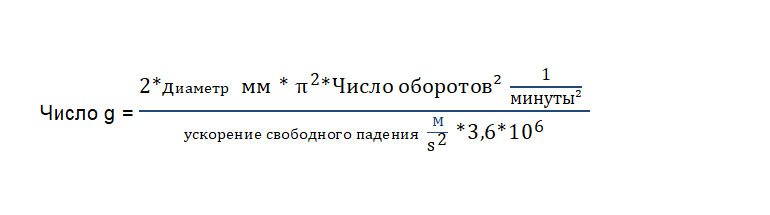

Формула количества оборотов в минуту: Число оборотов центрифуги | Ускорение (g)

| Металлорежущий инструмент и инструментальная оснастка для станков / Cutting tools and tooling system SANDVIK COROMANT | Каталог SANDVIK COROMANT 2010 CoroKey Режущий инструмент (Всего 216 стр.) | ||||||||

10 Каталог SANDVIK COROMANT 2010 CoroKey Режущий инструмент для точения фрезерования сверления Стр.10 | ||||||||

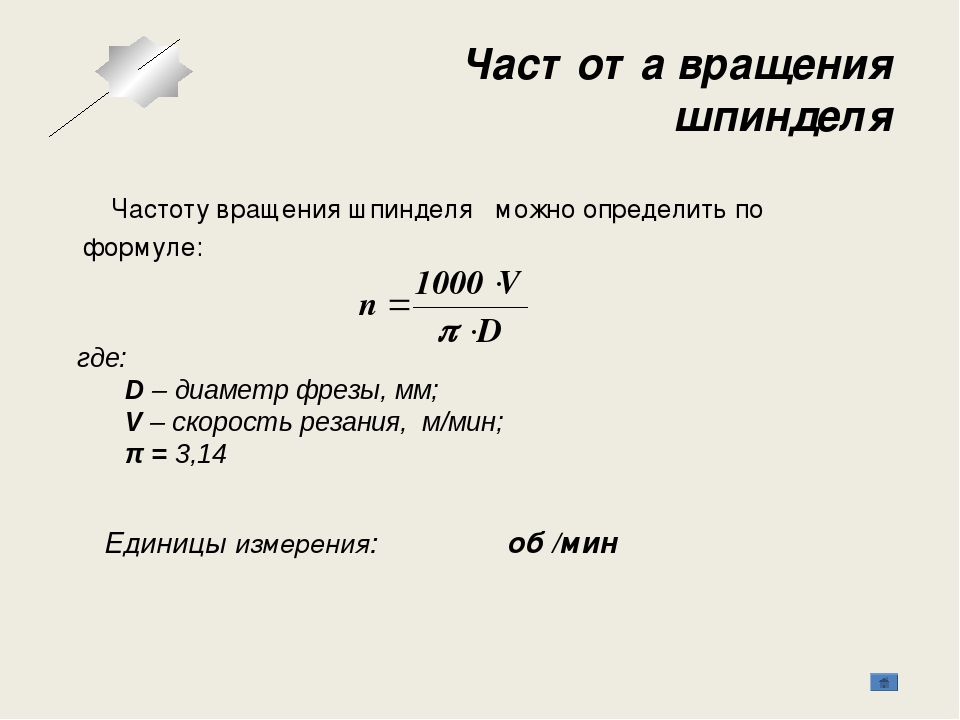

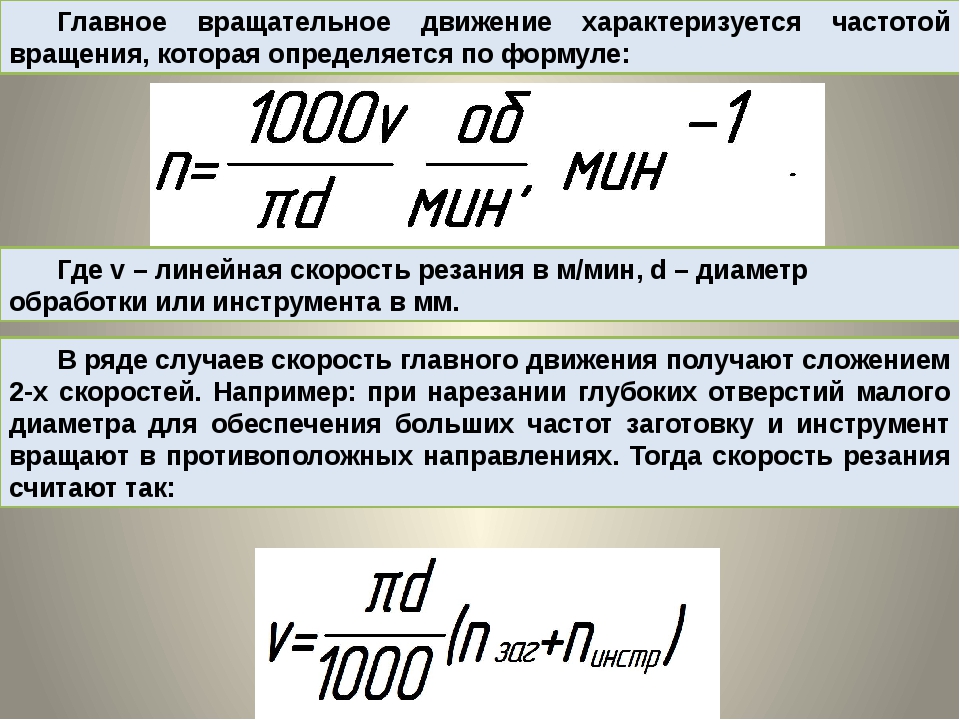

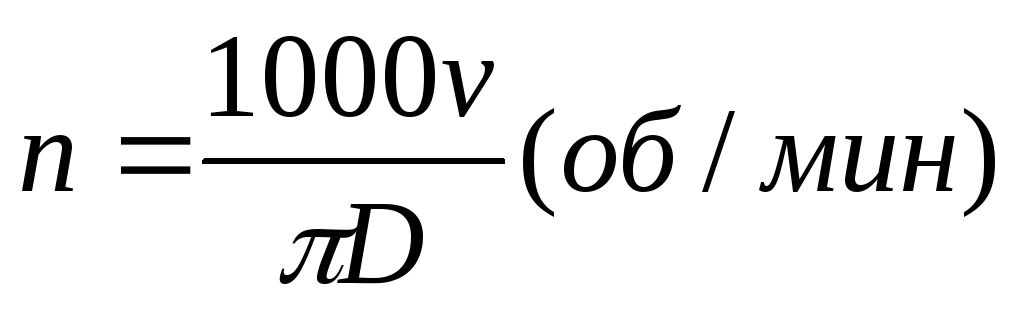

Определение числа оборотов шпинделя станка при точении Скорость резания (vc) Обороты в минуту (об/мин) Основные формулы при обработке металлов ре Определение числа оборотов шпинделя станка при точении Скорость резания (vc) Обороты в минуту (об/мин) Основные формулы при обработке металлов резанием Расчет подачи при фрезеровании многолезвийным инструментом Диаметр обработки инструмента Скорость резания (vc) м/мин Таблица расчета числа оборотов шпинделя 30 40 50 100 150 200 300 400 500 600 700 12 795 1060 1326 2652 3979 5305 7957 10610 13262 16 597 795 995 1989 2984 3978 5968 7957 9947 11936 20 477 637 796 1591 2387 3183 4774 6366 7957 9549 11140 25 382 509 637 1273 1910 2546 3819 5092 6366 7639 8912 32 298 398 497 994 1492 1989 2984 3978 4973 5968 6963 40 239 318 398 795 1194 1591 2387 3183 3978 4774 5570 50 191 255 318 636 955 1272 1909 2546 3183 3819 4456 63 151 202 253 505 758 1010 1515 2021 2526 3031 3536 80 119 159 199 397 597 795 1193 1591 1989 2387 2785 100 95 127 159 318 477 636 952 1273 1591 1909 2228 125 76 109 124 255 382 509 764 1018 1237 1527 1782 160 60 80 99 198 298 397 596 795 994 1193 1392 175 55 71 91 182 273 363 544 727 909 1091 1273 200 48 64 80 160 239 318 476 636 795 954 1114 Пример Используется фреза диаметром 80 мм. | ||||||||

См.  | ||||||||

Соотношение твердостей Таблица / Hardness equivalent table | Аналоги марок стали / Workpiece material conversion table | |||||||

Отклонение размера детали / Fit tolerance table | Перевод оборотов в скорость / Surface speed to RPM conversion | |||||||

Диаметр под резьбу / Tap drill sizes | Виды резьбы в машиностроении / Thread types and applications | |||||||

Дюймы в мм Таблица / Inches to mm Conversion table | Современные инструментальные материалы / Cutting tool materials | |||||||

| SANDVIK COROMANT | ||||||||

| | ||||||||

Каталог SANDVIK COROMANT 2017 Инструмент токарный и оснастка (656 страниц) | Каталог SANDVIK COROMANT 2017 Инструмент вращающийся и оснастка (515 страниц) | Каталог SANDVIK COROMANT 2016 Металлорежущий цельный инструмент (866 страниц) | Каталог SANDVIK COROMANT 2016 Обработка глубоких отверстий (226 страниц) | Каталог SANDVIK COROMANT 2015 Токарные инструменты (1253 страницы) | Каталог SANDVIK COROMANT 2015 Вращающиеся инструменты (1500 страниц) | |||

Каталог SANDVIK COROMANT 2015 Комплектующие для инструмента (670 страниц) | Каталог SANDVIK COROMANT 2015 Специальный инструмент (163 страницы) | SANDVIK COROMANT 2001 Вращающиеся инструменты (751 страницы) | Каталог SANDVIK COROMANT 2000 Токарный инструмент (573 страницы) | Каталог SANDVIK COROMANT 2017 Инструмент Сандвик-МКТС (104 страницы) | Каталог SANDVIK COROMANT 2000 Инструмент и сменные пластины Сандвик МКТС (172 страницы) | |||

Руководство SANDVIK COROMANT 2010 по металлообработке (800 страниц) | Каталог SANDVIK COROMANT 2010 CoroKey Режущий инструмент (216 страниц) | Пособие SANDVIK COROMANT 2009 Обработка металлов резанием (359 страниц) | Каталог SANDVIK COROMANT 2006 CoroKey Металлорежущий инструмент (195 страниц) | Руководство SANDVIK COROMANT 2005 по обработке металлов резанием (564 страницы) | Учебник SANDVIK COROMANT 2003 Обработка резанием (301 страница) | |||

Каталоги инструмента и оснастки для металлообработки на станках / | ||||||||

Каталог SANDVIK COROMANT 2010 CoroKey Режущий инструмент (Всего 216 стр. ) ) | ||||||||

| | ||||||||

| 7 Таблица аналогов марок сталей промышленно развитых стран Часть 2 Национальные стандарты BS EN SS AISI SAE W.-nr. DIN AFNOR UNI UNE JIS Таблица об | 8 Справочная таблица соответствия твердости измеренной тремя наиболее часто применяемыми в машиностроении методами Виккерс HV Бринелль HB Роквелл H | 9 Сандвик Коромант расчет режимов резания Коррекция скорости резания для материалов различной твердости HB Рекомендации по режимам обработки в табл | 11 Токарный инструмент Sandvik CoroTurn RC для наружной токарной обработки Резцы с механическим креплением СРП повышенной жесткости Фотография проце | 12 Токарный инструмент Sandvik Выбор резцов для наружного точения на металлоорабатывающем оборудовании CoroTurn RC Наружное точение от чернового до | 13 Расточные резцы Sandvik Выбор токарного инструмента со сменными многогранными пластинами для точения ВНУТРЕННЯЯ ОБРАБОТКА CoroTurn 107 Первый выб | |||

— — | ||||||||

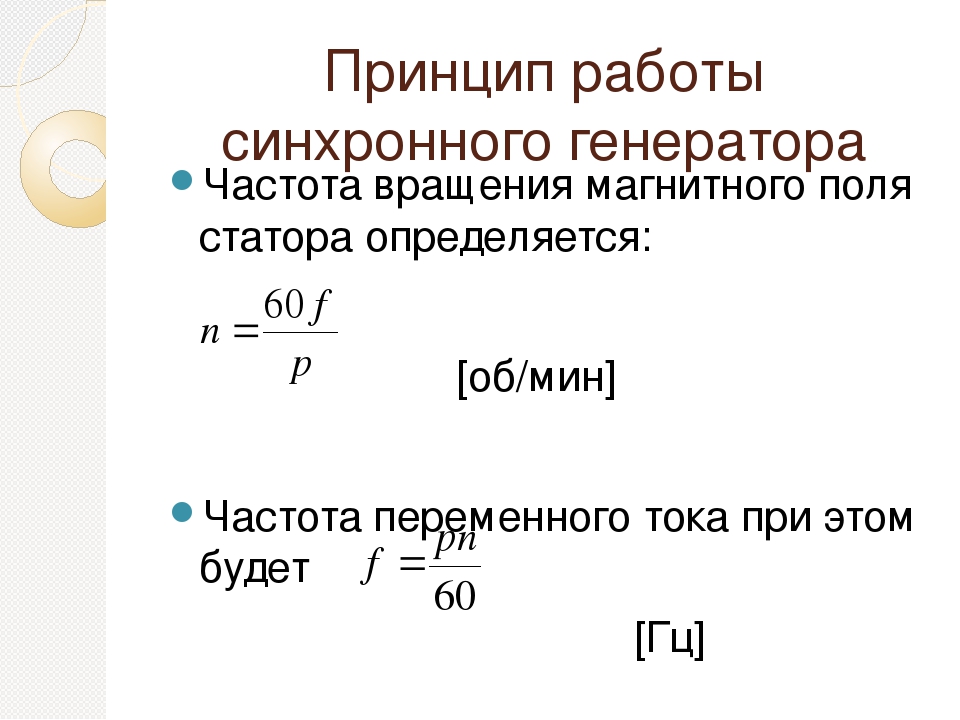

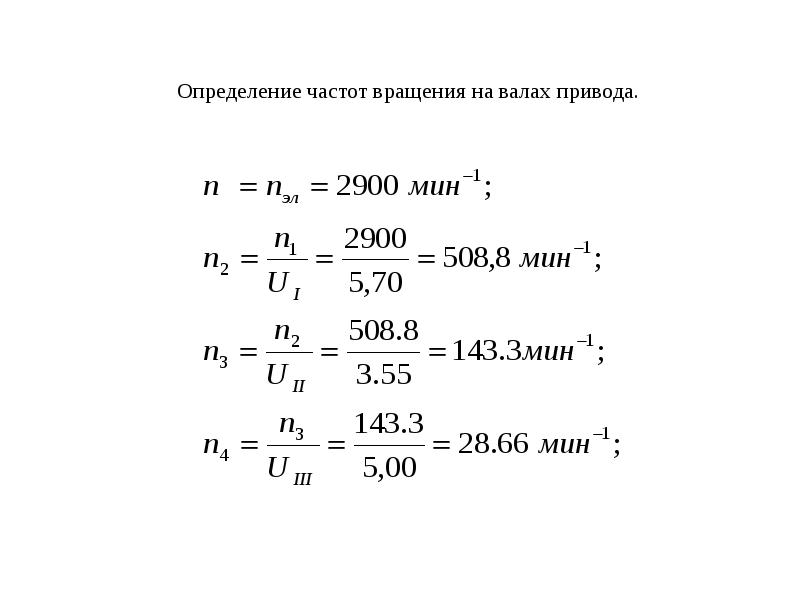

9.

5: Проект зубчатой передачи

5: Проект зубчатой передачиЗубчатая передача представляет собой элемент ходовой части, отвечающий за передачу мощность от электромотора к колесам.

Скорость колеса:

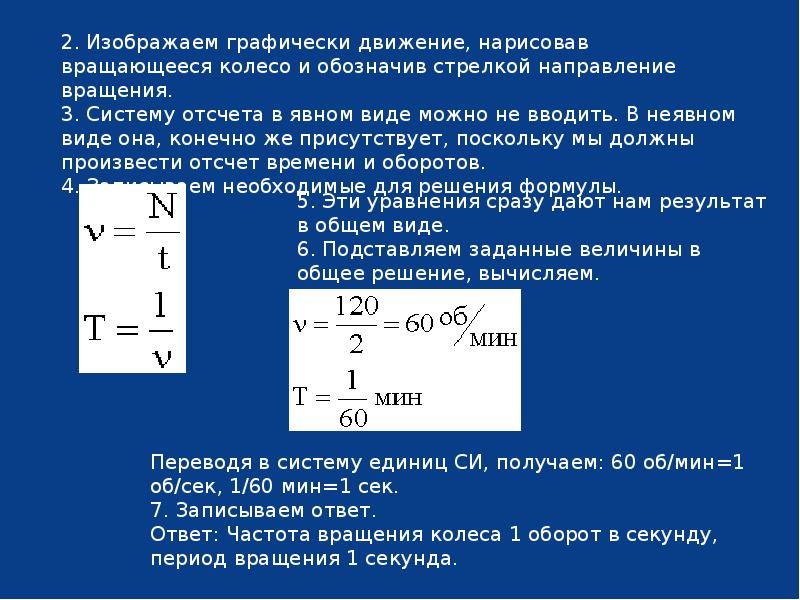

Первой концепцией, с которой необходимо познакомиться, это метод расчета скорости, с которой робот перемещается через поле, на базе скорости вращения колес. Каждый раз, когда колесо производит полный оборот, оно перемещается вперед на расстояние, равное длине своей окружности. Таким образом, расстояние, которое преодолевает робот за один оборот колеса, можно рассчитать, узнав длину окружности последнего.

Длина окружности колеса равна его диаметру, умноженному на Pi (математическая постоянная, равная приблизительно 3,14).

Как только стала известна длина окружности колеса, можно рассчитать скорость перемещения робота на базе частоты вращения колеса. Из примера, представленного выше, видно, что диаметр колеса составляет 101,6 мм (4 дюйма), при этом колесо вращается со скоростью 100 об/мин (оборотов в минуту). На основании этого можно рассчитать скорость перемещения робота в мм/сек:

На основании этого можно рассчитать скорость перемещения робота в мм/сек:

Окружность = Диаметр х Pi

Окружность = 101,6 мм х 3,14

Окружность = 319,024 мм

За 1 оборот колеса робот перемещается на 319,024 мм. Колесо катится со скоростью 100 оборотов в минуту, или 100 оборотов за 60 секунд.

Исходя из этого, можно рассчитать линейную скорость робота:

Таким образом, робот движется со скоростью, приблизительно равной 532 мм/сек, или 0,532 м/сек.

Используя этот метод, а также зная технические характеристики электромоторов VEX, учащиеся могут определить передаточное отношение робота VEX, необходимое для достижения желаемой максимальной скорости.

ПРИМЕР расчета передаточного числа для получения желаемой максимальной скорости:

Предположим, диаметр колеса робота составляет 69,85 мм (2,75 дюйма), при этом электромотор вращается со скоростью 100 об/мин. Для данного случая проектировщик указал, что желаемая скорость робота должна составлять 900 мм/с. Каково при этом должно быть передаточное число? (Для выполнения расчетов необходимо применить знания о передаточном отношении, речь о котором велась в Блоке 8).

Каково при этом должно быть передаточное число? (Для выполнения расчетов необходимо применить знания о передаточном отношении, речь о котором велась в Блоке 8).

В первую очередь, необходимо рассчитать количество оборотов в минуту, необходимое для того, чтобы заставить колесо вращаться с желаемой скоростью, равной 900 мм/сек.

Окружность = Диаметр х Pi

Окружность = 69,85 мм х 3,14

Окружность = 219,329 мм

Таким образом, за 1 оборот колеса робот перемещается на 219,329 мм. Преобразование целевой скорость в обороты в минуту на базе длины окружности:

Зная, что колесо должно вращаться со скоростью 246,18 об/мин, а электромотор вращается со скоростью 100 об/мин, можно рассчитать требуемое передаточное число с помощью уравнения из Блока 8:

Требуемое передаточное число = Входная скорость / Выходная скорость

Требуемое передаточное число = 100 об/мин / 246,18 об/мин

Требуемое передаточное число = 0,4062

Таким образом, для получения желаемой максимальной скорости свыше 900 мм/сек, проектировщик должен использовать в передаточное число, не превышающее значение 0,4062.

Нагружение и зубчатый механизм электромотора:

Второй концепцией, которую проектировщики должны учитывать при проектировании ходовых частей, это зависимость конструкции силовой передачи от нагружения электромотора. В частности, очень важно учесть максимальную нагрузку, прилагаемую ходовой частью к электромотору. Эта нагрузка может возникнуть в ситуациях, когда робот будет толкать неподвижный (не способный к движению) объект, влетев в него на полном ходу. В этой ситуации колеса начнут скользить по поверхности пола, при этом трение, возникшее между колесами и поверхностью пола, будет действовать на электромотор как тормоз.

Первый этап заключается в определении количества колес, выполняющих функцию тормоза для коробки передач. Только колеса, подключенные напрямую через привод или цепь, будут прикладывать нагрузку к коробке передач и электромотору.

Второй этап заключается в определении массы робота, размещенной на каждом из этих колес. Как уже обсуждалось ранее, тяга между колесами и поверхностью пола зависит от нормальной силы, прижимающей их друг к другу.

В качестве примера рассмотрим робота на следующем рисунке:

В данном случае, масса робота равномерно распределена между четырьмя колесами, при этом каждая пара (правая и левая стороны) колес подключена напрямую к электромотору через зубчатый механизм. Это означает, что каждый на каждый электромотор приходится 1/2 тягового усилия робота, выполняющего роль тормоза.

Как показано на рисунке выше, трение, создаваемое каждым колесом, принимает участие в создании крутящего момента, противодействующего движению электромотора. Каждый из двух крутящий моментов способствует увеличению нагрузки на электромотор.

Если в силовую передачу входят несколько соединенных электромоторов (например, два электромотора задействованы в управлении движением одного набора ведущих колес), крутящий момент равномерно распределяется между ними.

При проектировании важно, чтобы конструкция зубчатого механизма позволяла достичь нагрузки на каждый электромотор, не превышающей установленного для данного электромотора ограничения (как уже обсуждалось в Блоке 8). Чтобы обеспечить соблюдение установленных ограничений, проектировщики должны использовать знания о передаточных числах.

Чтобы обеспечить соблюдение установленных ограничений, проектировщики должны использовать знания о передаточных числах.

Используя две концепции, рассмотренные выше, а также информацию из блоков 7 и 8, проектировщики должны создать такой зубчатый механизм, который позволит роботу перемещаться с желаемой скоростью. Необходимо исключить возникновение чрезмерной нагрузки на электромоторы.

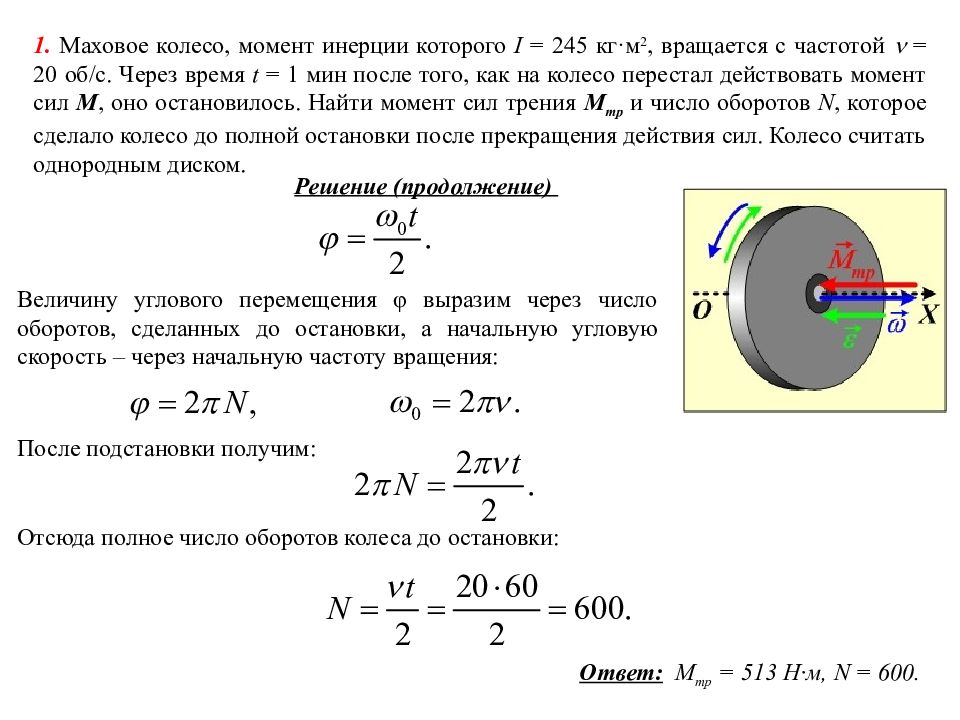

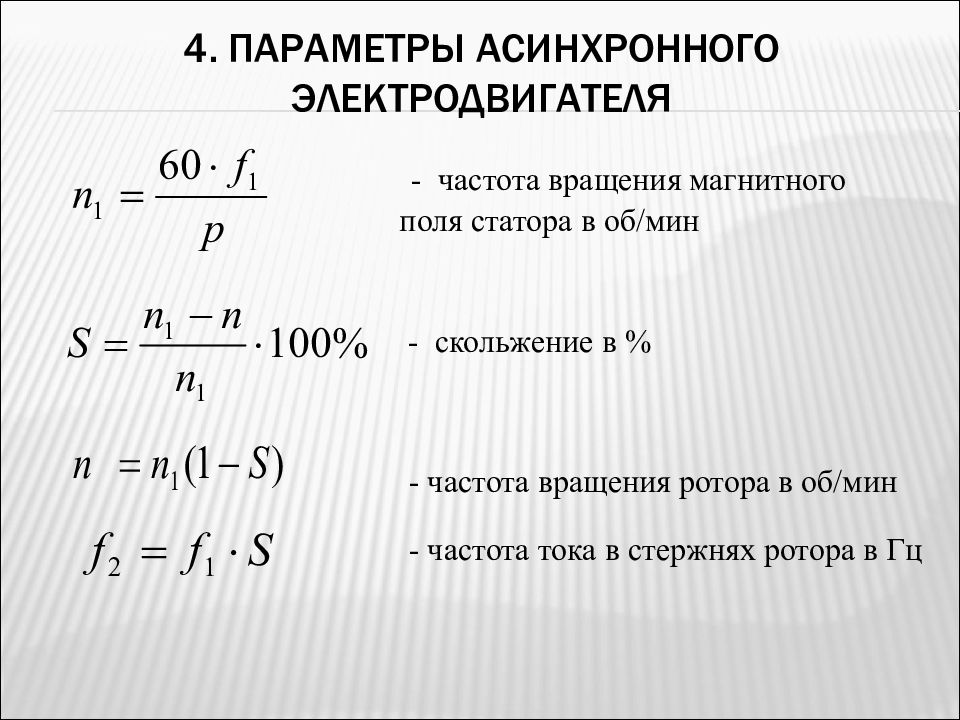

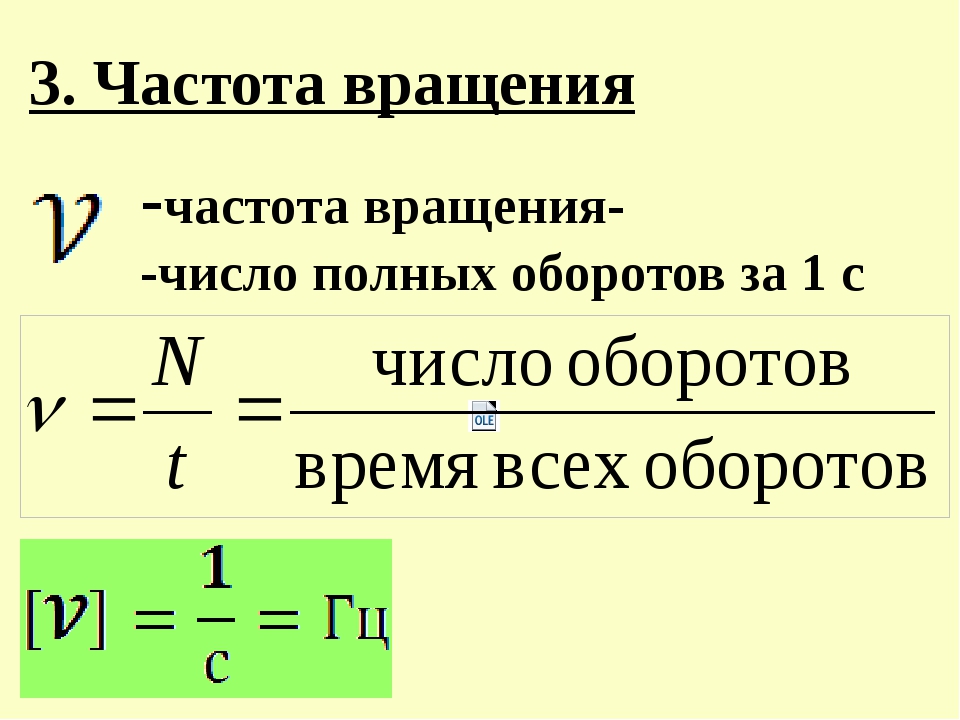

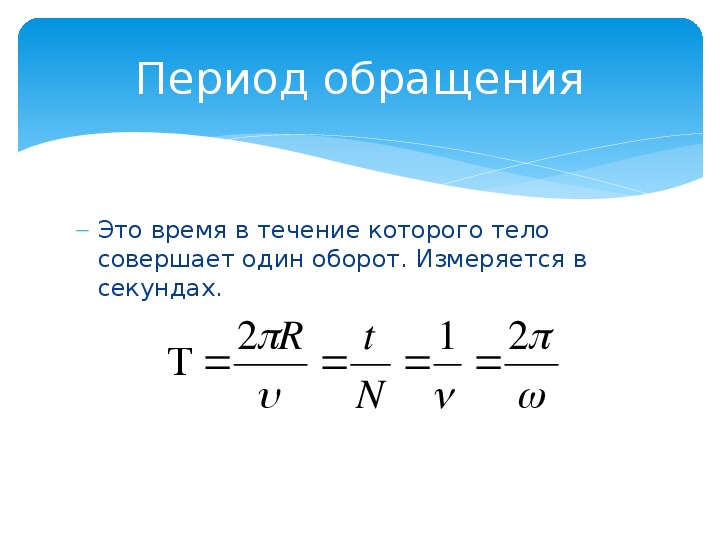

Число оборотов в минуту —

Помимо изображений, принципиальные гидравлические схемы станков содержат технические данные насосов модель, производительность, давление, число оборотов в минуту и мощность электродвигателя привода, а для регулируемых насосов — пределы производительности. В технических данных гидроаппаратов указывают присоединительные резьбы, условные проходы, давления и допускаемые расходы жидкости. [c.327]На кинематических схемах станков, кроме условных изображений деталей, применяют также указания в виде текстовых и цифровых надписей.

Так, например, валы нумеруются обычно римскими цифрами в порядке передачи движения, считая от привода электродвигателя (рис. 232) для шкивов указывают диаметры и их ширину для зубчатых колес—модуль и число зубьев каждого колеса. У ходовых винтов надписями указывают шаг, число заходов и направление резьбы. Около электродвигателя указывают его мощность и число оборотов в минуту, например N= 1,3 кВт п = 960 об/мин.

[c.276]

Так, например, валы нумеруются обычно римскими цифрами в порядке передачи движения, считая от привода электродвигателя (рис. 232) для шкивов указывают диаметры и их ширину для зубчатых колес—модуль и число зубьев каждого колеса. У ходовых винтов надписями указывают шаг, число заходов и направление резьбы. Около электродвигателя указывают его мощность и число оборотов в минуту, например N= 1,3 кВт п = 960 об/мин.

[c.276]На четвертом шпинделе обычно производится отрезание детали. Упомянутое специальное резьбонарезное устройство позволяет дать метчику вращение в том же направлении, в каком вращается и деталь, но с большим числом оборотов в минуту, чем у детали, что позволяет [c.364]

Частицы воды входят в турбину со скоростью и. Угол между скоростью и и касательной к ротору, проведенной в точке входа частицы, равен а. Внешний диаметр ротора D, его число оборотов в минуту п. [c.158]

Найти число оборотов в минуту шестерни с числом зубцов 2з = 25, если кривошип ОА вращается вокруг оси О неподвижной шестерни (с числом зубцов zo = 60) с угловой скоростью, соответствующей по = 30 об/мии, и несет на себе ось двойной шестерни с числами зубцов Zi = 40, Z-2 = 50. [c.177]

[c.177]

Ведущий вал I редуктора делает П = 1200 об/мин. Найти число оборотов в минуту ведомого вала II, если неподвижное зубчатое колесо с внутренним зацеплением имеет г = 180 зубцов бегающие шестеренки, спаренные между собой, имеют га—60 [c.178]

Г2 = 20 см и Га = 30 см, спаренных между собой, и шестеренки с внутренним зацеплением радиуса Г4 = 90 см, сидящей на ведомом валу. Ведущий вал и кривошип, несущий оси бегающих шестеренок, делают щ = 1800 об/мин. Найти число оборотов в минуту ведомого вала. [c.178]

Число оборотов в минуту, max [c.413]

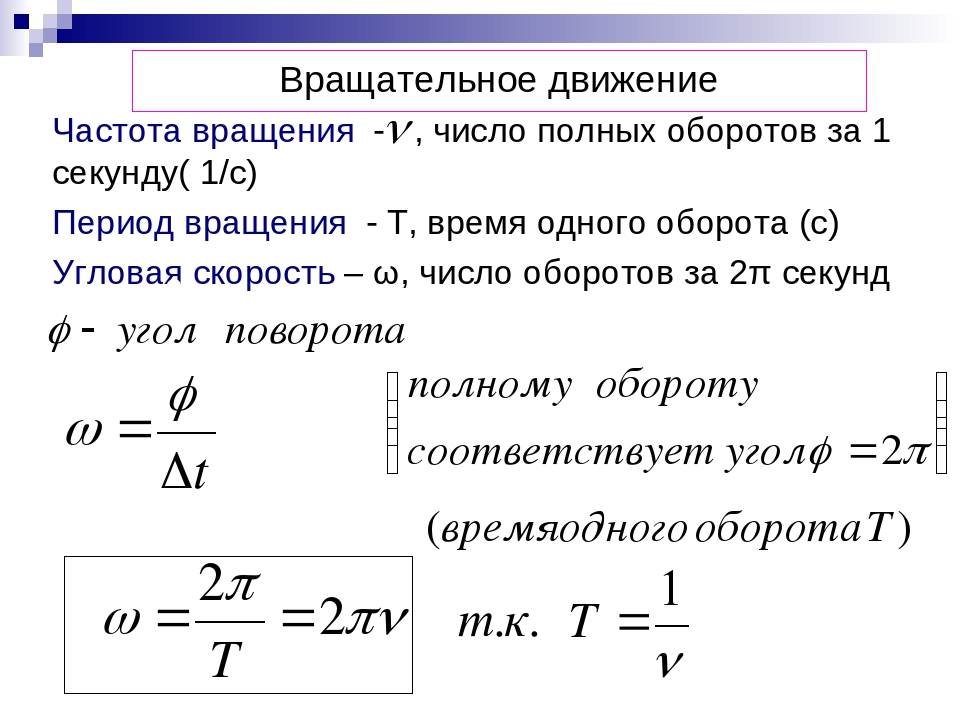

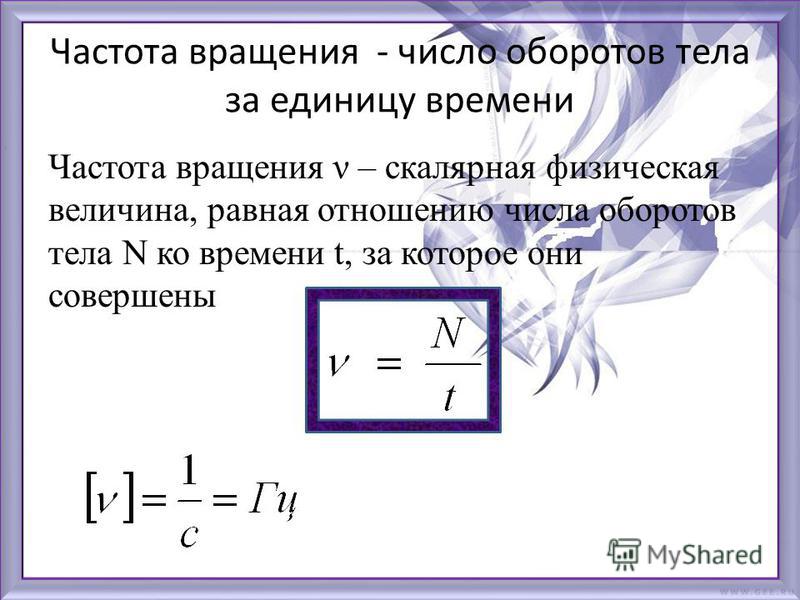

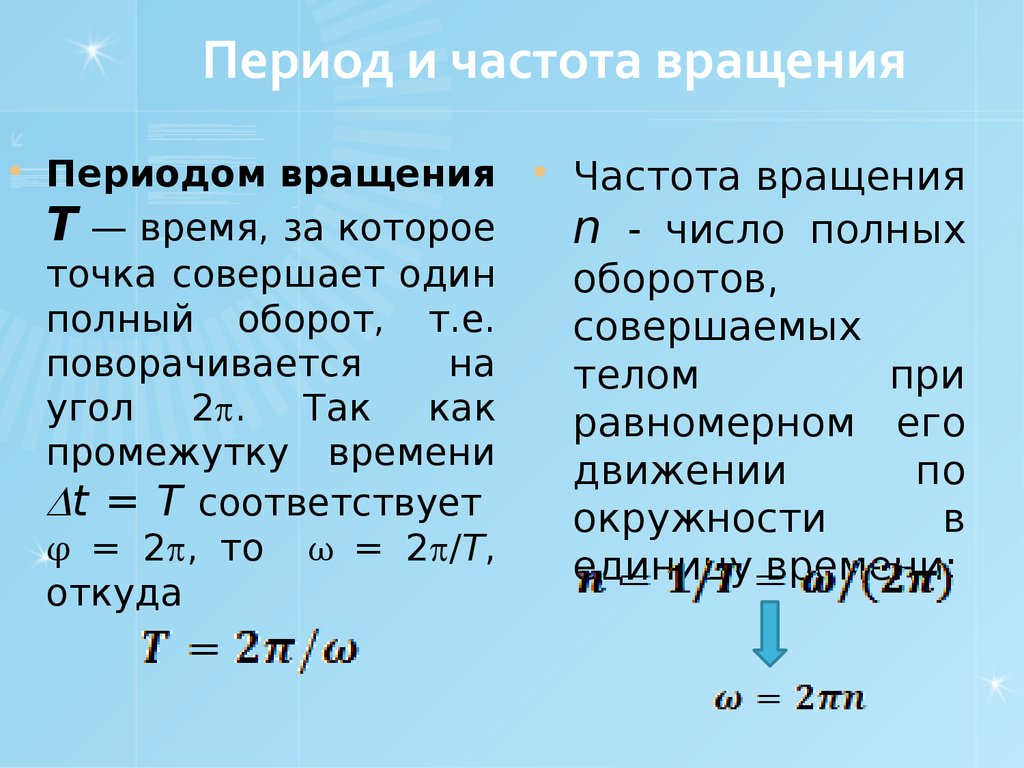

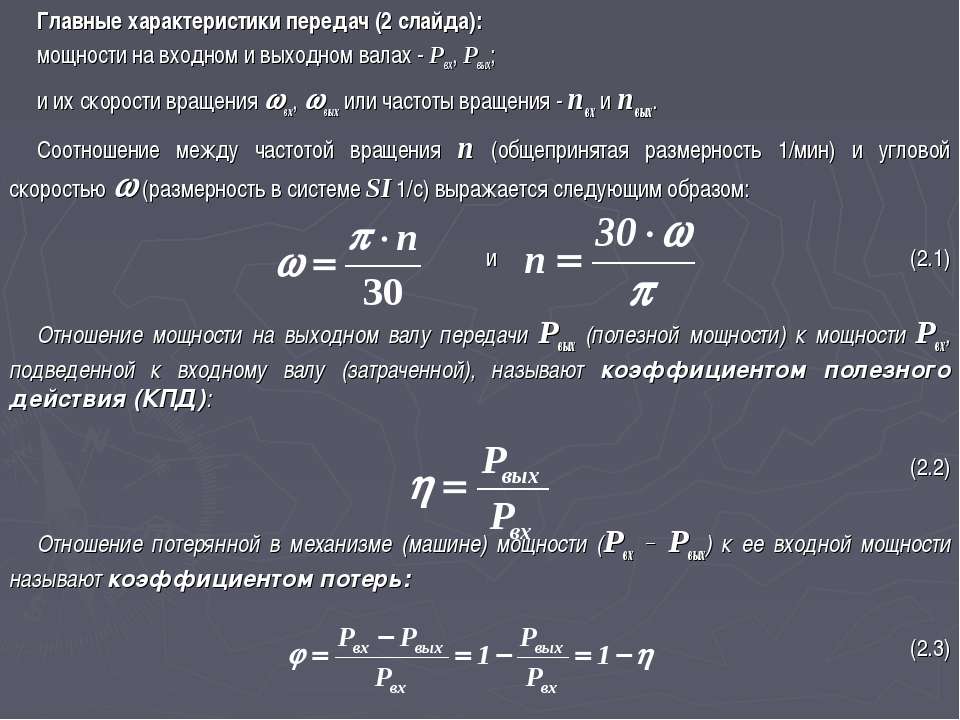

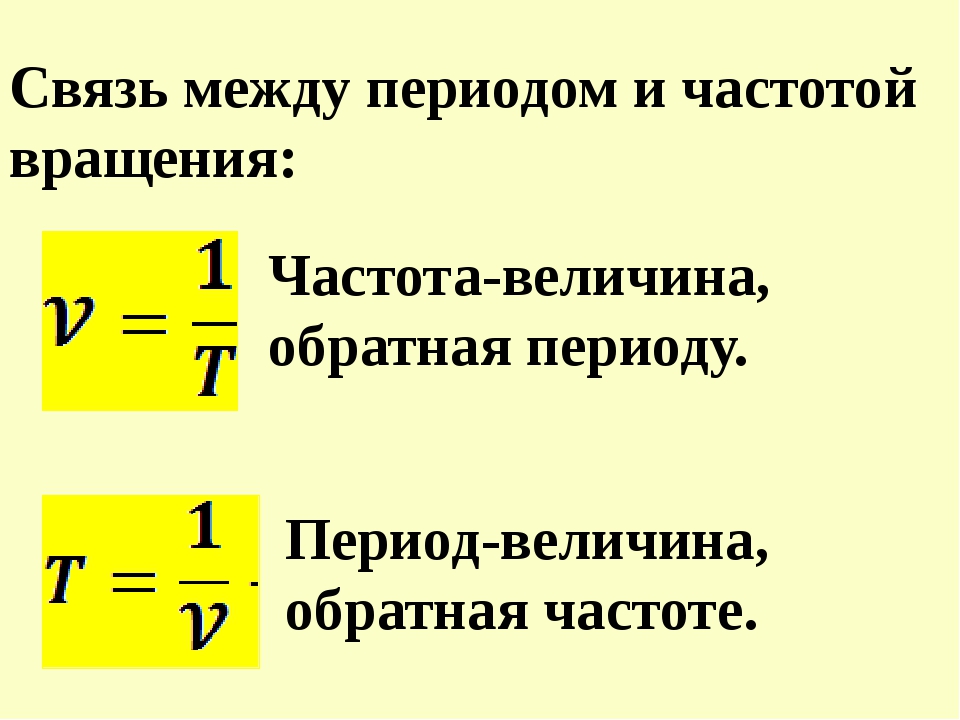

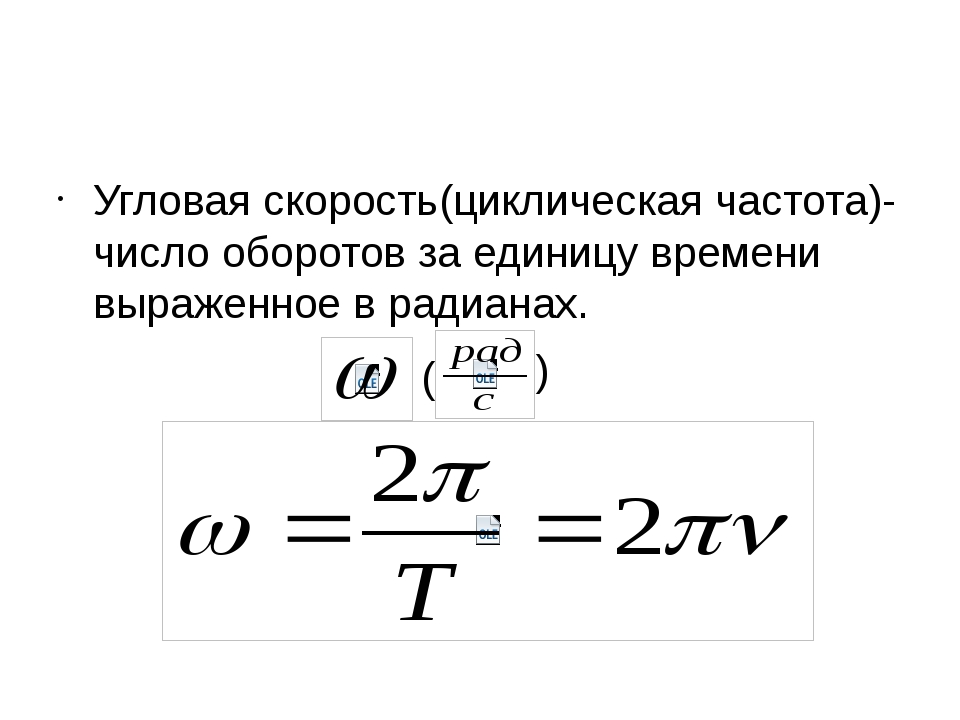

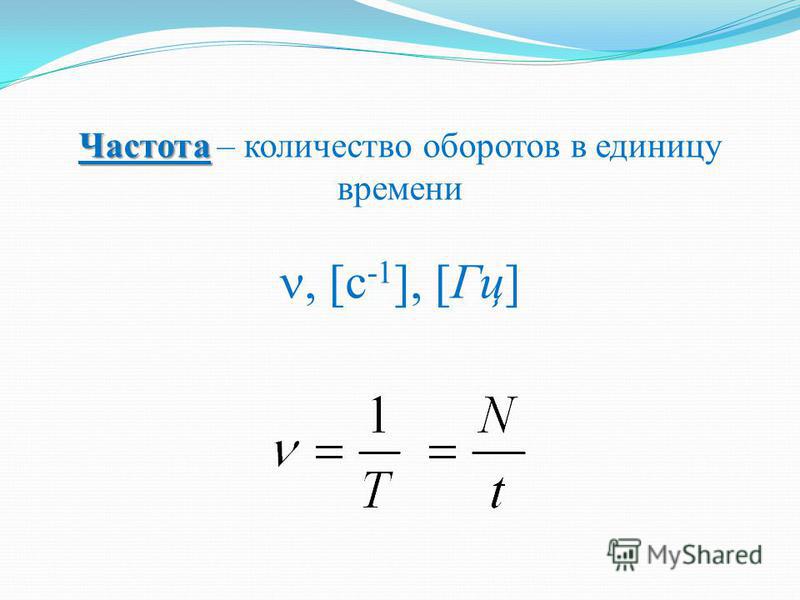

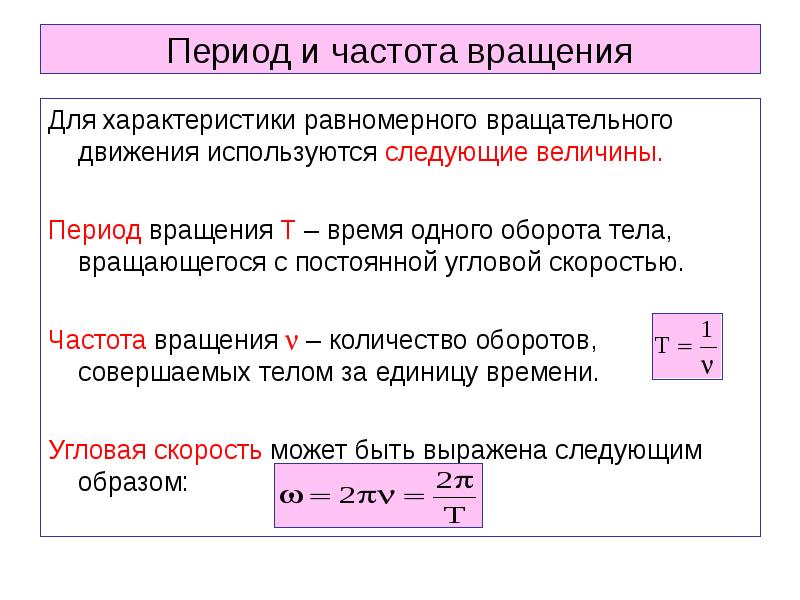

В технике скорость равномерного вращения часто определяют числом оборотов в минуту, обозначая эту величину через лоб/мин. Найдем зависимость между п об/мин и [c.122]

Вращение шпинделя осуществляется от двухскоростного электродвигателя 18 (число оборотов в минуту 720 или 1430) через коробку скоростей с зубчатыми колесами I—13 и две клиноременные передачи 14—15 и 16—17. Коробка скоростей позволяет получить шесть скоростей шпинделя при прямом, а также при обратном вращении электродвигателя. Настройка этой цепи осуществляется двумя переставными блоками зубчатых колес коробки передач блоком с колесами 5 и блоком с колесами 7, 9, 11. При зацеплении колес 3—4 или 5—6 вал с неподвижно закрепленными колесами 6, 8, 10 может вращаться с двумя скоростями. При зацеплении зубчатых колес 6—7, или 8—9, или 10—11 зубчатые колеса 12—13 и шкив 14 получают шесть скоростей вращения.

[c.356]

Коробка скоростей позволяет получить шесть скоростей шпинделя при прямом, а также при обратном вращении электродвигателя. Настройка этой цепи осуществляется двумя переставными блоками зубчатых колес коробки передач блоком с колесами 5 и блоком с колесами 7, 9, 11. При зацеплении колес 3—4 или 5—6 вал с неподвижно закрепленными колесами 6, 8, 10 может вращаться с двумя скоростями. При зацеплении зубчатых колес 6—7, или 8—9, или 10—11 зубчатые колеса 12—13 и шкив 14 получают шесть скоростей вращения.

[c.356]

Так как величины угловых скоростей пропорциональны числам оборотов в минуту, имеем [c.288]

Определить число оборотов в минуту ведомого вала, если числа зубцов колес 1, 2, 3, 4 соответственно равны 2 = 20 z. = 40 Z3 = 30 24 = 60. [c.186]

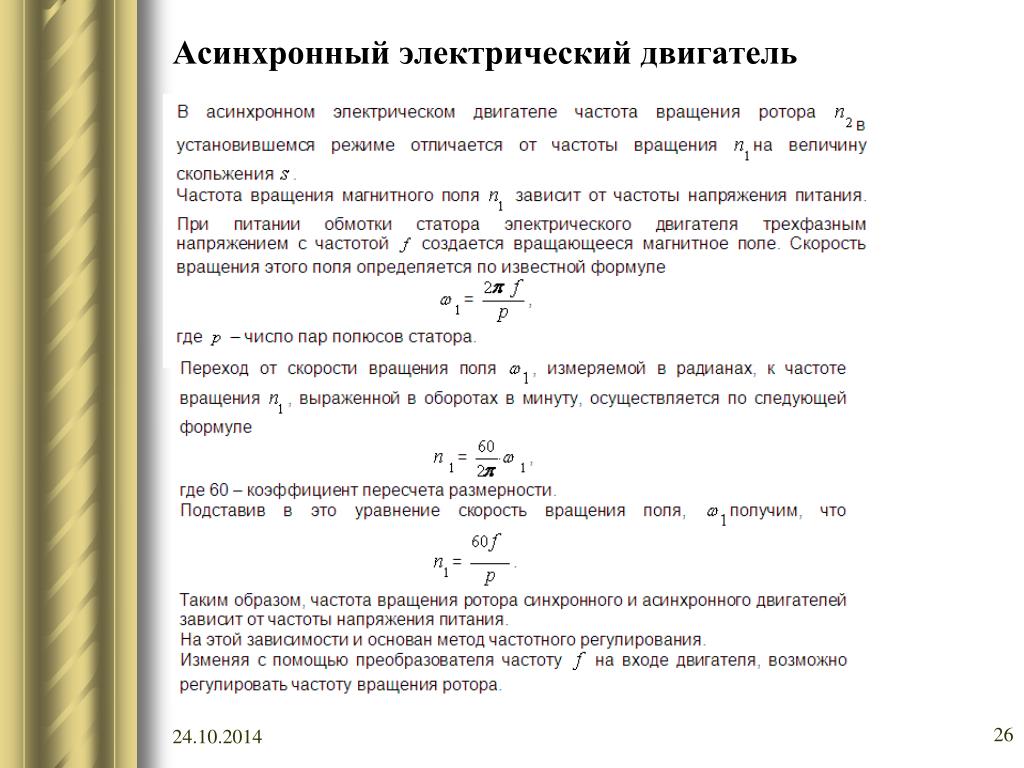

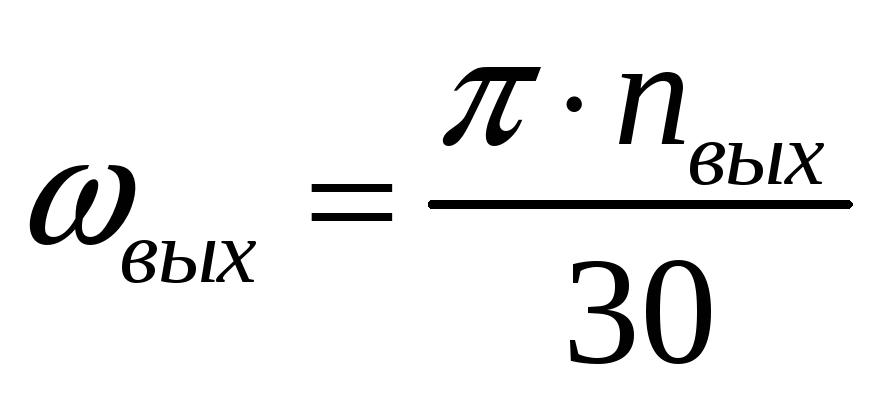

Найдем соотнощение между угловой скоростью ш, выраженной в радианах в секунду, и числом оборотов в минуту. Если тело делает п оборотов в минуту, то оно поворачивается за каждую минуту на 2лп радианов, а за секунду—в 60 раз меньше, следовательно,

[c.166]

Если тело делает п оборотов в минуту, то оно поворачивается за каждую минуту на 2лп радианов, а за секунду—в 60 раз меньше, следовательно,

[c.166]

Задача № 160 (№ 29.18,722 М). Посредством ремня (рис. 216) передается мощность 20 л. с. Радиус ременного шкива 50 см, число оборотов в минуту 150. [c.378]

При проверке на виброустойчивость против поперечных и крутильных колебаний определяют собственную частоту колебаний (критическое число оборотов в минуту) и сравнивают ее с частотой возмущающих сил (фактическим числом оборотов в минуту) для оценки опасности появления резонанса 12 4]. [c.371]

В технике угловая скорость — это частота вращения, выраженная в оборотах в минуту. За 1 мин тело повернется на угол 2лп, если и — число оборотов в минуту. Разделив этот угол на число секунд в минуте, получим [c.127]

Угловая скорость тела в данный момент характеризует скорость изменения во времени угла поворота и равна первой производной по времени от угла поворота. 2. В технике угловую скорость часто задают числом оборотов в минуту. 3. При сложении двух мгновенных вращений твёрдого тела вокруг параллельных осей в одном направлении получается результирующее мгновенное вращение вокруг оси, параллельной данным осям, с угловой скоростью, равной арифметической сумме составляющих угловых скоростей.

[c.91]

2. В технике угловую скорость часто задают числом оборотов в минуту. 3. При сложении двух мгновенных вращений твёрдого тела вокруг параллельных осей в одном направлении получается результирующее мгновенное вращение вокруг оси, параллельной данным осям, с угловой скоростью, равной арифметической сумме составляющих угловых скоростей.

[c.91]

В технике угловую скорость равномерного вращения обычно характеризуют числом оборотов в минуту и обозначают эту величину через [c.295]

Построить кривую, абсциссами которой являются числа оборотов в минуту, а ординатами — необходимые диаметры сплошного стального вала, передающего 50 л. с. при допускаемом касательном напряжении 600 кг[см. Число оборотов менять в пределах 16— 16 ООО об/мин. [c.90]

Чугунный стержень АВ длиной /=1,8 м, вращается с постоянной угловой скоростью вокруг вертикальной оси 00 см. рисунок). Определить для этого стержня предельное число оборотов в минуту, если in

[c. 299]

299]

При каком числе оборотов в минуту произойдет разрушение [c.300]

П — число оборотов в минуту возмущающей силы (неуравновешенной массы двигателя) [c.55]

Определить числа оборотов в минуту водила Н и сателлита , если вал Oi вращается со скоростью, равной л, = 120 об1мин, [c.74]

Расстояние между центрами станка 445 мм скорость рабочего хода 22 м/мин, обратного 28 м1мин, диапазон бесступенчатых подач 0,03— —0,15 мм дв. ход номинальная тяговая сила станков 3000 кГ (29 430 н) мощность электродвигателя главного привода 14 кет, число оборотов в минуту 1000. [c.345]

Число оборотов в минуту наиболее распространенных усталостных машин обычно порядка 3000 (50 Гц). Поэтому испытание на усталость с целью получения предела выносливости требует продолжительного времени, исчисляемого неделями непрерывной работы машины. За последнее время во многих случаях при Ршс1 исследовании выносливости материалов и конструктив-ных деталей применяют более быстроходные машины — 100—500 Гц, а в некоторых случаях и 20 ООО Гц (ультразвуковые частоты). [c.595]

[c.595]

При отсчете угла поворота в радианах и измерении времени в секундах угловая скорость измеряется в сел . В технике угловую скорость часто определяют числом оборотов в минуту (п об1мин). Связь между этими единицами измерения дается формулой [c.272]

Задача 1206. В регуляторе, изображенном па рис. 625, грузы А ц В имеют массы по 1 кг каждый, масса муфты 3 кг, длины стержней 10 ем. Определить число оборотов в минуту, которое совершает регулятор, если муфта С поднялась при этом на расстояние s==2 см, а при отсутствии вращения угол а равен нулю. Размерами грузов и муфты, а также трением преггебречь. [c.425]

Определить мощность, если вес гирь известен и равен Q, длина плеча равна I, а число оборотов в минуту п. Подобрать длину плеча так, чтобы мощность выражалась формулой N = Qnein. [c.377]

В технике часто в. место угловой скорости, при равномерном вращении тела (т. е. при ы = onst), пользуются понятием числа оборотов в минуту п (об/мин). Зависимость между угловой скоростью и число.м оборотов в минуту п определяется по формуле

[c.111]

место угловой скорости, при равномерном вращении тела (т. е. при ы = onst), пользуются понятием числа оборотов в минуту п (об/мин). Зависимость между угловой скоростью и число.м оборотов в минуту п определяется по формуле

[c.111]

Исследования показывают, что число оборотов в минуту (я = ЗОмо/я), необходимое для обеспечения гироскопического эффекта, должно быть больше величины ял JJy , где Jх — соответственно экваториальный [c.74]

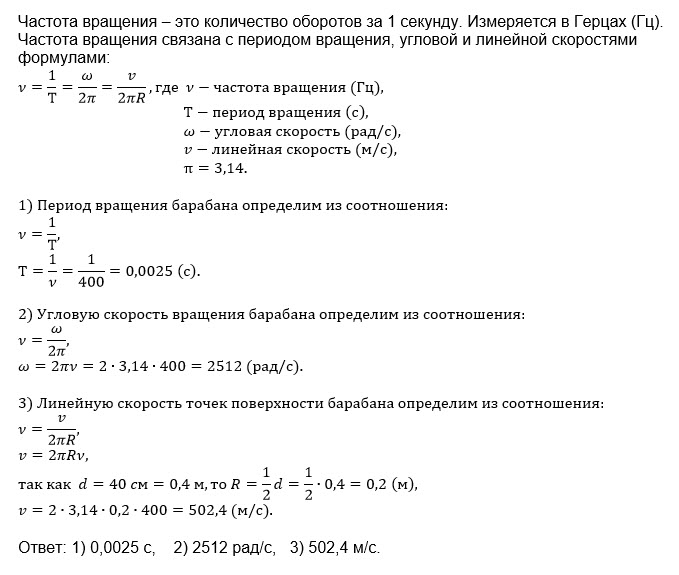

Скорость абразивного круга 35-50 метров в секунду это сколько оборотов/мин?

Обычно, на шлифовальных и наждачных кругах пишут линейную рабочую скорость на которую рассчитан данный круг. В характеристиках же точильных станков (наждаков) указываются рабочие обороты вала ротора электродвигателя. Казалось бы, почему производителям не прийти «к общему знаменателю» и ни озадачивать потребителя соотношением линейной скорости (метров в секунду) и угловой (оборотов в минуту) А все потому что вал ротора имеет постоянный диаметр и соответственно постоянную линейную скорость, а наждачные круги имеют как разный наружный диаметр так и разную структуру материала которая эффективно и безопасно может работать только при определенной скорости.

Вот и встает вопрос как перевести указанные допустимые пределы линейной скорости написанные на абразивных кругах, в обороты в минуту, и соотнести с возможностями своего наждака или балгарки (УШМ).

Что такое линейная скорость. В нашем случае, это сколько метров «пробежит» воображаемая точка на окружности данного абразивного круга за одну секунду. По условию вопроса, максимально возможная скорость 30 или 50 метров в секунду. На этом этапе вводится еще одна характеристика — наружный диаметр круга. Величина которая может менять линейную скорость наружной поверхности диска, при одних и тех же оборотах вала. Поэтому, при расчетах берется и длина окружности. Длина окружности находится по формуле 2ПR (2 умножаем на число П = 3,14 и умножаем на R — радиус нашего наждачного круга в метрах) Далее значение линейной скорости делим на полученное число. Но получим мы обороты в секунду, а большинство электроинструментов имеют в своих характеристиках обороты в минут, стало быть умножаем на 60.

На примере вопроса это будет выглядеть так. Возьмем диаметр наших кругов за 200 мм. (вы можете подставить и свое значение)

R — радиус такого круга будет 100 мм. а если перевести в метры то 0,1 м.

Теперь считаем длину окружности — 2 х 3,14 х 0,1 = 0,628.

Теперь рассчитываем максимально возможные обороты (или частоту вращения)

Для диска с линейной скоростью 30 м/сек.

30 / 0,628 = 47,77 оборотов в секунду. 47,77 х 60 = 2866 оборотов в минуту.

Для диска с линейной скоростью 50 м/сек.

50 / 0,628 = 79,61 оборотов в секунду. 79,61 х 60 = 4777 оборотов в минуту.

Это и есть максимальные обороты для данных дисков, с условно взятым диаметром 200 миллиметров.

Расчёт диаметров шкивов ремённой передачи для поликлиновидного ремня. Онлайн калькулятор. :: АвтоМотоГараж

Работы по переборке электродвигателя подходят к завершению. Приступаем к расчёту шкивов ремённой передачи станка. Немного терминологии по ремённой передаче.

Немного терминологии по ремённой передаче.

Главными исходными данными у нас будут три значения. Первое значение это скорость вращения ротора (вала) электродвигателя 2790 оборотов в минуту. Второе и третье это скорости, которые необходимо получить на вторичном валу. Нас интересует два номинала 1800 и 3500 оборотов в минуту. Следовательно, будем делать шкив двухступенчатый.

Заметка! Для пуска трёхфазного электродвигателя мы будем использовать частотный преобразователь поэтому расчётные скорости вращения будут достоверными. В случае если пуск двигателя осуществляется при помощи конденсаторов, то значения скорости вращения ротора будут отличаться от номинального в меньшую сторону. И на этом этапе есть возможность свести погрешность к минимуму, внеся поправки. Но для этого придётся запустить двигатель, воспользоваться тахометром и замерить текущую скорость вращения вала.

Наши цели определены, переходим выбору типа ремня и к основному расчёту. Для каждого из выпускаемых ремней, не зависимо от типа (клиноременный, поликлиновидный или другой) есть ряд ключевых характеристик. Которые определяют рациональность применения в той или иной конструкции. Идеальным вариантом для большинства проектов будет использование поликлиновидного ремня. Название поликлиновидный получил за счет своей конфигурации, она типа длинных замкнутых борозд, расположенных по всей длине. Названия ремня происходит от греческого слова «поли», что означает множество. Эти борозды ещё называют по другому – рёбра или ручьи. Количество их может быть от трёх до двадцати.

Которые определяют рациональность применения в той или иной конструкции. Идеальным вариантом для большинства проектов будет использование поликлиновидного ремня. Название поликлиновидный получил за счет своей конфигурации, она типа длинных замкнутых борозд, расположенных по всей длине. Названия ремня происходит от греческого слова «поли», что означает множество. Эти борозды ещё называют по другому – рёбра или ручьи. Количество их может быть от трёх до двадцати.

Поликлиновидный ремень перед клиноременным имеет массу достоинств, таких как:

- благодаря хорошей гибкости возможна работа на малоразмерных шкивах. В зависимости от ремня минимальный диаметр может начинаться от десяти – двенадцати миллиметров;

- высокая тяговая способность ремня, следовательно рабочая скорость может достигать до 60 метров в секунду, против 20, максимум 35 метров в секунду у клиноременного;

- сила сцепления поликлинового ремня с плоским шкивом при угле обхвата свыше 133° приблизительно равна силе сцепления со шкивом с канавками, а с увеличением угла обхвата сила сцепления становится выше.

Поэтому для приводов с передаточным отношением свыше трёх и углом обхвата малого шкива от 120° до 150° можно применять плоский (без канавок) больший шкив;

Поэтому для приводов с передаточным отношением свыше трёх и углом обхвата малого шкива от 120° до 150° можно применять плоский (без канавок) больший шкив; - благодаря легкому весу ремня уровни вибрации намного меньше.

Принимая во внимание все достоинства поликлиновидных ремней, мы будем использовать именно этот тип в наших конструкциях. Ниже приведена таблица пяти основных сечений самых распространённых поликлиновидных ремней (PH, PJ, PK, PL, PM).

| Обозначение | PH | PJ | PK | PL | PM |

| Шаг ребер, S, мм | 1.6 | 2.34 | 3.56 | 4.7 | 9.4 |

| Высота ремня, H, мм | 2.7 | 4.0 | 5.4 | 9.0 | 14.2 |

| Нейтральный слой, h0, мм | 0.8 | 1.2 | 1.5 | 3.0 | 4. 0 0 |

| Расстояние до нейтрального слоя, h, мм | 1.0 | 1.1 | 1.5 | 1.5 | 2.0 |

| Минимальный диаметр шкива, db, мм | 13 | 20 | 45 | 75 | 180 |

| Максимальная скорость, Vmax, м/с | 60 | 60 | 50 | 40 | 35 |

| Диапазон длины, L, мм | 1140…2404 | 356…2489 | 527…2550 | 991…2235 | 2286…16764 |

Рисунок схематичного обозначения элементов поликлиновидного ремня в разрезе.

Как для ремня, так и для ответного шкива имеется соответствующая таблица с характеристиками для изготовления шкивов.

| Сечение | PH | PJ | PK | PL | PM |

| Расстояние между канавками, e, мм | 1,60±0,03 | 2,34±0,03 | 3,56±0,05 | 4,70±0,05 | 9,40±0,08 |

| Суммарная погрешность размера e, мм | ±0,3 | ±0,3 | ±0,3 | ±0,3 | ±0,3 |

| Расстояние от края шкива fmin, мм | 1. 3 3 |

1.8 | 2.5 | 3.3 | 6.4 |

| Угол клина α, ° | 40±0,5° | 40±0,5° | 40±0,5° | 40±0,5° | 40±0,5° |

| Радиус ra, мм | 0.15 | 0.2 | 0.25 | 0.4 | 0.75 |

| Радиус ri, мм | 0.3 | 0.4 | 0.5 | 0.4 | 0.75 |

| Минимальный диаметр шкива, db, мм | 13 | 20 | 45 | 75 | 180 |

Минимальный радиус шкива задаётся не спроста, этот параметр регулирует срок службы ремня. Лучше всего будет если немного отступить от минимального диаметра в большую сторону. Для конкретной задачи мы выбрали самый распространённый ремень типа «РК». Минимальный радиус для данного типа ремней составляет 45 миллиметров. Учтя это, мы будем отталкиваться ещё и от диаметров имеющихся заготовок. В нашем случае имеются заготовки диаметром 100 и 80 миллиметров. Под них и будем подгонять диаметры шкивов.

В нашем случае имеются заготовки диаметром 100 и 80 миллиметров. Под них и будем подгонять диаметры шкивов.

Начинаем расчёт. Приведём ещё раз наши исходные данные и обозначим цели. Скорость вращения вала электродвигателя 2790 оборотов в минуту. Ремень поликлиновидный типа «РК». Минимальный диаметр шкива, который регламентируется для него, составляет 45 миллиметров, высота нейтрального слоя 1,5 миллиметра. Нам нужно определить оптимальные диаметры шкивов с учётом необходимых скоростей. Первая скорость вторичного вала 1800 оборотов в минуту, вторая скорость 3500 оборотов в минуту. Следовательно, у нас получается две пары шкивов: первая 2790 на 1800 оборотов в минуту, и вторая 2790 на 3500. Первым делом найдём передаточное отношение каждой из пар.

Формула для определения передаточного отношения:

, где n1 и n2 – скорости вращения валов, D1 и D2 – диаметры шкивов.

Первая пара 2790 / 1800 = 1.55

Вторая пара 2790 / 3500 = 0.797

Далее по следующей формуле определяем диаметр большего шкива:

, где h0 нейтральный слой ремня, параметр из таблицы выше.

D2 = 45×1.55 + 2×1.5x(1.55 – 1) = 71.4 мм

Для удобства расчётов и подбора оптимальных диаметров шкивов можно использовать онлайн калькулятор.

Инструкция как пользоваться калькулятором. Для начала определимся с единицами измерений. Все параметры кроме скорости указываем в милиметрах, скорость указываем в оборотах в минуту. В поле «Нейтральный слой ремня» вводим параметр из таблицы выше столбец «PК». Вводим значение h0 равным 1,5 миллиметра. В следующем поле задаём скорость вращения валя электродвигателя 2790 оборотов в минуту. В поле диаметр шкива электродвигателя вводим значение минимально регламентируемое для конкретного типа ремня, в нашем случае это 45 миллиметров. Далее вводим параметр скорости, с которым мы хотим, чтобы вращался ведомый вал. В нашем случае это значение 1800 оборотов в минуту. Теперь остаётся нажать кнопку «Рассчитать». Диаметр ответного шкива мы получим соответствующем в поле, и оно составляет 71.4 миллиметра.

Примечание: Если необходимо выполнить оценочный расчёт для плоского ремня или клиновидного, то значением нейтрального слоя ремня можно пренебречь, выставив в поле «ho» значение «0».

Теперь мы можем (если это нужно или требуется) увеличить диаметры шкивов. К примеру, это может понадобится для увеличения срока службы приводного ремня или увеличить коэффициент сцепления пара ремень-шкив. Также большие шкивы иногда делают намеренно для выполнения функции маховика. Но мы сейчас хотим максимально вписаться в заготовки (у нас имеются заготовки диаметром 100 и 80 миллиметров) и соответственно подберём для себя оптимальные размеры шкивов. После нескольких переборов значений мы остановились на следующих диаметрах D1 – 60 миллиметров и D2 – 94,5 миллиметров для первой пары.

D2 = 60×1.55 + 2×1.5x(1.55 – 1) = 94.65 мм

Для второй пары D1 – 75 миллиметров и D2 – 60 миллиметров.

D2 = 75×0.797 + 2×1.5x(0.797 – 1) = 59.18 мм

Далее мы приступаем к изготовлению шкивов. Всем удачной работы!

Дополнительная информация по шкивам:

Мы начали первые экспиременты и уже подготовили первую часть материала: Тест ремённого привода. Поликлиновидный ремень. Так же выпустили обучающий короткометражный видеофильм.

Поликлиновидный ремень. Так же выпустили обучающий короткометражный видеофильм.

Расчёт диаметров шкивов ремённой передачи для поликлиновидного ремня. Онлайн калькулятор.

Расчёт диаметров шкивов ремённой передачи с использованием клиновидного ремня. Онлайн калькулятор.

Расчёт диаметров шкивов ремённой передачи с применение плоского ведомого шкива. Онлайн калькулятор.

Расчёт длинны приводного поликлиновидного ремня. Онлайн калькулятор.

Расчёт длинны приводного клиновидного ремня. Онлайн калькулятор.

Расчёт и подбор натяжного ролика для поликлиновидного ремня

Расчёт и подбор натяжного ролика для клиновидного ремня

Точим шкив для поликлиновидного ремня

Тест ремённого привода. Поликлиновидный ремень. Первая передача.

Онлайн калькуляторы на все случаи жизни, рекомендуем ознакомиться:

Расчёт количества масла для бензина,

Расчёт масла для топливной смеси — ёмкость без маркировки объёма,

Расчёт шунтирующего сопротивления амперметра,

Онлайн калькулятор — закон Ома (ток, напряжение, сопротивление) + Мощность,

Расчет трансформатора с тороидальным магнитопроводом,

Расчет трансформатора с броневым магнитопроводом.

Число оборотов валов дробилок — Справочник химика 21

Число оборотов главного вала щековой дробилки определя-ет ся [12] по формуле [c.33]Тяга 3, снабженная пружиной, ускоряет обратное движение щеки и эластично скрепляет рычажный механизм. Маховики, насаженные на приводной вал, накапливают энергию во время раздвигания щек и отдают ее при сжатии. Число оборотов вала в зависимости от размеров дробилки от 500 до 150 в минуту, в очень больших дробилках — 50 и меньше. [c.57]

Другими факторами, определяющими производительность дробилок, являются угол захвата, размах подвижной щеки и число оборотов вала дробилки. [c.225]

Число оборотов и производительность. Производительность щековой дробилки зависит от числа оборотов вала или от числа качаний подвижной щеки. [c.687]

Щековые дробилки в производстве пигментов и наполнителей применяются для крупного дробления природных пигментов, легкого и тяжелого шпата. Крупность материалов, поступающих на дробление, обычно 150—250 мм, а необходимая производительность не превышает 0,5—5 т ч. Типоразмер щековой дробилки определяется шириной пасти, а размер пасти — максимальным поперечным размером кускового материала. Для материалов, подвергаемых дроблению в пигментных цехах, требуемая ширина пасти 175—300 мм. Нормальная производительность щековых дробилок с такими размерами пасти значительно выше необходимой. Поэтому для лучшего использования мощности дробилки необходимо либо использовать ее несколько часов в сутки, что позволяет экономить рабочую силу, но требует установки буферной емкости для приема продукта дробления (наиболее эффективный путь), либо уменьшать числа оборотов вала дробилки (числа колебания щек) при одновременном снижении мощности электродвигателя. [c.308]

Крупность материалов, поступающих на дробление, обычно 150—250 мм, а необходимая производительность не превышает 0,5—5 т ч. Типоразмер щековой дробилки определяется шириной пасти, а размер пасти — максимальным поперечным размером кускового материала. Для материалов, подвергаемых дроблению в пигментных цехах, требуемая ширина пасти 175—300 мм. Нормальная производительность щековых дробилок с такими размерами пасти значительно выше необходимой. Поэтому для лучшего использования мощности дробилки необходимо либо использовать ее несколько часов в сутки, что позволяет экономить рабочую силу, но требует установки буферной емкости для приема продукта дробления (наиболее эффективный путь), либо уменьшать числа оборотов вала дробилки (числа колебания щек) при одновременном снижении мощности электродвигателя. [c.308]

Изменяя число оборотов вала двигателя или передаточное число привода, регулируют скорость щековой дробилки. [c.33]

Решение. Оптимальное число оборотов вала дробилки находим по формуле (3-8) [c. 57]

57]

Оптимальное число оборотов в минуту эксцентрикового вала щековой дробилки может быть подсчитано по формуле [c.62]

В момент отхода подвижной щеки из дробилки под действием собственного веса выпадает слой материала в виде призмы АВСО, имеющий высоту к = s/tg a (где 5 — длина хода щеки, т. е. расстояние по горизонтали, на которое подвижная щека передвигается параллельно самой себе). Если подвижная щека делает п полных качаний в минуту, равных числу оборотов вала дробилки (в об/мин), то время отхода щеки х (в сек) будет равно половине времени одного полного качания (направо и налево) [c.13]

К числу основных расчетных параметров, харак ризующих работу щековой дробилки, относятся 1) угол а между щеками, называемый углом захвата (рис. 17-5) 2) число оборотов вала 3) производительность 4) расход энергии. [c.455]

Благодаря тому что здесь за один оборот вала совершаются два полных качания, в дробилках этого типа при всех прочих равных условиях число оборотов в два раза меньше по сравнению с дробилками Блэка, вследствие чего они дают меньше сотрясения, обеспечивая более спокойную работу. [c.432]

[c.432]

Обычно для катализаторных производств нормальная производительность выпускаемых щековых дробилок значительно выше необходимой. Поэтому часто либо уменьшают число оборотов вала дробилки по сравнению с оптимальным при одновременном снижении мощности электродвигателя, либо используют дробилку периодически (только в дневную смену) при наличии буферной емкости для приема и накопления продукта. Последний способ более эффективен. [c.258]

При заданной производительности О т/ч, начальной крупности кусков н, конечной крупности и и насыпной плотности pH должны быть определены угол захвата а число качаний подвижной щеки и число оборотов приводного вала я зависимость конечной крупности материала от исходной, размеров пасти и производительности дробилки мощность, потребляемая дробилкой. [c.44]

Число круговых качаний дробилки, или число оборотов центрального вала (рис. 31). Внутренний конус дробилки приводится в возвратно-поступательное движение с помощью вала 0 —Ог, описывающего цилиндрическую или коническую поверхность (рис. 26, а, б) с радиусом в плоскости нижнего обреза конусов дробилки г и амплитудой возвратнопоступательного движения конуса 5=2г. [c.57]

31). Внутренний конус дробилки приводится в возвратно-поступательное движение с помощью вала 0 —Ог, описывающего цилиндрическую или коническую поверхность (рис. 26, а, б) с радиусом в плоскости нижнего обреза конусов дробилки г и амплитудой возвратнопоступательного движения конуса 5=2г. [c.57]

Перед испытанием дробилка должна быть тщательно осмотрена. Кроме того, должны быть проверены направление вращения электродвигателя и работа маслосистемы по давлению масла и поступлению его в подпятники дробящего конуса, эксцентриковый стакан -и втулки приводного вала. Во время испытания без нагрузки дробящий конус должен только покачиваться или вращаться с числом оборотов в минуту не более 15 если скорость вращения его приближается к скорости вращения эксцентрикового стакана, то это указывает на защемление консольного вала в конусной втулке стакана. [c.107]

Число оборотов главного вала дробилки находим по формуле (3-11) л = 470 /»-5- =223 об/мин [c. 62]

62]

При обнаружении неисправностей их следует устранить и лишь после этого пускать дробилку в работу. Необходимо проверить наличие и качество масла в подшипниках, а также наличие густой смазки в масленках, обслуживающих распорные доски дробилки и оси подвижной щеки. При принудительной смазке необходимо включить масляный насос и проверить, как масло пойдет из спускного маслопровода, тщательно проследить за поступлением масла во все подшипники. Необходимо также следить за исправностью приводных ремней и наличием ограждений. Зев дробилки перед пуском очищается от кусков.-Пускают дробилку в ход обязательно без нагрузки. Для облегчения пуска дробилок маховик поворачивают на небольшой угол, чтобы сила тяжести шатуна помогала вращению. По достижении нормального числа оборотов начинается загрузка материала. Питание дробилки материалом должно быть равномерным и не вызывать резкого изменения числа ее оборотов. Воспрещается перегружать дробилку. Перед ее остановкой следует прекратить загрузку. После того, как дробильная камера очистится от материала, можно выключить электродвигатель привода дробилки. Во время работы щековых дробилок следует особо внимательно наблюдать за подшипниками эксцентрикового вала, не допуская нагрева их выше 70 °С. [c.28]

После того, как дробильная камера очистится от материала, можно выключить электродвигатель привода дробилки. Во время работы щековых дробилок следует особо внимательно наблюдать за подшипниками эксцентрикового вала, не допуская нагрева их выше 70 °С. [c.28]

Молотковая дробилка (рис. 66) состоит из массивного корпуса, установленного на прочном фундаменте. Внутри корпуса вращается горизонтальный вал с насаженными на него дисками. Число оборотов в минуту 800—1000. По окружности этих дисков прикрепляются качающиеся молотки (кулачки) из твердой стали. [c.78]

Щековые дробилки в производстве пигментов и наполнителей применяются для крупного дробления земель, легкого и тяжелого шпатов. Крупность материалов, поступающих на дробление, обычно составляет 150—250 мм, а необходимая производительность не превышает 0,55 т/час. Типо-размер щековой дробилки определяется наибольшей шириной пасти, а размер насти, как указано было выше, определяется максимальным поперечным размером кускового материала. Для материалов, подвергаемых дроблению в пигментных цехах, требуемая ширина пасти составляет от 175 до 300 мм. Нормальная производительность щековых дробилок с такими размерами пасти значительно выше необходимой. Поэтому для лучшего использования мощности дробилки возможны два пути. Первый из них и наиболее эффективный — работа дробилки несколько часов в сутки, что позволяет экономить рабочую силу, но требует установки буферной емкости (бункера) для приема продукта дробления. Второй — уменьшение числа оборотов вала дробилки (числа колебания щек) при одновременном снижении мощности электродвигателя. Необходимо отметить, что приведенные в каталогах числа оборотов вала щековой дробилки и потребные мощности обычно исчисляются для дробления весьма твердых материалов с а = 1500 кг1см . Для земель, тяжелого шпата, легкого шпата и аналогичных материалов можно снизить мощность электродвигателя, указанную в каталогах, на 30—50%. [c.258]

Для материалов, подвергаемых дроблению в пигментных цехах, требуемая ширина пасти составляет от 175 до 300 мм. Нормальная производительность щековых дробилок с такими размерами пасти значительно выше необходимой. Поэтому для лучшего использования мощности дробилки возможны два пути. Первый из них и наиболее эффективный — работа дробилки несколько часов в сутки, что позволяет экономить рабочую силу, но требует установки буферной емкости (бункера) для приема продукта дробления. Второй — уменьшение числа оборотов вала дробилки (числа колебания щек) при одновременном снижении мощности электродвигателя. Необходимо отметить, что приведенные в каталогах числа оборотов вала щековой дробилки и потребные мощности обычно исчисляются для дробления весьма твердых материалов с а = 1500 кг1см . Для земель, тяжелого шпата, легкого шпата и аналогичных материалов можно снизить мощность электродвигателя, указанную в каталогах, на 30—50%. [c.258]

Производнтельнос1ь молотковой дробилки зависит от качес ,-а обрабатываемого материала, его гвердост] и числа оборотов вала дробилки, количества молотков и величины отверстий в колосниках. При значительном износе молотков уменьшаются их масса и сила удара, вследствие чего уменьшается производительность дробилки. Для достижения высокой производительности дробилки при небольшом удельном расходе электроэнергии необходимо ее равномерное и непрерывное питание. [c.19]

При значительном износе молотков уменьшаются их масса и сила удара, вследствие чего уменьшается производительность дробилки. Для достижения высокой производительности дробилки при небольшом удельном расходе электроэнергии необходимо ее равномерное и непрерывное питание. [c.19]

Число оборотов вала (число двойных качаний подвижной щеки). При отходе подвижной щеки от неподвижной из дробилки под дей-етвием собственного веса выпадает слой материала, имеющий объем призмы сечением АВСО (рис. 17-5) высота этого сечения [c.456]

Число двойных качаний, определяемое этим равенством, является максимально допустимым, так как при большем числе качаний материал не будет успевать полностью проскакивать через отверстие шпальта. Число оборотов вала в щековых дробилках изменяется обычно в пределах от 150 до 280 (в машинах большой производительности) и от 300 до 450 (в машинах малой производительности).

Практически принимают число качаний в минуту [c.770]

Практически принимают число качаний в минуту [c.770]Обычно угол захвата а принимают в пределах 15—22°. Число оборотов вала (число двойных качаний подвижной щеки). При отходе подвижной щеки от неподвижной из дробилки под действием собственного веса выпадает слой материала, имеющий объем призмы сечением AB D (см. рис. 19.5). Высота этого сечения h=S/tga, где S — ход щеки, т. е. расстояние по горизонтали, на которое перемещается подвижная щека. [c.470]

Принимая, что щека А В (см. рис. XVII1-5) совершает не качательное, а поступательное движение (от А В до АВ), что за каждый оборот вала (во время холостого хода подвижной щеки) из дробилки под действием своего веса выпадает материал в объеме призмы (на рис. XVIII-5 заштрихована), можно определить оптимальное число оборотов вала. Высота призмы h (см. рис. XVIII-5) может быть выражена через ход S щеки АВ и угол захвата а следующим образом [c.687]

Число двойных качаний, определяемое равенством (823), является максимально допустимым, так кад при больших числах качаний материал не будет полностью успевать проскакивать через отверстие шпальта. Число оборотов вала в шековых дробилках изменяется, обычно в пределах от 150 до 280 в больших машинах и ог [c.822]

Число оборотов вала в шековых дробилках изменяется, обычно в пределах от 150 до 280 в больших машинах и ог [c.822]

Ввиду торможения материала при выпадании за счет сил трения о щеки полученное число оборотов вала уменьшаем на 10% и принимаем л = 225 об/лемя. Определение конструктивных параметров входного отверстия дробилки. ГПирина загрузочного отверстия согласно уравнению (XXI—20) с = (2- -6) сж = 48+ (2-г-6) = 50-г-54 см. [c.432]

При переработке отбросов указанного выше состава производительность дро билки завода Водоприбор в среднем около 1 г в час. Расход воды — 7—8 л на 1 кг отбросов. Дробилка работает с числом оборотов вала 1450 в минуту. Требуемая мощность электродвигателя — 55—80 кет. Влажность раздробленных отбросов, выходящих из дробилки, — 97—98 %. [c.97]

Приведенные в каталогах числа оборотов вал а щековой дро-5илки и потребные мощности обычно исчисляются исходя из дробле-зия определенного объема весьма твердых материалов с о = = 1400 кгЫсм . Для природных пигментов (сурика, мумии, охры, змитсонита), тяжелого и легкого пшата и аналогичных материалов можно снизить мощность электродвигателя, указанную в каталогах, яа 30—50%. При дроблении мумии, сурика, охры и смитсонита на щековой дробилке с шириной пасти 170 мм при конечной крупности продукта дробления 25—30 мм потребная мощность не превышает 3—4 кет при среднечасовой производительности дробилки [c.309]

Для природных пигментов (сурика, мумии, охры, змитсонита), тяжелого и легкого пшата и аналогичных материалов можно снизить мощность электродвигателя, указанную в каталогах, яа 30—50%. При дроблении мумии, сурика, охры и смитсонита на щековой дробилке с шириной пасти 170 мм при конечной крупности продукта дробления 25—30 мм потребная мощность не превышает 3—4 кет при среднечасовой производительности дробилки [c.309]

Подшипники, вследствие большого числа оборотов вала и высокой нагрузки, часто знашиваются и их приходится заменять. Необходимо следить за тем, чтобы зазор между верхним вкладышем и валом имел определенную постоянную величину. Когда вкладыш подшипника срабатывается, вал с дисками начинает сильно стучать и бить вследствие неодинакового веса молотков и неравномерной загрузки это может вызвать аварию дробилки. Чтобы предохранить подшипники от истирающего действия пыли, необходимо их регулярно смазывать. [c.19]

ИЛИ С нижней опорой вертикального вала. На рис. 18. 4 показана схема дробилки с пижней опорой. Угол захвата а = аг+а этих дробилок обычно принимается 21—23°. Число оборотов, соответствующее наибольщей производительности, определяется по формуле [c.412]

На рис. 18. 4 показана схема дробилки с пижней опорой. Угол захвата а = аг+а этих дробилок обычно принимается 21—23°. Число оборотов, соответствующее наибольщей производительности, определяется по формуле [c.412]

Молотковые дробилки строят производительностью от 20 до 250 т/час и более. Дробилка Пенсильвания производительностью 225—285 г/час Имеет размеры фун- аментной плиты -2800 X 2840 мм. Высота до верхнего кожуха 1750 мм. Вес около 19 т. Число оборотов ротора 750 в минуту. Ротор дробилки имеет 270 молотков. Потребная мощность в зависимости от твердости угля и тонкости размола 200— 340 л. с. Вращение дробилок обычно осуществляется непосредственным соединением с валом мотора, часто синхронного. [c.61]

Тогда же В1ключается главный электродвигатель, который разгоняет дробилку до полного числа оборотов. Когда скорость главного электродвигателя превысит скорость ведущего. вала редуктора, всномогательный привод автоматически отключается. [c.35]

[c.35]

Общие сведения об уравнениях резки | Производство режущего инструмента

Количество футов в минуту, нагрузка стружки, недеформированная толщина стружки и утонение стружки — это привычные термины в цехах. Однако за последние несколько недель несколько происшествий в нашем магазине заставили меня понять, что многие профессионалы в области металлообработки не понимают этих терминов и связанных с ними расчетов. Независимо от того, работаете ли вы в небольшой мастерской или у крупного контрактного производителя, важно понимать расчеты режущего инструмента и то, как их использовать, чтобы добиться значительного повышения эффективности.

Расчеты скорости резания могут быть самыми важными. Они просты в использовании и, после небольшого объяснения, их легко понять. Скорость резания инструмента выражается в поверхностных футах в минуту (sfm) или поверхностных метрах в минуту (м / мин). Подобно миль в час для автомобиля, sfm — это линейное расстояние, которое режущий инструмент проходит за минуту. Чтобы лучше понять масштаб, например, 300 SFM преобразуются в 3,4 мили в час.

Чтобы лучше понять масштаб, например, 300 SFM преобразуются в 3,4 мили в час.

Инструментальщики рекомендуют скорость резания для различных типов обрабатываемых материалов.Когда производитель инструмента предлагает 100 футов в минуту, это означает, что внешняя поверхность вращающегося инструмента должна двигаться со скоростью, равной 100 погонных футов в минуту. Если инструмент имеет окружность (диаметр × π) 12 дюймов, ему необходимо будет вращаться со скоростью 100 об / мин, чтобы достичь 100 футов в минуту.

Все изображения любезно предоставлены C. Tate

Представьте себе режущий инструмент как катящееся кольцо или цилиндр. Расстояние, пройденное за один оборот, умноженное на об / мин, и есть его поверхностная скорость. Если круг выше имел диаметр 3.82 дюйма, окружность будет 12 дюймов. В результате каждый оборот будет производить линейное расстояние 1 фут, а скорость шпинделя 100 об / мин будет скоростью резания 100 sfm.

Для расчета скорости шпинделя используется следующее уравнение: об / мин = sfm ÷ диаметр × 3,82, где диаметр — это диаметр режущего инструмента или диаметр детали на токарном станке в дюймах, а 3,82 — константа, полученная в результате алгебраического упрощения более сложная формула: rpm = (sfm × 12) ÷ (диаметр × π).

Поскольку диаметр инструмента измеряется в дюймах, «футы» в sfm необходимо преобразовать в дюймы, а поскольку в футе 12 дюймов, умножьте sfm на 12.Кроме того, длина окружности инструмента определяется путем умножения диаметра инструмента на π или 3,14 для упрощения. Результат: об / мин = (sfm × 12) ÷ (диаметр × π) = (sfm ÷ диаметр) × (12 ÷ π) = (sfm ÷ диаметр) × 3,82.

Обратите внимание на вертикальные линии, называемые метками инструмента, на внешней стороне токарной детали. По мере увеличения скорости подачи расстояние между линиями также увеличивается. Толщина стружки примерно равна подаче.

Скорости резания публикуются в SFM, потому что идеальная скорость резания для определенного семейства инструментов теоретически будет одинаковой независимо от размера инструмента.Ожидается, что инженер, программист или машинист рассчитает число оборотов в минуту, необходимое для обеспечения правильной скорости резания для каждого выбранного инструмента.

Так о чем это нам говорит? Допустим, инструмент диаметром 1 дюйм должен работать со скоростью 100 футов в минуту. Согласно уравнению, этот инструмент должен вращаться со скоростью 382 об / мин, чтобы достичь 100 футов в минуту: 100 ÷ 1 × 3,82 = 382.

Согласно уравнению, этот инструмент должен вращаться со скоростью 382 об / мин, чтобы достичь 100 футов в минуту: 100 ÷ 1 × 3,82 = 382.

Другой способ рассмотреть эту концепцию — это подумать о расстоянии, которое бы прошел 1-дюймовый инструмент, если бы он совершил 382 оборота по цеху. В этом сценарии он прошел бы 100 футов; сделайте это за 60 секунд, и он будет путешествовать 100 SFM.

Токарные станки, конечно, разные, потому что вместо фрезы вращается заготовка. Поскольку формула для скорости резания зависит от диаметра, по мере уменьшения диаметра заготовки число оборотов в минуту должно увеличиваться, чтобы поддерживать постоянную скорость резания. После каждого кругового резания на токарном станке OD детали уменьшается или ID увеличивается, и необходимо увеличивать частоту вращения детали для поддержания желаемой скорости резания. В результате производители ЧПУ разработали функцию постоянной площади поверхности для управления токарными станками.Эта функция позволяет программисту вводить желаемую скорость резания в sfm или м / мин. и система управления вычисляет правильные обороты для изменяющегося диаметра.

и система управления вычисляет правильные обороты для изменяющегося диаметра.

Во время вращения инструмента или детали станок должен знать, с какой скоростью двигаться, когда фреза входит в заготовку. Подача — это термин, который описывает скорость перемещения при резании.

Скорость подачи при фрезеровании обычно выражается в дюймах в минуту (ipm) и рассчитывается по формуле: ipm = об / мин × количество. канавок × загрузка стружки.

Что такое загрузка микросхемы? При фрезеровании это количество материала, которое режущая кромка снимает каждый раз при вращении. При токарной обработке это расстояние, на которое деталь перемещается за один оборот, когда она находится в контакте с инструментом. Иногда это называют толщиной стружки, что в некотором роде верно. Толщина стружки может измениться при изменении других параметров, таких как радиальный DOC или угол подъема инструмента.

Производители инструментов публикуют рекомендации по нагрузке на стружку вместе с рекомендациями по скорости резания и выражают их в тысячных долях дюйма (миллиметры для метрических единиц). Для фрезерных и сверлильных операций нагрузка стружки выражается в тысячных долях дюйма на канавку. Канавки, зубья и режущие кромки описывают одно и то же, и должен быть по крайней мере один, но, теоретически, нет ограничений на количество, которое может иметь инструмент.

Для фрезерных и сверлильных операций нагрузка стружки выражается в тысячных долях дюйма на канавку. Канавки, зубья и режущие кромки описывают одно и то же, и должен быть по крайней мере один, но, теоретически, нет ограничений на количество, которое может иметь инструмент.

Рекомендации по загрузке стружки для токарных операций чаще всего даются в тысячных долях дюйма на оборот или подаче на оборот. Это расстояние, на которое инструмент продвигается каждый раз, когда деталь выполняет один оборот.

Какие обороты и скорость подачи должны быть запрограммированы для концевой фрезы с 4 канавками, 1 дюйм, работающей с рекомендованной скоростью резания 350 sfm и рекомендуемой стружкой 0.005 дюймов на зуб (IPT)? Используя уравнение, об / мин = sfm ÷ диаметр × 3,82 = 350 ÷ 1,0 × 3,82 = 1,337, скорость подачи = об / мин × количество. канавок × нагрузка на стружку = 1337 × 4 × 0,005 = 26,74 дюймов в минуту.

Здесь все становится интересным, потому что при изменении значений в формуле взаимосвязь различных переменных становится очевидной. Попробуйте применить 2-дюймовый инструмент вместо 1-дюймового. Что случается? Скорость вращения и скорость подачи уменьшаются вдвое.

Попробуйте применить 2-дюймовый инструмент вместо 1-дюймового. Что случается? Скорость вращения и скорость подачи уменьшаются вдвое.

Понимание этих взаимоотношений и творческое мышление могут значительно повысить эффективность.Я расскажу, как использовать эти отношения в своей следующей колонке. CTE

Об авторе: Кристофер Тейт (Christopher Tate) — старший технический специалист по передовым технологиям производства в Milwaukee Electric Tool Corp., Брукфилд, Висконсин. Он работает на производственном предприятии компании в Джексоне, штат Миссисипи. Он имеет 19-летний опыт работы в металлообрабатывающей промышленности и имеет ученую степень. Магистр и бакалавр наук Государственного университета Миссисипи. Электронная почта: [email protected].

Калькулятороб / мин показов (доход на тысячу

Мы предоставили полезный калькулятор числа показов на тысячу показов ниже, чтобы рассчитать ваш доход на тысячу показов, а также рассчитать количество показов и стоимость, которые вам потребуются для получения определенного дохода на тысячу показов.

Impression RPM рассчитывает сумму дохода, которую вы получили на 1000 показов рекламы (в среднем).

[ Об / мин оттиска отличается от об / мин страницы. Если вместо этого вы хотите рассчитать RPM страницы, воспользуйтесь нашим Калькулятором RPM страницы ]

Калькулятор числа оборотов оттиска:

Что означает число оборотов в минуту?

об / мин означает доход на тысячу (где M — римская цифра, обозначающая 1000).Обычно он используется для расчета того, сколько вам заплатили бы, если бы все ваши рекламодатели использовали модель CPM.

Цена RPM означает, что каждый раз, когда что-то происходит 1000 раз, вы получаете эту цену. Технически «что-то» может означать что угодно (показы, просмотры страниц, лайки и т. Д.), Однако значение по умолчанию — показы. Если ничего не указано и кто-то ссылается на RPM чего-либо, можно предположить, что они действительно имеют в виду RPM показов.

Формула об / мин оттиска

Это уравнение числа оборотов оттиска:

Нажмите для увеличения

Доход на тысячу показов = (Доход от рекламы x 1000) ÷ Показы

Альтернативные уравнения

Вы можете рассчитать RPM следующими способами (а также с помощью нашего калькулятора CPM):

- Доход, разделенный на количество показов.Затем умножьте результат на 1000.

- Странная версия: CTR, умноженный на CPC, умноженный на 1000.

Об / мин Совет

RPM — отличный способ для издателей веб-сайтов определить, какие рекламные кампании фактически платят больше всего денег за используемое пространство. У рекламодателей много разных целей, однако веб-сайты должны быть ориентированы на чистую прибыль (доход). RPM — отличный способ отследить это.

Доход на тысячу показов полезен для сравнения, какие рекламодатели наиболее прибыльны.

RPM показов также полезен для сравнения различных рекламных кампаний, поскольку он показывает, сколько приносит вам каждый отдельный показ рекламы для каждой кампании. Вы можете увеличить это, оптимизировав для кликов, что опять же, как правило, достигается за счет оптимизации макета вашей рекламы. RPM показов часто является более быстрым индикатором того, является ли ваш рекламный макет оптимальным, чем RPM страницы — потому что, если у вас плохие места размещения рекламы, RPM показов будет падать быстрее, чем RPM страницы.

Узнать больше

Назад: Калькуляторы объявлений

Формулы и расчеты, приведенные ниже, следует использовать только для оценки.Заказчик обязан указать требуемые мощность двигателя, крутящий момент и время разгона для своего приложения. Продавец может пожелать проверить указанные заказчиком значения с помощью формул в этом разделе, однако, если есть серьезные сомнения в отношении приложения заказчика или если заказчик требует гарантированной производительности двигателя / приложения, заказчик должен нанять инженера-электрика, чтобы он точно сделал расчеты. Чтобы получить подробное описание каждой формулы, щелкните ссылки ниже, чтобы перейти к ней. Практические правила (приближение)Механические формулы

Преобразование температурыградус C = (градус F — 32) x 5/9градус F = (градус C x 9/5) + 32

|

Высокоинерционные нагрузки

| t = | WK 2 x 308143 x об / мин | —— | WK 2 = инерция в фунт-фут. 2 2 t = время разгона в сек. T = Av. ускоряющий момент фунт-фут. |

| T = | WK 2 x об / мин 308 xt |

| инерция, отраженная на двигатель = инерция нагрузки | Нагрузка об / мин Об / мин двигателя Частота и количество полюсов электродвигателей переменного тока

Взаимосвязь между мощностью, крутящим моментом и скоростью

Символы

Эквивалентная инерция В механических системах все вращающиеся части обычно не работают с одинаковой скоростью . Общий эквивалент WK 2 для системы представляет собой сумму WK 2 каждой части, относящуюся к скорости первичного двигателя. Уравнение говорит:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Поэтому для приводов с передаточным отношением свыше трёх и углом обхвата малого шкива от 120° до 150° можно применять плоский (без канавок) больший шкив;

Поэтому для приводов с передаточным отношением свыше трёх и углом обхвата малого шкива от 120° до 150° можно применять плоский (без канавок) больший шкив; 8 K + 0,6

8 K + 0,6

0

0

99

99 Таким образом, нам нужно определить «эквивалентную инерцию» каждой движущейся части при определенной скорости первичного двигателя.

Таким образом, нам нужно определить «эквивалентную инерцию» каждой движущейся части при определенной скорости первичного двигателя.

с. x кВА / л.с.

с. x кВА / л.с.  )

) Один HP равен 33 000 фут-фунт работы в минуту. Когда источник крутящего момента (T) выполняет работу по вращению (M) вокруг оси, выполняемая работа составляет:

Один HP равен 33 000 фут-фунт работы в минуту. Когда источник крутящего момента (T) выполняет работу по вращению (M) вокруг оси, выполняемая работа составляет: поднимается двигателем

поднимается двигателем с. =

с. =

Однако запуск или ускорение системы требует дополнительной энергии.

Однако запуск или ускорение системы требует дополнительной энергии. )

) Если, например, у нас есть просто первичный двигатель и груз без регулировки скорости:

Если, например, у нас есть просто первичный двигатель и груз без регулировки скорости: фунт 2

фунт 2