Холодная сварка какую выбрать: Холодная сварка: какая лучше

Холодная сварка: какая лучше

Современный клей высокого уровня прочности, в том числе и холодная сварка, применяется в разных сферах. Несмотря на низкие качества соединения, здесь получается надежный, качественный результат.

Именно это позволяет использовать его в частной сфере и в промышленной. Поэтому активное использование ведется во время ремонта автомобилей и труб, в сфере сантехники, при восстановлении резьбы и для заделки разных дыр, трещин.

Если говорить другими словами, повсюду, где может пригодиться стандартная сварка, но по каким-то причинам она использоваться не может.

Разные виды сварки имеют такие же разные составы. Они могут пребывать в жидком либо твердом состоянии до момента подготовки субстанции. А при ее использовании они обязаны принять пластичную форму.

Благодаря ей можно заделать разные трещины и отверстия, восстанавливать утраченную деталь. Это очень актуально в том случае, если в веществе есть металлический наполнитель с такими же самыми качествами, как и на самой детали.

Отметим главные особенности холодной сварки по металлу. Клей холодная сварка для металла – доступный, поскольку встретить его можно в численных магазинах.

А для его использования не нужна специальная подготовка и умения. Можно заделывать дыры и трещины на деталях без их демонтажа. Такой процесс не оказывает воздействия температуры на металл, а это приемлемо отражается на теплочувствительных веществах.

Процесс обработки и время высыхания занимает не так и много времени. Качества крепости неких составов более высокие, по сравнению с металлами из обрабатываемой детали.

А для подготовки не требуется специальных инструментов, так, как все можно сделать с использованием подручных средств. Такой состав образует сильное и неразъемное соединение.

Можно использовать высокотемпературные разновидности клея. Они могут эксплуатироваться при показателе температуры выше 1000 градусов Цельсия.

Холодная сварка для металла бывает разных видов. Они имеют принципиальные отличия в нюансах применения. Наиболее распространенным является универсальный состав, который используется для склеивания металла и для многих других веществ.

Они имеют принципиальные отличия в нюансах применения. Наиболее распространенным является универсальный состав, который используется для склеивания металла и для многих других веществ.

Автомобильный используется для ремонта маленьких трещин, дыр в баке, радиаторе, проводящих трубках. Холодная водостойкая сварка применяется в тех случаях, когда нужно подремонтировать сантехнические трубы.

Холодная сварка какая лучше – решать только Вам. Услуги cварочных работ в Киеве по выгодным ценам с гарантией качества можете заказать на сайте http://svarka-stali.kiev.ua/.

Далее на видео вы можете ознакомиться с примером применения холодной сварки.

Как выбрать холодную сварку? — Справочник сварщика

В последнее

время широко начали применять холодную сварку, производят которую на основе

эпоксидного клея. Но, если вы думаете, что холодную сварку можно применять

кругом и везде, вы глубоко ошибаетесь. В этой статье мы рассмотрим, где и как

применяется холодная сварка, в каких случаях использовать её целесообразно, а в

каких нет.

Но, если вы думаете, что холодную сварку можно применять

кругом и везде, вы глубоко ошибаетесь. В этой статье мы рассмотрим, где и как

применяется холодная сварка, в каких случаях использовать её целесообразно, а в

каких нет.

Конечно, спектр использования холодной сварки достаточно широк – её применяют в домашних условиях, для ремонта автомобилей, заделывания дырок в бензобаке, радиаторе охлаждения, для починки канализационных труб и так далее.

Прежде чем использовать холодную сварку, необходимо правильно подготовиться, ознакомиться со всеми рекомендациями, а также знать меры предосторожности использования материала, чтобы в итоге получить качественный результат.

Выбираем холодную сварку

Прежде чем использовать холодную сварку, необходимо её выбрать и приобрести. Кроме того, вам понадобятся дополнительные инструменты – мелкозернистая наждачная бумага и ацетон.

Купить

холодную сварку сегодня можно на рынке, в магазине автомобильных запчастей, в

строительных супермаркетах и так далее. При выборе стоит ориентироваться на

название производителя, так как их может быть достаточно много. Выбирая

холодную сварку, не стоит останавливаться на самых дешевых моделях, но и не

отдавайте предпочтение дорогим. Выбирайте нечто среднее. Посоветуйтесь со

знакомыми или коллегами по работе, у которых уже был опыт в приобретении и

использовании холодной сварки.

При выборе стоит ориентироваться на

название производителя, так как их может быть достаточно много. Выбирая

холодную сварку, не стоит останавливаться на самых дешевых моделях, но и не

отдавайте предпочтение дорогим. Выбирайте нечто среднее. Посоветуйтесь со

знакомыми или коллегами по работе, у которых уже был опыт в приобретении и

использовании холодной сварки.

Как подготовить поверхность места сварки?

Участок, куда будет наноситься холодная сварка, должен оставаться сухим. Для того чтобы вытереть его насухо, достаточно воспользоваться мягкой ветошью. После, использовать наждачную бумагу и зачистить те места, которые будут подвергаться холодной сварке. Обратите внимание, при подготовке участка сварки можно оставлять неровности, не нужно их сглаживать потому, что клей будет эффективнее проникать в эти места, и сделает соединение еще более прочным.

После того как

поверхность сварки зачищена, нужно обезжирить участок ацетоном. Наносите его на

мягкую, безворсовую ткань, протираете участок зачистки, и только после этого

можно приступать к холодной сварке.

Всё, что теперь необходимо, воспользоваться и прочитать инструкцию к применению. Как правило, холодная сварка выдавливается из специального тюбика или отрезается. После, нужно размочить руки и разминать субстанцию до того момента, пока не станет однородной. Нанести холодную сварку быстрыми движениями и дождаться полного застывания, которое, как правило, длиться 24 часа.

Как клеить линолеум — пошаговая инструкция холодной сварки для склеивания линолеума

Линолеум часто используют в виде напольного покрытия в жилых помещениях. Поклейку полотен можно сделать своими руками. Для этого нужно понимать, как правильно клеить линолеум на разных типах поверхностях и какой подобрать для этого клей.

Особенности монтажа линолеума

Различают 4 варианта укладки неполного покрытия:

- Холодная сварка. Она позволяет соединять любой тип линолеума.

Стыки крепятся при помощи специального состава.

Стыки крепятся при помощи специального состава. - Укладка порожка на шов. Используется для соединения полосок покрытия при входе в комнату. Порожки изготавливают разного размера и формы. Это декоративная надежная конструкция. Ее подбирают под тип напольного покрытия. К минусам можно отнести небольшую цветовую гамму. Дополнительно порожек образует небольшую возвышенность на стыке полотен линолеума, что доставляет сложности при перемещении между комнатами.

- Фиксация листов при помощи 2-х стороннего скотча.

- Горячая сварка. Применяется, когда нужно клеить линолеум коммерческого типа в помещениях с большой проходимостью. Например, в гостиницах, больницах, офисах, музеях, театрах.

Напольное покрытие для домашнего использования не такое прочное. Под воздействием горячей сварки легко портится. Чтобы плотнее спаять полосы между собой, встык между ними укладывают присадочный шнур.

Этот материал имеет одинаковую структуру с линолеумом.

| СОВЕТ. Линолеум обязательно приклеивают, если в помещении стоит или часто передвигается тяжелая мебель. Это позволит снизить риск повреждения покрытия. Поклейка минимизирует износ. Пол прослужит на 40% дольше. |

Разновидности покрытия

В зависимости от материала изготовления выделяют 2 основные группы линолеума – это натуральный и искусственный. Первый делают из природного сырья. Товар считается экологически чистым и безопасным в эксплуатации.

Он имеет антистатические, огнестойкие функции, прост в обслуживании. К минусам можно отнести – малую пластичность. При транспортировке и укладке могут возникнуть сложности.

Искусственный вариант состоит из ПВХ, резины, алкидных соединений и нитроклетчатки. Выпускается без основы или на основе (ткань, нетканая с теплоизоляцией, вспененный состав).

Выпускается без основы или на основе (ткань, нетканая с теплоизоляцией, вспененный состав).

К плюсам поливинилхлоридного линолеума можно отнести хорошую эластичность, большой выбор текстур и цветов, низкую теплопроводность. Недостаток – высокая усадка при воздействии высокой температуры. Некоторая продукция имеет вначале эксплуатации неприятный специфичный запах.

Сфера применения покрытия

В процессе покупки настила для общественных и жилых помещений важно учитывать физические свойства и вид материала.

| СОВЕТ. Фиксировать стройматериал на клей производители рекомендуют, если комната больше 20м2. Гарантия от завода на линолеум распространяется только на приклеенные полотна. |

По уровню износостойкости линолеум бывает:

- бытовым;

- техническим;

- специализированным;

- полукоммерческим.

Бытовой и полукоммерческие стройматериал берут обычно для жилых помещений. Технический отличается высокой прочностью на износ, так что его можно стелить в помещениях с большой проходимостью.

В эту же категорию относят дорожные покрытия для железнодорожного и морского транспорта, антискользящие, акустические, антистатические и водостойкие покрытия для помещений с повышенными требованиями безопасности.

Гомогенный и гетерогенный линолеум: все за и против

Структура покрытия может быть:

- Гомогенной. Это материал цельный по своей структуре. Линолеум отличается эластичностью и прочностью. Толщина полосы варьируется от 1,5мм до 3 мм.

- Гетерогенной. Состоит из 4-6 слоев. Толщина настила может быть разной. Пользуются спросом материал 2-5 мм. При создании изделий используют армирующий стеклохолст.

Чем больше наполнителей, тем дешевле изделие. Наличие дополнительных компонентов увеличивает вес продукции. Чем легче покрытие, тем оно дороже. Но чем меньше примесей, тем настил более качественный и прочный.

Наличие дополнительных компонентов увеличивает вес продукции. Чем легче покрытие, тем оно дороже. Но чем меньше примесей, тем настил более качественный и прочный.

Виды линолеума, в зависимости от основы

У материала могут быть разные основы:

- С повышенной теплоизоляцией. Это продукция на тканевой основе. Она состоит из войлочной, джутовой прослойки и верхнего ПВХ-слоя. Общая толщина полотна до 5мм. Можно покупать товар для укладки настила в зонах с нормальной влажностью и небольшой проходимостью.

- Безосновный. Это тонкое покрытие от 1,2 мм до 1,6 мм, требующее для базы ровный черновой пол. Материал отличается износо- и влагостойкостью. Можно клеить в бытовых помещениях – в ванной, на кухне. Отличается низкой ценой.

- На вспененной основе. Эластичное полотно для зон с повышенной влажностью. Толщина составляет – 2-3,5 мм. Используют для пола на кухне, санузлах. Срок службы покрытия – до 12 лет.

Дополнительно следует вместе с виниловым покрытием выбрать правильный клеевой состав.

| СОВЕТ. В межсезонье покрытие подвержено растяжению или сжатию во время скачков температур и влажности. Этого можно избежать, если тщательно обработать стыки клеем. |

Какой используем для линолеума клей

Выбор состава зависит от количества полотен, уровня проходной нагрузки, наличия неровностей на полу, вида материала, его основы, показателей температуры и влажности в комнате. Поклейка настила на двухсторонний скотч считается временным способом фиксации.

К преимуществам этого метода можно отнести быструю укладку основания. Достаточно приклеить полосу на пол, снять защитный слой, а после аккуратно прижать линолеум. Но со временем защитный слой скотча высыхает, приходится обновлять покрытие каждые 2 года.

Универсальный вариант – жидкие гвозди. Их можно использовать для разных поверхностей в домашних условиях. Они образуют прочный слой. Приклеивать настил на жидкие гвозди лучше точечно на небольшие участки. Использовать универсальный «Момент» можно для подклеивания края винилового покрытия или релина, содержащего резину.

Когда нужно присоединить новый линолеум на старое покрытие или кафель, то используют клей марки КС. В нем есть минеральные компоненты, силикаты, придающие составу огнеупорные и морозостойкие свойства. Клей хорошо скрепляет гладкие поверхности друг с другом, которые имею слабую адгезию.

Группы клеевых составов

Для каждой разновидности линолеума необходимо выбирать определенный клей. Он представлен водно-дисперсионными, реакционными составами и мастикой.

Рассмотрим их все:

- Водно-дисперсионные смеси.

Хорошо использовать для поклейки бытового линолеума. Они легкие по весу, не имеют резкого запаха, быстро сохнут. В составе имеют воду, мел, акрил, полимеры и прочие компоненты. Их можно использовать для деревянного покрытия и бетона. Главные виды дисперсионных клеев − ПВА, полином (акрилатные составы), гумилакс и бустилат.

Хорошо использовать для поклейки бытового линолеума. Они легкие по весу, не имеют резкого запаха, быстро сохнут. В составе имеют воду, мел, акрил, полимеры и прочие компоненты. Их можно использовать для деревянного покрытия и бетона. Главные виды дисперсионных клеев − ПВА, полином (акрилатные составы), гумилакс и бустилат. - Мастика используется для прочного крепления настила с бетонным полом. Различают каучуковые, дисперсионные и битумные мастики. Изделие прочно соединяет основание с линолеумом, помогает скрыть мелкие дефекты пола за счет толщины слоя. Дополнительно у мастики есть гидроизоляционные свойства. Ее можно использовать для обработки большой поверхности.

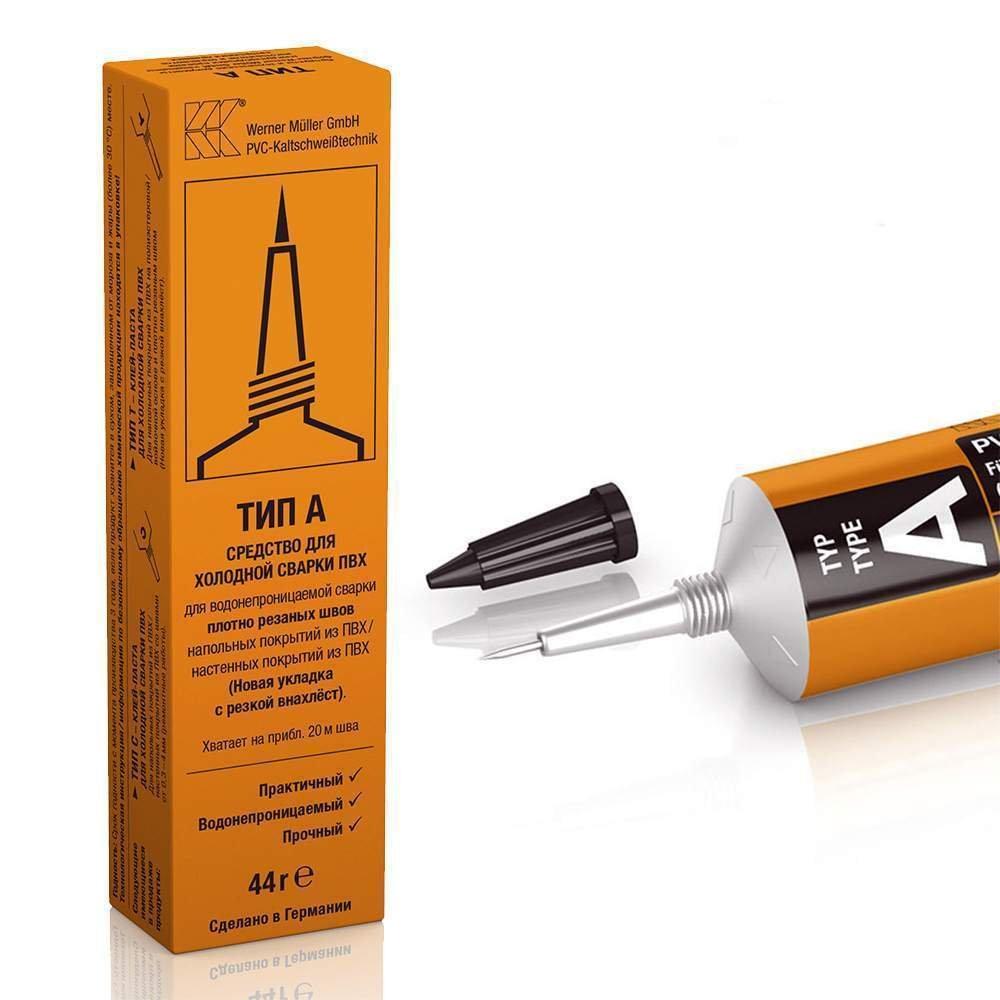

- Реакционные полимерные составы. Это клей для холодной сварки линолеума, который работает по типу растворителя. Он расплавляет края напольного материала. В итоге жидкий линолеум соединяется стык в стык, образуя малозаметный шов. Используя возможности этого строительного состава, можно сваривать стыки разной ширины.

Швы получат такие же характеристики и эластичность, как и главное полотно.

Швы получат такие же характеристики и эластичность, как и главное полотно.

Различают рекреационный клей типа А, С и Т. Первый вариант используют для соединения полотен нового материала. Типом С обрабатывают старые деформированные стыки до 5мм толщиной. Последний нужен для обработки покрытия из полиэстера. Сохнет состав типа А – 15 минут.

Клей типа С более густой, так что нужно подождать 30 минут. Холодную сварку можно выполнять без клейкой ленты, так как густой клей типа С не будет растекаться по линолеуму. Вероятность нежелательного расплавления покрытия приравнивается к нулю.

| СОВЕТ. Реакционные соединения токсичны, имеют резкий запах. Проводить все действия с клеем нужно с соблюдением техники безопасности, использовать СИЗ. |

Плюсы и минусы холодной сварки линолеума

Выбирают этот вариант монтажа обычно владельцы офисов и квартир, которые не хотят видеть в помещении на полу швы от линолеума.

К преимуществам склейки линолеума холодной сваркой можно отнести:

- Быстрый монтаж.

- Нет нужды покупать вспомогательные инструменты. Помимо инструкции, как пользоваться в домашних условиях холодной сваркой для линолеума, производители укомплектовывают изделие всем необходимым. В некоторых случаях придется запастить клейкой лентой для фиксации зазоров.

- Незаметное место стыка.

К минусам использования сварки для линолеума следует отнести высокую токсичность и ограниченное применение. Спаивать края можно только в однослойном материале. Если брать ламинат с 2-мя и более слоями, то получится заметный грубый шов. Не нужно клеить линолеум стык в стык холодной сваркой, если под низ покрытия уже положили утеплитель или у материала войлочная основа.

СОВЕТ. Наносить клеевой состав нужно по краям, в дверном проеме и местах стыка материала очень тщательно. Именно в этих зонах следует обеспечить наиболее прочное соединение. Наносить клеевой состав нужно по краям, в дверном проеме и местах стыка материала очень тщательно. Именно в этих зонах следует обеспечить наиболее прочное соединение.

|

Разновидности монтажа

Заранее следует расстелить рулон, чтобы покрытие выпрямилось, ушли заломы и загибы по краям. Продолжительность выдержки при комнатной температуре – до 5 суток. Далее выполняется подгонка материала, обрезка полотен. По краю следует оставить зазор в 1см. Важно совместить рисунок, а на стыке выполнить еле приметный шов, чтобы не испортить декоративное оформление пола.

| СОВЕТ. При укладке линолеума на бетон без утеплителя лучше постелить дополнительную систему обогрева, сделать теплоизоляцию при помощи стяжки из ОСБ-плит или фанеры. |

Каким клеем следует приклеить домашний линолеум на бетон

Проверяют основание на наличие ямок, выбоин и прочих дефектов. Далее замеряют уровень перепада поверхности. Если есть небольшие одиночные неровности, то их обрабатывают цементной смесью, шпатлевкой, а после дают время на просушку.

Далее замеряют уровень перепада поверхности. Если есть небольшие одиночные неровности, то их обрабатывают цементной смесью, шпатлевкой, а после дают время на просушку.

Если неровности значительные, то для начала заливают пол цементной стяжкой. Сушка поверхности зависит от уровня влажности и температуры в помещении. Если времени нет, то перед поклейкой линолеума к полу следует залить основание наливной смесью.

Для поклейки линолеума на бетон используем мастику. Край полотна отгибают, наносят состав шпателем сразу на бетонное основание. После настил крепко прижимают к бетону, разглаживают, чтобы выгнать воздух. Делают такие мероприятия с двух сторон полотна, а затем выполняют герметизацию стыков.

СОВЕТ. Водно-дисперсионные смеси нельзя хранить при минусовой температуре, иначе они теряют свои свойства.

|

Как нужно дома правильно клеить линолеум на пол из дерева

Для поклейки линолеума на деревянное основание используют водно-дисперсионные клеи. В этом случае полотно отгибают, на поверхность дерева наносят состав. Аккуратно укладывают покрытие, разравнивают, чтобы под ним не осталось воздуха.

Если доски неровные, то пол следует выровнять ДСП. Лучше использовать недорогую фанеру. Она влагоустойчивая, не крошится при укладке. Плиты крепятся на саморезы. Стыки заполняют шпатлевкой, а после сушки ошкуривают.

Если дефекты основания небольшие, то можно брать ДВП или оргалит. Выполнять поклейку линолеума на ОСБ и ДСП нужно клеем ПВА, КС, бустилатом и прочими специальными составами на основе воды. Когда обшивка пола закончилась, можно заниматься линолеумом. Укладка выполняется в том же порядке, как и с деревянным полом.

СОВЕТ. В жилых комнатах и небольших помещениях можно наносить клеевой состав только возле порога, зафиксировав полотно планкой. В жилых комнатах и небольших помещениях можно наносить клеевой состав только возле порога, зафиксировав полотно планкой.

|

Каким клеем можно своими руками приклеить линолеум к линолеуму

Для начала старую поверхность следует очистить от грязи и мусора. При наличии небольших неровностей, придется проклеить воздушные пузыри, края и стыки, а трещины замазать герметиком. Чтобы увеличит адгезию желательно обработать пол грунтовкой.

Техника приклеивания простая. Нужно взять дисперсионный клей с высокой степенью адгезии или контактный клей. На старое покрытие шпателем наносит слой смеси в 2 мм, а после полотна соединяют и прокатывают валиком.

Когда старое основание находится в плохом состоянии, а его крепление выполнено гвоздями, то нужно демонтировать покрытие. Для укладки линолеума на металл используйте контактный клей или жидкие гвозди.

СОВЕТ. В помещениях общей площадью до 10м2 и без большого трафика целесообразно использовать двусторонний скотч. В помещениях общей площадью до 10м2 и без большого трафика целесообразно использовать двусторонний скотч.

|

Чем обработать край полотна

Внешний вид линолеума портят некачественно обработанные швы и края стыков. Для швов берите бустилат. Он прозрачен, так что можно не боятся капнуть состав на лицевую поверхность линолеума. Для подклеивания края, нужно его отогнуть, а после нанести клей на пол.

Тщательно прижимайте после полотно к основанию, чтобы снизу не появились воздушные пузыри. Сверху желательно положить груз для быстрой адгезии. После сушки крепим к краю пороговую планку либо плинтус.

Для фиксации стыков используют реакционные соединения. Холодная сварка качественно и быстро заделывает шов. Но тюбика хватит не более чем на 20 погонных метров. Техника работы простая – на стык цепляется малярная лента, а после она прорезается по шву.

При помощи насадки клеевая смесь выдавливают по всему периметру стыка. После застывания состава полоску ленты с остатками жидкости удаляют.

После застывания состава полоску ленты с остатками жидкости удаляют.

⚡ Холодная сварка для металла и технология её применения

Холодная сварка для металла – это возможность произвести небольшой ремонт без использования сварочного аппарата. По сути, это клей, который надёжно закрепляет и герметизирует стальные детали. Этот метод используют сантехники и автолюбители. Его главное преимущество – в простоте применения. Редакция HouseChief в этом материале собрала для вас полезные сведения о составе и рекомендации по применению холодной сварки.

Холодная сварка – доступный препарат для срочного ремонта металлических изделийЧитайте в статье

Состав и области применения холодной сварки

Основу холодной сварки составляет эпоксидная смола. В зависимости от назначения, в неё добавляются разные присадки, обеспечивающие прочность соединения в любых условиях эксплуатации деталей. После нанесения клей твердеет через 10-20 минут, а после нескольких часов становится монолитно прочным.

Область применения холодной сварки широка: это и сантехнические работы по дому, и ремонт автомобиля, и декорирование. Но не стоит слишком надеяться на такой метод соединения: всё-таки он не так надёжен, как настоящая сварка, и является скорее временным решением.

Холодная сварка для металла: разновидности

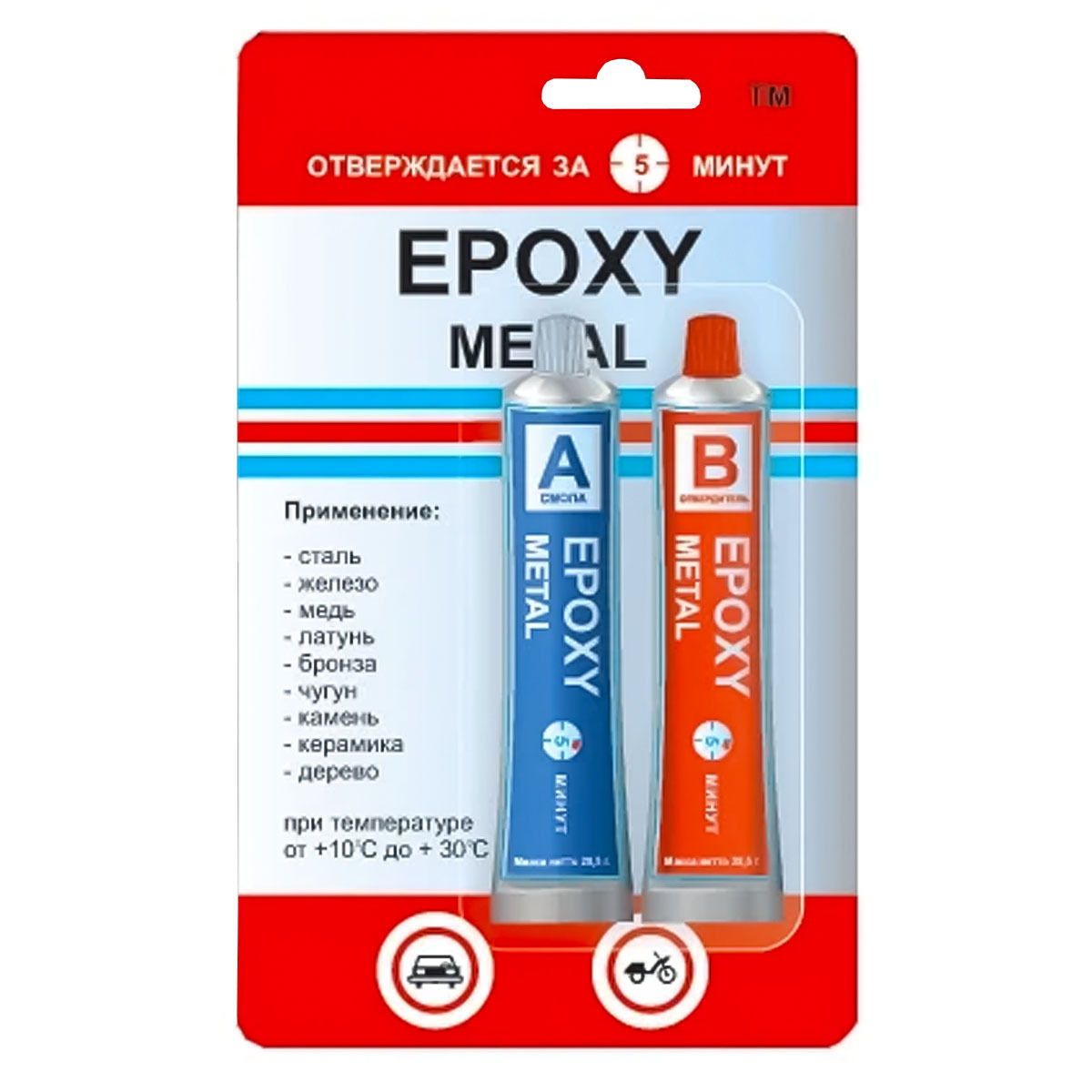

Холодная сварка подразделяется по разным признакам. По консистенции она бывает жидкой и пластилинообразной. Жидкие компоненты нужно перемешивать между собой.

В пластилине отвердитель находится внутри бруска и смешивание компонентов происходит при разминанииЕсть разделение сварки и по назначению:

- универсальная – годится для скрепления деталей из металла, древесины и полимеров;

- для металла – имеют в качестве наполнителя металл и отличаются высокой прочностью;

- автомобильные – в состав входят компоненты, повышающие прочность к механическим нагрузкам;

- водостойкие – предназначены для крепления и герметизации даже под водой;

- высокотемпературные – склеенные таким составом детали можно эксплуатировать в температурном диапазоне от -60ºС до +1500ºС.

И, наконец, сварка может различаться по типу шва и рабочей поверхности. Она может быть:

- точечной – применяется для ремонта ёмкостей из меди и алюминия, работы с алюминиевой проводкой;

- шовной – для масштабных работ с металлом;

- стыковой – для соединения проводки и металлических колец;

- тавровой – предназначенной для работы с латунью.

Особенности эксплуатации склеенных деталей

Холодная сварка – это полимерная смесь, которая склеивает детали после небольшого нагрева, буквально до температуры тела.

Прочность соединения зависит от подготовки поверхности и грамотном выборе типа смесиВ идеальных условиях эксплуатации, то есть без воздействия каких-либо внешних факторов, место такого крепления будет очень надёжным, но всё-таки, не таким прочным, как при настоящей сварке.

Плюсы и минусы холодной сварки

Во многих экстренных ситуациях полимерный состав, способный склеивать металлические детали, будет просто незаменим. Вот его основные преимущества:

Вот его основные преимущества:

- продаётся практически в любом хозяйственном магазине;

- можно соединять детали без предварительного демонтажа;

- быстро схватывается;

- склеиваемые детали не подвергаются деформации;

- сварочный шов выглядит аккуратно;

- не образует отходов и не требует особых условий проведения работ или применения средств индивидуальной защиты;

- не требует от мастера профессиональных навыков;

- выдерживает высокотемпературное воздействие.

Есть у холодной сварки и свои недостатки. В их числе нужно отметить, что время закрепления смеси всё же больше, чем время обычной сварки, а прочность крепления – меньше. Кроме того, перед началом работ нужно уделить достаточно времени для тщательной подготовки поверхностей.

Как выбрать подходящий состав

Главное правило подбора типа холодной сварки – это сфера её применения.

Обратите внимание на упаковку: здесь перечислены все параметры, которые гарантируют прочность крепления деталейТемпературный режим эксплуатации

Недорогие варианты сварки позволяют эксплуатировать детали при температуре до 260ºС. Такой клей годится для ремонта предметов, которые не подвергаются высокотемпературному воздействию.

Такой клей годится для ремонта предметов, которые не подвергаются высокотемпературному воздействию.

С помощью такого состава можно выполнять крепление и герметизацию изделий, которые постоянно нагреваются, например, баки для воды в бане или даже печки-буржуйки. Пример такой термостойкой сварки – «Алмаз» или «Термо», продукты отечественного производства.

Герметичные свойства клея

Для ремонта сантехники следует подбирать водостойкие составы с металлическим наполнителем, гарантирующим надёжность и герметичность соединения.

Помните, что такие смеси, в первую очередь, это герметики, так что по прочности они уступают другим типам. Более того, они ещё и неустойчивы к механическому воздействию.

Такие сварки чаще всего продаются в жидком виде, так как такой тип удобнее наносить на места соединения труб для их стыковкиХолодная сварка для авторемонта

Холодная сварка для авторемонта обладает рядом преимуществ: она отлично выдерживает перепады температуры и устойчива к вибрационной нагрузке. Не боится такой состав и химического воздействия, но, как правило, он не схватывается на мокрых поверхностях.

Не боится такой состав и химического воздействия, но, как правило, он не схватывается на мокрых поверхностях.

Автомобилисты при необходимости могут сделать из такого клея подходящий болт и нарезать на нем резьбу до полного застывания массы. Такой крепёж не продержится долго, но до СТО даст возможность добраться.

Холодную сварку используют также для срочного ремонта пробитого трубопровода, бензобака, радиатора, прогоревшего глушителя, крепления внешних деталейПопулярные марки холодной сварки

Ассортимент такой продукции довольно широк, но не все товары этого ряда можно с уверенностью назвать качественными. Если говорить об отечественных марках, то заслуженным доверием пользуется «Алмаз» и «Полимет». Из импортных брендов особенно высокую оценку получила продукция Hi-Gear и ABRO.

Качественные составы представлены следующими марками.

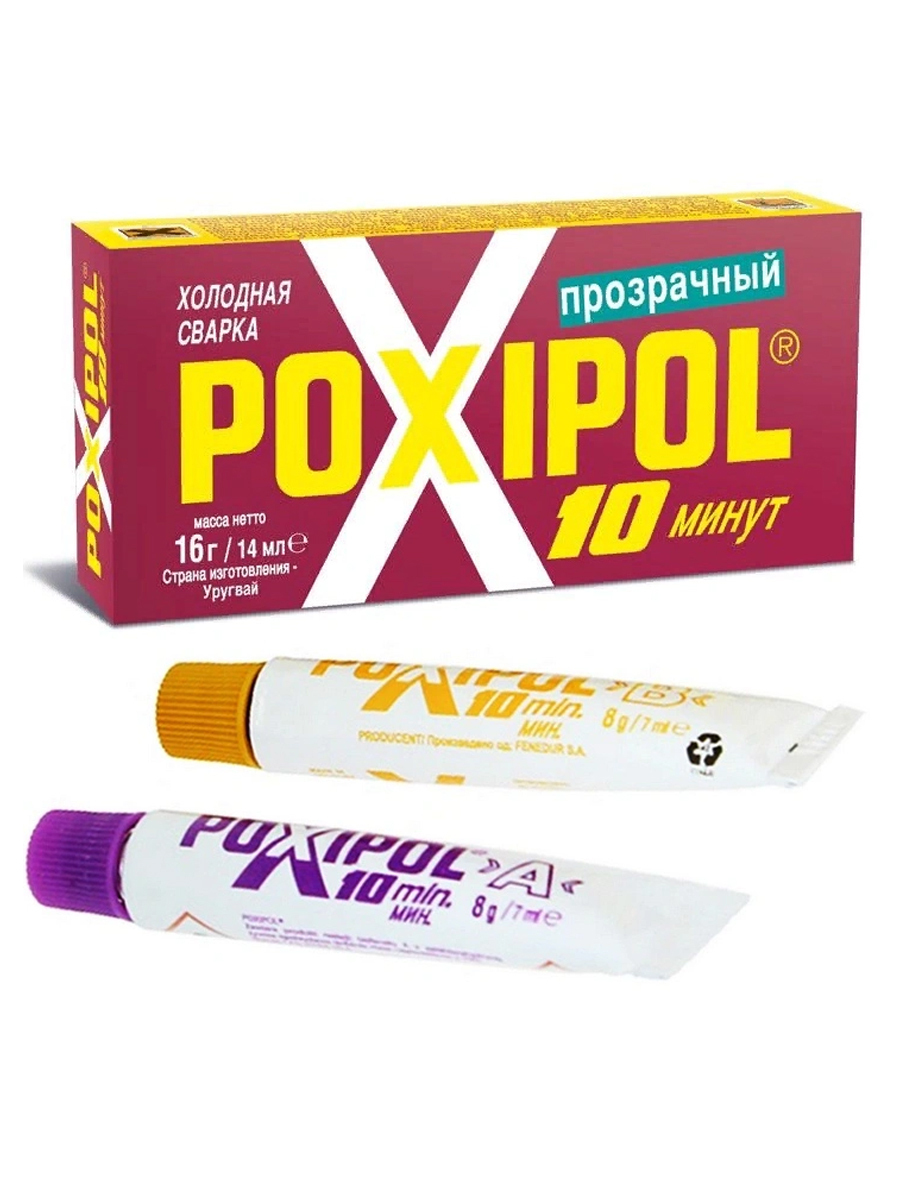

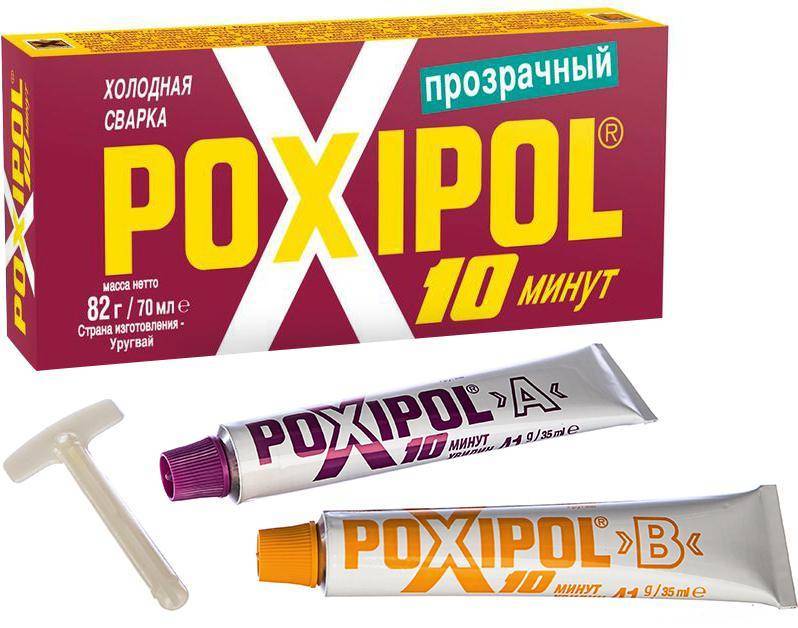

Титан. Выдерживает напряжение на срез до 4,04 мПа, на сдвиг – 438 Н, разрыв – 9,5 мПа. Надёжно склеивает цветные и чёрные металлы, керамику, дерево и твёрдый пластик. Обладает устойчивостью к химическому воздействию и выдерживает температуру до 130ºСМомент Эпоксин. Хороший клей для металлов и сплавов, устойчивый к химическому и механическому воздействиюАлмаз. Универсальный состав, доступный по цене. Его единственный недостаток – хрупкость при склеивании больших деталейPOXIPOL. Водостойкий состав, устойчивый к агрессивным средам. Используется при ремонте сантехники, выдерживает температуру до 120ºСMastix. Имеет температурный диапазон эксплуатации от -60ºС до 150ºС. Недостатком считается длительный период сушки

Обладает устойчивостью к химическому воздействию и выдерживает температуру до 130ºСМомент Эпоксин. Хороший клей для металлов и сплавов, устойчивый к химическому и механическому воздействиюАлмаз. Универсальный состав, доступный по цене. Его единственный недостаток – хрупкость при склеивании больших деталейPOXIPOL. Водостойкий состав, устойчивый к агрессивным средам. Используется при ремонте сантехники, выдерживает температуру до 120ºСMastix. Имеет температурный диапазон эксплуатации от -60ºС до 150ºС. Недостатком считается длительный период сушкиКак пользоваться холодной сваркой

Чтобы холодная сварка надёжно и прочно прикрепилась к поверхности, нужно соблюдать технологию её нанесения:

| Иллюстрация | Описание |

Перед началом работы нужно удалить грязь с поверхности и тщательно зачистить её надфилем или наждачной бумагой с крупным зерном. Шероховатость приветствуется, так как сцепка с клеем будет прочнее. После зачистки необходимо обезжирить место склейки. После зачистки необходимо обезжирить место склейки. | |

| Необходимо отрезать кусочек материала такого размера, чтобы хватило для работы. Холодная сварка режется легко, как пластилин, можно сделать это даже обычным кухонным ножом. | |

| Тщательно разомните состав до однородного состояния. В процессе работы все компоненты смешиваются. | |

| Нанесите клей на нужное место и оставьте для застывания на час, а лучше – на два-три. За это время холодная сварка наберёт необходимую прочность. Если есть необходимость красить или шлифовать детали, лучше выдержать сутки перед этой работой. |

Как пользоваться жидким составом, описано в этом небольшом видеокурсе:

А какую марку холодной сварки предпочитаете вы? Если вы готовы посоветовать нашим читателям качественный продут, напишите об этом в комментариях!

ПОНРАВИЛАСЬ СТАТЬЯ? Поддержите нас и поделитесь с друзьями

Инструкция по применению и состав Холодная сварка белая AS-224 (57г)

Как использовать «Холодную сварку»?

АБРО Мастер 25 августа 2016 14:02 http://abro22.В повседневном обиходе, «Холодной сваркой» принято считать эпоксидный пластилин для склеивания различных материалов, таких как металл, дерево, керамику, стекло, пластик, многое другое…

Применение «сварки» практически безгранично.Например, благодаря своим высокотемпературным свойствам, ее широко применяют в экстренном авто-ремонте, таких как протекший радиатор, прогоревший глушителей, пробитый корпус аккумулятора или даже поддон картера.

Так же, можно применять в быту практически для любых работ связанных с мебелью и сантехникой.

Сегодня, мы рассмотрим весь технологический процесс использования «Холодной сварки» разобрав его до мельчайших подробностей.

Что понадобится:

Холодная сварка- представляет собой эпоксидный клей-шпаклевку с упрочняющей добавкой стального порошка. Склеивает металл, дерево, керамику, стекло, пластик. Устойчивая к агрессивным средам холодная сварка сохраняет свои свойства до температуры 260°С. Безотходная и проста в применении.

Безотходная и проста в применении.

Электрические свойства:

Объемное удельное сопротивление холодной сварки- 5×1015 oм-см

Электрическая прочность — 400 в/мм 0,1215 м

Физические свойства:

— плотность холодной сварки- 1,9 гр/см3;

— прочность на сжатие — 1176 атм;

— прочность на разрыв — 392 атм;

Сварка увеличивает свой объем при затвердевании, т. е. возникает эффект пробки. Таким образом, возможен ремонт при вытекании жидкости из поврежденного агрегата или даже под водой, поэтому холодная сварка универсальная ABRO незаменима при ремонте любой сантехники, починке катеров и яхт.

После отвердевания холодная сварка допускает обработку на токарном станке, шлифовку, сверление, нарезку резьбы, а также покраску. С помощью холодной сварки ABRO вы легко восстановите отломанную или потерянную деталь

— модуль упругости — 3,9×104 атм;

— прочность на сдвиг — 52 атм;

— максимальная температура — 260°С.

Состав: металло- и керамикополимерные компаунды на основе эпоксидных смол.

Работа:

1. Упаковка холодной сварки представляет собой герметичный контейнер, позволяющий неоднократно использовать средство.

2. Открываем крышку

3. Аккуратно достаем этикету «АBRO STEEL» она является инструкцией к применению

4. Внимательно знакомимся с инструкцией

5. Очистим и обезжирим поверхность перед применением. Для лучшей адгезии придадим ей шероховатость

7. Отрежем необходимое количество состава, сделав разрез строго перпендикулярно.

8. Разрезав брусок, мы увидим двойную консистенцию сварки.

9. Хорошо очищаем от упаковки

10. Смочив руки водой, смешиваем составы сварки подобно пластилину, до образования однородного состава

11. Наносим холодную сварку на поверхность, придав ей необходимую форму

12. Затвердевает холодная сварка от 1 часа до 1 суток, в зависимости от толщины, температуры и т. д.

д.

После применения, аккуратно запакуйте «Холодную сварку» обратно в упаковку.

Таким образом, она прослужит вам еще долго и будет так нужна в самый ответственный момент

На этом все, здоровья вам и вашей машине!

Автор статьи: ABRO Ind.

Клей холодная сварка для металла, для чугуна, для линолеума: фото

Холодная сварка — это специальный клей, посредством которого осуществляется соединение различных элементов, выполненных из того либо иного материала. Особенность подобного крепления заключается в том, что производится оно при отсутствии температурного воздействия.

Применение холодной сварки

Холодная сварка

Обычно такой клей используется для соединения следующих материалов:

- Металл.

- Чугун.

- Линолеум.

Клей холодная сварка делится на несколько разновидностей:

- Жидкие составы, включающие в себя два компонента. Непосредственно перед началом работы с клейкой массой ее следует смешать со специальным отвердителем.

- Пластилинообразные вещества, которые выполнены в виде однослойных либо двухслойных брусков. Если эксплуатируется последний вариант, то перед

- использованием имеющиеся слои необходимо смешать друг с другом.

- Универсальные составы, применяемые для склеивания таких материалов, как металл, ПВХ, древесина и прочее.

- Специальные массы, в которых содержится металлический компонент.

- Составы, предназначенные исключительно для работы с деталями автотранспорта.

- Вещества, применяемые в случаях, когда возникает необходимость выполнения сварочных работ под водой.

Металл

Холодная сварка, которая предназначена именно для металла, включает в себя следующие компоненты:

- Эпоксидные смолы. Данные составляющие наделяют состав пластичностью и однородностью структуры;

- Металлический компонент, который является наполнителем;

- Определенные добавочные вещества, выполняющие вспомогательные функции;

Таким образом, сварка для металла — это полимерное вещество, обладающие отличными склеивающими способностями, которые предполагают некоторую деформацию клейкой массы, провоцирующую ее частичное проникновение в обрабатываемую поверхность.

Состав холодная сварка обеспечивает значительную прочность соединения при условии правильного применения состава, а также оптимальной подготовки материала к указанной операции. Однако использовать данную клейкую массу для металла наиболее целесообразно лишь в случае необходимости проведения не объемных ремонтных манипуляций.

Линолеум

Состав холодная сварка, предназначенный для работы с линолеумом, состоит из таких компонентов:

- — тетрагидрофуран;

- — пластификаторы;

- — поливинилхлорид.

Такой состав дает возможность несколько расправлять края склеиваемого материала посредством самого клея. Основная особенность данного типа сварки заключается в различности ее поведения при соприкосновении с тем либо иным типом линолеума. Такая характеристика определила то обстоятельство, что данный состав разделился на три основных вида:

Клей типа “А”

Указанный вид используется в случаях с достаточно твердым материалом. Консистенция этого состава для линолеума отличается значительной текучестью, поэтому оставляет довольно тонкий шов.

Консистенция этого состава для линолеума отличается значительной текучестью, поэтому оставляет довольно тонкий шов.

Клей типа “С”

Данная холодная сварка предназначена для линолеума, который относительно долго пребывает в режиме эксплуатации и подлежит ремонту. Консистенция сего вещества более густая, что и определяет специфику его применения.

В результате заполнения шва, что несколько разошелся под влиянием времени, на месте возникновения дефекта образуется новая полосочка материала.

Клей типа “Т”

Этот тип также предназначен для линолеума, выполненного из ПВХ, однако уже с применением полиэстера. Состав для линолеума указанной модификации используется, обычно, профессиональными строителями.

Чугун

Для чугуна также применим состав холодная сварка. Достаточно часто его используют в бытовых условиях при исправлении некоторых дефектов, которые проявляются в радиаторах отопления.

Для чугуна сгодится универсальный состав либо клейкая масса, имеющая в себе металлический компонент. Стоит отметить, что сварка данных видов может использоваться для чугуна лишь в случаях, когда требуется заделать незначительную пробоину или соединить негабаритные детали. Такая ситуация объясняется сравнительно низкой прочностью сварочных швов.

Стоит отметить, что сварка данных видов может использоваться для чугуна лишь в случаях, когда требуется заделать незначительную пробоину или соединить негабаритные детали. Такая ситуация объясняется сравнительно низкой прочностью сварочных швов.

Выбор

Нынче на рынке присутствует достаточно большой выбор клейких субстанций для различного рода материалов. Наиболее популярным является клей “Алмаз” .Его технические и эксплуатационные характеристики соответствуют всем установленным нормативам, что определяет высокое качество работы с указанным составом.

“Алмаз” (фото) подходит для всех поверхностей, которые можно соединить посредством клея холодная сварка. Однако, покупая вещество под названием “Алмаз” необходимо руководствоваться некоторыми правилами.

Самое главное из этих правил гласит, что не нужно думать, будто клей “Алмаз” универсальный, ровно, как и состав любой другой марки, является идеальным средством, при помощи которого можно скрепить что угодно.

Безусловно, универсальная холодная сварка способна соединять достаточно большое количество наименований материалов, однако эта же характеристика способствует снижению качества выполненных швов.

Именно поэтому, как бы клей холодная сварка не назывался, выбирать необходимо исключительно тот вариант, который подходит для работы в конкретном случае.

Холодная сварка — Статьи о велосипедах

Что же такое быстросохнущая эпоксидная клей-шпатлевка с титановым наполнителем? Эта смесь схватывается всего за какие-то 5 минут. Процесс затвердевания происходит за 15 минут. Она подвергается механической обработке ровно через час. Она отличается простотой в своем использовании. И самое главное — она абсолютно безотходна. Имеет великолепную адгезию почти ко всем материалам. С ее помощью можно легко склеить металл, пластик, стекло, керамику и дерево. Отличительной особенностью пластичных холодных сварок является их объемное расширение в момент схватывания. При этом возникает некий эффект пробки. В таких условиях ремонт при вытекании жидкости из поврежденного агрегата и даже под водой становится возможным. Протекание можно остановить за 5 минут и на всю жизнь. Она незаменима как для дома, так и для гаража. С ее помощью легко можно отремонтировать течь труб отопления, сантехники, канализации. Она стойко выдерживает высокую температуру до +260°С. При отвердевании шпатлевки поверхности сверлят, нарезают в них резьбу, обтачивают, шкурят и красят. С их помощью можно восстановить расколотую деталь из металла, вылепив утерянные элементы: отломанные ушки крепления. Теперь стало возможным залепление трещины, починка багажника и других деталей велосипеда. В нормальных условиях подобный состав можно хранить целых 3 года. При этом он не теряет своих уникальных свойств. Страна-производитель — США.

При этом возникает некий эффект пробки. В таких условиях ремонт при вытекании жидкости из поврежденного агрегата и даже под водой становится возможным. Протекание можно остановить за 5 минут и на всю жизнь. Она незаменима как для дома, так и для гаража. С ее помощью легко можно отремонтировать течь труб отопления, сантехники, канализации. Она стойко выдерживает высокую температуру до +260°С. При отвердевании шпатлевки поверхности сверлят, нарезают в них резьбу, обтачивают, шкурят и красят. С их помощью можно восстановить расколотую деталь из металла, вылепив утерянные элементы: отломанные ушки крепления. Теперь стало возможным залепление трещины, починка багажника и других деталей велосипеда. В нормальных условиях подобный состав можно хранить целых 3 года. При этом он не теряет своих уникальных свойств. Страна-производитель — США.

На прилавках авто- и иногда веломагазинов можно встретить также “холодную сварку”. Она расфасовывается в цилиндрические коробки из пластика. Ее вид представляет собой двухкомпонентную “колбаску”. Ее слои имеют различную окраску. Цвет внешнего слоя светлый, внутренний тёмного оттенка. Это двухкомпонентная эпоксидная композиция с различным наполнителем в зависимости от поставленной задачи “сварки”. Холодная сварка выпускается различными производителями. Каждая упаковка такой “колбаски” имеет соответствующую надпись о том, что это изделие специально для прочного и быстрого соединения разных материалов. Оно может гарантировать устранение течи в радиаторе систем охлаждения или в пробитом поддоне катера. Что же представляет из себя холодная сварка?

Ее вид представляет собой двухкомпонентную “колбаску”. Ее слои имеют различную окраску. Цвет внешнего слоя светлый, внутренний тёмного оттенка. Это двухкомпонентная эпоксидная композиция с различным наполнителем в зависимости от поставленной задачи “сварки”. Холодная сварка выпускается различными производителями. Каждая упаковка такой “колбаски” имеет соответствующую надпись о том, что это изделие специально для прочного и быстрого соединения разных материалов. Оно может гарантировать устранение течи в радиаторе систем охлаждения или в пробитом поддоне катера. Что же представляет из себя холодная сварка?

Для соединения элементов с помощью холодной сварки необходимо предварительно отрезанный кусочек “колбаски” тщательно размять руками до получения липкой и пластичной как пластилин массы однородного цвета. Происходит одновременное перемешивание слоев. Возникает реакция полимеризации. Возникает потепление размятой однородной массы. С началом этого процесса необходимо как можно быстрее соединить детали, заделать трещины изделия. Иначе при отвердении композиции неиспользуемый кусочек “колбаски” следует выбросить.

Возникает потепление размятой однородной массы. С началом этого процесса необходимо как можно быстрее соединить детали, заделать трещины изделия. Иначе при отвердении композиции неиспользуемый кусочек “колбаски” следует выбросить.

Поверхности, которые необходимо соединить холодной сваркой, должны быть обезжиренными, чистыми и зачищенными с помощью наждачной шкурки. Необходимо наличие шероховатости поверхности. Температура поверхностей не должна быть ниже 15–17С. В противном случае адгезия холодной сварки станет пониженной и при этом не получится качественного соединения. На рынке холодных сварок отечественные производители представлены наиболее типичными представителями семейства “колбасок”. Это “Полирем” и “Алмаз”. “Полирем” представляет собой двухкомпонентную “колбаску”, которая упакована в наклеенный на картон прозрачный пластик. Его выпускают в виде пластинок со слоями серого и жёлтого цвета. Или же в виде стандартной “колбаски” со слоями тех же цветов. Эта продукция предназначена для ремонта пластмассовых и полимерных изделий. Но можно также рискнуть соединить металлические части. Но качество такой склейки не известно. После отвердения данная композиция сохранит свою пластичность.

Но можно также рискнуть соединить металлические части. Но качество такой склейки не известно. После отвердения данная композиция сохранит свою пластичность.

“Алмаз” продается в пластиковом цилиндре. Внутри цилиндра он надежно завёрнут в целлофан и имеет вид “колбаски”. Эта колбаска с внешней стороны белая, с внутренней — тёмно–серая. Следует помнить, что именно внешний белый слой прилипнет к рукам и на пальцах останется значительное количество этого материала. Это очень плохо, так как должна тщательно соблюдаться концентрация компонентов при размешивании. Может произойти слишком раннее отвержение композиции. Также отрезанный кусочек может не затвердеть в принципе. Для того чтобы уменьшить прилипание компонентов “холодной сварки” на руки, следует ее брать чуть-чуть влажными руками. После разминания “Алмаза” происходит образование большого количества мелких комочков внутри самого кусочка “холодной смазки».Таким образом, “Алмаз” следует использовать только для малоответственных бытовых ремонтных работ.

Хорошая сварка представлена также зарубежными производителями, такими компаниями, как ABRO и Hi-Gear. Продукция компании ABRO называется «ABRO–Steel». Полимерная композиция имеет в качестве наполнителя стальной порошок. Перемешивают «ABRO–Steel» так же, как и любую другую аналогичную холодную сварку. Полученная однородная масса имеет срок жизни около 3 минут. Поэтому работать следует очень быстро. «ABRO–Steel» отвердевает очень быстро и является надёжным соединением. Ее можно использовать для фиксации гаек от отворачивания. Силовая резьба, конечно, при помощи ABRO–Steel не восстановится. Но и без этого свойства холодной сварки высокие. Она не уступает по твёрдости дюралиминию.

Впечатляет также продукция компании «Hi–Gear». Она охарактеризована очень быстрым разогревом смеси при ее разминании. Имеет быстрое схватывание. Ее предназначение — быстрый ремонт (велосипеда) в тяжёлых дорожных условиях. Об этом говорит ее говорящее название — «Быстрая Сталь» (Quick Steel). Оно представляет собой эпоксидную шпаклёвку, которая упрочена сталью. Hi–Gear холодная сварка может быть использована для различных материалов, например, «Белый Титан» и «Флексопласт». Именно флексопласт применяют для ремонта изделий из пластмасс. При этом прочность соединения намного выше прочности соединяемого пластика. Во всех случаях применения холодной сварки необходимо придерживаться одного правила: соединяемые поверхности должны быть сухими и обезжиренными. В противном случае, соединение не будет качественным.

Оно представляет собой эпоксидную шпаклёвку, которая упрочена сталью. Hi–Gear холодная сварка может быть использована для различных материалов, например, «Белый Титан» и «Флексопласт». Именно флексопласт применяют для ремонта изделий из пластмасс. При этом прочность соединения намного выше прочности соединяемого пластика. Во всех случаях применения холодной сварки необходимо придерживаться одного правила: соединяемые поверхности должны быть сухими и обезжиренными. В противном случае, соединение не будет качественным.

Текст: MaxSt.

Источник: Velosklad.ru

Выбор подходящего инструмента для холодной сварки

В самых разных отраслях промышленности требование отрезать и герметично запечатать трубы из пластичного металла (трубки) является важным и необходимым процессом при отделении устройства от вакуумной насосной станции. Инструменты, которые могут надежно выполнять функцию отсечки (холодной сварки), обеспечивают надежное уплотнение, способное выдерживать температуры прожига до 600 o C, и устраняют необходимость использования дорогостоящих клапанов для выполнения того же процесса. С помощью этих эффективных инструментов отжим трубы и полученное в результате холодносварное (герметически запаянное) соединение выполняется за одну операцию. Хотя этот процесс отсечки чаще всего используется в вакуумных приложениях, он одинаково эффективен в приложениях, связанных с высоким или низким давлением. Несомненно, самым важным фактором в достижении этого соединения холодной сварки является сама труба. Выберите неправильную трубку, и результаты будут очень неутешительными.

С помощью этих эффективных инструментов отжим трубы и полученное в результате холодносварное (герметически запаянное) соединение выполняется за одну операцию. Хотя этот процесс отсечки чаще всего используется в вакуумных приложениях, он одинаково эффективен в приложениях, связанных с высоким или низким давлением. Несомненно, самым важным фактором в достижении этого соединения холодной сварки является сама труба. Выберите неправильную трубку, и результаты будут очень неутешительными.

Выбор подходящего материала трубок

Для получения надежного воспроизводимого сварного соединения холодной сваркой при использовании механических инструментов для отщипывания требуется правильный материал для труб и подготовка труб.Для получения герметичного соединения должны быть соблюдены все условия. Без сомнения, материал труб и термообработка являются наиболее важными факторами в этом процессе. Слишком твердая трубка будет утомляться и отделяться до того, как инструмент для отсечения завершит свой цикл, что приведет к повреждению соединения холодной сварки и негерметичному или сомнительному уплотнению. Использование слишком мягких трубок приведет к тому, что трубка не сможет отделиться, оставив очень тонкую паутину материала, которая потребует от техника физического «покачивания» лишнего материала для достижения разделения.

Использование слишком мягких трубок приведет к тому, что трубка не сможет отделиться, оставив очень тонкую паутину материала, которая потребует от техника физического «покачивания» лишнего материала для достижения разделения.

Трубка, наиболее часто используемая для механического отсечения, представляет собой медь OFHC (бескислородная медь с высокой проводимостью), которая при правильном производстве отжигается при температуре от 650 o до 850 o C в течение 30 минут в атмосфере сухого водорода, в результате чего в податливом материале трубки, который правильно отщипывается и не отделяется преждевременно. Никель высокой чистоты («никель A», NI 270, NI 200 или никель с чистотой 99,4% ASTM-B161) также предлагает ряд преимуществ для процесса холодной сварки, в том числе минимальное выделение газов во время прожига и отсечки, минимальное окисление и более интенсивное прокаливание. вне температуры.Для выполнения механического холодного сварного соединения с помощью механического отжимного инструмента никель должен быть полностью отожжен при 1150 o C в течение 30 минут для достижения необходимой твердости трубы. К другим одобренным и часто используемым материалам относятся: алюминий (отожженный 3003 h24, 98% классифицируется как неподдающийся термообработке), чистое железо, золото, платина, серебро и ниобий.

К другим одобренным и часто используемым материалам относятся: алюминий (отожженный 3003 h24, 98% классифицируется как неподдающийся термообработке), чистое железо, золото, платина, серебро и ниобий.

Дополнительные факторы выбора трубки

Другим фактором, влияющим на качество и стабильность отсечки, является толщина стенки.Трубки с толстыми стенками, твердость которых также может превышать требуемую спецификацию, потребуют большего давления инструмента для сжатия, отрыва или разделения трубок. Поскольку все трубки в процессе пережатия подвергаются деформации, любое изменение твердости трубки или толщины стенки будет напрямую влиять на качество и надежность отрезанной трубки. Оценка труб поставщиком инструмента является очень важным шагом в процессе, и его не следует избегать. Все факторы, рассмотренные выше, необходимо тщательно рассмотреть перед окончательной доработкой источника трубки или отсечного инструмента.Области применения, связанные с отжимом труб холодной сваркой, почти всегда являются критическими приложениями, которые в значительной степени зависят от качества и надежности соединения холодной сварки. Неисправность уплотнения трубы часто приводит к значительным потерям как с финансовой точки зрения, так и с точки зрения производительности продукта.

Неисправность уплотнения трубы часто приводит к значительным потерям как с финансовой точки зрения, так и с точки зрения производительности продукта.

Набор инструментов для отщипывания

Выбор надлежащего инструмента для выполнения процесса отсечения холодной сваркой также будет зависеть от многих факторов, включая размер и материал трубки, частоту использования и воздействие на трубку экстремально высоких или низких температур.Зазор и доступность также определяют стиль, профиль и угол требуемой отщипывающей челюсти. Стандартный угол захвата инструментов ножничного типа обычно составляет 45 o . Для удовлетворения определенных требований могут потребоваться специальные углы и профили челюсти.

Наиболее эффективные инструменты для выполнения процесса отщипывания приводятся в действие гидравлическими насосами. Усилие смыкания зажимных губок, необходимое для успешной холодной сварки, превышает 5000 фунтов на квадратный дюйм. Кроме того, твердосплавные отжимные ролики, соприкасающиеся с трубкой, должны быть прецизионно отшлифованы, чтобы обеспечить однородность поверхности защемления и устойчивость к износу.Несмотря на то, что существует несколько доступных ручных механических инструментов для отщипывания, отжим, производимый этими инструментами, часто непостоянен. Ручные инструменты просто не могут генерировать достаточное усилие закрытия, чтобы обеспечить герметичность на постоянной основе для особо важных применений.

Кроме того, твердосплавные отжимные ролики, соприкасающиеся с трубкой, должны быть прецизионно отшлифованы, чтобы обеспечить однородность поверхности защемления и устойчивость к износу.Несмотря на то, что существует несколько доступных ручных механических инструментов для отщипывания, отжим, производимый этими инструментами, часто непостоянен. Ручные инструменты просто не могут генерировать достаточное усилие закрытия, чтобы обеспечить герметичность на постоянной основе для особо важных применений.

Гидравлические отщипывающие инструменты доступны в различных размерах и стилях, с различными гидравлическими насосами, в зависимости от области применения. Для труб диаметром от 1/16 до 1 дюйма доступны модели ручных и зажимных захватов.Гидравлические насосы доступны как в пневматических, так и в электрических моделях и могут быть дополнительно модифицированы для приложений с малым или большим объемом. Важно правильно подобрать комбинацию трубки и помпы для выполняемой работы.

Сводка

Области применения, связанные с необходимостью холодной сварки и герметизации труб, обычно являются критическими по своей природе. Другими словами, эти трубки должны быть герметично закрыты и оставаться в таком состоянии сколь угодно долго, в широком диапазоне температур и условий окружающей среды.В результате крайне важно, чтобы и трубка, и инструмент, выбранные для применения, были правильно подобраны. Если все сделано правильно, конечным результатом будет холодное сварное соединение, которое останется герметичным в течение всего срока службы производимого продукта.

Другими словами, эти трубки должны быть герметично закрыты и оставаться в таком состоянии сколь угодно долго, в широком диапазоне температур и условий окружающей среды.В результате крайне важно, чтобы и трубка, и инструмент, выбранные для применения, были правильно подобраны. Если все сделано правильно, конечным результатом будет холодное сварное соединение, которое останется герметичным в течение всего срока службы производимого продукта.

Холодная сварка — полное руководство!

Холодная сварка — это процесс сварки, при котором для сплавления двух металлов практически не требуется нагрева. Вместо тепла для соединения металлов используется давление, и во время процесса металл не сжижается.

Сварка чаще всего рассматривается как нечто, связанное с расплавленным металлом и летящими повсюду искрами, однако существует множество видов сварки, которые не соответствуют критериям. Вот некоторые из наиболее часто используемых сварочных процессов:

Четыре типа сварки

Существует четыре основных типа сварки; Дуговая сварка металлическим газом (GMWA), также называемая сваркой MIG, дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), также называемая сваркой TIG, дуговая сварка металлическим электродом в среде защитного газа (SMAW), также называемая стержнем, и, наконец, дуговая сварка с флюсовой проволокой (FCAW), также называемая флюсовой сваркой. — порошковая сварка.

— порошковая сварка.

Одним из самых распространенных видов сварки, не включающих плавление металла, является холодная сварка. В промышленности этот тип сварки использовался почти 100 лет из-за множества преимуществ, которыми он обладает по сравнению с альтернативными процессами. По сути, холодная сварка — это процесс сварки, при котором для сплавления двух металлов требуется минимальное количество тепла или вообще его не требуется. Вместо тепла для соединения металлов используется давление, и во время процесса металл не сжижается.

Холодная сварка не имеет типичного расплавленного металла и летящих искр, которые возникают при обычных методах сварки.Источник: PexelsКак работает холодная сварка?

Вам может быть интересно, как два металла соединяются под действием давления? Основным принципом холодной сварки является удаление оксидных слоев с поверхностей соединяемых металлов. Почти все металлы в нормальных условиях несут на себе слой окисления, видимый он или нет. Это дает металлу барьер, который не позволяет его атомам сжиматься и связываться друг с другом. Однако, как только этот барьер будет устранен, атомы могут быть сплавлены вместе при нужном давлении.

Это дает металлу барьер, который не позволяет его атомам сжиматься и связываться друг с другом. Однако, как только этот барьер будет устранен, атомы могут быть сплавлены вместе при нужном давлении.

Чтобы избавиться от оксидного слоя, можно использовать ряд различных химических и механических методов. Обезжиривание и очистка проволочной щеткой — это лишь два из многих методов, используемых для обеспечения готовности поверхностей каждого металла к соединению. Оба металла также должны иметь приличный уровень пластичности, и тогда можно использовать промышленные машины для приложения значительного давления, которое позволит металлам создавать металлургические связи.

Недостатки холодной сварки

Холодная сварка ни в коем случае не идеальна, во-первых, достижение идеальной холодной сварки является чрезвычайно сложной задачей.Сформированный сварной шов будет таким же прочным, как и сами два металла, если используются совершенные методы и методы. В противном случае сварной шов будет слабым местом в металле. Существует ряд причин, по которым дефекты могут проникать в сварной шов. Обычно это связано с наличием оксида на поверхности металлов, неровностями поверхности, загрязнением поверхности и другими факторами.

Существует ряд причин, по которым дефекты могут проникать в сварной шов. Обычно это связано с наличием оксида на поверхности металлов, неровностями поверхности, загрязнением поверхности и другими факторами.

Оксидный слой довольно сложно удалить, так как иногда его не видно, даже если он все еще присутствует.Независимо от того, как вы его очищаете и чистите проволочной щеткой, на поверхности все равно может оставаться оксид. Кроме того, если поверхность двух металлов не подготовлена должным образом и на одной или обеих соединяемых поверхностях есть дефекты, сварка будет очень сложной, даже если на поверхности нет оксида.

Короче говоря, металлы должны быть тщательно подготовлены, быть чистыми, без неровностей и одинаковой формы. В противном случае вы создадите слабое место в металле, и из-за этих многочисленных ограничений сварочная промышленность больше не использует холодную сварку в качестве процесса по умолчанию.

Преимущества холодной сварки

Хотя у холодной сварки есть существенные недостатки, важно отметить, что у нее есть и некоторые преимущества. Основное преимущество холодной сварки заключается в том, что она берет на себя прочность основного материала (материалов). Может показаться невозможным создать правильные условия для холодной сварки, но как только будут созданы правильные условия, созданный сварной шов будет прочнее, чем большинство других. Определенно будет трудно найти сварной шов, более прочный, чем сварка холодной сваркой.

Основное преимущество холодной сварки заключается в том, что она берет на себя прочность основного материала (материалов). Может показаться невозможным создать правильные условия для холодной сварки, но как только будут созданы правильные условия, созданный сварной шов будет прочнее, чем большинство других. Определенно будет трудно найти сварной шов, более прочный, чем сварка холодной сваркой.

Алюминий и медь — это два металла, которые обычно соединяют холодной сваркой, поскольку их трудно сваривать любым другим методом. Холодная сварка делает процесс соединения этих двух металлов простым, при этом образуется прочный и надежный шов, что позволяет сварщику быть спокойным после завершения сварки.

Холодная сварка является хорошим вариантом для создания очень прочных сварных швов на плоских чистых поверхностях, когда это позволяют условия. Не образуются интерметаллические соединения, делающие металл хрупким, а это важно для сохранения прочности готового изделия.

Холодная сварка в космосе?

Хотя холодная сварка больше не является широко используемым методом в сварочной промышленности, в настоящее время ее основным применением является сварка проволоки. Это происходит из-за острого сварного шва, который он создает, и из-за того, что в процесс не включается тепло. Известно, что тепло повреждает провода, поэтому холодная сварка является идеальным вариантом для этого применения.

Это происходит из-за острого сварного шва, который он создает, и из-за того, что в процесс не включается тепло. Известно, что тепло повреждает провода, поэтому холодная сварка является идеальным вариантом для этого применения.

Сварной шов, полученный при холодной сварке, долговечен и обычно изготавливается из цинка 70/30, латуни, алюминия, меди, серебра, серебряных сплавов, никеля и золота.Удобно, что вы можете купить ручные аппараты для холодной сварки, чтобы использовать их при работе с проводами, для которых требуется переносной инструмент. Это может быть очень удобно и экономит время при работе над проектом.

Холодная сварка также используется для соединения двух металлов, которые не являются одним и тем же материалом. Алюминий и медь — это два металла, которые обычно соединяют холодной сваркой, и это может образовать чрезвычайно прочную связь между двумя металлами. Прочнее любой связи, которая может быть образована другими методами.

Этот метод также можно использовать в космосе, где металлы соприкасаются. Это используется, поскольку вышеупомянутые обычные процессы сварки не будут работать в космосе из-за отсутствия кислорода.

Это используется, поскольку вышеупомянутые обычные процессы сварки не будут работать в космосе из-за отсутствия кислорода.

Что вы думаете о холодной сварке? Есть ли у вас опыт в этой области? Мы будем рады услышать любые знания или истории, которыми вы можете поделиться по этой теме, в комментариях ниже!

Подробнее о сварке и других производственных процессах:

Холодная сварка – обзор

12.1 Введение

Хорошо известно, что холодная сварка, измельчение микроструктуры и процессы формирования границы раздела, которые способствуют возникновению структурных и химических превращений в направлении синтеза равновесных и далеких от равновесных фаз, представляют собой основные эффекты, вызванные механической обработкой порошков с помощью шаровой мельницы (BM) (Сурьянараяна, 2001; Бейер и Клаузен-Шауманн, 2005).Кроме того, обнаружено, что шаровая мельница значительно влияет на реакционную способность порошка за счет так называемой механической активации (МА) (Charlot и др. , 1999; Takacs и др. , 2001; Khina and Formanek, 2006). Химические и структурные превращения, происходящие при БМ, явно зависят от соответствующей интенсивности механической обработки, которая обычно настраивается за счет соответствующего выбора времени измельчения и соотношения зарядов, т. ).

, 1999; Takacs и др. , 2001; Khina and Formanek, 2006). Химические и структурные превращения, происходящие при БМ, явно зависят от соответствующей интенсивности механической обработки, которая обычно настраивается за счет соответствующего выбора времени измельчения и соотношения зарядов, т. ).

Начиная с порошков, обработанных BM, несколько методов уплотнения, например, горячее прессование (HP) (Il Moon et al. , 2001; Krasnowski and Kulik, 2003; Zheng et al. , 2003; Krasnowski et al. , 2007; Tavoosi et al. , 2009) и ударное уплотнение (Korth and Williamson, 1995; Yamasaki et al. , 2003) использовались с целью изготовления объемных современных материалов и, в частности, наноструктурированных продуктов. Наряду с этими методами спекания недавно было также предложено искрово-плазменное спекание (ИПС), которое относится к более общему классу методов спекания, активируемого электрическим током (ECAS) (см.Орру и др. , 2009). Как схематично показано на рис. 12.1, во время ИПС порошки, подлежащие спеканию, и/или матрица, содержащая их, пересекаются электрическим пульсирующим током с одновременным приложением механической нагрузки. Помимо обеспечения быстрого джоулевого нагрева, постулируются также усиление массопереноса за счет электромиграции и противоречивое присутствие плазмы в пустотах, окружающих частицы порошка (Orrù et al. , 2009).

Как схематично показано на рис. 12.1, во время ИПС порошки, подлежащие спеканию, и/или матрица, содержащая их, пересекаются электрическим пульсирующим током с одновременным приложением механической нагрузки. Помимо обеспечения быстрого джоулевого нагрева, постулируются также усиление массопереноса за счет электромиграции и противоречивое присутствие плазмы в пустотах, окружающих частицы порошка (Orrù et al. , 2009).

12.1. Схематическое изображение системы искрового плазменного спекания (ИПС).

Обычно установлено, что SPS позволяет проводить спекание при относительно более низких температурах, более коротком времени и со значительной экономией энергии по сравнению с обычным HP (Musa et al. , 2009). Более мягкие условия спекания, встречающиеся при ИПС, актуальны, когда конечной целью является изготовление трудно спекаемых материалов или получение наноструктурных продуктов, поскольку рост зерен существенно ограничен.

Как указано в Таблице 12.1, на сегодняшний день было изготовлено большое разнообразие объемных материалов путем комбинирования обработки BM с аналогичными методами ECAS, в основном SPS. Сыпучие материалы включают в себя чистые металлы, различные сплавы и интерметаллиды, карбиды, оксиды, силициды, металлокерамические и керамически-керамические композиты, а также другие системы, подходящие для ряда промышленных областей, таких как авиация, микроэлектроника, биомедицина и т.д.

Сыпучие материалы включают в себя чистые металлы, различные сплавы и интерметаллиды, карбиды, оксиды, силициды, металлокерамические и керамически-керамические композиты, а также другие системы, подходящие для ряда промышленных областей, таких как авиация, микроэлектроника, биомедицина и т.д.

Таблица 12.1. Выбранные системы исследованы в литературе, которые объединяют мяч фрезерный и электрический ток Активированные спекатеры

| Ссылка | Ссылка |

|---|---|

AL-Alloys

совочные сплавы

сплавы на основе FE

Ni на основе сплавов

NB-сплавы

Ti на основе сплавов

Niobium алюминия

Железный алюмитель

титановые алюминия 6 Ti 50 50 Tial-x, Al 3 Ti-X (x = cr, mn, fe) Tial-cr Ti (AL + x MN) 3 Ti-Al (FGM) Ni-Ti SM-CO SM-CO-FE Ti-Si SiC WC B 4 C AL 3 BC Ti 3 SiC 2 | Kubota, 2007 Sastry et al.  , 2004 , 2004 Ye и др. , 2006 Сасаки и др. , 2007 Никула и др. , 2007a Чой и др. , 2007 Ли и др. , 2006а Эль-Эскандарани и др. ., 2005 Чжан и др. , 2005a Никула и др. , 2007b Геберт и др. , 2007 Миура и Огава, 2001 Сиснерос и др. , 2005 Олешак и др. , 2007 Де Ла Торре и др. , 2000 Мураками и др. , 1999 Мацумото и др. , 2002 Мацумото и др. , 2007 Мазиарз и др. , 2006 Направляющая и др. , 2008 Locci и др. , 2007 Париж и др. , 2004 He и др. , 2006 Минамино и др. , 2005 Лю и Лю, 2007 Кальдерон и др. , 2002 Мазиарз и др. , 2004 Ян и др., 2004 Нагае и др. , 2000 Е и др.  , 1998 , 1998 Ян и др. , 2008 Шринивасулу и др. , 2008 Направляющая и др. , 2006 Ямамото и др. , 2004 Шинода и др. , 2008 Heian и др. , 2004 Кубота и Чижек, 2008 Фэн и др. , 1999 |

| Ti 3 AlC 2 | Ян и др., 2009 |

| (Fe 0,95 Mn 0,05 ) 75 C 25 | 5 Terashima 900al. , 2006 |

| β-Si 3 N 4 | Xu и др. , 2005a |

| MoSi 2 | Орру и др. , 2001; Санния и др. , 2003 |

| CoSb 3 | Чжан и др. , 2004 |

| СИАЛОН | Сюй и др. , 2005b |

| BaTiO 3 | Licheri et al. , 2007 |

| Ba 1 − x Sr x TiO3 | Hungria и др. , 2005 , 2005 |

| WC–Co | Cha и др. , 2003 |

| WC–Co–VC | Zhu et al. , 2003 |

| Cu–TiB 2 | Квон и др. , 2006 |

| SiCp/Al | Hong и др. , 1992 |

| TiAl–SiC | Lee и др. , 1997 |

| SmCo 5 –Fe | Рао и др. , 2007 |

| Al 2 O 3 –Cu | Kim и др. , 2001 |

| AlN–Cu | Lee и др. , 2007 |

| Al 2 O 3 –Ni–Co | Oh и др. , 2001 |

| Cr–Al 2 O 3 , Nb–Al 2 O 3 | Saucedo-005al6. , 2007 |

| Ni 3 Al–Al 2 O 3 | Meng et al. , 2006 |

| Mo–ZrC | Такида и др. , 2000 , 2000 |

| Mo–TaC | Такида и др. , 2004 |

| Fe–Mo–SiO 2 | Либарди и др. , 2007 |

| TIC-NI | Kobayashi и Ozaki, 2006A |

| Feal-Y 2 O 3 | JI et al. , 2007 |

| Mg 2 Ni/LaNi 5 | Окумура и др. , 2002 | , 2002

| TIB 2 -FE-AL | Kobayashi и Ozaki, 2006B |

| AL 2 O 3 -Tic | Чжан et al. , 2005b |

| Al 2 O 3 –Ti 3 SiC 2 | Luo и др. , 2002 |

| Al 2 O 3 –BaTiO 3 | Zhan et al. , 2003 |

| Bi 2 Te 3 –SiC | Zhao и др. , 2008 |

| Mo(Si 0,75 Al 0,25 ) 2 –SiC | Крахмалев и др. , 2003 , 2003 |

| Si 3 N 4 –C | Xu и др. , 2007 |

| SiC–AlN | Шираи и др. , 2006 |

| SiC/BN | Кодера и др. , 2008 |

| SiC–RBC (углерод из рисовых отрубей) | Zhou and Hirao, 2005 |

| TiC–TiB 2 | |

| TiN–TiB 2 | Lee et al. , 2001 |

| ZnS–SiO 2 | Kim et al. , 2008 |

| ZrB 2 –ZrC | Шим и др. , 2002 |

| ZrO 2 –MgAl 2 O 4 | Морита и др. , 2005 |

| HA/Y–TZP | Guo et al. , 2003 |

| HA–Ag | Lee et al. , 2006b |

| HA–TiO 2 | Que и др. , 2008 , 2008 |

| (BI 2 TE 3 ) 0.9 — (BI 2 — x AG x SE 3 ) | CUI et al. , 2007 |

| УНТ/Fe/Al 2 O 3 | Yoo и др. , 2006 |

| La x Co 4 Sb 12 | Liu и др. , 2006 |

| Fe 35 Pt 35 P 30 , Fe 50 Pt 50 6.etal , 2005 |

При объединении методов механической обработки с соответствующими процессами консолидации обычно используются два различных подхода. А именно, измельчение может быть приспособлено для механохимической активации исходной смеси, которая впоследствии будет подвергнута реакции и консолидации (реактивное спекание) с помощью ECAS в одну стадию (Lee et al., 2001; Санния и др. , 2003; Париж и др. , 2004). Напротив, стадии синтеза и уплотнения можно проводить отдельно. В этом случае реагенты сначала полностью превращаются путем реактивного помола в целевые продукты, микроструктура которых также одновременно очищается, а полученные порошки затем спекаются (Tavoosi et al. , 2009). В качестве альтернативы, продукты, ранее приготовленные подходящими методами обработки, отличными от измельчения, подвергаются измельчению и/или измельчению кристаллов посредством специальной механической обработки.Полученные порошки затем уплотняют (Licheri и др. , 2007).

, 2003; Париж и др. , 2004). Напротив, стадии синтеза и уплотнения можно проводить отдельно. В этом случае реагенты сначала полностью превращаются путем реактивного помола в целевые продукты, микроструктура которых также одновременно очищается, а полученные порошки затем спекаются (Tavoosi et al. , 2009). В качестве альтернативы, продукты, ранее приготовленные подходящими методами обработки, отличными от измельчения, подвергаются измельчению и/или измельчению кристаллов посредством специальной механической обработки.Полученные порошки затем уплотняют (Licheri и др. , 2007).

В данной работе рассмотрено и обсуждено влияние механической активации исходных реагентов на активированный электрическим током одновременный синтез и уплотнение MoSi 2 , TiC–TiB 2 и NbAl 3 с помощью ИПС. Все системы, рассмотренные в данной работе, благодаря своим известным свойствам являются очень перспективными материалами в нескольких областях применения. В частности, MoSi 2 является привлекательным конструкционным материалом для промышленного и военного применения благодаря его стойкости в окислительных средах при повышенных температурах (Петровик и Васудеван, 1999). Кроме того, композиты TiC–TiB 2 демонстрируют превосходную износостойкость и вязкость разрушения по сравнению с составляющими их керамическими компонентами (Bhaumik et al. , 2000). Наконец, алюминиды ниобия считаются оптимальными кандидатами в конструкционных применениях для использования за пределами рабочих температур обычных суперсплавов на основе никеля (Hanada, 1997).

В частности, MoSi 2 является привлекательным конструкционным материалом для промышленного и военного применения благодаря его стойкости в окислительных средах при повышенных температурах (Петровик и Васудеван, 1999). Кроме того, композиты TiC–TiB 2 демонстрируют превосходную износостойкость и вязкость разрушения по сравнению с составляющими их керамическими компонентами (Bhaumik et al. , 2000). Наконец, алюминиды ниобия считаются оптимальными кандидатами в конструкционных применениях для использования за пределами рабочих температур обычных суперсплавов на основе никеля (Hanada, 1997).

Полученные результаты будут проанализированы с учетом возможного использования принятого способа обработки в качестве инструмента для консолидации трудно спекаемых материалов.

Холодная сварка – обзор

1 Механизмы и обработка

МА в высокоэнергетическом шаровом мельнице осуществляется путем обработки исходной порошковой шихты, обычно состоящей из смеси элементарного, керамического (например, иттрия для сплавов ОРВ) и основного порошки сплавов, все поставляются в строго контролируемых диапазонах размеров. Порошки лигатуры используются для уменьшения окисления in situ высокореакционноспособных частиц, таких как добавки из алюминиевого или титанового сплава во время обработки. Мелющая среда, обычно используемая в коммерческих системах, представляет собой загрузку шариков из закаленной стали, обычно диаметром 2 см. Соотношение веса шара и порошка тщательно выбирается для каждой комбинации мельницы и порошковой загрузки, но обычно оно составляет около 10:1 для коммерческих систем. Учитывая огромную площадь поверхности как исходных порошков, так и поверхностей свежего порошка, образующихся во время обработки MA, контроль атмосферы измельчения и ее чистоты имеет важное значение, чтобы избежать чрезмерного загрязнения сплава.Основными защитными средами, используемыми во время промышленного измельчения порошков МА, обычно являются либо аргон, либо водород, и эта защита обычно распространяется как на работу с порошком до, так и после МА. Как чистота этих газовых сред, так и целостность газовых уплотнений на мельничном оборудовании имеют важное значение для контроля загрязнения, особенно при обработке реактивных частиц.

Порошки лигатуры используются для уменьшения окисления in situ высокореакционноспособных частиц, таких как добавки из алюминиевого или титанового сплава во время обработки. Мелющая среда, обычно используемая в коммерческих системах, представляет собой загрузку шариков из закаленной стали, обычно диаметром 2 см. Соотношение веса шара и порошка тщательно выбирается для каждой комбинации мельницы и порошковой загрузки, но обычно оно составляет около 10:1 для коммерческих систем. Учитывая огромную площадь поверхности как исходных порошков, так и поверхностей свежего порошка, образующихся во время обработки MA, контроль атмосферы измельчения и ее чистоты имеет важное значение, чтобы избежать чрезмерного загрязнения сплава.Основными защитными средами, используемыми во время промышленного измельчения порошков МА, обычно являются либо аргон, либо водород, и эта защита обычно распространяется как на работу с порошком до, так и после МА. Как чистота этих газовых сред, так и целостность газовых уплотнений на мельничном оборудовании имеют важное значение для контроля загрязнения, особенно при обработке реактивных частиц. Например, уровень оксидного загрязнения в Ni 3 Al может удвоиться всего за несколько часов измельчения в нечистом аргоне.Однако иногда преднамеренное легирование среды измельчения использовалось для облегчения легирующих добавок во время обработки.

Например, уровень оксидного загрязнения в Ni 3 Al может удвоиться всего за несколько часов измельчения в нечистом аргоне.Однако иногда преднамеренное легирование среды измельчения использовалось для облегчения легирующих добавок во время обработки.

Центральным событием во время МА является столкновение шарика с порошком в мелющей среде во время обработки. Именно повторение этих высокоэнергетических столкновений приводит в конечном итоге к МА порохового заряда. Тщательное смешивание и последующая МА порохового заряда происходят в виде ряда идентифицируемых, более или менее дискретных стадий обработки (например, Гилман и Бенджамин, 1983).Для пластично-пластичных или пластично-хрупких комбинаций исходных порошков МА вначале протекает путем уплощения и наклепа пластичных порошков и фрагментации хрупких составляющих, за которым следует обширная холодная сварка между частицами порошка, образование пластинчатых структур и укрупнение гранулометрический состав порошка. Хрупкие фрагменты порошка задерживаются на границах холодного сварного шва между формирующимися ламелями пластичных составляющих и таким образом, продолжая измельчаться, диспергируются. При непрерывном измельчении устанавливается баланс, зависящий от параметров обработки и состава компонентов, между дальнейшей холодной сваркой и разрушением частиц порошка, что приводит к относительно стабильным размерам частиц порошка.

При непрерывном измельчении устанавливается баланс, зависящий от параметров обработки и состава компонентов, между дальнейшей холодной сваркой и разрушением частиц порошка, что приводит к относительно стабильным размерам частиц порошка.