Как работает насос форсунка: Топливная система с насос-форсунками: устройство и принцип работы

на какой системе выгоднее содержать авто?

Современные дизельные автомобили практически в 2 раза экономичнее своих бензиновых собратьев. И это неудивительно, ведь КПД бензинового двигателя редко дотягивает до 30%, в то время как турбированный дизель выдает 50% и больше. Залог такой эффективности (кроме турбокомпрессора) — современная система впрыска.

Самые популярные сегодня системы питания — Common Rail и насос-форсунки. Принцип их работы отличается кардинально, но схожая эффективность заставляет многих водителей раздумывать, на какой системе выгоднее содержать авто? Давайте разбираться.

Плюсы и минусы форсунок Common Rail

Эта система питания имеет наибольшее распространение во многом благодаря тому, что постоянно развивается и с каждым годом становится все производительнее. С момента первого запуска в 1997 году, сменилось уже несколько поколений Коммон Рэйл, каждое из которых работает под большим давлением. Четвертое поколение устройств способно развивать 220 МПа.

Достоинства Common Rail:

— работает очень экономично и тихо. Впрыск топлива, благодаря постоянному давлению в рампе, разбивается на несколько этапов. Это обеспечивает плавную работу двигателя, меньшую шумность и сгорание сажи;

— производит малое количество выбросов;

— форсунки хоть и имеют сложную конструкцию, но поддаются ремонту.

Недостатки:

— солярка должна быть очень чистой, особенно важно отсутствие воды;

— дороговизна обслуживания и замены системы;

— если одна форсунка вышла из строя, система полностью останавливается.

Плюсы и минусы двигателя с насос-форсунками

Вторая популярная система прямого впрыска, которая используется в современных дизельных двигателях — насос форсунка. Такое устройство совмещает в себе сразу два узла: и насос высокого давления, и форсунку. Принцип её работы следующий:

— устанавливается отдельно на каждый цилиндр;

— подключается к распредвалу и набирает необходимое давление от него в камеру высокого давления с помощью плунжерного насоса;

— при помощи электромагнитного или пьезоэлектрического клапана регулируется дозированная подача топлива.

Плюсы этой системы в гибком управлении сгорания топлива и отсутствии дополнительного насоса. Работая под давлением 200-220 МПа, насос-форсунка обеспечивает очень высокую экономичность и чистоту выхлопа. При этом двигатель работает также тихо и ровно, как бензиновый.

Но система имеет и явные недостатки:

— быстрый износ насосной части. По статистике сервисного центра Турбомикрон, который занимается обслуживанием системы питания дизелей, ремонт насос форсунок требуется чаще, чем Коммон Рэйл;

— высокие требования к качеству солярки;

— плохая ремонтопригодность. Восстановлению поддаются насосные секции и плунжерные пары. Если проблема сложнее, придется купить достаточно дорогую новую насос-форсунку.

Словом, каждая из систем имеет свои достоинства и недостатки. Но благодаря постоянному развитию Common Rail и разработке 4 поколения насосов, развивающих давление в 220 МПа, рынок дизельных автомобилей на 80% состоит именно из таких представителей. Однако, окончательный выбор за вами!

Однако, окончательный выбор за вами!

Система впрыска насос-форсунками дизельных двигателей

Из этой статьи можно узнать об истории появления и развития дизельных форсунок, их устройстве и особенностях функционирования, их плюсах и недостатках.

Насос-форсунка дизельных двигателей

Форсунку очень часто называют инжектором, предназначение которого состоит в подаче и дозировке горючего в камеры сгорания. Для систем подачи топлива автомобилей новых моделей использование форсунок является основой в их конструкции.

В наше время дизельные двигатели становятся все мощнее, экономичнее и их выбросы все более чистые. Чтобы держать эти показатели в норме, нужно чтобы в цилиндрах автомобиля образовывалась хорошая горючая смесь. Именно поэтому системы впрыска топлива должны иметь высокую эффективность.

Топливо должно быть точно дозировано, распылено до мельчайшей фракции и подано в рабочие цилиндры в определенное время. Насос-форсунка дизельных двигателей в состоянии удовлетворить такие большие требования.

Благодаря такому воссоединению можно было бы отказаться от использования топливопровода высокого давления. После этого давление впрыска значительно бы повысилось.

История развития

Применение технологии прямого впрыска впервые началось с авиационной индустрии в 3-ем десятилетии прошлого века. Где-то через 20 лет эти системы начали применяться в моторах спортивных машин. В 1954-м немецкий концерн Mercedes-Benz запустил серийный выпуск автомобилей, с механизированной системой прямого впрыска горючего. Создана она была другим немецким производителем электроники Bosch.

Приблизительно в то же время изобретатели из Америки опробовали систему прямой подачи топлива на некоторых автомобилях Pontiac, а также Chevrolet. Разработкой занималась Rochester в 1957 году. Попытка принесла не совсем удовлетворительные результаты. Система оказалась нестабильной и очень непростой.

На форсунки горючее подавалось с помощью электронасоса. Этот насос создавал стабильное давление спустя одинаковые временные интервалы. Год 1973-й был отмечен созданием системы прямой подачи горючего, в конструкцию которой входили электронасос и регулятор-распределитель. Тогда же получилось создать систему впрыска, контролируемой «умной» электроникой.

В начале второй половины XIX века угроза экологической катастрофы нарастала. В эти времена двигатели были большими и мощными. Об экономии задумывались мало. Для достижения большей резвости мотора очень часто аппаратура настраивалась на очень обогащенные смеси.

Это приводило к увеличению расхода топлива и выбросу в атмосферу очень вредных отработанных газов. Со временем, все чаще и все больше ученых и разработчиков начали обращать внимание на вопросы экологии и экономии. Одним из решений данных задач стало изобретение инжектора и целой системы подачи горючего в камеры сгорания.

Уже спустя десятилетие инжектор начал активно устанавливаться в системах подачи горючего. В эти годы начинался этап топливного дефицита. В 80-е продолжалось активное внедрение и эксплуатация инжекторов в связи с заострением экологической ситуации. К вопросу сохранности матушки природы подключались волонтеры и государственные программы.

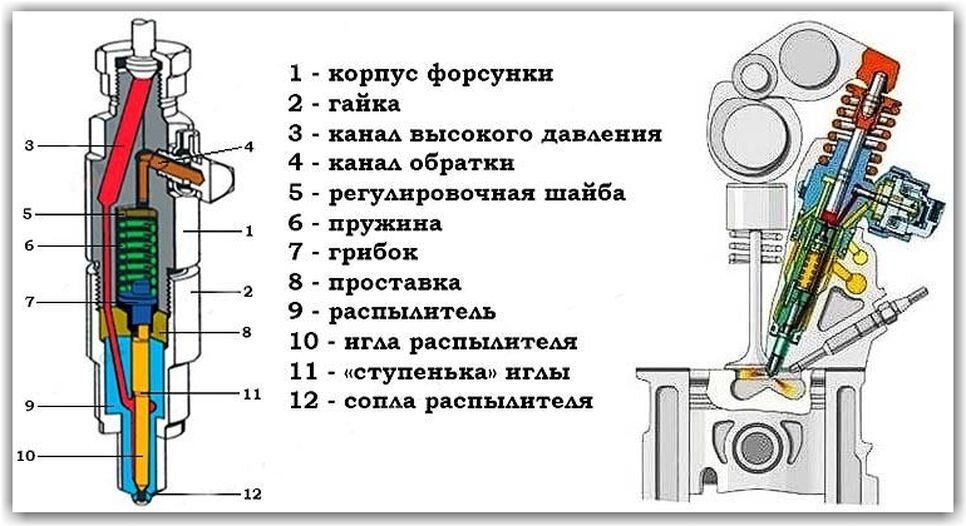

Устройство форсунки и принцип действия

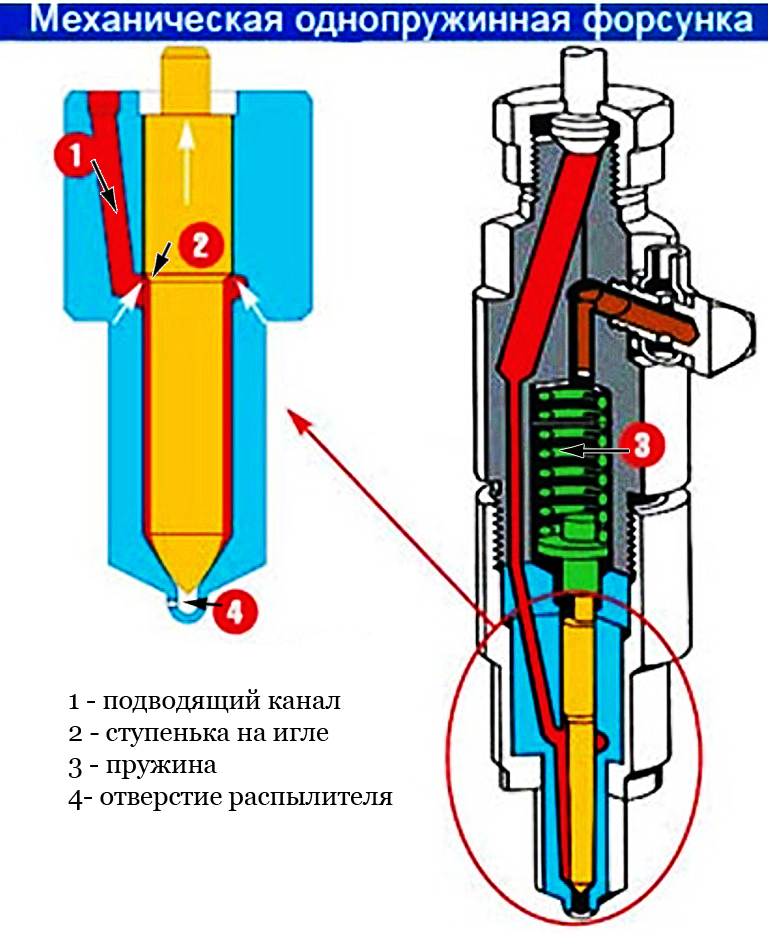

Принцип работы форсунки в дизелях состоит в топливоподаче и распылении его посредством высокого давления. Составляющие дизельной форсунки: управляющий клапан, запорный поршень, обратный клапан, плунжер, игла-распылитель. Топливное давление в форсунках дизельного двигателя создается благодаря плунжеру. Клапаны форсунок бывают:

- пьезоэлектрические;

- электромагнитные.

Главным компонентом клапана является игла. Пьезоэлектрический отличается от электромагнитного улучшенным быстродействием.

В строении инжектора пружина способствует четкому размещению иглы в седле. Запорный поршень, а также возвратный клапан способствуют регулировке давления горючего. В распылителе ответственность за впрыск горючего в рабочие камеры лежит на игле. Контроль функционирования форсунок происходит благодаря управляющей системе автомобиля.

Запорный поршень, а также возвратный клапан способствуют регулировке давления горючего. В распылителе ответственность за впрыск горючего в рабочие камеры лежит на игле. Контроль функционирования форсунок происходит благодаря управляющей системе автомобиля.

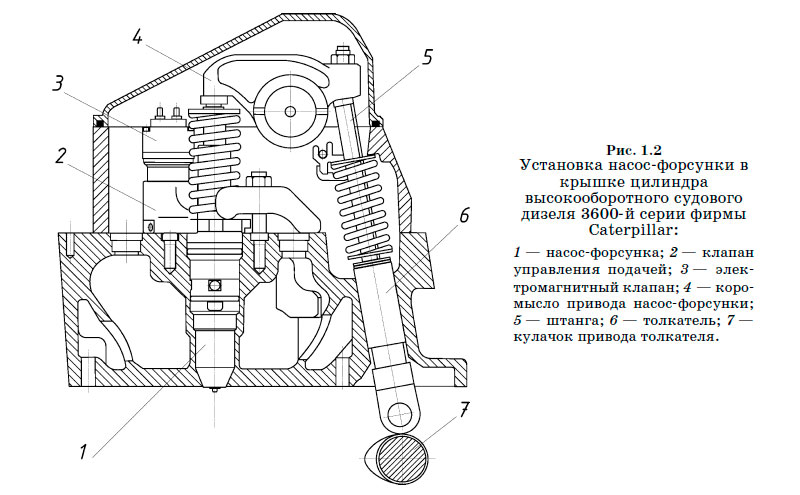

Насос-форсунка — это управляемый насос, производящий впрыск распыление топлива. Система подачи топлива вместе с насос-форсунками создают высокое давление и производят впрыск необходимого количества горючего в нужный момент. При каждом цилиндре работает по одной такой форсунке, поэтому отпадает потребность в топливопроводах большого давления.

Насос-форсунки размещаются в головке блока двигателя. Кулачки распределительного вала приводят в действие плунжер форсунки с помощью коромысел. Форма кулачка выполнена таким образом, что достигается резкое опускание плунжера и его медленный подъем. Впрыск топлива возможен из-за подачи управляющего тока электронного блока управления.

Устройство форсунок дизельных двигателей в основном похожее для разных типов и видов форсунок. Незначительные отличия в конструкции лишь определяют их подвид, класс или специфическое использование.

Незначительные отличия в конструкции лишь определяют их подвид, класс или специфическое использование.

На картинке ниже представлена схема устройства форсунки.

Горючая смесь

Хорошая смесь — залог полного и эффективного выгорания топлива. Если же будут отклонения в количестве топлива, давления и времени подачи, то в выхлопных газах увеличится содержание вредных элементов, шумность двигателя и перерасход топлива. Перед впрыском топлива производится предварительная подача небольшого количества горючего под невысоким давлением.

При этом предупреждающем сгорании в цилиндре поднимается температура и давление. Высокий уровень давления способствует мелкому распылению топлива и появлению хорошей горючей смеси. В работе форсунки дизельного двигателя может также быть дополнительный впрыск топлива для регенерации сажевого фильтра.

Для форсунок дизельных двигателей одним из весомых показателей в процессе работы двигателя есть время сдерживания самовоспламенения смеси.

Это время от впрыска до момента воспламенения. Если в этот временной отрезок идет подача большой дозы топлива, происходит резкое повышение давления и увеличивается шумность горения.

Наличие задержки между впрысками влияет на плавность повышения давления в цилиндрах. При окончании впрыска необходимо резкое падение давления и возвращение иглы распылителя обратно. Таким образом, в камеру не попадает топливо, плохо распыленное и с невысоким давлением. При этом наблюдается неполное сгорание смеси, и токсичность выхлопных газов повышается.

Виды форсунок

Электрогидравлическая дизельная форсунка имеет камеру управления, два дросселя (впускной и сливной) и электромагнитный клапан. Основой работы такой форсунки есть стабильное давление топлива при подаче и при завершении подачи горючего. В начале цикла работы электрический ток не подается на клапан, и он закрыт. Игла впрыска плотно прижата к седлу, поэтому впрыска не происходит.

При подаче электричества клапан срабатывает, подавая топливо. Дроссель для слива открывается, и топливо из камеры управления направляется в сливной трубопровод через сам дроссель. Дроссель впуска производит контроль над уравнением давления в камере и сливной магистрали. Давление форсунок понижается, и игла поднимается, производя впрыск топлива.

Дроссель для слива открывается, и топливо из камеры управления направляется в сливной трубопровод через сам дроссель. Дроссель впуска производит контроль над уравнением давления в камере и сливной магистрали. Давление форсунок понижается, и игла поднимается, производя впрыск топлива.

Пьезоэлектрическая форсунка

Сегодня такой тип форсунок считается наиболее эффективным механизмом впрыска топлива. В ее конструкцию входят: толкатель, клапан, пьезоэлемент и игла. В основе работы устройства лежит гидравлическое давление. Вначале высокое давление прижимает иглу плотно к седлу. При подаче электричества, пьезоэлемент растягивается, воздействуя на поршень.

Происходит открытие клапана, который направляет горючее на слив. Давление, которое действует на иглу, снижается и разница давлений на двух противоположных концах иглы поднимает ее, открывая отверстие и впрыскивая горючее.

Достоинства дизельных форсунок:

- Подача точной дозы горючего способствует экономии топлива;

- Количество вредных выхлопов в воздух значительно ниже за счет лучшего сгорания;

- Повышается мощность двигателя;

- Нечувствительность к плохой погоде при запуске мотора.

Недостатки дизельных форсунок:

- Достаточно сложная и хрупкая конструкция самих форсунок;

- Использование только качественного топлива;

- Недешевый ремонт.

Как проверить форсунки дизельного двигателя

В сегодняшнее время проверка форсунок дизельного двигателя — это не только желательный процесс, но и необходимый, учитывая, что качество отечественного топлива на заправках может быть невысокого качества. Симптомы, которые указывают на то, что форсунки забиты следующие:

- Увеличение расхода горючего;

- Мощность автомобиля снизилась;

- Трудности при запуске мотора.

Проверку форсунок можно проделать самому, но лучше довериться профессионалам, у которых есть соответствующее оборудование.

Алгоритм работы насос-форсунки — АвтоМодерн Дизель Сервис

Алгоритм работы насос-форсунки дизельного двигателя

Качество распыления дизельного топлива в цилиндре, во многом определяет процесс его горения, и образования токсичных веществ в отработавших газах. Более качественное распыление достигается при высоком давлении, порядка 1800 бар и выше. Однако устаревшие системы дизельных двигателей не могут обеспечить подачу топлива к форсункам под таким давлением, т.к. в таком случае потребовались бы делать топливопроводы высокого давления, с очень большим наружным диаметром из-за увеличения толщины стенок. Чтобы не применять громоздких топливопроводов при увеличении давления впрыска, многие ведущие автомобильные фирмы начали применять насос-форсунки с электронным управлением.

Более качественное распыление достигается при высоком давлении, порядка 1800 бар и выше. Однако устаревшие системы дизельных двигателей не могут обеспечить подачу топлива к форсункам под таким давлением, т.к. в таком случае потребовались бы делать топливопроводы высокого давления, с очень большим наружным диаметром из-за увеличения толщины стенок. Чтобы не применять громоздких топливопроводов при увеличении давления впрыска, многие ведущие автомобильные фирмы начали применять насос-форсунки с электронным управлением.

Насос-форсунка представляет собой впрыскивающий насос с узлом управления и форсунку в едином узле индивидуально на каждый цилиндр двигателя.

Система дизельной топливной аппаратуры (электронно управляемая насос-форсунка) начала применяться на грузовых автомобилях с 1994 года, а на легковых четырьмя годами позже. Модульная конструкция систем питания дизельных двигателей с насос-форсунками, позволяет устанавливать их без особых затрат времени, на двигатели различных конструкций.

| Обозначение по BOSCH | |

| UIS (UNIT-INJECTOR-SYSTEM) | UPS (UNIT-PUMP-SYSTEM) |

| Обозначение по Delphi | |

| EUI (Electronic Unit Injectors) | EUP, (Electronic Unit Pumps) |

Элемент EUI (насос- форсунка с электронным управлением) в сборе представляет собой механизм — с механическим созданием давления;

- электронным управлением впрыска, что означает управление и контроль бортовым компьютером времени начала впрыска (угла по отношению к положению коленвала) и продолжительности впрыска, тем самым обеспечивается возможность изменять количество впрыскиваемого топлива;

- надлежащим распылом топлива (высокого давления до 2 200 бар)

Ниже приведен наиболее упрощенный алгоритм работы насос- форсунки с электронным управлением, но именно он позволяет наилучшим образом понять схематику работы узла.

| В этой позиции плунжер находится в верхней точке, а клапан управления открыт. Топливо идет через всю насос- форсунку (заполнены все полости) | Кулачек давит вниз и плунжер начинает перемещаться, перекрывая входное отверстие. Впрыска не происходит, т.к. клапан все еще открыт и топливо вытесняется через него. |

| На актуатор (электромагнит) подается напряжение и клапан закрывается с большой скоростью. Плунжер продолжает движение вниз и давление быстро нарастает. Давление топлива преодолевает силу пружины и игла распылителя начинает открытие при давлении ~ 300 бар. Давление продолжает быстро нарастать до 1800…2200 бар и происходит впрыск топлива | После окончания подачи электричества на актуатор электромагнитный клапан открывается, давление резко падает, игла форсунки по воздействием пружины закрывает отверстие распылителя процесс впрыска заканчивается |

Таким образом, работу насос- форсунки можно условно разделить на 4 хода плунжера: ход впуска и наполнения, предварительный ход, ход нагнетания и впрыска топлива, окончание процесса впрыска. Более подробно алгоритм приведен ниже

Более подробно алгоритм приведен ниже

| 1. Ход впуска и наполнения. При движения плунжера вверх, под воздействием возвратной пружины, топливо при постоянном давлении поступает по каналу 7 от насоса низкого давления в полость клапана управления 6, который открыт под воздействием прижимной пружины, так как напряжение на соленоиде отсутствует. По каналам топливо попадает в полость высокого давления 4. |

|

| 2. Предварительный ход. Поворачиваясь кулачек кулачкового вала начинает оказывать давление на плунжер 2, который перемещается вниз. Клапан управления все еще открыт и топливо, под давлением движущегося вниз плунжера 2, вытесняется через выпускной канал 8 в систему низкого давления. |

|

| 3. Ход нагнетания и процесс впрыска топлива От блока управления на электромагнит 9 клапана управления подается напряжение, и якорь соленоидного клапана под воздействием созданного электромагнитного поля закрывает клапан, преодолевая при этом сопротивление пружины клапана.  Сила магнитного потока при этом должна быть достаточно большой, чтобы обеспечить достаточное уплотнение между плоскостями 10. Чем ближе якорь расположен к ярму, тем больше сила прижатия клапана к седлу, что позволяет снизить величину тока управления соленоидным клапаном, уменьшая расход электроэнергии, и сохраняя при этом закрытое положение клапана. Сообщение между полостями высокого и низкого давления при этом перекрывается. Закрытие соленоидного клапана приводит к изменению тока катушки 9, что определяется блоком управления, как начало подачи топлива. Давление топлива в полости высокого давления при движении плунжера возрастает. Одновременно возрастает давление и в полости распылителя форсунки. При достижении давления начала подъема иглы распылителя около 300 бар игла распылителя слегка приподнимается и начинается впрыск топлива в камеру сгорания (фактическое начало впрыска или начало подачи). Давление впрыска постоянно увеличивается по мере хода плунжера насоса. . Давление продолжает быстро нарастать до 1800…2200 бар и происходит впрыск топлива Сила магнитного потока при этом должна быть достаточно большой, чтобы обеспечить достаточное уплотнение между плоскостями 10. Чем ближе якорь расположен к ярму, тем больше сила прижатия клапана к седлу, что позволяет снизить величину тока управления соленоидным клапаном, уменьшая расход электроэнергии, и сохраняя при этом закрытое положение клапана. Сообщение между полостями высокого и низкого давления при этом перекрывается. Закрытие соленоидного клапана приводит к изменению тока катушки 9, что определяется блоком управления, как начало подачи топлива. Давление топлива в полости высокого давления при движении плунжера возрастает. Одновременно возрастает давление и в полости распылителя форсунки. При достижении давления начала подъема иглы распылителя около 300 бар игла распылителя слегка приподнимается и начинается впрыск топлива в камеру сгорания (фактическое начало впрыска или начало подачи). Давление впрыска постоянно увеличивается по мере хода плунжера насоса. . Давление продолжает быстро нарастать до 1800…2200 бар и происходит впрыск топлива |

|

4. Окончание процесса впрыска Окончание процесса впрыска После полного открытия электромагнитного клапана давление резко падает, игла форсунки при этом закрывает отверстие распылителя, усилием пружины клапан управления возвращается в исходное положение и процесс впрыска заканчивается. |

Примечание: 1 – кулачек кулачкового вала; 2 – плунжер; 3 – возвратная пружина; 4 – полость высокого давления; 5 – клапан соленоида; 6 – полость клапана управления; 7 – впускной канал; 8 – выпускной канал; 9 – обмотка соленоида; 10 – седло клапана; 11 – игла форсунки

Обязательным условием эффективного сгорания дизельного топлива является хорошее смесеобразование. Для этого топливо должно подаваться в цилиндр в нужном количестве, в нужный момент и как можно более высоким давлением. Уже при незначительных отклонениях от требуемых параметров распыления топлива отмечается увеличение содержания вредных веществ в отработавших газах, повышение шумности процесса сгорания и увеличение расхода топлива. Важным моментом для процесса сгорания в дизельном двигателе является малая величина задержки самовоспламенения (Задержка самовоспламенения — промежуток времени между началом впрыска топлива и началом повышения давления в цилиндре). Если в этот временной промежуток подается большое количество топлива, то это ведет к резкому повышению давления в цилиндре, повышению нагрузок на цилиндро- порщневую группу и к резкому увеличению уровня шума процесса сгорания.

Важным моментом для процесса сгорания в дизельном двигателе является малая величина задержки самовоспламенения (Задержка самовоспламенения — промежуток времени между началом впрыска топлива и началом повышения давления в цилиндре). Если в этот временной промежуток подается большое количество топлива, то это ведет к резкому повышению давления в цилиндре, повышению нагрузок на цилиндро- порщневую группу и к резкому увеличению уровня шума процесса сгорания.

Увеличение рабочих циклов

Для достижения большей плавности протекания процесса сгорания, снижения шума и выброса токсичных веществ в насос-форсунках перед основным впрыском осуществляется предварительный впрыск (впрыск под небольшим давлением небольшого количества топлива). Благодаря сгоранию этого малого количества топлива в камере сгорания повышаются давление и температура. Вследствие чего происходит ускоренное самовоспламенение топлива, поданного в ходе основного впрыска. Предварительный впрыск и наличие паузы между предварительным и основным впрыском способствует тому, что давление в камере сгорания повышается не скачкообразно, а относительно равномерно. Вследствие этого достигается снижение шумности процесса сгорания и уменьшение эмиссии окислов азота. В таких форсунках дополнительно устанавливается разгрузочный поршень. Примитивная схема каналов и элементов у такой насос-форсунки дана ниже.

Заполнение камеры высокого давления

В процессе заполнения камеры высокого давления плунжер под действием основной пружины движется кверху, что ведет к увеличению объема камеры высокого давления. Клапан управления насос-форсунки под действием пружины клапана в момент отсутствия магнитного поля от соленоида находится в открытом состоянии и соединяет питающую магистраль и камеру высокого давления. Топливо под давлением из питающей магистрали заполняет камеру высокого давления.

Начало предварительного впрыска

Кулачек кулачкового вала поджимает плунжер книзу. Плунжер, в свою очередь, отжимает топливо из камеры высокого давления в питающую магистраль. Протекание процесса впрыска топлива происходит под управлением блока управления двигателя через соленоид и клапан управления. По сигналу от блока управления двигателем на электромагните (соленоиде) форсунки возникает магнитное поле и клапан управления прижимается к седлу, перекрывая путь топливу из камеры высокого давления в питающую магистраль. Вследствие этого происходит повышение давления в камере высокого давления. Когда давление достигает 180 бар, оно становится выше, чем усилие пружины распылителя. Игла распылителя приподнимается, и начинается предварительный впрыск.

Демпфирование хода иглы распылителя

В процессе предварительного впрыска ход иглы распылителя демпфируется гидравлическим буфером, что дает возможность точно дозировать количество впрыскиваемого топлива.

Это происходит таким образом:

на первой трети хода ничто не мешает ходу иглы. При этом в камеру сгорания предварительно впрыскивается топливо (рис А)

Как только демпферный клапан начнет перемещаться по отверстию в корпусе распылителя (рис В), топливо над иглой распылителя сможет поступать под давлением в зону размещения пружины только через зазор снизу демпферного клапана. Вследствие этого возникает гидравлический буфер, который ограничивает ход иглы распылителя при предварительном впрыске.

Конец предварительного впрыска

Под действием увеличивающегося давления перепускной клапан движется книзу, тем самым увеличивая объем камеры высокого давления. Вследствие этого давление на короткое время падает, и игла распылителя закрывается. Предварительный впрыск закончился. Вследствие перемещения вниз перепускного клапана пружина распылителя сжимается сильнее. Поэтому для повторного открытия иглы распылителя при последующем – основном — впрыске необходимо давление топлива больше, чем при предварительном впрыске.

Начало основного впрыска

Вскоре после запирания иглы распылителя давление в камере высокого давления опять поднимается. Клапан управления под воздействием электромагнита закрыт, а плунжер насос-форсунки движется вниз. Когда давление достигает примерно 300 бар, оно становится больше, чем давление пружины распылителя. Игла распылителя снова поднимается, и в камеру сгорания впрыскивается основная порция топлива. Давление при этом поднимается до 2050 бар, поскольку в камере высокого давления сжимается больше топлива, чем может его выйти через распылитель. При достижении двигателем максимальной мощности, а также при наибольшем крутящем моменте и одновременно самом большом количестве впрыскиваемого топлива давление максимально.

Конец основного впрыска

Конец впрыска, когда с блока управления двигателя перестает поступать сигнал на электромагнитный клапан. При этом клапан управления под действием пружины отходит от седла, и сжимаемое плунжером топливо может поступает во внешнюю магистраль. Давление топлива падает. Игла распылителя закрывается, и перепускной клапан под действием пружины распылителя возвращается в исходное положение. Основной впрыск закончен.

Соленоидный клапан управления

Соленоидный клапан управления можно разделить на две группы – соленоидную (электромагнитную) и непосредственно клапанную. Клапанная группа состоит из клапана управления 2 (рис.), корпуса 12 клапана составляющего единое целое с корпусом насос- форсунки и пружины клапана 1.

Соленоидный клапан управления (принципиальная схема):

1 – пружина клапана управления; 2 – клапан управления; 3 – полость высокого давления; 4 – полость низкого давления; 5 – компенсационная шайба; 6 – катушка актуатора; 7 – кожух; 8 – штекер; 9 – щель для прохода топлива; 10 – уплотнительная плоскость корпуса клапана; 11 – уплотнительная плоскость клапана; 12 – корпус; 13 – накидная гайка; 14 – магнитный диск; 15 – магнитный сердечник; 16 – якорь; 17 – уравнительная пружина

Уплотнительная плоскость 10 корпуса клапана имеет конусообразную форму. Посадочная поверхность клапана 11 имеет точно такую форму, однако угол конуса клапана немного больше угла конуса его корпуса. Когда клапан закрыт и прижат к корпусу, корпус и клапан соприкасаются только по линии седла клапана, благодаря чему достигается очень хорошее уплотнение клапана. Клапан управления и его корпус составляют прецизионную пару и очень плотно подогнаны друг к другу. Магнит состоит из ярма магнитопровода и подвижного якоря 16. Ярмо в свою очередь состоит из магнитного сердечника 15, катушки 6 и штекеров выводных контактов 8. Якорь соединен с клапаном. Между магнитным ярмом и якорем в исходном положении имеется зазор.

Последние поколения насос-форсунок

Указанные выше схемы работы имеют свое развитие в насос- форсунках следующих поколений и других производителей. Так в насос- форсунках производства компаний Delphi, Cummins, CAT клапан управления представляет собой единый узел ни с корпусом насос- форсунки, о непосредственно пару «клапан – обойма клапана», которые при необходимости заменяются в процессе ремонта. Последние поколения насос- форсунок (например, Delphi серии «Е-3») имеют ни один клапан управления, а два, что обеспечивает возможность осуществления до 5 впрысков в пределах предварительного – основного – дожигого. Данные возможности вкупе с дополнительными мерами (например установкой систем EGR, SCR) делают возможным выполнение строжайших норм по экологии («Евро 5», перспективные «Евро 6»). В перспективе разработки по объединению систем Common Rail и насос- форсунок в единую систему.

Схема управления топливной системой «насос-форсунка»

Пример схемы управления топливной системой «насос- форсунка» грузового автомобиля (VOLVO).

форсунка — устройство, принцип работы и ремонт — dieselfors.ru

14.03.2017 / Roman / Блог

Насос-форсунка — гибридная система подачи топлива, соединившая в одном агрегате насос высокого давления и устройство впрыска.

Насос-форсунки расположены в головке блока цилиндров. Каждый цилиндр в системе оснащен персональной насос-форсункой.

Устройство насос-форсунки дизельного двигателя

Плунжер создает необходимое давление внутри инжектора. Специальные кулачки распределительного вала приводят плунжер в действие, воздействуя на него в определенные моменты времени.

Клапан управления отрывается и закрывается при движении плунжера, пропуская топливо из топливной магистрали в камеру высокого давления. Главной деталью клапана является игла распылителя, которая плотно прижимается пружиной распылителя отвечает за быстродействие всей системы.

Принцип работы топливных насос-форсунок

Давление в форсунке создается с помощью плунжера, под контролем электронного блока управления, который находится на корпусе насос-форсунки. Клапаны управления бывают электромагнитные и пьезоэлектрические. Пьезоэлектрические форсунки срабатывают в 4 раза быстрее, чем устройства с электромагнитным клапаном, и не допускают образования излишков топлива. Количество подаваемого топлива может достигать 10 порций за один такт, которые распределяются на три фазы:

- Предварительный впрыск. Когда плунжер двигается вниз под действием специальных кулачков распределительного вала, топливно-воздушная смесь попадает в каналы форсунки, когда клапан закрывается горючее перестает поступать. Когда давление смеси достигает 13 мПа, распылитель преодолевает усилие пружины и подает горючую смесь в камеру сгорания. Предварительный впрыск помогает достигнуть плавного сгорания смеси на следующем этапе.

- Основной впрыск. Плунжер опускается вниз, клапан управления закрывается и давление топлива увеличивается до 30 мПа. Распылитель пересиливает действие пружины и поднимается вверх. Горючее подается в камеру сгорания под большим напором, поэтому сжимается и сгорает эффективнее. Каждый раз сжатие сопровождается увеличением давления до максимального 220 мПа. Основной впрыск служит для качественного образования смеси горючего на разных режимах работы двигателя.

- Дополнительный впрыск осуществляется при движении плунжера вниз для очистки сажевого фильтра от накопленной копоти.

Ремонт дизельных насос-форсунок

При нарушении нормальной работы иглы форсунки, система не закрывается вовремя и подача топлива не осуществляется в положенное время. Инжектор не справляется со своей задачей, двигатель работает резко и подаваемые на него нагрузки могут вывести его из строя. Чаще всего в форсунках засоряется распылитель, стираются резиновые прокладки.

Внимание! Подбирая ремонтный комплект для насос-форсунки, приобретайте детали одного производителя, соблюдая марку и модель. Использование прокладок, которые предназначены для форсунки другой марки, приведет к некорректной работе инжектора.

Любой ремонт форсунок или их полная замена требует начинается с демонтажа старых насос-форсунок.

Порядок действий при замене насос-форсунок

- Сбросьте давление в топливной системе.

- Открутите крепления с трубок высокого давления и снимите их.Важно! Пометьте, где стояла каждая трубка. Чтобы не запутаться во время установки форсунок обратно.

- Используя удлиненные торцевые головки, отверните насос-форсунки.

- Аккуратно покачайте инжектор в стороны, чтобы сохранить резьбу.

- Осторожно удалите с форсунок уплотнительные шайбы. Нельзя выдалбливать их зубилом!

- С помощью накидного ключа разберите распылитель.

- Открутите и очистите накидную гайку.

- Вытащите промежуточный корпус.

- Очистите все металлические детали устройства.

- Установите новый распылитель, если требуется. Закрутите накидную гайку.

- Замените уплотнительные кольца и все детали из ремонтного комплекта.

- Убедитесь, что все детали находятся на месте и в должном состоянии и установите восстановленную или новую форсунку на место.

Внимание! Запрещено ставить форсунки без уплотнительных шайб. Кроме уплотнения и герметизации, они выполняют теплоотводящую функцию. Без них система перегреется и выйдет из строя. - С небольшим усилием руками вкрутите форсунку на место. Если форсунка не вкручивается, прочистите резьбу.

- Присоедините трубки высокого давления на свои места и закрепите их зажимами.

- Выверните рукоятку ручной подкачки топлива и прокачайте до того момента, пока она не станет ходить туго. Заверните ее. Давление в системе создано, запустите двигатель.

Насос — форсунка — ремонт и принцип работы

Современные двигатели внутреннего сгорания состоят из большого количества деталей. Среди них можно встретить абсолютно разные элементы, имеющие совершенно разное, но очень полезное для движка назначение. Не исключением является и такая маленькая деталь, как насос – форсунка. В этой статье мы разберем устройство, принцип действия и ремонт насос — форсунки.

Устройство и принцип работы насос – форсунки

Форсунка представляет собой металлическую трубку со специальные сечением, предназначенным для распыления топливной смеси. Впервые и по сей день, такое устройство применяется на дизельных двигателях, где важны такие важные параметры, как экономичность мотора, низкий уровень его шума и малая токсичность выхлопных газов.

Насос форсунка устанавливается над каждым цилиндром и имеет одинаковое строение. В ее состав обычно входят: запорный поршень, специальный плунжер, игла распылительного устройство, обратный и управляющий клапана и пружина распылительного устройства.

Плунжер представляет собой деталь, которая создает определенное давление внутри форсунки. Накачка происходит во время поступательного движения плунжера. Для этого на распределительном валу имеются специальные кулачки, которые в определенные моменты времени воздействуют на плунжер и приводят его в действие.

Управляющий клапан открывается наравне с движением плунжера и пропускает топливо в камеру сгорания. Конструкция клапана подбирается таким образом, чтобы дизельное топливо в обязательном порядке подалось в распыленном виде. Так оно сгорает эффективнее и экономнее. По принципу действия управляющие клапаны можно разделить на электромагнитные и пьезоэлектрические. Пьезоэлектрические клапана являются самыми эффективными, так как работают быстро и не допускают образование излишков топлива, а также его голодание в определенных участках системы впрыска. Основным элементом любого управляющего клапана является его игла, которая, как раз и отвечает за быстродействие системы.

Пружина распылителя устанавливается для обеспечения плотной посадки иглы. Усилие пружины, обычно, дополняется давлением топлива, созданным в топливном насосе высокого давления. Для этого, на противоположной стороне пружины устанавливается специальный запорный поршень, который и давит на нее под действием топлива.

Управление любой насос — форсункой обеспечивается при помощи электронного блока управления двигателем. ЭБУ получает различные показания со всех датчиков, анализирует их и на основе полученных данных открывает или закрывает форсунки в определенные моменты времени.

Принцип работы:

Видео — Как определить какая насос-форсунка не работает или стучит

Как провести ремонт насос — форсунки своими руками

Конечно, замена неисправной форсунки будет намного правильнее. Однако, если учитывать сегодняшние цены на автозапчасти, то невольно напрашивается мысль о том, почему бы не произвести ремонт старой, ведь это дешевле. В действительности, ремонтный комплект форсунки стоит намного дешевле нового элемента, а потому будет намного выгоднее.

Неисправность форсунок обычно заключается в их засорении или ухудшении уплотняющих свойств внутренних резиновых прокладок. Двигатель, при этом, начинает работать неустойчиво и не развивает номинальной мощности, а расход топлива заметно увеличивается.

При подборе ремонтного комплекта, важно соблюсти марку и модель. Чтобы не ошибиться, рекомендуем снять старую и взять с собой в магазин автозапчастей. Консультанты подберут для вас тот набор, который вам необходим при ремонте. Если вы установите прокладки, предназначенные для форсунки другой модели, то наверняка форсунка будет работать совсем не правильно. Хотя, в большинстве случаев, они имеют совсем разные размеры прокладок, что сделает проблематичным сам ремонт, нежели дальнейшую эксплуатацию такого элемента.

Чтобы отремонтировать старую форсунку, ее необходимо демонтировать. Для этого нужно, в первую очередь, сбросить давление в топливной системе. Это нужно для того, чтобы не испачкаться топливом и не получить мощную струю прямо в лицо.

После этого, откручивается металлическое крепление трубки к форсунке и она выворачивается. Проведите разборку элемента и внимательно запомните расположение и порядок сборки деталей. Это нужно для последующей сборки, чтобы не было такого явления, как появление «лишних» деталей. Теперь проведите очистку металлических частей в то случае, если они подверглись засорению, замените резиновые уплотнители и другие детали, которые есть в ремонтном комплекте форсунки. После этого проведите сборку детали в обратной разборке последовательности.

Заверните форсунку и подключите ее к топливной системе. Так как давление было снижено, необходимо выкрутить рукоятку ручной подкачки топлива и снова создать давление в системе. Качать следует до того момента, пока рукоятка не пойдет туго. После этого, снова заверните ее и можете приступать к запуску двигателя.

Видео — Ремонт насос-форсунок BOSCH

На этом ремонт насос – форсунки завершен. Следует еще раз напомнить, что данная процедура совсем не сложная, а главное – потребует от вас наименьших затрат. Ведь продлить жизнь старой форсунки намного дешевле, чем установить новую

Как уже говорит само название, насос-форсунка представляет собой впрыскивающий насос с узлом управления и форсунку в едином узле.

На каждый цилиндр двигателя приходится по насос-форсунке. Поэтому отсутствуют топливопроводы высокого давления, которые имеются на двигателе с ТНВД.

Как и ТНВД с форсунками, система впрыска с насос-форсунками выполняет следующие функции:

- создает высокое давления для впрыска топлива

- впрыскивает определенное количество топлива в определенный момент

Местонахождение:

Насос-форсунки расположены непосредственно в головке блока.

Крепление:

Насос-форсунки крепятся в головке блока. При установке насос-форсунок необходимо следить за правильным положением их.

Если насос-форсунка не стоит под прямым углом к головке блока, может ослабнуть крепежный болт. Вследствие этого возможно

повреждение как насос-форсунки, так и головки блока.

Устройство насос-форсунки

Привод

На распределительном валу имеется четыре кулачка для привода насос-форсунок. Посредством коромысел усилие передается на плунжеры насос форсунок.

Требования к процессам смесеобразования и сгорания

Обязательным условием эффективного сгорания является хорошее смесеобразование. Для этого топливо должно подаваться в цилиндр в нужном количестве, в нужный момент и под высоким давлением. Уже при незначительных отклонениях от требуемых параметров распыления топлива отмечается увеличение содержания вредных веществ в отработавших газах, повышение шумности процесса сгорания и увеличение расхода топлива. Важным моментом для процесса сгорания в дизельном двигателе является малая величина задержки самовоспламенения. Задержка самовоспламенения представляет собой промежуток времени между началом впрыска топлива и началом повышения давления в камере сгорания. Если в этот временной промежуток подается большое количество

топлива, то это ведет к резкому повышению давления в камере сгорания и, тем самым, к увеличению уровня шума процесса сгорания.

Предварительный впрыск

Для достижения максимально возможной плавности протекания процесса сгорания перед основным впрыском осуществляется

предварительный впрыск малого количества топлива под небольшим давлением. Благодаря сгоранию этого малого количества топлива в камере сгорания повышаются давление и температура. Вследствие этого происходит ускоренное самовоспламенение топлива, поданного в ходе основного впрыска. Предварительный впрыск и наличие паузы между предварительным и основным впрыском способствует тому, что давление в камере сгорания повышается не скачкообразно, а относительно равномерно. Вследствие этого достигается снижение шумности процесса сгорания и уменьшение эмиссии окислов азота.

Основной впрыск

При основном впрыске необходимо достичь хорошего смесеобразования для возможно полного сгорания топлива. Благодаря высокому давлению впрыска достигается очень тонкий распыл топлива, что позволяет получить весьма равномерную смесь топлива и воздуха. Полное сгорание топлива обеспечивает уменьшение выброса вредных веществ и повышение мощности двигателя.

Конец впрыска топлива

Для хорошей работы двигателя важно, чтобы в конце процесса впрыска давление впрыска резко упало, а игла распылителя быстро

возвратилась в исходное положение. При этом предотвращается попадание топлива в камеру сгорания под низким давлением и с

плохим распылом. Такое топливо сгорает не полностью, что ведет к увеличению токсичности выхлопа.

Процесс впрыска топлива, обеспечиваемой системой впрыска с применением насос- форсунок, с уменьшенным давлением при

предварительном впрыске, повышенном давлении и быстром протекании процесса основного впрыска способствует улучшению

показателей работы двигателя.

Заполнение камеры высокого давления

При процессе заполнения камеры высокого давления плунжер под действием пружины движется кверху, что ведет к увеличению объема камеры. Электромагнитный клапан управления насос-форсункой бездействует. Игла клапана находится в положении, открывающем путь топливу из питающей магистрали в камеру высокого давления. Топливо под давлением поступает из питающей магистрали в камеру высокого давления.

Процесс впрыска

Начало предварительного впрыска

Кулачок распределительного вала через коромысло поджимает плунжер книзу; плунжер, в свою очередь, отжимает топливо из камеры

высокого давления в питающую магистраль. Протекание процесса впрыска топлива происходит под управлением блока управления

двигателя через электромагнитный клапан. По сигналу от блока управления двигателем игла электромагнитного клапана прижимается

к седлу, перекрывая путь топливу из камеры высокого давления в питающую магистраль. Вследствие этого происходит повышение

давления в камере. Когда давление достигает 180 бар, оно становится выше, чем усилие пружины распылителя. Игла

распылителя приподнимается, и начинается предварительный впрыск.

Начало предварительного впрыска

Демпфирование хода иглы распылителя

В процессе предварительного впрыска ход иглы распылителя демпфируется гидравлическим буфером, что дает возможность точно дозировать количество впрыскиваемого топлива.

Это происходит таким образом:

на первой трети хода ничто не мешает ходу иглы. При этом в камеру сгорания предварительно впрыскивается топливо

Как только демпферный клапан начнет перемещаться по сверлению корпуса распылителя, топливо над иглой распылителя сможет поступать под давлением в зону размещения пружины только через зазор снизу демпферного клапана. Вследствие этого возникает

гидравлический буфер, который ограничивает ход иглы распылителя при предварительном впрыске.

Процесс впрыска

Конец предварительного впрыска

Непосредственно после открытия иглы форсунки заканчивается предварительный впрыск. Под действием увеличивающегося

давления перепускной клапан движется книзу, тем самым увеличивая объем камеры высокого давления. Вследствие этого давление

на короткое время падает, и игла форсунки закрывается. Предварительный впрыск закончился. Вследствие движения книзу перепускного клапана пружина распылителя сжимается сильнее. Поэтому для повторного открытия иглы форсунки при последующем основном впрыске необходимо давление топлива больше, чем при предварительном впрыске.

Процесс впрыска

Начало основного впрыска

Вскоре после запирания иглы распылителя давление в камере высокого давления опять поднимается. Электромагнитный клапан закрыт, и поршень насос-форсунки движется вниз. Когда давление достигает примерно 300 бар, оно становится больше, чем давление

пружины распылителя. Игла распылителя снова поднимается, и в камеру сгорания впрыскивается основная порция топлива.

Давление при этом поднимается до 2050 бар, поскольку в камере высокого давления сжимается больше топлива, чем может его выйти

через распылитель. При достижении двигателем максимальной мощности, а также при наибольшем крутящем моменте и одновременно

самым большом количестве впрыскиваемого топлива давление максимально.

Процесс впрыска

Конец основного впрыска

Конец впрыска наступает, когда с блока управления двигателя перестает поступать сигнал на электромагнитный клапан.

При этом игла клапана под действием пружины отходит от седла, и сжимаемое плунжером топливо может поступать в питающую

магистраль. Давление топлива падает. Игла распылителя закрывается, и перепускной клапан под действием пружины распылителя

возвращается в исходное положение. Основной впрыск закончился.

Схема топливного контура

Топливо засасывается механическим топливным насосом через фильтр из топливного бака и подается по питающей магистрали в головке блока к насос-форсункам. Избыточное топливо подается обратно в топливный бак через сливную магистраль в головке блока, датчик температуры топлива и охладитель топлива.

- Охладитель топлива охлаждает сливаемое топливо для предупреждения попадания в топливный бак слишком горячего топлива.

- Датчик температуры топлива определяет температуру топлива в сливной магистрали и посылает соответствующий сигнал блоку управления двигателю

- Ограничительный клапан поддерживает давление в сливной магистрали на уровне 1 бар. Благодаря этому достигается постоянство давления топлива на игле электромагнитного клапана.

- Байпас Если в топливной системе имеется воздух, к примеру при выработанном топливном баке, ограничительный клапан остается закрытым. Воздух выжимается поступающим топливом из системы

- Головка блока

- Магистрали. Через дроссельное отверстие отводятся пары топлива, которые могут быть в питающей магистрали

- Топливный насос подает топливо из топливного бака через фильтр к насос-форсункам

- Сетка-фильтр улавливает пузырьки воздуха и газа в питающей магистрали. Затем они отводятся через дроссельное отверстие и сливную магистраль

- Ограничительный клапан регулирует давление топлива в питающей магистрали. При давлении топлива более 7,5 бар клапан открывается, и топливо направляется в зону всасывания топливного насоса

- Обратный клапан предотвращает слив топлива от топливного насоса в топливный бак при остановке двигателя (давление открытия топлива 0,2 бар)

- Топливный фильтр защищает топливный контур от загрязнения и попадания в него инородных частиц и воды

- Топливный бак

Топливный насос расположен непосредственно за вакуумным насосом на головке блока цилиндров. Топливный насос подает топливо из бака к насос- форсункам. Оба насоса имеют общий привод от распределительного вала и поэтому обозначаются как единый тандемный насос.

Насос-форсунки предназначены преимущественно для использования в системах впрыска дизельных двигателях. Они представляют собой одновременно и насос, и распылитель топлива. Их применение позволяет добиться снижения расхода, повышения мощности автомобиля, уменьшения количества вредных выбросов в отработавших газах и снижения уровня шума двигателя. О том, как работают насос-форсунки, вы узнаете из статьи.

Устройство насос-форсунок

Насос форсунки дизельных двигателей устанавливаются индивидуально для каждого цилиндра. Они крепятся в головке блока цилиндров, при этом очень важно выполнить правильный монтаж.

Насос-форсунка в разрезе

Привод насос-форсунки осуществляется от распредвала двигателя. Состоит насос форсунка из следующих элементов:

- Винт с шаровой головкой.

- Плунжер, оснащенный пружиной – создаёт рабочее давление внутри форсунки. Он приводится в движение кулачковым механизмом распредвала и возвращается в исходную позицию под воздействием пружины.

- Приводной кулачок.

- Коромысло.

- Уплотнители – обеспечивают герметичность форсунки.

- Камера высокого давления.

- Игла – выполняет впрыск топлива.

- Клапан – может быть электромагнитным и пьезоэлектрическим. С его помощью осуществляется управление процессом впрыска. Пьезоэлектрический клапан является более современным.

- Магистраль впуска – подает топливо в форсунку.

- Сливная магистраль.

- Обратный клапан и запорный поршень – поддерживают давление топлива на заданном уровне.

Пьезоэлектрический клапан срабатывает намного быстрее электромагнитного, при этом его работа контролируется лишь изменением подаваемого на него напряжения. Конструктивно он состоит из пьезопривода, расположенного в корпусе, оснащенном штекерным разъемом, а также рычажного мультипликатора и иглы распылителя.

Принцип работы насос-форсунки

Формирование и распределение топливовоздушной смеси в системе насос-форсунки происходит в три этапа:

- Предварительный впрыск – осуществляется для обеспечения плавного сгорания топливовоздушной смеси на основном этапе работы двигателя.

- Основной впрыск – выполняет образование топливовоздушной смеси в оптимальном для текущего режима соотношении.

- Дополнительный впрыск – предназначен для очистки системы от остатков сажи в фильтре (регенерации).

Насос форсунка и ее положение в головке блока цилиндров

Сам процесс работы насос-форсунок заключается в следующем:

Кулачковый механизм, расположенный на распредвале, воздействует на плунжер, перемещая его в нижнюю позицию. Это обеспечивает перетекание горючего по каналам топливной форсунки. Когда клапан закрывается, топливо перестает поступать в камеру и давление начинает повышаться до уровня 13 МПа. При достижении критического показателя игла форсунки преодолевает давление пружины и начинает перемещаться в верхнее положение, что и обеспечивает впрыск топлива.

В отличие от других систем двигатели с насос-форсунками не имеют общего ТНВД (топливного насоса высокого давления). Каждый инжектор сам по себе представляет небольшой ТНВД.

Далее, работа форсунки зависит от вида впрыска. При предварительном впрыске топливо поступает в магистраль впуска, и давление падает. В некоторых случаях этот режим может повториться. Во время основного впрыска топлива плунжер продолжает движение вниз, и клапан закрывается. Давление топлива повышается до 30 МПа и лишь по достижению этого уровня игла начинает подниматься, выполняя впрыск и образуя топливовоздушную смесь.

Регулировка количества топлива происходит в зависимости от уровня давления, максимум которого составляет 220 МПа. Завершение основного впрыска происходит открытием клапана, в результате чего уровень сжатия падает, и игла распылителя опускается в исходное положение. Дальнейшее движение плунжера вниз провоцирует дополнительный впрыск топлива (как правило, их два). При этом работа форсунки аналогична основному этапу.

Достоинства и недостатки систем с насос-форсунками

Положительными сторонами применения насос-форсунок являются следующие качества:

- Возможность впрыска топлива под высоким давлением. Это обеспечивает эффективный распыл горючего, а следовательно, и его полное сгорание. Таким образом, дизельные двигатели, оснащенные насос-форсунками, получаются довольно мощными и отличаются экономным расходом топлива.

- Системы впрыска с насос-форсунками работают с меньшим уровнем шума.

- Высокая устойчивость к остановке двигателя в случае наличия поломок форсунок.

- Более эффективный распыл обеспечивает низкий уровень сажи в выхлопах, а потому такие системы можно назвать более экологичными.

- Отсутствие чувствительности к температуре окружающей среды и погодным условиям эксплуатации двигателя.

В числе недостатков можно отметить:

- Сложное устройство форсунки и следовательно ее высокую стоимость. Также они практически не подлежат ремонту и в случае неисправности требуют полной замены.

- Так же, как и для системы Common Rail, для корректной работы насос-форсунок требуется применение качественного топлива с минимальным количеством примесей и присадок.

Частой неисправностью форсунок является их загрязнение. Определить последнее можно по следующим симптомам:

- Резкое повышение расхода топлива.

- Существенное падение мощности двигателя автомобиля.

- Ощутимые сложности при запуске мотора.

Несмотря на то что системы с насос-форсунками постепенно вытесняются двигателями Common Rail, они имеют несомненные преимущества, которые и обеспечивают их сферу применения в современном автомобилестроении.

Алгоритм работы насос-форсунки дизельного двигателя

Качество распыления дизельного топлива в цилиндре, во многом определяет процесс его горения, и образования токсичных веществ в отработавших газах. Более качественное распыление достигается при высоком давлении, порядка 1800 бар и выше. Однако устаревшие системы дизельных двигателей не могут обеспечить подачу топлива к форсункам под таким давлением, т.к. в таком случае потребовались бы делать топливопроводы высокого давления, с очень большим наружным диаметром из-за увеличения толщины стенок. Чтобы не применять громоздких топливопроводов при увеличении давления впрыска, многие ведущие автомобильные фирмы начали применять насос-форсунки с электронным управлением.

Насос-форсунка представляет собой впрыскивающий насос с узлом управления и форсунку в едином узле индивидуально на каждый цилиндр двигателя.

Система дизельной топливной аппаратуры (электронно управляемая насос-форсунка) начала применяться на грузовых автомобилях с 1994 года, а на легковых четырьмя годами позже. Модульная конструкция систем питания дизельных двигателей с насос-форсунками, позволяет устанавливать их без особых затрат времени, на двигатели различных конструкций.

| Обозначение по BOSCH | |

| UIS (UNIT-INJECTOR-SYSTEM) | UPS (UNIT-PUMP-SYSTEM) |

| Обозначение по Delphi | |

| EUI (Electronic Unit Injectors) | EUP, (Electronic Unit Pumps) |

Элемент EUI (насос- форсунка с электронным управлением) в сборе представляет собой механизм — с механическим созданием давления;

- электронным управлением впрыска, что означает управление и контроль бортовым компьютером времени начала впрыска (угла по отношению к положению коленвала) и продолжительности впрыска, тем самым обеспечивается возможность изменять количество впрыскиваемого топлива;

- надлежащим распылом топлива (высокого давления до 2 200 бар)

Ниже приведен наиболее упрощенный алгоритм работы насос- форсунки с электронным управлением, но именно он позволяет наилучшим образом понять схематику работы узла.

| В этой позиции плунжер находится в верхней точке, а клапан управления открыт. Топливо идет через всю насос- форсунку (заполнены все полости) | Кулачек давит вниз и плунжер начинает перемещаться, перекрывая входное отверстие. Впрыска не происходит, т.к. клапан все еще открыт и топливо вытесняется через него. |

| На актуатор (электромагнит) подается напряжение и клапан закрывается с большой скоростью. Плунжер продолжает движение вниз и давление быстро нарастает. Давление топлива преодолевает силу пружины и игла распылителя начинает открытие при давлении |

300 бар. Давление продолжает быстро нарастать до 1800…2200 бар и происходит впрыск топлива

Таким образом, работу насос- форсунки можно условно разделить на 4 хода плунжера: ход впуска и наполнения, предварительный ход, ход нагнетания и впрыска топлива, окончание процесса впрыска. Более подробно алгоритм приведен ниже

| 1. Ход впуска и наполнения. При движения плунжера вверх, под воздействием возвратной пружины, топливо при постоянном давлении поступает по каналу 7 от насоса низкого давления в полость клапана управления 6, который открыт под воздействием прижимной пружины, так как напряжение на соленоиде отсутствует. По каналам топливо попадает в полость высокого давления 4. | |

| 2. Предварительный ход. Поворачиваясь кулачек кулачкового вала начинает оказывать давление на плунжер 2, который перемещается вниз. Клапан управления все еще открыт и топливо, под давлением движущегося вниз плунжера 2, вытесняется через выпускной канал 8 в систему низкого давления. | |

| 3. Ход нагнетания и процесс впрыска топлива От блока управления на электромагнит 9 клапана управления подается напряжение, и якорь соленоидного клапана под воздействием созданного электромагнитного поля закрывает клапан, преодолевая при этом сопротивление пружины клапана. Сила магнитного потока при этом должна быть достаточно большой, чтобы обеспечить достаточное уплотнение между плоскостями 10. Чем ближе якорь расположен к ярму, тем больше сила прижатия клапана к седлу, что позволяет снизить величину тока управления соленоидным клапаном, уменьшая расход электроэнергии, и сохраняя при этом закрытое положение клапана. Сообщение между полостями высокого и низкого давления при этом перекрывается. Закрытие соленоидного клапана приводит к изменению тока катушки 9, что определяется блоком управления, как начало подачи топлива. Давление топлива в полости высокого давления при движении плунжера возрастает. Одновременно возрастает давление и в полости распылителя форсунки. При достижении давления начала подъема иглы распылителя около 300 бар игла распылителя слегка приподнимается и начинается впрыск топлива в камеру сгорания (фактическое начало впрыска или начало подачи). Давление впрыска постоянно увеличивается по мере хода плунжера насоса. . Давление продолжает быстро нарастать до 1800…2200 бар и происходит впрыск топлива | |

| 4. Окончание процесса впрыска После полного открытия электромагнитного клапана давление резко падает, игла форсунки при этом закрывает отверстие распылителя, усилием пружины клапан управления возвращается в исходное положение и процесс впрыска заканчивается. |

Примечание: 1 – кулачек кулачкового вала; 2 – плунжер; 3 – возвратная пружина; 4 – полость высокого давления; 5 – клапан соленоида; 6 – полость клапана управления; 7 – впускной канал; 8 – выпускной канал; 9 – обмотка соленоида; 10 – седло клапана; 11 – игла форсунки

Обязательным условием эффективного сгорания дизельного топлива является хорошее смесеобразование. Для этого топливо должно подаваться в цилиндр в нужном количестве, в нужный момент и как можно более высоким давлением. Уже при незначительных отклонениях от требуемых параметров распыления топлива отмечается увеличение содержания вредных веществ в отработавших газах, повышение шумности процесса сгорания и увеличение расхода топлива. Важным моментом для процесса сгорания в дизельном двигателе является малая величина задержки самовоспламенения (Задержка самовоспламенения — промежуток времени между началом впрыска топлива и началом повышения давления в цилиндре). Если в этот временной промежуток подается большое количество топлива, то это ведет к резкому повышению давления в цилиндре, повышению нагрузок на цилиндро- порщневую группу и к резкому увеличению уровня шума процесса сгорания.

Увеличение рабочих циклов

Для достижения большей плавности протекания процесса сгорания, снижения шума и выброса токсичных веществ в насос-форсунках перед основным впрыском осуществляется предварительный впрыск (впрыск под небольшим давлением небольшого количества топлива). Благодаря сгоранию этого малого количества топлива в камере сгорания повышаются давление и температура. Вследствие чего происходит ускоренное самовоспламенение топлива, поданного в ходе основного впрыска. Предварительный впрыск и наличие паузы между предварительным и основным впрыском способствует тому, что давление в камере сгорания повышается не скачкообразно, а относительно равномерно. Вследствие этого достигается снижение шумности процесса сгорания и уменьшение эмиссии окислов азота. В таких форсунках дополнительно устанавливается разгрузочный поршень. Примитивная схема каналов и элементов у такой насос-форсунки дана ниже.

Заполнение камеры высокого давления

В процессе заполнения камеры высокого давления плунжер под действием основной пружины движется кверху, что ведет к увеличению объема камеры высокого давления. Клапан управления насос-форсунки под действием пружины клапана в момент отсутствия магнитного поля от соленоида находится в открытом состоянии и соединяет питающую магистраль и камеру высокого давления. Топливо под давлением из питающей магистрали заполняет камеру высокого давления.

Начало предварительного впрыска

Кулачек кулачкового вала поджимает плунжер книзу. Плунжер, в свою очередь, отжимает топливо из камеры высокого давления в питающую магистраль. Протекание процесса впрыска топлива происходит под управлением блока управления двигателя через соленоид и клапан управления. По сигналу от блока управления двигателем на электромагните (соленоиде) форсунки возникает магнитное поле и клапан управления прижимается к седлу, перекрывая путь топливу из камеры высокого давления в питающую магистраль. Вследствие этого происходит повышение давления в камере высокого давления. Когда давление достигает 180 бар, оно становится выше, чем усилие пружины распылителя. Игла распылителя приподнимается, и начинается предварительный впрыск.

Демпфирование хода иглы распылителя

В процессе предварительного впрыска ход иглы распылителя демпфируется гидравлическим буфером, что дает возможность точно дозировать количество впрыскиваемого топлива.

Это происходит таким образом:

на первой трети хода ничто не мешает ходу иглы. При этом в камеру сгорания предварительно впрыскивается топливо (рис А)

Как только демпферный клапан начнет перемещаться по отверстию в корпусе распылителя (рис В), топливо над иглой распылителя сможет поступать под давлением в зону размещения пружины только через зазор снизу демпферного клапана. Вследствие этого возникает гидравлический буфер, который ограничивает ход иглы распылителя при предварительном впрыске.

Конец предварительного впрыска

Под действием увеличивающегося давления перепускной клапан движется книзу, тем самым увеличивая объем камеры высокого давления. Вследствие этого давление на короткое время падает, и игла распылителя закрывается. Предварительный впрыск закончился. Вследствие перемещения вниз перепускного клапана пружина распылителя сжимается сильнее. Поэтому для повторного открытия иглы распылителя при последующем – основном — впрыске необходимо давление топлива больше, чем при предварительном впрыске.

Начало основного впрыска

Вскоре после запирания иглы распылителя давление в камере высокого давления опять поднимается. Клапан управления под воздействием электромагнита закрыт, а плунжер насос-форсунки движется вниз. Когда давление достигает примерно 300 бар, оно становится больше, чем давление пружины распылителя. Игла распылителя снова поднимается, и в камеру сгорания впрыскивается основная порция топлива. Давление при этом поднимается до 2050 бар, поскольку в камере высокого давления сжимается больше топлива, чем может его выйти через распылитель. При достижении двигателем максимальной мощности, а также при наибольшем крутящем моменте и одновременно самом большом количестве впрыскиваемого топлива давление максимально.

Конец основного впрыска

Конец впрыска, когда с блока управления двигателя перестает поступать сигнал на электромагнитный клапан. При этом клапан управления под действием пружины отходит от седла, и сжимаемое плунжером топливо может поступает во внешнюю магистраль. Давление топлива падает. Игла распылителя закрывается, и перепускной клапан под действием пружины распылителя возвращается в исходное положение. Основной впрыск закончен.

Соленоидный клапан управления

Соленоидный клапан управления можно разделить на две группы – соленоидную (электромагнитную) и непосредственно клапанную. Клапанная группа состоит из клапана управления 2 (рис.), корпуса 12 клапана составляющего единое целое с корпусом насос- форсунки и пружины клапана 1.

Соленоидный клапан управления (принципиальная схема):

1 – пружина клапана управления; 2 – клапан управления; 3 – полость высокого давления; 4 – полость низкого давления; 5 – компенсационная шайба; 6 – катушка актуатора; 7 – кожух; 8 – штекер; 9 – щель для прохода топлива; 10 – уплотнительная плоскость корпуса клапана; 11 – уплотнительная плоскость клапана; 12 – корпус; 13 – накидная гайка; 14 – магнитный диск; 15 – магнитный сердечник; 16 – якорь; 17 – уравнительная пружина

Уплотнительная плоскость 10 корпуса клапана имеет конусообразную форму. Посадочная поверхность клапана 11 имеет точно такую форму, однако угол конуса клапана немного больше угла конуса его корпуса. Когда клапан закрыт и прижат к корпусу, корпус и клапан соприкасаются только по линии седла клапана, благодаря чему достигается очень хорошее уплотнение клапана. Клапан управления и его корпус составляют прецизионную пару и очень плотно подогнаны друг к другу. Магнит состоит из ярма магнитопровода и подвижного якоря 16. Ярмо в свою очередь состоит из магнитного сердечника 15, катушки 6 и штекеров выводных контактов 8. Якорь соединен с клапаном. Между магнитным ярмом и якорем в исходном положении имеется зазор.

Последние поколения насос-форсунок

Указанные выше схемы работы имеют свое развитие в насос- форсунках следующих поколений и других производителей. Так в насос- форсунках производства компаний Delphi, Cummins, CAT клапан управления представляет собой единый узел ни с корпусом насос- форсунки, о непосредственно пару «клапан – обойма клапана», которые при необходимости заменяются в процессе ремонта. Последние поколения насос- форсунок (например, Delphi серии «Е-3») имеют ни один клапан управления, а два, что обеспечивает возможность осуществления до 5 впрысков в пределах предварительного – основного – дожигого. Данные возможности вкупе с дополнительными мерами (например установкой систем EGR, SCR) делают возможным выполнение строжайших норм по экологии («Евро 5», перспективные «Евро 6»). В перспективе разработки по объединению систем Common Rail и насос- форсунок в единую систему.

Схема управления топливной системой «насос-форсунка»

Пример схемы управления топливной системой «насос- форсунка» грузового автомобиля (VOLVO).

«>

Устройство и принцип действия системы с насос форсунками

Как уже говорит само название, насос-форсунка представляет собой впрыскивающий насос с узлом управления и форсунку в едином узле.

На каждый цилиндр двигателя приходится по насос-форсунке. Поэтому отсутствуют топливопроводы высокого давления, которые имеются на двигателе с ТНВД.

Как и ТНВД с форсунками, система впрыска с насос-форсунками выполняет следующие функции:

- создает высокое давления для впрыска топлива

- впрыскивает определенное количество топлива в определенный момент

Местонахождение:

Насос-форсунки расположены непосредственно в головке блока.

Крепление:

Насос-форсунки крепятся в головке блока. При установке насос-форсунок необходимо следить за правильным положением их.

Если насос-форсунка не стоит под прямым углом к головке блока, может ослабнуть крепежный болт. Вследствие этого возможно

повреждение как насос-форсунки, так и головки блока.

Устройство насос-форсунки

Привод

На распределительном валу имеется четыре кулачка для привода насос-форсунок. Посредством коромысел усилие передается на плунжеры насос форсунок.

Требования к процессам смесеобразования и сгорания

Обязательным условием эффективного сгорания является хорошее смесеобразование. Для этого топливо должно подаваться в цилиндр в нужном количестве, в нужный момент и под высоким давлением. Уже при незначительных отклонениях от требуемых параметров распыления топлива отмечается увеличение содержания вредных веществ в отработавших газах, повышение шумности процесса сгорания и увеличение расхода топлива. Важным моментом для процесса сгорания в дизельном двигателе является малая величина задержки самовоспламенения. Задержка самовоспламенения представляет собой промежуток времени между началом впрыска топлива и началом повышения давления в камере сгорания. Если в этот временной промежуток подается большое количество

топлива, то это ведет к резкому повышению давления в камере сгорания и, тем самым, к увеличению уровня шума процесса сгорания.

Предварительный впрыск

Для достижения максимально возможной плавности протекания процесса сгорания перед основным впрыском осуществляется

предварительный впрыск малого количества топлива под небольшим давлением. Благодаря сгоранию этого малого количества топлива в камере сгорания повышаются давление и температура. Вследствие этого происходит ускоренное самовоспламенение топлива, поданного в ходе основного впрыска. Предварительный впрыск и наличие паузы между предварительным и основным впрыском способствует тому, что давление в камере сгорания повышается не скачкообразно, а относительно равномерно. Вследствие этого достигается снижение шумности процесса сгорания и уменьшение эмиссии окислов азота.

Основной впрыск

При основном впрыске необходимо достичь хорошего смесеобразования для возможно полного сгорания топлива. Благодаря высокому давлению впрыска достигается очень тонкий распыл топлива, что позволяет получить весьма равномерную смесь топлива и воздуха. Полное сгорание топлива обеспечивает уменьшение выброса вредных веществ и повышение мощности двигателя.

Конец впрыска топлива

Для хорошей работы двигателя важно, чтобы в конце процесса впрыска давление впрыска резко упало, а игла распылителя быстро

возвратилась в исходное положение. При этом предотвращается попадание топлива в камеру сгорания под низким давлением и с

плохим распылом. Такое топливо сгорает не полностью, что ведет к увеличению токсичности выхлопа.

Процесс впрыска топлива, обеспечиваемой системой впрыска с применением насос- форсунок, с уменьшенным давлением при

предварительном впрыске, повышенном давлении и быстром протекании процесса основного впрыска способствует улучшению

показателей работы двигателя.

Заполнение камеры высокого давления

При процессе заполнения камеры высокого давления плунжер под действием пружины движется кверху, что ведет к увеличению объема камеры. Электромагнитный клапан управления насос-форсункой бездействует. Игла клапана находится в положении, открывающем путь топливу из питающей магистрали в камеру высокого давления. Топливо под давлением поступает из питающей магистрали в камеру высокого давления.

Процесс впрыска

Начало предварительного впрыска

Кулачок распределительного вала через коромысло поджимает плунжер книзу; плунжер, в свою очередь, отжимает топливо из камеры

высокого давления в питающую магистраль. Протекание процесса впрыска топлива происходит под управлением блока управления

двигателя через электромагнитный клапан. По сигналу от блока управления двигателем игла электромагнитного клапана прижимается

к седлу, перекрывая путь топливу из камеры высокого давления в питающую магистраль. Вследствие этого происходит повышение

давления в камере. Когда давление достигает 180 бар, оно становится выше, чем усилие пружины распылителя. Игла

распылителя приподнимается, и начинается предварительный впрыск.

Начало предварительного впрыска

Демпфирование хода иглы распылителя

В процессе предварительного впрыска ход иглы распылителя демпфируется гидравлическим буфером, что дает возможность точно дозировать количество впрыскиваемого топлива.

Это происходит таким образом:

на первой трети хода ничто не мешает ходу иглы. При этом в камеру сгорания предварительно впрыскивается топливо

Как только демпферный клапан начнет перемещаться по сверлению корпуса распылителя, топливо над иглой распылителя сможет поступать под давлением в зону размещения пружины только через зазор снизу демпферного клапана. Вследствие этого возникает

гидравлический буфер, который ограничивает ход иглы распылителя при предварительном впрыске.

Процесс впрыска

Конец предварительного впрыска

Непосредственно после открытия иглы форсунки заканчивается предварительный впрыск. Под действием увеличивающегося

давления перепускной клапан движется книзу, тем самым увеличивая объем камеры высокого давления. Вследствие этого давление

на короткое время падает, и игла форсунки закрывается. Предварительный впрыск закончился. Вследствие движения книзу перепускного клапана пружина распылителя сжимается сильнее. Поэтому для повторного открытия иглы форсунки при последующем основном впрыске необходимо давление топлива больше, чем при предварительном впрыске.

Процесс впрыска

Начало основного впрыска

Вскоре после запирания иглы распылителя давление в камере высокого давления опять поднимается. Электромагнитный клапан закрыт, и поршень насос-форсунки движется вниз. Когда давление достигает примерно 300 бар, оно становится больше, чем давление

пружины распылителя. Игла распылителя снова поднимается, и в камеру сгорания впрыскивается основная порция топлива.

Давление при этом поднимается до 2050 бар, поскольку в камере высокого давления сжимается больше топлива, чем может его выйти

через распылитель. При достижении двигателем максимальной мощности, а также при наибольшем крутящем моменте и одновременно

самым большом количестве впрыскиваемого топлива давление максимально.

Процесс впрыска

Конец основного впрыска

Конец впрыска наступает, когда с блока управления двигателя перестает поступать сигнал на электромагнитный клапан.

При этом игла клапана под действием пружины отходит от седла, и сжимаемое плунжером топливо может поступать в питающую

магистраль. Давление топлива падает. Игла распылителя закрывается, и перепускной клапан под действием пружины распылителя

возвращается в исходное положение. Основной впрыск закончился.

Схема топливного контура

Топливо засасывается механическим топливным насосом через фильтр из топливного бака и подается по питающей магистрали в головке блока к насос-форсункам. Избыточное топливо подается обратно в топливный бак через сливную магистраль в головке блока, датчик температуры топлива и охладитель топлива.

- Охладитель топлива охлаждает сливаемое топливо для предупреждения попадания в топливный бак слишком горячего топлива.

- Датчик температуры топлива определяет температуру топлива в сливной магистрали и посылает соответствующий сигнал блоку управления двигателю

- Ограничительный клапан поддерживает давление в сливной магистрали на уровне 1 бар. Благодаря этому достигается постоянство давления топлива на игле электромагнитного клапана.

- Байпас Если в топливной системе имеется воздух, к примеру при выработанном топливном баке, ограничительный клапан остается закрытым. Воздух выжимается поступающим топливом из системы

- Головка блока

- Магистрали. Через дроссельное отверстие отводятся пары топлива, которые могут быть в питающей магистрали

- Топливный насос подает топливо из топливного бака через фильтр к насос-форсункам

- Сетка-фильтр улавливает пузырьки воздуха и газа в питающей магистрали. Затем они отводятся через дроссельное отверстие и сливную магистраль

- Ограничительный клапан регулирует давление топлива в питающей магистрали. При давлении топлива более 7,5 бар клапан открывается, и топливо направляется в зону всасывания топливного насоса

- Обратный клапан предотвращает слив топлива от топливного насоса в топливный бак при остановке двигателя (давление открытия топлива 0,2 бар)

- Топливный фильтр защищает топливный контур от загрязнения и попадания в него инородных частиц и воды

- Топливный бак

Топливный насос расположен непосредственно за вакуумным насосом на головке блока цилиндров. Топливный насос подает топливо из бака к насос- форсункам. Оба насоса имеют общий привод от распределительного вала и поэтому обозначаются как единый тандемный насос.

Насос-форсунки предназначены преимущественно для использования в системах впрыска дизельных двигателях. Они представляют собой одновременно и насос, и распылитель топлива. Их применение позволяет добиться снижения расхода, повышения мощности автомобиля, уменьшения количества вредных выбросов в отработавших газах и снижения уровня шума двигателя. О том, как работают насос-форсунки, вы узнаете из статьи.

Устройство насос-форсунок

Насос форсунки дизельных двигателей устанавливаются индивидуально для каждого цилиндра. Они крепятся в головке блока цилиндров, при этом очень важно выполнить правильный монтаж.

Насос-форсунка в разрезе

Привод насос-форсунки осуществляется от распредвала двигателя. Состоит насос форсунка из следующих элементов:

- Винт с шаровой головкой.

- Плунжер, оснащенный пружиной – создаёт рабочее давление внутри форсунки. Он приводится в движение кулачковым механизмом распредвала и возвращается в исходную позицию под воздействием пружины.

- Приводной кулачок.

- Коромысло.

- Уплотнители – обеспечивают герметичность форсунки.

- Камера высокого давления.

- Игла – выполняет впрыск топлива.

- Клапан – может быть электромагнитным и пьезоэлектрическим. С его помощью осуществляется управление процессом впрыска. Пьезоэлектрический клапан является более современным.

- Магистраль впуска – подает топливо в форсунку.

- Сливная магистраль.

- Обратный клапан и запорный поршень – поддерживают давление топлива на заданном уровне.

Пьезоэлектрический клапан срабатывает намного быстрее электромагнитного, при этом его работа контролируется лишь изменением подаваемого на него напряжения. Конструктивно он состоит из пьезопривода, расположенного в корпусе, оснащенном штекерным разъемом, а также рычажного мультипликатора и иглы распылителя.

Принцип работы насос-форсунки

Формирование и распределение топливовоздушной смеси в системе насос-форсунки происходит в три этапа:

- Предварительный впрыск – осуществляется для обеспечения плавного сгорания топливовоздушной смеси на основном этапе работы двигателя.

- Основной впрыск – выполняет образование топливовоздушной смеси в оптимальном для текущего режима соотношении.