Назначение валов: Валы и оси. Назначение, классификация — Студопедия

Валы и оси. Назначение, классификация — Студопедия

ВАЛЫ И ПОДШИПНИКИ

Назначение, классификация.

Ранее речь шла о передачах, как едином целом механизме, а также рассматривались элементы, непосредственно участвующие в передаче движения от одного звена механизма к другому. В данной теме будут представлены элементы, предназначенные для крепления частей механизма, непосредственно участвующих в передаче движения (шкивы, звёздочки, зубчатые и червячные колёса и т.п.). В конечном итоге, качество механизма, его КПД, работоспособность и долговечность в значительной мере зависят и от тех деталей, о которых будет идти речь в дальнейшем. Первыми из таких элементов механизма рассмотрим валы и оси.

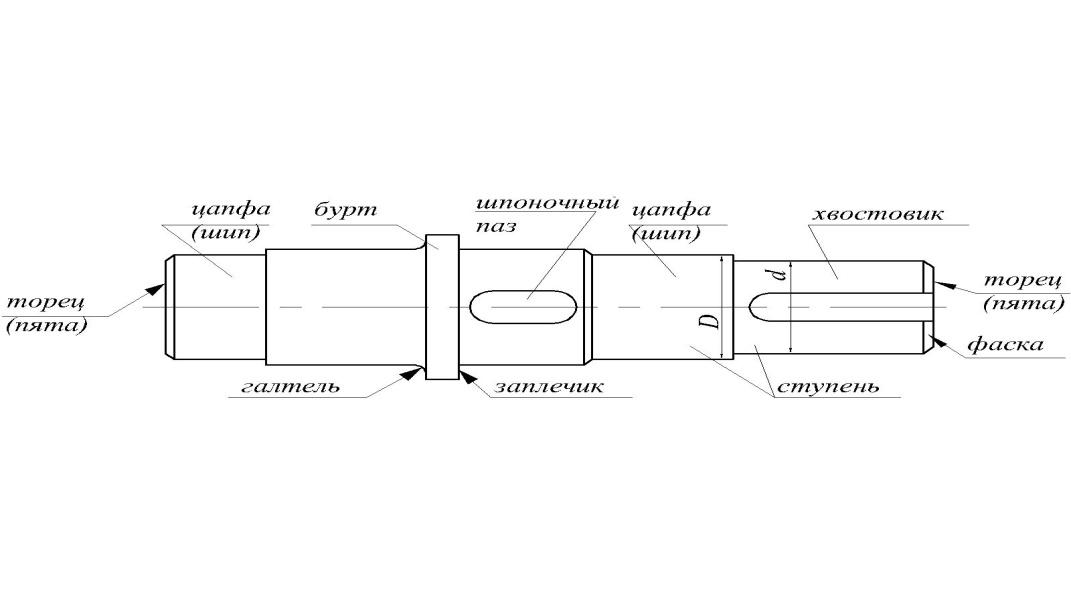

| Рис. 17. Вал редуктора |

| Рис. 18.Ось барабана лебёдки: а) вращающаяся; б) неподвижная |

Вал (рис. 17) – деталь машины или механизма предназначенная для передачи вращающего или крутящего момента вдоль своей осевой линии.

Ось (рис. 18) – деталь машины или механизма, предназначенная для поддержания вращающихся частей и не участвующая в передаче вращающего или крутящего момента. Ось может быть подвижной (вращающейся, рис. 18, а) или неподвижной (рис. 18, б).

Классификация валов и осей:

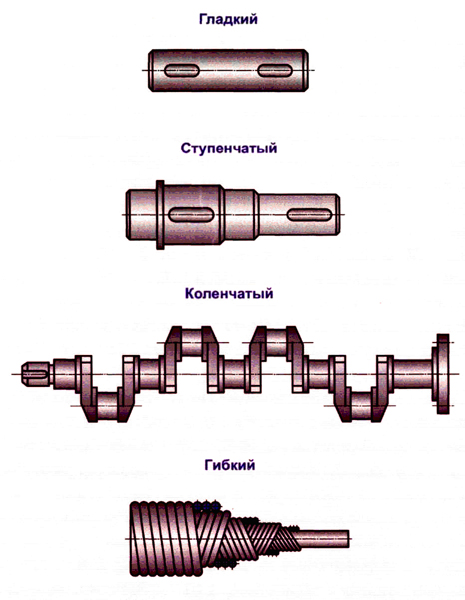

1. По форме продольной геометрической оси:

1.1. прямые (продольная геометрическая ось – прямая линия), например, валы редукторов, валы коробок передач гусеничных и колёсных машин;

1.2. коленчатые (продольная геометрическая ось разделена на несколько отрезков, параллельных между собой смещённых друг относительно друга в радиальном направлении), например, коленвал двигателя внутреннего сгорания;

1. 3. гибкие (продольная геометрическая ось является линией переменной кривизны, которая может меняться в процессе работы механизма или при монтажно-демонтажных мероприятиях), часто используются в приводе спидометра автомобилей.

3. гибкие (продольная геометрическая ось является линией переменной кривизны, которая может меняться в процессе работы механизма или при монтажно-демонтажных мероприятиях), часто используются в приводе спидометра автомобилей.

2. По функциональному назначению:

2.1. валы передач, они несут на себе элементы, передающие вращающий момент (зубчатые или червячные колёса, шкивы, звёздочки, муфты и т.п.) и в большинстве своём снабжены концевыми частями, выступающими за габариты корпуса механизма;

2.2. трансмиссионные валы предназначены, как правило, для распределения мощности одного источника к нескольким потребителям;

2.3. коренные валы — валы, несущие на себе рабочие органы исполнительных механизмов (коренные валы станков, несущие на себе обрабатываемую деталь или инструмент называют

3. Прямые валы по форме исполнения и наружной поверхности:

3. 1. гладкие валы имеют одинаковый диаметр по всей длине;

1. гладкие валы имеют одинаковый диаметр по всей длине;

3.2. ступенчатые валы отличаются наличием участков отличающихся друг от друга диаметрами;

3.3. полые валы снабжены сквозным или глухим отверстием, соосным наружной поверхности вала и простирающимся на большую часть длины вала;

3.4. шлицевые валы по внешней цилиндрической поверхности имеют продольные выступы – шлицы, равномерно расположенные по окружности и предназначенные для передачи моментной нагрузки от или к деталям, непосредственно участвующим в передаче вращающего момента;

3.5. валы, совмещённые

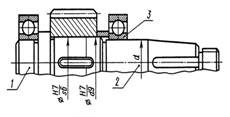

с элементами, непосредственно участвующими в передаче вращающего момента (вал-шестерня, вал-червяк).Конструктивные элементы валов представлены на рис. 19.

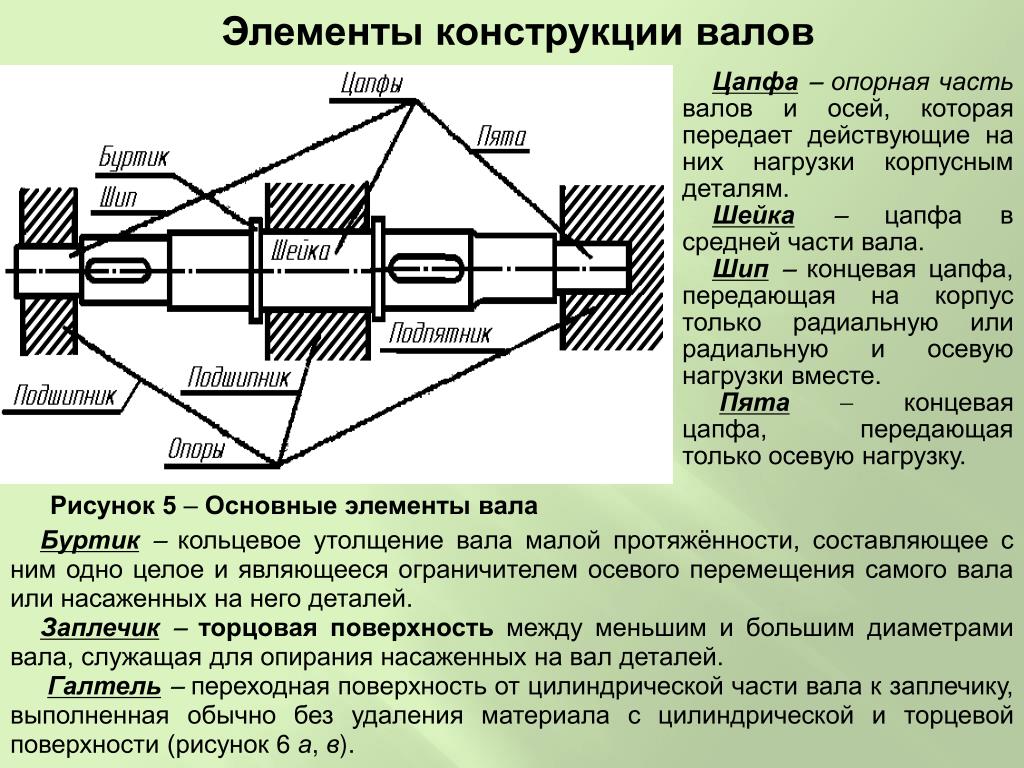

Опорные части валов и осей, через которые действующие на них нагрузки передаются корпусным деталям, называются цапфами. Цапфу, расположенную в средней части вала, обычно называют шейкой. Концевую цапфу вала, передающую корпусным деталям только радиальную нагрузку или радиальную и осевую одновременно, называют шипом, а концевую цапфу, передающую только осевую нагрузку, называют пятой. С цапфами вала взаимодействуют элементы корпусных деталей, обеспечивающие возможность вращения вала, удерживающие его в необходимом для нормальной работы положении и воспринимающие нагрузку со стороны вала. Соответственно элементы, воспринимающие радиальную нагрузку (а часто вместе с радиальной и осевую) называют

Цапфу, расположенную в средней части вала, обычно называют шейкой. Концевую цапфу вала, передающую корпусным деталям только радиальную нагрузку или радиальную и осевую одновременно, называют шипом, а концевую цапфу, передающую только осевую нагрузку, называют пятой. С цапфами вала взаимодействуют элементы корпусных деталей, обеспечивающие возможность вращения вала, удерживающие его в необходимом для нормальной работы положении и воспринимающие нагрузку со стороны вала. Соответственно элементы, воспринимающие радиальную нагрузку (а часто вместе с радиальной и осевую) называют

| Рис. 19. Основные элементы вала. |

Кольцевое утолщение вала малой протяжённости, составляющее с ним одно целое и предназначенное для ограничения осевого перемещения самого вала или насаженных на него деталей, называют буртиком.

Переходная поверхность от меньшего диаметра вала к большему, служащая для опирания насаженных на вал деталей, называется заплечиком.

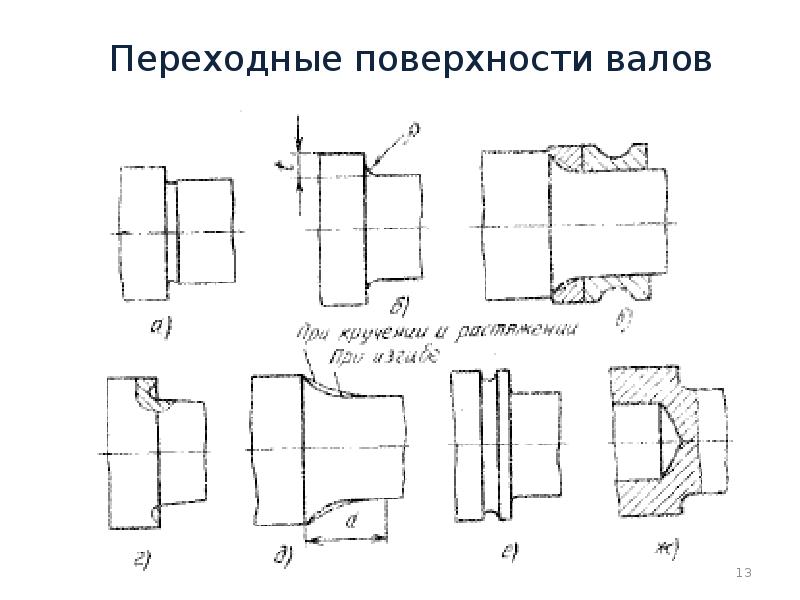

Переходная поверхность от цилиндрической части вала к заплечику, выполненная без удаления материала с цилиндрической и торцевой поверхности (рис. 20. б, в), называется галтелью. Галтель предназначается для снижения концентрации напряжений в переходной зоне, что в свою очередь ведёт к увеличению усталостной прочности вала. Чаще всего галтель выполняют в форме радиусной поверхности (рис. 20. б), однако в отдельных случаях галтель может быть выполнена в форме поверхности переменной двойной кривизны (рис. 20. в). Последняя форма галтели обеспечивает максимальное уменьшение концентрации напряжений, однако требует выполнения специальной фаски в отверстии насаживаемой детали.

| Рис. 20. Различные способы оформления переходной части между цилиндрической поверхностью и заплечиком |

Углубление малой протяжённости на цилиндрической поверхности вала, выполненное по радиусу к оси вала, называют канавкой (рис. 20, а, г, е). Канавка, также как и галтель, очень часто используется для оформления перехода от цилиндрической поверхности вала к торцевой поверхности его заплечика. Наличие канавки в этом случае обеспечивает благоприятные условия для формирования цилиндрических посадочных поверхностей, так как канавка является пространством для выхода инструмента, формирующего цилиндрическую поверхность при механической обработке (резец, шлифовальный круг). Однако канавка не исключает возможности образования ступеньки на торцевой поверхности заплечика.

20, а, г, е). Канавка, также как и галтель, очень часто используется для оформления перехода от цилиндрической поверхности вала к торцевой поверхности его заплечика. Наличие канавки в этом случае обеспечивает благоприятные условия для формирования цилиндрических посадочных поверхностей, так как канавка является пространством для выхода инструмента, формирующего цилиндрическую поверхность при механической обработке (резец, шлифовальный круг). Однако канавка не исключает возможности образования ступеньки на торцевой поверхности заплечика.

Углубление малой протяжённости на торцевой поверхности заплечика вала, выполненное вдоль оси вала, называют поднутрением (рис. 20, д). Поднутрение обеспечивает благоприятные условия для формирования торцевой опорной поверхности заплечика, так как является пространством для выхода инструмента, формирующего эту поверхность при механической обработке (резец, шлифовальный круг), но не исключает возможности образования ступеньки на цилиндрической поверхности вала при её окончательной обработке.

Обе указанные проблемы решает введение в конструкцию вала наклонной канавки (рис. 20, е), которая совмещает достоинства, как цилиндрической канавки, так и поднутрения.

| Рис. 21. Разновидности конфигурации цапф |

Цапфы валов могут иметь форму различных тел вращения (рис. 21): цилиндрическую, коническую или сферическую. Шейки и шипы чаще всего выполняют в форме цилиндра (рис. 21, а, б). Цапфы такой формы достаточно технологичны при изготовлении и ремонте и широко применяются как с подшипниками скольжения, так и с подшипниками качения. В форме конуса выполняют концевые цапфы (шипы, рис. 21, в) валов, работающие, как правило, с подшипниками скольжения, с целью обеспечения возможности регулировки зазора и фиксации осевого положения вала. Конические шипы обеспечивают более точную фиксацию валов в радиальном направлении, что позволяет уменьшить биения вала при высоких частотах вращения.

Сферические цапфы (рис. 21, г) хорошо компенсируют несоосности подшипников, а также снижают влияние изгиба валов под действием рабочих нагрузок на работу подшипников. Основным недостатком сферических цапф является повышенная сложность конструкции подшипников, что увеличивает стоимость изготовления и ремонта вала и его подшипника.

Пяты (рис. 22) по форме и числу поверхностей трения можно разделить на сплошные, кольцевые, гребенчатые и сегментные.

Сплошная пята (рис. 22, а) наиболее проста в изготовлении, но характеризуется значительной неравномерностью распределения давления по опорной площади пяты, затруднительным выносом продуктов износа смазочными жидкостями и существенно неравномерным износом.

Кольцевая пята (рис. 22, б) с этой точки зрения более благоприятна, хотя и несколько сложнее в изготовлении. При подаче смазки в приосевую область её поток движется по поверхности трения в радиальном направлении, то есть перпендикулярно направлению скольжения, и таким образом отжимает трущиеся поверхности одна от другой, создавая благоприятные условия для относительного проскальзывания поверхностей.

При подаче смазки в приосевую область её поток движется по поверхности трения в радиальном направлении, то есть перпендикулярно направлению скольжения, и таким образом отжимает трущиеся поверхности одна от другой, создавая благоприятные условия для относительного проскальзывания поверхностей.

| Рис. 22. Некоторые формы пят. |

Сегментная пята может быть получена из кольцевой посредством нанесения на рабочую поверхность последней нескольких неглубоких радиальных канавок, симметрично расположенных по кругу. Условия трения в такой пяте ещё более благоприятные по сравнению с вышеописанными. Наличие радиальных канавок способствует образованию жидкостного клина между трущимися поверхностями, что ведёт к их разделению при пониженных скоростях скольжения.

Гребенчатая пята (рис. 22, в) имеет несколько опорных поясков и предназначена для восприятия осевых нагрузок значительной величины, но в этой конструкции достаточно трудно обеспечить равномерность распределения нагрузки между гребнями (требуется высокая точность изготовления, как самой пяты, так и подпятника). Сборка узлов с такими подпятниками тоже достаточно сложна.

Сборка узлов с такими подпятниками тоже достаточно сложна.

| Рис. 23. Вал цилиндрической передачи в сборе с шестерней и подшипниками качения |

Выходные концы валов (рис. 923) обычно имеют цилиндрическую или коническую форму и снабжаются шпоночными пазами или шлицами для передачи вращающего момента.

Цилиндрические концы валов проще в изготовлении и особенно предпочтительны для нарезания шлицов. Конические концы лучше центрируют насаженные на них детали и в связи с этим более предпочтительны для высокоскоростных валов.

Классификация валов и осей, сферы их применения

1. ОПРЕДЕЛЕНИЕ ТЕРМИНОВ

1.1. В настоящей Политике конфиденциальности используются следующие термины:

1.1.1. «Администрация сайта» – уполномоченные сотрудники на управления сайтом, действующие от имени ООО «СИЭНСИПАЛС», которые организуют и (или) осуществляет обработку персональных данных, а также определяет цели обработки персональных данных, состав персональных данных, подлежащих обработке, действия (операции), совершаемые с персональными данными.

1.1.2. «Персональные данные» — любая информация, относящаяся прямо или косвенно к определяемому физическому лицу (субъекту персональных данных).

1.1.3. «Обработка персональных данных» — любое действие (операция) или совокупность действий (операций), совершаемых с использованием средств автоматизации или без использования таких средств с персональными данными, включая сбор, запись, систематизацию, накопление, хранение, уточнение (обновление, изменение), извлечение, использование, передачу (распространение, предоставление, доступ), обезличивание, блокирование, удаление, уничтожение персональных данных.

1.1.4. «Конфиденциальность персональных данных» — обязательное для соблюдения Организацией или иным получившим доступ к персональным данным лицом требование не допускать их распространения без согласия субъекта персональных данных или наличия иного законного основания.

1.1.5. «Пользователь сайта (далее Пользователь)» – лицо, имеющее доступ к Сайту, посредством сети Интернет и использующее Сайт Организации.

1.1.6. «IP-адрес» — уникальный сетевой адрес узла в компьютерной сети, построенной по протоколу IP.

1.1.7. «Cookies» — небольшой фрагмент данных, отправленный веб-сервером и хранимый на компьютере пользователя, который веб-клиент или веб-браузер каждый раз пересылает веб-серверу в HTTP-запросе при попытке открыть страницу соответствующего сайта.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Порядок ввода в действие и изменения Политики конфиденциальности:

2.1.1. Настоящая Политика конфиденциальности (далее – Политика конфиденциальности) вступает в силу с момента его утверждения приказом Руководителей Организации и действует бессрочно, до замены его новой Политикой конфиденциальности .

2.1.2. Изменения в Политику конфиденциальности вносятся на основании Приказов Руководителей Организации.

2.1.3. Политика конфиденциальности персональных данных действует в отношении информации, которую ООО «СИЭНСИПАЛС» (далее – Организация) являясь владельцем сайтов, находящихся по адресу: cncpals. ru, а также его поддоменах (далее – Сайт и/или Сайты), может получить от Пользователя Сайта при заполнении Пользователем любой формы на Сайте Организации. Администрация сайта не контролирует и не несет ответственность за сайты третьих лиц, на которые Пользователь может перейти по ссылкам, доступным на Сайтах.

ru, а также его поддоменах (далее – Сайт и/или Сайты), может получить от Пользователя Сайта при заполнении Пользователем любой формы на Сайте Организации. Администрация сайта не контролирует и не несет ответственность за сайты третьих лиц, на которые Пользователь может перейти по ссылкам, доступным на Сайтах.

2.1.4. Администрация сайта не проверяет достоверность персональных данных, предоставляемых Пользователем.

2.2. Порядок получения согласия на обработку персональных данных и их обработки:

2.2.1. Заполнение любой формы Пользователем на Сайте означает дачу Организации согласия на обработку его персональных данных и с настоящей Политикой конфиденциальности и условиями обработки персональных данных Пользователя, так как заполнение формы на Сайте Пользователем означает конклюдентное действие Пользователя, выражающее его волю и согласие на обработку его персональных данных.

2.2.2. В случае несогласия с условиями Политики конфиденциальности и отзывом согласия на обработку персональных данных Пользователь должен направить на адрес эл. почты и/или на почтовый адрес Организации заявление об отзыве согласия на обработку персональных данных.

почты и/или на почтовый адрес Организации заявление об отзыве согласия на обработку персональных данных.

2.2.3. Согласие Пользователя на использование его персональных данных может храниться в Организации в бумажном и/или электронном виде.

2.2.4. Согласие Пользователя на обработку персональных данных действует в течение 5 лет с даты поступления персональных данных в Организацию. По истечении указанного срока действие согласия считается продленным на каждые следующие пять лет при отсутствии сведений о его отзыве.

2.2.5. Обработка персональных данных Пользователя без их согласия осуществляется в следующих случаях:

Персональные данные являются общедоступными.

По требованию полномочных государственных органов в случаях, предусмотренных федеральным законом.

Обработка персональных данных осуществляется для статистических целей при условии обязательного обезличивания персональных данных.

В иных случаях, предусмотренных законом.

2.2.6. Кроме персональных данных при посещении Сайта собираются данные, не являющиеся персональными, так как их сбор происходит автоматически веб-сервером, на котором расположен сайт, средствами CMS (системы управления сайтом), скриптами сторонних организаций, установленными на сайте. К данным, собираемым автоматически, относятся: IP адрес и страна его регистрации, имя домена, с которого Пользователь осуществил перехода на сайты организации, переходы посетителей с одной страницы сайта на другую, информация, которую браузер Посетителя предоставляет добровольно при посещении сайта, cookies (куки), фиксируются посещения, иные данные, собираемые счетчиками аналитики сторонних организаций, установленными на сайте. Эти данные носят неперсонифицированный характер и направлены на улучшение обслуживания Пользователя, улучшения удобства использования сайта, анализа посещаемости. Эти данные собираются автоматически, отправку этих данных Пользователь может запретить, отключив cookies (куки) в браузере, в котором открывается сайт.

К данным, собираемым автоматически, относятся: IP адрес и страна его регистрации, имя домена, с которого Пользователь осуществил перехода на сайты организации, переходы посетителей с одной страницы сайта на другую, информация, которую браузер Посетителя предоставляет добровольно при посещении сайта, cookies (куки), фиксируются посещения, иные данные, собираемые счетчиками аналитики сторонних организаций, установленными на сайте. Эти данные носят неперсонифицированный характер и направлены на улучшение обслуживания Пользователя, улучшения удобства использования сайта, анализа посещаемости. Эти данные собираются автоматически, отправку этих данных Пользователь может запретить, отключив cookies (куки) в браузере, в котором открывается сайт.

2.2.7. Порядок обработки персональных данных:

К обработке персональных данных Пользователей могут иметь доступ только сотрудники Организации, допущенные к работе с персональными данными Пользователей и подписавшие соглашение о неразглашении персональных данных Пользователей.

Перечень сотрудников Организации, имеющих доступ к персональным данным Пользователей, определяется приказом Руководителей Организации.

Обработка персональных данных Пользователей может осуществляться исключительно в целях установленных настоящей политикой и при условии соблюдения законов и иных нормативных правовых актов Российской Федерации.

3. ПРЕДМЕТ ПОЛИТИКИ КОНФИДЕНЦИАЛЬНОСТИ

3.1. Настоящая Политика конфиденциальности устанавливает обязательства Администрации сайта по неразглашению и обеспечению режима защиты конфиденциальности персональных данных, которые Пользователь предоставляет при заполнении любой формы на Сайте.

3.2. Персональные данные, разрешённые к обработке в рамках настоящей Политики конфиденциальности, предоставляются Пользователем путём заполнения регистрационной формы на Сайте и включают в себя следующую информацию:

3.2.1. фамилию, имя, отчество Пользователя.

3.2.2. контактный телефон Пользователя.

3.2. 3. адрес электронной почты (e-mail).

3. адрес электронной почты (e-mail).

3.3. Любая иная персональная информация неоговоренная выше подлежит надежному хранению и нераспространению, за исключением случаев, предусмотренных п. 2.5. настоящей Политики конфиденциальности.

4. ЦЕЛИ СБОРА ПЕРСОНАЛЬНОЙ ИНФОРМАЦИИ ПОЛЬЗОВАТЕЛЯ

4.1. Персональные данные Пользователя Администрация сайта может использовать в целях:

4.1.1. Установления с Пользователем обратной связи, включая направление уведомлений, запросов, касающихся использования Сайта, оказания услуг, обработка запросов и заявок от Пользователя.

4.1.2. Осуществления рекламной деятельности с согласия Пользователя.

4.1.3. Регистрации Пользователя на Сайтах Организации для получения индивидуальных сервисов и услуг.

4.1.4. Совершения иных сделок, не запрещенных законодательством, а также комплекс действий с персональными данными, необходимых для исполнения данных сделок.

5. СПОСОБЫ И СРОКИ ОБРАБОТКИ ПЕРСОНАЛЬНОЙ ИНФОРМАЦИИ

5. 1. Обработка персональных данных Пользователя осуществляется без ограничения срока, любым законным способом, в том числе в информационных системах персональных данных с использованием средств автоматизации или без использования таких средств.

1. Обработка персональных данных Пользователя осуществляется без ограничения срока, любым законным способом, в том числе в информационных системах персональных данных с использованием средств автоматизации или без использования таких средств.

5.2. При утрате или разглашении персональных данных Администрация сайта информирует Пользователя об утрате или разглашении персональных данных.

5.3. Администрация сайта принимает необходимые организационные и технические меры для защиты персональной информации Пользователя от неправомерного или случайного доступа, уничтожения, изменения, блокирования, копирования, распространения, а также от иных неправомерных действий третьих лиц.

6. ОБЯЗАТЕЛЬСТВА СТОРОН

6.1. Пользователь обязан:

6.1.1. Предоставить информацию о персональных данных, необходимую для пользования Сайтом.

6.1.2. Обновить, дополнить предоставленную информацию о персональных данных в случае изменения данной информации.

6.2. Администрация сайта обязана:

Администрация сайта обязана:

6.2.1. Использовать полученную информацию исключительно для целей, указанных в п. 4 настоящей Политики конфиденциальности.

6.2.2. Обеспечить хранение конфиденциальной информации в тайне, не разглашать без предварительного письменного разрешения Пользователя, а также не осуществлять продажу, обмен, опубликование, либо разглашение иными возможными способами переданных персональных данных Пользователя, за исключением случаев, указанных в п. 2.5. настоящей Политики Конфиденциальности.

6.2.3. Принимать меры предосторожности для защиты конфиденциальности персональных данных Пользователя согласно порядку, обычно используемого для защиты такого рода информации в существующем деловом обороте.

6.2.4. Осуществить блокирование и/или удаления персональных данных, относящихся к соответствующему Пользователю, с момента обращения или запроса Пользователя или его законного представителя либо уполномоченного органа по защите прав субъектов персональных.

7. ОТВЕТСТВЕННОСТЬ СТОРОН

7.1. Администрация сайта, не исполнившая свои обязательства, несёт ответственность в соответствии с действующим законодательством Российской Федерации, за исключением случаев, предусмотренных п.2.5. и 7.2. настоящей Политики Конфиденциальности.

7.2. В случае утраты или разглашения Конфиденциальной информации Администрация сайта не несёт ответственность, если данная конфиденциальная информация:

7.2.1. Стала публичным достоянием до её утраты или разглашения.

7.2.2. Была получена от третьей стороны до момента её получения Администрацией сайта.

7.2.3. Была разглашена с согласия Пользователя.

8. РАЗРЕШЕНИЕ СПОРОВ

8.1. До обращения в суд с иском по спорам, возникающим из отношений между Пользователем сайта и Администрацией сайта, обязательным является предъявление претензии (письменного предложения о добровольном урегулировании спора).

8.2. Получатель претензии в течение 30 календарных дней со дня получения претензии, письменно уведомляет заявителя претензии о результатах рассмотрения претензии.

8.3. При не достижении соглашения спор будет передан на рассмотрение в судебный орган в соответствии с действующим законодательством Российской Федерации.

8.4. К настоящей Политике конфиденциальности и отношениям между Пользователем и Администрацией сайта применяется действующее законодательство Российской Федерации.

9. ДОПОЛНИТЕЛЬНЫЕ УСЛОВИЯ

9.1. Администрация сайта вправе вносить изменения в настоящую Политику конфиденциальности без согласия Пользователя.

9.2. Новая Политика конфиденциальности вступает в силу с момента ее размещения на Сайте, если иное не предусмотрено новой редакцией Политики конфиденциальности.

9.3. Действующая Политика конфиденциальности размещена на страницах сайта находящийся по адресу: cncpals.ru, а также на его поддоменах.

Классификация валов и осей машины, их применение

Классификация валов и осей строительной машины. Какие виды валов применяются в машинах? Отличие обработки валов и осей, механизмы в виде спаренных валов.

Виды валов и осей машины

Виды валов

Оси — поддерживают вращающиеся части машин. Они могут быть вращающимися и неподвижными.

Валы — не только поддерживают, но и передают вращение.

Бывают: прямые, кривошипные и коленчатые.

Валы рассчитывают на одновременное действие крутящего и изгибающего моментов.

Оси рассчитывают только на изгиб.

- вал с прямой осью;

- коленчатый вал;

- гибкий вал;

- карданный вал.

Виды осей

- неподвижные;

- подвижные.

Оси и валы отличаются от прочих деталей машины тем, что на них насаживаются зубчатые колёса, шкивы и другие вращающиеся части. По условиям работы оси и валы отличаются друг от друга.

Осью называют деталь, которая лишь поддерживает насаженные на неё детали. Ось не испытывает кручения, поскольку нагрузку на неё идёт от расположенных на ней деталей. Она работает на изгиб и не передаёт вращающий момент.

Что же касается вала, то он не только поддерживает детали, но и передаёт момент вращения. Поэтому вал испытывает как изгиб, так и кручение, иногда также сжатие и растяжение. Среди валов выделяют торсионные валы (или просто торсионы), которые не поддерживают вращение деталей и работают исключительно на кручение. Примеры — это карданный вал автомобиля, соединительный валик прокатного стана и многое другое.

Виды концов валов

- конический;

- цилиндрический.

Участок в опоре вала или оси называется цапфой, если воспринимает радиальную нагрузку, или пятой, если на него осуществляется осевая нагрузка. Концевая цапфа, принимающая радиальную нагрузку, называется шипом, а цапфу, находящуюся на некотором расстоянии от конца вала, называют шейкой. Ну а та часть вала или оси, которая ограничивает осевое перемещение деталей, называется буртиком.

Посадочная поверхность оси или вала, на которую, собственно, и устанавливаются вращающиеся детали, часто делают цилиндрическими и реже — коническими, чтобы облегчить постановку и снятие тяжёлых деталей, когда требуется высокая точность центрирования. Поверхность, обеспечивающая плавный переход между ступенями, носит название галтели. Переход может выполняться с использованием канавки, которая делает возможным выход шлифовального круга. Концентрация напряжения может быть уменьшена за счёт уменьшения глубины канавок и увеличения закругления канавок и гантелей, насколько возможно.

Поверхность, обеспечивающая плавный переход между ступенями, носит название галтели. Переход может выполняться с использованием канавки, которая делает возможным выход шлифовального круга. Концентрация напряжения может быть уменьшена за счёт уменьшения глубины канавок и увеличения закругления канавок и гантелей, насколько возможно.

Чтобы сделать установку вращающихся деталей на ось или вал проще, а также предотвратить травмы рук, торцы делают с фасками, то есть немного обтачивают на конус.

Виды осей и валов

Ось может быть вращающейся (например, ось вагона) или не вращающейся (например, ось блока машины для подъёма грузов).

Пример валов на мяльной машине

В качестве хорошего примера использования различных видов валов и осей можно привести мяльную машину. В ней действительно совмещается большое количество этих деталей и наглядно можно все рассмотреть.

Ну а вал может быть прямым, коленчатым или гибким. Прямые валы распространены шире всего. Коленчатые находят применение в кривошипно-шатунных передачах насосов и двигателей. Они преобразовывают возвратно-поступательные движения во вращательные, либо наоборот. Что касается гибких валов, то они являются, по сути, мног заходными пружинами кручения, витыми из проволок. Их используют, чтобы передавать момент между узлами машины, если они при работе меняют положение относительно друг друга. И коленчатые, и гибкие валы классифицируются как специальные детали и изучаются на специальных учебных курсах.

Коленчатые находят применение в кривошипно-шатунных передачах насосов и двигателей. Они преобразовывают возвратно-поступательные движения во вращательные, либо наоборот. Что касается гибких валов, то они являются, по сути, мног заходными пружинами кручения, витыми из проволок. Их используют, чтобы передавать момент между узлами машины, если они при работе меняют положение относительно друг друга. И коленчатые, и гибкие валы классифицируются как специальные детали и изучаются на специальных учебных курсах.

Чаще всего ось или вал имеют круглое сплошное сечение, но могут они иметь и кольцевое поперечное сечение, которое позволяет уменьшить общую массу конструкции. Сечение некоторых участков вала может иметь шпоночную канавку или шлицы, а может быть и профильным.

При профильном соединении детали между собой скрепляются с помощью контакта по круглой не плавной поверхности и могут, помимо крутящего момента, передавать и осевую нагрузку. Несмотря на надёжность профильного соединения, его нельзя назвать технологичным, так что применение у них ограничено. Шлицевое же соединение классифицируют по форме профиля зубьев — оно может быть прямобочным, эвольвентным или треугольным.

Шлицевое же соединение классифицируют по форме профиля зубьев — оно может быть прямобочным, эвольвентным или треугольным.

валов

валовРасчет предназначен для геометрических расчетов и комплексных обследований валов.

Программа решает следующие задачи:

Простое определение установленных валов, в том числе полых.

Варианты определения сужений, углублений, канавок и расчета соответствующих коэффициентов концентрации напряжений.

Простое определение пространственной нагрузки на вал.

Расчет реакций, курсов сил, моментов, напряжений, прогиба и угла изгиба вала и др.

Расчет критических скоростей и коэффициентов безопасности.

Поддержка систем 2D и 3D CAD.

Расчет основан на данных, процедурах, алгоритмах и данных из

специализированная литература и стандарты AGMA, ISO, DIN и BS. Список стандартов (DIN 743).

Список стандартов (DIN 743).

Пользовательский интерфейс.

Загрузить.

Закупка, Прейскурант.

Информацию о синтаксисе и управлении расчетом можно найти в проверка документов, структура и синтаксис вычислений ».

Информация о назначении, использовании и контроле пункта «Информация о проект »можно найти в документе« Информация на проекте ».

В большинстве случаев валы используются для передачи вращательных движений и крутящих моментов. Обычно они являются опорными элементами для зубчатых колес, шкивов, муфт и т. Д. И нагружаются пространственными изгибами, крутящими моментами и осевыми силами. Большая часть валов имеет выемки, перегибы, канавки и отверстия, которые вызывают нежелательные концентрации напряжений. Поэтому проект должен включать следующие критерии, которые следует проверять при расчетах:

Поэтому проект должен включать следующие критерии, которые следует проверять при расчетах:

- Статическая нагрузка (изгиб, кручение).

- Динамическая (циклическая) нагрузка, включая возможные концентрации напряжений.

- Проверка критической скорости системы.

При проектировании и проверке рекомендуется следовать следующей процедуре.

- Выполните предварительный расчет минимального диаметра вала.[1]

- Исходя из эскизного проекта минимального диаметра и технологических и функциональных требований, составить расчет формы вала по п. [2].

- Определите все выемки, сужения и отверстия, которые могут вызвать концентрацию напряжений. [3]

- Определите все внешние силы нагрузки. [4]

- Введите параметры вращающихся масс (колес, шкивов, муфт), связанных с валом (для расчета критической скорости). [5]

- Выберите вариант материала вала и тип нагрузки (статическая, повторяющаяся,

обеспечить регресс).

[6]

[6] - Запустить расчет с помощью кнопки « Расчет вала ».

- Проверить результаты расчета (прогиб, положение вала в подшипниках, напряжение, коэффициенты безопасности …). [7]

- Если размер вала занижен (или соответственно завышен), измените размеры (материал) и повторите расчет.

- Сохраните книгу с подходящим решением под новым именем.

Совет1: Перед сохранением книги вы можете удалить таблицу результатов с помощью кнопки « Очистить таблицу результатов ».Размер сохраненной книги будет значительно уменьшен, и расчет можно будет легко выполнить снова.

Tip2: При проектировании наблюдайте за графическим ходом всех переменных (параграф [8-12]). Это может помочь вам в развитии и улучшении дизайна.

В этом параграфе вы можете сделать предварительный расчет диаметра вала на основе

передаваемая мощность, скорость и режим нагрузки. Затем используйте это значение в качестве значения по умолчанию (ориентации) при проектировании реальной формы вала.

1.1 Расчетные единицы.

Выберите желаемую систему расчетных единиц из списка. После переключения единиц все входные значения будут немедленно преобразованы.

Предупреждение: После изменения единиц измерения запустите «Расчет вала», чтобы преобразовать результаты в выбранную систему единиц.

1.2 Передаваемая мощность.

Введите мощность, которая будет передаваться валом.

1.3 Скорость вала.

Введите скорость вала.

1,4 Крутящий момент.

Торсионный момент получается из передаваемой мощности и скорости. Этот момент является решающим для предварительного расчета диаметра.

1,5 Предварительный мин. диаметр.

Используйте рассчитанную мин. диаметр вала в качестве исходной информации для расчета реальной формы и размеров вала, которые будут проверены в следующих параграфах.

1,6 Вид нагрузки на вал.

Используйте один из 3 вариантов в списке для предварительного проектирования.

- Статическое кручение — используется для соединительных валов.

- Статическое кручение + изгиб — применяется для валов с зубчатыми, цепными или шкивными колесами.

- Повторяющееся кручение + изгиб — использовать для валов, например для привода поршневых машин.

1,7 Материал вала.

Используйте один из 3 вариантов (A — материал самого низкого качества, C — лучший) для целей предварительного проектирования.

Определите форму и расположение опор (подшипников) в этом абзаце. Вы можете определить вал максимум с 10 цилиндрическими (коническими) элементы, которые могут быть полыми. Определите также радиус скругления для переходов между отдельными цилиндрическими элементы. Этот радиус влияет на расчеты напряжения при проверках динамической прочности вала. Последовательно введите размеры вала в таблицу [2.2] и обратите внимание на форму проектируемого вала на рисунке.

Предупреждение: Отдельные цилиндрические секции вала должны следовать одна за другой, и никакие секции нулевой длины не должны находиться между ними. Первый участок с нулевой длиной завершает определение вала в расчетах.

Первый участок с нулевой длиной завершает определение вала в расчетах.

2.1 Шкала отображаемого диаметра вала.

Переключающий переключатель определяет, отображается ли вал по всей площади окна (с оптической деформацией вала) или же ширина и длина отображаются в одном масштабе.

2.2 Таблица.

Таблица для определения вала включает десять столбцов, максимум десять цилиндрических (конических) элементы вала и ряды, в которые можно ввести размерные параметры конкретного сечения вала. Следуйте принципиальной схеме.

Товаров в списке:

| Происхождение | Начальные координаты цилиндрической части вала от левого конца вала. |

| л | Длина части вала |

| Да | Наружный диаметр слева |

| ДБ | Наружный диаметр справа |

| da | Внутренний диаметр слева |

| дБ | Внутренний диаметр справа |

| R | Скругление между цилиндрическим профилем. (определяется для правой части секции) см. пример (определяется для правой части секции) см. пример |

Предупреждение: Радиус всегда относится к правой стороне цилиндрической части независимо от того, изменяется ли диаметр с меньшего на больший или наоборот.

Пример вала

Пример таблицы

| 1 | 2 | 3 | |

| Старт | 0 | 60 | 124 |

| л | 60 | 64 | 60 |

| Да | 56 | 68 | 56 |

| ДБ | 56 | 68 | 56 |

| da | 0 | 0 | 0 |

| дБ | 0 | 0 | 0 |

| R | 4 | 4 |

2. 3 Общая длина вала.

3 Общая длина вала.

Параметр определяет общую длину вала.

2,4 / 2,5 Координата «X» левой / правой опоры (подшипника).

Используйте переключатель справа, чтобы определить, какая опора (подшипник) закреплена, а какая скользит. Настройка влияет на расчет напряжения в осевой силе. Положение и тип опоры отображаются на изображении вала в виде красного треугольника.

2.6 Поверхность вала (шероховатость Ra).

Качество поверхности вала существенно влияет на усталостную прочность, особенно при работе с более твердыми материалами. Выберите соответствующую поверхность (метод обработки) в списке. Соответствующая шероховатость Ra в единицах (микрометр / микродюйм) указана в скобках.

В случае динамического напряжения вала или использования хрупких материалов, нежелательная концентрация напряжения возникает в точках изменения формы вала (сужение, канавки, смазочные отверстия, скругление между секциями и т. Д.)). Наибольший стресс чаще всего проявляется именно в этих точках. Поэтому в случае динамического напряжения валов мы рекомендуем учитывать этот эффект в расчетах и определять выемки в этом параграфе.

Поэтому в случае динамического напряжения валов мы рекомендуем учитывать этот эффект в расчетах и определять выемки в этом параграфе.

3.1 Предел прочности при растяжении (Su, Rm).

В этом абзаце значение предела прочности материала на разрыв составляет Используется для указания коэффициента Notch b . Если кнопка галочки активирована, используется значение, соответствующее выбранному материалу вала [6.2].

3.2 Коэффициент чувствительности к надрезу (q).

Коэффициент чувствительности к надрезу q используется для расчета надреза коэффициент b с использованием коэффициента коэффициент формы надреза a по формуле:

Если активирована кнопка галочки [3.1], используется коэффициент чувствительности к выемке в соответствии с выбранным материалом вала [6.1].

3.3. Поперечное отверстие.

Если спроектированный вал имеет поперечное отверстие (я), введите параметры в таблицу в соотв. на рис. A. Положение отверстия отмечено на принципиальной схеме красной линией.

на рис. A. Положение отверстия отмечено на принципиальной схеме красной линией.

3.4. Сужение.

Если вал снабжен одной или несколькими деталями с перемычкой, введите их параметры в таблицу в соотв. на рис. B. Сужение отмечено зеленым прямоугольником на принципиальной схеме.

3.5. Общая выемка.

Валы обычно имеют ряд других выемок — потенциальных концентраторов напряжений. Некоторые общие типы (паз под шпонку, вал с пазом и запрессовка) указаны в списке. Установите место и объем эффектов в соответствии с рисунком C. Обычная выемка отмечена синим размером на схематической диаграмме.

Выберите тип нажимного соединения согласно рисунку.

3.6. Скругление между цилиндрическими участками вала.

В таблице приведены коэффициенты выемки b в местах скругления между отдельными частями вала.

Для определения нагрузки применяются следующие правила:

- Вал ориентирован так, что ось вала идентична оси X системы координат, а левая сторона вала начинается в начале координат (0,0,0).

- Плоскость Z-X (проходит через оси Z и X) — это плоскость « Main «.

- Плоскость, проходящая через ось и образующая угол с главной плоскостью (Z-X), является плоскостью « Definitional » (красная).

- Нагрузку от собственного веса вала и от веса дополнительных вращающихся масс можно найти в плоскости «Основная».

Погрузка в плоскости «Definitional»

4.1 Таблица нагрузочных сил.

Введите максимальные номинальные значения в таблицу нагрузочных сил.Уточните динамический характер нагружающих сил в пункте [6]. Значение введенных параметров следующее:

| х | Точка действия силы, измеренная от начала вала (точка 0) |

| Fx | Осевая сила (сила, действующая на ось вала) |

| Ф | Сила, действующая перпендикулярно оси вала (находится в плоскости «Definitional») |

| альфа | Угол между «основной» и «определяющей» плоскостями (для силы F) |

| млн тонн | Момент кручения. |

| Мб | Торсионный момент (можно найти в плоскости «Definitional») |

| альфа | Угол между «Основной» и «Определительной» плоскостями (на момент Mb) |

| Q | Непрерывная нагрузка (находится в плоскости «Definitional») |

| б | Длина точки действия непрерывной нагрузки |

| альфа | Угол между «основной» и «определяющей» плоскостями (для продолжительной нагрузки Q) |

Для расчета критической скорости вала [7.13], необходимо определить все диски материалов, которые жестко соединены с валом. Вы можете ввести вес диска и его положение на валу непосредственно в таблице или использовать вспомогательный расчет, который определяет его вес, используя его ширину, внешний и внутренний диаметр.

5. 2 Использовать при расчете нагрузку от веса дисков?

2 Использовать при расчете нагрузку от веса дисков?

Если вал ориентирован в машине горизонтально и вращающиеся массы влияют на отклонение вала, установите переключатель в положение « Да, ».Если вал ориентирован вертикально и вес вращающихся масс не влияет на отклонение вала, установите переключатель в положение «> Нет» (в этом случае дополнительная осевая нагрузка вала не учитывается).

5.3 Таблица

В таблице вы можете определить максимум 5 дополнительных дисков материала, жестко связанных с валом. Если в конце строки включен реверсивный переключатель, при расчете веса используются значения, определяющие размеры диска.Если реверсивный переключатель отключен, используется вес, введенный в последнем столбце и непрерывно распределенный по ширине « b ».

Значение столбцов:

| х | Координаты левой маргинальной точки материального диска, отсчитываемые от начала координат |

| Д | Наружный диаметр диска материала |

| д | Внутренний диаметр диска материала |

| б | Ширина материала диска |

| Ro | Удельная масса материала диска |

| м | Масса диска |

Подсказка: В случае более сложной формы материального диска, это может быть определено как несколько дисков, следующих один за другим.

Примечание: Вращающиеся массы должны располагаться на валу. Программа не включает массы, расположенные вне вала.

Введите в этот параграф материал и тип нагрузки вала. Материал вала можно выбрать из списка материалов (значения прочности выводятся из предела прочности на разрыв и типа материала), либо можно ввести собственные значения прочности и материала.

6.1 Материал вала (предел прочности на разрыв мин-макс)

Выберите из списка тип материала, который будет использоваться для изготовления вала. Диапазон

предел прочности на разрыв [МПа / фунт / кв. дюйм] указан в скобках. Затем в списке справа выберите желаемый предел прочности или введите непосредственно значение в строке [6.2]. Если активирована кнопка с галочкой справа от прочности на разрыв, другие параметры прочности рассчитываются с использованием прочности на разрыв.Затем эти значения добавляются в соответствующие поля ввода. При выборе типа затем добавляются другие значения материала, в частности удельная масса и модуль упругости при растяжении и сдвиге.

Параметры материала необходимы для следующих расчетов:

| Параметр | Расчет |

| Пределы доходности | Расчет статического коэффициента безопасности |

| Пределы выносливости | Расчет динамического коэффициента безопасности |

| Удельная масса | Напряжение изгиба, прогиб, критическая скорость |

| Модуль упругости при растяжении | Прогиб вала |

| Модуль упругости при сдвиге | Деформация вала |

Предупреждение: Параметры прочности рассчитываются с использованием прочности на разрыв и коэффициентов, полученных эмпирическим путем. Также модуль упругости и удельная масса являются общими для всей группы материалов. Несмотря на то, что эти полученные значения близки к значениям, полученным при измерении конкретных материалов, мы рекомендуем использовать параметры материалов в соответствии с листами материалов или спецификациями производителей в случае окончательных расчетов.

Также модуль упругости и удельная масса являются общими для всей группы материалов. Несмотря на то, что эти полученные значения близки к значениям, полученным при измерении конкретных материалов, мы рекомендуем использовать параметры материалов в соответствии с листами материалов или спецификациями производителей в случае окончательных расчетов.

6,17 Статическая нагрузка.

Если вал подвергается изгибающему напряжению из-за статической нагрузки (горизонтально расположенный вал), выберите значение « Да ».

6,18 Макс. отображаемый коэффициент безопасности.

Коэффициенты безопасности рассчитываются по длине вала. Если коэффициент безопасности превышает заданное значение, используется заданное значение. Это позволяет пользователям увеличивать (масштабировать) диаграммы в области низкой безопасности, что важно при рассмотрении дизайна.

6,19 Коэффициент соотношения напряжений.

Коэффициент напряжения 0 используется для расчета

эквивалентное (сравнительное) напряжение. Заданное значение зависит от типа динамической нагрузки вала. Если вы хотите ввести собственное значение, отключите кнопку с галочкой.

Заданное значение зависит от типа динамической нагрузки вала. Если вы хотите ввести собственное значение, отключите кнопку с галочкой.

6.20 Коэффициент максимальной нагрузки.

Для расчета обычно используется номинальная нагрузка. Коэффициент максимальной нагрузки покрывает разницу между номинальной и максимальная загрузка. Этот коэффициент можно ввести для каждого конкретного типа нагрузки.

Пример:

Пусковой крутящий момент электродвигателя 150% от номинального.6.23 В этом случае коэффициент максимальной нагрузки на кручение [6.23] = 1,5.

6.25 Условия нагрузки.

Четыре окна списков позволяют пользователям определять тип нагрузки, действующей на вал. Для упрощения вал может быть рассчитан на следующие виды нагружения.

- Статический

- Повторный

- Перевернутое

Пример 1: Соединительный вал, привод с электродвигателем, приводной компрессор

Нагрузка изгибающим моментом — Статическая

Нагрузка перемещающей силой —

Статическая

Нагрузка крутящим моментом — Повторяющаяся

Нагрузка растяжением

сила — Статическая

Пример 2. Вал коробки передач (с зубчатым колесом) с приводом от двигателя внутреннего сгорания

Вал коробки передач (с зубчатым колесом) с приводом от двигателя внутреннего сгорания

Нагрузка изгибающим моментом — обратная

Нагрузка перемещающей силой —

Обратное

Нагрузка крутящим моментом — Повторяющаяся

Нагрузка растяжением

сила — Статическая

6.30 Проверка динамической прочности.

При динамической проверке вала можно включить эффекты:

- Поверхность вала

- Размер вала

- Концентрация напряжений (надрез)

Если вал нагружен динамически (повторяющаяся циклическая нагрузка или количество циклов превышает 1000), рекомендуется включить все эффекты.

В этом параграфе приведены основные результаты расчетов, которые дают краткий обзор прочности и функциональных проверок спроектированного вала. В левой части указаны минимальное, максимальное и выбранные значения. Правая часть показывает универсальную диаграмму, которая позволяет пользователям отображать любую расчетную кривую. В нижней части этого абзаца представлена таблица, в которой вы можете отобразить точные значения выбранной кривой в выбранных точках вала.

В нижней части этого абзаца представлена таблица, в которой вы можете отобразить точные значения выбранной кривой в выбранных точках вала.

7.1, 7.2 Реакция в поддержке.

Уровень реакции в первой и второй опорах в направлении X (ось вала), Y, Z и общая радиальная реакция (S y + z).

7,4 Максимальный прогиб.

Максимальный прогиб — важный параметр при рассмотрении функциональности вала. Его максимально допустимое значение зависит от типа вала, его функции и конструктивных особенностей. Для его размера (вал с зубчатым колесом) можно применить следующие рекомендации:

В точке посадки зубчатого колеса

- для цилиндрической зубчатой передачи y = 0.01 * м

- для конических и червячных колес y = 0,005 * м

[м … модуль зубчатого колеса]

Или рекомендованный максимальный прогиб (не в местах посадки колес) для:

- Общее инженерное y = 0,0003 * L

- Конструкция станков y = 0,0002 * L

[L . .. расстояние между подшипниками]

.. расстояние между подшипниками]

Примечание: Красное значение предупреждает о большом макс. прогиб вала

7,5 Максимальное угловое отклонение.

Зависит от конструкции и типа загрузки. Рекомендуемая макс. значение j = 0,25 ° на один метр длины вала (j = 0,075 ° на один фут длины). В случае плавного зацепления постоянный крутящий момент может быть значительно выше.

7,6, 7,7 Угловое отклонение в R1 / R2.

Угловой прогиб вала в точках посадки зубчатого колеса не должен превышать значения от 0,05 ° до 0,12 ° (3 ‘- 7’).

Угловой прогиб в точках опоры зависит от типа и внутренней конструкции подшипника.Обычно применяется:

| Максимальный угловой прогиб [ °] | Тип подшипника |

| 0,1 | Подшипник шариковый однорядный |

| 3 | Подшипник шариковый самоустанавливающийся двухрядный |

| 0,1 | Подшипник роликовый однорядный |

| 0,03 | Подшипники роликовые прочие |

1. 5 5 | Подшипник роликовый сферический |

| 0,03 | Подшипник роликовый конический однорядный |

| 2 | Подшипник упорный сферический роликовый |

| 0,05 | Подшипники скольжения (ш / д <1) |

Примечание: Точные значения можно найти в каталоге производителя.

7,8 — 7,12 Максимальное напряжение.

Это максимальные значения отдельных составляющих напряжения. Однако коэффициент безопасности должен быть решающим при проектировании.

7.13 Минимальная статическая безопасность.

Рекомендуемые значения:

1,2 — 2,2 — Достаточно пластичные материалы.

2,0–3,0 — Поковки, хрупкие материалы (высоколегированные стали, очень прочные чугуны)

2.

От 5 до 3,5 — Отливки, хрупкие материалы (высоколегированные стали, очень прочные чугуны)

От 5 до 3,5 — Отливки, хрупкие материалы (высоколегированные стали, очень прочные чугуны)

Совет: Ознакомьтесь с общими указаниями по уровню безопасности.

7.14 Минимальная динамическая безопасность.

Рекомендуемые значения:

- от 1,3 до 1,5 — Очень точное определение напряженного состояния, точное знание свойств материала, точное соблюдение технологических процедур.

- от 1,5 до 1,8 — менее точный расчет без экспериментальной проверки, более низкая точность технологии производства.

- от 1,8 до 2,5 — меньшая точность расчетов, неоднородный материал, большие диаметры валов.

Совет: Ознакомьтесь с общими указаниями по уровню безопасности.

7.15 Критическая скорость.

Для расчета важно учитывать все вращающиеся массы, жестко связанные с валом [5]. Критическая скорость рассчитывается по методу Рэлея (изгибные колебания).

Скорость вала должна быть:

Если вал эксплуатируется в области частоты вращения выше критической, необходимо быстро перейти область критической скорости как при разгоне (превышении мощности), так и при выбеге. (иногда необходимо торможение).

(иногда необходимо торможение).

Примененных формул:

Критическая скорость.

с:

м i = i-я вращающаяся масса, расположенная на валу

y i = статический прогиб под действием i-го груза, расположенного на валу

g = гравитационная постоянная

K = коэффициент подшипника вала (помимо жесткости и прогиба

вал, критическая частота вращения зависит от подшипника, следующий коэффициент может быть

применяется на практике)

- Вал свободно вращающийся в подшипниках, поворотный диск консольный (K = 0.9)

- Вал свободно вращающийся в подшипниках, вращающийся диск между подшипниками (К = 1,0)

- Стационарный вал — вращаются только диски (K = 1,3)

Расчет дает три результата:

- Массовые части вала не включены (используются только вращающиеся грузы) для расчета). Если вращающиеся грузы не определены, результат будет равен нуль.

- То же, что и A, но с учетом веса вала.

- Расчет производится исходя из максимального прогиба вала.

Примечание: В зависимости от формы вала, подшипника вала, вращающихся масс и их расположение, три результата могут значительно отличаться. Поэтому в этих случаях рекомендуем обратиться к профессиональной литературе для правильного выбора полученные результаты.

7.16 Результаты для координаты X.

В списках выберите параметры, которые вас интересуют и для которых вы хотите знать точные значения в определенных точках вала.Вы можете узнать значения до восьми контрольных точек. Введите их координаты в строку [7.16].

Подсказка: Кнопка « [>] » завершает контрольные точки с координатами, где меняются участки вала.

7.17 График.

В списках установите параметры графиков, которые вы хотите отобразить. Возможна быстрая прокрутка всех графиков с помощью кнопки прокрутки. Ось синей кривой расположена слева, а ось зеленой кривой — справа.

Пункты с 8 по 12 включают графики выбранных значений. Пункты 8, 9 и 10 позволяют пользователям включать и выключать значения в плоскости XZ и XY, сводку значений и угол между плоскостью XZ и вектором результирующего значения (сводные XZ и XY). Включите / выключите график, включив / отключив кнопку галочки.

Информация о вариантах вывода 2D и 3D графики и информацию о сотрудничестве с системами 2D и 3D CAD можно найти в документ «Графический вывод, САПР системы «.

Информация о настройке параметров расчета и настройке языка может можно найти в документе «Настройка расчеты, смени язык ».

Для расчета деформаций и напряжений используются стандартные процедуры и формулы.

Поскольку в литературе приводится много теорий и процедур в области расчета эффектов надреза и коэффициентов безопасности, здесь упоминаются только основные формулы, используемые в расчетах.

Расчет эквивалентного напряжения.

Где:

d e — Напряжение изгиба.

d г — Растягивающее (сжимающее) напряжение.

т т — Напряжение скручивания.

t s — напряжение сдвига.

a 0 — Коэффициент нагрузки — в зависимости от типа динамической нагрузки вала.

Коэффициент безопасности, статический.

Статическая безопасность при изгибе

Где:

d e — Напряжение изгиба.

K maxL — Коэффициент максимальной нагрузки — см. [6.20]

Re b — Предел текучести при изгибе.

Аналогично для частичной безопасности при растяжении SF g , кручении SF t и сдвиге SF s

Коэффициент динамической безопасности.

Динамическая безопасность при изгибе

Среднее напряжение изгиба

Амплитуда напряжения изгиба

Где:

Re bc — Предел усталости при изгибе (при обратной или повторяющейся нагрузке).

d max — Максимальное напряжение изгиба в цикле нагружения.

d мин — Наименьшее изгибающее напряжение в цикле нагружения.

Общий коэффициент формы изгиба

Коэффициент надреза при изгибе

где:

y e — Коэффициент, показывающий чувствительность материала к асимметрии цикла.

u e — Коэффициент размера детали.

e p — Коэффициент качества поверхности.

a b — Паз

коэффициент формы.

q — Коэффициент чувствительности надреза.

Аналогично для частичной динамической безопасности при растяжении SF gd , на кручение SF td и на сдвиг SF sd

Общая информация о том, как изменять и расширять рабочие книги расчетов: упоминается в документе «Рабочая тетрадь (расчет) модификации ».

Дополнения — Этот расчет:

Сам расчет выполняется в модуле VBA, поэтому он недоступен пользователю.Однако на листе « Таблицы » можно изменить коэффициенты материала, вырезать коэффициенты, поверхностные коэффициенты и размерные коэффициенты.

Проверка конструкции, деформации и прочности валов

MITcalc — Проверка конструкции, деформации и прочности валовНажав на элемент в содержании, вы перейдете к соответствующему абзацу.

Содержимое:

Вал.

Расчет предназначен для геометрических расчетов и комплексных обследований валов.

Программа решает следующие задачи:

Простое определение установленных валов, в том числе полых.

Варианты определения сужений, углублений, канавок и расчета соответствующих коэффициентов концентрации напряжений.

Простое определение пространственной нагрузки на вал.

Расчет реакций, курсов сил, моментов, напряжений, прогиба и угла изгиба вала и др.

Расчет критических скоростей и коэффициентов безопасности.

Поддержка систем 2D и 3D CAD.

Расчет основан на данных, процедурах, алгоритмах и данных из специализированная литература и стандарты AGMA, ISO, DIN и BS.Список стандартов (DIN 743).

Пользовательский интерфейс.

Загрузить.

Закупка, Прейскурант.

Информацию о синтаксисе и управлении расчетом можно найти в проверка документов, структура и синтаксис вычислений ».

Информация о назначении, использовании и контроле пункта «Информация о проект »можно найти в документе« Информация на проекте ».

В большинстве случаев валы используются для передачи вращательных движений и крутящих моментов. Обычно они являются опорными элементами для зубчатых колес, шкивов, муфт и т. Д. И нагружаются пространственными изгибами, крутящими моментами и осевыми силами. Большая часть валов имеет выемки, перегибы, канавки и отверстия, которые вызывают нежелательные концентрации напряжений.Поэтому проект должен включать следующие критерии, которые следует проверять при расчетах:

- Статическая нагрузка (изгиб, кручение).

- Динамическая (циклическая) нагрузка, включая возможные концентрации напряжений.

- Проверка критической скорости системы.

При проектировании и проверке рекомендуется следовать следующей процедуре.

- Выполните предварительный расчет минимального диаметра вала.[1]

- Исходя из эскизного проекта минимального диаметра и технологических и функциональных требований, составить расчет формы вала по п. [2].

- Определите все выемки, сужения и отверстия, которые могут вызвать концентрацию напряжений. [3]

- Определите все внешние силы нагрузки. [4]

- Введите параметры вращающихся масс (колес, шкивов, муфт), связанных с валом (для расчета критической скорости). [5]

- Выберите вариант материала вала и тип нагрузки (статическая, повторяющаяся, обеспечить регресс).[6]

- Запустить расчет с помощью кнопки « Расчет вала ».

- Проверить результаты расчета (прогиб, положение вала в подшипниках, напряжение, коэффициенты безопасности …). [7]

- Если размер вала занижен (или соответственно завышен), измените размеры (материал) и повторите расчет.

- Сохраните книгу с подходящим решением под новым именем.

Совет1: Перед сохранением книги вы можете удалить таблицу результатов с помощью кнопки « Очистить таблицу результатов ».Размер сохраненной книги будет значительно уменьшен, и расчет можно будет легко выполнить снова.

Tip2: При проектировании наблюдайте за графическим ходом всех переменных (параграф [8-12]). Это может помочь вам в развитии и улучшении дизайна.

В этом параграфе вы можете сделать предварительный расчет диаметра вала на основе передаваемая мощность, скорость и режим нагрузки. Затем используйте это значение в качестве значения по умолчанию (ориентации) при проектировании реальной формы вала.

1.1 Расчетные единицы.

Выберите желаемую систему расчетных единиц из списка. После переключения единиц все входные значения будут немедленно преобразованы.

Предупреждение: После изменения единиц измерения запустите «Расчет вала», чтобы преобразовать результаты в выбранную систему единиц.

1.2 Передаваемая мощность.

Введите мощность, которая будет передаваться валом.

1.3 Скорость вала.

Введите скорость вала.

1,4 Крутящий момент.

Торсионный момент получается из передаваемой мощности и скорости. Этот момент является решающим для предварительного расчета диаметра.

1,5 Предварительный мин. диаметр.

Используйте рассчитанную мин. диаметр вала в качестве исходной информации для расчета реальной формы и размеров вала, которые будут проверены в следующих параграфах.

1,6 Вид нагрузки на вал.

Используйте один из 3 вариантов в списке для предварительного проектирования.

- Статическое кручение — используется для соединительных валов.

- Статическое кручение + изгиб — применяется для валов с зубчатыми, цепными или шкивными колесами.

- Повторяющееся кручение + изгиб — использовать для валов, например для привода поршневых машин.

1,7 Материал вала.

Используйте один из 3 вариантов (A — материал самого низкого качества, C — лучший) для целей предварительного проектирования.

Определите форму и расположение опор (подшипников) в этом абзаце. Вы можете определить вал максимум с 10 цилиндрическими (коническими) элементы, которые могут быть полыми. Определите также радиус скругления для переходов между отдельными цилиндрическими элементы. Этот радиус влияет на расчеты напряжения при проверках динамической прочности вала. Последовательно введите размеры вала в таблицу [2.2] и обратите внимание на форму проектируемого вала на рисунке.

Предупреждение: Отдельные цилиндрические секции вала должны следовать одна за другой, и никакие секции нулевой длины не должны находиться между ними. Первый участок с нулевой длиной завершает определение вала в расчетах.

2.1 Шкала отображаемого диаметра вала.

Переключающий переключатель определяет, отображается ли вал по всей площади окна (с оптической деформацией вала) или же ширина и длина отображаются в одном масштабе.

2.2 Таблица.

Таблица для определения вала включает десять столбцов, максимум десять цилиндрических (конических) элементы вала и ряды, в которые можно ввести размерные параметры конкретного сечения вала. Следуйте принципиальной схеме.

Товаров в списке:

| Происхождение | Начальные координаты цилиндрической части вала от левого конца вала. |

| л | Длина части вала |

| Да | Наружный диаметр слева |

| ДБ | Наружный диаметр справа |

| da | Внутренний диаметр слева |

| дБ | Внутренний диаметр справа |

| R | Скругление между цилиндрическим профилем.(определяется для правой части секции) см. пример |

Предупреждение: Радиус всегда относится к правой стороне цилиндрической части независимо от того, изменяется ли диаметр с меньшего на больший или наоборот.

Пример вала

Пример таблицы

| 1 | 2 | 3 | |

| Старт | 0 | 60 | 124 |

| л | 60 | 64 | 60 |

| Да | 56 | 68 | 56 |

| ДБ | 56 | 68 | 56 |

| da | 0 | 0 | 0 |

| дБ | 0 | 0 | 0 |

| R | 4 | 4 |

2.3 Общая длина вала.

Параметр определяет общую длину вала.

2,4 / 2,5 Координата «X» левой / правой опоры (подшипника).

Используйте переключатель справа, чтобы определить, какая опора (подшипник) закреплена, а какая скользит. Настройка влияет на расчет напряжения в осевой силе. Положение и тип опоры отображаются на изображении вала в виде красного треугольника.

2.6 Поверхность вала (шероховатость Ra).

Качество поверхности вала существенно влияет на усталостную прочность, особенно при работе с более твердыми материалами. Выберите соответствующую поверхность (метод обработки) в списке. Соответствующая шероховатость Ra в единицах (микрометр / микродюйм) указана в скобках.

В случае динамического напряжения вала или использования хрупких материалов, нежелательная концентрация напряжения возникает в точках изменения формы вала (сужение, канавки, смазочные отверстия, скругление между секциями и т. Д.)). Наибольший стресс чаще всего проявляется именно в этих точках. Поэтому в случае динамического напряжения валов мы рекомендуем учитывать этот эффект в расчетах и определять выемки в этом стр.

Темы Введение Расчетные напряжения вала и нагрузки на валы

Презентация на тему: «Введение в темы Расчетные напряжения вала и нагрузки на валы» — стенограмма презентации:

1

Темы Введение Расчетные напряжения вала и нагрузки на валы

Вал подходит для устройств блокировки вала Вопросы для упражнений Примечание. См. Главу 7 в тексте.

2 Введение Валы используются для передачи механической энергии, например, карданные валы в транспортных средствах. Применение валов: — для передачи энергии — для удлинения других валов — для обеспечения вращательного движения, необходимого для других компонентов, таких как ролики и печатные машины. Валы обычно делают из стали. Для изготовления валов используются некоторые материалы: — Холоднокатаная сталь: наиболее распространена из-за ее низкой стоимости — Закаленная сталь: прокатанная сталь с подогревом.Прочнее, чем холоднокатаный вал. — Ссылка на нержавеющую сталь: Amatrol Mechanical Drives 1, LAP 3

3 Конструкция вала Валы могут быть спроектированы с «поворотом вниз».

Эти валы имеют меньшие диаметры на концах. Когда валы повернуты вниз, используется большой галтель вала, чтобы максимально снизить нагрузки. См. Рисунки 7-2 и 7-3 в тексте (стр.)

4 Нагрузки и напряжения на валах

Силы сдвига Силы растяжения Силы сжатия Изгибающие моменты Кручение

5 Вал подходит для посадки с зазором: сопрягаемые детали имеют зазор между собой.Также известен как скольжение, скольжение или свободная посадка. Переходная посадка: зазор отсутствует. Это также известно как подгонка по линии. В этом случае требуется нажатие. Посадка с натягом: диаметр вала больше диаметра отверстия устанавливаемого компонента. Вот некоторые его виды: прессовая и термоусадочная. Пресс для оправки используется для установки компонентов на валы.

6 Устройства блокировки вала Конические втулки (см. Рисунок 7-11 в тексте)

Быстросъемные (QD) конические втулки Коническая втулка с разрезом без ключа / компрессионные втулки Быстросъемная (QD) коническая втулка

7 Вопросы для упражнений Какое назначение карданного вала в автомобиле? Передача механической энергии в виде крутящего момента на заднюю ось.Назовите пять типов нагрузок и моментов, которым могут подвергаться валы: 1) Сжимающие силы 2) Растягивающие силы 3) Сдвиговые силы 4) Изгибающие моменты 5) Кручение

8 Какие три типа вала подходят?

Посадки с зазором, между линиями и с натягом Назовите три типа втулок, которые можно использовать для установки компонентов на валы? 1. Конические втулки с фиксатором 2. Быстроразъемные конические втулки 3. Разъемные конические втулки 4.Бесключевые / компрессионные втулки 5. Опишите, как установить компонент на вал с горячей посадкой? Вал может быть заморожен в жидком азоте для усадки, после чего на него устанавливается деталь. 6. В чем недостаток термоусадки? Вы ограничены по времени, необходимому для установки компонента на вал, прежде чем вал сохранит свои обычные размеры.

Различные типы измерительных инструментов и манометров, используемые на судах

Оборудование на борту судов требует регулярного ухода и технического обслуживания, так что их срок службы и эффективность могут быть увеличены, а стоимость эксплуатации, включая ненужные поломки и запасные части, может быть снижена.Для различных типов машин и систем на судне используются различные измерительные инструменты, приборы и калибры.

Измерительные приборы и датчики используются для измерения различных параметров, таких как зазор, диаметр, глубина, овальность, правильность и т. Д. Это критические технические параметры, которые описывают состояние работающего оборудования.

Ниже мы составили список механических измерительных приборов и механических датчиков, которые широко используются на корабле для регистрации различных параметров.

Популярные механические калибры и инструменты, используемые на судах:

Существует множество инструментов, инструментов и манометров, которые ежедневно используются на борту судна для измерения, поиска неисправностей, износа и т. Д.

Ниже перечислены основные инструменты, калибры и механические инструменты, а также их использование:

Фото arnphoto / depositphotos

Популярные механические калибры и инструменты, используемые на судах:

Линейка и весы

Используются для измерения длины и других геометрических параметров.Этот инструмент — один из самых известных измерительных приборов в машиностроении. Это может быть цельная стальная пластина или гибкий ленточный инструмент. Обычно они доступны в дюймах или сантиметрах.

Они используются для быстрого измерения деталей и всегда хранятся вместе с другими измерительными приборами или инструментами в мастерской для удобного доступа. Линейка и весы не используются там, где требуется точное измерение. Он изготовлен из прочной нержавеющей стали, которая не ржавеет и не подвержена коррозии.

Суппорт

Обычно они бывают двух типов — внутренний и внешний. Они используются для измерения внутреннего и внешнего размера (например, диаметра) объекта. Для сравнения измеренного значения требуется внешняя шкала. Этот инструмент используется на тех поверхностях, где нельзя использовать прямую линейку. После измерения тела / детали отверстие штангенциркуля прижимают к линейке для измерения длины или диаметра.

Некоторые штангенциркули интегрированы с измерительной шкалой; следовательно, нет необходимости в других измерительных приборах для проверки измеренной длины.Другие типы — это нечетная ножка и суппорт делителя.

Штангенциркуль

Занесен в перечень качественных средств измерений, которые используются для измерения малых параметров с высокой точностью. У него есть две разные губки для измерения внешних и внутренних размеров объекта. Это может быть шкала, циферблат или штангенциркуль цифрового типа. Штангенциркуль с нониусом — один из наиболее часто используемых механических измерительных инструментов на борту судна.

Наименьшее количество штангенциркуля — это разница между значениями основного деления шкалы и одного деления нониусной шкалы.

Наименьшее количество = Стоимость одного деления основной шкалы — Стоимость одного деления нониусной шкалы.

= 1 мм — 9/10 мм = 1 мм — 0,9 мм = 0,1 мм или 0,01 см

Микрометр

Это превосходный прецизионный инструмент, который используется для измерения небольших параметров и намного более точен, чем штангенциркуль. Размер микрометра может варьироваться от маленького до большого. Штангенциркуль с большим микрометром используется для измерения большого внешнего диаметра или расстояния. Например. Большой микрометр используется в качестве специального механического измерительного инструмента для главного двигателя для регистрации наружного диаметра штока поршня.

Доступны два типа: внутренний микрометр (для измерения внутреннего диаметра) и внешний микрометр (для измерения внешнего диаметра).

Наименьшее значение микрометра составляет 0,01 мм или 0,001 см.

Источник: Викимедиа / Lucasbosch

Щуп

Щупы— это связка тонких утолщенных стальных полос разной толщины, соединенных вместе. Толщина каждой полосы отмечается на поверхности полосы. Щуп используется для измерения зазора или ширины зазора между поверхностью и подшипниками.

Например, Щуп широко используется для измерения зазора поршневых колец, очистителя подшипников двигателя, зазора толкателя и т. Д.

Что такое шахтная добыча? (с изображением)

Шахтёрская разработка — также называемая проходкой ствола — это тип горного процесса, используемый для вертикального доступа к подземному горному объекту. Вал состоит из множества различных компонентов, которые играют очень важную роль в процессе добычи. Вход в шахту может иметь разные названия, в зависимости от того, находится ли вход над или под землей.Если он находится над землей, его обычно называют валом или порталом; если вход находится под землей, это называется винзой. Однако винты используются только при разработке глубоких стволов для соединения нижних частей шахты.

Горное дело — профессия, изматывающая физически.Вертикальный центральный ствол шахты известен как служебный отсек и обычно используется для перевозки персонала. Как и дерево, служебная клетка будет иметь несколько ответвлений, отходящих от нее. Эти ответвления бывают разными именами, например уровнями, сугробами или галереями. Область, в которой уровень будет встречаться с сервисной клеткой, известна как шахтная станция или вставка. Каждый уровень перпендикулярен служебной клети, что обеспечивает горизонтальный доступ к рудному телу.

В большинстве случаев шахтной добычи шахта разделяется на несколько секций. Каждая секция вертикальна, так как проходит параллельно служебной клетке.В большинстве шахтных шахт большая часть этих секций используется для подъема. Сама служебная клетка обычно содержит большой лифт, который используется для транспортировки горняков вверх и вниз по шахте на разные уровни. Секции обычно имеют прямоугольную форму и облицованы деревом или бетоном.

За пределами отсека для обслуживания находятся небольшие валы, известные как скипы.Шахтная добыча часто требует использования по крайней мере одного скипа, так как они используются для транспортировки руды на поверхность. По сути, это уменьшенные версии служебного отсека, в которых обычно нет персонала. Скипы также могут использоваться для других нужд, таких как трубопроводы для воды и топлива, а также для систем вентиляции. Все это очень важные составляющие при разработке шахтных стволов, поскольку вода, топливо и воздух играют чрезвычайно важную роль в поддержании работоспособности шахты и ее рабочих.

На поверхности рама головки используется для подъема и опускания вала лебедкой.Это осуществляется с помощью подъемного двигателя, который обычно соединен с шкивом. Рамы голов когда-то строились из дерева, но требования к прочности и надежности привели к стальным и бетонным каркасам. Еще одна роль, которую рама головки играет в шахтной добыче, — это хранилище руды.

.

[6]

[6] Первый участок с нулевой длиной завершает определение вала в расчетах.

Первый участок с нулевой длиной завершает определение вала в расчетах.  3 Общая длина вала.

3 Общая длина вала.

2 Использовать при расчете нагрузку от веса дисков?

2 Использовать при расчете нагрузку от веса дисков?

Также модуль упругости и удельная масса являются общими для всей группы материалов. Несмотря на то, что эти полученные значения близки к значениям, полученным при измерении конкретных материалов, мы рекомендуем использовать параметры материалов в соответствии с листами материалов или спецификациями производителей в случае окончательных расчетов.

Также модуль упругости и удельная масса являются общими для всей группы материалов. Несмотря на то, что эти полученные значения близки к значениям, полученным при измерении конкретных материалов, мы рекомендуем использовать параметры материалов в соответствии с листами материалов или спецификациями производителей в случае окончательных расчетов.  Вал коробки передач (с зубчатым колесом) с приводом от двигателя внутреннего сгорания

Вал коробки передач (с зубчатым колесом) с приводом от двигателя внутреннего сгорания  .. расстояние между подшипниками]

.. расстояние между подшипниками] От 5 до 3,5 — Отливки, хрупкие материалы (высоколегированные стали, очень прочные чугуны)

От 5 до 3,5 — Отливки, хрупкие материалы (высоколегированные стали, очень прочные чугуны)