Назовите основные механизмы и системы двигателя: ᐉ Основные механизмы и системы двигателя

Помощь с лабораторной работой по агроинженерии, БелГАУ (do.belgau.edu.ru)

или напишите нам прямо сейчас

Написать в WhatsApp

Лабораторная работа №1

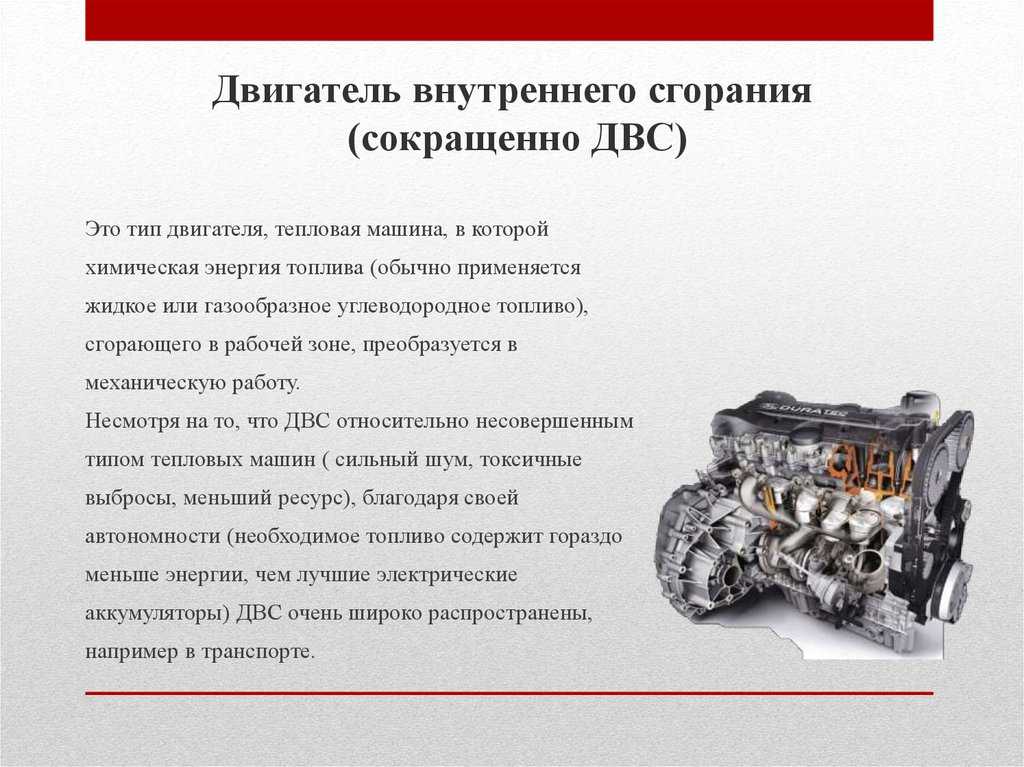

УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

Цель работы: изучить устройство и принцип действия основных механизмов автотракторных двигателей внутреннего сгорания.

Оборудование: плакаты, макеты двигателей внутреннего сгорания

Порядок выполнения работы: дать определение основных механизмов и систем двигателей внутреннего сгорания и зарисовать их схемы; изучить рабочий цикл четырехтактного дизельного двигателя; ответить на контрольные вопросы.

ОБЩИЕ СВЕДЕНИЯ ПО ТЕМЕ

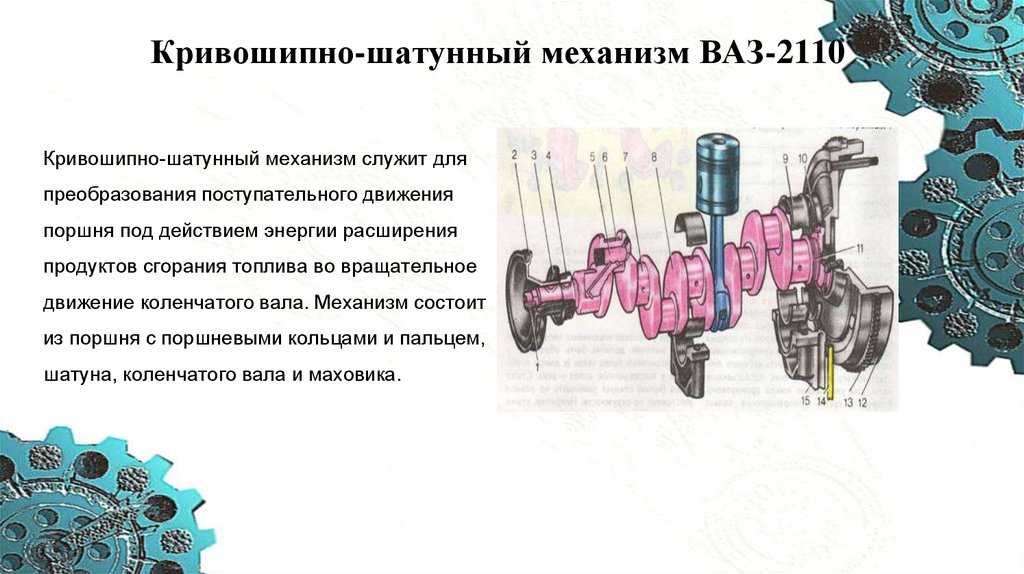

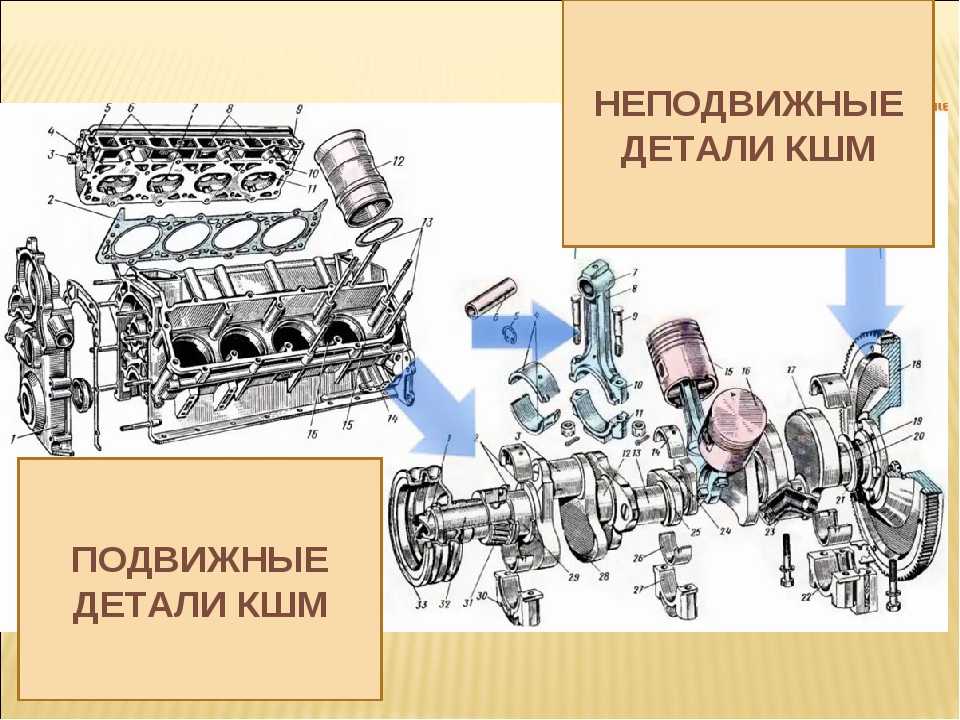

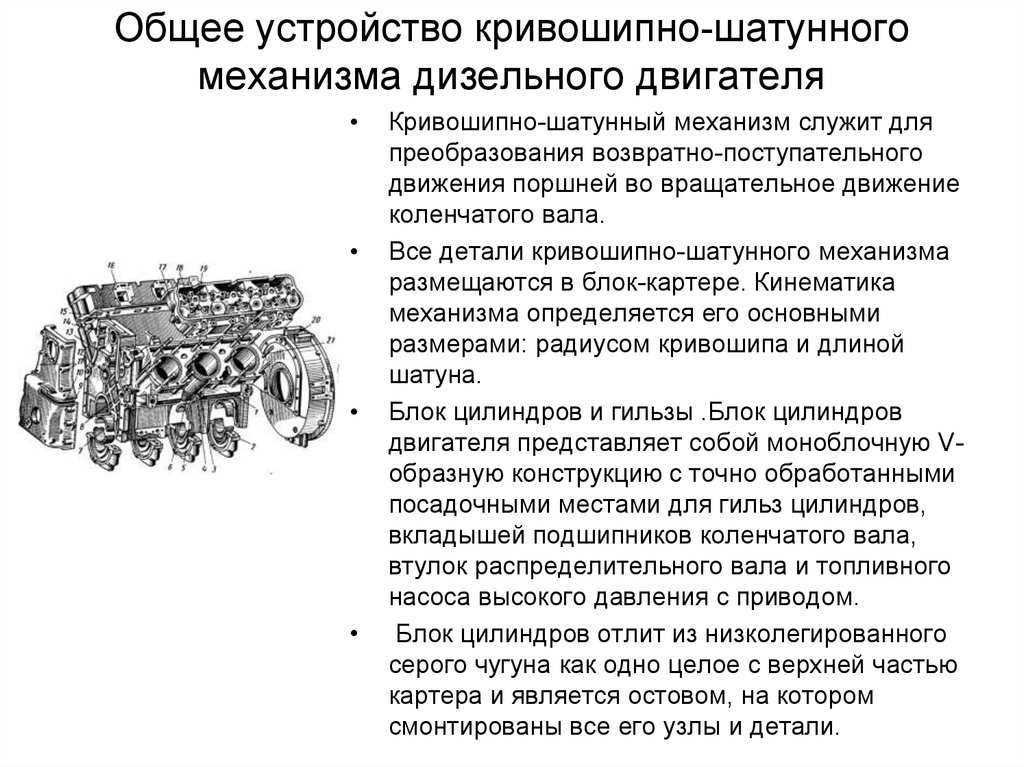

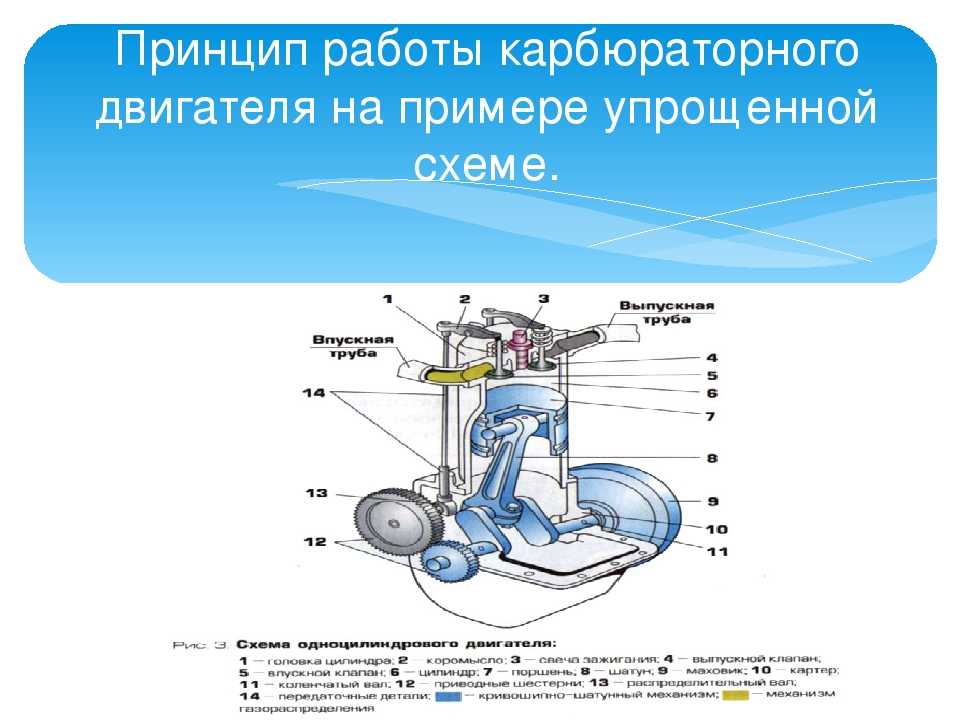

Поршневой двигатель внутреннего сгорания состоит из корпусных деталей, кривошипно-шатунного и газораспределительного механизмов, систем питания, охлаждения, смазки, зажигания и пуска, регулятора чистоты вращения. Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

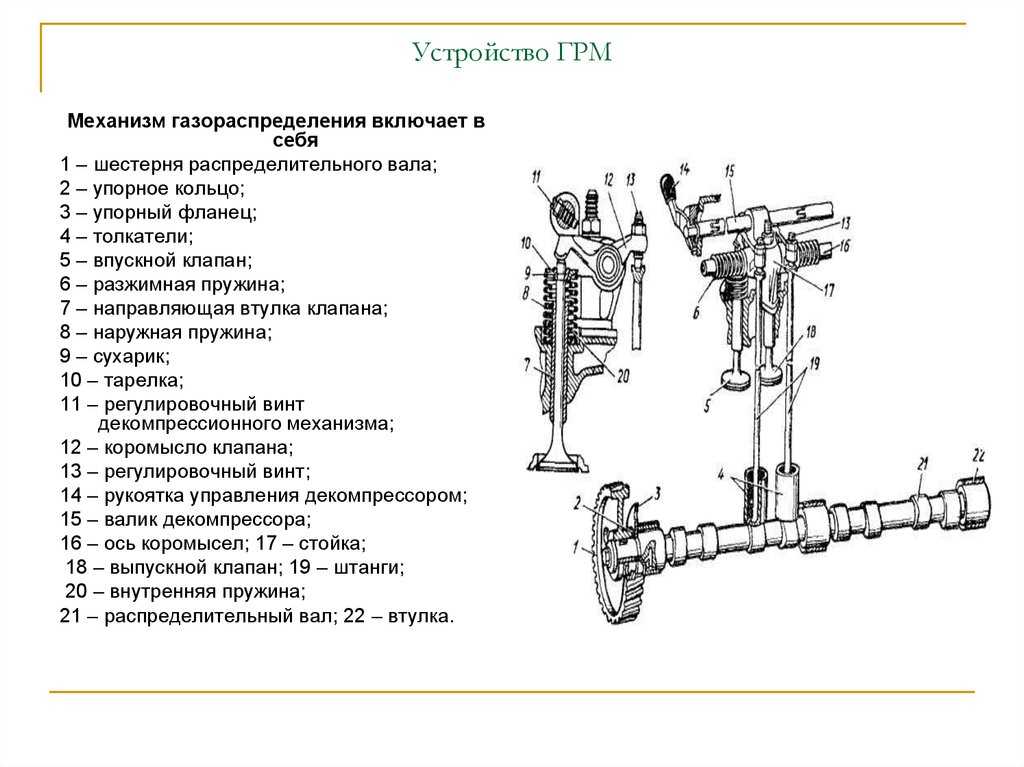

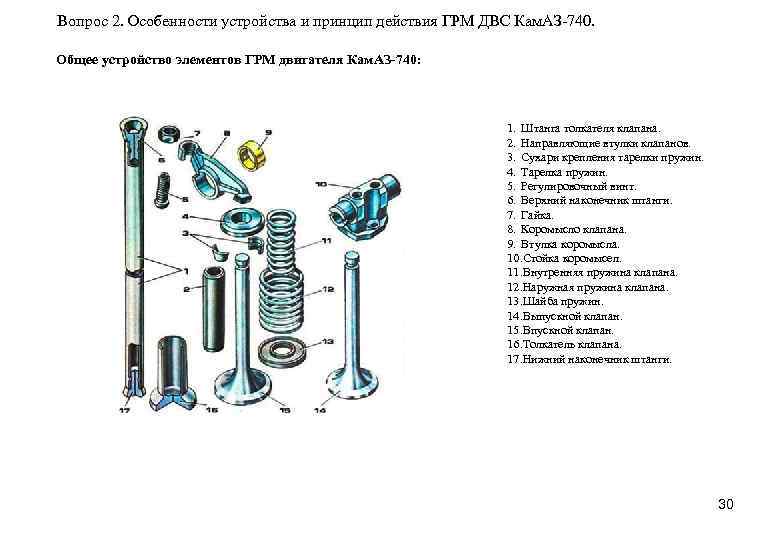

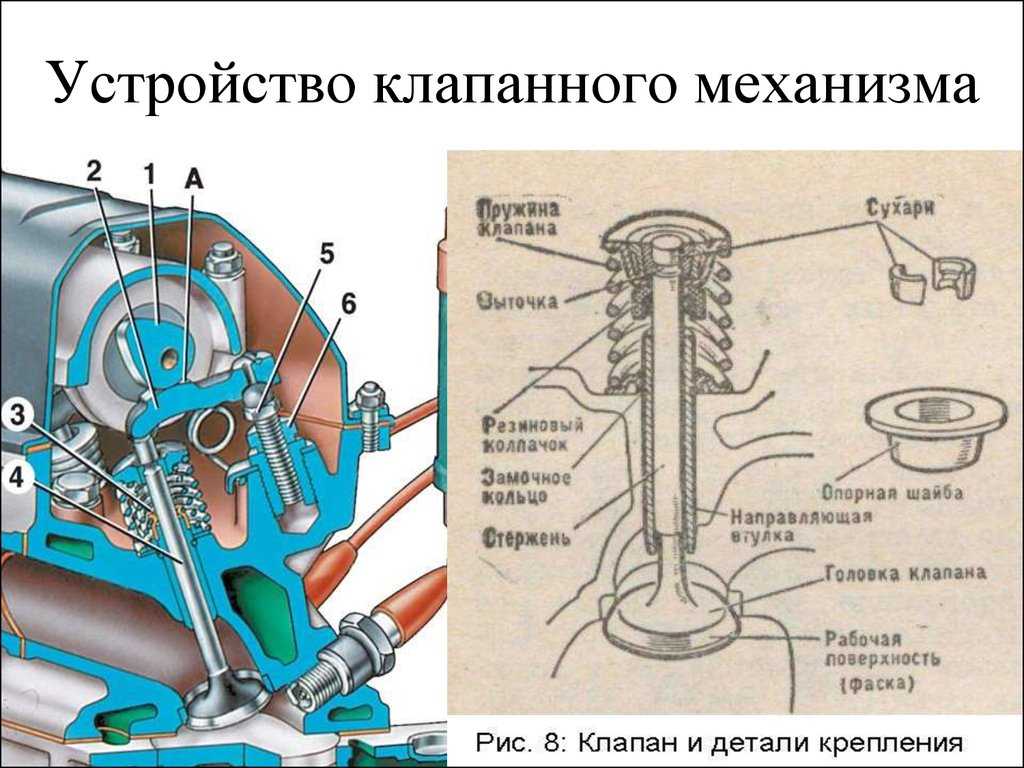

Механизм газораспределения (ГРМ) предназначен для своевременного соединения надпоршневого объема с системой впуска свежего заряда и выпуска из цилиндра продуктов сгорания (отработавших газов) в определенные промежутки времени.

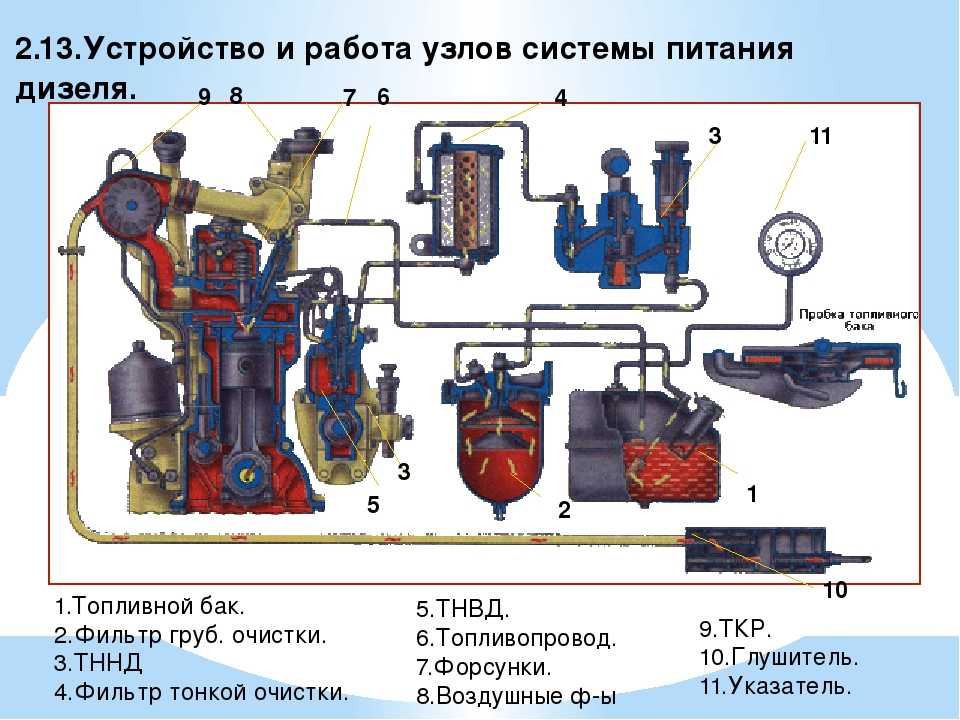

Система питания служит для приготовления горючей смеси и подвода ее к цилиндру (в карбюраторном и газовом двигателях) или наполнения цилиндра воздухом и подачи в него топлива под высоким давлением (в дизельных двигателях).

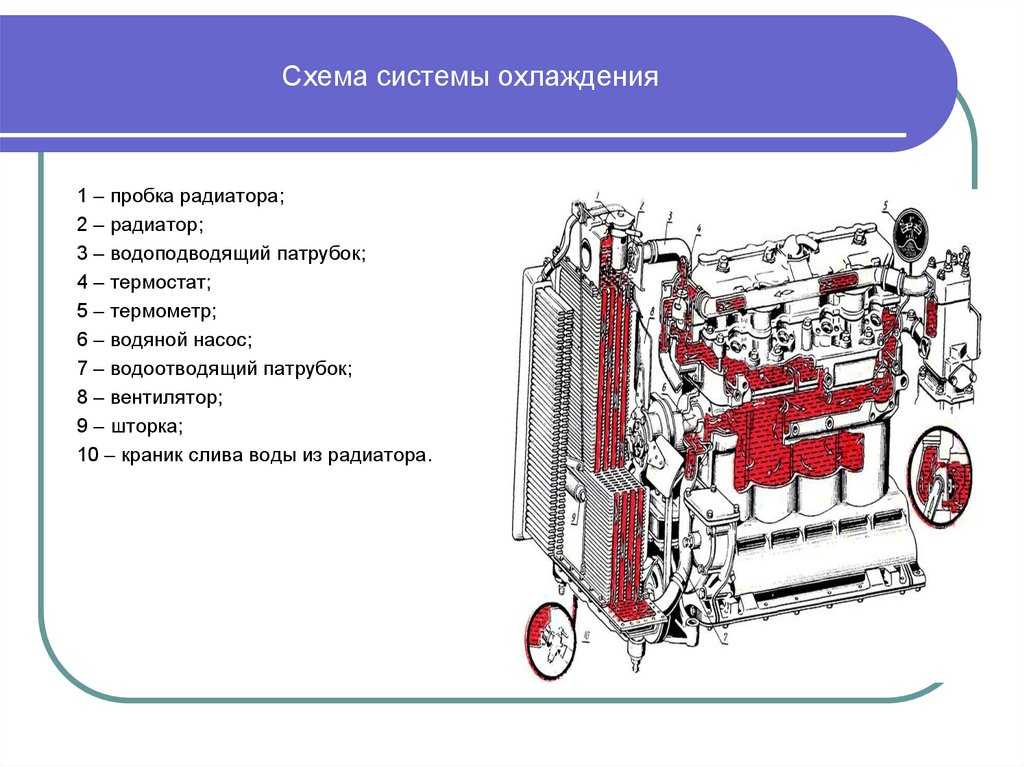

Система охлаждения необходима для поддержания оптимального теплового режима двигателя. Вещество, отводящее от деталей двигателя избыток теплоты – теплоноситель может быть жидкостью или воздухом.

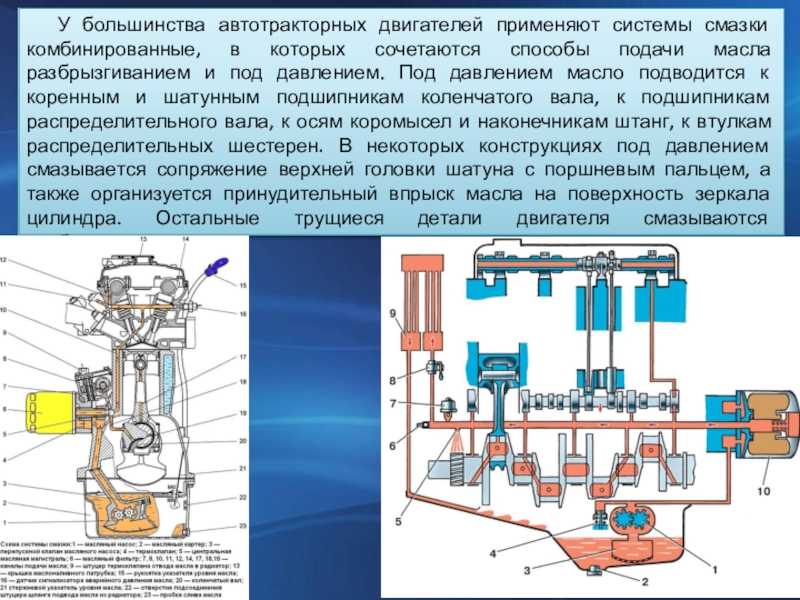

Смазочная система предназначена для подвода смазочного материала (моторного масла) к поверхностям трения с целью их разделения, охлаждения, защиты от коррозии и вымывания продуктов изнашивания.

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

Механизм газораспределения (ГРМ) предназначен для своевременного соединения надпоршневого объема с системой впуска свежего заряда и выпуска из цилиндра продуктов сгорания (отработавших газов) в определенные промежутки времени.

Система питания служит для приготовления горючей смеси и подвода ее к цилиндру (в карбюраторном и газовом двигателях) или наполнения цилиндра воздухом и подачи в него топлива под высоким давлением (в дизельных двигателях).

Система охлаждения необходима для поддержания оптимального теплового режима двигателя. Вещество, отводящее от деталей двигателя избыток теплоты – теплоноситель может быть жидкостью или воздухом.

Смазочная система предназначена для подвода смазочного материала (моторного масла) к поверхностям трения с целью их разделения, охлаждения, защиты от коррозии и вымывания продуктов изнашивания.

Давление в конце такта впуска составляет 0,08…0,09 МПа, температура воздуха 50…70 °С. Когда поршень дойдет до нижней мертвой точки, впускной клапан закроет канал, по которому поступал воздух.

Такт сжатия. При дальнейшем вращении коленчатого вала поршень начинает двигаться вверх (рисунок 1.1, б), впускной и выпускной клапаны закрыты. Воздух в цилиндре сжимается. В конце такта сжатия давление в цилиндре достигает 3,5…4 МПа, а температура 500…600 ºС, которая превышает температуру самовоспламенения топлива. При положении поршня, близком к верхней мертвой точки, в цилиндр через форсунку в распыленном состоянии под давлением, создаваемым насосом, впрыскивается дизельное топливо. При этом оно интенсивно смешивается с нагретым воздухом, образуя рабочую смесь. Поскольку температура сжатого воздуха выше температуры самовоспламенения топлива, рабочая смесь воспламеняется и сгорает. Давление сгорающих газов повышается до 5,5…9 МПа, а их температура до 1800…2100 °С.

Такт расширения. Впускной и выпускной клапаны закрыты.

Давление в конце такта впуска составляет 0,08…0,09 МПа, температура воздуха 50…70 °С. Когда поршень дойдет до нижней мертвой точки, впускной клапан закроет канал, по которому поступал воздух.

Такт сжатия. При дальнейшем вращении коленчатого вала поршень начинает двигаться вверх (рисунок 1.1, б), впускной и выпускной клапаны закрыты. Воздух в цилиндре сжимается. В конце такта сжатия давление в цилиндре достигает 3,5…4 МПа, а температура 500…600 ºС, которая превышает температуру самовоспламенения топлива. При положении поршня, близком к верхней мертвой точки, в цилиндр через форсунку в распыленном состоянии под давлением, создаваемым насосом, впрыскивается дизельное топливо. При этом оно интенсивно смешивается с нагретым воздухом, образуя рабочую смесь. Поскольку температура сжатого воздуха выше температуры самовоспламенения топлива, рабочая смесь воспламеняется и сгорает. Давление сгорающих газов повышается до 5,5…9 МПа, а их температура до 1800…2100 °С.

Такт расширения. Впускной и выпускной клапаны закрыты.

Воспламенение смеси происходит за счет искры, возникающей между электродами свечи.

Двухтактные двигатели внутреннего сгорания так же, как и четырехтактные, могут быть дизельными и карбюраторными. У двухтактных двигателей отсутствует клапанный механизм газораспределения, но предусмотрена кривошипно-продувочная камера (рисунок 1.2).

Рабочий цикл двухтактного карбюраторного двигателя следующий. Поршень движется от нижней к верхней мертвой точке (рисунок 1.2, а), перекрывая в начале хода продувочное окно, а затем выпускное. В цилиндре начинается сжатие ранее поступившей в него горючей смеси. Одновременно в кривошипной камере создается разрежение, и как только нижняя кромка юбки поршня откроет впускное окно, через него из карбюратора начинает поступать свежая порция топливно-воздушной смеси.

При подходе поршня к верхней мертвой точке (за 25…27° по углу поворота коленчатого вала) сжатая рабочая

смесь воспламеняется электрической искрой свечи.

Расширяющиеся при сгорании топлива газы заставляют поршень перемещаться к нижней мертвой точке (рисунок 1.

Воспламенение смеси происходит за счет искры, возникающей между электродами свечи.

Двухтактные двигатели внутреннего сгорания так же, как и четырехтактные, могут быть дизельными и карбюраторными. У двухтактных двигателей отсутствует клапанный механизм газораспределения, но предусмотрена кривошипно-продувочная камера (рисунок 1.2).

Рабочий цикл двухтактного карбюраторного двигателя следующий. Поршень движется от нижней к верхней мертвой точке (рисунок 1.2, а), перекрывая в начале хода продувочное окно, а затем выпускное. В цилиндре начинается сжатие ранее поступившей в него горючей смеси. Одновременно в кривошипной камере создается разрежение, и как только нижняя кромка юбки поршня откроет впускное окно, через него из карбюратора начинает поступать свежая порция топливно-воздушной смеси.

При подходе поршня к верхней мертвой точке (за 25…27° по углу поворота коленчатого вала) сжатая рабочая

смесь воспламеняется электрической искрой свечи.

Расширяющиеся при сгорании топлива газы заставляют поршень перемещаться к нижней мертвой точке (рисунок 1.

Установлено, что для лучшего наполнения цилиндра двигателя горючей смесью или воздухом и более полной очистки его от отработавших газов клапаны необходимо открывать не в те мо¬менты, когда поршень находится в мертвых точках, а с некоторым опережением при открытии и запаздыванием при закрытии.

Система питания

Система питания карбюраторного двигателя работает следующим образом. Топливо, уровень которого определяется с помощью электрического датчика, из бака (рисунок 1.3) подается к фильтру грубой очистки. Пройдя очистку, оно поступает в диафрагменный топливный насос, откуда под давлением около 0,15 МПа нагнетается по трубопроводу через фильтр-отстойник тонкой очистки к карбюратору.

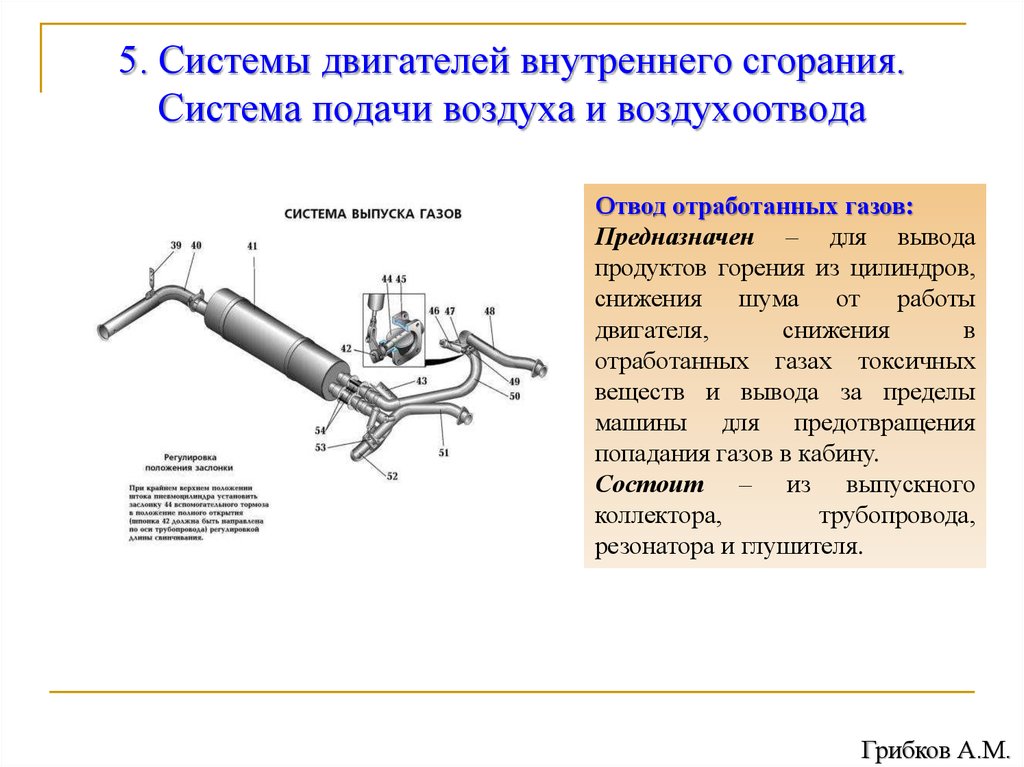

В такте впуска воздух засасывается в карбюратор из атмосферы через воздухоочиститель, в котором он очищается. В карбюраторе топливо смешивается с очищенным воздухом и далее двигается по впускному трубопроводу в цилиндры двигателя. После сгорания рабочей смеси отработавшие газы через выпускную трубу и глушитель выбрасываются в атмосферу.

Установлено, что для лучшего наполнения цилиндра двигателя горючей смесью или воздухом и более полной очистки его от отработавших газов клапаны необходимо открывать не в те мо¬менты, когда поршень находится в мертвых точках, а с некоторым опережением при открытии и запаздыванием при закрытии.

Система питания

Система питания карбюраторного двигателя работает следующим образом. Топливо, уровень которого определяется с помощью электрического датчика, из бака (рисунок 1.3) подается к фильтру грубой очистки. Пройдя очистку, оно поступает в диафрагменный топливный насос, откуда под давлением около 0,15 МПа нагнетается по трубопроводу через фильтр-отстойник тонкой очистки к карбюратору.

В такте впуска воздух засасывается в карбюратор из атмосферы через воздухоочиститель, в котором он очищается. В карбюраторе топливо смешивается с очищенным воздухом и далее двигается по впускному трубопроводу в цилиндры двигателя. После сгорания рабочей смеси отработавшие газы через выпускную трубу и глушитель выбрасываются в атмосферу.

В двигателе для смазывания трущихся поверхностей предусмотрена смазочная система, т. е. совокупность механизмов и уст¬ройств, которые вместе с каналами и маслопроводами служат

для подачи масла в необходимом количестве к трущимся поверхностям деталей, а также для его очистки и охлаждения.

В зависимости от способов подвода масла различают следую¬щие смазочные системы: совместно с подачей топлива, разбрызгиванием, под давлением и комбинированную.

Система охлаждения

Во время сгорания топлива в камере сгорания температура га¬зов достигает 780…880 °С. Часть теплоты газов передается цилиндром головке цилиндров, поршням и другим деталям, которые вследствие этого сильно нагреваются. Такие детали необходимо охлаждать, в противном случае нарушается нормальная работа двигателя из-за ухудшения смазочных свойств масла, преждевре¬менного воспламенения рабочей смеси, детонации (в карбюра¬торных двигателях), уменьшения наполнения цилиндров горю¬чей смесью или воздухом и зазоров в подвижных соединениях.

В двигателе для смазывания трущихся поверхностей предусмотрена смазочная система, т. е. совокупность механизмов и уст¬ройств, которые вместе с каналами и маслопроводами служат

для подачи масла в необходимом количестве к трущимся поверхностям деталей, а также для его очистки и охлаждения.

В зависимости от способов подвода масла различают следую¬щие смазочные системы: совместно с подачей топлива, разбрызгиванием, под давлением и комбинированную.

Система охлаждения

Во время сгорания топлива в камере сгорания температура га¬зов достигает 780…880 °С. Часть теплоты газов передается цилиндром головке цилиндров, поршням и другим деталям, которые вследствие этого сильно нагреваются. Такие детали необходимо охлаждать, в противном случае нарушается нормальная работа двигателя из-за ухудшения смазочных свойств масла, преждевре¬менного воспламенения рабочей смеси, детонации (в карбюра¬торных двигателях), уменьшения наполнения цилиндров горю¬чей смесью или воздухом и зазоров в подвижных соединениях. Однако охлаждение не должно быть чрезмерным, поскольку теряется полезная теплота и топливо плохо испаряется, трудно воспламеняется, медленно горит, в результате чего мощность двигателя снижается. Кроме того, частицы топлива, конденсиру¬ясь на стенках цилиндра, смывают с них масло и, стекая в кар¬тер, разжижают его, что ухудшает смазывание трущихся деталей двигателя.

В двигателях применяют два способа охлаждения: жидкостный и воздушный. В первом случае теплота от нагретых дета¬лей отводится охлаждающей жидкостью, а от нее передается воз¬духу, во втором — непосредственно воздухом.

Жидкостная система охлаждения в зависимости от способа циркуляции жидкости бывает термосифонная и принудительная.

В системе воздушного охлаждения поток воздуха от мощной вентиляторной установки направляется к охлаждае¬мым деталям, которые имеют снаружи ребра — пластинки, уве¬личивающие поверхность теплоотдачи. Воздушная система охлаждения проста по устройству. Масса и габаритные размеры двигателя с воздушным охлаждением меньше, чем с водяным.

Однако охлаждение не должно быть чрезмерным, поскольку теряется полезная теплота и топливо плохо испаряется, трудно воспламеняется, медленно горит, в результате чего мощность двигателя снижается. Кроме того, частицы топлива, конденсиру¬ясь на стенках цилиндра, смывают с них масло и, стекая в кар¬тер, разжижают его, что ухудшает смазывание трущихся деталей двигателя.

В двигателях применяют два способа охлаждения: жидкостный и воздушный. В первом случае теплота от нагретых дета¬лей отводится охлаждающей жидкостью, а от нее передается воз¬духу, во втором — непосредственно воздухом.

Жидкостная система охлаждения в зависимости от способа циркуляции жидкости бывает термосифонная и принудительная.

В системе воздушного охлаждения поток воздуха от мощной вентиляторной установки направляется к охлаждае¬мым деталям, которые имеют снаружи ребра — пластинки, уве¬личивающие поверхность теплоотдачи. Воздушная система охлаждения проста по устройству. Масса и габаритные размеры двигателя с воздушным охлаждением меньше, чем с водяным. Однако двигатель с воздушным охлаж¬дением работает с повышенным шумом и потерями мощности (до 8 %) на привод вентилятора.

Система зажигания

Сжатая рабочая смесь в карбюраторном и газовом двигателях воспламеняется от искрового разряда между электродами свечи зажигания. Напряжение при разряде должно достигать 18…20 кВ. Смесь в камере сгорания сгорает за несколько тысячных долей секунды, поэтому ее надо воспламенять до прихода поршня в в. м. т., т. е. с некоторым опережением.

Система зажигания предназначена для трансформации тока низкого напряжения в ток высокого напряжения и своевременного распределения его между искровыми свечами зажигания цилиндров двигателя.

Существуют два способа получения тока высокого напряжения для разряда в свече: от батарейной системы зажигания и от магнето.

Система пуска

Чтобы пустить двигатель внутреннего сгорания, вращение коленчатого вала необходимо довести до некоторой частоты, обеспечивающей смесеобразование, заполнение цилиндров свежим зарядом, сжатие и воспламенение смеси.

Однако двигатель с воздушным охлаж¬дением работает с повышенным шумом и потерями мощности (до 8 %) на привод вентилятора.

Система зажигания

Сжатая рабочая смесь в карбюраторном и газовом двигателях воспламеняется от искрового разряда между электродами свечи зажигания. Напряжение при разряде должно достигать 18…20 кВ. Смесь в камере сгорания сгорает за несколько тысячных долей секунды, поэтому ее надо воспламенять до прихода поршня в в. м. т., т. е. с некоторым опережением.

Система зажигания предназначена для трансформации тока низкого напряжения в ток высокого напряжения и своевременного распределения его между искровыми свечами зажигания цилиндров двигателя.

Существуют два способа получения тока высокого напряжения для разряда в свече: от батарейной системы зажигания и от магнето.

Система пуска

Чтобы пустить двигатель внутреннего сгорания, вращение коленчатого вала необходимо довести до некоторой частоты, обеспечивающей смесеобразование, заполнение цилиндров свежим зарядом, сжатие и воспламенение смеси. При температуре воздуха выше 0°С эта частота вращения для карбюраторных двигателей должна быть не менее 40…50 мин-1, а для дизелей – не менее 150…250 мин-1.

Пуск дизеля вспомогательным бензиновым двигателем используют на некоторых тракторных дизелях. Для облегчения пуска дизеля жидкостные системы охлаждения пускового двигателя и дизеля взаимосвязаны, благодаря чему обеспечивается прогрев дизеля.

Пуск электрическим стартером – наиболее распространенный способ, пригодный для автомобильных, тракторных и пусковых двигателей. Схема системы пуска электрическим стартером показана на рисунке 1.5. Электрический стартер 3 питается от аккумуляторнорной батареи 1 током низкого напряжения. В период пуска шестерня 4 стартера входит в зацепление с зубчатым венцом 5 маховика

двигателя. Передаточное число между шестерней стартера и венцом маховика подбирают с таким расчетом, чтобы сообщить коленчатому валу двигателя необходимую для пуска частоту вращения. Стартер включают на период пуска и выключают специальным механизмом сразу после того, как двигатель начнет работать.

При температуре воздуха выше 0°С эта частота вращения для карбюраторных двигателей должна быть не менее 40…50 мин-1, а для дизелей – не менее 150…250 мин-1.

Пуск дизеля вспомогательным бензиновым двигателем используют на некоторых тракторных дизелях. Для облегчения пуска дизеля жидкостные системы охлаждения пускового двигателя и дизеля взаимосвязаны, благодаря чему обеспечивается прогрев дизеля.

Пуск электрическим стартером – наиболее распространенный способ, пригодный для автомобильных, тракторных и пусковых двигателей. Схема системы пуска электрическим стартером показана на рисунке 1.5. Электрический стартер 3 питается от аккумуляторнорной батареи 1 током низкого напряжения. В период пуска шестерня 4 стартера входит в зацепление с зубчатым венцом 5 маховика

двигателя. Передаточное число между шестерней стартера и венцом маховика подбирают с таким расчетом, чтобы сообщить коленчатому валу двигателя необходимую для пуска частоту вращения. Стартер включают на период пуска и выключают специальным механизмом сразу после того, как двигатель начнет работать. Система пуска дизелей с помощью двигателя надежна в любых температурных условиях, но обслуживание ее и операции при пуске сложнее, чем в случае пуска электрическим стартером.

Стартер представляет собой электродвигатель постоянного тока с механизмом привода и включателем. Стартеры выпускают с механическим и электромагнитным включением шестерни привода. Наиболее распространено электромагнитное включение.

Источники электрической энергии

Электрическая энергия на современных тракторах (автомобилях) применяется для пуска двигателей (стартером), звуковой и световой сигнализации, освещения пути, питания контрольно-измерительных приборов и других целей. Все устройства и приборы входящие в электрооборудование, делят на источники и потребители энергии. К источникам тока на тракторе (автомобиле) относят генератор и аккумуляторную батарею, потребителям – стартер, приборы сигнализации, освещения и контрольно-измерительные.

Аккумуляторная батарея предназначена для питания потребителей электроэнергии при неработающем двигателе и при малой частоте вращения

коленчатого вала, а также для питания стартера при пуске двигателя.

Система пуска дизелей с помощью двигателя надежна в любых температурных условиях, но обслуживание ее и операции при пуске сложнее, чем в случае пуска электрическим стартером.

Стартер представляет собой электродвигатель постоянного тока с механизмом привода и включателем. Стартеры выпускают с механическим и электромагнитным включением шестерни привода. Наиболее распространено электромагнитное включение.

Источники электрической энергии

Электрическая энергия на современных тракторах (автомобилях) применяется для пуска двигателей (стартером), звуковой и световой сигнализации, освещения пути, питания контрольно-измерительных приборов и других целей. Все устройства и приборы входящие в электрооборудование, делят на источники и потребители энергии. К источникам тока на тракторе (автомобиле) относят генератор и аккумуляторную батарею, потребителям – стартер, приборы сигнализации, освещения и контрольно-измерительные.

Аккумуляторная батарея предназначена для питания потребителей электроэнергии при неработающем двигателе и при малой частоте вращения

коленчатого вала, а также для питания стартера при пуске двигателя. При работающем двигателе она потребляет избыточную энергию генератора и, заряжаясь, накапливает ее. На тракторах используют свинцово-кислотные аккумуляторы стартерного типа.

Генератор предназначен для преобразования механической энергии в электрическую, которая необходима для питания потребителей при работе двигателей на средних и больших частотах вращения и зарядки аккумулятора. На всех современных тракторах устанавливают генераторы переменного тока, который по устройству проще, чем генераторы постоянного тока, надежней в эксплуатации и имеют меньшие габаритные размеры. Генератор приводится в действие с помощью ремня, надетого на шкив вала двигателя и шкив генератора.

Контрольные вопросы:

1. Как классифицируют двигатели внутреннего сгорания тракторов и автомобилей?

2. Назовите основные механизмы и системы двигателей внутренне¬го сгорания.

3. Перечислите отличительные особенности рабочего процесса четырех- и двухтактного двигателей.

4. В чем заключаются отличительные особенности рабочего процесса дизельного и карбюраторного двигателей?

5.

При работающем двигателе она потребляет избыточную энергию генератора и, заряжаясь, накапливает ее. На тракторах используют свинцово-кислотные аккумуляторы стартерного типа.

Генератор предназначен для преобразования механической энергии в электрическую, которая необходима для питания потребителей при работе двигателей на средних и больших частотах вращения и зарядки аккумулятора. На всех современных тракторах устанавливают генераторы переменного тока, который по устройству проще, чем генераторы постоянного тока, надежней в эксплуатации и имеют меньшие габаритные размеры. Генератор приводится в действие с помощью ремня, надетого на шкив вала двигателя и шкив генератора.

Контрольные вопросы:

1. Как классифицируют двигатели внутреннего сгорания тракторов и автомобилей?

2. Назовите основные механизмы и системы двигателей внутренне¬го сгорания.

3. Перечислите отличительные особенности рабочего процесса четырех- и двухтактного двигателей.

4. В чем заключаются отличительные особенности рабочего процесса дизельного и карбюраторного двигателей?

5. Перечислите ос¬новные преимущества дизельного двигателя по сравнению с карбюраторным.

6. Для каких целей предназначен кривошипно-шатунный механизм? Перечислите основные детали механизма.

7. Для каких целей предназначен механизм газорасп¬ределения? Перечислите основные детали механизма.

8. В чем заключаются отли¬чительные особенности системы питания дизельного и карбюраторного двигате¬лей?

9. Из каких основных частей состоит система охлаждения двигателя?

10. Из каких основных частей состоит батарейная система зажигания?

Перечислите ос¬новные преимущества дизельного двигателя по сравнению с карбюраторным.

6. Для каких целей предназначен кривошипно-шатунный механизм? Перечислите основные детали механизма.

7. Для каких целей предназначен механизм газорасп¬ределения? Перечислите основные детали механизма.

8. В чем заключаются отли¬чительные особенности системы питания дизельного и карбюраторного двигате¬лей?

9. Из каких основных частей состоит система охлаждения двигателя?

10. Из каких основных частей состоит батарейная система зажигания?

или напишите нам прямо сейчас

Написать в WhatsApp

Контрольные вопросы

1. По каким основным признакам классифицируются двигатели?

2. Что такое степень сжатия?

3. Каков порядок работы четырехтактного четырехцилиндрового двигателя?

4. Назовите основные механизмы и системы двигателя?

КШМ преобразует возвратно-поступательное

движение поршней во вращательное

движение коленчатого вала. Коленчатый

вал в процессе работы воспринимает и

суммирует механическую энергию всех

поршней двигателя. Детали КШМ, работающие

в условиях больших знакопеременных

нагрузок, упругих колебаний и высокой

температуры, должны иметь достаточную

прочность, жесткость и износостойкость.

Коленчатый

вал в процессе работы воспринимает и

суммирует механическую энергию всех

поршней двигателя. Детали КШМ, работающие

в условиях больших знакопеременных

нагрузок, упругих колебаний и высокой

температуры, должны иметь достаточную

прочность, жесткость и износостойкость.

КШМ должен быть компактным и легким. Уменьшение массы движущихся относительно остова двигателя деталей при сохранении их прочности и жесткости снижает инерционные силы, а, следовательно, нагрузки и износ деталей.

Для уменьшения утечки газов из цилиндров детали, образующие рабочие полости (цилиндры, поршни с кольцами, головки и прокладки), должны постоянно поддерживать требуемую герметичность цилиндров. Устройство деталей КШМ и компоновка его узлов на двигателе должны обеспечивать простоту технического обслуживания и ремонта.

Остов двигателя служит основанием,

внутри и снаружи которого расположены

детали механизмов и систем двигателя.

Остов автотракторных двигателей

образован из нескольких неподвижно

соединенных между собой частей. В

зависимости от типа и мощности двигателя

составные части остова несколько

отличаются конструктивно, но в принципе

устроены одинаково.

В

зависимости от типа и мощности двигателя

составные части остова несколько

отличаются конструктивно, но в принципе

устроены одинаково.

Блок-картер — основная часть остова

многоцилиндрового двигателя. В большинстве

современных двигателей он изготовлен

в виде единой

коробчатой отливки. Чтобы повысить

жесткость и разделить блок-картер на

несколько отсеков, внутри него выполнены

перегородки. Горизонтальная перегородка

делит его на две половины: верхнюю — блок

цилиндров и нижнюю — картер. В блоке

устанавливают гильзы цилиндров, которые

плотно входят в отверстия верхней плиты

и горизонтальной перегородки. Вдоль

одной из сторон блока проходит сплошная

вертикальная перегородка, отделяющая

камеру штанг от водяной рубашки. Нижняя

часть — картер расширена для размещения

коленчатого вала. В картере выполнены

перегородки. В нижней части этих

перегородок имеются приливы 7 (рис.

10, а), образующие вместе с крышками

6 опоры для коренных

подшипников коленчатого вала. Со стороны

камеры штанг в

перегородках картера имеются отверстия

9 под втулки распределительного

вала. Чтобы вода из водяной рубашки

блока не проникла в картер,

в расточках горизонтальной перегородки

помещены уплотнительные резиновые

кольца 8. Водяная рубашка блока через

отверстия 2 в верхней плите сообщается

с водяной рубашкой головки цилиндров.

В верхней плите

имеются резьбовые отверстия 3 для шпилек,

соединяющих головку цилиндров с

блок-картером, и отверстия 1 для штанг

толкателей. В

блоке отлиты каналы 4 для подвода воды

в водяную рубашку от насоса,

просверлены отверстия и каналы 5 для

подвода масла к некоторым

трущимся деталям двигателя.

Чтобы вода из водяной рубашки

блока не проникла в картер,

в расточках горизонтальной перегородки

помещены уплотнительные резиновые

кольца 8. Водяная рубашка блока через

отверстия 2 в верхней плите сообщается

с водяной рубашкой головки цилиндров.

В верхней плите

имеются резьбовые отверстия 3 для шпилек,

соединяющих головку цилиндров с

блок-картером, и отверстия 1 для штанг

толкателей. В

блоке отлиты каналы 4 для подвода воды

в водяную рубашку от насоса,

просверлены отверстия и каналы 5 для

подвода масла к некоторым

трущимся деталям двигателя.

В блок-картере V-образного

двигателя (рис. 10, б) выполнены большие

отверстия (в ряду их одинаковое число)

для установки гильз 10 цилиндров.

Наружные стенки всех цилиндров объединены

общей водяной рубашкой. В центральной

части блок-картера имеются расточные

отверстия 2 под

втулки распределительного вала. К

перегородкам картера шпильками

14 закрепляют крышки 6 коренных подшипников

коленчатого вала. На плоскости А

полублоков 11 и 13 ставят головки цилиндров.

Двигатели воздушного охлаждения в отличие от жидкостного не имеют блок-картера Все детали расположены на литом картере 17 (рис. 10, в). В верхней плите картера расточены отверстия 16 для установки гильз цилиндров 15. Между цилиндрами и картером установлены медные уплотнительные прокладки 18. Внутри картера, как и у двигателей с жидкостным охлаждением, размещены коленчатый и распределительный валы.

Рис. 10. Блок-картер тракторных двигателей:

а — жидкостного охлаждения с рядным расположением цилиндров;

б-жидкостного охлаждения с V-образным расположением цилиндров; в — воздушного охлаждения;

А — плоскость крепления головки цилиндров; Б — плоскость крепления картера распределительных шестерен; В — плоскость крепления крышки с опорой под турбокомпрессор;

1 — отверстия для штанг толкателей; 2 — отверстия для отвода воды; 3 — отверстия для шпилек крепления головки цилиндров; 4 – водораспределительный канал; 5 — канал для подвода масла; 6 — крышка коренного подшипника; 7 — прилив; 8 — резиновое уплотнительное кольцо; 9 — отверстие для втулки распределительного вала; 10 — гильза цилиндра; 11,13 — левый и правый патрубки; 12 — воздушная полость; 14 — шпилька; 15 — гильза цилиндра воздушного охлаждения; 16 — отверстие для гильзы цилиндров; 17 — картер; 18 — уплотнительная прокладка

Головка цилиндров многоцилиндрового

двигателя внешне представляет

собой толстую чугунную плиту, которая

закрывает блок-картер сверху. Нижняя

плоскость головки тщательно обработана,

она же — верхняя

стенка камер сгорания всех четырех

цилиндров. В головке размешены отверстия

для клапанов, форсунок, штанг, впускные

и выпускные каналы.

Нижняя

плоскость головки тщательно обработана,

она же — верхняя

стенка камер сгорания всех четырех

цилиндров. В головке размешены отверстия

для клапанов, форсунок, штанг, впускные

и выпускные каналы.

Пространство между стенками каналов и головки (водяная рубашка 6) заполнено водой. Чтобы не было утечки газов и воды, между головкой цилиндров и блок-картером устанавливают металлоасбестовую прокладку. На верхней плоскости головки закрепляют детали привода клапанов, которые закрывают крышкой с колпаком. На колпаке смонтирован сапун. Он сообщает полость картера с атмосферой. К нижней плоскости блок-картера прикреплен поддон, который служит резервуаром для масла и закрывает нижнюю часть двигателя. По месту разъема поддон уплотнен прокладкой из пробки или паронита. Чтобы масло меньше плескалось во время работы трактора, поддон снабжен успокоителем.

Поршневая группа. Цилиндры

рассматриваемых автотракторных

двигателей —

съемные. Отдельно изготовленный цилиндр

называют гильзой. Применение вставных

гильз позволяет увеличить срок службы

блок-картера за счет смены старых

изношенных гильз новыми. Гильзы обычно

изготавливают из легированного чугуна.

Внутреннюю поверхность гильзы,

называемую зеркалом, тщательно

обрабатывают и закаляют.

Применение вставных

гильз позволяет увеличить срок службы

блок-картера за счет смены старых

изношенных гильз новыми. Гильзы обычно

изготавливают из легированного чугуна.

Внутреннюю поверхность гильзы,

называемую зеркалом, тщательно

обрабатывают и закаляют.

По внутреннему диаметру гильзы тракторных двигателей сортируют на три размерные группы: Б, С и М (большая, средняя и малая). Обозначения размерной группы наносят на торце буртика гильзы. Гильзы, наружная поверхность которых омывается охлажденной жидкостью, называют «мокрыми». На цилиндрах двигателей с воздушным охлаждением снаружи имеются охлаждающие ребра. В нижней части цилиндра выполнен бурт, который упирается в поверхность картера. Между картером и буртом устанавливают медное кольцо.

Каждый цилиндр вместе с головкой закрепляют специальными (анкерными) шпильками на картере.

Поршни (рис. 11) воспринимают и передают

на шатун усилие, возникающее от давления

газов, а также обеспечивают протекание

все тактов рабочего цикла. Они подвергаются

действию высоких температур и давлений

и движутся со значительными скоростями

внутри цилиндра.

Они подвергаются

действию высоких температур и давлений

и движутся со значительными скоростями

внутри цилиндра.

Рис. 11. Поршни:

а — поршень тракторного дизельного двигателя; б— сечение тракторных поршней; в — поршень автомобильного карбюраторного двигателя; г — поршневой палец;

1 — маслосбрасывающая кромка; 2 — канавка для маслосъемного кольца; 3 — канавка для стопорного кольца; 4 — отверстие для подвода масла к поршневому кольцу; 5 — канавки для компрессионных колец; 6 — камера сгорания в поршне; 7 — прорезь; 8 — поршневой палец;

А — днище; Б — головка; В — направляющая часть; Г — бобышки; Д — холодильник; Е — места клеймения массы и размерной группы поршня; Ж — метка направления установки поршня; З — место клеймения размерной группы пальца

Поршень имеет вид перевернутого

стакана. Он состоит из днища А (рис. 11, а), головки

Б (или уплотняющей части) и направляющей

части В, называемой юбкой. Днище поршня

дизеля делают фасонной формы с выемкой,

которая зависит от типа двигателя и

частоты вращения коленчатого вала. По

окружности канавок под маслосъемные

кольца просверлены сквозные отверстия

для отвода масла в картер двигателя. На

внутренней стороне юбки имеются два

прилива-бобышки Г, в отверстия которых

устанавливают поршневой палец.

Днище поршня

дизеля делают фасонной формы с выемкой,

которая зависит от типа двигателя и

частоты вращения коленчатого вала. По

окружности канавок под маслосъемные

кольца просверлены сквозные отверстия

для отвода масла в картер двигателя. На

внутренней стороне юбки имеются два

прилива-бобышки Г, в отверстия которых

устанавливают поршневой палец.

Поршневые пальцы (рис. 11, г) делают пустотелыми из стали. От осевого перемещения палец удерживается разжимными стопорными кольцами, которые установлены в канавках бобышек поршня. Палец соединяет поршень с шатуном.

Поршневые кольца по назначению разделяют на компрессионные 1 (рис. 12) и маслосъемные 2.

Компрессионные

кольца предотвращают прорыв газов из

камеры сгорания

в картер. Вырез в поршневом кольце

называют замком. При перегреве

двигателя образуются шлаковые отложения,

которые заполняют зазоры между кольцами

и стенками канавок поршня по высоте.

Кольца перестают

свободно перемещаться и пружинить. Это

явление носит название пригорания

(закоксовывания) колец и сопровождается

потерей мощности

двигателя и повышенным расходом масла.

Маслосъемные кольца препятствуют прониканию масла из картера в камеру сгорания, снимая его излишки со стенок цилиндра. Их устанавливают ниже компрессионных.

Рис. 12. Поршневые кольца: а — внешний вид; б — формы компрессионных колец в рабочем состоянии; в — составное маслосъемное кольцо; г — расположение колец на поршне;

1 — компрессионное кольцо; 2 — маслосъемное кольцо; 3 — плоские стальные кольца; 4 — осевой расширитель; 5 — радиальный расширитель; 6 — поршень

Они в отличие от компрессионных колец имеют сквозные прорези или состоят из двух колец скребкового типа. На поршни некоторых двигателей устанавливают составные маслослосъемные кольца (рис. 12, в), изготовленные из двух стальных дисков и двух пружинных расширителей — осевого и радиального. Осевой расширитель, расположенный между дисками, плотно прижимает их к стенкам канавки поршня. Радиальный расширитель плотно прижимает диски к цилиндру.

Кривошипная группа. Шатуны

соединяют поршни с коленчатым

валом и передают ему

усилие от давления газов, воспринимаемого

поршнями. При

работе двигателя на шатун действует

силы давления газов и

инерции, поэтому он должен быть прочным,

жестким и легким. Стержень 3 (рис. 13, а) шатуна —

двутаврового сечения.

В верхнюю головку шатуна запрессовывают

бронзовую вилку 2. Нижняя головка

шатуна — разъемная. Ее отъемная часть —

крышка 6. Верхняя

половина головки изготовлена заодно с

шатуном.

Шатуны

соединяют поршни с коленчатым

валом и передают ему

усилие от давления газов, воспринимаемого

поршнями. При

работе двигателя на шатун действует

силы давления газов и

инерции, поэтому он должен быть прочным,

жестким и легким. Стержень 3 (рис. 13, а) шатуна —

двутаврового сечения.

В верхнюю головку шатуна запрессовывают

бронзовую вилку 2. Нижняя головка

шатуна — разъемная. Ее отъемная часть —

крышка 6. Верхняя

половина головки изготовлена заодно с

шатуном.

Рис 13. Шатуны:

а — детали шатуна; б — сечение стержня шатунов и подвод масла к поршневому пальцу; в — косой разъем нижней головки шатуна; г — способы фиксации крышки нижней головки шатунов:

1 — верхняя головка шатуна; 2 — втулка верхней головки; 3 — стержень шатуна; 4 — нижняя головка шатуна; 5 — вкладыш шатунного подшипника; 6 — крышка нижней головки шатуна; 7 — шплинт; 8 — корончатая гайка; 9 — фиксирующий усик вкладыша; 10 — шатунный болт; 11 — отверстие для масла; 12 — канал для подвода масла в теле шатуна; 13 — треугольные шлицы в стыке крышки с нижней головкой шатуна; 14 — стопорная шайба

Коленчатый вал

воспринимает усилия, передающиеся от

поршней через шатуны, и преобразует их

в крутящийся момент, а также используется

для привода в действие различных

механизмов и деталей двигателя. Воспринимаемые коленчатым валом

периодически действующие силы давления

газов и инерции движущихся деталей

могут вызвать износ, деформацию

изгиба и кручения вала. Поэтому он должен

обладать большой прочностью и быть

износостойким. Коленчатый вал штампуют

из высококачественной стали или отливают

из высокопрочного чугуна. Он

состоит из опорных коренных шеек 1 (рис.

14), шатунных шеек 2, носка (передней

части) и хвостовика (задней части).

Воспринимаемые коленчатым валом

периодически действующие силы давления

газов и инерции движущихся деталей

могут вызвать износ, деформацию

изгиба и кручения вала. Поэтому он должен

обладать большой прочностью и быть

износостойким. Коленчатый вал штампуют

из высококачественной стали или отливают

из высокопрочного чугуна. Он

состоит из опорных коренных шеек 1 (рис.

14), шатунных шеек 2, носка (передней

части) и хвостовика (задней части).

Рис. 14. Коленчатые валы:

а — тракторного рядного двигателя, б — автомобильного V-образного двигателя; А — место для клеймения размерной группы шеек коленчатого вала; Б – канал подвода масла в полость шатунной шейки; В — полость шатунной шейки; 1 — коренная шейка; 2 — щека; 3 — упорные полукольца; 4 — нижний вкладыш коренного подшипника; 5 — маховик; о — маслоотражатель; 7 — установочный штифт; 8 — болт крепления маховика; 9 — зубчатый венец; 10 — верхний вкладыш коренного подшипника; 11 — шатуннная шейка; 12 — противовесы; 13 — шестерня коленчатого вала; 14 — ведущая шестерня привода масляного насоса; 15 -болт; 16 — шкив; 17 — пробка; 18 — трубка для чистого масла; 19 — фланец

К щекам прикреплены или отлиты вместе

с валом противовесы 12, необходимые

для его балансировки. Шейки вала для

большой износоустойчивости закалены

токами высокой частоты (ТВЧ). В щеках

вала проходят косые каналы, по

которым масло поступает к шатунным

подшипникам. Внутри шатунных шеек

выполнены полости В для центробежной

очистки масла. Полости закрыты резьбовыми

пробками 17. При вращении

коленчатого вала механические примеси

(продукты изнашивания) под действием

центробежной силы оседают на стенках

полости Очищенное масло выходит на

поверхность шатунной шейки из средней

части полости по трубке 18.

Шейки вала для

большой износоустойчивости закалены

токами высокой частоты (ТВЧ). В щеках

вала проходят косые каналы, по

которым масло поступает к шатунным

подшипникам. Внутри шатунных шеек

выполнены полости В для центробежной

очистки масла. Полости закрыты резьбовыми

пробками 17. При вращении

коленчатого вала механические примеси

(продукты изнашивания) под действием

центробежной силы оседают на стенках

полости Очищенное масло выходит на

поверхность шатунной шейки из средней

части полости по трубке 18.

Маховик способствует

равномерному вращению коленчатого вала

и помогает двигателю преодолевать

повышенные нагрузки при строгании

с места и во время работы. Маховик

представляет собой тяжелый чугунный

диск. С задней стороны маховика некоторых

двигателей предусмотрена выточка

для размещения сцепления. На переднем

торце находится углубление, по

которому определяют расположение поршня

первого цилиндра. При совпадении этого

углубления с отверстием в картере

маховика поршень первого цилиндра

находится в ВМТ. В ряде двигателей

это совпадение соответствует положению

поршня в момент начала

подачи топлива

к первому цилиндру.

В ряде двигателей

это совпадение соответствует положению

поршня в момент начала

подачи топлива

к первому цилиндру.

Два основных механизма дизельного двигателя

Двигатель состоит из двух основных механизмов (кривошипно-рычажный механизм и клапанный механизм) и пяти основных систем (система подачи топлива, система охлаждения, система смазки, система запуска и система зажигания).

I. Кривошипно-шатунный механизм

Включает корпусную группу, группу коленвала, маховика и группу поршневого шатуна.

1. Группа корпуса

Группа блоков в основном состоит из блока цилиндров, головки цилиндров, прокладки головки цилиндров, масляного поддона, крышки головки цилиндров и крышки коренных подшипников.

• Блок цилиндров, основной корпус двигателя, который соединяет каждый цилиндр и картеры, является каркасом для крепления коленчатого вала, поршня и других деталей и принадлежностей.

По устройству блока цилиндров его можно разделить на три типа: рядный, V-образный и горизонтально-оппозитный.

• Головка цилиндра, функция головки цилиндра заключается в герметизации цилиндра, формировании камеры сгорания с поршнем, выдерживании высоких температур и высокого давления газа, а также является носителем механизма распределения клапанов.

• Прокладка головки цилиндров, также известная как гильза цилиндра, расположена между головкой цилиндров и блоком цилиндров. Ее роль заключается в обеспечении хорошей герметизации, предотвращении утечек из цилиндра и водяной рубашки.

• Масляный картер представляет собой нижнюю часть картера, также известную как нижняя часть картера. Его функция заключается в герметизации картера как внешнего кожуха хранилища масла для предотвращения попадания примесей.

• Крышка головки цилиндров расположена в верхней части двигателя. Это крышка, закрывающая головку блока цилиндров, которая действует как уплотнение, предотвращающее попадание загрязнений.

2. Группа маховика коленчатого вала

Группа маховика коленчатого вала в основном состоит из коленчатого вала, маховика, шкива коленчатого вала и зубчатого колеса. Он установлен на блоке цилиндров.

Он установлен на блоке цилиндров.

• Коленчатый вал воспринимает усилие от шатуна и преобразует движение поршня вверх и вниз во вращательное движение коленчатого вала и выходных валов.

• Маховик установлен в задней части двигателя и имеет определенный вес и функцию накопления энергии. Это также установочная часть сцепления, а зубчатый венец на сцеплении — это зубчатый венец, приводящий в движение двигатель.

• Шкив коленчатого вала приводит в действие источник питания других агрегатов двигателя и опирается на приводной ремень для передачи мощности на генераторы , насосы, компрессоры, направленные силовые насосы и т.д. Демпфирующее устройство предназначено для снижения ударной вибрации, вызванной работой двигателя.

• Зубчатое колесо коленчатого вала передает мощность на зубчатое колесо распределительного вала, чтобы обеспечить стабильную работу двигателя.

3. Поршневая шатунная группа

Группа поршневого шатуна в основном состоит из поршня, поршневого кольца, поршневого пальца, шатуна, вкладыша шатунного подшипника и крышки шатуна.

• Поршень – часть возвратно-поступательного механизма в цилиндре двигателя. Верхняя часть поршня является основной частью камеры сгорания.

• Поршневое кольцо вставлено в металлическое кольцо внутри поршневой канавки. Он разделен на газовое кольцо и масляное кольцо.

• Поршневой палец используется для соединения поршня и шатуна для передачи давления газа, действующего на поршень, на шатун.

• Шатун соединяет поршень и коленчатый вал и передает усилие поршня на коленчатый вал, превращая возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

• Втулка шатунного подшипника установлена на соединительной части шатуна и коленчатого вала, которая играет роль износостойкости, соединения, опоры и трансмиссии, а на стенке плитки имеются масляные отверстия.

• Вкладыш шатунного подшипника установлен на крышке шатуна. Шатун закреплен на коленчатом валу шатунным болтом.

• Шатунные болты служат для фиксации крышки шатуна и шатуна.

II. Клапанный механизм

Включает клапанную группу и клапанную группу передачи.

1. Клапанная группа

Клапанная группа в основном состоит из клапана, направляющей клапана, сальника клапана, пружины клапана, седла пружины клапана и стопорного хомута клапана.

• Клапаны герметизируют камеру сгорания и регулируют подачу топлива и выхлопных газов из двигателя, который разделен на впускные и выпускные клапаны.

• Направляющая клапана — это направляющее устройство клапана двигателя, установленное на головке блока цилиндров.

• Сальник клапана используется для герметизации направляющего штока клапана двигателя, чтобы предотвратить попадание масла во впускную и выпускную трубы, вызывая потерю масла.

• Пружина клапана обеспечивает своевременную посадку клапана и плотную посадку, предотвращая подпрыгивание клапана во время вибрации двигателя, что может привести к повреждению его уплотнения.

• Седло пружины клапана разделено на верхнее и нижнее седла. Основная функция заключается в приложении напряжения пружины клапана к механизму клапана для обеспечения хорошей герметичности между клапаном и седлом клапана.

Основная функция заключается в приложении напряжения пружины клапана к механизму клапана для обеспечения хорошей герметичности между клапаном и седлом клапана.

• Зажим замка клапана, чтобы вернуть клапан под действием пружины клапана, требуется зажим замка клапана, чтобы поймать клапан.

2. Блок трансмиссии клапана

Блок трансмиссии клапана в основном состоит из распределительного вала, толкателя клапана, верхней чашки клапана, коромысла клапана, вала коромысла, зубчатого колеса распределительного вала, толкателя клапана и так далее.

Распределительный вал снабжен кулачком для управления открытием и закрытием клапана.

1) Болт

2) Прокладка

3) Временная передача

4) Фланец тяги

5) Фланцевое сиденье

6) Втулка распределительного вала

7) Распределительный вал

8) Экцендивое колесо приводного бензинного насоса

).9) Винтовая шестерня привода распределителя

10) Шейка распределительного вала

11) Кулачок

• Толкатели клапанов устраняют проблемы с ударами и шумом, вызванные клапанным зазором, регулируемым давлением масла.

• Верхняя чашка клапана устанавливается на верхнюю часть клапана, саморегулируемый зазор клапана (контроль давления масла), также снижает износ клапана.

• Коромысло клапана передает усилие от распределительного вала и управляет открытием и закрытием клапана.

1 — Гидравлический толкатель

2 — Направляющая канавка

3 — Распределительный вал

4 — Плавающее коромысло

5 — Клапан

• Вал коромысла, вращающий коромысло клапана.

• Силы зубчатой передачи распределительного вала от шестерни коленчатого вала к приводной шестерне распределительного вала через приводной ремень (или цепь) для передачи мощности на распределительный вал для управления нормальным открытием и закрытием клапана.

• Толкатель клапана передает усилие от распределительного вала на коромысло (используется для распределительного вала по центру и распределительным валом вниз).

Возможно вам также понравится: Каковы рабочие параметры двигателя

Основные части автомобильного двигателя

Как и людям, для движения вашему двигателю требуется энергия. На самом деле основная обязанность двигателя заключается в преобразовании энергии из топлива с помощью искры, чтобы создать мощность для движения. Это внутреннее сгорание создает крошечные, сдержанные взрывы для создания движения. Хотя многие из нас думают о двигателе как об одном основном компоненте, на самом деле он состоит из нескольких отдельных компонентов, работающих одновременно. Возможно, вы слышали названия некоторых из этих деталей автомобильных двигателей, но важно знать, какова их роль и как они соотносятся с другими компонентами двигателя.

На самом деле основная обязанность двигателя заключается в преобразовании энергии из топлива с помощью искры, чтобы создать мощность для движения. Это внутреннее сгорание создает крошечные, сдержанные взрывы для создания движения. Хотя многие из нас думают о двигателе как об одном основном компоненте, на самом деле он состоит из нескольких отдельных компонентов, работающих одновременно. Возможно, вы слышали названия некоторых из этих деталей автомобильных двигателей, но важно знать, какова их роль и как они соотносятся с другими компонентами двигателя.

Знакомство с двигателем

Автомобильные двигатели сконструированы на основе герметичных, упругих металлических цилиндров. Большинство современных автомобилей имеют от четырех до восьми цилиндров , , хотя некоторые автомобили могут иметь до шестнадцати! Цилиндры открываются и закрываются точно в нужное время, чтобы подавать топливо в сочетании с искрой для внутреннего сгорания и выпускать выхлопные газы. Хотя в двигателе есть несколько компонентов, мы составили список наиболее важных частей автомобильного двигателя и их функций, которые приводят ваш автомобиль в движение. Обратитесь к схеме, чтобы определить, где они находятся на вашем двигателе.

Хотя в двигателе есть несколько компонентов, мы составили список наиболее важных частей автомобильного двигателя и их функций, которые приводят ваш автомобиль в движение. Обратитесь к схеме, чтобы определить, где они находятся на вашем двигателе.

- Блок двигателя — это ядро двигателя. Часто сделанный из алюминия или железа, он имеет несколько отверстий для размещения цилиндров, а также для обеспечения путей потока воды и масла для охлаждения и смазки двигателя. Масляные пути уже, чем пути потока воды. В блоке двигателя также находятся поршни, коленчатый вал, распределительный вал и от четырех до двенадцати цилиндров — в зависимости от автомобиля, в ряд, также известный как рядный, плоский или в форме буквы V.

- Поршни — Представляют собой цилиндрический аппарат с плоской поверхностью сверху. Роль поршня заключается в передаче энергии, созданной при сгорании, коленчатому валу для приведения в движение автомобиля. Поршни перемещаются вверх и вниз внутри цилиндра дважды при каждом вращении коленчатого вала.

Поршни двигателей, которые вращаются со скоростью 1250 об/мин, будут перемещаться вверх и вниз 2500 раз в минуту. Внутри поршня лежат поршневые кольца, которые помогают создавать компрессию и уменьшают трение от постоянного трения цилиндра.

Поршни двигателей, которые вращаются со скоростью 1250 об/мин, будут перемещаться вверх и вниз 2500 раз в минуту. Внутри поршня лежат поршневые кольца, которые помогают создавать компрессию и уменьшают трение от постоянного трения цилиндра. - Коленчатый вал t – Коленчатый вал расположен в нижней части блока цилиндров, в шейках коленчатого вала (область вала, которая опирается на подшипники). Этот тщательно обработанный и сбалансированный механизм соединен с поршнями через шатун. Подобно тому, как работает домкрат из коробки, коленчатый вал превращает движение поршней вверх и вниз в возвратно-поступательное движение со скоростью двигателя.

- Распределительный вал — В зависимости от автомобиля распределительный вал может быть расположен либо в блоке цилиндров, либо в головках цилиндров. Многие современные автомобили имеют их в головках цилиндров, также известные как двойной верхний распределительный вал (DOHC) или одинарный верхний распределительный вал (SOHC), и поддерживаются последовательностью подшипников, которые смазываются маслом для увеличения срока службы.

Роль распределительного вала заключается в регулировании момента открытия и закрытия клапанов, а также в передаче вращательного движения от коленчатого вала к движению вверх и вниз для управления движением толкателей, перемещения толкателей, коромыслов и клапанов. .

Роль распределительного вала заключается в регулировании момента открытия и закрытия клапанов, а также в передаче вращательного движения от коленчатого вала к движению вверх и вниз для управления движением толкателей, перемещения толкателей, коромыслов и клапанов. . - Головка цилиндра – Крепится к двигателю с помощью болтов цилиндра, уплотняется прокладкой головки блока цилиндров . Головка блока цилиндров содержит множество элементов, включая пружины клапанов, клапаны, подъемники, толкатели, коромысла и распределительные валы для управления проходами, которые позволяют всасываемому воздуху поступать в цилиндры во время такта впуска, а также выпускные каналы, которые удаляют выхлопные газы во время такта выпуска. .

- Ремень/цепь привода газораспределительного механизма — распределительный и коленчатый валы синхронизированы, чтобы обеспечить точную синхронизацию и правильную работу двигателя. Ремень изготовлен из сверхпрочной резины с зубьями для захвата шкивов распределительного и коленчатого валов.

Цепь, похожая на вашу велосипедную цепь, наматывается на шкивы с зубьями.

Цепь, похожая на вашу велосипедную цепь, наматывается на шкивы с зубьями.

Общие проблемы с двигателем

При таком количестве механизмов, выполняющих множество задач с молниеносной скоростью, со временем детали могут начать изнашиваться, что приведет к изменению поведения автомобиля. Вот наиболее распространенные проблемы с двигателем и связанные с ними симптомы:

- Плохая компрессия — приводит к потере мощности, пропуску зажигания или невозможности запуска.

- Трещина в блоке двигателя. Вызывает перегрев, дым из выхлопных газов или утечки охлаждающей жидкости, обычно обнаруживаемые сбоку двигателя.

- Поврежденные поршни, кольца и/или цилиндры — дребезжащие звуки, синий дым из выхлопной трубы, неровный холостой ход или непройденный тест на выбросы.

- Сломанные или изношенные шатуны, подшипники и штифты — вызывают постукивание или тиканье, низкое давление масла, наличие металлической стружки в моторном масле или дребезжание при ускорении.

Автомобильные двигатели могут показаться сложными, но их задача проста: продвигать ваш автомобиль вперед. Поскольку так много компонентов работают вместе, чтобы создать это движение, крайне важно, чтобы ваш автомобиль получал надлежащее техническое обслуживание, чтобы обеспечить его долговечность. Регулярная плановая замена масла, промывка жидкости и замена ремней и шлангов в рекомендуемое время — отличный способ предотвратить досадное обстоятельство отказа двигателя.

Sun Auto Service специализируется на техническом обслуживании и ремонте двигателей. Когда вы ищете ремонтный центр для обслуживания вашего автомобиля, вы хотите, чтобы кто-то, кому вы можете доверять, обеспечит честную и качественную работу. Sun Auto Service — это тот сервис, на который вы можете положиться, и который предоставит честное и качественное обслуживание по доступной цене. Мы с гордостью сообщаем, что наша компания имеет рейтинг A+ от Better Business Bureau, у нас работают сертифицированные технические специалисты ASE и мы предлагаем невероятную общенациональную гарантию, которая гарантирует, что вы будете довольны еще долго после того, как ваш автомобиль покинет наш сервисный центр.

Поршни двигателей, которые вращаются со скоростью 1250 об/мин, будут перемещаться вверх и вниз 2500 раз в минуту. Внутри поршня лежат поршневые кольца, которые помогают создавать компрессию и уменьшают трение от постоянного трения цилиндра.

Поршни двигателей, которые вращаются со скоростью 1250 об/мин, будут перемещаться вверх и вниз 2500 раз в минуту. Внутри поршня лежат поршневые кольца, которые помогают создавать компрессию и уменьшают трение от постоянного трения цилиндра. Роль распределительного вала заключается в регулировании момента открытия и закрытия клапанов, а также в передаче вращательного движения от коленчатого вала к движению вверх и вниз для управления движением толкателей, перемещения толкателей, коромыслов и клапанов. .

Роль распределительного вала заключается в регулировании момента открытия и закрытия клапанов, а также в передаче вращательного движения от коленчатого вала к движению вверх и вниз для управления движением толкателей, перемещения толкателей, коромыслов и клапанов. . Цепь, похожая на вашу велосипедную цепь, наматывается на шкивы с зубьями.

Цепь, похожая на вашу велосипедную цепь, наматывается на шкивы с зубьями.