Обработка кузова антикором: Кому необходимо, а кому нет смысла делать антикоррозийную обработку?

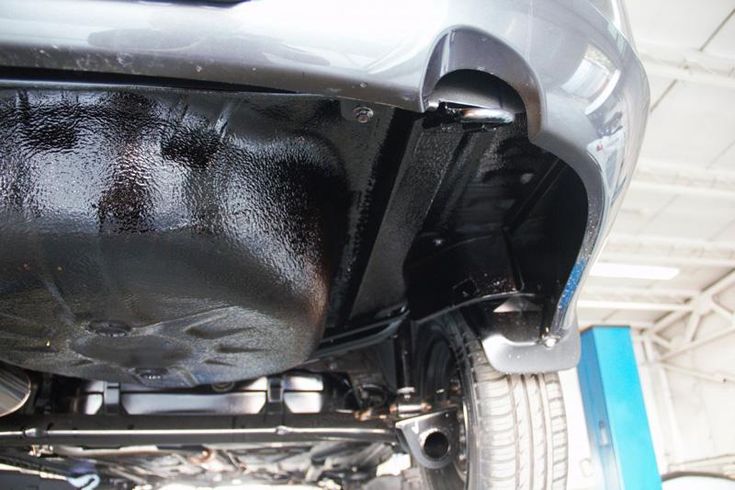

Процесс нанесения антикора на днище автомобиля

Днище любого транспортного средства подвержено коррозионному разрушению. От коррозии не застрахованы даже новые автомобили, только сошедшие с конвейера. В связи с этим современные нормы предусматривают обработку автомобильного днища от коррозии еще с завода.

К сожалению, почти ни один автомобиль не сможет прослужить без гниения и ржавления более пяти лет. Это обусловлено малой сопротивляемостью металла разрушающим воздействиям внешней среды. Во время движения транспортного средства на днище кузова постоянно попадают мелкие камни, песок, гравий, налипает грязь и реагенты. Такое воздействие негативно сказывается на защите металла, предохраняющий его слой попросту разрушается. В результате образуются трещины, сколы, царапины, оголенные участки металла, которые становятся идеальным местом для появления коррозии. Коррозионному разрушению в большей степени способствует влага – скапливаясь в необработанных полостях и трещинах, она провоцирует стремительное образование коррозии и ржавчины.

Антикоррозионная обработка: что важно знать каждому автолюбителю?

В первую очередь каждый автовладелец должен усвоить, что самостоятельно провести полноценную обработку автомобильного днища крайне трудно и в большинстве случаев недостаточно эффективно. Дело в том, что даже наличие собственного гаража не означает соблюдение всех необходимых условий и требований обработки. Чтобы обработать антикором дно кузова, нужно профессиональное моющее и распыляющее оборудование, правильные инструменты, особый микроклимат в помещении и удобные места для выполнения манипуляций. Легче и правильней обратиться в мастерскую или сервис соответствующего профиля.

Также автолюбителю будет полезно знать:

- антикоррозийная обработка не терпит спешки – экономия времени на подготовке автомобиля или сушке уже нанесенного покрытия может сделать процедуру бесполезной, а в некоторых случаях еще и усугубит ситуацию;

- для защиты кузова от коррозии недопустимы народные методы – обработка производится только специализированными составами, такими как Динитрол для днища, и в строгом соблюдении технологий нанесения антикора.

Обработка автомобиля антикоррозийными составами бывает трех типов: полная, частичная и локальная. При полной обработке антикор наносится на все участки кузова, уязвимые для коррозии и ржавчины: скрытые полости, моторный отсек, колесные арки, подкапотное пространство и т. д. Локальная обработка направлена на зачистку и защиту уже образовавшихся очагов коррозии, чтобы не допустить дальнейшее разрушение металла. При частичном нанесении полностью обрабатывают лишь отдельные элементы кузова, наиболее подверженные коррозионному разрушению. К последнему типу относится и обработка днища.

Технология нанесения антикора на днище авто

Нанесение антикора на дно кузова – не самый сложный вид обработки, но требующий от специалистов должной внимательности, аккуратности и ответственности.

Перед обработкой днище автомобиля тщательно промывают – это не только позволяет убрать всю грязь с металла, но и снижает расход антикоррозийного средства. Далее машину оставляют на сушку в естественных условиях или же удаляют влагу при помощи сжатого воздуха. Сам антикор может быть нанесен по технологии воздушного и безвоздушного распыления.

Сам антикор может быть нанесен по технологии воздушного и безвоздушного распыления.

Весь процесс антикоррозийной обработки днища делится на несколько этапов:

- подготовительные работы – мойка и сушка авто;

- диагностика днища, обнаружение уже сформировавшихся очагов коррозии;

- удаление ржавчины, зачистка и грунтовка участков;

- защита элементов, не подлежащих обработке антикором, по возможности – их демонтаж;

- обезжиривание поверхности и нанесение специализированного антикора для днища;

- финальная сушка автомобиля.

Как часто следует обновлять антикор

Важная составляющая ухода за автомобилем – регулярная антикоррозийная обработка кузова. Для этого на отдельные участки кузова – днище, колесные арки, моторный отсек и пр. – наносятся специализированные составы, которые защищают металл от коррозии и ржавчины. Большинство автолюбителей понимает, что эстетическая привлекательность, прочность и долговечность кузова напрямую зависят от грамотной антикоррозийной защиты авто. Но как часто нужно обновлять антикор? Узнаем подробнее в нашей статье.

Но как часто нужно обновлять антикор? Узнаем подробнее в нашей статье.

Когда нужно начинать антикоррозийную обработку?

Для начал рассмотрим вопрос, касающийся первого нанесения антикора. В случаях с подержанными автомобилями не возникает сомнения: чем раньше начать применение антикоррозийных составов – тем лучше. Но что делать с абсолютно новым автомобилем, только сошедшим с заводского конвейера? К сожалению, даже новое транспортное средство уязвимо перед коррозией, а потому профилактическую обработку днища можно начинать сразу же после покупки. Ведь антикоррозийная обработка подразумевает не только борьбу с уже появившейся коррозией, но и ее предупреждение.

Важно отметить, что технологии обработки новых и подержанных автомобилей умеют некоторые различия. Значительно различаются процессы мойки и подготовки обрабатываемых поверхностей, выбор составов для нанесения, периодичность обработки и т. д.

Защитная функция антикоррозийных средств

Купить антикор Динитрол необходимо для создания прочной водонепроницаемой пленки на металлических деталях, поверхностях и полостях. Такая пленка изолирует металл от внешней среды, не дает ему вступать в реакцию кислородом. Если защитное покрытие будет повреждено, кислород и вода начнут активно взаимодействовать с металлом, что со временем приведет к коррозионному разрушению и появлению ржавчины. Сама скорость окисления металла невелика, но процесс образования коррозии может быть ускорен из-за внешних факторов: высокая влажность, излишнее тепло, механические повреждения, разрушающее действие химических реагентов и т. д.

Такая пленка изолирует металл от внешней среды, не дает ему вступать в реакцию кислородом. Если защитное покрытие будет повреждено, кислород и вода начнут активно взаимодействовать с металлом, что со временем приведет к коррозионному разрушению и появлению ржавчины. Сама скорость окисления металла невелика, но процесс образования коррозии может быть ускорен из-за внешних факторов: высокая влажность, излишнее тепло, механические повреждения, разрушающее действие химических реагентов и т. д.

Необходимо следить, чтобы слой антикора всегда был цельным и однородным. При появлении заметных царапин, трещин, сколов или при истирании покрытия необходимо незамедлительно обновить слой антикоррозийной защиты. Если же видимых повреждений антикор пленки нет, обработку следует повторять с периодичностью, которую предусматривает срок службы используемого покрытия.

Срок службы антикоррозийных покрытий

Частоту антикоррозионной обработки определяет долговечность покрытия. В свою очередь срок службы антикора зависит от материалов, используемых в составе. Так антикоры сохраняют свои защитные свойства:

Так антикоры сохраняют свои защитные свойства:

- составы на основе битума и смол – более 10 лет;

- на масляной основе – порядка 5-7 лет;

- на основе воска, например Динитрол для днища – более 10 лет.

Если за указанный период времени защитная пленка остается невредимой и продолжает полноценно выполнять свои функции, обновлять покрытие раньше срока не требуется. Но кроме долговечности покрытия, на периодичность обработки влияют интенсивность эксплуатации авто, качество дорожного полотна, условия длительного хранения автомобиля, сезонность и т. д. Ответственные производители облегчают задачу и помогают просто определить регулярность обновления состава – для этого они сами указывают гарантированный срок службы своих антикоров и предоставляют результаты испытаний составов в различных условиях.

В среднем специалисты рекомендуют проводить антикоррозионную обработку раз в 5 лет. Для большего спокойствия автолюбитель также может ежегодно проходить диагностику антикор покрытия – достаточно обратиться в любой сервис соответствующего профиля.

Антикоррозионная обработка | Rosa Catene S.p.A.

Смазка для цепей может быть действительной защитой от незначительного воздействия. В случае длительного простоя на открытом воздухе или в присутствии умеренно агрессивных элементов смазки как антикоррозионной защиты уже недостаточно.

В этих случаях вы должны использовать цепи с обработкой поверхности, которая направлена на защиту частей цепи от посторонних веществ.

Цинковое покрытие (нажмите здесь, чтобы открыть)

Цинкование Процесс цинкования (также называемый холодным цинкованием) направлен на достижение цинкования основного металла посредством электролиза. В зависимости от толщины он может обеспечить хорошую стойкость к атмосферной коррозии. Электролитические цинковые покрытия можно улучшить по внешнему виду и защитной способности с помощью окончательной «пассивирующей» обработки. Эта пассивация придает особую окраску; по этой причине электролитическое цинкование также называют «цинковым хромированием». Естественно, в зависимости от условий нанесения и окружающей среды может потребоваться увеличение толщины покрытия.

Естественно, в зависимости от условий нанесения и окружающей среды может потребоваться увеличение толщины покрытия.

По запросу Rosa Catene может поставить цинкование без хрома VI (Cr VI) и, следовательно, в соответствии с директивой RoHS.

Никелирование (нажмите здесь, чтобы открыть)

НикелированиеПроцесс никелирования (также называемый холодным цинкованием) аналогичен процессу цинкования, за исключением того, что покрытие изготавливается из никеля. В зависимости от толщины он может обеспечить хорошую стойкость к атмосферной коррозии и, тем не менее, лучшую по сравнению с различными типами цинкования. Между никелевым покрытием и основным материалом наносится слой меди с задачей повысить адгезию слоя никеля и избежать явления «отслаивания».

Химическое никелирование (щелкните здесь, чтобы открыть)

Химическое никелирование Процесс химического никелирования (часто основанный на промышленном методе Каниген) позволяет наносить покрытие, при этом слой (толщиной 10 мкм ÷ 50 мкм) состоит в основном из из никеля (90%) и фосфора (10%), поверхности механического компонента, для улучшения поверхностных характеристик с точки зрения твердости, стойкости к износу и коррозии

Твердость поверхностного слоя и износостойкость (а вместе с ними и хрупкость и рыхлость поверхности) увеличиваются на количество содержащегося в слое фосфора и возраст наплавки при термообработке нагревом при средних температурах

Твердость наплавленного слоя (~ 550 HV, только что нанесенного, при температуре окружающей среды) увеличивается с увеличением продолжительности и температуры нагрева. Могут быть достигнуты высокие значения твердости (~1100 HV).

Могут быть достигнуты высокие значения твердости (~1100 HV).

Однако следует иметь в виду, что этот процесс нагрева проблематичен для компонентов, ранее подвергнутых цементации: нагрев может повлиять на твердость закаленного слоя, расположенного непосредственно под слоем, характерным для никелирования. В этих случаях (никель-высокая твердость цементируемых компонентов) рекомендуется связаться с нашим техническим отделом, чтобы найти более эффективное компромиссное решение.

Как упоминалось выше, более высокую твердость можно получить путем нагревания при более высоких температурах (280 ÷ 350°C)

Окончательный внешний вид наплавленного слоя полируется с легким желтоватым оттенком фосфором или ~ 10 % после термообработки при высоких температурах, чтобы он становился все более непрозрачным (и визуально напоминал полученный при гальваническом никелевом покрытии) для снижения уровня фосфора или температуры обработки.

Несмотря на то, что гальваническое/электролитическое никелирование дороже (в 4-5 раз), оно имеет ряд преимуществ (что делает его жизнеспособной альтернативой твердому хромированию):

- большая твердость и плотность поверхностного слоя, что приводит к повышению стойкости носить

- равномерный и точный слой , в том числе на внутренних поверхностях / полостях или сложной геометрии , с возможностью регулировки толщины , сохраняя исходную шероховатость и избегая дальнейшей окончательной обработки

- отличная адгезия наплавленного металла к основному металлу (нет необходимости в прокладке подложек), придающая поверхности детали способность хорошо реагировать на сдавливание, расширение и изменение температуры (от -192°C до +200°C) , без эффектов «отслаивания» или растрескивания

- хорошая стойкость к абразивному износу и низкий коэффициент трения благодаря самосмазывающимся свойствам фосфора

- лучшая коррозионная стойкость (делает эффективной обработку даже нержавеющей стали), особенно в щелочных средах, благодаря очень низкой пористости наплавленного слоя и присутствию фосфора (и соединений Ni3P)

- расширение номенклатуры эффективно обрабатываемых материалов (черные металлы, алюминиевые сплавы, нержавеющие и специальные стали, жаростойкие пластмассы и керамика — нельзя обрабатывать напрямую свинцовые сплавы или цинк)

- отсутствие электрических токов, исключающее наличие «точечного эффекта» и позволяющее избежать хрупкости материала

Преимущества, которые характеризуют химический никель, также подчеркивают, в каких случаях он может найти применение в качестве реальной альтернативы никелированию и хромированию.

Химическое никелирование может быть выполнено на всех компонентах цепи перед их сборкой.

Типичными областями, в которых используется химическое никелирование, являются области, требующие высокой коррозионной стойкости.

Однозначно следует отметить пищевую отрасль, где требуются цепи, способные работать в контакте с высокоагрессивными средами, обеспечивая максимальную коррозионную стойкость и соответствие санитарно-гигиеническим нормам 9.0003

Плазменное азотирование (щелкните здесь, чтобы открыть)

Плазменное азотирование Во всех своих вариантах азотирование представляет собой термохимическую обработку, повышающую твердость поверхности стальной детали за счет диффузии азота (а не углерода, как при цементации). ) и осаждение нитридов (высокая твердость) в поверхностных слоях деталей при сохранении прочности и вязкости сердцевины компонента.

Плазменное азотирование — это особый тип азотирования, при котором благодаря устойчивому электрическому разряду, запускаемому между обрабатываемыми деталями (+) и стенками «холодной» печи под вакуумом (-), поверхности деталей буквально «бомбит» из ионизированного атомарного азота (т.

Несмотря на то, что плазменное азотирование дороже обычного, оно имеет ряд преимуществ:

- большее количество независимых друг от друга рабочих параметров (температура, давление, состав газа, разность потенциалов и сила тока), с большими возможностями специального азотирования (по химическому составу, механическим свойствам и твердости различных поверхностных слоев), калиброванным по конкретному использованию, для которого предназначен рассматриваемый компонент

- оптимизация типовых слоев азотирования, с более плотной (менее пористый слой компаундов) и менее хрупкой поверхностью (уменьшение толщины «белого одеяла»)

- Высокая поверхностная твердость (от 900 до 1000 HV) с упрочненными слоями небольшой толщины и возможность получения лучших результатов с использованием присадочных металлов (титан, бор, алюминий)

- дальнейшее снижение деформаций и термических деформаций, связанных с обработкой

- Повышенная стойкость к коррозии (а также повышенная износостойкость химического состава поверхности)

- возможность воздействовать также на нержавеющие стали, практически не изменяя коррозионную стойкость

- удаление любых загрязненных или окисленных слоев на поверхности деталей перед закалкой

- поверхности отличного качества, с пониженным коэффициентом трения и повышенной износостойкостью

- повышение сопротивления усталости (из-за общего увеличения поверхностных остаточных сжимающих напряжений, вызванных обработкой)

- снижение температуры обработки и времени, необходимого для обработки

Однако следует иметь в виду, что плазменное азотирование можно эффективно (с хорошими результатами) проводить только на определенных типах сталей (классифицируемых как азотируемые стали), имеющих поверхности, которые не сильно упрочнены и не чрезмерно обезуглерожены или окислены . Для придания хорошей механической прочности и ударной вязкости перед азотированием обычно проводят обработки для очистки, снятия напряжений и окончательной механической обработки (поскольку азотирование обычно является «заключительным», за которым не следуют другие технологические операции).

Для придания хорошей механической прочности и ударной вязкости перед азотированием обычно проводят обработки для очистки, снятия напряжений и окончательной механической обработки (поскольку азотирование обычно является «заключительным», за которым не следуют другие технологические операции).

Плазменное азотирование выполняется исключительно на элементах вращения цепи (штифты, втулки и ролики) с целью повышения износостойкости, каждый раз это особенно важно в шарнирном сочленении цепи.

В свете того, что было замечено до сих пор, становится очевидным значительное разнообразие областей, в которых эффективно используется плазменное азотирование. Например, плазменное азотирование зарекомендовало себя как отличное решение применительно к элементам вращения (изготовленным из специальных материалов) для цепей, предназначенных для работы в пищевых и хлебопекарных печах при средних и высоких температурах (от 300 до 450 °С).

«Розовая» обработка поверхности для исполнения из нержавеющей стали (щелкните здесь, чтобы открыть)

«Розовая» обработка поверхности для исполнения из нержавеющей стали

Прогресс и рыночный спрос всегда ищут передовые продукты в отношении качества/услуг и улучшения жизни производительность базового продукта под названием «цепь» побудила нас разработать и изучить, в отношении нержавеющей стали, решения проблем, связанных с преждевременным износом, вызванным «мягким» материалом цилиндрических контактных элементов, таких как штифты и втулки.

Для этой цели сегодня мы предлагаем новую обработку поверхности под названием «РОЗОВАЯ» с незначительной стоимостью по сравнению с полученными результатами и обладающую следующими характеристиками:

Обработка проводится на цилиндрических деталях, подверженных износу то есть втулка/штифт и, наконец, ролик

Обработанные компоненты приобретают черный цвет

Поверхностная твердость достигает 1100/1200 по Виккерсу (в отличие от 750 по Виккерсу при обычной цементации углеродистой стали) при толщине 40/50 микрон, что подразумевает высокую износостойкость с последующим продлением срока службы цепи

Самосмазывающаяся и противозадирная благодаря наличию на твердой поверхности антиадгезионных составов, препятствующих образованию микротрещин, вызванных напряжениями трения, с уменьшением коэффициента трения между элементами цепи

Результат эффективен при температурах от -40°C до +500°C

Эта обработка достигается путем нанесения, как и при отверждении, а не путем нанесения покрытия, как при «жестком хромировании», «химическом никелировании» и т.

д., поэтому она позволяет избежать риска отслоения покрытия, вызывающего образование накипи, которое может быть опасным в определенных случаях применения. таких как пищевая промышленность.

д., поэтому она позволяет избежать риска отслоения покрытия, вызывающего образование накипи, которое может быть опасным в определенных случаях применения. таких как пищевая промышленность.Еще одна интересная особенность, всегда актуальная для пищевой промышленности, заключается в том, что она не устраняет пыль, которая образуется среди компонентов цепи из-за износа, но благодаря вышеуказанным характеристикам твердости/износостойкости ее появление задерживается.

Данная обработка не имеет специальной омологации для пищевой промышленности и не рекомендуется, если цепь служит точкой опоры для пищевого продукта, т. е. когда цепь находится в непосредственном контакте с продуктом; в то время как это рекомендуется для любого применения, в котором цепь не соприкасается с продуктом, поэтому обычно даже в пищевой промышленности.

Последнее испытание цепей с твердохромированными штифтами (щелкните здесь, чтобы открыть)

Последнее испытание цепей с твердохромированными штифтами

В отличие от хромирования, «твердое хромирование» представляет собой хромовое покрытие. Поэтому твердый хром под ним не подвергается химическим изменениям во время процесса. По этой причине компонент (штифт) может быть закален. Таким образом, твердый хром добавляет превосходные характеристики хромового покрытия к уже хорошим характеристикам цементируемого штифта.

Поэтому твердый хром под ним не подвергается химическим изменениям во время процесса. По этой причине компонент (штифт) может быть закален. Таким образом, твердый хром добавляет превосходные характеристики хромового покрытия к уже хорошим характеристикам цементируемого штифта.

В течение срока службы цепи износ будет весьма ограниченным, потому что, прежде всего, существует особо твердый слой хрома, а затем цементируемый слой. Слой твердого хрома достигает 40 — 50 микрон при твердости 1000 — 1100 HV. Ниже наплавленный слой достигает твердости 700-800 HV на глубину полезного наклепа.

Твердый хром добавляет к превосходным характеристикам сопротивления износу антикоррозионную защитную способность, что делает его особенно подходящим даже для применения на открытом воздухе; важность толщины покрытия позволяет штифту с большей легкостью сопротивляться возможным абразивным и/или коррозионным включениям.

В течение срока службы цепи сначала изнашивается хромовое покрытие, а затем частично цементируемый слой. Макс. растяжение цепи произойдет до того, как этот последний слой изнашивается.

Макс. растяжение цепи произойдет до того, как этот последний слой изнашивается.

Покрытие Hard Chromium уже несколько лет используется компанией ROSA CATENE S.p.A. в сельскохозяйственной сфере и приносит значительное удовлетворение и признание со стороны национальных и международных клиентов.

Документация по процессу твердого хромирования (PDF на английском языке)

Твердый хром (PDF, немецкий)

Твердый хром (PDF, французский)

Твердый хром (PDF, итальянский)

Другие типы покрытий

По запросу мы наносим другие виды защитных покрытий или такие, как горячее цинкование Delta Seal Silver GZ гарантирует чрезвычайно высокую устойчивость к окислению. Поскольку речь идет о специальных покрытиях с особыми характеристиками, мы должны предварительно изучить, возможно ли это сделать.

Общая информация

Упомянутые покрытия представляют собой поверхностные защитные отложения, которые повышают стойкость материала с покрытием к окислению, но не делают его «антиоксидантным» материалом. Срок службы таких покрытий зависит от многочисленных изменений, которые могут снизить стойкость. Естественно, помимо переменного времени (рабочего времени) необходимо учитывать также рабочую температуру, наличие абразивных веществ и использование агрессивных моющих средств, которые могут негативно повлиять на защитные свойства покрытия.

Срок службы таких покрытий зависит от многочисленных изменений, которые могут снизить стойкость. Естественно, помимо переменного времени (рабочего времени) необходимо учитывать также рабочую температуру, наличие абразивных веществ и использование агрессивных моющих средств, которые могут негативно повлиять на защитные свойства покрытия.

Антикоррозийная обработка | Wheelers Detailers

Антикоррозионная обработка

Воздействие на такие поверхности, как днище, колесные арки, внутренние панели, Тишина окружающей среды запускает естественный коррозионный процесс. Эти процедуры гарантируют, что ваш автомобиль будет защищен в течение длительного периода времени.

Антикоррозийная обработка днища

Средство для обработки днища предлагает долгосрочное решение проблем, связанных с коррозией и ржавчиной. Защитное покрытие наносится с помощью пистолета Body Schutz Gold (гарантия 5 лет) или пистолета Under Shield (гарантия 2 года). Это твердое покрытие на днище автомобиля, быстросохнущее, окрашиваемое, прорезиненное, нетоксичное. и устойчивый к сколам. Он также сводит к минимуму шум из-под автомобиля и изолирует от жары и холода.

и устойчивый к сколам. Он также сводит к минимуму шум из-под автомобиля и изолирует от жары и холода.

Защитная обработка внутренней панели

Защитная обработка внутренней панели настоятельно рекомендуется для защиты внутренних дверных панелей от ржавчины. Cavity Wax Plus — это эффективный продукт для предотвращения внутренней коррозии, обеспечивающий покрытие, которое остается мягким и предотвращает растрескивание, сколы или отслаивание. Палочка-аппликатор Cavity Wax Plus используется для равномерного покрытия дверных обшивок, порогов, подножек и т. д., полностью герметизируя поверхности.

Обработка покрытия глушителя

Обработка покрытия глушителя увеличивает срок службы глушителя. Глушитель также приобретает устойчивость к воздействию дизельного топлива и лучше работает при высоких температурах.

Репеллент от грызунов

Репеллент от грызунов Покрытие представляет собой специально разработанный состав, который отпугивает грызунов из моторного отсека и областей входа, таких как колесная арка.