Общее устройство и принцип работы тормозных систем: Тормозная система автомобиля

1.1 Устройство и принцип работы системы. Технический процесс диагностирования тормозной системы автомобиля ВАЗ 2109

Похожие главы из других работ:

Анализ работы эксплуатационного цеха вагонного депо станции Орша (ВЧД-3)

4.4 Устройство и принцип работы

В исходном состоянии система находится в ожидании запуска (и с периодом 5 минут производит тестирование составных элементов)…

Неисправности системы пуска двигателя на автомобиле Ваз 2106

1.Назначение, устройство и принцип работы системы пуска

На автомобильных, тракторных и транспортных двигателях используются предназначенные только для пуска электрические двигатели постоянного тока с последовательным возбуждением — электростартеры…

Неисправности, возникающие при работе узла, агрегата или системы автомобиля

3. Устройство и принцип работы узла, агрегата или системы автомобиля

Из чего состоит коленвал Как известно, гениальность — в простоте, и коленвал является ярким тому примером, так как устройство данного автомобильного узла не отличается сложностью, а эффективность его чрезвычайно высока. ..

..

Организация автотранспортного предприятия

5.2 Устройство и принцип работы

Предлагаемый мною стенд работает в паре с подъемником общего назначения предназначенный для полного подъема автомобиля за остов…

Проект комплексного гаража на 54 автомобиля марки КамАЗ-55102 с разработкой диагностического участка

5.2 Устройство и принцип работы

Суть моей конструкторской разработки заключается в изменении конструкции соединения глушителя автомобиля с отводящей трубой. Основным элементом является конус с резьбой и уплотнительным кольцом…

Проектирование передвижной машины технического осмотра и диагностирования строительных, дорожных и коммунальных машин

3.13 Устройство и принцип работы

Солидолонагнетатель закреплен на раме, сваренной из трубы, на эту раму наварены пластины и вся конструкция опирается на два колеса и откидную ножку. К пластинам крепится одноступенчатый червячный редуктор. ..

..

3.4.2 Устройство и принцип работы

Тормозной стенд представляет собой напольное диагностическое оборудование. Состоит из рамы, опорного устройства, в которое входят два блока роликов, связанных ременной передачей, мотор-редуктора и подъемного механизма…

Система охлаждения ВАЗ-2107. Рабочая поза водителя. Сбор отработанных нефтепродуктов, налив в резервуары и тару

1. Назначение, устройство и принцип действия системы охлаждения автомобиля ВАЗ — 2107

Система охлаждения предназначена для охлаждения деталей двигателя, нагреваемых в результате его работы. В период сгорания рабочей смеси температура в цилиндре достигает 2000°C и более…

Системы непосредственного впрыска бензина и автомобильные генераторы

1.2 Назначение, устройство и принцип работы системы непосредственного впрыска бензина Bosch Motronic MED7

История возникновения непосредственного впрыска бензина Bosch Motronic MED7. Первые эксперименты компании BOSCH в области бензинового впрыска датируются 1912 г. Однако результаты оказались неутешительными, и в 1928 г., после длинной серии неудач…

Первые эксперименты компании BOSCH в области бензинового впрыска датируются 1912 г. Однако результаты оказались неутешительными, и в 1928 г., после длинной серии неудач…

Техническое обслуживание и ремонт системы питания и датчика давления масла ВАЗ-2109

1.1 Назначение, устройство и основной принцип работы системы питания ВАЗ-2109

…

Техническое обслуживание и ремонт тягового двигателя 1ДТ.003

2. НАЗНАЧЕНИЕ, УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

…

Технологический расчет комплексного автотранспортного предприятия на 180 автомобилей ПАЗ — 3206

3.1 Назначение, устройство и принцип работы системы охлаждения автомобиля ПАЗ-3206

Система охлаждения предназначена для принудительного отвода от деталей двигателя лишнего тепла и передачи его окружающему воздуху. Благодаря этому создается определенный температурный режим…

Технология радиочастотной идентификации (RFID-технологии)

1.

2 Устройство и принцип работы RFID-системы

2 Устройство и принцип работы RFID-системыТехнология радиочастотной идентификации использует энергию электромагнитного поля для чтения и записи информации на небольшое устройство — RFID-метку. Объект, оснащенный RFID-меткой, идентифицируется по уникальному цифровому коду…

Тормозная система автомобиля

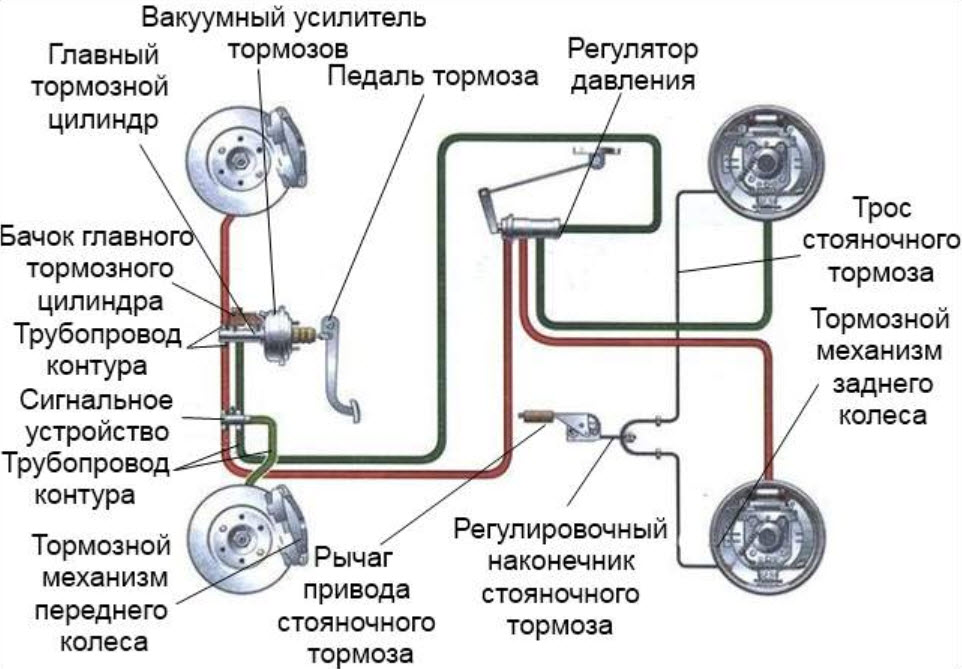

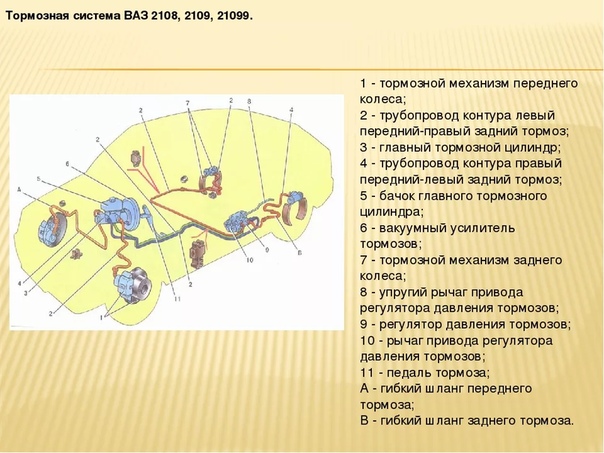

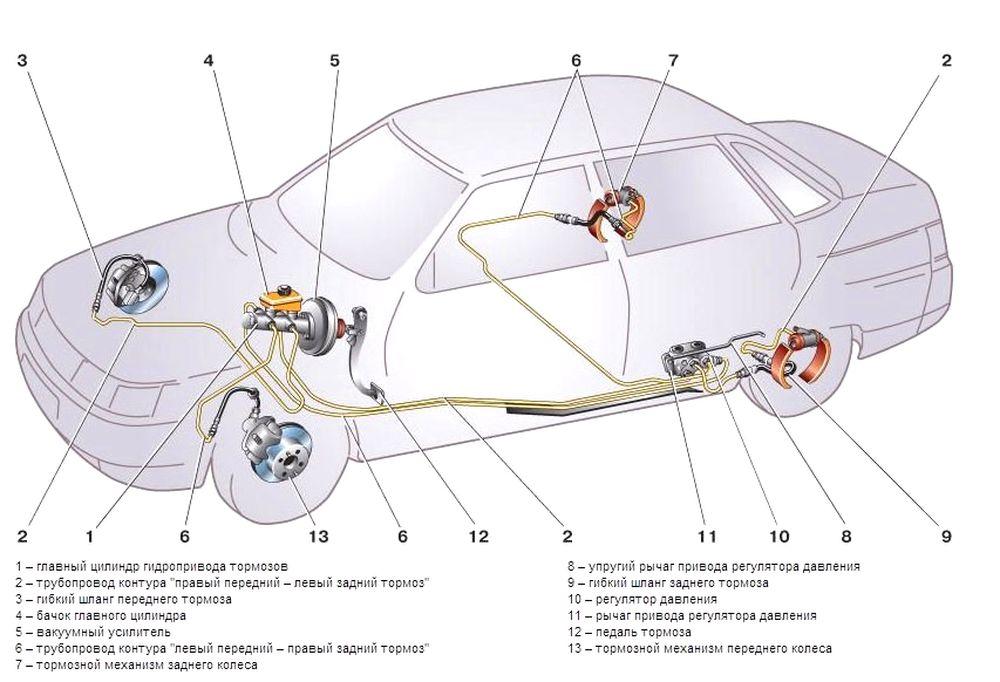

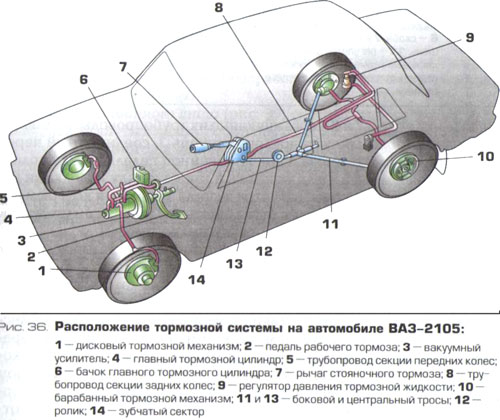

2. Назначение, устройство, принцип работы тормозной системы автомобиля ВАЗ 2105

…

Тормозная система автомобиля

2.2 Устройство и принцип работы тормозной системы

…

Тормозная система: описание,виды,устройство,фото,видео,принцип работы

Для эффективного управления движением любого механического средства – регулированием скорости на том или ином участке пути, замедлением её при выполнении маневров, наконец, для остановки в нужном месте – и в том числе экстренной – на всех грузовых и легковых автомобилях должна быть установлена соответствующая классу машины тормозная система. Для удержания машины на месте во время продолжительной стоянки, особенно на склоне, предусмотрен стояночный тормоз.

Для удержания машины на месте во время продолжительной стоянки, особенно на склоне, предусмотрен стояночный тормоз.

Для безопасной эксплуатации транспортного средства эта система должна быть надежна, как никакая другая. Не случайно в перечне неисправностей, при которых запрещено использование транспортного средства (приложение к Правилам дорожного движения РФ), неисправности тормозных систем вынесены на первое место.

ВИДЫ И УСТРОЙСТВО ТОРМОЗНЫХ СИСТЕМ

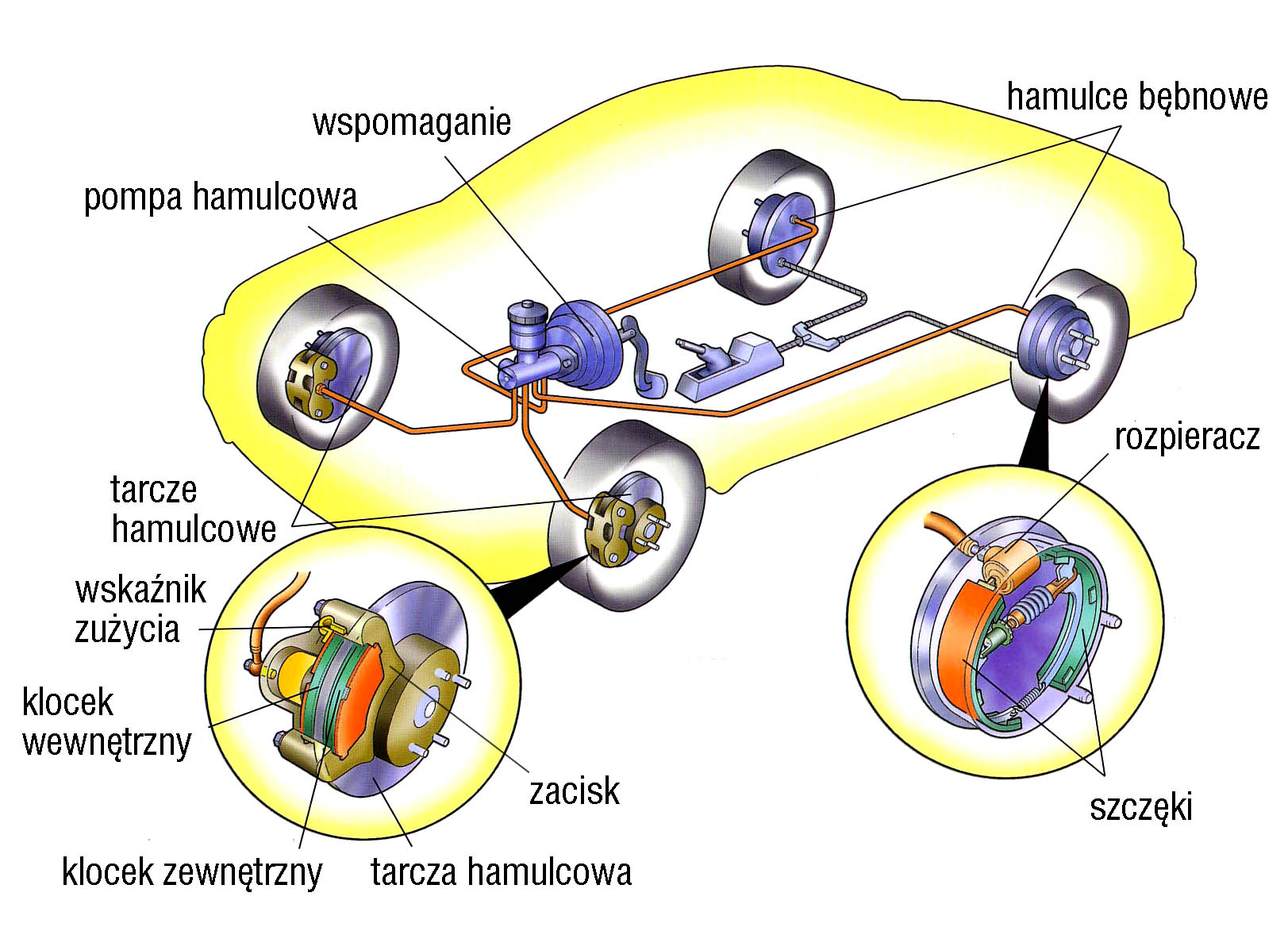

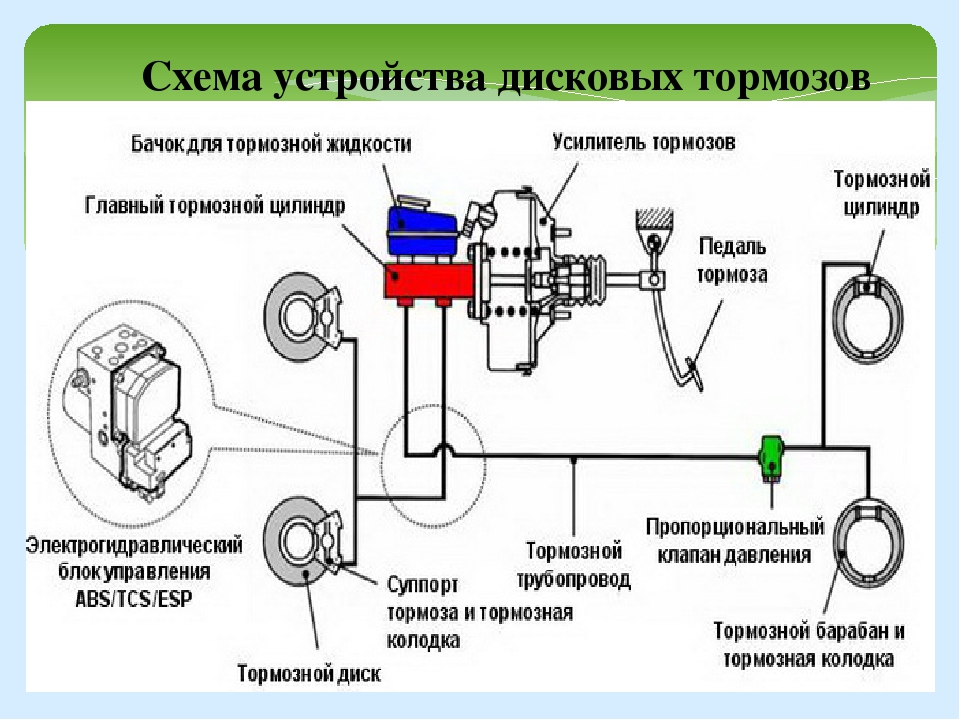

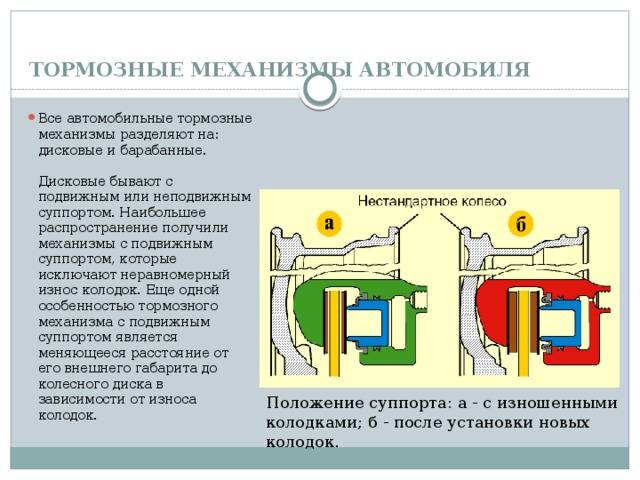

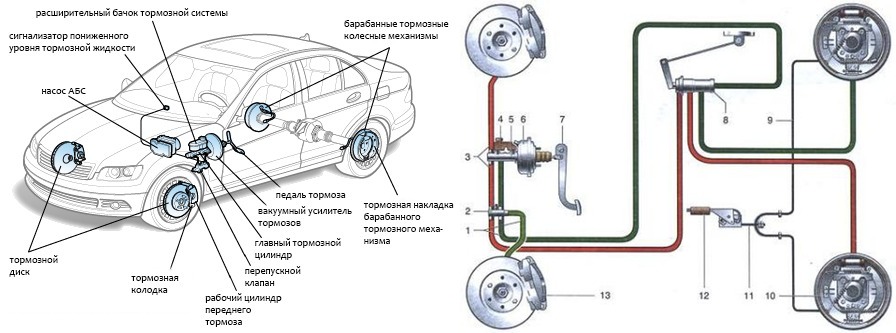

В современных автомобилях используют устройства тормозов двух видов – дисковые и барабанные. Название устройств видов тормозных систем пошло от используемого главного элемента, воспринимающего тормозное усилие, выполненного в виде диска или в виде барабана.

Барабанные тормоза насчитывают более ста лет, в настоящее время считаются устаревшими, обычно применяются в устройстве заднего моста автомобиля. Устройство задних барабанных тормозов достаточно простое и надежное. Ступица колеса жестко соединена с тормозным барабаном, который и воспринимает тормозящее усилие от двух тормозных колодок со специальными накладками. Пара колодок и гидравлический привод, называемый еще колесным цилиндром, смонтированы на тормозном щите, являющимся силовой деталью заднего моста. Устройство барабана таково, что удачно закрывает весь механизм от грязи и пыли, поэтому задний механизм торможения менее восприимчив к воздействию окружающей среды.

Пара колодок и гидравлический привод, называемый еще колесным цилиндром, смонтированы на тормозном щите, являющимся силовой деталью заднего моста. Устройство барабана таково, что удачно закрывает весь механизм от грязи и пыли, поэтому задний механизм торможения менее восприимчив к воздействию окружающей среды.

При нажатии педали тормоза давление гидравлической жидкости передается в рабочую полость колесного цилиндра и выталкивает из него два симметричных штока, прижимающих колодки к внутренней поверхности тормозного барабана. В старых моделях барабан изготавливался из специальных сортов чугуна, современные барабаны отливаются из алюминиевых сплавов с чугунными вставками, что значительно улучшает отведение тепла от трущихся поверхностей.

В конструкции барабанного механизма предусмотрено крепление троса стояночного тормоза. При выжимании рычага на определенную величину, легко контролируемую по количеству щелчков храповика фиксатора, трос натягивается и через специальный рычаг механизма тормоза с усилием прижимает колодки заднего тормоза к барабану, тем самым фиксируя колеса машины.

Преимущества устройства барабанных систем:

- общая рабочая поверхность колодок составляет не менее 400 см 2 для легкового автомобиля класса «В», что в разы больше суммарной поверхности накладок дисковых систем;

- при меньшей эффективности, значительно большее останавливающее действие;

- устройство привода позволяет легко подключить трос ручного стояночного тормоза, тогда как для дисковых систем это сделать значительно сложнее;

- накладки на колодках изнашиваются медленнее.

Важно! Контролировать, насколько выработана и изношена рабочая поверхность барабана, в силу специфики устройства достаточно сложно, поэтому следует с каждой регулировкой системы демонтировать барабан и замерять остаточную толщину стенки.

Усилие торможения может достаточно изменить траекторию движения автомобиля, поэтому в системе управления торможением первым всегда подключается привод задних колес, с небольшим опозданием подключается привод колодок передних колес.

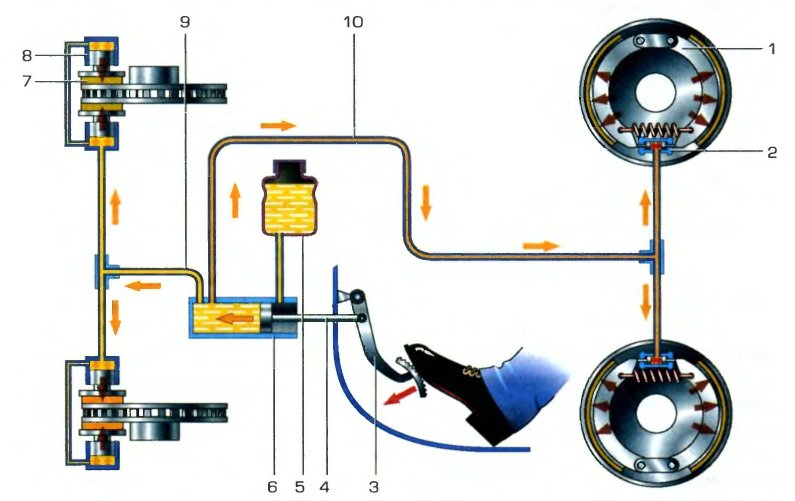

Принцип работы тормозной системы

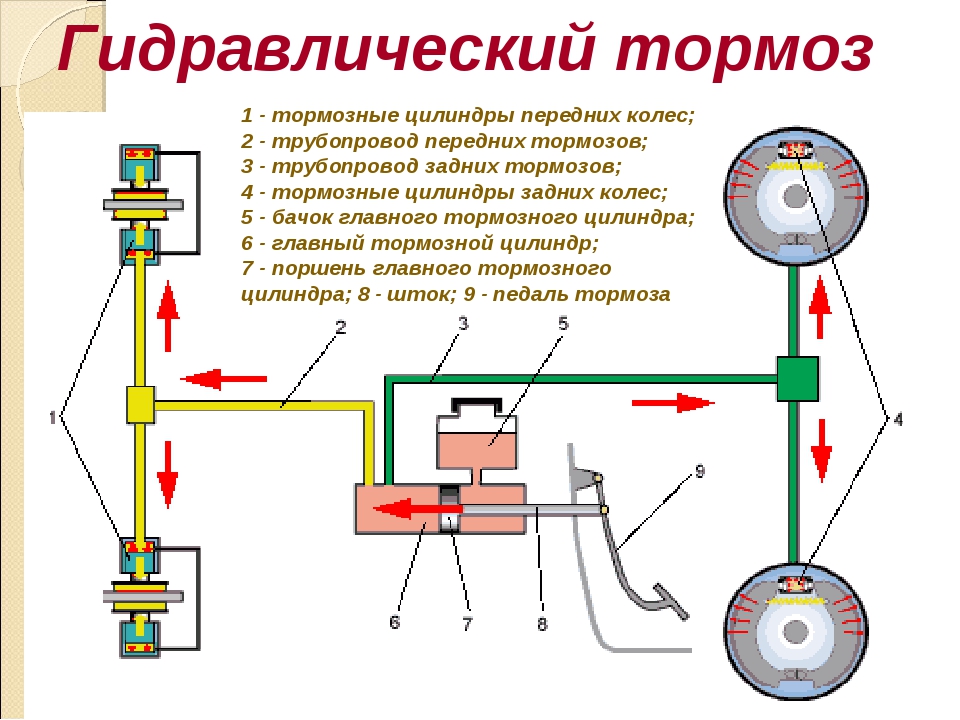

Принцип работы тормозной системы рассмотрен на примере гидравлической рабочей системы.

При нажатии на педаль тормоза нагрузка передается к усилителю, который создает дополнительное усилие на главном тормозном цилиндре. Поршень главного тормозного цилиндра нагнетает жидкость через трубопроводы к колесным цилиндрам. При этом увеличивается давление жидкости в тормозном приводе. Поршни колесных цилиндров перемещают тормозные колодки к дискам (барабанам).

При дальнейшем нажатии на педаль увеличивается давление жидкости и происходит срабатывание тормозных механизмов, которое приводит к замедлению вращения колес и поялению тормозных сил в точке контакта шин с дорогой. Чем больше приложена сила к тормозной педали, тем быстрее и эффективнее осуществляется торможение колес. Давление жидкости при торможении может достигать 10-15 МПа.

При окончании торможения (отпускании тормозной педали), педаль под воздействием возвратной пружины перемещается в исходное положение. В исходное положение перемещается поршень главного тормозного цилиндра. Пружинные элементы отводят колодки от дисков (барабанов). Тормозная жидкость из колесных цилиндров по трубопроводам вытесняется в главный тормозной цилиндр. Давление в системе падает.

Эффективность тормозной системы значительно повышается за счет применения систем активной безопасности автомобиля.

ТОРМОЗНЫЕ МЕХАНИЗМЫ

Механизмы тормозов используются для создания противодействующего вращению колёс механического момента. В основном на всех авто применяются фрикционные механизмы, работающие на трении соприкасающихся материалов. Они устанавливаются на колесе и делятся по конструкции на дисковые и барабанные типы.

1 — колесная шпилька дисковые тормоза

2 — направляющий палец

3 — смотровое отверстие

4 — суппорт

5 — клапан

6 — рабочий цилиндр

7 — тормозной шланг

8 — тормозная колодка

9 — вентиляционное отверстие

10 — тормозной диск

11 — ступица колеса

12- грязезащитный колпачок

Дисковые механизмы могут быть с подвижным или статичным суппортом. Подвижный суппорт способствует равномерному износу трущихся накладок и, кроме того, обеспечивает постоянный зазор до поверхности диска вне зависимости от выработки накладок. Он крепится на подвеске с помощью кронштейна и имеет пазы для установки рабочих цилиндров. Диск, соединённый со ступицей колеса, имеет гладкую поверхность и отверстия для быстрого воздушного охлаждения.

Подвижный суппорт способствует равномерному износу трущихся накладок и, кроме того, обеспечивает постоянный зазор до поверхности диска вне зависимости от выработки накладок. Он крепится на подвеске с помощью кронштейна и имеет пазы для установки рабочих цилиндров. Диск, соединённый со ступицей колеса, имеет гладкую поверхность и отверстия для быстрого воздушного охлаждения.

Колодки с тормозящими накладками в нормальном положении прижаты к суппорту возвратными пружинами. Под давлением штока поршня исполнительных цилиндров колодки отжимаются к поверхности диска, происходит его торможение. Для индикации выработки накладок в колодках имеется датчик износа, который сигнализирует на приборную доску о критической выработке фрикционного поверхностного слоя колодок.

Барабанные механизмы имеют полукруглые колодки в виде полумесяца с фрикционными накладками с наружной стороны, нижние концы которых закреплены на неподвижной оси, а верхние концы могут раздвигаться под давлением поршней исполнительных цилиндров тормозов. Прижатые в нормальном положении друг к другу стяжными пружинами полукруглые колодки под давлением поршней раздвигаются и распирают внутреннюю поверхность вращающегося барабана. Трение поверхностей колодок и барабана приводит к торможению колеса. Для компенсации выработки трущейся поверхности имеется механизм самоподвода колодок к барабану.

Прижатые в нормальном положении друг к другу стяжными пружинами полукруглые колодки под давлением поршней раздвигаются и распирают внутреннюю поверхность вращающегося барабана. Трение поверхностей колодок и барабана приводит к торможению колеса. Для компенсации выработки трущейся поверхности имеется механизм самоподвода колодок к барабану.

По отношению к тормозам барабанного типа дисковые механизмы имеют следующие преимущества:

- температурные изменения материала не влияют на состояние поверхности, и тормозной момент не зависит от нагрева диска;

- эффективное воздушное охлаждение за счёт использования отверстий на диске и высокая температурная стойкость материала;

- меньший тормозной путь за счёт активного действия всей поверхности колодок;

- меньше вес и габариты;

- высокая чувствительность системы торможения;

- оперативность срабатывания;

- лёгкость замены колодок, не требуется обточка и подгонка накладок при замене колодок;

- до 70% инерции движения автомобиля могут гаситься на передних тормозных дисках.

О тормозных приводах

В автомобильных тормозных системах нашли применение вот эти типы тормозных приводов:

- гидравлический;

- пневматический;

- комбинированный.

- механический;

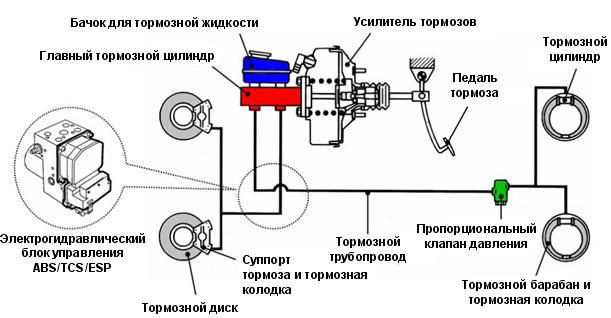

Гидравлический привод получил самое широкое распространение в рабочей тормозной системе автомобиля. В него входят:

- главный тормозной цилиндр;

- тормозная педаль;

- колесные цилиндры;

- усилитель тормозов

- шланги и трубопроводы (рабочие контура).

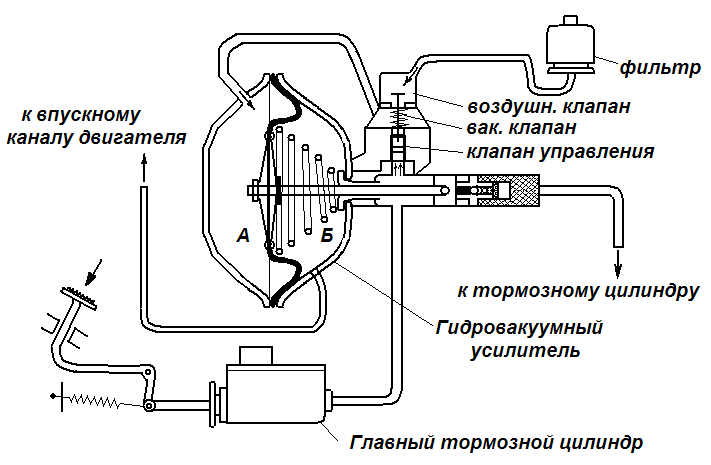

При усилии на тормозную педаль водителем, та передает усилие от ноги на главный тормозной цилиндр. Усилитель тормозов дополнительно создает усилие, облегчая тем самым жизнь водителя. Широкое применение на машинах приобрел вакуумный усилитель тормозов.

Главный тормозной цилиндр нагнетает тормозную жидкость к тормозным цилиндрам. Обычно над главным цилиндром стоит расширительный бачок, в нем содержится тормозная жидкость.

Колесный цилиндр прижимает тормозные колодки к тормозному барабану или диску.

Рабочий контур сейчас представляет из себя основной и вспомогательный. Например, вся система исправна, то значит работают оба, но при неисправности одного из них — другой будет работать.

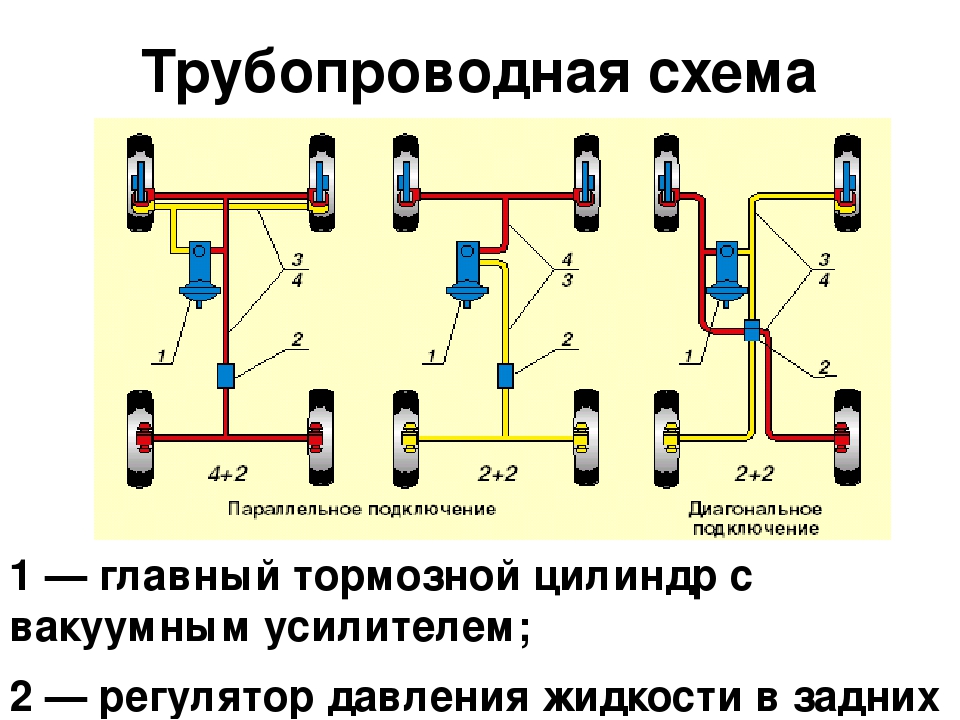

Широко распространены три основные компоновки разделения рабочих контуров:

- 2 + 2 подключенных параллельно — задние + передние;

- 2 + 2 подключенных диагонально — правый передний + левый задний и так далее;

- 4 + 2 в один контур подключены два передних, а в другой тормозные механизмы всех колес.

Прогресс не стоит на месте и сейчас в состав гидравлического тормозного привода добавляются разные электронные компоненты:

- усилитель экстренного торможения

- антиблокировочная система тормозов;

- антипробуксовочная система;

- система распределения тормозных усилий;

- электронная блокировка дифференциала.

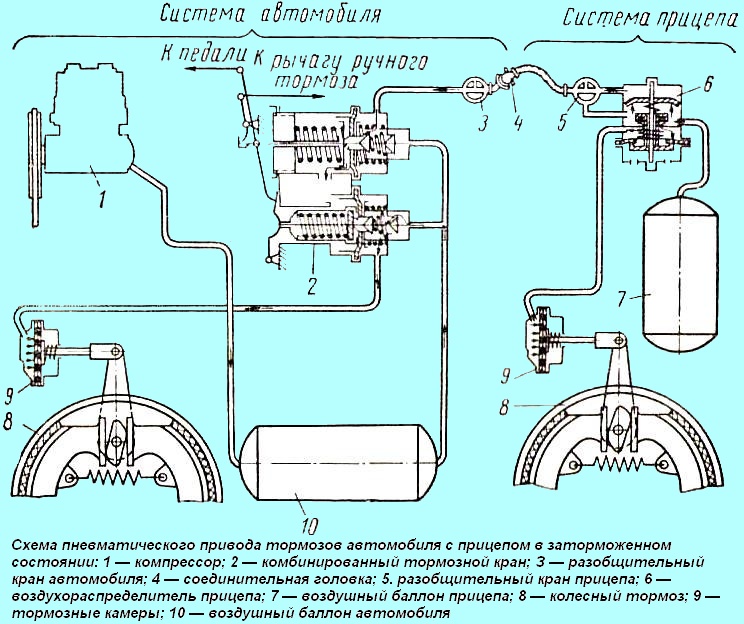

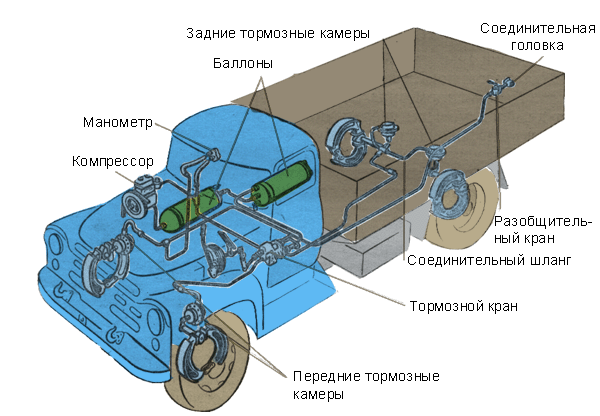

Пневматический привод применяется в тормозной системе большегрузных автомобилей.

Комбинированный тормозной привод — это комбинация разных типов привода.

Механический привод применяется в стояночной тормозной системе. Он включает в себя систему тяг и тросов, с помощью которых объединяет систему в одно целое, обычно на задние колеса имеет привод. Рычаг тормоза соединен при помощи тонкого троса с тормозными механизмами, где есть устройство, которое приводит в действие основные или стояночные колодки.

Есть автомобили, где стояночная система работает от ножной педали. Сейчас всё чаще стали применять в стояночной системе электропривод, который получил название — электромеханический стояночный тормоз.

Итак, как работает гидравлическая тормозная система

Осталось рассмотреть работу тормозной системы, что мы сделаем на примере гидравлической системы.

Когда водитель нажимает на педаль тормоза, то передается нагрузка к усилителю и тот создает усилие на главном тормозном цилиндре. А в свою очередь поршень главного тормозного цилиндра через трубопроводы нагнетает жидкость к колесным цилиндрам. Поршни колесных цилиндров от давления жидкости передвигают тормозные колодки к дискам или барабанам и происходит торможение автомобиля.

Поршни колесных цилиндров от давления жидкости передвигают тормозные колодки к дискам или барабанам и происходит торможение автомобиля.

Когда водитель убирает ногу с педали тормоза, то педаль от действия возвратной пружины возвращается в начальное положение. Также, в свое положение возвращается и поршень главного тормозного цилиндра, а пружины отводят колодки от барабанов или дисков. Тормозная жидкость возвращается обратно в главный тормозной цилиндр и падает давление в системе.

УХОД ЗА ТОРМОЗНОЙ СИСТЕМОЙ АВТОМОБИЛЯ

Как один из наиболее важных узлов, тормозная система автомобиля требует постоянного внимания и ухода. Здесь буквально любая неисправность может привести к непредсказуемым последствиям на дороге.

Некоторые диагнозы можно поставить, исходя из характера поведения тормозной педали. Так увеличенный ход или «мягкая» педаль свидетельствуют, скорее всего, о попадании воздуха в систему гидропривода в результате утечки тормозной жидкости. Поэтому необходимо периодически контролировать уровень жидкости в бачке.

Её повышенный расход может быть следствием повреждения гидрошлангов и трубок, а также обыкновенного испарения со временем. Это приводит к попаданию в систему воздуха и отказу тормозов.

Пришедшие в негодность детали необходимо заменить, а систему придется прокачивать, выпуская воздух из каждого рабочего цилиндра на колесах и доливая жидкость. Процесс длительный и нудный.

Уход автомобиля при торможении в сторону говорит о возможном выходе из строя одного из рабочих цилиндров или чрезмерном износе накладок на каком-то определенном колесе. При загрязнении тормозных механизмов может возникать характерный шум при нажатии на педаль.

Все эти неисправности легко устраняются самостоятельно или обращением в сервисный центр. А чтобы свести к минимуму вышеописанные неприятности, берегите тормоза, чаще используйте торможение двигателем, особенно на крутых и затяжных спусках. Продолжительное по времени включение основной рабочей системы ведет к перегреву деталей и служит причиной различных поломок

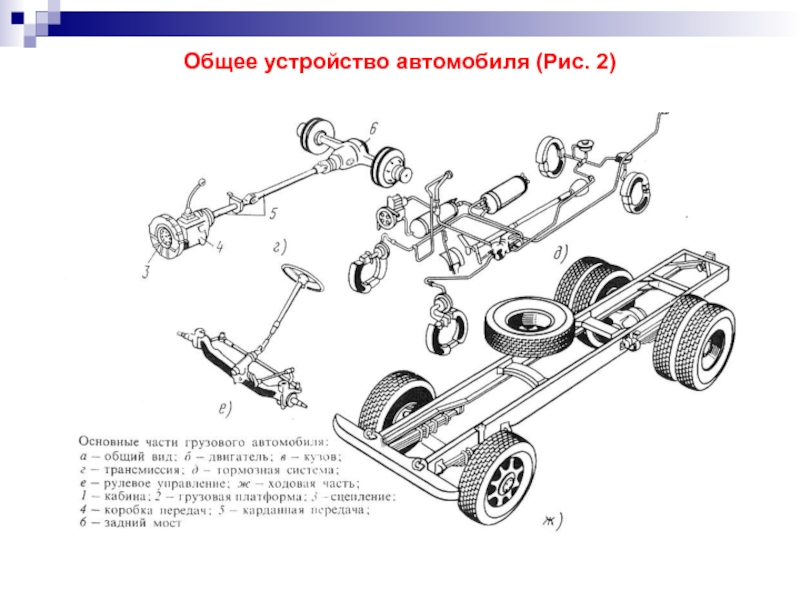

Тормоза предназначены для уменьшения скорости движения и быстрой остановки автомобиля, а также для удержания его на месте.

В каждом автомобиле имеются два действующих независимо друг от друга тормоза — ножной и ручной. Ножной тормоз предназначен для торможения автомобиля в движении и потому является основным рабочим тормозом. Ручной тормоз служит главным образом для затормаживания автомобиля на стоянке, для удержания его на подъемах и спусках, а также для торможения автомобиля в случае неисправности ножного тормоза.

Ножные тормоза на всех автомобилях устанавливаются в колесах и устроены примерно одинаково. Колесный тормоз состоит из двух колодок 3, установленных шарнирно на пальцах 6, закрепленных на неподвижном тормозном диске 8. Колодки расположены внутри тормозного барабана 7, соединенного со ступицей колеса. Тормозной диск жестко соединен с поворотным кулаком переднего моста, а у задних мостов — с фланцами их кожухов. Между свободными концами колодок помещен разжимной кулак 9. Когда тормозная педаль не нажата, колодки, стянутые между собой пружиной 4, не касаются тормозного барабана и колесо свободно вращается.

Рис. Колесный тормоз: 1 — фрикционная накладка; 2 — заклепка; 3 — колодка; 4 — стяжная пружина; 5 — кронштейн пальцев колодок; 6 — пальцы; 7 — тормозной барабан; 8 — тормозной диск; 9 — разжимной кулак

При нажатии на тормозную педаль разжимной кулак поворачивается, преодолевая усилие пружины 4, раздвигает колодки и прижимает их к тормозному барабану с большой силой. В результате трения, возникающего между фрикционными накладками 1 колодок и барабаном, вращение колеса прекращается и автомобиль останавливается.

Привод колесных тормозов бывает:

Гидравлический привод тормозов обеспечивает большую плавность торможения автомобиля и одновременность работы тормозов всех колес. Тормоза с гидравлическим приводом применяются преимущественно на легковых и грузовых автомобилях небольшой грузоподъемности. Это объясняется тем, что с увеличением грузоподъемности автомобиля возрастает и усилие, которое водитель должен прикладывать к тормозной педали, чтобы затормозить автомобиль; управление такими тормозами значительно затрудняется.

Интенсивность торможения автомобиля, оборудованного тормозами с пневматическим приводом, зависит не от силы нажатия на тормозную педаль, а от величины ее перемещения. Тормоза с пневматическим приводом легки в управлении и устанавливаются на автомобилях большой грузоподъемности.

Широкое распространение пневматического привода тормозов на большегрузных автомобилях и тягачах объясняется еще и тем, что обеспечивается управление тормозами прицепа. Тормозная система прицепа присоединяется при помощи шланга к тормозной системе автомобиля-тягача и работает с нею как одно целое.

Пневмогидравлический привод тормозов сочетает в себе преимущества гидравлического и пневматического приводов: большую плавность торможения, легкость управления тормозом и возможность управления тормозами буксируемого прицепа.

Если говорить о безопасности в автомобиле, сложно представить что-то более важное, чем хорошие тормоза. Всё остальное тоже важно, никто не спорит:на плохом двигателе далеко не уедешь, на плохих амортизаторах особо не расслабишься, но нормальная, исправная тормозная система автомобиля – это то, с чего вообще нужно начинать разговор о вождении.

Учитывая, что от тормозов буквально зависит человеческая жизнь, инженеры постарались сделать эту систему как можно более надежной. Что же там, под средней педалью?

Тормозная система автомобиля

Классификация тормозных систем автомобиля по назначению, устройство

Когда-то можно было обойтись одним видом тормозов. Но автоконструкторы постоянно искали возможности улучшить их конструкцию, и на сегодняшний день мы имеем различные виды тормозных систем, отличающиеся по назначению, принципу работы и техническому исполнению.

Рабочая (основная)

Да, учитывая, что именно ей мы обязаны жизнью и безопасностью, рабочая тормозная система по праву стоит на первом месте. Это те тормоза, которыми водитель управляет во время движения: они позволяют замедлить или остановить транспортное средство. Рабочая тормозная система соединена с системой ABS (антиблокировочной), которая помогает маневрировать в критической дорожной ситуации.

Стояночная

Назначение стояночного тормоза понятно из названия: фиксировать автомобиль на долгое время, чтобы он не покатился с горочки в отсутствие хозяина. В отличие от основной системы, стояночная предназначена для длительного включения без последствий для работоспособности.

В отличие от основной системы, стояночная предназначена для длительного включения без последствий для работоспособности.

Стояночный тормоз может выручить и в том случае, когда основные тормоза по какой-то причине не работают (такое бывает редко, но бывает). Как минимум, она поможет остановиться не в ближайшем столбе.

Запасная

Резервная, она же запасная, она же аварийная – специальная тормозная система, которая предназначена для страховки в случае отказа основных тормозов. Она может устанавливаться отдельно, может быть конструктивным элементом основных тормозов, а может и вообще отсутствовать в автомобиле. Если запасного тормоза нет, в случае чего придется спасаться стояночным, он поможет.

Вспомогательная

Ее называют еще горной, по основному назначению. Ставится вспомогательный тормоз в грузовые автомобили, и применяется в условиях, когда нужно постоянно оттормаживаться в течение долгого времени. Типичный пример – езда по горным дорогам с грузом. Обычные тормоза в таких условиях перегреваются, поэтому водители пользуются вспомогательными.

Классификация тормозных систем автомобиля по типу привода, устройство

Один человек, даже очень сильный, не может приложить достаточное усилие на тормоза, чтобы остановить машину. Для умножения и передачи усилия используется привод тормозной системы. Типы приводов бывают разные:

Механический

Типичный пример – стояночный тормоз, у которого в качестве привода трос и рычаги. Этой системе столько лет, сколько самому автомобилю, но ничего более простого и безотказного пока что инженеры не придумали.

Гидравлический

Тормоза с гидравликой есть у любого легкового автомобиля, это самая привычная нам система. Можно сказать, гидравлика сочетает в себе эффективность и доступность: работает отлично, обслуживать достаточно легко, комплектующие есть в любом магазине автотоваров. Гидравлические тормоза делятся по типу тормозных элементов на дисковые и барабанные.

- Дисковый тормоз.

Эффективно? Да. Надежно? Да. Дисковые тормоза в свое время стали фурором в автоспорте, а затем и в повседневной жизни.

По эффективности она сразу же превзошли привычные тогда тормозные барабаны. Устройство дисковых тормозов

По эффективности она сразу же превзошли привычные тогда тормозные барабаны. Устройство дисковых тормозовПринцип работы дискового тормоза знает любой водитель: фрикционные накладки расположены по обе стороны стального диска, который надет на ступицу колеса и вращается вместе с ней. Нажатие на педаль тормоза приводит в действие привод, накладки зажимают диск и останавливают его, а вместе с ним и автомобиль.

Барабанный тормоз.

В отличие от дискового тормоза, в барабанном фрикционные накладки располагаются внутри тормозного барабана. При нажатии педали привод раздвигает колодки, и они прижимаются к внутренним стенкам.

Устройство барабанных тормозов

По эффективности барабанные тормоза стоят далеко позади дисковых, и в прямом, и в переносном смысле. Поскольку для остановки автомобиля торможение передних колес важнее, чем задних, то барабанные тормоза иногда ставят на задние колеса в недорогих моделях автомобилей.

Пневматический

Пневматика в качестве привода тормозной системы не используется в легковых автомобилях, ее ставят на тяжелую коммерческую технику. Принцип действия немного похож на гидравлический, но рабочей средой является не жидкость, а сжатый воздух, который накачивается в систему компрессором. Когда водитель нажимает педаль тормоза, воздух под давлением проходит к тормозным элементам и приводит их в действие.

Принцип действия немного похож на гидравлический, но рабочей средой является не жидкость, а сжатый воздух, который накачивается в систему компрессором. Когда водитель нажимает педаль тормоза, воздух под давлением проходит к тормозным элементам и приводит их в действие.

Комбинированный

Комбинированную тормозную систему можно встретить на тяжелой спецтехнике. Он состоит из различных типов привода, что дает громоздкий, но надежный результат. Электромеханический или гидромеханический привод нужны для тяжелого транспорта в тяжелых условиях.

Контуры подключения

Отказ тормозов всегда был самым большим кошмаром любого водителя. Поэтому инженеры давно придумали, как сделать, чтобы можно было остановить машину даже с поврежденной тормозной системой (а повредить гидравлическую систему проще, чем любую другую. Потек уплотнитель – и привет горячий).

Одним из вариантов страховки на случай отказа стало разнесение системы на два контура. Оказалось, двухконтурные тормоза это не так сложно, как могло быть, зато надежно и безопасно. Даже если один из контуров откажет, система продолжит работать, позволив избежать аварии.

Даже если один из контуров откажет, система продолжит работать, позволив избежать аварии.

Есть 5 вариантов компоновки контуров гидравлической системы:

- 4+2, параллельная со страховкой передней оси. Один контур запитывает все четыре колеса, второй – только два передних.

Контуры параллельные, схема 4+2

2+2, параллельная. Один контур на переднюю ось, второй на заднюю. Так чаще всего конструируют заднеприводные автомобили.

Контуры параллельные, схема 2+2

2+2, диагональная. Один контур идет на левое переднее и правое заднее колесо, второй на правое переднее и левое заднее. Эту систему обычно ставят на переднеприводные автомобили.

Контуры диагональные, схема 2+2

3+3, комбинированная. Один контур идет на передние колеса и правое заднее, а другой тоже идет на передние колеса и на левое заднее.

Контур комбинированный, схема 3+3

4+4, параллельная. Два контура подводятся на все 4 колеса параллельно.

Контур параллельный, схема 4+4

В большинстве случаев владелец автомобиля даже не задумывается, какая там у него схема разнесения контуров. Тормоза работают – и отлично.

Тормоза работают – и отлично.

Принцип работы тормозной системы

Самая распространенная гидравлическая тормозная система работает достаточно просто, ниже, на видео-уроке детально показан принцип работы в 3Д анимации.

- Первой в цепочке элементов стоит педаль тормоза. Когда водитель нажимает на нее, давление передается на вакуумный усилитель тормозов;

- Вакуумный усилитель увеличивает давление и передает его на главный тормозной цилиндр, вдавливая поршень;

- От ГТЦ по трубопроводам гидравлическая жидкость поступает к цилиндрам суппортов. За счет несжимаемости жидкости, она почти мгновенно передает усилие от главного цилиндра на тормозные механизмы, и они приходят в действие;

- Рабочие цилиндры суппортов прижимают тормозные колодки к дискам или барабанам;

Чем сильней водитель давит на педаль, тем больше и резче будет усилие на тормозах. Это дает возможность управлять автомобилем, чувствуя и рассчитывая силу торможения;

Это дает возможность управлять автомобилем, чувствуя и рассчитывая силу торможения; - Когда водитель отпускает педаль, система возвращается в нейтральное положение. Педаль становится на место благодаря возвратной пружине, давление в гидросистеме падает.

Неисправности тормозной системы автомобиля

Есть несколько основных неполадок, которые могут произойти с тормозами:

- Износ тормозных колодок, дисков, их неисправность, деформация и т.д. Все мы знаем, что тормозные колодки и диски не вечные, но периодически забываем об их существовании. Зато они сами напоминают нам, когда начинают скрипеть, свистеть, скрежетать и издавать другие ненормальные звуки. Если диагностика показала, что колодки вышли из строя, нужно менять и их, и диски;

- Проблема с гидросистемой. Это может быть и утечка через поврежденные шланги, и воздушная пробка, и изношенные прокладки главного цилиндра. О таких неполадках говорит увеличенный ход педали тормоза.

Ремонт заключается в поиске протечки, устранении неисправности, замене изношенных деталей, прокачке системы;

Ремонт заключается в поиске протечки, устранении неисправности, замене изношенных деталей, прокачке системы; - Вышел из строя вакуумный усилитель. В этом случае при нажатии на педаль будет чувствоваться большее сопротивление, чем обычно. При осмотре нужно обратить внимание на состояние усилителя;

- Клин поршня ГТЦ. Когда такое случается, в гидросистеме создается постоянное давление, которое действует, в том числе, и на тормозные суппорта. То есть колёса будут тяжелыми, замедленными. Нужен демонтаж, проверка и ремонт главного тормозного цилиндра, после чего можно ездить дальше.

Заключение

Что сделать, чтобы никогда не знать, как ломается тормозная система автомобиля? Один из главных советов – своевременное и грамотное ее обслуживание. Тормозная жидкость нуждается в регулярной замене, тормозные колодки – тоже, диски и барабаны не вечные. Осмотр, профилактика и своевременная замена расходников помогут избежать огромного количества проблем и затрат.

Назначение тормозной системы

Переходим от изучения общего устройства тормозной системы автомобиля к современным тормозным системам

Т ормозная система предназначена для снижения скорости движения и полной остановки (экстренной) автомобиля, а также для удержания на месте неподвижно стоящего автомобиля.

П роцесс торможения движущегося автомобиля заключается в создании искусственного сопротивления этому движению. Обычно уменьшение скорости автомобиля вплоть до полной его остановки осуществляется путем создания тормозных сил в контакте колес с дорогой, направленных в сторону, противоположную движению. Тормозные силы необходимы и для удерживания автомобиля на месте.

Т ормозная сила создается путем торможения колеса специальным, обычно фрикционным, устройством — тормозным механизмом. Наиболее высокая эффективность торможения требуется в экстренных случаях. Именно на это должна быть рассчитана тормозная система, хотя они составляют не более 1—3% от общего числа использования тормозной системы.

Именно на это должна быть рассчитана тормозная система, хотя они составляют не более 1—3% от общего числа использования тормозной системы.

Р абочая тормозная система позволяет водителю снижать скорость движения автомобиля и останавливать его при обычном режиме эксплуатации.

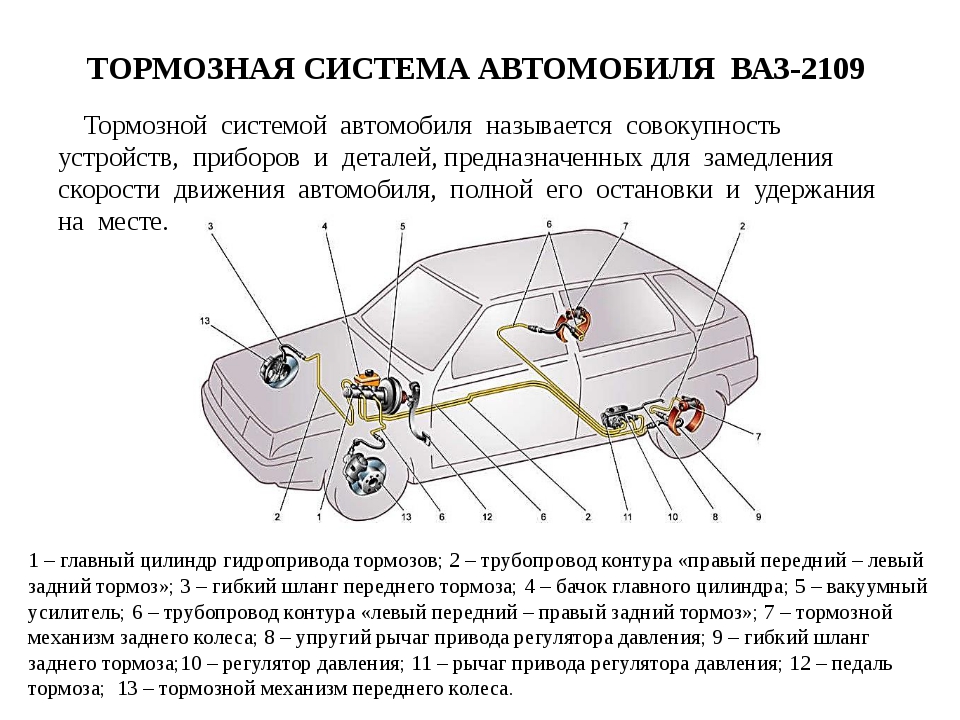

Схема рабочей тормозной системы автомобиля :1 — тормозной диск колеса;

2 — скоба тормозного механизма передних колес;

3 — передний тормозной контур;

4 — главный тормозной цилиндр;

5 — бачок с датчиком аварийного падения уровня тормозной жидкости;

6 — вакуумный усилитель;

7 — толкатель;

8 — педаль тормоза;

9 — выключатель света торможения;

10 — тормозные колодки задних колес;

11 — тормозной цилиндр задних колес;

12 — задний контур;

13 — кожух полуоси заднего моста;

14 — нагрузочная пружина;

15 — регулятор давления;

16 — задние тросы;

17 — уравнитель;

18 — передний (центральный) трос;

19 — рычаг стояночного тормоза;

20 — сигнализатор аварийного падения уровня тормозной жидкости;

21 — выключатель сигнализатора стояночного тормоза;

22 — тормозная колодка передних колес.

З апасная тормозная система позволяет водителю уменьшать скорость движения автомобиля и останавливать его при неисправности рабочей тормозной системы. С целью упрощения конструкции отдельная (автономная) запасная система практически не применяется. Обычно ее роль выполняют оставшиеся исправные части (контуры привода) рабочей тормозной системы или специальным образом спроектированная стояночная тормозная система. Часто на больших автомобилях для повышения надежности используют одновременно оба указанных технических решения.

С тояночная тормозная система позволяет удерживать автомобиль в неподвижном состоянии на наклонной поверхности и при отсутствии водителя.

В спомогательная тормозная система предназначена для длительного поддержания постоянной скорости, в основном на затяжных спусках. Используемые в остальных тормозных системах фрикционные тормозные механизмы при длительной работе перегреваются и резко снижают эффективность торможения. Поэтому на некоторых типах автомобилей (автобусы, грузовые автомобили большой грузоподъемности) для поддержания безопасной скорости на длительных спусках применяют вспомогательные механизмы, так называемые тормоза-замедлители.

Поэтому на некоторых типах автомобилей (автобусы, грузовые автомобили большой грузоподъемности) для поддержания безопасной скорости на длительных спусках применяют вспомогательные механизмы, так называемые тормоза-замедлители.

А втоматическая тормозная система — оборудование, автоматически затормаживающее прицеп при его случайном отделении от тягача.

Содержание:

1. П ривод тормозной системы

2. Т ормозная система и ее обслуживание

Работа тормозной системы непосредственно влияет на безопасность движения, поэтому обслуживание тормозной системы автомобиля залог правильной эксплуатации транспортного средства.

Ремонт систем и узлов автомобиля всегда сопровождается планированием ремонта, который зависит от различных факторов. Тем более если вы хотите, чтобы ваш ремонт был экономически целесообразен, нужно понимать, что разборка стоит денег, поэтому важно заменить все узлы и детали системы, ресурс которых на подходе. В данный момент мы рассматриваем тормозную систему, поэтому при замене тормозных колодок мы обращаем внимание на тормозные диски.

В данный момент мы рассматриваем тормозную систему, поэтому при замене тормозных колодок мы обращаем внимание на тормозные диски.

Обычно, износ тормозных дисков сопоставим по времени с износом двух пар колодок, это если говорить образно, учитывая, что эксплуатация автомобиля имела постоянный характер. Если характер движения меняется, в процессе эксплуатации появляются элементы интенсивной езды, может наступить преждевременный износ дисков.

Некоторые умудряются «убить» тормозные диски при спокойной езде. Для этого достаточно попасть в лужу после интенсивного торможения. В этом случае вода и влага попадет на чугунный диск, соответственно перепад температур сделает свое дело, на рабочих поверхностях диска со временем появятся элементы коробления, что в итоге будет передаваться на рулевое колесо и педаль тормоза.

Материалы изготовления тормозных дисковСамым распространенным материалом для изготовления тормозных дисков является чугун. У чугунных тормозных дисков есть свои недостатки: на чугун сильно влияют какие-либо перепады температур, что приводит к изменению внутренней структуры чугуна и характеристик материала (твердость).

У чугунных тормозных дисков есть свои недостатки: на чугун сильно влияют какие-либо перепады температур, что приводит к изменению внутренней структуры чугуна и характеристик материала (твердость).

На рынке есть альтернативные варианты, такие как тормозные диски из композитных или керамических материалов, но их стоимость существенно выше.

Как узнать, что надо менять тормозные диски?Во время замены тормозных колодок нужно внимательно осмотреть поверхность тормозного диска на наличие повреждений и трещин. Следует визуально и если требуется приборным методом измерить толщину тормозного диска, которая должна быть не меньше 50 % от номинала. Выход износа тормозного диска за допустимые параметры является показанием к их замене.

Чтобы узнать, нужно ли менять тормозные диски, следует обратить внимание на лишние вибрации на рулевом колесе и педали тормоза. Если при торможении возникает какая-либо вибрация, проведите эксперимент – отпустите педаль тормоза, если вибрация уйдет, меняйте тормозные диски. Есть некая альтернатива замене дисков (в определенных случаях) – протачивание тормозных дисков.

Есть некая альтернатива замене дисков (в определенных случаях) – протачивание тормозных дисков.

Если на поверхности тормозного диска образовалась выработка в виде местного коробления, альтернативой к замене тормозных дисков будет протачивание тормозных дисков. Протачивание тормозных дисков проводится при не сильном износе диска по толщине. Это объясняется тем, что слишком тонкий тормозной диск очень плохо переносит тепловую нагрузку, что может привести к полному его разрушению. Поэтому перед тем, как протачивать тормозные диски проводят замеры толщины диска, степени коррозии и величины биения тормозного диска.

Что лучше проточить или заменить тормозной дискКонечно стоимость проточки тормозных дисков ниже, чем стоимость замены тормозных дисков. Главное, чтобы толщина диска позволяла проводить операцию по расточке. При этом, чтобы избежать тормозного дисбаланса, следует протачивать оба тормозных диска и не забудьте заменить тормозные колодки. Старые тормозные колодки будут негативно влиять на проточенные тормозные диски.

Старые тормозные колодки будут негативно влиять на проточенные тормозные диски.

Проточка передних тормозных дисков с заменой колодок будет варьироваться от 30 до 50 долларов.

Стоимость оригинальных тормозных дисков от 60 до 120 долларов.Чтобы определится, что лучше покупать новые тормозные диски или проточить оригинальные тормозные диски, следует понимать, что заводские тормозные диски намного надежнее. Поэтому лучше искать оригинальные запчасти, а если финансы не позволяют, лучше проточить заводские тормозные диски.

Существует ряд фирм, специализирующихся на выпуске современных тормозных систем для спортивных автомобилей. В этой статье мы рассмотрим устройство современной тормозной системы автомобиля.

Тормозная система предназначена для снижения скорости автомобиля, здесь вы узнаете как устроена тормозная система и как работает тормозная система автомобиля.

Каким требованиям должна соответствовать современная тормозная система? Назначение тормозной системы.

Тормозная система служит для уменьшения скорости движения автомобиля, полной остановки автомобиля и удержания автомобиля на месте. Процесс торможения происходит за счет возникновения силы трения между колесами и дорогой.

Как работает тормозная система при нажатии на педаль тормоза?Стояночная тормозная система была создана для возможности удержания автомобиля в неподвижном состоянии при стоянке, иногда выполняет функции запасной тормозной системы, затормаживая автомобиль в случае отказа рабочей тормозной системы.

При нажатии на педаль тормоза на тормозной цилиндр передается усилие, в поршне главного тормозного цилиндра создается давление, которое передается в систему, и передает его через трубопроводы к рабочим цилиндрам на колесах, которые прижимают колодки к тормозным дискам. Чем сильнее нажимаешь на педаль тормоза, тем больше создается давление в системе, что в итоге приводит к появлению тормозных сил в точке контакта резины с дорогой. Чем сильнее вы нажмете на педаль тормоза, тем быстрее и качественнее затормозит автомобиль.

Чем сильнее вы нажмете на педаль тормоза, тем быстрее и качественнее затормозит автомобиль.

Завершение торможения сопровождается перемещение педали тормоза в исходное положение, что обеспечивается возвратной пружиной. Поршень главного тормозной цилиндра движется в начальное положение, и тормозная жидкость возвращается в главный тормозной цилиндр, при этом разжимаются тормозные колодки.

Тормозная система приводится в действие с помощью тормозного привода.

Привод современной тормозной системы различается по способу воздействия :- Механический привод тормозов ( представляет собой систему тросов и рычагов, которые посредством механического соединения воздействуют на тормозные механизмы для осуществления процесса торможения) ;

- Гидравлический привод тормозов ( представляет собой систему, работа которой основана на гидравлическом взаимодействии деталей тормозной системы). Устройство гидравлического привода тормозов включает следующие детали: педали тормоза, усилитель тормозного усилия, главный тормозной цилиндр, соединительные гидравлические шланги, и тормозные механизмы.

Гидравлический привод тормозной системы получил широкое распространение в современном автомобиле строении благодаря возможности системной работы с электронными системами торможения, такими как :

Гидравлический привод тормозной системы получил широкое распространение в современном автомобиле строении благодаря возможности системной работы с электронными системами торможения, такими как :

— Система распределения тормозных усилий ;

— Электронная система блокировки дифференциала.

Принцип работы гидравлического привода тормозов основан напередаче тормозной жидкостик тормозным механизмам через шланги тормозной системы. Работа гидравлического привода тормозов начинается после нажатия педали тормоза, после чего вступает в работу главный тормозной цилиндр ( основной элемент тормозной системы, который служит для преобразования механической работы (нажатие на педаль тормоза), в гидравлическую) . Создается давление тормозной жидкости в системе, вследствие которого осуществляется работа тормозных механизмов, тормозной поршень разжимает колодки, и прижимает их к тормозным дискам, за счет чего происходит трение между ними и автомобиль начинает уменьшать скорость.

3 . Электрический привод тормозов (основан на использовании источника электрической энергии). Преимущества электрического привода тормозов в простоте конструкции и в удобстве эксплуатации. К основным недостаткам электрического привода тормозов можно отнести потребность в мощном источнике электрической энергии, из-за чего электрический привод тормозов не пользуется популярностью сегодня ;

4. Пневматический привод тормозов ( для процесса торможения автомобиля использует сжатый воздух).

5. Комбинированный привод тормозов (основан на сочетании пневматического и гидравлического приводов) .

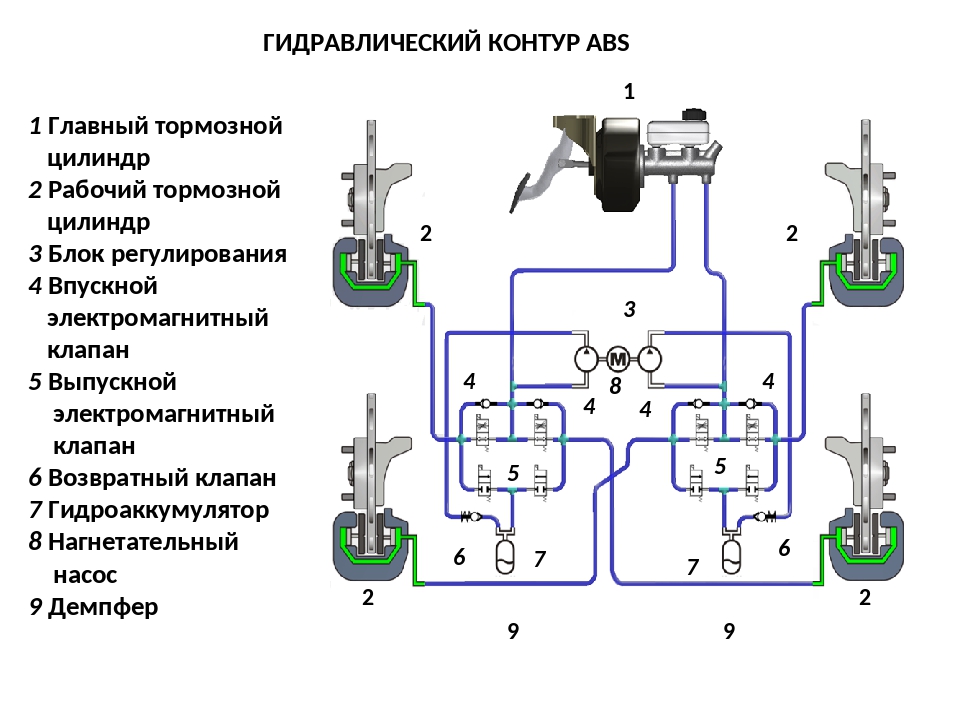

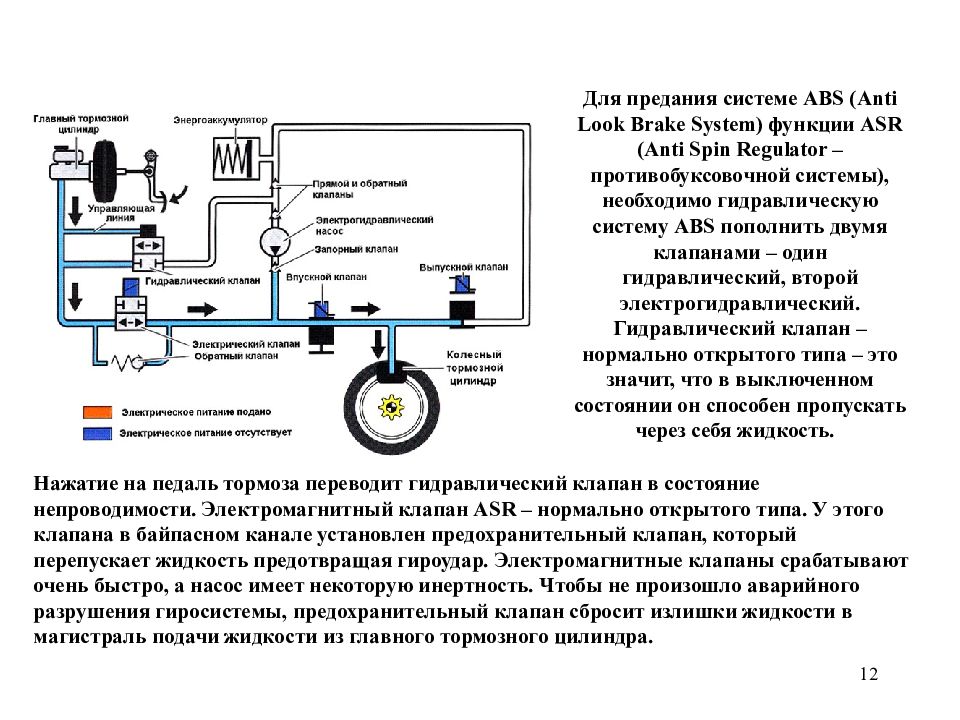

АБС это система, которая существенно повышает безопасность движения автомобиля на дорогах.

На сегодняшний день устройство современного автомобиля обязательно включает антиблокировочную систему. Работа системы АБС помогает водителю избегать неприятных аварийных ситуаций на дороге. Эта система незаменима для начинающих водителей.

Эта система незаменима для начинающих водителей.

Основная цель АБС — во время экстренного торможения сохранить управляемость автомобиля.

В каких случаях вступает в работу система АБС?АБС вступает в работу в случае блокировки колес, ведь у блокируемых колес сцепление с дорогой намного ниже, чем у колеса, котящегося по дороге. В этом случае у блокируемого колеса управление и тормозные силы не контролируемые. АБС выполняет функцию контроля работы колеса. АБС регулирует сцепление шин с покрытием за счет передачи тормозных усилий таким образом, чтобы степень проскальзывания колес с дорогой составляла от 15 до 20%.

Устройство системы АБС и работа системы АБС1) Главный тормозной цилиндр;

2) Модуль АБС

3) Выпускной электромагнитный клапан

4) Тормозной суппорт

5) Впускной электромагнитный клапан

6) Аккумулятор давления

7) Электродвигатель насоса

8) Насос

9) Амортизационная камера

Работа системы АБС заключается в следующем:1) Во время обычного торможения клапаны системы АБС не задействованы и необходимое усилие торможение контролирует водитель с помощью педали тормоза;

2) Во время торможения с проскальзыванием с возможностью блокировки включается система АБС.

Современные системы АБС имеют возможность регулировать усилия торможения отдельно для каждого колеса. При приближенности колеса к блокировке система АБС начинает удерживать давление. Клапаны начинают отсекать суппорт колеса от главного тормозного цилиндра – что обеспечивает постоянное независимое давление на рабочие поршни независимо от усилия нажатия на педаль.

Если проскальзывание колеса становится более 20%, происходит спад давления, которое регулирует насос, сбрасывая тормозную жидкость из суппорта в главный цилиндр.

Если проскальзывание колеса становится ниже 20%, система АБС повышает давление при помощи открытия клапанов.

Современная система АБС чередует режимы работы, обеспечивая надежную работу.

Дополнительные сигналы торможения способствуют улучшению предупреждения других водителей о торможении вашего автомобиля в целях повышения безопасности движения транспортных средств. Правила дорожного движения предусматривают установку на легковом автомобиле дополнительных сигналов торможения красного цвета. А места их расположения регулируются не ниже 1150 мм и не выше 1400 мм над поверхностью дороги. А это говорит о том, что дополнительно установить сигналы торможения можно в салоне автомобиля. На рисунке показано правильное расположение дополнительных сигналов торможения.

Правила дорожного движения предусматривают установку на легковом автомобиле дополнительных сигналов торможения красного цвета. А места их расположения регулируются не ниже 1150 мм и не выше 1400 мм над поверхностью дороги. А это говорит о том, что дополнительно установить сигналы торможения можно в салоне автомобиля. На рисунке показано правильное расположение дополнительных сигналов торможения.

Запрещается

устанавливать дополнительные сигналы торможения на грязи защитниках задних колес, так как при таком расположении водители грузовых автомобилей их не видят, а это противоречит правилам дорожного движения.В соответствии с техническими условиями, эти тормозные жидкости обеспечивают устойчивую и надежную работу тормозных систем. Технические требования к тормозным жидкостям определяются нормативными документами (стандарты SAE J 1703, FMVSS 116, ISO 4925). Эксплуатационные характеристики тормозных жидкостей содержатся в Федеральных требованиях безопасности автомобильного транспорта в США (FMVSS 116), а также в других национальных нормативных документах. Основные свойства тормозных жидкостей, соответствующие требованиям министерства транспорта США (DOT).

Технические требования к тормозным жидкостям определяются нормативными документами (стандарты SAE J 1703, FMVSS 116, ISO 4925). Эксплуатационные характеристики тормозных жидкостей содержатся в Федеральных требованиях безопасности автомобильного транспорта в США (FMVSS 116), а также в других национальных нормативных документах. Основные свойства тормозных жидкостей, соответствующие требованиям министерства транспорта США (DOT).

Установившаяся температура кипения

Определяет величину сопротивления тормозной жидкости тепловым нагрузкам. Теплота, образующаяся при работе тормозных гидроцилиндров колес (наибольшая температура во всей тормозной системе) является критическим параметром безопасной работы тормозной системы. При температуре, превышающей точку кипения, происходят интенсивное образование воздушных пузырьков испаряющейся тормозной жидкости, что может привести к отказам в работе тормозной системы.

Влажностная точка кипения. Этот параметр характеризует установившуюся температуру кипения тормозной жидкости в зависимости от абсорбируемой влаги (приблизительно 3,5%). Вследствие попадания в тормозную жидкость воды точка кипения снижается. Абсорбция влаги происходит, в основном, за счет диффузии воды через гибкие трубопроводы тормозной системы. Вследствие этого гибкие соединительные трубопроводы заменяются через 1 -2 года. На рис. (см. с. 254) показана зависимость снижения точки кипения двух типов тормозной жидкости от абсорбируемой в ней воды.

Вязкость. Чтобы обеспечить надежную работу тормозной системы в диапазоне температур от -40 до + 100 е С, вязкость тормозной жидкости должна оставаться по возможности постоянной с минимальной зависимостью от температуры. Поддержание минимально возможной величины вязкости при очень низких температурах особенно актуально при использовании анти блокировочной системы тормозов (ABS), системы регулирования тягового усилия на колесах (TCS) и системы электронного управления устойчивостью движения (ESP).

Сжимаемость. Тормозная жидкость должна в процессе эксплуатации сохранять низкий уровень сжимаемости и иметь минимальную чувствительность к колебаниям температуры.

Защита от коррозии. Стандарт FMVSS 116 регламентирует требования к тормозной жидкости по защите от коррозии: она не должна оказывать коррозирующего воздействия на металлические детали тормозной системы. Защитные антикоррозийные свойства обеспечиваются внесением в тормозную жидкость специальных присадок.

Набухание эластомеров. Допускаемая величина набухания эластомеров под воздействием тормозной жидкости не должна превышать 10%. При большей величине набухания прочностные свойства эластомеров существенно снижаются, уже незначительное загрязнение минеральным маслом, растворителя) тормозной жидкости на гликолей основе может привести к разрушению резиновых изделий (таких, как уплотнения) и выходу из строя всей тормозной системы.

Химический состав тормозной жидкости, как подобрать тормозную жидкость по химическому составу?Гликоли. Большинство тормозных жидкостей основано на различных соединениях гликолей (двухатомных спиртов). Хотя эти соединения используются для получения тормозных жидкостей, удовлетворяющих требования стандарта DOT 3. их превышенные гигроскопические свойств являются причиной относительно встрой абсорбции влаги, сопровождающейся снижением температуры кипения тормозной жидкости. При условии, если свободные гидроксилы частично связаны сложными эфирами с борной кислотой. >разуется высококачественная тормозная жидкость DOT 4 (или «DOT 4+», Super DOT 4»), которая, при взаимодействии с влагой, полностью ее нейтрализует. Поскольку снижение температуры кипения тормозной жидкости DOT 4 за время ее эксплуатации происходит значительно медленнее по сравнению с жидкостью DOT 3, срок службы увеличивается.

Большинство тормозных жидкостей основано на различных соединениях гликолей (двухатомных спиртов). Хотя эти соединения используются для получения тормозных жидкостей, удовлетворяющих требования стандарта DOT 3. их превышенные гигроскопические свойств являются причиной относительно встрой абсорбции влаги, сопровождающейся снижением температуры кипения тормозной жидкости. При условии, если свободные гидроксилы частично связаны сложными эфирами с борной кислотой. >разуется высококачественная тормозная жидкость DOT 4 (или «DOT 4+», Super DOT 4»), которая, при взаимодействии с влагой, полностью ее нейтрализует. Поскольку снижение температуры кипения тормозной жидкости DOT 4 за время ее эксплуатации происходит значительно медленнее по сравнению с жидкостью DOT 3, срок службы увеличивается.

Жидкости на основе минеральных масел (ISO 7308). Преимуществом тормозных жидкостей созданных на основе минеральных масел. является отсутствие у них гигроскопичности, поэтому температура кипения (при отсутствии абсорбции влаги не снижается. Минеральные и синтетические масла для тормозных жидкостей отбираются с особой тщательностью. Для обеспечения как можно меньшей зависимости вязкости от температуры в тормозную жидкость добавляются специальные присадки.

является отсутствие у них гигроскопичности, поэтому температура кипения (при отсутствии абсорбции влаги не снижается. Минеральные и синтетические масла для тормозных жидкостей отбираются с особой тщательностью. Для обеспечения как можно меньшей зависимости вязкости от температуры в тормозную жидкость добавляются специальные присадки.

Нефтяная промышленность, помимо топлив, также поставляет для тормозных жидкостей различные присадки, улучшающие их свойства. Следует отметить, что не рекомендуется в тормозные системы, в которых в качестве тормозной жидкости применяются гликоли добавлять тормозные жидкости, созданные на основе минеральных масел (или наоборот), чтобы не допустить набухания эластомеров.

Силиконовые жидкости (SAE J 1705). Поскольку силиконовые жидкости, также как и минеральные масла, не абсорбируют влагу, они в ряде случаев успешно применяются в качестве тормозной жидкости. Недостатками силиконовых жидкостей являются существенно более высокая сжимаемость и худшие смазывающие свойства, что ограничивает их применение в качестве рабочей жидкости во многих гидравлических системах,

Рабочая тормозная система автомобиля.

Рабочая тормозная система автомобиля

Рабочая тормозная система является наиболее важной основной частью тормозной системы автомобиля, поскольку в процессе эксплуатации она используется наиболее интенсивно. Основными элементами рабочей тормозной системы являются: источник энергии, тормозной привод (с усилителем или без него) и тормозные механизмы.

Источником энергии называется совокупность устройств, благодаря которым тормозная система способна выполнять работу в соответствии с функциональным назначением. Источник энергии может быть общим для всех или нескольких тормозных систем автотранспортного средства.

В автомобилях с механическим и гидравлическим тормозным приводом источником энергии выступает мускульная сила человека (водителя). При этом для уменьшения усилий, прилагаемых водителем к органам управления тормозами, в конструкции тормозной системы нередко применяют усилитель привода вакуумного или пневматического типа.

В пневматических тормозных системах для обеспечения работы тормозных механизмов используется энергия сжатого воздуха. Мускульная сила водителя в этом случае не является источником энергии, приводящим механизмы тормозов в действие, поскольку выполняет лишь функции регулятора.

Мускульная сила водителя в этом случае не является источником энергии, приводящим механизмы тормозов в действие, поскольку выполняет лишь функции регулятора.

Несмотря на то, что в пневмоприводах источником энергии является сжатый воздух, к источнику энергии в таких приводах относят приборы и механизмы для его получения и передачи: компрессор, регулятор давления, системы очистки и фильтрации воздуха, влагомаслоотделители, предохранители от замерзания, трубопроводы, шланги, клапаны и другие устройства.

Рабочая тормозная система должна обеспечивать уменьшение скорости и остановку транспортного средства независимо от его начальной скорости, величины уклона дороги и прочих дорожных и природно-климатических условий эксплуатации. Она должна плавно действовать на все колеса и рационально распределять тормозные моменты по колесам.

Водитель должен иметь возможность управлять рабочей тормозной системой, не отрывая обеих рук от рулевого колеса. Привод рабочей тормозной системы должен иметь не менее двух контуров. Каждый контур должен при отказе остальных контуров обеспечивать торможение всей рабочей системы с устанавливаемой нормативами эффективностью. В том случае, когда контуры привода должны выполнять функции запасной тормозной системы, каждый из них должен обеспечивать необходимую эффективность торможения, которая тоже регламентируется нормативными документами (стандартами).

Каждый контур должен при отказе остальных контуров обеспечивать торможение всей рабочей системы с устанавливаемой нормативами эффективностью. В том случае, когда контуры привода должны выполнять функции запасной тормозной системы, каждый из них должен обеспечивать необходимую эффективность торможения, которая тоже регламентируется нормативными документами (стандартами).

В целях безопасности движения каждый контур рабочей тормозной системы с пневматическим приводом должен иметь автономный ресивер. При этом повреждение одного из контуров не должно влиять на пополнение исправных контуров сжатым воздухом.

Рабочая тормозная система должна действовать с заданной эффективностью при первом воздействии на управляющий орган (тормозную педаль, рычаг и т. п.).

Критериями эффективности тормозной системы в соответствии с ГОСТ Р 41.13-99, ГОСТ Р 41.13-99 и ГОСТ Р 41.13-2007 являются величина тормозного пути, величина установившегося замедления и время срабатывания.

Для транспортных средств, находящихся в эксплуатации, критерии оценки эффективности рабочей тормозной системы устанавливает ГОСТ Р 51709-2001. При этом для полностью груженого автомобиля нормируется только величина тормозного пути, а для снаряженного автомобиля – величина тормозного пути и установившегося замедления.

При этом для полностью груженого автомобиля нормируется только величина тормозного пути, а для снаряженного автомобиля – величина тормозного пути и установившегося замедления.

Перечисленные стандарты для каждой категории транспортных средств устанавливает свои численные значения нормируемых показателей, а также задает величины начальной скорости торможения и усилия на педаль тормозной системы.

***

Классификация тормозных приводов

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

МЕТОДИЧЕСКАЯ РАЗРАБОТКА ОТЧЕТЫ ПО ЛАБОРАТОРНЫМ РАБОТАМ — 9 Октября 2012 — Публикации педагогов

МИНИСТЕРСТВО ПРОСВЕЩЕНИЯ РЕСПУБЛИКИ МОЛДОВАКОЛЛЕДЖ ТРАНСПОРТА, КИШИНЭУ

МЕТОДИЧЕСКАЯ РАЗРАБОТКА

ОТЧЕТЫ ПО ЛАБОРАТОРНЫМ РАБОТАМ

по предмету «Устройство автомобиля»

Специальность: 2051

Специализация: 2051. 01; 2051.02; 2051.04

01; 2051.02; 2051.04

Разработал: Рассмотрено и добрено

О. В. Кучерявый на заседании кафедры

спец. дисциплин Автомо-

бильного отделения

Протокол №__________

от «__»__________2010

Зав. кафедры: /В. Карп/

КИШИНЭУ 2010

Лабораторная работа №17

Тема: РУЛЕВОЕ УПРАВЛЕНИЕ

ЦЕЛЬ РАБОТЫ:

1.Изучить назначение, устройство и принцип работы рулевого управления автомобилеи: ГАЗ-3109, ГАЗ-3707, ЗИЛ-4314, МАЗ-5335, КамАЗ-5320.

2.Изучить типы, устройство и принцип действия рулевых механизмов и их приводов.

ЗАДАНИЕ ЛАБОРАТОРНОЙ РАБОТЫ:

1. Изучить назначение, и основные части рулевого управления, схему поворота.

2. Изучить назначение, устройство и типы рулевых механизмов.

З. Изучить назначение, устройство и типы рулевых приводов.

4. Изучить назначение, устройство и типы изучаемых автомобилей.

КОНТРОЛЬНЫЕ ВОПРОСЫ:

1. Из каких основных углов состоит рулевое управление?

2. Что называют рулевым механизмом и рулевым приводом?

3. Как обеспечивается поворот управляемых колес на разные углы?

Как обеспечивается поворот управляемых колес на разные углы?

4. Каковы особенности рулевых механизмов автомобилей ГАЗ-3707, ЗИЛ-4314, МАЗ-5335, КамАЗ-5320?

5. Назначения и типы рулевых трапеций?

6. Какие основные детали имеет рулевой привод?

7. С какой целью применяют рулевые усилители?

8. Какого типа гидроусилители применяют на изучаемых автомобилях?

БИБЛИОГРАФИЯ:

l. Typ Е. Я. «Устройство автомобиля».

2. Михаиловский Е. В. «Устройство автомобиля».

3. Роговцев «Устройство и эксплуатация автотранспортных средств».

4. Краткий справочник автомобилиста «НИИАТ».

Ответ на контрольный вопрос № ____

____________________________________________

Пояснение рисунков:

Параметрыры ГАЗ-3109 ГАЗ-3707 ЗИЛ-4314 МАЗ-5335 КамАЗ-5320

1. Тип

рулевого

механизма.

2. Тип

рулевой

трапеции.

З. Люфт

рулевого

колеса.

4. Усилие на

рулевом

колесе.

5.Тип и

расположение

усилителя.

Лабораторная работа №18

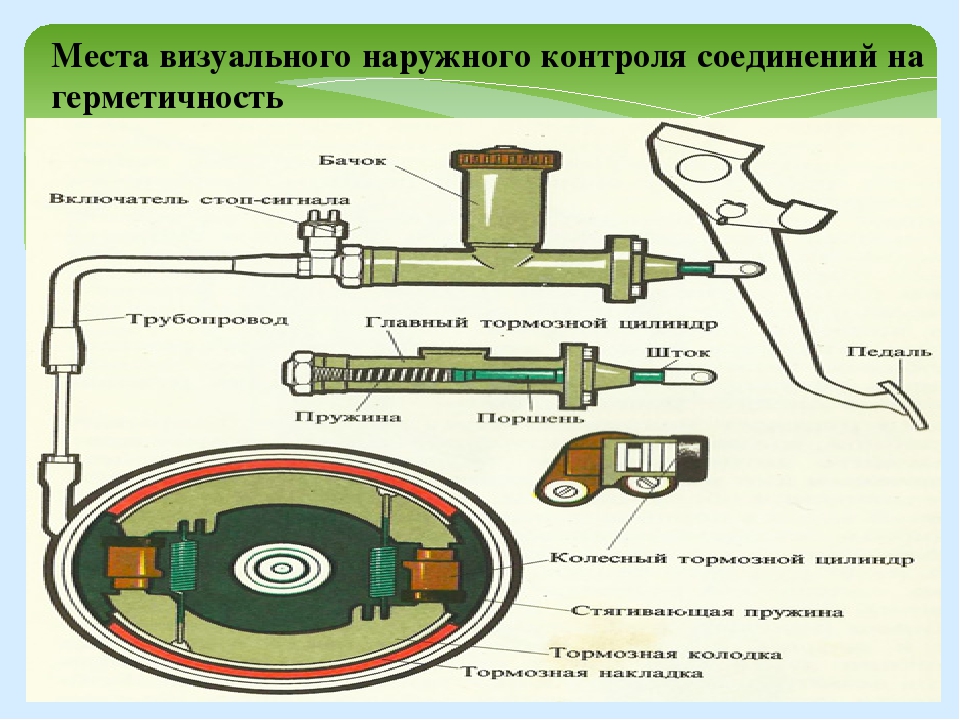

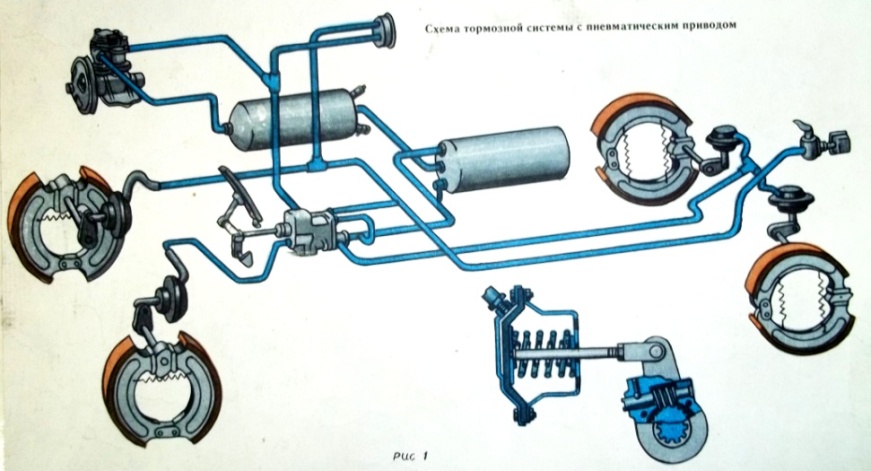

Тема: ТОРМОЗНАЯ СИСТЕМА

ЦЕЛЬ РАБОТЫ:

1. Освоить назначение, устройство и принцип действия тормозных систем изучаемых автомобилей.

2. Изучить устройство, преимущества и недостатки механических, гидравлических и пневматических тормозных приводов.

ЗАДАНИЕ ЛАБОРАТОРНОЙ РАБОТЫ:

1. Изучить назначение, общее устройство и типы тормозных систем.

2. Изучить назначение, устройство и принцип действия барабанного тормозного механизма.

З. Изучить назначение, устройство и принцип действия тормозного механизма.

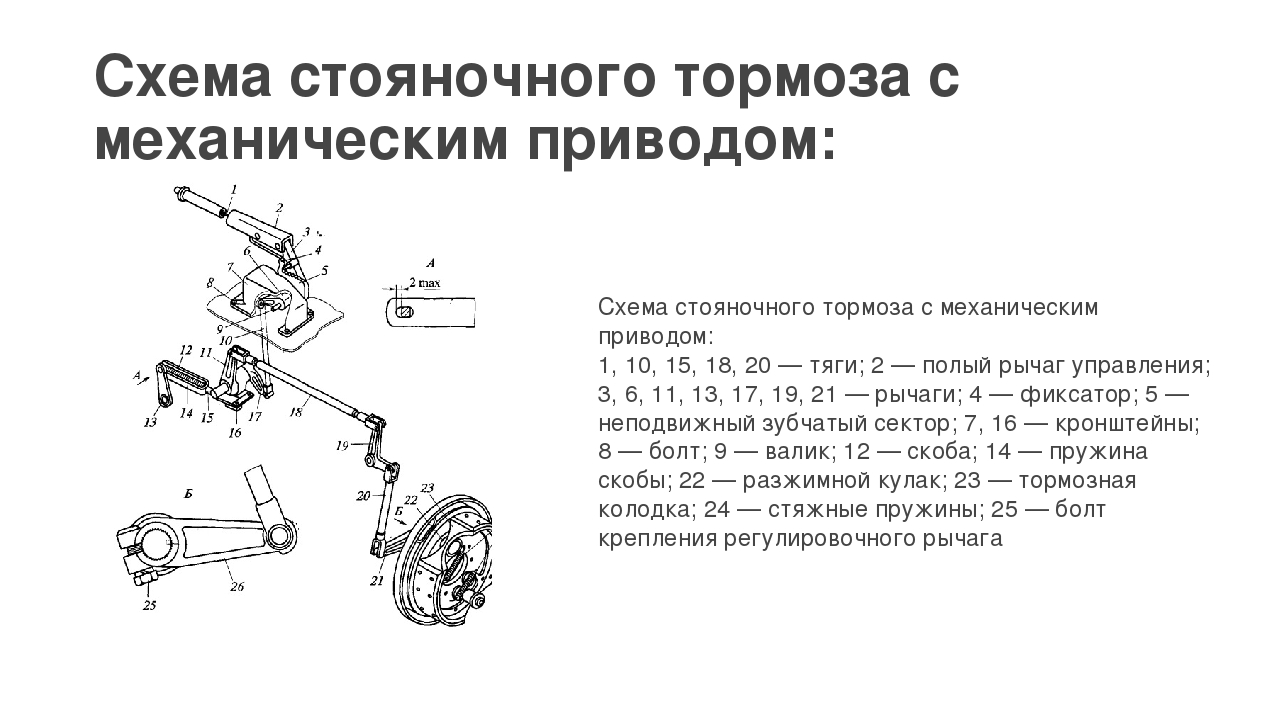

4. Изучить назначение, устройство стояночной тормозной системы.

5. Изучить назначение, устройство и принцип действия, одно- ,двух- и многоконтурных тормозных приводов.

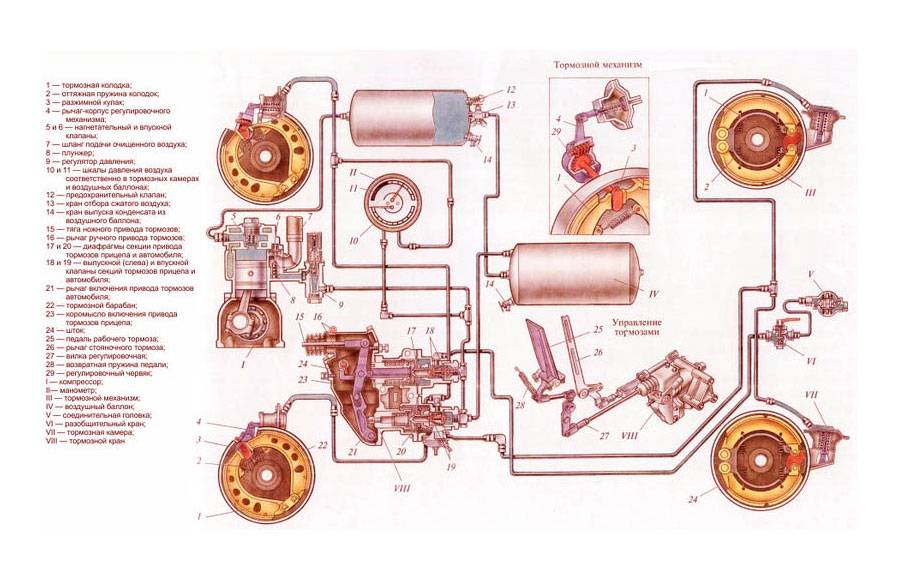

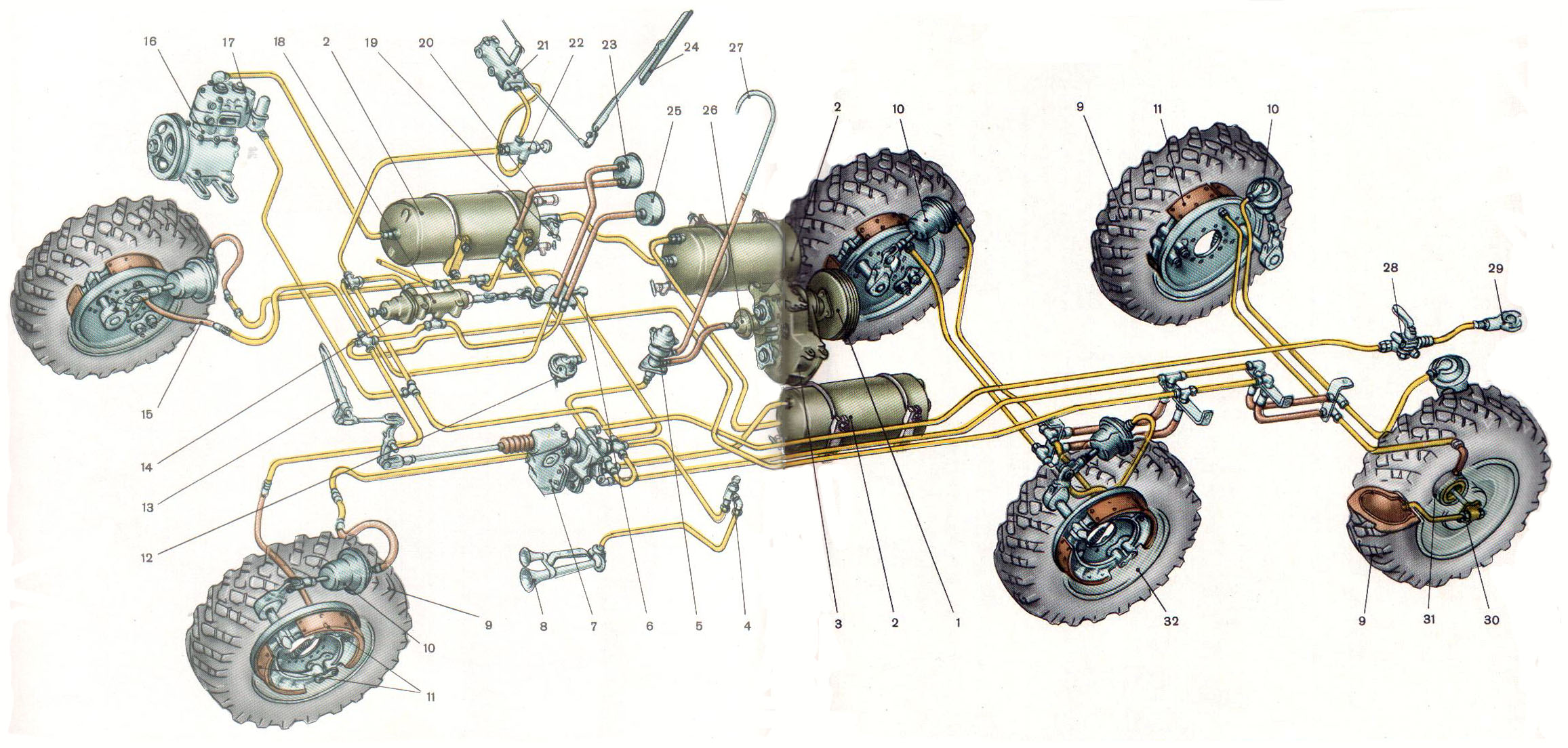

6. Изучить приборы тормозного пневмопривода автомобиля КамАЗ-5320.

7. Изучить приборы тормозного пневмопривода принцип действия и расположения их на тягаче.

8. Изучить работу тормозных усилителей.

КОНТРОЛЬНЫЕ ВОПРОСЫ:

1. Назначение и общее устройство тормозных систем?

Назначение и общее устройство тормозных систем?

2. Какие тормозные системы считаются обязательными и дополнительными?

3. Требования к тормозным системам?

4. Каково принципиальное отличие барабанных и дисковых тормозных механизмов?

5. Какие типы колодок барабанного тормозного механизма применяются на автомобилях?

6. Какими способами осуществляются раздвижение тормозных колодок на автомобилях?

7. Какие типы стояночных колодок применяются на автомобилях?

8. Какие типы тормозных приводов применяются на автомобилях?

9. Какие преимущества имеет многоконтурный тормозной привод по сравнению с одноконтурным?

10. Какие тормозные системы входят в многоконтурный тормозной привод?

11. Как обеспечивается неравномерность рабочих отдельных контуров тормозной системы?

БИБЛИОГРАФИЯ:

l. Typ Е. Я. «Устройство автомобиля».

2. Михайловский Е. В. «Устройство автомобиля».

3. Роговцев «Устройство и эксплуатация автотранспортных средств».

4. Краткий справочник автомобилиста «НИИАТ».

Краткий справочник автомобилиста «НИИАТ».

Ответ на вопрос № ______

__________________________________________

Пояснение рисунков:

______________________________________

_________________________________________

________________________________________

_________________________________________

2. Тип тормозного привода.

3. Стояночная

тормозная

система.

4. Вспомогательная

тормозная

система.

5. Тормозная

система

принцепа.

6. Число контуров

7. Тормозной путь, м.

Методическая разработка Тормозные механизмы и тормозные приводы автомобилей

Методическая разработка

по МДК. 01.01 Устройство автомобилей

01.01 Устройство автомобилей

на тему

«Тормозные механизмы и тормозные приводы»

2020

ВИД ЗАНЯТИЯ: Урок

МЕТОДЫ: устное изложение, показ-демонстрация.

УЧЕБНЫЕ И ВОСПИТАТЕЛЬНЫЕ ЦЕЛИ:

Изучить назначение

тормозной системы, ее общее устройство, назначение и устройство тормозного

механизма, типы тормозных приводов и их общее устройство.

Воспитывать у обучающихся чувство ответственности за исправное состояние автомобильной техники.

Развивать интерес к изучению автомобильной техники, память, целеустремленность.

ВРЕМЯ: 2 часа

МЕСТО: Класс устройства автомобиля

УЧЕБНО-МАТЕРИАЛЬНОЕ ОБЕСПЕЧЕНИЕ:

1. Наглядные пособия: плакаты «Тормозная система автомобиля ЗиЛ-131», «Тормозной механизм автомобиля КамАЗ-4310».

2. Материальная часть: Тормозной механизм автомобиля ЗиЛ-131, Ручной тормоз автомобиля ЗиЛ-131.

РАСПРЕДЕЛЕНИЕ ВРЕМЕНИ ЗАНЯТИЯ:

I. Вступительная часть………………………………………………. — 10 мин

II. Основная часть…………………………………………………… — 75 мин

III. Заключительная часть…………………………………………… — 5 мин

УЧЕБНЫЕ ВОПРОСЫ:

1. Назначение тормозной системы и общее устройство.

Принципиальная схема тормозной системы…………………………………………………. .….…..- 20 мин

.….…..- 20 мин

2. Назначение, устройство и работа тормозного механизма……….…..…- 20 мин

3. Назначение, типы тормозных приводов их общее устройство и принцип действия……………………………………………………………………….- 15 мин

4. Устройство и работа тормозной системы с гидравлическим приводом- 20 мин

ХОД ЗАНЯТИЯ

ВСТУПИТЕЛЬНАЯ ЧАСТЬ

— принять рапорт дежурного по группе;

— проверить наличие обучающихся и их готовность к занятию;

— ответить на вопросы, которые возникли при подготовке к занятию на самостоятельной работе;

— Провести опрос по ранее изученному материалу:

Опрос рекомендуется провести устно, задавая вопросы и вызывая одного-двух обучающихся для ответа, или с использованием подготовленных карточек.

Методические рекомендации:

При подготовке к занятию изучить учебные вопросы, содержание методической разработки, ознакомиться с

методическими рекомендациями. По завершению личной теоретической подготовки

составить и утвердить план проведения занятия.

По завершению личной теоретической подготовки

составить и утвердить план проведения занятия.

Накануне занятия подготовить к показу электронный демонстрационный материал, приобрести навыки его использования с компьютером и проектором или подготовить ассистента, который будет управлять компьютером.

При изложении учебного материала использовать слайды, приводить примеры из практической деятельности и жизни. Для активизации обучающихся задавать вопросы, направленные на воспоминание ранее изученного материала, самостоятельное уяснение устройства тормозных механизмов и тормозных приводов.

–

при рассмотрении

первого вопроса целесообразно использовать плакаты или слайды, демонстрируя при

этом принципиальную схему тормозной системы. Особое внимание обратить на место установки деталей.

Для активизации, попросить их самостоятельно дать состав и назначение тормозной системы. Уделить внимание особенностям

компоновки тормозной

системы автомобиля,

используя макеты деталей находящихся в классе.

– при рассмотрении второго вопроса необходимо обратить внимание обучающихся на принцип работы тормозной системы.

– при рассмотрении третьего вопроса необходимо обратить внимание на то, что на современных автомобилях устанавливаются и работают тормозные механизмы как с пневматическим, так и с гидравлическим приводами.

– при рассмотрении четвёртого вопроса необходимо обратить внимание на принцип работы тормозной системы с гидравлическим приводом

Подводя итоги по каждому учебному вопросу необходимо выделить главное, подчеркнув необходимость изучения данного вопроса, напомнив о необходимости своевременного и качественного технического обслуживания.

В заключении представить перспективные направления развития и конструирования автомобильной техники, подвести итоги занятия, сделать вывод о достижении учебных целей, дать задание на самостоятельную работу.

ОСНОВНАЯ ЧАСТЬ

1. Назначение тормозной системы и общее устройство.

Назначение тормозной системы и общее устройство.

Принципиальная схема тормозной системы.

Современные автомобили оборудуются рабочей, запасной, стояночной и вспомогательной автономными тормозными системами.

Рабочая тормозная система служит для снижения скорости автомобиля с желаемой интенсивностью вплоть до полной остановки вне зависимости от его скорости, нагрузки и величины уклонов дорог, для которых он предназначен.

Запасная тормозная система предназначена для плавного снижения скорости движения или остановки автомобиля в случае полного или частичного выхода из строя рабочей тормозной системы.

Эффективность рабочей и запасной

тормозных систем автомобилей с полной массой свыше 12 т оценивается величиной

тормозного пути или установившегося замедления при начальной скорости

торможения 40 км/ч на прямом и горизонтальном участке сухой дороги с твердым

покрытием, обеспечивающим хорошее сцепление колес с дорогой.

Стояночная тормозная система служит для удержания неподвижного автомобиля на горизонтальном участке пути или уклоне даже при отсутствии водителя.

Эффективность стояночной тормозной системы должна обеспечивать удержание автомобиля на уклоне такой крутизны, который он сможет преодолеть на низшей передаче.

Вспомогательная тормозная система предназначена для поддержания постоянной скорости автомобиля при движении его на затяжных спусках горных дорог и регулирования ее самостоятельно или одновременно с рабочей тормозной системой с целью разгрузки тормозных механизмов последней.

Эффективность вспомогательной тормозной системы должна обеспечивать без применения иных тормозных систем спуск автомобиля со скоростью 30 км/ч по уклону 7 % протяженностью 6 км.

Каждая тормозная система состоит из тормозных механизмов (тормозов) и тормозного привода.

Приводы от педали тормоза к

тормозным механизмам бывают двух типов: гидравлический и пневматический. Механический привод применяют только для стояночных тормозов. Гидравлический привод

отличается простотой конструкции и высокой надежностью. Однако для остановки

автомобиля с гидравлическим приводом тормозов водитель должен приложить большое

усилие, поэтому гидравлический привод применяют на легковых автомобилях или на

грузовых автомобилях и автобусах, полная масса которых не превышает 5-6 тонн.

На грузовых автомобилях и автобусах с полной массой более 8 т. устанавливают

пневматический привод тормозов, который сложнее и дороже гидравлического, но

лишен указанного недостатка. На некоторых моделях автомобилей применяют

разновидность пневматического привода – пневмогидравлический привод.

Механический привод применяют только для стояночных тормозов. Гидравлический привод

отличается простотой конструкции и высокой надежностью. Однако для остановки

автомобиля с гидравлическим приводом тормозов водитель должен приложить большое

усилие, поэтому гидравлический привод применяют на легковых автомобилях или на

грузовых автомобилях и автобусах, полная масса которых не превышает 5-6 тонн.

На грузовых автомобилях и автобусах с полной массой более 8 т. устанавливают

пневматический привод тормозов, который сложнее и дороже гидравлического, но

лишен указанного недостатка. На некоторых моделях автомобилей применяют

разновидность пневматического привода – пневмогидравлический привод.

Вывод. Ввиду того, что современные автомобили оборудуются несколькими автономными тормозными системами это обеспечивает дополнительную гарантию исключения вероятности попадания в ДТП ввиду отказа тормозов.

Ответить на

вопросы, привести примеры.

2.Назначение, устройство и работа тормозного механизма.

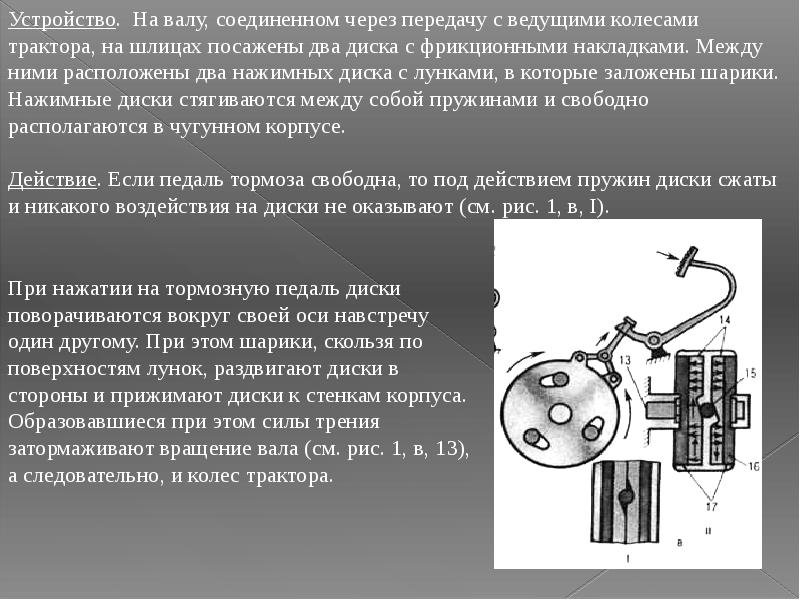

Тормозные механизмы служат для создания искусственного сопротивления вращению колес автомобиля. Эффективность торможения зависит от конструкции тормозов. Наибольшее распространение на автомобилях получили барабанные тормозные механизмы с внутренним расположением колодок.

Перспективным типом являются дисковые тормоза, которые имеют преимущество перед барабанными из-за быстрой отдачи тепла, работоспособности при больших скоростях и стабильности торможения.

Барабанный тормозной механизм (рис.

1, а) с механическим приводом состоит из двух колодок 7 с фрикционными

накладками. Колодки надеты на оси 8, закрепленные на неподвижном

тормозном диске 9. Между собой они стягиваются пружиной 5. Все детали

тормоза расположены внутри тормозного барабана 6, прикрепленного к ступице

колеса или полуоси. Между колодками находится разжимное устройство — кулак 4 и рычаг 3, закрепленные на одном валике Рычаг через тягу 2 связан с педалью 1 тормоза.

Между колодками находится разжимное устройство — кулак 4 и рычаг 3, закрепленные на одном валике Рычаг через тягу 2 связан с педалью 1 тормоза.

При нажатии на тормозную педаль 1 (рис. 1, б) тяга 2 перемещается влево, рычаг 3 поворачивает кулак 4 (см. рис. 1, а), который разводит колодки 7, прижимая их к вращающемуся тормозному барабану 6. За счет сил трения, возникающих между накладками колодок 7 и барабаном 6, скорость вращения барабана, а следовательно, и колеса уменьшается. При отпускании педали 1 тормоза пружина педали возвращает ее в исходное положение, а пружина 5 отводит колодки 7 от тормозного барабана 6. Между колодками и барабаном образуется зазор, и колесо может свободно вращаться.

Рис. 1. Схема барабанного тормозного механизма с механическим приводом:

а — при свободном вращении; б — при торможении

В дисковом тормозном механизме с гидравлическим приводом (Рис. 2.) торможение происходит от сил трения, возникающих между закрепленным

на ступице колеса чугунным тормозным диском и прижимаемыми к нему с двух

сторон тормозными фрикционными накладками установленными в гнезде суппорта. Для защиты трущихся поверхностей диска и колодок от механических повреждений и

загрязнения с внутренней стороны тормоз закрыт стальным штампованным кожухом,

а с внешней – диском колеса.

2.) торможение происходит от сил трения, возникающих между закрепленным

на ступице колеса чугунным тормозным диском и прижимаемыми к нему с двух

сторон тормозными фрикционными накладками установленными в гнезде суппорта. Для защиты трущихся поверхностей диска и колодок от механических повреждений и

загрязнения с внутренней стороны тормоз закрыт стальным штампованным кожухом,

а с внешней – диском колеса.

Рис. 2. Схема дискового тормоза:

1 — наружный колесный цилиндр; 2 — наружный поршень; 3 — тормозные колодки; 4 — внутренний поршень; 5 — внутренний колесный цилиндр; 6 — соединительная трубка; 7 — тормозной диск; — движение жидкости; — давление жидкости

Тормозной механизм автомобиля ЗиЛ-131 включает тормозной барабан 3 (рис. 3) опорный диск 1, две колодки 2 с фрикционными накладками, оси колодок, стяжную пружину, разжимной кулак с валом.

Тормозной барабан чугунный, литой, крепится к ступице колеса

шпильками. Опорный диск штампованный, крепится вместе с цапфой к балке моста (для

среднего и заднего мостов) или к корпусу поворотного кулака (для переднего моста).

Колодки литые, чугунные, установлены на осях с эксцентриковыми шейками. В

отверстиях колодок запрессованы бронзовые втулки. Разжимной кулак имеет

специальный профиль, изготовлен заодно с валом, на наружном конце которого

установлен регулировочный рычаг 5. К рычагу присоединяется шток 9 тормозной камеры. Внутри рычага расположена червячная пара. Червяк 7 стопорится

от самопроизвольного вращения фиксатором. Червячная шестерня 6 установлена на шлицах вала разжимного кулака. При вращении червяка шестерня

поворачивает вал кулака, что ведет к изменению зазора между колодками и

барабаном.

Опорный диск штампованный, крепится вместе с цапфой к балке моста (для

среднего и заднего мостов) или к корпусу поворотного кулака (для переднего моста).

Колодки литые, чугунные, установлены на осях с эксцентриковыми шейками. В

отверстиях колодок запрессованы бронзовые втулки. Разжимной кулак имеет

специальный профиль, изготовлен заодно с валом, на наружном конце которого

установлен регулировочный рычаг 5. К рычагу присоединяется шток 9 тормозной камеры. Внутри рычага расположена червячная пара. Червяк 7 стопорится

от самопроизвольного вращения фиксатором. Червячная шестерня 6 установлена на шлицах вала разжимного кулака. При вращении червяка шестерня

поворачивает вал кулака, что ведет к изменению зазора между колодками и

барабаном.

Рис 3. Тормозной механизм автомобиля ЗиЛ-131.

Тормозной механизм автомобиля

КамАЗ-4310 (рис. 4) состоит из суппорта 6, двух колодок 3, осей

колодок 14, разжимного кулака 7, рычага 9 с регулировочным

механизмом и барабана 2.

Основные узлы тормозного механизма смонтированы на суппорте 6, жестко связанном с фланцем 12 моста. На эксцентриковые оси 14, закрепленные в суппорте, свободно опираются две тормозные колодки 3 с прикрепленными к ним фрикционными накладками 15. Последние выполнены по серповидному профилю в соответствии с характером их износа. Эксцентриковые оси колодок позволяют при сборке тормоза правильно сцентрировать колодки с тормозным барабаном.

При торможении колодки раздвигаются S-образным кулаком и прижимаются к внутренней поверхности барабана, создавая искусственное сопротивление вращению колеса. Для повышения эффективности торможения и снижения трения между разжимным кулаком и колодками установлены ролики 4. В исходное положение колодки возвращаются четырьмя стяжными пружинами 16.

Вал разжимного кулака 7 вращается

в кронштейне, на котором установлена тормозная камера 10. На конце вала

разжимного кулака крепится рычаг с регулировочным механизмом червячного типа,