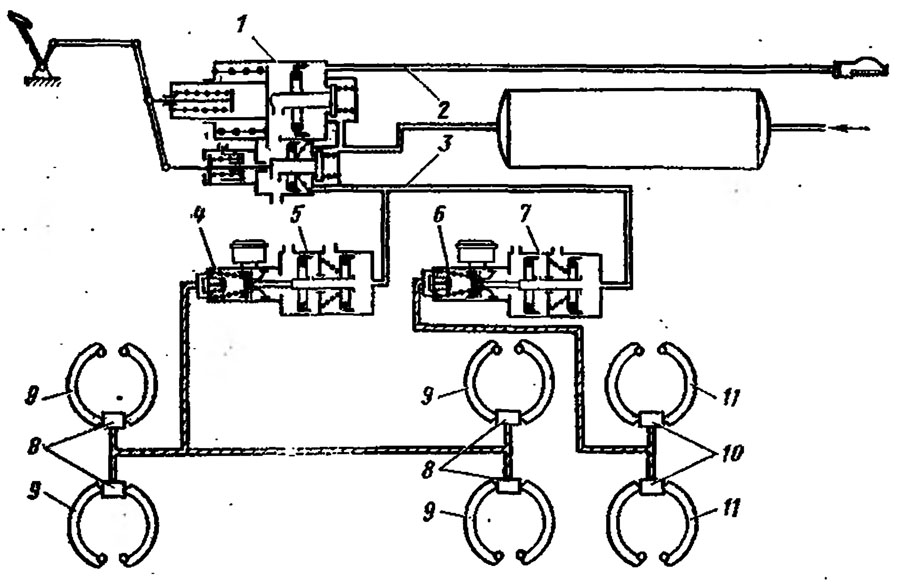

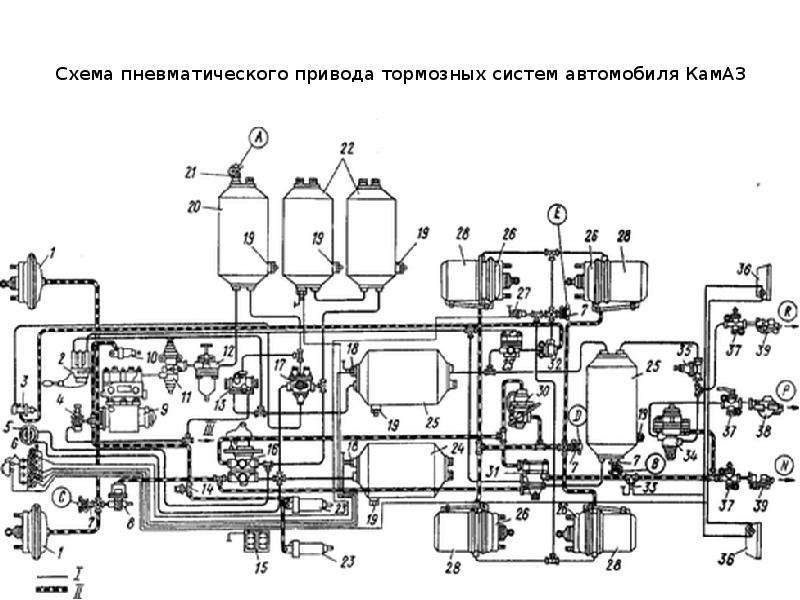

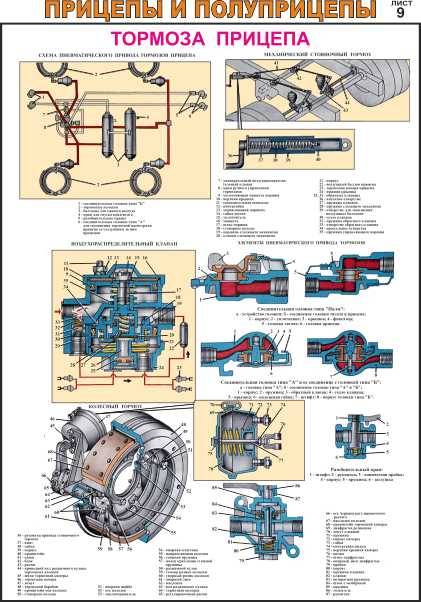

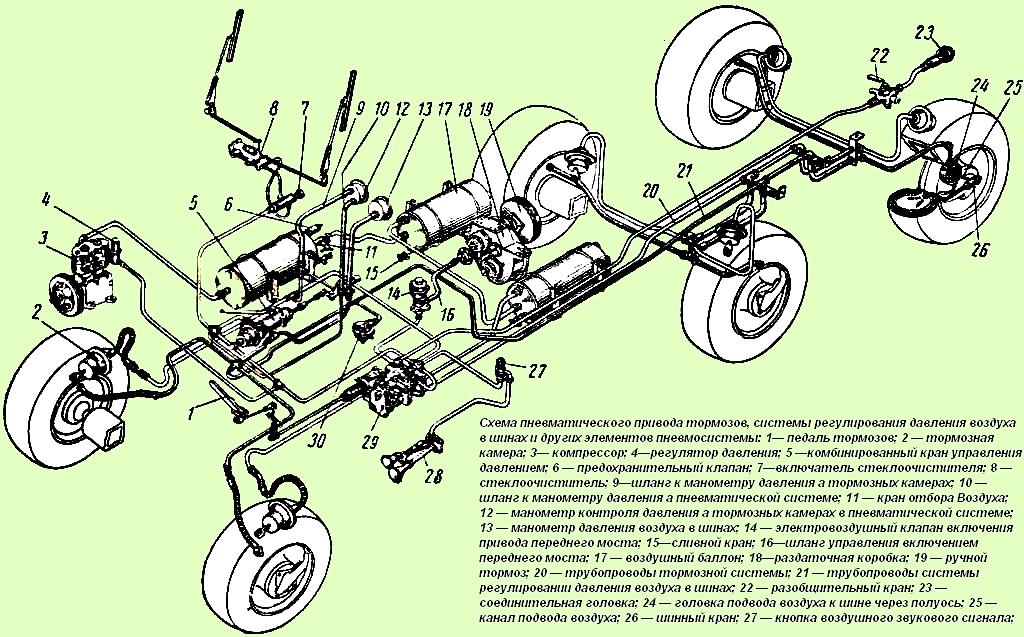

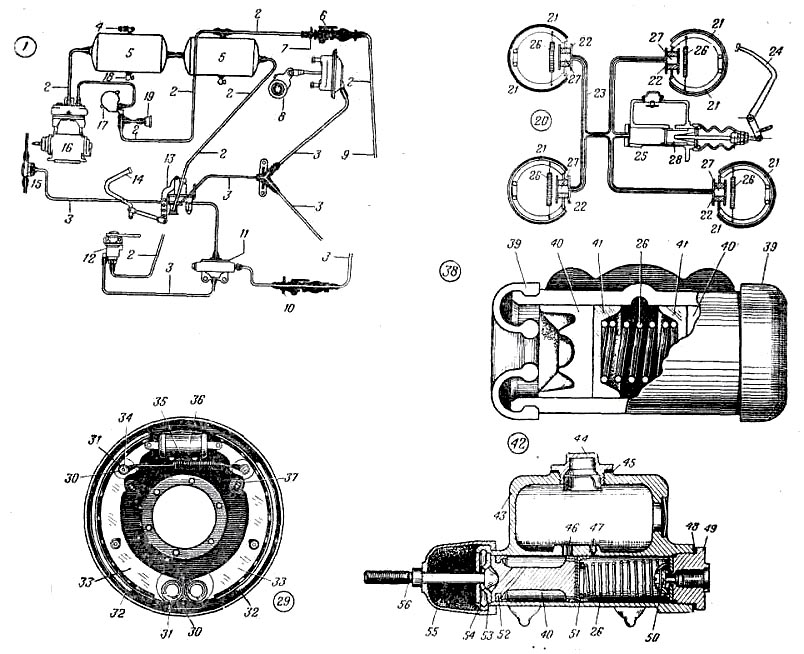

Устройство пневматической тормозной системы: Пневматический привод тормозных механизмов.

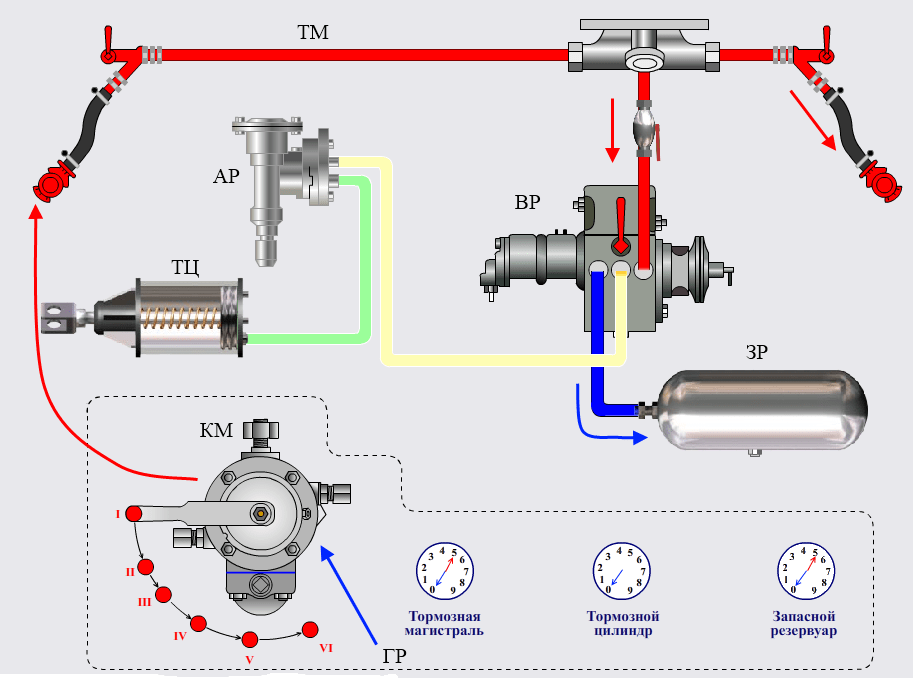

ПРИНЦИП ДЕЙСТВИЯ ПНЕВМАТИЧЕСКИХ ТОРМОЗОВПо принципу действия пневматические тормоза делятся на три основные группы:

Неавтоматический прямодействующий тормоз применяется только для торможения локомотива и является вспомогательным.  Рычажная передача 9 при этом удерживает башмаки с колодками 10 на определенном расстоянии от поверхности катания колес. Рычажная передача 9 при этом удерживает башмаки с колодками 10 на определенном расстоянии от поверхности катания колес.

Прямодействующий неавтоматический тормоз При переводе ручки крана в положение торможения I сжатый воздух из главного резервуара 2 по питательной магистрали 3 через кран машиниста 4, тормозную магистраль 5 поступает в цилиндр 6, передвигая поршень 7 со штоком 8 и связанную с ним рычажную передачу 9 и прижимая колодки к колесам.  Тормоз является прямодействующим и неистощимым, так как торможение происходит за счет подачи сжатого воздуха непосредственно из главного резервуара и имеется возможность восполнить утечки воздуха из цилиндров. Тормоз является прямодействующим и неистощимым, так как торможение происходит за счет подачи сжатого воздуха непосредственно из главного резервуара и имеется возможность восполнить утечки воздуха из цилиндров.

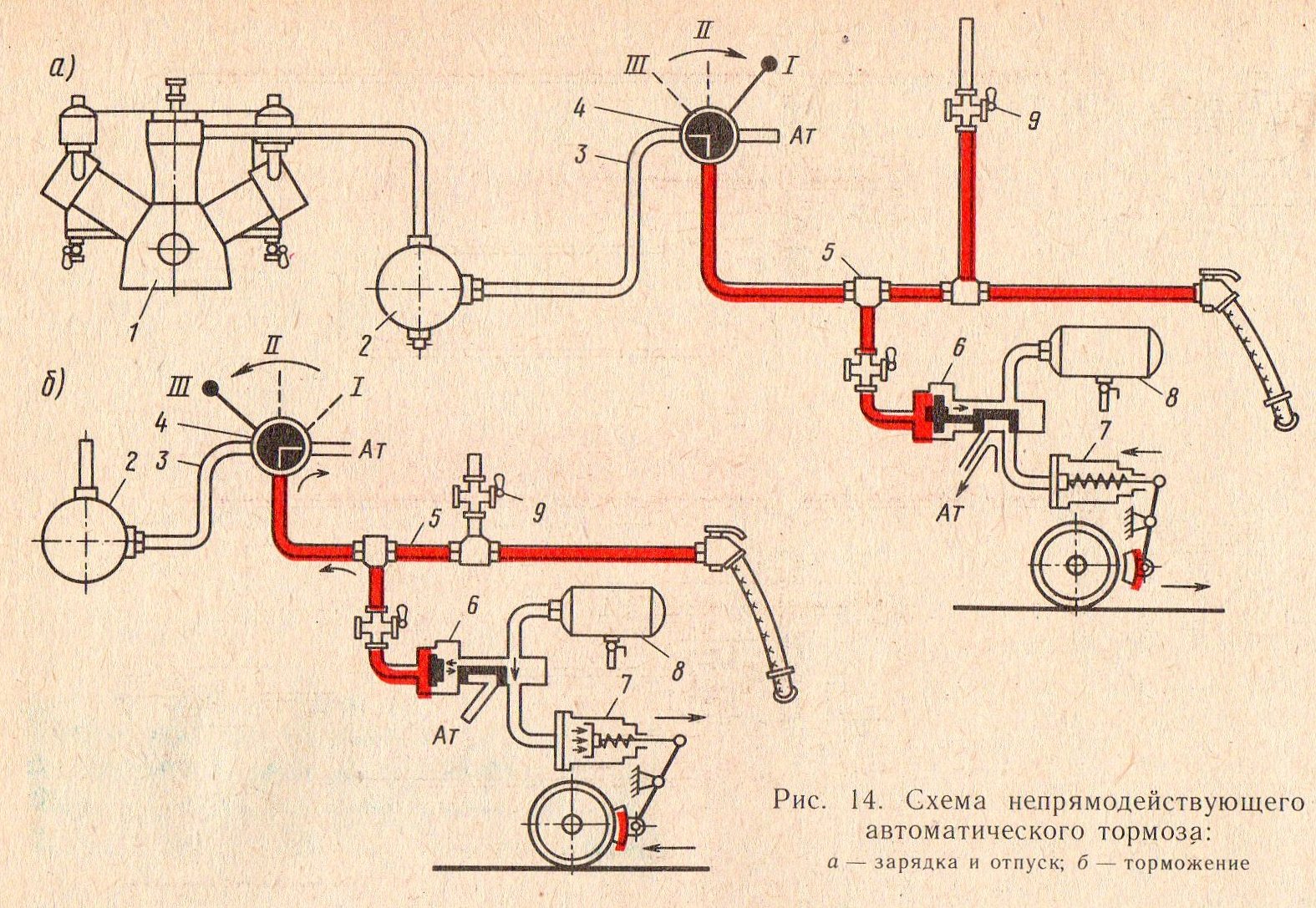

Автоматический непрямодействующий тормоз применяется на российских железных дорогах для пассажирских локомотивов и вагонов. Автоматический непрямодействующий тормоз По сравнению с первой схемой на каждом вагоне размещены два дополнительных прибора — воздухораспределитель 6 и запасной резервуар 8. Кран машиниста в Автоматический п р я м о д е й с т в у ю щ и й тормоз применяется на всех грузовых локомотивах и вагонах, а также на пассажирском подвижном составе западноевропейских железных дорог. Автоматический прямодействующий тормоз На локомотиве установлены компрессор 1, главный резервуар 2, напорная (питательная) магистраль 3 и кран машиниста 4, имеющий устройство 5 для питания тормозной магистрали в положении перекрыши. Сжатый воздух, вырабатываемый компрессором, заполняет главный резервуар и далее по питательной магистрали поступает к крану машиниста.  При постановке ручки крана машиниста в положение II торможения происходит выпуск воздуха из магистрали 6 в атмосферу. Падение давления в магистрали вызывает срабатывание воздухораспределителя, который сообщает запасный резервуар с тормозным цилиндром. По мере повышения давления в цилиндре его поршень со штоком перемещает рычажную передачу 14, в результате чего тормозные колодки прижимаются к колесам. Когда ручка крана машиниста находится в положении III перекрыши, колеса остаются заторможенными. Возможные утечки воздуха из тормозного цилиндра не вызывают падения давления и ослабления силы нажатия колодок, так как цилиндр питается сжатым воздухом из запасного резервуара III, который пополняется из магистрали через обратный питательпый клапан 10, встроенный в воздухораспределитель. В свою очередь тормозная магистраль связана с главным резервуаром 2 через питательное устройство 5 крана машиниста.  Отпуск тормоза производится переводом ручки крана машиниста в I положение. При этом происходит наполнение сжатым воздухом тормозной магистрали и запасных резервуаров, а цилиндр 13 сообщается с атмосферой, как при зарядке. Электропневматическими называются тормоза, управляемые при помощи электрического тока, а для создания тормозной силы используется энергия сжатого воздуха. Электропневматический тормоз Зарядка запасного резервуара 2 происходит через воздухораспределитель 9 из тормозной магистрали 10. При торможении контроллер крана машиниста 1 замыкает соответствующие контакты, и электрический ток воздействует на электромагнитные катушки вентилей 4 и 5. Якорь 6 закрывает атмосферное отверстие А, а якорь 3 сообщает запасной резервуар 2 через клапан 8 с тормозным цилиндром 7. При отпуске тормоза в контроллере крана машиниста 1 размыкаются контакты, катушки тормозного вентиля 4 и вентиля перекрыши 5 обесточиваются и воздух из тормозного цилиндра 7 выпускается в атмосферу А. При перекрыше после ступени торможения вентиль 4 обесточивается, а вентиль 5 находится под напряжением, при этом якорь 3 отсоединяет запасный резервуар 2 от тормозного цилиндра 7 и давление в нем не повышается. В случае прекращения действия электрического управления тормозом воздухораспределитель 9 работает на пневматическом управлении, как показано на схеме непрямодействующего тормоза. Электропневматические тормоза обеспечивают плавное торможение поездов и более короткие тормозные пути, что повышает безопасное движение и управляемость тормозами. Электропневматический тормоз автоматического типа с двумя магистралями (питательной и тормозной) и с разрядкой тормозной магистрали при торможении применяется на некоторых дорогах Западной Европы и США.  В этих тормозах торможение осуществляется разрядкой тормозной магистрали каждого вагона через электровентили в атмосферу, а отпуск — сообщением ее через другие электровентили с дополнительной питательной магистралью. Процессами изменения давления в тормозном цилиндре при торможении и отпуске управляет обычный воздухораспределитель, как и при автоматическом пневматическом тормозе.

В этих тормозах торможение осуществляется разрядкой тормозной магистрали каждого вагона через электровентили в атмосферу, а отпуск — сообщением ее через другие электровентили с дополнительной питательной магистралью. Процессами изменения давления в тормозном цилиндре при торможении и отпуске управляет обычный воздухораспределитель, как и при автоматическом пневматическом тормозе.

По характеру действия различают пневматические тормоза нежесткие, полужесткие и жесткие.

На железных дорогах России и СНГ тормоза жесткого типа применяют в грузовом подвижном составе, эксплуатирующемся на небольших участках, имеющих особо крутые уклоны (0,045 и более). Такие тормоза применяются с переключающим устройством, которое на равнинном профиле пути придаст тормозу свойства нежесткого, на горном профиле — полужесткого. |

Анимация (мультик) по схемам прямодействующего, нпрямодействующего Отличное пособие по новому воздухораспределителю пассажирских вагонов № 242. |

Пневматическая и тормозная системы — Энциклопедия по машиностроению XXL

Электровоз (рис. 5, а, б) и вагоны электропоезда (рис. 6, а, б) состоят из механической части электрического оборудования (тяговых двигателей, вспомогательных машин и электрической аппаратуры) пневматической и тормозной системы, имеющей воздухопроводы, резервуары, краны и другие устройства, обеспечивающие работу аппаратов и тормозов. [c.16]

[c.16]Смазочные и очистительные работы смазать узлы трения через пресс-масленки в соответствии с картой смазки (см. приложение) проверить уровень масла в картере двигателя, в картере коробки передач, в бачке насоса гидроусилителя руля, балансирах задней подвески, при необходимости долить до нормы проверить уровень тормозной лглавного цилиндра привода выключения сцепления, при необходимости долить до нормы слить отстой из топливных фильтров грубой и тонкой очистки топлива слить конденсат из воздушных баллонов пневматического привода тормозной системы. [c.392]

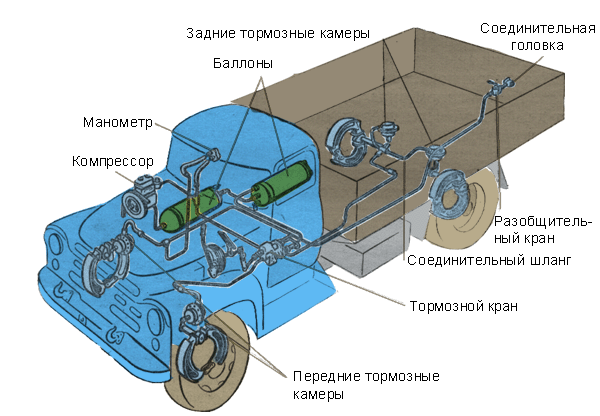

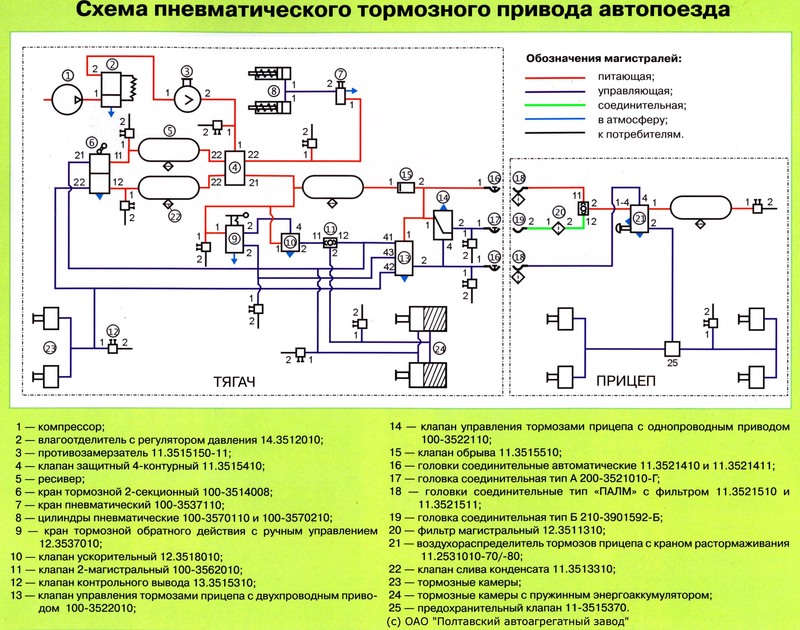

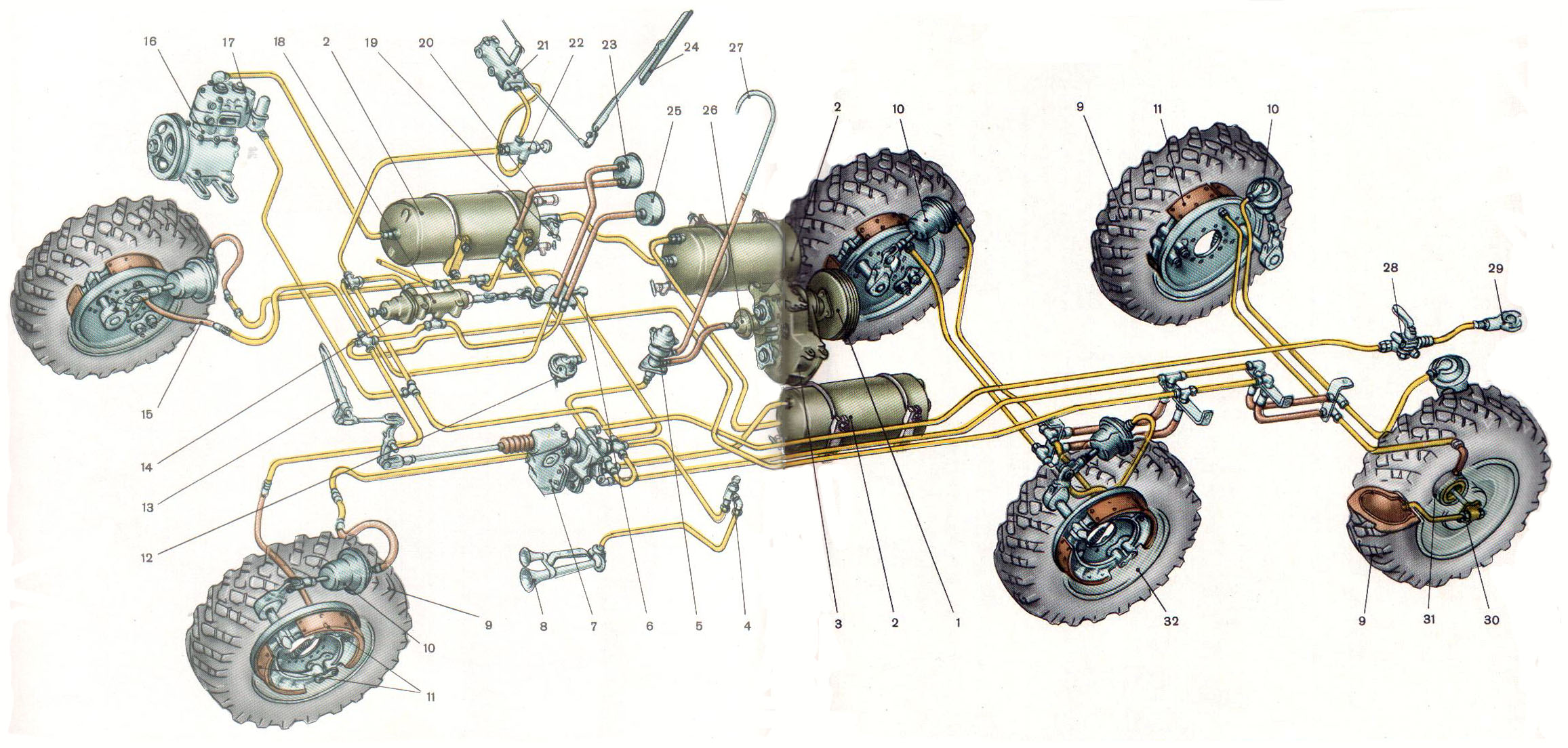

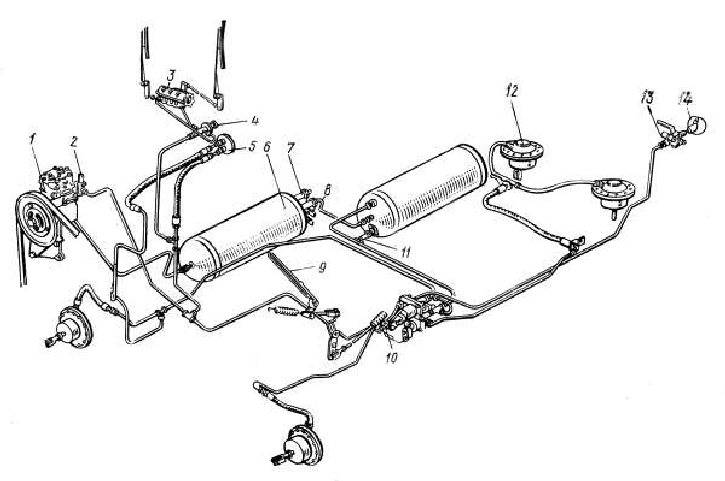

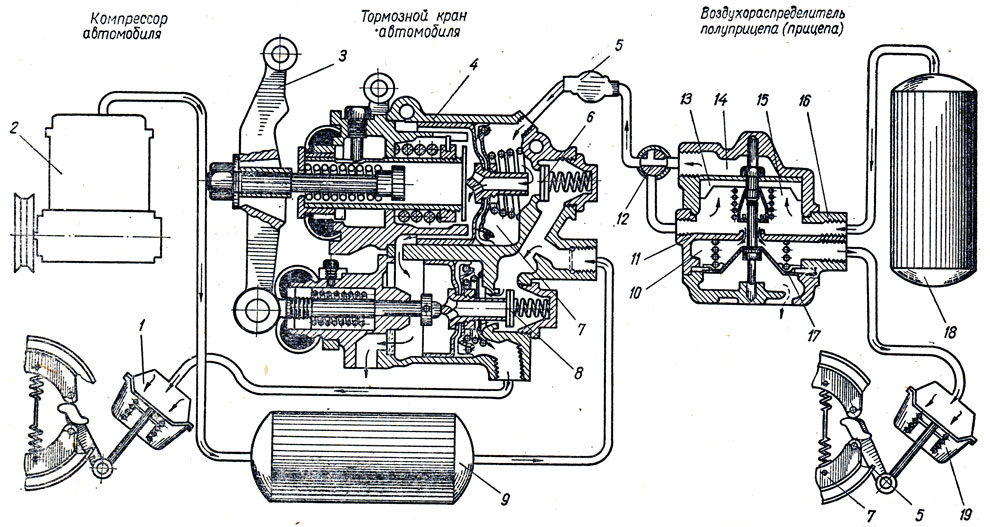

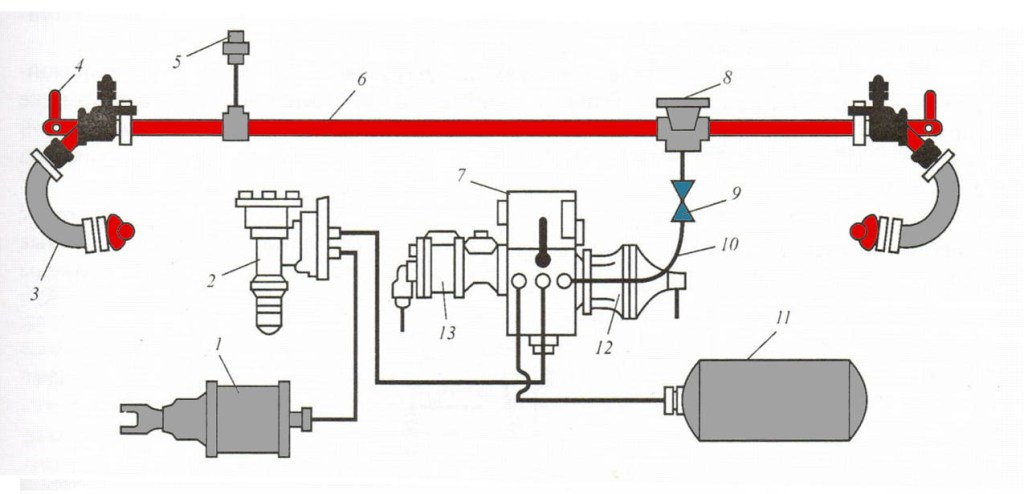

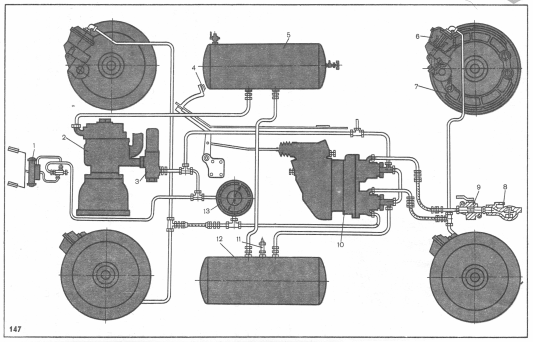

Автопоезда оборудуются тормозными системами с пневматическим приводом. Тормозная система должна обеспечивать синхронное торможение колес автомобиля-тягача и колес прицепа или полуприцепа. Кроме того, в случае аварийного отрыва прицепа или полуприцепа система должна обеспечить торможение их колес. На автопоездах применяют тормозные системы с однопроводным и двухпроводным приводами.

[c.296]

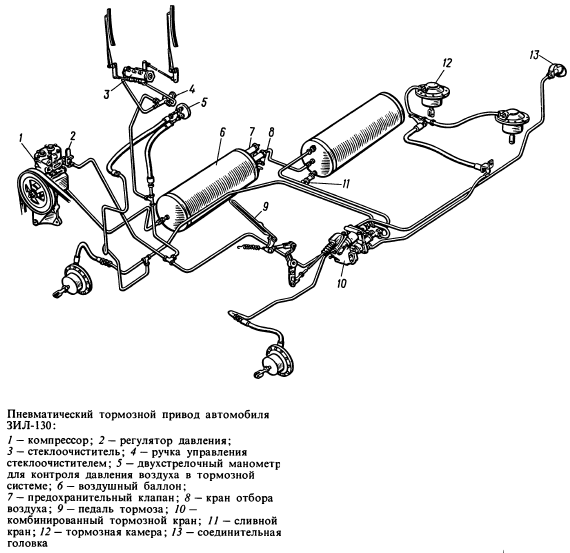

[c.296]С пневматическим приводом тормозной системы связан ряд дополнительных устройств, приводимых в действие сжатым воздухом. К таким устройствам относятся пневматические стеклоочистители 3, воздушный сигнал и лампочка стоп-сигнала, включаемая при нажатии на тормозную педаль. [c.159]

Ремонт тормозной системы с пневматическим приводом. Тормозные системы с пневматическим приводом разных автомобилей имеют много общего и состоят из передних и задних тормозов, стояночного тормоза, компрессора, привода тормозов, тормозного крана и тормозных камер. [c.232]

Износ систем и агрегатов Во многих сложных машинах можно выделить отдельные системы и агрегаты, работоспособность которых в основном зависит от их износа и в меньшей степени от влияния других узлов и механизмов машины. Износ таких систем и агрегатов и его влияние на выходные параметры целесообразно изучать самостоятельно, но учитывать воздействия на данную систему других агрегатов машины, которые для нее играют роль окружающей среды. Взаимодействие и влияние износа отдельных пар трения рассматривается в пределах данной системы или агрегата. Примером таких узлов могут служить гидравлические системы и агрегаты машин [82, 107]. Износ элементов гидросистемы— насосов, распределительных пар, уплотнений, силовых цилиндров, поршней—непосредственно сказывается на выходных параметрах системы — точности передачи движения или управляющего воздействия, КПД, передаваемых нагрузках и др. Износ других элементов машины скажется в основном на силовых и тепловых нагрузках в гидросистеме, но не повлияет на изменение ее внутреннего состояния. Целесообразно также самостоятельно изучать износ пневматических систем, систем управления, систем подачи топлива, смазки, охлаждения, тормозных систем [39 ], и др. Сказанное можно отнести и ко многим агрегатам машины — двигателю и его системам, приводным коробкам передач,

[c.368]

Взаимодействие и влияние износа отдельных пар трения рассматривается в пределах данной системы или агрегата. Примером таких узлов могут служить гидравлические системы и агрегаты машин [82, 107]. Износ элементов гидросистемы— насосов, распределительных пар, уплотнений, силовых цилиндров, поршней—непосредственно сказывается на выходных параметрах системы — точности передачи движения или управляющего воздействия, КПД, передаваемых нагрузках и др. Износ других элементов машины скажется в основном на силовых и тепловых нагрузках в гидросистеме, но не повлияет на изменение ее внутреннего состояния. Целесообразно также самостоятельно изучать износ пневматических систем, систем управления, систем подачи топлива, смазки, охлаждения, тормозных систем [39 ], и др. Сказанное можно отнести и ко многим агрегатам машины — двигателю и его системам, приводным коробкам передач,

[c.368]

К достоинствам пневматической системы управления следует также отнести высокую плавность замыкания тормозной системы и возможность осуществления более простой блокировки, чем [c.

148]

148]Для расчета тормоза введем обозначения следующих параметров, приведенных к оси /—/, для тормозных устройств по рис. 10. 5 с — жесткость заменяющей тормозной механизм пружины (в кГ/см) /П — масса всего тормозного механизма Т — сила сухого трения, возникающая в сальниках и подшипниках О — величина неуравновешенных сил тяжести (приведенный груз), действующих в тормозной системе (для грузовых тормозов это в основном вес тормозного груза, для пневматического по рис. 10. 5, б это вес поршня и вес соединенной с поршнем балки, соответствующим образом приведенный). Примем положительное направление перемещения приведенного груза вдоль оси /—I направленным вниз для тормозов по рис. 10. 5, а и б и направленным вверх для тормоза по рис. 10. 5, б и г. При этом для грузовых тормозов по рис. 10. 5, а и б получим следующее уравнение [c.348]

Ввиду большого веса автомобильных поездов сила водителя оказывается недостаточной для торможения, поэтому применяются тормозные системы с дополнительным источником энергии механические (инерционные), электромагнитные, пневматические и вакуумные. [c.179]

[c.179]

Пневматические и электрические тормозные системы предусматривают автоматическое затормаживание прицепа (или полуприцепа) при разрыве поезда (аварийное торможение). В механических системах тормоз разрыва выполняется в виде троса, затягивающего специальный рычаг тормоза прицепа при разрыве поезда, или приводится в действие дышлом при его опускании. [c.180]

Силовая схема приведена на фиг. 15. Система управления смешанного типа перегруппировка двигателей производится групповым переключателем (контакторы 1—75) с электро-пневматическим приводом иа три положения, остальные контакторы в силовой цепи тяговых двигателей — индивидуальные электро-пневматические. Реверсор и тормозной переключатель барабанного типа с электропнев-матическими приводами. [c.425]Например, на двигателе грузового автомобиля ЗИЛ-150 установлен и закреплен компрессор, вырабатывающий сжатый воздух для пневматических тормозов. Установка компрессора на двигателе обусловлена конструктивным удобством устройства привода компрессора от коленчатого вала двигателя посредством клиноременной передачи. Однако никакого отношения к работе двигателя компрессор не имеет, так как функционально он относится к тормозной системе автомобиля.

[c.187]

Однако никакого отношения к работе двигателя компрессор не имеет, так как функционально он относится к тормозной системе автомобиля.

[c.187]

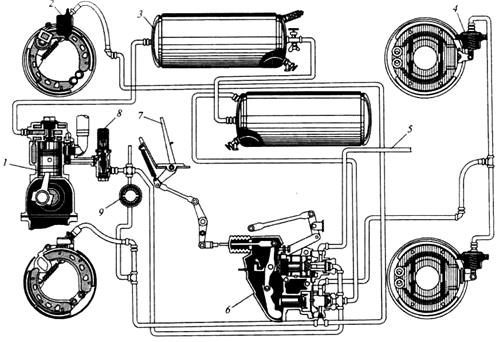

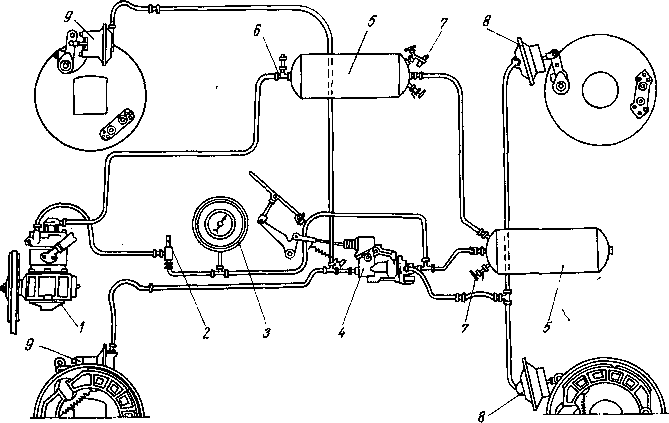

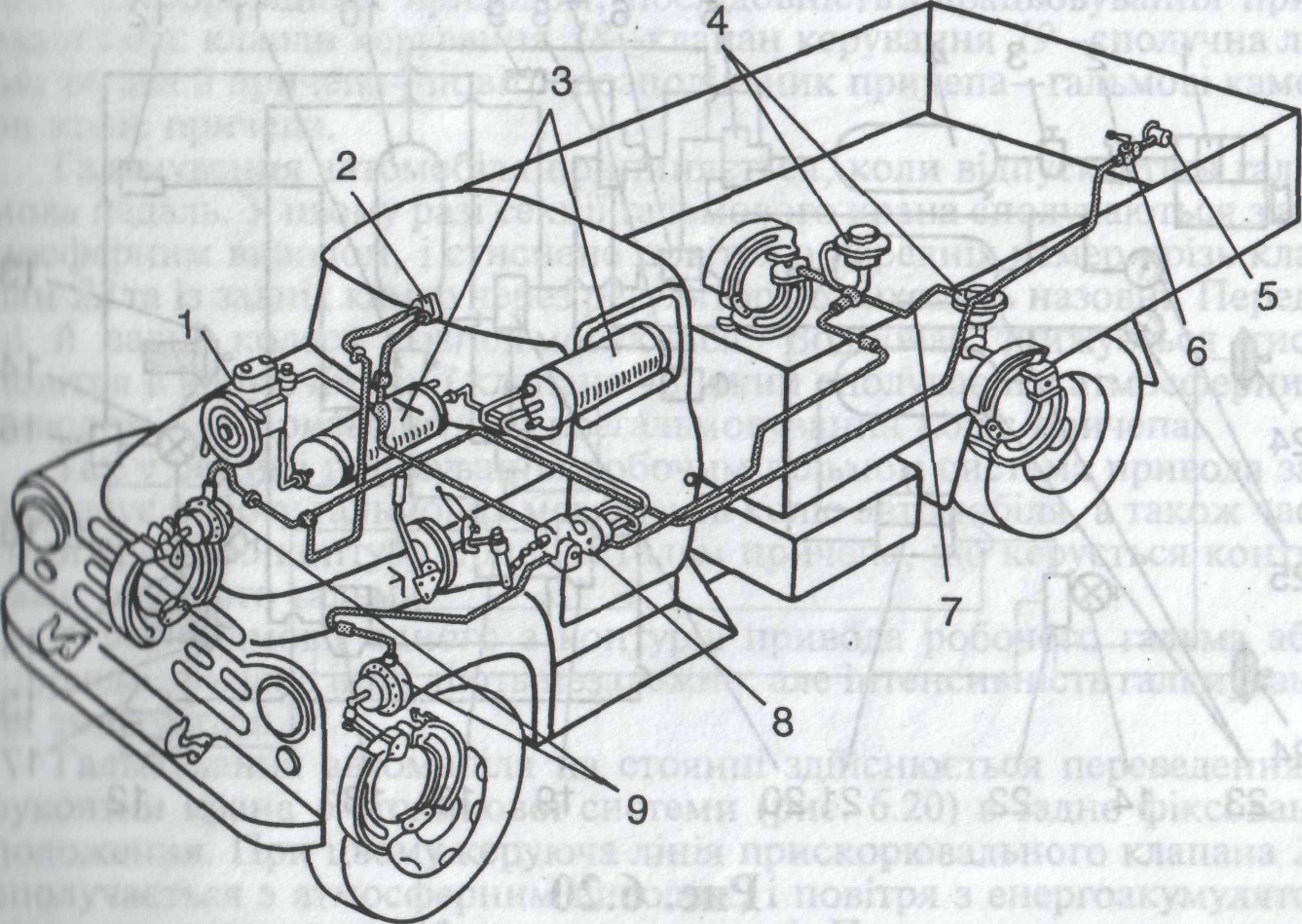

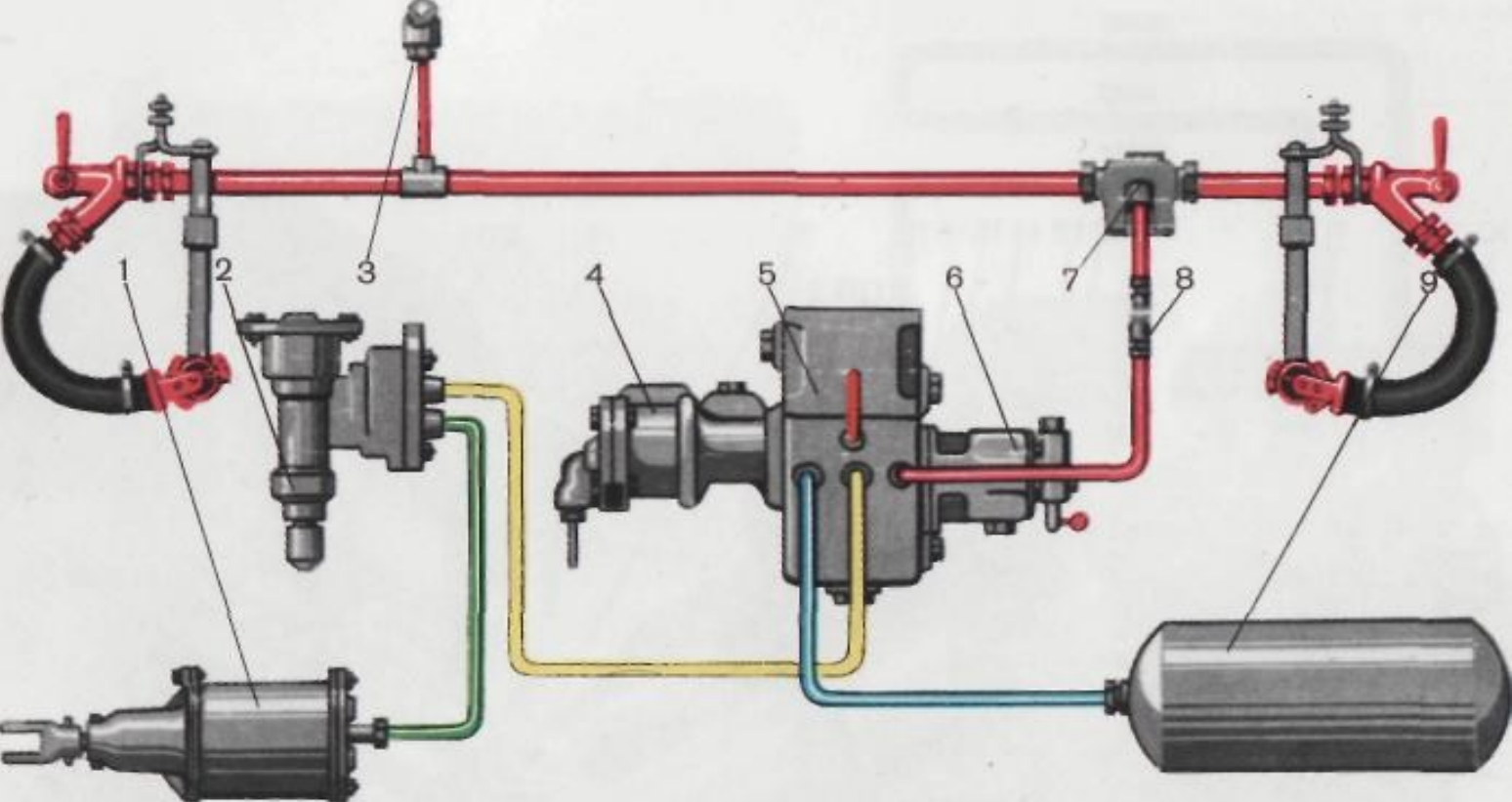

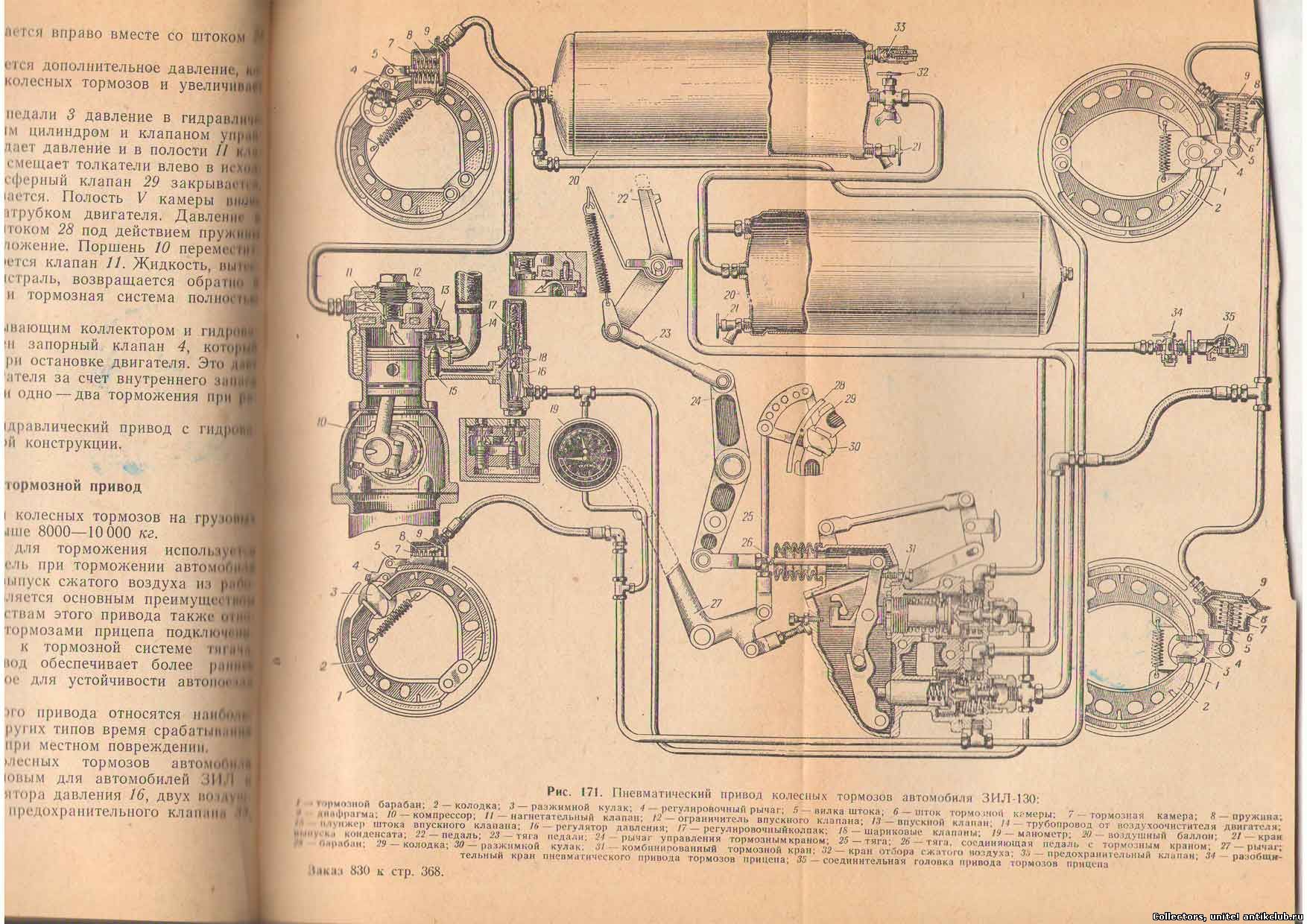

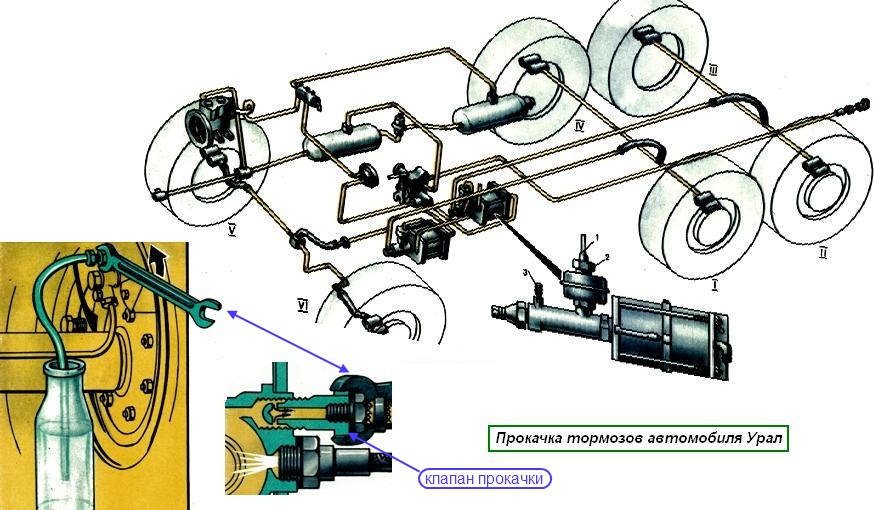

На автомобиле ЗИЛ-130 применена тормозная система с пневматическим приводом. Такая система тормозов состоит из колесных тормозных механизмов и пневматического привода. [c.284]

Для соединения всех приборов тормозной системы с пневматическим приводом используют металлические трубопроводы и гибкие резинотканевые шланги высокого давления. [c.294]

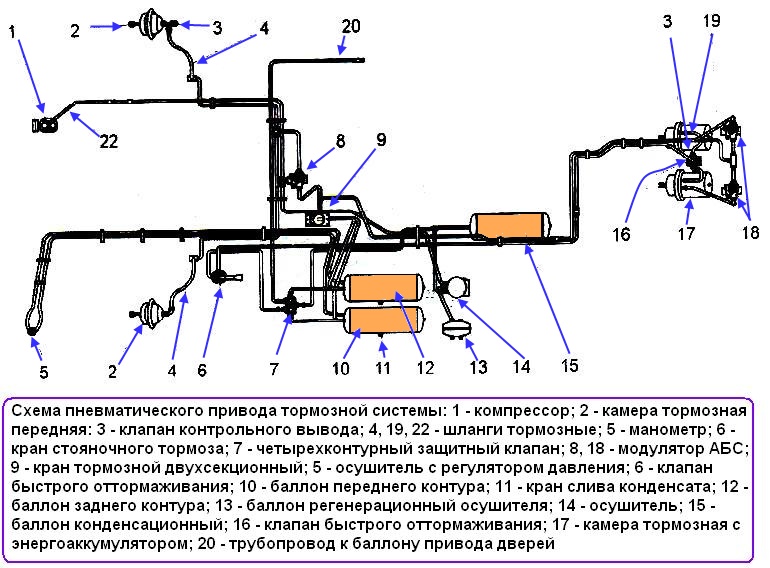

Тормозные системы и привод рабочая — двухпроводная, привод пневматический, с АБС тормозные механизмы всех колес — барабанного типа стояночная — механическая, с ручным приводом на тормозные механизмы колес задней оси. [c.94]

Тормозная система и привод пневматическая, двухпроводная, с АБС тормозные механизмы всех колес — барабанные стояночный тормоз — механического типа. [c.125]

Тормозные системы и привод двухпроводная, привод пневматический, с АБС рабочая — тормозные механизмы всех колес барабанные

[c. 386]

386]

В пневматическое оборудование кривошипного двухстоечного открытого пресса входят (рис. 149) проходной кран 1, влагоотделитель 2, регулятор давления 3, ресивер 5 и распределительный клапан 6. От сети через проходной кран (вентиль), влагоотдели тель и регулятор давления сжатый воздух поступает в ресивер Для измерения давления воздуха в ресивере служит манометр 4 Ресивер соединяется с муфтой и тормозной системой через рас пределительный клапан, управляемый электромагнитом (см рис. 30, 31). [c.209]

На автобусах и тяжелых грузовых автомобилях (МАЗ-500) устанавливают двухсекционные (комбинированные) краны управления. У автобусов от одной секции приводятся тормоза передних колес, от другой — задних. У автомобилей МАЗ-500 одна секция используется для привода тормозов лвтомооили,. 1 другая — прицепа. С пневматическим приводом тормозной системы связан ряд 252 [c.252]

Баллоны для сжатого воздуха. Запас сжатого воздуха, необходимый для работы пневматического привода тормозной системы и вспомогательных механизмов, находится в стальных баллонах. На автобусах ЛАЗ-695Е и на автомобилях МАЗ-500 установлено по два баллона емкостью 23 л каждый. Для соединения с воздухопроводами в баллоны ввернуты штуцера, а для удаления конденсата в нижней части каждого баллона установлен сливной кран. Конденсат образуется при охлаждении воздуха, содержащего водяные и масляные пары и нагретого при сжатии в компрессоре. Сливать конденсат рекомендуется ежедневно, не допуская его скопления более 1,5 л в одном цилиндре.

[c.258]

На автобусах ЛАЗ-695Е и на автомобилях МАЗ-500 установлено по два баллона емкостью 23 л каждый. Для соединения с воздухопроводами в баллоны ввернуты штуцера, а для удаления конденсата в нижней части каждого баллона установлен сливной кран. Конденсат образуется при охлаждении воздуха, содержащего водяные и масляные пары и нагретого при сжатии в компрессоре. Сливать конденсат рекомендуется ежедневно, не допуская его скопления более 1,5 л в одном цилиндре.

[c.258]

ПНЕВМАТИЧЕСКОЕ ОБОРУДОВАНИЕ привода служит для создания на автомобиле запаса сжатого воздуха и приведения в действие тормозов прицепа и гидравлического оборудования тормозов автомобиля. Устройство и работа приборов лневматического оборудования аналогичны устройству и работе приборов пневматического привода тормозной системы автомобиля МАЗ-500. Имеются лишь некоторые отличия. [c.244]

На грузовых автомобилях ГАЗ-51 и ГАЗ-63 до начала 1950г. устанавливали для накачивания шин специальный компрессор. Шины на грузовых автомобилях ЗИС-150, ЗИС-151, МАЗ-200, МАЗ-205 и автобусах ЗИС-154 и ЗИС-155 можно накачивать от пневматического привода тормозной системы через кран отбора воздуха.

[c.653]

Шины на грузовых автомобилях ЗИС-150, ЗИС-151, МАЗ-200, МАЗ-205 и автобусах ЗИС-154 и ЗИС-155 можно накачивать от пневматического привода тормозной системы через кран отбора воздуха.

[c.653]

Пневматические устройства (нневмоаппараты), используемые на современных троллейбусах, объединены в три системы питающая часть пневмосие-темы, пневматический привод тормозной системы и пневматический привод для обслуживания нетормозных устройств. [c.307]

При сцепке тягача с полуприцепом производятся следующие операции 1) затормаживание полупр1щепа стояночным тормозом (на скользком грунте с подкладыванием колодок сзади колёс для устранения отката) 2) отпускание фиксатора запорного сухаря) челюстей сцепного устройства тягача 3) подъезд тягача к полуприцепу, подъём передка полуприцепа на раму тягача и сцепка. Шкворень полуприцепа при этом автоматически захватывается челюстями сцепного устройства тягача, которые фиксируются стопорной вилкой или сухарём 4) подъём опорных катков при помощи ручного подъёмника или автоматически (при помощи специальной штанги, упирающейся при сцепке в шкворень сцепного устройства тягача) 5) присоединение воздухопроводов тормозной системы полуприцепа к соединительным шлангам на тягаче (в случае пневматических или вакуумных тормозов), присоединение электропроводки 6) растормажива-ние полуприцепа. [c.176]

[c.176]

Сравнение основных свойств тормозов, приведенных в табл. 2.1, позволяет сделать вывод о целесообраз ности при.менения того или иного тормоза для определенных транспортных средств. Так, тормоза, выполненные по схемам / и III (с относительно невысоким коэффициентом эффективности), устанавливают на задних осях легковых и легких грузовых автомобилей, не имеющих иногда усилителей в приводной части тормозной системы II и IV (с более высоким коэффициентом эффективности) — на передних, более энергонагруженных осях тех же автомобилей V—VII — в средних и тяжелых автомобилях, а также в тракторах, обычно имеющих пневматический привод тормозов и кулачковые или клиновые разжимные устройства как наиболее стабильные (в том числе и при движении задним ходом), а также обеспечивающие более равномерный износ фрикционных накладок IX (с наиболее высоким коэффициентом само-усиления, но наименьшей стабильностью) — в автомобилях в качестве стояночного тормоза.

[c. 198]

198]

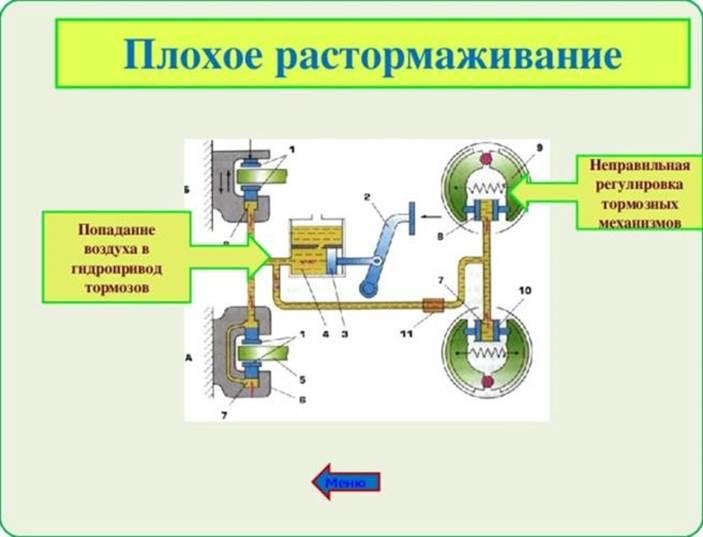

Причиной слабого действия тормозов может быть негерметич-ность системы гидравлического или пневматического привода, попадание воздуха в систему гидравлического привода или недостаток тормозной жидкости в ней, нарушение регулировки привода и тормозных механизмов, износа или замасливания накладок тормозных колодок и барабанов, недостатка воздуха в тормозной системе из-за плохой работы компрессора. Негерметичность системы гидравлического и пневматического приводов тормозов устраняют подтягиванием соединений или заменой поврежденных деталей. [c.303]

Автомобиль-тягач лесовозный (444400) и автомобиль-тягач трубовозный (4444-01) предназначены для транспортирования длинномерных грузов 444400 — для перевозки лесоматериалов в сортиментах и хлыстах длиной до 23 м, 4444-01 — для перевозки труб диаметром от 530 мм до 1420 мм длиной 12 м, в составе автопоезда с прицепом-роспуском модели 9013, изготовлены в климатическом исполнении У категория размещения 1 по ГОСТ 15150-69, рассчитаны на эксплуатацию по всем видам дорог общей транспортной сети РФ при температуре окружающего воздуха от минус 40 до плюс 40°С и относительной влажности воздуха до 98% при плюс 25°С, запыленности до 1,5 г/м , скорости ветра до 20 м/с и в районах, расположенных на высоте до 3000 м над уровнем моря при соответствующем изменении тягово-скоростных свойств. Автомобили могут использоваться с прицепами-роспусками, имеющими специальное сцепное устройство, пневмовыводы и пневматический привод по ГОСТ 4364-81, электровыводы по ГОСТ 9200-76, тормозные системы по ГОСТ Р 41.13-99.

[c.305]

Автомобили могут использоваться с прицепами-роспусками, имеющими специальное сцепное устройство, пневмовыводы и пневматический привод по ГОСТ 4364-81, электровыводы по ГОСТ 9200-76, тормозные системы по ГОСТ Р 41.13-99.

[c.305]

Автомобиль-тягач труболесовозный (601900) и автомобиль-тягач трубоплетевозный (602100) предназначены 601900 — для перевозки с самостоятельной погрузкой и разгрузкой труб различного диаметра длиной 12 м и оцилиндрованпых бревен, 602100 -для перевозки труб диаметром до 1420 мм, длиной 12 м и леса в хлыстах длиной 17-23 м в составе автопоезда с прицепом-роспуском по дорогам всех технических категорий общей транспортной сети РФ с кратковременным заходом на временные дороги, рассчитаны на эксплуатацию при температуре окружающего воздуха от минус 45 до 40°С. Изделия по устойчивости к воздействию климатических факторов внешней среды изготавливаются в климатическом исполнении У категория размещения I по ГОСТ 15150-69 и могут использоваться с прицепами-роспусками, имеющими специальное сцепное устройство по ГОСТ 2349-75, пневмовыводы и пневматический привод по ГОСТ 4364-81, электровыводы по ГОСТ 9200-76, тормозные системы по ГОСТ Р 41.

13-99. Штатный прицеп-роспуск 9851-012-01 (для 60900), 8803-010 (для 602100).

[c.318]

13-99. Штатный прицеп-роспуск 9851-012-01 (для 60900), 8803-010 (для 602100).

[c.318]Предназначен для перевозки леса в хлыстах длиной до 23 м по всем видам дорог и местности с кратковременным заходом на временные дороги и вне дорог вдоль лесосек. Автомобиль может использоваться в составе автопоезда с прицепами-роспусками, имеющими специальное тягово-сцепное устройство (сцепную вилку), пневмовыводы и пневматический привод по ГОСТ 4364-81, электровыводы по ГОСТ 9200-76, тормозные системы по ГОСТ Р 41.13-99. [c.323]

ПредназЕшчены 5960-0000010 — для перевозки леса в хлыстах длиной до 23 м и в сортиментах (в исполнении 5969-0000010-01 выполняется с площадкой для монтажа крана-манипулятора для самопогрузки), 5960-0000010-02 — для перевозки плетей труб диаметром от 530 мм до 1420 мм длиной 12 м, а также плетей (секций труб) длиной до 36 м того же диаметра, 5960-0000010-03 — для перевозки труб указанного выше диаметра и труб малого диаметра длиной 12 м, увязанных в пакеты, по всем видам дорог и местности с кратковременным заходом на временные дороги и вне дорог вдоль трассы строительства трубопровода. Автомобили могут использоваться в составе автопоезда с прицепами-роспусками, имеющими специальное тягово-сцепное устройство (сцепную вилку), пневмовыводы и пневматический привод по ГОСТ 4364-81, электровыводы по ГОСТ 9200-76, тормозные системы по ГОСТ Р 41.13-99. Штатный прицеп-роспуск 8973-

[c.327]

Автомобили могут использоваться в составе автопоезда с прицепами-роспусками, имеющими специальное тягово-сцепное устройство (сцепную вилку), пневмовыводы и пневматический привод по ГОСТ 4364-81, электровыводы по ГОСТ 9200-76, тормозные системы по ГОСТ Р 41.13-99. Штатный прицеп-роспуск 8973-

[c.327]

Предназначены 59601-0000010 — для перевозки плетей (секций труб) длиной до 36 м диаметром от 530 мм до 1420 мм, 59601-0000010-01 — для перевозки труб указанного выше диаметра и труб малого диаметра длиной 12 м, увязанных в пакеты, по всем видам дорог и местности с кратковременным заходом на временные дороги и вне дорог вдоль трассы строительства трубопровода. Автомобили могут использоваться в составе автопоезда с прицепами-роспусками, имеющими специальное тягово-сцепное устройство (сцепную вилку), пневмовыводы и пневматический привод по ГОСТ 4364-81, электровыводы по ГОСТ 9200-76, тормозные системы по ГОСТ Р 41,13-99. [c.331]

Предназначены для перевозки труб диаметром от 530 мм до 1420 мм длиной 12 м, в составе автопоезда с прицепом-роспуском, изготовлены в климатическом исполнении У категория размещения 1 по ГОСТ 15150-69, рассчитаны на эксплуатацию по всем видам дорог общей транспортной сети РФ при температуре окружающего воздуха от минус 45 до плюс 40°С и относительной влажности воздуха до 98% при плюс 25°С и могут использоваться с прицепами-роспусками, имеющими специальное сцепное устройство, пневмовыводы и пневматический привод по ГОСТ 4364-81, электровыводы по ГОСТ 9200-76, тормозные системы по ГОСТ Р 41. 13-99.

[c.399]

13-99.

[c.399]

Предназначен для вывозки хлыстов и деревьев длиной от 17 до 25 м в составе автопоезда с серийно выпускаемым прицепом-роспуском 9362 (9383), изготовлен в климатическом исполнении У категория размещения 1 по ГОСТ 15150-69 и рассчитан на эксплуатацию по ведомственным устроенным дорогам лесозаготовительных предприятий с кратковременным заходом на временные дороги лесосек и подъездные пути нижних складов, состояние которых позволяет автопоезду полной массы двигаться самостоятельно без потери проходимости, допускается выход на дороги общего пользования при соблюдении требований Инструкции по перевозке крупноразмерных и тяжеловесных грузов автомобильным транспортом по дорогам Российской Федерации район эксплуатации с умеренным, климатом при температуре окружающего воздуха от минус 45 до плюс 40°С и относительной влажности воздуха до 80% при плюс 20°С. Автомобиль может использоваться с прицепами-роспусками, имеющими специальное сцепное устройство, пневмовыводы и пневматический привод по ГОСТ 4364-81, электровыводы по ГОСТ 9200-76, тормозные системы по ГОСТ Р 41. 13-99.

[c.431]

13-99.

[c.431]

СОВРЕМЕННЫЕ ПНЕВМАТИЧЕСКИЕ ТОРМОЗНЫЕ СИСТЕМЫ — Журнал «АВТОТРАК»

Чем больше коэффициент сцепления, тем больше может быть тормозная сила. Так, на асфальтовой сухой дороге (к = 0,8) торможение более эффективно, чем на той же дороге после дождя (к = 0,5). Лучшее сцепление колеса с дорогой происходит при его качении. Когда колесо блокируется и скользит по дороге, коэффициент сцепления уменьшается на 20–30%. Этим объясняется то, что при торможении колесо надо удерживать на грани блокировки, не допуская юза. Здесь располагается зона ответственности антиблокировочной системы, штатно прижившейся практически на всех коммерческих автомобилях.

Для получения максимального торможения следует делать все колеса тормозящими, т. е. использовать прижимную силу каждого колеса автомобиля. Эти прижимающие силы на передних и задних колесах автомобиля меняются вследствие загрузки машины, особенно у грузовых автомобилей, автопоездов и автобусов. Кроме того, по мере увеличения замедления вертикальная нагрузка на передних колесах возрастает, а на задних уменьшается. Для повышения эффективности торможения и тормозные силы должны меняться в соответствии с изменением этих нагрузок. Такие функции в обычной системе выполняются специальными устройствами, называемыми «регуляторами тормозных сил».

Кроме того, по мере увеличения замедления вертикальная нагрузка на передних колесах возрастает, а на задних уменьшается. Для повышения эффективности торможения и тормозные силы должны меняться в соответствии с изменением этих нагрузок. Такие функции в обычной системе выполняются специальными устройствами, называемыми «регуляторами тормозных сил».

Важнейший параметр — время срабатывания тормозной системы. Оно определяется быстродействием собственно механизма и быстродействием привода. Время срабатывания механизма практически полностью определяется зазором между колодками и барабаном либо диском. В пневматическом приводе тормозов для сокращения времени его срабатывания (воздух в отличие от жидкости сжимается) конструкторы уменьшают длину пневматических магистралей, применяют ускорительные клапаны и усложняют приборы, вводя в них функции регулируемого опережения.

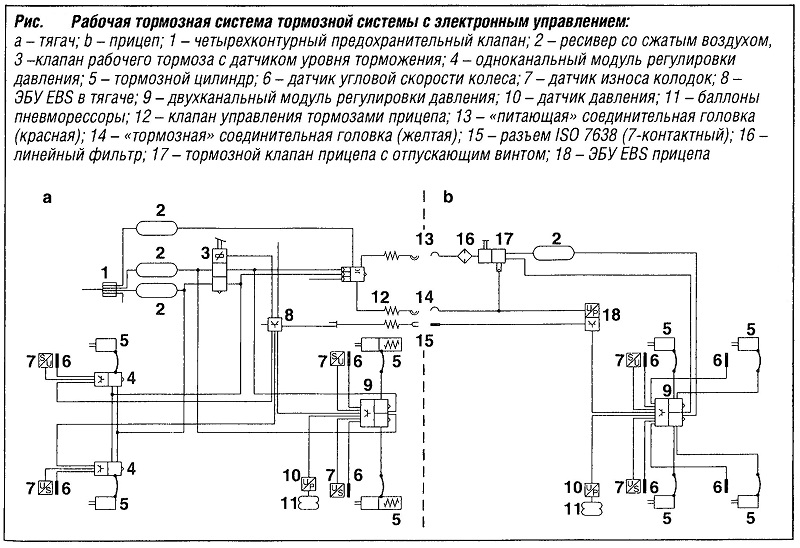

Растущая конкуренция в транспортной промышленности приводит к постоянному ужесточению требований, предъявляемых к тормозным системам. Почему бы не передать часть функций пневматики активно развивающейся автомобильной электронике? Ответом на этот вопрос стало появление электронно-пневматических тормозных систем (EBS). Они позволяют получать оптимальное соотношение между тормозными силами отдельных колес, а также их разделение между тягачом и прицепом. Дополнительно повышается активная безопасность транспортных средств и безопасность движения за счет сокращения тормозного пути и лучшей устойчивости грузовика или автопоезда. Впервые EBS появилась в серийном оснащении Mercedes Actros, далее присоединились Iveco, Renault VI… Теперь ее используют практически все Европейские производители большегрузной техники.

Почему бы не передать часть функций пневматики активно развивающейся автомобильной электронике? Ответом на этот вопрос стало появление электронно-пневматических тормозных систем (EBS). Они позволяют получать оптимальное соотношение между тормозными силами отдельных колес, а также их разделение между тягачом и прицепом. Дополнительно повышается активная безопасность транспортных средств и безопасность движения за счет сокращения тормозного пути и лучшей устойчивости грузовика или автопоезда. Впервые EBS появилась в серийном оснащении Mercedes Actros, далее присоединились Iveco, Renault VI… Теперь ее используют практически все Европейские производители большегрузной техники.

Чем же отличается новое поколение пневматических тормозных систем? В первую очередь — наличием постоянных атрибутов автомобильной электроники: измерительных устройств, электронного блока управления, а также исполнительных механизмов. Измерительными устройствами служат датчики перемещения педали тормоза, расположенные в тормозном кране; датчики действительного давления, размещенные непосредственно в приборах тормозного привода; и датчики скорости вращения колес, расположенные в ступичном узле аналогично датчикам ABS. Электронный блок служит для управления системой. Исполнительными механизмами на тягаче являются: одноканальный модулятор с функцией ускорения срабатывания для передней оси, осевой двухканальный модулятор для задней оси, а также кран управления тормозами прицепа специальной конструкции.

Электронный блок служит для управления системой. Исполнительными механизмами на тягаче являются: одноканальный модулятор с функцией ускорения срабатывания для передней оси, осевой двухканальный модулятор для задней оси, а также кран управления тормозами прицепа специальной конструкции.

Работа системы в штатном режиме происходит по специальному алгоритму. Сигналом для приведения в действие тормозной системы служит срабатывание датчика, расположенного в главном тормозном кране. Перемещение штока регистрируется в виде электрического сигнала. Этот сигнал, читающийся как необходимое замедление, вместе со скоростями вращения колес замеренными датчиками, являются входными сигналами для блока управления EBS. По полученным сигналам блок вычисляет необходимое давление для передней и задней осей, а также крана управления тормозами прицепа. Необходимое давление на передней оси сравнивается с полученным, и возникающая разница компенсируется передним модулятором. Аналогично происходит подача управляющего давления для прицепа. Дополнительно определяются скорости вращения колес, чтобы в случае их блокирования привести в действие ABS. Электронный блок EBS связан через шину обмена данных автомобиля с другими системами: управления двигателем, замедлителем и т.п.

Аналогично происходит подача управляющего давления для прицепа. Дополнительно определяются скорости вращения колес, чтобы в случае их блокирования привести в действие ABS. Электронный блок EBS связан через шину обмена данных автомобиля с другими системами: управления двигателем, замедлителем и т.п.

Давление в тормозных механизмах передней оси управляется при помощи двух одноканальных модуляторов. Поданный от электронного блока управления ток преобразуется в управляющее давление модуляторов и соответствующее давление на выходе.

Заднюю ось, или несколько осей, в системе EBS затормаживает двухканальный осевой модулятор. Управление давлением происходит через два независимых пневматических канала. Каждый канал имеет клапан подачи и сброса давления с отдельным датчиком. Такое разделение на два контура обеспечивает возможность независимого управления тормозными усилиями левого и правого борта. Эти механизмы могут использоваться в работе системы курсовой стабилизации и противобуксовочной системы. Дополнительно от двух датчиков регистрируются скорости вращения колес. При блокировании или проскальзывании поданное давление соответствующим образом изменяется.

Дополнительно от двух датчиков регистрируются скорости вращения колес. При блокировании или проскальзывании поданное давление соответствующим образом изменяется.

Подачей воздуха на соединительные трубопроводы прицепа или полуприцепа руководит кран управления тормозами прицепа. В системе EBS он состоит из пропорционального магнитного клапана, ускорительного клапана, клапана безопасности при обрыве магистрали и датчика давления. Поданный от электронного блока управления ток управления преобразуется посредством пропорционального магнитного клапана в давление управления ускорительным клапаном Выходное давление крана управления тормозами прицепа пропорционально этому давлению. Все вроде бы хорошо но тут невольно возникает вопрос. Что произойдет если сгорит предохранитель или пропадет электрический контакт?

Как элемент гарантированной надежности тормозная система не может себе позволить работать только с помощью электрических сигналов. Поэтому реальная EBS состоит из одной двухконтурной чисто пневматической и наложенной на нее одноконтурной электропневматической систем. Двухконтурная пневматическая система почти не отличается от обычной. Она является резервной и принимает на себя основные функции лишь при неисправности электропневматического контура. В таком варианте главный тормозной кран осуществляет подачу тормозных давлений в контур задней оси (вывод «21») и передней оси (вывод «22»). При этом давление в тормозном контуре передней оси появляется c запаздыванием, но имеется возможность автоматической регулировки пневматической характеристики этого контура через дополнительный вывод «4». При наличии такой связи, тормозная сила на передней оси будет зависеть от величины давления, поступающего в контур задней оси, прямо пропорционального нагрузке.

Поэтому реальная EBS состоит из одной двухконтурной чисто пневматической и наложенной на нее одноконтурной электропневматической систем. Двухконтурная пневматическая система почти не отличается от обычной. Она является резервной и принимает на себя основные функции лишь при неисправности электропневматического контура. В таком варианте главный тормозной кран осуществляет подачу тормозных давлений в контур задней оси (вывод «21») и передней оси (вывод «22»). При этом давление в тормозном контуре передней оси появляется c запаздыванием, но имеется возможность автоматической регулировки пневматической характеристики этого контура через дополнительный вывод «4». При наличии такой связи, тормозная сила на передней оси будет зависеть от величины давления, поступающего в контур задней оси, прямо пропорционального нагрузке.

Одноканальные модуляторы, отвечающие за переднюю ось, осевой двухканальный модулятор, отвечающий за заднюю, а также кран управления тормозами прицепа имеют возможность пневматического управления посредством резервного контура. При этом в модуляторы передней оси давление от тормозного крана EBS поступает на вывод «4», осевой двухканальный модулятор связан с тормозным краном через вывод «13», а кран управления тормозами прицепа приводится в действие через выводы «42» и «43» (в последний вывод давление поступает от ручного тормозного крана). Время срабатывания резервной тормозной системы такое же, как у обычной пневматической.

При этом в модуляторы передней оси давление от тормозного крана EBS поступает на вывод «4», осевой двухканальный модулятор связан с тормозным краном через вывод «13», а кран управления тормозами прицепа приводится в действие через выводы «42» и «43» (в последний вывод давление поступает от ручного тормозного крана). Время срабатывания резервной тормозной системы такое же, как у обычной пневматической.

В стандартной схеме EBS, устанавливаемой на автомобили Mercedes Actros, присутствует еще один прибор, называемый разобщающим клапаном резервного контура. Клапан устанавливается перед осевым двухканальным модулятором и применяется для подачи или сброса давления в тормозных цилиндрах задней оси в случае выхода из строя электрического контура. При штатной работе электронной системы он запирает резервное давление, поступающее в осевой двухканальный модулятор, а при наличии неисправности в электронной системе берет на себя функции ускорительного клапана, уменьшая время срабатывания пневматической части первого контура.

Естественно, современные электронные тормозные системы со временем переместились от тягачей к прицепам. Сокращение времени срабатывания системы, а значит и тормозного пути, в сочетании с повышением устойчивости всего автопоезда за счет «электрической магистрали» управления тормозами прицепа стали основой для разработки электронно-пневматической тормозной системы для прицепов и полуприцепов.

Стандартная система EBS для трехосного прицепа состоит из двухконтурного модулятора прицепа с цифровым интерфейсом, комбинированного тормозного крана EBS прицепа с функцией воздухораспределителя, датчика загрузки и датчиков ABS. Для получения всех преимуществ системы сцепку необходимо произвести с тягачом, имеющим EBS и расширенную систему питания по стандарту ISO 7638 c CAN-интерфейсом. Автопоезд будет использовать все функции EBS, а сигнал о величине необходимого замедления будет передаваться через интерфейс, обеспечивая одновременную подачу давления на тормозные механизмы тягача и прицепа.

Электронная тормозная система на прицепе будет работать и в случае оснащения тягача обычной тормозной системой и системой питания ABS прицепа. В такой схеме питание электрической части схемы осуществляется от кабеля ABS, а задание величины необходимого замедления происходит с помощью встроенного в тормозной кран прицепа или полуприцепа датчика управляющего давления, что в любом случае уменьшает время срабатывания по сравнению с обычным пневматическим управлением. При выходе из строя электрической части системы, всегда имеется возможность затормозить автопоезд с использованием резервной пневмосистемы, но без регулирования в зависимости от загрузки и без функций ABS.

В заключение можно добавить, что внимательность и аккуратность на дороге не заменяется даже сложнейшими электронными системами. Да и стертые колодки и слишком большой зазор в тормозном механизме электроника компенсировать не сможет. Так что и машина без внимательности и аккуратности людей обойтись не может. Счастливого пути!

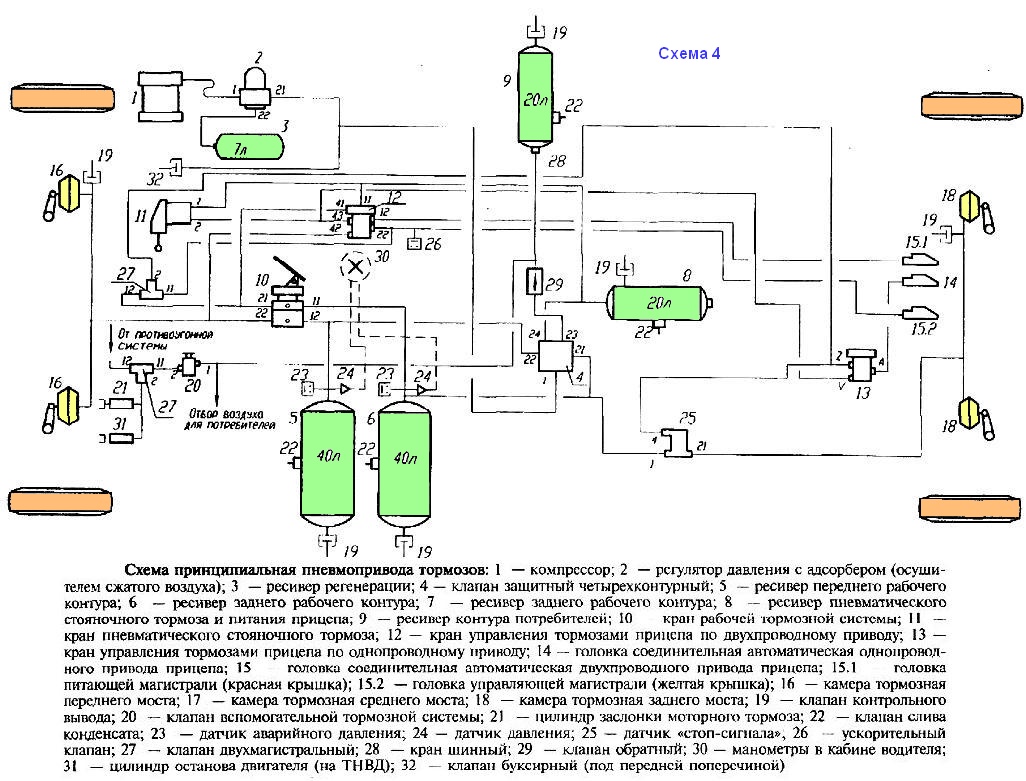

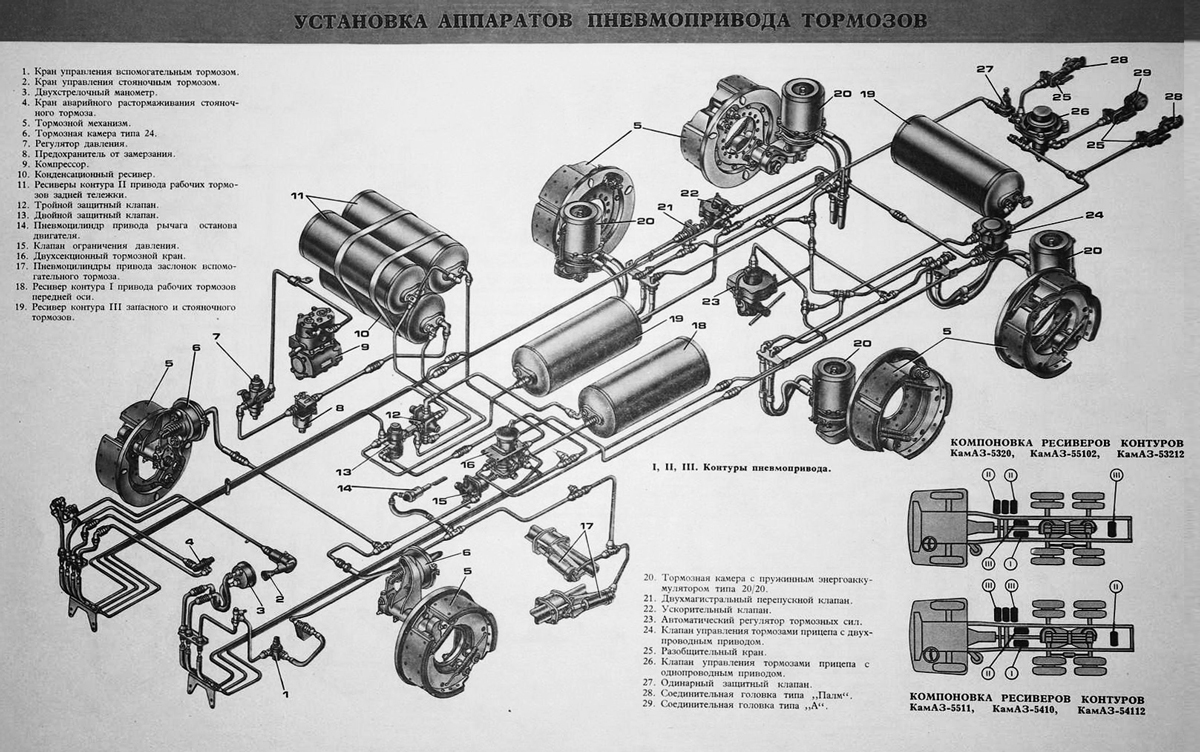

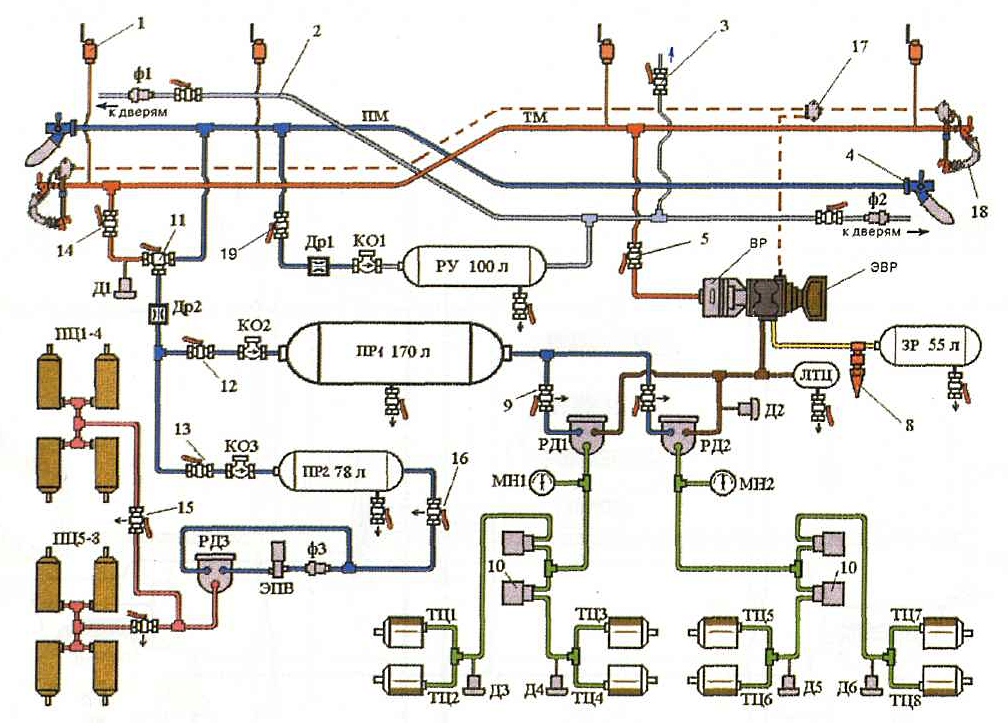

Счастливого пути!Лабораторный стенд «Пневматическая тормозная система трехосного автомобиля семейства КАМАЗ » ПТС-3-КамАЗ

Состав:

Действующая модель с пневмоаппаратами системы питания сжатым воздухом и привода тормозов, с точками контроля давления на всех входах и выходах пневмоаппаратов и тормозных камер, с возможностью введения неисправностей и снятия всех статических характеристик с отдельных пневмоаппаратов и участков пневмосистемы, учебно-методическое обеспечение.

Практические и лабораторные работы:

1. Изучение конструкции и принципа действия тормозного управления с пневматическим приводом

• Общее устройство тормозного управления

• Устройство и работа элементов питающего контура тормозного привода

• Изучение устройства и принципа действия I контура рабочей тормозной системы

• Изучение устройства и принципа действия II контура рабочей тормозной системы

• Изучение устройства и принципа действия стояночной тормозной системы

• Изучение устройства и принципа действия вспомогательной тормозной системы

• Изучение устройства и принципа действия контура управления тормозами прицепа

• Изучение устройства и принципа действия аппаратов аккумулирования сжатого воздуха и системы контроля тормозного привода.

2. Основные работы по диагностированию и техническому обслуживанию тормозного управления:

• Проверка работоспособности пневматического тормозного привода

• Регулировка положения педали рабочей тормозной системы

• Проверка настройки регулятора тормозных сил

3. Основные неисправности тормозного управления с пневматическим приводом.

4. Исследование рабочих процессов приборов тормозного привода:

• Определение расходной характеристики пневматического тормозного привода

• Определение характеристики наполнения пневматического тормозного привода

• Определение статической характеристики пневматического привода РТС

• Определение статической характеристики пневматического привода СТС

• Определение статической характеристики четырехконтурного защитного клапана

• Определение статической характеристики тормозного крана РТС

• Определение статической характеристики крана управления СТС

• Определение статической характеристики регулятора тормозных сил

• Определение статической характеристики ускорительного клапана

• Определение статической характеристики КУТП-1

• Определение статической характеристики КУТП-2

Технические характеристики:

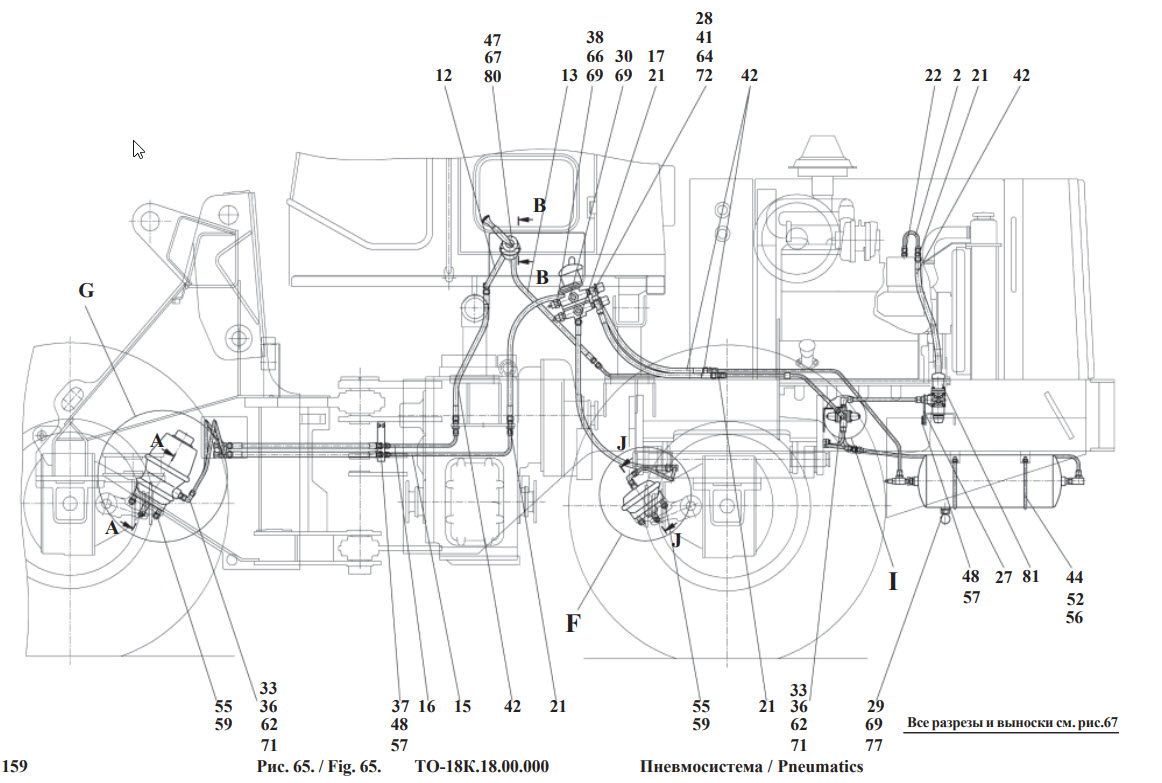

Давление в пневмоприводе: номинальное 0,62…0,75 МПа; максимальное 1,0 МПа. Питание: постоянный ток, напряжение 24 В, через адаптер ±24 В/ ?220 В. Потребляемая мощность (без компрессора) — не более 50 Вт. Потребляемая мощность с компрессором — определяется мощностью компрессора. Время готовности стенда к работе после его включения в электросеть — не более 1 мин. Время заполнения ресиверов стенда воздухом: при производительности компрессора 56 л/мин — не более 15 мин; при производительности компрессора 120 л/мин — не более 8 мин.

Питание: постоянный ток, напряжение 24 В, через адаптер ±24 В/ ?220 В. Потребляемая мощность (без компрессора) — не более 50 Вт. Потребляемая мощность с компрессором — определяется мощностью компрессора. Время готовности стенда к работе после его включения в электросеть — не более 1 мин. Время заполнения ресиверов стенда воздухом: при производительности компрессора 56 л/мин — не более 15 мин; при производительности компрессора 120 л/мин — не более 8 мин.

Габаритные размеры, вес

1800х500х1220 мм, 80 кг.

Компания ООО «Денар-проф» готова предложить своим клиентам, произвести и поставить учебные стенды по автомобильной и дорожно-строительной технике для ВПО, СПО, НПО.

Мы предлагаем Вашему вниманию стенд, стоимость комплекта

207525 руб. Стоимость указана актуальная и действует на 1 квартал 2021 года.

Мы готовы как к осуществлению поставки оборудования, так и к полному формированию проекта, подготовке всей необходимой документации и укомплектованию лабораторию «под ключ». Наша компания на практике подтверждает свою мобильность и надежность. Качество учебных и лабораторных стендов находится на высоком уровне, вся продукция проходит ОТК. Оборудование производится в нужные для Вас сроки и по доступной цене.

Наша компания на практике подтверждает свою мобильность и надежность. Качество учебных и лабораторных стендов находится на высоком уровне, вся продукция проходит ОТК. Оборудование производится в нужные для Вас сроки и по доступной цене.

Нашими клиентами уже стали сотни университетов, техникумов, колледжей и училищ по всей России и странам ближнего зарубежья.

Надеемся на плодотворное сотрудничество!Лабораторная работа «Тормозные механизмы с пневмоприводом», ФГОС

Бюджетное профессиональное образовательное учреждение Омской области

«Седельниковский агропромышленный техникум»

Лабораторная работа

«Тормозные механизмы с пневмоприводом»

МДК 01.02 Устройство, техническое обслуживание и ремонт автомобилей

по профессии СПО 23.01.03 Автомеханик

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омской области, 2017

Министерство образования Омской области БПОУ «Седельниковский агропромышленный техникум»

Рекомендации разработаны в соответствии с Письмом Минобразования РФ от 05 апреля 1999 N 16-52-58 ин/16-13 «О рекомендациях по планированию, организации и проведению лабораторных работ и практических занятий в образовательных учреждениях среднего профессионального образования», требованиями ФГОС СПО, порядком организации и осуществления образовательной деятельности по образовательным программам среднего профессионального образования, утвержденным Министерством образования и науки Российской Федерации приказ № 464 от 14 июня 2013 года.

МДК 01.02 Устройство, техническое обслуживание и ремонт автомобилей

Тема: Тормозные системы.

Тема занятия: лабораторная работа «Тормозные механизмы с пневмоприводом».

Время: 2 часа.

Цель работы: изучить устройство и принцип действия приборов пневматической тормозной системы автомобиля.

Задачи занятия:

Обучающие:

Формирование и усвоение приемов проведения разборочно-сборочных работ с изучением устройства и работы приборов и тормозных механизмов с гидравлическим приводом; приобрести навыки разборки и сборки этих приборов и механизмов.

Формирование у студентов профессиональных навыков при выполнении разборочно-сборочных работ приборов и тормозных механизмов с гидравлическим приводом.

Развивающие:

Формирование у студентов умения оценивать свой уровень знаний и стремление его повышать, осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач;

Развитие навыков самостоятельной работы, внимания, координации движений, умения осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

Воспитательные:

Воспитание у студентов аккуратности, трудолюбия, бережного отношения к оборудованию и инструментам, работать в коллективе и команде.

Понимание сущности и социальной значимости своей будущей профессии, пробуждение эмоционального интереса к выполнению работ.

Дидактические задачи:

Закрепить полученные знания, приемы, умения и навыки по выполнению разборочно-сборочных работ с изучением устройства и работы приборов и тормозных механизмов с гидравлическим приводом.

Требования к результатам усвоения учебного материала.

Студент в ходе освоения темы занятия и выполнения лабораторной работы должен:

иметь практический опыт:

— снятия и установки агрегатов и узлов автомобиля.

уметь:

— снимать и устанавливать агрегаты и узлы автомобиля.

знать:

— устройство и конструктивные особенности обслуживаемых автомобилей;

— назначение и взаимодействие основных узлов ремонтируемых автомобилей.

В ходе занятия у студентов формируются

Профессиональные компетенции:

ПК 1.3. Разбирать, собирать узлы и агрегаты автомобиля и устранять неисправности.

Общие компетенции:

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

Литература:

Ламака Ф.И. Лабораторно-практические работы по устройству грузовых автомобилей : учеб. пособие для нач. проф. образования / Ф. И. Ламака. — 8-е изд., стер. — М. : Издательский центр «Академия», 2013. — 224 с.

И. Ламака. — 8-е изд., стер. — М. : Издательский центр «Академия», 2013. — 224 с.

Кузнецов А.С. Техническое обслуживание и ремонт автомобилей: в 2 ч. – учебник для нач. проф. образования / А.С. Кузнецов. — М.: Издательский центр «Академия», 2012.

Кузнецов А.С. Слесарь по ремонту автомобилей (моторист): учеб. пособие для нач. проф. образования / А.С. Кузнецов. – 8-е изд., стер. – М.: Издательский центр «Академия», 2013.

Автомеханик / сост. А.А. Ханников. – 2-е изд. – Минск: Современная школа, 2010.

Виноградов В.М. Техническое обслуживание и ремонт автомобилей: Основные и вспомогательные технологические процессы: Лабораторный практикум: учеб. пособие для студ. учреждений сред. проф. образования / В.М. Виноградов, О.В. Храмцова. – 3-е изд., стер. – М.: Издательский центр «Академия», 2012.

Петросов В.В. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.В. Петросов. – М.: Издательский центр «Академия», 2005.

Проф. Образования / В.В. Петросов. – М.: Издательский центр «Академия», 2005.

Карагодин В.И. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.И. Карагодин, Н.Н. Митрохин. – 3-е изд., стер. – М.: Издательский центр «Академия», 2005.

Коробейчик А.В. к-68 Ремонт автомобилей / Серия «Библиотека автомобилиста». Ростов н/Д: «Феникс», 2004.

Коробейчик А.В. К-66 Ремонт автомобилей. Практический курс / Серия «Библиотека автомобилиста». – Ростов н/Д: «Феникс», 2004.

Чумаченко Ю.Т., Рассанов Б.Б. Автомобильный практикум: Учебное пособие к выполнению лабораторно-практических работ. Изд. 2-е, доп. – Ростов н/Д: Феникс, 2003.

Слон Ю.М. С-48 Автомеханик / Серия «Учебники, учебные пособия». – Ростов н/Д: «Феникс», 2003.

Жолобов Л.А., Конаков А.М. Ж-79 Устройство и техническое обслуживание автомобилей категорий «В» и «С» на примере ВАЗ-2110, ЗИЛ-5301 «Бычок». Серия «Библиотека автомобилиста». – Ростов-на-Дону: «Феникс», 2002.

Оборудование: автомобили с пневматической тормозной системой; колесные тормозные механизмы; приборы тормозной системы в разрезе; наборы инструментов.

Содержание работы: изучить устройство и работу приборов пневматического привода тормозных механизмов.

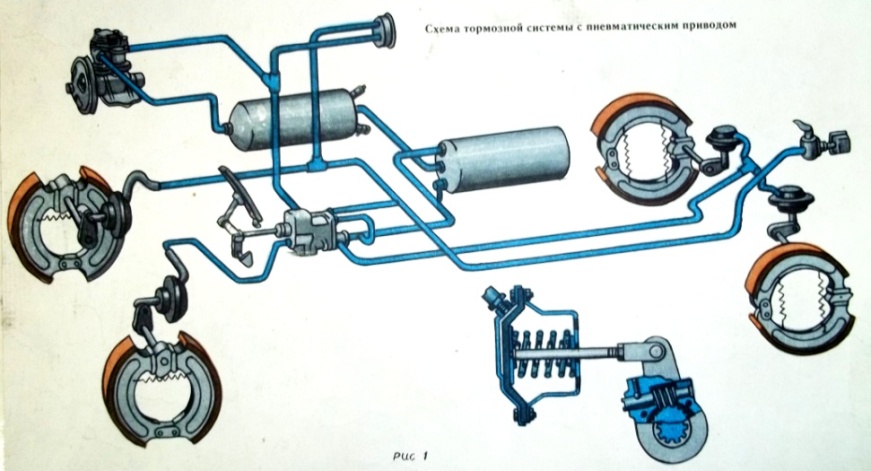

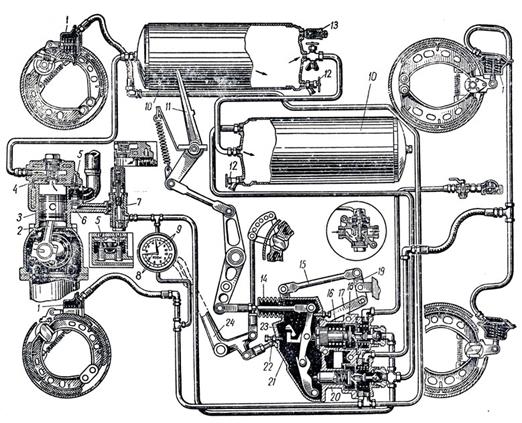

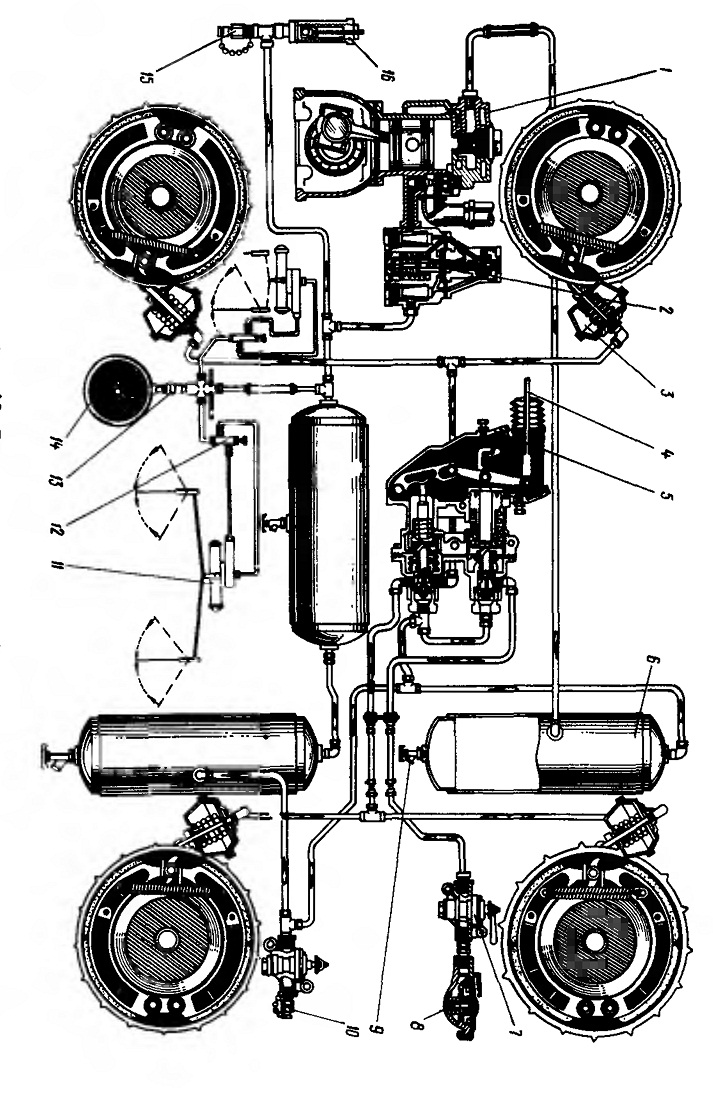

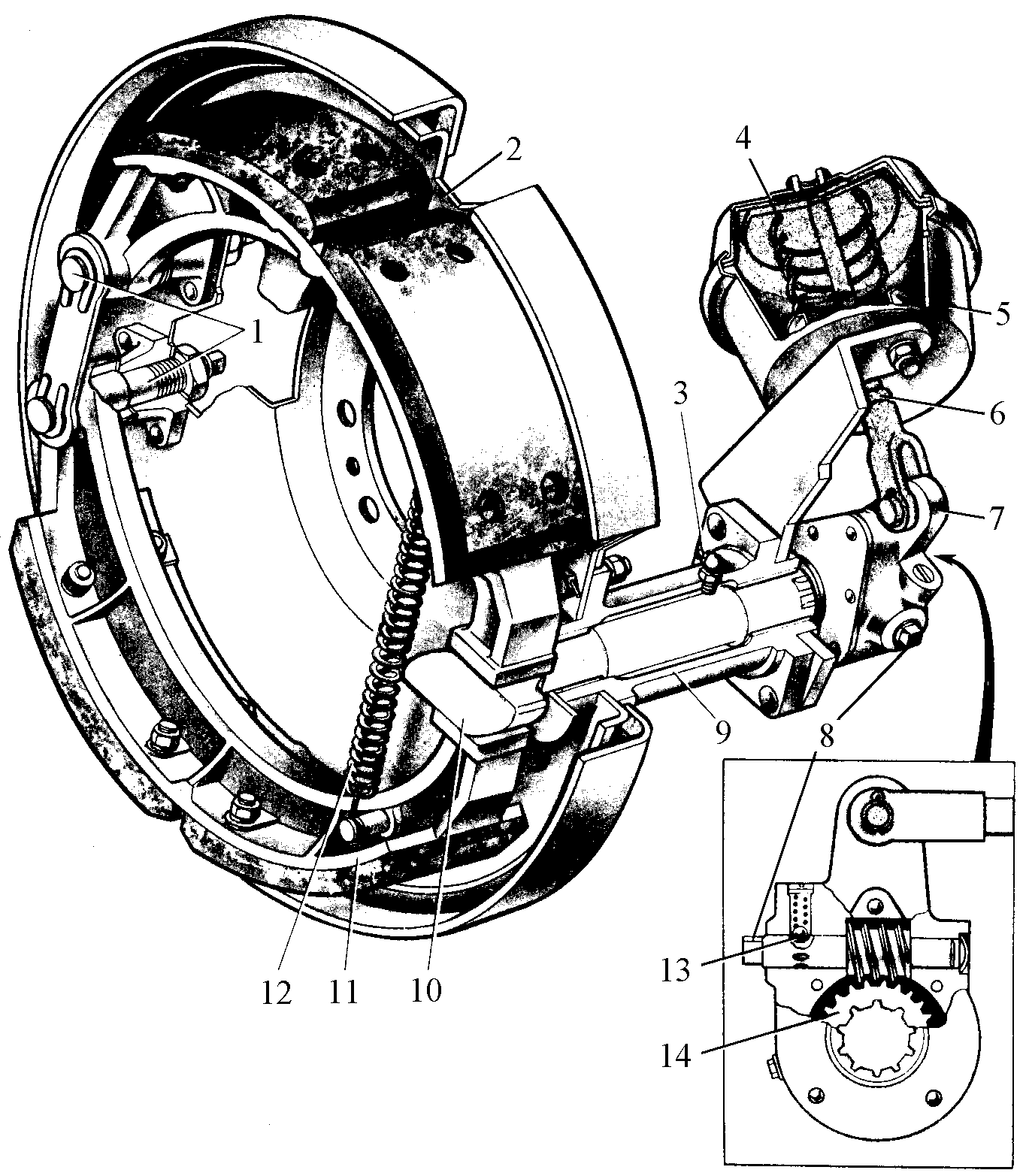

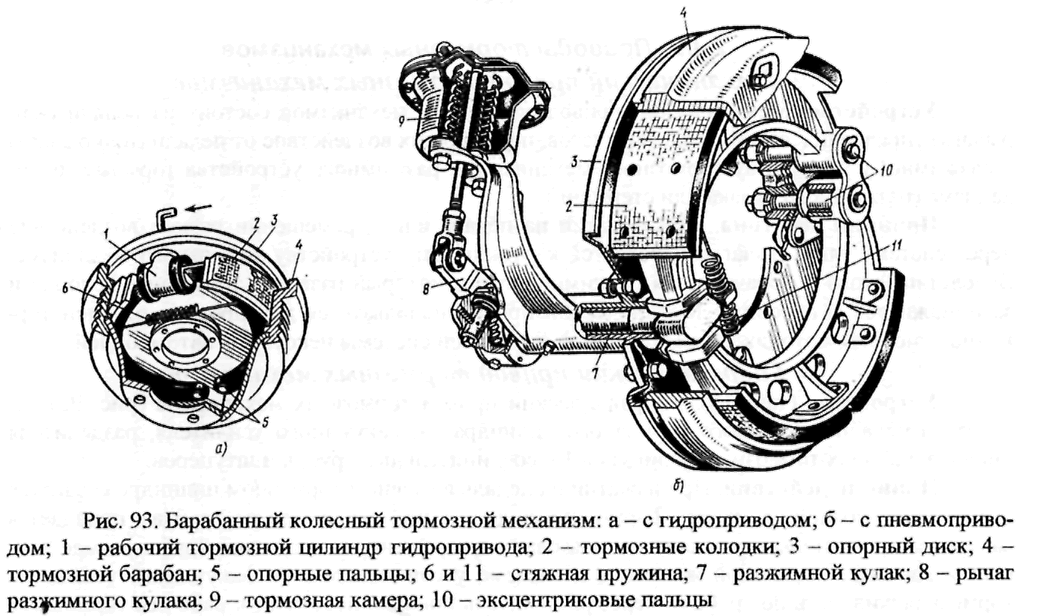

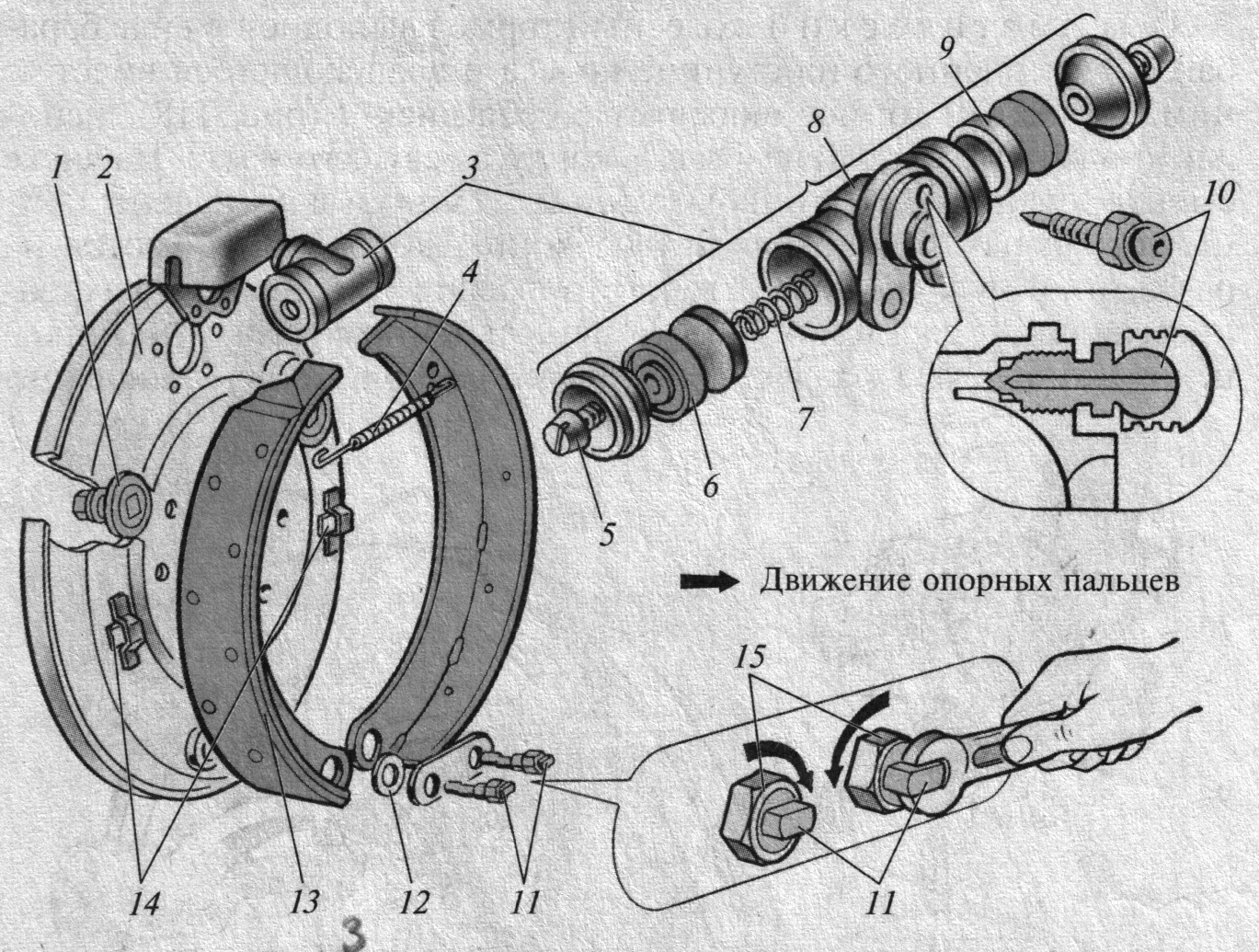

Описание устройства. Колесные тормозные механизмы на всех автомобилях марки ЗИЛ имеют две чугунные колодки, размещенные внутри чугунного барабана, вращающегося со ступицей колеса. Фрикционные накладки крепятся заклепками с потайными головками.

Колодки установлены на опорном диске. Диск заднего колеса крепится к кожуху балки задних колес, диск переднего колеса — к поворотному кулаку. Нижняя часть колодок опирается на эксцентриковый опорно-регулировочный палец. Поворотом пальца меняется зазор между тормозным барабаном и фрикционными накладками в нижней части колодок.

Стяжная пружина прижимает верхние части обеих колодок к разжимному кулаку, который выполнен как одно целое с валом, на противоположном конце которого закреплен рычаг. Верхняя часть рычага соединена пальцем с вилкой штока тормозной камеры.

Верхняя часть рычага соединена пальцем с вилкой штока тормозной камеры.

На шлицах вала кулака установлено червячное зубчатое колесо, находящееся в постоянном зацеплении с червяком регулировочного вала. Для предотвращения случайного поворота вала после регулировки имеется шариковый фиксатор, прижимаемый к регулировочному валу пружиной.

К тормозной камере присоединяется шланг подачи сжатого воздуха от тормозного крана. К корпусу камеры болтами крепится крышка. Между корпусом и крышкой зажата мембрана, соединенная с опорным диском штока. На резьбе штока имеется вилка, положение которой фиксируется контргайкой. Вилка соединена пальцем с рычагом привода вала разжимного кулака.

Мембрана поджимается к крышке корпуса двумя пружинами. Внутренняя пружина к тому же прижимает к корпусу уплотнительную шайбу, которая предотвращает попадание внутрь корпуса грязи через отверстие для прохода штока. Отверстие достаточно большое. Шток движется относительно днища корпуса, совершая сложное колебательное движение.

Шток движется относительно днища корпуса, совершая сложное колебательное движение.

При нажатии на педаль тормоза сжатый воздух проходит в тормозную камеру и под его действием мембрана отжимается от крышки тормозной камеры. Перемещение мембраны со штоком вызывает поворот вала кулака и прижатие фрикционных накладок колодок к тормозному барабану колеса.

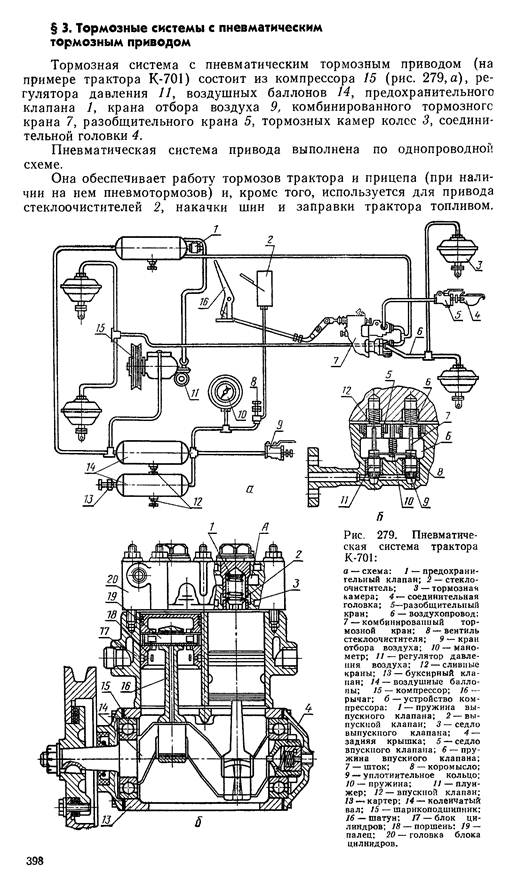

Компрессор (рис. 1) является источником сжатого воздуха для питания тормозных систем автомобиля, прицепа или полуприцепа, а также для питания других приборов. На автомобилях марок ЗИЛ и КамАЗ устанавливают двухцилиндровые компрессоры. Состоит компрессор из картера 17, блока 12 цилиндров, закрытого головкой 9 цилиндров. Между блоком цилиндров и головкой уложена уплотнительная прокладка 11. В картере на двух шариковых подшипниках 1 вращается коленчатый вал 13. Шатуны 4 на шатунных шейках коленчатого вала установлены на вкладышах 3. С верхними головками шатунов через плавающие пальцы 6 соединены поршни 8. На них имеется два компрессионных и одно маслосъемное кольцо. В головке цилиндров установлены пластинчатые впускные и выпускные клапаны с пружинами.

На них имеется два компрессионных и одно маслосъемное кольцо. В головке цилиндров установлены пластинчатые впускные и выпускные клапаны с пружинами.

На такте впуска воздух из воздушного фильтра через впускной клапан поступает в цилиндр, а на такте сжатия — вытесняется через нагнетательный клапан в магистраль пневматического привода.

Масло к трущимся поверхностям компрессора подается из масляной магистрали двигателя через уплотнитель и далее по каналам коленчатого вала к шатунным подшипникам.

Подшипники коленчатого вала, поршневые пальцы и стенки цилиндров смазываются разбрызгиванием, затем все масло стекает в поддон картера двигателя.

Предохранитель от замерзания (рис. 2) защищает трубопроводы и приборы пневматического тормозного привода от замерзания в них конденсата.

В предохранителе испарительного типа в качестве рабочей жидкости используется этиловый спирт (0,2 л). Заливается он через отверстие, закрываемое пробкой 13 с указателем уровня спирта.

Заливается он через отверстие, закрываемое пробкой 13 с указателем уровня спирта.

Предохранитель состоит из верхнего 8 и нижнего 4 корпусов, соединенных друг с другом. Сливное отверстие нижнего корпуса закрыто пробкой 1 с уплотнительной прокладкой.

При включении предохранителя шток 10 с рукояткой необходимо поднять вверх. При этом сжатый воздух из компрессора проходит мимо фитиля 5, захватывая спирт, который, смешиваясь с влагой, превращается в незамерзающий конденсат.

При температуре окружающего воздуха выше 5о С следует опустить шток в крайнее нижнее положение и зафиксировать его поворотом рукоятки. Клапан штока утапливает при этом фитиль, который входит в обойму, тем самым прекращается испарение спирта.

В верхнем корпусе 8 установлен жиклер 7 для выравнивания давления воздуха при выключении предохранителя.

Рис. 1. Компрессор:

1 — шариковый подшипник; 2 и 16— крышки подшипников; 3 — вкладыш; 4 — шатун; 5 — маслосъемное кольцо; 6— поршневой палец; 7 — компрессионное кольцо; 8 — поршень; 9 — головка цилиндров; 10 — пробка клапана; 11— уплотнительная прокладка; 12 — блок цилиндров; 13 — коленчатый вал; 14 — уплотнитель; 15 — пружина; 17 — картер

Двойной защитный клапан разделяет магистраль, идущую от компрессора, на два самостоятельных контура. Это необходимо для автоматического отключения одного из контуров в случае его повреждения или нарушения герметичности, сохранения сжатого воздуха в обоих контурах, повреждения или нарушения герметичности в магистрали, идущей от компрессора. Благодаря двойному защитному клапану контур продолжит работать и будет пополняться сжатым воздухом, если другой будет поврежден.

Это необходимо для автоматического отключения одного из контуров в случае его повреждения или нарушения герметичности, сохранения сжатого воздуха в обоих контурах, повреждения или нарушения герметичности в магистрали, идущей от компрессора. Благодаря двойному защитному клапану контур продолжит работать и будет пополняться сжатым воздухом, если другой будет поврежден.

Сжатый воздух из компрессора, проходя через регулятор давления, предохранитель от замерзания и конденсационный баллон в вывод, отжимает плоские клапаны и поступает в воздушные баллоны соответствующих тормозных контуров.

Если давление в баллонах контуров максимальное, то плоские клапаны закроются, так как в это время регулятор давления отключает пневматическую тормозную систему от компрессора.

При утечке воздуха поршень с плоским клапаном под действием давления прижимается к упорному поршню. Его ход ограничивается упорами крышек. Плоский клапан остается прижатым пружиной упорного поршня, пока давление в выводе будет ниже давления, установленного пружиной упорного поршня, При избыточном повышении давления плоский клапан отрывается от поршня и дает возможность избыточному воздуху пройти в негерметичный контур.

1 — пробка; 2 и 14 — уплотнительные прокладки; 3 — пружина; 4 — нижний корпус; 5 — фитиль; 6, 9, 11 и 12 — уплотнительные кольца; 7 — жиклер; 8 — верхний корпус; 10 — шток с рукояткой; 13 — пробка с указателем уровня спирта; 15 — резьбовая вставка; 16 — обойма; 17 — упорное кольцо

Рис. 2. Предохранитель от замерзания пневматического тормозного привода:

При повреждении контура двойной защитный клапан поддерживает в другом контуре давление 0, 56…0 ,6 МПа.

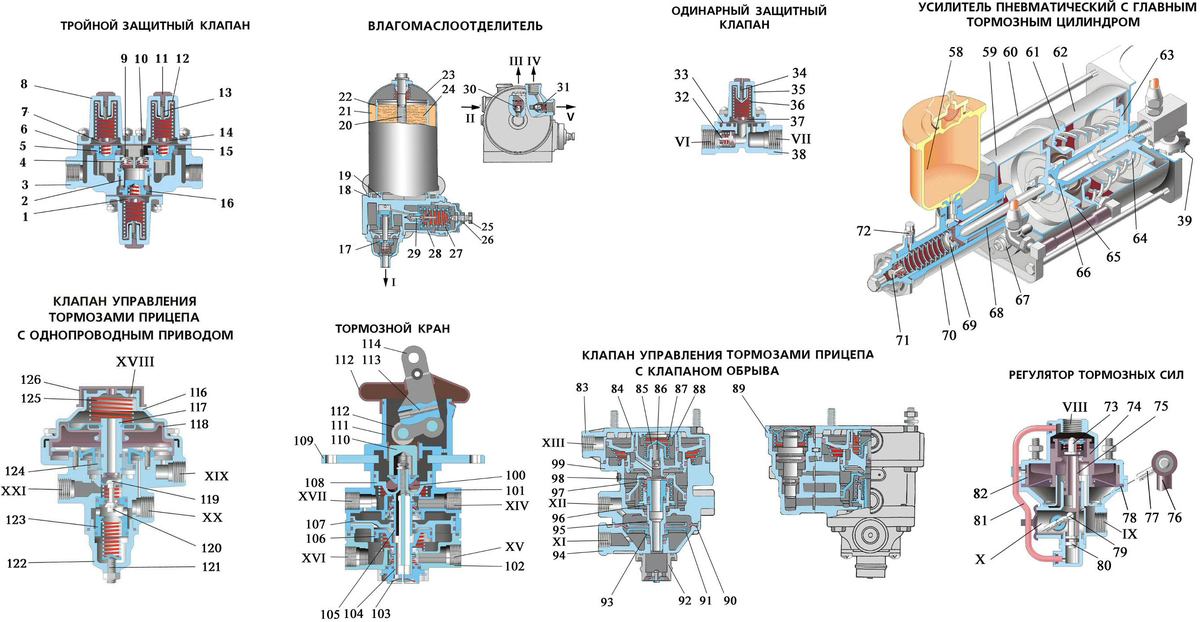

Тройной защитный клапан разделяет поток сжатого воздуха от компрессора на два основных и один дополнительный контур. Он служит для автоматического отключения одного из контуров в случае повреждения или нарушения герметичности и сохранения сжатого воздуха в остальных контурах, сохранения сжатого воздуха во всех контурах в случае повреждения или нарушения герметичности питающей магистрали, для питания дополнительного контура от двух основных, пока давление в основных контурах не снизится до заданного уровня.

Оба клапана установлены внутри правого лонжерона рамы автомобиля и соединены с питающей магистралью

Сжатый воздух поступает в тройной защитный клапан из подводящей магистрали, и, когда давление достигнет необходимого значения, усилием пружин клапаны откроются. Сжатый воздух поступает через выводы в два основных контура. Одновременно сжатый воздух, воздействуя на мембраны, поднимает их. После открытия обратных клапанов сжатый воздух открывает клапан и через вывод поступает в дополнительный контур.

При неисправности в одном из контуров клапан этого контура и обратный клапан дополнительного контура закрываются, предотвращая понижение давления в основном и дополнительном контурах.

При повреждении основного контура в остальных поддерживается давление 0, 55…0 ,57 МПа, а при повреждении дополнительного контура в основных контурах давление составит 0,5…0,52 МПа.

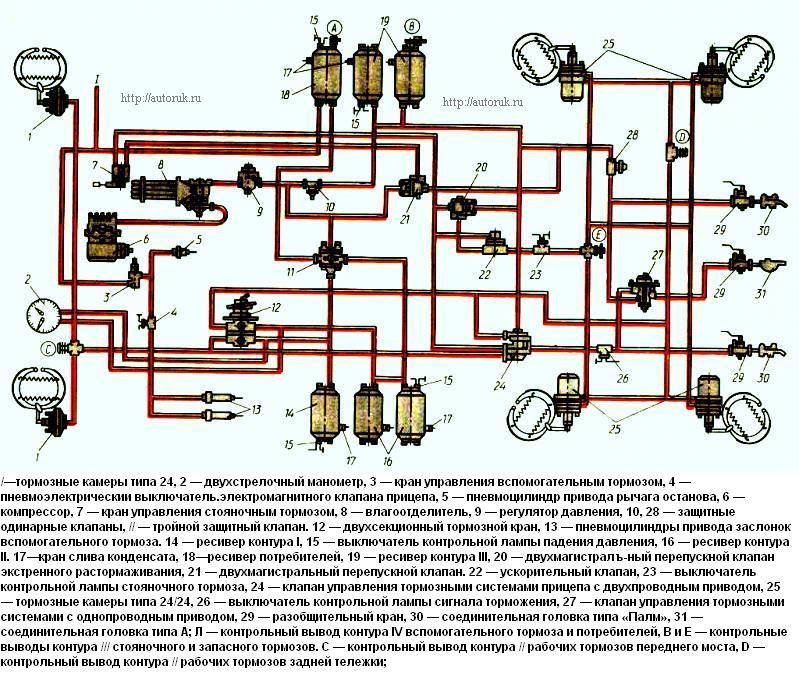

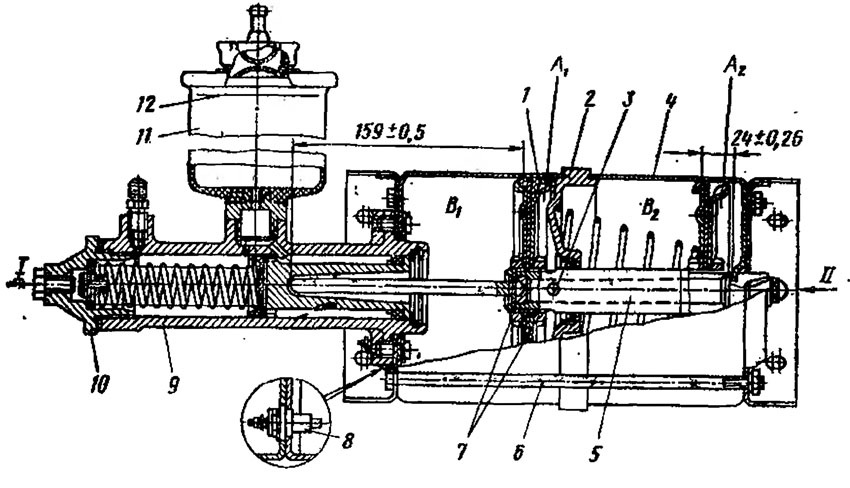

Двухсекционный тормозной кран (рис. 3) предназначен для управления исполнительными механизмами рабочей тормозной системы автомобиля, а также для управления клапанами привода тормозных механизмов прицепа. Двухсекционный тормозной кран расположен на кронштейне, который прикреплен к левому лонжерону рамы с внутренней стороны. Привод двухсекционного тормозного крана механический. Тормозная педаль через систему тяг и рычагов связана с рычагом тормозного крана. Двухсекционный кран может быть установлен и на щите передней части кабины.

3) предназначен для управления исполнительными механизмами рабочей тормозной системы автомобиля, а также для управления клапанами привода тормозных механизмов прицепа. Двухсекционный тормозной кран расположен на кронштейне, который прикреплен к левому лонжерону рамы с внутренней стороны. Привод двухсекционного тормозного крана механический. Тормозная педаль через систему тяг и рычагов связана с рычагом тормозного крана. Двухсекционный кран может быть установлен и на щите передней части кабины.

Выпуск воздуха из крана происходит вниз через вывод V.

Тормозной кран имеет две независимые секции, расположенные последовательно. Вывод I крана соединен с воздушным баллоном передних тормозов, а вывод II — с воздушным баллоном задних тормозных механизмов.

Рис. 3. Двухсекционный тормозной кран:

— толкатель; 2 — гайка; 3 — тарелка; 4, 10, 14 и 21 — уплотнительные кольца; 5 — шпилька; 6,7, 18 и 20 — пружины; 8 и 13— опорные кольца; 9 — малый поршень; 11 и 23 — корпуса клапанов; 12 — толкатель малого поршня; 15 — клапан атмосферного вывода; 16 — упорное кольцо; 17 — корпус атмосферного вывода; 19 — нижний корпус; 22 — большой поршень; 23 — клапан; 24 — верхний поршень; 25 — упругий элемент; 26 — верхний корпус; 27 — плита; 28 — защитный чехол; I —V — выводы; а — канал; Аи Б — полости

При нажатии на тормозную педаль усилие через упругий элемент 25 передается на верхний поршень 24, и он, опускаясь, закрывает выпускное отверстие клапана 23 и отрывает его от седла. Через вывод III сжатый воздух поступает в тормозные камеры задних колес до тех пор, пока сила нажатия на толкатель 1 не уравновесится давлением сжатого воздуха на поршень 24 снизу.

Через вывод III сжатый воздух поступает в тормозные камеры задних колес до тех пор, пока сила нажатия на толкатель 1 не уравновесится давлением сжатого воздуха на поршень 24 снизу.

Вследствие повышения давления в выводе III сжатый воздух поступает через канал а и попадает в полость А над поршнем 22, который имеет большую площадь и уже при небольшом давлении сжатого воздуха перемещается вниз и воздействует на малый поршень 9, который при движении закрывает выпускное окно корпуса 11 клапана. Клапан отрывается от седла, и сжатый воздух начинает поступать в тормозные камеры передних колес через вывод IV.

Давление в выводе IV повышается, следовательно, повышается в полости Б под малым поршнем 9 и большим поршнем 22. Силы, действующие на поршни сверху, уравновешиваются. В выводе IV устанавливается давление, пропорциональное усилию, приложенному водителем к тормозной педали.

Если контур задних тормозных механизмов окажется поврежденным, то в выводе III давление будет отсутствовать и усилие от тормозной педали через шпильку 5 будет передаваться на толкатель 12 малого поршня. Нижняя секция получит механическое, а не пневматическое управление и сохранит работоспособность.

Нижняя секция получит механическое, а не пневматическое управление и сохранит работоспособность.

Если вследствие повреждения будет отсутствовать давление в выводе IV контура передних колес автомобиля, то верхняя секция тормозного крана будет работать аналогично нижней.

Привод двухсекционного тормозного крана состоит из педали с роликом, который при нажатии на педаль будет воздействовать на толкатель 1 тормозного крана.

Зазор между нажимным роликом и толкателем крана устраняется регулировочным болтом с контргайкой.

Регулятор давления предназначен для автоматического регулирования давления в пневматической системе в пределах 0, 65…0 ,80 МПа и защиты агрегатов пневматического привода от загрязнения маслом и чрезмерного повышения давления при выходе из строя регулирующего устройства.

Сжатый воздух от компрессора через вывод регулятора, фильтр, канал и обратный клапан поступает в воздушные баллоны.

Одновременно сжатый воздух по каналу проходит в полость под поршнем, на который воздействует пружина. Выпускной клапан, соединяющий полость над разгрузочным поршнем с окружающей средой через вывод, открыт. Впускной клапан закрыт толкателем. Закрыт и разгрузочный клапан. При таком положении регулятора происходит наполнение баллона сжатым воздухом.

Если давление воздуха достигнет 0, 65…0 ,8 МПа, поршень поднимется вверх, сжимая пружину. Толкатель при этом закроет клапан, а впускной клапан откроется, сжатый воздух будет поступать в полость, разгрузочный поршень переместится вниз, разгрузочный клапан откроется, и сжатый воздух из компрессора через вывод выйдет в окружающую среду. При этом давление в кольцевом канале будет падать, обратный клапан закроется, а компрессор будет работать в разгрузочном режиме. Если давление в выводе и полости упадет ниже 0,65 МПа, поршень под действием пружины переместится вниз, впускной клапан закроется, а выпускной — откроется, сообщая полость с окружающей средой через вывод. Разгрузочный поршень под действием пружины поднимается, клапан закрывается, и компрессор снова будет нагнетать сжатый воздух в баллон.

Разгрузочный поршень под действием пружины поднимается, клапан закрывается, и компрессор снова будет нагнетать сжатый воздух в баллон.

Разгрузочный клапан является и предохранительным. Если регулятор не сработает при давлении 0,8 МПа и давление поднимется до 1, 0… 1 ,35 МПа, то под действием этого давления клапан, преодолевая сопротивление пружин, откроется и выпустит часть сжатого воздуха в окружающую среду.

Давление сжатого воздуха в диапазоне 0, 65…0 ,8 МПа регулируется винтом.

Тормозной кран стояночной тормозной системы (рис. 4) управляет пружинными энергоаккумуляторами тормозных механизмов стояночной и запасной тормозных систем, а также включает клапаны управления тормозной системы прицепа. Кран расположен в кабине справа от сиденья водителя. Выходящий из крана при торможении воздух выводится в окружающую среду через специальный трубопровод.

При отключенной стояночной тормозной системе во время движения автомобиля рукоятка 14 крана находится в крайнем переднем положении.

Сжатый воздух подводится к выводу I. Шток 16 пружиной опущен вниз, а клапан 22 прижат к седлу штока. Воздух через отверстия в корпусе 3 и поршня 23 поступает из вывода I в полость А, а затем через отверстие в днище поршня 23 — к выводу III, соединенному магистралью с ускорительным клапаном стояночной и запасной тормозных систем.

Рис. 4. Тормозной кран стояночной тормозной системы:

1 и 10 — упорные кольца; 2, 6 и 12 — пружины; 3 —корпус; 4 и 24 —уплотнительные кольца; 5 — уравновешивающая пружина; 7 — направляющая пружина;

8— направляющая штока; 9 — кольцо; 11—штифт; 13 —крышка; 14 — рукоятка; 15 —колпачок штока; 16 — шток; 17 — ось ролика; 18 —фиксатор рукоятки; 19 — ролик; 20 — стопорная пластина; 21 — седло штока; 22 — клапан; 23 — поршень следящего устройства; I —III — выводы; А — полость

При повороте рукоятки колпачок 15 штока поворачивается и, скользя по винтовым поверхностям кольца 9, перемещается вверх, поднимая шток 16. Седло 21 штока 16 отрывается от клапана 22, и клапан пружиной 2 поднимается до упора в седло поршня 23. Теперь сжатый воздух не может пройти от вывода I к выводу III. Из вывода III воздух через отверстие в клапане 22 выходит в окружающую среду через вывод II до тех пор, пока давление воздуха в полости А не превысит усилие уравновешивающей пружины 5. Преодолевая усилие пружины 5, поршень 23 с клапаном 22 поднимается и прижимается к седлу 21. Выход воздуха в окружающую среду прекращается. Таким образом происходит следящее действие крана.

Седло 21 штока 16 отрывается от клапана 22, и клапан пружиной 2 поднимается до упора в седло поршня 23. Теперь сжатый воздух не может пройти от вывода I к выводу III. Из вывода III воздух через отверстие в клапане 22 выходит в окружающую среду через вывод II до тех пор, пока давление воздуха в полости А не превысит усилие уравновешивающей пружины 5. Преодолевая усилие пружины 5, поршень 23 с клапаном 22 поднимается и прижимается к седлу 21. Выход воздуха в окружающую среду прекращается. Таким образом происходит следящее действие крана.

При промежуточном положении рукоятка 14 крана автоматически возвращается в переднее положение при ее отпускании.

Если ручку крана переместить в крайнее заднее положение, то она удерживается фиксатором 18 и не вернется в исходное положение без усилия со стороны водителя, который должен для возврата вытянуть рукоятку. Фиксатор 18 выйдет из паза пластины, и рукоятка свободно возвратится в переднее положение.

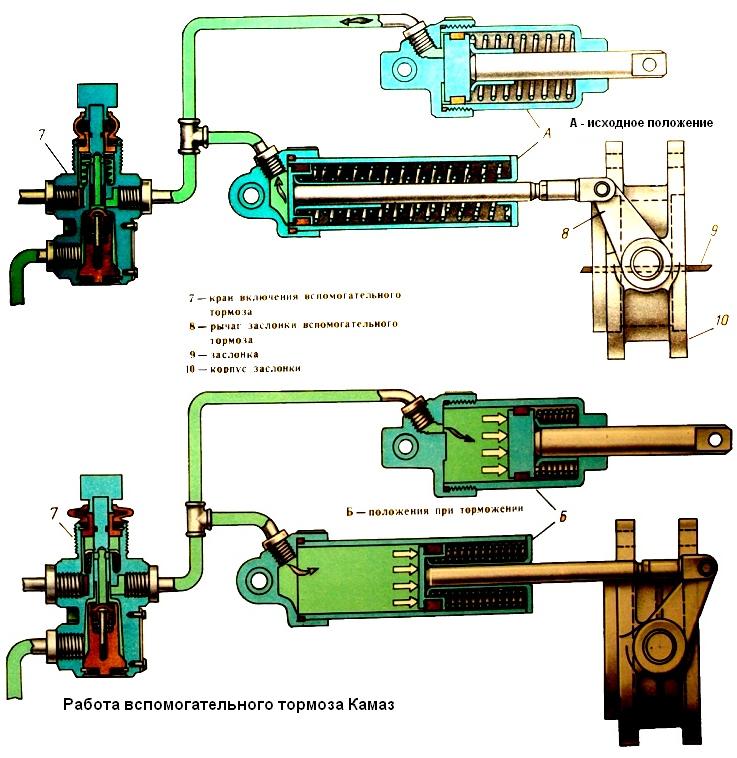

Тормозной кран с кнопочным управлением предназначен для управления цилиндрами вспомогательной тормозной системы и контуром аварийного растормаживания стояночной тормозной системы.

Сжатый воздух поступает в кран через вывод I. Если нажать на кнопку включения крана, то полый толкатель опустится и сядет торцом на клапан. Выводы III и II разъединятся, клапан отойдет от седла и соединит вывод I с выводом III. Сжатый воздух пройдет через выводы и поступит к исполнительному механизму.

Если водитель отпустит кнопку крана, пружина возвратит толкатель в исходное положение.

Клапан закроет седло, и воздух не будет поступать в вывод III. Полость Л в толкателе откроет путь, по которому сжатый воздух из вывода III через вывод II выйдет в окружающую среду, освобождая исполнительные механизмы от сжатого воздуха.

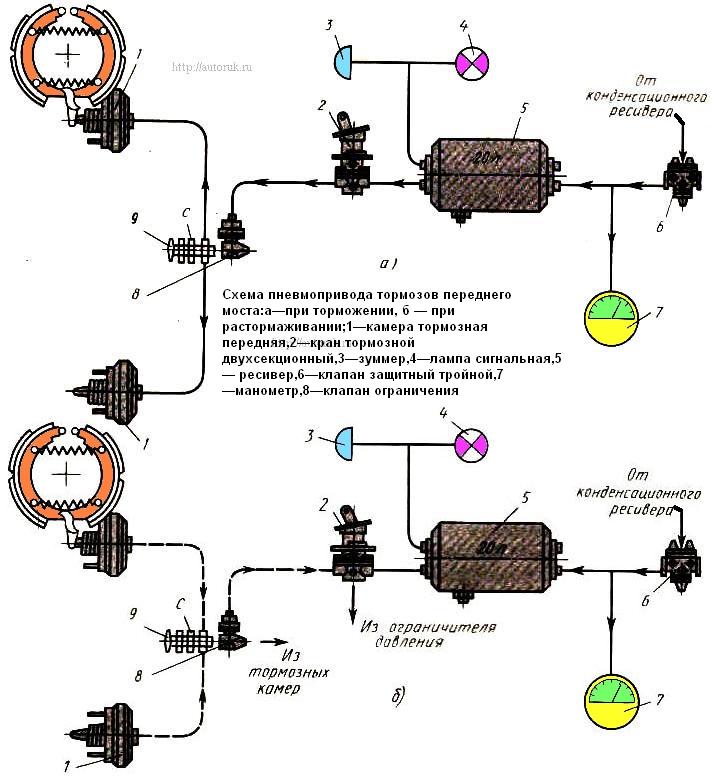

Клапан ограничения давления предназначен для уменьшения давления в тормозных камерах тормозных механизмов передней оси автомобиля при слабом торможении. Кроме того, он служит для быстрого выпуска воздуха из тормозных камер при отторма- живании. Клапан ограничения давления выполняет роль регулятора тормозных сил для тормозных механизмов передней оси автомобиля. Его работа близка к процессу изменения нагрузки на переднюю ось при торможении. Клапан ограничения давления установлен в контуре привода тормозных механизмов передней оси за тормозным краном.

Кроме того, он служит для быстрого выпуска воздуха из тормозных камер при отторма- живании. Клапан ограничения давления выполняет роль регулятора тормозных сил для тормозных механизмов передней оси автомобиля. Его работа близка к процессу изменения нагрузки на переднюю ось при торможении. Клапан ограничения давления установлен в контуре привода тормозных механизмов передней оси за тормозным краном.

При нажатии на тормозную педаль сжатый воздух поступает в вывод II и воздействует на малый ступенчатый поршень, который вместе с клапанами перемещается вниз. Большой поршень сначала остается неподвижным, но только до тех пор, пока давление в выводе II не достигнет значения, уравновешивающего усилия пружины.

Выпускной клапан закрывает атмосферный выход III, впускной клапан отрывается от седла в малом поршне. При этом сжатый воздух поступает к выводу I, а из него — в тормозные камеры передних колес и будет поступать туда до тех пор, пока давление на нижний торец поршня 23 не станет равным давлению на верхний его торец, меньший по площади. Клапан при этом закроет отверстие в малом поршне.

Клапан при этом закроет отверстие в малом поршне.

Давление в выводе I будет меньше давления в выводе II. Это сохранится до тех пор, пока давление в выводе II не достигнет значения, при котором в работу включится большой поршень, увеличивающий усилие, действующее на верхний торец поршня. При дальнейшем повышении давления в выводе II разность давлений в выводах I и II будет уменьшаться, а при достижении заданного уровня давление в выводах I и II сравняется.

Таким образом осуществляется следящее действие. При растормаживании автомобиля давление в выводе 1 уменьшается, поршни вместе с клапанами перемещаются вверх. Впускной клапан закрывается, а выпускной клапан открывается, и сжатый воздух через вывод III выходит в окружающую среду.

Регулятор тормозных сил автоматически регулирует давление сжатого воздуха, подводимого к тормозным камерам задних колес при торможении в соответствии с действительной осевой нагрузкой.

Установлен регулятор тормозных сил на кронштейне рамы автомобиля.

Рычаг управления регулятором через тягу и упругий элемент с помощью специальной штанги соединен с балкой моста. Регулятор соединен таким образом, что перекосы и перемещения моста во время торможения автомобиля на неровной дороге не отражаются на регулировании тормозных сил. Регулятор установлен в вертикальном положении. Упругий элемент регулятора тормозных сил предохраняет регулятор от повреждений при движении по неровным дорогам.

При торможении автомобиля сжатый воздух подводится к выводу I регулятора и давит на поршень, опуская его вниз. Одновременно по трубке сжатый воздух поступает под поршень, поднимая его вверх и прижимая к толкателю через шаровую пягу. Положение пяты и рычага зависит от осевой нагрузки. Происходит фиксация толкателя. Если поршень опускается, клапан прижимается к толкателю и закрывает в нем отверстие, разобщая вывод II с окружающей средой выводом III, а затем клапан под давлением толкателя отрывается от седла в поршне. Сжатый воздух из вывода I через открывшееся отверстие поступает к выводу II и далее к тормозным камерам задних колес.

Сжатый воздух из вывода I через открывшееся отверстие поступает к выводу II и далее к тормозным камерам задних колес.

Одновременно сжатый воздух поступает в полость А и через мембрану воздействует на поршень снизу. При определенном давлении поршень начинает подниматься до тех пор, пока клапан не сядет на седло поршня, после чего поступление сжатого воздуха к выводу II прекращается. Таким образом происходит следящее действие регулятора.

Активная площадь верхней стороны поршня всегда постоянна, а нижняя меняется из-за изменения положения наклонных ребер движущегося поршня относительно неподвижной вставки. Оно зависит от положения рычага и толкателя, связанного с поршнем через пяту. Положение рычага зависит от взаимного расположения балки моста и рамы автомобиля, на которой закреплен регулятор тормозных сил.

При минимальной нагрузке разность давлений сжатого воздуха в выводах I и II наибольшая, а при максимальной осевой нагрузке давление выравнивается.

При растормаживании автомобиля давление в выводе I падает. Поршень вместе с мембраной перемещается вверх и отрывает клапан от седла толкателя. Сжатый воздух из вывода II выходит в окружающую среду через отверстие в толкателе и вывод III.

При полностью нажатой тормозной педали и давлении в системе 0, 65…0 ,80 МПа на незагруженном автомобиле давление в тормозных камерах должно составлять 0,30…0,35 МПа.

На полностью загруженном автомобиле давление в тормозных камерах должно равняться давлению в тормозной системе.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Опишите назначение, устройство и работу колесного тормозного механизма.

Опишите назначение, устройство и работу компрессора.

Опишите назначение, устройство и работу предохранителя от замерзания.

Опишите назначение, устройство и работу двойного защитного клапана.

Опишите назначение, устройство и работу тройного защитного клапана.

Опишите назначение, устройство и работу двухсекционного тормозного крана.

Опишите назначение, устройство и работу регулятора давления.

Опишите назначение, устройство и работу тормозного крана стояночной тормозной системы.

Опишите назначение, устройство и работу тормозного крана с кнопочным управлением.

Опишите назначение, устройство и работу клапана ограничения давления.

Опишите назначение, устройство и работу регулятора тормозных сил.

Каким должно быть давление в тормозной системе при полностью нажатой тормозной педали?

Лабораторная работа 29

| Назначение Учебный стенд-тренажер предназначен для проведения всего комплекса теоретических, практических и лабораторных работ по изучению конструкции деталей и узлов, принципов и физических процессов, режимов и основных статических характеристик, отдельных пневмоаппаратов, контуров привода тормозов автомобиля КамАЗ, и их систем питания сжатым воздухом в курсах «Устройство автомобильной техники», «Эксплуатация автомобильной техники», «Конструкция и расчет автомобильной техники». Область применения Для высшего и среднего профессионального образования, для учебных заведений по подготовке водителей и специалистов по проектированию, техническому обслуживанию и ремонту автомобилей, а также ремонтным службам автопредприятий. Контрольно-измерительный комплекс позволяет легко определять уровень давления воздуха в любой точке тормозной системы автомобиля КамАЗ. Эта гибкость делает комплекс полезным и для обучающихся по специальности «Гидравлика и гидропневмоавтоматика», поскольку пневматические аппараты автомобильной техники по своей сложности превосходят пневмоаппараты промышленной автоматики. Легкость монтажа и демонтажа пневмоаппаратов и их совместимость с зарубежными аналогами позволяет применять этот стенд в крупных автохозяйствах для диагностирования реальных аппаратов и поиска неисправностей на реальном автомобиле путем моделирования признаков неисправности на стенде. Достоинства

Лабораторные работы

Состав

Технические характеристики

|

Устройство и принцип работы тормозной системы автомобиля

Автомобильная система торможения относится к активному устройству защиты. Принцип работы заключается в изменении скоростного режима автотранспорта. В том числе система предназначена для полной остановки автомобиля, включая экстренную остановку движения, а также удержание транспортных средств на месте во время стоянки на уклонах. Для осуществления этих целей применяются различные системы. Тормозная является основной. Кроме нее, используется еще дополнительная запасная и стояночная система. На современных автомобилях применяется еще вспомогательная система и противоблокировочная. Как устроена и действует тормозная система? Каких она бывает видов? Устройство, назначение и принцип работы тормозной системы описан в статье.

Принцип работы заключается в изменении скоростного режима автотранспорта. В том числе система предназначена для полной остановки автомобиля, включая экстренную остановку движения, а также удержание транспортных средств на месте во время стоянки на уклонах. Для осуществления этих целей применяются различные системы. Тормозная является основной. Кроме нее, используется еще дополнительная запасная и стояночная система. На современных автомобилях применяется еще вспомогательная система и противоблокировочная. Как устроена и действует тормозная система? Каких она бывает видов? Устройство, назначение и принцип работы тормозной системы описан в статье.

Описание рабочей системы

Как она действует? Принципом работы тормозной системы автомобиля является изменение скорости его езды и полной его остановки (в том числе в экстренных случаях во избежание аварий). Система состоит из привода и механизмов торможения. Для разных автомобилей предусматриваются разные типы систем. Это гидравлическая и пневматическая.

Описание гидравлической системы

Принципом работы гидравлической тормозной системы является воздействие педали на колодки с использованием жидкости или гидравлики. Она состоит из следующих компонентов:

- основной гидравлический цилиндр;

- вакуумный узел усиления;

- ABS или система контроля блокировки колес;

- модуль контроля давления на задние диски;

- основные тормозные цилиндры;

- гидравлический контур.

Основной гидравлический цилиндр

Он используется для передачи усилия, которое водитель сообщает тормозной педали. Это усилие передается в гидравлический контур. Далее энергия распределяется по дискам.

Вакуумный узел усиления

Дополняет работу цилиндра гидравлики. Предназначен усиливать эффект передачи усиления педали механизмам торможения.

Модуль контроля давления на задние диски