Принцип работы суппорта дискового тормоза: Суппорт дискового тормоза, описание, схема

Компания ZF TRW изготовила миллиардный суппорт тормоза Colette и продолжает совершенствовать их конструкции

- Достигнута первая за все время веха в производстве дисковых тормозов — по оценкам, более половины автомобилей в мире сегодня оснащены суппортами, созданными на основе конструкции Colette

- Содействие повышению производительности, эффективности и разработке легких конструкций

- Продолжение лидерства в разработке технологий и производстве передних и задних алюминиевых суппортов и задних суппортов электрического стояночного тормоза

ZF TRW, подразделение ZF AG, занимающееся системами активной и пассивной безопасности, отмечает достижение уникальной вехи в истории отрасли — изготовление миллиарда суппортов тормоза семейства Colette.

«Это удивительное достижение для нашего бизнеса тормозных систем, так как мы зафиксировали изготовление одного миллиарда суппортов тормозов Colette.Ни одна другая конструкция дисковых тормозов не получила такого широкого признания на дорогах мира, и сегодня дисковые тормоза считаются наиболее эффективным средством торможения легких автомобилей», — говорит Манфред Мейер, вице-президент ZF TRW, ответственный за разработку тормозных систем .

«Мы никогда не прекращали внедрять инновации и совершенствовать нашу продукцию», — продолжает г-н Мейер.«Поскольку автомобили создаются соответствующими все более возрастающим требованиям в отношении сокращения выбросов CO2, безопасности, электрификации, ZF TRW продолжает искать новые способы увеличения эффективности и производительности. В 1991 году ZF TRW представила первый в отрасли задний суппорт со встроенным парковочным тормозом, использовавшим принцип «шариковая рампа» (ball in ramp, BIR). Благодаря его эффективной конструкции оказалось возможным использовать дисковые тормоза на передней и задней оси автомобилей С класса и выше , что повысело уровень безопасности. Данная технология по-прежнему остается доминирующей при производстве задних суппортах во всем мире.

Появление первого интегрированного в задний суппорт электрического стояночного тормоза в 2001 году было важным шагом в направлении создания систем будущего, таких как электрическое управление тормозной системой, возможность интеграции в передовые системы безопасности автомобиля. ZF TRW остается мировым лидером в данной технологии, она выпустила более 65 миллионом таких изделий».

ZF TRW остается мировым лидером в данной технологии, она выпустила более 65 миллионом таких изделий».

Эффективность использования топлива стала еще одним ключевым фактором в разработке дисковых тормозных систем, начиная с легких материалов, поскольку многие суппорты сегодня изготавливаются из алюминия в погоне за созданием систем с «нулевым сопротивлением», в которых наблюдается минимум трения между суппортом и ротором во время отсутствия тормозного усилия.

«ZF TRW является пионером в области тормозных систем в течение нескольких десятилетий и продолжает внедрять технические новшества во всех аспектах технологий, чтобы предложить лучшие в своем классе решения для легких автомобилей во всем мире.Кроме того, передовые тормозные системы будут одним из ключевых компонентов систем автоматизированного вождения, и благодаря своему расширенному портфелю продукции и опыту в интеграции систем ZF TRW имеет идеальные позиции для продвижения этого мегатренда», — заключил г-н Мейер.

__________________________________

Контакты для прессы:

Луиза Колледж, менеджер по коммуникациям, Европа и Азиатско-тихоокеанский регион, ZF TRW, телефон: +44 121 506 5317

Эл. почта:[email protected]

почта:[email protected]

Джон Вилкерсон, старший менеджер по коммуникациям, ZF TRW, Северная и Южная Америка, телефон: +1 734 855 3864

Эл. почта: [email protected]

конструкция, принцип работы и способы ремонта — Авто портал. Познавай, учись и мечтай…

уход и Обслуживание за автомобилем

Тормозная совокупность – наиболее значимый комплекс в конструкции автомобиля, что несёт ответственность за безопасность находящихся в нем пассажиров. Как раз исходя из этого данной совокупности должно уделяться максимум внимания – диагностика обязана проводиться систематично, а с ремонтом затягивать и вовсе противопоказано.

Содержание статьи

- 1 Мало истории

- 2 Суппорт тормозной передний – типы конструкции

- 3 Принцип работы тормозного суппорта

- 3.0.1 Видео: Неспециализированный принцип работы заднего суппорта

0.1 Тормозные колодки подклинивают в суппорте

0.1 Тормозные колодки подклинивают в суппортеМало истории

Первым, кто создал такую модель тормозов (дисковый тип), стал Фредерик Ланчестер (Англия). Как раз в его конструкции употреблялся суппорт, прижимающий колодки. Однако, тогда технологии не разрешали создавать качественные дисковые тормозные совокупности.

Возродились дисковые тормоза в авиации, а в 50-х годах их начали ставить и на машины – сперва на спортивные модели, а позже и на серийные. Первой машиной с серийными передними дисковыми тормозами стала модель Chrysler Crown Imperial (во второй половине 40-ых годов XX века).

Важность этого компонента сложно переоценить, поскольку тормозные колодки и диск являются пассивными компонентами, в то время как суппорт делает активную роль. За счет него и происходит прижимание колодок. Следовательно, как раз суппорт тормозной есть наиболее значимым компонентом.

Следовательно, как раз суппорт тормозной есть наиболее значимым компонентом.

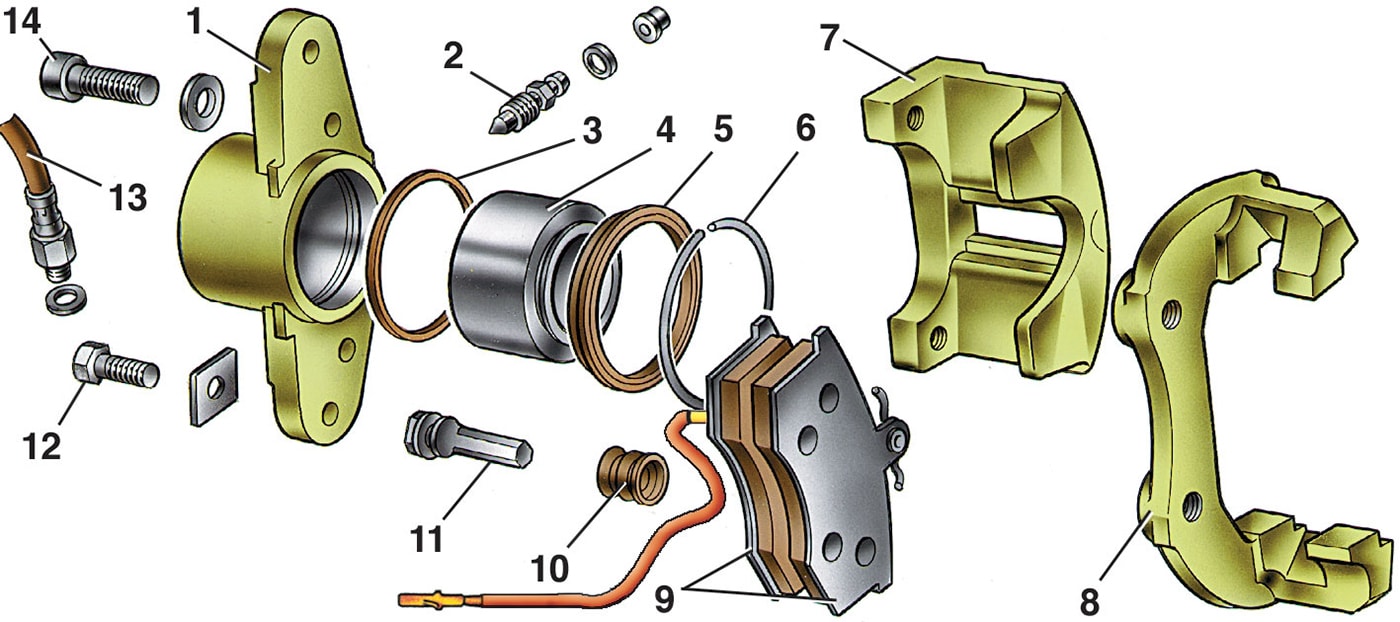

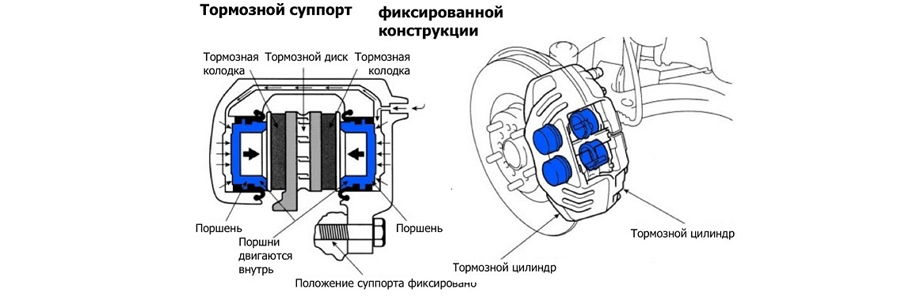

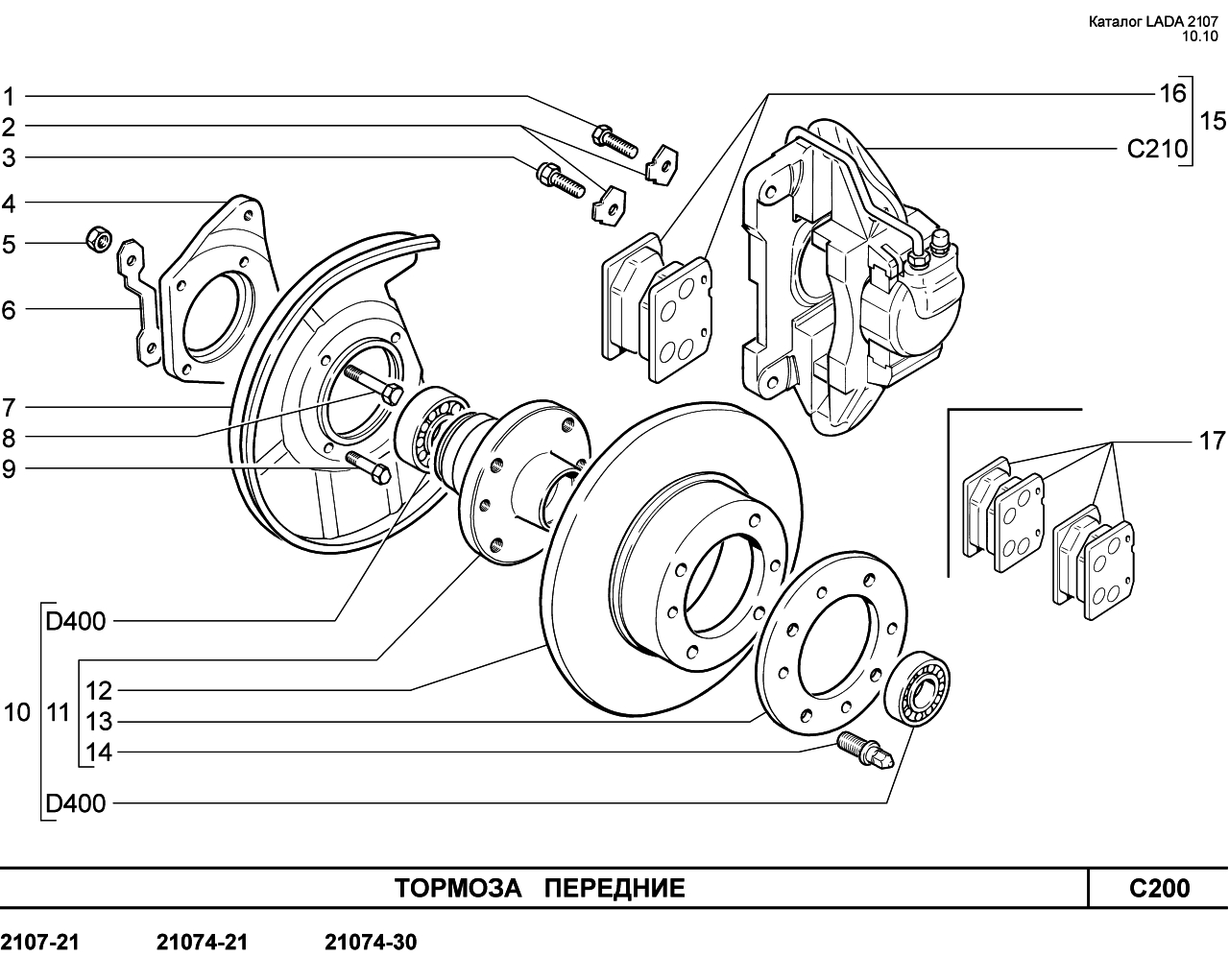

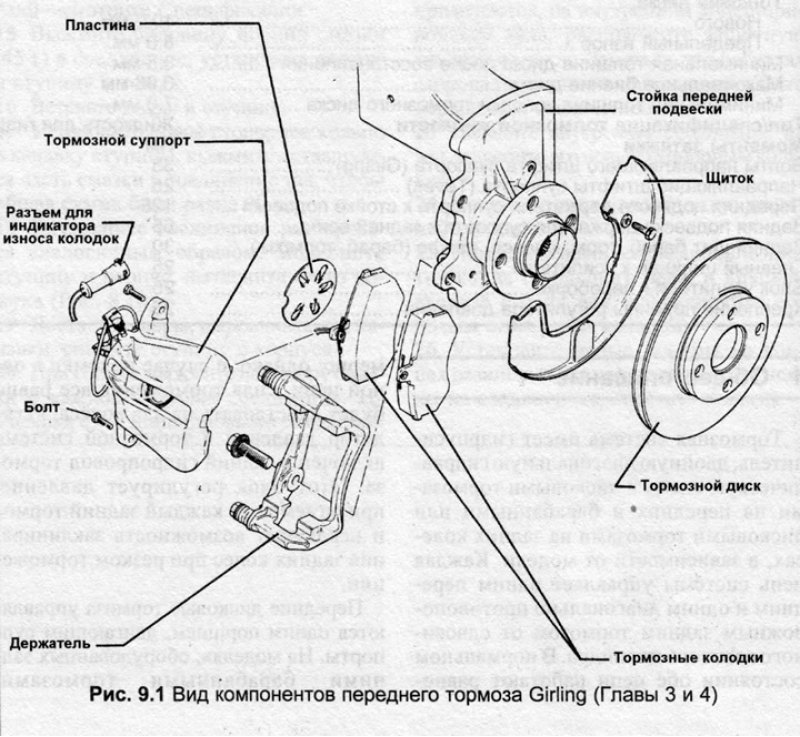

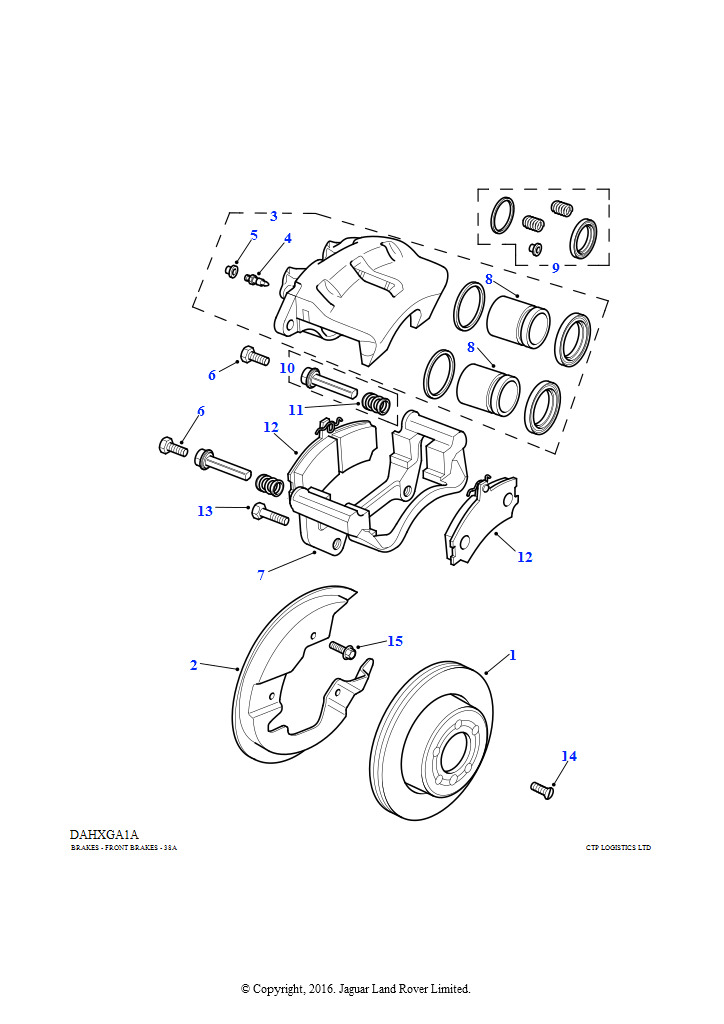

Суппорт тормозной передний – типы конструкции

Развитие данных механизмов отразилось в их разделении на 2 категории, в зависимости от компоновки:

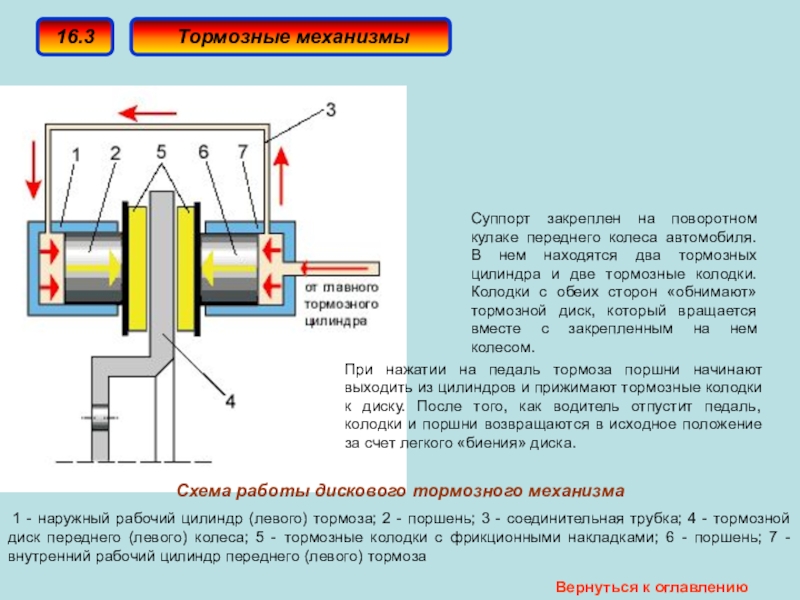

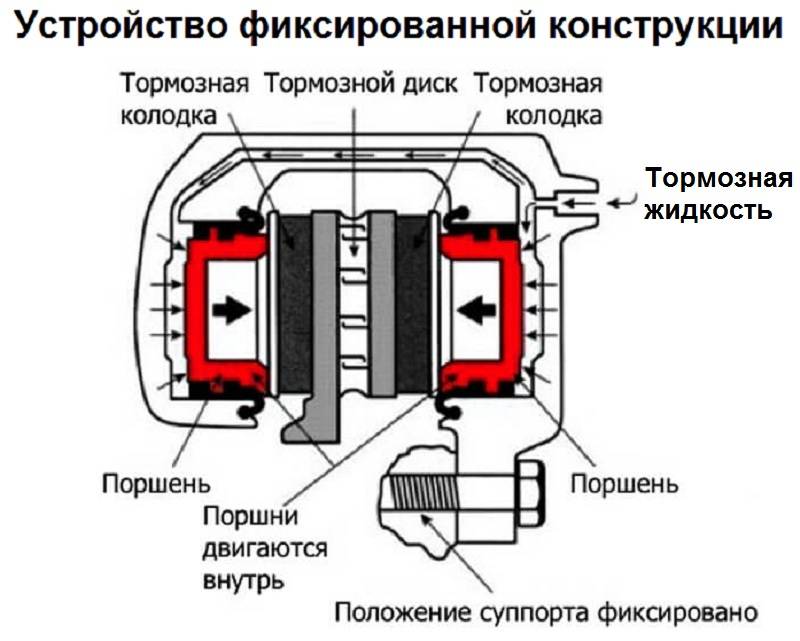

- Фиксированная конструкция – он является корпусом , изготовленный из металла, а с обеих сторон тормозного диска находятся рабочие цилиндры. Их размещение симметрично. Наряду с этим сам корпус зафиксирован на поворотном кулаке. В состоянии спокойствия колодки держатся за счет особых пружин, а на протяжении торможения происходит их сжатие, в следствии чего они прижимаются к поверхности диска. Для обеспечения работы таковой конструкции требуется, чтобы тормозная жидкость подавалась одномоментно во все цилиндры, что достигается за счет целой совокупности шланг, различных трубок и патрубков. Такие тормоза отличаются высокой эффективностью, благодаря чему они идеально подходят для авто с большой массой и мощными моторами – гоночные и представительские модели.

На таких суппортах специализируются широко узнаваемые торговые марки – Brembo и другие.

На таких суппортах специализируются широко узнаваемые торговые марки – Brembo и другие. - Плавающая скоба – принципиальное отличие для того чтобы суппорта от фиксированного в том, что одна из колодок находится в неизменной позиции. Его конструкция предполагает наличие кронштейна, и цилиндра, что зафиксирован на внутренней стороне. В большинстве случаев подобные суппорта являются одно- либо двухпоршневыми. Процесс торможения следующий – поршень нажимает на колодку и прижимает ее к диску, а по окончании данной фазы скоба (плавающий тип) начинает сдвигаться в сторону поршня, скользя по направляющим. За счет этого к поверхности диска прижимается еще одна колодка.

Такая конструкция в большинстве случаев видится на автомобилях бюджетных сегментов, поскольку она дешевле в производстве и несложнее.

Принцип работы тормозного суппорта

Суппорт тормозной делает главную задачу – снабжает нужное тормозное упрочнение, требуемое для замедления либо остановки автомобиля.

Нажатие тормозной педали ведет к образованию давления в тормозной магистрали. Оно и передается на поршни суппорта, что сейчас строго параллельно фиксирует колодки относительно диска. На протяжении торможения суппорта сжимают колодки с обеих сторон диска, что ведет к его замедлению.

Но имеется и другой эффект. Он содержится в нагреве, поскольку энергия трения трансформируется в тепловую. Это значительно нагревает как диск, так и колодки с суппортами.

Увеличивается и температура тормозной жидкости.

Подобный эффект ставит перед производителями определенные требования. Так суппорт тормозной передний обязан владеть следующими чертями:

- высокие показатели теплоотдачи;

- прочность;

- высокие характеристики сопротивляемости нагреву (дабы увеличение температуры не деформировало компоненты суппорта).

Видео: Неспециализированный принцип работы заднего суппорта

Показатели неисправности тормозного суппорта

Имеется пара самый распространенных свидетельств:

- увеличенное упрочнение – как раз его требуется прикладывать для полной остановки автомобили;

- автомобиль тянет в сторону в ходе торможения;

- педаль делается «мягкой» – для нажатия на нее необходимо достаточно не сильный упрочнения;

- пульсация педали тормоза;

- маленькое сопротивление в перемещении педали до пола;

- прихватывание тормозов;

- блокировка задних тормозов при громадном упрочнении и т.

д.

д.

Суппорт тормозной – методы ремонта

Неисправности суппорта смогут быть различными. Но возможно выделить самые частые случаи, и советы по их устранению.

Тормозные колодки подклинивают в суппорте

Это заметно, в то время, когда при демонтированном суппорте колодки не перемещаются в свободном ходе. В большинстве случаев обстоятельство в ржавчине на неподвижных колодках суппорта, которая и мешает перемещению колодок.

Для ликвидации неприятности стоит вооружиться наждачной бумагой, щеткой по металлу и напильником (но лишь небольшим). После этого необходимо счистить коррозию с металла, по окончании чего смазать поверхность смазкой высокотемпературного типа. Но на суппорте не должно быть выработки – ямок от коррозии.

При их наличии зачистка не окажет помощь – колодка будет не хватает хорошо прижиматься или не хватает скоро отходить от поверхности тормозного диска.

Время от времени таковой недостаток возможно устранить напильником (при условии малом выработки), но в большинстве случаев приходится брать новую часть суппорта (неподвижную).

Видео: Переборка переднего суппорта Passat

Коррозия на поршне суппорта

Ее может вызвать или дефектный пыльник, или долгий несложный автомобили.

Для устранения неисправности рекомендуется демонтировать и разобрать суппорт. Вынуть из него поврежденный ржавчиной поршень и отшлифовать его особой пастой либо небольшой ржавчиной. Затем шепетильно промыть посадочное место поршня жидкостью WD-40 и собрать суппорт заново.

Не помешает и установка новых манжетов. Но лучшим вариантом станет приобретение нового поршня либо суппорта в сборе.

Клинят направляющие суппорта

Нужно достигнуть свободного перемещения по направляющим. Для этого потребуется демонтировать колодки, по окончании чего снова собрать суппорт тормозной и попытаться двигать его по направляющим. При затрудненном скольжении рекомендуется принять меры – проинспектировать направляюще на предмет изгиба либо излома, смазать их, почистить и т. д. Необходимо добиться свободного перемещения.

Клинит поршень в суппорте

Для проверки необходимо отпустить штуцер прокачки по окончании того, как колодки заклинят. При неисправности, подклинивания затем не отмечается. А при демонтированном суппорте очень сложно обратно вдавить поршень.

Для профилактики возможно иногда заводить поршень до упора вовнутрь суппорта при помощи винта, по окончании чего выталкивать его педалью наружу. Но не полностью, чтобы он не выпал.

В обязательном порядке к прочтению:

— Принцип работы суппорта. Дисковые тормоза. Ремонт.

Статьи как раз той тематики,которой Вы интересуетесь:

Замена тормозных колодок на задних колёсах и передних

Собственными руками Тормозная совокупность любого автомобиля – это одна из совокупностей несущих ответственность за безопасность при перемещении. Главной задачей данной совокупности есть частичное замедление автомобиля, и…

Конструкция и принцип работы карбюратора

уход и Обслуживание за автомобилем на данный момент все современные бензиновые двигатели комплектуются инжекторной совокупностью питания.

Благодаря тому, что инжектор есть более идеальным, то он…

Благодаря тому, что инжектор есть более идеальным, то он…Тормозная совокупность автомобиля

уход и Обслуживание за автомобилем Совокупность торможения относится к главным устройствам обеспечения безопасности управления автомобилем. По данной причине отказы в работе тормозной совокупности…

Ремонт автокондиционеров: обстоятельства происхождения неисправностей и методы борьбы с ними

уход и Обслуживание за автомобилем Комфортабельность в салона автомобиля обеспечивается рядом совокупностей, среди которых и совокупность кондиционирования поступающего в салон воздуха. Но потому, что…

Особенности прокачки тормозов с ABS

Собственными руками Любой автовладелец сталкивался с обстановкой, в то время, когда требовалось прокачать тормоза. И в случае если с простой тормозной совокупностью сложностей редко появляется, то прокачка тормозов с…

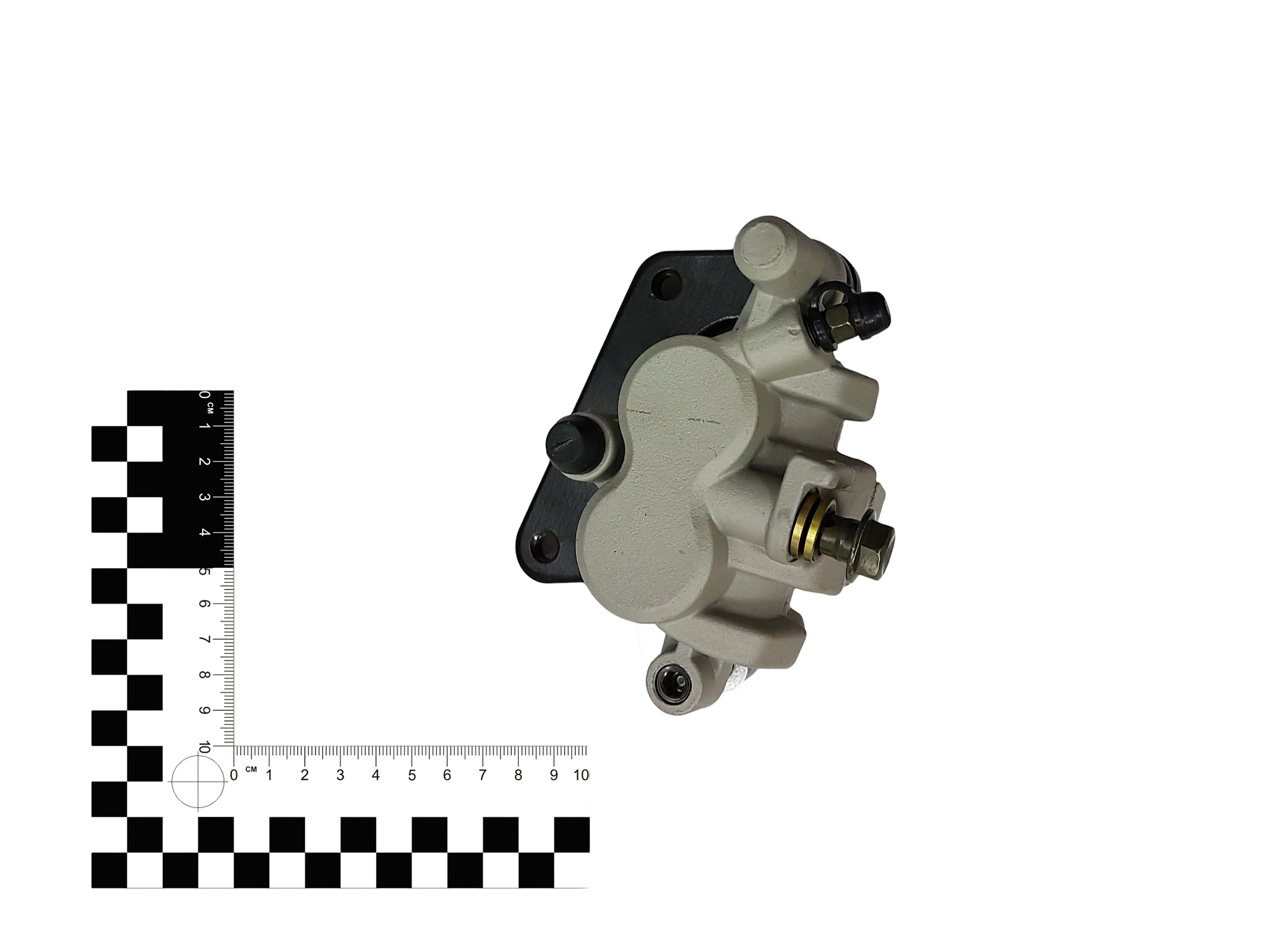

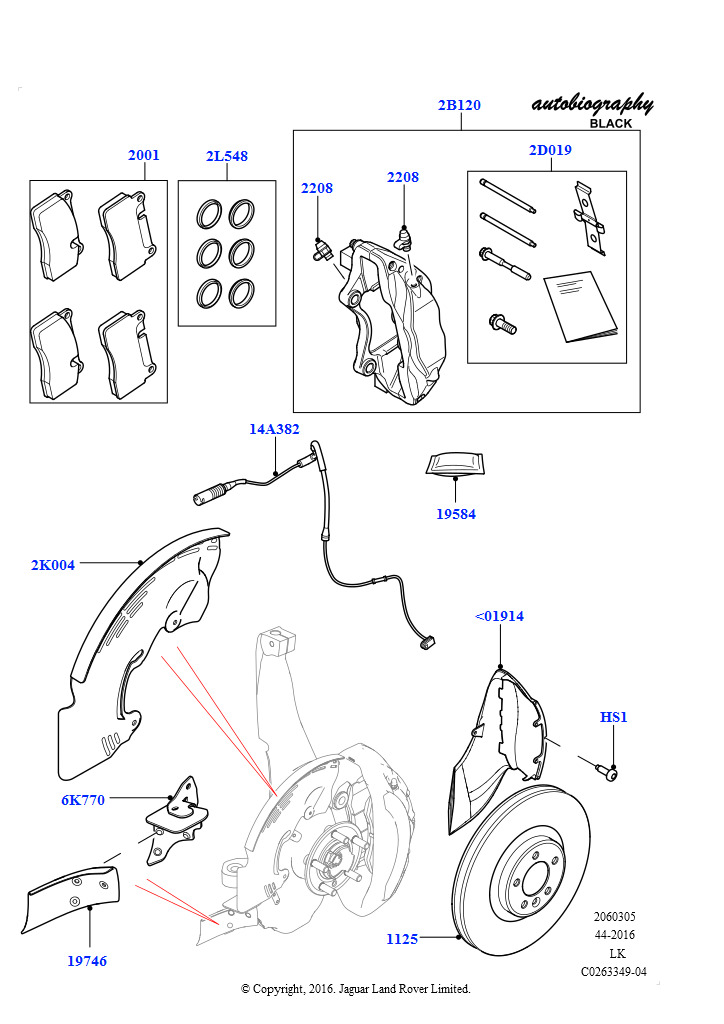

Дисковые тормоза на квадроцикле, устройство, принцип работы. —

Главная → Устройство → Дисковые тормоза на квадроцикле, устройство, принцип работы.

Всем нам хорошо известен принцип работы барабанной тормозной системы, основан он на разжатии колодок, а механизм приводится в действие тормозным тросом. Дисковые тормоза работают иначе. Тормозной механизм приводит в действие тормозная жидкость, которая разработана по специальной технологии и не реагирует на изменение температуры. Исправные дисковые тормоза в разы надежнее, чем барабанные, это факт.

Большинство моделей квадроциклов оснащены смешанной тормозной системой. Например, на передние колеса установлены дисковые тормоза, а на задние — барабанные. Но также не редкость, когда оба контура либо барабанные, либо дисковые.

Стоит сказать, что при условии жесткого использования квадроцикла (прыжки, повышенная тряска, неустойчивое положение колес) необходимо использование дисковой (гидравлической) тормозной системы, так как при использовании барабанных тормозов порой недостаточно одного усилия руки. Тогда как при использовании дисковых тормозов, вам будет достаточно легкого усилия руки для нажатия и беспрепятственного торможения.

Итак, давайте рассмотрим механизм работы дисковой системы тормозов.

Тормозная жидкость заливается в специальный расширительный тормозной бачок (находится на руле или прикреплен к раме квадроцикла).

Что же происходит при нажатии на ручку или педаль тормоза?

Ручное управление тормозами.

Ножное управление тормозами.

Ручка или педаль давит на поршень, который в свою очередь приводит в движение тормозную жидкость в шлангах, создавая давление, которое передается на тормозной суппорт, имеющий собственный поршень.

Задний тормозной суппорт.

Передний тормозной суппорт.

Под давлением поршень тормозного суппорта приводит в движение колодки, которые сжимают тормозной диск.

Тормозные колодки.

В момент торможения на колодки оказывается значительное давление, способное остановить квадроцикл.

Само собой при таких нагрузках стоит обратить внимание на накладки тормозных колодок. Качественное торможение возможно лишь при использовании исправных тормозных колодок, обслуживание которых ведется регулярно. О том, как изготовить накладки тормозных колодок своими руками можно почитать тут.

Качественное торможение возможно лишь при использовании исправных тормозных колодок, обслуживание которых ведется регулярно. О том, как изготовить накладки тормозных колодок своими руками можно почитать тут.

Тормозной диск изготовлен из прочной стали. По периметру диск имеет отверстия для вентиляции и самоочищения от грязи.

Помните о безопасности, регулярный осмотр тормозной системы квадроцикла — это залог сохранности здоровья для вас и вашего пассажира. Особое внимание при осмотре стоит уделить тормозным шлангам, состоянию колодок, уровню тормозной жидкости в бачке, а также состоянию тормозного диска.

Мы рекомендуем использование тормозной жидкости DOT 3.

Пользователей заинтересовало:

устройство и признаки неисправности тормозной системы

Если не считать систему АБС, то суппорт дискового тормоза становится наиболее сложным и ответственным узлом из всех, отвечающих за быструю и безопасную остановку автомобиля в рабочих и экстренных ситуациях.

При всей своей внешней простоте, оптимальная конструкция узла формировалась долго, со времён перехода автомобилей с барабанной тормозной системы на дисковую.

Устройство и принцип работы

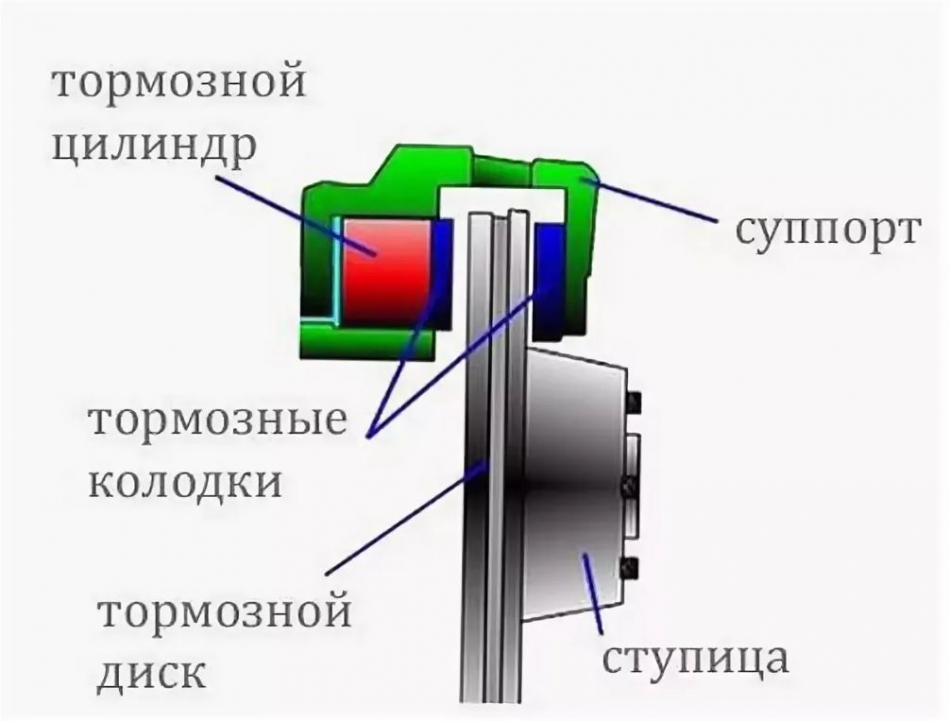

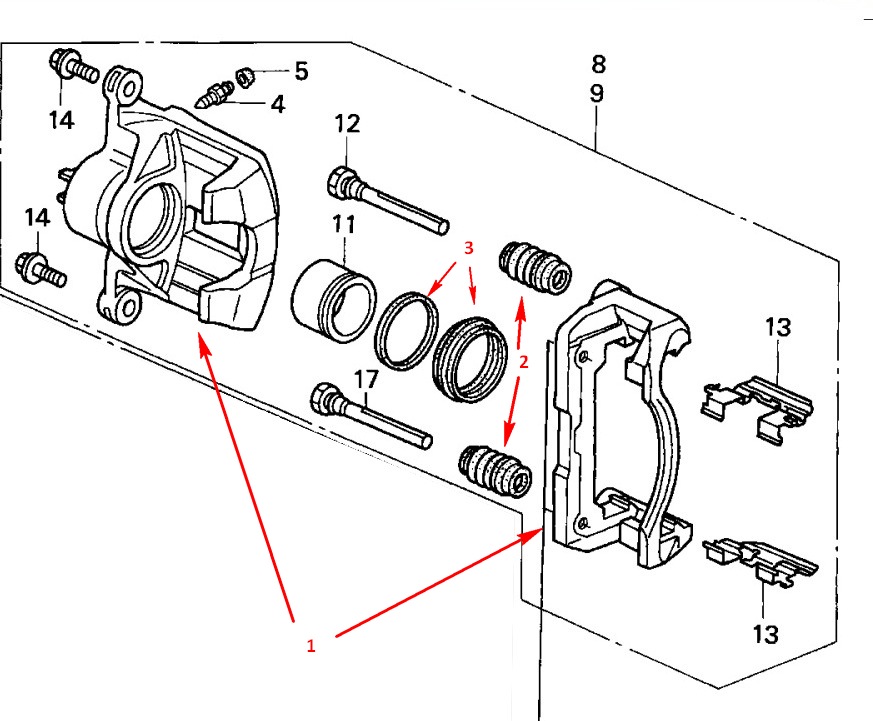

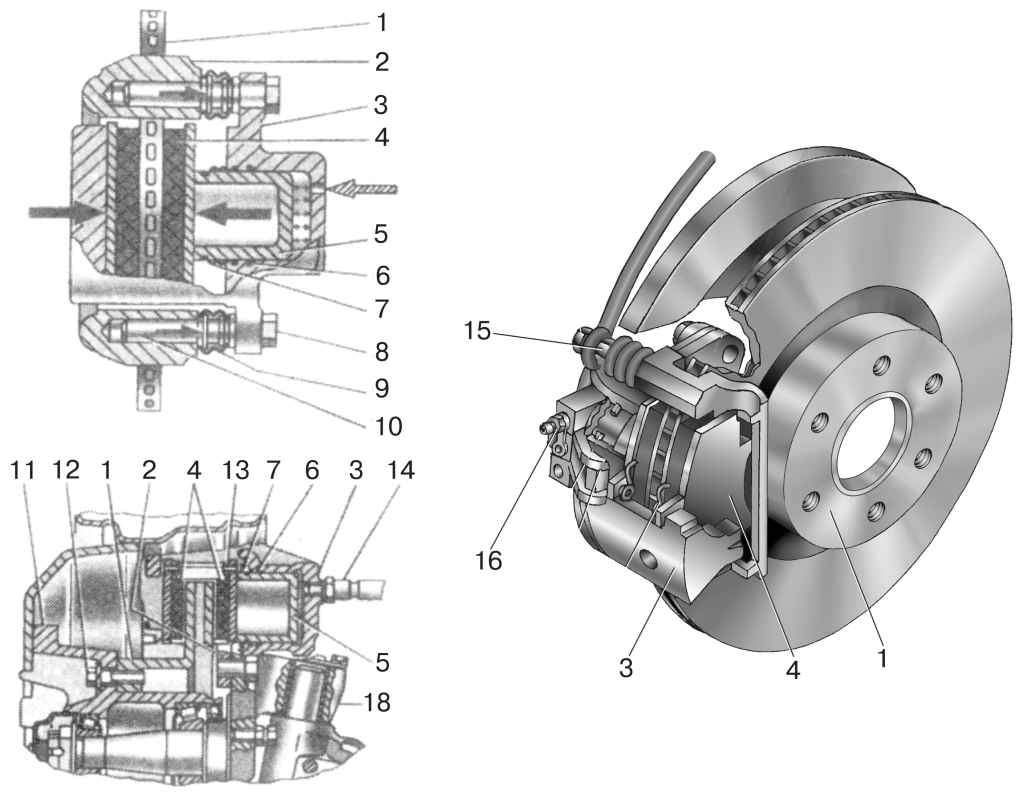

Обязательными элементами любого суппорта являются:

- Направляющие колодок. Они могут быть разного вида, более сложными у плавающих конструкций и относительно простыми у фиксированных. Их задача – передать тормозное усилие от прижатых к диску накладок на шасси автомобиля.

- Гидравлические цилиндры, преобразующие рост давления в системе привода тормозов в прижимное усилие фрикционных накладок к диску.

- Тормозные колодки, состоящие из прочной металлической подложки, на которую наклеены накладки из специального термостойкого материала с гарантированным коэффициентом трения по стали или чугуну диска.

После нажатия на тормозную педаль в системе нарастает давление, которое передаётся в рабочие цилиндры. Поршни начинают выдвигаться и зажимают диск с двух сторон через колодки.

Выделяется большое количество тепловой энергии, но благодаря размерам диска и его системе вентиляции оно успешно рассеивается, попутно охлаждая и материал колодок.

Тем не менее, температура суппорта растёт и для предотвращения закипания принимаются специальные меры по отводу тепла и составу самой жидкости.

Это интересно: Зачем нужен адсорбер в машине, устройство и принцип работы

При снятии давления поршни прекращают давить на колодки, а за счёт упругости, имеющихся на них уплотняющих манжет сдвигаются назад на очень небольшое расстояние, порядка десятых долей миллиметра.

Этого достаточно для предотвращения касания поверхностей с одной стороны и обеспечения высокой готовности к торможению с другой. Чем меньше это расстояние, тем быстрее сработает тормоз при следующем нажатии без лишнего свободного хода педали.

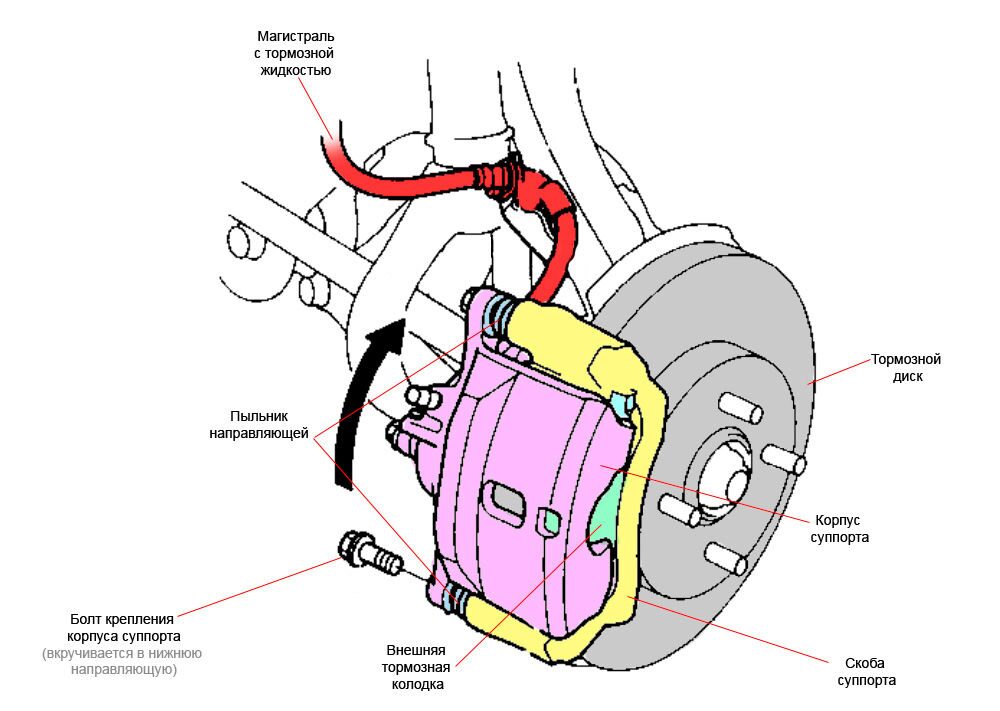

Для удаления воздуха из системы на каждом блоке цилиндров имеется специальный штуцер прокачки. Обычно он расположен рядом с местом подсоединения гибкого шланга подвода рабочего давления.

Обычно он расположен рядом с местом подсоединения гибкого шланга подвода рабочего давления.

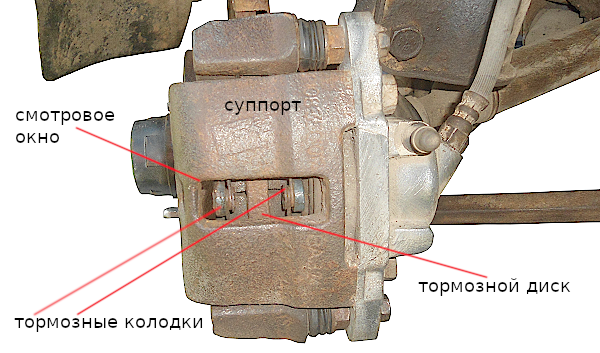

Смазка направляющих тормозного суппорта

При потере подвижности в узлах суппорта первое, на что необходимо обратить внимание – направляющие. Именно они, наиболее часто доставляют хлопоты владельцам автомобилей. Закисшие направляющие могу служить причиной для проявления всех неисправностей, связанных с потерей подвижности между узлами суппорта.

Направляющие должны свободно двигаться вдоль своей оси. Если этого не наблюдается, необходимо разобрать суппорт, вытащить из скобы направляющие, очистить их от старой смазки и оценить их состояние, также необходимо очистить посадочное место направляющей в скобе.

Рабочая поверхность направляющих должна быть без коррозии, без сильных следов износа. Если на поверхности направляющей появилась небольшая коррозия, то ее необходимо зачистить очень тонкой наждачной бумагой, после этого направляющую необходимо смазать специальной смазкой и установить назад в скобу суппорта. После этого необходимо проверить свободный ход направляющей вдоль своей оси. Вы не должны прилагать каких-либо больших усилий для перемещения направляющей. Направляющая должна свободно перемещаться в теле скобы при захвате двумя пальцами руки.

После этого необходимо проверить свободный ход направляющей вдоль своей оси. Вы не должны прилагать каких-либо больших усилий для перемещения направляющей. Направляющая должна свободно перемещаться в теле скобы при захвате двумя пальцами руки.

Если этого не происходит, то возможно, вы плохо очистили направляющую, либо она имеет большой износ и клинит в посадочном отверстии скобы, в этом случае направляющую необходимо заменить.

Важное замечание – для смазки направляющих необходимо использовать специальную смазку. Недопустимо использовать солидол, литол, графитную и прочие смазки.

Признаки неисправностей

Общим проявлением неполадок в работе тормозов будет снижение эффективности торможения.

Это проявляется:

- уводом машины в сторону при торможении – неисправен один из суппортов;

- ростом усилия на педали при той же интенсивности замедления;

- подрагиванием педали в процессе торможения;

- увеличением свободного хода педали до момента начала ощутимого замедления;

- рывками машины до остановки;

- подклиниванием колодок, колесо не растормаживается и суппорт сильно нагревается;

- потёками тормозной жидкости;

- неравномерным износом колодок и дисков.

После снятия колеса и контрольного нажатия на педаль можно заметить недостаточно плавное перемещение колодок, поршни движутся рывками, могут даже издавать щёлкающие звуки или скрипы.

Тебе надо знать: Как работает Вакуумный Усилитель Тормозов

Это может быть спровоцировано, как коррозией поршней или цилиндров, так и нарушением геометрии направляющих.

Причинами почти всегда являются проникновение влаги, вымывание смазки, разрушение резиновых деталей и пренебрежение сроками замены тормозной жидкости.

Как работает

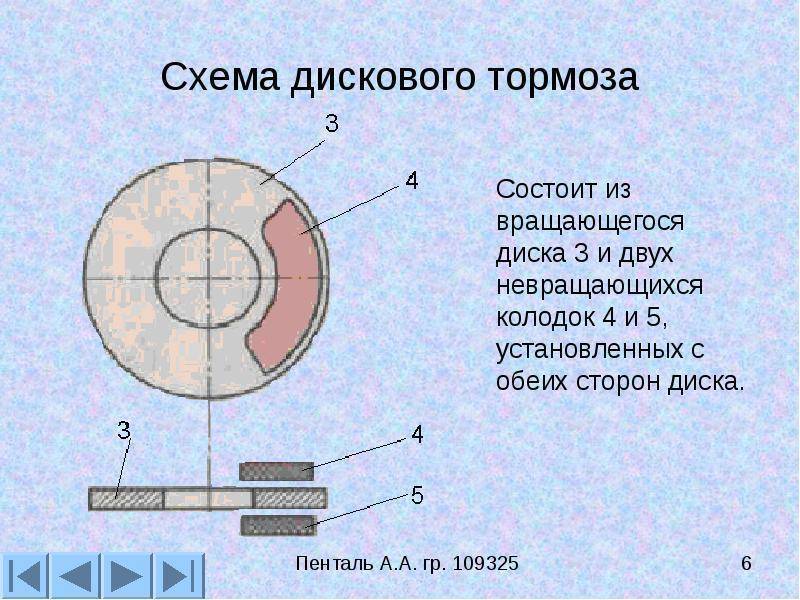

Исходя из принципиальной схемы тормозной системы, можно достаточно легко представить себе принцип ее работы:

Процесс торможения запускается при нажатии водителем на педаль тормоза, при этом в тормозных шлангах повышается внутреннее давление.

Металлические патрубки и шланги представляют собой замкнутую герметичную систему, и находящаяся в них жидкость передает избыточное давление на поршни, которые заставляют поменять позицию колодки плавно фиксирующие тормозной диск с обеих сторон.

Возникающий при этом эффект трения металлических частей и приводит к снижению оборотов колеса.

Для своевременного и плавного снижения скорости машины, важным является и строго параллельное расположение тормозных колодок. Поддерживать подобное состояние тоже относится к основным задачам суппорта.

Ремонт суппорта

Самым надёжным и одобряемым производителями способом решения проблемы будет замена суппорта в сборе, причём симметрично, с обеих сторон автомобиля. Начавшиеся процессы коррозии и износа остановить невозможно.

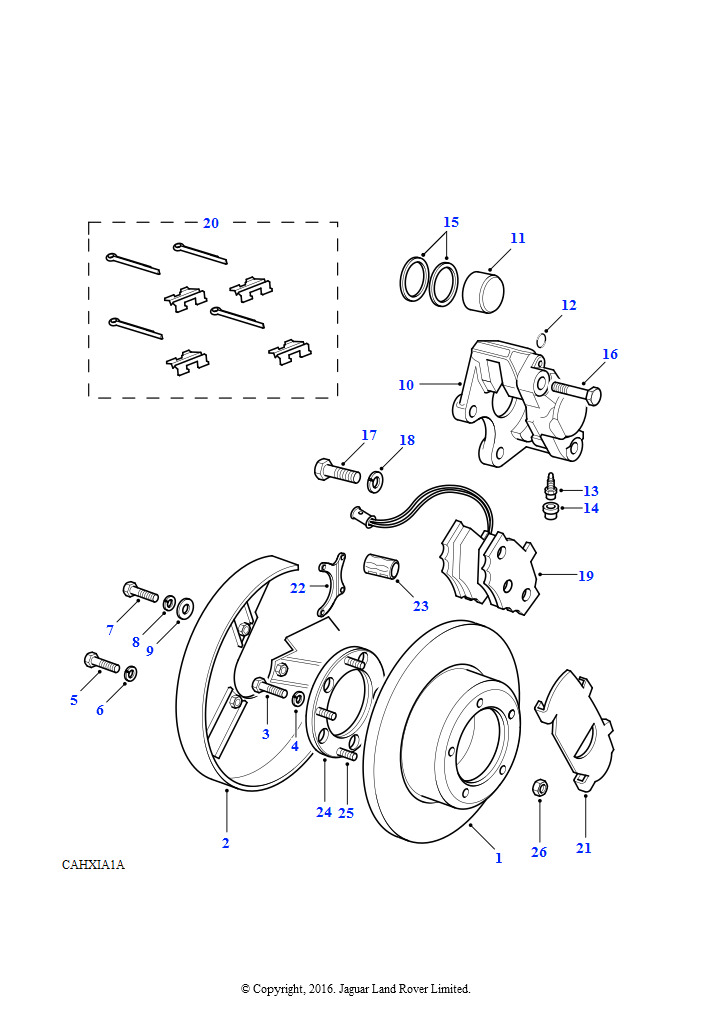

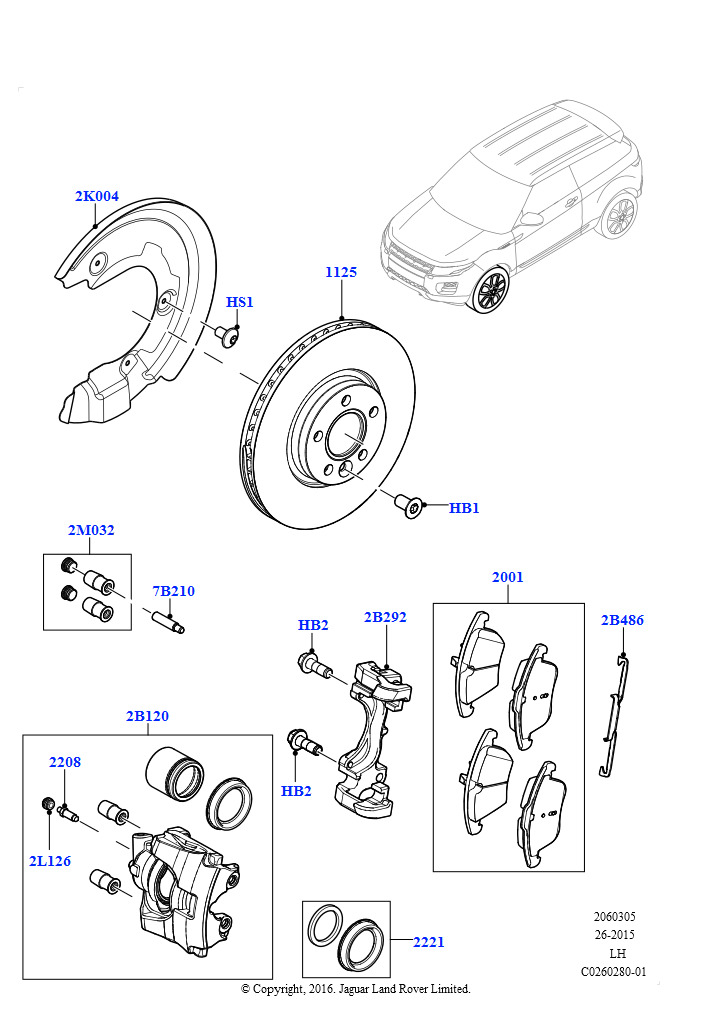

Однако высокая цена подталкивает автовладельцев к промежуточным частичным ремонтам. Для этого многие компании вторичного рынка запчастей выпускают ремкомплекты.

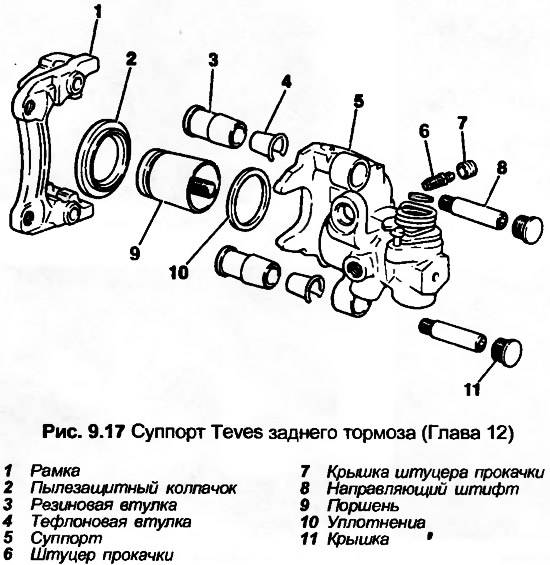

Обычно в состав ремонтного комплекта входят направляющие штоки или втулки, по которым движется скоба, их резиновые уплотнения, а также ремонтные поршни с манжетами и пыльниками.

Если внутренняя поверхность цилиндра ещё находится в рабочем состоянии, то есть на ней нет глубоких рисок и кратеров, то установка ремкомплекта вполне способна продлить жизнь суппорта. Разумеется, обязательной замене подлежат и колодки, которые к этому моменту уже неравномерно изношены.

Разумеется, обязательной замене подлежат и колодки, которые к этому моменту уже неравномерно изношены.

Если в ремкомплекте нет специальной высокотемпературной смазки для тормозных механизмов, то её необходимо приобрести отдельно. Смазыванию подлежат направляющие и обратная сторона колодок. Применение смазок общего назначения недопустимо из-за высокой рабочей температуры.

После переборки заменяется тормозная жидкость, а система прокачивается. На машинах с АБС это надо делать с использованием специальной программы сканера, иначе полностью заменить жидкость не получится, и накопленная влага снова попадёт в рабочие цилиндры.

Немного истории

Первым, кто создал такую модель тормозов (дисковый тип), стал Фредерик Ланчестер (Великобритания). Именно в его конструкции использовался суппорт, прижимающий колодки. Тем не менее, тогда технологии не позволяли создавать надежные дисковые тормозные системы.

Возродились дисковые тормоза в авиации, а в 50-х годах их начали ставить и на автомобили – сначала на спортивные модели, а потом и на серийные. Первой машиной с серийными передними дисковыми тормозами стала модель Chrysler Crown Imperial (в 1949 году).

Первой машиной с серийными передними дисковыми тормозами стала модель Chrysler Crown Imperial (в 1949 году).

Важность этого компонента сложно переоценить, ведь тормозные диск и колодки являются пассивными компонентами, тогда как суппорт выполняет активную роль. За счет него и происходит прижимание колодок. Следовательно, именно суппорт тормозной является важнейшим компонентом.

Как продлить срок службы узлов тормозной системы

Тормоза из-за своих непростых условий работы долговечностью обязаны исключительно профилактическим мерам:

- надо с установленной регулярностью заменять тормозную жидкость, применяя только рекомендованную изготовителем;

- при каждой замене колодок суппорт следует разобрать, очистить и смазать направляющие, при необходимости заменив ремкомплект или хотя бы уплотнительные детали;

- нельзя перегревать тормоза, часто и без необходимости оттормаживаясь с высоких скоростей, на спусках лучше пользоваться торможением двигателем;

- колодки надо менять вовремя, не дожидаясь срабатывания индикатора предельного износа;

- это же относится и к дискам, доведение их до не предусмотренной конструкцией минимальной толщины вызывает запредельный выход поршней из цилиндров и износом уплотнений.

Особенно опасным эффектом будет появление разницы в торможении левых и правых колёс автомобиля из-за разной степени износа механизмов.

Такая езда недопустима, поскольку при экстренном торможении машину может развернуть и выбросить из полосы движения.

Основные симптомы выхода из строя

Если вы планируете приобрести ремкомплект суппорта, следует учитывать, что от его качества будет зависеть безопасность движения. Все дело в том, что процесс торможения обусловливается трением деталей друг о друга, что приводит к повышению температуры в них.

Важным считается, чтобы элементы тормозной системы обладали повышенной прочностью, хорошо сопротивлялись действию высоких температур и быстро остывали. Только в таком случае получится избежать быстрого выхода из строя элементов тормозной системы и увеличить срок службы суппорта.

Симптомы, указывающие на выход суппорта из строя:

- Появление посторонних звуков в районе прикрепления детали к диску колеса.

Чаще всего это сильный скрип, который подает водителю сигнал о том, что процессы трения вышли из-под контроля, и металл суппорта начинает терять свою прочность. Появление посторонних звуков может быть вызвано простым прекосом колодок и на ранних стадиях не требовать полно замены детали.

Чаще всего это сильный скрип, который подает водителю сигнал о том, что процессы трения вышли из-под контроля, и металл суппорта начинает терять свою прочность. Появление посторонних звуков может быть вызвано простым прекосом колодок и на ранних стадиях не требовать полно замены детали. - Если проблема в тормозных дисках, то чаще всего к различным звукам добавляется биение руля при торможении.

Достаточно часто причиной плохой работы тормозов становиться простой разрыв пыльника тормозного поршня.

Если сразу не исправить ситуацию, то можно дождаться того, что под воздействием грязи и пыли между поршнем и самим цилиндром появляются участки ржавчины. Такое состояние этих элементов может спровоцировать отказ тормозов в самый неподходящий момент.

Тормозной диск

Тормозной диск с плавающим ротором Ferrari 430

Тормозной диск, выполненный из чугуна, жестко закреплен на ступице колеса, то есть вращается со скоростью колеса. Тормозные диски это то, что предстает перед нами, при снятом колесе.

Передний тормозной диск Ford Focus ST

Тормозной диск берет на себя почти всю тепловую энергию, выделяющуюся во время торможения. Поэтому его главной характеристикой является теплоемкость и теплопроводность. Последняя в свою очередь также нужна для того, чтобы быстро отдавать тепло окружающей среде — нагревать воздух. Диск должен обладать достаточной жесткостью, чтобы выдерживать давление колодок и должен переносить частые и сильные перепады температур. В гражданских автомобилях применяют диски из чугуна, который имеет очень низкий коэффициент трения, что повышает износостойкость. Казалось бы, что в тормозах коэффициент трения должен быть большим, но мы уже обсуждали что все в конечном итоге упирается в коэффициент трения покрышек с асфальтом. И только там, где покрышки позволяют, имеет смысл использовать диски из керамики, карбона. Но такие диски будут заметно быстрее изнашиваться. По конструкции различают цельные диски и вентилируемые (двойные). Цельные представляют из себя плоский цельный диск — такие обычно ставят на задние колеса бюджетных машин.

Цельный задний тормозной диск

Вентиллируемые диски это, по-сути, два цельных диска соединенные перегородками. Вентиллируемые диски гораздо лучше охлаждаются за счет воздуха, который циркулирует между дисками. На дорогих дисках перегородки спроектированы специально так, чтобы улучшить циркуляцию воздуха.

Вентиллируемый передний тормозной диск BMW

Для облегчения веса ступичную часть диска (колокол) изготавливают из более легких сплавов (алюминий), а сам ротор (рабочая поверхность) крепится болтами. Причем крепление может быть не жестким и допускать некоторое осевое смещение рабочей части диска — диски с плавающим ротором.

Составной тормозной диск Mitsubishi Evolution X

Диски с насечками помогают отводить горячие газы от трущихся поверхностей колодки и диска, и с одной стороны увеличивают площадь поверхности диска (для лучшего охлаждения), а с другой уменьшают площадь соприкосновения колодки с диском, соответственно меньше тепла выделяется в паре трения.

Вентиллируемый диск с насечками. В разрезе видно структуру перемычек, соединяющих две части диска

Перфорируемые диски имеют сквозные и глухие отверстия и способствуют лучшему охлаждению диска. Также с одной стороны они уменьшают жесткость всей конструкции, а с другой помогают диску легче переносить деформации связанные с постоянными и быстрыми нагреваниями и охлаждениями.

Тормозной диск с перфорацией Aston Martin в виде настенных часов

Сравнение разных видов дисков

Тормозной диск, а вернее его размер напрямую влияет на минимальный размер колесных дисков и косвенно на профиль резины. Чем больше требуется тормозной диск, тем больше будет колесо, ведь сам диск и суппорт должны поместиться в колесный диск и еще иметь зазор для доступа воздуха для охлаждения и не перегревать сами колеса.

Разница между задним и передним суппортом

И хотя оба механизма работают аналогично друг другу, адаптация к условиям использования у них разная. Именно поэтому установить передний суппорт сзади и наоборот не получится.

Именно поэтому установить передний суппорт сзади и наоборот не получится.

Задние суппорты отличаются от передних по габаритам из-за банальной физики торможения. Если функция ручника производится штатными колодками, то задние суппорты могут иметь иную конструкцию. Приобрести любую из таких запчастей можно в магазине, который продает авто запчасти и расходники для транспортных средств.

Благодаря суппорту, автомобиль способен производить торможение, именно поэтому его наличие в транспортном средстве обязательно. Следите за процессом торможения вашего авто и своевременно производите замену такой важной для вашей безопасности детали. Для проверки достаточно поднять машину на домкрате и снять колеса. Однако лучше всегда обращаться к специалистам, ведь наличие в машине неисправного суппорта может привести к плачевным последствиям.

Можно ли отремонтировать

У меня есть большая и замечательная статья по ремонту, обязательно читайте, там все по полкам. Суппорта ломаются от этого никуда не уйти, может просто банально пыльник «проворонили», либо рабочий поршень закис. В общем если покупать новый в сборе, то это дорого. Но можно отремонтировать и этот.

В общем если покупать новый в сборе, то это дорого. Но можно отремонтировать и этот.

Для этого приобретается ремонтный комплект. По сути это все новые внутренности, которые стоит заменить.

Рабочие поршни ремонтировать нет смысла (отчищать их от ржавчины или окисла), поверхность зачастую уже съедена, и даже если вы снимете часть на специальном станке, то размеры уже не подойдут.

Поэтому последовательность действий должна быть такая:

- Приобретаем ремкомплет.

- Снимаем суппорт с машины и разбираем его.

- Удаляем все старые резинки, при надобности чистим корпус.

- Устанавливаем новые детали.

- Устанавливаем на авто, прокачиваем тормозную систему.

Хочется отметить отдельно направляющие, по сути это два длинных болта, по которым ходит подвижная часть конструкции. Если они изнашиваются, либо у них рвется уплотнительная резинка, работа суппорта также может нарушиться, их также желательно заменить.

Сейчас небольшое полезное видео смотрим.

На этом заканчиваю, читайте наш АВТОБЛОГ.

Похожие новости

- Чем и какой краской покрасить тормозные барабаны. Чтобы не ржаве…

- Какие тормозные барабаны лучше чугунные или алюминиевые. Читать …

Добавить комментарий Отменить ответ

Тормозной суппорт. Устройство и неисправности

Самый кошмарный сон любого водителя — это машина с отказавшими тормозами. И хотя мы уже не раз писали о тормозной системе в целом и о возможных проблемах, связанных с ее функционированием, не лишним будет снова обратиться к этой теме. Ведь тормоза — основной элемент безопасности автомобиля и тех, кто в нем находится. На этот раз подробнее рассмотрим устройство и работу тормозного суппорта, назначение которого состоит в том, чтобы обеспечить прижимание колодок к диску во время торможения.

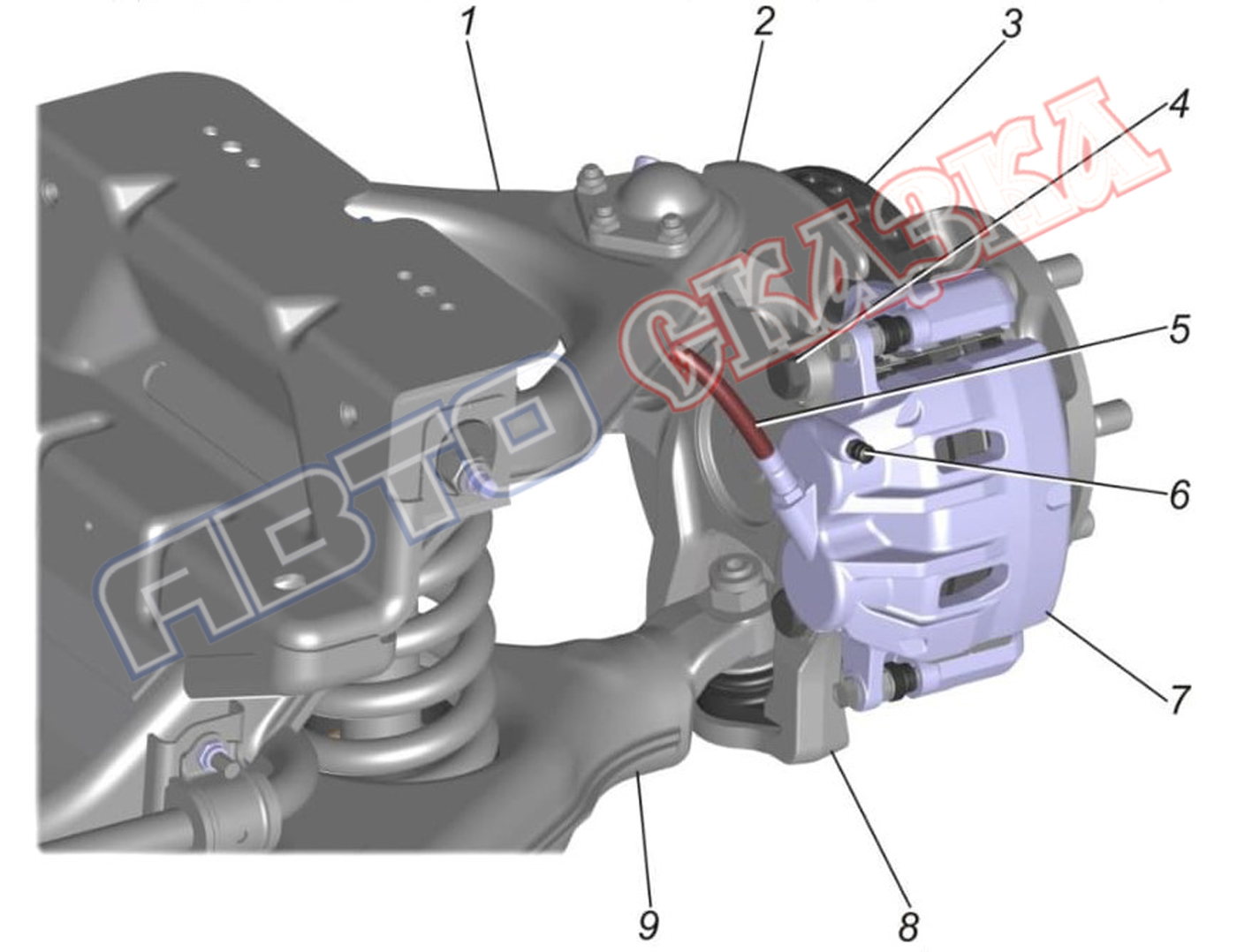

Суппорт является основой дискового тормозного механизма. Тормоза такого типа установлены на передних колесах практически всех выпущенных за последние полвека легковых автомобилей. Применение дисковых тормозов на задних колесах долгое время сдерживалось по ряду причин, главной из которых была сложность с организацией стояночного тормоза. Но похоже, эти проблемы остались в прошлом, и уже лет двадцать большинство машин ведущих автопроизводителей выходят с конвейера с задними тормозами дискового типа.

Применение дисковых тормозов на задних колесах долгое время сдерживалось по ряду причин, главной из которых была сложность с организацией стояночного тормоза. Но похоже, эти проблемы остались в прошлом, и уже лет двадцать большинство машин ведущих автопроизводителей выходят с конвейера с задними тормозами дискового типа.

Менее эффективные, но при этом более дешевые, барабанные тормоза все еще используются в бюджетных моделях, а также в некоторых внедорожниках, для которых имеет значение их грязезащищенность. И, по-видимому, рабочие механизмы барабанного типа останутся актуальными еще довольно долго. Но сейчас речь не о них.

Устройство, типы и принцип работы тормозных суппортов

По сути суппорт представляет собой корпус, по форме напоминающий скобу, в котором располагается один или несколько тормозных цилиндров. Во процессе торможения гидравлика воздействует на находящиеся в цилиндрах поршни, а те давят на колодки, прижимая их к тормозному диску и замедляя таким образом вращение колеса.

Хотя конструкторы не сидят сложа руки, основной принцип работы тормозного суппорта остается неизменным уже многие годы. Тем не менее можно выделить несколько разновидностей данного устройства со своими конструктивными особенностями.

Суппорт обычно изготовлен из чугуна, реже — из сплава на основе алюминия. Его конструкция может иметь неподвижную или плавающую скобу.

Подвижная скоба способна перемещаться по направляющим, а цилиндр находится с внутренней стороны диска. Нажатая педаль тормоза создает давление в гидравлической системе, которое выталкивает из цилиндра поршень, и тот давит на колодку. Суппорт при этом сдвигается по направляющим в противоположную сторону, прижимая колодку с другой стороны диска.

В устройстве с фиксированной скобой цилиндры расположены симметрично относительно тормозного диска и соединены между собой трубкой. Тормозная жидкость одновременно воздействует на оба поршня.

Суппорт статичной конструкции обеспечивает большее тормозное усилие и, соответственно, более эффективное торможение по сравнению с плавающей скобой. Но зазор между диском и колодкой при этом может меняться, что приводит к неравномерному износу колодок. Вариант с подвижной скобой проще и дешевле в изготовлении, поэтому его чаще можно встретить на недорогих моделях.

Но зазор между диском и колодкой при этом может меняться, что приводит к неравномерному износу колодок. Вариант с подвижной скобой проще и дешевле в изготовлении, поэтому его чаще можно встретить на недорогих моделях.

Толкатель поршня, как правило, непосредственно надавливает на колодку, хотя встречаются конструкции с промежуточным передаточным механизмом.

В каждом суппорте может быть от одного до восьми цилиндров. Варианты с шестью или восемью поршнями встречаются в основном на спортивных моделях автомобилей.

Каждый поршень защищен резиновым пыльником, от состояния которого во многом зависит исправная работа тормозов. Именно попадание влаги и грязи через разорванный пыльник является наиболее частой причиной коррозии и заклинивания поршня. Утечке рабочей жидкости из цилиндра препятствует установленная внутри манжета.

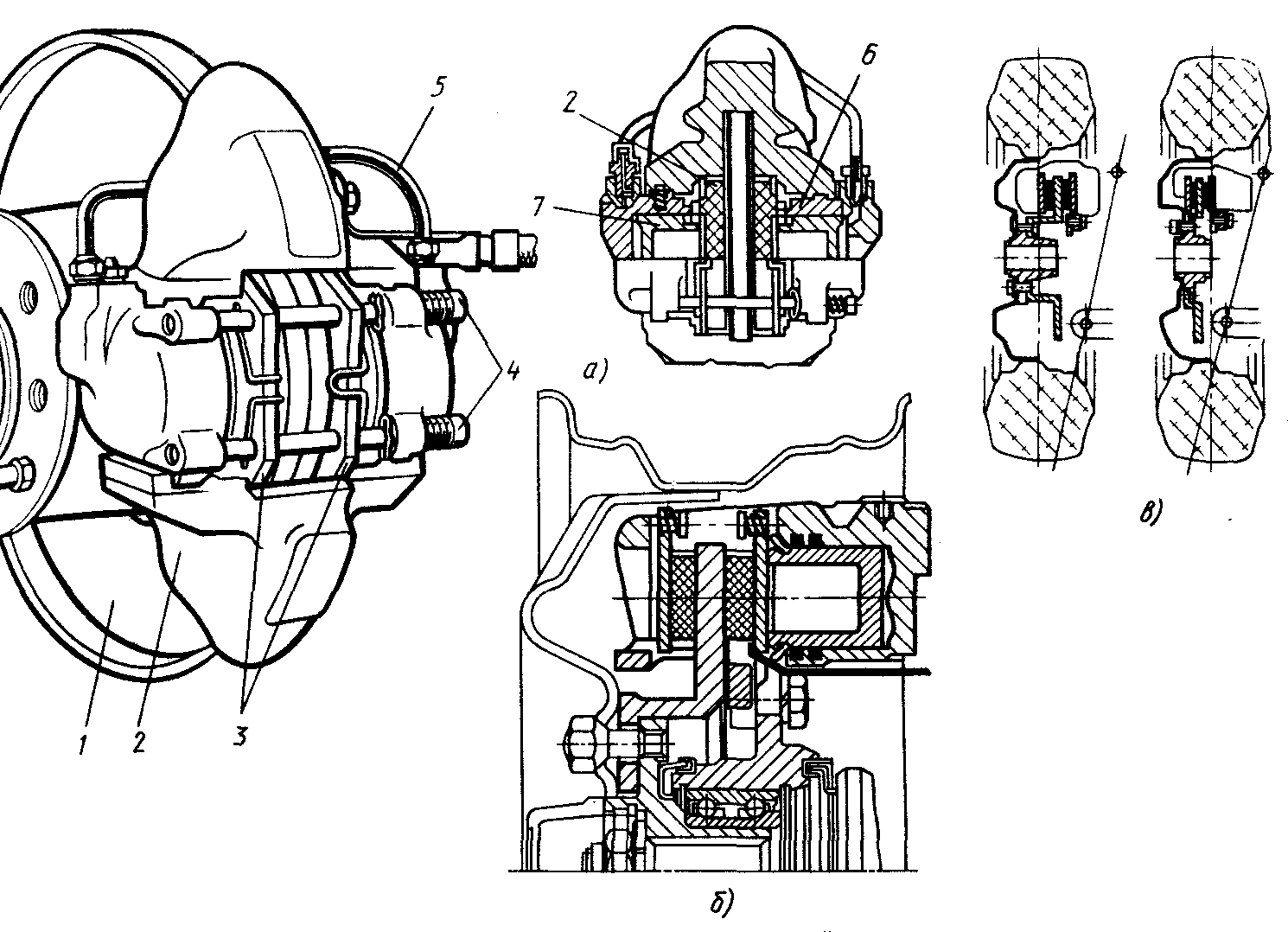

Суппорт, устанавливаемый на задней оси, обычно дополнен механизмом стояночного тормоза. Он может иметь винтовую, кулачковую или барабанную конструкцию.

Он может иметь винтовую, кулачковую или барабанную конструкцию.

Винтовой вариант используется в суппортах с одним поршнем, который управляется механическим приводом стояночного тормоза либо гидравликой при обычном торможении.

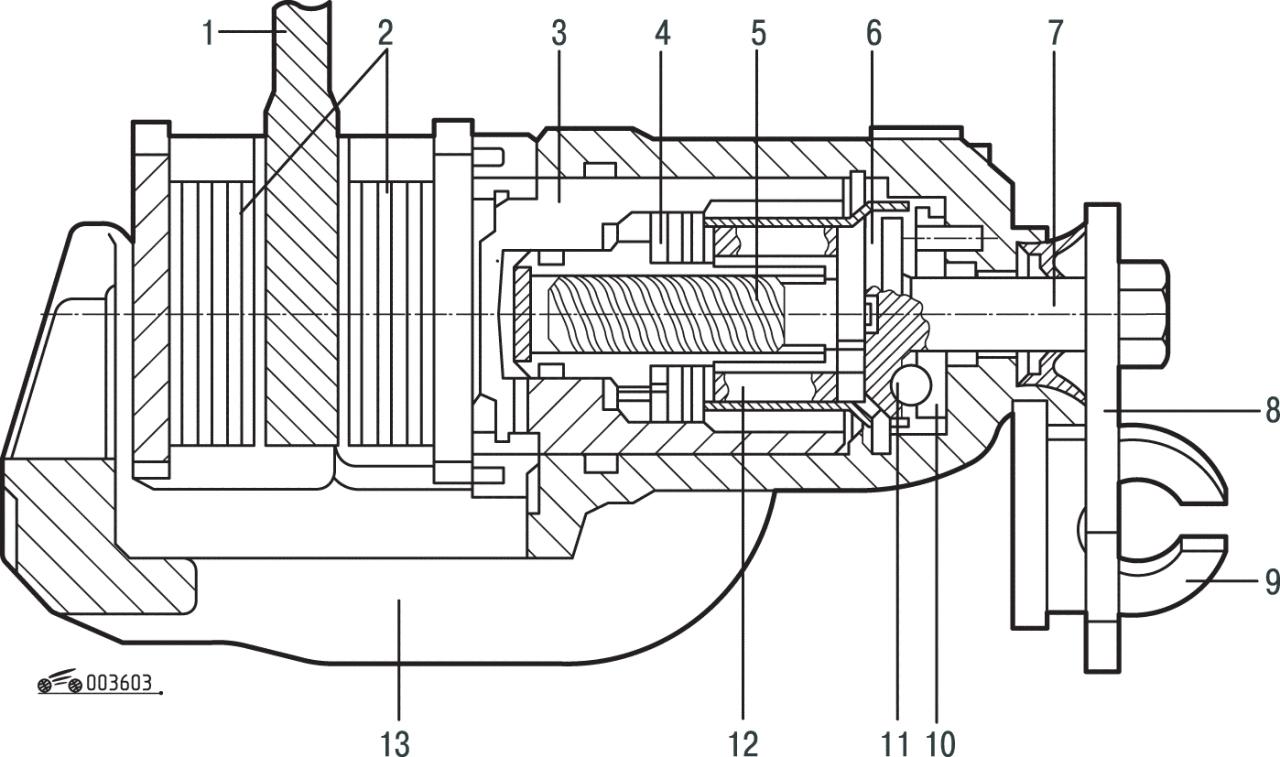

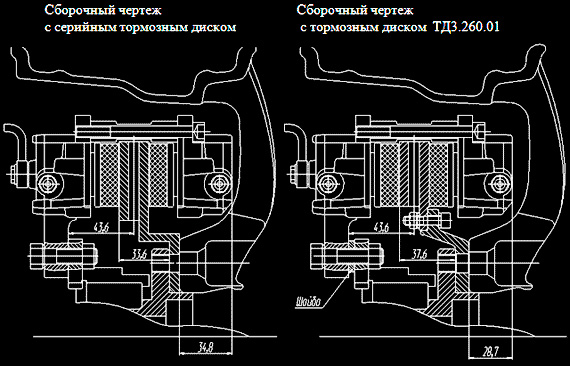

Внутри цилиндра (2) находится шток (1) с резьбой, на который накручивается поршень (4), и возвратная пружина. Шток соединен с механическим приводом ручника. При задействовании стояночного тормоза шток с поршнем выдвигается на пару миллиметров, колодки прижимаются к тормозному диску и блокируют колесо. Когда ручной тормоз отпускается, поршень посредством возвратной пружины сдвигается в исходное положение, освобождая колодки и разблокируя колесо.

Кулачковый механизм действует аналогичным образом, только здесь на поршень с помощью толкателя давит кулачок. Поворот кулачка осуществляется посредством механического привода ручного тормоза.

В суппорте с несколькими цилиндрами исполнительный механизм ручника обычно выполнен в виде отдельного узла. По сути это барабанный тормоз со своими собственными колодками.

По сути это барабанный тормоз со своими собственными колодками.

В более продвинутых вариантах для управления стояночным тормозом применяется электромеханический привод.

Неисправности и ремонт

О том, что с суппортом не всё в порядке, могут говорить косвенные признаки — утечка тормозной жидкости, необходимость прилагать дополнительное усилие при нажимании на тормоз или увеличенный свободный ход педали. Из-за разбитых отверстий для направляющих может появиться люфт суппорта, который будет сопровождаться характерным стуком. Из-за заклинивания одного или нескольких поршней колеса будут тормозиться неравномерно, что приведет к заносам во время торможения. На проблемы с суппортом укажет и неодинаковый износ колодок.

Для работы по восстановлению суппорта можно приобрести соответствующий ремонтный комплект. В продаже можно найти ремкомплекты разных производителей и разного качества. При покупке обращайте внимание на состав комплекта, он также может отличаться. Кроме того, можно приобрести отдельные детали или суппорт в сборе, если его состояние таково, что ремонтировать не имеет смысла. Обязательной замене при восстановлении суппорта подлежат все резиновые элементы — пыльники, манжеты, уплотнения, сальники.

Кроме того, можно приобрести отдельные детали или суппорт в сборе, если его состояние таково, что ремонтировать не имеет смысла. Обязательной замене при восстановлении суппорта подлежат все резиновые элементы — пыльники, манжеты, уплотнения, сальники.

Если имеются определенные навыки, можно произвести ремонт самостоятельно. Демонтаж и сборка заднего суппорта со встроенным механизмом ручного тормоза могут оказаться достаточно сложными и потребовать специальных инструментов и навыков.

Отдав тормозной шланг перед снятием суппорта, позаботьтесь, чтобы из него не вытекала жидкость. Можно надеть на него какой-нибудь колпачок или заткнуть пробкой.

Если поршень не удается извлечь из цилиндра обычным способом, воспользуйтесь компрессором и продувочным пистолетом, вставив его в отверстие для тормозного шланга. Будьте осторожны — поршень может буквально выстрелить, а заодно брызнет и оставшаяся в цилиндре жидкость. Если компрессор отсутствует, можно попытаться выдавить поршень, нажав педаль тормоза (тормозной шланг, конечно, должен быть подсоединен).

В суппорте с винтовым механизмом ручника поршень не выдавливается, а выкручивается специальным ключом.

Поршень следует очистить от ржавчины, грязи и закоксовавшейся смазки и отшлифовать с помощью наждачной бумаги или мелкого напильника. Иногда может потребоваться пескоструйная обработка. На рабочей поверхности поршня не должно быть задиров, царапин и кратеров, возникших из-за коррозии. То же относится и к внутренней поверхности цилиндра. При наличии значительных дефектов поршень лучше заменить. Если вытачивается самодельный стальной поршень, его необходимо будет хромировать.

Если суппорт с плавающей скобой, особое внимание следует уделить направляющим. Они нередко закисают из-за повреждения пыльника, нерегулярного смазывания или при использовании неправильной смазки. Их необходимо тщательно очистить и отшлифовать, а также убедиться в отсутствии деформации, чтобы ничто не препятствовало свободному ходу скобы. И не забудьте прочистить отверстия для направляющих.

В зависимости от состояния, возможно, потребуется заменить запорную арматуру гидравлики, штуцер прокачки, соединительные трубки (в устройствах с несколькими поршнями), а также крепежные детали.

При сборке восстановленного механизма обязательно смажьте поршень и направляющие, а также внутреннюю поверхность пыльника. Использовать нужно только специальную смазку для суппортов, сохраняющую свои рабочие параметры в широком диапазоне температур.

После сборки не забудьте прокачать гидравлику, удалив из системы воздух. Проверьте отсутствие утечек и уровень тормозной жидкости.

Если в тормозной системе возникли неполадки, не затягивайте с их устранением. И дело не только в безопасности и риске попасть в аварию, но и в том, что одна проблема может потянуть за собой другие. К примеру, заклинивший суппорт способен вызвать перегрев и выход из строя ступичного подшипника. Неодинаковое торможение будет приводить к неравномерному износу покрышек. Закисший поршень может постоянно прижимать колодку к тормозному диску, вызывая его перегрев и преждевременный износ. Возможны и другие неприятности, которых можно избежать, если следить за состоянием тормозных механизмов, а также не забывать регулярно менять рабочую жидкость.

Закисший поршень может постоянно прижимать колодку к тормозному диску, вызывая его перегрев и преждевременный износ. Возможны и другие неприятности, которых можно избежать, если следить за состоянием тормозных механизмов, а также не забывать регулярно менять рабочую жидкость.

Тормозные системы современный байков. — SP-Moto

Устройство тормозной системы. Часть 1Текст: Артем Терехов

Обычно, меряясь… мотоциклами, райдеры кидаются друг в друга количеством лошадиных сил, величиной крутящего момента, эксклюзивностью компонентов шасси. В этом разговоре, чаще всего, характеристики тормозной системы не упоминаются вообще, в крайнем случае, говорят: «а у меня Brembo», как будто это что-то объясняет. А зря, ведь тормоза являются очень важной частью байка. Недостаточно иметь мощный двигатель – нужно еще и иметь возможность его «осадить». О том, как устроены тормоза, мы сегодня и поговорим.

Давайте, как обычно, начнем с общих вещей. Любая тормозная система служит для замедления движущегося объекта при помощи трения, при этом происходит преобразование кинетической энергии подвижных частей в тепло (если приукрасить – то в натуральный жар, в зависимости от силы торможения). В случае с мотоциклами, трение достигается путем прижатия тормозной колодки к диску. Тормозные системы большей части современный байков используют дисковые тормоза, барабанные системы иногда используются в качестве заднего тормоза на среднеобъемных круизерах и недорогих малокубатурных байках. Привод тормозов может быть механическим или гидравлическим (подробнее об этом чуть ниже).

Прежде чем разбираться с устройством тормозной системы, нужно уяснить несколько важных теоретических понятий.

Тормозное усилие определяется плечом рычага и величиной усилия приложенного через систему к этому рычагу. Плечо рычага, в свою очередь, определяется расстоянием от оси вращения, к которой прикладывается это усилие. Например, область на ручке переднего тормоза, на которую опираются пальцы райдера при торможении, обладает следующим эффектом: если приложить усилие величиной X, в точке, находящейся в середине рычага, то торможение будет не столь эффективным, как если бы то же самое усилие X прикладывалось на конце рычага. Так что чем длиннее рычаг, тем больше плечо рычага, а следовательно, и тормозное усилие. Точно так же, если тормозное усилие прикладывается вблизи центра колеса, его эффективность будет не столь высока, как если бы то же самое усилие было приложено к ободу колеса.

Например, область на ручке переднего тормоза, на которую опираются пальцы райдера при торможении, обладает следующим эффектом: если приложить усилие величиной X, в точке, находящейся в середине рычага, то торможение будет не столь эффективным, как если бы то же самое усилие X прикладывалось на конце рычага. Так что чем длиннее рычаг, тем больше плечо рычага, а следовательно, и тормозное усилие. Точно так же, если тормозное усилие прикладывается вблизи центра колеса, его эффективность будет не столь высока, как если бы то же самое усилие было приложено к ободу колеса.

Яркий пример – тормозной диск системы ZTL на мотоциклах Buell закрепляется по внешнему радиусу обода колеса, что позволяет использовать всего один диск вместо двух. Явная экономия веса – плюс, однако есть и минус, который заключается в том, что тормозное усилие, приложенное с одной стороны колеса, нарушает стабильность при торможении. Видимо, это не такой уж и большой минус, поскольку на Buell-ах с такой тормозной системой установлено множество стоппи-рекордов.

Тормозная система ZTL, Buell 1125CR 2009

В тормозной системе с механическим приводом плечо рычага может быть увеличено в любой точке системы, где присутствует рычаг, закрепленный на оси вращения. В системе с гидравлическим приводом усиление достигается за счет различия в диаметрах поршня главного цилиндра и поршня суппорта.

По сути, если диаметр поршня рабочего цилиндра будет вдвое больше диаметра поршня главного цилиндра, то усилие будет увеличено в четыре раза. Если диаметр поршня суппорта равен трем диаметрам поршня главного цилиндра, усилие возрастет в девять раз, а если они отличаются в четыре раза, то усилие увеличится в шестнадцать раз. Однако мы живем в реальном мире, а значит – где-то в темном углу явно притаился компромисс. Для обеспечения перемещения система гидравлического привода полагается на вытеснение жидкости. При одинаковом размере главного и рабочего поршней 10 мм хода главного поршня будут соответствовать 10 мм хода рабочего поршня. Однако чем больше будет рабочий поршень по сравнению с главным, тем меньше он будет сдвигаться относительно перемещения главного поршня.

Однако чем больше будет рабочий поршень по сравнению с главным, тем меньше он будет сдвигаться относительно перемещения главного поршня.

Однако, не получение достаточного тормозного усилия является проблемой для конструкторов тормозных систем. Главные требования, предъявляемые к современной тормозной системе байка – минимальный вес, наилучшая чувствительность при торможении и срабатывание для целесообразных величин усилия и перемещения на рычаге. Еще один момент, который надо учитывать – совместимость жесткости передней вилки и тормозного усилия. Будь тормозная система хоть трижды убойной по части замедления, это будет неважно, если при одном нажатии на рычаг вилка будет складываться до упора. Кроме того, учитывается также соответствие шинам. Нет никакого смысла в тормозах, которые легко останавливают байк на любой скорости, если при их использовании переднее колесо будет с визгом блокироваться.

Разобравшись с теорией, давайте перейдем к конкретике. Начнем с тормозных колодок и дисков.

Трение – определяющий фактор при торможении, поэтому сопряженные трущиеся детали должны быть сделаны из материалов, которые не только обеспечивали бы хорошее трение, но были бы способны противостоять этому трению, не истираясь, а также выдерживать выделяющееся тепло, не деформируясь и не расплавляясь.

Фрикционный материал состоит из множества различных элементов, связанных между собой в условиях предельных температур и давлений. Существует множество типов применяющихся тормозных колодок: у каждого – свое собственное предназначение. Применяются соединения, содержащие медь, латунь, графит, свинец, углерод, кевлар, смолы и прочее. Тип и количество каждого входящего в соединение компонента влияют на характеристики работы этого соединения.

Самой простой и распространенной является колодка спекаемого типа, в основном состоящая из металлических частиц, смешанных с другими материалами. Также существуют органические и полуметаллические колодки. Органические изготавливаются из волокон кевлара и арамида. Полуметаллические колодки представляют собой соединения органических и спекаемых материалов.

Также существуют органические и полуметаллические колодки. Органические изготавливаются из волокон кевлара и арамида. Полуметаллические колодки представляют собой соединения органических и спекаемых материалов.

Барабан или диск, по которым работает фрикционный материал, обычно изготавливают из чугуна или нержавеющей стали. Кроме того, на гоночных мотоциклах используют тормозные диски, изготовленные из карбона. Выбирая материал для диска, конструктор учитывает множество вещей: характеристики удержания и отвода тепла, показатели деформации, вес, стоимость производства (хотя этот момент не слишком важен для гоночных болидов), совместимость с фрикционными материалами, антикоррозийные свойства и износостойкость. Чаще всего предпочтение отдается нержавеющей стали, которая лучше чугуна практически по всем параметрам, кроме стоимости, теплоотвода и характеристик работы в дождевых условиях. Хотя, обычно, с последним фактором борются, применяя специальные колодки.

Теперь давайте рассмотрим конструкцию барабанных и дисковых тормозов.

Барабанные тормоза – старинная конструкция, которая на современных байках практически не применяется из-за нескольких серьезных недостатков. Барабан, внутри которого находится тормозной механизм, закрыт – тепло, возникающее при торможении, некуда рассеивать. Поэтому при интенсивном использовании они перегреваются, фрикционные свойства колодок и барабана ухудшаются, тормоза просто-напросто пропадают. Пока не придумали дисковые тормоза, инженерам приходилось что-то делать с этой проблемой, и они нашли выход, применив вентиляцию барабана. Тормоза многих высокопроизводительных байков 50-х — 60-х годов оснащены воздухозаборниками, направляющими воздух на колодки для их охлаждения. К несчастью, вместе с холодным воздухом в механизм попадает вода, грязь, пыль – все это снижает эффективность торможения. Кроме того, даже система с двумя тормозными барабанами, расположенными с каждой стороны колеса (нетрадиционная вещь, обычно применялась на гоночных байках до изобретения дискового тормоза), не обеспечивает достаточно сильного и информативного торможения. Да и весит такая конструкция немало.

Да и весит такая конструкция немало.

Хорошая демонстрация принципа работы барабанного тормоза

Все эти проблемы были успешно решены применением открытого диска вместо закрытого барабана.

Дисковые тормоза – цепкие и прохладныеВпервые дисковые тормоза появились на самолетах как решение проблемы отвода тепла, вырабатываемого в барабанных тормозах. В связи с тем, что скорость и вес самолетов увеличились, сразу почувствовалось, что «барабаны» совершенно неспособны их остановить. Точно такая же проблема возникла на мотоциклах по мере роста их мощности и скорости. Открытый диск отлично рассеивает тепло в окружающее пространство, не ограниченное барабаном.

Открытый диск отлично рассеивает тепло в окружающее пространство, не ограниченное барабаном.

Распределение тепла на тормозном диске при торможении

Диск устанавливается на колесе и вращается вместе с ним. Суппорт, содержащий один или несколько поршней и две тормозные колодки, примыкает к диску. При нажатии на ручку или педаль тормоза поршни перемещаются, прижимая фрикционный материал тормозной колодки к вращающемуся диску.

Впервые на серийном мотоцикле дисковые тормоза появились в 1969 году на модели CB750 компании Honda. С тех пор, дисковая тормозная система используется практически на всех машинах среднего и большого объема, и все шире применяется на малокубатурных байках и скутерах. Конечно, система совершенствовалась из года в год, от модели к модели, однако принцип остался неизменным по сей день.

Конечно, система совершенствовалась из года в год, от модели к модели, однако принцип остался неизменным по сей день.

Сейчас на переднее колесо, как правило, устанавливается два диска. На заднем колесе также применяется дисковый тормоз, однако его не нужно делать настолько мощным из-за эффекта перераспределения масс при торможении. При торможении обычно 75% веса машины приходится на переднее колесо, что означает большую нагрузку на передней шине polska-ed.com. При таких условиях невыгодно иметь избыточное тормозное усилие на заднем колесе, поэтому задний диск, как правило, является сравнительно менее мощным. Для мотоциклов с длинной колесной базой (например, круизеры) все эти эффекты сохраняются, однако они не столь сильно проявляют себя.

Один из способов улучшения эффективности дисковых тормозов заключается в увеличении диаметра диска. Здесь работает принцип «рычага относительно оси»: чем больше расстояние от оси, тем больше усилие, произведенное этим рычагом. Следовательно, потребуется меньшее усилие для остановки перемещающегося предмета (диска, перемещающегося относительно оси), или то же самое усилие остановит его быстрее. Применение в суппорте нескольких поршней меньшего диаметра вместо одного большого фактически создает эффект присутствия диска большего диаметра.

Следовательно, потребуется меньшее усилие для остановки перемещающегося предмета (диска, перемещающегося относительно оси), или то же самое усилие остановит его быстрее. Применение в суппорте нескольких поршней меньшего диаметра вместо одного большого фактически создает эффект присутствия диска большего диаметра.

Когда впервые появились дисковые тормоза, трущаяся поверхность диска неподвижно закреплялась на кронштейне, который притягивался к колесу болтами. У этой схемы были две крупные проблемы: во-первых, небольшая несоосность между диском и колодками значительно снижала эффективность торможения и увеличивала износ колодок. Во-вторых, высокое тепловыделение могло послужить причиной деформации, приводящей к несоосности из-за жесткого закрепления диска.

Несоосность — состояние, когда оси двух изделий по какой-то причине не совпадают, хотя, предполагается, что они должны совпадать.

Оба эти недостатка можно устранить, если отделить диск от кронштейна и позволить ему свободно перемещаться в некоторых пределах. Такая конструкция носит название «плавающего диска». На внутренней кромке диска и внешней кронштейна вырезаны полуокружности. При их совмещении образуются отверстия. Диск прикрепляется к кронштейну втулками, свободно установленными в каждое такое отверстие. При этом он оказывается закрепленным, но все же может перемещаться, расширяться и сокращаться на этом кронштейне.

Такая конструкция носит название «плавающего диска». На внутренней кромке диска и внешней кронштейна вырезаны полуокружности. При их совмещении образуются отверстия. Диск прикрепляется к кронштейну втулками, свободно установленными в каждое такое отверстие. При этом он оказывается закрепленным, но все же может перемещаться, расширяться и сокращаться на этом кронштейне.

Демонстрация устройства и преимуществ диска плавающего типа от EBC. Несмотря на рекламный характер, информативность сохранена.

Сборка плавающего диска в домашних условиях

Вопросы водных процедур

Первые дисковые тормоза были «хорошо» известны своей неважной работой в условиях повышенной влажности. Это было связано с образованием водной пленки на диске, которая должна быть удалена перед началом торможения. Если применять неправильный фрикционный материал, проблема усугубляется. Чугун благодаря своему пористому строению является идеальным материалом для диска в мокрых условиях, вот только ржавеет чугунный диск быстро.

Это было связано с образованием водной пленки на диске, которая должна быть удалена перед началом торможения. Если применять неправильный фрикционный материал, проблема усугубляется. Чугун благодаря своему пористому строению является идеальным материалом для диска в мокрых условиях, вот только ржавеет чугунный диск быстро.

Многие думают, что диски с канавками или отверстиями улучшают степень отвода воды, но на самом деле они ухудшают характеристики торможения, поскольку вода собирается на внешних гранях отверстий. Главное преимущество перфорированных дисков – снижение веса, и как следствие, моментов инерции и гироскопических эффектов.

Намного более действенным новшеством, обеспечившим хорошую работу тормозов в условиях повышенной влажности, стало введение спекаемых металлических колодок. В составе таких колодок присутствует ограниченное количество металлических частиц, в результате колодки изнашиваются неравномерно. Их волнистая поверхность позволяет выступающим точкам продавить пленку воды намного быстрее обычных колодок.

Спекаемые металлические тормозные колодки

Сильная «гидра»

Гидравлический привод в тормозных системах байков применяется для обеспечения высокого давления за счет небольших усилий со стороны райдера. Рассмотрим устройство гидравлической тормозной системы.

Главный цилиндр используется для создания тормозного усилия, при помощи поршня воздействующего на жидкость тормозной системы. Жидкость передает усилие суппорту, в котором устанавливается один или несколько поршней. Под действием давления жидкости поршни выдвигаются наружу и давят на тормозные колодки, которые прижимаются к диску — байк замедляется.

Компоненты гидравлической тормозной системы — расширительный бачок, главный тормозной цилиндр, суппорт, диск

Ключевую роль в системе играет тормозная жидкость, поскольку работа всей системы основывается на ее свойстве не сжимаемости. На данный момент существуют четыре варианта тормозной жидкости для мотоциклов: DOT 3, DOT 4, DOT 5 и DOT 5. 1. DOT – это система классификации, введенная Американским Департаментом Транспорта (Department of Transport). Основные критерии деления на эти категории – температура закипания и вязкость сухой и содержащей влагу жидкости. DOT 3 и DOT 4 представляют собой минеральные масла, основанные на полигликолях, DOT 5 основана на силиконе и не может смешиваться с первыми двумя жидкостями. DOT 5.1 подобна 3 и 4, ее можно совмещать с ними. DOT 5.1 была специально разработана для работы в антиблокировочных тормозных системах и обладает меньшей вязкостью.

1. DOT – это система классификации, введенная Американским Департаментом Транспорта (Department of Transport). Основные критерии деления на эти категории – температура закипания и вязкость сухой и содержащей влагу жидкости. DOT 3 и DOT 4 представляют собой минеральные масла, основанные на полигликолях, DOT 5 основана на силиконе и не может смешиваться с первыми двумя жидкостями. DOT 5.1 подобна 3 и 4, ее можно совмещать с ними. DOT 5.1 была специально разработана для работы в антиблокировочных тормозных системах и обладает меньшей вязкостью.

Все эти жидкости, кроме DOT 5, гигроскопичны, то есть они поглощают влагу из воздуха. Влага в тормозной жидкости – это плохо, поскольку она снижает температуру ее закипания, в то время как рабочая температура диска и колодок обычно превышает ее. Гигроскопичность является главной причиной, по которой следует менять «тормозуху» хотя бы раз в два года. Фрикционный материал на колодке служит для изоляции суппорта от тепла, выделяемого диском – это тоже очень хорошая причина для своевременной замены колодок.

DOT 5 не смешивается с водой, вместо этого вода, попав в систему, опускается вниз и располагается вблизи самой горячей области. Там она очень быстро закипает при агрессивном торможении, тормоза «плывут» и теряются. Как результат – наиболее используемой жидкостью в мотоциклетных тормозах является DOT 4.

Очень важный элемент всей тормозной системы – используемые в ней шланги. Главный цилиндр и суппорты связаны усиленными гидравлическими шлангами, допускающими перемещение подвески. В местах, где отсутствует перемещение, могут быть использованы металлические трубки. Тормозные шланги изготавливают из совместимой с тормозной жидкостью резины, однако резина утрачивает свои свойства со временем и растрескивается. Чтобы не обнаружить это в тот момент, когда уже пора бы тормозить перед поворотом, производители рекомендуют менять резиновые шланги хотя бы раз в четыре года.

Нужная в гоночных условиях и очень популярная «фишка» в уличном тюнинге – установка армированных тормозных шлангов. Они изготавливаются из тефлона, покрытого стальной оплеткой. Тефлон менее подвержен расширению, а также обеспечивает меньшее сопротивление перемещающейся в нем жидкости. Оплетка выполняет функцию дальнейшего ограничения расширения шланга.

Они изготавливаются из тефлона, покрытого стальной оплеткой. Тефлон менее подвержен расширению, а также обеспечивает меньшее сопротивление перемещающейся в нем жидкости. Оплетка выполняет функцию дальнейшего ограничения расширения шланга.

Армированные тормозные шланги

Металлическая оплетка шланга

Считается, что «арматура», как ее называют, улучшает отзывчивость тормозов и делает их более резкими, уменьшая склонность к «увяданию» под действием раздувания резиновых шлангов. Это так. Однако требования и уровень подготовки гонщика и уличного райдера совершенно разные, поэтому трезво оцените свои навыки, если хотите устанавливать армированные шланги – они могут показаться слишком жесткими для дорожного использования, предоставляя мгновенную реакцию на использование тормоза. Если навыки управления байком не слишком высоки, то при резком или аварийном торможении небольшое расширение тормозных шлангов лучше воспринимать как положительное качество. Словом, не «ведитесь» на модное словечко, а думайте своей головой. Это, кстати, можно отнести к любому виду тюнинга вашего железного коня.

Словом, не «ведитесь» на модное словечко, а думайте своей головой. Это, кстати, можно отнести к любому виду тюнинга вашего железного коня.

В первой части статьи мы пробежались по общим вопросам, касающимся тормозной системы. Сейчас давайте взглянем на более «вкусные» штучки, радующие слух каждого любителя качественных компонентов. Конечно, не обойдем стороной и различные системы ABS, ведь безопасность – тоже важный аспект покатушек.

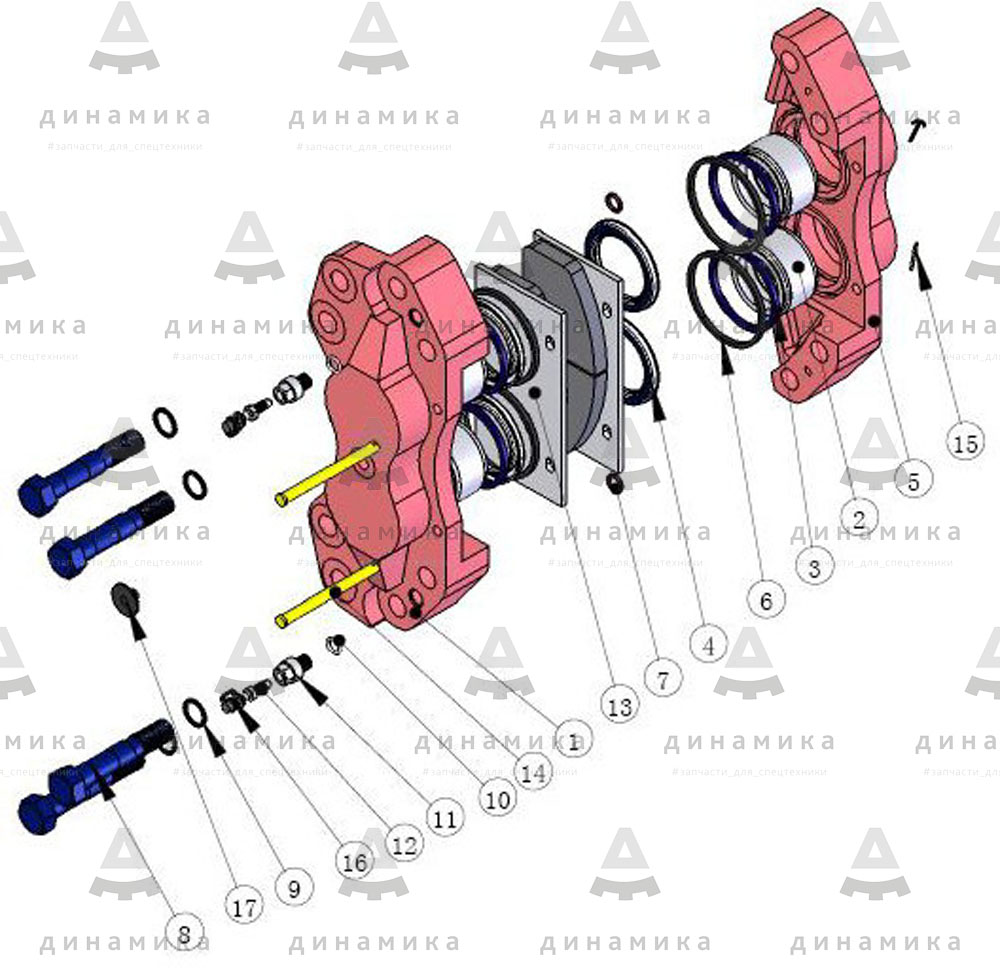

Половинки против монолитаТормозной суппорт – это исполнительный механизм тормозной системы. При нажатии на педаль или тормозную ручку поршень выдвигается из цилиндра и прижимает колодку к диску. В отличие от главного цилиндра, диаметр поршня больше, и именно эта разность образует эффект гидравлического усиления.

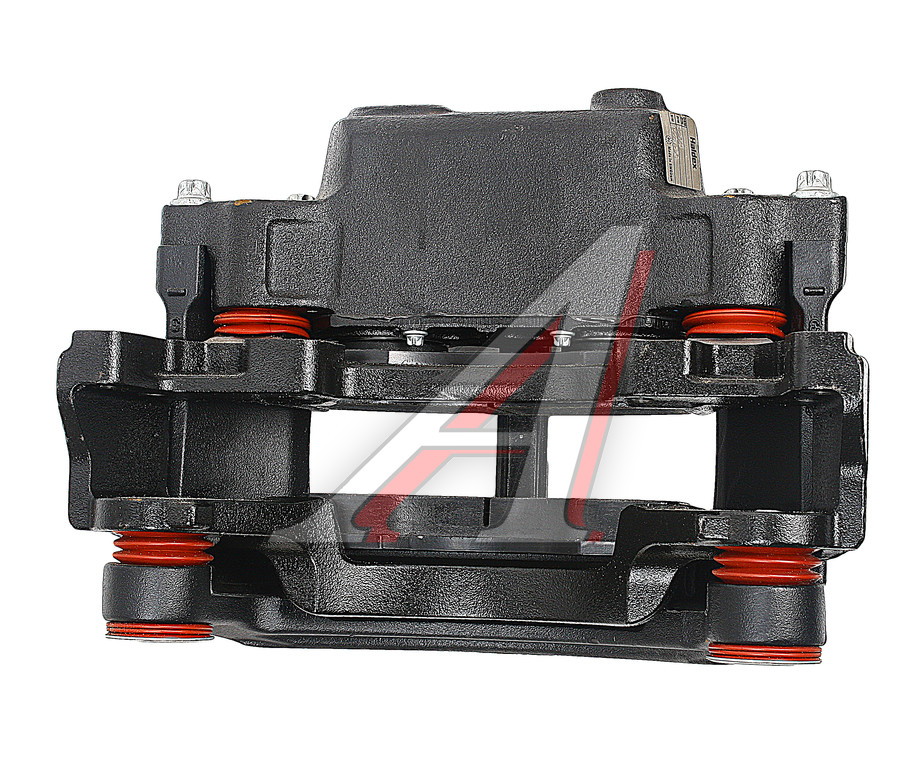

Наиболее распространенный тип суппортов в мотостроении – суппорты неподвижного типа. С каждой стороны диска присутствует одинаковое количество поршней и цилиндров, расположенных друг напротив друга. Цилиндры сообщаются при помощи внутреннего канала, так что давление жидкости в них одинаково. При торможении все поршни двигаются в направлении диска, прижимая к нему колодки с двух сторон.

Цилиндры сообщаются при помощи внутреннего канала, так что давление жидкости в них одинаково. При торможении все поршни двигаются в направлении диска, прижимая к нему колодки с двух сторон.

Большинство таких суппортов изготавливаются из алюминия и состоят из двух половин, которые скрепляются между собой болтами. Суппорт выглядит как буква «С», на концах которой расположены поршни, двигающиеся навстречу друг другу при торможении. Силы, возникающие при этом, стремятся «распахнуть» суппорт, как книгу. Естественно, часть полезной энергии на этом этапе теряется – некоторая часть усилия, генерируемая ручкой тормоза и главным тормозным цилиндром, тратится впустую.

Моноблочный литой суппорт Brembo HP M4

Поэтому там, где все решают доли секунды и острейшие грани между победой и поражением, появилась необходимость исправить положение. Так появились моноблочные тормозные суппорты – они выполнены одним цельным элементом из алюминиевого сплава (литье, ковка – технологии изготовления различны), что уменьшает вес конструкции и препятствует воздействию «распахивающих» сил.

Есть еще суппорты плавающего типа, в которых поршни расположены лишь с одной стороны суппорта, однако они не слишком эффективны – их применяют на бюджетных машинах, где уменьшение затрат является главным фактором.

Развитие суппортов привело к тому, что инженеры решили устанавливать несколько поршней меньшего диаметра, чем один, но большего. Это делается для снижения общего веса диска и суппорта без снижения производительности. Наличие одного большого поршня вызывает необходимость использования большого диска, что утяжеляет его. Два или три небольших поршня, выстроенных в ряд, обеспечивают ту же самую площадь колодки и увеличение эффективного диаметра диска – от этого увеличивается тормозное усилие.

Сейчас многие производители используют два или три поршня различных диаметров в одном суппорте, что обеспечивает более прогрессивное торможение. Применение в суппорте поршней разного диаметра обеспечит разную длину их хода при том же самом перемещении рычага. Это означает, что поршень меньшего диаметра переместиться дальше, и коснется тормозной колодки раньше поршня большего диаметра. По мере увеличения давления на рычаг начинает действовать второй поршень, который увеличивает тормозное усилие.

Это означает, что поршень меньшего диаметра переместиться дальше, и коснется тормозной колодки раньше поршня большего диаметра. По мере увеличения давления на рычаг начинает действовать второй поршень, который увеличивает тормозное усилие.

Yamaha YZF-R1 2007 — радиальные 6-поршневые тормоза. Мощные машинки!

Чтобы еще более разнообразить жизнь поршней, в некоторых тюнинговых тормозных системах используется принцип «один поршень – одна колодка». Например, в шестипоршневом суппорте будет шесть отдельных тормозных колодок. Они работают особенно хорошо в суппортах с поршнями различного диаметра, поскольку разные хода поршней достигаются без перекоса колодки.

Радиальное мышлениеГоворят, что «радиальные тормоза лучше, чем обычные». Давайте разберемся, почему так говорят и правильно ли это.

Первыми серийными мотоциклами, оснащенными радиальными тормозами, стали спортбайки, что сразу говорит нам о высокой эффективности новой системы – на производительную технику плохое не поставят. Почему «радиальные»? Все просто – крепления суппортов находятся на равном удалении от оси колеса, то есть, организованы по радиусу тормозного диска. Радиальные тормоза позволяют снизить вес конструкции, обеспечивают равномерное прижатие колодок к тормозным дискам и обеспечивают большую силу торможения при прочих равных условиях.

Почему «радиальные»? Все просто – крепления суппортов находятся на равном удалении от оси колеса, то есть, организованы по радиусу тормозного диска. Радиальные тормоза позволяют снизить вес конструкции, обеспечивают равномерное прижатие колодок к тормозным дискам и обеспечивают большую силу торможения при прочих равных условиях.

Обычное крепление суппортов — Suzuki SV 1000 2005

Радиальное крепление суппортов — KTM RC8 2009

Технология показала себя настолько хорошо, что сейчас практически невозможно встретить спортбайк с традиционной системой крепления суппортов. Кроме того, «радиальщина» потихоньку перебирается на продвинутые стриты и нейкеды. Теперь, пожалуй, от вопросов производительности перейдем к вопросам безопасности.

Анти-блок – анти-человек?Существует множество мнений об уместности применения антиблокировочной тормозной системы на мотоцикле. Как правило, чем «круче» райдер, тем громче он выступает с речами о том, что «ABS мне не нужна, я и так могу тормозить на пределе всегда и везде, в любых условиях». Конечно, на гоночном треке ABS будет только мешать, потеряется «обратная связь» при интенсивном оттормаживании, однако нас читают не только трековые маньяки – среди вас, уважаемые читатели, я уверен, есть нормальные люди, которые хотят дожить до стадии опытного пилота с минимальным риском для жизни. Либо те, кто желает иметь дополнительную уверенность при торможении в далеких от идеала погодных условиях. Поэтому следующий текст, дорогие трековые гуру (говорю без всякой иронии), предназначен не для вас.

Как правило, чем «круче» райдер, тем громче он выступает с речами о том, что «ABS мне не нужна, я и так могу тормозить на пределе всегда и везде, в любых условиях». Конечно, на гоночном треке ABS будет только мешать, потеряется «обратная связь» при интенсивном оттормаживании, однако нас читают не только трековые маньяки – среди вас, уважаемые читатели, я уверен, есть нормальные люди, которые хотят дожить до стадии опытного пилота с минимальным риском для жизни. Либо те, кто желает иметь дополнительную уверенность при торможении в далеких от идеала погодных условиях. Поэтому следующий текст, дорогие трековые гуру (говорю без всякой иронии), предназначен не для вас.

Как нетрудно догадаться, антиблокировочная тормозная система (АБС) предотвращает блокировку колес при слишком резком торможении или больших неровностях дорожного полотна. Управляет системой непростая комбинация электроники и гидравлики. Датчики получают информацию о скорости вращения колеса от зубчатых дисков, установленных на ступицах колес (многие называют их «трещотками»), и посылают эту информацию в виде напряжения в блок управления АБС. Там умный кремниевый мозг сравнивает угловые скорости переднего и заднего колес и, если отклонение превышает заданную величину (обычно это около 30%), которая указывает на начало скольжения, посылает сигнал гидравлическому устройству (модулятору давления) на кратковременное понижение давления в тормозной системе. Часто работу АБС можно ощутить в виде пульсаций на ручке тормоза – это быстро чередуется повышение и понижение давления в тормозном контуре. Модулятор продолжает снижать давление в системе до исчезновения сигналов о заклинивании колес. Электронный мозг не смутить даже одновременной блокировкой обоих колес.

Там умный кремниевый мозг сравнивает угловые скорости переднего и заднего колес и, если отклонение превышает заданную величину (обычно это около 30%), которая указывает на начало скольжения, посылает сигнал гидравлическому устройству (модулятору давления) на кратковременное понижение давления в тормозной системе. Часто работу АБС можно ощутить в виде пульсаций на ручке тормоза – это быстро чередуется повышение и понижение давления в тормозном контуре. Модулятор продолжает снижать давление в системе до исчезновения сигналов о заклинивании колес. Электронный мозг не смутить даже одновременной блокировкой обоих колес.

Наиболее современная вариация антиблокировочной системы принадлежит «перу» Honda. Спортивная парочка CBR600RR и CBR1000RR с 2009 года оснащается комбинированной антиблокировочной тормозной системой под именем C-ABS (Combined ABS).

Схема работы Honda C-ABS (источник рисунка неизвестен)

Фактически, в системе от Honda пилот не двигает поршни прямым гидравлическим воздействием. Когда райдер нажимает на тормоз, система подает жидкость в клапаны, которые контролируются процессором, и только после того, как электронный мозг «прикинет в уме» — нужное количество жидкости попадет в суппорты. Торможение рассчитывается ECU уже на начальном этапе, еще до того, как система поймет, что «что-то идет не так» — это главное отличие от других антиблокировочных систем. На случай поломки компонентов АБС, система оснащена предохранителями, которые позволяют тормозам работать как обычной гидравлике, без электронного вмешательства (впрочем, это относится к любой системе, оснащенной АБС).

Когда райдер нажимает на тормоз, система подает жидкость в клапаны, которые контролируются процессором, и только после того, как электронный мозг «прикинет в уме» — нужное количество жидкости попадет в суппорты. Торможение рассчитывается ECU уже на начальном этапе, еще до того, как система поймет, что «что-то идет не так» — это главное отличие от других антиблокировочных систем. На случай поломки компонентов АБС, система оснащена предохранителями, которые позволяют тормозам работать как обычной гидравлике, без электронного вмешательства (впрочем, это относится к любой системе, оснащенной АБС).

Говоря об «ассистирующих» пилоту тормозных системах, нельзя не упомянуть комбинированную систему, также от Honda. Никакой умной электроники здесь нет, все гораздо проще. В системах некоторых байков (например VFR800 или ST1300) используются и передние, и задние тормоза, даже если райдер нажал только на педаль или ручку. Рукоятка переднего тормоза активизирует некоторые или все поршни в обоих передних тормозных суппортах (конкретная конфигурация меняется от одной модели к другой) и косвенно задний суппорт, в зависимости от усилия, прилагаемого к рукоятке переднего тормоза. Левый передний суппорт подвешивается на оси и соединяется с задним суппортом через вторичный главный цилиндр и клапан пропорционального давления. При достижении тормозным усилием заданного уровня левый суппорт приводит в действие вторичный главный цилиндр, заставляющий срабатывать задний тормоз. Педаль заднего тормоза активизирует задний тормозной суппорт или его часть (опять же, все зависит от модели мотоцикла) и в некоторой степени часть каждого переднего суппорта. Клапан запаздывания в системе привода заднего тормоза обеспечивает прогрессивное торможение и усиление контроля на скользких или неровных поверхностях.

Левый передний суппорт подвешивается на оси и соединяется с задним суппортом через вторичный главный цилиндр и клапан пропорционального давления. При достижении тормозным усилием заданного уровня левый суппорт приводит в действие вторичный главный цилиндр, заставляющий срабатывать задний тормоз. Педаль заднего тормоза активизирует задний тормозной суппорт или его часть (опять же, все зависит от модели мотоцикла) и в некоторой степени часть каждого переднего суппорта. Клапан запаздывания в системе привода заднего тормоза обеспечивает прогрессивное торможение и усиление контроля на скользких или неровных поверхностях.

Honda VFR800 2006 оснащается комбинированной тормозной системой

Суппорт с одним цилиндром — Мир авто

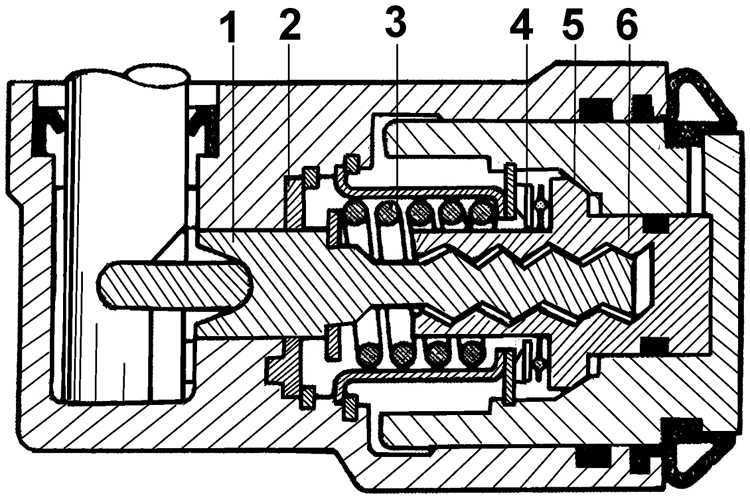

Когда требуется еще большая надежность, может применяться система с четырехцилиндровым суппортом. В такой системе обычно используется сдвоенный главный цилиндр; одна пара расположенных друг напротив друга цилиндров суппорта соединена с первым поршнем главного цилиндра, а другая пара соединена со вторым поршнем. В случае неисправности линии (трубопровода), одна пара цилиндров может не функционировать, но другая остается работающей.

В случае неисправности линии (трубопровода), одна пара цилиндров может не функционировать, но другая остается работающей.

На некоторых тормозных накладках имеется электрический контакт, который, контактируя с тормозным диском, зажигает лампу предупреждения в том случае, если тормозная накладка нуждается в замене.

Суппорт с одним цилиндром

Ограниченная величина зазора между колесом и диском на автомобилях с геометрией, базирующейся на отрицательном плече обкатки, часто бывает недостаточной для установки суппорта с двумя противоположно расположенными цилиндрами. В таком случае используется суппорт с одним цилиндром, наподобие того, который изображен на рис. 32.10. Корпус поршня прикреплен к корпусу тормозной накладки, которая прикручена к детали подвески колеса. Гидравлическое давление перемещает поршень в одном направлении, а корпус поршня — в другом направлении.

Двухколодочный тормозной механизм с самозатормаживанием

Такую систему часто называют самозаклинивающей системой тормозов. Это очень мощный тормозной механизм, но его эффективность чрезвычайно быстро падает при уменьшении величины трения.

Это очень мощный тормозной механизм, но его эффективность чрезвычайно быстро падает при уменьшении величины трения.

На рис. 32.6 изображена современная самозатормаживающая система с гидравлическим приводом. Принцип ее работы основан на использовании энергии тормозного барабана для значительного усиления силы, прикладываемой водителем.

Когда активная колодка отодвигается в сторону и приводится в соприкосновение с вращающимся в прямом направлении тормозным барабаном, сила трения заставляет ее частично вращаться вместе с барабаном. Перемещение колодки, вызванное этим самозатягивающим действием, передается через плавающий регулятор к пассивной колодке, благодаря чему тормозная колодка входит в контакт с барабаном. Когда пассивная колодка находится в контакте со штырем анкера и зазор между колодкой и тормозным барабаном выбран, усилие, прикладываемое раздвижным механизмом, дополняется самозаклинивающим действием обеих тормозных колодок.

Чтобы уменьшить время задержки, прежде чем начнется самозаклинивание колодок, пассивная тормозная колодка удерживается на анкерном штыре при помощи мощной возвратной пружины; это означает, что механизм раздвигания перемещает только активная колодку. В таком случае активная колодка называется первичной колодкой, она получила такое название потому, что эта колодка входит в контакт с барабаном раньше, чем вторичная тормозная колодка.

В таком случае активная колодка называется первичной колодкой, она получила такое название потому, что эта колодка входит в контакт с барабаном раньше, чем вторичная тормозная колодка.

Как работает дисковый тормоз? — Лучшее объяснение

Тормоза очень важны для остановки транспортного средства. Без тормозов невозможно управлять автомобилем или любым транспортным средством. Тормоза бывают разных типов, и в соответствии с требованиями типы тормозов выбираются для применения. Здесь мы обсудим дисковый тормоз — основные компоненты, работу, преимущества и недостатки применения.

Основные компоненты дискового тормозаИсточник изображения