Регулировка клапанов газ 66 порядок действий: Как отрегулировать клапана двигателя ГАЗ-66, ГАЗ-53

Как отрегулировать клапана двигателя ГАЗ-66, ГАЗ-53

Снимаем клапанные крышки

Выворачиваем свечи зажигания

Устанавливаем поршень первого цилиндра в верхнюю мертвую точку, для этого закрываем пальцем отверстие для свечи первого цилиндра и провертываем коленчатый вал двигателя пусковой рукояткой до момента начала выхода воздуха из под пальца. Это произойдет в начале такта сжатия в первом цилиндре.

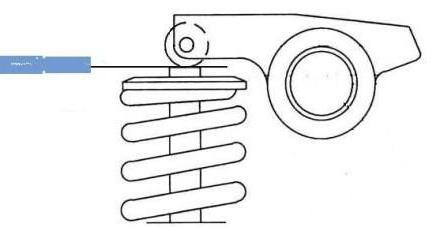

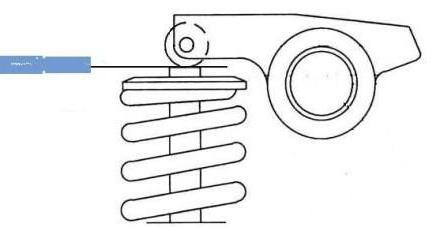

Убедившись, что сжатие началось, осторожно проворачиваем коленчатый вал двигателя пусковой рукояткой до совпадения указателя на картере сцепления с шариком зачеканенным в маховик (рисунок 1), а у автомобиля ГАЗ-53 – до совпадения риски на шкиве коленчатого вала с центральной риской указателя в. м, т. (рис. 2).

При положении поршня первого цилиндра в ВМТ такта сжатия впускной и выпускной клапана полностью должны быть закрыты.

В этом положении устанавливаем или проверяем зазор между коромыслом и стержнем клапана, который должен быть 0,25 – 030 мм на холодном (15 – 20 ˚ С) двигателе.

Допускается уменьшение зазора до 0,15—0,20 мм у клапанов, расположенных по краям головок: первого и восьмого впускных, четвертого и пятого выпускных (рис. 3).

Если зазор не совпадает: — ослабляем контргайку регулировочного болта и, вращая регулировочный болт, устанавливаем по щупу необходимый зазор.

Затягиваем контргайку, удерживая от проворачивания болт, и снова проверяем зазор.

Зазоры у остальных цилиндров регулируем в порядке работы цилиндров 1-5-4-2-6-3-7-8, поворачивая коленчатый вал при переходе от цилиндра к цилиндру на ¼ оборота.

Чтобы лучше ориентироваться и ускорить процесс быстросохнущей краской размечаем приводной шкив на четыре части (рисунок 6).

Снимаем клапанные крышки.

Выворачиваем свечи зажигания.

Устанавливаем поршень первого цилиндра в верхнюю мертвую точку, для этого закрываем пальцем отверстие для свечи первого цилиндра и провертываем коленчатый вал двигателя пусковой рукояткой до момента начала выхода воздуха из под пальца. Это произойдет в начале такта сжатия в первом цилиндре.

Убедившись, что сжатие началось, осторожно проворачиваем коленчатый вал двигателя пусковой рукояткой до совпадения указателя на картере сцепления с шариком зачеканенным в маховик (рисунок 1), а у автомобиля ГАЗ-53 – до совпадения риски на шкиве коленчатого вала с центральной риской указателя в. м, т. (рис. 2).

При положении поршня первого цилиндра в ВМТ такта сжатия впускной и выпускной клапана полностью должны быть закрыты.

В этом положении устанавливаем или проверяем зазор между коромыслом и стержнем клапана, который должен быть 0,25 – 030 мм на холодном (15 – 20 ˚ С) двигателе.

Допускается уменьшение зазора до 0,15—0,20 мм у клапанов, расположенных по краям головок: первого и восьмого впускных, четвертого и пятого выпускных (рис. 3).

Если зазор не совпадает: — ослабляем контргайку регулировочного болта и, вращая регулировочный болт, устанавливаем по щупу необходимый зазор. Затягиваем контргайку, удерживая от проворачивания болт, и снова проверяем зазор.

Зазоры у остальных цилиндров регулируем в порядке работы цилиндров 1-5-4-2-6-3-7-8, поворачивая коленчатый вал при переходе от цилиндра к цилиндру на ¼ оборота.

Чтобы лучше ориентироваться и ускорить процесс быстросохнущей краской размечаем приводной шкив на четыре части (рисунок 6).

Газ 66 регулировка клапанов

Регулировка тепловых зазоров клапанов двигателя автомобиля ГАЗ-66 и ГАЗ-53

Снимаем клапанные крышки.

Выворачиваем свечи зажигания.

Устанавливаем поршень первого цилиндра в верхнюю мертвую точку, для этого закрываем пальцем отверстие для свечи первого цилиндра и провертываем коленчатый вал двигателя пусковой рукояткой до момента начала выхода воздуха из под пальца. Это произойдет в начале такта сжатия в первом цилиндре.

Убедившись, что сжатие началось, осторожно проворачиваем коленчатый вал двигателя пусковой рукояткой до совпадения указателя на картере сцепления с шариком зачеканенным в маховик (рисунок 1), а у автомобиля ГАЗ-53 – до совпадения риски на шкиве коленчатого вала с центральной риской указателя в. м, т. (рис. 2).

При положении поршня первого цилиндра в ВМТ такта сжатия впускной и выпускной клапана полностью должны быть закрыты.

В этом положении устанавливаем или проверяем зазор между коромыслом и стержнем клапана, который должен быть 0,25 – 030 мм на холодном (15 – 20 ˚ С) двигателе.

Допускается уменьшение зазора до 0,15—0,20 мм у клапанов, расположенных по краям головок: первого и восьмого впускных, четвертого и пятого выпускных (рис. 3).

Если зазор не совпадает: — ослабляем контргайку регулировочного болта и, вращая регулировочный болт, устанавливаем по щупу необходимый зазор. Затягиваем контргайку, удерживая от проворачивания болт, и снова проверяем зазор.

Зазоры у остальных цилиндров регулируем в порядке работы цилиндров 1-5-4-2-6-3-7-8, поворачивая коленчатый вал при переходе от цилиндра к цилиндру на ¼ оборота.

Чтобы лучше ориентироваться и ускорить процесс быстросохнущей краской размечаем приводной шкив на четыре части (рисунок 6).

Газораспределительный механизм автомобиля ГАЗ-66

Газораспределительный механизм автомобиля ГАЗ-66

Газораспределительный механизм автомобиля ГАЗ-66 состоит из распределительных шестерен, распределительного вала и деталей, ограничивающих его продольное перемещение, толкателей, штанг, коромысел, их осей и стоек, клапанов, их направляющих втулок и седел, пружин и деталей их крепления (рис. 17 и 21).

Газораспределительный механизм автомобиля ГАЗ-66 приводится в движение парой шестерен 8 и 14 (рис. 17). Ведущая металлическая шестерня посажена на коленчатый вал, а ведомая текстолитовая — на распределительный. Для правильной установки шестерен специальные метки, имеющиеся на каждой из шестерен, должны быть совмещены.

Распределительный вал автомобиля ГАЗ-66

Распределительный вал стальной, кованый, вращается в пяти подшипниках, представляющих собой втулки, свернутые из сталебаббитовой ленты. Диаметр всех опор вала равен 50 мм. Профили впускных и выпускных кулачков различны. От осевых перемещений вал удерживается специальным устройством, которое показано на рис. 17. Стальной упорный фланец 7 привернут двумя болтами к блоку. Распорная шайба, зажатая между ступицей шестерни 8 и торцом первой опорной шейки распределительного вала, несколько толще упорного фланца 7. Этим обеспечивается осевой зазор 0,08—0,2 мм. Шестерня закреплена на валу с помощью болта и шпонки. Тем же болтом крепится эксцентрик 5 привода топливного насоса и балансир 6, который предназначен для уравновешивания сил инерции, возникающих при вращении эксцентрика.

Кулачки шлифуют на конус (половина угла при вершине конуса 10′±2,5′). Вследствие того, что кулачки конусные, а торец толкателя сферический обеспечивается вращение толкателя во время работы двигателя.

Толкатели автомобиля ГАЗ-66

Толкатели 2 (рис. 21) стальные, на рабочем торце имеют наплавку из отбеленного чугуна. Наружный диаметр толкателя равен 25 мм, радиус сферической поверхности торцовой части 750 мм. Дно толкателя выполнено в виде сферического углубления, радиус сферы 8,73 мм. На боковой цилиндрической поверхности толкателя сделаны два отверстия для стока масла из внутренней полости. Вытекающим из этих отверстий маслом смазывается боковая поверхность толкателей и кулачки распределительного вала. Минимальная твердость HRC торцовой поверхности толкателя равна 65, боковой цилиндрической поверхности 35, дна внутренней полости 40. Иногда на торцовой поверхности толкателя при разборке обнаруживают лучевые трещины, однако, как показали испытания, эти трещины не снижают работоспособности толкателей.

Штанги 4 толкателей изготовлены из дюралюминиевого прутка и имеют на концах напрессованные стальные наконечники 3 и 7. При тепловых изменениях размеры блока и головки цилиндров, изготовленных из алюминиевого сплава, меняются. Для компенсации тепловых измерений размеров блока и головки применяют штанги из дюралюминия, что способствует также стабильности зазоров между коромыслом и клапаном.

Радиус сферы нижнего наконечника штанги, опирающегося в дно толкателя, равен 8,73 мм, а верхнего наконечника 3,50. Сферическая поверхность нижнего наконечника закалена до минимальной твердости HRC 50, а верхнего наконечника до минимальной твердости HRC 52. Общая длина штанги 259 мм.

Коромысла клапанов автомобиля ГАЗ-66

Коромысла клапанов литые стальные. В отверстие ступицы коромысла запрессована втулка, свернутая из бронзовой ленты Бp. ОЦС 4-4-2,5. Длинное плечо коромысла заканчивается цилиндрической поверхностью, закаленной до минимальной твердости HRC 55. Короткое плечо имеет на конце резьбовое отверстие, в которое ввернут регулировочный винт 10. В нижнем закаленном конце регулировочного винта сделано сферическое углубление для верхнего наконечника штанги, а в верхнем конце — прорезь для отвертки. Нижний конец выполнен в виде шестигранника под ключ 11 мм.

Регулировочный винт стопорится контргайкой 9.

Для подачи масла к верхнему наконечнику штанги регулировочный винт 10 имеет продольный канал, соединенный через поперечный канал и проточку на стержне болта с каналом в коротком плече коромысла. Выход канала совпадает с отверстием, имеющимся во втулке коромысла, а это последнее — со смазочной канавкой втулки. Канавка служит для равномерного распределения смазки по всей поверхности трения втулки и для подвода масла к каналу в коромысле от отверстия в оси коромысел.

Ось 11 коромысла общая для всех коромысел одной головки. Ось опирается па четыре стойки из ковкого чугуна. Осевому перемещению коромысел препятствуют распорные пружины. Крайние коромысла, расположенные на консоли оси, удерживаются от осевого перемещения плоскими пружинами, помещенными между двумя шайбами, закрепленными на оси шплинтами.

Участки оси, в местах расположения коромысел, подвергнуты поверхностной закалке до минимальной твердости HRC 50.

Клапаны автомобиля ГАЗ-66

Клапаны изготовлены из жаростойких сталей: впускной клапан — из хромокремнистой, а выпускной клапан — из хромоникельмарганцовистой с присадкой азота. На рабочую фаску выпускного клапана, кроме того, наплавлен хромоникелевый сплав. Диаметр стержня клапанов 9 мм. Наружный диаметр тарелки впускного клапана 47 мм, выпускного клапана 36 мм. Па двигателях последних выпусков установлены клапаны с натриевым охлаждением. Диаметр стержня их равен 11 мм, а детали кропления те же. Эти клапаны имеют внутри полость 4 (рис. 22), наполненную металлическим натрием. Натрии во время работы двигателя плавится и, перемещаясь внутри полости 4 при движении клапанов, интенсивно переносит тепло от головки к стержню, а от последнего — к втулке клапана. Температура тарелки клапана вследствие этого снижается. Полость 4 закрыта заглушкой 3, приваренной к тарелке клапана.

Зазор между коромыслом и клапаном должен быть в пределах 0,25—0,30 мм (для всех клапанов) на холодном двигателе. На работающем двигателе вследствие неравномерности температур различных деталей зазор может несколько измениться. Поэтому на некоторых режимах работы двигателя иногда прослушивается стук клапанов, который со временем может то пропадать, то возникать вновь. Такой мало выделяющийся стук не опасен, и уменьшать в этом случае зазор между клапаном и коромыслом не следует. Если же на прогретом двигателе стук клапана слышен непрерывно, допускается уменьшить зазор до 0,15—0,20 мм (но не менее) у клапанов, расположенных по краям головки, так как на горячем двигателе зазор увеличивается обычно у крайних клапанов.

Для того чтобы отрегулировать зазор между коромыслом и клапаном, нужно выполнить следующее.

Поршень первого цилиндра надо установить в в. м. т. конца такта сжатия (см. стр. 298). При этом оба коромысла первого цилиндра должны свободно покачиваться на оси в пределах зазора. Затем с помощью щупа следует проверить зазор между клапанами и коромыслами. При необходимости нужно отрегулировать зазор, для чего надо отвернуть ключом контргайку регулировочного болта и, поворачивая болт отверткой, установить зазор. После регулировки следует законтрить гайку и проверить зазор (рис. 23).

Зазоры у клапанов остальных цилиндров нужно регулировать в последовательности, соответствующей порядку работы двигателя (1—5—4—2—0—3—7—8), причем при переходе от цилиндра к цилиндру надо поворачивать коленчатый вал на 90°.

Пружина 15 (рис. 21) клапана изготовлена из специальной термически обработанной проволоки и подвергнута дробеструйной обработке. Пружина с одной стороны опирается на шайбу 16, а с другой — на тарелку 11 пружины. В тарелке находится втулка 13, в которой плотно сидят сухари 12, входящие выступом в выточку на стержне клапана. Между тарелкой и втулкой имеется зазор. Тарелка и втулка цианированы и закалены до высокой твердости.

Клапан связан с тарелкой с помощью втулки, которая имеет небольшую торцовую опорную поверхность, поэтому трение между втулкой н тарелкой весьма мало. Вследствие этого клапан под воздействием коромысла из-за вибраций, возникающих в узле клапан — пружина может проворачиваться, что повышает работоспособность седла клапана, его стержня, втулки, торца стержня и рабочей фаски клапана.

Направляющие втулки 6 клапанов изготовлены из металлокерамики (смеси в определенной пропорции порошков железа, меди и графита), подвергнутой прессованию, спеканию и пропитке в масле. Отверстие во втулке окончательно обрабатывается в сборе с головкой.

На стержень впускного клапана надет маслоотражательный колпачок из маслоупорной резины. Колпачок препятствует проникновению масла в зазор между втулкой и стержнем клапана.

Регулировка клапанов автомобиля ГАЗ-66

Регулировка клапанов на ГАЗ 66 используется для создания нормальных условий внутри узла двигателя. Второй частой проблемой грузовика ГАЗ 66 является неисправность клапанов ГУР, с которой не всегда можно справиться. Обе проблемы можно решить самостоятельно, если следовать нижеприведенным инструкциям.

Для чего необходима регулировка клапанов двигателя

Регулировка клапанов предназначена для улучшения работоспособности двигателя газ 66 на высоких и низких скоростях. Как от этой процедуры будет зависеть именно работа двигателя? Конструкция мотора выполнена так, что каждая деталь имеет свое собственное место и положение, в котором она должна находиться. Если это положение нарушается, происходит сбой в работе узла. Зазор клапанов — результат того, что деталь находится не на своем месте. Минимальное расстояние между деталями: кулачком распределительного вала и клапаном — нарушается, что создает некорректные условия работы. В результате происходит разгерметизация узла, наносящая вред внутренней конструкции мотора.

Так выглядит клапан управления ГУР ГАЗ 66

- Заведите мотор автомобиля.

- Откройте крышку моторного отсека.

- Если слышен четкий металлический стук, — зазор есть, нужно подтянуть клапаны.

Вернуться к оглавлению

Как проводится регулировка

Регулирование положения клапанов ГАЗ очень просто выполнить самостоятельно. Для этого не понадобятся сложные инструменты. Вот что необходимо сделать:

Процесс регулировки клапанов на грузовике Газ 66

- Фиксируем положение автомобиля, открываем моторный отсек.

- С клапанов снимаются крышки, потом выкручиваются свечи зажигания.

- Нужно установить поршень цилиндра №1 в верхнее положение. Пальцем закройте отверстие для свечи цилиндра и начните прокрутку коленвала до того момента, пока не почувствуете под пальцем напор воздуха. Если это получилось — начался первый такт сжатия в цилиндре №1.

- После этого следует повернуть коленвал так, чтобы стрелка указателя совпала с шариком маховика.

- При проведении всех операций клапаны должны быть закрыты.

- Теперь можно проводить регулировку самих клапанов, но сначала необходимо проверить зазор клапана. При холодном двигателе значение не должно превышать 0,2- 0,3 мм. Уменьшить значение можно до 0,15 мм, но только на 1 и 8, а также 4 и 5 клапанах.

- Для регулировки надо ослабить контргайку и подкрутить регулировочный болт в необходимом направлении. Затем контргайка затягивается и проверяется зазор. Шаг повторяется до получения нужного значения.

- Зазоры регулирую по схеме 1-5. Коленчатый вал поворачивается на четверть оборота, когда вы хотите перейти к регулировке следующего клапана.

- После подгонки деталей свечи закручиваются обратно, после чего надеваются колпаки на клапаны.

Регулировка клапанов ГАЗ 53

ГАЗ-53 — это, без всяких натяжек, легенда нашего автопрома. Заменив не менее легендарный ГАЗ-51 в 1961 году, машина простояла на конвейере более 30 лет и была снята с производства в 1993 году. За это время ей удалось стать самым массовым грузовым автомобилем СССР (всего было выпущено более 4-х миллионов «Газонов»).

Многие думают, что ГАЗ-51, сменил ГАЗ-52, но это не так, 53-й и 52-й Газон, разные модели, которые и выпускались параллельно.

Несмотря на обилие модификаций, а также длительный срок производства, за всё время под капотом ГАЗ-53 стоял только один силовой агрегат — бензиновый двигатель ЗМЗ-53. И естественно вопрос о том, как регулировать клапана у этого двигателя, будет интересен самому широкому кругу автомобилистов. Он подробно будет рассмотрен ниже.

О двигателе ЗМЗ-53

Как и сам автомобиль, его двигатель является не менее легендарным. Этот движок выполнен по схеме V8. Его рабочий объём составляет 4.25 литров, а максимальная мощность 115 л. с. Конечно, по современным меркам соотношение мощности и объёма далеко не выдающееся, однако, для начала 60-х, а также для карбюраторного силового агрегата вполне приличное.

Этих моторов было выпущено намного больше, чем грузовиков ГАЗ-53, кроме Газонов они устанавливались ещё на ГАЗ-3307, ГАЗ-3308 и ПАЗ-3205. А ЗМЗ-66, которым оснащались легендарные «Шишиги» — ГАЗ-66, это всё тот же ЗМЗ-53, адаптированный для полноприводного армейского грузовика.

Истоки данного силового агрегата уходят в 50-е годы, когда в Заволжске для первой Волги ГАЗ-21 и для Чайки был разработан двигатель ЗМЗ-13. В своё время двигатель произвёл фурор в мире из-за широкого применения алюминия в его конструкции. В то время он считался самым современным.

Используя наработки по ЗМЗ-13, путём уменьшения объёма, был получен ЗМЗ-53. Другими словами, ЗМЗ-53 по конструкции был точно таким же, как ЗМЗ-13, только меньшего объёма. И многие детали у обоих моторов абсолютно идентичны и взаимозаменяемы. У движка ЗМЗ-53 стали меньше поршни, их диаметр уменьшили со 100 до 92 мм, также стал меньше ход поршня — с 88 до 80 мм.

На протяжении всей своей истории происходила модернизация двигателя ЗМЗ-53, направленная на увеличение надёжности и снижение расхода топлива. И автомобилисты это оценили. Несмотря на то, что стандартом для грузовых машин считаются дизельные моторы, до сих пор Газоны с этими силовыми агрегатами являются популярными. А повышенные эксплуатационные расходы сумели нивелировать установкой газового оборудования.

Зачем нужна регулировка клапанов ГАЗ-53?

На всех двигателях внутреннего сгорания существует определённый промежуток между оконечностью клапана и толкающей его деталью. Этот зазор необходим чтобы компенсировать тепловое расширение деталей газораспределительного механизма, которое возникает в ходе работы мотора.

Однако, со временем, из-за трения это расстояние увеличивается, а это приводит к тому, что падает мощность мотора, а также возникает посторонний шум.

Чтобы устранить эту проблему проводят регулировку теплового зазора.

Регулировка клапанов ГАЗ-53 своими руками:

Первый способ

Этот способ можно считать базовым при регулировке клапанов у силовых агрегатов ЗМЗ-53. Движки имеют 2 клапана на цилиндр и 8 цилиндров, соответственно нужно отрегулировать 16 деталей. Нормальный тепловой зазор для двигателя ЗМЗ-53 считается 0,25–0,3 мм. Для регулировки нужно проделать следующие операции:

- Снять клапанные крышки;

- Выставляем поршень цилиндра №1 в верхнюю мёртвую точку (ВМТ). Это делается следующим образом. На шкиве есть соответствующая метка, ещё одна метка находится с торца силового агрегата. Эти метки должны совпасть;

- Требуемый промежуток выставляется при помощи соответствующих металлических щупов. Для того, чтобы добиться нужного зазора для моторов Газона нужно использовать щуп толщиной 0,4 мм;

- Удерживая регулировочный винт отвёрткой, отвинчиваем контргайку;

- Вставляем щуп между торцом клапана и коромыслом. Принципиальной разницы, с какого клапана начинать, не существует;

- Выставляем зазор при помощи регулировочного винта. Нужное расстояние будет достигнуто, когда щуп будет плотно зажат между коромыслом и торцом клапана;

- Затягиваем контргайку и вынимаем щуп. Щуп должен выходить туго;

- После того, как зазор для одного из клапанов выставлен, выставляем его на втором клапане первого цилиндра аналогичным способом;

- Важный момент — порядок работы цилиндров для двигателя ЗМЗ-53 — 1, 5, 4, 2, 6, 3, 7, 8;

- После того, как в первом цилиндре зазоры выставлены, ключом проворачиваем коленчатый вал на 90°. Таким образом мы выставляем ВМТ в следующем цилиндре. Согласно порядку работы силового агрегата, в ВМТ будет находиться поршень цилиндра №5;

- Регулируем тепловой зазор в пятом цилиндре и далее по порядку. Нужно не забывать каждый раз, после того как тепловой промежуток в нужном цилиндре отрегулирован, проворачивать коленчатый вал на 90°. Таким образом мы помещаем поршень следующего по списку цилиндра в ВМТ;

- После того, как зазоры выставлены, делаем контрольный запуск двигателя. Если двигатель работаем ровно и нет никаких посторонних стуков, значит зазоры выставлены верно и можно закрывать клапанные крышки.

Согласно заводским рекомендациям регулировку клапанов рекомендуется проводить не реже чем раз в 700-900 км пробега. Если симптомов того, что зазор увеличен нет, то его можно проверять не реже чем раз на 1000 километров пробега.

Второй способ

Этот способ предназначен для регулировки теплового зазора у моторов с большим пробегом. Учитывая, как давно ГАЗ-53 не производится, его можно проводить на любом двигателе легендарного грузовика.

Принцип регулировки остаётся прежним, но меняется порядок регулировки цилиндров.

- Снимаем клапанные крышки;

- Выставляем ВМТ в первом цилиндре;

- Выставляем зазоры во впускных клапанах в 1, 3, 7, 8 цилиндрах;

- Регулируем зазоры в выпускных клапанах 1, 2, 4, 5 цилиндров;

- Проворачиваем коленвал на 360°. То есть на полный оборот;

- Регулируем зазоры в оставшихся клапанах;

- Проверяем правильность регулировки путём запуска силового агрегата;

- Если всё выставлено правильно, закрываем клапанные крышки и затягиваем на них болты.

Как можно увидеть, второй способ намного проще и, обычно, регулировка этим способом занимает не больше одного часа.

Технические нюансы при ремонте

Клапана у двигателя ЗМЗ-53 делаются из износостойкой стали с высоким содержанием натрия. Данную сталь достаточно сложно производить и не всегда удавалось добиться нужного состава. Кроме этого, контроль содержания натрия также был затруднён. Это приводило к тому, что в двигателях Газонов нередко устанавливались бракованные детали. А это приводило к быстрому стиранию торца клапана и увеличению зазора.

Именно для отслеживания этой детской болезни мотора ЗМЗ-53 и рекомендуется проверять зазор не реже чем раз на 1000 км пробега.

В тех случаях, когда обнаружен клапан, у которого тепловой промежуток увеличивается быстрее, чем у его собратьев, на его торец наплавляют стёртое тело детали. Наплавку делают из стали марки XH-60ВУ. В этих случаях срок службы детали можно существенно продлить.

Однако сегодня, думается, намного проще будет просто заменить бракованную деталь. Но такой ремонт требует намного больших затрат, чем описанный выше.

Регулировка клапанов на двигателях автомобилей ГАЗ

Горьковский автомобильный завод успешно работает с 1932 года, и за это время создал немало легковых авто и грузовиков, некоторые модели машин стали легендами российской автомобильной промышленности. Двигатели этих автомобилей еще двадцать назад не имели гидравлических компенсаторов в газораспределительном механизме, и регулировка клапанов ГАЗ выполнялась вручную.

- 1 Регулировка клапанов на автомобилях ГАЗ

- 2 Порядок регулировки клапанов ГАЗ

- 3 Регулировка клапанов ГАЗ 402

- 4 Регулировка клапанов ГАЗ 53

- 5 Регулировка клапанов ГАЗ 3307

- 6 Нюансы при регулировке клапанов на автомобилях ГАЗ

Первые три десятилетия на Горьковском автозаводе разрабатывались собственные моторы, но на рубеже пятидесятых и шестидесятых годов прошлого столетия был построен завод по производству моторов в Заволжье, на котором до сих пор выпускаются двигатели и моторные детали для «газовских» машин. Чтобы двигатель ЗМЗ мог работать бесперебойно, он нуждается в техническом обслуживании, в том числе и в регулировке клапанов.

Регулировка клапанов на автомобилях ГАЗ

В регулировке клапанов нуждаются двигатели легковых автомобилей «Волга» ГАЗ 21, ГАЗ 24 (или 2410), ГАЗ 3110, а также грузовиков ГАЗ 53 и ГАЗ 3307. Если вовремя не регулировать клапана, они будут стучать, а при слишком больших или маленьких зазорах мотор не сможет работать стабильно и выдавать положенную мощность.

В клапанах должны быть определенные зазоры, если зазоры слишком маленькие или их нет совсем:

- клапана не будут герметично прилегать к седлам в головке блока (ГБЦ), в результате в цилиндрах не будет создаваться необходимого сжатия топливной смеси, мотор потеряет мощность;

- от неплотного прилегания к седлам клапана прогорают.

Если зазор слишком большой, в газораспределительном механизме возникает стук, клапана открываются в недостаточном объеме, и так же теряется мощность ДВС.

На всех моторов ЗМЗ клапана регулируются с помощью регулировочных винтов, для того чтобы винты не раскручивались, сверху они фиксируются контргайками. В различных руководствах и инструкциях по эксплуатации указаны разные зазоры в клапанах, но считается, что они должны быть в пределах от 0,25 до 0,45 мм. Как регулировать зазоры, на горячем или холодном двигателе, давно ведутся споры, хотя во всех книжных руководствах рекомендуется регулировку клапанов на автомобилях ГАЗ делать на холодную.

Порядок регулировки клапанов ГАЗ

К двигателям Заволжского завода, которые нуждаются в регулировке клапанов, относятся ДВС ЗМЗ-402 (устанавливались на «Волгах») и ЗМЗ-53 (ЗМЗ-511) для грузовиков в различных модификациях. ЗМЗ-402 является четырехцилиндровым мотором, порядок работы цилиндров этого двигателя – 1-2-4-3. Двигатели типа ЗМЗ-53 – восьмицилиндровые, цилиндры работают в порядке 1-5-4-2-6-3-7-8. Клапана на ДВС всегда регулируют, руководствуясь порядком работы, и стараются начинать регулировку с первого цилиндра, когда его поршень находится в верхней мертвой точке.

Так как 8-ми и 4-х цилиндровые моторы имеет разную конструкцию, то и порядок регулировки клапанных зазоров у них разный. Ниже в статье мы рассмотрим, как выполнить регулировку для того и другого типа двигателя.

Регулировка клапанов ГАЗ 402

Мотор ЗМЗ-402 производится с 1985 года, впервые он появился на переходных моделях ГАЗ 24М. Восьмиклапанный двигатель имеет нижнее расположение распредвала и верхнее расположение клапанов, в его газораспределительном механизме присутствуют следующие детали:

- распределительный вал, он вращается в пяти опорах блока цилиндров;

- распредшестерня, передает движение от коленвала распределительному валу;

- 8 толкателей, приводятся в движение кулачками распредвала;

- 8 алюминиевых штанг;

- ось коромысел, на которой находится сами коромысла (8 шт.) с регулировочными винтами;

- выпускные и впускные клапана, расположенные в головке блока цилиндров.

Когда распределительный вал вращается, происходит поднятие и опускание клапанов в головке блока. Точно так же, как и все другие современные двигатели, ЗМЗ-402 работает по четырехтактной схеме:

- сначала в ДВС происходит впуск, топливовоздушная смесь заполняет цилиндр;

- затем в цилиндре совершается сжатие смеси, и она поджигается искрой от свечи зажигания;

- происходит рабочий ход;

- последний этап в процессе – выпуск отработанных газов.

Когда совершается сжатие, оба клапана закрыты и герметичны – регулировку клапанов выполняют именно в таком положении. Чтобы камера сгорания была герметичной в момент сжатия, между штоком клапана и коромыслом должен быть тепловой зазор – если его не будет, при расширении металла на горячем двигателе клапан не будет герметично прилегать к посадочному месту (седлу), мотор может потерять мощность, а в некоторых случаях и вовсе не будет запускаться.

Клапана на ЗМЗ-402 можно регулировать двумя способами. В первом варианте регулировка производится следующим образом (в качестве примера возьмем автомобиль ГАЗ 24):

- останавливаем двигатель, выключаем зажигание, ставим машину на нейтральную передачу;

- открываем капот, снимаем корпус воздушного фильтра;

Порядок регулировки клапанов газ 66

Регулировка клапанов автомобиля ГАЗ-66

Регулировка клапанов на ГАЗ 66 используется для создания нормальных условий внутри узла двигателя. Второй частой проблемой грузовика ГАЗ 66 является неисправность клапанов ГУР, с которой не всегда можно справиться. Обе проблемы можно решить самостоятельно, если следовать нижеприведенным инструкциям.

Для чего необходима регулировка клапанов двигателя

Регулировка клапанов предназначена для улучшения работоспособности двигателя газ 66 на высоких и низких скоростях. Как от этой процедуры будет зависеть именно работа двигателя? Конструкция мотора выполнена так, что каждая деталь имеет свое собственное место и положение, в котором она должна находиться. Если это положение нарушается, происходит сбой в работе узла. Зазор клапанов — результат того, что деталь находится не на своем месте. Минимальное расстояние между деталями: кулачком распределительного вала и клапаном — нарушается, что создает некорректные условия работы. В результате происходит разгерметизация узла, наносящая вред внутренней конструкции мотора.

Так выглядит клапан управления ГУР ГАЗ 66

- Заведите мотор автомобиля.

- Откройте крышку моторного отсека.

- Если слышен четкий металлический стук, — зазор есть, нужно подтянуть клапаны.

Вернуться к оглавлению

Как проводится регулировка

Регулирование положения клапанов ГАЗ очень просто выполнить самостоятельно. Для этого не понадобятся сложные инструменты. Вот что необходимо сделать:

Процесс регулировки клапанов на грузовике Газ 66

- Фиксируем положение автомобиля, открываем моторный отсек.

- С клапанов снимаются крышки, потом выкручиваются свечи зажигания.

- Нужно установить поршень цилиндра №1 в верхнее положение. Пальцем закройте отверстие для свечи цилиндра и начните прокрутку коленвала до того момента, пока не почувствуете под пальцем напор воздуха. Если это получилось — начался первый такт сжатия в цилиндре №1.

- После этого следует повернуть коленвал так, чтобы стрелка указателя совпала с шариком маховика.

- При проведении всех операций клапаны должны быть закрыты.

- Теперь можно проводить регулировку самих клапанов, но сначала необходимо проверить зазор клапана. При холодном двигателе значение не должно превышать 0,2- 0,3 мм. Уменьшить значение можно до 0,15 мм, но только на 1 и 8, а также 4 и 5 клапанах.

- Для регулировки надо ослабить контргайку и подкрутить регулировочный болт в необходимом направлении. Затем контргайка затягивается и проверяется зазор. Шаг повторяется до получения нужного значения.

- Зазоры регулирую по схеме 1-5. Коленчатый вал поворачивается на четверть оборота, когда вы хотите перейти к регулировке следующего клапана.

- После подгонки деталей свечи закручиваются обратно, после чего надеваются колпаки на клапаны.

Регулировка клапана ГАЗ-53 своими руками

ГАЗ-53 – это среднетоннажный грузовик, который выпускался в СССР на Горьковском автомобильном заводе. Первые машины сошли с конвейера в 1961 году. Несмотря на свой возраст, эти машины эксплуатируются до сих пор – причина в необычайной живучести узлов и агрегатов этих автомобилей. Инженеры заложили хороший ресурс в детали двигателя. Но даже таким автомобилям нужно обслуживание. Обычная процедура для этих моторов – регулировка клапана ГАЗ-53. Можно отрегулировать тепловые зазоры своими руками. Процедура не слишком сложная.

Двигатель

Производитель оснащал этот грузовик разными двигателями в разные годы. Так, дебютные версии, которые выпускались заводом до 1967 года, укомплектовывались шестицилиндровыми агрегатами ГАЗ-11. Данный двигатель выдавал 82 лошадиных силы и был способен разогнать грузовик до максимальных 74 километров в час. Затем после первого рестайлинга или модернизации, как тогда говорили, советский грузовик получил снова шестицилиндровый двигатель ЗМЗ-53. Его паспортная мощность составляла целых 115 лошадиных сил. Это позволило значительно увеличить максимальную скорость, а также грузоподъемность. В моторе использовалось по два клапана на цилиндр. Далее в 1983-1992 гг. автомобиль ГАЗ-53 стали оснащать восьмицилиндровым силовым агрегатом ГАЗ-53-12. Его мощность составляла 120 лошадиных сил.

Наряду с этими моторами некоторые экземпляры и модификации оснащали и другими двигателями. Так, можно выделить двигатель V8 объемом 4,25 литра с мощностью в 125 сил. На многих автомобилях, доживших до сегодняшнего дня, установлен дизельный V8 ЗМЗ-53. Агрегат отличается алюминиевой головкой и блоком цилиндров. Мотор известен своими слабыми элементами – часто выходил из строя распределитель системы зажигания, а также катушка. Но в целом, мотор мог эксплуатироваться достаточно долго – до капитального ремонта пробег, в среднем, составлял 200 тысяч километров. Также агрегат отличался и своей прожорливостью – расход был серьезный. Также водителям периодически приходилось заниматься обслуживанием. Болезнь этого мотора – клапана ГАЗ-53. Регулировка их была обычной задачей при проведении планового ТО.

Трансмиссия

Двигатели работали в паре с четырехступенчатой механической КПП. Она имела четыре передачи для движения вперед, а также одну заднюю передачу. Данные коробки тоже дожили до наших дней, хотя местами их эксплуатировали в достаточно непростых условиях.

Что касается прочих элементов в системе трансмиссии данного авто, то она построена на базе стандартной схемы. Привод автомобиля задний, а сцепление – самое классическое. Инженеры предусмотрели возможность установки раздаточной коробки, которая могла бы обеспечивать отбор мощности от двигателя.

Карбюратор

Теперь немного о системе питания. Карбюратор на ГАЗ-53 – двухкамерный, эмульсионный. Его особенность в одновременном открытии обеих заслонок при этом поплавковая камера достаточно сбалансированная. Данный карбюратор имеет индекс К-135. Он, если сравнить его с другими моделями, отличается наличием некоторых регулировок. Если неверно настроить или не настроить вовсе, то на двигателях, оснащенных стандартными ГБЦ, эксплуатировать его не удастся. Карбюратор ГАЗ-53 работает следующим образом– первая камера отвечает за подачу топливной смеси в 5, 6, 7, 8 цилиндры. А вторая – в 1, 2, 3, 4.

Зачем регулировать клапана?

Чтобы ДВС мог нормально функционировать, в каждом цилиндре двигателя имеется впускной и выпускной клапан. В процессе нагрева двигателя все его элементы раскаляются. Это касается и клапанов. Из курса физики известно, что при нагревании детали из любых материалов расширяются. Если клапан не будет иметь достаточного теплового зазора, то мотор будет работать нестабильно. Если эксплуатировать двигатель с ненастроенным зазором клапанов, то он не будет развивать своей полной мощности. При этом значительно вырастет расход горючего. Также будут слышны характерные хлопки в карбюратор и выхлопную трубу.

Как регулируются клапана на ГАЗ-53? Настройку можно осуществлять двумя способами. Рассмотрим оба. Весь процесс предельно простой для тех, кто немного разбирается в автомобилях. Настраивать клапана нужно только на холодном моторе – когда мотор хорошо прогрет, тепловые зазоры в нем могут вовсе отсутствовать. Это нужно учитывать.

Способ №1

Для начала регулировки клапана на ГАЗ-53 поршень первого цилиндра выставить в самое верхнее положение – это положение верхней мертвой точки. При этом соответствующая метка на шкиве должна совпадать с аналогичной на кожухе. В этом положении и впускной, и выпускной клапан будет закрыт.

Далее с помощью отвертки нужно придерживать винт для регулировки клапана и ослабить контргайку. Затем щуп вкладывают в зазор. Регулировочный винт вращают до того положения, когда зазор будет в норме. При этом не стоит спешить при вращении винта. Крутить его следует медленно. Щуп не вытаскивают, а винт заворачивают. Затем щуп можно вытащить. Весь перечень действий проводят и для второго цилиндра.

Существует определенный порядок регулировки клапанов на ГАЗ-53. Коленчатый вал проворачивают на 90 градусов и настраивают зазор на пятом цилиндре двигателя, еще через 90 градусов – на четвертом цилиндре. Далее порядок меняется – 2, 6, 3, 7, 8.

Второй способ

Процесс регулировки клапанов на ГАЗ-53 аналогичен тому, который используется в первом способе. Но когда поршень устанавливается в ВМТ, настраивают впускные клапаны на 1, 3, 7, 8 цилиндрах. А выпускные — на 1, 2, 4, 5. Все прочие клапана регулируют лишь после полного оборота коленчатого вала двигателя на 360 градусов.

Особенности клапанов

Клапана для двигателей ГАЗ-53 — пустотелые, изготовлены из стали. Внутри имеется металлический натрий, который там нужен для лучшего охлаждения. Нередко клапана изготавливают с различным браком. Часто в изделии недостаточное количество натрия.

В результате – повышенный износ элемента. Угадать момент, когда клапан износится, невозможно. Однако регулярный осмотр и ремонт ГАЗ-53 позволит предотвратить проблему. Проводить такие осмотры рекомендуется через каждые 3-5 тысяч километров пути в зависимости от особенностей эксплуатации.

В заключение

Итак, мы выяснили, как и зачем регулировать клапана на 53-м ГАЗоне. При регулярном обслуживании и профилактических ремонтах эти автомобили еще послужат очень долго. Ресурс, заложенный производителем, однозначно не выработался. Главное – делать все по инструкции. Тогда все обязательно получится. Также необходимы специальные инструменты (ключи, щуп) и схема регулировки клапанов ГАЗ-53. Порядок настройки данных механизмов мы указали выше.

Газораспределительный механизм автомобиля ГАЗ-66

Газораспределительный механизм автомобиля ГАЗ-66

Газораспределительный механизм автомобиля ГАЗ-66 состоит из распределительных шестерен, распределительного вала и деталей, ограничивающих его продольное перемещение, толкателей, штанг, коромысел, их осей и стоек, клапанов, их направляющих втулок и седел, пружин и деталей их крепления (рис. 17 и 21).

Газораспределительный механизм автомобиля ГАЗ-66 приводится в движение парой шестерен 8 и 14 (рис. 17). Ведущая металлическая шестерня посажена на коленчатый вал, а ведомая текстолитовая — на распределительный. Для правильной установки шестерен специальные метки, имеющиеся на каждой из шестерен, должны быть совмещены.

Распределительный вал автомобиля ГАЗ-66

Распределительный вал стальной, кованый, вращается в пяти подшипниках, представляющих собой втулки, свернутые из сталебаббитовой ленты. Диаметр всех опор вала равен 50 мм. Профили впускных и выпускных кулачков различны. От осевых перемещений вал удерживается специальным устройством, которое показано на рис. 17. Стальной упорный фланец 7 привернут двумя болтами к блоку. Распорная шайба, зажатая между ступицей шестерни 8 и торцом первой опорной шейки распределительного вала, несколько толще упорного фланца 7. Этим обеспечивается осевой зазор 0,08—0,2 мм. Шестерня закреплена на валу с помощью болта и шпонки. Тем же болтом крепится эксцентрик 5 привода топливного насоса и балансир 6, который предназначен для уравновешивания сил инерции, возникающих при вращении эксцентрика.

Кулачки шлифуют на конус (половина угла при вершине конуса 10′±2,5′). Вследствие того, что кулачки конусные, а торец толкателя сферический обеспечивается вращение толкателя во время работы двигателя.

Толкатели автомобиля ГАЗ-66

Толкатели 2 (рис. 21) стальные, на рабочем торце имеют наплавку из отбеленного чугуна. Наружный диаметр толкателя равен 25 мм, радиус сферической поверхности торцовой части 750 мм. Дно толкателя выполнено в виде сферического углубления, радиус сферы 8,73 мм. На боковой цилиндрической поверхности толкателя сделаны два отверстия для стока масла из внутренней полости. Вытекающим из этих отверстий маслом смазывается боковая поверхность толкателей и кулачки распределительного вала. Минимальная твердость HRC торцовой поверхности толкателя равна 65, боковой цилиндрической поверхности 35, дна внутренней полости 40. Иногда на торцовой поверхности толкателя при разборке обнаруживают лучевые трещины, однако, как показали испытания, эти трещины не снижают работоспособности толкателей.

Штанги 4 толкателей изготовлены из дюралюминиевого прутка и имеют на концах напрессованные стальные наконечники 3 и 7. При тепловых изменениях размеры блока и головки цилиндров, изготовленных из алюминиевого сплава, меняются. Для компенсации тепловых измерений размеров блока и головки применяют штанги из дюралюминия, что способствует также стабильности зазоров между коромыслом и клапаном.

Радиус сферы нижнего наконечника штанги, опирающегося в дно толкателя, равен 8,73 мм, а верхнего наконечника 3,50. Сферическая поверхность нижнего наконечника закалена до минимальной твердости HRC 50, а верхнего наконечника до минимальной твердости HRC 52. Общая длина штанги 259 мм.

Коромысла клапанов автомобиля ГАЗ-66

Коромысла клапанов литые стальные. В отверстие ступицы коромысла запрессована втулка, свернутая из бронзовой ленты Бp. ОЦС 4-4-2,5. Длинное плечо коромысла заканчивается цилиндрической поверхностью, закаленной до минимальной твердости HRC 55. Короткое плечо имеет на конце резьбовое отверстие, в которое ввернут регулировочный винт 10. В нижнем закаленном конце регулировочного винта сделано сферическое углубление для верхнего наконечника штанги, а в верхнем конце — прорезь для отвертки. Нижний конец выполнен в виде шестигранника под ключ 11 мм.

Регулировочный винт стопорится контргайкой 9.

Для подачи масла к верхнему наконечнику штанги регулировочный винт 10 имеет продольный канал, соединенный через поперечный канал и проточку на стержне болта с каналом в коротком плече коромысла. Выход канала совпадает с отверстием, имеющимся во втулке коромысла, а это последнее — со смазочной канавкой втулки. Канавка служит для равномерного распределения смазки по всей поверхности трения втулки и для подвода масла к каналу в коромысле от отверстия в оси коромысел.

Ось 11 коромысла общая для всех коромысел одной головки. Ось опирается па четыре стойки из ковкого чугуна. Осевому перемещению коромысел препятствуют распорные пружины. Крайние коромысла, расположенные на консоли оси, удерживаются от осевого перемещения плоскими пружинами, помещенными между двумя шайбами, закрепленными на оси шплинтами.

Участки оси, в местах расположения коромысел, подвергнуты поверхностной закалке до минимальной твердости HRC 50.

Клапаны автомобиля ГАЗ-66

Клапаны изготовлены из жаростойких сталей: впускной клапан — из хромокремнистой, а выпускной клапан — из хромоникельмарганцовистой с присадкой азота. На рабочую фаску выпускного клапана, кроме того, наплавлен хромоникелевый сплав. Диаметр стержня клапанов 9 мм. Наружный диаметр тарелки впускного клапана 47 мм, выпускного клапана 36 мм. Па двигателях последних выпусков установлены клапаны с натриевым охлаждением. Диаметр стержня их равен 11 мм, а детали кропления те же. Эти клапаны имеют внутри полость 4 (рис. 22), наполненную металлическим натрием. Натрии во время работы двигателя плавится и, перемещаясь внутри полости 4 при движении клапанов, интенсивно переносит тепло от головки к стержню, а от последнего — к втулке клапана. Температура тарелки клапана вследствие этого снижается. Полость 4 закрыта заглушкой 3, приваренной к тарелке клапана.

Зазор между коромыслом и клапаном должен быть в пределах 0,25—0,30 мм (для всех клапанов) на холодном двигателе. На работающем двигателе вследствие неравномерности температур различных деталей зазор может несколько измениться. Поэтому на некоторых режимах работы двигателя иногда прослушивается стук клапанов, который со временем может то пропадать, то возникать вновь. Такой мало выделяющийся стук не опасен, и уменьшать в этом случае зазор между клапаном и коромыслом не следует. Если же на прогретом двигателе стук клапана слышен непрерывно, допускается уменьшить зазор до 0,15—0,20 мм (но не менее) у клапанов, расположенных по краям головки, так как на горячем двигателе зазор увеличивается обычно у крайних клапанов.

Для того чтобы отрегулировать зазор между коромыслом и клапаном, нужно выполнить следующее.

Поршень первого цилиндра надо установить в в. м. т. конца такта сжатия (см. стр. 298). При этом оба коромысла первого цилиндра должны свободно покачиваться на оси в пределах зазора. Затем с помощью щупа следует проверить зазор между клапанами и коромыслами. При необходимости нужно отрегулировать зазор, для чего надо отвернуть ключом контргайку регулировочного болта и, поворачивая болт отверткой, установить зазор. После регулировки следует законтрить гайку и проверить зазор (рис. 23).

Зазоры у клапанов остальных цилиндров нужно регулировать в последовательности, соответствующей порядку работы двигателя (1—5—4—2—0—3—7—8), причем при переходе от цилиндра к цилиндру надо поворачивать коленчатый вал на 90°.

Пружина 15 (рис. 21) клапана изготовлена из специальной термически обработанной проволоки и подвергнута дробеструйной обработке. Пружина с одной стороны опирается на шайбу 16, а с другой — на тарелку 11 пружины. В тарелке находится втулка 13, в которой плотно сидят сухари 12, входящие выступом в выточку на стержне клапана. Между тарелкой и втулкой имеется зазор. Тарелка и втулка цианированы и закалены до высокой твердости.

Клапан связан с тарелкой с помощью втулки, которая имеет небольшую торцовую опорную поверхность, поэтому трение между втулкой н тарелкой весьма мало. Вследствие этого клапан под воздействием коромысла из-за вибраций, возникающих в узле клапан — пружина может проворачиваться, что повышает работоспособность седла клапана, его стержня, втулки, торца стержня и рабочей фаски клапана.

Направляющие втулки 6 клапанов изготовлены из металлокерамики (смеси в определенной пропорции порошков железа, меди и графита), подвергнутой прессованию, спеканию и пропитке в масле. Отверстие во втулке окончательно обрабатывается в сборе с головкой.

На стержень впускного клапана надет маслоотражательный колпачок из маслоупорной резины. Колпачок препятствует проникновению масла в зазор между втулкой и стержнем клапана.

Газораспределительный механизм автомобиля ГАЗ-66

Газораспределительный механизм автомобиля ГАЗ-66

Газораспределительный механизм автомобиля ГАЗ-66 состоит из распределительных шестерен, распределительного вала и деталей, ограничивающих его продольное перемещение, толкателей, штанг, коромысел, их осей и стоек, клапанов, их направляющих втулок и седел, пружин и деталей их крепления (рис. 17 и 21).

Газораспределительный механизм автомобиля ГАЗ-66 приводится в движение парой шестерен 8 и 14 (рис. 17). Ведущая металлическая шестерня посажена на коленчатый вал, а ведомая текстолитовая — на распределительный. Для правильной установки шестерен специальные метки, имеющиеся на каждой из шестерен, должны быть совмещены.

Распределительный вал автомобиля ГАЗ-66

Распределительный вал стальной, кованый, вращается в пяти подшипниках, представляющих собой втулки, свернутые из сталебаббитовой ленты. Диаметр всех опор вала равен 50 мм. Профили впускных и выпускных кулачков различны. От осевых перемещений вал удерживается специальным устройством, которое показано на рис. 17. Стальной упорный фланец 7 привернут двумя болтами к блоку. Распорная шайба, зажатая между ступицей шестерни 8 и торцом первой опорной шейки распределительного вала, несколько толще упорного фланца 7. Этим обеспечивается осевой зазор 0,08—0,2 мм. Шестерня закреплена на валу с помощью болта и шпонки. Тем же болтом крепится эксцентрик 5 привода топливного насоса и балансир 6, который предназначен для уравновешивания сил инерции, возникающих при вращении эксцентрика.

Кулачки шлифуют на конус (половина угла при вершине конуса 10′±2,5′). Вследствие того, что кулачки конусные, а торец толкателя сферический обеспечивается вращение толкателя во время работы двигателя.

Толкатели автомобиля ГАЗ-66

Толкатели 2 (рис. 21) стальные, на рабочем торце имеют наплавку из отбеленного чугуна. Наружный диаметр толкателя равен 25 мм, радиус сферической поверхности торцовой части 750 мм. Дно толкателя выполнено в виде сферического углубления, радиус сферы 8,73 мм. На боковой цилиндрической поверхности толкателя сделаны два отверстия для стока масла из внутренней полости. Вытекающим из этих отверстий маслом смазывается боковая поверхность толкателей и кулачки распределительного вала. Минимальная твердость HRC торцовой поверхности толкателя равна 65, боковой цилиндрической поверхности 35, дна внутренней полости 40. Иногда на торцовой поверхности толкателя при разборке обнаруживают лучевые трещины, однако, как показали испытания, эти трещины не снижают работоспособности толкателей.

Штанги 4 толкателей изготовлены из дюралюминиевого прутка и имеют на концах напрессованные стальные наконечники 3 и 7. При тепловых изменениях размеры блока и головки цилиндров, изготовленных из алюминиевого сплава, меняются. Для компенсации тепловых измерений размеров блока и головки применяют штанги из дюралюминия, что способствует также стабильности зазоров между коромыслом и клапаном.

Радиус сферы нижнего наконечника штанги, опирающегося в дно толкателя, равен 8,73 мм, а верхнего наконечника 3,50. Сферическая поверхность нижнего наконечника закалена до минимальной твердости HRC 50, а верхнего наконечника до минимальной твердости HRC 52. Общая длина штанги 259 мм.

Коромысла клапанов автомобиля ГАЗ-66

Коромысла клапанов литые стальные. В отверстие ступицы коромысла запрессована втулка, свернутая из бронзовой ленты Бp. ОЦС 4-4-2,5. Длинное плечо коромысла заканчивается цилиндрической поверхностью, закаленной до минимальной твердости HRC 55. Короткое плечо имеет на конце резьбовое отверстие, в которое ввернут регулировочный винт 10. В нижнем закаленном конце регулировочного винта сделано сферическое углубление для верхнего наконечника штанги, а в верхнем конце — прорезь для отвертки. Нижний конец выполнен в виде шестигранника под ключ 11 мм.

Регулировочный винт стопорится контргайкой 9.

Для подачи масла к верхнему наконечнику штанги регулировочный винт 10 имеет продольный канал, соединенный через поперечный канал и проточку на стержне болта с каналом в коротком плече коромысла. Выход канала совпадает с отверстием, имеющимся во втулке коромысла, а это последнее — со смазочной канавкой втулки. Канавка служит для равномерного распределения смазки по всей поверхности трения втулки и для подвода масла к каналу в коромысле от отверстия в оси коромысел.

Ось 11 коромысла общая для всех коромысел одной головки. Ось опирается па четыре стойки из ковкого чугуна. Осевому перемещению коромысел препятствуют распорные пружины. Крайние коромысла, расположенные на консоли оси, удерживаются от осевого перемещения плоскими пружинами, помещенными между двумя шайбами, закрепленными на оси шплинтами.

Участки оси, в местах расположения коромысел, подвергнуты поверхностной закалке до минимальной твердости HRC 50.

Клапаны автомобиля ГАЗ-66

Клапаны изготовлены из жаростойких сталей: впускной клапан — из хромокремнистой, а выпускной клапан — из хромоникельмарганцовистой с присадкой азота. На рабочую фаску выпускного клапана, кроме того, наплавлен хромоникелевый сплав. Диаметр стержня клапанов 9 мм. Наружный диаметр тарелки впускного клапана 47 мм, выпускного клапана 36 мм. Па двигателях последних выпусков установлены клапаны с натриевым охлаждением. Диаметр стержня их равен 11 мм, а детали кропления те же. Эти клапаны имеют внутри полость 4 (рис. 22), наполненную металлическим натрием. Натрии во время работы двигателя плавится и, перемещаясь внутри полости 4 при движении клапанов, интенсивно переносит тепло от головки к стержню, а от последнего — к втулке клапана. Температура тарелки клапана вследствие этого снижается. Полость 4 закрыта заглушкой 3, приваренной к тарелке клапана.

Зазор между коромыслом и клапаном должен быть в пределах 0,25—0,30 мм (для всех клапанов) на холодном двигателе. На работающем двигателе вследствие неравномерности температур различных деталей зазор может несколько измениться. Поэтому на некоторых режимах работы двигателя иногда прослушивается стук клапанов, который со временем может то пропадать, то возникать вновь. Такой мало выделяющийся стук не опасен, и уменьшать в этом случае зазор между клапаном и коромыслом не следует. Если же на прогретом двигателе стук клапана слышен непрерывно, допускается уменьшить зазор до 0,15—0,20 мм (но не менее) у клапанов, расположенных по краям головки, так как на горячем двигателе зазор увеличивается обычно у крайних клапанов.

Для того чтобы отрегулировать зазор между коромыслом и клапаном, нужно выполнить следующее.

Поршень первого цилиндра надо установить в в. м. т. конца такта сжатия (см. стр. 298). При этом оба коромысла первого цилиндра должны свободно покачиваться на оси в пределах зазора. Затем с помощью щупа следует проверить зазор между клапанами и коромыслами. При необходимости нужно отрегулировать зазор, для чего надо отвернуть ключом контргайку регулировочного болта и, поворачивая болт отверткой, установить зазор. После регулировки следует законтрить гайку и проверить зазор (рис. 23).

Зазоры у клапанов остальных цилиндров нужно регулировать в последовательности, соответствующей порядку работы двигателя (1—5—4—2—0—3—7—8), причем при переходе от цилиндра к цилиндру надо поворачивать коленчатый вал на 90°.

Пружина 15 (рис. 21) клапана изготовлена из специальной термически обработанной проволоки и подвергнута дробеструйной обработке. Пружина с одной стороны опирается на шайбу 16, а с другой — на тарелку 11 пружины. В тарелке находится втулка 13, в которой плотно сидят сухари 12, входящие выступом в выточку на стержне клапана. Между тарелкой и втулкой имеется зазор. Тарелка и втулка цианированы и закалены до высокой твердости.

Клапан связан с тарелкой с помощью втулки, которая имеет небольшую торцовую опорную поверхность, поэтому трение между втулкой н тарелкой весьма мало. Вследствие этого клапан под воздействием коромысла из-за вибраций, возникающих в узле клапан — пружина может проворачиваться, что повышает работоспособность седла клапана, его стержня, втулки, торца стержня и рабочей фаски клапана.

Направляющие втулки 6 клапанов изготовлены из металлокерамики (смеси в определенной пропорции порошков железа, меди и графита), подвергнутой прессованию, спеканию и пропитке в масле. Отверстие во втулке окончательно обрабатывается в сборе с головкой.

На стержень впускного клапана надет маслоотражательный колпачок из маслоупорной резины. Колпачок препятствует проникновению масла в зазор между втулкой и стержнем клапана.

ГАЗ-53 — это среднетоннажный грузовик, который выпускался в СССР на Горьковском автомобильном заводе. Первые машины сошли с конвейера в 1961 году. Несмотря на свой возраст, эти машины эксплуатируются до сих пор — причина в необычайной живучести узлов и агрегатов этих автомобилей. Инженеры заложили хороший ресурс в детали двигателя. Но даже таким автомобилям нужно обслуживание. Обычная процедура для этих моторов — регулировка клапана ГАЗ-53. Можно отрегулировать тепловые зазоры своими руками. Процедура не слишком сложная.

Двигатель

Производитель оснащал этот грузовик разными двигателями в разные годы. Так, дебютные версии, которые выпускались заводом до 1967 года, укомплектовывались шестицилиндровыми агрегатами ГАЗ-11. Данный двигатель выдавал 82 лошадиных силы и был способен разогнать грузовик до максимальных 74 километров в час. Затем после первого рестайлинга или модернизации, как тогда говорили, советский грузовик получил снова шестицилиндровый двигатель ЗМЗ-53. Его паспортная мощность составляла целых 115 лошадиных сил. Это позволило значительно увеличить максимальную скорость, а также грузоподъемность. В моторе использовалось по два клапана на цилиндр. Далее в 1983-1992 гг. автомобиль ГАЗ-53 стали оснащать восьмицилиндровым силовым агрегатом ГАЗ-53-12. Его мощность составляла 120 лошадиных сил.

Наряду с этими моторами некоторые экземпляры и модификации оснащали и другими двигателями. Так, можно выделить двигатель V8 объемом 4,25 литра с мощностью в 125 сил. На многих автомобилях, доживших до сегодняшнего дня, установлен дизельный V8 ЗМЗ-53. Агрегат отличается алюминиевой головкой и блоком цилиндров. Мотор известен своими слабыми элементами — часто выходил из строя распределитель системы зажигания, а также катушка. Но в целом, мотор мог эксплуатироваться достаточно долго — до капитального ремонта пробег, в среднем, составлял 200 тысяч километров. Также агрегат отличался и своей прожорливостью — расход был серьезный. Также водителям периодически приходилось заниматься обслуживанием. Болезнь этого мотора — клапана ГАЗ-53. Регулировка их была обычной задачей при проведении планового ТО.

Трансмиссия

Двигатели работали в паре с четырехступенчатой механической КПП. Она имела четыре передачи для движения вперед, а также одну заднюю передачу. Данные коробки тоже дожили до наших дней, хотя местами их эксплуатировали в достаточно непростых условиях.

Что касается прочих элементов в системе трансмиссии данного авто, то она построена на базе стандартной схемы. Привод автомобиля задний, а сцепление — самое классическое. Инженеры предусмотрели возможность установки раздаточной коробки, которая могла бы обеспечивать отбор мощности от двигателя.

Карбюратор

Теперь немного о системе питания. Карбюратор на ГАЗ-53 — двухкамерный, эмульсионный. Его особенность в одновременном открытии обеих заслонок при этом поплавковая камера достаточно сбалансированная. Данный карбюратор имеет индекс К-135. Он, если сравнить его с другими моделями, отличается наличием некоторых регулировок. Если неверно настроить или не настроить вовсе, то на двигателях, оснащенных стандартными ГБЦ, эксплуатировать его не удастся. Карбюратор ГАЗ-53 работает следующим образом- первая камера отвечает за подачу топливной смеси в 5, 6, 7, 8 цилиндры. А вторая — в 1, 2, 3, 4.

Зачем регулировать клапана?

Чтобы ДВС мог нормально функционировать, в каждом цилиндре двигателя имеется впускной и выпускной клапан. В процессе нагрева двигателя все его элементы раскаляются. Это касается и клапанов. Из курса физики известно, что при нагревании детали из любых материалов расширяются. Если клапан не будет иметь достаточного теплового зазора, то мотор будет работать нестабильно. Если эксплуатировать двигатель с ненастроенным зазором клапанов, то он не будет развивать своей полной мощности. При этом значительно вырастет расход горючего. Также будут слышны характерные хлопки в карбюратор и выхлопную трубу.

Большие зазоры создают определенные трудности в момент запуска двигателя. Когда удастся все-таки запустить агрегат, можно услышать характерные стуки клапанов и их толкателей. Когда слышны эти стуки, необходима срочная регулировка клапана ГАЗ-53. Но не следует ориентироваться только лишь на шум. Лучше всего своевременно выполнять настройку теплового зазора. Это позволит мотору работать максимально исправно.

Как регулируются клапана на ГАЗ-53? Настройку можно осуществлять двумя способами. Рассмотрим оба. Весь процесс предельно простой для тех, кто немного разбирается в автомобилях. Настраивать клапана нужно только на холодном моторе — когда мотор хорошо прогрет, тепловые зазоры в нем могут вовсе отсутствовать. Это нужно учитывать.

Способ №1

Для начала регулировки клапана на ГАЗ-53 поршень первого цилиндра выставить в самое верхнее положение — это положение верхней мертвой точки. При этом соответствующая метка на шкиве должна совпадать с аналогичной на кожухе. В этом положении и впускной, и выпускной клапан будет закрыт.

Зазоры под заводским данным между стержнем и кольцом на коромысле должны составлять 0,25-0,3 миллиметра. Это паспортные данные. И если автомобиль эксплуатируется продолжительное время, нормы эти будут неэффективными. В таком случае мастера определяют зазор на глаз. Большинство владельцев данных грузовиков сходятся во мнении, что для впускного и выпускного клапана наиболее оптимальный зазор — 0,4 миллиметра.

Далее с помощью отвертки нужно придерживать винт для регулировки клапана и ослабить контргайку. Затем щуп вкладывают в зазор. Регулировочный винт вращают до того положения, когда зазор будет в норме. При этом не стоит спешить при вращении винта. Крутить его следует медленно. Щуп не вытаскивают, а винт заворачивают. Затем щуп можно вытащить. Весь перечень действий проводят и для второго цилиндра.

Существует определенный порядок регулировки клапанов на ГАЗ-53. Коленчатый вал проворачивают на 90 градусов и настраивают зазор на пятом цилиндре двигателя, еще через 90 градусов — на четвертом цилиндре. Далее порядок меняется — 2, 6, 3, 7, 8.

Второй способ

Процесс регулировки клапанов на ГАЗ-53 аналогичен тому, который используется в первом способе. Но когда поршень устанавливается в ВМТ, настраивают впускные клапаны на 1, 3, 7, 8 цилиндрах. А выпускные — на 1, 2, 4, 5. Все прочие клапана регулируют лишь после полного оборота коленчатого вала двигателя на 360 градусов.

Особенности клапанов

Клапана для двигателей ГАЗ-53 — пустотелые, изготовлены из стали. Внутри имеется металлический натрий, который там нужен для лучшего охлаждения. Нередко клапана изготавливают с различным браком. Часто в изделии недостаточное количество натрия.

В результате — повышенный износ э

✅ Газ 66 регулировка клапанов

Регулировка тепловых зазоров клапанов двигателя автомобиля ГАЗ-66 и ГАЗ-53

Снимаем клапанные крышки.

Выворачиваем свечи зажигания.

Устанавливаем поршень первого цилиндра в верхнюю мертвую точку, для этого закрываем пальцем отверстие для свечи первого цилиндра и провертываем коленчатый вал двигателя пусковой рукояткой до момента начала выхода воздуха из под пальца. Это произойдет в начале такта сжатия в первом цилиндре.

Убедившись, что сжатие началось, осторожно проворачиваем коленчатый вал двигателя пусковой рукояткой до совпадения указателя на картере сцепления с шариком зачеканенным в маховик (рисунок 1), а у автомобиля ГАЗ-53 – до совпадения риски на шкиве коленчатого вала с центральной риской указателя в. м, т. (рис. 2).

При положении поршня первого цилиндра в ВМТ такта сжатия впускной и выпускной клапана полностью должны быть закрыты.

В этом положении устанавливаем или проверяем зазор между коромыслом и стержнем клапана, который должен быть 0,25 – 030 мм на холодном (15 – 20 ˚ С) двигателе.

Допускается уменьшение зазора до 0,15—0,20 мм у клапанов, расположенных по краям головок: первого и восьмого впускных, четвертого и пятого выпускных (рис. 3).

Если зазор не совпадает: — ослабляем контргайку регулировочного болта и, вращая регулировочный болт, устанавливаем по щупу необходимый зазор.

Затягиваем контргайку, удерживая от проворачивания болт, и снова проверяем зазор.

Зазоры у остальных цилиндров регулируем в порядке работы цилиндров 1-5-4-2-6-3-7-8, поворачивая коленчатый вал при переходе от цилиндра к цилиндру на ¼ оборота.

Чтобы лучше ориентироваться и ускорить процесс быстросохнущей краской размечаем приводной шкив на четыре части (рисунок 6).

Регулировка клапанов автомобиля ГАЗ-66

Регулировка клапанов на ГАЗ 66 используется для создания нормальных условий внутри узла двигателя. Второй частой проблемой грузовика ГАЗ 66 является неисправность клапанов ГУР, с которой не всегда можно справиться. Обе проблемы можно решить самостоятельно, если следовать нижеприведенным инструкциям.

Для чего необходима регулировка клапанов двигателя

Регулировка клапанов предназначена для улучшения работоспособности двигателя газ 66 на высоких и низких скоростях. Как от этой процедуры будет зависеть именно работа двигателя? Конструкция мотора выполнена так, что каждая деталь имеет свое собственное место и положение, в котором она должна находиться. Если это положение нарушается, происходит сбой в работе узла. Зазор клапанов — результат того, что деталь находится не на своем месте. Минимальное расстояние между деталями: кулачком распределительного вала и клапаном — нарушается, что создает некорректные условия работы. В результате происходит разгерметизация узла, наносящая вред внутренней конструкции мотора.

Так выглядит клапан управления ГУР ГАЗ 66

- Заведите мотор автомобиля.

- Откройте крышку моторного отсека.

- Если слышен четкий металлический стук, — зазор есть, нужно подтянуть клапаны.

Вернуться к оглавлению

Как проводится регулировка

Регулирование положения клапанов ГАЗ очень просто выполнить самостоятельно. Для этого не понадобятся сложные инструменты. Вот что необходимо сделать:

Процесс регулировки клапанов на грузовике Газ 66

- Фиксируем положение автомобиля, открываем моторный отсек.

- С клапанов снимаются крышки, потом выкручиваются свечи зажигания.

- Нужно установить поршень цилиндра №1 в верхнее положение. Пальцем закройте отверстие для свечи цилиндра и начните прокрутку коленвала до того момента, пока не почувствуете под пальцем напор воздуха. Если это получилось — начался первый такт сжатия в цилиндре №1.

- После этого следует повернуть коленвал так, чтобы стрелка указателя совпала с шариком маховика.

- При проведении всех операций клапаны должны быть закрыты.

- Теперь можно проводить регулировку самих клапанов, но сначала необходимо проверить зазор клапана. При холодном двигателе значение не должно превышать 0,2- 0,3 мм. Уменьшить значение можно до 0,15 мм, но только на 1 и 8, а также 4 и 5 клапанах.

- Для регулировки надо ослабить контргайку и подкрутить регулировочный болт в необходимом направлении. Затем контргайка затягивается и проверяется зазор. Шаг повторяется до получения нужного значения.

- Зазоры регулирую по схеме 1-5. Коленчатый вал поворачивается на четверть оборота, когда вы хотите перейти к регулировке следующего клапана.

- После подгонки деталей свечи закручиваются обратно, после чего надеваются колпаки на клапаны.

Газ 66 регулировка клапанов

Здравствуйте Уважаемые друзья! Сегодня мы научимся регулировать клапана. Вернее будет сказать правильно научимся регулировать клапана. Я буду описывать как сам делаю регулировку клапанов на двигателях Змз 511. Вообще то, регулировка клапанов: где они регулируются обычным способом ( я имею ввиду под понятием «обычный способ» ключ, отвертку и щуп) будь то Газончик, будь то Зил или двигатель л/а, да хоть дизельный двигатель.

Здравствуйте Уважаемые друзья! Сегодня мы научимся регулировать клапана. Вернее будет сказать правильно научимся регулировать клапана. Я буду описывать как сам делаю регулировку клапанов на двигателях Змз 511. Вообще то, регулировка клапанов: где они регулируются обычным способом ( я имею ввиду под понятием «обычный способ» ключ, отвертку и щуп) будь то Газончик, будь то Зил или двигатель л/а, да хоть дизельный двигатель.

Клапана регулируются примерно одинаково, надо просто соблюсти на сколько градусов крутить коленвал или распредвал. И обязательно величину зазора, для каждого двигателя свои параметры. (Есть разница даже между впускными и выпускными клапанами, но это не так критично).

Не могу еще не сказать что есть еще двигателя где зазоры клапанов регулируются не щупом, а так называемыми пятаками:

то есть величина нужного размера зазора подгоняется толщиной подходящего пятаки. Пятаки, как я думаю Вы догадались, бывают разной толщины и толщина у них меряется с помощью микрометра-микронами. Так то на них размеры выжжены лазером, но бывает такое что размер не видно, протерт, вот тут и приходит на помощь микрометр.

Такой способ регулировки пока на наших отечественных грузовиках не встречается (про иномарки не берусь говорить не знаю). А вот на л/а такой способ уже давнооо применяется как первые переднеприводные ВАЗы начели выпускать с тех пор и посей день применяется.

Еще есть один вид двигателей, где вмешательство наше не требуется, то есть клапана регулировать не нужно. Зазоры на клапанах регулирует специальный гидрокомпенсатор, вернее зазора нет он компенсируется специальным гидрокомпенсатором.

Правильная работа гидрокомпенсаторов зависит непосредственно от давления масла в двигателе. Но это отдельная тема как нибудь про это напишу, но не сегодня и так не много отвлекся от темы.

Регулировка клапанов на двигателе ЗМЗ 511!

Первый способ!

И так как я уже говорил буду описывать как сам регулирую. Пока не каких проблем и жалоб не было.

В первую очередь нужно вскрыть клапанную крышку и снять коромысла.

А зачем снимать спросите Вы, затем что бы проверить нет ли выработки на коромыслах. Если у двигателя уже много моточасов то выработки на коромыслах не избежать. На каком месте появляется выработка я указал стрелочкой на картинке

Плоскость которая указана на картинке должна быть именно такой. Если же есть выработка то нужно от нее избавится. Нужно коромысла зажать на тиски и плоским напильником (рашпилем) довести до такого состояния чтобы не было не каких выработок. Иначе удачи не видать :). И так с каждым коромыслом. При этом не обязательно снимать коромысла с оси коромысел, как показано на картинке, можно выровнять, то есть избавится от выработки и в собранном виде.

И так мы выровняли коромысла избавились от выработки теперь установите на место коромысла и продолжим.

Теперь снимаем крышку распределителя зажигания (трамблера). Можно вообще, крышку трамблера со свечными проводами, убрать в сторону чтобы не путались под ногами:). Если Вы вдруг боитесь запутаться, с порядком присоединения проводов высокого напряжения от трамблера к свечам, то можете почитать, тут все есть. Так что убирайте, провода с крышкой трамблера, смело в сторону, мешаться только будут.

Установка в ВМТ поршень первого цилиндра.

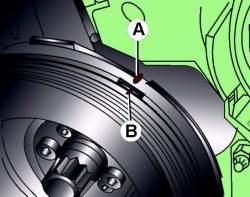

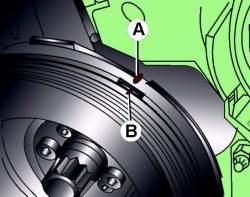

А теперь нам нужно выставить на ВМТ (Верхнюю Мертвую Точку) поршень первого цилиндра и именно в такте сжатия. А как нам быстренько узнать именно такт сжатия или нет. Вставляем рукоятку для ручного пуска, или как он там по научному называется (где то он горбач , а где то кривой, думаю Вы поняли о чем я ). И крутим до того момента пока не совпадут метки на шкиве коленчатого вала и в передней крышке двигателя:

А-это метка на передней крышке двигателя, В-соответственно это метка на шкиве коленчатого вала. Тем самым мы с Вами выставили поршень первого цилиндра ВМТ.

И так когда совпали эти метки это еще не значит что можно приступать к регулировке, нам еще нужно убедиться что в первом цилиндре именно такт сжатия. Есть простых два способа:

- Нужно открутить свечу с первого цилиндра вставить вместо свечи какой нибудь пыж желательно резиновый. И крутить ручкой до совпадения меток и именно в момент совпадения меток в такте сжатие пыж вылетит, то есть сжатием его просто выдует. И это будет именно такт сжатия.

- Можно еще вторым способом, более быстрый чем вышеуказанный, проверить такт сжатия. После совпадение меток на шкиве и передней крышке, бегунок трамблера должен смотреть назад по ходу автомобиля. Это будет соответствовать тому что подается искра на первый цилиндр двигателя. А искра подается именно в такт сжатия(Если бегунок смотрит вперед это будет сжатие в 6 цилиндре). ТО есть повторю еще раз: когда крутите рукояткой двигатель бегунок тоже крутится. При совпадении меток А и В бегунок должен смотреть назад своей контактной, медной пластиной (назад по ходу авто).

Вот теперь мы с Вами определили ВМТ и такт сжатия в первом цилиндре и можно смело регулировать клапана. Зазоры в клапанах ставьте 0.30 мм и не ошибетесь. 0.30 щуп должен ходить с небольшим усилием , а 0.25 проходить легко вот тогда у Вас будет отличный зазор поверьте всегда так делаю и Вам рекомендую. И так после регулировки в первом цилиндре крутим двигатель на 90° то есть на четверть оборота и регулируем в пятом цилиндре и так далее и т.п. Вот порядок: 1-5-4-2-6-3-7-8 .

Регулировка клапанов на двигателе ЗМЗ 511!

Второй способ!

Еще не могу Вам сказать, что есть еще один способ регулировки клапанов. Это «регулировка в два оборота» как это понять? Да очень просто:

1. Сначала все также выставляете поршень первого цилиндра в ВМТ и именно в такте сжатия. Потом регулируете следующие клапана:

- Впускные клапана 1,3,7 и 8 цилиндра;

- Выпускные клапана 1, 2, 4 и 5 цилиндра.

2. Остальные клапана регулируете после того как повернете коленчатый вал на 360 гpaдycoв, то есть на один оборот. И на этом все.

Главное помните: клапана нужно регулировать на холодном двигателе или не раньше трех часов после того как заглушили. А в летние и жаркие дни и того больше. Но если Ваш автомобиль стоит на улице и Вы регулируете в зимний период, надо завести двигатель и дать поработать, некоторое время, минут 4-5 вполне будет достаточно, но не более.

Абсолютно на холодном двигателе делать регулировку клапанов тоже не рекомендуется особенно в зимний период.

Регулировка клапанов Газ-66 на двигателе ЗМЗ 511!

При регулировке клапанов Газ-66 с двигателем Змз-511, не какой разницы нет, все также как и при регулировка клапанов на Газ-3307 и Газ-53 с двигателем ЗМЗ 511.

Но есть один момент. Просто есть разница в расположений меток на шкиве и передней крышке двигателе. Вот на Газ-66 как раз таки метки расположены не на шкиве и крышке, а сзади на маховике и кожухе (задней балке) двигателя. Все остальное точно так же как на Газ-3307 и Газ-53. Вот тут я сделал кое какой снимок, вдруг если кто не знает. Откроете соответствующий лючок, на задней балке двигателя, и увидите метку и стрелку на снимке все видно.

Порядок работы цилиндров можете посмотреть вот тут вдруг если боитесь ошибиться.

Ну что же я на этом заканчивая мы с Вами сегодня отрегулировали клапана на ЗМЗ 511.

Если вдруг, Вы что то не нашли, или у Вас просто нет времени на поиски, то я рекомендую ознакомиться со статьями в категорий «Ремонт ГАЗ«. Я уверен Вы найдете ответ на свой вопрос, а если же нет напишите в комментариях интересующий Вас вопрос я обязательно отвечу.

Регулировка клапана ГАЗ-53 своими руками

ГАЗ-53 – это среднетоннажный грузовик, который выпускался в СССР на Горьковском автомобильном заводе. Первые машины сошли с конвейера в 1961 году. Несмотря на свой возраст, эти машины эксплуатируются до сих пор – причина в необычайной живучести узлов и агрегатов этих автомобилей. Инженеры заложили хороший ресурс в детали двигателя. Но даже таким автомобилям нужно обслуживание. Обычная процедура для этих моторов – регулировка клапана ГАЗ-53. Можно отрегулировать тепловые зазоры своими руками. Процедура не слишком сложная.

Двигатель

Производитель оснащал этот грузовик разными двигателями в разные годы. Так, дебютные версии, которые выпускались заводом до 1967 года, укомплектовывались шестицилиндровыми агрегатами ГАЗ-11. Данный двигатель выдавал 82 лошадиных силы и был способен разогнать грузовик до максимальных 74 километров в час. Затем после первого рестайлинга или модернизации, как тогда говорили, советский грузовик получил снова шестицилиндровый двигатель ЗМЗ-53. Его паспортная мощность составляла целых 115 лошадиных сил. Это позволило значительно увеличить максимальную скорость, а также грузоподъемность. В моторе использовалось по два клапана на цилиндр. Далее в 1983-1992 гг. автомобиль ГАЗ-53 стали оснащать восьмицилиндровым силовым агрегатом ГАЗ-53-12. Его мощность составляла 120 лошадиных сил.

Наряду с этими моторами некоторые экземпляры и модификации оснащали и другими двигателями. Так, можно выделить двигатель V8 объемом 4,25 литра с мощностью в 125 сил. На многих автомобилях, доживших до сегодняшнего дня, установлен дизельный V8 ЗМЗ-53. Агрегат отличается алюминиевой головкой и блоком цилиндров. Мотор известен своими слабыми элементами – часто выходил из строя распределитель системы зажигания, а также катушка. Но в целом, мотор мог эксплуатироваться достаточно долго – до капитального ремонта пробег, в среднем, составлял 200 тысяч километров. Также агрегат отличался и своей прожорливостью – расход был серьезный. Также водителям периодически приходилось заниматься обслуживанием. Болезнь этого мотора – клапана ГАЗ-53. Регулировка их была обычной задачей при проведении планового ТО.

Трансмиссия

Двигатели работали в паре с четырехступенчатой механической КПП. Она имела четыре передачи для движения вперед, а также одну заднюю передачу. Данные коробки тоже дожили до наших дней, хотя местами их эксплуатировали в достаточно непростых условиях.

Что касается прочих элементов в системе трансмиссии данного авто, то она построена на базе стандартной схемы. Привод автомобиля задний, а сцепление – самое классическое. Инженеры предусмотрели возможность установки раздаточной коробки, которая могла бы обеспечивать отбор мощности от двигателя.

Карбюратор

Теперь немного о системе питания. Карбюратор на ГАЗ-53 – двухкамерный, эмульсионный. Его особенность в одновременном открытии обеих заслонок при этом поплавковая камера достаточно сбалансированная. Данный карбюратор имеет индекс К-135. Он, если сравнить его с другими моделями, отличается наличием некоторых регулировок. Если неверно настроить или не настроить вовсе, то на двигателях, оснащенных стандартными ГБЦ, эксплуатировать его не удастся. Карбюратор ГАЗ-53 работает следующим образом– первая камера отвечает за подачу топливной смеси в 5, 6, 7, 8 цилиндры. А вторая – в 1, 2, 3, 4.

Зачем регулировать клапана?

Чтобы ДВС мог нормально функционировать, в каждом цилиндре двигателя имеется впускной и выпускной клапан. В процессе нагрева двигателя все его элементы раскаляются. Это касается и клапанов. Из курса физики известно, что при нагревании детали из любых материалов расширяются. Если клапан не будет иметь достаточного теплового зазора, то мотор будет работать нестабильно. Если эксплуатировать двигатель с ненастроенным зазором клапанов, то он не будет развивать своей полной мощности. При этом значительно вырастет расход горючего. Также будут слышны характерные хлопки в карбюратор и выхлопную трубу.

Как регулируются клапана на ГАЗ-53? Настройку можно осуществлять двумя способами. Рассмотрим оба. Весь процесс предельно простой для тех, кто немного разбирается в автомобилях. Настраивать клапана нужно только на холодном моторе – когда мотор хорошо прогрет, тепловые зазоры в нем могут вовсе отсутствовать. Это нужно учитывать.

Способ №1