Самоходный транспорт: Все о регистрации самоходной техники в Гостехнадзоре

Самоходная машина это \ Акты, образцы, формы, договоры \ Консультант Плюс

]]>Подборка наиболее важных документов по запросу Самоходная машина это (нормативно–правовые акты, формы, статьи, консультации экспертов и многое другое).

Судебная практика: Самоходная машина это Открыть документ в вашей системе КонсультантПлюс:Интересная цитата из судебного решения: Именно масса ТС необходима для расчета суммы утилизационного сбора, так как влияние только этого параметра на процесс утилизации носит объяснимый характер с учетом правовой и экономической природы утилизационного сбора»…Оценив в соответствии с требованиями главы 7 Кодекса представленные сторонами доказательства в их совокупности и взаимосвязи, руководствуясь положениями Таможенного кодекса Таможенного союза, Решения Коллегии Евразийской экономической комиссии от 18.08.2015 N 100 «О паспорте самоходной машины и других видов техники», Федерального закона от 24.

Статьи, комментарии, ответы на вопросы: Самоходная машина это Открыть документ в вашей системе КонсультантПлюс:

Статьи, комментарии, ответы на вопросы: Самоходная машина это Открыть документ в вашей системе КонсультантПлюс:Готовое решение: В каком порядке регистрируется спецтехника

(КонсультантПлюс, 2022)По общему правилу поставить технику на учет нужно в течение 10 календарных дней со дня приобретения прав владельца этой техники. В некоторых ситуациях действуют специальные сроки (п. 5 Правил регистрации самоходных машин). Течение этого срока приостанавливается на время проведения осмотра техники (п. 65 Правил регистрации самоходных машин). Открыть документ в вашей системе КонсультантПлюс:

«Перевозки и автотранспорт»

(5-е издание, переработанное и дополненное)

(Семенихин В.В.)

(«ГроссМедиа», «РОСБУХ», 2019)Государственная регистрация автотранспортных средств на территории Российской Федерации осуществляется в целях обеспечения полноты учета автомототранспортных средств и других видов самоходной техники.

(ред. от 26.10.2020)

«О техническом осмотре самоходных машин и других видов техники»

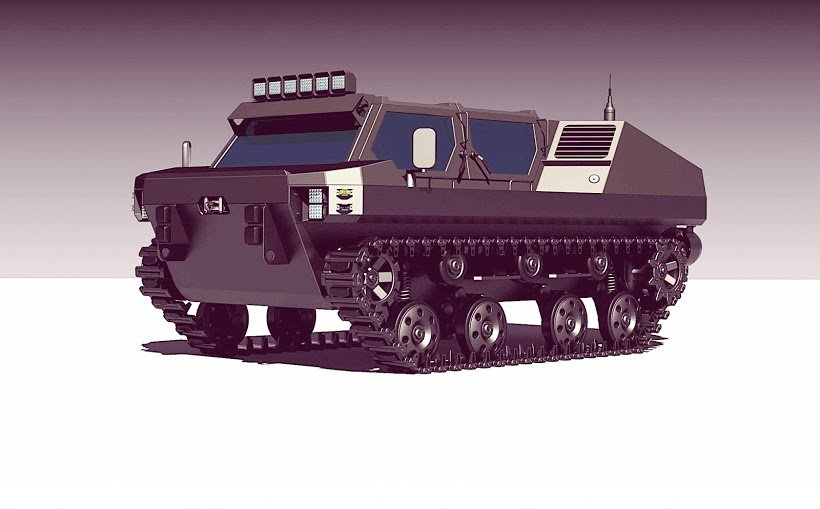

(вместе с «Правилами проведения технического осмотра самоходных машин и других видов техники»)В настоящих Правилах под самоходными машинами и другими видами техники (далее — машины) понимаются тракторы, самоходные дорожно-строительные машины, коммунальные, сельскохозяйственные машины, внедорожные автомототранспортные средства и другие наземные безрельсовые механические транспортные средства, имеющие двигатель внутреннего сгорания объемом свыше 50 куб. сантиметров или электродвигатель максимальной мощностью более 4 киловатт (за исключением наземных самоходных устройств категории «L», «M», «N» на колесном ходу с мощностью двигателя (двигателей) более 4 киловатт или с максимальной конструктивной скоростью более 50 километров в час, предназначенных для перевозки людей, грузов или оборудования, установленного на них, а также прицепов (полуприцепов) к ним и транспортных средств, самоходных машин, военной, специальной и других видов техники Вооруженных Сил Российской Федерации, других войск, воинских формирований и органов, опытных (испытательных) образцов вооружения, военной и специальной техники, в том числе относящихся в соответствии с законодательством Российской Федерации о военно-техническом сотрудничестве с иностранными государствами к продукции военного назначения), на которые оформляются паспорта самоходной машины и других видов техники (электронные паспорта самоходной машины и других видов техники), а также прицепы (полуприцепы) самоходных машин, на которые оформляются паспорта самоходной машины и других видов техники (электронные паспорта самоходной машины и других видов техники).

(ред. от 27.11.2021)

«Об утверждении Правил государственной регистрации самоходных машин и других видов техники»1. Настоящие Правила определяют порядок государственной регистрации самоходных машин (тракторов, самоходных дорожно-строительных машин, коммунальных, сельскохозяйственных машин, внедорожных автомототранспортных средств и других наземных безрельсовых механических транспортных средств, имеющих двигатель внутреннего сгорания объемом свыше 50 куб. сантиметров или электродвигатель максимальной мощностью более 4 киловатт (за исключением наземных самоходных устройств категории «L», «M», «N» на колесном ходу с мощностью двигателя (двигателей) более 4 киловатт или с максимальной конструктивной скоростью более 50 километров в час, предназначенных для перевозки людей, грузов или оборудования, установленного на них, а также прицепов (полуприцепов) к ним и транспортных средств, самоходных машин, военной, специальной и других видов техники Вооруженных Сил Российской Федерации, других войск, воинских формирований и органов, опытных (испытательных) образцов вооружения, военной и специальной техники, в том числе относящихся в соответствии с законодательством Российской Федерации о военно-техническом сотрудничестве с иностранными государствами к продукции военного назначения), на которые оформляются паспорта самоходной машины и других видов техники (электронные паспорта самоходной машины и других видов техники), и других видов техники (прицепов (полуприцепов) самоходных машин), на которые оформляются паспорта самоходной машины и других видов техники (электронные паспорта самоходной машины и других видов техники) (далее — техника).

Транспортное средство VS самоходная машина (практический вопрос об уплате утилизационного сбора)

В своей практике я столкнулся с неопределенностью в вопросе уплаты утилизационного сбора на ввозимую технику, при этом от решения данной задачи напрямую зависел финансовый результат по сделке, так как суммы сбора достаточно велики. Суть вопроса заключается в следующем.

Как известно, в отношении колесных транспортных средств, а также самоходных машин, ввозимых в РФ, уплачивается утилизационный сбор (п. 1 ст. 24.1 Федерального закона от 24.06.1998 № 89-ФЗ «Об отходах производства и потребления»).

Перечень видов и категорий колесных транспортных средств, в отношении которых уплачивается утилизационный сбор, а также размеров утилизационного сбора утвержден Постановлением Правительства РФ от 26.12.2013 №1291 (ред. от 24.06.2021) «Об утилизационном сборе в отношении колесных транспортных средств (шасси) и прицепов к ним и о внесении изменений в некоторые акты Правительства Российской Федерации» (далее Перечень №1291), а Перечень видов и категорий самоходных машин и прицепов к ним, в отношении которых уплачивается утилизационный сбор, а также размеров утилизационного сбора утвержден Постановлением Правительства РФ от 06.

Поскольку утилизационный сбор исчисляется плательщиком самостоятельно, последний должен определиться, к какому из вышеуказанных перечней относится ввозимая техника, т.е. является ли она транспортным средством или самоходной машиной?

Вопрос отнюдь не носит теоретического характера, поскольку, если ввозимая техника определяется как «самоходная машина», то она может не подпадать под перечень №81 и, следовательно, не будет облагаться утилизационным сбором, при этом, если ту же самую технику рассматривать как «транспортное средство», утилизационный сбор подлежит уплате в соответствии с Перечнем №1291.

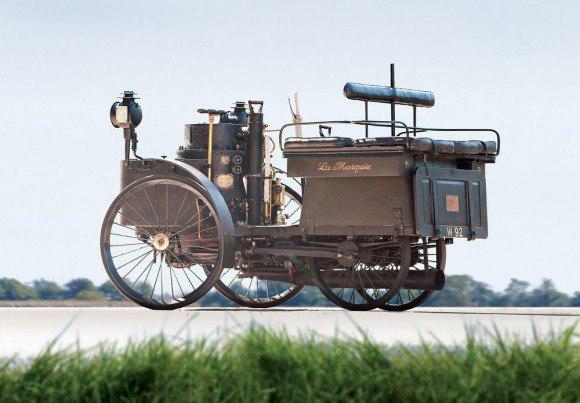

Рассмотрим вышеуказанную ситуацию на примере ввоза электромобиля грузового для гольф-полей (не для дорог общего пользования). Электромобиль новый, работающий от аккумуляторов 72 в (в комплекте с аккумуляторами, встроенным зарядным устройством, размеры – 3. 02 х 1.26 х 1.33 м, снаряженной массой 686 кг, грузоподъёмностью 408 кг, мощность электромотора – 22.4 л.с. (16.7 квт), макс. скорость – 26.6 км/ч), классифицируемых по коду 8704900001 ТН ВЭД ЕАЭС.

02 х 1.26 х 1.33 м, снаряженной массой 686 кг, грузоподъёмностью 408 кг, мощность электромотора – 22.4 л.с. (16.7 квт), макс. скорость – 26.6 км/ч), классифицируемых по коду 8704900001 ТН ВЭД ЕАЭС.

Для того чтобы разобраться, к какой категории относится вышеуказанная техника, обратимся к понятийному аппарату, который содержится в статье 2 Соглашения о введении единых форм паспорта транспортного средства (паспорта шасси транспортного средства) и паспорта самоходной машины и других видов техники и организации систем электронных паспортов (заключено в г. Москве 15 августа 2014 г.).

В данной статье указано, что паспорт самоходной машины и других видов техники (далее – ПСМ) выдается на имеющие двигатель внутреннего сгорания с рабочим объемом свыше 50 куб. см или электродвигатель(ли) максимальной (суммарной) мощностью более 4 кВт тракторы, самоходные дорожно-строительные, коммунальные, сельскохозяйственные машины и другие наземные безрельсовые механические транспортные средства (за исключением предназначенных для движения по автомобильным дорогам общего пользования автомототранспортных средств, имеющих максимальную конструктивную скорость более 50 км/час) и прицепы к ним.

На основе приведенного определения можно сделать вывод, что рассматриваемая техника должна быть отнесена к категории «самоходная машина», поскольку:

– имеет мощность электромотора – 22.4 л.с. (16.7 квт) и на нее должен быть оформлен ПСМ;

– является наземным безрельсовым механическим транспортным средством;

– не предназначена для движения по автомобильным дорогам общего пользования;

– имеет максимальную конструктивную скорость менее 50 км/час.

Следовательно, для целей определения необходимости уплаты утилизационного сбора и его размера подлежит применению Перечень №81.

Перечень №81 содержит Раздел XII «Мотовездеходы, снегоболотоходы (классифицируемые по кодам 8703 21 109, 8703 21 909, 8703 10, 8703 31 109 0, 8704 90 000).

Несмотря на то что вышеуказанный раздел содержит код ТН ВЭД ЕАЭС 8704 90 000, в котором классифицируется приведенная в примере техника, на мой взгляд, утилизационный сбор оплате не подлежит.

Исходя из буквального толкования Перечня, утилизационный сбор подлежит уплате в

отношении конкретного вида транспортных средств (самоходных машин), классифицируемых по кодам 8703 21 109, 8703 21 909, 8703 10, 8703 31 109 0, 8704 90 000 ТН ВЭД, а именно, мотовездеходов и снегоболотоходов.

Поэтому распространение обязанности по уплате утилизационного сбора на всю

самоходную технику, классифицируемую в рамках товарной позиции 8704 90 000 ТН ВЭД, означало бы недопустимое расширение видов (категорий) транспортных средств (самоходных машин), облагаемых утилизационным сбором вопреки принципу формальной определенности фискальных сборов и пункту 2 статьи 24.1 Закона об отходах производства и потребления.

Отнесение рассматриваемого товара к тому или иному коду ТН ВЭД не является основанием для взимания утилизационного сбора, поскольку данный сбор не является таможенным платежом. Аналогичная правовая позиция изложена в Определении Судебной коллегии по экономическим спорам Верховного Суда Российской Федерации от 24. 11.2020 №305-ЭС20-6768 по делу № А41-95371/2018.

11.2020 №305-ЭС20-6768 по делу № А41-95371/2018.

Но возможна и иная точка зрения, в соответствии с которой приводимый пример техники можно отнести к категории «транспортное средство», применяя при этом Перечень №1291.

В соответствии со сноской 2 к Перечню №1291, категории колесных транспортных средств (шасси) и прицепов к ним соответствуют классификации, установленной техническим регламентом Таможенного союза «О безопасности колесных транспортных средств» (далее –ТР ТС 018/2011).

Указанный технический регламент определяет транспортное средство как устройство на колесном ходу категорий L, M, N, O, предназначенное для перевозки людей, грузов или оборудования, установленного на нем (п.6 раздел II «ТР ТС 018/2011).

Приложением № 1 к Техническому регламенту определен Перечень объектов технического регулирования, согласно которому грузовые транспортные средства классифицируются по следующим категориям:

– Транспортные средства, предназначенные для перевозки грузов, имеющие технически допустимую максимальную массу не более 3,5 т;

– Транспортные средства, предназначенные для перевозки грузов, имеющие технически допустимую максимальную массу свыше 3,5 т, но не более 12 т;

– Транспортные средства, предназначенные для перевозки грузов, имеющие технически допустимую максимальную массу более 12 т.

Таким образом, исходя из технических характеристик рассматриваемого электромобиля его можно отнести к транспортным средствам, предназначенным для перевозки грузов, имеющим технически допустимую максимальную массу не более 3,5 т, поскольку:

– является устройством на колесном ходу;

– имеет технически допустимую максимальную массу не более 3,5 т;

– предназначен для перевозки людей, грузов.

Разделом II Перечня №1291 установлены коэффициенты расчета суммы утилизационного сбора в отношении транспортных средств категорий № 1, № 2, № 3. Пунктом 4 Перечня установлен коэффициент расчета суммы утилизационного сбора в отношении транспортных средств технически допустимой максимальной массой не более 2,5 тонны.

Следуя вышеуказанной логике, в отношении ввозимого грузового электромобиля подлежит уплате утилизационный сбор.

Между тем и в данном подходе все неоднозначно. Как ранее указывалось, в основе Перечня №1291 лежат категории колесных транспортных средств (шасси) и прицепов к ним, установленные в соответствии с классификацией по ТР ТС 018/2011, которая определяет объекты технического регулирования.

Однако в силу пункта 2 раздела I технического регламента к объектам технического регулирования, относятся колесные транспортные средства категорий L, M, N и O, предназначенные для эксплуатации на автомобильных дорогах общего пользования (далее – транспортные средства), а также шасси, т.е., следуя буквальному толкованию данной нормы, из объектов технического регулирования исключается техника, не предназначенная для эксплуатации на автомобильных дорогах общего пользования.

В связи с изложенным, возникает вопрос: возможно ли для целей определения необходимости уплаты утилизационного сбора и определения его размера рассматривать технику, по техническим характеристикам, подпадающую под одну из категорий, установленных ТР ТС 018/2011 (L, M, N и O), но не предназначенную для эксплуатации на автомобильных дорогах общего пользования, как транспортное средство и, как следствие, применять Перечень №1291?

Если ответить на данный вопрос положительно, то возникает правовая неопределенность: с одной стороны, рассматриваемую нами технику мы относим к транспортным средствам, с другой стороны – таможенный орган в целях осуществления регистрации выдает на нее паспорт самоходной машины, что противоречит логике и явно создает сложности в правоприменении.

Кроме того, признание приведенной в качестве примера техники транспортным средством породит необходимость решить вопрос: является ли техника объектом технического регулирования по ТР ТС 018/2011 или нет? Нужно ли в отношении данной техники проводить проверку выполнения требований к типам выпускаемых в обращение транспортных средств (шасси) в форме одобрения типа?

Таким образом, в настоящий момент в законодательстве отсутствует четкий механизм разграничения техники на транспортные средства и самоходные машины, что в целях определения необходимости уплаты утилизационного сбора создает дополнительные финансовые риски для импортеров, связанные с возможностью доначисления таможенным органом неуплаченного утилизационного сбора в течение трех лет с момента ввоза техники.

До тех пор, пока законодателем не будут определены четкие критерии, позволяющие однозначно ответить на поставленные в настоящей статье вопросы, предприниматели вынуждены в «ручном режиме», принимать рискованные управленческие решения по вопросу уплаты утилизационного сбора.

Шахтный транспорт

ШАХТНЫЙ ТРАНСПОРТ (а. mine transport; н. Grubenforderung, Grubentransport; ф. transport de mine; и. transporte de minas) — комплекс сооружений и устройств, предназначенный для приёма и перемещения различных грузов и людей на подземных горнодобывающих предприятиях. На современных шахтах в задачи шахтного транспорта входит формирование и реализация двух разнонаправленных (встречных) грузопотоков. Первый включает транспортирование людей, оборудования и других грузов к очистным, подготовительным забоям и другим производственным участкам; второй — приём и транспортирование в обратном направлении до околоствольного двора (на шахтах, вскрытых вертикальными стволами) или до поверхности (вскрытых наклонными стволами и штольнями) полезных ископаемых из очистных забоев (или породы из подготовительных), доставки в том же направлении демонтированного оборудования, металлолома, других вспомогательных грузов и людей.

Шахтный транспорт включает транспортные машины, транспортные коммуникации, вспомогательное оборудование (погрузочные, перегрузочные и разгрузочные пункты), средства автоматизации и диспетчеризации, а также технического обслуживания и ремонта. В зависимости от места функционирования различают шахтный транспорт подземный (забойный, участковый, магистральный, в околоствольных дворах и наклонных стволах) и шахтный транспорт поверхности (в надшахтных зданиях, породных отвалах, складах). В зависимости от вида перевозимого груза шахтный транспорт разделяют на основной, предназначенный для перемещения полезных ископаемых и пустой породы, и вспомогательный — для перемещения горного оборудования, различных материалов и людей.

В зависимости от места функционирования различают шахтный транспорт подземный (забойный, участковый, магистральный, в околоствольных дворах и наклонных стволах) и шахтный транспорт поверхности (в надшахтных зданиях, породных отвалах, складах). В зависимости от вида перевозимого груза шахтный транспорт разделяют на основной, предназначенный для перемещения полезных ископаемых и пустой породы, и вспомогательный — для перемещения горного оборудования, различных материалов и людей.

Основные виды подземного шахтного транспорта — локомотивный, конвейерный, самоходный на пневмошинном механизме перемещения, гравитационный, скреперный, гидравлический и пневматический. Вспомогательный шахтный транспорт (по горизонтальным и наклонным главным и участковым выработкам) — локомотивный или самоходный, монорельсовый (с локомотивной или канатной тягой), моноканатные дороги или напочвенные дороги с канатной тягой. Перевозку людей осуществляют пассажирскими составами, сформированными из специальных вагонеток, самоходными машинами на пневмошинном механизме перемещения, монорельсовыми или моноканатными подвесными дорогами, реже людскими или специально приспособленными конвейерами. В качестве вспомогательного оборудования шахтного транспорта широко применяют затворы, питатели, опрокидыватели вагонеток, лебедки, толкатели, различное путевое оборудование; контейнеры, поддоны, пакетирующие кассеты для формирования материалов и изделий в грузовые единицы, приспособленные для механизированных способов погрузки, разгрузки и складирования (см. Перегрузочный пункт), а также перевозки различными видами транспорта без перегрузки по всему пути их перемещения.

В качестве вспомогательного оборудования шахтного транспорта широко применяют затворы, питатели, опрокидыватели вагонеток, лебедки, толкатели, различное путевое оборудование; контейнеры, поддоны, пакетирующие кассеты для формирования материалов и изделий в грузовые единицы, приспособленные для механизированных способов погрузки, разгрузки и складирования (см. Перегрузочный пункт), а также перевозки различными видами транспорта без перегрузки по всему пути их перемещения.

Основные виды шахтного транспорта на поверхности шахты — гравитационный (самотёчный) под действием силы тяжести и конвейерный. Транспортное оборудование технологического комплекса поверхности шахты отличается в зависимости от вида подъёма. На шахтах большой производственной мощности применяют скиповой подъём, при котором полезное ископаемое от приёмных бункеров транспортируется ленточными конвейерами к погрузочным устройствам железнодорожных вагонов или на резервный склад. На поверхности шахты ленточные конвейеры располагают в закрытых галереях на разгрузочных эстакадах. При клетевом подъеме в надшахтном здании производят приём, разгрузку и отправку в шахту порожних вагонеток. Обмен вагонеток в надшахтном здании осуществляют по двум основном схемам: со свободным перемещением по рельсовым путям под действием силы тяжести с последующей компенсацией потерянной высоты или с принудительным перемещением вагонеток с помощью различных механизмов.

При клетевом подъеме в надшахтном здании производят приём, разгрузку и отправку в шахту порожних вагонеток. Обмен вагонеток в надшахтном здании осуществляют по двум основном схемам: со свободным перемещением по рельсовым путям под действием силы тяжести с последующей компенсацией потерянной высоты или с принудительным перемещением вагонеток с помощью различных механизмов.

При вскрытии рудного месторождения наклонными стволами и использовании самоходных машин транспортирование всей горной массы осуществляют подземными автосамосвалами до мест назначения на поверхности шахты. Породу от надшахтного здания в отвал перевозят в основном автотранспортом, реже с помощью подвесных канатных дорог.

Средства шахтного транспорта по принципу действия подразделяют на транспортные машины непрерывного действия, перемещающие грузы непрерывным потоком с загрузкой и разгрузкой при движении рабочего органа (конвейеры, элеваторы ковшовые, специальные погрузочные машины и др.), и периодического действия, загрузку и разгрузку которых производят при полной остановке транспортной машины или на малой скорости её движения (вагонетки, самоходные вагоны, конвейерные поезда и бункер-поезда, автосамосвалы подземные, монорельсовые дороги с локомотивной тягой, скреперные и другие установки). Выбор видов и средств шахтного транспорта зависит от системы вскрытия месторождения, системы разработки, способов отбойки полезных ископаемых и породы (взрывной или механической), характеристики транспортируемой горной массы (кусковатость, плотность, абразивность), дальности перемещения, величины грузопотока.

Выбор видов и средств шахтного транспорта зависит от системы вскрытия месторождения, системы разработки, способов отбойки полезных ископаемых и породы (взрывной или механической), характеристики транспортируемой горной массы (кусковатость, плотность, абразивность), дальности перемещения, величины грузопотока.

Перемещение горной массы в шахте от забоя до околоствольного двора или на поверхность осуществляют одними видами транспортных машин или несколькими видами с перегрузкой с одного вида транспорта на другой. Цепь взаимосвязанных и управляемых транспортных машин и механизмов, включающих перегрузочные пункты, средства диспетчеризации и автоматизации и обеспечивающих надёжное перемещение горной массы в заданном направлении, представляет собой транспортный комплекс, при различных видах транспортных машин — комбинированный транспортный комплекс (комбинированный шахтный транспорт).

В зависимости от конкретных горнотехнических условий подземной разработки полезных ископаемых, вида транспортируемых грузов (уголь, руда) и неравномерности грузопотока применяются простые (с одним видом) и комбинированные схемы транспорта. На отечественных угольных шахтах, разрабатывающих пологие и наклонные пласты, в участковых горизонтальных, а также участковых и главных (капитальных) наклонных выработках с углом наклона до 16-18° используют в основном конвейерный транспорт, а в главных горизонтальных выработках — конвейерный транспорт или локомотивную откатку. При этом преимущественно вид транспорта устанавливается на основании технико-экономического сравнения вариантов.

На отечественных угольных шахтах, разрабатывающих пологие и наклонные пласты, в участковых горизонтальных, а также участковых и главных (капитальных) наклонных выработках с углом наклона до 16-18° используют в основном конвейерный транспорт, а в главных горизонтальных выработках — конвейерный транспорт или локомотивную откатку. При этом преимущественно вид транспорта устанавливается на основании технико-экономического сравнения вариантов.

На зарубежных угольных шахтах с камерно-столбовой системой разработки распространён самоходный безрельсовый транспорт (самоходные вагоны с донным конвейером и погрузочно-транспортные машины). На угольных шахтах, разрабатывающих крутые пласты, в участковых горизонтальных промежуточных выработках применяют конвейерный транспорт, в участковых углеспускных печах и гезенках — гравитационный самотёчный, в вертикальных межгоризонтальных выработках — спиральные спуски, а в штреках и квершлагах на горизонте околоствольного двора — конвейерный, комбинированный конвейерно-локомотивный или только локомотивный транспорт. При вскрытии угольного месторождения наклонными стволами возможно использование конвейерного транспорта от забоя до поверхностного комплекса, включая погрузку угля в железнодорожные вагоны внешнего транспорта. На стыках различных видов транспорта применяют аккумулирующие (усредняющие) ёмкости в виде горных бункеров — специализированных наклонных или вертикальных горных выработок, снабжённых питателями или регулируемыми затворами, а также механизированных бункеров, устанавливаемых в горизонтальных или наклонных выработках и имеющих вместимость от 50 до 200 м3.

При вскрытии угольного месторождения наклонными стволами возможно использование конвейерного транспорта от забоя до поверхностного комплекса, включая погрузку угля в железнодорожные вагоны внешнего транспорта. На стыках различных видов транспорта применяют аккумулирующие (усредняющие) ёмкости в виде горных бункеров — специализированных наклонных или вертикальных горных выработок, снабжённых питателями или регулируемыми затворами, а также механизированных бункеров, устанавливаемых в горизонтальных или наклонных выработках и имеющих вместимость от 50 до 200 м3.

На рудных шахтах по добыче крепких руд чёрных и цветных металлов и горно-химического сырья для перемещения горной массы от мест погрузки из очистных забоев или рудоспусков по откаточным выработкам к шахтному стволу наиболее распространён локомотивный транспорт. Перемещение (доставку) горной массы от забоя очистной выемки до места погрузки в вагонетки локомотивной откатки производят погрузочно-транспортными машинами или подземными автосамосвалами, скреперными установками, реже конвейерами. В рудных шахтах, вскрытых наклонными стволами, дроблёную руду на поверхность транспортируют ленточными конвейерами под углом 16-18°. На некоторых рудных шахтах при отработке мощных месторождений руду транспортируют автосамосвалами от забоев до околоствольного двора, а иногда и на поверхность шахты (при вскрытии месторождения штольнями или наклонными стволами с углами не более 12°). Подземные автосамосвалы грузоподъёмностью 10-45 т загружают погрузочными машинами с нагребающими лапами, подземными экскаваторами, ковшовыми колёсными погрузчиками.

В рудных шахтах, вскрытых наклонными стволами, дроблёную руду на поверхность транспортируют ленточными конвейерами под углом 16-18°. На некоторых рудных шахтах при отработке мощных месторождений руду транспортируют автосамосвалами от забоев до околоствольного двора, а иногда и на поверхность шахты (при вскрытии месторождения штольнями или наклонными стволами с углами не более 12°). Подземные автосамосвалы грузоподъёмностью 10-45 т загружают погрузочными машинами с нагребающими лапами, подземными экскаваторами, ковшовыми колёсными погрузчиками.

При комбайновой выемке калийных руд длинными очистными забоями руду по забою и блоковым выработкам доставляют скребковыми конвейерами, а по панельному штреку и магистральным выработкам до околоствольного двора или по наклонному стволу на поверхность — ленточными конвейерами. При камерно-столбовой системе разработки калийных руд в комплексе с проходческо-добычным комбайном и бункер-перегружателем для транспорта руды от бункер-перегружателя до блокового скребкового конвейера применяют самоходные вагоны с донным конвейером.

При подземной разработке марганцевых руд, например длинными столбами с заходками, используются ленточные конвейеры, осуществляющие транспорт руды до околоствольного двора или до погрузочного пункта магистрального локомотивного транспорта.

На подготовительных работах при проведении выработок по крепким породам буровзрывным способом применяют погрузочные машины, ленточные перегружатели и локомотивный транспорт, в рудных шахтах — самоходный транспорт. При комбайновом способе проходки по породам невысокой крепости для транспорта горной массы используются локомотивный или конвейерный транспорт — сочетание скребковых и ленточных конвейеров или телескопические ленточные конвейеры.

Несмотря на многообразие условий разработки на современных подземных горнодобывающих предприятиях основным видом шахтного транспорта остаётся локомотивный, средствами которого на угольных шахтах по магистральным откаточным выработкам перевозится около 60% горной массы, а на шахтах по добыче крепких руд — почти 100%, исключая предприятия, где применяют подземные автосамосвалы. Обслуживание погрузочных пунктов при локомотивной откатке на угольных и рудных шахтах осуществляется по одному из двух видов организации движения: локомотив закрепляется за определённым составом; локомотив не закреплён за составом. В первом случае (на рудных шахтах, где имеется большое количество часто перемещаемых погрузочных пунктов) состав передвигается локомотивом при погрузке, на перегонах и при разгрузке, что не требует дополнительного маневрового оборудования. Однако такой вид организации движения отличает относительно низкий коэффициент использования локомотивов. Во втором случае (на угольных шахтах при небольшом числе относительно стабильных погрузочных пунктов) состав перемещается локомотивом только на перегонах, а перемещение вагонеток при погрузке и разгрузке осуществляется различными маневровыми устройствами. Такой вид организации движения значительно повышает коэффициент использования локомотивов, создаёт возможность запаса порожних вагонеток на станциях, однако требует использования маневрового оборудования.

Обслуживание погрузочных пунктов при локомотивной откатке на угольных и рудных шахтах осуществляется по одному из двух видов организации движения: локомотив закрепляется за определённым составом; локомотив не закреплён за составом. В первом случае (на рудных шахтах, где имеется большое количество часто перемещаемых погрузочных пунктов) состав передвигается локомотивом при погрузке, на перегонах и при разгрузке, что не требует дополнительного маневрового оборудования. Однако такой вид организации движения отличает относительно низкий коэффициент использования локомотивов. Во втором случае (на угольных шахтах при небольшом числе относительно стабильных погрузочных пунктов) состав перемещается локомотивом только на перегонах, а перемещение вагонеток при погрузке и разгрузке осуществляется различными маневровыми устройствами. Такой вид организации движения значительно повышает коэффициент использования локомотивов, создаёт возможность запаса порожних вагонеток на станциях, однако требует использования маневрового оборудования.

Применение саморазгружающихся секционных поездов, включающих секции с откидным днищем, позволяет организовать поточную технологию работы локомотивной откатки, при которой высокая производительность обеспечивается комплексной механизацией всех взаимосвязанных транспортных операций: погрузки, транспортирования и разгрузки. При этом откатка осуществляется по замкнутой трассе.

Чёткая работа большого числа локомотивов обеспечивается автоматизацией процессов откатки. Она включает сигнализацию, централизацию и блокировку (СЦБ), дистанционное управление локомотивами и диспетчерскую службу. В зависимости от числа эксплуатируемых локомотивов, расстояния транспортирования, производительности и степени сложности путевого развития применяется несколько систем СЦБ. Так, шахты с небольшим числом электровозов и малой производственной мощностью оборудуют автоматической световой блокировкой или путевой сигнализацией без контроля за положением стрелок. При несложной схеме путевого развития и маневрирования в околоствольном дворе используют систему автоматической блокировки стрелок и сигналов, переключение которых производится автоматически по команде машиниста электровоза. При сложной схеме путевого развития, наличии в работе более 10 электровозов и большой производственной мощности применяют устройства электрический централизации, которые позволяют диспетчеру осуществлять с распорядительного аппарата все переключения по переводу стрелок и изменению сигналов. На угольных шахтах, где более сложные условия эксплуатации локомотивного транспорта, получила распространение автоматическая путевая сигнализация и блокировка стрелок и сигналов. При этом рельсовые пути откаточных выработок разбивают на блок-участки, ограждённые светофорами, оборудованными путевыми датчиками и дистанционно управляемыми с движущего локомотива стрелочными переводами.

При сложной схеме путевого развития, наличии в работе более 10 электровозов и большой производственной мощности применяют устройства электрический централизации, которые позволяют диспетчеру осуществлять с распорядительного аппарата все переключения по переводу стрелок и изменению сигналов. На угольных шахтах, где более сложные условия эксплуатации локомотивного транспорта, получила распространение автоматическая путевая сигнализация и блокировка стрелок и сигналов. При этом рельсовые пути откаточных выработок разбивают на блок-участки, ограждённые светофорами, оборудованными путевыми датчиками и дистанционно управляемыми с движущего локомотива стрелочными переводами.

На рудных шахтах распространено дистанционное управление электровозом в местах погрузки и разгрузки составов, при этом машинист со стационарного пульта управляет одновременно электровозом и работой погрузочных механизмов. На зарубежных шахтах внедрены системы автоматического вождения электровозов без машиниста с помощью передатчиков, рельсовых антенн и установленных на электровозе приёмников. В системах автоматического вождения используют компьютеры и промышленное телевидение, что позволяет повысить пропускную способность локомотивной откатки, сократить количество подвижного состава и обслуживающего персонала, а также резко повысить безопасность труда.

В системах автоматического вождения используют компьютеры и промышленное телевидение, что позволяет повысить пропускную способность локомотивной откатки, сократить количество подвижного состава и обслуживающего персонала, а также резко повысить безопасность труда.

Наибольшая автоматизация достигнута на конвейерном транспорте. Она включает: дистанционное управление отдельными конвейерами и конвейерными линиями, при которой автоматизируются последовательной пуск конвейеров в порядке, обратном направлению грузопотока, и остановка конвейеров в порядке направления грузопотока; автоматизированный контроль за работой конвейера и его элементов, при котором автоматически отключаются приводные двигатели в случае нарушения режима работы конвейера или отдельных его элементов.

Основное направление развития современного шахтного транспорта — широкое применение наиболее производительного поточного транспорта, в частности, конвейерных и секционных поездов с донной разгрузкой; контактных и аккумуляторных электровозов с большим сцепным весом и системой импульсно-тиристорного управления тяговыми двигателями; систем автоматического вождения электровозов без машиниста; самоходных погрузочно-транспортных машин с дизельным и электрическим приводами и навесным сменным оборудованием многоцелевого назначения; подземных автосамосвалов большой грузоподъёмности; вспомогательного самоходного транспорта, монорельсовых и канатных дорог; средств пакетно-контейнерной доставки на рабочие участки вспомогательных грузов; комплексной механизации и автоматизации всех производственных процессов на погрузке, транспортировании и разгрузке с использованием компьютерной техники.

| Транспорт производственный напольный безрельсовый электрический: погрузчики, штабелеры, комплектовщики, самоходные тележки, | 8427101000 |

| Транспорт производственный напольный безрельсовый: штабелеры самоходные, | 8427101000 |

| Транспорт производственный напольный безрельсовый: погрузчики с вилочным захватом, штабелеры, ричтраки самоходные с приводом от электрического двигателя, | 8427101000 |

| Транспорт производственный напольный безрельсовый: штабелеры электрические самоходные, | 8427101000 |

| Погрузчики самоходные и погрузчики – штабелеры, вилочные электрические | 8427 |

| Транспорт производственный напольный безрельсовый: погрузчики с вилочным захватом, штабелеры, ричтраки; самоходные с приводом от электрического двигателя | 8427101000 |

| Электротранспорт производственный напольный безрельсовый: штабелер самоходный электрический, моделей ШС-500, ШС-700, ШС-800, ШС-900, ШС-1000, ШС-1100,ШС-1200, ШС-1300, ШС-1400, ШС-1500, ШС-1600, ШС-1700, ШС-1800, ШС-1900, | 8427101000 |

| Транспорт производственный напольный безрельсовый: электрический самоходный штабелер | 8427101000 |

| Транспорт производственный напольный безрельсовый: самоходный электрический штабелер, модели: PSh260SDTFV480, PSh260SDTFV540, PSP160SDTFVP480, PSP160SDTFVP540, PS125TV329, PS125TV359, PS125TV419, A/160SDTFVSJN630; ричтрак | 8427101000 |

| Гидравлические самоходные тележки и штабелеры с приводом от электрического двигателя: | 8427101000 |

| Транспорт производственный напольный безрельсовый: самоходный электрический штабелер, модели: PSh260ST420; ричтрак (штабелер), модели UHD160DTFVXF1080, торговая марка ТСМ | 8427101000 |

| Самоходные вилочные штабелеры типа EX* nn, самоходная низкоподъёмная тележка EXP nn | 8427101000 |

| Транспорт производственный напольный безрельсовый: Штабелеры-бочкокантователи, штабелеры ручные с раздвижными вилами, штабелеры электрические, самоходные, штабелеры ручные, штабелеры гидравлические, маркировка TOR INDUSTRI | 8427101000 |

| Транспорт производственный напольный безрельсовый: штабелер самоходный с приводом от электродвигателя | 8427101000 |

| Транспорт производственный напольный безрельсовый: Электрические штабелеры (ричтраки), Штабелеры самоходные | 8427101000 |

| Транспорт производственный напольный безрельсовый: Штабелеры электрические, Электрические штабелеры (ричтраки), Штабелеры самоходные | 8427101000 |

| Электрические складские самоходные штабелеры | 8427101000 |

| Транспорт производственный напольный безрельсовый: штабелер самоходный, складской с электрическим двигателем | 8427101000 |

| Транспорт производственный напольный безрельсовый: Самоходные штабелеры | 8427101000 |

| Транспорт производственный напольный безрельсовый: штабелеры самоходные, электрические, серия MS | 8427101000 |

| Автопогрузчики: штабелеры самоходные | 8427101000 |

| Транспорт производственный напольный безрельсовый: Самоходный штабелер | 8427101000 |

Транспорт производственный напольный безрельсовый: электрические (самоходные) штабелеры т. м.: «STAFF», «NOBLIFT», «NOBLELIFT», модели: CLB1216T, CLB1229T, CLB1229FT, CLB1232T, CLB1236T, CS1555T, CLB1216, CLB1229, CLB1229FF м.: «STAFF», «NOBLIFT», «NOBLELIFT», модели: CLB1216T, CLB1229T, CLB1229FT, CLB1232T, CLB1236T, CS1555T, CLB1216, CLB1229, CLB1229FF | 8427 |

Подъемно-транспортная техника для склада (часть 1)

Для эффективного функционирования склада необходимо применять специальную подъемно-транспортную технику. С ней логистика и услуги склада не могут быть полноценными.

Для эффективного функционирования склада необходимо применять специальную подъемно-транспортную технику. С ней логистика и услуги склада не могут быть полноценными. Данная техника позволяет серьезно увеличить производительность труда, понизить затраты на обслуживающий персонал, снизить периоды погрузки и выгрузки транспорта, а также предоставляет новые возможности. Иными словами, подъемные и транспортные техсредства на складе просто необходимы. Потому рассмотрим технику, используемую при работе склада.

Все применяемые на складах технические средства можно классифицировать на 3 главные группы:

- техника, применяемая при транспортировке, а также погрузки-выгрузки груза;

- техника, с помощью которой грузы разного веса и габаритов поднимаются на стеллажи;

- техника, с помощью которой производится отбор товаров из точки их хранения.

А теперь рассмотрим подробнее обозначенные группы техники.

Ручные тележки

Чтобы перемещать грузы по складской территории можно применять либо ручную технику, либо самоходный транспорт. Обычно, в роли ручной техники применяются тележки, имеющие гидравлические системы подъема груза. За счет гидравлической системы на данную тележку можно поместить весьма массивные грузы, а затем, используя силу человеческих мышц, тележку прикатывают на точку выгрузки, где снова, используя гидравлику, груз выгружают. Зачастую описываемые ручные тележки оборудованы рядом особых приспособлений, к примеру, весами. Достоинством таких тележек является их простота в эксплуатации, а также способность проехать в любом необходимом месте. Очевидно, что несмотря на эффективность описываемого вида техники, позволяющего оперативно производить погрузочно-разгрузочные работы, он отнимает у персонала склада весьма немало сил. По этой причине на складах куда популярнее самоходные транспортные средства, имеющие электродвигатель.

Электрический самоходный транспорт

Данный вид транспорт предъявляет к себе повышенный квалифицированный подход. Водитель электротранспортного самоходного средства обязан обладать определенным опытом работы, как именно на данном виде транспорта, так и на территории конкретного склада. Такой транспорт имеет (как и ручные тележки) гидравлические подъемники. За счет того, что электрокар не надо после погрузки передвигать ручным способом, на его поверхность можно поместить намного большое количества груза, нежели, чем на ручную тележку. В среднем электрокар может перевозить до 1,5 тонн груза. А его средняя скорость передвижения насчитывает 5 километров в час. Этой скорости вполне хватает для реалий склада. Среди электрокаров имеется ряд спецификаций, позволяющих на порядок повысить их эффективность. Так, можно немного увеличить высоты подъема вил, что даст возможность установки более высоких стеллажей на складе, и, тем самым, сэкономит его полезное пространство.

Смотрите также:

| ОБЩИЕ СВЕДЕНИЯ О РУДНИЧНОМ ТРАНСПОРТЕ

[6] ОБЩИЕ СВЕДЕНИЯ, ОСНОВЫ РАСЧЕТА, ЭКСПЛУАТАЦИИ И РЕМОНТА ТРАНСПОРТНЫХ МАШИН |

| ОСНОВЫ РАСЧЕТА РУДНИЧНОГО ТРАНСПОРТА [4] |

| ОСНОВНЫЕ ВОПРОСЫ ЭКСПЛУАТАЦИИ И РЕМОНТА

[7] ОСНОВНЫЕ ВОПРОСЫ ЭКСПЛУАТАЦИИ, ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА МАШИН РУДНИЧНОГО ТРАНСПОРТА |

| РУДНИЧНЫЕ ТРАНСПОРТНЫЕ МАШИНЫ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ

[4] РУДНИЧНЫЕ ТРАНСПОРТНЫЕ МАШИНЫ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ САМОХОДНЫЕ ПОГРУЗОЧНО-ТРАНСПОРТНЫЕ И ТРАНСПОРТНЫЕ МАШИНЫ |

| ТИПЫ И ПАРАМЕТРЫ САМОХОДНЫХ МАШИН [6] |

| ЭКСПЛУАТАЦИЯ САМОХОДНЫХ МАШИН [3] |

| СКРЕПЕРНЫЕ УСТАНОВКИ [4] |

| РЕЛЬСОВЫЕ ПУТИ ЛОКОМОТИВНОГО ТРАНСПОРТА [4] |

| РУДНИЧНЫЕ ВАГОНЕТКИ [3] |

| РУДНИЧНЫЕ ЛОКОМОТИВЫ [8] |

| ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ЭЛЕКТРОВОЗНОГО ТРАНСПОРТА

[3] ОБОРУДОВАНИЕ ЭЛЕКТРОВОЗНОГО ТРАНСПОРТА НА ПОГРУЗОЧНЫХ ПУНКТАХ И В ОКОЛОСТВОЛЬНОМ ДВОРЕ |

| МАШИНЫ РУДНИЧНОГО ТРАНСПОРТА НЕПРЕРЫВНОГО ДЕЙСТВИЯ

[4] ОБОРУДОВАНИЕ ДЛЯ ДОСТАВКИ ПОД ДЕЙСТВИЕМ СОБСТВЕННОГО ВЕСА |

| КОНВЕЙЕРНЫЙ ТРАНСПОРТ [2] |

| КАЧАЮЩИЕСЯ И ВИБРАЦИОННЫЕ КОНВЕЙЕРЫ И ПИТАТЕЛИ [5] |

| ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ [7] |

| СКРЕБКОВЫЕ И ПЛАСТИНЧАТЫЕ КОНВЕЙЕРЫ [4] |

| ПНЕВМАТИЧЕСКИЙ И ГИДРАВЛИЧЕСКИЙ ТРУБОПРОВОДНЫЙ ТРАНСПОРТ [4] |

| ВСПОМОГАТЕЛЬНЫЙ РУДНИЧНЫЙ ТРАНСПОРТ

[5] ВСПОМОГАТЕЛЬНЫЙ РУДНИЧНЫЙ ТРАНСПОРТ ДЛЯ ДОСТАВКИ МАТЕРИАЛОВ, ОБОРУДОВАНИЯ И ЛЮДЕЙ. |

| ОБОРУДОВАНИЕ ТРАНСПОРТНЫХ КОМПЛЕКСОВ НА ПОВЕРХНОСТИ

[5] ОБОРУДОВАНИЕ ТРАНСПОРТНЫХ КОМПЛЕКСОВ НА ПОВЕРХНОСТИ РУДНОЙ ШАХТЫ. ТРАНСПОРТНЫЕ МАШИНЫ И ОБОРУДОВАНИЕ НА ПОВЕРХНОСТИ ШАХТЫ |

| КАРЬЕРНЫЙ ТРАНСПОРТ

[2] КАРЬЕРНЫЙ ТРАНСПОРТ. ОБЩИЕ СВЕДЕНИЯ О КАРЬЕРНОМ ТРАНСПОРТЕ |

| ЖЕЛЕЗНОДОРОЖНЫЙ ТРАНСПОРТ [3] |

| АВТОМОБИЛЬНЫЙ ТРАНСПОРТ [3] |

| КОНВЕЙЕРНЫЙ ТРАНСПОРТ [3] |

| КОМБИНИРОВАННЫЙ ТРАНСПОРТ [3] |

| Книга [1] |

САМОХОДНЫЙ ГОРНО-ШАХТНЫЙ ТРАНСПОРТ НА ПНЕВМОКОЛЕСНОМ ХОДУ – ВЧЕРА, СЕГОДНЯ, ЗАВТРА

Самоходное горное оборудование (СГО) на пневмоколесном ходу – важнейший сегмент оборудования, применяемого во многих отраслях современной горно-добывающей промышленности. Появившись сравнительно недавно, всего несколько десятилетий назад, он в значительной степени изменил технологию работ, сделав ее более производительной, безопасной, экономически эффективной. На примере погрузочно-доставочных машин (ПДМ), подземных самосвалов, специального транспорта особенно ярко проявляется влияние технического прогресса на горное машиностроение.

Появившись сравнительно недавно, всего несколько десятилетий назад, он в значительной степени изменил технологию работ, сделав ее более производительной, безопасной, экономически эффективной. На примере погрузочно-доставочных машин (ПДМ), подземных самосвалов, специального транспорта особенно ярко проявляется влияние технического прогресса на горное машиностроение.

Сегодняшний разговор – о достижениях и проблемах, связанных с СГО на пневмоколесном ходу, о тенденциях развития этого вида горной техники, о взаимоотношениях производителей и потребителей, об импорте и развитии в России собственной производственной базы и еще о многом-многом другом.

В нем принимают участие:

Владимир Антонович Чернецов, к. т. н., старший научный сотрудник горной лаборатории (ОАО «Институт «Гипроникель», ОАО «ГМК «Норильский Никель»)

ОАО «Институт «Гипроникель» – один из крупнейших научно-исследовательских и проектных институтов России. По его проектам и научно-техническим разработкам построено более 80 объектов ( в т. ч. и горных предприятий) цветной металлургии.

ч. и горных предприятий) цветной металлургии.

Вольфганг Паус, Вице-президент компании Hermann PAUS Maschinenfabrik GmbH.

Hermann PAUS Maschinenfabrik GmbH основана в 1968 году. Штаб-квартира расположена в г. Эмсбюрен (Германия). Специализируется на производстве машин и оборудования для горно-добывающей и строительной отраслей промышленности. На российском рынке с 1974 года.

Пейсаров Валерий Нисанович, руководитель проекта ООО «НПО «Автомаркет Майнинг».

ООО «НПО «Автомаркет Майнинг» (Россия) – многопрофильное предприятие, специализирующееся на разработке, производстве, поставках и внедрении современного горно-шахтного промышленного оборудования.

Витольд Поль, технический консультант представительства ООО «Бумар» (Польша).

ООО «Бумар» представляет интересы польских машиностроительных компаний. Осуществляет поставки в Россию машин и оборудования для горно-шахтной промышленности: шахтных колесных погрузчиков, вспомогательной техники, бурового инструмента, запасных частей и др.

Кузнецов Александр Владимирович, менеджер по погрузочно-доставочному оборудованию ЗАО «Атлас Копко».

ATLAS COPCO (штаб-квартира в Стокгольме) всемирно известная машиностроительная фирма, специализирующаяся на производстве компрессорной и расширительной техники, горного и строительного оборудования, пневматического и электрического инструмента. Первое представительство в Москве было открыто в 1914 году. Сегодня офисы компании работают в 30 городах России.

Дела не столь давно минувших дней

Самоходное горное оборудование на пневмоколесном ходу сегодня настолько привычно, что уже трудно поверить в то, что его история насчитывает всего лишь около полувека.

“Переход с традиционной технологии ведения горных работ со скреперной доставкой горной массы на технологию с самоходным оборудованием проходил непросто, так как техника эта для горняков была незнакомой, квалифицированных кадров не было, находилось место и неверию, и сомнениям.

Чернецов В. А. (ОАО «Институт Гипроникель»): За рубежом на подземных работах самоходное горное оборудование (СГО) на пневмоколесном ходу (погрузочно-доставочные машины (ПДМ), подземные самосвалы, буровые установки, вспомогательные машины) используется с 50-х годов XX столетия. В нашу страну эти машины пришли с опозданием примерно на десять лет. Первопроходцами были Джезказганский ГОК и Ачисайский полиметаллический комбинат, которые и стали полигонами, настоящей всесоюзной школой освоения самоходного оборудования.

А. (ОАО «Институт Гипроникель»): За рубежом на подземных работах самоходное горное оборудование (СГО) на пневмоколесном ходу (погрузочно-доставочные машины (ПДМ), подземные самосвалы, буровые установки, вспомогательные машины) используется с 50-х годов XX столетия. В нашу страну эти машины пришли с опозданием примерно на десять лет. Первопроходцами были Джезказганский ГОК и Ачисайский полиметаллический комбинат, которые и стали полигонами, настоящей всесоюзной школой освоения самоходного оборудования.

На территории Российской Федерации СГО впервые начало применяться (примерно с 1965 года) на подземных рудниках Норильского горно-металлургического комбината (ныне ОАО «ГМК «Норильский Никель»). Вначале это были погрузочно-транспортные машины с ковшом и кузовом, оснащенные пневмоприводом («Т4Ж», «Каво 510», «МПДН» и др.), затем появились самоходные буровые установки («СБУ-2М», «СБУ-2К», «Бумер-121», «Бумер-131» и др.), вспомогательные машины для доставки грузов («Флекситрак», «Джой-Скаут»).

Со временем дизельный привод практически полностью вытеснил пневматический. Сегодня, спустя тридцать лет, на рудниках Норильска сосредоточен один из крупнейших (если не самый крупный) в России парков подземной самоходной горной техники, включающий современные мощные гидрофицированные ПДМ, автосамосвалы, буровые установки, специализированные вспомогательные машины.

Освоение нового оборудования потребовало больших усилий?

Чернецов В. А. (ОАО «Институт Гипроникель»): Переход с традиционной технологии ведения горных работ со скреперной доставкой горной массы на технологию с самоходным оборудованием проходил непросто, так как техника эта для горняков была незнакомой, квалифицированных кадров не было, находилось место и неверию, и сомнениям. Но все же превалирующим на всех уровнях (руководства рудников, комбината, министерства, Госгортехнадзора) было понимание необходимости этого процесса. На руднике «Комсомольский» организовали участок эксплуатации и ремонта подземной самоходной техники, на который были откомандированы шахтеры и рудари, имевшие опыт работы с дизельным оборудованием на поверхности.

В короткие сроки по специальной программе организовали обучение и подготовили кадры для работы на СГО. Будущие операторы (машинисты) с целью более глубокого освоения машин какой-то период работали слесарями-ремонтниками. По инициативе директора рудника Мезенцева К. Т., одного из основных инициаторов и энтузиастов внедрения СГО, на этот участок для стажировки направлялись молодые специалисты – горняки и механики. О том, что такой подход оказался абсолютно правильным, говорит то, что сегодня очень многие из тех, кто участвовал во внедрении самоходного оборудования, стали авторитетными специалистами, заняли высокие административные посты.

Конкуренция? И да, и нет

Какое место занимает СГО среди других видов подземного транспорта. Можно ли говорить о его технологической конкуренции с локомотивной или конвейерной откаткой, и если да, то кто выигрывает, в ретроспективе нескольких последних десятилетий?

“…ставить вопрос о конкуренции различных видов подземного транспорта не совсем корректно.

“Преимуществом самоходной техники является мобильность, универсальность, многофункциональность, возможность быстрой переброски на необходимый участок.

“…с помощью СГО удается подвести непосредственно к забою значительную мощность, которая затем «конвертируется» и в большую грузоподъемность и, следовательно, в высокую производительность.

Витольд Поль (ООО «Бумар», Представительство в Москве): Этот вопрос в большей степени относится не к производителям техники, а непосредственно к горнякам. Но у меня существует основанное на личном опыте абсолютно твердое убеждение, что на горно-добывающих предприятиях (там, где это целесообразно) подземный самоходный пневмоколесный транспорт вытесняет и локомотивную откатку, и совсем уж вчерашний день – скреперные лебедки.

Вольфганг Паус (Hermann PAUS Maschinenfabrik GmbH, Германия): Я бы не стал говорить о конкуренции пневмоколесных машин с другими видами техники. При оценке эффективности следует исходить из вида полезного ископаемого (уголь или руда), а также способа добычи. Нельзя сказать, какой из этих видов лучше в принципе, можно лишь говорить о том, какой лучше подходит для конкретной шахты с конкретным способом добычи и откатки ископаемых. В угольных шахтах, как правило, используется транспорт на рельсовом ходу, а в шахтах, где добывают руду, все большее распространение получает пневмоколесный.

Нельзя сказать, какой из этих видов лучше в принципе, можно лишь говорить о том, какой лучше подходит для конкретной шахты с конкретным способом добычи и откатки ископаемых. В угольных шахтах, как правило, используется транспорт на рельсовом ходу, а в шахтах, где добывают руду, все большее распространение получает пневмоколесный.

Преимуществом самоходной техники является мобильность, универсальность, многофункциональность, возможность быстрой переброски на необходимый участок. В данный момент мы разрабатываем проект для одного из ГОКов, в котором при доставке ископаемых совместно использовались бы оба вида – на пневмоколесном и рельсовом ходу.

Чернецов В. А. (ОАО «Институт Гипроникель»): Согласен с тем, что ставить вопрос о конкуренции различных видов подземного транспорта не совсем корректно. Если говорить о доставке горной массы в процессе очистных работ на горизонтах подсечки или из проходческих забоев, где расстояние доставки меняется по мере подвигания забоя и тяжелые дорожные условия (почва выработок неровная, как правило, покрыта породной или рудной мелочью, наличие уклонов и т. д), то конкурентов у пневмоколесного самоходного подземного оборудования нет. На транспортных же горизонтах (откаточных выработках) рельсовый транспорт становится более приемлемым и рентабельным. На ряде рудников (например, калийных Верхнекамского месторождения) широкое применение получил конвейерный транспорт.

д), то конкурентов у пневмоколесного самоходного подземного оборудования нет. На транспортных же горизонтах (откаточных выработках) рельсовый транспорт становится более приемлемым и рентабельным. На ряде рудников (например, калийных Верхнекамского месторождения) широкое применение получил конвейерный транспорт.

Кузнецов А. В. (ЗАО «Атлас Копко»): Рост интереса к этому оборудованию налицо. Сегодня к нам все чаще обращаются горно-добывающие предприятия, где многие десятилетия были вполне удовлетворены традиционными системами подземного транспорта (электровозы, скреперы, конвейеры) и ни о чем другом даже не помышляли, а теперь вплотную подошли к необходимости частичного или полного перехода на самоходное пневмоколесное оборудование. Чтобы как-то стимулировать этот процесс, мы расширяем гамму производимых машин. В частности как альтернативу локомотивной откатке при малом сечении выработок предлагаем небольшие погрузчики грузоподъемностью 4–6 т.

Рис. 1. SWR-101M (ООО «Бумар», Польша) 1. SWR-101M (ООО «Бумар», Польша) |

Пейсаров В. Н. (ООО «НПО «Автомаркет Майнинг», Россия): Применение самоходного пневмоколесного транспорта в добыче полезных ископаемых подземным способом является всего лишь одним из вариантов существующих технологий. Применение данной технологии зависит от многих факторов. Ее основное преимущество заключается в мобильности. Отсюда и существующая конкуренция. Самоходный пневмоколесный транспорт позволяет в сжатые сроки начать эксплуатацию шахты и добычу руды. Особенно эффективно применение данной технологии в рудниках с небольшими запасами руды. Ее использование позволяет реагировать на ситуацию на рынке путем регулирования себестоимости добычи. Ресурс рельсового транспорта во много раз превышает ресурс самоходной техники. Поэтому он эффективен в рудниках, где запасов руды хватит на многие десятилетия.

Итак, если подытожить вышесказанное, какие объективные факторы способствуют увеличению интереса к ПДМ, подземным погрузчикам и подземным самосвалам со стороны горно-добывающих организаций, а какие, напротив, его снижают?

Чернецов В. А. (ОАО «Институт Гипроникель»): Во-первых, с помощью этих машин удается подвести непосредственно к забою значительную мощность, которая затем «конвертируется» и в большую грузоподъемность и, следовательно, в высокую производительность погрузочно-транспортных машин.

А. (ОАО «Институт Гипроникель»): Во-первых, с помощью этих машин удается подвести непосредственно к забою значительную мощность, которая затем «конвертируется» и в большую грузоподъемность и, следовательно, в высокую производительность погрузочно-транспортных машин.

Во-вторых, самоходному транспорту на пневмоколесном ходу присущи высокая проходимость, маневренность и мобильность. Не привязанный ни к рельсам, ни к канатам (как скреперные лебедки) он обладает по сути дела неограниченной свободой действий и, по мере необходимости, может легко перебрасываться с одного участка на другой.

В-третьих – универсальность – способность выполнять большой не только по объему, но и по разнообразию решаемых задач, круг работ. Основная «обязанность» ПДМ – грузить и транспортировать руду и породу, но они также перевозят материалы, оборудование, элементы крепи, могут выступить в роли тягача и т. д.

Рис. 2. Самосвал PAUS MKT 8000 принудительной разгрузкой через 3-й борт (компания Hermann PAUS Maschinenfabrik GmbH, Германия) |

Отметив достоинства дизельного самоходного пневмоколесного транспорта, необходимо также сказать и о проблемах, сопровождающих его эксплуатацию. Самая острая из них – необходимость очистки выхлопных газов. Решается она двумя путями – сжиганием топлива в разделенных камерах сгорания цилиндров и применением каталитического и жидкостного нейтрализаторов, снижающих содержание вредных для здоровья человека компонентов выхлопных газов дизельных двигателей. Но, несмотря на такую очистку, в выработки необходимо подавать дополнительное количество свежего воздуха для разжижения вредных компонентов в рудничном воздухе до допустимой концентрации.

Самая острая из них – необходимость очистки выхлопных газов. Решается она двумя путями – сжиганием топлива в разделенных камерах сгорания цилиндров и применением каталитического и жидкостного нейтрализаторов, снижающих содержание вредных для здоровья человека компонентов выхлопных газов дизельных двигателей. Но, несмотря на такую очистку, в выработки необходимо подавать дополнительное количество свежего воздуха для разжижения вредных компонентов в рудничном воздухе до допустимой концентрации.

Еще один недостаток самоходного транспорта – пожароопасность, а значит, необходимость наличия эффективной автоматической системы пожаротушения. Определенную опасность в этом плане представляют не только сами дизельные машины, но и подземные склады ГСМ и заправочные станции. Вообще, организация под землей такого хозяйства требует решения ряда весьма сложных технических задач, в частности, доставки под землю в больших количествах дизельного топлива и ГСМ.

Выбор – объективное и субъективное

А существуют ли субъективные факторы (традиции, какие-то устоявшиеся заблуждения и т. д.), препятствующие возрастанию роли ПДМ и подземных самосвалов?

д.), препятствующие возрастанию роли ПДМ и подземных самосвалов?

“…выбор оборудования в первую очередь определяется не традициями, а принятыми системами разработки.

“Субъективный подход к самоходной технике проявлялся на стадии ее внедрения как вполне естественная инерция – условия, созданные предыдущей организацией работ, в какой-то степени препятствуют появлению нового.

Пейсаров В. Н. (ООО «НПО «Автомаркет Майнинг», Россия): В XXI веке едва ли приходится говорить о традициях, только прагматизм и экономическая эффективность являются определяющими факторами в выборе технологий.

Чернецов В. А. (ОАО «Институт Гипроникель»): Да, выбор оборудования в первую очередь определяется не традициями, а принятыми системами разработки. Так, например, на «негазовых» Джезказганских рудниках камерно-столбовая система позволяет осуществлять непосредственно в забоях погрузку горной массы экскаваторами в крупнотоннажные автосамосвалы, тягачи с прицепами, самоходные вагоны и другие транспортные средства, которые с относительно высокой скоростью по горизонтальным трассам транспортируют ее к местам разгрузки. В то же время при отработке маломощных залежей на норильских рудниках требуется «низкопрофильное» самоходное оборудование высотой менее 1,7 м, а условия их эксплуатации характеризуются наличием значительных уклонов, газовым режимом, стесненностью горных выработок, высокой абразивностью пород и т. п.

В то же время при отработке маломощных залежей на норильских рудниках требуется «низкопрофильное» самоходное оборудование высотой менее 1,7 м, а условия их эксплуатации характеризуются наличием значительных уклонов, газовым режимом, стесненностью горных выработок, высокой абразивностью пород и т. п.

Субъективный подход к самоходной технике проявлялся на стадии ее внедрения как вполне естественная инерция – условия, созданные предыдущей организацией работ, в какой-то степени препятствуют появлению нового. Опыт показывает, чтобы старые традиции не мешали, внедрение новых технологий и оборудования быстрее и легче проводить на новом предприятии.

Когда наши проходчики впервые увидели «T4Ж», «Каво 510», «Kaво 511Л» (фирмы Atlas Copco), в их отношении к самоходному оборудованию содержалась изрядная доля скепсиса. Они поначалу воспринимали эти машины как своего рода дорогие игрушки, но очень быстро к ним (а далее и к более сложным дизельным ПДМ) привыкли, и в настоящее время никто не представляет, как без них можно работать.

Особенности эксплуатации СГО в России

Если сравнивать Россию и СНГ, с одной стороны, и другие страны, ведущие горно-добывающие работы в больших объемах, – с другой, можно ли говорить о каких-то различиях в подходах к использованию ПДМ и подземных самосвалов: различается ли «удельный вес» этого вида подземного транспорта в общем объеме откатки, существуют ли какие-то принципиальные различия в организации работ?

“…«водораздел», интереса к самоходной пневмоколесной технике для подземных работ проходит не по странам, а по отраслям.

“Проектировщики в России – это специалисты «советской» школы, поэтому различие в подходах существует.

“Россия – уникальная страна. Во-первых, очень большая. А этот фактор, например, с точки зрения организации сервиса весьма важный. Одно дело – обеспечить полноценными сервисными услугами потребителя в радиусе нескольких сотен километров, другое – нескольких тысяч.

Чернецов В. А. (ОАО «Институт Гипроникель»): Я думаю, «водораздел» интереса к самоходной пневмоколесной технике для подземных работ проходит не по странам, а по отраслям. Этим оборудованием, главным образом, интересуются предприятия, добывающие сырье для цветной металлургии. Там же, где добывается железная руда или тем более уголь, интерес на порядок ниже.

Этим оборудованием, главным образом, интересуются предприятия, добывающие сырье для цветной металлургии. Там же, где добывается железная руда или тем более уголь, интерес на порядок ниже.

Вольфганг Паус (Hermann PAUS Maschinenfabrik GmbH, Германия): В общем, нет. Есть частные особенности, связанные с конкретными условиями предприятий, например, низкие температуры эксплуатации (до –50°, вне шахт), но, в принципе, они идентичны.

Пейсаров В. Н. (ООО «НПО «Автомаркет Майнинг», Россия): Проектировщики в России – это специалисты «советской» школы, поэтому различие в подходах существует. За последнее десятилетие, при вводе в строй новых рудников, заметно влияние мировых технологий, но организация работ все же отличается.

Витольд Поль (ООО «Бумар», Представительство в Москве): Позволю себе посмотреть на проблему несколько шире. Если говорить о природно-географических условиях, конечно, Россия – уникальная страна. Во-первых, очень большая. А этот фактор, например, с точки зрения организации сервиса весьма важный. Одно дело – обеспечить полноценными сервисными услугами потребителя в радиусе нескольких сотен километров, другое – нескольких тысяч. О суровости климата повторяться не буду. Но и горно-геологические условия на многих российских месторождениях очень тяжелые.

А этот фактор, например, с точки зрения организации сервиса весьма важный. Одно дело – обеспечить полноценными сервисными услугами потребителя в радиусе нескольких сотен километров, другое – нескольких тысяч. О суровости климата повторяться не буду. Но и горно-геологические условия на многих российских месторождениях очень тяжелые.

У нас в Польше, пожалуй, не найти руды с удельным весом выше 1,8–2,0 т/м3, а здесь мы встречали и 3, и 4 и более т/м3 – а это уже качественно другая нагрузка на машину. Россия стала для нашей техники полигоном, где в полной мере проявились и сильные, и слабые ее стороны, а мы смогли получить бесценный опыт и, вынужденные соответствовать высокой планке российских условий, год от года улучшаем качество нашей продукции.

Рис. 3. Погрузочно-доставочная машина МПД-4 (ООО «НПО «Автомаркет Майнинг», Россия) |

Что касается методов ведения бизнеса, то Россия, на мой взгляд, абсолютно ничем не отличается от других европейских стран. Здесь такие же грамотные специалисты, умеющие понятно и жестко сформулировать свои требования, прекрасно понимающие, чего они хотят. Во многих фирмах к руководству пришли люди, прошедшие обучение и стажировку на Западе. Поэтому здесь, как и везде, во главу угла ставят экономическую выгоду, и никакими неформальными приемами благосклонности к плохой технике не добьешься. Т. е. без всяких оговорок нормальные капиталистические условия.

Здесь такие же грамотные специалисты, умеющие понятно и жестко сформулировать свои требования, прекрасно понимающие, чего они хотят. Во многих фирмах к руководству пришли люди, прошедшие обучение и стажировку на Западе. Поэтому здесь, как и везде, во главу угла ставят экономическую выгоду, и никакими неформальными приемами благосклонности к плохой технике не добьешься. Т. е. без всяких оговорок нормальные капиталистические условия.

Несколько слов о себе

Какую технику (ПДМ и подземные самосвалы) производит Ваша компания, и где она работает в России и СНГ, а также, если можно, примеры ее наиболее успешного и масштабного применения в других странах. Доля этого вида продукции в общем портфеле заказов Вашей компании в мире и в России (совсем приблизительно)?

“Производственная программа немецкой машиностроительной фирмы Hermann PAUS Maschinenfabrik GmbH включает широкий ряд машин для подземных горных работ на пневмоколесном ходу.

“Самоходные машины для подземных работ на пневмоколесном ходу – погрузчики и самосвалы, Atlas Copco поставляет в Россию с конца 60-х – начала 70-х годов, т. е. на протяжении более чем 30 лет.

е. на протяжении более чем 30 лет.

“В настоящий момент завершились испытательные тесты наших погрузочно-доставочных машин

МПД-4 в ОАО «Учалинский ГОК».

Вольфганг Паус, (Hermann PAUS Maschinenfabrik GmbH, Германия):Производственная программа немецкой машиностроительной фирмы Hermann PAUS Maschinenfabrik GmbH включает широкий ряд машин для подземных горных работ на пневмоколесном ходу: ПДМ с грузоподъемностью 1,5 – 10 т, вспомогательные машины – для зарядки шпуров и скважин ВВ, доставки людей и грузов, бетона, сервисные машины, стреловые и ножничные подъемники, подземные самосвалы с возможностью челночного хода и принудительной выгрузки, торкрет-установки, кровлеоборщики, а также машины, созданные на заказ.

География поставок в СНГ машин PAUS для подземной разработки месторождений достаточно широка – это вся Россия, Беларусь, Украина, страны Прибалтики. Из стран дальнего зарубежья стоило бы выделить Чили, Вьетнам, Южную Африку и, конечно, европейские страны. Первые машины для горно-рудной промышленности были поставлены в Советский Союз еще в 1974 году. С тех пор нашими заказчиками стали такие предприятия, как ОАО «ГМК Норильский Никель», ОАО «Апатит», «Уралкалий», «Беларуськалий» и др.

Первые машины для горно-рудной промышленности были поставлены в Советский Союз еще в 1974 году. С тех пор нашими заказчиками стали такие предприятия, как ОАО «ГМК Норильский Никель», ОАО «Апатит», «Уралкалий», «Беларуськалий» и др.

Кузнецов А. В. (ЗАО «Атлас Копко»): Самоходные машины для подземных работ на пневмоколесном ходу – погрузчики и самосвалы мы поставляем в Россию с конца 60-х – начала 70-х годов, т. е. на протяжении более чем 30 лет.

Долгое время этот сегмент вместе с буровой техникой для подземных работ был доминирующим. В последние годы еще одним очень важным для нас направлением стали буровые станки для открытых горных работ. Поэтому сегодня я бы оценил долю подземных погрузчиков и самосвалов в 30% от общего объема продаваемой в России техники Atlas Copco. Если говорить об абсолютных цифрах, то за 21 год наша компания произвела и поставила в 63 страны мира более 5500 погрузчиков и подземных самосвалов. Больше всего наших машин этого класса работает в США, Канаде, Латинской Америке (Перу, Чили, Мексика), Южно-Африканской республике, Австралии и Китае. Россия от этих стран несколько отстает, но в Европе она безусловный лидер, поэтому сотрудничеству с ней в Atlas Copco придается огромное значение.

Россия от этих стран несколько отстает, но в Европе она безусловный лидер, поэтому сотрудничеству с ней в Atlas Copco придается огромное значение.

Сегодня ПДМ, подземные погрузчики и самосвалы Atlas Copco работают на всех крупных российских горно-добывающих предприятиях, использующих самоходную технику. Лидер – Норильск – около 150 машин.

Пейсаров В. Н. (ООО «НПО «Автомаркет Майнинг», Россия): В настоящий момент завершились испытательные тесты наших погрузочно-доставочных машин МПД-4 в ОАО «Учалинский ГОК».

Рис. 4. Cамосвал DM 3227 (компания BELLOLI ITALIA SpA, Италия) |

Витольд Поль (ООО «Бумар», Представительство в Москве): Среди фирм, дела которых мы ведем в России, несколько компаний, выпускающих разнообразную машиностроительную продукцию. Одна из них – FADROMA – уже долгие годы успешно производит погрузчики и для подземных, и для открытых работ. Так получилось, что в последнее время на российском рынке наибольший интерес вызывают (а значит, и составляют основную часть продаж) именно «подземные» машины.

Так получилось, что в последнее время на российском рынке наибольший интерес вызывают (а значит, и составляют основную часть продаж) именно «подземные» машины.

Причины этого в значительной степени предопределены историей – еще во времена СЭВ страны-участницы, налаживая кооперацию, всячески стремились избежать конкуренции. И поскольку производство погрузчиков для открытых работ уже функционировало в Минске, было решено аналогичные польские машины на российском (тогда еще советском) рынке не продвигать. Хотя погрузчики Stalowa Wola большей мощности в СССР поставлялись.

Подчеркну, мы не являемся дочерней структурой какой-то транснациональной корпорации, а представляем продукцию, созданную не только руками польских рабочих, но и интеллектом польских инженеров. До 90-х годов польскими были почти все без исключения комплектующие. После начала реформ у нас появилась возможность использовать детали и узлы ведущих мировых производителей. И сегодня доля импортных составляющих в нашей продукции достаточно велика. Но ее увеличение или уменьшение не являются самоцелью. Соотношение польского и иностранного, ровно такое, какого требует рынок. Расширился ассортимент, появились машины разных типоразмеров – не две как ранее, а гораздо больше моделей, лучше приспособленных для конкретных условий.

Но ее увеличение или уменьшение не являются самоцелью. Соотношение польского и иностранного, ровно такое, какого требует рынок. Расширился ассортимент, появились машины разных типоразмеров – не две как ранее, а гораздо больше моделей, лучше приспособленных для конкретных условий.

В России наша техника (а это не только погрузчики, но и широкий спектр вспомогательных машин) работает на многих горно-добывающих предприятиях: Североуральских бокситовых рудниках (СУБР), «Печенганикеле», «Дальполиметалле», Учалинском и Оленегорском ГОКах, «Норильском Никеле» и т.д.

Об отечественном производителе замолвите слово

В России пока парк этого оборудования формируется главным образом за счет импорта. По каким параметрам отечественные машины проигрывают зарубежным? А, может быть, отставание российской и стран СНГ продукции в этом сегменте это миф и никакого отставания нет и в помине?

“Отечественная продукция не отстает – ее просто нет в том виде, чтобы можно было говорить о

какой-то конкуренции с импортом.

“…думаю, что российские компании, в конечном счете, станут нашими конкурентами.

“Нам и многим отечественным производителям просто необходима государственная поддержка.

“Мы ощущаем конкуренцию со стороны российских производителей, но она невелика.

Пейсаров В. Н. (ООО «НПО «Автомаркет Майнинг», Россия): На территории СНГ шахтные самосвалы производит один завод, а ПДМ – два завода. Выпускаемые ими машины конструктивно устарели, да и качество сборки оставляет желать лучшего. Их главный козырь – дешевизна. Начиная с 1995 года многие частные предприятия пытались освоить производство данной техники, но на сегодняшний день мне известно только два, не свернувшие эти проекты. Одно из таких предприятий наше.

Отечественная продукция не отстает – ее просто нет в том виде, чтобы можно было говорить о какой-то конкуренции с импортом. Почему? Вопрос очень сложный – можно говорить часами – слишком уж много проблем.

Тем не менее, испытания наших машин показали, что МПД-4 – это первая конкурентоспособная ПДМ, спроектированная и изготовленная на территории СНГ. Это оценили и конкуренты. Но чтобы занять достойное место в одном ряду с ведущими мировыми производителями, еще необходимо много работать.

Это оценили и конкуренты. Но чтобы занять достойное место в одном ряду с ведущими мировыми производителями, еще необходимо много работать.

Витольд Поль (ООО «Бумар», Представительство в Москве): Я думаю, что российские компании, в конечном счете, станут нашими конкурентами. В России прекрасные инженеры и конструкторы. Основная проблема в психологии – т.н. «человеческий фактор». Должно пройти какое-то время, прежде чем люди освоятся в новой для себя реальности, смогут не просто существовать в ней, но и добиваться успеха. Во многом польский опыт созвучен российскому. И у нас и у Вас взаимоотношения заказчика и производителя были далеко не партнерскими – конструктор был убежден, что он главный и лучше любого горняка знает, какой должна быть машина и все ее параметры (грузоподъемность, высота разгрузки и т.д.). А заказчику оставалось только слушать и «брать под козырек». Сегодня они как будто бы поменялись ролями – как и положено, музыку заказывает заказчик. А производитель должен его внимательно слушать. Но должен – еще не значит умеет. Еще только учится. И научится обязательно. Но нужно время.

Но должен – еще не значит умеет. Еще только учится. И научится обязательно. Но нужно время.

Кузнецов А. В. (ЗАО «Атлас Копко»): В начале 90-х сборку наших погрузчиков пробовали производить на одном из российских предприятий, но опыт их эксплуатации, а правильнее сказать – попытки эксплуатации (собранные две машины так и не начали работать) нельзя назвать удачным, поэтому пока к нему решили не возвращаться. Знаю, что время от времени такой же путь повторяют некоторые наши отечественные конкуренты – результаты те же.

Почему в России пока не получается сделать подземный погрузчик, погрузочно-доставочную машину или подземный самосвал мирового уровня? Вопрос почти риторический, аналогичный тому, «почему продукция российского «автопрома» уступает лучшим зарубежным образцам?». Да, в России хорошие инженеры и конструкторы – точно уж ни в чем не уступающие западным. Видимо, что-то не «срабатывает» на уровне организации. А потом нужны достаточно большие финансовые вложения, которые далеко не сразу принесут отдачу. Кто готов пойти на эти вложения?

Кто готов пойти на эти вложения?

Чернецов В. А. (ОАО «Институт Гипроникель»): К сожалению, отставание и, как следствие, вытеснение отечественной техники импортной – самая настоящая реальность. Главное, в чем российское оборудование проигрывает лучшему зарубежному, – это надежность. Если сравнивать другие параметры – производительность, экономичность, условия работы оператора, то здесь превосходство импортных машин тоже налицо. Но самое важное – это все-таки низкая надежность, особенно нетерпимая в подземных условиях.

Сегодня отечественных машин на рудниках очень и очень мало не только среди ПДМ и подземных самосвалов, но и другой техники, буровой, например. Наши машины просто не выдержали конкуренции. Был период, когда их достаточно активно разрабатывали, выпускали опытные образцы. Но большинство этих образцов так и не сумело превратиться в востребованную серийную машину.

Рис. 5. Cамосвал MT 5010 (компания Atlas Copco, Швеция) |

Причин, почему российское самоходное оборудование для подземных горных работ не заняло достойного места на наших рудниках, несколько, но наиболее весомой, на мой взгляд, является то, что изначально его производство было поручено предприятиям горного машиностроения. А ставку следовало бы сделать на заводы Автопрома, на автомобилестроителей. Не потому что горные машиностроители чем-то хуже. Просто для них этот вид продукции оказался на периферии интересов.

А ставку следовало бы сделать на заводы Автопрома, на автомобилестроителей. Не потому что горные машиностроители чем-то хуже. Просто для них этот вид продукции оказался на периферии интересов.

Кто-то специализировался на выпуске обогатительного оборудования, кто-то изготавливал подъемные машины и вентиляторы. А самоходное оборудование – это качественно другой вид машин с другими нагрузками, спецификой работы, системами управления, используемыми материалами, технологией изготовления. Опыта и навыков производства такого рода машин у заводов горного машиностроения было несоизмеримо меньше, чем у предприятий, специализировавшихся на производстве автомобилей. (Единственное исключение – Могилевский автомобильный завод). Как результат, сразу же было заложено серьезное отставание.

На Западе многие фирмы пошли иным путем. Они приобретают на специализированных заводах целые узлы (двигатели, коробки передач, трансмиссии и т.д.) самой современной конструкции, качественно выполненные, и из них подобно детскому конструктору собирают машины, отвечающие необходимым параметрам. А над тем, чтобы наилучшим образом скомпоновать их, трудится штат конструкторов, порой соизмеримый с числом сборщиков.

А над тем, чтобы наилучшим образом скомпоновать их, трудится штат конструкторов, порой соизмеримый с числом сборщиков.