Система смазывания: Система смазки двигателя. Назначение, принцип работы, эксплуатация

Система смазки двигателя — устройство, профилактика неисправностей

Назначение системы смазки двигателя, её устройство, элементы (поддон картера, маслозаборник, насос, фильтр, датчик давления, редукционные клапаны), профилактика неисправностей, техническое обслуживание.

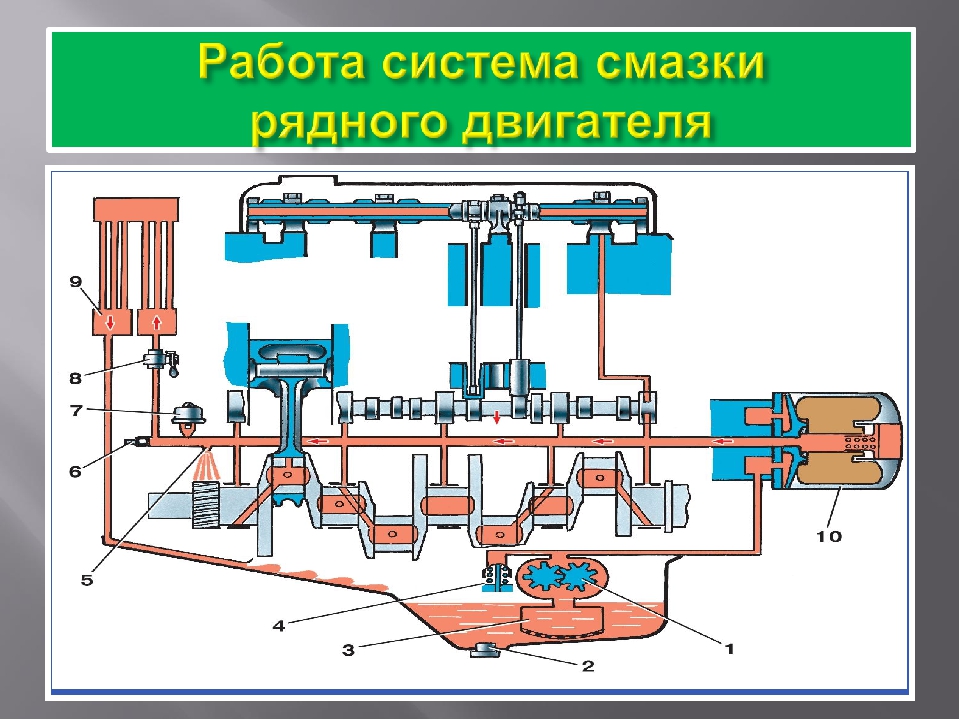

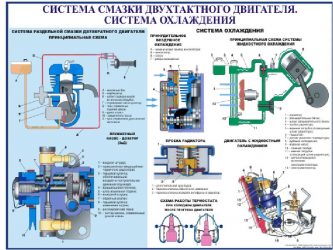

Система смазки двигателя автомобиля или смазочная система двигателя (ССД) – совокупность механизмов авто, которые участвуют в снижении трения между сопряженными деталями ДВС, минимизируют затраты мощности ДВС на трение. Принцип работы системы смазки двигателя заключается в обеспечении подачи смазочных материалов (моторного масла) ко всем трущимся деталям ДВС на всех режимах его работы. ССД работает циклично.

Между двумя поверхностями движущихся тел формируется масляная пленка. Она разделяет движущиеся поверхности и уберегает трущиеся поверхности от дополнительных нагрузок.

Назначение системы смазки двигателя

Система смазки направлена на поддержание непрерывной подачи к подшипникам смазочных материалов и непосредственное решение следующих задач:

- Уменьшение трения между сопряженными деталями. Причем компоненты системы направлены на уменьшение всех видов трения – сухого – непосредственного соприкосновения деталей друг с другом, жидкостного – с разделением масла, полужидкостного (масляный слой присутствует, но полного разделение трущихся поверхностей маслом нет). Сухое трение в чистом виде на практике – самое редкое. Его можно встретить при деформации контактирующих тел (например, подшипников), при разрушении граничных плёнок в местах повышенного давления. Гораздо же более распространённая ситуация – полужидкостное и жидностное трение. С жидкостным трением детали, например, часто встречаются при высоких окружных скоростях при попадании масла в клиновой зазор между цапфой и вкладышем подшипника скольжения.

- Отвод тепла и охлаждение деталей двигателя. Осуществляется потоком жидкости из системы охлаждения. Сначала охлаждается масло, а затем уже сами детали ДВС.

- Освобождение двигателя от продуктов износа механизмов в отработанном масле (в виде прямоугольников, «листочков», пыли). Наиболее распространён усталостный износ. Он возникает при трении качения и трении скольжения. Также существует адгезионный, абразивный, коррозионный износ.

- Удаление нагара. Чаще всего нагар характерен для транспортных систем с прямым впрыском топлива (топливо идет непосредственно в камеру сгорания, отсутствует этап промывки клапанов). Также проблема нагара актуальна в ситуациях, если транспортное средство используется только время от времени, есть постоянные простои, или при использовании авто в холодное время года его владелец не прибегает к прогреву двигателя.

- Защита деталей двигателя от коррозии. Смазочные вещества в системе помогают ей противостоять окислением под влиянием кислорода.

- Чтобы решить поставленные задачи, давление масла в ССД должно быть достаточно высоким. Масла должно хватит для обеспечения жидкостного и отвода от поверхностей тепла.

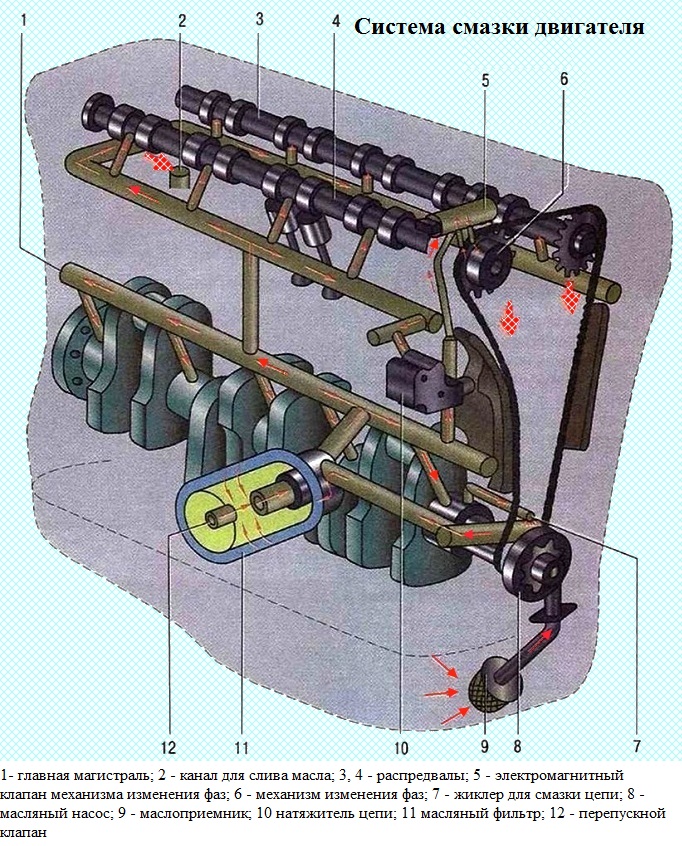

Устройство системы смазки

Элементы системы смазки двигателя:

- Поддон картера. Резервуар для хранения масла. Именно здесь происходит сбор и аккумуляция масла в системе смазки. Также в поддоне картера скапливаются мелкие абразивные частички при трении металлических элементов друг о друга.

- Маслозаборник. Место сбора масла для дальнейшей циркуляции масла в системе после поддона картера. Устанавливается не на самом дне, а на некотором расстоянии от него. Благодаря этому абразивные частицы, образовавшиеся в системе, легко удалить. Достаточно просто снять поддон. Некоторые маслозаборники комплектуются магнитами. Это удобно для быстрого сбора и удаления металлической стружки.

- Масляный насос – приспособление, главная функция которого – закачивать в систему масло. Запускаться насос может разными способами. Например, от распредвала, от коленвала.

- Масляный фильтр. Устройство выполняет функцию очистителя масла от продуктов нагара, загрязнений и износа.

- Датчик давления. Он работает в связке с указателем давления в системе смазки двигателя, сигнальной лампой на панели приборов.

- Радиатор (стоит не на всех транспортных средствах). Комплекс трубок и пластин для отвода тепла, охлаждения масла.

- Редукционные клапаны. Помогают поддержать стабильное давление. Размещены в масляном фильтре, насосе.

Масляные насосы

Масляные насосы в системе могут быть шестеренными, роторными, героторными (с внутренним и внешним мотором), поршневыми, шиберными крыльчатыми. Самые популярные – шестерённые модели.

На практике шестеренчатые модели показывают себя как наиболее производительные. Конструкция шестерённых насосов при этом бывает очень разной. На транспорте могут устанавливаться конструкции, где шестерни располагаются рядом (решения с наружным зацеплением) и друг в друге (шестерня в шестерне), т.е. зацепление – внутреннее.

Насосы с шестернями наружного зацепления более компактные (их можно легко поместить в ограниченном пространстве) и износостойкие в силу небольшой величины скорости скольжения в зацеплении и, соответственно, небольшого давления на зубья. И это их существенные преимущества перед насосами с наружным зацеплением. При этом большинство производителей выпускает насосы с внешним зацеплением. Конструкция «шестерня в шестерне» более дорогостоящая, так как более сложная в исполнении, при этом производитель не может гарантировать такой же КПД, как в случае с решением с наружным зацеплением.

Масляные фильтры

Существенные различия – и в масляных фильтрах, которые могут входить в ССД. Они напрямую влияют на заправочный объем системы смазки двигателя, пропускную способность, скорость и эффективность очистки.Наиболее быстро масло и очищают полнопроточные (часто их называют просто – проточными) фильтры. Через полнопроточные фильтры проходит всё количество масла, всасываемое насосом.

Если же важна и скорость, и качество, помогут комбинированные фильтрующие системы. Они дороже, сложней, но фактически они представляют собой систему частичнопоточного и полнопоточного фильтров.

При этом самые практичные комбинированные системы с обратным и перепускным клапаном и двойной вальцовкой. На картинке представлен типичный фильтр такого типа (решение компании Robert Bosch GmbH).

Среди явных плюсов системы смазки двигателя – возможность обеспечить непрерывную подачу масла в ДВС даже при очень вязком масле и при низкой температуре воздуха, быстрое наращивание давление и, соответственно, оперативное смазывание при перезапуске, а также защита от холостого хода фильтра после запуска ДВС.

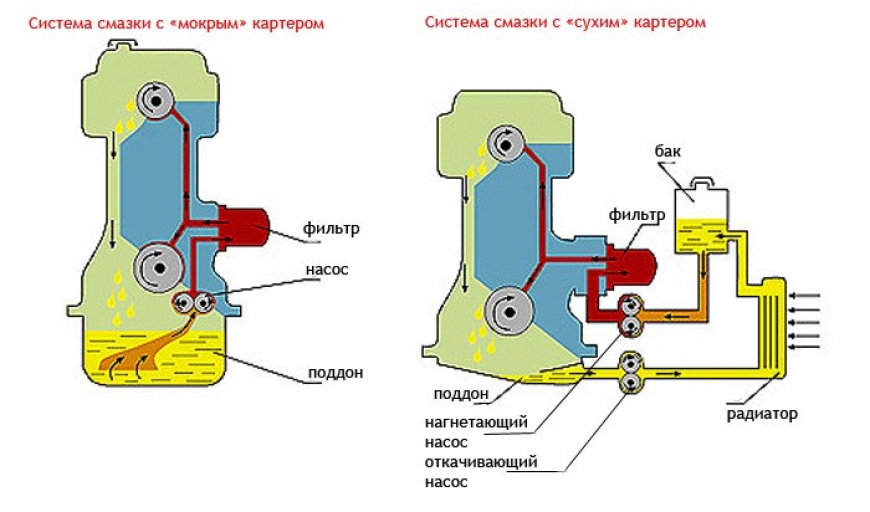

Виды систем смазки

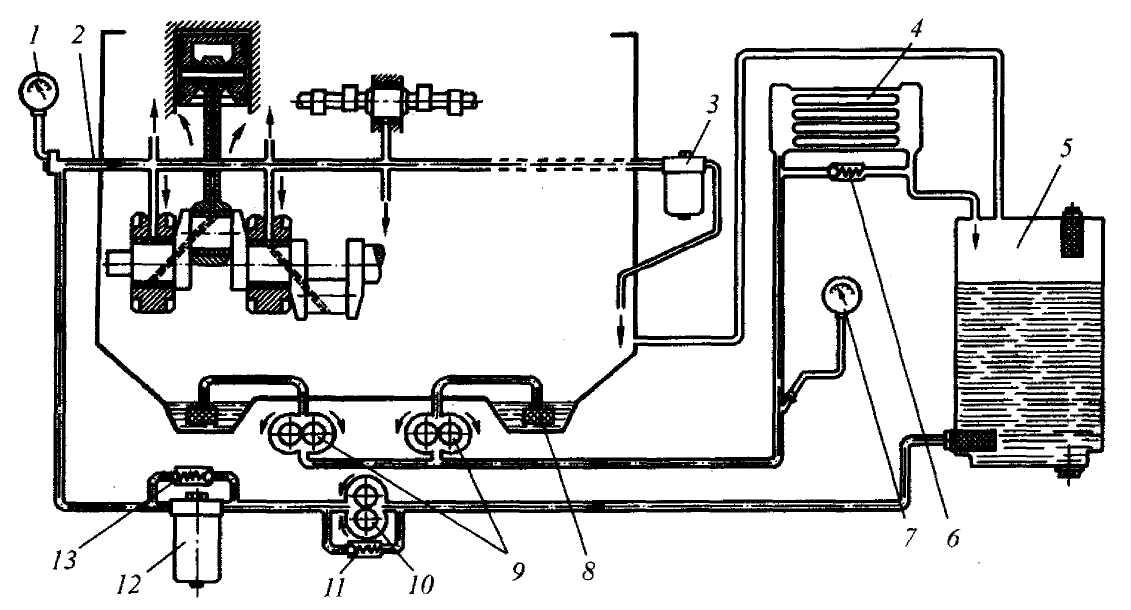

Схема системы смазки двигателя может быть разной. Классификацию при этом можно провести по различным признакам.- По способу подачи масла: с подачей масла под давлением, с разбрызгиванием (самотёком), комбинированный вариант. Комбинированный вариант хорош тем, что детали, испытывающие большие нагрузки, можно обрабатывать максимально основательно — под давлением, а узлы, функционирующие в простых операциях – самотёком. В этом случае не страдает ни качество, ни скорость.

- По типу вентиляции картера: картерные газы могут удаляться сразу в атмосферу (через сапун) или направляться в цилиндры на дожигание (системы с закрытой вентиляцией). Замкнутая (закрытая) система вентиляции является наиболее экологичной.

- По способу охлаждения масла («отработки»). Охлаждение может проводиться в радиаторе, поддоне картера. Для маломощных двигателей достаточно охлаждения в поддоне, для мощных ДВС – подходящий вариант – решения с охлаждением в масляном радиаторе.

- По типу картера. Хорошо известны схемы с «сухим» и «мокрым» картером. Решения с сухим картером более конструктивно сложные.

У них есть отдельный бак для масла. Масло стекает в поддон, но не аккумулируется, а поступает в бак, и картер всегда сухой. Решение более сложное и дорогое в реализации, но зато надёжная смазка гарантировано дает при интенсивном движении по наклонным поверхностям. Поэтому популярный вариант устройства системы смазки двигателя у внедорожников, строительной спецтехники, транспортных средств для работы в горах – именно решение с «сухим» картером. Аналогичное же решение популярно у спорткаров.

У них есть отдельный бак для масла. Масло стекает в поддон, но не аккумулируется, а поступает в бак, и картер всегда сухой. Решение более сложное и дорогое в реализации, но зато надёжная смазка гарантировано дает при интенсивном движении по наклонным поверхностям. Поэтому популярный вариант устройства системы смазки двигателя у внедорожников, строительной спецтехники, транспортных средств для работы в горах – именно решение с «сухим» картером. Аналогичное же решение популярно у спорткаров.

«Сухой» картер для производителя – это целый спектр преимуществ. ДВС можно установить ниже, чем обычно (идеальный вариант, чтобы снизить центр тяжести транспортного средства и упростить прохождение поворотов. В СДД оптимизируется температурное регулирование. Масло удерживается на большом расстоянии от коленвала, и ДВС способен развивать впечатляющую мощность.

Возможные неполадки

Наиболее распространёнными неполадками, с которыми встречаются автомобилисты, является выход из строя деталей масляного насоса, фильтров (чаще – из-за износа), потеря герметичности узлов, нарушение регулировок или механические проблемы с редукционными клапанами.Неисправности системы смазки двигателя, как правило, связаны с двумя группами неполадок.

- Неполадки, которые приводят к понижению давления масла. Они могут быть результатом деформации, износа, повреждения масляного насоса, низкого уровня масла, засорения фильтра, выхода из строя датчика масла, заедания редукционного клапана.

- Неполадки, которые приводят к повышенному расходу масла. Это результат выхода из строя газораспределительного механизма, износа прокладки насоса, засорения вентиляции картера, повреждения КШМ (кривошипно-шатунного механизма), ослабления масляного фильтра (или изначально ошибки при его закреплении).

Для определения расхода масла у современных автомобилей с автоматикой есть специальная контрольная лампа на панели приборов. Для определения проблемы у транспортных средств без такой лампы традиционно применяют щуп.

Износ и деформация

Если диагностика показывает, что детали износились, то есть отслужили свой срок эксплуатации, в большинстве случаев не стоит пытаться восстанавливать их. Её нужно менять. У прокладок, колпачков, сальников фильтров есть ресурс (указан в документации на детали), и, если их не заменить, количество проблем можно только увеличить. Например, несвоевременная замена фильтра приводит к критической концентрации вредных примесей, что может привести к деформации не только самого фильтра, но и корпуса. К деформации корпуса может привести, например, износ наружной поверхности втулок насоса.Например, при механической деформации часто корень проблемы – в неисправностях иных узлов, взаимодействующих с ССД. В частности, деформация деталей системы смазки может быть ответной реакцией на выход из строя сайлентблоков, нарушение крепления ДВС.

Впрочем, здесь важна именно комплексная диагностика. Сразу «обвинять» крепление ДВС или сайлентблоки не стоит. Например, в ситуации, когда деформированы детали клапанной группы ГРМ, часто виновато качество масла.

Профилактика неисправностей

Самая эффективная профилактика неисправностей – регулярное квалифицированное техобслуживание:- Систематическая замена масляного фильтра.

- Систематическая замена моторного масла.

Важно! Вместе с заменой масляного насоса всегда важно не лениться заменять масляный фильтр.

Важный элемент профилактики – это и грамотная эксплуатация ДВС. Особенно важно корректно запускать двигатель в морозное время. При низких температурах вязкость масла густеет, и путь масла к трущимся деталям ухудшается. Прогрев двигателя перед запуском в этой ситуации – необходимая операция.

Своевременное техническое обслуживание и профилактика – это обеспечение смазочными веществами всех деталей, вступающих в трение, защита ДВС от перегрева, остаточных продуктов сгорания, гашение колебаний и подавление шумов.

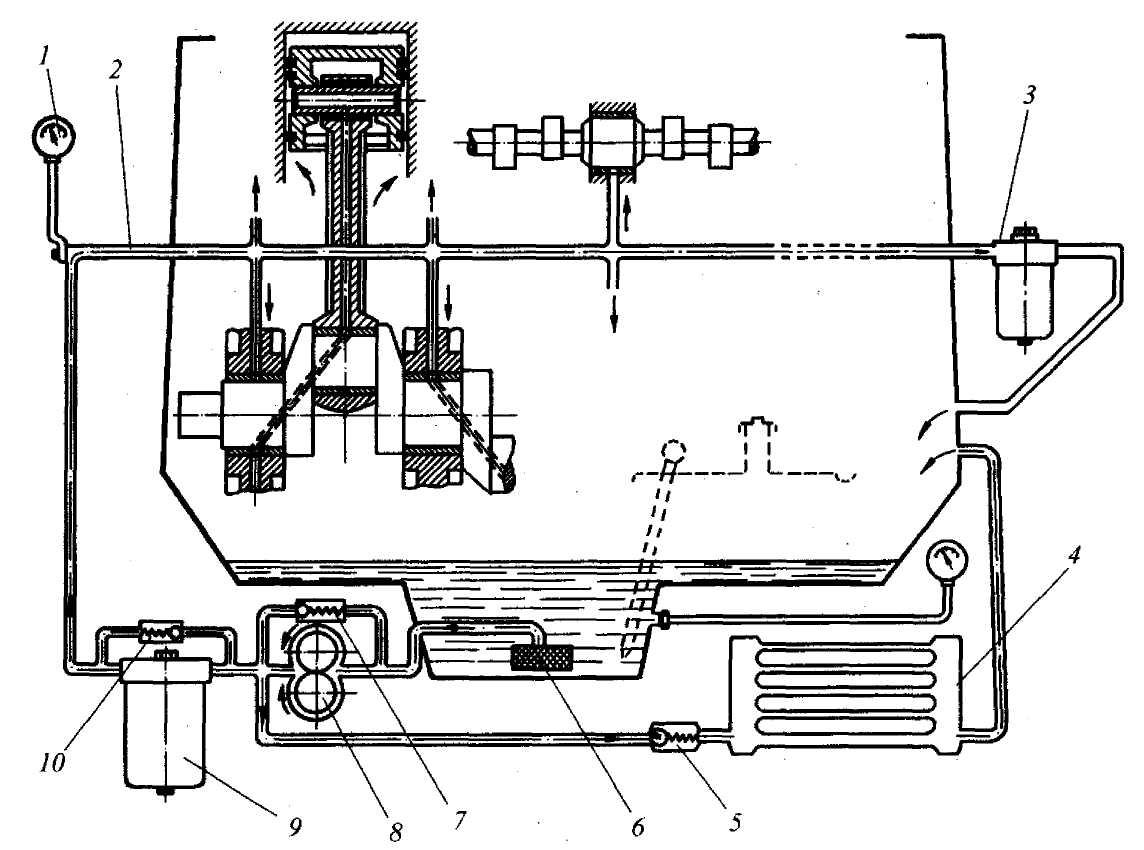

Централизованная система смазки дробилки

Централизованные системы смазки в промышленном производстве

Исторические предпосылки вопросаВ России, в силу исторических и географических предпосылок, всегда бурно развивалось промышленное производство. На смену старым предприятиям приходят новые, также активно модернизируются заводы советского наследия.

Один из важнейших аспектов обеспечения высокого КПД цеха, это профессиональная настройка конвейерных лент и вспомогательного оборудования.

Использование дорогостоящих материалов, технологичных механизмов и других современных инженерно-конструкторских решений, в обязательном порядке должно сопровождаться комплексом мер по сервисному обслуживанию.

К таким мероприятиям относят проверку и тестирование узлов трения, а также контроль и подачу смазочных материалов.

Традиционно существуют два подхода к вопросу смазки производственных механизмов:

- Ручным способом

- Автоматическая подача

- Смазка при участии механика:

- Подача при помощи автоматики:

Плюсы: 1. Экономия на автоматике. 2. Возможность визуального контроля узлов.

Издержки: 1. Необходимость остановки конвейера или машины. 2. Временной простой, риски ошибок оператора. 3. Утечки смазок. 4. Закрытые технологические агрегаты бывают недоступны без разбора. 5. Оплата работы механиков.

5. Оплата работы механиков.

Плюсы: 1. Обеспечение бесперебойности линии. 2. Повышение выработки. 3. Страховка от поломок и утечек. 4. Соответствие современным стандартам. 5. Точная подача смазочных материалов к любым закрытым узлам.

Издержки: Необходимость первоначальных вложений для модернизации оборудования и обучения персонала.

По большому счету, это подметили уже дано. Еще в 19-ом веке, во времена технической революции, тенденция стала очевидной. Росло количество новых промышленных предприятий и для обслуживания сложных машин начали внедряться автоматические системы.

Примером служат мельницы, где часть металлических сочленений научились смазывать капельным путем без постоянного участия оператора. А в те времена мельницы представляли собой серьезные промышленные центы по переработке, фасовке, помолу и распилу.

Но, не смотря на историю вопроса и доказанную эффективность мероприятий автоматической смазки, сегодня множество фабрик не имеют данного оснащения в полной мере.

Частично это связано с кризисными явлениями прошлых периодов, а где-то задача по модернизации не ставилась из-за внутренних организационных причин.

Стоит отметить, что на стадии строительства фабрики и монтажа механизации конвейерной линии, вопрос установки централизованной системы смазки иногда опускают, для изначальной экономии и запуска предприятия. Ставка делается на персонал и ручную диагностику.

Но, при выходе на полную мощность, вопрос поднимают уже на актуальную повестку. Так как, речь идет о повышении безотказности и бесперебойности работы.

В современных реалиях установка машинного способа смазки это обязательное требование для успешного развития. В конечном итоге, предприятия с высокой автоматизацией более конкурентные, чем фабрики с ручным трудом.

Основные стимулы к установке машинной системы смазки:

- Сохранение локальных узлов производственной механизации;

- Обеспечение надежности конвейера в целом;

- Повышение точности производимых сервисных мероприятий;

- Экономия времени на ТО;

- Возможность выходить на новые циклы работы, и создать безостановочную линию;

- Отсутствие утечек масла и адаптация к точной дозированной подаче смазки;

- Обслуживание труднодоступных скрытых сочленений;

- Значительное увеличение коэффициента полезного действия и выработки.

Можно выделить направления по типу деятельности:

- Дробильные цеха

- Сборочные линии

- Распределительные конвейеры

- Фасовка материалов и продуктов различного назначения

Направления могут быть различными:

- Горная разведка и добыча

- Изготовление проката металла

- Литье

- Пищевая и химическая промышленность

- Заводы железобетонных изделий

- Гидроэлектростанции и дизельные генераторные установки с массивными альтернаторами

- Деревообработка и целлюлозное производство

- Переработка твердых бытовых отходов

- Железнодорожные перевозки и депо

- Судостроение, портовые работы

Проект автоматизации смазки конвейера промышленной дробилки

Существует множество вариантов реализации системы централизованной смазки конвейера.По виду, различают проточную и циркуляционную технологию.

Циркуляция необходима для дополнительного отвода тепловой энергии. В остальном смысл остается одинаковый, а именно подать смазочное вещество к агрегатному сочленению.

В рамках представленного проекта, наша компания смонтировала проточную систему смазки на редукторы цепного привода дробилки.

Перед монтажом мы тщательно проанализировали зоны повышенной тепловой генерации. Выявили узлы с мощными роликовыми подшипниками и места подвода масла.

Анализ работы дробильной установки показал:

- Наличие открытых и закрытых узлов трения

- Повышенный уровень загрязненности механизмов мелкой фракцией отработки

- Работа в бесперебойном режиме

Постоянные обороты с преодолением мощного тягового сопротивления приводят к выгоранию масла в редукторе, и появляется необходимость подачи новых объемов.

Постоянные обороты с преодолением мощного тягового сопротивления приводят к выгоранию масла в редукторе, и появляется необходимость подачи новых объемов.В ходе разработки проектной документации были внесены следующие положения:

- Внедрить современное дополнительное оснащение цеха, отвечающие высоким стандартам качества и пригодное для эксплуатации в условиях фабрики

- Создать систему автоматического обслуживания редукторов сортировочной ленты

- Подобрать технологию подачи масла к открытым и скрытым элементам конвейера

- Разделить линии интенсивности подачи для каждой конкретной зоны

- Использовать объемный централизованный резервуар со смазочным веществом, для оптимизации процесса доливки

Аргументация выбора системы смазки Ciaponi

Ciaponi – итальянская компания по производству передовых систем автоматической подачи смазочных материалов и комплектующих для монтажа.Бренд широко востребован в Европе и достаточно популярен в России. Крупные холдинги вносят данное оборудование в техническое задание на модернизацию производства и используемой тяжелой техники.

Наша организация является официальным дистрибьютором марки в России.

Мы обладаем большим опытом в подборе оснастки и её установке.

Кратко можно выделить следующие достоинства:

- Возможность реализации широкого спектра технологических решений

- Объемная номенклатура расходных материалов, присутствующих в наличии

- Высокая надежность насосов, распределителей и блоков управления

- Детали рассчитаны на длительное многолетние функционирование

Реализация монтажных работ установки комплектующих Ciaponi:

Произведена поставка:

- Насос Ciaponi с объемным баком на 8 литров масла

- Оригинальные итальянские прогрессивные распределители

- Подводящие гибкие шланги, для подачи смазки в редукторы и на звенья цепи

- Вспомогательные элементы для крепления и прокладки линий

- Временная остановка движения дробилки

- Чистка зон креплений

- Прокладка труб

- Установка насоса и подключение к сети

- Программирование циклов

- Тестирование и ввод в эксплуатацию

Преимущества поршневого насоса Ciaponi

В централизованных системах смазки очень важно подобрать правильный тип насоса, чтобы он соответствовал техническим условиям проекта.

Поршневой механизм является наиболее распространенным. Этот агрегат может взаимодействовать с различными видами приводов: электрический, пневматический, а также гидравлический.

Насос технологически адаптирован для дозированной подачи смазочных материалов, при этом, в тандеме с прогрессивными распределителями появляется возможность настраивать циклы для каждой точки обслуживания.

Поршневой принцип нагнетания хорошо встраивается в проточную систему смазки. Такты подачи синхронизируются с выработкой узла трения смазываемого сочленения.

Комплектующие Ciaponi позволяют тонко настроить данный вариант монтажа, что подтверждает верность решения внедрения итальянского оборудования на конвейерную ленту дробилки.

В дальнейшем наша компания осуществляет гарантийную поддержку. При необходимости заказать запасные части или дополнительные блоки мы оперативно проводим поставку.

Система микродозирования для смазки приводных элементов конвейера

В проекте модернизации дробильного цеха, кроме подачи на редукторы с подшипниками, предусмотрены линии капиллярной смазки приводных цепей. За счет использования технологии микродозирования, на цепь поступает смазочный материал в предельно малых объемах, но достаточных для эффективной смазки элемента привода.Таким образом, мы достигаем:

- Увеличение срока службы цепной передачи

- Уменьшение нагрева и шумового давления при работе

- Рационализацию расхода смазочных материалов

- Улучшенные показатели по выработки цеха

Наша компания осуществляет данные расчеты и предлагает наиболее оптимальные варианты с точки зрения надежности и долговечности. Поэтому, если в рамках конкретного описания, у Вас возникают вопросы, мы можем внести ясность непосредственно по каждому аспекту проводимых мероприятий.

Требуемые компетенции для монтажа проектов автоматизированных систем смазки

Монтаж автоматики и подающих элементов должен осуществляться специалистами с широкой профильной базой.Во-первых, необходимо уметь читать проектную документацию. Во-вторых, владеть навыками инженерного мышления. В-третьих, обладать опытом монтажных мероприятий.

Вдобавок к этому, специалист должен разбираться в комплектующих и распределительных системах.

В нашей компании трудятся профессионалы высокого уровня подготовки. Мы ответственно подходим к вопросам кадров. Инженеры помимо теоретических изысканий, имеют опыт внушительной практической деятельности.

Также являемся сертифицированными представителями завода производителя Ciaponi, что дает возможность детально подходить к оснащению каждого проекта.

Опыт внедрения автоматизированных систем подачи масла на промышленных объектах

Наша компания зарекомендовала себя как надежный партнер в сфере проектирования и внедрения систем смазочной автоматики.Являясь дистрибьюторами, также реализуем практическую деятельность по установке импортной оснастки.

Активно сотрудничаем с крупными промышленными предприятиями по России.

Нас ценят за оперативность в поставках и высокий уровень подготовки в проектно-инженерных решениях.

За внушительный временной промежуток успешной работы, наша организация смогла модернизировать сотни единиц тяжелой техники, и большое количество линий механизации.

Адаптация производственных площадок, дополнительное оснащение конвейерных лент, промышленных установок различного назначения.

Глубоко понимая нюансы функционирования индустриальной механизации, нам удается находить эффективные пути конструктивных улучшений.

Если вы хотите выйти на новый уровень в производственной деятельности, мы готовы помочь и разработать уникальный проект централизованной системы смазки основных средств вашего предприятия.

конструктивные особенности и принцип работы opex.

ru

ruArray

(

[DATE_ACTIVE_FROM] => 21.01.2020 09:17:00

[~DATE_ACTIVE_FROM] => 21.01.2020 09:17:00

[ID] => 509133196

[~ID] => 509133196

[NAME] => Система смазки МАЗ: конструктивные особенности и принцип работы

[~NAME] => Система смазки МАЗ: конструктивные особенности и принцип работы

[IBLOCK_ID] => 33

[~IBLOCK_ID] => 33

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[DETAIL_TEXT] => Исправная система смазки МАЗ — увеличение ресурса двигателя

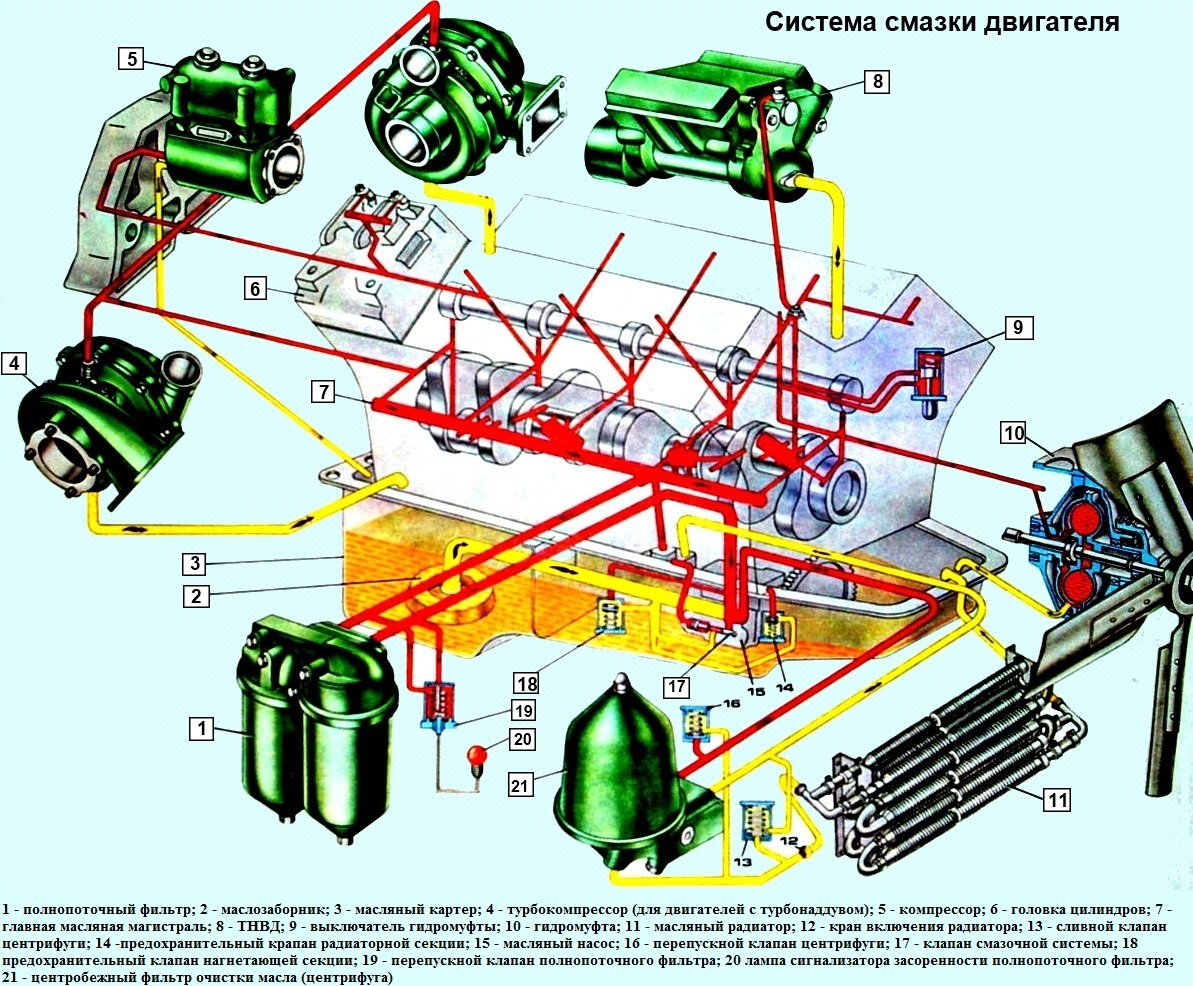

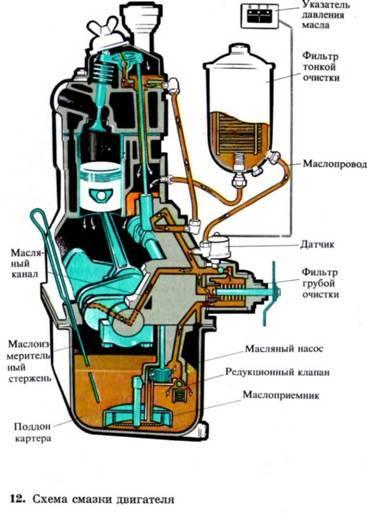

В двигателях внутреннего сгорания многотонных грузовиков применяется смешанная система смазки МАЗ. Она предназначена для обеспечения эффективной смазки деталей цилиндропоршневой группы силового агрегата методом разбрызгивания и подачи под давлением. Кроме того, происходит смазывание деталей, когда масло самотеком поступает в картер двигателя. Моторное масло охлаждает подшипники и другие детали, нагревающиеся в процессе трения, а также выводит в поддон картера продукты износа, продлевая ресурс деталей.

Основное устройство системы

Для выполнения возложенных функций система смазки МАЗ состоит из следующих деталей:

- маслозаливная горловина;

- масляный насос и маслозаборник в поддоне картера;

- фильтры тонкой и грубой очистки;

- радиатор охлаждения;

- предохранительный и редукционный клапан;

- масляные каналы (магистрали).

Масло под давлением подается по маслопроводам для смазывания коренных и шатунных подшипников распредвала, пальцев поршней, подшипников, на которых вращается распредвал, втулок коромысел и толкателей, наконечников штанг, а также привода масляного насоса и его подшипников. Благодаря разбрызгиванию масла обеспечивается смазка зеркальной поверхности гильз блока цилиндра, кулачков распредвала, приводных шестерен и подшипников качения.

Принцип работы

Для создания в магистрали давления залитое в двигатель масло всасывается масляным насосом шестеренчатого типа из поддона через специальный заборник с фильтрующей сеткой. Насос состоит из радиаторной и нагнетательной (основной) секции. Нагнетательная часть предназначена для прокачки смазки в основную магистраль через последовательно подключенный фильтр, обеспечивающий грубую очистку. Конструктивно в фильтре предусмотрен перепускной клапан, который срабатывает при разности давления во впускном и выпускном патрубке, возникающей в случае загрязнения фильтрующего элемента. После открытия клапана масло поступает напрямую в магистраль, минуя фильтрующий элемент.

Пройдя грубую очистку, смазка нагнетается в центральную магистраль. Далее по специальным каналам, проделанным в блоке цилиндров, подается к подшипникам, на которых вращается коленвал двигателя. По системе каналов коленчатого вала и шатунов масло под давлением нагнетается к подшипникам распредвала, подается к осям толкателей и по штангам смазывает приводы клапанов.

Параллельно главной магистрали, по которой смазка поступает к деталям цилиндропоршневой группы, подсоединяется фильтрующий элемент тонкой очистки центробежного типа. Элемент рассчитан пропускать не более 10% циркулирующей в системе смазки. После очистки техническая жидкость сливается в картер (поддон) силового агрегата. Центрифуга фильтра приводится в действие благодаря потоку рабочей жидкости, поступающей под высоким давлением. Очищенное благодаря центробежной силе масло вытекает в поддон картера через два сопла. Механические примеси и микрочастицы отбрасываются к плоскости корпуса и образуют осадок. При сервисном обслуживании фильтрующих элементов образованное загрязнение удаляется.

Для охлаждения рабочей среды, циркулирующей в системе смазки двигателя, подключается радиатор. Применяется агрегат трубчатого типа с воздушным охлаждением. Он монтируется перед радиатором системы охлаждения мотора. Радиатор активируется с помощью специального краника. Необходимость в охлаждении смазки возникает, когда грузовик эксплуатируется при температуре воздуха выше 15°С, а также в тяжелых условиях, предусматривающие высокую нагрузку и невысокую скорость движения.

Радиатор активируется с помощью специального краника. Необходимость в охлаждении смазки возникает, когда грузовик эксплуатируется при температуре воздуха выше 15°С, а также в тяжелых условиях, предусматривающие высокую нагрузку и невысокую скорость движения.

Защита системы

С целью обеспечения стабильной работы системы смазки МАЗ конструкцией предусмотрены клапаны. Редукционный клапан установлен в нагнетательной части масляного насоса. Его задача в возвращении смазки в поддон при повышенном давлении на выходном патрубке, превышающее 7,5 кГ/кв.см. В радиаторной части масляного насоса смонтирован предохранительный клапан. Он отрегулирован на срабатывание при давлении 0,80 -1,2 кГ/кв.см.

Сливной клапан смонтирован в нижней части блока цилиндров и предназначен для стабилизации давления. Устройство открывается при достижении в магистрали уровня давления 5,0 кГ/кв.см.

Типовые неисправности и методы устранения

При эксплуатации грузовика МАЗ возможны следующие характерные для дизельного двигателя неисправности системы смазки:

- повышение уровня масла до критического значения;

- увеличенный расход смазки;

- резкое падение давления в основной магистрали;

- плавное снижение давления в процессе эксплуатации двигателя.

Основным дефектом системы является повышенное или пониженное давление циркулирующего масла. Показания контролируются с помощью указателя давления, смонтированного на панели приборов. Перед проверкой деталей необходимо убедиться в исправности штатного измерительного прибора. С этой целью в контур подсоединяется контрольный указатель давления смазки для сверки показаний.

Причиной отсутствия давления может быть повреждение привода насоса или засорение фильтрующих элементов грубой очистки. Пониженное давление возникает в результате низкого уровня смазки, а также разжижении охлаждающей жидкостью или топливом. Происходит понижение давления при перегреве масла по причине засорения радиатора или потери производительности насоса вследствие износа деталей.

Происходит понижение давления при перегреве масла по причине засорения радиатора или потери производительности насоса вследствие износа деталей.

Потеря давления возможна по причине выхода из строя масляного насоса, при засорении маслоприемника в картере или фильтров грубой и тонкой очистки. При длительной эксплуатации происходит естественный износ деталей в парах трения масляного насоса. При заедании плунжера редукционного или предохранительного клапана давление повышается выше нормы. Также причиной критически высокого давления является использование смазки повышенной вязкости.

В процессе эксплуатации возможно попадание в смазку охлаждающей жидкости из-за потери эластичности прокладки головки и блока цилиндров. Определить наличие жидкости можно, если слить немного смазки из картера в стеклянный сосуд. После отстоя в течение часа на дне образуется прозрачный слой, указывающий на наличие воды. При обнаружении такого дефекта моторное масло подлежит замене, дальнейшая эксплуатация автомобиля запрещена.

Если охлаждающая жидкость просачивается между стенками колодцев форсунок и головкой блока цилиндров, то при раскрутке силового агрегата до 2000 об/мин в районе форсунок образуются капли воды. Попадание охлаждающей жидкости в систему смазки проявляется резким повышением уровня масла и его разжижением.

Моторное масло может разжижаться также по причине просачивания топлива из-за недостаточно плотной затяжки стаканов форсунок. Поиск причины данной неисправности заключается в демонтаже крышки головки блока цилиндров и обследовании точек подключения к форсункам трубопроводов, через которые осуществляется слив топлива. Капли топлива, появившиеся в местах соединения топливопроводов после пуска и работы двигателя на протяжении 3 минут, указывают на протечки системы. Дефект устраняется прессовкой трубопровода. Если в местах присоединения топливопроводов не обнаружена утечка, то снимаются форсунки и проверяются на герметичность на специальном стенде.

Причины снижения уровня моторного масла:

- утечка через поврежденные уплотнения;

- выгорание масла из-за изношенных поршневых колец;

- засорение прорезей в маслосъемных кольцах;

- нарушение циркуляции через охлаждающий радиатор, приводящей к перегреву смазки свыше 120 °С;

- образование трещин, нарушающие герметичность соединения фланца трубопровода с патрубком корпуса масляного насоса.

Поломка клапанов системы смазки МАЗ встречается крайне редко по причине незначительной нагрузки на эти детали. Чаще образуется засорение клапанов (закоксовка) в одном из положений: открытом или закрытом. Причина дефекта заключается в неудовлетворительном качестве заливаемого в двигатель масла или превышении срока его замены.

Техническое обслуживание системы смазки

Для поддержания работоспособности деталей и конструктивных элементов, обеспечивающих давление смазки в магистрали и подачу ее к трущимся поверхностям, необходимо выполнять в объеме регламентного обслуживания следующие действия:

- Ежедневно проверять уровень масла в двигателе с помощью маслоизмерительного щупа. Проверка выполняется на неработающем силовом агрегате при горизонтально расположенном автомобиле. После остановки мотора должно пройти не менее 5 минут. При низком уровне техническая жидкость доливается до верхней метки.

- Визуальным осмотром проверять отсутствие течи смазки через соединения силового агрегата. При этом двигатель должен быть прогретым и работать в течение 20 мин. на 2000 об/мин. Синеватый цвет выхлопных газов указывает на сгорание смазки в цилиндрах двигателя по причине износа или залипания маслосъемных поршневых колец.

- В процессе движения постоянно контролировать на приборной панели давление в магистрали. Нормальное значение давления на прогретом моторе составляет 4-7 кГ/кв.см (минимум 3,5 кГ/кв.см). На холостых оборотах давление не должно опускаться ниже 1 кГ/кв.

см (минимум 0,5 кГ/кв.см). При падении давления в системе дальнейшая эксплуатация двигателя запрещена.

см (минимум 0,5 кГ/кв.см). При падении давления в системе дальнейшая эксплуатация двигателя запрещена. - Выполнять замену масла в установленные производителем сроки. Смазка меняется на прогретом двигателе, чтобы частицы от трущихся поверхностей и грязь удалились вместе с отработкой.

- После заливки в картер новой смазки запустить двигатель на 10 минут с целью создания давления и заполнения контура. После остановки мотора проверить уровень и долить до верхней метки маслоизмерительного щупа. Заливать необходимо масло по сезону через маслозаливную горловину.

- При обнаружении течи масла в процессе визуального осмотра принять меры по замене уплотнительных элементов: прокладок, сальников и пр.

При выполнении сервисных работ по замене моторного масла необходимо выполнять промывку фильтра, обеспечивающего грубую очистку, в следующей последовательности:

- открутить пробку сливного отверстия и слить отработку;

- снять колпак, крышку и демонтировать фильтрующий элемент, который поместить на несколько часов в емкость с растворителем;

- снятые элементы промыть растворителем и продуть сжатым воздухом;

- для эффективной очистки фильтрующего элемента поместить его в ванну с 10% водным раствором каустической соды, тщательно промыть в солярке и просушить сжатым воздухом;

- собрать фильтр и установить на автомобиль.

При каждом техническом обслуживании необходимо разбирать и промывать также и фильтр тонкой очистки. При разборке и сборке детали обращать внимание на целостность прокладки колпака, ротора, упорной шайбы, сопл и правильное положение сетки. Работоспособность масляного насоса проверять на специальном стенде, имитирующем режимы работы. Если в процессе проверки насос не обеспечивает должной производительности, он подлежит разборке и ремонту.

При грамотном и своевременном регламентном обслуживании системы смазки МАЗ с использованием качественных расходных материалов обеспечивается нормальная работа силового агрегата и увеличивается эксплуатационный ресурс.

Исправная система смазки МАЗ — увеличение ресурса двигателя

В двигателях внутреннего сгорания многотонных грузовиков применяется смешанная система смазки МАЗ. Она предназначена для обеспечения эффективной смазки деталей цилиндропоршневой группы силового агрегата методом разбрызгивания и подачи под давлением. Кроме того, происходит смазывание деталей, когда масло самотеком поступает в картер двигателя. Моторное масло охлаждает подшипники и другие детали, нагревающиеся в процессе трения, а также выводит в поддон картера продукты износа, продлевая ресурс деталей.

Основное устройство системы

Для выполнения возложенных функций система смазки МАЗ состоит из следующих деталей:

- маслозаливная горловина;

- масляный насос и маслозаборник в поддоне картера;

- фильтры тонкой и грубой очистки;

- радиатор охлаждения;

- предохранительный и редукционный клапан;

- масляные каналы (магистрали).

Масло под давлением подается по маслопроводам для смазывания коренных и шатунных подшипников распредвала, пальцев поршней, подшипников, на которых вращается распредвал, втулок коромысел и толкателей, наконечников штанг, а также привода масляного насоса и его подшипников. Благодаря разбрызгиванию масла обеспечивается смазка зеркальной поверхности гильз блока цилиндра, кулачков распредвала, приводных шестерен и подшипников качения.

Принцип работы

Для создания в магистрали давления залитое в двигатель масло всасывается масляным насосом шестеренчатого типа из поддона через специальный заборник с фильтрующей сеткой. Насос состоит из радиаторной и нагнетательной (основной) секции. Нагнетательная часть предназначена для прокачки смазки в основную магистраль через последовательно подключенный фильтр, обеспечивающий грубую очистку. Конструктивно в фильтре предусмотрен перепускной клапан, который срабатывает при разности давления во впускном и выпускном патрубке, возникающей в случае загрязнения фильтрующего элемента. После открытия клапана масло поступает напрямую в магистраль, минуя фильтрующий элемент.

После открытия клапана масло поступает напрямую в магистраль, минуя фильтрующий элемент.

Пройдя грубую очистку, смазка нагнетается в центральную магистраль. Далее по специальным каналам, проделанным в блоке цилиндров, подается к подшипникам, на которых вращается коленвал двигателя. По системе каналов коленчатого вала и шатунов масло под давлением нагнетается к подшипникам распредвала, подается к осям толкателей и по штангам смазывает приводы клапанов.

Параллельно главной магистрали, по которой смазка поступает к деталям цилиндропоршневой группы, подсоединяется фильтрующий элемент тонкой очистки центробежного типа. Элемент рассчитан пропускать не более 10% циркулирующей в системе смазки. После очистки техническая жидкость сливается в картер (поддон) силового агрегата. Центрифуга фильтра приводится в действие благодаря потоку рабочей жидкости, поступающей под высоким давлением. Очищенное благодаря центробежной силе масло вытекает в поддон картера через два сопла. Механические примеси и микрочастицы отбрасываются к плоскости корпуса и образуют осадок. При сервисном обслуживании фильтрующих элементов образованное загрязнение удаляется.

Для охлаждения рабочей среды, циркулирующей в системе смазки двигателя, подключается радиатор. Применяется агрегат трубчатого типа с воздушным охлаждением. Он монтируется перед радиатором системы охлаждения мотора. Радиатор активируется с помощью специального краника. Необходимость в охлаждении смазки возникает, когда грузовик эксплуатируется при температуре воздуха выше 15°С, а также в тяжелых условиях, предусматривающие высокую нагрузку и невысокую скорость движения.

Защита системы

С целью обеспечения стабильной работы системы смазки МАЗ конструкцией предусмотрены клапаны. Редукционный клапан установлен в нагнетательной части масляного насоса. Его задача в возвращении смазки в поддон при повышенном давлении на выходном патрубке, превышающее 7,5 кГ/кв. см. В радиаторной части масляного насоса смонтирован предохранительный клапан. Он отрегулирован на срабатывание при давлении 0,80 -1,2 кГ/кв.см.

см. В радиаторной части масляного насоса смонтирован предохранительный клапан. Он отрегулирован на срабатывание при давлении 0,80 -1,2 кГ/кв.см.

Сливной клапан смонтирован в нижней части блока цилиндров и предназначен для стабилизации давления. Устройство открывается при достижении в магистрали уровня давления 5,0 кГ/кв.см.

Типовые неисправности и методы устранения

При эксплуатации грузовика МАЗ возможны следующие характерные для дизельного двигателя неисправности системы смазки:

- повышение уровня масла до критического значения;

- увеличенный расход смазки;

- резкое падение давления в основной магистрали;

- плавное снижение давления в процессе эксплуатации двигателя.

Основным дефектом системы является повышенное или пониженное давление циркулирующего масла. Показания контролируются с помощью указателя давления, смонтированного на панели приборов. Перед проверкой деталей необходимо убедиться в исправности штатного измерительного прибора. С этой целью в контур подсоединяется контрольный указатель давления смазки для сверки показаний.

Причиной отсутствия давления может быть повреждение привода насоса или засорение фильтрующих элементов грубой очистки. Пониженное давление возникает в результате низкого уровня смазки, а также разжижении охлаждающей жидкостью или топливом. Происходит понижение давления при перегреве масла по причине засорения радиатора или потери производительности насоса вследствие износа деталей.

Потеря давления возможна по причине выхода из строя масляного насоса, при засорении маслоприемника в картере или фильтров грубой и тонкой очистки. При длительной эксплуатации происходит естественный износ деталей в парах трения масляного насоса. При заедании плунжера редукционного или предохранительного клапана давление повышается выше нормы. Также причиной критически высокого давления является использование смазки повышенной вязкости.

В процессе эксплуатации возможно попадание в смазку охлаждающей жидкости из-за потери эластичности прокладки головки и блока цилиндров. Определить наличие жидкости можно, если слить немного смазки из картера в стеклянный сосуд. После отстоя в течение часа на дне образуется прозрачный слой, указывающий на наличие воды. При обнаружении такого дефекта моторное масло подлежит замене, дальнейшая эксплуатация автомобиля запрещена.

Если охлаждающая жидкость просачивается между стенками колодцев форсунок и головкой блока цилиндров, то при раскрутке силового агрегата до 2000 об/мин в районе форсунок образуются капли воды. Попадание охлаждающей жидкости в систему смазки проявляется резким повышением уровня масла и его разжижением.

Моторное масло может разжижаться также по причине просачивания топлива из-за недостаточно плотной затяжки стаканов форсунок. Поиск причины данной неисправности заключается в демонтаже крышки головки блока цилиндров и обследовании точек подключения к форсункам трубопроводов, через которые осуществляется слив топлива. Капли топлива, появившиеся в местах соединения топливопроводов после пуска и работы двигателя на протяжении 3 минут, указывают на протечки системы. Дефект устраняется прессовкой трубопровода. Если в местах присоединения топливопроводов не обнаружена утечка, то снимаются форсунки и проверяются на герметичность на специальном стенде.

Причины снижения уровня моторного масла:

- утечка через поврежденные уплотнения;

- выгорание масла из-за изношенных поршневых колец;

- засорение прорезей в маслосъемных кольцах;

- нарушение циркуляции через охлаждающий радиатор, приводящей к перегреву смазки свыше 120 °С;

- образование трещин, нарушающие герметичность соединения фланца трубопровода с патрубком корпуса масляного насоса.

Поломка клапанов системы смазки МАЗ встречается крайне редко по причине незначительной нагрузки на эти детали. Чаще образуется засорение клапанов (закоксовка) в одном из положений: открытом или закрытом. Причина дефекта заключается в неудовлетворительном качестве заливаемого в двигатель масла или превышении срока его замены.

Чаще образуется засорение клапанов (закоксовка) в одном из положений: открытом или закрытом. Причина дефекта заключается в неудовлетворительном качестве заливаемого в двигатель масла или превышении срока его замены.

Техническое обслуживание системы смазки

Для поддержания работоспособности деталей и конструктивных элементов, обеспечивающих давление смазки в магистрали и подачу ее к трущимся поверхностям, необходимо выполнять в объеме регламентного обслуживания следующие действия:

- Ежедневно проверять уровень масла в двигателе с помощью маслоизмерительного щупа. Проверка выполняется на неработающем силовом агрегате при горизонтально расположенном автомобиле. После остановки мотора должно пройти не менее 5 минут. При низком уровне техническая жидкость доливается до верхней метки.

- Визуальным осмотром проверять отсутствие течи смазки через соединения силового агрегата. При этом двигатель должен быть прогретым и работать в течение 20 мин. на 2000 об/мин. Синеватый цвет выхлопных газов указывает на сгорание смазки в цилиндрах двигателя по причине износа или залипания маслосъемных поршневых колец.

- В процессе движения постоянно контролировать на приборной панели давление в магистрали. Нормальное значение давления на прогретом моторе составляет 4-7 кГ/кв.см (минимум 3,5 кГ/кв.см). На холостых оборотах давление не должно опускаться ниже 1 кГ/кв.см (минимум 0,5 кГ/кв.см). При падении давления в системе дальнейшая эксплуатация двигателя запрещена.

- Выполнять замену масла в установленные производителем сроки. Смазка меняется на прогретом двигателе, чтобы частицы от трущихся поверхностей и грязь удалились вместе с отработкой.

- После заливки в картер новой смазки запустить двигатель на 10 минут с целью создания давления и заполнения контура. После остановки мотора проверить уровень и долить до верхней метки маслоизмерительного щупа. Заливать необходимо масло по сезону через маслозаливную горловину.

- При обнаружении течи масла в процессе визуального осмотра принять меры по замене уплотнительных элементов: прокладок, сальников и пр.

При выполнении сервисных работ по замене моторного масла необходимо выполнять промывку фильтра, обеспечивающего грубую очистку, в следующей последовательности:

- открутить пробку сливного отверстия и слить отработку;

- снять колпак, крышку и демонтировать фильтрующий элемент, который поместить на несколько часов в емкость с растворителем;

- снятые элементы промыть растворителем и продуть сжатым воздухом;

- для эффективной очистки фильтрующего элемента поместить его в ванну с 10% водным раствором каустической соды, тщательно промыть в солярке и просушить сжатым воздухом;

- собрать фильтр и установить на автомобиль.

При каждом техническом обслуживании необходимо разбирать и промывать также и фильтр тонкой очистки. При разборке и сборке детали обращать внимание на целостность прокладки колпака, ротора, упорной шайбы, сопл и правильное положение сетки. Работоспособность масляного насоса проверять на специальном стенде, имитирующем режимы работы. Если в процессе проверки насос не обеспечивает должной производительности, он подлежит разборке и ремонту.

При грамотном и своевременном регламентном обслуживании системы смазки МАЗ с использованием качественных расходных материалов обеспечивается нормальная работа силового агрегата и увеличивается эксплуатационный ресурс.

[DETAIL_TEXT_TYPE] => html [~DETAIL_TEXT_TYPE] => html [PREVIEW_TEXT] =>Назначение, состав и задачи, возлагаемые на систему смазки грузовиков МАЗ. Смазка деталей двигателя под давлением и методом разбрызгивания. Возникающие характерные неисправности и эффективные способы их диагностики. Мероприятия в рамках сервисного обслуживания.

[~PREVIEW_TEXT] =>Назначение, состав и задачи, возлагаемые на систему смазки грузовиков МАЗ. Смазка деталей двигателя под давлением и методом разбрызгивания. Возникающие характерные неисправности и эффективные способы их диагностики. Мероприятия в рамках сервисного обслуживания.

Смазка деталей двигателя под давлением и методом разбрызгивания. Возникающие характерные неисправности и эффективные способы их диагностики. Мероприятия в рамках сервисного обслуживания.

Основные неисправности, способы дефектовки и устранения. Увеличение эксплуатационного ресурса комплектующих. Тел. +7 (495) 741-66-107 Система смазки МАЗ: конструктивные особенности и принцип работы

) [FIELDS] => Array

(

[DATE_ACTIVE_FROM] => 21.01.2020 09:17:00

) [DISPLAY_PROPERTIES] => Array

(

) [IBLOCK] => Array

(

[ID] => 33

[~ID] => 33

[TIMESTAMP_X] => 05.03.2019 16:17:37

[~TIMESTAMP_X] => 05.03.2019 16:17:37

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[LID] => s1

[~LID] => s1

[CODE] => articles

[~CODE] => articles

[API_CODE] =>

[~API_CODE] =>

[NAME] => Статьи

[~NAME] => Статьи

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /press/articles/

[~LIST_PAGE_URL] => /press/articles/

[DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[~DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[SECTION_PAGE_URL] =>

[~SECTION_PAGE_URL] =>

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => N

[~RSS_ACTIVE] => N

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 10

[~RSS_FILE_LIMIT] => 10

[RSS_FILE_DAYS] => 7

[~RSS_FILE_DAYS] => 7

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] =>

[~TMP_ID] =>

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 2

[~VERSION] => 2

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Элементы

[~ELEMENTS_NAME] => Элементы

[ELEMENT_NAME] => Элемент

[~ELEMENT_NAME] => Элемент

[REST_ON] => N

[~REST_ON] => N

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

Основные неисправности, способы дефектовки и устранения. Увеличение эксплуатационного ресурса комплектующих. Тел. +7 (495) 741-66-107 Система смазки МАЗ: конструктивные особенности и принцип работы

) [FIELDS] => Array

(

[DATE_ACTIVE_FROM] => 21.01.2020 09:17:00

) [DISPLAY_PROPERTIES] => Array

(

) [IBLOCK] => Array

(

[ID] => 33

[~ID] => 33

[TIMESTAMP_X] => 05.03.2019 16:17:37

[~TIMESTAMP_X] => 05.03.2019 16:17:37

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[LID] => s1

[~LID] => s1

[CODE] => articles

[~CODE] => articles

[API_CODE] =>

[~API_CODE] =>

[NAME] => Статьи

[~NAME] => Статьи

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /press/articles/

[~LIST_PAGE_URL] => /press/articles/

[DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[~DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[SECTION_PAGE_URL] =>

[~SECTION_PAGE_URL] =>

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => N

[~RSS_ACTIVE] => N

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 10

[~RSS_FILE_LIMIT] => 10

[RSS_FILE_DAYS] => 7

[~RSS_FILE_DAYS] => 7

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] =>

[~TMP_ID] =>

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 2

[~VERSION] => 2

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Элементы

[~ELEMENTS_NAME] => Элементы

[ELEMENT_NAME] => Элемент

[~ELEMENT_NAME] => Элемент

[REST_ON] => N

[~REST_ON] => N

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. opex.ru

[~SERVER_NAME] => www.opex.ru

) [SECTION] => Array

(

[PATH] => Array

(

) ) [SECTION_URL] =>

[META_TAGS] => Array

(

[TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_CHAIN] => Система смазки МАЗ: конструктивные особенности и принцип работы

[BROWSER_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[KEYWORDS] => Система смазки МАЗ: конструктивные особенности и принцип работы

[DESCRIPTION] => Устройство и работоспособность системы смазки МАЗ. Основные неисправности, способы дефектовки и устранения. Увеличение эксплуатационного ресурса комплектующих. Тел. +7 (495) 741-66-107 Система смазки МАЗ: конструктивные особенности и принцип работы

) [IMAGES] => Array

(

) [FILES] => Array

(

) [VIDEO] => Array

(

) [LINKS] => Array

(

) [BUTTON] => Array

(

[SHOW_BUTTON] =>

[BUTTON_ACTION] =>

[BUTTON_LINK] =>

[BUTTON_TARGET] =>

[BUTTON_JS_CLASS] =>

[BUTTON_TITLE] =>

) )

opex.ru

[~SERVER_NAME] => www.opex.ru

) [SECTION] => Array

(

[PATH] => Array

(

) ) [SECTION_URL] =>

[META_TAGS] => Array

(

[TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_CHAIN] => Система смазки МАЗ: конструктивные особенности и принцип работы

[BROWSER_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[KEYWORDS] => Система смазки МАЗ: конструктивные особенности и принцип работы

[DESCRIPTION] => Устройство и работоспособность системы смазки МАЗ. Основные неисправности, способы дефектовки и устранения. Увеличение эксплуатационного ресурса комплектующих. Тел. +7 (495) 741-66-107 Система смазки МАЗ: конструктивные особенности и принцип работы

) [IMAGES] => Array

(

) [FILES] => Array

(

) [VIDEO] => Array

(

) [LINKS] => Array

(

) [BUTTON] => Array

(

[SHOW_BUTTON] =>

[BUTTON_ACTION] =>

[BUTTON_LINK] =>

[BUTTON_TARGET] =>

[BUTTON_JS_CLASS] =>

[BUTTON_TITLE] =>

) )В двигателях внутреннего сгорания многотонных грузовиков применяется смешанная система смазки МАЗ. Она предназначена для обеспечения эффективной смазки деталей цилиндропоршневой группы силового агрегата методом разбрызгивания и подачи под давлением. Кроме того, происходит смазывание деталей, когда масло самотеком поступает в картер двигателя. Моторное масло охлаждает подшипники и другие детали, нагревающиеся в процессе трения, а также выводит в поддон картера продукты износа, продлевая ресурс деталей.

Для выполнения возложенных функций система смазки МАЗ состоит из следующих деталей:

Масло под давлением подается по маслопроводам для смазывания коренных и шатунных подшипников распредвала, пальцев поршней, подшипников, на которых вращается распредвал, втулок коромысел и толкателей, наконечников штанг, а также привода масляного насоса и его подшипников. Благодаря разбрызгиванию масла обеспечивается смазка зеркальной поверхности гильз блока цилиндра, кулачков распредвала, приводных шестерен и подшипников качения.

Для создания в магистрали давления залитое в двигатель масло всасывается масляным насосом шестеренчатого типа из поддона через специальный заборник с фильтрующей сеткой. Насос состоит из радиаторной и нагнетательной (основной) секции. Нагнетательная часть предназначена для прокачки смазки в основную магистраль через последовательно подключенный фильтр, обеспечивающий грубую очистку. Конструктивно в фильтре предусмотрен перепускной клапан, который срабатывает при разности давления во впускном и выпускном патрубке, возникающей в случае загрязнения фильтрующего элемента. После открытия клапана масло поступает напрямую в магистраль, минуя фильтрующий элемент.

Пройдя грубую очистку, смазка нагнетается в центральную магистраль. Далее по специальным каналам, проделанным в блоке цилиндров, подается к подшипникам, на которых вращается коленвал двигателя. По системе каналов коленчатого вала и шатунов масло под давлением нагнетается к подшипникам распредвала, подается к осям толкателей и по штангам смазывает приводы клапанов.

Параллельно главной магистрали, по которой смазка поступает к деталям цилиндропоршневой группы, подсоединяется фильтрующий элемент тонкой очистки центробежного типа. Элемент рассчитан пропускать не более 10% циркулирующей в системе смазки. После очистки техническая жидкость сливается в картер (поддон) силового агрегата. Центрифуга фильтра приводится в действие благодаря потоку рабочей жидкости, поступающей под высоким давлением. Очищенное благодаря центробежной силе масло вытекает в поддон картера через два сопла. Механические примеси и микрочастицы отбрасываются к плоскости корпуса и образуют осадок. При сервисном обслуживании фильтрующих элементов образованное загрязнение удаляется.

Для охлаждения рабочей среды, циркулирующей в системе смазки двигателя, подключается радиатор. Применяется агрегат трубчатого типа с воздушным охлаждением. Он монтируется перед радиатором системы охлаждения мотора. Радиатор активируется с помощью специального краника. Необходимость в охлаждении смазки возникает, когда грузовик эксплуатируется при температуре воздуха выше 15°С, а также в тяжелых условиях, предусматривающие высокую нагрузку и невысокую скорость движения.

С целью обеспечения стабильной работы системы смазки МАЗ конструкцией предусмотрены клапаны. Редукционный клапан установлен в нагнетательной части масляного насоса. Его задача в возвращении смазки в поддон при повышенном давлении на выходном патрубке, превышающее 7,5 кГ/кв.см. В радиаторной части масляного насоса смонтирован предохранительный клапан. Он отрегулирован на срабатывание при давлении 0,80 -1,2 кГ/кв.см.

Сливной клапан смонтирован в нижней части блока цилиндров и предназначен для стабилизации давления. Устройство открывается при достижении в магистрали уровня давления 5,0 кГ/кв.см.

При эксплуатации грузовика МАЗ возможны следующие характерные для дизельного двигателя неисправности системы смазки:

Основным дефектом системы является повышенное или пониженное давление циркулирующего масла. Показания контролируются с помощью указателя давления, смонтированного на панели приборов. Перед проверкой деталей необходимо убедиться в исправности штатного измерительного прибора. С этой целью в контур подсоединяется контрольный указатель давления смазки для сверки показаний.

Причиной отсутствия давления может быть повреждение привода насоса или засорение фильтрующих элементов грубой очистки. Пониженное давление возникает в результате низкого уровня смазки, а также разжижении охлаждающей жидкостью или топливом. Происходит понижение давления при перегреве масла по причине засорения радиатора или потери производительности насоса вследствие износа деталей.

Потеря давления возможна по причине выхода из строя масляного насоса, при засорении маслоприемника в картере или фильтров грубой и тонкой очистки. При длительной эксплуатации происходит естественный износ деталей в парах трения масляного насоса. При заедании плунжера редукционного или предохранительного клапана давление повышается выше нормы. Также причиной критически высокого давления является использование смазки повышенной вязкости.

В процессе эксплуатации возможно попадание в смазку охлаждающей жидкости из-за потери эластичности прокладки головки и блока цилиндров. Определить наличие жидкости можно, если слить немного смазки из картера в стеклянный сосуд. После отстоя в течение часа на дне образуется прозрачный слой, указывающий на наличие воды. При обнаружении такого дефекта моторное масло подлежит замене, дальнейшая эксплуатация автомобиля запрещена.

Если охлаждающая жидкость просачивается между стенками колодцев форсунок и головкой блока цилиндров, то при раскрутке силового агрегата до 2000 об/мин в районе форсунок образуются капли воды. Попадание охлаждающей жидкости в систему смазки проявляется резким повышением уровня масла и его разжижением.

Моторное масло может разжижаться также по причине просачивания топлива из-за недостаточно плотной затяжки стаканов форсунок. Поиск причины данной неисправности заключается в демонтаже крышки головки блока цилиндров и обследовании точек подключения к форсункам трубопроводов, через которые осуществляется слив топлива. Капли топлива, появившиеся в местах соединения топливопроводов после пуска и работы двигателя на протяжении 3 минут, указывают на протечки системы. Дефект устраняется прессовкой трубопровода. Если в местах присоединения топливопроводов не обнаружена утечка, то снимаются форсунки и проверяются на герметичность на специальном стенде.

Поломка клапанов системы смазки МАЗ встречается крайне редко по причине незначительной нагрузки на эти детали. Чаще образуется засорение клапанов (закоксовка) в одном из положений: открытом или закрытом. Причина дефекта заключается в неудовлетворительном качестве заливаемого в двигатель масла или превышении срока его замены.

Для поддержания работоспособности деталей и конструктивных элементов, обеспечивающих давление смазки в магистрали и подачу ее к трущимся поверхностям, необходимо выполнять в объеме регламентного обслуживания следующие действия:

При выполнении сервисных работ по замене моторного масла необходимо выполнять промывку фильтра, обеспечивающего грубую очистку, в следующей последовательности:

При каждом техническом обслуживании необходимо разбирать и промывать также и фильтр тонкой очистки. При разборке и сборке детали обращать внимание на целостность прокладки колпака, ротора, упорной шайбы, сопл и правильное положение сетки. Работоспособность масляного насоса проверять на специальном стенде, имитирующем режимы работы. Если в процессе проверки насос не обеспечивает должной производительности, он подлежит разборке и ремонту.

При грамотном и своевременном регламентном обслуживании системы смазки МАЗ с использованием качественных расходных материалов обеспечивается нормальная работа силового агрегата и увеличивается эксплуатационный ресурс.

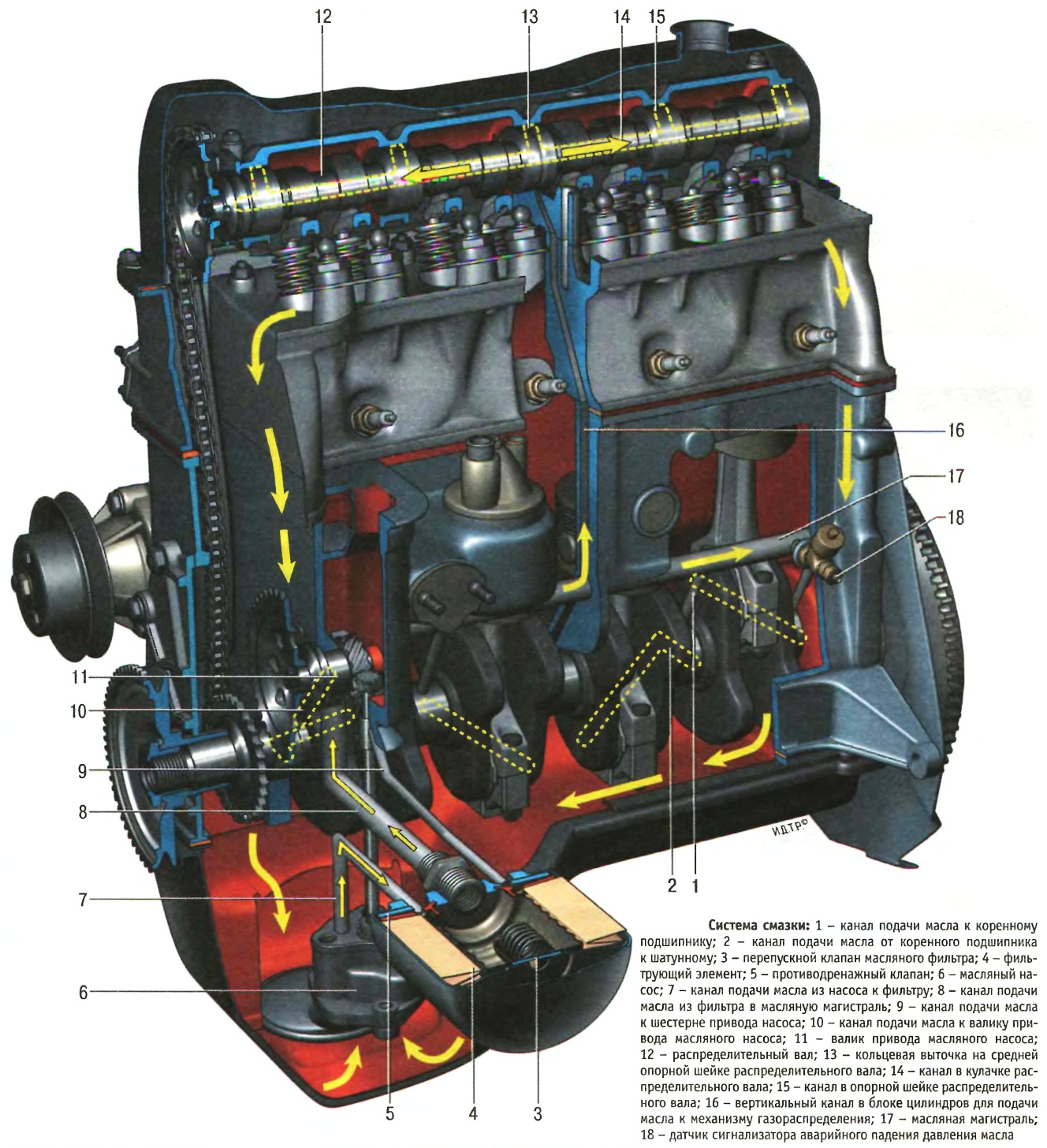

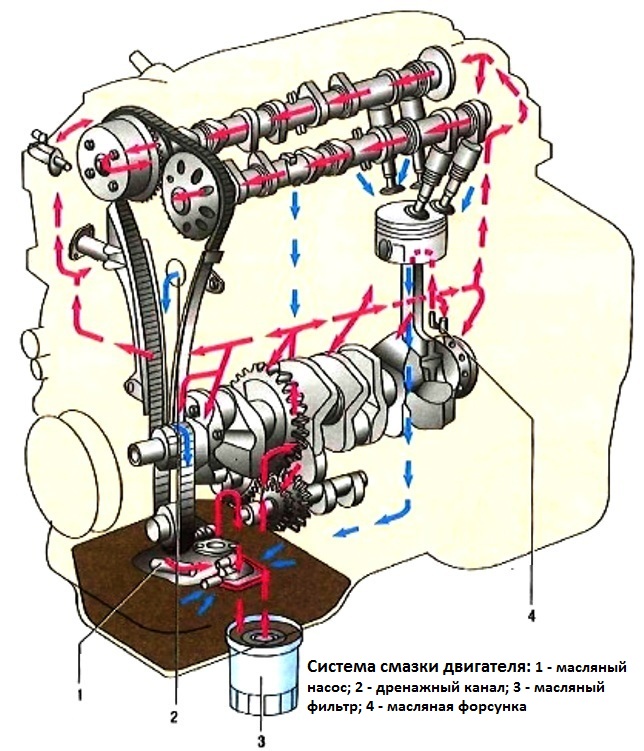

Система смазки двигателя

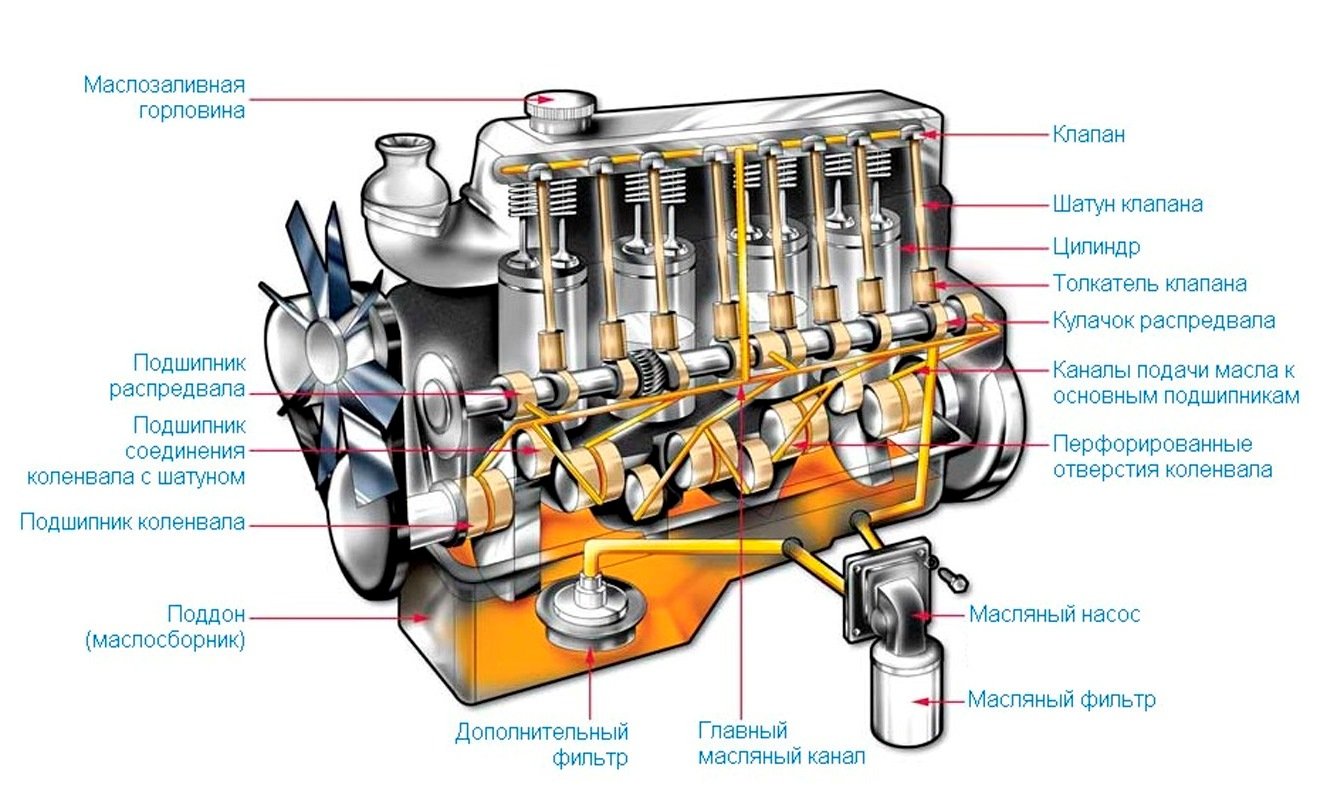

В двигателе находится большое количество трущихся друг о друга деталей, все они металлические, и всем им требуется смазка, ибо они нагреваются и, как следствие, могут заклинить. Поэтому в двигателе есть система смазки: с каналами (магистралями), с поддоном и с масляным насосом. Упрощенная схема системы смазки приведена на рисунке 4.38.

Помимо смазывания, масло еще выполняет роль охладителя раскаленных трущихся деталей двигателя. Именно поэтому часто в дизельных, а иногда и в бензиновых двигателях устанавливают специальные распылители, направленные на нижние части поршней, но об этом позже.

Рисунок 4.38 Упрощенная схема системы смазки.

Основные элементы системы смазки

Масляный насос

О назначении сего устройства говорит его название. Масляный насос необходим для перекачки моторного масла из масляного поддона, который находится в самой нижней части двигателя, ко всем трущимся деталям через специальные масляные каналы.

Для этой цели применяют насосы шестеренного типа с внешним и внутренним зацеплением. Насосы первого типа — сейчас большая редкость из-за своих габаритов, потому рассмотрим тип насоса, являющийся наиболее актуальным на сегодняшний день – шестеренный с внутренним зацеплением, пример которого можно увидеть на рисунке 4.39.

Рисунок 4.39 Масляный насос шестеренного типа с внутренним зацеплением.

Приводится масляный насос обычно от коленчатого вала цепью, ремнем или шестерней, в зависимости от типа привода газораспределительного механизма или непосредственно установлен на коленчатом вале. Работа насоса заключается в том, что при вращении малая шестерня перекатывается по большой, увлекая за собой моторное масло, и по каналам под давлением подводит его к трущимся деталям.

Редукционный клапан

Редукционный клапан служит для ограничения давления масла в маслопроводах системы смазки. Давление масла может повыситься при очень больших количествах оборотов коленчатого вала двигателя или при чрезмерно густом масле, например, в холодном двигателе. Редукционный клапан обычно ставят в корпусе насоса. Он представляет собой шарик, поджатый пружиной. Пока давление масла нормальное, шарик плотно прижат к пружине, когда давление начинает чрезмерно повышаться, шарик перемещается, сжимая пружину, при этом открывается перепускной канал, по которому масло из поддона через насос снова стекает в поддон.

Масляные фильтры

Двигатель работает, масло смазывает, однако, так или иначе, появляются продукты износа трущихся деталей. Продукты износа – это довольно мелкие частички металлической стружки, образующиеся при трении и, как следствие, износе деталей. Также масло загрязняется частицами нагара и пыли, проникающей в картер. Эти механические примеси, попадая вместе с маслом к трущимся деталям, увеличивают их износ и поэтому должны быть удалены из масла.

Примечание

Масляные фильтры служат для очистки масла от механических примесей, в результате чего увеличивается продолжительность его работы.

Рисунок 4.40 Масляный фильтр.

Зачастую в двигателе имеются два масляных фильтра: один – сетчатый – устанавливается на маслоприемнике (который показан на рисунке 4.38), а второй — в собственном корпусе в наиболее доступном месте на блоке цилиндров двигателя.

Состоит такой фильтр из корпуса и фильтрующего элемента вставленного в корпус.

Масляный радиатор

Узнав о том, что в процессе работы все детали двигателя очень сильно нагреваются, вы могли предположить, что и масло, смазывающее эти самые детали, также нагревается, достигая приличных температур. А при сильном перегреве моторное масло начинает очень стремительно терять свои свойства — все это может вылиться в довольно плачевные последствия для двигателя.

Примечание

При работе двигателя температура моторного масла не должна сильно повышаться во избежание падения его вязкости.

Чтобы поддерживать температуру моторного масла в наиболее эффективном диапазоне, устанавливают масляный радиатор, который иногда схож с радиатором системы охлаждения (см. рисунок 4.33). При воздушном охлаждении масляный радиатор трубчатого типа, включенный в масляную магистраль, ставят перед радиатором водяной системы охлаждения двигателя.

Примечание

Если конструкция предполагает жидкостное охлаждение масла, то она называется охладителем, а не радиатором (схематически такой охладитель можно увидеть на рисунке 4.32).

Примечание

Радиатор с водяным охлаждением обеспечивает не только охлаждение масла при работе в тяжелых условиях, но и быстрый прогрев масла при пуске двигателя.

Масляный поддон, картер

Масляный поддон — чаще всего штампованная деталь, имеющая вид чаши или кухонного противня. Это емкость, в которой находится моторное масло, оттуда оно через маслоприемник (рисунок 4.38) подается ко всем трущимся деталям и туда же стекает после смазки данных деталей. В главе «Техническое обслуживание» описан щуп, с помощью которого измеряется уровень моторного масла. Так вот, данный щуп, а точнее его тонкая пластина с нанесенными метками, вставляется именно в поддон.

Внимание

Масло необходимо наливать в поддон до определенного уровня, который должен поддерживаться в процессе работы двигателя. При переполнении картера масло чрезмерно разбрызгивается на стенки цилиндров и может попасть в камеры сгорания, при этом нагарообразование в камерах сгорания усилится. Также возможно вспенивание масла, что приводит к значительному падению давления в системе и, если вовремя не остановиться, — к выходу двигателя из строя.

Также очевидно, что недостаток масла в системе может привести к так называемому масляному голоданию, из-за чего нередки случаи проворачивания вкладышей в коренных опорах коленчатого вала.

Картер – это самая большая корпусная деталь двигателя. Может быть отлита вместе с блоком цилиндров, а может быть отдельной деталью, крепящейся к блоку цилиндров болтами.

Вентиляция картера

В большинстве современных автомобилей установлены системы принудительной вентиляции картерных газов. В такую систему входят обычно клапаны и патрубки, соединяющие полость картера двигателя со впускным коллектором.

Сама вентиляция картера крайне важна для нормальной работы двигателя. Дело в том что, так или иначе отработавшие газы через зазоры поршневой группы попадают в картер двигателя. Так же газы образуются при контакте моторного масла с раскаленным деталями двигателя. Прорвавшиеся отработанные газы воздействуя на моторное масло, разжижают его, что приводит к уменьшению срока службы и потере эффективности. Также, в зависимости от режима работы двигателя, попавшие в картер газы могут резко повысить избыточное давление, что приведет к выдавливанию уплотнительных манжет (сальников) и прокладок. Именно для этого устанавливают клапаны, контролируемые электроникой, которые отвечают за вентиляцию картера.

Применяемые для смазки масла

Для смазки двигателей применяют масла минерального (сейчас редко), полусинтетического и синтетического происхождения.

Для повышения качества масла к нему добавляют специальные присадки (специальные химические соединения), которые повышают смазывающую способность масла, делают более стабильной его вязкость, понижают температуру застывания, уменьшают окисляющее действие масла. Присадки в масле также способствуют вымыванию смолистых отложений из зазоров трущихся деталей и т. д.

В зависимости от времени года и климатических условий для смазки двигателя следует применять масла различной вязкости. Зимой вязкость масла должна быть меньше, так как масло с большой вязкостью при низкой температуре загустеет и будет в холодном двигателе плохо проникать в зазоры трущихся деталей, а также будут затруднены заливка масла и пуск холодного двигателя.

Летом вязкость масла должна быть большей, так как масло с малой вязкостью при повышенной температуре становится еще более жидким и не обеспечивает нормальной смазки двигателя. Однако, на данный момент распространены всесезонные моторные масла.

Ниже рассмотрим обозначение вязкости масел по классификации SAE (Society of Automotive Engineers – Сообщество автомобильных инженеров).

В данном обозначении имеется две цифры, разделенные буквой W – это говорит о том, что масло всесезонное. При этом первая цифра говорит о минимальной отрицательной температуре, при которой коленвал двигателя можно будет провернуть. Так, масло 0W40 должно прокачиваться от -35°С, 15W40 – от -20°С. Вторая цифра определяет вязкость масла при температуре 100°С, а если точнее, то не саму вязкость, а допустимый диапазон ее изменения. Так, для «30» вязкость при 100°С может меняться в диапазоне от 9.3 до 12.5 сСт (сантистоксов – единиц измерения вязкости), для «40» – от 12.5 до 16.5 сСт, а для «50» – от 16.3 до 21.9 сСт. То есть кинематическая вязкость в пределах допустимого диапазона может меняться на 10…15%.

Параллельно с классификацией по SAE, характеризующей вязкость моторного масла, существует классификация по API (American Petroleum Institute – Американский институт топлива), которая определяет его применимость к конкретному мотору.

В марку масла входит индекс, состоящий из двух букв, первая из которых определяет тип двигателя: S (Service Station) – бензиновые двигатели и C (Commercial) – дизельные двигатели; вторая (A, B, C, D, E, F, G, H, J, L, M) определяет уровень эксплуатационных свойств. Марка масла может быть дробной, тогда масло с точки зрения применения универсально – для бензиновых и дизельных двигателей.

Электростатическая система распыления смазки AccuJet

Улучшение качества смазывания

цепей и сведение к минимуму

расхода масла с помощью

электростатической смазочной

системы AutoJet®

Равномерное смазывание между валиками и втулками продлевает срок службы цепей

Электростатическая смазочная система распыления AutoJet: Введение

Электростатическая система распыления смазки AccuJet® модели 102000 сочетает в себе высокое качество смазывания цепи с низким расходом масла, а также сводит к минимуму время простоя конвейера. Масло подается через форсунки с электростатическим распылением в критически важные точки цепи с высокой эффективностью нанесения, это сокращает расход масла, снижает риск разрыва цепи и сводит к минимуму простои, нередко связанные именно с конвейерами на цепном приводе.

Система (патентная заявка на рассмотрении) включает в себя инжекторные насосы низкого расхода, которые могут подавать масло одновременно к 8 форсункам. Каждый насос регулируется по отдельности, так чтобы на каждую станцию распыления подавался строго определенный объем масла. Кроме этого, при необходимости насос можно легко подключить к системе уже после завершения ее первоначальной установки.

Преимущества

- Высокая равномерность подачи смазки в критически важные точки цепи (между валиками и втулками) сокращает расход масла и продлевает срок службы цепи

- Сокращает туманообразование, повышает безопасность труда

- Сокращение риска попадания технологической смазки на продукт

- Высокая эффективность нанесения позволяет сократить используемый объем масла и, как следствие, эксплуатационные расходы.

- Минимальное разбрызгивание масла и чистота на рабочем месте

- Система проходит все испытания и заранее программируется на заводе-изготовителе, поэтому установка не занимает много времени, а программирование не требуется.

- Срок службы цепи увеличивается в два раза

Более подробная информация об областях применения сверхточной смазочной системы с поддержкой электростатической и ультразвуковой технологий представлена на сайте AccuJet

®.Система смазки оборудования

Вернуться обратно в раделСогласно статистике причиной 85% отказов подшипниковых узлов машин и механизмов является недостаток либо избыток смазки, а также ее загрязнение.

Цель

Курс направлен на изучение основ смазки промышленного оборудования, понимание ее роли в повышении надежности работы оборудования.

Общее описание

В рамках курса будут рассмотрены такие вопросы, как основные принципы смазки, ее функции, организация и управление процессом смазки, способы смазки оборудования.

Для кого этот тренинг?

Главные механики, инженеры и руководители цеховых ремонтных служб, руководители и сотрудники служб смазки

Программа

1. Основы трибологии

- Основные понятия о трении и износе

2. Функции смазочных материалов; характеристики и свойства смазочных материалов

- Обзор основных принципов смазки и свойств смазочных материалов

- Основные и второстепенные функции смазочных материалов

3. Режимы смазывания

- Определения и понятия основных режимов смазывания в технике

4. Базовые масла

- Определение и функция базового масла. Виды базовых масел

5. Вязкость, индекс вязкости

- Понятие вязкости и индекса вязкости

6. Синтетические масла

- Виды синтетических масел

- Свойства синтетических продуктов — преимущества и недостатки, особенности применения

7. Консистентные смазки

- Понятие консистентной смазки

- Принцип действия

- Состав, преимущества и недостатки пластичных продуктов

- Сферы применения

8. Присадки

- Назначение и виды присадок.

- Принципы действия основных наиболее часто встречающихся присадок в промышленных маслах и смазках

9. Подбор смазочного материала

- Основные принципы выбора смазочного материала для узлов и агрегатов

- Определение количества и периодичности смазки

- Недостаточное и избыточное смазывание

- Совместимость смазочных материалов

10. Инструменты для смазки и заливки масел

- Обзор и принцип действия основных инструментов для смазки, доливки и замены масел

11. Корпуса подшипников и способы смазывания

- Виды и особенности конструкции подшипниковых корпусов и уплотнений

- Обзор наиболее встречающихся принципов смазывания внутренних частей механизмов

12. Смазочные устройства и системы

- Виды централизованных и автоматических систем смазывания, особенности конструкции и сферы применения

13. Использование, хранение, управление и утилизация смазочных материалов

- Обзор основных правил хранения и управления смазочными материалами

- Положительные примеры и плохие практики ведения смазочного хозяйства

- Стандарты складов масел

14. Загрязнения. Методы контроля и анализа смазочных материалов

- Обзор основных видов загрязнений и способов контроля чистоты и состояния смазочных материалов

15. Загрязнения. Способы фильтрации смазочных материалов

- Приборы и инструменты анализа состояния масел

- Основные принципы фильтрации и очистки масел

- Инструменты и компоненты для очистки смазочных материалов

- Обзор основных конструкций фильтрующих элементов

16. Документация и структура

- Обзор основных видов документации по смазке

- Документооборот и структура управления системой смазки на промышленном предприятии

запчасти для ТО и ремонта автомобиля

Подобрать запчасти в каталоге «Система смазки»