Система тормозов автомобиля: Тормозная система автомобиля

признаки неисправности — Eurorepar Авто Премиум

Тормозная система автомобиля определенно является одной из важнейших, и она требует регулярной проверки. Если водитель не будет обращать внимания на явные знаки, сигнализирующие о неисправности в системе, он может в результате поплатиться жизнью. Это объясняет, как важно вовремя проводить в автомобиле проверку действия тормозов.

На необходимость ремонта тормозной системы в первую очередь указывают такие признаки, как аварийная сигнализация индикатора ABS или сигнал ошибки тормозной системы на приборной панели, посторонний скрежет при езде, свист или скрип при торможении и субъективное ощущение слишком большого тормозного пути. Многие из этих причин являются основанием для обязательного и незамедлительного визита в сервис-центр с целью проверки тормозов автомобиля. Но, помимо упомянутых явных признаков, существуют и косвенные, так или иначе указывающие на неисправность.

Разберем пять основных признаков, своевременные действия по выявлению которых надолго сохранят тормозную систему в работоспособном состоянии и, возможно, уберегут автомобиль от серьезных аварий.

Признак №1: слышен скрежет при торможении, а затем и при движении автомобиля.

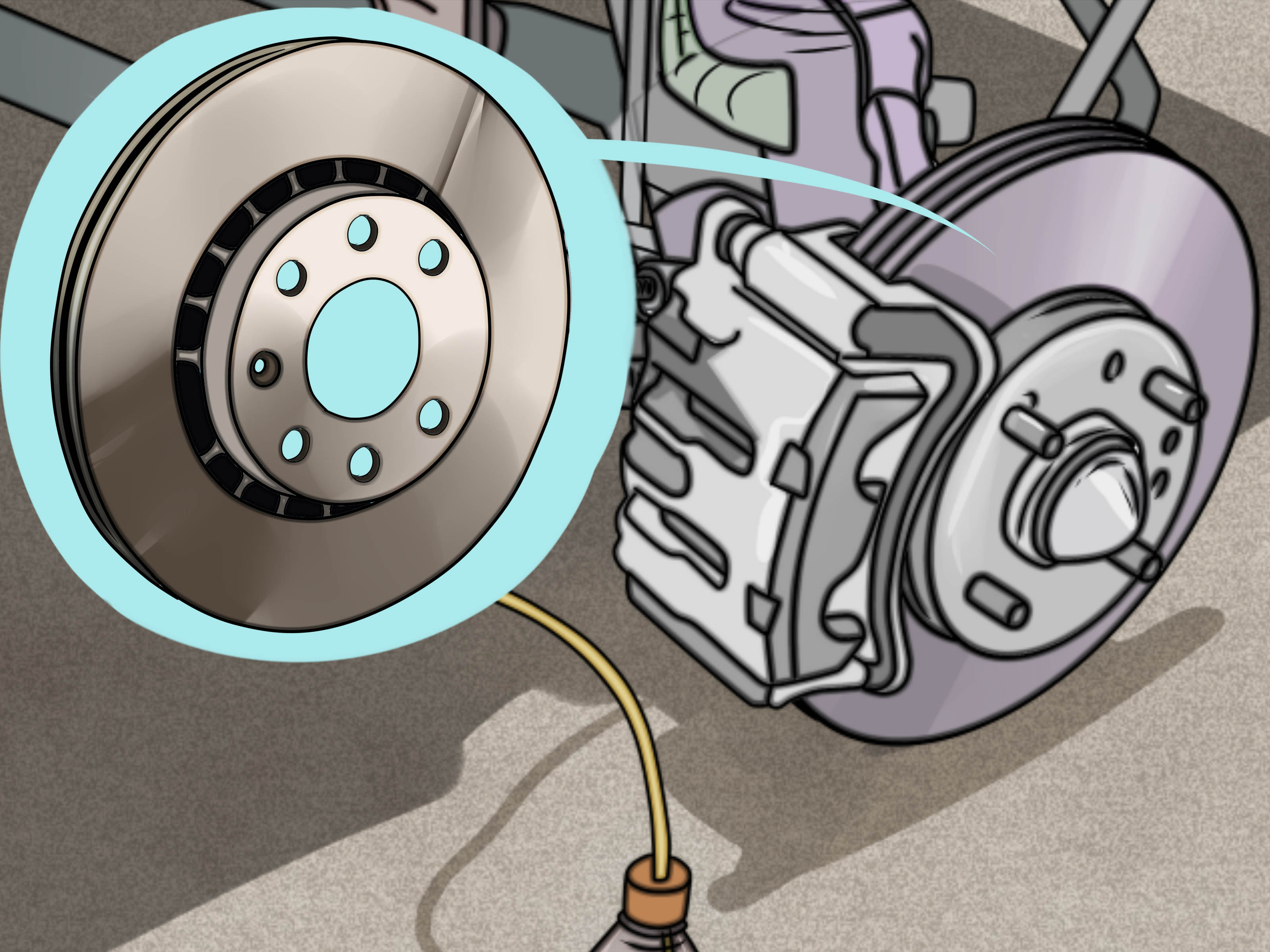

Рано или поздно тормозные колодки изнашиваются, при этом ухудшается качество торможения, в автомобиле появляются посторонние шумы. Износ колодок легко проверяется – чаще всего достаточно оценить их толщину визуально через отверстия в колесных дисках. Иногда для осмотра необходимо снять колесо.

Обычно не требуется проводить проверку колодок после каждой поездки. Современные колодки снабжаются специальным стальным язычком, при износе он трется о тормозной диск, производя этим действием характерный скрежет. По звукам и можно определить о необходимости замены колодок. Как только колодка начинает изнашиваться и еще имеет некоторый запас толщины, скрежет раздается только при торможении. Язычок при этом касается диска лишь в процессе прижима колодок к диску. Дальнейший износ приведет к тому, что скрежет будет слышен практически постоянно во время движения.

При игнорировании действия язычка на колодку он в конце концов отломится, скрежет прекратится, и колодкой некоторое время еще можно будет пользоваться. Но затем появится уже другой неприятный звук, отличающийся от звука трения язычка о тормозной диск. Это говорит о том, что колодка полностью износилась, и уже сама стальная основа трется о диск. Значит, наступил крайний случай, при котором продолжать поездки без замены колодки настоятельно не рекомендуется, несмотря на то, что автомобиль еще будет тормозить оставшимися целыми колодками на других колесах.

Но затем появится уже другой неприятный звук, отличающийся от звука трения язычка о тормозной диск. Это говорит о том, что колодка полностью износилась, и уже сама стальная основа трется о диск. Значит, наступил крайний случай, при котором продолжать поездки без замены колодки настоятельно не рекомендуется, несмотря на то, что автомобиль еще будет тормозить оставшимися целыми колодками на других колесах.

Признак №2: глухой шум и скрежет при торможении.

Издавать посторонний шум тормоза могут и из-за попадания инородного предмета в пространство между тормозным диском и колодкой. Таким предметом может быть обычный камешек. Поэтому при проверке действия тормозов нужно сперва внимательно осмотреть колодки на предмет износа. Возможно, и менять их не придется, если причиной скрежета служит такой мелкий камешек. Чтобы убедиться в наличии постороннего тела между колодкой и диском и удалить его, чаще всего необходимо отсоединить тормозной суппорт.

Признак №3: при торможении машину тянет в сторону.

Если прямо движущуюся машину вдруг повело в сторону, это может говорить о проблемах в тормозной системе. Скорее всего, проблема заключена в заклинивании суппорта, так как при этом возникает сильное трение на одном из колес, в результате чего это колесо начинает тормозить машину и уводить ее в сторону – остальные 3 колеса при этом движутся свободно.

Машину ведет в сторону не только в процессе торможения, значит, причина может быть скрыта и в других системах автомобиля. В данном случае проверка действия тормозов заметно усложняется. Можно попытаться определить источник неисправности по поведению машины. Если в сторону уводит именно рулевое колесо, вероятнее всего, неисправны передние тормоза.

Другие две причины увода машины с прямолинейной траектории, связанные с подтормаживанием одного колеса: свернутый тормозной шланг, вынуждающий суппорты двигаться неравномерно при торможении; разная степень износа тормозных колодок, с разной силой оказывающих действие на тормозные диски.

Еще одна причина увода автомобиля может быть связана с шинами, их неравномерной накаченностью или изношенностью. Подвеска автомобиля также потребует проверки.

Признак №4: ощущается вибрация при торможении.

Вибрация педали тормоза обычно сигнализирует о деформации тормозных дисков. Неровности на их поверхности заставляют вибрировать суппорт, который передает действие на педаль. Вибрировать может и рулевое колесо, в особенности при деформировании передних тормозных дисков.

Как правило, диски гнутся в результате действия повышенных температурных нагрузок на них в течение продолжительного времени. Характерный пример: перегрев дисков в процессе длительного торможения и затем проезд машины по луже, вода которой резко охлаждает поверхности дисков. Деформация может возникнуть не только при сильном перепаде температур, но и в результате перегрева, который может возникнуть по причине заклинившего суппорта. Признаком перегрева является синеватая окраска поверхности диска.

Вибрация отдельных элементов может проявиться не только при торможении автомобиля, поэтому причина данного явления может скрываться и в разбалансировке колес, и в их деформировании. Прежде чем проводить проверку действия тормозов, следует сначала проверить другие узлы и системы.

Признак № 5: педаль тормоза проваливается при нажатии или, наоборот, тормоза срабатывают от малейшего касания педали.

Проваливающаяся педаль перед торможением в редких случаях говорит об износе, но чаще всего проблема заключается в неисправности гидравлической системы. Обычно проблема связана с утечкой тормозной жидкости, иногда это происходит и при попадании воздуха в систему. Проверку возможной утечки проводят, оставляя под машиной на стоянке кусок белого картона или бумаги. После длительной стоянки по пятнам на материале можно определить, была ли утечка.

Другой крайностью является сверхчувствительность педали тормоза, когда машина тормозит при малейшем действии ногой на педаль. В данном случае можно говорить и о неравномерном износе тормозного диска, и о загрязнении тормозной жидкости под влиянием влаги. Решить эту проблему можно самостоятельно, заменив тормозную жидкость по невысокой цене.

В данном случае можно говорить и о неравномерном износе тормозного диска, и о загрязнении тормозной жидкости под влиянием влаги. Решить эту проблему можно самостоятельно, заменив тормозную жидкость по невысокой цене.

При торможении автомобиля задействуется множество элементов тормозной системы. Визуальная проверка действия многих из них недоступна, для этого придется снимать часть автомобильного оборудования. Но выполнять эти действия необходимо лишь в крайних случаях, когда в тормозной системе появилось действительно серьезное повреждение.

Предотвратить неисправности поможет регулярная проверка тормозной системы в дилерском сервисном центре. Можно при этом и самостоятельно проверять тормоза, для чего необходимо:

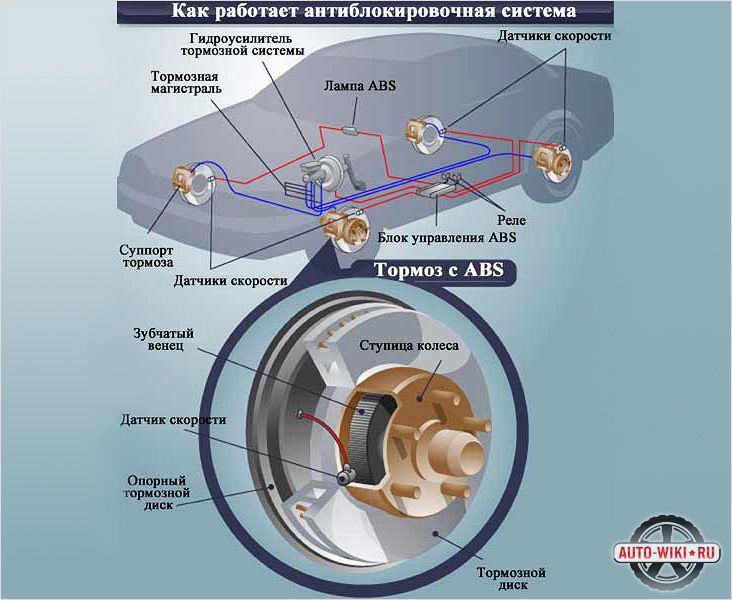

- При наличии системы ABS убедиться в ее исправности.

Это действие легко проделать с помощью соответствующего диагностического индикатора, размещенного на приборной панели автомобиля. Данный индикатор сам укажет, исправна ли антиблокировочная система.

Кратковременное загорание и затухание светового индикатора будет означать, что система ABS просканирована электронным блоком управления и неисправности не выявлены. Когда индикатор горит постоянно либо если он вообще не загорается, это можно считать тревожным симптомом и поводом для скорейшей проверки действия ABS.

- Периодически проверять шланги и вакуумный усилитель в тормозной системе.

Проверка действия вакуумного усилителя осуществляется путем многократного нажатия на педаль тормоза и удержания ее при запуске двигателя.

Если усилитель исправен, педаль тормоза утапливается не до пола. В противном случае появляется характерное шипение. Это сигнал, что вакуумный усилитель нуждается в срочной замене.

- Провести проверку герметичности тормозной системы.

Проверка осуществляется несложными действиями – нужно лишь несколько раз нажать на педаль тормоза. Исправная система ответит сопротивлением при нажатии на педаль, увеличивающимся с каждым нажатием.

Если сопротивление педали не меняется и тем более если оно падает, с герметичностью системы есть проблемы.

Если сопротивление педали не меняется и тем более если оно падает, с герметичностью системы есть проблемы. - Проверить уровень тормозной жидкости и ее состояние.

Для проверки необходимо открыть капот, отыскать емкость с жидкостью и визуально определить ее уровень. Он не должен располагаться выше максимальной и ниже минимальной отметок, обозначенных на емкости.

Во время осмотра нужно обратить внимание и на запах. Пригодная тормозная жидкость не должна пахнуть гарью. Помимо прочего, следует проверить систему на предмет разгерметизации, которую легко обнаружить по стремительно убывающей из емкости жидкости.

- Проверить состояние тормозных дисков и колодок.

Это важное действие, в результате которого определяется степень изношенности данных элементов. Некоторые модели колодок сегодня оснащаются датчиками, дающими необходимую информацию по износу. Если датчики отсутствуют, степень износа колодок определяется визуально по толщине фрикционной накладки – в норме ее толщина составляет не менее 1-2 мм.

Вместе с колодками проверку проходят и диски.

Вместе с колодками проверку проходят и диски.

- Проверка колес.

При осмотре колес убедитесь в отсутствии влаги как внутри них, так и снаружи. Особо тщательно проверьте все поверхности внутри колес, воспользовавшись для этого смотровой ямой. Наличие даже малых капель масла будет говорить о возможном протекании цилиндра тормозной системы.

- Проверка действия вспомогательного тормоза (ручного).

В процессе проверки действия тормозов не следует забывать и о ручном тормозе как неотъемлемой части всей тормозной системы. Качественно работающий стояночный тормоз должен обеспечивать неподвижность машины при уклоне дороги 23 %. Проверяя ручной тормоз, определите количество щелчков в процессе поднятия рукоятки до момента полного срабатывания тормоза. В идеале автомобиль должен стать неподвижным после 3-4 щелчков ручного тормоза.

- Проверка действия тормозов в движении.

По завершении визуальной проверки тормозной системы следует проверить ее в действии.

Обратите внимание, что такая проверка допустима только в случае подтвержденной исправности всех элементов тормозной системы!

На длину тормозного пути особо ориентироваться не стоит, она может быть разной в зависимости от конкретной модели автомобиля и его параметров (масса автомобиля, используемые шины), от состояния покрытия дороги и от других факторов.

Важно отметить, что если машина укомплектована системой ABS, характер торможения в процессе проверки будет другим. Резкое нажатие на педаль тормоза повлечет за собой характерную отдачу в виде вибрации. А при наличии в автомобиле системы курсовой устойчивости данное действие приведет к загоранию на приборной панели соответствующего индикатора, сигнализирующего о том, что система активна.

В заключение можно сказать, что вся тормозная система вашего автомобиля может быть легко проверена на специализированном диагностическом стенде. В результате вы получите исчерпывающую информацию о ее текущем состоянии.

В результате вы получите исчерпывающую информацию о ее текущем состоянии.

назначение, устройство и принцип работы

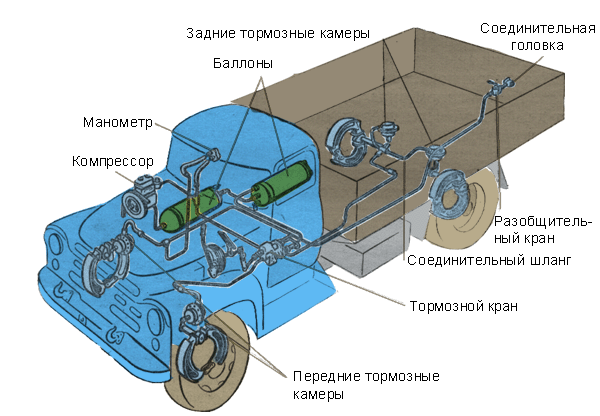

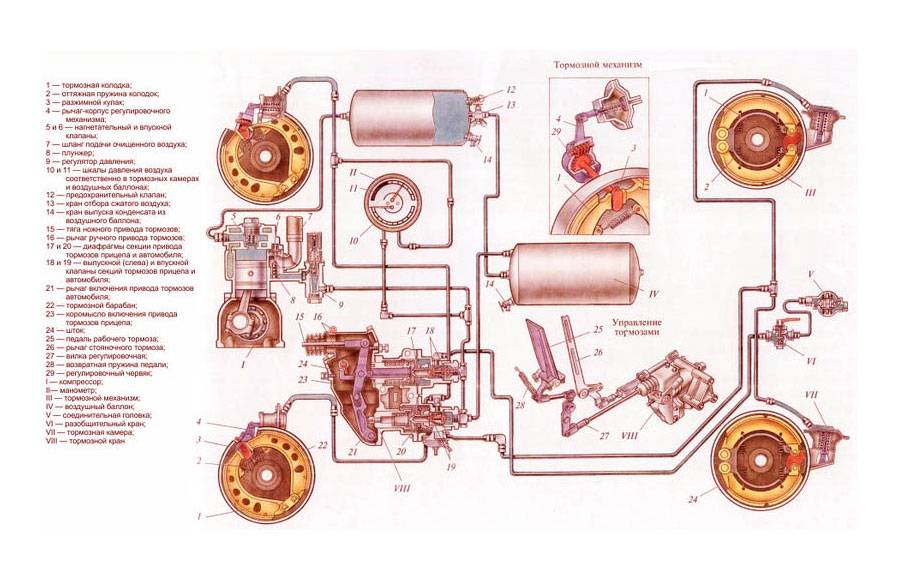

Тормозная система грузового автомобиля— ключевой узел, отличающийся большим количеством элементов, увеличенными размерами и массой, а также более высокими требованиями к надежности. Современные грузовики комплектуются тормозами с пневмоприводом, работающими на принципе сжатого воздуха и поддерживающими необходимое давление в системе.

Ниже подробно рассмотрим, какие бывают виды тормозных систем, в чем их отличия и особенности. Отдельно разберем порядок и нюансы работы пневматической тормозной системы, а также принципы взаимодействия ее узлов.

Отличия тормозной системы грузового и легкового автомобилей, классификация по принципу действия

Конструктивно тормозные системы грузовика и легковой машины почти не отличаются. Главной особенности являются габариты и вес комплектующих узлов. Условно тормоза грузовика бывают следующих видов (по принципу действия).

Механические

Применяются в системе ручного / стояночного тормоза. В состав механизма входят рычаги, тяговая система, уравнители и другие элементы. Приводной узел подает ручнику информацию о фиксации автомобиля на одном месте даже при нахождении под сильным наклоном. Применяется механизм на парковке, во дворе и других местах, когда необходимо обеспечить нахождение машины на одном месте и избежать ее скатывания.

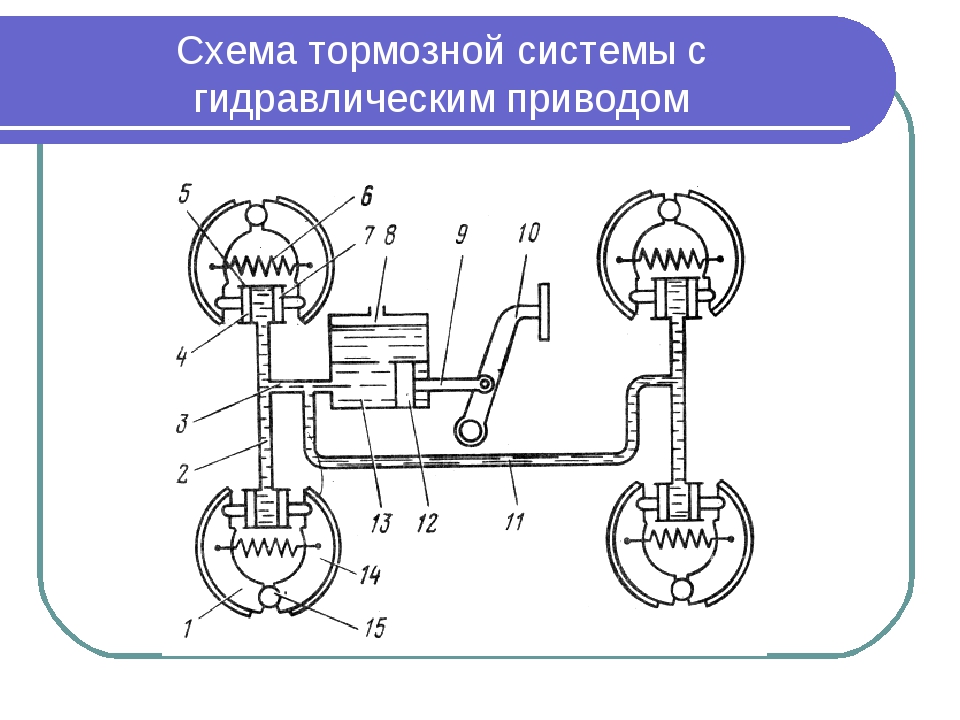

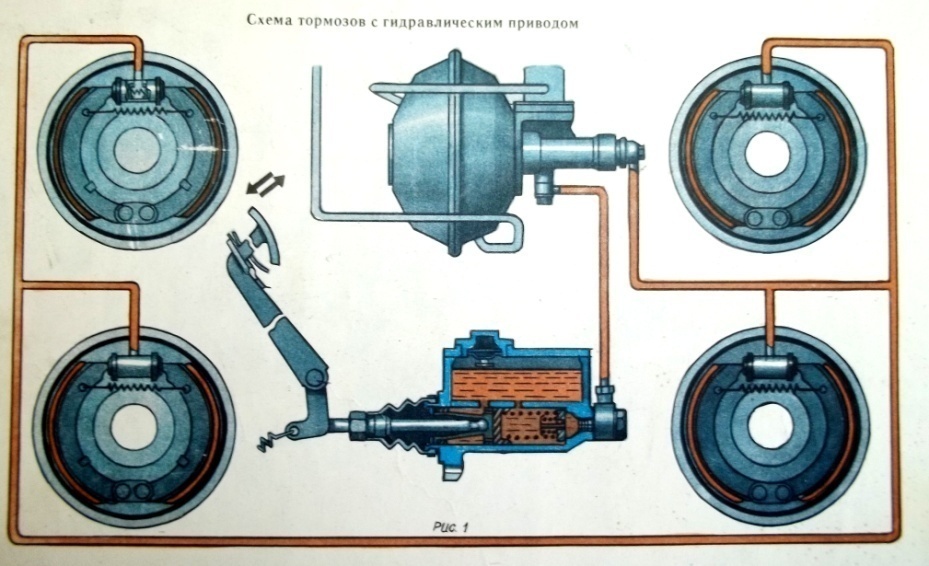

Гидравлические

Распространенный вид приводного механизма, востребованный, как правило, на легковых автомобилях. Конструктивно в состав привода входит гидроусилитель, педаль, цилиндры тормозов и колес, трубки и трубопроводы. В такой системе сочетается эффективность работы, доступность, легкость обслуживания и возможность покупки комплектующих во всех автомобильных магазинах.

Конструктивно гидравлические тормоза бывают:

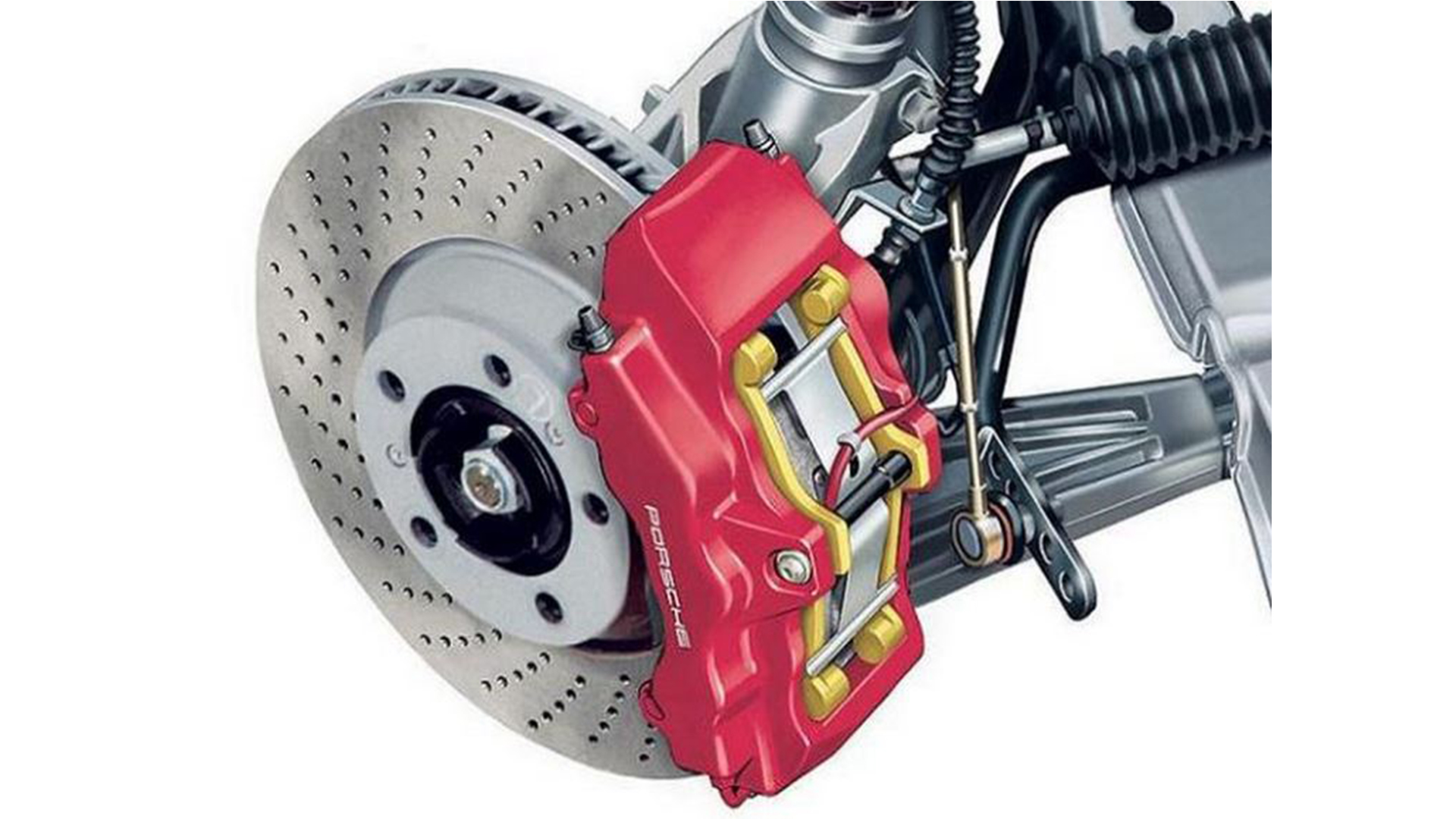

Дисковые

Отличаются надежностью и эффективностью. Конструктивно состоят из накладок, охватывающих диск, установленный и вращающийся на колесной ступице. При срабатывании тормоза работает приводной механизм, воздействующий на накладки. Последние сдавливают на диск с двух сторон, тормозят его и останавливают транспортное средство.

При срабатывании тормоза работает приводной механизм, воздействующий на накладки. Последние сдавливают на диск с двух сторон, тормозят его и останавливают транспортное средство.

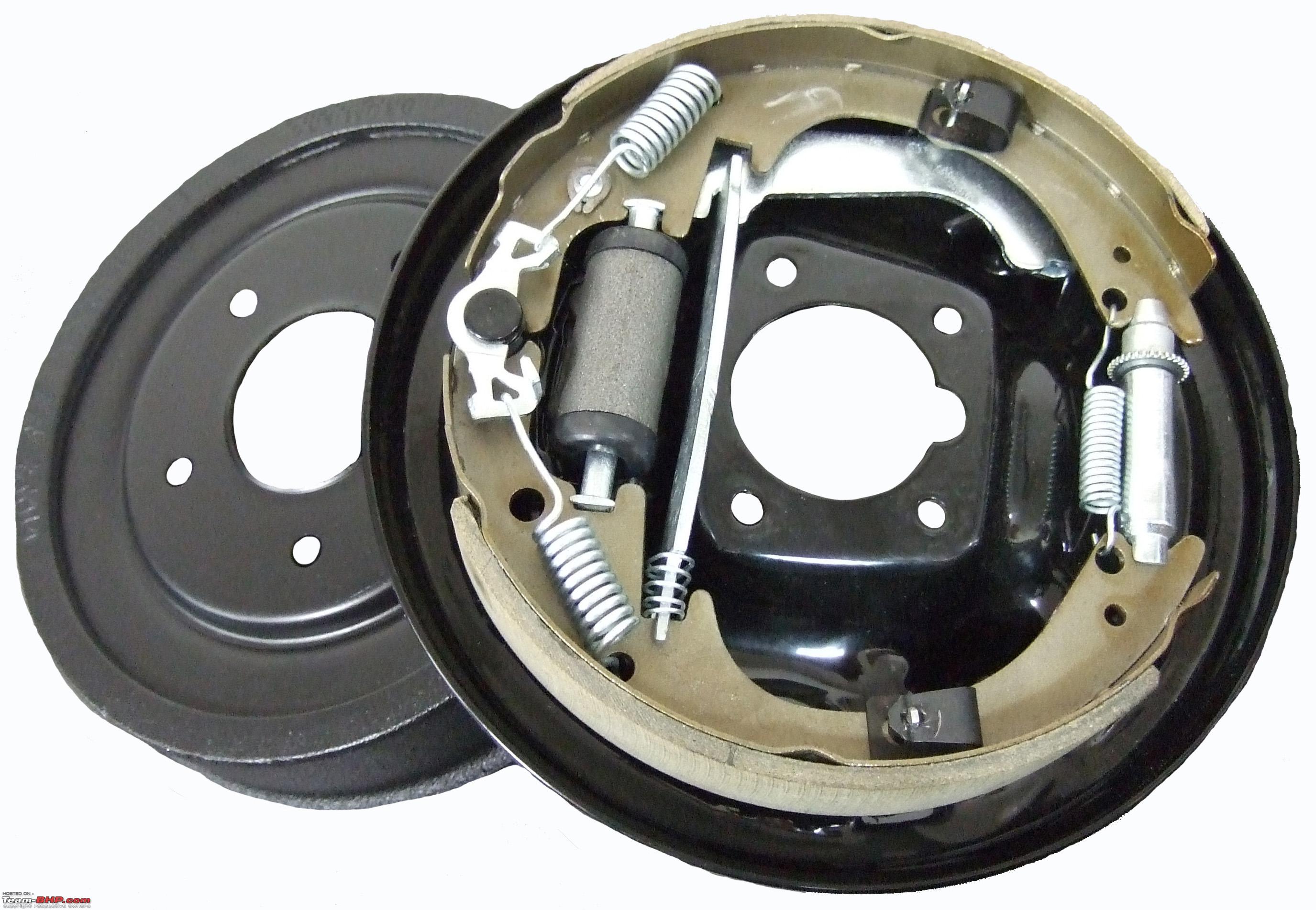

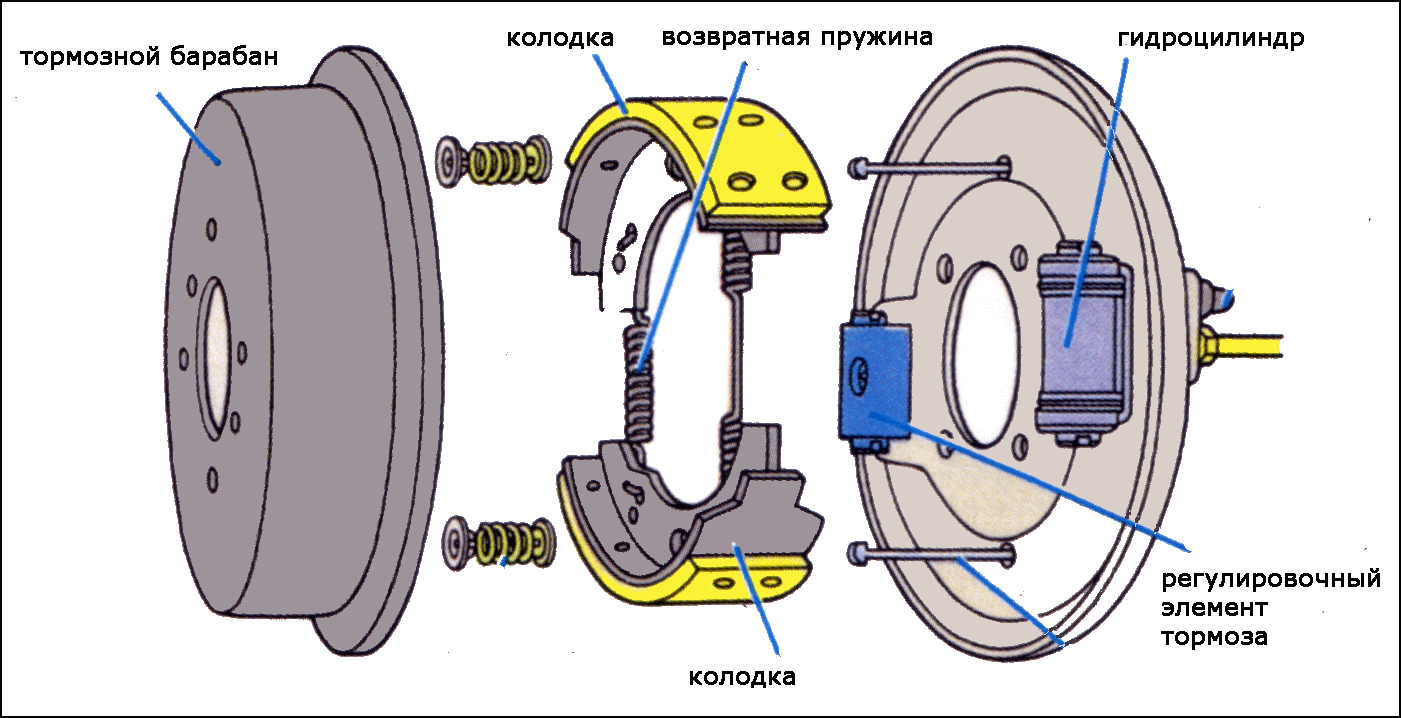

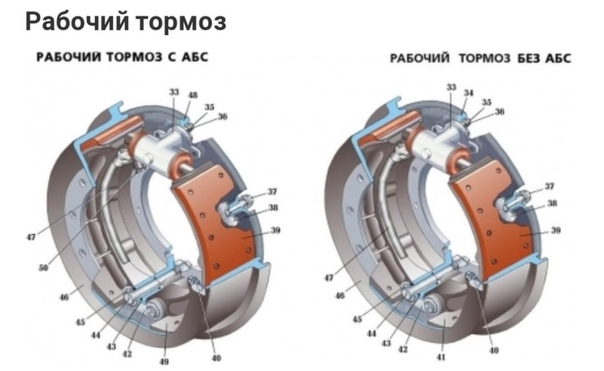

Барабанные

Более доступный вид тормозов, предусматривающий установку специальных накладок внутри барабанной полости. После нажатия педали колодки расходятся и контактируют со стенкой барабана, предотвращая вращение колеса. Чем сильнее нажатие на педаль, тем быстрей останавливается транспортное средство.

Барабанный тормозной механизм проигрывает дисковому по всем параметрам. Чтобы сэкономить на изготовлении автомобиля, производители часто ставят дисковый вариант спереди, а «барабаны» остаются для задней оси.

Гидравлический привод появился еще в 1910-1915-х годах, а в автомобилестроении применяется с 1924-го. Популярность обусловлена одновременным торможением колес, небольшим временем срабатывания (до 0,2 с), высоким КПД на уровне 90%, небольшими габаритами / массой и простой конструкцией.

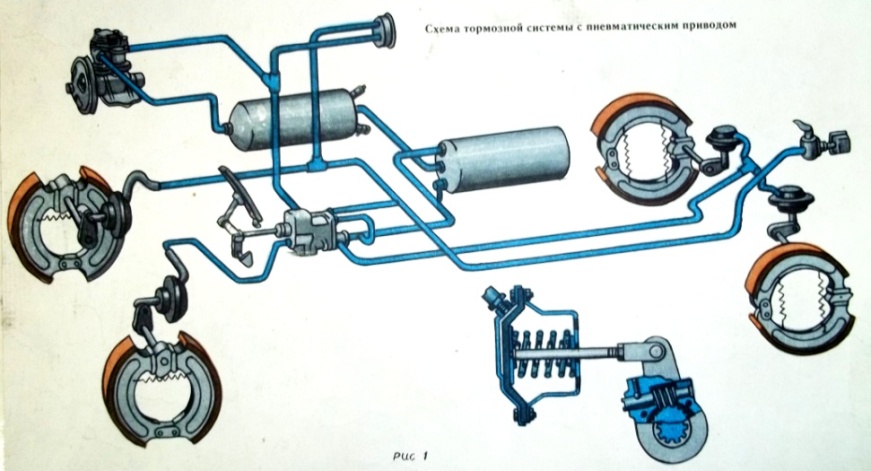

Пневматические

На легковых машинах они не применяются. По особенностям работы система имеет много общего с гидравлической с той разницей, что главным рабочим элементом является не жидкость, а воздух, поступающий под давлением с помощью компрессора.

После нажатия на педаль воздух направляется к тормозным элементам и обеспечивает их работу. Дополнительно применяются и другие виды тормозных систем— вакуумная, электрическая и комбинированная. Они используются реже, поэтому не будем останавливаться на них подробно.

Четыре типа тормозов

Читайте также: Рулевое управление грузового автомобиля

Для надежности в грузовых автомобилях применяется целый комплекс тормозных узлов. Так, система грузовика условно делится на четыре типа:

- Основная (рабочая). Применяется для уменьшения скорости движения авто вплоть до полной остановки. Может работать на пневматике, гидравлике или механике, бывает комбинированной.

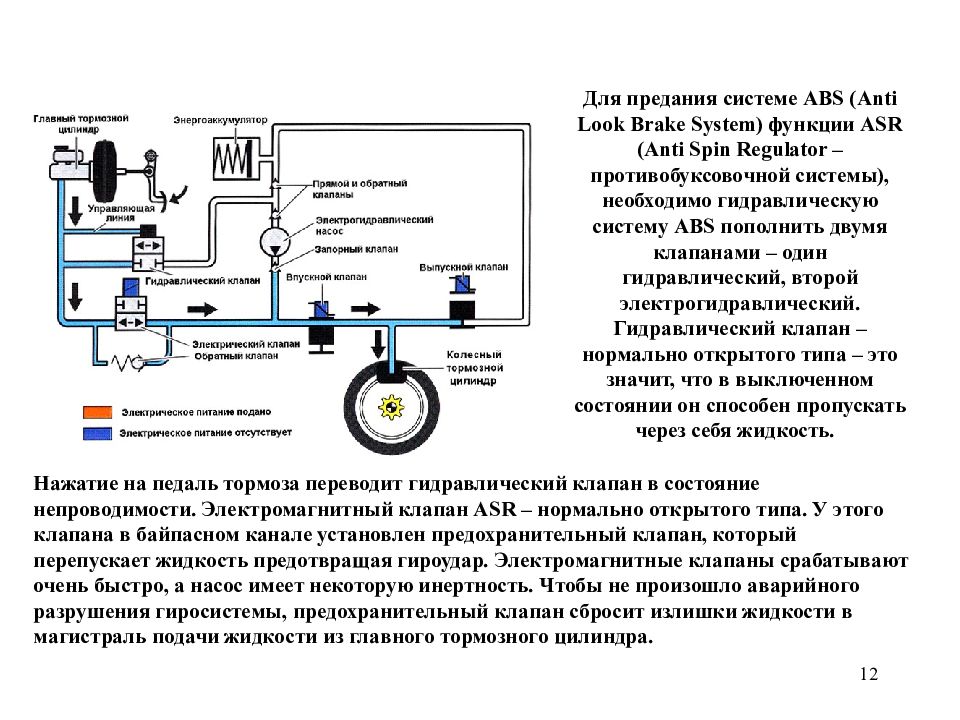

Работает совместно с АБС, которая помогает избежать блокировки колес в сложных дорожных ситуациях (при резком нажатии на педаль). Для облегчения работы тормозов предусматривается усилитель, работающий на базе вакуума или подачи воздуха под давлением.

Работает совместно с АБС, которая помогает избежать блокировки колес в сложных дорожных ситуациях (при резком нажатии на педаль). Для облегчения работы тормозов предусматривается усилитель, работающий на базе вакуума или подачи воздуха под давлением. - Стояночная тормозная система автомобиля. Используется для фиксации машины на дорожном покрытии. Активируется с помощью рукоятки, установленной возле водителя. На грузовиках с пневматической системой сзади смонтированы энергоаккумуляторы. В них предусмотрены пружины, удерживающие колеса в одном положении. После подвода воздуха под давлением происходит сжатие пружин и отпускание тормоза. Конструктивно состоит из рычага, регулятора давления, тормозов колеса, выключателя, тросов и других элементов. Может применяться в случае отказа базовой тормозной системы.

- Запасная (резервная, аварийная) — отдельный механизм, страхующий основной узел. Отличается полной независимостью от рабочих тормозов, но может входить в их состав.

В некоторых машинах такая система вообще не предусмотрена, а вместо нее применяется механический механизм.

В некоторых машинах такая система вообще не предусмотрена, а вместо нее применяется механический механизм. - Вспомогательная. Используется для поддержания скорости грузовика на одном уровне в течение длительного периода. Как правило, подразумевает остановку с помощью мотора за счет регулирования подачи топливной смеси в камеру сгорания и закрытия трубопроводов впуска.

Оптимальный вариант, когда в грузовом автомобиле применяются одновременно все озвученные выше системы, обеспечивающие безопасность эксплуатации и своевременную остановку грузовика даже в сложных условиях.

Основные рабочие элементы тормозной пневмосистемы

Как отмечалось, в грузовых машинах чаще всего применяются пневматические тормоза, которые конструктивно состоят из следующих элементов.

Компрессор

Монтируется на маховике силового узла и обеспечивает подачу воздуха с необходимым давлением. Он поступает через трубопровод, очищается, а после подается к цилиндрам компрессора.

При достижении давления в 0,7 МПа останавливается подача в пневматическую систему, а при снижении до 0,65 МПа —прекращается выход в атмосферу. Компрессор монтируется в передней части грузовика в непосредственной близости от мотора.

Работает от клиновидного ремня, объединяющего шкивы вентилятора охлаждения и компрессорного механизма. Давление определяется по манометру. После нажатия на педаль воздух подается в тормозные отсеки, а на следующем этапе колодки сжимаются и обеспечивают торможение.

Главный тормозной цилиндр (ГТЦ)

Назначение узла состоит в восприятии усилия, которое передается от тормозной педали / рычага. Механизм отличается по конструктивным особенностям и принципу действия. В состав входит кожух цилиндра, поршень, уплотнители и соединительные узлы. В сложных конструкциях применяется два или более контуров с увеличенным количеством поршней. В некоторых версиях тормозных систем используются двойные цилиндры.

Возле ГТЦ предусмотрена емкость с тормозной жидкостью, которые соединяется с гидравлическим цилиндром. При использовании индивидуального бака он соединяется с ГТЦ с помощью резиновой трубы. Благодаря этой особенности, обеспечивается пополнение жидкости в случае течи, принятии лишнего рабочего состава при расширении и т. д.

При использовании индивидуального бака он соединяется с ГТЦ с помощью резиновой трубы. Благодаря этой особенности, обеспечивается пополнение жидкости в случае течи, принятии лишнего рабочего состава при расширении и т. д.

К примеру, в грузовом автомобиле Газ 53 предусмотрено 2-контурная система, а ГТЦ имеет двухсекционное исполнение. Каждый из них работает со своим контуром. Также имеется две емкости, которые объединяются с ГТЦ через пру отверстий.

В новых моделях ГТЦ предусмотрены устройства, сигнализирующие об изменении объема жидкости в баке. В этом случае зажигается контрольная лампа на приборной панели, показывающая водителю о необходимости доливки.

Главными элементом является датчик, отличающийся поплавковой конструкцией и обеспечивающий замыкание контактной группы при снижении жидкости ниже допустимого уровня. При заливке системы необходимо удаление воздуха.

Колесные рабочие цилиндры

Один из главных узлов пневматической тормозной системы, обеспечивающий приведение в действие тормозов— рабочие цилиндры. Конструктивно состоят из двух поршней, которые обеспечивают передачу усилия и остановку автомобиля.

Конструктивно состоят из двух поршней, которые обеспечивают передачу усилия и остановку автомобиля.

Для срабатывания этих элементов необходимо нажать на педаль тормоза. При ее удерживании происходит движение поршней, воздействующих на колодки и обеспечивающих замедление вращения барабана.

После отпускания педали происходит возврат поршня в первоначальное состояние, но с учетом установленного зазора. В случае износа тормозных колодок происходит смещение кольца вдоль цилиндра для поддержания оптимального расстояния.

Регулятор давления

В его функции входит контроль и поддержание необходимого давления в системе. При необходимости устройство подает дополнительный поток воздуха или спускает его для поддержания работоспособности системы.

Кроме рассмотренных выше узлов, пневматическая система грузовика включает в себя:

- осушитель воздушного потока — защита от попадания влаги в систему;

- 4-контурный защитный клапан — распределение воздуха по контурам и защита от утечки;

- тормозной кран (ножной) — используется для управления тормозами;

- ресиверы — баллоны, накапливающие необходимый запас воздуха;

- камеры системы — для преобразования пневматики в механическое воздействие;

- ручной рычаг — управление стояночной тормозной системой;

- элементы АБС;

- энергоАКБ;

- манометр — показывает уровень давления;

- индикаторы на рабочей панели и т.

д.

д.

Принцип работы пневматических тормозов, взаимодействие рабочих элементов

При пуске мотора запускается компрессор, который принимает воздушный поток и направляет его в тормозную систему до создания нужного давления. Этот параметр контролируется регулятором, который при необходимости выводит излишний воздух за пределы механизмов грузового автомобиля. На следующем этапе поток направляется в осушитель, где из него удаляются лишние добавки и убирается влага.

Очищенный и высушенный поток является гарантией стабильной и бесперебойной работы системы, в первую очередь в холодную погоду. Как правило, осушитель и регулятор находятся в одном корпусе, где дополнительно предусмотрен ресивер для регенерации.

После подготовки воздуха производится его распределение с помощью 4-контурного клапана в следующих направлениях:

- Рабочие тормоза с отдельными ресиверами.

- Дополнительная и стояночная тормозная система грузового автомобиля со своим ресиверным механизмом.

- Питающий контур для других узлов, нуждающихся в воздухе (к примеру, пневматическая подвеска).

Ресиверы обеспечивают необходимый объем сжатого воздуха, подача которого регулируется водителем путем нажатия и опускания педали тормоза. Через специальный кран поток под давлением идет в камеры (сначала передние, а потом и задние). Далее штоки воздействуют на элементы разделения / сжатия колодок системы, и машина останавливается.

В контуре ручных и дополнительных тормозов воздух из накопителя идет к тормозному крану, управляющего воздушным потоком, к энергоАКБ. Последние монтируются на задней оси и имеют тормозной кран, обеспечивающий сброс лишнего давления.

Главным действующим элементом являются тормозные камеры, которые под действием пружин обеспечивают фиксацию автомобиля в стояночном положении. Наличие энергоАКБ позволяет исключить аварии, ведь остановка грузовика происходит даже при снижении давления ниже определенного уровня, то есть в аварийных ситуациях.

Параллельно из ресиверного механизма ручных и дополнительны тормозов идет питания к управляющему крану прицепа. Пневомсистемы машины и прицепного устройства объединяются с помощью специальных головок, а сигналы управления также подаются от тормозов машины.

При наличии прицепа магистрали питания и управления коммутируются отдельно. При установке тормозных камер на прицепном устройстве с энергоАКБ формируется управляющая цепь для этих устройств. По магистрали поток воздуха обходит тормозной кран и заполняет ресивер прицепной конструкции. Далее пневматический сигнал идет к управляющей цепи крана, управляемого одним-двумя регулятора.

АБС грузовой машины и прицепной конструкции контролируют равномерность торможения. Они работают, благодаря модуляторам, датчиком угловой скорости, ЭБУ и информирующим лампочкам.

Важный элемент пневмосистемы— манометр, по которому можно увидеть давление, а также лампы-индикаторы разных цветов, обеспечивающие контроль и своевременное информирование о наличии сбоев в работе системы. Все необходимые сведения выводятся водителю на приборную панель.

Все необходимые сведения выводятся водителю на приборную панель.

Итоги

Тормозная пневматическая система — сложный механизм, состоящий из множества узлов. Каждый из элементов очень важен, ведь обеспечивает адекватность и прогнозированность эксплуатации грузового автомобиля в разных условиях.

При этом шофер должен знать устройство, особенности работы и назначение главных элементов, а также уметь делать простой ремонт тормозной системы. При правильной эксплуатации и своевременном обслуживании тормоза грузовика никогда не подведут и выручат даже в экстремальной ситуации.

Тормозная система грузового автомобиля Камаз

Поиск запроса «тормозная система грузового автомобиля» по информационным материалам и форуму

Тормозная система – Ваша безопасность!

Экономить на тормозах – смерти подобно, и это не журналистская или писательская красивость, это – факт.

Из личного опыта

Всю свою водительскую жизнь (а у меня ее набежало уже почти 40 лет) я боялся двух вещей: что у меня украдут автомобиль или я разобьюсь. Может быть, именно поэтому я «повернут» на безопасности.

Может быть, именно поэтому на всех моих автомобилях всегда имелись и механические противоугонки, и электрические секретки, и электронные охранные системы, а в последние «цивилизованные» годы, автомобиль всегда еще и застрахован.

Именно поэтому на моих дисках всегда стоят покрышки из ведущей тройки производителей мировой шинной промышленности, обязательно что-нибудь из последних разработок и однозначно кто-то из лидеров самых последних шинных тестов.

Никто не может быть застрахованным от ДТП, и если в тебя не въедет какой-нибудь дурак, то ты сам можешь попасть в аварию по двум причинам: из-за собственной невнимательности или в силу технического состояния твоего автомобиля.

Тормоза – одна из таких причин.

Мировая статистика свидетельствует, что дорожно-транспортных происшествий по причинам «потери» тормозов, на самом деле не так уж и много, но последствия таких ДТП наиболее катастрофичны, вплоть до смертельных исходов. Поэтому девиз, вынесенный в заголовок этой статьи, повторяю, не для красного словца!

Поэтому девиз, вынесенный в заголовок этой статьи, повторяю, не для красного словца!

Тормозная система относится к разряду так называемых активных систем безопасности, то есть к тем, которые призваны предотвратить или не допустить создания аварийной ситуации.

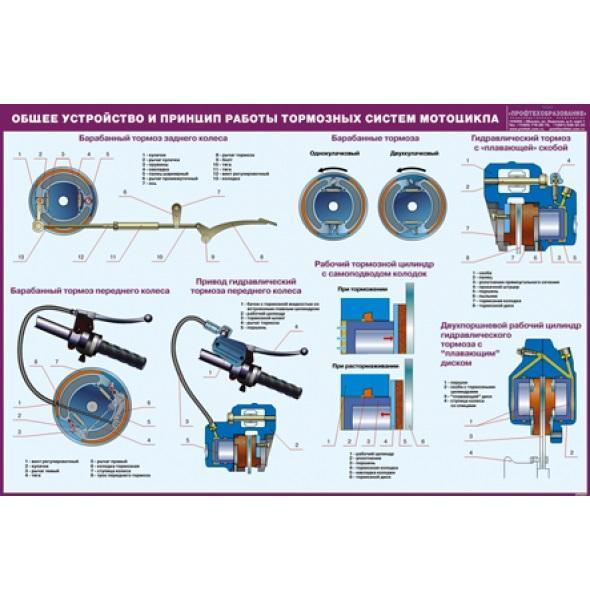

По типу привода тормозные системы делятся на механические, гидравлические и пневматические. Ничем не усиленный механический тормоз способен эффективно остановить транспортное средство лишь при условии, что масса этого транспортного средства невелика, а это, например, – двухколесная техника, мотоциклы, мотороллеры, мопеды и всяческие прочие, им подобные, скутеры. А вот мотоциклы массой свыше 150-200 кг уже оборудуются гидравликой.

Пневматические усилители и приводы применяются в очень тяжелой технике – в тепловозах (и на поездах), карьерных самосвалах, магистральных тягачах и других грузовых автомобилях…

В подавляющем большинстве легковых автомобилей применяются гидравлические тормоза.

Иногда с усилителем.

Усилители гидропривода тормозов бывают двух типов:

- при помощи сжатого воздуха (пневматический усилитель), применяется, как правило, в грузовой технике;

- при помощи разрежения во впускном коллекторе (вакуумный усилитель).

Ввиду простоты конструкции и низкой стоимости производства последний применяется в подавляющем большинстве современных легковых автомобилей.

Конструкционно различают барабанные тормоза, которые на сегодня являются вчерашним днем мирового автопрома, и дисковые, которые более надежны и гораздо более эффективны.

Все современные тормозные системы – многоконтурные, которые дополняют и подстраховывают друг друга, сегодня «потерять тормоза» это – еще нужно постараться.

Все современные тормозные механизмы оборудованы самоподводящимися колодками, когда сохраняется постоянный зазор между колодками и диском в процессе изнашивания тормозных колодок.

Также иные производители устанавливают специальные механические сигнализаторы, которые сообщают автовладельцу о том, что толщина тормозных колодок становится критически малой. Как правило, это скоба или тонкая пластинка из упругой стали, которая, в момент торможения касается тормозного диска, вибрирует и противно визжит.

Как правило, это скоба или тонкая пластинка из упругой стали, которая, в момент торможения касается тормозного диска, вибрирует и противно визжит.

Следующим механическим помощником тормозной системы нужно назвать регулятор тормозных сил. У механиков и слесарей эта вещь называется «колдуном» или «солдатиком». Это обычный перепускной клапан, который регулирует соотношение тормозных сил между передней и задней осью (или между контурами).

Колдун работает по таким параметрам, как давление в приводе, осевая нагрузка или – по величине замедления автомобиля (называется – отрицательное ускорение).

Когда автомобиль тормозит, он «приседает» на передок, и задняя ось разгружается. Колдун как раз и ограничивает давление в тормозной системе и не допускает блокировки задних колес.

У автомобилей «доинжектроной» эпохи колдун был механическим узлом, в современном автомобиле это – один из элементов электронной периферии.

Среди электронных помощников тормозной системы следует назвать антиблокировочную систему АБС (ABS: на немецком. Antiblockiersystem, на английском Anti-lock braking system) — систему, которая предотвращает блокировку колес автомобиля при торможении. Для начинающего (или среднестатистического) водителя эта система – спасение, на скользком покрытии она позволяет водителю сохранить контроль над управлением автомобилем.

Antiblockiersystem, на английском Anti-lock braking system) — систему, которая предотвращает блокировку колес автомобиля при торможении. Для начинающего (или среднестатистического) водителя эта система – спасение, на скользком покрытии она позволяет водителю сохранить контроль над управлением автомобилем.

Из личного опыта

Примечание: Система АБС, повторяю, это благо, это – один из самых первых электронных охранников, стоящих на страже безопасности водителя и его пассажиров. Но начинающие водители, вылетая на гололед, порой впадают в панику – педаль тормоза безудержно дрожит под твоей правой ногой, а автомобиль не останавливается!Зато – он управляется! Рулится!

Но человеческая психология такова, что в момент опасности руки на руле деревенеют, глаза смотрят в то место, куда сейчас ударится передок твоего автомобиля, а правая нога судорожно вдавливает педаль тормоза в пол.

Водители с опытом, в том числе и автомобильные спортсмены, рекомендуют направлять свой взгляд не туда, куда очень не хотелось бы, чтобы автомобиль поехал, а как раз туда, куда НУЖНО, чтобы он поехал. К сожалению, этот прием приобретается только со временем в процессе тренировок.

К сожалению, этот прием приобретается только со временем в процессе тренировок.

Поэтому я, как рядовой автомобилист (но с некоторым опытом), делаю вот что.

При первом снеге я аккуратно выезжаю на безлюдную улицу и несколько раз разгоняюсь-торможу, чтобы понять и прочувствовать машину и ее поведение в таких дорожных условиях. То же самое я делаю, когда съезжаю с городской (посыпанной солью) улицы на второстепенную или загородную, обледенелую. Пару раз ударил по тормозам, и – уже знаешь, чего ждать от своего автомобиля.

Система EBD

Система EBD (у некоторых производителей она называется EBV) выполняет роль того самого «солдатика» или «колдуна», но на более высоком, «цифровом» уровне. Сервисмены ее так и называют: система электронного распределения тормозных усилий.

Обязательно ехать в Техцентр?

Почему я так подробно остановился на механических и электронных помощниках тормозной системы автомобиля? А потому, что современный автомобиль – это порой сложнейший комплекс самых различных элементов активной безопасности и, порой, самое невероятное их сочетание. Сегодня мало – просто поменять тормозные колодки в собственном гараже на смотровой яме. Механик автоцентра сопоставляет между собой целый ряд параметров и признаков исправности (или неисправности) вашей тормозной системы.

Сегодня мало – просто поменять тормозные колодки в собственном гараже на смотровой яме. Механик автоцентра сопоставляет между собой целый ряд параметров и признаков исправности (или неисправности) вашей тормозной системы.

Я даже не стану упоминать, что не следует покупать «левые» тормозные колодки только потому, что они дешевы. Подобный «сыр» раскладывают, вы сами знаете – где, в мышеловках.

Кроме того, даже опытные автовладельцы не всегда знают, что такое «буртик», и какой величины он должен быть у вашей модели. А «буртиком» механики называют ступеньку, которая образовывается по самому краю тормозного диска (барабана) и показывает, на сколько сточился тормозной диск относительно своих первоначальных размеров.

Слава богу, прошли те времена, когда барабан мог истончиться до такой степени, что поршни рабочих тормозных цилиндров буквально вываливались из своих цилиндров. Также прошли и те времена, когда большинство автомобилистов ездили на таких автомобилях, как «Москвич», у которого тормоза срабатывали после третьего-четвертого качка педалью тормоза.

И это – не шутка, я сам на таком ездил!

Но и в современном автомобиле подвоха от тормозов можно ждать с самой неожиданной стороны. Таксисты и те же спортсмены знают, что, если после интенсивного торможения ты влетаешь в лужу, то диск не только может коробиться и стать похожим на пропеллер детского самолетика, но может и треснуть. А это уже чревато гораздо более серьезными последствиями.

Начинающий (и при этом особо пытливый) владелец современной иномарки очень внимательно следит за уровнями эксплуатационных жидкостей, и в случае, когда тормозная жидкость в прозрачном бачке главного тормозного цилиндра вдруг опускается ниже отметки minimum, он тут же ее доливает до уровня.

А делать этого ни в коем случае – нельзя!

Потому что на каком-то очередном ТО механик заменит стершиеся тормозные колодки, а перед этим монтировкой сожмет разошедшиеся тормозные поршни, и вся долитая вами тормозная жидкость перельется через верх бачка и окажется на проводке, на выпускном коллекторе – словом, в моторном отсеке, и ее оттуда придется вымакивать, вытирать, вымывать. ..

..

Поэтому, еще раз повторяю: оценивать толщину и работоспособность тормозных колодок, высоту «буртика» и вообще состояние вашей тормозной системы может только специалист, если вы не ездите на допотопной Волге, Жигулях или Москвиче. А посетители этого сайта, сайта техцентра Apollo Motors, на таких автомобилях как раз и не ездят. Они являются владельцами автомобилей Ford, Mazda, Skoda и Volkswagen, а также Renault, Kia, Hyundai, Chevrolet, Audi, Land Rover и других, им подобных.

А у большинства современных автомобилей даже для простой операции по замене колодок, как минимум, требуется специальный инструмент, а то и обязательное подключение диагностического оборудования.

Рискуем? Или едем в Apollo Motors?

Наиболее часто задаваемые вопросы

Как часто следует менять тормозную жидкость и нужно ли?

Это – самый «задаваемый» автомобилистами вопрос, и краткого ответа на него не существует. В крайнем случае, если вы такой ленивый, что вам не хочется читать дальше – меняйте тормозную жидкость 1 (один) раз в 2 (два) года, и – не ошибетесь.

Тормозные жидкости классифицируют по двум основным параметрам: по температуре закипания и по вязкости в соответствии с нормами DOT – Department of Transportation (Министерство транспорта, США). Аналогичные требования содержат и другие международные и национальные стандарты – ISO 4925, SAE J 1703…

В России единого стандарта нет, и официальные дилеры, а также сертифицированные техцентры опираются на стандарты заводов изготовителей.

Стандарты тормозных жидкостей по DOT (печатается на упаковке):

- DOT 3 – применяются в автомобилях старых конструкций, относительно тихоходных и с барабанными тормозными механизмами, иногда – с дисковыми передними;

- DOT 4 – применяются на большинстве современных автомобилей с дисковыми тормозами на всех колесах;

- DOT 5.1 – применяются на спортивных автомобилях, где тепловые нагрузки на тормоза значительно выше (такие жидкости на массовых моделях практически не применяются).

Силиконовые жидкости класса DOT 5 следует отличать от полиленгликолевых DOT 5. 1; сходство наименований может привести к путанице, поэтому на упаковке имеются дополнительные обозначения:

1; сходство наименований может привести к путанице, поэтому на упаковке имеются дополнительные обозначения:

ДОТ 5 – SBBF «silicon based brake fluids» — тормозная жидкость, имеющая в качестве «базы» силикон;

DOT 5.1 – NSBBF «non silicon based brake fluids» — «несиликоновая» тормозная жидкость.

Можно ли смешивать тормозные жидкости разных классов?

Упомянутые абзацем выше – нельзя!

Так называемую БСК и ДОТ – нельзя!

Жидкости классов DOT 3 и DOT 4 – можно только с повышением ее «классности» и только на короткое время – доехать до сервиса, поскольку эксплуатационные свойства могут себя проявить самым неожиданным (в худшую сторону) образом.

Жизнь – дороже!

Дело в том, что современные тормозные жидкости должны сохранять (и сохраняют) стабильные исходные свойства в интервале температур от минус 40 до плюс 100°C, не должны поддаваться окислению, расслаиванию, а также образованию осадков и отложений.

Но самый большой враг любой тормозной жидкости – это влага, а тормозные жидкости крайне гигроскопичны. Наличие всего 3% (трех процентов) конденсата понижает температуру ее кипения на десятки градусов. А что такое закипевшая от энергичных торможений тормозная жидкость? Это паровая пробка, провал педали тормоза и – вот наш капот, а вон препятствие!

Наличие всего 3% (трех процентов) конденсата понижает температуру ее кипения на десятки градусов. А что такое закипевшая от энергичных торможений тормозная жидкость? Это паровая пробка, провал педали тормоза и – вот наш капот, а вон препятствие!

В системе тормозную жидкость заменяют следующим способом.

Полностью сливают старую жидкость, открыв все клапаны (штуцеры) гидропривода тормозов, заполняют бачок главного тормозного цилиндра свежей жидкостью, и педалью тормоза закачивают внутрь системы.

Штуцеры рабочих тормозных цилиндров последовательно закрывают при появлении жидкости. Затем удаляют воздух из каждого контура («прокачивают» тормоза) в том порядке, какой предписан Инструкцией вашего автомобиля – от дальней точки.

Но жидкость полностью можно и не сливать.

По очереди прокачивают каждый контур, доливая в бачок главного тормозного цилиндра свежую жидкость и таким образом вытесняют старую, не допуская «завоздушивания» системы.

Какие тормозные колодки предпочтительнее, дорогие или «массовые»?

Обычный ответ может звучат так: если вы не склонны к агрессивной езде, и стрелка вашего спидометра редко поднимается к цифре «80» даже за чертой города, то вам подойдут тормозные колодки среднего ценового сегмента, которые всегда имеются в широкой продаже. А если вы сторонник быстрого и агрессивного стиля езды, то выбирайте колодки и тормозные диски brembo и аналогичного уровня.

А если вы сторонник быстрого и агрессивного стиля езды, то выбирайте колодки и тормозные диски brembo и аналогичного уровня.

Но милицейская практика показывает, что в ДТП попадают не только «живчики», но и вполне спокойные водители. А по моим наблюдениям как раз неторопливым иной раз и не хватает нескольких сантиметров или нескольких сотен миллисекунд.

Поэтому закончу самой первой фразой из самого начала статьи:

«Экономить на тормозах – смерти подобно, и это не журналистская или писательская красивость, а – факт».

Постскриптум: Добавлю лишь, что в Apollo Motors, могут проверить (и проверяют, и регулируют, и ремонтируют) тормозные системы автомобилей марок: Audi, Alfa Romeo, Bentley, BMW, Chrylser, Daimler, Ferrari, Fiat, Ford, Honda, Hyundai, Jaguar, KIA, Lancia, Mazda, Mercedes-Benz, Mitsubishi, Nissan, Opel, Renault, Skoda, Toyota, Volkswagen, Volvo.

Все статьиУстройство автомобиля: тормозная система

Тормозная система

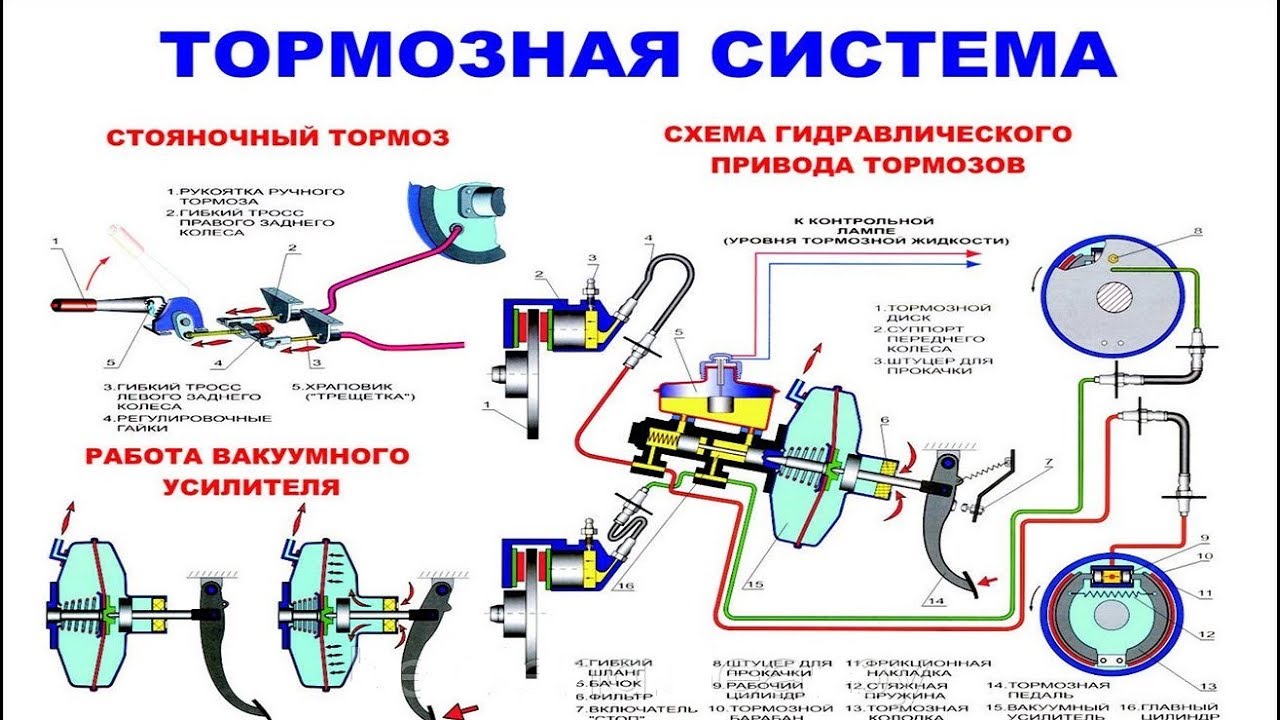

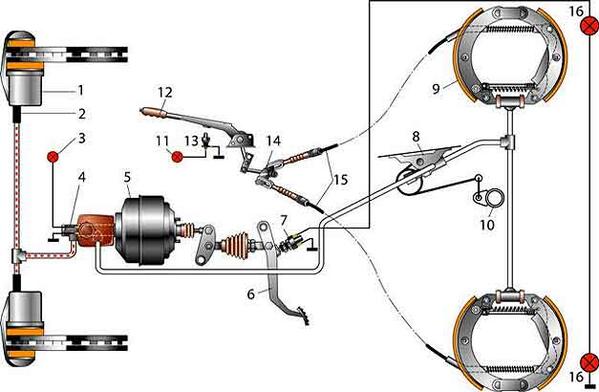

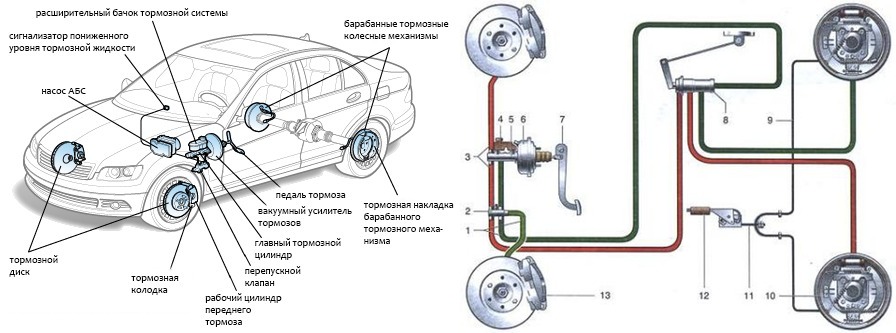

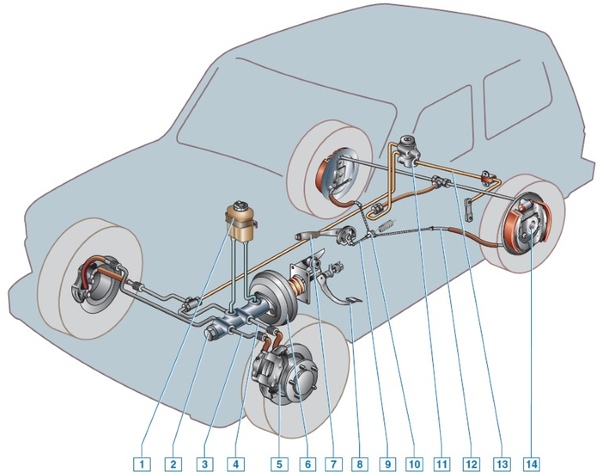

Тормозная система (рисунок 18. 1) используется в автомобиле для того, чтобы можно было его остановить, уменьшить скорость движения, удержать от самопроизвольного движения во время стоянки (стояночная тормозная система).

Рис. 18.1. Общая схема тормозной системы

1 — передний тормоз; 2 — педаль тормоза; 3 — вакуумный усилитель; 4 — главный цилиндр гидропривода тормозов; 5 — трубопровод контура привода передних тормозов;

6 — защитный кожух переднего тормоза; 7 — суппорт переднего тормоза; 8 — вакуумный трубопровод; 9 — бачок главного цилиндра; 10 — кнопка рычага привода стояночного тормоза; 11 — рычаг привода стояночного тормоза; 12 — тяга защелки рычага; 13 — защелка рычага; 14 — кронштейн рычага привода стояночного тормоза; 15 — возвратный рычаг;

16 — трубопровод контура привода задних тормозов; 17 — фланец наконечника оболочки троса; 18 — задний тормоз; 19 — регулятор давления задних тормозов; 20 — рычаг привода регулятора давления; 21 — колодки заднего тормоза; 22 — рычаг ручного привода колодок; 23 — тяга рычага привода регулятора давления; 24 — кронштейн крепления наконечника оболочки троса; 25 — задний трос; 26 — контргайка; 27 — регулировочная гайка; 28 — втулка; 29 — направляющая заднего троса; 30 — направляющий ролик; 31 — передний трос; 32 — упор выключателя контрольной лампы стояночного тормоза; 33 — выключатель стоп-сигнала

1) используется в автомобиле для того, чтобы можно было его остановить, уменьшить скорость движения, удержать от самопроизвольного движения во время стоянки (стояночная тормозная система).

Рис. 18.1. Общая схема тормозной системы

1 — передний тормоз; 2 — педаль тормоза; 3 — вакуумный усилитель; 4 — главный цилиндр гидропривода тормозов; 5 — трубопровод контура привода передних тормозов;

6 — защитный кожух переднего тормоза; 7 — суппорт переднего тормоза; 8 — вакуумный трубопровод; 9 — бачок главного цилиндра; 10 — кнопка рычага привода стояночного тормоза; 11 — рычаг привода стояночного тормоза; 12 — тяга защелки рычага; 13 — защелка рычага; 14 — кронштейн рычага привода стояночного тормоза; 15 — возвратный рычаг;

16 — трубопровод контура привода задних тормозов; 17 — фланец наконечника оболочки троса; 18 — задний тормоз; 19 — регулятор давления задних тормозов; 20 — рычаг привода регулятора давления; 21 — колодки заднего тормоза; 22 — рычаг ручного привода колодок; 23 — тяга рычага привода регулятора давления; 24 — кронштейн крепления наконечника оболочки троса; 25 — задний трос; 26 — контргайка; 27 — регулировочная гайка; 28 — втулка; 29 — направляющая заднего троса; 30 — направляющий ролик; 31 — передний трос; 32 — упор выключателя контрольной лампы стояночного тормоза; 33 — выключатель стоп-сигнала

Чтобы рабочая тормозная система начала выполнять свои функции водитель должен нажать на педаль тормоза. Сила нажатия передается тормозным механизмам. Тормозными механизмами являются тормозные привода и тормозные механизмы колес.

Сила нажатия передается тормозным механизмам. Тормозными механизмами являются тормозные привода и тормозные механизмы колес.

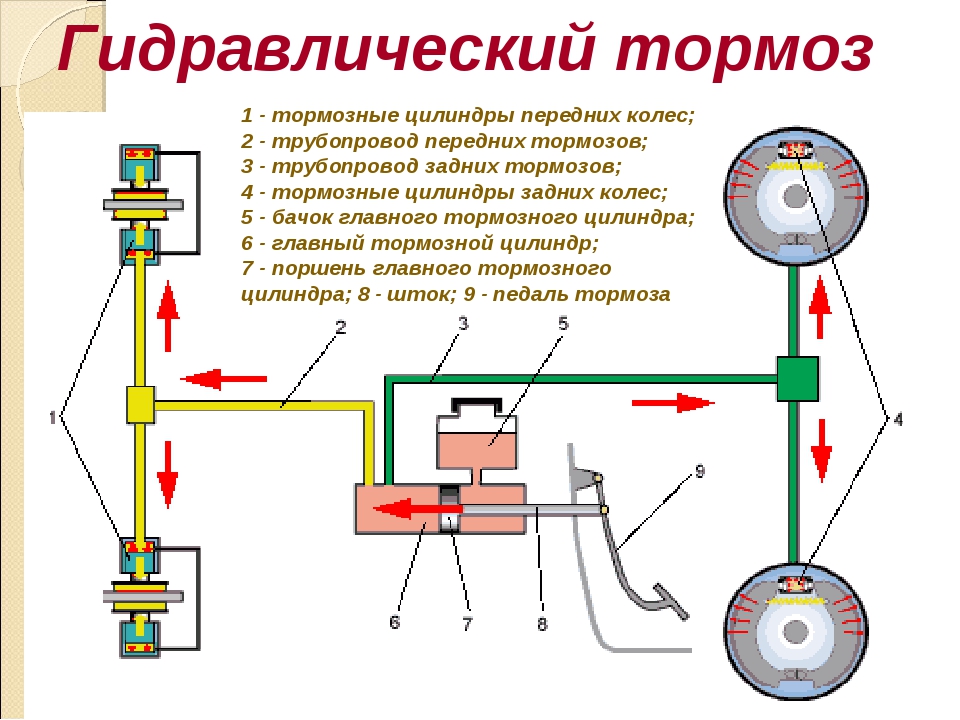

Через привод тормозов передается усилие от педали тормоза к исполнительным тормозным механизмам колес автомобиля. Современные производители легковых автомобилей используют гидравлический привод, в котором применяется специальная жидкость.

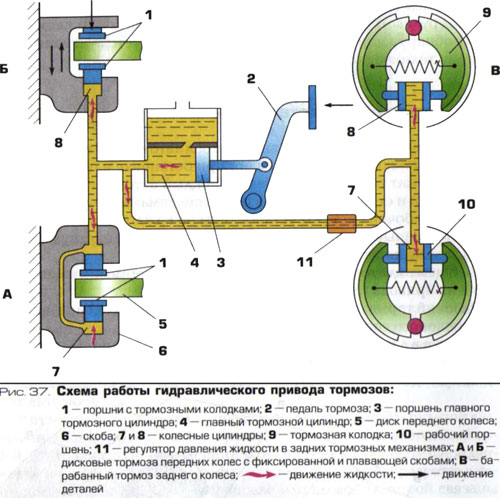

- Устройство гидравлического привода: (рисунок 18.2):

- педали тормоза,

- главного тормозного цилиндра,

- рабочих тормозных цилиндров,

- тормозных трубок,

- вакуумного усилителя.

При нажатии на педаль тормоза водитель передает свое усилие через шток на поршень главного тормозного цилиндра. Поршень давит на специальную жидкость. От нее давление идет по трубкам к тормозным цилиндрам, которые заставляют их выдвигать поршни. Эти поршни передают усилие на тормозные колодки. Они-то и заставляют автомобиль остановиться.

Поршень давит на специальную жидкость. От нее давление идет по трубкам к тормозным цилиндрам, которые заставляют их выдвигать поршни. Эти поршни передают усилие на тормозные колодки. Они-то и заставляют автомобиль остановиться.

Чтобы усилие, при котором нужно нажать на педаль тормоза не оказалось слишком большим и не утомляло водителя, в гидравлическом приводе применяется вакуумный усилитель. Он облегчает работу водителю с тормозной педалью.

Тормозной механизм оказывает воздействие на скорость вращения колеса, уменьшая ее. Уменьшение скорости вращения происходит за счет сил трения между накладками тормозных колодок и тормозным барабаном (диском). В зависимости от применяемой конструкции тормоза бываю дисковые (применяются на передних колесах) и барабанные (применяются на задних колесах).

Перейдем к рассмотрению стояночной тормозной системы. Она необходима для предотвращения возникновения произвольного движения автомобиля в момент его стоянки. Стояночная тормозная система также не допускает движение авто назад, когда он начинает стартовать на подъем. Управление этим тормозом происходит при помощи рычага, расположенного между передними сиденьями (так называемы «ручник»).

Управление этим тормозом происходит при помощи рычага, расположенного между передними сиденьями (так называемы «ручник»).

При поднятии «ручника» происходит натяжение двух металлических тросов, один из которых прижимает тормозные колодки к барабанам. Поэтому автомобиль остается неподвижным до того момента, пока водитель не опустит рычаг тормоза и не начнет движение автомобиля.

Основные неисправности тормозных систем

Увеличенный ход педали (ослабление педали тормоза). Причина: износ накладок тормозных колодок, попадание воздуха в системе гидропривода, утечка тормозной жидкости. Способ устранения: замена изношенных деталей, предотвращение утечки тормозной жидкости, прокачка гидропривода с целью удаления воздуха.

Увод автомобиля в сторону (при торможении). Причина: выход из строя одного из колесных тормозных цилиндров, износ или замасливание накладок тормозных колодок. Способ устранения: замена несправных цилиндров или колодок, чистка загрязненных колодок.

Шум при нажатии на педаль тормоза или вибрации. Причина: загрязнение тормозных механизмов, износ накладок тормозных колодок, ослабление или поломка стяжных пружин задних тормозных колодок, износ тормозных барабанов или дисков. Способ устранения: замена изношенных деталей, чистка тормозных механизмов.

Ремонт тормозной системы Volkswagen в Москве, стоимость ремонта тормозов Фольксваген в САО

Последовательность ремонта тормозов Фольксваген

При техническом обслуживании вначале проводится диагностика системы. Она начинается с проверки работы главного цилиндра и обратного клапана вакуумного усилителя тормозов. Двигатель оставляют в рабочем состоянии и нажимают на педаль до упора. В таком положении её удерживают в течение 30 секунд. Если педаль легко доходит до упора, но начинает дальше проваливаться, это будет свидетельствовать о наличии неисправностей в цилиндре. Проверка клапана вакуумного усилителя тормозов проводится на рабочем двигателе, но после нажатия на педаль мотор следует заглушить. Если педаль стремится вернуться в исходное состояние, это будет говорить о необходимости проведения ремонта тормозной системы в Фольксвагене.

Если педаль стремится вернуться в исходное состояние, это будет говорить о необходимости проведения ремонта тормозной системы в Фольксвагене.

Далее производится проверка вакуумного усилителя на герметичность. Наличие шипения при нажатии на педаль во время работы двигателя на холостых оборотах будет свидетельствовать о наличии проблем с системой торможения. Затем производится диагностика работы тормозных дисков и тормозных колодок.

Когда необходима профилактика

Обращаться в сервис для профилактического обслуживания необходимо не реже раз в полгода или год. Проводить диагностику систем автомобиля требуется при каждой замене колодок. Во время проведения профилактики проверяется количество жидкости, состояние шлангов или тросов. Наличие в автосервисе специального оборудования позволяет провести точную диагностику. Обнаружение технических неисправностей позволит сделать своевременную замену изношенных деталей, что значительно сократит расходы на ремонт.

Когда нужен ремонт тормозной системы?

Признаками износа элементов и необходимости срочного обращения на СТО является:

- Наличие скрежета при торможении;

- Появление глухого шума при нажатии на тормоз;

- Вибрация во время торможения;

- При умеренном торможении задние колёса блокируются;

- Слишком мягкое нажатие на педаль тормозов;

- Транспортное средство начинает заносить в сторону при нажатии на педаль тормоза;

- Постоянное торможение колёсами при езде;

- Выход со строя педали.

На складе компании имеются все требуемые запчасти. Все ремонтные работы фиксируются в специальной базе, а клиент получает на руки гарантийное свидетельство, свидетельствующее о качестве. Своевременная замена изношенных деталей спасёт автовладельца от более значительных трат и убережёт от дорогостоящего ремонта.

Эксплуатация и безопасность автомобильных тормозов

С тех пор, как тысячи лет назад первая группа колес тележки ударилась о землю, вращаясь, люди совершенствовали способы убедиться, что они могут остановить эти колеса по команде.

Конечно, ответом стал скромный тормоз, созданный для того, чтобы все, что катится, могло остановиться вовремя, чтобы избежать аварии, и оставаться остановленным по мере необходимости. В отличие от простых ручных тормозов прежних эпох, современные тормозные системы представляют собой сложные многокомпонентные системы.

Будь то безопасная остановка семейного автомобиля или замедление больших грузовиков, пересекающих страну, современные тормоза более надежны, служат дольше, лучше останавливаются и обеспечивают безопасность людей, чем когда-либо.

Итак, давайте начнем и узнаем немного больше о тормозах современных автомобилей.

Автомобильные тормозные системыБольшинство автомобилей и легких грузовиков, имеющих лицензию на использование на дорогах общего пользования, оснащены как основными рабочими тормозами, так и аварийными тормозами, также известными как стояночные тормоза.Хотя все это части остановки и остановки, каждая из них представляет собой отдельную систему и служит определенной цели.

Рабочие тормоза Известные как «фрикционные» тормозные системы, рабочие тормоза являются основной тормозной системой транспортного средства, механически отделенной от системы экстренного торможения. Как следует из названия, эти тормоза используют трение для остановки транспортного средства, полагаясь на колодки, которые сжимаются внутрь на внешние поверхности роторов в дисковых тормозных системах, или колодки, которые расширяются наружу на внутренние поверхности барабанов для барабанных тормозных систем.

Рабочие тормоза, чаще всего приводимые в действие давлением жидкости в более легких некоммерческих транспортных средствах, работают за счет использования «смещения», разделения функций торможения, при котором большая часть усилия прикладывается к передним тормозам. Такая конструкция позволяет автомобилю сохранять управляемость даже при самых тяжелых торможениях. Слишком сильное смещение заднего тормоза, и автомобиль выйдет из-под контроля при резком торможении. То же самое произойдет с автомобилем со слишком большим смещением переднего тормоза.

Таким образом, хотя безопасная и надежная тормозная способность тормозов нашего автомобиля является чем-то само собой разумеющимся, правильно работающая тормозная система обязательно нуждается в профилактическом обслуживании, чтобы поддерживать ее в наилучшем рабочем состоянии.Важно заменить тормозные колодки или тормозные колодки при первых признаках тормозного шума.

Это также идеальное время для осмотра и обслуживания дисковых роторов или тормозных барабанов. Помните, тепло — главный враг тормозной системы. Тормоза, которые в какой-то момент перегрелись, часто приводят к деформации роторов на транспортных средствах с дисковыми тормозами и яйцевидным некруглым барабанам на транспортных средствах с барабанными тормозами. В обоих случаях при торможении может появиться ощутимый пульс на педали тормоза.

Помните, тепло — главный враг тормозной системы. Тормоза, которые в какой-то момент перегрелись, часто приводят к деформации роторов на транспортных средствах с дисковыми тормозами и яйцевидным некруглым барабанам на транспортных средствах с барабанными тормозами. В обоих случаях при торможении может появиться ощутимый пульс на педали тормоза.

Любые роторы или барабаны, тормозные поверхности которых были повреждены в результате перегрева, заклепок крепления колодок или колодок или по другим причинам, должны быть полностью заменены.Они снижают эффективность торможения и могут даже привести к сокращению срока службы колодок и колодок, которые вы только что заменили. Подумайте о новых компонентах, а не о механическим ремонте старых. Замена стоит немного дороже и быстрее возвращает ваш автомобиль в эксплуатацию.

При обслуживании тормозов не забывайте о тормозной жидкости в гидравлических тормозных системах. Тормозная жидкость притягивает влагу, что может привести к повреждению компонентов тормоза, а также к катастрофическому отказу тормозов. Он также подвергается сильному нагреву и может сгореть.Промойте тормозные магистрали и замените тормозную жидкость в соответствии с графиком, рекомендованным производителем. Замените жидкость при первых признаках воды или если жидкость пахнет горелым.

Он также подвергается сильному нагреву и может сгореть.Промойте тормозные магистрали и замените тормозную жидкость в соответствии с графиком, рекомендованным производителем. Замените жидкость при первых признаках воды или если жидкость пахнет горелым.

Аварийный тормоз — это вспомогательная тормозная система, устанавливаемая на автомобили и требуемая как федеральными законами, так и законами штата. Аварийные тормоза, также известные как электронные тормоза, ручные тормоза и стояночные тормоза, не зависят от основных рабочих тормозов, которые используются для замедления и остановки транспортных средств.

Аварийный тормоз обычно работает в обход обычной жидкостной тормозной системы, используя только рычаги и тросы. Это гарантирует, что транспортное средство может быть доведено до полной остановки в случае отказа тормозной системы.

При включении аварийного тормоза тормозной трос проходит через промежуточный рычаг, увеличивающий силу тяги, а затем проходит через уравнитель. У U-образного уравнителя трос разделен на две части, что делит усилие и распределяет его равномерно по двум тросам, соединенным с задними колесами.

У U-образного уравнителя трос разделен на две части, что делит усилие и распределяет его равномерно по двум тросам, соединенным с задними колесами.

В современных некоммерческих автомобилях существует четыре типа аварийных тормозов:

● Рычаг, который обычно находится под приборной панелью (в автомобилях более старых моделей)

● Центральный рычаг, который находится между разделенные передние сиденья

● Педаль, расположенная слева от напольных педалей

● Электрические или кнопочные элементы, которые находятся среди других элементов управления на консоли

Поскольку большинство современных тормозных систем имеют меры безопасности и системы предупреждения, такие как сигнальные лампы тормоза на приборной панели и датчики низкого уровня жидкости, аварийный тормоз чаще всего используется в качестве устройства стояночного тормоза.Но электронный тормоз не просто так называют аварийным тормозом — его использование может спасти вам жизнь.

Лучшее техническое обслуживание стояночного тормоза — включать его раз в неделю, чтобы предотвратить коррозию и заедание. Нанесите немного смазки на тросы и точки контакта барабана/диска при замене масла, а также в ходе осеннего/весеннего обслуживания. В большинстве случаев это все, что необходимо для правильной работы стояночной тормозной системы.

Общие тормозные системы для автомобилей и легких грузовиков Гидравлическая система Гидравлическая тормозная система состоит из главного цилиндра, который питается от резервуара с гидравлической тормозной жидкостью.Это связано с набором металлических трубок и резиновых фитингов, которые прикреплены к цилиндрам колес. Колеса содержат два поршня, расположенных на колодках дисков или барабанных колодках. При нажатии на педаль тормоза жидкость под давлением поступает в цилиндры, что раздвигает поршни и прижимает тормозные колодки или колодки к стопорным поверхностям диска или барабана, в результате чего колесо останавливается.

Популярность электромагнитных тормозов возрастает. В электромагнитных тормозах используется электродвигатель, встроенный в автомобиль или легкий грузовик, который помогает транспортному средству остановиться.Эти типы тормозов используются в большинстве гибридных автомобилей и используют электродвигатель для зарядки аккумуляторов и рекуперативных тормозов. Иногда в некоторых автобусах используется дополнительный тормоз-замедлитель, в котором используется внутреннее короткое замыкание и генератор.

НасосНасосные тормоза используются, когда насос встроен в часть автомобиля. В этих типах тормозов используется поршневой двигатель внутреннего сгорания для отключения подачи топлива, что, в свою очередь, вызывает внутренние насосные потери в двигателе, что вызывает торможение.

Сервопривод Тормоза с сервоприводом увеличивают усилие, которое водитель прикладывает к педали тормоза. Эти тормоза используют вакуум во впускном коллекторе для создания дополнительного давления, необходимого для торможения. Кроме того, эти тормозные системы эффективны только при работающем двигателе. В некоторых автомобилях мы можем обнаружить, что в них включено более одной из этих тормозных систем. Их можно использовать в унисон для создания более надежной и прочной системы.

Эти тормоза используют вакуум во впускном коллекторе для создания дополнительного давления, необходимого для торможения. Кроме того, эти тормозные системы эффективны только при работающем двигателе. В некоторых автомобилях мы можем обнаружить, что в них включено более одной из этих тормозных систем. Их можно использовать в унисон для создания более надежной и прочной системы.

Пневматические тормоза, вероятно, являются наиболее важным компонентом современных коммерческих автомобилей.Пневматические тормозные системы на коммерческих транспортных средствах (CMV) представляют собой фрикционные системы, но для прижатия тормозной колодки/колодки к диску/барабану используется сжатый воздух, а не тормозная жидкость.

Пока водитель, который может тянуть 80 000 фунтов веса, знает, как их использовать, а компания, которая владеет и обслуживает грузовики, знает, что нужно искать для надлежащего обслуживания пневматической тормозной системы, они настолько же безопасны и надежна, как и любая другая система.

Почему воздух? Несколько причин:

● Запас воздуха в большом дизельном грузовике не ограничен, поэтому в тормозной системе никогда не закончится рабочая жидкость, как в гидравлических тормозах.Незначительные утечки не приводят к отказу тормозов.

● Соединительные муфты для воздушных линий легче подсоединять и отсоединять, чем гидравлические; исключается риск попадания воздуха в гидравлическую жидкость, а также необходимость прокачки тормозов при их обслуживании. Пневматические тормозные контуры на прицепах легко устанавливаются и снимаются.

● Воздух служит не только жидкостью для передачи силы, но и накапливает потенциальную энергию при сжатии, поэтому он может служить для управления приложенной силой; гидравлическая жидкость практически несжимаема.Пневматические тормозные системы включают в себя воздушный резервуар, в котором хранится достаточно энергии, чтобы остановить автомобиль в случае отказа компрессора.

● Пневматические тормоза эффективны даже при утечке, поэтому пневматическая тормозная система может быть спроектирована с достаточной отказоустойчивостью, чтобы безопасно остановить транспортное средство даже в случае утечки.

● Сжатый воздух, присутствующий в системе, можно использовать для вспомогательных устройств, для которых не подходит гидравлика, таких как звуковые сигналы и регуляторы сиденья.

Как работают пневматические тормоза грузовикаПневматические тормоза работают на сжатом воздухе, а не на гидравлической жидкости.Как и в случае с автомобилями и легкими грузовиками, они могут использовать либо барабанные, либо дисковые тормоза, либо их комбинацию.

Воздух сжимается компрессором, установленным на двигателе, который нагнетает его в резервуары для хранения воздуха, где он остается до тех пор, пока не понадобится.

В системе несколько воздушных контуров. Давление воздуха используется как для включения рабочих тормозов, так и для отключения стояночного тормоза. Стояночный тормоз срабатывает под действием силы пружины в части стояночного тормоза камеры пружинного тормоза, когда давление воздуха в камере сбрасывается.

Это также позволяет использовать стояночный тормоз в качестве аварийной тормозной системы. Если давление воздуха упадет слишком низко, сила, действующая на пружину в камере, сможет преодолеть силу, действующую со стороны воздуха на диафрагму, и затормозит все колеса.

Если давление воздуха упадет слишком низко, сила, действующая на пружину в камере, сможет преодолеть силу, действующую со стороны воздуха на диафрагму, и затормозит все колеса.

Можно подумать, что пневматические тормоза работают аналогично контуру гидравлического тормоза. Как и в случае с гидравлическими тормозами, когда водитель нажимает на педаль тормоза, давление воздуха подается подобно гидравлическому давлению в контуре гидравлического тормоза на колесо при включении тормоза.

Работа пневматического барабанного тормоза- Воздушный компрессор, установленный на двигателе, нагнетает воздух в резервуары для хранения воздуха под грузовиком.

- При нажатии на педаль тормоза накопленный воздух поступает к тормозным клапанам, выталкивает шток и перемещает регулятор зазора.

- Регулятор зазора калибрует тормозную систему и обеспечивает полное выдвижение внутреннего пружинного механизма и его правильную работу.

Если бы пружина не была полностью растянута, система не создавала бы соответствующее трение, необходимое для замедления автомобиля.

Если бы пружина не была полностью растянута, система не создавала бы соответствующее трение, необходимое для замедления автомобиля. - Воздух поступает через сопла в камеру пневматического тормоза, что заставляет пружину перемещать S-образный кулачок, который отталкивает накладки тормозных колодок друг от друга и вдавливает их внутрь тормозного барабана.

- Создает трение и давление, необходимые для замедления вращения колеса.

- При отпускании педали тормоза «S-образный кулачок» поворачивается назад, пружина оттягивает тормозные колодки от тормозного барабана и устраняет эффект трения и замедления.

- Еще раз воздушный компрессор, установленный на двигателе, нагнетает воздух в резервуары для хранения воздуха под грузовиком.

- Когда оператор нажимает педаль тормоза, воздух из ресиверов по тормозным магистралям поступает к тормозным кранам.

- Этот воздух подается в тормозные камеры, который приводит в действие тормозной суппорт и передает усилие на внутреннюю тормозную колодку.

- Суппорт скользит по направляющим штифтам, когда внутренняя тормозная колодка касается тормозного диска.

- Мост перемещается вместе с суппортом, чтобы придвинуть внешние колодки к ротору, где они прижимаются к ротору и передают усилие, чтобы остановить колесо.

- Когда педаль тормоза отпущена, возвратная пружина возвращает мост суппорта в исходное положение. тормозные колодки отделяются от тормозного диска и устраняют эффект трения и замедления.

Поскольку они более сложны, и их ежедневные рабочие нагрузки часто намного выше, чем у их аналогов с гидравлическими тормозами, пневматические тормоза требуют гораздо большего внимания. Поэтому важно, чтобы водители грузовиков и компании, в которых они работают, постоянно и регулярно проверяли пневматические тормозные системы на предмет безопасной работы и любых компонентов, которые могут выйти из строя.

Придорожные проверки и проверки соблюдения правил дорожного движения могут проводиться в любое время и выводить CMV из эксплуатации на месте, если требования не выполняются. На самом деле, многим крупным частным и муниципальным операторам CMV требуется ежедневный визуальный осмотр компонентов тормозов как в начале, так и в конце рабочего дня, чтобы убедиться, что все видимые компоненты пневматического тормоза находятся в надлежащем состоянии.

На самом деле, многим крупным частным и муниципальным операторам CMV требуется ежедневный визуальный осмотр компонентов тормозов как в начале, так и в конце рабочего дня, чтобы убедиться, что все видимые компоненты пневматического тормоза находятся в надлежащем состоянии.

Федеральное управление безопасности автотранспортных средств (FMCSA) U.S. Департамент транспорта (DOT) поддерживает строгие требования, регулирующие толщину тормозных накладок и колодок в грузовых автомобилях, а также состояние тормозных приводов, регуляторов зазора и барабанов/роторов.

В соответствии с FMCSA толщина тормозных накладок и колодок тормозов управляемой оси грузового автомобиля, тягача или автобуса «должна быть не менее 4,8 мм (3/16 дюйма) в центре колодки для колодки с непрерывная полоса подкладки». Требования к толщине не менее 6.4 мм (1/4 дюйма) для двух колодок. Если используются пневматические тормоза, минимальная толщина составляет 3,2 мм (1/8 дюйма).

В требованиях к тормозам неуправляемых осей указано, что толщина тормозных накладок и колодок тормозов неуправляемых осей коммерческого автотранспортного средства с пневматическими тормозами должна быть не менее 6,4 мм (1/4 дюйма). Если используются дисковые тормоза, минимальная толщина составляет 3,2 мм (1/8 дюйма).

Эксплуатация Пневматический тормозАльянс безопасности коммерческих транспортных средств (CVSA) — это некоммерческая ассоциация, состоящая из местных, государственных, провинциальных, территориальных и федеральных должностных лиц по безопасности коммерческих транспортных средств и представителей отрасли.

Программа CVSA Operation Air Brake представляет собой комплексную программу, направленную на повышение безопасности тормозов коммерческого транспорта в Канаде, Мексике и США. Каждый год альянс спонсирует два мероприятия Brake Safety , Brake Safety Week и необъявленную однодневную инициативу по обеспечению безопасности тормозов.

Во время этих мероприятий инспекторы CMV проводят проверки тормозов уровня IV на больших грузовиках и автобусах по всей Северной Америке для выявления неотрегулированных тормозов и нарушений тормозной системы.С момента запуска программы в 1998 году было проверено более 3,4 миллиона тормозов.

Imperial Supplies готова помочь вам, если вам нужно предоставить экспертные знания, советы и информацию о ведущих брендах тормозной продукции коммерческого класса. Мы предлагаем беспрецедентный выбор компонентов пневматических тормозов, включая узлы, клапаны, тормозные фитинги DOT, тормозные камеры, аксессуары для гладких рук, оборудование для обработки воздуха, тормозные смазки и многое другое.

В дополнение к ведущим в отрасли продуктам, наши специальные консультанты по работе с клиентами, техническая поддержка и технологии заказа разработаны специально для того, чтобы упростить ваш день.Вместе все это гарантирует, что у вас под рукой будут нужные продукты, в нужном количестве, именно тогда, когда они вам нужны. Без ошибок.

Без ошибок.

Позвоните нам или свяжитесь с нами в чате, когда будете готовы. В очередной раз мы готовы доказать вам, почему ваш флот находится в центре нашего внимания.

Что вам нужно знать о вашей автомобильной тормозной системе

Тормоза — одно из важнейших устройств безопасности автомобиля. Проверка тормозов два раза в год на предмет износа и повреждений может защитить вас и ваших пассажиров.Защита тормозов вашего автомобиля — одна из самых важных мер, которую вы можете предпринять.

Автомобильные тормоза, что они делают:

Тормоза — одна из самых важных функций безопасности вашего автомобиля, которая используется каждый день. На многих автомобилях есть 2 типа тормозных систем; Типичные тормоза и АБС. Типичная тормозная система состоит из ротора, суппорта и тормозных колодок или колодок. Если ваши тормозные колодки изнашиваются и не заменяются, вам может потребоваться замена роторов.

Для эффективной остановки вашего автомобиля тормоза должны быть в рабочем состоянии и не изношены до дисков. Учитывая, что это система, которую вы используете ежедневно, не игнорируйте какие-либо проблемы, также небольшие изменения могут означать, что ваши тормоза требуют ремонта.

Немедленно обратитесь к механику для проверки тормозов, если вы заметили что-либо из следующего:- Пронзительный писк при нажатии на тормоз

- Царапание или скрежет при отсутствии торможения

- Тряска или вибрация при остановке

- Требуется больше давления, чтобы остановиться в этой точке, обычно

TOYTECHS – ремонт и обслуживание автомобилей

Мы являемся независимой ремонтной мастерской, специализирующейся на автомобилях Toyota, Lexus, Honda и Acura, но мы с удовольствием обслуживаем все марки и модели. Все наши технические специалисты работали и обучались в дилерских центрах Toyota или Honda, и мы прошли заводское обучение работе с автомобилями Toyota Hybrid.

Все наши технические специалисты работали и обучались в дилерских центрах Toyota или Honda, и мы прошли заводское обучение работе с автомобилями Toyota Hybrid.

816-429-8697

Проблемы с тормозами | Бендикс Тормоза

Bendix может помочь вам диагностировать и решить проблемы с тормозами.

Чтобы помочь вам решить проблемы с тормозами, которые могут у вас возникнуть, мы подготовили несколько полезных технических советов, которые обеспечат вам оптимальную эффективность торможения и безопасность.

Воспользуйтесь приведенным ниже списком, чтобы найти то, что лучше всего описывает вашу проблему с тормозами.

Низкая/мягкая педаль тормоза

Педаль почти касается пола до того, как сработают тормоза. Без тормозного запаса.

Без тормозного запаса.

| Возможная причина: | Меры по устранению: |

|---|---|

| Нет жидкости в главном цилиндре. | Проверить систему на утечку жидкости и отремонтировать. |

| Чрезмерный свободный ход в тяге педали тормоза. | Отрегулируйте правильность соединения. |

| Накладка «отбойная». | Проверьте биение и параллельность ротора, регулировку подшипников и т. д. |

| Чрезмерный зазор между накладками и барабанами. | Отрегулировать тормоза. |

| Загрязненная жидкость. | Замените рекомендованной тормозной жидкостью. |

| Клапан остаточного давления в линии неисправен. | Проверить/заменить. |

| Воздух в гидравлической системе. | Прокачать тормозную систему. |

Что вы подразумеваете под низкой/мягкой педалью тормоза

При торможении педаль тормоза уходит почти в пол. Когда я тормозлю, тормоз чувствует, что у меня не осталось резерва. Моя педаль тормоза кажется губчатой — твердость в моей педали тормоза исчезла. Все это симптомы губчатой или низкой педали тормоза.

Когда я тормозлю, тормоз чувствует, что у меня не осталось резерва. Моя педаль тормоза кажется губчатой — твердость в моей педали тормоза исчезла. Все это симптомы губчатой или низкой педали тормоза.

Как происходит низкая/мягкая педаль тормоза?

Недостаток тормозной жидкости в главном тормозном цилиндре может привести к тому, что педаль тормоза станет мягкой или слабой. В тормозных магистралях могут быть загрязнения, такие как воздух, которые не были должным образом удалены при последнем обслуживании, или, возможно, тормоза не отрегулированы должным образом.

Есть ли способ предотвратить повторение этого

Всегда следите за тем, чтобы квалифицированный и опытный специалист по установке тормозов обслуживал ваши тормоза. Мягкая или низкая педаль тормоза, как правило, не является признаком износа тормозов, а, скорее всего, является ошибкой при установке. Если вы обслуживаете свои собственные тормоза, убедитесь, что вы наполняете главный цилиндр до соответствующего уровня и что вы прокачиваете тормозные магистрали перед использованием.

Высокая сила педали

Чрезмерный тормозной путь, чрезмерное усилие на педали, тормоза не реагируют должным образом.

| Возможная причина: | Меры по устранению: |

|---|---|

| Изношенные/застекленные колодки или накладки. | Заменить новыми колодками или накладками. |

| Замерзшие суппорты или колесные цилиндры. | Освободите и при необходимости замените. |

| Неисправность усилителя тормозов. | Осмотрите усилитель в сборе. Ремонт по мере необходимости. |

Что такое большое усилие на педали?

Ваши тормоза требуют чрезмерного усилия для работы, тормоза не работают должным образом, и транспортному средству требуется чрезмерное расстояние, чтобы остановиться или остановиться.

Что вызывает высокое усилие на педали?

Тормоза при чрезмерном тепловом воздействии могут засыхать и становиться неэффективными. Тормозные колодки могут быть просто изношены. Суппорты или колесные цилиндры могли засориться и нуждаться в очистке или замене. Усилитель тормозов может быть неисправен и требует ремонта или обслуживания.

Тормозные колодки могут быть просто изношены. Суппорты или колесные цилиндры могли засориться и нуждаться в очистке или замене. Усилитель тормозов может быть неисправен и требует ремонта или обслуживания.

Что я могу сделать, чтобы предотвратить это?

Износ тормозов неизбежен, но осторожное использование тормозов, не злоупотребление ими и избегание чрезмерного торможения сохранит ваши тормоза.Регулярное техническое обслуживание и использование качественных тормозных колодок, тормозной жидкости, очистителя тормозов и смазочного материала, несомненно, продлит срок службы и сохранит ваши тормоза.

Тормозной тормоз

Возможно, заклинившие тормоза не расцепляются должным образом.

| Возможная причина: | Меры по устранению: |

|---|---|

| Тормоза отрегулированы слишком туго. | Отрегулируйте и оставьте достаточный зазор между футеровкой и барабаном. |

Перепускное отверстие главного цилиндра заблокировано. | Устранить засор. |

| Слабая возвратная пружина педали. | Установите новые пружины. |

| Деформированные опорные пластины. | Заменить новыми пластинами. |

| Липкий колесный цилиндр. | Ремонт с новыми чашками. |

Что такое тормозное сопротивление?

Тормозное сопротивление — это когда тормозная система не может правильно отключиться, в результате чего автомобиль чувствует себя вялым и невосприимчивым.

Как происходит заедание тормозов?

Существует много факторов, которые могут вызвать заедание тормозов, тормоза могут быть отрегулированы слишком туго, перепускной порт главного цилиндра мог быть заблокирован загрязняющими веществами.Возвратные пружины педали могут быть изношены и нуждаются в замене, опорные пластины могут быть деформированы из-за чрезмерного усилия и перегрева. Возможно, колесный цилиндр стал липким и нуждается в ремонте.

Есть ли способ предотвратить повторение этого?

Убедитесь, что тормоза правильно отрегулированы и не слишком затянуты. Регулярное обслуживание и очистка предотвратят износ тормозов, очистка тормозов качественным очистителем и использование смазки для тормозов также продлит срок службы тормозов.

Регулярное обслуживание и очистка предотвратят износ тормозов, очистка тормозов качественным очистителем и использование смазки для тормозов также продлит срок службы тормозов.

Тормозная тяга

Автомобиль тянет в сторону при торможении.

| Возможная причина: | Меры по устранению: |

|---|---|

| Загрязнение колодок или накладок тормозная жидкость, масло, смазка и т. д. | Очистите или замените колодки или накладки. |

| Непревзойденные колодки или накладки. | Замените на подходящие детали. |

| Неправильное выравнивание тормозных колодок. | Проверьте наличие ослабленных болтов крепления суппорта, направляющих штифтов, поломанных зажимов. |

| Неравномерная регулировка тормоза. | Отрегулировать все тормоза. |

| Суппорт заедает. | Капитальный ремонт обоих суппортов (т.е. штифтов и комплектов уплотнений) на этой оси. |

Что такое тормозная тяга?

Тормозная тяга очевидна, когда тормоза задействованы, и автомобиль имеет тенденцию «тянуть» в одну сторону.

Что вызывает торможение?

Тормозное усилие — это в основном неравномерное тормозное усилие, вызванное тем, что тормоза не оказывают одинаковое усилие с одной стороны автомобиля на другую, это может быть вызвано многими факторами; Загрязненные колодки и накладки, несоответствие тормозных материалов, таких как колодки или тормозные накладки.Причиной может быть неправильное выравнивание колодок суппорта или неравномерная регулировка колодок или даже заедание суппорта.

Есть ли способ предотвратить это?

Содержание тормозов в чистоте и обслуживании может предотвратить торможение, а также убедиться, что вы устанавливаете подходящие колодки или накладки. Проверка того, что ваша тормозная система правильно и равномерно отрегулирована, обеспечит более плавное срабатывание тормозов.

Тормозной захват

«Обидчивые» тормоза, которые схватывают с наименьшим усилием.

| Возможная причина: | Меры по устранению: |

|---|---|