Строение амортизатора: Конструкция и устройство стойки амортизатора авто

Конструкция и устройство стойки амортизатора авто

Правильный подбор амортизаторов в настройке подвески автомобиля – процесс сложный и компромиссный. Близкая к спортивным характеристикам жесткая подвеска гарантирует минимальные крены и желаемый контакт с дорожным покрытием. И это хорошо.

Думая о настройке подвески, надо временно абстрагироваться от брендов и рекламных кампаний. Прежде всего надо решить, какой тип амортизаторов соответствует персональному концепту вашего драйва. Академические понятия функциональности амортизатора звучат весьма определенно – гасить вертикальные колебания. Кроме того, нельзя забывать и о влиянии амортизаторов на разгонную и тормозную динамику. Так, при разгоне автомобиль «приседает» назад, нагружая задние и разгружая передние колеса, снижая тем самым их сцепление с дорогой. При торможении наблюдается обратная картина. Основная нагрузка ложится на передние колеса, а задние лишь слегка притормаживают. И в той и в другой ситуации идеальным было бы состояние, при котором автомобиль сохранял бы свое нормальное «горизонтальное» положение.

Резюмируя, можно сказать, что главной задачей амортизаторов является удержание колеса в постоянном контакте с дорогой во избежание потери контроля над автомобилем. Для чего колесо должно как можно мягче и четче обогнуть препятствие и так же четко и быстро вернуться на дорогу, обеспечивая необходимое сцепление. Современные тенденции сводятся к тому, что, к примеру, пружины или рессоры лишь поддерживают вес автомобиля. Всю остальную работу берут на себя именно амортизаторы, как более точный инструмент. Вот почему так важен их правильный выбор.

При работе амортизатора необходимо предусмотреть множество различных вариантов и характеристик его функционирования. Ведь дорога имеет куда более сложное покрытие, чем в теории, да и автомобиль едет не всегда по прямой. Нюансов очень много. К примеру, несколько последовательных кочек заставляют его работать прерывисто: не успев толком распрямиться, амортизатор снова должен работать на сжатие.

Нужно обеспечить и комфортное обрабатывание мелких неровностей, а на крупных избежать полного сжатия амортизатора, грозящего его пробоем. Здесь, как нигде более, важен компромисс – оптимальный баланс между комфортностью и точной управляемостью.

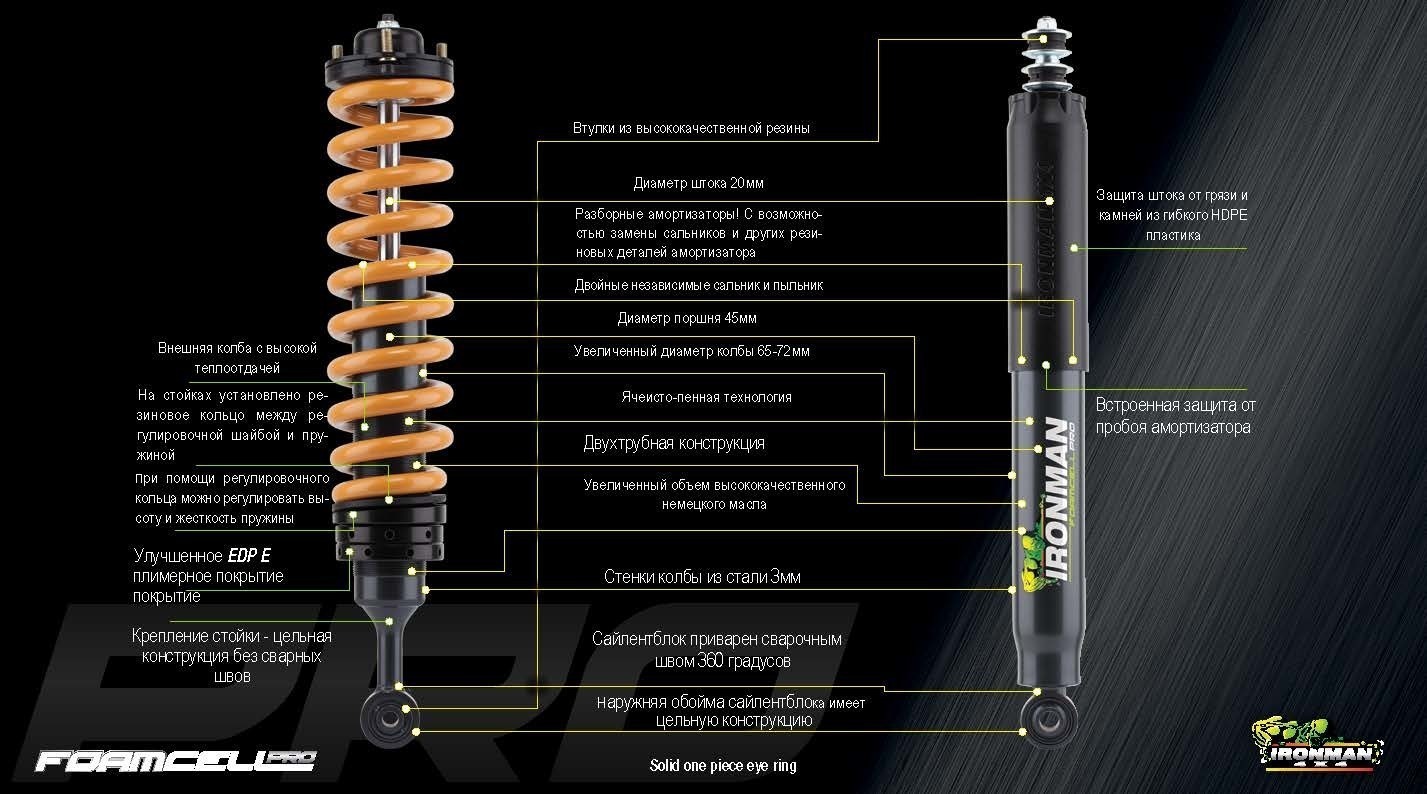

Нужно обеспечить и комфортное обрабатывание мелких неровностей, а на крупных избежать полного сжатия амортизатора, грозящего его пробоем. Здесь, как нигде более, важен компромисс – оптимальный баланс между комфортностью и точной управляемостью. Следующая большая проблема – теплообразование. И чем выше вязкость жидкости или меньше перепускные отверстия поршня, тем выше жесткость амортизатора и больше выделяется температуры при его работе. Отвод тепла – очень важная задача. Но и минусовая температура доставляет немало проблем. При большом минусе масло, находящееся внутри амортизатора, может загустеть, что сделает амортизатор более жестким. Характеристики могут меняться до нескольких десятков процентов. В данном случае все решает правильный подбор масла.

Далее вопрос – аэрация. Поскольку в современных амортизаторах наряду с маслом присутствует и некий газ, они могут смешиваться в процессе работы, и масло превращается в пену. А поскольку пена, в отличие от масла, может быть сжата, это резко снижает эффективность демпфирования.

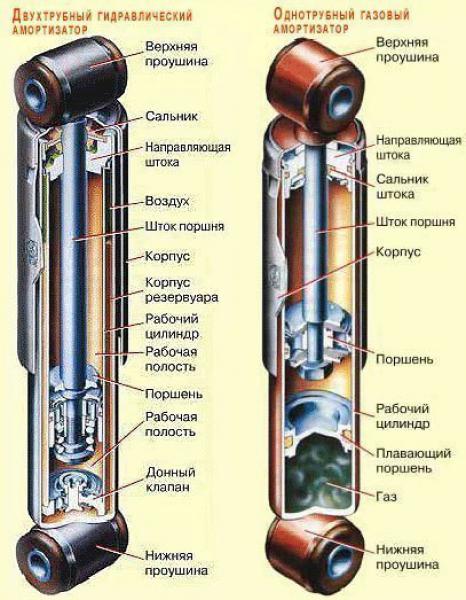

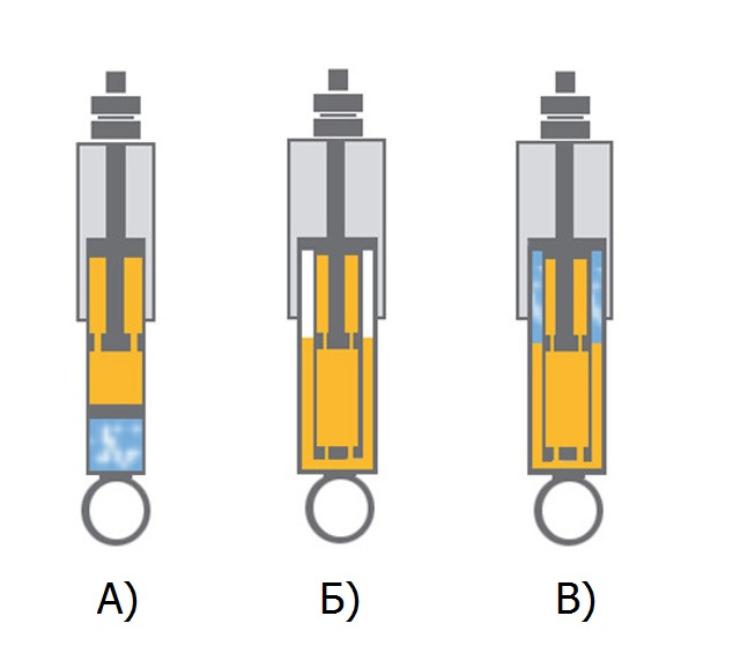

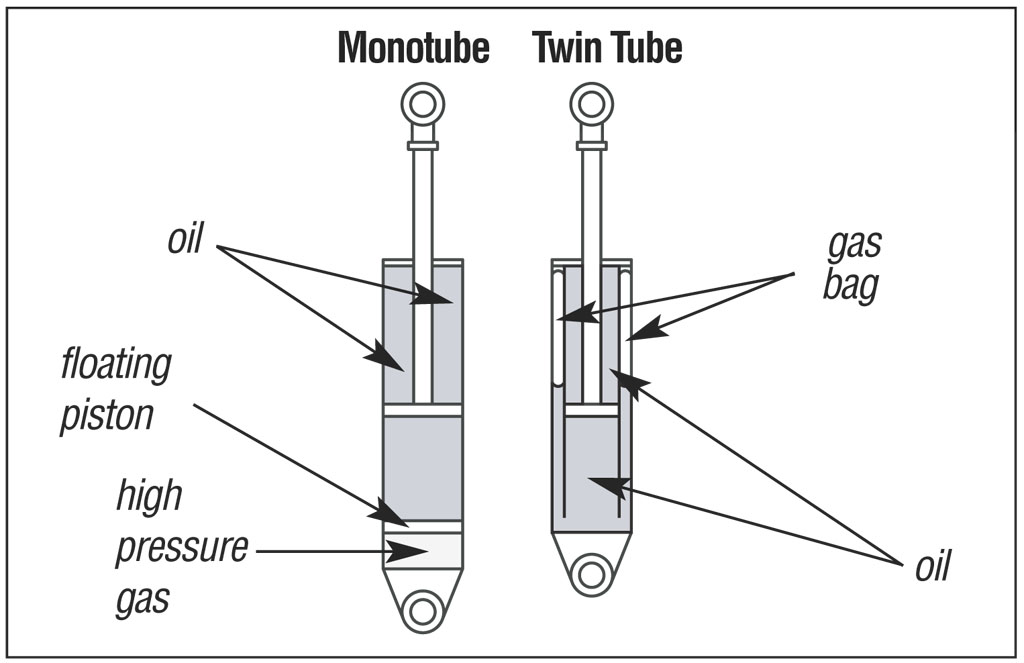

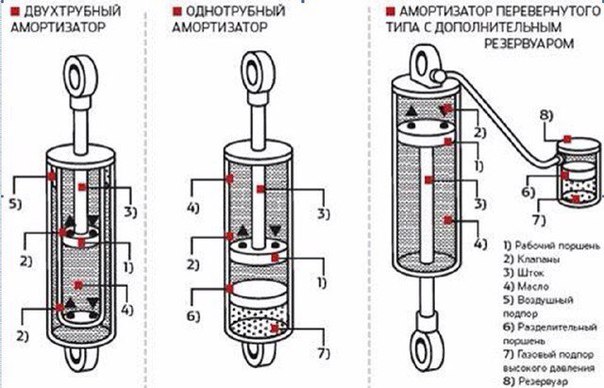

Не менее важный вопрос – расположение амортизаторов. Наиболее выгодное, с точки зрения работы, место – как можно ближе к колесу, точно перпендикулярно плоскости подвески. Установка амортизатора под углом (как это часто бывает) снижает его демпфирующую эффективность (отклонение от перпендикуляра подвески +/– 50 О – эффективность амортизатора 68%). Все вышесказанное возводит амортизаторы с позиции банального (с точки зрения простого обывателя) автомобильного узла в сложнейшую и многогранную науку. И как в любой другой области, здесь также существуют различные конструкторские и компоновочные решения поставленных задач. По своей конструкции амортизаторы можно разделить на несколько основных типов. По архитектуре их принято делить на одно– и двухтрубные. По наполнению: жидкостные (гидравлические) и газовые (с гидравлическим газовым подпором). Существуют и чисто газовые амортизаторы, в которых используется очень высокое давление газа (порядка 60 атм), но они не столь распространены.

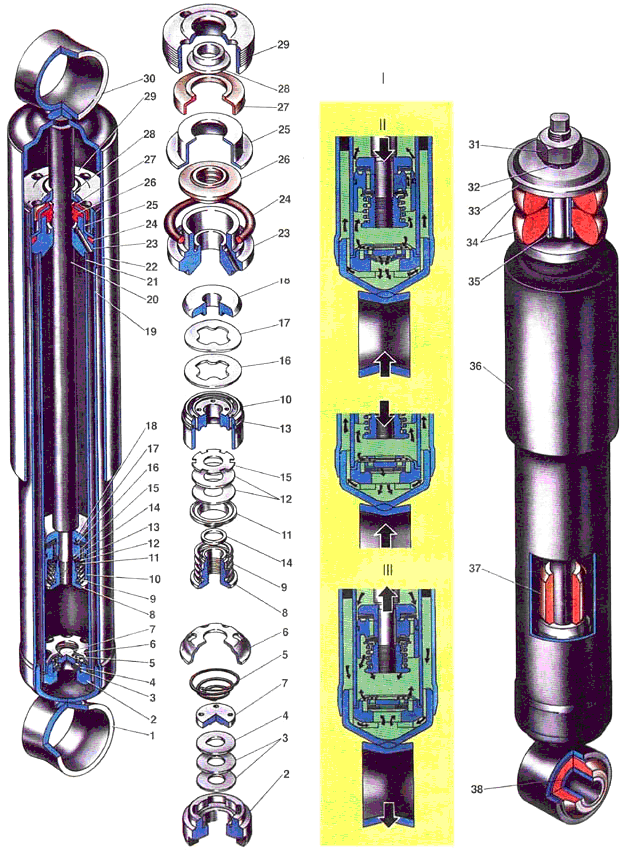

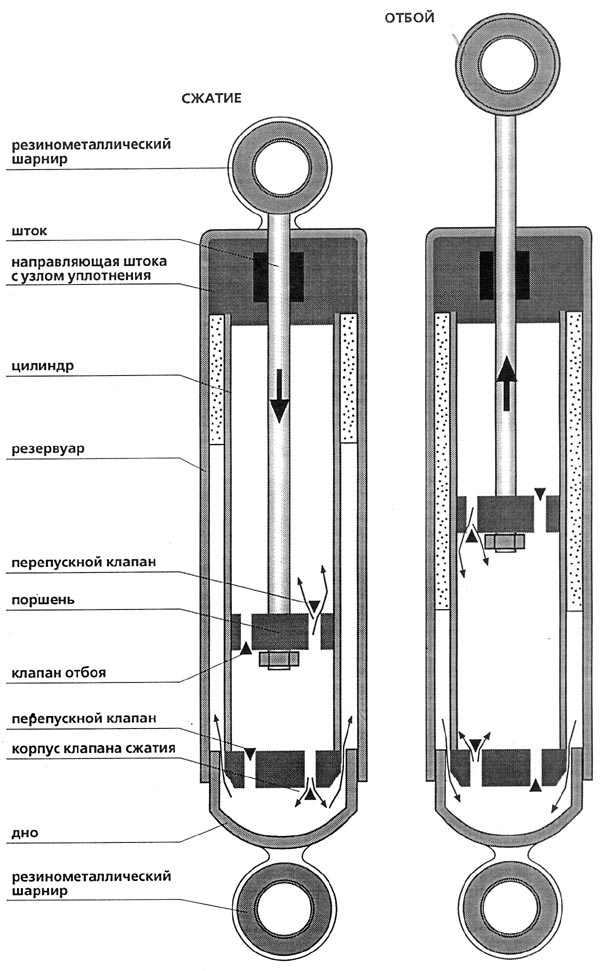

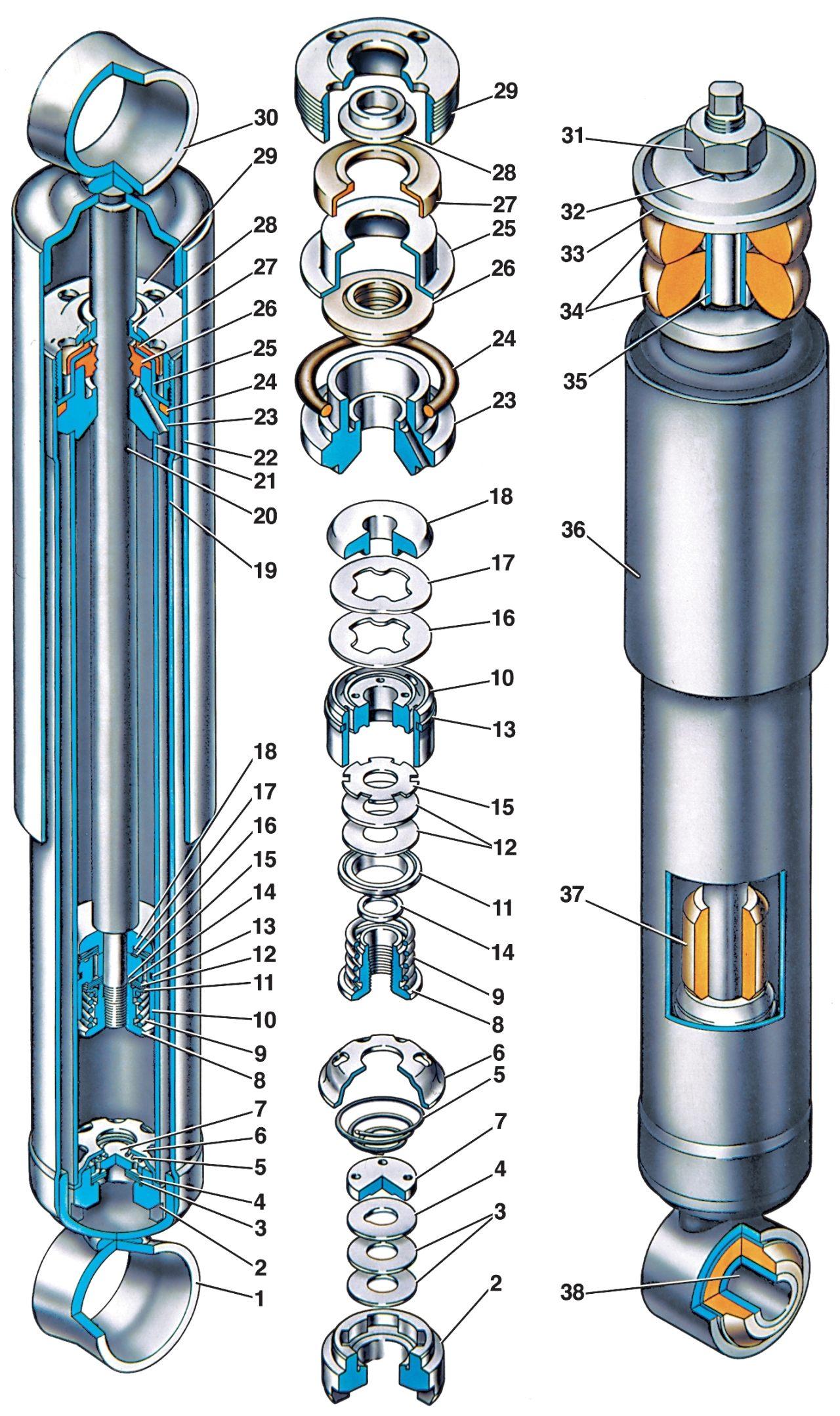

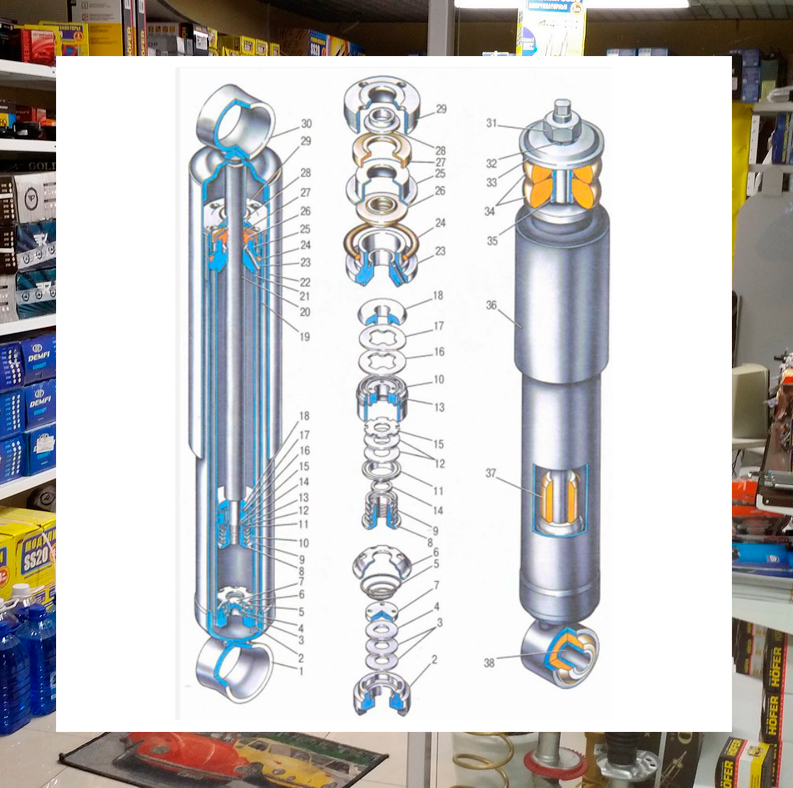

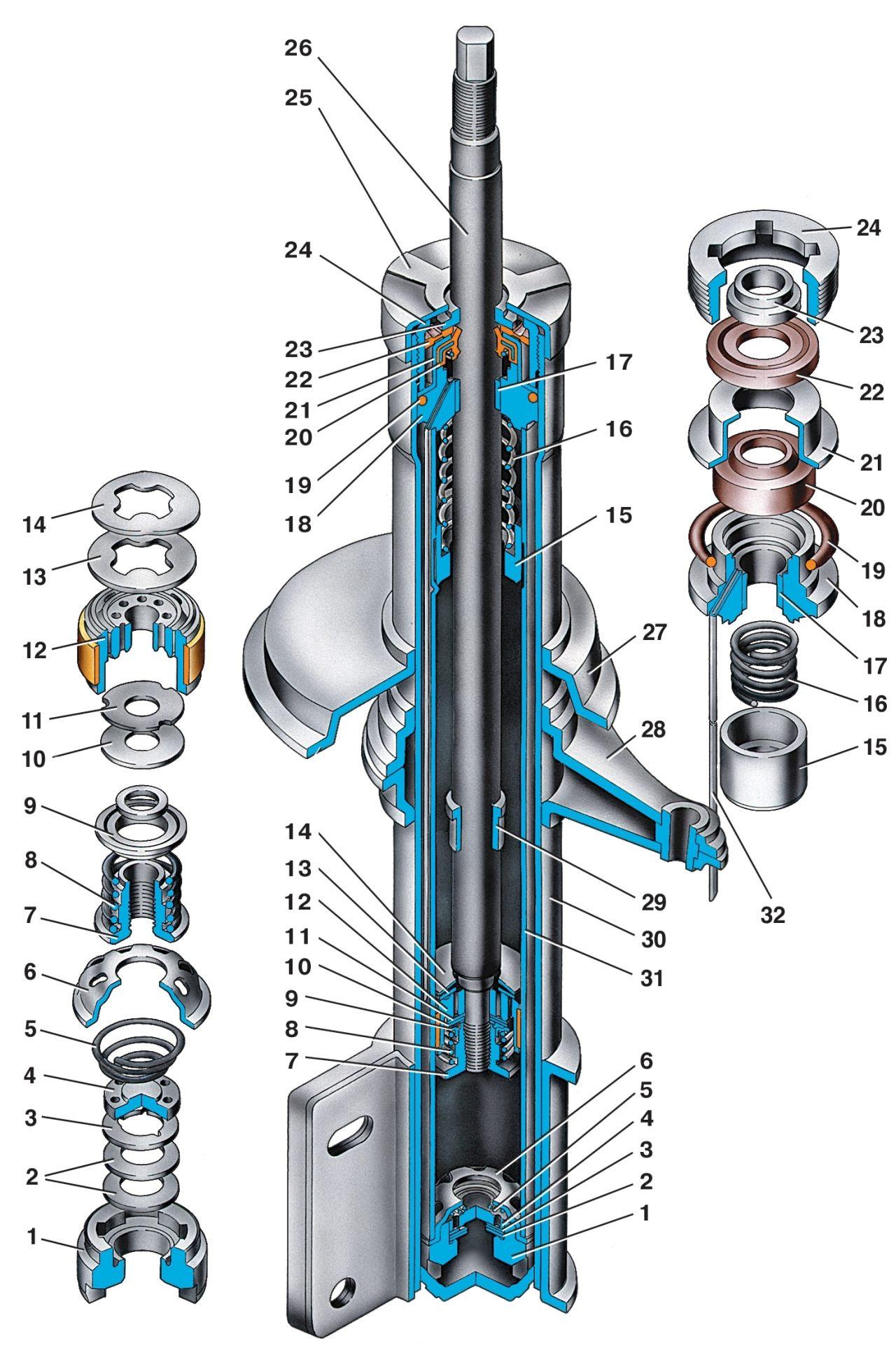

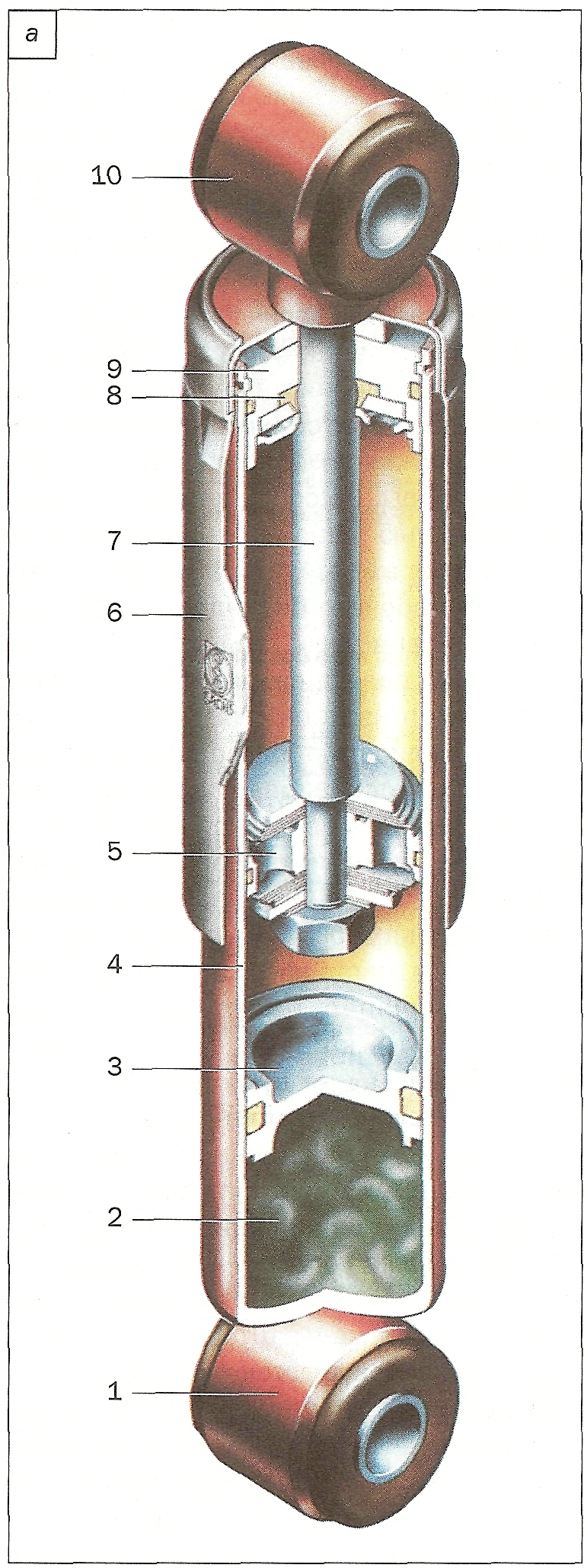

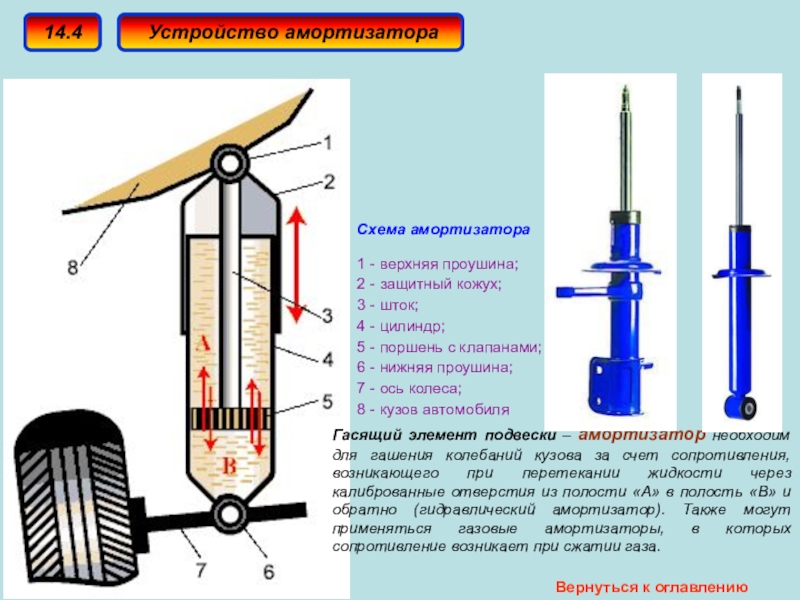

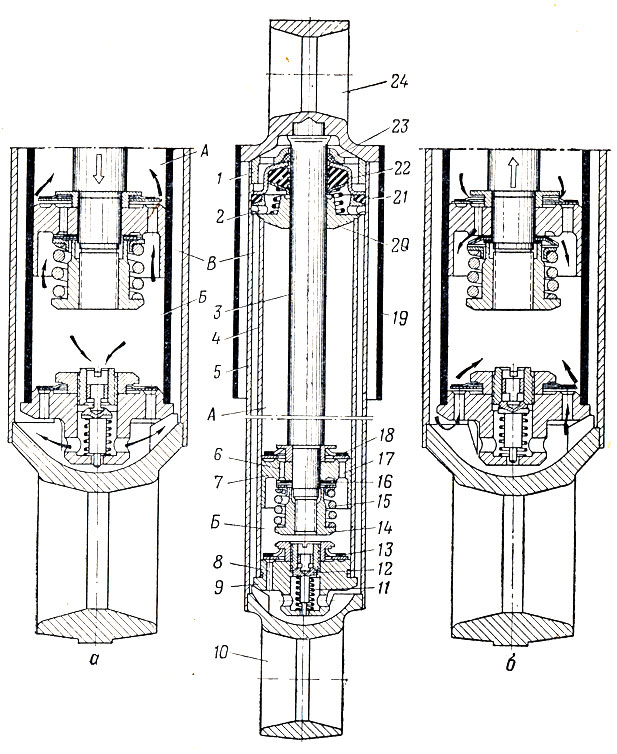

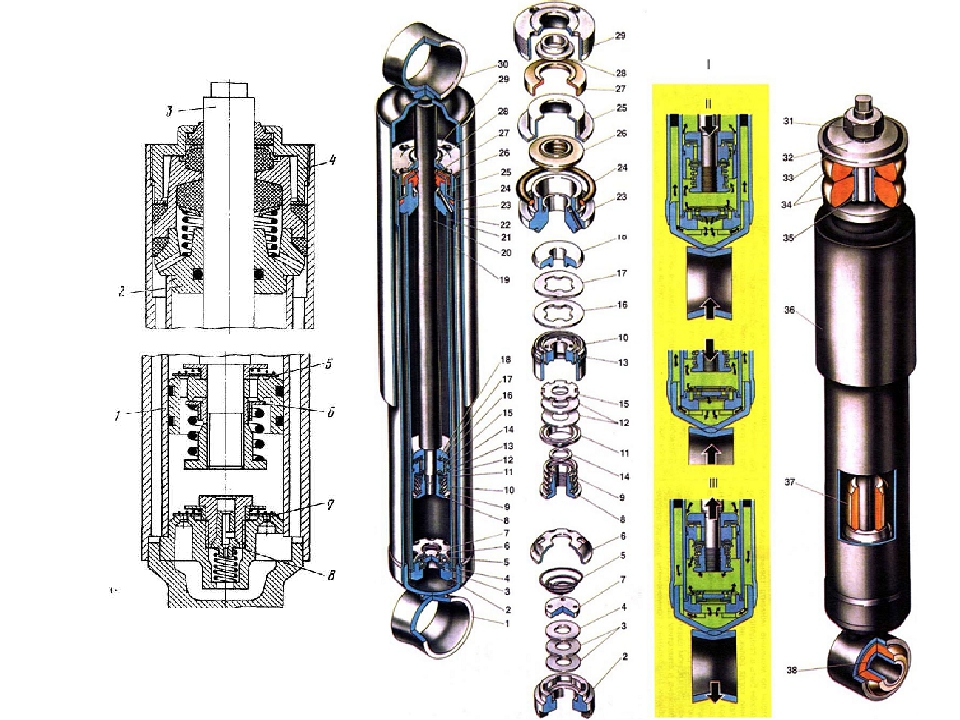

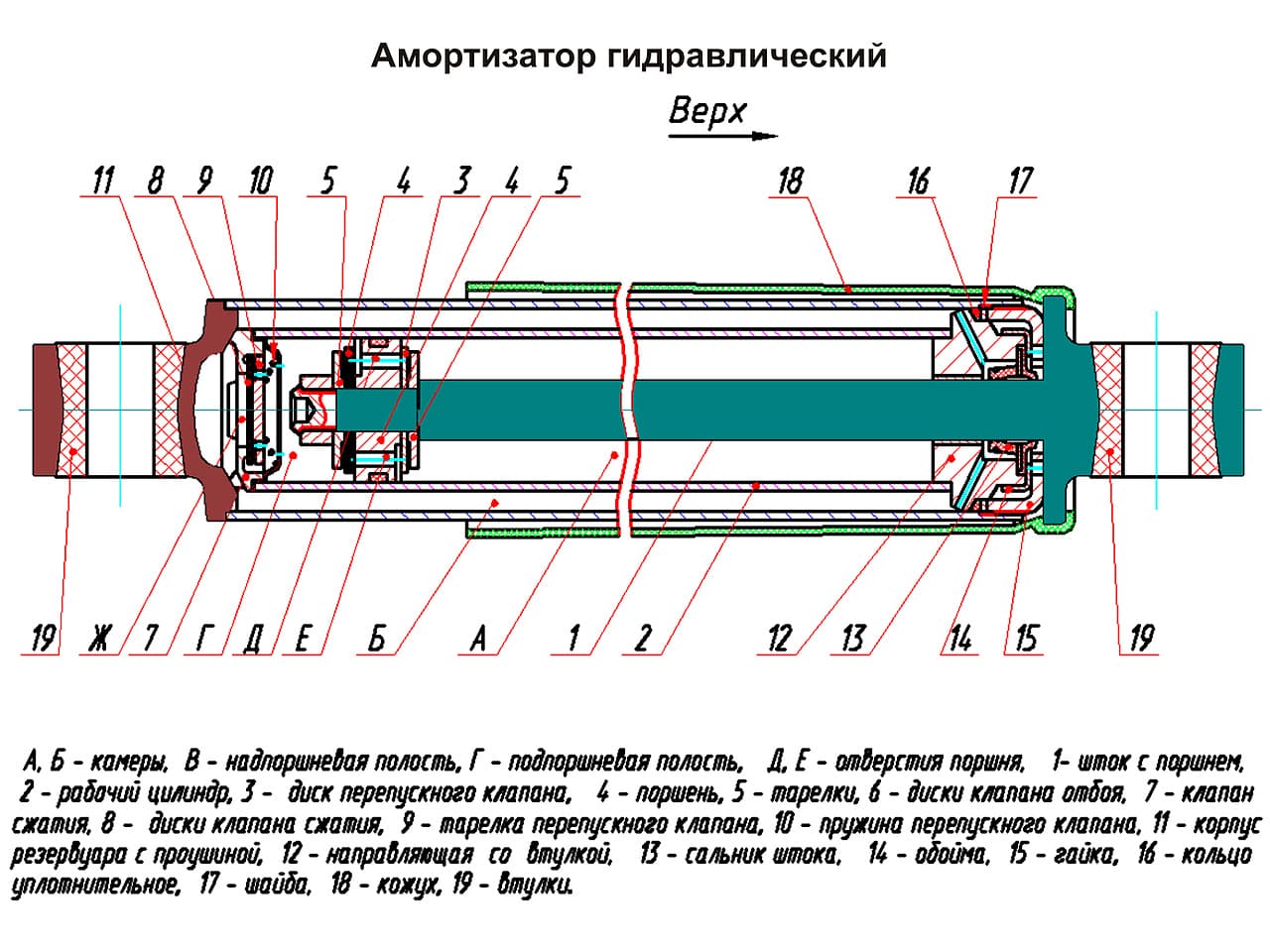

Принципиальная схема двухтрубного гидравлического амортизатора

- газовая полость

- компенсационная полость

- полости рабочего цилиндра

- донные клапаны

- поршневые клапаны

- поршень

- цилиндр

- корпус

- шток поршня

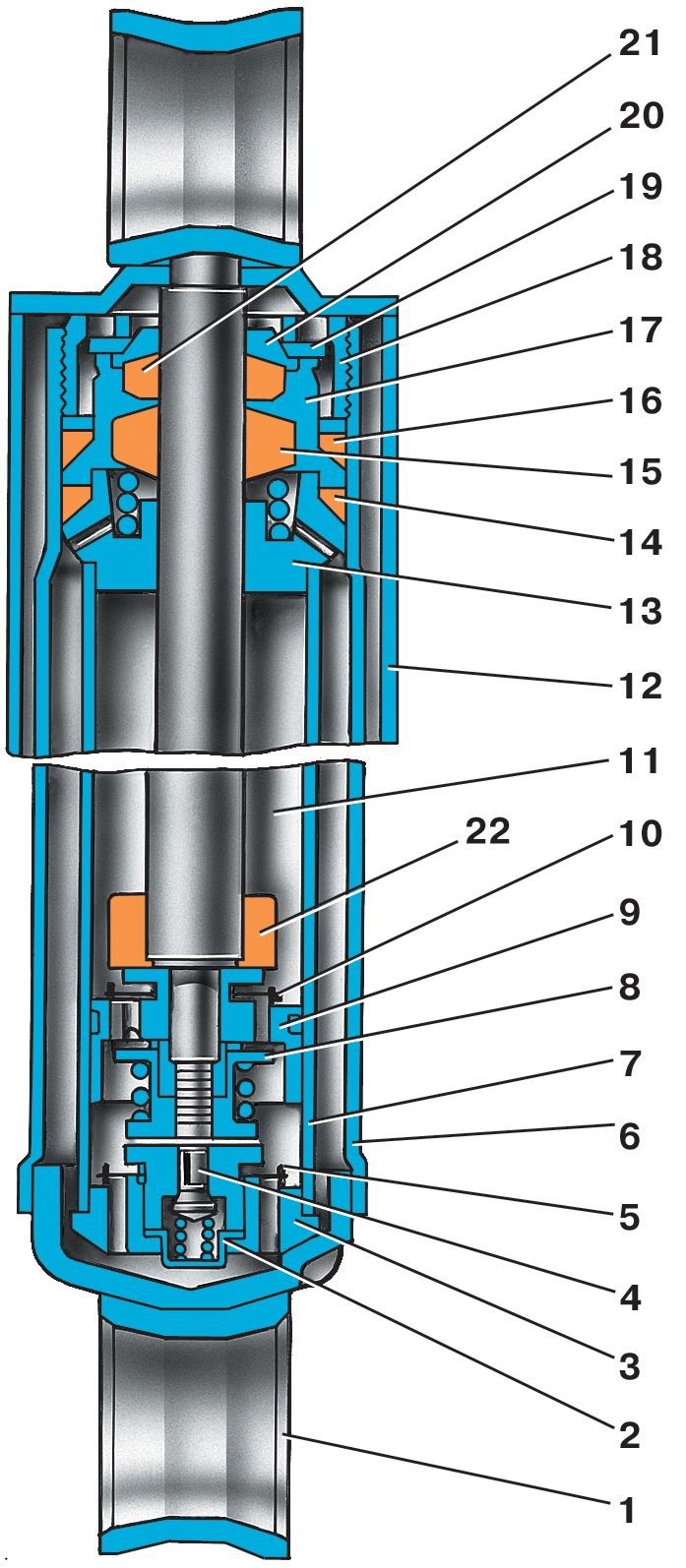

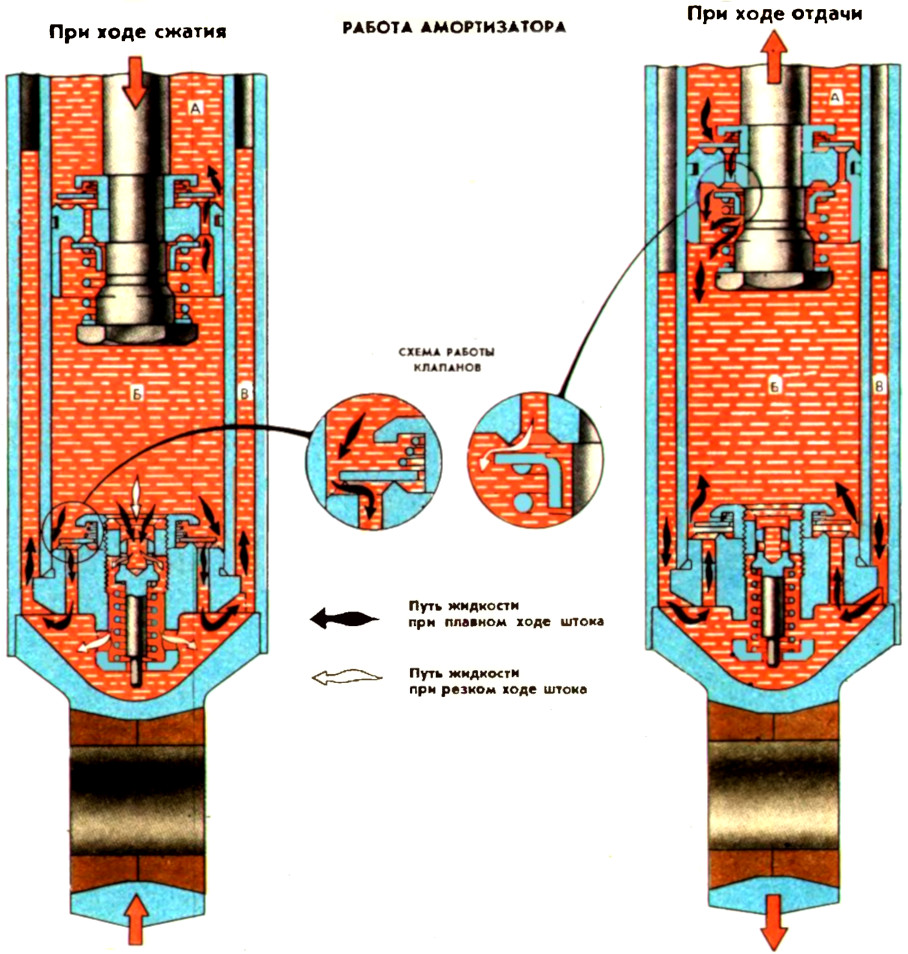

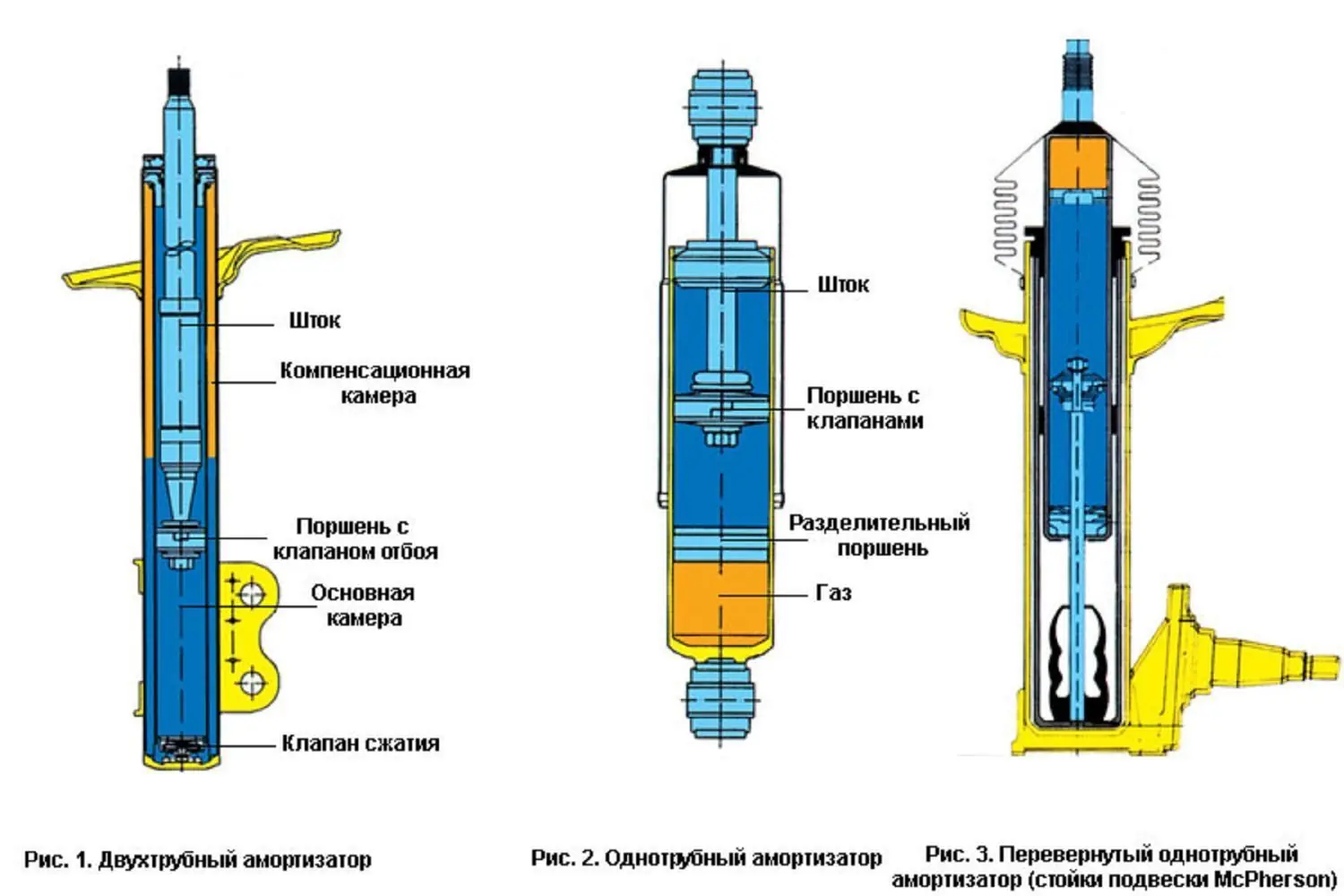

Гидравлические двухтрубные амортизаторы– некогда самый распространенный и дешевый тип демпфирующих стоек. Они довольно просты по конструкции и не столь требовательны к качеству изготовления. Состоит такой амортизатор из двух трубок: рабочей колбы, где и находится поршень, и внешнего корпуса, предназначенного для хранения избыточного масла. Поршень перемещается во внутренней колбе, пропуская масло через собственные каналы и выдавливая часть масла через клапан, находящийся снизу колбы. Этот клапан иногда называют клапаном сжатия, поскольку зачастую он отвечает за перетекание масла именно в данном такте. Эта часть жидкости просачивается в полость между колбой и внешним корпусом, где сжимает воздух, находящийся при атмосферном давлении в верхней части амортизатора. При движении назад задействуются клапана самого поршня, регулируя усилие на отбой.

Этот клапан иногда называют клапаном сжатия, поскольку зачастую он отвечает за перетекание масла именно в данном такте. Эта часть жидкости просачивается в полость между колбой и внешним корпусом, где сжимает воздух, находящийся при атмосферном давлении в верхней части амортизатора. При движении назад задействуются клапана самого поршня, регулируя усилие на отбой.

Длительное время именно такая конструкция превалировала на рынке амортизаторов. Но годы эксплуатации выявили ряд ее недостатков. Основным минусом является вышеупомянутая аэрация. Особенно при интенсивной работе такого амортизатора. Замена воздуха азотом (азот, будучи инертным газом, не давал деталям амортизатора корродировать, в отличие от воздуха) несколько улучшила его работу, но не решила проблему полностью. Кроме того, такие амортизаторы, имея фактически двойной корпус, хуже охлаждаются, что также отрицательно сказывается на их работе. С другой стороны, если делать их большего диаметра, удается повысить демпфирующие характеристики, одновременно снижая рабочее давление и, как следствие, температуру.

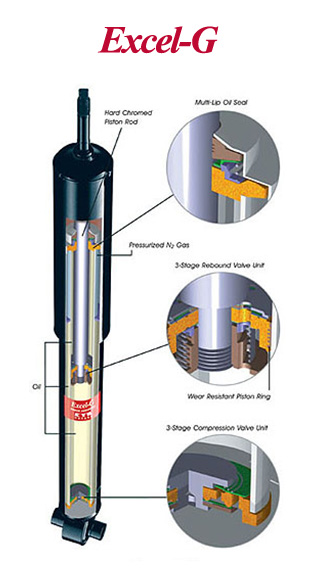

Гидравлика + газ

Такие гидропневматические амортизаторы имеют схожую конструкцию и принцип действия с обычными гидравлическими двухтрубными стойками. Основное отличие в том, что вместо воздуха под атмосферным давлением находится инертный газ (чаще азот) под некоторым давлением (от 4 до 20 атм и более, в зависимости от назначения). Это и есть так называемый газовый подпор. Значение давления газа может быть различным для разных условий эксплуатации автомобиля. Кстати, чем больше диаметр патрона, тем меньшее необходимо давление газового подпора. Оно может различаться также для передних и задних амортизаторов.

Чем же помогает газовый подпор? Прежде всего – пресловутая аэрация. Будучи под давлением, газ не смешивается с маслом столь сильно, как в предыдущем случае, улучшая работу амортизатора. Но полностью данная проблема не решена и здесь. Кроме снижения аэрации масла, газовый подпор способствует поддержанию автомобиля, выполняя роль дополнительного демпфера.

Общая проблема всех двухтрубных амортизаторов – невозможность установки «вверх ногами». Этому мешает наполняющий их газ.

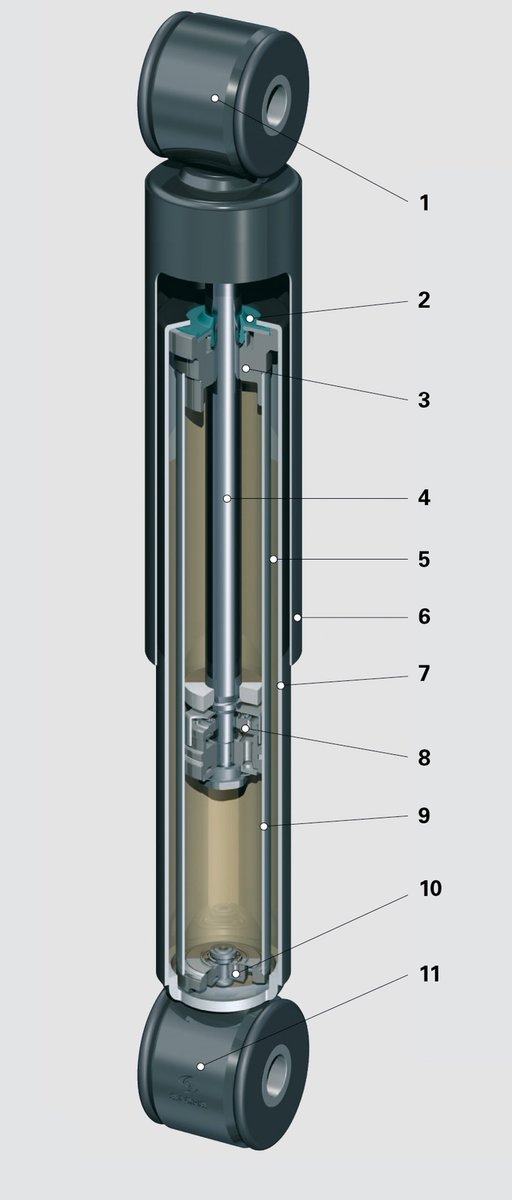

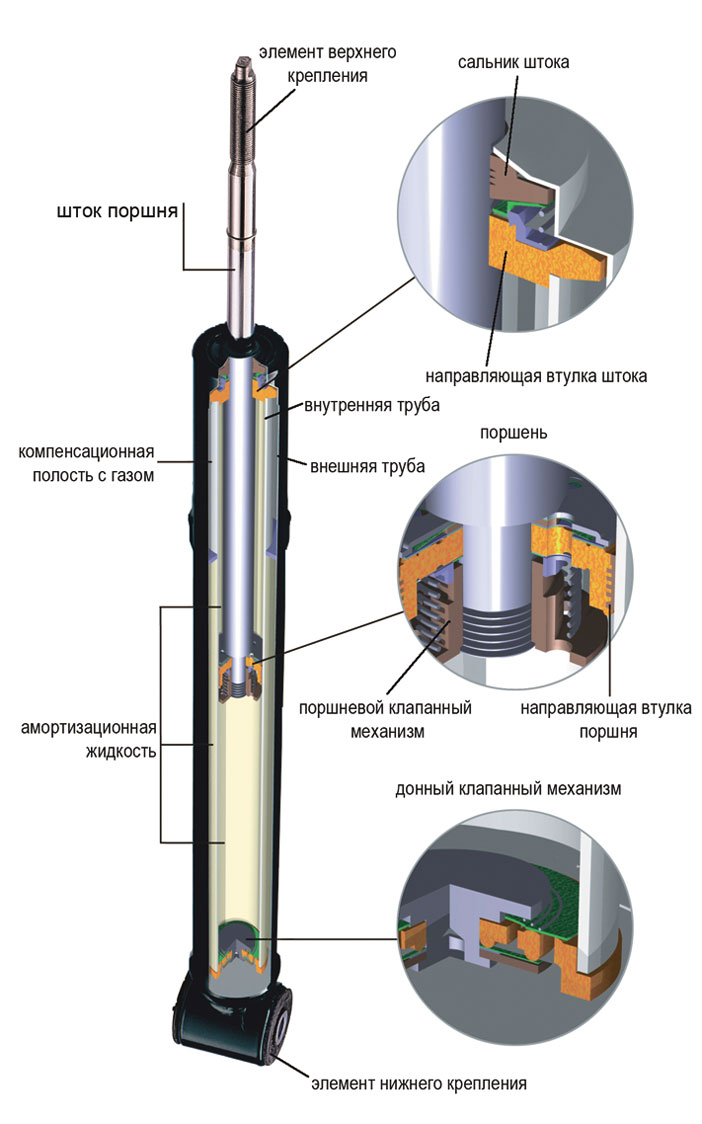

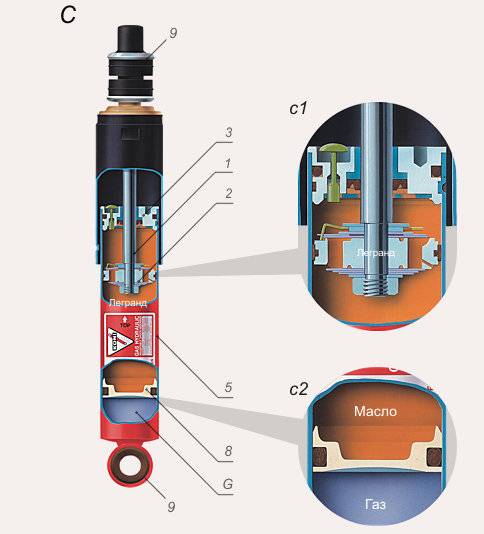

Одна труба

- клапан сжатия

- разделительный поршень

- газовая полость

- клапан отдачи

- поршень

- полость с рабочей жидкостью

- шток поршня

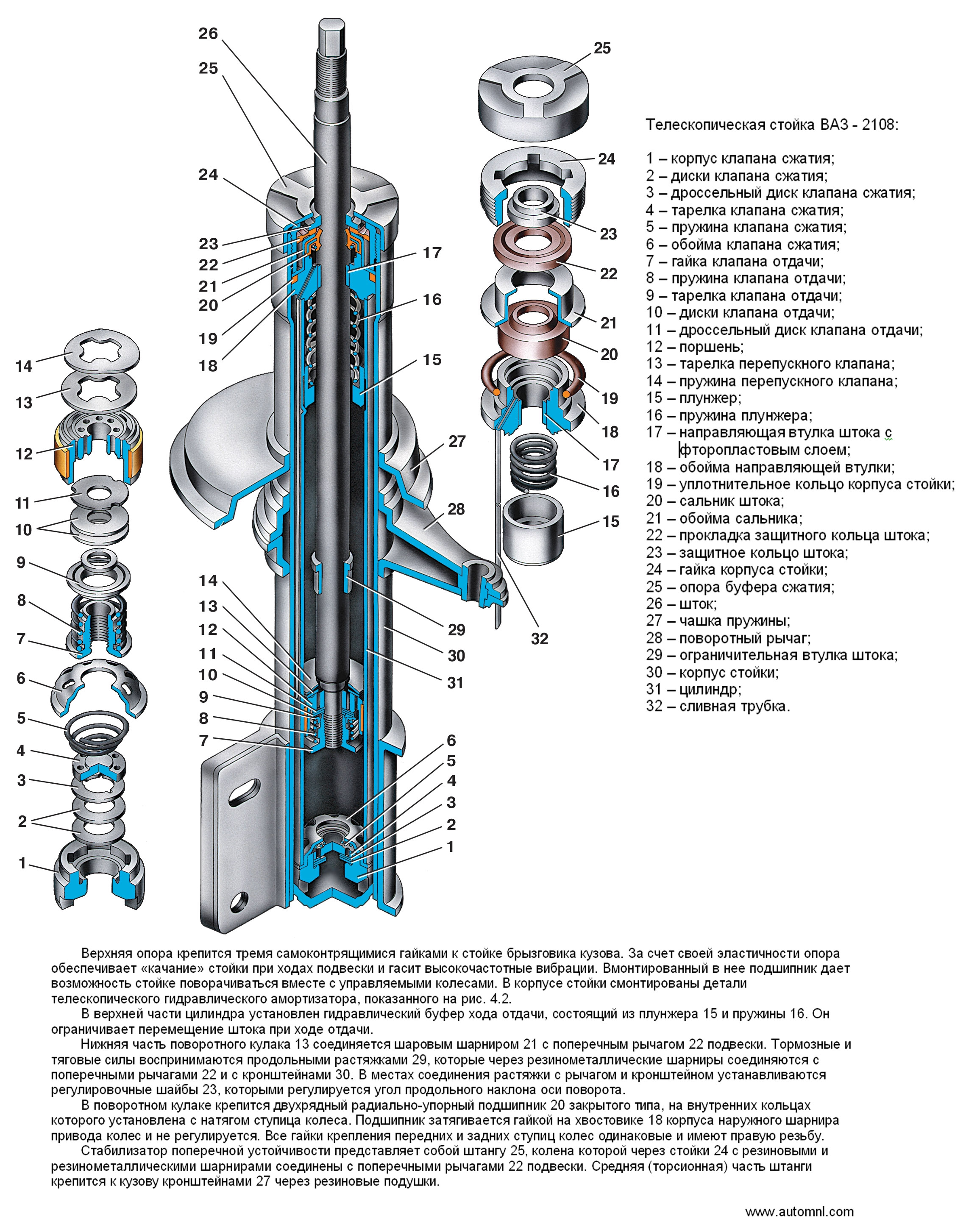

Такие амортизаторы, как следует из названия, имеют лишь одну колбу, которая является и рабочим цилиндром, и корпусом одновременно. Работают они так же, как и двухтрубные, но в данной конструкции газ находится в том же цилиндре и отделен от масла особым плавающим поршнем (так называемая схема De Carbon).

Однотрубные амортизаторы не имеют нижнего клапана сжатия, как двухтрубные. Это означает, что всю работу по управлению сопротивлением и при сжатии, и при отбое берет на себя поршень. В этой связи, несмотря на кажущуюся простоту этого узла, подбор его конструкции, размера, формы и количества отверстий является весьма сложной задачей. В целом такие амортизаторы имеют высокие рабочие характеристики. Они еще точнее держат автомобиль, способствуя лучшей управляемости. Кроме того, они эффективнее охлаждаются, поскольку воздухом обдувается непосредственно рабочий цилиндр. Плюс к этому в тех же габаритах, что и двухтрубные амортизаторы, внутренний диаметр рабочей колбы будет больше, равно как и диаметр поршня. Это означает больший объем масла, более стабильные характеристики и, опять же, лучшая теплоотдача.

Но есть и минусы. В отличие от своих двухтрубных «коллег», однотрубные более уязвимы от внешних повреждений. Замятая колба однозначно приводит к замене стойки, тогда как двухтрубные имеют своего рода страховку, или, если можно так назвать, щит в виде внешнего цилиндра. К минусам можно отнести также высокую чувствительность однотрубных амортизаторов к температуре. Чем она выше, тем выше давление газового подпора и жестче работает амортизатор. С другой стороны, однотрубные стойки можно устанавливать как угодно, поскольку газ плотно отделен от масла плавающим поршнем. Кстати, именно это обстоятельство позволяет автопроизводителям, устанавливая такой амортизатор штоком вниз, снижать неподрессоренные массы.

Замятая колба однозначно приводит к замене стойки, тогда как двухтрубные имеют своего рода страховку, или, если можно так назвать, щит в виде внешнего цилиндра. К минусам можно отнести также высокую чувствительность однотрубных амортизаторов к температуре. Чем она выше, тем выше давление газового подпора и жестче работает амортизатор. С другой стороны, однотрубные стойки можно устанавливать как угодно, поскольку газ плотно отделен от масла плавающим поршнем. Кстати, именно это обстоятельство позволяет автопроизводителям, устанавливая такой амортизатор штоком вниз, снижать неподрессоренные массы.

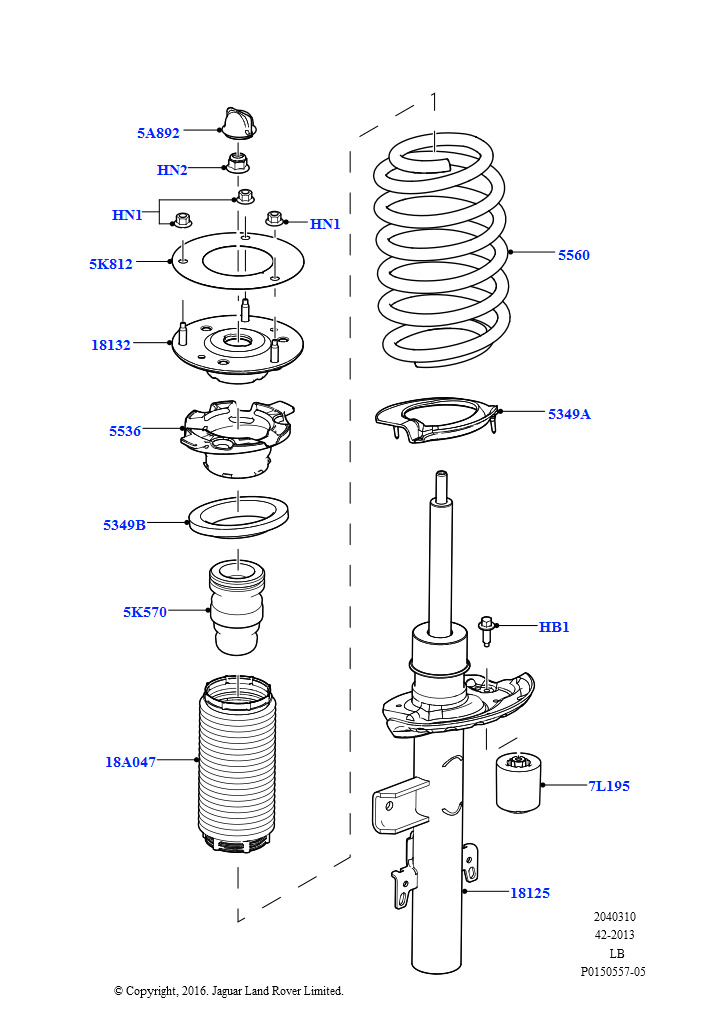

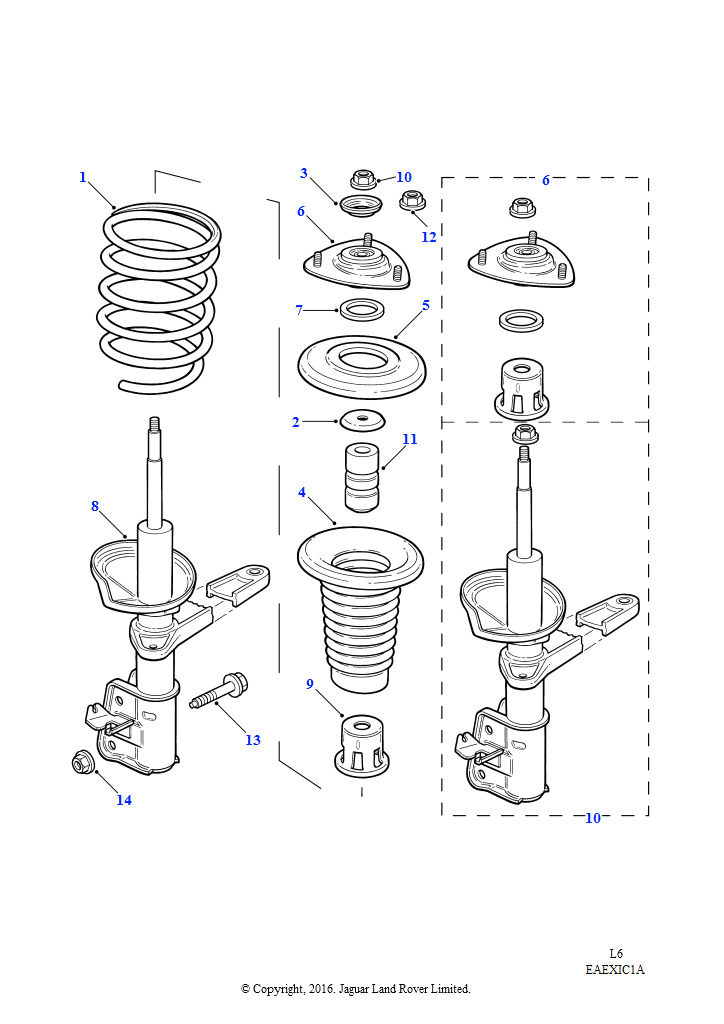

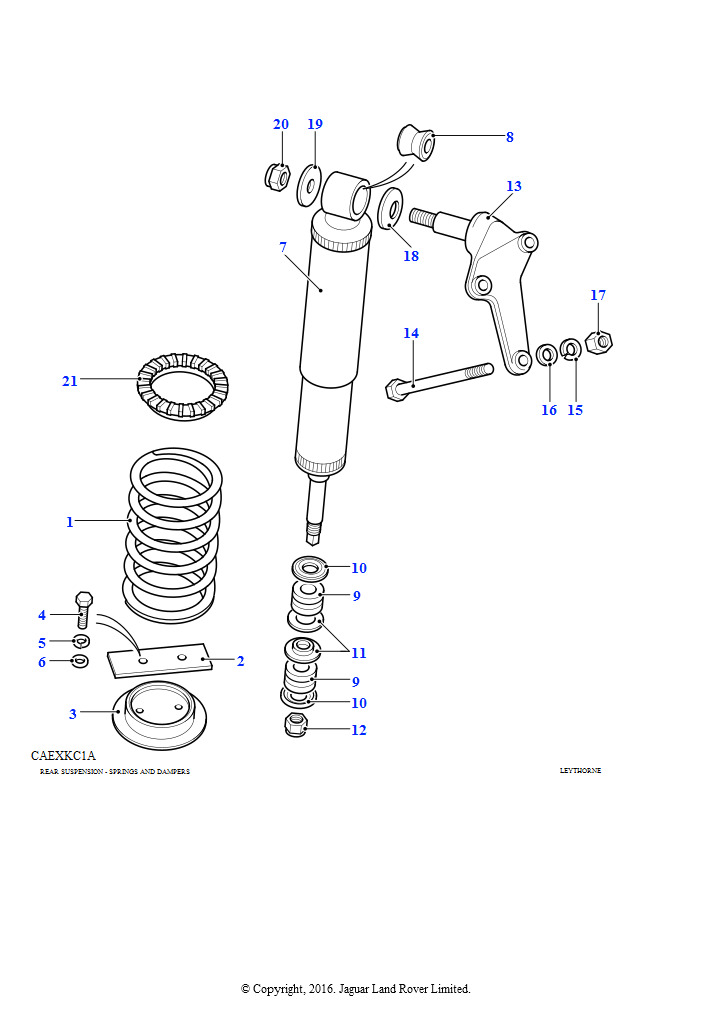

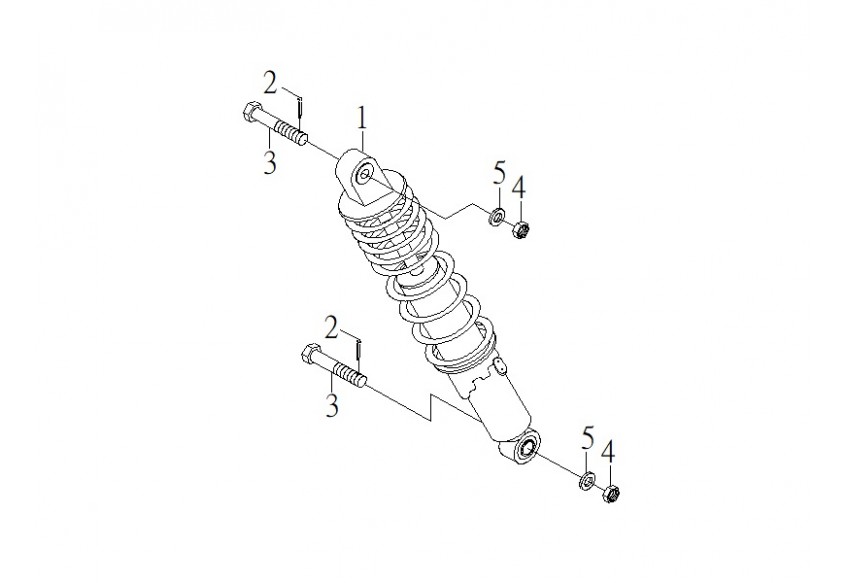

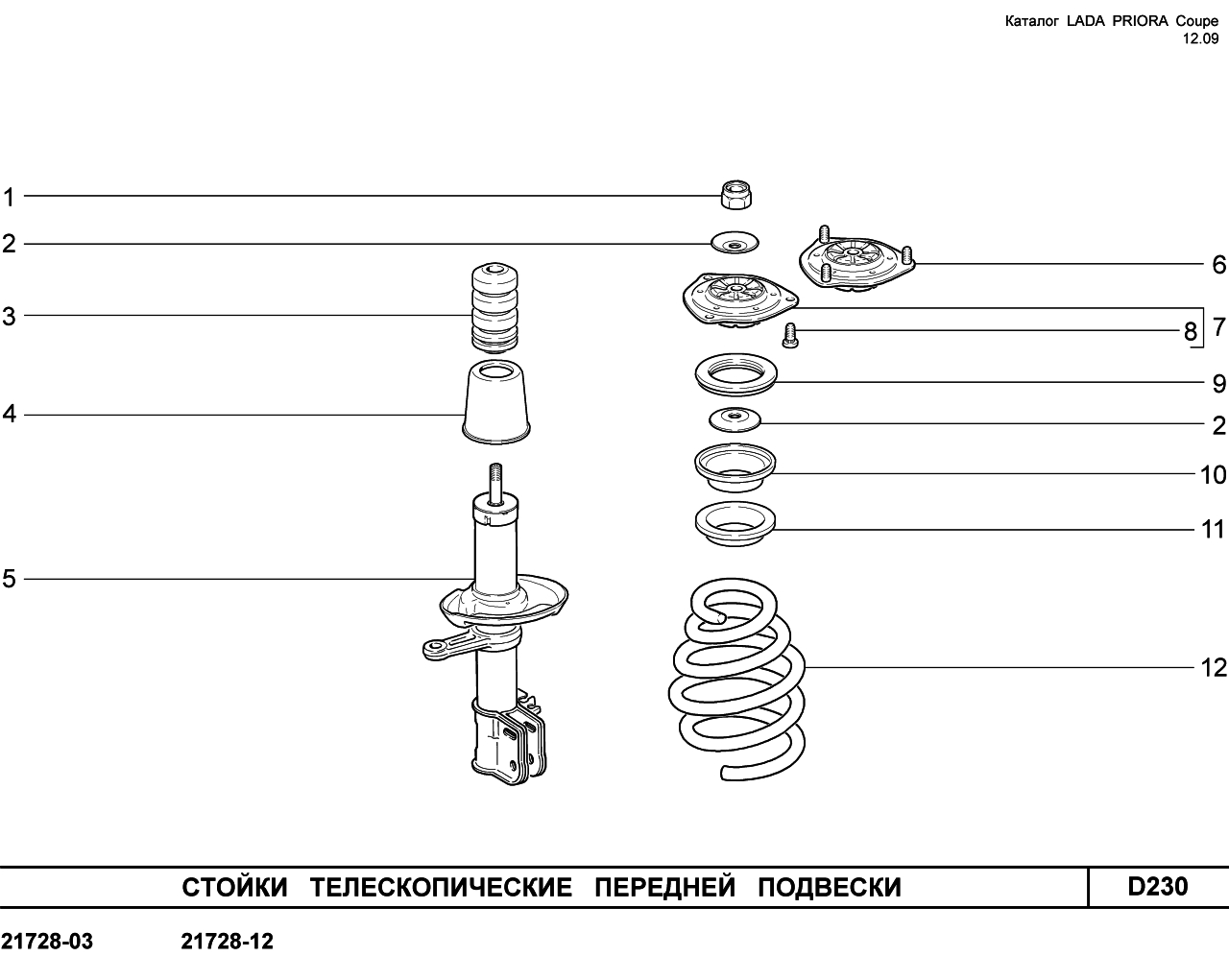

Здесь же нужно сказать и о том, что часто можно встретить амортизаторы с надетой на них пружиной. Этот вариант конструкции не относится исключительно к однотрубным стойкам. Просто так добавляется дополнительный упругий элемент, а порой он и вовсе заменяет основную пружину. Такие конструкции часто имеют возможность регулировки клиренса автомобиля. Подкручивая особую винтовую гайку на корпусе амортизатора, поддерживающую пружину снизу, можно поднять или опустить автомобиль, соответственно поджав либо отпустив пружину.

Своего рода эволюциейоднотрубных амортизаторовявляются «однотрубники» с выносной компенсационной камерой. В них камера с газовым подпором вынесена за пределы самого амортизатора в отдельный резервуар. Такая конструкция позволяет, не увеличивая размеры самого амортизатора, увеличить объем и газа, и масла, что серьезно влияет на температурный баланс (они более эффективно охлаждаются) и стабильность характеристик. Плюс к этому имеют больший рабочий ход. Но еще больший эффект от выносной камеры в том, что на пути масла, перетекающего из основного рабочего цилиндра в доп. камеру, можно установить систему клапанов, которые будут играть роль клапана сжатия, как в двухтрубной конструкции. Отделив друг от друга клапана, работающие на сжатие и отбой, можно заложить много диапазонов регулировки. Можно менять жесткость работы амортизатора для различных скоростей движения поршня, например малую, среднюю и большую. И позиций таких регулировок может быть 10 и более. Порой можно встретить и весьма экстравагантную систему с набором перепускных клапанов. Кроме большого внешнего резервуара, амортизатор облеплен несколькими трубками, на концах которых находятся регулировочные головки под гаечный ключ или отвертку. По этим трубкам масло перепускается из над– и подпоршневых камер друг в друга. Регулируя эти перепускные каналы, можно получить нужные характеристики работы амортизатора на определенных режимах или, если быть точным, положениях поршня. То есть такие амортизаторы чувствительны не только к скорости перемещения поршня, но и к его позиции внутри колбы. Кроме этого, наличие большего числа трубок, по которым проходит масло, способствует лучшему его охлаждению.

Кроме большого внешнего резервуара, амортизатор облеплен несколькими трубками, на концах которых находятся регулировочные головки под гаечный ключ или отвертку. По этим трубкам масло перепускается из над– и подпоршневых камер друг в друга. Регулируя эти перепускные каналы, можно получить нужные характеристики работы амортизатора на определенных режимах или, если быть точным, положениях поршня. То есть такие амортизаторы чувствительны не только к скорости перемещения поршня, но и к его позиции внутри колбы. Кроме этого, наличие большего числа трубок, по которым проходит масло, способствует лучшему его охлаждению.

Дата публикации: 21.03.2021 18:08

Секрет амортизации автомобиля | Автомобильный портал

Многим известно, что современные автомобили имеют достаточно грамотно продуманную систему амортизации. Однако, имеются лишь общие представления о ней, что изначально неправильно. Рассмотрим принцип работы амортизаторов автомобиля. Работоспособность амортизатора определяет функционирование всего автомобиля. Такое звено, практически в индивидуальном порядке, определяет безопасное использование транспорта.

Однако, имеются лишь общие представления о ней, что изначально неправильно. Рассмотрим принцип работы амортизаторов автомобиля. Работоспособность амортизатора определяет функционирование всего автомобиля. Такое звено, практически в индивидуальном порядке, определяет безопасное использование транспорта.

Посредством амортизаторов достигается требуемая устойчивость на дороге. Такие устройства позволяют усилить контроль за колесами, так как их положение, по отношению к дороге, определяется именно ими. Нейтрализации подвергаются кочки, ямы, неровные участки дороги и прочие препятствия на которые можно наехать на автомобиле. Помимо этого, за счет амортизаторов, устраняется излишнее колебание в процессе движения.

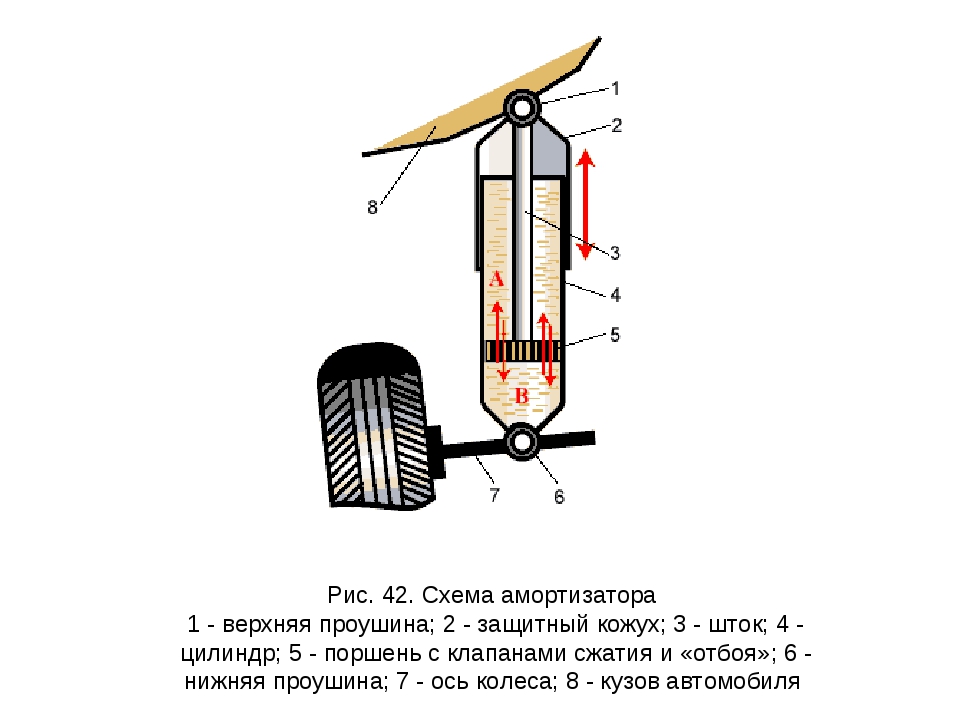

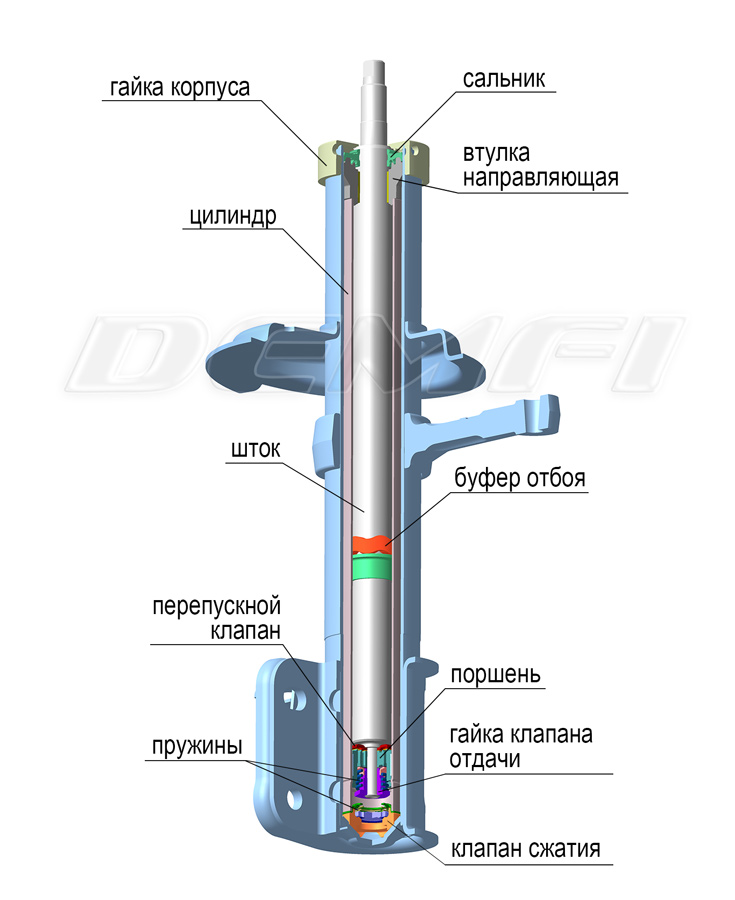

Структура амортизаторовСтроение амортизатора не отличается сложным исполнением. Форма амортизатора имеет цилиндрический тип, в полости которого расположен шток поршня. Последний, в свою очередь, имеет непосредственное соединение с корпусом автомобиля, посредством подшипника. Структурой цилиндра предусматривается наличие внешней и внутренней трубки. Цилиндр соединяется с подвеской автомобиля, тем самым создавая связь, предусматривающая функционирование системы. В зависимости от вида амортизатора полость заполняется маслом, либо газомасленной смесью.

Структурой цилиндра предусматривается наличие внешней и внутренней трубки. Цилиндр соединяется с подвеской автомобиля, тем самым создавая связь, предусматривающая функционирование системы. В зависимости от вида амортизатора полость заполняется маслом, либо газомасленной смесью.

Функционирование амортизатора происходит на протяжении всего периода передвижения. Имеется лишь разница в режиме работы. Он может быть агрессивным, а может быть более мягким, все зависит от дорожного покрытия. Воздействие на амортизатор, возникающее по причине наезда на кочку или яму, выражается в движении штока поршня по вертикальной оси. Это движение воздействует на клапан. В результате этого, масло, находящееся в цилиндре, подвергается перетеканию по узким каналам поршня, создавая условия для смягчения и нейтрализации ударов о различные препятствия на дороге.

Трубка снаружи, помимо защиты, формирует условия для охлаждения всего содержимого. Обе трубки имеют разделение, выраженное в виде полости, заполненной маслом, предназначенного для выше указанных функций.

Обе трубки имеют разделение, выраженное в виде полости, заполненной маслом, предназначенного для выше указанных функций.

Скорость изнашивания элементов амортизации зависит от ряда факторов. Основополагающим фактором воздействия на состояние структур является стиль вождения. Однако, большое значение играют периодичность использования автомобиля, наличие грязи, передвижение по неровной дороге, эксплуатация автомобиля в среде с агрессивным климатом. Большое значение в сохранности элементов амортизации играет соблюдение весовых рекомендаций.

Тем не менее, даже если условия использования автомобиля соблюдаются, знание способа определения изношенности систем стабилизации будет очень полезным. Одним из признаков изношенности амортизирующих элементов является подверженность воздействию бокового ветра, при котором автомобиль начинает раскачиваться. Помимо этого, передвижение по неровной дороге сопровождается стуком, вызванным нарушением взаимодействия с подвеской.

Если элементы находятся на грани выхода из строя, стирание шин автомобиля будет неравномерным. Также возникнут проблемы с торможением автомобиля. Скорость остановки будет значительным образом увеличиваться. Сам процесс торможения сопровождается резким подпрыгиванием. Существенным признаком нарушения работы амортизации является дрожание руля, в процессе эксплуатации автомобиля.

Амортизаторы подлежат замене, если под автомобилем, в области колес, появляются следы масла. Здесь можно констатировать утечку масла из цилиндра, что ухудшает показатели безопасности. Некоторые относятся скептически к постоянному контролю данных элементов, однако, это очень опасно, так как можно пропустить момент полного выхода из строя. Таким образом, избежать такой ситуации можно, достаточно проводить диагностику состояния элементов через 80 тыс. км.

В общем, данные признаки являются основными. Диагностика системы подвески является обязательным мероприятием любого уважающего себя автомобилиста, ведь от их работоспособности зависит безопасность управления транспортным средством.

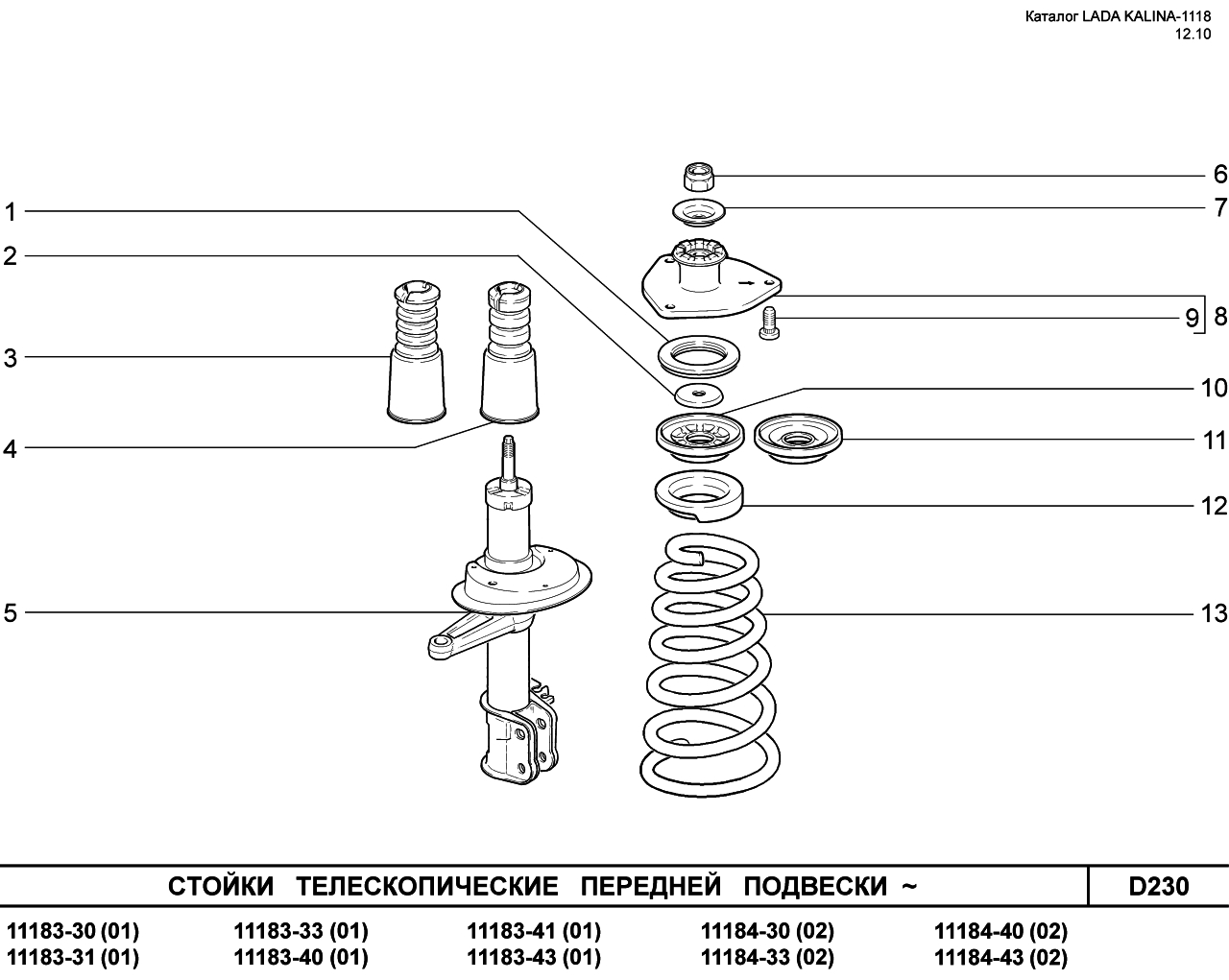

Пружина амортизатора: устройство, виды, неисправности

Не секрет, что подвеска испытывает серьезные «потрясения» из-за качества дорог. А чтобы как-то минимизировать воздействие, устанавливают пружины. Они влияют не только на основной параметр, как высота кузова над землей, но позволяет удерживать автомобиль в практически заданной высоте, даже с учетом взятого на борт груза. Кроме того, существует такое мнение, что влияние пружин в целом на подвеску благоприятное, улучшается управляемость машины.

Помните, что устройство всех пружин в общем идентичное, единственные отличия, которые могут быть – это показатель жесткости и тип самих изделий по форме.

Имейте виду, что в зависимости от типа детали, крены в поворотах могут превышать допустимые 3-4 градуса. У правильно подобранных пружин, этот показатель держится на уровне не более двух градусов. Поэтому очень важно правильно выбрать элемент, который будет соответствовать не только характеру вашего вождения, но и базовым требования производителя к конкретной модели.

Поэтому очень важно правильно выбрать элемент, который будет соответствовать не только характеру вашего вождения, но и базовым требования производителя к конкретной модели.

Кроме того, не забывайте, что частично выбор правильной пружины зависит от того, куда именно она устанавливается. Ведь существует два варианта размещения – на стойке и отдельно.

Пружина в стойке амортизатораК примеру, зачастую, когда расположение амортизатора и пружины раздельное, выбирают бочкообразные и конические формы.

амортизатор отдельно от пружины Hyundai GetzА вот, для установки на стойки предпочтение отдаются цилиндрическим пружинам. Истинная причина такой «политики» производителей не известна, но бытует мнение, что такой формат из-за того, что стойки, как правило, устанавливаются под прямым углом. А когда расположение раздельное, предусмотрен небольшой угол и в таком случае, конус и «бочка» позволяет «ликвидировать» напряжение при «игре» пружины на кочках и при проседании из-за перегрузки.

В целом можно заметить такую закономерность, когда устанавливается совместная пара стойки и пружина, основной упор делается на жесткость и клиренс. Но, нужно также учитывать, что могут применяться и более жесткие пружины. По поводу раздельного расположения, то поглощение ударов происходит по нескольким траекториям, в зависимости от модификации. От чего, многие уверяют, что раздельный тип более приспособлен к езде по ухабистым дорогам и городу, в салоне находится комфортно, потому что в таком случае, подвеска лучше отрабатывает разнонаправленные удары.

Жесткость, как определить?

Сначала давайте закрепим, что же такое пружина? Это обязательная составляющая подвески, которая представлена в роли определенного упругого элемента. Она обеспечивает смягчение ударов, толчков, в том числе при резких торможениях и стартах. Смысл пружины в том, чтобы максимально быстро вернуть колесо в исходное «положение», после наезда на препятствие.

Слишком жесткая деталь значительно ухудшает управляемость автомобиля, особенно на неровных дорогах. Однако, выгодная сторона повышенной жесткости, это большая безопасность при движении на больших скоростях. То есть она не позволяет кузову раскачиваться настолько сильно, как у слишком мягкой. Последние справляются почти со всеми ямами без дискомфорта для водителя, но с такими пружинами сложно входить в виражи.

Однако, выгодная сторона повышенной жесткости, это большая безопасность при движении на больших скоростях. То есть она не позволяет кузову раскачиваться настолько сильно, как у слишком мягкой. Последние справляются почти со всеми ямами без дискомфорта для водителя, но с такими пружинами сложно входить в виражи.

Запомните, есть несколько основных факторов, которые влияют на жесткость. Зная их, вы самостоятельно можете определить тип собственного элемента установленного на подвеске. Итак:

1. Диаметр самого прута. Запомните важную закономерность, чем толще прут, тем более жесткая деталь.

2. Диаметр пружины по внешней стороне. Чем больше диаметр, тем меньше фактическая жесткость.

Заниженные пружины для BMW E633. Форма. Существует несколько основных типов: конические, цилиндрические, «бочкообразные». У каждой разновидности свои особенности и характеристики. Бывают также совмещенные.

Формы пружин4. Количество витков. Закономерность такова – чем больше витков, тем меньшей окажется жесткость.

Определяется жесткость достаточно просто. В большинстве случаев, производитель самостоятельно наносит маркировку, по которой понятно, к какому классу относится изделие.

Пример маркировки жесткости по цветуПомните, что маркировка желтым цветом, свидетельствует о длине до 240 мм. Но, в основном все показатели, которые потребуются для вычисления жесткости, находятся на изделии.

Пример цветовой маркировкиВ случае если никакой маркировки не нашли, вычислить показатель можно следующим образом. Итак, заготовьте весы (обычные напольные), деревянный брусок, линейку, само изделие. Вам необходимо уложить брусок на весы, но помните, что ширина доски должна быть больше диаметра пружины. Далее берем вторую доску и прижимаем её сверху и измеряем длину изделия, естественно, без учета досок. Самостоятельно или же используя специальный пресс, пружину необходимо сжать до определенного уровня. Как правило, это 40 мм. Записывают сведения с весов. Далее имея начальную длину в разжатом положении и сжатом, вычисляем разницу. Дальше необходимо полученный вес после сжимания, разделить на разницу, тем самым получим показатель жесткости.

Дальше необходимо полученный вес после сжимания, разделить на разницу, тем самым получим показатель жесткости.

Существуют и более сложные способы вычисления, но о них говорить не стоит, потому что потребуется, еще как минимум два значения, которые вывести можно, зная формулы и законы Гука, а также теорию пропорциональности. Для обычного водителя, такой метод исчисления лишний, узнать можно гораздо проще.

Ресурс, и какие лучше выбрать?

Как правило, среди самых востребованных запросов в поисковиках, это какой «пробег» у пружин, а также какие лучше выбрать? О том, какие лучше, судить сложно, ведь у каждого автомобилиста свои предпочтения в этом плане. Кто-то любит быструю езду и для него жесткость требования безопасности, кто-то же предпочитает комфорт. Все индивидуально, более того, на сегодняшний день огромное количество производителей, которые могут предложить универсальные пружины, в том числе, так называемые регулируемые.

Комплект регулируемых пружинЧто в принципе нужно понимать под словом регулируемые? Вам только кажется, что все просто, а ведь они еще между собой могут различаться. Существует два типа:

Существует два типа:

• С регулируемой «гайкой», которая накручивается на цилиндр и позволяет, как увеличить, так и уменьшить в зависимости от «накрутки» жесткость.

• С регулируемой проставкой, в принципе, многие эти два момента даже не разделяют

Какой же ресурс? О сроке эксплуатации сложно утвердительно ответить, ведь все зависит от качества дорог напрямую. Где-то пружины служат и 100 000 км, а где-то не «проходят» и 10 000 км. В целом, можно отметить, что чем больше жесткость, тем долговечней, и наоборот. Средний же «пробег», редко превышает 50 000 км.

Неисправности и их признаки

Как таковых неисправностей не так много, по сути, конструктивная часть этого элемента не представляет ничего сложного. Разделяют такие виды проблем:

• Обрыв прутка на краях.

• Банально «уставший» металл.

• Лопнувший виток.

Поломка пружиныВ общем-то, и все, больше нечего добавить. Либо пружина просела, по причине частых перегрузок либо лопнул виток, все.

Какие признаки неисправностей? Здесь можно отметить широкую гамму признаков:

1. Уменьшение просвета (клиренс).

2. Появление вибрации или стуков.

3. Валкость автомобиля. То есть, ситуация когда при торможении и старте, машина «клюет».

4. «Пробои» подвески. Когда при наезде на неровности, ямы, «горбы», происходит касание металлических элементов, к примеру, витки между собой. В исправных изделиях, такого не должно быть.

5. Большие крены в поворотах.

6. Расхождение в высоте передка и кормы.

Причины всего этого разнообразны:

• Износ, по причине старости.

• Неправильная эксплуатация (перевозка больших грузов).

• Реагенты и в целом химия.

Амортизатор и с чем его едят

Амортизатор – демпфирующее устройство, являющееся важным компонентом шасси. Шасси автомобиля – главная составляющая, которая отвечает за его поведение на дороге.

Как известно, подвеска машины обеспечивает упругую связь между подрессоренными и неподрессоренными массами автомобиля. К первым относится кузов со всем содержимым, рама и двигатель, ко вторым – колеса, мосты и часть элементов самой подвески. Если от упругой связи отказаться, т.е. лишить автомобиль подвески, то все вертикальные перемещения колеса, катящегося по неровностям дороги, вызовут точно такие же по амплитуде перемещения той или иной части автомобиля и, соответственно, людей, находящихся в нем. Вам когда-нибудь доводилось ездить на телеге?

К первым относится кузов со всем содержимым, рама и двигатель, ко вторым – колеса, мосты и часть элементов самой подвески. Если от упругой связи отказаться, т.е. лишить автомобиль подвески, то все вертикальные перемещения колеса, катящегося по неровностям дороги, вызовут точно такие же по амплитуде перемещения той или иной части автомобиля и, соответственно, людей, находящихся в нем. Вам когда-нибудь доводилось ездить на телеге?

Так вот, автомобиль без подвески – то же самое, разве что воздух в шинах немного смягчит ход.

Амортизатор призван обуздать возникающий при работе упругого элемента подвески колебательный процесс. Мы уже разобрались в том, что помимо уменьшения раскачки кузова, т.е. улучшения плавности хода машины, его наличие позволяет оптимизировать прижатие колеса к дороге. Специальные исследования показали, что автомобиль с неисправными амортизаторами отдельных колес хуже разгоняется и имеет больший тормозной путь, а при маневрировании ухудшается его устойчивость.

Итак, для того что бы гасить колебания подвески или рассеивать энергию сжатого/растянутого упругого элемента были изобретены амортизаторы. Появились они на автомашинах давно. Как они выглядят сейчас, знают, наверное, все. Это обычно телескопические стойки с монтажными креплениями. Но амортизаторы не всегда были такими. Проследим эволюционный путь амортизатора.

С момента появления первых работоспособных автомобилей их создатели пытались решить две задачи: обеспечить комфорт водителя и пассажиров и удержать колеса на дороге для безопасного и динамичного движения. Так у автомобиля появился упругий элемент, выполняющий одновременно функцию направляющего устройства — листовая рессора.

Позже к ней добавилась пневматическая шина, что сделало езду на автомобиле ощутимо комфортнее. Однако это не решило вопроса удерживания колеса на дороге, что необходимо для непрерывной передачи всех сил между ними. В противном случае какой смысл в мощных двигателях, тягу которых невозможно полностью реализовать, четком рулевом механизме, который не имеет возможности в любой момент контролировать и управлять колесами.

Добавьте к этому то, что жесткость рессорной подвески первых автомобилей была очень высока, и получите эффект, который производила любая неровность, встречавшаяся на пути машины. От нее колесо подпрыгивало вверх, неизбежно передавая удар на раму и кузов, о чем потом напоминали водителю и его спутникам долго затухающие колебания. С этим надо было что-то делать. Поначалу, когда скорости были незначительными, заметили, что колебания гасятся за счет трения между листами рессор. Это навело на мысль оснастить подвеску дополнительным устройством, которое использует это физическое явление.

Так появились первые амортизаторы, получившие название фрикционных.

Они представляли собой два рычага, соединенные шарнирно болтом, один из которых опирался на раму, а другой был связан с подвеской. Между рычагами находились фрикционные диски, взаимное вращение которых обеспечивало нужное демфирование, а затягивая или ослабляя болт, можно было менять сопротивление амортизаторов. Такая конструкция была очень простой, но имела существенный недостаток в виде недолговечности и необходимости частой регулировки.

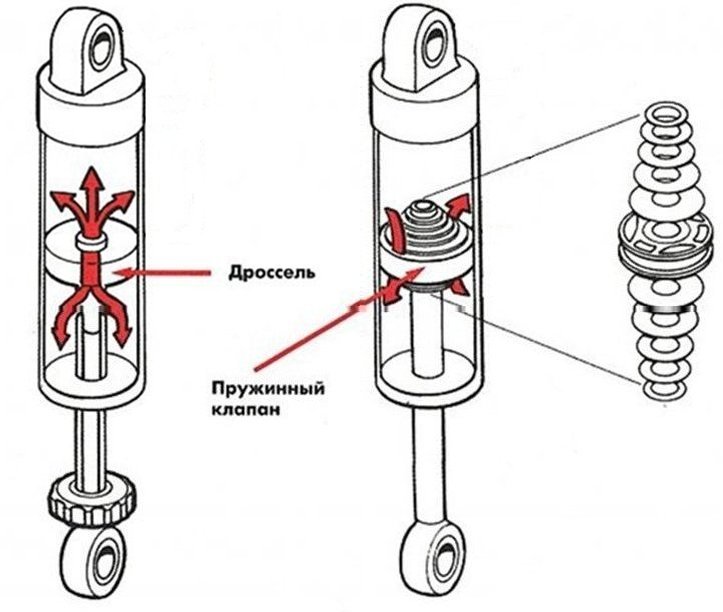

Однако конструкторская мысль не стояла на месте. Принцип действия амортизаторов — перевод одного вида энергии в другой — был известен, осталось только заменить сухое трение… «мокрым», при котором сопротивление движению оказывает протекающая через калиброванные отверстия или подпружиненные клапана жидкость. Это было реализовано в первых гидравлических амортизаторах так называемого рычажного типа, появившихся в тридцатые годы прошлого века.

В них рычаг, который часто выполнял функцию направляющего устройства, воздействовал на подпружиненный поршень при ходе отбоя подвески, который, в свою очередь, давил на жидкость, перетекающую через демфирующий клапан.

Этот клапан также имел свою пружину, регулировкой преднатяга которой можно было изменить характеристику амортизатора. При сжатии поршень создавал разряжение увлекал за собой жидкость, которая также проходила с сопротивлением через клапан. Казалось бы, вот оно решение проблемы, но кроме явных преимуществ в виде компактности, уже упомянутой возможности выполнять направляющие функции подвески и наличия внешней регулировки, рычажные амортизаторы имели существенные недостатки. К ним относятся массивность, сложность изготовления и большие внутренние силы на деталях амортизатора и его опорах на кузове или раме. Применялись амортизаторы одностороннего действия, которые работают только на отбой и не оказывают влияния на работу подвески при ходе сжатия.

К ним относятся массивность, сложность изготовления и большие внутренние силы на деталях амортизатора и его опорах на кузове или раме. Применялись амортизаторы одностороннего действия, которые работают только на отбой и не оказывают влияния на работу подвески при ходе сжатия.

Известны лопастные (крыльчатые) гидравлические амортизаторы

в которых демпфирование колебаний происходит за счет поворота лопастей с калиброванными отверстиями в корпусе, заполненном вязкой жидкостью. До классического гидравлического двухтрубного амортизатора двухстороннего действия был пройден длинный эволюционный путь.

Гидравлические амортизаторы

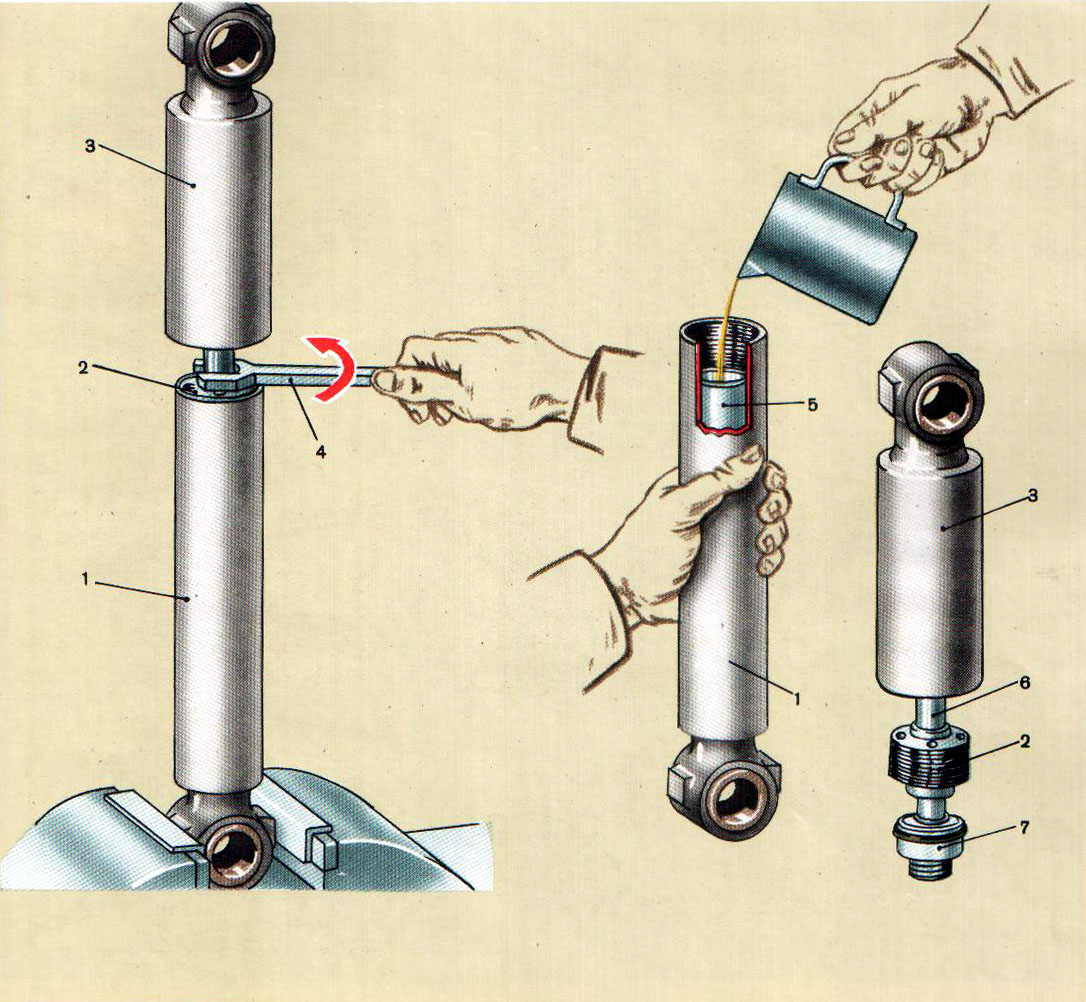

Классический гидравлический амортизатор состоит из цилиндра, размещенного в трубе. Зазор между этими деталями образует компенсационную камеру. В цилиндр вставляется поршень, шток которого соединяется с неподвижной частью подрессоренной массы (рама, кузов авто). Низ внешней трубы связан с неподрессоренной массой автомобиля (мостом, рычагом независимой подвески). В поршне и в нижней части цилиндра имеются перепускные и разгрузочные клапаны, а также калиброванные отверстия.

В поршне и в нижней части цилиндра имеются перепускные и разгрузочные клапаны, а также калиброванные отверстия.

Принцип действия классического амортизатора:

При ходе сжатия (колесо наезжает на выступ дорожного полотна) шток с поршнем вдвигается в цилиндр и амортизатор сжимается. При этом рабочая жидкость перетекает через отверстия в поршне в надпоршневую полость. Поскольку часть объема цилиндра теперь занимает вдвинувшийся шток, излишек жидкости через клапан сжатия в нижней части цилиндра выдавливается в компенсационную камеру. При ходе отбоя (колесо съезжает с выступа или проваливается в яму) процесс развивается в обратном порядке, только жидкость теперь идет через другие клапаны и перепускные отверстия с иной пропускной способностью. Поэтому сопротивление амортизатора при ходе сжатия и отбоя не одинаково: он легче сжимается, чем разжимается, не давая кузову раскачаться. При резких ударах колеса о дорогу сила сопротивления амортизатора ограничивается благодаря открытию разгрузочных клапанов, что снижает воздействие на подрессоренную массу.

Сейчас существует различные типы амортизаторов гидравлические, газо-маслянные, газовые, однотрубные, двухтрубные.

Все типы соответствуют тем задачам, что на них возложены, где-то это применение только в легковых авто, где-то – езда на скоростных трассах, но для коммерческого транспорта – грузовиков, троллейбусов, автобусов, прицепов и полуприцепов самый подходящий – это классический тип – гидравлический двухтрубный, что выпускает Первоуральский Автоагрегатный завод.

Амортизаторы Первоуральского автоагрегатного завода

Амортизаторы Первоуральского автоагрегатного завода служат верой и правдой благодаря простоте конструкции, надежности, долговечности и эффективности работы. Покупайте классику и вы не ошибетесь.

Односторонние и двусторонние амортизаторы

Односторонние и двусторонние амортизаторы

Амортизаторы по конструкции подразделяются на две группы: однотрубные и двухтрубные.

Ответ в чем разница между амортизаторами одностороннего действия от двухстороннего очень прост. Разница в его работе. Название действия говорит само за себя, а именно амортизатор одностороннего действия работает в одну сторону (на вытягивание) то есть идёт туго, благодоря чему он обеспечивают более плавный ход. На сжатие амортизатор работает свободно, но если при росте неровности дороги и скорости подвеска не успевает занять исходное положение, чтоб погасить следующий удар, вы получаете так называемый «пробой».

Однотрубные амортизаторы стали завоевывать сердца автолюбителей. Конструкция их наиболее совершенна, она подразумевает наличие двух полостей, рабочей и буферной, разделенных подвижным поршнем. При этом рабочая полость заполняется маслом, а буферная — газом высокого давления. В сущности однотрубный амортизатор обеспечивает надежную изоляцию газа от жидкости, благодаря наличию поршня. Но с появлением двусторонних амортизаторов односторонняя конструкция теряет востребуемость и постепенно выходит из употребления.

Второй тип — двусторонний амортизатор — работает в обоих направлениях, благодаря чему он наиболее надежен. Работа такого типа амортизатора может быть скорректирована в зависимости от необходимого соотношения мягкости движения и стабильности поведения автомобиля на дороге.

К справке: Советский автомобиль довоенного периода ГАЗ-11-73 1940 года выпускали уже с поршневыми амортизаторами двойного действия.

Двухтрубные конструкции занимают сейчас лидирующую позицию на современном автомобильном рынке, но менее надежны, чем однотрубные. По сути двухтрубные амортизаторы представляют собой две соосные, вставленные одна в другую, трубы, внешняя из которых играет роль корпуса, а внутренняя является рабочей, она заполнена жидкостью и в ней происходит перемещение поршня. Зазор между труб также заполнен жидкостью для компенсации утечек и охлаждения, а также воздухом, компенсирующим изменение объема за счет температурного расширения и движения штока.

В автоспорте двухтрубные системы не применяются, поскольку не обеспечивают требований надежности и безопасности в условиях спортивных нагрузок.

По типу действия амортизаторы также подразделяются на односторонние и двусторонние. В первом случае, гашение колебаний происходит при отбое, а на стадии сжатия подвески оно минимально. Т.е. фактически амортизатор работает в одном направлении. Это свойство делает односторонний амортизатор несовершенным при езде автомобиля по сильно искривленной поверхности на высокой скорости, поскольку подвеска не успевает вернуться в исходное положение. Возникают «пробои» амортизатора, принуждающие водителя снизить скорость.

Наша компания производит ремонт и восстановление амортизаторов всех конструкций, не зависимо от вида транспорта. Работа производится на современном сертифицированном оборудовании, оснащенном системами автоматизации, благодаря чему минимизируются риски человеческой ошибки и повышается качество и скорость производства работ. Ремонт производится в две стадии: диагностика и, собственно, ремонт на основе проведенных исследований.

Ремонт производится в две стадии: диагностика и, собственно, ремонт на основе проведенных исследований.

Описание амортизаторов

Эта статья написана для тех, кто перерос свою штатную подвеску эмоционально, физически и финансово. Мы поможем тебе разобраться в том — а что же такое амортизатор и за что отвечают его характеристики, ведь от правильно подобранной пружины и грамотных настроек амортизатора зависят не только такие характеристики, как плавность работы и обработка препятствия, но и безопасность при езде.

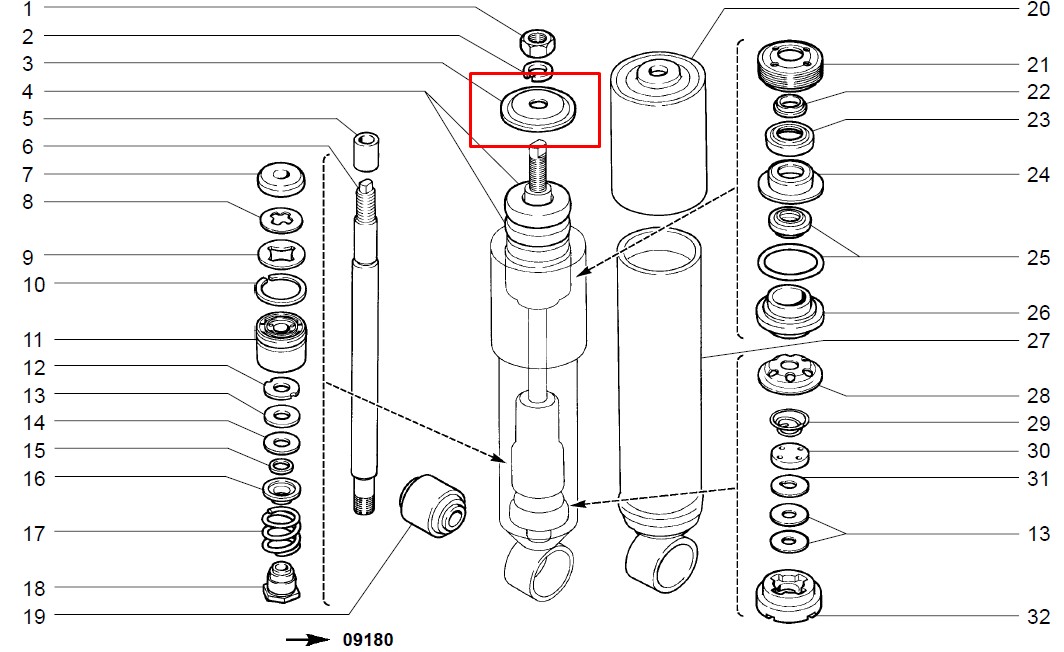

При выборе стоек в первую очередь важны такие данные, как длина по осям в дюймах и ход штока. Указывается примерно так: 30х10 (1 дюйм=2,54 см).

Оба значения важны! Каждая рама квадроцикла моделируется под заданную длину стойки амортизатора . При установке стойки большей или меньшей длины плавность и линейность работы подвески меняются и, в редких случаях, из-за изменения работы амортизатора, случаются поломки рамы.

От хода штока напрямую зависит ход подвески. Замечу, что иногда амортизаторы с одинаковой длиной по осям имеют разную длину штока. Например, 30х10 или 30х12. Если рама спроектирована под ход штока 12, а мы поставим стойку с длиной штока 10 (при одинаковой длине по осям), то ход подвески сократится при неизменной геометрии квадроцикла. При установке стойки с ходом штока, превосходящим родное значение, при пробое подвески возможно механическое повреждение частей рамы. Следующий пример: одинаковый ход штока при разных длинах амортизатора. Пример: 30х12 и 32х12. В этом случае ход подвески остается практически неизменным, но изменится геометрия.

К счастью или к сожалению, но производители не особо любят публиковать свои данные и технические характеристики. Чаще всего можно найти толщину штока и толщину самого амортизатора (диаметры). Этот параметр отвечает за надежность самой стойки, за те нагрузки, которые она может перенести. В случае со спортивными квадроциклами, где сзади находится только 1 амортизатор, как правило, ставят стойку толщиной в 46 мм, если же на ATV на оси используется 2 стойки, то используемая толщина составляет 36 мм. Единственной фирмой исключением из данного правила является WP, которая использует стойки толщиной 40 мм.

Единственной фирмой исключением из данного правила является WP, которая использует стойки толщиной 40 мм.

(Если ход штока или длина стойки не указана производителем, то соответствие модели амортизатора вашей модели квадроцикла находится по каталогу соответствия. В этом каталоге напротив вашей модели квадроцикла должна стоять модель стойки пригодная и протестированная именно для нее).

Поговорим немного о пружине для стойки амортизатора

В пружине есть 5 параметров — жесткость, рекомендованный ход штока, длина, внутренний и внешний диаметры.

Жесткость измеряется в lbs/inch², что означает фунт/квадратный дюйм. Это значение в большинстве случаев находится в диапазоне от 200 до 700 с шагом в 50 (редко — 25). Рекомендованный ход штока — это тот ход штока амортизатора, на который рассчитана пружина.

Чаще всего на амортизаторах пишется: 300х10 (первое значение — жесткость, второе — рекомендованный ход штока).

Длина пружины в первую очередь зависит от рекомендованного хода штока. Чем он больше — тем длиннее пружина. Также длина увеличивается с увеличением жесткости, т.к. витки увеличиваются в диаметре, а расстояние между ними — нет.

Чем он больше — тем длиннее пружина. Также длина увеличивается с увеличением жесткости, т.к. витки увеличиваются в диаметре, а расстояние между ними — нет.

Внутренний диаметр зависит от посадочной площадки и шайбы амортизатора, которыми фиксируется пружина. Замечу, что две с виду одинаковых пружины могут различаться по внутреннему диаметру. Помимо точной установки пружины в пазы шайб амортизатора, должно еще быть обеспечено достаточное расстояние от витков пружины до корпуса амортизатора. В противном случае пружина начнет протирать корпус.

Внешний диаметр зависит от того же, что и внутренний. Однако разные производители пружин делают пружины из разных материалов. По этой причине толщина витков может превышать стандартное значение для родной пружины. Она, в одном случае, может просто не влезть между бачком и корпусом, а с другой — начать протирать бачок.

Можно ли поставить пружину 300х12 на амортизатор 30х10? Можно при условии того, что длина пружины не превышает максимальную длину между полностью открученной шайбой и нижней площадкой. Если же длина пружины превышает это значение, и для установки пружины ее необходимо сжать, что крайне не рекомендуется. Использование такой пружины в конечном счете может оторвать нижнюю площадку амортизатора , плюс при любом отрыве заднего колеса от земли крышка штока, сальник, корпус и сам шток несут повышенную нагрузку, т.к. пружина постоянно сжата. В добавлении ко всему пружина 300х12 весит больше, чем 300х10.

Если же длина пружины превышает это значение, и для установки пружины ее необходимо сжать, что крайне не рекомендуется. Использование такой пружины в конечном счете может оторвать нижнюю площадку амортизатора , плюс при любом отрыве заднего колеса от земли крышка штока, сальник, корпус и сам шток несут повышенную нагрузку, т.к. пружина постоянно сжата. В добавлении ко всему пружина 300х12 весит больше, чем 300х10.

Можно ли поставить пружину 300х8 на амортизатор 30х10? Нельзя. Так как ход штока пружины меньше хода штока амортизатора. То есть при полном срабатывании подвески витки пружины сомкнутся между собой и после этого последует разрушение площадки и шайбы амортизатора с возможным разрушением штока.

Еще один момент — чем жестче пружина, тем толще ее витки. Т.к. расстояние между витками должно оставаться неизменным, чтобы избежать соприкосновения витков, то увеличивается длина пружины и внешний диаметр. По нашему опыту бывали случаи, когда пружина 300х10 отлично становилась в амортизатор, а пружина 850х10 превышала допустимый внешний диаметр.

При выборе пружины рекомендуется пользоваться данными параметрами:

1) рекомендуемый ход штока пружины должен быть либо таким же, как и в амортизаторе, либо превышать на незначительное значение;

2) длина пружины не должна превышать расстояние при полностью раскрученной шайбой и площадкой амортизатора;

3) внутренний диаметр должен точно совпадать с посадочным местом площадки и шайбы. Пружина не должна касаться при работе корпуса амортизатора;

4) пружина внешней частью витков не должна соприкасаться с бачком

По сути давление в бачке примерно равно изменению компрессии. При низком давлении амортизатор работает наиболее плавно, лучше обрабатывает кочки. При высоком давлении его работа становится жестче, маслу труднее протечь сквозь все отверстия, в какой-то степени он начинает подтупливать на кочках и меньше пробиваться.

Запомните одну важную вещь — если вы накачали до 125 Psi при полностью закрученном Bottom-Out, и решили открутить Bottom-Out, то давление в бачке упадет ниже минимума. Также при полностью открученном Bottom-Out и давлении 200 Psi при закручивании Bottom-Out давление превысит допустимое значение. Мой совет — сначала спустите амортизатор, затем настройте Bottom-Out и только потом накачайте заново.

Также при полностью открученном Bottom-Out и давлении 200 Psi при закручивании Bottom-Out давление превысит допустимое значение. Мой совет — сначала спустите амортизатор, затем настройте Bottom-Out и только потом накачайте заново.

Итого: давление в бачке зависит от того, как вы катаетесь. Любите пожестче — давление выше, помягче — давление ниже.

Регулировка отскока.

Отскок — то время, за которое амортизатор возвращается из сжатого состояние в разжатое. Много ездите по кочкам — сделайте отскок побыстрее, много прыгаете дропы — медленнее. При слишком медленном отскоке амортизатор будет не успевать разжаться, чтобы обработать следующую кочку. При слишком быстром — будет подбрасывать колесо со значительным ухудшением сцепления с трассой.

Не забывайте делать отскок помедленнее на дропах — при быстром отскоке подвеска при приземлении выкинет вас через руль, что часто заканчивается переломами рук, ключицы и сотрясениями мозга.

На трассах, на мой взгляд, решающее значение имеет регулировка отскока именно на амортизаторе, чем на вилке. Несмотря на то, что на трассе всегда есть огромное количество препятствий, сделайте отскок на 1-3 щелчка медленнее оптимального значения. Это добавит стабильности.

Несмотря на то, что на трассе всегда есть огромное количество препятствий, сделайте отскок на 1-3 щелчка медленнее оптимального значения. Это добавит стабильности.

Регулировка ProPedal.

Какая бы подвеска не была у вас, амортизатор при педалировании все равно будет раскачиваться. Почему такое происходит? Ноги человека не могут крутить педали с той же скоростью и той же сбалансированностью, что двигатель мотоцикла. Низкие обороты вращения шатунов с кареткой заставляют при каждом нажатии на педаль прожиматься подвеску. За счет этого часть энергии теряется на раскачку. Для этого и существует регулировка ProPedal, которая препятствует раскачке. В ней 15 положений, от полностью выключенного до полностью включенного. Казалось бы — зачем она вообще нужна, нельзя ли один раз ее включить, чтобы изолировать раскачку? Нет, нельзя. Несмотря на заверения фирмы Fox о том, что включение регулировки не сказывается на работе амортизатора , это не так. Чем сильнее вы закручиваете ProPedal, тем хуже амортизатор начинает обрабатывать кочки, появляется небольшой стук. Поэтому нужно искать компромисс между уменьшением раскачки и отработкой подвески кочек. Если трасса длинная и несложная, где нужно очень много крутить, Propedal может быть включен от 10 до 15 щелчков. Если трасса с огромным количеством кочек и поворотов, не включайте Propedal больше, чем на 8 щелчков.

Поэтому нужно искать компромисс между уменьшением раскачки и отработкой подвески кочек. Если трасса длинная и несложная, где нужно очень много крутить, Propedal может быть включен от 10 до 15 щелчков. Если трасса с огромным количеством кочек и поворотов, не включайте Propedal больше, чем на 8 щелчков.

Строение амортизатора.

От чего может умереть амортизатор?

В самом амортизаторе сломаться могут только две вещи — выйти из строя клапаны и нарушиться герметичность сальника штока. Если поломка первого рода встречается очень редко, то вторая является основной и имеет множество причин для происхождения.

Надежно работающий сальник амортизатора представляет собой достаточно нетривиальную конструкторскую задачу. Действительно, его шток проходит через масляную ванну изнутри наружу, повторяя это циклическое движение сотни тысяч раз, часто со значительными ускорениями, нагреваясь (и расширяясь), вместе с нагревающимся при работе маслом.

После решения конструкторской задачи на первое место выходит качество изготовления и качество материалов. Не менее важны и показатели стабильности производства и тех допусков, посадок и отклонений, которые закладываются в каждый амортизатор.

Во время работы на квадроцикле шток амортизатора собирает всю пыль и грязь, встреченную вами по дороге. Они просачиваются в небольших количествах даже через исправный защитный кожух (пыльник). Другое дело, когда этот кожух поврежден или даже частично разрушен. Пыль и грязь, попадая на шток, как наждаком срезают поверхность сальника и масло начинает просачиваться наружу.

Полированная поверхность штока рассчитана на многолетнюю эксплуатацию. Появляющаяся на ней ржавчина свидетельствует либо о сверхагрессивной среде, либо о проблемах с подбором материала и соблюдением качества производства его изготовителем. Раковинки ржавчины вызывают интенсивный износ сальника, но самое обидное, когда шток поврежден еще при установке горе-мастером, использовавшем в работе пассатижи, струбцины или иные металлические захваты. Царапины на полированной поверхности очень скоро приведут к разрушению сальника..

Царапины на полированной поверхности очень скоро приведут к разрушению сальника..

Простая регулярная проверка целостности и сохранности пыльника и правильная первоначальная установка амортизатора смогут значительно продлить его жизнь.

Заказать амортизаторы для своего железного коня, под любые требования и на любой бюджет вы сможете в нашем разделе ТЮНИНГ ПОДВЕСКИ

Какие амортизаторы лучше поставить — лучшие амортизаторы

Всем известно, что ежедневно по дорогам нашей страны проезжают миллионы различных автомобилей, однако мало кто знает, что в каждом четвертом транспортном средстве есть нуждающиеся в замене амортизаторы. В нашей статье мы расскажем о наиболее распространенных причинах выхода амортизаторов из строя и постараемся разобраться, какие амортизаторы лучше поставить на транспортное средство в случае их вынужденной замены.

Для начала необходимо выяснить, что собой представляет амортизатор и зачем он нужен. Если говорить на простом языке, то амортизатор – это важный узел любого автомобиля, на который возлагается ответственная задача: постоянно обеспечивать плавность передвижения транспортного средства и способствовать максимальному сцеплению его колес с дорожным покрытием. Другими словами амортизаторы поглощают удары, которые получает корпус автомобиля в процессе езды по неровной дороге, и не позволяют машине раскачиваться и крениться в стороны в результате наезда на какие-либо неровности дороги.

Другими словами амортизаторы поглощают удары, которые получает корпус автомобиля в процессе езды по неровной дороге, и не позволяют машине раскачиваться и крениться в стороны в результате наезда на какие-либо неровности дороги.

Структура амортизатора

Общее строение

Основу амортизатора составляет цилиндр с находящимся внутри него поршнем. В цилиндре присутствует гидравлическая жидкость, через которую вынужден проходить поршень под действием пружин, поддерживающих кузов автомобиля. Гидравлическая жидкость совершенно не поддается сжатию или растягиванию. Вследствие этого движение поршня возможно только при наличии жиклеров, небольших отверстий, через которые жидкость может перетекать во внутреннюю полость цилиндра.

Причины поломки

Грязь — причина поломки

Современные технологии не стоят на месте, поэтому производители амортизаторов выпускают все более надежную и качественную продукцию. Однако состояние дорожного полотна в нашей стране часто не на самом высоком уровне, поэтому даже самые высокотехнологичные и дорогие амортизаторы могут выйти из строя довольно быстро. Существует две основные причиной их поломок:

Существует две основные причиной их поломок:

- Сильные удары, которые принимают на себя амортизаторы в случае попадания колеса автомобиля в большую яму на дороге. В большинстве случаев следствием такого происшествия становится либо сильно погнутый шток (в жестких амортизаторах), либо выбитый клапан рабочей камеры (в мягких амортизаторах). И в том и в другом случае поврежденный узел подлежит немедленной замене.

- Попадание дорожной пыли и грязи в амортизаторы также достаточно часто является причиной нарушения целостности их конструкции, приводящей со временем к их порче. Обычно первым изнашивается пыльник, являющийся защитным чехлом для штока, выходящего из рабочей камеры амортизатора. После этого частички пыли беспрепятственно начинают проникать непосредственно в рабочую камеру, царапая шток и нарушая герметичность сальника, провоцируя утечку масла. Амортизаторы с такими повреждениями практически не подлежат ремонту, поэтому их, как и в первом случае, нужно немедленно менять на новые.

Виды

Виды амортизаторов

Если вы столкнулись с необходимостью замены амортизаторов, то к данному вопросу нужно подойти со всей ответственностью и осторожностью. Дело в том, что поведение автомобиля после установки новых амортизаторов может сильно поменяться.

В первую очередь необходимо определиться, какому показателю вы отдаете приоритет: управляемости транспортного средства, или комфорту в процессе передвижения на нем. К сожалению, с увеличением одного из этих показателей неизменно падает величина другого.

По типу конструкции амортизаторы делятся на двухтрубные и однотрубные, по составу рабочего вещества – на газовые, масляные и газо-масляные.

Каждый вид амортизаторов имеет как положительные, так и отрицательные стороны, на которых следует остановиться более детально.

Гидравлический

- Масляные амортизаторы (двухтрубные) отличаются простой конструкцией, гарантирующей их стабильную работу.

Однако нельзя не упомянуть об их основном недостатке, который заключается в высокой вероятности вспенивания рабочего вещества (масла) во время быстрого передвижения по дорожному полотну плохого качества. Другими словами объяснить это можно так: усиленная работа поршня во время езды по разбитым дорогам приводит к образованию кавитационных пузырей в масле, заставляющих его вспениваться и снижать пропускную способность клапанов, через которые оно проходит. Вследствие этого амортизаторы практически полностью перестают выполнять свои функции по стабилизации кузова автомобиля в процессе его движения.

Однако нельзя не упомянуть об их основном недостатке, который заключается в высокой вероятности вспенивания рабочего вещества (масла) во время быстрого передвижения по дорожному полотну плохого качества. Другими словами объяснить это можно так: усиленная работа поршня во время езды по разбитым дорогам приводит к образованию кавитационных пузырей в масле, заставляющих его вспениваться и снижать пропускную способность клапанов, через которые оно проходит. Вследствие этого амортизаторы практически полностью перестают выполнять свои функции по стабилизации кузова автомобиля в процессе его движения.

Газо-масляный

- Газо-масляные амортизаторы (двухтрубные) имеют более сложную структуру, состоящую из пары цилиндров, один из которых находится внутри другого. За счет наличия в них азота, закачанного под давлением, обычно не превышающим значение 5-6 атм., газо-масляные амортизаторы позволяют автомобилю передвигаться по ухабистым дорогам на значительной скорости без сильных потерь курсовой устойчивости.

При этом вероятность вспенивания масла в них практически исключена.

При этом вероятность вспенивания масла в них практически исключена.

Газовый

- Газовые амортизаторы имеют в наличии всего один цилиндр, разделенный находящимся внутри него поршнем на две части. Нижняя часть цилиндра заполнена рабочей жидкостью, верхняя часть является компенсационной камерой, в которую под высоким давлением (23-25 атм.) закачивается газ. Такие амортизаторы успешно гасят высокочастотные колебания благодаря хорошему охлаждению и нулевой вероятности вспенивания рабочего вещества. Недостаток таких амортизаторов заключается в полной потере работоспособности в случае утечки газа, а также в излишней жесткости, которая проявляется во время езды по дорожному покрытию плохого качества.

Процесс выбора амортизаторов

Какой выбрать

При выборе амортизаторов можно руководствоваться личными предпочтениями, основанными на стиле езды, или довериться многочисленным отзывам в глобальной сети Интернет относительно того или иного производителя. Любители езды по ровным трассам и автобанам с удовольствием ставят на свое транспортное средство более жесткие амортизаторы. Водители, которым часто приходится передвигаться по неровным дорогам, отдают предпочтение мягким амортизаторам. Однако практика показывает, что наиболее правильным решением в данном случае будет приобретение именно тех амортизаторов, которые рекомендует устанавливать производитель вашего автомобиля. Только в таком случае вы сможете быть уверены в том, что амортизаторы смогут обеспечивать необходимое усилие сопротивления, являющееся основой их длительной и стабильной работы.

Любители езды по ровным трассам и автобанам с удовольствием ставят на свое транспортное средство более жесткие амортизаторы. Водители, которым часто приходится передвигаться по неровным дорогам, отдают предпочтение мягким амортизаторам. Однако практика показывает, что наиболее правильным решением в данном случае будет приобретение именно тех амортизаторов, которые рекомендует устанавливать производитель вашего автомобиля. Только в таком случае вы сможете быть уверены в том, что амортизаторы смогут обеспечивать необходимое усилие сопротивления, являющееся основой их длительной и стабильной работы.

Нештатные амортизаторы часто имеют сильно отличающиеся от «родных» амортизаторов технические характеристики, которые вместо улучшения поведения подвески во время езды могут значительно ухудшить ее показатели.

Видео

Подробнее о амортизаторах можно узнать ниже:

Конструкции и типы амортизаторов|амортизатор|KYB CLUB

Конструкции и типы амортизаторов

Современные автомобильные системы подвески включают амортизаторы цилиндрического типа, большинство из которых относятся к типу двойного действия, которые создают демпфирующие силы как при выдвижении, так и при сжатии.

Эти амортизаторы могут быть двухтрубными или однотрубными, в зависимости от типа автомобиля и его подвески.

двухтрубный тип

Тип с двумя трубками имеет конфигурацию с двумя трубками. Поршневой клапан создает демпфирующие силы при ходе выдвижения, а базовый клапан создает демпфирующие силы при ходе сжатия.

Этот тип предлагает широкий диапазон регулировки длины и легко выдерживает небольшие сколы от летящих частиц камня. По этой причине он широко используется в автомобильных подвесках.

монотрубка типа

Однотрубный тип имеет встроенную компоновку с масляной и газовой камерами.Поршневой клапан создает демпфирующие силы как при выдвижении, так и при сжатии.

Благодаря этим характеристикам силы демпфирования имеют линейную зависимость от движения поршня. Кроме того, этот тип легко настраивается и обеспечивает хороший отвод тепла. Они часто используются в спортивных подвесках.

Что такое демпфирующие силы?

В то время как специфическая роль амортизатора заключается в ограничении движения пружины и стабилизации кузова автомобиля, упомянутые здесь демпфирующие силы относятся к силе, которая максимально быстро гасит движение относительно массивной рамы автомобиля.

How are damping forces generated? As shown in the figure below and to the right, the piston moves inside a barrel filled with oil.

The piston features a hole that passes through its length. As the car body pitches or bounces, moving the piston, oil is forced through this hole against resistance. This resistance is the damping force.

また、車体の揺れの度合い、速さなどによりピストンが移動するスピードが変化しますが、ピストン移動速度が速いほど「減衰力」は大きくなります。

That is a characteristic of the damping force.(См. рисунок ниже слева.)

Конструкции и типы амортизаторов

такой же формы, как у оригинальных амортизаторов

Основной корпус амортизатора имеет ту же форму, что и оригинальная деталь, что позволяет использовать оригинальные пружины и другие детали, установленные в настоящее время на вашем автомобиле. Амортизатор оригинальной формы идеально подходит для клиентов, которые хотят заменить изношенные основные части, или клиентов, которые хотят использовать комбинацию оригинальной формы основного корпуса и оригинальной спортивной пружины.

Еще одним преимуществом является то, что процедуры обслуживания оригинального амортизатора формы такие же, как и для оригинальной детали.

Катушка серии

С этим типом амортизатора высота дорожного просвета может регулироваться по всей длине основного корпуса.

Поскольку в конфигурации используется полная мощность пружины, желаемая высота дорожного просвета может быть получена даже при установке амортизатора в полностью выдвинутом состоянии.

Полноразмерные амортизаторы с регулировкой по высоте широко используются в подвесках, требующих настройки для суровых условий, например, в серьезном автоспорте.

Майсан Мандо

Несмотря на то, что использование амортизатора на транспортном средстве может быть связано со многими аспектами, одним из основных является устранение вибраций. Было проведено множество исследований и исследований, чтобы выяснить влияние амплитуды и частоты вибрации на здоровье человека. После того, как возникла необходимость в конструкции транспортных средств, ISO устанавливает стандарт, определяющий и рекомендуемый допустимый уровень полосы частот вибрации в диапазоне 1-80 Гц для всех типов транспортных средств.

После того, как возникла необходимость в конструкции транспортных средств, ISO устанавливает стандарт, определяющий и рекомендуемый допустимый уровень полосы частот вибрации в диапазоне 1-80 Гц для всех типов транспортных средств.

Вес автомобиля передается на дорожное покрытие через оси и шины автомобиля. Когда автомобиль стоит на месте, сила реакции между дорогой и шиной является статической. Как только автомобиль начинает движение, эти статические силы становятся динамическими в зависимости от качества и гладкости дорожного покрытия. Когда транспортное средство наезжает на кочку или наезжает на яму на дороге, сила удара передается от дорожного покрытия на шину транспортного средства.Шина частично устраняет удар из-за своей природы и передает остаточное усилие на винтовые пружины через ось автомобиля. Затем автомобиль начинает вибрировать на рессорах из-за удара. Именно здесь вступают в действие амортизаторы, чтобы свести к минимуму этот эффект вибрации. Цель состоит в том, чтобы ограничить количество вибраций от 1 до 1,5 из-за аспектов комфорта и управляемости.

Ниже перечислены некоторые важные элементы амортизатора с точки зрения его характеристик;

1.Поршневое кольцо:

Сводит к минимуму силы трения на внутренней поверхности цилиндра между гильзой цилиндра и поршневой клапанной группой. Это также максимизирует уплотняющую способность поршневой группы во время хода отбоя. Поршневое кольцо имеет специальное покрытие на внешней поверхности для повышения износостойкости и снижения коэффициента трения.

2. Du-Bush:

Сводит к минимуму разрушающее воздействие боковых нагрузок на шток поршня. Du Bush решает эту задачу благодаря особому составу материала и покрытию поверхности.

3. Клапанные группы:

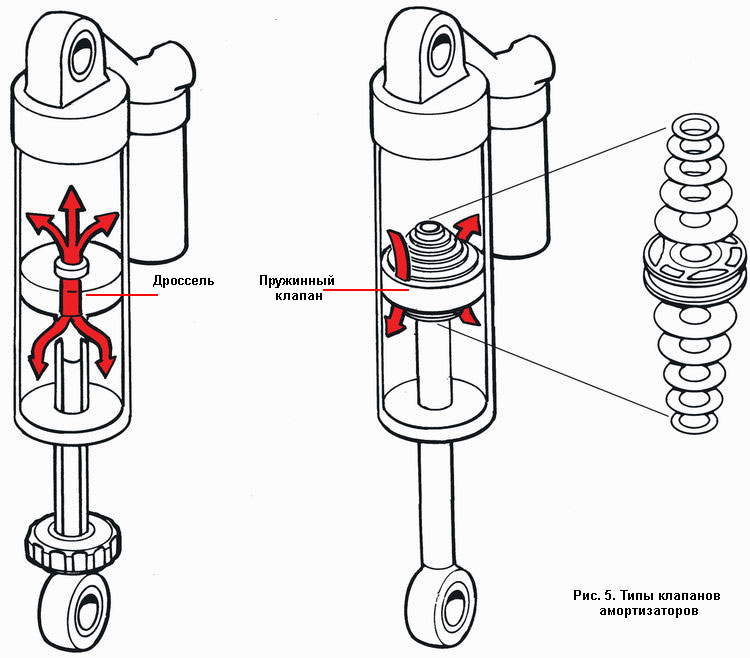

Клапанные группы представляют собой комбинацию пружин, дисков и металлокерамических деталей, собранных вместе для придания амортизатору его характеристик. Основная идея состоит в том, чтобы создать силу сопротивления для масла, которое должно перемещаться из одного пространства в другое, при котором кинетическая энергия движущегося штока поршня поглощается силами трения в масле, проходящем через донную группу клапанов. Клапанная группа может быть дискового или пружинного типа, в зависимости от применения и аспектов конструкции.Одни и те же принципы применяются как для амортизаторов, так и для стоек. Также доступны конфигурации клапана с регулируемой скоростью

Клапанная группа может быть дискового или пружинного типа, в зависимости от применения и аспектов конструкции.Одни и те же принципы применяются как для амортизаторов, так и для стоек. Также доступны конфигурации клапана с регулируемой скоростью

4. Масляное уплотнение:

Масляное уплотнение снижает силы трения и удерживает газ внутри при экстремальных температурах. Доступны однокромочные и многокромочные уплотнения для различных применений

5. Шток поршня:

Шток поршня — это деталь с самым длинным технологическим маршрутом. После различных этапов резки, механической обработки и нарезания резьбы поверхность штока поршня закаливается с помощью индукционной закалки и хромируется с помощью полностью автоматической линии для нанесения покрытия, чтобы придать поверхности штока поршня максимальное качество поверхности с точки зрения гладкости и износостойкости.

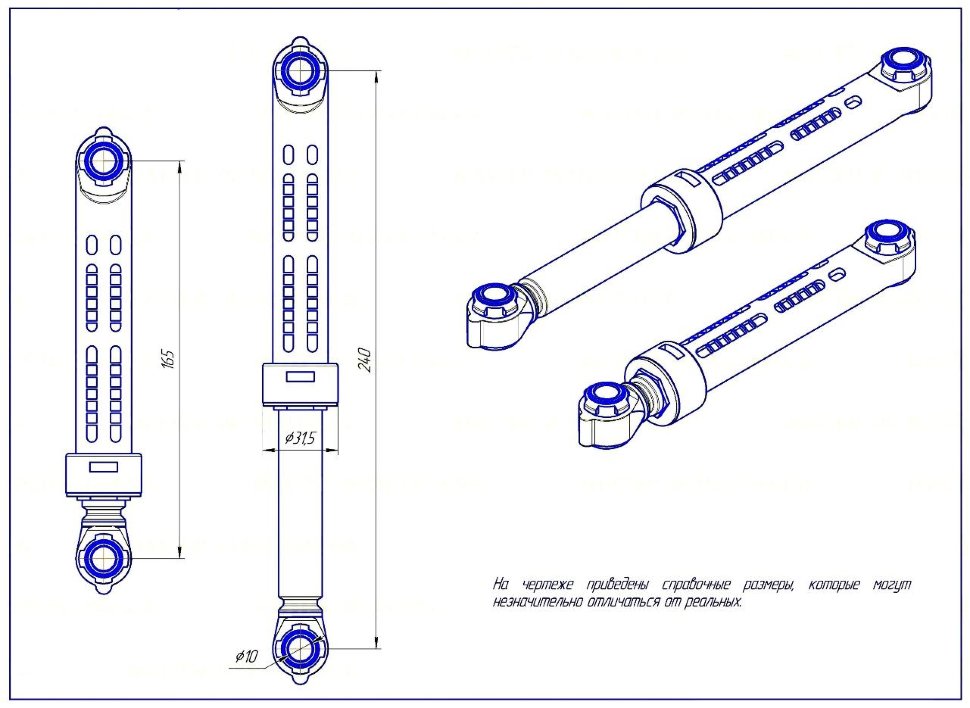

Характеристики размеров амортизаторов могут быть представлены следующим образом в зависимости от типа изделия;

Для амортизаторов:

- Диаметр пылесборника (пылесборник может быть изготовлен из металла или пластика)

- Диаметр корпуса основания

- Диаметр поршневого штока

- Тип крепления (проушина или шпилька) и соответствующие размеры.

Для стоек:

- Диаметр поршневого штока

- Диаметр корпуса основания

- Форма и размеры монтажных кронштейнов (пружинная опора и кронштейн поворотного кулака)

- Размер резьбы шпильки

Амортизаторы спасают строения и жизни во время землетрясений

Технология НАСА

В начале 1960-х годов НАСА решило одну из самых больших задач: отправить человека на Луну.Физическое воплощение этих усилий, космический корабль «Аполлон», стал свидетельством человеческой изобретательности. При высоте 363 фута сооружение затмит Статую Свободы почти на 60 футов; полностью заправленный, он весил более 6,2 миллиона фунтов.

Доставкой всего этого жидкого водородного топлива на космический корабль, наряду с электрическими сигналами и газами, были шлангокабели: пучки шнуров и трубок, которые простирались от наземных источников до служебной башни, или портала, где они были привязаны к большим поворотным рычагам, которые соединял их с разными частями ракеты. Шланги оставались прикрепленными к космическому кораблю всего за несколько мгновений до запуска; в случае аварийного прерывания на площадке они сливали жидкость из бака ракеты, чтобы предотвратить взрыв.

Шланги оставались прикрепленными к космическому кораблю всего за несколько мгновений до запуска; в случае аварийного прерывания на площадке они сливали жидкость из бака ракеты, чтобы предотвратить взрыв.

Чтобы быстро убрать поворотные рычаги во время запуска, шлангокабели были прикреплены к ракете с помощью пироболтов — крепежных элементов, которые сразу же ломаются после получения электрического заряда. После старта пироболты разорвались, отсоединив поворотные рычаги от ракеты.Затем встроенная пружина тянула руку обратно в опору возле портала. Но задача, учитывая сценарий, заключалась в том, чтобы контролировать этот внезапный мощный толчок, чтобы поворотный рычаг не сломался от перенапряжения и не столкнулся с автомобилем.

Вот где в игру вступают системы защиты от ударов. Эти устройства, также известные как демпферы, управляют движением пружины и подвески, что в данном случае означало мягкое направление поворотных рычагов в их опоры во время запуска.

Демпферы — это, по сути, масляные насосы. Внутри гидравлические жидкости текут через отверстия, предназначенные для замедления движения жидкости в зависимости от того, какое сопротивление необходимо в любой точке движения объекта или его движения из одной точки в другую. Вся эта кинетическая энергия отводится в жидкость в виде тепла, которое в конечном итоге рассеивается в воздухе.

Внутри гидравлические жидкости текут через отверстия, предназначенные для замедления движения жидкости в зависимости от того, какое сопротивление необходимо в любой точке движения объекта или его движения из одной точки в другую. Вся эта кинетическая энергия отводится в жидкость в виде тепла, которое в конечном итоге рассеивается в воздухе.

Помощь в разработке этих демпферов для НАСА оказала компания Taylor Devices Inc., базирующаяся в Норт-Тонаванде, Нью-Йорк. Она была основана в 1955 году Полом Тейлором, бывшим ведущим инженером корпорации Curtiss-Wright, производившей знаменитые истребители P-40 Warhawk ( известны своими нарисованными логотипами с изображением пасти акулы) во время Второй мировой войны.Ранее компания разрабатывала амортизаторы для программ истребителей ВМФ. и его сотрудничество с НАСА в начале 1960-х ознаменовало собой начало долгого сотрудничества с космической отраслью.

Передача технологий

Работая с НАСА над амортизаторами поворотного рычага, компания Taylor Devices экспериментировала с системой противоударной изоляции газового типа. Сын Пола, Дуг, который сейчас является генеральным директором компании, объясняет ее сложность. «У вас был акваланг, прикрепленный сбоку к гидравлическому цилиндру, со всеми видами внешней сантехники, шлангов и клапанов», — говорит он.«Было задействовано огромное количество деталей. Это был кошмар механика и сантехника».

Сын Пола, Дуг, который сейчас является генеральным директором компании, объясняет ее сложность. «У вас был акваланг, прикрепленный сбоку к гидравлическому цилиндру, со всеми видами внешней сантехники, шлангов и клапанов», — говорит он.«Было задействовано огромное количество деталей. Это был кошмар механика и сантехника».

Технология работала, но чтобы гарантировать максимальную надежность, НАСА попросило компанию применить обычную технологию амортизации, и даже это требование было проблемой. Амортизаторы могут быть очень сложными механизмами, требующими многочисленных наборов отверстий для управления на разных стадиях хода. Например, маятниковому рычагу, приводимому в движение пружиной, требуется большее сопротивление на начальном этапе, когда нужно поглотить больше кинетической энергии, чем в конце хода, когда рычаг приближается к своей опоре.

Крайние различия в сопротивлении означают, что демпфер должен механически меняться от одного конца к другому. «Конструкции амортизаторов, которые мы создали, были в значительной степени растянуты до предела из-за скоростей удара, с которыми мы имели дело», — говорит Тейлор.

Опыт с Аполлоном вдохновил Taylor Devices на работу над другим типом амортизатора, который исследовало космическое агентство — не для ракет, а для компьютеров.

В 1960-х, объясняет Тейлор, ученые позволили компьютерам работать на транзисторах, а не на электронных лампах, но первые прототипы транзисторов оказались слишком дорогими, сложными и громоздкими.НАСА финансировало Honeywell для исследования использования гидравлики на масляной основе для запуска вместо этого высокоскоростного аналогового компьютера, а Taylor Devices была нанята в качестве субподрядчика для работы над некоторыми инженерными элементами.

Исследования компании в области гидродинамики позволили ей не только помочь в создании компьютера на основе гидравлики, но и разработать свою успешную линейку инновационных демпферов.

Наука, лежащая в основе флюидики, основана на том принципе, что в сужающемся-расширяющемся канале плотность и давление сжимаемой жидкости изменяются в зависимости от скорости ее потока в дозвуковом, трансзвуковом и сверхзвуковом диапазонах скоростей. Компания Taylor Devices разработала демпфер, использующий сжимаемую жидкость, способный работать при околозвуковых и сверхзвуковых скоростях жидкости. Сложные и точно обработанные проходы давали возможность изменять свойства потока жидкости по мере того, как скорость жидкости превышала скорость звука.

Компания Taylor Devices разработала демпфер, использующий сжимаемую жидкость, способный работать при околозвуковых и сверхзвуковых скоростях жидкости. Сложные и точно обработанные проходы давали возможность изменять свойства потока жидкости по мере того, как скорость жидкости превышала скорость звука.

Конечным результатом стал жидкостный демпфер, который может легко превзойти характеристики обычных конструкций с переменным отверстием в гораздо более широком диапазоне скоростей удара системы. Жидкостный демпфер также работает при более высоких давлениях, чем обычные конструкции, что позволяет использовать более компактный, но чрезвычайно мощный демпферный блок по сравнению с предыдущей технологией.

«В конечном счете, внутренние поршни жидкостных демпферов — это просто куски стали или бронзы с очень специфическими и сложными проходами, чтобы влиять на поток жидкости так, как вы хотите», — говорит он. «Это простое устройство, которое работает очень долго без обслуживания».

К тому времени, когда агентство официально учредило программу космических шаттлов в 1972 году, амортизаторы на основе гидродинамики были готовы к предложению. «Мы сказали НАСА: «Вот, это улучшение по сравнению с Аполлоном. Что вы думаете?», — вспоминает Тейлор.«Они любили это».

Эта технология будет использоваться для управления поворотными рычагами гентри и шлангокабелями внутри хвостовых служебных мачт стартовой платформы во время запусков шаттлов до завершения программы в 2011 году, и она до сих пор используется агентством для защиты чувствительного электронного оборудования во время запусков для Международная космическая станция.

Но технология не ограничивается защитой поворотных стрел или компьютеров. Жидкостные амортизаторы Taylor Devices в настоящее время используются в качестве сейсмических амортизаторов для стабилизации зданий в случае землетрясения.

Преимущества

Из всех стихийных бедствий на Земле землетрясения способны высвободить больше всего энергии. Например, землетрясение магнитудой 8,0 высвобождает эквивалент более 6 миллионов тонн тротила, чего достаточно, чтобы разрушить все в его эпицентре. Чтобы защитить здания и мосты от обрушения таких мощных толчков, в 1990-х годах компания Taylor Devices начала продавать и устанавливать гидродинамические сейсмические демпферы. Поглощая разрушительную энергию, та же технология, которая обеспечивала безопасность качающихся манипуляторов Аполлона и космического челнока, обеспечивает безопасность строений и людей внутри и вокруг них во время землетрясения.

Например, землетрясение магнитудой 8,0 высвобождает эквивалент более 6 миллионов тонн тротила, чего достаточно, чтобы разрушить все в его эпицентре. Чтобы защитить здания и мосты от обрушения таких мощных толчков, в 1990-х годах компания Taylor Devices начала продавать и устанавливать гидродинамические сейсмические демпферы. Поглощая разрушительную энергию, та же технология, которая обеспечивала безопасность качающихся манипуляторов Аполлона и космического челнока, обеспечивает безопасность строений и людей внутри и вокруг них во время землетрясения.

Эмпирическое правило, говорит Тейлор, заключается в том, что чем больше диаметр демпфера, тем больше энергии он может поглотить. Самый маленький амортизатор компании имеет диаметр пять дюймов и длину три фута и поглощает до 25 тонн усилия. Самый большой демпфер, изготовленный фирмой, имеет диаметр более трех футов и длину 22 фута, а его номинальное усилие составляет 1100 тонн. Поскольку демпферы могут быть изготовлены практически любого размера и уровня сопротивления, их можно настроить в соответствии с конкретными потребностями каждого здания.

«У меня есть одно 55-этажное здание в Мехико, в котором всего 12 заслонок с каждой стороны каркаса здания, потому что это гигантские заслонки, каждая из которых охватывает шесть этажей, — говорит он. Относительно небольшое количество заслонок делает возможными гигантские стеклянные окна небоскреба и большие открытые пространства в интерьере. «Но затем вы идете в другое здание, и у вас может быть 300 или 400 небольших заслонок, установленных в отдельных отсеках».

Более старые здания с более уязвимой конструкцией могут также нуждаться в размещении резиновых опор под их фундаментом, как это было в случае с мэрией Лос-Анджелеса, 80-летним зданием из бетона и стали, которое выдержало ряд трещин, вызванных предыдущими землетрясениями в область, подверженная тремору.«Все здание было поднято из земли и все колонны были срезаны, — вспоминает Тейлор, — затем здание было опущено обратно на резиновые опоры, чтобы оно могло двигаться на плюс-минус два фута по горизонтали в любом направлении. Затем мы поставили 54 больших амортизатора рядом с резиновыми подшипниками. Амортизаторы поглощают энергию, а резиновые опоры позволяют всему зданию плавать».

Затем мы поставили 54 больших амортизатора рядом с резиновыми подшипниками. Амортизаторы поглощают энергию, а резиновые опоры позволяют всему зданию плавать».

По оценкам Тейлора, на сегодняшний день более 550 зданий и мостов защищены жидкостными сейсмическими амортизаторами компании, многие из которых расположены в наиболее сейсмически активных районах мира, таких как Сан-Франциско, Токио и Тайвань.«Ни одно здание, оснащенное нашими демпферами, не упало и не получило даже незначительных повреждений после землетрясения, — говорит он, — и благодаря этому было спасено значительное количество человеческих жизней».

Сегодня на эти сейсмические демпферы приходится примерно 60 процентов продаж компании. Во многом этот успех, отмечает Тейлор, связан с давними отношениями фирмы с космическим агентством. «У нас небольшой бизнес, — говорит он. «У нас не было денег, чтобы финансировать полную модернизацию нашей технологии, но благодаря некоторому финансированию НАСА мы смогли вывести на рынок амортизаторы на основе гидродинамики. Это было большим преимуществом для нас».

Это было большим преимуществом для нас».

Амортизатор — обзор

Полная модель автомобиля СЕДАН с жестким кузовом

В соответствии с таблицей 2.1 в полной модели автомобиля используются следующие подсистемы:

Комплект системы передней подвески: Передняя подвеска автомобиля СЕДАН автомобиль типа МакФерсон, схематическая модель которого показана на рис. 2.1.

Рис. 2.1. Комплект передней подвески автомобиля СЕДАН.

Передняя рессора в автомобиле линейная, ее характеристика жесткости показана на рис.2.2.

Рис. 2.2. Коэффициент жесткости передней рессоры автомобиля СЕДАН.

Для создания этого ШАБЛОНА были использованы узлы подвески, строительные рамы, втулки, пружины, демпферы, амортизаторы, различные детали, коммуникаторы и т.д. Передние амортизаторы автомобиля нелинейны, и соответствующая кривая характеристики жесткости показана на рис. 2.3.

Рис. 2.3. Характеристика переднего амортизатора автомобиля СЕДАН.