Типы тормозных механизмов: Назначение и типы тормозных систем автомобиля.

Назначение и типы тормозных систем автомобиля.

Тормозная система автомобиля служит для снижения его скорости или полной остановки.

По назначению выделяют следующие типы тормозных систем: рабочую, резервную и стояночную.

1. Рабочая (основная) тормозная система предназначена для снижения скорости движения автомобиля и для его остановки. Часть системы, которая переносит усилие с педали тормоза на тормозные колодки, называют тормозным приводом.

а. Механический привод осуществляется при помощи тросов и рычагов: механический, пневматический, гидравлический и комбинированный. Из-за его малой эффективности и неудобства обслуживания в современном автомобилестроении практически не используется. Существуют различные виды тормозных приводов.

б. Пневматический привод в своей работе использует разрежение воздуха. В настоящее время распространен на грузовиках и автобусах.

в.

д. Комбинированный привод использует несколько типов энергоносителей и, ввиду своей сложности, не применяется без крайней необходимости.

2.

Резервная (запасная) тормозная система включается при неисправности рабочей системы. В современном автомобилестроении, как правило, выполнена не автономно, а в составе одной из частей рабочей системы.

3. Стояночная тормозная система, в первую очередь, служит для предотвращения нежелательного самопроизвольного движения автомобиля во время стоянки.

Кроме того, ее используют для облегчения трогания в гору, при длительной остановке в «пробке», для ухода в управляемый занос или при полном отказе рабочей тормозной системы.

Эта система может быть реализована механическим способом (тросы к задним колесам или к трансмиссии) или посредством гидравлики.

История развития тормозных механизмов.

Самый примитивный тормозной механизм, использовавшийся в гужевых повозках,представлял собой деревянную колодку, затормаживающую непосредственно рабочую поверхность колеса.

Эта колодка приводилась в рабочее положение ручным рычагом.

Этот механизм посредством колодок воздействовал на металлический обод колеса и приводился в действие тросами. Ближайший современный аналог — это тормозные механизмы велосипедов.С распространением резиновых шин данный способ торможения стал абсолютно неэффективным, что привело к появлению клещевого колодочного тормоза.

Параллельно с колодочным тормозом появился ленточный механизм.

Гибкая металлическая лента охватывала тормозной барабан. При торможении, посредством рычагов, лента натягивалась, что приводило к затормаживанию колес. Данная система довольно долго использовалась еще и в качестве стояночного тормоза.

В 1910-20-х годах стали появляться барабанные тормоза, которые по своему принципу работы соответствуют современным. Однако, за это время существенно изменились тормозные приводы, пройдя свой путь от раздельного механического до совмещенного гидравлического. Впервые гидравлическая система была применена в 1921 году Малкольмом Локхидом.

Примерно в конце 1920-х конструкторы начали реализовывать системы, снижающие усилие на педаль тормоза. Ввиду сложности конструкции, усилители тормозов использовались только на автомобилях класса люкс.

Их широкое распространение пришлось на 1950-е годы. Этому развитию послужило увеличение скоростных характеристик и динамических качеств автомобилей.

В конце 1950-х начали серийно устанавливать дисковые тормоза. В данной системе колодки прижимаются не к внутренней поверхности барабана, а к наружным плоскостям диска. Этот тормоз конструктивно проще барабанного, обладает лучшей эффективностью, меньшей массой, и он проще в обслуживании. В усовершенствованном виде такие тормоза используются до сих пор.

В усовершенствованном виде такие тормоза используются до сих пор.

Гидравлическая тормозная система.

Получила распространение в 1930-е годы, как альтернатива механическим тормозам. Системы того времени отличались простотой своей конструкции. В тормозном приводе использовались: главный тормозной цилиндр, тормозные трубки и 2 рабочих цилиндра (по одному на каждое заднее колесо). В качестве жидкости использовалось растительное масло. Совершенствование данной системы проходило сразу в нескольких направлениях. Улучшение качества энергоносителя — переход от жидкости на основе растительного масла к жидкости на основе спирта и глицерина, а затем к гликолевым и силиконовым жидкостям. Следующее улучшение — практически повсеместное появление усилителя тормозов — сначала гидро-вакуумного, затем вакуумного. И самое важное нововведение — появление двухконтурной тормозной системы. Дело в том, что при потере герметичности любого из элементов одноконтурной системы, тормоза полностью теряли свою работоспособность.

Двухконтурная гидравлическая тормозная система.

Существует несколько основных способов разделить тормозную систему на контуры: поосевой, диагональный и полный. Рассмотрим каждый подробнее.

1. Поосевая система — один контур на передние колеса, второй контур — на задние. Это наиболее простой способ, часто применяемый на автомобилях классической компоновки, например, ВАЗовская «классика». К его достоинствам можно отнести отсутствие увода в сторону при торможении с одним рабочим контуром. Однако, есть важный недостаток — при обрыве переднего контура эффективность торможения значительно падает (примерно на 65%).

2.

Диагональная система — один контур на переднее левое и заднее правое колеса, второй контур — на переднее правое и заднее левое. К положительным сторонам этого способа можно отнести равномерное распределение нагрузки между контурами. То есть, не зависимо от того, какой контур выйдет из строя, эффективность торможения упадет ровно на 50%.

К положительным сторонам этого способа можно отнести равномерное распределение нагрузки между контурами. То есть, не зависимо от того, какой контур выйдет из строя, эффективность торможения упадет ровно на 50%.

Главный недостаток — увод от прямолинейного движения при торможении после обрыва одного из контуров. Это связано с тем, что эффективность работы передних тормозных механизмов значительно выше, чем в задних. Данный тип разделения применим в большинстве современных автомобилей.

3. Полная система — значительно сложнее двух предыдущих. Один из контуров работает на все 4 колеса, второй контур — только на передние. При этом, передние тормозные механизмы имеют минимум по 2 полностью независимых цилиндра. Система нашла свое применение на автомобилях Москвич, Волга, Нива.

Выше говорилось, что эффективность передних тормозов легковых автомобилей значительно выше, чем в задних. Поскольку при торможении автомобиля центр тяжести смещается вперед, нагрузка на переднюю ось возрастает, а на заднюю ось — уменьшается.

Один из самых простых способов борьбы с этой проблемой — применение на задней оси автомобиля тормозных систем со сниженной эффективностью. Например, на переднюю ось устанавливаются тормозные диски на 14 дюймов, а на заднюю — на 12. Более надежный способ — применение регулятора тормозных усилий. Впервые в отечественном автомобилестроении данный элемент применен на Жигулях ВАЗ-2101. Принцип его работы был не совсем понятен рядовым автолюбителям, поэтому его в народе прозвали «колдун». Регулятор имеет в своей конструкции клапан, частично перекрывающий тормозную жидкость и снижающий ее давление. Регулятор обычно закрепляют под днищем автомобиля, а от клапана ведут тягу к задней балке. При торможении автомобиля его задняя подвеска разгружается, увеличивается расстояние между днищем и балкой, а тяга перекрывает клапан, снижая тормозное усилие.

Стояночная тормозная система.

На большинстве современных легковых автомобилей применяют механический стояночный тормоз, представляющий собой рычаг и систему тросов.

Если задние тормоза барабанные, то тросы присоединяются к распоркам колодок. При наличии на задней оси дисковых механизмов, осуществить механический способ подключения стояночной тормозной системы сложно, поэтому часто применяют отдельные барабанные стояночные механизмы.

В автоспорте нашел применение гидравлический тормозной привод. При его применении давление жидкости передается на задний контур поосевой тормозной системы или на задние магистрали диагональной системы (причем, в обход регулятора тормозных усилий). Гидравлический привод обладает большей эффективностью, чем механический, и позволяет точно дозировать усилие. Поэтому его используют для увода автомобиля в управляемый занос. Однако, эта система не подходит для повседневного использования, так как не позволяет оставить машину на длительной стоянке. Дело в том, что давление в системе постепенно снижается и колодки отпускаются.

Гидравлический привод обладает большей эффективностью, чем механический, и позволяет точно дозировать усилие. Поэтому его используют для увода автомобиля в управляемый занос. Однако, эта система не подходит для повседневного использования, так как не позволяет оставить машину на длительной стоянке. Дело в том, что давление в системе постепенно снижается и колодки отпускаются.

Проверка технического состояния тормозных систем.

Для проверки стояночной системы в «гаражных» условиях рычаг затягивают до упора, включают первую передачу и плавно отпускают сцепление. Если система работает, то двигатель заглохнет.

Проверка рабочей тормозной системы в «домашних» условиях малоэффективна. Ее начинают с осмотра. Оценивают уровень тормозной жидкости в бачке, проверяют систему на отсутствие подтеков жидкости. При нажатии педали тормоза во время движения, должны блокироваться все колеса. При этом автомобиль не должно вести в сторону, недопустимы вибрации педали тормоза и ее провалы, срабатывание тормоза не с первого «качка», появление посторонних скрипов и увеличение тормозного пути.

Для более точной диагностики необходимо обращаться в сервисный центр. Полную проверку необходимо проводить не реже, чем через каждые 50000 км.

Виды тормозных механизмов автомобиля: преимущества и недостатки | Новости Украины

#Буквы расскажут о разновидностях тормозных механизмов автомобиля, об их преимуществах и недостатках.

Поскольку современные автомобили в подавляющей массе оснащаются двумя видами тормозов, то мы сегодня рассмотрим барабанные и дисковые тормозные механизмы.

Итак, более старый тип тормозных механизмов – ТОРМОЗНЫЕ БАРАБАНЫ.

Устройство.

Как становится понятно из названия, главная составляющая барабанного тормоза — это барабан — металлическая “чашка”, крепящаяся к ступице колеса. Внутри этой чашки находится чаще один, но вполне могут располагаться и два тормозных цилиндра. Поршни этих цилиндров, выдвигаясь, раздвигают тормозные колодки и прижимают их к внутренней поверхности барабана. Поверхность трения колодок барабанных тормозов не плоская, как на дисковых, а выгнутая, повторяющая округлую поверхность барабана.

Минусы барабанных тормозов.

Тормоза барабанной конструкции замедляют автомобиль хуже, чем дисковые. Причем разница внушительная и в тормозном пути достигает 20-30 %. При этом чем выше скорость, тем сильнее отличия. Происходит это по ряду причин:

— Запыленность поверхности. Внутри барабана находятся продукты износа колодок — пыль с фрикционных накладок. Она попадает на поверхности трения и ухудшает сцепление.

— Плохой контакт. Из-за большой площади колодки даже два поршня не могут прижать ее равномерно к барабану. Как следствие — площадь контакта нестабильна, как и замедление.

— Низкие предельные нагрузки. Колодки в барабанных тормозах работают “наружу”, поэтому слишком сильное давление в цилиндрах может попросту “порвать” барабан. В дисковых тормозах колодки сжимают диск, и усилие на них может быть значительно большим.

— Перегрев. Так как поверхности трения не обдуваются воздухом (в отличие от конструкции дисковых тормозов), то они намного хуже охлаждаются. Тут надо сказать, что температура барабанов во время экстренного торможения может достигать 500-600 градусов. В этих условиях барабан расширяется, расстояние до колодок увеличивается и педаль нужно продавливать сильнее.

Тут надо сказать, что температура барабанов во время экстренного торможения может достигать 500-600 градусов. В этих условиях барабан расширяется, расстояние до колодок увеличивается и педаль нужно продавливать сильнее.

С перегревом барабанов пробовали бороться установкой дополнительных ребер снаружи — они обдувались воздухом и “сливали” часть тепла. Впрочем, эта конструкция все равно не выдерживает никакой конкуренции с дисковыми тормозами.

Однако у них есть и положительные стороны, например :

— Защищенность от грязи. Колодки тут работают в замкнутом пространстве, и грязь снаружи туда не проникает.

— Высокое тормозное усилие. Выше мы говорили о том, что эффективность барабанных тормозов и предельное давление колодок у них ниже, чем у дисковых. Однако закрытая конструкция позволяет сделать площадь трения очень большой за счет увеличение диаметра и ширины барабана. В силу этого тормозные барабаны очень долго были безальтернативными для больших грузовиков и автобусов.

— Износостойкость колодок. Худшее сцепление колодок с барабаном делает свое дело: колодки изнашиваются медленнее, хоть и качество торможения от этого страдает.

Чаще всего барабанные тормозные механизмы встречаются на автомобилях “А” и “Б” классов и на некоторых пикапах/внедорожниках – там, где эффективности торможения таких механизмов будет достаточно. Устанавливают их, как ни банально, преимущественно по двум причинам: на легких маленьких автомобилях – это дешевизна владения, колодки в них могут выхаживать порядка 100 тыс. км, т.е. первые 4-5 лет владелец даже и думать о них не будет, а вторая причина – это защита от грязи, которая особенно актуальна для внедорожных автомобилей.

ЧИТАЙТЕ ТАКЖЕ: Лайфхак недели: как правильно мыть подкапотное пространство автомобиля

В случае с барабанными тормозами мы бы рекомендовали раз в 2-3 года снимать барабан и очищать внутренности от накопленной пыли от колодок, а также проверять на подтеки тормозные суппорты: поскольку суппорты находятся внутри механизма, то иногда снаружи подтекающие суппорты увидеть сложно. Так же следует производить визуальный осмотр всех частей механизма – они должны двигаться свободно, и ничего не должно мешать их движению.

Так же следует производить визуальный осмотр всех частей механизма – они должны двигаться свободно, и ничего не должно мешать их движению.

Второй вид тормозов, он же самый наиболее часто используемый, – ДИСКОВЫЕ ТОРМОЗА.

Устройство.

Вращающийся чугунный диск сжимают с двух сторон тормозными колодками, замедляя вращение.

Достоинства.

– Простота создания большого усилия – сжимать чугунный диск можно очень сильно, и он не согнется, не сломается и не потеряет своих характеристик. А раз усилие сжатия велико, то и тормозная мощность будет ограничена только прочностью суппорта и тепловой нагрузкой на сам диск.

– Хорошая способность к восприятию тепловой нагрузки, то есть очень хорошая способность к охлаждению. Пока диск вращается, он создает непрерывный поток воздуха на своей поверхности, эффективно удаляющий тепло и продукты износа.

– Удобство компоновки со ступицей и простота обслуживания. Дисковые тормозные механизмы легко доступны как для осмотра, так и для последующего обслуживания системы.

Тормозные диски бывают вентилируемыми и невентилируемыми. Невентилируемые диски встречаются все реже и реже, поскольку их проще перегреть, и их “поведет”. А “поведенные” диски при торможении будут создавать вибрацию, биение в руль, и эффективность торможения заметно ухудшится.

Для улучшения вентиляции и теплоотвода диски могут быть перфорированными (с просверленными в плоскости торможения отверстиями), и также на них могут быть нанесены насечки – для лучшего пыле- и теплоотвода.

Также тормозные суппорты бывают нескольких типов – с плавающей скобой и фиксированные, однопоршневые и многопоршневые. При этом принцип действия у всех одинаков – прижимание тормозных колодок к вращающемуся диску.

Поскольку этот вид тормозов гораздо проще обслуживать по причине того, что он виден зачастую даже без снятия колесного диска, то осмотр их рекомендуется делать при каждом ТО.

В дисковых тормозах следует следить за состоянием, собственно, самих дисков – на поверхности, соприкасающейся с колодками борозд, не должно быть трещин и мест с измененным цветом.За счет конструкции кромка тормозных дисков изнашивается ощутимо меньше, чем центральная часть, поэтому замеры толщины диска следует проводить, учитывая этот факт. Если ваш диск тоньше рекомендуемой толщины (как правило, минимально допустимая толщина для эксплуатации нанесена на самом диске, в центральной части), то эксплуатировать его становится небезопасно, необходима замена.

ЧИТАЙТЕ ТАКЖЕ: Пробег автомобиля. Мифы и реальность

Толщину и состояние самих колодок мы бы рекомендовали проверять в снятом состоянии.

Иногда бывает, что толщина самой колодки еще позволяет ее эксплуатировать, а тормозная смесь может быть с трещинами или признаками разрушения – и такую колодку не рекомендуется продолжать эксплуатировать. Часто бывает, что внутренние тормозные колодки изнашиваются активнее, чем наружные: увидев на наружной колодке достаточную для эксплуатации толщину, можно получить сюрприз с внезапно закончившейся внутренней.

И конечно же, на суппортах не должно быть подтеков, все уплотнители должны быть без трещин и следов износа. Если на резиновых уплотнителях появились трещинки и разрывы, рекомендуем незамедлительно их заменить, если вовнутрь попадет влага – весь тормозной суппорт придет в негодность.

Конечно же, проверяя состояние колодок и дисков, нельзя забывать о тормозных шлангах. Их обязательно необходимо проверить на предмет износа – трещины, нарушения геометрии на них недопустимы совсем.

Поэтому не поленитесь заехать на СТО для проверки тормозов после снега и льда, чтобы не было никаких неприятных сюрпризов на дороге.

Назначение и типы тормозных систем

Категория:

Рулевое управление и тормозная система

Публикация:

Назначение и типы тормозных систем

Читать далее:

Назначение и типы тормозных систем

Тормозные системы служат для снижения скорости движения и полной остановки автомобиля, а также для удержания на месте неподвижно стоящего автомобиля. Тормозная система должна быть максимально эффективной при торможении автомобиля с различной нагрузкой и на разных передачах.

Тормозная система должна быть максимально эффективной при торможении автомобиля с различной нагрузкой и на разных передачах.

На автомобилях должны быть установлены:

— рабочая тормозная система, используемая при движении автомобиля для снижения скорости и полной остановки;

— стояночная тормозная система, служащая для удержания остановленного автомобиля на месте;

— запасная тормозная система, предназначенная для остановки автомобиля при выходе из строя рабочей тормозной системы.

Кроме этих систем, на автомобилях устанавливают:

— вспомогательную тормозную систему в виде тормоза-замедлителя на тяжелых грузовых автомобилях (МАЗ, КамАЗ, КрАЗ), используемую при длительном торможении автомобиля, например на пологом длинном горном спуске;

— тормозную систему прицепа, работающего в составе автопоезда, служащую как для снижения скорости движения прицепа, так и для автоматического его торможения в случае обрыва сцепки с тягачом.

Рекламные предложения на основе ваших интересов:

Тормозная система состоит из привода и тормозных механизмов, непосредственно осуществляющих торможение вращающихся колес автомобиля или одного из валов трансмиссии.

Об интенсивности действия тормозов судят по тормозному пути автомобиля от начала нажатия на тормозную педаль до его полной остановки при движении по горизонтальному участку сухой дороги с асфальтобетонным покрытием. Наилучший результат достигается при одновременном торможении передних и задних колес.

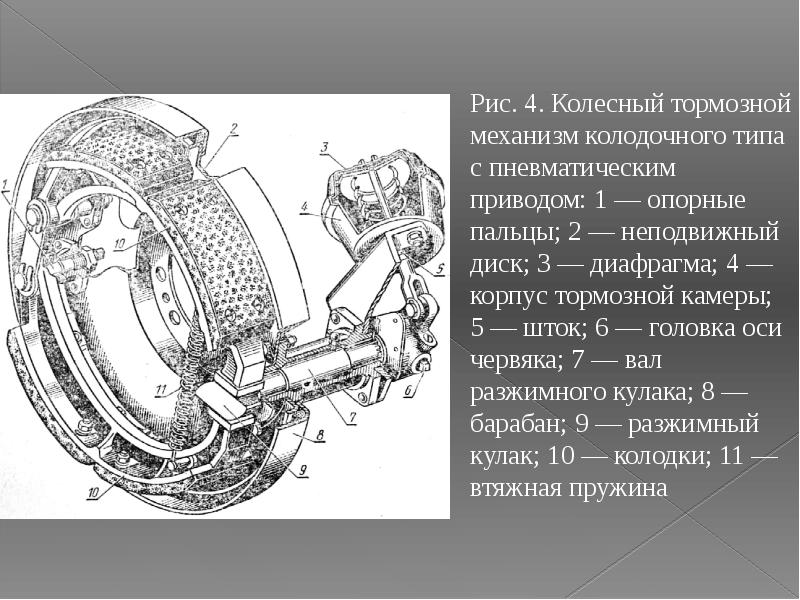

Рис. 1. Колесный тормозной механизм: 1 — тормозная педаль; 2 — разжимной кулак; 3 — тормозной барабан; 4 — тормозная колодка; 5 — пальцы колодок; 6 — тормозной диск; 7 — стяжная пружина

В зависимости от конструкции вращающихся рабочих деталей тормозов различают барабанные и дисковые тормоза. Невращающиеся рабочие детали барабанных тормозов обычно изготовляют в виде колодок. Отсюда и их название — колодочные тормоза. Подавляющее большинство отечественных автомобилей имеет рабочие тормозные системы, выполненные в виде колодочных тормозных механизмов.

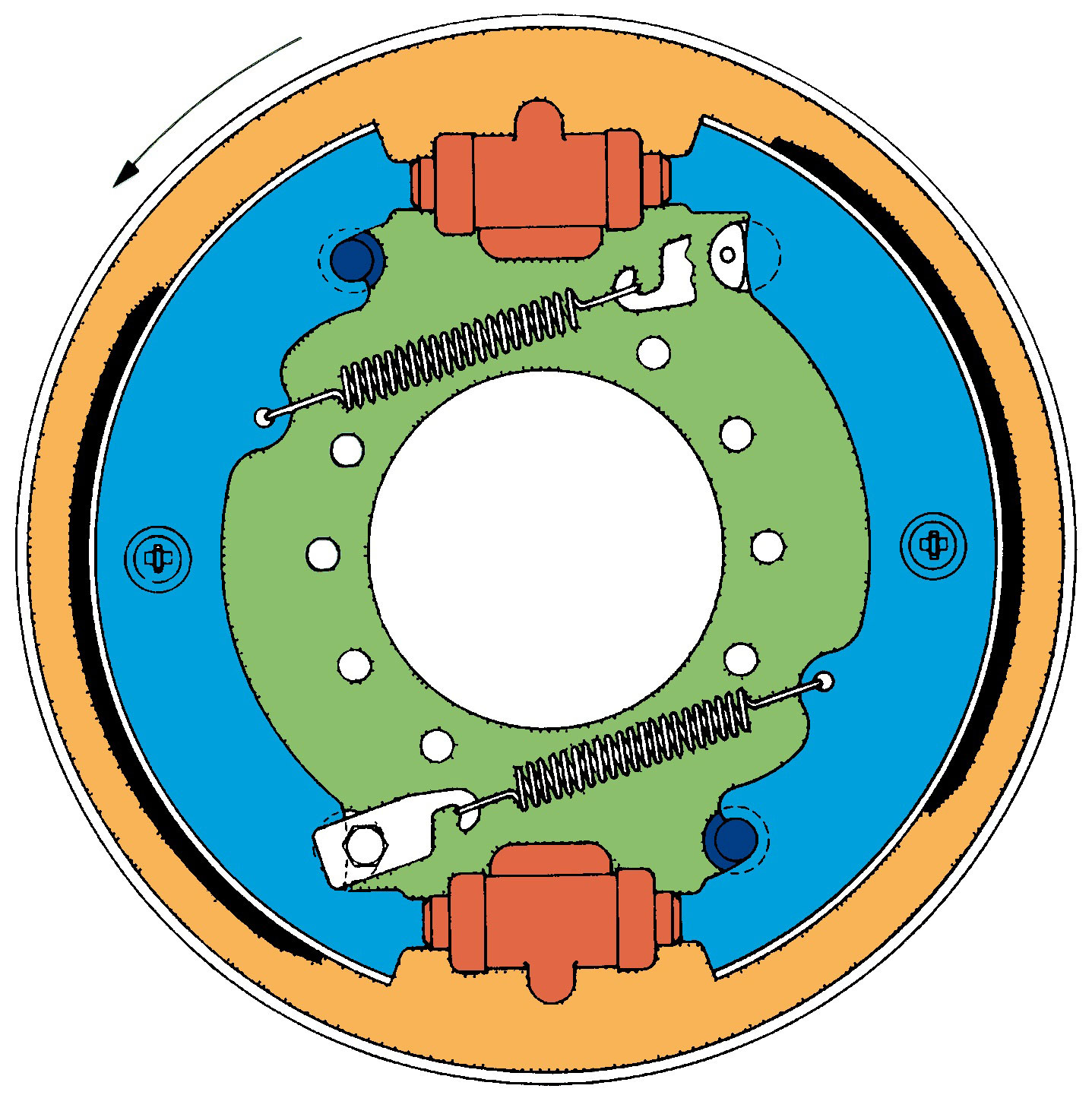

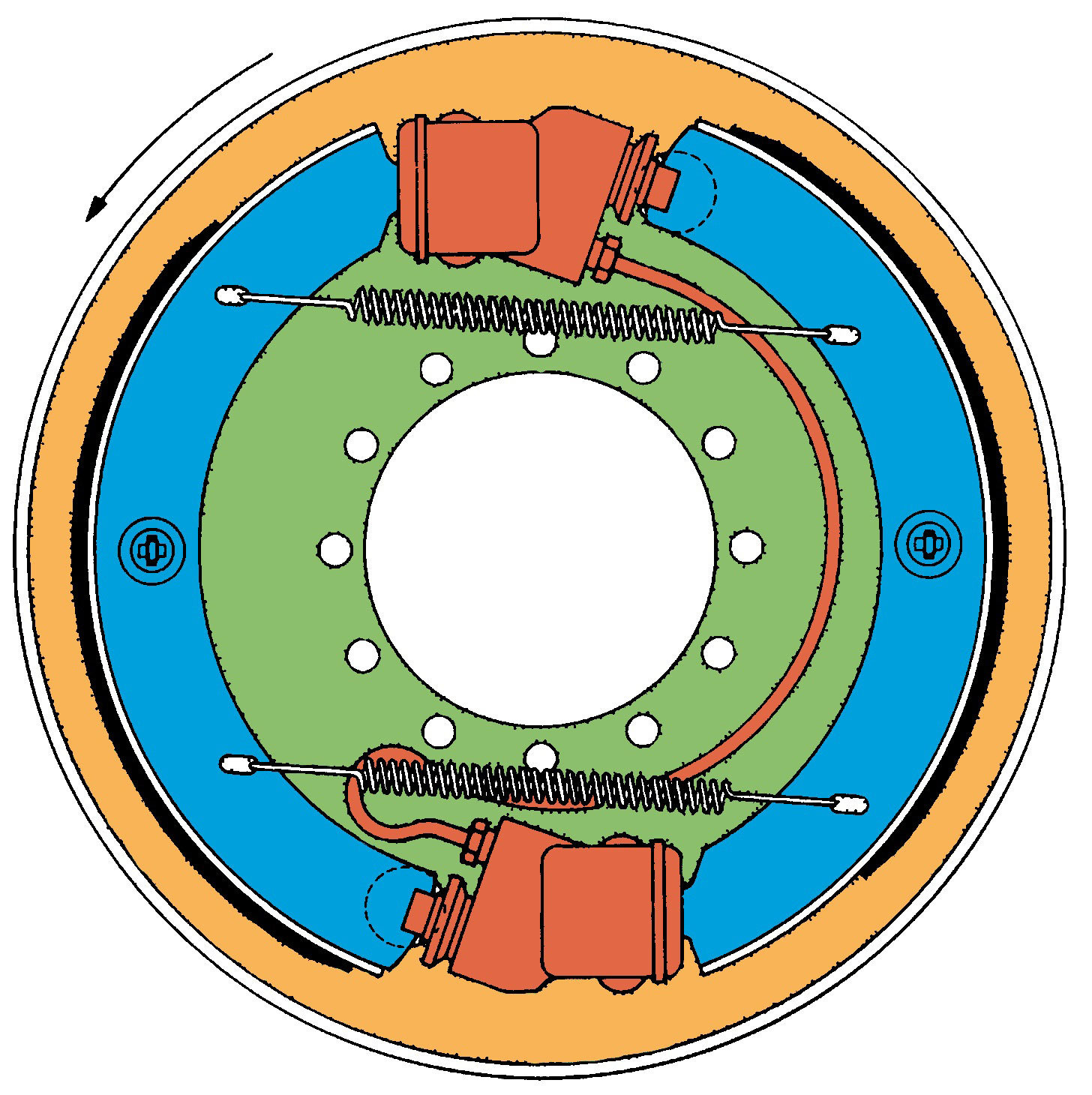

Колесный тормозной механизм представляет собой пару тормозных колодок, смонтированных внутри тормозного барабана, вращающегося вместе со ступицей колеса. Колодки установлены на неподвижном тормозном диске, опираются на пальцы и стянуты пружиной. К поверхности колодок, обращенной к тормозному барабану, прикреплены фрикционные накладки. При нажатии на педаль колодки раздвигаются кулаками или поршнями гидравлического цилиндра до соприкоснования с тормозным барабаном. Трение колодок о барабан и вызывает торможение колеса. После прекращения давления на педаль колодки пружиной возвращаются в исходное положение.

Колодки установлены на неподвижном тормозном диске, опираются на пальцы и стянуты пружиной. К поверхности колодок, обращенной к тормозному барабану, прикреплены фрикционные накладки. При нажатии на педаль колодки раздвигаются кулаками или поршнями гидравлического цилиндра до соприкоснования с тормозным барабаном. Трение колодок о барабан и вызывает торможение колеса. После прекращения давления на педаль колодки пружиной возвращаются в исходное положение.

Рекламные предложения:

Читать далее: Колодочные тормоза барабанного типа

Категория: — Рулевое управление и тормозная система

Главная → Справочник → Статьи → Форум

Назначение и виды тормозных механизмов

Тормозной механизм представляет собой устройство, которое предназначено для того, чтобы останавливать транспортные средства, механизмы, или же снижать их скорость. Они собираются из некоторого количества функциональных деталей.

Современные тормозные механизмы подразделяются на барабанные, дисковые, центробежные, пластинчатые, конические, ленточные, колодочные и электрические.

Они используются для того, чтобы осуществлять поглощение инерции движущихся масс или же регулировки скорости. Кроме того, тормозные механизмы используются для того, чтобы изменять скорости отдельных узлов машин, удерживать грузы на весу или опускать их.

Колодочный тормоз

В колодочных тормозах торможение осуществляется за счет того, что специальные колодки надавливают на деталь вращения. Что касается их конструкции, то в ее основу положен так называемый тормозной шкив. Он насажен на тот вал, который требуется затормаживать.

Ленточный тормоз

Эта разновидность механизмов в подавляющем большинстве случаев используется там, где требуется при малых габаритах оказывать значительные тормозные усилия. Кроме того, ленточные тормозы используются в групповых приводах.

Эти механизмы обеспечивают торможение за счет того, что тормозной шкив обхватывается специальной стальной лентой. На ее поверхности располагаются обкладки, изготовленные из различных фрикционных материалов.

Пластинчатый тормоз

В тормозных механизмах которые характеризуются осевым нажатием, то усилие, которое необходимо для получения тормозного момента, действует вдоль оси тормозного вала. Конические и дисковые тормоза относятся именно к этой категории.

Особенностью дисковых (пластинчатых) тормозов с осевым нажатием является то, что их поверхность трения располагается на торце. Для того чтобы уменьшить удельное и осевое давление, в таких тормозах предусматривается установка нескольких дисков. С валом и тормозным кожухом они связаны поочерёдно.

Фиксация ряда дисков пластинчатых тормозах осуществляется в неподвижных корпусах, на шпонках, со скольжением. При этом второй ряд дисков с тормозным валом связан точно таким же образом. Когда обе группы дисков сжимаются силой, то между ними за счет возникновения силы трения создается тормозной момент.

Когда обе группы дисков сжимаются силой, то между ними за счет возникновения силы трения создается тормозной момент.

Конический тормоз

Основными элементами конического тормоза являются неподвижный и подвижный конуса. При этом к неподвижному подвижный прижимается за счет осевого усилия, и благодаря тому, что в ходе этого процесса создается сила трения, на образующей конической поверхности возникает тормозной момент.

Центробежный тормоз

В технике центробежные тормозные механизмы получили наиболее широкое распространение в качестве регуляторов скорости. Принцип работы этих устройств состоит в том, что как только увеличивается скорость вращения тормозного вала, сразу же начинает расти такая характеристика, как центробежная сила масс деталей тормозного механизма. На неподвижную часть тормоза оказывается повышенное давление, благодаря чему увеличивается сила трения и, соответственно, тормозной момент. Наиболее распространенным местом установки центробежного тормоза является быстроходный вал какого либо механизма.

Дисковые автомобильные тормоза

Дисковые тормозные механизмы на современных автомобилях используются чрезвычайно широко, поскольку они имеют немало существенных преимуществ перед барабанными системами.

Дисковые тормоза имеют плоские рабочие поверхности, а что касается тех сил, которые сжимают колодки, то они направлены строго перпендикулярно к поверхности диска (а точнее – плоскости его вращения). Поскольку колодки к диску прижимаются равномерно, то возникает сила трения и тормозное усилие.

Барабанные автомобильные тормоза

Чаще всего автомобильные тормоза этого типа монтируются на задних колесах легкового автотранспорта. Это позволяет использовать их как в качестве основных тормозных механизмов, так и в качестве тормозных механизмов стояночных.

В барабанных тормозных механизмах основными элементами конструкции являются колодки и барабан. Колодки прижимаются к барабану, и именно за счет этого возникает тормозное усилие.

Электрические тормоза

Они используются чаще всего в небольших металлорежущих станках, а в основу их действия положено торможение электрическим двигателем. Суть в том, что когда он отключается, то на его статорную обмотку подается постоянный ток, и за сует этого производится торможение тех деталей оборудования, которые продолжают вращаться по инерции. Помимо технологического оборудования электрическими тормозами оснащаются также отдельные модели электропоездов, тепловозов и электровозов. Одной из разновидностей электрических тормозов является тормоз магниторельсовый.

Тормозные механизмы

Тормозной механизм – устройство, непосредственно предназначенное для создания или изменения принудительного сопротивления движению автотранспортного средства.

В тормозных системах автомобилей в качестве тормозных механизмов наиболее часто используют фрикционные устройства, в которых искусственное сопротивление движению создается за счет сил трения между вращающимися деталями, связанными с колесом, и неподвижными деталями, связанными с ходовой частью, агрегатами трансмиссии или несущей системой автомобиля.

Исключение могут составлять вспомогательные тормозные системы, использующие для уменьшения скорости автомобиля естественные силы трения в трансмиссии и двигателе, а также противодавление в выпускной системе двигателя.

В качестве тормозной системы спортивных и гоночных автомобилей иногда применяются устройства, использующие внешние источники энергии, например, парашют. В массовом автомобилестроении такие тормозные системы не применяются.

- по форме вращающихся деталей различают барабанные, дисковые и шкивовые тормозные механизмы;

- по форме трущихся поверхностей — колодочные и ленточные;

- в зависимости от места установки различают колесные и трансмиссионные тормозные механизмы.

В рабочих, стояночных и запасных тормозных системах автомобилей в подавляющем большинстве применяются барабанные и дисковые тормозные механизмы, поскольку они наиболее полно отвечают предъявляемым требованиям – надежность и эффективность, хороший отвод тепла от деталей и узлов, обеспечение плавности торможения и высокий КПД. Используемые в конструкциях многих дорожных и сельскохозяйственных машин ленточные тормозные механизмы, использующие трение между тормозной лентой (или ремнем) и шкивом, на автомобилях применение не нашли.

Используемые в конструкциях многих дорожных и сельскохозяйственных машин ленточные тормозные механизмы, использующие трение между тормозной лентой (или ремнем) и шкивом, на автомобилях применение не нашли.

В барабанных тормозных механизмах (рис. 1) используются силы трения, возникающие между внутренней поверхностью цилиндрического барабана, вращающегося вместе с колесом или подвижным элементом трансмиссии, и тормозными колодками, шарнирно соединяемыми с неподвижными элементами ходовой части, несущей системы или трансмиссии.

В дисковых тормозных механизмах (рис. 2) используются силы трения, возникающие между боковыми поверхностями металлического диска, вращающегося вместе с колесом, и колодками, корпус которых крепится к неподвижным элементам ходовой части. Тормозной привод в обоих механизмах воздействует на тормозные колодки, прижимая их к поверхностям барабана или диска, создавая силу трения требуемой эффективности.

Достоинства и недостатки тормозных механизмов

К достоинствам барабанных тормозных механизмов следует отнести более высокую эффективность при одинаковом усилии на исполнительные элементы (колодки) по сравнению с дисковым тормозным механизмом при прочих равных условиях. Это достигается возможностью использования большей площади трения между барабаном и колодками, а также создавать полученной силой трения крутящий момент с бóльшим плечом, равным внутреннему радиусу барабана.

Это достигается возможностью использования большей площади трения между барабаном и колодками, а также создавать полученной силой трения крутящий момент с бóльшим плечом, равным внутреннему радиусу барабана.

Плечо силы трения, создаваемой дисковым механизмом, меньше наружного диаметра диска, поскольку суммарная сила трения приложена к его боковой поверхности на некотором расстоянии от обода, т. е. смещена к оси колеса. По этой причине, при одинаковой силе трения и габаритах тормозного механизма, барабанные тормоза создают больший тормозящий момент, чем дисковые.

Тормозные колодки барабанных механизмов имеют бóльшую площадь трения, чем колодки дисковых тормозов, поэтому они изнашиваются менее интенсивно. Детали барабанного тормозного механизма лучше защищены от неблагоприятного воздействия внешней среды, поэтом меньше подвержены механическим повреждениям, коррозии и абразивному износу.

Кроме этого, барабанные тормозные механизмы имеют более жесткую конструкцию тормозящего элемента (барабана), благодаря чему он менее подвержен деформации, чем диск. Однако пространственная форма барабана усложняет его балансировку.

Однако пространственная форма барабана усложняет его балансировку.

Такие качества, как создаваемый эффективный тормозной момент и прочностные достоинства барабана являются основной причиной широкого применения барабанных тормозных механизмов в системах торможения грузовых автомбилей и автобусов. В современных легковых автомобилях их применение ограничено из-за сравнительно большой массы и габаритов.

К достоинствам дисковых тормозных механизмов можно отнести малые габариты и массу, эффективное охлаждение деталей механизма из-за большой площади охлаждения и возможности вентилирования, независимость действия тормозов от износа накладок и возможность работы с малыми зазорами, более равномерное распределение давлений и высокую стабильность работы.

Дисковые тормозные механизмы проще обслуживать. Так, например, замена тормозных колодок дисковых тормозов занимает значительно меньше времени, чем в барабанных тормозных механизмах.

У дисковых тормозов зависимость коэффициента эффективности от коэффициента трения имеет более благоприятный (линейный) характер, чем у барабанных.

Благодаря перечисленным достоинствам дисковые тормозные механизмы в последние годы практически вытеснили барабанные механизмы в конструкциях тормозных систем легковых автомобилей, и все чаще применяются на грузовых автомобилях.

Тем не менее, и тот и другой тип тормозных механизмов может использоваться в конструкции всех типов автомобилей, при этом барабанные тормозные механизмы чаще применяются в тормозных системах грузовых автомобилей, дисковые – в тормозных системах легковых автомобилей.

Встречаются и комбинации таких механизмов на одном автомобиле, например, тормозные механизмы задних колес легкового автомобиля могут быть барабанными, передних колес – дисковыми.

Барабанные тормозные механизмы, размещенные на элементах трансмиссии, нередко используются в стояночных тормозных системах грузовых автомобилей малой и средней грузоподъемности.

Элементы тормозных механизмов

Тормозные барабаны могут быть литые, штампованные и комбинированные. Их отливают из чугуна с примесью меди, молибдена, никеля и титана, а также из алюминиевых сплавов. Штампованные барабаны обычно выполняются из листовой стали, при этом имеют внутренний слой из легированного чугуна.

Штампованные барабаны обычно выполняются из листовой стали, при этом имеют внутренний слой из легированного чугуна.

Тормозные диски изготовляют, как правило, из чугуна. Применяют также биметаллические диски, которые выполняют с фрикционным слоем из серого чугуна, размещаемого на алюминиевом или медном основании.

Колодки тормозных механизмов выполняют чаще всего литыми из чугуна или легких сплавов, а также штампованными или сварными. К ним с помощью заклепок или клея крепят тормозные накладки. Колодки стяжными пружинами постоянно прижаты к разжимному устройству.

Тормозные накладки могут быть прессованные или формованные или плетенные. Для накладок используют формованные и прессованные материалы на асбокаучуковой основе (коротковолокнистый асбест, наполнители и связующие материалы — чаще бакелито-формальдегидные смолы), а также металлокерамику.

Устройство тормозных механизмов различных марок отечественных автомобилей можно изучить, пройдя по приведенным ниже ссылкам (схемы откроются в отдельном окне браузера):

Тормозной механизм предназначен для создания тормозного момента, препятствующего вращению колеса автомобиля или элемента трансмиссии, соединенного с колесом. Наиболее распространенными тормозными механизмами являются фрикционные, принцип действия которых основан на трении вращающихся деталей о неподвижные. По форме вращающихся деталей фрикционные тормозные механизмы делятся на барабанные и дисковые. Невращающимися деталями барабанных тормозов могут быть колодки или ленты, дисковых тормозов — только колодки.

Наиболее распространенными тормозными механизмами являются фрикционные, принцип действия которых основан на трении вращающихся деталей о неподвижные. По форме вращающихся деталей фрикционные тормозные механизмы делятся на барабанные и дисковые. Невращающимися деталями барабанных тормозов могут быть колодки или ленты, дисковых тормозов — только колодки.

Наиболее распространенное место размещения тормозного механизма — внутри колеса (хотя это и увеличивает неподрессоренные массы), поэтому такие механизмы называются колесными. Иногда тормозные механизмы располагаются в трансмиссии автомобиля, например за коробкой передач или раздаточной коробкой, перед главной передачей или на полуосях. Такие механизмы называются трансмиссионными.

Тормозной механизм любого типа должен создавать максимальный тормозной момент, мало зависящий от направления вращения тормозного диска или барабана, замасливания или попадания влаги на фрикционные поверхности, их температуры. Зазор между фрикционными поверхностями тормоза должен быть минимальным для быстрого срабатывания механизма при торможении. Вследствие изнашивания фрикционной поверхности колодки или ленты зазор в эксплуатации неизбежно увеличивается. Поэтому любой фрикционный тормозной механизм должен иметь устройство, позволяющее автоматически или вручную восстанавливать первоначальный минимальный зазор.

Вследствие изнашивания фрикционной поверхности колодки или ленты зазор в эксплуатации неизбежно увеличивается. Поэтому любой фрикционный тормозной механизм должен иметь устройство, позволяющее автоматически или вручную восстанавливать первоначальный минимальный зазор.

Наименее распространены в настоящее время на автомобилях ленточные барабанные тормозные механизмы. Они состоят из вращающегося барабана и неподвижной ленты. Во время торможения лента прижимается к барабану, создавая тормозной момент.

Отрицательным свойством ленточного механизма являются большие дополнительные радиальные нагрузки, действующие при торможении на опоры барабана, и невозможность получения плавного торможения. Из-за малой жесткости ленты зазор между ней и барабаном должен быть большим, что увеличивает ход тормозной педали и снижает быстродействие тормоза. Устройства для регулирования зазоров в ленточных тормозах сложны, ненадежны в работе и требуют частого обслуживания. Из-за указанных недостатков ленточные тормоза редко применяют на современных транспортных средствах (только иногда в стояночных тормозных системах).

Тормозная система автомобиля включает в себя рабочую тормозную систему и стояночную тормозную систему.

Задача рабочей тормозной системы — уменьшение скорости движения транспортного средства и вплоть до полной остановки. Другими словами, рабочая тормозная система должна обеспечивать преднамеренное прекращение движения транспортного средства при выполнении водителем соответствующих действий. Она приводится в действие нажатием педали, расположенной в салоне автомобиля между педалями газа и сцепления (в автомобилях с механической КПП) или слева от педали газа (в автомобилях с автоматической КПП). Приложенное к педали усилие передается через гидравлический тормозной привод на тормозные механизмы всех колес транспортного средства.

Что касается стояночной тормозной системы, то ее главная задача состоит в том, чтобы обеспечить неподвижное состояние автомобиля во время его стоянки (иначе говоря, она предотвращает самопроизвольное начало движения автомобиля). Также стояночная тормозная система применяется для удержания транспортного средства от скатывания назад при трогании с места на подъеме, а также для ручного управления тормозными механизмами задних колес с помощью рычага стояночного тормоза, находящегося, как правило, между передними сиденьями автомобиля.

Также стояночная тормозная система применяется для удержания транспортного средства от скатывания назад при трогании с места на подъеме, а также для ручного управления тормозными механизмами задних колес с помощью рычага стояночного тормоза, находящегося, как правило, между передними сиденьями автомобиля.

Приведение в действие стояночной тормозной системы осуществляется поднятием ее рычага в верхнее положение (этот рычаг более известен под названием «ручник», рис. 3.9). При этом тормозные колодки задних колес прижимаются к дискам или барабанам (в зависимости от типа используемого тормозного механизма), и в результате колеса блокируются, что обеспечивает неподвижность транспортного средства. Когда ручник установлен в верхнее положение, то для предотвращения самопроизвольного снятия он блокируется защелкой. Поэтому, чтобы опустить рычаг, водитель должен большим пальцем нажать на специальную кнопку, которая находится на конце рычага.

Рабочая тормозная система состоит из двух основных компонентов: тормозной привод (который передает приложенное к педали усилие) и тормозные механизмы колес (с помощью которых и осуществляется торможение). Рассмотрим подробнее каждый из них.

Рассмотрим подробнее каждый из них.

УСТРОЙСТВО ТОРМОЗНОГО ПРИВОДА

Тормозной привод предназначен для передачи усилия от тормозной педали, на которую нажимает водитель при торможении, на колесные тормозные механизмы. Автомобили оснащаются гидравлическими тормозными приводами; рабочим элементом в них является тормозная жидкость.

Гидравлический привод содержит следующие элементы: педаль тормоза, рабочие тормозные цилиндры, главный тормозной цилиндр (рис. 3.10), тормозные трубки (шланги), вакуумный усилитель тормозов (правда, в старых машинах этот элемент отсутствует).

Для того чтобы замедлить движение или остановить автомобиль, водитель нажимает ногой на педаль тормоза. Через специальный шток это усилие поступает на поршень главного тормозного цилиндра, который, в свою очередь, давит на залитую в системе тормозную жидкость. Тормозная жидкость передает это усилие через топливные трубки и шланги на рабочие (колесные) тормозные цилиндры. Вследствие этого у тормозных цилиндров выдвигаются поршни, которые давят на тормозные колодки, прижимая их либо к тормозным дискам, либо к тормозным барабанам, в зависимости от используемой конструкции тормозов. Диск или барабан имеется у каждого колеса и непосредственно связан с ним, поэтому, когда колодки давят на вращающийся вместе с колесом диск (барабан), вращение колеса замедляется и, если водитель продолжает давить на педаль тормоза — полностью прекращается.

Диск или барабан имеется у каждого колеса и непосредственно связан с ним, поэтому, когда колодки давят на вращающийся вместе с колесом диск (барабан), вращение колеса замедляется и, если водитель продолжает давить на педаль тормоза — полностью прекращается.

Недостатком гидравлического привода является то, что при разгерметизации тормозная жидкость полностью или частично вытекает из системы, что может привести к отказу тормозов. Для предотвращения такой ситуации в современных машинах применяются двухконтурные гидравлические тормозные приводы. Сущность их конструкции состоит в том, что они состоят из двух независимых контуров — отдельно для каждой пары колес. Отметим, что эти контуры не обязательно связывают колеса одной оси: например, левое переднее колесо может быть связано с правым задним, а правое переднее — с левым задним. Если по каким-то причинам отказывает один контур (например, вытекла тормозная жидкость, заклинило тормозной цилиндр и т. п.), то срабатывает второй. Разумеется, эффективность такого торможения заметно падает, но все же оно позволяет остановить автомобиль и избежать серьезных неприятностей.

Вакуумный усилитель тормозов (рис. 3.11) — прибор, который позволяет повысить эффективность работы тормозной системы, а также уменьшить усилие, с которым водитель должен давить на педаль для получения требуемого результата.

Этот усилитель связан непосредственно с главным тормозным цилиндром. Ключевой элемент вакуумного усилителя — камера, разделенная резиновой диафрагмой на две части. Одна часть камеры связана с впускным трубопроводом двигателя, в котором создается разряжение, вторая с атмосферой. В разряженном пространстве давление где-то на 20 % меньше атмосферного, и благодаря этому перепаду давлений, а также большой площади резиновой диафрагмы, создается эффект, позволяющий существенно снизить усилие при нажатии на педаль тормоза.

ТОРМОЗНЫЕ МЕХАНИЗМЫ КОЛЕС

Колесный тормозной механизм, как мы уже отмечали ранее, имеется на каждом колесе. Он предназначен для снижения скорости вращения колеса вплоть до полной его остановки за счет силы трения, возникающей между тормозными колодками и тормозным диском либо тормозным барабаном. В настоящее время автомобили оснащаются тормозными системами двух видов: дисковыми или барабанными, причем на одной машине могут использоваться тормоза как одного, так и одновременно двух видов. Например, на многих моделях ВАЗ, АЗЛК, «Форд», «Опель» и др. спереди стоят дисковые тормоза, а сзади — барабанные.

В настоящее время автомобили оснащаются тормозными системами двух видов: дисковыми или барабанными, причем на одной машине могут использоваться тормоза как одного, так и одновременно двух видов. Например, на многих моделях ВАЗ, АЗЛК, «Форд», «Опель» и др. спереди стоят дисковые тормоза, а сзади — барабанные.

Барабанный тормозной механизм включает в себя тормозной барабан (рис. 3.12), тормозной цилиндр, тормозной щит, тормозные колодки (2 штуки) и стяжные пружины.

На колесной балке крепится тормозной щит, на котором установлен рабочий тормозной цилиндр. При нажатии на педаль тормоза поршни в тормозном цилиндре расходятся в стороны и оказывают давление на тормозные колодки, изготовленные в виде полуколец. Под воздействием такого давления тормозные колодки прижимаются к внутренней поверхности тормозного барабана (на который сверху надето колесо), замедляя его вращение вплоть до полной остановки.

Когда торможение нужно прекратить, водитель перестает нажимать на педаль тормоза. Соответственно, усилие на тормозные колодки больше не передается и стяжные пружины возвращают их в первоначальное положение. Колодки больше не касаются тормозного барабана, трение между ними и барабаном отсутствует и колесо получает возможность свободно вращаться.

Соответственно, усилие на тормозные колодки больше не передается и стяжные пружины возвращают их в первоначальное положение. Колодки больше не касаются тормозного барабана, трение между ними и барабаном отсутствует и колесо получает возможность свободно вращаться.

Что касается дискового тормозного механизма (рис. 3.13), то он устроен несколько иначе и содержит следующие элементы: тормозной диск, тормозной суппорт, тормозной цилиндр (один или два) и тормозные колодки (2 штуки).

В данном случае на поворотном кулаке колеса устанавливается суппорт, внутри которого располагается тормозной цилиндр (один или два — это зависит от модели автомобиля), а также две тормозные колодки. Колодки расположены одна напротив другой так, что они находятся по разные стороны тормозного диска. Другими словами, диск располагается между тормозными колодками, при этом он вращается вместе с колесом, с которым жестко связан.

При нажатии тормозной педали из рабочих тормозных цилиндров выходят поршни и оказывают давление на тормозные колодки, которые с двух сторон прижимаются к тормозному диску. Под воздействием возникшей силы трения диск (а вместе с ним и колесо) замедляет вращение, и автомобиль останавливается. Для прекращения торможения нужно отпустить педаль тормоза. В результате поршни тормозного цилиндра вернутся в первоначальное положение, и больше не будут давить на тормозные колодки, которые, в свою очередь, «разжимаются» и «отпускают» тормозной диск. Следовательно, колесо вновь получает возможность свободного вращения.

Под воздействием возникшей силы трения диск (а вместе с ним и колесо) замедляет вращение, и автомобиль останавливается. Для прекращения торможения нужно отпустить педаль тормоза. В результате поршни тормозного цилиндра вернутся в первоначальное положение, и больше не будут давить на тормозные колодки, которые, в свою очередь, «разжимаются» и «отпускают» тормозной диск. Следовательно, колесо вновь получает возможность свободного вращения.

Отметим, что тормозные колодки являются расходным материалом: из-за постоянного трения они изнашиваются, и тогда их следует заменить. Дисковые колодки нужно менять в среднем через 15 000-25 000 километров пробега, а барабанные — примерно через 50 000-60 000 километров (но они могут прослужить и больше).

Гидравлическая тормозная система — Предметы спецкурса

(по материалам сайта http://automn.ru и http://systemsauto.ru)

Тормозная

система предназначена для управляемого изменения скорости автомобиля,

его остановки, а также удержания на месте длительное время за счет использования

тормозной силы между колесом и дорогой. Тормозная сила может создаваться

колесным тормозным механизмом, двигателем автомобиля (т.н. торможение

двигателем), гидравлическим или электрическим тормозом-замедлителем в

трансмиссии.

Тормозная сила может создаваться

колесным тормозным механизмом, двигателем автомобиля (т.н. торможение

двигателем), гидравлическим или электрическим тормозом-замедлителем в

трансмиссии.

Для реализации указанных функций на автомобиле устанавливаются следующие виды тормозных систем:

- рабочая;

- запасная;

- стояночная.

Запасная тормозная система используется при отказе и неисправности рабочей системы. Она выполняет аналогичные функции, что и рабочая система. Запасная тормозная система может быть реализована в виде специальной автономной системы или части рабочей тормозной системы (один из контуров тормозного привода).

Стояночная тормозная система предназначена для удержания автомобиля на месте длительное время.

Тормозная система

является важнейшим средством обеспечения активной безопасности автомобиля. На

легковых и ряде грузовых автомобилей применяются различные устройства и

системы, повышающие эффективность тормозной системы и устойчивость при

торможении: усилитель тормозов, антиблокировочная система, усилитель

экстренного торможения и др.

На

легковых и ряде грузовых автомобилей применяются различные устройства и

системы, повышающие эффективность тормозной системы и устойчивость при

торможении: усилитель тормозов, антиблокировочная система, усилитель

экстренного торможения и др.

Устройство тормозной системы

Тормозная система имеет следующее устройство:

- тормозной механизм;

- тормозной привод.

Схема тормозной системы

Схема подготовлена по материалам сайта automn.ru

- трубопровод контура «левый передний-правый задний тормозные механизмы»

- сигнальное устройство

- трубопровод контура «правый передний — левый задний тормозные механизмы»

- бачок главного цилиндра

- главный цилиндр

- вакуумный усилитель тормозов

- педаль тормоза

- регулятор давления

- трос стояночного тормоза

- тормозной механизм заднего колеса

- регулировочный наконечник стояночного тормоза

- рычаг привода стояночного тормоза

- тормозной механизм переднего колеса

Тормозной

механизм предназначен для создания тормозного момента, необходимого

для замедления и остановки автомобиля. На автомобилях устанавливаются фрикционные

тормозные механизмы, работа которых основана на использовании сил

трения. Тормозные механизмы рабочей системы устанавливаются непосредственно в

колесе. Тормозной механизм стояночной системы может располагаться за коробкой передач или раздаточной

коробкой.

На автомобилях устанавливаются фрикционные

тормозные механизмы, работа которых основана на использовании сил

трения. Тормозные механизмы рабочей системы устанавливаются непосредственно в

колесе. Тормозной механизм стояночной системы может располагаться за коробкой передач или раздаточной

коробкой.

В зависмости от конструкции фрикционной части различают:

- барабанные тормозные механизмы;

- дисковые тормозные механизмы.

Тормозной механизм состоит из вращающейся и неподвижной частей. В качестве вращающейся части барабанного механизма используется тормозной барабан, неподвижной части – тормозные колодки или ленты.

Вращающаяся часть дискового механизма представлена тормозным диском, неподвижная – тормозными колодками. На передней и задней оси современных легковых автомобилей устанавливаются, как правило, дисковые тормозные механизмы.

Дисковый тормозной механизм состоит из вращающегося тормозного диска, двух неподвижнах колодок, установленных внутри суппорта с обеих сторон.

Схема дискового тормозного механизма

Схема подготовлена по материалам сайта motorera.com

- колесная шпилька

- направляющий палец

- смотровое отверстие

- суппорт

- клапан

- рабочий цилиндр

- тормозной шланг

- тормозная колодка

- вентиляционное отверстие

- тормозной диск

- ступица колеса

- грязезащитный колпачок

Суппорт закреплен на кронштейне. В пазах суппорта установлены рабочие цилиндры, которые при торможении прижимают тормозные колодки к диску.

Тормозной диск при томожении сильно нагреваются. Охлаждение тормозного диска осуществляется потоком воздуха. Для лучшего отвода тепла на поверхности диска выполняются отверстия. Такой диск называется вентилируемым. Для повышения эффективности торможения и обеспечения стойкости к перегреву на спортивных автомобилях применяются керамические тормозные диски.

Тормозные колодки прижимаются к суппорту пружинными элементами. К колодкам прикреплены фрикционные накладки. На современных автомобилях тормозные колодки оснащаются датчиком износа.

Тормозной привод обеспечивает управление тормозными механизмами. В тормозных системах автомобилей применяются следующие типы тормозных приводов:

- механический;

- гидравлический;

- пневматический;

- электрический;

- комбинированный.

Механический привод используется в стояночной тормозной системе. Механический привод представляет собой систему тяг, рычагов и тросов, соединяющую рычаг стояночного тормоза с тормозными механизмами задних колес. Он включает:

- рычаг привода;

- регулируемый наконечник;

- уравнитель тросов;

- тросы;

- рычаги привода колодок.

На некоторых моделях автомобилей стояночная система приводится в действие от ножной педали, т.н. стояночный тормоз с ножным приводом. В последнее время в стояночной системе широко используется электропривод, а само устройство называется электромеханический стояночный тормоз.

Гидравлический привод является основным типом привода в рабочей тормозной системе. Конструкция гидравлического привода включает:

- тормозную педаль;

- усилитель тормозов;

- главный тормозной цилиндр;

- колесные цилиндры;

- шланги и трубопроводы.

Тормозная педаль передает усилие от ноги водителя на главный тормозной цилиндр.

Усилитель тормозов создает дополнительное усилие, передоваемое от педали тормоза. Наибольшее применение на автомобилях нашел вакуумный усилитель тормозов.

Вакуумный усилитель тормозов является самым распространенным видом усилителя, который применяется в тормозной системе современного автомобиля. Он создает дополнительное усилие на педали тормоза за счет разряжения. Применение усилителя значительно облегчает работу тормозной системы автомобиля, и тем самым уменьшает усталость водителя.

Конструктивно вакуумный усилитель образует единый блок с главным

тормозным цилиндром. Вакуумный усилитель тормозов имеет следующее устройство:

- фланец крепления наконечника;

- шток;

- возвратная пружина диафрагмы;

- уплотнительное кольцо фланца главного цилиндра;

- главный цилиндр;

- шпилька усилителя;

- корпус усилителя;

- диафрагма;

- крышка корпуса усилителя;

- поршень;

- защитный чехол корпуса клапана;

- толкатель;

- возвратная пружина толкателя;

- пружина клапана;

- следящий клапан;

- буфер штока;

- корпус клапана;

- А – вакуумная камера;

- В – атмосферная камера;

- С, D – каналы

Схема вакуумного усилителя тормозов

Корпус усилителя разделен диафрагмой на две камеры. Камера, обращенная к главному тормозному цилиндру, называется вакуумной. Противоположная к ней камера (со стороны педали тормоза) – атмосферная.

Вакуумная камера через обратный клапан соединена с источником разряжения. В качестве источника разряжения обычно используется область в впускном коллекторе двигателя после дроссельной заслонки. Для обеспечения бесперебойной работы вакуумного усилителя на всех режимах работы автомобиля в качестве источника разряжения может применяться вакуумный электронасос. На дизельных двигателях, где разряжение во впускном коллекторе незначительное, применение вакуумного насоса является обязательным. Обратный клапан разъединяет вакуумный усилитель и источник разряжения при остановке двигателя, а также отказе вакуумного насоса.

Атмосферная камера с помощью следящего клапана имеет соединение:

- в исходном положении — с вакуумной камерой;

- при нажатой педали тормоза — с атмосферой.

Толкатель обеспечивает перемещение следящего клапана. Он связан с педалью тормоза.

Со стороны вакуумной камеры диафрагма соединена со штоком поршня главного тормозного цилиндра. Движение диафрагмы обеспечивает перемещение поршня и нагнетание тормозной жидкости к колесным цилиндрам.

Возвратная пружина по окончании торможения перемещает диафрагму в исходное положение .

Для эффективного торможения в экстренной ситуации в конструкцию вакуумного усилителя тормозов может быть включена система экстренного торможения, представляющая собой дополнительный электромагнитный привод штока.Дальнейшим развитием вакуумного усилителя тормозов является т.н. активный усилитель тормозов. Он обеспечивает работу усилителя в определенных случаях и, следовательно, нагнетание давления без участия водителя. Активный усилитель тормозов используется в системе ESP для предотвращения опрокидывания и ликвидации избыточной поворачиваемости.

Принцип действия вакуумного усилителя тормозов основан на создании разности давлений в вакуумной и атмосферной камерах. В исходном положении давление в обеих камерах одинаковое и равно давлению, создаваемому источником разряжения.

При нажатии педали тормоза усилие через толкатель передается к следящему клапану. Клапан перекрывает канал, соединяющий атмосферную камеру с вакуумной. При дальнейшем движении клапана атмосферная камера через соответствующий канал соединяется с атмосферой. Разряжение в атмосферной камере снижается. Разница давлений действует на диафрагму и, преодолевая усилие пружины, перемещает шток поршня главного тормозного цилиндра.

Конструкция вакуумного усилителя обеспечивает дополнительное усилие на штоке поршня главного тормозного цилиндра пропорциональное силе нажатия на педаль тормоза. Другими словами, чем сильнее водитель нажимает на педаль, тем эффективнее будет работать усилитель.

При окончании торможения атмосферная камера вновь соединяется с вакуумной камерой, давление в камерах выравнивается. Диафрагма под действием возвратной пружины перемещается в исходное положение.

Максимальное дополнительное усилие, реализуемое с помощью вакуумного усилителя тормозов, обычно в 3-5 раз превышает усилие от ноги водителя. Дальнейшее повышение величины дополнительного усилия достигается увеличением числа камер вакуумного усилителя, а также увеличением размера диафрагмы.

Главный тормозной цилиндр создает давление тормозной жидкости и нагнетает ее к тормозным цилиндрам. На современных автомобилях применяется сдвоенный (тандемный) главный тормозной цилиндр, который создает давление для двух контуров.

Над главным цилиндром находится расширительный бачок, предназначенный для пополнения тормозной жидкости в случае небольших потерь.

Колесный цилиндр обеспечивает срабатывание тормозного механизма, т.е. прижатие тормозных колодок к тормозному диску (барабану).

Для реализации тормозных функций работа элементов гидропривода организована по независимым контурам. При выходе из строя одного контура, его функции выполняет другой контур. Рабочие контура могут дублировать друг-друга, выполнять часть функций друг-друга или выполнять только свои функции (осуществлять работу определенных тормозных механизмов). Наиболее востребованной является схема, в которой два контура функционируют диагонально.

На современных автомобилях в состав гидравлического тормозного привода включены различные электронные компоненты:

Пневматический привод используется в тормозной системе грузовых автомобилей.

Комбинированный тормозной привод представляет собой комбинацию нескольких типов привода. Например, электропневматический привод.

Принцип работы тормозной системы

Принцип работы тормозной системы рассмотрен на примере гидравлической рабочей системы.

При нажатии на педаль тормоза нагрузка передается к усилителю, который создает дополнительное усилие на главном тормозном цилиндре. Поршень главного тормозного цилиндра нагнетает жидкость через трубопроводы к колесным цилиндрам. При этом увеличивается давление жидкости в тормозном приводе. Поршни колесных цилиндров перемещают тормозные колодки к дискам (барабанам).

При дальнейшем нажатии на педаль увеличивается давление жидкости и происходит срабатывание тормозных механизмов, которое приводит к замедлению вращения колес и проялению тормозных сил в точке контакта шин с дорогой. Чем больше приложена сила к тормозной педали, тем быстрее и эффективнее осуществляется торможение колес. Давление жидкости при торможении может достигать 10-15 МПа.

При окончании торможения (отпускании тормозной педали), педаль под воздействием возвратной пружины перемещается в исходное положение. В исходное положение перемещается поршень главного тормозного цилиндра. Пружинные элементы отводят колодки от дисков (барабанов). Тормозная жидкость из колесных цилиндров по трубопроводам вытесняется в главный тормозной цилиндр. Давление в системе падает.

Эффективность тормозной системы значительно повышается за счет применения систем активной безопасности автомобиля.

Тормозная система автомобиля

Устройство тормозной системы

Тормозная система авто состоит из двух групп устройств:

- Устройства привода: педаль (выполняет роль рычага), цилиндры, вакуумный усилитель для повышения усилия давления на педаль, бачок, трубопроводы, шланги (у гидроприводов), рычаги, система тяг, всевозможные тросы, наконечники (у механических приводов), воздухозаборник, компрессор, ресивер, дроссель, распределитель, пневмомотор (у пневмоприводов). Привод нужен для создания усилия и передачи воздействия непосредственно от педали к тормозному механизму.

- Тормозные механизмы: диск, суппорт, накладки (для дисковых механизмов) или барабан, колодки, поршень, цилиндр (для барабанных механизмов). Дисковый механизм монтируют на передних , барабанный – на задних колёсах Тормозной механизм формирует тормозной момент – главное условие для замедления или полной остановки машины.

На картинке представлено устройство системы с гидроприводом и задними барабанными тормозными механизмами:

- Колесный цилиндр заднего барабанного тормоза. Прижимает к барабанам тормозные колодки заднего тормоза. Переносит на колодки давление, полученное в главном цилиндре (мастер-цилиндре).

- Тросовый привод ручного тормоза.

- Уравновешивающий механизм.

- Регулируемая тяга стояночного тормоза (такой тормоз выручает, когда нужно удержать машину на уклонах).

- Рукоятка стояночного тормоза.

- Педаль. Рычажный механизм, формирующий тормозное усилие,пропорциональное силе, прилагаемой к педали.

- Вакуумный усилитель рабочего привода. Работает совместно с главным (мастер-) цилиндром. В бензиновых моторах вакуум создается подключением вакуумной камеры к впускному коллектором, в дизелях – за счёт работы специального вакуумного насоса.

- Шланг тормозного механизма.

- Мастер-цилиндр.

- Суппорт. Предназначен для крепления переднего дискового механизма к неподвижной части подвески колеса.

- Компенсационный бачок. Обеспечивает требуемое количество тормозной жидкости в контуре.

- Механический регулятор тормозных сил в задней оси. В быту – «колдун». Помогает оказать противодействие заносу задней оси транспортного средства, обеспечить пропорциональное торможение каждым из колёс автомобиля минимизировать риски ДТП.

- Рычаг привода регулятора

Виды тормозных систем

Существует несколько классификаций. Самая распространённая – деление по функциональному назначению и применению. В зависимости от этого система может быть четырёх видов.Рабочая. Задействована во всех режимах движения транспорта. Предназначена для снижения скорости транспортного средства до момента полной остановки и кратковременного удержания авто на месте.

Запасная. Нужна для остановки транспортного средства в чрезвычайной ситуации (при выходе из строя базовой – рабочей системы). Тормозящее действие – существенно меньше. Но в экстренной ситуации его достаточно, чтобы предотвратить аварию.

Стояночная. Служит для удержания транспортного средства на месте, предупреждает его самопроизвольное движение. Это, прежде всего, актуальное решение при уклоне дорожного полотна в холмистой местности. Кроме того, для коммерческого транспорта большой грузоподъёмности, автобусов это ещё и отличное подспорье для оптимизации нагрузки на цилиндры основной – рабочей системы. Управляется водителем посредством рычага ручного тормоза.

Вспомогательная. Устанавливается на коммерческом транспорте. Помогает при движении на затяжном спуске. Сохраняет стабильную скорость транспортного средства, снижает нагрузку на колёсный тормоз.

В ряде случаев функции могут совмещаться . Например, функцию запасной системы может взять на себя стояночная система

Кроме того, в зависимости от рабочего тела , за счёт которой система приводится в действие, выделяют следующие типы тормозных систем:

- Гидравлическая. Это решение используют для легковых автомобилей, внедорожников, микроавтобусов, малогабаритных грузовиков и спецтехники.

- Пневматическая. Монтируется на грузовых машинах, погрузчиках, грейдерах, автокранах, бульдозерах.

- Механическая. Привод механическими тягами был использован на первых автомобилях. Но из-за низкого КПД и проблем с равномерным распределением усилия на все колёса, сейчас это решение не актуально .

- Комбинированная (например, может совмещаться гидравлический и пневматический механизм работы).

Физические основы торможения.

Движение авто всегда связано с наличием кинетической энергии. Процесс торможения всегда связан с преобразованием кинетической энергии в тепловую. Тепловая энергия, выделяющаяся при трении диска и колодок рассеивается в окружающую среду. При рекуперативном торможении часть кинетической энергии преобразуется в электрическую энергию, которая запасается для её использования при разгоне автомобиля.

Принцип рекуперативного торможения долгое время использовался на железнодорожном транспорте, но вскоре он стал базовым и для работы тормозной системы авто.

Принцип действия гидравлической системы

Гидравлическая система реализует следующий принцип:- Водитель нажимает на педаль, мышечное усилие передаётся на поршень главного цилиндра где преобразуется в давление тормозной жидкости.

- Жидкость вытесняется поршнем в гидравлические линии (трубки).

- По трубопроводам жидкость под давление подаётся к исполнительным цилиндрам.

- Срабатывают механизмы торможения.

- Скорость вращения колёс уменьшается.

Рабочим телом в гидравлической системе является жидкость, на 93-98%, состоящая из полигликолей и их эфиров, и на 2-7% — из присадок, предназначенных для защиты деталей от коррозии.

Обладающая высокой плотностью, жидкость не сжимается, и гидропривод срабатывает очень быстро. Еще одно достоинство гидропривода – его самодостаточность. Конструкция не содержит компрессор или иное устройство, зависимое от работы мотора.

При перемещении жидкости по трубопроводу потеря энергии – несущественная, и КПД гидропривода достаточно высок (исключение – работа при температурах ниже минус 30 °С).

Работа тормозной системы с рекуперацией

Принцип же действия тормозной системы с рекуперацией иной:При нажатии на педаль в генераторном режиме запускается электромотор (у электрического и гибридного транспорта) Создаётся тормозной момент на валу мотора.

Начинает вырабатываться электрическая энергия, направляемая в аккумуляторы или суперконденсаторы.

Если транспорт неэлектрический – запасается кинетическая энергия вращения маховика (впоследствии её используют для разгона).

Многие современные автомобили оснащены электронно-управляемой системой торможения, которая одновременно выполняет функции антиблокировочной, пробуксовочной системы; а также оснащена функцией динамической стабилизации транспортного средства.

Решения с рекуперацией способны обеспечить безисносную работу тормоза, кратчайший путь во время торможения с обеспечением высокой курсовой устойчивости, и предотвращение потери сцепления колёс с дорожным полотном.

Конструктивные решения с пневматикой

Отдельного внимания заслуживают решения с пневматикой.- Энергоносителем служит сжатый воздух.

- В работе участвуют компрессор, осушитель, регулятор давления (может быть встроенным в осушитель или самостоятельным устройством) и ресиверы регенерации (компоненты хранения и подачи сжатого воздуха), краны, передаточные устройства.

- Через воздушный фильтр в компрессор, работающий при включенном двигателе, втягивается воздух, и через регулятор и многоконтурный защитный клапан воздух под давлением закачивается в ресиверы. Осушитель оптимизирует состав воздуха, а регулятор — его давление.

На схеме:

- Центральный электронный блок управления.

- Кран EBS.

- Пропорциональный ускорительный клапан.

- Магнитный клапан ABS.

- Модулятор задней оси.

- Разобщающий клапан резервного контура.

- Клапан управления тормозами прицепа.

Деление систем на независимые контуры

Тормозные системы могут быть одноконтурными, двухконтурными и многоконтурными.У одноконтурных решений магистрали всех колёс – передних и задних объединены в одну ветвь, для управления воздухом используется всего один кран. Решение дешёвое, не крайне ненадёжное . На практике его сейчас можно встретить только на некоторых сельскохозяйственных машинах и прицепах с пневматикой, причём речь идёт только о старых моделях машин, новые решения с пневмоприводом ориентированы на несколько контуров.

Если же речь идёт о решениях с гидроприводом, то весьма вероятна разгерметизация, и жидкость вытечет из системы. И здесь об использовании одного контура и вовсе не может быть и речи. Предотвратить риски помогает наличие нескольких контуров. Даже если произойдёт разгерметизация одного из них, хоть и возникнет потеря эффективности, катастрофы можно будет избежать. Ведь контуры подстраховывают друг друга.

Самый распространённый вариант – наличие двух контуров. При этом схемы разделения гидропривода на 2 контура могут быть очень разными:

- 2 +2, параллельное подключение. 1-й контур действует на тормоза передней оси, второй — на заднюю ось). Недостаток—задняя ось обеспечивает не более 40% тормозных сил. Поэтому, если исправен только 2-й контур, длина тормозного пути (ТП) увеличится в 2,5-3 раза.

- 2+ 2 – диагональное подключение. 1-й контур действует на правое переднее и левое заднее колёса, а второй — на левое переднее и правое заднее.

- Подходит для переднеприводных машин. Неисправность любого из контуров чревата увеличением ТП в два раза.

- 4 + 2. 1-й контур действует на все колеса, а второй — только на передние.

Наиболее безопасно, с точки зрения опытных автомехаников, диагональное деление (эффективности удаётся достичь, даже если один из контуров поврежден) и схема разделения 4 + 2.

У грузовых автомобилей, автобусов часто может встречаться 4 и 5 контуров. Это сложные, но очень надёжные конструкции. У каждого контура— своя «зона ответственности (например, передняя ось, задняя тележка, стояночный, аварийное растормаживание), при этом каждый контур независим. Это возможно благодаря присутствию в конструкции специальных разделяющих клапанов.

Многоконтурная пневмосистема оптимизирует уровень устойчивости крупногабаритного транспортного средства, процесс управления им. Кроме того, пневматическая система позволяет без опасения потери рабочего тела подключать и отключать пневмосистемы тягача к прицепу или полуприцепу. При отсоединении прицепа автоматически срабатывает стояночная топливная система.

Диагностика и неисправности тормозной системы

Неисправности тормозного привода или механизма могут быть самыми разными. И каждый из них может стать сигналом нескольких проблем:- При торможении траектория движения начинает непредсказуемо изменяться, непонятная сила «уводит» авто в сторону. Это может свидетельствовать о загрязнении или поломке колодок с одной стороны, заклинивании поршня главного цилиндра, повреждении подвески, рулевого управления, ослабевших или изношенных стяжных болтах рессор. Также такое «поведение» автомобиля возможно при неисправности гидроклапана антиблокировочной системы. Для обнаружения этой неисправности на каждое колесо нужно установить манометры. Если будет обнаружен значительный перепад давления, это прямое указание на такую неисправность.

- Свободный ход педали существенно увеличивается. Такая проблема чаще всего возникает при неисправностях главного рабочего цилиндра, вакуумного усилителя. Если применяется гидравлический привод, то к такой проблеме также может привести его завоздушивание.

- Педаль при нажатии «проваливается», становится «мягкой». Это опять-таки может быть и сигналом появления воздуха в гидравлическом приводе, и сигналом износа главного цилиндра либо повреждения шлангов и трубопроводов.

- Педаль «стопорит», для нажатия приходится прикладывать огромные усилия. Очень часто это вызвано, некорректно установленными колодками или неправильно присоединёнными шлангами (стоит только их демонтировать и поставить правильно – проблема тут же решится), повреждение контуров гидропривода. Также иногда это прямая реакция на заклинивший поршень в колёсном цилиндре.

- При торможении чувствуется биение, вибрации: со стороны педали или со стороны педали и руля. Как правило, это ответная реакция на коробление диска, ослабленное крепление суппорта или износ одного из элементов рулевого управления, подвески.

- Колодки быстро стираются под углом. Главные виновники – неисправные суппорты.

Профилактика тормозной системы

В первую очередь, важно проводить профилактику суппорта. Практика показывает, что профилактику суппорта важно проводить не реже одного раза в два года и при каждой замене колодок. Обязательными мероприятиями является диагностика суппортов, их очистка и смазка.

Для смазки \рекомендуется использовать высокотемпературные, нерастворимые в воде и химически стойкие пастообразные составы, совместимые с эластомерными и пластиковыми деталями. Для этого снимается пылезащитные колпачки и очищаются контактные поверхности, затем равномерно наносится смазка.

Одновременно с профилактикой суппортов проводят замену тормозной жидкости, удаление воздуха из системы.

Важными профилактическими мероприятиями также являются регулировка стояночного тормоза, диагностика вакуумного усилителя, проверка на видимые дефекты шлангов, проверка на износ колодок (для этого замеряется их остаточная толщина).

Своевременный осмотр, диагностика, очистка и обработка деталей смазочными пастами, замена отдельных деталей – это предотвращение дорогостоящего ремонта в будущем.

Для того, чтобы максимально систематизировать знания, проверить уровень своих умений, навыков по этой теме, рекомендуем обратить внимание на электронный интерактивный тренинг и систему проверки знаний «Тормозная система автомобиля» на базе электронной платформы ELECTUDE. Обучающий продукт включает 19 учебных модулей, 15 тестовых модулей. Удобный вариант для дистанционного обучения автомехаников, а также проверки знаний при подборе кандидатов на эту вакансию , проведения аудита и аттестации персонала СТО.

Обучение является модульным. Электронная программа позволяет перейти от азов физики к нюансам взаимной работы, включая роль каждого компонента системы. В обучающую платформу встроен специализированный тренажёр. Поэтому слушателям доступны симуляции различных неисправностей. На конкретных примерах можно отточить навыки и увеличить скорость диагностики, ремонта.

Ещё больше систематизированной информации по системам, устройству автомобиля.

Устройство автомобиля в схемах — Тормозные системы

Тормозные системы

Тормозная система служит для уменьшения скорости движения, остановки и удержания автомобиля на месте.

Современные автомобили оборудуются несколькими тормозными системами, имеющими различное назначение.

Типы тормозных систем

Рабочая тормозная система предназначена для снижения скорости автомобиля вплоть до полной его остановки. Она является наиболее эффективной из всех тормозных систем, действует на все колеса автомобиля и используется для служебного и экстренного (аварийного) торможения автомобиля. Рабочую тормозную систему часто называют ножной, так как она приводится в действие от тормозной педали ногой водителя.

Стояночная тормозная система служит для удержания на месте неподвижного автомобиля. Она воздействует только на задние колеса автомобиля или на вал трансмиссии и приводится в действие от рычага рукой водителя, поэтому ее иногда называют ручной.

Запасная тормозная система является резервной и предназначена для остановки автомобиля при выходе из строя рабочей тормозной системы. При отсутствии на автомобиле отдельной запасной тормозной системы ее функции может выполнять исправная часть рабочей тормозной системы (первичный или вторичный контур) или стояночная тормозная система.

Вспомогательная тормозная система служит для ограничения скорости движения автомобиля на длинных и затяжных спусках. Она выполняется независимой от других тормозных систем и представляет собой тормоз-замедлитель, который обычно действует на вал трансмиссии. Вспомогательную тормозную систему часто используют для служебного торможения в целях уменьшения износа рабочей тормозной системы и повышения безопасности движения в горных условиях, где при частых торможениях тормозные механизмы колес сильно нагреваются и быстро выходят из строя.

Прицепная тормозная система предназначена для снижения скорости движения, остановки и удержания на месте прицепа, а также автоматической его остановки при отрыве от автомобиля тягача.

Совокупность всех тормозных систем называется тормозным управлением автомобиля. Каждая тормозная система состоит из одного или нескольких тормозных механизмов (тормозов), которые осуществляют процесс торможения автомобиля, и тормозного привода, управляющего тормозными механизмами.

Тормозные механизмы

Тормозные механизмы осуществляют процесс торможения автомобиля и служат для его принудительного замедления. Современные автомобили оборудуются различными типами тормозных механизмов.

Типы тормозных механизмов

Фрикционные тормозные механизмы (дисковые и барабанные) получили наиболее широкое распространение на автомобилях. Дисковые тормозные механизмы применяются для передних и задних колес легковых автомобилей большого класса и для передних колес легковых автомобилей малого и среднего классов. Барабанные тормозные механизмы используют на грузовых автомобилях независимо от их грузоподъемности в качестве колесных и трансмиссионных и на легковых автомобилях малого и среднего классов для задних колес.

Фрикционные тормозные механизмы:

а — барабанный; б — дисковый; 1— ось; 2, 6, 8 и 9 — колодки; 3 и 7 — диски; 4 — кулак; 5 — тормозной барабан

Гидравлические, электрические, компрессорные и расположенные на кузове (аэродинамические) тормозные механизмы используют на автомобилях в качестве тормозов-замедлителей.