Топливная система двигателя: Инжекторная система питания

Инжекторная система питания

На всех современных автомобилях с бензиновыми моторами используется инжекторная система подачи топлива, поскольку она является более совершенной, чем карбюраторная, несмотря на то, что она конструктивно более сложная.

Инжекторный двигатель – не новь, но широкое распространение он получил только после развития электронных технологий. Все потому, что механически организовать управление системой, обладающей высокой точностью работы было очень сложно. Но с появлением микропроцессоров это стало вполне возможно.

Инжекторная система отличается тем, что бензин подается строго заданными порциями принудительно в коллектор (цилиндр).

Устройство ДВСОсновным достоинством, которым обладает инжекторная система питания, является соблюдение оптимальных пропорций составных элементов горючей смеси на разных режимах работы силовой установки. Благодаря этому достигается лучший выход мощности и экономичное потребление бензина.

Устройство системы

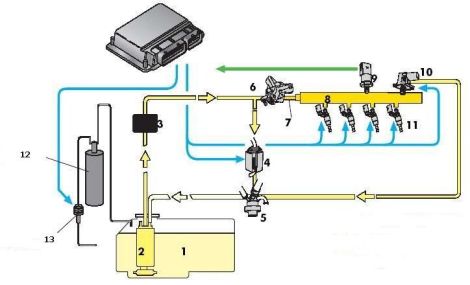

Инжекторная система подачи топлива состоит из электронной и механической составляющих.

К электронной составляющей относится микроконтроллер (электронный блок управления) и большое количество следящих датчиков:

- лямбда-зонд;

- положения коленвала;

- массового расхода воздуха;

- положения дроссельной заслонки;

- детонации;

- температуры ОЖ;

- давления воздуха во впускном коллекторе.

Датчики системы инжектора

На некоторых авто могут иметься еще несколько дополнительных датчиков. У всех у них одна задача – определять параметры работы силового агрегата и передавать их на ЭБУ

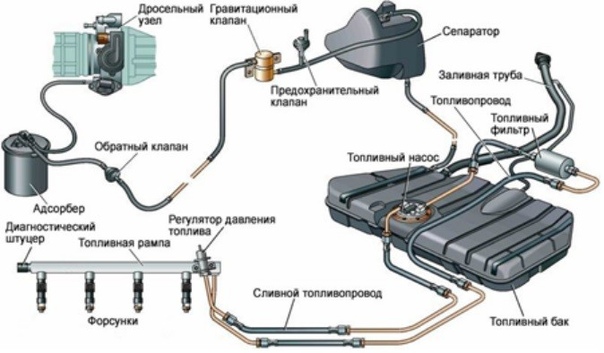

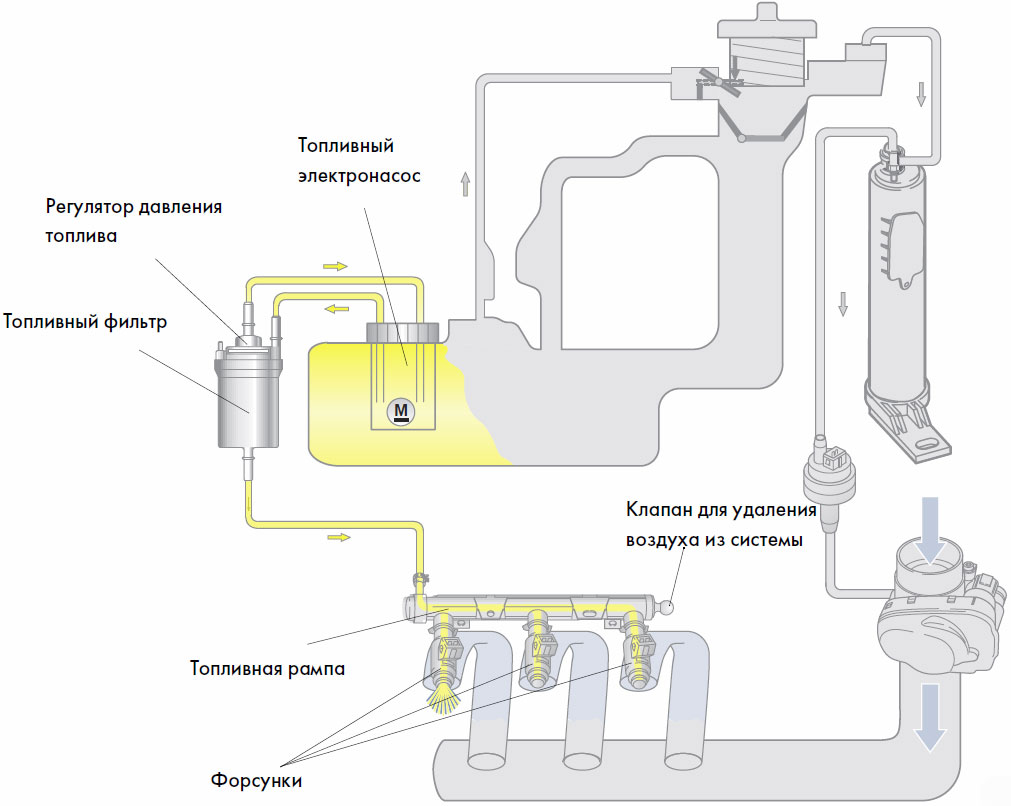

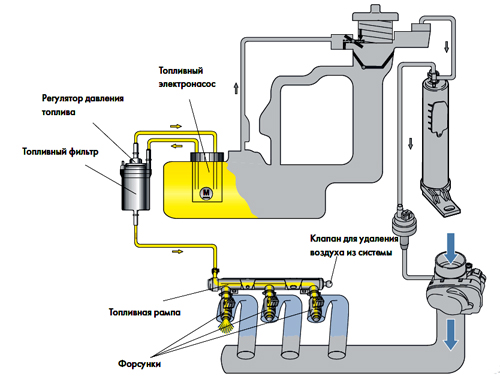

Что касается механической части, то в ее состав входят такие элементы:

- бак;

- электрический топливный насос;

- топливные магистрали;

- фильтр;

- регулятор давления;

- топливная рампа;

- форсунки.

Простая инжекторная система подачи топлива

Как все работает

Теперь рассмотрим принцип работы инжекторного двигателя отдельно по каждой составляющей. С электронной частью, в целом, все просто. Датчики собирают информацию о скорости вращения коленчатого вала, воздуха (поступившего в цилиндры, а также остаточной его части в отработанных газах), положения дросселя (связанного с педалью акселератора), температуры ОЖ. Эти данные датчики передают постоянно на электронный блок, благодаря чему и достигается высокая точность дозировки бензина.

С электронной частью, в целом, все просто. Датчики собирают информацию о скорости вращения коленчатого вала, воздуха (поступившего в цилиндры, а также остаточной его части в отработанных газах), положения дросселя (связанного с педалью акселератора), температуры ОЖ. Эти данные датчики передают постоянно на электронный блок, благодаря чему и достигается высокая точность дозировки бензина.

Поступающую с датчиков информацию ЭБУ сравнивает с данными, внесенными в картах, и уже на основе этого сравнения и ряда расчетов осуществляет управление исполнительной частью.В электронный блок внесены так называемые карты с оптимальными параметрами работы силовой установки (к примеру, на такие условия нужно подать столько-то бензина, на другие – столько-то).

Первый инжекторный двигатель Toyota 1973 года

Чтобы было понятнее, рассмотрим более подробно алгоритм работы электронного блока, но по упрощенной схеме, поскольку в действительности при расчете используется очень большое количество данных. В целом, все это направлено на высчитывание временной длины электрического импульса, который подается на форсунки.

В целом, все это направлено на высчитывание временной длины электрического импульса, который подается на форсунки.

Поскольку схема – упрощенная, то предположим, что электронный блок ведет расчеты только по нескольким параметрам, а именно базовой временной длине импульса и двум коэффициентам – температуры ОЖ и уровне кислорода в выхлопных газах. Для получения результата ЭБУ использует формулу, в которой все имеющиеся данные перемножаются.

Для получения базовой длины импульса, микроконтроллер берет два параметра – скорость вращения коленчатого вала и нагрузку, которая может высчитываться по давлению в коллекторе.

К примеру, обороты двигателя составляют 3000, а нагрузка 4. Микроконтроллер берет эти данные и сравнивает с таблицей, внесенной в карту. В данном случае получаем базовую временную длину импульса 12 миллисекунд.

Но для расчетов нужно также учесть коэффициенты, для чего берутся показания с датчиков температуры ОЖ и лямбда-зонда. К примеру, температура составляется 100 град, а уровень кислорода в отработанных газах составляет 3. ЭБУ берет эти данные и сравнивает с еще несколькими таблицами. Предположим, что температурный коэффициент составляет 0,8, а кислородный – 1,0.

ЭБУ берет эти данные и сравнивает с еще несколькими таблицами. Предположим, что температурный коэффициент составляет 0,8, а кислородный – 1,0.

Получив все необходимые данные электронный блок проводит расчет. В нашем случае 12 множиться на 0,8 и на 1,0. В результате получаем, что импульс должен составлять 9,6 миллисекунды.

Описанный алгоритм – очень упрощенный, на деле же при расчетах может учитываться не один десяток параметров и показателей.

Поскольку данные поступают на электронный блок постоянно, то система практически мгновенно реагирует на изменение параметров работы мотора и подстраивается под них, обеспечивая оптимальное смесеобразование.

Стоит отметить, что электронный блок управляет не только подачей топлива, в его задачу входит также регулировка угла зажигания для обеспечения оптимальной работы мотора.

Теперь о механической части. Здесь все очень просто: насос, установленный в баке, закачивает в систему бензин, причем под давлением, чтобы обеспечить принудительную подачу. Давление должно быть определенным, поэтому в схему включен регулятор.

Давление должно быть определенным, поэтому в схему включен регулятор.

По магистралям бензин подается на рампу, которая соединяет между собой все форсунки. Подающийся от ЭБУ электрический импульс приводит к открытию форсунок, а поскольку бензин находится под давлением, то он через открывшийся канал просто впрыскивается.

Виды и типы инжекторов

Инжекторы бывают двух видов:

- С одноточечным впрыском. Такая система является устаревшей и на автомобилях уже не используется. Суть ее в том, что форсунка только одна, установленная во впускном коллекторе. Такая конструкция не обеспечивала равномерного распределения топлива по цилиндрам, поэтому ее работа была сходной с карбюраторной системой.

- Многоточечный впрыск. На современных авто используется именно этот тип. Здесь для каждого цилиндра предусмотрена своя форсунка, поэтому такая система отличается высокой точностью дозировки. Устанавливаться форсунки могут как во впускной коллектор, так и в сам цилиндр (инжекторная система непосредственного впрыска).

На многоточечной инжекторной системе подачи топлива может использовать несколько типов впрыска:

- Одновременный. В этом типе импульс от ЭБУ поступает сразу на все форсунки, и они открываются вместе. Сейчас такой впрыск не используется.

- Парный, он же попарно-параллельный. В этом типе форсунки работают парами. Интересно, что только одна из них подает топливо непосредственно в такте впуска, у второй же такт не совпадает. Но поскольку двигатель – 4-тактный, с клапанной системой газораспределения, то несовпадение впрыска по такту на работоспособность мотора влияния не оказывает.

- Фазированный. В этом типе ЭБУ подает сигналы на открытие для каждой форсунки отдельно, поэтому впрыск происходит с совпадением по такту.

Примечательно, что современная инжекторная система подачи топлива может использовать несколько типов впрыска. Так, в обычном режиме используется фазированный впрыск, но в случае перехода на аварийное функционирование (к примеру, один из датчиков отказал), инжекторный двигатель переходит на парный впрыск.

Обратная связь с датчиками

Одним из основных датчиков, на показаниях которого ЭБУ регулирует время открытия форсунок, является лямбда-зонд, установленный в выпускной системе. Этот датчик определяет остаточное (не сгоревшее) количество воздуха в газах.

Эволюция датчика лямбда-зонд от Bosch

Благодаря этому датчику обеспечивается так называемая «обратная связь». Суть ее заключается вот в чем: ЭБУ провел все расчеты и подал импульс на форсунки. Топливо поступило, смешалось с воздухом и сгорело. Образовавшиеся выхлопные газы с не сгоревшими частицами смеси выводится из цилиндров по системе отвода выхлопных газов, в которую установлен лямбда-зонд. На основе его показаний ЭБУ определяет, правильно ли были проведены все расчеты и при надобности вносит корректировки для получения оптимального состава. То есть, на основе уже проведенного этапа подачи и сгорания топлива микроконтроллер делает расчеты для следующего.

Стоит отметить, что в процессе работы силовой установки существуют определенные режимы, при которых показания кислородного датчика будут некорректными, что может нарушить работу мотора или требуется смесь с определенным составом. При таких режимах ЭБУ игнорирует информацию с лямбда-зонда, а сигналы на подачу бензина он отправляет, исходя из заложенной в карты информации.

При таких режимах ЭБУ игнорирует информацию с лямбда-зонда, а сигналы на подачу бензина он отправляет, исходя из заложенной в карты информации.

На разных режимах обратная связь работает так:

- Запуск мотора. Чтобы двигатель смог завестись, нужна обогащенная горючая смесь с увеличенным процентным содержанием топлива. И электронный блок это обеспечивает, причем для этого он использует заданные данные, и информацию от кислородного датчика он не использует;

- Прогрев. Чтобы инжекторный двигатель быстрее набрал рабочую температуру ЭБУ устанавливает повышенные обороты мотора. При этом он постоянно контролирует его температуру, и по мере прогрева корректирует состав горючей смеси, постепенно ее обедняя до тех пор, пока состав ее не станет оптимальным. В этом режиме электронный блок продолжает использовать заданные в картах данные, все еще не используя показания лямбда-зонда;

- Холостой ход. При этом режиме двигатель уже полностью прогрет, а температура выхлопных газов – высокая, поэтому условия для корректной работы лямбда-зонда соблюдаются.

ЭБУ уже начинает использовать показания кислородного датчика, что позволяет установить стехиометрический состав смеси. При таком составе обеспечивается наибольший выход мощности силовой установки;

ЭБУ уже начинает использовать показания кислородного датчика, что позволяет установить стехиометрический состав смеси. При таком составе обеспечивается наибольший выход мощности силовой установки; - Движение с плавным изменением оборотов мотора. Для достижения экономичного расхода топлива при максимальном выходе мощности, нужна смесь со стехиометрическим составом, поэтому при таком режиме ЭБУ регулирует подачу бензина на основе показания лямбда-зонда;

- Резкое увеличение оборотов. Чтобы инжекторный двигатель нормально отреагировал на такое действие, нужна несколько обогащенная смесь. Чтобы ее обеспечить, ЭБУ использует данные карт, а не показания лямбда-зонда;

- Торможение мотором. Поскольку этот режим не требует выхода мощности от мотора, то достаточно, чтобы смесь просто не давала остановиться силовой установке, а для этого подойдет и обедненная смесь. Для ее проявления показаний лямбда-зонда не нужно, поэтому ЭБУ их не использует.

Как видно, лямбда-зонд хоть и очень важен для работы системы, но информация с него используется далеко не всегда.

Напоследок отметим, что инжектор хоть и конструктивно сложная система и включает множество элементов, поломка которых сразу же сказывается на функционировании силовой установки, но она обеспечивает более рациональный расход бензина, а также повышает экологичность автомобиля. Поэтому альтернативы этой системе питания пока нет.

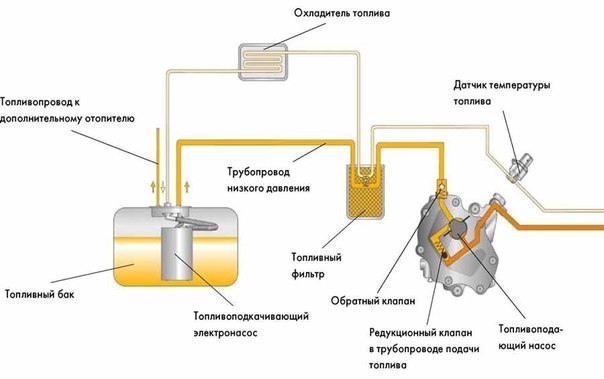

Топливная система дизельного двигателя – как работает?

Топливная система дизельного двигателя обеспечивает появление горючего в цилиндрах. Это главная составляющая всей конструкции автомобиля, который ездит на дизельном топливе. Разберем ее работу и неполадки.

Устройство топливной системы дизельного двигателя в двух словах

Вся схема включает два отдела: низкого и высокого давления. Участок низкого давления подготавливает, а затем переводит топливо на следующий уровень, то есть в систему высокого давления. Она же, в свою очередь, необходима для финального введения топлива в двигатель, непосредственно в камеру сгорания. Чтобы примерно представлять принцип работы всей схемы, рассмотрим, из каких деталей она состоит. В участок низкого давления входит ряд цистерн, насосы, сепаратор, фильтр, подогреватель и топливный привод.

Чтобы примерно представлять принцип работы всей схемы, рассмотрим, из каких деталей она состоит. В участок низкого давления входит ряд цистерн, насосы, сепаратор, фильтр, подогреватель и топливный привод.

Топливо проходит через каждую деталь, прежде чем отправиться на высшую ступень дизельного двигателя. Следующий этап включает в себя меньший ряд деталей. В принципе, если обобщать, то самая важная часть схемы участка высокого давления – топливный насос. Уже в него входят различного рода форсунки, и сам насос соединяется с топливным проводом. Но провод уже не входит в этап высокого давления. Также имеются элементы впрыска топлива дизельных двигателей, они относятся к последнему этапу.

Как предупредить неисправности топливной системы дизельного двигателя?

Имеется ряд причин, из-за которых могут возникнуть неисправности топливной системы дизельного двигателя. Но самая главная причина – это износ определенных деталей. Первым делом обратите внимание на ось рычага регулятора – она изнашивается быстрее всего. Со временем может потеряться упругость уплотнительного резинового кольца, которое находится на этапе низкого давления. Кроме того, при активной эксплуатации автомобиля происходят различного рода посторонние накопления. Необходимо периодически избавляться от нагара и грязи, так все детали системы будут работать надежнее и дольше.

Со временем может потеряться упругость уплотнительного резинового кольца, которое находится на этапе низкого давления. Кроме того, при активной эксплуатации автомобиля происходят различного рода посторонние накопления. Необходимо периодически избавляться от нагара и грязи, так все детали системы будут работать надежнее и дольше.

Заметить какую-либо неисправность просто, если, к примеру, автомобиль стал не так плавно заводиться или периодически во время езды из выхлопной трубы стали раздаваться резкие звуки. Также неполадки в системе проявляются некорректными звуками в двигателе.

Главные причины, из-за которых возникают проблемы с двигательной системой, это неправильная эксплуатация или неквалифицированное обслуживание двигателя. Всем автолюбителям вне зависимости от того, на каком автомобиле они передвигаются, необходимо производить техническое обслуживание после каждых 7500 километров. В техническое обслуживание входит замена масла, проверка работоспособности всех деталей, а также ряд других действий. Они обозначены для данного автомобиля в документе его технического обслуживания. Промывка топливной системы дизельного двигателя также отлично подойдет для устранения разного рода неисправностей.

Они обозначены для данного автомобиля в документе его технического обслуживания. Промывка топливной системы дизельного двигателя также отлично подойдет для устранения разного рода неисправностей.

Топливная система дизельного двигателя – ищем поломку

Одна из самых частых проблем, которая может негативно повлиять на устройство топливной системы дизельного двигателя, – это прогар поршня. Чтобы этого избежать, необходимо промывать топливную аппаратуру дизеля раз в два года. Такую процедуру вряд ли вам предоставят при техническом обслуживании, поэтому вам необходимо следить за ее периодичностью самому.

Если же вы все-таки допустили то, что ваша система пришла в негодность, необходимо выполнить ряд действий. Первым делом вам понадобится прокачка топливной системы дизельного двигателя. Если после нее ничего не изменилось, то надо разбираться в проблеме более подробно. Проверьте работоспособность всех контактирующих деталей, проводов, клемм, форсунок. Часто проблема может быть не такой глобальной, какой кажется.

Проверьте работоспособность всех контактирующих деталей, проводов, клемм, форсунок. Часто проблема может быть не такой глобальной, какой кажется.

Если же вы понимаете, что проблема довольно-таки серьезная, вам лучше всего будет обратиться в автосервис. Человек, который не имел опыта работы с двигателем автомобиля, вряд ли сам сможет ликвидировать неисправность. Также если вы сами не смогли выявить точную причину, то вам поможет профессиональная диагностика топливной системы дизельного двигателя, которую предоставляет практически каждый автосервис.

Системы дизельных энергетических установок — MirMarine

Для обеспечения протекания рабочего процесса, эффективного и безаварийного функционирования дизельного двигателя, предназначены системы ДЭУ (главная энергетическая установка). К системам, обслуживающим работу дизеля, относятся:

К системам, обслуживающим работу дизеля, относятся:

- топливная система;

- система смазки;

- система охлаждения;

- система воздухоснабжения;

- система газоотвода;

- система управления;

- система регулирования и контроля.

Топливная система

Топливная система обеспечивает подачу топлива в рабочие цилиндры.

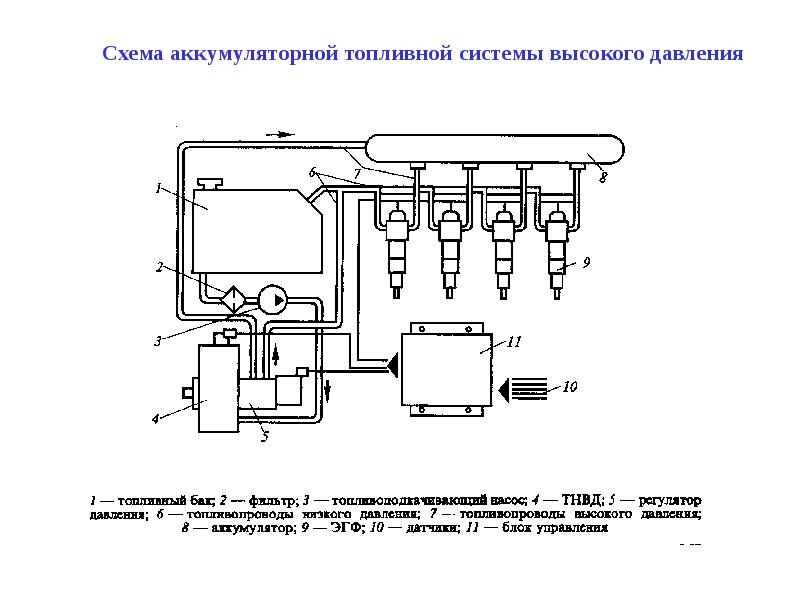

Топливная система дизельного двигателя состоит из топливных систем низкого и высокого давления.

Топливная система низкого давления предназначена для предварительной подготовки топлива и подачи его к топливной системе высокого давления. Предварительная подготовка включает в себя подогрев топлива до необходимой температуры (снижение его вязкости), фильтрацию, ввод присадок и др. необходимые операции. Топливная система низкого давления включает в себя следующие основные элементы: запасные и расходные топливные цистерны, фильтры, насосы, сепараторы, подогреватели топлива и топливопроводы низкого давления.

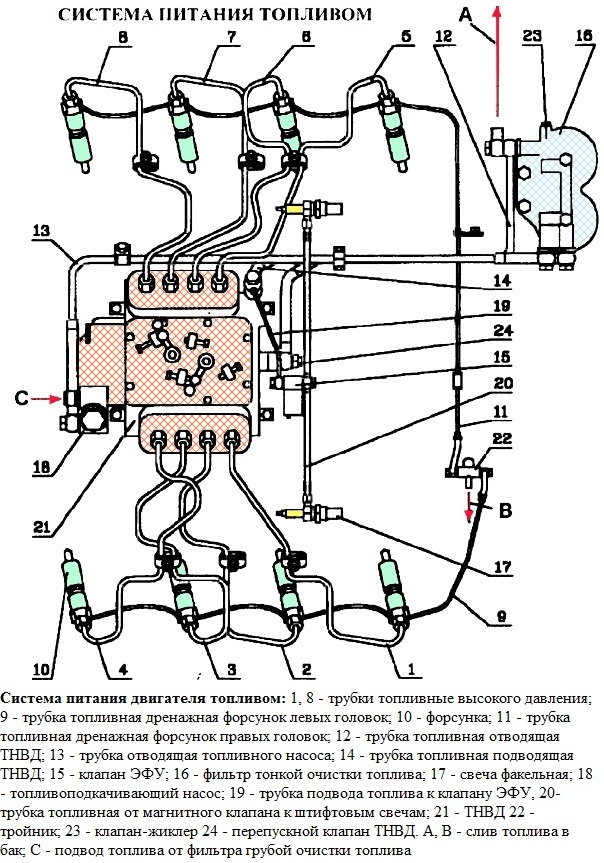

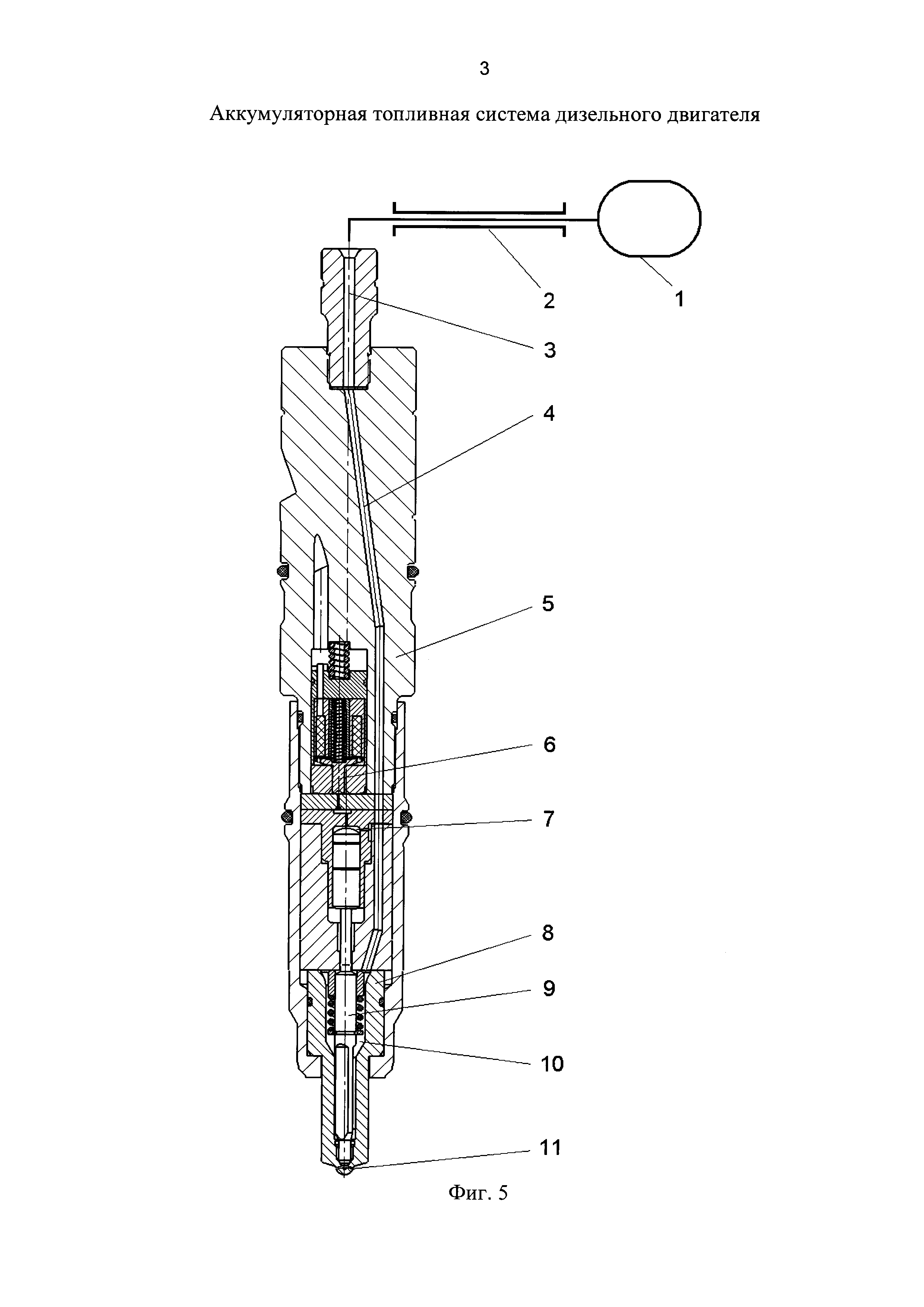

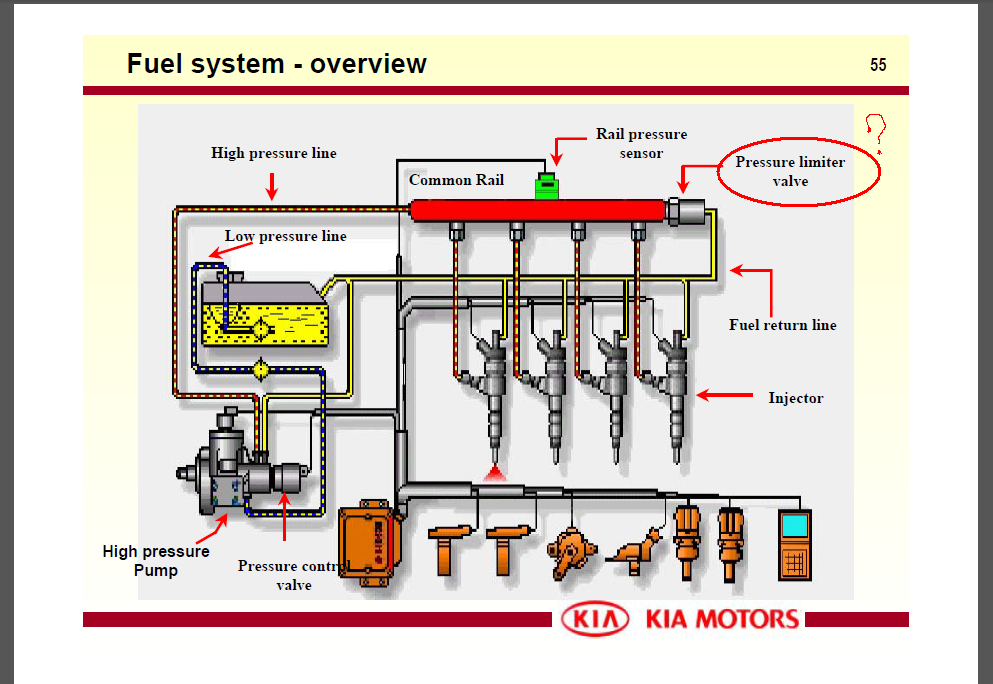

Топливная система высокого давления осуществляет точную дозировку топлива в зависимости от режима работы дизеля, распределение топлива по цилиндрам и впрыскивание топлива в камеру сгорания двигателя с необходимым давлением. Топливная система высокого давления включает в себя: топливный насос высокого давления – ТНВД, форсунки и топливопроводы высокого давления. Топливные системы высокого давления могут исполняться разделенного и неразделенного типов. В разделенных системах ТНВД и форсунка соединены между собой топливопроводом высокого давления, в неразделенных – объединены в общем корпусе и образуют систему насос–форсунка.

ТНВД в МОД(малооборотный двигатель) и СОД(среднеоборотный двигатель) обычно выполняются автономными для каждого цилиндра. Для ВОД(высокооборотный двигатель) как правило используются блочные насосы, в которых плунжерные пары, состоящие из плунжера и втулки, размещаются в общем корпусе (рядном или V-образном). Привод ТНВД судовых дизелей обычно выполняется механическим от кулачкового распределительного вала.

Форсунки предназначены для впрыскивания порции топлива в камеру сгорания двигателя в мелко распыленном виде. Обычно в дизельных двигателях применяются форсунки различных типов: открытые, нормальные закрытые, клапанно-сопловые и штифтовые. Тип используемой в дизеле форсунки определяют: способ подачи топлива в цилиндр и необходимая при сгорании форма факела.

Насос-форсунки применяют для получения высокого давления впрыска, превышающего 100 МПа. Насос-форсунка объединяет в одном агрегате насосную секцию и распылитель форсунки. Это позволяет избежать применения толстостенных топливопроводов высокого давления. Насос-форсунки устанавливаются, как правило, непосредственно на крышке цилиндра и имеют индивидуальный рычажный или штанговый привод.

Основными функциями топливоподающей аппаратуры являются:

- точная дозировка подачи топлива на цикл;

- обеспечение требуемого давления впрыска топлива на определенном участке рабочего цикла в течение короткого промежутка времени;

- возможность изменения моментов опережения впрыска топлива;

- равномерное распределение топлива по отдельным цилиндрам;

- обеспечение оптимального характера протекания процесса впрыска;

- обеспечение надежной работы аппаратуры на всех заданных режимах;

Схема типичной топливной системы дизельной энергетической установки, работающей на тяжелом топливе, изображена на рис. 32.

32.

Изображенная на рисунке система приспособлена для работы на мало- и высоковязком топливе, а также их смеси в различных пропорциях. Перед запуском главного двигателя ГД система должна быть заполнена легким топливом, не требующим подогрева. Топливо из расходной цистерны легкого топлива РТЦ ЛТ через расходомер Р подается в смесительную цистерну. Маловязкое топливо из смесительной цистерны поступает к топливоподкачивающим насосам ТПН и через фильтр тонкой очистки Ф1 к насосу высокого давления ТНВД и форсункам ГД, минуя ветвь подогревателя ТП. На установившемся режиме работы ГД его можно переводить на высоковязкое топливо. Для этого предварительно подогретое топливо из цистерны тяжелого топлива РТЦ ТТ через расходомер Р начинают подавать в смесительную цистерну, а подачу маловязкого топлива из цистерны легкого топлива прекращают. По мере увеличения содержания высоковязкого топлива в смесительной цистерне вязкость смеси растет, и смесь подается к двигателю через ветвь подогрева с регулятором вязкости РВ, воздействующим на расход греющей среды через подогреватель топлива. Двигатель переходит на высоковязкое топливо. Отсечное топливо от насосов высокого давления и форсунок возвращается в смесительную цистерну по трубопроводу. Через отдельный трубопровод производится подача маловязкого топлива к дизель-генераторной установке – ДГУ. Возможна подача на ДГУ подогретого тяжелого топлива через фильтр Ф2. В качестве греющей среды в подогревателе топлива могут использоваться: пар от вспомогательной котельной установки, вода системы охлаждения двигателя.

Двигатель переходит на высоковязкое топливо. Отсечное топливо от насосов высокого давления и форсунок возвращается в смесительную цистерну по трубопроводу. Через отдельный трубопровод производится подача маловязкого топлива к дизель-генераторной установке – ДГУ. Возможна подача на ДГУ подогретого тяжелого топлива через фильтр Ф2. В качестве греющей среды в подогревателе топлива могут использоваться: пар от вспомогательной котельной установки, вода системы охлаждения двигателя.

Система смазки

Система смазки обеспечивает подачу масла к трущимся поверхностям дизельного двигателя с целью уменьшения сил трения, отвода теплоты, выделяющейся при трении, очистки поверхностей трения от продуктов износа, нагара и других посторонних частиц.

Системы смазки, применяемые в судовых ДЭУ, можно классифицировать по следующим признакам:

- по способу обеспечения напора: на гравитационные, принудительные и комбинированные.

В гравитационных системах необходимое давление масла обеспечивается за счет на

В гравитационных системах необходимое давление масла обеспечивается за счет на

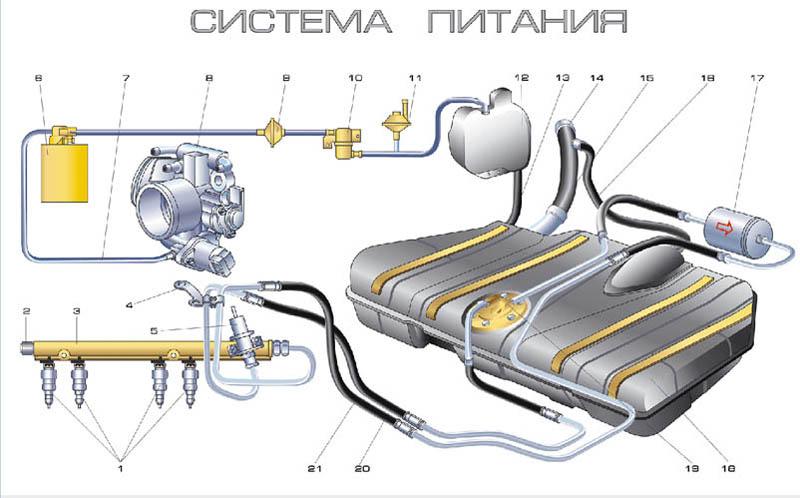

Система питания двигателя (топливная система)

Главным предназначением топливной системы автомобиля являются подача топлива из бака, фильтрация, образование горючей смеси и подача ее в цилиндры. Существует несколько типов топливных систем для автомобильных двигателей. Самая распространенная в 20-ом веке была карбюраторная система подачи смеси топлива. Следующим этапом стало развитие впрыска топлива при помощи одной форсунки, так называемый моновпрыск. Применение этой системы позволило уменьшить расход топлива. В настоящее время используется третья система подачи топлива – инжекторная. В этой системе топливо под давлением подается непосредственно в впускной коллектор. Количество форсунок равно количеству цилиндров.

Схема топливной системы: инжекторный и карбюраторный вариант

Устройство топливной системы

Все cистемы питания двигателя похожи, отличаются только способами смесеобразования. В состав топливной системы входят следующие элементы:

В состав топливной системы входят следующие элементы:

- Топливный бак, предназначен для хранения топлива и представляет собой компактную емкость с устройством забора топлива (насос) и, в некоторых случаях, элементами грубой фильтрации.

- Топливопроводы представляют собой комплекс топливных трубок, шлангов и предназначены для транспортировки топлива к устройству смесеобразования.

- Устройства смесеобразования (карбюратор, моновпрыск, инжектор) – это механизм в котором происходит соединение топлива и воздуха (эмульсии) для дальнейшей подачи в цилиндры в такт работы двигателя (такт впуска).

- Блок управления работой устройства смесеобразования (инжекторные системы питания) – сложное электронное устройство для управления работой топливных форсунок, клапанов отсечки, датчиков контроля.

- Топливный насос, обычно погружной, предназначен для закачивания топлива в топливопровод. Представляет собой электродвигатель, соединенный с жидкостным насосом, в герметичном корпусе.

Смазывается непосредственно топливом и длительная эксплуатация с минимальным количеством топлива, приводит к выходу из строя двигателя. В некоторых двигателях топливный насос крепился непосредственно к двигателю и приводился в действие вращением промежуточного вала, или распредвала.

Смазывается непосредственно топливом и длительная эксплуатация с минимальным количеством топлива, приводит к выходу из строя двигателя. В некоторых двигателях топливный насос крепился непосредственно к двигателю и приводился в действие вращением промежуточного вала, или распредвала. - Дополнительные фильтры грубой и тонкой очистки. Установленные фильтрующие элементы в цепь подачи топлива.

Принцип работы топливной системы

Рассмотрим работу всей системы в целом. Топливо из бака всасывается насосом и по топливопроводу через фильтры очистки подается в устройство смесеобразования. В карбюраторе топливо попадает в поплавковую камеру, где потом через калиброванные жиклеры подается в камеру смесеобразования. Смешавшись с воздухом смесь через дроссельную заслонку поступает в впускной коллектор. После открытия впускного клапана подается в цилиндр. В системе моно впрыска топливо подается на форсунку, которая управляется электронным блоком. В нужное время форсунка открывается, и топливо попадает в камеру смесеобразования, где, как и в карбюраторной системе смешивается с воздухом. Дальше процесс такой же, как и в карбюраторе.

После открытия впускного клапана подается в цилиндр. В системе моно впрыска топливо подается на форсунку, которая управляется электронным блоком. В нужное время форсунка открывается, и топливо попадает в камеру смесеобразования, где, как и в карбюраторной системе смешивается с воздухом. Дальше процесс такой же, как и в карбюраторе.

В инжекторной системе топливо подается к форсункам, которые открываются управляющими сигналами от блока управления. Форсунки соединены между собой топливопроводом, в котором всегда находится топливо. Во всех топливных системах существует обратный топливопровод, по нему сливается излишек топлива в бак.

Система питания дизельного двигателя похожа на бензиновую. Правда, впрыск топлива происходит непосредственно в камеру сгорания цилиндра, под большим давлением. Смесеобразование происходит в цилиндре. Для подачи топлива под большим давлением применяется насос высокого давления (ТНВД).

|

РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ:

|

Топливная система двигателя

Топливная система двигателя | Гленн |

В течение сорока лет после

первый полет

братьев Райт использовались самолеты

двигатель внутреннего сгорания

превратить

пропеллеры

чтобы генерировать

тяга. Сегодня большинство самолетов гражданской авиации или частных самолетов все еще находятся в эксплуатации.

с пропеллерами и двигателями внутреннего сгорания, как и ваш

автомобильный двигатель.Мы обсудим основы

двигатель внутреннего сгорания с использованием

Двигатель братьев Райт 1903 года, показанный на рисунке в качестве примера.

Дизайн братьев очень прост по сегодняшним меркам, так что это хороший

двигатель для студентов, чтобы изучить и изучить

основы двигателей

и их

операция.

На этой странице мы представляем

компьютерный чертеж топливной системы Райта

Авиадвигатель братьев 1903 года.

Сегодня большинство самолетов гражданской авиации или частных самолетов все еще находятся в эксплуатации.

с пропеллерами и двигателями внутреннего сгорания, как и ваш

автомобильный двигатель.Мы обсудим основы

двигатель внутреннего сгорания с использованием

Двигатель братьев Райт 1903 года, показанный на рисунке в качестве примера.

Дизайн братьев очень прост по сегодняшним меркам, так что это хороший

двигатель для студентов, чтобы изучить и изучить

основы двигателей

и их

операция.

На этой странице мы представляем

компьютерный чертеж топливной системы Райта

Авиадвигатель братьев 1903 года.

В любом двигателе внутреннего сгорания

топливо и кислород объединяются в

процесс горения

чтобы произвести силу, чтобы повернуть

коленчатый вал двигателя.Работа топливной системы состоит в том, чтобы смешивать топливо и воздух (кислород) в нужном количестве.

пропорции горения и распределения топливовоздушной смеси по

камеры сгорания.

Топливная система братьев Райт состоит из

три основных компонента; топливный бак и магистраль, установленные на планере, карбюратор

в котором смешиваются топливо и воздух, и впускной коллектор, который распределяет

топливовоздушная смесь в камеры сгорания.

На рисунке топливный бак и линия окрашены в синий цвет.Танк установлен высокий, потому что братья использовали гравитацию, чтобы подать топливо в двигатель. Топливо течет по небольшой металлической топливной магистрали от бака к двигателю. Подача топлива в двигатель регулируется топливным клапаном расположен на топливопроводе. На самолете Wright 1903, подача топлива в двигатель регулировка производилась, пока самолет находился на стартовой балке. Когда двигатель работал максимально быстро и плавно, самолет был готов к запуску. Пилот имел ручки управления, которая была соединена с запорным клапаном остановить двигатель в конце полета.Но у братьев не было дросселя или управление двигателем во время полетов 1903 года.

Историческая справка — Ваш современный

автомобиль использует топливный насос для перемещения топлива из бензобака к двигателю.

В двигателе братьев 1903 года не было топливного насоса, но они добавили топливный насос к

более поздние двигатели.

Топливопровод проходит мимо клапана, вдоль верхней части двигателя и в

сторона воздухозаборника , как показано на этом рисунке.

Жидкое топливо капает в карбюратор , который представляет собой плоский, закрытый

сковорода, которая находится в верхней части двигателя.Пол карбюратора горячий, потому что он находится над цилиндрами двигателя.

Воздух втягивается в карбюратор через воздухозаборник из-за действия

поршней далеко вниз по потоку. В течение

впускной ход

двигателя поршень втягивается в цилиндр, увеличивая объем

в камере сгорания. Топливо и воздух проходят через карбюратор.

и впускной коллектор для заполнения увеличенного объема.

Комбинация воздуха, всасываемого над топливом, и тепла пола

карбюратор вызывает испарение жидкого топлива (бензина).Бензин

смешивается с воздухом, когда газы движутся через карбюратор, как показано

желтая стрелка на графике. Рядом с выходом из карбюратора есть

однородная газовая смесь топлива и воздуха, что обозначено зелеными «молекулами» и стрелками на рисунке.

Историческая справка — Карбюратор, используемый Райтами, представляет собой просто поддон, в котором смешивают топливо и воздух. В современных автомобилях для этого используются топливные форсунки с компьютерным управлением. та же функция. До того, как использовались топливные форсунки, автомобили и самолеты двигатели использовали гораздо более сложные карбюраторы для распыления топлива, смешивания его с воздух, и изменяйте соотношение топливо / воздух для оптимизации производительности в диапазоне условия эксплуатации.Современные карбюраторы имеют множество мелких движущихся частей; то Карбюратор Райта не имеет движущихся частей. С современными карбюраторами и впрыском топлива системы, вы можете дросселировать двигатель, чтобы он работал с разными скоростями. Без движущиеся части, двигатель братьев работал на одной скорости на протяжении всех полетов 1903 года.

Топливо-воздушная смесь покидает карбюратор и попадает во впускной коллектор . Работа коллектора заключается в распределении топливно-воздушной смеси по четырем

цилиндры.На рисунке мы открыли коллектор поперек двух центральных

цилиндры; аналогичные отверстия находятся во внешних двух цилиндрах. Поток

топливно-воздушная смесь из коллектора контролируется впускным клапаном

камеры сгорания каждого цилиндра.

Работа коллектора заключается в распределении топливно-воздушной смеси по четырем

цилиндры.На рисунке мы открыли коллектор поперек двух центральных

цилиндры; аналогичные отверстия находятся во внешних двух цилиндрах. Поток

топливно-воздушная смесь из коллектора контролируется впускным клапаном

камеры сгорания каждого цилиндра.

Действия:

Экскурсии

Навигация ..

- Руководство для начинающих Домашняя страница

Объяснение технологии: Топливные системы F1

Топливная система — это ключевая система автомобиля на границе между обязанностями группы шасси и двигателя — группа шасси разрабатывает и эксплуатирует топливный элемент, подъемные насосы и коллектор, а группа разработчиков двигателя берет на себя ответственность за главный топливный насос, фильтры и форсунки.

Задача топливной системы двигателя состоит в том, чтобы собрать топливо из топливного бака и доставить его в двигатель, где оно распыляется в трубы для смешивания с воздухом на пути в цилиндр, где топливно-воздушная смесь воспламеняется до генерировать крутящий момент. Топливо должно подаваться в форсунки под правильным давлением, чтобы количество впрыскиваемого топлива можно было точно дозировать, поэтому топливная система предназначена для возврата топлива из бака и увеличения и регулирования этого давления с помощью сложного механического насоса.

Топливо должно подаваться в форсунки под правильным давлением, чтобы количество впрыскиваемого топлива можно было точно дозировать, поэтому топливная система предназначена для возврата топлива из бака и увеличения и регулирования этого давления с помощью сложного механического насоса.

Топливная система начинается с топливного элемента (бака), который расположен в монококе позади водителя, но перед двигателем ATL из Милтона Кейнса снабжает ими большинство команд (вероятно, все, но никто это не подтвердит). .

Это большой герметичный гибкий баллон из баллистического материала военного класса, вмещающий все топливо, необходимое для автомобиля во время гонки (примерно 160 кг или 230 л).

Шланги, подающие топливо к двигателю, оснащены ломкими муфтами с сухим разрывом, поэтому, если двигатель и шасси разойдутся в результате аварии, топливо не сможет вытечь из разорванного шланга, что может создать очевидную опасность пожара в соответствии с пожарными авариями 1970-е годы.

Топливо внутри баллона подвергается воздействию поперечных и продольных перегрузок из-за поворота, ускорения и торможения. Таким образом, топливо плещется вокруг бака, перемещаясь из стороны в сторону, вперед и назад. В результате может быть сложно восстановить топливо, когда оно перемещается в баке, особенно на низком уровне — представьте, что вы пьете соломинкой из воды, бьющейся по подносу, по сравнению с питьем той же воды с трубочкой в бутылке!

Таким образом, бак содержит несколько «подъемных насосов» с электрическим приводом низкого давления, обычно 3 или 4 из них, расположенных для всасывания топлива из углов бака.Фильтры на входе в эти насосы защищают их от повреждений, которые могут быть вызваны примесями, которые могли попасть в топливный элемент. Подъемные насосы подаются на меньшее судно в топливном элементе, известное как «коллектор», который обычно имеет емкость 2,5 кг или 3 л.

Коллектор находится под давлением подъемных насосов, и он содержит достаточно топлива для подачи главный насос постоянно, даже если подача от подъемных насосов становится прерывистой при низком уровне топлива, особенно с учетом того, что двигателю, работающему на полных оборотах, потребуется до трех оборотов. 5 л / мин топлива. Это похоже на перевернутую бутылку из-под газировки — то есть высокую и тонкую, чтобы обеспечить постоянную подачу топлива.

5 л / мин топлива. Это похоже на перевернутую бутылку из-под газировки — то есть высокую и тонкую, чтобы обеспечить постоянную подачу топлива.

На следующем этапе коллектор подает топливо к топливному насосу с механическим приводом, который, в свою очередь, подает топливо к форсункам. Фактически, роль основного насоса можно сравнить с бытовой моечной машиной, управляемой кнопкой — он забирает водопроводную воду под низким давлением и подает ее под гораздо более высоким давлением к распылительной трубке, когда это необходимо, но когда кнопка не работает. толкнул ничего не поставлено.

Насос полностью механический и должен быть защищен фильтром тонкой очистки на входе. Этот насос подает топливо, в основном пропорциональное оборотам двигателя. Топливо, потребляемое двигателем, также приблизительно пропорционально оборотам в минуту при полностью открытой дроссельной заслонке, но при закрытой дроссельной заслонке двигатель не использует топлива. Чтобы обеспечить соответствие подаваемого топлива необходимому топливу, главный насос имеет механизм переменного рабочего объема, приводимый в действие сложным устройством регулирования давления.

После прохождения через насос и фильтр тонкой очистки в топливной рампе топливо под высоким давлением (95 бар) подается к форсункам.Технический регламент запрещает давление выше 100 бар.

Форсунки, говоря техническим языком, представляют собой прецизионные электромеханические электромагнитные клапаны, управляемые SECU (стандартный электронный блок управления). Аппаратное обеспечение SECU и программное обеспечение управления являются общими для всех двигателей F1, но калибровка осуществляется бесплатно в пределах разрешенного FIA диапазона. Топливо подается, когда соленоид находится под напряжением и подает его под высоким давлением во всасываемый воздух точно в нужный момент цикла двигателя для достижения оптимального наполнения цилиндра и подготовки смеси, что в конечном итоге способствует эффективному сгоранию и, следовательно, производительности двигателя.

Замороженная разработка

С тех пор, как были введены двигатели V8 объемом 2,4 литра, были применены различные ограничения на разработку, но в этой области не было особого развития. Помимо рутинных изменений, связанных с ежегодной разработкой автомобилей, общая компоновка системы мало изменилась, кроме изменения размера топливного элемента с учетом запрета на заправку с 2010 года. Раньше топливный элемент мог быть меньше; содержащий топливо, необходимое между пит-стопами (скажем, 70 кг), но теперь оно должно быть достаточно большим, чтобы удерживать топливо на всю гонку.

Помимо рутинных изменений, связанных с ежегодной разработкой автомобилей, общая компоновка системы мало изменилась, кроме изменения размера топливного элемента с учетом запрета на заправку с 2010 года. Раньше топливный элемент мог быть меньше; содержащий топливо, необходимое между пит-стопами (скажем, 70 кг), но теперь оно должно быть достаточно большим, чтобы удерживать топливо на всю гонку.

Более крупная ячейка подчеркивает проблемы возврата последнего топлива в баке:

• Большой неглубокий объем топлива при низком уровне в баке сложнее восстановить с помощью подъемных насосов

• Температура топлива также вызывает большее беспокойство. Топливо нагревается за счет теплопроводности и излучения остальной части автомобиля — выхлопных газов, двигателя и т. Д. Более высокая температура топлива снижает производительность двигателя, а также затрудняет перекачку топлива подъемными насосами.

Были разработаны разработки для преодоления этих проблем, в том числе изменения в конструкции автомобиля для уменьшения теплопередачи к топливу, дополнительные ограничения на состав топлива, а также улучшения конструкции топливных элементов и подъемных насосов.

Если бы мораторий двигателя не вступил в силу, можно было бы продолжить разработку. Хотя развитие было больше ограничено техническим регламентом, чем замораживанием двигателей. Давление впрыска ограничено максимум 100 барами (или 100-кратным нормальным давлением воздуха на уровне моря), и во впускном тракте должен быть установлен один инжектор на цилиндр.

Эти правила объявили вне закона использование систем впрыска сверхвысокого давления, а также использование прямого впрыска в камеру сгорания.

При большей технической свободе, вероятно, были бы разработаны более сложные системы впрыска, возможно, несколько форсунок на цилиндр, с давлением нагнетания до 500 бар (давление на глубине 5 км или эквивалентное весу слона, балансирующего на почтовая марка, или эквивалент одного человека, пытающегося выдержать 50 гигантских реактивных самолетов!)

Окупаемость этой работы заключалась бы в улучшении мощности, управляемости и расхода топлива.

youtube.com/embed/i1hvrfeX3ek» allowfullscreen=»» frameborder=»0″/>

ФАКТ!

При 18 000 об / мин — до срабатывания ограничителя — топливная форсунка срабатывает каждые 6,6 мс в течение 2,7 мс при полном открытии дроссельной заслонки. Объем топлива, доставляемого при каждом впрыске, составляет 0,049 куб. См, примерно такой же объем яда при укусе змеи. Однако топливо, используемое двигателем при полностью открытой дроссельной заслонке в тех же условиях, составляет от 3,5 л / мин до 4 л / мин в зависимости от условий окружающей среды, что примерно вдвое меньше, чем расход обычного душа во время ежедневного душа!

Не забывайте следить за Racecar Engineering в Facebook и Twitter

Следите за последними разработками в области технологий автоспорта с Racecar Engineering , ведущим мировым изданием технической информации.

Сэкономьте до 33 фунтов стерлингов при подписке и никогда не пропустите выпуск

Выберите из наших печатных, цифровых и iPad-изданий

Топливная система

Топливная система

Судовые дизельные двигатели предназначен для сжигания тяжелого остаточного топлива. Это состоит из остатки более легких и дорогих видов топлива и газов была извлечена из сырой нефти на НПЗ. Графический ниже показан процесс На схеме ниже показан Система подачи топлива для большого двухтактного крейцкопфа.Однако настройка типична для любой топливной системы для морского транспорта. дизельный двигатель, работающий на тяжелом остаточном топливе. Для объяснения

каждый из компонентов, поместите стрелку мыши на компонент

и щелкните. |

Меню DHTML / Меню JavaScript на базе OpenCube

ТОПЛИВНАЯ СИСТЕМА | STP.com

Топливная система состоит из топливного бака, насоса, фильтра и форсунок или карбюратора и отвечает за подачу топлива в двигатель по мере необходимости. Каждый компонент должен работать безупречно, чтобы обеспечить ожидаемые характеристики и надежность автомобиля.

Компоненты топливной системы

Со временем производительность двигателя может постепенно снижаться из-за отложений, которые забивают жизненно важные части топливной системы и вызывают снижение топливной эффективности и мощности.

Топливные форсунки / карбюраторы

Топливная форсунка — это последняя остановка для топлива в вашем двигателе, прежде чем он взорвется! внутри камеры сгорания. По сути, это ворота с электрическим приводом, которые открываются ровно настолько, чтобы дозировать идеальное количество топлива для работы двигателя.

По сути, это ворота с электрическим приводом, которые открываются ровно настолько, чтобы дозировать идеальное количество топлива для работы двигателя.

Карбюраторы были обычным способом подачи топлива для большинства автомобилей до конца 1980-х годов. Большинство карбюраторов представляют собой ручные неэлектрические устройства, которые используются для смешивания испаренного топлива с воздухом с целью получения горючей или взрывоопасной смеси для двигателей внутреннего сгорания.Карбюраторы были в основном вытеснены электронным впрыском топлива.

Впускной клапан

Клапан открывается, позволяя втягивать топливно-воздушную смесь в камеру сгорания. Отложения на впускных клапанах могут ограничивать или изменять поток топливовоздушной смеси в камеру сгорания. Топливо может прилипать к отложениям на впускном клапане и при необходимости не попадать в камеру сгорания. Правильная добавка к топливу может помочь обратить вспять эти эффекты и восстановить потерянные характеристики.

Поршень

Поршень перемещается вверх и вниз и преобразует давление от сгорания в движение. Было доказано, что моющие добавки, которые могут помочь удалить или уменьшить отложения, эффективны в снижении или устранении связанных с отложениями управляемости и потери производительности.

Камера сгорания

Здесь происходит горение топливовоздушной смеси. Отложения в камере сгорания могут повлиять на теплопередачу и сжатие воздуха / топлива.Избыточное тепло может вызвать преждевременное возгорание и детонацию.

Некоторые автомобили содержат датчики детонации, которые используются для определения детонации двигателя, а также до или после детонации. С помощью этих датчиков компьютер настроит двигатель, чтобы устранить этот симптом, который отрицательно сказывается на производительности. Отложения в топливной системе вызовут детонацию, поэтому так важно содержать топливную систему в чистоте.

STP ® Присадки к топливу

Моющие добавки различаются по типу и концентрации. См. Ниже, чтобы узнать, какие продукты STP ® помогают предотвратить, удалить или глубоко очистить отложения.

См. Ниже, чтобы узнать, какие продукты STP ® помогают предотвратить, удалить или глубоко очистить отложения.

Эти продукты STP ® помогают предотвратить образование новых отложений:

1. STP ® Очистка газа помогает поддерживать чистоту системы впуска топлива.

2. STP ® Обработка топливных форсунок и карбюраторов для больших пробегов борется с трением верхней части цилиндра о поршневые кольца и стенки цилиндра.

3. STP ® Средство для удаления воды удаляет воду и поддерживает чистоту топливных форсунок.

Эти STP ® Продукты удаляют существующие отложения для очистки топливных форсунок и клапанов:

1. STP ® Octane Booster помогает повысить уровень октанового числа и помогает восстановить мощность.

2. STP ® Сверхконцентрированный очиститель топливных форсунок очищает загрязненные топливные форсунки.

Эти продукты STP ® помогают удалить существующие отложения с помощью всего одной процедуры очистки всей топливной системы:

1. STP ® Полный очиститель топливной системы полностью очищает топливную систему, обеспечивая оптимальную производительность.

.

ЭБУ уже начинает использовать показания кислородного датчика, что позволяет установить стехиометрический состав смеси. При таком составе обеспечивается наибольший выход мощности силовой установки;

ЭБУ уже начинает использовать показания кислородного датчика, что позволяет установить стехиометрический состав смеси. При таком составе обеспечивается наибольший выход мощности силовой установки; В гравитационных системах необходимое давление масла обеспечивается за счет на

В гравитационных системах необходимое давление масла обеспечивается за счет на Смазывается непосредственно топливом и длительная эксплуатация с минимальным количеством топлива, приводит к выходу из строя двигателя. В некоторых двигателях топливный насос крепился непосредственно к двигателю и приводился в действие вращением промежуточного вала, или распредвала.

Смазывается непосредственно топливом и длительная эксплуатация с минимальным количеством топлива, приводит к выходу из строя двигателя. В некоторых двигателях топливный насос крепился непосредственно к двигателю и приводился в действие вращением промежуточного вала, или распредвала. (OpenCube Inc. — http://www.opencube.com) ****

(OpenCube Inc. — http://www.opencube.com) ****