Устройство барабанного тормоза: Устройство автомобиля. Как работают барабанные тормоза

Устройство автомобиля. Как работают барабанные тормоза

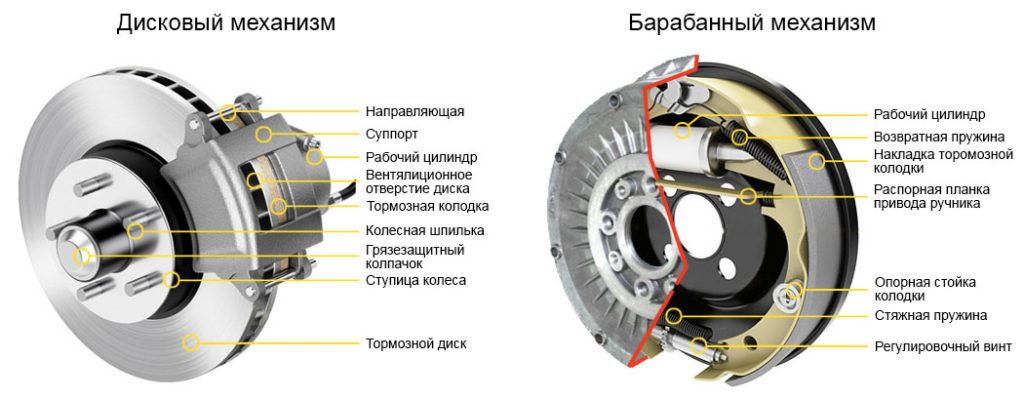

Расположение барабанных тормозов Барабанные тормоза работают по тому же принципу, что и дисковые: Тормозная колодка давит на вращающуюся поверхность. Только в такой конструкции эта поверхность называется барабан.В большинстве автомобилей барабанные тормоза установлены на задних колесах, а дисковые — на передних. Конструкция барабанных тормозов включает большее число деталей по сравнению с дисковыми, поэтому их сложнее обслуживать. Однако они дешевле в производстве и проще интегрируются с ручным тормозом.

В этой статье мы расскажем о том, как работают барабанные тормоза, как их обслуживать и рассмотрим установку механизма ручного тормоза.

Давайте начнем с основ.

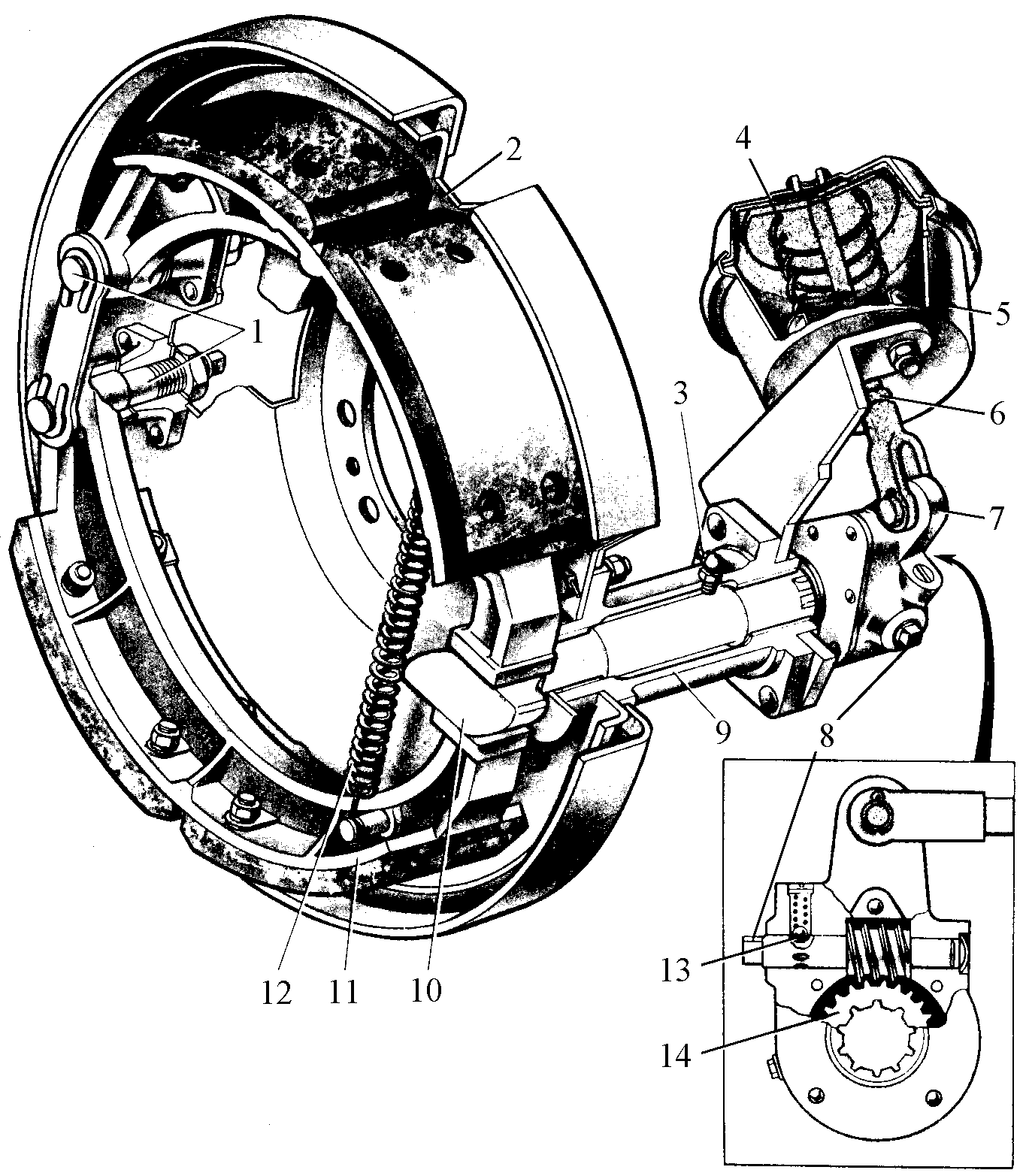

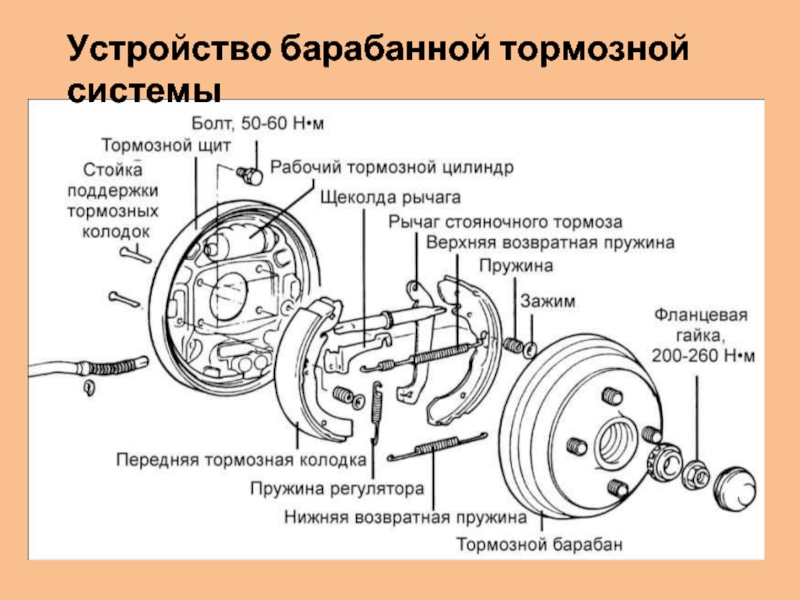

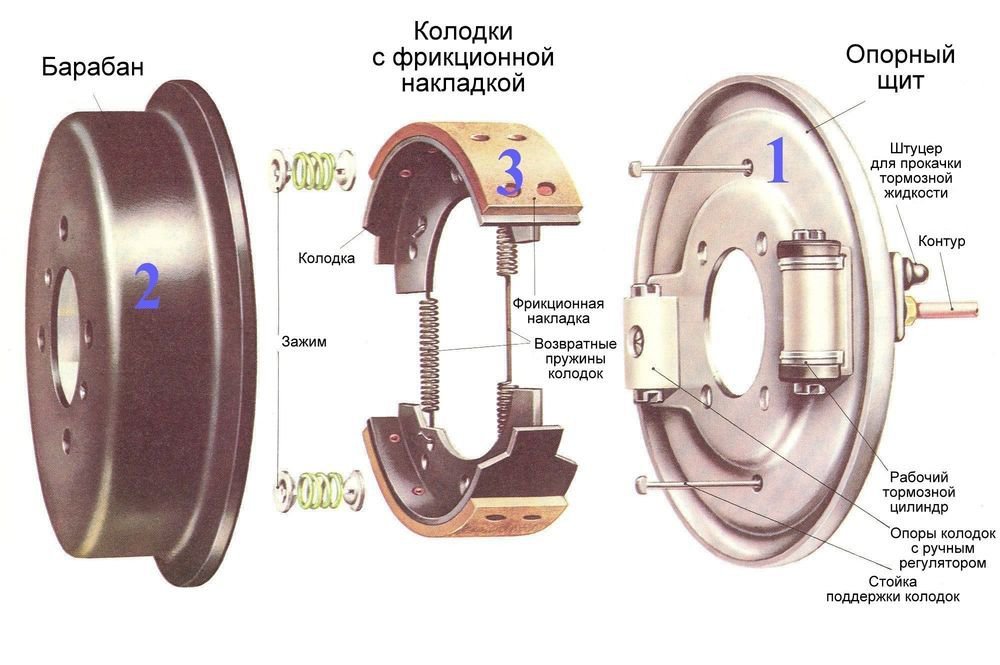

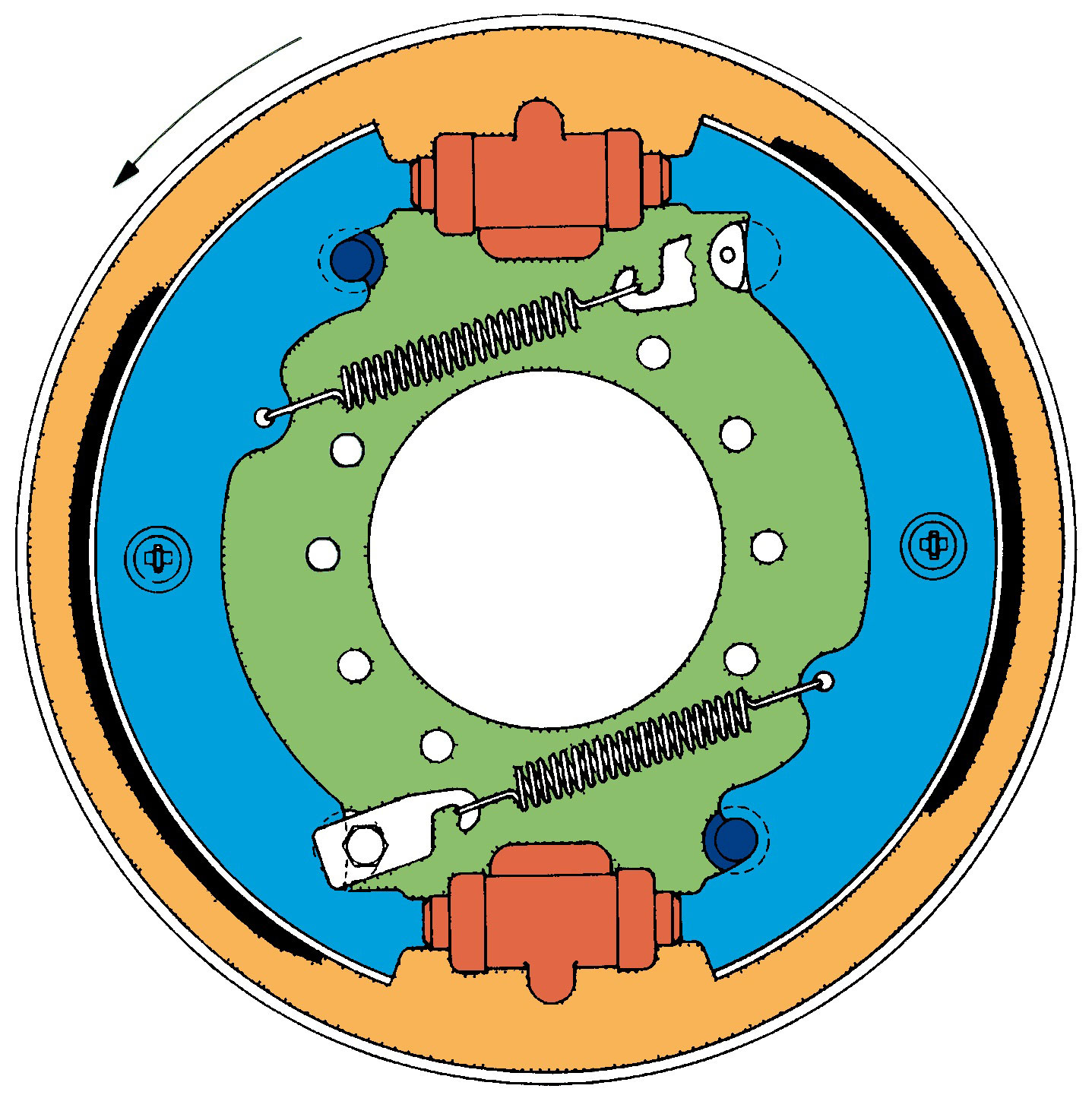

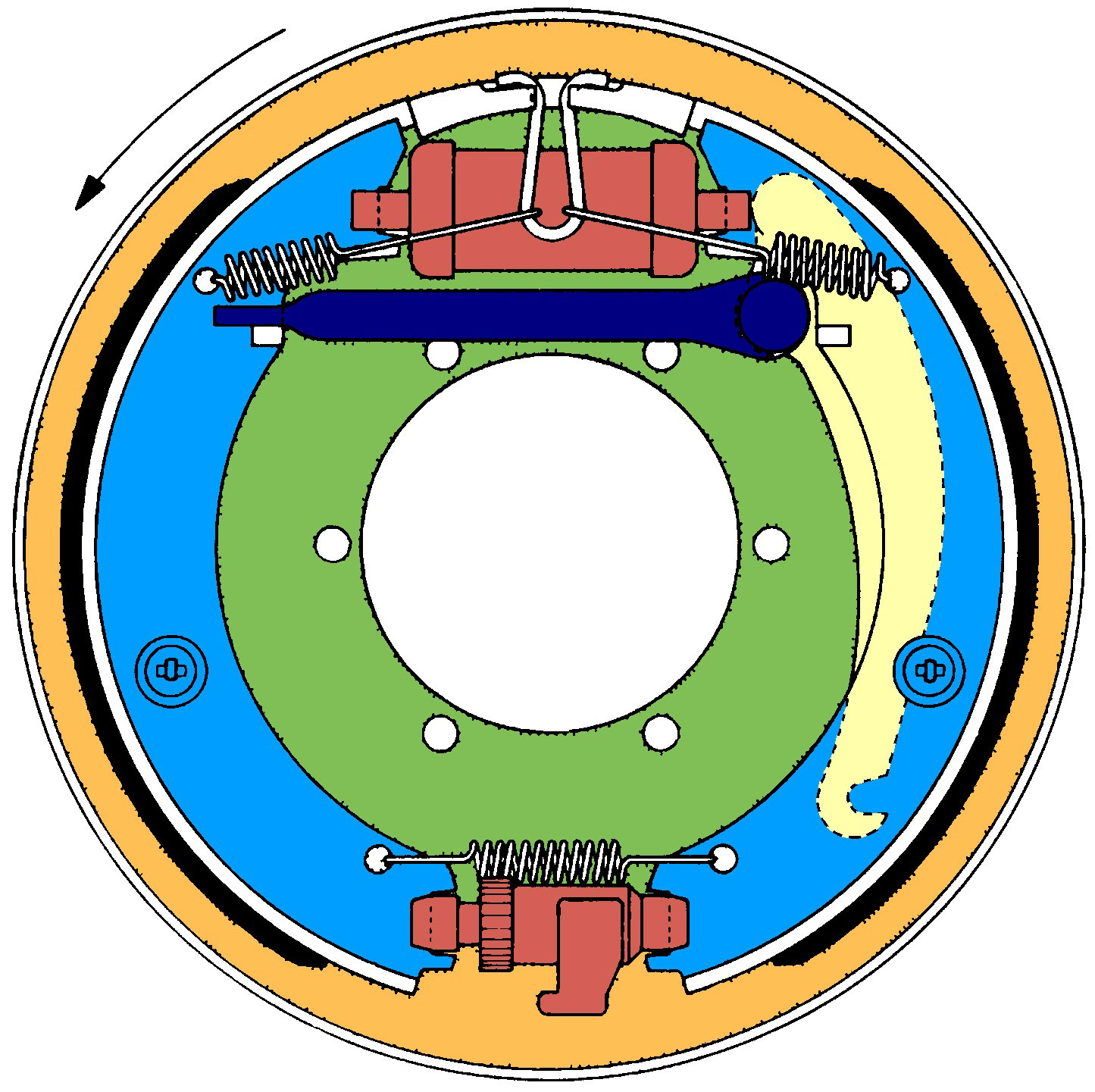

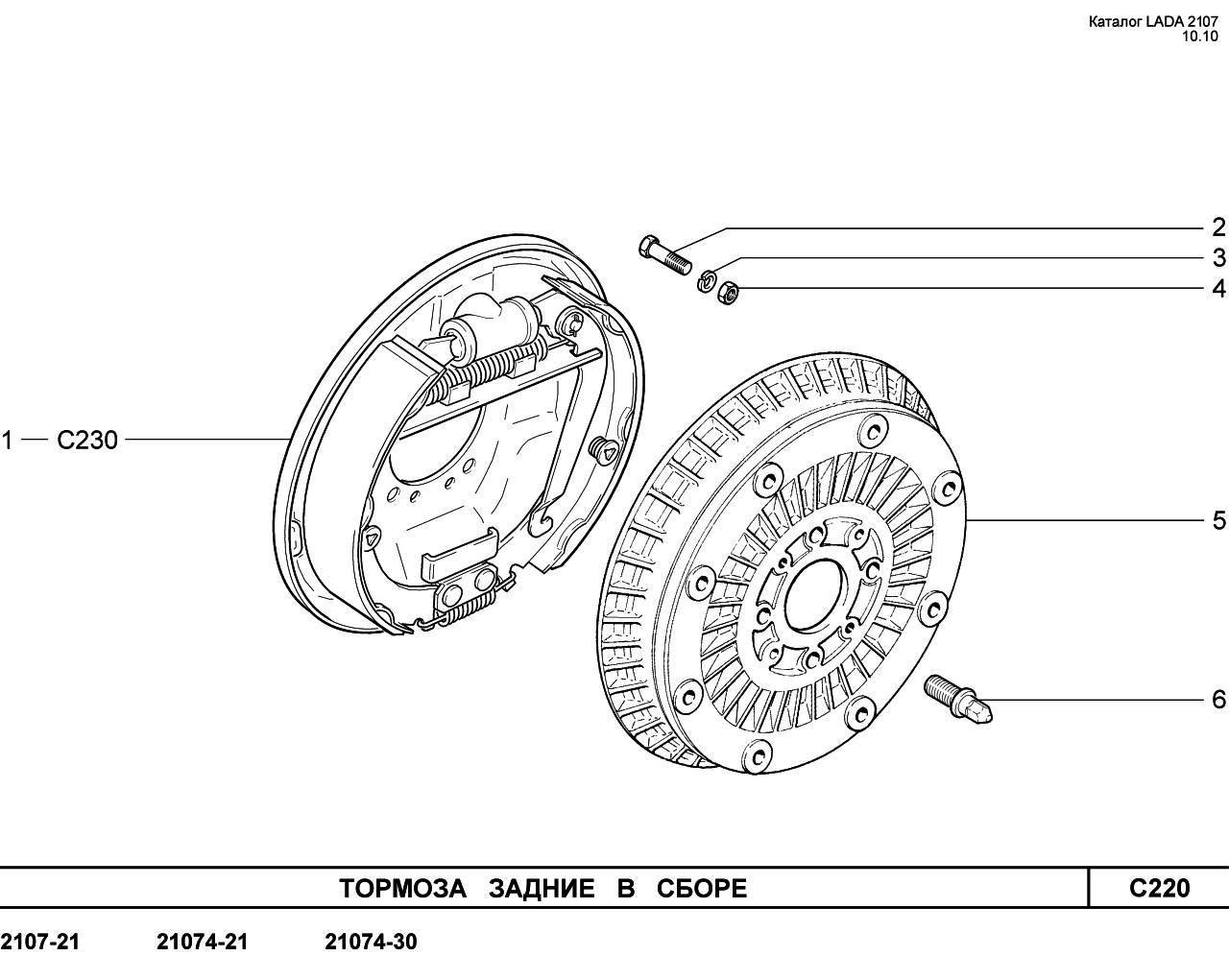

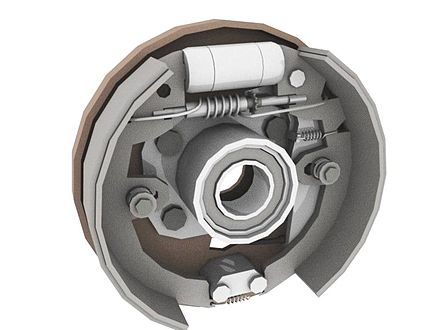

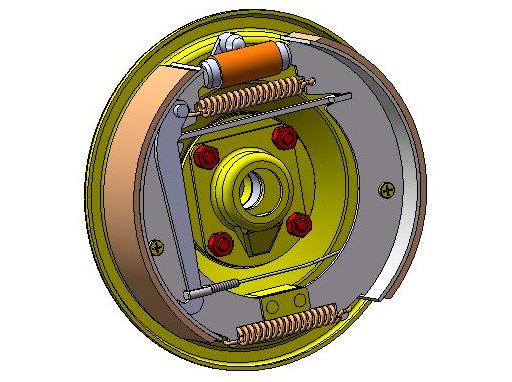

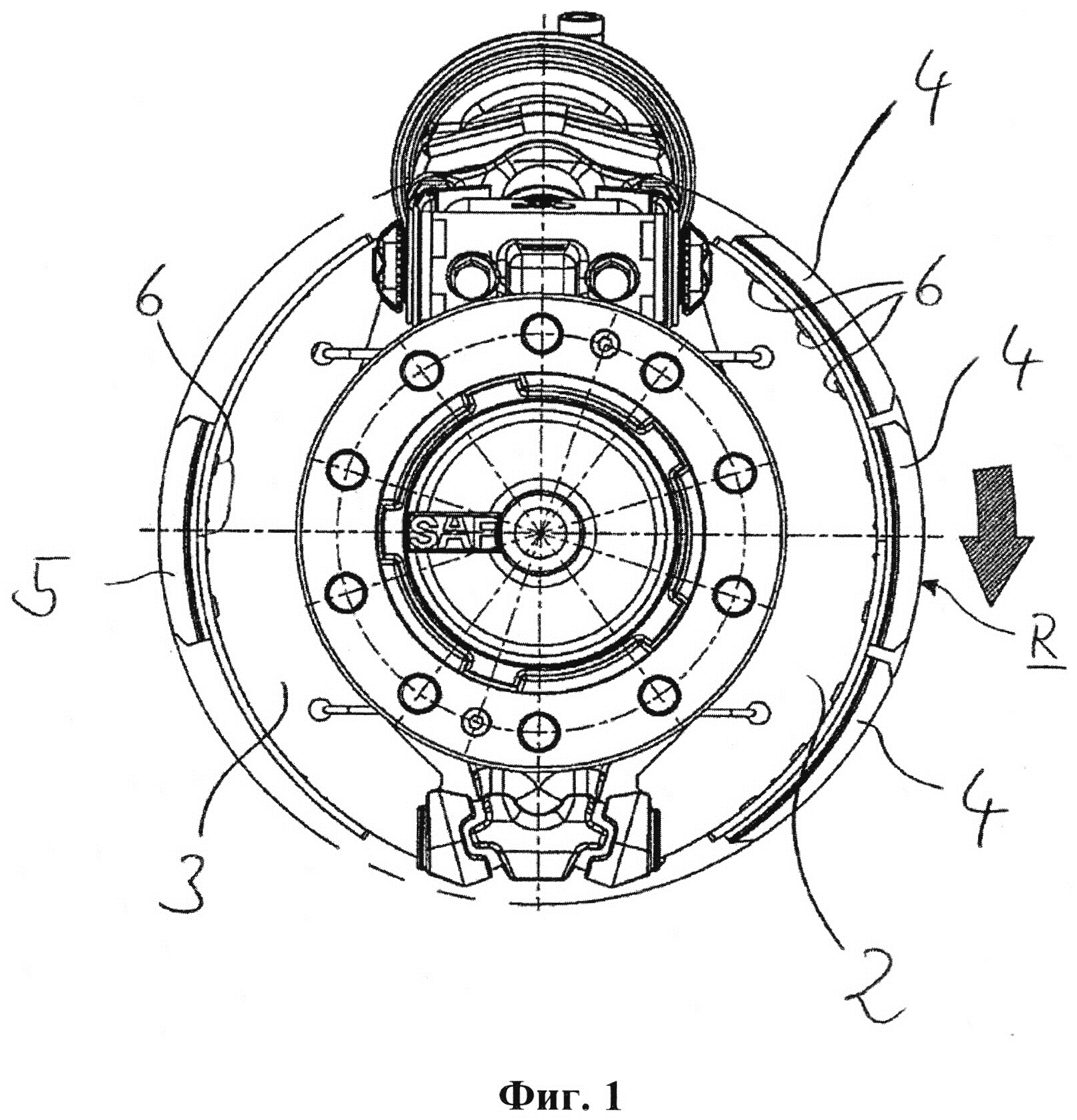

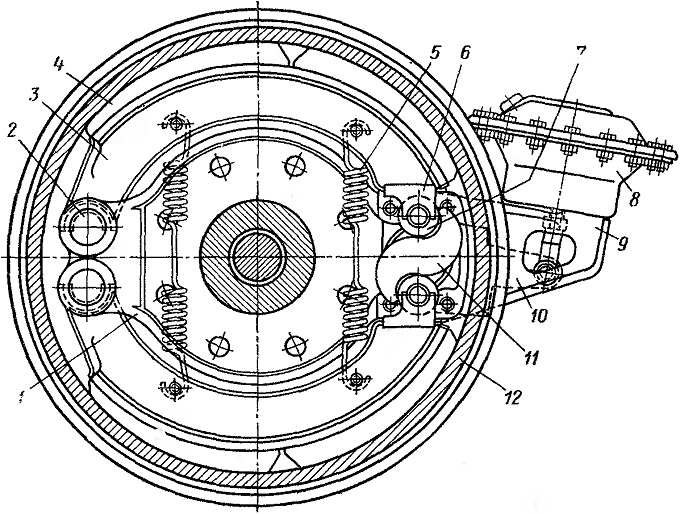

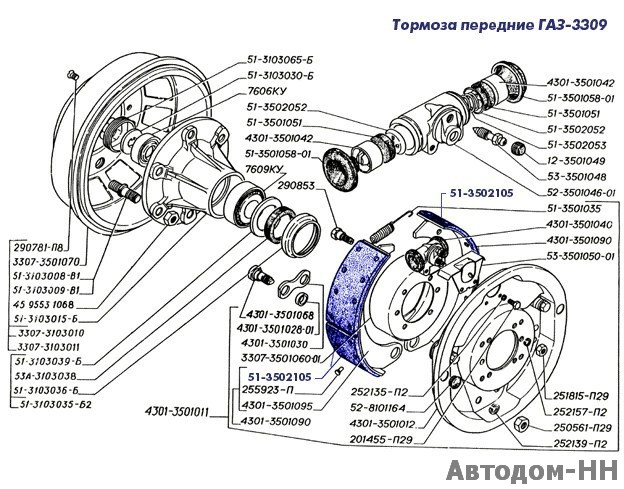

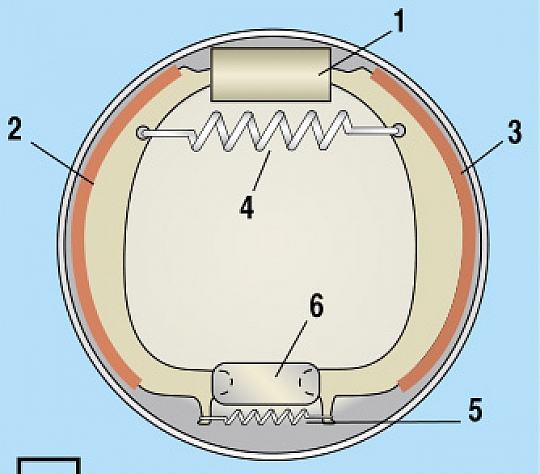

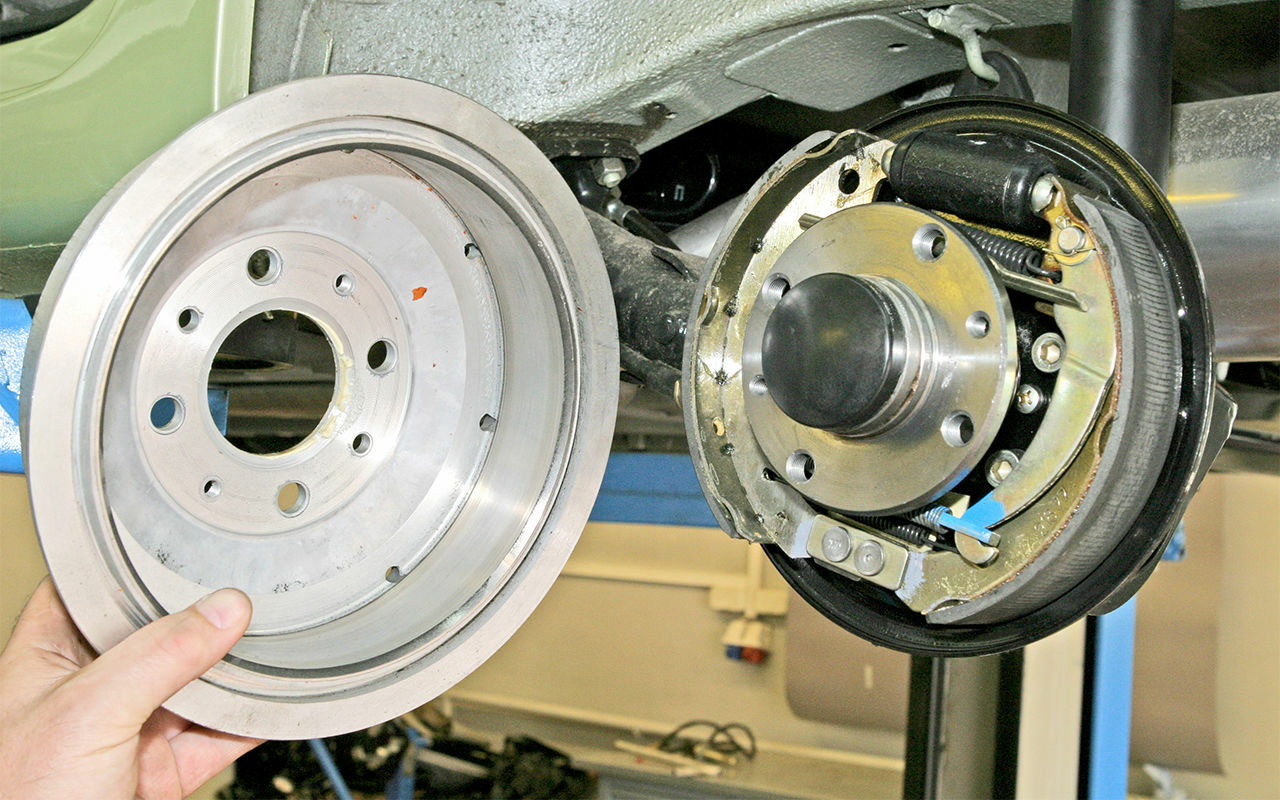

Барабанный тормоз со снятым барабаномБарабанный тормоз

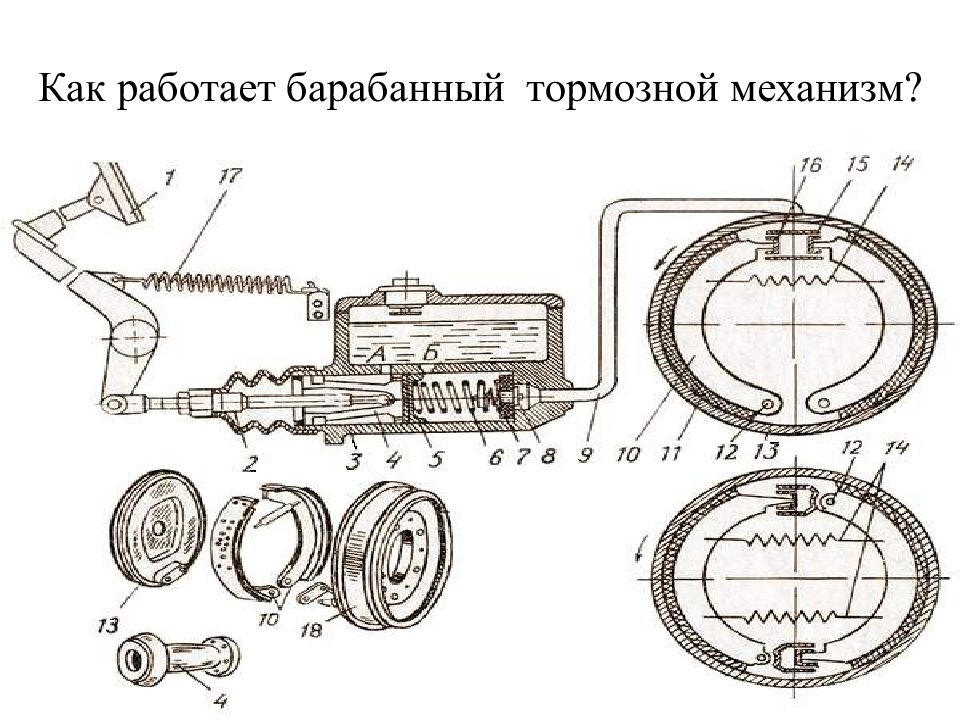

Компоненты барабанного тормоза Барабанный тормоз выглядит, как сложная конструкция, но все обстоит гораздо проще, если рассмотреть подробнее. Предлагаем разобрать тормоз и посмотреть, как он устроен.

Как и в дисковом тормозе, в барабанном имеется две колодки и поршень. Но в барабанном тормозе также установлен тормозной регулятор, механизм ручного тормоза и множество пружин.

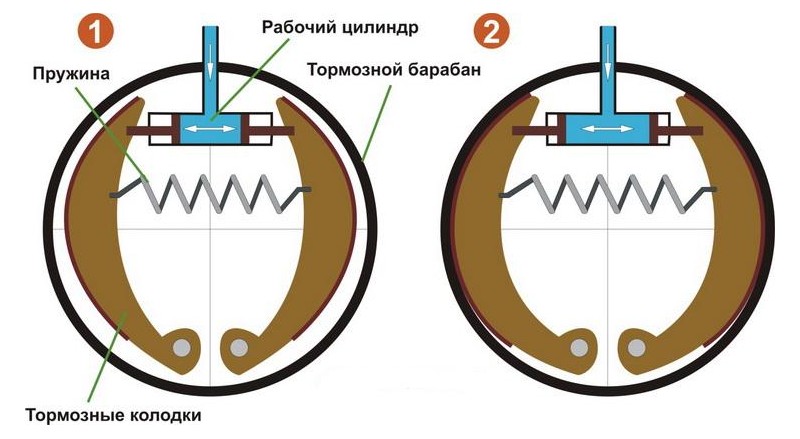

При нажатии на педаль тормоза, поршень прижимает колодки к барабану. Все достаточно просто, но для чего нужны все эти пружины?

На самом деле, ситуация обстоит немного сложнее. Многие барабанные тормоза являются самосрабатывающими. Тормозные колодки контактируют с барабаном, при этом происходит своего рода заклинивающее действие, в результате чего колодки сильнее прижимаются к барабану.

Дополнительное тормозное усилие, которое обеспечивает такое заклинивание, позволяет использование поршня меньшего размера по сравнению с дисковыми тормозами. Однако, в связи с заклиниванием, тормозные колодки должны отодвигаться от барабана после окончания торможения. Для этого используются пружины. Другие пружины удерживают колодки в необходимом положении и возвращает тормозной регулятор на место после его срабатывания.

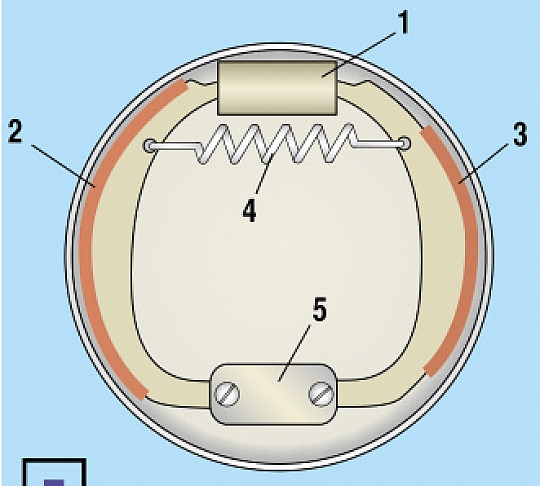

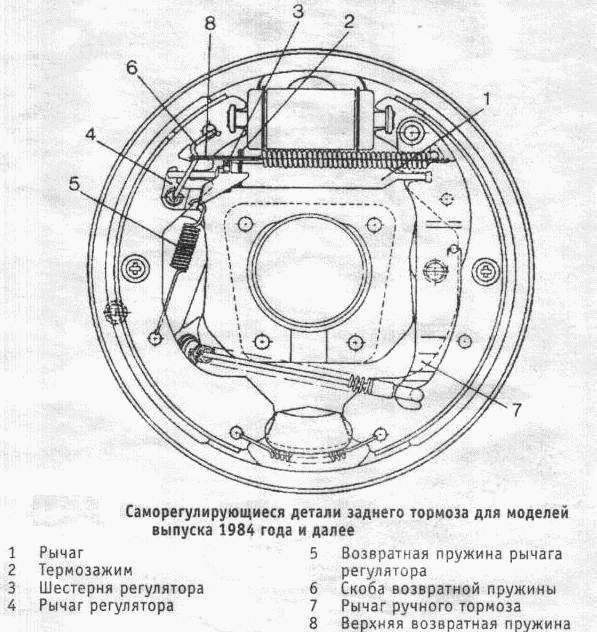

Тормозной регулятор

Механизм тормозного регулятора Для корректной работы барабанного тормоза, колодки должны располагаться близко к барабану, но не соприкасаться с ним. Если они будут отодвинуты на слишком большое расстояние (например, при износе колодок), поршню потребуется больше жидкости для преодоления такого расстояния, и педаль тормоза «уйдет в пол» при нажатии. По этой причине в большинстве барабанных тормозов используется автоматический регулятор.Давайте рассмотрим устройство механизма регулятора. Регулятор также является самосрабатывающим.

При износе колодки, между ней и барабаном образуется большее пространство. При каждой остановке автомобиля колодки максимально прижимаются к барабану. При увеличении зазора рычаг регулятора смещает шестерню на один зуб. Регулятор, как и болт, имеет резьбу. При повороте он выкручивается, сокращая зазор. При дальнейшем износе колодки, регулятор выкручивается еще, обеспечивая близкое расположение колодок относительно барабана.

В некоторых автомобилях регулятор срабатывает при использовании ручного тормоза. Но регулировка такого механизма может сбиться при длительном неиспользовании ручного тормоза. При наличии такой системы, ставить автомобиль на ручной тормоз не реже одного раза в неделю.

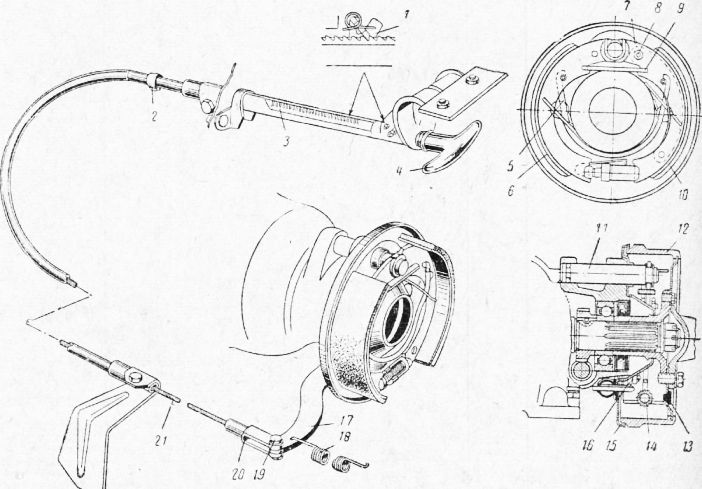

Ручной тормоз

Ручной тормоз, помимо основной тормозной системы, может активироваться и другими средствами. Конструкция барабанного тормоза позволяет использовать простой механизм привода троса.При использовании ручного тормоза, трос тянет рычаг, который прижимает колодки.

Обслуживание

Тормозная колодка По большей части, обслуживание барабанных тормозов заключается в замене тормозных колодок. В некоторых барабанных тормозах сбоку имеется сервисное отверстие, которое позволяет определить износ колодки. Тормозные колодки необходимо менять, когда толщина фрикционного материала на заклепках составляет 0,8 мм. Если фрикционный материал нанесен на опорный щит (без заклепок), то колодки необходимо менять, когда толщина фрикционного материала составляет 1,6 мм.

Также как и на дисковых тормозах, изношенные колодки могут оставлять на барабанах канавки. При продолжительном использовании изношенных колодок, заклепки могут повредить барабан. Барабаны с глубокими канавками можно переточить. Если для дисковых тормозов смотрится минимальная допустимая толщина, то для барабанных — максимальный допустимый диаметр. Поверхность контакта в барабанных тормозах расположена внутри барабана. При снятии материала, диаметр увеличивается.

Конструкция барабанного тормоза

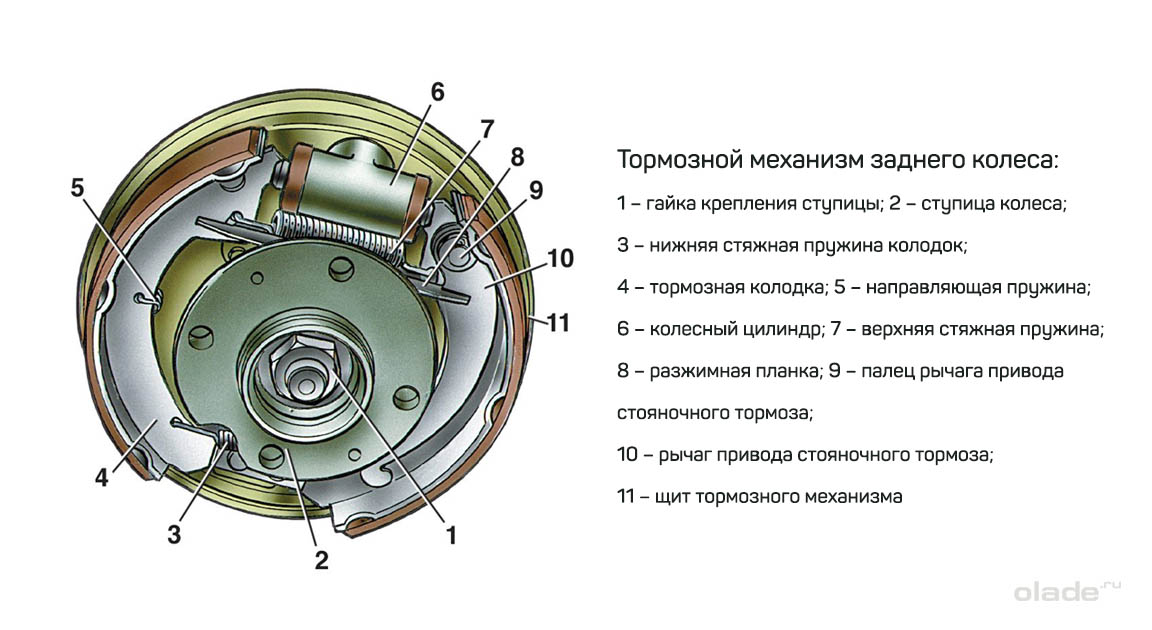

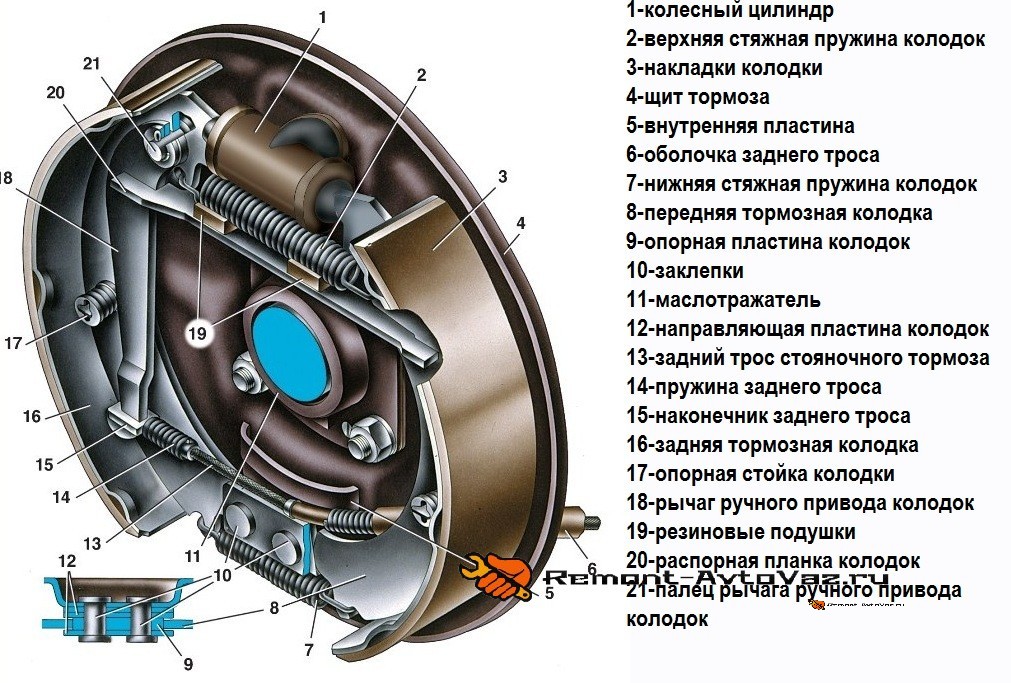

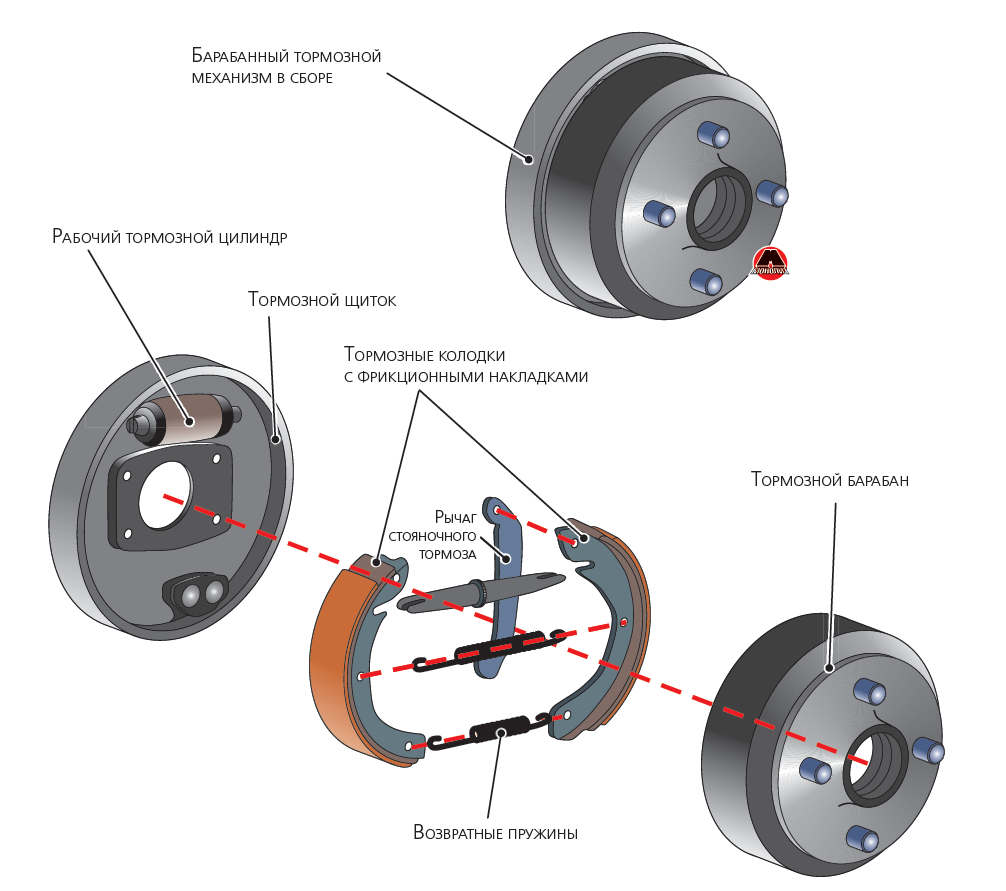

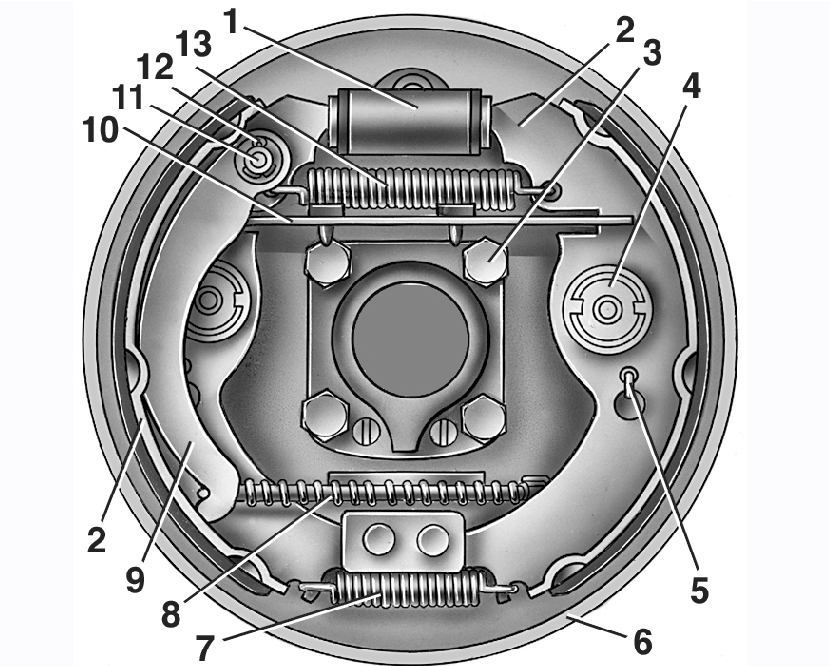

Теперь обобщим информацию. На рисунке представлена конструкция барабанного тормоза.Барабанные тормоза: устройство, плюсы и минусы

Сложно представить автомобиль без тормозной системы. Не так давно, наиболее используемыми считались барабанные тормоза. Рассмотрим устройство механизма, принцип работы, а также наиболее часто встречающиеся неисправности. Изучим некоторые советы по эксплуатации, как правильно следить и не допускать износа и выхода из строя детали.

Устройство и принцип работы барабанных тормозов

В современном автостроении, «барабаны» уже не столь популярны, как еще двадцать лет назад, им на смену приходят более современные и надежные дисковые. Однако, среди бюджетного класса автомобилей, все еще встречается такое устройство тормозной системы, как «барабаны». Как правило, их устанавливают сзади, а дисковые спереди. Популярность у производителей такие системы получили за дешевизну в производстве, а также возможность легко интегрировать ручной тормоз.

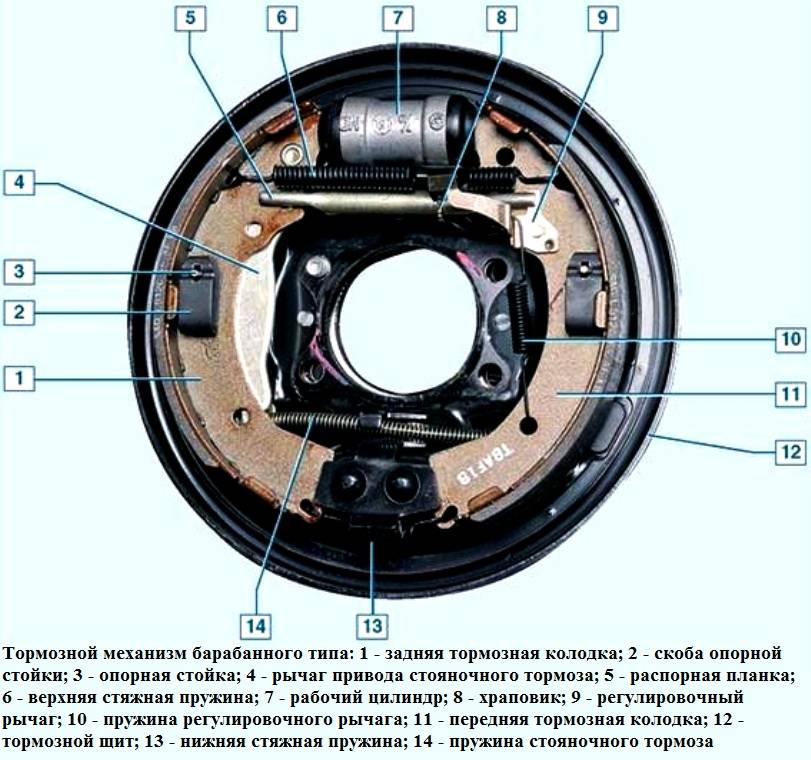

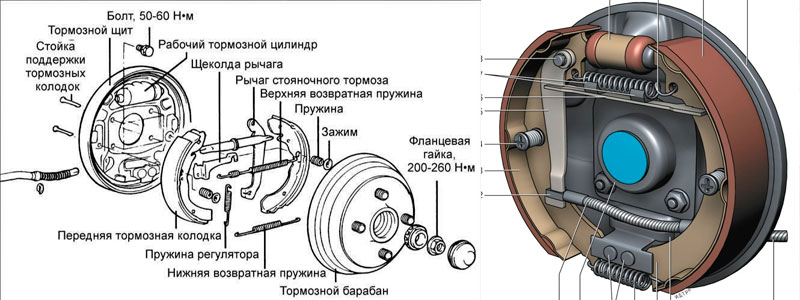

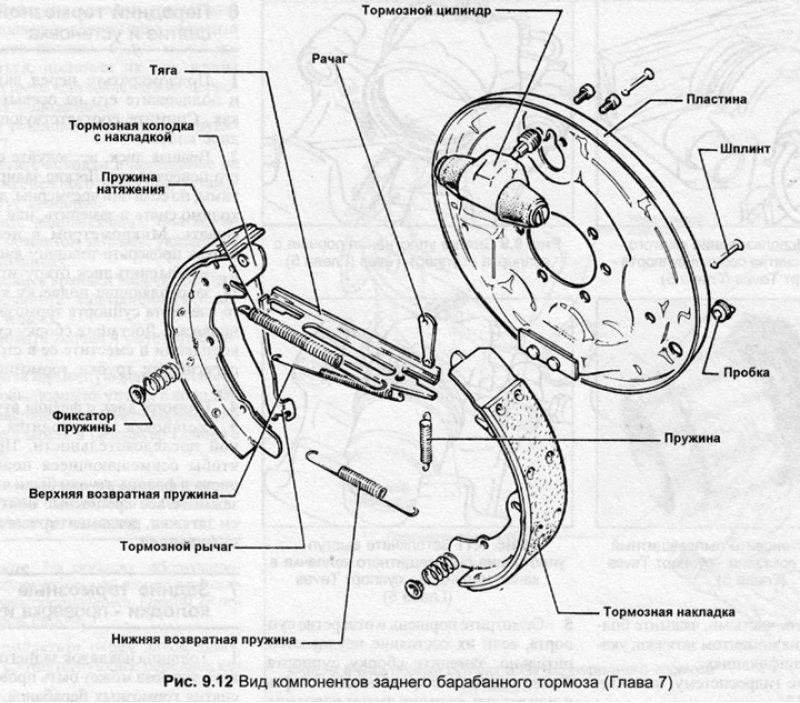

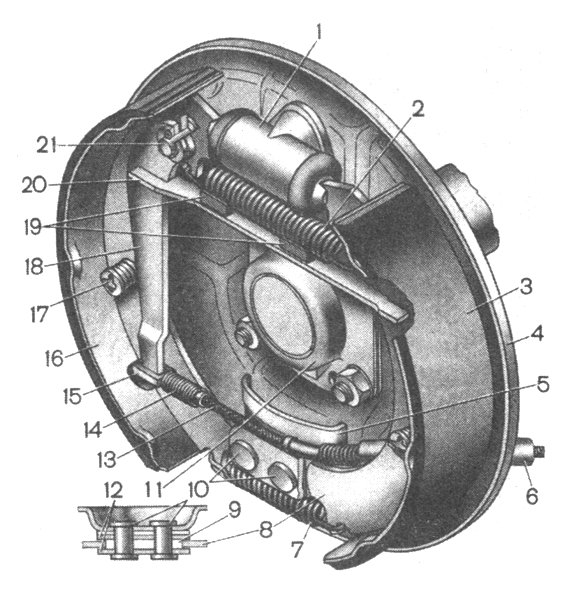

Слева дисковый, справа барабанный тормозОднако, что касается обслуживания, то барабанные системы достаточно сложные, ведь здесь гораздо больше деталей и компонентов, чем у тех же дисковых, хотя принцип работы у обоих идентичен. Барабанный тормозной механизм состоит из вращающейся части (самого барабана), а также неподвижного механизма, вроде тормозных колодок и щита. Итак, подробное устройство механизма, из чего оно состоит:

• Непосредственно самого барабана, устанавливаемого на ступицу колес.

• Тормозных колодок, на которые дополнительно устанавливаются фрикционные накладки.

• Тормозного цилиндра со штуцерами, манжетами, поршнями.

• Специальных стягивающих пружин (для колодок).

• Тормозного щита (в зависимости от модификации, может устанавливаться как на ступицу, так и непосредственно на балку).

• Различных опор (с регулятором) и стоек для колодок.

• Системы стояночного тормоза (трос, рычаг).

Устройство барабанного тормозаВ некоторых моделях, применяется для надежности при эксплуатации два рабочих цилиндра.

По сути, глобальной разницы между тормозными системами в принципе работы нет, однако есть свои тонкости, учитывая наличие в барабане дополнительных деталей. Уже выяснили, что основными деталями являются колодки, а также цилиндры, где один, а где и два, не в этом суть.

Принцип работы заключается в следующем. При нажатии на тормоз, жидкость в цилиндрах сжимается и поршень «заставляет» колодки прижиматься к барабану.

Использование регуляторов обусловлено тем, что необходимо постоянно поддерживать оптимальное расстояние до барабана от колодок. К примеру, если колодки износились, поршень потребует больше жидкости, чтобы преодолеть расстояние, отчего педаль станет уходить глубже (в пол). Поэтому, даже при износе колодок, регулятор не позволяет им «отойти» слишком далеко.

Ныне почти повсеместно стали использовать автоматический регулятор. При каждой остановке машины, колодки, как и требуется, максимально прижаты к барабану. При обратном действии, когда давления на педаль нет, регулятор для увеличения зазора смещается на один «зуб». В принципе, регулятор чем-то похож на простой болт с резьбой. Хотя бывают конструкции еще проще, в виде простой пружины или скобы, связанной с возвратными пружинами.

Что касается работы ручного тормоза, то здесь также ничего сложного нет.

Рычаг ручного тормоза, который связан с колодками при помощи стяжной планки, приводится в действие с помощью натянутого троса. То есть сам «ручник» поднимается, натягивается трос, которые тянет рычаг, последний в свою очередь воздействует на распорную планку, которая и раздвигает и сдвигает колодки в обратном направлении.

На какие автомобили устанавливают барабанные тормоза?

Представленные системы тормозов почти повсеместно используются в классе А, так как вес автомобилей небольшой, поэтому и сверх эффективные системы торможения, здесь без надобности. Также используются барабаны в большинстве моделей бюджетного класса В — это KIA RIO 4, Hyundai Solaris в средних комплектациях, отечественные Lada Granta, Kalina, Priora, Largus, семейство ВАЗ 2107-15, Vesta, Xray, Renault Kaptur, Duster, Clio, Logan, Sandero, Nissan Almera, Skoda Fabia, Volkswagen Polo Sedan, Chevrolet Aveo, Lacceti, Cobalt, Geely MK, Opel Corsa, Daewoo Nexia, Lanos.

Барабан Лада ПриораСреди А сегмента — Daewoo Matiz, Smart, Citroen C1, Lifan Smile, Chevrolet Spark, Peugeot 107, KIA Picanto.

Среди внедорожников — UAZ Patriot, Lada Niva, Nissan Terrano, Navara, Mitsubishi L200, Volkswagen Amarok, Great Wall Wingle.

Тормозной барабан Фольксваген АмарокПлюсы, минусы, а также отличия барабанных тормозов

Минусы можно подсчитать исходя из того, что барабанные тормоза заметно хуже тормозят, а причин этому и соответственно минусов, несколько:

• Слабый контакт. Даже если используется два поршня, у колодок огромная площадь соприкосновения, и они просто не в состоянии удержать равномерно колодки, виду этого и нестабильность контакта.

• Нагрузки. Как бы глупо сейчас не прозвучало, но сильное давление в цилиндрах, способно «порвать» барабан. Дело в том, что колодки работают, как бы наружу, то есть вполне вероятно, что при большом усилие барабан может «порваться».

• Плохое сцепление. Учитывая, что корпус барабана закрытый, а значит и продукты износа с фрикционных накладок, остаются внутри. Попадая на поверхности трущихся деталей, значительно ухудшает сцепление.

• Перегрев. Вспомним, что барабан закрытый и соответственно никакого обдува нет. При экстренных торможениях, температура достигает 650 градусов. Виду этого, барабан расширяется, и тормоз приходится вдавливать «в пол».

• Прикипают, примерзают колодки. Не редко, что после длительного взведенного «ручника» или агрессивного использования тормозов перед остановкой (фрикционные накладки сильно нагреваются), колодки могут прилипнуть. Прилипают они, как уже ясно к той части барабана, об которую и трутся. Похожая проблема встречается зимой, когда примерзает «ручник». Проехав колесами по луже, снегу, влага попадет на колодки. И если затянуть «ручник», колодки просто примерзнут, учитывая минусовую температуру.

Наледь на барабанеСорвать заклинившее колесо в таком случае сложно, придется «поддомкрачивать, снимать колесо и отверткой либо монтировкой сдвигать колодки. В некоторых случаях, достаточно полить барабан теплой водой (подойдет зимой). Также можно попробовать «раскачать» машину вперед-назад, главное не переусердствуйте, чтобы не «спалить» сцепление.

Кстати, дисковые тормоза от подобной проблемы избавлены.

Даже несмотря на столь откровенные недостатки, у барабанов все же есть определенные преимущества:

• Большое тормозной усилие, конечно, данный пункт выглядит несколько противоречиво, с учетом высказываний о слабом контакте, но все равно определенные плюсы есть. К примеру, если увеличить не только диаметр барабана, но и его ширину, то значительно удастся повысить общую плоскость соприкосновения с колодками.

• Износостойкость. Да, учитывая меньшее сцепление, в следствие меньший износ. Именно поэтому, колодки на барабанах «ходят» зачастую не менее 70 000 км. Где-то даже больше, вплоть до 150 000 км, естественно все зависит от условий эксплуатации.

• Защита от грязи. Пыль, влага, грязь снаружи сюда попросту не проникает (исключение только у тех систем, где сделаны «ребра проветривания).

Исходя из вышеперечисленного, можно сказать, что отличия только в конструкции (есть ли обдув), размерах и форме колодок, а также в принципе разницы конфигураций и способов крепления. В остальном же основная задача у них идентичная.

В остальном же основная задача у них идентичная.

Неисправности

Можно выделить порядка семи основных проблем, с которыми приходится рано или поздно столкнуться каждому автовладельцу. Итак:

1. Износ колодок, барабана. Особенно опасна ситуация, когда износ происходит одновременно, не редко в таких случаях, колесо попросту блокировалось. Кстати, если износ стенок барабана не большой, достаточно сточить выступающие бортики и отрегулировать систему натяжения колодок.

Изношенный колодки барабана Volkswagen Passat 1996Что касается колодок, то их менять следует в таком случае:

— если фрикцион нанесен с помощью клея, то допустимый износ — 1,6 мм;

— если фрикцион держится на заклепках, допустимый износ — 0,8 мм.

2. Перекосы колодок, кстати, не редко становятся причиной быстрого износа внутренних стенок барабана, неравномерного стирания, отчего приходится приобретать новую деталь.

3. Поломка стоек, пружин, распорных планок.

4. Обрыв троса или облом рычага «ручника».

Пружина барабана. Фото — drive2.ru5. Отсоединения фрикционных накладок.

6. Повреждение цилиндра, манжета, трубопровода. В итоге, разгерметизация, утечка тормозной жидкости.

При частичной разгерметизации, возможно, «завоздушивание» системы и ухудшение работоспособности. При полной утечке жидкости, отказ тормозов.

7. Опасна коррозия пружин, так как они могут «зависнуть» и не работать, как следует.

Советы по эксплуатации

Как таковых правил эксплуатации для барабанных тормозов нет. Но, важно периодически просматривать этот узел на целостность и наличие повреждений, износа. Итак:

• Проверяйте минимум каждые 20 000 км состояние колодок.

• Аналогично стоит проводить проверку состояния пружин, распорок, стоек, рычагов.

• Не забывайте следить за объемом тормозной жидкости.

• Также обращайте внимание на наличие подтеков вокруг цилиндров, возможно, порван манжет или трубопровод.

Хотелось бы привести некоторые советы по «прикатке», только установленных колодок. Итак:

• Выберете местность, где можно спокойно разгонятся и резко тормозить без опасности, для других водителей.

• Сделайте десять циклов: разгон до 60-70 км/час, резкое торможение до 10 км/час. Главное это делать без остановок, сбросили скорость до 10, сразу же набирайте 60-70.

• После этого дайте тормозам «отдохнуть», преодолейте 5 км. в спокойном режиме, без необходимости нажатия тормоза.

Запомните, ни в коем случае не останавливайтесь после проведенных 10 циклов. В противном случае, на стенках барабана останутся частицы прогретого фрикциона. Тем самым нарушится площадь соприкосновения и сцепление.

Заключение

В заключении хотелось бы сделать акцент на том, как важно делать регламентные или даже периодические «осмотры» этого узла, который без преувеличения влияет на безопасность вождения. Изношенные детали могут привести к серьезным последствиям и дорогостоящему ремонту.

как устроены и как их ремонтировать — Ozon Клуб

Как устроены барабанные тормоза?

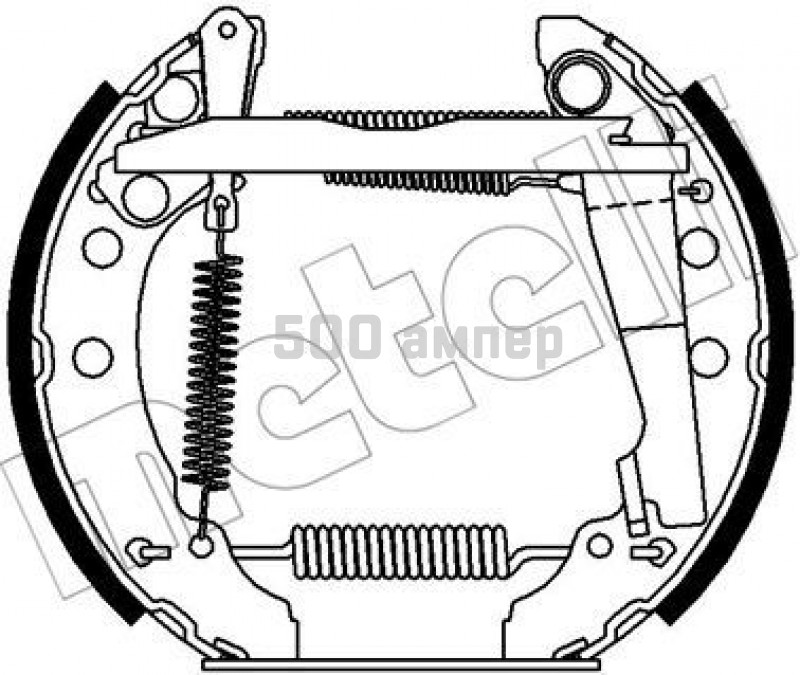

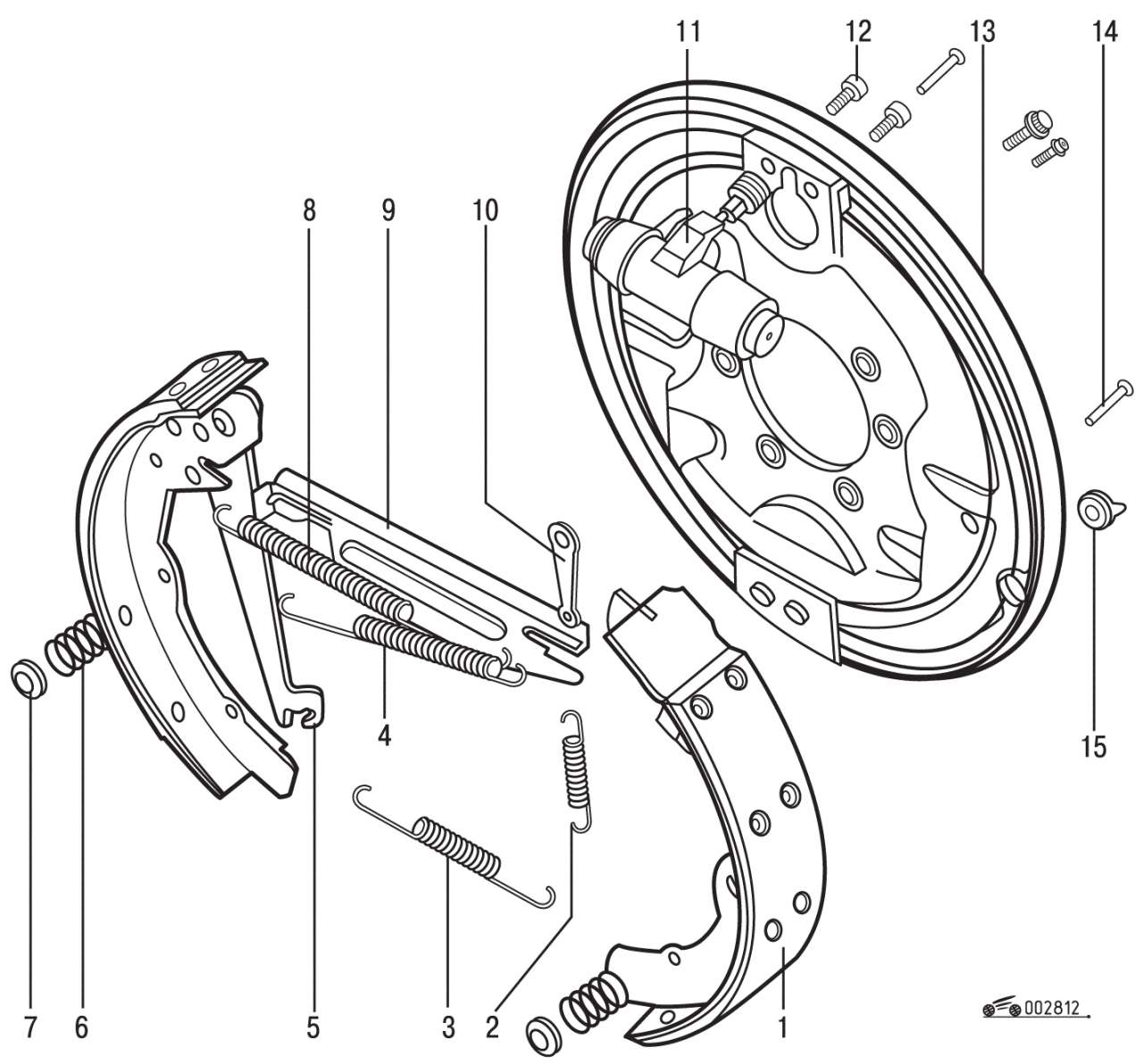

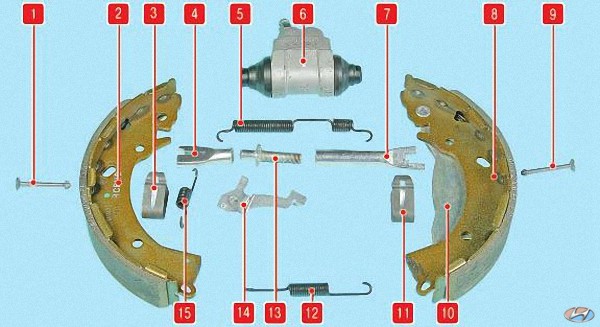

По примеру дисковых механизмов барабанные тормоза – это две колодки и поршень. Дополнительные детали устройства состоят из тормозного регулятора, пружин, фрикционных накладок, механизма ручного тормоза, стояночного тормоза с рычагами, тормозного щита.

Часто барабанные тормоза имеют функцию автоматического торможения. В такой системе колодки контактируют с устройством барабана, из-за чего происходит «заклинивающий эффект». В машинах устанавливают барабаны спереди, а диски – сзади. Именно такое сочетание считается бюджетным в производстве и обслуживании. Но барабанные системы конструктивно сложнее дисковых из-за большего количества деталей.

Барабанные тормоза выпускаются с одним и с двумя цилиндрами. Второй вариант более эффективен. Вместо опорной системы в нём устанавливается дополнительный тормозной цилиндр, который увеличивает площадь взаимодействия барабана и колодки.

Вместо опорной системы в нём устанавливается дополнительный тормозной цилиндр, который увеличивает площадь взаимодействия барабана и колодки.

Как работают барабанные тормоза?

- нажатие на педаль тормоза провоцирует сдавливание смазочной жидкости

- процесс давления распространяется на поршни рабочего тормозного цилиндра

- поршни взаимодействуют с колодками, сдавливая стяжные пружины

- колодки приближаются к конструкции барабана и с помощью силы трения замедляют скорость его поворотов

- конечный этап – торможение колеса.

Когда прекращается давление на педаль тормоза, пружины помогают колодкам вернуться в исходное положение. Процесс замедления скорости передается на накладки передней колодки. В свою очередь они придвигаются к поверхности барабана сильнее, чем задние. Это становится частой причиной изнашивания передних колодок.

Чем отличаются барабанные тормоза от дисковых?

Ошибочно считать, что эти две системы работают аналогично. Тормоза на дисках имеют более открытую систему по сравнению с барабанными. В основе тормозного процесса – вращение диска, которое уменьшается зажиманием тормозных колодок. Главный элемент таких тормозов – диск.

Тормоза на дисках имеют более открытую систему по сравнению с барабанными. В основе тормозного процесса – вращение диска, которое уменьшается зажиманием тормозных колодок. Главный элемент таких тормозов – диск.

Данная система отличается от барабанной лёгким способом очистки деталей от загрязнений. Также она быстро охлаждается, но в то же время колодки вырабатываются быстрее, чем в барабанных тормозах. Всё дело в устройстве: колодки сильно прижимаются к диску. К тому же в открытые детали набивается пыль и песок с дороги.

Барабанные тормоза с закрытой структурой. Процесс торможения происходит внутренним соприкосновением колодок с барабанным устройством. В дисковых тормозах колодки расширяются в процессе соприкосновения с диском. А в барабанных тормозах они становятся шире при торможении. Также в дисках вентиляция получше, поэтому минимизируется риск перегрева.

Что касается стоимости обслуживания, барабанная установка обходится дешевле. Колодки дисковых тормозов приходится часто менять. Одно из преимуществ барабанов в том, что система не боится попадания влаги. Если вода попадает на диск, он может попросту лопнуть. Барабанные установки хоть и не такие динамичные, как дисковые, но пользуются спросом из-за финансовой составляющей.

Колодки дисковых тормозов приходится часто менять. Одно из преимуществ барабанов в том, что система не боится попадания влаги. Если вода попадает на диск, он может попросту лопнуть. Барабанные установки хоть и не такие динамичные, как дисковые, но пользуются спросом из-за финансовой составляющей.

Автомобили с барабанными тормозами

Такой системой оборудованы авто класса «А». Это небольшие транспортные средства, где не требуется особо сильных тормозов: «Дэу Матиз», Citroen C1, Lifan Smile, «Смарт», «Шевроле Спарк», Peugeot 107, KIA Picanto. Также ими оборудованы некоторые авто класса «В». Например, барабаны встроены в «Лада Гранта», Hyundai Solaris, «Калина», «Веста», «Логан», Nissan Almera, «Шкода Фабия», «Фолксваген Поло», «Шевроле Авео», Opel Corsa. Встречаются такие тормоза и во внедорожниках «Лада Нива», Volkswagen Amarok.

Преимущества барабанных тормозов:

- высокая работоспособность: до 70-150 тысяч километров (достигается при помощи меньшего сцепления)

- закрытый механизм: защищает от дорожной пыли, грязи, влажности

- сильное тормозное усилие

Минусы «барабанов»

Может показаться, что недостатков больше, чем плюсов. Но если разобраться, преимущества данной модели тормозов выходят как раз из минусов. Поэтому будем считать, что это относительное очертание характеристик:

Но если разобраться, преимущества данной модели тормозов выходят как раз из минусов. Поэтому будем считать, что это относительное очертание характеристик:

- большая масса

- нестабильный контакт даже при использовании двух поршней

- слабое торможение

- довольно сильное давление в цилиндрах, что не продлевает срок эксплуатации барабана

- недостаточное сцепление, связанное с закрытой структурой барабана

- перегрев барабанного механизма

- неприятие «агрессивного» торможения: колодки могут либо прикипеть, либо примерзнуть к барабану

- в зимнее время на барабанном механизме может появляться наледь.

Основные неисправности барабанных тормозов:

1. Быстрая изнашиваемость колодок и барабана.

Бывают ситуации, когда колесо «блокируется». Это несомненный признак изношенности деталей. Если сами стенки барабана износились несильно, можно обточить выступающие бортики и отрегулировать натяжку колодок. Колодки необходимо заменить при износе больше 1,6 мм во фрикционе на клее и 0,8 мм на заклепках.

Колодки необходимо заменить при износе больше 1,6 мм во фрикционе на клее и 0,8 мм на заклепках.

2. Перекошенность колодок.

Перекосы могут появиться из-за износа внутренних барабанных стенок. Когда стирание поверхности неровное, стоит посмотреть на крепление колодок.

3. Выход из строя пружин и распорных планок, отсоединение фрикционных накладок.

4. Повреждение цилиндров, возможная утечка жидкости.

Может произойти разгерметизация системы, в случае чего жидкость вытекает, а тормоза – отказывают.

5. Коррозия на пружинах – опасна из-за «зависания» пружин.

Как продлить работоспособность барабанного механизма:

- регулярно проверяйте колодки через каждые 20 тысяч км

- не игнорируйте проверки всех вспомогательных элементов: пружин, стоек, распорок, рычагов

- следите за уровнем тормозной смазки

- проверяйте, не подтекают ли цилиндры.

Данный тип тормозов довольно практичный в использовании. Он надежный, долговечный и эффективный для поездок по городским трассам или путешествий на небольшие расстояния.

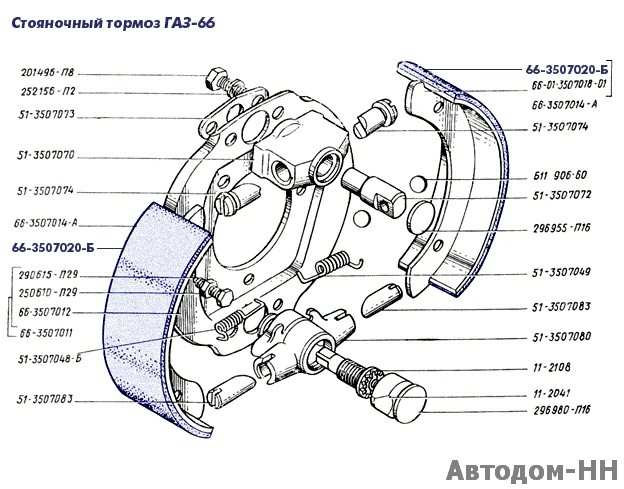

Барабанные тормозные механизмы и их элементы

У колодок с двумя степенями свободы геометрическая ось их поворота имеет возможность перемещения, что позволяет колодке самоустанавливаться, а следовательно, обеспечивает лучшее прилегание ее к барабану и более равномерный износ накладки. Колодки с двумя степенями свободы либо опираются закругленным концом на скошенную плоскость суппорта и скользят по ней, либо соединяются с последним при помощи промежуточного звена, которое, в свою очередь, имеет неподвижную геометрическую ось поворота относительно суппорта. Иногда таким звеном является вторая колодка тормоза.

Эффективность различных барабанных тормозных механизмов при одинаковых их размерах и равных приводных силах сильно отличается. Наиболее эффективным является тормозной механизм, имеющий одну прижимную и вторую сервоколодку со скользящими опорами и одно приводное устройство в виде двустороннего колесного цилиндра. У тормозного механизма этого типа серводействие достигает наибольшей величины. Однако чем выше эффективность тормозного механизма, тем более он чувствителен к изменению коэффициента трения фрикционной пары. Так как коэффициент трения является величиной переменной и зависит от многих факторов (скорости и температуры в зоне трения, величины приводной силы, жесткости деталей тормоза и др.). самые эффективные тормозные механизмы обычно и самые нестабильные. При их работе чаще возникают вибрации, писк и т. д. В связи с этим область использования таких тормозных механизмов постепенно сужается.

У тормозного механизма этого типа серводействие достигает наибольшей величины. Однако чем выше эффективность тормозного механизма, тем более он чувствителен к изменению коэффициента трения фрикционной пары. Так как коэффициент трения является величиной переменной и зависит от многих факторов (скорости и температуры в зоне трения, величины приводной силы, жесткости деталей тормоза и др.). самые эффективные тормозные механизмы обычно и самые нестабильные. При их работе чаще возникают вибрации, писк и т. д. В связи с этим область использования таких тормозных механизмов постепенно сужается.

Рис. 36. Статические характеристики тормозных механизмов

В последние годы с распространением автоматизированных тормозных приводов, позволяющих увеличить приводную силу, все шире применяются тормозные механизмы с небольшим серводействием. Следует отметить, что колодки с двумя степенями свободы имеют большее серводействие, чем с одной. Однако такие колодки, особенно со скользящей опорой, очень склонны к вибрациям и писку. Кроме того, угол наклона опоры колодки должен быть таким, чтобы колодка возвращалась в исходное положение после торможения.

Кроме того, угол наклона опоры колодки должен быть таким, чтобы колодка возвращалась в исходное положение после торможения.

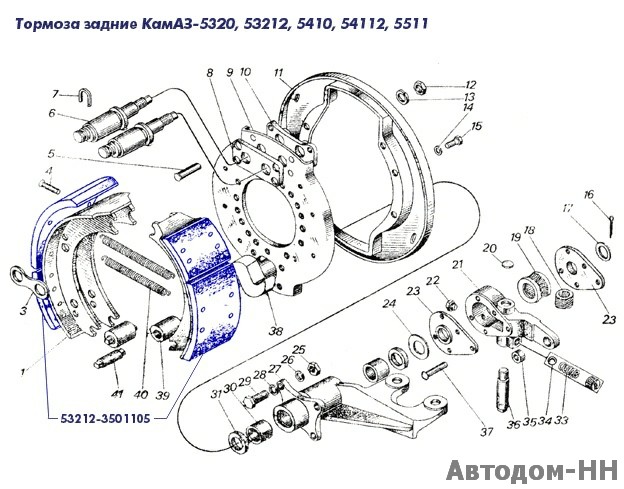

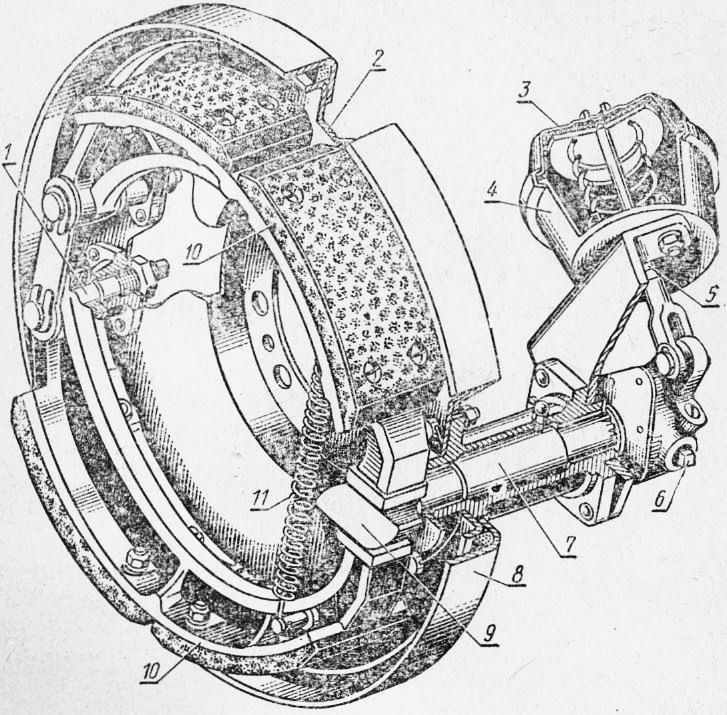

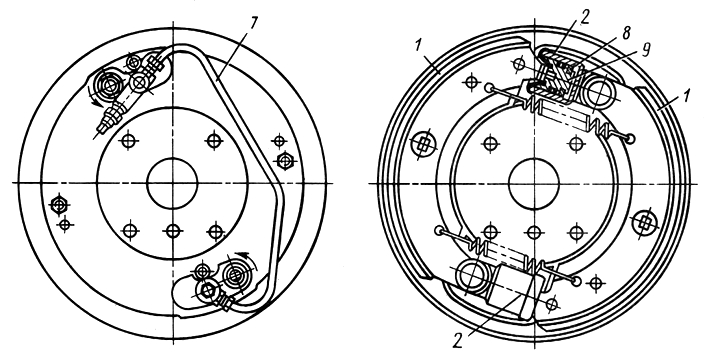

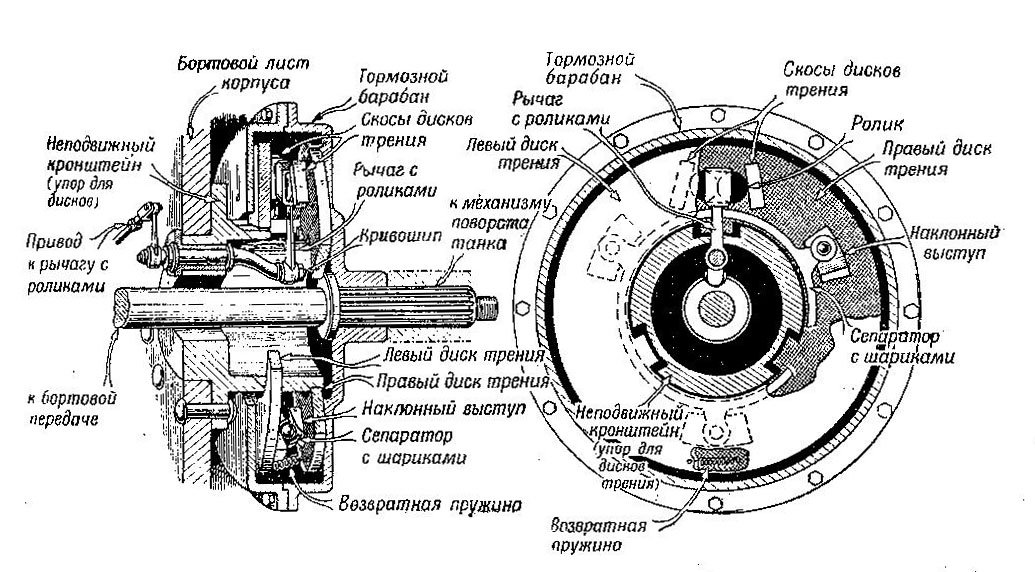

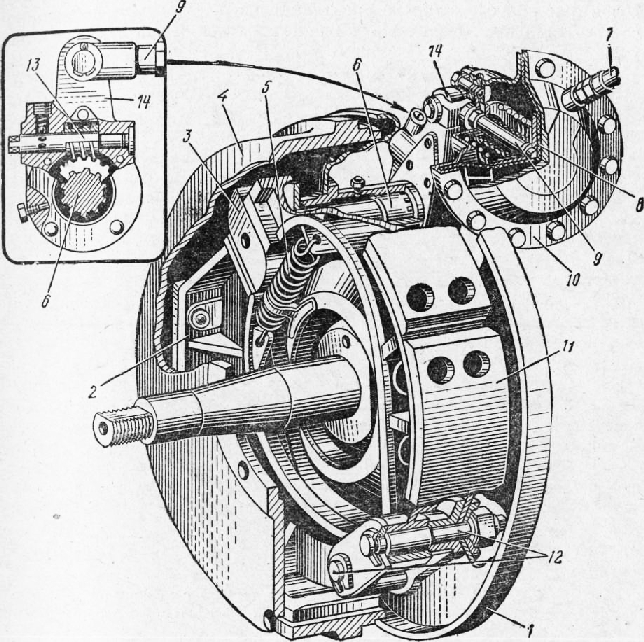

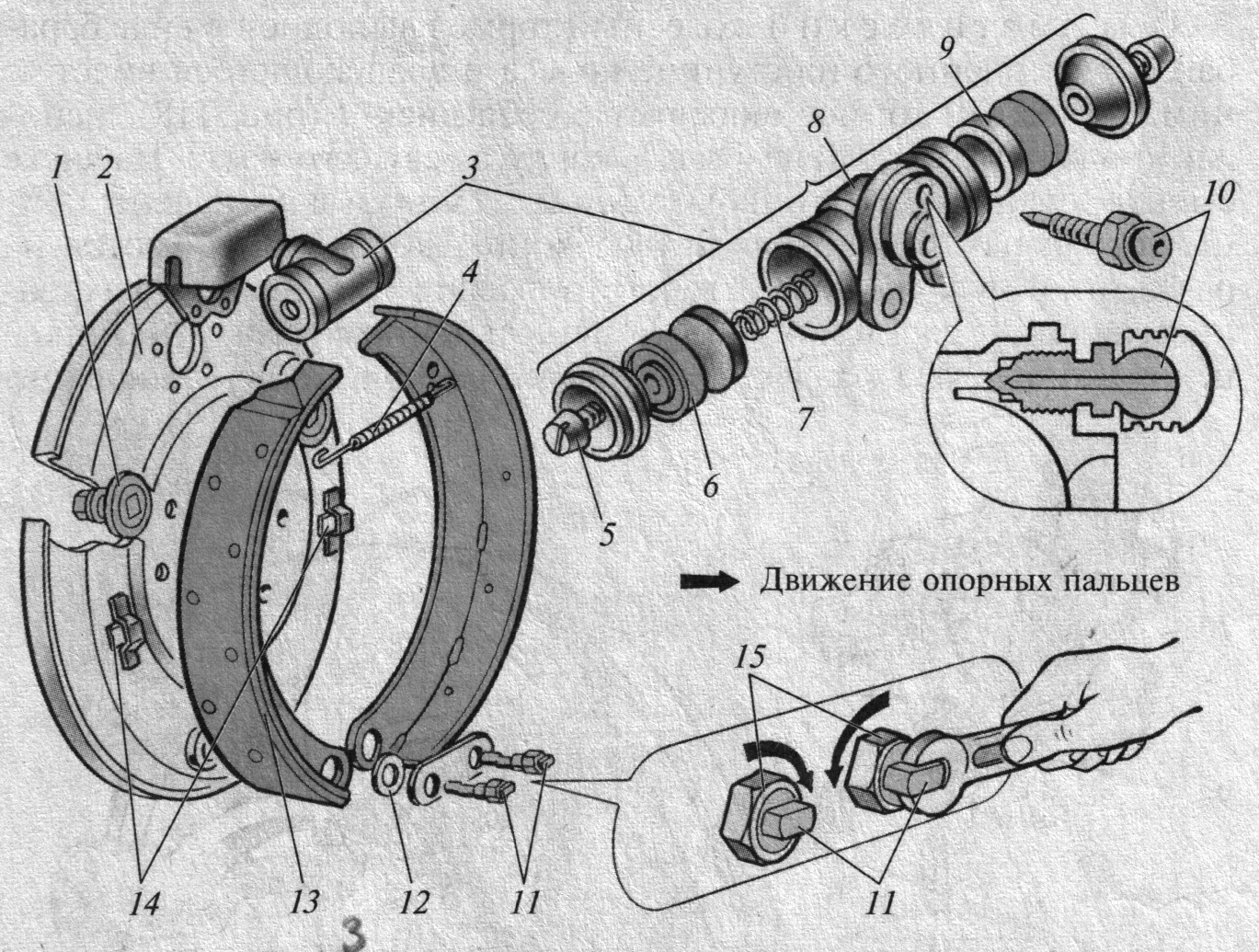

Одним из наиболее простых является барабанный тормозной механизм с шарнирными опорами колодок и кулачковым приводным устройством. Его конструкция показана на рис. 37. Колодки такого тормоза имеют равные перемещения, определяемые формой разжимного кулака (механизмы этого типа иногда называют тормозными механизмами с равными перемещениями). Вследствие этого тормозные моменты, создаваемые обоими колодками, равны, а приводная сила, действующая на отжимную колодку, значительно больше, чем действующая на прижимную. Суммарный тормозной момент этого тормоза при вращении тормозного барабана в обоих направлениях практически одинаков; почти одинаковы и износы обеих накладок. К достоинствам такого тормозного механизма относится его высокая стабильность, а также то, что приложенные к тормозному барабану со стороны колодок силы практически уравновешиваются и не создают дополнительной нагрузки на подшипники колеса. Недостатком тормоза с равными перемещениями является необходимость в значительной приводной силе и сравнительно низкий коэффициент полезного действия кулачкового приводного устройства. По данным отечественных исследователей КПД кулачкового приводного устройства колеблется в пределах от 0,60 до 0,80. Для уменьшения трения между кулаком и колодкой устанавливается ролик, а в опорах кулака применяются подшипники скольжения, что повышает КПД приводного устройства до 0,75—0,90. На практике вследствие попадания грязи в опоры кулака и в оси, на которых вращаются ролики, КПД кулачкового приводного устройства находится на нижнем пределе. Следует указать также на повышенную трудоемкость технического обслуживания такого тормозного механизма из-за необходимости периодически смазывать опоры кулака.

Недостатком тормоза с равными перемещениями является необходимость в значительной приводной силе и сравнительно низкий коэффициент полезного действия кулачкового приводного устройства. По данным отечественных исследователей КПД кулачкового приводного устройства колеблется в пределах от 0,60 до 0,80. Для уменьшения трения между кулаком и колодкой устанавливается ролик, а в опорах кулака применяются подшипники скольжения, что повышает КПД приводного устройства до 0,75—0,90. На практике вследствие попадания грязи в опоры кулака и в оси, на которых вращаются ролики, КПД кулачкового приводного устройства находится на нижнем пределе. Следует указать также на повышенную трудоемкость технического обслуживания такого тормозного механизма из-за необходимости периодически смазывать опоры кулака.

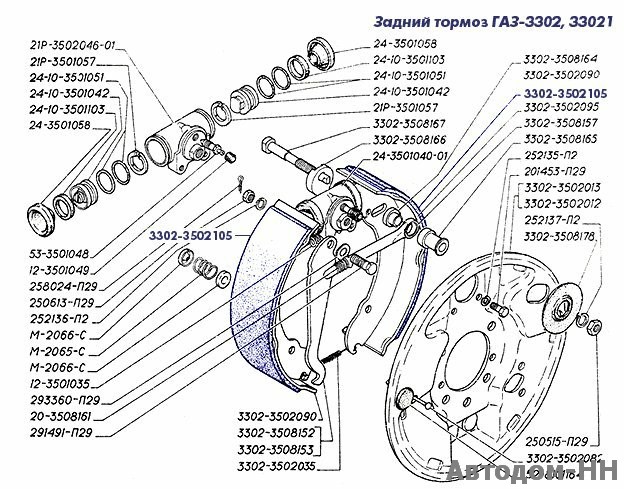

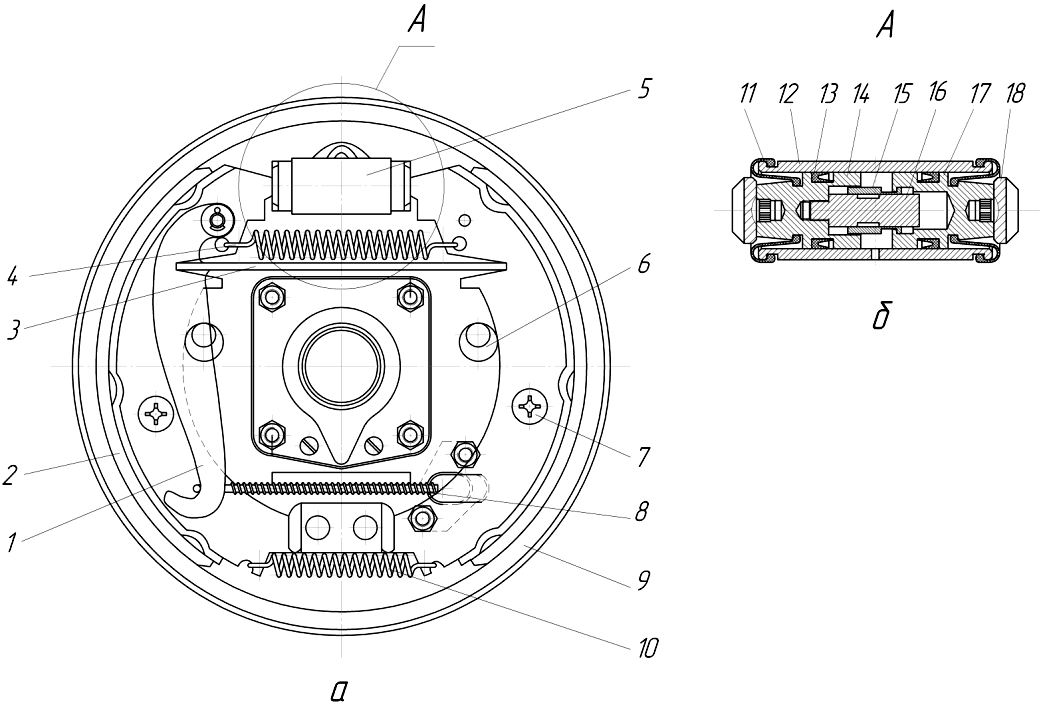

Рис. 37. Тормозной механизм автомобиля ЗИЛ-130:

1 — тормозной бп раб-зи; 2 — фрикциониая накладка; 3 — заклепка; 4 — тормпзнач колодчп; 5 — разжимный кулак; 6 — регулировочный рычаг; 7 — нал червяка; 8 — червяк; 9 — оттяжная пружина колодок; 10 — суппорт; 11 — ось колодки

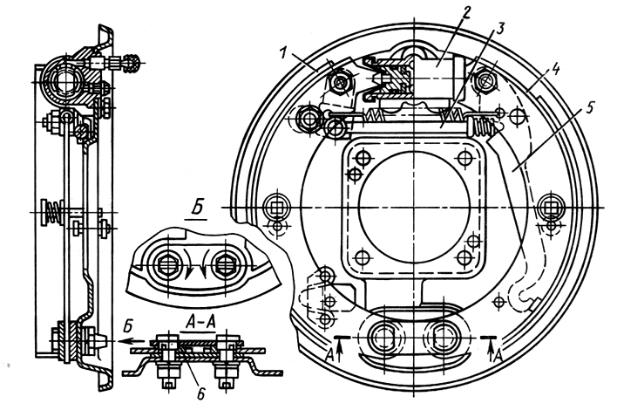

Рис. 38. Тормозной механизм автомобиля ГАЗ-21:

38. Тормозной механизм автомобиля ГАЗ-21:

1 — тормозная колодка; 2— заклепка; 3 — фрикционная накладка; 4 — регулировочная шайба-эксцентрик; 5 — колесный цилиндр; б — оттяжная пружина; 7 — фиксатор колодки; 8 — ось колодки; 9 — суппорт

Широкое распространение получил тормозной механизм, который показан на схеме II рис. 34. Он имеет шарнирные опоры колодок и приводное устройство в виде двустороннего колесного тормозного цилиндра (рис. 38). Здесь к колодкам прикладываются равные приводные силы, однако тормозной момент, создаваемый прижимной колодкой, больше, чем отжимной. Соответственно больше и износ накладки прижимной колодки. Этот тормозной механизм одинаково эффективен при вращении барабана в обе стороны. При равном приводном усилии он дает больший тормозной момент, нежели описанный выше тормозной механизм с кулачком, за счет большего серводействия и более высокого (до 0,95—0,98) КПД приводного устройства.

Недостатком данного тормозного механизма является наличие внешней силы, нагружающей подшипники колеса, а также неодинаковая долговечность фрикционных накладок.

Для устранения этих недостатков применяются ступенчатые колесные цилиндры, создающие разные приводные силы. Иногда накладку на отжимной колодке делают меньшей площади или тоньше, чем на прижимной.

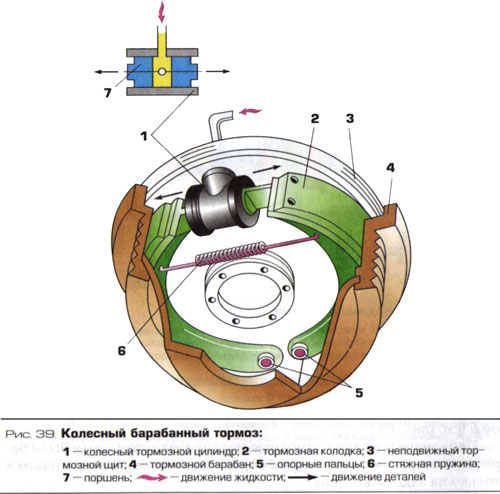

Конструкция третьего достаточно распространенного тормозного механизма приведена на рис. 39. Это тормозной механизм со скользящими опорами колодок и двумя приводными устройствами в виде односторонних колесных цилиндров. Обе колодки являются прижимными при вращении тормозного барабана вперед и отжимными при вращении его назад, вследствие чего эффективность тормозного механизма при движении автомобиля задним ходом значительно меньше.

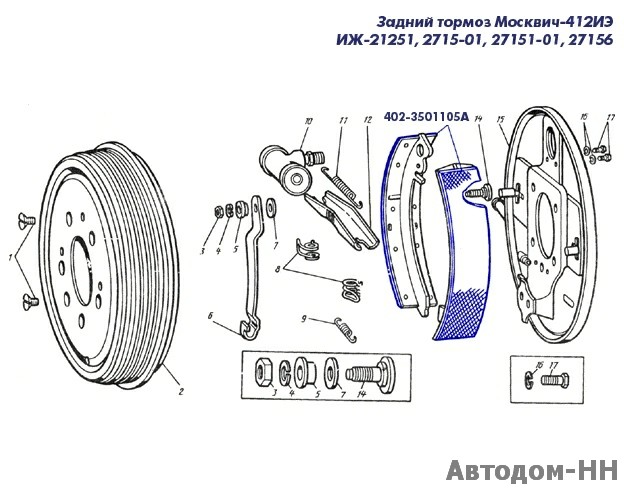

Рис. 39. Тормозной механизм автомобиля «Москвич-408»:

1 — тормозная колодка; 2 — фрикционная накладка; 3 — прижимная пружина; 4 — оттяжная пружина; 5 — колесный цилиндр; 6 — суппорт

Рис. 40. Клиновое приводное устройство барабанного тормозного механизма:

1 — корпус; 2 — возвратная пружина роликов; 3 — плунжер; 4 — головка плунжера; 5 — штифт; 6 — пылезащитный чехол; 7 — собачка; 8— пружина собачки; 9 — фиксатор; 10 — ролик; 11 — держатель роликов; 12 — шток; 13 — уплотнитель; 14 — возвратная пружина штокаа; 15 — корпус тормозной камеры

Это существенный недостаток такого тормоза. Кроме того, применение двух разнесенных приводных устройств затрудняет привод стояночной тормозной системы. Однако равенство моментов колодок, равномерность износов и большое серводей-ствие позволяют с успехом применять механизм этого типа на передних колесах легковых автомобилей.

Кроме того, применение двух разнесенных приводных устройств затрудняет привод стояночной тормозной системы. Однако равенство моментов колодок, равномерность износов и большое серводей-ствие позволяют с успехом применять механизм этого типа на передних колесах легковых автомобилей.

В последние годы создана новая конструкция барабанных тормозных механизмов для тормозных систем с пневматическим приводом. В ней колодки разжимаются не традиционным кулаком, а клиновым приводным устройством (рис. 40). Так как шток клина выполнен плавающим, то такой тормозной механизм имеет более высокую эффективность, чем описанный выше тормозной механизм с кулачковым приводным устройством. Опора колодок выполняется как скользящей, так и шарнирной. Весьма перспективной является конструкция тормозного механизма с двумя клиновыми приводными устройствами, причем на одном из них установлена обычная тормозная камера, а на другом — камера с пружинным энергоаккумулятором. Преимуществами тормозного механизма с клиновым приводным устройством являются более равномерный и меньший по величине износ деталей трущейся пары, более высокий КПД, меньшая размерность тормозных камер, вследствие чего значительно меньше количество потребляемого сжатого воздуха. Однако клиновое приводное устрой ство имеет и недостатки: повышенную стоимость в изготовлении и необходимость в хорошей грязезащите.

Однако клиновое приводное устрой ство имеет и недостатки: повышенную стоимость в изготовлении и необходимость в хорошей грязезащите.

Важнейшими элементами тормозного механизма являются детали, составляющие его пару трения — тормозной барабан и фрикционные накладки. Эффективность тормоза и ее сохранение в различных условиях практически полностью зависят от качества этих деталей.

Специфика работы тормозного барабана заключается в том, что вследствие крайне низкой теплопроводности материала фрикционных накладок свыше 95% выделившегося при торможении тепла поглощается именно барабаном. Испытания показали, что температура тормозных барабанов тяжелых автомобилей на затяжных спусках может достигать 250 — 360 °С. Возникающие от таких температур тепловые напряжения в барабане усугубляются действием циклических нагрузок со стороны колодок. Заметим также, что по соображениям безопасности прочность тормозного барабана должна быть гарантирована. Тормозные барабаны грузовых автомобилей и автобусов обычно изготавливаются из чугуна и часто для увеличения прочности, жесткости и теплоотдачи имеют ребра на наружной поверхности. На легковых автомобилях для снижения веса применяют комбинированный барабан — стальной штампованный или алюминиевый литой диск, залитый в чугунный обод.

На легковых автомобилях для снижения веса применяют комбинированный барабан — стальной штампованный или алюминиевый литой диск, залитый в чугунный обод.

Применение чугуна для изготовления тормозных барабанов вызвано тем, что этот материал обеспечивает в паре с современными фрикционными накладками высокий коэффициент трения, хорошо работает на сжатие, обладает достаточной теплопроводностью. Менее ответственные барабаны трансмиссионных тормозов иногда делают штампованными из стали.

Фрикционная накладка изготавливается из сложной асбестовой композиции, которая состоит из наполнителя — волокон асбеста и связующего -— синтетических смол или их смеси с различными органическими веществами. Иногда в композицию добавляют цинковые или латунные частицы, которые увеличивают механическую прочность накладки и улучшают ее теплопроводность, но они интенсифицируют износ барабана.

В настоящее время асбофрикционные тормозные накладки в основном изготавливаются методом горючего формования. В последние годы ведутся опыты по применению металлокера-мических и металлосмоляных (полуметаллических) накладок. Однако такие накладки пока используются лишь в тормозных механизмах специальных транспортных средств. Обладая высокой термостойкостью, они имеют недостаточную эффективность в холодном состоянии, вызывают повышенный износ барабана, создают вибрации и писк тормозов.

В последние годы ведутся опыты по применению металлокера-мических и металлосмоляных (полуметаллических) накладок. Однако такие накладки пока используются лишь в тормозных механизмах специальных транспортных средств. Обладая высокой термостойкостью, они имеют недостаточную эффективность в холодном состоянии, вызывают повышенный износ барабана, создают вибрации и писк тормозов.

Фрикционные накладки автомобильных тормозных механизмов должны обладать следующими свойствами:

– высоким коэффициентом трения, стабильным при изменении скорости скольжения, удельного давления и температуры во всем диапазоне реальных режимов эксплуатации;

– высокой износостойкостью; малой влаго- и маслопоглощаемостью, способностью быстро восстанавливать эффективность после намокания;

– прочностью и надежностью, способностью работать без возникновения трещин, вырывов и нанесения материала барабана на поверхность накладки, без задиров и чрезмерного износа материала барабана;

– отсутствием склонности к вибрациям и «писку». Большое значение имеет способ крепления фрикционных накладок к колодкам. Обладающие высокой жесткостью накладки грузовых автомобилей обычно приклепываются или привертываются. Такой способ крепления удобен при ремонте, но уменьшает рабочую площадь накладки и ее долговечность, поскольку уменьшается рабочая толщина. Более тонкие и потому эластичные накладки легковых автомобилей часто приклеивают. Приклеенная накладка работает практически до полного износа, но ее удаление и замена весьма трудоемки.

Большое значение имеет способ крепления фрикционных накладок к колодкам. Обладающие высокой жесткостью накладки грузовых автомобилей обычно приклепываются или привертываются. Такой способ крепления удобен при ремонте, но уменьшает рабочую площадь накладки и ее долговечность, поскольку уменьшается рабочая толщина. Более тонкие и потому эластичные накладки легковых автомобилей часто приклеивают. Приклеенная накладка работает практически до полного износа, но ее удаление и замена весьма трудоемки.

В процессе эксплуатации фрикционные накладки и барабан изнашиваются, что влечет за собой увеличение зазора между ними в расторможенном состоянии. Увеличенный зазор приводит к запаздыванию срабатывания тормоза, увеличению ходов исполнительных элементов привода, а следовательно, к перерасходу рабочего тела в нем. В гидростатических тормозных приводах по этой причине может произойти отказ.

Во избежание подобных явлений современные тормозные механизмы снабжаются устройствами для ручного или автоматического регулирования величины зазора в паре трения. Принцип действия этих устройств заключается в периодическом изменении положения расторможенной колодки. Различают два вида регулировок: заводскую, которая производится после сборки нового тормоза или после замены его деталей, и эксплуатационную, устраняющую влияние износа. Для эксплуатационных регулировок тормозных механизмов с гидроцилиндрами применяются шайбы со спиральным или эксцентриковым профилем, установленные на суппорте тормоза. Поворот такой шайбы 4 (рис. 38) вызывает соответствующее угловое перемещение опирающейся на нее колодки. У тормозных механизмов с кулачковым приводным устройством для этой цели служит червячная пара в регулировочном рычаге (рис. 37). Поворот вала червяка приводит рычага, а следовательно, разжимного кулака 5 в новое угловое положение, и колодки приближаются к барабану. В клиновом тормозном механизме это достигается увеличением длины плунжера путем вращения головки плунжера (рис. 40).

Принцип действия этих устройств заключается в периодическом изменении положения расторможенной колодки. Различают два вида регулировок: заводскую, которая производится после сборки нового тормоза или после замены его деталей, и эксплуатационную, устраняющую влияние износа. Для эксплуатационных регулировок тормозных механизмов с гидроцилиндрами применяются шайбы со спиральным или эксцентриковым профилем, установленные на суппорте тормоза. Поворот такой шайбы 4 (рис. 38) вызывает соответствующее угловое перемещение опирающейся на нее колодки. У тормозных механизмов с кулачковым приводным устройством для этой цели служит червячная пара в регулировочном рычаге (рис. 37). Поворот вала червяка приводит рычага, а следовательно, разжимного кулака 5 в новое угловое положение, и колодки приближаются к барабану. В клиновом тормозном механизме это достигается увеличением длины плунжера путем вращения головки плунжера (рис. 40).

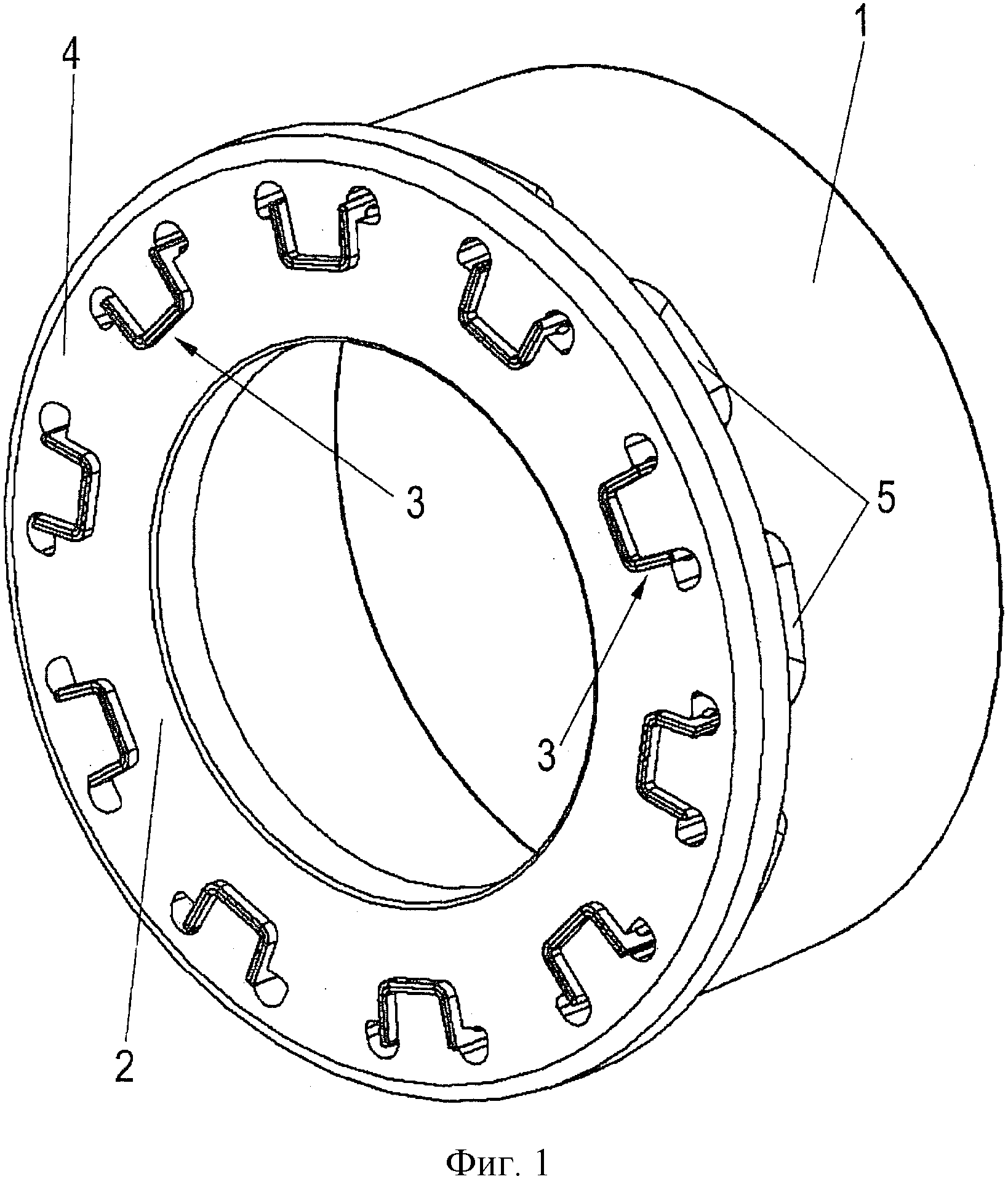

Рис. 41. Автоматический регулятор зазора автомобиля ГАЗ-24:

При заводской регулировке, кроме этих устройств, используются и опоры колодок. Так, в тормозных механизмах, показанных на рис. 37 и 38, оси колодоквыполнены в виде эксцентриков и их поворот изменяет положение колодок.

Так, в тормозных механизмах, показанных на рис. 37 и 38, оси колодоквыполнены в виде эксцентриков и их поворот изменяет положение колодок.

В последние годы широкое распространение получили автоматические устройства для регулирования зазора в тормозном механизме. Такие устройства значительно снижают трудоемкость технического обслуживания тормозной системы и повышают безопасность движения, постоянно поддерживая тормозные механизмы в состоянии технической готовности.

Принцип действия автоматических регуляторов основан на ограничении обратного хода тормозных колодок при растормаживании, если их рабочий ход из-за увеличившегося зазора оказался больше предусмотренной величины. Автоматические регуляторы встраиваются в приводное устройство или устанавливаются непосредственно на колодку. Примеры их конструкций приведены на рис. 41—13.

Встроенный в колесный тормозной цилиндр ограничитель обратного хода поршня (рис. 41) представляет собой разрезное пружинное кольцо, надетое свободно на шейку поршня и вставленное в цилиндр с большим натягом (усилие, необходимое для его перемещения в цилиндре, составляет 60 кгс). Ширина шейки поршня больше ширины кольца, вследствие чего обеспечивается осевое перемещение поршня относительно кольца на заданную величину (от 1,2 до 2,1 мм). Если зазор в тормозе больше предусмотренной величины, то поршень при торможении в конце своего хода переместит кольцо в новое положение (силы давления в приводе для этого достаточно). При растормаживании оттяжная пружина колодок не сможет преодолеть натяг кольца, и поршень вместе с колодкой установится ближе к барабану.

Ширина шейки поршня больше ширины кольца, вследствие чего обеспечивается осевое перемещение поршня относительно кольца на заданную величину (от 1,2 до 2,1 мм). Если зазор в тормозе больше предусмотренной величины, то поршень при торможении в конце своего хода переместит кольцо в новое положение (силы давления в приводе для этого достаточно). При растормаживании оттяжная пружина колодок не сможет преодолеть натяг кольца, и поршень вместе с колодкой установится ближе к барабану.

Рис. 42. Автоматический регулятор зазора автомобиля BA3-2103:

1 — тормозная колодка; 2 — ятулка; 3 — фрикционная шайба; 4 — опорная чашка пружины; 5— пружина; 5 —гайка; 7 — ось; 8 — суппорт тормоза

Рис. 43. Автоматический регулировочный рычаг кулачкового приводного устройства

Автономный ограничитель обратного хода колодки, изображенный на рис. 42, состоит из фрикционных шайб, сжимающих ребро тормозной колодки под действием мощной пружины, а также вставленной с большим зазором в отверстие ребра колодки резьбовой втулки и оси, которая приварена к суппорту тормозного механизма. Обратный ход колодки ограничивается трением между ее ребром и шайбами.

Обратный ход колодки ограничивается трением между ее ребром и шайбами.

Конструкция автоматического регулировочного рычага кулачкового приводного устройства показана на рис. 43. При торможении корпус регулировочного рычага поворачивается против часовой стрелки и зубчатая рейка, упираясь своим зубом в вырез связанного с неподвижным рычагом диска, поворачивает шестерню и наружную конусную полумуфту. При этом под действием силы на штоке тормозной камеры тарельчатые пружины сжимаются и наружная конусная полумуфта не касается внутренней, выполненной заодно с червяком. При оттормаживании зубчатая рейка удерживается в новом положении, вследствие чего червяк, конусная полумуфта которого под действием пружин связана с наружной конусной полумуфтой, поворачивается на небольшой угол. Поворачивается и находящееся с ним в зацеплении червячное колесо, надетое на шлицы разжимного кулака. Таким образом, кулак поворачивается и зазор между накладкой и барабаном уменьшается. Этот процесс происходит при каждом торможении. Величина, на которую уменьшается зазор, зависит от его первоначального значения. Так, при первоначальном зазоре между накладкой и барабаном 1,6 мм за 40 торможений зазор уменьшается на 1,1 мм, а при первоначальном зазоре 0,5 мм — всего на 0,1 мм.

Величина, на которую уменьшается зазор, зависит от его первоначального значения. Так, при первоначальном зазоре между накладкой и барабаном 1,6 мм за 40 торможений зазор уменьшается на 1,1 мм, а при первоначальном зазоре 0,5 мм — всего на 0,1 мм.

Аналогично работает автоматический регулятор зазора клинового приводного устройства, в котором при большом ходе плунжера собачка перескакивает на следующий зуб и при обратном ходе поворачивает головку плунжера, вследствие чего штифт выдвигается и приближает колодку к барабану.

Барабанные тормоза — история, устройство, особенности

Барабанные тормозные механизмы – подобное устройство привычно многим автомобилистам. Этот тип системы торможения уходит в прошлое, уступая место более технологичным и эффективным дисковым тормозам.

Фото: Барабанный тормозной механизм

Терминология

Барабанные тормоза – это система механизмов, нацеленная на снижение скорости либо же полную остановку транспортного средства. Кроме того, данный комплекс ограждает автомобиль от самопроизвольного начала движения.

Кроме того, данный комплекс ограждает автомобиль от самопроизвольного начала движения.

История возникновения и развития

Первые механизмы

Несмотря на то, что дисковые тормоза были придуманы даже раньше, именно барабанными начали оснащать создаваемые автомобили. Ведь они оказались гораздо проще в производстве, что немаловажно, так как промышленность была не настолько развита, чтобы выпускать сложные механизмы.

Первые барабанные тормоза представляли собой барабан, жестко зафиксированный на ступице, вокруг которого наматывалась прочная и гибкая лента. Во время торможения она натягивалась на поверхность барабана и останавливала авто.

Но такая конструкция оказалась неудачной, так как лента стиралась очень быстро, а грязь и мелкий мусор, набивавшиеся под нее, выводили из строя и сам барабан.

Луи Рено

Именно Луи Рено принадлежит честь изобретения в 1902 году барабанных тормозов, где колодки располагались внутри барабана. Это значительно повышало эффективность торможения, а также надежность, ведь подобная конструкция исключала возможность попадания внутрь пыли и других загрязнений. Система Рено основывалась на использовании привода из кабелей и рычагов.

Система Рено основывалась на использовании привода из кабелей и рычагов.

Фото: Ремкомплект для барабанного тормоза VW Golf (1997 год)

30-е годы

Эволюция барабанных тормозов в эти годы привела к появлению компактных тормозных цилиндров, которых иногда устанавливалось по два на один механизм. Тем не менее, значительная часть автопроизводителей не перешла на новую конструкцию, используя в дальнейшем тросовый тип.

50-е годы

Данный период отмечен запуском в производство барабанных тормозов с функцией саморегулировки. Это значительно упростило ситуацию, так как ранее, по причине быстрого износа, приходилось часто подтягивать колодки из-за снижения эффективности торможения.

60-70-е годы

В это время мощность автомобилей растет, равно, как и их масса, что привело к необходимости установки дисковых тормозов, так как фрикционных свойств барабанной системы стало недостаточно. Тем не менее, несмотря на переход некоторых автокомпаний к дисковым тормозам на обоих осях, большинство продолжили установку барабанных на заднюю ось.

Наше время

Сегодня барабанная конструкция повсеместно уступает дисковой, однако на некоторых бюджетных моделях продолжают сохраняться барабанные механизмы.

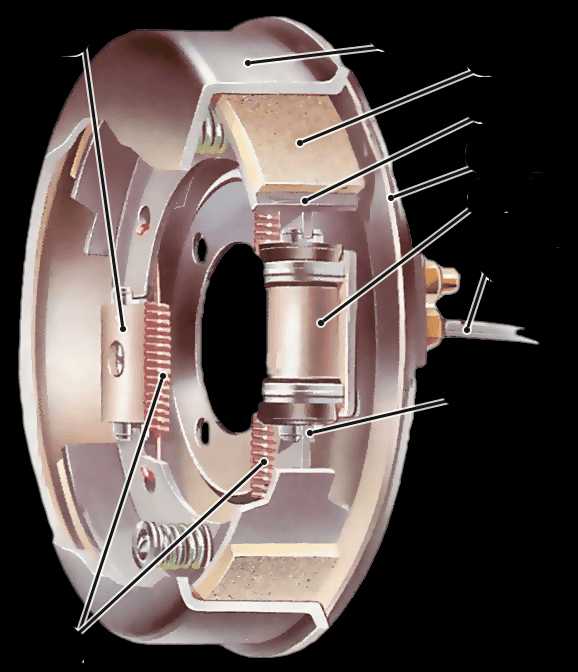

Конструкция

С течением времени появлялись новые конструкторские решения, использовались различные материалы, однако компоновка тормозов барабанного типа сохранялась. Она состоит из ряда элементов.

Фото: Устройство барабанного тормоза

- Тормозной барабан – его изготавливают из чугуна с высокими показателями прочности, а его внутренняя поверхность тщательно шлифуется. Установка барабана осуществляется на опорный вал или ступицу колеса, а подшипник запрессовывается внутрь.

- Тормозной цилиндр (гидравлический) – это чугунный корпус с интегрированными внутрь поршнями, оснащенными резиновыми манжетами, которые препятствуют вытеканию тормозной жидкости. Также нем устанавливается спускной клапан, предназначенный для стравливания воздуха из системы.

- Тормозные колодки – элементы, выполненные в форме полумесяца, с фрикционными накладками. Они прижимаются к барабану и останавливают транспортное средство. Фрикционные накладки производятся с добавлением каучука (синтетического), модификаторов, смол, керамики и волокон (минеральных и органических).

- Защитный диск – он монтируется на заднюю балку или ступицу, а к нему подвижно фиксируются тормозные колодки в комплекте с цилиндром.

- Пружины (стяжные) – закрепляются к колодкам снизу и сверху. Их задача – работа на сжатие и недопущение расхождения колодок во время движения.

- Распорка (колодочная) – она используется не во всех тормозных системах, а лишь в тех, где имеется только 1 тормозной цилиндр. Представляет собой металлическую пластину со специальными вырезами, которая необходима для работы второй колодки во время натяжения ручки стояночного тормоза, а также для монтажа самоподвода.

- Фиксатор – стержень из металла с установленным на него комплектом колодки, пружины и тарелки, создаваемый именно в такой последовательности.

В данном случае во время прижимания колодки к тормозному диску останется возможность для ее перемещения по вертикали.

В данном случае во время прижимания колодки к тормозному диску останется возможность для ее перемещения по вертикали. - Подвод колодок – пара эксцентриков, помещенных в корпус защитного диска. Эксцентрики во время вращения способствуют более плотному контакту колодки с барабаном. Ранее данная система широко применялась, но сейчас почти не используется.

- Механизм самоподвода – он необходим для нивелирования степени износа колодок и их подвода к барабану. Как правило, используется простая система от компании Volkswagen, приставляющая собой клин, проваливающийся внутрь и разводящий колодки. Ford разработал более сложную конструкцию с металлической пластиной и нарезанными зубцами. Но она менее надежна.

Достоинства барабанной конструкции

Фото: Тормозной барабан Renault Logan

Несмотря на то, что дисковые механизмы лучше, у барабанных тоже есть ряд сильных сторон:

- Больший ресурс – он достижим за счет защищенности колодок, спрятанных в барабан, в отличие от наружных на дисках;

- Возможность увеличения – увеличивая в габаритах (ширина и высота) барабан, легко достигается высокая эффективность, тогда как размер диска ограничивается ободом;

- Простота – несмотря на то, что эта конструкция сложнее дисковой, интегрировать ее со стояночным тормозом проще;

- Тепловыделение – оно у барабанных конструкций гораздо ниже, что позволяет применять более дешевые тормозные жидкости;

Благодаря таким достоинствам, барабанные тормоза до сих пор применяются на некоторых моделях автомобилей.

Барабанные тормоза. Что собой представляют и каков принцип работы

Тормоза имеют решающее значение в обеспечении безопасности движения любого транспортного средства. И конечно, для каждого автомобилиста знания об устройстве и различных аспектах функционирования тормозной системы не будут лишними. Хотя мы уже не раз обращались к этой теме, например, и решении некоторых проблем с тормозами , вернемся к ней вновь. На этот раз подробнее рассмотрим работу тормозной системы барабанного типа и, в частности, уделим внимание собственно тормозному барабану.

Коротко об истории

История барабанных тормозов в их современном виде насчитывает уже более ста лет. Их создателем считается француз Луи Рено.

Первоначально они срабатывали исключительно благодаря механике. Но в двадцатых годах прошлого века на помощь пришло изобретение английского инженера Малкольма Лоухеда — гидравлический привод.

Затем появился вакуумный усилитель, а в конструкцию барабанного тормоза добавили цилиндр с поршнями. С тех пор тормоза барабанного типа продолжали совершенствоваться, но основные принципы их функционирования сохранились до наших дней.

Вскоре после второй мировой войны на первый план стали выходить дисковые тормоза, которые имеют ряд преимуществ — у них меньший вес и более эффективное охлаждение, они в меньшей степени зависят от температуры, их проще обслуживать.

Тем не менее барабанные тормоза не остались в прошлом. Благодаря возможности добиться очень значительных тормозных усилий их до сих пор успешно применяют на грузовом транспорте и в автобусах. Кроме того, они намного удобнее для организации стояночного тормоза.

Поэтому на задние колеса большинства легковушек ставят тормоза именно барабанного типа. А еще они относительно недорогие, имеют довольно простое устройство, а закрытая конструкция обеспечивает защиту от грязи и воды.

Конечно, имеются и недостатки — барабанный исполнительный механизм медленнее срабатывает, чем дисковый, недостаточно вентилируется, а перегрев может привести к деформации барабана.

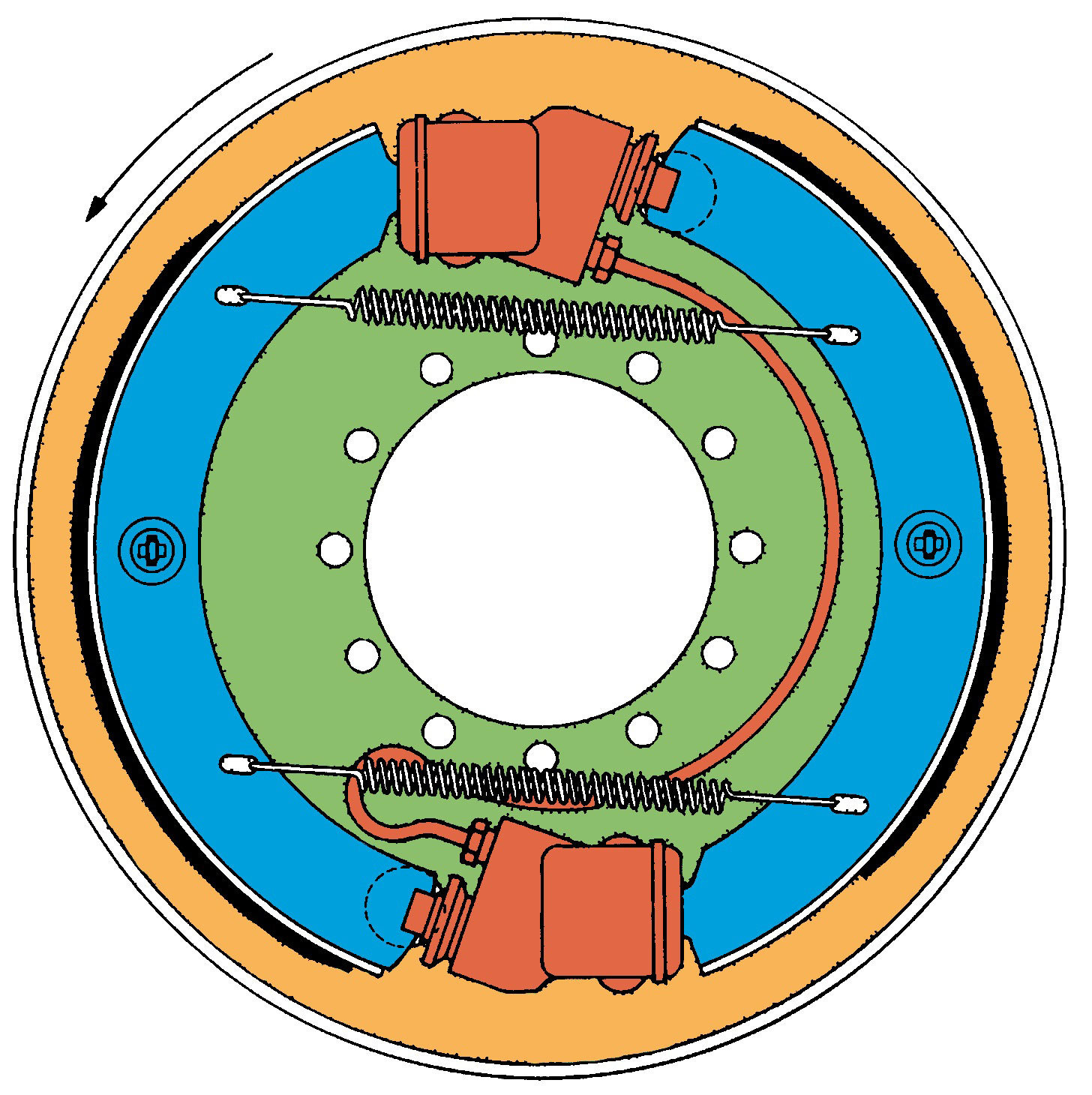

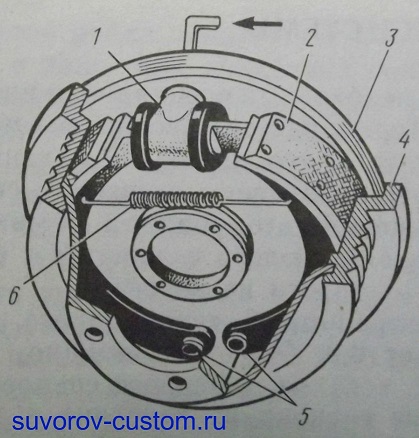

Конструктивные особенности тормозов барабанного типа

На неподвижном опорном щите размещены колесный (рабочий) цилиндр, регулятор тормозов и тормозные колодки, между которыми натянуты верхняя и нижняя возвратные пружины. Кроме того, имеется рычаг стояночного тормоза. Как правило, стояночный тормоз приводится в действие с помощью металлического троса, подсоединенного к нижнему концу рычага. Гидравлический привод для включения ручника используется редко.

Когда нажимается педаль тормоза, в гидравлике тормозной системы возникает давление. Тормозная жидкость заполняет полость в центральной части цилиндра и выдвигает из него поршни с противоположных концов.

Стальные толкатели поршней давят на колодки, прижимая их к внутренней поверхности вращающегося барабана. В результате трения происходит замедление вращения колеса. При отпускании педали тормоза возвратные пружины отодвигают колодки от барабана.

При задействовании ручного тормоза трос тянет и поворачивает рычаг. Тот раздвигает колодки, которые своими фрикционными накладками прижимаются к барабану, блокируя колеса. Между тормозными колодками имеется специальная разжимная планка, которая используется в качестве автоматического регулятора стояночного тормоза.

Тот раздвигает колодки, которые своими фрикционными накладками прижимаются к барабану, блокируя колеса. Между тормозными колодками имеется специальная разжимная планка, которая используется в качестве автоматического регулятора стояночного тормоза.

Автомобили, имеющие на задних колесах дисковые тормоза, дополнительно оснащаются отдельным стояночным тормозом барабанного типа. Чтобы избежать прикипания или примерзания колодок к барабану, не следует оставлять автомобиль на длительное время с задействованным ручником.

Подробнее о барабанах

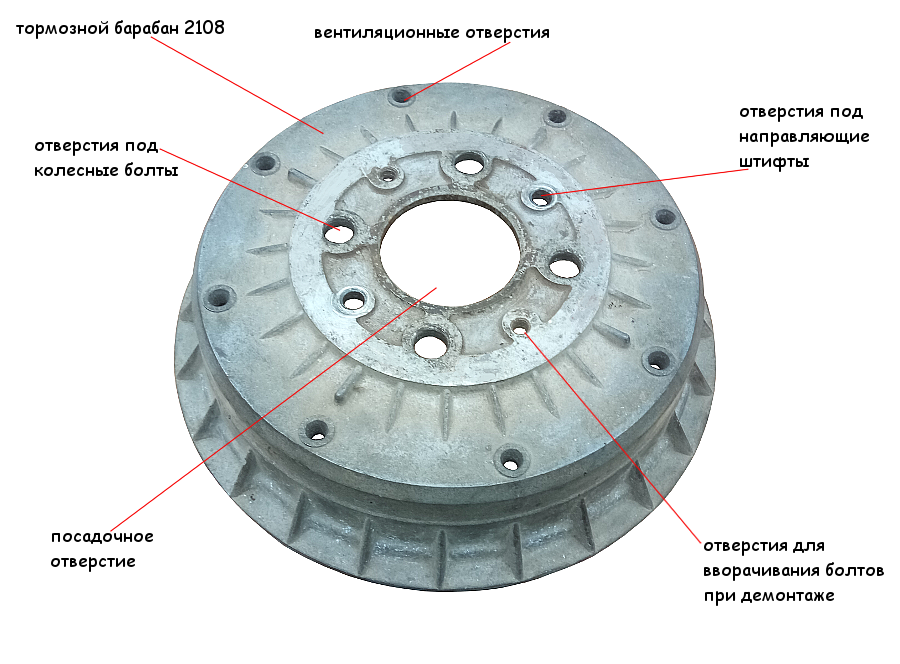

Барабан является вращающейся частью тормозного механизма. Он устанавливается либо на заднюю ось, либо на ступицу колеса. Само колесо крепится к барабану, который таким образом вращается вместе с ним.

Тормозной барабан представляет собой литой полый цилиндр с фланцем, изготовленный, как правило, из чугуна, реже — из сплава на основе алюминия. Для большей надежности изделие может иметь снаружи ребра жесткости. Встречаются и составные барабаны, у которых цилиндр чугунный, а фланец выполнен из стали. Они имеют повышенную прочность по сравнению с литыми, но их применение ограничено из-за более высокой стоимости.

Встречаются и составные барабаны, у которых цилиндр чугунный, а фланец выполнен из стали. Они имеют повышенную прочность по сравнению с литыми, но их применение ограничено из-за более высокой стоимости.

В подавляющем большинстве случаев рабочей является внутренняя поверхность цилиндра. Исключение составляют барабаны стояночных тормозов тяжелых грузовиков. Их размещают на карданном валу, а колодки находятся снаружи. В экстренных случаях они могут служить в качестве резервной тормозной системы

Чтобы фрикционные накладки колодок прилегали максимально плотно и обеспечивали эффективное торможение, рабочая поверхность цилиндра тщательно обрабатывается.

Для исключения биений при вращении проводится балансировка изделия. С этой целью в определенных местах делаются выточки либо прикрепляются грузики. Фланец может представлять собой сплошной диск или иметь в центре отверстие для колесной ступицы.

Кроме того, для закрепления барабана и колеса на ступице во фланце имеются монтажные отверстия под болты и шпильки. Барабаны обычного типа устанавливают на ступицу.

Барабаны обычного типа устанавливают на ступицу.

Однако изредка встречаются конструкции, в которых ступица является составной частью. В этом случае монтаж детали производится на ось.На передней оси легковых автомобилей исполнительные механизмы барабанного типа уже давно не используются, зато на задних колесах их по-прежнему устанавливают, конструктивно совмещая со стояночным тормозом. А вот на массивных транспортных средствах всё еще доминируют барабанные тормоза.

Объясняется это просто — увеличивая диаметр и ширину цилиндра, а следовательно, и площадь трущихся поверхностей колодок и барабана, можно существенно повысить мощность тормозов.

Понятно, что в случае тяжелого грузовика или пассажирского автобуса приоритетной является именно задача эффективного торможения, а все остальные нюансы тормозной системы второстепенны. Поэтому тормозные барабаны для грузового транспорта нередко имеют диаметр более полуметра, а весят 30-50 кг и даже больше.

Возможные проблемы, выбор и замена барабанов

1. Торможение стало менее эффективным, увеличился тормозной путь.

Торможение стало менее эффективным, увеличился тормозной путь.

2. Автомобиль во время торможения сильно вибрирует.

3. На руле и тормозной педали ощущаются биения.

4. Громкий скрип или скрежет при торможении.

Если у вас наблюдаются подобные симптомы, немедленно проверьте задние тормоза и, в частности, обратите внимание на состояние барабанов.

Трещины

Чугун, из которого чаще всего изготавливают барабаны, очень твердый, но при этом довольно хрупкий металл. Неаккуратная езда, особенно по плохим дорогам, способствует появлению в нем трещин.

Существует и другая причина их возникновения. Частые нагрузки скачкообразного характера и резкие изменения температуры, характерные для работы барабанных тормозов, со временем вызывают явление, которое именуется усталостью материала.

Внутри металла при этом могут появляться микротрещины, которые через некоторое время резко увеличиваются в размерах.Если барабан треснул, он подлежит замене. Без вариантов.

Без вариантов.

Деформация

Еще одна причина для замены барабана — нарушение геометрии. Если из-за перегрева или сильного удара перекосило изделие из алюминиевого сплава, его еще можно попытаться выправить. Но с чугунной деталью выбора нет — только замена.

Изношенность рабочей поверхности

Любой барабан подвержен постепенному естественному износу. При равномерном износе происходит увеличение внутреннего диаметра, колодки хуже прижимаются к рабочей поверхности, а значит, падает эффективность торможения.

В других случаях рабочая поверхность изнашивается неравномерно, она может принимать форму овала, возможно появление царапин, канавок, сколов и других дефектов. Такое бывает из-за недостаточно плотного прилегания колодок, попадания внутрь тормозного механизма посторонних твердых предметов, например, камешков и по другим причинам.

Если глубина бороздок или царапин составляет 2 мм и более, то барабан придется заменить на новый. Менее глубокие дефекты можно попытаться ликвидировать с помощью проточки.

Менее глубокие дефекты можно попытаться ликвидировать с помощью проточки.

О проточке

Для проведения проточки потребуется токарный станок и достаточно серьезный опыт работы на нем. Поэтому для такой работы лучше найти профессионального токаря.Сначала снимается примерно 0,5 мм рабочей поверхности.

После этого производится тщательный осмотр и оценка целесообразности дальнейшего протачивания. В некоторых случаях может оказаться, что продолжать нет смысла.

Если же степень изношенности не слишком велика, то снимается еще примерно 0,2…0,3 мм, чтобы загладить имеющиеся дефекты. Завершается работа полировкой с использованием специальной шлифовальной пасты.

Выбор для замены

Если барабан необходимо заменить, выбирайте в соответствии с моделью вашего автомобиля. Лучше свериться по номеру в каталоге. Детали имеют разные размеры, отличаются наличием, количеством и расположением монтажных отверстий.

Даже незначительные отличия от оригинала могут привести к тому, что после установки барабана тормоза будут работать неправильно или не работать вообще.

Избегайте покупок изделий неизвестных производителей у сомнительных продавцов, чтобы не пришлось в итоге платить дважды. Качественные тормозные барабаны можно купить в интернет-магазине Китаец.

На легковых машинах следует менять сразу оба барабана на задней оси. И не забудьте после монтажа произвести необходимые регулировки.

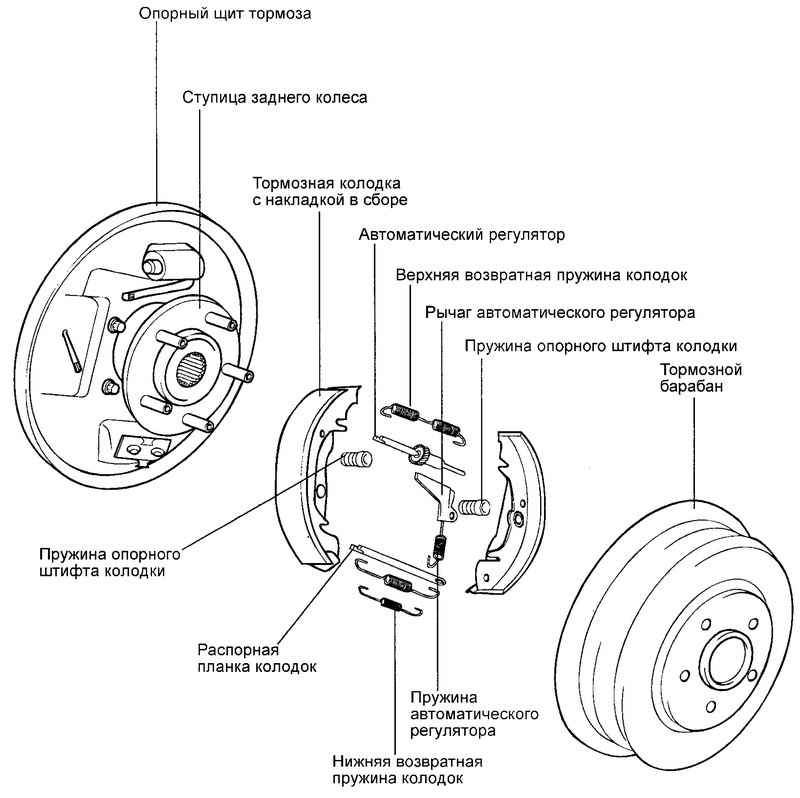

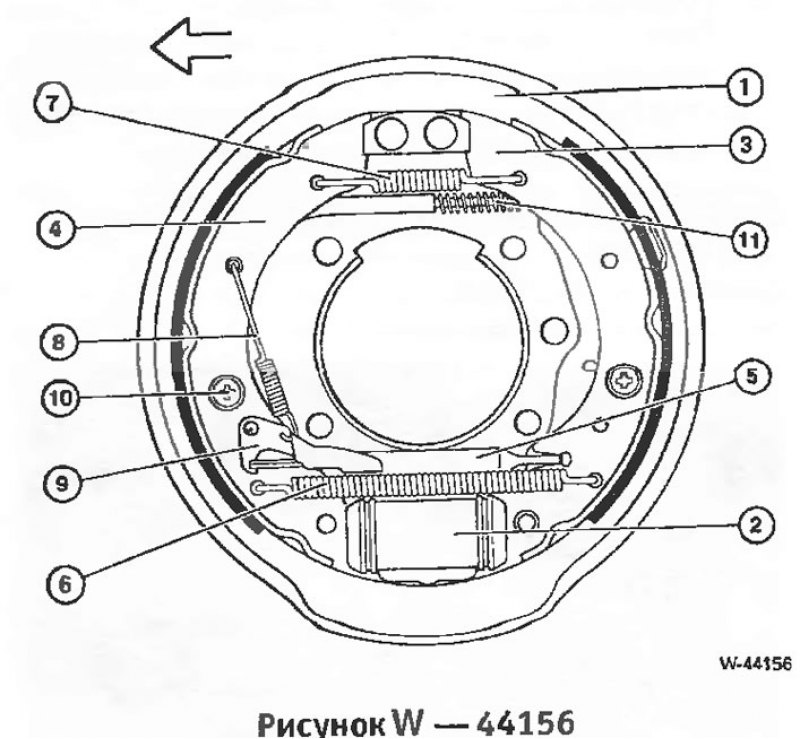

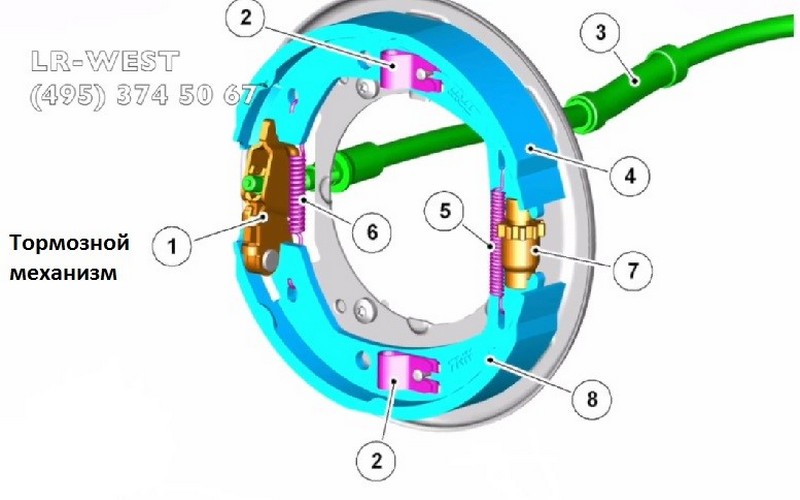

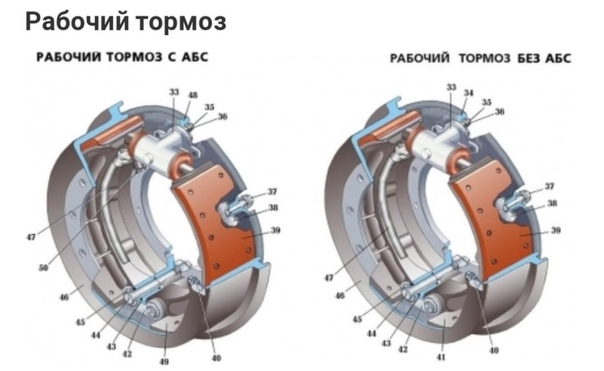

задние барабанные тормозные механизмы | Обслуживание и ремонт автомобилей VW / Audi. Статьи, советы, рекомендации

а так же замена барабанных колодок, тормозных цилиндров, ступичных подшипников, регулировка стояночного тормоза.

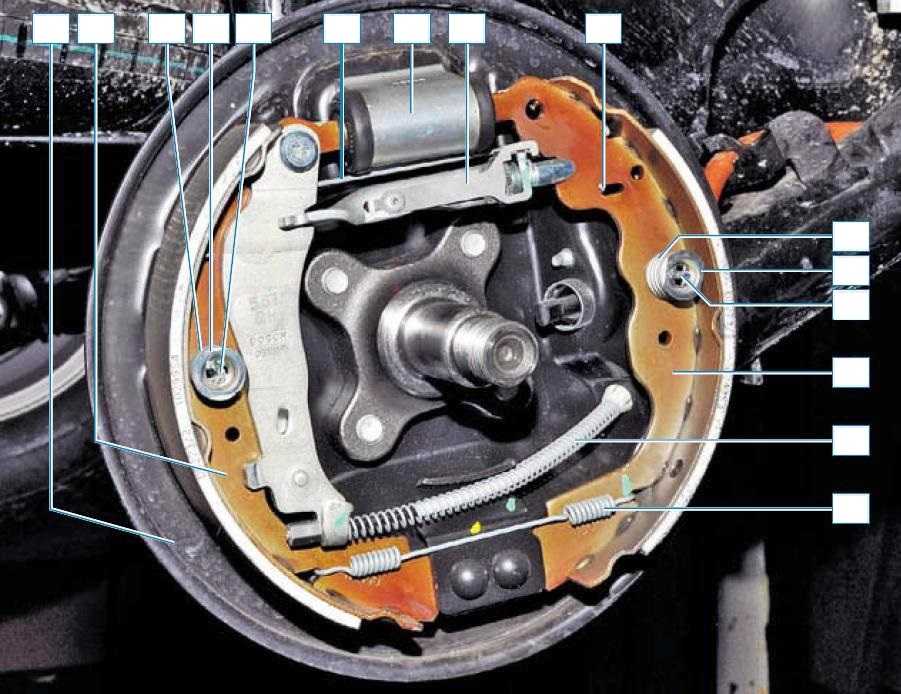

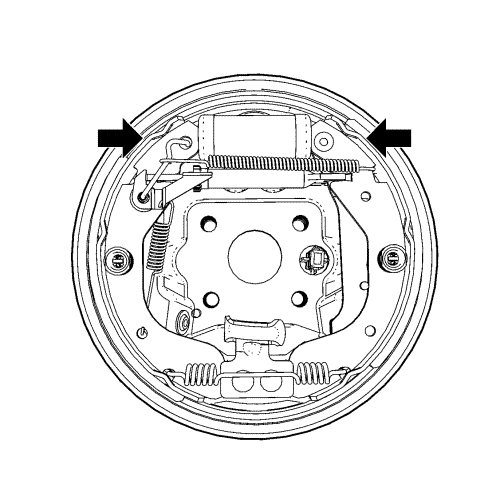

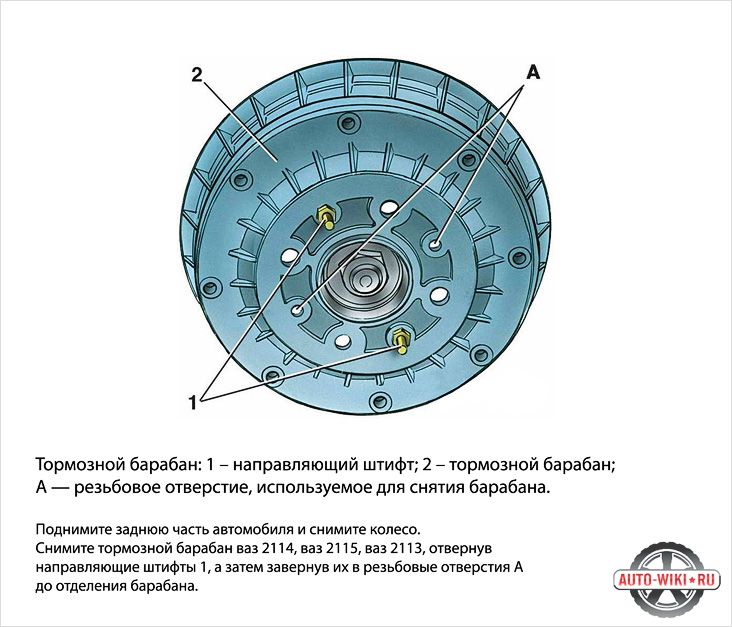

Допустим, вам необходимо по какой-то причине снять задние тормозные барабаны. Рассмотрим, что можем увидеть под ними, на что надо обращать внимание, и как оно всё должно выглядеть.

Для снятия барабана в первую очередь надо снять защитный колпачок, и сделать это надо аккуратно (только если вы не планируете менять подшипники).

Для этой цели можно приспособить старые «крокодилы», уже не способные фиксировать любой размер, кроме максимального.

На краях «губок» сделали пропилы, благодаря чему колпачок снимается легко, и без деформации. В крайнем случае можно использовать толстое тупое зубило, аккуратно, по немного, постукивать по периметру захода колпачка в ступицу. Сняли.

Разогнуть и вынуть шплинт(старый лучше выкинуть и поставить новый).

Снять фиксирующую шайбу. Открутить гайку ключом на 24.

Перед снятием барабана надо свести колодки. Для этого нужно бы иметь рентгеновское зрение.

Шутка. Для этого нужно выставить барабан так, что бы отверстия под колёсные болты составляли квадрат, параллельный земле. В верхнее переднее (по ходу движения) отверстие вставить плоскую отвёртку, нащупать нижнюю часть клинышка механизма саморазведения, и, используя отвёртку как рычаг, поднять его вверх.

Кстати, коротко об устройстве и работе механизма саморазведения. Он прост, как и всё гениальное. При раздвигании колодок усилием рабочего тормозного цилиндра, между колодкой и распорной планкой открывается дополнительная щель, куда и стремится провалиться клинышек, под воздействием пружинки. Вы отпускает педаль, а упавший клин не даст колодкам полностью сойтись

Вы отпускает педаль, а упавший клин не даст колодкам полностью сойтись

Теперь, взяв за края барабана, можно его потянуть на себя, при этом постараться предохранить от выпадения наружный подшипник.

Прежде чем отложить барабан в сторону, осмотрите его внутреннюю рабочую поверхность. В идеале она должна быть зеркальной, без канавок и повреждений. Буртик образуется практически всегда, не стоит обращать на него внимания. Однако надо помнить, что допустимый износ любого барабана – всего 1 мм на диаметр. То есть если на Гольф-2 диаметр нового барабана – 180 мм, то при 181,5 можно смело выбрасывать.

Так же во внутренней части барабана должно быть сухо, наличие жирных пятен свидетельствует о течи тормозного цилиндра, или о выдавливании смазки из под сальника внутреннего подшипника.

Теперь смотрим на открывающиеся взору внутренности. Чистота и сухость должна радовать глаз.

Если же есть следы подтекания тормозной жидкости, необходимо поменять рабочий тормозной цилиндр. Однако и на видимое благополучие не надо сразу покупаться. Аккуратно надавите на один поршенёк – он должен легко утапливаться, а противоположный при этом наоборот, вылезать. Поддеваем краешек пыльника на цилиндре, и заглядываем: а так ли там красиво, как снаружи?

Однако и на видимое благополучие не надо сразу покупаться. Аккуратно надавите на один поршенёк – он должен легко утапливаться, а противоположный при этом наоборот, вылезать. Поддеваем краешек пыльника на цилиндре, и заглядываем: а так ли там красиво, как снаружи?

Допустим, настал момент прощаться с этой деталью. Не надо грустить, новая вас будет лучше останавливать. Для замены цилиндра нужен ключ на 11 мм, и шестигранник на 5. Главное –качественно очистить внутренность болтиков, фиксирующих цилиндр, что бы как можно глубже вставить шестигранник. Не лишним будет слегка обстучать корпус цилиндра в районе резьбы. Открутили. Теперь страгиваем тормозную трубку на входе в цилиндр. Если штуцер стронулся, но пытается крутиться вместе с самой трубкой, есть два выхода: ломать и менять трубку, или скрутить со штуцера сам цилиндр, вытолкнув его из посадочного гнезда, и потом навинтить новый. Но лучше всё-таки поменять трубку. После установки нового цилиндра не требуется никаких священнодействий с педалью тормоза для удаления воздуха, достаточно открыть штуцер прокачки, и дать ТЖ немного протечь. Воздух выйдет сам.

Воздух выйдет сам.

Теперь внимательно смотрим на колодки. Степень износа можно оценить и визуально, но главное, на что надо обратить внимание – на равномерность износа. Разная толщина накладки в верхней и нижней частях колодки говорит о чрезмерном износе самого барабана, и обходиться просто заменой колодок уже не советую, выкинутые на ветер деньги.

Для снятия колодок можно использовать простые пассатижи, я в своих сделал два пропила для лучшего захвата. Удерживая солдатик с обратной стороны пальцем, верхнюю тарелку необходимо слегка утопить и провернуть на 90 градусов.

Затем теми же пассатижами вывести нижние части колодок из под фиксатора, и потянув вниз, снять с рабочего цилиндра. В идеале поршеньки сами вываливаться не должны, но лучше подстраховаться, и стянуть их хомутиком (можно использовать старое стопорное кольцо от переднего ступичного подшипника).

Когда освободите тросик ручника от зажима в колодке, обязательно проверьте лёгкость его хода, утопив и потянув на себя пару раз. Если ход тяжелый, лучше трос заменить, так как возвратная пружинка на нём слабая, и при интенсивном пользовании стояночным тормозом клинящих колёс мы не получим, но убыстренный износ колодок гарантирован.

Если ход тяжелый, лучше трос заменить, так как возвратная пружинка на нём слабая, и при интенсивном пользовании стояночным тормозом клинящих колёс мы не получим, но убыстренный износ колодок гарантирован.

Мелкая, но не маловажная составляющая тормозных механизмов — пружинки

Обязательная замена при установке новых колодок. И рекомендация от TRW: замена раз в два года.

И ещё одну деталь надо проверить, пользуясь случаем – цапфу. Как следует протрите её ветошью, и осмотрите посадочные поверхности подшипников. На них не должно быть видно следов от вращения внутренних обойм. В противном случае ступицу лучше поменять, что бы не разориться на регулярной замене подшипников.

Ещё одна мелочь, о которой лучше не забывать – упорные пятачки колодок. Многие жалуются на повышенный шум и скрип при работе тормозов. Так вот зачастую виной эти самые пятачки. Их надо почистить и нанести тонкий слой специальной смазки, на самый крайний случай что-нибудь типа «Литола».

Поэтому требуется дополнительная очистка жесткой карчёткой. Если же насечки уже съедены коррозией ли стёрлись, клинышек лучше всего поменять.

В противном случае ход педали тормоза будет больше, а эффективность торможения – ниже.

Ну и последняя, но не менее важная деталь: распорная планка. Со временем колодки стачивают те места, в которые упираются, из-за чего увеличивается расстояние до барабанов.

А это — лишний свободный ход педали тормоза, и опять же — ограничение работы механизма саморазведения.

При замене колодок постарайтесь не забыть, какая пружинка куда крепится. Иначе можно получить неработающую конструкцию. Обратная сборка начинается с фиксации тросика ручника. Я делаю это так: пассатижами хватаем за кончик троса, а кусачками отодвигаем пружинку на пару сантиметров, и фиксируем, аккуратно прикусив(главное – не перестаратьсяJ)

Затем заводим тросик в прорезь и отпускаем пружинку.

После снимаем фиксатор с поршеньков тормозного цилиндра, аккуратно (!) заводим на него верхнюю часть колодок, заводим нижние части за фиксатор, вставляем «солдатики».

Если есть необходимость в замене ступичных подшипников, делаем это так

Перед установкой барабана клинышек механизма само разведения необходимо полностью поднять вверх. И ещё раз убедитесь в чистоте поверхности оси ступицы.

Надели барабан, отрегулировали подшипник. Зашплинтовали, надели защитный колпачок. Кстати, делать это надо постукивая не по центру, а по ободу, желательно через специальную оправку (в противном случае есть риск, что он отвалится).

Далее производим регулировку стояночного тормоза

При наличии регулятора тормозных усилий на задний контур ложится лишь только часть нагрузки, так что особых предосторожностей для прикатки колодок не требуется.

Как работают барабанные тормоза? — Самое простое объяснение

Если кто-то задаст вам вопрос, можете ли вы управлять своим автомобилем без тормозов? Чем будет ваш ответ, очевидно нет. Вождение автомобиля без тормозов невозможно. Тормоза имеют решающее значение для остановки автомобиля и безопасного движения по дороге. Использование правильной тормозной системы значительно улучшает управляемость автомобиля. В современных автомобилях барабанные тормоза чаще всего устанавливаются на задние колеса. На рынке доступны различные типы тормозов.Но здесь я расскажу только о барабанных тормозах и о том, как они работают.

Чтобы разобраться в деталях этого тормоза, мы должны хорошо знать его различные части и их функции.

Основные деталиИсточник изображения

Весь узел барабанного тормоза крепится к задней пластине колеса. Задняя пластина остается неподвижной и не вращается вместе с колесом.

Задняя пластина остается неподвижной и не вращается вместе с колесом.

1. Тормозной барабан:

Это круглый чугунный корпус, который используется для остановки автомобиля с помощью тормозной колодки.Барабанный тормоз крепится болтами к ступице колеса. Он вращается вместе со ступицей.

2. Тормозная колодка:

Это фрикционная часть барабанного тормоза, без нее работа тормоза невозможна. Тормозная колодка имеет тормозную накладку на внешнем изгибе. Именно тормозная накладка соприкасается с тормозным барабаном при остановке автомобиля. Они бывают двух типов:

(i) Первичная тормозная колодка: Колодка с большим материалом накладки называется первичной колодкой.

(ii) Вспомогательная тормозная колодка: . Колодка с небольшим накладочным материалом называется вторичной колодкой.

3. Колесный цилиндр:

Используется для выталкивания тормозной колодки наружу для включения тормоза. Колесный цилиндр соединен с главным цилиндром. Он содержит поршень, который перемещается наружу при нажатии на тормоз и прижимает тормозную колодку к внутренней поверхности барабана.

Он содержит поршень, который перемещается наружу при нажатии на тормоз и прижимает тормозную колодку к внутренней поверхности барабана.

4. Возвратная или втягивающая пружина:

Используется для втягивания тормозной колодки после включения тормоза. Две возвратные пружины есть в дурм-тормозах, одна для первичной колодки, а другая для вторичной колодки.

5. Саморегулирующийся элемент:

Обеспечивает минимальный зазор между тормозной колодкой и барабаном, чтобы они не соприкасались друг с другом, когда педаль не нажата. В случае, если тормозная накладка изнашивается и увеличивается зазор между колодкой и барабаном, его можно снова отрегулировать, чтобы сохранить зазор между колодкой и внутренней поверхностью барабана. после того, как он отрегулирован, он сохраняет тот же зазор во время работы тормоза сам по себе.

Читайте также:

Как работает антиблокировочная тормозная система (ABS)?

Как работает двигатель DTSi – объяснение?

Барабанные тормоза или дисковые тормоза – что лучше?

Принцип работы Тормозная колодка может расширяться в обоих направлениях. Когда тормозная накладка колодки касается внутренней поверхности барабана, между тормозной колодкой и барабаном возникает трение, которое останавливает движение транспортного средства.

Когда тормозная накладка колодки касается внутренней поверхности барабана, между тормозной колодкой и барабаном возникает трение, которое останавливает движение транспортного средства.

1. При нажатии педали тормоза жидкость в главном цилиндре сжимается и поршень колесного цилиндра расширяется наружу.

2. Движение поршня колесного цилиндра наружу прижимает тормозную колодку к тормозному барабану.

3.Когда накладка тормозной колодки касается внутренней поверхности барабана, из-за трения, возникающего между тормозной колодкой и барабаном, движение колеса уменьшается, и транспортное средство останавливается.

4. При снятии усилия с педали тормоза втягивающие пружины втягивают тормозную колодку внутрь, и контакт между фрикционной накладкой и барабаном прекращается. Теперь тормоз снова готов к срабатыванию.

5. Внизу имеется саморегулирующийся винт, который используется для поддержания минимального зазора между барабаном и тормозной колодкой. Когда накладка тормозной колодки изнашивается, зазор между барабаном и тормозной колодкой увеличивается, в это время регулятор снова регулируют, чтобы поддерживать минимальный зазор.

Когда накладка тормозной колодки изнашивается, зазор между барабаном и тормозной колодкой увеличивается, в это время регулятор снова регулируют, чтобы поддерживать минимальный зазор.

Чтобы лучше понять, как работают барабанные тормоза, посмотрите видео ниже:

Преимущества

- Тормозная система с автономным питанием. Это означает, что они предназначены для самостоятельной работы.

- Дешевле дисковой тормозной системы.

1. Проблема нагрева: Поскольку зона трения полностью закрыта футеровкой, тепло, выделяющееся при трении, не может выйти в атмосферу. Это может снизить эффективность торможения автомобиля.

2. Барабанные тормоза не будут работать должным образом, если они намокнут в воде. Это связано с тем, что воде требуется больше времени, чтобы выйти из барабана. вода уменьшает трение между тормозной накладкой и барабаном.

В этой статье мы узнали о том, как работают барабанные тормоза и их основные части, принцип работы с преимуществами и недостатками. Если вам понравилась эта статья, не забудьте поделиться.

Важность саморегулирующихся барабанных тормозов

Барабанные тормоза имеют возвратные пружины для возврата колодок в исходное положение и крепеж для удержания колодок на опорной пластине. Башмаки возвращаются в полностью убранное или исходное положение, когда давление в колесном цилиндре сбрасывается.Компенсация износа футеровки не предусмотрена.

В некоторых случаях главный цилиндр может содержать остаточные обратные клапаны, чтобы предотвратить всасывание воздуха через манжетные уплотнения колесного цилиндра, когда колодки втягиваются возвратными пружинами.

Бендикс/Вагнер

Самоусиливающийся тормоз Bendix/Wagner имеет единственный анкерный штифт, расположенный над колесным цилиндром. Первичный ботинок идентифицируется по его длине и положению на башмаке. Сегмент подкладки короче, чем сегмент подкладки на вторичном башмаке, и расположен по направлению к регулятору или пяткам башмака.При включении тормоза главный цилиндр подает гидравлическое давление на поршни обоих колесных цилиндров.

Первичная и вторичная колодки контактируют с фрикционной поверхностью барабана. Оборачивающее движение первичной колодки передает давление через регулировочный винт, прижимающий вторичную колодку к анкерному штифту и фрикционной поверхности барабана.

Поршень вторичного рабочего цилиндра удерживается в исходном положении, когда вторичная колодка прижимается к анкерному штифту.

Регулирующий механизм прикреплен к вторичной колодке.Это механическое устройство, состоящее из трех компонентов.

Во-первых, регулировочный винт представляет собой резьбовое устройство, подобное гайке и болту. Головка болта представляет собой зубчатое колесо с цилиндрическим штифтом. Шайба и крышка с прорезями надеваются на штифт и входят в зацепление с перемычкой вторичной колодки. Гайка также представляет собой колпачок с прорезью, который навинчивается на болт и входит в зацепление с основной колодкой.

Головка болта представляет собой зубчатое колесо с цилиндрическим штифтом. Шайба и крышка с прорезями надеваются на штифт и входят в зацепление с перемычкой вторичной колодки. Гайка также представляет собой колпачок с прорезью, который навинчивается на болт и входит в зацепление с основной колодкой.

Во-вторых, рычаг перемещается по оси, чтобы зацепить и повернуть зубчатое колесо.

В-третьих, к рычагу и анкерному штифту прикреплен трос или рычажный механизм для перемещения рычага в точке его поворота.Имеются пружины и фиксаторы, удерживающие механизм на месте.

Регулировка выполняется, когда автомобиль движется задним ходом и задействованы тормоза или стояночный тормоз. Трос или звено, прикрепленное к анкерному штифту, тянет рычажный механизм в зависимости от движения вторичного башмака.

При включении тормозов рычаг не может перемещать регулировочный винт, поскольку тормозное давление используется для включения колодок. Механизм рычага регулятора должен сохранять настройки и поворачивать зубчатое колесо при отпускании тормоза./75.gif)

Существует два типа саморегулирующихся устройств Bendix/Wagner. Тип 1 использует трос, прикрепленный к анкерному штифту, и крюк, прикрепленный к регулировочному рычагу. Направляющая удерживает кабель на месте. Пружина соединяет рычаг с основной колодкой, в которой находится регулятор. Тип 2 использует трос, прикрепленный к анкерному штифту с помощью пружины и направляющей, которая крепится к рычагу.

Тип 2 использует ту же направляющую троса, что и Тип 1. В Типе 2 рычаг соединен со вспомогательной колодкой с помощью штифта и возвратной пружины.Пружина соединяет первичную и вторичную колодки и содержит регулировочный винт.

На модели Delco Moraine в регуляторе используется узел рычага, рычажный механизм и регулировочный винт. Узел рычага состоит из регулировочного рычага с подпружиненным звеном. Рычажный механизм крепится к анкерному штифту и подпружиненному звену узла. Рычаг прикреплен к вторичной колодке в упоре колодки. Возвратная пружина рычага размещена между узлом рычага и башмаком. Пружина соединяет первичную и вторичную колодки и содержит регулятор.

Пружина соединяет первичную и вторичную колодки и содержит регулятор.

Двойной сервопривод

В тормозахDual Servo используются две основные колодки и два анкерных штифта. На поршни рабочего цилиндра накладываются обе колодки. Регулятор расположен под колесным цилиндром. Регулятор использует регулировочный винт, зубчатое колесо и рычаг так же, как и в устройстве Bendix/Wagner. К одному из башмаков прикреплен рычаг для регулировки зубчатого колеса. Рычаг обычно является частью узла стояночного тормоза.

Нет давления на регулировочный винт при включении тормоза, что позволяет рычагу поворачивать зубчатое колесо.Возвратная пружина используется для удерживания регулятора, как и в случае типа Bendix/Wagner.

Осмотр регулятора

Рычаг и зубчатое колесо соприкасаются и смещаются друг относительно друга каждый раз, когда вспомогательная колодка сходит с анкерного штифта. В рычаге может быть изношена канавка, и зубчатое колесо также будет изнашиваться. Канавка, изношенная на рычаге, может помешать правильной работе регулятора.

Канавка, изношенная на рычаге, может помешать правильной работе регулятора.