Устройство поршня двигателя: Устройство поршня

Устройство и принцип работы двигателя внутреннего сгорания

Для того, чтобы понять принцип работы ГРМ, нужно иметь некоторые представления о самом двигателе и его строении. Давайте разберемся со всем более подробно:

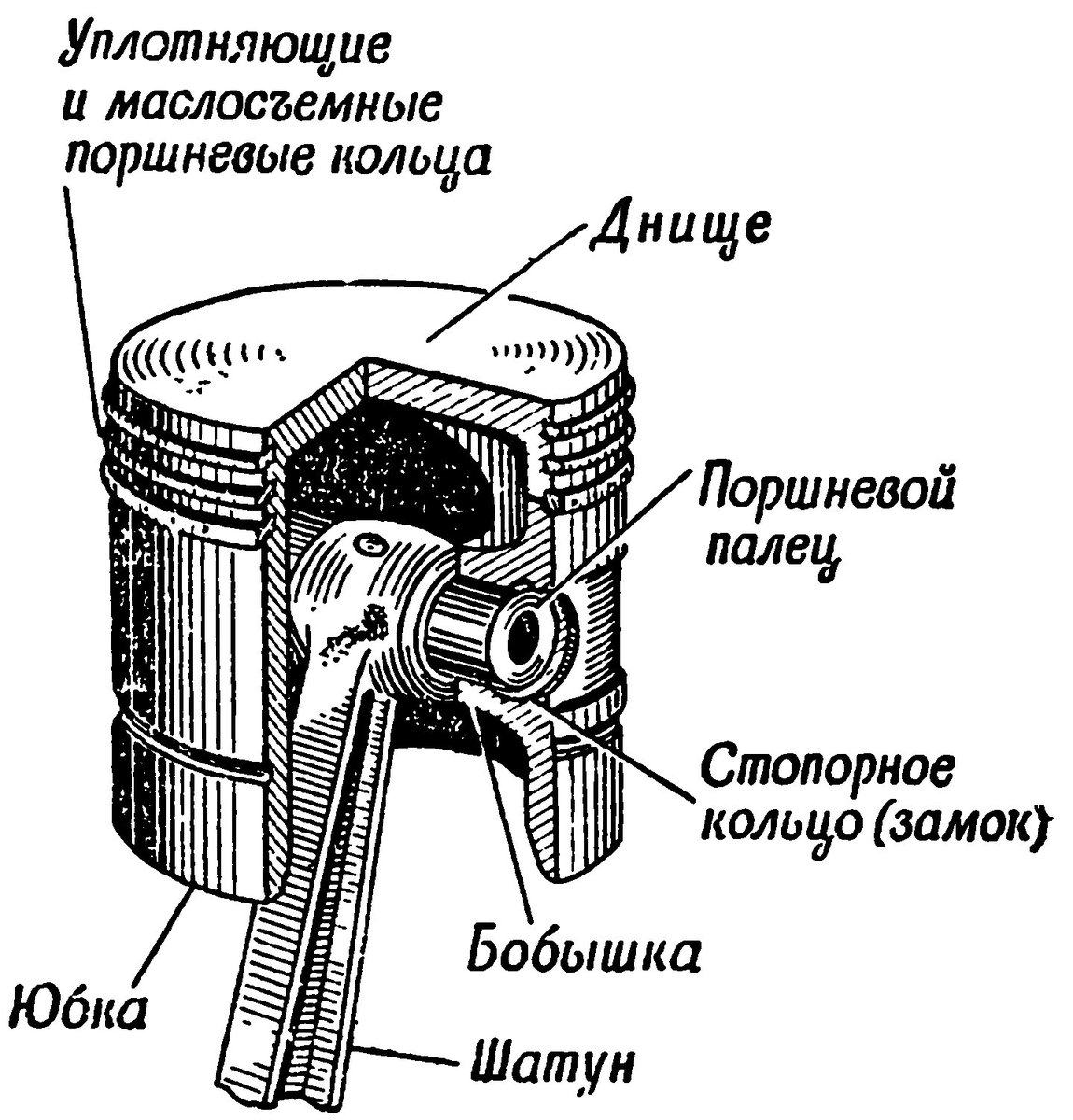

В устройстве двигателя поршень является ключевым элементом рабочего процесса. Поршень выполнен в виде металлического пустотелого стакана, расположенного сферическим дном (головка поршня) вверх. Направляющая часть поршня, иначе называемая юбкой, имеет неглубокие канавки, предназначенные для фиксации в них поршневых колец. Назначение поршневых колец – обеспечивать, во-первых, герметичность надпоршневого пространства, где при работе двигателя происходит мгновенное сгорание бензиново-воздушной смеси и образующийся расширяющийся газ не мог, обогнув юбку, устремиться под поршень. Во-вторых, кольца предотвращают попадание масла, находящегося под поршнем, в надпоршневое пространство. Таким образом, кольца в поршне выполняют функцию уплотнителей.

Когда из карбюратора или инжектора внутрь цилиндра попадает топливно-воздушная или топливная смесь, она сжимается поршнем при его движении вверх и поджигается электрическим разрядом от свечи системы зажигания (в дизеле происходит самовоспламенение смеси за счет резкого сжатия). Образующиеся газы сгорания имеют значительно больший объем, чем исходная топливная смесь, и, расширяясь, резко толкают поршень вниз. Таким образом тепловая энергия топлива преобразуется в возвратно-поступательное (вверх-вниз) движение поршня в цилиндре.

Далее необходимо преобразовать это движение во вращение вала. Происходит это следующим образом: внутри юбки поршня расположен палец, на котором закрепляется верхняя часть шатуна, последний шарнирно зафиксирован на кривошипе коленчатого вала. Коленвал свободно вращается на опорных подшипниках, что расположены в картере двигателя внутреннего сгорания.

Технические характеристики двигателя.Характеристики двигателя При движении вверх-вниз у поршня есть два положения, которые называются мертвыми точками. Верхняя мертвая точка (ВМТ) – это момент максимального подъема головки и всего поршня вверх, после чего он начинает движение вниз; нижняя мертвая точка (НМТ) – самое нижнее положение поршня, после которого вектор направления меняется и поршень устремляется вверх. Расстояние между ВМТ и НМТ названо ходом поршня, объем верхней части цилиндра при положении поршня в ВМТ образует камеру сгорания, а максимальный объем цилиндра при положении поршня в НМТ принято называть полным объемом цилиндра. Разница между полным объемом и объемом камеры сгорания получила наименование рабочего объема цилиндра.

Суммарный рабочий объем всех цилиндров двигателя внутреннего сгорания указывается в технических характеристиках двигателя, выражается в литрах, поэтому в обиходе именуется литражом двигателя. Второй важнейшей характеристикой любого ДВС является степень сжатия (СС), определяемая как частное от деления полного объема на объем камеры сгорания. У карбюраторных двигателей СС варьирует в интервале от 6 до 14, у дизелей – от 16 до 30. Именно этот показатель, наряду с объемом двигателя, определяет его мощность, экономичность и полноту сгорания топливо-воздушной смеси, что влияет на токсичность выбросов при работе ДВС.

Второй важнейшей характеристикой любого ДВС является степень сжатия (СС), определяемая как частное от деления полного объема на объем камеры сгорания. У карбюраторных двигателей СС варьирует в интервале от 6 до 14, у дизелей – от 16 до 30. Именно этот показатель, наряду с объемом двигателя, определяет его мощность, экономичность и полноту сгорания топливо-воздушной смеси, что влияет на токсичность выбросов при работе ДВС.

Мощность двигателя имеет бинарное обозначение – в лошадиных силах (л.с.) и в киловаттах (кВт). Для перевода единиц одна в другую применяется коэффициент 0,735, то есть 1 л.с. = 0,735 кВт.

Принцип работы двигателя внутреннего сгорания

Принцип работы двигателя внутреннего сгорания

Современный автомобиль, чаше всего, приводится в движение двигателем внутреннего сгорания. Таких двигателей существует огромное множество. Различаются они объемом, количеством цилиндров, мощностью, скоростью вращения, используемым топливом (дизельные, бензиновые и газовые ДВС). Но, принципиально, устройство двигателя внутреннего сгорания, похоже.

Четырехтактным двигатель называется из-за того, что его работу можно разделить на четыре, равные по времени, части. Поршень четыре раза пройдет по цилиндру – два раза вверх и два раза вниз. Такт начинается при нахождении поршня в крайней нижней или верхней точке.

У автомобилистов-механиков это называется верхняя мертвая точка (ВМТ) и нижняя мертвая точка (НМТ).

У автомобилистов-механиков это называется верхняя мертвая точка (ВМТ) и нижняя мертвая точка (НМТ).Первый такт — такт впуска

Первый такт, он же впускной, начинается с ВМТ (верхней мертвой точки). Двигаясь вниз, поршень, всасывает в цилиндр топливовоздушную смесь. Работа этого такта происходит при открытом клапане впуска. Кстати, существует много двигателей с несколькими впускными клапанами. Их количество, размер, время нахождения в открытом состоянии может существенно повлиять на мощность двигателя. Есть двигатели, в которых, в зависимости от нажатия на педаль газа, происходит принудительное увеличение времени нахождения впускных клапанов в открытом состоянии. Это сделано для увеличения количества всасываемого топлива, которое, после возгорания, увеличивает мощность двигателя. Автомобиль, в этом случае, может гораздо быстрее ускориться.

Второй такт — такт сжатия

Следующий такт работы двигателя – такт сжатия. После того как поршень достиг нижней точки, он начинает подниматься вверх, тем самым, сжимая смесь, которая попала в цилиндр в такт впуска. Топливная смесь сжимается до объемов камеры сгорания. Что это за такая камера? Свободное пространство между верхней частью поршня и верхней частью цилиндра при нахождении поршня в верхней мертвой точке называется камерой сгорания. Клапаны, в этот такт работы двигателя закрыты полностью. Чем плотнее они закрыты, тем сжатие происходит качественнее. Большое значение имеет, в данном случае, состояние поршня, цилиндра, поршневых колец. Если имеются большие зазоры, то хорошего сжатия не получится, а соответственно, мощность такого двигателя будет гораздо ниже. Компрессию можно проверить специальным прибором. По величине компрессии можно сделать вывод о степени износа двигателя.

После того как поршень достиг нижней точки, он начинает подниматься вверх, тем самым, сжимая смесь, которая попала в цилиндр в такт впуска. Топливная смесь сжимается до объемов камеры сгорания. Что это за такая камера? Свободное пространство между верхней частью поршня и верхней частью цилиндра при нахождении поршня в верхней мертвой точке называется камерой сгорания. Клапаны, в этот такт работы двигателя закрыты полностью. Чем плотнее они закрыты, тем сжатие происходит качественнее. Большое значение имеет, в данном случае, состояние поршня, цилиндра, поршневых колец. Если имеются большие зазоры, то хорошего сжатия не получится, а соответственно, мощность такого двигателя будет гораздо ниже. Компрессию можно проверить специальным прибором. По величине компрессии можно сделать вывод о степени износа двигателя.

Третий такт — рабочий ход

Третий такт – рабочий, начинается с ВМТ. Рабочим он называется неслучайно. Ведь именно в этом такте происходит действие, заставляющее автомобиль двигаться.

После того как топливо загорится, происходит взрыв – оно резко увеличивается в объеме, заставляя поршень двигаться вниз. Клапаны в этом такте работы двигателя, как и в предыдущем, находятся в закрытом состоянии.

Четвертый такт — такт выпуска

Четвертый такт работы двигателя, последний – выпускной. Достигнув нижней точки, после рабочего такта, в двигателе начинает открываться выпускной клапан. Таких клапанов, как и впускных, может быть несколько. Двигаясь вверх, поршень через этот клапан удаляет отработавшие газы из цилиндра – вентилирует его.

После четвертого такта наступает черед первого. Процесс повторяется циклически. А за счет чего происходит вращение – работа двигателя внутреннего сгорания все 4 такта, что заставляет поршень подниматься и опускаться в тактах сжатия, выпуска и впуска? Дело в том, что не вся энергия, получаемая в рабочем такте, направляется на движение автомобиля. Часть энергии идет на раскручивание маховика. А он, под действием инерции, крутит коленчатый вал двигателя, перемещая поршень в период «нерабочих» тактов.

Газораспределительный механизм (ГРМ) предназначен для впрыска топлива и выпуска отработанных газов в двигателях внутреннего сгорания. Сам механизм газораспределения делится на нижнеклапанный, когда распределительный вал находится в блоке цилиндров, и верхнеклапанный.

Для двухтактных двигателей механизм газораспределения осуществляется при помощи впускных и выпускных окон в цилиндре. Для четырехтактных двигателей самая распространенная система верхнеклапанная, о ней и пойдет речь ниже.

Устройство ГРМ

В верхней части блока цилиндров находится ГБЦ (головка блока цилиндров) с расположенными на ней распределительным валом, клапанами, толкателями или коромыслами. Шкив привода распредвала вынесен за пределы головки блока цилиндров. Для исключения протекания моторного масла из-под клапанной крышки, на шейку распредвала устанавливается сальник. Сама клапанная крышка устанавливается на масло- бензо- стойкую прокладку. Ремень ГРМ или цепь одевается на шкив распредвала и приводится в действие шестерней коленчатого вала.

С противоположной стороны распределительного вала посредством прямой передачи или при помощи ремня, могут приводиться в действие вакуумный усилитель, гидроусилитель руля или автомобильный генератор.

Распредвал представляет собой ось с проточенными на ней кулачками. Кулачки расположены по валу так, что в процессе вращения, соприкасаясь с толкателями клапанов, нажимают на них точно в соответствии с рабочими тактами двигателя.

Существуют двигатели и с двумя распредвалами (DOHC) и большим числом клапанов. Как и в первом случае, шкивы приводятся в действие одним ремнем ГРМ и цепью. Каждый распредвал закрывает один тип клапанов впускных или выпускных.

Клапан нажимается коромыслом (ранние версии двигателей) или толкателем. Различают два вида толкателей. Первый – толкатели, где зазор регулируется калибровочными шайбами, второй – гидротолкатели. Гидротолкатель смягчает удар по клапану благодаря маслу, которое находится в нем. Регулировка зазора между кулачком и верхней частью толкателя не требуется.

Различают два вида толкателей. Первый – толкатели, где зазор регулируется калибровочными шайбами, второй – гидротолкатели. Гидротолкатель смягчает удар по клапану благодаря маслу, которое находится в нем. Регулировка зазора между кулачком и верхней частью толкателя не требуется.

Принцип работы ГРМ

Весь процесс газораспределения сводится к синхронному вращению коленчатого вала и распределительного вала. А так же открыванию впускных и выпускных клапанов в определенном месте положения поршней.

Для точного расположения распредвала относительно коленвала используются установочные метки. Перед одеванием ремня газораспределительного механизма совмещаются и фиксируются метки. Затем одевается ремень, «освобождаются» шкивы, после чего ремень натягивается натяжным(и) роликами.

При открывании клапана коромыслом происходит следующее: распредвал кулачком «наезжает» на коромысло, которое нажимает на клапан, после прохождения кулачка, клапан под действием пружины закрывается. Клапаны в этом случае располагаются v-образно.

Клапаны в этом случае располагаются v-образно.

Если в двигателе применены толкатели, то распредвал находится непосредственно над толкателями, при вращении, нажимая своими кулачками на них. Преимущество такого ГРМ малые шумы, небольшая цена, ремонтопригодность.

В цепном двигателе весь процесс газораспределения тот же, только при сборке механизма, цепь одевается на вал совместно со шкивом.

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (далее сокращенно – КШМ) – механизм двигателя. Основным назначением КШМ является преобразование возвратно-поступательных движений поршня цилиндрической формы во вращательные движения коленчатого вала в двигателе внутреннего сгорания и, наоборот.

Устройство КШМ

Поршень

Поршень имеет вид цилиндра, изготовленного из сплавов алюминия. Основная функция этой детали заключается в превращении в механическую работу изменение давления газа, или наоборот, – нагнетание давления за счет возвратно-поступательного движения.

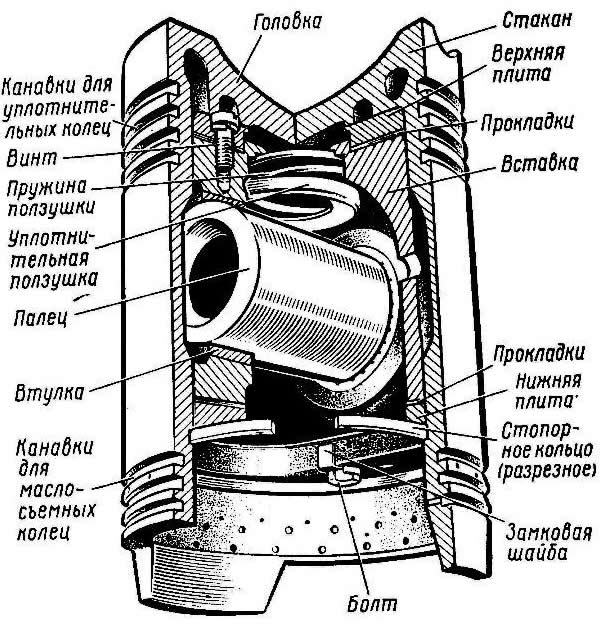

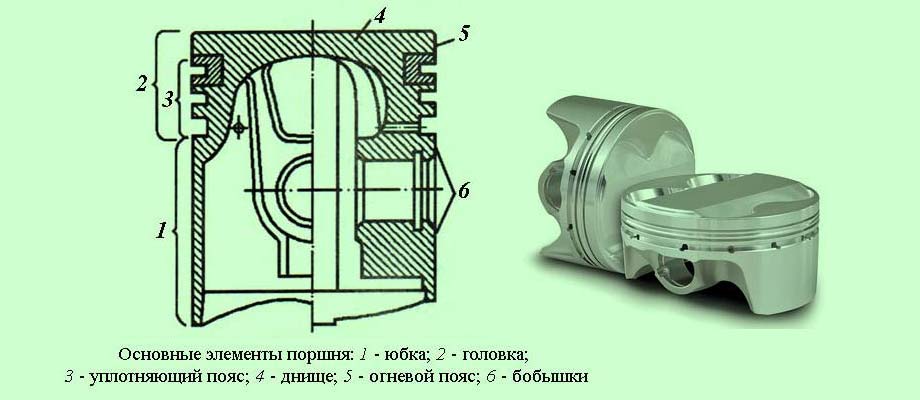

Поршень представляет собой сложенные воедино днище, головку и юбку, которые выполняют совершенно разные функции. Днище поршня плоской, вогнутой или выпуклой формы содержит в себе камеру сгорания. Головка имеет нарезанные канавки, где размещаются поршневые кольца (компрессионные и маслосъемные). Компрессионные кольца исключают прорыв газов в картер двигателя, а поршневые маслосъемные кольца способствуют удалению излишков масла на внутренних стенках цилиндра. В юбке расположены две бобышки, обеспечивающие размещение соединяющего поршень с шатуном поршневого пальца.

Шатун

Изготовленный штамповкой или кованый стальной (реже – титановый) шатун имеет шарнирные соединения. Основная роль шатуна состоит в передаче поршневого усилия к коленчатому валу. Конструкция шатуна предполагает наличие верхней и нижней головки, а также стержня с двутавровым сечением. В верхней головке и бобышках находится вращающийся («плавающий») поршневой палец, а нижняя головка – разборная, позволяя, тем самым, обеспечить тесное соединение с шейкой вала. Современная технология контролируемого раскалывания нижней головки позволяет обеспечить высокую точность соединения ее частей.

Современная технология контролируемого раскалывания нижней головки позволяет обеспечить высокую точность соединения ее частей.

Коленчатый вал

Изготовленный из стали или чугуна высокой прочности коленчатый вал состоит из шатунных и коренных шеек, соединенных щеками и вращающихся в подшипниках скольжения. Щеки создают противовес шатунным шейкам. Основная функция коленчатого вала состоит в восприятии усилия от шатуна для преобразования его в крутящий момент. Внутри щек и шеек вала предусмотрены отверстия для подачи под давлением масла системой смазки двигателя.

Маховик

Маховик устанавливается на конце коленчатого вала. На сегодняшний день находят широкое применение двухмассовые маховики, имеющие вид двух, упруго соединенных между собой, дисков. Зубчатый венец маховика принимает непосредственное участие в запуске двигателя через стартер.

Блок и головка цилиндров

Блок цилиндров и головка блока цилиндров отливаются из чугуна (реже – сплавов алюминия). В блоке цилиндров предусмотрены рубашки охлаждения, постели для подшипников коленчатого и распределительного валов, а также точки крепления приборов и узлов. Сам цилиндр выполняет функцию направляющей для поршней. Головка блока цилиндра располагает в себе камеру сгорания, впускные-выпускные каналы, специальные резьбовые отверстия для свечей системы зажигания, втулки и запрессованные седла. Герметичность соединения блока цилиндров с головкой обеспечены прокладкой. Кроме того, головка цилиндра закрыта штампованной крышкой, а между ними, как правило, устанавливается прокладка из маслостойкой резины.

В блоке цилиндров предусмотрены рубашки охлаждения, постели для подшипников коленчатого и распределительного валов, а также точки крепления приборов и узлов. Сам цилиндр выполняет функцию направляющей для поршней. Головка блока цилиндра располагает в себе камеру сгорания, впускные-выпускные каналы, специальные резьбовые отверстия для свечей системы зажигания, втулки и запрессованные седла. Герметичность соединения блока цилиндров с головкой обеспечены прокладкой. Кроме того, головка цилиндра закрыта штампованной крышкой, а между ними, как правило, устанавливается прокладка из маслостойкой резины.

В целом, поршень, гильза цилиндров и шатун формируют цилиндр или цилиндропоршневую группу кривошипно-шатунного механизма. Современные двигатели могут иметь до 16 и более цилиндров.

Поршень двигателя: строение, принцип работы, неисправности

Поршень двигателя – это деталь цилиндрической формы, которая служит для преобразования энергии сжатой воздушно-топливной смести в энергию поступательного движения. Далее эта энергия при помощи шатунов и коленчатого вала преобразуется в крутящий момент.

Далее эта энергия при помощи шатунов и коленчатого вала преобразуется в крутящий момент.

Конструкция поршня

Стандартный поршень двигателя состоит из 3 основных частей:

-

Днища: служит для восприятия тепловой нагрузки и газовых сил

-

Уплотняющей части: передает большую часть тепла от поршня к цилиндру и препятствует прорыву газов

-

Направляющей части: поддерживает положение поршня и передает боковую силу на стенку цилиндра

Рассмотрим подробнее каждую из этих частей.

Днище

Форма днища зависит от многих факторов: типа двигателя и смесеобразования, расположения форсунок, свечей и клапанов, метода организации газообмена в цилиндре.

Поршни с выпуклым днищем обладают повышенной прочностью, но камера сгорания при этом имеет линзовидную форму, а теплоотдача выше. В двигателях искрового типа увеличение теплоотдачи позволяет повысить допустимую степень сжатия, что способствует некоторой компенсации механических потерь.

В двигателях искрового типа увеличение теплоотдачи позволяет повысить допустимую степень сжатия, что способствует некоторой компенсации механических потерь.

Поршни с вогнутым днищем, напротив, образуют компактную форму камеры сгорания. Они используются в дизельных двигателях, а также в бензиновых агрегатах с высокой степенью сжатия и низким потреблением топлива. Такие детали более склонны к образованию нагара.

Поршни с плоским днищем проще в производстве. Они используются как в бензиновых, так и дизельных двигателях вихрекамерного и предкамерного типа.

Днище поршня принимает на себя основную термонагрузку, в связи с чем имеет большую толщину. Чем оно толще, тем больше масса самого поршня, но меньше нагрев. Стандартная толщина днища составляет 7-9 мм, в турбомоторах – 11 мм, а в дизельных двигателях – 10-16 мм. Существуют также поршни, толщина днища которых меньше стандартной – 5,5-6 мм. Такие применяются, к примеру, в некоторых моделях автомобилей Honda.

Для увеличения прочности, а также снижения вероятности перегрева и прогорания на некоторых видах поршней днище и первая канавка, предназначенная для компрессионного кольца, подвергаются твердому анодированию. То есть верхний тонкий слой алюминия преобразуется в керамическое покрытие толщиной 8-12 мкм.

Уплотняющая часть

В уплотняющую часть входят маслосъемные и компрессионные кольца. Маслосъемные имеют сквозные отверстия по периметру, сквозь которые внутрь поршня поступает масло, удаленное с поверхности цилиндра. Некоторые из них снабжены специальным ободком, выполненным из стойкого к коррозии чугуна, со специальной канавкой для верхнего компрессионного кольца.

В современных двигателях используется всего три кольца – одно маслосъемное и два компрессионных.

Компрессионные кольца предотвращают попадание отработавших газов в картер двигателя из камеры сгорания. По форме они могут быть трапециевидными, коническими и бочкообразными. Некоторые виды таких колец имеют вырез. Наибольшие нагрузки воспринимает первое компрессионное кольцо, поэтому для увеличения ресурса детали ее канавку укрепляют при помощи стальной вставки.

Некоторые виды таких колец имеют вырез. Наибольшие нагрузки воспринимает первое компрессионное кольцо, поэтому для увеличения ресурса детали ее канавку укрепляют при помощи стальной вставки.

Маслосъемные кольца предназначены для удаления излишков масла из цилиндра. Они также препятствуют попаданию смазки в камеру сгорания, для чего служат сквозные отверстия. Некоторые виды таких колец оснащаются пружинным расширителем.

Диаметр уплотняющая часть меньше, чем диаметр юбки. Это связано с тем, что нагрев в данной части поршня выше. Жаровый пояс имеет еще меньший диаметр, что позволяет избежать задиров на кольцах и их заклинивания в канавках. В отличие от юбки, уплотняющая часть в сечении круглая, а не овальная. Таким образом высоту пояса можно уменьшить.

Наибольшее значение для уплотнения поршня играет качество колец. В этом отношении чугунные маслосъемные кольца намного надежнее составных, так как при их установке возникает меньше всего ошибок. К тому же до 80 % тепла от поршня отводится именно через кольца. Именно поэтому при неплотном прилегании данных элементов потери приходятся на юбку, что влечет за собой появление задиров. Чтобы минимизировать этот процесс, в процессе обкатки двигателя ограничивают его мощность.

К тому же до 80 % тепла от поршня отводится именно через кольца. Именно поэтому при неплотном прилегании данных элементов потери приходятся на юбку, что влечет за собой появление задиров. Чтобы минимизировать этот процесс, в процессе обкатки двигателя ограничивают его мощность.

При перегреве еще неприработанных колец снижается их упругость, вследствие чего возникает ряд проблем: выброс масла, пропуск газов в картер и т.д. Также при перегреве возможно смыкание стыков, которое ведет к поломке колец, а в некоторых случаях и к обрыву самого поршня.

Направляющая часть

Направляющая (тронковая) часть называется юбкой поршня. С внутренней стороны она имеет бобышки, в которых находится отверстие под поршневой палец. Для фиксации последнего предусмотрены канавки, где размещаются детали, служащие для запирания пальца.

Нижняя кромка юбки предназначена для последующей механической обработки поршня. Для подобных целей она снабжается специальным буртиком. Если вес обработанного поршня больше, чем допускает двигатель, его подгоняют, снимая часть металла с внутренней стороны буртика. В тех местах, где находятся отверстия под поршневой палец, с наружной части юбки вырезают специальные углубления. В результате стенки этих зон не взаимодействуют со стенками цилиндра, образуя так называемые «холодильники».

Стенки юбки поршня также предназначены для восприятия силы бокового давления, что увеличивает трение о стенки цилиндра и усиливает нагрев обеих деталей.

Чтобы обеспечить свободное перемещение поршня в цилиндре, когда двигатель уже прогрет и работает под нагрузкой, между юбкой и стенками цилиндра предусмотрен зазор. Его величина устанавливается в зависимости от линейного расширения металла поршня и цилиндра при нормальной работе двигателя. Если зазор меньше, чем необходимо, при перегреве на поверхностях поршня образуются задиры, детали могут заклинивать в цилиндре. При большом зазоре ухудшаются уплотняющие свойства поршня, детали начинают стучать. Эксплуатировать такой двигатель не допускается.

Принцип работы поршня

Главная задача поршня – восприятие давления газов в цилиндре и передача энергии давления через поршневой палец на шатун. Далее она преобразуется коленчатым валом в крутящий момент двигателя. Подобную задачу невозможно реализовать без надежного уплотнения поршня, который движется в цилиндре. В противном случае произойдет прорыв газов в картер и попадание моторного масла в камеру сгорания из него. Для решения этой проблемы в поршне предусмотрены канавки, в которых установлены компрессионные и маслосъемные кольца. Для отвода масла в поршне находятся специальные отверстия.

В процессе работы днище поршня напрямую контактирует с горячими газами и нагревается. Избыток тепла от днища к стенкам цилиндра отводят поршневые кольца и охлаждающая жидкость. В тяжелонагруженных агрегатах предусмотрено дополнительное масляное охлаждение: масло через форсунки подается на днище и во внутреннюю кольцевую полость поршня.

Чтобы уплотнение полостей поршня было надежным, его вертикальная ось должна совпадать с осью цилиндра. Перекосы недопустимы, так как они вызывают «болтание» поршня в цилиндре, снижают уплотняющие и теплопередающие свойства колец, а также увеличивают шумность работы двигателя. Для исключения подобных проблем служит юбка поршня. Она должна обеспечивать минимальный зазор как на холодном, так и прогретом агрегате.

Коэффициент расширения стенок цилиндра и самого поршня разные. Это обусловлено как разными конструкционными материалами, так и разницей в температуре нагрева. Чтобы нагретый поршень не заклинивало вследствие температурного расширения, существует два решения.

Первое – эллиптическая форма юбки поршня в поперечном сечении, где большая ось перпендикулярная оси пальца, а в продольном – конуса, который сужается к днищу поршня. Благодаря такой форме обеспечивается соответствие юбки нагретого поршня стенке цилиндра, что предотвращает заклинивание. Второе решение – заливка стальных пластин в юбку поршня некоторых моделей. При нагреве расширение металла происходит медленнее, что ограничивает расширение всей юбки.

В качестве конструкционного материала для производства поршней используется алюминий. Это обусловлено тем, что при высоких скоростях работы, которые характерны современным двигателям, нужно обеспечить малую массу движущихся деталей. Поэтому, если использовать более тяжелые металлы, то потребуются и более мощные компоненты: шатун, коленвал и блок с толстыми стенками. Все это сделает увеличит размер и вес силового агрегата.

В конструкции поршня могут быть реализованы и другие инженерные решения. Например, обратный конус, расположенный в нижней части юбки. Он служит для уменьшения шума из-за перекладки элемента в мертвой точке. Для улучшения смазывания юбки используется микропрофиль на рабочей поверхности, который представляет собой маленькие канавки с шагом 0,2-0,5 мм, а для снижения трения применяется антифрикционное покрытие.

В России покрытие для поршней выпускает компания «Моденжи». MODENGY Для деталей ДВС наносится на юбки поршней и другие детали двигателя: коренные подшипники коленчатого вала, втулки пальцев, распредвалов, дроссельную заслонку.

Покрытие способствует снижению трения и износа, предотвращает появление задиров на поверхностях и заклинивание поршня в цилиндре. Материал стоек к длительному воздействию моторного масла и в течение некоторого времени сохраняет работоспособность двигателя в режиме масляного голодания.

Полимеризация покрытия возможна как при комнатной температуре, так и при нагреве. Удобная аэрозольная упаковка упрощает процесс нанесения благодаря тщательно настроенным параметрам сопла распылительной головки.

Причины износа поршня

Поршень, как и любой другой рабочий элемент двигателя подвержен износу и поломке. В случае с двигателем увеличение износа происходит при ежедневной эксплуатации, но до некоторого момента это незаметно и ДВС работает стабильно.

При выработке ресурса деталей происходит резкое увеличение износа и начинаются всевозможные проблемы:

-

Повышается расход масла

-

Синий дым из выхлопной трубы

-

Нагар на свечах

-

Нестабильная работа ДВС на холостых оборотах, о чем свидетельствует вибрация рычага КПП

-

Увеличение расхода топлива в 2 и более раз

-

Снижение мощности двигателя и т.д.

Все это свидетельствует о некорректной работе двигателя, в том числе и поршневой группы. Например, задиры на головке поршня возникают вследствие перегрева из-за нарушения процесса сгорания, деформации и/или засорения масляной форсунки, установки поршней неправильного размера и параметров, неисправностей в системе охлаждения, уменьшения зазора в верхней части рабочей поверхности.

Следы от ударов на днище поршня свидетельствуют о слишком большом выступе детали, неверной посадке клапана, слишком малом зазоре в клапанном приводе, отложениях масляного нагара на головке поршня, неподходящем уплотнении ГБЦ, некорректно выставленным фазам газораспределения, чрезмерной подгонке торцевой поверхности ГБЦ.

Наплавления металла на поверхностях указывают на неравномерный впрыск топлива, позднее зажигание, недостаточное сжатие смеси, неверный момент начала впрыска, неисправность впрыскивающих форсунок.

Трещины в полости камеры сгорания и днище говорят о недостаточной компрессии в цилиндрах, плохом охлаждении поршня, некорректном моменте начала впрыска, неисправности или непригодности впрыскивающей форсунки. Подобные следы можно обнаружить, если установлены поршни с неподходящей формой полости камеры сгорания или на автомобилях, мощность двигателей которых была повышена искусственно (например, методом чип-тюнинга).

Поршневые кольца повреждаются вследствие неправильной установки поршней, избытка топлива в камере сгорания, при вибрации самих поршневых колец, сильном осевом износе кольцевой канавки и деталей.

Радиальный износ поршня возникает при избыточном количестве топлива в камере сгорания. Это происходит из-за сбоев в процессе приготовления смеси, при нарушении процесса сгорания, недостаточном давлении сжатия, неправильном размере выступа поршня. Осевой износ возникает в результате загрязнения из-за недостаточной фильтрации. Его также вызывают продукты износа, образующиеся во время приработки двигателя и загрязнения, которые не были полностью удалены при ремонте силового агрегата.

Повреждения юбки поршней может возникать по нескольким причинам. Например, вследствие ассиметричного пятна контакта, которое вызвано скручиванием и/или деформацией шатуна, неправильно просверленными отверстиями цилиндра или неправильно установленными отдельными цилиндрами, большим люфтом шатунного подшипника.

Задиры под углом 45° образуются из-за слишком тесной посадки поршней, ошибок при монтаже шатуна горячим прессованием, недостаточной смазки при первом пуске двигателя.

Кроме этого поверхности юбок поршней истираются из-за разбавления масла топливом, неисправного пускового устройства двигателя, недостаточного сжатия смеси, перебоев в зажигании и работе двигателя на переобогащенной воздушно-топливной смеси.

Основной причиной выхода из строя гильз является кавитация. Она вызывается недостатком охлаждения, слишком низкой или высокой температурой, малым начальным давлением в системе охлаждения, применением неподходящей охлаждающей жидкости, неправильной и/или неточной посадки гильз цилиндров, а также использованием неподходящих уплотнительных колец с круглым сечением.

Обнаруженные блестящие места в верхней части цилиндра говорят об отложении масляного нагара на днище цилиндров. Они возникают вследствие избыточного содержания масла в камере сгорания, прорыва газов с проникновением масла во всасывающий тракт, частой езды на короткие дистанции или на холостом ходу, недостаточного отделения масляного тумана от картерных газов.

Иногда вышеописанные проблемы возникают комплексно.

Заключение

Так как поршень является одной из важнейших частей двигателя, в случае возникновения каких-либо неполадок нужно незамедлительно провести диагностику. Промедление грозит либо дорогостоящим ремонтом, либо полной заменой двигателя. Срок службы силового агрегата значительно продлевают качественные смазочные материалы и топливо.

блок, цилиндр, поршень, поршневые кольца и шатун

Для будущего автомобильного механика, диагноста устройство двигателя автомобиля является одной из ключевых тем. Именно двигатель обеспечивает транспортное средство энергией, которая нужна для его движения.Чаще всего механизм запуска устройства двигателя автомобиля возможен за счёт применения бензина или дизеля (дизельного топлива). Сгораемое внутри мотора топливо продуцирует тепло, что приводит к увеличению температуры газов внутри цилиндра двигателя и росту давления газов. Подвижные части двигателя под их влиянием вступают в работу, и тепловая энергия преображается в механическую.

Базовые части двигателя

Чтобы хорошо понимать устройство двигателя автомобиля, важно разбираться, что из себя представляет блок, цилиндр, поршень, поршневые кольца и шатун.

Блок

Металлическую основу мотора, остов называют блоком. Это корпусная деталь. Именно к блоку крепятся механизмы и отдельные части мотора и его систем.Иногда можно встретиться с термином «блок», иногда – с терминами «блок двигателя», «блок цилиндров». Всё это одно и тоже.

Блок двигателя берёт на себя серьёзные нагрузки. Поэтому контроль качества при его изготовлении должен быть предельно высок. Огромное внимание уделяется как материалу, так и уровню точности изготовления детали. Для производства используются высокоточные станки.

Раньше блоки изготавливали из перлитного чугуна с легирующими добавками. Популярность чугуна при изготовлении блоков легко объяснима тем, что материал износостоек, стабилен по своим свойствам, малочувствителен к перегреву, адаптивен к ремонту. Сейчас некоторые производители также выпускают блоки из алюминиевого, магниевого сплава. В этом случае есть выигрыш, связанный с весом мотора. Это очень актуально для блоков моторов спорткаров.

Цилиндр

Рядом с понятием «блок» стоит понятие «цилиндр». Под цилиндром подразумевается цилиндрическое отверстие, высверленное в блоке. То есть это рабочая камера объёмного вытеснения.Уплотнение верхней стороны цилиндра обеспечивает головка. Именно в ней находятся:

- Клапаны. Обеспечивают (в процессе открытия-закрытия) поступление в цилиндр воздуха, топливовоздушной смеси. Также среди функций клапанов обеспечивают очистку камеры сгорания цилиндра от отработавших (выхлопных) газов. Закрытие клапанов и удержание их в таком состоянии обеспечивают клапанные пружины.

- Распредвалы (элементы привода клапанов). От них зависит то, как открываются клапаны, сколько времени они находятся в открытом состоянии

- Механизмы привода клапанов. Функция идентична. И, как видно, из названия – это привод клапанов. Но сами механизмы могут быть разными. Всё зависит от мотора: например, бензиновый, дизельный.

Цилиндр играет роль направляющего для поршня.

Поршень, поршневые кольца и шатун

Цилиндрическая деталь или совокупность деталей, которая преобразует энергию горения топливо в механическую энергию, называется поршнем.

В проточках на боковой поверхности поршня вставлены поршневые кольца. Благодаря им между поршнем и стенкой цилиндра создаётся уплотнение. Задача поршневых колец заключается в создании барьера для перетекания из камеры сгорания в картер коленчатого вала газов.

Среди задач поршня:

- Оказание силового воздействия на шатун.

- Отвод тепла от камеры сгорания.

- Герметизация камеры сгорания.

Подвижное соединение между поршнем и коленчатым валом обеспечивает шатун. Именно шатун передаёт силу движущегося поршня к вращающемуся коленчатому валу.

Коленчатый вал

Коленчатый вал – это важная составляющая кривошипно-шатунного механизма. Кривошип коленчатого вала создает возвратно-поступательное движение поршня через шатун (подвижный элемент), то есть возвратно-поступательное движение поршня превращается в крутящий момент. Физически коленвал расположен в нижней части двигателя. Снизу коленвал прикрыт картером – самой внушительной неподвижной и полой частью двигателя, закреплённой на блоке сбоку. Визуально картер напоминает поддон.

Конструкция коленчатого вала состоит из несколько шеек (коренных и шатунных). Они соединены щеками, соединенных между собой щеками. Место перехода от шейки к щеке всегда является самым нагруженным у коленвала.

На коленчатый вал приходятся переменные нагрузки от сил давления газов.

Для того, чтобы не возникало осевых перемещений коленчатого вала, используется упорный подшипник скольжения. Он устанавливается на одной из шеек (средней или крайней).

Несколько важных терминов, касающихся устройства двигателя автомобиля

Камера сгорания –замкнутое пространство, где осуществляется воспламенение и горение топливовоздушной смеси. Сверху камера сгорания ограничена нижней поверхностью головки цилиндра, сбоку – стенками цилиндра, снизу –днищем поршня.

Толкатели клапанов, подъёмники –промежуточное звено, необходимое для передачи движения от распределительного вала к остальным частям механизма привода клапанов.

Коромысла (рокеры). Детали двигателя, функции которых заключаются в передаче движения от распределительного вала к клапанам.

Маховик. Деталь, ответственная за обеспечение равномерного вращения коленчатого вала. На цилиндрической устанавливается зубчатый венец. Он помогает провести пуск электростартера.

На схеме представлено расположение основных частей двигателя при рассмотрении его со стороны его задней части. На фланце коленчатого вала видны отверстия под болты, с помощью которых к фланцу крепится маховик с зубчатым венцом, или платина привода гидравлического трансформатора автоматической трансмиссии. Источник: Ford.

Автомобильные двигатели

Большинство двигателей автомобилей многоцилиндровые. Это значит при работе используется два или несколько цилиндров и два или несколько поршней.Автопром выпускает машины с 2-; 3-; 4-; 5-; 6; 8-; 10- и 12-цилиндровыми двигателями.

Чем больше цилиндров у мотора, тем больше возможностей для увеличения мощности двигателя. Если нужен двигатель, предназначенный для езды по бездорожью либо машина, развивающая сверхвысокие скорости, актуально именно устройство двигателя автомобиля, ориентированное на большое количество цилиндров. Устройство двигателя с большим количеством цилиндров обеспечивает отличную равномерность вращения коленчатого вала, ведь угол поворота коленчатого вала при 10, 12 цилиндрах – очень небольшой.

Но у 2-х цилиндровых двигателей есть другое преимущество: самые лучшие показатели топливной эффективности.

Циклы двигателя

Устройство двигателя автомобиля всегда рассматривается в купе с его рабочим циклом.Физически цикл – это периодически повторяющиеся процессы в каждом его цилиндре. Достаточно подробно разница между работой четырёхтактного и двухтактного двигателя отражена в нашей статье о двигателе внутреннего сгорания.

Сегодня мы остановимся на работе четырёхтактных моторов. Именно по четырёхтактному циклу работает большинство современных автодвигателей. Хотя сам принцип двигателя был изобретён Николаусом Отто в 19-м веке.

Поршень четырёхтактного двигателя совершает нисходящее и восходящее движение. Эта работа укладывается в один оборот коленчатого вала. При втором обороте коленчатого вала вновь повторяют эти движения.

1. Такт впуска (всасывания). Поступление в цилиндр двигателя свежего заряда: воздуха- от дизельного мотора бензинового двигателя с прямым вспрыском или топливовоздушной смеси, от газово-топливного двигателя, мотора с распределенным или центральным впрыском топлива, или газо-топливные двигатели). В результате разрежения, созданного поршнем, перепад давления между давлением в цилиндре и давление окружающего воздуха, заряд втягивается непосредственно в цилиндр.

2. Такт сжатия. Шатун толкает поршень. Поршень сжимает газообразный свежий заряд в цилиндре. Устройство дизельного двигателя настроено на то, чтобы температура сжатых газов должна достигла температуры воспламенения топлива. Если же речь идёт об устройстве газо-топливного, бензинового двигателя температура в конце такта сжатия достигать температуры воспламенения топлива не должна. Воспламенение производится от электроискрового разряда свечи зажигания.

3. Такт рабочего хода. Температура газов в цилиндре снижается, энергия горящих газов преобразуется в механическую энергию.

4. Такт выпуска отработавших газов. Поршень движется снизувверх. Отработавшие газы выходят из цилиндра через выпускной клапан.

Устройство двигателя автомобиля устроено так, что четыре такта повторяются циклично. Посредством маховика механическая энергия превращается во вращательное движение коленвала.

Модульное обучение автоосновам доступно при изучении электронных программ по профессиям. Удобный дистанционный формат обучения.

Компрессионные и маслосъемные кольца поршней двигателя. Как работает и почему изнашивается? | SUPROTEC

Всё это стало возможным благодаря постоянному совершенствованию цилиндро-поршневых групп, и в частности самих поршневых колец, от которых зависит стабильная и эффективная работа силового агрегата и возможность максимально продлить его ресурс.

Виды и назначение колец поршней двигателя

Эти детали представляют собой разомкнутые кольца, имеющие так называемые «замки». Они устанавливаются на внешнюю часть поршней в двигателях внутреннего сгорания. Главными их задачами являются:

- обеспечение герметичности самой камеры сгорания;

- удаление излишек тепла от деталей, в частности от поршня;

- создание условий для минимального расхода моторного масла.

По видам различают компрессионные и маслосъёмные кольца.

Компрессионные кольца. В свою очередь они делятся на верхние и нижние. Первые обеспечивают предварительную герметичность системы, а вторые – финишную герметичность работающего силового агрегата, когда газы уже прошли через верхние и промежуточные. В итоге отработанные газы не попадают в картер, уходят в выхлопную систему без всяких примесей, а двигатель работает равномерно, чётко и стабильно.

Маслосъёмные кольца предназначены для удаления излишек моторного масла с поверхностей цилиндров. Они с одной стороны удаляют лишнее масло, а с другой оставляют тончайший слой масляной плёнки, для того чтобы максимально минимизировать силу трения между поршнями и цилиндрами.

Как компрессионные кольца двигателей, так и маслосъёмные могут быть изготовлены из следующих материалов:

- ковкого и пластичного чугуна – материала, который благодаря своей пористой структуре отлично удерживает масло, что, в свою очередь значительно снижает износ цилиндров;

- хромированного чугуна – материала, обладающего повышенной степенью устойчивости, но требующего прецизионной точности обработки;

- маркированной нержавеющей стали, обладающей аналогичными с чугуном характеристиками, которая производится по более простой, а значит и более дешёвой технологии;

- молибденового чугуна – дорогого материала, но при этом обеспечивающего наивысшую степень износоустойчивости, как правило, такие детали используются в элитных или уникальных сверхскоростных авто.

При изготовлении каждое изделие получается путём максимально точной резки трубы из чугуна или стали. При этом заготовка используется с сечением овальной формы. Именно такая форма обеспечивает необходимую эпюру давления на цилиндр, что обеспечивает гарантию полного прилегания детали и её надёжную приработку. Если бы в качестве заготовки была бы использована труба с круглым сечением, то готовые изделия попросту бы не прилегали в местах у замков.

Кольца, установленные в канавках, разворачиваются таким образом, чтобы был образован угол между замками. Для трёх колец величина этого угла составляет 120°, а при двух – 180°.

В итоге получается, что эпюры давлений не совпадают, что обеспечивает равный износ по диаметру. Кроме того, таким образом обеспечивается так называемый «лабиринт», который снижает прорыв отработанных газов. Ранее для обеспечения равномерного угла между деталями на каждой из них были предусмотрены специальные фаски. Сегодня снижения силы трения добиваются посредством выпуска более тонких деталей, но при этом всё равно изделия выпускаются с ориентацией для установки.

Поломку легче предупредить, чем устранить. Используйте присадку для восстановления нормальной работы поршней и колец.

Основные неисправности и способы их устранения

Надо понимать, что поршневые компрессионные кольца, равно как и маслосъёмные являются расходными деталями, которые на определённом этапе времени требуют замены. Во время эксплуатации они подвергаются трению о поверхности цилиндров, высоким температурам, различным химическим воздействиям, например серы, что особенно характерно для дизельных двигателей.

В качестве основных причин возникновения неисправностей, связанных с этими деталями можно назвать потерю упругости из-за нарушений режима обкатки или использования неоригинальных колец низкого качества. Из-за плохого прилегания и прорывов горячих газов кольцо попросту «садится», чем ещё больше усугубляет проблему. Надо понимать, что эти детали всегда находятся в экстремальных условиях – на них постоянно действуют ударные нагрузки от искровой детонации, которые вызывают вибрацию кольца в канавке. В свою очередь это приводит к тому, что увеличивается зазор компрессионного кольца, а, следовательно, растёт вероятность поломок этой детали. Всё это ещё раз подтверждает тот факт, что кольца надо менять.

На практике эти детали могут «ходить» до 500 тыс. и, наоборот, гораздо раньше изнашиваться. Всё зависит от стиля вождения, качества используемого топлива и моторного масла, стабильности и качества подготавливаемой воздушно-топливной смеси, своевременного обслуживания авто и многих других причин. Только вот, когда наступает это самое время замены, по каким признакам можно определить превышение допустимой степени износа, и можно ли максимально отложить ремонт? Эти вопросы возникают у автолюбителей чаще всего.

В технической документации на автомобиль каждый производитель указывает величину пробега, при которой требуется замена маслосъёмных и компрессионных колец поршня. Величины пробега для машин отечественного автопрома обычно находятся в пределах порядка 150 тыс. км, а для автомобилей ведущих мировых брендов – порядка 300 тыс. км. Эти цифры носят рекомендательный характер.

По каким внешним признакам можно определить, что нужна замена поршневых колец и замена компрессионных колец?

Ответ на этот вопрос не такой простой, как может показаться на первый взгляд. Дело в том, что внешние признаки неисправностей цилиндро-поршневых групп практически одинаковы, поэтому определить конкретную неисправность без «вскрытия» нереально. Общий подход такой. Если тяга резко уменьшилась, а нажатие на педаль газа не даёт достаточного ускорения, если мотор плохо запускается «на холодную» или даёт сбои при запуске «на горячую». Если замечено, что расход топлива увеличился, а из выхлопной трубы валит сизый или чёрный дым, то это свидетельствует об имеющейся неисправности. Потеря мощности говорит о снижении компрессии, сизый дым – повышенный расход масла, чёрный дым – перелив топлива. И не обязательно в этих случаях виноваты кольца.

В этих случаях вначале пытаются устранить проблему путём выставления правильного угла опережения зажигания, проверки и при необходимости замены свечей, диагностики работы датчика температуры охлаждающей жидкости, лямбда-зонда, другой электроники, отвечающей за подготовку смеси и правильную работу двигателя.

И только когда точно выявлено, что виновата поршневая группа, то приступают к ремонту, связанному с разборкой двигателя. При этом если автомобиль с большим пробегом, кроме устранения основной неисправности в случае большого износа колец, меняются и они.

Поломку легче предупредить, чем устранить. Используйте присадку для восстановления нормальной работы поршней и колец.

Основными неисправностями этих элементов можно назвать следующие:

– выламывание перегородок между канавками;

– заклинивание в канавках – наиболее часто встречающаяся проблема;

– вертикальные задиры;

– повышенный износ верхних компрессионных колец;

– следы диагонального контакта на юбке поршня;

– вымывание материала поршня в месте отверстия поршневого пальца;

Что касается признаков неисправности поршневых колец (ПК) и способов устранения, то нагляднее будет увидеть их в таблице:

Наименование неисправности | Признаки/причины | Способы устранения |

Выламывание перегородок между канавками ПК | Повышенный расход масла/Повышенное давление в камере сгорания, сильно увеличенная степень сжатия, слишком раннее зажигание. | Устранение причин, замена деталей, возможная замена ПК |

Заклинивание ПК в канавках – закоксовывание | Повышенный расход масла, потеря мощности/Слишком высокая температура сгорания смеси, возможно заклинивание поршня | Регулировка зажигания, регилировка топливно-воздушной смеси, замена повреждённых деталей |

Вертикальные задиры на ПК и юбке поршня | Повышенный расход масла/Абразивные материалы в масле | Очистка масляных каналов, замена масляного и воздушного фильтров. При повторном проявлении – замена ПК |

Повышенный износ верхних компрессионных колец | Перерасход масла, потеря мощности/Вымывание топлива из канавок ПК | Проверка системы впрыска, замена ПК. |

Следы диагонального контакта на юбке поршня | Повышений шум двигателя/Изгиб или перекос шатуна, «плавание» коленвала | Замена неисправных деталей, замена ПК |

Вымывание материала поршня в месте отверстия поршневого пальца | Повышенный шум в двигателе, перерасход масла/Неправильная установка или поломка стопорных колец | Регулировка, устранение несоосности пальца и коленвала, замена поршней и, соответственно, ПК |

Доказано, что износ поршневых колец прямо пропорционален запылённостью воздуха, который поступает в цилиндр. Заклинивание и закоксовывание колец случаются из-за скопления в канавках сажи, что является следствием применения некачественных моторных масел, несоблюдением сроков их замены, длительная езда с повышенным перерасходом масла из-за порванных или «задубевших» манжет клапанов. Часто возникают эти проблемы сразу после неправильного монтажа маслосъёмных колец при их замене. Есть вообще экзотические случаи неисправностей и просто поломок колец. Например, езда на растительном масле вместо качественной солярки.

Можно ли избежать ремонта?

Может показаться, что всё очень удручающе – лезть внутрь двигателя для замены колец долго, сложно и недёшево. Однако есть выход. Сегодня на вопрос, можно ли избежать замены колец в случаях их закоксовывания, отвечает автохимия. Многие производители выпускают специальные средства, которые предназначены для решения этих проблем. Средства являются быстродействующими. Они способны возвращать подвижность кольцам, очищать цилиндры, поршни, камеры сгорания, выравнивать компрессию, снижать уровень вредных выхлопов.

Все они делятся на две группы. Первая – присадки в топливо, которые обеспечивают так называемую «мягкую» раскоксовку – очень простой способ, который обычно соединяется с заменой масла и масляного фильтра. Второй – средства для «жёсткого» способа, который рекомендуется для применения продвинутым автомобилистам или в условиях СТО.

Практика показывает, что использование этих средств при перегревах двигателя, появлении «дымления», повышенном расходе моторного масла, в подавляющем большинстве случаев решает проблему и исключает дорогостоящий ремонт.

Вывод простой. Если появилась проблема, то не надо сразу спешить заменять кольца или пытаться ремонтировать двигатель, ведь можно попытаться её устранить с помощью химической «раскоксовки» или использовать восстанавливающий триботехнический состав «СУПРОТЕК».

Поршень двигателя внутреннего сгорания

Поршень — один из основных составных элементов КШМ. Главной задачей детали становится принятие давления активно расширяющихся и сильно разогретых газов, которые образуются в рабочей камере при сгорании топливно-воздушной смеси. Полученная энергия от воздействия указанных газов на поршень далее передается на шатун. Поршень имеет три части, которые отвечают за реализацию различных функций. К таковым частям относят днище поршня, уплотняющую часть и направляющую часть поршня.

Поршень испытывает значительные тепловые и механические нагрузки в процессе работы двигателя. Основным материалом для изготовления поршня сегодня выступают алюминиевые сплавы, ранее активно использовался чугун. Поршень совершает возвратно-поступательные движения в гильзе цилиндра, которая размещена в блоке цилиндров ДВС.

Поршень является цельной деталью цилиндрической формы, которую принято делить на головку поршня и юбку поршня. Головка поршня, которая также называется днище поршня, получает в процессе изготовления разную форму, что зависит от особенностей конструкции двигателя.

Головка поршня бывает плоской, выпуклой, может иметь вогнутую форму и т.п. В различных ДВС форма головки поршня зависит от того, как расположены свечи зажигания, инжекторные форсунки, впускные и выпускные клапаны и т.д. Для бензиновых двигателей камера сгорания выполняется отдельно, но для дизельного мотора данная камера изготовлена прямо в головке поршня.

В зоне головки поршня выполнены специальные канавки. Указанные канавки нарезаются для того, чтобы разместить в них поршневые кольца. Данные кольца выступают уплотняющими элементами. Современные двигатели внутреннего сгорания имеют два типа поршневых колец:

- маслосъемные кольца;

- компрессионные кольца;

Задачей компрессионного кольца становится не допустить того, чтобы газы прорывались в картер мотора. Маслосъемное кольцо служит для того, чтобы удалить излишки моторного масла со стенок цилиндра двигателя. Качественное уплотнение предельно важно для нормальной работы ДВС.

Поршень, шатун и гильза цилиндра образуют цилиндро-поршневую группу (ЦПГ). Одним из основных показателей исправности цилиндропоршневой группы выступает необходимая для того или иного мотора компрессия. Дополнительно состояние ЦПГ оценивают по отсутствию или наличию повышенной дымности выхлопа, а также заметного угара моторного масла в процессе эксплуатации. Исправный ДВС не должен иметь расход масла выше паспортного.

Юбка поршня представляет собой направляющую часть указанной детали, в которой выполнена пара бобышек. Бобышки служат для установки поршневого пальца. Поршневой палец выступает соединяющим элементом поршня с шатуном.

Читайте также

Поршень

Поршень — деталь поршневой группы двигателя, находящаяся внутри цилиндра. При помощи шатуна поршень соединен с коленчатым валом. Конструкция спроектирована таким образом, что поршень во время работы двигателя постоянно совершает возвратно-поступательное движение, преобразуя энергию расширяющихся при сгорании газов во вращение коленчатого вала.

Устройство поршня

Поршень состоит из трех частей, хотя и выполняется из единой заготовки: днища, уплотняющей части и юбки. К коленчатому валу поршень присоединяется при помощи шатуна. Поршень надевается на шатун и закрепляется поршневым пальцем, продетым сквозь деталь. Форма днища поршня двигателя внутреннего сгорания никогда не бывает плоской. В зависимости от конструкции днище может иметь сложную конфигурацию. Сверху над днищем могут быть расположены свечи, форсунки и клапаны.

Расстояние от днища поршня до первого компрессионного кольца называется огневым поясом поршня

Чаще всего в днище поршня можно видеть углубления, предназначенные для того, чтобы двигающиеся над ними клапана не соприкасались с поверхностью поршня. Углубления, как правило, имеют большую глубину с одного края, так как расположенные над ними клапаны установлены под углом. В целом, как правило, общую форму днища делают вогнутой. Это обусловлено тем, что поршень, поднимаясь вверх, является одновременно дном камеры сгорания, а для оптимального распространения пламени вогнутое днище подходит как нельзя лучше. У этой формы есть и свои недостатки — в нижней части впадины быстрее отлагается нагар.

ПоршеньРасстояние от днища поршня до первого компрессионного кольца называется огневым поясом поршня. Поскольку поршень работает в условии экстремально высоких температур, огневой пояс имеет строго просчитанную высоту, которая зависит еще и от материала, из которого выполнен поршень. Снижение высоты ниже определенного предела может привести к преждевременному прогоранию поршня.

В прошлом поршень выполнялся из стали целиком, но в современных двигателях нередко применяются облегченные поршни из алюминиевых сплавов

Поршень — высокоточная деталь, так как одна из его задач — служить основой для компрессионных колец, уплотняющих камеру сгорания в момент сжатия. Со временем поршень изнашивается и обгорает, что приводит к снижению уплотнения — раскаленные газы начинают просачиваться между телом поршня и кольцом, и попадают в картер, а из картера в камеру сгорания просачивается масло.

Из этого следует, что повышенный расход масла может служить признаком износа поршней. Кроме того, об этом можно судить по появлению дыма в потоке выхлопных газов — дым образуется в результате сгорания попадающего в пространство над поршнем масла.

Поршень и поршневые кольцаСочетание днища и уплотняющей части (служащей основой для колец) называется головкой поршня. В прошлом поршень выполнялся из стали целиком, но в современных двигателях нередко применяются облегченные поршни из алюминиевых сплавов. Алюминий уступает стали в прочности, поэтому для создания основы для верхнего компрессионного кольца его снабжают ободком из обладающего высокими антикорозионными и прочностными свойствами чугуна. В чугунном ободке, вплавленном в тело поршня, нарезают канавку, в которое и вставляется верхнее компрессионное кольцо. Этот вид чугуна называется нирезистом.

В нижней части головки расположены каналы для маслосъемных колец. Их нарезают на станке и снабжают сквозными отверстиями, через которое снятое с зеркала цилиндра масло по внутренней стенке поршня стекает в поддон картера блока цилиндров.

Поршневой палецЮбка или направляющая часть поршня снабжена двумя приливами, или бобышками, в которых проделаны отверстия для установки поршневого пальца. Поскольку в месте расположения бобышек поршень имеет наибольшую толщину, в нем чаще всего возникают деформации под воздействием температуры. Для того, чтобы избежать риска деформации, часть метала с бобышек срезают на фрезеровочном станке. Служащие для охлаждения и повышающие интенсивность смазывания поршня углубления именуются на техническом сленге «холодильниками».

Материалы для производства поршней

К материалам, применяемым для изготовления поршней, предъявляются высокие требования. Прежде всего, материал должен обладать высокой механической прочностью при малой плотности и низком коэффициенте линейного расширения, высокой теплопроводностью и корозионной стойкостью, хорошими антифрикционными свойствами. Исходяиз этого, поршни делают либо из серого чугуна, либо из алюминиевого сплава, нередко с вкраплением чугуна.

Чугунные поршни отличаются прочностью и износостойкостью, работают с малыми зазорами. Недостаток чугуна — большой вес. Поэтому чугунные поршни применяются, как правило, в низкооборотистых, хорошо сбалансированных двигателях. У чугуна низкая теплопроводность, поэтому сильно нагревается днище. Это недостаток, так как высокая температура внутри камеры сгорания до зажигания может приводить к некорректному сгоранию топлива, которое называется калильным зажиганием. Особенно остро эта проблема стояла в прежние годы, когда преобладающим устройством впрыска был карбюратор.

Гораздо чаще в современных двигателях применяются поршни из алюминиевого сплава. В числе их достоинств малый вес, высокая теплопроводность (благодаря чему температура днища редко поднимается выше 250 °C). Именно благодаря этому фактору инженерам удалось в свое время найти способ существенно поднять степень сжатия в бензиновых двигателях. Основной недостаток алюминия — большой коэффициент линейного расширения, что заставляет делать большие зазоры, снижая способность поршня к уплотнению. Кроме того, механическая прочность алюминия при нагреве резко (до 50%) падает, чего с чугуном не происходит. Тем не менее, недостатки не оказались фатальными, так как инженерам удалось придумать способы нивелировать отрицательные свойства материала. Например, чтобы уменьшить потери при сжатии, юбке поршня придают овально-конусную форму. Чтобы не допусать деформации от перегрева, юбку изолируют от головки при помощи материала с низкой теплопроводностью и тп.

Интересные факты о поршне

Самые «крепкие» поршни — кованые, то есть сделаные из заготовок, полученных методом литья, а впоследствии подвергнутых ковке. Ковка — механическая обработка нагретого до ковочной температуры металла. Для каждого металла существует своя ковочная температура; у алюминия она не высока — всего лишь в районе 500 градусов.

Короткий ход поршня

Рудольф Дизель родился 18 марта 1858 года в семье Теодора Дизеля и Элис Штробель — эмигрантов из Германии, осевших во Франции и владевших небольшой переплетной мастерской в Париже. С самого раннего детства у Рудольфа проявился интерес к разным машинам и механизмам: излюбленным времяпровождением умного, послушного, аккуратного и трудолюбивого мальчика было посещение парижского Музея искусств и ремесел.

В 1870 году началась Франко-прусская война, и из-за роста антинемецких настроений Дизелям пришлось перебраться в Англию, где вскоре они оказались в нищете. На семейном совете было принято решение отправить Рудольфа в Германию, в семью брата, любезно согласившуюся принять племянника. Дядя Дизеля был профессором и преподавал математику в Королевском земском училище, куда в 1871 году пристроил и Рудольфа, заметив у того склонность к технике, а уже в 1873-м юноша его успешно закончил, опередив по успеваемости всех остальных учеников.

Уже в 12 лет Рудольф испытывал склонность к технике

Иллюстрация: mandieselturbo.com

Затем Рудольф отправляется в Аугсбург, в Техническую школу, а через два года досрочно поступает в престижный Королевский баварский политехнический институт в Мюнхене. Во время учебы произошла судьбоносная для Дизеля встреча — его заметил один из преподавателей, профессор Карл фон Линде, помимо научной работы занимавшийся коммерцией, а именно созданием холодильного оборудования. В 1880 году, когда Дизель окончил институт, Линде пригласил его на работу в свою компанию на должность директора парижского филиала. В наше время Linde — одна из крупнейших и авторитетнейших в мире химических компаний, инжиниринговое подразделение которой занимается строительством «под ключ» крупнотоннажных химических производств, в том числе заводов по сжижению природного газа.

«Инженер все может»

Так ответил студент Рудольф Дизель на вопрос директора Высшей технической школы в Мюнхене профессора Бауэрфайнда о возможности создать двигатель внутреннего сгорания, способный заменить паровой. Теперь амбициозному молодому человеку предстояло доказать это на практике.

К концу XIX века в мире существовало множество поршневых двигателей, однако их КПД не превышал 10–12%, поскольку воспламенение горючей смеси в них производилось либо при помощи электричества, либо за счет тепла, идущего от стенок камеры сгорания. Однако уже в 1824 году французский инженер Сати Карнопредложил более перспективную схему работы двигателя. По его мнению, следовало «сперва сжать воздух насосом, затем пропустить его через вполне замкнутую топку, вводя туда маленькими порциями топливо при помощи приспособления, легко осуществимого; затем заставить воздух выполнять работу в цилиндре с поршнем или в любом другом расширяющемся сосуде и, наконец, выбросить его в атмосферу…». Эта схема, получившая наименование «цикла Карно», стала эталоном цикла теплового двигателя. Ее и попытался на практике реализовать Рудольф Дизель.

Забегая вперед, надо сказать, что у него это получилось не в полной мере: в дизелевском варианте в цилиндре сжималась не топливная смесь, а воздух, причем до запредельных для того времени значений.

Двенадцать лет проб и ошибок

А пока в течение десяти лет, с 1880-го по 1892-й, работая на фирме Линде, он постоянно занимался этим проектом, пытаясь найти такое рабочее тело, которое при соединении с топливом, создавало бы необходимую для воспламенения температуру. В его качестве последовательно использовались аммиак, уголь и бензин, но все было безрезультатно.

Помогла случайность. Использование воздуха в пневматической зажигалке для прикуривания сигар натолкнуло Рудольфа на мысль, что таким рабочим телом может стать сжатый воздух. «Не могу сказать, — писал позже изобретатель, — когда именно возникла у меня эта мысль. В неустанной погоне за целью, в итоге бесконечных расчетов родилась наконец идея, наполнившая меня огромной радостью: нужно вместо аммиака взять сжатый горячий воздух, впрыснуть в него распыленное топливо и одновременно со сгоранием расширить его так, чтобы возможно больше тепла использовать для полезной работы».

Основываясь на этом, Дизель разработал новую схему двигателя, в котором воздух должен был быть сжат с такой силой, чтобы при его соединении с топливом возникшая смесь воспламенилась до температуры 600–650 °С и в цилиндр начало поступать уже готовое для работы двигателя топливо.

Есть прототип!

В 1892 году Рудольф покидает компанию Линде и организовывает собственное предприятие, на котором в течение четырех лет изготавливает несколько опытных образцов. В том же году он получает свой первый патент № 67207 «Рабочий процесс и способ конструирования двигателя внутреннего сгорания для машин», которым закрепил за собой право собственности на «рациональный тепловой двигатель», и издает книгу, в которой дает теоретическое обоснование созданной им конструкции такого двигателя. «Моя идея, — писал он семье в Мюнхен, — настолько опережает все, что создано в данной области до сих пор, что можно смело сказать: я первый в этом новом и наиважнейшем разделе техники на нашем маленьком земном шарике! Я иду впереди лучших умов человечества по обе стороны океана!»

В 1897 году с третьей попытки ему наконец удалось построить готовый к практическому использованию прототип. Современники вспоминали, что это «был двигатель высотой три метра, который развивал 172 об/мин имел диаметр единственного цилиндра 250 мм, ход поршня 400 мм и мощность от 17,8 до 19,8 л. с., расходуя при этом 258 г нефти на 1 л. с. в час. Термический КПД был у него 26,2%, намного выше, чем имели паровые машины». Кроме того, двигатель Дизеля работал на дешевых видах топлива вроде керосина и не имел системы зажигания.

Как удалось достичь такого очень высокого для того времени КПД? Главным образом за счет многократного увеличения давления сжатия с помощью специального компрессора — в двигателе англичанина Герберта Акройда-Стюарта, наиболее похожего по конструкции на дизелевский, оно равнялось шести атмосферам, а в устройстве Рудольфа достигало 36 атмосфер.

#image-kit_1496В связи с этим неоднократно вставал вопрос: кто первый изобрел ДВС, Стюарт или Дизель? Известно, что основные признаки современного дизельного двигателя — непосредственный впрыск топлива (без применения сжатого воздуха) и компрессионное зажигание. В 1890 году Стюарт получил патент № 7146 «Усовершенствование в работе двигателей при помощи взрыва воспламеняемых паров или смеси газа с воздухом». Но этот патент был дан только на компрессионное зажигание, о применении сжатого воздуха для воспламенения смеси там речи не шло.

Спустя некоторое время Стюарт построил экспериментальный образец устройства, функционировавшего на бензине и проработавшего всего несколько часов. Дизель же патент на компрессионное зажигание получил только в 1892 году, но в отличие от Стюарта в его патент уже была включена идея о сжатом воздухе, которую позже, в 1897 году, он и воплотил. Так что если вести отсчет от идеи, то первенство в изобретении ДВС принадлежит, безусловно, Дизелю. А поскольку идею придумал он и он же построил реально работающий образец, то и сам двигатель стали называть по его фамилии. Топливо такого двигателя, состоит из керосиново-газойлевых фракций переработанной нефти и имеет высокую — 200–350 °С — температуру кипения, в дизельном двигателе оно самовоспламеняется при сильном сжатии. В бензиновом двигателе горючую смесь образуют бензин и воздух, она воспламеняется от искры зажигания.

Развитие изделия

Это был успех. На Всемирной выставке в Париже в 1900 году изделие Дизеля произвело фурор, началась массовая скупка лицензий на производство его двигателей. Однако в начале промышленного изготовления дизелевских двигателей возникли серьезные трудности: первые партии оказывались бракованными, часто ломались и выходили из строя, на многих заводах не было необходимого оборудования и рабочей силы нужной квалификации.

Постепенно болезни роста были преодолены, и двигатель Дизеля стал постепенно использоваться во многих сферах жизнедеятельности, связанных с техникой. А его изобретатель стал миллионером. Дизеля стали приглашать повсюду — во Францию, Швейцарию, Австрию, Бельгию, Россию, Америку… Особый интерес к нему был проявлен в России. Уже в 1898 году Людвиг Нобель, купив у Дизеля лицензию на двигатель, организовал его производство на своем заводе в Санкт-Петербурге (сейчас это известное на всю страну предприятие «Русский дизель»).

Устройство быстро завоевало популярность и стало использоваться всюду — на электростанциях, водонапорном оборудовании, с его помощью освещались крупные магазины и центральные улицы Санкт-Петербурга и других известных городов Российской империи.

Велись работы по его модификации. Известный русский инженер Вадим Аршаулов создал так называемый русский дизель, который, в отличие от своего прототипа, работал на нефти, а не на керосине, и имел топливный насос высокого давления, работавший от сжатого в цилиндре воздуха. На Путиловском заводе инженер Густав Тринклер построил «Тринклер-мотор», который отличался от дизелевского варианта тем, что не имел воздушного компрессора для накачки воздуха, его роль играла гидравлическая система для нагнетания и впрыска топлива.

Дизеля наконец-таки признали и на родине: сам кайзер Вильгельм II вручил ему диплом о присвоении почетного звания доктора-инженера и пригласил в оборонные проекты. Занялся Дизель и совершенствованием конструкции реверсивного судового четырехтактного мотора и созданием двигателя для грузовых автомобилей.

Закат

Дизель жил на широкую ногу. Построил в Мюнхене дворец стоимостью 900 тысяч марок, покупал нефтяные участки в Баварии, где, как выяснялось потом, не было нефти, широко и необдуманно спекулировал акциями, вкладывал деньги в католические лотереи. В итоге финансовые дела стали настолько плохи, что, как пишут его биографы, «пришлось рассчитать почти всю прислугу и заложить дом».

Нервы Дизеля были издерганы постоянными нападками недоброжелателей и конкурентов, среди которых были как малоизвестные инженеры, так и могущественные люди вроде угольных и нефтяных магнатов, постоянно таскавшие его по судам по обвинениям в плагиате и других неблаговидных поступках.

Характерный пример — намерение его ярого противника профессора Людерса издать книгу под названием «Миф Дизеля», пытаясь доказать, что ничего нового в его изобретении нет, поскольку основа работы его двигателя была известна и раньше, а сам Дизель присвоил себе чужие заслуги.

Третьи вспоминали «нобелевскую» историю: незадолго до своей смерти, изобретатель обратился с письмом к председателю Нобелевского комитета Эммануилу Нобелю, в котором намекал на возможность получения Нобелевской премии за свое изобретение, рассчитывая, таким образом, поправить свои финансовые дела и заодно напомнив всем о себе. Но тот отказал. И это ввергло Дизеля в пучину черной депрессии.

К лету 1913 года Дизель стал полным банкротом и, по всей видимости, не видя другого выхода, решился на самоубийство. На это указывает его странное поведение: сначала он вместе с женой объехал всю Европу, как будто прощаясь с ней. Когда он погиб, его жена вспомнила странную фразу, которую он как-то обронил: «Мы можем попрощаться с этими местами. Больше мы их никогда не увидим». Затем он поехал в Баварские Альпы, где участвовал в опасных горных путешествиях и рискованных мероприятиях.

29 сентября 1913 года, в Антверпене 55-летний Рудольф Дизель и еще двое его друзей сели на паром «Дрезден», идущий в Англию, где он собирался работать инженером-консультантом на одном из двигателестроительных заводов. И ночью пропал. А через десять дней в Северном море рыбаки выловили труп. В одежде были найдены некоторые личные вещи, и сын Дизеля подтвердил, что они принадлежали его отцу.

Piston — обзор | Темы ScienceDirect

21.3.1.3 Скважинный поршневой насос

Скважинные поршневые насосы обычно лучше удаляют воду из угольных пластов. Он неплохо справляется с перекачкой угольной мелочи. Газовую пробку можно устранить или уменьшить, установив насос на 60 футов ниже завершенного интервала. Если насос должен быть установлен выше завершенного интервала, может оказаться эффективным скважинный газоотделитель или газовый якорь.

Рис. 21.7 представляет собой вид в разрезе, изображающий составные части скважинной насосной системы.Скважинный насос установлен в посадочном ниппеле, расположенном в основании эксплуатационной колонны. Он приводится в движение колонной насосных штанг. На поверхности насосная установка поднимает и опускает колонну штанг, создавая движение, необходимое для работы скважинного насоса. Наземный агрегат может приводиться в движение электродвигателем или газовым двигателем.

Рис. 21.7. Компоненты внутрискважинной насосной системы.

Опыт показал, что верхний прижимной насос легче снять, чем нижний прижим. Когда насос установлен с использованием нижнего прижима, мелкие частицы могут накапливаться вокруг цилиндра насоса, что затрудняет его вытягивание.

Скважинный высокочастотный сквозной насос Harbison-Fischer диаметром 2½ дюйма рекомендуется для горизонтального заканчивания в открытом стволе. Функция сквозного хода помогает насосу производить газообразные жидкости. Плунжер может справляться с умеренным потоком мелочи. Он может вытеснять 12,5 галлонов в минуту воды, перекачивая со скоростью 14 фунтов в минуту, используя длину хода 46 дюймов.

Газовые двигатели с низкой частотой вращения рекомендуются в случаях, когда электрическая энергия недоступна. Эти двигатели обычно дороже, чем двигатели с более высоким числом оборотов в минуту. Однако их низкие затраты на техническое обслуживание компенсируют более высокие капитальные затраты, особенно в ситуациях, когда добыча из скважины ведется в долгосрочной перспективе.

Изменение частоты вращения первичного двигателя имеет важное значение. Это может помешать откачке скважины. Удар жидкости, возникающий во время откачки, может серьезно повредить погружной насос и колонну штанг. Бензиновые двигатели могут изменять скорость, уменьшая настройку дроссельной заслонки. Электродвигатели могут снижать скорость за счет использования частотно-регулируемого привода (ЧРП). ЧРП может быть установлен на однофазном электродвигателе в паре с трехфазным преобразователем.

Скважинный поршневой насос — лучший выбор для операций по добыче метана из угольных пластов; однако это не идеально.Коррозия штанги и НКТ, образование накипи и газовая пробка могут вызвать эксплуатационные проблемы. Как указывалось ранее, газовую пробку можно свести к минимуму, установив мощность насоса ниже завершенного интервала. Кольцевое пространство между НКТ и эксплуатационной колонной служит газоотделителем. Рис. 21.8 — вид в разрезе скважинного насоса. На нем изображено действие поршня и клапанов во время хода вверх и вниз. Во время газовой пробки между ходовым и стоячим клапанами остается некоторый объем газа.Пиковое давление захваченного газа при ходе вниз недостаточно для преодоления гидростатического напора на ходовом клапане. Затем давление недостаточно уменьшается при ходе вверх, чтобы позволить стоячему клапану открыться и впустить новую жидкость. Оба клапана фактически застревают в закрытом положении, и насос отказывается перекачивать.

Рис. 21.8. Вид в разрезе скважинной насосной системы.

Присутствие диоксида углерода может вызвать сильную коррозию штанг и насосно-компрессорных труб. CO 2 коррозию можно уменьшить путем введения ингибитора коррозии в кольцевое пространство между НКТ и обсадной колонной.Ингибитор покрывает поверхность насосно-компрессорных штанг, предотвращая коррозию CO 2 . Ингибиторы могут быть несколько токсичными, убедитесь, что остаток ингибитора совместим с системой удаления воды.

Сульфид железа может образовываться как побочный продукт сульфатредуцирующих бактерий. Бактерии обитают в пластовой воде в неглубоких пластах, где вода обычно более свежая. Непрерывная закачка биоцида в кольцевое пространство обсадной колонны должна убить бактерии и предотвратить образование сульфида железа.

Отложения карбоната кальция и / или сульфата кальция могут образовываться в цилиндрах насосов или на колоннах штанг. Скважины, заполненные несколькими пластами, кажутся более приемлемыми для образования отложений. Воды из разных пластов смешиваются в стволе скважины и образуют залежь. Эти чешуйки можно лечить ингибиторами.

Поршни двигателя внутреннего сгорания — x-engineer.org

Поршень является составной частью двигателя внутреннего сгорания. Основная функция поршня — преобразовывать давление, создаваемое горящей топливовоздушной смесью, в силу, действующую на коленчатый вал.Легковые автомобили имеют поршни из алюминиевого сплава, а грузовые автомобили также могут иметь поршни из стали и чугуна.

Поршень является частью коленчатого вала (также называемого кривошипно-шатунным механизмом ), который состоит из следующих компонентов:

- поршень

- поршневые кольца

- шатун

- коленчатый вал

Изображение: Привод коленчатого вала двигателя (кривошипно-шатунный механизм) Кредит: Rheinmetall

Поршень также выполняет второстепенные функции двигателя :

- способствует отводу тепла , образующемуся при сгорании

- обеспечивает герметичность камеры сгорания , предотвращает утечки газа из нее и проникновение масла в камеру сгорания

- направляет движение шатуна

- обеспечивает к непрерывную смену газов в камере сгорания

- создает переменного объема в камере сгорания

Изображение: поршни Kolbenschmidt

Кредит: Kolbenschmidt

Форма поршня в основном зависит от типа двигателя внутреннего сгорания.Поршни бензиновых двигателей обычно легче и короче по сравнению с поршнями дизельных двигателей. Геометрия поршня имеет множество тонкостей из-за сложности его рабочей среды, но основными частями поршня являются:

- поршень головка , также называемая верхняя часть или корона : это верхняя часть поршня. который вступает в контакт с давлением газа в камере сгорания

- кольцевой ремень : верхняя средняя часть поршня, когда поршневые кольца расположены

- выступ штифта : нижняя средняя часть поршня который содержит поршневой палец

- юбка поршня : область под кольцевым ремнем

Изображение: оси поршневого пальца и юбки | Изображение: Основные детали поршня |

где:

- верхняя часть поршня

- верхняя площадка

- кольцевой ремень

- распорки

- стопорный зажим штифта

- выступ штифта

- pis штифт

- поршневые кольца

- юбка поршня

Поршень соединен с шатуном через поршневой палец (7).Штифт позволяет поршню вращаться вокруг оси штифта. Штифт удерживается в поршне фиксатором пальца (5).

За головкой поршня подходит кольцевой ремень (также называемый кольцевой зоной) (3). Большинство поршней имеют три кольцевые канавки, в которые устанавливаются поршневые кольца. Верхнее кольцо называется компрессионным кольцом , среднее на нем — скребковое кольцо , а нижнее кольцо — маслоуправляющее кольцо . Компрессионное кольцо должно герметизировать камеру сгорания, чтобы предотвратить утечку внутренних газов в блок двигателя.Маслосъемное кольцо соскребает масло со стенок цилиндра, когда поршень находится на рабочем или выпускном такте. Среднее кольцо выполняет комбинированную функцию обеспечения сжатия в цилиндре и удаления излишков масла со стенок цилиндра.