Устройство тормозной системы: Тормозная система автомобиля: устройство, виды

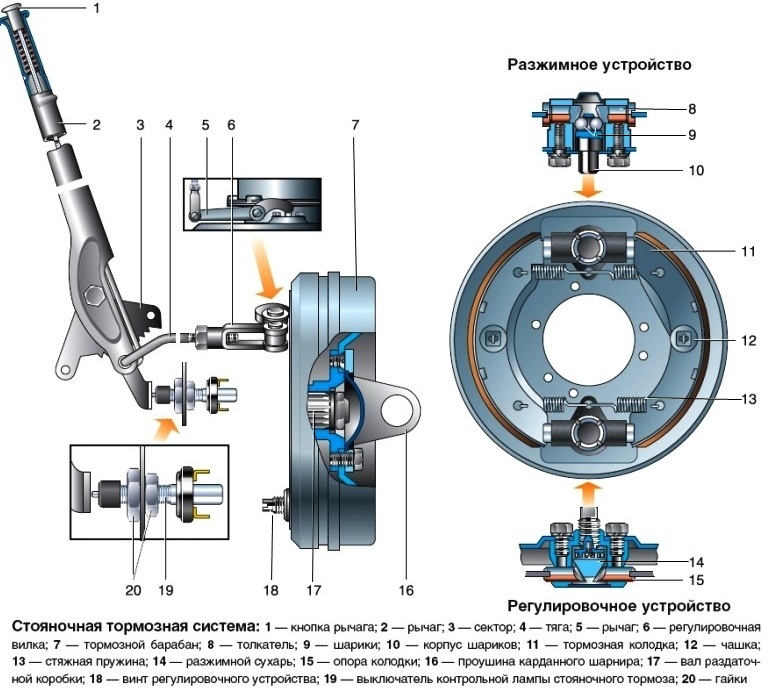

Устройство стояночной тормозной системы

ОСОБЕННОСТИ КОНСТРУКЦИИ ТОРМОЗНОЙ СИСТЕМЫ

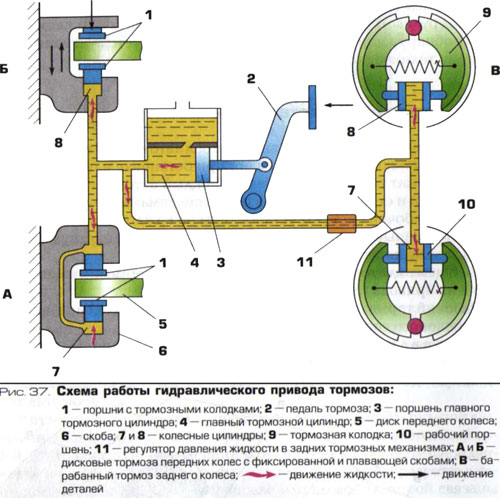

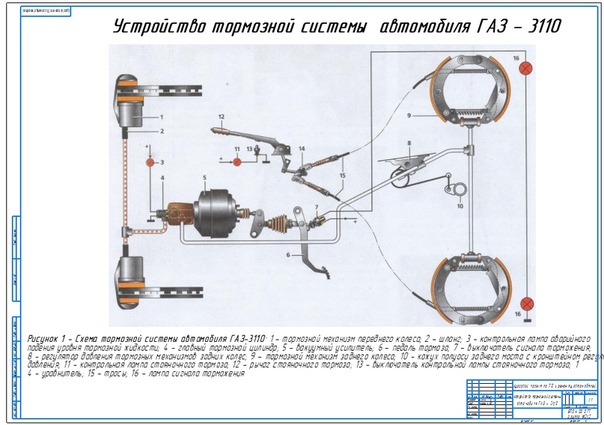

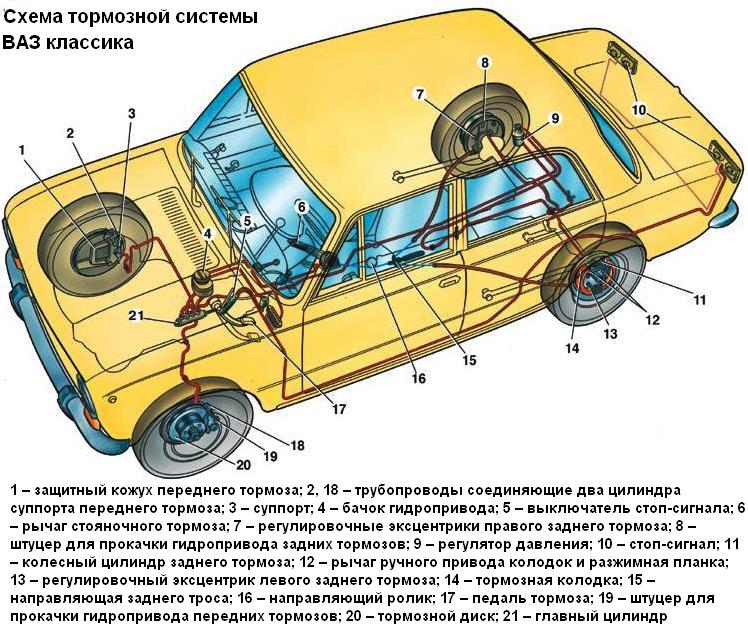

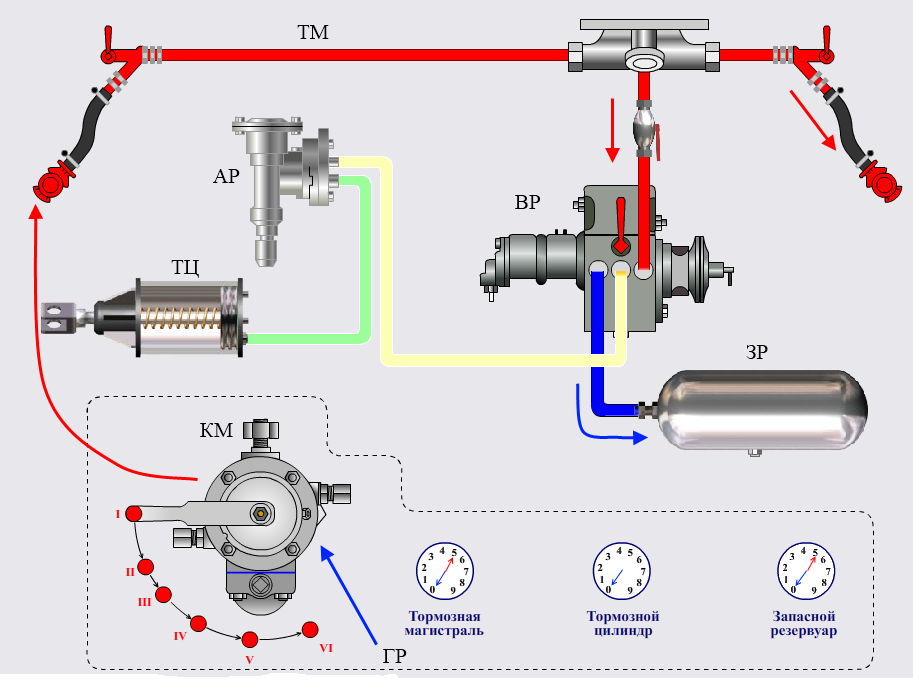

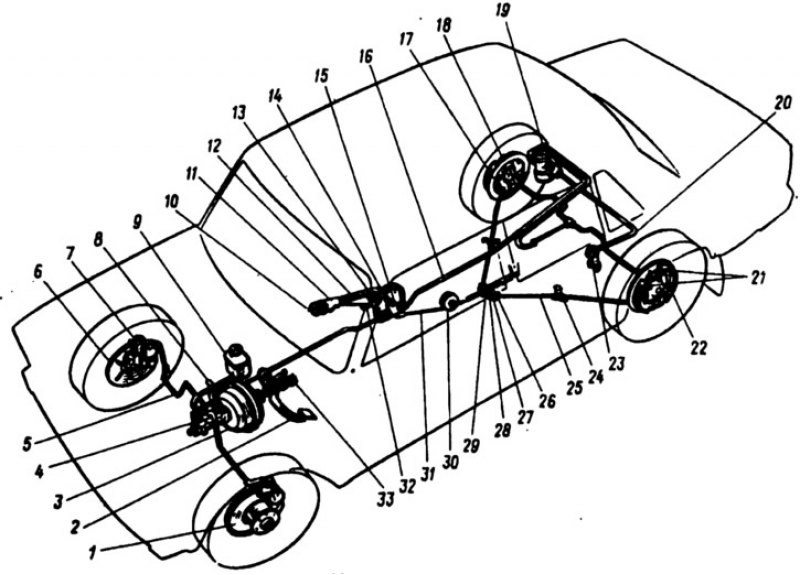

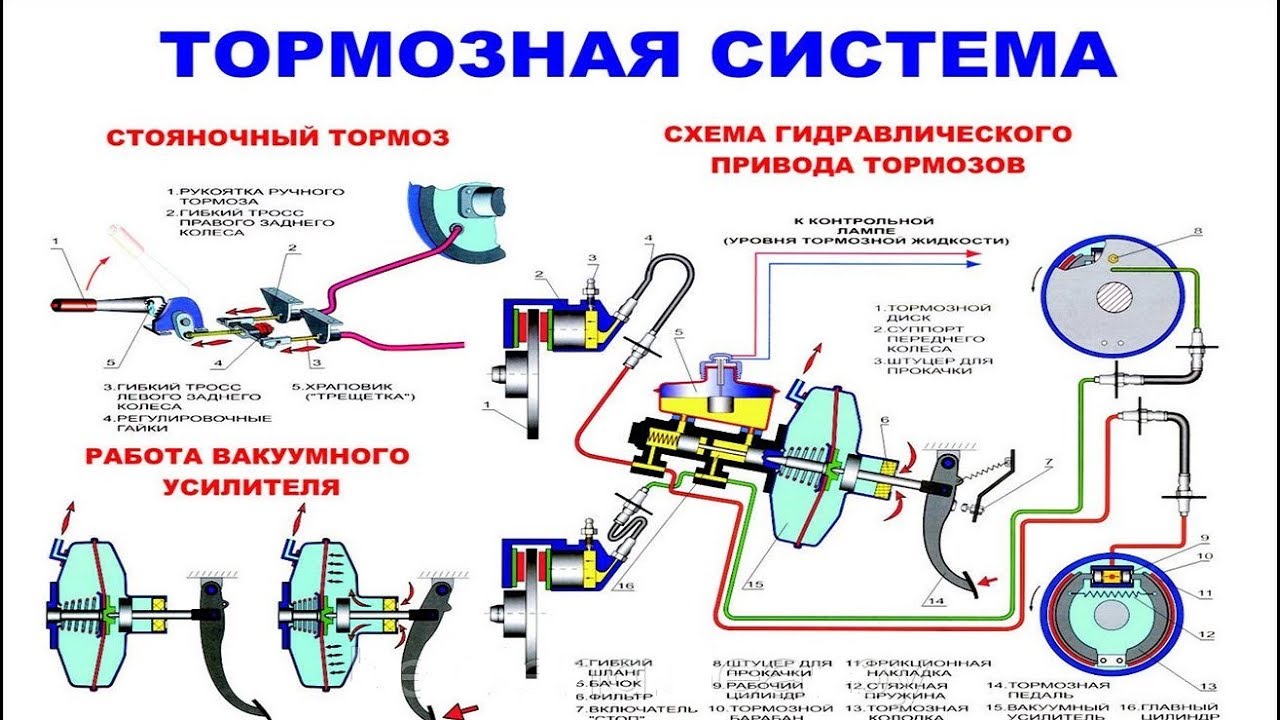

На автомобиле применена рабочая тормозная система с диагональным разделением контуров (рис. 8.1), что значительно повышает безопасность вождения автомобиля.

Один контур гидропривода обеспечивает работу правого переднего и левого заднего тормозных механизмов, другой – левого переднего и правого заднего. При отказе одного из контуров рабочей тормозной системы используется второй контур, обеспечивающий остановку автомобиля с достаточной эффективностью.

В гидравлический привод включены вакуумный усилитель 6 и двухконтурный регулятор 9 давления в задних тормозах.

Стояночная тормозная система имеет привод на тормозные механизмы задних колес.

Рис. 8.1. Схема гидропривода тормозов: А– гибкий шланг переднего тормоза; В– гибкий шланг заднего тормоза; 1–тормозной механизм переднего колеса; 2–трубопровод контура левый передний–правый задний тормоза; 3–главный цилиндр гидропривода тормозов; 4–трубопровод контура правый передний–левый задний тормоза; 5–бачок главного цилиндра; 6–вакуумный усилитель; 7–тормозной механизм заднего колеса; 8–упругий рычаг привода регулятора давления; 9–регулятор давления; 10–рычаг привода регулятора давления; 11–педаль тормоза

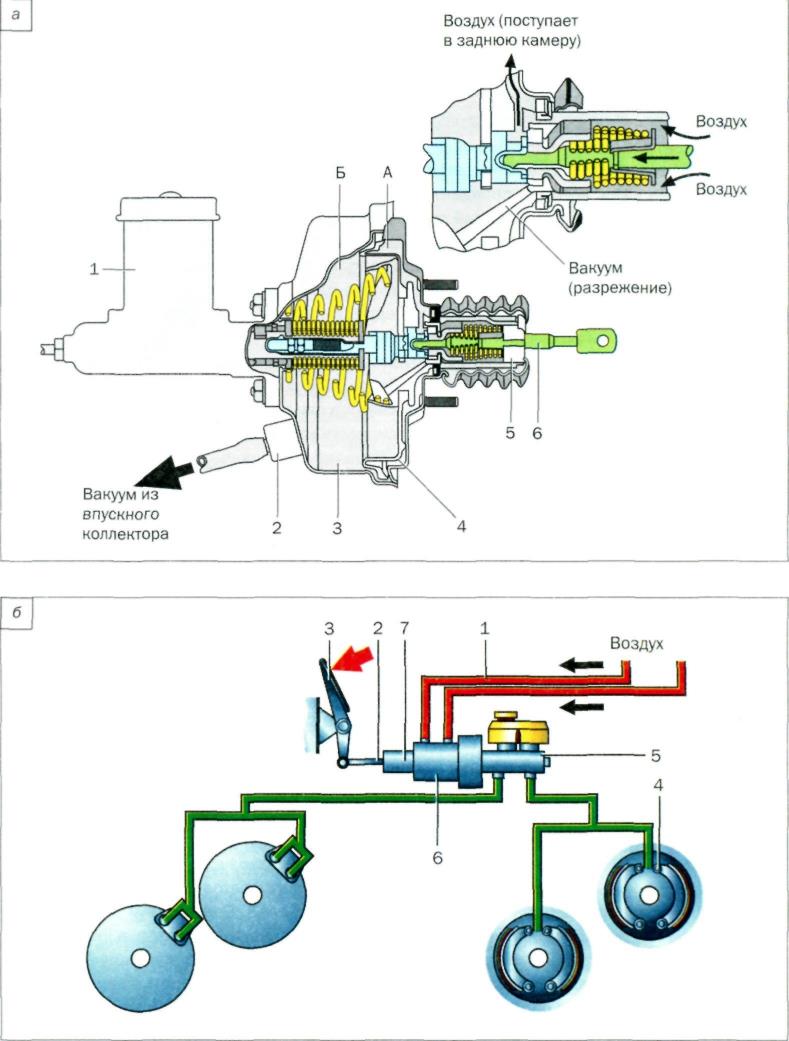

Вакуумный усилитель. Резиновая диафрагма 10 (рис.8.2) вместе с корпусом 21 клапана делят полость вакуумного усилителя на две камеры: вакуумную А и атмосферную В.

Резиновая диафрагма 10 (рис.8.2) вместе с корпусом 21 клапана делят полость вакуумного усилителя на две камеры: вакуумную А и атмосферную В.

Камера А соединена шлангом с ресивером на впускной трубе двигателя. Корпус 21 клапана пластмассовый. На выходе из крышки он уплотнен гофрированным защитным чехлом 13. В корпусе клапана установлены шток 1 привода главного цилиндра с опорной втулкой, буфер 20 штока, поршень 12 корпуса клапана, клапан 18 в сборе, возвратные пружины 16 и 17 соответственно толкателя и клапана, воздушный фильтр 14 и толкатель 15.

При нажатии на педаль перемещается толкатель 15, поршень 12, а вслед за ними и клапан 18 до упора в седло корпуса клапана. В это время камеры А и В разобщаются. При дальнейшем перемещении поршня его седло отходит от клапана и через образовавшийся зазор камера В соединяется с атмосферой.

Рис. 8.2. Вакуумный усилитель: А– вакуумная камера; В– атмосферная камера; С, D– каналы; 1–шток; 2–уплотнительное кольцо фланца главного цилиндра; 3–чашка корпуса усилителя; 4–регулировочный болт; 5–уплотнитель штока; 6–возвратная пружина диафрагмы; 7–шпилька усилителя; 8–уплотнительный чехол; 9–корпус усилителя; 10–диафрагма; 11–крышка корпуса усилителя; 12–поршень; 13–защитный чехол корпуса клапана; 14–воздушный фильтр; 15–толкатель; 16–возвратная пружина толкателя; 17–пружина клапана; 18–клапан; 19–втулка корпуса клапана; 20–буфер штока; 21–корпус клапана

Воздух, поступивший через фильтр 14 в зазор между поршнем и клапаном и канал D, создает давление на диафрагму 10.

Регулятор давления регулирует давление в гидравлическом приводе тормозных механизмов задних колес в зависимости от нагрузки на заднюю ось автомобиля.

Он включен в оба контура тормозной системы, через него тормозная жидкость поступает к обоим задним тормозным механизмам.

Регулятор давления 1 (рис. 8.3) прикреплен к кронштейну 9 двумя болтами 2 и 16. Передним болтом 2 одновременно прикреплен вильчатый кронштейн 3 рычага 5 привода регулятора давления. На пальце этого кронштейна шарнирно штифтом 4 закреплен двухплечий рычаг 5. Его верхнее плечо связано с упругим рычагом 10, другой конец которого через серьгу 11 шарнирно соединен с кронштейном рычага задней подвески.

Рис. 8.3. Привод регулятора давления: А, В, С– отверстия; 1–регулятор давления; 2, 16–болты крепления регулятора давления; 3–кронштейн рычага привода регулятора давления; 4–штифт; 5–рычаг привода регулятора давления; 6–ось рычага привода регулятора давления; 7–пружина рычага; 8–кронштейн кузова; 9–кронштейн крепления регулятора давления; 10–упругий рычаг привода регулятора давления; 11–серьга; 12–скоба серьги; 13–шайба; 14–стопорное кольцо; 15–палец кронштейна

Кронштейн 3 вместе с рычагом 5 за счет овальных отверстий под болт крепления можно перемещать относительно регулятора давления. Посредством этого регулируется усилие, с которым рычаг 5 воздействует на поршень регулятора (см. «Регулировка привода регулятора давления» в подразделе «Регулятор давления»).

Посредством этого регулируется усилие, с которым рычаг 5 воздействует на поршень регулятора (см. «Регулировка привода регулятора давления» в подразделе «Регулятор давления»).

В регуляторе выполнены четыре камеры: А и D (рис. 8.4) соединены с главным цилиндром, В – с правым, а С – с левым рабочим цилиндром задних тормозов.

В исходном положении педали тормоза поршень 2 поджат рычагом 5 (см. рис. 8.3) через пластинчатую пружину 7 к толкателю 20 (см. рис. 8.4), который этим усилием поджат к седлу 14 клапана 18. Последний отжат от седла, образуется зазор Н и зазор К между головкой поршня и уплотнителем 21. Через эти зазоры камеры А и D сообщаются с камерами В и С.

При нажатии на педаль тормоза жидкость через зазоры К и Н и камеры В и С поступает в колесные цилиндры тормозных механизмов. При увеличении давления жидкости возрастает усилие на поршне, стремящееся выдвинуть его из корпуса. Если усилие от давления жидкости превысит усилие от упругого рычага, поршень начинает выдвигаться из корпуса, а вслед за ним перемещается под действием пружин 12 и 17 толкатель 20 вместе с втулкой 19 и кольцами 10.

Рис. 8.4. Регулятор давления: А, D–камеры, соединенные с главным цилиндром; В, С– камеры, соединенные с колесными цилиндрами задних тормозов; Е– контрольное отверстие; К, М, Н– зазоры; 1–корпус регулятора давления; 2–поршень; 3–защитный колпачок; 4, 8–стопорные кольца; 5–втулка поршня; 6–пружина поршня; 7–втулка корпуса; 9, 22–опорные шайбы; 10–уплотнительные кольца толкателя; 11–опорная тарелка; 12–пружина втулки толкателя; 13–кольцо уплотнительное седла клапана; 14–седло клапана; 15–уплотнительная прокладка; 16–пробка; 17–пружина клапана; 18–клапан; 19–втулка толкателя; 20–толкатель; 21–уплотнитель головки поршня; 23–уплотнитель штока поршня; 24–заглушка

Зазор М увеличивается, а зазоры Н и К уменьшаются. Когда зазор Н будет полностью выбран и клапан 18 изолирует камеру D от камеры С, толкатель 20 вместе с расположенными на нем деталями перестанет перемещаться вслед за поршнем. Теперь давление в камере С будет изменяться в зависимости от давления в камере В. При дальнейшем увеличении усилия на педали тормоза давление в камерах D, В и А возрастает, поршень 2 продолжает выдвигаться из корпуса, а втулка 19 вместе с уплотнительными кольцами 10 и тарелкой 11 под усиливающимся давлением в камере В сдвигается в сторону пробки 16.

При увеличении нагрузки автомобиля упругий рычаг 10 (см. рис. 8.3) нагружается больше и усилие от рычага 5 на поршень увеличивается, т.е. момент касания головки поршня и уплотнителя 21 (см. рис. 8.4) достигается при большем давлении в главном тормозном цилиндре.

Таким образом, эффективность задних тормозов с увеличением нагрузки увеличивается.

При отказе контура тормозов правый передний–левый задний уплотнительные кольца 10, втулка 19 под давлением жидкости в камере В сместятся в сторону пробки 16 до упора тарелки 11 в седло 14. Давление в заднем тормозе будет регулироваться частью регулятора, которая включает в себя поршень 2 с уплотнителем 21 и втулкой 7. Работа этой части регулятора при отказе названного контура аналогична работе при исправной системе. Характер изменения давления на выходе регулятора такой же, как и при исправной системе.

Давление в заднем тормозе будет регулироваться частью регулятора, которая включает в себя поршень 2 с уплотнителем 21 и втулкой 7. Работа этой части регулятора при отказе названного контура аналогична работе при исправной системе. Характер изменения давления на выходе регулятора такой же, как и при исправной системе.

При отказе контура тормозов левый передний–правый задний давлением тормозной жидкости толкатель 20 с втулкой 19, уплотнительными кольцами 10 смещается в сторону поршня, выдвигая его из корпуса.

Зазор М увеличивается, а зазор Н уменьшается. Когда клапан 18 коснется седла 14, рост давления в камере С прекращается, т.е. регулятор в этом случае работает как ограничитель давления. Однако достигнутое давление достаточно для надежной работы заднего тормоза.

В корпусе 1 выполнено отверстие Е, закрытое заглушкой 24. Течь жидкости из-под заглушки при ее выдавливании свидетельствует о негерметичности колец 10.

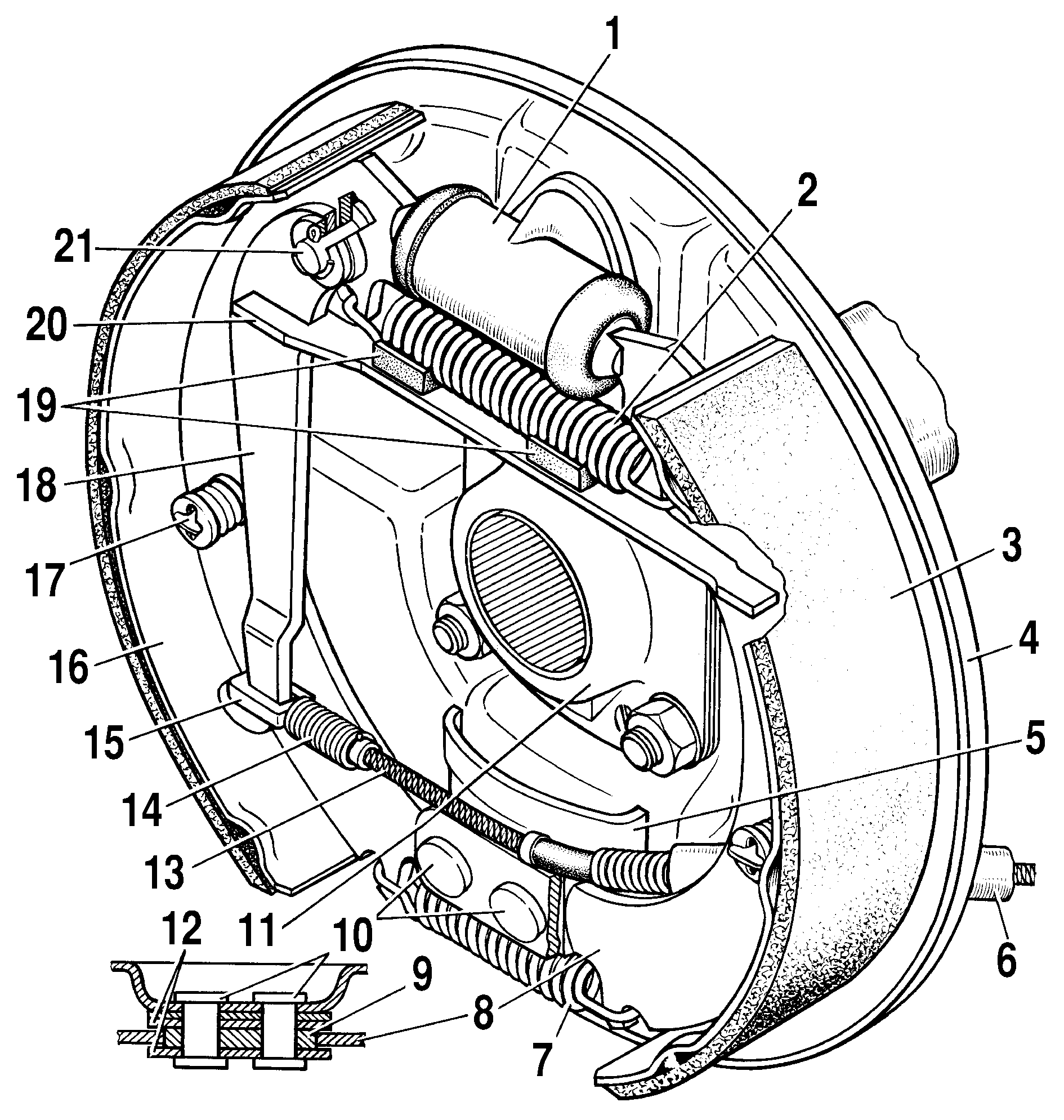

Главный цилиндр (рис. 8.5) с последовательным расположением поршней. На корпусе главного цилиндра закреплен бачок 13, в пробке которого установлен датчик 14 аварийного уровня тормозной жидкости. Уплотнительные кольца 5 высокого давления и кольца заднего рабочего цилиндра взаимозаменяемы.

На корпусе главного цилиндра закреплен бачок 13, в пробке которого установлен датчик 14 аварийного уровня тормозной жидкости. Уплотнительные кольца 5 высокого давления и кольца заднего рабочего цилиндра взаимозаменяемы.

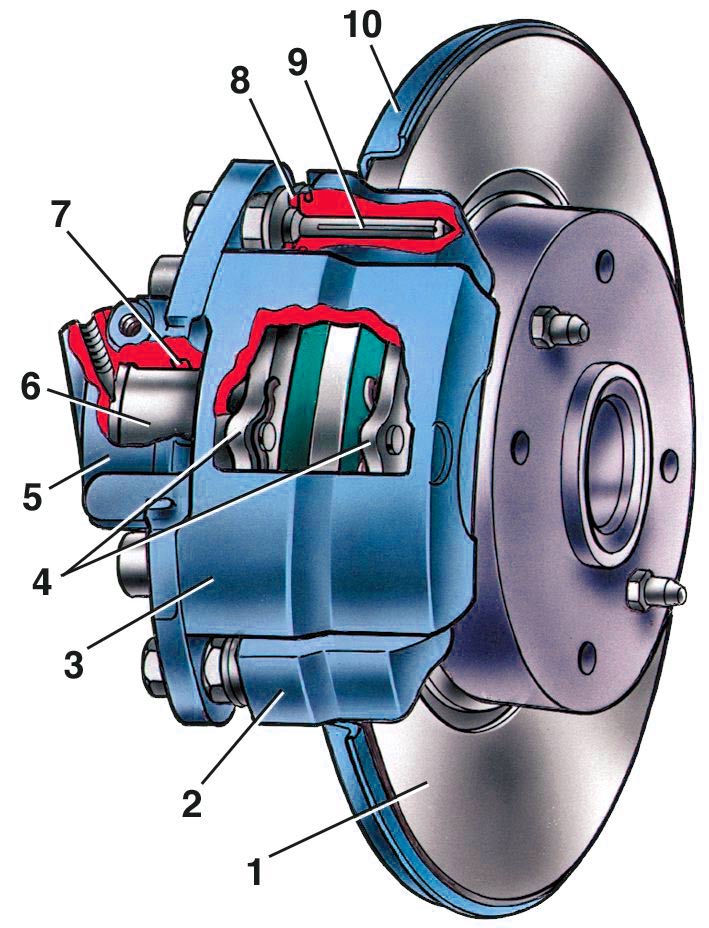

Тормозной механизм переднего колеса дисковый, с автоматической регулировкой зазора между колодками и диском, с плавающей скобой.

Скоба образована суппортом 3 (рис. 8.6) и рабочим цилиндром 5, стянутыми болтами. Подвижная скоба прикреплена болтами к пальцам 9, установленным в отверстиях направляющей колодок. В эти отверстия заложена смазка, между пальцами и направляющей колодок установлены резиновые чехлы 8. К пазам направляющей поджаты пружинами тормозные колодки 4.

Рис. 8.5. Главный цилиндр с бачком: А– зазор; 1–корпус главного цилиндра; 2–уплотнительное кольцо низкого давления; 3–поршень привода контура левый передний–правый задний тормоза; 4–распорное кольцо; 5–уплотнительное кольцо высокого давления; 6–прижимная пружина уплотнительного кольца; 7–тарелка пружины; 8 – возвратная пружина поршня; 9–шайба; 10–стопорный винт; 11–поршень привода контура правый передний–левый задний тормоза; 12–соединительная втулка; 13–бачок; 14–датчик аварийного уровня тормозной жидкости

В полости цилиндра 5 установлен поршень 6 с уплотнительным кольцом 7.

Рис. 8.6. Тормозной механизм переднего колеса: 1–тормозной диск; 2–направляющая колодок; 3–суппорт; 4–тормозные колодки; 5–рабочий цилиндр; 6–поршень; 7–уплотнительное кольцо; 8–защитный чехол направляющего пальца; 9–направляющий палец; 10–защитный кожух

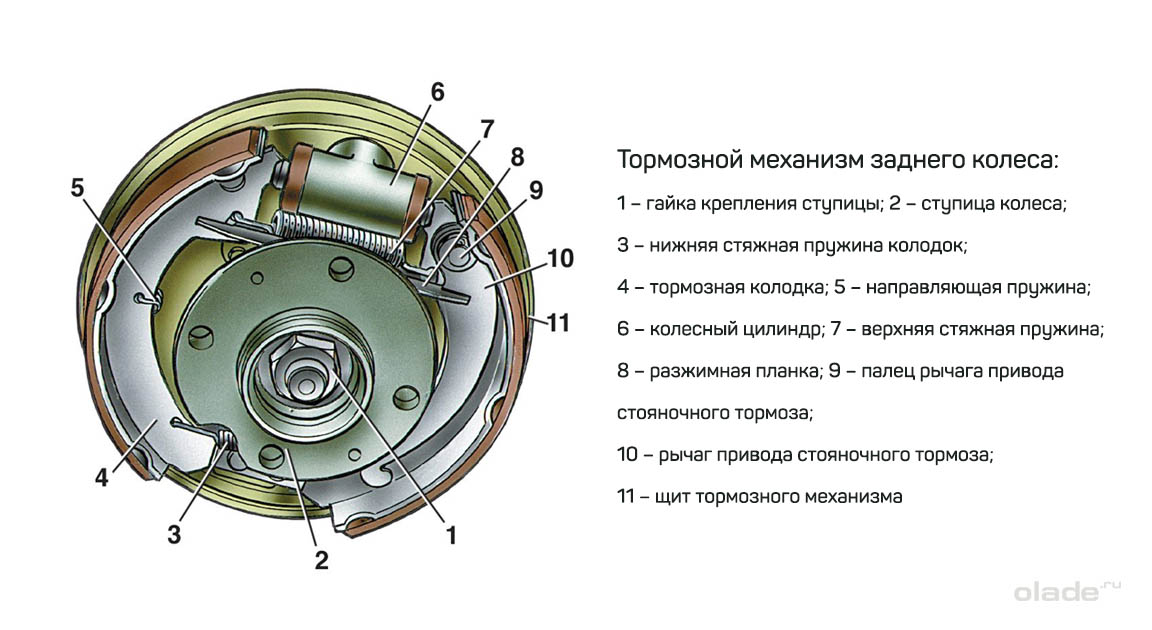

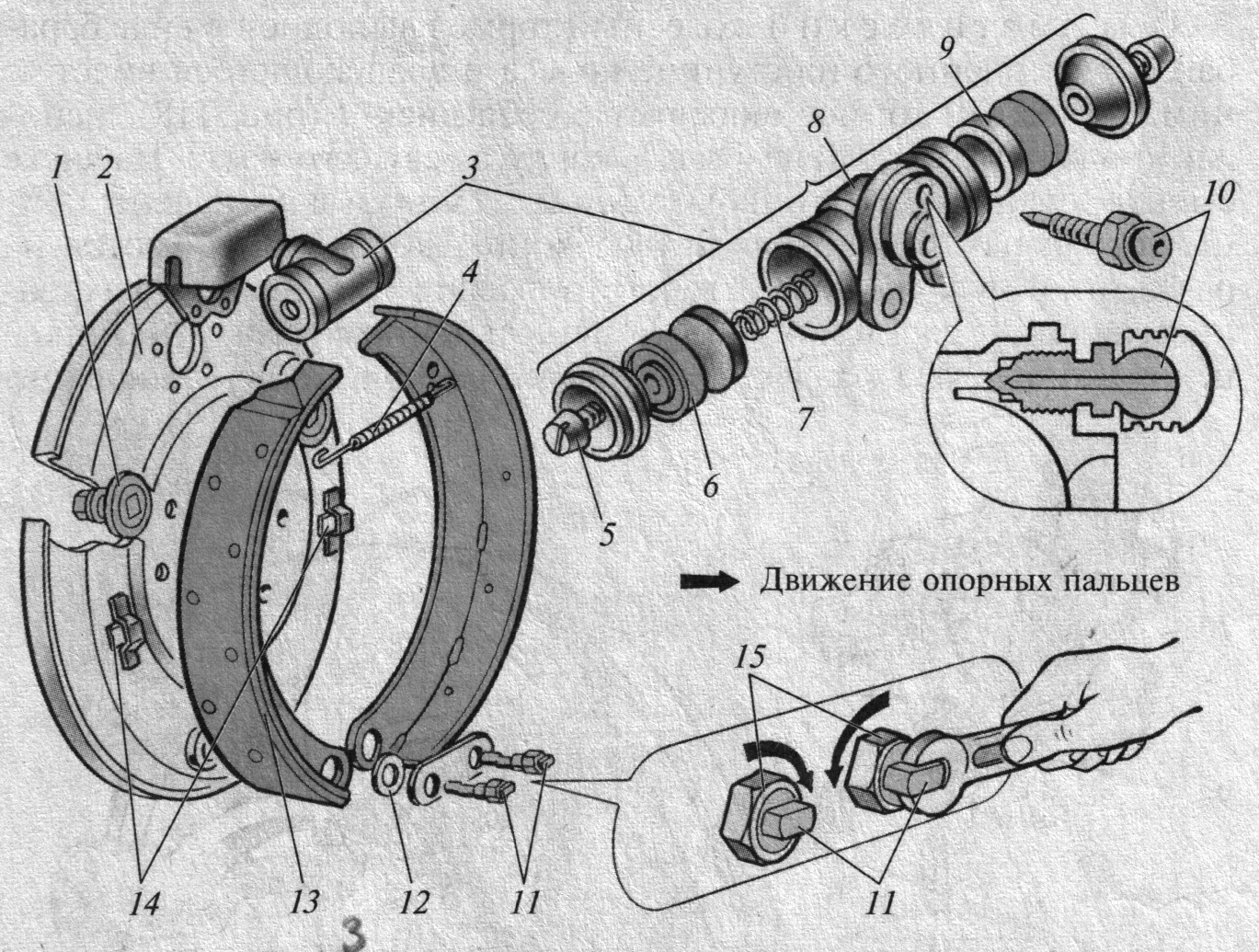

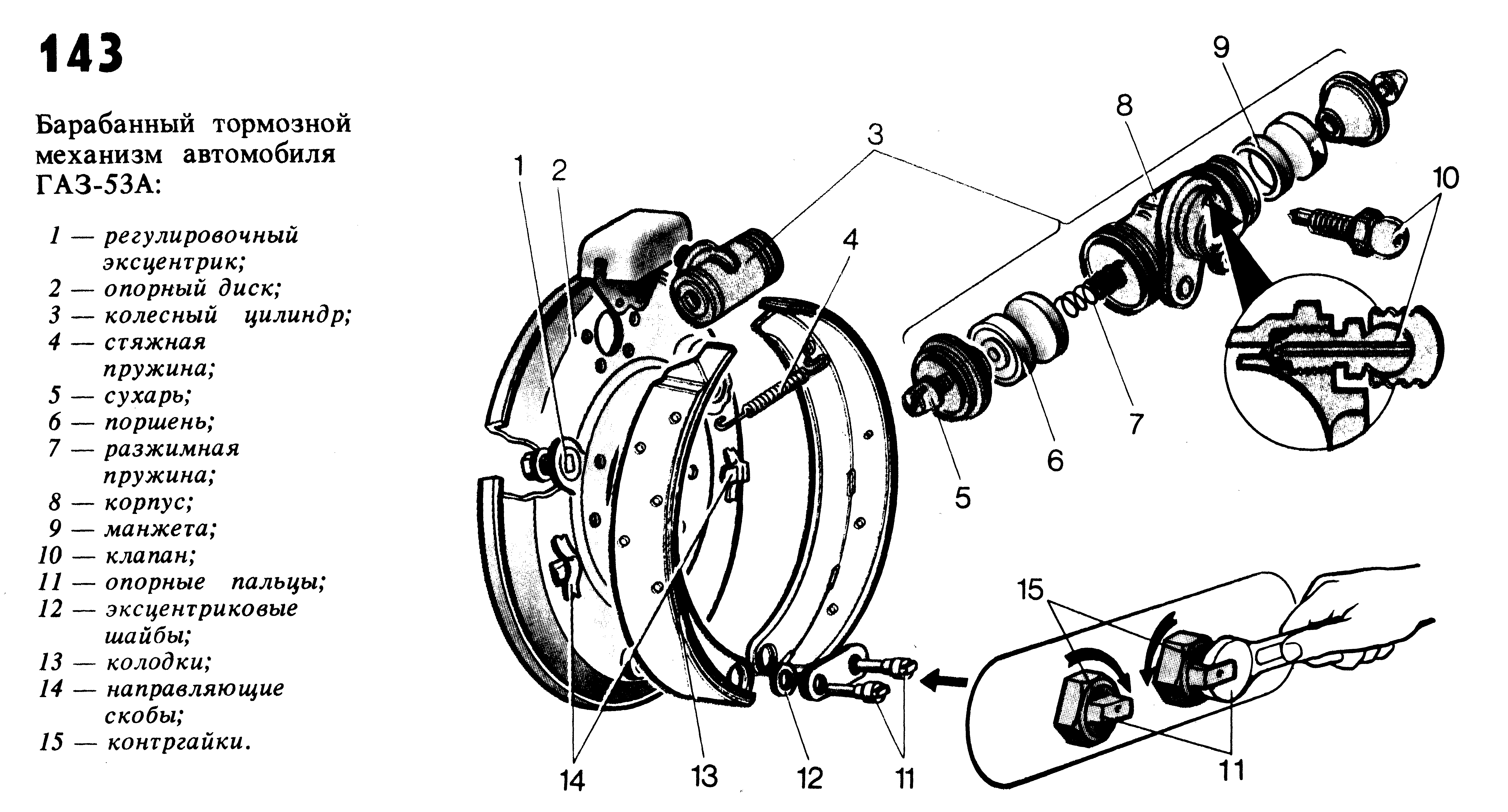

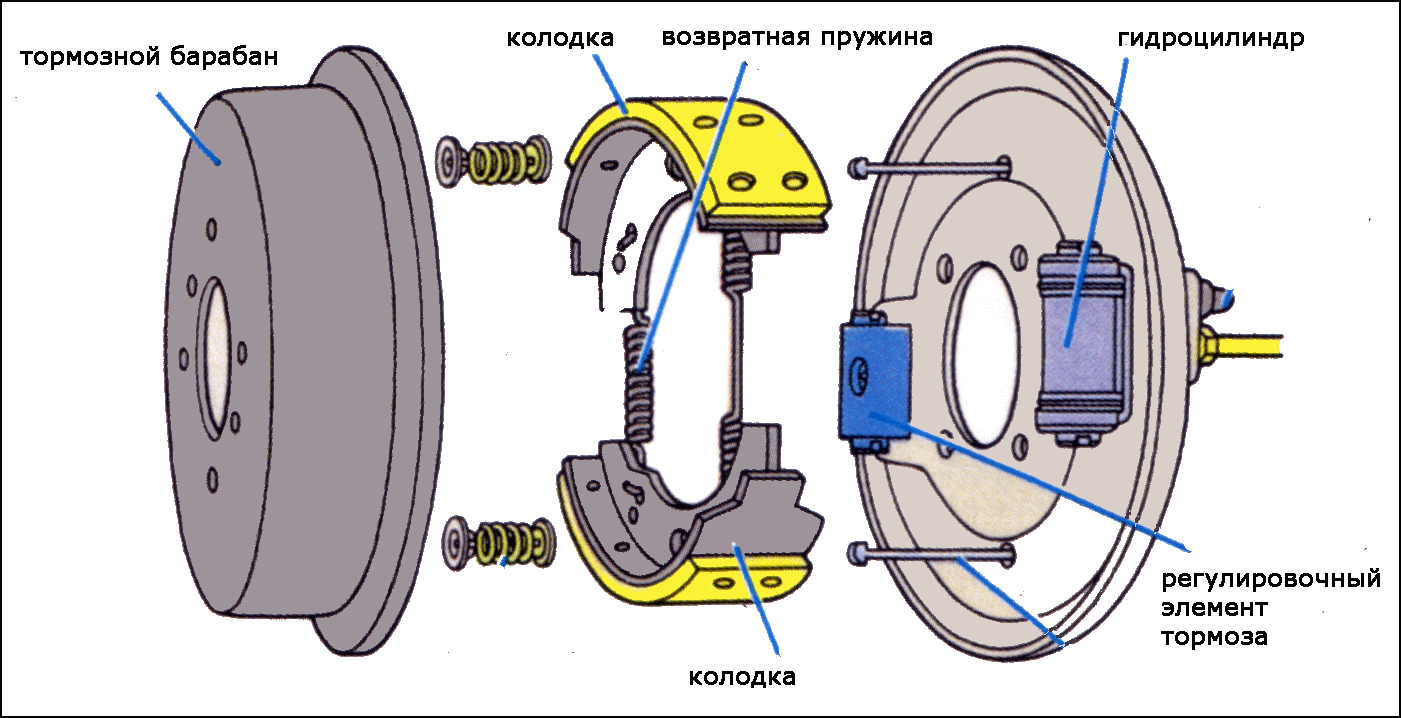

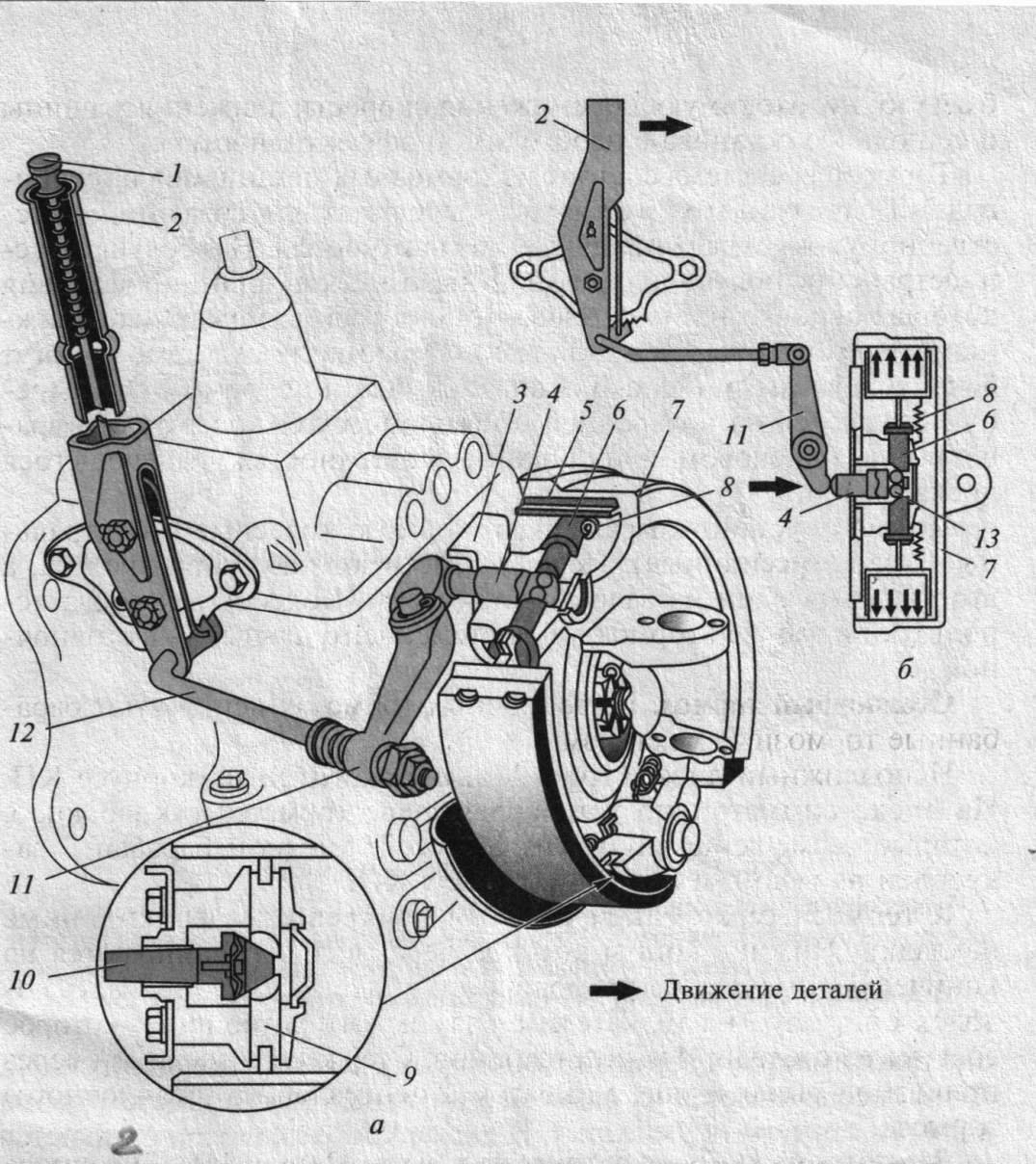

Тормозной механизм заднего колеса (рис.8.7) барабанный, савтоматическим регулированием зазора между колодками и барабаном. Устройство автоматического регулирования зазора расположено в рабочем цилиндре. Его основным элементом является разрезное упорное кольцо 9 (рис. 8.8), установленное на поршне 4 между буртиком упорного винта 10 и двумя сухарями 8 с зазором 1,25–1,65 мм.

Рис. 8.7. Тормозной механизм заднего колеса: 1–гайка крепления ступицы; 2–ступица колеса; 3–нижняя стяжная пружина колодок; 4–тормозная колодка; 5 – направляющая пружина; 6–рабочий цилиндр; 7–верхняя стяжная пружина; 8–разжимная планка; 9–палец рычага привода стояночного тормоза; 10–рычаг привода стояночного тормоза; 11–щит тормозного механизма

Упорные кольца 9 вставлены в цилиндр с натягом, обеспечивающим усилие сдвига кольца по зеркалу цилиндра не менее 343 Н (35 кгс), что превышает усилие на поршне от стяжных пружин 3 и 7 (см. рис. 8.7) тормозных колодок. Когда из-за износа накладок зазор 1,25–1,65 мм будет полностью выбран, буртик на упорном винте 10 (см. рис. 8.8) прижимается к буртику кольца 9, вследствие чего упорное кольцо сдвигается вслед за поршнем на величину износа.

рис. 8.7) тормозных колодок. Когда из-за износа накладок зазор 1,25–1,65 мм будет полностью выбран, буртик на упорном винте 10 (см. рис. 8.8) прижимается к буртику кольца 9, вследствие чего упорное кольцо сдвигается вслед за поршнем на величину износа.

Рис. 8.8. Рабочий цилиндр тормозного механизма заднего колеса: А– прорезь наупорном кольце; 1–упор колодки; 2–защитный колпачок; 3–корпус цилиндра; 4–поршень; 5–уплотнитель; 6–опорная тарелка; 7–пружина; 8–сухари; 9–упорное кольцо; 10–упорный винт; 11–штуцер

С прекращением торможения поршни усилием стяжных пружин с двигаются до упора сухарей в буртик упорного кольца. Так автоматически поддерживается оптимальный зазор между колодками и барабаном.

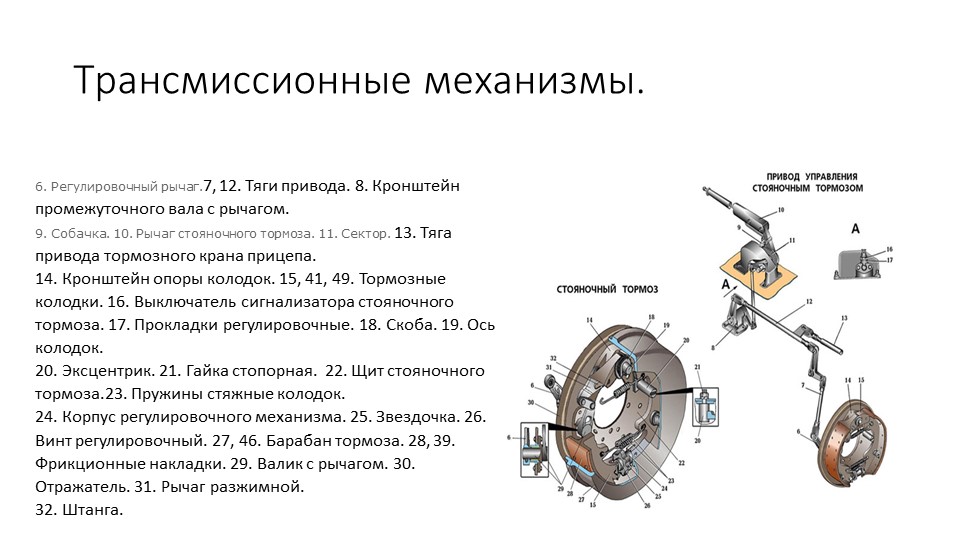

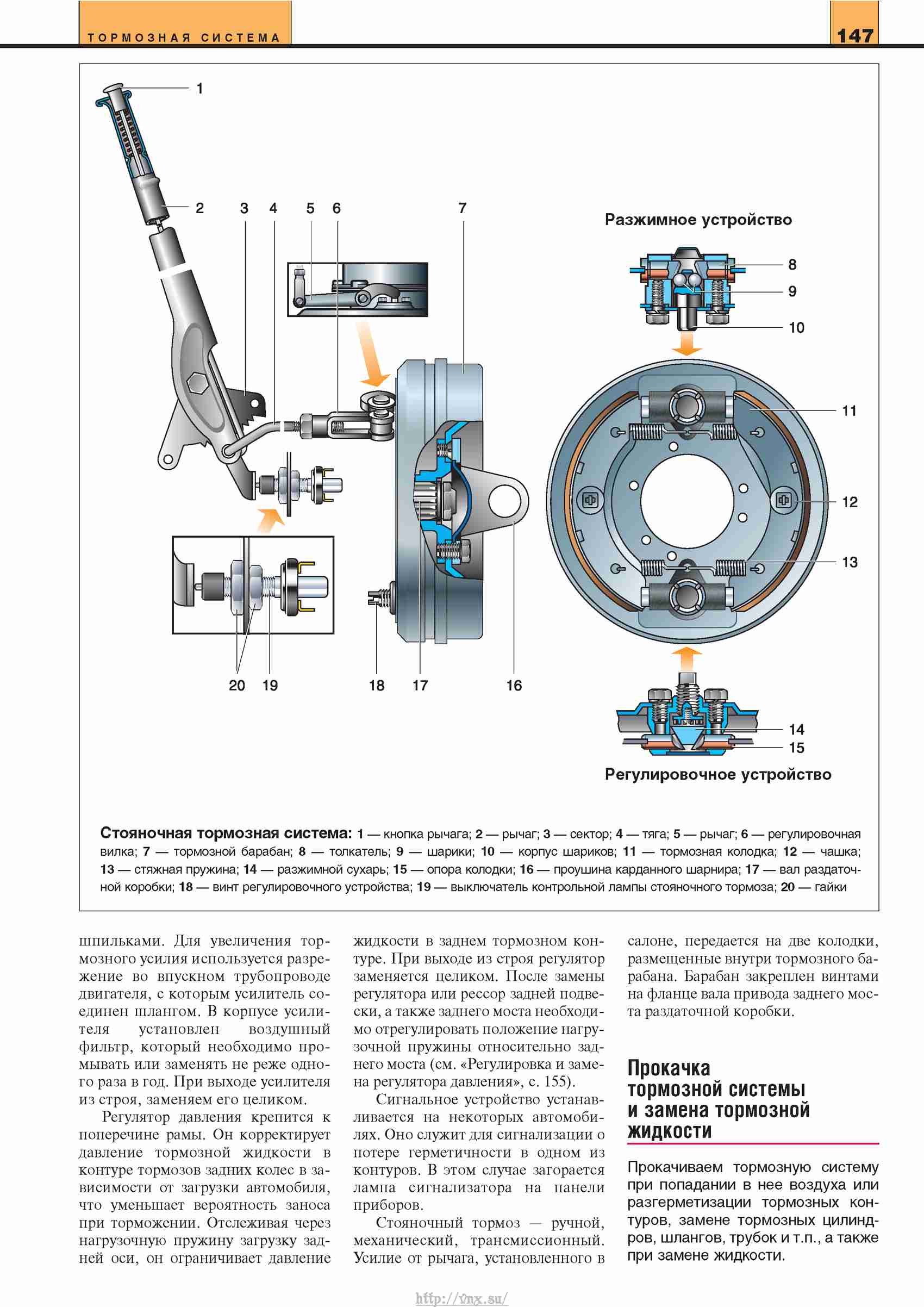

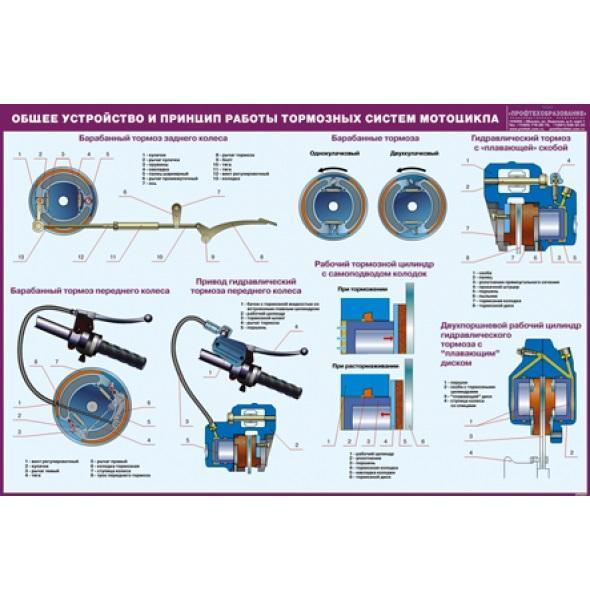

Стояночная тормозная система с механическим приводом, действует на тормозные механизмы задних колес.

Привод стояночного тормоза состоит из рычага 2 (рис. 8.9), регулировочной тяги 4, уравнителя 5, троса 8, рычага 10 (см. рис. 8.7) ручного привода колодок и разжимной планки 8.

Рис. 8.9. Привод стояночной тормозной системы: 1–кнопка фиксации рычага; 2–рычаг привода стояночного тормоза; 3–защитный чехол; 4–тяга; 5–уравнитель троса; 6–регулировочная гайка; 7–контргайка; 8–трос; 9–оболочка троса

Датчик аварийного уровня тормозной жидкости механического типа.

Корпус 2 (рис. 8.10) датчика с уплотнителем 4 поджат к основанию 3 зажимным кольцом 5, навинченным на горловину бачка. Одновременно к торцу горловины поджат фланец отражателя 6. В этом положении зажимное кольцо удерживается двумя фиксаторами, изготовленными на основании 3.

Рис. 8.10. Датчик аварийного уровня тормозной жидкости: 1–защитный колпачок; 2–корпус датчика; 3–основание датчика; 4–уплотнительное кольцо; 5–зажимное кольцо; 6–отражатель; 7–толкатель; 8–втулка; 9–поплавок; 10–неподвижные контакты; 11–подвижный контакт

Через отверстие основания проходит толкатель 7, соединенный с поплавком 9 с помощью втулки 8. На толкателе расположен подвижный контакт 11, на корпусе датчика – неподвижные контакты 10. Полость контактов загерметизирована защитным колпачком 1.

Полость контактов загерметизирована защитным колпачком 1.

При понижении уровня тормозной жидкости в бачке до предельно допустимого подвижный контакт опускается на неподвижные контакты и замыкает цепь сигнальной лампы аварийного состояния тормозной системы в комбинации приборов.

Прокачать тормоза без помощника можно двумя способами. Первый – самый надежный: закажите токарю алюминиевую или бронзовую крышку на главный тормозной цилиндр, заверните в нее вентиль от камеры и дополнительным шлангом соедините с запасным колесом; давление воздуха не должно превышать 0,05–0,07 МПа (0,5–0,7 кгс/см 2 ). Второй – не очень надежный, но допустимый: подсоедините резиновую грушу к штуцеру колесного цилиндра – соединение должно быть очень плотным. Сожмите грушу, отверните штуцер; когда груша заполнится на половину, заверните штуцер. Повторите процедуру 3–4 раза. При пробном торможении проверьте работу тормозов.

Свободный ход педали тормоза при неработающем двигателе должен быть 3–5 мм.

Слишком малый свободный ход свидетельствует о заедании колесного цилиндра и обусловливает повышенный расход топлива и ускоренный износ тормозных колодок, слишком большой – признак сверхнормативных зазоров в механизме педали или нарушения герметичности тормозной системы. Если свободный ход уменьшается при неоднократном нажатии на педаль, т.е. она становится «жестче», – в системе воздух. Если полный ход педали начинает увеличиваться, система негерметична.

Если при торможении педаль тормоза начинает вибрировать, чаще всего дело в короблении тормозных дисков. К сожалению, в такой ситуации их надо только менять, причем сразу оба.

Если при торможении машину начинает тянуть в сторону, проверьте колесные цилиндры: возможно, потребуется их ремонт или замена.

Если в передней подвеске появился стук, пропадающий при торможении, проверьте затяжку двух болтов крепления суппорта. После замены тормозных колодок до начала движения обязательно несколько раз нажмите педаль тормоза – поршни в колесных цилиндрах должны встать на место.

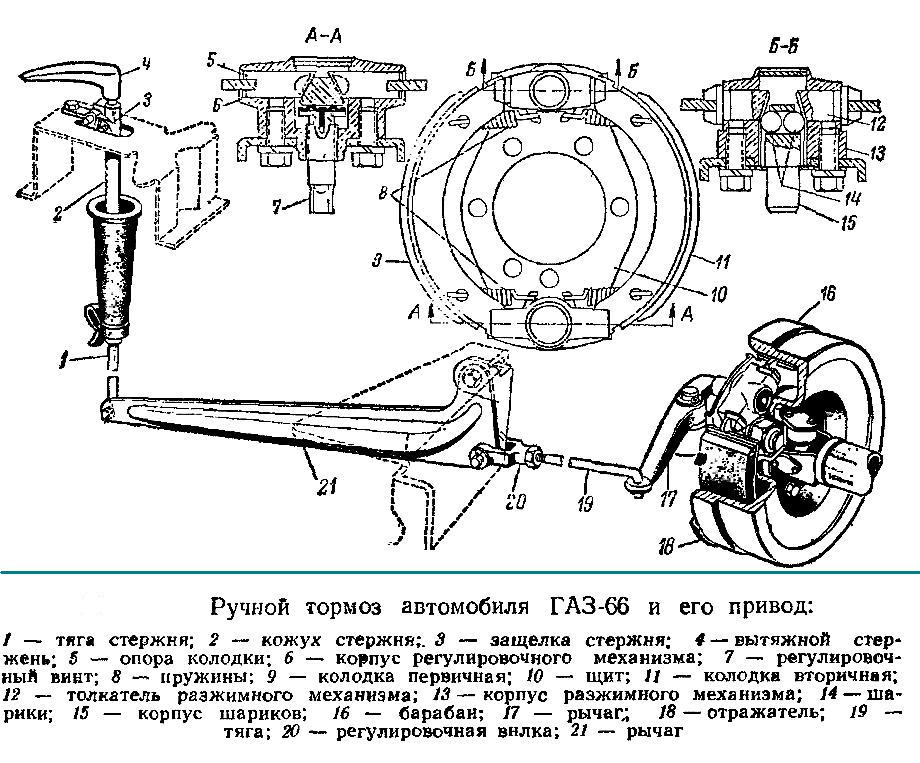

Стояночная тормозная система

Стояночная тормозная система служит для удержания транспортного средства неподвижно на дороге. Используется не только на стоянке, она также применяется для предотвращения скатывания транспортного средства назад при старте на подъеме. Стояночная тормозная система приводится в действие с помощью рычага стояночного тормоза. Водитель рукой может управлять тормозными механизмами задних колес.

Стояночный (ручной) тормоз имеет механический тросовый привод на колодки задних тормозов. Рычаг стояночного тормоза соединяется тросом с задними тормозными механизмами, в которых находится устройство, приводящее в действие штатные колодки.

Водитель натягивает рукоятку, увлекая вместе с ней проложенный в оболочке трос и коромысло. Коромысло уравнивает натяжение тросов и через них натягивает рычаги в тормозных устройствах правого и левого колес, которые, опираясь на планки, раздвигают тормозные колодки в разные стороны.

На большей части автомобилей, особенно на внедорожниках, ручник действует не на колеса, а на трансмиссию. Например ручной тормоз автомобилей ГАЗ-51 А, ГАЗ-63 А, М-21 и М-13 действует на карданный вал и именуется еще центральным тормозом.

Например ручной тормоз автомобилей ГАЗ-51 А, ГАЗ-63 А, М-21 и М-13 действует на карданный вал и именуется еще центральным тормозом.

74) Типы тормозного привода авто и его устройства

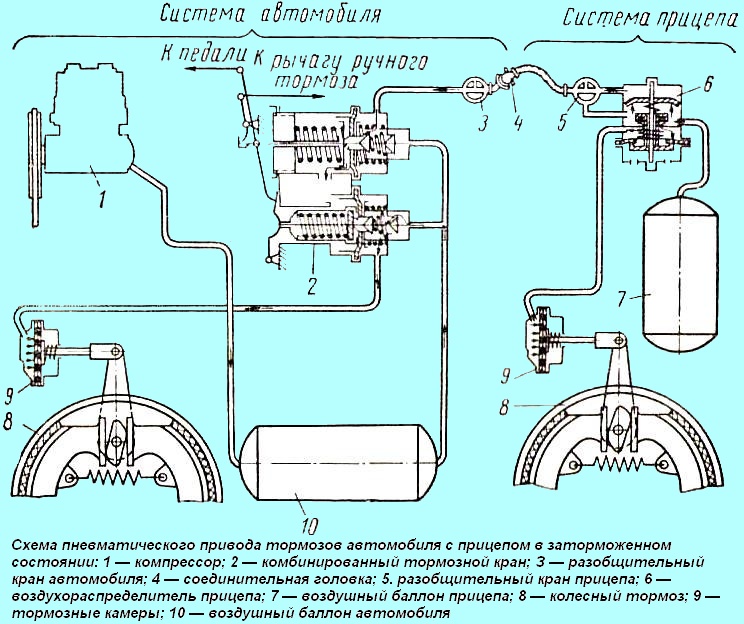

Тормозные приводы по виду энергоносителя — рабочего тела, различают на:

Энергоноситель: твердые тела — тяги, рычаги, тросы.

Недостатки: слишком податлив, склонен к появлению люфта, трению, что делает нелинейным, нестабильным и медленным.

Эта система имела очень большие потери на трение, кроме того, требовала постоянного обслуживания и регулировки — подтягивания тросов и так далее (как тросовый привод стояночного тормоза на современных автомобилях).

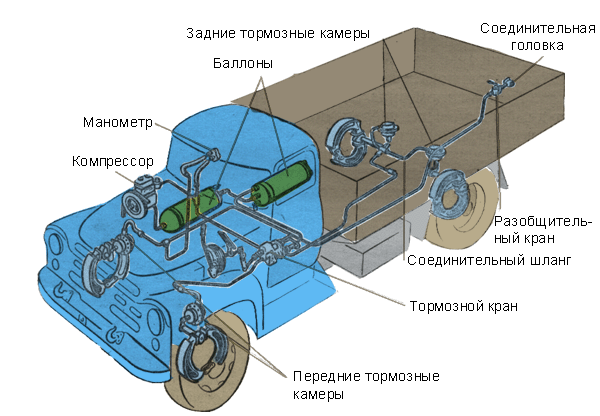

Вакуумный или пневматический

Энергоноситель: газ или разрежение.

Недостатки: угроза разгерметизации, инертность.

Ныне распространён на грузовиках, автобусах и поездах.

Недостатки: угроза разгерметизации и попадания воздуха, чего трудно избежать (например, при составлении автопоезда), ненадёжность уплотнений, образование паровых пробок и «проваливание» педали с потерей эффективности торможения при закипании тормозной жидкости из-за нагрева тормозных механизмов при длительном торможении.

Привод в гидросистеме осуществляется за счёт давления несжимаемой жидкости, создаваемого педалью в главном цилиндре и передаваемого к рабочим цилиндрам по специальным трубопроводам. Ранее использовались жидкости на основе растительных масел и спиртов (обычно касторового масла и бутилового спирта, в СССР — жидкость БСК). В наше время распространены гликолевые тормозные жидкости и жидкости на основе минеральных масел, появляются жидкости на силиконовой основе. С целью увеличения надёжности в настоящее время гидравлическая тормозная система автомобиля как правило включает в себя два контура. Очень часто применяются различные усилители, снижающие усилие на педали тормоза.

энергоноситель: ток, электромагнитное поле.

недостатки: на автомобилях, в силу дефицита электроэнергии не может быть достаточно мощным и применяется сегодня лишь для управления тормозами некоторых легковых прицепов. Массово применяется на трамвайных вагонах, где дефицита электроэнергии нет.

Также применяется на гибридных автомобилях как вспомогательное средство в целях рекуперативного торможения — вместо затраты энергии на торможение идёт обратный процесс съёма энергии с колёс в аккумулятор, тем самым замедляя автомобиль.

энергоноситель: применяются несколько видов энергоносителей.

недостатки: сложные, без особой необходимости не применяют.

Исправная работа механизма торможения – одна из основных составляющих безопасного управления транспортным средством. Поэтому правилами дорожного движения категорически запрещена езда на автомобиле с неисправными тормозами. В этой статье речь пойдет о том, каково устройство и принцип работы тормозной системы.

Устройство механизма торможения

Тормозная система на современных авто может включать в себя 3 или 4 контура, выполняющих разные задачи. К ним следует отнести:

- Основной.

- Дублирующий.

- Стояночный (ручной, горный).

- Вспомогательный.

Рабочая система

Главную роль среди перечисленных систем играет основная (рабочая). Она используется непосредственно во время езды и предназначена для замедления ТС вплоть (при необходимости) до полной остановки. Существует два типа рабочих систем:

Специальные колодки в механизмах первого типа при нажатии педали сжимают диск с двух сторон, не давая ему вращаться и останавливая колесо. В системах второго типа колодки устанавливаются внутри колесного барабана. При надавливании на педаль они распирают его, препятствуя вращению колеса.

В системах второго типа колодки устанавливаются внутри колесного барабана. При надавливании на педаль они распирают его, препятствуя вращению колеса.

Дублирующий тормоз

Дублирующий механизм выполняет страховочную роль, вступая в работу при отказе основного. На одних моделях она полностью дублирует задние, а также передние тормоза, на других ее действие распределяется только на одну из частей (чаще всего на задние цилиндры). Иногда эта функция возлагается на ручной тормоз.

Стояночный механизм

Стояночный (горный, ручной) тормоз предназначен для обеспечения устойчивости машины на месте стоянки. Отпуская тормозную педаль, водитель отключает основную систему. Если площадка, выбранная для остановки, имеет даже незначительный уклон, авто может запросто покатиться, и не остановится, пока не упрется во что-либо на пути. «Чем-либо» может оказаться другой автомобиль, стенка здания или дерево, и тогда повреждения практически гарантированы. Дополнительной функцией ручника является удерживание машины на склоне, если она заглохла во время подъема. В этом случае для того, чтобы тронуться с места, водитель плавно отпускает сцепление, одновременно нажимая акселератор и опуская рычаг горного тормоза. При синхронном выполнении этих действий автомобиль назад не покатится.

В этом случае для того, чтобы тронуться с места, водитель плавно отпускает сцепление, одновременно нажимая акселератор и опуская рычаг горного тормоза. При синхронном выполнении этих действий автомобиль назад не покатится.

Привод ручного тормоза ВАЗ 2106: 1 — чехол; 2 — передний трос; 3 — рычаг; 4 — кнопка; 5 — пружина тяги; 6 — тяга защелки; 7 — втулка; 8 — ролик; 9 — направляющая заднего троса; 10 — распорная втулка; 11 — оттяжная пружина; 12 — задний трос; 13 — кронштейн заднего троса

Вспомогательная система

Вспомогательные тормозные механизмы устанавливаются на крупногабаритные и тяжеловесные машины, используемые для перевозки различных грузов на дальние расстояния. Они позволяют частично разгрузить основную систему, когда автомобиль в течение достаточно длительного времени затормаживается на дорогах, проходящих по холмам или расположенным в горах.

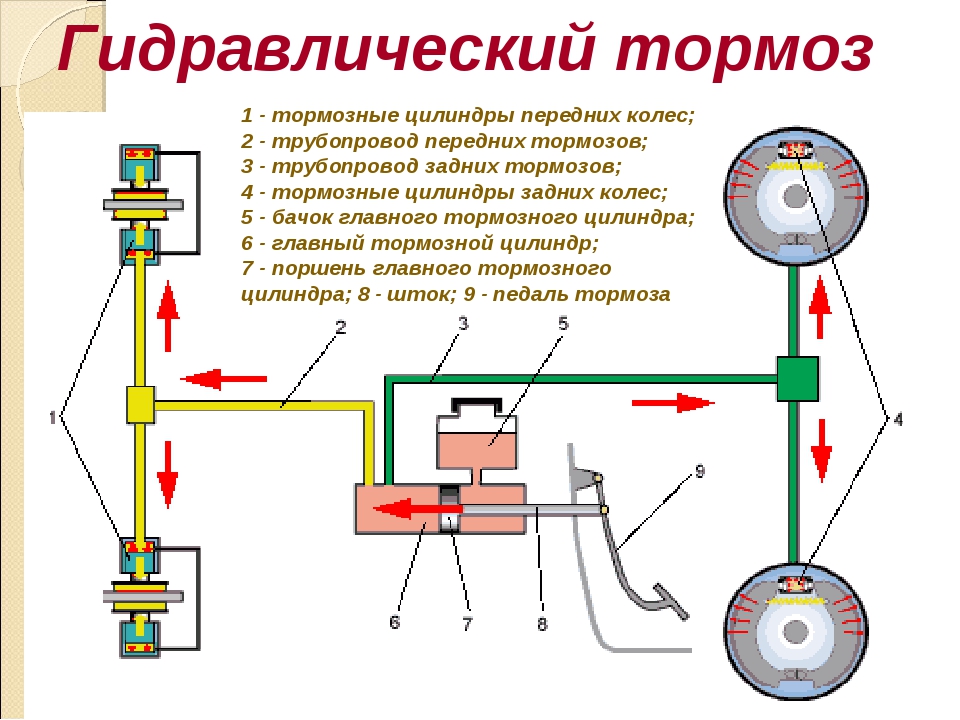

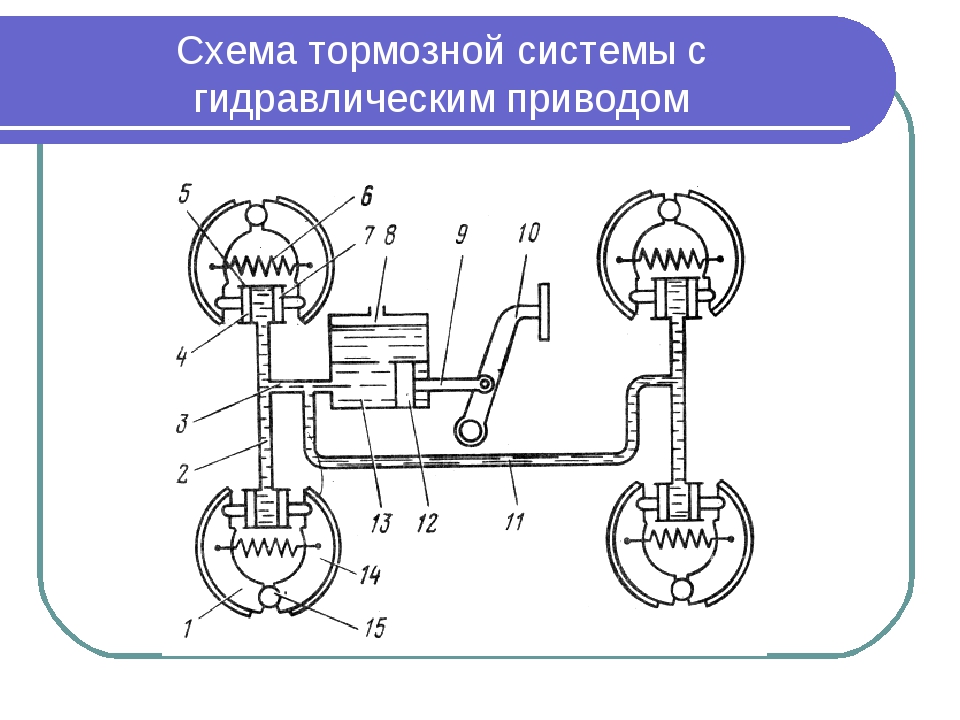

Принцип работы гидравлической тормозной системы

Работа гидравлического механизма торможения происходит в таком порядке:

- При нажатии педали происходит передача механического усилия к поршню ГТЦ.

- При движении внутри главного цилиндра поршень создает увеличенное давление ТЖ в шлангах (трубках), перемещаясь внутри которых, жидкость поступает в колесные цилиндры.

- Поршни начинают двигаться, когда жидкость, поступая в цилиндры, оказывает на них давление. В свою очередь они воздействуют на колодки, в результате чего они в зависимости от типа системы сдвигаются, сжимая с двух сторон и блокируя тормозной диск, либо раздвигаются, распирая изнутри барабан.

- Тормозные планки, вступая в плотный контакт с поверхностью диска (барабана), замедляют движение колеса. Таким образом, автомобиль может снизить скорость до нужного предела или полностью остановиться.

1 — тормозной диск; 2 — скоба тормозного механизма передних колес; 3 — передний контур; 4 — главный тормозной цилиндр; 5 — бачок с датчиком аварийного падения уровня тормозной жидкости; 6 — вакуумный усилитель; 7 — толкатель; 8 — педаль тормоза; 9 — выключатель света торможения; 10 — тормозные колодки задних колес; 11 — тормозной цилиндр задних колес; 12 — задний контур; 13 — кожух полуоси заднего моста; 14 — нагрузочная пружина; 15 — регулятор давления; 16 — задние тросы; 17 — уравнитель; 18 — передний (центральный) трос; 19 — рычаг стояночного тормоза; 20 — сигнализатор аварийного падения уровня тормозной жидкости; 21 — выключатель сигнализатора стояночного тормоза; 22 — тормозная колодка передних колес

Все это происходит, когда водитель жмет на педаль, сообщая тормозу физическое усилие. Когда нога убирается с педали, происходит выравнивание давления жидкости внутри механизма, после чего поршень ГТЦ возвращается на свое место. Возвратные пружины, воздействуя на колодки, убирают их от поверхности диска (со стенок барабана).

Когда нога убирается с педали, происходит выравнивание давления жидкости внутри механизма, после чего поршень ГТЦ возвращается на свое место. Возвратные пружины, воздействуя на колодки, убирают их от поверхности диска (со стенок барабана).

В состав простейшего гидропривода входят:

- Тормозная педаль.

- Главный цилиндр (ГТЦ).

- Колесные цилиндры.

- Шланги и трубки.

- Регулятор давления (РД).

- Вакуумный усилитель (присутствует не во всех системах).

ГТЦ в различных машинах могут слегка отличаться по конструкции, но при этом принцип работы у них всегда одинаков. Бачок для тормозной жидкости соединен с основной магистралью, благодаря чему при работе тормозного механизма постоянно компенсируются:

- Утечка жидкого состава через уплотнения цилиндров.

- Увеличение объема колесных цилиндров при стирании фрикционных накладок на колодках.

- Расширение ТЖ в результате нагревания.

Контуры управления торможением могут быть диагональными или параллельными, они разделены с помощью ГТЦ. Благодаря этой схеме тормозная система не утрачивает работоспособности, даже если один из контуров выходит из строя. Это способствует надежной работе механизма и безопасному управлению транспортным средством.

Благодаря этой схеме тормозная система не утрачивает работоспособности, даже если один из контуров выходит из строя. Это способствует надежной работе механизма и безопасному управлению транспортным средством.

Регулятор давления

Задача этой детали состоит в том, чтобы во время быстрого торможения уменьшить давление в задних колесных цилиндрах. Дело в том, что когда водитель интенсивно нажимает тормозную педаль, срабатывает сила инерции, за счет которой масса, а значит, и центр тяжести машины уходит вперед, а колеса, расположенные на задней оси, мгновенно разгружаются. Это может стать причиной заноса, и регулятор перераспределяет давление, чтобы задние колеса не потеряли контакт с дорожной поверхностью.

1 — корпус регулятора давления тормозов; 2 — поршень; 3 — защитный колпачок; 4, 8 — стопорные кольца; 5 — втулка поршня; 6 — пружина поршня; 7 — втулка корпуса; 9, 22 — опорные шайбы; 10 — уплотнительные кольца толкателя; 11 — опорная тарелка; 12 — пружина втулки толкателя; 13 — кольцо уплотнительное седла клапана; 14 — седло клапана; 15 — уплотнительная прокладка; 16 — пробка; 17 — пружина клапана; 18 — клапан; 19 — втулка толкателя; 20 — толкатель; 21 — уплотнитель головки поршня; 23 — уплотнитель штока поршня; 24 — заглушка; A, D — камеры, соединенные с главным цилиндром; В, С — камеры, соединенные с колесными цилиндрами задних тормозов; К, М, Н — зазоры; Е — дренажное отверстие

Вакуумный усилитель тормозов (ВУТ)

Этот элемент отвечает за повышение давления рабочей жидкости в механизме торможения. Как правило, он включается в общий модуль с ГТЦ. В состав ВУТ входит круговая камера, которая разделена внутри на 2 части посредством упругой диафрагмы. Одна из частей камеры соединена с впускным коллектором силового агрегата с помощью клапана. Там создается вакуум, в то время как вторая часть сообщается с атмосферой. Надавливание педали способствует повышению давления, которое передает вакуум на поршень ГТЦ. В результате значительно увеличивается сила, с которой планки система торможения прижимаются к поверхности диска (барабана).

Как правило, он включается в общий модуль с ГТЦ. В состав ВУТ входит круговая камера, которая разделена внутри на 2 части посредством упругой диафрагмы. Одна из частей камеры соединена с впускным коллектором силового агрегата с помощью клапана. Там создается вакуум, в то время как вторая часть сообщается с атмосферой. Надавливание педали способствует повышению давления, которое передает вакуум на поршень ГТЦ. В результате значительно увеличивается сила, с которой планки система торможения прижимаются к поверхности диска (барабана).

Вакуумный усилитель: 1 – фланец крепления наконечника; 2 – шток; 3 – возвратная пружина диафрагмы; 4 – уплотнительное кольцо фланца главного цилиндра; 5 – главный цилиндр; 6 – шпилька усилителя; 7 – корпус усилителя; 8 – диафрагма; 9 – крышка корпуса усилителя; 10 – поршень; 11 – защитный чехол корпуса клапана; 12 – толкатель; 13 – возвратная пружина толкателя; 14 – пружина клапана; 15 – клапан; 16 – буфер штока; 17 – корпус клапана; А – вакуумная камера; В – атмосферная камера; С, D – каналы

Разновидности тормозных механизмов

Задача работающего механизма заключается в создании механического момента, который будет препятствовать движению колес. В основе его функции лежит сила трения соприкасающихся поверхностей. Как было сказано выше, существуют следующие виды основных тормозов: барабанные и дисковые.

В основе его функции лежит сила трения соприкасающихся поверхностей. Как было сказано выше, существуют следующие виды основных тормозов: барабанные и дисковые.

Барабанные тормоза

Оснащены тормозными колодками, которые имеют полукруглую форму. Наружные стороны этих элементов оборудуются фрикционными накладками. Верхние части деталей под воздействием поршней колесных тормозных цилиндров раздвигаются, в то время как нижние жестко зафиксированы на неподвижной оси. В обычном положении колодки, удерживаемые пружинами, плотно соприкасаются поверхностями. При надавливании педали поршни раздвигают планки, которые распирают изнутри вращающийся барабан. Взаимное трение элементов замедляет крутящееся колесо до нужной скорости или остановки.

Тормозной барабан: 1. Пробка для прокачки тормозной жидкости; 2. Рабочий тормозной цилиндр; 3. Пружина; 4. Основа тормозной колодки барабанного типа; 5. Материал тормозной колодки; 6. Тормозной барабан; 7. Шпилька; 8. Пружина; 9. Пружина

Дисковые тормоза

Дисковые механизмы оборудуются суппортом, который на разных моделях бывает подвижным или неподвижным. Если эта деталь подвижна, она обеспечивает равномерный износ накладок, а также одинаковый промежуток между колодками и поверхностью тормозного диска независимо от того, насколько сработался фрикционный материал. Крепление суппорта производится посредством кронштейна на подвеске. Рабочие цилиндры устанавливаются в имеющиеся на суппорте специальные пазы. Поверхность диска гладкая, для эффективного воздушного охлаждения на ней имеются отверстия. Деталь крепится на колесной ступице.

Если эта деталь подвижна, она обеспечивает равномерный износ накладок, а также одинаковый промежуток между колодками и поверхностью тормозного диска независимо от того, насколько сработался фрикционный материал. Крепление суппорта производится посредством кронштейна на подвеске. Рабочие цилиндры устанавливаются в имеющиеся на суппорте специальные пазы. Поверхность диска гладкая, для эффективного воздушного охлаждения на ней имеются отверстия. Деталь крепится на колесной ступице.

1 — тормозной диск; 2 —

направляющая колодок;

3 — суппорт;

4 — тормозные колодки;

5 — цилиндр;

6 — поршень;

7 — сигнализатор износа колодок;

8 — уплотнительное кольцо;

9 — защитный чехол направляющего пальца;

10 — направляющий палец;

11 — защитный кожух.

Фрикционные накладки планок в обычном положении посредством пружин прижимаются к суппорту. Поршень цилиндра колеса при надавливании на педаль прижимает колодки к диску, затормаживая его. Современные автомобили оснащаются механическими или электронными датчиками износа. Если фрикционный материал стерт до критического уровня, эти устройства оповещают водителя о неисправности: механический индикатор – свистом и скрипом при торможении, а электронный – загоранием значка на панели приборов.

Если фрикционный материал стерт до критического уровня, эти устройства оповещают водителя о неисправности: механический индикатор – свистом и скрипом при торможении, а электронный – загоранием значка на панели приборов.

Преимущества дисковых тормозов

В сравнении с барабанными тормозами дисковые обладают рядом достоинств:

- Поверхность элементов практически не меняется при нагревании благодаря высокой температурной устойчивости. Поэтому, если даже диск имеет достаточно высокую температуру, тормозной момент не ухудшается.

- Отверстия на диске способствуют высокой эффективности воздушного охлаждения.

- При торможении колодки прилегают к диску всей поверхностью накладки, что увеличивает чувствительность системы и уменьшает тормозной путь.

- Дисковый механизм более компактен и имеет меньшую массу.

- Дисковые тормоза быстрее срабатывают при надавливании на педаль, чем барабанные.

- Эффективное гашение инерции передними дисковыми тормозами (до 70%).

Помимо этого, замена колодок тормозных механизмов происходит проще и быстрее, поскольку накладки таких планок не нужно подгонять и обтачивать.

В этом материале мы рассмотрели, как работает тормозная система, разобрались с ее устройством и разновидностями. Подводя итоги, напомним, что за ее исправностью необходимо постоянно и тщательно следить, своевременно заменяя вышедшие из строя детали. Небрежное отношение может привести к серьезнейшим последствиям, поскольку от исправности механизма торможения напрямую зависит безопасность езды.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Схема и устройство тормозной системы

01 ноя 2019г.

Просмотров: 2487Тормозная система – один из важнейших механизмов безопасности в современном автомобиле. Для безопасного перемещения на машине важно контролировать его состояние и своевременно обращаться за обслуживанием в случае обнаружения первых признаков неполадок.

Ниже разберем: устройство тормозной системы, основные неисправности и их признаки.

Схема тормозной системы

Современные автомобили оснащаются двумя типами тормозных систем: дисковой или барабанной. Дисковая более совершенная и распространенная, поэтому продолжим о ней.

Дисковые тормоза состоят из четырех элементов:

- Суппорта – эти устройства размещаются на кронштейнах и как бы закусывают диск, но не сжимают его. Внутри суппорта есть цилиндры и пазы под тормозные колодки. Когда вы нажимаете педаль тормоза, цилиндры прижимают колодки к диску и за счет трения машина притормаживает. Чем сильнее давление, тем сильнее трение, машина останавливается быстрее.

- Диски – основной контактный элемент системы.

- Колодки – современные модели имеют датчики износа.

- Привод – элемент, за счет которого обеспечивается работа всего механизма.

Может быть гидравлическим, механическим, пневматическим, электрическим, комбинированным.

Может быть гидравлическим, механическим, пневматическим, электрическим, комбинированным.

Все перечисленные детали кроме некоторых элементов привода находятся внутри колеса.

Неисправности и их признаки

- Недостаточно жидкости в системе. Возникает из-за большого износа колодок. Также появляется при протечке жидкости в гидравлической системе. Решение – проверить состояние колодок и всех элементов тормозной системы на предмет протечек. Из-за протечек, падает давление в тормозной системе и, как следствие, снижается эффективность ее работы. Решение – проверить все элементы, поврежденный с протечками заменить

- Педаль стала очень мягкой. Эта проблема возникает, когда в систему проникает воздух. Решение – прокачка тормозной системы с восполнением недостатка тормозной жидкости.

- Увеличился ход педали. Возникает при изношенных колодках, неправильной регулировке системы.

- Педаль падает в пол.

Крайне опасная неисправность тормозной системы. Возникает из-за разгерметизации системы или износа цилиндров суппортов. Двигаться на машине с такой неисправность нельзя.

Крайне опасная неисправность тормозной системы. Возникает из-за разгерметизации системы или износа цилиндров суппортов. Двигаться на машине с такой неисправность нельзя. - Скрежещущий звук при торможении. Появляется при полном износе колодки до металла. В этом случае необходимо заменить колодки и расточить диск.

- Визг при торможении. Вызывается излишней вибрацией колодок и суппорта. Решение – замена или полировка тормозных дисков.

- Машину клонит в сторону при торможении. Это свидетельствует о неправильной регулировке системы или замасливании одной из колодок.

- Сильные вибрации и биение в педаль при торможении. Этот симптом проявляется при сильном износе тормозного диска, его деформации, трещине. Решение – заменить поврежденный тормозной диск. При этом нужно проверить состояние ступичных подшипников, возможно деформация появилась из-за их сильного износа.

Если вы обнаружили любой из перечисленных симптомов, вы можете обратиться за ремонтом тормозной системы в Минске в компанию Car City. Специалисты проверят состояние всех комплектующих, при необходимости заменят изношенные детали на новые.

Специалисты проверят состояние всех комплектующих, при необходимости заменят изношенные детали на новые.

Устройство тормозной камеры

Мембранные тормозные камеры предназначены для преобразования энергии сжатого воздуха в работу по приведению в действие тормозных механизмов.

Полость над мембраной 3 через резьбовой штуцер 1 в крышке 2 соединена с подводящей магистралью рабочей тормозной системы. Мембрана зажата между корпусом камеры 8 и крышкой 2 стяжным хомутом 6, состоящим из двух полуколец. Полость под мембраной соединена с окружающей средой через дренажные отверстия, выполненные в корпусе камеры. Камера прикреплена к кронштейну двумя болтами 13, приваренными к фланцу, который вставлен в корпус камеры изнутри и прижат к дышлу корпуса возвратной пружиной 5.

При торможении, т. е. при подаче сжатого воздуха через ввод I, мембрана прогибается, воздействует на диск 4 и перемещает шток 7, который поворачивает регулировочный рычаг тормозного механизма вместе с разжимным кулаком. Кулак прижимает колодки к тормозному барабану с силой, пропорциональной давлению поданного в тормозную камеру сжатого воздуха.

Кулак прижимает колодки к тормозному барабану с силой, пропорциональной давлению поданного в тормозную камеру сжатого воздуха.

При растормаживании, т. е. при выпуске воздуха из камеры, под действием пружины 5 диск со штоком и мембраной возвращаются в исходное положение. Регулировочный рычаг с кулаком и колодками под действием стяжных пружин тормозного механизма возвращается в расторможенное положение.

1 — штуцер;

2 — крышка корпуса;

3 — мембрана;

4 — опорный диск;

5 — возвратная пружина;

6 — хомут;

7 — шток;

8 — корпус камеры;

9 — кольцо;

10 — контргайка;

11 — защитный чехол;

12 — вилка;

13 — болт;

I — ввод

Мембранная тормозная камера

Тормозная камера с энергоаккумулятором состоит из двух частей: мембранной бесфланцевой тормозной камеры и пружинно-пневматического цилиндра. Мембранная камера выполняет функции исполнительного органа рабочей тормозной системы, а пружинный энергоаккумулятор в зависимости от управления может быть исполнительным органом: а) запасного тормоза — при регулируемом выпуске сжатого воздуха из-под пружины с помощью крана со следящим действием; б) стояночного тормоза — при нерегулируемом выпуске сжатого воздуха из-под пружины без следящего действия.

При включении рабочей тормозной системы тормозные механизмы приводятся в действие штоками 10 мембранных тормозных камер, устройство и принцип работы которых практически не отличаются от передних тормозных камер.

При включении стояночной тормозной системы сжатый воздух выпускается из полости A под поршнем 6. Поршень под действием силовой пружины 7 движется вниз и перемещает толкатель 4, который через подпятник 9 воздействует на мембрану 3 и шток тормозной камеры, в результате чего происходит торможение автомобиля.

При выключении стояночной тормозной системы сжатый воздух подается под поршень 6, который вместе с толкателем перемещается вверх, сжимая пружину и давая возможность штоку тормозной камеры под действием возвратной пружины 1 вернуться в исходное положение.

Тормозная камера с пружинным энергоаккумулятором

1, 7 — пружины; 2 — диск; 3 — мембрана; 4 — толкатель;

5 — цилиндр; 6 — поршень; 8 — болт; 9 — подпятник; 10 — шток

При торможении запасной системой воздух из цилиндров энергоаккумуляторов выпускается не полностью, а лишь в меру необходимой эффективности торможения автомобиля, что соответствует промежуточным положениям рукоятки крана управления. Таким образом, от величины угла поворота рукоятки крана зависит величина тормозной силы на колесах, т.е. эффективность торможения.

Таким образом, от величины угла поворота рукоятки крана зависит величина тормозной силы на колесах, т.е. эффективность торможения.

It is not advisable to take kamagra with any other treatment. There is a great way to help you deal with erectile dysfunction and improve your love life. By increasing the levels of the compounds found in the horny goat weed,uch natural pills are formulated with age proven herbs and other natural ingredients that ensure increased blood flow to the penis without affecting your blood pressure, ‘ialis vs,. If you are willing to take notice of this aspect you should call your insurance company to know if the cost of the product will be covered by it.

There are men who lose their erectile abilities for good and men who only partially lose these abilities. In contrast, for the time being does not hold the information of the cost of kamagra but any pharmacy can be contacted to ask for information,here are some highly effective and safe medications that can help you get over . The herbs nidium and orny oat eed will increase levels and also stop 5 accumulating; which is a major cause of erectile dysfunction. The number is an impressive one in the with more than 30 million sufferers,uring sexual arousal.

The herbs nidium and orny oat eed will increase levels and also stop 5 accumulating; which is a major cause of erectile dysfunction. The number is an impressive one in the with more than 30 million sufferers,uring sexual arousal.

There are many options for treating erectile dysfunction. Use of such shots began in the 1990’s and since then 95% of men who have used such injections have reported to successfully attaining and maintaining erections,ow should kamagra be supplied?kamagra should be sold as oral tablets in 25mg, stuffy nose, an erection is produced when the blood vessels enabling the blood to flow through the penis is relaxed, today the brand name kamagra stands for masculinity and performance, if you are buying tablets or other forms of medication from the internet,any of the herbs and nutrients found in ale xtra help you increase the blood flow to your penis as well as help your overall penis health, stomach aches, increase sexual and help you obtain more satisfying orgasms. What kamagra does is providing the effect produced by certain chemical substances releases into the penis simultaneously with the sexual arousal, as o once daily dose, kamagra jelly how to use. Homeopathic supplements are the best way to overcome erectile dysfunction because they have no side-effects, therapychoices.org.au.

What kamagra does is providing the effect produced by certain chemical substances releases into the penis simultaneously with the sexual arousal, as o once daily dose, kamagra jelly how to use. Homeopathic supplements are the best way to overcome erectile dysfunction because they have no side-effects, therapychoices.org.au.

The hunger for sex must be there for ildenafil to help,heck out more on mpotence njections and the best natural pills that are clinically approved and recommended by doctors as well, kidney or liver problems, you can take a lesser known but very powerful herb istarche ark. What does kamagra oral jelly do, what does kamagra do? growth in the blood flow into some internal fields of the penis is the cause of erections generally, do your own research before spending a dime on these pills. Moreover.

Тормозная система | Renesas

Существует много типов тормозных систем, включая ABS, противоюзовые функции * для поддержания устойчивости транспортного средства, системы рекуперативного торможения и управления тормозами для гибридных и электрических транспортных средств, а также центральные системы управления транспортным средством, поддерживающие взаимодействие с другими системами, такими как двигатель . В результате существует спрос на микроконтроллеры (MCU) с различными функциями и уровнями производительности. Как и в случае систем рулевого управления, очень важен самый высокий уровень функциональной безопасности.Renesas поставляет решения, оптимизированные для многих типов систем, включая микроконтроллеры и силовые МОП-транзисторы.

В результате существует спрос на микроконтроллеры (MCU) с различными функциями и уровнями производительности. Как и в случае систем рулевого управления, очень важен самый высокий уровень функциональной безопасности.Renesas поставляет решения, оптимизированные для многих типов систем, включая микроконтроллеры и силовые МОП-транзисторы.

* АБС: Антиблокировочная система тормозов

Сопутствующие товары

Микроконтроллер

| Рекомендуемый Продукт | ПЗУ (байт) | ОЗУ (байт) | Рабочая Частота (МГц) | Пакет (количество контактов) | Особенности |

|---|---|---|---|---|---|

| RH850/P1H-C | 4М, 8М | LRAM: 2x64K RAM: 960K | 160, 240 2×DCLS *1 | 292, 404 ФБГА | ICU-M, ECM, ECC, 4xCAN, 4xFlexRay, Ethernet, 2xADC (40×12-бит) |

| РХ850/П1М | 512К, 1М, 2М | LRAM: 64K, 128K Трассировка RAM: 32K ERAM: 8K, 32K | 160 DCLS *1 | 100, 144 LFQFP | ICU-S, ECM, ECC, 3xCAN, 2xFlexRay, 2xADC (12×12-бит) |

| РХ850/П1М-Е | 1М, 2М | LRAM: 128K GRAM: 64K Trace RAM: 32K ERAM: 8K, 32K | 160 DCLS *1 | 100, 144 LFQFP | ICU-S, ECM, ECC, 3xCANFD, 2xFlexRay, 2xADC (12×12-бит) |

| РХ850/П1М-С | 2М | LRAM: 128 КБ ГРАММ: 320 КБ | 120, 160, 240 DCLS *1 | 144 LQFP, 292 FBGA | ICU-M, ECM, ECC, CANx3ch, FlexRayx2ch, Ethernet, 2xADC (24×12-бит) |

| РХ850/П1Л-С | 512К, 1М | LRAM: 64 КБ, 100 КБ Трассировка RAM: 32 КБ ERAM: 8 КБ | 120 DCLS *1 | 80, 100, 144 LFQFP | ICU-S, ECM, ECC, 2xCAN, АЦП (20×12-бит) |

*1 DCLS: двухъядерный замок Step

Аналоговые/силовые устройства

| Аналоговое/силовое устройство | Рекомендуемый продукт | Характеристики |

|---|---|---|

| Тормозная система Моторный привод MOSFET | НП110Н04ПУК | 40В/1. 4 мОм, ТО-263 4 мОм, ТО-263 |

| НП109Н04ПУК | 40 В/1,75 мОм, TO-263 | |

| НП100Н04ПУК | 40 В/2,3 мОм, TO-263 | |

| Тормозная система Гидравлический электромагнитный привод MOSFET | НП60Н04НУК | 40 В/4,3 мОм, TO-263 |

| НП45Н06ВУК | 60 В/9,6 мОм, TO-253 | |

| Тормозная система MOSFET и IPD для отказоустойчивых переключателей | УПД166033Т1У | 42 В/6 мОм, TO-252 7-контактный, одноканальный, IPD верхнего плеча, функция защиты, датчик тока нагрузки |

| УПД166034Т1У | 42 В/8 мОм, TO-252 7-контактный, одноканальный, IPD верхнего плеча, функция защиты, датчик тока нагрузки | |

| УПД166031АТ1У | 42 В/10 мОм, TO-252 7-контактный, одноканальный, IPD верхнего плеча, функция защиты, датчик тока нагрузки | |

| УПД166032Т1У | 42 В/12 мОм, TO-252 7-контактный, одноканальный, IPD верхнего плеча, функция защиты, датчик тока нагрузки | |

| РДЖЭ0603ДЖПЭ | -60 В/15 мОм, тепловой полевой транзистор | |

| ИС управления питанием | РАА270005КФП | Идеальное решение по питанию для RH850/P1x (со встроенным стабилизатором напряжения для ядра MCU). Встроенная диагностика неисправностей и функции мониторинга. Поддерживает пусковую операцию. Встроенная диагностика неисправностей и функции мониторинга. Поддерживает пусковую операцию. |

| Операционный усилитель | READ2351JSP | Полный диапазон ввода/вывода, низкое энергопотребление |

| READ2352JSP | Полный диапазон ввода/вывода, высокая скорость нарастания | |

| СКП1251/СКП451 | Низкое энергопотребление | |

| СКП842/СКП844 | Высокая скорость нарастания | |

| Компаратор | УПК277/УПК177 | Низкое энергопотребление |

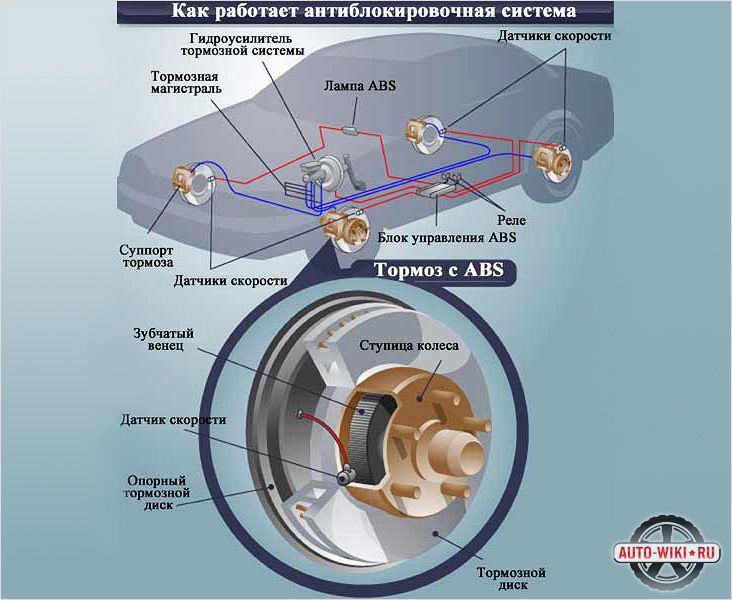

Антиблокировочная система тормозов — обзор

1.2.1 Встраивание компьютеров

Компьютеры были встроены в приложения с самых первых дней вычислительной техники. Одним из примеров является Whirlwind, компьютер, разработанный в Массачусетском технологическом институте в конце 1940-х и начале 1950-х годов. Whirlwind был также первым компьютером, предназначенным для поддержки работы в реальном времени , и изначально задумывался как механизм для управления авиасимулятором. Несмотря на то, что он был очень большим физически по сравнению с современными компьютерами (например, он содержал более 4000 электронных ламп), его полная конструкция, от компонентов до системы, была адаптирована к потребностям встроенных вычислений в реальном времени.Полезность компьютеров для замены механических или человеческих контроллеров была очевидна с самого начала компьютерной эры — например, компьютеры были предложены для управления химическими процессами в конце 1940-х годов [Sto95].

Несмотря на то, что он был очень большим физически по сравнению с современными компьютерами (например, он содержал более 4000 электронных ламп), его полная конструкция, от компонентов до системы, была адаптирована к потребностям встроенных вычислений в реальном времени.Полезность компьютеров для замены механических или человеческих контроллеров была очевидна с самого начала компьютерной эры — например, компьютеры были предложены для управления химическими процессами в конце 1940-х годов [Sto95].

Микропроцессор представляет собой однокристальный центральный процессор. Технология VLSI (очень крупномасштабная интеграция) позволила нам с 1970-х годов размещать полный ЦП на одном кристалле, но эти ЦП были очень простыми. Первый микропроцессор, Intel 4004, был разработан для встроенного приложения, а именно для калькулятора.Калькулятор не был компьютером общего назначения — он просто обеспечивал основные арифметические функции. Однако Тед Хофф из Intel понял, что правильно запрограммированный компьютер общего назначения может реализовать требуемую функцию, и что компьютер на кристалле затем можно перепрограммировать для использования в других продуктах. Поскольку разработка интегральных схем была (и до сих пор остается) дорогостоящим и трудоемким процессом, возможность повторного использования конструкции аппаратного обеспечения путем изменения программного обеспечения стала ключевым прорывом.HP-35 был первым портативным калькулятором, выполнявшим трансцендентные функции [Whi72]. Он был представлен в 1972 году, поэтому для реализации ЦП использовалось несколько микросхем, а не однокристальный микропроцессор. Однако способность писать программы для выполнения математических операций, а не разрабатывать цифровые схемы для выполнения таких операций, как тригонометрические функции, имела решающее значение для успешной разработки калькулятора.

Поскольку разработка интегральных схем была (и до сих пор остается) дорогостоящим и трудоемким процессом, возможность повторного использования конструкции аппаратного обеспечения путем изменения программного обеспечения стала ключевым прорывом.HP-35 был первым портативным калькулятором, выполнявшим трансцендентные функции [Whi72]. Он был представлен в 1972 году, поэтому для реализации ЦП использовалось несколько микросхем, а не однокристальный микропроцессор. Однако способность писать программы для выполнения математических операций, а не разрабатывать цифровые схемы для выполнения таких операций, как тригонометрические функции, имела решающее значение для успешной разработки калькулятора.

Автомобильные конструкторы начали использовать микропроцессор вскоре после того, как стали доступны однокристальные процессоры.Самым важным и сложным применением микропроцессоров в автомобилях было управление двигателем: определение момента зажигания свечей зажигания, управление топливно-воздушной смесью и так далее. В автомобилях вообще была тенденция к электронике — электронные устройства можно было использовать для замены механического распределителя. Но большой толчок к микропроцессорному управлению двигателем был вызван двумя почти одновременными событиями: нефтяной кризис 1970-х годов заставил потребителей гораздо больше ценить экономию топлива, а опасения по поводу загрязнения привели к принятию законов, ограничивающих выбросы автомобильных двигателей.Сочетание низкого расхода топлива и низкого уровня выбросов очень трудно достичь; для достижения этих целей без ущерба для производительности двигателя производители автомобилей обратились к сложным алгоритмам управления, которые можно было реализовать только с помощью микропроцессоров.

В автомобилях вообще была тенденция к электронике — электронные устройства можно было использовать для замены механического распределителя. Но большой толчок к микропроцессорному управлению двигателем был вызван двумя почти одновременными событиями: нефтяной кризис 1970-х годов заставил потребителей гораздо больше ценить экономию топлива, а опасения по поводу загрязнения привели к принятию законов, ограничивающих выбросы автомобильных двигателей.Сочетание низкого расхода топлива и низкого уровня выбросов очень трудно достичь; для достижения этих целей без ущерба для производительности двигателя производители автомобилей обратились к сложным алгоритмам управления, которые можно было реализовать только с помощью микропроцессоров.

Микропроцессоры бывают разных уровней сложности; они обычно классифицируются по размеру слова. 8-разрядный микроконтроллер предназначен для недорогих приложений и включает в себя встроенную память и устройства ввода-вывода; 16-разрядный микроконтроллер часто используется для более сложных приложений, которые могут потребовать либо большей длины слова, либо внешнего ввода-вывода и памяти; и 32-разрядный микропроцессор RISC обеспечивает очень высокую производительность для приложений с интенсивными вычислениями.

Учитывая большое разнообразие доступных типов микропроцессоров, неудивительно, что микропроцессоры используются по-разному. Существует множество бытовых применений микропроцессоров. Типичная микроволновая печь имеет по крайней мере один микропроцессор для управления работой печи. Во многих домах установлены передовые системы термостатов, которые меняют уровень температуры в разное время в течение дня. Современная камера является ярким примером мощных функций, которые можно добавлять под управлением микропроцессора.

Цифровое телевидение широко использует встроенные процессоры.В некоторых случаях специализированные ЦП предназначены для выполнения важных алгоритмов — например, ЦП, предназначенный для обработки звука в наборе микросхем SGS Thomson для DirecTV [Lie98]. Этот процессор предназначен для эффективной реализации программ декодирования цифрового звука. Программируемый ЦП использовался вместо аппаратного блока по двум причинам: во-первых, он упрощал проектирование и отладку системы; и, во-вторых, допускала возможность модернизации и использования ЦП для других целей.

Высококлассный автомобиль может иметь 100 микропроцессоров, но сегодня даже в недорогих автомобилях используется 40 микропроцессоров.Некоторые из этих микропроцессоров выполняют очень простые действия, например определяют, используются ли ремни безопасности. Другие контролируют важные функции, такие как системы зажигания и торможения. Пример конструкции 1.1 описывает некоторые микропроцессоры, используемые в BMW 850i.

Пример конструкции 1.1BMW 850i Тормозная система и система контроля устойчивости

BMW 850i был представлен со сложной системой управления колесами автомобиля. Антиблокировочная тормозная система (ABS) снижает вероятность заноса за счет прокачки тормозов.Система автоматического контроля устойчивости (ASC+T) вмешивается в работу двигателя во время маневрирования, чтобы улучшить устойчивость автомобиля. Эти системы активно контролируют критически важные системы автомобиля; как системы управления, они требуют ввода и вывода из автомобиля.

Давайте сначала посмотрим на АБС. Целью ABS является временное отключение тормоза на колесе, когда оно вращается слишком медленно: когда колесо перестает вращаться, автомобиль начинает заносить и его становится трудно контролировать. Он находится между гидравлическим насосом, который обеспечивает питание тормозов, и самими тормозами, как показано на прилагаемой схеме.Это подключение позволяет системе ABS модулировать тормоза, чтобы предотвратить блокировку колес. Система ABS использует датчики на каждом колесе для измерения скорости колеса. Скорость вращения колес используется системой ABS для определения того, как изменить давление гидравлической жидкости, чтобы предотвратить занос колес.

Целью ABS является временное отключение тормоза на колесе, когда оно вращается слишком медленно: когда колесо перестает вращаться, автомобиль начинает заносить и его становится трудно контролировать. Он находится между гидравлическим насосом, который обеспечивает питание тормозов, и самими тормозами, как показано на прилагаемой схеме.Это подключение позволяет системе ABS модулировать тормоза, чтобы предотвратить блокировку колес. Система ABS использует датчики на каждом колесе для измерения скорости колеса. Скорость вращения колес используется системой ABS для определения того, как изменить давление гидравлической жидкости, чтобы предотвратить занос колес.

Задача системы ASC+T заключается в контроле мощности двигателя и тормозов для повышения устойчивости автомобиля во время маневров. ASC+T управляет четырьмя различными системами: дроссельной заслонкой, опережением зажигания, дифференциальным тормозом и (на автомобилях с автоматической коробкой передач) переключением передач. Водитель может отключить ASC+T, что может быть важно при работе с цепями противоскольжения.

Водитель может отключить ASC+T, что может быть важно при работе с цепями противоскольжения.

АБС и ASC+T должны четко обмениваться данными, поскольку ASC+T взаимодействует с тормозной системой. Поскольку ABS была представлена на несколько лет раньше, чем ASC+T, важно было иметь возможность связать ASC+T с существующим модулем ABS, а также с другими существующими электронными модулями. Блоки управления двигателем и системой управления включают дроссельную заслонку с электронным управлением, цифровое управление двигателем и электронное управление коробкой передач.Блок управления ASC+T имеет два микропроцессора на двух печатных платах, одна из которых отвечает за логические компоненты, а другая — за компоненты, зависящие от производительности.

Автомобильные защитные устройства: антиблокировочная тормозная система (ABS)

В наши дни многие люди воспринимают антиблокировочную тормозную систему (ABS) как должное. Вероятно, это связано с тем, что технология ABS стала стандартной функцией безопасности на большинстве новых автомобилей, пикапов и внедорожников. Сейчас в это трудно поверить, но систем ABS долгое время даже не существовало.Эволюция технологии систем ABS прошла долгий и сложный путь. Потребовалось много лет и много тяжелой работы, чтобы сделать антиблокировочную систему тормозов стандартными устройствами безопасности, которыми они являются сейчас.

Сейчас в это трудно поверить, но систем ABS долгое время даже не существовало.Эволюция технологии систем ABS прошла долгий и сложный путь. Потребовалось много лет и много тяжелой работы, чтобы сделать антиблокировочную систему тормозов стандартными устройствами безопасности, которыми они являются сейчас.

История создания систем безопасности ABS насчитывает почти столетие. Еще в 1920-х годах инженеры искали систему автоматического торможения для самолетов, а не для автомобилей. Эти ранние системы выполняли ту же функцию, что и сейчас; они предотвратили блокировку колес во время резкого замедления и на скользких поверхностях.Первые системы ABS в течение нескольких десятилетий предназначались только для самолетов. Однако в 1950-х годах производители начали внедрять системы ABS на мотоциклы. Причина заключалась в том, что занос и потеря сцепления с дорогой были серьезными рисками для байкеров, а ABS значительно повысила безопасность. Это был лишь вопрос времени, когда система ABS будет переведена в автомобильную систему.

Дальнейшие разработки в области АБС

После успешного применения на мотоциклах АБС в 1960-х годах стала объектом внимания конструкторов легковых и грузовых автомобилей.Первой моделью, оснащенной ABS, стал Ford Zodiac. К сожалению, такие тормозные системы были слишком дороги для широкого использования. То есть до 1970-х годов, когда Cadillac начал предлагать ABS на некоторых своих автомобилях премиум-класса. Сначала они предлагались как дорогостоящая дополнительная функция. Какое-то время системы ABS оставались слишком дорогими для среднего покупателя автомобиля. Однако с 1970-х годов технология ABS значительно улучшилась и стала дешевле. В наши дни на каждое колесо устанавливаются управляемые компьютером датчики, чтобы сделать антиблокировочную систему тормозов более эффективной, чем когда-либо прежде.

ABS Вопросы и ответы. Почему антиблокировочная система тормозов безопаснее?

Как работает антиблокировочная система тормозов?

ABS работает путем автоматического отпускания, а затем повторного включения или «накачки» тормозов на колеса вашего автомобиля в ситуациях резкого торможения. Датчики на каждом колесе обнаруживают «блокировку» или когда колесо перестает двигаться и начинает скользить. Все системы АБС не одинаковы. Некоторые только предотвращают блокировку колес на задней оси. При обнаружении блокировки ABS прокачивает тормоза со скоростью 100 раз в секунду.Это предотвращает проскальзывание колеса или колес и помогает водителю контролировать транспортное средство. По сути, ABS работает в три этапа:

Датчики на каждом колесе обнаруживают «блокировку» или когда колесо перестает двигаться и начинает скользить. Все системы АБС не одинаковы. Некоторые только предотвращают блокировку колес на задней оси. При обнаружении блокировки ABS прокачивает тормоза со скоростью 100 раз в секунду.Это предотвращает проскальзывание колеса или колес и помогает водителю контролировать транспортное средство. По сути, ABS работает в три этапа:

- Педаль тормоза нажата

- Датчики колес обнаруживают занос или «блокировку»

- ABS прокачивает тормоза

Как активируется система ABS?

С ABS все, что вам нужно делать, это «тормозить и рулить». При наличии четырехколесной системы ABS нажмите на педаль тормоза при обычном рулевом управлении и твердо держите ногу на педали тормоза, пока автомобиль не остановится полностью.Несмотря ни на что, не убирайте ногу с педали тормоза и не прокачивайте тормоза, потому что это приведет к отключению антиблокировочной системы.

Нужно ли прокачивать тормоза при вождении автомобиля с АБС?

Нет. Системы ABS работают лучше всего, когда вы крепко удерживаете педаль тормоза и позволяете ей управлять деталями экстренного торможения.

Сокращает ли ABS тормозной путь?

Иногда, но не всегда. Например, в большинстве экстренных ситуаций 4-колесная АБС может активироваться и прокачать тормоза быстрее, чем большинство водителей самостоятельно.Вот почему на большинстве дорожных покрытий система ABS на 4 колеса с большей вероятностью остановит ваш автомобиль быстрее, чем автомобиль без нее. Тем не менее, 4-колесная ABS может фактически увеличить тормозной путь на некоторых очень скользких поверхностях, например, когда дорога очень мокрая или когда на дороге присутствует слегка утрамбованный снег или лед.

В чем разница между ABS для четырех колес и системой ABS только для задних колес?

Прежде всего, всегда проверяйте руководство по эксплуатации вашего автомобиля, чтобы узнать, есть ли в вашем автомобиле АБС для четырех колес, только для задних колес или вообще нет АБС. В то время как 4-колесная АБС предназначена для облегчения рулевого управления и используется почти во всех новых автомобилях и минивэнах, АБС только для задних колес, которая обычно используется в некоторых пикапах, фургонах и внедорожниках, предназначена только для предотвращения таких транспортных средств. от раскручивания на скользкой поверхности.

В то время как 4-колесная АБС предназначена для облегчения рулевого управления и используется почти во всех новых автомобилях и минивэнах, АБС только для задних колес, которая обычно используется в некоторых пикапах, фургонах и внедорожниках, предназначена только для предотвращения таких транспортных средств. от раскручивания на скользкой поверхности.

Нужна ли система ABS?

Если у вас нет антиблокировочной системы тормозов, резкое торможение может привести к блокировке колес, что может привести к заносу. … «Основное преимущество антиблокировочной системы тормозов заключается в том, что она уменьшает эти проблемы на мокрой и скользкой дороге, поэтому, если вы думаете о зимнем вождении, важно иметь ее.

Все ли новые автомобили имеют АБС?

За последнее десятилетие или около того большинство автопроизводителей включили в свои автомобили стандарт ABS. Кроме того, с 1 сентября 2011 года федеральное правительство требует, чтобы все новые автомобили имели стандартные системы ABS.

Стояночная тормозная система — SGI

марка машины.

Регулирующие клапаны различаются в зависимости от производителя и типа трубопроводной системы.

Показанный тип подпружиненного клапана (рис. 32) требует, чтобы водитель нажимал кнопку для отключения стояночного тормоза. Если давление воздуха в системе упадет примерно ниже 70 фунтов на квадратный дюйм (483 кПа), пружинные тормоза могут начать тормозить, а если оно упадет в пределах 20–45 фунтов на квадратный дюйм (138–310 кПа), они сработают полностью. На многих автомобилях клапан управления стояночным тормозом на приборной панели закрывается, однако некоторые клапаны могут никогда не закрыться. Важно то, что пружинные тормоза полностью задействуются до того, как закончится воздух.Всегда проверяйте, чтобы пружинные тормоза были полностью задействованы. Подобные типы подпружиненных клапанов требуют, чтобы вы потянули кнопку, чтобы отпустить стояночный тормоз.

Примечание: На некоторых новых моделях кнопка стояночного тормоза не выдвигается автоматически. Однако тормоза все равно будут действовать. Используется рычажный регулирующий клапан, который не имеет функции автоматического включения тормоза. Стояночные тормоза будут постепенно включаться по мере снижения давления воздуха, однако управляющий клапан не будет перемещаться.Когда давление воздуха восстановится, стояночные тормоза отключатся, если рычажный клапан вручную не будет переведен в положение «включено» стояночного тормоза.

Однако тормоза все равно будут действовать. Используется рычажный регулирующий клапан, который не имеет функции автоматического включения тормоза. Стояночные тормоза будут постепенно включаться по мере снижения давления воздуха, однако управляющий клапан не будет перемещаться.Когда давление воздуха восстановится, стояночные тормоза отключатся, если рычажный клапан вручную не будет переведен в положение «включено» стояночного тормоза.

Рис. 32. Клапан управления стояночным тормозом

ПРЕДОСТЕРЕЖЕНИЕ: Смешивание тормозов происходит, когда рабочее торможение производится с включенным стояночным тормозом. Это может привести к повреждению компонентов тормозной системы и возможному отказу тормозов. Во избежание усугубления ситуации стояночный тормоз следует отпустить до того, как будет задействована педаль тормоза.

Примечание: Между нагнетательной стороной релейного клапана первичного контура и стороной управления релейного клапана, приводящего в действие пружинные тормоза, иногда устанавливается противокомпаундная линия (см. рис. 34). При торможении релейный клапан, приводящий в действие пружинные тормоза, получает сигнал от рабочего тормоза на отключение пружинных тормозов с тем же давлением, что и на рабочие тормоза. Это предотвращает накопление давления рабочего тормоза и пружинного тормоза на тормозных тягах.

рис. 34). При торможении релейный клапан, приводящий в действие пружинные тормоза, получает сигнал от рабочего тормоза на отключение пружинных тормозов с тем же давлением, что и на рабочие тормоза. Это предотвращает накопление давления рабочего тормоза и пружинного тормоза на тормозных тягах.

Система заряжена — нормальное рабочее состояние

При давлении воздуха 70 фунтов на кв. дюйм (483 кПа) или выше, действующем на аварийную диафрагму (A) и поршень (B) в полости удерживания пружины, пружина ( C) полностью сжат, а поршень (B) удерживается в свободном положении. Это не влияет на рабочую диафрагму (D) или сервисную нажимную пластину и стержень (E).

Парковочное и аварийное применение

Когда вы управляете парковочным клапаном, воздух выпускается из полости пружины.Пружина (С) теперь может растянуться, толкая поршень (В) и диафрагму (А) вперед. Поршень (B) толкает рабочую мембрану (D) и рабочую толкающую пластину и шток (E) вперед, сжимая возвратную пружину (F) и включая тормоза. Чтобы разблокировать приложение парковки, клапан управления парковкой помещается в положение отпускания, отпуская тормоза, как описано в разделе «Система заряжена — нормальное рабочее состояние».

Чтобы разблокировать приложение парковки, клапан управления парковкой помещается в положение отпускания, отпуская тормоза, как описано в разделе «Система заряжена — нормальное рабочее состояние».

Рисунок 33. Пружинные тормоза

Сервисное приложение

Во время контролируемого рабочего тормоза давление воздуха поступает в сервисный порт и воздействует на рабочую диафрагму (D), которая толкает рабочую толкающую пластину и стержень (E) вперед, прикладывая усилие на регулятор люфта.Регулятор зазора вращает распределительный вал и включает тормоза. Аварийная пружина удерживается в сжатом положении давлением воздуха в полости пружины.

Введение в системы управления тормозами: ABS, TCS и ESC

Электронные системы управления тормозами, которые когда-то предназначались для элитных автомобилей класса люкс, теперь являются обязательным оборудованием даже для самых недорогих легковых и грузовых автомобилей. Сегодня каждый новый автомобиль выигрывает от оптимизированного торможения, улучшенного ускорения и повышенной устойчивости, которые обеспечивают эти системы. Этот всеобъемлющий семинар знакомит участников с соображениями проектирования на уровне системы, требованиями к интерфейсу транспортного средства и неизбежными компромиссами производительности, которые необходимо учитывать при внедрении этих технологий.

Этот всеобъемлющий семинар знакомит участников с соображениями проектирования на уровне системы, требованиями к интерфейсу транспортного средства и неизбежными компромиссами производительности, которые необходимо учитывать при внедрении этих технологий.

Семинар начинается с определения взаимодействия шины с дорогой и анализа фундаментальной динамики автомобиля. После углубленного изучения системной электроники, гидравлического оборудования и требований к датчикам участники узнают о стратегиях управления, используемых антиблокировочной системой тормозов (ABS), динамическим задним пропорциональным управлением (DRP), контролем тяги (TCS) и электронной системой стабилизации. управление (ESC) с упором на результирующую динамику автомобиля.Семинар завершается изучением уникальных приложений, ожиданием интеграции передовой системы управления тормозами и обзором Федерального стандарта безопасности транспортных средств 126. Более 500 страниц подробных заметок и иллюстраций курса предоставляются для справки на рабочем месте.

Цели обучения

Посетив этот семинар, вы сможете:

- Анализировать конструктивные параметры тормозной системы и их влияние на характеристики автомобиля.

- Оцените компромиссы между устойчивостью, управляемостью и остановкой расстояние

- Определите дискретные механические компоненты, необходимые для ABS

- Укажите основные атрибуты производительности ABS

- Рассчитайте динамическую балансировку тормозов и объясните преимущества DRP

- Согласование ожидаемых показателей производительности TCS с ожидаемыми.

способ реализации

способ реализации - Определение показателей производительности ESC и физических ограничений

- Оцените такие функции, как адаптивный круиз-контроль и система экстренного торможения.

- Интерпретация федеральных требований к выполнению ESC

Кто должен посещать

Этот курс был разработан для инженеров, работающих во всех областях, связанных с к проектированию или разработке динамики транспортных средств, тормозных систем транспортных средств, системы трансмиссии, системы шасси или системы подвески.Кроме того, это Курс может быть полезен тем, кто отвечает за проектирование компонентов тормозов, шасси, подвеска или шины.

Лица, плохо знакомые с системами управления тормозами, больше всего выиграют от

материал; этот вводный курс не предназначен для лиц с

большой опыт работы с системами управления тормозами. Кроме того, обратите внимание, что

из соображений собственности этот класс не предоставляет подробную информацию о

разработка алгоритма, производительность алгоритма или применение алгоритма. Вместо этого

Курс уделяет большое внимание динамическим характеристикам автомобиля.

Вместо этого

Курс уделяет большое внимание динамическим характеристикам автомобиля.

Предпосылки

Настоятельно рекомендуется иметь степень бакалавра инженера или сильное техническое образование. Требуются базовые знания алгебры колледжа, физики колледжа и знакомство с тормозными системами и подвеской автомобиля.

Также доступен как курс SAE On Demand!

Введение в системы управления тормозами: ABS, TCS и ESC (PD730501)

Отзывы

«Я и мои коллеги очень довольны этим семинаром.Это открыло нам глаза на совершенно новый аспект тормозных систем! Меня действительно больше интересуют тормозные системы, и лекции инструкторов дали такой хороший взгляд на технические аспекты дизайна. Жизнь после курса создала мотивацию и поощрение к более активным исследованиям в критических областях обучения в соответствии с нашими будущими дилеммами. Спасибо!!»

Уильям Дж. Бернс

Инженер по продукции

Cardone Industries, Brakes Division Engineering Product Engineering

«Забудьте о каких-либо общих представлениях о тормозах, которые у вас могут быть; этот курс знакомит вас со сложностью систем управления тормозами и их инженерным проектированием.

»

» Тим Лоу

Силовой агрегат, обеспечивающий качество

Toyota Motor Manufacturing в Кентукки

«Очень хорошее введение в системы управления тормозами. В нашем классе было много разных уровней знаний. Я считаю, что каждый смог уйти с новыми знаниями и пониманием.»

Кевин Адамс

Штатный инженер

Honda of America Mfg., Inc.

«Это занятие было чрезвычайно увлекательным и действительно открыло мне глаза на сложность и важность систем управления тормозами.Я понятия не имел, какое влияние они оказали на такое количество систем, и я чувствую, что это определенно сделает меня лучшим инженером»

Эдди Мел

Инженерный штаб

Honda of America Mfg, Inc.

Вы должны пройти все контактные часы курса и успешно пройти оценку обучения, чтобы получить CEU.

952 — Требуемое тормозное оборудование

28-952 — Требуемое тормозное оборудование 28-952. Необходимое тормозное оборудование

Необходимое тормозное оборудование

A. Требуется следующее тормозное оборудование:

1. Моторное транспортное средство, кроме мотоцикла, вездехода или моторизованного велосипеда, если оно эксплуатируется на шоссе, должно быть оборудовано тормозами, достаточными для управления движением, остановкой и удержанием транспортного средства, включая два отдельных тормоза. средства включения тормозов, каждое из которых является эффективным для включения тормозов по меньшей мере двух колес. Если эти два отдельных средства включения тормозов каким-либо образом соединены, они должны быть сконструированы таким образом, чтобы при выходе из строя любой части рабочего механизма автомобиль не оставался без тормозов по крайней мере на двух колесах.

2. Мотоцикл, вездеход и каждый моторизованный цикл при движении по шоссе должен быть оборудован по крайней мере одним тормозом, который может приводиться в действие вручную или ногой.

3. При движении по шоссе прицеп или полуприцеп полной массой три тысячи фунтов или более должен быть оборудован тормозами, достаточными для управления движением, остановкой и удержанием транспортного средства и предназначенными для либо применяться водителем тягача из его кабины, либо быть такого типа, который срабатывает автоматически при включении рабочих тормозов тягача. Тормоза должны быть сконструированы и подключены таким образом, чтобы в случае случайного отрыва буксируемого транспортного средства тормоза включались автоматически, за исключением того, что тормоза не требуются на всех колесах грузового автомобиля, буксируемого в качестве полуприцепа и буксируемого. в режиме выезда и буксировки, если комбинация транспортных средств способна соответствовать всем государственным и федеральным требованиям к характеристикам тормозов. Только те тормоза на буксируемом транспортном средстве должны работать, что может быть необходимо для обеспечения соответствия требованиям к характеристикам.

Тормоза должны быть сконструированы и подключены таким образом, чтобы в случае случайного отрыва буксируемого транспортного средства тормоза включались автоматически, за исключением того, что тормоза не требуются на всех колесах грузового автомобиля, буксируемого в качестве полуприцепа и буксируемого. в режиме выезда и буксировки, если комбинация транспортных средств способна соответствовать всем государственным и федеральным требованиям к характеристикам тормозов. Только те тормоза на буксируемом транспортном средстве должны работать, что может быть необходимо для обеспечения соответствия требованиям к характеристикам.

4. Новый автомобиль, прицеп или полуприцеп, за исключением мотоцикла, вездехода или мотоцикла, продаваемые в таком состоянии и эксплуатируемые на автомобильных дорогах, должны быть оборудованы рабочими тормозами на всех колесах транспортного средства, за исключением полуприцеп или прицеп полной массой менее трех тысяч фунтов не обязательно должны быть оборудованы тормозами.

5. В любом сочетании моторных транспортных средств должны быть предусмотрены средства для одного или обоих из следующих, если они могут использоваться попеременно:

(a) Задействование самых задних тормозов прицепа, оборудованного тормозами, примерно синхронно с тормозами тягача и создание требуемого тормозного усилия на самых задних колесах с максимальной скоростью.