Нейтрализатор выхлопных газов – Почему выходит из строя каталитический нейтрализатор — журнал За рулем

Каталитическая нейтрализация отработавших газов | Системы снижения токсичности автомобиля

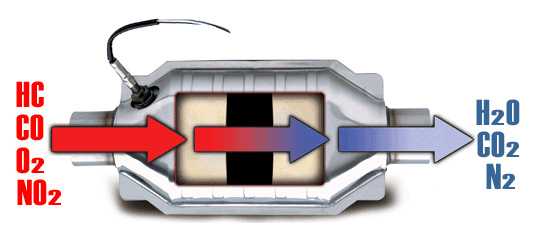

Каталитическое действие нейтрализаторов основано на беспламенном поверхностном окислении токсичных веществ в присутствии катализатора, ускоряющего химическую реакцию. Процесс окисления происходит во время прохождения отработавших газов через слой носителя с нанесенным на него катализатором, причем скорость реакции сгорания зависит oт температуры носителя. Применение каталитических нейтрализаторов позволяет дожигать продукты неполного сгорания СН и СО и разлагать оксиды азота.

В качестве активных компонентов каталитических нейтрализаторов для СИ и СО применяют благородные металлы (до 1-2 г палладия, платины) а также оксиды переходных металлов (меди, кобальта, никеля, ванадия, хромата железа, марганца). Для нейтрализации могут применяться, кроме выше названных элементов, катализаторы на основе меди с добавкой ванадиевого ангидрида и оксида хрома, на основе оксида железа или алюминия, на основе металлических сплавов (нержавеющая сталь, бронза, латунь, легированные стали с хромоникелем).

Общая схема системы очистки отработавших газов бензинового двигателя показана на рисунке:

Рис. Общая схема системы очистки отработавших газов бензинового двигателя

В систему очистки отработавших газов современного двигателя входят:

- трехкомпонентный каталитический нейтрализатор 1

- входной 2 и выходной 9 датчики кислорода (лямда зонды)

- блок управления двигателем 3

- кабель шины CAN 4

- блок управления датчиком NOx 5

- датчик (датчики) оксидов азота NOx 6

- накопительный нейтрализатор NOx 7

- датчик температуры 8

- датчик кислорода 9

- двигатель 10

Каталитический нейтрализатор представляет собой металлический корпус 6 из жаропрочной нержавеющей стали толщиной около 1,5 мм, внутри которого находится керамический носитель 5. Наибольшее распространение получили гранулированные и блочные (монолитные) носители, которые пронизаны многочисленными мелкими сотами, создающими максимальную поверхность контакта с отработавшими газами. Чтобы обеспечить необходимый массоперенос между отработавшими газами и каталитической поверхностью, площадь последней увеличивают путем нанесения на нее гамма-оксида алюминия с пористой структурой, в виде сферических гранул, которые укладываются в металлический цилиндр 2, закрытый по торцам сетками. Гранулы из оксида алюминия покрываются непосредственно каталитическим материалом. Поверх фольги или гранул алюминия нанесен тонкий слой катализаторов – платины и родия. Задача этих редких металлов – ускорять окисление углеводородов и окиси углерода до углекислого газа, а токсичные оксиды азота восстанавливать до азота. Между блоком-носителем и корпусом ставится специальная терморасширяющаяся прокладка.

Рис. Каталитический трехкомпонентный нейтрализатор отработавших газов:

1 – кислородный датчик; 2 –цилиндр; 3 – терморасширительная прокладка; 4 – катализатор; 5 – керамический носитель; 6 – металлический корпус

Недостатком нейтрализаторов является их достаточно большая стоимость из-за применения дорогостоящих редких металлов. В целях их экономии в конструкции нейтрализаторов начали применять нано технологии. Исследования фирмы «Мазда» показали, что частицы редких металлов крупнее 10 нм, напыленные на керамическую основу, держатся на ней не слишком прочно. При нагреве они начинают скользить по поверхности керамических зерен и сливаются, подобно капелькам ртути в агломераты все больших размеров. При этом неизбежно уменьшается площадь поверхности, контактирующая с газами, и эффективность их обезвреживания падает. Однако, если уменьшить размер частиц металла до 5 нм и менее, они прочно застревают в нанопорах керамики и уже не могут срываются. Кроме того, применяя наночастицы платины, удалось уменьшить ее общее количество в нейтрализаторе на 70…90%.

Альтернативой керамическому монолитному блоку является металлический каталитический нейтрализатор. Он изготавливается из гофрированной металлической фольги толщиной 0,05 мм, намотка и пайка которой твердым припоем осуществляется при высокой температуре. Поверхность фольги покрывается эффективно действующим катализатором. Благодаря тонким стенкам фольги в тех же габаритах, что и у керамического нейтрализатора, может быть размещено большее число каналов. Это приводит к меньшему сопротивлению прохождения отработавших газов.

Нейтрализатор вступает в работу после разогрева до 300°С. Оптимальный рабочий диапазон температур от 400 до 800°С. Чем ближе нейтрализатор к двигателю, тем быстрее разогревается до рабочей температуры. Поэтому на смену нейтрализаторам под днищем кузова пришли нейтрализаторы, совмещенные с приемной трубой.

В целях уменьшения вибрационных нагрузок со стороны двигателя нейтрализатор присоединяется к выпускному трубопроводу или к приемной трубе через шарнирное соединение или через компенсатор колебаний.

Для работы системы с каталитическим окислительным нейтрализатором при использовании в двигателе обогащенных смесей необходимо к отработавшим газам добавлять воздух. Для этого используются специальные воздушные насосы ими специальные клапанные устройства (виброклапаны или пульсаторы), функционирующие под действием волн разрежения, возникающих в системе выпуска.

Наилучшую очистку отработавших газов дают двухсекционные каталитические нейтрализаторы, позволяющие после прохождения первой секции уменьшать содержание NOx, а после ввода во вторую секцию дополнительного воздуха – содержание СО и СН.

В последнее время наибольшее распространение нашли трехкомпонентные каталитические нейтрализаторы, оборудованные системой обратной связи, позволяющие одновременно при восстановлении NOx окислять СО и СН.

ustroistvo-avtomobilya.ru

Системы нейтрализации выхлопных газов

При современном уровне развития техники наиболее эффективным способом снижения токсичности выхлопа является нейтрализация токсичных компонентов отработавших газов с использованием химических реакций окисления и (или) восстановления. С этой целью в выпускную систему двигателя устанавливают специальный термический реактор (каталитический нейтрализатор). Постоянное повышение экологических требований к выбросам вредных веществ заставляет автопроизводителей совершенствовать системы нейтрализации.

Как работает каталитический нейтрализатор

Как работает каталитический нейтрализаторСодержание статьи

Системы нейтрализации бензиновых двигателей

Еще при введении норм Евро-3 в методику испытаний добавили режим холодного пуска: измерения производятся сразу же после запуска двигателя при температуре -7 градусов. При отрицательных температурах смесь нужно сильно обогащать – количество СО и СН при этом в выхлопных газах резко возрастает. А не успевший прогреться до рабочей температуры каталитический нейтрализатор практически бездействует.

Для решения этой проблемы было найдено несколько способов. Первый, сравнительно простой – расположить нейтрализатор не под днищем автомобиля, а поближе к выпускному коллектору. Так появились катколлекторы, в которых два узла объединены в один. Для более быстрого прогрева их изготавливают не из чугуна, а из тонкой стали. Чтобы уменьшить потери тепла предусматривается теплоизоляция.

Ускорить прогрев нейтрализатора можно и другим способом – добавить в выхлопные газы воздуха с одновременным обогащением топлива. Таким образом «лишняя» горючая смесь, догорая вне цилиндра, повышает температуру отработанных газов, а они, в свою очередь, быстрее нагревают нейтрализатор. В двигателях с непосредственным впрыском того же эффекта добиваются подачей дополнительной порции бензина во время рабочего хода. Есть и третий способ – разогрев нейтрализатора электрическим термоэлементом.

Повысить точность работы системы нейтрализации удалось добавлением второго датчика кислорода. Первый предназначен для контроля качества смеси – богатая она или бедная. А по показаниям второго контроллер более точно корректирует работу системы топливоподачи. Еще более совершенными являются широкополосные датчики – они способны определять, насколько соотношение воздуха и бензина отличается от стехиометрического.

Произошли изменения и в материале изготовления сот нейтрализатора. Мы привыкли к тому, что их изготавливают из керамики. Но она имеет ряд недостатков – в силу своей хрупкости не переносит тряски и ударов, быстро разрушается некачественным топливом или в случае нарушений в работе ЭСУД. В настоящее время все больше применяются соты из металлической проволоки. Они медленнее прогреваются и имеют меньшую рабочую поверхность, зато легко переносят механические воздействия и высокие температуры. Очень важно также то, что металлические соты создают намного меньшее сопротивление потоку выхлопных газов.

Еще одну проблему пришлось решать для современных двигателей с непосредственным впрыском, которые способны работать на бедных смесях. При этом достигается заметная экономия топлива, однако количество оксидов азота в выхлопных газов также значительно возрастает. Обычный нейтрализатор не в состоянии с ними справиться. Поэтому в выпускную систему дополнительно вводится NO-накопитель. Конструктивно он практически не отличается от обычного нейтрализатора, за исключением веществ, которыми покрываются его соты. Оксиды калия, стронция, циркония, кальция, лантана, бария задерживают оксиды азота. Периодически рабочая смесь обогащается, и накопленные вредные вещества выжигаются, разлагаясь при этом на азот и углекислый газ. Располагается накопитель после нейтрализатора, так как для его работы нужна более низкая температура (около 400 градусов).

Системы нейтрализации дизельных двигателей

Другой подход нужен к дизелям. Здесь приходится бороться с углеводородами, оксидами азота и сажей (твердыми частицами). Сажевые фильтры придуманы давно. В первых конструкциях накопившуюся сажу периодически выжигали при температуре около 600 градусов, кратковременно обогащая смесь. Но при этом увеличивался выброс других вредных веществ. Поэтому в современных конструкциях сажевый фильтр объединили с окислительным нейтрализатором. Одно устройство и оксиды азота разлагает, и сажу сжигает, причем при более низкой температуре (около 250 градусов).

Для очистки выхлопа грузовиков дополнительно применяется технология SCR (Selective Catalitic Reduction). Ее суть – периодический впрыск в нейтрализатор раствора мочевины (AdBlue). Там она превращается в аммиак и вступает в реакцию с оксидами азота. В результате образуются безвредные азот и вода.

Однако возможности ученых и изобретателей не безграничны. Нормы Евро-6, по всей видимости, – предел, достижимый современными ДВС. А дальше придется искать другие экологически чистые источники энергии.

Практические рекомендации

Во время и после работы двигателя корпус нейтрализатора имеет достаточно высокую температуру. В связи с этим, во избежание пожара, не следует парковать автомобиль над легко воспламеняющимися предметами, например сухими листьями, травой, бумагой и т.д.

Следует соблюдать основные правила, направленные на предупреждение ситуации, когда в нейтрализатор может попасть значительное количество несгоревшего топлива. В этом случае возможная вспышка может привести к его разрушению.

Наиболее общие рекомендации таковы:

- не следует бесполезно крутить двигатель стартером длительное время;

- нельзя пускать двигатель путем буксировки. Следует использовать метод “прикуривания” от другого автомобиля;

- запрещается проверять работу цилиндров, отключая свечи зажигания.

- при перебоях в работе системы зажигания не допускайте работы двигателя с высокой частотой вращения коленвала до устранения неисправности;

- не заливайте моторное масло сверх максимального уровня. Излишки масла, попав в каталитический нейтрализатор, могут повредить покрытие или полностью разрушить его.

avtonov.info

Катализатор подробно — Энциклопедия журнала «За рулем»

КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ВЫХЛОПНЫХ ГАЗОВ

Общие сведения

Требования по ограничению токсичности отработавших газов двигателей внутреннего сгорания появились в 70-х годах прошлого столетия в США и Японии, а затем и в других странах. В связи с увеличением количества автомобилей и их отрицательным воздействием на окружающую среду эти требования постоянно ужесточаются. На протяжении трех десятилетий ведется работа, направленная на решение этой проблемы. Все известные способы снизить количество вредных выбросов за счет регулировок или изменения конструкции двигателя не дали ожидаемого эффекта. Кроме того, их использование приводит к увеличению расхода топлива и существенному снижению мощности.

Неполнота сгорания в поршневых бензиновых двигателях не позволяет уменьшить количество оксида углерода, углеводородов и окислов азота в отработавших газах до требуемого уровня1.

Нейтрализация токсичных компонентов отработавших газов с использованием химических реакций окисления и (или) восстановления является наиболее эффективным способом снижения токсичности выхлопа при современном уровне развития техники. С этой целью в выпускную систему двигателя устанавливают специальный термический реактор (нейтрализатор).

В отсутствие катализаторов полное преобразование оксида углерода и несгоревших углеводородов происходит в диапазоне температур от 700 до 850°С при условии избытка кислорода. Нейтрализовать окислы азота при этом невозможно, так как обязательным условием их восстановления является недостаток свободного кислорода.

В присутствии катализаторов — веществ, активизирующих химические реакции, температура нейтрализации снижается и обеспечивается возможность преобразования всех токсичных компонентов.

Каталитические нейтрализаторы основаны на использовании “благородных” металлов, что связано с высокой химической агрессивностью отработавших газов. Применение соответствующих катализаторов обеспечивает возможность одновременно окислять оксид углерода и углеводороды, а также восстанавливать окислы азота. Такие нейтрализаторы достаточно долговечны, их применение не приводит к существенному увеличению расхода топлива и снижению мощности двигателя. При оптимальном управлении процессом сгорания и рециркуляцией отработавших газов могут быть выполнены самые жесткие экологические требования, предъявляемые к автомобилям.

Устройство нейтрализатора

В штампованном корпусе, изготовленном из нержавеющей стали, расположен каталитический носитель и эластичная термоизоляционная прокладка (рис.1).

Устройство автомобильного нейтрализатора выхлопных газов:

1 — штампованный корпус из нержавеющей стали;

2 — каталитический носитель;

3 — эластичная термоизоляционная прокладка. а — керамический носитель; б — металлический носитель из гофрированной фольги.

Керамический носитель (рис. “а”) пронизан продольными порами-сотами, на поверхность которых нанесен активный каталитический слой. Поры образуют множество тонких каналов для пропуска отработавших газов. Благодаря специальной подложке толщиной 20—60 микрон с развитым микрорельефом общая площадь поверхности этого слоя может доходить до 20000 м2. Масса катализаторов, нанесенных на эту огромную площадь, составляет всего 2—3 грамма.

Для уменьшения габаритов керамической детали и снижения термических напряжений в ней носитель из такого материала часто изготавливается составным.

Металлический носитель (рис. “б”) представляет собой тончайшие соты, изготовленные из гофрированной фольги. Это позволяет увеличить площадь рабочей поверхности по сравнению с керамическим носителем, снизить сопротивление движению газов и ускорить разогрев блока до рабочей температуры.

Эластичная термоизоляционная прокладка служит для компенсации различия термического расширения корпуса и носителя. Она также предназначена для защиты от вибрации, ударов, других механических воздействий и может изготавливаться:

— в виде проволочной сетки из нержавеющей термостойкой стали;

— как подушка из волокон силиката алюминия с добавкой слюды.

Нейтрализаторы для бензиновых двигателей

Окислительные каталитические нейтрализаторы дожигают в присутствии платины и избытке кислорода оксид углерода и углеводороды.

Недостаток заключается в том, что в этих условиях невозможно нейтрализовать окислы азота.

Двухступенчатые нейтрализаторы применяют для преобразования всех трех токсичных компонентов. Они состоят из двух частей, установленных последовательно. Первая ступень восстанавливает окислы азота при дефиците кислорода, а вторая окисляет оксид углерода и углеводороды при принудительной подаче в нее воздуха.

Двухсекционные нейтрализаторы имеют относительно сложную конструкцию. Использование смесей с избытком топлива, что необходимо для восстановления окислов азота, приводит к повышенному расходу топлива.

Трехкомпонентные нейтрализаторы способны одновременно поддерживать реакции окисления и восстановления токсичных компонентов, содержащихся в выхлопных газах. В качестве катализаторов для преобразования окислов азота в азот применяют платину и родий. Для снижения температуры дожигания оксида углерода и углеводородов, кроме платины, иногда используют рутений. Реакции нейтрализации в присутствии катализаторов начинаются при температуре 250°С. Преобразование наиболее эффективно в диапазоне температур от 400 до 800°С.

Для обеспечения работы трехкомпонентного нейтрализатора необходим стехиометрический состав топливо-воздушной смеси. При этом на 1кг топлива должно подаваться 14,7—14,9кг воздуха, что обеспечивает наиболее полное сгорание.

Система подачи топлива с электронным блоком управления обеспечивает стехиометрический состав горючей смеси на всех режимах работы двигателя. Управление осуществляется с использованием сигнала, генерируемого специальным датчиком кислорода (рис.5), установленным в системе выпуска.

Лямбда-Зонд (Датчик кислорода) выдает электрический импульс в зависимости от наличия или отсутствия кислорода в отработавших газах. Если кислород появился, смесь содержит избыток воздуха (обеднена), если кислород исчез, смесь содержит избыток топлива (обогащена). По сигналу датчика электронная система управления двигателем постоянно поддерживает смесь стехиометрического состава.

Нейтрализаторы для дизелей

Сравнительно небольшое содержание вредных компонентов в отработавших газах дизелей не требовало в прошлом установки специальных устройств. Однако ужесточение норм токсичности коснулось и их. Появились системы снижения токсичности выхлопа, включающие рециркуляцию отработавших газов, каталитический нейтрализатор и специальный сажевый фильтр. Сажа, содержащаяся в выхлопе, нетоксична, но она адсорбирует на поверхности своих частиц канцерогенные полициклические углеводороды, в том числе бенз-а-пирен. Каталитические нейтрализаторы в этом случае не требуют подачи дополнительного воздуха, поскольку дизели работают на очень бедных смесях и в выхлопных газах всегда присутствует свободный кислород. Концентрация продуктов неполного сгорания в отработавших газах значительно ниже, чем в бензиновом двигателе.

Сажевые фильтры изготавливают в виде пористого фильтрующего материала из карбида кремния. Периодически фильтры очищают отработавшими газами, температуру которых для этого повышают путем впрыска топлива в цилиндры с запозданием. Для снижения температуры регенерации применяется специальная присадка к топливу. Очистка фильтра происходит по команде блока управления после каждых 400—500 км пробега автомобиля.

Рекомендации

Для обеспечения эффективной работы нейтрализатора необходимо использовать только качественное неэтилированное топливо, так как содержащийся в бензине тетраэтилсвинец (ТЭС) необратимо “отравляет” каталитическую поверхность.

Во время и после работы двигателя корпус нейтрализатора имеет достаточно высокую температуру. В связи с этим, во избежание пожара, не следует парковать автомобиль над легко воспламеняющимися предметами, например сухими листьями, травой, бумагой и т.д.

Следует соблюдать основные правила, приведенные в инструкции по эксплуатации автомобилей. Они направлены на предупреждение ситуации, когда в нейтрализатор может попасть значительное количество несгоревшего топлива. В этом случае возможная вспышка может привести к его разрушению. Наиболее общие рекомендации можно изложить следующим образом:

· не следует бесполезно крутить двигатель стартером длительное время;

· в холодное время года, если двигатель не запустился с первой попытки, необходимо избегать повторных включений стартера через короткие промежутки времени;

· нельзя пускать двигатель путем буксировки;

· запрещается проверять работу цилиндров, отключая свечи зажигания.

1Основным источником образования несгоревших остатков является гашение пламени в пристеночных зонах, в зазоре между поршнем и цилиндром, между поршневыми кольцами и канавками в поршне и т.д. Другая причина — неравномерность состава смеси по объему цилиндра, особенно у непрогретого двигателя и на переходных режимах.

wiki.zr.ru

Нейтрализаторы отработавших газов автомобильных двигателей.

Нейтрализаторы отработавших газов

Нейтрализаторы служат для снижения концентрации в отработавших газах токсичных компонентов. Основными токсичными веществами в отработавших газах являются оксид углерода (СО), группа оксидов азота (NOx, основной из них NO2) и углеводороды (CmHn).

Различают термические и каталитические нейтрализаторы.

В термических нейтрализаторах происходит полное восстановление СО в СО2 и догорании СН. Оксид углерода (СО) обладает значительной теплотой сгорания, но горит при температуре выше 700 ˚С.

Для сжигания оксида углерода отработавшие газы подогревают (при необходимости) в термоизолированной камере и подают в нее дополнительную порцию воздуха. Применение дополнительной подачи топлива для подогрева газов и нагнетание воздуха приводят к увеличению расхода топлива до 15 %.

Наиболее распространены каталитические нейтрализаторы. Их действие основано на понижении энергии, выделяющейся при химических процессах окисления токсических веществ, путем применения катализаторов (платины, палладия, родия).

Каталитические нейтрализаторы делятся по типу на окислительные (переводят СО в СО2) и восстановительные (расщепляют NOx на свободный азот и кислород), а также трехкомпонентные (нейтрализуют все три токсина – СО, СН и NOx, т. е. являются окислительно-восстановительными).

Каталитические нейтрализаторы могут быть однокамерными и двухкамерными. Носитель может быть керамический или металлический.

Чаще всего применяют трехкомпонентные нейтрализаторы. Наиболее эффективно они работают в сочетании с λ-зондами, однако и без них способны снизить выбросы токсинов на 50 %.

λ-зонд представляет собой датчик определения количества свободного кислорода в отработавших газах. По полученным от датчика данным электронный микропроцессор определяет коэффициент избытка воздуха α, корректируя после этого количество подаваемого в цилиндры топлива.

Эффективная работа каталитического нейтрализатора соответствует очень узкому диапазону значений коэффициента избытка воздуха (0,98≤α≤1). При отклонении состава горючей смеси от указанных значений эффективность действия катализатора резко падает.

Использование микропроцессора совместно с λ-зондом позволяет поддерживать состав смеси с точностью ±1 %.

Устройство каталитического нейтрализатора

Каталитический нейтрализатор состоит из металлического корпуса (Рис. 7), в котором находится носитель 2, покрытый активным каталитическим слоем.

Носитель может быть насыпной или монолитный, керамический или металлический. Чаще применяют монолитные нейтрализаторы из термостойкой керамики. В их корпусе выполнены каналы квадратного сечения. Поверхности каналов покрыты тонкой пленкой катализатора – платиной, палладием, родием (в соотношении 1:16:1). На один нейтрализатор требуется 1,5…3 г благородных металлов. Платина способствует окислительным процессам, родий – восстановительным.

Слоем благородных металлов покрывают предварительно нанесенный на керамику слой оксида алюминия, который увеличивает активную поверхность катализатора и стимулирует ускорение реакций.

Чтобы повысить сопротивление керамики ударным нагрузкам и компенсировать термическое расширение металлических деталей, между корпусом и перегородками помещают набивку из высоколегированной проволоки. Нормальная работа каталитических нейтрализаторов протекает при температуре 250 ˚С, т. е. после значительного прогрева двигателя. Наиболее эффективно они работают при температуре 400…800 ˚С, т. е. в оптимальном тепловом режиме двигателя. При более высокой температуре происходит спекание промежуточного слоя с катализатором, эффективность работы нейтрализатора снижается, и он преждевременно теряет работоспособность.

Причины выхода из строя катализаторов

В нормальных условиях автомобильный катализатор может выйти из строя после сгорания каталитического слоя — из-за уменьшения его площади катализатор не в состоянии дожигать до конца выхлопные газы и поэтому количество вредных веществ на выходе из глушителя увеличивается.

Наиболее часто катализаторы приходят в негодность из-за неисправности системы смесеобразования или системы зажигания. В этом случае соты забиваются и не дают возможности катализатору окислять смесь.

Повреждение автомобильного катализатора может произойти и из-за плохого качества бензина, в составе которого для искусственного увеличения октанового числа содержится большое количество тетраэтилсвинца. Тетраэтилсвинец покрывает часть каталитического слоя и не дает устройству полноценно выполнять свои функции.

Кроме того, причиной выхода катализатора из строя может быть попадание в камеру сгорания масла или антифриза, либо попадание воды на катализатор. Вредное влияние на долговечность катализаторов оказывает длительная работа двигателя на холостом ходу.

***

Токсичность отработавших газов двигателя

k-a-t.ru

Автомобильные системы нейтрализации отработавших газов – Основные средства

Каждой норме – свой уровень очистки

Требования Еuro 5 действуют в Европе с сентября 2008 г., сменив действовавшие с 2006 г. более лояльные нормы Еuro 4. Но в 2013 г. должны вступить в силу требования Euro 6, в которых предусмотрено снижение в 3 раза содержание NOx и в 2 раза – объема выбросов твердых частиц по сравнению с нынешними.

Введение норм выбросов в первую очередь мотивируется качеством окружающего нас воздуха, которое с каждым годом вызывает все большие тревоги. Конечно, современный автомобиль несравненно меньше загрязняет окружающую среду и меньше потребляет топлива, чем это было даже 10 лет назад, – прогресс налицо. Значительно возросла доля дизельного и газового транспорта, который наносит менее значительный урон экологии, чем бензиновый. В 1990 г. среди приобретаемых автомобилей доля дизельных в Западной Европе составляла всего 14%. Уже в 2006 г. был превышен 50%-ный рубеж, и разница в пользу «дизелей» с каждым годом нарастает. Все новые автомобили с дизельными двигателями, которые с 2004 г. после внедрения стандартов Еuro 4 еще могли быть не оборудованы системой фильтрации, сокращающей выброс сажи и твердых частиц в атмосферу, сейчас уже при выпуске оснащаются фильтром твердых частиц (DPF).

Техническим исполнением требований Euro 4/5 явилось внедрение систем рециркуляции выхлопных газов (EGR/ AGR) в сочетании с применением сажевого фильтра. Такая комбинация существенно уменьшает выбросы NOx и твердых частиц. Для снижения выбросов СО, несгоревших углеводородов, частиц сажи устанавливают также системы селективной каталитической нейтрализации (Selective Catalytic Reduction, SCR) и системы структурной оптимизации процесса горения BlueTec.

Сегодня используются обе системы. С конструкционной точки зрения технология EGR (Exhaust Gas Recirculation) несколько проще, чем SCR, и, что немаловажно, ощутимо дешевле. Но, к сожалению, нормы Euro 5 гораздо легче достичь, используя SCR. Да и с точки зрения эксплуатационных затрат: в странах ЕС автомобилям с SCR предоставляются налоговые льготы.

К преимуществам EGR, как уже говорилось, относятся низкая стоимость приобретения и отсутствие необходимости заправки реагентом, что проявляется в большой популярности системы у владельцев личного транспорта.

Недостатков же у EGR значительно больше: для выполнения требований Euro 5 экономически невыгодно использовать рециркуляцию выхлопных газов, т. к. это приводит к повышению тепловой нагрузки на двигатель и, следовательно, резко растет износ деталей двигателя. Это, в свою очередь, сказывается на быстром засорении масла продуктами износа и окисления. Для противодействия преждевременному старению возникает необходимость использовать дорогие специальные марки масел, рассчитанные на тяжелые условия «жизнедеятельности».

Еще одним следствием является, как правило, более интенсивная работа системы охлаждения, и, что уж совсем плохо, повышается расход топлива в среднем на 3–6%. Использование сажевого фильтра увеличивает затраты на техническое обслуживание транспортного средства. Повышается риск выхода автомобиля из строя в связи со снижением пропускной способности фильтра. Риск повреждения катализатора в большой мере зависит от качества дизтоплива, а точнее, от процентного содержания в нем серы. Серный конденсат, образующийся при рециркуляции, вызывает засорение каналов, «отравляет» катализатор и быстро снижает эффективность очистки.

Необходимым элементом, обеспечивающим функционирование системы SCR, является реагент AdBlue, который представляет собой 32,5%-ный водный раствор мочевины. Это нетоксичная жидкость. AdBlue дозированно подается в поток сжатого воздуха, с помощью которого этот распыленный раствор попадает в выхлопную трубу. При контакте с горячими выхлопными газами AdBlue разлагается на аммиак и двуокись углерода СО. Свободный аммиак в каталитическом нейтрализаторе SCR реагирует с NOx, в результате образуются безвредный азот и водяной пар.

Серийный бак для AdBlue, устанавливаемый на грузовиках, вместимостью 90 л, обеспечивает каталитический процесс на пробеге в 5,2–7 тыс. км. На расход AdBlue в значительной мере влияет влажность воздуха: низкая влажность увеличивает расход, высокая – уменьшает, а также температура окружающего воздуха. При жаркой погоде расход будет выше, чем при холодной. Безусловно, влияние на расход имеет и характер эксплуатации – загрузка, рельеф местности и даже манера вождения.

Одна задача – множество путей решения

Сегодня многие компании в мире трудятся над разработкой идеальных систем нейтрализации вредных выбросов. Главным элементом системы BlueTec, системы снижения вредных выбросов, разработанным специалистами Mercedes-Benz, является оптимизированный двигатель, имеющий высокую степень сжатия и повышенное давление впрыска топлива. Это увеличивает пиковое давление сгорания, повышает эффективность сгорания топлива и снижает его расход. Процесс сгорания топлива при BlueTec оптимизирован таким образом, чтобы твердые частицы образовывались в минимальном объеме.

Бак, в котором хранится AdBlue, имеет самостоятельный подогрев. Раствор мочевины соединяется с выхлопными газами тогда, когда его собственная температура составляет не менее 200 °С. При более низких температурах химическая реакция идет не так интенсивно.

Таким образом, при подогретой AdBlue содержание NOx в выхлопных газах такое же, как и при использовании EGR, но твердых остатков выбрасывается несравненно меньше. Практика показала, что их объем на 35% ниже разрешаемого нормами Еuro 5. А при использовании BlueTec 5 наличие в выбросах NOx составляет всего 2% от объема, разрешенного требованиями Euro 4.

Но надо отметить, что при многочисленных положительных свойствах масса оборудования BlueTec составляет 150–300 кг, и на такую же величину уменьшается полезная грузоподъемность автомобиля. Недостатком является также и необходимость достаточно часто заправлять AdBlue. Для BlueTec 4, создаваемой под требования Euro 4, потребление AdBlue составляет 1,3 л/100 км, или 4% от расхода топлива. Для BlueTec 5 расход увеличился примерно на 1/3 и составляет 5–7% от расхода топлива, или 1,7л/100 км.

В части снижения выбросов оксида азота компания Bosh предложила рынку свою новую разработку. Речь идет о значительном снижении выбросов благодаря использованию новой системы фильтрации Denoxtronic2 Retrofit с сенсорными датчиками. Первая версия регулировочной системы была успешно внедрена еще в 2004 г.

Дозировочная система Bosch Denoxtronic, объединенная с каталитическими конвертерами SCR, позволяет снизить выбросы NOx на 85%. Это происходит благодаря электронной регулировке подачи AdBlue, которая учитывает такие ключевые параметры, как рабочая температура мотора и число оборотов. Блок управления дозированием, соединенный с электроникой двигателя, мгновенно определяет оптимальную дозировку AdBlue. Оборудование управления дозировкой Bosch Denoxtronic – модульного принципа и успешно работает в транспортных средствах самых разных типов.

Второе поколение Bosch Denoxtronic 2, в отличие от системы первого поколения Denoxtronic, сконструировано значительно проще, сборочных элементов меньше, и это облегчает монтаж и обслуживание. AdBlue впрыскивается без использования сжатого воздуха, при этом двигатель можно отрегулировать так, что расход топлива будет на 5% меньше, чем при использовании других концепций очистки отработавших газов. Разработчики утверждают, что, оптимизируя работу двигателя, Denoxtronic на 40% снижает выбросы твердых частиц.

Ряд известных в области разработки фильтров компаний ведут успешные разработки систем очистки отработавших газов без использования AdBlue. Так, американская Eaton разработала технологию на основе SCR, в которой необходимый для технологии очистки аммиак получают при разложении продуктов сгорания в системе выпуска, воздействуя на них очень высокими температурами. Система, безусловно, недешевая, и предназначена она в первую очередь для установки на тяжелых грузовиках и мощных тягачах.

Также и компания Behr ведет активные поиски в направлении получения безмочевинной технологии. Разработанная компанией 2-ступенчатая рециркуляция и турбонаддув с промежуточным охлаждением, дополненные увеличенным до 2500 бар давлением впрыска топлива, наглядно продемонстрировали, что возможности технологии EGR не исчерпаны. С помощью фильтрационной системы Behr на испытаниях зафиксировано снижение уровня выбросов NOx до 0,8г/кВт.ч.

Эффект, выражающийся 95%-ной нейтрализацией, по утверждениям специалистов-разработчиков, был получен американской компанией Tenneco. Предлагаемая компанией система HC-LNC использует в качестве реагента не раствор мочевины, а биотопливо Е-85, опыты также проводились и с малосернистыми дизельными топливами. Tenneco предполагает, что новая система очистки будет востребована в двигателях дорожно-строительных машин, магистральных грузовиков.

Один из мировых лидеров в области производства систем очистки, компания Emitec, делает ставку на модернизацию систем SCR и утверждает, что требования Euro 6 в первую очередь будут выполнять именно их системы. На выставке IAA-2010 компания представила 2 новейшие разработки. Двухстадийная модульная система SCRi очень компактна и может быть удобна там, где есть проблемы с местом для подобного фильтра. Эта современнейшая система позволяет, по словам разработчиков, снизить уровень выбросов NOx до 0,7 г/кВт.ч. Вторая разработка – система E-SCR предназначена для муниципального и внутрипроизводственного транспорта. В очистной системе использован принцип более эффективного процесса нейтрализации NOx, нагретой до значительных температур AdBlue.

Если Европа окажется в LEZ-зоне, то в какой зоне будем мы?

Безусловно, задают тон в разработке программ создания фильтрующих систем страны Европы, США и Япония. В мировом масштабе одним из первых шагов международного сообщества в направлении защиты окружающей среды стало вступление в силу в феврале 2005 г. Киотского протокола. И хотя еще «глобальный консенсус» отсутствует, можно сказать, что переломный момент в преодолении негативного менталитета различных правительств в отношении действий в деле сохранения экологии позади.

Сегодня примером в экологическом смысле без преувеличения является Европа. Выделены 235 зон пониженных выбросов (Low Emission Zones, или LEZ), 53 из них расположены в Германии. Первые зоны были введены в начале 2008 г. Целью создания таких зон является забота о чистоте окружающего воздуха хотя бы на узко ограниченной территории, с перспективой преобразования всех территорий в одну зону с экологически благоприятной обстановкой.

Деление территорий на зоны низкой эмиссии должно ускорить модернизацию транспортных средств. Внедрение таких зон в Европе было всесторонне продумано, учтены и маршруты общественного транспорта, сами размеры зон, ограничения скоростного режима, четко сформулирован перечень тех транспортных средств, которым в любом случае позволено въезжать, например, машинам «Скорой помощи» или с/х и лесным тракторам. Главное, был продуман контроль за соблюдением принятых положений, а также реально назначены размеры государственных субсидий, стимулирующих модернизацию техсредств, разработаны другие меры поддержки.

Кроме деления территорий на зоны параллельно было принято множество очень нужных для людей положений, таких как запрет передвижения грузовиков по наиболее загазованным улицам либо же использование «зеленой волны» для улучшения транспортных потоков в крупных городах. Большое внимание уделено мерам, способствующим распространению велосипедного движения. Кстати, было признано неэффективным использование уборки улиц моющими средствами.

Все европейские транспортные средства распределены на 4 категории. К первой относятся средства, отвечающие требованиям Euro 1 и ниже. Такие средства не получают пропуска ни в одну из экологических зон. Транспорт, отвечающий требованиям Euro 2, получает пропуск в виде красной эмблемки. Те техсредства, которые отвечают нормам Euro 3, получают желтый отличительный знак, ну а тем, кто может подтвердить соответствие нормам Euro 4 и выше, выдается зеленая наклейка.

Владельцы дизельных автомобилей могут повысить свой «статус», установив сажевый фильтр. Таким образом, грузовик с желтым «пропуском», установив фильтр твердых частиц, получает зеленый знак и более широкие возможности передвижения. Государство приветствует такие действия, каждый желающий установить на дизельный автомобиль сажевый фильтр при наличии технической возможности получает единоразовую субсидию в 330 евро. В бюджете Германии для этих целей заложена сумма в 30 млн. евро, просчитано, что модернизации необходимо подвергнуть 90 тыс. автомобилей.

Если же оператор транспортного средства забудет, что у него нет разрешения на въезд в определенную зону и нарушит принятый порядок, то в Германии он оплатит штраф в размере 40 евро, а в регистрационный центр транспортных средств поступит сигнал о произошедшем инциденте. Если таких отметок, полученных по разным поводам, в центре на данного водителя наберется 18, то он будет лишен водительских прав – вот так все очень серьезно.

С другой стороны, создается режим благоприятствования для перемещения пешком либо на велосипеде. Это и повышенное внимание к уборке тротуаров и дорог, запрет парковки машин в узких проездах, всесторонняя популяризация велодвижения.

В Копенгагене сегодня 35% населения попадают на работу либо учебу на велосипеде. И это несмотря на то, что в столице Дании в среднем 14 дней в месяце бывают дождливыми или снежными. Город инвестировал в 2010 г. около 37 евро на каждого жителя, улучшая условия для езды по городу на велосипеде. Для сравнения можно заметить, что на эти цели в Берлине выделяется не более 1–2 евро, а в Мюнхене около 3 евро на каждого жителя. К сожалению, автор не смог найти сумму, предусмотренную в московском бюджете для создания приемлемых условий для велосипедной езды по столице, а очень хотелось бы сравнить.

В качестве примера положительного эффекта наличия системы зон отметим, что берлинская LEZ занимает площадь 88 км2, на этой площади проживает около 1 млн. жителей, тогда как в целом в Берлине живет 3,4 млн. человек. В первый год существования зоны в нее был запрещен въезд только машин без каких-либо значков. Таких оказалось 7% от общего числа машин города.

Анализ показал, что за первый год снизились выбросы NOx на 14%, а выбросы твердых частиц – на 24%, что соответствует 52 т пыли и 960 т NOx в воздухе.

За 2010 г., когда ограничения на въезд транспорта усилили, эти цифры уже составили 170 т пыли и 1500 т NOx. Интересно, что доля транспортных средств, не отвечающих никаким стандартам Euro, в 2010 г. составила всего 1%. Что же касается грузовых машин г/п свыше 3,5 т, то в 2008 г. лишь 6% из них смогли получить зеленую наклейку, сообщающую о соответствии требованиям Euro 4 и выше. Сегодня же в Берлине таких автомобилей около 75%.

os1.ru

Накопительный нейтрализатор отработавших газов | Системы снижения токсичности автомобиля

По конструкции он не отличается от обычного трехкомпонентного нейтрализатора.

Помимо выполнения функций трехкомпонентного нейтрализатора он способен накапливать оксиды азота. При работе двигателя на гомогенной стехиометрической смеси накопительный нейтрализатор работает как обычный трехкомпонентный нейтрализатор. При работе двигателя на бедных послойной и гомогенной смесях этот нейтрализатор не может преобразовывать оксиды азота обычным способом, но он способен их удерживать. Как только количество удержанных оксидов азота достигает предельного для данного нейтрализатора значения, двигатель переводится на режим регенерации. Содержащаяся в топливе сера также может удерживаться нейтрализатором, занимая место оксидов азота, с которыми она имеет химическое родство.

Принцип действия накопительного нейтрализатора заключается в следующем. В накопительном нейтрализаторе помимо трех прослоек из платины, родия и палладия предусмотрена четвертая прослойка из оксида бария. Эта прослойка способна связывать оксиды азота при работе двигателя на бедных смесях. Процесс связывания оксидов азота начинается с их преобразования в диоксид азота в присутствии платины и завершается реакцией, в результате которой оксид бария переводится в нитрат бария.

Рис. Накопление оксидов азота при коэффициенте избытка воздуха больше единицы

Регенерация производится за счет молекул CO, которые в избытке образуются при работе двигателя на богатых смесях. Сначала нитрат бария вновь окисляется до оксида бария с помощью оксида углерода. В процессе этой реакции образуются также диоксид углерода и оксид азота. В присутствии родия и платины оксиды азота восстанавливаются до азота, а оксид углерода окисляется до диоксида углерода.

Рис. Регенерация при коэффициенте избытка воздуха меньше единицы

Регенерация нейтрализатора производится, если концентрация оксидов азота в прошедших через него газах превысила определенное значение. Таким образом блок управления двигателем «узнает» о переполнении нейтрализатора и невозможности накопления в нем оксидов азота. В результате он переводит двигатель на режим регенерации. При этом производится переход с бедных смесей на обогащенные смеси, вызывающие повышенный выброс углеводородов и оксидов азота с отработавшими газами.

Для выжигания серы необходимо предпринимать особые меры, так как она содержится обычно в виде химически стабильных сульфатов, которые не распадаются в процессе обычной регенерации нейтрализатора NOx. Сера занимает места оксидов азота в покрытии матрицы нейтрализатора, снижая его способность к накапливанию последних и вызывая сокращение времени между процессами регенерации.

Удалить серу из нейтрализатора труднее, чем оксиды азота, так как она устойчива к высоким температурам. При регенерации нейтрализатора от оксидов азота сера не удаляется, а накопляется. Очистку нейтрализатора от серы нужно проводить, если снижается его способность к накоплению оксидов азота, что проявляется в сокращении периодичности его регенерации.

Блок управления двигателем по сокращению периодов регенерации нейтрализатора получает информацию о накоплении в нем серы, которая ограничивает способность к улавливанию оксидов азота. Очистка нейтрализатора от серы производится при движении автомобиля со скоростями, превышающими некоторое минимальное значение, которое зависит от модели автомобиля. Цикл регенерации длится около двух минут, он начинается с следующих операций:

- двигатель переводится на гомогенную смесь

- устанавливается позднее зажигание, в результате чего температура отработавших газов повышается до значений, превышающих 650 °C

Работа двигателя с большой частотой вращения и с большими нагрузками автоматически приводит к выжиганию серы, так как при этом двигатель работает на гомогенной смеси, а температура нейтрализатора повышается до необходимого для окисления серы уровня.

Основным недостатком каталитических нейтрализаторов является высокая стоимость. Кроме того, при их установке на автомобиле не допускается применение этилированных бензинов.

ustroistvo-avtomobilya.ru

Нейтрализация отработавших газов. Каталитическая. — Студопедия.Нет

Каталитический нейтрализатор предназначен для снижения выброса вредных веществ в атмосферу с отработавшими газами.

Условием эффективной работы каталитического нейтрализатора является температура 300°С.. При такой температуре задерживается порядка 90% вредных веществ. Современные каталитические нейтрализаторы – трехкомпонентные. В нейтрализаторах отработавшие газы проходят через слой катализатора, значительно ускоряющего протекание окислительных реакций, при которых СО и СИ преобразуются в С02 и Н20. Для восстановления NOx необходимо создать восстановительную среду, т. е. химически связать кислород, находящийся в отработавших газах. Поэтому катализатор разделен на две камеры: восстановления и окисления. В первой камере оксид азота под действием катализатора превращается в аммиак, который подвергается разложению во второй камере, где происходит дожигание оксида углерода и углеводородов

Предварительный стартовый нейтрализатор

Поскольку на режимах пуска и прогрева расход ОГ через нейтрализатор невелик, в некоторых системах используют специальные стартовые нейтрализаторы. Имея в сравнении с основным меньшие габариты и массу, стартовый нейтрализатор устанавливается перед основным или же параллельно ему.

Накопительный нейтрализатор.

По конструкции он не отличается от обычного трехкомпонентного нейтрализатора.

Помимо выполнения функций трехкомпонентного нейтрализатора он способен накапливать оксиды азота. Принцип действия накопительного нейтрализатора заключается в следующем. В накопительном нейтрализаторе помимо трех прослоек из платины, родия и палладия предусмотрена четвертая прослойка из оксида бария. Эта прослойка способна связывать оксиды азота при работе двигателя на бедных смесях. Процесс связывания оксидов азота начинается с их преобразования в диоксид азота в присутствии платины и завершается реакцией, в результате которой оксид бария переводится в нитрат бария.

Датчики кислорода и содержания оксидов азота.

Кислородный датчик (другое наименование лямбда-зонд, датчик концентрации кислорода) служит для определения количества кислорода в отработавших газах.

Для обеспечения эффективной (экономичной и экологичной) работы двигателя внутреннего сгорания соотношение воздуха и топлива в топливно-воздушной смеси должно быть постоянным на всех режимах работы. Это достигается использованием кислородного датчика в выпускной системе. Сам процесс управления содержанием кислорода в выхлопных газах называется лямбда-регулирование.

Так, при недостатке воздуха в топливно-воздушной смеси, углеводороды и угарный газ полностью не окисляются. С другой стороны, при избытке воздуха оксиды азота полностью не разлагаются на азот и кислород.

Датчик оксидов азота вворачивается в выпускную систему непосредственно за накопительным нейтрализатором. Он позволяет определять концентрации оксидов азота и кислорода в отработавших газов. Сигналы с датчика передаются на вход блока управления.

По сигналам датчика определяется соответствие настройки установленного перед нейтрализатором широкополосного датчика кислорода на стехиометрическую смесь, работоспособность нейтрализатора, необходимость регенерации нейтрализатора по оксидам азота и сере.

Сажевые фильтры.

С введением норм Евро-5 в январе 2011 года применение СФ на легковых автомобилях с дизельным двигателем является обязательным. Дизельный СФ предназначен для снижения выброса сажевых частиц в атмосферу с отработавшими газами. Применения фильтра позволяет добиться снижения частиц сажи в отработавших газах до 99,9 %. В выпускной системе СФ располагается за каталитическим нейтрализатором. В ряде конструкций СФ объединен с каталитическим нейтрализатором окислительного типа и располагается сразу за выпускным коллектором там, где температура отработавших газов максимальна. Он называется СФ с каталитическим покрытием. В работе СФ различается два последовательных этапа: фильтрация и регенерация сажи. При фильтрации происходит захват частиц сажи и оседание их на стенках фильтра. Наибольшую сложность для задержания представляют частицы сажи малого размера (от 0,1 до 1 мкм). Их доля невелика (до 5%), но это самые опасные для человека выбросы. Современные СФ задерживают и эти частицы. Пассивная регенерация СФ осуществляется за счет высокой температуры отработавших газов (порядка 600°С), которая достигается при работе двигателя с максимальной нагрузкой. Активная регенерация СФ производится путем принудительного повышения температуры отработавших газов в течение определенного промежутка времени. Накопленная при этом сажа окисляется (сгорает).

41.Очистка отработавших газов по принципу SCR.

В процессе очистки ОГ по принципу SCR (селективное каталитическое восстановление) в них добавляется восстановитель, например, раствор мочевины с концентрацией 32,5% по массе. В гидролизном нейтрализаторе из раствора мочевины добывается аммиак. Аммиак реагирует в нейтрализаторе SCR c NOX, в результате чего образуется азот и вода. Современные нейтрализаторы SCR могут исполнять функции гидролизного нейтрализатора, так что последний становится не нужен. Нейтрализаторы работающие по принципу SCR, применяются в основном на грузовых автомобилях. Таким образом с этой системой можно сэкономить до 10% топлива.

studopedia.net