Непосредственный впрыск топлива – Непосредственный впрыск топлива в камеру сгорания, что это такое?

Распределенный впрыск топлива или непосредственный что лучше?

Дорогие друзья, сегодня узнаем много интересного о впрыске системы питания. И так: распределенный впрыск топлива или непосредственный? Что лучше и чем они отличаются?

Допустим у вас пришло время осуществить вашу мечту и вы серьезно взялись за выбор автомобиля. Дело серьёзное, и если выбор цвета и формы машины даётся довольно легко, то с подбором типа мотора могут возникнуть трудности, особенно у неподготовленных в техническом плане людей.

Если так, тогда вам однозначно следует внимательно прочитать эту статью.

Распределенный впрыск топлива: экономно и экологично

Не секрет, что распределённый впрыск топлива (инжекция) – это современная технология, тесно связанная со сложной электроникой. Главной её «фишкой» является наличие индивидуальной форсунки у каждого цилиндра бензинового мотора.

Но, на самом деле, похожие системы, правда, имеющие механическое управление, появились ещё в конце ХIХ – начале ХХ веков. Использовались они в авиации, в гоночных машинах и иногда их интерпретации даже выходили на массовый автомобильный рынок.

Настоящий же бум распределенный впрыск пережил с появлением доступных микропроцессоров в конце 80-х годов и пользуется уважением у производителей транспортных средств и по сей день.

Перейдём к принципу работы и разновидностям системы распределенного впрыска (кстати, её ещё называют многоточечной системой).

Как мы уже упомянули, ключевой особенностью данной технологии являются топливные форсунки, которые устанавливаются по одной перед впускными клапанами каждого цилиндра двигателя.

Таким образом, в отличие от моновпрыска, удаётся добиться равномерного распределения топливно-воздушной смеси по цилиндрам, а также точной её дозировки.

В целом данная схема расположения форсунок позволила инженерам значительно повысить экологичность моторов, а также сделать их менее прожорливыми. Контролирует весь этот ансамбль электронный блок управления (ЭБУ).

Он при помощи многочисленных датчиков, передающих данные о температуре, положении педали газа, количестве поступающего воздуха и прочих параметрах, вычисляет оптимальный объём бензина для впрыска и в нужный для этого момент подаёт управляющий сигнал на открытие форсунок.

Момент впрыск топлива

Кстати, о времени открытия форсунок. Тут не всё так просто, и системы распределённого впрыска различаются в зависимости от того, в каком порядке происходит активация этих элементов. Существуют такие варианты впрыска:

- одновременный;

- попарно-параллельный;

- фазированный.

Одновременный

При одновременной инжекции бензина все форсунки открываются единомоментно, и происходит это за один полный рабочий цикл двигателя (два оборота коленчатого вала). Не считаю это разумным ходом и не понимаю зачем лишний расход топлива.

Видимо это практиковалось на заре изобретения такого метода, когда не очень беспокоились об экологии и бензин был дешевый.

Попарно-параллельный

При попарно-параллельном открытии процесс разбивается таким образом, чтобы в один момент времени впрыск производили только две форсунки и только тех цилиндров, которые переходят в такты впуска и выпуска.

Здесь тоже наблюдается лишний впрыск, зачем он нужен в такте выпуска. Говорят это помогает при запуске двигателя в аварийном режиме. Ну хоть единовременно, и то хорошо.

Фазированный

Но самым современным из перечисленной тройки является фазированный алгоритм работы системы распределенного впрыска топлива и используется в современных автомобилях. Он предусматривает включение каждой форсунки непосредственно перед тактом впуска соответствующего ей цилиндра. Это конечно разумно и правильно.

Главное в таком впрыске то, что форсунка впрыскивает топливную смесь во впускной коллектор на входе в цилиндр, непосредственно на впускной клапан. Впрыск производится на такте ВПУСК.

В погоне за показателями

Выше мы уже говорили о том, что система многоточечной инжекции позволила двигателям стать гораздо более «чистыми» по сравнению с предшественниками, оснащёнными моновпрыском или карбюратором.

Тем не менее, защитникам окружающей среды этого было мало и с каждым годом автопроизводителям приходилось учитывать всё более жёсткие экологические нормы.

Чем же отличается распределенный впрыск топлива от непосредственного?

А вот в чем. Как уже было сказано выше, при распределенном впрыске, смесь поступает в коллектор в область впускного клапана. А при непосредственном впрыске, прямо в камеру сгорания, минуя впускной коллектор.

Непосредственный впрыск

Непосредственный впрыск более точен и подаваемое давление топливной смеси выше, чем у распределенного впрыска. Такой принцип экономичнее (до 20% экономии топлива). экологичнее (топливо лучше сгорает). Но все же такой тип системы не лишен недоствтков и конструкторы пошли дальше.

А вот что из этого вышло, и какие технологии появились в результате, в Комбинированная система впрыска топлива TFSI.

До встречи на страницах блога!

auto-ru.ru

Система непосредственного впрыска топлива

Система непосредственного впрыска топлива

- Подробности

- Просмотров: 27206

История создания

«Инжекторная система подачи топлива для бензиновых двигателей внутреннего сгорания с распределённым впрыском топлива, у которой форсунки расположены непосредственно возле цилиндров и впрыск топлива происходит непосредственно в цилиндры. Топливо подается под большим давлением в камеру сгорания каждого цилиндра в противоположность стандартной системе распределённого впрыска топлива, где впрыск производится во впускной коллектор. Такие двигатели более экономичны (до 15% экономии), отвечают более высоким экологическим стандартам, однако они более требовательны к обслуживанию и качеству топлива.»(цитата из Википедии — свободной энциклопедии.)

Впрыск топлива в цилиндр был известен еще на самой заре автомобилестроения. В начале 1890-х годов немец Рудольф Дизель и англичанин Герберт Акройд-Стюарт защитили права на собственные схемы двигателя внутреннего сгорания, работающего на мазуте. Теория Рудольфа Дизеля — экономичного теплового двигателя, который работает благодаря высокой степени сжатия в цилиндрах, впоследствии оказалась очень эффективной. Английский же инженер Акройд Стюарт также предложил двигатель, в котором всасываемый в цилиндр воздух сжимался, затем в конце такта сжатия поступал в колбу, в которую впрыскивалось топливо. Для запуска двигателя колба нагревалась при помощи паяльной лампы. После того, как двигатель запустился, он работал уже без внешнего подогрева. В двигателе Акройд-Стюарта впервые возникает прообраз насос-форсунки — (jerk pump). Акройд Стюарт не заинтересовался преимуществами, которые дает высокая степень сжатия и не заметил огромного преимущества экономии топлива предложенной в теории Дизеля. Инженер Йонас Хессельман (Jonas Hesselman) сумел объединить идеи обоих изобретателей в одной конструкции. В 1925 году он выпустил первый в истории транспорта двигатель с непосредственным бензиновым впрыском. Это был своеобразный гибридный двигатель, работавший на всем, что горит: топливом для него могли служить бензин, керосин, солярка, масло… Горючее любого вида впрыскивалось насосом в камеру сгорания через форсунку, подобную той, что применялась на дизелях. Заводился двигатель Хассельмана только на бензине (он зажигался в камере сгорания обычной свечой), а прогревшись до рабочей температуры, переключался на другое топливо. Никого не смущала заправка двух топливных баков разными видами топлива. На грузовики VOLVO такие ДВС устанавливали до 1947 года! Но полноценный бензиновый впрыск появился немного позже. До поры до времени пара насос-форсунка применялась лишь на дизельных двигателях. Перенести ее на бензиновые агрегаты мешало отсутствие эффективной внутренней смазки: в отличие от солярки бензин не имеет смазывающих свойств, поэтому экспериментальные насосы нередко заклинивало. Специалисты из “Bosch” долго боролись с этой проблемой в 30-е годы, но всё же решили её. Впервые применение непосредственного впрыска топлива с механическим управлением было реализовано на авиационном двигателе Daimler-Benz DB 601. По конструкции DB 601 традиционный V-образный — 12ти цилиндровый двигатель c жидкостным охлаждением, построен на базе карбюраторного DB 600.

DB 601 был одним из лучших двигателей с непосредственным впрыском топлива времен 2-й Мировой войны. Положительной особенностью этого двигателя было то, что он создавался на базе надежною карбюраторного двигателя DB 600. При создании, двигатель получил достаточный запас прочности, допускавший дополнительное форсирование. Двигатель с непосредственным впрыском оказался на 6-7% мощнее традиционного карбюраторного двигателя. Кроме того, двигатель отличался необычайно равномерным дозированием топливно-воздушной смеси. Но что было важнее всего для авиации, двигатель с непосредственным впрыском топлива стабильно работал независимо от ориентации в пространстве. Впрыск также позволял снизить вероятность пожара и взрыва при повреждении топливной системы, а при форсировании не требовалось значительно увеличивать степень сжатия.

Были у двигателя и недостатки. Прежде всего, система непосредственного впрыска весила почти в два раза больше, чем карбюратор. Для системы требовался насос, развивающий давление 200-300 атмосфер. Система отличалась требовательностью к качеству топлива. Двигатель с непосредственным впрыском не мог развить более 2400 оборотов в минуту. Наконец, большую важность представляло соблюдение технологии производства. В 1936 году новый DB 60IA-1 мощностью 1100 л.с. (топливо В4, октановое число 87) пошел в серию. Этот двигатель устанавливали на истребителях Bf-109C и ВГ-109Е.

Цилиндры мотора расположены в два ряда (двумя звездами), в шахматном порядке по семь цилиндров в каждом ряду. Мотор относится к числу короткоходовых моторов, так как отношение длинны хода поршня к диаметру цилиндра меньше единицы. Этим обеспечивается относительно малый диаметр мотора, а следовательно, сравнительно малый удельный лоб (отношение площади лба мотора к его мощности). Габарит мотора составлял всего 1260 мм. По характеристикам АШ-82ФН превосходил лучшие образцы зарубежных моторов того времени. АШ-82ФН снабжен агрегатом непосредственного впрыска топлива в цилиндры (НВ-3У ) вместо карбюратора. Двигатель М-82ФН с насосом НВ-3У обладал рядом преимуществ по сравнению с карбюраторным двигателем: увеличенной на 6…7 % мощностью; уменьшенным на 10 % расходом топлива; способностью работы на низкосортных топливах; высокой устойчивостью работы на всех режимах, в т.ч. на больших высотах и т.д. Кроме отличия в системе питания топливом, мотор отличался от карбюраторных моторов конструкцией отдельных деталей и узлов, допускающей форсирование. Двигатель М-82ФН был установлен на самолеты Ла-5.

Цилиндры мотора расположены в два ряда (двумя звездами), в шахматном порядке по семь цилиндров в каждом ряду. Мотор относится к числу короткоходовых моторов, так как отношение длинны хода поршня к диаметру цилиндра меньше единицы. Этим обеспечивается относительно малый диаметр мотора, а следовательно, сравнительно малый удельный лоб (отношение площади лба мотора к его мощности). Габарит мотора составлял всего 1260 мм. По характеристикам АШ-82ФН превосходил лучшие образцы зарубежных моторов того времени. АШ-82ФН снабжен агрегатом непосредственного впрыска топлива в цилиндры (НВ-3У ) вместо карбюратора. Двигатель М-82ФН с насосом НВ-3У обладал рядом преимуществ по сравнению с карбюраторным двигателем: увеличенной на 6…7 % мощностью; уменьшенным на 10 % расходом топлива; способностью работы на низкосортных топливах; высокой устойчивостью работы на всех режимах, в т.ч. на больших высотах и т.д. Кроме отличия в системе питания топливом, мотор отличался от карбюраторных моторов конструкцией отдельных деталей и узлов, допускающей форсирование. Двигатель М-82ФН был установлен на самолеты Ла-5.

Голиафовский мотор оснащался адаптированным вариантом дизельной топливной аппаратуры Bosch. Бензин впрыскивался двухплунжерным насосом в надпоршневое пространство под давлением по окончании выпуска. Кроме бензобака емкостью 44 л, под капотом находился трехлитровый маслобак системы смазки двигателя. Масло подавалось дозирующим насосом во впускной коллектор — в пропорции 1:40 с бензином. Впрыск бензина вместе с повышенной степенью сжатия увеличил отдачу мотора: если карбюраторный двигатель развивал 25 л.с., то со впрыском — все 29 л.с. «Впрысковые» Голиафы успели зарекомендовать себя как весьма экономичные машины. Так, в ходе тест-пробега седана GP 900 E на четыре с лишним тысячи километров пути ушло 280 л бензина и 7 л моторного масла. А в 1956 году Goliath 900 E выиграл экоралли Economy Run в Австралии со средним расходом топлива 5,3 л/100 км на дистанции в 1001 милю.Но даже непосредственный впрыск не излечил моторы Goliath от врожденной болезни двухтактных двигателей Отто — пропуска вспышек при низкой нагрузке. Под нагрузкой «Голиафы» вели себя превосходно — моторы работали ровно и исключительно тихо. Но на малом газу и на холостых оборотах они работали не стабильно, как и другие двухтактники! Ведь система впрыска Bosch была «усеченной» — на холостом ходу за подачу бензина отвечал своего рода «мини-карбюратор». А сизый дымок с характерным запахом из выхлопной трубы не давал забыть о смазке мотора. Кроме того, система впрыска оказалась намного сложнее привычного карбюратора в обслуживании и ремонте, что для небогатых тогда немцев представляло немаловажное обстоятельство. Поэтому в 1956 году в Бремене параллельно стали выпускать карбюраторный Goliath GP 900 V.

Голиафовский мотор оснащался адаптированным вариантом дизельной топливной аппаратуры Bosch. Бензин впрыскивался двухплунжерным насосом в надпоршневое пространство под давлением по окончании выпуска. Кроме бензобака емкостью 44 л, под капотом находился трехлитровый маслобак системы смазки двигателя. Масло подавалось дозирующим насосом во впускной коллектор — в пропорции 1:40 с бензином. Впрыск бензина вместе с повышенной степенью сжатия увеличил отдачу мотора: если карбюраторный двигатель развивал 25 л.с., то со впрыском — все 29 л.с. «Впрысковые» Голиафы успели зарекомендовать себя как весьма экономичные машины. Так, в ходе тест-пробега седана GP 900 E на четыре с лишним тысячи километров пути ушло 280 л бензина и 7 л моторного масла. А в 1956 году Goliath 900 E выиграл экоралли Economy Run в Австралии со средним расходом топлива 5,3 л/100 км на дистанции в 1001 милю.Но даже непосредственный впрыск не излечил моторы Goliath от врожденной болезни двухтактных двигателей Отто — пропуска вспышек при низкой нагрузке. Под нагрузкой «Голиафы» вели себя превосходно — моторы работали ровно и исключительно тихо. Но на малом газу и на холостых оборотах они работали не стабильно, как и другие двухтактники! Ведь система впрыска Bosch была «усеченной» — на холостом ходу за подачу бензина отвечал своего рода «мини-карбюратор». А сизый дымок с характерным запахом из выхлопной трубы не давал забыть о смазке мотора. Кроме того, система впрыска оказалась намного сложнее привычного карбюратора в обслуживании и ремонте, что для небогатых тогда немцев представляло немаловажное обстоятельство. Поэтому в 1956 году в Бремене параллельно стали выпускать карбюраторный Goliath GP 900 V. Следующим шедевром непосредственного впрыска стал снова Daimler-Benz с его «крылатым» купе Mercedes 300SL 1954 года.

После войны Германия получила запрет на разработку инжекторов для авиационных двигателей. И инженеры занялись адаптацией систем непосредственного впрыска для легковых автомобилей, обнаружив еще одно их немаловажное достоинство по сравнению с карбюраторами – экономичность. Система прямого впрыска – главный инженерный козырь «трехсотого». Это передовое решение применено на серийном автомобиле с четырехтактным двигателем впервые в мире. Традиционный 3-х литровый V6 не стали заменять на другой, а просто хорошенько “подкрутили” и обновили. Прежняя мощность увеличилась более, чем в два раза за счет установки новой механической системы топливной инъекции Bosch.

После войны Германия получила запрет на разработку инжекторов для авиационных двигателей. И инженеры занялись адаптацией систем непосредственного впрыска для легковых автомобилей, обнаружив еще одно их немаловажное достоинство по сравнению с карбюраторами – экономичность. Система прямого впрыска – главный инженерный козырь «трехсотого». Это передовое решение применено на серийном автомобиле с четырехтактным двигателем впервые в мире. Традиционный 3-х литровый V6 не стали заменять на другой, а просто хорошенько “подкрутили” и обновили. Прежняя мощность увеличилась более, чем в два раза за счет установки новой механической системы топливной инъекции Bosch.

Следующий опыт применения непосредственного впрыска был предпринят в период нефтяного кризиса 70-ых годов Ford’ом, но успехом не увенчался. Механический впрыск был ограничен максимальными оборотами и был очень капризным. Дальнейшее развитие электроники в 90 годах прошлого века вновь натолкнула разработчиков двигателей на создание идеального мотора. И в 1995 году японская Mitsubishi Motors Corp представила миру первый автомобиль с двигателем GDI (Gasoline Direct Injection).Это уже была революция в моторостроении.Новейший двигатель оснастили семиплунжерным ТНВД с рабочим давлением в 48кг,была увеличена степень сатия,установлены топливные инжекторы с высоковольтным управлением.Изменены поршни ,камера сгорания,впускной коллектор. А новейшая система электронного управления мотором была в не конкуренци.Так закончилась эра разработок механического непоредственного впрыска топлива в бензиновых моторах и началась эра разработок электронного впрыска. Но это уже совсем другая история.

Добавлять комментарии могут только зарегистрированные пользователи.У вас нет прав оставлять комментарии.

bvy.su

Системы непосредственного впрыска топлива.

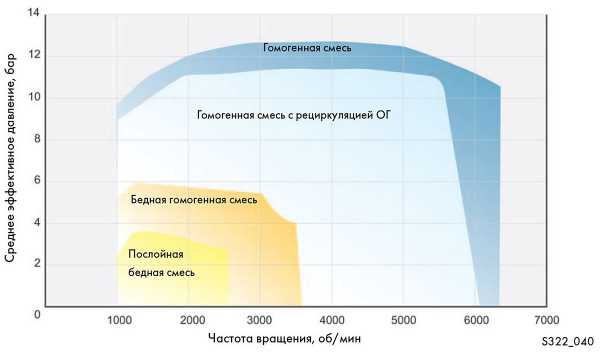

Наиболее современными системами управления двигателем являются системы с непосредственным впрыскиванием топлива. Здесь топливная форсунка впрыскивает топливо непосредственно в камеру сгорания, то есть, во внутренний объём цилиндра. Благодаря этому, при работе двигателя с низкой нагрузкой (холостой ход, равномерное движение автомобиля с небольшой скоростью…) удалось достичь приготовления внутри цилиндра топливовоздушной смеси с неоднородным соотношением воздух-топливо. Вблизи электродов свечи зажигания образуется нормальная или немного обогащённая смесь, за счёт чего происходит устойчивое воспламенение этой смеси от искрового разряда между электродами свечи зажигания. В остальном объёме цилиндра образуются бедные и сверхбедные смеси, которые сгорают от пламени горения нормальной по составу смеси вблизи электродов свечи зажигания. За счёт послойного приготовления топливовоздушной смеси (состав смеси в объёме камеры сгорания неоднороден), усреднённый состав приготовляемой и сжигаемой таким образом топливовоздушной смеси оказывается сверхбедным — соотношение воздух-топливо при работе двигателя в таком режиме может достигать значений 30:1…40:1. Для сравнения, на бензиновом двигателе с подачей топлива во впускной коллектор и оборудованном специальными завихрителями потока воздуха (для создания послойной смеси в камере сгорания) не удаётся достичь обеднения топливовоздушной смеси с соотношением воздух-топливо более 25:1. А, как известно, обеднение топливовоздушной смеси позволяет заметно снизить количество расходуемого двигателем топлива.

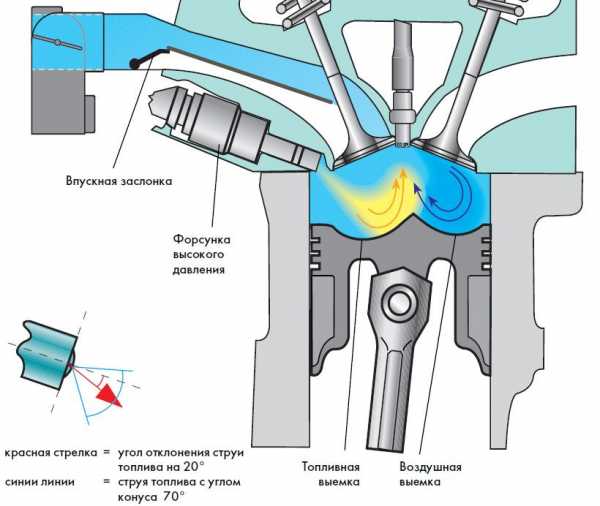

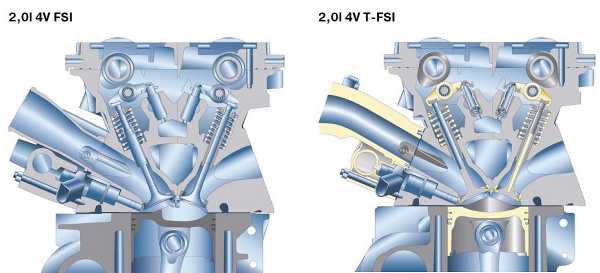

Системы управления двигателем с непосредственным впрыскиванием топлива, да и сами двигатели, обслуживаемые подобными системами, имеют ряд отличий от обычных систем с точечным впрыскиванием топлива. Это: вертикальные каналы ввода потока воздуха в цилиндры, поршни с закругленной выборкой для направления топливной смеси в сторону свечи зажигания, вихревые инжекторы высокого давления, топливный насос высокого давления. Кроме того, при работе двигателя на сверхбедных смесях, впрыскивание топлива в камеру сгорания происходит в конце такта сжатия. Из-за высокого давления в камере сгорания в момент впрыска топлива, а так же для обеспечения направленного перемещения впрыснутого топлива к свече зажигания, давление топлива в топливной рейке здесь существенно увеличено, соответственно изменена и конструкция топливной форсунки. С целью повышения давления в топливной рейке, кроме электрического топливного насоса, размещённого внутри бака, здесь дополнительно применён механический топливный насос высокого давления, приводимый от распределительного вала двигателя. Механический топливный насос высокого давления обеспечивает поддержание давления в топливной рейке на уровне нескольких десятков Bar.

Для обеспечения правильного послойного образования топливовоздушной смеси, движение воздушного потока внутри цилиндра было оптимизировано за счёт изменения конструкции двигателя — изменены форма и направление впускного воздушного канала для создания в камере сгорания вертикально направленных воздушных потоков. Так же здесь применена специальная форма днища поршня. За счёт изменённой формы днища поршня, струя впрыскиваемого форсункой топлива «отражается» от наклонного углубления в днище поршня и направляется к свече зажигания, где образуется область с достаточно богатым содержанием топлива.

В связи с повышением давления топлива в топливной рейке, потребовалось значительно сократить длительность открытия топливной форсунки, измеряемое здесь в единицах десятых долей милли Секунды. Для уменьшения инерционности топливных форсунок, величина управляющего форсунками напряжения была значительно увеличена и достигает нескольких десятков Вольт. Для управления топливными форсунками многих систем непосредственного впрыска топлива применяется специальный модуль, преобразующий низковольтные импульсы от блока управления двигателем в высоковольтные импульсы для управления топливными форсунками.

Осциллограммы напряжений сигналов управления топливной форсункой системы непосредственного впрыска топлива.

- Осциллограмма напряжения на одном из выводов топливной форсунки системы непосредственного впрыска топлива.

- Осциллограмма напряжения на втором из выводов топливной форсунки системы непосредственного впрыска топлива.

- Осциллограмма напряжения, воздействующего на обмотку топливной форсунки системы непосредственного впрыска топлива

Следует отметить, что при работе двигателя на холостом ходу, для поддержаниянеобходимой температуры нейтрализатора выхлопных газов приготовление сверхбеднойтопливовоздушной смеси периодически чередуется с приготовлением обычныйоднородной смеси (послойное смесеобразование чередуется с гомогеннымсмесеобразованием). При гомогенном смесеобразовании впрыск топлива в камеру сгорания происходит не во время такта сжатия, а на такте впуска. Переключения междупослойным и гомогенным смесеобразованием заметны по незначительному изменению частоты вращения двигателя на холостом ходу.

На определенных режимах работы двигателя возможен комбинированный режим приготовления смеси, когда топливо впрыскивается форсунками на такте впуска и дополнительно в конце такта сжатия.

Из-за низкого качества топлива, повышается степень износа деталей некоторых узлов системы непосредственного впрыскивания топлива. Высокое содержание серы и нерегламентированных присадок в бензине фактически сводит на нет экономические, экологические и мощностные показатели данных двигателей. Поэтому, не многие производители автомобилей одобряют эксплуатацию таких двигателей в странах СНГ.

auto-master.su

Система непосредственного впрыска топлива: преимущества и недостатки

Тенденция развития рынка требует создания новейших механизмов впрыска топлива, которой является система непосредственного впрыска. В бензиновых двигателях внутреннего сгорания, для которых она предназначена, данная система осуществляет непосредственный впрыск топлива в цилиндры. Камера их сгорания под высоким давлением получает горючее. Данная система этим отличается от стандартной системы распределенного впрыска (топливо впрыскивается во впускной коллектор).

Система непосредственного впрыска топлива

Составляющие системы непосредственного впрыска топлива.

Прямой впрыск происходит благодаря слаженной работе всех составляющих структуры. Система непосредственного впрыска топлива состоит из:

- Топливного насоса высокого давления. Данный насос состоит из плунжеров. Их может быть несколько. Движение начинает осуществляется насосом от распределительного вала. Его основной функцией является непосредственный впрыск к топливной рампе бензина. Затем, по мере возникновения потребностей двигателя, приборы для пульверизации получают его под высоким давлением.

- Топливной рампы. Ее назначение – накопление горючего, его перераспределение по приборам для пульверизации. Она предотвращает контурные колебания бензина.

- Форсунок впрыска. Они обеспечивают распределение в камере сгорания бензина, благодаря чему происходит образование топливно-воздушной смеси.

- Камеры высокого давления, оснащенной регулятором количественного давления топлива. Благодаря ей осуществляется дозированная подача насосом топлива, зависящая от впрыскивания форсунки.

- Привода топливного насоса. Его функция – запуск движения вала.

- Предохранительного клапана. Обеспечивает защиту элементов системы впрыска от давления превышающего норму. Это происходит путем расширения топлива, если есть нарушения режима температур.

- Датчика высокого давления. Повышение нормы давления способствует работе датчика путем реакции на изменения. Затем, на основании результатов передачи от него данных, действует блок управления, который уменьшает давление в топливной рампе.

- Топливного фильтра. Очищает топливо путем отсеивания ржавчины, частичек пыли. Таким образом, топливная система защищена от их попадания.

- Блока управления двигателем. Обеспечивает единую слаженную работу самой системы.

- Блока управления форсунками. Осуществляет согласованную работу форсунок.

- Топливного насоса низкого давления. Основой его функционирования является подача из бака горючего к топливному оборудованию.

- Перепускного клапана. Он является исполнительным механизмом, который начинает действие с помощью блока управления двигателем.

- Входных датчиков. Они обеспечивают блок управления двигателем новой информацией.

- Фильтров супертонкой очистки топлива. Его функция – очищать от грязного горючего.

Схема непосредственного впрыска топлива

В двигателях, подающих прямой впрыск, требования к качеству топлива намного выше. Они позволяют больше экономить – до 20%, соответствуют высокому уровню экологических стандартов – сокращают вместе с отработавшими газами выброс вредных элементов.

Высокую эффективность использования топливной смеси определяет разнообразие смесеобразования на всех режимах работы двигателя.

Непосредственный впрыск топлива дает возможность получить такие виды смесеобразования:

- Послойное. Оно применяется при работе бензиновых двигателей на небольших нагрузках, а также малых и средних оборотах. При этом входные клапаны остаются закрытыми, а дроссельная заслонка – открыта. С огромной скоростью воздух поступает в камеры. Впрыск подается к свече зажигания. Воздух, оставшийся после воспламенения смеси, является теплоизолятором.

- Стехеометрическое гомогенное. Его применяют при больших нагрузках и высоких оборотах. Впускные заслонки, при данном образовании смеси, открыты, а дроссельная, при изменении положения педали газа, открывается. На такте впуска происходит впрыск горючего. Образование смеси по своей структуре является однородным. Горение смеси проиходит в полном объеме камеры сгорания.

- Гомогенное. Оно используется в промежуточных режимах работы двигателя. Смесеобразование получается благодаря максимальному открытию дроссельной заслонки. Впускные заслонки остаются закрытыми. Цилиндры, содержащие воздух, способствуют его эффективному движению. На такте впуска происходит впрыск бензина. Гомогенная смесь может содержать отработанные газы.

Непосредственный впрыск имеет ряд преимуществ.

Технология впрыска топлива

Непосредственный впрыск дает возможность точной подачи горючего, благодаря инновационным компьютерам. Не образовывая капель, он распределяет топливо наиболее оптимально с помощью правильного расположения инжекторов. Таким образом, происходит эффективное сгорание бензина. Это приводит к увеличению мощности автомобиля, при этом каждая капля бензина несет меньше грязи и ненужных частиц.

Недостатками непосредственного впрыска являются:

- система достаточно сложна,

- система имеет высокую стоимость.

Данная система затратная в производстве. Ее элементы работают с топливом под большим давлением. Иная ситуация у обычного способа образования смеси. Крепость форсунок должна выдерживать давление, температуру в цилиндрах.

Таким образом, эта система является новой технологией, позволяющей двигателям сжигать, эффективно прорабатывать горючее. Она позволяет увеличить мощность, экономичность двигателей автомобилей, а также сократить атмосферные выбросы.

autodont.ru

Прямой непосредственный впрыск топлива: системы, что это такое

1961 ПросмотровРабота бензиновых двигателей основывается на вбрасывании в цилиндр, сжатый поршнем, смеси бензина и воздуха, которая затем поджигается свечой зажигания. После взрыва в камере наблюдается колоссальное увеличение давления, поршень опускается вниз, создается вращательная энергия.

В обычной (непрямой) системе работа осуществляется так: бензин с воздухом смешивается недалеко от цилиндра в камере – коллекторе впуска, через него воздух поступает в камеру сгорания, а бензин попадает в цилиндр с помощью впрыска, то есть происходит непосредственный впрыск топлива. По-другому данная система называется как Gasoline Direct Injection – GDI. Рассмотрим, что это такое, более детально.

Преимущества

Система обладает существенными достоинствами по сравнению с другими технологиями и механизмами:

- Непосредственный впрыск позволяет обеспечивать наиболее точное управление топливным количеством (дозировкой) и воздухом.

- Внизу располагается инжектор, что способствует распылению, превращающему бензин в маленькие капельки.

- В такой системе происходит полноценное сгорание бензина, и это важный показатель, поскольку в условиях высоких оборотов на это выделяется мало времени.

Таким образом, непосредственный впрыск позволяет уменьшить количество загрязнений и увеличивает мощность работы, которую производит двигатель.

Большое число компаний стремится перейти на изготовление машин именно с такими агрегатами, мотивируя это высокой мощностью, возможностью снижения расхода топлива и другими преимуществами.

Недостатки

Несмотря на положительные стороны и достойные отзывы пользователей, такой механизм сопровождается сложностями в области его создания и обслуживания:

- Непосредственный впрыск имеет весьма сложное устройство системы, следовательно, повышенную стоимость по сравнению с традиционной программой.

- К элементам и составным частям такой системы предъявляется большое количество требований по качеству, прочности и точности деталей, что делает себестоимость GDI более высокой.

- Форсунки при GDI (прямой впрыск) должны выдерживать высокие температурные показатели и прочие жесткие условия, а также давление разрушительного характера.

Кроме того, двигатели, работающие в системе GDI, очень привередливы к качеству топлива и его октановому числу.

Таким образом, система имеет «подводные камни», способные изменить отношение к ней крупных мировых производителей. Тем не менее нет удивительного в том, что через несколько лет львиная доля представителей автомобильного рынка перейдет именно на такие двигатели.

Насколько актуален впрыск

Пользователи задаются вопросом актуальности и истинных преимуществ впрыска. Стоит ли заострять на нем внимание, или «игра не стоит свеч». Рассмотрим ситуацию на конкретном примере.

Известная компания General Motors занимается изготовлением двух типов двигателей с разными видами впрыска бензина – это модель объемом в 3.6 литра V6. Первый вариант впрыска – непрямой, двигатель сгорания с ним доходит до 263 л. с., а если рассматривать GDI, то данный показатель достигает значения в 304 л. с. Невзирая на высокую мощность работы, которую имеет двигатель сгорания, расход бензина второго устройства более низкий.

Технология GDI не нова и появилась в 20-м веке, но многие изготовители авто стали широко ее использовать при производстве моделей массового потребления. В связи с дорогим производством и отсутствием компьютерных техник, применялся только механический карбюратор, что продолжалось до 80-х годов. Но резкое повышение цен на топливо и другие факторы привели к ужесточению законодательных норм, направленных на снижение расхода, и к возникновению GDI – систем прямого впрыска бензина в камеру двигателей внутреннего сгорания.

Вывод

Рассматриваемый механизм обладает видимыми преимуществами и позволяет добиться экономии топлива в ходе эксплуатации авто.

portalmashin.ru

Непосредственный впрыск.

Непосредственный впрыск GDI — революция на границе тысячелетий.

Уже более 100 лет на автомобили устанавливают бензиновый и дизельный ДВС. Мы давно к ним приспособились, и хорошо зная их достоинства и недостатки, применяем тот или иной по обстоятельствам.

Бензиновый двигатель легко пускается, разгоняется быстро и до высоких оборотов, имеет большую литровую мощность и дешевле стоит. Но любит «покушать», причем недешево. Поэтому мы его чаще видим на легковых и небольших грузовых автомобилях.

Дизель и сам по себе стоит дороже, и дороже в обслуживании, не столь быстроходен, выдает меньшую мощность с литра рабочего объема, имеет повышенный уровень шума и хуже пускается. Зато, и это главное, потребляет куда меньше топлива, причем более дешевого. Понятно, что практически весь тяжелый и комерческий транспорт «ездит» на дизелях.

Но лишних денег не бывает, и покупатели легковых автомобилей, причем не только в Европе, все чаще задумываются о том, какой двигатель им предпочесть. И довольно часто выбирают дизель. Хотя еще лучше , если бы два в одном… И быстрый , и тихий, и с легким пуском, и чтобы топливо зимой не застывало, да и мощность повыше не помешает, но вот только бы «ел» поменьше.

Но чудес не бывает. Есть теория двигателей…

Простыми словами. Чтобы топливо сгорало, нужен воздух. Но надо смешать с воздухом столько топлива, сколько нужно для полного сгорания. Такое количество воздуха называется стехиометрическим, и оно, конечно же , давно известно. Например, для бензина оптимальный состав топливной смеси выражается соотношением 14.7 : 1 то есть на 1 грамм бензина нужно 14.7 грамма воздуха. Смесь в которой воздуха больше, чем нужно, называют «бедной», а там, в которой воздуха меньше, чем нужно, называется «богатой». Слишком бедную смесь не всегда удается поджечь, при работе на богатой смеси несгоревшее топливо бесполезно «вылетает» в трубу и растет выброс угарного газа.

Но воздух нужен не только для сгорания . Чем выше давление в цилиндре перед воспламенением смеси, тем больше отдача двигателя. И нам очень выгодно, чтобы больше воздуха попало в цилиндр на такте впуска; тем больше потом будет давление.

А теперь разберемся, почему дизель экономичнее.

Вспомним, как работает двигатель внутреннего сгорания. У бензинового двигателя на такте впуска смесь воздуха и топлива поступает в цилиндр, затем он сжимается и поджигается искрой. У дизеля на такте впуска в цилиндр поступает только воздух, который сжимается поршнем под большим давлением и при этом еще и нагревается. В конце сжатия в цилиндр впрыскивается топливо, которое при высоких давлении и температуре самовоспламеняется. Давление в цилиндре дизеля намного выше, чем в цилиндре бензинового двигателя. Для современного безнаддувного дизеля вполне нормальна степень сжатия 20, а у серийных бензиновых, даже самых «зажатых», едва достигает 11. А выше давление в цилиндре, выше и эффективность. Поднять выше степень сжатия в бензиновом моторе мешают такие явления как детонация и калильное зажигание.

Детонация — очень быстрое сгорание топлива в точках удаленных от свечи, сопровождается резким местным перегревом и перегрузкой деталей двигателя. Внешний признак детонации — стук, мы слышим , когда например, на «Жигулях» пытаемся резко разогнаться после заправки низкооктановым бензином.

Калильное зажигание — преждевременное, (до появления искры) воспламенение смеси от перегретых деталей камеры сгорания (например от того же электрода свечи). Длительная работа с детонацией и калильным зажиганием недопустима для двигателя и ведет к его разрушению.

Детонация и калильное зажигание провоцируют высокая температура и высокое давление. Во избежание детонации моторы с высокой степенью сжатия «кормят» высокооктановым бензином (98). но выше степени 11 и этого «не хватает».

Теперь посмотрим, что происходит при малых нагрузках. Вот мы убавили газ и поехали медленнее. Что это значит для бензинового мотора? Когда мы отпускаем педаль акселератора, на впуске перекрывается дроссельная заслонка, а это значит, что мы уменьшаем не только количество подаваемого топлива, но и количество воздуха. Меньше воздуха в цилиндре — меньше давления в конце сжатия.

А как же бензиновый двигатель с впрыском топлива? Ведь там то можно уменьшить подачу топлива, не уменьшая количество воздуха. Можно, но до определенного предела. Потому, что слишком бедная смесь не будет поджигаться искрой, и чтобы смесь не обеднилась слишком сильно, дроссель все же придется прикрыть, и давление снизится. Меньше давление в цилиндре — меньше момент на выходе.

А что значит отпустить педаль у дизеля? Это значит, что в цилиндр будет подаваться меньше топлива. Но количество всасываемого воздуха останется прежним, и давление в конце такта впуска не изменится. Да, смесь в цилиндре станет бедной , но дизель благополучно работает и на бедной смеси, ведь там другой принцип воспламенения и другое топливо..

И дизель остается эффективным и при малых нагрузках.

Вот, мы и дошли до главного, если мы хотим сделать бензиновый двигатель экономичным, и при этом более мощным, то мы должны избавить его от детонации и научить питаться бедной смесью.

На некалорийной пище. Итак, проблема в том, что искра упорно не желает воспламенять бензовоздушную смесь более бедную, чем 17:1. Но ведь можно заполнить чилиндр более бедной смесью, а непосредственно к свече подавать более богатую,которая загорится. В форкамерном двигателе эта идея и была заложена.

Реальных же результатов удалось достичь на моторах с распределенным впрыском топлива: здесь добиваются устойчивой работы на смеси с соотношением 22:1, но сильнее обеднить смесь все равно не удается. Ведь в случае обычного распределенного впрыска смесеобразование внешнее — форсунка впрыскивает бензин во впускной трубопровод. И доставить более богатую часть потока смеси к свече мы можем только за счет направления потока методами аэродинамики, например, определенным образом его завихряя. Вот если бы топливо впрыскивалась непосредственно в цилиндр….

Бензиновые двигатели с непосредственным впрыском появились довольно давно и применялись в авиации уже в годы Второй Мировой войны. Двигатели для автомобилей тоже разрабатывались, по крайней мере в нашей стране их испытывали уже в конце 40-х. Однако еще долгое время не удавалось справиться с серьезными недостатками непосредственного впрыска, в частности — «дизельным» дымлением на мощностных режимах. Да и мотор получался довольно дорогим, а потому экономически невыгодным. И непосредственным впрыском практически перестали заниматься.

Но не японцы. На Mitsubishi раньше других осознали, какую пользу может принести непосредственный впрыск в условиях ожесточения экологических норм, а бензин в Японии дешевым никогда не был. 15 лет усилий увенчались успехом, первые доведенные до готовности моторы с непосредственным впрыском бензина были представлены публике на Фракфуртском и Токийском автосалонах осенью 1995 года. Их обозначили GDI (Gasoline Direct Injection — непосредственный впрыск бензина). Спустя год на японском рынке появился серийный Mitsubishi Galant 1.8 GDI и наконец, в 1997 году европейцам была предложена Carusma с двигателем 1.8 GDI.

Как устроен GDI. Действительно, этот двигатель напоминает по конструкции обычный бензиновый и дизель. В каждом цилиндре присутствует и свеча зажигания и форсунка, а топливо подается насосом высокого давления под давлением 5 МПа (50 атм). Форсунка обеспечивает два режима впрыска топлива.

Обратим внимание на следующие особенности . Впускной трубопровод подходит к цилиндру сверху. Это позволяет получить падающий поток воздуха, который после контакта с поршнем разворачивается и устремляется вверх, закручиваясь по часовой стрелке ( такая организация воздушного потока позволяет достичь оптимальныой концентрации топлива непосредственно около свечи). По почти прямому трубопроводу поток движется с очень высокой скоростью, и даже когда поршень достиг нижней мертвой точки, еще некоторое количество воздуха входит по инерции.

Поршень необычный , сверху есть выемка сферической формы. Форма поршня обеспечивает три важных функции. Во-первых, позволяет задать воздушному потоку нужное направление движения. Во-вторых, направляет впрыскиваемое топливо непосредственно к свече зажигания, что важно при работе на предельно бедных смесях. В-третьих, определяет распространение фронта пламени.

Как работает GDI. В работе GDI различают три возможных режима в зависимости от режима движения.

Работа на сверхбедных смесях. Этот режим используется на малых нагрузках: при спокойной городской езде и загородном движении на скорости до 120 км/час. В этом случае топливо подается в цилиндр практически как в дизеле — в конце такта сжатия. Топливо впрыскивается компактным факелом и смешиваясь с воздухом, направляется сферической выемкой поршня. В результате наиболее обогащенное топливом облако оказывается непосредственно около свечи зажигания и благополучно воспламеняется, поджигая затем бедную смесь. В результате двигатель устойчиво работает даже при общем соотношении воздуха и топлива в цилиндре 40:1.

Работа на стехиометрической смеси. Этот режим используется при интенсивной городской езде, высокоскоростном загородном движении и обгонах. При стехиометрическом составе смеси с воспламенением никаких проблем не возникает. Но поскольку было бы желательно повысить степень сжатия, то важным становится недопустить детонацию и калильное зажигание. Впрыск топлива осущесвтляется в процессе такта впуска. Топливо впрыскивается коническим факелом, распыляется по всему цилиндру и испаряясь, охлаждает воздух в цилиндре. Благодаря охлаждению снижается поверхность детонации и калильного зажигания.

И еще один режим реализует система управления GDI. Он позволяет повысить момент двигателя в том случае, когда водитель, двигаясь на малых оборотах, резко нажимает педаль акселератора.

Когда двигатель работает на малых оборотах, а в него вдруг подается обогащенная смесь, вероятность детонации еще возрастает. Поэтому впрыск осущесвтляется в два этапа. Небольшое количество топлива впрыскивается в цилиндр на такте впуска и охлаждает воздух в цилиндре. При этом цилиндр наполняется сверх бедной смесью (примерно 60:1), в котором детонационные процессы не происходят. Затем, в конце такта сжатия, подается компактная струя топлива, ктоторая доводит соотношение воздуха и топлива в цилиндре до 12:1. А на подготовку детонации времени уже не остается.

Итак, что в конце концов получается на выходе. Степень сжатия удалось поднять до 12-12.5, улучшилось наполнение воздухом. Двигатель устойчиво работает и на очень бедной смеси. Результат: по сравнению с «обычным» бензиновым двигателем GDI расходует на 10% меньше топлива, выдает на 10% больше мощности и выбрасывает на 20% меньше углекислого газа.

Но это в Японии. Из-за того, что бензин в Европе содержит больше серы, при подготовке европейской версии мотора, от одного из преимуществ, повышения мощности, пришлось отказаться…

Но это уже история. Сегодня двигатели с непосредственным впрыском топлива GDI успешно устанавливаются на многих моделях автомобилей разных марок и производителей…

www.gpmar.ru

gpmar.ru

Каким бывает впрыск топлива

Одноточечный..

ВПРЫСК, который также иногда называют центральным, стал широко применяться на легковых автомобилях в 80-х годах прошлого века. Подобная система питания получила свое название из-за того, что топливо подавалось во впускной коллектор лишь в одной точке.

Многие системы того времени были чисто механическими, электронного управления у них не было. Частенько основой для такой системы питания был обычный карбюратор, из которого просто удаляли все “лишние” элементы и устанавливали в районе его диффузора одну или две форсунки (поэтому центральный впрыск стоил относительно недорого). К примеру, так была устроена система TBI (“Throttle Body Injection”) компании “General Motors”.

Но, несмотря на свою кажущуюся простоту, центральный впрыск обладает очень важным преимуществом по сравнению с карбюратором – он точнее дозирует горючую смесь на всех режимах работы двигателя. Это позволяет избежать провалов в работе мотора, а также увеличивает его мощность и экономичность.

Со временем появление электронных блоков управления позволило сделать центральный впрыск компактнее и надежнее. Его стало легче адаптировать к работе на различных двигателях.

Однако от карбюраторов одноточечный впрыск унаследовал и целый ряд недостатков. К примеру, высокое сопротивление поступающему во впускной коллектор воздуху и плохое распределение топливной смеси по отдельным цилиндрам. Как результат – двигатель с такой системой питания обладает не очень высокими показателями. Поэтому сегодня центральный впрыск практически не встречается.

Кстати, концерн “General Motors” также разработал интересную разновидность центрального впрыска – CPI (“Central Port Injection”). В такой системе одна форсунка распыляла топливо в специальные трубки, которые были выведены во впускной коллектор каждого цилиндра. Это был своего рода прообраз распределенного впрыска. Однако из-за невысокой надежности от использования CPI быстро отказались.

Распределенный

ИЛИ МНОГОТОЧЕЧНЫЙ впрыск топлива – сегодня самая распро¬страненная система питания двигателей на современных автомобилях. От предыдуще¬го типа она отличается прежде всего тем, что во впускном коллекторе каждого цилиндра стоит индивидуальная форсунка. В определенные моменты времени она впрыскивает необходимую порцию бензина прямо на впускные клапаны “своего” цилиндра.

Многоточечный впрыск бывает параллельным и последовательным. В первом случае в определенный момент времени срабатывают все форсунки, топливо перемешивается с воздухом, и получившаяся смесь ждет открытия впускных клапанов, чтобы попасть в цилиндр. Во втором случае период работы каждого инжектора рассчитывается индивидуально, чтобы бензин подавался за строго определенное время перед открытием клапана. Эффективность такого впрыска выше, поэтому большее распространение получили именно последовательные системы, несмотря на более сложную и дорогую электронную “начинку”. Хотя иногда встречаются и более дешевые комбинированные схемы (форсунки в этом случае срабатывают попарно).

Поначалу системы распределенного впрыска тоже управлялись механически. Но со временем электроника и здесь одержала верх. Ведь, получая и обрабатывая сигналы от множества датчиков, блок управления не только командует исполнительными механизмами, но и может сигнализировать водителю о неисправности. Причем даже в случае поломки электроника переходит на аварийный режим работы, позволяя автомобилю самостоятельно добраться до сервисной станции.

Распределенный впрыск обладает целым рядом достоинств. Помимо приготовления горючей смеси правильного состава для каждого режима работы двигателя такая система вдобавок точнее распределяет ее по цилиндрам и создает минимальное сопротивление проходящему по впускному коллектору воздуху. Это позволяет улучшить многие показатели мотора: мощность, экономичность, экологичность и т.д. Из недостатков многоточечного впрыска можно назвать, пожалуй, лишь только довольно высокую стоимость.

Непосредственный..

“Goliath GP700” стал первым серийным автомобилем, двигатель которого получил впрыск топлива.

ВПРЫСК (его еще иногда называют прямым) отличается от предыдущих типов систем питания тем, что в данном случае форсунки подают топливо прямо в цилиндры (минуя впус¬кной коллектор), как у дизельного двигателя.

В принципе такая схема системы питания не нова. Еще в первой половине прошлого века ее использовали на авиационных двигателях (например на советском истребителе “Ла-7”). На легковых машинах прямой впрыск появился чуть позже – в 50-х годах ХХ века сначала на автомобиле “Goliath GP700”, а затем на знаменитом “Mercedes-Benz 300SL”. Однако через некоторое время автопроизводители практически отказались от применения непосредственного впрыска, он остался лишь на гоночных автомобилях.

Дело в том, что головка блока цилиндров у двигателя с прямым впрыском получалась очень сложной и дорогой в производстве. Кроме того, конструкторам долгое время не удавалось добиться стабильной работы системы. Ведь для эффективного смесеобразования при прямом впрыске необходимо, чтобы топливо хорошо распылялось. То есть подавалось в цилиндры под большим давлением. А для этого требовались специальные насосы, способные его обеспечить.. В итоге на первых порах двигатели с такой системой питания получались дорогими и неэкономичными.

Однако с развитием технологий все эти проблемы удалось решить, и многие автопроизводители вернулись к давно забытой схеме. Первой была компания “Mitsubishi”, в 1996 году установившая двигатель с непосредственным впрыском топлива (фирменное обозначение – GDI) на модель “Galant”, затем подобные решения стали использовать и другие компании. В частности, “Volkswagen” и “Audi” (система FSI), “Peugeot-Citroёn” (HPA), “Alfa Romeo” (JTS) и другие.

Почему же такая система питания вдруг заинтересовала ведущих автопроизводителей? Все очень просто – моторы с прямым впрыском способны работать на очень бедной рабочей смеси (с малым количеством топлива и большим – воздуха), поэтому они отличаются хорошей экономичностью. Вдобавок подача бензина непосредственно в цилиндры позволяет поднять степень сжатия двигателя, а следовательно и его мощность.

Система питания с прямым впрыском может работать в разных режимах. Например, при равномерном движении автомобиля со скоростью 90-120 км/ч электроника подает в цилиндры очень мало топлива. В принципе такую сверхбедную рабочую смесь очень трудно поджечь. Поэтому в моторах с прямым впрыском используются поршни со специальной выемкой. Она направляет основную часть топлива ближе к свече зажигания, где условия для воспламенения смеси лучше.

При движении с высокой скоростью или при резких ускорениях в цилиндры подается значительно больше топлива. Соответственно из-за сильного нагрева частей двигателя возрастает риск возникновения детонации. Чтобы избежать этого, форсунка впрыскивает в цилиндр топливо широким факелом, ко¬торый заполняет весь объем камеры сгорания и охлаждает ее.

Если же водителю требуется резкое ускорение, то форсунка срабатывает два раза. Сначала в начале такта впуска распыляется небольшое количество топлива для охлаждения цилиндра, а затем в конце такта сжатия впрыскивается основной заряд бензина.

Но, несмотря на все свои преимущества, двигатели с непосредственным впрыском пока еще недостаточно распространены. Причина – высокая стоимость и требовательность к качеству топлива. Кроме того, мотор с такой системой питания работает громче обычного и сильнее вибрирует, поэтому конструкторам приходится дополнительно усиливать некоторые детали двигателя и улучшать шумоизоляцию моторного отсека.

- Автор

- Юрий УРЮКОВ

- Издание

- Клаксон №4 2008 год

- Фото

- фото из архива “Клаксона”

www.motorpage.ru