Назначение коленчатого вала дизеля: Коленчатый вал и его подшипники

Коленчатый вал и его подшипники

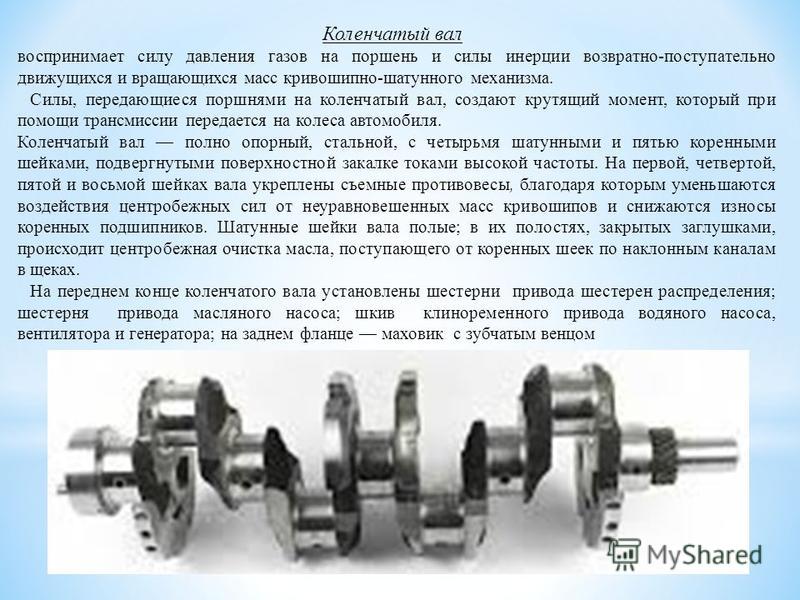

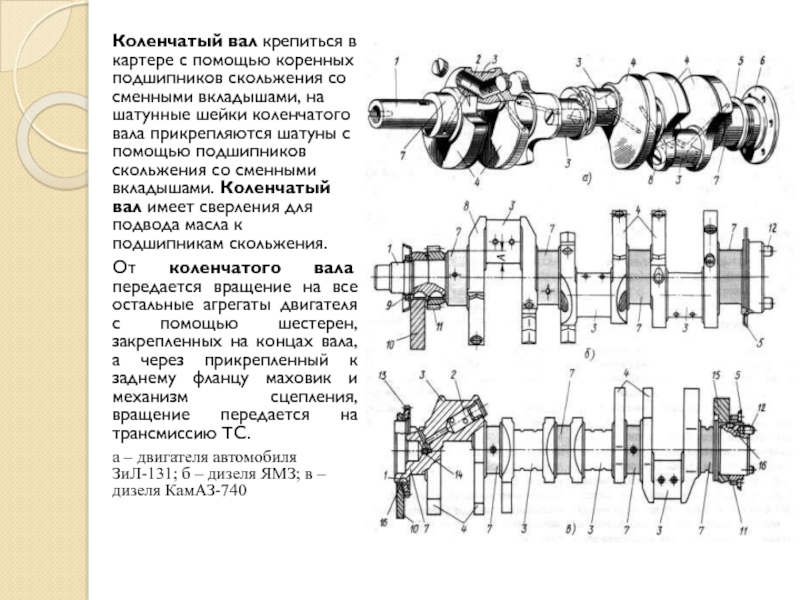

Коленчатый вал (рис. 7.4) относится к числу наиболее ответственных, напряженных и дорогостоящих деталей двигателя. Стоимость изготовления вала может достигать 30 % стоимости изготовления всего двигателя.

В процессе работы двигателя коленчатый вал нагружается силами давления газов, а также силами инерции движущихся возвратно-поступательно и вращающихся деталей. Эти силы вызывают значительные напряжения кручения, изгибные напряжения и крутильные колебания, вследствие чего шейки вала испытывают переменное давление, которое вызывает значительную работу трения и износ шеек. Поэтому коленчатый вал должен обладать высокой прочностью, жесткостью и износостойкостью трущихся поверхностей при относительно небольшой массе, составляющей не более 15 % массы двигателя. Коленчатые валы изготавливаются из качественных углеродистых или легированных сталей ковкой или штамповкой, а также литьем из высококачественного чугуна или стали.

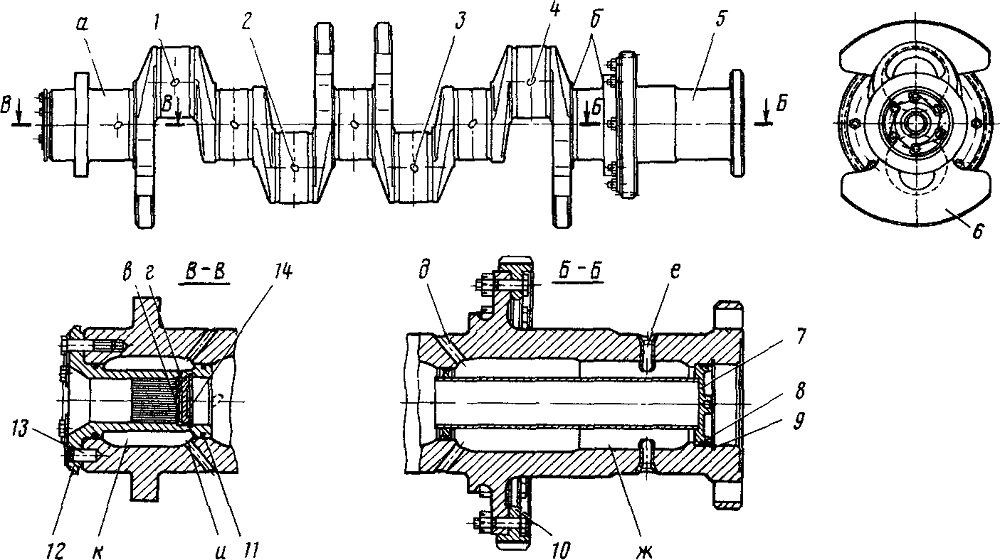

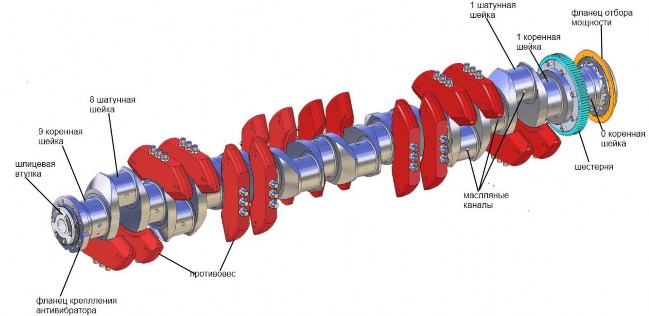

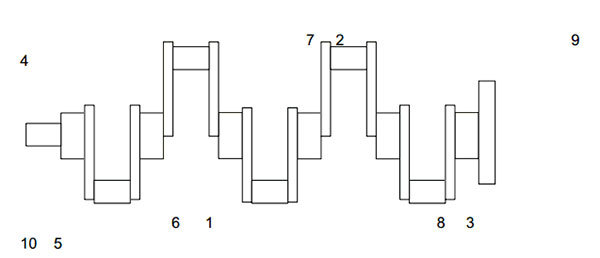

Коленчатый вал тепловозного дизеля типа Д49 имеет 10 коренных и 8 шатунных шеек, расположенных под углом 90° одна к другой. Между 9-й и 10-й коренными шейками устанавливается шестерня привода газораспределительного механизма дизеля. К щекам вала с помощью шпилек и гаек крепятся противовесы. Полости коренных шеек соединяются каналами с шатунными шейками, по которым подводится масло. Девятая коренная шейка имеет упорные бурты, предохраняющие коленчатый вал от продольного перемещения. От температурных нагрузок коленчатый вал мо-

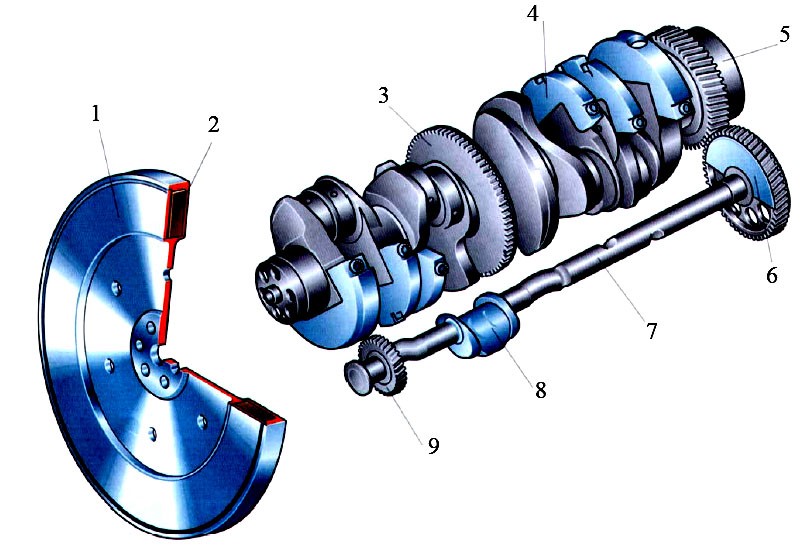

Рис. 7.4. Коленчатый вал дизеля 1А-5Д49: 1 — антивибратор; 2 — шестерня; 3 — сухарь; 4 — пакет пластин; 5, 6 — диски дизель-генераторной муфты; 7 — направляющие кольца; а — коренная шейка; б — шатунная шейка; в — щека; г — противовесы

жет удлиняться от 9-й коренной шейки к 1-й. Фланец отбора мощности соединяется пластинчатой муфтой с тяговым генератором; к фланцу с противоположной стороны крепится комбинированный антивибратор (рис.

В условиях эксплуатации высокие знакопеременные нагрузки от изгиба и крутильных колебаний могут привести к излому вала. Этому также способствуют дефекты, которые нередко возникают при изготовлении вала (литейные или возникшие при механической обработке). Повышенные механические напряжения в вале могут появляться в результате нарушения его уравновешенности а также при неправильной регулировке антивибратора или износе его грузов и пальцев. Задир шеек вала может произойти в результате ухудшения подачи на их поверхность масла, его разжижения или попадания в масло воды. При неправильной укладке вала в постели блока или неправильной его центровке с валом тягового генератора происходит упругий изгиб вала. В результате неправильной шлифовки коренных шеек при ремонте, а также от действия напряжений может возникнуть остаточный изгиб.

Рис. 7.5. Комбинированный антивибратор дизеля 5Д49: 1 — ступица; 2 — палец; 3 — груз; 4 — крышка; 5 -корпус; 6 — инерционная масса

Основными неисправностями коленчатых валов являются: сверхнормативный износ шеек; трещины и изломы; выкрашивание, коррозия и износ баббитовой заливки вкладышей; износ вкладышей и потеря торцового натяга; трещины крышек коренных подшипников.

Рассмотрим объемы работ при различных ТО и ТР на примере дизеля 10Д100.

При выполнении ТО-3 открывают люки верхней крышки и картера для осмотра подшипников, крышек и их крепления (методом остукивания молотком). Ослабление подшипников, крышек, присутствие баббита вблизи вкладышей, отсутствие шплинтов свидетельствует о неисправностях и требует восстановительного ремонта. Осматривают маслопровод в картере и трубки, подводящие масло к подшипникам. Через одно ТО-3 проверяют провисание нижнего коленчатого вала, которое не должно быть более 0,05 мм для коренных шеек (с 1-й по 7-ю включительно).

При проведении ТР-1 выполняют работы, предусмотренные для ТО-3, и дополнительно:

замеряют щупом суммарные зазоры «на масло» и «по усам» в коренных подшипниках верхнего и нижнего коленчатых валов; допускается зазор «на масло» до 0,4 мм, а «по усам» — до 0,25 мм. При больших зазорах коренные подшипники разбирают для замены вкладышей;

проверяют провисание нижнего коленчатого вала;

проверяют соосность валов дизеля и якоря тягового генератора. Эту проверку выполняют с помощью индикаторного приспособления. Измерения производят через каждые 90° поворота вала и каждый раз измеряют толщину пакета муфты. Отклонение по индикатору не должно превышать 0,15 мм на полный оборот коленчатого вала.

Эту проверку выполняют с помощью индикаторного приспособления. Измерения производят через каждые 90° поворота вала и каждый раз измеряют толщину пакета муфты. Отклонение по индикатору не должно превышать 0,15 мм на полный оборот коленчатого вала.

При проведении ТР-2 выполняют работы, предусмотренные ТР-1, и дополнительно:

разбирают шатунные подшипники коленчатых валов, проверяют их состояние, при необходимости ремонтируют;

демонтируют верхний коленчатый вал.

Нерабочие вкладыши (блока) снимают только в случае необходимости ремонта, все же рабочие вкладыши снимают, освидетельствуют и при необходимости ремонтируют. Восстанавливают осевой разбег коленчатого вала. Проверяют провисание коленчатого вала и при необходимости устраняют подбором вкладышей.

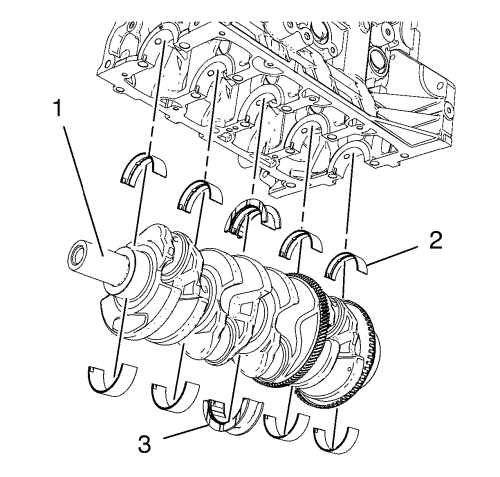

Демонтированные или новые вкладыши коренных подшипников (рис. 7.6) опускают на 3. 5 мин в масло, нагретое до температуры 50.80°С, затем протирают каждый вкладыш чистой безворсовой салфеткой и покрывают меловым раствором. После высыхания раствора вкладыш обстукивают деревянным молотком по тыльной части. Дребезжащий звук указывает на отставание баб-

После высыхания раствора вкладыш обстукивают деревянным молотком по тыльной части. Дребезжащий звук указывает на отставание баб-

Рис. 7.6. Коренные подшипники: 1 — верхний вкладыш; 2 — нижний вкладыш; 3 — канавка; 4 — отверстие; 5 — замок; 1 — средний подшипник бита, а потемнение мела из-за выступившего масла — на наличие трещин.

Вкладыши подлежат замене:

при наличии трещин в бронзе независимо от места расположения;

отслаивании баббитовой заливки, коррозии рабочей части более 20 % ее поверхности, выкрашивании более 50 % баббитовой заливки;

наличии круговых задиров на поверхности баббитовой заливки глубиной более 0,5 мм и шириной более 3 мм;

повышенном зазоре «на масло».

Подгонку вкладышей по шейкам вала производят путем шабрения баббитовой заливки, добиваясь, чтобы на I см2 баббитовой поверхности приходилось не менее двух пятен от краски или светлячков. После шабровочных работ баббитовую поверхность вкладышей выравнивают гладилкой. Натяг вкладышей в постели блока проверяют на стенде, а если стенда в депо нет — непосредственно в постели блока. Для этой цели между крышкой и постелью блока ставят металлические прокладки одинаковой толщины (обычно из фольги). Суммарная толщина двух прокладок должна равняться допустимому натягу вкладышей. Крышки подшипников закрывают до меток окончательной затяжки. Натяг вкладышей считается достаточным, если при постукивании медным молотком по торцу не происходит продольное перемещение вкладыша относительно постели и щуп толщиной 0,03 мм входит между вкладышем и постелью корпуса на глубину не более 15 мм. Разрешается восстанавливать натяг нанесением пленки эластометра ГЭН-150(В) на затылочную часть нерабочих вкладышей.

Натяг вкладышей в постели блока проверяют на стенде, а если стенда в депо нет — непосредственно в постели блока. Для этой цели между крышкой и постелью блока ставят металлические прокладки одинаковой толщины (обычно из фольги). Суммарная толщина двух прокладок должна равняться допустимому натягу вкладышей. Крышки подшипников закрывают до меток окончательной затяжки. Натяг вкладышей считается достаточным, если при постукивании медным молотком по торцу не происходит продольное перемещение вкладыша относительно постели и щуп толщиной 0,03 мм входит между вкладышем и постелью корпуса на глубину не более 15 мм. Разрешается восстанавливать натяг нанесением пленки эластометра ГЭН-150(В) на затылочную часть нерабочих вкладышей.

⇐ | Поддизельная рама и блок цилиндров | | Устройство и ремонт тепловозов | | Вертикальная передача дизелей типа Д100 | ⇒

Коленчатые валы

Коленчатый вал дизеля работает в очень сложных и тяжелых условиях.

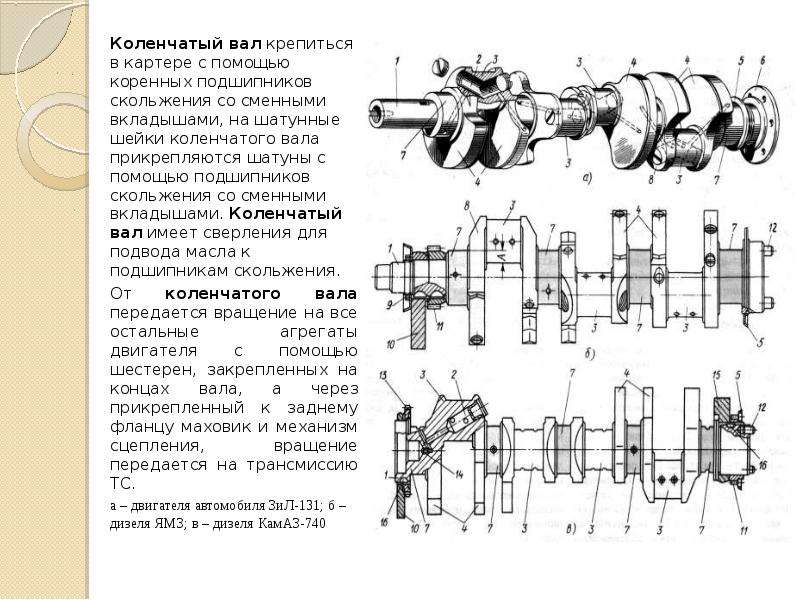

Учитывая сложность изготовления и большую трудоемкость при замене коленчатых валов, к материалу и качеству их изготовления предъявляют высокие требования. Коленчатые валы дизелей изготовляют из стали ковкой или штамповкой либо из высокопрочного чугуна путем отливки. Стальные валы более надежны в эксплуатации, но трудоемки в изготовлении. Поэтому на тепловозах получили распространение литые валы из высокопрочного модифицированного чугуна (дизели типов Д100, Д49). За счет уменьшения отходов на их изготовление затрачивается в три раза меньше металла, чем на изготовление стальных валов. (При изготовлении стального вала дизеля ПД1М из заготовки массой 13 т в отходы идет около 86 % металла.)

Изготовление коленчатых валов литьем позволяет с наименьшими затратами получить наиболее приемлемую форму щек кривошипов и более рациональное распределение металла за счет выполнения коренных и шатунных шеек пустотелыми, что уменьшает массу валов при сохранении относительно высокой прочности. Для повышения прочности вала на изгиб галтели шеек вала специально упрочняют накаткой роликами. Шейки коленчатого вала дизелей типа Д49 азотируют для повышения износостойкости.

Для повышения прочности вала на изгиб галтели шеек вала специально упрочняют накаткой роликами. Шейки коленчатого вала дизелей типа Д49 азотируют для повышения износостойкости.

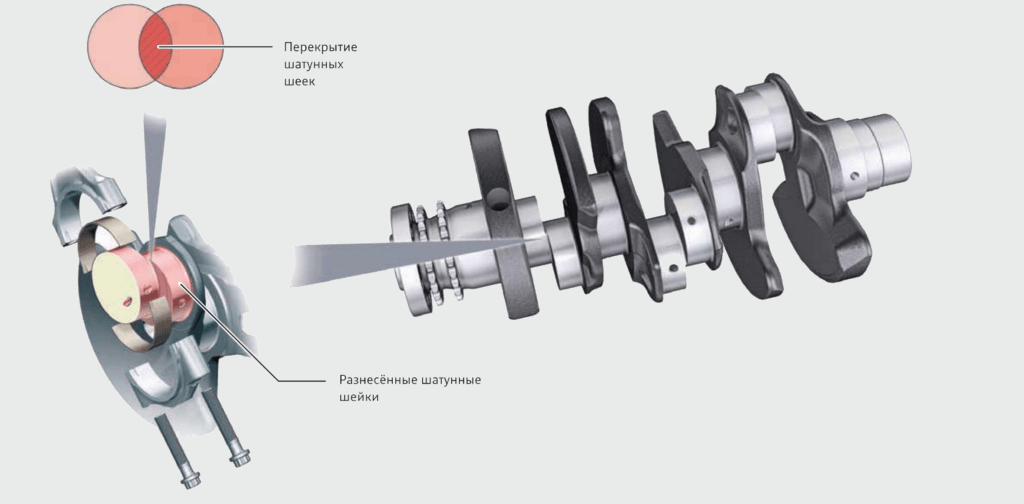

Рис. 58. Коленчатый вал дизеля 1А-5Д49:

1 — антивибратор; 2 — шестерня; 3 — сухарь; 4 — пакет пластин; 5, 6 — диски дизель-генераториой муфты; 7 — направляющие кольца; а — коренная шейка; б — шатунная шейка; в — щека; г — противовесы

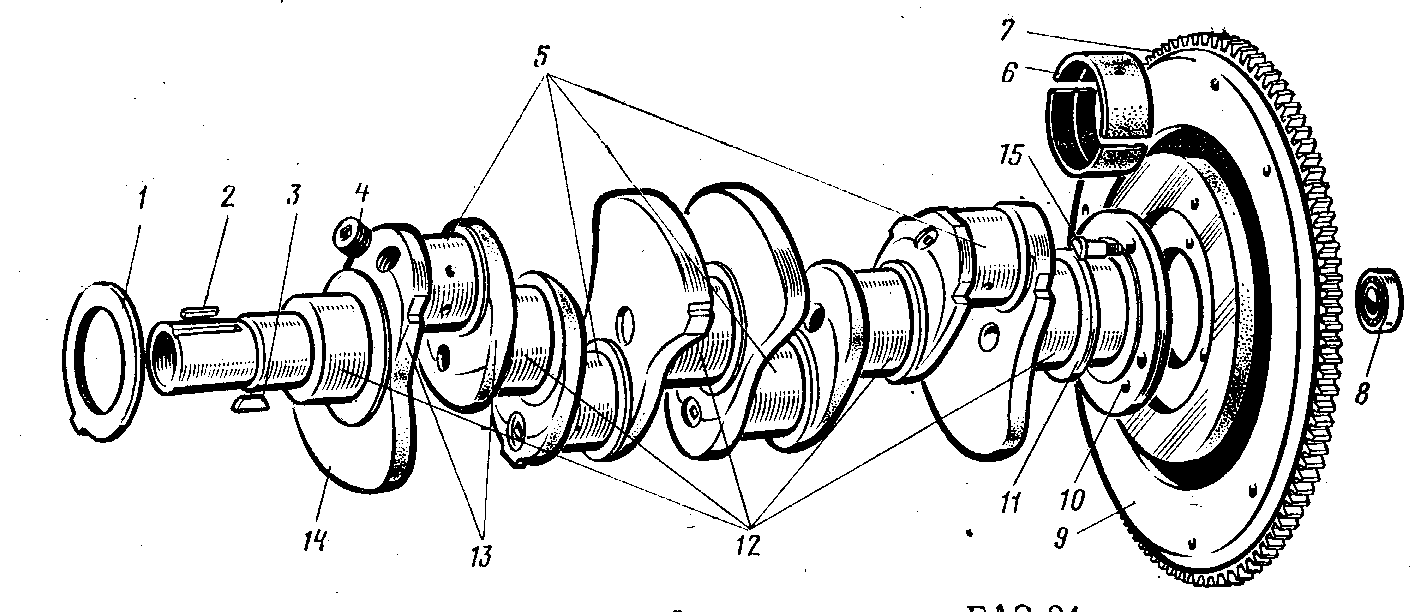

Коленчатые валы дизелей 10Д100 (нижний и верхний) по конструкции и размерам шеек одинаковы. Отличаются они концевыми частями. Валы имеют по двенадцать коренных и десять шатунных шеек, кривошипы которых смещены каждый друг относительно друга на 36° в соответствии с порядком работы цилиндров, что обеспечивает равномерную работу коленчатых валов. Поверхности трения шатунных шеек валов соединены с поверхностями смежных коренных шеек двумя косыми каналами, по которым масло поступает к шатунным подшипникам в двух противоположных точках, обес-

печивая надежность смазывания бес-канавочных вкладышей, а также охлаждение поршней. Одиннадцатая шатунная шейка служит для установки опорно-упорного подшипника. Упором для подшипника является фланец, на обоих валах, служащий одновременно для крепления конической шестерни вертикальной передачи. К фланцу верхнего вала на болтах укрепляется ведущий фланец со шлицами для привода торсионного вала редуктора воздухонагнетателя второй ступени.

Одиннадцатая шатунная шейка служит для установки опорно-упорного подшипника. Упором для подшипника является фланец, на обоих валах, служащий одновременно для крепления конической шестерни вертикальной передачи. К фланцу верхнего вала на болтах укрепляется ведущий фланец со шлицами для привода торсионного вала редуктора воздухонагнетателя второй ступени.

К заднему фланцу нижнего вала прикреплен ведущий диск дизель-генераторной муфты. Направляющим

Рис. 59. Коицевые части коленчатого вала дизеля 1А-5Д49:

а _ передний конец; б — задний конец; 1 — уплотнительные кольца; 2 — шлицевая втулка; 3 — заглушка; а — упорный бурт; б — каналы для смазывания 10-й шейки; в — полость

Рис. 60. Коленчатый вал дизеля ПД1М:

1 — валоповоротный диск; 2 — ушки; 3 — коренная шейка; 4 — шатунная шейка; б — бугели крепления шестерни; в — маслоотбойный бурт; 7 — фланец; 8 — шестерня; 9 — канал для прохода масла кольцевым буртом вал центрируется в обойме на валу якоря генератора. В передней части нижнего коленчатого вала установлен антивибратрр. Шестерня, устанавливаемая на шпонке на верхнем валу, служит для привода валов топливных насосов.

Шестерня, устанавливаемая на шпонке на верхнем валу, служит для привода валов топливных насосов.

Коленчатый вал дизелей типа 5Д49 (рис. 58) для уменьшения внутренних изгибающих моментов в блоке цилиндров и уменьшения нагруженно-сти коренных подшипников от сил инерции движущихся масс на первой, восьмой, девятой и шестнадцатой щеках имеют противовесы г, отлитые заодно со щеками. Девятая коренная шейка вала является одновременно упорной. Ее бурты а (рис. 59) ограничивают осевое перемещение вала. В переднем торце вала установлена втулка 2 со шлицами, которая через шлицевой вал передает вращение шестерням привода насосов. Шестерня 2 (см. рис. 58), установленная между девятой и десятой коренными шейками, приводит во вращение шестерни привода распределительного вала. Масло к шейкам шатунных подшипников поступает через отверстия в шейках вала. К десятой коренной шейке масло подходит от соседней девятой через два отверстия б (см. рис. 59), выполненные в теле вала без сообщения с полостью в. Полость в с торца вала закрыта заглушкой 3 с резиновыми уплотнительными кольцами 1.

Полость в с торца вала закрыта заглушкой 3 с резиновыми уплотнительными кольцами 1.

К переднему фланцу коленчатого вала на болтах крепится антивибратор [вязкого трения у дизеля 1А-5Д49 (см. рис. 58, поз. 1) и комбинированный — у 2А-5Д49]. К заднему фланцу также на болтах укреплен зубчатый диск 5 валоповоротного механизма с дизель-генераторной муфтой.

Коленчатый вал дизеля ПД1М (рис. 60) откован из стали 40. Кривошипы шатунных шеек повернуты один относительно другого на 120°. При этом получается, что каждые два кривошипа одинаково направлены. Это значит, что вспышка топлива, например, происходит одновременно в двух цилиндрах. Коренные шейки четвертого и седьмого коренных подшипников шире остальных. Четвертая шейка воспринимает инерционные силы от движущихся масс двух цилиндров — третьего и четвертого. Седьмая же шейка воспринимает часть массы якоря генератора и является еще и упорной. Она заканчивается буртом, удерживающим коленчатый вал от осевых смещений.

Для уменьшения массы вала в шатунных шейках высверлены каналы. Коренные шейки сплошные. Для подвода масла от коренных шеек к шатунным выполнены наклонные каналы 9 с вставленными в них трубками. На заднем конце вала имеется фланец 7 для присоединения к якорю генератора. Два отверстия во фланце с резьбой служат для рассоединения коленчатого вала и якоря генератора отжимными болтами. Между фланцем отбора мощности и седьмой коренной шейкой установлена разъемная шестерня 8 со спиральными зубьями, передающая вращение распределительному валу, валам топливного и водяного насосов.

Коренные шейки сплошные. Для подвода масла от коренных шеек к шатунным выполнены наклонные каналы 9 с вставленными в них трубками. На заднем конце вала имеется фланец 7 для присоединения к якорю генератора. Два отверстия во фланце с резьбой служат для рассоединения коленчатого вала и якоря генератора отжимными болтами. Между фланцем отбора мощности и седьмой коренной шейкой установлена разъемная шестерня 8 со спиральными зубьями, передающая вращение распределительному валу, валам топливного и водяного насосов.

На переднем конце вала болтами прикреплен валоповоротный диск 1, имеющий по наружной цилиндрической поверхности двенадцать глухих отверстий, куда вставляют монтажный

Рис. 61. Коренные вкладыши дизеля 10Д100; а. б — рабочие бесканавочные: в — нерабочий канавочный; г — упорный лом при повороте коленчатого вала вручную. Внешний торец диска 1 имеет два выштампованных ушка 2 со сменными кулачками, служащими во-дилом поводка вала масляного насоса и шкива привода редуктора вентилятора охлаждающего устройства.

⇐ | Втулки цилиндров блока | | Тепловозы: Механическое оборудование: Устройство и ремонт | | Коренные подшипники | ⇒

Коленчатый вал (стр. 1 из 5)

План

Введение……………………………………………………………………………..3

1. Назначение, конструкция и техническая характеристика коленчатых валов и их подшипников дизеля Д100…………..………..…………………………6

2. Характеристика работ при техническом обслуживания и текущих ремонтах коленчатых валов………………………………………………….8

3. Методы и технология ремонта коленчатых валов и их подшипников дизеля Д100……………………………………………………………………14

4. Техника безопасности………………………………………………………..29

5. Список использованной литературы………………………………………..30

Введение

Двигатели типа Д100 — вертикальные двухтактные, десятицилиндровые со встречно движущимися поршнями, двумя коленчатыми валами, прямоточно-щелевой продувкой. двухступенчатой системой наддува, струйным роспылом топлива. Двигатели работают на жидком топливе. Двигатели 11ГД100М, 17ГД100А. 17ГД1006 и 15ГД100е работают на газообразном топливе.

17ГД1006 и 15ГД100е работают на газообразном топливе.

Коленчатый вал дизеля работает в очень сложных и тяжелых условиях. Он испытывает значительные усилия давления газов, передающиеся шатунно-поршневым механизмом, от сил инерции поступательно и вращательно движущихся масс, а также усилия моменты, возникающие вследствие крутильных колебаний.

Учитывая сложность изготовления большую трудоемкость при замене коленчатых валов, к материалу и качеству их изготовления предъявляют высокие требования. Коленчатые валы дизелей изготовляют из стали ковкой или штамповкой либо из высоко-прочного чугуна путем отливки. Стальные валы более надежны в эксплуатации, но трудоемки в изготовлении. Поэтому на тепловозах получили распространение литые валы из высокопрочного модифицированного чугуна (дизели типов Д100, Д49). За счет уменьшения отходов на их изготовление затрачивается в три раза меньше металла, чем на изготовление стальных валов. (При изготовлении стального вала дизеля ПД1М из заготовки массой 13 т в отходы идет около 86 % металла. )

)

Изготовление коленчатых валов литьем позволяет с наименьшими затратами получить наиболее приемлемую форму щек кривошипов и более рациональное распределение металла за счет выполнения коренных и шатунных шеек пустотелыми, что уменьшает массу валов при сохранении относительно высокой прочности. Для повышения прочности вала на изгиб галтели шеек вала специально упрочняют накаткой роликами. Шейки коленчатого вала дизелей типа Д49 азотируют для повышения износостойкости.

Коленчатые валы дизелей 10Д100 (нижний и верхний) по конструкции и размерам шеек одинаковы. Отличаются они концевыми частями. Валы имеют по двенадцать коренных и десять шатунных шеек, кривошипы которых смещены каждый друг относительно друга на 36° в соответствии с порядком работы цилиндров, что обеспечивает равномерную работу коленчатых валов. Поверхности трения шатунных шеек валов соединены с поверхностями смежных коренных шеек двумя косыми каналами, по которым масло поступает к шатунным подшипникам в двух противоположных точках, обеспечивая надежность смазывания бесканавочных вкладышей, а также охлаждение поршней. Одиннадцатая шатунная шейка служит для установки опорно-упорного подшипника. Упором для подшипника является фланец, на обоих валах, служащий одновременно для крепления конической шестерни вертикальной передачи. К фланцу верхнего вала на болтах укрепляется ведущий фланец со шлицами для привода торсионного вала редуктора воздухонагнетателя второй ступени.

Одиннадцатая шатунная шейка служит для установки опорно-упорного подшипника. Упором для подшипника является фланец, на обоих валах, служащий одновременно для крепления конической шестерни вертикальной передачи. К фланцу верхнего вала на болтах укрепляется ведущий фланец со шлицами для привода торсионного вала редуктора воздухонагнетателя второй ступени.

К заднему фланцу нижнего вала прикреплен ведущий диск дизель-генераторной муфты. Направляющим кольцевым буртом вал центрируется в обойме на валу якоря генератора. В передней части нижнего коленчатого вала установлен антивибратор. Шестерня, устанавливаемая на шпонке па верхнем валу, служит для привода валов топливных насосов.

Для уменьшения массы вала в шатунных шейках высверлены каналы.

Коренные шейки сплошные. Для подвода масла от коренных шеек к шатунным выполнены наклонные каналы 9 свставленными в них трубками. На заднем конце вала имеется фланец для присоединения к якорю генератора. Два отверстия во фланце с резьбой служат для рассоединения коленчатого вала и якоря генератора отжимными болтами. Между фланцем отбора мощности и седьмой коренной шейкой установлена разъемная шестерня 8 со спиральными зубьями, передающее вращение распределительному валу, валам топливного и водяного насосов.

Между фланцем отбора мощности и седьмой коренной шейкой установлена разъемная шестерня 8 со спиральными зубьями, передающее вращение распределительному валу, валам топливного и водяного насосов.

На переднем конце вала болтами прикреплен валоповоротный диск 1,

имеющий по наружной цилиндрической поверхности двенадцать глухих отверстий, куда вставляют монтажный лом при повороте коленчатого вала вручную. Внешний торец диска 1 имеет два выштампованных ушка 2 со сменными кулачками, служащими водилом поводка вала масляного насоса и шкива привода редуктора вентилятора охлаждающего устройства.

Назначение, конструкция и техническая характеристика коленчатых валов и их подшипников дизеля Д100

Коленчатый вал вращающееся звено кривошипного механизма, состоящее из нескольких соосных коренных шеек, опирающихся на подшипники, и 1 или нескольких колен, каждое из которых составлено из 2 щек и 1 шейки, соединяемой с шатуном.

Коленчатый вал вместе с блоком цилиндров является важнейшей базовой деталью дизеля, в значительной степени определяющей срок его службы. Основными неисправностями коленчатых являются: сверхнормативный шеек; трещины и изломы, которые могут быть следствием нарушений при изготовлении или ремонте вала, в частности неправильной установки в подшипниках; выкрашивание, коррозия и износ баббитовой заливки вкладышей; износ вкладышей и потеря торцового натяга; трещины крышек кодах подшипников.

Основными неисправностями коленчатых являются: сверхнормативный шеек; трещины и изломы, которые могут быть следствием нарушений при изготовлении или ремонте вала, в частности неправильной установки в подшипниках; выкрашивание, коррозия и износ баббитовой заливки вкладышей; износ вкладышей и потеря торцового натяга; трещины крышек кодах подшипников.

У дизелей типа Д100 при техническом обслуживании ТО-3 открывают верхней крышки блока и картера, убеждаются в отсутствии частиц баббита вблизи подшипников и трещин крышках, проверяют крепление гаек подшипников путем их остукивания молотком, состояние шплинтов. Шплинты в прорезях гаек должны сидеть плотно, а их концы должны быть разведены в горизонтальной плоскости. Определяют плотность посадки вкладышей в подшипниках положению стыков вкладышей, которые должны совпадать с плоскостью разъема крышки подшипника. Кроме того, плотность посадки контролируют путем обстукивания боковых поверхностей вкладышей медным молотком, прикладывая при этом пальцы руки к вкладышу и корпусу подшипника.

Осматривают маслопровод в картере и трубки, подводящие масло на смазку подшипников. Через одно ТО-3 вверяют провисание нижнего коленчатого вала для коренных шеек с 1-й 7-ю, которое не должно превышать 0,005 мм.

Конструкция коленчатого вала

Характеристика работ при техническом обслуживания и текущих ремонтах коленчатых валов

Коленчатый вал в паре с блоком цилиндров являются основными базовыми деталями, определяющими срок службы дизеля. Поэтому вопросам их содержания, ухода и качественного ремонта придается большое значение. Исправная работа коленчатого вала с подшипниками зависит от правильности укладки коленчатого вала, состояния поверхности его шеек и вкладышей, подачи смазки в нужном количестве и необходимого качества и других условий. Основными неисправностями коленчатых валов являются: излом вала по шейкам или щекам (рис. 1), трещины в шейках вала, чаще по галтели, задир шеек вала, повышенная овальность коренных или шатунных шеек, повреждения элементов соединения вала с антивибратором, приводом насосов и распределительных валов, изгиб вала.

Рис. 1 Излом коленчатого вала по щеке

Причинами излома коленчатых валов являются: высокий уровень знакопеременных напряжений от изгиба или крутильных колебаний вала, литейные дефекты и дефекты обработки вала (рыхлоты, пористости, плены, подрезы). Повышение уровня напряжений на изгиб в шейках и щеках вала происходит в результате образования ступенчатости смежных опор, увеличенного изгиба вала, нарушения уравновешенности вала (неправильный подбор поршней и шатунов по массе).

Задир шеек вала происходит вследствие: перекрытия отверстий для подачи смазки при провороте ослабших вкладышей подшипников коленчатого вала или выхода из строя масляного насоса и неисправности реле давления масла, которое служит для остановки дизеля с целью предотвращения задира шеек вала; попадания абразивных частиц между вкладышем и шейкой вала; запуска дизеля без предварительной прокачки масла; разжижения дизельного масла несгоревшим топливом, которое при чрезмерной подаче или подтекании форсунок стекает по стежкам цилиндровых втулок в картер дизеля; г попадания охлаждающей воды в дизельное масло при нарушении герметичности уплотнения втулок цилиндров в блоке дизеля, рубашек на втулках, адаптеров, водяных переходников и выпускных коллекторов.

Изгиб вала бывает двух видов: упругий и остаточный. Упругий изгиб вала происходит под действием сил, действующих от шатунов и вала якоря тягового генератора, при неправильной укладке коленчатого вала в постелях блока и нарушении центровки валов: коленчатого и якоря генератора.

Коленчатые валы — Моряк

Коленчатый вал является наиболее ответственной дорогостоящей деталью дизеля. Он воспринимает усилия через шатуны от поршней и передает эти усилия потребителю (гребному винту). На коленчатый вал при работе двигателя действуют скручивающие и изгибающие усилия, меняющиеся по величине и направлению. В результате этого его приходится отливать, отковывать или отштамповывать из специальных сортов стали. Для изготовления коленчатых валов используют высокосортные углеродистые стали. У среднеоборотных напряженных двигателей коленчатые валы изготовляют из легированных (никелевых или хромникелевых) сталей. Иногда их выполняют из высокопрочного или модифицированного чугуна.

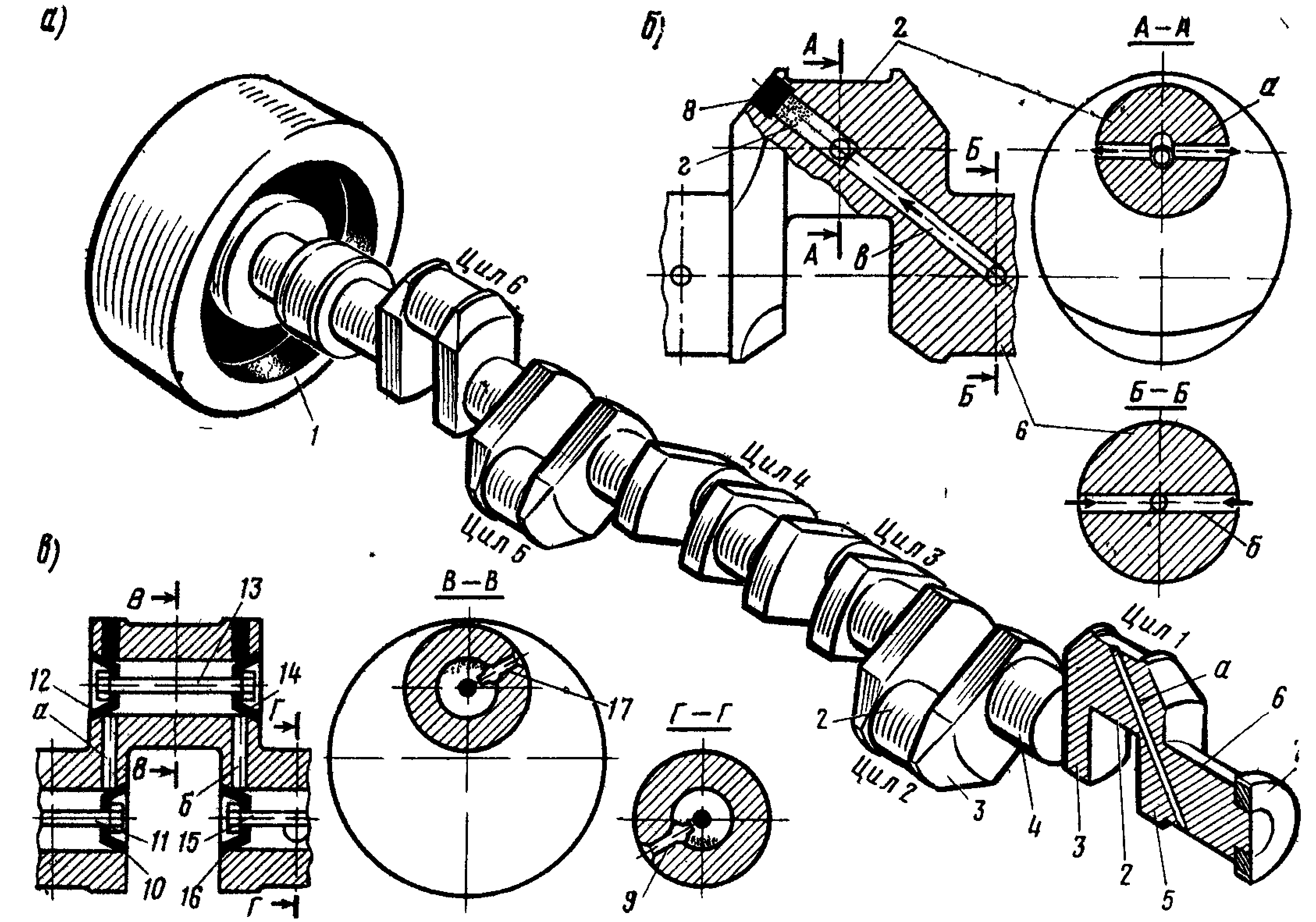

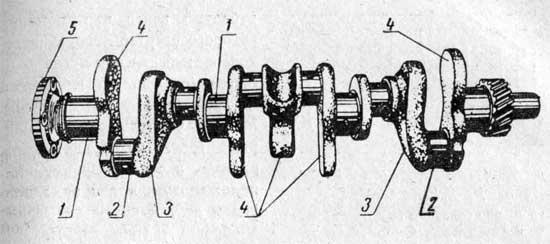

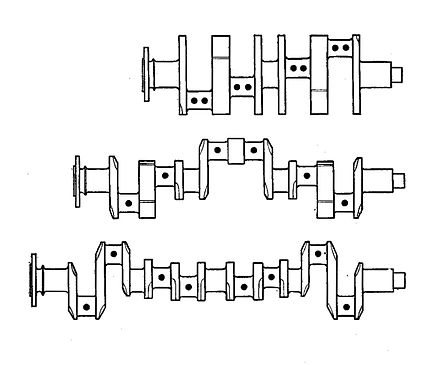

В зависимости от мощности и размеров двигателей коленчатые валы бывают цельноковаными или составными. Цельнокованый коленчатый вал восьмицилиндрового двигателя состоит из рамовых шеек 2, расположенных на одной оси, шатунных шеек 4 и щек 3. Рамовые шейки уложены в рамовые подшипники, на шатунные шейки навешены нижние головки-шатунов (рис. 1, а).

Рис. 1. Коленчатые валы: а – составной вал восьмицилиндрового дизеля, б – общий вид вала шестицилиндрового дизеля

Для того чтобы повысить прочность коленчатого вала, его шейки подвергают поверхностной закалке и азотированию. Поверхность шеек после токарной обработки тщательно шлифуют. На кормовом конце коленчатого вала установлен фланец 1 для крепления маховика. Носовой конец вала используют для монтажа шестерни привода навешенных на дизель насосов (масляного, водяного, топливоподкачивающего) и других вспомогательных механизмов.

Количество шатунных шеек коленчатого вала всегда равно числу цилиндров двигателя. Количество рамовых шеек обычно на 3 – 2 больше, чем цилиндров двигателя. Все рамовые шейки лежат на оси коленчатого вала. От этой оси на одинаковом расстоянии (радиус кривошипа) располагаются шатунные шейки.

Количество рамовых шеек обычно на 3 – 2 больше, чем цилиндров двигателя. Все рамовые шейки лежат на оси коленчатого вала. От этой оси на одинаковом расстоянии (радиус кривошипа) располагаются шатунные шейки.

Составной коленчатый вал дизеля 8ДР 43/61 состоит из двух четырехколенчатых валов 1 и 2 и упорного вала 3. Отдельные части коленчатого вала соединены между собой при помощи фланцев 6 калиброванными болтами (рис. 1, б).

На шейке вала у кормового фланца устанавливается на шпонке 7 шестерня привода распределительного вала. К носовому фланцу вала крепятся успокоитель крутильных колебаний и ведущая часть упругой муфты привода воздуходувки. Кормовой фланец упорного вала 3 соединен с гребным валопроводом. Усилие упора гребного винта передается через гребень 5 упорного вала на упорный подшипник. На шейке у кормового фланца упорного вала проточены маслоотбойные гребни 4. Эти гребни совместно с сальниковым уплотнением в торцевой крышке корпуса упорного подшипника препятствуют утечке масла.

Конструкция коленчатого вала должна предусматривать возможность подачи масла для смазки рамовых и шатунных подшипников. Несмотря на различное конструктивное выполнение системы смазки коленчатых валов, эта схема у судовых дизелей построена по одинаковому принципу.

Масло из системы смазки дизеля по ответвлениям подается к рамовым подшипникам и смазывает их поверхность. Часть масла от рамовых шеек 8 через наклонные сверления «А» в шейках и щеках 9 подается к шатунным шейкам 10. Причем к каждой шатунной шейке подведены сверления от двух соседних рамовых шеек. В крайней носовой шейке коленчатого вала выполнено продольное сверление, по которому подводится масло к успокоителю крутильных колебаний и к упругой муфте привода воздухонагнетателя.

В тихоходных судовых двигателях, у которых радиус кривошипа более 500 мм, колена вала могут быть полусоставными или составными.

Стальные щеки полусоставного колена отковывают заодно с шатунной шейкой, а рамовые шейки изготовляют отдельно (рис. 2, а). Соединение щек с рамовыми шейками выполняется горячей посадкой. Составное колено двигателя «Бурмейстер и Вайн» получается, когда отдельно изготовленные рамовые и шатунные шейки запрессовываются в отверстия щек (рис. 2, б). В данной конструкции рамовые и шатунные шейки выполнены полыми. Полости в шейках закрыты заглушками 2 и заполнены маслом, которое в полость рамовой шейки поступает по радиальным сверлениям 1, откуда по сверлению 3 в щеке попадает в полость шатунной шейки. На смазку кривошипного подшипника масло подается через отверстие 4.

2, а). Соединение щек с рамовыми шейками выполняется горячей посадкой. Составное колено двигателя «Бурмейстер и Вайн» получается, когда отдельно изготовленные рамовые и шатунные шейки запрессовываются в отверстия щек (рис. 2, б). В данной конструкции рамовые и шатунные шейки выполнены полыми. Полости в шейках закрыты заглушками 2 и заполнены маслом, которое в полость рамовой шейки поступает по радиальным сверлениям 1, откуда по сверлению 3 в щеке попадает в полость шатунной шейки. На смазку кривошипного подшипника масло подается через отверстие 4.

Рис. 2. Элементы коленчатых валов: а – полусоставное колено, б – составное колено, в, г, д – прямоугольная, овальная и круглая форма щёк.

Во время работы двигателя в результате вращения кривошипа и нижней головки шатуна возникает центробежная сила инерции FM, направленная всегда от центра вращения, стремящаяся оторвать кривошип и, следовательно, действующая на рамовые подшипники, увеличивая их износ.

В шести- и восьмицилиндровых двигателях эти силы оказываются уравновешенными, т. е. в любой момент на коленчатый вал действуют две силы FM (от разных кривошипов), но направлены они в противоположные стороны.

Если двигатель имеет нечетное число цилиндров или менее четырех, то центробежные силы инерции взаимно не уравновешиваются. В этом случае коленчатые валы снабжаются противовесами — массами, закрепленными на щеках колена со стороны, противоположной шатунной шейке. У двигателей «Бурмейстер и Вайн» противовесы 5 отковываются заодно со щеками колена. При вращении противовеса возникает центробежная сила Fпр, которая равна по величине силе FM, но направлена в обратную сторону. В результате сила FM уравновешивается и ее влияние нейтрализуется.

Щеки кривошипа могут иметь различную конструктивную форму. Прямоугольные щеки просты в изготовлении, однако нерациональное использование материала увеличивает центробежные силы, которые дополнительно нагружают рамовые подшипники (рис. 20, в). Для устранения этого недостатка и уменьшения общей массы вала углы щек часто срезают.

20, в). Для устранения этого недостатка и уменьшения общей массы вала углы щек часто срезают.

Овальные щеки являются наиболее рациональными в отношении прочности и массы, но сложны в изготовлении (рис. 2, г). Круглые щеки менее рациональны по сравнению с овальными, но проще в изготовлении (рис. 2, д).

Фигурные щеки применяют в полусоставных и составных кривошипах. Их форма обусловлена необходимостью создания кольца для надежного обжатия шеек (см. рис. 2, а, б).

В многоцилиндровом двигателе для повышения равномерности работы необходимо, чтобы рабочие ходы поршней в отдельных цилиндрах чередовались через равные углы поворота вала или через равные промежутки времени. Чередование рабочих ходов в определенной последовательности называется порядком работы цилиндров двигателя. Порядок работы цилиндров зависит от расположения кривошипов коленчатого вала один относительно другого. Угол установки соседних кривошипов определяют числом тактов двигателя и количеством его цилиндров, который равен углу поворота вала за весь цикл, разделенному на число цилиндров.

Следовательно, кривошипы двигателя должны быть повернуты друг относительно друга на угол α=360:z — у двухтактного двигателя и α=720:z — у четырехтактного (z — число цилиндров). Так, у восьмицилиндрового двухтактного двигателя кривошипы располагаются через 360°: 8 = 45°.

Последовательность (порядок) работы цилиндров бывает различной. При ее выборе по возможности стремятся облегчить работу рамовых подшипников. Для этого нужно, чтобы рабочие ходы в стоящих рядом цилиндрах не следовали друг за другом. Это может быть, например, у двухтактного восьмицилиндрового двигателя с порядком работы 1—8—3—5—2—7—4—6 или у четырехтактного шестицилиндрового с очень распространенной последовательностью 1 —5—3—6—2—4.

При выборе порядка работы цилиндров стремятся достичь наиболее полной уравновешенности сил инерции деталей кривошипно-шатунного механизма.

Коленчатые валы дизелей конструкция — Энциклопедия по машиностроению XXL

Валы коленчатые судовых дизелей — Конструкции— Материалы 10—50, 51 - [c. 28]

28]Тахометры магнитоиндукционного типа, устанавливаемые для контроля частоты вращения коленчатого вала дизелей, имеют электропривод. Их конструкция аналогична конструкции спидометров с электроприводом. Отличаются они отсутствием счетного узла. [c.197]

Влияние конструкции подшипников коленчатого вала. Рассмотренные выше факторы относятся к подаче масла через шатун рядных дизелей с подшипниками коленчатого вала канавочной конструкции, т. е. имеющие в средней части масляную канавку (см. рис. 47, б). В этом случае масло поступает из коллектора в кольцевую канавку коренного подшипника, проходит в сверление вала, затем в кольцевую канавку шатуна подшипника и из нее в шатун. При такой схеме подача масла в поршни по цилиндрам (рис. 60) практически одинаковая. [c.110]

Тяговые характеристики комбинированного двигателя могут быть улучшены путем создания рациональной конструкции механической связи вала турбины с коленчатым валом дизеля.

Достигнуть этого можно, например, путем введения в указанную связь механизма с изменяемым передаточным числом.

[c.35]

Достигнуть этого можно, например, путем введения в указанную связь механизма с изменяемым передаточным числом.

[c.35]Аварийная остановка дизеля. Дизель автоматически может быть остановлен регулятором предельной частоты вращения коленчатого вала дизеля или вручную выключателем 25. Остановка дизеля как в первом, так и во втором случае производится при помощи автомата выключения топливных насосов,» конструкция которого показана на рис. 128. [c.247]

Назначение передачи. Тепловоз, у которого коленчатый вал дизеля непосредственно соединен с осями движущих колесных пар (так называемый тепловоз непосредственного действия), практически неработоспособен. Без дополнительных устройств такой локомотив не сможет сдвинуться с места и следовать с заданной скоростью по перегону. Это объясняется тем, что давать нагрузку на дизель можно только при частоте вращения коленчатого вала, равной примерно 1/3 номинального ее значения мощность дизеля увеличивается при увеличении частоты вращения коленчатого вала, наконец, конструкция дизеля не допускает больших перегрузок. [c.3]

[c.3]

Наиболее просто энергию дизеля передавать непосредственно на движущие оси тепловоза. Для этого достаточно было бы соединить коленчатый вал дизеля с колесами локомотива (тепловоз непосредственного действия). Такая простая конструкция, к сожалению, неработоспособна, и это объясняется особенностями работы дизеля. [c.3]

Остов дизеля представляет собой опорную раму, сваренную с двумя моноблоками цилиндров. Блочная конструкция увеличивает жесткость остова дизеля. К остову крепятся все узлы и агрегаты двигателя. Блоки цилиндров расположены под углом 45° друг к другу. Опорная рама служит резервуаром для масла и называется картером. Блок-картер является несущим, так как к нему приварены постели коренных подшипников коленчатого вала. Такая конструкция остова, состоящая из одной детали — несущего блок-картера, характерна для большинства транспортных дизелей. [c.27]

Таким образом, внешняя характеристика показывает максимальные значения мощности, которые дизель может развить при номинальной и частичных скоростях вращения его вала. Величина же мощности дизеля, которую можно использовать на тепловозе при каждом конкретном значении п, зависит от характеристик передачи. Естественно, что конструкция передачи должна быть рассчитана так, чтобы можно было использовать максимальное значение мощности дизеля Ые при Ином- Следовательно, в точке А (рис. 4.9, б) внешняя характеристика / должна совпадать с характеристикой передачи, т. е. мощность, развиваемая дизелем, должна быть равна мощности, потребляемой передачей. На частичных режимах вращения вала величина потребляемой мощности зависит от свойства и настройки передачи. При электрической передаче мощность тягового генератора примерно (если пренебречь изменением к.п.д.) пропорциональна частоте вращения якоря и, следовательно, коленчатого вала дизеля. Поэтому линия 6, называемая генераторной характеристикой, показывает величину мощности дизеля, которая реализуется на тепловозах с электрической передачей при работе дизеля на номинальной и пониженных частотах вращения его вала.

Величина же мощности дизеля, которую можно использовать на тепловозе при каждом конкретном значении п, зависит от характеристик передачи. Естественно, что конструкция передачи должна быть рассчитана так, чтобы можно было использовать максимальное значение мощности дизеля Ые при Ином- Следовательно, в точке А (рис. 4.9, б) внешняя характеристика / должна совпадать с характеристикой передачи, т. е. мощность, развиваемая дизелем, должна быть равна мощности, потребляемой передачей. На частичных режимах вращения вала величина потребляемой мощности зависит от свойства и настройки передачи. При электрической передаче мощность тягового генератора примерно (если пренебречь изменением к.п.д.) пропорциональна частоте вращения якоря и, следовательно, коленчатого вала дизеля. Поэтому линия 6, называемая генераторной характеристикой, показывает величину мощности дизеля, которая реализуется на тепловозах с электрической передачей при работе дизеля на номинальной и пониженных частотах вращения его вала. [c.77]

[c.77]

Возможности регулирования частоты вращения вентилятора (при неизменной частоте вращения коленчатого вала дизеля) зависят от конструкции привода вентилятора. В зависимости от типа привода (см. ниже) скорость вращения вентилятора может изменяться либо ступенчато, либо непрерывно. Изменение аэродинамических характеристик вентилятора в опытных конструкциях осуществлено путем изменения угла наклона лопастей. [c.170]

Якорь имеет оребренный сварной остов 21 бочкообразной конструкции с фланцем 30 для сочленения (через муфту) с коленчатым валом дизеля и конусным концом вала 3 со стороны коллектора для привода от дизеля вспомогательных электромашин и механизмов тепловоза. Он опирается [c.206]

Назначение и конструкция. Гидромеханический редуктор (рис. 81) предназначен для передачи вращающего момента от коленчатого вала дизеля на вал главного вентилятора и коленчатый вал компрессора. В редукторе, кроме зубчатых передач, используются две гидромуфты, что обеспечивает плавность передачи вращения, высокий к.п.д. и возможность автоматического управления главным вентилятором и компрессором.

[c.149]

В редукторе, кроме зубчатых передач, используются две гидромуфты, что обеспечивает плавность передачи вращения, высокий к.п.д. и возможность автоматического управления главным вентилятором и компрессором.

[c.149]

В некоторых дизелях для прокручивания коленчатого вала применяют воздух, сжимаемый специальным компрессором, установленным на дизеле. Принцип работы такой системы состоит в том, что сжатый воздух подается компрессором в пусковые баллоны. При пуске дизеля, открывая воздушный вентиль, воздух из баллонов направляют в воздухораспределитель, который в соответствии с порядком работы цилиндров распределяет его по пусковым автоматическим клапанам, установленным в головке цилиндров. Сжатый воздух, попадая в цилиндр дизеля во время такта расширения и воздействуя на поршень, приводит в движение коленчатый вал. В зависимости от конструкции, пускового устройства воздух может подаваться в один, два, а иногда и во все цилиндры дизеля. [c.423]

В ходе отработки конструкции и освоения производства дизелей типов 61 и 58 были успешно решены многие сложные технические и технологические проблемы освоено азотирование коленчатых валов, для чего спроектирована и изготовлена уникальная лечь, разработаны меры по предупреждению фретинг-коррозии деталей остова, внедрена гиперболическая и эксцентричная расточка вкладышей подшипников, испытано и внедрено новое отечественное смазочное масло М-20Г с многофункциональной композицией присадок и антикоррозионная присадка ВНИИ НП-117 к охлаждающей воде. [c.496]

[c.496]

Основными показателями работы ДВС являются мощность и крутящий момент на коленчатом валу часовой и удельный расход топлива, характеризующие экономичность двигателя эффективный КПД, характеризующий совершенство конструкции ДВС. Удельным расходом топлива называют отношение его часового расхода к мощности на коленчатом валу. Под эффективным КПД понимают отношение указанной выше мощности к затраченной теплоте использованного топлива. Дизели обладают более высоким эффективным КПД (0,35. .. 0,45) по сравнению с карбюраторными двигателями (0,26. .. 0,32), а также более низким удельным расходом топлива — 190. .. 240 г/кВт-ч при 280. .. 320 г/кВт-ч у карбюраторных двигателей. В выхлопных газах дизелей содержится меньше токсичных веществ. К недостаткам дизелей относятся затрудненный запуск при низких температурах, высокая чувствительность к перегрузкам, а также большая масса [c.29]

Высокопрочные чугуны применяют в различных отраслях техники, эффективно заменяя сталь во многих изделиях и конструкциях. Из них изготовляют оборудование прокатных станов (прокатные валки массой до 12 т), кузнечно-прессовое оборудование (траверса пресса, шабот ковочного молота) в турбостроении — корпус паровой турбины, лопатки направляющего аппарата в дизеле-, тракторе- и автомобилестроении — коленчатые валы, поршни и многие другие ответственные детали, работающие при высоких циклических нагрузках и в условиях изнашивания.

[c.299]

Из них изготовляют оборудование прокатных станов (прокатные валки массой до 12 т), кузнечно-прессовое оборудование (траверса пресса, шабот ковочного молота) в турбостроении — корпус паровой турбины, лопатки направляющего аппарата в дизеле-, тракторе- и автомобилестроении — коленчатые валы, поршни и многие другие ответственные детали, работающие при высоких циклических нагрузках и в условиях изнашивания.

[c.299]

Экспериментальные работы, проведенные заводом Русский дизель , показывают, что применение описанной конструкции упругой муфты с демпфером вдвое уменьшило касательные напряжения в опасном сечении коленчатого вала. При этом были в значительной мере устранены резонансные явления (стук и т. п.) на всех резонансных частотах. [c.96]

По конструкции их разделяют на поршневые и роторные. В поршневых двигателях расширяющиеся при сгорании топлива газы перемещают поршень, возвратно-поступательное движение которого преобразуется во вращательное движение коленчатого вала. В зависимости от способов смесеобразования и воспламенения поршневые двигатели делятся на две основные группы. К первой относятся двигатели с внешним смесеобразованием и принудительным воспламенением. Самыми распространенными двигателями первой группы являются карбюраторные, в которых смесь образуется вне цилиндров в специальном приборе — карбюраторе, а воспламеняется в цилиндре электрической искрой. Ко второй группе относятся дизели — двигатели с внутренним смесеобразованием и воспламенением от сжатия. В дизелях смесь образуется в процессе впрыскивания топлива в цилиндр, а затем самовоспламеняется под воздействием высокой температуры.

[c.12]

В зависимости от способов смесеобразования и воспламенения поршневые двигатели делятся на две основные группы. К первой относятся двигатели с внешним смесеобразованием и принудительным воспламенением. Самыми распространенными двигателями первой группы являются карбюраторные, в которых смесь образуется вне цилиндров в специальном приборе — карбюраторе, а воспламеняется в цилиндре электрической искрой. Ко второй группе относятся дизели — двигатели с внутренним смесеобразованием и воспламенением от сжатия. В дизелях смесь образуется в процессе впрыскивания топлива в цилиндр, а затем самовоспламеняется под воздействием высокой температуры.

[c.12]

На скорость загрязнения масла в двигателе в значительной степени влияют его конструктивные особенности, такие как форма камеры сгорания (особенно в дизелях), конструкция маслосъемных и компрессионных поршневых колец, наличие и эффективность действия масляных фильтров, воздухоочистителя, масляного радиатора, вентиляции картера и др. , а также диаметр цилиндра, удельный расход топлива и число оборотов коленчатого вала двигателя в минуту (рис. 6). Степень загрязнения масла в дизелях зависит от совершенства рабочего процесса, т. е. от количества образующихся продуктов неполного сгорания топлива, часть которых попадает в масло. Резко возрастает скорость загрязнения масла при неисправностях в топливоподающей системе (снижение давления впрыска, засорение сопловых отверстий в форсунках, подтекание форсунок и т. д.).

[c.14]

, а также диаметр цилиндра, удельный расход топлива и число оборотов коленчатого вала двигателя в минуту (рис. 6). Степень загрязнения масла в дизелях зависит от совершенства рабочего процесса, т. е. от количества образующихся продуктов неполного сгорания топлива, часть которых попадает в масло. Резко возрастает скорость загрязнения масла при неисправностях в топливоподающей системе (снижение давления впрыска, засорение сопловых отверстий в форсунках, подтекание форсунок и т. д.).

[c.14]

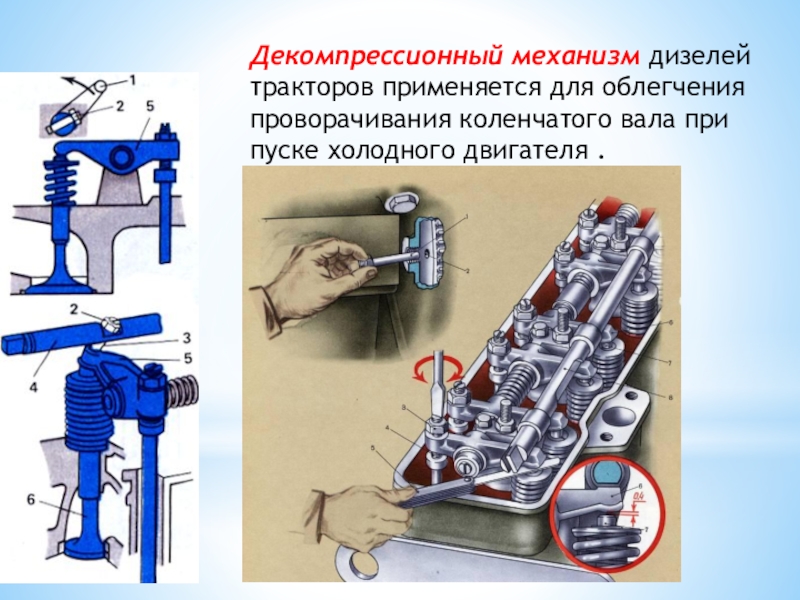

Крутящий момент от пускового двигателя на маховик дизеля передаётся через редуктор с ручным управлением сцепление автоматическое. Общее передаточное число при работе с редуктором равно 27. Соответствующее максимальное число оборотов коленчатого вала дизеля равно 82 в минуту. Конструкция редуктора позволяет осуществить непосредственную передачу крутящего момента от пускового двигателя. В этом случае передаточное число равно 8,5, а число оборотов коленчатого вала дизеля возрастает до 258 в минуту. При наличии редуктора дизель удавалось запускать при температурах, доходящих до—35° С. Общее время пуска дизеля при этих условиях не превышало 20 0 мин. В момент запуска дизель декомпрессируется.

[c.335]

При наличии редуктора дизель удавалось запускать при температурах, доходящих до—35° С. Общее время пуска дизеля при этих условиях не превышало 20 0 мин. В момент запуска дизель декомпрессируется.

[c.335]

При обнаружении повышенного износа шеек валов н подшнпннков н определении с помощью расчетов и соответствующих экспериментов наличия смешанного режима смазки изыскивают пути перевода на жидкостной режим смазки. В соответствии с диаграммой Герсн—Штрибека (рис. 2) образование такого режима (участок 3) возможно вследствие повышения вязкости смазки, угловой скорости и снижения давления. Смягчить условия работы трибо-системы иногда удается с помощью конструктивных изменений трущихся деталей. Например, бесканавочная конструкция подшипников коленчатого вала дизелей тепловозов позволила перевести работу таких подшипников в жидкостный режим смазки, устранить случаи задиров шеек коленчатых валов н существенно поднять долговечность трущегося узла [301.

[c. 135]

135]

Корпус 13 ротора генератора сварной, выполнен по типу корпуса якоря генератора тепловоза ТЭЗ, т. е. имеет безвальную конструкцию. С одного конца в цилиндрическую часть корпуса (бочку) вварена литая стальная втулка, на которой монтируют токосъемные кольца и подшипник, с другого вварен фланец для соединения с коленчатым валом дизеля призонными болтами. На корпусе ротора расположен несущий обод из листовой стали со штампованными пазами для крепления полюсов. Листы обода стянуты нажимными шайбами. Сердечники полюсов набраны из отдельных листов электротехнической стали толщиной 1,4 мм марки 08 кп, стянутых между собой при помощи нажимных шайб, шпилек и гаек. [c.36]

Пусковой двигатель может быть двухтактным или четырехтакт-нЫлМ, с водяным или воздушным охлаждением. Его конструкция по возможности проста, а пуск производится от руки, иногда электрическим стартером. Механизм передачи от коленчатого вала пускового двигателя к коленчатому валу дизеля состоит из редуктора с муфтой сцепления и автоматической разъединяющей муфты. Иногда редуктор делают двухступенчатым, что позволяет в начале проворачивать коленчатый вал с меньшим числом оборотов, чем число оборотов, необходимое для пуска. Автоматическая муфта служит для отсоединения вала пускового двигателя после пуска, когда число оборотов вала дизеля начинает быстро возрастать.

[c.265]

Иногда редуктор делают двухступенчатым, что позволяет в начале проворачивать коленчатый вал с меньшим числом оборотов, чем число оборотов, необходимое для пуска. Автоматическая муфта служит для отсоединения вала пускового двигателя после пуска, когда число оборотов вала дизеля начинает быстро возрастать.

[c.265]

Вентиляторное колесо. На тепловозе ТЭМ2 применено вентиляторное колесо диаметром 1600 мм с шестью пустотелыми лопастями, сваренными из тонкой листовой стали и приваренными к барабану под углом 26° к плоскости вращения. По конструкции вентиляторное колесо холодильника такое же, как и на тепловозе 2ТЭ10В (см. рис. 172). Частота вращения колеса при 750 об/мин вала дизеля 1055 об/мин, мощность, потребляемая вентилятором, 51 л. с. Производительность вентилятора 119 ООО м /ч, привод — механический от коленчатого вала дизеля через редуктор. Зазор между лопастями вентилятора и цилиндрической поверхностью диффузора должен быть равномерным 3—10 мм, разность допускается не более 5 мм. Вентиляторное колесо надевают на верхний конусный конец вала подпятника и укрепляют его гайкой. От проворота на валу колесо вентилятора удерживает шпонка. На нижний конец вала напрессован фланец, закрепленный гайкой. Фланец при помощи болтов соединен с карданным валом.

[c.322]

Вентиляторное колесо надевают на верхний конусный конец вала подпятника и укрепляют его гайкой. От проворота на валу колесо вентилятора удерживает шпонка. На нижний конец вала напрессован фланец, закрепленный гайкой. Фланец при помощи болтов соединен с карданным валом.

[c.322]

Синхронный генератор (рис. 3.11) — это явнополюсная машина, имеющая две трехфазные обмотки (звезды) на статоре, сдвинутые на 30°эл. Корпус ротора генератора сварной, подобен корпусу якоря генератора тепловоза ТЭЗ, т. е. имеет безвальную конструкцию, отличающуюся монолитностью и прочностью. В цилиндрическую часть корпуса ротора 13 вварена стальная втулка, на которой монтируют токосъемные кольца, с противоположного конца вварен фланец для соединения с коленчатым валом дизеля. На корпусе ротора расположен индуктор (магнитопроводное ярмо) из листовой стали со штампованными пазами для крепления полюсов. Листы обода стянуты нажимными шайбами. Сердечники полюсов набраны из отдельных листов электротехнической стали толщиной [c.

56]

56]Так как расстояние от оси тепловоза до оси коленчатого вала дизеля 12Д70 на 160 мм больше, чем у дизеля 2Д100, то валы гидромеханического редуктора на модернизированном тепловозе получают вращение от карданного вала при этом расположешге всех механизмов со стороны холодильника не меняется. Для привода механизмов, расположенных со стороны генератора, взамен существующего устанавливается новый редуктор измененной конструкции, вал двухмашинного агрегата приводится во вращение от карданного вала. [c.188]

Принцип копирования упрочняемой поверхности в процессе ВТМПО, заложенный в конструкцию приведенной выше установки, развит применительно к обработке рабочих поверхностей ответственных, наиболее сложных в конструктивном отношении и трудоемких в изготовлении деталей — кулачковых и коленчатых валов дизелей гусеничных машин. Рабочие поверхности этих деталей размещены по длине вала, а также раз-166 [c.166]

Система гидропередачи состоит из двух вращающихся гидронасосов с приводом от дизеля и восьми гидромоторов, которые по четыре смонтрированы на каждой двухосной те . ежке. Гидронасосы и гидромоторы сходны по конструкции и являются взаимозаменяемыми. При заглущен-ком дизеле энергия ст осей возвргщается к коленчатому валу дизеля, и за счет этого возникает тормозная сила. Ведущий вал каждого насоса приводит во вращение диск, с которым шарнирно по окружности соединены плунжеры со штоками. Плунжеры, жестко соединенные со штоками, скользят в выфрезерованных барабанах цилиндрового блока, смонтированного на отдельном валу. Соединение с диском выполнено в виде карданного вала. Угол между осями диска и блока цилиндров может изменяться. Если оси диска и блока цилиндров расположены по одной линии, то плунжеры не получают поступательного движения. При образовании угла между осями плунжерам сообщается возвратно-поступательное движение. При этом ход плунжеров увеличивается с увеличением угла, и вследствие этого 208

[c.208]

ежке. Гидронасосы и гидромоторы сходны по конструкции и являются взаимозаменяемыми. При заглущен-ком дизеле энергия ст осей возвргщается к коленчатому валу дизеля, и за счет этого возникает тормозная сила. Ведущий вал каждого насоса приводит во вращение диск, с которым шарнирно по окружности соединены плунжеры со штоками. Плунжеры, жестко соединенные со штоками, скользят в выфрезерованных барабанах цилиндрового блока, смонтированного на отдельном валу. Соединение с диском выполнено в виде карданного вала. Угол между осями диска и блока цилиндров может изменяться. Если оси диска и блока цилиндров расположены по одной линии, то плунжеры не получают поступательного движения. При образовании угла между осями плунжерам сообщается возвратно-поступательное движение. При этом ход плунжеров увеличивается с увеличением угла, и вследствие этого 208

[c.208]

Вследствие более высоких величин давлений в пространстве сгорания конструкция дизеля оказывается более тяжелой, чем карбюраторного двигателя. Толщина стенок картера и усилительных ребер должна быть для дизеля большей. При изготовлении коленчатого вала дизеля обязательно применение материала, обладающего высокой прочностью. Так как максимальные значения нагрузок на подшипники очень высоки (200—300 кг1см ), применение обычных вкладышей с заливкой баббитом не представляется возможным. Вместо баббита применяются свинцовистые бронзы твердостью до 100 по Бринелю. С увеличением твердости подшипникового сплава растет и износ шеек коленчатого вала. Коленчатые валы автомобильных дизелей следует поэтому подвергать закалке. Целесообразным является применение закалки пламенем газовой горелки или токами высокой частоты. Глубина закаленного слоя составляет обычно несколько миллиметров с тем, чтобы при смене подпшпников можно было еще несколько раз прошлифовывать шейки вала. Твердость закаленной щейки Н= 60.

[c.387]

Толщина стенок картера и усилительных ребер должна быть для дизеля большей. При изготовлении коленчатого вала дизеля обязательно применение материала, обладающего высокой прочностью. Так как максимальные значения нагрузок на подшипники очень высоки (200—300 кг1см ), применение обычных вкладышей с заливкой баббитом не представляется возможным. Вместо баббита применяются свинцовистые бронзы твердостью до 100 по Бринелю. С увеличением твердости подшипникового сплава растет и износ шеек коленчатого вала. Коленчатые валы автомобильных дизелей следует поэтому подвергать закалке. Целесообразным является применение закалки пламенем газовой горелки или токами высокой частоты. Глубина закаленного слоя составляет обычно несколько миллиметров с тем, чтобы при смене подпшпников можно было еще несколько раз прошлифовывать шейки вала. Твердость закаленной щейки Н= 60.

[c.387]

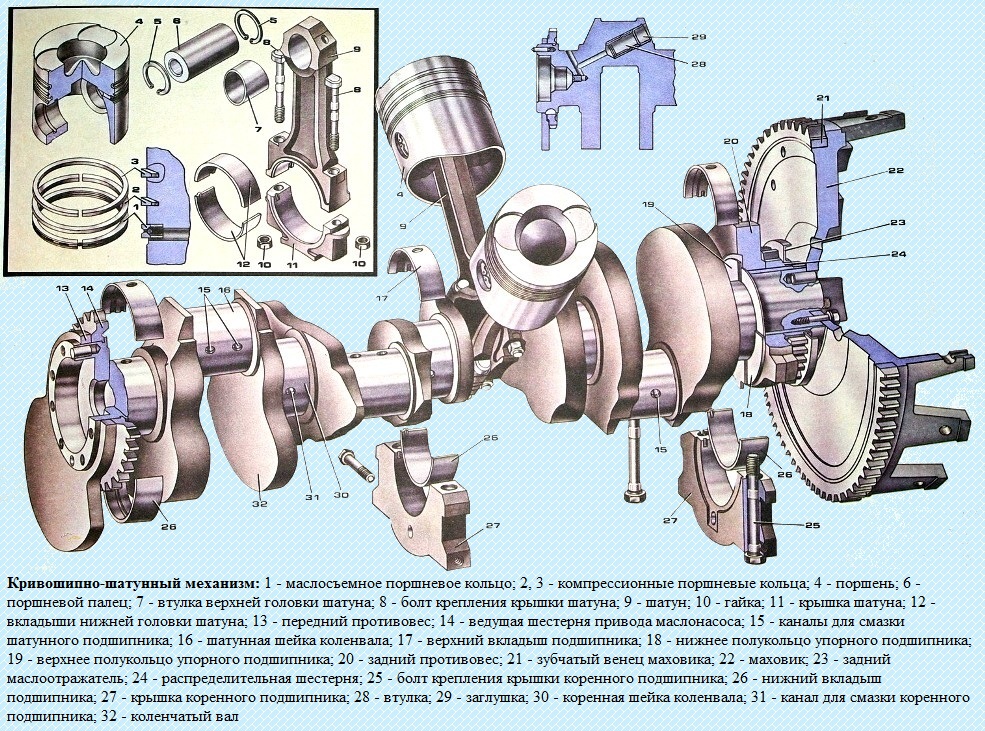

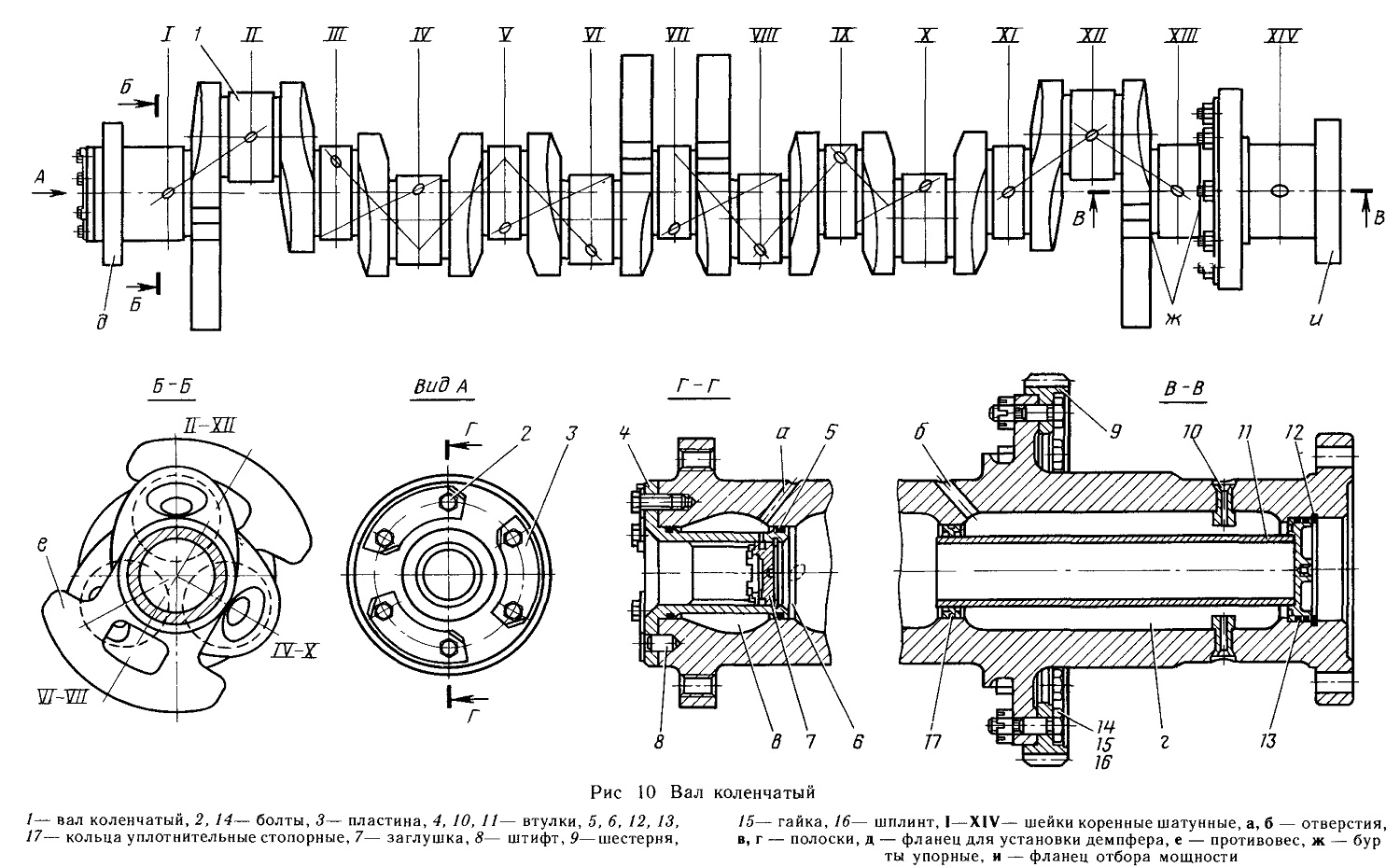

Чугунные литые коленчатые валы установлены на дизелях типа ДЮО. Изготовление литых валов обеспечивает большую экономию материала и снижает затраты. Нижний и верхний коленчатые валы дизеля ДЮО (рис. 5.18) отличаются друг от друга только конструкцией концевых частей. Валы имеют по 10 шатунных I—X и по 12 коренных 1—12 шеек, выполненных для уменьшения массы пустотелыми 16. Коренные шейки валов смазываются маслом, поступающим через коренные подшипники. На шатунные шейки дизелей 2ДЮ0 масло поступает по каналам 17. На дизелях ЮДЮО масло от коренной шейки идет по двум косым каналам. Передний конец нижнего коленчатого вала имеет шпильку 19 и посадочное место 18 под антивибратор, а противоположный — фланец 14 для крепления пластинчатой муфты, соединяющей вал дизеля с валом генератора. К фланцу 15 крепится коническая шестерня, входящая в зацепление с шестерней вертикальной передачи.

[c.97]

Нижний и верхний коленчатые валы дизеля ДЮО (рис. 5.18) отличаются друг от друга только конструкцией концевых частей. Валы имеют по 10 шатунных I—X и по 12 коренных 1—12 шеек, выполненных для уменьшения массы пустотелыми 16. Коренные шейки валов смазываются маслом, поступающим через коренные подшипники. На шатунные шейки дизелей 2ДЮ0 масло поступает по каналам 17. На дизелях ЮДЮО масло от коренной шейки идет по двум косым каналам. Передний конец нижнего коленчатого вала имеет шпильку 19 и посадочное место 18 под антивибратор, а противоположный — фланец 14 для крепления пластинчатой муфты, соединяющей вал дизеля с валом генератора. К фланцу 15 крепится коническая шестерня, входящая в зацепление с шестерней вертикальной передачи.

[c.97]

Генератор имеет только однн роликовый подшипник. Якорь генератора крепится к коленчатому валу дизеля через упругую муфту. Своими кронштейнами генератор опирается па поддизельную раму. Одна из крышек над коллектором удалена для того, чтобы была видна конструкция отдельных деталей. Возбудитель (верхний справа) сериесно-дифференциального типа питает обмотку возбуждения главного генератора. Вспомогательный генератор (верхний слева) имеет мощность 9 кет при напряжении 75 в. Генератор вентиляторной группы подшипников не имеет и подвешен к главному генератору. Он обеспечивает пн тлние электродвигателей вентилятора холодильника и вентиляторов, охлаждающих тяговые электродвигатели

[c.129]

Возбудитель (верхний справа) сериесно-дифференциального типа питает обмотку возбуждения главного генератора. Вспомогательный генератор (верхний слева) имеет мощность 9 кет при напряжении 75 в. Генератор вентиляторной группы подшипников не имеет и подвешен к главному генератору. Он обеспечивает пн тлние электродвигателей вентилятора холодильника и вентиляторов, охлаждающих тяговые электродвигатели

[c.129]

На рис. 80, в изображен коленчатый вал дизеля 11Д45. Внутренняя полость этого вала используется для подачи масла и уплотнена заглушками, стянутыми между собой связями, В остальном его конструкция аналогична валу дизеля типа ДЮО. В тепловозном дизелестроении для изготовления литых коленчатых валов применяют высокопрочные чугуны (ГОСТ 10167—73). [c.152]

Мощность, развиваемая дизелем при работе на холостом ходу, расходуется внутри двигателя на преодоление механических сопротивлений Л/ с и на привод вспомогательного оборудования. Механические сопротивления возрастают при увеличении частоты вращения быстрее, чем увеличивается сама частота. Уменьшение частоты вращения коленчатого вала дизеля, снижающее потери мощности на преодоление механических сопротивлений Л/ мс и мощность вспомогательного оборудования Л етв определяет существенное снижение часового расхода топлива при минимальной частоте вращения хо-лостого хода и снижение интенсивности износа деталей дизеля. Поэтому целесообразно установление наименьшей допускаемой частоты вращения холостого хода. При выборе минимальной частоты вращения следует учитывать ограничения не только по конструкции самого дизеля, но также и по условиям работы некоторых вспомогательных узлов и агрегатов тепловоза.

[c.253]

Уменьшение частоты вращения коленчатого вала дизеля, снижающее потери мощности на преодоление механических сопротивлений Л/ мс и мощность вспомогательного оборудования Л етв определяет существенное снижение часового расхода топлива при минимальной частоте вращения хо-лостого хода и снижение интенсивности износа деталей дизеля. Поэтому целесообразно установление наименьшей допускаемой частоты вращения холостого хода. При выборе минимальной частоты вращения следует учитывать ограничения не только по конструкции самого дизеля, но также и по условиям работы некоторых вспомогательных узлов и агрегатов тепловоза.

[c.253]

Постройка агрегатов большой мощности ограничивается числом оборотов коленчатого вала двигателя, так как рост числа оборотов вала поршневого двигателя увеличивает силы инерции движущихся деталей (поршни, шатуны и пр.). Это приводит к утяжелению конструкции в связи с необходимостью увеличения прочности и массы частей двигателя. Поэтому скорость вращения вала крупных стационарных двигателей находится в пределах 300—600 об мин, для быстроходных (карбюраторных) двигателей она составляет 3500—6000 об1мин, а для транспортных дизелей 1500—3000 об мин. [c.445]

[c.445]

Из последних отечественных конструкций следует отметить пусковой двигатель тракторного дизеля НАТИ КД-35 (N =37 л. с. при п = 1400 об/мин). Одноцилиндровый двухтактный пусковой карбюраторный двигатель развивает 9 л. с. при п — 3500 об/мин. Двигатель включается через дисковое сцепление и муфту типа Бендикс. Общее передаточное число между коленчатым валом двигателя и маховиком дизеля равно 14. Параметры пускового двигателя диаметр цилиндра 72 мм, ход поршня 85 мм, литраж 0,346 л, степень сжатия 5,75. [c.335]

Судовые дизели 58Д мощностью 4500 э.л.с. при 643 об1мин коленчатых- валов. Конструкция и основные технические данные этих дизелей аналогичны дизелям типа 61. Срок службы составляет 2000 ч до первой переборки и 15000 ч до капитального ремонта. [c.495]

Электрошлаковую сварку широко применяют в тяжелом машиностроении для изготовления ковано-сварных и литосварных конструкций, таких как станины и детали мощных прессов и станков, коленчатые валы судовых дизелей, роторы и валы гидротурбин, котлы высокого давления и т. п. (рис. 5.14). Толщина свариваемого металла составляет 50. .. 2000 мм.

[c.242]

п. (рис. 5.14). Толщина свариваемого металла составляет 50. .. 2000 мм.

[c.242]

Указанная схема была разработана применительно к конструкции полноопорных коленчатых валов тепловозных и судовых дизелей [5]. [c.342]

На фиг. 204—210 приведены примеры применения роликоподшипников. На фиг. 204 изображен монтаж коленчатого вала двухцилиндрового четырехтактного двигателя мотоцикла на фиг. 205— опора оси трамвайного вагона на фиг. 206 — подшипниковый узел прокатного стана на фиг. 207 — конструкция опор коленчатого вала одноцилиндрового четыре.хтактного дизеля на фнг. 208 — опоры вала ротора электродвигателя средней величииы на фиг. 209 — опоры [c.225]

Число шатунных шеек у двигателей с однорядным расположением цилиндров равно числу цилиндров, а у У-образных двигателей, как правило, половине числа цилиндров, так как на каждой шейке таких двигателей устанавливают два шатуна. Количество коренных шеек коленчатого вала бывает различным. Чем больше опор имеет вал, тем надежнее получается конструкция двигателя . Если между двумя смежными коренными опорами размещается только одна шатунная шейка, то число коренных шеек у такого вала всегда на одну больше числа шатунных шеек. Такие коленчатые валы, называемые полноопорными, применяют в дизелях и карбюраторных двигателях, работающих с большими нагрузками на подшипники. Неполноопорные коленчатые валы имеют по две шатунные шейки между смежными коренными опорами. Их используют в однорядных карбюраторных двигателях.

[c.36]

Чем больше опор имеет вал, тем надежнее получается конструкция двигателя . Если между двумя смежными коренными опорами размещается только одна шатунная шейка, то число коренных шеек у такого вала всегда на одну больше числа шатунных шеек. Такие коленчатые валы, называемые полноопорными, применяют в дизелях и карбюраторных двигателях, работающих с большими нагрузками на подшипники. Неполноопорные коленчатые валы имеют по две шатунные шейки между смежными коренными опорами. Их используют в однорядных карбюраторных двигателях.

[c.36]

На основании исследовательских работ и производственного опыта следует сделать вывод, что господствовавшее ранее представление о непригодности чугунных деталей для работы при знакопеременных нагрузках должно быть изменено во всяком случае по отношению к высокопрочным и модифицированным чугунам. Применение модифицированных и вы oкoJlpoчныx чугунов оказало также решающее влияние и на экономию проката, особенно в части изготовления ответственных конструкций деталей из чугуна, например крупных коленчатых валов для дизелей, по весу и стоимости составляющих 12—15% и более от веса и стоимости двигателей например, из высокопрочного магниевого чугуна изготовляются коленчатые валы с пределом прочности при растяжении не менее 55 кГ1мм , относительным удлинением не менее 3%, ударной вязкостью не менее 3,0 кГм/см н твердостью вала НВ не менее 230. [c.42]

[c.42]

При У-образном расположении нижние головки шатунов выполняются одинаковыми и устанавливаются рядом на шейке коленчатого вала. Поршень из алюминиевого сплава. Дизель имеет непосредЬтвенный реверс, осуш ествляемый передвижкой распределительного вала. Наддув осуш ествляется одним газотурбонагнетате-лем для всех цилиндров, расположенным на торце двигателя. Конструкция дизеля приспособлена для удобной разборки его основных узлов. [c.27]

Конструкции остова У-образных двигателей выполняют по различным схемам в зависимости от типа двигателя. На фиг. 14, алюминиевого сплава остов четырехтактного дизеля Д-12 с анкерами, связывающими головку, блок-цилиндры и картер. К общему блоку картер — фундаментная рама привертываются на длинных шпильках подвесные подшипники коленчатого вала. Кроме того, предусмотрены горизонтальные шпильки, стягивающие нижнюю опору коленчатого вала и боковые упоры. На фиг. 14, б показан сварной остов двухтактного тепло возного У-обрааного дизеля типа 11 Д-45. Картер составляет одно целое с блок-цилиндрами. К поперечным стенкам картера приварены верхние половины коренных опор, выполненных из стальных поковок нижние половины опор (подвесные подшипники) привертываются к картеру длинными болтами/ Крышки с привернутыми к ним наглухо втулками-

[c.245]

Картер составляет одно целое с блок-цилиндрами. К поперечным стенкам картера приварены верхние половины коренных опор, выполненных из стальных поковок нижние половины опор (подвесные подшипники) привертываются к картеру длинными болтами/ Крышки с привернутыми к ним наглухо втулками-

[c.245]

Коленвал. Дефекты коленчатых валов.. Статьи компании «ООО «СибТехКом»»

Периодически к нам обращаются покупатели с самыми разными вопросами о коленчатых валах, но вопросы о ресурсе коленвалов, о причинах внезапных поломок, о межремонтном периоде являются наиболее важными. Часто встречается две ситуации:

Ситуация 1. Замена коленчатого вала производится через небольшие промежутки времени: 1-3 года.

Ситуация 2. Коленчатый вал лопается почти сразу после установки в двигатель.

Поскольку эти ситуации встречаются очень часто, то многие люди даже начинают думать, что так и должно быть или это «плохой двигатель». Опираясь на очень большой опыт ремонта двигателей, установки коленчатых валов, технического сопровождения клиентов можем точно сказать: любой двигатель советской конструкции имеет высокие запасы прочности, коленчатые валы в таких двигателях могут и должны ходить десятилетиями.

Тем не менее, сейчас мы наблюдаем, такую картину:

«Комбайн Енисей, двигатель Д-442. Только установили коленчатый вал, сразу оторвало носок»

«Трактор Т-150, двигатель ЯМЗ-236, шлифовка через каждые 2 года»

На основании нашего опыта мы подготовили это небольшое руководство, которое поможет вам грамотно решить проблему замены коленчатого вала, не сделав типичных ошибок.

Итак, у вас вышел из строя коленвал.

Коленчатый вал никогда не работает сам по себе – он воспринимает нагрузки и преобразует движение. Если имеется любой коленчатый вал, который не имеет отклонений от чертежа (размеры, соосность и т.д.), то его ресурс практически полностью зависит от сопрягаемых деталей. Отсюда есть практический вывод:

Коленчатый вал крайне редко выходит из строя без причины.

Что бы ни случилось с вашим коленчатым валом (лопнул, застучал, прилипли вкладыши, изнашивается очень быстро) в двигателе есть серьезная неисправность, которая привела к этой ситуации. Не удалив эту неисправность вы рискуете, что ситуация повторится с новым коленчатым валом. Исключения из этого правила бывают, но они очень (!) редки. Сами по себе могут ломаться коленчатые валы размеров Р4, Р5, Р6, которые накопили усталостные напряжения за долгий срок службы. Изредка встречаются заводские дефекты изготовления, например дефекты заготовки. Однако в этом случае брак сразу видно по характеру излома и такие дефекты действительно очень редки.

Не удалив эту неисправность вы рискуете, что ситуация повторится с новым коленчатым валом. Исключения из этого правила бывают, но они очень (!) редки. Сами по себе могут ломаться коленчатые валы размеров Р4, Р5, Р6, которые накопили усталостные напряжения за долгий срок службы. Изредка встречаются заводские дефекты изготовления, например дефекты заготовки. Однако в этом случае брак сразу видно по характеру излома и такие дефекты действительно очень редки.

Итак, мы знаем, что коленчатый вал вышел из строя, в двигателе имеется неисправность и надо срочно что-то решать с этой ситуацией, так как техника стоит. Тут необходимо задать вопрос мотористу:

«Что именно случилось?»

Ниже приводим наиболее распространенные поломки и практические рекомендации.

1. Коленвал «лопнул».

Коленчатые валы лопаются по следующим причинам: наличие дефектов сопрягаемых деталей, накопление напряжений в детали, заводские дефекты изготовления (или шлифовки), отсутствия балансировки двигателя. Разберем подробнее.

Разберем подробнее.

1. Дефекты сопрягаемых деталей.

На долю дефектов сопрягаемых деталей приходится 90-95% лопнувших коленчатых валов. Если коленвал лопнул, в первую очередь следует проверить сопрягаемые детали: блок, шатуны.

Дефекты блока встречаются чаще всего и, как правило, являются причиной излома коренной шейки коленвала. Если, например, блок имел отклонения по постелям коленчатого вала, то коленвал был установлен не по своей оси, работал в неприемлемых для себя условиях и в итоге лопнул. Однако, даже если вы уверены в своем блоке или он был новый, то после того, как в нем сломался вал, блок все равно необходимо отвезти на дефектацию. В процессе излома коленчатый вал бьет шейками по постелям блока. Блок в большинстве двигателей изготовлен из чугуна (реже алюминия), эти материалы достаточно податливы к ударным нагрузкам. Воспринимая удар коленчатого вала, постели блока смещаются, нарушается ось установки коленчатого вала. Если установить новый коленчатый вал в такой блок, то он, скорее всего, лопнет уж из-за дефекта блока, так как будет установлен, опять таки, не по оси.

Дефекты шатунов также нередки. Наиболее часто они сказываются на шатунных шейках. Соответственно, если коленвал лопнул по шатунной шейке, то необходимо дефектовать уже не только блок, но и шатуны. Шатуны могут быть перегреты, перекручены, может образоваться эллипс, иногда шатуны банально не подобраны по одной массе. Если шатуны перегрелись, то они однозначно подлежат выкидыванию, так как в этом случае меняется структура материала и шатуны теряют прочность. Другие дефекты шатунов также, как правило, не исправляются, детали заменяются на новые. Связано это с тем, что многие дефекты шатунов естественным образом образуются в процессе эксплуатации от испытываемых шатуном нагрузок, так как шатун – одна из активно работающих деталей.

В случае излома коленчатого вала дефектовка блока и шатунов обязательна.

Дефекты вкладышей встречаются нечасто, но в последнее время есть и такие случаи. Связаны они в основном с использованием некачественных вкладышей. Так, с оригинальными вкладышами дефекты фактически не встречаются, в то время как при использовании разных подделок жалобы на вкладыши часты. Проблема со вкладышами возможна и тогда, когда с целью экономии на турбированный двигатель устанавливают вкладыши схожего не турбированного двигателя (например, на Д-245 устанавливают вкладыши для Д-240).

Проблема со вкладышами возможна и тогда, когда с целью экономии на турбированный двигатель устанавливают вкладыши схожего не турбированного двигателя (например, на Д-245 устанавливают вкладыши для Д-240).

2. Накопление напряжений.

Встречается далеко не так часто, как дефекты сопрягаемых деталей. Такой усталостный излом имеет характерную картину: гладкое начало излома и контрастно рваное продолжение. Встречается усталостный излом у коленчатых валов размеров Р4-Р6. Как правило эти детали исправно работали в течение 15-20 лет и у моториста никогда не было к ним претензий. Накопление напряжений – естественный процесс. Обычно усталостный излом происходит возле мест-накопителей напряжений: это масляные каналы, галтельные переходы.

Даже если коленчатый вал лопнул из-за усталостных напряжений дефектовка блока и сопрягаемых деталей обязательна.

3. Двигатель не отбалансирован.

Выход коленчатого вала из строя в виду избыточных вибраций и несбалансированности двигателя наиболее часто встречается в двигателях комбайновой техники (Д-442 (комбайн Нива-Эффект), СМД-31 (Дон-1500), ЯМЗ-238АК (Дон-1200), Д-260 (Полесье)). Также эта проблема характерна и для автомобильных V-образных 6-цилиндровых двигателей (ЯМЗ-236, ЯМЗ-236НЕ). Наиболее часто происходит излом 1-й коренной шейки или излом носка коленчатого вала, что особенно характерно для коленвалов Д-442, ЯМЗ-238АК. Балансировка двигателя после капремонта требуется для всех двигателей независимо от назначения, но для вышеперечисленных двигателей балансировка двигателя в сборе жизненно необходима. Наиболее эффективна балансировка двигателя при применении стробоскопического устройства.

Также эта проблема характерна и для автомобильных V-образных 6-цилиндровых двигателей (ЯМЗ-236, ЯМЗ-236НЕ). Наиболее часто происходит излом 1-й коренной шейки или излом носка коленчатого вала, что особенно характерно для коленвалов Д-442, ЯМЗ-238АК. Балансировка двигателя после капремонта требуется для всех двигателей независимо от назначения, но для вышеперечисленных двигателей балансировка двигателя в сборе жизненно необходима. Наиболее эффективна балансировка двигателя при применении стробоскопического устройства.

4. Заводские дефекты изготовления.

Для отечественных коленчатых валов встречаются очень редко. Это могут быть дефекты поковки либо дефекты литья, некоторые огрехи механической обработки, способствующие возникновению концентраторов напряжений.

Заводские дефекты изготовления заготовки будут видны на изломе.

Например, если в заготовке коленвала была литейная раковина, то естественно, ее будет видно. То же самое относится к дефектам поковки – волосовинам, представляющим собой нарушение состояния металла в форме очень тонкой трещинки. Волосовины могут быть различной длины, могут присутствовать снаружи или внутри. Иногда их называют микротрещинами.

Волосовины могут быть различной длины, могут присутствовать снаружи или внутри. Иногда их называют микротрещинами.

2. Прокрутило вкладыши, вкладыши «прилипли».

Причины такой проблемы с вкладышами кроются в системе смазки. Здесь может быть много разных конкретных проблем, однако все они связаны с маслом. Несвоевременная замена масла, проблемы с масляным насосом, фильтрующими элементами, регулировкой – все это может привести к масляному голоданию, попаданию сажи на рабочие поверхности, наволакиванию металла.

Отсюда вытекает правило:

Если прокрутило вкладыши или вкладыши прилипли к шейке коленвала, то кроме дефектовки коленвала и сопрягаемых деталей обязательно необходимо перебрать систему смазки двигателя.

В большинстве случаев, коленчатый вал все же удается сохранить. Как правило, коленвал подлежит дефектовке, шлифовке на другой размер, возможно выпрямлению. В редких случаях коленчатый вал все же приобретает трещину и его приходится выкидывать. Также есть некоторые случаи, когда провернувший вкладыш повреждает шейку настолько, что шлифовка не помогает. Обязательна также дефектовка шатунов, ведь ввиду масляного голодания возможен их перегрев, а перегретые шатуны подлежат замене так как теряют свои прочностные свойства. Как и во всех случаях, необходима проверка блока.

Также есть некоторые случаи, когда провернувший вкладыш повреждает шейку настолько, что шлифовка не помогает. Обязательна также дефектовка шатунов, ведь ввиду масляного голодания возможен их перегрев, а перегретые шатуны подлежат замене так как теряют свои прочностные свойства. Как и во всех случаях, необходима проверка блока.

3. Двигатель «прыгает».

Избыточные вибрации при работе двигателя имеют различные причины. Иногда они вызваны неравномерностью сгорания топлива по цилиндрам или вопросами к сцеплению.

Но все же, наиболее часто вибрация двигателя – это проблема балансировки двигателя в сборе.

Избыточная вибрация может проявляться только на каких-то конкретных оборотах двигателя или же присутствовать все время. Все зависит от прохождения точки резонанса. Не следует ждать, что что-либо приработается или «это пройдет». Если ситуацию оставить как есть, то есть высокий риск того, что коленчатый вал лопнет. Поэтому, не дожидаясь этого, двигатель следует отбалансировать в сборе. Выше в этой статье мы уже писали про балансировку двигателя. Следует отметить, что кустарные методы балансировки (балансировка только коленвала с маховиком методом подбора) часто могут быть не эффективны и всегда следует предпочесть балансировку двигателя со стробоскопом. В таком случае удается свести вибрации к 0.