Принцип работы карданного вала: Принцип работы карданного вала

Принцип работы карданного вала в автомобиле — Рамблер/авто

Устройство и принцип работы

Деталь состоит из четырех основных элементов:

— центральная полая труба, изготовленная из прочного металла;

— наконечники и крестовины, контролирующие вращающиеся элементы;

— вилка для промежуточного соединения с компенсацией по высоте;

— промежуточный подшипник, удерживающий ось вращения передачи.

При включении передачи крутящий момент от вала через вилку передается к крестовинам, а через них – к ведущим осям.

Несмотря на одну и ту же задачу, по своей конструкции, к примеру, кардан на «Форд» https://motorlandby.ru/auto-parts/ford/kardan/ будет иметь массу отличий от карданного вала для другой марки авто.

Классификация карданов

По конструкции

Одновальные – самые мощные, с быстрой передачей крутящего момента, предназначены для использования в полноприводных или заднеприводных моделях.

Многовальные отличаются сложным устройством с промежуточным валом, предназначены для переднеприводных автомобилей.

По количеству опор

Двухопорные – без подвесного подшипника, благодаря чему подходят для грузовиков или полноприводных внедорожников.

Трехопорные – с одним подшипником, соединяющим промежуточный и основной валы, используются в большинстве моделей.

Четырехопорные – с несколькими промежуточными валами и двумя подшипниками.

Основные неисправности

Карданный вал чаще всего выходит из строя вследствие механических повреждений, например, при ДТП. Однако повышенный износ с предельными нагрузками также может привести к необходимости ремонта или замены.

Признаки неисправностей:

— вибрация из-за повреждения подшипников или нарушения геометрии;

— стук по причине износа болтов крепления или шлицев;

— утечка масла из подшипников или сальников;

— скрипы из поврежденных шарниров.

— проверить резьбовые соединения, сделать протяжку креплений;

— при образовании большого зазора крестовины заменить этот элемент;

— выявить и заменить деформированные детали;

— приобретать запчасти проверенного качества: в каталоге компании «МоторЛэнд» можно подобрать в том числе и стартер на «Форд» с соответствующими сертификатами;

— заменить герметизирующие прокладки и сальники.

Правильная эксплуатация и своевременная диагностика продлят срок службы карданного вала. Если же требуется замена, то широкий выбор для различных марок предлагается в каталоге интернет-магазина motorlandby.ru с доставкой заказа по многим городам России.

На правах рекламы

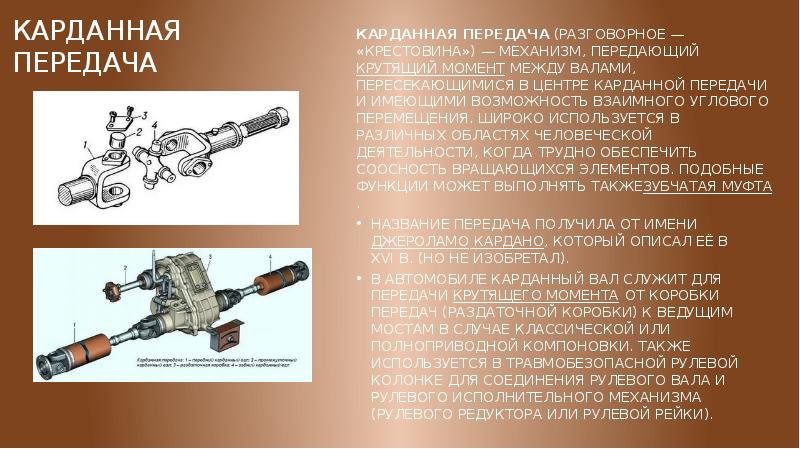

Карданный вал

Кардан — это одна из деталей трансмиссии каждого автомобиля. Основная функция карданного вала — это передача усилия от коробки передач к редукторам, которые расположены на переднем или на заднем мосту.

За последнее столетие кардан не изменил конструкцию, поэтому данная деталь так сильно распространилась по всему миру и продолжает активно использоваться.

Принцип функционирования

Прежде всего, стоит отметить, что в состав карданного вала входят такие элементы:

- Непосредственно сам вал

- Две крестовины

- Детали, которые используются для крепления

- Ряд вспомогательных деталей

Размер вала и его вес зависят лишь от размеров самого транспортного средства.

Функционирование КВ осуществляется за счет работы шарнирных механизмов, которые расположены на основе крестовин. Крестовина здесь играет ключевую роль, ведь позволяет вращаться валам, которые в работе изменяют угол.

Стоит сказать, что наибольший показатель эффективности достигается при вращении от 0 до 20 градусов. В случае превышения этого показателя, крестовина подвергается излишним нагрузкам.

Также стоит отметить такую деталь как подвесной подшипник. Его основная цель — это создание дополнительной опоры, которая удерживает вал на месте, а так же никак не мешает его нормальному вращению.

Поломки КВ

Зачастую все поломки КВ возникают в следующих случаях:

- Ослабли крепления соединительных элементов

- Возникновение больших зазоров в конструкции

Шум или вибрация автомобиля

Основные причины данной поломки следующие:

- Изгиб КВ

- Ошибки при монтаже карданного вала

- Нарушен баланс конструкции

- Разрушение частей КВ из-за износа

- Ослабление соединений

- Отсутствие смазки

Причины вытекания смазки

Зачастую все причины, по которых смазка может вытекать, заключаются в возникновении неполадок с прокладкой, она может разрушится или повредится.

Устранение поломок

При возникновении зазоров необходимо демонтировать вал и произвести замену разрушенных деталей

Если случился изгиб детали, то ее необходимо оперативно заменить

При неправильном монтаже детали, ее в срочном порядке необходимо переустановить

При нарушении баланса необходимо выполнить балансировку КВ на специальном оборудовании

При зазоре в подшипнике необходимо демонтировать деталь и заменить промежуточную опору

Любые разрушения деталей требуют замены на аналогичные

При ослаблении элементов — необходимо тщательно затянуть каждый из них

Если возник хруст или скрежет, то автомобиль необходимо срочно передать в руки специалистов и выполнить необходимый ремонт.

Карданная передача с шарниром неравных угловых скоростей.

Карданные передачи с шарнирами

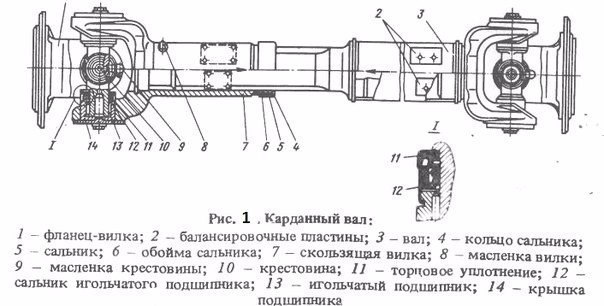

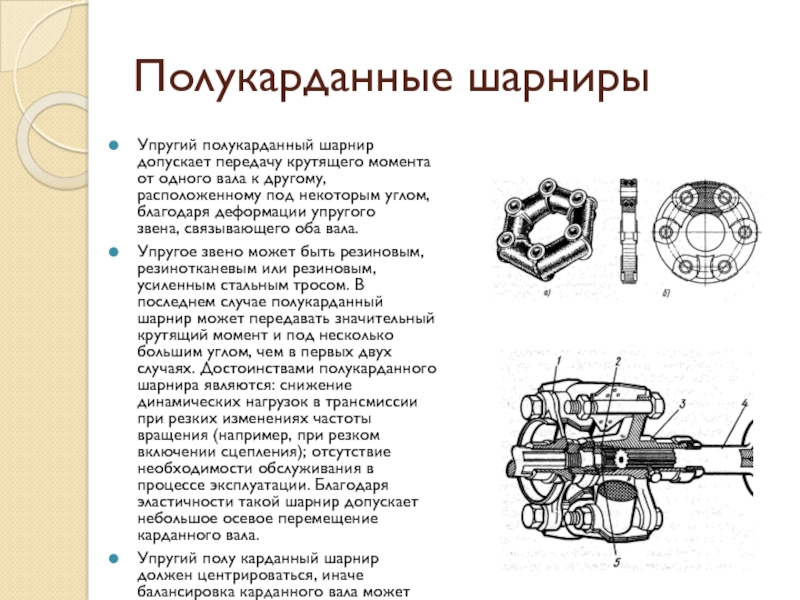

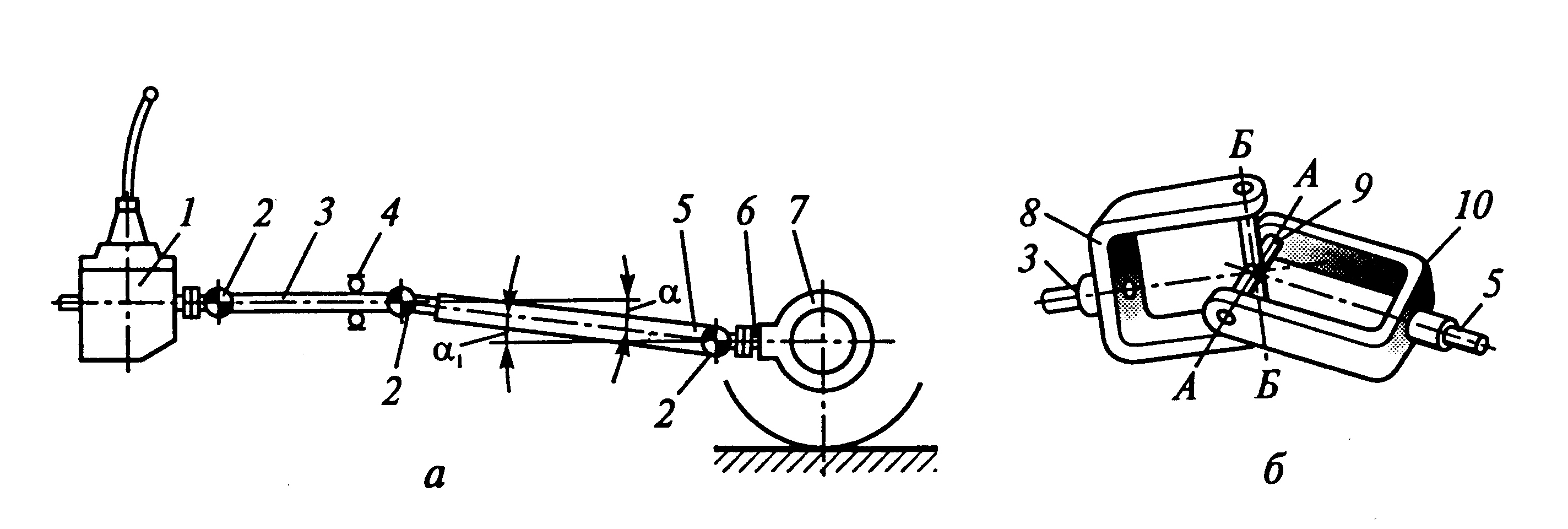

Карданные передачи с шарнирами неравных угловых скоростей применяются для привода агрегатов трансмиссии и дополнительного оборудования автомобиля (лебедки или других агрегатов). Такие передачи чаще называют карданными валами или просто — карданами. Шарниры, применяющиеся в карданных передачах неравных угловых скоростей, бывают жесткие и упругие (рис. 1).

Такие передачи чаще называют карданными валами или просто — карданами. Шарниры, применяющиеся в карданных передачах неравных угловых скоростей, бывают жесткие и упругие (рис. 1).

Наибольшее применение имеет жесткий карданный шарнир (рис. 1, а), который состоит из двух вилок 1 и 7, крестовины 6 и подшипников 4.

Недостатком такого шарнира является неравномерность вращения ведомой вилки относительно ведущей, которая проявляется в том, что ведомая вилка за один оборот дважды замедляет скорость вращения и дважды ее ускоряет. Именно по этой причине такие шарниры и называют шарнирами неравных угловых скоростей. Неравномерность вращения проявляется тем сильнее, чем на больший угол отклонены ведомый и ведущий валы.

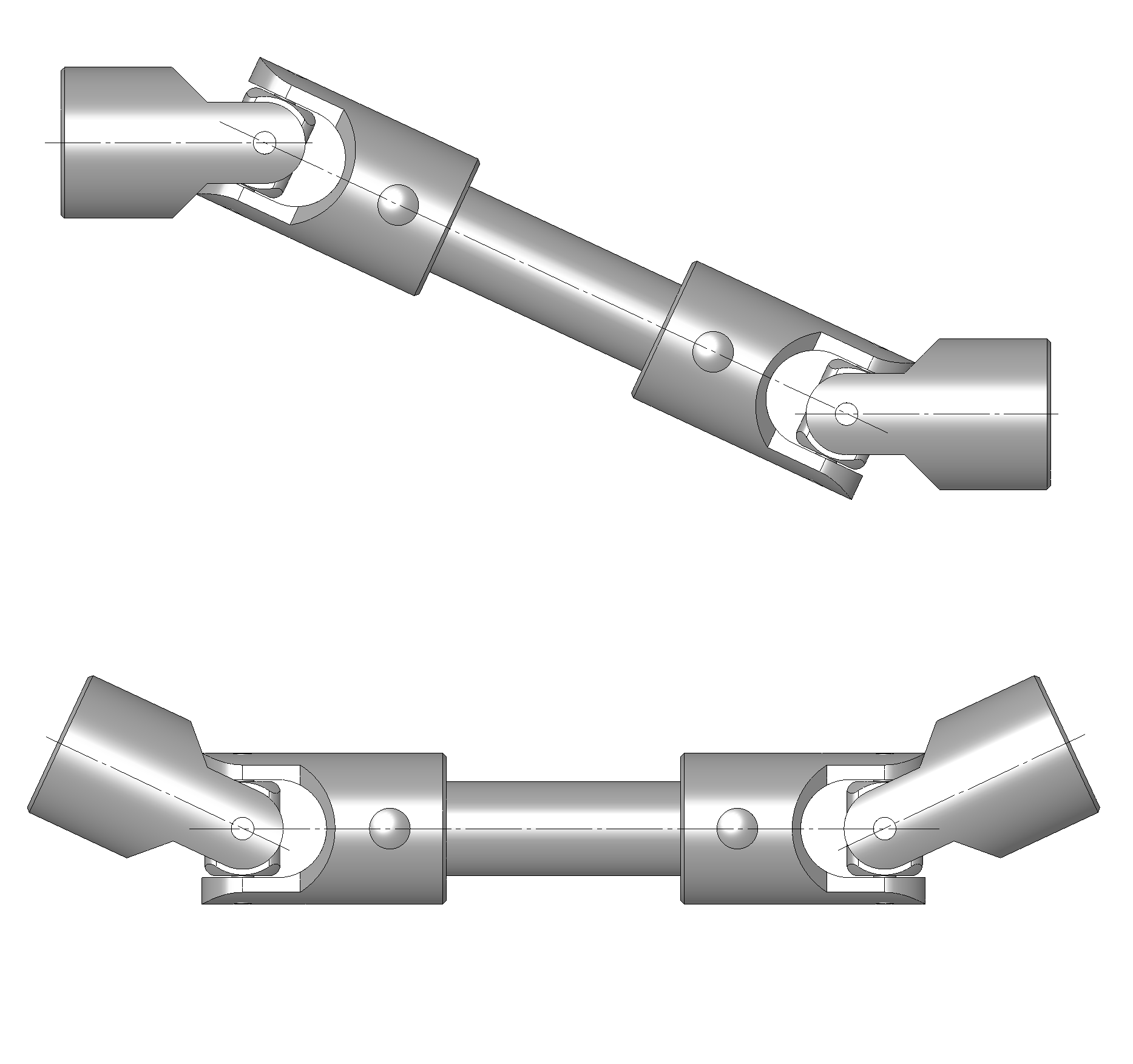

Для устранения этоо недостатка жестких карданных шарниров, они в карданных передачах применяются попарно таким образом, чтобы неравномерность вращения одного шарнира компенсировалась неравномерностью вращения другого шарнира.

Тем не менее, карданные передачи с шарнирами неравных угловых скоростей применяются лишь в трансмиссиях с относительно невысокой частотой вращения и небольшими углами отклонения валов, например, в заднеприводных легковых автомобилях, в грузовых автомобилях и автобусах, в полноприводных автомобилях.

Равномерное вращение вала при применении двойной карданной передачи (с двумя шарнирами) может быть достигнуто при выполнении следующих условий:

- углы наклона валов в обоих шарнирах должны быть одинаковы;

- вилки, расположенные на противоположных концах вала должны лежать в одной плоскости.

Эти требования следует учитывать при сборке карданной передачи после демонтажа, разборки и ремонта.

Конструкция карданных передач с шарнирами неравных угловых скоростей на различных марках автомобилей практически одинакова, отличаясь лишь размерами.

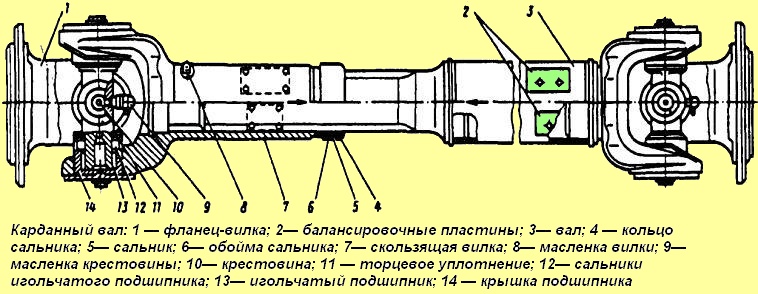

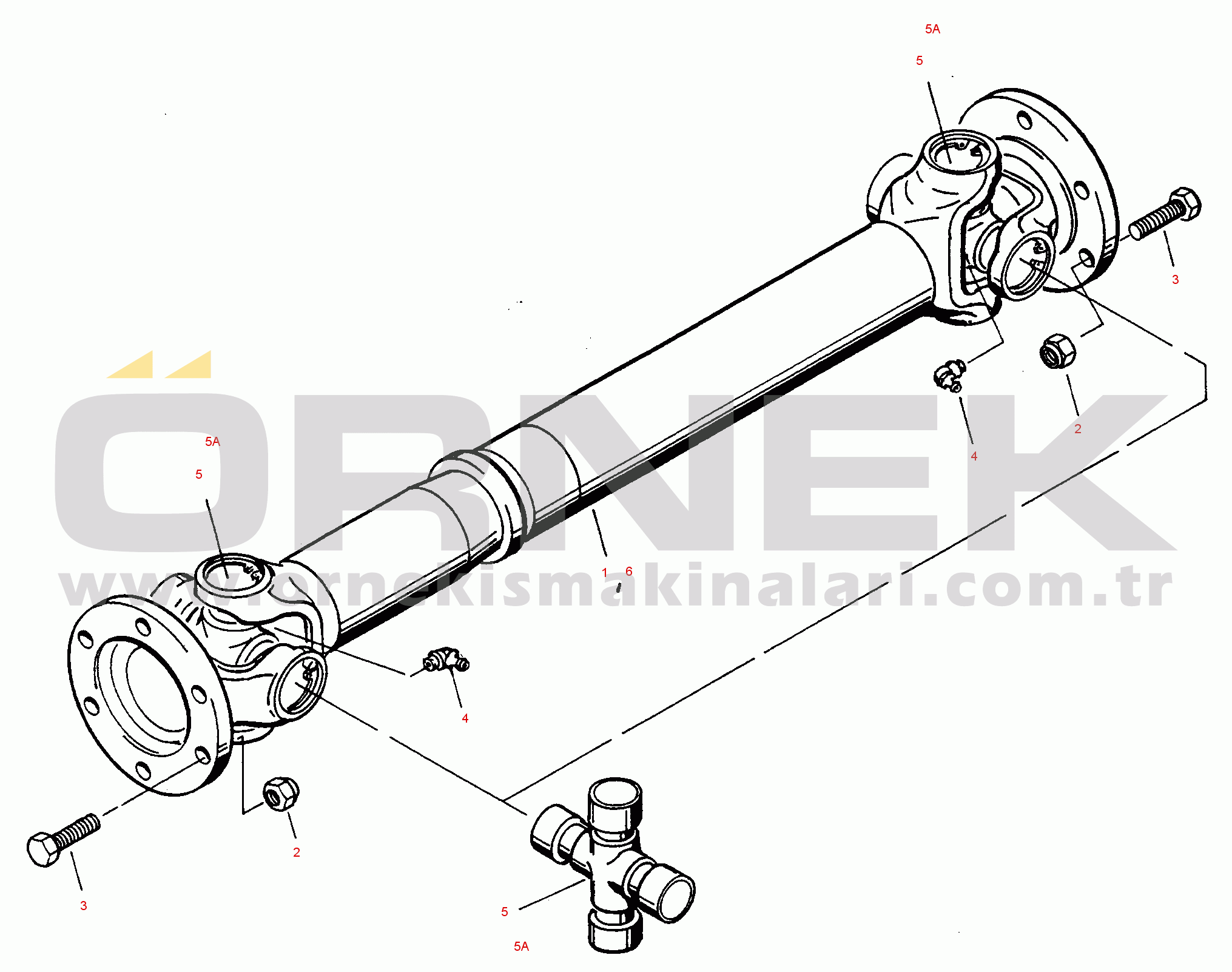

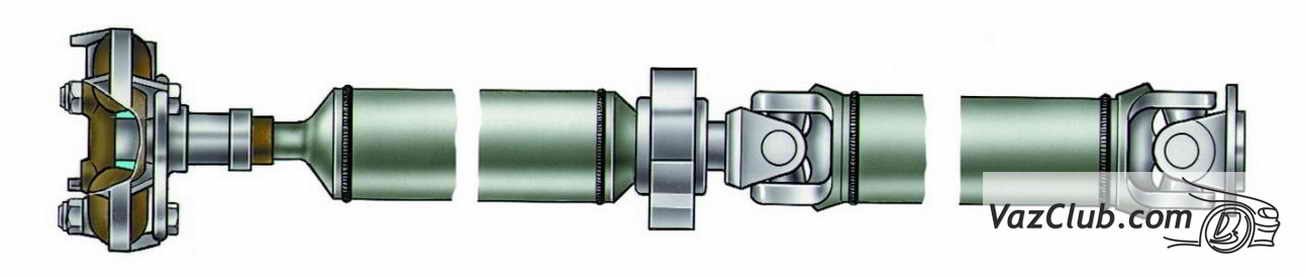

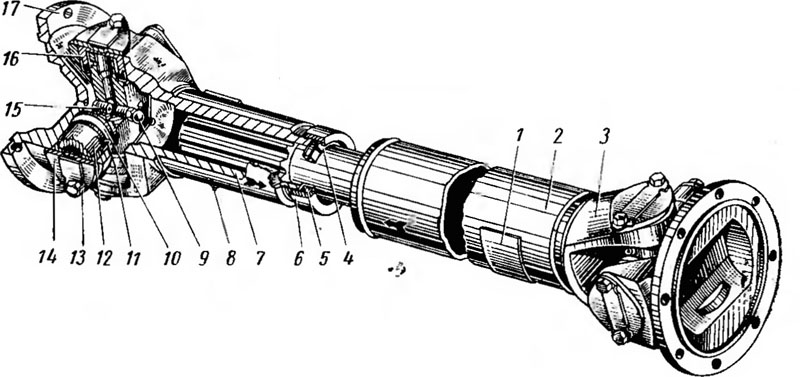

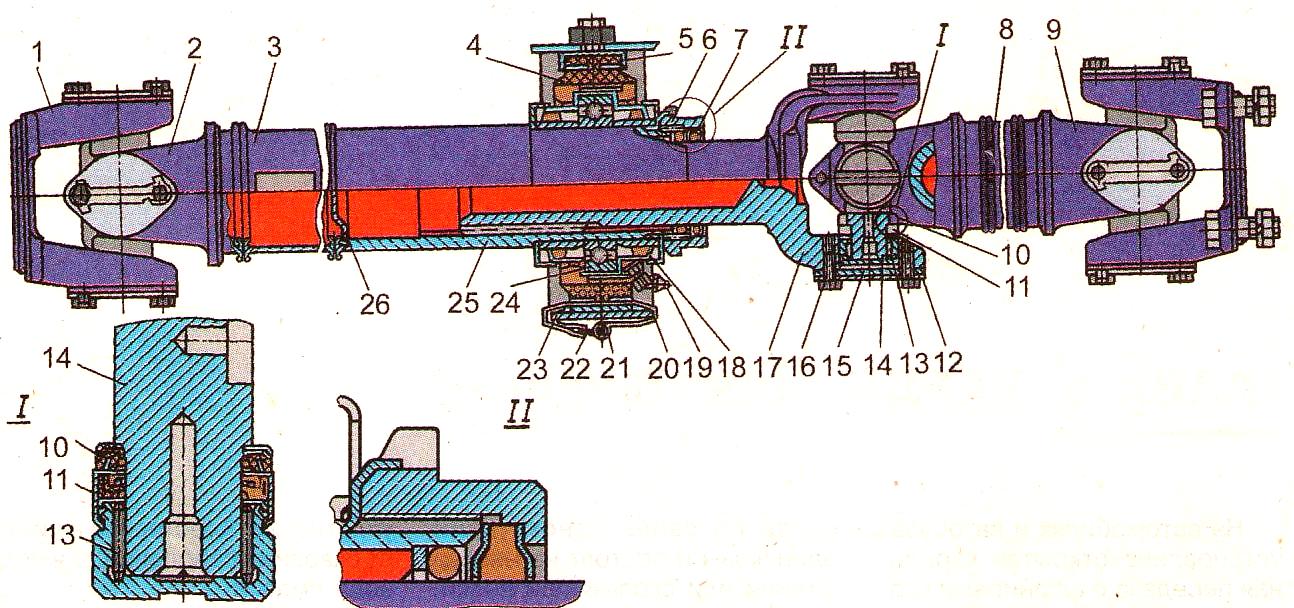

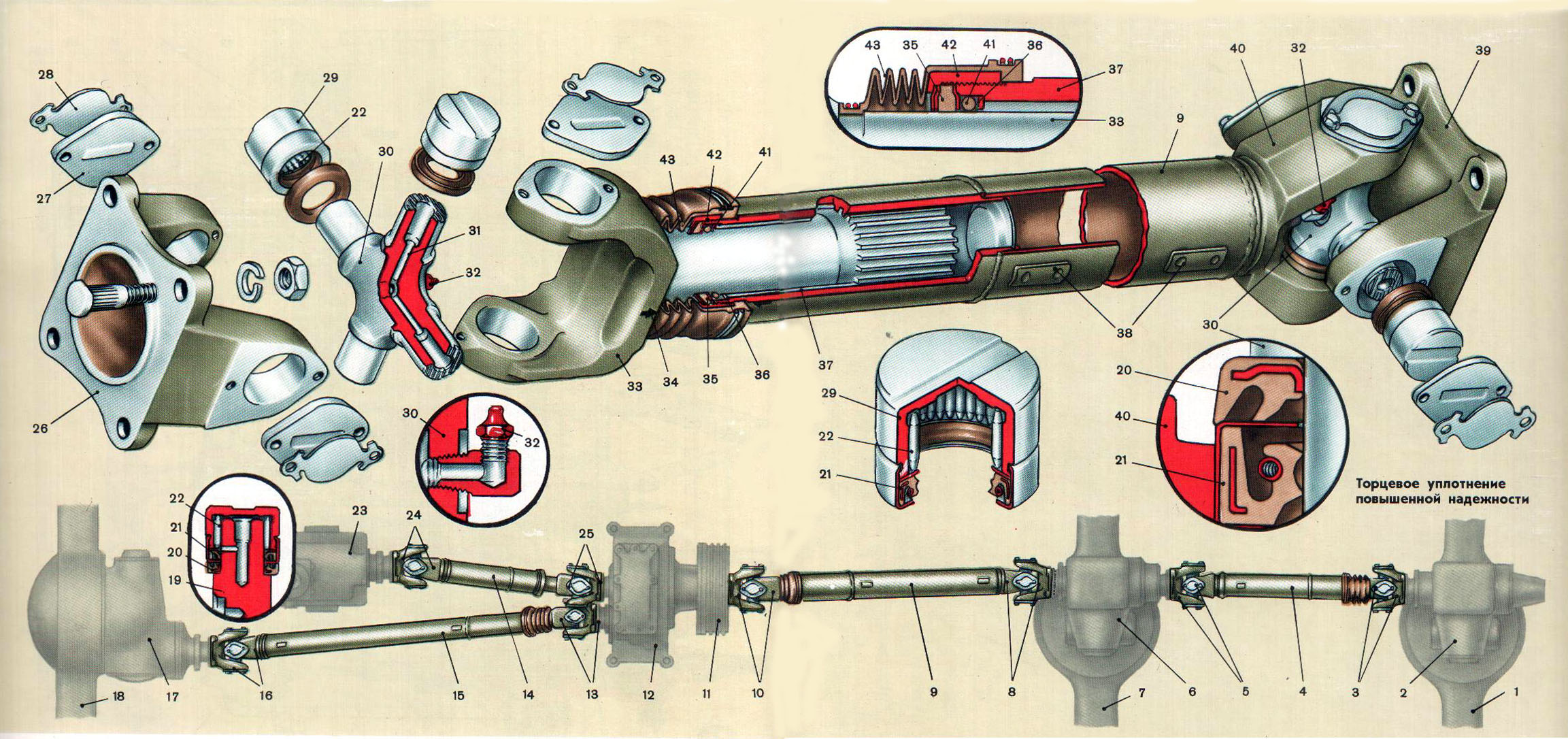

На рисунке 2 приведены карданные передачи грузовых автомобилей марок «ЗиЛ», «ГАЗ» и легкового автомобиля марки «ВАЗ». Устройство карданной передачи рассмотрим на примере автомобиля марки «ЗиЛ».

Устройство карданной передачи рассмотрим на примере автомобиля марки «ЗиЛ».

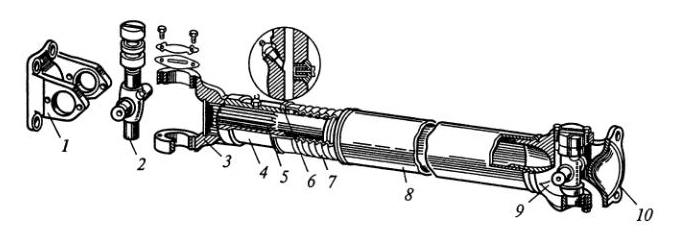

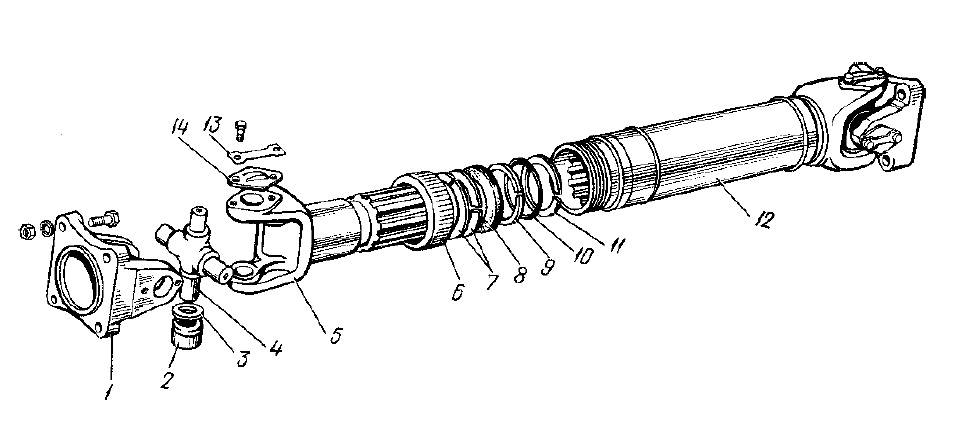

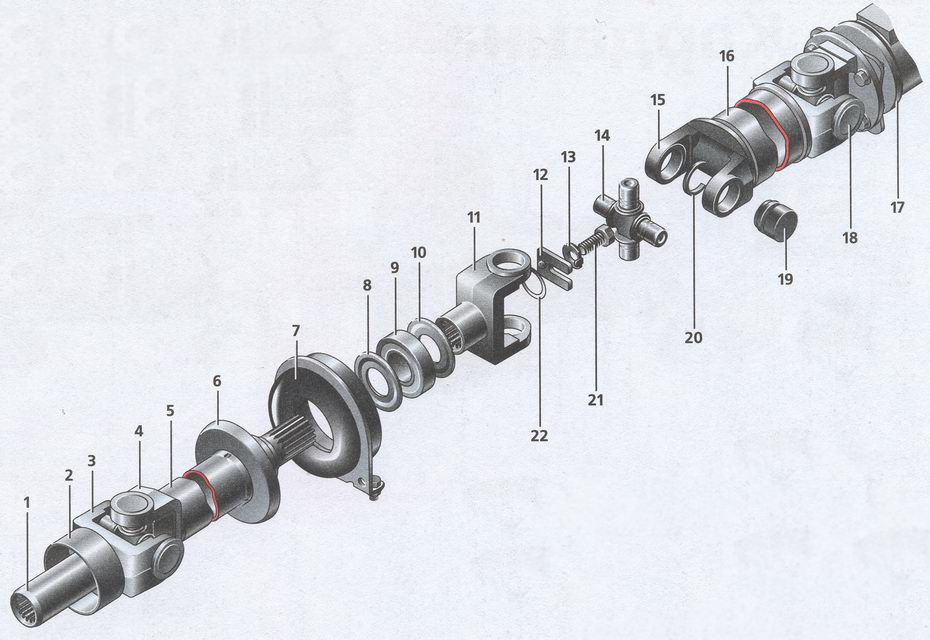

Карданный вал автомобиля «ЗиЛ» (рис. 2, а) выполнен из стальной трубы (вал 8), к которой с одной стороны приварена вилка 9 шарнира, а с другой – шлицевая втулка. Шлицевая втулка своими внутренними шлицами соединяется со скользящей вилкой 14 шарнира. Шлицевое соединение втулки скользящей вилки герметизировано. Смазочный материал во внутренней втулке удерживается от вытекания заглушкой, завальцованной внутри втулки. Наружное уплотнение состоит из резинового и войлочного колец с разрезными шайбами. Оба кольца поджимаются накидной гайкой, навернутой на конец шлицевой втулки.

Каждый карданный шарнир состоит из вилки с фланцем 1 и втулок 9, 14, находящихся на валу, крестовины 5, игольчатых подшипников с уплотнительными манжетами 11 и крышек подшипников 2.

Крестовина своими шипами устанавливается в проушинах вилок на игольчатых подшипниках. Иглы подшипников собраны в корпусах 4 без внутренних обойм. Смазочный материал в подшипники закладывается на заводе-изготовителе при сборке шарниров, и в процессе эксплуатации чаще всего не добавляется.

Иглы подшипников собраны в корпусах 4 без внутренних обойм. Смазочный материал в подшипники закладывается на заводе-изготовителе при сборке шарниров, и в процессе эксплуатации чаще всего не добавляется.

Внутренняя полость подшипников герметизируется комбинированным устройством, состоящим из резиновой самоподжимной уплотнительной манжеты 11 и двухкромочной торцевой уплотнительной манжеты.

Резиновая самоподжимная уплотнительная манжета смонтирована в стакане подшипника, а торцевая уплотнительная манжета напрессована на шипы крестовины. Игольчатые подшипники удерживаются от выпадения из отверстий вилок крышками 2, прикрепленными болтами к проушинам этих вилок.

В крышке каждого подшипника выдавлен выступ, а на торце стакана подшипника выполнен паз.

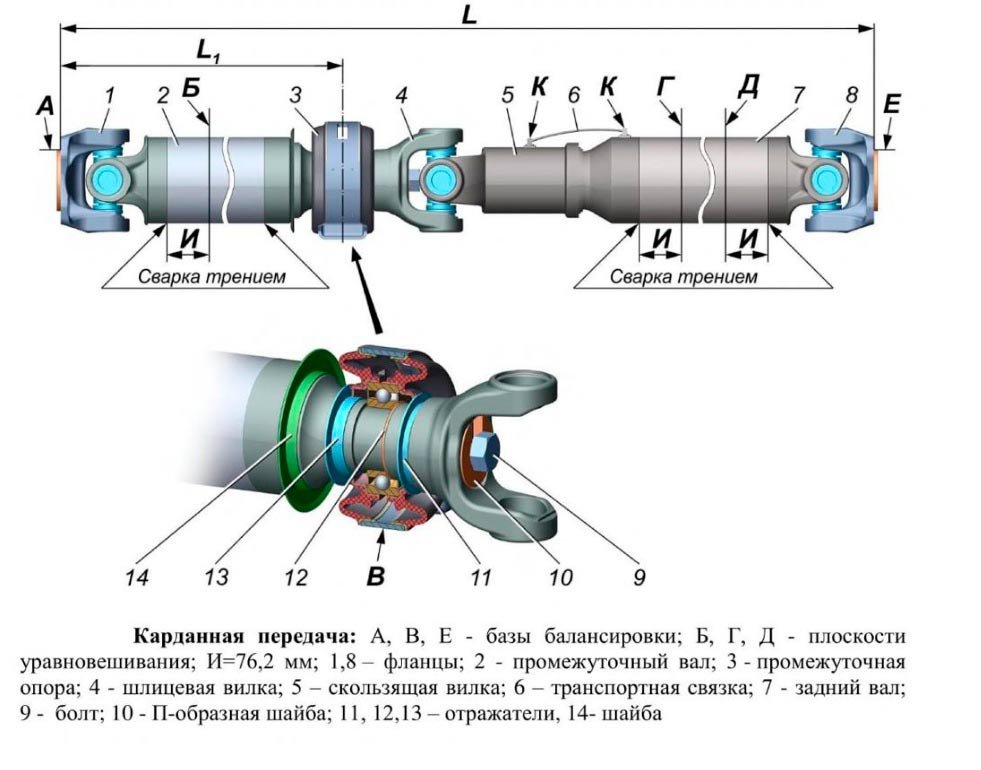

Карданные валы в сборе с карданными шарнирами на заводе изготовителе подвергаются динамической балансировке. Балансировка достигается приваркой балансирующих пластин 12 на обоих концах трубы или установкой их под крышки подшипников.

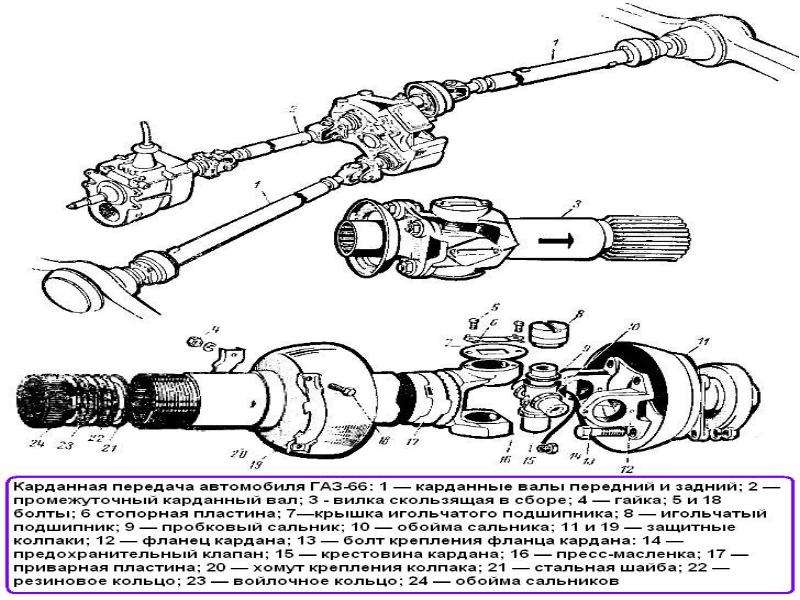

Особенностью карданной передачи ГАЗ-66-11 (рис. 2, б) является применение защитных металлических колпаков 16 и 17 на карданном шарнире, расположенном возле раздаточной коробки. В крестовинах карданных шарниров сохранена пресс-масленка, через которую производится смазывание подшипников в процессе эксплуатации.

Для правильной сборки карданной передачи после ремонта с целью обеспечения ее равномерного вращения и предотвращения нарушения заводской балансировки, на валу

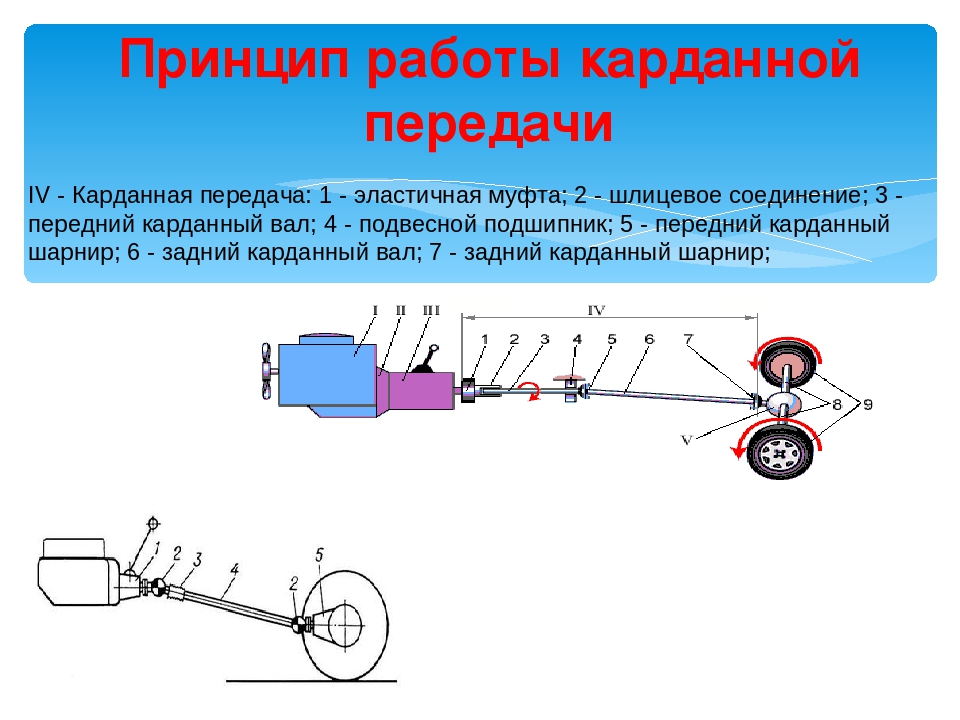

На легковом заднеприводном автомобиле ВАЗ-2107 карданная передача состоит из двух валов. Промежуточный карданный вал (рис. 2, в) передним концом соединяется с вторичным валом коробки передач через упругий карданный шарнир (муфту Гуибо) 19. Она выполнена из шести резиновых элементов, которые привулканизированы к металлическим вкладышам. Во вкладышах имеются отверстия, через которые проходят болты 23 крепления муфты к фланцам вторичного вала коробки передач и карданного вала. Задним концом промежуточный карданный вал упирается в промежуточную опору. Для поглощения вибрации карданной передачи подшипник 21 промежуточной опоры расположен в упругой резиновой подушке 20, которая привулканизирована к кронштейну крепления.

Аналогичную по устройству промежуточную опору с упругим элементом имеет карданная передача неполноприводного автомобиля марки «ЗиЛ» (рис. 2, а). На некоторых автомобилях могут применяться промежуточные опоры с жестко установленными в корпусе подшипниками (рис. 3, б). В этом случае сам корпус опоры может качаться на цапфах.

3, б). В этом случае сам корпус опоры может качаться на цапфах.

Основные неисправности карданных передач с шарнирами неравных угловых скоростей:

- износ и выход из строя игольчатых подшипников шарниров;

- износ посадочных мест под игольчатые подшипники в проушинах вилок;

- износ крестовин шарниров;

- износ шлицевого соединения;

- выход из строя опоры карданного вала;

- изгиб или деформация трубы карданного вала.

Причинами неисправностей чаще всего является неправильная сборка шарниров после ремонта, отсутствие смазки в шлицевой части и подшипниках, неправильная эксплуатация (резкое включение передач и переменные тяговые усилия в трансмиссии, небрежная езда, приводящая к ударам карданной передачи, приводящая к изгибу и т. д.).

Неисправности карданной передачи, связанные с деформацией вала, износом подшипников и шлицевого соединения можно определить выбегом автомобиля на большой скорости по проявляющейся вибрации.

В трансмиссии автомобиля два агрегата чаще всего становятся источником повышенной вибрации — сцепление (с маховиком) или карданная передача. При этом вибрация из-за дисбаланса сцепления или маховика проявляется сразу после заводки двигателя, даже если автомобиль неподвижен. Деформированный или неисправный карданный вал дает о себе знать лишь во время движения автомобиля.

Качественно отремонтировать погнутый карданный вал в условиях малого или среднего предприятия автосервиса сложно, так как без специального оборудования балансировку выполнить не представляется возможным. Деформированный вал карданной передачи является источником сильной вибрации (особенно, при большой частоте вращения), что приводит к преждевременному выходу из строя узлов и деталей, а также дискомфорту при езде, поэтому гнутый кардан обычно заменяют исправным.

***

Карданные передачи с шарнирами равных угловых скоростей — ШРУСы

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Работа и эффективность карданного вала

Карданный вал — это компонент автомобильных двигателей, передающий мощность от коробки передач к дифференциалу. он также используется в лодке и летающей машине. Вал также известен как карданный вал , ведущий вал , хвостовой вал или даже карданный вал .

он также используется в лодке и летающей машине. Вал также известен как карданный вал , ведущий вал , хвостовой вал или даже карданный вал .

Что такое карданный вал?

Карданные валы также считаются механическим компонентом, передающим крутящий момент и вращение.он используется для подключения других компонентов и трансмиссии, которые не могут быть подключены из-за расстояния.

Карданный вал также широко используется в морской, авиационной и т. д. для той же цели.

Вал должен быть достаточно прочным, чтобы выдерживать нагрузки, возникающие при скручивании и сдвиге во время передачи. Несущая способность эквивалентна разнице между входным крутящим моментом и нагрузкой.

Читать: Компоненты автомобильного двигателя

В автомобиле есть какой-то поддерживающий компонент, на который опирается карданный вал.К таким компонентам относятся универсальные шарниры, кулачковые муфты или тряпичные соединения.

Итак, функция карданного вала заключается в передаче мощности, создаваемой двигателем, от коробки передач к задней оси. Это достигается с помощью универсального шарнира.

Видео ниже показывает работу карданного вала:

Требование и конструкция карданного вала:

Функциональный карданный вал должен иметь следующее:

- Высокая прочность на кручение: карданный вал должен быть сплошным или полым с круглым сечением.

- Уменьшенные осевые нагрузки: поскольку резонанс не способствует сроку службы вала. Он передает чрезмерное динамическое усилие на концевые опоры вала. Его появление должно быть остановлено.

- Закаленный и закаленный: он должен быть изготовлен из высококачественной стали и подвергнут индукционной закалке.

- Динамическая балансировка: балансировка является одним из основных требований к карданному валу, поскольку вращение может быть критическим на более высоких скоростях. Балансировку карданного вала проводят на электронной балансировочной машине.

- Эффективность соединения: карданные валы обычно свариваются под флюсом, что представляет собой процесс сварки углекислым газом.

Схема карданного вала:

Основные части карданного валаНиже приведены детали карданного вала:

- Карданные шарниры: функция этой детали заключается в передаче крутящего момента двигателя на заднюю ось.

- Шлицы: шлицы расположены на концах вала во втулке.Его функция состоит в том, чтобы допустить незначительное изменение длины между ведущим и ведомым блоком. Это также предотвращает повреждение входного и выходного подшипников.

- Фланец; он служит опорой для карданного вала и шарнира коробки передач.

- Коренной подшипник: также поддерживает и направляет карданный вал.

Читать: Типы автомобильных двигателей

Типы приводных валов

В автомобиле продольный вал используется для передачи мощности от двигателя/трансмиссии к другому концу автомобиля.Пара коротких приводных валов обычно используется для передачи мощности на какой-либо другой компонент, прежде чем он достигнет колеса. Ниже приведены различные приводные валы, используемые в автомобильном двигателе:

Цельный вал : используется в транспортных средствах с коротким расстоянием между двигателем и осями. Обычно полноприводные автомобили. Сварка трением выполняется в месте соединения для повышения прочности, качества и долговечности соединения.

Двухсекционный/трехкомпонентный карданный вал : используется в автомобилях с большим расстоянием между двигателем и осями.Также в переднеприводной базе переднеприводных автомобилей полноприводные автомобили.

Разделение карданного вала на две или три части позволяет уменьшить или предотвратить возникновение вибрации при критическом числе оборотов.

Читать: Применение дизельного двигателя

Вот и все для этой статьи, «определение карданного вала, типы, рабочие части, а также конструкция». Я надеюсь, что знания достигнуты, если это так, поделитесь комментариями и порекомендуйте этот сайт другим студентам технических специальностей.Спасибо!

Назначение, виды, особенности ремонта

Что такое карданный вал?Карданный вал предназначен для передачи крутящего момента. В автомобилях он устанавливается между коробкой передач и редуктором моста. На заднеприводных моделях монтируется один вал, на полноприводных – два. Такая же конструкция используется в системе рулевого управления для подключения внешних агрегатов к спецтехнике – тракторам, экскаваторам.

В каталогах производителей можно посмотреть, какие бывают карданные валы, особенности их конструкции, принцип работы. Но практически для всех моделей сохраняется общий принцип компоновки. Это делает их универсальными, частично взаимозаменяемыми.

Но практически для всех моделей сохраняется общий принцип компоновки. Это делает их универсальными, частично взаимозаменяемыми.

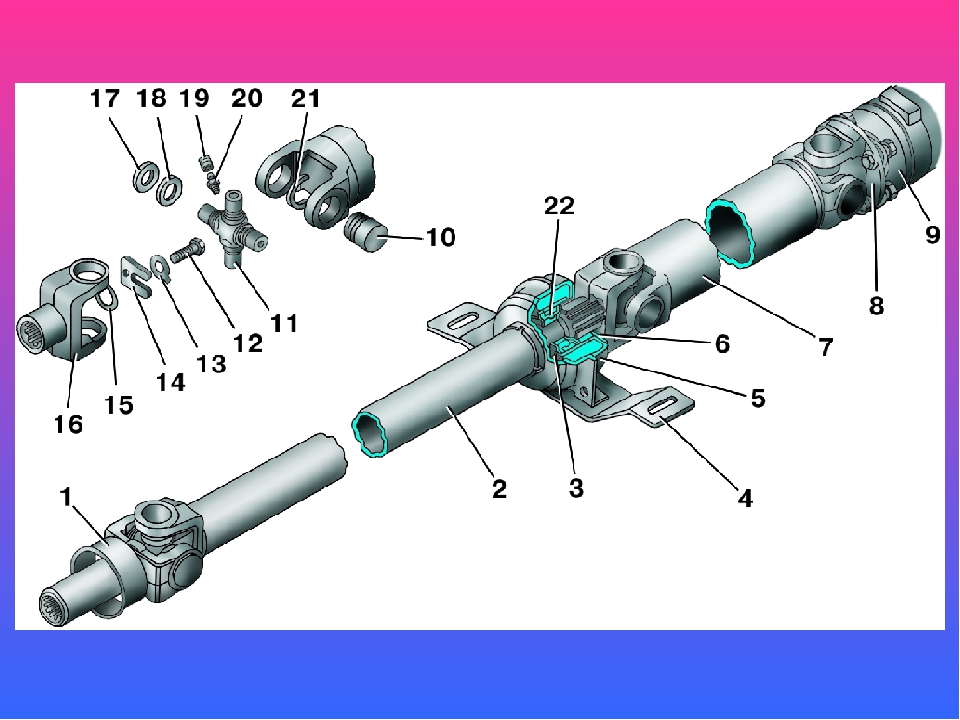

Карданный вал состоит из одной или нескольких секций полой трубы со следующими компонентами:

- Фланцевая вилка. Они соединяют вал с коробкой передач и коробкой передач.

- Поперечная трубка. Необходимо сопрягать 2 трубы вала при изменении угла (стандартно до 20°) относительно друг друга.

- Подвижное шлицевое соединение (скользящая вилка).Компенсирует изменения расстояния между коробкой передач и редуктором оси, возникающие во время движения.

- Подшипник подвески. Крепление конструкции к кузову автомобиля. Количество равно количеству секций кардана.

- Сальники и обойма сальника. Используется для герметизации узлов.

Конструкция трансмиссии зависит от условий эксплуатации и нагрузки. В автомобилях вал имеет меньше деталей, что повышает надежность.

Для спецтехники разработаны модели для экстремальных условий – большая механическая нагрузка, минимизация воздействия загрязнения.

В автомобиле Кардан нужен для передачи крутящего момента от коробки передач или раздаточной коробки на полуоси. Сложность заключается в том, что оси вращения коробки и оси находятся в разных плоскостях. Поэтому кардан установлен не четко в горизонтальной плоскости, а под небольшим углом.

Когда включена передача и нажата педаль газа, крутящий момент передается на скользящую вилку. Движение передается на крестообразный шарнир и далее поступает на редуктор заднего моста.

Целью разработчиков является минимизация потерь крутящего момента. Поскольку кардан при движении работает постоянно и необходимо обеспечить надежность его функционирования, были созданы следующие способы компенсации:

- Составная конструкция из нескольких труб. Обеспечивает надежную связь между коробкой передач и осью, которые расположены в разных плоскостях.

- Минимальный люфт крестовин и вилок необходим для мягкой передачи крутящего момента, что влияет на плавность хода.

- Компенсация подвижности заднего моста скользящей вилкой.

В идеале скорость трансмиссионного вала должна совпадать с движением ведущей шестерни заднего моста. Однако на практике это зависит от фактического состояния трансмиссии. Необходимо следить за износом шарниров и втулок, опорных подшипников.

Типы карданных валовТип карданной передачи зависит от назначения. Макет разрабатывается на этапе проектирования.Выбор, зачем нужен карданный вал той или иной конструкции, определяется техническими характеристиками автомобиля. В некоторых случаях необходима установка многовального механизма с несколькими шарнирами.

Асинхронный Асинхронная схема используется во многих автомобилях с задним или полным приводом. Особенность в том, что в процессе движения образуются неодинаковые угловые скорости. Это связано с соединением двух вилок с прямоугольной крестовиной.Вторичный вал отстает и дважды обгоняет главный вал.

Для компенсации установлены дополнительные карданные шарниры неравных скоростей. Они устанавливаются на концах вала. В этой схеме допускается изменение угла между трубками до 20°. Недостаток – из-за сложности требуется частое техническое обслуживание, ремонт.

СинхронныйРешением проблемы асинхронных моделей стали ШРУСы – шарниры равных угловых скоростей.У них разный дизайн. На автомобилях Pegout и Renault устанавливается «Трипод». Он передает крутящий момент через три сферических ролика. Они скользят в пазах вилок ведомого вала.

Особенностью синхронных карданных валов является возможность работы при углах отклонения до 70°. Наблюдается снижение вибрации, увеличение срока службы без ремонта. Недостатки – есть вероятность повредить пыльники на бездорожье.

Гибкая и жесткая половина карданного вала Это одна из разновидностей карданных валов, предназначенная для компенсации угловых поворотов, незначительного изменения расстояния между коробкой передач и задним мостом во время движения. Эластичное звено выполнено из резинотканевого материала или резины. Компенсация изменения угла производится за счет сжатия или растяжения этого элемента.

Эластичное звено выполнено из резинотканевого материала или резины. Компенсация изменения угла производится за счет сжатия или растяжения этого элемента.

Жесткий кардан редко устанавливается в автомобилях. Причина – низкая степень надежности, повышенный шум при работе. Конструкция используется для компенсации дефектов монтажа.

Как проверить состояние карданного валаПервыми признаками неисправности карданного вала являются шум и повышенная вибрация.Второстепенными «симптомами» являются течи масла в месте соединения вала с коробкой передач. При переключении передач слышен стук. Для проверки понадобится эстакада или смотровая яма. Нужен свободный доступ ко всем элементам, хорошая освещенность.

Какие детали нужно проверить:

- Крепеж. Проверить наличие стопорной шайбы и степень ее затяжки на гайке промежуточной опоры и соединительных фланцах. Возможные дефекты – появление люфта и вибрации.

- Состояние эластичной муфты.

Возможно нарушение целостности, механические повреждения. Они влияют на степень компенсации смещения элементов карданного вала. Проверка – медленное вращение кардана по часовой стрелке и обратно. Не должно быть игры.

Возможно нарушение целостности, механические повреждения. Они влияют на степень компенсации смещения элементов карданного вала. Проверка – медленное вращение кардана по часовой стрелке и обратно. Не должно быть игры. - Между скользящей вилкой и валом появляются зазоры. Причина в износе деталей. Проверните вал с муфтой для проверки. Если в валу есть люфт или люфт, вилку необходимо заменить.

- Соединения. Удобно проверять шлицевой отверткой.Вставляется в проушины вилок. Признак неисправности – при движении есть люфт.

- Подшипник подвески. Если при раскачивании вала наблюдается биение подшипника, это свидетельствует о его замене.

Рекомендуется отбалансировать карданный вал на стенде. Для этого на вал устанавливаются специальные балансировочные пластины. После работы проверяется их состояние. Альтернативный способ – поворот.

Важно: можно попробовать сделать балансировку кардана в домашних условиях.Но это не гарантирует полного устранения дефектов.

Наиболее опасная ситуация возникает при поломке вала из-за износа. Чаще всего это приводит к серьезной аварии, особенно если кардан не изолирован от внешней среды. Функциональную проверку следует проводить во время движения, при этом все компоненты машины должны быть полностью исправны.

Демонтаж и установка карданного валаТочное время, когда требуется замена карданного вала, могут определить только специалисты.Значительные механические повреждения, дефекты соединений, деформации – явные признаки неисправности. Для демонтажа кардана нужно поставить машину на эстакаду или над смотровой ямой.

Порядок снятия кардана:

- Открутить болты, соединяющие фланцы оси и карданного подвеса.

- Вал будет опущен вниз. К нему необходимо подготовиться заранее.

- Снимите крепления резиновой муфты.

- Выдвиньте плату из коробки передач.

- Демонтируйте кронштейн подвесного подшипника.

После этого можно ремонтировать, обслуживать кардан. Перед установкой нового необходимо проверить работоспособность всех компонентов. Сборка производится в обратном порядке.

РодственныеКарданный вал и приводной вал (автомобильный)

Трансмиссия, дифференциал и привод ходовых колес Карданный вал соединяет коробку передач с главными передачами автомобиля через карданный шарнир и служит приводным валом.Универсальный шарнир позволяет передавать привод под переменным углом. Система привода представляет собой устройство для передачи тягового усилия от опорных катков к кузову транспортного средства. Конечная передача представляет собой систему трансмиссии между карданным валом и дифференциалом. Дифференциальный механизм встроен в центральную часть главной передачи. Это позволяет колесам вращаться с разной скоростью, не мешая движению автомобиля при повороте. В случае с задним приводом задняя ось является «живой», которая помимо поддержки веса автомобиля содержит шестерню и валовый механизм для привода опорных катков. В главе рассматриваются все эти подсистемы для системы заднего привода. Также кратко представлены системы переднего и полного привода.

В главе рассматриваются все эти подсистемы для системы заднего привода. Также кратко представлены системы переднего и полного привода.

26.1.

Карданный вал, иногда называемый карданным валом, передает мощность от коробки передач на заднюю ось. Обычно вал имеет трубчатое сечение и изготавливается цельным или состоящим из двух частей. Конструкция из двух частей поддерживается в средней точке резиновым подшипником.Короткие приводные валы встроены для передачи мощности от узла главной передачи к опорным каткам как в переднеприводной, так и в заднеприводной компоновке.

26.1.1.

Карданные валы

Этот вал должен быть прочным, чтобы противостоять скручивающему действию приводного крутящего момента, и должен быть упругим, чтобы поглощать крутильные удары. Он должен сопротивляться естественной тенденции прогибаться под собственным весом, потому что вибрация возникает, когда центр тяжести не совпадает с осью вала.

Обычно используется гребной вал трубчатого сечения, поскольку он имеет (i) небольшой вес, (ii) обеспечивает большую устойчивость к смещению, особенно провисанию, (Hi) имеет хорошую прочность на кручение и (iv) обеспечивает низкое сопротивление (низкая инерция) к изменениям угловой скорости, возникающим при использовании муфты крюкового типа для привода вала. Поскольку карданный вал часто вращается с высокой скоростью, особенно при использовании повышающей передачи, он должен быть изготовлен и отремонтирован в соответствии с проектными спецификациями и хорошими пределами балансировки.

Даже после идеальной статической центровки вал провисает (т.е. образует изгиб) в центре под действием собственного веса. Когда это провисание становится чрезмерным, вращение вала вызывает увеличение изгиба из-за центробежного эффекта. Эта деформация или биение вала вызывает вибрацию, которая становится сильной по мере приближения к скорости вращения. Критическая скорость, при которой возникает это состояние, зависит от двух важных параметров, а именно от среднего диаметра трубы и длины вала.

Поскольку карданные валы дорожных транспортных средств достаточно длинные и работают, как правило, на высокой скорости, при определенной критической скорости может возникнуть завихрение.Это создает изгибающие напряжения в материале, которые выше, чем напряжения сдвига, вызванные передаваемым крутящим моментом. При увеличении критической скорости с уменьшением массы вала увеличивается момент инерции секции. Следует уменьшить склонность карданного вала к закручиванию, а для этого его следует сделать трубчатым и идеально отбалансировать.

Критическая скорость карданного вала изменяется прямо пропорционально диаметру трубы и обратно пропорционально квадрату длины.Поэтому диаметры выбираются как можно большими, а длины как можно короче, чтобы поддерживать критическую частоту вращения вала выше диапазона приводных скоростей. Карданные валы длиной более 1,5 м между карданными шарнирами вызывают проблемы с дисбалансом. Длина вала сведена к минимуму за счет использования удлиненного корпуса трансмиссии и центрального универсального шарнира с карданными валами, состоящими из двух частей. При использовании центральный универсальный шарнир поддерживается центральным опорным подшипником, изолированным от шасси автомобиля.Труба карданного вала обычно катается из плоского листа, выпрямляется с точностью до 0,25 мм, выкатывается и балансируется с точностью до 0,00018 кг-м. Это удерживает центральную массу очень близко к центру продольной оси, чтобы минимизировать вихрь. Критическая скорость определяется выражением,

При использовании центральный универсальный шарнир поддерживается центральным опорным подшипником, изолированным от шасси автомобиля.Труба карданного вала обычно катается из плоского листа, выпрямляется с точностью до 0,25 мм, выкатывается и балансируется с точностью до 0,00018 кг-м. Это удерживает центральную массу очень близко к центру продольной оси, чтобы минимизировать вихрь. Критическая скорость определяется выражением,

Карданные валы сконструированы таким образом, что расчетная критическая скорость примерно на 60 процентов превышает скорость двигателя при максимальной мощности. Карданные валы также могут быть рассчитаны на заданный номинальный крутящий момент, который представляет собой крутящий момент, необходимый для того, чтобы нагрузить их до предела упругости.

Во многих автомобилях с задним и полным приводом требуется длинный карданный вал, который проходит между коробкой передач и главной передачей. В этих случаях трансмиссия обычно разделена, и для поддержки вала в точке разделения устанавливается подшипник (рис. 26.1). Этот подшипник установлен в резине для поглощения любых вибраций, которые в противном случае передавались бы на корпус.

26.1). Этот подшипник установлен в резине для поглощения любых вибраций, которые в противном случае передавались бы на корпус.

Хотя движение оси ограничено задним валом, и универсальные шарниры приспособлены для компенсации этого движения, на переднем валу необходимы дополнительные шарниры, чтобы учесть небольшой изгиб кузова автомобиля.Практически невозможно поддерживать правильные углы привода муфт крючкового типа, установленных на вал из двух частей, поэтому во многих конструкциях используются один или несколько ШРУСов.

Составной гребной вал, показанный на рис. 26.2, является альтернативой раздельному устройству. Трубчатый вал изготовлен из эпоксидной смолы, усиленной стекловолокном и углеродным волокном, и прикреплен к стальной втулке для соединения с универсальными шарнирами. Композитный вал имеет следующие преимущества перед обычным стальным валом, состоящим из двух частей:

(i) Снижение веса примерно на 50 процентов.

(ii) Высокая внутренняя амортизация.

(Привет) Хорошие показатели шума, вибрации и жесткости (NVH). (iv) Исключительная коррозионная стойкость.

Пример 26.1. Автомобильный двигатель развивает максимальный крутящий момент 162 Нм. Передаточное число низшей передачи трансмиссии составляет 2,75, а передаточное число заднего моста — 4,25. Эффективный радиус колеса равен 0,325 м, а коэффициент трения между шиной и поверхностью дороги равен 0,6. Если допустимое напряжение сдвига

составляет 32373 x 104 Па, определите максимальный диаметр вала, предполагая, что нагрузка близка к скручивающей.Какая максимальная нагрузка допустима на каждое колесо?

Решение.

Общее передаточное число = 2,75 x 4,25

Рис. 26.1. Особенности карданного вала. А. Карданные валы. B. Движение задней оси.

Пример 26.2. Двигатель развивает мощность 29,5 кВт при 2000 об/мин при максимальном крутящем моменте. Передаточное число нижней передачи составляет 3:1, а передаточное число заднего моста — 4,5:1. Нагрузка на каждую ведущую ось составляет 7357,5 Н при полной загрузке автомобиля. Диаметр опорного колеса по шинам равен 0,71 м, а коэффициент сцепления между шиной и тягой равен 0.6. Если допускаемое напряжение в материале вала

Нагрузка на каждую ведущую ось составляет 7357,5 Н при полной загрузке автомобиля. Диаметр опорного колеса по шинам равен 0,71 м, а коэффициент сцепления между шиной и тягой равен 0.6. Если допускаемое напряжение в материале вала

не должно превышать 22072,5 х 104 Па, найти диаметр полуоси.

Раствор.

Оба вместе создают максимальное напряжение в центре, что слишком мало по сравнению с расчетным напряжением. Опять же, интенсивность напряжения сдвига из-за кручения максимальна на поверхности и равна нулю в центре оси. Таким образом, вал вполне безопасен при прямом сдвиге.

Диаметр оси – 35,3 мм. Ответ

26.1.2.

Эти валы сравнительно короткие по длине, и там, где пространство ограничено, они сделаны сплошными, чтобы обеспечить зазор для движения подвески, в противном случае часто используется легкая трубчатая секция. Небольшое расстояние между опорным катком и корпусом главной передачи в сочетании с большим перемещением опорного колеса из-за отклонения подвески приводит к максимальному углу привода универсальных шарниров и большому изменению длины вала. ШРУСы на каждом конце приводного вала соответствуют требованиям угла, а врезные ШРУСы компенсируют изменение длины. Заднеприводные автомобили с независимой задней подвеской нуждаются в приводном валу для соединения опорного колеса с неподвижным узлом главной передачи. На этих автомобилях обычно на каждом конце приводного вала устанавливается ШРУС плунжерного типа.

ШРУСы на каждом конце приводного вала соответствуют требованиям угла, а врезные ШРУСы компенсируют изменение длины. Заднеприводные автомобили с независимой задней подвеской нуждаются в приводном валу для соединения опорного колеса с неподвижным узлом главной передачи. На этих автомобилях обычно на каждом конце приводного вала устанавливается ШРУС плунжерного типа.

26.1.3.

Небольшие легковые автомобили, короткие фургоны и грузовики имеют один карданный вал со шлицевым соединением на переднем конце, что исключает нежелательную вибрацию.Для автомобилей с более длинной колесной базой требуется более длинный карданный вал, который имеет тенденцию к провисанию и закручиванию при определенных условиях эксплуатации (рис. 26.3). В результате в корпусе транспортного средства возникают резонансные колебания, так что корпус вибрирует при вращении вала.

Основные факторы, ответственные за резонансную частоту карданного вала, вызывающую вибрацию, можно сгруппировать следующим образом:

(i) Факторами, относящимися к карданному валу, являются (a) диаметр и длина вала,

(6) балансировка собранного вала и соединений, и (c) сопротивление вала изгибу.

Рис. 26.3. Простой цельный карданный вал с одним шлицевым соединением и двумя универсальными шарнирами.

(ii) Факторами, связанными с кузовом транспортного средства, являются

(a) тип и форма конструкций кузова, усиление

коробчатого сечения и т. д., (6) расположение компонентов внутри конструкции кузова,

и

(c ) качества виброфиксации карданного вала, обеспечиваемые опорами двигателя и трансмиссии, втулками рессор, панельной изоляцией и т. д.

Вращающийся вал закручивается, если центр тяжести массы вала смещен, из-за чего центробежная сила стремится изгибаться вал так, чтобы он вращался вокруг продольной оси вала.Внецентренное отклонение вала увеличивается с увеличением скорости, в результате чего увеличивается и центробежная сила. Таким образом, эффект является кумулятивным и прогрессивным, пока вращение не станет критическим, вызывающим сильную вибрацию.

Факторы, ответственные за смещение центра тяжести горизонтально поддерживаемого круглого вала между подшипниками в одну сторону от центральной оси, следующие.

(а) Провисание вала между центрами.

(b) Неравномерная толщина стенки трубчатого цельнотянутого гребного вала.

(c) Количество наплавленного металла не может быть эквивалентно массе на противоположной стороне трубчатого вала, свернутого из плоского листа.

(d) Эксцентриситет вала по отношению к оси вращения, вызванный тем, что трубчатый вал прижимается к выемкам карданного шарнира и вала, которые были повернуты между свободными центрами.

(e) Если шарнирные вилки и цапфы собраны очень немного в одну сторону, когда универсальные шарниры установлены на концах вала, которые затем опираются на подшипники.

(/) Если зазор между наружными и внутренними шлицами позволяет валу перемещаться в ограниченной степени, когда на одном конце вала используется скользящее соединение.

Критическая скорость вращения вала обратно пропорциональна квадрату длины вала. Например, если вал с критической скоростью вращения 6000 об/мин удлинить вдвое, то критическая скорость вращения нового вала уменьшится до 1500 об/мин, что составляет четверть этого значения. С другой стороны, при уменьшении вдвое длины вала критическая скорость возрастает вчетверо, т.е.е. 24000 об/мин. Таким образом, уменьшение длины вдвое делает критическую скорость значительно выше максимальной скорости карданного вала транспортного средства.

С другой стороны, при уменьшении вдвое длины вала критическая скорость возрастает вчетверо, т.е.е. 24000 об/мин. Таким образом, уменьшение длины вдвое делает критическую скорость значительно выше максимальной скорости карданного вала транспортного средства.

Как правило, жесткость карданного вала увеличивается за счет удлинения либо заднего конца основного вала и корпуса редуктора (рис. 26.4A), либо вала-шестерни главной передачи и корпуса (рис. 26.4B). Первый подход является обычным для автомобилей среднего размера, а второй с некоторым успехом используется на более крупных автомобилях, имеющих заднюю подвеску с цилиндрическими пружинами, продольными рычагами и стабилизаторами поперечной рулевой тяги.На стороне редуктора карданного вала обычно устанавливается скользящее соединение, которое позволяет карданному валу автоматически регулировать свою длину в соответствии с изменениями прогиба подвески.

Другой метод решения проблемы вибрации заключается в увеличении диаметра вала, но это увеличивает его прочность сверх требований по несущей способности. Также это увеличивает его инерцию, которая препятствует ускорению и торможению автомобиля. Часто применяемым решением является использование разделенных карданных валов, поддерживаемых промежуточными или центральными подшипниками.Этот подход также применялся в прошлом на больших автомобилях для понижения привода трансмиссии (А) от передней коробки передач к задней оси. В результате уменьшается высота туннеля половиц и устраняются недостатки более толстой шахты. «Когда такое расположение используется на коммерческих автомобилях, большие смещения ® между осевыми линиями коробки передач и шестерней главной передачи, осевая линия могут быть обеспечены в два или три этапа.

Также это увеличивает его инерцию, которая препятствует ускорению и торможению автомобиля. Часто применяемым решением является использование разделенных карданных валов, поддерживаемых промежуточными или центральными подшипниками.Этот подход также применялся в прошлом на больших автомобилях для понижения привода трансмиссии (А) от передней коробки передач к задней оси. В результате уменьшается высота туннеля половиц и устраняются недостатки более толстой шахты. «Когда такое расположение используется на коммерческих автомобилях, большие смещения ® между осевыми линиями коробки передач и шестерней главной передачи, осевая линия могут быть обеспечены в два или три этапа.

вышка.

26.1.4.

Трансмиссия, состоящая из двух частей, с двумя валами и промежуточным опорным подшипником (рис, 26.5) обычно применяются на грузовых автомобилях с колесной базой от 3,4 до 4,8 м. Двухсекционный карданный вал использует три универсальных шарнира. Первичный гребной вал представляет собой узел с фиксированными соединениями и трубой, а вторичный гребной вал имеет скользящее соединение на конце опорного подшипника, чтобы обеспечить любое удлинение из-за движения подвески. Как правило, первичный вал находится на одной линии с осью главного вала коробки передач, но вторичный вал слегка наклонен, чтобы пересекать вал-шестерню главной передачи заднего моста.Однако в случае автомобилей с высокой посадкой оба вала устанавливаются под наклоном, чтобы уменьшить эффективный угол наклона вала. Когда первичный вал находится на одной линии с выходным валом коробки передач, иногда используются универсальные муфты резинового типа для более эффективного гашения передаваемых крутильных колебаний, чем обычные стальные шарниры.

Первичный гребной вал представляет собой узел с фиксированными соединениями и трубой, а вторичный гребной вал имеет скользящее соединение на конце опорного подшипника, чтобы обеспечить любое удлинение из-за движения подвески. Как правило, первичный вал находится на одной линии с осью главного вала коробки передач, но вторичный вал слегка наклонен, чтобы пересекать вал-шестерню главной передачи заднего моста.Однако в случае автомобилей с высокой посадкой оба вала устанавливаются под наклоном, чтобы уменьшить эффективный угол наклона вала. Когда первичный вал находится на одной линии с выходным валом коробки передач, иногда используются универсальные муфты резинового типа для более эффективного гашения передаваемых крутильных колебаний, чем обычные стальные шарниры.

Для автомобилей с колесной базой более 4,8 м может быть более подходящей трехсекционная трансмиссия с двумя промежуточными опорными подшипниками (рис. 26.6).Используются четыре универсальных шарнира, а промежуточный вал расположен параллельно выходному валу коробки передач. Только задний карданный вал снова использует скользящее соединение, чтобы приспособиться к изменению длины вала.

Только задний карданный вал снова использует скользящее соединение, чтобы приспособиться к изменению длины вала.

26.1.5.

Промежуточные узлы подшипников и опор встроены для позиционирования и поддержки разделенных карданных валов. Эти узлы относятся к одному из следующих типов: (i) самоустанавливающиеся опорные подшипники или («) податливые опорные подшипники.Самоустанавливающиеся промежуточные опоры в основном используются на большегрузных автомобилях. Одним из видов этой подшипниковой опоры является двухрядный шариковый подшипник с глубоким желобком внутреннего кольца и полукруглым внутри наружным кольцом (рис. 26.7А). Такое расположение компенсирует любое отклонение вала за счет внутренней обоймы и шариков, которые наклоняются вокруг фиксированного сферического седла внешней обоймы.

Другой метод заключается в использовании однорядного радиального шарикоподшипника со сферическим профилем по периферии наружных колец. Затем шариковая дорожка заключена в стальное опорное кольцо, внутренний профиль которого совпадает с внешним профилем подшипника (рис. 26.7В). Относительное перемещение подшипника и кольца может компенсировать любую несоосность. Поскольку оба вышеуказанных устройства требуют периодической смазки, сальники используются для удержания смазки, а также для предотвращения попадания грязи в дорожки подшипников.

Затем шариковая дорожка заключена в стальное опорное кольцо, внутренний профиль которого совпадает с внешним профилем подшипника (рис. 26.7В). Относительное перемещение подшипника и кольца может компенсировать любую несоосность. Поскольку оба вышеуказанных устройства требуют периодической смазки, сальники используются для удержания смазки, а также для предотвращения попадания грязи в дорожки подшипников.

Рис. 26.4 Цельная трансмиссия. А. с удлиненным корпусом редуктора.

B. с удлиненным корпусом дифференциала-

Рис.26.5. Двухкомпонентная трансмиссия с одинарными промежуточными опорными подшипниками.

Рис. 26.6. Карданная передача трехсекционная с двумя промежуточными опорными подшипниками.

Рис. 26.7, Разделенные опорно-подшипниковые узлы карданного вала.

A. Двухрядная самоустанавливающаяся подшипниковая опора для коммерческого транспорта.

B. Однорядная самоустанавливающаяся наружная обойма подшипника коммерческого транспорта.

C. Прочная опора резинового подшипника.

Д.Гибкая подшипниковая опора для средних и тяжелых условий эксплуатации.

E. Резиновая опора V-образного сечения для автомобилей и фургонов.

F. Двойная резиновая опора для легковых автомобилей и фургонов.

Гибкие опоры промежуточных подшипников используются как для легковых, так и для тяжелых транспортных средств. В этих типах используется однорядный шарикоподшипник с глубокими канавками, который надевается непосредственно на один из разделенных валов, а элемент, который окружает этот подшипник, заключен в стальную раму. Затем этот узел крепится болтами к шасси или корпусу кузова для поддержки промежуточных валов.Резиновая опора действует как гибкая опора для подшипника, компенсирующая небольшой наклон вала. Гибкая резина также действует как гаситель вибрации и изолирует любые вибрации карданного вала от элементов корпуса.

На рис. 26.7C показано использование цельного резинового кольцевого блока, который надевается на ступицу подшипника для особо тяжелых условий эксплуатации. Внутреннее кольцо подшипника расположено на фланце карданного шарнира, а внешнее кольцо подшипника расположено на регулировочной втулке. Этот узел требует регулярной смазки.В настоящее время в большинстве узлов промежуточных подшипников для легких и тяжелых условий эксплуатации используются предварительно смазанные и герметизированные на весь срок службы радиальные подшипники. Пылезащитные экраны, установленные на валу, защищают подшипник от песка и влажной погоды. Резиновый элемент приклеен как к внешнему стальному корпусу, так и к стальной запрессовке внешней обоймы подшипника. Подшипниковый узел, показанный на рис. 26.7D, используется для грузовых автомобилей. На каждой стороне резинового молдинга сделаны прорези для улучшения гибкости.

Расположение подшипников, подходящее для легковых автомобилей и фургонов, показано на рис. 26.7Э. В резиновом элементе используется V-образное сечение, которое позволяет элементу сгибаться и легче перемещаться в своем среднем положении. Кроме того, это улучшает демпфирующие свойства резинового узла. На рис. 26.6F представлена альтернативная компоновка для легковых автомобилей. В этом узле формованная резиновая секция образует двойные рычаги, которые обеспечивают большую жесткость подшипника и превосходные демпфирующие свойства без потери характеристик легкого наклона.

26.7Э. В резиновом элементе используется V-образное сечение, которое позволяет элементу сгибаться и легче перемещаться в своем среднем положении. Кроме того, это улучшает демпфирующие свойства резинового узла. На рис. 26.6F представлена альтернативная компоновка для легковых автомобилей. В этом узле формованная резиновая секция образует двойные рычаги, которые обеспечивают большую жесткость подшипника и превосходные демпфирующие свойства без потери характеристик легкого наклона.

Конструкция вала — обзор

4.1 Введение

Целью этой главы является введение в концепции и принципы проектирования вала. Особое внимание уделяется расположению элементов и элементов машины на валу, соединению валов, определению прогиба валов и критических скоростей, а также указанию размеров вала на прочность и целостность при колебаниях нагрузки. Представлена общая процедура проектирования вала, включая рассмотрение монтажа подшипников и компонентов, а также динамики вала для трансмиссионного вала.

Термин «вал» обычно относится к компоненту круглого поперечного сечения, который вращается и передает мощность от приводного устройства, такого как мотор или двигатель, через машину. Валы могут нести шестерни, шкивы и звездочки для передачи вращательного движения и мощности через сопряженные шестерни, ремни и цепи. В качестве альтернативы один вал может просто соединяться с другим через механическую или магнитную муфту. Вал может быть неподвижным и поддерживать вращающийся элемент, такой как короткие валы, поддерживающие неприводные колеса автомобилей, часто называемые шпинделями.На рис. 4.1 (см. Решетов, 1978) проиллюстрирован ряд распространенных валов, а некоторые примеры показаны на рис. 4.2–4.4.

Рисунок 4.1. Некоторые типичные расположения валов. Слева направо: коленчатый вал, невращающаяся ось тележки, рельсовая вращающаяся ось, шпиндель станка, ступенчатый вал, простая передача.

Рисунок 4.2. Пример вала машины с различными ступенями и элементами на валу для размещения элементов машины.

Рисунок 4.3. Пример зубчатых валов семиступенчатой спортивной коробки передач.

Предоставлено Daimler AG, дата выпуска 8 сентября 2015 г.Рисунок 4.4. Пример автомобильного коленчатого вала и сборки AMG 4.0 L V8.

Предоставлено Daimler AG, дата выпуска 25 июля 2018 г.Особенности конструкции вала:

выбор материала, обработка материала

прогиб и жесткость

- а.

прогиб

- б.

кручение

- c.

уклон на опорах

- d.

прогиб при сдвиге

напряжение и прочность

- а.

статическая прочность

- б.

усталость

- c.

Надежность

Частота отклика

Соображения производства

Соображения производства

валы обычно состоят из серии ступенчатых диаметров, размещающихся подшипников и обеспечения плеч для нахождения устройств, таких как шестерни, звездочки и шкивы, чтобы упираться в них, а шпонки часто используются для предотвращения вращения относительно вала этих «добавленных» компонентов. Типичная компоновка, иллюстрирующая использование секций и заплечиков постоянного диаметра, показана на рис.4.5 для трансмиссионного вала, поддерживающего шестерню и шкив.

Типичная компоновка, иллюстрирующая использование секций и заплечиков постоянного диаметра, показана на рис.4.5 для трансмиссионного вала, поддерживающего шестерню и шкив.

Рисунок 4.5. Типичная компоновка вала, включающая секции постоянного диаметра и выступы для размещения дополнительных компонентов.

Валы должны быть сконструированы таким образом, чтобы отклонения находились в допустимых пределах. Слишком большой прогиб может, например, ухудшить работу редуктора и вызвать шум и вибрацию. Максимально допустимый прогиб вала обычно определяется ограничениями, установленными для критической скорости, минимальными прогибами, необходимыми для работы редуктора, и требованиями к подшипникам.Как правило, отклонения не должны приводить к расхождению зубьев сопрягаемой шестерни более чем на 0,13 мм, а наклон осей шестерни не должен превышать примерно 0,03 градуса. Прогиб шейки вала через подшипник скольжения должен быть мал по сравнению с толщиной масляной пленки. Критическая скорость (см. раздел 4.4) — это скорость вращения, при которой динамические силы, действующие на систему, заставляют ее вибрировать с собственной частотой. Работа вала на этой скорости может вызвать резонанс и значительные вибрации, которые могут серьезно повредить машину и, следовательно, являются ключевым фактором при проектировании вращающейся машины.Как кручение, так и боковое отклонение способствуют снижению критической скорости. Кроме того, угловой прогиб вала в подшипниках качения не должен превышать 0,04 градуса, за исключением самоустанавливающихся подшипников качения.

раздел 4.4) — это скорость вращения, при которой динамические силы, действующие на систему, заставляют ее вибрировать с собственной частотой. Работа вала на этой скорости может вызвать резонанс и значительные вибрации, которые могут серьезно повредить машину и, следовательно, являются ключевым фактором при проектировании вращающейся машины.Как кручение, так и боковое отклонение способствуют снижению критической скорости. Кроме того, угловой прогиб вала в подшипниках качения не должен превышать 0,04 градуса, за исключением самоустанавливающихся подшипников качения.

Валы могут подвергаться различным сочетаниям осевых, изгибающих и скручивающих нагрузок, которые могут колебаться или меняться со временем (Beswarick, 1994a). Вращающийся вал, передающий мощность, обычно подвергается постоянному крутящему моменту вместе с полностью реверсивной изгибающей нагрузкой, создавая соответственно среднее напряжение кручения и переменное напряжение изгиба.Указание типичной нагрузки на вал дано на рис. 4.6.

4.6.

Рисунок 4.6. Схема типичной нагрузки и отклонения вала машины.

Как указывалось ранее, конструкция валов должна исключать работу на критических или близких к ним скоростях. Обычно это достигается за счет обеспечения достаточной поперечной жесткости, так что самая низкая критическая скорость значительно превышает рабочий диапазон. Если присутствуют крутильные колебания, например, в коленчатых валах двигателей, распределительных валах и компрессорах, собственная частота крутильных колебаний вала должна значительно отличаться от входной крутильной частоты.Этого можно достичь, обеспечив достаточную жесткость при кручении, чтобы самая низкая собственная частота вала была намного выше, чем самая высокая входная частота при кручении.

Вращающиеся валы обычно должны опираться на подшипники. Для простоты изготовления желательно использовать сразу два комплекта подшипников. Если требуется больше подшипников, необходимо точное выравнивание подшипников. Способность выдерживать осевую нагрузку и осевое расположение вала обычно обеспечивается только одним упорным подшипником, воспринимающим осевое усилие в каждом направлении. Важно, чтобы конструктивные элементы, поддерживающие подшипники вала, были достаточно прочными и жесткими.

Важно, чтобы конструктивные элементы, поддерживающие подшипники вала, были достаточно прочными и жесткими.

В следующем списке описана процедура расчета вала для вала, подвергающегося постоянной нагрузке. Блок-схемы, представленные на рис. 4.7 и 4.8 можно использовать для определения прочности и жесткости конструкции вала, а также устойчивости к изменяющимся нагрузкам соответственно (см. Бесварик, 1994а,б). Пирхонен и др. (2008) дают обзор конструкции вала с конкретной ссылкой на конструкцию электрических машин.

Рисунок 4.7. Блок-схема процедуры расчета прочности и жесткости вала.

Рисунок 4.8. Блок-схема процедуры проектирования вала с переменной нагрузкой.

- 1.

Определить скорость вращения вала.

- 2.

Определите мощность или крутящий момент, которые должны передаваться валом.

- 3.

Определите размеры устройств передачи мощности и других компонентов, которые должны быть установлены на валу.

- 4.

Укажите осевое расположение вдоль вала для каждого устройства и компонента. Как правило, валы должны быть как можно короче. По возможности располагайте концентраторы напряжения вдали от сильно нагруженных участков вала.

- 5.

Укажите расположение подшипников для поддержки вала.

- 6.

Предложите общую компоновку геометрии вала с учетом того, как каждый компонент будет расположен в осевом направлении и как будет происходить передача мощности.Как правило, используйте большие радиусы скругления.

- 7.

Определите величину крутящего момента по всему валу.

- 8.

Определите силы, действующие на вал.

- 9.

Изготовьте диаграммы поперечной силы и изгибающего момента, чтобы можно было определить распределение изгибающих моментов в валу.

- 10.

Выберите материал для вала и укажите термообработку и т.д.

- 11.

Определите соответствующее расчетное напряжение с учетом типа нагрузки (гладкая, ударная, повторяющаяся, реверсивная).

- 12.

Проанализируйте все критические точки вала и определите минимально допустимый диаметр в каждой точке, чтобы обеспечить безопасность конструкции.

- 13.

Определите отклонения вала в критических местах и оцените критические частоты.

- 14.

Укажите окончательные размеры вала. Это лучше всего достигается с помощью подробного производственного чертежа в соответствии с признанным стандартом (см., например, Руководство по британским стандартам в области проектирования и проектирования чертежей), и чертеж должен включать всю информацию, необходимую для обеспечения желаемого качества. Как правило, это включает спецификации материалов, размеры и допуски (двусторонние, биение, точки отсчета и т. д.; см. главу 11 «Допуски и точное проектирование»), отделку поверхности, обработку материалов и процедуры проверки.

При проектировании валов следует учитывать следующие общие принципы:

- •

Валы должны быть как можно короче, а подшипники должны находиться близко к приложенным нагрузкам. Это уменьшит прогиб вала и изгибающие моменты и повысит критические скорости.

- •

По возможности располагайте источники напряжения, такие как острые радиусы, пазы и изменения диаметра, вдали от сильно нагруженных участков вала. Используйте большие радиусы галтелей и гладкую поверхность, а также рассмотрите возможность использования процессов локального упрочнения поверхности, таких как дробеструйная обработка и холодная прокатка.

- •

Если вес имеет решающее значение, используйте полые валы.

Обзор методов соединения вал-ступица приведен в разделе 4.2, методов соединения вал-вал — в разделе 4.3, а определение критических скоростей — в разделе 4.4. В разделе 4.5 представлены аналитические методы определения диаметра при расчете трансмиссионных валов.

Лабораторное руководство | детали конструкции, принципы работы и работа автомобильных трансмиссий и дифференциала.

Цель

Изучить и подготовить отчет о деталях конструкции, принципах работы и работе следующих автомобильных трансмиссий и дифференциалов.

а) Магистрали заднего привода

b) Магистрали привода передних колес

c) Дифференциалы, ведущие мосты и линии полного привода

Теория

Маркированная схема, детали конструкции, принцип работы и работа следующих приводных линий и дифференциала.

КАРДАННЫЙ ВАЛ

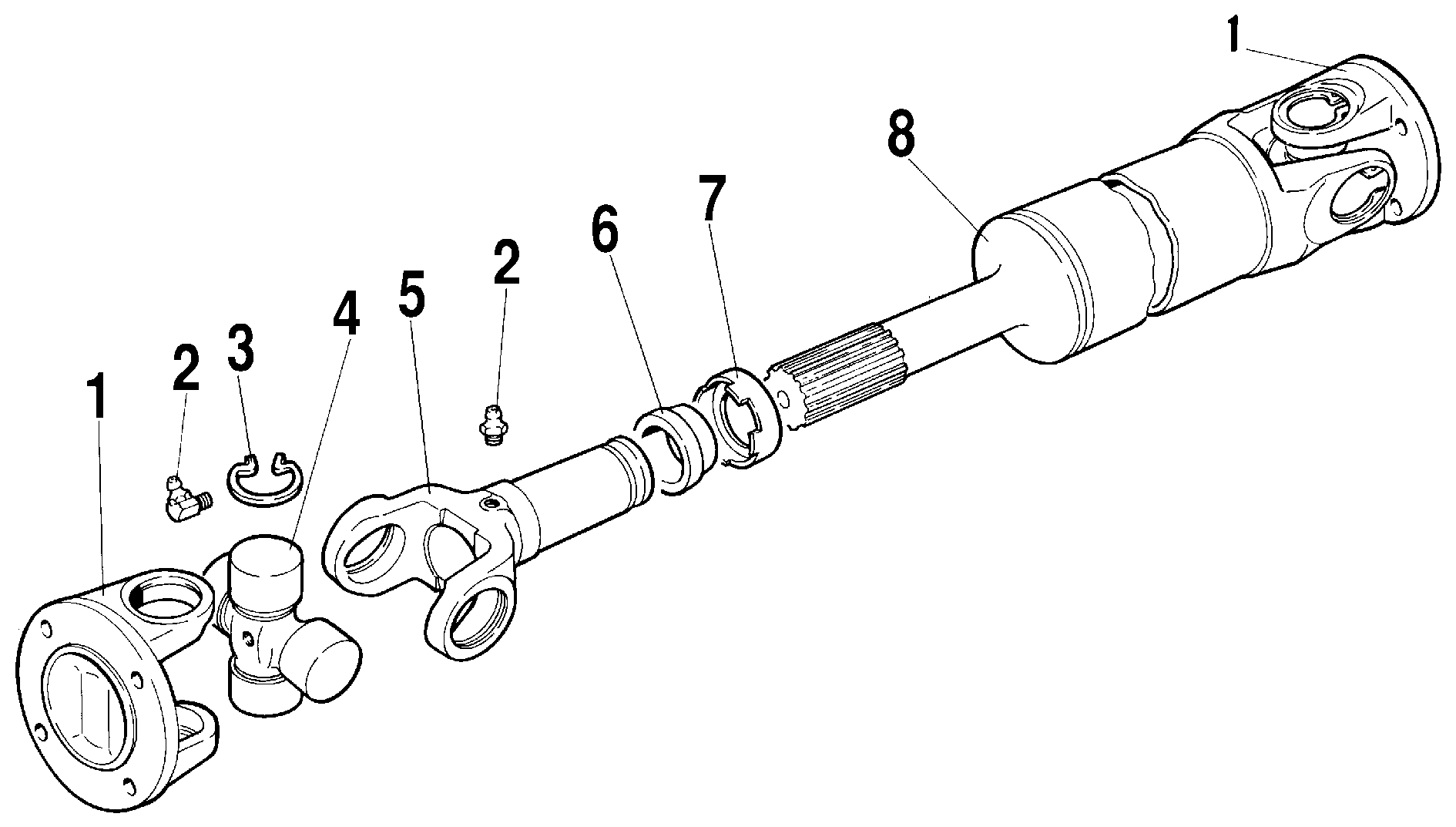

Это вал, который передает привод от коробки передач на коническую шестерню или червяк главной передачи в переднеприводных и заднеприводных автомобилях.Его также называют приводным валом. Он состоит в основном из трех частей.

(a) Вал. Поскольку он должен выдерживать в основном скручивающие нагрузки, он обычно изготавливается из трубчатого сечения. Он также должен быть хорошо сбалансирован, чтобы избежать вращения на высоких скоростях.

(b) Один или два универсальных шарнира, в зависимости от типа используемого привода задней оси/ универсальные шарниры отвечают за движения задней оси вверх и вниз при движении автомобиля

(c) Скользящее соединение — в зависимости от типа привода на валу может быть одно скользящее соединение.Это служит для регулировки длины карданного вала, когда это требуется для движения задней оси.

Универсальные шарниры

Универсальный шарнир представляет собой особый тип соединения двух валов, оси которых наклонены друг к другу. Наиболее простым типом карданного шарнира является шарнир Гука (рис. ), который получил наибольшее распространение из-за того, что он прост и компактен по конструкции и достаточно эффективен при малых углах движения гребного вала вверх и вниз, скажем, до 18 град. оси валов А и В пересекаются.Каждый из этих валов содержит ярмо. Крест С имеет четыре плеча. Два противоположных плеча крестовины опираются на втулки в ярме вала В. Таким образом, вал А может иметь угловое вращение вокруг оси XX, а вал В — вокруг оси YY. Таким образом, видно, что с соединением Гукса валы А и В могут иметь принудительный привод, допуская угловое перемещение между ними.

Таким образом, видно, что с соединением Гукса валы А и В могут иметь принудительный привод, допуская угловое перемещение между ними.

Усовершенствованная форма соединения крюка использует игольчатый роликоподшипник для поддержки крестовины в бугелях.Это приводит к увеличению совместной эффективности.

ДИФФЕРЕНЦИАЛ

Когда автомобиль совершает поворот, внешним колесам придется пройти большее расстояние по сравнению с внутренними колесами за то же время (рис. ), если, следовательно, автомобиль имеет только сплошную заднюю ось и никакое другое устройство, не будет склонность колес к заносу. Следовательно, если нужно избежать проскальзывания колес, в заднюю ось должен быть встроен какой-либо механизм, который должен снижать скорость внутренних колес и увеличивать скорость внешних колес при поворотах; он должен в то же время поддерживать одинаковую скорость всех колес при движении прямо.Такое устройство, выполняющее указанную выше функцию, называется дифференциалом.

Однако в случае неведущих колес разница в скоростях внутреннего и внешнего колес не представляет проблемы, поскольку такие колеса независимы друг от друга и поэтому могут регулировать свои скорости в соответствии с требованиями.

Чтобы понять принцип работы дифференциала, рассмотрим рис. К ведомому колесу главной передачи прикреплена обойма, на которой установлен поперечный палец (в случае использования двух сателлитов) или крестовина (в случае использования в дифференциале четырех сателлитов).Две солнечные шестерни входят в зацепление с двумя или четырьмя планетарными шестернями. Полуоси осей соединены шлицами с каждой из этих солнечных шестерен. Ведущее колесо может свободно вращаться на полуоси, как показано на рисунке. Когда автомобиль движется прямо, обойма и внутренние шестерни вращаются как единое целое, а две полуоси вращаются с одинаковой скоростью. В этой ситуации между различными шестернями дифференциала нет относительного движения. Чтобы понять, что происходит, когда транспортное средство выполняет поворот, предположим, что клетка неподвижна. Затем поворот одной солнечной шестерни заставит другую вращаться в противоположном направлении.Это означает, что если левая солнечная шестерня вращается n раз за определенное время, правая солнечная шестерня также будет вращаться n раз за тот же период, но, конечно, в противоположном направлении. Это вращение накладывается на обычную скорость вращения колеса, когда автомобиль совершает поворот. Так, например, рассмотрим автомобиль с частотой вращения колеса N об/мин. едет прямо, когда поворачивает направо. В это время движению правого колеса будет оказываться сопротивление, и в результате дифференциального действия, если правое колесо будет вращаться назад со скоростью n об/мин, то левое колесо будет вращаться вперед со скоростью n об/мин.Это даст результирующую скорость левого колеса как (N + n), а скорость правого колеса как (N-n) об/мин.

Затем поворот одной солнечной шестерни заставит другую вращаться в противоположном направлении.Это означает, что если левая солнечная шестерня вращается n раз за определенное время, правая солнечная шестерня также будет вращаться n раз за тот же период, но, конечно, в противоположном направлении. Это вращение накладывается на обычную скорость вращения колеса, когда автомобиль совершает поворот. Так, например, рассмотрим автомобиль с частотой вращения колеса N об/мин. едет прямо, когда поворачивает направо. В это время движению правого колеса будет оказываться сопротивление, и в результате дифференциального действия, если правое колесо будет вращаться назад со скоростью n об/мин, то левое колесо будет вращаться вперед со скоростью n об/мин.Это даст результирующую скорость левого колеса как (N + n), а скорость правого колеса как (N-n) об/мин.

Крутящий момент от главной передачи также распределяется между двумя полуосями. Поскольку планетарные шестерни могут свободно вращаться на поперечном штифте или крестовине, они не могут прикладывать к зубьям с одной стороны крутящий момент, отличный от крутящего момента с другой стороны. Таким образом, они действуют как балансир и распределяют крутящий момент поровну между двумя колесами на оси, даже если их скорости различны.

Таким образом, они действуют как балансир и распределяют крутящий момент поровну между двумя колесами на оси, даже если их скорости различны.

Справочники

1 Автомобильная механика – Крауз / Энглин

2 Автомобильный инженер — доктор Кирпал Сингх

Вива Вопросы

1 Каковы основные компоненты автомобиля? Кратко опишите их все.

2 Какие преимущества дает передний привод?

3 Что такое раздаточная коробка?

4 Назовите различные соображения, на основании которых классифицируются автомобили?

5 В чем главное преимущество полноприводного автомобиля?

6 Какова функция крюкового соединения?

7 Как автоматически изменяется длина карданного вала?

8 Определить вращение валов?

9 Зачем нужен универсальный шарнир равных угловых скоростей, когда доступен более дешевый шарнир Крюка?

10 Какой материал используется для карданного вала?

11 Как осуществляется привод от карданного вала, повернутого под прямым углом.

12 Объясните работу дифференциала.

13 Объясните функцию универсального шарнира.

14 Сколько универсальных шарниров используется с приводом с торсионной трубкой и приводом Хотч Кисс и почему?

Последнее обновление: Четверг, 12 ноября 2009 г.

РодственныеРуководство по проектированию угла установки приводного вала

Руководство по проектированию угла установки приводного вала

Общие технические обзоры | Инженерные приложения и проектирование

При проектировании или модификации трансмиссии (приводного вала) автомобиля, грузовика или другого транспортного средства очень важно понимать применение и философию расчета углов трансмиссии.Существует ряд высокотехнологичных математических уравнений, которые необходимы для определения точных углов трансмиссии.

При определении оптимального угла наклона трансмиссии для автомобиля рекомендуется следовать правилу «шесть к полутора». Рабочий угол карданной передачи не должен превышать шести градусов, а примыкающие карданные шарниры на обоих концах вала должны отличаться не более чем на полтора градуса. Когда карданные шарниры расположены таким образом, говорят, что углы «отменяются».»

Рабочий угол карданной передачи не должен превышать шести градусов, а примыкающие карданные шарниры на обоих концах вала должны отличаться не более чем на полтора градуса. Когда карданные шарниры расположены таким образом, говорят, что углы «отменяются».»

Конструкторы должны помнить, что при превышении угловых границ от шести до полутора градусов карданный шарнир работает на незнакомой, нежелательной территории, что приводит к проблемам с трансмиссией и, возможно, с трансмиссией.

Вообще говоря, если трансмиссия используется на низких скоростях, углы могут быть больше. С другой стороны, необходимо проявлять большую осторожность при работе с более высокими скоростями, чтобы поддерживать углы ниже рекомендуемых остаточных углов.

Для расчета остаточных углов трансмиссии операторы могут обратиться к публикации Общества автомобильных инженеров (SAE) AE-7 (раздел 3.1.1, карданный шарнир или универсальный шарнир Гука).

Для автомобилей, оснащенных двухшарнирной системой трансмиссии, следующая таблица может помочь в определении оптимальных рабочих углов.

между углами соединения для двухшарнирной системы

| Привод Об/мин | Угол соединения №1 | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Допустимый Углы соединения #2 | ||||||||||

| 1500 | 7.3 | 7,4 | 7,6 | 7,9 | 8,3 | 8,9 | 9,5 | 10,1 | 10,8 | 11,6 |

| 1600 | 6,9 | 6,9 | 7,1 | 7,5 | 7,9 | 8,5 | 9,1 | 9,8 | 10,5 | |

| 1700 | 6. 5 5 | 6,5 | 6,8 | 7,1 | 7,6 | 8,2 | 8,8 | 9,5 | ||

| 1800 | 6,1 | 6,2 | 6,4 | 6,8 | 7,3 | 7,9 | 8,5 | 9,3 | ||

| 1900 | 5,8 | 5,9 | 6.1 | 6,5 | 7,0 | 7,6 | 8,3 | 9,1 | ||

| 2000 | 5,5 | 5,6 | 5,8 | 6,2 | 6,8 | 7,4 | 8. 1 1 | |||

| 2100 | 5,2 | 5,3 | 5,6 | 6,0 | 6,6 | 7.2 | 8,0 | |||

| 2200 | 5,0 | 5,1 | 5,4 | 5,8 | 6,4 | 7,1 | 7,8 | |||

| 2300 | 4,8 | 4,9 | 5,2 | 5,6 | 6,2 | 6,9 | ||||

| 2400 | 4,6 | 4,7 | 5. 0 0 | 5,5 | 6,1 | 6,8 | ||||

| 2500 | 4,4 | 4,5 | 4,8 | 5,3 | 5,9 | 6,6 | ||||

| 2600 | 4,2 | 4,3 | 4,7 | 5,2 | 5,8 | 6,5 | ||||

| 2700 | 4,1 | 4.2 | 4,5 | 5,0 | 5,7 | |||||

| 2800 | 3,9 | 4,0 | 4,4 | 4,9 | 5,6 | |||||

| 2900 | 3,8 | 3,9 | 4,3 | 4,8 | 5,5 | |||||

| 3000 | 3,7 | 3,8 | 4,2 | 4. 7 7 | 5,4 | |||||

| 3100 | 3,5 | 3,7 | 4,1 | 4,6 | 5,3 | |||||

| 3200 | 3,4 | 3,6 | 4,0 | 4,6 | 5,3 | |||||

| 3300 | 3,3 | 3,5 | 3,9 | 4,5 | 5,2 | |||||

| 3400 | 3.2 | 3,4 | 3,8 | 4,4 | ||||||

Чтобы использовать приведенную выше таблицу:

- Найдите скорость вращения трансмиссии.

- Затем найдите нижний угол соединения, который находится в верхней части диаграммы от

слева направо.

- Затем найдите максимально допустимый угол второго шарнира рядом со скоростью.

Теоретический и экспериментальный анализ разбалансированного и треснувшего карданного вала в окрестности критической частоты вращения

Ключевые слова: карданный вал, трещина, муфта Гука, боковые крутильные колебания, нелинейные, ротор-кит 4, переходная жесткость.

1. Введение

Система универсального шарнира, как один из важнейших компонентов механических компонентов, часто используется во вращающемся механическом оборудовании, например, в автомобильной промышленности. Универсальный шарнир или шарнир Гука используется для передачи мощности, когда входной вал не совмещен с выходным валом; это один из основных компонентов системы передачи. На производительность универсальной системы передачи часто может влиять наличие неисправностей, и это необходимо учитывать в процессе проектирования. После дисбаланса несоосность муфты является наиболее распространенной неисправностью вращающихся машин [1]. Были проведены различные исследования по изучению динамической устойчивости вала, соединенного между собой посредством шарнира. Однако в случае вращающихся валов взаимосвязанная параметрическая нестабильность в системе вращающихся валов может быть результатом асимметричного вала, анизотропного подшипника, трещины вала, приложенного периодического изменения отношения скоростей и угловой несоосности [2]. Установившийся отклик, резонанс и динамическая неустойчивость исследовались во вращающемся вале Тимошенко с жестким несимметричным диском, на который действует периодическая осевая сила, как система с параметрическим возбуждением с использованием метода конечных элементов [3].Выявлено, что динамическая неустойчивость системы и флуктуирующая часть осевой силы вызвали появление областей динамической неустойчивости с увеличением амплитуды флуктуации. Ранее в [4] сообщалось, что наличие этой нестабильности может вызвать заметный шум, сильные механические толчки и преждевременное усталостное разрушение валов, зубчатых колес и т.

После дисбаланса несоосность муфты является наиболее распространенной неисправностью вращающихся машин [1]. Были проведены различные исследования по изучению динамической устойчивости вала, соединенного между собой посредством шарнира. Однако в случае вращающихся валов взаимосвязанная параметрическая нестабильность в системе вращающихся валов может быть результатом асимметричного вала, анизотропного подшипника, трещины вала, приложенного периодического изменения отношения скоростей и угловой несоосности [2]. Установившийся отклик, резонанс и динамическая неустойчивость исследовались во вращающемся вале Тимошенко с жестким несимметричным диском, на который действует периодическая осевая сила, как система с параметрическим возбуждением с использованием метода конечных элементов [3].Выявлено, что динамическая неустойчивость системы и флуктуирующая часть осевой силы вызвали появление областей динамической неустойчивости с увеличением амплитуды флуктуации. Ранее в [4] сообщалось, что наличие этой нестабильности может вызвать заметный шум, сильные механические толчки и преждевременное усталостное разрушение валов, зубчатых колес и т. д. Сехар и Прабху [5] исследовали влияние смещения гибкой муфты на вибрации. роторно-подшипниковой системы.Была проанализирована линейная система, и было получено решение, предполагая, что результирующая вибрационная характеристика состоит из компонентов 1× и 2×. Используя этот подход, было продемонстрировано, что расположение муфты по отношению к форме изгибной моды оказывает сильное влияние на вибрации.

д. Сехар и Прабху [5] исследовали влияние смещения гибкой муфты на вибрации. роторно-подшипниковой системы.Была проанализирована линейная система, и было получено решение, предполагая, что результирующая вибрационная характеристика состоит из компонентов 1× и 2×. Используя этот подход, было продемонстрировано, что расположение муфты по отношению к форме изгибной моды оказывает сильное влияние на вибрации.

Кроме того, аналогичная задача исследовалась в линейных и нелинейных условиях [6]. Результаты показали, что возникающие параметрические нестабильности зависят от скорости входного вала и угла шарнира Гука.Показано существование параметрического резонанса, квазипериодических и хаотических движений в рамках нелинейного управляющего уравнения. В [7] рассмотрена модель анализа парциальных колебаний двухвальной гребной системы с трещиной, соединенной с шарниром Гука.

Модель получена из уравнений динамики автомобиля и теории вибрации. Результирующая управляющая система уравнений была численно решена и исследована с помощью нестационарной обработки сигналов на основе методов вейвлет-преобразования. Несколько недавних исследований с основными предположениями были сделаны в отношении движений ротора и показали некоторые перспективы в отношении движений ротора, чтобы гарантировать, что результаты будут коррелировать с ожидаемой формой [8-10]. Из литературы ясно, что взаимосвязь между муфтой вала и вибрацией машин до сих пор полностью не изучена. Основы реалистической модели соединенных валов посредством соединения лучше всего понять, обратившись к нескольким сложным математическим моделям, включающим динамические элементы ротора, присутствующие в реальных роторных системах.Основываясь на этой концепции, настоящее исследование направлено на изучение влияния неисправностей на работу универсального шарнира трансмиссии и их последствий путем расширения предыдущих исследований, представленных в [9, 10] для несбалансированной и треснувшей двухроторной системы. Анализ проводится теоретически и экспериментально на сложной нелинейной модели динамики ротора, подверженной эффектам совместной связи Гука, для исследования результирующих движений системы и характеристик трансмиссии.

Несколько недавних исследований с основными предположениями были сделаны в отношении движений ротора и показали некоторые перспективы в отношении движений ротора, чтобы гарантировать, что результаты будут коррелировать с ожидаемой формой [8-10]. Из литературы ясно, что взаимосвязь между муфтой вала и вибрацией машин до сих пор полностью не изучена. Основы реалистической модели соединенных валов посредством соединения лучше всего понять, обратившись к нескольким сложным математическим моделям, включающим динамические элементы ротора, присутствующие в реальных роторных системах.Основываясь на этой концепции, настоящее исследование направлено на изучение влияния неисправностей на работу универсального шарнира трансмиссии и их последствий путем расширения предыдущих исследований, представленных в [9, 10] для несбалансированной и треснувшей двухроторной системы. Анализ проводится теоретически и экспериментально на сложной нелинейной модели динамики ротора, подверженной эффектам совместной связи Гука, для исследования результирующих движений системы и характеристик трансмиссии. Таким образом, данная работа построена следующим образом.Раздел 1 кратко обобщает исследовательскую работу, проделанную до сих пор по различным методам моделирования, поведению системы и неисправностям. Раздел 2 знакомит с моделью соединенных двухвинтовых двигателей и определяет параметр возмущения при передаче крутящего момента с помощью шарнира Гука. Модель обогащена учетом влияния трещины на первичный вал и передачи движения на второй вал под действием скорости и трещины в разделе 3. Управляемое уравнение системы установлено в разделе 4.Моделирование предложенной модели характеристик трансмиссии для таких неисправностей, как дисбаланс, связанный с соединением Гука, и дышащая трещина анализируются в разделе 5. Модель проверяется экспериментально на модифицированном роторном комплекте 4 лабораторной роторной динамической системы Bently Nevada в разделе 6, а в конце следуют выводы раздела 7.

Таким образом, данная работа построена следующим образом.Раздел 1 кратко обобщает исследовательскую работу, проделанную до сих пор по различным методам моделирования, поведению системы и неисправностям. Раздел 2 знакомит с моделью соединенных двухвинтовых двигателей и определяет параметр возмущения при передаче крутящего момента с помощью шарнира Гука. Модель обогащена учетом влияния трещины на первичный вал и передачи движения на второй вал под действием скорости и трещины в разделе 3. Управляемое уравнение системы установлено в разделе 4.Моделирование предложенной модели характеристик трансмиссии для таких неисправностей, как дисбаланс, связанный с соединением Гука, и дышащая трещина анализируются в разделе 5. Модель проверяется экспериментально на модифицированном роторном комплекте 4 лабораторной роторной динамической системы Bently Nevada в разделе 6, а в конце следуют выводы раздела 7.

2. Математическая модель исследования