Простейшее колесо состоит из ступицы: Ступицы передних колес – устройство и задачи

Задачи и устройство ступицы переднего колеса, расположение элемента, схема с описанием и возможные неисправности

Эксплуатируя автомобиль, водители редко задумываются о его конструкционных особенностях и принципах работы основных узлов. Однако важно следить за состоянием механизмов, отвечающих за безопасность. Одной из таких деталей является ступица переднего колеса. Из расположения элемента становятся понятны его задачи: удержание колеса. Выполнить диагностику и устранить возможные неисправности механикам поможет схема конструкции с описанием устройства.

Функция

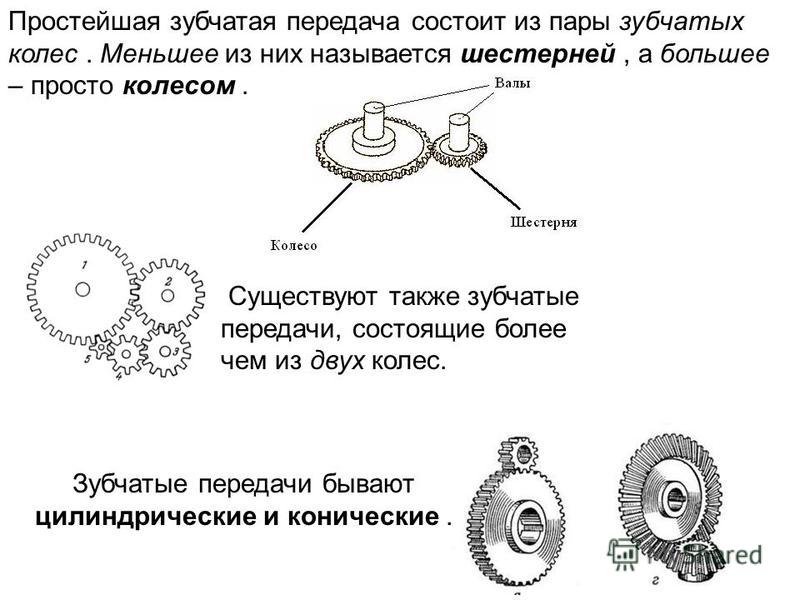

В общем случае ступица – это центральная часть вращающейся детали, служащая точкой крепления на вал или ось. В первом варианте посадку или соединение выполняют с помощью шпонки или шлицев для передачи крутящего момента. На ось деталь крепят через подшипник (почевник) качения или скольжения. В машиностроении ступицу делают для зубчатых колёс, шкивов, маховиков.

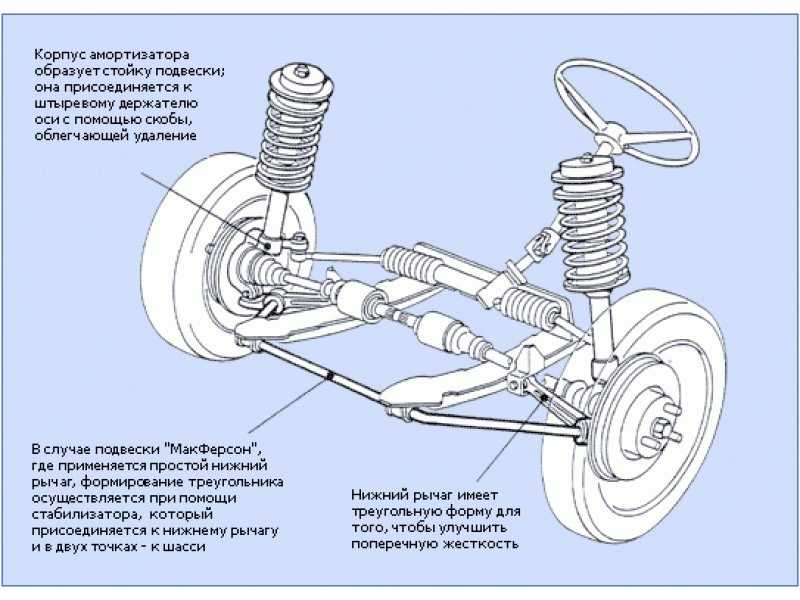

В конструкции автомобиля также присутствует ступица, которая отвечает за крепление передних и задних колёс. Деталь находится в составе подвески машины и крепится к опорным мостам, балкам и рычагам. Основная функция элемента – удержание тормозного диска (барабана), колеса, передача крутящего момента. Ступичный узел воспринимает большую радиальную и осевую нагрузки. Первая – результат удержания веса автомобиля и преодоления препятствий в виде выбоин на дорогах. Осевое воздействие возникает при вхождении в поворот и боковом смещении машины.

Деталь находится в составе подвески машины и крепится к опорным мостам, балкам и рычагам. Основная функция элемента – удержание тормозного диска (барабана), колеса, передача крутящего момента. Ступичный узел воспринимает большую радиальную и осевую нагрузки. Первая – результат удержания веса автомобиля и преодоления препятствий в виде выбоин на дорогах. Осевое воздействие возникает при вхождении в поворот и боковом смещении машины.

Ввиду высоких динамических нагрузок изготавливают элемент из цельнометаллической стальной болванки. Обычно на заводе предварительно выливают заготовку в специальную форму с последующей токарной обработкой. Готовая ступица выглядит как металлический диск с крепёжными отверстиями и посадочным местом под подшипник. В зависимости от назначения в ней может быть выполнено отверстие (простое или под шлицевый вал) либо сделана глухая втулка.

Конструкция

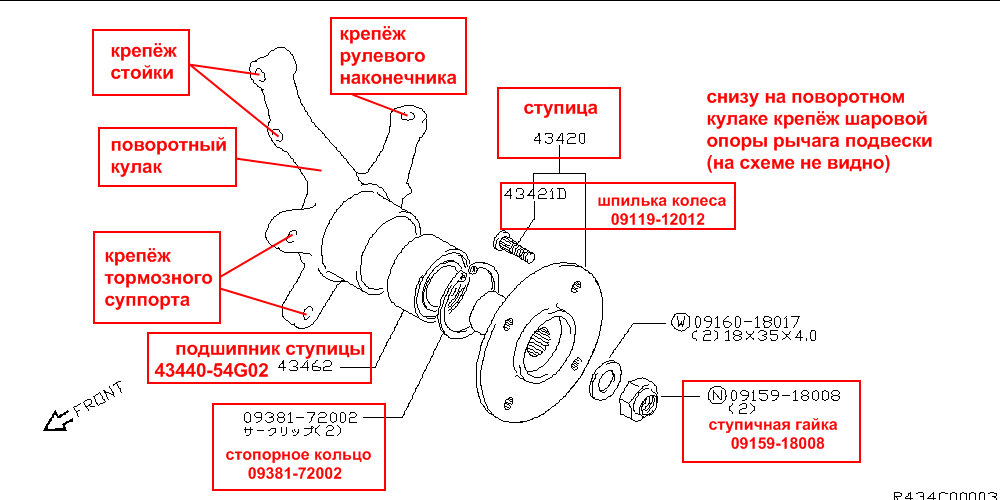

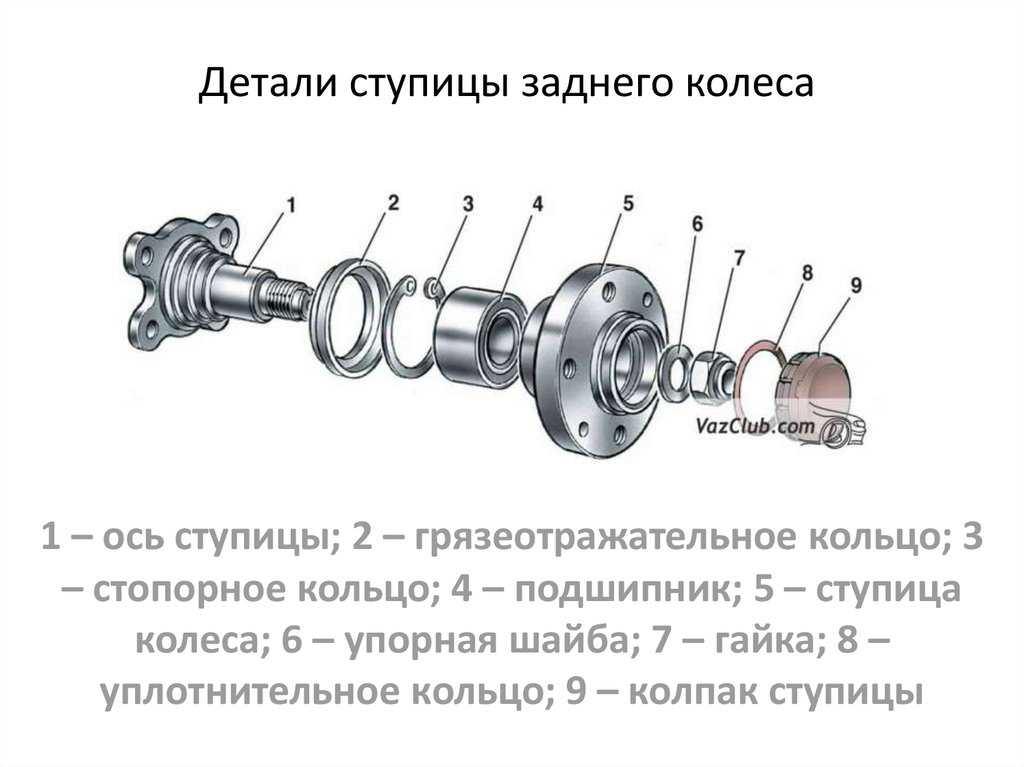

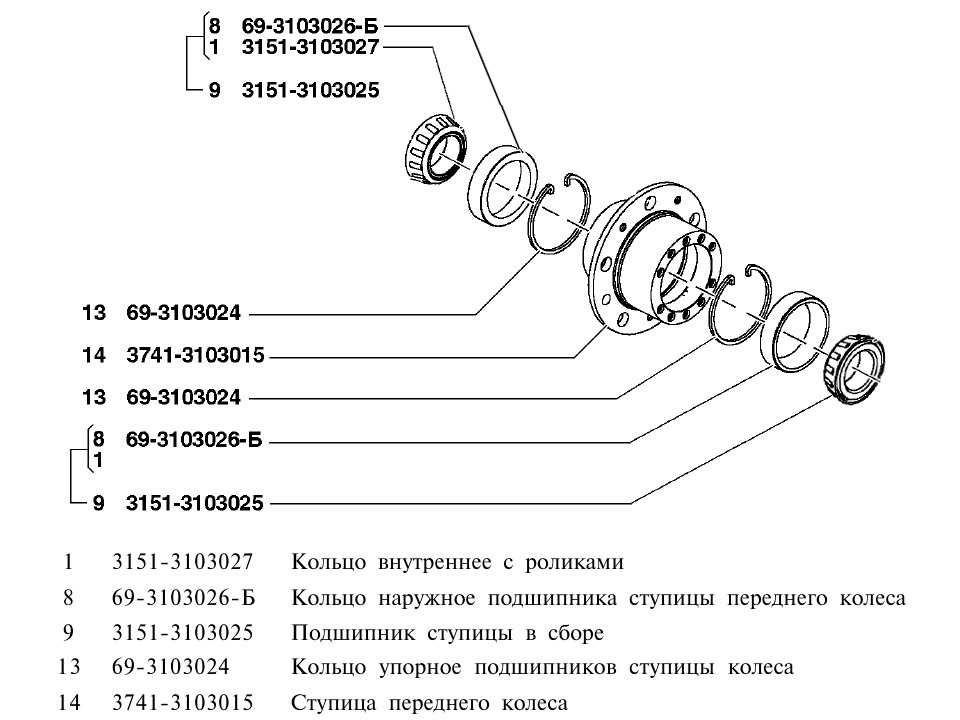

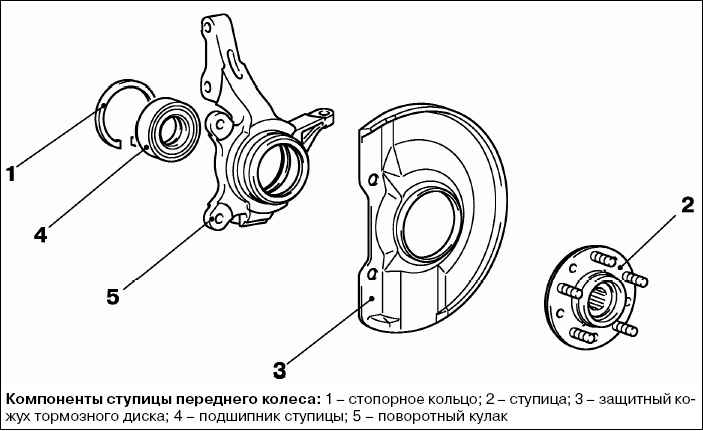

Опорный узел состоит из ступицы колеса, навесного устройства, подшипников качения. Все его компоненты изготовлены с высокой степенью точности. Даже незначительные зазоры могут привести к разрушению узла. Крепится ступица к подвеске через радиально-упорный шариковый или роликовый подшипник. Для фиксации последнего применяют стопорные кольца или зажимные корончатые гайки, предотвращающие самопроизвольное откручивание.

Даже незначительные зазоры могут привести к разрушению узла. Крепится ступица к подвеске через радиально-упорный шариковый или роликовый подшипник. Для фиксации последнего применяют стопорные кольца или зажимные корончатые гайки, предотвращающие самопроизвольное откручивание.

Конструкция ступицы колеса зависит от типа привода автомобиля и места установки. Существует 4 основных конструктивных варианта исполнения компонента:

- Ведущие неуправляемые колёса. Такие элементы устанавливают на задних мостах автомобилей с полным или частичным приводом. Узел представлен длинной полуосью, входящей в зацепление с деталями дифференциала, на которой закреплён монтажный фланец и ступичный подшипник.

- Ведомые неуправляемые колёса. Применяют в задней подвеске переднеприводных автомобилей. Ступичный узел состоит из монтажного фланца, закреплённого на подшипниках. Крепят элемент к продольным или поперечным балкам задней подвески.

- Ведущие управляемые колёса. Такой тип устанавливают на автомобили с полным или частичным приводом.

Ступица передняя служит не только для поддержки колеса, но и для передачи крутящего момента от трансмиссии. Она пустотелая с внутренним шлицевым зацеплением.

Ступица передняя служит не только для поддержки колеса, но и для передачи крутящего момента от трансмиссии. Она пустотелая с внутренним шлицевым зацеплением. - Ведомые управляемые колёса. Применяют ступичные узлы в конструкции передней подвески заднеприводных автомобилей. Закрепляют детали на поворотном кулаке с помощью резьбового соединения, а зазоры в элементах можно регулировать путём затяжки стопорной гайки.

Основная деталь в ступичном узле – подшипник. Именно он воспринимает все статические и динамические нагрузки. От его ресурса зависит долговечность всего механизма. Производители, выпускающие подшипники, указывают срок службы компонента порядка 200 тыс. км. Это число довольно условное и зависит от характера вождения, а также состояния дорожного покрытия. При езде по бездорожью пробег снижается до 50 тыс. км. После окончания срока службы подшипник подлежит замене.

Чтобы увеличить комфорт и снизить шум в автомобиле, производители стараются уменьшить неподрессоренные массы подвески. Для этого подшипник и ступицу объединили в единую конструкцию. Всего разработано 5 поколений новых узлов:

Для этого подшипник и ступицу объединили в единую конструкцию. Всего разработано 5 поколений новых узлов:

- Двухрядные подшипники типа HUB-I. Такие детали можно заменить отдельно, что увеличивает ремонтопригодность конструкции.

- Подшипники с монтажным фланцем HUB-II. Одна из обойм деталей выполнена в теле ступицы или крепёжного элемента.

- Ступичный узел в сборе HUB-III. Третье поколение получило наиболее широкое применение в автомобилях последних годов выпуска. Как такового подшипника в узле уже нет, а есть ступица и крепёжный элемент, разделённые между собой телами качения.

- В конструкцию 3 поколения добавили интегрированный ШРУС, получив технологию HUB-IV.

- Ступичный узел с шарниром равных угловых скоростей и тормозным диском (HUB-V).

Возможные дефекты, причины их возникновения

Отказ ступичного узла не происходит мгновенно. Обычно дефекты проявляются постепенно. Сопровождаются они в увеличении зазора в подшипнике, что приводит к люфту и биению колеса. Основные виды неисправности ступицы:

Основные виды неисправности ступицы:

- Разрушение сепаратора или тел качения. Обычно это происходит из-за низкого качества материалов или нарушения технологии сборки подшипника. Кроме того, разрушение возможно по причине неправильного монтажа узла.

- Выработка контактных поверхностей. Детали подшипника неизбежно изнашиваются, однако, интенсивность процесса зависит от твёрдости материала, из которого они изготовлены.

- Ослабление креплений. В конструкции механизма предусмотрены стопорные кольца и гайки. Если они ослабнут, подшипниковый узел может разболтаться.

- Высыхание или отсутствие смазки. Без смазывающего материала интенсивность износа повысится в несколько раз, что приведёт к преждевременному отказу элементов.

- Попадание внутрь грязи или абразивных материалов. При нарушении герметичности посторонние вещества способствуют быстрому разрушению деталей.

Что именно сломается спрогнозировать сложно. Всё зависит от модели автомобиля, особенностей конструкции ступичного узла, применяемых комплектующих.

Признаки дефектов, их диагностика

Чтобы не допустить полного отказа ступичного узла, когда колесо перестанет вращаться или даже отвалится, водителю необходимо обращать внимание на признаки поломки. Последние проявляются постепенно. Сначала появляется невнятный гул во время разгона или торможения, затем шум не стихает даже при равномерном движении по ровной дороге. Более сильные повреждения выражены скрежетом и свистом. Когда отказывает подшипник, наблюдается чрезмерный износ протектора и нагрев тормозного диска.

При появлении первых явных признаков, что ступичный узел работает неправильно, нужно провести диагностику деталей.

- Постучать ногой по боковой части покрышки. Это простой, но действенный способ: если колесо заметно шатается, в его креплениях есть люфты.

- Проверка в движении. Если при скорости автомобиля 60 км/ч и выше появляется монотонный гул, виляя из стороны в сторону, можно определить, какой узел имеет дефект. При повороте влево нагружается правая ось и наоборот. Если при манёвре звук стихает – значит, именно эта ступица подлежит ремонту.

- Приподнять колесо. Необходимо поднять автомобиль домкратом или на подъёмнике и проверить люфт и перемещение каждой ступицы. Прилагая боковое усилие к колесу, последнее не должно болтаться или стучать. Кроме того, при вращении недопустимы шелестящие звуки и гул в подшипнике.

Обслуживание, регулировка

Ступичные узлы автомобилей последних поколений имеют необслуживаемую конструкцию. Они должны отработать срок, заявленный производителем, затем изношенные детали меняют на новые. Однако в ступицах применяют грязе- и пылезащитные компоненты, повреждение которых может стать причиной отказа всего узла. При эксплуатации автомобиля необходимо периодически проверять и обслуживать пыльники, уплотняющие манжеты, менять смазку внешних элементов.

Однако в ступицах применяют грязе- и пылезащитные компоненты, повреждение которых может стать причиной отказа всего узла. При эксплуатации автомобиля необходимо периодически проверять и обслуживать пыльники, уплотняющие манжеты, менять смазку внешних элементов.

Подвеска на старых автомобилях предполагала возможность регулировки зазоров в подшипниках. Это возможно благодаря двум разнонаправленным коническим подшипникам. Их надевают на общую ось и зажимают специальной гайкой с прорезями под шплинт. Порядок регулировки:

- Вывешивают нужное колесо, поднимая автомобиль домкратом или на подъёмнике. Принимают меры для предотвращения падения или перемещения машины во время работы.

- Снимают пылезащитный колпачок. Для этого в место его соприкосновения со ступицей вставляют плоскую массивную отвёртку или монтировку, аккуратно постукивая молотком, сбивают защиту.

- Извлекают шплинт из стопорного отверстия.

- Закручивая гайку по часовой стрелке, затягивают подшипник. Затем на 45-90 ° отворачивают крепёж в обратную сторону.

- Проверяют биение колеса и лёгкость вращения. Если оно крутится равномерно, без заеданий и не болтается, гайку фиксируют, устанавливая новый шплинт.

- Добавляют немного свежей смазки, устанавливают пылезащитный колпачок и опускают автомобиль.

Неисправная ступица обязательно подлежит ремонту. Сделать это можно в сервисной мастерской либо самостоятельно в гараже. В последнем случае понадобится набор инструментов для демонтажа узла и массивный рабочий стол с тисками для выпрессовки/запрессовки деталей. Тем, кто будет впервые менять подшипник ступицы помогут фото или видеоматериалы процесса замены.

Для каждой модели автомобиля процедура ремонта индивидуальна. Но в общем случае необходимо демонтировать подшипниковый узел, отделив его от деталей подвески. В снятом положении будет удобно выпрессовывать внутреннюю и внешнюю обоймы. Но, если демонтировать старый подшипник можно, применяя тяжёлый молоток, новый нужно устанавливать аккуратно, чтобы не повредить защитные уплотнения, сепараторы. Любая поспешность или неточность могут привести к быстрому отказу отремонтированного узла.

Но, если демонтировать старый подшипник можно, применяя тяжёлый молоток, новый нужно устанавливать аккуратно, чтобы не повредить защитные уплотнения, сепараторы. Любая поспешность или неточность могут привести к быстрому отказу отремонтированного узла.

Поломка ступицы – неисправность, с которой эксплуатация автомобиля недопустима. Лучше вовремя отремонтировать подшипниковый узел, чем потом тратить деньги на восстановление всей подвески.

Рабочее колесо градирни, ГАЦ | Агростройсервис

Рабочее колесо градирни предназначено для создания мощного устойчивого потока воздуха в градирне. Это возможно благодаря правильному расчету поверхности лопастей. Если расчет и форма — матрица выполнены верно, то в градирне будет создан необходимый поток воздуха с минимальными энергозатратами.

Компания «Агростройсервис» выпускает всю линейку рабочих колес для вентиляторов градирен под маркой РК.

Типоряд рабочих колес градирен

РК-25 D=2.5 м

РК-50 D=5.0 м

РК-70 D=7.

0 м

0 мРК-104 D=10.4 м

РК-180 и РК-200

Мы поможем подобрать Вам градирню, очистные сооружения и КНС

+7 (831) 334-75-40Рабочее колесо состоит из стеклопластиковых лопастей и металлической ступицы с антикоррозионной защитой. Лопасти изготавливаются на специальных формах-матрицах и имеют оптимальную форму для обеспечения воздушного потока в градирне. Ступица для повышения прочности всего колеса изготавливается из металла. Для исключения коррозии она покрывается специальным цинкосодержащим составом.

Лопасти, выполненные из композитного материала, имеют малый вес, но высокую прочность. Для защиты от механического воздействия капель жидкости внешняя поверхность лопастей защищена матричным гелькоутом. По желанию заказчика на атакующую кромку дополнительно может быть установлена полоса из нержавеющей стали.

Все колеса проходят заводскую балансировку и поставляются заказчику со ступицей, расточенной под необходимый размер вала привода вентилятора.

Заказать рабочее колесо градирни

Наш завод выпускает рабочие колеса градирни из стеклопластика различных типоразмеров для вентиляторных установок ВГ-25, ВГ-50, ВГ-70, ВГ-104, а также уникальные колеса РК-180, РК-200 для градирен СК-1200.

Купить рабочее колесо градирни

Заказать лопасти градирни

Купить рабочее колесо

Если форма колеса рассчитана верно, то приятным бонусом будет отсутствие шума или свиста при работе. Не стоит забывать, что рабочее колесо градирни вращается с большой скоростью в зависимости от типа рабочего колеса: от 1 до 8 оборотов в секунду! На концы лопастей действует колоссальная нагрузка. Изгибающий момент настолько велик, что материал может не выдерживать и трескаться, особенно на колесах большого диаметра. Для предотвращения этой проблемы конструкторы нашей компании предложили решение: усиленные хвостовики из металла и дополнительные ребра жесткости внутри лопастей.

При изготовлении используется несколько видов стеклотканей с различными свойствами. Их комбинация совместно с качественной смолой дает большую прочность поверхности колеса. Вложенный усилитель (стрингер) и закладная с большой площадью снижают вероятность поломки, нагрузки на корень лопасти снижаются за счет распределения давления по площади металлической поверхности закладной детали. Применение металла для хвостовика исключает риск отрыва лопасти.

Купить рабочее колесо градирни

Не секрет, что при длительной эксплуатации рабочее колесо градирни прикипает к валу электродвигателя или редуктора. Решить эту проблему поможет наша разборная ступица. В собранном виде она представляет собой кубик 200×200×200 мм с отверстием под вал и шпонку. После снятия лопастей ее можно разделить на 2 части и легко освободить вал.

Частой проблемой на некачественном рабочем колесе градирни может быть сбивание выставленного угла атаки лопасти под действием динамических нагрузок. Решение этого вопроса в рабочем колесе серии РК простое. Ответный кулак хвостовика лопасти точно садится в проточку ступицы с нулевым допуском. После чего прижимается фланцем и фиксируется 4 болтами. Этого хватит, что бы колесо работало в штатном режиме долгие годы.

Решение этого вопроса в рабочем колесе серии РК простое. Ответный кулак хвостовика лопасти точно садится в проточку ступицы с нулевым допуском. После чего прижимается фланцем и фиксируется 4 болтами. Этого хватит, что бы колесо работало в штатном режиме долгие годы.

Долговечности продукции способствует надежная, точная балансировка на заводе-изготовителя. Она исключает вибрацию и связанные с ней негативные моменты эксплуатации: отрывы лопастей, биение вала и поломку двигателя. Наша компания балансирует колеса в соответствии с документом нормативно-технической документацией.

Надежность и качество продукции отмечено многочисленными отзывами. Достаточно сказать, что мы единственные в России изготавливаем колеса РК-200 диаметром 20 метров, а всего в мире только 4 производителя этой сложной продукции.

О вентиляторах градирни вы можете почитать в статье «Вентилятор ВГ-70, ВГ-50, ВГ-25» и в статье «Вентиляторы градирни ВГ».

ПРЕИМУЩЕСТВА РАБОЧИХ КОЛЕС ДЛЯ ВЕНТИЛЯТОРНОЙ ГРАДИРНИ «АГРОСТРОЙСЕРВИС»

- Долговечные.

Изготовлены по авиационной технологии из пластика и металла

Изготовлены по авиационной технологии из пластика и металла - Мощные. Высокий КПД колеса достигается благодаря точному расчету профиля лопасти на максимальную производительность

- Надежные. Использование металлического хвостовика с закладной исключает трещины и разломы от нагрузок

- Прочные. Внутри каждой лопасти вдоль передней кромки идет усиливающее ребро

- Легко монтируются. Разборная ступица позволяет снять или установить колесо без проблем

- Легко регулируются. Угол установки лопастей устанавливается при помощи накладного фланца и не сбивается

- Не боятся кавитации. Рабочая кромка лопасти надежно защищена твердым матричным гелькоутом или полоской из стали

- Допускают реверс. Профиль лопасти позволяет применять реверсный режим для зимних условий эксплуатации

Как производят рабочее колесо вентилятора градирни?

Материалы для изготовления рабочего колеса

На современных производствах используются различные типы градирен, но наибольшее распространение получили вентиляторные градирни.

Как следует из названия, тяга в такой градирне создается за счет работы вентилятора.

Одним из основных элементов вентиляторной установки является рабочее колесо. Именно за счет его вращения создается необходимый воздушный поток в градирне.

Как только появилась необходимость в применении такого оборудования, появился и вопрос о материалах, из которых нужно его изготавливать.

Изначально, лопасти рабочих колес градирни изготавливались из металла и различных сплавов, например дюралюминия.

Также встречались колеса из дерева и фанеры с пенопластовым наполнителем. Однако они не долговечны.

С развитием технологий стали совершенствоваться материалы, применяемые для изготовления оборудования. В настоящее время практически повсеместно используются рабочие колеса из стеклопластика. По сравнению с металлом, стеклопластик обладает рядом неоспоримых преимуществ. Данный композитный материал значительно легче, не подвержен коррозии, устойчив к химическим и атмосферным воздействиям.

Учитывая все эти факторы, ведущие российские и европейские производители оборудования для градирен, такие как «Агростройсервис», изготавливают рабочие колеса именно из стеклопластика.

Рабочее колесо градирни. Технические характеристики

За 27 лет производства наша компания разработала надежную, эффективную конструкцию рабочего колеса. Она представляет собой металлическую ступицу, к которой с помощью металлического хвостовика крепятся стеклопластиковые лопасти. Размер и количество лопастей зависит от типа градирни и рабочих характеристик, которые она должна обеспечивать.

Для секционных вентиляторных градирен применяются рабочие колеса различных размеров.

| Тип градирни | Размер градирни (м) | Тип рабочего колеса | Диаметр рабочего колеса (м) |

|---|---|---|---|

| Вента-250 | 4х4 | РК-25 | 2,5 |

| Вента-500 | 6х6 | РК-50 | 5,0 |

| Вента-800 | 8х8 | РК-50 | 5,0 |

| Вента-1000 | 10х10 | РК-70 | 7,0 |

| Вента-2000 | 12х12 | РК-70 | 7,0 |

| Вента-3000 | 12х16 | РК-70 | 7,0 |

На отдельно стоящих градирнях СК-400 устанавливается рабочее колесо РК-104 диаметром 10. 4 метра. Однако даже эти огромные колеса не являются самыми большими. Для градирен СК-1200 наша компания, единственная в России, изготавливает рабочие колеса РК-180 и РК-200 диаметром 18 и 20 метров соответственно. Для сравнения — это высота 5-ти этажного дома.

4 метра. Однако даже эти огромные колеса не являются самыми большими. Для градирен СК-1200 наша компания, единственная в России, изготавливает рабочие колеса РК-180 и РК-200 диаметром 18 и 20 метров соответственно. Для сравнения — это высота 5-ти этажного дома.

Помимо размера рабочего колеса, самой важной его характеристикой является производительность. Данная характеристика показывает, какой объем воздуха рабочее колесо прокачивает в единицу времени. Обычно это значение выражается в м3/час.

Тип рабочего колеса вентилятора | Наружный диаметр, м | Номинальная производительность, тысяч м3/час | Статический напор (давление),Па | Номинальная частота вращения, об. | Максимальная частота вращения, об./мин. | Использование с приводом, кВт |

|---|---|---|---|---|---|---|

РК-25/3 | 2,5 | 150 | 140 | 375 | 500 | 15 |

РК-25/4 | 2,5 | 170 | 140 | 375 | 500 | 22 |

РК-50/4 | 5,0 | 530 | 150 | 187 | 250 | 55 |

РК-50/б | 5,0 | 750 | 150 | 187 | 250 | 55 |

РК-70/4 | 7,0 | 1 100 | 160 | 187 | 250 | 110 |

РК-70/6 | 7,0 | 1 660 | 160 | 187 | 250 | 160 |

РК- 104/6 | 10,4 | 2 700 | 170 | 90 | 120 | 250 |

РК-180/4 | 18 | 9 800 | 160 | 60 | 65 | 800 |

РК-200/4 | 20 | 10 000 | 160 | 60 | 65 | 800 |

Давайте рассмотрим процесс изготовления рабочего колеса градирни, чтобы понять, чем же оно отличается от аналогов. Данная характеристика важна при подборе оборудования, т.к. именно прохождение достаточного количества воздуха через ороситель обеспечивает охлаждение оборотной воды в градирне. Так, рабочее колесо РК-25/3 прокачивает 150 000 м3/ч воздушной смеси, а РК-200/4 — до 10 000 000 м3/ч. Чтобы представить эти цифры скажем, что за час РК-200 перекачивает объем, равный 125 000 железнодорожных цистерн. Поезд такой длины протянется от Москвы до Екатеринбурга. А за сутки через градирню проходит объем, который уместился бы в поезде, длиной в экватор Земли. Естественно, что и рабочие колеса для таких задач должны быть сверхнадежными.

Данная характеристика важна при подборе оборудования, т.к. именно прохождение достаточного количества воздуха через ороситель обеспечивает охлаждение оборотной воды в градирне. Так, рабочее колесо РК-25/3 прокачивает 150 000 м3/ч воздушной смеси, а РК-200/4 — до 10 000 000 м3/ч. Чтобы представить эти цифры скажем, что за час РК-200 перекачивает объем, равный 125 000 железнодорожных цистерн. Поезд такой длины протянется от Москвы до Екатеринбурга. А за сутки через градирню проходит объем, который уместился бы в поезде, длиной в экватор Земли. Естественно, что и рабочие колеса для таких задач должны быть сверхнадежными.

Осевые вентиляторы градирен, изготовление

Все начинается в цехе стеклопластиковых изделий, там производятся лопасти рабочих колес.

Каждая лопасть изготавливается при помощи специальной формы-матрицы, обладающей необходимым профилем.

В первую очередь, на форму наносится гелькоут — состав, используемый для создания декоративно-защитного покрытия композитных изделий.

После его высыхания методом ручного формования наносится несколько слоев стеклоровинга с полиэфирной смолой. Таким образом, набирается необходимая толщина стенки лопасти. Каждый слой должен высохнуть для получения надежной жесткой конструкции. В хвостовой части лопасти толщина достигает 15 мм, что исключает разрушение стеклопластика от динамических нагрузок.

Параллельно этому в цехе металлообработки изготавливаются металлические части колеса: ступицы и хвостовики.

После изготовления двух половинок лопасти производится их склейка. Внутри лопастей, от хвостовика до середины, устанавливается специальный элемент — стрингер. Он придаёт дополнительную жесткость лопасти и препятствуют её деформации в процессе работы. Данная конструкция фиксируется специальным составом для склейки композитных материалов. При отсутствии дополнительных ребер жесткости внутри лопасти возникает вероятность её разрушения при высоких нагрузках, особенно на колесах большого диаметра.

На этом же этапе к лопасти на 4х болтах крепится металлический хвостовик для крепления к ступице рабочего колеса. Благодаря увеличенному количеству болтов исключается отрыв лопасти от ступицы в месте крепления с металлической частью лопасти. Особо хочется отметить, что такая конструкция выгодно отличается от использования целиком стеклопластикового хвостовика своей надежностью. Особенно это заметно на рабочих колесах РК-104 и РК-200.

Благодаря увеличенному количеству болтов исключается отрыв лопасти от ступицы в месте крепления с металлической частью лопасти. Особо хочется отметить, что такая конструкция выгодно отличается от использования целиком стеклопластикового хвостовика своей надежностью. Особенно это заметно на рабочих колесах РК-104 и РК-200.

На четвертом этапе лопасть в несколько слоев покрывают конструкционной тканью. Ей же дополнительно покрывают стыки и места склейки. Это позволяет надежно зафиксировать данные соединения.

На пятом этапе вся лопасть покрывается топкоутом с парафиновой добавкой для защиты от негативного воздействия влаги. Кроме того, топкоут придает законченный красивый вид готовому изделию.

В процессе изготовления в смолу могут быть добавлены необходимые красители для получения колеса, выполненного в корпоративных цветах предприятия.

После завершения изготовления рабочего колеса оно проходит контрольную сборку и балансировку. Лопасти и посадочные места на ступице маркируются таким образом, чтобы в дальнейшем при его монтаже на градирне баланс колеса не был нарушен

Для различных размеров рабочих колес ступица имеет разную конструкцию, обусловленную особенностями его эксплуатации. Но отдельно хотелось бы отметить конструкцию ступицы для рабочих колес РК-50/4 и РК-70/4. Она изготавливается разборной, что значительно облегчает её демонтаж с вала двигателя после нескольких лет эксплуатации.

Но отдельно хотелось бы отметить конструкцию ступицы для рабочих колес РК-50/4 и РК-70/4. Она изготавливается разборной, что значительно облегчает её демонтаж с вала двигателя после нескольких лет эксплуатации.

По желанию Заказчика на атакующую кромку лопасти может быть установлена защитная полоса из нержавеющей стали. Однако как показывает практика, этот элемент не требуется, т.к. внешний слой лопасти не получает повреждений в процессе эксплуатации, если в рабочую зону колеса не попадают посторонние предметы.

Процесс изготовления лопасти рабочего колеса довольно сложен. Только действительно опытные и профессиональные рабочие могут сделать качественную лопасть методом контактного формования.

Подытоживая сказанное выше, отметим, что отличительными особенностями рабочих колес производства компании «Агростройсервис» являются:

- стрингеры внутри лопасти, усиливающие жесткость конструкции

- увеличенная толщина стенки лопасти

- крепление хвостовика к ступице при помощи четырех высокопрочных болтов

- разъемная ступица, облегчающая монтаж

- высокая производительность, благодаря точно изогнутому профилю

Именно благодаря указанным выше особенностям такое рабочее колесо надежно, долговечно и не требует ремонта или замены в течение долгих лет эксплуатации.

Проконсультироваться и сделать заказа вы можете по телефону 8-800-222-45-62 или 8313-34-75-40.

Купить рабочее колесо градирни

Колесные ступицы 101: Что нужно знать об этом важном компоненте

Нестандартные легкосплавные диски и новости колесной отрасли | Блог HD Wheels

Главная Пользовательские легкосплавные диски и новости колесной промышленности | Блог HD Wheels Ступицы колес 101: что нужно знать об этом важном компоненте

04 апреля 2018 г.

Когда вы думаете о самых важных компонентах автомобиля, что приходит на ум?

Двигатель? Трансмиссия? А колеса?

Да, трудно представить автомобиль без колес. Несмотря на то, что двигатель и трансмиссия являются важными компонентами трансмиссии любого транспортного средства, без колес транспортное средство не сможет катиться с места на место.

Мы уже говорили о том, насколько важна ступица колеса для исправной работы автомобиля, но автомобильные компоненты — это гораздо больше, чем может показаться на первый взгляд. Хорошо функционирующая сборка ступицы колеса обеспечивает не только правильное вращение колес, но и плавность их качения.

Ступицы колес расположены в центре колес автомобиля. В частности, вы можете найти их между ведущим мостом и тормозными барабанами. По сути, узлы ступицы колеса соединяют колесо с кузовом автомобиля. Узел содержит подшипники, которые позволяют колесам катиться тихо и эффективно. Как вы уже догадались, ступицы колес являются опорой подавляющего большинства автомобилей, легких и тяжелых грузовиков, а также легковых автомобилей.

Однако, как и большинство автомобильных компонентов, ступицы колес не вечны. И когда вы заметите признаки износа ступицы в сборе, важно действовать быстро, чтобы избежать потенциальных серьезных проблем. В следующем разделе мы более подробно рассмотрим, как отличить неисправную ступицу колеса от исправной.

Чтобы получить представление о том, как отличить хорошую ступицу колеса от плохой, проще взглянуть на некоторые признаки и симптомы, которые часто указывают на то, что ступица нуждается в ремонте или замене. Во многом это связано с тем, что хорошие ступицы колес не обязательно являются чем-то, на что мы обращаем внимание, но плохие ступицы довольно легко прочитать, если вы знаете, что искать и слушать.

Итак, как узнать, что ступица колеса вышла из строя? Вот некоторые признаки:

- Явный скрежет: скрежет или трение обычно указывает на одну из двух вещей, когда речь идет о ступице колеса в сборе. Во-первых, это может означать, что ступичный подшипник изношен и требует замены.

Во-вторых, это может указывать на необходимость замены всего узла, особенно если шум заметен во время движения автомобиля.

Во-вторых, это может указывать на необходимость замены всего узла, особенно если шум заметен во время движения автомобиля. - Загорается индикатор ABS: Ступицы в сборе часто подключаются к антиблокировочной тормозной системе автомобиля. Часто индикатор ABS загорается на приборной панели автомобиля, когда диагностическая система обнаруживает проблему в работе колеса в сборе.

- Гудящий звук, исходящий от колес: Хотя скрежет или трение являются наиболее очевидным признаком проблем со ступицами колес, гудящий звук, исходящий от колес, также может указывать на наличие проблемы.

Хотя ремонт автомобиля никогда не доставляет удовольствия, он является частью жизни владельца автомобиля. С учетом сказанного вам может быть интересно, сколько стоит новая ступица колеса в сборе. Ответить на этот вопрос непросто, в основном потому, что это зависит от марки и модели вашего автомобиля. Например, если вы водите грузовик, его замена, скорее всего, будет более дорогой, чем если бы у вас был автомобиль меньшего размера. Если у вас есть автомобиль с антиблокировочной системой тормозов, это также будет дороже, так как для правильной замены узла необходимо выполнить больше действий. Время работы — еще один фактор, который следует учитывать, когда речь идет о замене узла. Например, на работу грузовика Chevy Silverado может уйти несколько часов. И наоборот, маленькому пассажирскому транспортному средству может потребоваться всего час, чтобы завершить работу.

Если у вас есть автомобиль с антиблокировочной системой тормозов, это также будет дороже, так как для правильной замены узла необходимо выполнить больше действий. Время работы — еще один фактор, который следует учитывать, когда речь идет о замене узла. Например, на работу грузовика Chevy Silverado может уйти несколько часов. И наоборот, маленькому пассажирскому транспортному средству может потребоваться всего час, чтобы завершить работу.

В двух словах, стоимость замены ступицы в сборе может стоить от менее 100 долларов до нескольких сотен долларов — все зависит от того, на чем вы ездите, и от объема ремонта или замены. Однако один из способов сэкономить деньги на новых ступицах колес — это купить их у авторитетного розничного продавца, такого как HD Wheels. Покупка через такого розничного продавца по сравнению с механиком часто может привести к значительной экономии, когда речь идет об общей стоимости.

Также в нестандартных легкосплавных дисках и новостях колесной промышленности | Блог HD Wheels

Ford F-150 2014 года с колесами HD Off-Road Canyon Wheels, шинами Dick Cepek и лифтом подвески BDS

17 июля 2019 г.

Узнайте больше об этом FORD F-150 2014 года с внедорожными колесами HD Canyon в размере 20×10,0, обутыми в шины Dick Cepek Extreme Country 35×12,50×20. Был добавлен 6,0-дюймовый подъемник подвески BDS, чтобы поднять этот грузовик на новую высоту.

Продолжить чтение

Что означают цифры на шинах?

17 января 2019 г.

Если вы посмотрите на боковину своей шины, вы, вероятно, обнаружите множество цифр (и, возможно, несколько букв), которые кажутся не по порядку и не подходят друг другу. На первый взгляд может показаться, что это не более чем встроенный штрих-код или какой-то идентификатор, помогающий в контроле качества конкретного производителя шин. Хотя мы не забываем об этом, каждая цифра (и буква), которая появляется на боковой стенке, является индикатором некоторой части ключевой информации. На этой ноте мы сочли уместным развенчать это число и рассказать вам, что именно оно означает.

На этой ноте мы сочли уместным развенчать это число и рассказать вам, что именно оно означает.

Продолжить чтение

Что такое легкосплавные диски и какие у них преимущества?

03 мая 2018 г.

Существуют различные типы колес, которыми могут быть оснащены автомобили, два наиболее популярных из которых — стальные и легкосплавные. В этом посте мы более подробно рассмотрим легкосплавные диски и то, что означает термин «сплав». Просто думайте об этом посте как о легкосплавных дисках: 101.

Продолжить чтение

Что вы, возможно, не знаете о колесных контелках

Toggle NAV

Fast Order

Поиск по номеру детали только

- Сравнение продуктов

Меню

.

Что такое ступицы колес?

Когда вы думаете о самых важных частях грузовика, скорее всего, вы будете учитывать двигатель, трансмиссию и другие крупные детали. Но ключевой игрок и малоизвестный герой производительности грузовиков также находится буквально там, где резина соприкасается с дорогой – ступицы колес.

Хотя двигатель и трансмиссия грузовика необходимы для его движения, без колес он никуда не денется. Работа ступицы колеса заключается в соединении колеса с остальной частью кузова автомобиля. Хабы усердно работают, чтобы убедиться, что ваш грузовик не только движется туда, куда вам нужно, и когда вам это нужно, но они также несут ответственность за плавность вашего путешествия. Если вы когда-либо сталкивались с шумом или ощущением вашего грузовика с изношенной ступицей колеса, то вы понимаете, насколько важно найти долговечные ступицы, такие как обычные ступицы в сборе и ступицы в сборе PreSet от Consolidated Metco.

Как работают ступицы колес

Итак, что же делают ступицы ConMet? Ступицы колес расположены между осями и тормозными барабанами, в самом центре колес. Эта важнейшая деталь, напоминающая металлический пончик, иногда называемая WHA или ступицей колеса, состоит из нескольких более мелких деталей:

Эта важнейшая деталь, напоминающая металлический пончик, иногда называемая WHA или ступицей колеса, состоит из нескольких более мелких деталей:

- Внутренний и внешний подшипники . Расположенные как внутри, так и снаружи ступицы колеса, подшипники заполнены смазкой для поддержания надлежащего вращения колеса.

- Сальник колеса . Уплотнения важны для защиты колеса от грязи, сажи и другого мусора из окружающей среды.

- Шпильки или болты . В зависимости от типа и марки ступицы колеса в сборе могут поставляться шпильки или болты для направления и крепления шин во время установки.

- Гайки. Крошечные, но прочные гайки помогают закрепить ступицу колеса на остальной части автомобиля, обеспечивая правильную посадку и плавность хода.

Обычные и предварительно установленные ступицы в сборе от Consolidated Metco изготовлены из прочного алюминия или железа и обработаны с высокой точностью, но, как и любая деталь грузовика, они, к сожалению, не вечны.

Причины выхода из строя ступиц колес

Хотя ступицы колес могут работать незаметно (или под ними), признаки того, что ступица может нуждаться в замене, обычно довольно очевидны. Плохая ступица может дать о себе знать:

- Шлифовка . Этот звук или трущийся звук часто являются наиболее очевидным признаком того, что что-то не так со всей вашей ступицей в сборе или с подшипниками.

- Гудение. Жужжание, исходящее от колес, также может указывать на то, что ступица колеса требует внимания.

- Загорается лампа ABS . Антиблокировочная тормозная система, еще одна ключевая функция, расположенная в колесах, контролирует общую функциональность колес и может срабатывать, когда необходимо заменить ступицу колеса.

В тот первый раз, когда вы выключаете радио и слышите шум, исходящий от ваших колес, это никогда не успокаивает. Но хорошая новость в том, что ступицы колес можно заменить. Обычные и предварительно установленные узлы ступиц от ConMet предлагают новейшие колесные технологии и подходят для большинства марок и моделей.

Можно ли восстановить ступицы колес

Один из самых популярных вопросов о ступицах колес: «Взаимозаменяемы ли ступицы колес?» Ступицы колес должны надежно подходить к вашему грузовику, поэтому понятно, что вам нужна точно такая же ступица колеса, которая была на вашем грузовике с первого дня, потому что вы знаете, что она подходит.

Если у вас уже есть ступица ConMet в сборе на вашем грузовике или вы хотите перейти на марку, которая предлагает оптимальную производительность, долговечность и новейшие инновации и дизайн колес, обычные и предварительно установленные ступицы в сборе от Consolidated Metco помогут сохранить вашу резину в рабочем состоянии. дороге, чтобы вы могли сосредоточиться на своем бизнесе, а не на колесах.

Ступицы колес, сделанные ConMet легко

Чего вы можете не знать о ступицах колес, так это того, что не все они созданы одинаково. Существует не один тип ступицы колеса, и понимание разницы между обычными ступицами колес и ступицами ConMet PreSet может помочь вам вернуться на дорогу сильнее и дольше.

С 1964 года ConMet, или Consolidated Metco, является признанным мировым лидером в области сборки ступиц колес, конструкционного пластика и алюминиевых отливок для грузовых автомобилей. Каждая ступица колеса ConMet подвергается прецизионной обработке, отливается из самых прочных в отрасли материалов и проверяется на работоспособность и срок службы.

Обычные и предварительно установленные ступицы колес

На рынке представлено множество ступиц колес, но доверяя обычным или предварительно установленным ступицам ConMet, вы инвестируете в новейшие разработки ступиц для вашего грузовика или автопарка. Несмотря на то, что обе они разработаны в соответствии с отраслевыми стандартами и даже превосходят их, обычные и предварительно установленные ступицы в сборе имеют несколько важных отличий:

- Обычные ступицы колес. Предлагая то же качество и производительность, которыми славятся продукты ConMet, обычные ступицы колес доступны для полной замены поврежденных ступиц или если вы просто готовы обновить ступицы для своего грузовика.

Но поскольку все обычные узлы калибруются вручную, этот тип втулки оставляет место для просчетов и неплотной посадки. Это также требует ручной установки множества отдельных, более мелких компонентов, что может увеличить время простоя и затраты на рабочую силу.

Но поскольку все обычные узлы калибруются вручную, этот тип втулки оставляет место для просчетов и неплотной посадки. Это также требует ручной установки множества отдельных, более мелких компонентов, что может увеличить время простоя и затраты на рабочую силу. - Втулки PreSet и PreSet Plus в сборе. Последние инновации в области ступиц от ConMet, ступицы PreSet и PreSet Plus полностью производятся и проходят контроль качества на заводах ConMet. Эти запатентованные ступицы обеспечивают простоту установки — просто наденьте предварительно собранную и самоуправляемую ступицу на шпиндель, затяните стопорную гайку и добавьте смазку.

Основные сведения о ступицах колес

Об этой, казалось бы, небольшой детали вашего грузовика нужно узнать многое:

- Ступицы колес расположены между тормозами и осью и обеспечивают плавное вращение колеса и его плотное крепление к остальной части автомобиля.

Ступица передняя служит не только для поддержки колеса, но и для передачи крутящего момента от трансмиссии. Она пустотелая с внутренним шлицевым зацеплением.

Ступица передняя служит не только для поддержки колеса, но и для передачи крутящего момента от трансмиссии. Она пустотелая с внутренним шлицевым зацеплением.

Изготовлены по авиационной технологии из пластика и металла

Изготовлены по авиационной технологии из пластика и металла /мин.

/мин. Во-вторых, это может указывать на необходимость замены всего узла, особенно если шум заметен во время движения автомобиля.

Во-вторых, это может указывать на необходимость замены всего узла, особенно если шум заметен во время движения автомобиля. Но поскольку все обычные узлы калибруются вручную, этот тип втулки оставляет место для просчетов и неплотной посадки. Это также требует ручной установки множества отдельных, более мелких компонентов, что может увеличить время простоя и затраты на рабочую силу.

Но поскольку все обычные узлы калибруются вручную, этот тип втулки оставляет место для просчетов и неплотной посадки. Это также требует ручной установки множества отдельных, более мелких компонентов, что может увеличить время простоя и затраты на рабочую силу.